Bosch KMA 802, KMA 822 Repair Instructions

KMA 802 / KMA 822

de

Instandsetzungsanleitung

Fördermengenmesseinrichtung

en

Repair instructions

Flow-rate measuring device

| KMA 802 / KMA 822 | 3

de

Inhaltsverzeichnis Deutsch 4

Contents English 21

1 689 975 141 2017-09-19| Robert Bosch GmbH

4 | KMA 802 / KMA 822 | Wichtige Hinweisede

Inhaltsverzeichnis Deutsch

1. Wichtige Hinweise 4

2. Montage Demontage 5

3. Aufbau Messzellenträger 6

4. Übersicht über mögliche Variationen 6

5. Fehlersuche 7

6. Instandsetzung 9

6.1 Magnetspule 9

6.2 Magnetventil 9

6.3 Drosselventil 9

6.4 Ventilblock 10

6.5 Dämpfungseinheit 12

6.6 Schnellverschlusskupplung 12

6.7 Dichtungssatz für Schnellverschlusskupplung 12

6.8 Durchflussmessgerät 13

6.9 Leiterplatte 13

6.10 Gasfeder 14

1. Wichtige Hinweise

Der Einbau und/oder die Instandsetzung dürfen nur

von ausgebildeten und eingewiesenen Kundendienstmitarbeitern der Robert Bosch GmbH oder den durch

die Robert Bosch GmbH beauftragten Organisationen

durchgeführt werden. Werden die Geräte von nicht

berechtigten Personen geöffnet oder verändert, so entfallen sämtliche Gewährleistungsansprüche.

Elektrische Anlagen und Betriebsmittel dürfen nur

in ordnungsgemäßem Zustand in Betrieb genommen

werden (siehe hierzu auch Prüftechnik Information

0108_084). Diese Forderung ist erfüllt, wenn nach

Änderung oder Instandsetzung (Erstprüfung) sichergestellt wird, dass die Anforderungen der elektrotechnischen Regeln eingehalten werden. Hierzu sind Prüfungen nach Art und Umfang der in den elektrotechnischen

Regeln (z.B. in Deutschland DGUV A3) festgelegten

Maßnahmen durchzuführen. Die Art und der Umfang

der Prüfungen sind in VDE 0701/0702 Teil 1 innerhalb

Deutschland beschrieben. Die entsprechenden Länderbestimmungen sind einzuhalten.

7. Funktionsprüfung 15

8. Umbau KMA 16

9. Schaltpläne 19

9.1 Hydraulische Schaltpläne 19

9.2 Elektrischer Schaltplan 20

! ESD-Handhabungshinweis bei den Arbeiten am ge-

öffneten Gerät beachten. Die Hinweise finden Sie in

EDIS unter 'BOSCH TEST EQUIPMENT\PRÜFTECHNIK A-Z\ALLGEMEINE HINWEISE\SICHERHEIT'.

1 689 975 141 2017-09-19| Robert Bosch GmbH

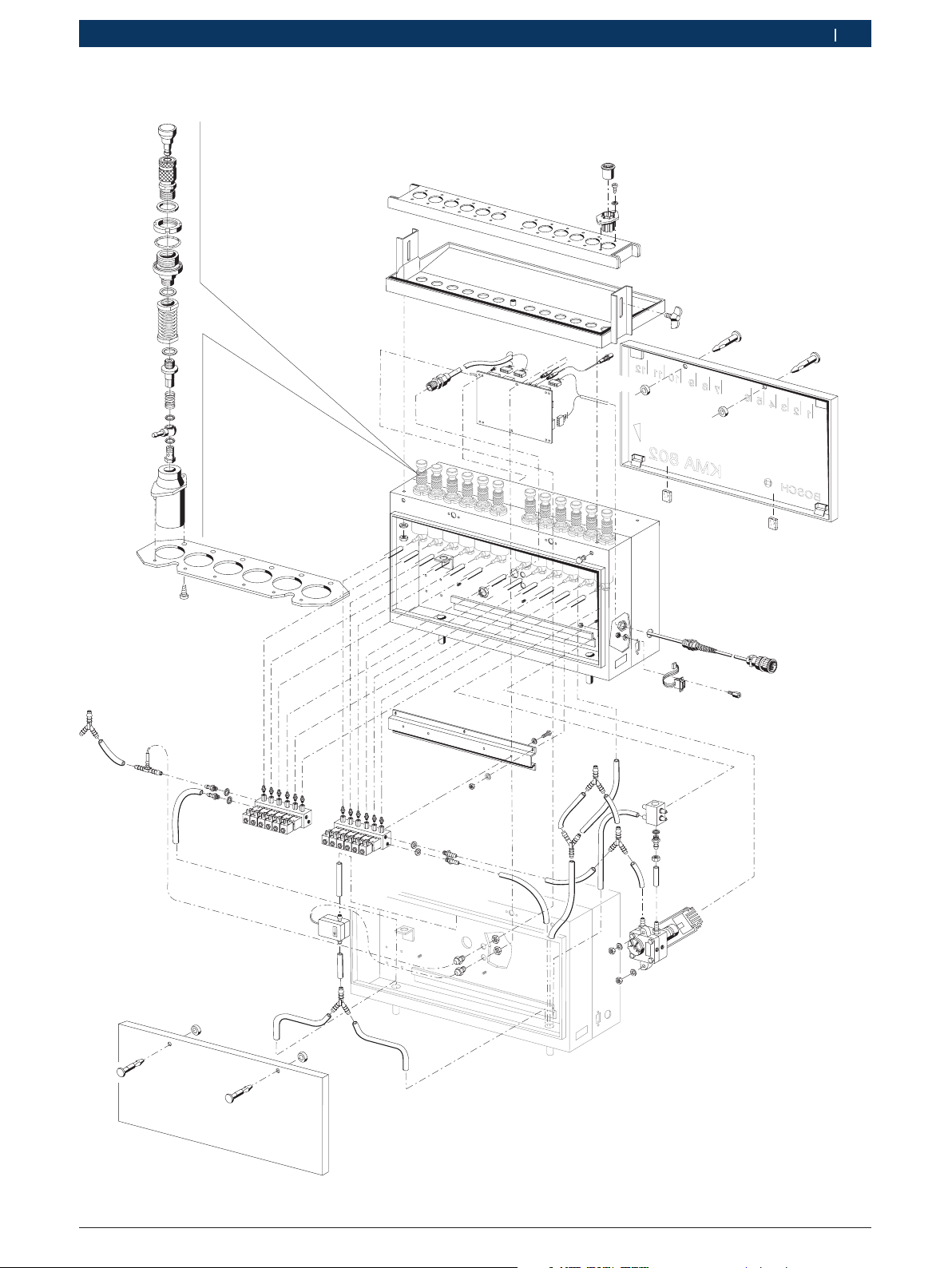

2. Montage Demontage

Montage Demontage | KMA 802 / KMA 822 | 5 de

12

11

10

9

8

7

6

5

4

3

2

1

KMA 802

BOSC H

Abb. 1: Explosionsdarstellung Messzellenträger

458730/1P

1 689 975 141 2017-09-19| Robert Bosch GmbH

6 | KMA 802 / KMA 822 | Aufbau Messzellenträgerde

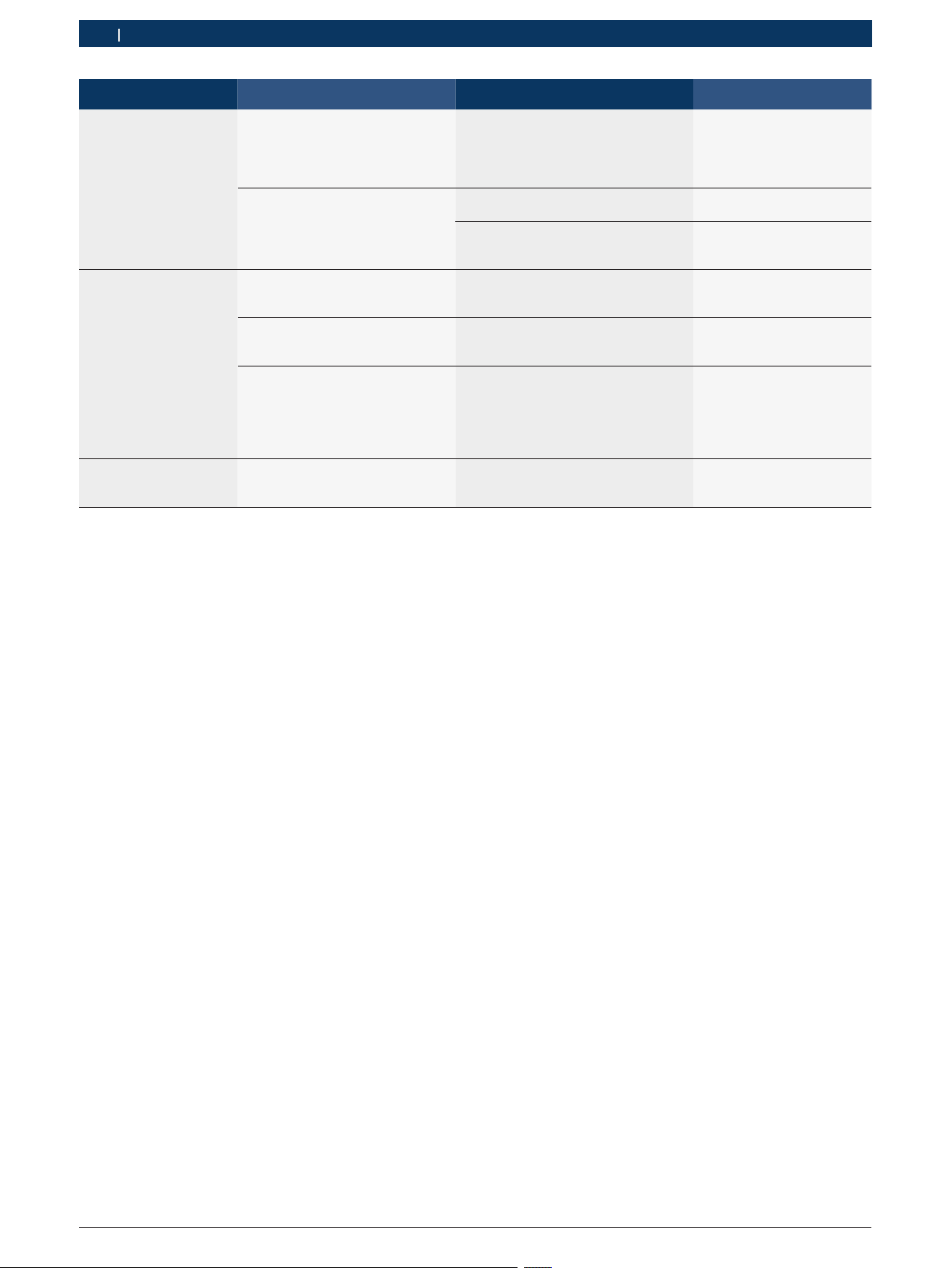

3. Aufbau Messzellenträger

Geräteliste

Kurzzeichen

B1 Durchflussmessgerät Einspritzmengenmessung

B2 Durchflussmessgerät Einspritzmengenmessung

B3 Impulsgeber Überlaufmengenmessung

B13 Messwertgeber Kompensationstemperaturer-

U1 Leiterplatte bestückt Messdatenerfassung und Tem-

X1 Steckverbindung Spannungsversorgung

X2 Steckverbindung Rechnerschnittstelle

X3 Steckverbindung Überlauftemperaturerfassung

Y1 Ventilblock links Verteilung der Einspritzmenge

Y2 Ventilblock rechts Verteilung der Einspritzmenge

Benennung Funktion

fassung

peraturregelung

pro Zylinder auf den jeweiligen

Messkanal

pro Zylinder auf den jeweiligen

Messkanal

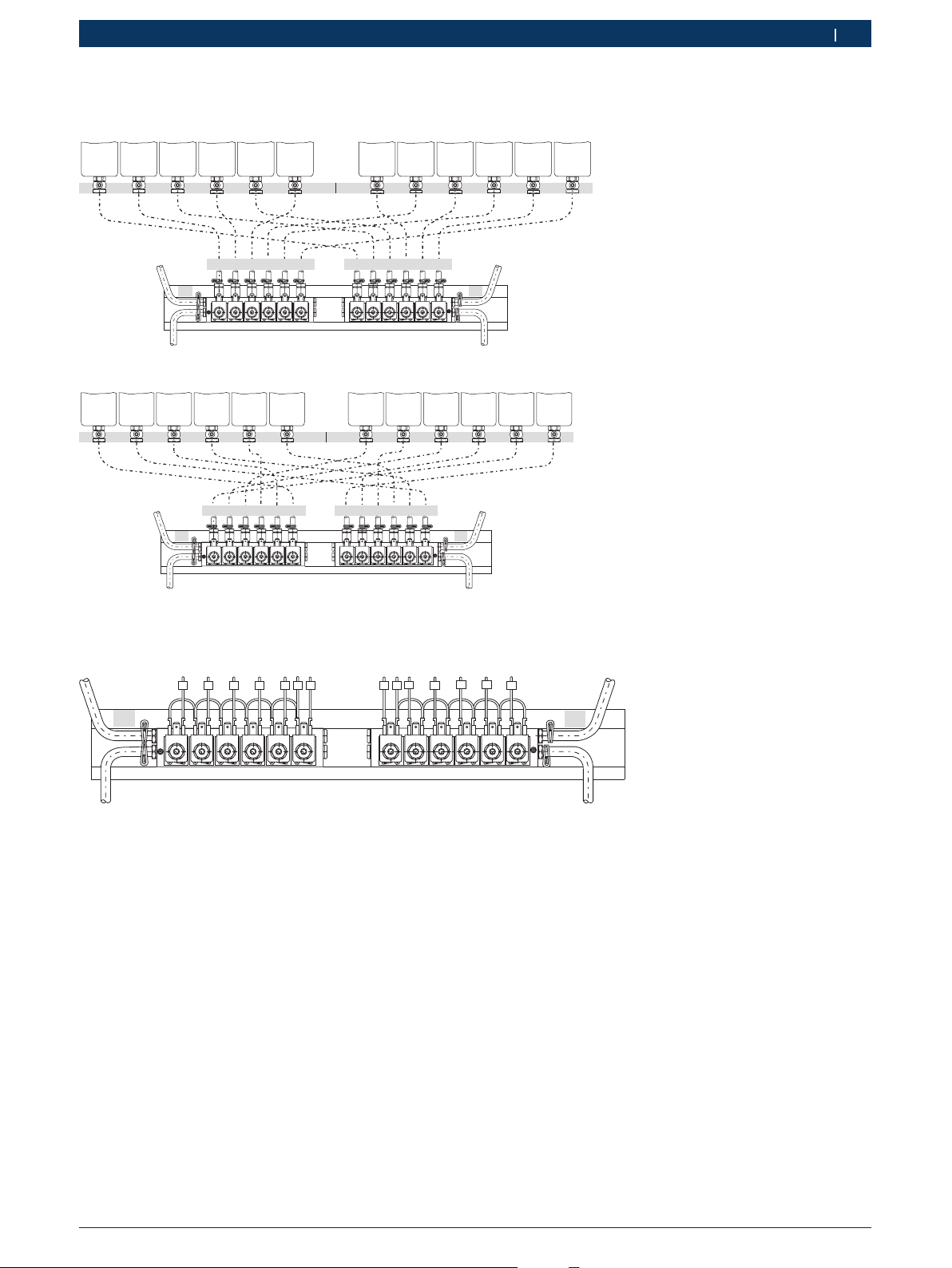

4. Übersicht über mögliche Variationen

n

i

BOSCH

1

BOSCH

MGT 824

9

2

4

5

6

7

10

11

12

8

KMA 802

m

EPS815

EPS815

9

1

2

4

5

6

7

10

11

12

8

BOSCH

KMA 802

Abb. 2: Variantenübersicht

EPS815

458726P

BOSCH

KMA 822

1 689 975 141 2017-09-19| Robert Bosch GmbH

Fehlersuche | KMA 802 / KMA 822 | 7 de

5. Fehlersuche

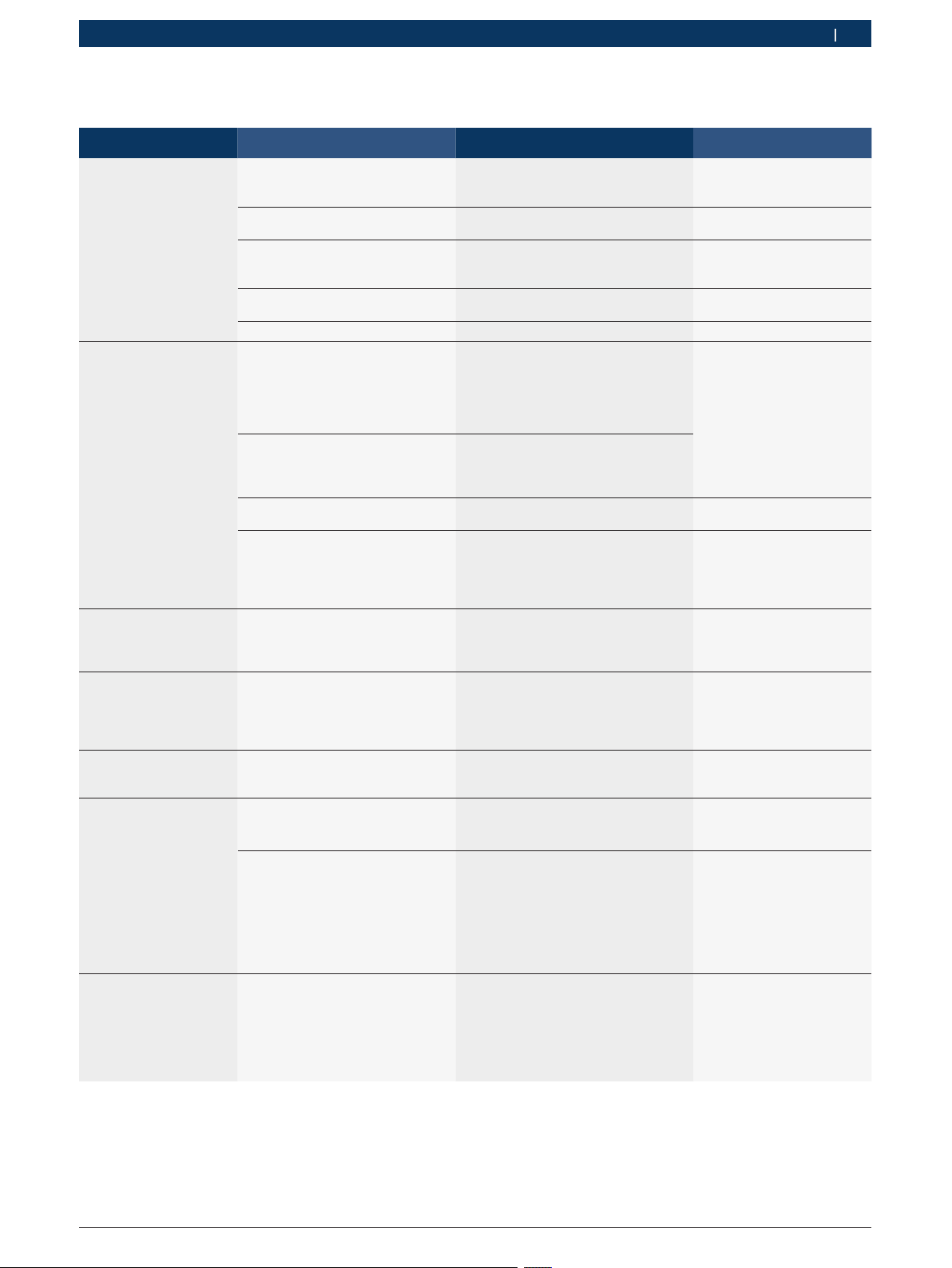

Auswirkung Ursache Abhilfe Besondere Hinweise

Keine Anzeige am Bedien- und Anzeigegerät.

Keine Verbindung zwischen Mess-System und

Bedien-Anzeigegerät.

(Rote Statuszeile).

Installation für das MessSystem (Download)

scheitert.

Bei Kanalerkennung werden keine angeschlossenen Kanäle erkannt, es

werden keine Mengen

angezeigt.

Bei der Kanalerkennung

werden nicht adaptierte

Kanäle erkannt.

Bei Kanalerkennung werden einzelne angeschlossene Kanäle nicht erkannt.

Bei der Mengenmessung

starke Schwankungen

der geraden bzw. ungeraden Kanäle

Monitor und / oder PC sind nicht

angeschlossen oder eingeschaltet.

Keine Spannung an EPS-Steckdosenleiste.

Bei KMA822 Steckdosenleiste am

Fahrwagen ausgeschaltet bzw.

nicht angeschlossen.

Verbindungsleitung PC-Monitor

nicht angeschlossen oder defekt.

PC / Monitor defekt. Austauschen

Serielle Verbindungsleitung Be-

dien- und Anzeigegerät zum MessSystem nicht angeschlossen bzw.

defekt.

Mess-System hat keine Spannungsversorgung (Kontroll-LEDs auf Leiterplatte).

Schnittstelle am Bedien- und Anzeigegerät defekt.

Programm des Mess-System läuft

nicht an. (LED V78 auf Leiter-platte

blinkt nicht).

Download wiederholen.

Wenn Fehler nicht behoben serielle Verbindung defekt.

Sicherung F2 auf Leiterplatte defekt.

Drosseln defekt bzw. undicht. Die Drosseln den zusätzlich erkannten

Mess-System ist noch nicht ganz

mit Prüföl gefüllt (Erstinbetriebnahme).

Magnetventil schaltet nicht. Überprüfen durch Spannungsmessung

Messzellen verschmutzt. (Durchflussmessgerät 1 bei ungeraden

und Durchflussmessgerät 2 bei geraden Kanälen). Dies erkennt man

am Ansteigen des Ölspiegels im

Zulaufschlauch zum Durchflussmessgerät.

Anschließen bzw. kontrollieren, ob

beide Geräte eingeschaltet sind.

Siehe Anleitung Grundprüfstand

Steckdosenleiste einschalten (Rückseite Fahrwagen) bzw. anschließen.

Anschließen / Austauschen

Verbindungsleitung kann mit Ohmmeter überprüft werden:

Pin 2 -- Pin 3

Pin 3 -- Pin 2

Pin 4 -- Pin 4

Pin 5 -- Pin 5

Spannungskontrolle an Steckbuchse

X2 / EPS:

Pin 5/6: ca. 28 VAC

Pin 8/9: ca. 20 VAC

Schnittstellentest mit Diagnosestecker

durchführen ggf. tauschen.

Versorgungsstecker des Mess-Systems für ca 5Sek. abziehen. Falls Fehler noch nicht behoben, Programm für

Mess-System neu installieren (Download).

Schnittstellenkabel überprüfen (s.o.)

bzw. Schnittstellentest durchführen

(Diagnosestecker).

Falls in Ordnung, Leiterplatte defekt.

Austauschen (2,5AT) Störungsmeldung

Kanälen überprüfen.

Kanalerkennung mehrfach hintereinander ausführen, oder manuell auf einen

adaptierten Kanal einstellen.

(nach der Kanalerkennung ausgelöst

wurde). Am jeweiligen Magnetventil

(wenn geschaltet, müssen 24VDC anliegen).

Verbindungsleitung überprüfen.

Sicherung F1 auf Leiterplatte prüfen

sonst Leiterplatte defekt.

Reinigen gemäß der Betriebsanleitung.

Der Hauptschalter des Monitors wird bei KMA802 durch

der Tastaturwinkel verdeckt!

Achtung:

Verbindungsleitung muss

am Bedien- und Anzeigegerät an COM1 angeschlossen

werden!

Achtung:

Beim Messen keinen Kurzschluss verursachen!

17425, 17426

Störungsmeldung

17409-17420

Störungsmeldung 17424,

17425

1 689 975 141 2017-09-19| Robert Bosch GmbH

8 | KMA 802 / KMA 822 | Fehlersuchede

Auswirkung Ursache Abhilfe Besondere Hinweise

Gerade oder ungerade Kanäle zeigen keine

Menge.

Es werden keine Temperaturmesswerte angezeigt.

Es werden keine Drehzahlmesswerte angezeigt.

Messzelle verklemmt oder defekt

(Durchflussmessgerät 1 bei ungeraden und Durchflussmessgerät 2

bei geraden Kanälen). Erkennung

wie oben.

Magnetventilblock defekt oder verschmutzt.

Temperaturmessversorgung defekt

(Kontroll-LED V43 auf Leiterplatte

leuchtet nicht)

Temperatursensoren für Zulauf im

Tank nicht angeschlossen bzw. Leitung defekt.

Temperatursensoren defekt. Kontrolle der Geber durch Wider-

Impulsgeber vom Grundprüfstand

nicht angeschlossen oder defekt

bzw. Verbindungsleitung defekt

Reinigen gemäß der Betriebsanleitung.

Falls keine Wirkung Durchflussmessgerät prüfen.

Kontrolle, ob Prüföl am Ausgang zum

Durchflussmessgerät fließt.

Verbindungsleitung: Kontrollieren, ob

beide 7-Pol-Stecker auf LP richtig gesteckt sind. (X10, X11)

Spannung zwischen Pin 8/9 vom Versorgungsstecker am Grundprüfstand

kontrollieren (ca. 20 VAC).

standsmessung siehe auch Instandsetzungsanleitung Grundprüfstand (bei

25°C 1005 ±5Ohm).

Siehe auch Instandsetzungsanleitung

Grundprüfstand

Störungsmeldung

17442-17449

Achtung:

Die Temperatursensoren

sind ESD-gefährdete Bauelemente, d.h., sie können

durch elektrostatische Entladung zerstört werden.

1 689 975 141 2017-09-19| Robert Bosch GmbH

Instandsetzung | KMA 802 / KMA 822 | 9 de

458742/2

1

4587423

5

4

2

3

1

6. Instandsetzung

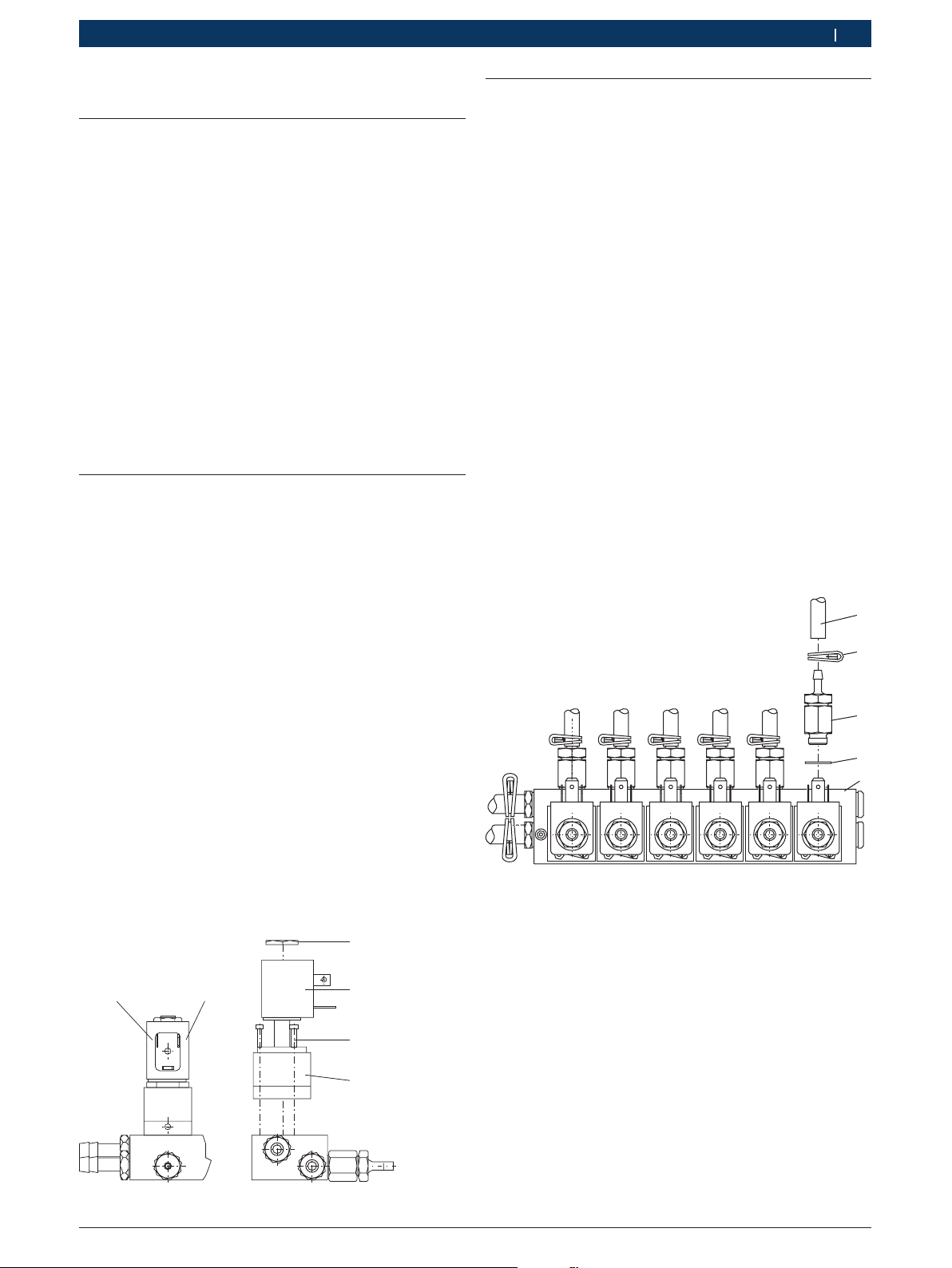

6.1 Magnetspule

Demontage:

1. Flachstecker von Steckfahnen (Abb. 3, Pos. 4 und 5)

abziehen.

2. Sechskantmutter (Abb. 3, Pos. 1) entfernen.

3. Magnetspule (Abb. 3, Pos. 2) vom Ventil (Abb. 3,

Pos. 3) abziehen.

Montage:

¶ Umgekehrte Reihenfolge wie Demontage.

! Darauf achten, dass Magnetspule in richtiger Ein-

baulage eingesetzt wird. Sechskantmutter (Abb. 3,

Pos.1) mit einem Anziehdrehmoment von 1Nm festziehen. Ist das Anziehdrehmoment zu hoch, besteht

die Gefahr, dass das Magnetventil (Abb. 3, Pos. 3)

beschädigt wird und dadurch Prüföl austreten kann.

6.2 Magnetventil

Demontage:

1. Flachstecker von Steckfahnen (Abb. 3, Pos. 4 und 5)

abziehen.

2. Sechskantmutter (Abb. 3, Pos. 1) entfernen.

3. Magnetspule (Abb. 3, Pos. 2) vom Ventil (Abb. 3,

Pos. 3) abziehen.

4. Innensechskantschrauben (Abb. 3, Pos. 6) entfernen.

5. Magnetventil (Abb. 3, Pos. 3) abheben.

6.3 Drosselventil

Demontage:

1. Schlauchklemme (Abb. 4, Pos. 4) über den

Schlauchnippel schieben (hierzu gibt es ein spezielles Montagewerkzeug des Herstellers).

2. Schlauch 4 x 2 (Abb. 4, Pos. 5) vom Schlauchnippel

abziehen.

3. Drosselventil (Abb. 4, Pos. 4) lösen.

Montage:

¶ Umgekehrte Reihenfolge wie Demontage.

i Zum Lösen und Anziehen den Gabelschlüssel immer

am längeren Teil des Ventilgehäuses ansetzen. Bei der

Montage von (Abb. 4, Pos. 2) ist darauf zu achten,

dass der Sitz für die Kupferdichtung (Abb. 4, Pos.3)

schmutzfrei ist. Es sollte auch immer ein neuer

Dichtring verwendet werden. Beim Einschrauben

des Drosselventils darauf achten, dass das Gewinde

nicht verkantet wird. Das Drosselventil sollte mit 18

Nm angezogen werden, da bei einem höheren Anziehdrehmoment die Gefahr besteht, dass der Gewindezapfen abreißt. Was zur Folge hätte, dass der gesamte

Ventilblock (Abb. 4, Pos. 1) ausgebaut und eventuell

ersetzt werden muss.

Montage:

¶ Umgekehrte Reihenfolge wie Demontage.

i Um bei der Demontage sowie der Montage des

Magnetventils genügend Arbeitsraum zu haben, ist

es empfehlenswert die benachbarten Magnetspulen

ebenfalls zu demontieren. Beim Einsetzen des Magnetventils ist darauf zu achten, dass die Dichtringe

(O-Ringe) sauber in den Bohrungen R, P und A sitzen.

i Das Anziehdrehmoment für die Befestigungsschrau-

ben (Abb. 3, Pos. 6) ist 1,5Nm.

45

2

6

3

Abb. 4: Demontage Drosselventil

Abb. 3: Magnetventil

1 689 975 141 2017-09-19| Robert Bosch GmbH

10 | KMA 802 / KMA 822 | Instandsetzungde

7

8

2

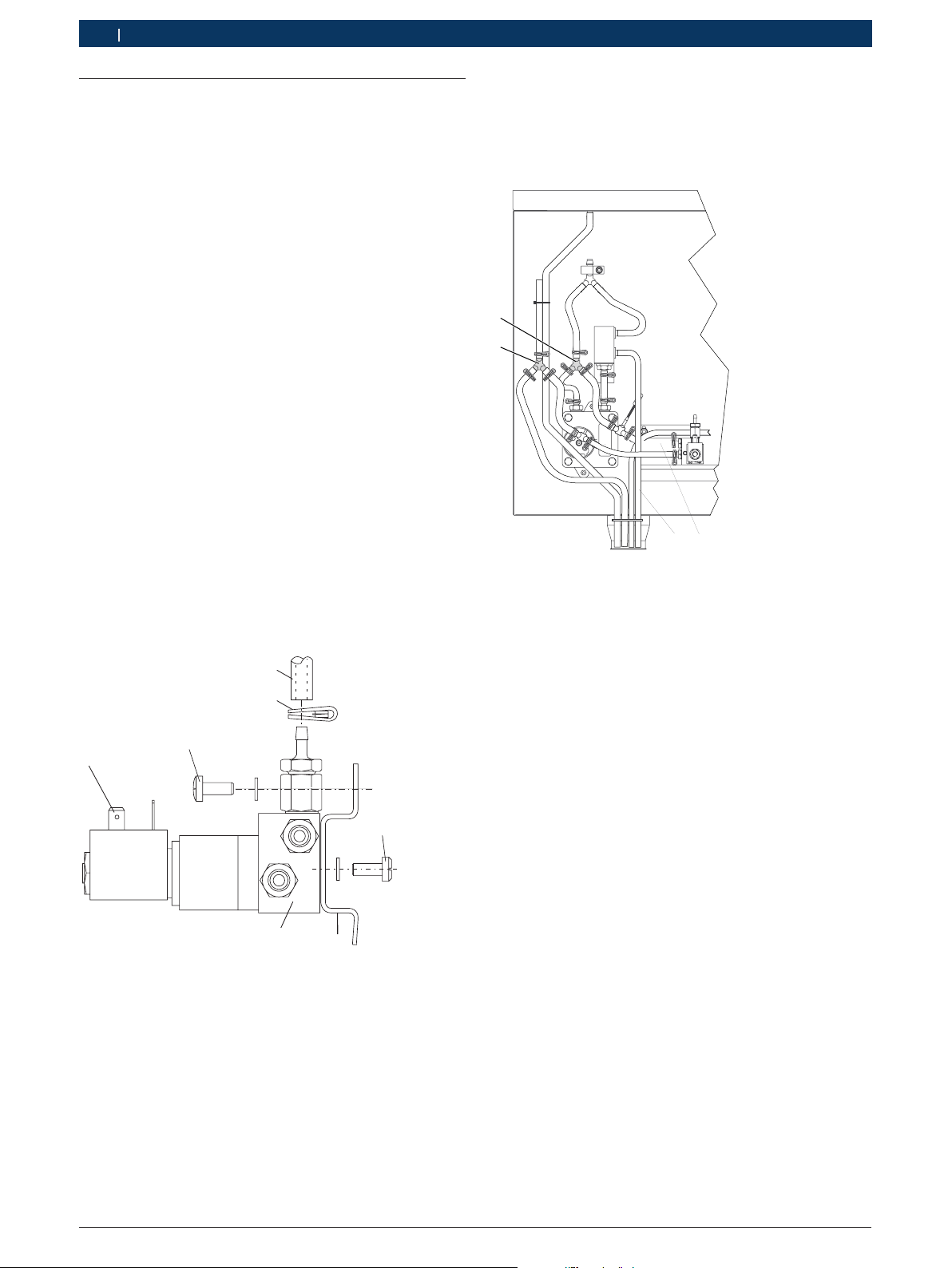

6.4 Ventilblock

Demontage:

1. Flachstecker von Steckfahnen (Abb. 5, Pos. 7 und 8)

abziehen (dies geschieht sowohl am linken, wie auch

am rechten Ventilblock).

2. Schlauchklemmen (Abb. 5, Pos. 4) über den

Schlauchnippel des Drosselventils schieben.

3. Schläuche (Abb. 5, Pos. 5) abziehen.

4. Zylinderschrauben (Abb. 5, Pos. 6) entfernen.

5. Halteschiene (Abb. 5, Pos. 2) aus dem Messzellen-

träger entnehmen.

6. Zylinderschrauben (Abb. 5, Pos. 3) entfernen.

7. Ventilblock (Abb. 5, Pos. 1) entnehmen.

Montage:

1. Ventilblock (Abb. 5, Pos. 1) mit Zylinderschrauben

und Unterlegscheiben (Abb. 5, Pos. 3) an die Halteschiene (Abb. 5, Pos. 2) befestigen.

2. Ventilgruppe in den Messzellenträger einsetzten und

mit Zylinderschrauben und Unterlegscheiben (Abb. 5,

Pos. 6) befestigen.

3. Schläuche (Abb. 5, Pos. 5) gemäß der Bezeichnungen am Drosselventil und der Dämpfungseinheit

aufziehen (siehe Abb. 7 und Abb. 8).

4. Schlauchklemmen (Abb. 5, Pos. 4) über die

Schlauchnippel schieben.

5. Flachstecker auf Steckfahne (Abb. 5, Pos. 7 und 8)

aufstecken (siehe Abb. 9).

6. Prüfen, ob die Y-Schlauchsutzen (Abb. 6, Pos. 1

und Pos. 2) auf gleicher Höhe sind. Wenn die YSchlauchsutzen nicht auf gleicher Höhe sind, dann

die Y-Schlauchstutzen zueinander ausrichten und mit

Kabelbinder fixieren.

2

1

458742-30_Pal

Abb. 6: Position Y-Schlauchstutzen

5

4

6

3x

3

2x

458742/4

1

Abb. 5: Ventilblock

1 689 975 141 2017-09-19| Robert Bosch GmbH

Verschlauchung der Ventilgruppe

21

FD 868

Instandsetzung | KMA 802 / KMA 822 | 11 de

12

11 10 98765

11 12 10 86429753 1

Y1

Abb. 7: Verschlauchung FD 868

1

2345678

11 12 10 864297531

Y1

Abb. 8: Verschlauchung FD 868

Verdrahtung der Ventilgruppe

43

458742/5

910

Y2

458742/19

Y2

11 12

6 543271

Y1

Abb. 9: Verdrahtung

13

14 12 11 10 98

Y2

458742/6

1 689 975 141 2017-09-19| Robert Bosch GmbH

12 | KMA 802 / KMA 822 | Instandsetzungde

1

458742/7

458742/8

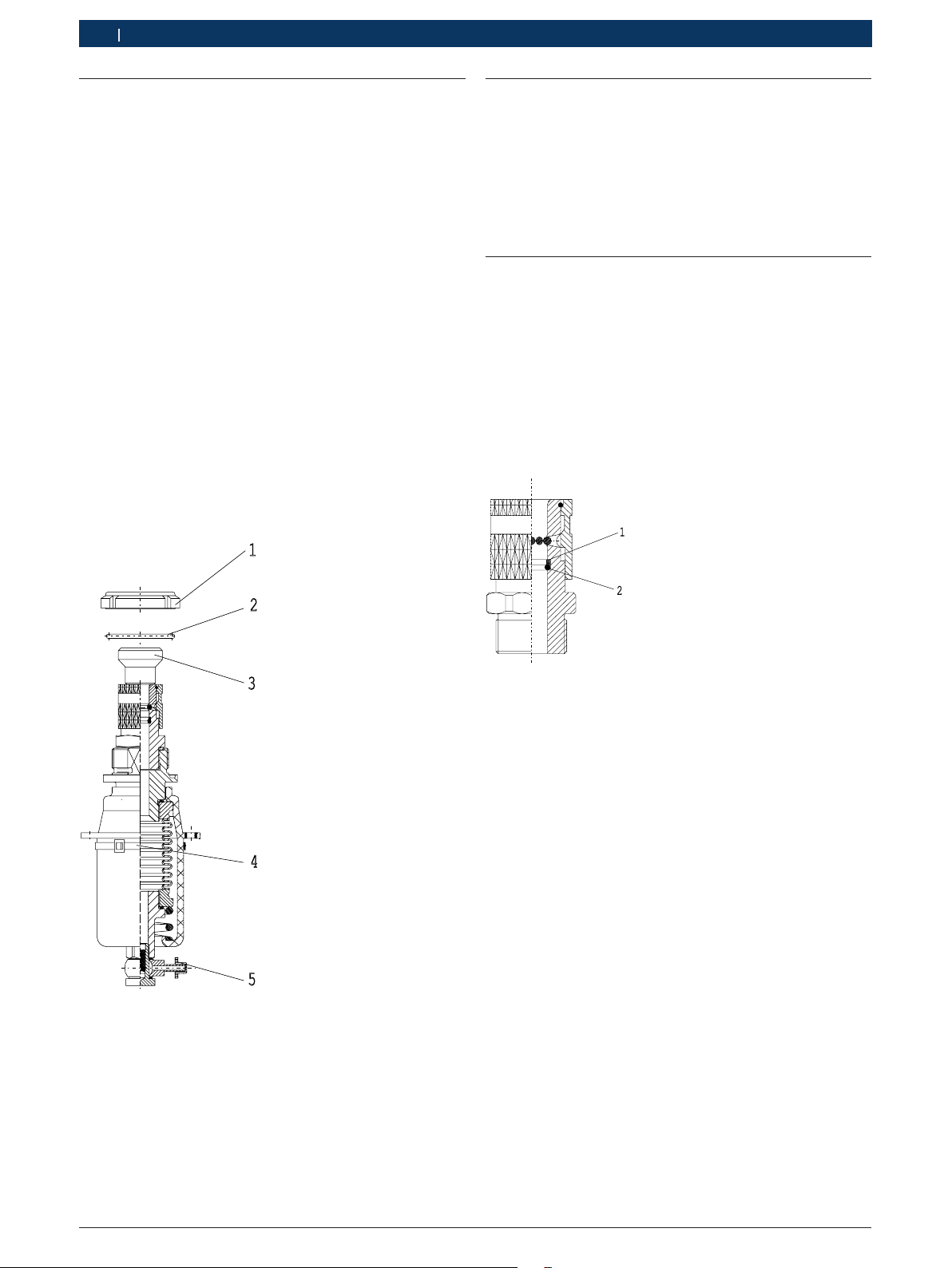

6.5 Dämpfungseinheit

Demontage:

1. Schlauchklemme über Schlauchnippel von Ringstutzen schieben (hierzu gibt es ein spezielles Montagewerkzeug des Federherstellers).

2. Schlauch 4x2 von Ringstutzen abziehen.

3. Blechschraube aus Halteblech entfernen.

4. Nutmutter M38x1,5 in Ablaufrinne entfernen.

5. Dämpfungseinheit komplett herausnehmen.

Montage:

1. Von Dämpfungseinheit Verschlusskappe (Abb. 10,

Pos. 5), Kabelbinder (Abb. 10, Pos. 4) und Blindverschluss (Abb. 10, Pos. 3) entfernen.

2. O-Ring (Abb. 10, Pos. 2) in Anschlussflansch einfügen.

3. Dämpfungseinheit in Halteblech einsetzen.

4. Nutmutter (Abb. 10, Pos. 1) mit 45Nm festziehen.

5. Halbschale mit Blechschrauben an das Halteblech

befestigen.

6. Schlauch auf Ringstutzen aufschieben.

7. Schlauchklemme auf Schlauchnippel montieren.

6.6 Schnellverschlusskupplung

i Die Schnellverschlusskupplung kann direkt und

ohne Demontage der Dämpfungseinheit demontiert

bzw. montiert werden. Sie muss jedoch mit einem

Anziehdrehmoment von 120Nm angezogen werden.

Anschließend ist die Dämpfungseinheit auf Dichtheit

zu prüfen.

6.7 Dichtungssatz für Schnellverschlusskupplung

Demontage:

¶ Stützring (weiß) (Abb. 11, Pos. 1) und O-Ring

(schwarz) (Abb. 11, Pos. 2) mit einem spitzen jedoch weichen Werkzeug (Messing) entfernen.

Montage:

¶ Montage in der Reihenfolge (Abb. 11, Pos. 2) O-

Ring, dann Stützring (Abb. 11, Pos. 1) einsetzen.

1

Abb. 10: Dämpfungseinheit

2

2

3

Abb. 11: Schnellverschlusskupplung

4

5

1 689 975 141 2017-09-19| Robert Bosch GmbH

Loading...

Loading...