Page 1

3B SCIENTIFIC3B SCIENTIFIC

3B SCIENTIFIC®

3B SCIENTIFIC3B SCIENTIFIC

U10365 Wärmeäquivalentgerät

U10366 Kupferzylinder

Bedienungsanleitung

9/04 MH

PHYSICSPHYSICS

PHYSICS

PHYSICSPHYSICS

®

1

2

56897blbm

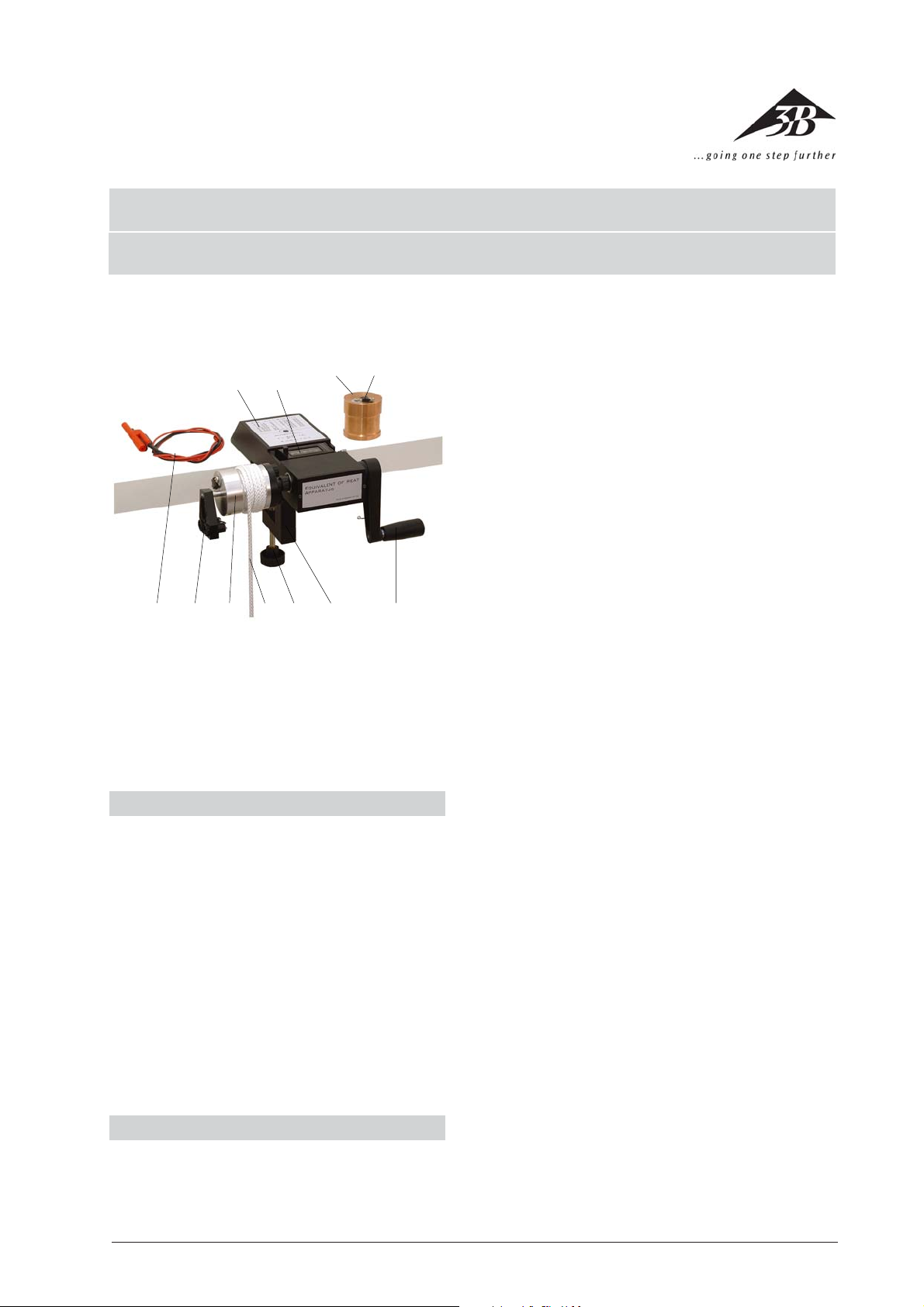

Fig.1: Komponenten

Mit dem Wärmeäquivalentgerät kann mechanische

Arbeit (Nm) und elektrische Energie (Ws) in Wärme (J)

umgewandelt werden. Die Auswertung zeigt die Äquivalenz aller drei Energieformen.

1. Sicherheitshinweise

• Verletzungsgefahr! Das an der Reibschnur 8 be-

festigte Gewicht (ca. 5 kg) kann beim Herabfallen

Personen verletzen. Es sollte zur Befestigung auf

dem Boden stehen und während der Versuche max.

ca. 10 cm angehoben werden.

• Verbrennungsgefahr! Während der Versuche wird

der Reibzylinder (3/ 9) erwärmt. Es ist darauf zu

achten, dass die Temperatur nicht über ca. 40 °C

ansteigt. Der maximal zulässige Strom im Heizelement beträgt 3 A und darf nicht überschritten

werden.

• Stromschlaggefahr! Die maximale Ausgangs-Span-

nung des verwendeten Netzgerätes bei der elektrischen Beheizung darf 40 V nicht überschreiten.

2. Beschreibung, technische Daten

Mit dem Wärmeäquivalentgerät kann die Äquivalenz

von mechanischer Reibungsarbeit (Nm), elektrischer

Energie (Ws) und Wärme (J) gezeigt werden. Die in Nm

34

1 Träger mit Tabelle zur Umrechnung:

Widerstand → Temperatur

2 Zählwerk

3 Kupferzylinder (U10366)

4 Elektrisches Heizelement

5 Handkurbel

6 Tischklemme

7 Rändelschraube

8 Reibschnur mit Gegengewicht (nicht sichtbar)

9 Aluminiumzylinder

bl Temperaturfühler

bm Adapterkabel

bn Eimer, 5 (nicht sichtbar)

bzw. Ws ermittelten Werte stimmen auf etwa 2% überein. Wird diese Äquivalenz vorausgesetzt, kann die spezifische Wärmekapazität von Aluminium bzw. Kupfer

bestimmt werden.

Durch die stabile Konstruktion mit einem eingebauten Umdrehungszählwerk und einer doppelt kugelgelagerten Welle sind die Versuche so einfach wie

möglich durchführbar. Zur Temperaturmessung kommt

ein Widerstand mit negativem Temperaturkoeffizienten (NTC) zum Einsatz, der sicher in einer Aluminiumhülse untergebracht ist. Die Aluminiumhülse schnappt

in die Reibzylinder ein, wodurch sie nicht unbeabsichtigt herausrutschen kann.

Technische Daten der Reibzylinder (ca. Angaben):

Durchmesser D: 48 mm

Höhe: 50 mm

Aluminiumzylinder: Masse mA = 250 g,

spezifische Wärmekapazität

cA = 0,86 kJ/kg K,

Kupferzylinder: mK = 750 g, cK = 0,41 kJ/kg K

Elektrischer Anschluss: Buchsen mit 2 mm Durchmesser,

Pluspol „+“ isoliert,

Minuspol „–“ an Masse,

Verpolung führt nicht

zur Zerstörung.

1

Page 2

3. Bedienung und Wartung

• Das Wärmeäquivalentgerät wird mit der Tisch-

klemme an einer stabilen Arbeitsplatte befestigt.

Dann wird die Reibschnur – wie in Fig. 1 gezeigt –

4,5 bis 5,5 mal um den Reibzylinder gelegt, wobei

das Gegengewicht hinten und das lose Ende der

Schnur vorne herunterhängen sollte.

• Als Gewicht kann der beiliegende Eimer, der mit

Wasser oder Sand etc. gefüllt wird (Gesamtmasse

ca. 5 kg), verwendet werden. Das lose Ende der Reibschnur wird mit dem auf dem Boden stehenden

Gewicht verbunden, wobei darauf zu achten ist,

dass das Gegengewicht bei straffer Schnur nur etwa

5 cm Abstand vom Boden hat. Dadurch wird ein

Anheben des Gewichtes während des Versuchs um

mehr als ca. 10 cm verhindert.

• Wenn sich jetzt beim Kurbeln zeigt, dass die Schnur

nach rechts läuft und ggf. nicht in der Vertiefung

bleibt, dann wird die Schnur so um den Reibzylinder gelegt, dass sich das Schnurende mit dem

Gewicht rechts und das Schnurende mit dem Gegengewicht links befindet.

• Der Temperaturfühler wird mit einem Tropfen Öl

benetzt (wichtig!) und gemäß Fig. 1 in den gewähl-

ten Reibzylinder gesteckt, bis er merklich einrastet

und sich leicht drehen lässt (wird er zu weit oder

nicht weit genug hineingeschoben dreht er sich

nicht einwandfrei). Die beiden Anschlüsse des

Temperaturfühlers werden mit einem Widerstandsmessgerät (Multimeter) verbunden, das im Bereich

von 2 kΩ bis 9 kΩ mindestens über eine 3-stellige

Anzeige verfügen sollte. Die Umrechnung des gemessenen Widerstands in die Temperatur kann

entweder unter Verwendung der Tabelle auf der

letzten Seite dieser Anleitung oder mit Hilfe folgender Gleichung erfolgen:

217

T

=−

151

0,13

R

(1)

hier ist R in kΩ einzusetzen, um T in °C zu erhalten. Diese Gleichung stimmt mit den Tabellenangaben des Herstellers von dem NTC-Widerstand im

Bereich von 10 - 40 °C auf ± 0,05 °C überein.

• Vor einem Versuch sollte der Reibzylinder um ca.

5 - 10 °C unter Umgebungstemperatur abgekühlt

werden. Dazu kann er entweder in einen Kühlschrank oder in kaltes Wasser gestellt werden, wobei die Temperaturfühler-Bohrung nach oben zeigen muss und die Eintauchtiefe nur etwa 2/3 der

Zylinderhöhe betragen darf (Tipp: wird der Reibzylinder in einer Plastiktüte ins Wasser gestellt, muss

er nach der Abkühlung nicht abgetrocknet werden).

• Die Temperaturerhöhung während eines Versuchs

sollte solange erfolgen, bis die Reibzylinder-Temperatur ca. 5 - 10 °C über der Umgebungstemperatur liegt. Je genauer die Temperaturdifferenzen (jeweils gegen Umgebungstemperatur)

bei der Abkühlung und Erwärmung übereinstimmen, desto geringer ist der Netto-Wärmeaustausch

mit der Umgebung.

• Zur elektrischen Beheizung der Reibzylinder liegen

Adapterkabel bei, die auf der einen Seite Stecker

mit 2 mm Durchmesser und auf der anderen Seite

die üblichen Laborstecker mit 4 mm Durchmesser

haben. Zur Stromversorgung sollte ein Netzteil mit

regelbarer Spannungs- und Strombegrenzung zum

Einsatz kommen, wobei die maximale Spannung

des Netzteils 40 V nicht überschreiten darf. Der Pluspol des Netzgerätes wird mit der isolierten Buchse

(an dem runden grauen Kunststoffplättchen unter

der Buchse zu erkennen) und der Minuspol mit der

anderen Buchse verbunden.

• Die Heizelemente an den Reibzylindern verhalten

sich nicht wie Ohmsche Widerstände! Ab ca. 10 V

steigt der Strom schnell an, bis er bei ca. 12 V die

maximal zulässige Stromstärke von 3 A erreicht. Zur

Einstellung eines Betriebspunktes empfiehlt es sich,

zunächst die Strombegrenzung auf 2 – 3 A einzustellen und dann die Spannung langsam bis auf ca.

11 V anzuheben, wobei der Strom auf ca. 1 A steigen sollte. Jetzt wird die Strombegrenzung nachgeregelt, bis ca. 0,8 A fließen. Diese Einstellungen

werden jetzt nicht mehr verändert; bis zum Versuch wird der Strom einfach durch Abziehen der

Kabel unterbrochen. Durch die aktive Strombegrenzung und die nicht Ohmsche Charakteristik

bleiben Spannung und Strom trotz Temperaturänderung während eines Versuchs nahezu konstant.

• Wartung: Das Wärmeäquivalentgerät ist prinzipi-

ell wartungsfrei. Zur Reinigung kann es feucht (Wasser mit Spülmittel) abgewischt werden. Lösungsmittel sollten nicht verwendet werden. Auch das Eintauchen in Wasser ist zu vermeiden.

• Die Reibzylinder sollen metallisch blank sein. Falls

sich ein Belag gebildet haben sollte, kann dieser

mit einem Metall-Putzmittel beseitigt werden.

• Die Reibschnur kann ggf. gewaschen werden. Als

kostengünstige Ersatzschnur kann geflochtenes

Polyamidseil (z. B. Baumarkt) verwendet werden.

4. Versuchsdurchführung und Auswertung

4.1 Umwandlung mechanischer Arbeit in Wärme

4.1.1 Versuchsdurchführung

• Zuerst werden die verschiedenen Massen be-

stimmt:

Hauptgewicht (z. B. Eimer mit Wasser) mH = 5,22 kg

Gegengewicht (an Reibschnur) mG = 0,019 kg

Aluminiumzylinder mA = 0,249 kg

• Weitere Größen, die vorab gemessen werden soll-

ten:

Umgebungstemperatur TU = 23,2 °C

Durchmesser des Zylinders an der Reibfläche

DR = 45,75 mm

• Nach der Abkühlung des Reibzylinders wird die-

ser an den Träger geschraubt, der Temperaturfühler eingesteckt und die Reibschnur um den

Zylinder gelegt (vergl. Abschnitt 3). Nach ein paar

Minuten, die zur homogenen Temperaturverteilung verstreichen sollten, beträgt der Wider-

2

Page 3

stand des Temperaturfühlers R

= 8,00 kΩ (ent-

1

sprechend T1 = 14,60 °C nach Gl. 1).

• Nach Kontrolle der Nullstellung des Zählers wird

der Versuch gestartet, indem die Kurbel gedreht

und dadurch das Hauptgewicht vom Boden abgehoben wird. Jetzt senkt sich das Gegengewicht

auf den Boden, wodurch die Reibschnur leicht

entspannt wird und etwas weniger auf dem Zylinder reibt. Das Hauptgewicht hält jetzt seine

Höhe und sollte diese während des ganzen Versuchs beibehalten.

• Nach n = 460 Umdrehungen wird der Versuch

beendet und der Widerstandswert abgelesen:

R

= 3,99 kΩ (T

2

= 30,26 °C). Da die Temperatur

2

direkt nach Versuchsende noch kurz ansteigt

(Homogenisierung der Temperaturverteilung),

wird als Messwert der Minimalwert des Widerstandes notiert, der einige Sekunden nach Versuchsende erreicht ist. Danach steigt der Widerstand

wieder an, da durch Wärmetausch mit der Umgebung die Temperatur des Zylinders fällt.

4.1.2 Versuchsauswertung

• Arbeit W ist definiert als das Produkt von Kraft F

und Weg s

W = Fs (2)

• Bei der Reibung wirkt die Kraft

F = mA g (3)

(g ist die Erdbeschleunigung) entlang des Weges

s = F n π D

r

(4)

• Einsetzen der Gln. 3 und 4 in 2 liefert:

W = m

gn π D

A

= 5,22 x 9,81

R

x 460 x 3,1416 x 0,04575Nm = 3386Nm (5)

• Die im Reibzylinder gespeicherte Wärme ∆Q er-

gibt sich aus der der Temperaturdifferenz (T2– T1)

und der in Abschnitt 2 angegebenen spezifischen

Wärmekapazität zu:

∆Q = c

(T2– T1) = 0,86 x 0,249

A mA

x (30,26 – 14,60) kJ = 3353 J (6)

• In diesem Beispiel beträgt die Abweichung zwi-

schen mechanischer Arbeit und Wärme nur etwa

1%. Durch unvermeidbare Toleranzen in der Material-zusammensetzung (reines Aluminium ist sehr

weich und lässt sich mechanisch kaum bearbeiten,

weshalb immer Legierungen zum Einsatz kommen)

kann die spezifische Wärmekapazität jedoch merklich schwanken. Sie sollte individuell für jeden Reibzylinder bestimmt werden. Dies ist am einfachsten durch elektrische Beheizung und unter Voraussetzung der Äquivalenz von Wärme und elektrischer

Energie durchführbar.

4.2 Umwandlung elektrischer Energie in Wärme

4.2.1 Versuchsdurchführung

• Nach der Abkühlung des Reibzylinders wird dieser

an den Träger geschraubt (gleiche Versuchsbedingungen wie beim Reibungsversuch) und der

Temperaturfühler eingesteckt. Nach ein paar Minuten, die zur homogenen Temperaturverteilung verstreichen sollten, beträgt der Widerstand des

Temperaturfühlers R

= 8,00 kΩ (entsprechend

1

T1 = 14,60 °C nach Gl. 1).

• Jetzt wird das vorab eingestellte Netzgerät (siehe

Abschnitt 3) an das Heizelement angeschlossen

und eine Stoppuhr gestartet. Spannung und Strom

(Anzeige am Netzgerät) werden notiert:

U = 11,0 V , Ι = 0,510 A

• Nach t = 600 s wird der Versuch beendet und der

Widerstandswert abgelesen:

R

= 3,98 kΩ (T

2

= 30,32 °C).

2

4.2.2Versuchsauswertung

• Die elektrische Energie E ist das Produkt aus Leis-

tung P und Zeit t. Die Leistung wiederum ist das

Produkt aus Spannung und Strom. Demnach gilt:

EUT= = 11,0 x 0,512 x 600 = 3379WsI

(7)

• In diesem Versuch beträgt die zugeführte Wärme

∆Q = c

(T2– T1) = 0,86 x 0,249

A mA

x (30,32 – 14,60) kJ = 3366 J (8)

• Auch hier ist die Übereinstimmung zwischen E und

∆Q sehr gut.

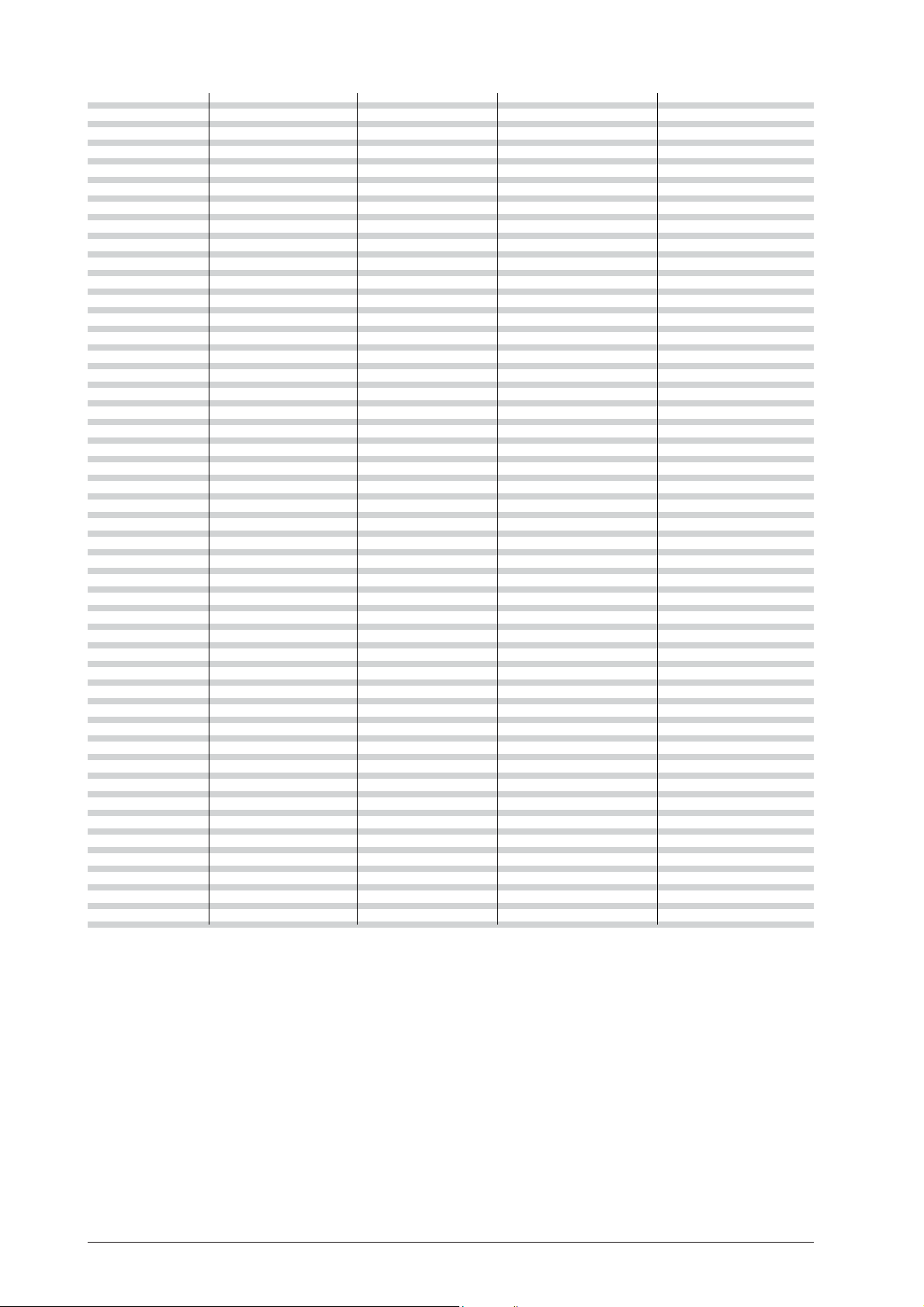

Zusammenhang zwischen Widerstand und Temperatur beim Temperaturfühler

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

R

/ k

Ω

RR

/ k / k

ΩΩ

TT

/ /

T

/ °

TT

/ /

7,86 14,97 6,78 18,19 5,70 22,05 4,62 26,84 3,54 33,10

7,84 15,03 6,76 18,26 5,68 22,13 4,60 26,94 3,52 33,24

7,82 15,08 6,74 18,32 5,66 22,21 4,58 27,04 3,50 33,38

7,80 15,14 6,72 18,39 5,64 22,29 4,56 27,14 3,48 33,51

7,78 15,19 6,70 18,45 5,62 22,37 4,54 27,24 3,46 33,65

7,76 15,25 6,68 18,52 5,60 22,45 4,52 27,35 3,44 33,79

7,74 15,31 6,66 18,58 5,58 22,53 4,50 27,45 3,42 33,93

7,72 15,36 6,64 18,65 5,56 22,61 4,48 27,55 3,40 34,07

7,70 15,42 6,62 18,72 5,54 22,69 4,46 27,66 3,38 34,22

7,68 15,47 6,60 18,78 5,52 22,77 4,44 27,76 3,36 34,36

3

CC

C

CC

Page 4

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

7,66 15,53 6,58 18,85 5,50 22,85 4,42 27,87 3,34 34,50

7,64 15,59 6,56 18,92 5,48 22,94 4,40 27,97 3,32 34,65

7,62 15,64 6,54 18,99 5,46 23,02 4,38 28,08 3,30 34,79

7,60 15,70 6,52 19,05 5,44 23,10 4,36 28,18 3,28 34,94

7,58 15,76 6,50 19,12 5,42 23,19 4,34 28,29 3,26 35,09

7,56 15,81 6,48 19,19 5,40 23,27 4,32 28,40 3,24 35,24

7,54 15,87 6,46 19,26 5,38 23,35 4,30 28,51 3,22 35,39

7,52 15,93 6,44 19,33 5,36 23,44 4,28 28,62 3,20 35,54

7,50 15,99 6,42 19,40 5,34 23,52 4,26 28,72 3,18 35,69

7,48 16,05 6,40 19,46 5,32 23,61 4,24 28,83 3,16 35,84

7,46 16,10 6,38 19,53 5,30 23,69 4,22 28,95 3,14 36,00

7,44 16,16 6,36 19,60 5,28 23,78 4,20 29,06 3,12 36,15

7,42 16,22 6,34 19,67 5,26 23,87 4,18 29,17 3,10 36,31

7,40 16,28 6,32 19,74 5,24 23,95 4,16 29,28 3,08 36,47

7,38 16,34 6,30 19,81 5,22 24,04 4,14 29,39 3,06 36,63

7,36 16,40 6,28 19,88 5,20 24,13 4,12 29,51 3,04 36,79

7,34 16,46 6,26 19,95 5,18 24,21 4,10 29,62 3,02 36,95

7,32 16,52 6,24 20,03 5,16 24,30 4,08 29,74 3,00 37,11

7,30 16,57 6,22 20,10 5,14 24,39 4,06 29,85 2,98 37,28

7,28 16,63 6,20 20,17 5,12 24,48 4,04 29,97 2,96 37,44

7,26 16,69 6,18 20,24 5,10 24,57 4,02 30,09 2,94 37,61

7,24 16,75 6,16 20,31 5,08 24,66 4,00 30,20 2,92 37,78

7,22 16,81 6,14 20,39 5,06 24,75 3,98 30,32 2,90 37,94

7,20 16,88 6,12 20,46 5,04 24,84 3,96 30,44 2,88 38,11

7,18 16,94 6,10 20,53 5,02 24,93 3,94 30,56 2,86 38,29

7,16 17,00 6,08 20,60 5,00 25,02 3,92 30,68 2,84 38,46

7,14 17,06 6,06 20,68 4,98 25,11 3,90 30,80 2,82 38,63

7,12 17,12 6,04 20,75 4,96 25,21 3,88 30,92 2,80 38,81

7,10 17,18 6,02 20,83 4,94 25,30 3,86 31,04 2,78 38,99

7,08 17,24 6,00 20,90 4,92 25,39 3,84 31,17 2,76 39,17

7,06 17,30 5,98 20,97 4,90 25,48 3,82 31,29 2,74 39,35

7,04 17,37 5,96 21,05 4,88 25,58 3,80 31,42 2,72 39,53

7,02 17,43 5,94 21,12 4,86 25,67 3,78 31,54 2,70 39,71

7,00 17,49 5,92 21,20 4,84 25,77 3,76 31,67 2,68 39,90

6,98 17,55 5,90 21,28 4,82 25,86 3,74 31,79 2,66 40,08

6,96 17,62 5,88 21,35 4,80 25,96 3,72 31,92 2,64 40,27

6,94 17,68 5,86 21,43 4,78 26,05 3,70 32,05 2,62 40,46

6,92 17,74 5,84 21,50 4,76 26,15 3,68 32,18 2,60 40,65

6,90 17,81 5,82 21,58 4,74 26,25 3,66 32,31 2,58 40,84

6,88 17,87 5,80 21,66 4,72 26,34 3,64 32,44 2,56 41,04

6,86 17,93 5,78 21,74 4,70 26,44 3,62 32,57 2,54 41,23

6,84 18,00 5,76 21,81 4,68 26,54 3,60 32,70 2,52 41,43

6,82 18,06 5,74 21,89 4,66 26,64 3,58 32,84 2,50 41,63

6,80 18,13 5,72 21,97 4,64 26,74 3,56 32,97 2,48 41,83

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

R

/ k

Ω

RR

/ k / k

ΩΩ

TT

/ /

T

/ °

TT

/ /

CC

C

CC

3B Scientific GmbH • Rudorffweg 8 • 21031 Hamburg • Deutschland • www.3bscientific.com • Technische Änderungen vorbehalten

4

Page 5

3B SCIENTIFIC3B SCIENTIFIC

3B SCIENTIFIC®

3B SCIENTIFIC3B SCIENTIFIC

U10365 Equivalent of heat apparatus

U10366 Copper cylinder

Instruction sheet

9/04 MH

PHYSICSPHYSICS

PHYSICS

PHYSICSPHYSICS

®

1

2

56897blbm

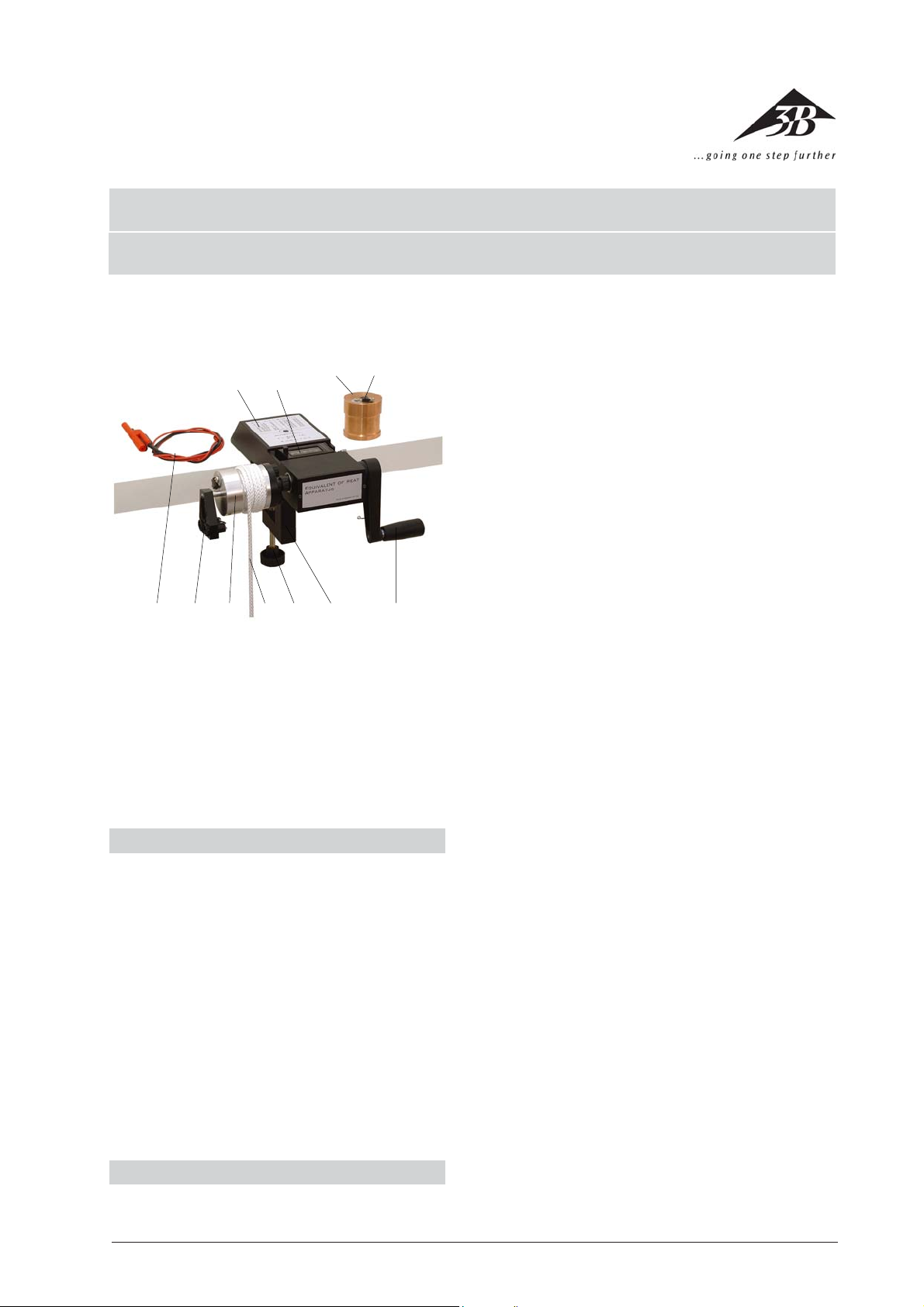

Fig.1: Components

The equivalent of heat apparatus allows mechanical

work (measured in Nm) and electrical energy (measured

in Ws) to be converted into heat (measured in J). The

evaluation shows that all three forms of energy are

equivalent.

1. Safety instructions

• Risk of injury! The (approx. 5 g) weight attached to

the cord 8can cause injury to persons if it falls on

them. It should be placed on the ground to secure

it and not be raised more than about 10 cm during

the experiment.

• Risk of burning! During the experiments the fric-

tion cylinder (3or 9) is heated. It should be observed that the temperature does not rise above

about 40°C. The maximum permissible current

through the heating element is 3 A and may not be

exceeded.

• Risk of electric shock! The maximum output volt-

age of the power supply used for the electric heating may not be greater than 40 V.

2. Description, technical data

The equivalent of heat apparatus can be used to show

the equivalence of mechanical work due to friction

34

1 Base with conversion table for

resistance → temperature

2 Counter

3 Copper cylinder (U10366)

4 Electrical heating element

5 Hand crank

6 Table clamp

7 Knurled screw

8 Friction cord with counterweight (not visible)

9 Aluminum cylinder

bl Temperature sensor

bm Adapter cable

bn Bucket, 5 (not shown)

(Nm), electrical energy (Ws) and heat (J). The values

measured in Nm or Ws agree to an accuracy of about

2%. If this equivalence is assumed, the specific heat

capacity of aluminum and copper can be determined.

The stable design with its integrated rotary counter and

a dual ball-bearing mounted shaft make experiments

as simple as possible to perform. To measure temperature a negative temperature coefficient thermistor (NTC)

is used. This is safely contained inside an aluminum

sleeve. The aluminum sleeve snaps into the friction

cylinder so that it cannot slide out unintentionally.

Technical data for the friction cylinder (approximate

values):

Diameter D: 48 mm

Height: 50 mm

Aluminum cylinder: mass mA = 250 g,

specific heat capacity

cA = 0.86 kJ/kg K,

Copper cylinder: mK = 750 g, cK = 0.41 kJ/kg K

Electrical connection: sockets of 2 mm diameter,

positive pole “+” isolated,

negative pole “–” connected to

ground, reversal of polarity

does not destroy the

equipment.

5

Page 6

3. Operation and maintenance

• The equivalent of heat apparatus is attached to a

stable workbench using its table clamp. The friction cord is then wrapped around the friction cylinder 4½ to 5½ times with the counterweight suspended at the rear and the loose end of the cord

hanging down at the front.

• The bucket provided can be filled with water or sand

etc. (total weight approx. 5 kg) and used as a weight.

The loose end of the friction cord is attached to the

weight while the latter is resting on the ground. It

should be observed that the counterweight should

be no more than about 5 cm above the ground

when the cord is taut. This prevents the weight being raised by more than about 10 cm during the

experiment.

• If it is observed that the cord moves to the right

when the crank is turned or fails to remain in its

groove, then the cord should be wrapped around

the cylinder so that the end of the cord with the

weight is on the right and that with the counterweight is on the left.

• The temperature sensor should be wetted with a

drop of oil (important!) and inserted into the selected friction cylinder according to Fig. 1 until it is

felt to snap into place and can be turned easily (if

it is inserted too far or not far enough, it is not easy

to turn it). The two connections of the temperature

sensor are attached to a resistance meter (multimeter) operating in the range 2 kΩ to 9 kΩ with a

display accurate to at least three figures. The conversion of the resistance so measured into a corresponding temperature can be performed either

with the help of the conversion table on the last

page of these instructions or by using the following equation:

217

T

=−

151

0.13

R

(1)

where R must be given in kΩ to obtain T in °C. This

equation agrees with the table provided by the NTC

thermistor manufacturer in the range from 10 - 40 °C

to an accuracy of approximately ± 0.05 °C.

• Before an experiment the friction cylinder should

be cooled to about 5 - 10°C below the ambient temperature. This can be achieved by putting it in a

refrigerator or by dipping it in cold water. In the

latter case the hole for the temperature sensor

should point upwards and the cylinder may only

be immersed to a depth of about 2/3 the height of

the cylinder (tip: if the friction cylinder is dipped

in water inside a plastic bag, it will not need to be

dried off again when it has finished cooling).

• The rise in temperature during an experiment

should continue until the friction cylinder’s temperature has been raised to about 5 - 10°C above

the ambient temperature. The more precisely the

temperature differences for cooling and heating

(with respect to the ambient temperature) are similar, then the smaller is the net exchange of heat

with the environment.

• For heating the friction cylinder electrically, adapter

cables are provided with plugs of 2 mm diameter

at one end and conventional 4 mm lab plugs at the

other. The power should be provided by a power

supply where voltage and current limiting can be

regulated. The maximum voltage from the power

supply may not exceed 40 V. The positive pole of

the power supply is connected to the isolated socket

(identifiable due to the round, gray plate beneath

the socket) and the negative is connected to the

other socket.

• The heating elements for the friction cylinders do

not behave like ohmic resistors. From about 10 V

the current rises rapidly until it reaches the permitted maximum of 3 A at about 12 V. To calibrate

an operating point it is recommended that the current limiting initially be set at 2 – 3 A then the voltage raised until about 11 V, in which case the current should rise to about 1 A. The current limiting

is then regulated until about 0.8 A flows. These settings are not altered thereafter until the current is

broken simply by pulling out the cables at the time

of the experiment. The active current limitation and

non-ohmic characteristic mean that the voltage and

current remain nearly constant in spite of the temperature change during an experiment.

• Maintenance: the equivalent of heat apparatus in

principle requires no maintenance. It can be wiped

clean with soap and water. Solvents should not be

used. Immersion in water should also be avoided.

• The friction cylinders should be plain naked metal.

If a coating has formed on them, this can be removed using metal cleaner.

• The friction cord can be washed if necessary. For a

good value alternative, woven nylon cord can be

used as a replacement.

4. Experiment procedure and evaluation

4.1 Conversion of mechanical work into heat

4.1.1 Experiment procedure

• First the various masses are measured:

Primary weight (e.g. bucket with water) mH = 5.22

Counterweight (attached to friction cord)

mG = 0.019 kg

Aluminum cylinder mA = 0.249 kg

• Other values to be measured in advance:

Ambient temperature TU = 23,2 °C

Diameter of cylinder where friction occurs

DR = 45.75 mm

• After cooling the cylinder, it should be screwed to

the base, the temperature sensor should be inserted and the friction cord should be wrapped

around it. (cf. Section 3). After a few minutes, that

should be ignored for the sake of a homogenous

6

Page 7

temperature distribution, the resistance of the

temperature sensor is R

= 8.00 kΩ (correspond-

1

ing to T1 = 14.60°C by Eq. 1).

• After zeroing the counter, the experiment is be-

gun by turning the crank and thus lifting the primary weight from the ground. This slightly loosens the cord so that it causes less friction on the

cylinder. The primary weight no remains at the

same height and should remain there for the rest

of the experiment.

• After n = 460 turns the experiment is halted and

the resistance value read off: R

= 3.99 kΩ

2

(T2 = 30.26 °C). Since the temperature continues

to rise for a short time after the experiment is

completed (homogenizing the temperature distribution), the minimum value of the resistance is

noted as the measured value. This is reached a

few seconds after the end of the experiment. After that the resistance increases again since heat

is exchanged with the environment to cool the

cylinder down to a lower temperature.

4.1.2 Experiment evaluation

• Work W is defined as the product of force F and

displacement s

W = Fs (2)

• The force of friction acting is

F = mA g (3)

(g is the acceleration due to gravity) in the direction of the displacement

s = n π D

r

(4)

• Placing Equations 3 and 4 into Equation 2 gives:

W = m

gnπ D

A

= 5.22 x 9.81

R

x 460 x 3.1416 x 0.04575 Nm = 3386 Nm (5)

• The heat stored in the friction cylinder ∆Q is

determined from the temperature difference

(T2– T1) and the specific heat capacity given in Section 2:

∆Q = c

(T2– T1) = 0.86 x 0.249

A mA

x (30.26 – 14.60) kJ = 3353 J (6)

• In this example the disagreement between the

mechanical work and the heat energy is found to

be no more than about 1%. Due to unavoidable

tolerances relating to the composition of materials (aluminum is very soft and almost impossible

to work mechanically, so that it is always alloyed),

the specific heat capacity can fluctuate quite noticeably. The specific heat capacity is most easily

calculated by heating it electrically using the

equivalence between heat and electrical energy.

4.2 Conversion of electrical energy into heat

4.2.1 Experiment procedure

• After cooling the friction cylinder it should be

screwed into the base (the same experimental

conditions as for the friction experiment) and the

temperature sensor inserted. After a few minutes

that should be ignored for the sake of homogenous distribution of temperature, the resistance

of the temperature sensor is R

= 8.00 kΩ (corre-

1

sponding to T1 = 1460 °C by Eq. 1).

• Now the power supply that has been configured

in advance (see Section 3) should be connected to

the heating element and a stopwatch started.

Voltage and current (as displayed by the power

supply) should be noted: U = 11.0 V, I = 0.510 A

• After t = 600 s the experiment is halted and the

resistance of the sensor is read off: R

= 3.98 kΩ

2

(T2 = 30.32 °C).

4.2.2Experiment evaluation

• The electrical energy E is the product of power P

and time t. The power is the product of voltage

and current. Therefore:

EUT= = 11,0 x 0,512 x 600 = 3379WsI

(7)

• In this experiment, the heat added is

∆Q = c

(T2– T1) = 0.86 x 0.249

A mA

x (30.32 - 14.60) kJ = 3366J (8)

• The agreement between E and ∆Q is very good in

this instance as well.

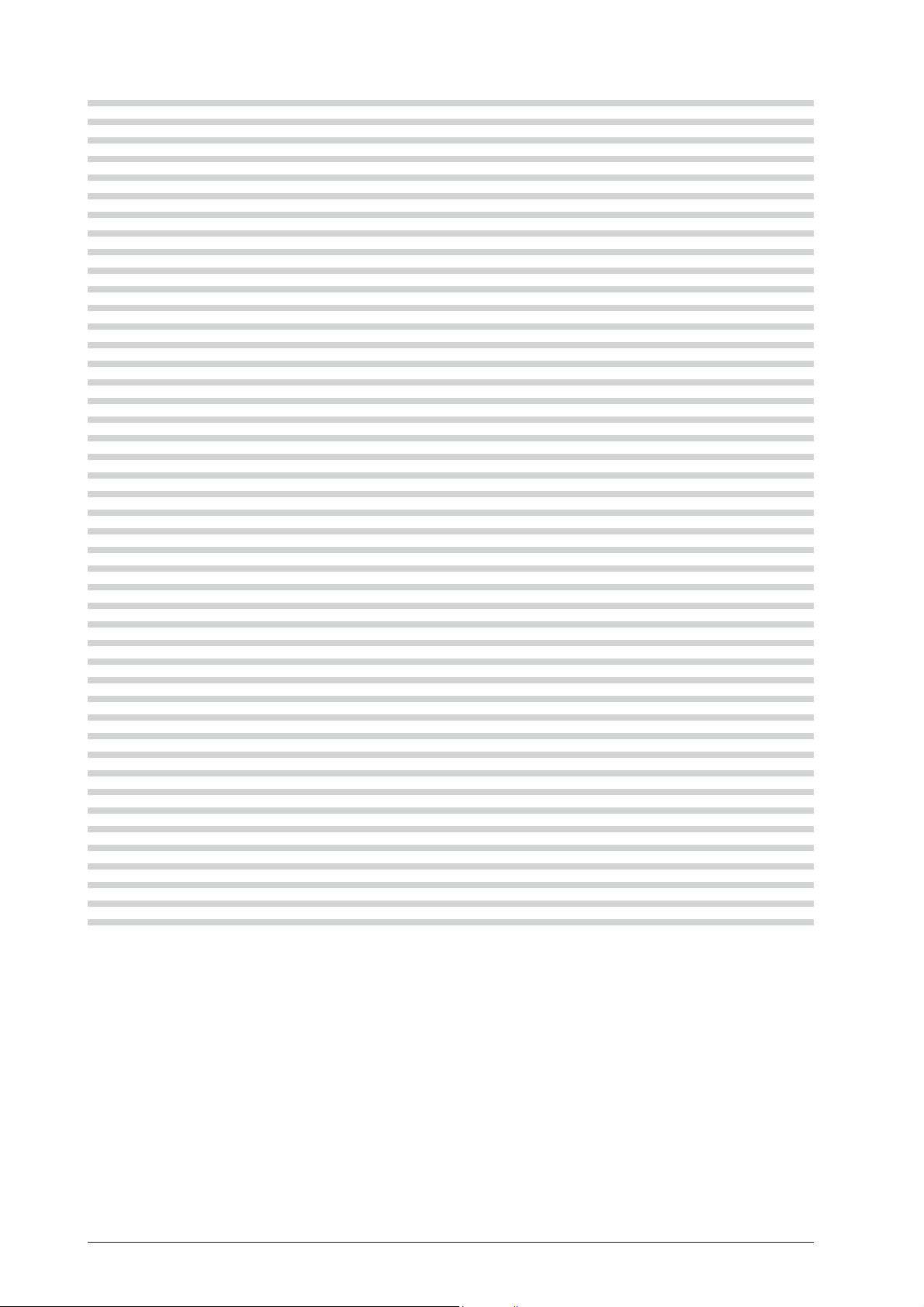

Relationship between resistance and temperature of the temperature sensor

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

R

/ k

Ω

RR

/ k / k

ΩΩ

TT

/ /

T

/ °

TT

/ /

7.86 14.97 6.78 18.19 5.70 22.05 4.62 26.84 3.54 33.10

7.84 15.03 6.76 18.26 5.68 22.13 4.60 26.94 3.52 33.24

7.82 15.08 6.74 18.32 5.66 22.21 4.58 27.04 3.50 33.38

7.80 15.14 6.72 18.39 5.64 22.29 4.56 27.14 3.48 33.51

7.78 15.19 6.70 18.45 5.62 22.37 4.54 27.24 3.46 33.65

7.76 15.25 6.68 18.52 5.60 22.45 4.52 27.35 3.44 33.79

7.74 15.31 6.66 18.58 5.58 22.53 4.50 27.45 3.42 33.93

7.72 15.36 6.64 18.65 5.56 22.61 4.48 27.55 3.40 34.07

7.70 15.42 6.62 18.72 5.54 22.69 4.46 27.66 3.38 34.22

7.68 15.47 6.60 18.78 5.52 22.77 4.44 27.76 3.36 34.36

7

CC

C

CC

Page 8

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

7.66 15.53 6.58 18.85 5.50 22.85 4.42 27.87 3.34 34.50

7.64 15.59 6.56 18.92 5.48 22.94 4.40 27.97 3.32 34.65

7.62 15.64 6.54 18.99 5.46 23.02 4.38 28.08 3.30 34.79

7.60 15.70 6.52 19.05 5.44 23.10 4.36 28.18 3.28 34.94

7.58 15.76 6.50 19.12 5.42 23.19 4.34 28.29 3.26 35.09

7.56 15.81 6.48 19.19 5.40 23.27 4.32 28.40 3.24 35.24

7.54 15.87 6.46 19.26 5.38 23.35 4.30 28.51 3.22 35.39

7.52 15.93 6.44 19.33 5.36 23.44 4.28 28.62 3.20 35.54

7.50 15.99 6.42 19.40 5.34 23.52 4.26 28.72 3.18 35.69

7.48 16.05 6.40 19.46 5.32 23.61 4.24 28.83 3.16 35.84

7.46 16.10 6.38 19.53 5.30 23.69 4.22 28.95 3.14 36.00

7.44 16.16 6.36 19.60 5.28 23.78 4.20 29.06 3.12 36.15

7.42 16.22 6.34 19.67 5.26 23.87 4.18 29.17 3.10 36.31

7.40 16.28 6.32 19.74 5.24 23.95 4.16 29.28 3.08 36.47

7.38 16.34 6.30 19.81 5.22 24.04 4.14 29.39 3.06 36.63

7.36 16.40 6.28 19.88 5.20 24.13 4.12 29.51 3.04 36.79

7.34 16.46 6.26 19.95 5.18 24.21 4.10 29.62 3.02 36.95

7.32 16.52 6.24 20.03 5.16 24.30 4.08 29.74 3.00 37.11

7.30 16.57 6.22 20.10 5.14 24.39 4.06 29.85 2.98 37.28

7.28 16.63 6.20 20.17 5.12 24.48 4.04 29.97 2.96 37.44

7.26 16.69 6.18 20.24 5.10 24.57 4.02 30.09 2.94 37.61

7.24 16.75 6.16 20.31 5.08 24.66 4.00 30.20 2.92 37.78

7.22 16.81 6.14 20.39 5.06 24.75 3.98 30.32 2.90 37.94

7.20 16.88 6.12 20.46 5.04 24.84 3.96 30.44 2.88 38.11

7.18 16.94 6.10 20.53 5.02 24.93 3.94 30.56 2.86 38.29

7.16 17.00 6.08 20.60 5.00 25.02 3.92 30.68 2.84 38.46

7.14 17.06 6.06 20.68 4.98 25.11 3.90 30.80 2.82 38.63

7.12 17.12 6.04 20.75 4.96 25.21 3.88 30.92 2.80 38.81

7.10 17.18 6.02 20.83 4.94 25.30 3.86 31.04 2.78 38.99

7.08 17.24 6.00 20.90 4.92 25.39 3.84 31.17 2.76 39.17

7.06 17.30 5.98 20.97 4.90 25.48 3.82 31.29 2.74 39.35

7.04 17.37 5.96 21.05 4.88 25.58 3.80 31.42 2.72 39.53

7.02 17.43 5.94 21.12 4.86 25.67 3.78 31.54 2.70 39.71

7.00 17.49 5.92 21.20 4.84 25.77 3.76 31.67 2.68 39.90

6.98 17.55 5.90 21.28 4.82 25.86 3.74 31.79 2.66 40.08

6.96 17.62 5.88 21.35 4.80 25.96 3.72 31.92 2.64 40.27

6.94 17.68 5.86 21.43 4.78 26.05 3.70 32.05 2.62 40.46

6.92 17.74 5.84 21.50 4.76 26.15 3.68 32.18 2.60 40.65

6.90 17.81 5.82 21.58 4.74 26.25 3.66 32.31 2.58 40.84

6.88 17.87 5.80 21.66 4.72 26.34 3.64 32.44 2.56 41.04

6.86 17.93 5.78 21.74 4.70 26.44 3.62 32.57 2.54 41.23

6.84 18.00 5.76 21.81 4.68 26.54 3.60 32.70 2.52 41.43

6.82 18.06 5.74 21.89 4.66 26.64 3.58 32.84 2.50 41.63

6.80 18.13 5.72 21.97 4.64 26.74 3.56 32.97 2.48 41.83

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

R

/ k

Ω

RR

/ k / k

ΩΩ

TT

/ /

T

/ °

TT

/ /

CC

C

CC

3B Scientific GmbH • Rudorffweg 8 • 21031 Hamburg • Germany • www.3bscientific.com • Technical amendments are possible

8

Page 9

3B SCIENTIFIC3B SCIENTIFIC

3B SCIENTIFIC®

3B SCIENTIFIC3B SCIENTIFIC

PHYSICSPHYSICS

PHYSICS

PHYSICSPHYSICS

U10365 Dispositif de mesure de l’équivalent de chaleur

U10366 Cylindre en cuivre

Instructions d’utilisation

9/04 MH

®

1

2

56897blbm

Fig.1: Composants

Le dispositif de mesure de l’équivalent de chaleur permet de convertir le travail mécanique (Nm) et l’énergie électrique (Ws) en chaleur (J). L’évaluation présente

l’équivalence des trois formes d’énergie.

1. Consignes de sécurité

• Risque de blessure ! En tombant, le poids (env. 5 kg)

fixé au cordon 8 peut blesser des gens. Pour être

fixé, il doit reposer sur le sol et ne pas être soulevé

de plus de 10 cm pendant les expériences.

• Risque de brûlure ! Le cylindre (3 ou 9) est ré-

chauffé pendant les expériences. Veiller à ce que

la température ne dépasse pas env. 40 °C. Le courant maximum admissible dans l’élément chauffant s’élève à 3 A et ne doit pas être dépassé.

• Risque de choc électrique ! La tension de sortie

maximale du bloc d’alimentation utilisé lors du

réchauffement électrique ne doit pas dépasser 40 V.

2. Description, caractéristiques techniques

Ce dispositif de mesure permet d’indiquer l’équivalence du travail de frottement mécanique (Nm), de

l’énergie électrique (Ws) et de la chaleur (J). Les valeurs déterminées en Nm et Ws coïncident à env. 2%.

Cette équivalence étant sous-entendue, on peut déter-

34

1 Support avec tableau pour la conversion

Résistance → Temperature

2 Compteur

3 Cylindre en cuivre (U10366)

4 Elément chauffant électrique

5 Manivelle

6 Bride de fixation de table

7 Vis moletée

8 Cordon de frottement avec contrepoids (non visible)

9 Cylindre en aluminium

bl Palpeur de température

bm Câble adaptateur

bn Seau de 5 (non visible)

miner la capacité thermique spécifique de l’aluminium

et du cuivre.

Grâce à la construction robuste avec un compte-tours

intégré et un arbre à double roulement à billes, les

expériences peuvent être réalisées très simplement.

Pour mesurer la température, on utilise une résistance

à coefficient de température négatif (NTC), qui est rangée sûrement dans un boîtier en aluminium. Ce boîtier s’encoche dans le cylindre et ne peut donc pas en

ressortir par inadvertance.

Caractéristiques techniques des cylindres de frottement

(approx.) :

Diamètre D : 48 mm

Hauteur : 50 mm

Cylindre en aluminium : masse mA = 250 g,

capacité thermique

spécifique

cA = 0,86 kJ/kg K,

Cylindre en cuivre : mK = 750 g,

cK = 0,41 kJ/kg K

Connexion électrique : douilles de 2 mm de

diamètre, pôle « + » isolé,

pôle « – » à la masse, une

inversion de polarité

n’entraîne pas de

destruction.

9

Page 10

3. Manipulation et entretien

• Le dispositif de mesure de l’équivalent de chaleur

est vissé à une plaque de travail stable à l’aide de

la bride de fixation. Puis, comme le montre la figure 1, le cordon est placé 4,5 à 5,5 fois autour du

cylindre, le contrepoids devant pendre à l’arrière

et l’extrémité libre du cordon pendre à l’avant.

• Comme poids, on peut utiliser le seau fourni, rem-

pli d’eau ou de sable, etc. (masse totale d’env. 5 kg).

L’extrémité libre du cordon est reliée au poids se

trouvant au sol. Lorsque le cordon est tendu, veiller

à ce que le contrepoids ne soit pas distant de plus

de 5 cm du sol, pour empêcher que le poids ne se

soulève de plus de 10 cm pendant l’expérience.

• Si à présent, la manivelle étant actionnée, le cor-

don va à droite et, le cas échéant, ne reste pas dans

sa rainure, il faudra le placer autour du cylindre

de telle manière que l’extrémité du cordon avec le

poids se trouve à droite et l’extrémité avec le contrepoids à gauche.

• Humidifier le palpeur avec une goutte d’huile (im-

portant !) et l’enficher dans le cylindre sélectionné

(cf. la figure 1), jusqu’à ce qu’il s’encoche et se laisse

tourner facilement (s’il est trop ou pas assez enfoncé, il ne tourne pas correctement). Les deux connexions du palpeur sont reliées à un dispositif de

mesure de résistance (multimètre) disposant d’un

affichage à au moins trois chiffres dans une gamme

entre 2 et 9 kΩ. La résistance mesurée peut être

convertie en température soit à l’aide du tableau

de la dernière page de ce manuel d’utilisation, soit

avec l’équation suivante :

217

T

=−

151

0,13

R

(1)

Dans ce cas, R doit être en kW pour obtenir T en °C.

Cette équation coïncide à ± 0,05 °C près aux indications du tableau du constructeur de la résistance

NTC dans une gamme entre 10 et 40 °C.

• Avant toute expérience, le cylindre doit refroidir à

env. 5 - 10 °C à température ambiante. A cet effet,

on peut le placer au réfrigérateur ou dans de l’eau

froide, le trou du palpeur devant être orienté vers

le haut et la profondeur de plongée représenter

environ 2/3 seulement de la hauteur du cylindre

(astuce : si le cylindre est mis dans l’eau dans un

sachet plastique, il est inutile de le sécher après

son refroidissement).

• La température pendant une expérience doit aug-

menter, jusqu’à ce que la température du cylindre

soit supérieure d’env. 5 - 10 °C à la température

ambiante. Plus les différences de température (avec

la température ambiante) coïncident lors du refroidissement et du réchauffement, plus l’échange net

de chaleur avec l’environnement est faible.

• Des câbles d’adaptation, qui présentent d’un côté

des fiches de 2 mm de diamètre et de l’autre des

fiches de laboratoire de 4 mm, servent au réchauffement électrique des cylindres. Pour l’alimentation électrique, utiliser un bloc d’alimentation à

limitation de courant et de tension réglable, la ten-

sion maximale du bloc ne devant pas dépasser 40 V.

Le pôle positif du bloc d’alimentation est relié à la

douille isolée (pastille ronde en plastique gris sous

la douille) et le pôle négatif à l’autre douille.

• Les éléments chauffants sur les cylindres ne se com-

portent pas comme des résistances ohmiques ! A

partir d’env. 10 V, le courant augmente rapidement,

jusqu’à atteindre à env. 12 V l’intensité maximale

admissible de 3 A. Pour régler un point de service,

il est recommandé d’ajuster d’abord la limitation

de courant à 2 - 3 A, puis d’accroître lentement la

tension à env. 11 V, le courant devant monter à

env. 1 A. A présent, affiner la limitation de courant, jusqu’à obtenir env. 0,8 A. Ces réglages ne seront plus modifiés par la suite ; pour couper le courant avant de procéder à l’expérience, il suffit de

retirer les câbles. Par la limitation active du courant et la propriété non ohmique, la tension et le

courant restent pratiquement constants pendant

l’expérience, bien que la température varie.

• Entretien : fondamentalement, le dispositif ne né-

cessite aucun entretien. Pour le nettoyer, on peut

l’essuyer avec de l’eau et un produit de rinçage. Il

est conseillé e ne pas utiliser de solvant. Eviter également de le plonger dans de l’eau.

• Les cylindres doivent être en métal luisant. Si un

revêtement devait s’être formé, on l’essuiera avec

un produit de nettoyage pour métaux.

• Le cas échéant, le cordon pourra être lavé. Comme

remplacement peu coûteux pour le cordon, on peut

utiliser une corde tressée en polyamide (disponible dans tout magasin de bricolage).

4. Réalisation et évaluation des expériences

4.1 Conversion du travail mécanique en chaleur

4.1.1 Réalisation de l’expérience

• Tout d’abord, il s’agit de déterminer les différen-

tes masses :

Poids principal (par ex. seau d’eau) mH = 5,22 kg

Cylindre en aluminium mA = 0,249 kg

• Autres grandeurs devant être mesurées au préa-

lable :

Température ambiante TU = 23,2 °C

Diamètre du cylindre sur la surface de frottement

DR = 45,75 mm

• Une fois refroidi, le cylindre est vissé au support,

le palpeur enfiché et le cordon placé autour du

cylindre (cf. paragraphe 3). Après quelques minutes, qui doivent s’écouler pour obtenir une répartition homogène de la température, la résistance

du palpeur s’élève à R

= 8,00 kΩ (conformément

1

à T1 = 14,60 °C d’après l’équation 1).

• Après avoir contrôlé la position zéro du compteur,

démarrer l’expérience en tournant la manivelle

pour soulever ainsi le poids principal. A présent,

le contrepoids redescend sur le sol, ce qui détend

légèrement le cordon qui frotte moins contre le

cylindre. A présent, le poids principal conserve sa

hauteur et devra la garder pendant toute la durée de l’expérience.

10

Page 11

• Après n = 460 rotations, conclure l’expérience et

lire la résistance : R

= 3,99 kΩ (T

2

= 30,26 °C).

2

Comme la température augmente encore un peu

directement après conclusion de l’expérience (homogénéisation de la répartition de la température), on note comme valeur de mesure la résistance maximale qui est atteinte quelques secondes après la fin de l’expérience. Ensuite, la résistance se remet à augmenter, car la température

du cylindre retombe par l’échange de chaleur avec

l’environnement.

4.1.2 Evaluation de l’expérience

• Le travail W est défini comme le produit de la force

F et du parcours s

W = Fs (2)

• Lors du frottement, la force

F = mA g (3)

(g représente l’accélération de la pesanteur) agit

le long du parcours

s = F nπ D

r

(4)

• On utilise les équations 3 et 4 dans l’équation 2

pour obtenir :

W = m

gnπ D

A

= 5,22 x 9,81

R

x 460 x 3,1416 x 0,04575 Nm = 3386 Nm (5)

• La chaleur accumulée dans le cylindre ∆Q résulte

de la différence de température (T2– T1) et de la

capacité thermique spécifique indiquée au paragraphe 2 :

∆Q = c

(T2– T1) = 0,86 x 0,249

A mA

x (30,26 – 14,60) kJ = 3353J (6)

• Dans cet exemple, l’écart entre le travail et la cha-

leur ne présente qu’environ 1%. En raison de tolérances inévitables dans la composition du matériau (l’aluminium pur est très mou et ne peut

guère être traité mécaniquement, aussi utilise-ton toujours des alliages), la capacité thermique

spécifique peut néanmoins varier sensiblement.

Il est recommandé de la déterminer individuellement pour chaque cylindre. La méthode la plus

simple est un réchauffement électrique, sous-entendu d’avoir une équivalence entre la chaleur et

l’énergie électrique.

4.2 Conversion de l’énergie électrique en chaleur

4.2.1 Réalisation de l’expérience

• Une fois refroidi, le cylindre est vissé au support

(mêmes conditions qu’au cours de l’expérience sur

le frottement) et le palpeur enfiché. Après quelques minutes, qui doivent s’écouler pour obtenir

une répartition homogène de la température, la

résistance du palpeur s’élève à R

= 8,00 kΩ (con-

1

formément à T1 = 14,60 °C d’après l’équation 1).

• A présent, le bloc d’alimentation préréglé (cf. paragraphe 3) est branché à l’élément chauffant et

un chronomètre démarré. Noter la tension et le

courant (affichage sur le bloc d’alimentation) :

U = 11,0 V , Ι = 0,510 A

• Après t = 600 s, conclure l’expérience et lire la

résistance :

R

= 3,98 kΩ (T

2

= 30,32 °C).

2

4.2.2Evaluation de l’expérience

• L’énergie électrique E est le produit de la puis-

sance P et du temps t. La puissance est quant à

elle le produit de la tension et du courant. On a

alors l’équation suivante :

EUT= = 11,0 x 0,512 x 600 = 3379WsI

(7)

• Au cours de cette expérience, la chaleur amenée

s’élève à

∆Q = c

(T2– T1) = 0,86 x 0,249

A mA

x (30,32-14,60) kJ = 3366J (8)

• Encore une fois, E et ∆Q coïncident très bien.

Rapport entre la résistance et la température avec un palpeur de température

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

R

/ k

Ω

RR

/ k / k

ΩΩ

TT

/ /

T

/ °

TT

/ /

7,86 14,97 6,78 18,19 5,70 22,05 4,62 26,84 3,54 33,10

7,84 15,03 6,76 18,26 5,68 22,13 4,60 26,94 3,52 33,24

7,82 15,08 6,74 18,32 5,66 22,21 4,58 27,04 3,50 33,38

7,80 15,14 6,72 18,39 5,64 22,29 4,56 27,14 3,48 33,51

7,78 15,19 6,70 18,45 5,62 22,37 4,54 27,24 3,46 33,65

7,76 15,25 6,68 18,52 5,60 22,45 4,52 27,35 3,44 33,79

7,74 15,31 6,66 18,58 5,58 22,53 4,50 27,45 3,42 33,93

7,72 15,36 6,64 18,65 5,56 22,61 4,48 27,55 3,40 34,07

7,70 15,42 6,62 18,72 5,54 22,69 4,46 27,66 3,38 34,22

7,68 15,47 6,60 18,78 5,52 22,77 4,44 27,76 3,36 34,36

11

CC

C

CC

Page 12

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

7,66 15,53 6,58 18,85 5,50 22,85 4,42 27,87 3,34 34,50

7,64 15,59 6,56 18,92 5,48 22,94 4,40 27,97 3,32 34,65

7,62 15,64 6,54 18,99 5,46 23,02 4,38 28,08 3,30 34,79

7,60 15,70 6,52 19,05 5,44 23,10 4,36 28,18 3,28 34,94

7,58 15,76 6,50 19,12 5,42 23,19 4,34 28,29 3,26 35,09

7,56 15,81 6,48 19,19 5,40 23,27 4,32 28,40 3,24 35,24

7,54 15,87 6,46 19,26 5,38 23,35 4,30 28,51 3,22 35,39

7,52 15,93 6,44 19,33 5,36 23,44 4,28 28,62 3,20 35,54

7,50 15,99 6,42 19,40 5,34 23,52 4,26 28,72 3,18 35,69

7,48 16,05 6,40 19,46 5,32 23,61 4,24 28,83 3,16 35,84

7,46 16,10 6,38 19,53 5,30 23,69 4,22 28,95 3,14 36,00

7,44 16,16 6,36 19,60 5,28 23,78 4,20 29,06 3,12 36,15

7,42 16,22 6,34 19,67 5,26 23,87 4,18 29,17 3,10 36,31

7,40 16,28 6,32 19,74 5,24 23,95 4,16 29,28 3,08 36,47

7,38 16,34 6,30 19,81 5,22 24,04 4,14 29,39 3,06 36,63

7,36 16,40 6,28 19,88 5,20 24,13 4,12 29,51 3,04 36,79

7,34 16,46 6,26 19,95 5,18 24,21 4,10 29,62 3,02 36,95

7,32 16,52 6,24 20,03 5,16 24,30 4,08 29,74 3,00 37,11

7,30 16,57 6,22 20,10 5,14 24,39 4,06 29,85 2,98 37,28

7,28 16,63 6,20 20,17 5,12 24,48 4,04 29,97 2,96 37,44

7,26 16,69 6,18 20,24 5,10 24,57 4,02 30,09 2,94 37,61

7,24 16,75 6,16 20,31 5,08 24,66 4,00 30,20 2,92 37,78

7,22 16,81 6,14 20,39 5,06 24,75 3,98 30,32 2,90 37,94

7,20 16,88 6,12 20,46 5,04 24,84 3,96 30,44 2,88 38,11

7,18 16,94 6,10 20,53 5,02 24,93 3,94 30,56 2,86 38,29

7,16 17,00 6,08 20,60 5,00 25,02 3,92 30,68 2,84 38,46

7,14 17,06 6,06 20,68 4,98 25,11 3,90 30,80 2,82 38,63

7,12 17,12 6,04 20,75 4,96 25,21 3,88 30,92 2,80 38,81

7,10 17,18 6,02 20,83 4,94 25,30 3,86 31,04 2,78 38,99

7,08 17,24 6,00 20,90 4,92 25,39 3,84 31,17 2,76 39,17

7,06 17,30 5,98 20,97 4,90 25,48 3,82 31,29 2,74 39,35

7,04 17,37 5,96 21,05 4,88 25,58 3,80 31,42 2,72 39,53

7,02 17,43 5,94 21,12 4,86 25,67 3,78 31,54 2,70 39,71

7,00 17,49 5,92 21,20 4,84 25,77 3,76 31,67 2,68 39,90

6,98 17,55 5,90 21,28 4,82 25,86 3,74 31,79 2,66 40,08

6,96 17,62 5,88 21,35 4,80 25,96 3,72 31,92 2,64 40,27

6,94 17,68 5,86 21,43 4,78 26,05 3,70 32,05 2,62 40,46

6,92 17,74 5,84 21,50 4,76 26,15 3,68 32,18 2,60 40,65

6,90 17,81 5,82 21,58 4,74 26,25 3,66 32,31 2,58 40,84

6,88 17,87 5,80 21,66 4,72 26,34 3,64 32,44 2,56 41,04

6,86 17,93 5,78 21,74 4,70 26,44 3,62 32,57 2,54 41,23

6,84 18,00 5,76 21,81 4,68 26,54 3,60 32,70 2,52 41,43

6,82 18,06 5,74 21,89 4,66 26,64 3,58 32,84 2,50 41,63

6,80 18,13 5,72 21,97 4,64 26,74 3,56 32,97 2,48 41,83

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

R

/ k

Ω

RR

/ k / k

ΩΩ

TT

/ /

T

/ °

TT

/ /

CC

C

CC

3B Scientific GmbH • Rudorffweg 8 • 21031 Hamburg • Allemagne • www.3bscientific.com • Sous réserve de modifications techniques

12

Page 13

3B SCIENTIFIC3B SCIENTIFIC

3B SCIENTIFIC®

3B SCIENTIFIC3B SCIENTIFIC

U10365 Apparecchio per l’equivalente termico

U10366 Cilindro di rame

Istruzioni per l’uso

9/04 MH

PHYSICSPHYSICS

PHYSICS

PHYSICSPHYSICS

®

1

2

56897blbm

Fig.1: Componenti

Con l’apparecchio per l’equivalente termico il lavoro

meccanico (Nm) e l’energia elettrica (Ws) possono essere trasformati in calore (J). L’analisi mostra l’equivalenza tra tutte e tre le forme energetiche.

1. Norme di sicurezza

• Pericolo di lesioni! Il peso fissato al cordone d’at-

trito 8 (circa 5 kg), in caso di caduta, può ferire

eventuali persone. Dovrebbe essere fissato sul pavimento ed essere sollevato durante gli esperimenti

di max. circa 10 cm.

• Pericolo di ustioni! Durante gli esperimenti il cilin-

dro di attrito (3 o 9) si surriscalda. Fare attenzione che la temperatura non superi indicativamente

i 40 °C. La corrente max. ammessa nell’elemento

termico è di 3 A e non deve essere superata.

• Pericolo di scosse elettriche! In caso di riscaldamen-

to elettrico, la tensione max. in uscita dell’alternatore utilizzato non deve superare i 40 V.

2. Descrizione, dati tecnici

Con l’apparecchio per l’equivalente termico può essere mostrata l’equivalenza tra lavoro meccanico di attrito (Nm), energia elettrica (Ws) e calore (J). I valori

determinati in Nm e/o Ws corrispondono indicativa-

34

1 Supporto con tabella per la conversione:

resistenza → temperatura

2 Contatore

3 Cilindro di rame (U10366)

4 Elemento termico elettrico

5 Manovella

6 Morsetto da tavolo

7 Vite a testa zigrinata

8 Cordone d’attrito con contrappeso (non visibile)

9 Cilindro di alluminio

bl Sensore di temperatura

bm Cavo adattatore

bn Secchio, 5 (non visibile)

mente al 2%. Se viene premessa questa equivalenza,

può essere determinata la capacità termica specifica

dell’alluminio e/o del rame.

La struttura stabile, dotata di un contatore di giri incorporato e di un albero con doppio cuscinetto a sfere, rende possibile un’esecuzione semplicissima degli

esperimenti. Per la misurazione della temperatura viene impiegata una resistenza con coefficiente di temperatura negativo (NTC), che viene racchiusa in modo

sicuro in un involucro di alluminio. L’involucro di alluminio si chiude a scatto nel cilindro di attrito, da dove

non può inavvertitamente scivolare fuori.

Dati tecnici dei cilindri di attrito (indicazioni approssimative):

Diametro D: 48 mm

Altezza: 50 mm

Cilindro di alluminio: peso mA = 250 g,

capacità termica specifica

cA = 0,86 kJ/kg K,

Cilindro di rame: mK = 750 g, cK = 0,41 kJ/kg K

Collegamento elettrico: jack con diametro di

2 mm, polo positivo “+”

isolato, Polo negativo “–”

sul peso, l’inversione di

polarità non comporta

alcuna distruzione.

13

Page 14

3. Uso e manutenzione

• L’apparecchio per l’equivalente termico viene fis-

sato con il morsetto da tavolo su un piano di lavoro stabile. Successivamente la corda d’attrito, come

mostrato in fig. 1, viene avvolta intorno al cilindro

di attrito per 4,5-5,5 volte: in tal modo il contrappeso dovrebbe pendere verso il basso dal dietro e

l’estremità libera della corda dal davanti.

• Come peso può essere utilizzato il secchio fornito

in dotazione, dopo essere stato riempito con acqua, sabbia, ecc. (peso totale circa 5 kg). L’estremità libera della corda d’attrito viene legata al peso

che si trova sul pavimento; fare attenzione che, in

caso di corda tesa, il contrappeso ha una distanza

di soli 5 cm circa dal pavimento. In tal modo durante l’esperimento risulta impossibile sollevare il

peso di oltre 10 cm circa.

• Se ora azionando la manovella si nota che la corda

scorre verso destra e, se necessario, non rimane

nell’incavo, la corda viene avvolta intorno al cilindro di attrito in modo che l’estremità della stessa a

cui è attaccato il peso si trovi a destra e l’estremità

con il contrappeso a sinistra.

• Il sensore di temperatura viene inumidito con una

goccia di olio (importante!) e inserito nel cilindro di

attrito selezionato, come da fig. 1, fino a scattare in

sede in modo percettibile e può essere ruotato facilmente (se viene inserito eccessivamente o insufficientemente, non ruota liberamente). I due attacchi

del sensore di temperatura vengono collegati a un

ohmmetro (multimetro), che nel range compreso tra

2 kΩ e 9 kΩ deve essere dotato di almeno un display

a 3 cifre. La resistenza misurata può essere convertita in temperatura sia utilizzando la tabella presente

sull’ultima pagina di queste istruzioni che con

l’ausilio della seguente equazione:

217

T

=−

0,13

R

151

(1)

dove R deve essere inserito in kΩ, per ottenere T in

°C. Questa equazione ha una corrispondenza di

± 0,05 °C con le indicazioni della tabella del

costruttore della resistenza NTC nel range compreso tra 10 e 40 °C.

• Prima di eseguire un esperimento il cilindro di attrito

dovrebbe essere raffreddato di circa 5-10 °C a temperatura ambiente. A tale scopo può essere collocato in

un frigorifero o in acqua fredda: il foro del sensore di

temperatura deve essere rivolto verso l’altro e la profondità di immersione può essere pari solamente ai

2/3 circa dell’altezza del cilindro (consiglio: se il cilindro di attrito viene posto in acqua dopo essere stato

inserito in una busta di plastica, dopo il raffreddamento non è necessario asciugarlo).

• L’incremento della temperatura durante un espe-

rimento dovrebbe proseguire fino a che la temperatura del cilindro di attrito supera di circa 5-10 °C

la temperatura ambiente. Tanto maggiore è la corrispondenza tra le differenze di temperatura (ciascuna rispetto alla temperatura ambiente) durante il raffreddamento e il riscaldamento, quanto in-

feriore è lo scambio termico netto con l’ambiente.

• Per il riscaldamento elettrico dei cilindri di attrito

vengono forniti cavi adattatori, che su un lato sono

dotati di connettori con diametro di 2 mm e sull’altro lato di comuni connettori da laboratorio con

diametro di 4 mm. Per l’alimentazione elettrica

dovrebbe essere utilizzato un alternatore con limitazione di tensione e di corrente regolabile, per cui

non deve essere superata la tensione max. dell’alternatore pari a 40 V. Il polo positivo dell’alimentatore viene collegato al jack isolato (sulla piastrina rotonda grigia di plastica presente sotto il jack)

e il polo negativo con l’altro jack.

• Gli elementi termici dei cilindri di attrito non si

comportano come le resistenze ohmiche! A partire

da circa 10 V la corrente sale rapidamente fino a

raggiungere, con circa 12 V, l’intensità di corrente

max. ammessa di 3 A. Per impostare un punto

d’esercizio si consiglia di impostare innanzitutto la

limitazione di corrente su 2 - 3 A, quindi di aumentare lentamente la tensione fino a circa 11 V, pertanto la corrente dovrebbe salire a circa 1 A. Ora la

limitazione di corrente viene nuovamente regolata, fino a quando scorrono circa 0,8 A. Queste

impostazioni ora non vengono più modificate; fino

all’esperimento la corrente viene interrotta semplicemente estraendo i cavi. Grazie alla limitazione attiva di corrente e alle caratteristiche non

ohmiche la tensione e la corrente rimangono praticamente costanti durante un esperimento, nonostante la variazione di temperatura.

• Manutenzione: l’apparecchio per l’equivalente ter-

mico in linea di principio non richiede manutenzione. Per quanto riguarda la pulizia, può essere

pulito a umido (acqua con detergente). Non impiegare solventi. Evitare di immergere l’apparecchio

in acqua.

• I cilindri di attrito devono essere in metallo lucido.

Se si dovesse essere formato uno rivestimento, è possibile rimuoverlo con un detergente per metalli.

• La corda di attrito può eventualmente essere lava-

ta. Come corda sostitutiva economica può essere

impiegata una fune di poliammide intrecciata (ad

es. per il mercato dell’edilizia).

4. Esecuzione dell’esperimento e analisi

4.1 Trasformazione di lavoro meccanico in calore

4.1.1 Esecuzione dell’esperimento

• Innanzitutto vengono stabiliti i diversi pesi:

peso principale (ad es. secchio con acqua)

mH = 5,22 kg

contrappeso (sulla corda di attrito) mG = 0,019 kg

cilindro di alluminio mA = 0,249 kg

• Ulteriori grandezze che devono essere misurate

in precedenza:

temperatura ambiente TU = 23,2 °C

diametro del cilindro sulla superficie di attrito

DR = 45,75 mm

• Dopo il raffreddamento del cilindro di attrito,

quest’ultimo viene avvitato al supporto, viene in-

14

Page 15

serito il sensore di temperatura e viene avvolta la

corda di attrito intorno al cilindro (cfr. paragrafo

3). Dopo alcuni minuti, che dovrebbero permettere una distribuzione omogenea della temperatura, la resistenza del sensore di temperatura è

pari a R

= 8,00 kΩ (corrispondenti a T

1

= 14,60 °C

1

in base all’equazione 1).

• Dopo avere verificato l’azzeramento del contato-

re viene avviato l’esperimento, ruotando la manovella e sollevando in tal modo il peso principale dal pavimento. Ora il contrappeso si abbassa

sul pavimento e in tal modo viene leggermente

tolto tensionamento alla corda di attrito e viene

prodotto meno attrito sul cilindro. Il peso principale mantiene ora la sua altezza, che dovrebbe

rimanere la stessa durante tutto l’esperimento.

• Dopo n = 460 giri l’esperimento viene terminato

e viene letto il valore della resistenza: R2 = 3,99

kΩ (T

= 30,26 °C). Poiché la temperatura aumenta

2

ancora per poco, subito dopo la fine dell’esperimento (omogeneizzazione della distribuzione

della temperatura), viene annotato come valore

misurato il valore minimo della resistenza, che

viene raggiunto pochi secondi dopo la fine dell’esperimento. Dopo di che la resistenza torna ad

aumentare, poiché in seguito allo scambio di calore con l’ambiente scende la temperatura del

cilindro.

4.1.2 Analisi dell’esperimento

• Il lavoro W è definito come il prodotto della forza

F e del percorso s

W = Fs (2)

• In caso di attrito agisce la forza

F = mA g (3)

(g è l’accelerazione terrestre) lungo il percorso

s = F nπ D

r

(4)

• Inserendo le equazioni 3 e 4 nella 2 si ottiene:

W = m

gnπ D

A

= 5,22 x 9,81

R

x 460 x 3,1416 x 0,04575 Nm = 3386 Nm (5)

• Il calore immagazzinato nel cilindro di attrito ∆Q

si ottiene dalla differenza di temperatura (T2– T1)

e della capacità termica specifica indicata nel

paragrafo 2:

∆Q = c

(T2– T1) = 0,86 x 0,249

A mA

x (30,26 – 14,60) kJ = 3353 J (6)

• In questo esempio la deviazione tra il lavoro meccanico e il calore è pari solamente a circa l’1%. A

causa di tolleranze inevitabili presenti nella composizione del materiale (l’alluminio puro è estremamente morbido ed è difficilmente lavorabile

meccanicamente, pertanto utilizzare sempre leghe) la capacità termica specifica può tuttavia

oscillare notevolmente. Deve essere determinata

singolarmente per ogni cilindro di attrito. Ciò può

essere eseguito nel modo più semplice mediante

il riscaldamento elettrico e presupponendo l’equivalenza tra valore ed energia elettrica.

4.2 Conversione dell’energia elettrica in calore

4.2.1 Esecuzione dell’esperimento

• Dopo il raffreddamento del cilindro di attrito,

quest’ultimo viene avvitato al supporto (stesse

condizioni dell’esperimento relativo all’attrito) e

viene inserito il sensore di temperatura. Dopo alcuni minuti, che dovrebbero permettere una distribuzione omogenea della temperatura, la resistenza del sensore di temperatura è pari a

R

= 8,00 kΩ (corrispondenti a T

1

= 14,60 °C in

1

base all’equazione 1).

• Ora l’alimentatore precedentemente impostato

(ved. paragrafo 3) viene collegato all’elemento

termico e viene avviato un cronometro. Annotare

tensione e corrente (display sull’alternatore):

U = 11,0 V, Ι = 0,510 A

• Dopo t = 600 s l’esperimento viene terminato e

viene letto il valore della resistenza:

R

= 3,98 kΩ (T

2

= 30,32 °C).

2

4.2.2Analisi dell’esperimento

• L’energia elettrica E è il prodotto ottenuto dalla

potenza P e dal tempo t. A sua volta la potenza è

il prodotto derivante da tensione e corrente. Pertanto vale:

EUT= = 11,0 x 0,512 x 600 = 3379WsI

(7)

• In questo esperimento il calore alimentato è pari a

∆Q = c

(T2– T1) = 0,86 x 0,249

A mA

x (30,32-14,60) kJ = 3366 J (8)

• Anche in questo caso la corrispondenza tra E e

∆Q è ottima.

Correlazione tra resistenza e temperatura nel sensore di temperatura

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

R

/ k

Ω

RR

/ k / k

ΩΩ

TT

/ /

T

/ °

TT

/ /

7,86 14,97 6,78 18,19 5,70 22,05 4,62 26,84 3,54 33,10

7,84 15,03 6,76 18,26 5,68 22,13 4,60 26,94 3,52 33,24

7,82 15,08 6,74 18,32 5,66 22,21 4,58 27,04 3,50 33,38

7,80 15,14 6,72 18,39 5,64 22,29 4,56 27,14 3,48 33,51

7,78 15,19 6,70 18,45 5,62 22,37 4,54 27,24 3,46 33,65

7,76 15,25 6,68 18,52 5,60 22,45 4,52 27,35 3,44 33,79

7,74 15,31 6,66 18,58 5,58 22,53 4,50 27,45 3,42 33,93

7,72 15,36 6,64 18,65 5,56 22,61 4,48 27,55 3,40 34,07

7,70 15,42 6,62 18,72 5,54 22,69 4,46 27,66 3,38 34,22

7,68 15,47 6,60 18,78 5,52 22,77 4,44 27,76 3,36 34,36

15

CC

C

CC

Page 16

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

7,66 15,53 6,58 18,85 5,50 22,85 4,42 27,87 3,34 34,50

7,64 15,59 6,56 18,92 5,48 22,94 4,40 27,97 3,32 34,65

7,62 15,64 6,54 18,99 5,46 23,02 4,38 28,08 3,30 34,79

7,60 15,70 6,52 19,05 5,44 23,10 4,36 28,18 3,28 34,94

7,58 15,76 6,50 19,12 5,42 23,19 4,34 28,29 3,26 35,09

7,56 15,81 6,48 19,19 5,40 23,27 4,32 28,40 3,24 35,24

7,54 15,87 6,46 19,26 5,38 23,35 4,30 28,51 3,22 35,39

7,52 15,93 6,44 19,33 5,36 23,44 4,28 28,62 3,20 35,54

7,50 15,99 6,42 19,40 5,34 23,52 4,26 28,72 3,18 35,69

7,48 16,05 6,40 19,46 5,32 23,61 4,24 28,83 3,16 35,84

7,46 16,10 6,38 19,53 5,30 23,69 4,22 28,95 3,14 36,00

7,44 16,16 6,36 19,60 5,28 23,78 4,20 29,06 3,12 36,15

7,42 16,22 6,34 19,67 5,26 23,87 4,18 29,17 3,10 36,31

7,40 16,28 6,32 19,74 5,24 23,95 4,16 29,28 3,08 36,47

7,38 16,34 6,30 19,81 5,22 24,04 4,14 29,39 3,06 36,63

7,36 16,40 6,28 19,88 5,20 24,13 4,12 29,51 3,04 36,79

7,34 16,46 6,26 19,95 5,18 24,21 4,10 29,62 3,02 36,95

7,32 16,52 6,24 20,03 5,16 24,30 4,08 29,74 3,00 37,11

7,30 16,57 6,22 20,10 5,14 24,39 4,06 29,85 2,98 37,28

7,28 16,63 6,20 20,17 5,12 24,48 4,04 29,97 2,96 37,44

7,26 16,69 6,18 20,24 5,10 24,57 4,02 30,09 2,94 37,61

7,24 16,75 6,16 20,31 5,08 24,66 4,00 30,20 2,92 37,78

7,22 16,81 6,14 20,39 5,06 24,75 3,98 30,32 2,90 37,94

7,20 16,88 6,12 20,46 5,04 24,84 3,96 30,44 2,88 38,11

7,18 16,94 6,10 20,53 5,02 24,93 3,94 30,56 2,86 38,29

7,16 17,00 6,08 20,60 5,00 25,02 3,92 30,68 2,84 38,46

7,14 17,06 6,06 20,68 4,98 25,11 3,90 30,80 2,82 38,63

7,12 17,12 6,04 20,75 4,96 25,21 3,88 30,92 2,80 38,81

7,10 17,18 6,02 20,83 4,94 25,30 3,86 31,04 2,78 38,99

7,08 17,24 6,00 20,90 4,92 25,39 3,84 31,17 2,76 39,17

7,06 17,30 5,98 20,97 4,90 25,48 3,82 31,29 2,74 39,35

7,04 17,37 5,96 21,05 4,88 25,58 3,80 31,42 2,72 39,53

7,02 17,43 5,94 21,12 4,86 25,67 3,78 31,54 2,70 39,71

7,00 17,49 5,92 21,20 4,84 25,77 3,76 31,67 2,68 39,90

6,98 17,55 5,90 21,28 4,82 25,86 3,74 31,79 2,66 40,08

6,96 17,62 5,88 21,35 4,80 25,96 3,72 31,92 2,64 40,27

6,94 17,68 5,86 21,43 4,78 26,05 3,70 32,05 2,62 40,46

6,92 17,74 5,84 21,50 4,76 26,15 3,68 32,18 2,60 40,65

6,90 17,81 5,82 21,58 4,74 26,25 3,66 32,31 2,58 40,84

6,88 17,87 5,80 21,66 4,72 26,34 3,64 32,44 2,56 41,04

6,86 17,93 5,78 21,74 4,70 26,44 3,62 32,57 2,54 41,23

6,84 18,00 5,76 21,81 4,68 26,54 3,60 32,70 2,52 41,43

6,82 18,06 5,74 21,89 4,66 26,64 3,58 32,84 2,50 41,63

6,80 18,13 5,72 21,97 4,64 26,74 3,56 32,97 2,48 41,83

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

TT

/ /

R

/ k

Ω

RR

/ k / k

ΩΩ

CC

T

/ °

C

TT

/ /

CC

R R

R

R R

/ k/ k

/ k

/ k/ k

ΩΩ

TT

/ /

Ω

ΩΩ

CC

T

/ °

C

TT

/ /

CC

RR

/ k / k

ΩΩ

R

/ k

Ω

RR

/ k / k

ΩΩ

TT

/ /

T

/ °

TT

/ /

CC

C

CC

3B Scientific GmbH • Rudorffweg 8 • 21031 Hamburg • Germania • www.3bscientific.com • Con riserva di modifiche tecniche

16

Page 17

3B SCIENTIFIC3B SCIENTIFIC

3B SCIENTIFIC®

3B SCIENTIFIC3B SCIENTIFIC

U10365 Equipo de equivalencia térmica

U10366 Cilindro de cobre

Instrucciones de uso

9/04 MH

34

Fig.1: Componentes

1

2

PHYSICSPHYSICS

PHYSICS

PHYSICSPHYSICS

56897blbm

®

1 Soporte con tabla de conversión:

Resistencia → Temperatura

2 Contador

3 Cilindro de cobre (U10366)

4 Elemento eléctrico de calefacción

5 Manivela

6 Abrazadera de mesa

7 Tornillo moleteado

8 Cuerda de fricción con contrapeso (no visible)

9 Cilindro de aluminio

bl Sensor de temperatura

bm Cable de adaptación

bn Cubo 5 (no visible)

Con el equipo de equivalencia térmica se puede convertir el trabajo mecánico (Nm) y la energía eléctrica

(Ws) en calor (J). La evaluación muestra la equivalencia de las tres formas de energía.

1. Aviso de seguridad

• ¡Peligro de heridas! La pesa (aprox. 5 kg), sostenida

por la cuerda de fricción 8, podría herir a alguna

persona en caso de que se desprenda. Para su fijación, debe encontrarse sobre el suelo y, durante la

experimentación, elevarse un máximo aproximado de 10 cm.

• ¡Peligro de quemaduras! Durante la experimenta-

ción, los cilindros de fricción (3 ó 9) se calientan. Se debe observar que la temperatura no ascienda más allá de 40 °C. La máxima corriente permitida para el elemento de calefacción es de 3 A y

no se debe sobrepasar.

• ¡Peligro de shock eléctrico! La máxima tensión de

salida de la fuente de alimentación empleada para

la calefacción eléctrica no debe sobrepasar los 40 V.

2. Descripción, datos técnicos

Por medio del equipo de equivalencia térmica se puede mostrar la equivalencia entre el trabajo mecánico

de fricción (Nm), la energía eléctrica (Ws) y el calor (J).

Los valores determinados, en Nm y Ws, concuerdan

aproximadamente en un 2%. Si se presupone esta equivalencia, se puede determinar la capacidad térmica

del aluminio o del cobre.

Los experimentos se pueden llevar a cabo de la manera más sencilla posible gracias a la construcción estable del equipo, el cual posee un contador de revoluciones incorporado y un eje sobre doble rodamiento

de bolas. Para la medición de temperatura se emplea

una resistencia con coeficiente negativo de temperatura (NTC), la cual se encuentra asegurada dentro de

una cápsula de aluminio. La cápsula de aluminio se inserta en los cilindros de fricción tomando en cuenta que

no resbale hacia fuera de manera no intencionada.

Datos técnicos de los cilindros de fricción (datos aproximados):

Diámetro D: 48 mm

Altura: 50 mm

Cilindro de aluminio: peso mA = 250 g,

capacidad térmica específica

cA = 0,86 kJ/kg K,

Cilindro de cobre: mK = 750 g, cK = 0,41 kJ/kg K

Conexión eléctrica: clavijero de 2 mm de diámetro,

polo positivo «+» aislado,

polo negativo «–» puesto a

tierra, la permutación de los

polos no conduce a daños.

3. Servicio y mantenimiento

• El equipo de equivalencia térmica se fija a una pla-

ca de trabajo estable por medio de la abrazadera

de mesa. A continuación, se enrolla la cuerda de

fricción – como se muestra en la Fig. 1 – de 4,5 a

5,5 veces alrededor del cilindro de fricción; en este

caso, el contrapeso debe pender de la parte posterior y el extremo suelto de la cuerda por delante.

17

Page 18

• A manera de pesa se puede emplear el cubo, in-

cluido en el suministro, llenándolo con agua o arena, etc. (peso total, aproximadamente 5 kg). El extremo suelto de la cuerda de fricción se ata al peso

que se encuentra sobre el suelo, durante lo cual se

debe observar que el contrapeso, con la cuerda tensada, se encuentre a una distancia de 5 cm del suelo. De esta manera se evita que, durante el experimento, el peso se eleve más allá de aprox. 10 cm.

• Si ahora, al accionar la manivela, se observa que la

cuerda se mueve hacia la derecha y, dado el caso,

permanece en la hendidura, entonces se debe colocar la cuerda alrededor del cilindro de fricción

de manera que el extremo de la cuerda que sostiene el peso se encuentre a la derecha, y el que sostiene el contrapeso a la izquierda.

• El sensor de temperatura se debe humedecer con

una gota de aceite (¡importante!), y se lo debe colocar, según se muestra en la Fig. 1, en el cilindro

de fricción seleccionado, hasta que se enclave notoriamente y se lo pueda hacer girar con facilidad

(si se lo inserta demasiado profundamente o no lo

suficiente, no gira con soltura). Ambas conexiones

del sensor de temperatura se conducen a un instrumento de medición de resistencia (multímetro),

el cual debe disponer, por lo menos, de un display

de tres dígitos, en un rango de 2 kΩ a 9 kΩ. La

conversión de la resistencia medida en temperatura se puede realizar empleando la tabla adjunta a

la última página de estas instrucciones, o por medio de la siguiente ecuación:

217

T

=−

151

0,13

R

(1).

Aquí se debe introducir una R en kΩ, para obtener

T en °C. Esta ecuación concuerda en ± 0,05 °C con

la tabla de indicaciones del fabricante de la resistencia NTC, en un rango de 10 a 40 °C.

• Antes de realizar el experimento, el cilindro de fric-

ción se debe enfriar aproximadamente de 5 a 10 °C

por debajo de la temperatura ambiente. Para el

efecto, se lo puede guardar en una nevera o sumergirlo en agua fría, tomando en cuenta que la

perforación del sensor de temperatura apunte hacia arriba y que la profundidad de inmersión sólo

sea de 2/3 de la altura del cilindro (Consejo: si se

introduce el cilindro dentro de una bolsa de plástico, antes de sumergirlo en agua, no será necesario

secarlo después del enfriamiento).

• El aumento de temperatura, durante un experimen-

to, debe proseguir hasta que la temperatura del

cilindro de fricción se encuentre aprox. entre 5 a

10 °C por encima de la temperatura ambiente.

Mientras más exactas sean las diferencias de temperatura durante el enfriamiento y el calentamiento (correspondientemente, con relación a la temperatura ambiente), menor será el intercambio neto

de calor con el ambiente.

• Para el calentamiento eléctrico de los cilindros de

fricción se dispone de cables de adaptación, los

cuales poseen, en un extremo, un conector de 2 mm

de diámetro y, en el otro, los convencionales

conectores de laboratorio de 4 mm de diámetro.

Para la alimentación de corriente se debe emplear