Page 1

400SP

500SP

POWERMASTER

AUTOMATION

Art # A-07790

Operator Manual

Revision No: AD Issue Date: March 16, 2007 Manual No.: 0-4970

Operating Features:

460

400

V

V

1/3

PHASE

208

V

230

V

Page 2

WE APPRECIA TE YOUR BUSINESS!

Congratulations on your new Thermal Arc product. We are proud to

have you as our customer and will strive to provide you with the

best service and reliability in the industry. This product is backed by

our extensive warranty and world-wide service network. To locate

your nearest distributor or service agency call

1-800-752-7621, or visit us on the web at www.Thermalarc.com.

This Operating Manual has been designed to instruct you on the

correct use and operation of your Thermal Arc product. Your

satisfaction with this product and its safe operation is our ultimate

concern. Therefore please take the time to read the entire manual,

especially the Safety Precautions. They will help you to avoid potential

hazards that may exist when working with this product.

YOU ARE IN GOOD COMPANY!

The Brand of Choice for Contractors and Fabricators Worldwide.

Thermal Arc is a Global Brand of Arc Welding Products for

Thermadyne Industries Inc. We manufacture and supply to major

welding industry sectors worldwide including; Manufacturing,

Construction, Mining, Automotive, Aerospace, Engineering, Rural

and DIY/Hobbyist.

We distinguish ourselves from our competition through marketleading, dependable products that have stood the test of time. We

pride ourselves on technical innovation, competitive prices, excellent

delivery, superior customer service and technical support, together

with excellence in sales and marketing expertise.

Above all, we are committed to developing technologically advanced

products to achieve a safer working environment within the welding

industry.

Page 3

!

WARNINGS

Read and understand this entire Manual and your employer’s safety practices before installing,

operating, or servicing the equipment.

While the information contained in this Manual represents the Manufacturer's best judgement,

the Manufacturer assumes no liability for its use.

Operator Manual Number 0-4970 for:

PowerMaster 500SP Automation Bw Robotic (US) W1000602

PowerMaster 400SP Automation Bw Robotic (US) W1000402

SP4000R Automation Wire Feeder (US) W3000302

Remote Operation Panel Pendant W4000101

Published by:

Thermadyne Industries, Inc.

82 Benning Street

West Lebanon, New Hampshire, USA 03784

(603) 298-5711

www.thermadyne.com

Copyright 2007, 2008 by

Thermadyne Industries, Inc.

All rights reserved.

Reproduction of this work, in whole or in part, without written permission of the publisher is prohibited.

The publisher does not assume and hereby disclaims any liability to any party for any loss or damage

caused by any error or omission in this Manual, whether such error results from negligence, accident,

or any other cause.

Original Publication Date: March 16, 2007

Revision AD Date: December 23, 2008

Record the following information for Warranty purposes:

Where Purchased: ___________________________________

Purchase Date: ___________________________________

Equipment Serial #: ___________________________________

i

Page 4

TABLE OF CONTENTS

SECTION 1:

SAFETY INSTRUCTIONS AND WARNINGS ....................................................... 1-1

1.01 Arc Welding Hazards ...................................................................................... 1-1

1.02 Principal Safety Standards ............................................................................. 1-4

1.03 Symbol Chart ................................................................................................. 1-5

1.04 Precautions De Securite En Soudage A L’arc .................................................. 1-6

1.05 Dangers relatifs au soudage à l’arc ................................................................. 1-6

1.06 Principales Normes De Securite ..................................................................... 1-9

1.07 Graphique de Symbole ................................................................................. 1-10

SECTION 2:

INTRODUCTION ...................................................................................... 2-1

2.01 How To Use This Manual ................................................................................ 2-1

2.02 Equipment Identification................................................................................. 2-1

2.03 Receipt Of Equipment ..................................................................................... 2-1

2.04 Machine Components..................................................................................... 2-2

2.05 Lifting Points .................................................................................................. 2-3

2.06 Power Supply Specifications (part 1) ............................................................. 2-4

2.07 Power Supply Specifications (part 2) ............................................................. 2-5

2.08 Wire Feeder Specifications ............................................................................. 2-6

2.09 Features and Benefits Common to all PowerMaster SP Systems # ................ 2-7

2.09 Features and Benefits Common to all PowerMaster SP Systems (con't) # .... 2-8

SECTION 3:

INSTALLATION ....................................................................................... 3-1

3.01 Location ......................................................................................................... 3-1

3.02 Transportation and Positioning....................................................................... 3-1

3.03 Fitting the Mains Cable into the Cable Gland .................................................. 3-1

3.04 Voltage Changeover........................................................................................ 3-2

3.05 Connecting 3-Phase Input Power to 400SP or 500SP .................................... 3-3

3.06 Connecting Single-Phase Input Power to 400SP or 500SP ............................ 3-5

3.07 Quick Start Set Up .......................................................................................... 3-7

3.08 Recommended Setup for MIG ........................................................................ 3-7

3.09 Automation Weld Gun .................................................................................. 3-11

3.10 Pulsemaster PMA512S-3545 500 Amp Weld Gun (when welding by hand). 3-11

3.11 Installing A New Wire Conduit in the Pulsemaster PMA512S-3545 ............. 3-12

SECTION 4:

MANUAL OPERATION ............................................................................... 4-1

4.01 General Safety Precautions ............................................................................ 4-1

4.02 Welding Controls ............................................................................................ 4-2

4.03 Menu Structure .............................................................................................. 4-4

4.04 Special functions ............................................................................................ 4-8

4.05 Smart GMAW, Pulse GMAW & TwinPulse Programs ...................................... 4-9

4.06 Welding Setting Selection Guide .................................................................. 4-10

Page 5

TABLE OF CONTENTS

SECTION 5:

ROBOTIC OPERATION............................................................................... 5-1

5.01 Robot Interface INT06 .................................................................................... 5-1

5.02 Digital Inputs and Outputs .............................................................................. 5-1

5.03 Analog Inputs ................................................................................................. 5-2

5.04 Robot Interface Schematic ............................................................................. 5-3

5.05 Robot Interface INT06 PC Board Schematic ................................................... 5-5

5.06 42-Pin Harting Socket .................................................................................... 5-6

5.07 Configuration at Front Panel Menu ............................................................... 5-10

5.08 Robot Tool Software Installation .................................................................. 5-11

5.09 Decimal-Binary Conversion .......................................................................... 5-12

SECTION 6:

MANUAL GMAW WELDING ........................................................................ 6-1

6.01 Types of Weld Transfer Modes ....................................................................... 6-1

6.02 Holding and Manipulating the Torch............................................................... 6-2

6.03 Basics of Pulsed Arc Welding ......................................................................... 6-4

6.04 Pulsed Arc Welding Parameters ..................................................................... 6-5

6.05 Smart, Pulse or TwinPulse GMAW Welding.................................................... 6-6

6.06 Conventional Manual GMAW/FCAW Welding.................................................. 6-6

6.07 SMAW/STICK Welding.................................................................................... 6-7

TABLE OF CONTENTS (continued)

SECTION 7:

SERVICE .............................................................................................. 7-1

7.01 Maintenance ................................................................................................... 7-1

7.02 System Troubleshooting Guide....................................................................... 7-2

7.03 Welding Process Troubleshooting Guide........................................................ 7-3

7.04 Error Codes .................................................................................................... 7-4

APPENDIX 1: OPTIONAL ACCESSORIES AND CONSUMABLES ...................................... A-1

APPENDIX 2: FEED ROLL INFORMATION............................................................... A-2

APPENDIX 3: MOUNTING THE TORCH HOLDER ....................................................... A-3

LIMITED WARRANTY

WARRANTY SCHEDULE

GLOBAL CUSTOMER SERVICE CONTACT INFORMATION .......................... Inside Rear Cover

Page 6

Page 7

POWERMASTER 400SP, 500SP AUTOMATION

!

SECTION 1:

SAFETY INSTRUCTIONS AND WARNINGS

WARNING

PROTECT YOURSELF AND OTHERS FROM POSSIBLE SERIOUS INJURY OR DEATH. KEEP CHILDREN AWAY. PACEMAKER WEARERS

KEEP AWAY UNTIL CONSULTING YOUR DOCTOR. DO NOT LOSE THESE INSTRUCTIONS. READ OPERATING/INSTRUCTION MANUAL

BEFORE INSTALLING, OPERATING OR SERVICING THIS EQUIPMENT.

Welding products and welding processes can cause serious injury or death, or damage to other equipment or property, if the operator

does not strictly observe all safety rules and take precautionary actions.

Safe practices have developed from past experience in the use of welding and cutting. These practices must be learned through study

and training before using this equipment. Some of these practices apply to equipment connected to power lines; other practices apply

to engine driven equipment. Anyone not having extensive training in welding and cutting practices should not attempt to weld.

Safe practices are outlined in the American National Standard Z49.1 entitled:

and other guides to what you should learn before operating this equipment are listed at the end of these safety precautions. HAVE ALL

INSTALLATION, OPERATION, MAINTENANCE, AND REPAIR WORK PERFORMED ONLY BY QUALIFIED PEOPLE.

1.01 Arc Welding Hazards

WARNING

ELECTRIC SHOCK can kill.

Touching live electrical parts can cause fatal shocks

or severe burns. The electrode and work circuit is

electrically live whenever the output is on. The input

power circuit and machine internal circuits are also

live when power is on. In semiautomatic or

automatic wire welding, the wire, wire reel, drive

roll housing, and all metal parts touching the

welding wire are electrically live. Incorrectly installed

or improperly grounded equipment is a hazard.

8. Do not use worn, damaged, undersized, or poorly spliced

9. Do not wrap cables around your body.

10. Ground the workpiece to a good electrical (earth) ground.

11. Do not touch electrode while in contact with the work

12. Use only well-maintained equipment. Repair or replace

13. In confined spaces or damp locations, do not use a welder

14. Wear a safety harness to prevent falling if working above

15. Keep all panels and covers securely in place.

SAFETY IN WELDING AND CUTTING. This publication

cables.

(ground) circuit.

damaged parts at once.

with AC output unless it is equipped with a voltage reducer.

Use equipment with DC output.

floor level.

1. Do not touch live electrical parts.

2. Wear dry, hole-free insulating gloves and body protection.

3. Insulate yourself from work and ground using dry insulating

mats or covers.

4. Disconnect input power or stop engine before installing or

servicing this equipment. Lock input power disconnect switch

open, or remove line fuses so power cannot be turned on

accidentally.

5. Properly install and ground this equipment according to its

Owner’s Manual and national, state, and local codes.

6. Turn off all equipment when not in use. Disconnect power to

equipment if it will be left unattended or out of service.

7. Use fully insulated electrode holders. Never dip holder in water

to cool it or lay it down on the ground or the work surface.

Do not touch holders connected to two welding machines at

the same time or touch other people with the holder or

electrode.

March 16, 2007

WARNING

ARC RAYS can burn eyes and skin; NOISE can

damage hearing. Arc rays from the welding process

produce intense heat and strong ultraviolet rays that

can burn eyes and skin. Noise from some processes

can damage hearing.

1. Wear a welding helmet fitted with a proper shade of filter

(see ANSI Z49.1 listed in Safety Standards) to protect your

face and eyes when welding or watching.

2. Wear approved safety glasses. Side shields recommended.

3. Use protective screens or barriers to protect others from flash

and glare; warn others not to watch the arc.

4. Wear protective clothing made from durable, flame-resistant

material (wool and leather) and foot protection.

5. Use approved ear plugs or ear muffs if noise level is high.

1-1

Page 8

POWERMASTER 400SP, 500SP AUTOMATION

WARNING

FUMES AND GASES can be hazardous to your

health.

Welding produces fumes and gases. Breathing

these fumes and gases can be hazardous to your

health.

1. Keep your head out of the fumes. Do not breath the fumes.

2. If inside, ventilate the area and/or use exhaust at the arc to

remove welding fumes and gases.

3. If ventilation is poor, use an approved air-supplied respirator.

4. Read the Material Safety Data Sheets (MSDSs) and the

manufacturer’s instruction for metals, consumables, coatings,

and cleaners.

5. Work in a confined space only if it is well ventilated, or while

wearing an air-supplied respirator. Shielding gases used for

welding can displace air causing injury or death. Be sure the

breathing air is safe.

6. Do not weld in locations near degreasing, cleaning, or

spraying operations. The heat and rays of the arc can react

with vapors to form highly toxic and irritating gases.

7. Do not weld on coated metals, such as galvanized, lead, or

cadmium plated steel, unless the coating is removed from

the weld area, the area is well ventilated, and if necessary,

while wearing an air-supplied respirator. The coatings and

any metals containing these elements can give off toxic fumes

if welded.

1. Protect yourself and others from flying sparks and hot metal.

2. Do not weld where flying sparks can strike flammable material.

3. Remove all flammables within 35 ft (10.7 m) of the welding

4. Be alert that welding sparks and hot materials from welding

5. Watch for fire, and keep a fire extinguisher nearby.

6. Be aware that welding on a ceiling, floor, bulkhead, or partition

7. Do not weld on closed containers such as tanks or drums.

8. Connect work cable to the work as close to the welding area

9. Do not use welder to thaw frozen pipes.

10. Remove stick electrode from holder or cut off welding wire

Sparks and spatter fly off from the welding arc. The

flying sparks and hot metal, weld spatter, hot

workpiece, and hot equipment can cause fires and

burns. Accidental contact of electrode or welding

wire to metal objects can cause sparks, overheating,

or fire.

arc. If this is not possible, tightly cover them with approved

covers.

can easily go through small cracks and openings to adjacent

areas.

can cause fire on the hidden side.

as practical to prevent welding current from traveling long,

possibly unknown paths and causing electric shock and fire

hazards.

at contact tip when not in use.

WARNING

FLYING SPARKS AND HOT METAL can cause injury.

WARNING

WELDING can cause fire or explosion.

Chipping and grinding cause flying metal. As welds

cool, they can throw off slag.

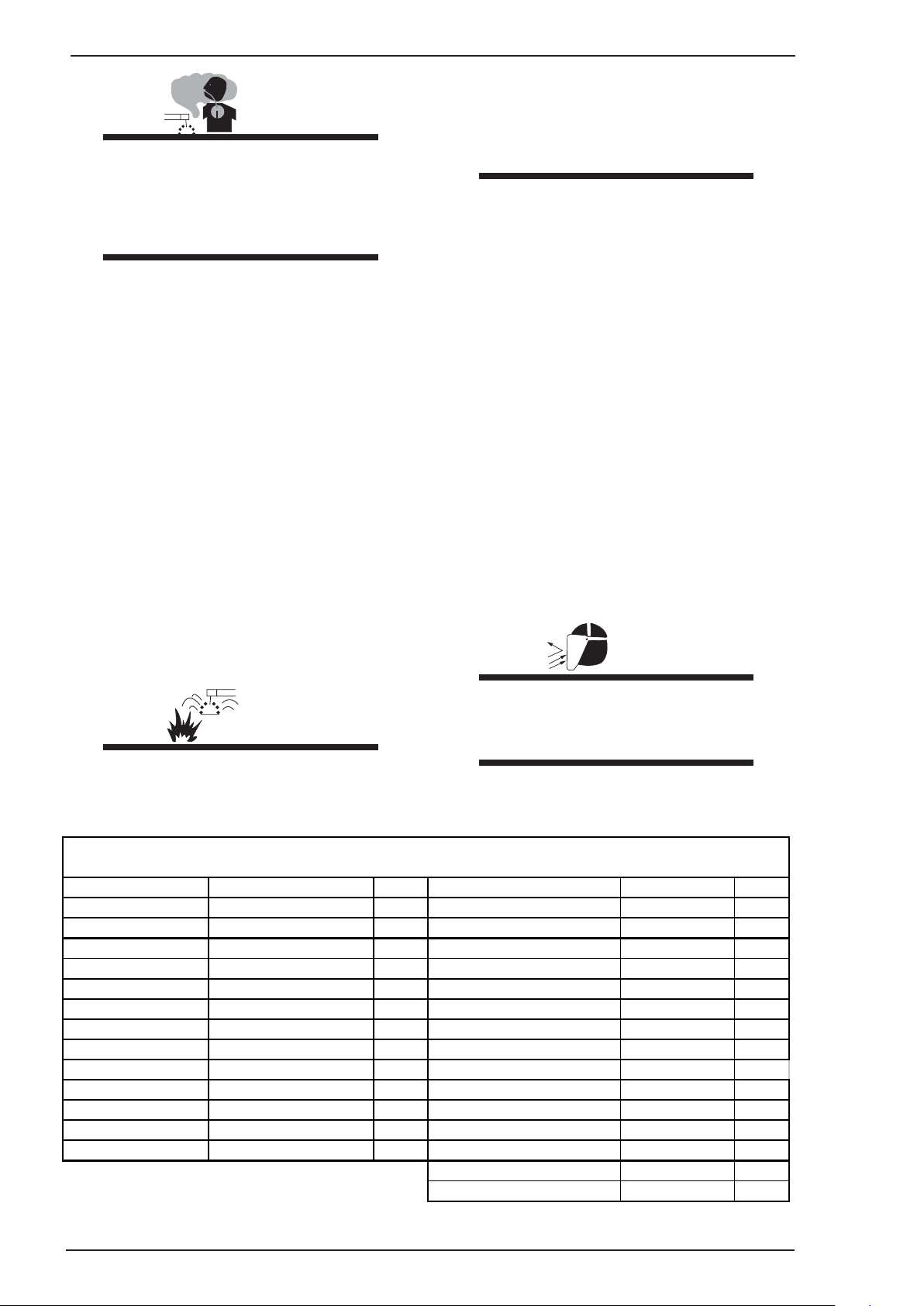

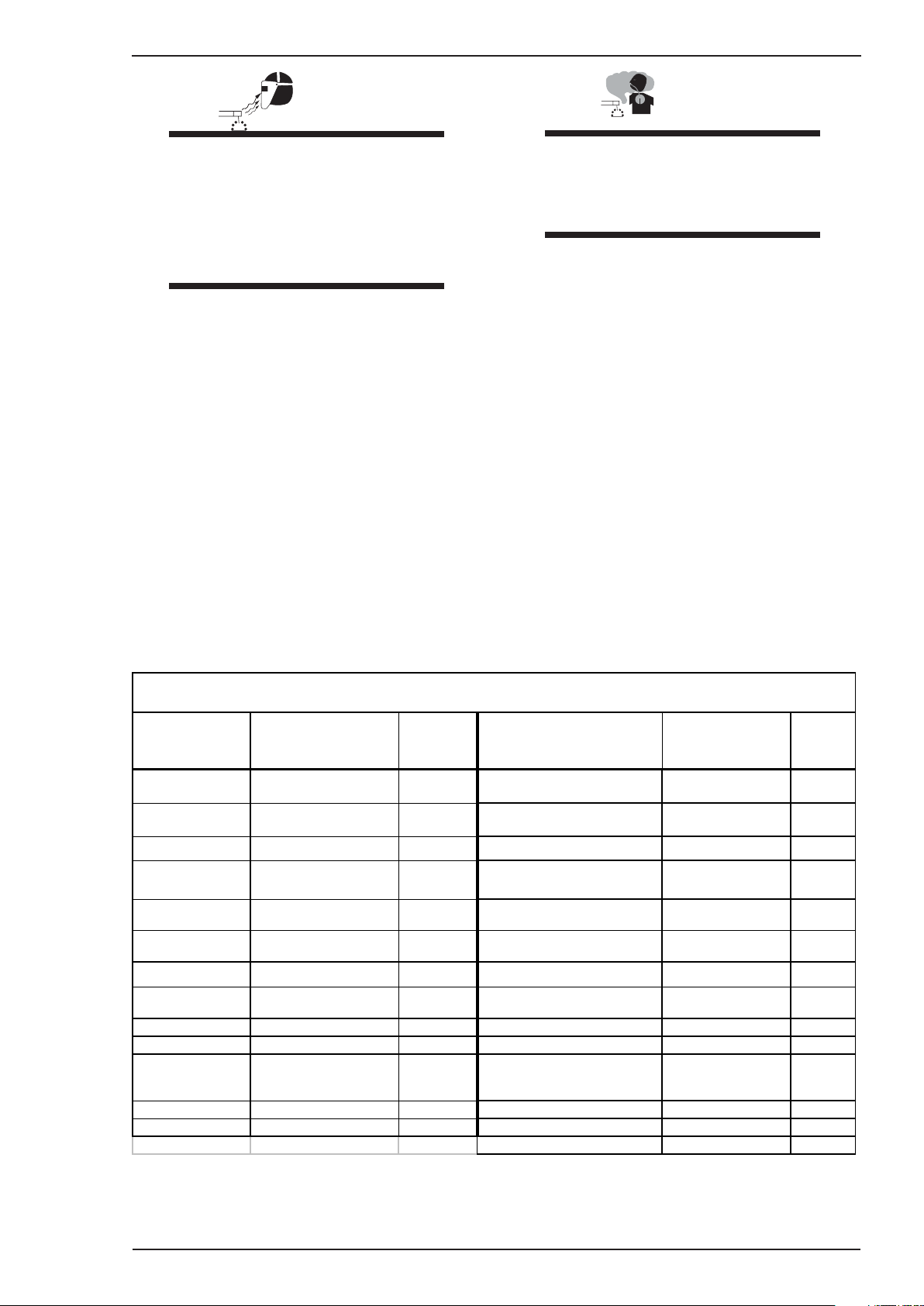

Eye protection filter shade selector for welding or cutting

(goggles or helmet), from AWS A6.2-73.

Welding or cutting Electrode Size Filter Welding or cutting Electrode Size Filter

Torch soldering 2 Gas metal-arc

Torch brazing 3 or 4 Non-ferrous base metal All 11

Oxygen Cutting Ferrous base metal All 12

Light Under 1 in., 25 mm 3 or 4 Gas tungsten arc welding All 12

Medium 1 to 6 in., 25-150 mm 4 or 5 (TIG) All 12

Heavy Over 6 in., 150 mm 5 or 6 Atomic hydrogen welding All 12

Gas welding Carbon arc welding All 12

Light Under 1/8 in., 3 mm 4 or 5 Plasma arc welding

Medium 1/8 to 1/2 in., 3-12 mm 5 or 6 Carbon arc air gouging

Heavy Over 1/2 in., 12 mm 6 or 8 Light 12

Shielded metal-arc Under 5/32 in., 4 mm 10 Heavy 14

5/32 to 1/4 in., 12 Plasma arc cutting

Over 1/4 in., 6.4 mm 14 Light Under 300 Amp 9

Medium 300 to 400 Amp 12

Heavy Over 400 Amp 14

1-2

March 16, 2007

Page 9

POWERMASTER 400SP, 500SP AUTOMATION

!

1. Wear approved face shield or safety goggles. Side shields

recommended.

2. Wear proper body protection to protect skin.

WARNING

CYLINDERS can explode if damaged.

Shielding gas cylinders contain gas under high

pressure. If damaged, a cylinder can explode. Since

gas cylinders are normally part of the welding

process, be sure to treat them carefully.

1. Protect compressed gas cylinders from excessive heat,

mechanical shocks, and arcs.

2. Install and secure cylinders in an upright position by chaining

them to a stationary support or equipment cylinder rack to

prevent falling or tipping.

3. Keep cylinders away from any welding or other electrical

circuits.

4. Never allow a welding electrode to touch any cylinder.

5. Use only correct shielding gas cylinders, regulators, hoses,

and fittings designed for the specific application; maintain

them and associated parts in good condition.

6. Turn face away from valve outlet when opening cylinder valve.

7. Keep protective cap in place over valve except when cylinder

is in use or connected for use.

8. Read and follow instructions on compressed gas cylinders,

associated equipment, and CGA publication P-1 listed in

Safety Standards.

1. Stop engine before checking or adding fuel.

2. Do not add fuel while smoking or if unit is near any sparks or

open flames.

3. Allow engine to cool before fueling. If possible, check and

add fuel to cold engine before beginning job.

4. Do not overfill tank — allow room for fuel to expand.

5. Do not spill fuel. If fuel is spilled, clean up before starting

engine.

WARNING

MOVING PARTS can cause injury.

Moving parts, such as fans, rotors, and belts can cut fingers and

hands and catch loose clothing.

1. Keep all doors, panels, covers, and guards closed and

securely in place.

2. Stop engine before installing or connecting unit.

3. Have only qualified people remove guards or covers for

maintenance and troubleshooting as necessary.

4. To prevent accidental starting during servicing,

disconnect negative (-) battery cable from battery.

5. Keep hands, hair, loose clothing, and tools away from

moving parts.

6. Reinstall panels or guards and close doors when

servicing is finished and before starting engine.

WARNING

Engines can be dangerous.

WARNING

ENGINE EXHAUST GASES can kill.

Engines produce harmful exhaust gases.

1. Use equipment outside in open, well-ventilated areas.

2. If used in a closed area, vent engine exhaust outside and

away from any building air intakes.

WARNING

ENGINE FUEL can cause fire or explosion.

Engine fuel is highly flammable.

WARNING

SPARKS can cause BATTERY GASES TO EXPLODE;

BATTERY ACID can burn eyes and skin.

Batteries contain acid and generate explosive gases.

1. Always wear a face shield when working on a battery.

2. Stop engine before disconnecting or connecting battery

cables.

3. Do not allow tools to cause sparks when working on a battery.

4. Do not use welder to charge batteries or jump start vehicles.

5. Observe correct polarity (+ and –) on batteries.

WARNING

STEAM AND PRESSURIZED HOT COOLANT can

burn face, eyes, and skin.

The coolant in the radiator can be very hot and under

pressure.

March 16, 2007

1-3

Page 10

POWERMASTER 400SP, 500SP AUTOMATION

!

1. Do not remove radiator cap when engine is hot. Allow engine

to cool.

2. Wear gloves and put a rag over cap area when removing cap.

3. Allow pressure to escape before completely removing cap.

WARNING

This product, when used for welding or cutting,

produces fumes or gases which contain chemicals

know to the State of California to cause birth defects

and, in some cases, cancer. (California Health &

Safety code Sec. 25249.5 et seq.)

NOTE

Considerations About Welding And The Effects of

Low Frequency Electric and Magnetic Fields

The following is a quotation from the General Conclusions Section of the U.S. Congress, Office of Technology Assessment, Biological Effects of Power Frequency Electric & Magnetic Fields Background Paper, OTA-BP-E-63 (Washington, DC: U.S. Government Printing Office, May 1989): “...there is now a very large

volume of scientific findings based on experiments at the cellular

level and from studies with animals and people which clearly

establish that low frequency magnetic fields and interact with,

and produce changes in, biological systems. While most of this

work is of very high quality, the results are complex. Current

scientific understanding does not yet allow us to interpret the

evidence in a single coherent framework. Even more frustrating,

it does not yet allow us to draw definite conclusions about questions of possible risk or to offer clear science-based advice on

strategies to minimize or avoid potential risks.”

1.02 Principal Safety Standards

Safety in Welding and Cutting, ANSI Standard Z49.1, from

American Welding Society, 550 N.W. LeJeune Rd., Miami, FL

33126.

Safety and Health Standards, OSHA 29 CFR 1910, from

Superintendent of Documents, U.S. Government Printing Office,

Washington, D.C. 20402.

Recommended Safe Practices for the Preparation for Welding

and Cutting of Containers That Have Held Hazardous Substances,

American Welding Society Standard AWS F4.1, from American

Welding Society, 550 N.W. LeJeune Rd., Miami, FL 33126.

National Electrical Code, NFPA Standard 70, from National Fire

Protection Association, Batterymarch Park, Quincy, MA 02269.

Safe Handling of Compressed Gases in Cylinders, CGA Pamphlet

P-1, from Compressed Gas Association, 1235 Jefferson Davis

Highway, Suite 501, Arlington, VA 22202.

Code for Safety in Welding and Cutting, CSA Standard W117.2,

from Canadian Standards Association, Standards Sales, 178

Rexdale Boulevard, Rexdale, Ontario, Canada M9W 1R3.

Safe Practices for Occupation and Educational Eye and Face

Protection, ANSI Standard Z87.1, from American National

Standards Institute, 1430 Broadway, New York, NY 10018.

Cutting and Welding Processes, NFPA Standard 51B, from

National Fire Protection Association, Batterymarch Park, Quincy,

MA 02269.

To reduce magnetic fields in the workplace, use the following

procedures.

1. Keep cables close together by twisting or taping them.

2. Arrange cables to one side and away from the operator.

3. Do not coil or drape cable around the body.

4. Keep welding power source and cables as far away from

body as practical.

ABOUT PACEMAKERS:

The above procedures are among those also

normally recommended for pacemaker wearers.

Consult your doctor for complete information.

1-4

March 16, 2007

Page 11

POWERMASTER 400SP, 500SP AUTOMATION

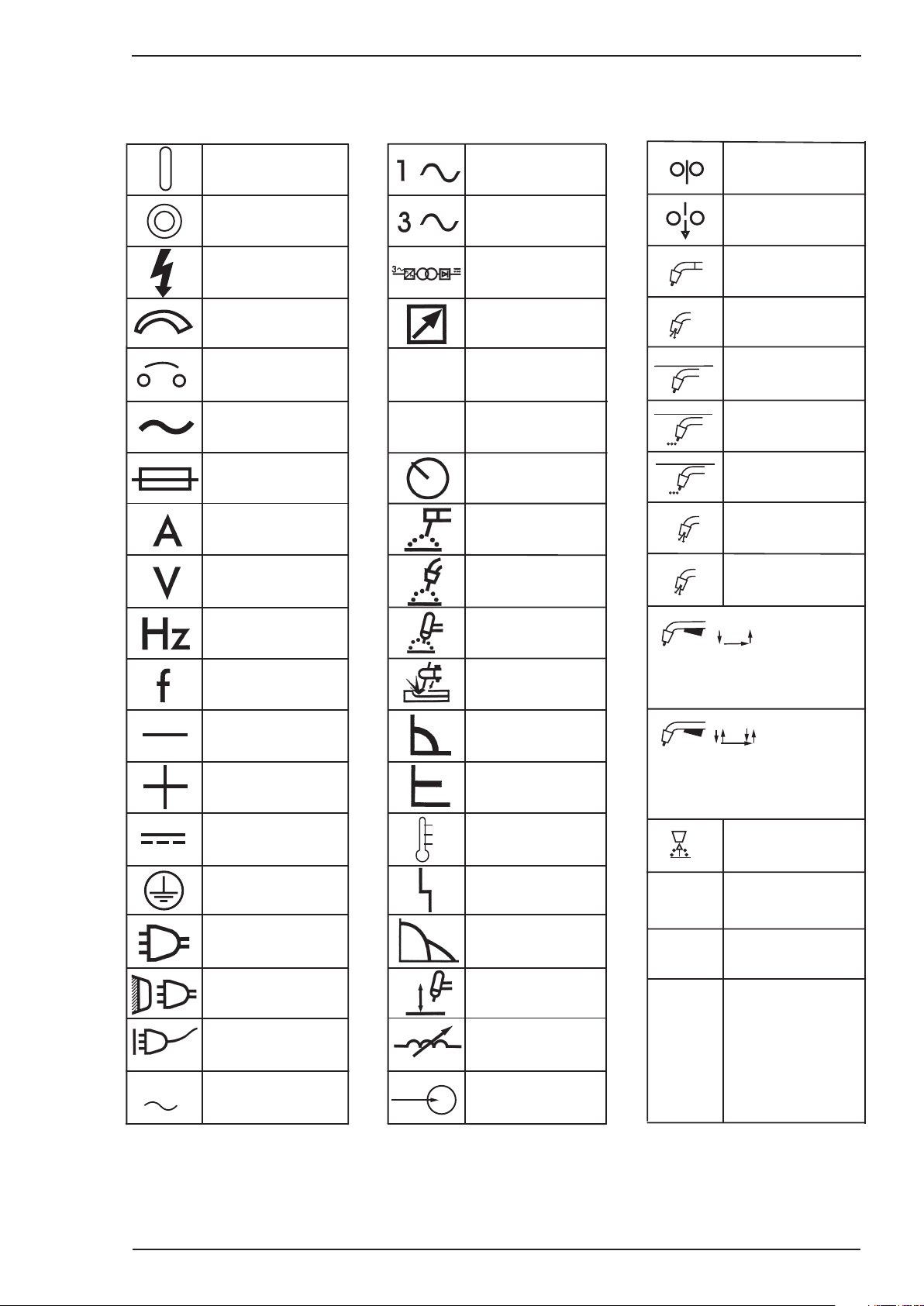

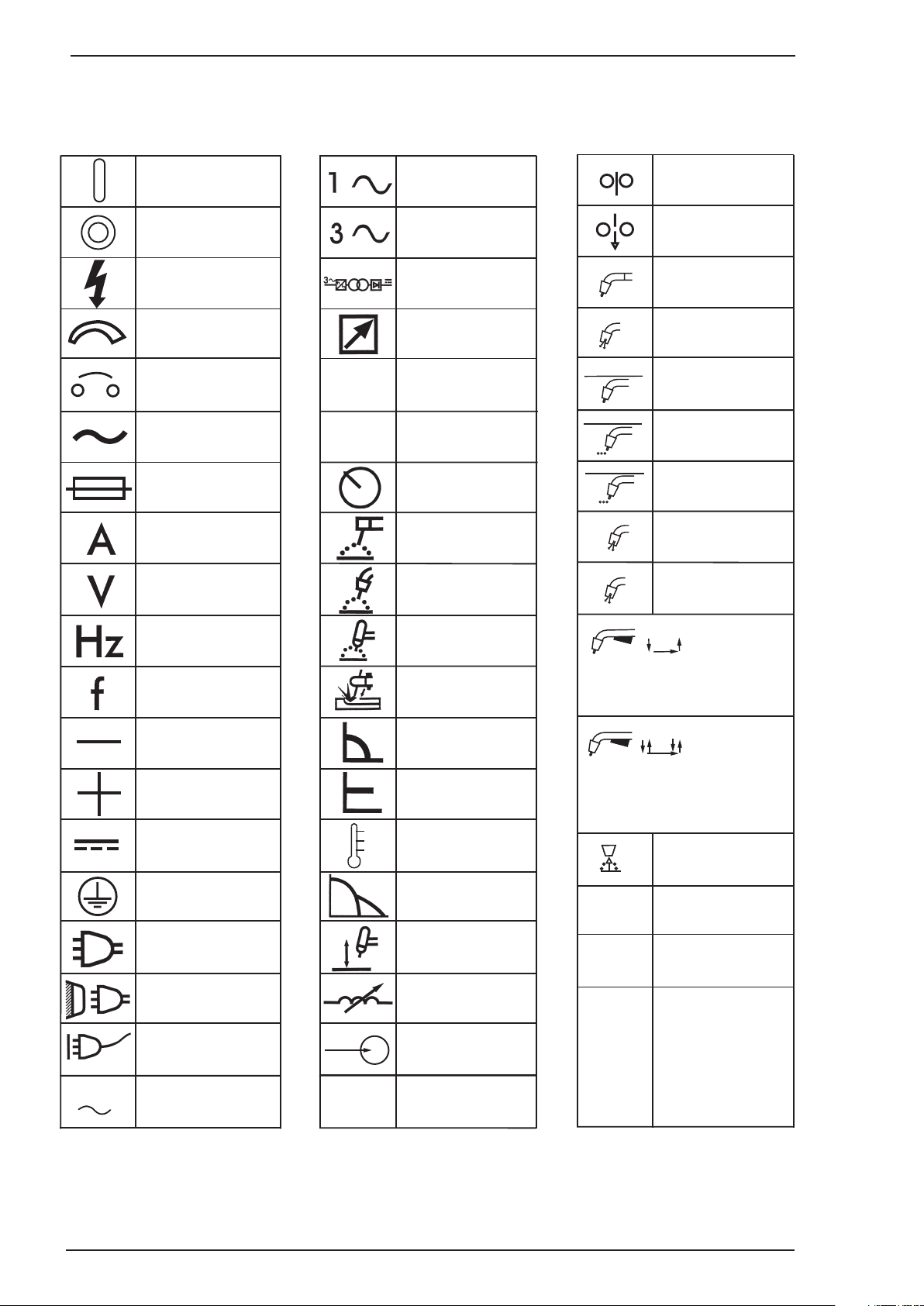

1.03 Symbol Chart

Note that only some of these symbols will appear on your model.

On

Off

Dangerous Voltage

Increase/Decrease

Circuit Breaker

AC Auxiliary Power

Fuse

Amperage

Voltage

X

%

Single Phase

Three Phase

Three Phase Static

Frequency ConverterTransformer-Rectifier

Remote

Duty Cycle

Percentage

Panel/Local

Shielded Metal

Arc Welding (SMAW)

Gas Metal Arc

Welding (GMAW)

Wire Feed Function

Wire Feed Towards

Workpiece With

Output Voltage Off.

Welding Gun

Purging Of Gas

t1

Continuous Weld

Mode

Spot Weld Mode

Spot Time

t

Preflow Time

Postflow Time

t2

Hertz (cycles/sec)

Frequency

Negative

Positive

Direct Current (DC)

Protective Earth

(Ground)

Line

Line Connection

Auxiliary Power

Gas Tungsten Arc

Welding (GTAW)

Air Carbon Arc

Cutting (CAC-A)

Constant Current

Constant Voltage

Or Constant Potential

High Temperature

Fault Indication

Arc Force

Touch Start (GTAW)

Variable Inductance

2 Step Trigger

Operation

Press to initiate wirefeed and

welding, release to stop.

4 Step Trigger

Operation

Press and hold for preflow, release

to start arc. Press to stop arc, and

hold for preflow.

Burnback Time

t

IPM

MPM

Inches Per Minute

Meters Per Minute

115V 15A

March 16, 2007

Receptacle RatingAuxiliary Power

Voltage Input

V

Art # A-04130

1-5

Page 12

POWERMASTER 400SP, 500SP AUTOMATION

!

1.04 Precautions De Securite En Soudage A L’arc

MISE EN GARDE

LE SOUDAGE A L’ARC EST DANGEREUX

PROTEGEZ-VOUS, AINSI QUE LES AUTRES, CONTRE LES BLESSURES GRAVES POSSIBLES OU LA MORT. NE LAISSEZ PAS LES

ENFANTS S’APPROCHER, NI LES PORTEURS DE STIMULATEUR CARDIAQUE (A MOINS QU’ILS N’AIENT CONSULTE UN MEDECIN).

CONSERVEZ CES INSTRUCTIONS. LISEZ LE MANUEL D’OPERATION OU LES INSTRUCTIONS AVANT D’INSTALLER, UTILISER OU

ENTRETENIR CET EQUIPEMENT.

Les produits et procédés de soudage peuvent sauser des blessures graves ou la mort, de même que des dommages au reste du

matériel et à la propriété, si l’utilisateur n’adhère pas strictement à toutes les règles de sécurité et ne prend pas les précautions

nécessaires.

En soudage et coupage, des pratiques sécuritaires se sont développées suite à l’expérience passée. Ces pratiques doivent être apprises

par étude ou entraînement avant d’utiliser l’equipement. Toute personne n’ayant pas suivi un entraînement intensif en soudage et

coupage ne devrait pas tenter de souder. Certaines pratiques concernent les équipements raccordés aux lignes d’alimentation alors

que d’autres s’adressent aux groupes électrogènes.

La norme Z49.1 de l’American National Standard, intitulée “SAFETY IN WELDING AND CUTTING” présente les pratiques sécuritaires

à suivre. Ce document ainsi que d’autres guides que vous devriez connaître avant d’utiliser cet équipement sont présentés à la fin de

ces instructions de sécurité.

SEULES DES PERSONNES QUALIFIEES DOIVENT FAIRE DES TRAVAUX D’INSTALLATION, DE REPARATION, D’ENTRETIEN ET D’ESSAI.

1.05 Dangers relatifs au soudage à l’arc

AVERTISSEMENT

L’ELECTROCUTION PEUT ETRE MORTELLE.

Une décharge électrique peut tuer ou brûler

gravement. L’électrode et le circuit de soudage sont

sous tension dès la mise en circuit. Le circuit

d’alimentation et les circuits internes de

l’équipement sont aussi sous tension dès la mise

en marche. En soudage automatique ou semiautomatique avec fil, ce dernier, le rouleau ou la

bobine de fil, le logement des galets d’entrainement

et toutes les pièces métalliques en contact avec le

fil de soudage sont sous tension. Un équipement

inadéquatement installé ou inadéquatement mis à

la terre est dangereux.

1. Ne touchez pas à des pièces sous tension.

2. Portez des gants et des vêtements isolants, secs et non troués.

3 Isolez-vous de la pièce à souder et de la mise à la terre au

moyen de tapis isolants ou autres.

4. Déconnectez la prise d’alimentation de l’équipement ou

arrêtez le moteur avant de l’installer ou d’en faire l’entretien.

Bloquez le commutateur en circuit ouvert ou enlevez les

fusibles de l’alimentation afin d’éviter une mise en marche

accidentelle.

5. Veuillez à installer cet équipement et à le mettre à la terre

selon le manuel d’utilisation et les codes nationaux,

provinciaux et locaux applicables.

6. Arrêtez tout équipement après usage. Coupez l’alimentation

de l’équipement s’il est hors d’usage ou inutilisé.

7. N’utilisez que des porte-électrodes bien isolés. Ne jamais

plonger les porte-électrodes dans l’eau pour les refroidir. Ne

jamais les laisser traîner par terre ou sur les pièces à souder.

Ne touchez pas aux porte-électrodes raccordés à deux sources

de courant en même temps. Ne jamais toucher quelqu’un

d’autre avec l’électrode ou le porte-électrode.

8. N’utilisez pas de câbles électriques usés, endommagés, mal

épissés ou de section trop petite.

9. N’enroulez pas de câbles électriques autour de votre corps.

10. N’utilisez qu’une bonne prise de masse pour la mise à la

terre de la pièce à souder.

11. Ne touchez pas à l’électrode lorsqu’en contact avec le circuit

de soudage (terre).

12. N’utilisez que des équipements en bon état. Réparez ou

remplacez aussitôt les pièces endommagées.

13. Dans des espaces confinés ou mouillés, n’utilisez pas de

source de courant alternatif, à moins qu’il soit muni d’un

réducteur de tension. Utilisez plutôt une source de courant

continu.

14. Portez un harnais de sécurité si vous travaillez en hauteur.

15. Fermez solidement tous les panneaux et les capots.

1-6

March 16, 2007

Page 13

POWERMASTER 400SP, 500SP AUTOMATION

AVERTISSEMENT

LE RAYONNEMENT DE L’ARC PEUT BRÛLER LES

YEUX ET LA PEAU; LE BRUIT PEUT ENDOMMAGER

L’OUIE.

L’arc de soudage produit une chaleur et des rayons

ultraviolets intenses, susceptibles de brûler les yeux

et la peau. Le bruit causé par certains procédés peut

endommager l’ouïe.

1. Portez une casque de soudeur avec filtre oculaire de nuance

appropriée (consultez la norme ANSI Z49 indiquée ci-après)

pour vous protéger le visage et les yeux lorsque vous soudez

ou que vous observez l’exécution d’une soudure.

2. Portez des lunettes de sécurité approuvées. Des écrans

latéraux sont recommandés.

3. Entourez l’aire de soudage de rideaux ou de cloisons pour

protéger les autres des coups d’arc ou de l’éblouissement;

avertissez les observateurs de ne pas regarder l’arc.

4. Portez des vêtements en matériaux ignifuges et durables (laine

et cuir) et des chaussures de sécurité.

5. Portez un casque antibruit ou des bouchons d’oreille

approuvés lorsque le niveau de bruit est élevé.

AVERTISSEMENT

LES VAPEURS ET LES FUMEES SONT

DANGEREUSES POUR LA SANTE.

Le soudage dégage des vapeurs et des fumées

dangereuses à respirer.

1. Eloignez la tête des fumées pour éviter de les respirer.

2. A l’intérieur, assurez-vous que l’aire de soudage est bien

ventilée ou que les fumées et les vapeurs sont aspirées à

l’arc.

3. Si la ventilation est inadequate, portez un respirateur à adduction d’air approuvé.

4. Lisez les fiches signalétiques et les consignes du fabricant

relatives aux métaux, aux produits consummables, aux

revêtements et aux produits nettoyants.

5. Ne travaillez dans un espace confiné que s’il est bien ventilé;

sinon, portez un respirateur à adduction d’air. Les gaz

protecteurs de soudage peuvent déplacer l’oxygène de l’air

et ainsi causer des malaises ou la mort. Assurez-vous que

l’air est propre à la respiration.

6. Ne soudez pas à proximité d’opérations de dégraissage, de

nettoyage ou de pulvérisation. La chaleur et les rayons de

l’arc peuvent réagir avec des vapeurs et former des gaz

hautement toxiques et irritants.

SELECTION DES NUANCES DE FILTRES OCULAIRS POUR LA PROTECTION

DES YEUX EN COUPAGE ET SOUDAGE (selon AWS á 8.2-73)

Opération de coupage

ou soudage

Brassage tendre

au chalumeau

Brassage fort

au chalumeau

Oxycoupage métaux ferreux toutes conditions 12

moyen de 1 á 6 po. (25 á 150 mm) 4 ou 5

Soudage aux gaz Soudage á l'arc Plasma (PAW) toutes dimensions 12

moyen de 1/8 á 1/2 po. (3 á 12 mm) 5 ou 6 mince 12

Soudage á l'arc avec

électrode enrobees

(SMAW)

Dimension d'électrode ou

Epiasseur de métal ou

Intensité de courant

toutes conditions 2

toutes conditions 3 ou 4 métaux non-ferreux toutes conditions 11

mince moins de 1 po. (25 mm) 2 ou 3

épais plus de 6 po. (150 mm) 5 ou 6

mince moins de 1/8 po. (3 mm) 4 ou 5

épais plus de 1/2 po. (12 mm) 6 ou 8 épais 14

moins de 5/32 po. (4 mm) 10 Coupage á l'arc Plasma (PAC)

5/32 á 1/4 po. (4 á 6.4 mm) 12 mince moins de 300 amperès 9

plus de 1/4 po. (6.4 mm) 14 moyen de 300 á 400 amperès 12

Nuance de

filtre oculaire

Opération de coupage

ou soudage

Soudage á l'arc sous gaz

avec fil plein (GMAW)

Soudage á l'arc sous gaz avec

électrode de tungstène (GTAW)

Soudage á l'hydrogène

atomique (AHW)

Soudage á l'arc avec

électrode de carbone (CAW)

Gougeage Air-Arc avec

électrode de carbone

Dimension d'électrode ou

Epiasseur de métal ou

Intensité de courant

toutes conditions 12

toutes conditions 12

toutes conditions 12

épais plus de 400 amperès 14

Nuance de

filtre oculaire

March 16, 2007

1-7

Page 14

POWERMASTER 400SP, 500SP AUTOMATION

7. Ne soudez des tôles galvanisées ou plaquées au plomb ou

au cadmium que si les zones à souder ont été grattées à

fond, que si l’espace est bien ventilé; si nécessaire portez un

respirateur à adduction d’air. Car ces revêtements et tout métal

qui contient ces éléments peuvent dégager des fumées

toxiques au moment du soudage.

AVERTISSEMENT

LE SOUDAGE PEUT CAUSER UN INCENDIE OU UNE

EXPLOSION

L’arc produit des étincellies et des projections. Les

particules volantes, le métal chaud, les projections

de soudure et l’équipement surchauffé peuvent

causer un incendie et des brûlures. Le contact

accidentel de l’électrode ou du fil-électrode avec

un objet métallique peut provoquer des étincelles,

un échauffement ou un incendie.

1. Protégez-vous, ainsi que les autres, contre les étincelles et

du métal chaud.

2. Ne soudez pas dans un endroit où des particules volantes ou

des projections peuvent atteindre des matériaux

inflammables.

3. Enlevez toutes matières inflammables dans un rayon de 10,

7 mètres autour de l’arc, ou couvrez-les soigneusement avec

des bâches approuvées.

4. Méfiez-vous des projections brulantes de soudage

susceptibles de pénétrer dans des aires adjacentes par de

petites ouvertures ou fissures.

5. Méfiez-vous des incendies et gardez un extincteur à portée

de la main.

6. N’oubliez pas qu’une soudure réalisée sur un plafond, un

plancher, une cloison ou une paroi peut enflammer l’autre

côté.

7. Ne soudez pas un récipient fermé, tel un réservoir ou un

baril.

1. Portez un écran facial ou des lunettes protectrices

approuvées. Des écrans latéraux sont recommandés.

2. Portez des vêtements appropriés pour protéger la peau.

AVERTISSEMENT

LES BOUTEILLES ENDOMMAGEES PEUVENT

EXPLOSER

Les bouteilles contiennent des gaz protecteurs sous

haute pression. Des bouteilles endommagées

peuvent exploser. Comme les bouteilles font

normalement partie du procédé de soudage, traitezles avec soin.

1. Protégez les bouteilles de gaz comprimé contre les sources

de chaleur intense, les chocs et les arcs de soudage.

2. Enchainez verticalement les bouteilles à un support ou à un

cadre fixe pour les empêcher de tomber ou d’être renversées.

3. Eloignez les bouteilles de tout circuit électrique ou de tout

soudage.

4. Empêchez tout contact entre une bouteille et une électrode

de soudage.

5. N’utilisez que des bouteilles de gaz protecteur, des

détendeurs, des boyauxs et des raccords conçus pour chaque

application spécifique; ces équipements et les pièces

connexes doivent être maintenus en bon état.

6. Ne placez pas le visage face à l’ouverture du robinet de la

bouteille lors de son ouverture.

7. Laissez en place le chapeau de bouteille sauf si en utilisation

ou lorsque raccordé pour utilisation.

8. Lisez et respectez les consignes relatives aux bouteilles de

gaz comprimé et aux équipements connexes, ainsi que la

publication P-1 de la CGA, identifiée dans la liste de documents ci-dessous.

8. Connectez le câble de soudage le plus près possible de la

zone de soudage pour empêcher le courant de suivre un long

parcours inconnu, et prévenir ainsi les risques d’électrocution

et d’incendie.

9. Ne dégelez pas les tuyaux avec un source de courant.

10. Otez l’électrode du porte-électrode ou coupez le fil au tubecontact lorsqu’inutilisé après le soudage.

11. Portez des vêtements protecteurs non huileux, tels des gants

en cuir, une chemise épaisse, un pantalon revers, des bottines

de sécurité et un casque.

AVERTISSEMENT

LES ETINCELLES ET LES PROJECTIONS

BRULANTES PEUVENT CAUSER DES BLESSURES.

Le piquage et le meulage produisent des particules

métalliques volantes. En refroidissant, la soudure

peut projeter du éclats de laitier.

1-8

AVERTISSEMENT

LES MOTEURS PEUVENT ETRE DANGEREUX

LES GAZ D’ECHAPPEMENT DES MOTEURS

PEUVENT ETRE MORTELS.

Les moteurs produisent des gaz d’échappement nocifs.

1. Utilisez l’équipement à l’extérieur dans des aires ouvertes et

bien ventilées.

2. Si vous utilisez ces équipements dans un endroit confiné,

les fumées d’échappement doivent être envoyées à l’extérieur,

loin des prises d’air du bâtiment.

March 16, 2007

Page 15

POWERMASTER 400SP, 500SP AUTOMATION

AVERTISSEMENT

LE CARBURANT PEUR CAUSER UN INCENDIE OU

UNE EXPLOSION.

Le carburant est hautement inflammable.

1. Arrêtez le moteur avant de vérifier le niveau e

carburant ou de faire le plein.

2. Ne faites pas le plein en fumant ou proche d’une source

d’étincelles ou d’une flamme nue.

3. Si c’est possible, laissez le moteur refroidir avant de faire le

plein de carburant ou d’en vérifier le niveau au début du

soudage.

1. Portez toujours un écran facial en travaillant sur un accumulateur.

2. Arrêtez le moteur avant de connecter ou de déconnecter des

câbles d’accumulateur.

3. N’utilisez que des outils anti-étincelles pour travailler sur un

accumulateur.

4. N’utilisez pas une source de courant de soudage pour charger

un accumulateur ou survolter momentanément un véhicule.

5. Utilisez la polarité correcte (+ et –) de l’accumulateur.

AVERTISSEMENT

4. Ne faites pas le plein de carburant à ras bord: prévoyez de

l’espace pour son expansion.

5. Faites attention de ne pas renverser de carburant. Nettoyez

tout carburant renversé avant de faire démarrer le moteur.

AVERTISSEMENT

DES PIECES EN MOUVEMENT PEUVENT CAUSER

DES BLESSURES.

Des pièces en mouvement, tels des ventilateurs,

des rotors et des courroies peuvent couper doigts

et mains, ou accrocher des vêtements amples.

1. Assurez-vous que les portes, les panneaux, les capots et les

protecteurs soient bien fermés.

2. Avant d’installer ou de connecter un système, arrêtez le

moteur.

3. Seules des personnes qualifiées doivent démonter des

protecteurs ou des capots pour faire l’entretien ou le

dépannage nécessaire.

4. Pour empêcher un démarrage accidentel pendant l’entretien,

débranchez le câble d’accumulateur à la borne négative.

5. N’approchez pas les mains ou les cheveux de pièces en

mouvement; elles peuvent aussi accrocher des vêtements

amples et des outils.

6. Réinstallez les capots ou les protecteurs et fermez les portes

après des travaux d’entretien et avant de faire démarrer le

moteur.

LA VAPEUR ET LE LIQUIDE DE REFROIDISSEMENT

BRULANT SOUS PRESSION PEUVENT BRULER LA

PEAU ET LES YEUX.

Le liquide de refroidissement d’un radiateur peut

être brûlant et sous pression.

1. N’ôtez pas le bouchon de radiateur tant que le moteur n’est

pas refroidi.

2. Mettez des gants et posez un torchon sur le bouchon pour

l’ôter.

3. Laissez la pression s’échapper avant d’ôter complètement le

bouchon.

1.06 Principales Normes De Securite

Safety in Welding and Cutting, norme ANSI Z49.1, American

Welding Society, 550 N.W. LeJeune Rd., Miami, FL 33128.

Safety and Health Standards, OSHA 29 CFR 1910, Superintendent of Documents, U.S. Government Printing Office, Washington, D.C. 20402.

Recommended Safe Practices for the Preparation for Welding

and Cutting of Containers That Have Held Hazardous Substances,

norme AWS F4.1, American Welding Society, 550 N.W. LeJeune

Rd., Miami, FL 33128.

National Electrical Code, norme 70 NFPA, National Fire Protection Association, Batterymarch Park, Quincy, MA 02269.

Safe Handling of Compressed Gases in Cylinders, document P1, Compressed Gas Association, 1235 Jefferson Davis Highway,

Suite 501, Arlington, VA 22202.

AVERTISSEMENT

DES ETINCELLES PEUVENT FAIRE EXPLOSER UN

ACCUMULATEUR; L’ELECTROLYTE D’UN

ACCUMU-LATEUR PEUT BRULER LA PEAU ET LES

YEUX.

Les accumulateurs contiennent de l’électrolyte acide

et dégagent des vapeurs explosives.

March 16, 2007

Code for Safety in Welding and Cutting, norme CSA W117.2 Association canadienne de normalisation, Standards Sales, 276

Rexdale Boulevard, Rexdale, Ontario, Canada M9W 1R3.

Safe Practices for Occupation and Educational Eye and Face Protection, norme ANSI Z87.1, American National Standards Institute, 1430 Broadway, New York, NY 10018.

Cutting and Welding Processes, norme 51B NFPA, National Fire

Protection Association, Batterymarch Park, Quincy, MA 02269.

1-9

Page 16

POWERMASTER 400SP, 500SP AUTOMATION

1.07 Graphique de Symbole

Seulement certains de ces symboles apparaîtront sur votre modèle.

Sous Tension

Hors Tension

Tension dangereuse

Augmentez/Diminuer

Disjoncteur

Source AC Auxiliaire

Fusible

Intensité de Courant

Tension

Hertz (cycles/sec)

Fréquence

Négatif

Positif

Courant Continue (DC)

X

%

Mono Phasé

Trois Phasé

Tri-Phase Statique

Fréquence Convertisseur

Transformateur-Redresseur

Distant

Facteur de Marche

Pourcentage

Panneau/Local

Soudage Arc Electrique

Avec Electrode Enrobé

(SMAW)

Soudage á L’arc Avec

Fil Electrodes Fusible

(GMAW)

Soudage á L’arc Avec

Electrode Non Fusible

(GTAW)

Decoupe Arc Carbone

(CAC-A)

Courant Constant

Tension Constante

Ou Potentiel Constant

Haute Température

Déroulement du Fil

Alimentation du Fil Vers

la Pièce de Fabrication

Hors Tension

Torch de

Soudage

Purge Du Gaz

Mode Continu de

Soudure

Soudure Par Point

Duréc du Pulse

t

t1

Appuyez pour dèruarer

l’alimentation du fils et la soudure,

le relâcher pour arrêter.

Maintenez appuyez pour pré-dèbit,

relailez pour initier l'arc. Appuyez

pour arrêter l'arc, et mainteuir pour

pré-dèbit.

Durée de Pré-Dèbit

Durée de Post-Dèbit

t2

Détente à 2-Temps

Détente à 4-Temps

Probléme de Terre

t

115V 15A

1-10

Terre de Protection

Ligne

Connexion de la Ligne

Source Auxiliaire

Classement de PriseSource Auxiliaire

Force d'Arc

Amorçage de L’arc au

Contact (GTAW)

Inductance Variable

Tension

V

IPM

MPM

Pouces Par Minute

Mètres Par Minute

Art # A-07639

March 16, 2007

Page 17

POWERMASTER 400SP, 500SP AUTOMATION

!

SECTION 2:

INTRODUCTION

2.01 How To Use This Manual

This Owner’s Manual applies to just specification or

part numbers listed on page i.

To ensure safe operation, read the entire manual,

including the chapter on safety instructions and

warnings.

Throughout this manual, the words WARNING,

CAUTION, and NOTE may appear. Pay particular

attention to the information provided under these

headings. These special annotations are easily

recognised as follows:

WARNING

A WARNING gives information regarding

possible personal injury.

CAUTION

A CAUTION refers to possible equipment

damage.

NOTE

A NOTE offers helpful information

concerning certain operating procedures.

2.02 Equipment Identification

The unit’s identification number (specification or part

number), model, and serial number usually appear

on a nameplate attached to the control panel. In some

cases, the nameplate may be attached to the rear

panel. Equipment which does not have a control panel

such as gun and cable assemblies is identified only

by the specification or part number printed on the

shipping container. Record these numbers on the

bottom of page i for future reference.

2.03 Receipt Of Equipment

When you receive the equipment, check it against

the invoice to make sure it is complete and inspect

the equipment for possible damage due to shipping.

If there is any damage, notify the carrier immediately

to file a claim. Furnish complete information

concerning damage claims or shipping errors to the

location in your area listed in the inside back cover

of this manual.

Include all equipment identification numbers as

described above along with a full description of the

parts in error.

Move the equipment to the installation site before

un-crating the unit. Use care to avoid damaging the

equipment when using bars, hammers, etc., to uncrate the unit.

Additional copies of this manual may be purchased

by contacting Thermal Arc at the address and phone

number listed in the inside back cover of this manual.

Include the Owner’s Manual number and equipment

identification numbers.

Electronic copies of this manual can also be downloaded at no charge in Acrobat PDF format by going

to the Thermal Arc web site listed below and clicking

on the Literature Library link:

http://www.thermalarc.com

March 16, 2007

2-1

Page 18

POWERMASTER 400SP, 500SP AUTOMATION

2.04 Machine Components

(15)

(14)

(13)

(12)

(11)

(16)

(1)

(2)

(3)

(4)

(10)

(9)

1. SP4000R Wire Feeder

2. MIG Torch Connection Socket

3. Handle

(5)

(6)

Art # A-07791

(7)

(8)

10. Wheeling Gear

11. Remote Pendant Operating Panel

12. Protective Cover, Operation Panel

4. Mains On/Off Switch

5. Air Intake

6. Negative Connection Socket for Work Lead

7. INT06 Robotic Interface Cable

8. INT06 Robotic Interface Connection Plug

9. Remote Pendant Interconnect Cable

2-2

13. Red = Hot coolant return

14. Control Cable Socket

15. Blue = Cool coolant to torch

16.

Shielding Gas Valve Inlet

17. Work Clamp (not shown)

18. Coolant Tank Cap (underneath Remote Pendant)

March 16, 2007

Page 19

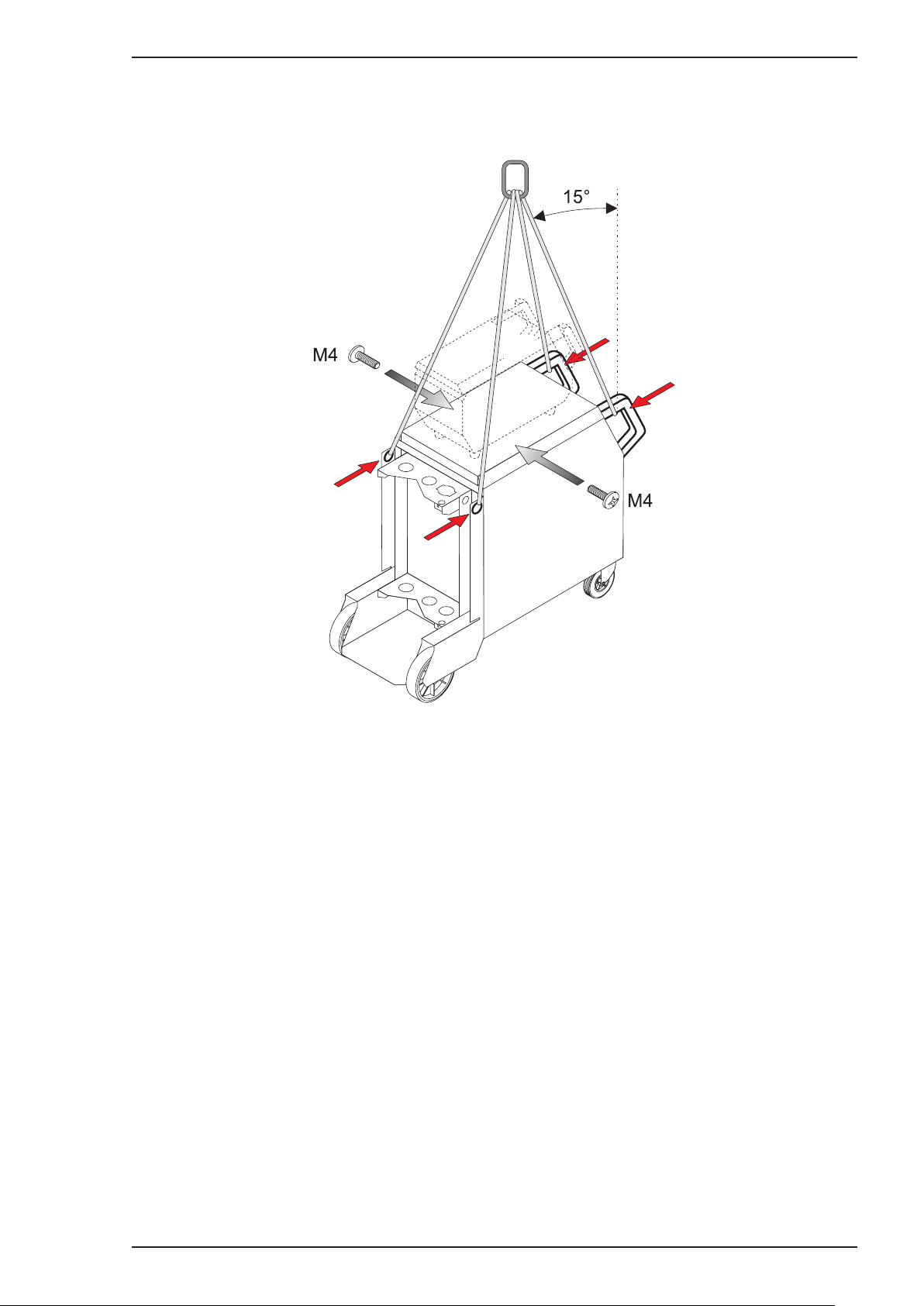

2.05 Lifting Points

POWERMASTER 400SP, 500SP AUTOMATION

Maximum

Art # A-07910

Lifting Points for 500SP and 400SP

March 16, 2007

2-3

Page 20

POWERMASTER 400SP, 500SP AUTOMATION

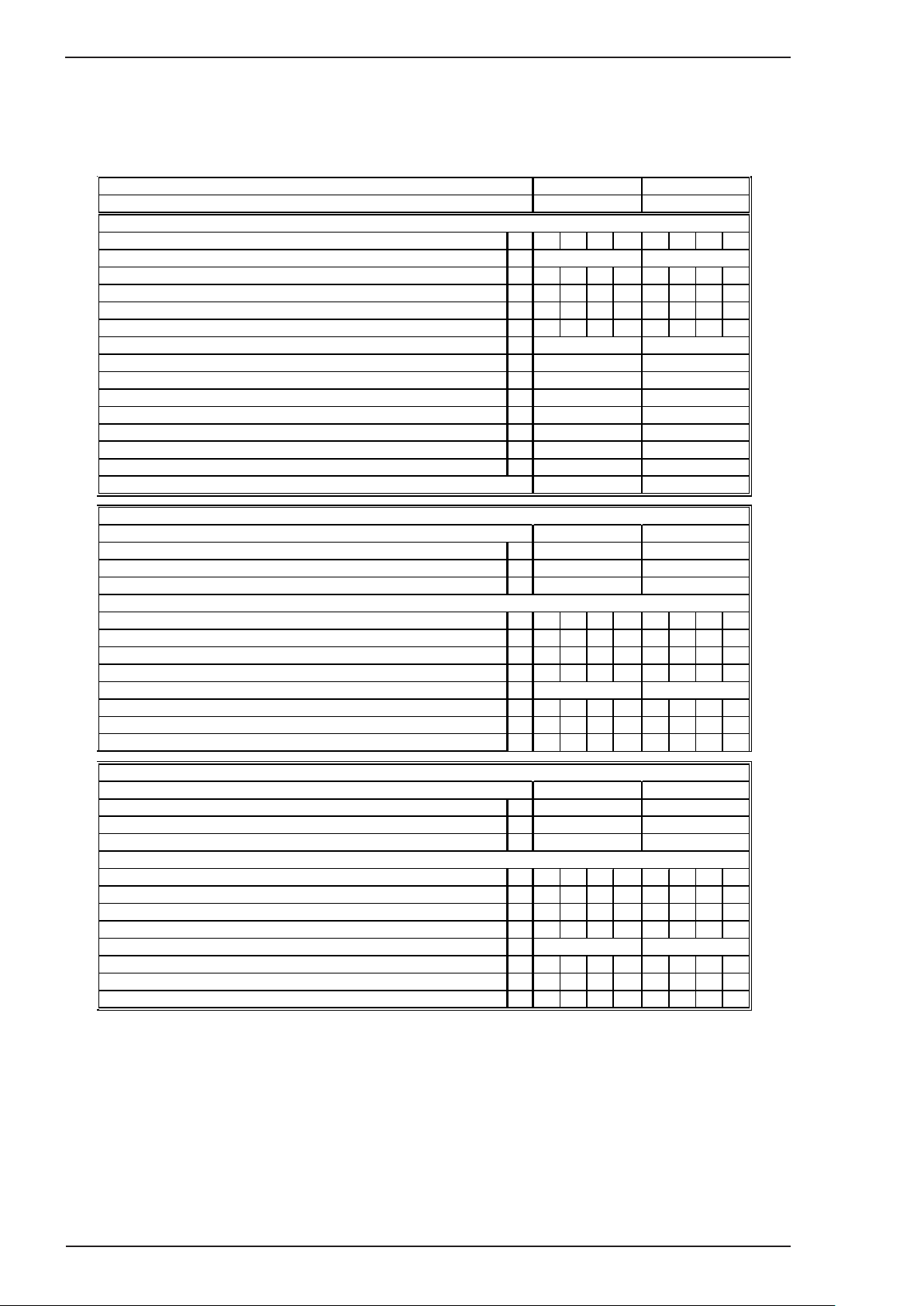

2.06 Power Supply Specifications (part 1)

PowerMaster Power Source Part Numbers

Summary Specifications

Input Mains Voltage (50/60 Hz) V 208 230 400 460 208 230 400 460

Mains Voltage Tolerance Range %

Max Recommended Circuit Breaker or Time-Delay Fuse 3 Phase A 45 40 25 20 70 60 35 30

Max Recommended Standard Normal Operating Fuse 3 Phase A 55 50 30 25 80 70 40 35

Max Recommended Circuit Breaker or Time-Delay Fuse 1 Phase A 100 90 50 45 100 90 50 45

Max Recommended Standard Normal Operating Fuse 1 Phase A 110 100 60 50 110 100 60 50

Power factor at Maximum Output cos

Maximum Open Circuit Voltage OCV V

Voltage Range for GMAW-P, GMAW, FCAW, MIG U 2min-U 2max V

Current Range for GMAW-P, GMAW, FCAW, MIG I 2min-I 2max A

Current Range for SMAW (Stick) I 2min-I 2max A

Enclosure Protection Class to EN 60 529

Insulation Class

Cooling Method

Noise Emission dB (A)

Electrical Specifications for GMAW-P / GMAW / FCAW / MIG with Three-Phase Input Power

Welding Output

Duty Cycle 100% 3 Phase A

Duty Cycle 60% 3 Phase A

Duty Cycle at Maximum Current 3 Phase X

Inp ut Mains Power

Input Mains Voltage (50/60 Hz) 3 Phase V 208 230 400 460 208 230 400 460

Input Power S1 at 100% Duty Cycle 3 Phase kVA 11 11 12 12 16 16 16 17

Input Power S1 at 60% Duty Cycle 3 Phase kVA 13 13 14 14 24 23 23 24

Input Power S1 at Maximum Current 3 Phase kVA 17 16 17 17 24 23 23 24

Generator Requirement with Three Phase 3 Phase kVA

Input Current I1 at 100% Duty Cycle 3 Phase A 32 29 18 16 45 40 23 21

Input Current I1 at 60% Duty Cycle 3 Phase A 37 33 20 17 66 59 34 30

Input Current I1 at Maximum Output 3 Phase A 46 41 24 21 66 59 34 30

400SP 500SP

W1000402 W1000602Automation Power Supply with Integrated Torch Water Cooling System

+/- 10

0.99 0.99

79

14.3 – 34

5 – 400

10-380

IP23

F

Fan Cooled

<70

400SP

320

350

50%@400A, 34V

25 35

+/- 10

79

14.3 – 39

5 – 500

10-480

IP23

F

Fan Cooled

<70

500SP

400

500

60%@500A, 39V

Electrical Specifications for GMAW-P / GMAW / FCAW / MIG with Single-Phase Input Power

Welding Output

Duty Cycle 100% 1 Phase A

Duty Cycle 60% 1 Phase A

Duty Cycle at Maximum Current 1 Phase X

Inp ut Mains Power

Input Mains Voltage (50/60 Hz) 1 Phase V 208 230 400 460 208 230 400 460

Input Power S1 at 100% Duty Cycle 1 Phase kVA 13 14 14 14 13 14 14 14

Input Power S1 at 60% Duty Cycle 1 Phase kVA 15 16 16 16 15 16 16 16

Input Power S1 at Maximum Output 1 Phase kVA 19 20 20 20 19 20 20 20

Generator Requirement with Single Phase 1 Phase kVA

Input Current I1 at 100% Duty Cycle 1 Phase A 65 61 35 30 65 61 35 30

Input Current I1 at 60% Duty Cycle 1 Phase A 74 68 40 35 74 68 40 35

Input Current I1 Maximum Output 1 Phase A 92 85 50 43 92 85 50 43

400SP 500SP

320

350

50%@400A, 34V

30

320

350

50%@400A, 34V

30

2-4

March 16, 2007

Page 21

POWERMASTER 400SP, 500SP AUTOMATION

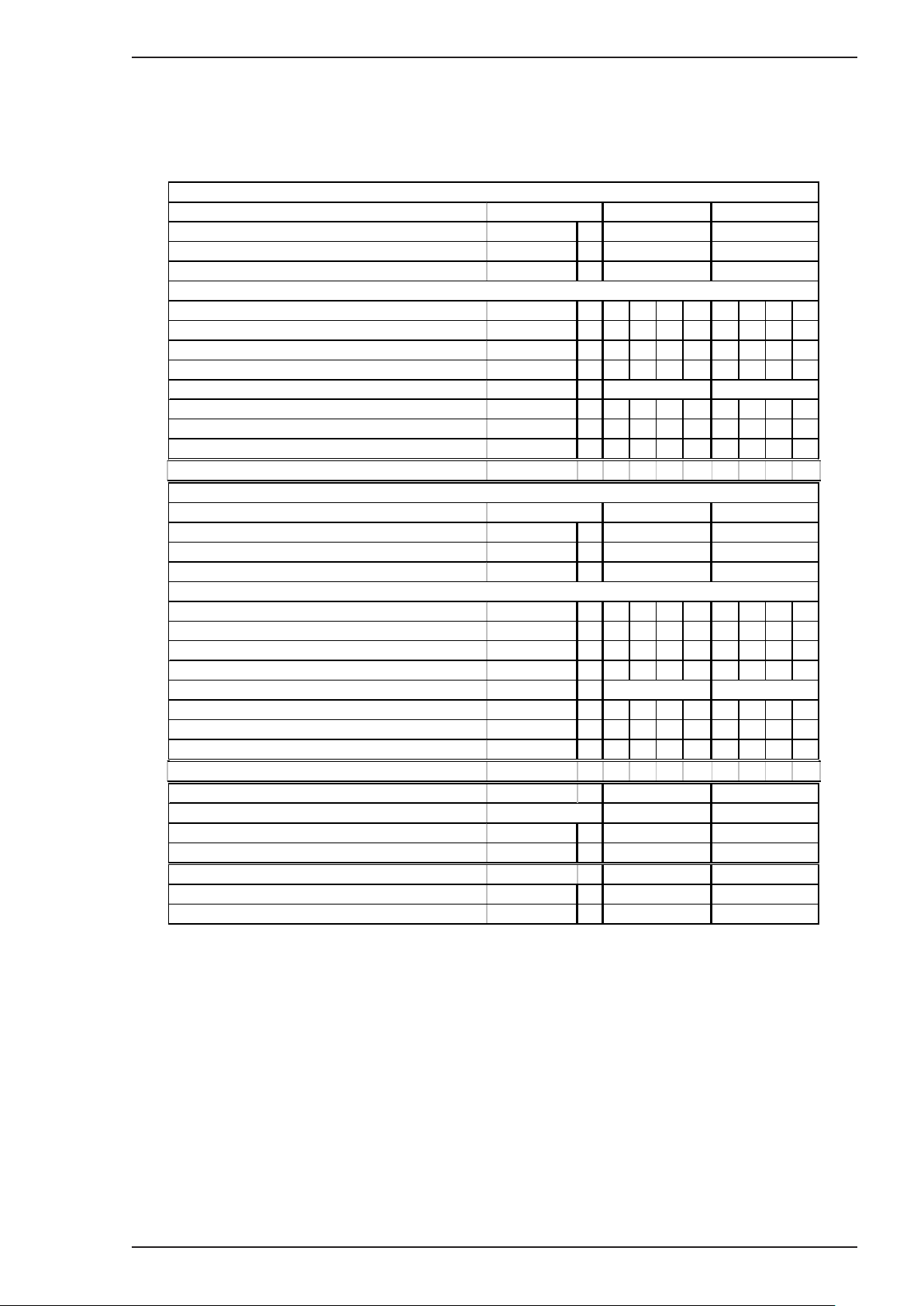

2.07 Power Supply Specifications (part 2)

Electrical Specifications for SMAW / STICK with Three-Phase Input Power

Welding Ou tput

Duty Cycle 100% 3 Phase A

Duty Cycle 60% 3 Phase A

Duty Cycle at Maximum Current 3 Phase X

Inp ut Mains Power

Input Mains Voltage (50/60 Hz) 3 Phase V 208 230 400 460 208 230 400 460

Input Power S1 at 100% Duty Cycle 3 Phase kVA 10 10 11 11 16 16 17 17

Input Power S1 at 60% Duty Cycle 3 Phase kVA 12 12 12 12 23 22 22 23

Input Power S1 at Maximum Output 3 Phase kVA 16 16 16 17 23 22 22 23

Generator Requirement with Three Phase 3 Phase kVA

Input Current I1 at 100% Duty Cycle 3 Phase A2726161344412522

Input Current I1 at 60% Duty Cycle 3 Phase A 33 30 17 15 63 56 32 29

Input Current I1 at Maximum Output 3 Phase A4440242163563229

Electrical Specifications for SMAW / STICK with Single-Pha se Input Power

Welding Ou tput

Duty Cycle 100% 1 Phase A

Duty Cycle 60% 1 Phase A

Duty Cycle at Maximum Current 1 Phase X

Inp ut Mains Power

Input Mains Voltage (50/60 Hz) 1 Phase V 208 230 400 460 208 230 400 460

Input Power S1 at 100% Duty Cycle 1 Phase kVA 13 14 13 13 13 14 13 13

Input Power S1 at 60% Duty Cycle 1 Phase kVA 15 15 15 15 15 15 15 15

Input Power S1 at Maximum Output 1 Phase kVA 19 19 19 19 19 19 19 19

Generator Requirement with Single Phase 1 Phase kVA

Input Current I1 at 100% Duty Cycle 1 Phase A6459342964593429

Input Current I1 at 60% Duty Cycle 1 Phase A 73 66 38 33 73 66 38 33

Input Current I1 at Maximum Output 1 Phase A9083484190834841

400SP 500SP

300 380

330 480

50%@380A, 35.2V 60%@480A, 39.2V

25

400SP 500SP

300 300

330 330

50%@380A, 35.2V 50%@380A, 35.2V

30 30

35

Torch Cooling System (Where Fitted)

Standard Coolant Flow Rate gallon / min.

Maximum Coolant Pressure Psi

Pump Type

Dimensions and Weights

Power Supply Dimension (DxWxH) in

Power Supply Weight lb

400SP

0.29

50

Centrifugal Pump

400SP 500SP

43.9x17.5x33.7

201

500SP

0.29

50

Centrifugal Pump

43.9x17.5x33.7

222

March 16, 2007

2-5

Page 22

POWERMASTER 400SP, 500SP AUTOMATION

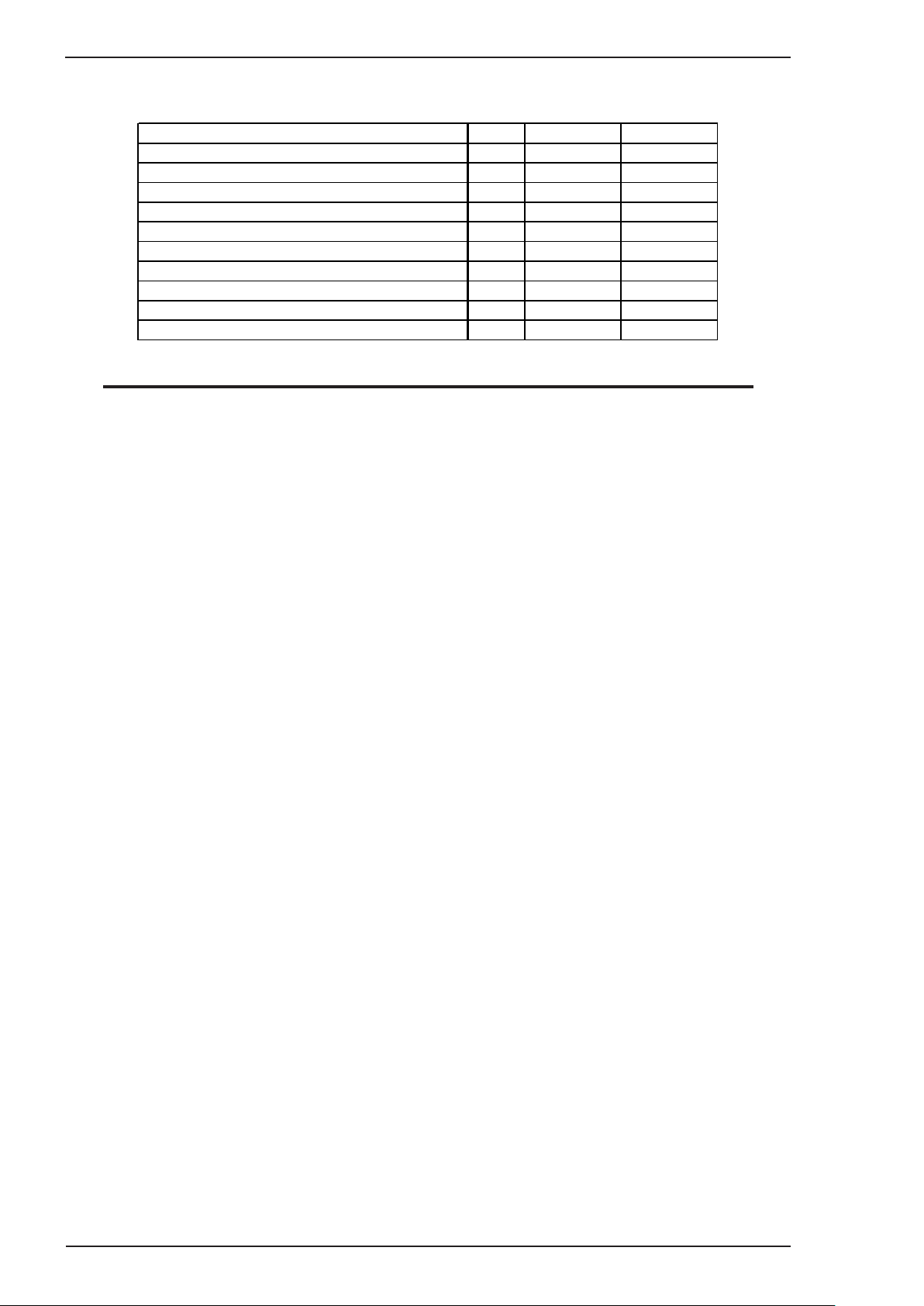

2.08 Wire Feeder Specifications

Wiref eeder P ar t Numbers SP4000W SP4000R

Wiref eed er suit s wat er cooled torch W3000102 –

Wiref eed er suit s Automation Power S ou r c e – W300 0302

Welding Output

Weld able Wire Steel & Stainless Steel Ø i n .023 – .045 . 023 – 1/16

Weld able Wire A luminum Ø i n .03 5 - 1/16 .035 – 3/32

Wiref eed S pe ed IP M 4 – 984 4 – 984

Wir e f ee d unit Rollers 4 4

Dimensions and weights

Size of wire feed case (DxW xH) in 25.2x14x19.6 21.3x8.2x 7

Weig ht of wire feed c ase lb 44.4 18.7

NOTE

Due to variations that can occur in manufactured products, claimed performance, voltages, ratings,

all capacities, measurements, dimensions and weights quoted are approximate only. Achievable

capacities and ratings in use and operation will depend upon correct installation, use, applications,

maintenance and service.

2-6

March 16, 2007

Page 23

POWERMASTER 400SP, 500SP AUTOMATION

2.09 Features and Benefits Common to all PowerMaster SP Systems #

HARDW ARE (Standard)

Inverter Design: Heavy duty, highly efficient,

environmentally toughened 80KHz design with

exceptional dynamic welding performance.

Flow Through Tunnel: Designed to circulate air around

components that require cooling and not over critical

circuitry. This reduces metallic dust ingression and

improves reliability.

Intelligent Heat Sensing Fan: Operates only as needed

to cool components and further reduce airborne

contaminants from being pulled through the power

source.

Simple, multi-voltage design from 200

to 500V for maximum flexibility in a single power

source.

Remote Control CAN-Bus Ports: Allow for easy data

transfer and provide full function remote control

capability.

4 Roll Drive Systems: All wire feeder drive systems

are high precision, 4 roll systems manufactured to

extremely tight tolerances for optimum feed-ability of

both hard and soft wires. Refer to page 3-8.

Heavy Duty Running Gear: All running gear has been

developed for manufacturing / production

environments, built heavy-duty and designed to last.

®

Tweco

Guns and Accessories: Tweco® has a full line

of PulseMaster standard and PulseMaster Smart Guns

with advanced digital controls optimized for the

PowerMaster SP range. Gun connections are Tweco

No. 4 and return leads are Tweco® MPC. Refer to page

3-10.

SOFTW ARE (St andard)

Links the wire feed speed, arc current

and voltage to deliver the perfect welding parameters

and eliminate the guesswork for achieving optimum

performance. Refer to page 4-2 item 52.

Effortless TIG-like weld appearance up

to seven times faster on aluminum and stainless steel

than traditional TIG (GTAW).

High Definition Pulse is expertly tailored,

optimized wave designs for perfect, digital

microprocessor controlled, pulse performance.

Built-in hardware and software

protection against accidental incorrect input voltage

selection.

JobTool™ is a library of 100 independent,

user-defined, job save programs. You can save and

recall welding procedures from a PulseMaster

SmartGun or from the front panel at any time. Refer

to page 4-3 item 62.

Fresh Tip Treatment sharpens the wire at the

end of the weld sequence ready for a perfect restart.

Recalls up to 100 personalized jobs with

perfect repeatability from the push of a button. Refer

to page 4-2 item 45 and 47 and to page 4-6 section

C 1-7.

Pre Programmed: Up to 100 optimized SmartMIG™,

PulseMIG and TwinPulse™ programs are standard,

delivering optimal performance and versatility.

®

Down Slope (Crater Fill Mode): The digitally

adjustable parameters reduce arc energy down

eliminating any craters that could cause defects.

#Subject to change without notification.

March 16, 2007

2-7

Page 24

POWERMASTER 400SP, 500SP AUTOMATION

2.09 Features and Benefits Common to all PowerMaster SP Systems (con't) #

PERFORMANCE (Standard)

Operating Platform: How would you like to use the

machine? What is your primary parameter is it Inches

per Minute or Amps? Would you rather just dial up

the material thickness and let the machine do the rest?

All can be accommodated.

One Touch Control: Delivers at your fingertips the

perfect welding parameters by adjusting the total arc

energy. Set material thickness then start welding.

Hot Start Ignition: The digitally adjustable start

parameters combined with FTT™, creep feed speed

and an amplified power level applied to the welding

arc at the start of the weld bead ensures perfect fusion.

HARDWARE/SOFTW ARE (Options)

High Speed Pulse is specialized high speed

wave design for maximum productivity.

Push / Pull Gun Capability: “Plug and Play” Python®

interface.

#Subject to change without notification.

2-8

March 16, 2007

Page 25

POWERMASTER 400SP, 500SP AUTOMATION

!

(END)

(+)

mm

Save

Enter

Enter

Mode

Tiptron

ic

V

HOLD

A

Art # A-08325_AA

!

!

SECTION 3:

INSTALLATION

NOTE

Please refer to Sections 3.08 Recommended

Equipment Setup and SECTION 4: Control

Panels for explanations of the controls.

WARNING

Thermal Arc advises that a suitable Mains

Plug and cable be fitted to this equipment

by a qualified electrical trades-person.

3.01 Location

Adequate air circulation is needed at all times in order

to assure proper operation. Provide a minimum of 12

inches (305 mm) of free airspace on all sides of the

unit. Make sure that the ventilator openings are not

obstructed. Ventilation airflow is from rear to side.

3.02 Transportation and Positioning

3.03 Fitting the Mains Cable into the Cable Gland

Refer to the pictures below when connecting the

mains cable to the cable gland.

Properly transporting and positioning the equipment

is important for preventing injury. Move the equipment

in an upright position and pick a flat welding surface.

Sav

e

En

t

er

Tip

tro

n

ic

(EN

D

)

M

o

d

e

(+

)

En

t

er

m

m

H

O

LD

WARNING

Art # A-08324_AA

WARNING

The mains cable has to be assembled into

the cable gland as shown in the picture.

The electrical technician has to make sure

that the cable gland is adjusted to the

external diameter of the mains cable and

the mains cable is securely fastened in the

cable gland according to IEC 60974-1.

Injury to the operator may occur if the

machine’s maximum permissible angle of

inclination is exceeded. The maximum

permissible angle of inclination is 10°. Only

transport or position the machine for

welding on a flat and level surface.

March 16, 2007

3-1

Page 26

POWERMASTER 400SP, 500SP AUTOMATION

!

!

3.04 Voltage Changeover

For proper operation and to prevent damage to the

machine, the Voltage Input Select Switch must be set

according to the incoming AC line voltage.

ELECTRIC SHOCK CAN KILL.

WARNING

If this switch is not set to the position that matches

the input line voltage, the Smart Logic will inhibit the

welding power source from turning on. The Voltage

Input Select Switch is located on the rear panel.

Art # A-07878

Open the main wall disconnect switch or

breaker, before removing any covers or

access panels on the welding machine.

Live voltage is still present even with the

front panel control switch OFF. Wait at least

10 full minutes after power has been

removed before removing any covers or

access panels to allow adequate time for

internal capacitors to discharge.

To set the Voltage Input Select Switch:

1. Rotate the locking screw 90 degrees.

2. Lift up the switch cover and set the switch to

the in-coming AC line voltage.

3. Secure the switch cover.

Do not alter the position of the Voltage

Input Select Switch when the ON/OFF

Switch is in the ON position as this will

cause two internal auxiliary fuses to

rupture. These fuses will have to be

replaced before the machine can operate.

WARNING

3-2

March 16, 2007

Page 27

POWERMASTER 400SP, 500SP AUTOMATION

!

3.05 Connecting 3-Phase Input Power to 400SP or 500SP

WARNINGS

Installation must meet all National and Local Codes - have only qualified persons make this installation.

Disconnect and lockout/tagout input power before connecting input conductors from unit.

Always connect green or green/yellow conductor to supply grounding terminal first, and never to a

line terminal.

Make input power connections to the welding power source first.

Three-Phase Three-Phase

400SP 500SP

Input Mains Voltage (50/60 Hz) V 208 230 400 460 208 230 400 460

Max Recommended Circuit Breaker or Time-Delay Fuse A 45 40 25 20 70 60 35 30

Max Recommended Standard Normal Operating Fuse A 55 50 30 25 80 70 40 35

Min Input Conductor Size AWG 8 8 12 14 4 6 10 10

Min Input Conductor Size AWG 8 8 12 14 6 8 10 10

Suggested Input Cord Type

Carolprene® Jacketed Type SOOW

90°C 600 Volt UL/CSA Portable Cord

Ground

Terminal

Art: A-07877

GND/PE

Ground

Conductor

Line

Disconnect

Switch

Line Fuse

Primary Power Cable

(customer supplied)

March 16, 2007

3-3

Page 28

POWERMASTER 400SP, 500SP AUTOMATION

!

L1

L2

L3

WARNING

Never connect the safety ground screw to

one of the three line phases. This would

represent a serious electrical shock

hazard. The wiring to this machine should

be performed by a qualified person only.

A. Input Power Conductors (Customer Supplied

Cord)

Select size of conductors using table. Conductors

must comply with national, state, and local

electrical codes. If applicable, use lugs of proper

amperage capacity and correct hole size.

B. Welding Power Source Input Power Connections

Remove the side panel next to the strain relief.

Route conductors (cord) through strain relief and

tighten screws.

Connect input conductors as shown in illustration.

Art # A-07858

L1

Connect green or green/yellow grounding

conductor to welding power supply grounding

terminal first.

Then connect input conductors L1, L2, and L3 to

welding power supply line terminals.

Reinstall side panel onto welding power supply.

C. Turn the Line Disconnect Switch off

D. Connect the green or green/yellow-grounding

conductor to the Line Disconnect Switch ground

terminal first.

E. Connect input conductors L1, L2, and L3 to the

Line Disconnect Switch terminals.

F. Select type and size of over-current protection

using table (fused Line Disconnect Switch shown).

G. Close and secure door on Line Disconnect Switch.

H. Remove lockout/tagout device, and place switch

in the On position.

L2

L3

Black

L1

L2

L3

White

Red

GND/PE GND/PE

Green & Yellow

3-4

March 16, 2007

Page 29

POWERMASTER 400SP, 500SP AUTOMATION

!

3.06 Connecting Single-Phase Input Power to 400SP or 500SP

WARNINGS

Installation must meet all National and Local Codes - have only qualified persons make this installation.

Disconnect and lockout/tagout input power before connecting input conductors from unit.

Always connect green or green/yellow conductor to supply grounding terminal first, and never to a

line terminal.

Make input power connections to the welding power source first.

Single-Phase

400SP

Input Mains Voltage (50/60 Hz) V 208 230 400 460 208 230 400 460

Max Recommended Circuit Breaker or Time-Delay Fuse A 100 90 50 45 100 90 50 45

Max Recommended Standard Normal Operating Fuse A 110 100 60 55 110 100 60 55

Min Input Conductor Size AWG 4 4 8 10 4 4 8 10

Min Input Conductor Size AWG 6 6 8 10 6 6 8 10

Suggested Input Cord Type

Carolprene® Jacketed Type SOOW 90°C 600 Volt

UL/CSA Portable Cord

Single-Phase

500SP

Ground

Terminal

Art# A-07883

GND/PE

Ground

Conductor

Line

Disconnect

Switch

Line Fuse

Primary Power Cable

(customer supplied)

March 16, 2007

3-5

Page 30

POWERMASTER 400SP, 500SP AUTOMATION

!

L

1

L

2

L3

WARNING

Never connect the safety ground screw to

one of the three line phases. This would

represent a serious electrical shock

hazard. The wiring to this machine should

be performed by a qualified person only.

A. Input Power Conductors (Customer Supplied

Cord)

Select size of conductors using table. Conductors

must comply with national, state, and local

electrical codes. If applicable, use lugs of proper

amperage capacity and correct hole size.

B. Welding Power Source Input Power Connections

Remove the side panel next to the strain relief.

Route conductors (cord) through strain relief and

tighten screws.

Connect input conductors as shown in illustration.

Art # A-07879

L1

Connect green or green/yellow grounding

conductor to welding power supply grounding

terminal first.

Then connect input conductors L1 and L2 to

welding power supply line terminals.

Reinstall side panel onto welding power supply.

C. Turn the Line Disconnect Switch off

D. Connect the green or green/yellow-grounding

conductor to the Line Disconnect Switch ground

terminal first.

E. Connect input conductors L1 and L2 to the Line

Disconnect Switch terminals.

F. Select type and size of over-current protection

using table (fused Line Disconnect Switch shown).

G. Close and secure door on Line Disconnect Switch.

H. Remove lockout/tagout device, and place switch

in the On position.

L2

L3

1-Phase Input Power Connection

PowerMaster 400SP,500SP

Black

L1

L2

L3

White

GND/PE GND/PE

Green & Yellow

3-6

March 16, 2007

Page 31

POWERMASTER 400SP, 500SP AUTOMATION

3.07 Quick Start Set Up

NOTE:

Please refer to Sections 3.04 Recommended

Equipment Setup and SECTION 4: Control

Panels for explanations of the controls.

WARNING

Thermal Arc advises that a suitable Mains

Plug be fitted to this equipment by a

qualified electrical trades-person.

A. Where equipped, place the gas cylinder on the

power supply cylinder tray and secure with the

two safety chains. If unit is not equipped with this

option, then ensure that the gas cylinder is secured

to a building pillar, wall bracket or otherwise

securely fixed in an upright position.

B. Remove screw cap from gas cylinder, if fitted, and

open gas cylinder valve briefly to remove

contaminants.

C. Connect gas regulator to gas cylinder.

D. Connect gas hose from power supply to gas

regulator and open gas cylinder valve.

3.08 Recommended Setup for MIG

A. Torch Connection (TWECO

PulseMaster PMA5 shown as an

example)

1. Open the door panel to the machine by

turning the release knobs and pulling the

cover outward and up.

2. Route the gun cable through the access hole

in the front panel.

3. Locate the thumbscrew on the gun adapter

inside the unit. Loosen the thumbscrew and

insert the gun cable end into the gun adapter

as far as it will go. Tighten the thumbscrew.

4. Align the keyways of the gun switch

connector with the trigger receptacle next to

the gun cable and plug them together. Secure

by turning the locking ring to the right

(clockwise ).

5. If a coolant cooling system is installed,

connect the coolant hoses of the torch with

the coolant sockets on the front panel. Be

sure to connect the red fittings together and

the blue fittings together.

E. Connect input power, refer to previous WARNING

and the Connecting Input Power Section.

F. Connect work lead to Negative connection (–) and

attach Work clamp to workpiece.

G. Fit the correct size feed rollers to wire feeder then

fit the selected welding wire and set the pressure

levers to position 2.

H. Connect torch (central socket, coolant connections

red-blue) and mount contact tip to fit welding wire

selected.

I. Insert welding wire.

J. Turn on main switch.

K. Press push-button and push-button (gas type)

(solenoid valve is activated) and adjust gas amount

on the gas regulator.

L. Keep the wire inch switch

pressed until the

welding wire protrudes approximately 3/8 inch (10

mm) out of the MIG torch nozzle.

Front Panel

Access Hole

Trigger Receptacle

Hot coolant return

(Red)

Cool coolant to torch

(Blue)

Art # A-07851

NOTE

When disconnecting gun switch leads

from the machine, loosen the locking ring

and grab the connectors and pull. Do not

pull on the wires.

March 16, 2007

6. To remove the gun, reverse these directions.

3-7

Page 32

POWERMASTER 400SP, 500SP AUTOMATION

Negative

Connection

Work Lead

2

1

1

L

L

L

N

E

1

!

Drive pin

Hub

Brake

Nut

B. How To Connect The Work lead

Connect the work lead to the Negative connection and

fasten it by turning the connector to the right. Connect

the Work clamp to the workpiece or the welding table.

Art # A-06366

C. Where to connect the Work Clamp

Fasten the Work clamp (shown as #2 below), near the

welding location; this avoids stray current flow through

mains earthing system.

E. How To Install The Wire Spool

Open the wire feed compartment lid on the power

supply or wirefeed case and un-screw the nut from

the wire support coil hub.

Place wire spool on the hub and ensure that the drive

dog-pin engages the mating hole in the wire spool.

Press then release the inch switch

to adjust the

brake, the wire spool should not continue to run.

Art # A-06368

Connect the Work clamp tightly to the welding bench

or to the workpiece.

D. How To Connect To The Mains

Refer to Connecting Input Power Section.

Art # A-06367

WARNING

Do not place the Work clamp on the welding

power supply or gas cylinder as welding

current may be conducted via the mains

earth and will burn it out.

3-8

March 16, 2007

Page 33

POWERMASTER 400SP, 500SP AUTOMATION

F. Insertion Of The Wire Electrode

Screw out the contact tip in the MIG torch handset.

Open the wire feed compartment lid on the power

supply or wirefeed case.

The diameter of the wire should correspond to the

diameter of the feedrolls. The wire size is on the face

of the feedrolls. Open the pressure lever and thread

the wire through the inlet guide and the outlet guide.

Pressure lever

Inlet guide

Feedroll

Outlet guide

Art # A-06369

Close the lever and fasten the pressure rollers.

Press the inch switch button

until the wire

appears approximately 3/4 inch (20 mm) out of the

torch neck.

Screw in the contact tip corresponding to the wire

diameter and cut off any wire sticking out.

G. How To Connect The Gas Cylinder

If the Wheeling Kit option has been installed, position a

gas cylinder on the rear tray and lock securely to the

Power Source cylinder bracket with the chains provided.