Page 1

Saw Table

TCB 100

Operating and

Safety Instructions

Bedienings- en

veiligheidsvoorschriften

Instructions d’utilisation et

consignes de sécurité

Gebrauchs- und

Sicherheitsanweisung

Istruzioni Per L’uso E

La Sicurezza

Instrucciones de uso y

de seguridad

www.tritontools.com

Page 2

Thank you for purchasing this Triton tool. These instructions contain information necessary

This product has a number of unique features. Even if you are familiar with this Workcentre,

please read this manual to make sure you get the full benefit of its unique design.

Keep this manual close to hand and ensure all users of this tool have read and fully understood the instructions.

for safe and effective operation of this product.

CONTENTS

Specifications 2

Symbols 2

Parts List 3

Safety 4

Assembly 5

Warranty 13

SPECIFICATIONS

Part no: TCB100

Suits: Most circular saws (185mm - 235mm)

Cuts: Rip, mitre, crosscut,

Rip capacity: 0 - 450mm

Crosscut capacity: Up to 450mm wide

Standing size: 980mm x 380mm x 1040mm approx

Folded size: 900mm x 540mm x 300mm approx

Standard features: Rip fence with 0-450mm capacity, See-through guard, anti-

kickback finger & dust extraction port, Intergrated pushstick &

side pressure fingers

Optional Accessory Range: Bevel ripping guide, dust collection bucket, dust bag

Protect your hearing

Always use proper hearing protection when tool noise exceeds 85dB.

SYMBOLS

ENVIRONMENTAL PROTECTION

Waste electrical products should not be

disposed of with household waste. Please

recycle where facilities exist. Check with your

local authority or retailer for ecycling advice.

GB

Always wear ear, eye and respiratory

protection.

2

Contents / Specifications / Symbols

Double insulated for additional protection.

Instruction warning.

Do not use before viewing and

understanding the full operating

instructions

Page 3

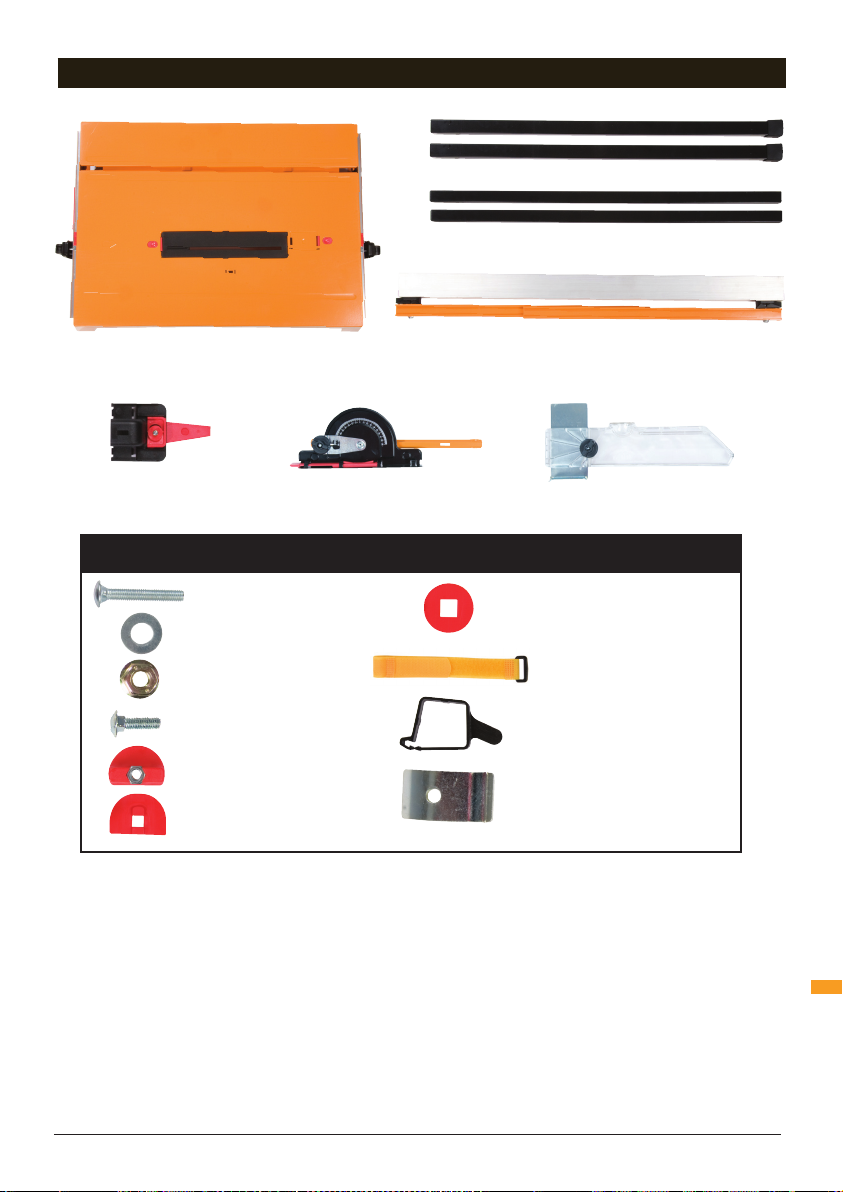

PARTS LIST

A. Main Body (1)

B. Rear Legs (2)

C. Front Legs (2)

D. Rip Fence (1)

E. Captive Push-Stick (1)

I. M6 x 40mm

J. Washer (5)

K. M6 Flange Nut (5)

L. M6 x 12mm

M. Clamp Knob (4)

N. Clamp Base (4)

Coach Bolt (4)

Coach Bolt (1)

F. Protractor (1)

FASTENER BAG

G+H. Overhead Guard Support (1)

O. Saw Back Stop (1)

P. Trigger Strap (1)

Q. Storage Hook (2)

R. Temporary Saw Clamp (4)

Parts List

GB

3

Page 4

GENERAL SAFETY INSTRUCTIONS

WARNING Read all safety warnings and all

instructions. Failure to follow the warnings and

instructions may result in electric shock, fire and/

or serious injury.

Save all warnings and instructions for future

reference.

The term "power tool" in the warnings refers to your

mains-operated (corded) power tool or batteryoperated (cordless) power tool.

1) Work area safety

a) Keep work area clean and well lit. Cluttered or dark

areas invite accidents.

b) Do not operate power tools in explosive

atmospheres, such as in the presence of

flammable liquids, gases or dust. Power tools

create sparks which may ignite the dust or fumes.

c) Keep children and bystanders away while

operating a power tool. Distractions can cause you

to lose control.

2) Electrical safety

a) Power tool plugs must match the outlet. Never

modify the plug in any way. Do not use any

adapter plugs with earthed (grounded) power

tools. Unmodified plugs and matching outlets will

reduce risk of electric shock.

b) Avoid body contact with earthed or grounded

surfaces, such as pipes, radiators, ranges and

refrigerators. There is an increased risk of electric

shock if your body is earthed or grounded.

c) Do not expose power tools to rain or wet

conditions. Water entering a power tool will increase

the risk of electric shock.

d) Do not abuse the cord. Never use the cord for

carrying, pulling or unplugging the power tool.

Keep cord away from heat, oil, sharp edges or

moving parts. Damaged or entangled cords increase

the risk of electric shock.

e) When operating a power tool outdoors, use an

extension cord suitable for outdoor use. Use of

a cord suitable for outdoor use reduces the risk of

electric shock.

f) If operating a power tool in a damp location is

unavoidable, use a residual current device (RCD)

GB

protected supply. Use of an RCD reduces the risk of

electric shock.

NOTE: The term “residual current device (RCD)”

may be replaced by the term “ground fault circuit

interrupter (GFCI)” or “earth leakage circuit breaker

(EL CB)”.

3) Personal safety

a) Stay alert, watch what you are doing and use

common sense when operating a power tool. Do

not use a power tool while you are tired or under

the influence of drugs, alcohol or medication. A

moment of inattention while operating power tools

may result in serious personal injury.

b) Use personal protective equipment. Always wear

eye protection. Protective equipment such as dust

mask, non-skid safety shoes, hard hat, or hearing

protection used for appropriate conditions will reduce

personal injuries.

c) Prevent unintentional starting. Ensure the switch

is in the off-position before connecting to power

source and/or battery pack, picking up or carrying

the tool. Carrying power tools with your finger on the

switch or energising power tools that have the switch

on invites accidents.

d) Remove any adjusting key or wrench before

turning the power tool on. A wrench or a key left

attached to a rotating part of the power tool may result

in personal injury.

e) Do not overreach. Keep proper footing and balance

at all times. This enables better control of the power

tool in unexpected situations.

f) Dress properly. Do not wear loose clothing or

jewellery. Keep your hair, clothing and gloves

away from moving parts. Loose clothes, jewellery or

long hair can be caught in moving parts.

g) If devices are provided for the connection of dust

extraction and collection facilities, ensure these

are connected and properly used. Use of dust

collection can reduce dust-related hazards.

4) Power tool use and care

a) Do not force the power tool. Use the correct power

tool for your application. The correct power tool will

do the job better and safer at the rate for which it was

designed.

b) Do not use the power tool if the switch does not

turn it on and off. Any power tool that cannot be

controlled with the switch is dangerous and must be

repaired.

c) Disconnect the plug from the power source and/

or the battery pack from the power tool before

making any adjustments, changing accessories,

or storing power tools. Such preventive safety

measures reduce the risk of starting the power tool

accidentally.

d) Store idle power tools out of the reach of children

and do not allow persons unfamiliar with the

power tool or these instructions to operate the

power tool.Power tools are dangerous in the hands of

untrained users.

4

General Safety Instructions

Page 5

e) Maintain power tools. Check for misalignment or

binding of moving parts, breakage of parts and

any other condition that may affect the power

tool’s operation. If damaged, have the power tool

repaired before use. Many accidents are caused by

poorly maintained power tools.

f) Keep cutting tools sharp and clean. Properly

maintained cutting tools with sharp cutting edges are

less likely to bind and are easier to control.

ASSEMBLY

UNPACKING

• Carefullyunpackandcheckthatallitemsareincluded

and in good condition

• Ifanyitemsaremissingordamaged,donotusethis

tool. Return it to your retailer

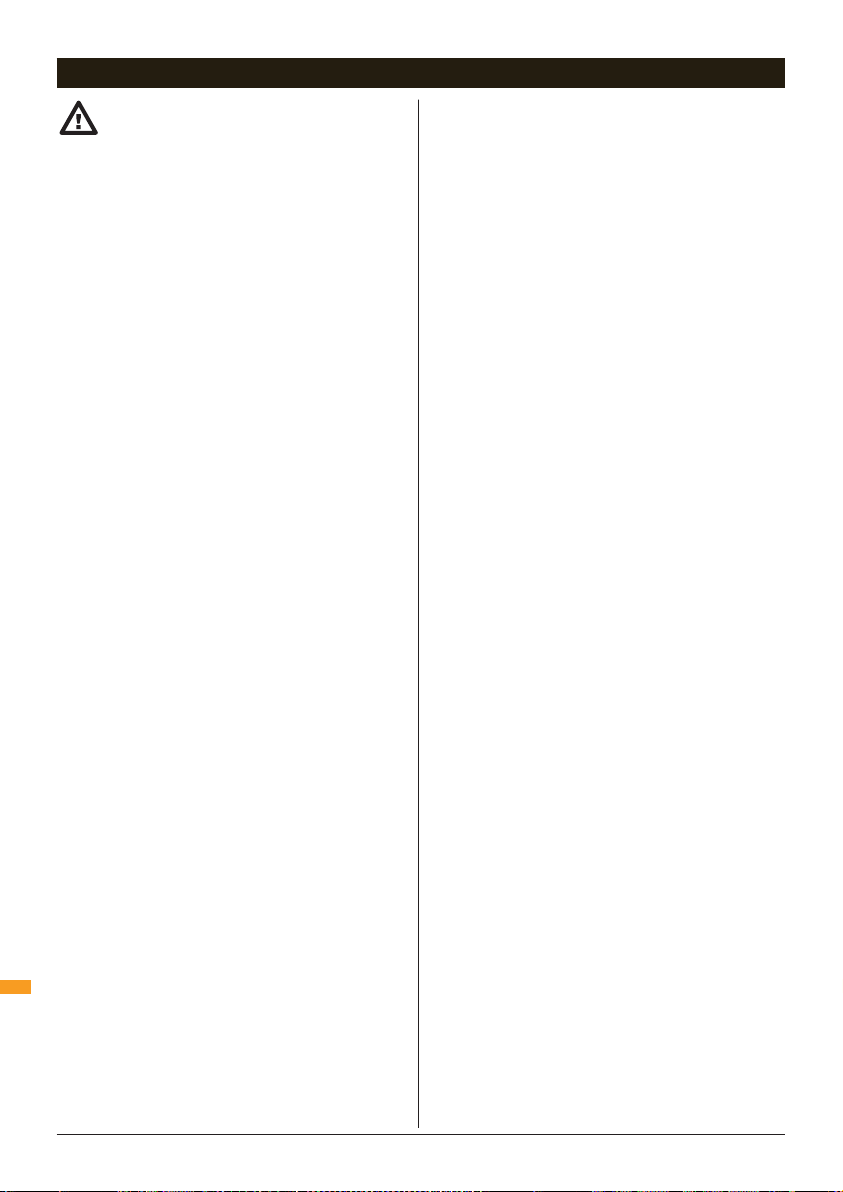

FITTING THE RIP FENCE

Fully raise the Fence Clamp Handles on the end

panels. Unfold the arms of the Rip Fence (D) and slide

it along the fence tracks from the right hand side of

the unit (when viewed from the front panel, which has

the switchbox). Note that the taller part of the fence is

facing the plastic insert in the tabletop (Fig 1).

g) Use the power tool, accessories and tool bits etc.

in accordance with these instructions, taking into

account the working conditions and the work to

be performed. Use of the power tool for operations

different from those intended could result in a

hazardous situation.

5) Service

a) Have your power tool serviced by a qualified repair

person using only identical replacement parts.

This will ensure that the safety of the power tool is

maintained.

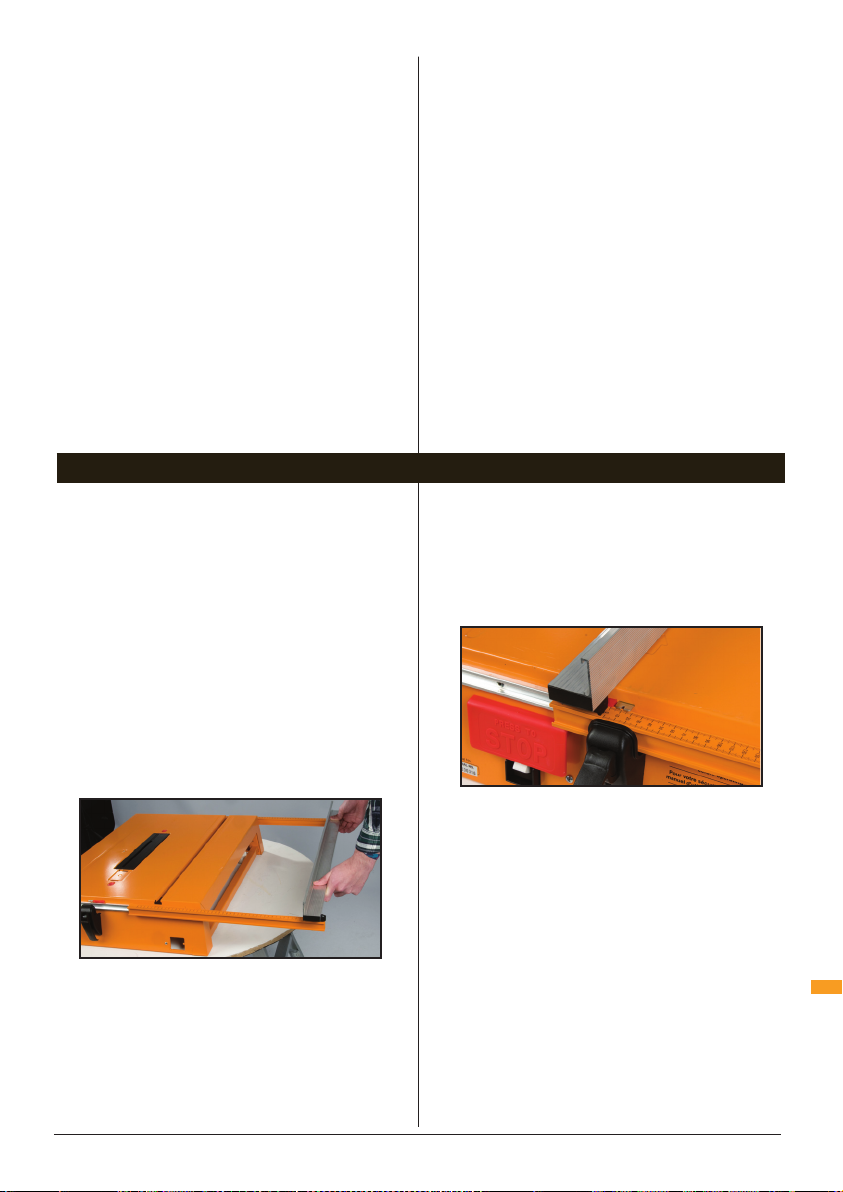

With the fence on the right-hand side, align the side

of the notch closest to the fence with the ‘0’ on the

scales (Fig 2). Depress the black plastic fence locking

levers at the front and rear panels to lock the fence in

that position.

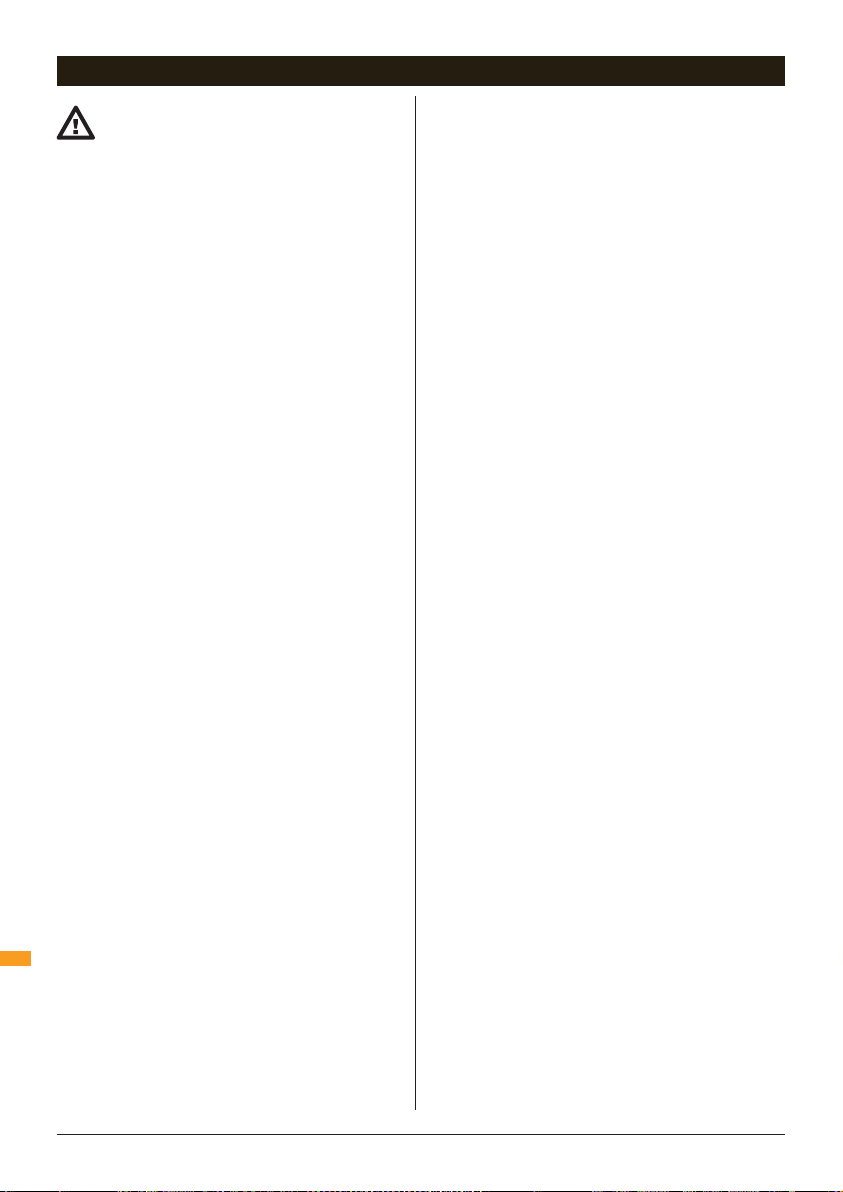

Use an accurate set square to check the vertical face

of the rip fence is exactly square to the table at both

ends. If necessary, you can tilt the fence using the

jacking screws (Fig 3).

If you are making any significant adjustments, you will

need to slide the fence clear of the table and loosen or

tighten the pivot bolts attaching the fence arms. The

arms must pivot firmly but freely, without wobbling.

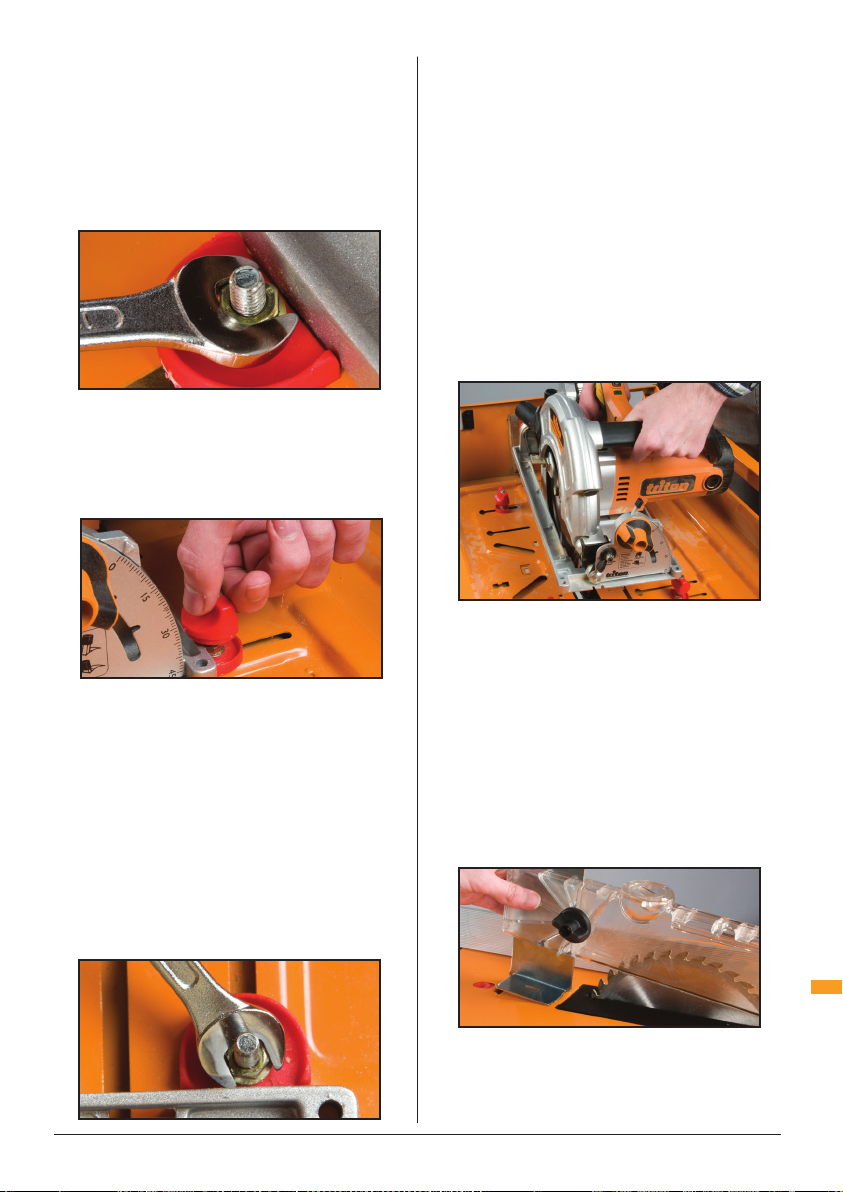

Fig 1

Study the Fence Scale Pointers. The rip fence can

be fitted on the right or left hand side of the blade,

depending on the cut you are making or your personal

preference.

The 2.5mm calibration notch means that the scales

will be accurate on either side of the blade, provided

your saw has a standard width of cut (kerf) of 2.5mm

Use either side of the notch, depending on which side

your fence is set, to line up with the calibration scales

on the Fence Arms.

NOTE: If your saw has a very thin slitting blade, read

‘Using Thin Blades’ in ‘Troubleshooting’.

Fig 2

Fig 3

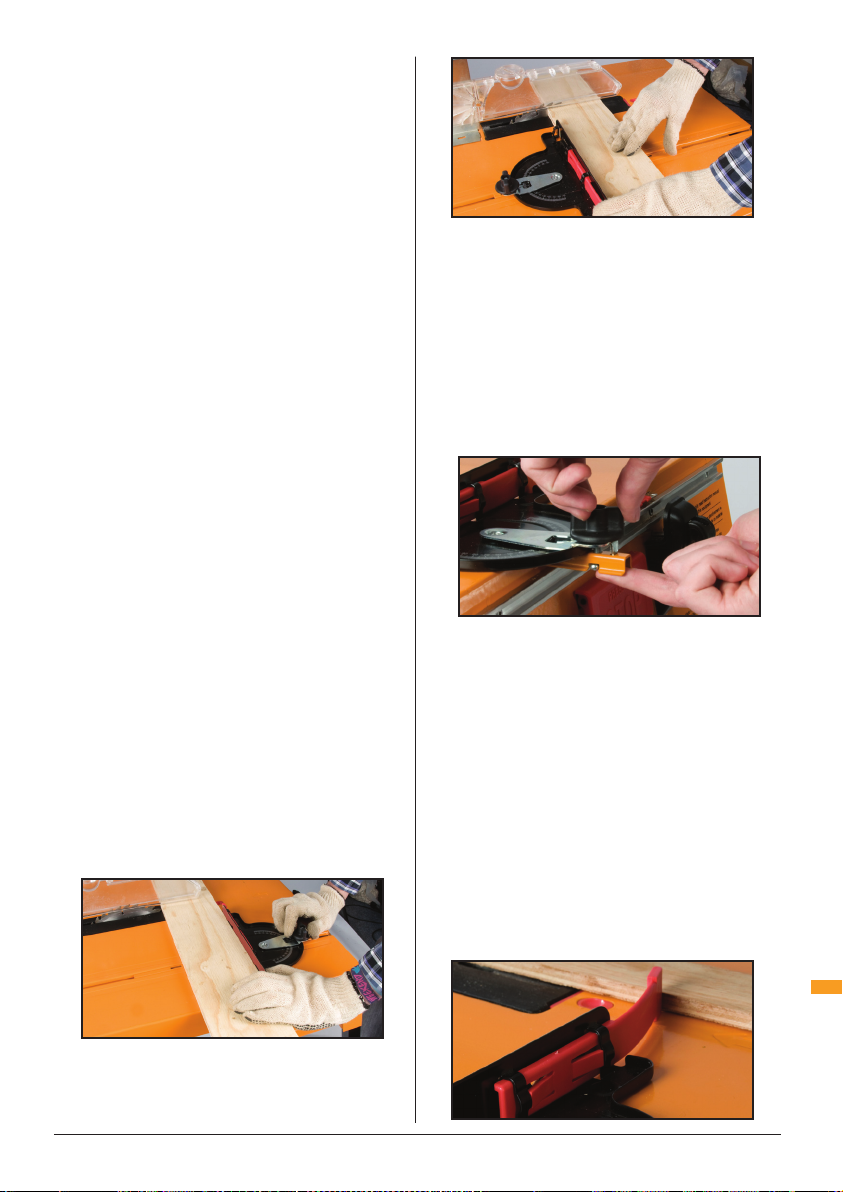

TEMPORARY SAW FITTING

Turn the Main Body (A) upside down and rest it on a

table or bench, with the fence overhanging the edge.

Alternatively, place the unit on wooden packers thick

enough to allow your saw blade, at maximum depth of

cut, to fit through the slot in the table.

With your saw disconnected from power, lock the

blade at full depth of cut and check that the blade is

set at 0° on the saw’s angle adjuster.

Pull back the saw’s safety guard and, with the front of

the saw facing the switch box, lower the blade through

the slot.

NOTE: The slot is sized for a 235mm (9 ¼”) blade. If

you have a smaller saw, slide it backwards until the

back of the blade is approx 10mm from the rear end

of the slot. If your blade does not fit the slot, refer to

‘Troubleshooting – Saw Fitting Problems’.

Choose the four keyhole slots which provide the

best clamping positions for your saw. If you have a

choice of slots, select those that are as far apart as

possible lengthways along the base plate. Try to avoid

General Safety Instructions / Assembly

GB

5

Page 6

obstructions on the saw, such as raised sections of

the base plate or the saw’s height adjustment lever.

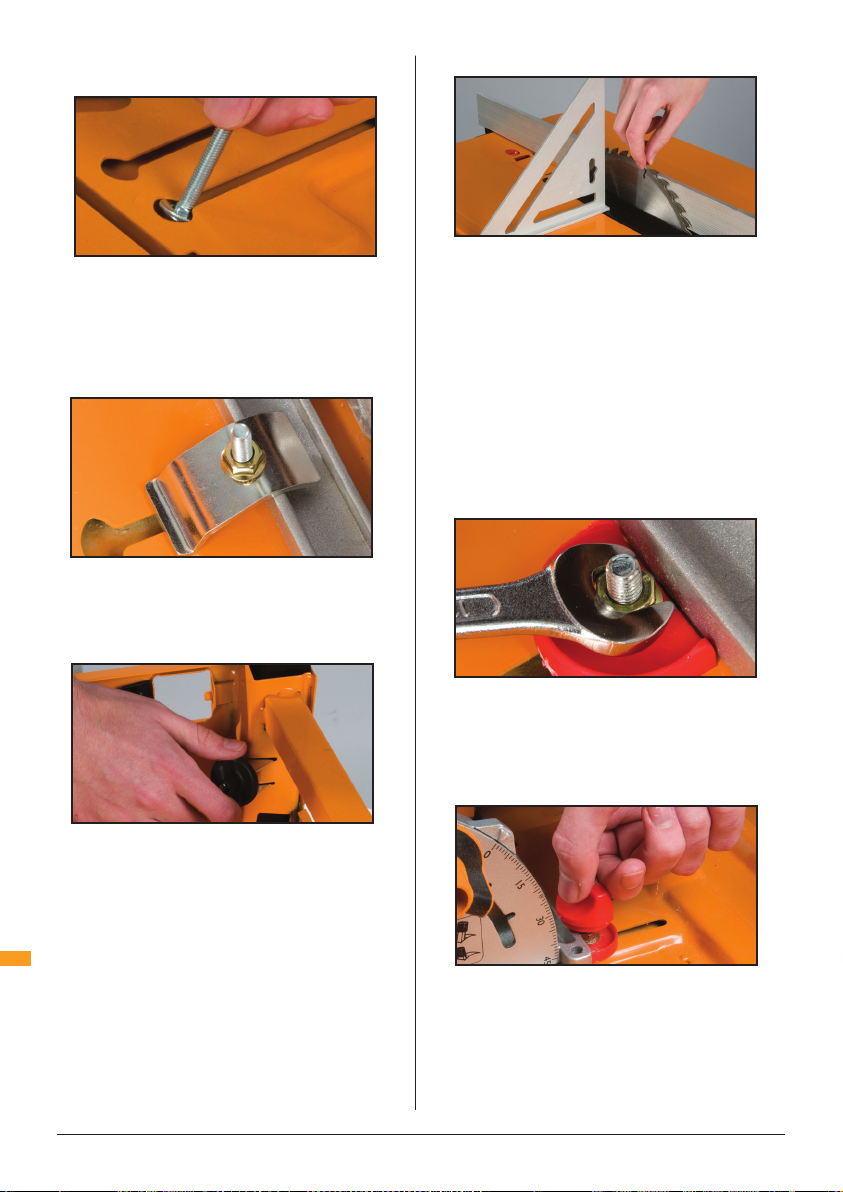

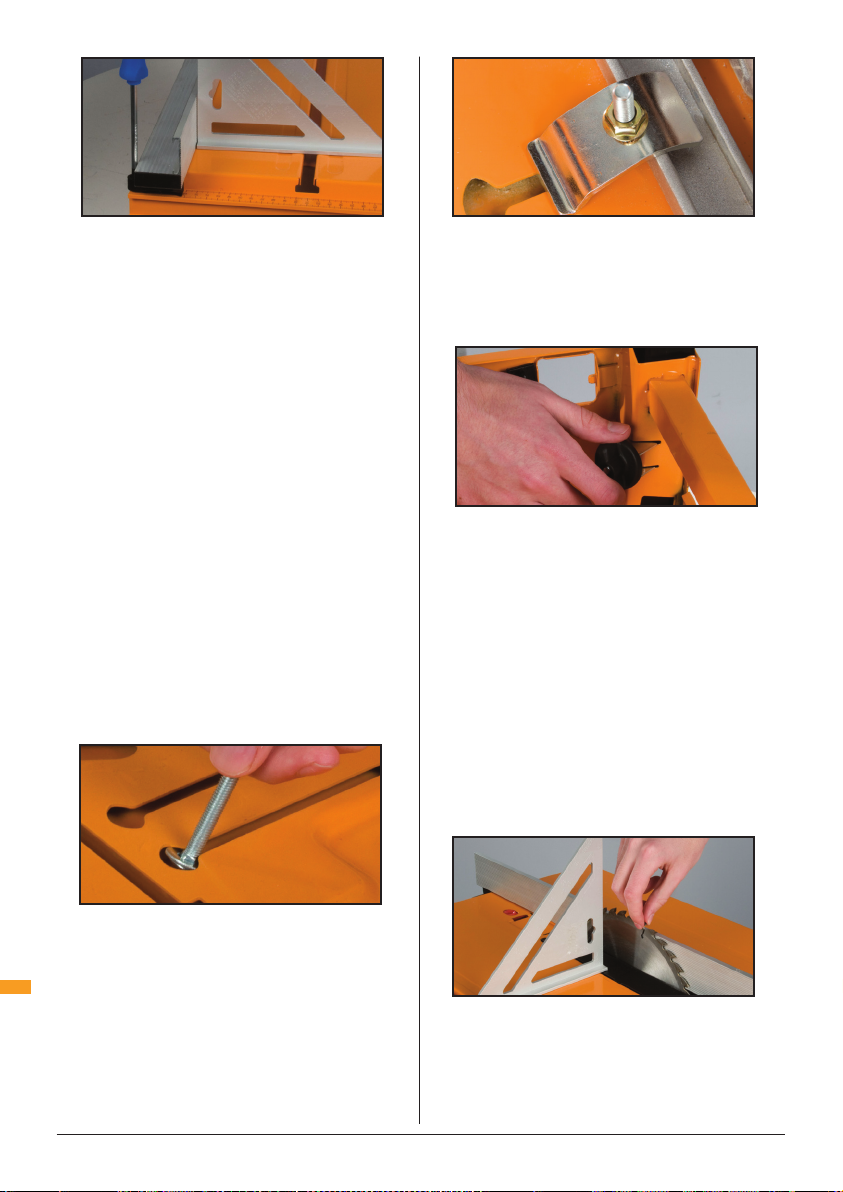

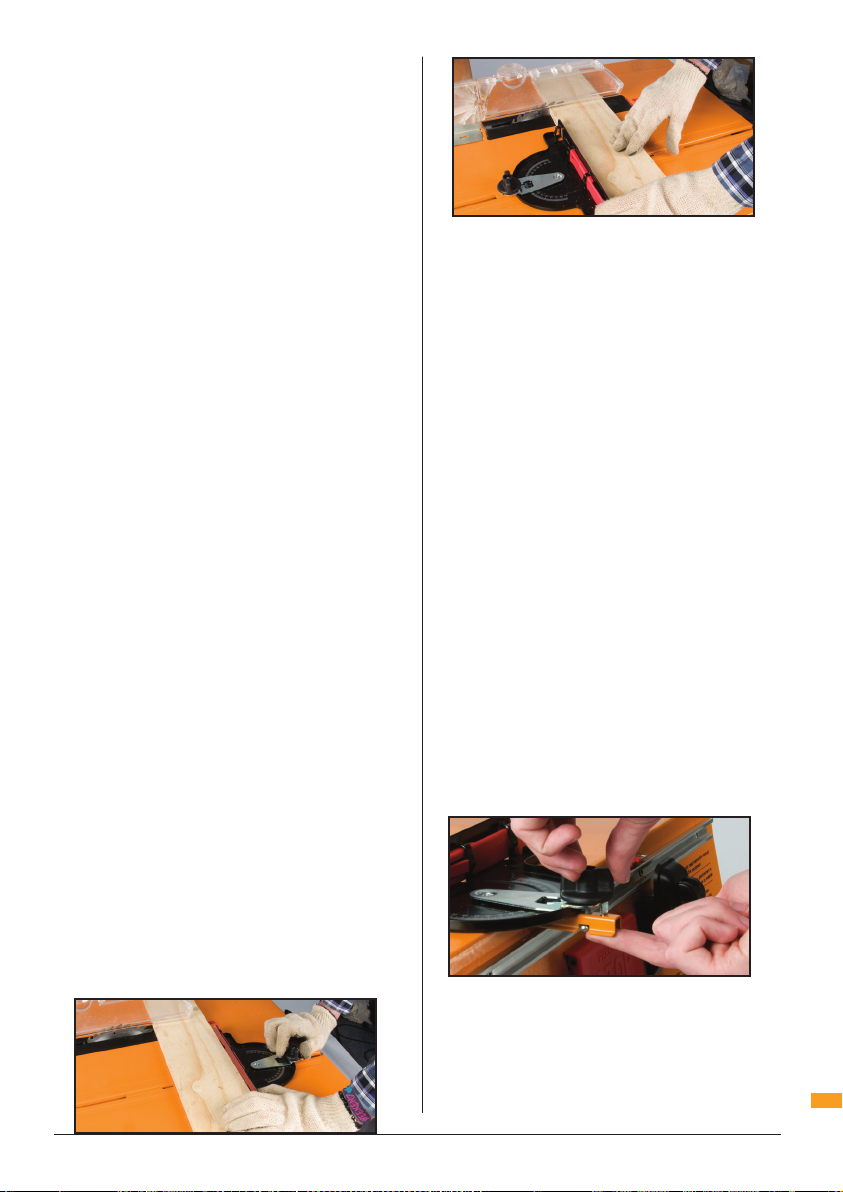

Remove the saw and fit the four long Coach Bolts (I),

with Washers (J) under their heads as shown (Fig 4),

into the selected slots.

Replace the saw, with the blade touching the fence.

Firmly finger-tighten the Temporary Saw Clamps (R)

onto the coach bolts using the Flange Nuts (K). See

Fig 5, below.

FITTING THE LEGS

Plug the Rear Legs (B) fully into their housings at the

rear of the unit. Plug the uncapped ends of the Front

Legs (C) in the front panel sockets. Lock them by

tightening the round knobs (Fig 6).

NOTE: There may be cracking noises as the powder

coat seal breaks – this is normal.

Turn the saw table right way up and test that all four

feet are square on the ground. Adjust as necessary by

extending one of the legs slightly from its housing until

unit is stable.

GB

FINAL SAW FITTING

Use your set square to check the blade is exactly 90°

to the table. If necessary, adjust the blade angle (see

Troubleshooting).

Adjust the position of the saw so that the teeth just

touch, front and rear. This step is critical – take your

time to get it right!

Fig 4

Fig 5

Fig 6

Fig 7

Spin the blade backwards by hand. The teeth should

very lightly skim the fence set at ‘0’. Use a spanner to

tighten the flange nuts, temporarily locking the saw

in position.

Turn the unit upside down again, taking care not to

bump the saw.

Twist or snip the Clam Knobs (M) and Clamp bases

(N) from their moulding tree and trim off any remnants

with scissors or a file.

One at a time, replace the temporary saw clamps with

the plastic clamp bases. Slide them along the slots

until they touch the saw base plate and tighten the

flange nuts with a 10mm spanner (Fig 8).

Fig 8

The clamp bases accurately align your saw, so after

you’ve fitted them check that you cannot twist or move

the saw sideways at all.

Screw the clamp knobs onto the coach bolts (they cut

their own threads) until they touch the lip of the saw

base plate and clamp it firmly in position (Fig 9).

Fig 9

NOTE:

1. File any burrs in the base plate at the clamp locations

to avoid damaging the knobs

2. There is no need to over-tighten knobs. They will still

clamp securely, and be vibration-proof, if you leave

them about half a turn past where they first scrape on

the bas plate

6

Assembly

Page 7

Insert the remaining short Coach Bolt (L) and a washer

into the keyhole slot at the rear of the saw. Fit the

Back Stop (O) and slide it along until it touches the

base plate. Re-check that the blade is free to spin.

Lock the back stop in position with a flange nut (Fig

10).

Fig 10

The clamp knobs have cut-away edges. When all four

cut-aways are facing the saw and correctly lined up,

you can lift the saw straight out of the clamps, for

hand-held use. When re-fitted, the clamp bases will

re-align the saw perfectly. Turn the knobs clockwise

about half a turn to tighten the saw back down.

When you finish work for the day, either remove your

saw from the table, or lower the saw blade using the

saw’s height adjuster to allow the saw guard to swing

closed as much as possible. This will prevent fatigue

in the return spring in the guard.

The saw slot is made from machinable material which

can be replaced if significantly damaged. Do not

remove this insert under any other circumstances.

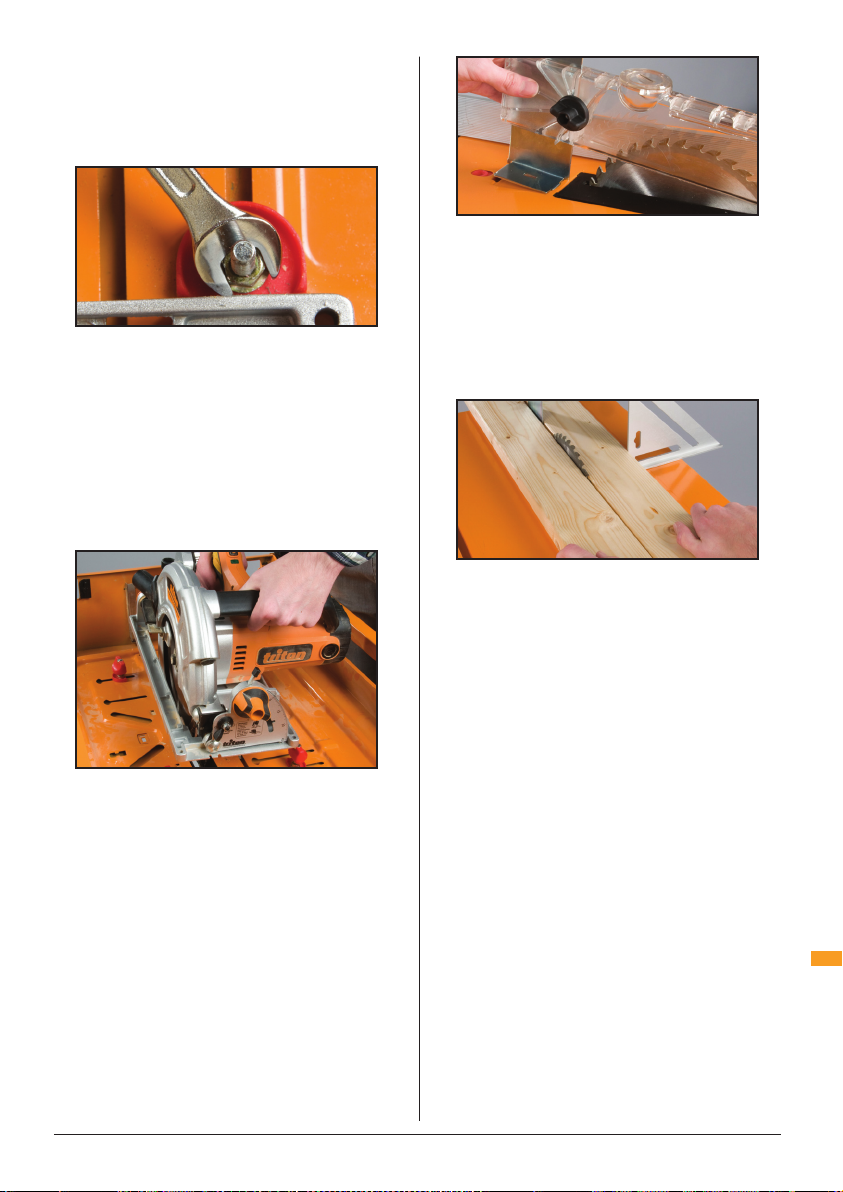

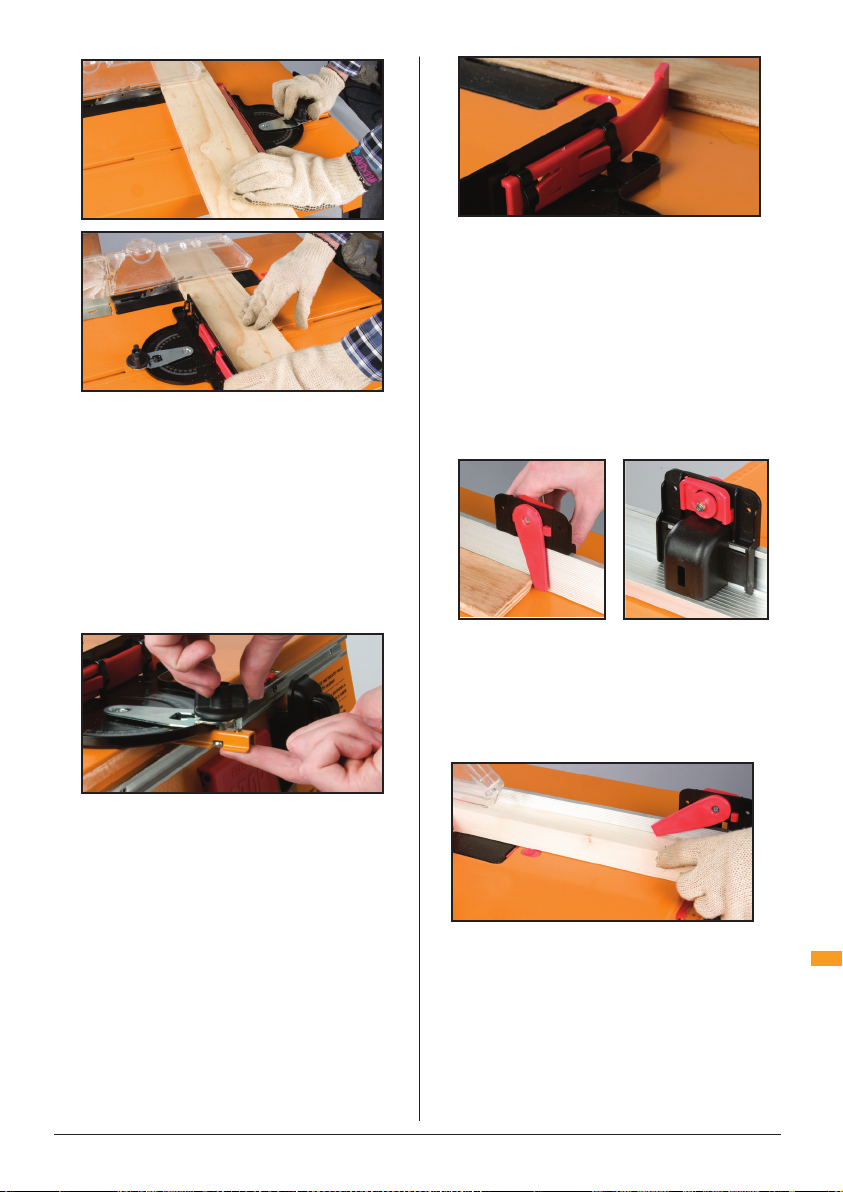

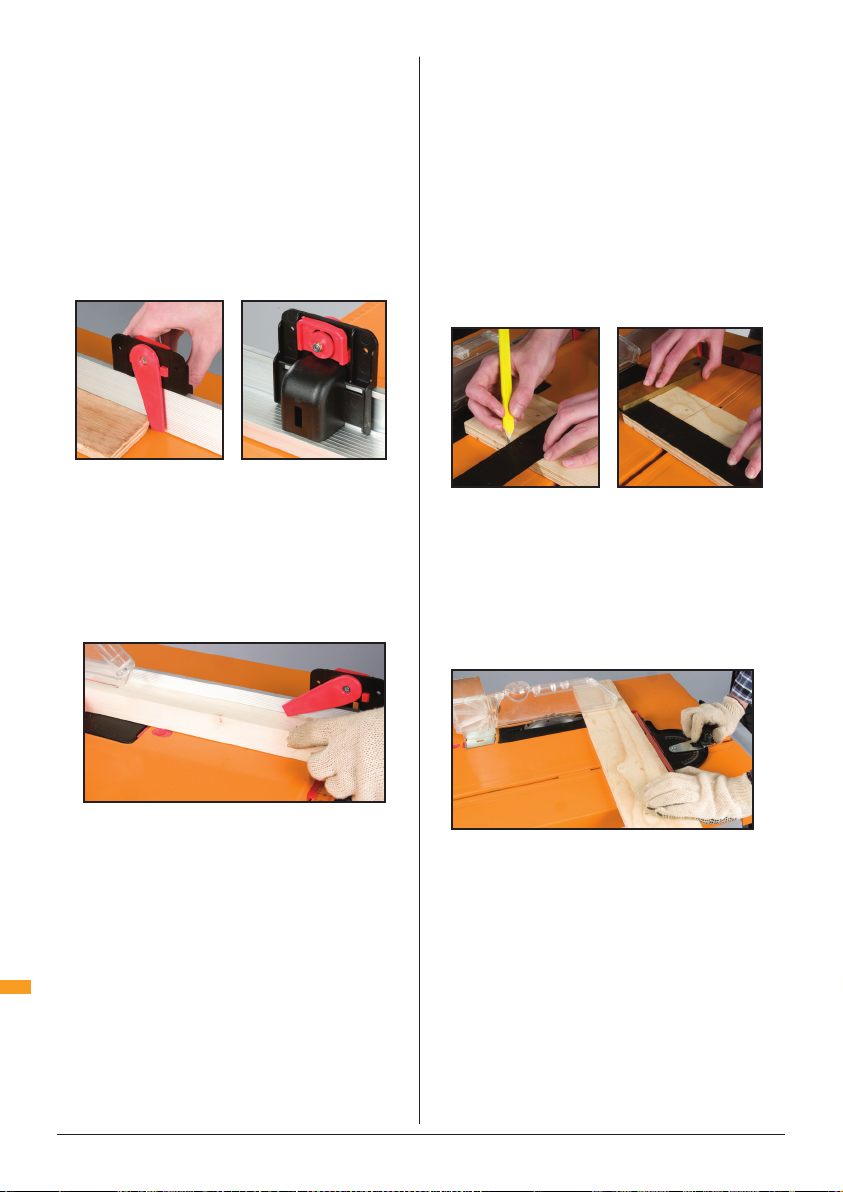

FITTING THE OVERHEAD GUARD

Turn the unit right-way up. Unlock the fence and back

it away from the blade.

Fit the base of the Overhead Guard Support (G) front

first into the slot located behind the saw blade. Pull

back the red locking latch, and press the guard

support into the table depression. Then push the red

latch forward to lock it in position (Fig 12).

Try to wobble the guard support to ensure it is properly

locked. The red latch should pop up and be flush with

the table top when locked.

Fig 11

Fig 12

CHECKING SAW ALIGNMENT

Loosen the knob on the Overhead Guard (8) about one

turn, and remove it for the moment. Check that the

overhead guard support is square to the table.

Place two straight pieces of wood on the table and

hold them lightly against the blade. The overhead

guard support should fit between the pieces when

they’re held against the blade, parallel to each other

(Fig 13).

Fig 13

NOTE: If this is not the case, repeat Saw Fitting

procedures or refer to Troubleshooting.

Spin the blade by hand before connecting the power

to ensure the blade is not touching any part of the saw

table.

Refit the overhead guard to the support and tighten

the knob. Check that the teeth on your blade are

pointing in the same direction as the etched symbols

on the sides of the guard. If not, you have the blade on

the saw backwards.

FITTING THE TRIGGER STRAP

Check that the saw is not connected to the power,

and that the switch on the front panel is in the OFF

position.

Wrap the trigger strap around the handgrip of the saw,

with the furry side facing outwards. Pass the end of

the strap through the buckle, until the security

loop has passed through.

If your saw has a safety button on the side of

the hand-grip, press it and then tighten the strap

until the trigger clicks ON.

Wrap the free end of the strap around the trigger

and it will grip firmly (14).

GB

Assembly

7

Page 8

With most saws, the strap can be slid on and off the

saw trigger without having to be undone each time.

CONNECTING THE POWER

Before connecting the power, practice switching on

and off. Do not raise the Stop plate.

Press the green switch with your finger to switch the

power ON. Tap the stop plate with your hand or thigh

to switch OFF (Fig 15).

Make sure the switch is OFF, plug the saw into the

switch box inside the front panel and bring power to

the switch box via an extension cable (min 10 Amp).

Before switching on the power, make sure that nothing

is touching the saw blade, or is likely to vibrate into it,

and that your hands are well clear of the blade.

Switch on and off a few times, with the safety guard

raised approx 25mm above the table, and check that

your saw blade is running true. Any buckle or twist in

the blade will be most evident as the blade is slowing

down to stop. If the blade quivers badly on slow-down,

check whether it is properly seated on the saw arbour.

If it is, for best results you may need to replace your

blade.

FITTING THE STORAGE HOOKS

The Storage Hooks (17) enable temporary storage

of table accessories when not in use. Fit them onto

the left or right hand base tube by opening them and

GB

clipping them around the tube (Fig 16).

Fig 14

Fig 15

Fig 15

THE RIP FENCE

The rip fence can be fitted to the left or right hand

side of the unit, depending on which you find most

comfortable or to suit certain cuts or jigs.

CALIBRATION SETTINGS

The pointer notch is 2.5mm wide, and represents the

kerf (width of cut) of most tungsten carbide tipped

blades. Provided your blade does remove 2.5mm of

material, the scales will be highly accurate with the

fence on either side of the blade.

Always sight down directly from above the notch to

avoid sighting errors.

LOCKING LEVER TENSION

If locking is too firm or too loose, you can vary the

tension of the fence locking levers.

Adjust the Nyloc self-locking nut on the inside of each

end panel.

OUTBOARD SUPPORT

By removing the fence from its tracks and replacing

it upside down, it can be used to provide effective

outboard support when crosscutting larger workpieces

against the protractor.

Secure a batten over the fence arms to create a

surface level with the table. The batten should be

14mm thick, or rebated to 14mm thick.

THE PROTRACTOR

With the sandpaper face forward, away from you,

guide the protractor strip into the slot at the front

panel. Slide the protractor fully along the slot to check

that it slides freely.

The Protractor (6) can be used in trailing mode

(protractor behind the workpiece, Fig 17), or leading

mode (protractor in front of the workpiece, Fig 18).

Trailing mode offers 250mm crosscut capacity,

leading mode 450mm. Use of trailing mode is

recommended unless you require the greater crosscut

capacit y.

Fig 16

8

Assembly

Page 9

Fig 17

Fig 18

LOCKING THE PROTRACTOR

You can lock the protractor so that it will not slide in its

slot when using the side pressure finger or if attaching

a jig.

Slide the protractor partly out of the table slot, loosen

the round knob by about 8 turns and rotate the T bolt

through 90° so it protrudes through the windows in

the strip.

Tighten the knob about 6 turns, then slide the

protractor back along the slot to the required position

and then tighten the knob so that the protractor is

firmly locked in its slot.

Fig 19

Fig 20

Adjust the position of the protractor in the slot until the

finger is about 20mm in front of the blade. Then tighten

the protractor knob, locking both the protractor and the

angle setting.

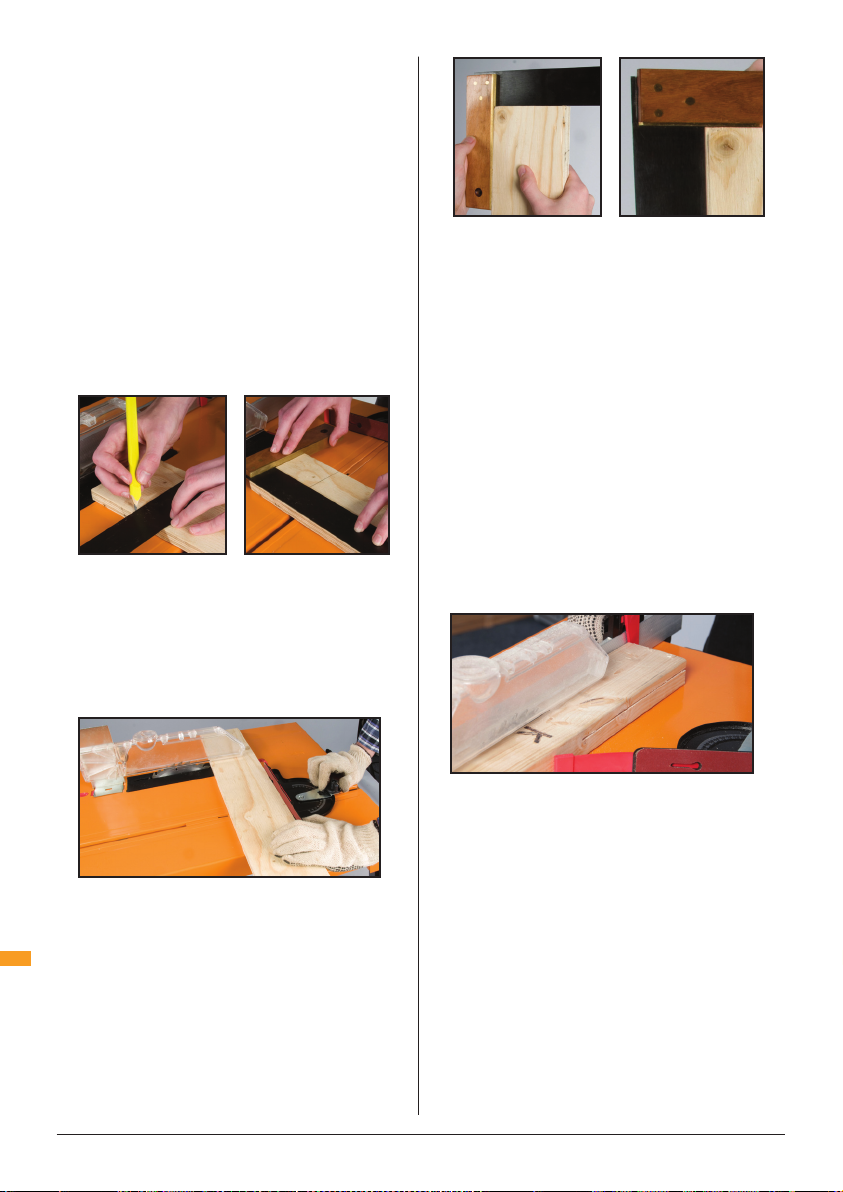

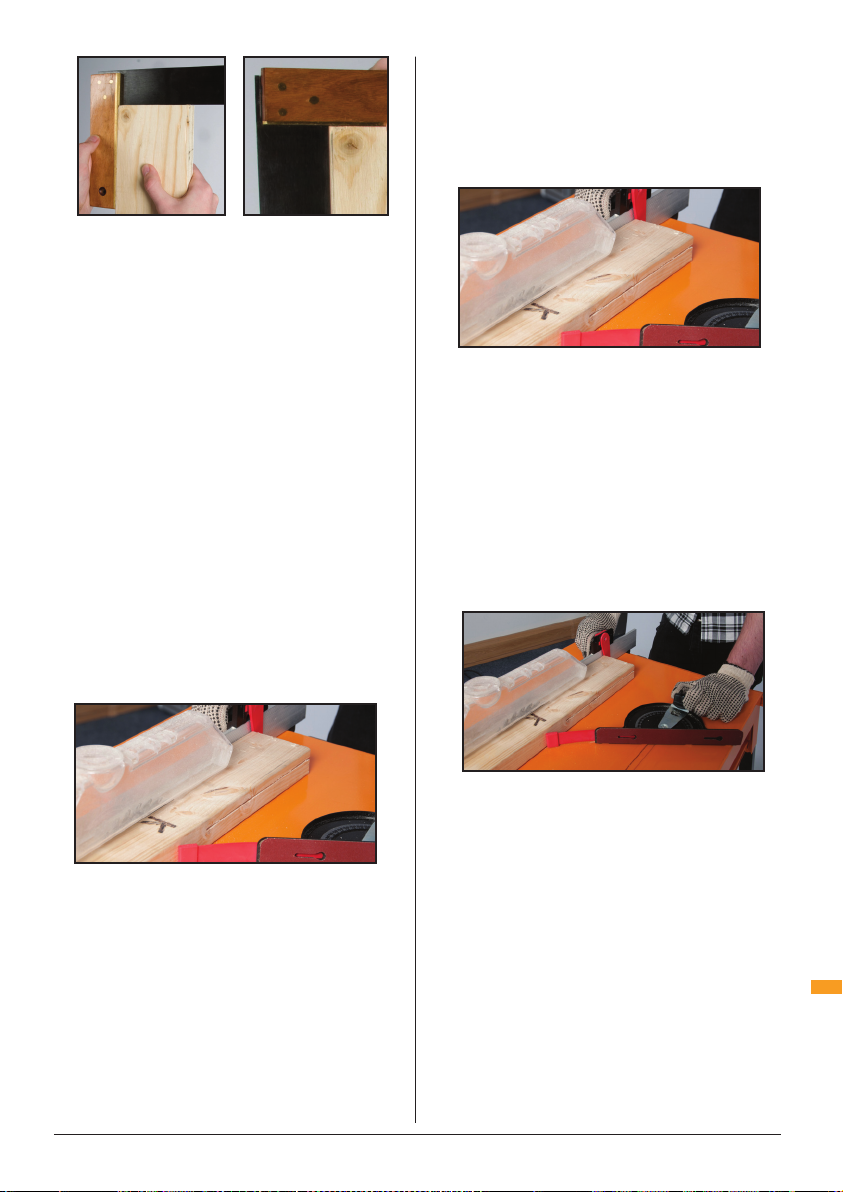

Captive Push-Stick

The Captive Push-stick (5) slides along the tracks on

the back face of the rip fence. The swing-arm rests

against the front face of the fence and should pivot

freely (Fig 21). The lock direction of the swing-arm can

be reversed, depending on which side of the blade the

rip fence is used.

Fig 21

To change the direction, press the rocker switch firmly

and the other red stop will appear through the face. Use

the stop which allows the swing-arm to pivot towards

the blade, not away from it.

Position the push-stick with the swing arm either

raised up or resting on top of the workpiece in front of

the overhead guard (Fig 22).

CAPTIVE PUSH-STICK & SIDE PRESSURE FINGER

Side Pressure Finger

The side pressure finger is on the inside face of the

protractor and, when extended, presses the workpiece

against the fence on the right hand side of the blade.

The finger can be locked fully retracted or fully

extended, and is released by pressing the tabs and

sliding sideways (Fig 20).

Prepare the protractor for locking (T bolt across the

slot, as per Fig 19) and fully extend the side pressure

finger. Place the workpiece in position against the

fence and adjust the protractor angle until the finger

presses the workpiece against the fence (Fig 20). The

finger should flex a little, but avoid applying excessive

pressure.

Fig 22

As the end of the workpiece passes the captive pushstick, the swing-arm will drop behind it, allowing you

to push the work through with your fingers clear of the

blade.

When not in use, hang the protractor and captive pushstick from the storage hooks below the table. The fence

can be stored upside down in its clamping tracks.

Assembly

GB

9

Page 10

THE OVERHEAD GUARD

The overhead guard has hold-down fingers to prevent

kick-back. Always ensure the guard is lowered until

the fingers flex a little and lightly press the workpiece

down on the table.

Having the guard as low as possible will also improve

the dust collection by the overhead guard if a vacuum

is connected.

The bolt and knob on the overhead guard can be

reversed, if necessary, to allow the rip fence to be

adjusted closed to the blade when using the fence on

the left-hand side of the blade.

Check your square

First, check your square! Use a board with an

absolutely straight edge. Press the handle (base) of the

square firmly against it, and use a sharp pencil or utility

knife to trace the edge of the blade on the board.

Fig 23

Flip the square over, press it against the straight edge

again, and move the blade to the line. Any error in your

square is seen as doubled, and is thus more clearly

visible.

Crosscutting with the protractor

Set up as shown in (Fig 24), with the safety guard just

high enough to admit the piece of wood. Check that the

protractor is set at exactly ‘0’.

Fig 25

Hold the base of your square against the edge of the

timber that was against the protractor face (Fig 25a);

adjust the protractor angle slightly if necessary.

Then hold your square against the face which was on

the table (Fig 25b). Adjust the angle of the saw blade

to the table if necessary, using the saw’s adjuster. See

Troubleshooting if unable to get a satisfactory result.

Ripping test

Take a straight piece of wood at least 70mm wide and

approx 35mm thick. Place it flat on the table and lower

the overhead guard to just above the workpiece.

Lock the rip fence exactly parallel to the blade with a

fence setting that will give you an off-cut of, say, 5mm:

eg 70mm wide wood, less 3mm for the saw cut, less

5mm for the off-cut = 62mm.

Set up the captive push-stick and side pressure finger.

Switch on the power, and feed the wood smoothly.

Keep pushing it – ideally without pausing – until it is

fully past the blade. Keep fingers well away from the

blade. [Fig 26]

Fig 26

Hold the base of the square against the face that was

on the saw table and check the cut at various points.

Move the fence 1mm closer to the blade, front and rear,

and make a finishing cut for best results.

Fig 24

Switch on the power. Hold the wood firmly against the

main fence of the protractor and push down lightly with

your other hand as you feed the wood smoothly into

GB

the blade.

Push the protractor until the workpiece is past the back

of the blade, then switch off the power by bumping the

STOP plate with your thigh.

If the leading edge of the wood fouled the overhead

guard support, or if the back of the blade re-cut or

burnished the cut end, your saw is mounted slightly

crooked. Adjust the positions of the saw clamp bases

and knobs (see ‘Final Saw Fitting’), then check the saw

alignment (see ‘Checking Saw Alignment’).

10

Assembly

If the leading edge of the wood fouled the overhead

guard support, or if the back of the blade re-cut or

burnished the cut end, your saw is mounted slightly

crooked. Adjust the positions of the saw clamp

bases and knobs (see ‘Final Saw Fitting’), then

check the saw alignment (see ‘Checking Saw

Alignment’).

Basic Ripping

Set the fence parallel to the blade, firmly locked

at both ends, with safety guard correctly lowered.

Ideally have the wider section of the workpiece

between the blade and the fence (Fig 27), so you

can keep good control of it with your hands or

with the captive push-stick.

Page 11

Fig 27

Avoid trapping narrow off-cuts between the blade and

the fence, and do not stand directly in line with the

blade in case an offcut shoots out towards you.

If the wood binds slightly between the overhead guard

support and the fence, you can increase the rear fence

setting slightly, say 0.5 to 1mm.

Narrow Ripping

If you want to rip a board into a number of identical

narrow strips, or if you want to set the fence closer

than 17mm to the blade, the safety guard will prevent

access for the fence and the captive push-stick.

Fig 28

To resolve this, make a notched pusher, say 70mm

wide, and use it with the side pressure finger (Fig 28).

This will enable the guard to be correctly lowered,

while creating access for the push-stick.

Ripping Long Pieces

When ripping long pieces which will overhang the rear

of the table by more than half their length, either have a

friend help you or rig up support using, for example, the

Triton Multi-Stand.

Try to keep the workpiece moving, even slowly, during

a long rip. Pauses can cause slight steps in the cut. A

finishing cut, removing another 1mm, should help if you

need a completely smooth edge.

Ripping larger sheets

Lock the rip fence firmly with the same reading at both

ends – although you can add 0.5 to 1mm to the rear

fence setting for clearance.

Fig 30

Set the overhead guard as low as possible. Push the

workpiece against the fence and feed gently into the

blade, keeping one hand on either side of the work (Fig

30). Switch off with your thigh when you finish the cut.

For ripping up to 450mm off very large sheets, use

one or two Triton Multi-Stands with a suitable length

of wood clamped in the head(s) to support the offcut

(Fig 31).

Fig 31

For ripping widths greater than 450mm, use the saw

hand-held. Remove the power saw from the table,

remove the trigger strap, and check the operation of

the saw guard. Clamp a guide to the workpiece, which

should be securely supported off the floor on battens

or packers. Never do a freehand cut following a pencil

line; it’s dangerous.

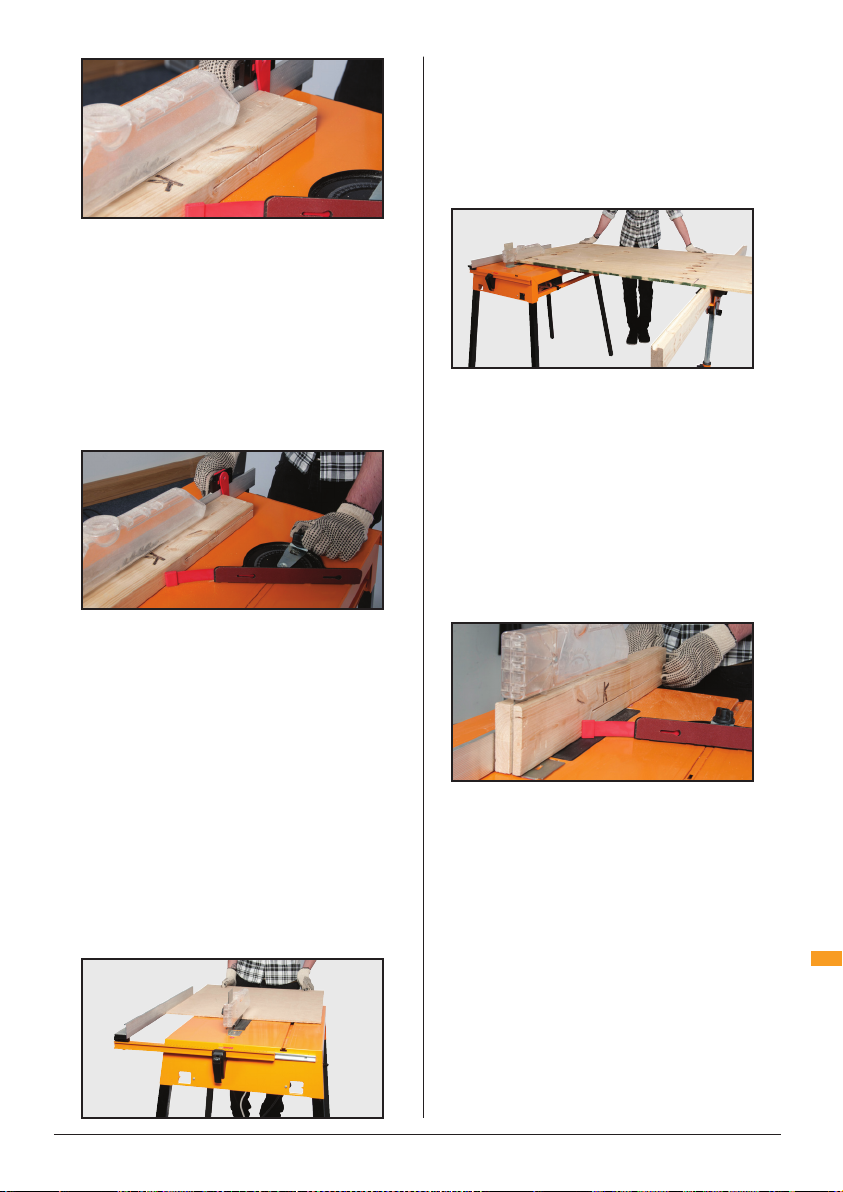

Double ripping

You can double the maximum depth of cut by turning

the wood over, end for end, and making a second cut.

If the blade is exactly square to the table, and if both

edges of the wood are dressed square, the two cuts

should line up (Fig 32).

Fig 32

The overhead guard assembly cannot be fitted for the

first cut, but must be fitted for the second. Ensure your

fingers remain well clear of the blade, even if the wood

‘kicks’ or your hands slip. Use the captive push-stick

and side pressure finger. Make both cuts of similar

depth: for example, cut a 90mm wide piece in 2 cuts of

approx 46mm each.

Saw Fitting

• IfaslotyouplantouseforyourSawClamps(13&14)

tends to foul an obstruction on the lip of the baseplate,

or the saw motor, or the adjuster controlling the blade

height: use a different slot for the clamp

• Ifyoursawhasaveryshortbaseplate:usethefour

inner slots. NOTE: The advised 10mm gap between

the blade and the end of the slot in the table insert is a

guide only. You may move the saw a little closer to the

GB

Assembly

11

Page 12

front panel for better clamp locations

• Ifyourbladewillnottthroughtheslotbecauseyou

have a riving knife fitted to the saw: extend the slot

towards the front of the insert by using a hacksaw

blade or a file on edge

• Ifoneoftheclampsfoulsthesawmotor:replaceitwith

one of the Temporary Saw Clamps (18) on a shortened

coach bolt

Saw blade cannot be adjusted fully square to the

table

• First,checkthatthesawdoesnothavealimitscrew

in the baseplate, underneath the angle quadrant, that

is preventing you from reaching 0°. Check that nothing

else is fouling the saw motor or top guard, and thus

preventing full tilt

• Checkthatthemountingsbetweenthesawbaseplate

and the motor housing are reasonably firm. Tighten

them, if possible, or upgrade your saw

• Ifyoucannotndanyothersolution,removeyoursaw

and insert a full length strip of thin packing between

the narrow part of the baseplate and the table, to

slightly tilt the saw. Ideally tape or glue the strip to the

table, then re-tighten the clamp knobs

Very thin saw blades (teeth approx. 1.5mm thick)

Thin slitting blades can be fitted, though we

recommend standard blades approx 2.5mm thick,

because:

• Thinbladesareveryexibleandareeasilybentor

twisted when fitting the saw, making them difficult to

align

• Withathinbladethescaleswillonlybeaccuratewhen

the fence is set on the right hand side of the blade. You

will have to make an allowance when setting the fence

to the left

• Athickerbladewillnotcausetheaboveproblems,

and should also give you smoother cuts, less flexing in

dense wood, and better results when planing

NOTE: 1.5mm thin blades cut 2.0 to 2.2mm wide.

If fitting a thin blade saw, insert a strip of 0.5mm

cardboard between the blade and the fence, as a

temporary spacer, and hold the blade against it whilst

aligning the saw. You will not be able to spin the blade

by hand.

Protractor scale is slightly inaccurate

• Thescalepointercanbeadjustedbyusingasmall

GB

screwdriver to lever out the lens, and then prising the

pointer sideways

• First,maketestcutsandadjusttheprotractorangle

setting until you are cutting exactly square. Then insert

the screwdriver blade into the appropriate slot beside

the pointer, and twist until the tip of the pointer is

exactly opposite 0°

Workpiece binds on overhead guard support when

ripping

• First,checkthatthefencewassetatidenticalreadings

front and rear. If it was, try increasing the rear fence

setting slightly (0.5mm – 1mm) and repeat the cut

• Checkthatthesawbladeiscorrectlylinedupwiththe

overhead guide support

• Checkthattheoverheadguardsupportissquaretothe

table. To square it up: use a straight piece of material,

such as a block of wood, to spread the load as you

carefully bend it square

• Iftheproblempersists:tryre-aligningthe saw

slightly so that the overhead guard support fits into the

kerf of the blade without jamming

High spots, burn marks and re-cut damage on the

workpiece

If the back of the blade re-cuts or burnishes the

workpiece when you cross-cut against the protractor,

or when you rip against the parallel fence, the most

likely reason is that your saw is mounted slightly skew.

Before realigning your saw, check a few other possible

causes:

• Removethebladefromthesaw,checkthatthearbour

and washers are clean and that the blade is well

seated. If an arbour-reducing washer is fitted, make

sure it is a snug fit and not proud of the blade disc.

• Checkforbladeatnesswithametalstraight

edge at various points across the centre hole. If

significantly buckled, replace the blade

• Checkforarbouroatinyoursawbearingsby

disconnecting the power, gripping the blade

nut and pulling in and out in the direction of the

shaft. Any movement is undesirable. If you want

perfectly square cuts, you may have to repair or

replace your saw

12

Assembly

Page 13

WARRANTY

To register your guarantee visit our web site at

www.tritontools.com* and enter your details.

Your details will be included on our mailing list (unless

indicated otherwise) for information on future releases.

Details provided will not

be made available to any third party.

PURCHASE RECORD

Date of Purchase: ___ / ___ / ____

Model: TCB100

Serial Number: __________________

Retain your receipt as proof of purchase

(Located on motor label)

Triton Precision Power Tools guarantees to the

purchaser of this product that if any part proves to

be defective due to faulty materials or workmanship

within 12 MONTHS from the date of original

purchase, Triton will repair, or at its discretion

replace, the faulty part free of charge.

This guarantee does not apply to commercial use

nor does it extend to normal wear and tear or

damage as a result of accident, abuse or misuse.

* Register online within 30 days.

Terms & conditions apply.

This does not affect your statutory rights

Warenty

GB

13

Page 14

Dit product heeft een aantal unieke kenmerken. Lees deze handleiding a.u.b., zelfs als u bekend bent met deze

Houd deze handleiding bij de hand en zorg ervoor dat alle gebruikers van dit gereedschap de instructies hebben gelezen

Workcentre, zodat u optimaal profiteert van het unieke ontwerp.

en volledig hebben begrepen.

INHOUD

Specificaties 14

Symbolen 14

Onderdelen 15

Veiligheidsvoorschriften 16

Montage 17

Garantie 26

SPECIFICATIES

Onderdeelnr: TCB100

Geschikt voor: De meeste cirkelzagen (185mm - 235mm)

Bewerkingen: Schulpen, afschuinen, afkorten

Schulpcapaciteit: 0 - 450mm

Doorsnedecapaciteit: tot 450 mm breed

Afmetingen uitgeklapt: ca 980mm x 380mm x 1040mm

Afmetingen ingeklapt: ca 900mm x 540mm x 300mm

Standaardkenmerken: Parallelgeleider met een capaciteit van 0 tot 450 mm,

doorzichtige beschermkap, aandrukvingers tegen terugslag &

stofafzuigaansluiting, ingebouwde stuurdwinger & drukvinger

Optionele accessoires: Verstekgeleider, stofopvangbak & stofzak

Bescherm uw gehoor

Draag altijd geschikte gehoorbescherming bij gereedschap dat een geluidsniveau van meer dan 85dB produceert.

SYMBOLEN

BESCHERMING VAN HET MILIEU

Elektrische producten mogen niet worden

afgevoerd met het normale huisvuil. Indien de

mogelijkheid bestaat, dient u het product te

recyclen. Vraag de plaatselijke autoriteiten of

winkelier om advies betreffende recyclen.

NL

Draag altijd oor-, oog- en

luchtwegenbescherming.

14

Inhoud / Specificaties / Symbolen

Dubbel geïsoleerd.

Instructie waarschuwing.

Gebruik niet alvorens en begrijpend

de volledige werkende instructies

te bekijken

Page 15

ONDERDELEN

A. Tafelblad (1)

B. Achterste poten (2)

C. Voorste poten (2)

D. Parallelgeleider (1)

E. Stuurdwinger (1)

F. Verstekgeleider (1)

BEVESTIGINGSONDERDELEN

I. M6 x 40 mm

slotschroeven (4)

J. Borgringen (5)

K. M6 flensmoeren (5)

L. M6 x 12 mm

slotschroeven (1)

M. Klemknop (4)

N. Klemvoet (4)

G+H. Steun beschermkap (1)

O. Achteraanslag voor zaag (1)

P. Omsnoeringsband trekker (1)

Q. Opberghaken (2)

R. Tijdelijke zaagklemmen (4)

Onderdelen

NL

15

Page 16

VEILIGHEIDSVOORSCHRIFTEN

WAARSCHUWING Lees alle bediening- en

veiligheidsvoorschriften. Het niet opvolgen van

alle voorschriften die hieronder vermeld staan,

kan resulteren in een elektrische schok, brand en/of

ernstig letsel.

Bewaar deze voorschriften voor toekomstig

gebruik. De term “elektrisch gereedschap” in alle

hieronder vermelde waarschuwingen heeft betrekking

op uw elektrische gereedschap dat op de stroom is

aangesloten (met een snoer) of met een accu wordt

gevoed (snoerloos).

1) Veiligheid in de werkruimte

a) Houd de werkruimte schoon en zorg voor een

goede verlichting. Rommelige en donkere ruimtes

leiden vaak tot ongelukken.

b) Werk niet met elektrisch gereedschap in

explosieve omgevingen, bijvoorbeeld in de

aanwezigheid van ontvlambare vloeistoffen,

gassen of stof. Elektrisch gereedschap brengt vonken

teweeg die stof of dampen kunnen doen ontbranden.

c) Houd kinderen en omstanders uit de buurt

wanneer u elektrisch gereedschap bedient. Door

afleiding kunt u de controle over het gereedschap

verliezen.

2) Elektrische veiligheid

a) De stekkers van het elektrische gereedschap

moeten passen bij het stopcontact. Pas de

stekker niet aan. Gebruik geen adapterstekkers

bij geaard elektrisch gereedschap. Het gebruik van

ongewijzigde stekkers en passende stopcontacten

vermindert het risico op een elektrische schok.

b) Vermijd lichamelijk contact met geaarde

oppervlakken zoals pijpen, radiatoren, fornuizen

en koelkasten. Het risico op een elektrische schok

neemt toe als uw lichaam geaard wordt.

c) Laat elektrisch gereedschap niet nat worden.

Wanneer elektrisch gereedschap nat wordt, neemt het

risico op een elektrische schok toe.

d) Beschadig het snoer niet. Gebruik het snoer

nooit om het elektrisch gereedschap te dragen,

te trekken of om de stekker uit het stopcontact

te trekken. Houd het snoer uit de buurt van hitte,

olie, scherpe randen of bewegende delen. Een

beschadigd of in de knoop geraakt snoeren verhoogt

het risico op een elektrische schok toe.

e) Wanneer u elektrisch gereedschap buiten

NL

gebruikt, maak dan gebruik van een verlengsnoer

dat geschikt is voor gebruik buitenshuis. Gebruik

een verlengsnoer dat geschikt is voor gebruik

buitenshuis om het risico op een elektrische schok te

verminderen.

f) Indien het onvermijdelijk is elektrisch gereedschap

te gebruiken in een vochtige omgeving, gebruik

dan een energiebron met een aardlek beveiliging

(Residual Currency Device). Het gebruik van een

RCD vermindert het risico op een elektrische schok.

3) Persoonlijke veiligheid

a) Blijf alert en gebruik uw gezonde verstand

wanneer u elektrisch gereedschap bedient.

Gebruik het elektrisch gereedschap niet wanneer

u vermoeid bent of onder invloed van drugs,

alcohol of medicijnen. Onoplettendheid tijdens het

bedienen van elektrisch gereedschap kan leiden tot

ernstig letsel.

b) Maak gebruik van persoonlijke bescherming.

Draag altijd een veiligheidsbril. Passende

bescherming voor de omstandigheden, zoals een

stofmasker, niet-slippende veiligheidsschoenen een

helm of gehoorbescherming, vermindert het risico op

persoonlijk letsel.

c) Zorg ervoor dat het apparaat niet per ongeluk

wordt gestart. Controleer of de schakelaar in

de ‘uit’ stand staat voordat u de stekker in het

stopcontact steekt. Het dragen van elektrisch

gereedschap met uw vinger op de schakelaar of het

aansluiten op de stroom van elektrisch gereedschap

met de schakelaar ingeschakeld kan tot ongelukken

leiden.

d) Verwijder alle stel- of moersleutels voordat u het

elektrische gereedschap inschakelt. Een moer- of

stelsleutel die zich op een draaiend onderdeel van het

elektrische gereedschap bevindt, kan leiden tot letsel.

e) Reik niet te ver. Blijf altijd stevig en in balans

staan. Zo houdt u meer controle over het elektrische

gereedschap in onverwachte situaties.

f) Draag geschikte kleding. Draag geen loshangende

kleding of sieraden. Houd haren, kleding en

handschoenen uit de buurt van bewegende delen.

Loshangende kleding, sieraden en los hangende haren

kunnen vast komen te zitten in bewegende delen.

g) Als er onderdelen voor stofafvoer- en

stofverzameling worden meegeleverd, sluit

deze dan aan en gebruik deze op de juiste wijze.

Het gebruik van deze onderdelen kan het risico op

stofgerelateerde ongelukken verminderen.

4) Gebruik en verzorging van elektrisch gereedschap

a) Forceer elektrisch gereedschap niet. Gebruik

elektrisch gereedschap dat geschikt is voor het

werk dat u wilt uitvoeren. Geschikt elektrisch

gereedschap werkt beter en veiliger op een passende

snelheid.

b) Gebruik het elektrische gereedschap niet als de

schakelaar het apparaat niet in- en uitschakelt.

Elektrisch gereedschap dat niet bediend kan worden

met de schakelaar is gevaarlijk en moet gerepareerd

worden.

Veiligheidsvoorschriften

16

Page 17

c) Haal de stekker uit het stopcontact voordat u

instellingen aanpast, toebehoren verwisselt of

het elektrische gereedschap opbergt. Dergelijke

voorzorgsmaatregelen verminderen het risico op het

per ongeluk starten van het elektrische gereedschap.

d) Berg elektrisch gereedschap dat niet in gebruik is

op buiten bereik van kinderen en laat mensen die

niet bekend zijn met het elektrische gereedschap

of met deze instructies het elektrische

gereedschap niet bedienen. Elektrisch gereedschap

is gevaarlijk in de handen van onervaren gebruikers.

e) Onderhoud uw elektrisch gereedschap. Controleer

op foutieve uitlijning of het vastslaan van

bewegende delen, gebroken onderdelen en

elke andere afwijking die de werking van het

elektrische gereedschap zou kunnen beïnvloeden.

Indien het elektrische gereedschap beschadigd

is, moet u het laten repareren voordat u het weer

gebruikt. Veel ongelukken worden veroorzaakt door

slecht onderhouden elektrisch gereedschap.

MONTAGE

UITPAKKEN

• Pakuwtafelvoorzichtiguitencontroleerofalle

onderdelen aanwezig zijn en in goede staat verkeren

• Gebruikditgereedschapnietindieneronderdelen

ontbreken of beschadigd zijn. Breng het in dat geval

terug naar uw winkelier

f) Houd snijwerktuigen scherp en schoon. Goed

onderhouden snijwerktuigen met scherpe messen

slaan minder snel vast en zijn gemakkelijker te

bedienen.

g) Gebruik het elektrische gereedschap, toebehoren

en onderdelen, etc. volgens deze instructies en

volgens bestemming voor het specifieke type

elektrisch gereedschap, en houd daarbij rekening

met de werkomstandigheden en het uit te voeren

werk. Gebruik van elektrisch gereedschap voor

werkzaamheden die verschillen van die waarvoor

het apparaat bestemd is, kan leiden tot gevaarlijke

situaties.

5) Onderhoud

a) Laat uw elektrische gereedschap onderhouden

door een gekwalificeerde vakman en gebruik

alleen identieke vervangstukken. Zo bent u er zeker

van dat de veiligheid van het elektrische gereedschap

gewaarborgd blijft.

(kerf) van 2,5 mm heeft. Gebruik de zijde van

de inkeping overeenkomstig de zijde waar u de

geleider gemonteerd heeft voor uitlijning met de

schaalverdeling op de geleiderarmen.

OPMERKING: Als uw zaag een zeer dun zaagblad

heeft, lees dan ‘Dunne zaagbladen gebruiken’ in

‘Probleemoplossing’.

MONTAGE VAN DE PARALLELGELEIDER

Zet de spangrepen voor de geleiderklemmen aan het

einde van de panelen volledig los. Vouw de armen

van de parallelgeleider (D) open en schuif ze in de

geleidingsgroeven aan de rechterzijde van de tafel

(gezien vanaf het voorpaneel met de schakelaar). Zorg

dat het hogere gedeelte van de geleider in de richting

van het plastic inzetstuk in het tafelblad wijst (Fig 1).

Fig 1

Bestudeer de schaalverdelingwijzers van de geleider

(J). De parallelgeleider kan zowel aan de rechter- als

aan de linkerzijde van het zaagblad gemonteerd

worden, afhankelijk van de zaagsnede die u wenst te

maken of van uw persoonlijke voorkeur.

Dankzij de inkeping van 2,5 mm is de schaalverdeling

nauwkeurig aan beide zijden van het zaagblad,

indien uw zaag een standaard zaagbreedte

Plaats de geleider aan de rechterzijde en lijn de zijde

van de inkeping die zich het dichtst bij de geleider

bevindt uit met ‘0’ op de schaalverdeling (Fig 2).

Druk de zwarte plastic spangrepen op het voor- en

achterpaneel naar omlaag om de geleider in deze

stand vast te zetten.

Gebruik een nauwkeurige winkelhaak om te

controleren of de korte zijde van de geleider aan

beide zijden loodrecht op de tafel staat. U kunt de

geleider indien nodig kantelen met behulp van de

krikschroeven (Fig 3).

Als u aanzienlijke aanpassingen aanbrengt, is het

nodig de geleider van de tafel af te schuiven en de

scharnierschroeven waarmee de geleiderarmen zijn

vastgemaakt vaster of losser te draaien. De armen

dienen stijf doch vrij the scharnieren, zonder speling.

Fig 2

Veiligheidsvoorschriften / Montage

NL

17

Page 18

Fig 3

Fig 5

Draai het tafelblad (A) ondersteboven en plaats het

op een tafel of bank en laat de geleider voorbij de

rand hangen. U kunt de tafel eventueel ook op houten

blokken plaatsen zolang deze hoog genoeg zijn om het

zaagblad, bij maximale zaagdiepte, door de gleuf in de

tafel te schuiven.

Zorg dat de zaag niet op netstroom is aangesloten en

vergrendel het zaagblad op de maximale zaagdiepte.

Controleer of het zaagblad op 0° is ingesteld op

hoekaanpassing van de zaag.

Trek de beschermkap van de zaag naar achteren en

laat de zaag met de voorzijde in de richting van de

schakelaar in de gleuf zakken.

OPMERKING: De gleuf is voorzien voor zaagbladen

van 235 mm. Als uw zaag kleiner is, schuif ze dan

naar achteren tot de achterzijde van het zaagblad

zich op ongeveer 10 mm van de achterzijde van de

gleuf bevindt. Als uw zaagblad niet in de gleuf past,

raadpleeg dan ‘Probleemoplossing – Zaagmontage’.

Kies de vier sleutelgatkerven die de beste positie

voor het vastklemmen van uw zaag bieden. Als u

verschillende opties heeft, kies dan de kerven die

het verst uit elkaar liggen gezien over de volledige

lengte van de grondplaat. Probeer belemmeringen op

de zaag, zoals verhoogde segmenten op de voetplaat

of de hendel voor hoogteaanpassing van de zaag, te

vermijden.

MONTAGE VAN DE POTEN

Schuif de achterste poten (B) volledig in hun behuizing

aan de achterzijde van de tafel. Schuif de onbedekte

uiteinden van de voorste poten (C) in de openingen van

het voorpaneel. Zet ze vast door de knoppen vast te

draaien (Fig 6).

Fig 6

OPMERKING: U kunt wat gekraak horen wanneer de

poedercoating breekt – dit is normaal.

Keer de zaagtafel om en controleer of de vier poten

vast op de grond staan. Regel dit zonodig af door een

van de poten een beetje uit zijn behuizing te trekken tot

de tafel stabiel staat.

UITEINDELIJKE ZAAGMONTAGE

Gebruik uw winkelhaak om te controleren of het

zaagblad met een hoek van exact 90° tegenover het

tafelblad staat. Stel de hoek van het zaagblad indien

nodig bij (zie Probleemoplossing).

Regel de positie van de zaag zodanig dat de tanden

aan de voor en achterzijde de geleider lichtjes raken.

Dit is een cruciale stap – neem de tijd om ze juist uit

te voeren!

Fig 4

Verwijder de zaag en plaats de vier lange slotschroeven

(I), met de borgringen (J) onder de koppen zoals

afgebeeld in (Fig 4), in de gekozen kerven.

NL

Plaats de zaag terug, met het blad tegen de geleider.

Draai de tijdelijke zaagklemmen (R) met de hand

stevig vast op de stopschroeven met behulp van de

flensmoeren (K). Zie Fig 5 hieronder.

18

Montage

Draai het blad met de hand naar achteren. De tanden

dienen de geleider, ingesteld op ‘0’, heel lichtjes te

raken. Draai de flensmoeren met een moersleutel

vast zodat de zaag tijdelijk in deze positie vergrendeld

wordt.

Fig 7

Page 19

Draai de tafel weer ondersteboven maar zorg ervoor

dat zaag nergens tegen stoot.

Draai of knip de klemknoppen (M) en de klemvoeten

(N) los van het plastic frame en verwijder restanten met

een schaar of een vijl.

Vervang de tijdelijke zaagklemmen één voor één door

de plastic klemvoeten. Schuif ze langs de kerven tot ze

de grondplaat raken en span de flensmoeren met een

moersleutel van 10 mm aan (Fig 8).

Fig 8

De klemvoeten lijnen uw zaag nauwkeurig uit, dus

controleer dat de zaag niet kunt draaien of zijwaarts

bewegen nadat u ze gemonteerd heeft.

Schroef de klemknoppen op de stopschroeven (deze

zijn zelftappend) tot ze de lip van de grondplaat raken

en de plaat stevig in deze positie vastzetten (Fig 9).

Fig 9

OPMERKING:

1. Vijl bramen van de grondplaat ter hoogte van de

klemmen af om beschadiging van de knoppen te

vermijden

2. Het is niet nodig de knoppen overmatig aan te spannen.

Ze klemmen stevig aan en zijn bestand tegen trillingen

als u ze nog ongeveer een halve slag aandraait nadat

ze de grondplaat raken

Plaats de laatste korte stopschroef (L) met een

borgring in de sleutelgatkerf aan de achterzijde van de

zaag. Monteer de achteraanslag (O) en verschuif hem

tot hij de grondplaat raakt. Controleer nogmaals of het

zaagblad vrij ronddraait. Vergrendel de achteraanslag

in deze positie met een flensmoer (Fig 10).

Fig 10

De klemknoppen hebben een ronde en een rechte

zijde. Wanneer alle vier rechte zijdes in de richting van

de zaag wijzen en correct uitgelijnd zijn, kan de zaag

vlot uit de klemmen gehaald worden zodat u ze als

handgereedschap kunt gebruiken. Wanneer u de zaag

terugplaatst, zullen de klemvoeten de zaag opnieuw

perfect uitlijnen. Draai de knoppen ongeveer een halve

slag naar rechts om de zaag opnieuw vast te klemmen.

Haal op het einde van de werkdag ofwel uw zaag uit

de tafel, of laat het zaagblad met behulp van de hendel

voor hoogteaanpassing van de zaag zakken zodat

de beschermkap van de zaag zo ver als mogelijk kan

dichtklappen. Zo vermijd u metaalmoeheid van de

trekveer in de beschermkap.

De zaaggleuf is vervaardigd uit verspaanbaar materiaal

dat in geval van aanzienlijke schade vervangen kan

worden. Verwijder dit inzetstuk nooit.

Fig 11

MONTAGE VAN DE BESCHERMKAP

Zet de tafel rechtop. Ontgrendel de geleider en schuif

hem weg van het zaagblad.

Plaats de voorzijde van de steun voor de beschermkap

(G) in de gleuf achter het zaagblad. Trek de rode

grendel naar achteren en druk de beschermkapsteun

in het verzonken gedeelte van de tafel. Druk daarna de

rode grendel naar voren om hem in deze positie vast te

zetten (Fig 12).

Probeer de beschermkap heen en weer te bewegen om

te zorgen dat hij goed vastzit. De grendel komt naar

boven en komt gelijk met de tafel te zitten wanneer hij

is vergrendeld.

Fig 12

NL

CONTROLE VAN DE ZAAGUITLIJNING

Draai de knop op de beschermkap (8) ongeveer een

halve slag los, en verwijder hem tijdelijk. Controleer

of de steun van de beschermkap loodrecht op de tafel

Montage

19

Page 20

staat. Raadpleeg Probleemoplossing – 5 indien dit niet

het geval is.

Plaats twee rechte stukken hout op de tafel en

houd ze lichtjes tegen het zaagblad. De steun van

de beschermkap dient tussen de stukken te passen

wanneer u ze evenwijdig van elkaar tegen het zaagblad

houdt (Fig 13).

OP NETSTROOM AANSLUITEN

Oefen u in het in- en uitschakelen voor u de netstroom

aansluit. Hef de stopplaat niet op.

Druk op de witte schakelaar om de zaagtafel aan te

zetten. Tik tegen de stopplaat met uw hand of dij om ze

uit te schakelen (Fig 15).

Fig 13

OPMERKING: Als dit niet het geval is, herhaal dan de

procedures voor de montage van de zaag of raadpleeg

Probleemoplossing.

Draai het zaagblad met de hand rond voordat u de

stroom aansluit om zeker te zijn dat het zaagblad geen

enkel onderdeel van de zaagtafel raakt.

Plaats de beschermkap terug op de steun en draai de

knop vast. Controleer of de tanden van uw zaagblad

in de richting wijzen die wordt aangegeven op de

gegraveerde symbolen aan de zijkanten van de

beschermkap. Als dit niet het geval is, zit het zaagblad

achterstevoren op uw zaag.

DE OMSNOERINGSBAND VOOR DE TREKKER

PLAATSEN

Zorg dat de zaag niet op netstroom is aangesloten en

dat de schakelaar op het voorpaneel zich in de ‘uit’

stand bevindt.

Wikkel de omsnoeringsband rond de handgreep van de

zaag, met het bont naar buiten. Haal het uiteinde van

de band door de gesp tot voorbij de veiligheidslus.

Als uw zaag een veiligheidsknop heeft aan de zijkant

van de handgreep, druk deze dan in en haal daarna de

band aan tot de trekker ‘aan’ klikt.

Wikkel het losse uiteinde van de band rond de trekker,

het uiteinde zal zich stevig vastzetten (14).

Fig 15

Zorg dat de schakelaar in de ‘uit’ stand staat, stop

de stekker van de zaag in het stopcontact aan de

achterzijde van de schakelaar binnenin het voorpaneel

en gebruik een verlengsnoer (min 10 Amp) om de

schakelaar van stroom te voorzien.

Zorg ervoor dat niets het zaagblad raakt, of door

trillingen ernaartoe kan bewegen en dat uw handen

zich niet in de buurt van het zaagblad bevinden voor u

de zaagtafel inschakelt.

Schakel de tafel een paar keer in en uit, met de

beschermkap ongeveer 25 mm boven de tafel en

controleer of uw zaagblad zuiver loopt. Een knik of slag

in het zaagblad zal duidelijk te zien zijn wanneer het

blad vertraagt voor het stopt Als het blad zwaar trilt

wanneer het vertraagt, controleer dan of het correct

op de spil van de zaag gemonteerd is. Als het correct

gemonteerd is, kan het nodig zijn het zaagblad te

vervangen om de beste prestaties uit de tafel te halen.

DE OPBERGHAKEN PLAATSEN

U kunt de opberghaken (Q) gebruiken om toebehoren

van de tafel die u tijdelijk niet gebruikt op te bergen.

Plaats ze op de linker of rechter buis aan de onderzijde

van de tafel door ze te openen en rond de buis te

clippen (Fig 16).

NL

Fig 14

Bij de meeste zagen kan de band van de trekker af en

terug op de trekker geschoven worden zonder dat u

hem steeds moet losmaken.

20

Montage

DE PARALLELGELEIDER

De parallelgeleider kan aan de linker- of rechterzijde

van de tafel geplaatst worden, afhankelijk van wat

het comfortabelst is voor u of voor bepaalde soorten

zaagsneden of mallen.

Fig 16

Page 21

SCHAALVERDELING

De inkeping is 2,5 mm breed, en is gelijk aan de kerf

(breedte van de zaagsnede) van de meeste tungsten

carbide zaagbladen. Indien uw zaagblad inderdaad 2,5

mm materiaal verwijdert, is de schaalverdeling zeer

nauwkeurig met de geleider aan eender welke zijde van

het zaagblad.

Controleer uw instellingen altijd rechtstreeks van boven

de inkeping om zichtfouten te vermijden.

DRUK VAN DE SPANGREEP

Als de vergrendeling te vast of te licht is, kunt u de

druk die wordt uitgeoefend door de spangrepen van de

geleider aanpassen.

Regel de zelfborgende moer aan de binnenkant van

ieder eindpaneel af.

BIJKOMENDE ONDERSTEUNING

Als u de geleider uit de rails haalt en hem

ondersteboven terugplaatst, kunt u hem als

doeltreffende bijkomende ondersteuning gebruiken

wanneer u grotere werkstukken met behulp van de

verstekgeleider afkort.

Bevestig een panlat over de geleiderarmen zodat het

oppervlak gelijk is met de tafel. Gebruik een panlat van

ongeveer 14 mm dik, of met een sponning tot op 14

mm dikte.

Fig 18

DE VERSTEKGELEIDER VERGRENDELEN

U kunt de verstekgeleider vergrendelen zodat hij niet

langs de gleuf kan schuiven wanneer u de drukvinger

aan de zijkant gebruikt of een mal bevestigt.

Schuif de verstekgeleider gedeeltelijk uit de gleuf in

de tafel, draai de ronde knop ongeveer 8 slagen los en

draai de T-bout 90° zodat hij door de gaten in de strip

steekt.

Draai de knop ongeveer 6 slagen vast, schuif de

verstekgeleider terug in de gleuf tot op de gewenste

positie en draai de knop volledig vast zodat de

verstekgeleider stevig in de gleuf wordt vastgezet.

Fig 19

DE VERSTEKGELEIDER

Schuif de geleider met het zandpapier naar voren,

weg van u, in de gleuf bij het voorpaneel. Schuif de

verstekgeleider de volledige lengte van de gleuf om te

controleren dat hij vlot schuift.

De verstekgeleider (6) kan in de navolgende modus

(met de verstekgeleider achter het werkstuk, Fig 17), of

voorafgaande modus (met de verstekgeleider voor het

werkstuk, Fig 18). In de navolgende modus beschikt

u over 250 mm afkortcapaciteit, in de voorafgaande

modus over 450 mm. Er wordt aangeraden de

navolgende modus te gebruiken tenzij u een grotere

afkortcapaciteit nodig heeft.

Fig 17

STUURDWINGER & DRUKVINGER

Drukvinger

De drukvinger bevindt zich aan de binnenzijde van de

verstekgeleider en drukt, wanneer hij uitgeschoven is,

het werkstuk tegen de geleider aan de rechterzijde van

het zaagblad.

De geleider kan volledig uitgeschoven of volledig

ingeschoven worden vergrendeld, en wordt vrijgegeven

door op de uitstulpingen te drukken en hem zijwaarts

te schuiven (Fig 20).

Maak de verstekgeleider klaar voor vergrendeling (Tbout over de gleuf, zie Fig 19) en schuif de drukvinger

volledig uit. Plaats het werkstuk tegen de geleider

en regel de hoek van de verstekgeleider af tot de

drukvinger het werkstuk tegen de geleider drukt (Fig

20). De drukvinger dient een beetje door te buigen,

maar geen overmatige druk uit te oefenen.

Fig 20

Montage

21

NL

Page 22

Stel de positie van de verstekgeleider bij tot de

drukvinger zich ongeveer 20 mm voor het zaagblad

bevindt. Schroef nu de knop van de verstekgeleider

vast, zodat de verstekgeleider en de hoekinstelling

worden vergrendeld.

Stuurdwinger

De stuurdwinger (5) glijdt langs de groeven aan de

achterzijde van de parallelgeleider. De zwaaiarm

rust tegen de voorzijde van de geleider en dient vrij

te draaien (Fig 21). De vergrendelrichting van de

zwaaiarm kan omgekeerd worden, afhankelijk van

waar de parallelgeleider zich bevindt ten opzichte van

het zaagblad.

Fig 21

Om de richting te veranderen drukt u de

tuimelschakelaar stevig in zodat de andere rode buffer

aan voorzijde van de zwaaiarm te voorschijn komt.

Gebruik de buffer die zorgt dat de zwaaiarm in de

richting van het zaagblad draait, en dus niet weg van

het blad.

Plaats de stuurdwinger voor de beschermkap met de

zwaaiarm rechtop of laat hem rusten op de bovenzijde

van het werkstuk (Fig 22).

Indien u een stofzuiger aansluit zal de stofafzuiging

ook efficiënter zijn wanneer u de kap zo laag mogelijk

vastzet.

De bout en knop van de beschermkap kunnen indien

nodig omgekeerd worden, zodat de parallelgeleider

dichter bij het zaagblad kan wanneer u de

parallelgeleider aan de linkerzijde van het zaagblad

plaatst.

Controleer uw winkelhaak

Controleer eerst uw winkelhaak! Gebruik een plank

met een volledig rechte rand. Druk het handvat (voet)

van de winkelhaak stevig tegen de rand en gebruik een

scherp potlood of een hobbymes om de rand van het

blad op de plank af te tekenen.

Fig 23

Draai de winkelhaak om, druk hem opnieuw tegen

de rechte rand en verplaats het blad tot tegen de lijn.

Fouten in uw winkelhaak worden hierdoor verdubbeld

en zijn dus beter zichtbaar

Afkorten met de verstekgeleider

Gebruik de opstelling die is afgebeeld in Fig 24, met de

beschermkap net hoog genoeg zodat het stuk hout er

onderdoor kan. Controleer of de verstekgeleider precies

op ‘0’ is afgesteld.

Wanneer het werkstuk langs de stuurdwinger voorbij

gaat, valt de zwaaiarm erachter, zodat u het werkstuk

verder kunt schuiven zonder met uw vingers in de buurt

van het zaagblad te komen.

Hang de verstekgeleider en de stuurdwinger aan de

opberghaken onder de tafel wanneer u ze niet gebruikt.

U kunt de geleider ondersteboven in de klemgroeven

opbergen.

NL

BESCHERMKAP

De beschermkap heeft aandrukvingers om terugslag te

voorkomen. Laat de kap zodanig zakken dat de vingers

een beetje doorbuigen en het werkstuk lichtjes tegen

de tafel aan drukken.

22

Montage

Fig 22

Fig 24

Schakel de zaagtafel in. Druk het hout stevig tegen

de hoofdgeleider van de verstekgeleider en oefen wat

neerwaartse druk uit met uw vrije hand terwijl u het

hout met een gelijkmatige beweging langs de zaag

passeert.

Schuif de verstekgeleider naar voren tot het werkstuk

voorbij het zaagblad is en schakel de tafel daarna uit

door met uw dij tegen de stopplaat te stoten.

Als de voorste rand van het hout de beschermkap heeft

geraakt, of als de achterzijde van het zaagblad het

gezaagde uiteinde herzaagde of schroeide, dan is uw

zaag enigszins scheef gemonteerd. Regel de posities

van de klemvoeten en –knoppen af (zie ‘Uiteindelijke

zaagmontage’) en controleer de zaaguitlijning (zie

‘Controle van de zaaguitlijning’).

Page 23

Fig 25

Houd de voet van uw winkelhaak tegen de rand van

het hout dat zich tegen de verstekgeleider bevond (Fig

25a); stel de hoek van de verstekgeleider indien nodig

enigszins bij.

Houd daarna uw winkelhaak tegen de zijde die zich

op de tafel bevond (Fig 25b). Stel de hoek van het

zaagblad ten overstaan van de tafel indien nodig bij,

met behulp van de afsteller van de zaag. Raadpleeg

Probleemoplossing indien het resultaat niet naar

tevredenheid is.

Schulptest

Neem een recht stuk hout van minstens 70 mm breed

en ongeveer 35 mm dik. Leg het plat op de tafel en

breng de beschermkap tot net boven het werkstuk

omlaag.

Vergrendel de parallelgeleider volledig evenwijdig met

het zaagblad met een instelling voor een afsnee van 5

mm: bijvoorbeeld hout van 70 mm wijd, min 3 mm voor

de zaagsnede, min 5 mm voor de afsnee = 62 mm.

Stel de stuurdwinger en drukvinger af. Schakel de

zaagtafel in en laat het hout met een gelijkmatige

beweging langs de zaag passeren. Blijf ertegen duwen

– bij voorkeur zonder stoppen – tot het volledig langs

het blad is gepasseerd. Houd uw vingers weg van het

blad. [Fig 26]

Standaardschulpen

Plaats de geleider evenwijdig met het zaagblad, stevig

vergrendeld aan beide zijden en met de beschermkap

in de correcte positie. Houd het wijdere gedeelte van

uw werkstuk bij voorkeur tussen het zaagblad en de

geleider (Fig 27), zodat u het met de hand of met de

stuurdwinger goed onder controle kunt houden.

Fig 27

Vermijd dat smalle afsneden tussen het zaagblad en de

geleider vast komen te zitten en ga niet op een lijn met

het zaagblad staan, voor het geval dat een afsnee naar

u toe schiet.

Als het hout enigszins komt vast te zitten tussen de

beschermkap en de geleider, kunt u de instelling aan

de achterzijde van de geleider lichtjes bijstellen met 0,5

tot 1 mm.

Nauw schulpen

Als u een plank in verscheidene identieke smalle repen

wilt schulpen, of als u de geleider dichter dan 17 mm

bij het zaagblad wilt brengen, zal de beschermkap de

geleider en de stuurdwinger niet doorlaten.

Fig 26

Houd de voet van de winkelhaak tegen de zijde die

zich op de zaagtafel bevond en controleer de snede op

verschillende punten. Voor het beste resultaat brengt u

de geleider aan voor- en achterzijde 1 mm dichter naar

het blad toe en maakt u een afwerkende zaagsnede.

Als de voorste rand van het hout de beschermkap heeft

geraakt, of als de achterzijde van het zaagblad het

gezaagde uiteinde herzaagde of schroeide, dan is uw

zaag enigszins scheef gemonteerd. Regel de posities

van de klemvoeten en –knoppen af (zie ‘Uiteindelijke

zaagmontage’) en controleer de zaaguitlijning (zie

‘Controle van de zaaguitlijning’).

Fig 28

Om dit probleem op te lossen maakt u een 70 mm

lange duwstok met inkepingen en gebruikt u die

samen met de drukvinger (Fig 28). Hierdoor kunt u de

kap correct laten zakken en creëert u ruimte voor de

stuurdwinger.

Lange werkstukken schulpen

Wanneer lange werkstukken bij het schulpen met meer

dan de helft van hun lengte over de achterzijde van de

tafel komen te hangen, vraagt u ofwel een vriend om

hulp of zorgt u voor ondersteuning, met behulp van de

Triton Multi-Stand bijvoorbeeld.

Probeer het werkstuk in beweging te houden, zelfs als

het wat trager gaat, tijdens een lange schulp. Pauzes

kunnen lichte gradaties in de zaagsnede veroorzaken.

Een afwerkende zaagsnede waarbij ongeveer 1 mm

wordt verwijderd, zou dit moeten oplossen indien u een

perfect gladde rand nodig heeft.

Montage

23

NL

Page 24

Brede planken schulpen

Vergrendel de parallelgeleider stevig met dezelfde

schaalaflezing aan beide zijden – u kunt echter wel 0,5

tot 1 mm optellen bij de instelling van de achterzijde

van de geleider zodat wat speelruimte ontstaat.

Fig 32

Monteer de beschermkap niet voor de eerste

zaagsnede, maar wel voor de tweede zaagsnede. Houd

uw vingers weg van het zaagblad, zelfs bij terugslag

van het hout of als uw handen wegglijden. Zorg dat

Fig 30

Breng de beschermkap zoveel als mogelijk naar

omlaag. Druk het werkstuk tegen de geleider en laat

het met een gelijkmatige, langzame beweging langs het

zaagblad passeren, met een hand links en rechts van

het zaagblad (Fig 30). Schakel de tafel met uw dij uit

aan het einde van de zaagsnede.

Gebruik één of twee Triton Multi-stands met een

passend stuk hout in het kopstuk geklemd om de

afsnee te ondersteunen wanneer u tot 450 mm van

zeer brede planken afschulpt (Fig 31).

Fig 31

Gebruik de zaag als handgereedschap wanneer u een

breedte van meer dan 450 mm afschulpt. Haal de

zaag van de tafel, verwijder de band rond de trekker

en controleer of de beschermkap van de zaag naar

behoren werkt. Klem een geleider op het werkstuk

vast en ondersteun uw werkstuk door middel van

panlatten of blokken hout op de vloer. Maak nooit met

de vrije hand een zaagsnede langs een potloodlijn, dit

is gevaarlijk.

Dubbel schulpen

U kunt de maximale diepte van uw zaagsnede

verdubbelen door het hout om te draaien, zodat het

uiteinde dat laatst werd gezaagd nu als eerste langs de

zaag passeert. Als het zaagblad loodrecht tegenover

de tafel staat, en als beide randen van het hout recht

NL

en glad zijn, zouden deze twee sneden zich op een lijn

moeten bevinden (Fig 32).

beide zaagsneden ongeveer even diep zijn: zaag

bijvoorbeeld een werkstuk van 90 mm doormidden met

twee zaagsneden van ongeveer 46 mm.

Zaagmontage

• Alséénvandekervendieuwensttegebruikenvoor

uw zaagklemmen (13 & 14) een belemmering vormt

voor de rand van de voetplaat, of de motor van de zaag,

of de regelaar van de zaagbladhoogte: gebruik dan een

andere kerf voor de klem

• Alsuwzaageenzeerkortevoetplaatheeft:gebruikde

vier binnenste kerven. OPMERKING: de aangeraden 10

mm tussenruimte tussen het zaagblad en het uiteinde

van de kerf in het inzetstuk is slechts een richtlijn.

De zaag mag wat dichter naar het voorpaneel toe

verplaatst worden voor betere klemposities

• Alsuwzaagbladnietdoordegleufpastomdateen

spouwmes op de zaag is gemonteerd: verleng de

kerf dan in de richting van het inzetstuk met een

beugelzaag of de rand van een vijl

• Alséénvandeklemmendezaagmotorbelemmert:

vervang de klem door een tijdelijke zaagklem (18) of

een verkorte slotschroef

Het zaagblad kan niet volledig loodrecht ten

overstaan van de tafel worden ingesteld

• Verzekeruereerstenvooralvandatdezaaggeen

begrensschroef onder het hoekkwadrant op de

voetplaat heeft, die belet dat 0° kan worden ingesteld.

Controleer of niets de zaagmotor of beschermkap

belemmert, zodat de zaag niet volledig kan worden

gekanteld

• Controleerofdehouderstussendevoetplaatvande

zaag en de motorbehuizing vast genoeg zitten. Span ze

indien mogelijk aan, of vernieuw uw zaag

• Alsugeenandereoplossingkuntvinden,verwijder

dan uw zaag en plaats een fijne strip vulling over de

volledige lengte tussen het nauwe gedeelte van de

voetplaat en de tafel zodat de zaag enigszins wordt

gekanteld. Bevestig de strip bij voorkeur met plakband

of lijm op de tafel en span daarna de klemknoppen

opnieuw aan

24

Montage

Page 25

Zeer dunne zaagbladen (tanden ongeveer 1,5mm

dik)

Dunne zaagbladen kunnen gemonteerd worden, maar

wij raden u aan om de standaard zaagbladen van

ongeveer 2,5 mm dik te gebruiken want:

• Dunnebladenzijnzeerbuigzaamenworden

gemakkelijk verbogen of verwrongen wanneer u het

zaagblad monteert, waardoor u het moeilijker uit kunt

lijnen

• Wanneerueendunbladgebruiktisdeschaalverdeling

enkel nauwkeurig wanneer de geleider aan de

rechterzijde van het zaagblad wordt gemonteerd. Houd

hier rekening mee wanneer u hem aan de linkerzijde

monteert

• Debovenstaandeproblemenkomennietvoorwanneer

u een dikker zaagblad gebruikt en u krijgt bovendien

gladdere zaagsneden, minder flexie in hout van grote

dichtheid en betere resultaten bij afschaven

OPMERKING: Zaagbladen van 1,5 mm zagen 2,0 tot

2,2 mm breed. Plaats een kartonnen strip van 0,5 mm

tussen het zaagblad en de geleider wanneer u een dun

zaagblad monteert, als een tijdelijk afstandsstuk en

houd het zaagblad tegen de strip bij het uitlijnen van

de zaag. U zult het zaagblad niet met de hand kunnen

draaien.

De schaalverdeling op de verstekgeleider is niet

helemaal nauwkeurig

• Gebruikeenkleineschroevendraaieromdewijzervoor

de schaalverdeling bij te stellen door de lens omhoog te

heffen en de wijzer zijwaarts te bewegen

• Maakeersteenaantaltestsnedenenstelthehoek

van de verstekgeleider bij tot u volledig loodrecht

zaagt. Plaats daarna de schroevendraaier in de

desbetreffende gleuf naast de wijzer en draai tot de

punt van de wijzer exact 0° aanduidt

Het werkstuk loopt vast op de steun van de

beschermkap bij het schulpen

• Controleereerstofdegeleiderzowelvoor-als

achteraan op dezelfde afmetingen was ingesteld.

Als dit het geval was, vergroot de instelling aan de

achterzijde dan enigszins (0,5 mm – 1 mm) en herhaal

de zaagsnede

• Controleerofhetzaagbladcorrectisuitgelijndmetde

steun van de beschermkap

• Controleerofdesteunvandebeschermkaploodrecht

tegenover de tafel staat. Om het loodrecht te maken:

gebruik een recht stuk materiaal, zoals een houtblok,

om de belasting gelijkmatig te verdelen terwijl u de

steun voorzichtig naar de loodrechte positie buigt

• Alshetprobleemaanhoudt,probeerdande

zaag opnieuw uit te lijnen zodat de steun van de

beschermkap in de kerf van het blad past zonder te

blokkeren

Onregelmatigheden, brandvlekken en schade aan

het werkstuk door herzagen

Als de achterzijde van het zaagblad het werkstuk

herzaagt of schroeit wanneer u afkort met de

verstekgeleider of schulpt met de parallelgeleider, komt

dat waarschijnlijk doordat uw zaag enigszins scheef

is gemonteerd. Controleer echter op de volgende

mogelijke oorzaken voor u uw zaag opnieuw uitlijnt:

• Haalhetbladvandezaagencontroleerofdespilen

borgringen schoon zijn en of het blad goed zit. Als een

spilverkleinende borgring is gemonteerd, verzeker u

er dan van dat deze nauw aansluit en gelijk is met het

blad

• Controleermeteenmetalenliniaalopverschillende

punten langs het middengat of het zaagblad vlak is. Als

het aanzienlijk geknikt is, dient u het te vervangen

• Controleeropspilspelingindelagersvanuwzaagdoor

de stekker uit het stopcontact te halen, de zaagschroef

vast te nemen en deze naar binnen en naar buiten

te bewegen in de richting van de schacht. Het is niet

wenselijk dat de schroef kan bewegen. Als u perfect

rechte zaagsneden wilt maken, kan het zijn dat u uw

zaag dient te herstellen of te vervangen.

NL

Montage

25

Page 26

GARANTIE

Om uw garantie te registreren, gaat u naar onze website op

www.tritontools.com* en voert u uw gegevens in.

Uw gegevens worden opgeslagen in onze mailinglist (tenzij u

anders aangeeft) voor informatie over nieuwe producten. De

ingevulde gegevens worden aan geen enkele andere partij

beschikbaar gesteld.

AANKOOPGEGEVENS

Datum van aankoop: ___ / ___ / ____

Model: TCB100

Serienummer: __________________

Bewaar uw aankoopbon als aankoopbewijs

(te vinden op motorlabel)

Triton Precision Power Tools garandeert de koper

van dit product dat indien een onderdeel defect is

vanwege fouten in materiaal of uitvoering binnen

12 MAANDEN na de datum van de oorspronkelijke