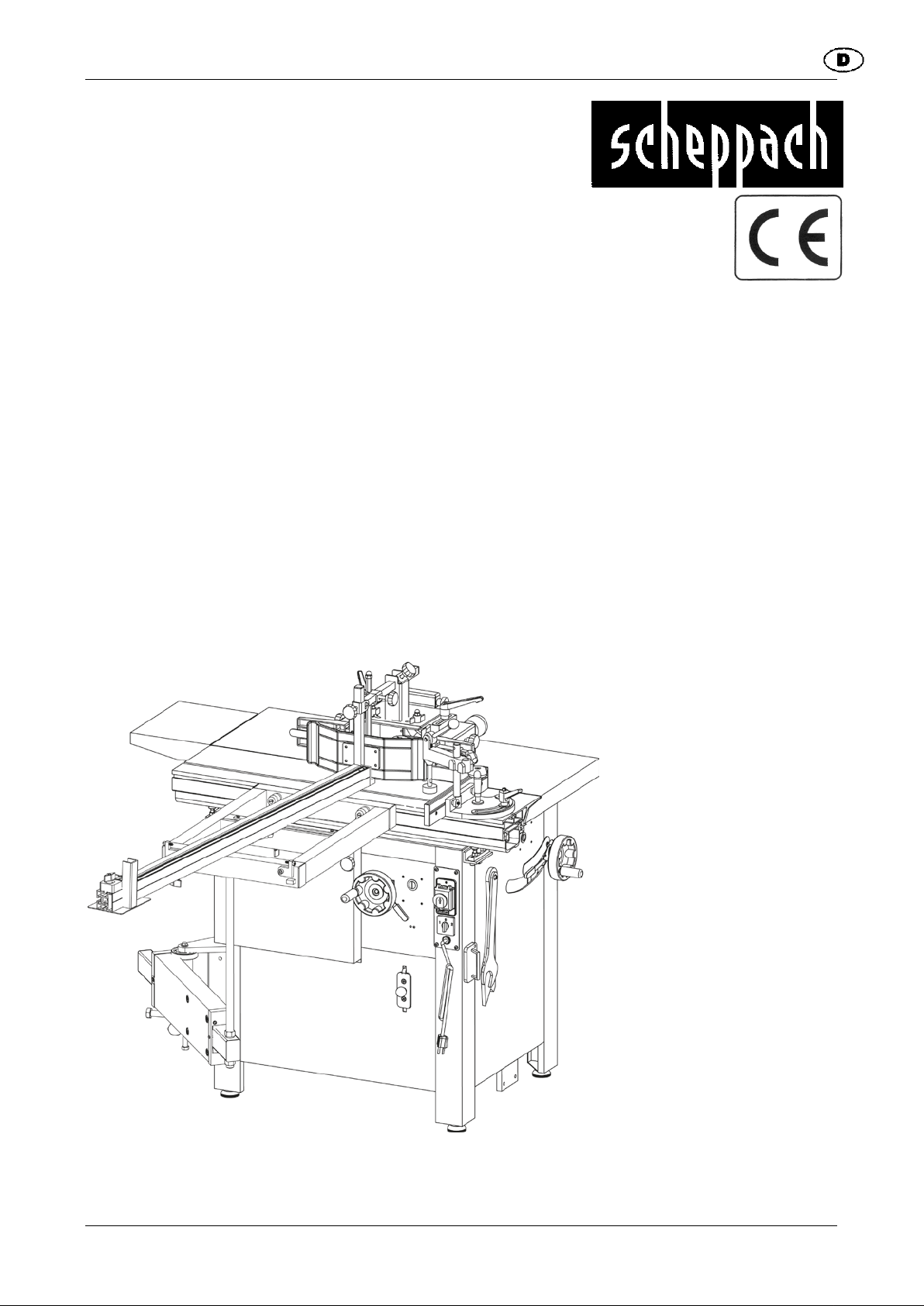

Page 1

Molda 5.0f

1902103901 220-240 V/ 50 Hz 2,8 kW

1902103902 380-420 V/50 Hz 2,8 kW

Tischfräsmaschine

Originalbetriebsanleitung

Spindle Moulder

Translation from original manual

Toupie

Traduction du manuel original

Seite 1

Page 2

Dokumentation

10/2011

Hersteller:

Scheppach Fabrikation von Holzbearbeitungsmaschinen GmbH

Günzburger Straße 69

D-89335 Ichenhausen / BRD

Verehrter Kunde,

Wir wünschen Ihnen viel Freude und Erfolg beim Arbeiten mit Ihrer neuen Fräsmaschine.

HINWEIS:

Der Hersteller dieses Gerätes haftet nach dem geltenden Produkthaftungsgesetz nicht für Schäden die an

diesem Gerät, oder durch dieses Gerät entstehen bei:

Unsachgemäßer Behandlung

Nichtbeachtung der Bedienungsanweisung

Reparaturen durch Dritte, nicht autorisierte Fachkräfte

Einbau und Austausch von “Nicht Original Ersatzteilen".

Nicht "Bestimmungsgemäßer Verwendung".

Ausfälle der elektrischen Anlage. bei Nichtbeachtung der elektrischen Vorschriften und VDE-

Bestimmungen EN 60204 - 1

Wir empfehlen Ihnen:

Lesen Sie vor der Montage und vor Inbetriebnahme den gesamten Text der Bedienungsanweisung

durch.

Diese Bedienungsanweisung soll es Ihnen erleichtern, Ihre Maschine kennenzulernen und ihre bestimmungsgemäßen Einsatzmöglichkeiten zu nutzen.

Die Bedienungsanweisu ng enthält wichtige Hinweise, wie Sie mit der Maschine sicher, fachgerecht und wirtschaftlich arbeiten, und wie Sie Gefahr en vermeiden, Reparaturk ost en sparen, A usfallzeiten verringern und

die Zuverlässigkeit und Lebensdauer der Maschine erhöhen.

Zusätzlich zu den Sicherheitsbestimmungen dieser Bedienungsanweisung müssen Sie unbedingt die für den

Betrieb der Maschine geltenden Vorschriften Ihres Landes beachten.

Die Bedienungsanweisung, in einer Plastikhülle geschützt vor Schmutz und Feuchtigkeit, bei der Maschine

aufbewahren. Sie muß von jeder Bedienungsperson vor Aufnahme der Arbeit gelesen und sorgfältig beachtet werden. An der Maschine dürfen nur Personen arbeiten, die im Gebrauch der Maschine unterwiesen und

über die damit verbundenen Gefahren unterrichtet sind. Das geforderte Mindestalter ist einzuhalten.

Neben den in dieser Bedienungsanweisung enthaltenen Sicherheitshinweisen und den besonderen Vorschriften Ihres Landes sind die für den Betrieb von Holzbearbeitungsmaschinen allgemein anerkannten

technischen Regeln zu beachten.

Seite 2 9321 8061

Page 3

Inhaltsverzeichnis

ALLGEMEINE HINWEISE 4

B

ESTIMMUNGSGEMÄßE VERWENDUNG 5

R

ESTRISIKEN 6

L

IEFERUMFANG 6

T

ECHNISCHE DATEN 7

UFSTELLEN UND JUSTIEREN 10

A

S

CHUTZ- UND DRUCKVORRICHTUNG (LIEFERUMFANG) 10

B

OGENFRÄS- SCHUTZKASTEN (LIEFERUMFANG) 10

E

LEKTRISCHER ANSCHLUß 11

S

CHALTER FÜR „RECHTS-LINKSLAUF“ 12

CHALTPLAN 380-420V / 50HZ 14

S

S

CHALTPLAN 220-240V / 50HZ 15

I

NBETRIEBNAHME 16

D

REHZAHLEINSTELLUNG 18

A

RBEITSHINWEISE 20

R

ICHTIGES RÜSTEN 21

ERSCHIEDENE EINSATZMÖGLICHKEITEN DER FRÄSMASCHINE 22

V

W

ARTUNG 27

R

IEMEN NACHSPANNEN 27

F

EHLERSUCHE 28

S

ONDERZUBEHÖR : 28

ONFORMITÄTSERKLÄRUNG 29

EG-K

G

ARANTIE 29

Seite 3

Page 4

Dokumentation

Allgemeine Hinweise

Überprüfen Sie nach dem Auspacken alle Teile auf eventuelle Transportschäden. Bei Beanstandungen muß

sofort der Zubringer verständigt werden.

Spätere Reklamationen werden nicht anerkannt.

Überprüfen Sie die Sendung auf Vollständigkeit.

Verwenden Sie bei Zubehör sowie Verschleiß- und Ersatzteilen nur Original-scheppach- Teile. Ersatzteile

erhalten Sie bei Ihrem Scheppach-Fachhändler.

Geben Sie bei Bestellungen unsere Artikelnummern sowie Typ und Baujahr des Gerätes an.

In dieser Bedienungsanweisung haben wir Stellen, die Ihre Sicherheit betreffen, mit diesem Zeichen ver-

sehen.

Netzanschlußleitungen überprüfen. Keine fehlerhaften Leitungen verwenden. Siehe Elektrischer An-

schluß.

Halten Sie Kinder von der an das Netz angeschlossenen Maschine fern.

Die Bedienungsperson muß mindestens 18 Jahre alt sein. Auszubildende müssen mindestens 16 Jahre

alt sein, dürfen aber nur unter Aufsicht an der Maschine arbeiten.

An der Maschine tätige Personen dürfen nicht abgelenkt werden.

Den Bedienplatz der Maschine von Spänen und Holzabfällen freihalten.

Eng anliegende Kleidung tragen. Schmuck, Ringe und Armbanduhren ablegen.

Installationen, Reparaturen und Wartungsarbeiten an der Elektroinstallation dürfen nur von Fachleuten

ausgeführt werden.

Zum Beheben von Störungen die Maschine abschalten. Netzstecker ziehen.

Zum Absaugen von Holzspänen und Holzstaub ist eine Absauganlage zu verwenden

Beim Verlassen des Arbeitsplatzes den Motor ausschalten. Netzstecker ziehen.

Auch bei geringfügigem Standortwechsel Maschine von jeder externen Energiezufuhr trennen! Vor

Wiederinbetriebnahme die Maschine wieder ordnungsgemäß an das Netz anschließen!

Die Entsorgung der Maschine ist entsprechend den örtlichen Bestimmungen vorzunehmen

Schulung der Betreiber

Machen Sie sich vor dem Einsatz anhand der Bedienungsanweisung mit dem Gerät vertraut.

Geben Sie die Sicherheitshinweise an alle Personen weiter, die an der Maschi ne ar beit en.

Alle Sicher he it s - und Gefahrenhinweise an der Maschine beachten.

Alle Sicher he it s - und Gefahrenhinweise an der Maschine vollzählig in lesbarem Zustand halten.

Vorsicht beim Arbeiten: Verletzungsgefahr für Finger und Hände durch das rotierende Schneidwerk-

zeug.

Standsicherheit; Achten Sie darauf, daß die Maschine standsicher auf festem Grund steht.

Rüsten und Einstellen der Maschine

Arbeiten Sie nur mit geschärften Schneidwerkzeugen.

Die Tischöffnung durch die Einlegeringe dem Werkzeugdurchmesser anpassen.

Defekte Werkzeuge (Risse oder dergleichen) sofort austauschen. Siehe Werkzeugwechsel!

Es dürfen nur Werkzeuge eingesetzt werden, die der Europäisch en Norm EN 84 7-1 entsprechen.

Nur für Handvorschub zugelassene Werkzeuge einsetzen.

Beachten Sie beim Aufspannen des Werkzeuges die Empfehlungen des Werkzeugherstellers.

Umrüst-, Einstell-, Meß- und Reinigungsarbeiten nur bei ausgeschaltetem Motor durchführen. Netz-

stecker ziehen und Stillstand des rotierenden Werkzeuges abwarten.

Bei allen Fräsarbeiten das Werkzeug durch die vorgeschriebenen Schutzeinrichtungen abdecken.

Vor Einsetzen des Abplattfräsers den Einlegering aus der Tischplatte nehmen.

Werkstückführung

Bei allen Fräsarbeiten Vorrichtungen zur sicheren Werkstückführung benutzen.

Schiebestock zur Unterstützung des Handvorschubes verwenden oder einen Vorschubapparat (Son-

derzubehör) einsetzen.

Bei kürzeren Werkstücken die Öffnung zwischen den Anschlaghälften überbrücken, so daß eine

durchgehende Werkstückführung gewährleistet ist.

Zum Bearbeiten langer Werkstücke die Scheppach-Tischverlängerung oder Rollböcke (Sonderzube-

hör) einsetzen.

Seite 4 9321 8061

Page 5

Drehrichtung und Drehzahlauswahl

Drehrichtung

Gleichlauffräsen ist ein Arbeits ga ng der nicht zu läss ig ist.

Arbeitsgang erst beginnen, wenn die volle Drehzahl erreicht ist.

Die Motor- und Werkzeugdrehrichtung beachten siehe "Elektrischer Anschluß".

Drehzahlauswahl

Die am eingesetzten Fräswerkzeug angegebene Höchstdrehzahl darf nicht überschrit-

ten/unterschritten werden. Wählen Sie die passende Drehzahl entsprechend dem Drehzahlplan

an der Maschine.

Maximale Spindeldrehzahl 8500 1/min

Maschinenbedienung, Auswahl und Ei n stellung von trennenden Schutzeinrichtungen

Die Sicherheitseinrichtungen an der Maschine dürfen nicht demontiert oder unbrauchbar gemacht

werden.

Beim Arbeiten an der Maschine müssen sämtliche Schutzeinrichtungen und Abdeckungen für den

jeweiligen Fräsvorgang montiert sein.

Sämtliche Schutz- und Sicherheitseinrichtungen müssen nach abgeschlossenen Reparatur- und War-

tungsarbeiten sofort wieder montiert werden.

Fräsen am Anschlag bei dem die Bearbeitung über die volle Werkstücklänge reicht

Fräsen der Längsseite und der Querseite

Fräsanschlag, Schutz- und Druckvorrichtung bzw. Vorschubapparat (Sonderzubehör) verwenden.

Bogenfräsen

Bei Bogenfräsarbeiten den Bogenfräsanschlag verwenden.

Einsetzfräsen

Fräsanschlag, Schutz- und Druckvorrichtung ver wende n.

Zum Einsatzfräsen als Anschlag die Querschneidlehre verwenden, siehe Abb.U

Bei kleineren Werkstücken empfehlen wir eine Spannlade zu verwenden.

Zapfenschneiden und Schlitzen

Bei Schlitz- und Zapfenfräsarbeiten müssen zur sicheren Werkstückführung Schiebeschlitten mit Schlitz-

frässchutz, Spanneinrichtung und der Fräsanschlag mit Abdeckung eingesetzt werden.

Bestimmungsgemäße Verwendung

Die Tischfräsmaschine ist ausschließlich mit dem angebotenen Werkzeug und Zubehör zum Be-

arbeiten von Holz konstruiert.

Die Maschine entspricht der gültigen EG Maschinenrichtlinie.

Die Maschine ist für einschichtigen Betrieb ausgelegt, Einschaltdauer S 6 – 40%.

Alle Sicherhe its- und Gefahrenhinweise an der Maschine beachten.

Alle Sicherhe its- und Gefahrenhinweise an der Maschine vollzählig in lesbarem Zustand halten.

Vor Inbetriebnahme muß die Maschine an eine Absauganlage, Mindestleistung von 2000 cbm/h, mit ei-

ner flexiblen schwer entflammbaren Absaugleitung angeschlos sen w erde n.

Die Einschaltautomatik ist im Sonderzubehör erhältlich.

Typ ALV 2 Art. Nr. 79104010 230 V /50 Hz

Typ ALV 10 Art. Nr. 79104020 400 V /230 V /50 Hz

Beim Einschalten der Arbeitsmaschine läuft die Absaugung nach 2-3 Sekunden Anlaufverzögerung au-

tomatisch an. Eine Überlastung der Haussicherung wird dadurch verhindert.

Nach dem Ausschalten der Arbeitsmaschine läuft die Absaugung noch 3-4 Sekunden nach und schaltet

dann automatisch ab.

Der Reststaub wird dabei, wie in der Gefahrs toffverordnung gefordert, abgesaugt. Dies spart Strom und

reduziert den Lärm. Die Absauganlage läuft nur, während die Arbeitsmaschine betrieben wird.

Für Arbeiten im gewerblichen Bereich muß zum Absaugen ein Entstauber eingesetzt werden.

Absauganlagen oder Entstauber bei laufender Arbeitsmaschine nicht abschalten oder entfernen.

An der Maschine darf nur eine Person arbeiten.

Seite 5

Page 6

Dokumentation

Maschine nur in technisch einwandfreiem Zustand sowie bestimmungsgemäß, sicherheits- und gefah-

renbewußt unter Beachtung der Betriebsanleitung benutzen! Insbesondere Störungen, die die Sicherheit

beeinträchtigen können, umgehend beseitigen (lassen)!

Die Sicherheit s -, Arbeits- und Wartungsvorschriften des Herstellers sowie die in den Technischen Daten

angegebenen Abmessungen müssen eingehalten werden.

Die zutreffenden Unfallverhütungsvorschriften und die sonstigen, allgemein anerkannten Sicherheitstech-

nischen Regeln müssen beachtet werden.

Die Maschine darf nur von sachkundigen Personen genutzt, gewartet oder repariert werden, die damit

vertraut und über die Gefahren unterrichtet sind. Eigenmächtige Veränderungen an der Maschine schließen eine Haftung des Herstellers für daraus resultierende Schäden aus.

Die Maschine darf nur mit Originalzubehör des Herstellers genutzt werden.

Jeder darüber hinausgehende Gebrauch gilt als nicht bestimmungsgemäß. Für daraus resultierende

Schäden haftet der Hersteller nicht, das Risiko dafür trägt allein der Benutzer.

Restrisiken

Die Maschine ist nach dem Stand der Technik und den anerkannten sicherheitstechnischen Regeln gebaut.

Dennoch können beim Arbeiten einzelne Restrisiken auftreten.

Verletzungsgefahr für Finger und Hände durch das rotierende Schneidwerkzeug bei unsachgemäßer

Führung des Werkstückes.

Verletzungen durch das wegs chleu der nd e Werkstück bei unsachgemäß er Halter ung oder Führ un g, wie

Arbeiten ohne Anschlag.

Gefährdung der Gesundheit durch Holzstäube oder Holzspäne.

Unbedingt persönliche Schutzausrüstungen wie Augenschutz und Staubmaske tragen. Absauganlage

einsetzen!

Gefährdung der Gesundheit durch Lärm. Beim Arbeiten wird der zulässige Lärmpegel überschritten. Un-

bedingt persönliche Schutzausrüstungen wie Gehörschutz tragen.

Gefährdung durch Strom , bei Verwendu ng nic ht ordnu ngs gemäßer Elektro-Anschlußleitungen .

Verarbeiten Sie nur ausgesuchte Hölzer ohne Fehler wie: Aststellen, Querrisse, Oberflächenrisse.

Fehlerhaftes Holz wird zum Risiko beim Arbeiten.

Verletzungen durch defektes Schneidwerkzeug. Das Werkzeug regelmäßig auf Unversehrtheit überprü-

fen.

Desweiteren können trotz aller getroffener Vorkehrungen nicht offensichtliche Restrisiken bestehen.

Restrisiken können minimiert werden, wenn die "Sicherheitshinweise" und die "Bestimmungsgemäße

Verwendung", sowie die Bedienungsanweisung insgesamt beachtet werden.

Lieferumfang

Tischfräsmaschine Molda 5.0f

Fräsanschlag komplett mit

Schutz- und Andrückvorrichtung Art. Nr. 7210 5000

Spindelbuchse 4 Stück 0,5 mm lang Art. Nr. 3301429011

Spindelbuchse 4 Stück 5 mm lang Art. Nr. 3301429010

Spindelbuchse 4 Stück 10 mm lang Art. Nr. 3301429009

Spindelbuchse 2 Stück 15 mm lang Art. Nr. 3301429008

Einmaulschlüssel 1 Stück SW 41 Art. Nr. 0108 9413

Inbusschlüssel SW10 Article no.

Absaugstutzen Art. Nr. 7500 3800

Beipackbeutel

Bedienungsanweisung

Sonderzubehör: Seite 28

Seite 6 9321 8061

Page 7

Achtung Bedienungsanweisung lesen! Gehöhrschutz und Schutzbrille tragen

Technische Daten

Antrieb:

Artikelnummer der Maschine 1902103901 1902103902

Elektromotor [V] 220-240/ 50 Hz 380-420 / 50Hz

Aufnahmeleistung P1 [kW] 2,8 2,8

Abgabeleistung P2 [kW] 2,0 2,0

Motordrehzahl [1/min] 2800 2800

Betriebsart S1 S1

Nennstrom [A] 12,5 5,0

Gewicht Brutto/Netto [kg] 220 220

Absaugung:

Absaugstutzen Ø [mm] 2 x 100

Strömungsgeschwindigkeit [m/s] 20

Unterdruck unten [Pa] 1400

Unterdruck oben [Pa] 900

Volumenstrom [m³/h] 565

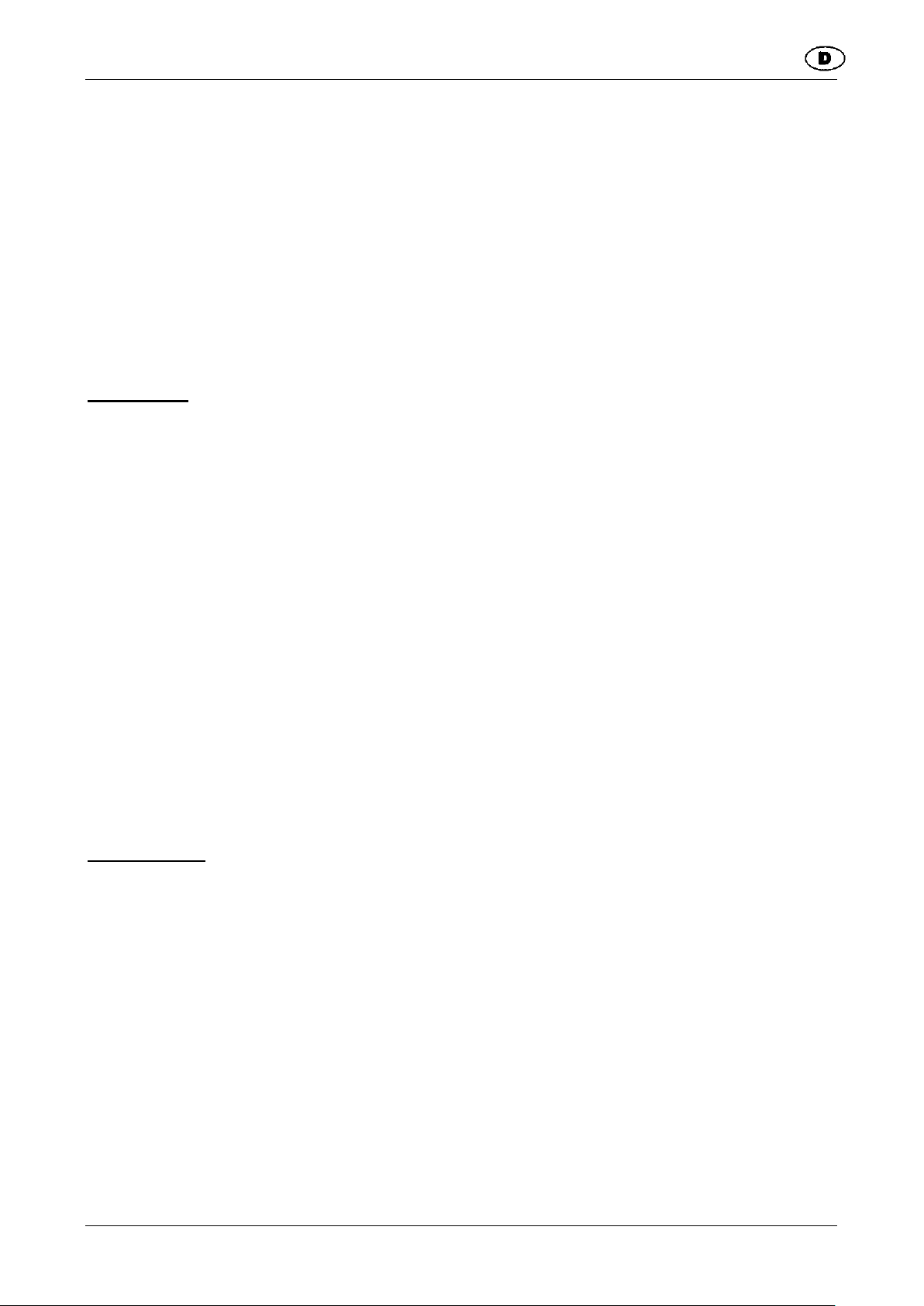

1. Gestell 10 Ans chlus s Abs au gun g

2 Handrad Höhenverste llu ng 11 Andrückvorrichtung

3 Handrad Winkelverstellung 12 Anpressschuh Tischplatte

4 Drehzahlanzeige 13 Anpressschuh Anschl a g

5 Drehrichtungsschalter Zubehör

6 Hauptschalter) 14 Quertisch)

7 Spindelklemmung 15 Anschlagschine

8 Tischplatte 16 Teleskoparm

9 Fräsanschlag. 17 Werkstückspanner

Seite 7

Page 8

Dokumentation

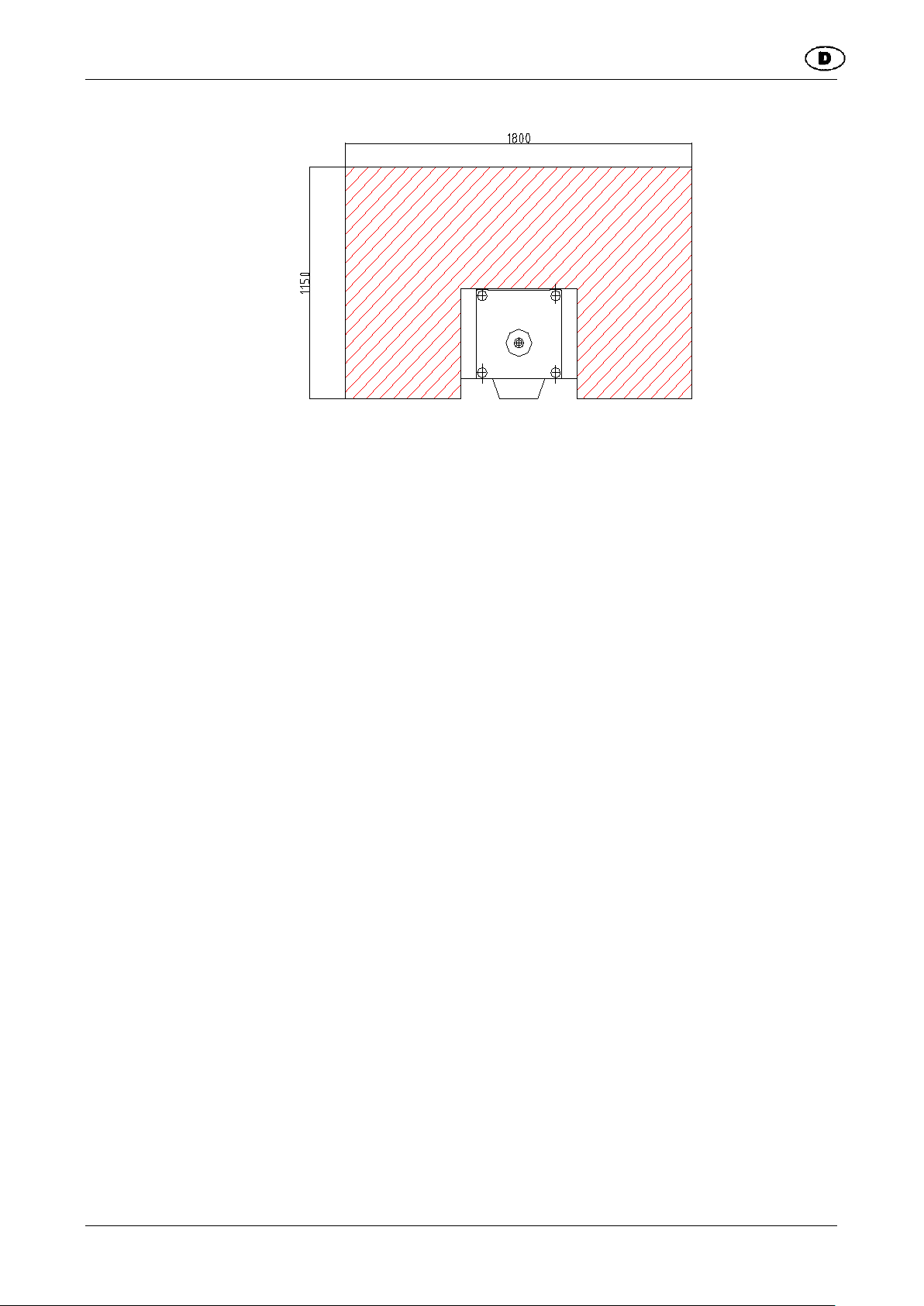

Arbeitsbereich: 1800 x 1150

Baumaße:

Gesamtlänge [mm] 1000

Gesamtbreite [mm] 730

Gesamthöhe [mm] 1230

Tischhöhe [mm] 920

Tischlänge [mm] 1000

Tischbreite [mm] 600

Tischöffnung max. Ø [mm] 185

Frässpindel:

Spindel ∅ [mm] 30

Spindelbuchsen ∅ [mm] 50

Spindelbuchsen-Höhe [mm] 2x 15, 4x 10, 4x 5, 4x 0,5

Höhenverstellbereich [mm] 100

Spindeldrehzahl [1/min] 1800/3000/6000/9000

Werkzeug max. Ø [mm] 200

Einlegering Ø [mm] 75/115; 105/155; 145/200

Maße der zu Bearbeiteten Werkstücke:

Min. Abmessungen B/H [mm] 8x8

Max. Abmessungen H [mm] 120

Betriebsbedingungen:

Temperatur [°C] +5 bis +40

Luftfeuchtigkeit

(Nicht kondensierend) [%] 30 bis 95

Lagerbedingungen:

Temperatur [°C] -20 bis +55

Luftfeuchtigkeit

(Nicht kondensierend) [%] 30 bis 95

! Technische Änderungen vorbehalten !

Seite 8 9321 8061

Page 9

Geräuschkennwerte

Die nach DIN EN ISO 3746 für den Schalleistungspegel bzw.EN ISO 11202 für den Schalldruckpegel am

Arbeitsplatz ermittelten Geräuschemissionswerte betragen unter Zugrundelegung der in ISO 7960 Anhang D

aufgeführten Arbeitsbedingungen.

Schalleistungspegel in dB

Leerlauf LWA = 96.4 dB(A) Bearbeitung LWA = 99.7 dB(A)

Schalldruckpegel am Arbeitsplatz in dB

Leerlauf L

Für die genannten Emissionswerte gilt ein Meßunsicherheitszuschlag K=4dB

Anmerkung

Die Werte, die hier angegeben sind, sind Emissionswerte und müssen damit nicht zugleich auch sichere Arbeitsplatzwerte darstellen. Da es keine Korrelation zwischen Emissionswerten und Arbeitsplatzwerten gibt,

können diese nicht zuverlässig verwendet werden, um festzustellen ob oder ob keine weiteren Vorkehrungen erforderlich sind. Faktoren, welche den derzeitigen Arbeitsplatzwert beeinflussen können, beinhalten die

Dauer der Einwirkungen, die Eigenart des Arbeitsraumes, andere Geräuschquellen, die Anzahl der Maschinen und andere benachbarte Einflüsse. Die zuverlässigen Arbeitsplatzwerte können ebenso von Land zu

Land variieren. Diese Information soll jedoch den Anwender befähigen, eine bessere Abschätzung von Gefährdung und Risiko zu machen.

= 80.5 dB(A) Bearbeitung L

pAeq

= 83.7 dB(A)

pAeq

Seite 9

Page 10

Dokumentation

Aufstellen und justieren

Abb.: „A“

Höhenausgleich

Abb. "A"

Die Maschine steht auf 4 verstellbaren Gummipuffern.

Bodenunebenheiten aus gleichen. Die unteren

Sechskantmuttern mittels Schlüssel lösen und die

Gummipuffer entsprechend ein- und ausdrehen .

Die Sechskantmuttern wieder anziehen.(kontern)

Achtung!

Maschine unbedingt mittels Wasserwaage ausrichten.

Bei entfernten Gummipuffern kann die Maschine durc h

die Gewinde-Bohrungen am Boden verschraubt werden.

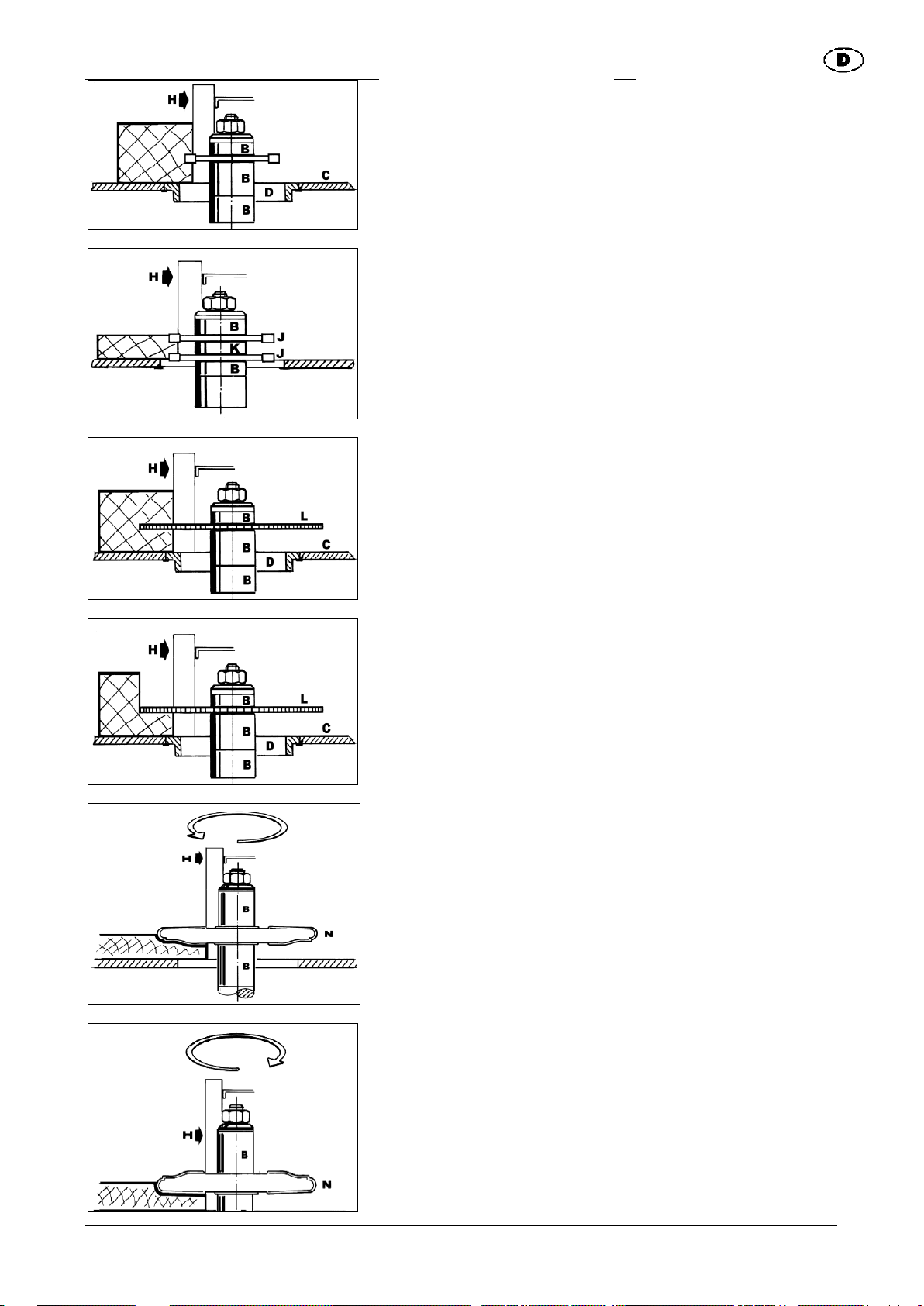

Schutz- und Druckvorrichtung (Lieferum fang)

Abb.: „B“

Abb.: „B“

Die Schutz- und Andrückvorrichtung mit 2 Griff-

schrauben und Scheiben (1) rechtwinklig auf die

Tischplatte montieren.

Schutz- und Andrückvorrichtung mit Hilfe der Stell-

schraube (2) einstellen.

Abb.: „C“

Bogenfräs- Schutzkasten (Zubehör)

Abb. „C“

Anlaufring (Zubehör)

Die Bogenfrässchutzeinrichtung mit 2 Griffschrauben

und Scheiben auf der Tischplatte befestigen.

Die Leimholz Anfahr leis te k ann beids eit ig tan gen tia l

zum Anlaufring auf dem Frästisch montiert werden.

(Sechskantschraube M 8 x 45 und Scheibe Ø 8)

Abb.: „D“

Seite 10 9321 8061

Page 11

Abb.: „D“

Kompletter Bogenfräsanschlag auf Maschinentisch

montieren:

Bogenfräsanschlag (Zubehör)

• Zuerst die Verstelleinrichtung für den Bogenfräs-

anschlag am Schutzkasten befestigen.

• Anschließend diese Einheit mit je 3 Sechskant-

schrauben und Scheiben auf die Tischplatte montieren.

Bogenanschlagplatten

Die Bogenanschlagplatte R 90 ist montiert.

Die Bogenanschlagplatt e R 60 muß bei Bedarf ge-

gen die R 90 ausgeta us cht w erden.

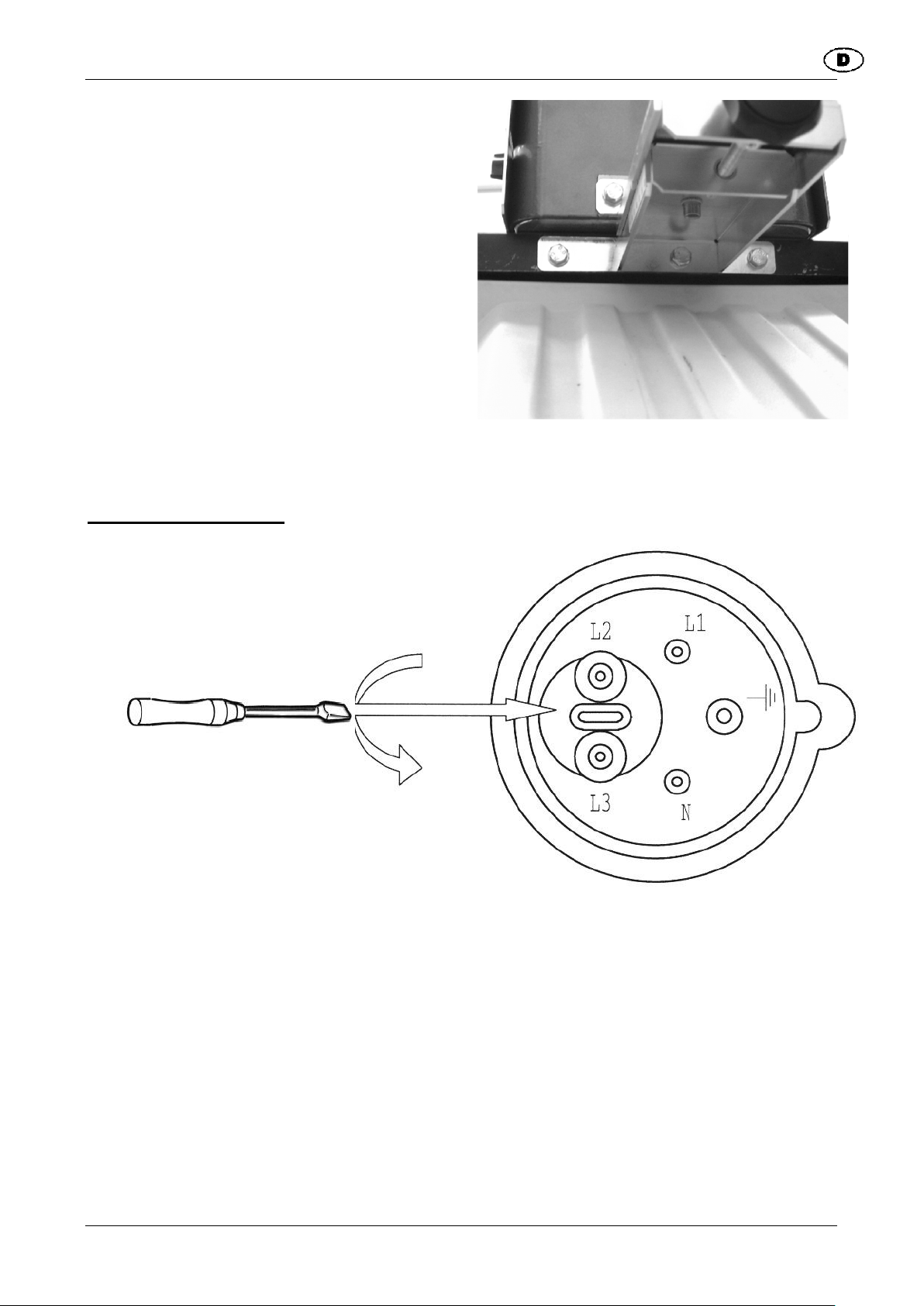

Elektrischer Anschluß

Bei Erstinbetriebnahme ist die Motor-Drehrichtung zu überprüfen.

Abb.: "E"

Die Maschine mit CEE-Stecker am Netz anschließen, Zuleitung muß mit 16 A abgesichert sein.

Die Standartdrehrichtung ist lin ks (gegen Uhrzeigersinn) der Drehrichtungswahlschalter muß dabei auf

„links“ stehen. Andernfalls muß die Polarität mittels Schraubendreher getauscht werden. Siehe Abb. “E“.

Bei jedem Netzanschlußwechsel und Standortwechsel muß die Drehrichtung erneut überprüft werden.

Seite 11

Page 12

Dokumentation

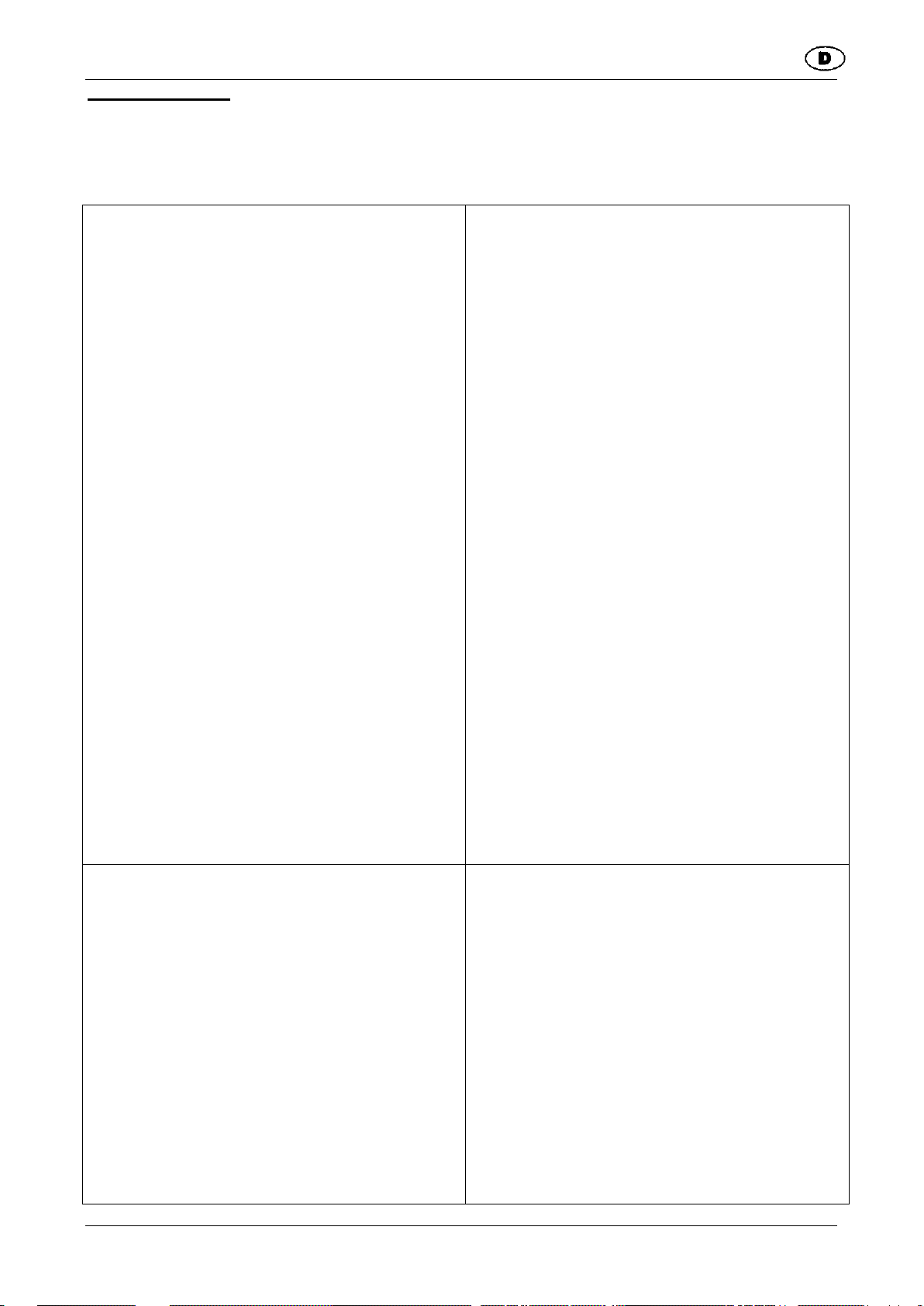

Schalter für „Rechts-Linkslauf“

Mit Hilfe des Drehrichtungsschalters kann die Spindel auf Rechtslauf umgeschaltet werden.

Um die Drehrichtung „rechts“ umzuschalten, muss der Schiebeschalter nach rechts geschoben werden.

Die Drehzahlanzeigelampen zeigen die eingestellte Drehzahl an.

Am Betriebsschalter den grünen Drucktaster drücken, die Frässpindel läuft an.

Zum Ausschalten den roten Drucktaster drücken, die Frässpindel wird innerhalb 10sec. abgebremst.

Abb.: F

Aus Sicherheitsgründen ist bei laufendem Motor ein direktes Umschalten der Drehrichtungen nicht mög-

lich. Der Motor muß nach jeder Wendeschaltung neu eingeschaltet werden.

Wird die Drehrichtung „Rechtslauf“ gewählt, so ändert sich die Arbeitsrichtung von links nach rechts. Das

Fräswerkzeug muß um 180° gedreht montiert werden.

Der installierte Elektromotor ist betriebsfertig angeschlossen. Der Anschluß entspricht den einschlägigen

VDE- und DIN-Bestimmungen. Der kundenseitige Netzanschluß sowie die verwendete Verlängerungsleitung müssen diesen Vorschriften bzw. dem örtlichen EVU-Vorschriften entsprechen.

Motor-Bremseinrichtung

Beim Ausschalten der Maschine bremst eine mechanisch wirkende Motorbremse sicher ab. Die Bremse

bremst den Antriebsmotor der Maschine innerhalb 10 s ab.Dauert der Bremsvorgang länger als 10 s. darf

die Maschine nicht mehr betrieben werden, da Bremse defekt. Maschine muß unbedingt von der

Spannungsversorgung getrennt werden. Mit der Fehlerbehebung darf nur eine Elektrofachkraft beauftragt

werden.

Seite 12 9321 8061

Page 13

Betriebsart / Einschaltdauer

Der Elektromotor ist für Betriebsart S 6 - 40 % demissioniert.

S6 = Durchlaufbetrieb mit Aussetzbelastung

40% = Bezogen auf 10 min. 4min. Belastung; 6min. Leerlaufbetrieb

Bei Überlastung des Motors schaltet dieser selbsttätig ab, da ein Wicklungsthermostat in der Motorenwicklung eingelassen ist. Nach einer Abkühlzeit (zeitlich unterschiedlich) läßt sich der Motor wieder einschalten.

Schadhafte Elektro-Anschlußleitungen

An elektrischen Anschlußleitungen entstehen oft Isolationsschäden.

Mögliche Ursachen:

Druc ks telle n, wenn Ans chl uß leitun gen durch Fenster- oder Türspalten geführt werden.

Knickstellen durch unsachgemäße Befestigung oder Führung der Anschlußleitung.

Schnittstellen durch Überfahren der Anschlußleitung.

Isolationsschäden durch Herausreißen aus der Wandsteckdose.

Risse durch Alterung der Isolation. Solche schadhaften Elektro-Anschlußleitungen dürfen nicht verwendet

werden und sind auf Grund der Isolationsschäden l e b e n s g e f ä h r l i c h!.

Elektrische Anschlußleitungen regelmäßig auf Schäden überprüfen. Achten Sie darauf, daß beim Überprüfen die Anschlußleitung nicht am Stromnetz hängt. Elektrische Anschlußleitungen müssen den einschlägigen

VDE- und DIN-Bestimmungen und den örtlichen EVE-Vorschrif ten entspr ec he n. Ver we nde n Sie nur Anschlußleitungen mit Kennzeichnung H 07 RN. Ein Aufdruck der Typenbezeichnung auf dem Anschlußkabel

ist Vorschrift.

Verlängerungsleitungen müssen bis 25 m Länge einen Querschnitt von 1,5 Quadratmillimeter, über 25 m

Länge mindestens 2,5 Quadratmillimeter aufweisen.

Der Netzanschluß wird mit 16 A träge abgesichert.

Drehstrommotor

Netzspannung muß 380-420 V 50 Hz betragen.

Netzanschluß und Verlängerungsleitungen müssen 5adrig sein =3 P + N + SL.

Verlängerungsleitungen müssen einen Mindest-Querschnitt von 1,5 mm² aufweisen.

Der Netzanschluß wird maximal mit 16 A abgesichert.

Bei Netzanschluß oder Standortwechsel muß die Drehrichtung überprüft werden, gegebenenfalls muß die

Polarität getauscht werden.

Anschlüsse und Reparaturen der el ektrischen Ausrüstung dürfen nur von einer Elektrofachkraft

durchgeführt werden.

Bei Rückfragen bitte folgende Daten angeben:

Motorenhersteller; Motortype

Stromart des Motors

Daten des Maschinen- Typenschildes

Daten der Elektrosteuerung

Bei Rücksendung des Motors immer die kompl ette Antriebseinheit mit Elektrosteuerung einsend en.

Seite 13

Page 14

Dokumentation

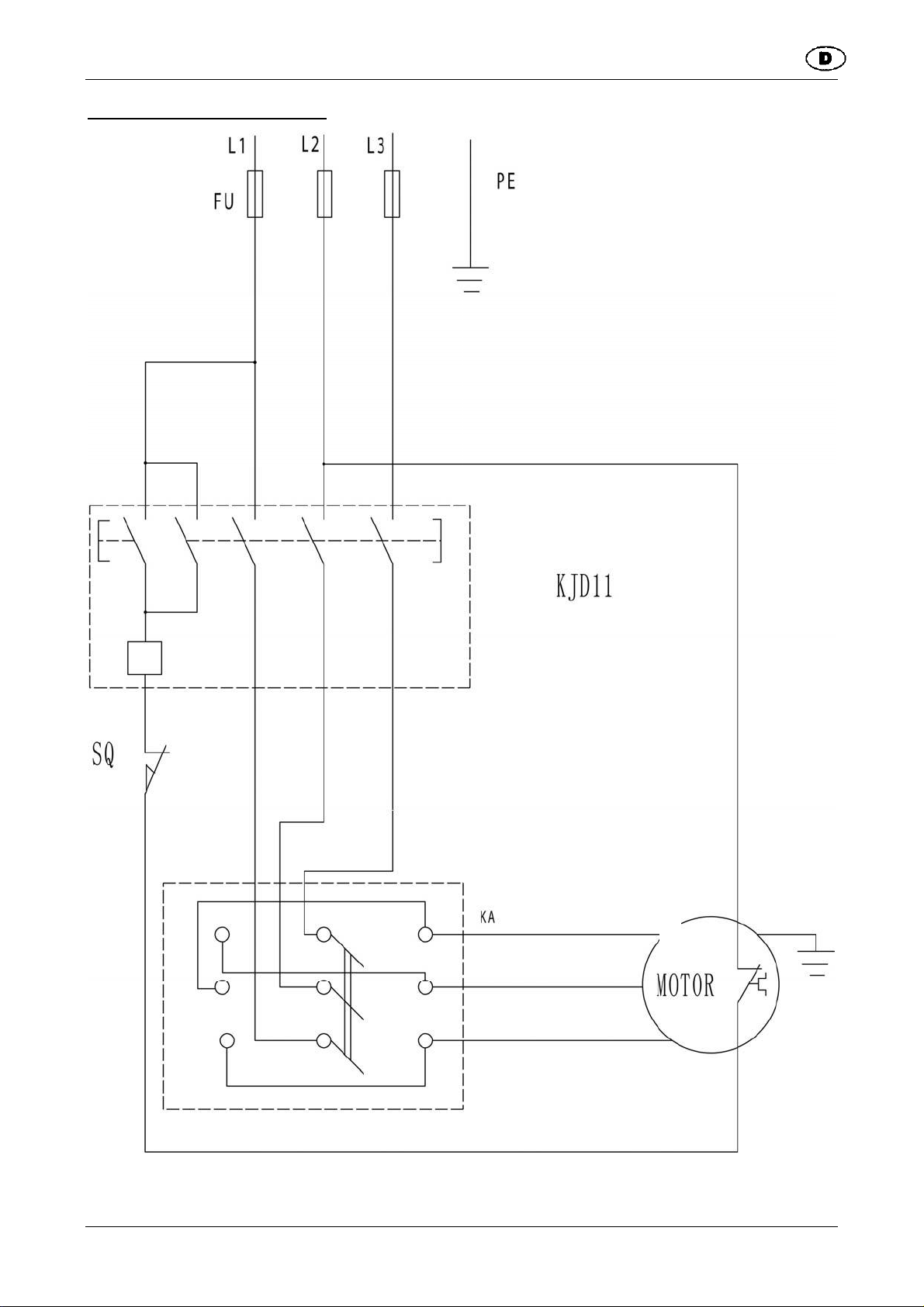

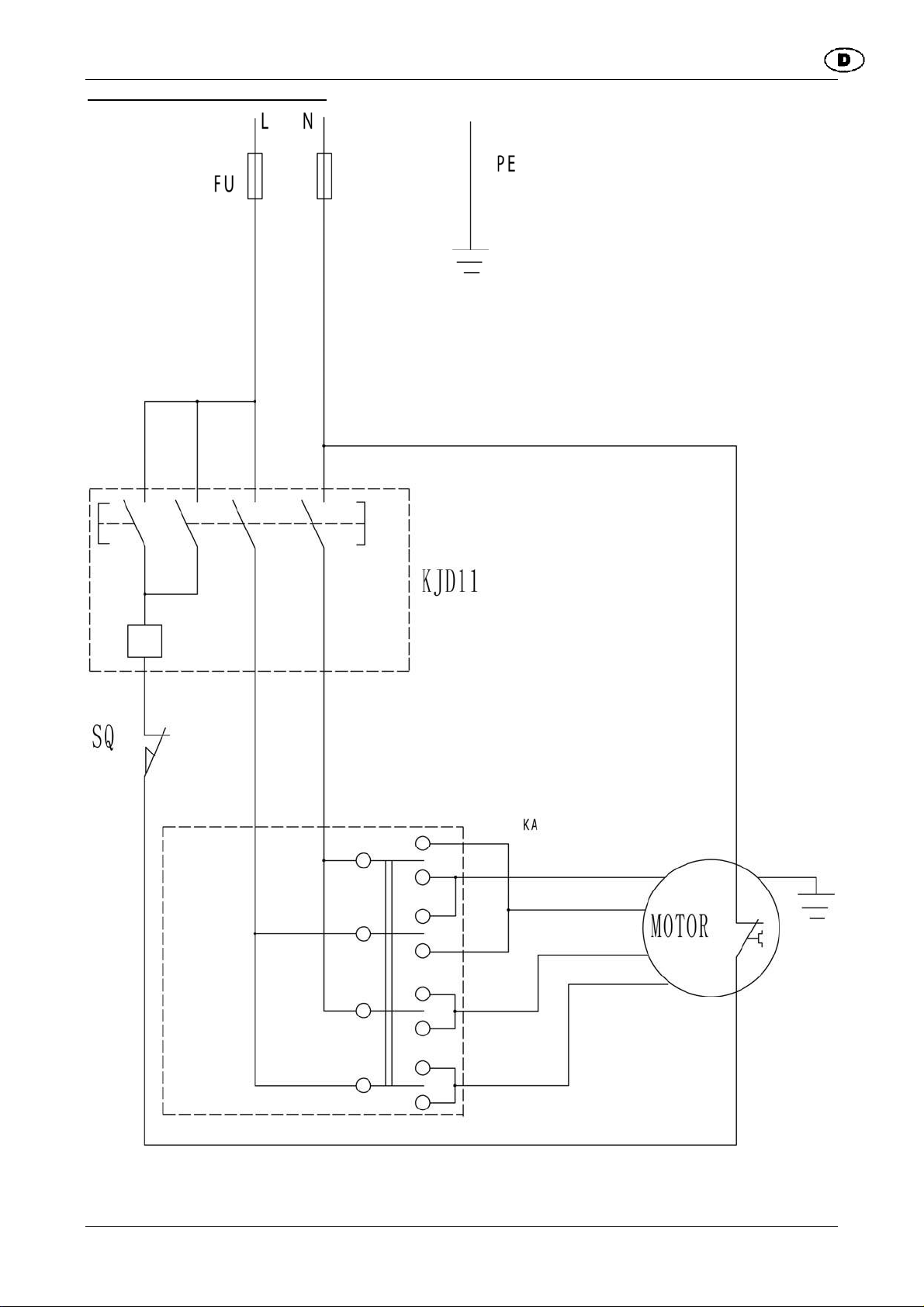

Schaltplan 380-420V / 50Hz

Seite 14 9321 8061

Page 15

Schaltplan 220-240V / 50Hz

Seite 15

Page 16

Dokumentation

Abb.„G“

Inbetriebnahme

Sämtliche Schutz- und Hilfseinrichtungen müssen montiert sein.

Umrüst-, Einstell-, Meß- und Reinigungsarbeiten nur bei ausgeschaltetem Motor durchführen. Stillstand

des rotierenden Werkzeuges abwarten, danach Netzstecker ziehen.

Fräswerkzeug und Einlegering

Abb. "G"

Beachten Sie die Einsatzmögl ichkeiten verschiedener Fräswerkzeuge.

Den entsprechenden Einlegering Ø115 mm, Ø 155

mm oder Ø 200 mm einsetzen.

Beim Arbeiten mit Fräswerkzeugen größer

als110 darf der Einlegering nicht einges et zt

werden. Die Drehrichtung des Fräswerkzeugs

beachten! Das Fräswerkzeug mit den Spindelbuchsen auf die Frässpindel setzen und mit

Senkschraube M14x40 sichern. Die Spindelschraube kräftig anziehen. (Inbusschlüssel

SW10 undEinmaulschlüssel SW 41 gegenhalten)

Achtung:

Fräswerkzeug grundsätzlich unten einsetzen.

Fräsanschlag

Abb."H"

Die beiden Handgriffe (1a) lösen und den Anschlagkasten parallel zur Tischvorderkante ausrichten.

(2) Frästiefe Feineinstellung

Die Handgriffe (1a) fest anziehen, so daß die

Parallel-Einstellung des Fräsanschlages zum

Werkstück nicht verstellt wird.

Die beiden Handgriffe (2a) lösen und die

Feineinstellung am Handgriff (2) vornehmen. Ein

Teilstrich am Handgriff entspricht 0,1 mm.

In Arbeitsposition die Handgriffe (2a) wieder

anziehen.

(3) Anschlagprofil einstellen

Die beiden Handgrifffe (3) lösen und die beiden

Anschlagprofile dem Werkzeug entsprechend

einstellen.

Die Anschlagprofile so nahe wie möglich an das

Fräswerkzeug anstellen und die Handgriffe

anziehen.

Ein Anschlagstift in den beiden Ansc hl agprof i len

verhindert unbeabsichtigtes Herausziehen der

Anschlagprofile. Zum Wechseln der Anschlagprofile

die Handgriffe weiter herausdrehen.

Abb. „H“

Seite 16 9321 8061

Page 17

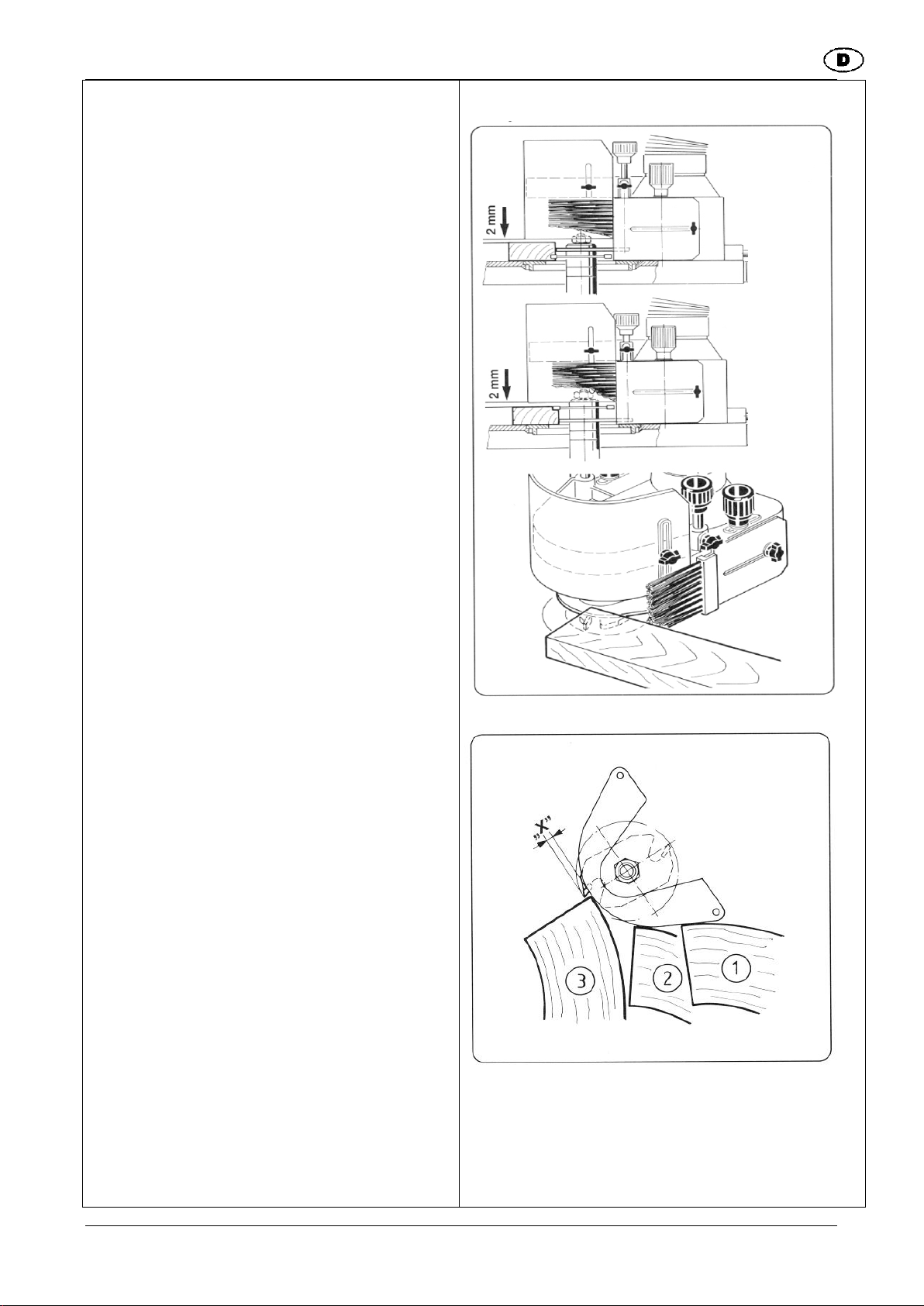

Bogenfräsanschlag Abb. „I“

(Sonderzubehör)

Einsatz der Bogenanschlagplatten

Fräswerkzeug Ø Bogenanschlagplatte

Ø100 - 120 mm R 60 mm

bis Ø140 mm R 90 mm

Die korrekte Einstellung des Bogenfräsanschlages

erfolgt gemäß dem Durchmesser des

Fräswerkzeuges, sowie der Dicke des zu

bearbeiteten Werkstückes und der gewünschten

Frästiefe.

Abb."I"

Einstellungen

Als allgemeine Regel gilt, daß das Fräswerkzeug unten sein muß, wenn immer es möglich ist. Die Bogenanschlagplatte liegt darüber.

- Fräswerkzeug auf Arbeitshöhe einstellen.

- Bogenanschlagplatte (R 60 oder R 90) gemäß

der Werkstückdicke und Arbeitstiefe einstellen.

- Die Schutzscheibe bis auf 2 mm über das

Werkstück absenken.

- Die Bürsten auf beiden Seiten an das Werkstück

anstellen, so daß beim Arbeiten Frässpäne

abgestreift werden.

Abb."J"

Außenradien

Zum Fräsen von Außenradien das Werkstück entlang der Bogenanschlagplatte zuführen. Optimale

Frästiefe wird in Stellung (3) erreicht „X“.

Abbildungen mit Ergänzungssatz: 7231 0746

(Als Zubehör erhältlich)

Abb. „I“

Abb."J"

Seite 17

Page 18

Dokumentation

Drehzahl [1/min]

Ø 200

Ø 180

Ø 160

Ø 140

Ø 120

Ø 100

Fräser-Ø [mm]

8.200

14

18

30

50

100

120

Fräserstärke /

6.000

3.000

120

120

120

120

120

120

1.800

88

75

63

50

38

84

73

63

52

42

31

85

75

66

57

47

38

84

75

67

59

50

42

33

79

71

63

55

47

39

81

73

66

59

51

44

37

85

75

68

61

54

48

41

34

79

70

63

57

50

44

38

82

73

65

59

53

47

41

35

84

79

73

65

58

52

47

42

37

82

75

71

66

59

52

47

42

38

84

80

73

67

63

59

52

46

42

37

82

77

73

70

64

59

55

51

46

40

37

71

66

63

60

55

50

47

44

39

35

66

62

59

56

51

47

44

41

37

59

55

52

50

46

42

39

37

450

420

400

380

350

320

300

280

250

220

200

180

160

140

120

100

80

60

Werkzeugdurchmesser

Schnittgeschwindigkeit in Abhängigkeit von Werkzeugdurchmesser und Drehzahl

(n max. keinesfalls überschreiten)

Frässpindeldrehzahl (min-1)

2500

2800

3000

3500

4000

4500

5000

5500

6000

6500

7000

7500

8000

9000

10000

12000

Erhöhte

Rückschlaggefahr

Bruchgefahr,

erhöhte

Lärmbelästigung

Abb."K"

Schleifarbeiten

Bei Schleifarbeiten mit den Schleifwalzen (Sonderzubehör Art.Nr. 7930 3500 oder 7930 3000) wird die

Bogenfrässchutzeinrichtung (Lieferumfang) als Abdeckung eingesetzt. Die Bogenfräsanschlagplatte

wird dabei nicht benötigt und muß herausgenommen

werden.

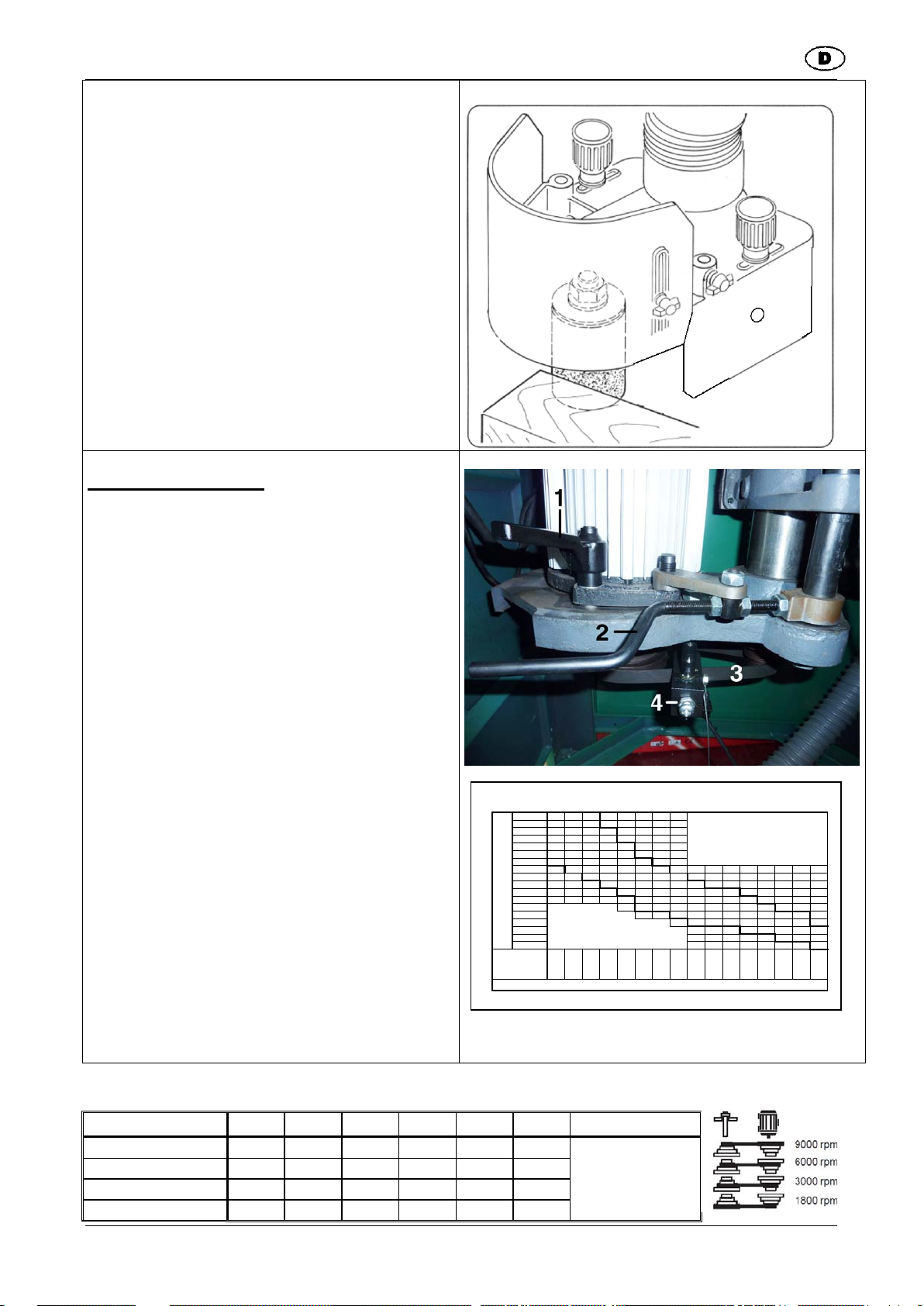

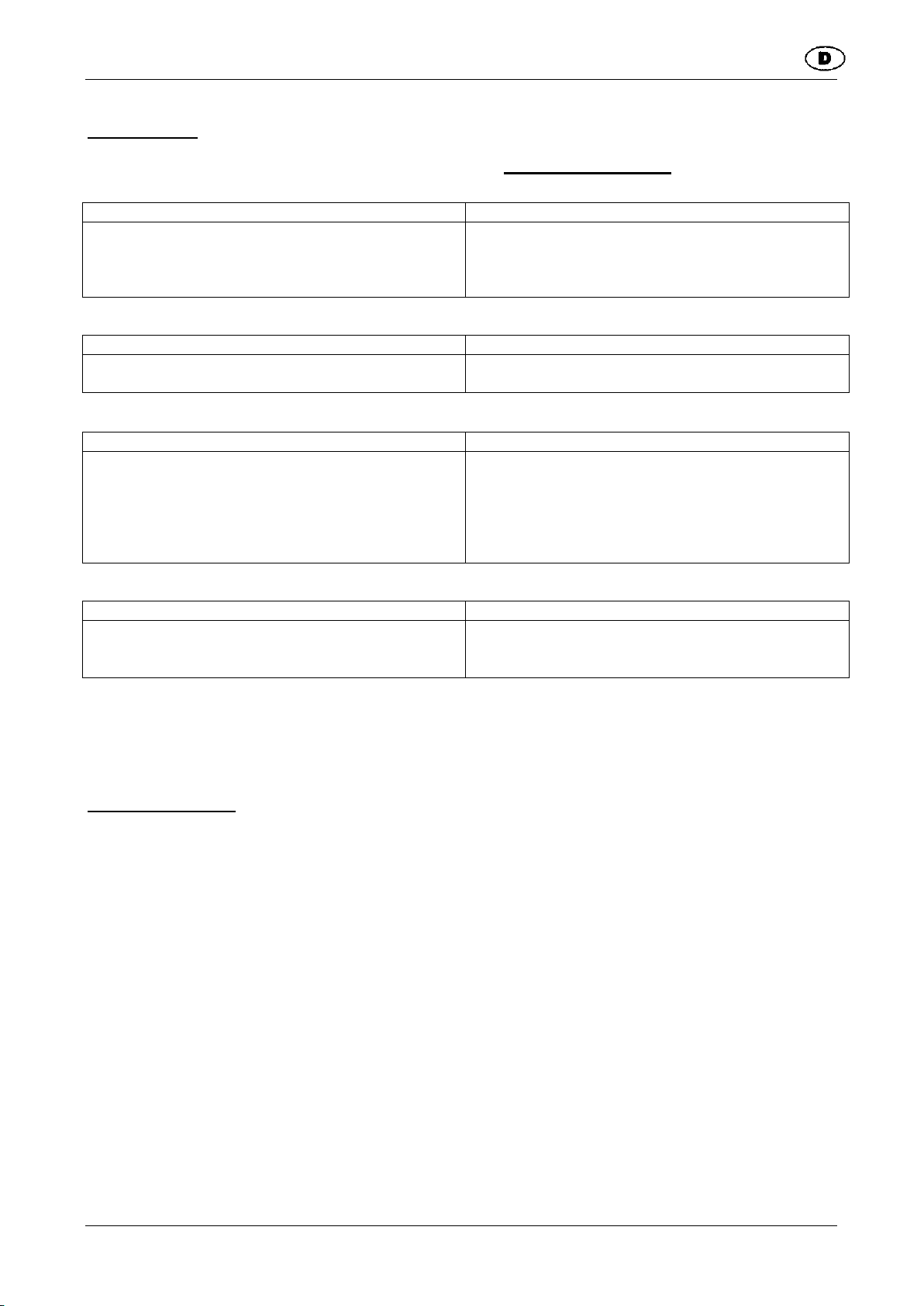

Drehzahleinstellung

Abb. "L"

Beachten Sie die auf dem Fräswerkzeug

angegebene max. zulässige Drehzahl, sowie den

Aufkleber auf der Schalterseite: ”Optimaler

Drehzahlbereich für Fräswerkzeuge au f

Tischfräsmaschinen.”

Ihre Tischfräsmaschine ist mit den Drehzahlen

1800/3000/6000/9000 1/min ausgerüstet.

- Deckel öffnen.

Der Stromkreis zum Motor ist bei geöffnetem Deckel

unterbrochen

- Handgriff lösen (1)

- Riemenspanner lösen (2)

- Drehzahl wählen

Gewünschte Drehzahl einstellen

1800/3000/6000/9000 1/min

- Riemen auf die gewünschte Stufe der Riemen-

scheibe bringen.

- Der Drehzahl Anzeigebügel(4) ist entsprechend

der Riemenstellung mitzuführen

- Riemenspanneinrichtung (2) klemmen und

Hangriff (1) anziehen. Dec kel vors c hrif tsmäßig

schließen, damit die elektrische Verriegelung des

Motors aufgehoben ist.

Abb."K"

Abb. "L"

Drehzahlplan

Maximale Drehzahl in Abhängigkeit des Fräserdurchmessers bzw. Fräserstärke

Seite 18 9321 8061

28 45 70 120 120 120

120 120 120 120 120 120

Schnittbreite

[mm]

Page 19

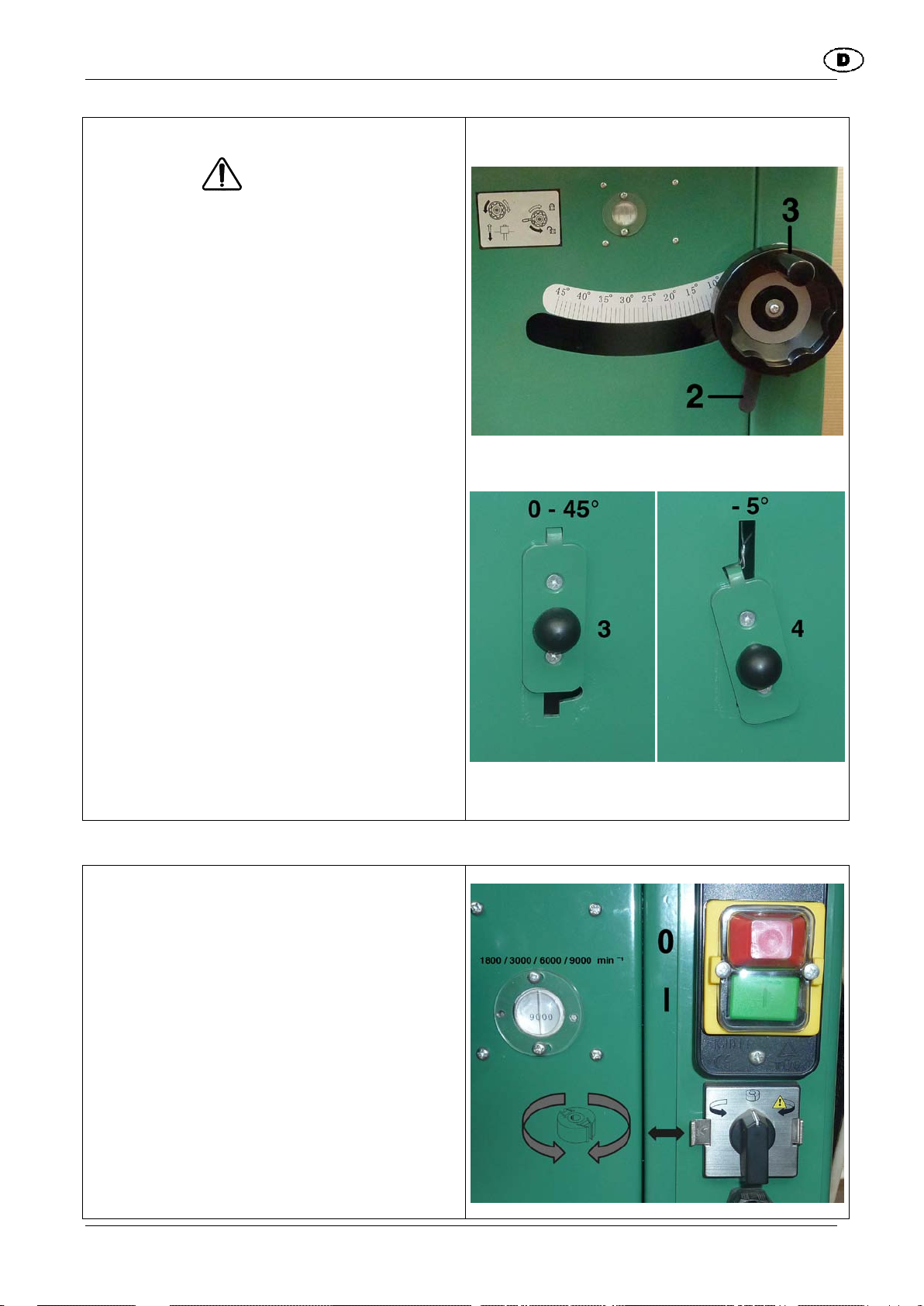

das Werkstück nachmessen!

Frässpindel-Verstellung

Abb. "M "

!! Achtung !!

Die Verstellung der Frässpindel darf nur bei

ausgeschaltetem Motor und Stillstand des

Fräswerkzeuges erfolgen!

Spindelhöhenverstellung: 100 mm

- Die Höhenverstellung erfolgt über das Handrad

(1).

- Am Klemmgriff (2) die Spindelbremse lösen und

die Höhenverstellung mit dem Handrad

vornehmen.

- Eine Handradumdrehung sind 2 mm.

- Nach erfolgter Einstellung der Werkzeughöhe den

Klemmgriff kräftig anziehen.

-

Spindel-Schrägstellung

Die Schrägstellung der Frässpindel erfolgt über das

Handrad ( Abb. 1)

Die spindel ist verstellbar von -4° - +45°.

Die 0-Stellung erfolgt mittels Anschlag im Gehäuse,

die bei Bedarf nachjustiert werden kann.

Der Anschlag (3) muss dabei senkrecht stehen.

Bei Einstellung in den Minusbereich die Spindel zuerst auf+ 10° einstellen. Anschlag (4) nach unten

schieben und nach links verriegeln.

mit dem Handrad den gewünschten Winkel einstellen.

Achtung:

bei der Rückstellung auf 90° in umgekehrter Weise

verfahren.

Grundsätzlich Probefräsung durchführe n u n d

Abb. "M "

Hinweis

Abb. "N "

- Der Maschinendeckel muß vorschriftsmäßig

geschlossen und der Handgriff eingedreht sein,

um die Maschine in Betrieb nehmen zu können.

- Netzkabel anschließen

- Drehrichtungsschalter auf “links oder rechts”

- Motorschalter am grünen Knopf des

Betriebsschalters einschalten.

- Zum Ausschalten verwenden Sie im Normalfall

den roten Knopf des Betriebschalters.

Seite 19

Abb."N"

Page 20

Dokumentation

Schutz- und Druckvorrichtung Abb. „P“

Arbeitshinweise

Umrüst-, Einstell-, Meß- und Reinigungsarbeiten nur bei ausgeschaltetem Motor und Stillstand des

Fräswerkzeuges durchführen. Maschine gegen unbeabsichtigtes Einschalten sichern!

Netzstecker ziehen!

Werkstückführung Abb. "O"

Die Werkstück-Vorschubrichtung ist

grundsätzlich von der Motor-Drehrichtung

abhängig.

Bei Motor-Drehrichtung “links” ist die WerkstückVorschubrichtung von “rechts” nach “links”.

Bei Motor-Drehrichtung “rechts” ist die WerkstückVorschubrichtung von “links” nach “rechts”.

(1) Werkstück - Vorschubrichtung

- Achten Sie auf sichere Werkstückführung. Für

kleine Werkstücke Hilfsmittel wie Schiebegriff

(Sonderzubehör Art.Nr. 7963 1000) verwenden.

(2) Werkstück – Andruck von oben

- Das Werkstück mit dem Druckschuh von oben

gegen die Tischplatte drücken.

(3) Werkstück – Andruck von seitlich

- Das Werkstück zusätzlich zum Druck von Oben

seitlich gegen den Fräsanschlag drücken.

- Den Andrück s chu seitlich an das Werkstück

anstellen.

- Den Schutz “A” der Werkstückhöhe anpassen.

(4) Fräswerkzeug – Drehrichtung

- Die Werkstück-Vorschubrichtung (1) ist immer

von der Fräswerkzeug-Drehrichtung (4) abhängig.

- Die Drehrichtung kann für entsprechende

Arbeiten von “links” nach “rechts” über den

Wendeschalter verändert wer den.

Abb. "O"

Sicherheitsabstand bei Verwendung des Vorschubapparates

Bei Verwendung des Vorschubapparates muß der

Abstand der letzten Vorschubwalze bis zur Wand

mindestens 55 cm länger als das Werkstück sein.

Die beiden Klemmschrauben (5) maximal zwei Umdrehungen lösen und zusammen mit den Klemmlaschen zurückziehen.

Seite 20 9321 8061

Jetzt kann die komplette Schutz- und Druckvorrichtung nach oben geklappt werden

Mit Klemmhebel (6) sichern.

Page 21

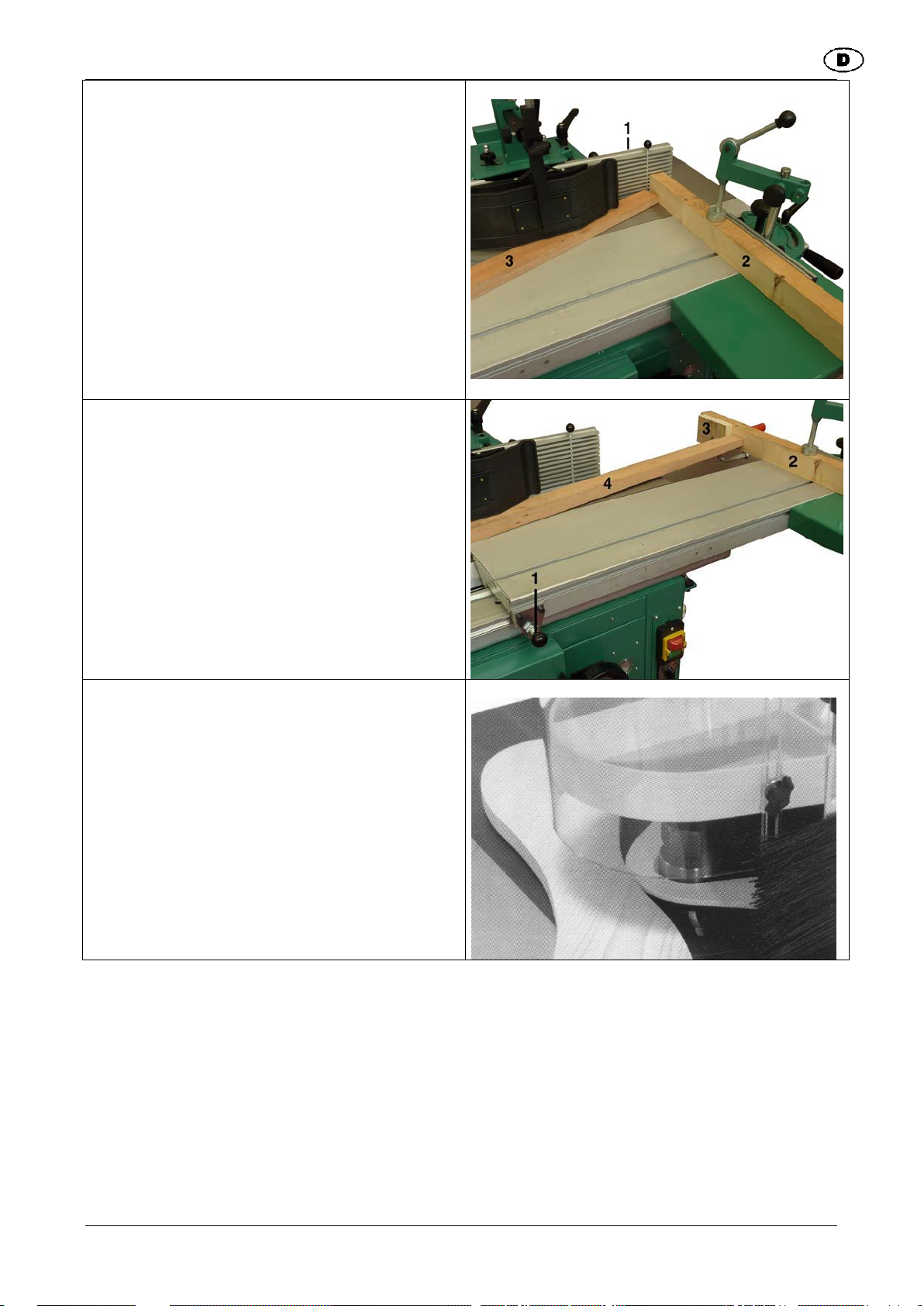

Achtung!

Abb. “Q”

Führungsleiste einsetzen

Die Führungsleiste (1) wird bei kurzen Werkstücken

zur sicheren Überbrückung des Fräsanschlagabstandes in der richtigen Höhe in den Fräsanschlag eingesetzt.

Mit den beiden Absteckbolzen (2) wer den die f ührungsleisten gesichert.

Richtiges Rüsten

Die Voraussetzung für sicheres Arbeiten!

- Auswahl des Fräswerkzeuges und passenden Einl egeringes.

- Prüfen des Fräswerkzeuges. Beschädigte Fräsmesser austauschen. Drehzahl nach Fräswerkzeug und

Arbeitsgang wählen. Beach t en Sie den Auf kleber „Optimaler Drehzahlbereich für Fräswerkzeuge auf

Tischfräsmaschinen“ auf Ihrer Maschine.

- Arbeitshöhe und –tiefe, Schrägstellung der Frässpindel bei Motorstillstand einstellen.

- Fräsanschlag und Schutzeinrichtungen dem Arbeitsgang entsprechend einstellen.

- Für sichere Durchführung der Arbeit wichtige Befestigungsschrauben des Fräsanschlages oder der

Tischverlängerung prüfen und nachziehen.

- Probefräsung durchführen – nie ohne Schutzvorrichtung arbeiten.

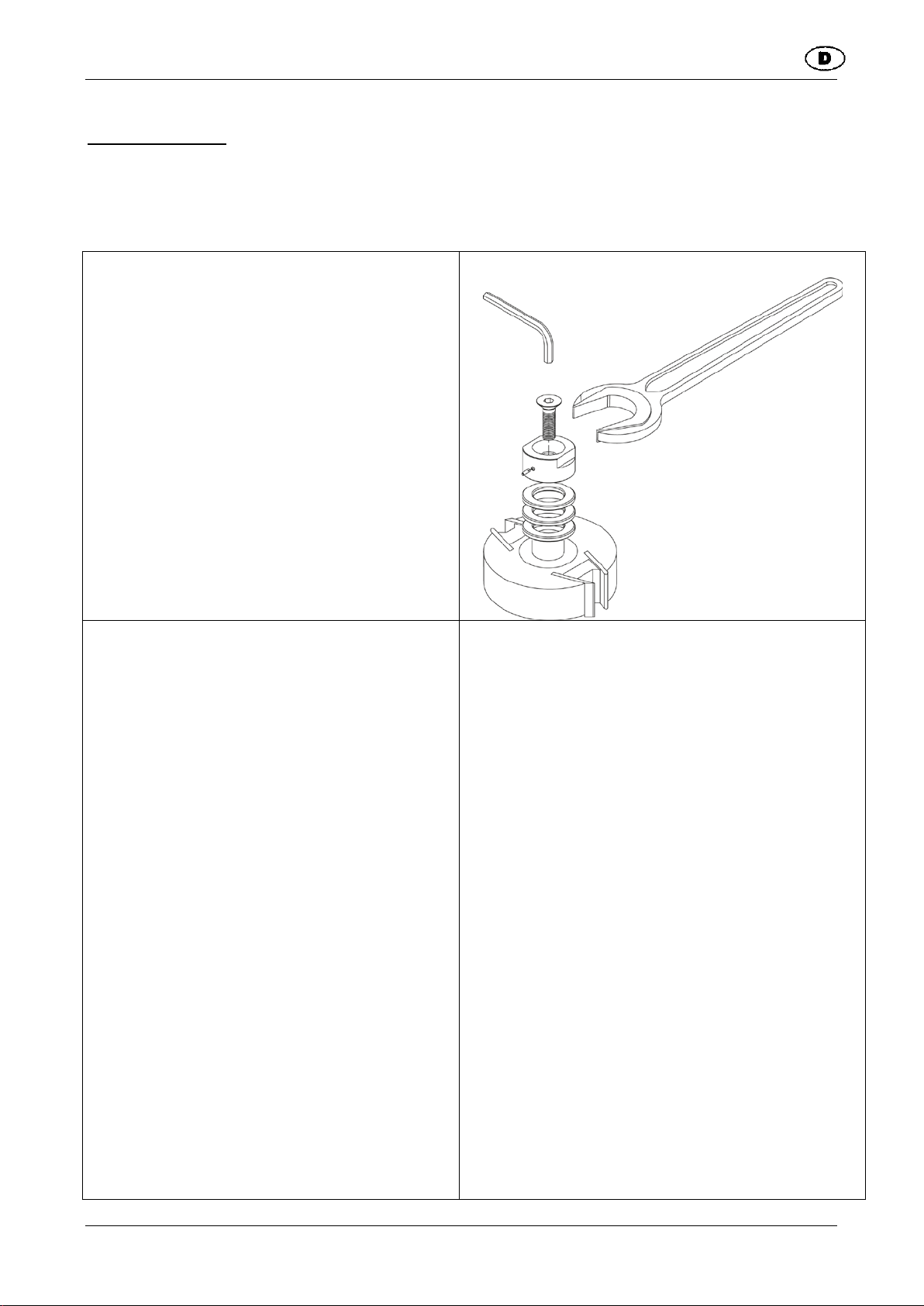

Wechseln des Fräswerkzeuges

Abb. "R "

Beim Wechseln des Fräswerkzeuges muß der

Einlegering entsprechend ber ü cksichtigt werden.

Je nach Fräswerkzeug den Einlegering

auswechseln oder ganz herausnehmen.

Seite 21

Page 22

Dokumentation

Abb. "S"

Abb. "T"

Motor ausschalten und Netzstecker ziehen.

Fräswerkzeug auswechseln!

Die Spindelmutter mit den beiden

Einmaulschlüsseln SW 41 kräftig anziehen.

- bei Werkzeugwechsel das Fräswerkzeug nur

mit Handschuhen berühren; Verle tzung sgefahr!

- Fräswerkzeug und Schutzeinrichtungen

einstellen (siehe Kapitel: Richtiges Rüsten)

- Wendeschalter – Drehrichtung wählen

- Den Motor wieder einschalten.

R

Verschiedene Einsatzmöglichkeiten der Fräsmaschine

Achtung!

Beim Einsatz der Fräswerkzeuge muß der dazu passende Einlegering verwendet werden.

Die folgenden Bilder sind zur besseren Erkennbarkeit teilweise ohne Schutzein richtung dargestellt.

Verwenden Sie zur Bearbeitung die vorgeschriebenen Schutzeinrichtungen!

Fräsen der Längsseite

Abb. "S"

Werkstück mit Hilfe der Schutz- und

Druckvorrichtung an dem Fräsanschlag

entlangführen.

- Möglichst Vorschubapparat verwenden

(Sonderzubehör : Art.Nr.: 6807 0000).

Sicherheitshinweis:

Bei Verwendung des Vorschubapparates muß der

Abstand der letzten Vorschubwalze bis zur Wand

mindestens 55 cm länger als das Werkstück sein.

Fräsen der Stirnseite

Abb. "T"

Werkstück mit Hilfe der Schutz- und

Druckvorrichtung und der Führungsleisten an

dem Fräsanschlag entlangführen.

Seite 22 9321 8061

Page 23

Frästisch mit Rastebolzen feststellen.

Abb. „U“

Einsetzfräsen

Abb.: “U”

Frästisch mit Rastbolzen feststellen.

Bei Einsetzarbeiten muß der Fräsanschlag (1) mit

dem Einsetzanschlag (2) verwendet werden.

Tischverlängerung: (Sonderzubehör)

Das Fräswerkzeug durch Schutz- und

Druckvorrichtung verdecken.

Werkstück (3) an der Rückschlagsicherung (2)

anlegen, einschwenken und vorschieben.

Bei längeren Werkstücken wird der Tisch in die

hintere Stellung gebracht und mit dem Rastb o lzen

(1) gesichert. Zur Sicherheit an dem Anschlagholz

(2) mit einer Schraubzwinge ein weiteres Stück

Holz angesetzt und wie oben beschrieben das

Werkstück (4) bearbeitet.

Fräsen geschweifter Werkstücke

Abb."V"

Abb. "V"

- Zum Fräsen von geschweiften Werkstücken

muß mit dem Bogenfrässchutzkasten

(Zubehör) gearbeitet werden.

Korrosionsschutz: (Sonderzubehör) Art.Nr.: 6100 9800

Wird die Maschine längere Zeit nicht benutzt, sollte die Tischoberfläche mit einem Korrosionsschutz eingesprüht werden.

Seite 23

Page 24

Dokumentation

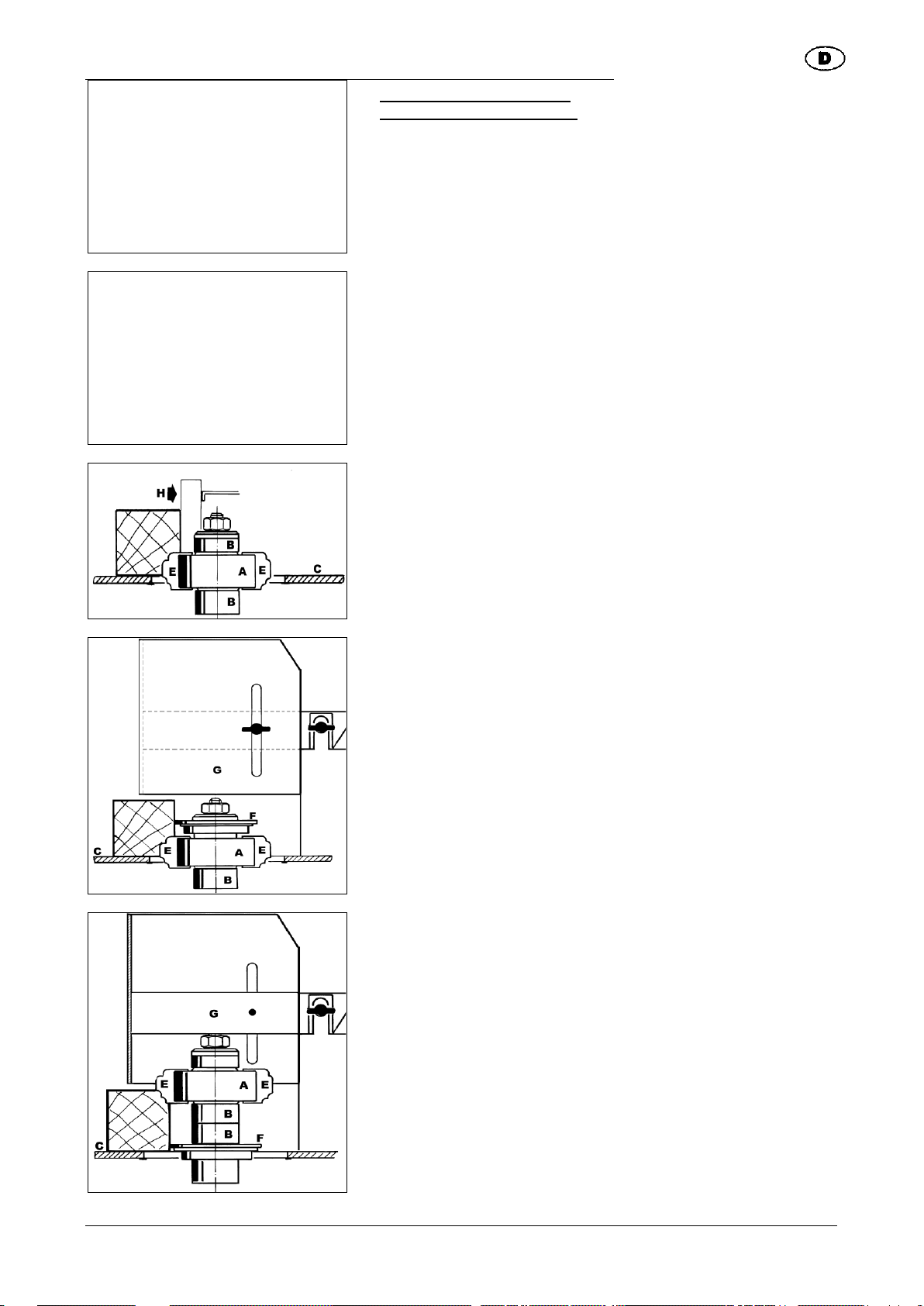

Fig. 1

Fig. 2

Fig. 4

Fig. 6

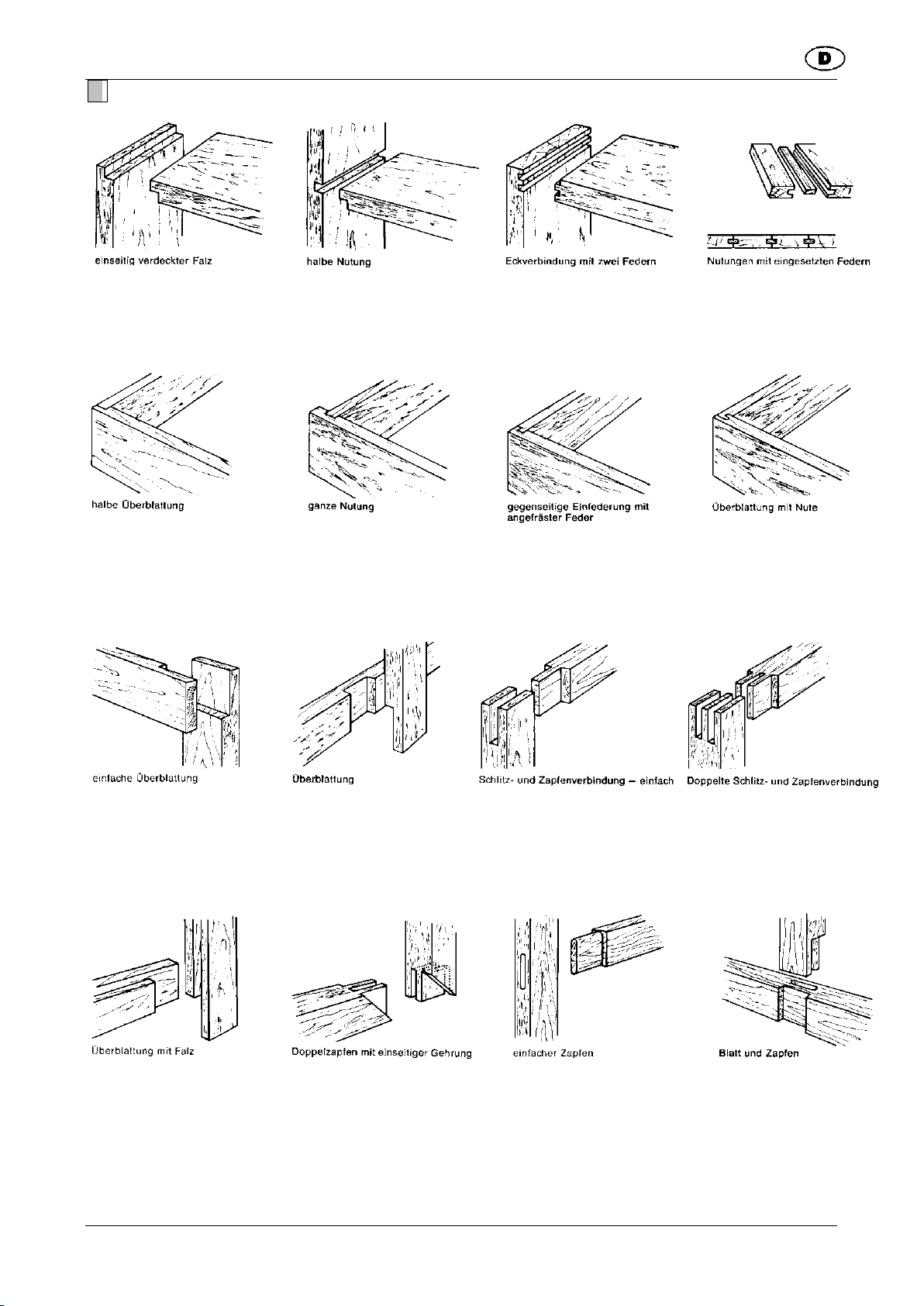

Einsatzmöglichkeiten ver-

5

6

schiedener Fräswerkzeuge

1 Falzarbeit mit Sicherheits-

fräskopf „

ser - verschiedene Spindel buchsen “

lung.

Werkzeug in Tischplatte „

versenkt angeordnet.

2 Sicherheitsfräskopf „A“ und

gleiche Werkzeuganordnung

wie 1 bei Fräsung einer Fe der.

A“ – gerade Mes-

B“ für Grobeinstel-

C“

4 Sicherheitsfräskopf „A“ mit

Profilmessern „E“ Spindelring „D“ entfernt.

Fräskopf minimal in Tisch-

platte versenkt.

Fig. 5

Sicherheitsfräskopf „A“ mit

Profilmessern „

platte versenkt). Zum Profi lieren von geschweiften Teilen mit oben angeordne- ten Anlaufring „

F“

E“ (in Tisch-

Achtung!

Arbeiten nur mit Fräs-

schutz „G“ bei abge nommenem Fräsanschlag

„H“ durchführen.

Seite 24 9321 8061

Sicherheitsfräskopf „A“ mit

Profilmessern „

geordnet und unten angeordnetem Anlaufring „

zum Profilieren von ge-

schweiften Teilen.

Achtung!

Arbeiten nur mit Fräs-

schutz „G“ bei abge nommenem Fräsanschlag

„H“ durchführen.

E“ oben an-

F“

Page 25

Fig. 14

Fig. 7

Fig. 9

Fig. 10

7

8

9

10

13

14

J

Nutfräser

net mit Spindelbuchsen „

und eingelegtem Spindelring

„D“ zum Fräsen einer Nut.

„J“

oben angeord-

B“

Fig. 8

Nutfräser „J“ paarweise an geordnet mit Spindelbuchsen

„B“ und Zwischenringen „K“

zur Fräsung einer Feder.

Spindelring „

terer Nutfräser minimal in

die Tischplat te „

senkt.

Die Nutfräser 90° versetzt

zueinander einbauen.

D“ entfernt – un-

C“ abge-

Sägeblatt „L“ zum Schlitzen

oder als ersten Arbeitsgang

zur Herstellung eines tiefen

Falzes. Spindelring „D“ ein

gelegt.

Wie 9 jedoch zweiter Ar-

beitsgang zur Falzarbeit.

Fig. 13

Abplattfräser „N“ oben angeordnet Spindelring „D“ entfernt.

Achtung!

Vor Einsetzen des Abplatt fräsers den Spindelring

entfernen.

Abplattfräser „N“ oben angeordnet – um 180° gedreht

montiert.

Spindelring „D“ entfernt.

Achtung!

Spindeldrehrichtung beach ten.

Wendeschalter auf „Rechts lauf„ umschalten.

Seite 25

Page 26

Dokumentation

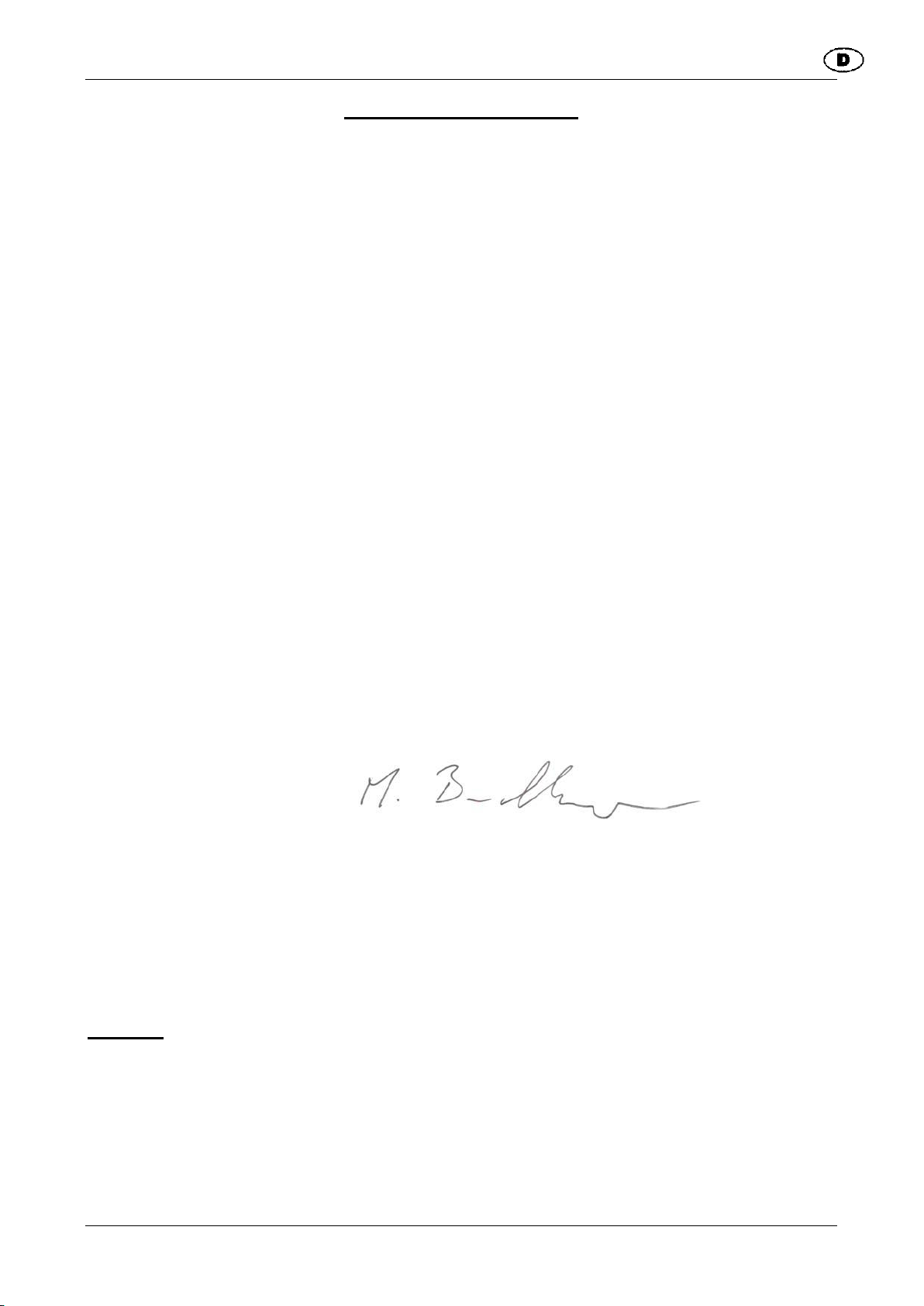

D Holzverbindungen

Seite 26 9321 8061

Page 27

Wartung

Wartungs-, Instandsetzungs- und Reinigungsarbeiten

sowie Funktionsstörungen nur bei ausgeschaltetem

Antrieb vornehmen.

Netzstecker ziehen!

Sämtliche Schutz- und Sicherheitseinrichtun-

gen müssen nach abgeschlossenen Reparaturund Wartungsarbeiten sofort wieder monti ert

werden.

Die Maschinentische immer harzfrei halten. Sie

erhalten bei Ihrem Scheppach-Fachhändler

Pharmol Harzentferner Konzentrat Art Nr. 6100

9700.

Die Verstellspindel der Höhenverstellung, deren

Lagerung sowie die Triebwelle gelegentlich reinigen und ölen.

Riemen nachspannen

Abb. ‘‘Z“

- Maschinendeckel öffnen.

- Handgriff (1) lösen.

- Riemenspanneinrichtung (2) lösen.

- Mutter (5) löse n.

- Mutter (6) nachs te ll en.

- Mutter (5) festziehen.

- Riemenspannung prüfen, evtl. nachjustieren.

- Handgriff (1) festziehen.

Abb. ‘‘Z“

Seite 27

Page 28

Dokumentation

Ursache

Abhilfe

Falsche Drehrichtung

Wendeschalter umschalten

Ursache

Abhilfe

Linksdrehendes Netz

Polarität des Hauptschalters tauschen ( siehe Kapitel

Drehrichtungsänderung)

Ursache

Abhilfe

Bremsplatine ersetzen

Ursache

Abhilfe

Bremsplatine defekt

Bremsplatine erneuern

Fehlersuche

Zum Beheben von Störungen die Maschine abschalten. Netzstecker ziehen.

Werkstück wird unsauber

Stumpfes Werkzeug

Falsche Drehzahl

Schlechte Holzqualität

Motordrehrichtung falsch

Werkzeug austauschen

Drehzahleinstellung nach Bedienungsanweisung

Gutes Holz ohne Äste verarbeiten

Maschine läuft nicht

Motor von Frässpindel läuft nicht an

Frässpindel bremst beim ausschalten nicht ab

Feinsicherung auf Bremsplatine defekt

Elektrotechnische Wartungsarbeiten dürfen nur von einer Elektrofachkraft durchgeführt werden !

Zuleitung von Betriebsnet z prüf en

Sicherungen prüfen (bauseitig 16 A)

Rückseitiger Deckel richtig verschließen damit

Endschalter gescha ltet wir d

Wicklungsthermostat Bremse unterbrochen =>

Feinsicherung auf Bremsplatine 10A im Steuerge-

häuse innerhalb der Maschine prüf en

Beim Entsorgen der Maschine müssen die örtlichen gesetzlichen Bestimmungen unbedingt

eingehalten werden

.(Nähere Information bekommen Sie bei ihrem Kreisabfallwirtschaftssamt)

Sonderzubehör :

Bestellnummer:

Vorschubapparat va 220 6808 0000

Vorschubapparat va 320 6807 0000

Fahrvorrichtung 7937 0000

Bogenfräsanschlag 3300726700

Schleifwalze Ø 60x100 7930 3000

Schleifwalze Plano Rex Ø 60x100 7930 3500

Schleifwalze Plano Rex Ø 80x100 7930 3000

Anlaufring 7923 3000

Verschiedene Werkzeuge

Seite 28 9321 8061

Page 29

EG-Konformitätserklärung

Hiermit erklären wir, Scheppach Fabrikation für Holzbearbeitungsmaschinen GmbH

Günzburger Str. 69, D-89335 Ichenhausen

Daß die nachfolgend bezeichnete Maschine aufgrund ihrer Konstruktion und Bauart sowie in der von

uns in Verkehr gebrachten Ausführun g d en einschlägige Bestimmungen nachstehender EG-

Richtlinien entspricht.

Bei einer Änderung an der Maschine verliert d iese Erklärung ihre Gültigkeit.

Die Maschine entspricht dem geprüften Baumuster.

Bezeichnung der Maschine: Tischfräsmaschine

Maschinentyp: Molda 5,0f

Bestimmungsgemäße Ausschließlich zum Bearbeiten / Fräsen von Holz

Verwendung:

Einschlägige EG-Richtlinien:

EG-Maschinenrichtlinie 2006/42/EG

EG-Niederspannungs ric htl i nie 2006/ 9 5/EWG,

EG-EMV Richtlinie 2004/108/EWG.

Angewandte harmonisierte

europäische Normen: EN 55014, EN 55104, , EN 848-1,EN 847-1, EN 60204-1

Andere Normen: ISO 7960

Gemeldete Stelle nach

Anhang VII: TÜV Rheinland LGA Products GmbH

TÜV Rheinland Group

Am Grauen Stein 29

D-51105 51105 Köln

Eingeschaltet zur: EG-Baumusterprüfung

Ort, Datum: Ichenhausen, 08.03.2013

Unterschrift: i.V.

Markus Bindhammer (Leiter Technische Innovation und Dokumentationsbeauftragter)

Garantie

Offensichtliche Mängel sind innerhalb von 8 Tagen nach Erhalt der Ware anzuzeigen, andernfalls

verliert der Käufer sämtliche Ansprüche wegen solcher Mängel. Wir leisten Garantie für unsere

Maschinen bei richtiger Behandlung auf die Dauer der gesetzlichen Gewährleistungsfrist ab

Übergabe in der Weise, dass wir jedes Maschinenteil, das innerhalb dieser Zeit nachweisbar in Folge

Material- oder Fertigungsfehler unbrauchbar werden sollte, kostenlos ersetzen. Für Teile die wir nic h t

selbst herstellen, leisten wir nur i n soweit Gewähr, als uns Gewährleistungsansprüche gegen die

Vorlieferanten zustehen. Die Kosten für das Einsetzen der neuen Teile trägt der Käufer. Wandlungsund Minderungsansprüche und sonstige Schadensersatzansprüche sind ausgeschlossen.

Seite 29

Page 30

Documentation

Molda 5.0f

1902103901 220-240 V/50 Hz 2,8 kW

1902103902 380-420 V/50 Hz 2,8 kW

Spindle Moulder

Page 30 1902103850

Page 31

Manufacturer:

Scheppach Fabrikation von Holzbearbeitungsmaschinen GmbH

Günzburger Straße 69

D-89335 Ichenhausen / BRD

Dear customer,

We wish you a pleasant and successful working experience with your new spindle moulder.

NOTE:

In accordance with the applicable product liability law, the manufacturer of this machine is not liable for

damage which arises on or in connection with this machine in case of:

Improper handling

Non-compliance with the operating instructions

Repairs by third-party, non-authorised technicians

Installation and replacement of “non-original spare parts”

Non-compliance with the “intended use”

Outages of the electrical system due to non-compliance with the electrical specifications and VDE

regulations EN 60204-1

Recommendations:

Read the entire text of the operating instructions prior to assembly and operation of the machine.

These operating instruction s are intended to familiarise you with the machine and help you utilise it for its

intended purpose.

The operating instructions contain important notes on how to work safely, correctly and economically with

your machine and how to avoid dangers, save on repair costs, reduce downtime and increase the reliability

and working life of the machine.

In addition to the safety regulations contained within the operating instructions, you must ensure that you

comply with the applicable regulations of your country with respect to the operation of the machine.

Put the operating instructions in a clear plastic folder to protect them from dirt and humidity and store them

near the machine. The instructions must be read by each operator prior to starting work and closely complied

with. Only persons who have been trained in the use of the machine and have been instructed about the

related dangers and risks are allowed to use the machine. The required minimum age must be met.

In addition to the safety notes contained in these operating instructions and the special regulations of your

country, the generally recognized technical rules for the operation of wood-working machines must be

observed.

Page 31

Page 32

Documentation

Contents

GENERAL NOTES 33

PROPER USE 34

RESIDUAL RISKS 35

SCOPE OF DELIVERY 35

SPECIFICATIONS 36

INSTALLATION AND ADJUSTMENT 39

OVERHEAD ROLLER GUARD ASSEMBLY (SUPPLIED AS STANDARD) 39

CURVED MOULDING GUARD (STANDARD) 39

ELECTRICAL CONNECTION 40

FORWARD AND REVERSE DRIVE SWITCH 41

CONNECTION DIAGRAM FOR 380-420V / 50HZ 43

CONNECTION DIAGRAM FOR 220-240V / 50HZ 44

OPERATION 45

SPEED SETTING 47

TIPS FOR WORKING 49

CORRECT SET-UP 50

DIFFERENT APPLICATIONS FOR THE SPINDLE MOULDER 51

MAINTENANCE 56

TENSIONING THE BELT 56

TROUBLESHOOTING 57

ACCESSORIES: 57

EC DECLARATION OF CONFORMITY 58

WARRANTY 58

Page 32 1902103850

Page 33

General notes

When you unpack the machine, check all parts for possible transport damage. Inform the supplier

immediately in case of complaints.

Complaints received at a later date will not be recognised.

Check that the delivery is complete.

Only use original Scheppach parts for accessories and for worn and spare parts. Spare parts are

available from your specialist dealer.

Specify our part numbers and the type and year of construction of the machine in your orders.

This symbol indicates safety-related information in these operating instructions.

Check the mains connecting cables. Do not use defective cables. See “Electrical connection”.

Keep away children from the machine when it is connected to the mains.

The operator must be at least 18 years old. Trainees must be at least 16 years old, but may only use the

machine under supervision.

Do not distract the attention of persons operating the machine.

Keep the operator’s area free from chips and waste wood.

Do not wear loose clothing. Remove jewellery, rings and wristwatches.

Installation, repair and maintenance work relating to the electric installation may only be performed by

qualified specialists.

Turn off the machine before you repair malfunctions. Disconnect the mains plug.

Use a suction device to remove wood shavings and sawdust.

Turn off the motor when you leave the workplace. Disconnect the mains plug.

Disconnect the machine from the external energy supply, even when moving it only a short distance!

Properly reconnect the machine to the mains before you turn it on again!

The machine should be disposed of in accordance with relevant local regulations.

Operator training

Read the operating instructions to familiarise yourself with the machine prior to using it.

Circulate the safety instructions to all persons working with the machine .

Observe all safety instructions and warnings on the machine.

Make sure that all safety instructions and warnings on the machine are always in a readable state.

Be careful when working with the machine – the rotating cutting tool may cause injury to fingers and

hands.

Stability: Make sure the machine is installed on firm ground with sufficient stability.

Set-up and adjustment of the machine

Only work with sharpened cutting tools.

Use the insert rings to adjust the table opening to the tool diameter.

Immediately replace defective tools (if cracked etc.). See the section on replacing tools!

Only use tools that comply with the European standard EN 847-1.

Only use authorised manual-feed tools.

Observe the tool manufacturer’s recommendations when clamping the tool.

Only perform retooling, measuring and cleaning work when the motor is turned off. Disconnect the

mains plug and wait until the rotating tool comes to a halt.

When undertaking moulding tasks, always ensure that the tool is protected by the prescribed safety

devices.

Remove the insert ring from the table plate before inserting the facing cutter.

Workpiece guidance

Use devices for safe workpiece guidance for all moulding tasks.

Use a sliding stick to support manual feed or use a power feed device (accessory).

In the case of shorter workpieces, bridge the opening between the fence halves to enable constant

workpiece guidance.

Page 33

Page 34

Documentation

When tooling longer workpieces, use the Scheppach table extension or sliding table carriage

(accessory).

Rotation direction and speed selection

Rotation direction

Down milling is not a permissible procedure.

Do not start work until full speed has been reached.

Pay attention to the direction of rotation of the motor and the tools. See “Electrical connection”.

Speed selection

The maximum speed specified on the moulding tool used should not be exceeded/ under run.

Select the appropriate speed in accordance with the speed chart on the machine.

Maximum spindle speed: 8500 rpm

Machine operation, selection and adjustment of separating safety devices

The safety devices on the machine must not be dismantled or rendered unusable.

When working on the machine, all safety devices and covers for the relevant moulding procedure

must be in place.

All protection and safety devices must be immediately reinstalled once the repair and maintenance

work is completed.

Moulding at the fence where the work p iece is being tooled along its full length

Moulding the long side and front side

Use the moulding fence, overhead roller guard assembly or the power feed device (accessory).

Curved moulding

Used the curved moulding fence for curved moulding tasks.

Insert moulding

Use the moulding fence and overhead roller guard assembly.

Use the table extension with the cross stop.

You are recommended to use a holding device for smaller workpieces.

Tenon cutting and grooves

During grooving and tenon work, a sliding table carriage with groove cutter guard, clamping device and

moulding fence with cover should be used for workpiece guidance.

Proper use

The spindle moulder is built to be used exclusively with the supplied tools and accessories for

wood working.

The machine meets the currently valid EU machine directive.

The machine has been designed for a o ne-shift operation, operating factor S6 – 40%.

Observe all safety instructions and warnings on the machine.

Make sure that all safety instructions and warnings on the machine are always in a readable state.

A suction device with a flexible, non-flammable suction pipe should be connected before operating the

machine.

The automatic switch-on is available as an accessory.

Type ALV 2, article no. 79104010 230V /50Hz

Type ALV 10, article no. 79104020 400V /230 /50Hz

When the machine is switched on, the suction system starts automatically after a delay of 2-3 seconds.

This prevents the main fuse from being overloaded.

When the machine is switched off, the suction system continues to run for 3-4 seconds before it is turned

off automatically.

Any remaining dust is extracted, as provided for by the Hazardous Substances Ordinance. This saves

electricity and reduces noise. The suction device only runs when the machine is in operation.

A deduster must be used if the machine is operated for commercial purposes.

Do not switch off or remove suction devices or dedusters when the machine is in operation.

Only one person may work at the machine at any one time.

Page 34 1902103850

Page 35

Only use the machine if it is in a technically fully functional state. Pay attention to the intended use, safety

and potential dangers and comply with the operating instructions! Immediately repair any malfunctions

that may affect safety, or have them repaired.

The safety, working and maintenance instructions and the dimensions stipulated in the specifications

must be observed.

The applicable regulations for the prevention of accidents and other generally recognized safety rules

must be observed.

The machine may only be used, maintained or repaired by trained persons who are familiar with the

machine and have been instructed about the dangers. The manufacturer shall not be liable for any

damage resulting from unauthorized modifications of the machine.

The machine may only be used with original accessories of the manufacturer.

Any other use is considered to be not intended. The manufacturer shall not be liable for any damages that

may result from such use. Such risk is borne exclusively by the user.

Residual risks

The machine has been constructed according to current technical standards and recognised safety rules.

Nevertheless, single residual risks may occur during operation.

The rotating cutting tool may cause injury to fingers and hands if the workpiece is not guided in the proper

manner.

Injury may be caused by a spinning workpiece if you work using inadequate support or guidance, for

instance by working without a fence.

Danger to health from sawdust or wood shavings.

Always wear personal protection equipment as well as goggles and a dust mask. Use the suction device!

Health hazard from excessive noise. The permissible noise level is exceeded when working with the

machine. Always wear personal protection equipment such as ear protection.

Danger from electric current if incorrect electrical connecting cables are used.

Only machine selected wood without flaws such as: knots, lateral cracks, surface cracks.

Wood that contains flaws can pose a risk when worked.

Risk of injury from defective cutting tools. Check the tools regularly to ensure they are intact.

Additionally, non-obvious residual risks may exist in spite of all measures taken.

Residual risks can be minimised by carefully observing the “Safety instructions” and the “Intended use”

as well as the entire operating instructions.

Scope of delivery

Molda 5.0f Spindle Moulder

Curved moulding guard complete

with suction connector Article no. 7231 0019

Moulding fence complete with

overhead roller guard assembly Article no. 7210 5000

Spindle bushing, 2 pcs 0,5 mm long Article no. 3301429011

Spindle bushing, 2 pc. 5 mm long Article no. 3301429010

Spindle bushings, 2 pc. 10 mm long Article no. 3301429009

Spindle bushing, 1 pc. 15 mm long Article no. 3301429008

Single-head wrenc hes, 1pc. SW 41 Article no. 0108 9413

Allen key SW10 Article no.

Suction connector Article no. 7500 3800

Accessory bag

Operating instructions

Accessories: page 28

Page 35

Page 36

Documentation

Specifications

Drive:

Machine article no. 7231 0903 7231 0904

Electric motor [V] 220-240/ 50Hz 380-420 / 50Hz

Input P1 [kW] 2,8 2,8

Output P2 [kW] 2,09 2,2

Motor speed [rpm] 2762 2820

Operating mode S6/40% S6/40%

Current rating [A] 12,2 7,7

Weight gross/net [kg] 220 220

Suction system:

Suction connector Ø [mm] 100

Flow speed [m/s] 20

Vacuum at suction connector [Pa] 350

Flow rate [m³/h] 565

1. Machine housing 10. Dust outlet

2. Spindle height adjust handwheel 11. Feeder ass'y

3. Spindle tilt handwheel 12. Table pressure shoe

4. Spindle speed display 13. Fence pressure shoe

5. Reversing switch optional accessories

6. Main switch (No-volt release) 14. Sliding Table (assistant)

7. Spindle tilt lock 15. Composite rules

8. Table 16. Telescopic pipe

Page 36 1902103850

Page 37

9. Safer guard. 17. Work piece clamp

Working area: 1800 x 1150

Structural dimensions:

Overall length [mm] 1000

Overall width [mm] 600

Overall height [mm] 1230

Table height [mm] 930

Table length [mm] 1000

Table width [mm] 600

Table opening max. Ø [mm] 185

Moulding spindle:

Spindle ∅ [mm] 30

Spindle bushings ∅ [mm] 50

Spindle bushing height [mm] 2x 15, 4x 10, 4x 5, 4x 0,5

Height-adjustable area [mm] 100

Spindle speed [rpm] 1800/3000/6000/9000

Tool max. Ø [mm] 200

Insert ring Ø [mm] 75/115; 105/155; 145/200

Dimensions of machinable workpieces:

Min. dimensions W/H [mm] 8x8

Max. dimensions H [mm] 120

Operating conditions:

Temperature [°C] +5 to +40

Humidity (non-condensing) [%] 30 to 95

Storage conditions:

Temperature [°C] -20 to +55

Humidity (non-condensing) [%] 30 to 95

! Subject to technical modifications!

Page 37

Page 38

Documentation

Noise parameters

The noise emission values determined in accordance with DIN EN ISO 3746 for the sound power level and

EN ISO 11202 for the sound pressure level at the workplace are based on the working conditions listed in

Appendix A of ISO 7904.

Sound power level in dB

Idle running LWA = 96,4 dB(A) – Operation LWA = 99,7 dB(A)

Sound pressure level at the workplace in dB

Idle running L

A uncertainty allowance of K=4dB is made for the emission values listed

Note

The values specified here are emission values and do not therefore necessarily represent definite workplace

values. As there is no correlation between emission values and workplace values, they cannot be reliably

used to determine whether any further precautions need to be implemented. Factors that may influence the

current workplace value include the duration of exposure, the nature of the workroom, other noise sources,

the number of machines and other related influences. The reliable workplace values may also vary from

place to place. This information is intended to enable users to make a better assessment of danger and risk.

= 80,5 dB(A) – Operation L

pAeq

= 83,7 dB(A)

pAeq

Page 38 1902103850

Page 39

1

2

Installation and adjustment

Height compensation

Figure A

The machine is supported by four adjustable rubber

feet.

Compensating for uneven floors: undo the lower

hexagonal nuts using a spanner and screw the rubber

feet in or out as required.

Retighten the hexagonal nuts.

Caution!

Use a spirit level to align the machine.

If the rubber feet are removed, the machine can be

screwed to the floor via the threaded drill holes.

Overhead roller guard assembly (supp lied as standard)

Figure B

Mount the overhead roller guard assembly at right

angles to the table plate using two knurled screws

and discs (1).

Use the set screw (2) to adjust the overhead roller

guard assembly.

Figure C

Curved moulding guard (optional)

Bearing ring

Affix the curved moulding guard to the table plate using

two knurled screws and discs.

The bonded wood guide rail can be mounted on the

moulding table on both sides at a tangent to the

bearing ring. (M 8 x 45 hexagonal nut and disk Ø 8)

Page 39

Figure A

Figure B

Figure C

Figure D

Page 40

Documentation

Figure D

Mounting the complete curved moulding fence to

the machine table:

Supplementary set for curved moulding fence

(optional)

• First affix the adjustment device for the curved

moulding fence to the guard.

• Then affix this unit to the table plate using three

hexagonal screws and discs .

Curved fence plates

The R 90 curved fence plate is fitted.

The R 60 curved fence plate may have to be fitted

instead of the R 90 as required.

Electrical connectio n

When operating for the first time, the motor rotation direction must be checked.

Figure E

Connect the machine to the mains supply using the CEE plug. The supply cable must be fused with

16A.

The standard rotation direction is left (counter clockwise). The rotation direction selection switch

should be set to “forward”. If not, the polarity should be switched using a screwdriver. See Figure E. The

rotation direction needs to be rechecked whenever the mains connection and machine location is

changed.

Page 40 1902103850

Page 41

Forward and reverse drive switch

The rotation direction switch can be used to switch the spindle to reverse drive.

To turn the rotation direction to “reverse”, the press and turn the safety button to the right. In reverse

mode (clockwise), the control lamp lights up.

The speed display lamps indicate the speed currently set.

Press the green button on the operating switch and the moulding spindle starts up.

The power feed device can be connected to the additional socket.

Press the red button to switch off. The moulding spindle will come to a halt within 10 seconds.

In an emergency, the red knob (EMERGENCY STOP) can be used to turn off the machine. This also

brings the moulding spindle to a halt within 10 seconds.

Figure F

For safety reasons, it is not possible to switch the rotation direction when the motor is running. The motor

needs to be switched back on whenever the direction is switched.

If the reverse direction is chosen, the working direction changes from left to right. The moulding tool

needs to be mounted revolved through 180°.

The installed electric motor is connected and is ready to work. The connection complies with the relevant

VDE and DIN regulations. The connection to the mains supply on the customer side and the

extension cable used must meet these regulations or the provisions of the local power sup p ly

company.

Motor brake

If the machine is switched off, an automatically operated counter-current brake ensures secure braking. The

brake reduces the speed of the machine’s drive motor within 10 seconds. The electrical braking is

interrupted after a maximum of 10 seconds. If the braking operation takes longer than 10 seconds, the

machine must no longer be operated as the brake is defective. The machine must be disconnected

from the power supply. Only qualified electricians may undertake troubleshooting.

Page 41

Page 42

Documentation

Operating mode/operating time

The electric motor has been dimensioned for the S6 – 40% operating mode.

S6 = Continuous operation duty type

40% = refers to 10 min – 4 min. operation; 6 min. idle running.

If the motor is overloaded, it automatically switches off due to the winding therm o stat inserted in the

motor winding. After a (variable) cooling period, the motor can be turned on again.

Defective electrical connection cables

Insulation damage can often occur on electrical connection cables.

Possible causes are:

Pressure points if connection cables have been run through window or door openings.

Kinks due to improper attachment or routing of the connection cable.

Cuts caused by running over the connection cable.

Insulation damage caused by pulling the connection cable out of the wall socket.

Cracks caused by the aging of the insulation. Such defective electrical connection cables must not be

used and the insulation damage means they pose danger of death!

Regularly check the electrical connection cables for damage. Please make sure that the connection cables

are disconnected from the mains supply during the check. Electrical connection cables must meet the

applicable VDE and DIN regulations and the provisions of the local power supply company. Only use

connection cables labelled with H 07 RN. Labelling of the connection cable with the type specification is

mandatory.

Extension cables up to a length of 25m must have a cross section of 1.5mm², and cables with a length

exceeding 25m must have a minimum cross section of 2.5mm².

The mains connection is protected with a 16A delay-action fuse.

Three-phase current motor

The supply voltage must be 380-420V 50Hz.

The connection to the mains supply and the extension cables must be of a five-core type (3 P + N + SL).

The extension cables must have a minimum cross section of 1.5 mm².

The mains connection should be fused with a maximum of 16A.

The rotation direction needs to be rechecked whenever the mains connection and machine location is

changed. The polarity may also have to be switched.

Connections and repairs to the electrical equipment may only be performed by a qualified electrician.

If you have further questions, please specify the following:

Motor manufacturer and type

Motor current type

Data from the machine type plate

Data of the electric control

If you return the motor, always return the complete drive unit with the electrical control.

Page 42 1902103850

Page 43

Connection diagram for 380-420V / 50Hz

Page 43

Page 44

Documentation

Connection diagram for 220-240V / 50Hz

Page 44 1902103850

Page 45

Operation

FigureG

1a

2

3

All protection and safety devices must be installed.

Only perform retooling, measuring and cleaning work when the motor is turned off. Wait until the rotating

tool comes to a halt before disconnecting the mains plug.

Moulding tool and insert ring

Figure G

Note the application of the various moulding tools.

Insert the corresponding insert ring (Ø115mm or

Insert ring Ø65mm: 7231 0739.

The Insert ring must be used when working

withmoulding tool greater than 110 mm.

Observe the rotation direction of the moulding tool!

Place the moulding tool and the spindle bushings on

the moulding spindle and secure them using the

safety disc and M 18x1.5 hexagonal nut. Firmly

tighten the spindle nut. (SW 41 single-hea d wrenc h)

Caution! Always insert the moulding tool in the lower

position.

Moulding fence

Figure H

Undo the two handles (1a) and align the fenc e gu ard

parallel to the front edge of the table.

(2) Fine adjustment of the moulding dep th

Tighten the handles (1a), ensuring that the parallel

alignment of the moulding fence to the workpiece is

not altered.

Undo both handles (2a) and perform the fine

adjustment on handle (2). One scale mark on the

handle corresponds to 0.1mm.

Retighten the handles (2a) to their working position.

(3) Setting the fence profile

Undo the two handles (3) and set the two fence

profiles in accordance with the tool.

Align the fence profiles as closely to the moulding

tool as possible and tighten the handles.

A positioning pin in each of the fence profiles

prevents unintended removal of the fence profiles.

Unscrew the handles to replace the fence profiles.

Figure H

2a

Page 45

Page 46

Documentation

Curved moulding fence

Inserting the curved fence plate s

Moulding tool Ø Curved fence plate

Ø100-120mm R 60mm

Up to Ø140mm R 90mm

The correct setting of the curved fence depends on

the diameter of the moulding tool and the thickness

of the respective workpiece and the desired

moulding depth.

Figure I

Settings

As a general rule, the moulding tool should be in the

lower position whenever possible. The curved fence

plate is positioned above it.

- Set the moulding tool to the working height.

- Set the curved fence plate (R60 or R90) in

accordance with the workpiece th ickness and

working depth.

- Lower the guard plate to 2mm above the

workpiece.

- Align the brushes on both sides of the workpiece

so that moulding shavings are brushed away

during work.

Figure J

External radii

To mould external radii, guide the workpiece along

the curved fence plate. The optimum moulding depth

is achieved in position 3 (X).

Illustrations with Supplementa ry set: 7231 1746

( Accessories )

Figure I

Figure J

Page 46 1902103850

Page 47

Mot. speed

Ø 200

Ø 180

Ø 160

Ø 140

Ø 120

Ø 100

Moulder Ø

9.000

14

18

30

50

100

120

6.000

28

45

70

120

120

120

3.000

1.800

120

120

120

120

120

120

88

75

63

50

38

84

73

63

52

42

31

85

75

66

57

47

38

84

75

67

59

50

42

33

79

71

63

55

47

39

81

73

66

59

51

44

37

85

75

68

61

54

48

41

34

79

70

63

57

50

44

38

82

73

65

59

53

47

41

35

84

79

73

65

58

52

47

42

37

82

75

71

66

59

52

47

42

38

84

80

73

67

63

59

52

46

42

37

82

77

73

70

64

59

55

51

46

40

37

71

66

63

60

55

50

47

44

39

35

66

62

59

56

51

47

44

41

37

59

55

52

50

46

42

39

37

450

420

400

380

350

320

300

280

250

220

200

180

160

140

120

100

80

60

Werkzeugdurchmesser

Schnittgeschwindigkeit in Abhängigkeit von Werkzeugdurchmesser und Drehzahl

(n max. keinesfalls überschreiten)

Frässpindeldrehzahl (min-1)

2500

2800

3000

3500

4000

4500

5000

5500

6000

6500

7000

7500

8000

9000

10000

12000

Erhöhte

Rückschlaggefahr

Bruchgefahr,

erhöhte

Lärmbelästigung

Figure K

Sanding tasks

For sanding operations tasks with the drum sanding

attachments (access or y, article no. 7930 3500 or

7930 3000), the curved moulding guard (supplied as

standard) is used as a cover. The curved moulding

fence plate is not required and should be removed.

Speed setting

Figure L

Note the maximum rotation speed specified on the

moulding tool and the sticker on the side of the

switch: “Optimum speed range for moulding tools

on spindle moulders.”

Your spindle moulder is equipped with the speeds

3000/6000/8200 rpm.

- Open the cover on the rear side.

The electrical circuit to the motor is interrupted when

the cover is opened

- Undo the belt tensioning device

The belt is detensioned

- Select speed

Undo the ball knob screw, set the required speed,

the corresponding display lamp (3000/6000/8200)

lights up on the switch housing. Tighten the ball knob

screw.

- Move the belt

- Clamp the belt-tensioning device and close the

cover as per the regulations to remove the

electrical motor lock.

Maximum speed depending on the moulding tool diameter or moulding thickness

Page 47

120 120 120 120 120 120

Figure K

Figure L

Speed chart

Moulding

thickness /

cutting width

[mm]

Page 48

Documentation

remeasure the workpiece!

Figure M

1

Moulding spindle adjustment

Figure M

!! Caution!

The moulding spindle should only be ad justed

when the motor is switched off and the mouldin g

tool is at a standstill!

Spindle height adjustment: 95mm

- The handwheel (1) is used to adjust the height.

- Disengage the spindle brake at the clamping

handle (2) and adjust the height using the

handwheel.

- One scale mark on the scale plate corresponds to

0.1mm. One turn of the handwheel corresponds

to 2mm.

- When the tool height has been successfully

adjusted, firmly tighten the clamping handle.

Always perform a test moulding and

Figure N

Note

Figure N

- The machine door on the front side must be

closed as per the regulations for the machine to

be operated.

- Connect the main cable

- Turn the direction switch to “left or right”.

- Switch on the motor s witch using the gr ee n button

of the operating switch.

- To switch the machine off normally, use the red

button of the operating switch.

- The “emergency stop” can be used to stop the

machine in an emergency.

Page 48 1902103850

Page 49

Tips for working

Figure O

Overhead roller guard assembly, figure P

Only perform retooling, measuring and cleaning work when the motor is turned off and the moulding