INSTRUCCIONES - USERS MANUAL - GEBRAUCHSANWEISUNG MODE D’EMPLOI - INSTRUZIONI PER L’USO - MANUAL DE INSTRUÇÕES

SL-360 / SL-360B

SL-560 / SL-560B

SL-810 / SL-810B

Lavavasos y lavavajillas

Glasswashers and dishwashers

Gläserspülmaschinen und Geschirrspülmaschinen

Lave-verres et lave-vaiselles

Lavatazze e lavastoviglie frontale

Máquinas de lavar copos e máquinas de lavar louça

2

ES

MODELOS

Este manual describe la instalación, funcionamiento y mantenimiento de los lavavajillas: SL360 / SL-360B / SL-360D, SL-560 / SL-560B /

SL-560D y SL-810 / SL-810B.

· Modelos “B”: equipados con bomba de desagüe.

· Modelos “D”: equipados con descalcificador.

La referencia del modelo y sus características

se indican en la placa de identificación colocada en la máquina.

Estas máquinas están diseñadas y fabricadas

de acuerdo con las directivas Europeas de

seguridad 89/392/CEE y 73/23/CEE.

Este aparato cumple con las normas EN55014 y

EN55104 sobre la eliminación e inmunidad de las

perturbaciones radioeléctricas.

INSTALACION

Para obtener las mejores prestaciones y una buena

conservación de la máquina, siga cuidadosamente

las instrucciones contenidas en este manual.

Instalación de agua

Antes de proceder a la instalación de la máquina, compruebe que:

1. La conducción de agua se encuentra a una

distancia inferior a 1,50 m del emplazamiento

previsto para la máquina.

2. La conducción de agua deberá tener en su

extremo más cercano a la máquina una llave

de corte de 3/4'' GAS a la que se conecta la

manguera de alimentación suministrada con

la máquina.

3. La presión dinámica de agua de alimentación

a la máquina no deberá ser ni inferior a 2 bar

(200kPa) ni superior a 4 bar. (400kPa).

Modelos con descalcificador: la presión dinámica de alimentación no deberá ser inferior a

2,5bar (250kPa)

4. El caudal del agua de alimentación debe ser

como mínimo de 15l/min

5. En zonas donde la presión del agua sea mayor

a la máxima indicada, es necesario instalar un

regulador de presión para situar la presión entre

2 y 4 bar (200 y 400kPa).

6. Si la presión del agua es inferior a 2 bar

(200kPa), es necesario instalar un elevador

de presión.

7. Evitar hacer reducciones con la manguera al

hacer la instalación.

8. En los modelos con desagüe por gravedad,

conectar el tubo de desagüe que tiene un diámetro exterior de 30mm, al conducto de desagüe. La altura del desagüe no deberá ser superior a 120 mm desde la base de la máquina.

9. En los modelos "B", provistos de bomba de

desagüe, la altura del desagüe no deberá ser

superior a 1 m desde la base de la máquina.

10. Es necesario nivelar la máquina para permitir

un correcto vaciado, para ello se deben soltar

o apretar las patas niveladoras.

Instalación con descalcificador

Instalar un descalcificador SAMMIC cuando el

contenido de cal en el agua de alimentación de

la máquina sobrepase los 10 ºF. Las instrucciones de instalación acompañan al descalcificador.

Evitar hacer reducciones de caudal (estrangulamientos) antes y después de la instalación, ya

que éstas producen pérdidas de presión.

Instalación con elevador de presión

Instalar un elevador de presión cuando la presión de agua que va alimentar a la máquina sea

inferior a 2 bar. (200kPa). El elevador de presión puede instalarse en cualquier punto cerca

del equipo, prolongando la conducción de agua

y la llave de corte hasta el elevador. Cuidar que

la llave de corte siga estando accesible.

Conectar el levador por un extremo a la llave de

corte y por el otro a la manguera que se suministra con la máquina.

Instalación eléctrica

Máquinas monofásicas (230V/50Hz/1, 220V/60Hz/1):

SL-360

1. Comprobar que el voltaje de la red coincide

con los datos indicados en la placa de características.

2. Instalar un interruptor tipo magnetotérmico de

20A (2P+N). La máquina está equipada con un

cable 3x2,5mm² de sección y 1,70m de longitud que debe ser conectado directamente al

interruptor.

Máquinas trifásicas: SL-560, SL-810

1. Comprobar que el voltaje de la red coincide

con los datos indicados en la placa de características. Las máquinas de serie se suministran conectadas a 400V/3N.

2. Instalar un interruptor tipo magnetotérmico de

25A (3P+N). La máquina está equipada con

un cable 5x2.5 mm² de sección y 1,70m de

longitud que debe ser conectado directamente al interruptor.

3. Cambio de conexiones a 230V/3 fases:

· Desconectar el neutro (cable azul) del cable

de alimentación en la regleta de conexiones.

· Conectar el puente suministrado en la

regleta según el esquema eléctrico.

· Realizar el cambio de conexiones en la

resistencia del calderín, con los puentes

suministrados según el esquema eléctrico.

Máquinas monofasicas: SL-560, SL810 (230/50/1,

220/60/1):

1. Comprobar que el voltaje de la red coincide

con los datos indicados en la placa de características.

2. Instalar un interruptor tipo magneto-térmico

de 40A (2P+N). La máquina está equipada

con un cable 3x6mm² de sección y 1,70m de

longitud que debe ser conectado directamente al interruptor.

Es OBLIGATORIO efectuar la conexión con TIERRA. Además, la máquina está provista de un

tornillo externo para la conexión a un sistema

equipotencial de tierra.

FUNCIONAMIENTO DEL CONTROL

ELECTRÓNICO

Descripción técnica del panel de mandos:

Figura A

VISOR (2)

Al encender la máquina por medio del interruptor general "1", visualiza durante 2 segundos el

modelo de máquina que se haya programado.

A continuación pasa a visualizar la temperatura

de la cuba con la puerta cerrada (piloto "a"

encendido) y del calderin con la puerta abierta

(piloto "b" encendido). Durante el ciclo, visualiza la temperatura de la cuba durante el lavado

y la temperatura del calderin en el aclarado.

TECLA SELECCIÓN DURACIÓN DEL CICLO (3)

Mediante sucesivas pulsaciones de la tecla "3"

se selecciona la duración del ciclo de lavado

entre tres tiempos diferentes: Los pilotos indican el ciclo seleccionado:

"d": Ciclo corto.

"e": Ciclo medio.

"f": Ciclo corto terminado con un aclarado

en frió.

El tipo de ciclo adecuado depende de la suciedad de la vajilla a lavar: a mayor suciedad conviene elegir un ciclo más largo para un lavado

intensivo.

ARRANQUE DEL CICLO (4)

La pulsación de esta tecla arranca el ciclo de

lavado iluminándose el correspondiente piloto

"g". Finalizado el lavado, automáticamente

pasa al aclarado indicado con el piloto "h".

Cuando termina el aclarado la máquina queda

3

ES

en reposo y los indicadores "g" y "h" parpadeando. La apertura de la puerta o arranque de

otro ciclo anula este parpadeo.

En los modelos con bomba de vaciado, durante el final del lavado y antes del aclarado la

máquina realiza el ciclo de vaciado, iluminándose el correspondiente piloto "j".

Pulsando sucesivamente esta tecla se pasa de

una fase a otra del ciclo. Si está en el lavado,

pulsando la tecla, empezamos el aclarado y si

esta aclarando pasa a reposo.

VACIADO (5)

Esta tecla funciona solo en los casos que la

máquina esté provista de una bomba de vaciado.

Únicamente responde a la pulsación cuando la

puerta está abierta. Una vez pulsada (indicador

"j" encendido) empieza el ciclo de vaciado.

Pulsando nuevamente la tecla, se para el ciclo.

Una vez finalizado el vaciado el usuario desconecta la máquina mediante el interruptor general, si no transcurridos unos segundos se inicia

un nuevo llenado.

Ajuste de las Temperaturas de trabajo: (Figura

B esquema placa electrónica)

Las máquinas salen de fábrica ajustadas a:

· Temperatura de Cuba: 55-60ºC

· Temperatura del Calderín: 85-90ºC

Ajuste de temperaturas

· Ajuste temperatura cuba:

1. Con la máquina apagada poner el microruptor 1 de "Desconexión resistencias" (Fig. B-

1) en posición ON (1 ON, 2 OFF).

2. Encender la máquina y esperar hasta que

desaparezca nº de modelo y se visualice una

de las temperaturas en el visor.

3. Pulsar el botón (Fig. B-2) de la placa electrónica hasta que se enciendan los tres pilotos de

selección de ciclo a la vez (Fig. A-d, e, f) y piloto "cuba" (Fig. A-a). Se visualiza la temperatura que tenemos predeterminada en la cuba.

4. Mediante el pulsador "Arranque ciclo" (Fig.

A-4) incrementamos la temperatura de ajuste y con el pulsador "Vaciado" (Fig. A-5) lo

decrementamos.

5. Pulsar "Selección de ciclo" (Fig. A-3) para

memorizar la temperatura elegida. Los tres

pilotos de ciclo se apagan e indica que la

memorización ha sido correcta.

6. Apagar la máquina.

7. Colocar el microruptor 1 de "Desconexión resisten-

cias" (Fig. B-1) en posición OFF (1 OFF, 2 OFF).

· Ajuste temperatura calderin:

1. Con la máquina apagada poner el microruptor 2 de "Desconexión resistencias" (Fig. B 1)

en posición ON (1OFF, 2ON).

2. Encender la máquina y esperar hasta que

desaparezca nº de modelo y se visualice una

de las temperaturas en el visor.

3. Pulsar el pulsador (Fig. B-2) de la placa electrónica hasta que se enciendan los tres leds de

selección de ciclo a la vez (Fig. A-d, e, f) y piloto

"calderin" (Fig. A-b). Se visualiza la temperatura

que tenemos predeterminada en el calderin.

4. Mediante la tecla "Arranque ciclo" (Fig. A-4)

incrementamos la temperatura de ajuste y

con el pulsador "Vaciado" (Fig. A-5) lo decrementamos.

5. Pulsar "Selección de ciclo" (Fig. A-3) para

memorizar la temperatura elegida. Los tres

pilotos de ciclo se apagan e indica que la

memorización ha sido correcta.

6. Apagar la máquina.

7. Colocar el 2 de "Desconexión resistencias"

(Fig. B-1) en posición OFF (1 OFF, 2 OFF).

Desconexión de las resistencias

Para poder anular el calentamiento de las resistencias la placa tiene el doble microinterruptor

"Desconexión resistencias" (Fig. B-1). Por

tanto, poniendo los dos microinterruptores en la

posición "ON" se desconectan las dos resistencias (Desconexión resistencias "ON")

Detección de averías

El acceso a las conexiones de la placa electrónica solo podrá ser realizado por personal de reparación cualificado, tras cortar la corriente eléctrica

con el interruptor general de la máquina y el interruptor automático de protección situado en la

toma exterior de alimentación de la máquina.

En el display se muestran las distintas averías

de las sondas de temperatura de acuerdo al

código siguiente:

· E1:.......Sonda del calderín no conectada (cir-

cuito abierto) Se deben revisar las conexiones

en el conector (Fig. B-c)

· E2:.......Sonda del calderín en cortocircuito:

avería de la sonda que debe ser reemplazada

· E3:.......Sonda de la cuba no conectada (cir-

cuito abierto) Se deben revisar las conexiones

en el conector (Fig. B-c)

· E4:.......Sonda de la cuba en cortocircuito: avería

de la sonda que debe ser reemplazada

En el conector de cuatro pines (Fig. B-C) se

conectan los captadores de temperatura.

La placa electrónica consta de una serie de

indicadores luminosos que son muy útiles a la

hora de ver el funcionamiento de la máquina o

detectar algún fallo. Estos indicadores se dividen en dos grupos, indicadores de entradas y

de salidas:

Leds Indicadores de entrada: Se refieren a la

información que recibe la placa electrónica (Su

posición y descripción se observa en la placa

serigrafiada y en la Figura B), son los siguientes:

Pilotos de color amarillo

· Led "PUERTA": Iluminado puerta cerrada.

· Led "PRESOST": Iluminado presostato acti-

vado, la cuba está llena.

Leds Indicadores de salida: Indica el elemento

que ha sido activado por el microprocesador (Su

posición y descripción se observa en la placa

serigrafiada y en la Figura B), son los siguientes:

Pilotos de color rojo

· Led "B.LAVADO.": Iluminado, bomba de

lavado en funcionamiento.

· Led "B.VAC.": Iluminado, bomba de vaciado

en funcionamiento.

· Led "EV.CAL": Iluminado, electroválvula de

aclarado activada.

· Led "C - CALD." contactor resistencia del cal-

derín: Iluminado, resistencia de calderin activada.

· Led "C - CUBA" Contactor resistencia cuba:

Iluminado, resistencia de la cuba activada.

· Led "EV.FRIA": Iluminado, electroválvula de

aclarado en frió activada.

· Led "EV.REG": Iluminado, electroválvula de

regeneración activada.

Ejemplo: si el led de la resistencia de calderin

está encendido y la resistencia no calienta quiere decir que la placa da la orden de marcha

correctamente, el fallo se encuentra en elementos externos a la placa como podría ser el

rele o la resistencia.

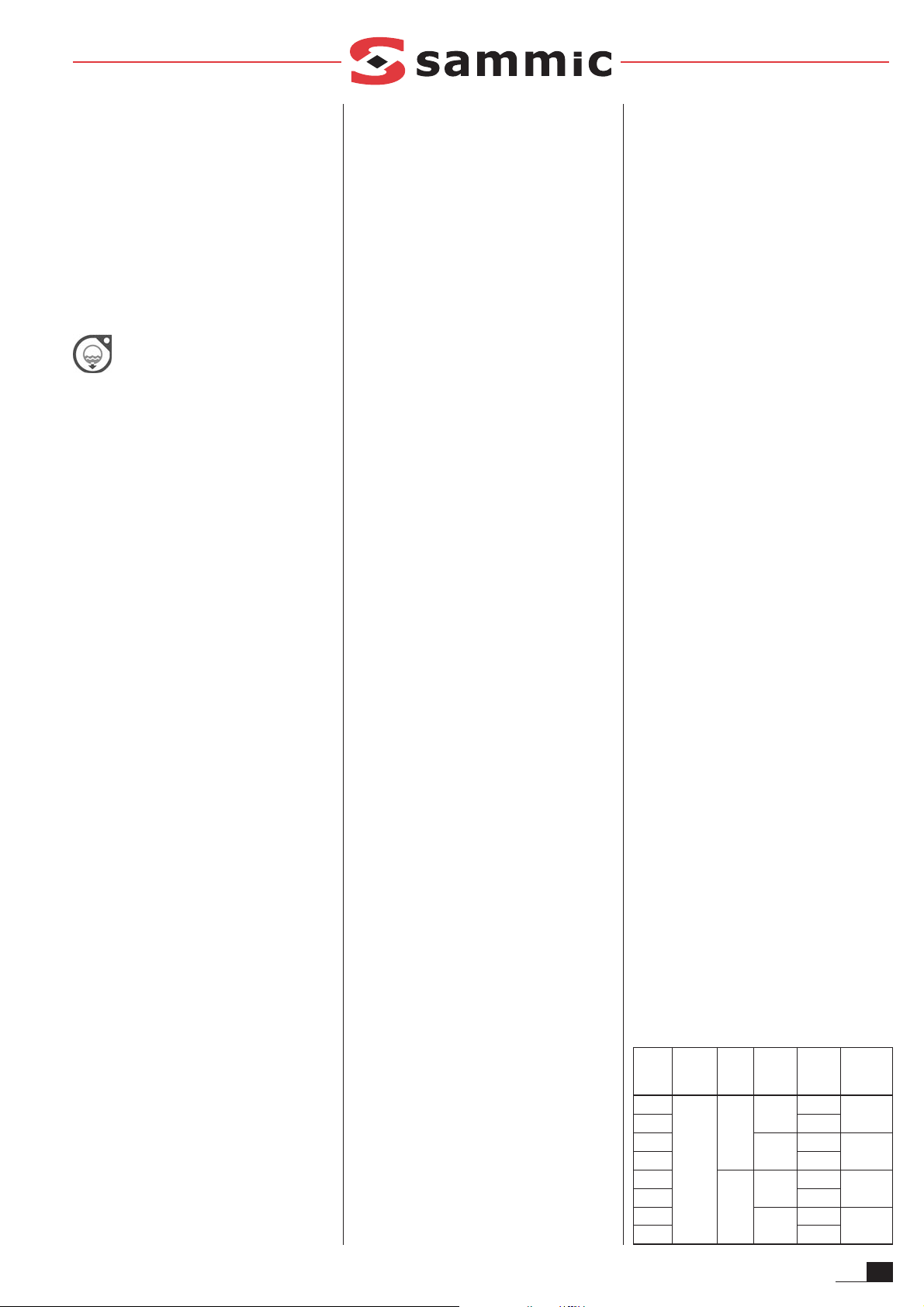

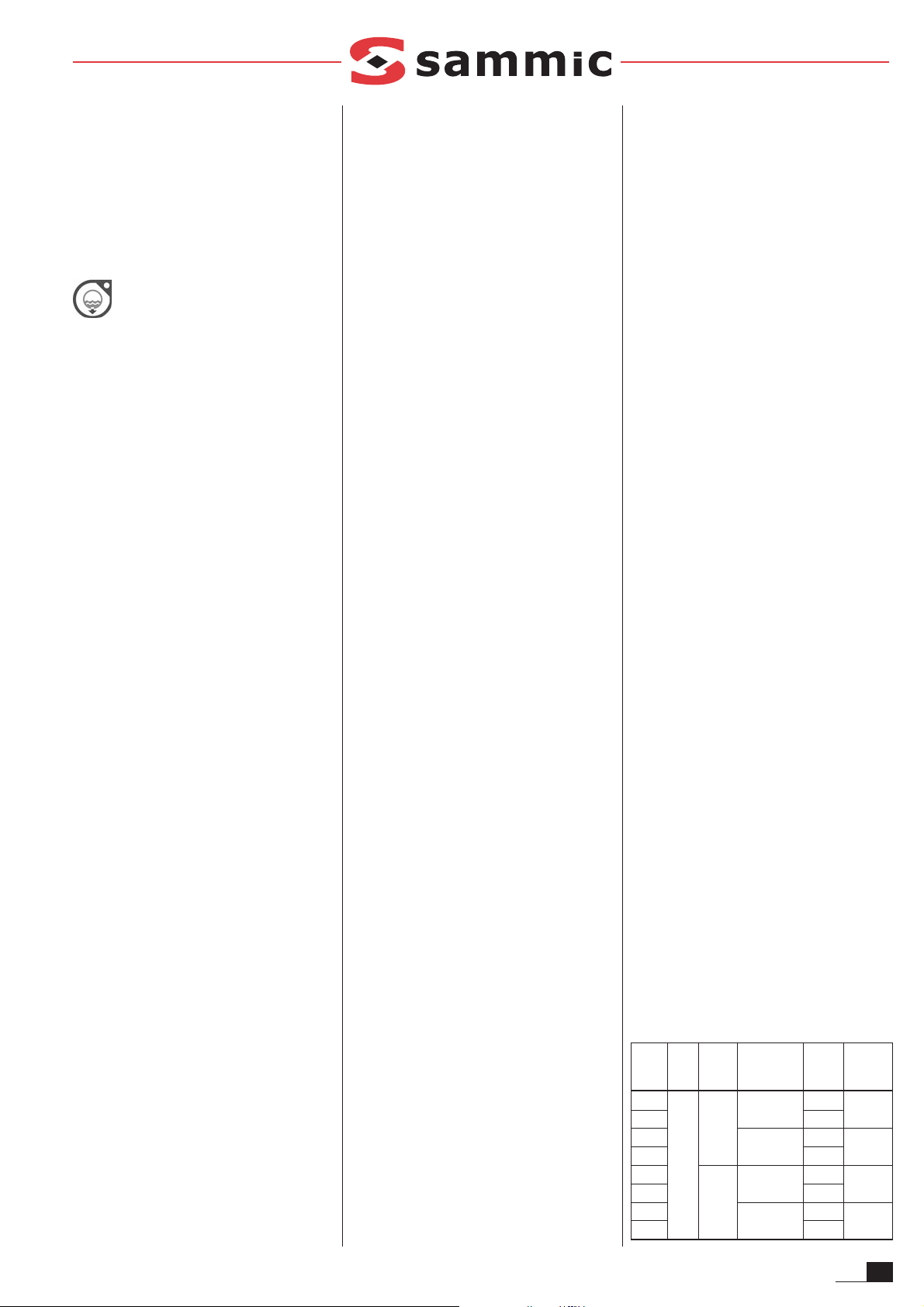

Configuración de modelos:

Control de la duración del ciclo (Enclavamiento

de temperatura) según el calentamiento del

calderín:

· El control electrónico dispone de la opción de

ajustar la duración del ciclo hasta que el calderín haya alcanzado la temperatura prefijada. Es decir, en caso de que el calderín no

hubiera alcanzado la temperatura correcta, el

ciclo continúa hasta que se alcance la temperatura de ajuste. Esto evita que el aclarado se

haga con agua fría. Para seleccionar esta

opción basta elegir el Nº del cuadro adjunto.

Nº

M

ODELO

C

ICLOS

(SG)

B

OMBA

VACIADO

DESCAL-

CIFICADOR

B

LOQUEO

TÉRMICO

DEL CICLO

M

ODELO

1

210

150

120

NO

NO

NO

SL-360

SL-560

SL-810

2 SI

3

SI

NO

SL-360D

SL-560D

SL-810D

4 SI

5

SI

NO

NO

SL-360B

SL-560B

SL-810B

6 SI

7

SI

NO

SL-360BD

SL-560BD

SL-810BD

8 SI

4

ES

Selección del modelo

El número de modelo de máquina aparece en

el display durante 2 segundos desde que se

conecta el interruptor general. Para seleccionar

el número de modelo se debe proceder así:

1. Apagar la máquina

2. Accionar los dos microinterruptores (Fig. B-

1) a la posición "ON" (1ON, 2ON)

3. Encender la máquina

4. Esperar hasta que desaparezca el modelo

seleccionado del display y hasta que aparezca alguna de las temperaturas.

5. Pulsar el pulsador (Fig. B-2) de la placa electrónica hasta que se enciendan los tres pilotos

de selección de ciclo a la vez (Fig. A-d, e, f)

6. Se pulsa "Arranque ciclo" (Fig. A-4) para

incrementar el número de modelo.

7. Se pulsa "Vaciado" (Fig. A-5) para decrementar el número de modelo

8. Una vez seleccionado el número, pulsar la

tecla de selección de ciclo (Fig. A-3) para la

validación. Al memorizar el modelo se apagan

los tres pilotos de ciclo (Fig. A-d, e, f).

9. Apagar la máquina

10. Accionar los dos microinterruptores (Fig. B-

1) a la posición "OFF"

11. Encender la máquina: se visualizará el

número de modelo seleccionado

FUNCIONAMIENTO

Puesta en marcha

1. Abrir la llave de paso del agua 3/4'' GAS.

2. Conectar el interruptor magnetotérmico de

protección de la instalación.

3. Comprobar que los filtros y el rebosadero

indicados en la figura "C" están colocados.

4. Accionar el interruptor general (Fig. A, 1) para

iniciar el llenado automático de la cuba y la

conexión de las resistencias de calentamiento.

5. Cuando la máquina haya alcanzado la temperatura de lavado (55º/60ºC), se ilumina el

piloto (Fig. A, c).

6. Ciclo de arranque:

- Colocar los objetos para lavar en la cesta.

- Cerrar la puerta.

- Seleccionar el programa de lavado pulsando el botón (Fig. A-3), en función del grado

de suciedad. Se encenderá el LED rojo

correspondiente.

- Pulsar la tecla de arranque del ciclo (Fig. A-

4). El indicador luminoso del ciclo de lavado

(Fig. A-g) se enciende. Se realiza el ciclo de

lavado completo. Si estando en el ciclo de

lavado se pulsa de nuevo la tecla de arranque (Fig. A-5), se pasa instantáneamente al

ciclo de aclarado y si está aclarando a la

parada del ciclo.

En los modelos " B" modelos con bomba de

desagüe, durante el final del lavado y antes del

aclarado la máquina realiza el ciclo de vaciado,

iluminándose el correspondiente piloto "j".

7. Una vez acabado el ciclo completo, los dos

pilotos (Fig. A-g) y (Fig. A-h) parpadean indicando el fin del ciclo.

8. Modelos con bomba de vaciado: Con la

puerta abierta y accionando el pulsador (Fig.

A-5) se pone en marcha la bomba de vaciado durante un determinado tiempo que es

suficiente para vaciar la cuba, transcurrido el

cual la bomba se para. Pulsando la tecla

vaciado (Fig. A-5) la bomba arranca y para

alternativamente. Con el rebosadero colocado se vacía el posible exceso de agua acumulada en la cuba.

Dosificador de Detergente

La máquina esta preparada para la instalación

de una bomba dosificadora de detergente regulable, cuyo numero de repuesto se indica en la

lista de repuestos. El dosificador se monta en el

frente inferior delantero según se indica en la

figura del despiece. La máquina dispone de un

orificio en la parte trasera donde se acopla el

racord par la inyección de jabón.

La bomba dosifica aproximadamente 0,7ml/s

de detergente (máximo). En el primer llenado

se inyectan aproximadamente 119ml de detergente en 170s, obteniendo una concentración

máxima de 3 ml/l. En cada ciclo la bomba

inyecta 10ml de detergente. La dosificación se

puede disminuir o aumentar girando el tornillo

de regulación que dispone el dosificador.

Dosificador de abrillantador

Comprobar que el deposito de abrillantador

esta lleno. Poner en macha y parar la bomba de

lavado 5 ò 6 veces mediante sucesivas pulsaciones de la tecla "Arranque ciclo" (Fig. A-4),

comprobando que el tubo de abrillantador se

llena y entra en el calderin. La regulación del

abrillantador se hace mediante el tornillo de

reglaje situado en la parte frontal inferior y

según el sentido indicado.

Para comprobar si la dosis de abrillantador es

eficaz observar los vasos al trasluz. Si hay

gotas de agua en el vidrio la dosis es insuficiente; si aparecen estrías, la dosis es muy alta.

Conjunto de filtros superiores

Para asegurar una correcta limpieza en instalaciones donde el trabajo es intensivo, se puede instalar como accesorio un conjunto de filtros superiores (código indicado en el despiece). Para ello

basta con fijar, mediante unos tornillos, el soporte

de varilla en los agujeros realizados en las guías

de las cestas según se indica en la figura 3.

Los filtros se colocan sobre los soportes.

Desagüe de la máquina

Modelos sin bomba de desagüe: Abrir la puerta

y extraer el rebosadero sin retirar los filtros El

agua cae por gravedad y la suciedad queda

acumulada en los filtros.

Modelos "B" provistos de bomba de desagüe.

· Abrir la puerta y extraer el rebosadero sin retirar los filtros

· Accionar el pulsador de vaciado (Fig. A-5)

según se indica en el panel de mandos, con la

puerta abierta. La bomba de desagüe funciona durante un tiempo programado hasta que se

detiene automáticamente. Pulsando la tecla, la

bomba arranca y para sucesivamente.

· Colocar de nuevo el rebosadero y filtros.

· Desconectar el interruptor general y cerrar la

puerta.

Sistema de descalcificación. Ajuste del

grado de dureza del agua.

En la placa electrónica hay que ajustar el grado

de dureza del agua. La máquina da un aviso de

la regeneración de las resinas mediante el parpado del piloto "regenerar" (Fig. A-k). Este

aviso depende del número de aclarados realizados y del grado de dureza seleccionado. Por

tanto:

1. Con la máquina encendida y en reposo, y estan-

do los dos microruptores de "Desconexión de

Resistencias" (Fig. B-1) en OFF, pulsar el botón

(Fig. B-2) de la placa electrónica.

2. Se enciende uno de los tres pilotos de “dura-

ción de ciclo” (Fig. A, d, e ó f). Según el grado

de dureza del agua los avisos de regeneración se producen:

3. Mediante pulsaciones de "Arranque ciclo"

(Fig. A 4) y "Vaciado" (Fig. A 5) se encienden

sucesivamente los pilotos hasta dejar encendido el grado de dureza seleccionado.

4. Al pulsar tecla "Selección de ciclo" (Fig. A 3)

se memoriza la dureza del agua. El led hace

un parpadeo para indicar que la memorización es correcta.

5. Apagar la máquina.

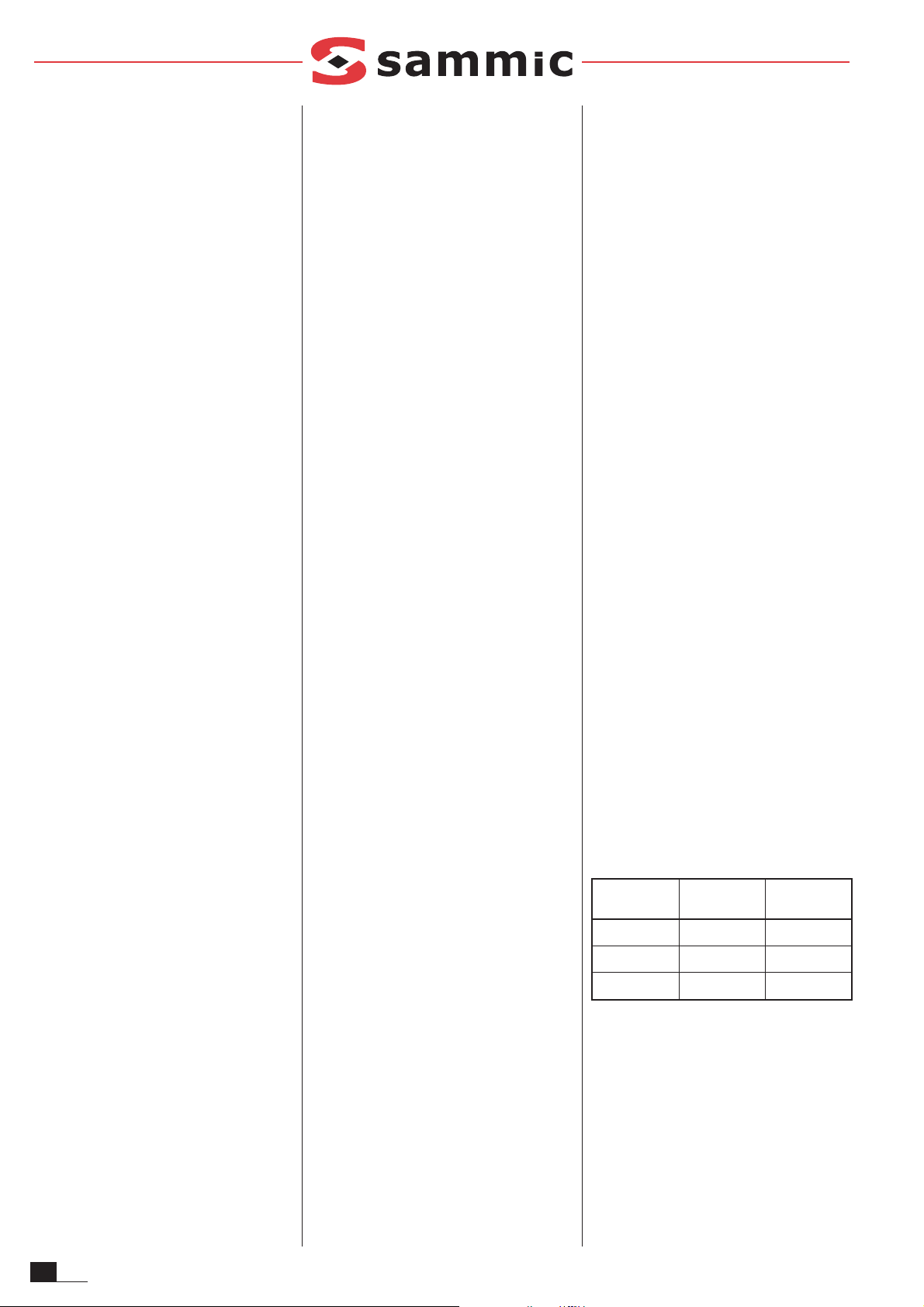

D

UREZA DE AGUA

A LA ENTRADA

Nº DEC

ICLOS

EQUIVALENTES

(

APROX

.)

P

ILOTO INDICADOR

30º F 90

CICLO CORTO

ENCENDIDO

40º F 70

CICLO MEDIO

ENCENDIDO

50º F 50

CICLO LARGO

ENCENDIDO

5

ES

Sistema de descalcificación. Ciclo de regeneración.

La máquina da un aviso para realizar la regeneración mediante el parpadeo de piloto

"Regeneración" (Fig. A-k). Si el usuario lo considera oportuno, puede realizarlo antes de que

la máquina dé el aviso. Para realizar una regeneración:

1. Desaguar por completo la cuba. MÁQUINA

VACIA SIN REBOSADERO.

2. Con la puerta abierta, al pulsar "Selección de

ciclo" (Fig. A-3) se enciende el piloto

"Regeneración" (Fig. A-k) e indica que se ha

accedido al ciclo de regeneración del sistema

de descalcificación.

3. Cerrar la puerta y pulsar "Arranque ciclo" (Fig.

A 4) para iniciar el ciclo de regeneración.

4. En el visor aparece parpadeando el número

de aclarados realizados y las letras "rn". Al

cabo de 6 sg da comienzo el ciclo de regeneración. Durante estos 6 primeros segundos se puede anular el ciclo de regeneración

volviendo a pulsar "Arranque ciclo" (Fig. A-4).

5. El ciclo de regeneración dura 23 minutos y

no es posible detenerlo. El visor indicará

alternativamente "rd" y el tiempo restante

para final de ciclo, Si se apaga la máquina

durante el ciclo, en el siguiente encendido

nos indicara que es necesario realizar un

nuevo ciclo de regeneración.

6. Cuando en el visor solo aparece "rd" indica

que la regeneración ha acabado.

7. Apagar la máquina para salir de la regeneración.

Sistema de descalcificación. Reposición de

sal para la regeneración.

El acceso al recipiente para la sal de regeneración se encuentra dentro de la cuba de lavado.

Para reponer dicha sal:

1. Desaguar por completo la cuba.

2. Comprobar el recipiente que se encuentra

dentro de la cuba contiene sal (800g). Añadir

si es necesario sal común hasta llenar el recipiente.

3. Consumo de sal por regeneración: 400gr.

4. Duración del depósito de sal: aprox. 2 regeneraciones.

5. Volumen depósito de sal: 800gr.

Vaciado del Calderin

1. Vaciar la cuba

2. Cerrar el paso de agua de alimentación a la

máquina

3. Soltando el tubo que conecta la salida de la

bomba de abrillantador con el tubo de entrada al calderin queda libre este último y colocando un recipiente, sale por gravedad todo

el contenido de agua del calderin.

Limpieza de la cuba

La limpieza de la cuba debe realizarse cada vez

que se termina una sesión de lavado al final del

día. Proceder así:

· Extraer el filtro de seguridad de la bomba de

lavado (L), fijado en bayoneta, girándolo en el

sentido contrario de las agujas del reloj.

· En los modelos "B" con bomba de desagüe

extraer también el filtro de la bomba de desagüe (J), fijado mediante una rosca, para proceder a su limpieza. Según se indica en la

figura 2; girando un cuarto de vuelta se desenrosca el filtro (J). Una vez limpio se enrosca

nuevamente.

· Al final del día conviene vaciar la máquina,

hacer un llenado y realizar un ciclo de lavado

en vacío, sin cestas, de manera que se realice una limpieza del interior de la máquina.

· Limpiar finalmente el fondo, paredes e interior

de la cuba.

· Los brazos de lavado es preciso limpiarlos

periódicamente. Si se observan deficiencias

en el aclarado puede ser debido a la obstrucción de los orificios. En ese caso se deben

soltar y proceder a su limpieza

· El exterior de la máquina NO SE DEBE limpiar

con un chorro directo de agua. Emplear para

su limpieza un paño húmedo y cualquier

detergente habitual.

· NO SE DEBEN utilizar detergentes abrasivos

(aguafuerte, lejía concentrada, etc.), ni estropajos o rasquetas que contengan acero

común, pueden causar la oxidación de la

máquina.

OTRAS OBSERVACIONES IMPORTANTES

· Antes de cualquier intervención para la limpieza o reparación, es obligatorio desconectar la

máquina de la red.

· Cuando el aparato no se utilice durante un

largo período de tiempo, o durante la noche,

se recomienda dejar la puerta abierta para

facilitar la ventilación y evitar malos olores.

· En caso de avería de la bomba de desagüe:

1. Se debe vaciar la cuba mediante un recipiente hasta que el nivel de agua esté por

debajo del rebosadero.

2. Con el rebosadero colocado, soltar el

panel frontal inferior y cambiar la bomba

(es posible realizar esta operación sin

mover la máquina de su emplazamiento).

Si desea vaciar la máquina manualmente,

se debe conectar un tubo de desagüe al

colector. Al retirar el rebosadero, la cuba se

vacía por gravedad.

· Si el cable de alimentación se deteriora y es

preciso instalar uno nuevo, dicho recambio

sólo podrá ser realizado por un servicio técnico reconocido por SAMMIC.

· Ruido aéreo: el ruido emitido por la máquina,

medido sobre una máquina tipo, es de

71dB(A) (distancia 1m).

· Este aparato no esta destinado para ser

usado por personas (incluido niños) cuyas

capacidades físicas, sensoriales o mentales

estén reducidas, o carezcan de experiencia o

conocimiento, salvo si han tenido supervisión

o instrucciones relativas al uso del aparato por

una persona responsable de su seguridad.

6

EN

MODELS

This manual describes the installation, operation and maintenance of the following dishwashers: SL-360 / SL-360B / SL-360D, SL-560 / SL560B / SL-560D and SL-810 / SL-810B.

· “B” Models: equipped with a drainage pump.

· “D” Models: equipped with a de-scaler.

The model reference and its specifications are

shown on the identificacion plate located on the

machine.

These machines have been designed and

manufactured in accordance with the following

European directives for safety: 89/392/EEC and

73/23/EEC.

These appliances comply with the EN55014-1

and EN55104-2 standards for the suppression

and exemption of radio-frequency interferences.

INSTALLATION

For optimum performance and long service life

of the machine, follow the instructions contained in this manual rigorously.

Water connection

Before proceeding with the installation of the

machine, check and make sure that:

1. The mains water connection is within 1.50m

from the foreseen location of dishwasher.

2. At its end on the machine side, the water

supply connection is equipped with a 3/4"

GAS stopcock for the coupling of the water

supply hose supplied with the machine.

3. The dynamic pressure of the water supplied to

the machine is not less than 2 bar (200kPa) and

not greater than 4 bar (400kPa). Models with

water softener: the dynamic pressure of water in

take should not be less than 2.5bar (250kPa).

4. Inlet water flowrate is at least 15l/min.

5. In places where the water pressure is higher

than the specified one, it will be necessary to

incorporate a pressure reducer to bring the

service pressure within the limits of 2 to 4 bar

(200 to 400kPa).

6. Where water pressure is less than 2 bar

(200kPa), it is necessary to install a pressure

booster pump.

7. Avoid bottlenecks with hoses when making

this installation..

8. On models with gravity draining, connect the

drain pipe of an O.D. of 30mm to the sewage

system. The distance from the sewage system

to the machine base shall not exceed 120mm.

9. On models "B" fitted with a drain pump, The

distance from the sewage system to the

machine base shall not exceed 1m.

10. In order to ensure complete drainage, it is

essential that the machine is even. To level

it, undo or screw in the levelling feet.

11. SL-24: The machine is fitted with two water

supply hoses: cold water (25ºC) for the cold

rinse, and hot water (65ºC) for the normal

rinse. These must be connected to their respective water supply inlets. The design of the

hydraulic circuit means that you CANNOT

leave either of the hoses disconnected

because water leaks would occur.

Installation with de-scaler

Install a SAMMIC de-scaler when the limescale

content in the water fed into the machine exceeds

10 ºF. The installation instructions are supplied

with the de-scaler. Avoid reducing the flow rate

(throttling) before and after the installation, as

they can cause a loss of pressure.

Machine installation with a booster pump

Install a pressure booster pump when supply

water pressure is less than 2 bar (200kPa). You

can place the pressure booster pump anywhere

near the appliance, extending the water pipe and

stopcock to the booster pump. Take care that the

stopcock is still accessible. Connect one side of

the booster pump to the stopcock and the other

side to the water supply pipe to the machine.

Electric installation

Single-phase machines (230/50/1; 220/60/1):

SL-360:

1. Check that the mains voltage coincides with

the data indicated on the specification plate.

2. Install a 20A thermomagnetic switch (2P+N).

The machine is equipped with a cable with a

3x2,5mm² cross section and 1,70m length

that must be connected directly to the switch.

Three-phase machines: SL-560, SL810

1. Check that the mains voltage coincides with

the data indicated on the specification plate.

The standard machines are supplied connected to 400V/3N.

2. Install a 25A thermomagnetic switch (3P+N).

The machine is equipped with a cable with a

5x2,5mm² cross section and 1,70m length

that must be connected directly to the switch.

3. Change of connections to 230V/3 phase:

· Disconnect the earth cable (blue) from the

power supply cable in the terminal strip

· Connect the bridge supplied in the terminal

strip according to the electrical diagram

· Change the connections in the boiler resistance, with the bridges supplied according to

the electrical diagram.

Single-phase machines: SL-560, SL810 (230/50/1;

220/60/1):

1. Check that the mains voltage coincides with

the data indicated on the specification plate.

2. Install a 40A thermomagnetic switch (2P+N).

The machine is equipped with a cable with a

3x6mm² cross section and 1,70m length that

must be connected directly to the switch.

EARTHING is OBLIGATORY. Moreover, the

machine includes an external screw for its connection to a ground equipotential system.

OPERATION OF THE ELECTRONIC CONTROLLER

Technical description of the control panel:

Figure A

DISPLAY (2)

After powering up the machine with main switch

(1), the selected machine model appears on the

display for 2 seconds, immediately followed by

the tub temperature if the door is closed (LED

(a) on) or the boiler temperature if the door is

open (LED (b) on). During the cycle, the display

shows the wash tank temperature during the

washing phase and the boiler temperature

during the rinsing phase.

CYCLE TIME SELECTOR (3)

By pushing key (3) repeatedly, you can select

any of three wash cycle times. Light indicators

show the selected cycle:

"d": Short cycle

"e": Medium cycle

"f": Short cycle ending in cold rinsing

Choosing the adequate cycle depends on how

soiled crockery is. The dirtier it is, the longer

the cycle has to be for an intensive, thorough

washing.

STAR T CYCLE (4)

If you press this key, the wash cycle starts and

the associated LED (g) turns on. At the end of

the washing phase, the rinsing process starts

automatically and this is shown by LED (h).

Once rinsing has finished, the machine shifts to

the stand-by condition, with LEDs (g) and (h)

flashing. Flashing stops when the door is opened or a new cycle starts.

On models with a drain pump, the machine performs a draining cycle at the end of the washing

7

EN

phase priot to rinsing. The associated LED (j)

will then turn on.

Press the key repeatedly to move from one

phase of the cycle to another. So, if washing is

on, press the key to shift to the rinsing process.

During rinsing, press the key to put the machine stand-by.

DRAIN (5)

This key works only if the machine has a drain

pump.

It has the desired effect only when the door is

open. Once pushed (LED (j) on), the draining

cycle starts. By pushing the key again, the draining cycle stops.

Upon completion of the draining process, filling

will start again, unless the user has powered

the machine down by turning main switch off.

Adjustment of Working Temperatures: (Figure

B Electronic Boad Diagram)

Temperatures are factory-set at:

· 55-60ºC for the wash tank

· 85-90ºC for the boiler

Setting temperatures:

· SETTING OF WASH TANK TEMPERATURE:

1. With the machine off, set "Disconnect

Resistors" microswitch 1 (Fig. B-1) to position ON (1 ON, 2 OFF).

2. Switch the machine on and wait until the

display stops showing the model number

and shows a temperature.

3. Now press button (Fig. B-2) on the electronic

board until all three 'Select Cycle' LEDs (Fig.

A-d, e, f) and the 'Wash Tank" LED (Fig. A-a)

turn on simultaneously. The display shows

the preset wash tank temperature.

4. Use the pushbutton "Start Cycle" (Fig. A-4) to

increase the temperature setpoint or push

button "Drain" (Fig. A-5) to decrease it.

5. Press "Select cycle" (Fig. A-3) to save the

selected temperature. The three "cycle"

LEDs turn off and the display confirms

correct saving of the value.

6. Switch the machine off.

7. Set "Disconnect Resistors" microswitch 1

(Fig. B-1) to position OFF (1 OFF, 2 OFF).

· SETTING OF BOILER TEMPERATURE:

1. With the machine off, set "Disconnect

Resistors" microswitch 2 (Fig. B-1) to position ON (1 OFF, 2 ON).

2. Switch the machine on and wait until the

display stops showing the model number

and shows a temperature.

3. Now press button (Fig. B-2) on the electronic

board until all three 'Select Cycle' LEDs (Fig.

A-d, e, f) and the 'Boiler" LED (Fig. A-b) turn

on simultaneously. The display shows the

preset boiler temperature.

4. Use the pushbutton "Start Cycle" (Fig. A-4) to

increase the temperature setpoint or push

button "Drain" (Fig. A-5) to decrease it.

5. Press "Select cycle" (Fig. A-3) to save the

selected temperature. The three "cycle"

LEDs turn off and the display confirms

correct saving of the value.

6. Switch the machine off.

7. Set "Disconnect Resistors" microswitch 2

(Fig. B-1) to position OFF (1 OFF, 2 OFF).

Disconnecting the elements

The electronic board includes two "Disconnect

Resistors" microswitches (Fig. B-1) for disabling

the heating of the resistors. Therefore, setting

both microswitches to position ON disconnects

the two elements("Disconnect Resistors" ON).

Troubleshooting

Only qualified technicians may work on the connections of the electronic board, after cutting

out power to the machine with the main switch

and the automatic safety circuit-breaker at the

external feeding point to the machine.

The display shows the temperature probes failure in accordance with the following code:

· E1:.......Boiler probe disconnected (circuit

open). Check the connections at the connector (Fig B-c)

· E2:.......Boiler probe short-circuited. Probe fai-

led and must be changed.

· E3:.......Tub probe disconnected (circuit open).

Check the connections at the connector (Fig B-c)

· E4:.......Tub probe short-circuited. Probe failed

and must be changed.

The temperature transmitters are connected to

the four-pin connector (Fig. B-c).

On the electronic board, there are several light

indicators which are very useful for monitoring

the machine operation and malfunction. Those

indicators belong to either of two groups: input

LEDs or output LEDs.

Input LEDs: those associated with information

received by the electronic board. Their location

and description are indicated on the silk-screened board and on Figure B. The following are

amber LEDs:

· "PUERTA" LED: ON, when the door is closed.

· "PRESOST" LED: ON, when pressure switch

is on, the tub is full.

Output LEDs: They identify the item that has

been activated by the microprocessor. Their

location and description are indicated on the

silk-screened board and on Figure B. The following are red LEDs:

· "B.LAVADO" LED: ON, when wash pump is

working.

· "B.VAC" LED: ON, when drain pump is wor-

king.

· "EV.CAL" LED: ON, when rinsing electroval-

ve is active.

· "C - CALD." LED (boiler element contactor):

ON, when boiler resistor is heating water.

· "C - CUBA" LED (wash tank resistor contac-

tor): ON, when wash tank resistor is heating

water.

· "EV.FRIA" LED: ON, when cold rinsing water

solenoid valve is active.

· "EV.REG" LED": ON, when regeneration

solenoid valve is active.

Example: If the "Boiler Resistor" LED is on and

the resistor does not heat up, this means that the

microprocessor gives the order correctly and the

fault lies in an external item such as the relay or

the resistor.

Model Configuration

Control of cycle time (Thermal Lock) as a

function of the boiler temperature:

· The electronic controller features the possibility of increasing the cycle time until the preset

temperature is reached in the boiler. So, in the

event the temperature of the boiler were lower

than the preset value, the cycle would be

extended until the preset temperature is reached. This prevents rinsing with cold water. In

order to enable this feature, select the appropriate digit from the enclosed table.

Selection of model

The machine model number appears on the

display for 2 seconds once the main switch is

turned on. In order to select another model

number, proceed as follows:

1. Power the machine down.

2. Set the two microswitches (Fig B-1) to posi-

tion "ON" (1ON, 2ON).

3. Power the machine up.

M

ODEL

Nº

C

YCLE

TIME

(

SEC

)

D

RAIN

P

UMP

WATER

SOFTENER

T

HERMAL

LOCK

M

ODEL

1

210

150

120

NO

NO

NO

SL-360

SL-560

SL-810

2

YES

3

YES

NO

SL-360D

SL-560D

SL-810D

4

YES

5

YES

NO

NO

SL-360B

SL-560B

SL-810B

6

YES

7

YES

NO

SL-360BD

SL-560BD

SL-810BD

8

YES

8

EN

4. Wait until the display stops showing the

model number and shows a temperature.

5. Now press button (Fig. B-2) on the electronic

board until all three 'Select Cycle' LEDs (Fig.

A-d, e, f) turn on simultaneously.

6. Use the pushbutton "Start Cycle" (Fig. A-4) to

increase the model number.

7. Push button "Drain" (Fig. A-5) to decrease

the model number.

8. After selecting the desired model number, press

button "Select Cycle" (Fig. A-3) to confirm. The

three "Select Cycle" LEDs (Fig. A-d, e, f) turn off

when the model number has been saved.

9. Power the machine down.

10. Set the two "Disconnect Elements" micros-

witches (Fig. B-1) to position OFF"

11. Power the machine up: the display shows

the selected model number.

OPERATION

Start-up

1.Open the 3/4" stopcock to allow water to enter

the machine.

2. Turn on the magnetothermal switch that protects the installation.

3. Check that the filters and the drain plug are in

place, as Figure "C" shows.

4. Turn the main switch (Fig. A-1) to the ON

position for the automatic filling of the wash

tank and the connection of the heater elements.

5. The light indicator (Fig.A-c) turns on when

the washing temperature (55º/ 60ºC) has

been reached.

6. Start Cycle:

- Place the objects to be washed in a basket

(rack).

- Close the door.

- Select the washing programme by pressing

the button (Fig. A-3) according to the soiling

level. The associated red LED will turn on.

- Press the Start Cycle key (Fig. A-4). The washing phase indicator light (Fig. A-g) turns on.

The machine completes the entire washing

cycle. If you press the Start Cycle key (Fig. A-

5) again during the washing phase, the programme immediately shifts to the rinsing process. Pressing the said key during the rinsing

phase causes the machine to stop.

On models "B" with a drain pump, the machine performs a draining cycle at the end of the

washing phase priot to rinsing. The associated LED (j) will then turn on.

7. When the complete cycle has finished, the

two indicators (Fig. A-g) and (Fig. A-h) flash.

8. Models with a drain pump: With the door

open, press key (Fig. A-5) to start the drain

pump for a given period of time, which is long

enough to empty the tub. At the end of this

time, the pump stops. Press the "Drain" key

(Fig. A-5) to alternately start and stop the

pump. With the drain plug, any residual water

will be removed from the tub.

Detergent dispenser

The glasswasher is prepared for its fitting with an

adjustable detergent dispenser, the part number

of which appears on the spare parts list. This dispenser has to be installed in the machine base, at

the front, as shown on the exploded view. At the

rear of the wash tank, there is an opening where

to insert the detergent injection nozzle.

The dispenser delivers about 0.7ml/s of detergent (maximum). At the first filling of the tank,

feeding of detergent is roughly 119ml in 170s,

resulting in a maximum concentration of 3ml/l.

At each cycle, the dispenser delivers 10ml of

detergent. It is possible to reduce or increase

the injected quantity by turning the adjusting

screw on the dispenser.

Rinsing aid dispenser

Verify that the rinsing aid reservoir is full. Start

and stop the washing water pump 5 or 6 times

by pressing "Start Cycle" (Fig. A-4) and check

whether the tube fills up with rinsing aid and

goes in the boiler. Setting the dispenser is done

by turning an adjusting screw on the front lower

panel in the direction shown on the panel graph.

In order to determine whether the amount of rinsing aid is adequate, look at the glasses against

the light. If there are water droplets on the

glass, the amount of rinsing aid is insufficient; if

streaks develop, the quantity of rinsing aid is

too much.

Set of top filters

To guarantee proper cleanliness in installations

where intensive work is carried out, a set of top

filters can be installed as an accessory (code

indicated in the exploded view). All that has to

be done is to attach, with some screws, the rod

support in the holes made in the basket rails as

shown in figure 3.

The filters are placed on the supports.

Machine Draining

Models with no drain pump: Open the door and

take out the drain plug, leaving the filters in

place. Water will fall by gravity, dirt accumulating in the filters.

Models "B" fitted with a drain pump:

· Open the door and take out the drain plug, leaving the filters in place.

· Press the drain key (Fig. A-5) as specified on

the control panel, with the door open. The

drain pump operates during the programmed

time at the end of which it stops automatically.

By pressing the key, you can successively

start and stop the pump.

· Put the overflow drain plug and filters in place

again.

· Turn the main switch off and close the door.

Water softener. Setting water hardness.

You need to set the water hardness value on

the electronic board. The machine signals that

resin regeneration is needed by means of a

flashing "Regenerate" LED (Fig. A-k). This warning signal depends on the number of rinsing

cycles done and the selected water hardness.

Therefore:

1. With the machine on and idle and both

"Disconnect Resistors" microswitches (Fig.

B-1) set to OFF, press the button (Fig. B-2)

on the electronic board.

2. One of the three “cycle duration” indicators

lights up (Fig. A, d, e or f). Depending on how

hard the water is the regeneration warnings

are activated:

3. Press "Start cycle" (Fig. A-4) and "Drain" (Fig. A-

5) - the LEDs will turn on successively - until you

have the required water hardness selected.

4. Press "Select cycle" (Fig. A-3) to save the

water hardness value. The LED flashes to

confirm correct saving.

5. Switch machine off.

Water softener. Regeneration Cycle.

The machine signals that resin regeneration is

needed by means of a flashing "Regenerate"

LED (Fig. A-k). If you think it proper, you can perform a regeneration cycle before the machine

warns you to do so. In this event, do as follows:

1. Drain the wash tank completely. MACHINE

EMPTY WITHOUT DRAIN PLUG.

2. With the door open, press "Select Cycle" (Fig.

A-3), the "Regeneration" LED (Fig. A-k) turns

on, meaning the machine is ready for the water

softener regeneration cycle.

3. Close the door and press "Start cycle" (Fig.

A-4) to start the regeneration cycle.

4. The display shows the number of rinsing

cycles done and letters "rn" (flashing). The

W

ATER HARDNESS

AT THE INLET

Nº

OF EQUIVALENT

CYCLES

(

APPROX

.)

I

NDICATOR LIGHT

30º F 90

SHORT CYCLE

ON

40º F 70

MEDIUM CYCLE

ON

50º F 50

LONG CYCLE

ON

9

EN

regeneration cycle starts after 6 seconds.

During those 6 seconds, you can stop the

cycle by pressing "Start cycle" (Fig. A-4)

again.

5. This cycle lasts 23 minutes and cannot be

stopped. The display shows "rd" and the time

remaining to end the cycle alternatively. If

you switch the machine off during this cycle,

then on switching it on again, the display will

warn you to do a new regeneration cycle.

6. When the displays shows only "rd", the regeneration cycle has finished.

7. Switch the machine off to quit the regeneration cycle mode.

De-scaling system. Replacement of salt for

regeneration.

Access to the regeneration salt container is inside the washing tank. To replace the salt:

1. Completely drain the tank.

2. Check that the container inside the tank contains salt (800g). Add table salt until the container is full.

3. Consumption of salt per regeneration: 400gr.

4. Duration of the salt deposit: approx 2 regenerations.

5. Volume of salt deposit: 800gr.

Boiler Draining

1. Drain the wash tank.

2. Close the water inlet.

3. Remove the tube coming from the rinsing aid

pump from the inlet connector to the boiler

and place a container under the boiler. All

water flows out of the boiler by gravity.

Tank cleaning

The tank should be cleaned after every washing process, at the end of the day, proceeding

as follows:

· Remove the bayonnet safety filter from the

wash pump (L) by twisting it counterclockwise.

· On models "B" with a drain pump, also remo-

ve the screw-on drain pump filter (J) and

clean it. As figure 2 shows, give the filter (J) a

quarter turn to undo the filter (J). After cleaning the filter, screw it on again.

· At the end of the day, it is advisable to drain the

dishwasher, fill it with water and have a wash

cycle done on no load, without any racks, in

order to clean the interior of the machine.

· Finally, clean the bottom, walls and interior of

the tank.

· Spray arms must be cleaned periodically. If

rinsing is deficient, the cause may be an obstruction of the jets. In this event, dismount the

arms and clean the jets.

· The outside of the machine MUST NOT BE

washed under a direct water jet; instead you

can use a wet cloth and any ordinary detergent.

· DO NOT USE any abrasive detergent (etchant,

concentrated lye, etc.) nor any scourer or scraper containing normal steel that will cause rust

to develop on the machine.

OTHER IMPORTANT REMARKS

· Before cleaning, servicing or repairing the

machine, it is necessary to unplug it from the

mains.

· When the appliance is going to be inactive for

a long period of time or at night, the door

should be kept open for aeration and avoiding

nasty smell.

· In case of a drain pump failure:

1.Drain the wash tank into a container until

the water level drops below the drain plug.

2.With the drain plug in place, remove the

front bottom panel and change the pump

(this can be done without moving the machine). In order to drain the machine manually,

connect a drain hose to the collector. On

pulling out the drain plug, water flows out of

the tank by gravity.

· In the event the power supply cable should

get damaged and have to be replaced, the

repair may only be done by a SAMMIC approved assistance service.

· Airborne noise: the emission noise level measured on a typical machine is 71 dB(A) at a

distance of 1m.

· This machine is not designed to be used by

individuals (including children) with reduced

physical, sensorial or mental facilities, or who

lack the relevant experience or knowledge,

unless they are supervised by or have received instruction on how to use the apparatus

from a person responsible for their safety.

MODELLE

Die vorliegende Anleitung beschreibt die Installation,

Bedienung und Instandhaltung folgender

Geschirrspüler: SL-360 / SL-360B / SL-360D, SL560 / SL-560B / SL-560D und SL-810 / SL-810B.

· Modelle "B": mit Entwässerungspumpe.

· Modelle "D": mit Wasserenthärter.

Modell-Nr. und Merkmale sind auf dem

Typenschild an der Maschine angegeben.

Diese Maschinen sind gemäss den europäischen

Sicherheitsrichtlinien 89/392/EWG und 73/23/EWG

entworfen und hergestellt worden.

Dieses Gerät entspricht den Vorschriften

EN55014 und EN55104 über radioelektrische

Entstörung und Immunität.

INSTALLATION

Um eine einwandfreie Leistung und lange

Lebensdauer der Maschine sicherzustellen,

befolgen Sie bitte genau die in diesem

Handbuch enthaltenen Hinweise.

Wasseranschluss

Bevor Sie die Maschine installieren, prüfen Sie

bitte folgendes:

1. Der Wasseranschluss muss sich in einem

Abstand von weniger als 1,50 m von dem für

die Maschine vorgesehenen Aufstellungsort

befinden.

2. Die Wasserleitung muss an dem Ende, welches der Maschine am nächsten liegt, mit

einem Absperrhahn ¾" GAS ausgestatter

sein, an den der an der Maschine befindliche

Zulaufschlauch angeschlossen wird.

3. Der dynamische Wasserdruck der Netzleitung

zur Maschine sollte nicht niedriger als 2 bar

(200 kPa) und nicht höher als 4 bar (400 kPa)

sein. Modelle mit Wasserenthärter: der

Staudruck Wasserzuführ wird nicht weniger

als 2,5bar (250kPa).

4. Die Wasserdurchflussmenge muss mindestens 15l/min betragen.

5. An Orten, wo der maximal zulässige Druck

überschritten wird, muss ein Druckregler eingebaut werden, der den Druck auf 2 bis 4

bar (200 - 400 kPa) einstellt.

6. Wenn der Druck niedriger als 2 bar (200kPa) ist,

muss ein Druckerhöhungsgerät eingebaut werden.

7. Vermeiden Sie Reduzierungen beim

Anschliessen des Schlauches.

8. Bei den Modellen mit Schwerkraftentwässerung

wird das Abflussrohr, das einen Aussendurchmesser

von 30 mm hat, an die Abflussleitung angeschlossen. Der Abfluss darf nicht höher als 120

mm über der Maschinengrundplatte liegen.

9. Bei den "B"-Modellen, die mit Entwässerungspumpe

ausgestattet sind, darf der Abfluss nicht höher

als 1 m über der Maschinengrundplatte liegen.

10. Für eine einwandfreie Entwässerung muss

die Maschine gut ausgerichtet sein.

Verwenden Sie hierzu je nach Erfordernis die

an der Maschine vorhandenen Nivellierfüsse.

Installation mit Wasserenthärter

Einen SAMMIC-Wasserenthärter installieren,

wenn der Kalkgehalt des Wassers, das der

Maschine zugeführt wird, über 10 ºF beträgt. Die

Installationsanleitung liegt dem Wasserenthärter

bei.

Eine Durchflussverringerung (Leitungsengpässe)

vor und hinter der Installation vermeiden, da

diese einen Druckverlust verursachen.

Installation mit Druckerhöhungsgerät

Wenn das Leitungswasser zur Versorgung der

Maschine einen Druck von weniger als 2 bar (200

kPa) aufweist, muss ein Druckerhöhungsgerät

eingebaut werden. Das Gerät kann an einer

beliebigen Stelle der Ausrüstung eingebaut werden, indem man die Wasserleitung mit dem

Absperrhahn bis zum Druckerhöhungsgerät verlängert. Achten Sie darauf, dass der Absperrhahn

zugänglich bleibt. Das Gerät wird an einem Ende

an den Absperrhahn angeschlossen und am

anderen Ende an den mitgelieferten Schlauch an

der Maschine.

Elektroinstallation

Maschinen mit Einphasenmotor (230/50/1;

220/60/1): SL-360

1. Sicherstellen, dass die Leitungsspannung

die auf dem Typenschild angegebenen

Spezifikationen erfüllt.

2. Einen Leitungsschutzschalter mit 20 A (2P+N)

installieren. Die Maschine ist mit einem Kabel

mit einem Durchmesser von 3 x 2,5 mm² und

einer Länge von 1,70 m ausgestattet, das

direkt an den Schalter angeschlossen wird.

Maschinen mit Dreiphasenmotor: SL-560, SL810

1. Sicherstellen, dass die Leitungsspannung

die auf dem Typenschild angegebenen

Spezifikationen erfüllt. Die Maschinen werden serienmäßig mit einem Anschluss an

400V/3N geliefert.

2. Einen Leitungsschutzschalter mit 25 A (3P+N)

installieren. Die Maschine ist mit einem Kabel

mit einem Durchmesser von 5 x 2,5 mm² und

einer Länge von 1,70 m ausgestattet, das

direkt an den Schalter angeschlossen wird.

3. Anschlusswechsel zu 230 V/3 Phasen:

· Den Neutralleiter (blaues Kabel) auf der

Anschlussleiste vom Netzanschlusskabel abziehen.

· Das mitgelieferte Patchkabel gemäß

Schaltschema an der Anschlussleiste anschließen

· Den Anschlusswechsel am Behälterwiderstand

vornehmen, dabei die mitgelieferten

Patchkabel gemäß dem Schaltschema anschließen.

Maschinen mit Einphasenstrom: SL-560,

SL810 (230/50/1; 220/60/1):

1. Sicherstellen, dass die Leitungsspannung

die auf dem Typenschild angegebenen

Spezifikationen erfüllt.

2. Einen Leitungsschutzschalter mit 40 A

(2P+N) installieren. Die Maschine ist mit

einem Kabel mit einem Durchmesser von 3 x

6 mm² und einer Länge von 1,70 m ausgestattet, das direkt an den Schalter angeschlossen wird.

Der ERDANSCHLUSS ist OBLIGATORISCH.

Ausserdem kann die Maschine über eine aussen am Gerät angebrachte Schraube zum

Potentialausgleich benutzt werden.

BETRIEBSWEISE DER ELEKTRONISCHEN

STEUERUNG

Technische Beschreibung der Schalttafel:

Abb. A

ANZEIGE (2)

Wenn man mit dem Hauptschalter "1" die

Maschine einschaltet, erscheint hier 2 Sekunden

lang das Modell der einprogrammierten

Maschine. Anschliessend wird die Temperatur in

der Spülkammer mit geschlossenem Deckel

(Kontrolllampe "a" leuchtet) und die Temperatur im

Kessel bei offenem Deckel (Kontrolllampe "b"

leuchtet) angegeben. Während des Zyklus wird

die Spülkammertemperatur beim Spülen und die

Kesseltemperatur beim Klarspülen angezeigt.

TASTE FÜR DIE WAHL DER ZYKLUSDAUER (3)

Mit der Taste "3" kann man drei verschiedene

Zeiten für die Zyklusdauer auswählen. Die

Kontrolllampen zeigen den jeweils gewählten

Zyklus an, und zwar

"d": kurzer Zyklus

"e": normaler Zyklus

"f": kurzer Zyklus, der mit einer kalten

Klarspülung abschliesst.

Die Zyklusdauer richtet sich nach dem

Verschmutzungsgrad des zu spülenden Geschirrs:

Bei stärkerer Verschmutzung ist für ein intensiveres Spülen ein längerer Zyklus zu empfehlen.

10

DE

ZYKLUSSTART (4)

Ein Druck auf diese Taste startet den Spülzyklus

und die entsprechende Kontrolllampe "g" leuchtet

auf. Nach dem Spülen schaltet die Maschine

automatisch auf Klarspülen, das mit der

Kontrolllampe "h" angezeigt wird. Nach

Abschluss des Klarspülvorganges bleibt die

Maschine in Ruhestellung und die

Anzeigelampen "g" und "h" blinken. Das Blinken

erlischt, sobald man die Tür öffnet oder einen

neuen Zyklus startet.

Bei den Modellen mit Entwässerungspumpe findet am Ende des Spülvorganges und vor dem

Klarspülen der Entwässerungszyklus statt, der

mit der entsprechenden Kontrolllampe "j" angezeigt wird.

Durch erneutes Betätigen der Taste kann man

von einer Zyklusetappe auf die nächste wechseln, also vom Spülvorgang auf Klarspülen und

vom Klarspülen auf Ruhestellung.

ENTWÄSSERN (5)

Diese Taste ist nur wirksam, wenn die Maschine

mit einer Entwässerungspumpe ausgerüstet ist.

Sie reagiert nur auf den Druck, wenn die Tür

offen ist. Nach dem Druck auf die Taste

(Anzeigelampe "j" leuchtet) beginnt der

Entwässerungszyklus.

Nach abgeschlossener Entwässerung kann der

Benutzer Maschine mit dem Hauptschalter

ausschalten. Andernfalls beginnt nach einigen

Sekunden wieder das Einfüllen von Wasser.

Einstellen der Betriebstemperaturen (Abb. B

Leiterbild)

Die Maschinen sind vom Werk aus wie folgt eingestellt:

· Spülkammertemperatur: 55-60ºC

· Kesseltemperatur: 85-90ºC

Regulieren der Temperaturen:

· EINSTELLEN DER SPÜLKAMMERTEMPERATUR:

1. Stellen Sie bei abgeschalteter Maschine den

Mikroschalter 1 für "Widerstände ausschalten" (Abb. B-1) auf die Position ON (1 ON, 2

OFF).

2. Maschine einschalten und warten bis die

Modell-Nr. verschwindet und eine der

Temperaturen auf der Anzeige erscheint.

3. Den Knopf (Abb. B-2) der Elektronikplatte

drücken, bis die drei Kontrolllampen für

Zykluswahl gleichzeitig leuchten (Abb. A-d, e, f)

sowie ebenfalls die Lampe für "Spülkammer"

(Abb. A-a). Die für die Spülkammer vorgegebene Temperatur wird angezeigt.

4. Mit der Drucktaste "Zyklusstart" (Abb. A-4)

können wir die eingestellte Temperatur erhö-

hen und mit der Taste "Entwässern" (Abb. A-

5) können wir sie verringern.

5. Zum Abspeichern der gewählten Temperatur

drücken Sie auf "Zykluswahl" (Abb. A-3). Die

drei Kontrolllampen für Zyklus erlöschen was

bedeutet, dass das Abspeichern einwandfrei

erfolgt ist.

6. Maschine abschalten.

7. Stellen Sie den Mikroschalter 1 für

"Widerstände ausschalten" (Abb. B-1) auf die

Position OFF (1 OFF, 2 OFF).

· EINSTELLEN DER KESSELTEMPERATUR:

1. Stellen Sie bei abgeschalteter Maschine den

Mikroschalter 2 für "Widerstände ausschalten"

(Abb. B-1) auf die Position ON (1 OFF, 2 ON).

2. Maschine einschalten und warten bis die

Modell-Nr. Verschwindet und eine der

Temperaturen auf der Anzeige erscheint.

3. Den Knopf (Abb. B-2) der Elektronikplatte

drücken, bis die drei Leds für Zykluswahl

gleichzeitig leuchten (Abb. A-d, e, f) sowie

ebenfalls die Lampe für "Kesselr" (Abb. A-b).

Die für den Kessel vorgegebene Temperatur

wird angezeigt.

4. Mit der Drucktaste "Zyklusstart" (Abb. A-4)

können wir die eingestellte Temperatur erhöhen und mit der Taste "Entwässern" (Abb. A-

5) können wir sie verringern.

5. Zum Abspeichern der gewählten Temperatur

drücken Sie auf "Zykluswahl" (Abb. A-3). Die

drei Kontrolllampen für Zyklus erlöschen was

bedeutet, dass das Abspeichern einwandfrei

erfolgt ist.

6. Maschine abschalten.

7. Stellen Sie den Schalter 2 für "Widerstände

abschalten" (Abb. B-1) auf die Position OFF

(1 OFF, 2 OFF).

Abschalten der Widerstände

Um das Erhitzen der Widerstände zu unterbrechen verfügt die Platte ubre den doppelten

Mikroschalter "Widerstände abschalten" (Abb. B-

1). Wenn man die beiden Mikroschalter auf "ON"

stellt, schalten sich die beiden Widerstände ab

(Widerstände abschalten "ON").

Fehlersuche

Der Zugang zur elektronischen Leiterplatte ist

nur qualifiziertem Fachpersonal gestattet. Vor

jedem Eingriff muss mit dem Hauptschalter

sowie mit dem automatischen Schutzschalter

am aussen an der Maschine vorhandenen

Steckanschluss die Stromzufuhr zur Maschine

unterbrochen werden.

Auf der Anzeige werden die verschiedenen

Störungen der Temperatursensoren gemäss

dem nachstehenden Kode aufgezeigt:

· E1: ..... Kesselsensor nicht angeschlossen

(Kreis offen). Anschlüsse an der

Steckvorrichtung nachprüfen (Abb. B-c)

· E2: ..... Kesselsensor in Kurzschluss: Störung

am Sensor, der ausgetauscht werden muss

· E3:..... Spülkammersensor nicht angeschlos-

sen (Kreis offen). Anschlüsse an der

Steckvorrichtung nachprüfen (Abb. B-c)

· E4:..... Spülkammersensor in Kurzschluss:

Störung am Sensor, der ausgetauscht werden

muss.

Die Temperaturfühler werden an der 4 PinSteckvorrichtung (Abb. B-c) angeschlossen.

Die elektronische Leiterplatte enthält eine Reihe

von Leuchtanzeigen, die zur Funktionsüberwachung

der Maschine sowie zum Feststellen von Störungen

sehr nützlich sind. Diese Leuchtanzeigen sind

in zwei Gruppen, d.h. Eingänge und Ausgänge,

aufgeteilt:

Eingangs-Leds: Diese Leds beziehen sich auf

die Information, die die elektronische Leiterplatte

empfängt (die Position und Beschreibung ist aus

der Serigraphieplatte und aus der Abbildung B

ersichtlich). Es handelt sich um folgende Leds in

gelber Farbe:

· Led "PUERTA": leuchtet, die Tür ist ges-

chlossen

· Led "PRESOST": leuchtet, Druckwächter ist

aktiviert, die Spülkammer ist voll.

Ausgangs-Leds: Angabe des Elementes, das

durch den Mikroprozessor aktiviert worden ist

(Lage und Beschreibung geht aus der serigraphierten Platte und aus der Abbildung B hervor). Es handelt sich um folgende rote

Kontrollampen:

· Led "B.LAVADO": leuchtet, Spülpumpe in

Betrieb

· Led "B.VAC": leuchtet, Entwässerungspumpe in

Betrieb

· Led "EV.CAL": leuchtet, E-Ventil Klarspülen

aktiviert

· Led "C - CALD": Schaltschütz Widerstand

Kessel, leuchtet, Kesselwiderstand aktiviert

· Led "C - CUBA" Schaltschütz Widerstand

Spülkammer: leuchtet, Widerstand der

Spülkammer aktiviert

· Led "EV.FRIA": leuchtet, E-Ventil kaltes

Klarspülen aktiviert

· Led "EV.REG": leuchtet, E-Ventil für

Regenerieren aktiviert

Beispiel: Wenn die Led des Kesselwiderstands

leuchtet und der Widerstand sich nicht erhitzt

bedeutet dies, dass die Platte den Befehl zum

Betrieb richtig übermittelt und dass ein Fehler an

den Elementen ausserhalb der Platte vorliegt, wie

z.B am Schaltschütz oder am Widerstand.

11

DE

Gestaltung der Modelle:

Kontrolle der Zyklusdauer (Temperatursperre,

Thermal Lock) je nach Aufheizung des

Kessels:

Die elektronische Steuerung bietet die

Möglichkeit, die Zyklusdauer auf die vorbestimmte Kesseltemperatur einzustellen. Das

heisst, dass der Zyklus so lange andauert, bis

im Kessel die vorbestimmte Temperatur erreicht

ist. Dadurch wird verhindert, dass mit kaltem

Wasser klargespült wird. Diese Option kann mit

der entsprechenden Nummer in der beigefügten Tabelle angewählt werden.

Modellauswahl

Sobald man den Hauptschalter einschaltet, erscheint auf der Anzeige 2 Sekunden lang die

Modell-Nr. Zum Anwählen der Modell-Nr. Ist folgendes zu tun:

1. Maschine abschalten

2. Die beiden Mikroschalter (Abb. B-1) auf die

Position "ON" (1ON, 2ON) stellen

3. Maschine einschalten

4. Warten, bis das gewählte Modell von der

Anzeige verschwindet und bis eine der

Temperaturen erscheint.

5. Den Knopf (Abb. B-2) der Elektronikplatte

drücken, bis die drei Kontrolllampen für

Zykluswahl gleichzeitig leuchten (Abb. A-d, e, f)

6. Mit einem Druck auf "Zyklusstart" (Abb. A-4)

erhöhen Sie die Modell-Nr.

7. Der Knopf "Entwässern" (Abb. A-5) dient zum

Verringern der Modell-Nr.

8. Nach Auswählen der Nummer drücken Sie zur

Bestätigung auf die Taste für Zykluswahl (Abb.

A-3). Beim Abspeichern der Modell-Nr. erlöschen die drei Zyklus-Leds (Abb. A-d, e, f).

9. Maschine abschalten.

10. Die beiden Mikroschalter (Abb. B-1) auf die

Position "OFF" stellen.

11. Maschine einschalten: Die gewählte Modell-

Nr. Wird angezeigt.

BETRIEB

Inbetriebnahme

1. Den.3/4" GAS-Wasserhaupthahn aufdrehen.

2. Den Thermomagnetschutzschalter der

Anlage einschalten.

3. Nachprüfen, ob die in der Abbildung "C" dargestellten Filter und der Überlauf richtig

angebracht sind.

4. Hauptschalter (Abb.A, 1) einschalten, so

dass das automatische Befüllen der

Spülkammer einsetzt und die Widerstände

zur Erwärmung des Wassers eingeschaltet

werden.

5. Sobald das Wasser die Spültemperatur (55º/60º

C) erreicht hat, leuchtet die Kontrolllampe

(Abb.A-e) auf.

6. Anlaufzyklus:

- Verteilen Sie das Geschirr im Korb.

- Schliessen Sie die Tür.

- Wählen Sie mit dem Knopf (Abb. A-2) das

gewünschte Spülprogramm aus.

- Drücken Sie auf die Taste für Zyklusstart (A-

4). Die Leuchtanzeige des Spülzyklus (A-g)

leuchtet auf. Der Spülzyklus läuft nun vollständig ab. Bei einem erneuten Druck auf die

Anlauftaste (A-5) während des

Spülvorganges springt das Programm direkt

auf den Klarspülzyklus über. Das Gleiche

geschieht vom Klarspülzyklus auf

Zyklusstopp.

Bei den B-Modellen mit Entwässerungspumpe

findet am Ende des Spülvorganges und vor dem

Klarspülen ein Entwässerungszyklus statt, bei

dem die entsprechende Led "j" aufleuchtet.

7. Wenn der Zyklus vollständig abgelaufen ist,

blinken die Kontrolllampen (A-g) und (A-h)

und zeigen so das Zyklusende an.

8. Modelle mit Entwässerungspumpe. Wenn

man bei offenem Deckel die Drucktaste (Abb.

A-5) betätigt, setzt sich die Pumpe für eine

bestimmte Zeit in Gang die ausreicht, um die

Spülkammer zu entleeren, und bleibt dann

stehen. Bei Betatigen der Taste für

Entwässern (Abb. A-5) schaltet die Pumpe

abwechselnd ein und aus. Wenn der Überlauf angebracht ist, wird das eventuell überschüssige Wasser aus der Spülkammer abgelassen.

Spülmitteldosierer

Die Maschine ist für den Einbau einer verstellbaren Spülmitteldosierpumpe vorgesehen,

deren Ersatzteilnummer in der Ersatzteilliste

angegeben ist. Der Dosierer wird - wie auf der

Einzelteilzeichnung zu sehen ist - an der

Frontseite unten angebracht. An einer Öffnung

an der Rückseite der Maschine wird der

Schraubanschluss zum Einspritzen des

Spülmittels angebracht.

Die Pumpe dosiert etwa 0,7ml/s Spülmittel

(max.). Bei der ersten Füllung werden in 170 s

etwa 119 ml Spülmittel eingespritzt, so dass

eine Konzentration von max. 3 ml/l entsteht. Bei

jedem Spülzyklus spritzt die Pumpe 10 ml

Spülmittel ein. Zum Verringern oder Erhöhen

der Dosierung wird die Regulierschraube des

Dosierers entsprechend gedreht.

Glanzmitteldosierer

Prüfen Sie nach, ob der Glansmittelbehälter voll

ist. Setzen Sie 5 oder 6-mal die Pumpe in

Gang, indem Sie mehrmals auf die Taste

"Zyklusstart" (Abb. A-4) drücken und prüfen Sie,

ob der Glansmittelschlauch in den Kessel eindringt. Mit der Stellschraube vorne unten kann

man die Glanzmittelmenge einstellen.

Prüfen Sie die richtige Glanzmitteldosierung,

indem Sie die Gläser unter Licht betrachten.

Wassertropfen auf dem Glas bedeuten, dass zu

wenig Glanzmittel dosiert wird; wenn Streifen

zu sehen sind, ist die Dosierung zu hoch.

Oberfilter-Set

Um eine korrekte Reinigung von Installationen

mit intensiver Beanspruchung zu gewährleisten,

kann als Zubehör ein Oberfilter-Set installiert werden (Bestell-Nr. siehe Explosionszeichnung).

Hierzu wird der Stahlständer wie in Abb. 3 gezeigt

in den zu diesem Zweck vorgesehenen

Bohrungen in den Korbführungen festgeschraubt.

Die Filter werden auf den Ständern montiert.

Entwässern der Maschine

Modelle ohne Entwässerungspumpe: Den

Deckel öffnen und den Überlauf herausziehen

ohne die Filter zu entfernen.

Das Wasser läuft durch Schwerkraft heraus und

der Schmutz bleibt in den Filtern zurück.

"B"-Modelle mit Entwässerungspumpe

· Den Deckel öffnen und den Überlauf heraus-

ziehen ohne die Filter zu entfernen

· Die Entwässerungstaste (Abb. A-5) betätigen,

und zwar bei offenem Deckel, wie auf der

Schalttafel angegeben ist. Die

Entwässerungspumpe arbeitet während einer

bestimmten vorgegebenen Zeit und bleibt

automatisch stehen. Mit einem Druck auf die

Taste können Sie die Pumpe abwechselnd

ein- und ausschalten.

· Überlauf und Filter wieder anbringen.

· Den Hauptschalter abschalten und den

Deckel schliessen.

Entkalkungssystem. Regulieren der Wasserhärte.

Der Härtegrad des Wassers muss auf der

Elektronikplatte eingestellt werden. Die Maschine

gibt einen Hinweis über die Regeneriegung der

Harze, indem die Kontrolllampe "Regenerieren"

12

DE

M

ODELL

N

R

Z

YKLEN

(S)

E

NTWÄS

S

.

PUMPE

ENTKALKER

T

EMPER

.

SPERRE

DES

Z

YKLUS

M

ODELL

1

210

150

120

NEIN

NEIN

NEIN

SL-360

SL-560

SL-810

2

JA

3

JA

NEIN

SL-360D

SL-560D

SL-810D

4

JA

5

JA

NEIN

NEIN

SL-360B

SL-560B

SL-810B

6

JA

7

JA

NEIN

SL-360BD

SL-560BD

SL-810BD

8

JA

(Abb. A-k) blinkt. Dieser Hinweis ist abhängig von

der Anzahl der durchgeführten Klarspülungen und

von dem ausgewählten Härtegrad. Daher:

1. Wenn die Maschine eingeschaltet und in

Ruhestellung ist und die beiden Mikroschalter

für "Widerstände abschalten" (Abb.. B-1) auf

OFF stehen, drücken Sie bitte auf den Knopf

(Abb. B-2) der elektronischen Leiterplatte.

2. Eine der drei Kontrolllampen der

"Zyklusdauer" leuchtet auf (Abb. A, d, e oder

f). Je nach Wasserhärte werden die folgenden Regenerierungsmeldungen angezeigt:

3. Bei Betätigen von "Zyklusstart" (Abb. A 4)

und "Entwässern"(Abb. A 5) leuchten nacheinander die Leds auf, bis der angewählte

Härtegrad leuchtet.

4. Bei Betätigen der Taste "Zykluswahl" (Abb. A

3) wird die Wasserhärte abgespeichert. Die

Led blinkt um anzuzeigen, dass das

Abspeichern erfolgreich war.

5. Maschine abschalten.

Entkalkungssystem. Regeneriegungszyklus.

Zur Durchführung der Regenerierung gibt die

Maschine einen Hinweis durch das Blinken der

Kontrolllampe "Regenerieren " (Abb. A-k). Wenn

er es für angebracht hält, kann der Benutzer das

Regenerieren vornehmen, bevor die Maschine

darauf hinweist. Zum Regenerieren ist folgendes

zu tun:

1. Die Spülkammer total entwässern. MASCHI-

NE LEER OHNE ÜBERLAUF.

2. Wenn man bei offenem Deckel auf

"Zykluswahl" (Abb. A-3) drückt, leuchtet die

Kontrolllampe "Regenerieren" (Abb. A-k) auf.

Das bedeutet, dass wir in den

Regenerierungszyklus des

Entkalkungssystems eingestiegen sind.

3. Den Deckel schliessen und auf "Zyklusstart"

drücken (Abb. A-4), um den

Regeneriegungszyklus einzuleiten.

4. Auf der Anzeige erscheint blinkend die Anzahl

der durchgeführten Klarspülungen und die

Buchstaben "rn". Nach etwa 6 Sekunden

beginnt der Regenerierungszyklus. Während

dieser ersten 6 Sekunden kann man mit einem

Druck auf "Zyklusstart" (Abb. 4-4) den Zyklus

anhalten

5. Der Regenerierungszyklus dauert 23

Minuten und kann nicht unterbrochen werden. Auf der Anzeige erscheint alternativ "rd"

und die bis zum Zyklusende verbleibende

Zeit. Wird die Maschine während des Zyklus

abgeschaltet, so wird beim nächsten

Einschalten darauf hingewiesen, dass ein

neuer Regenerierungszyklus ausgeführt werden muss.

6. Wenn auf der Anzeige nur "rd" erscheint, ist

die Regenerierung fertiggestellt.

7. Maschine abschalten, um das Regenerieren

zu verlassen.

Entkalkungssystem. Salzauffüllung für die

Regenerierung.

Der Zugriff auf den Regeneriersalzbehälter befindet sich in der Spülwanne. Vorgehensweise zum

Auffüllen des Salzes:

1. Das Wasser vollständig aus der Spülwanne

ablassen.

2. Prüfen, ob der Behälter in der Spülwanne

Salz enthält (800 g). Ggf. mit Mineralsalz auffüllen, bis der Behälter voll ist.

3. Salzverbrauch pro Regenerierung: 400 g.

4. Gebrauchslebensdauer pro Salzfüllung: ca. 2

Regenerierungszyklen.

5. Füllvolumen des Salzes: 800 g.

Entleeren des Kessels

1. Spülkammer entleeren

2. Den Wasserzulaufhahn zur Maschine

schliessen.

3. Durch Lösen des Schlauches, welcher den

Ausgang der Glanzmittelpumpe mit dem

Eintrittsschlauch zum Kessel verbindet, wird

dieser letztere freigelegt. Stellen Sie einen

Behälter darunter. Der gesamte Kesselinhalt

kann nun durch Schwerkraft ablaufen.

Reinigen der Spülkammer

Nach jeder Spülschicht am Tagesende muss

die Spülkammer gereinigt werden. Dies geschieht wie folgt:

· Den mit einem Bajonettverschluss angebrach-

ten Sicherheitsfilter der Spülpumpe (L) durch

Drehen entgegen dem Uhrzeigersinn herausnehmen.

· Bei den "B"-Modellen mit Entwässerungspumpe

muss auch der Filter der Entwässerungspumpe

(J), der eingeschraube ist, zum Reinigen herausgenommen werden. Wie aus der Abb. 2 hervorgeht, kann der Filter (J) mit einer viertel

Umdrehung herausgeschraubt werden. Nach

dem Reinigen wieder einschrauben.

· Am Ende des Tages sollte man die Maschine

entleeren, Wasser einfüllen und einen Zyklus