Page 1

Bedienungsanleitung für

Operating Instructions for

Instructions de service pour

Istruzioni per l’uso

Instrucciones de servicio para

RN 763

Hydraulik-Vollspannzylinder

Oil-operated cylinders without through-hole

Cylindres hydrauliques sans passage de barre

Cilindro idraulico sin paso de barra

Cilindros hidráulicos sin paso de barra

Page 2

Inhalt – Contents – Table de matières – Indice

Die hydraulischen Vollspannzylinder mit ihren wichtigsten Einzelteilen 3-5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Gefahrenhinweise 6-7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1. Einsatz von Zylindern 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2. Anbau des Zylinders 16-17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3. Halterungen 18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4. Spannwegüberwachung 19-22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5. Inbetriebnahme 22-23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6. Zerlegen der Zylinder 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7. Zusammenbau der Zylinder 25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

The oil-operated cylinders without through-hole and its most important components 3-5. . . . . . . . . . . . . . . . . . . . . . . . .

Safety notes 8-9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1. Conditions of use 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2. Installing the cylinder 16-17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3. Brackets 18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4. Monitoring the chucking travel 19-22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5. Putting the cylinder into operation 22-23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6. Disassembly of cylinders 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7. Assembly of cylinders 25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Cylindres de serrage hydrauliques sans passage de barre avec ses pièces détachées les plus importants 3-5. . . . . .

Dangers Potentiels 10-11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1. Mise en oeuvre des cylinders 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2. Mise en place du cylindre 16-17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3. Fixations 18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4. Surveillance de la course de serrage 19-22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5. Mise en service 22-23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6. Désassemblage des cylindres 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7. Assemblage du cylindre 25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

I particolari più importanti dell cilindri di serraggio idraulici senza passaggio barra 3-5. . . . . . . . . . . . . . . . . . . . . . . . . . .

Avvisi di pericolo 12-13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1. Impiego cilindri 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2. Montaggio esterno del cilindro 16-17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3. Supporti 18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4. Controllo movimento di serraggio 19-22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5. Messa in funzione 22-23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6. Smontaggio dei cilindri idraulici 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7. Montaggio del cilindro 25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Cilindros de sujeción hidráulicos sin paso de barra con sus componentes más importantes 3-5. . . . . . . . . . . . . . . . . . .

Indicaciones de seguridad 14-15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1. Empleo de los cilindros 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2. Montaje del cilindro 16-17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3. Soportes fijadores 18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4. Control de recorrido de sujeción 19-22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5. Puesta en funcionamiento 22-23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6. Desensamblaje de los cilindros 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7. Ensamblaje del cilindro 25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2

Page 3

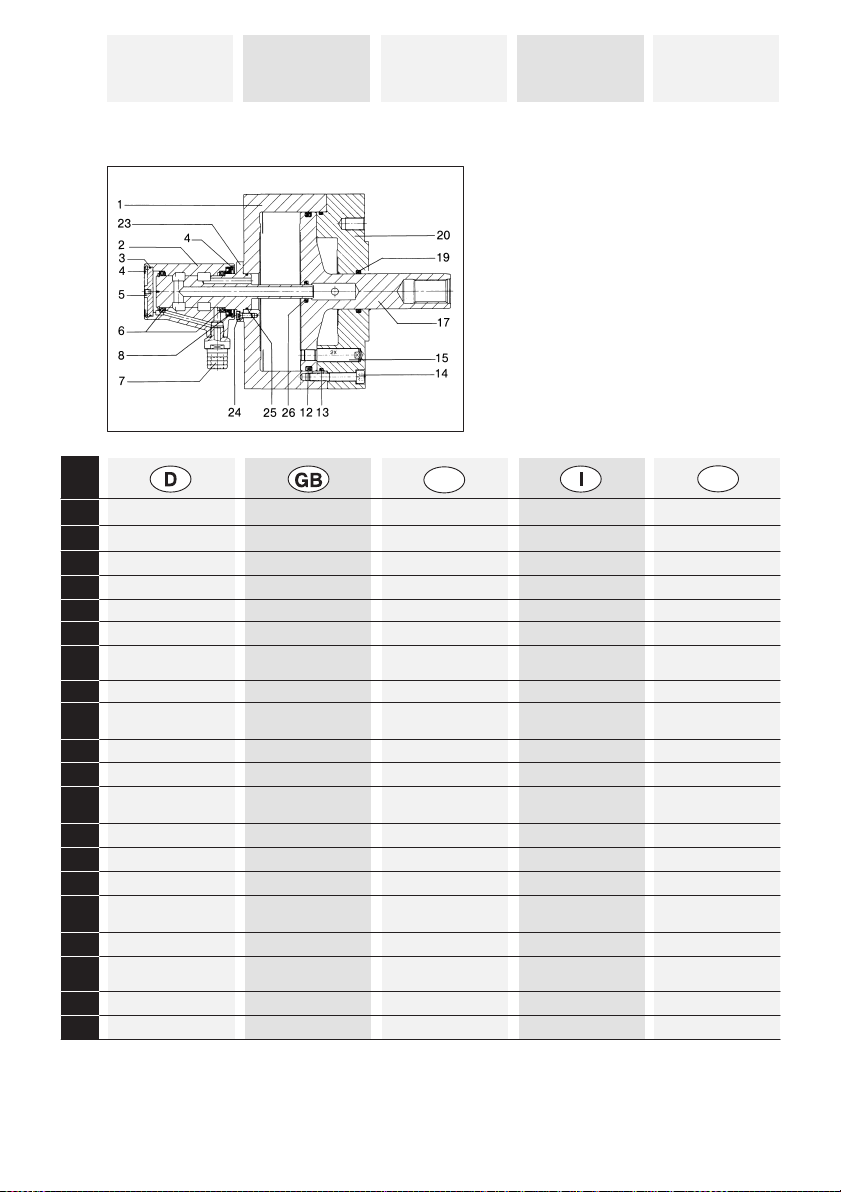

Benennung Name Dèsignation Denominazione Designación

01 Kolbengehäuse Piston housing Boîtier du piston Corpo stantuffo Caja del émbolo

02 Verteilergehäuse Distributor housing Boîtier du distributeur Corpo distributore Caja del distribuidor

03 O-Ring O-ring Joint torique O-ring Anillo toroidal

04 Sicherungsring 2x Circlip 2 pcs Circlip 2 pcs Anello di sicur. 2 pezzi Anillo de retenc. 2 pzs

05 Verschlußdeckel Cap Couvercle obturateur Coperchio Tapa de cierre

06 Rillenkugellager 2x Deep-groove ball Roulement rainuré à Cuscinetta a sfere a Cojinete ranurado de

bearing 2 pcs billes 2 pcs gola profonda 2 pezzi bolas 2 pzs

07 Leckölabfluß Leak oil drain Pipe de fuite d’huile Scarico olio di ricupero Salida de aceite de fuga

08 Radialwellendichtung Radial shaft seal Joint d’arbre Anello di tenuta radiale Empaque del árbol

per albero

12 Dichtring Seal ring Bague d’étanchéité Anello di tenuta Anillo de empaque

13 O-Ring O-ring Joint torique O-ring Anillo toroidal

14 Innensechskantschr. Hex. socket head cap Vis à six pans creux Vite ad esagono cavo Torn. con hexágono int.

mit Sicherungsscheibe bolt with lock washer avec circlip con rosetta di sicur. con arandela de segur.

15 Mitnehmerbolzen Driver Entraîneur Spina di trascinamento Perno arrastrador

17 Kolben Piston Piston Stantuffo Embolo

19 Dichtring Seal ring Bague d’étanchéité Anello di tenuta Anillo de empaque

20 Zylinderdeckel (Flansch) Cylinder cover (flange) Couvercle du cylindre Coperchio cilindro Tapa del cilindro (brida)

(bride) (flangia)

23 Verteilerwelle Distributor shaft Arbre du distributeur Albero distributore Arbol del distribuidor

24 Innensechskantschraube Hex. socket head cap Vis à six pans creux Vite ad esagono cavo Torn. con hexág. int.

mit Sicherungsring bolt with lock washer avec circlip con rosetta di sicurezza con arandela de segurid.

25 O-Ring O-ring Joint torique O-ring Anillo toroidal

26 O-Ring O-ring Joint torique O-ring Anillo toroidal

OV cylindre hydraulique sans

passage de barre

OV cilindro idraulico sin paso de

barra

Der hydraulische

Vollspannzylinder

OV

Teil

E

F

The OV hydraulic

cylinder without

through-hole

OV cilindro idraulico senza passaggio barra

Betätigungsdruck: max. 40 bar – min. 3 bar

Operating pressure: max. 40 bar – min. 3 bar

Pression de service: max. 40 bars – min. 3 bars

Pressione d’esercizio: max. 40 bar – min. 3 bar

Presión de servicio: max. 40 bar – min. 3 bar

Einzelteile – Important Components – Pièces détachées

Particolari importanti – Components más importants

3

Page 4

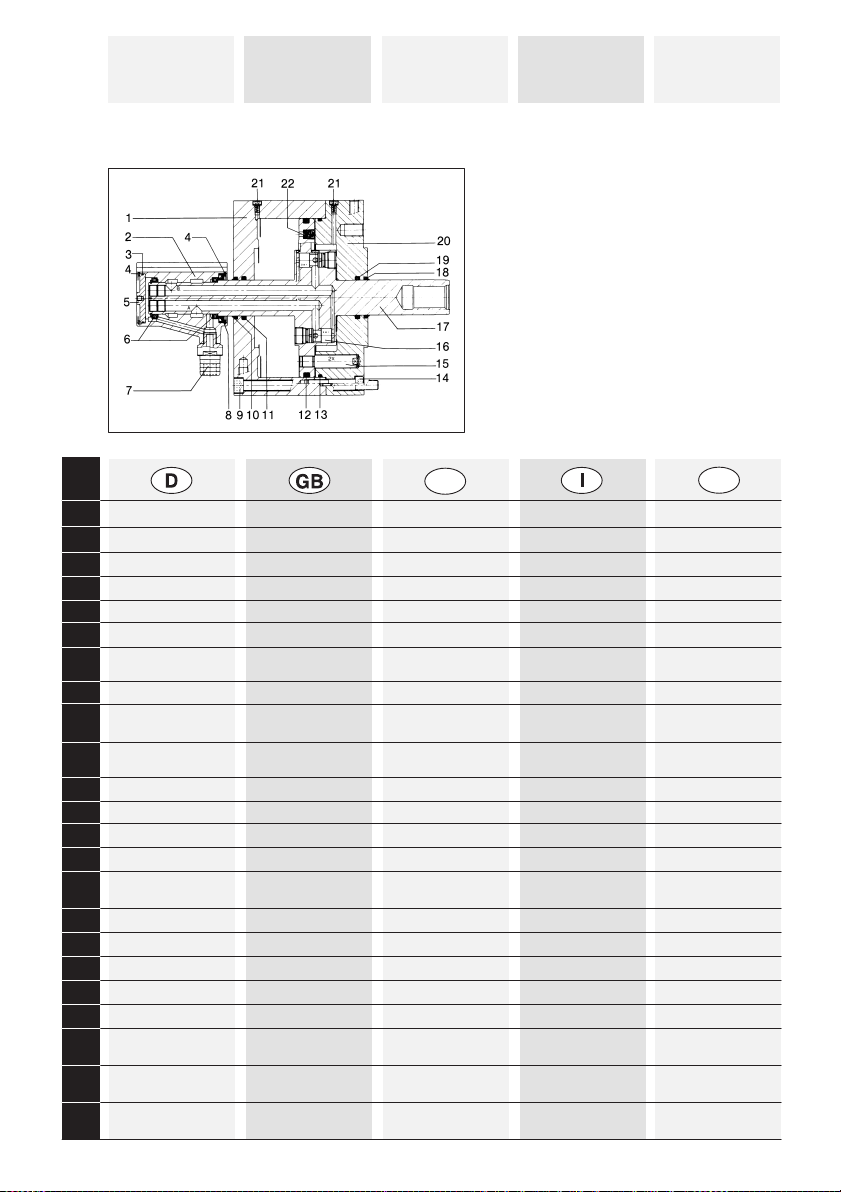

Benennung Name Dèsignation Denominazione Designación

01 Kolbengehäuse Piston housing Boîtier du piston Corpo stantuffo Caja del émbolo

02 Verteilergehäuse Distributor housing Boîtier du distributeur Corpo distributore Caja del distribuidor

03 O-Ring O-ring Joint torique O-ring Anillo toroidal

04 Sicherungsring 2x Circlip 2 pcs Circlip 2 pcs Anello di sicur. 2 pezzi Anillo de retenc. 2 pzs

05 Verschlußdeckel Cap Couvercle obturateur Coperchio Tapa de cierre

06 Rillenkugellager 2x Deep-groove ball Roulement rainuré à Cuscinetta a sfere a Cojinete ranurado de

bearing 2 pcs billes 2 pcs gola profonda 2 pezzi bolas 2 pzs

07 Leckölabfluß Leak oil drain Pipe de fuite d’huile Scarico olio di ricupero Salida de aceite de fuga

08 Radialwellendichtung Radial shaft seal Joint d’arbre Anello di tenuta radiale Empaque del árbol

per albero

09 Innensechskantschraube

Hex. sock. head cap bolt Vis à six pans cr. pour Vite ad esagono cavo Tornillo con hexágono

für Befest. von hinten for mount. from the rear la fixation par l’arrière con rosetta di sucurezza int. para la fijac. por detr.

10 Abstreifring Wiper Bague racleur Anello raschiatoio Anillo rascador

11 Dichtring Seal ring Bague d’étanchéité Anello di tenuta Anillo de empaque

12 Dichtring Seal ring Bague d’étanchéité Anello di tenuta Anillo de empaque

13 O-Ring O-ring Joint torique O-ring Anillo toroidal

14 Innensechskantschr. Hex. socket head cap Vis à six pans creux Vite ad esagono cavo Torn. con hexágono int.

mit Sicherungsscheibe bolt with lock washer avec circlip con rosetta di sicur. con arandela de segur.

15 Mitnehmerbolzen Driver Entraîneur Spina di trascinamento Perno arrastrador

16 Sicherheitseinrichtung Safety device Dispositif de sécurité Dispositivo di sicurezza Dispositivo de segur.

17 Kolben Piston Piston Stantuffo Embolo

18 Abstreifring Wiper Bague racleur Anello raschiatoio Anillo rascador

19 Dichtring Seal ring Bague d’étanchéité Anello di tenuta Anillo de empaque

20 Zylinderdeckel (Flansch) Cylinder cover (flange) Couvercle du cylindre Coperchio cilindro Tapa del cilindro (brida)

(bride) (flangia)

21 Entlüftungsschraube 2x Bleeding screw 2 pcs Vis de décompression Vite di sfiato 2 pezzi Tornillo de purga de

2 pcs aire 2 pzs

22 Überdruckventil Pressure control valve Valve de surpression Valvola di sovrappres- Válv. de sobrepresión

sione

OVS cylindre hydraulique sans

passage de barre

OVS cilindro

idraulico sin paso

de barra

Der hydraulische

Vollspannzylinder

OVS

Teil

E

F

The OVS hydraulic cylinder

without throughhole

OVS cilindro

idraulico senza

passaggio barra

Betätigungsdruck:

mit Alu-Gehäuse max. 40 bar – min. 3 bar

mit Stahlgehäuse max. 75 bar – min. 3 bar

Operating pressure:

with aluminium housing max. 40 bar – min. 3 bar

with steel housing max. 75 bar – min. 3 bar

Pression de service:

avec boîtier en aluminium max. 40 bars – min. 3 bars

avec boîtier en acier max. 75 bars – min. 3 bars

Pressione d’esercizio:

con corpo in alluminio max. 40 bar – min. 3 bar

con corpo in acciao max. 75 bar – min. 3 bar

Presión de servicio:

con caja de aluminio max. 40 bar – min. 3 bar

con caja de acero max. 75 bar – min. 3 bar

Einzelteile – Important Components – Pièces détachées

Particolari importanti – Components más importants

4

Page 5

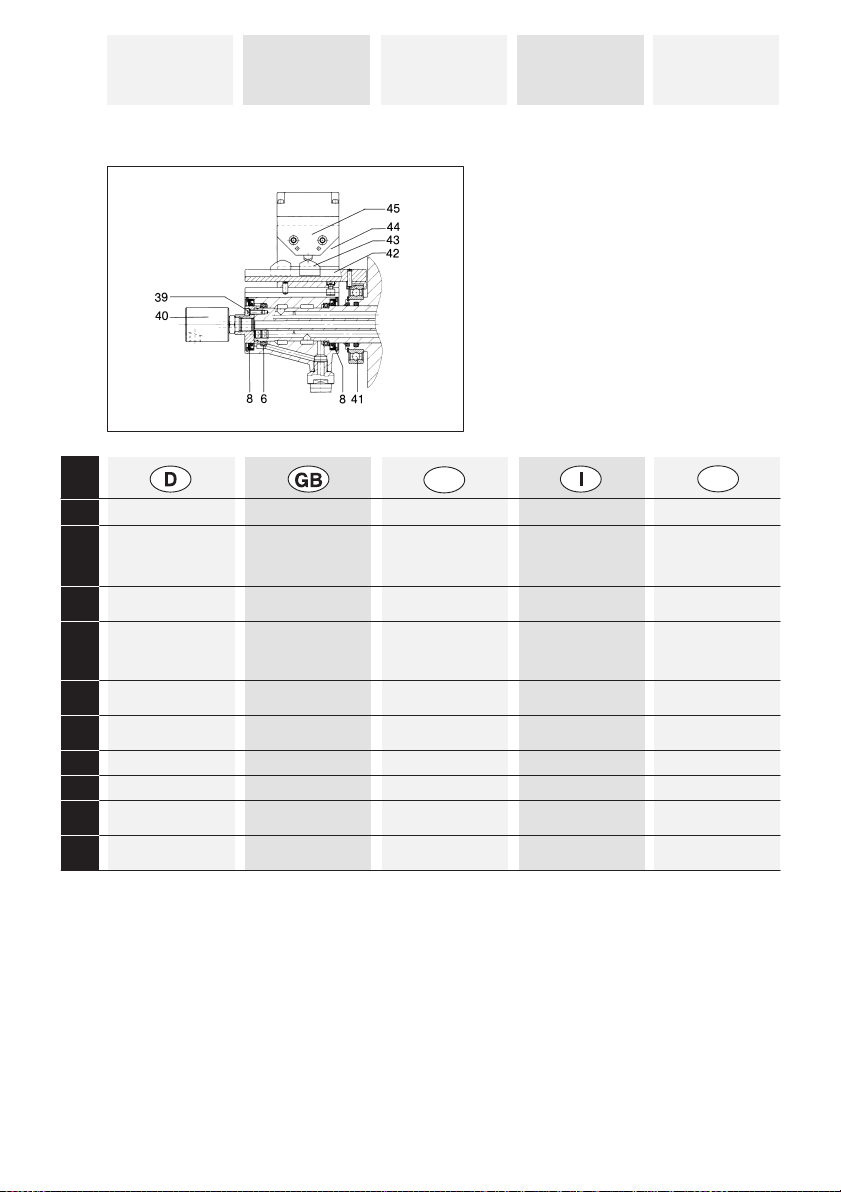

Benennung Name Dèsignation Denominazione Designación

zusätzlich: additional: en plus: in aggiunta: adicionalmente:

06 Rillenkugellager Deep-groove ball Roulement rainuré à Cuscinetta a sfere a Cojinete ranurado de

bearing billes gola profonda bolas

08 Radialwellendichtung Radial shaft seal Joint d’arbre Anello di tenuta radiale Empaque del árbol

per albero

39 Sechskantschraube Hexagonal bolt Vis à six pans Vite ad esagono Anillo con hexágono

(Gr. 85-105) (sizes 85-105) (réf. 85-105) (mis. 85-105) (tam. 85-105)

Innensechskantschr. Hex. sock. head cap bolt Vis à six pans creux Vite ad esagono cavo Anillo con hexágono int.

(Gr. 130-200) (sizes 130-200) (réf. 130-200) (mis. 130-200) (tam. 130-200)

40 Drehzuführung Rotating connection Raccord d’alimentation Alimentazione rotante Alimentación de giro

tournant

41 Rillenkugellager Deep-groove ball Roulement rainuré à Cuscinetta a sfere a Cojinete ranurado de

bearing billes gola profonda bolas

42 Nockenhalter Cam support Support pour cames Supporto di camme Soporte de levas

43 Steuernocken Control cam Came de commande Camma di comando Leva de mando

44 Grenztasterführung Limit switch guide Guidage pour interr. Guida di finecorsa Guia de palpador

de fin de course limite

45 Einzelgrenztaster Single touch limit Interrupteur individuel Finecorsa singolo Palpador limite

switch de fin de course individual

OVS – avec

alésage centrale et

raccord d’alimentation tournant

OVS – con taladro

central y alimentación de giro

OVS – Ausführung

mit zentralem

Durchgang und

Drehzuführung

Teil

E

F

OVS – with central passage and

rotating connection

OVS – con foro

centrale e alimentazione rotante

Hubkontrolle durch Einzelgrenztaster DIN 43693

Stroke control by means of a single touch limit switch to

DIN 43693

Contrôle de course par interrupteur individuel de fin de

course suivant DIN 43693

Controllo corsa mediante finecorsa singolo DIN 43693

Control de carrera por palpador individual de fin de carrera

según DIN 43693

Einzelteile – Important Components – Pièces détachées

Particolari importanti – Components más importants

5

Page 6

Sicherheitshinweise und Richtlinien für den Einsatz

1. Qualifikation des Bedieners

Personen, welche keine Erfahrungen im Umgang mit

Spanneinrichtungen aufweisen, sind durch unsachgemäßes Verhalten, vor allem während der Einrichtearbeiten durch die auftretenden Spannbewegungen und

-kräfte, besonderen Verletzungsgefahren ausgesetzt.

Daher dürfen Spannvorrichtungen nur von Personen

benutzt, eingerichtet oder instandgesetzt werden, welche

hierzu besonders ausgebildet oder geschult sind bzw.

über langjährige einschlägige Erfahrungen verfügen.

2. Verletzungsgefahren

Aus technischen Gründen kann diese Baugruppe teilweise aus scharfkantigen Einzelteilen bestehen. Um Verletzungsgefahren vorzubeugen ist bei daran vorzunehmenden Tätigkeiten mit besonderer Vorsicht vorzugehen!

2.1 Eingebaute Energiespeicher

Bewegliche Teile, die mit Druck-, Zug-, sonstigen

Federn oder mit anderen elastischen Elementen vorgespannt sind, stellen durch die darin gespeicherte

Energie ein Gefahrenpotential dar. Dessen Unterschätzung kann zu schweren Verletzungen durch

unkontrollierbare, geschoßartig umherfliegende Einzelteile führen. Bevor weitere Arbeiten durchgeführt

werden können, ist diese gespeicherte Energie abzubauen. Spanneinrichtungen, die zerlegt werden sollen, sind deshalb mit Hilfe der zugehörigen Zusammenstellungszeichnungen auf derartige Gefahrenquellen hin zu untersuchen. Sollte das “Entschärfen”

dieser gespeicherten Energie nicht gefahrlos möglich

sein, ist die Demontage von autorisierten Mitarbeitern

der Fa. Röhm durchzuführen.

2.2 Überschreitung der zulässigen Drehzahl

Dieser Zylinder ist für umlaufenden Einsatz vorgesehen. Fliehkräfte -- hervorgerufen durch überhöhte

Drehzahlen bzw. Umfangsgeschwindigkeiten -- können bewirken, daß sich Einzelteile lösen und dadurch

zur potentiellen Gefahrenquelle für in der Nähe befindliche Personen oder Gegenstände werden. Dies

gilt ebenfalls für Rotationsdichtungen, deren Verschleiß zu einem Druckverlust in den Zylinderkammern führen. Der Betrieb mit höheren als den für

diese Vorrichtung vorgesehenen Drehzahlen ist aus

o.g. Gründen nicht zulässig.

Die max. Drehzahl und Betätigungskraft/-druck sind

auf dem Körper eingraviert und dürfen nicht überschritten werden. Das heißt, die Höchstdrehzahl der

vorgesehenen Maschine darf nicht höher als die des

Zylinders/Ölverteilers sein und ist daher ggf. zu begrenzen.

Selbst eine einmalige Überschreitung von zulässigen

Werten kann zu Schäden führen und eine verdeckte

Gefahrenquelle darstellen, auch wenn diese zunächst nicht erkennbar ist. In diesem Fall ist unverzüglich der Hersteller zu informieren, damit dieser

eine Überprüfung der Funktions- und Betriebssicherheit durchführen kann. Nur so kann der weitere sichere Betrieb der Spanneinrichtung gewährleistet

werden.

2.3 Schmierung

Ein Trockenlauf des Verteilers ist nicht zulässig.

Wird der Spannzylinder/Ölverteiler in Rotation versetzt, ist sicherzustellen, daß zumindest ein geringer

Mediumdruck (min. 5 bar) an den Anschlüssen ansteht. Ansonsten ist mit Freßerscheinungen in den

Verteilerspalten zu rechnen, was zum Versagen der

Verdrehsicherung führen kann. Die Folge wäre ein

möglicher Abriß der unter Druck stehenden Verbindungsleitungen.

2.4 Filterung des zugeführten Mediums

Gegen Fremdkörper im Hydrauliköl ist ein Druckfilter

einzusetzen. Empfohlen wird der Einbau am Hydraulikaggregat zwischen Pumpe und Steuerventil.

Die Filterfeinheit muß 0,01 mm absolut betragen.

Die Folgen mangelhafter Filterung entsprechen den

unter 2.3 (Schmierung) dargestellten Ausführungen.

2.5 Filterung des Kühlmittels

Bei Hohlspannzylindern mit Kühlmittelauffangschale

können Späne über das Kühlmittel in die Kühlmittelauffangschale eingeschwemmt werden und deren Ablauf verstopfen. Dadurch kann der Flüssigkeitspegel soweit ansteigen, dass Kühlmittel in die

Lagerung eindringen und diese zerstören kann.

Um dies zu vermeiden, muß das verwendete Kühlmittel gefiltert und die Kühlmittelauffangschale von Zeit

zu Zeit gereinigt werden.

Wird der Durchgang des Hohlspannzylinders nicht

benötigt, so sollte dieser futter- oder zylinderseitig an

der Schaltscheibe verschlossen werden.

2.6 Verdrehsicherung am Verteilergehäuse

Das Verteilergehäuse muß grundsätzlich gegen Mitdrehen gesichert werden. Diese Verdrehsicherung ist

am Leckölstutzen anzubringen.

Hinweis:

In der Praxis hat sich ein gabelartiger Halter als

besonders geeignet erwiesen, der den Leckölstutzen beidseitig mit geringem Spiel umfaßt und

dabei gleichzeitig einen axialen Schlitz aufweist,

um Dehnungen und Toleranzen auszugleichen.

Dieser Halter wird in der Regel am Spindelgehäuse befestigt.

2.7 Anschlußleitungen

Auf Verteilergehäuse/-welle sollen keine zusätzlichen

äußeren Kräfte, ausgenommen des Eigengewichts,

wirken. Ansonsten droht ein vorzeitiger Verschleiß in

den Lagern und im Verteilerspalt, entsprechend gelten die unter 2.3 (Schmierung) dargestellten Folgen.

Alle Anschlußleitungen müssen deshalb biegsam

sein und sind daher als Schlauchverbindungen zu

fertigen.

2.8 Befestigung und Austausch von Schrauben

Werden Schrauben ausgetauscht oder gelöst, kann

mangelhafter Ersatz oder Befestigung zu Gefährdungen für Personen und Gegenständen führen. Deshalb muß bei allen Befestigungsschrauben, wenn

nicht ausdrücklich anderweitig angegeben, grundsätzlich das vom Hersteller der Schraube, empfohlene und der Schraubengüte entsprechende Anzugsdrehmoment angewendet werden.

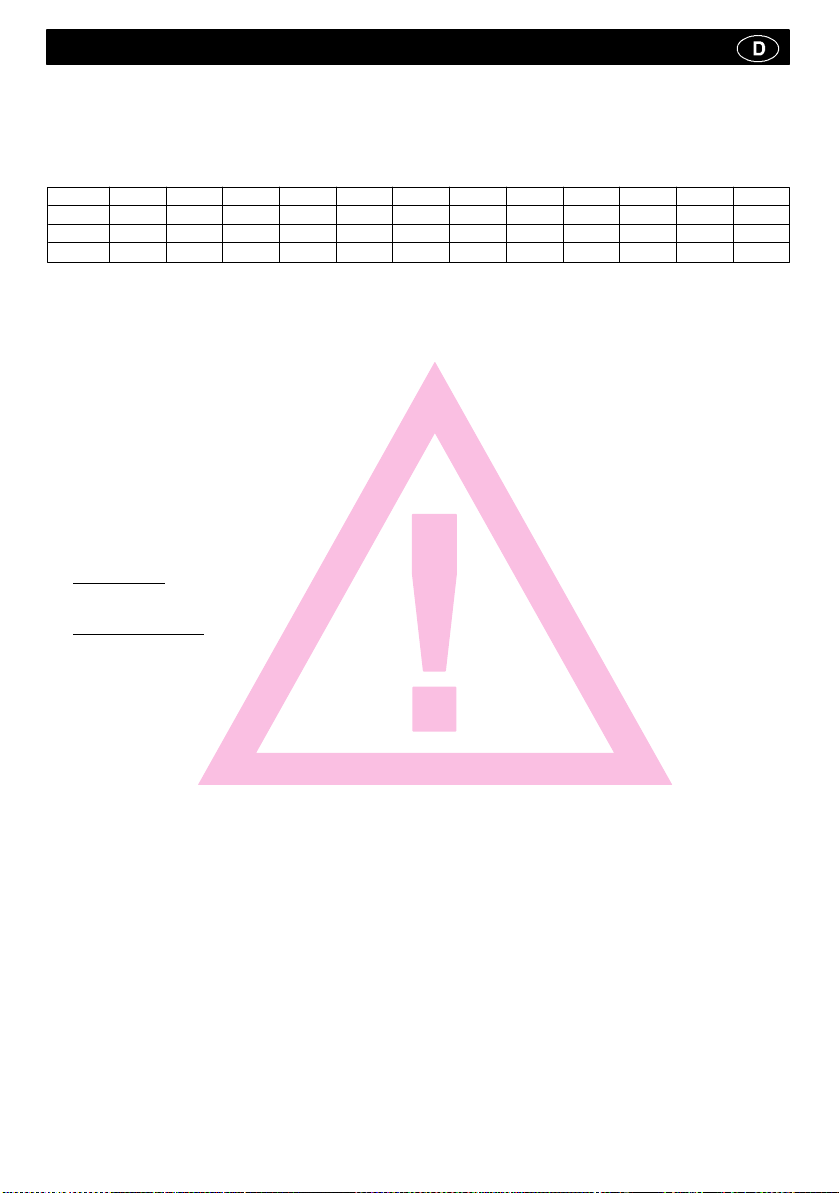

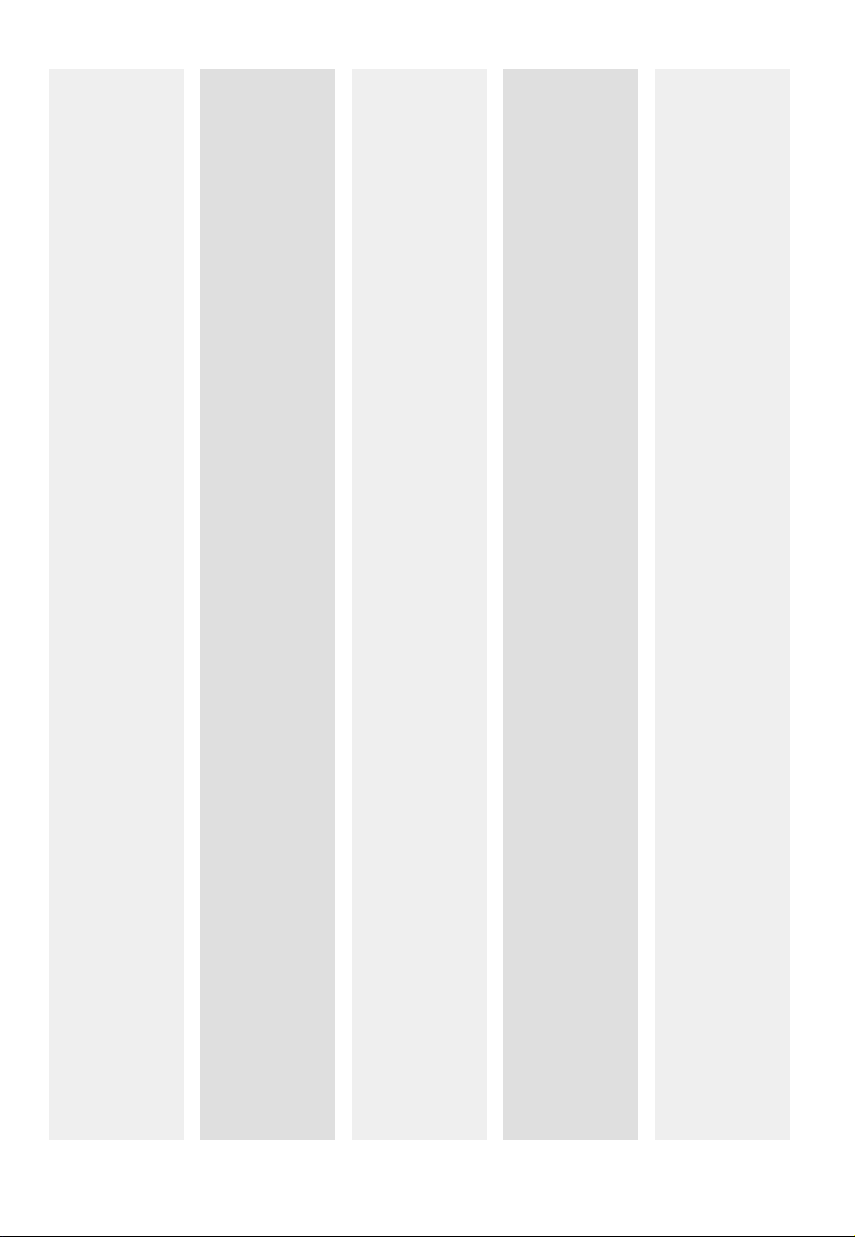

Es gilt für die gängigen Größen M5 -- M24 der Güten

8.8, 10.9 und 12.9 nachfolgende Anzugsdrehmomententabelle.

Bei Ersatz der Originalschrauben ist im Zweifelsfall

die Schraubengüte 12.9 zu verwenden. Bei Befestigungsschrauben für Zylinderdeckel und vergleichbare Elemente ist grundsätzlich die Güte 12.9

einzusetzen.

Alle Befestigungsschrauben, welche aufgrund ihres

Verwendungszweckes öfters gelöst und anschließend wieder festgezogen werden müssen (z.B. wegen Umrüstarbeiten), sind im halbjährlichen Rhythmus im Gewindebereich und an der Kopfanlagefläche

mit Gleitmittel (Fettpaste) zu beschichten.

von Hydraulik-Zylindern

Page 7

Durch äußere Einflüsse, wie z.B. Vibrationen, können

sich unter ungünstigen Umständen selbst fest angezogene Schrauben lösen. Um dies zu verhindern,

müssen alle sicherheitsrelevanten Schrauben

(Spannmittelbefestigungsschrauben, Spannsatzbefestigungsschrauben u. ä.) in regelmäßigen Zeitabständen kontrolliert und ggf. nachgezogen werden.

2.9.Sicherheitsventile

Sicherheitsventile sollen bei Ausfall der Energie

(z. B. Stromversorgung) den Druckverlust und damit

das Lösen der Spanneinrichtung verhindern. Es

muss jedoch darauf hingewiesen werden, daß aufgrund der Reaktionszeiten oder Dichtungsverschleiß

dennoch ein Druckverlust von etwa 20% des Ausgangsdrucks bei Hydraulikzylindern auftreten kann.

Dies kann unter ungünstigen Umständen dazu führen, daß trotz Sicherheitsventile die Restspannkraft

nicht mehr ausreicht, um das Werkstück im Spannmittel zu halten.

3. Kontrollen

1. Hubkontrolle: Wird das Spannmittel neu montiert,

muss die Hubkontrolleinrichtung auf die neue Situation

abgestimmt werden.

2. Wartungskontrollen:

Die Zuverlässigkeit der Kraftspanneinrichtung kann nur dann gewährleistet werden,

wenn die Wartungsvorschriften der Betriebsanleitung

genau befolgt werden.

4. Umweltgefahren

Zum Betrieb einer Spanneinrichtung werden z.T. die unterschiedlichsten Medien für Schmierung, Kühlung etc.

benötigt. Diese werden in der Regel über das Verteilergehäuse dem Spannmittel zugeführt. Die am häufigsten

auftretenden sind Hydrauliköl, Schmieröl/-fett und Kühlmittel. Beim Umgang mit dem Spannmittel muß sorgfältig

auf diese Medien geachtet werden, damit sie nicht in

Boden bzw. Wasser gelangen können. Achtung Umwelt-

gefährdung!

Dies gilt insbesondere:

- während der Montage/Demontage, da sich in den Leitungen und Kolbenräumen noch Restmengen befinden,

- für poröse, defekte oder nicht fachgerecht montierte

Dichtungen,

- für Schmiermittel, die aus konstruktiven Gründen während des Betriebs aus dem Spannmittel austreten bzw.

herausschleudern.

Diese austretenden Stoffe sollten daher aufgefangen und

wiederverwendet bzw. den einschlägigen Vorschriften entsprechend entsorgt werden!

5. Sicherheitstechnische Anforderungen an kraftbetätigte Spanneinrichtungen:

5.1 Die Maschinenspindel darf erst anlaufen, wenn der

Spanndruck im Spannzylinder aufgebaut ist und die

Spannung im zulässigen Arbeitssbereich erfolgt ist.

5.2 Das Lösen der Spannung darf nur bei Stillstand der

Maschinenspindel erfolgen können.

Eine Ausnahme ist dann zulässig, wenn der gesamte

Ablauf ein Laden/Entladen im Lauf vorsieht und falls

die Konstruktion von Verteiler/Zylinder dies erlaubt.

5.3 Bei Ausfall der Spannenergie muß ein Signal die Maschinenspindel unverzüglich stillsetzen.

5.4 Bei Ausfall der Spannenergie muß das Werkstück bis

zum Spindelstillstand fest eingespannt bleiben.

5.5 Bei Stromausfall und anschließender -wiederkehr

darf keine Änderung der momentanen Schaltstellung

erfolgen können.

6. Ersatzteile

Es wird darauf hingewiesen, daß ausschließlich ORIGINAL RÖHM-Ersatzteile bzw. Einbauteile von autorisierten Lieferanten der Fa RÖHM GmbH zu verwenden sind.

Für alle Schäden, die durch die Verwendung von Fremdbauteilen entstehen, erlischt jegliche Haftung der Fa.

RÖHM GmbH.

Hinweis: Um Nachbestellungen von Ersatzteilen bzw.

Einzelteilen reibungslos durchführen zu können, ist die

Angabe der auf der Baugruppe eingravierten 6-stelligen

Ident-Nummer und - wenn vorhanden - die Fabrikationsnummer erforderlich. Diese besteht aus einem Buchstaben gefolgt von 2 Ziffern und evtl. einer laufenden Nummer, angebracht entweder auf dem Typenschild oder in

unmittelbarer Nähe zur Ident.-Nr.

Anschraubmomente in Nm:

Güte M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24

8.8 5,9 10,1 24,6 48 84 133 206 295 415 567 714 Nm

10.9 8,6 14,9 36,1 71 123 195 302 421 592 807 1017 Nm

12.9 10 17,4 42,2 83 144 229 354 492 692 945 1190 Nm

Page 8

1. Qualification of Operating Personnel

Personnel inexperienced in the handling of clamping equipment may be in particular danger of injury from the clamping

actions and forces as a result of inappropriate conduct, especially during set-up work.

For this reason the clamping devices may only be operated,

set-up or repaired by personnel with special training or with

many years of experience in this field.

2. Danger of Injury

For technical reasons this assembly may contain individual

parts with sharp edges. Always proceed with utmost caution

when working with the assembly to prevent the risk of injury!

2.1 Contained forces

Moving parts pre-tensioned with pressure springs, tension springs or any other springs or elastic elements

constitute a potential danger due to the forces they contain. Underestimation of these forces can cause serious

injury resulting from uncontrollable, flying components

travellingat the speed of projectiles. Prior to executing

any further tasks, these contained forces must be released. For this reason the respective assembly drawings

must always be procured prior to dismantling such a

device and such potential hazards detected.

Should the discharge of such contained forces not be

possible without any potential hazard, such elements

should only be dismantled by authorised RÖHM personnel.

2.2 Exceeding the Permissible Speed

This unit is designed for live operation. The centrifugal

forces resulting from excessive speeds or rotational

speeds may result in individual parts becoming detached

and constituting a potential danger for personnel or objects in the vicinity. This also applies to rotary seals,

which can cause a drop in pressure in the cylinder chambers if they are subjected to excessive wear.

Operation at higher speeds than those specified for this

device is not permissible for the above-mentioned reasons.

The maximum speed and operating force/pressure are

engraved on the body and may not be exceeded. Therefore the maximum speed of the machine used should not

be higher than that of the cylinder/oil distributor and must

therefore be limited.

Exceeding permissible values even once can cause damage and constitutes a latent source of danger, even if

this is not immediately apparent. In such cases the manufacturer must be notified immediately so that the functionality and operational safety of the device can be

checked. Only then can the continuing safe operation of

the device be ensured.

2.3 Lubrication

Dry operation of the distributor is not permitted.

If rotation of the clamping cylinder/oil distributor is initiated, ensure that a minimum media pressure is supplied

to the connections (5 bar min.).

Pronounced wear must otherwise be expected on the

distributor gaps which can cause failure of the torsional

protection. A possible result could be that the pressurised connection lines are torn off.

2.4 Filtering the supplied medium

A pressure filter to remove foreign bodies from the hydraulic oil must be installed. We recommend installing

the filter on the hydraulic unit between the pump and the

control valve.

The absolute filter gauge must be 0.01 mm.

Inadequate filtering can have the same consequences as

described in section 2.3 (Lubrication).

2.5 Coolant Filtering

In the case of hollow clamping cylinders with a coolant

chip tray, chips can be flushed with the coolant into the

coolant chip tray and clog the drain. This can cause the

fluid level to rise so high that the coolant leaks into the

bearings, thereby destroying them. To avoid this, the

used coolant must be filtered and the coolant chip tray

has to be cleaned from time to time.

If the hollow clamping cylinder passage is not needed,

this should be sealed either on the chuck side or the cylinder side on the index plate.

2.6 Torsional protection on the distribution housing

The distribution housing must always be secured against

turning. This safety turn pin is to be attached at the leakage oil connection.

Note:

Experience has shown that a fork-shaped holder is

particularly effective which encompasses the leakage oil connection on both sides with minimum

clearance and which features an axial slot to compensate for expansion and tolerances. This holder is

generally secured to the spindle housing.

2.7 Connection lines

No additional external forces, except the unit weight,

should be exerted on the distributor housing/shaft. This

would cause premature wear on the bearings and the

distributor gap with the consequences described in section 2.3 (Lubrication).

For this reason all connection lines must be flexible and

should therefore all be hoses.

2.8 Tightening and replacing screws

In the event that screws are loosened or replaced, danger to personnel or equipment can result from inadequate replacement or tightening. If not expressly stated

otherwise, the tightening torque recommended by the

screw manufacturer and which is suitable for the screw

quality must be applied to all securing screws.

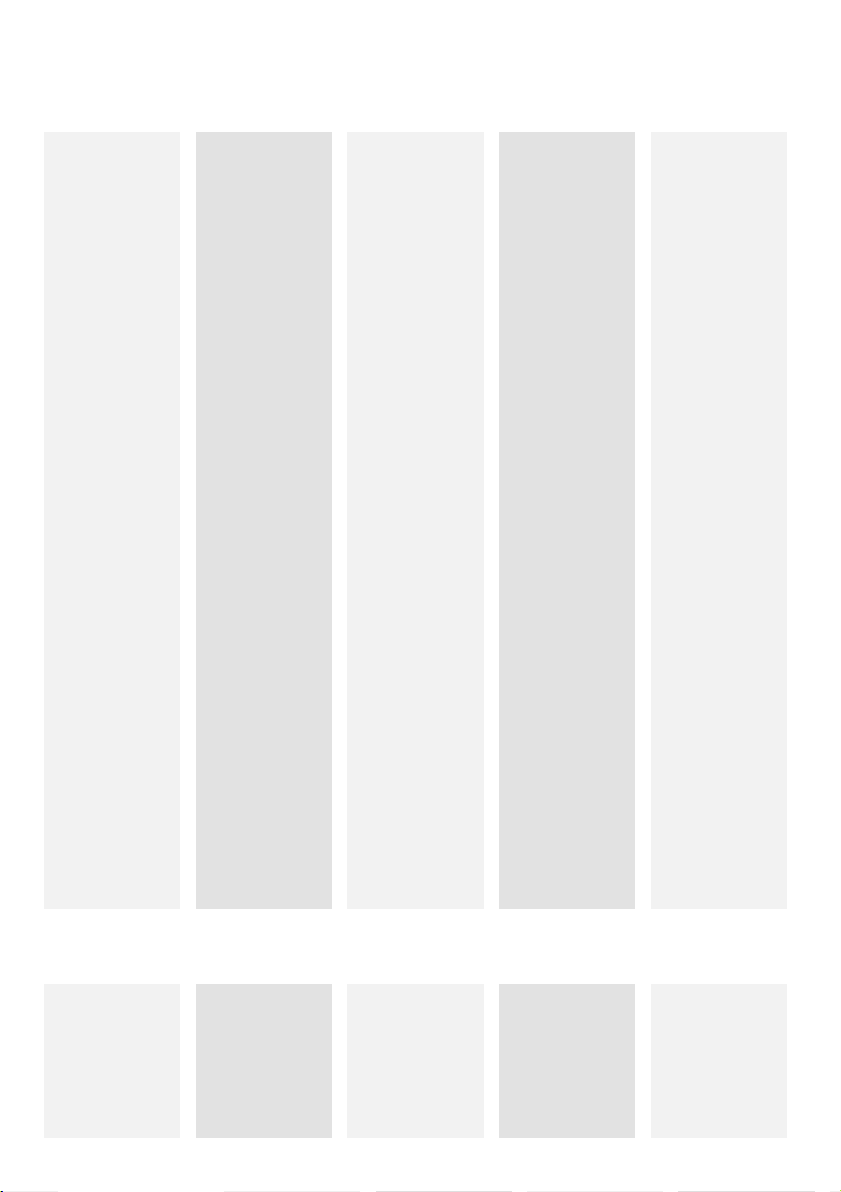

The values in the tightening torque table apply to the

standard sizes M5 -- M24 in the qualities 8.8, 10.9 and

12.9.

When replacing the original screws the quality 12.9

should be used if in doubt. The quality 12.9 must always

be used for cylinder covers and comparable elements.

The threads and head contact surfaces of all securing

screws which are frequently released and retightened

due to their application (e.g. for retooling) must be coated

with a lubricant (grease paste) at six-monthly intervals.

Even securely tightened screws can become loose under

adverse outside conditions such as, for instance, vibrations. In order to prevent this happening, all safety-related screws (clamping fixture fastening screws), clamping

set fastening screws etc.) must be checked and, if necessary, tightened at regular intervals.

2.9 Safety valves

In the event of a power failure (e.g. electric power supply) the safety valves must prevent loss of pressure,

which would release the clamping device. It must, however, be pointed out that, due to the reaction times or seal

wear, a pressure loss of approx. 20% of the output pressure of hydraulic cylinders may be experienced.

In unfavourable circumstances and despite the fact that

safety valves have been fitted this can lead to a situation

where the residual clamping force is no longer sufficient

to retain the workpiece in the clamping device.

Safety instructions and guidelines for the use of

oil-operated cylinders

Page 9

Tightening torques in Nm:

Class M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24

8.8 5,9 10,1 24,6 48 84 133 206 295 415 567 714 Nm

10.9 8,6 14,9 36,1 71 123 195 302 421 592 807 1017 Nm

12.9 10 17,4 42,2 83 144 229 354 492 692 945 1190 Nm

3. Controls

1. Stroke control:

the stroke control must be adjusted to the new condition.

2. Maintenance controls:

can be ensured only if the servicing instructions of the manual

are obeyed exactly.

4. Environmental Hazards

A wide range of media are required during operation of a clamping device for lubrication, cooling etc. This are normally distributed to the clamping device via the distribution housing. The

most common substances used are hydraulic oil, lubricating oil/

grease andcooling agents. When handling the clamping device

care must be taken to ensure that these substances do not

come in contact with the soil or water. Warning, environmental

hazard!

This applies in particular

- during assembly/disassembly, as residues can be contai-

ned in the pipes and piston shafts,

- to porous, defective or incorrectly mounted seals,

- to lubricants which are emitted or ejected from the clam-

ping device during operation for constructional reasons.

These discharged substances should therefore be collected and

either re-used or disposed of in accordance with valid regulations!

When the clamping device has beenchanged,

The reliability of clampingequipment

5. Safety requirements for power clamping equipment:

5.1 The machine spindle may not start until the clamping

pressure has been reached in the clamping cylinder and

clamping has been effected within the permissible working range.

5.2 The pressure may only be released when the machine

spindle is stationary.

Exceptions are only permissible if the complete machining sequence of loading and unloading is performed

with the spindle in motion and the design of the distributor/cylinder permits this.

5.3 A signal must be emitted to stop the spindle immediately

in the event of a failure of the clamping power.

5.4 The workpiece must remain tightly clamped until the

spindle is stationary in the event of a failure of the clamping power.

5.5 Changes of the current switch position should not be

possible during an electrical power failure and subsequent restoration.

6. Spare Parts

Only use ORIGINAL RÖHM spare parts or components obtained from authorised RÖHM suppliers. RÖHM GmbH does

not accept any liability for damage resulting from the employment of parts supplied by other manufacturers.

Note: For simple ordering of spare parts or individual components always state the 6-digit ID number engraved on the

assembly and, if available, the works number. This comprises a letter with two digits and possibly a series number,

stated either on the rating plate or next to the ID number.

Page 10

Avis de sécurité et directives pour l’utilisation

de cylindres hydrauliques

1. Qualification des utilisateurs

Personnes, n’ayant pas d’expérience dans l’utilisation des

dispositifs de serrage et qui par leur comportement non

adapté sont exposés aux blessures, en particulier à cause

des mouvements et forces liées au serrage pendant l’installation. Des personnes inexpérimentées dans l’emploi des

dispositifs de serrage sont exposées à des risques de blessures, du fait d’un comportement inadéquat, en particulier

lors des travaux de mise en place du fait des mouvements et

des forces de serrage générés.

2. Danger de blessures

Ce groupe de montage peut être composé en partie -- pour

des raisons techniques -- des pièces à angles vifs. Pour

prévenir les blessures, il faut être encore plus prudent pendant les activités qui s’intensifient.

2.1 Accumulateur d’energie incorporé

Les pièces mobiles qui sont préserrées avec des

éléments de pression ou de traction, des ressorts ou

autres éléments élastiques, représentent un potentiel de

danger du fait qu’ils soient tendus. Si l’on sous-estime ce

potentiel de danger, les pièces détachées échappant de

contrôle et volant autour comme des balles de fusil peuvent causer des blessures graves.

Avant d’effectuer des travaux, il faut éliminer cette énergie que contiennent les pièces pour le préserrage. C’est

pour cette raison que les dispositifs de serrage à démonter doivent être vérifiés avec les plans correspondants,

indiquant les sources de danger. Si la neutralisation de

cette énergie n’est pas possible sans danger, le démontage doit être effectué par les spécialistes de la société

RÖHM.

2.2 Dépassement de nombre de tours autorisés

Ce dispositif est prévu pour les inserts tournants. La

force centrifuge -- qui se produit lors des vitesses de

rotation excessives voir des vitesses périphériques -peut être à l’origine du détachement de petites pièces qui

représentent un danger potentiel pour les personnes ou

objets se trouvant autour. Cela est particulièrement vrai

pour les joints de rotation dont l’usure mène à une diminution de la pression dans les chambres de cylindre.

Pour ces raisons, l’utilisation à une vitesseplus élevée

que prévu pour l’appareil concerné n’est pas permise. La

vitesse de rotation maximale et la force de commande

sont gravées sur le corps et ne doivent pas être

dépassées. Cela signifie que la vitesse maximale de

rotation prévue pour la machine ne peut être supérieure

à celle des cylindres/distributeurs d’huile et doit être -pour cette raison -- le cas échéant limitée.

Un dépassement unique des valeurs autorisées peut

déjà occasionner des dégâts même s’ils n’apparaissent

pas tout de suite. Dans ce cas il faut immédiatement

avertir le fabricant pour que ce dernier puisse vérifier la

sécurité de fonctionnement. C’est le seul moyen d’assurer par la suite la sécurité de l’exploitation du dispositif

de serrage.

2.3 Lubrification

Un fonctionnement à vide du distributeur n’est pas admissible.

Une pression réduite de l’agent (au moins 5 bar) doit être

garantie aux raccords avant de mettre le vérin de serrage/le distributeur en rotation.

Faute de lubrification il y a un risque d’apparition de

rouilles et on peut se heurter à la défaillancedela

piétage de la douille. Par conséquent, les conduites de

liaison sous pression pourraient se casser.

2.4 Filtrage des circuits intermédiaires

Il est nécessaire de mettre un filtre de pression contre

les corps étrangers. Nous vous conseillons d’installer le

groupe hydraulique entre la pompe et la soupape de

commande.

La précision du filtre doit impérativement atteindre

0,01 mm.

Les conséquences d’un filtrage insuffisant sont décrites au

chapitre 2.3 (graissage).

2.5 Filtrage du réfrigérant

Pour les cylindres de serrage creux avec collecteur de

réfrigérant, il peut arriver que des copeaux parviennent

dans le collecteur et bouchent le conduit d’évacuation.

Dans un tel cas, le niveau du liquide peut alors monter

jusqu’à pénétrer dans le logement, et le détruire.

Pour éviter cette situation, il faut filtrer le réfrigérant et

nettoyer de temps à autre le collecteur.

Si le conduit du cylindre de serrage creux n’est pas utilisé, le boucher côté mandrin ou cylindre sur la rondelle

de commande.

2.6 Piétage de la douille au boîtier du distributeur

Le boîtier de distributeur doit être sécurisé contre l’entraînement. Cette garantie de torsion doit être attachée

au manchon d’huile de fuite.

Pour information:

Dans la pratique le porte-outil en forme de fourchette

s’est montré particulièrement adapté: il entoure des

deux côtes l’élément prévu pour la sécurité de tournage, en laissant un minimum de jeux, et présente

en même temps une fente axiale pour compenser

l’expansion et la tolérance. Ce porte-outil est en

général fixé par le boîtier de la broche.

2.7 Conduite de raccordement

Aucune force extérieure supplémentaire ne peut s’exercer sur le boîtier de distributeur/l’arbre excepté son propre poids. Dans le cas contraire il y a un risque d’usure

prématuré dans les roulements et dans la fente de distributeur, et les conséquences sont les mêmes que celles

décrites sous le chapitre 2.3 (graissage). Tous les conduits de raccords doivent conc être flexibles et être

usinés comme tuyaux flexibles.

2.8. Fixation et changement des vis

En cas de changement ou de desserrage des vis, un

mauvais remplacement ou une mauvaise fixation de

celles-ci peuvent mettre des personnes ou des objets en

danger. Pour cette raison, si le contraire n’est pas indiqué, il faut utiliser pour toutes les vis de fixation le couple

initial de démarrage conseillé par le fabricant et correspondant au type de vis.

Pour les tailies les plus demandées M5 -- M24 de type

8.8, 10.9 et 12.9 voir le tableau cidessus pour les couples initiaux de démarrage.

Lors du remplacement des vis originales, en cas de

doute il faut utiliser par défaut le type 12.9. La qualité

12.9 est à utiliser systématiquement pour les couvercles

de cylindres ainsi que pour les éléments similaires.

Toutes les vis qui du fait de l’utilisation, par ex. travaux

de changement d’operatión, doivent être desserrées puis

ensuite resserrées, sont à lubrifier tous les six mois (pâte

grasse) au niveau du filetage et de la surface de butée

de la tête.

Page 11

Couples de serrage en Nm:

Qualité M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24

8.8 5,9 10,1 24,6 48 84 133 206 295 415 567 714 Nm

10.9 8,6 14,9 36,1 71 123 195 302 421 592 807 1017 Nm

12.9 10 17,4 42,2 83 144 229 354 492 692 945 1190 Nm

2.9.Soupapes de sécurité

Les soupapes de sécurité sont destinées à compenser la

perte de pression en cas de coupure d’énergie (de courant par ex.), et par conséquent d’empêcher le relâchement du dispositif de serrage. Toutefois, nous attirons

votre attention sur le fait que, en raison des temps de

réaction ou de l’usure des joints, une perte de pression

d’environ 20% par rapport à la pression de départ peut

survenir pour les cylindres hydrauliques.

Si les conditions sont défavorables, la force de serrage

risque de ne pas suffire à maintenir la pièce à usiner

dans le dispositif de serrage malgré les soupapes de

sécurité.

3. Contrôles

1. Contrôle de course:

installé, le dispositif de contrôle automatique de course doit

s’harmoniser avec la nouvelle situation.

2. Contrôles d’entretien:

de tension ne peut être garantie que lorsque les instructions

d’entretien du manuel sont suivies précisément.

4. Danger pour l’environnement

Pour le fonctionnement d’un dispositif de serrage, de

différents produits sont utilisés pour le graissage et le refroidissement. Ils arrivent au matériel de bridage en général par

le boîtier de distributeur. Les produits le plus souvent utilisés

sont l’huile hydraulique, l’huile de graissage, la graisse et le

produit d’arrosage. Lors de l’utilisation de ces produits il faut

faire attention à ce qu’ils ne atteignent pas l’eau ou la terre

puisqu’ils comportent un danger pour l’environnement.

Cela est particulièrement vrai:

- pendant le montage/démontage, puisque dans les con-

duites et des chambres de piston il peut encore en rester.

- pour des joints poreux, défectueux ou dont le montage

n’est pas conforme,

- pour les produits de graissage qui-pour des raisons con-

structives -- sortent voir s’éjectent du matériel de bridage

pendant le fonctionnement.

Si le moyen de tension est à nouveau

La fiabilité de l’installation de tension

Les produits jusqu’ici présents doivent être recueillis ou éliminés

selon les instructions correspondantes.

5. Exigences technique pour la sécurité sur les dispositifs

mécaniques de serrage:

5.1 La broche de la machine ne doit démarrer que lorsque la

pression est réalisée dans le cylindre de serrage et que le

serrage est effectué dans le domaine de travail admissible.

5.2 La baisse de pression ne doit s’effectuer que lorsque la

broche de la machine est arrètée. La seule exception

admise est lorsque le deroulement dans son ensemble

prévoit un chargement/déchargement en mouvement et

si la construction du distributeur/cylindre le permet.

5.3 En cas de perte de l’énergie de serrage, la pièce à usiner

doit rester serré fixement jusqu’à l’arrêt de la broche de

la machine.

5.4 En cas de coupre puis de rétablissement du courant aucune modification de la position actuelle de la commande

ne doit être effectuée.

5.5 En cas de perte de l’énergie de serrage, un signal doit

arrêter immédiatement la broche de la machine.

6. Pièces de rechange

Nous attirons l’attention au fait que seules les pièces

détachées ou de montage ORIGINALES fournies par RÖHM

ou par un détaillant autorisé par RÖHM peuvent être utilisées. Pour tout dommage subi suite à l’utilisation des

pièces de provenance autre que RÖHM,lasociétéRÖHM

écarte toute responsabilité.

Pour information: pour passer vos commandes ultérieures

de pièces détachées sans problème, il est nécessaire de

communiquer le N

corps et si possible le N

pose d’une lettre suivie de 2 chiffres et éventuellement d’un

numéro de série qui figure sur la plaque signalétique ou tout

près du Nod’identification.

o

d’identification de 6 chiffres, gravé sur le

o

de fabrication. Ce dernier se com-

Page 12

1. Este dispositivo deberá ser utilizado, ajustado o sometido

a mantenimiento exclusivamente por perso-nas que posean

la debida capacitación o formación especial o bien que tengan una larga experiencia en este sector laboral. Aquellas

personas que carecen de experiencia en la utilización de

dispositivos de sujeción, están expuestas a sufrir serios accidentes, provocados por los movimientos y fuerzas generados por la sujeción, como resultado de una forma de proceder inadecuada, en especial durante la realización de los

trabajos de ajuste.

2.

Este dispositivo ha sido concebido paraunempleo

rotatorio y su operación a un número de revoluciones

superior al previsto no es admisible. Como consecuencia

de las fuerzas centrífugas generadas, cuya magnitud

depende del número de revoluciones, existe la posibilidad de que determinadas piezas se suelten y pongan en

peligro a las personas o los objetos que se encuentren

en su cercanía.

2.1 El número de revoluciones máx. y la fuerza de ac-

cionamiento/presión están grabados en el cuerpo del

dispositivo y no deben ser sobrepasados. Una fuente

de peligro puede incluso crearse, si los valores admisibles son sobrepasados en una sola oportunidad.

Supuesto que dichos valores llegaran a ser superados, por motivos totalmente ajenos a nuestra responsabilidad, pueden eventualmente producirse

deterioros, aun cuando éstos no se aprecien a primera vista. Los mencionados deterioros encierran a

su vez el peligro de llegar a producir daños a personas u objetos. Es por ello que en un tal caso el fabricante deberá revisar el elemento de sujeción, considerando la sobrecarga producida, con el fin de determinar si sigue o no siendo apto para el funcionamiento y si sigue o no cumpliendo las condiciones de

seguridad de operación.

2.2 Una marcha en seco del distributor, no es admisi-

ble. Si el cilindro de sujeción ha de rotar, deberá tenerse la seguridad, de que en las conexiones hay al

menos una escasa presión del medio (por lo menos

una presión de aire con adición de aceite de 1 bar).

El aire utilizado tiene que haber sido depurado (ver

punto 4) y debe ser enriquecido aprox. cada 10 - 12

min. con una gota de aceite de husillo (p. ej. Tellus

C10) por medio de una unidad de servicio.

Si no resulta posible garantizar la realización de esta

medida, habrá que contar con un considerable desgaste en las hendiduras del distributor, el que puede

llegar a provocar el fallo de seguro antitorsión. Bajo

tales condiciones puede producirse una ruptura de

las tuberías de unión sometidas a presión.

Para evitar la penetración de cuerpos estraños deberá instalarse un filtro de presión de fineza absoluta

0,01 mm y desagüe automático entre la fuente generadora de presión y la válvula de control.

2.3 Debido a motivos relacionados con el funciona-

miento es posible que esta componente posea algunas partes dotadas de cantos de filo agudo. Con el

objeto de prevenir posibles accidentes, deberá procederse con especial cuidado al realizar tareas en o

cerca de esta componente.

2.4 Si al proceder a soltar

tornillos, el subsiguiente apriete o recambio presenta

deficiencias, éstas pueden dar origen a situaciones

expuestas para personas y objetos.

2.5 Filtraje del líquido refrigerante

En los cilindros de fijación huecos con colectora de

refrigerante, las virutas pueden llegar a través del

líquido refrigerante a la colectora de refrigerante y

obstruir su salida. Debido a ello, el nivel de líquido

puede subir tanto que el líquido refrigerante pueda

penetrar en el alojamiento y destruir éste.

Para evitar esto, el líquido refrigerante utilizado se

tiene que filtrar y la colectora de refrigerante se tiene

que limpiar de vez en cuando.

Si el paso del cilindro de fijación hueco no se necesita, éste se debería cerrar en el lado del mandril o

del cilindro en el disco de conexión.

2.6 A todos los tornillos

que tienen que ser frecuentemente soltados y nuevamente apretados debido p.ej. a la finalidad que cum-

plen y a trabajos de reequipamiento deberá

aplicárseles cada seis meses una capa de lubricante

(grasa) en el sector de la rosca y en el sector de

contacto de la cabeza.

Indicaciones

Durante trabajos en los conductos hidráulicos o

en los tornillos purgadores de aceite se tendrá

que contar con la salida de aceite. Para prevenir

un posible riesgo ambiental, se habrá de recoger

este aceite y eliminarlo según las especificaciones correspondientes.

2.7 Al efectuar recambios

de piezas deberán emplearse exclusivamente repuestos originales RÖHM. La no observación de esto

libera al fabricante de toda responsabilidad. Para

poder dar curso a los pedidos de repuestos o de piezas individuales, sin que se presenten dudas o se

cometan posibles errores,

es imprescindible disponer del número correlativo de

6 cifras grabado en la componente. Hay sin embargo

una serie de casos en que la indicación del no. de

pos. del plano o de la lista de piezas y partes junto a

una descripción de la unidad constructiva de la pieza

en cuestión es suficiente.

2.8 En trabajos con muelles

de compresión o de tracción, o con otros muelles, o

con partes móviles pretensadas con elementos

elàsticos, se habrá de tener cuidado de que previo al

desmontaje se reduzca la energ¡a almacenada en

los elementos elásticos.

Por esta razón, antes del desmontaje de un dispositivo, siempre se deberá procurar el dibujo de conjunto para investigar si hay tales fuentes de peligro.

De no ser posible desactivar estas energías almacenadas sin peligro, el desmontaje de tal elemento deberá ser realizado por colaboradores autorizados de la

empresa RÖHM.

En caso de no observar esta indicación, amenazan

heridas graves causadas por elementos volando a a

manera de proyectil de un lado para otro.

Indicaciones de seguridad y directrices para el empleo de

cilindros hidráulicos

Page 13

Momentos de aprieto de tornillos en Nm:

Calidad M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24

8.8 5,9 10,1 24,6 48 84 133 206 295 415 567 714 Nm

10.9 8,6 14,9 36,1 71 123 195 302 421 592 807 1017 Nm

12.9 10 17,4 42,2 83 144 229 354 492 692 945 1190 Nm

2.9.Si durante el funcionemiento

normal del mecanizado se interrumpe el fluido

eléctrico o neumático se debe por motivos de seguridad activar la presión de amarre.

Esto también aplicara en caso de pausas prolongadas, p. ej. si se la maquina se para durante la noche

y comienza a trabajar al dia siguiente.

Si no se sigue esta recomendación existe el peligro

que la fuerza de amarre remita hasta tal punto que la

pieza se pueda desprender del plato.

3. Controla

1. controles del movimiento:

dispositivo que afianzaba con abrazadera, el control del

movimiento se debe ajustar a la nueva condición.

2. Controles del mantenimiento:

afianzar el equipo con abrazadera puede ser asegurada

solamente si las instrucciones de mantenimiento del manual se obedecen exactamente.

4. Condiciones

de seguridad técnica que deben cumplir las

instalaciones de sujeción automática. El husillo de la

máquina no debe comenzar su marcha, mientras no se

haya generado la presión de sujeción en el cilindro de

sujeción y no se haya realizado la sujeción en el intervalo de trabajo admisible.

El aflojamiento

- we la sujeción debe ser realizado únicamente estando

en reposo el husillo de la máquina. Una excepción ad

misible la constituye el caso en que la secuencia completa de operación contempla una carga/descarga du

rante la marcha y el diseño del distribuidor/cilindro

- En caso de producirse un corte del suministro de

energía de sujeción, la pieza en elaboración tiene que

permanecer firmemente sujeta, hasta que el husillo se

detenga.

- En caso de producirse un corte transitorio del suministro de energía eléctrica, no debe modificarse la config.

de conmutación del momento.

Todas las tuberías de conexión tienen que ser flexibles y no

deben ejercer fuerzas sobre el cilindro/distribuidor de aceite.

Cuando se ha cambiado el

La confiabilidad de

El aceite de fuga que sale por la ranura necesaria del distribuidor se evacua hacia afuera por la tubuladura de aceite de

fuga. Esta tubuladura de aceite de fuga, y con él la caja del

distribuidor, deberán asegurarse también contra torsión de

tal manera que no puedan tener efecto fuerzas sobre ellos.

5. Para la totalidad de los tornillos

5.1 de fijación deberá aplicarse el momento de aprieto

recomendado por el fabricante del tornillo para la

correspondiente clase de resistencia.

5.2 A todos los tornillos que tienen que ser frecuentemente soltados y nuevamente apretados debido p.ej.

a la finalidad que cumplen y a trabajos de reequipamiento deberá aplicárseles cada seis meses una

capa de lubricante (grasa) en el sector de la rosca y

en el sector de contacto de la cabeza.

5.3 En el caso de recambio de los tornillos originales

deberá elegirse para los nuevos tornillos la clase de

resistencia de los tornillos substituidos (normalmente

12.9). Para los tamaños usuales M5-M24 de las clases 8.8, 10.9 y 12.9 tienen validez los valores de la

tabla de momentos de aprieto de tornillos presentada

abajo.

5.4 Tratándose de tornillos de fijación para suplementos

de sujeción, mordazas de superposición, instalaciones fijas, tapas cilindro y elementos similares se empleará básicamente la calidad 12.9.

6. Recambios de piezas

Al efectuar deberán emplearse ex--clusivamente repuestos originales RÖHM. La no observación de esto libera

al fabricante de toda responsabilidad. Para poder dar

curso a los pedidos de repuestos o de piezas individuales, sin que se presenten dudas o se cometan posibles

errores, es imprescindible disponer del número correlativo de 6 cifras grabado en la componente.

Indicaciones: Todas las tuberías de conexión tienen

que ser flexibles y no deben ejercer fuerzas sobre el

cilindro/distribuidor de aire. La longitud de la manga situada no debería ser superior a un metro.

Page 14

Avvertenze di sicurezza e norme per l’impiego di

cilindro idraulico

1. Qualifica dell’operatore

Persone senza esperienza con l’uso di attrezzi di bloccaggio

sono soggette a pericoli d’infortunio in modo particolare durante i lavori della messa in funzione a causa del movimento

e delle forze di bloccaggio. Persone che non abbiano alcuna

esperienza con i dispositivi di serraggio sono particolarmente

esposte a pericoli de lesioni per comportamento non appropriato, sopra-tutto durante i lavori di preparazione, per l’insorgere di movimenti o forze di serraggio.

2. Pericoli d’infortunio

Questo attrezzo è composto di particolari con spigoli vivi. Per

evitare infortuni si raccomanda d’agire con molta prudenza.

2.1 Accumulatori d’energia incorporati

Durante lavori con parti mobili bloccate con elementi

elastici, molle di compressione o di trazione o altre

molle, bisogna fare attenzione che l’energia accumulata

negli elementi elastici venga eliminata prima dello smontaggio. Per questo motivo prima di smontare il dispositivo bisogna procurarsi i relativi disegni di montaggio e

controllare le fonti di pericolo. Nel caso il “disinnesto” di

queste energie accumulate non possa avvenire senza

causare pericoli, fare smontare questo elemento solo da

personale autorizzato dalla ditta RÖHM. Nel caso non si

rispettasse questa avvertenza sussiste il pericolo d’infortunarsi gravemente a causa di componenti non controllabili simili a pallottole.

2.2 Superamento del numero di giri ammesso

L’attrezzo è concepito per l’esercizio in rotazione. È proibito l’esercizio a un numero di giri più elevato a quello

stabilito. A causa della forza di centrifuga in dipendenza

al numero di giri potrebbero staccarsi dei particolari e

mettere in pericolo persone e oggetti vicini. Questo vale

anche per guarnizioni di rotazione, la cui usura provoca

una perdita di pressione nelle camere del cilindro. L’esercizio con numeri di giri superiore a quello ammesso

non è consentito per i motivi elencati. Il numero di giri

max. e lo sforzo max. consentito al tirante sono stampigliati sul corpo dell’attrezzo e non devono essere superati.

Se il numero di giri massimo della macchina è superiore

a quellostabilito per l’attrezzo è necessario prevedere

una limitazione dei giri per la macchina.

Se essi venissero superati, anche accidentalmente per

ragioni a noi non imputabili, non si escludono danneggiamenti, che al primo momento non vengono scoperti. In

questo caso è necessario effettuare la verifica della sicurezza di funzionamento presso il costruttore con indicazione dell’avvenuto sovraccarico.

2.3 Lubrificazione

Un funzionamento a secco del distributore non è ammesso. Quando il cilindro di serraggio/distributore dell’olio viene messo a ruotare, bisogna assicurarsi che ai

raccordi sia applicata almeno una pressione debole (almeno 5 bar). Diversamente si rischia d’avere grippaggi

del distributore ed il conseguente guasto alla sicura antirotazione. La possibile rottura delle tubazioni d’alimentazione sarebbe la conseguenza.

2.4 Filtraggio del mezzo di alimentazione

È necessario prevedere un filtro posizionato sulla centralina tra pompa e valvola di comando per evitare l’entrata

d’impurità nel circuito d’olio.

Il grado di finezza del filtro deve essere di 0,01 mm in

assoluto.

Le conseguenze di filtraggio carente corrispondono a

quelle elencate nel capitolo 2.3 lubrificazione.

2.5 Filtraggio del refrigerante

Nel caso di cilindro di bloccaggio cavo con bacinella di

raccolta refrigerante, trasportati dal refrigerante possono

essere raccolti dei trucioli nella bacinella, trucioli che

possono otturarne il flusso. Il livello del refrigerante può

così aumentare su di un valore, che il refrigerante può

penetrare nel supportamento e può distruggerlo.

Per evitare ciò, il refrigerante utilizzato deve essere filtrato e la bacinella di raccolta refrigerante deve essere

pulita di tanto in tanto.

Se il passaggio del cilindro di bloccaggio cavo non viene

utilizzato, questo dovrebbe essere chiuso sul disco commutatore, a lato mandrino oppure a lato cilindro.

2.6 Dispositivo antirotazione sul corpo del distributore

Il corpo del distributore deve essere in ogni caso assicurato contro la rotazione. La protezione da torsione deve

essere applicata ai bocchettoni di recupero olio.

Avviso

Nella prassi si è affermato un supporto a forma di

forca che accoglie il dispositivo antirotazione sui due

lati con poco gioco e che abbia un intaglio assiale

per compensare dilatazioni e tolleranze.

Il supporto di solito viene fissato alla macchina.

2.7 Tubi d’alimentazione

Sul corpo distributore/albero distributore non devono

agire sforzi esterni addizionali ad eccezione del proprio

peso. Diversamente c’è un’usura anticipata dei cuscinetti

e del distributore con le conseguenze elencate nel capitolo 2.3 lubrificazione. Tutte le tubazioni devono essere

flessibili e devono essere costruite come accoppiatore

flessibile.

2.8 Fissaggio e sostituzione di viti

In caso di sostituzione o allentamento di viti, una sostituzione o un serraggio difettoso possono comportare dei

rischi per le persone o le cose. Per tutte le viti di fissaggio utilizzare sempre, salvo istruzioni contrarie, la coppia

prescritta dal costruttore delle viti e corrispondente alla

loro classe di resistenza. Per le misure correnti M5 -M24 delle classi 8.8, 10.9 e 12.9 vale la sottostante tabella delle coppie di serraggio.

Per la sostituzionedelle viti originali, scegliere la classe

di resistenza della vite sostituita (di norma 12.9).

Tutte le viti di fissaggio che, per motivi d’impiego, per

esempio per ripreparazione, devono essere frequentemente allentate e successivamente ribloccate, devono

essere ingrassate con un lubrificante (grasso) nella zona

filettata e sulla superficie d’appoggio della testa.

Page 15

Momente torcente in Nm:

Qualità M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24

8.8 5,9 10,1 24,6 48 84 133 206 295 415 567 714 Nm

10.9 8,6 14,9 36,1 71 123 195 302 421 592 807 1017 Nm

12.9 10 17,4 42,2 83 144 229 354 492 692 945 1190 Nm

2.9.Fuoriuscita dell’alimentazione energetica

Nel caso di fuoriuscita dell’alimentazione energetica

(p.es. energia elettrica), le valvole di sicurezza devono

impedire una caduta di pressione ed in questo modo lo

sbloccaggio del dispositivo di bloccaggio. D’altro canto è

importante sapere che a causa dei tempi di reazione o

dell’usura delle guarnizioni si può presentare una caduta

di pressione di ca. il 20% del valore della pressione di

uscita nel caso di cilindri idraulici.

In condizioni sfavorevoli questo può condurre, nonostante le valvole di sicurezza, ad un’insufficiente intensità

della forza di bloccaggio residua per la funzione di trattenimento del pezzo nel dispositivo di bloccaggio.

3. Controlla

1. controllo del colpo:

stato cambiato, il controllo del colpo deve essere registrato al

nuovo stato.

2. Comandi di manutenzione:

dell’apparecchiatura può essere accertata soltanto se le istruzioni d’assistenza del manuale sono obbedite esattamente.

4. Rischi ambientali

Per il funzionamento delle attrezzature di bloccaggio vengono impiegati vari mezzi per la lubrificazione, refrigerazione

ecc. Questi vengono alimentati solitamente attraverso il distributore al mezzo di serraggio. I più frequenti sono olio

idraulico, olio lubrificante e refrigerante. Si deve escludere

assolutamente che questi mezzi possano inquinare il suolo e

l’acqua. Attenzione pericolo d’inquinamento!

Questo vale anzitutto

- Durante il montaggio/smontaggio perché nelle tubazioni,

nei pistoni e nei tappi di scarico si trovano ancora quantità residue d’olio;

- per guarnizioni porose, difettose oppure non corretta-

mente montate;

- per lubrificanti, che per motivi costruttivi possono uscire

dall’attrezzo di serraggio.

Quando il dispositivo di serraggio è

L’affidabilità di pressione

Queste sostanze devono essere raccolte risp. riutilizzate oppure

smaltite secondo le norme vigenti.

5. Requisiti antifortunistici per dispositivi di serraggio ad

azionamento meccanico

5.1 Requisiti tecnici di sicurezza per dispositivi di serraggio

ad azionamento meccanico:

5.2 Il mandrino macchina può entrare in funzione solo dopoche si sia formata la pressione di serraggio nel cilindro e

il serraggio avvenga nel campo di lavoro ammesso.

5.3 Lo sbloccaggio del serraggio può avvenire solo con mandrino macchina fermo. Una eccezione è consentita solo

se l’intero ciclo prevede un carico/scarico in rotazione e

se la costruzione del distributore/cilindro lo permette.

5.4 Se viene a mancare l’energia di serraggio il particolare

deve rimanere serrato fino all’arresto del mandrino.

5.5 In caso di caduta e ritorno di tensione non deve aver

luogo alcuna variazione della momentanea posizione di

comando.

6. Pezzi di ricambio:

Devono essere utilizzati esclusivamente parti di ricambio

originali RÖHM, risp. parti di fornitori autorizzati dalle RÖHM

GmbH.

Per tutti i danni derivanti dall’utilizzo di parti fornite da terzi

viene esclusa ogni responsabilità da parte della RÖHM

GmbH.

Avviso: le ordinazioni di parti di ricambio devono comprendere il numero di codice (composto di 6 numeri) stampigliato

sul corpo dell’attrezzo e se disponibile il numero di fabbricazione.

Questo consiste in una lettera seguita da 2 numeri e da un

numero continuo contrassegnato sulla targhetta oppure insieme al codice.

Page 16

1. Einsatz von Zylindern

D Betriebsdruck bei Hy-

draulik-Zylindern max.

40 bar (bei Ausführung

mit Stahlgehäuse 75

bar), min. 3 bar.

D Die Zylinder können

auch während der Rotation betätigt werden,

da die Ventile fliehkraftunempfindlich angeordnet sind.

D Bei Hydraulik-Voll-

spannzylindern (OVOVS) sind die Verteiler

wälzgelagert und wartungsfrei.

D Bei den Zylindern OVS

gewährleisten die Sicherheitseinrichtungen

bei unerwünschtem

Druckabfall, daß der

Spanndruck

im Kolbenraum trotzdem erhalten bleibt.

Beim Lösen muß das

Verhältnis vom Spannzum Lösedruck eingehalten werden:

Bei OVS Größe 85, 105,

130: 5,5:1

(Spanndruck 30 bar, Lösedruck mindestens 5,5

bar)

Größe 150, 200: 3,8:1

(Spanndruck 30 bar, Lösedruck mindestens 8

bar)

Die maximal zulässige

Drehzahl kann im Dauerbetrieb gefahren werden (100 % ED).

Conditions of use

D Operating pressure for

hydraulic cylinders

max. 40 bar (cylinders

with steel housing 75

bar), min. 3 bar.

D Since the arrangement

of the valves makes

them insensitive to centrifugal forces, the cylinders can be actuated

both at standstill and

when rotating.

D The distributors of clo-

sed centre hydraulic cylinders (OV-OVS) are

carried in antifriction

bearings and require no

maintenance.

D In case of a sudden de-

crease of pressure with

cylinders OVS safety

devices guarantee that

the clamping pressure

in the piston area will

be maintained.

When releasing the ratio

from clamping to release

pressure must be maintained:

OVS size 85, 105, 130:

5,5:1

(clamping pressure 30

bar, release pressure

min. 5,5 bar)

Size 150, 200: 3,8:1

(clamping pressure 30

bar, release pressure

min. 8 bar)

The max. admissible

speed can be run continuously (100 % ED).

Mise en oeuvre des cylinders

D Pression de service

des cylindres hydrauliques, maxi 40 bar (pour

les cylindres à carter en

acier 75 bar), mini. 3

bar.

D Les cylindres peuvent

être fonctionnés aussi

pendant la rotation, les

valves étant insensibles à la force centrifuge.

D Sur les cylindres hy-

drauliques sans passage (OV-OVS) les distributeurs sont montés

sur roulement et n’exigent aucun entretien.

D Pour les cylindres OVS,

les dispositifs de sécurité garantissent le

maintien de la pression

dans la chambre du cylindre même en cas de

chute de pression

indésirable.

Lors du desserrage le

rapport entre la pression

de serrage et la pression

de desserrage doit être

maintenu:

Pour OVS 85, 105, 130:

5,5:1

(pression de serrage 30

bar, pression de desserrage au moins 5,5 bar)

OVS 150, 200: 3,8:1

(pression de serrage 30

bar, pression de desserrage au moins 8 bar)

Le nombre de tour maximal autorisé peut être

employé lors d’une utilisation en continu (100

% ED).

Impiego cilindri

D Pressione d’esercizio

con cilindri idraulici

max. 40 bar (mod. con

corpo in acciaio 75

bar), min. 3 bar.

D I cilindri possono es-

sere azionati anche durante la rotatzione, in

quanto valvole sono

disposte in modo da essere insensibili alla

forza centrifuga.

D Nei cilindri idraulici di

serraggio senza passaggio (OV-OVS), i distributori sono a cuscinetti volventi e non richiedono manutenzione.

D Le valvole di sicurezza

incorporate nei cilindri

OVS garantiscono il

mantenimento della

pressione nella camera

in caso di caduta di

pressione.

Per lo sbloccaggio è necessario osservare il rapporto tra pressione di

bloccaggio e pressione di

sbloccaggio:

OVS grand. 85, 105,

130: rapporto 5,5:1

(pressione di bloccaggio

30 bar, pressione di

sbloccaggio minimo 5,5

bar)

OVS grand. 150, 200:

rapporto 3,8:1

(pressione di bloccaggio

30 bar, pressione di

sbloccaggio minimo 8

bar)

Il numero di giri max.

amnesso può essere

esercitato in esercizio

continuo (100 % ED).

Empleo de los

cilindros

D Presión de servicio en

los cilindros hidráulicos

máx. 40 bar (en la ejecución con caja de

acero 75 bar), mín 3

bar.

D Los cilindros también

pueden ser accionados

durante la rotación, ya

que las válvulas están

dispuestas de manera

insensible a la fuerza

centrifuga.

D En los cilindros hidráuli-

cos sin paso de barra

(OV-OVS) los distribuidores están montados

sobre rodamientos y no

requieren mantenimiento alguno.

D En los cilindros OVS

los dispositivos de seguridad garantizan que

al surgir una caida de

presión, la presión de

amarre en la cámara

del pistón se mantenga.

Al aflojar se debe mantener la relación de la presión de amarre a la presión de aflojamiento:

En el OVS Tamaño 85,

105, 130: 5,5:1

(Presión de amarre 30

bar, presión de aflojamiento mínima 5,5 bar)

Tamaño 150, 200: 3,8:1

(Presión de amarre 30

bar, presión de aflojamiento mínima 8 bar)

El número máximo de

revoluciones admisibles puede aplicarse en

un servicio continuo

(100 % ED).

2. Anbau des Zylinders

D Um bei hohen Dreh-

zahlen eine Unwucht

zu vermeiden, dürfen

die max. Rund- und

Planlaufwerte und die

Passungstoleranz der

Aufnahmeteile nicht

überschritten werden.

Als Paarungspassungen für Aufnahmeflansch, Zylinderflansch

und Zylinder empfehlen

wir Übergangs- und

leichte Presspassung

nach ISO.

Installing the cylinder

D To avoid unbalance at

high speeds, do not exceed the maximum values specified for radial

runout and axial slip

and the fit tolerances of

the mounting parts.

As mating fits for adaptor plate, cylinders

flange and cylinder we

recommend transition

ad light interference fits

in accordance with ISO

standards.

Mise en place du

cylindre

D Pour éviter un balourd

aux vitesses de rotation

élévées il ne faut pas

dépasser les valeurs

maximales de faux

rond de rotation, de

voile et d’ajustement

admis pour les pièces

de fixation. Comme ajustement d’apariement

de la bride de fixation,

la bride du cylindre et le

cylindre proprement dit,

nous recommandons

un ajustement de transition ou légèrement

serré selon ISO.

Montaggio esterno del

cilindro

D Onde evitare uno squili-

brio a velocità elevate,

non devono essere superati i valori max. di

concentricità e di planarità, nonché la tolleranza di accopiamento

dei pezzi montati.

Come accoppiamenti

per flangia di supporto,

flangia cilindro e cilindro consigliamo accoppiamento incerti e leggeri accoppiamenti stabili in base ad ISO.

Montaje del cilindro

D Para evitar un desequi-

librio a grandes velocidades de rotación, deberá observarse que se

disponga siempre de la

concentricidad radial y

axial máxima de la piezas de alojamiento, así

como que no se sobrepasen las tolerancias

de ajuste de las mismas. Como ajuste por

parejas para la brida de

alojamiento, brida intermedia y cilindro recomendamos el ajuste intermedio o un ajuste a

presión ligero según

ISO.

16

Page 17

D Befestigungsschrau-

ben in Werkstoffqualität

12.9, mindestens aber

8.8 verwenden und mit

entsprechendem Drehmoment über Eck anziehen.

Zylindermontage

D Spindel auf Rund- und

Planlauf prüfen. Maximal zulässige Abweichungen: 0,005 mm.

D Aufnahmeflansch auf die

Spindel bis zur Plananlage aufschrauben.

D Aufnahmeflansch auf

Rund- und Planlauf

prüfen. Maximal zulässige Abweichungen:

Radial 0,01 mm, plan

0,005 mm.

D Kolben in vorderste

Stellung bringen und

Zugstange in Kolbengewinde fest einschrauben.

D Falls ein Zwischen-

flansch benützt wird,

diesen am Zylinder befestigen. Komplette

Einheit mit Aufnahmeflansch verbinden.

D Verschlußkappen an

den Anschlußstutzen

und Leckölstutzen des

Zylinders entfernen und

die Druckleitungen (flexible Schläuche) anschließen. Schläuche

und Zuleitungen müssen frei von Verschmutzungen sein. Am besten vor dem Anschließen mit geringem

Druck durchspülen.

Die Verteiler bzw. die

Anschlüsse dürfen

durch zusätzliche Einrichtungen nicht Radialoder Axialdrücken ausgesetzt werden.

D Beim OV-OVS ist der