Page 1

Bedienungsanleitung für

Operating Instructions for

Instructions de service pour

Istruzioni per l’uso

Instrucciones de servicio para

Luft-Hohlspannzylinder

Air actuating cylinders

Cylindres de serrage pneumatique

Cilindro di serraggio pneumatico

Cilindros de sujeción neumática

Page 2

Inhalt -- Contents -- Table de matières -- Indice

Der Luft-Hohlspannzylinder LHS-L mitseinen wichtigsten Einzelteilen 3.....................................

1. Sicherheitshinweise und Richtlinien für den Einsatz von kraftbetätigten Spanneinrichtungen 4..................

2. Beschreibung 5......................................................................................

3. Inbetriebnahme 5-6...................................................................................

4. Bedienung 7........................................................................................

5. Demontage 7........................................................................................

6. Zerlegen -- Kolbenausbau 7...........................................................................

7. Zerlegen -- Sicherheitsventil 7.........................................................................

8. Zusammenbau 7.....................................................................................

9. Wartung, Instandhaltung 8............................................................................

The Air Actuating Cylinder LHS-L and its most Important Components 3.....................................

1. Safety instructions and guidelines for the use of power-operated clamping devices 9..........................

2. Description 10.......................................................................................

3. Start-up 10-11........................................................................................

4. Operation 12........................................................................................

5. Removal 12.........................................................................................

6. Disassembly -- removal of piston 12....................................................................

7. Disassembly -- safety valve 12.........................................................................

8. Assembly 12........................................................................................

9. Maintenance, upkeep 13..............................................................................

Cylindres de serrage pneumatique à passage de barre 3..................................................

1. Avis de sécurité et directives pour l’utilisation de dispositifs mécaniques de serrage 14........................

2. Description 15.......................................................................................

3. Mise en service 15-16................................................................................

4. Emploi 17...........................................................................................

5. Démontage 17.......................................................................................

6. Désassemblage -- Démontage du piston 17..............................................................

7. Désassemblage -- Soupape de sécurité 17..............................................................

8. Assemblage 17......................................................................................

9. Entretien, maintenance 18............................................................................

Cilindro di serraggio pneumatico con passaggio barra 3...................................................

1. Avvertenze di sicurezza e norme per l’impiego di dispositivi di serraggio ad azionamento meccanico 19.........

2. Descrizione 20......................................................................................

3. Messa in funzione 20-21..............................................................................

4. Uso 22.............................................................................................

5. Smontaggio 22......................................................................................

6. Smontaggio dello stantuffo 22.........................................................................

7. Smontaggio -- Valvola di sicurezza 22...................................................................

8. Montaggio 22........................................................................................

9. Manutenzione, interventi 23...........................................................................

Cilindros de sujeción neumática huecos 3...............................................................

1. Indicaciones de seguridad y directrices para el empleo de dispositivos de sujeción automáticos 24.............

2. Descripción 25......................................................................................

3. Puesta in funcionamiento 25-26........................................................................

4. Servicio 27..........................................................................................

5. Desmontaje 27......................................................................................

6. Desarme -- Desmontaje embolo 27.....................................................................

7. Desarme -- Válvula de Seguridad 27....................................................................

8. Armado 27..........................................................................................

9. Mantenimiento, conservación 28.......................................................................

Page 3

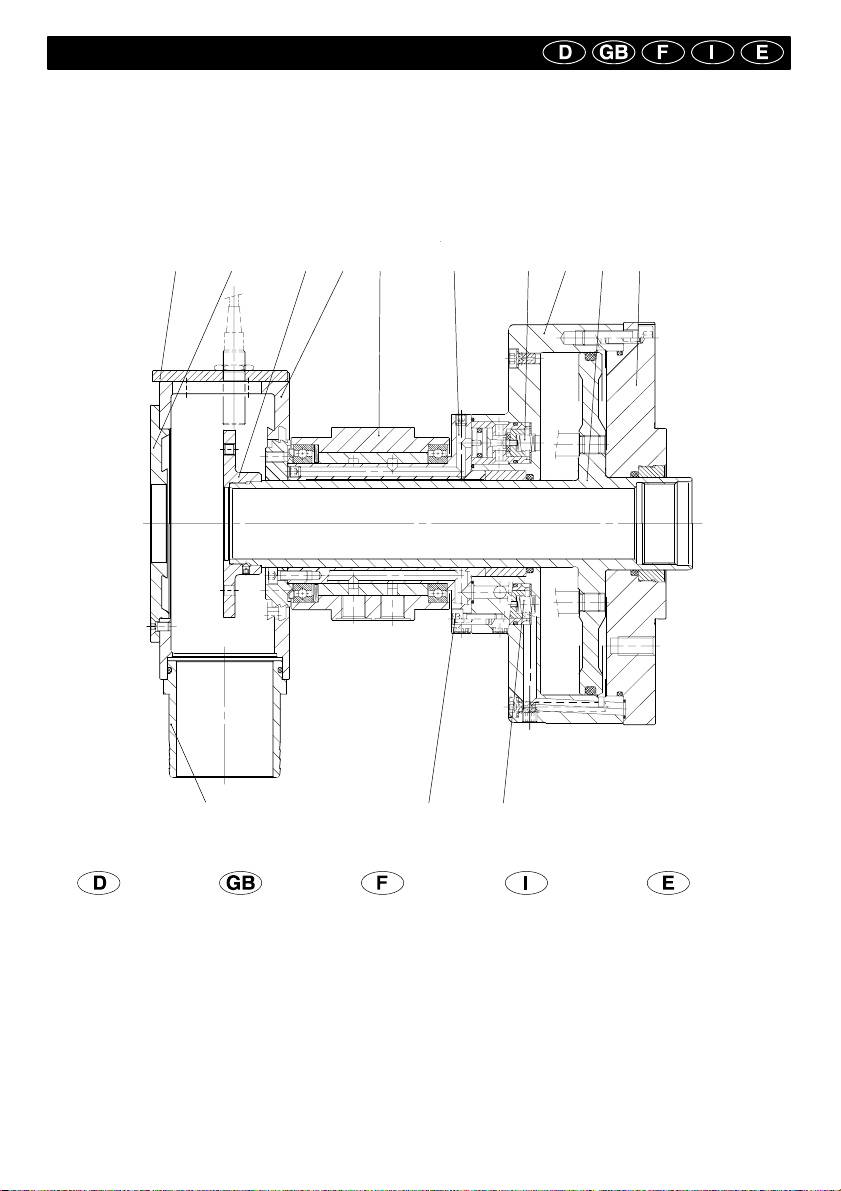

Der Luft-Hohlspannzylinder LHS-L mit seinen

wichtigsten Einzelteilen

The Air Actuating Cylinder LHS-L and its Most Important Components

Cylindres de serrage pneumatique à passage de barre

Cilindro di serraggio pneumatico con passaggio barra

Cilindros de sujeción neumática huecos

22 27 21 08 06 20 01 02 03

11

23 62 15

01 Kolbengehäuse Piston housing Boîtier du piston Corpo stantuffo Caja del émbolo

02 Kolben Piston Piston Stantuffo Embolo

03 Flansch Flange Bride Flangia Brida

06 Verteilerflansch Distributor flange Bride du distributeur Flangia distributore Brida del distributor

08 Verteilergehäuse Distributor housing Boîtier du distributeur Corpo distributore Caja del distributor

11 Aufnahme Support Fixation Supporto Alojamiento

15 Rückschlagventil Check valve Soupape de retenue Valvoladi non ritorno Válvula de retención

20 Rückschlagventil Check valve Soupape de retenue Valvoladi non ritorno Válvula de retención

21 Kühlmittel- Coolant Bac de réception Bacinella di Bandeja colectora

auffangschale collector du produit réfrigérant raccolta refrigerante de refrigerante

22 Deckel Cover Couvercle Coperchio Tapa

23 Kühlmittel- Coolant Pipe d’écoulement Bocchettone di Tubo corto de escurri-

ablaufstutzen drain union du produit réfrigérant scarico refrigerante miento del refrigerante

27 Schaltscheibe Switching disc Disquede commande Disco di comando Disco de conexión

62 Zylinderschraube Sockethead cap scr. Visà tête cylindrique Vitea testa cilindrica Tornillo cilíndrico

Page 4

1. Sicherheitshinweise und Richtlinien für den Einsatz

von kraftbetätigten Spanneinrichtungen

1. Diese Vorrichtung darf nur von Personen benutzt,

eingerichtet oder gewartet werden, welche hierzu besonders ausgebildet oder geschult sind, oder über

einschlägige, langjährige Erfahrungen verfügen.

Personen, welche keine Erfahrungen im Umgang mit

Spanneinrichtungen aufweisen, sind durch unsachgemäßes Verhalten vor allem während der Einrichtearbeiten durch die auftretenden Spannbewegungen und

-kräfte bsonderen Verletzungsgefahren ausgesetzt.

2. Diese Vorrichtung ist für umlaufenden Einsatz vorgesehen. Ein Betrieb mit höheren als den für den für

diese Vorrichtung vorgesehenen Drehzahlen ist nicht

zulässig. Durch die abhängig von der Drehzahl auftretenden Fliehkräfte könnten sich Einzelteile lösen und

dadurch in der Nähe befindliche Personen oder Gegenstände gefährden.

Die max. Drehzahl und Betätigungskraft/Druck sind

auf dem Körper eingraviert und dürfen nicht überschritten werden. Selbst ein einmaliges Überschreiten

der zulässigen Werte kann eine Gefahrenquelle darstellen.

Sollten diese Werte aus von uns nicht zu vertreten den Gründen überschritten worden sein, sind Beschädigungen -- auch wenn diese auf den ersten Blick

nicht erkennbar sind -- nicht auszuschließen.

Diese Beschädigungen könnten die Gefahr von eventuell daraus resultierenden Personen- bzw. Sachschäden heraufbeschwören. Daher muß in einem

solchen Fall das Spannzeug unter Angabe der eingetretenen Überlastung vom Hersteller auf seine weitere

Funktions- und Betriebssicherheit hin überprüft werden.

3. Ein Trockenlauf des Verteilers ist nicht zulässig. Wird

der Spannzylinder in Rotation versetzt, ist sicherzustellen, daß zumindest ein geringer Mediumdruck

(min. 1 bar geölte Druckluft) an den Anschlüssen ansteht. Die verwendete Druckluft muß gereinigt (siehe

Pkt. 4) und mit einer Wartungseinheit ca. alle 10 -- 12

min. mit einem Tropfen Spindelöl (z.B. Tellus C10)

angereichert sein.

Sollte dies nicht gewährleistet werden können, ist mit

einem starken Verschleiß in den Verteilerspalten zu

rechnen, welcher sich bis zum Versagen der Verdrehsicherung auswirken kann. In einem solchen Fall ist

ein Abriß der unter Druck stehenden Verbindungsleitungen zu erwarten.

Zum Ölen der Druckluft wird folgender Öler empfohlen: ”BOSCH Ökonomic NL4”.

4. Gegen Fremdkörper ist ein Druckfilter, Filterfeinheit

0,01 mm absolut, mit automatischer Entwässerung

zwischen Druckquelle und Steuerventil einzusetzen.

5. Aus Funktionsgründen kann dieses Bauteil teilweise

aus scharfkantigen Einzelteilen bestehen. Um Verlet-

zungsgefahren vorzubeugen, ist daher bei Tätigkeiten an diesem Bauteil mit besonderer Vorsicht vorzugehen!

Anschraubmomente in Nm:

Güte M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24

8.8 5,5 9,5 23 46 80 130 190 270 380 510 670 Nm

10.9 8,1 13 33 65 110 180 270 380 530 720 960 Nm

12.9 9,5 16 39 78 140 220 330 450 640 860 1120 Nm

6. Werden Schrauben ausgetauscht oder gelöst, kann

mangelhafter Ersatz oder Befestigung zu Gefährdungen für Personen und Gegenständen führen.

Bei allen Befestigungsschrauben muß, wenn nicht

ausdrücklich anderweitig angegeben, grundsätzlich

das vom Hersteller der Schraube empfohlene und

der Festigkeitsklasse entsprechende Anzugsmoment

verwendet werden.

Alle Befestigungsschrauben, welche aufgrund dem

Verwendungszweck z.B. wegen Umrüstarbeiten öfters gelöst und anschließend wieder festgezogen

werden müssen, sind im halbjährlichen Rhythmus

im Gewindebereich und an der Kopfanlagefläche mit

Gleitmittel (Fettpaste) zu beschichten.

Bei Ersatz der Originalschrauben ist die Festigkeitsklasse der ersetzten Schraube (in der Regel 12.9)

zu wählen. Es gilt für die gängigen Größen M5 -- M24

der Klassen 8.8, 10.9 und 12.9 untenstehende Anschraubmomenttabelle.

7. Bei Befestigungsschrauben für Spanneinsätze, Aufsatzbacken, Festanlagen, Zylinderdeckel und vergleichbare Elemente ist grundsätzlich die Qualität

12.9 zu verwenden.

8. Es müssen ausschließlich original RÖHM-Ersatzteile

verwendet werden. Wird dies nicht beachtet, erlischt

jegliche Verantwortung des Herstellers.

Um Nachbestellungen von Ersatzteilen oder Einzelteilen zweifels- und fehlerfrei durchführen zu können,

ist unbedingt die auf der Baugruppe gravierte 6-stellige Id.-Nr. erforderlich. In vielen Fällen kann es ausreichend sein, wenn die Pos.-Nr. laut Zusammenstellungszeichnung oder Stückliste und evtl. eine gute

Bauteilbeschreibung des betreffenden Einzelteils vorliegt.

9. Sicherheitstechnische Anforderungen an kraftbetätigte Spanneinrichtungen:

9.1 Die Maschinenspindel darf erst anlaufen, wenn

der Spanndruck im Spannzylinder aufgebaut ist

und die Spannung im zulässigen Arbeitsbereich

erfolgt ist.

9.2 Das Lösen der Spannung darf nur bei Stillstand

der Maschinenspindel erfolgen können.

Eine Ausnahme ist dann zulässig, wenn der

gesamte Ablauf ein Laden/Entladen im Lauf

vorsieht und falls die Konstruktion von Verteiler/

Zylinder dies erlaubt.

9.3 Bei Ausfall der Spannenergie muß das Werk-

stück bis zum Spindelstillstand fest eingespannt

bleiben.

9.4 Bei Stromausfall und ankehrender -wiederkehr

darf keine Änderung der momentanen Schaltstellung erfolgen können.

9.5 Bei Ausfall der Spannenergie muß ein Signal

die Maschinenspindel unverzüglich stillsetzen.

10. Alle Anschlußleitungen müssen flexibel sein und dürfen auf den Zylinder/Luftverteiler keinen Zwang ausüben. Die Anschlußleitungen sollten nicht länger als

1msein.

4

Page 5

2. Pneumatischer Hohlspannzylinder LHS-L mit Sicherheitsventil, Hubkontrolle und Kühlmittelauffangschale

Dieser Hohlspannzylinder ist ein doppelt wirkender

Pneumatikzylinder, dessen Kraft und Bewegung durch

ein auf der einen Kolbenstangenseite einzuschraubendes Zugelement (sog. Zugrohr bzw. Zugstange) auf die

zu betätigende Spanneinrichtung (Futter o.ä.) übertragen wird.

An der gegenüberliegenden, der Spindel abgewandten

Seite ist ein Luftverteiler mit stehendem, wartungsfreiem VerteilergehäusePos. 08 angebracht. An diesem

befinden sich 2 Anschlüsse für die Zylinderbetätigung.

Jeder dieser Anschlüsse kann ab 2 bar bis max. 8 bar

Luftdruck auch unter Drehzahl belastet werden.

Weiterhin ist der Zylinder mit einer Kühlmittelauffangschale Pos. 21 ausgerüstet, welche das durch die Futter- und Zugrohrbohrung hindurchlaufende Kühlmittel

auffängt und in einem Kühlmittelablaufstutzen Pos. 23

sammelt, von wo aus es dem Kühlmittelvorratsbehälter

wieder zugeführt werden kann.

Der Verteiler des Spannzylinders erlaubt eine ständige

Luftdruckzufuhr und beide Luftkammern des Zylinders

sind mit je einem entsperrbaren Rückschlagventil

Pos. 15 + 20 gegen Druckausfall abgesichert.

Dieser Spannzylinder entspricht den

Prüfgrundsätzen der Berufsgenossenschaft.

Die Kolbenbewegung ist über die Schaltscheibe Pos.

27 wegabhängig kontrollierbar. Die dazu erforderlichen

induktiven Näherungsschalter müssen auf die Steuerelektronik der Maschine abgestimmt sein und gehören

daher nicht zum Lieferumfang des Zylinders.

Bei den Größen LHS-L 26 und 38 sind an der Kühlmittelauffangschale Aufnahmen Pos. 11 zur Befestigung

dieser induktiven Näherungsschalter vorgesehen.

Bei den Größen LHS-L 42 und 62 können die Nähe-

rungsschalter auf Haltern zwischen dem Zylinder und

dem Luftverteiler angebracht werden.

Der Spannzylinder darf nur mit horizontaler Hauptachse

eingesetzt werden.

Ein vertikaler Einsatz ist nur in Abstimmung mit

RÖHM möglich!

Zur Betätigung wird geölte Druckluft empfohlen. Der

Zylinder LHS-L kann auch während der Rotation betätigt werden, da die Sicherheitsventile fliehkraft unempfindlich angeordnet sind.

Der Hohlspannzylinder LHS dagegen darf nur bei Spindelstillstand beschaltet werden.

Bei Arbeiten mit Hoch- und Niederdruck ist das Lösen

des Sicherheitsventils gewährleistet bei

Spanndruck : Lösedruck

Die Leistungsdaten sowie die Verbrauchsdaten, Abmessungen und Hübe sind dem aufgeführten Datenblatt zu entnehmen.

Die auf dem Datenblatt angegebenen Leistungsdaten

werden bei 100%iger Einschaltdauer erreicht.

Die Anschlußleitungen sollten nicht länger als 1 m sein.

Die Befestigung des Zylinders erfolgt in der Regel mit

einem Zwischenflansch, welcher zuerst am Zylinderdeckel angebracht wird und mit einer zur Spindel passenden Aufnahme versehen ist.

Zu beachten ist, daß die Kühlmittelauffangschale

Pos. 21 der Zylinder LHS-L Größe 26 und 38 durch

eine Halterung an der Maschine zentrisch gehalten

werden muß.

Zubehör: Anschlußstutzen für Zu- und Ableitungen

Sonderzubehör:

2 induktive Näherungsschalter Stück/Id.-Nr. 381551

(Öffner) oder

2 induktive Näherungsschalter Stück/Id.-Nr. 202759

(Schließer).

± 2:1.

3. Inbetriebnahme

Achtung: Spannzylinder niemals ohne ölangereicherte Luft rotieren lassen!

Montage:

Da der Zylinder praktisch keine Verschraubung des

Zugelements (Zugstange, Zugrohr) mit dem Futter von

hinten zulässt, sollte die Montage des zugehörigen Futters erst nach der Zylindermontage erfolgen.

3.1 Zwischenflansch mit passenden Zylinderschrauben

in die Gewindebohrungen auf dem Teilkreis-∅

verschrauben. Anschraubmoment entsprechend

den verwendeten Schrauben, siehe auch Momenten-Tabelle.

3.2 Die Spindel bzw. den Spindelflansch am hinteren

Maschinenspindelende säubern und auf Rund- und

Planlauf hin prüfen. Der zulässige Fehler beträgt

jeweils 0,005 mm.

3.3 Den kompletten Zylinder, in der Regel mit ”auf

Block” aufgeschraubtem Zugelement von hinten in

die Spindelführung einführen. Sollte die komplette

4

Einheit Zugelement + Zylinder zu lang für den

Raum hinter der Maschine sein, so können auch

die Verbindungselemente zuerst in die Spindelbohrung teilweise eingeschoben werden und erst später mit dem vor der Spindel hängenden Zylinder

verschraubt werden. Je nach Ausführung des Zugelements ist auch eine Verschraubung mit dem fest

an die Spindel verschraubten Zylinder von der Futterseite aus möglich.

Ist dies erfolgt, den Zylinder auf den Zentrier-∅ der

Spindel aufsetzen und mit den Flanschbefestigungsschrauben gleichmäßig über Kreuz leicht befestigen.

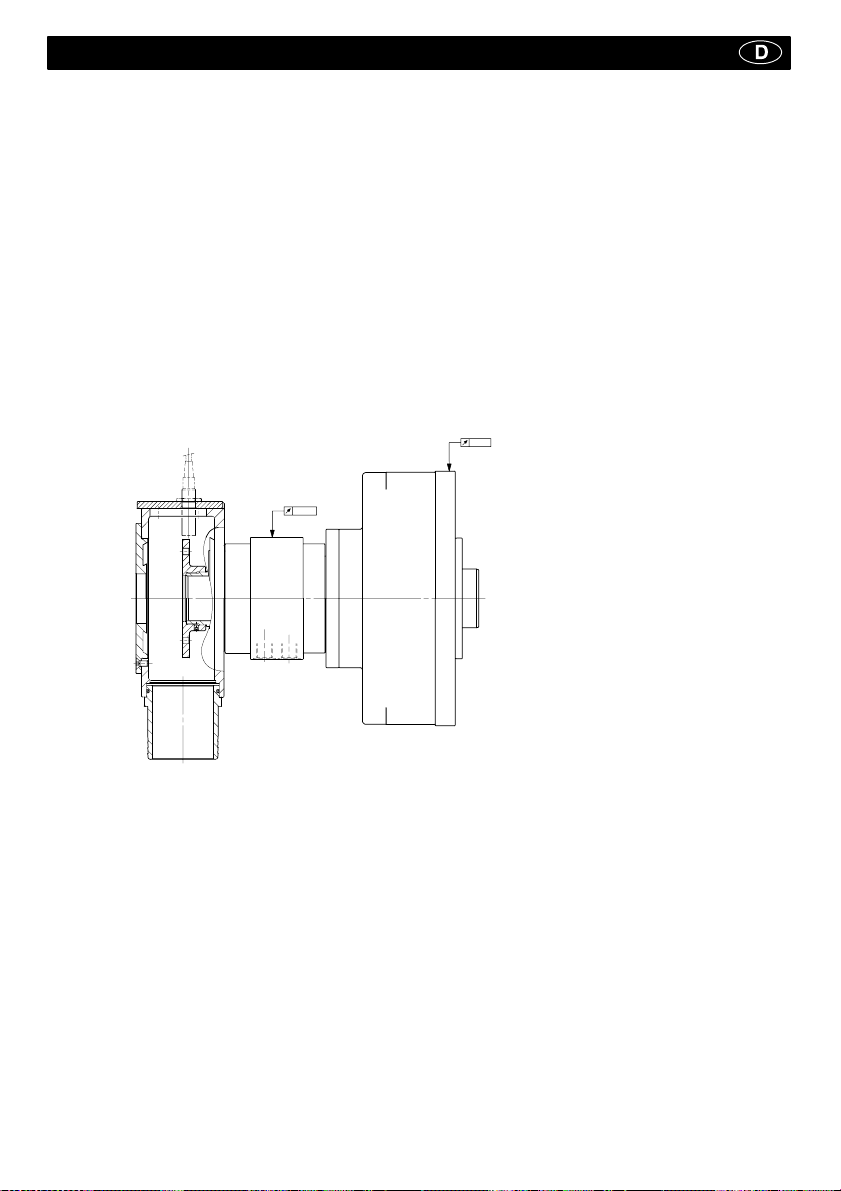

3.4 Spannzylinder radial so ausrichten, daß ein maximaler Rundlauffehler von 0,015 mm nicht überschritten wird. Dieser Fehler wird am Verteilergehäuse Pos. 08 gemessen.

Page 6

3.5 Befestigungsschrauben des Zwischenflansches mit dem nach

VDI-Richtlinie empfohlenen Vorspann-moment anziehen.

Siehe auch Momenten-Tabelle.

3.6 Die Verschlußkappen an den Anschlußstutzen entfernen und

die Druckleitungen anschließen und mit max. 20 Nm Drehmo ment anziehen.

Da die Verschlußkappen im Falle einer späteren Demontage

des Zylinders nützlich sein könnten, wird empfohlen, diese

aufzubewahren. Die pneu-matischen Anschlüsse an den Luftverteiler müssen frei von Verschmutzungen sein. Am besten

vor dem Anschließen mit geringem Druck durchblasen. In das

Verteilergehäuse eindringende Späne sind auf jeden Fall zu

vermeiden, da ansonsten mit irreparablen Schäden an der

Verteilerwelle oder an den Sicherheitsventilen gerechnet werden muß.

Außerdem müssen diese Anschlüsse flexibel sein und dürfen

keinen Zwang auf das Verteilergehäuse ausüben. Das gilt

auch für den Kühlmittelstutzen und den daran mit einer kundenseitigen Schlauchklemme zu befestigenden Schlauch.

0,015

Dieser sollte aus transparentem Material bestehen und das

Kühlmittel ohne durchzuhängen oder anzusteigen auf dem

kürzesten Weg zum Vorratsbehälter zurückführen.

Zum Ölen der Druckluft wird folgender Öler em-pfohlen:

”BOSCH Ökonomic NL4”.

3.7 Die Verdrehsicherung am Verteilergehäuse ist kundenseitig

auszuführen. Üblicherweise wird zu diesem Zweck ein ca. 8

mm dicker Bügel am Spindelgehäuse befestigt, der das Verteilergehäuse an dessen Kühlmittelablaufstutzen gabelartig umfasst. Der Ablaufstutzen muß senkrecht nach unten stehen. Es

muß auch hier sorgfältigst darauf geachtet werden, daß diese

Verdrehsicherung keinen axialen Zwang auf das Gehäuse des

Verteilers ausüben kann (Wärmedehnung).

3.8 Nach der Montage von Zylinder mit Zugelementen kann die

Futtermontage erfolgen. Es muß darauf hingewiesen werden,

daß nach dem Festschrauben des Zylinderflansches an der

Maschinenspindel keine Schraubverbindung zum Futter bzw.

dessen Zugelementen vom hinteren Spindelende aus möglich

ist.

0,01

Spannwegüberwachung

A. Größe 26 und 38: Die Spannwegüberwachung be-

findet sich bei den Größen 26 und 38 im Bereich

der Kühlmittelauffangschale.

B. Größe 42 und 62: Die Spannwegüberwachung be-

findet sich bei den Größen 42 und 62 im Bereich

zwischen der Kühlmittelauffangschale und dem

Kolbengehäuse.

D Die Wegekontrolle erfolgt bei allen Größen über

eine Schaltscheibe, die am Spannkolben befestigt

ist. Zwei als Zubehör erhältliche Induktivschalter

sitzen auf je einer Endschalterleiste. Diese ist durch

Lösen der je 2 Klemmschrauben stufenlos einstellund wieder klemmbar.

D Der Spannweg wird in der Regel durch den Kolben-

hub des betriebenen Spannfutters bestimmt.

D Die Näherungsschalter entsprechend dem Arbeits-

bereich des Spannfutters oder den Vorgaben des

Maschinenherstellers einstellen.

D Bei Spannfuttern mit schnellwechselbaren Grund-

backen muß die Spannwegkontrolle in Verbindung

mit der Maschinensteuerung elektrisch so abge-

4

Maschinenspindel

sichert sein, daß die Spindel in der Stellung ”Bakkenwechsel” nicht anlaufen kann.

D In der Regel werden folgende Positionen kontrolliert

-- Backen vollständig geöffnet,

-- Backen vollständig geschlossen.

Weiterhin kann, wenn es der Funktionsablauf zulässt, mit einem zusätzlichen Näherungsschalter

die Spannstellung aktiv abgefragt werden.

Funktionsprobe:

In der Regel ist nach Herstellen der Betriebsbereitschaft

des Zylinders eine Funktionsprobe zu empfehlen. Dazu

D einen niederen Druck (ca. 4 bar) am Pneumatiksy-

stem einstellen,

D bei montiertem Futter die erreichten Stellungen der

dadurch betätigten Futterelemente (Backen, Spitze,

Mitnehmer o.ä.) mit den vorgegebenen Werten auf

der entsprechenden Futterzeichnung vergleichen.

D die erreichten Stellungen der Schaltscheibe über-

prüfen

Bei abweichenden Maßen sind die Ursachen zu erforschen und evtl. Differenzen sofort abzustellen

Page 7

4. Bedienung

D Der Betriebsdruck beträgt max. 8 bar, min. 1,5 bar.

D Der Lösedruck muß mindestens die Hälfte des

Spanndrucks betragen.

D Die maximale Drehzahl des Spannzylinders darf

unter keinen Umständen überschritten werden.

Diese ist auf dem Zylindergehäuse eingraviert.

D Der Zylinder kann während der Rotation uneinge-

schränkt betätigt werden.

D Die Druckluft muß gefiltert, entwässert und geölt

(Filterfeinheit 0,01 mm absolut; ca. alle 10 -- 12 min.

ein Tropfen Spindelöl, z.B. Tellus C10) sein.

Die Schlauchlänge zwischen Öler und Verteiler-

5. Demontage

Die Demontage des Zylinders erfolgt prinzipiell in der

umgekehrten Reihenfolge der Montage.

5.1 Pneumatikdruck auf allen Leitungen abstellen und

alle Leitungen vollständig druckentlasten.

5.2 Die Verbindung des Futters o.ä. zum Zugelement

lösen. Eine Demontage des Futters ist in der Regel

nicht erforderlich.

5.3 Anschluß- und Ablaufleitungen sowie Verdrehsicherung entfernen.

5.4 Verschlußkappen in die Anschlußstutzen

eindrücken.

5.5 Befestigungsschrauben des Zylinderflansch lösen

6. Zerlegen -- Kolbenausbau

6.1 Vorderen Flansch Pos. 03 abschrauben.

A. Größe 26 und 38:

6.2 a) Deckel Pos. 22 an der Kühlmittelauffangschale

Pos. 21 demontieren.

b) Schaltscheibe Pos. 27 am Kolben hinten ab-

schrauben. Diese ist mit einem Gewindestift gesichert.

gehäuse sollte nicht mehr als 1 m betragen. Siehe

auch Abschnitt ”Gefahrenhinweise”.

D Die Spannwegkontrolle ist bei Bedarf kundenseitig

auszuführen.

D Maximale Drehzahl und max. Druck können gleich-

zeitig und zeitlich unbegrenzt auftreten (100% ED).

D Die Ansteuerung des Zylinders richtet sich nach den

erforderlichen Spannmittelfunktionen und der Maschinensteuerung und ist daher kundenseitig entsprechend den einschlägigen Sicherheitsvorschriften (siehe Kapitel Gefahrenhinweise) auszulegen.

und Spannzylinder evtl. mit Zugelement aus der

Spindelbohrung ein Stück weit herausziehen.

5.6 Zugelement lösen. Sofern der Platz hinter der Maschine für den Zylinder zusammen mit dem Zugelement ausreicht, kann auch der Zylinder und Zugelement komplett aus der Spindelbohrung herausgezogen werden. Dabei jedoch darauf achten, daß die

gesamte Einheit waagrecht hängt (Schwerpunktsuche).

5.7 Zylinder vollständig von der Maschine entfernen

und auf eine geeignete, schützende Unterlage abstellen. Zugelement aus Spindelbohrung herausnehmen.

B. Größe 42 und 62:

6.2 Die Zylinderschrauben der Schaltscheibenbefesti-

gung lösen und Schaltscheibe Pos. 27 auf Verteilergehäuse Pos. 08 ablegen.

6.3 Kolben nach vorne herausziehen.

6.4 Alle Teile reinigen, prüfen, ggf. ersetzen.

Siehe ”Wartung”.

7. Zerlegen -- Sicherheitsventil

7.1 Kolben wie zuvor beschrieben ausbauen.

7.2 Kolbengehäuse Pos. 01 durch Lösen der Zylinder-

schrauben Pos. 62 vom Verteilerflansch Pos. 06

trennen.

8. Zusammenbau

8.1 Darauf achten, daß alle Teile, welche mit Dichtun-

gen versehen sind oder mit ihnen in Berührung

kommen, vor dem Einbau eingeölt werden.

8.2 Ggf. Sicherheitsventil lagerichtig in die stirnseitige

Bohrungen einführen. Richtigen und kompletten

Einbau kontrollieren!!

8.3 Kolbengehäuse Pos. 01 mittels der Zylinderschrauben Pos. 62 mit Verteilerflansch Pos. 06 verbinden.

Anzugsmoment entsprechend den VDI-Richtlinien.

Siehe auch Momententabelle Seite 4.

8.4 Kolben vorsichtig seitenrichtig in das Kolbengehäuse einsetzen. Dichtungen nicht beschädigen.

Beschädigte Dichtungen unverzüglich auswechseln.

4

7.3 Mit Hilfe einer passenden Schraube die gesamte

Ventileinheiten herausziehen.

8.5 Bei Größen 26 und 38 Schaltscheibe aufdrehen

und mit Gewindestift sichern.

Bei Größen 42 und 62 Schaltscheibe mittels den

3 Zylinderschrauben mit den Mitnehmerbolzen Pos.

13 verschrauben. Anschraubmoment nach VDIRichtlinie entsprechend der Schraubengröße und

-güte. Siehe auch Momententabelle Seite 4.

8.6 Deckel auf Kühlmittelauffangschale aufsetzen und

festschrauben. (Bei Größen 42 und 62 nicht erforderlich.)

8.7 Vorderen Flansch anschrauben. Vorspannmoment

entsprechend den VDI-Richtlinien. Siehe auch Momententabelle Seite 4.

Page 8

9. Wartung, Instandhaltung

9.1 Wartung:

Der Hohlspannzylinder mit Verteiler ist wartungsfrei.

9.2 Instandhaltung:

Jährlich oder im Falle von Druckverlust im Zylinder

diesen von der Spindel nehmen und zerlegen. Dabei die Einzelteile reinigen und auf Verschleiß hin

überprüfen. Im allgemeinen empfiehlt es sich, alle

Dichtelemente, insbesondere jedoch diejenigen, die

einer dynamischen Beanspruchung unterliegen, zu

erneuern. Es sollte daher stets 1 Satz der in der

Stückliste gekennzeichneten Dichtelemente und

Verschleißteile auf Lager gelegt werden. Beim Zusammenbau in umgekehrter Reihenfolge wie bei

der Demontage vorgehen und dabei darauf achten,

daß signierte oder lagebestimmte Teile in der ihnen

zugedachten Lage zusammengebaut werden, um

Wucht- oder Funktionsstörungen zu vermeiden.

R

Achtung: Dichtungen nicht durch Werkzeuge oder

scharfe Kanten beschädigen.

Damit die Laufruhe des Zylinders erhalten bleibt, ist

ein Nachwuchten nach der Wiedermontage zu

empfehlen. Bei Drehzahlen ab 3000 min

jedoch unabdingbar. Auf Wunsch kann dies im

Werk der Fa. Röhm oder beim Kunden mit Hilfe eines Mobilwuchtgerätes durch unseren Monteur gegen Berechnung erfolgen.

Eine Laufkontrolle mit besonderem Augenwerk auf

etwaige neu auftretende Vibrationen sollte auf alle

Fälle durchgeführt werden.

Weitere Wartungsarbeiten fallen am Spannzylinder

nicht an.

-- 1

ist dies

AB

∅ 19

R1/4”

HUB D

N

AB

K

L

C

F

A

--0,01

E

G

Größe 26/190 38/251 42/289 62/438

Ident-Nr. 417310 417311 417312 417313

A 187 215 235 285

C 26,2 38,2 42 62

D 20203232

E

--0,01

F 105 132 145 170

G 6xM8 6xM10 8xM8 8xM10

max. 20 20 20 20

K

min. 0 0 -12 -12

L M 32 x 1,25 M 44 x 1,5 M 52 x 1,5 M 70 x 1,5

N 5666

R 275 273 337,7 342

2

Kolbenfläche

Effektive Kraft am Zugrohr daN 1047 1375 1590 2440

Max. zulässige Drehzahl max. min

Volumenfür vollen Doppelhub l 0,762 1 1,9 2,84

Massenträgheitsmoment J kgm

Leckluftmenge bei 6 bar l/min 45 50 55 60

Gewicht ca. kg 11,8 16 25,5 36

Dichtungssatz komplett Id.-Nr. 796681 796682 796683 796684

A cm

B cm

2

-- 1

2

70 103 103 125

189,7 249,1 288,6 438

190,9 251,4 291,3 447

6500 6500 4000 4000

0,03 0,06 0,102 0,24

4

Page 9

1. Safety instructions and guidelines for the use

of power-operated clamping devices

1. This device may only be used, set up or serviced by

specially skilled or trained personnel or persons who

can look back on many years of experience in this

field. Unworkmanlike handling by persons having no

experience with clamping devices may lead to injuries

as a result of the movements and forces involved in

operating the device, especially during set-up work.

2. This device has been designed for rotation and must

not be operated at speeds exceeding the specification. The centrifugal forces produced by high speeds

may cause components to work loose and then injure

persons or damage material in the vicinity of the device. The maximum speed and the maximum actuating force/pressure are engraved in the body of the

device and must not be exceeded. Disregard of this

precaution, even in a single case, may create a dangerous condition.

If the above-mentioned limits are exceeded for reasons beyond our control, damage cannot be precluded, even if this should not be immediately apparent.

Such damage may cause personal injuries and material damage. In that case, the user should ask the manufacturer to check the operational reliability and safety of the clamping device in question, stating the

unsafe load to which it was subjected.

3. Never allow the distributor to run dry. Before rotating

the actuating cylinder, make sure that at least a low

fluid pressure (min. 1 bar oiled compressed air) is

available at the connections. The air used must be

cleaned (see item 4) and enriched with a drop of

spindle oil (such as Tellus C10) by means of an R.F.L.

unit or the like at intervals of aprox. 10-12 minutes.

Where this cannot be assured, heavy wear must be

expected in the distributor gaps, which may lead to

failure of the anti-rotation lock, in which case the

pressurized connecting lines may be ripped off.

To lubricate the compressed air we recommend the

oiler: ”BOSCH Ökonomic NL4”.

4. For protection against foreign bodies, install an automatically drained filter unit (0,01 mm absolute) between pressure source and control valve.

5. For functional reasons, certain parts of this component may have sharp edges. To avoid injuries, this

component must therefore be handled with special

care.

6. When screws are replaced or loosened, defective

replacements or inadequate fastening may cause personal injuries and material damage.

Unless specified otherwise, all fastening screws must

be tightened to the torques recommended by the

screw manufacturer for the relevant strendth class.

All fastening screws, which account of their application, must be frequently loosened and retightened, in

conjunction with resetting work for example, must be

coated with antiseize (grease paste) in the thread

area and on the head contact surface at intervals of

6 months.

When replacing the original screws, make sure that

the replacements have the same strength class (normally 12.9). The tightening torques for sizes M5-M24,

classes 8.8, 10.9 and 12.9, are listed in the table at

the bottom of this page.

7. Always use class 12.9 for screw fastening clamping

inserts, top jaws, stationary locators, cylinder covers

and similar elements.

8. The manufacturer undertakes no responsibility for

spares other than original RÖHM parts. To eliminate

doubts and assure correct performance of the order,

state the 6-digit identification number engraved in the

assembly when ordering spares or individual parts.

However, in many casas the item number stated in

the assemply drawing or parts list and a good description of the component may be sufficient information for filling your order.

9. Safety requirements for power-operated clamping

devices:

9.1 The machine spindle must be prevented from

starting before the specified clamping pressure

has been built up in the actuating cylinder and

before the workpiece has been clamped. Make

sure that the clamping pressure is within the

permissible range.

9.2 The workpieces must be prevented from being

unclamped while the machine spindle is

rotating. The only exception to this rule are

applications providing for loading and unloading

with the machine in motion if the design of distributor and cylinder permits this.

9.3 In the event of a clamping power failure, the

workpiece must remain firmly clamped until the

spindle has come to rest.

9.4 A failure and subsequent return of the electric

power supply shall cause no change of the

control position existing before the event.

9.5 In the event of a clamping power failure, the

machine spindle must be instantly stopped by

a signal.

10. All connecting items must be flexible and must not

constrain the cylinder/air distributor. The connecting

lines should not be as longer as 1 m.

Tightening torques in Nm:

Class M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24

8.8 5,5 9,5 23 46 80 130 190 270 380 510 670 Nm

10.9 8,1 13 33 65 110 180 270 380 530 720 960 Nm

12.9 9,5 16 39 78 140 220 330 450 640 860 1120 Nm

4

Page 10

2. LHS-L air actuating cylinder with safety valve,

stroke monitoring device and coolant collector

This actuating cylinder with through-hole is a double-acting air-operated cylinder whose force and movement

are transmitted to the clamping device to be actuated

(chuck or the like) by means of a draw-in element (draw

tube or draw rod) which can be screwed in from the

piston rod end.

An air distributor with a stationary distributor housing

(item 08) requiring no maintenance is fitted at the opposite end, facing away from the spindle. This housing is

provided with two connection for operating the cylinder.

At air pressures from 2 bar to max. 8 bar, each of these

connections may be loaded even during rotation.

The cylinder is additionally equipped with a coolant collector (item 21) which collects the coolant passing

through the chuck and draw tube bores and accumulates it in a coolant drain union (item 23) for return to the

coolant supply tank.

This distributor permits air pressure to be constantly

applied to the cylinder. Both air chambers of the cylinder are equipped with one pilot-operated check valve

each (items 15+20) for protection against sudden loss

of pressure.

The actuating cylinder consequently

meet the requirements of the testing

principles of the German Employer’s

Liability Insurance Association.

Piston travel can be monitored by means of the switching disc (item 27). The inductive proximity switches

required for this purpose must be adapted to the control

electronics of the machine and are therefore not included with the cylinder.

For sizes LHS-L 26 and 38, the coolant collector is

provided with supports (item 11)for these inductive

proximity switches.

For sizes LHS-L 42 and 62, the proximity switches can

be mounted on brackets between the cylinder and the

air distributor.

The actuating cylinder may only be used in a horizontal

position.

Vertical mounting only on request!

Oiled compressed air is recommended for actuation.

The LHS-L cylinder may be actuated during rotation

because its safety valves are installed in positions

where they cannot be affected by centrifugal forces.

The LHS cylinder, however, may only be switched with

the spindle at rest.

With high and low pressure chucking the change-over

of the safety valve is guaranteed when chucking pressure : releasing pressure

For capacities and consumption data, dimensions and

strokes please refer to the date sheet. The capacities

listed in the data sheet are achieved in continous duty.

The connecting lines should not be as longer as 1 m.

The cylinder is normally mounted with an adapter plate

which is first secured to the cylinder cover. The mounting recess is selected to suit the spindle.

Note that the coolant collector (item 21) of the LHS-L

cylinder sizes 26 and 38 must be centred on the machine by means of a bracket.

Accessories: Connections for supply and return lines

Special accessories:

2 inductive proximity switches Part/Id.-No. 381551

(normally closed) or

2 inductive proximity switches Part/Id.-No. 202759

(normally open)

± 2:1.

3. Start-up

Important:

Never allow the actuating cylinder

to rotate without oil-enriched air.

Installation:

As the cylinder makes it virtually impossible to screw

the draw-in element (draw rod, draw tube) into the

chuck from behind, the associated chuck should only

be mounted after the cylinder has been installed.

3.1 Secure adapter plate by screwing fitting socket

head cap screws into the tapped holes on the pitch

circle diameter. Select torque to suit the screws

used, referring to the table of tightening torques.

3.2 Clean spindle/spindle flange at rear end of machine

spindle and check that radial and axial runout do

not exceed 0.005 mm.

3.3 Introduce the complete cylinder, normally with the

draw-in element screwed on as far as it will go, into

the spindle bore from behind. Should the complete

4

assembly (draw-in element + cylinder) be too long

for the space available behind the machine, first

push the connecting elements partially into the

spindle bore and screw them later into the cylinder

suspended in front of the spindle.

Depending on the design of the draw-in element, it

may also be possible to screw this into the cylinder

firmly screwed to the spindle from the chuck end.

Next, mount the cylinder on the centring diameter of

the spindle and fasten it lightly by uniformly tightening the flange fastening screws in diagonally opposite pairs.

3.4 Radially align the actuating cylinder so that the maximum radial runout will not exceed 0.015 mm,

measured at the distributor housing (item 08).

Page 11

3.5 Tighten the fastening screws of the adapter plate to the torque

recommended in the table of torques.

Should the class and/or size of the screws used not be given

in the table of torques, use the torque recommended in VDI

Guideline 2230.

3.6 Remove the sealing cyps form the connecting unions and

connect the pressure lines. As the sealing caps may be useful

in conjunction with a later removal of the cylinder, they should

be retained for this purpose. The pneumatic connections on

the air distributor must be free of contamination. The best way

to assure this is to clean the ports with a jet of low-pressure air

before connecting the lines. Never allow chips to penetrate

into the distributor housing where they may cause irreparable

damage to the distributor shaft or the safety valves.

All connections must be flexible so as not to constrain the

distributor housing. This includes the coolant union and the

hose to be secured thereto by means of a hose clip which has

to be provided by the customer. The hose should be made of

0,015

transparent material and return the coolant to the supply tank

by the shortest possible route without sagging or rising.

To lubricate the compressed air we recommend the oiler:

”BOSCH Ökonomic NL4”.

3.7 The device preventing the distributor housing from rotating

(anti-rotation lock) must be provided by the customer. Normally,this takes the form of an approx. 8 mm thick yoke fastened to the spindle housing with a forked end surrounding the

coolant drain union. The drain union must point vertically

downward. Here again, special care must be taken to avoid

any axial constraint of the distributor housing (thermal expansion).

3.8 After installing the cylinder with draw-in elements, mount the

chuck. Note that no elements can be screwed into the chuck

or its draw-in elements from the rear end of the spindle once

the cylinder flange has been firmly secured to the machine

spindle.

0,01

Clamping travel monitoring device:

A. Sizes26and38:The clamping travel monitoring

device for sizes 26 and 38 is located in the area of

the coolant collector.

B. Sizes42and62:The clamping travel monitoring

device for sizes 42 and 62 is located between coolant collector and piston housing.

D Irrespective of the cylinder size, clamping travel is

monitored by means of a switching disc secured to

the actuating cylinder piston. Two inductive proximity switches available as accessories are mounted

on separate limit switch trips which can be continuously adjusted by loosening and retightening the

two clamping screws.

D The length of clamping travel is normally determined

by the piston stroke of the chuck in use.

D Set the proximity switches to suit the capacity of the

chuck or as specified by the manufacturer of the

machine.

D For chucks with quick-change base jaws, the clam-

ping travel monitoring device must be connected to

the control system of the machine in a manner pre-

4

Machine spindle

venting the spindle from starting in the jaw change

position.

D As a rule, the following positions are monitored:

-- Jaws fully open,

-- Jaws fully closed.

Furthermore, the clamping position may be actively

scanned by means of an additional proximity switch

if this is compatible with the work cycle.

Performance check:

When the cylinder is ready for operation, it is good practice to check its performance, proceeding as follows:

D adjust the pneumatic system to a low pressure

(approx. 4 bar)

D with the chuck mounted, compare the actual posi-

tions of the actuated elements (jaws, centre, driver

or the like) with the specifications of the chuck dra wing

D check the actual positions of the switching disc

If the results deviate from the specifications, find the

causes and eliminate all differences immediately.

Page 12

4. Operation

D The operating pressure is limited to max. 8 bar,

min. 1,5 bar

D The unclamping pressure must amount to at least

half the clamping pressure.

D The maximum speed of the actuating cylinder is

engraved in the cylinder housing. This limit must

never be exceeded.

D The cylinder may be actuated during rotation.

D The compressed air used must be filtered (0.01 mm

absolute) and free of water. It must also be oiled

(adding a drop of spindle oil, such as Tellus C 10,

about every 10-12 minutes).

The hose between oiler and distributor housing

should not be more than 1 m long, see also

D Details of the clamping travel monitoring device

D Maximum speed and maximum pressure may be

D The cylinder control system depends on the requi-

5. Removal

To remove the cylinder, reverse the installation precedure.

5.1 Shut off air pressure in all lines and completely relieve all lines of pressure.

5.2 Disconnect the chuck or other clamping device from

the draw-in element. The chuck normally need not

be removed.

5.3 Remove connecting and drain lines as well as the

anti-rotation lock.

5.4 Seal the connecting unions with caps.

5.5 Loosen cylinder flange fastening screws and pull

5.6 Disconnect draw-in element. If the space available

5.7 Remove the complete cylinder and place it on a

6. Disassembly -- removal of piston

6.1 Remove front flange (item 03)

A. Sizes26and38:

6.2 a) Remove cover (22) at coolant collector (21)

b) Unscrew switching disc (item 27) at rear end

of piston (locked by means of a setscrew)

B. Sizes and 62:

6.2 Loosen the socket head cap screws fastening the

6.3 Pull piston out from the front

6.4 Clean, check and, if necessary, replace all parts.

Section 1, ”Safety instructions and guidelines for

the use of power-operated clamping devices”.

other than the switching disc must be provided by

the customer if required.

applied simultaneously and for an indefinite period

of time (continous duty)

red functions of the clamping device and the control

system of the machine and must therefore be designed by the customer in accordance with the applicable safety requirements (see Section 1, ”Safety

instructions and guidelines for the use of poweroperated clamping devices”).

actuating cylinder, together with draw-in element if

applicable, partially out of the spindle bore.

behind the machine is sufficient to accommodate

the cylinder complete with draw-in element, the

complete assembly (cylinder + draw-in element)

may be pulled out of the spindle bore. In that case,

special care must be taken to keep the complete

assembly horizontally suspended (by finding the

centre of gravity).

suitable, protective support. Remove draw-in element from spindle bore.

switching disc and place switching disc (item 27)

See ”Maintenance”.

7. Disassembly -- safety valve

7.1 Remove piston as described above.

7.2 Disconnect piston housing (item 01) from distributor

flange (item 06) by loosening the socket head cap

screws (item 62).

8. Assembly

8.1 Make sure that all parts which are provided with

seals or come into contact with seals are oiled before they are installed.

8.2 If removed, introduce safety valve into the face-end

bore in the correct position. Check for correct and

complete installation!

8.3 Using the socket head cap screws (item 62), connect piston housing (item 01) to distributor flange

(item 06). Tighten screws to the torque recommended in the table of torques. Should the class and/or

size of the screws used not be given in the table of

torques, use the torque recommended in VDI

Guideline 2230. (See page 9).

4

7.3 Using a fitting screw, pull out the complete valve

unit.

8.4 Carefully introduce piston into piston housing, making sure that the ends are in the correct position.

Do not damage the seals. Damaged seals must be

replaced immediately.

8.5 Sizes 26 and 38: Screw on switching disc and lock

it with the setscrew provided for that purpose.

Sizes42and62:Using the 3 socket head cap

screws, connect the switching disc to the driving

pins. Tighten screws to the torque recommended in

the table of torques. See table of torques (page 9)!

8.6 Fit and firmly tighten cover on coolant collector

(not required for sizes 42 and 62).

8.7 Fit front flange, tightening the screws to the torque

recommended in the table of torques on page 9.

Page 13

9. Maintenance, upkeep

9.1 Maintenance:

The through-hole type actuating cylinder with distributor requires no regular maintenance.

9.2 Upkeep:

Once a year or whenever there is a loss of pressure, remove the cylinder from the spindle and disassemble it. Clean all parts and check them for

wear. It is generally good practice to replace all

sealing elements or at least those subject to dynamic stress. For this reason, 1 set of the sealing elements identified in the parts list and a supply of

consumable items should be stocked at all times.

To reassembly the cylinder, reverse the disassembly procedure. Make sure that marked parts or

parts requiring a specific position are assembled in

the intended position in order to avoid unbalance or

malfunctions.

Important: Do not damage seals with tools or sharp

edges.

To keep the cylinder damaged, it is good practice to

rebalance it after reassembly. At speeds over 3000

rpm, this precaution is a ”must”. On request, reassembled cylinders will be rebalanced against

charge at the Röhm factory or on the customer’s

premises by one of our fitters with the aid of a

portable balancing machine.

Reassembled cylinders should at least be checked

for vibrations which were not present before the

cylinder was disassembled.

This is all the services which the cylinder requires.

R

AB

∅ 19

R1/4”

HUB D

N

AB

K

L

C

F

A

--0,01

E

G

Size 26/190 38/251 42/289 62/438

Id.-No. 417310 417311 417312 417313

A 187 215 235 285

C 26,2 38,2 42 62

D 20203232

E

--0,01

F 105 132 145 170

G 6xM8 6xM10 8xM8 8xM10

max. 20 20 20 20

K

min. 0 0 -12 -12

L M 32 x 1,25 M 44 x 1,5 M 52 x 1,5 M 70 x 1,5

N 5666

R 275 273 337,7 342

2

Piston area

Eff. draw bar pull daN 1047 1375 1590 2440

Max. admissible speed max. min

Volumefor full double stroke l 0,762 1 1,9 2,84

Moment of inertia J kgm

Air leakage rate at 6 bar l/min 45 50 55 60

Weight approx. kg 11,8 16 25,5 36

Set of seals, complete Id.-No. 796681 796682 796683 796684

A cm

B cm

2

-- 1

2

70 103 103 125

189,7 249,1 288,6 438

190,9 251,4 291,3 447

6500 6500 4000 4000

0,03 0,06 0,102 0,24

4

Page 14

1. Avis de sécurité et directives pour l’utilisation

de dispositifs mécaniques de serrage

1. Seules des personnes formées ou entraînées spécialement ou disposant de plusieurs années

d’expérience dans ce domaine sont habilitées à utiliser, mettre en place ou entretenir ce dispositif. Des

personnes inexpérimentées dans l’emploi des dispositifs de serrage sont exposées à des risques de

blessures, du fait d’un comportement inadéquat, en

particulier lors des travaux de mise en place du fait

des mouvements et des forces de serrage générés.

2. Ce dispositif est prévu pour une application rotative.

Un fonctionnement avec un nombre de tours

supérieur à celui qui est prévu pour ce dispositif n’est

pas admissible. Des éléments risqueraient de se détacher sous les forces centrifuges générées en fonction du nombre de tours et de mettre en danger des

personnes ou des objets se trouvant à proximité.

Le nombre de tours et la force d’actionnement/pression maxi. sont gravés sur le corps et ne doivent pas

être dépassées. Même un seul dépassement des valeurs admissibles peut représenter une source de

danger. En cas de dépassement de ces valeurs pour

des raisons non justifiables à nos yeux, des dommages ne sont pas à exclure -- même si à première vue

ils ne sont pas identifiables.

Cas dommages seraient susceptibles de mettre en

danger ultérieurement des personnes ou des biens.

Dans un tel cas, le fabricant, au vu de la surcharge

appliquée, doit contrôler le dispositif de serrage du

point de vue de sa sécurité de fonctionnement et

d’exploitation.

3. Un fonctionnement à vide du distributeur n’est pas

admissible. Si le cylindre de serrage est mis en rotation, il faut s’assurer qu’au moins une faible pression

du millieu (min. 1 bar d’air comprimé huilé) se trouve

au niveau des raccordements. L’air comprimé doit

être nettoyé (voir point 4) et enrichi avec une unité

d’entretien environ toutes les 10-12 min. avec une

goutte d’huille à broche (ex. Tellus C10).

Si cela ne peut pas etre assuré, une forte usure est à

attendre dans les fentes du distributeur, pouvant aller

jusqu’au non-fonctionnement de la sécurité de

torsion. Dans une telle situation il faut s’attendre à

une rupture des conduites de raccordement se trouvant sous pression.

Pour huiler l’air comprime nous recommandons l’huiler ”BOSCH Ökonomic NL4”.

4. Un filtre sous pression, unité filtrante 0,01 mm absolu,

avec extraction de l’humidité doit être utilisé entre la

source de la pression et la vanne-pilote.

5. Pour des raisons de fonctionnalité, ce module peut se

composer en partie d’éléments à arêtes vives. Pour

prévenir tout risque de blessure une prudence particulière s’impose pour tous les travaux sur ce module!

6. En cas de changement ou de desserrage des vis, un

mauvais remplacement ou une mauvaise fixation de

celles-ci peuvent mettre des personnes ou des objets

en danger.

Pour toutes les vis de fixation, il faut toujours utiliser,

sauf d’avis contraire, le couple de serrage recommandé par le fabricant des vis et correspondant à la

classe de résistance. Toutes les vis qui du fait de l’utilisation, par ex. travaux de changement d’operatión,

doivent être desserrées puis ensuite resserrées, sont

à lubrifier tous les six mois (pâte grasse) au niveau du

filetage et de la surface de butée de la tête.

En cas de remplacement des vis d’origine, il faut

prendre la classe de résistance de la vis à remplacer

(en général 12.9). Les couples de serrage figurant

dans le tableau ci-dessous sont valables pour les

tailles courantes, M5 -- M24 dans les classes 8.8,

10.9 et 12.9.

7. La qualité 12.9 est à utiliser systématiquement pour

les vis de fixation pour les éléments de serrage rapportés, pour les brides rapportées, les butée fixes, les

couvercles de cylindres ainsi que pour les éléments

similaires.

8. Seules doivent être utilisées des pièces de rechange

d’origine de chez RÖHM. En cas de non respect, le

fabricant ne porte plus aucune responsabilité.

Pour pouvoir assurer des commandes de renouvellement de pièces de rechange ou de pièces détachées

sans risque d’erreur ou de doute, il faut absolument

indiquer le numéro d’indentificationà6caractères

gravé sur le module. Dans de nombreux cas, il peut

s’avérer suffisant de se référer au numéro de position

sur la vue d’ensemble ou sur la nomenclature ou de

se rapporter éventuellement à une bonne description

du module de la pièce détachée concernée.

9. Exigences technique pour la sécurité sur les dispositifs mécaniques de serrage:

9.1 La broche de la machine ne doit démarrer que

lorsque la pression est réalisée dans le cylindre

de serrage et que le serrage est effectué dans

le domaine de travail admissible.

9.2 La baisse de pression ne doit s’effectuer que

lorsque la broche de la machine est arrètée. La

seule exception admise est lorsque le deroulement dans son ensemble prévoit un chargement/déchargement en mouvement et si la construction du distributeur/cylindre le permet.

9.3 En cas de perte de l’énergie de serrage, la

pièce à usiner doit rester serré fixement jusqu’à

l’arrêtdelabrochedelamachine.

9.4 En cas de coupre puis de rétablissement du

courant aucune modification de la position

actuelle de la commande ne doit être effectuée.

9.5 En cas de perte de l’énergie de serrage, un

signal doit arrêter immédiatement la broche de

la machine.

10. Toutesles conduites de raccordement doivent être

flexibles et n’exercer aucune contrainte sur le cylindre/diffuseur d’air. La longueur du tuyau ne doit pas

excéder 1 m.

Couples de serrage en Nm:

Qualité M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24

8.8 5,5 9,5 23 46 80 130 190 270 380 510 670 Nm

10.9 8,1 13 33 65 110 180 270 380 530 720 960 Nm

12.9 9,5 16 39 78 140 220 330 450 640 860 1120 Nm

4

Page 15

2. Cylindre de serrage pneumatique LHS-L avec soupape

de sécurité, contrôle de course et bac de réception

Ce cylindre de serrage à passage barre est un cylindre

pneumatique à double action dont la force et le mouvement sont transmis sur le dispositif de serrage (mandrin

ou autre) par un élément de traction (tube de traction ou

tirant) vissé sur un côté de la barre du piston.

Du côté opposé à la broche, se trouve un distributeur

pneumatique, pos. 08, dont le boîtier posé est exempt

de maintenance. Sur celui-ci se trouvent 2 raccordements pour actionner le cylindre. Chacun de ces raccordements peur recevoir, même en rotation, une

charge d’air comprimé comprise entre 2 et 8 bar maxi.

De plus, le cylindre est équipé d’un bac de réception du

produit réfrigérant, pos. 21, servant à recevoir le produit

réfrigérant est collecté dans une pipe d’écoulement du

produit réfrigérant, pos. 23, où il peut être ensuite ren voyé dans le réservoir de stockage du produit

réfrigérant.

Le distributeur du cylindre de serrage permet une alimentation continue en air comprimé et les deux chambres d’air comprimé du cylindre sont chacune

protégées contre une perte de pression par soupape de

retenue pos. 15 + 20.

Ce cylindre de serrage répond donc ainsi aux

principes de contrôle de la caisse de

prévoyance contre les accidents.

Le mouvement du piston peut être contrôlé en fonction

de la course au moyen du disque de commande pos.

27. Les détecteurs inductifs de proximité nécessaires à

cet effet doivent être harmonisés avec l’électronique de

commande de la machine et ne sont donc pas compris

dans l’étendue de la fourniture du cylindre.

Pour les dim. LHS-L 26 et 38, des fixations, pos. 11,

sont prévues sur le bac de réception du produit réfrigérant pour fixer ces détecteurs inductifs de proximité.

Pour les dimensions LHS-L 42 et 62, les commutateurs

de proximité peuvent être montés sur des appuis situés

entre le cylindre et le distributeur pneumatique.

Le cylindre de serrage ne doit être utilisé qu’avec son

axe principal horizontal.

Un fonctionnement en position verticale sur

demande!

Pour l’actionner, de l’air comprimé huilé est recommandé. Le cylindre LHS-L peut être également activé

durant la rotation car toutes les soupapes de sécurité

sont disposées de manière à être insensibles à la force

centrifuge.

Le cylindre de serrage LHS par contre ne peut être actionné que si la broche est arrêtée. Lors de l’usinage

avec des pressions fortes et faibles, le relâchement de

la soupape de sûreté est assuré par une pression de

serrage : pression de relâchement

La longueur du tuyau ne doit pas excéder 1 m.

Les données de performance ainsi que les données de

consommation, cotes et courses sont à consulter sur le

feuille de données. Les données de performance indiquées sur la feuille de données sont atteintes avec une

durée de service de 100%.

La fixation du cylindre s’effectue en général avec un

faux-plateau qui est tout d’abord monté sur le couvercle

du cylindre puis muni d’une fixation adaptée à la broche. Il faut veiller à ce que le bac de réception du produit réfrigérant, pos. 21 du cylindre LHS-L dimension 26

et 38 soit centré au moyen d’une fixation sur la machine

Accessoires: Pipes de raccordement pour les conduites et dérivations

Accessoires spéciaux:

2 détecteurs inductifs de proximité pièce Id.-No. 381551

(ouverture) ou

2 détecteurs inductifs de proximité pièce Id.-No. 202759

(fermeture)

± 2:1.

3. Mise en service

Attention: Ne jamais laisser tourner le cylindre de serrage sans air enrichi d’huile!

Montage:

Comme le cylindre ne permet pratiquement pas de fixation vissée sur l’arrière entre l’élément de traction (tirant, tube de traction) et le mandrin, le montage du

mandrin correspondant est à effectuer seulement après

le montage du cylindre.

3.1 Visser le faux plateau avec les vis à tête cylindrique

correspondantes dans les alésages filetés sur le

diamètre du cercle de référence. Le couple de serrage doit correspondre aux vis employées, voir

également tableau des couples.

3.2 Nettoyer la broche ou le plateau de la broche sur

l’extrémité arrière de la broche de la machine et en

vérifier la concentricité et la planéité. L’erreur

admissible est dans chaque cas de 0,005 mm.

3.3 Introduire le cylindre complet, en général avec

l’élément de traction vissé ”sur bloc”, par l’arrière

dans le guidage de la broche. Si l’unité entière,

4

élément de traction + cylindre, est trop longue pour

la place disponible derrière la machine, les

éléments de liaison peuvent être tout d’abord

insérés partiellement dans l’alésage de la broche et

être vissés ultiérieurement avec le cylindre pendant

devant la broche. Selon la réalisation de l’élément

de traction, une fixation par vis avec le cylindre

vissé solidairement sur la broche est également

possible du côté du mandrin.

Si ceci est effectué, placer le cylindre sur le

diamètre de centrage de la broche et le fixer légèrement avec les vis de fixation du plateau, en les serrant régulièrement en croix.

3.4 Ajuster le cylindre radialement de telle manière que

le défaut de concentricité maximum ne dépasse

pas 0,015 mm. Ce défaut est mesuré sur le boîtier

de distributeur pos. 08.

Page 16

3.5 Serrer les vis de fixation du faux-plateau avec le couple de

préserrage préconisé par la directive

VDI. Voir également tableau des couples.

3.6 Oter les capuchons sur les pipes de raccordement et raccorder les conduites de pression. Comme les capuchons peuvent

s’avérer utiles dans le cas d’un démontage ultérieur du cylindre, nous recommandons de les conserver. Les raccordements pneu-matiques sur le distributeur d’air doivent être exempts de salissures. Le mieux est d’envoyer avant le raccordement de l’air pour balayage soufflant avec une faible pression. Il faut dans tous les cas éviter la pénétration de copeaux

dans le boîtier du distributeur car l’arbre du distributeur ou les

vannes de sécurité risqueraient d’être endommagés de manière irréparable.

De plus, ces raccordement doivent être flexibles de n’exercer

aucune contrainte sur le boîtier du distributeur. Ceci est également valable pour les pipes de produit réfrigérant et pour le

tuyau à fixer par le client à l’aide d’une bride à tuyau. Celui-ci

doit être en matière transparente et renvoyer le produit

0,015

réfrigérant vers le réservoir, sans faiblir ni se re-dresser, par le

chemin le plus court.

Pour huiler l’air comprime nous recommandons l’huiler

”BOSCH Ökonomic NL4”.

3.7 La sécurité de torsion sur le boîtier du distributeur est à réali-

ser par le client. Il est courant de fixer à cet effet sur le boîtier

de la broche, un arc, épais d’environ 8 mm, et enserrant le

boîtier du distributeur au niveau des ses pipes d’écoulement

du produit réfrigérant comme une fourche. La pipe d’écoulement doit descendre verticalement. Il faut veiller soigneusement à ce que cette sécurité de torsion n’exerce aucune contrainte axiale sur le boîtier du distributeur (dilatation thermique).

3.8 Après le montage du cylindre avec les éléments de traction, le

montage du mandrin peut être effectué.

Il faut noter qu’une fois la plateau du cylindre

solidement vissé sur la broche de la machine, aucune liaison

par vis avec le mandrin ou ses éléments de traction n’est plus

possibleàpartirduboutarrièredelabroche.

0,01

Surveillance des courses de serrage

A. Dimension 26 et 38: La surveillance de la course

de serrage se trouve pour les dimensions 26 et 38

au niveau du bac de réception du produit réfrigérant

B. Dimension 42 et 62: La surveillance de la course

de serrage se trouve pour les dimensions 42 et 62

entre le bac de réception du produit réfrigérant et le

boîtier du piston.

D Le contrôle de la course s’effectue pour toutes les

dimensions par un disque de commande fixé sur le

piston de serrage. Deux commutateurs inductifs

disponibles comme accessoires se trouvent chacun

sur une barre de commutateur de fin de course.

Celle-ci, en desserrant les deux vis de bridage,

peut être réglée progressivement et resserrée.

D La course de serrage est déterminée en général par

la course du piston du mandrin de serrage exploité.

D Régler les détecteurs de proximité selon le domaine

de travail du mandrin de serrage ou les prescriptions du fabricant de la machine.

D Pour les mandrins de serrage avec mors de base à

changement rapide, la surveillance de la course de

serrage doit être protégée électirquement avec la

commande de la machine pour que la broche ne

4

Broche de la machine

puisse pas se mettre en route dans la position

”Changement des mors”.

D En général les positions suivantes sont contrôlées:

-- mors complètement ouverts

-- mors complètement fermés.

De plus, il est possible, si e déroulement du fonctionnement le permet, de vérifier de manière active

la position de serrage à l’aide d’un détecteur de

proximité supplémentaire.

Essai de fonction:

En général, un test de fonction est recommandé une

fois que le cylindre est prêt à fonctionner. Il faut

D sélectionner une pression basse (env. 4 bar) sur le

système pneumatique,

D comparer, avec le mandrin monté, les positions at-

teintes par les éléments du mandrin ainsi activés

(mors, pointe, entraîneur ou autres) avec les valeurs prescrites sur le plan du mandrin correspondant.

D vérifier les positions atteintes par le disque de com-

mande.

En cas de divergences de cotes, les causes sont à

déterminer et d’éventuelles différences sont à éliminer

immédiatement.

Page 17

4. Emploi

D La pression d’utilisation: maxi. 8 bar et mini. 1,5 bar

D La pression de desserrage doit correspondre au

moins à la moitié de la pression de serrage.

D Le nombre de tours maximal du cylindre de serrage

ne doit en aucun cas être dépassé. Ce paramètre

est gravé sur le boîtier du cylindre.

D Le cylindre peut être actionné sans restriction pen-

dant la rotation.

D L’air comprimé doit être filtré, sec et huilé (finesse

du filtre 0,01 mm absolu; environ toutes les 10-12

min une goutte d’huile à broche, ex. TellusC 10).

La longueur du tuyau entre le graisseur et le boîtier

du distributeur ne doit pas excéder 1 m. Voir également chapitre ”Avis de danger”.

D Le contrôle de la course de serrage est à exécuter

en cas de besoin par le client.

D Le nombre de tours maximal et la pression maxi-

male peuvent survenir en même temps et pour une

durée illimitée (100% de la durée de service).

D La mise en service du cylindre dépend des fonc-

tions nécessaires du moyen de serrage et de la

commande de la machine et est donc à concevoir

par le client selon les directives de sécurité pertinentes (voir chapitre ”Avis de danger”).

5. Démontage

Le démontage du cylindre s’effectue en principe dans

l’ordre inverse par rapport au montage.

5.1 Interrompre la pression pneumatique sur tous les

conduits et faire sortir totalement la pression de

toutes les conduites.

5.2 Desserrer la liaison du mandrin ou autre vers

l’élément de traction. Il n’est en général pas nécessaire de démonter le mandrin.

5.3 Retirer les conduits de raccordement et d’écoulement ainsi que la sécurité de torsion.

5.4 Enfoncer les capuchons dans les pipes de raccordement.

5.5 Desserrer les vis de fixation du plateau du cylindre

et retirer en partie le cylindre de serrage, le cas

échéant avec l’élément de traction, de l’alésage de

la broche.

5.6 Desserrer l’élément de traction. Si la place derrière

la machine est suffisante pour le cylindre et

l’élément de serrage, le cylindre et l’élément de

traction peuvent être également complètement retirés de l’alésage de la broche. Il faut veiller cependant à ce que l’ensemble complet se trouve à l’horizontale (recherche du centre de gravité).

5.7 Retirer complètement le cylindre de la machine et le

déposer sur un support spproprié qui le protège.

Retirer l’élément de traction de l’alésage de la broche.

6. Désassemblage -- Démontage du piston

6.1 Dévisser le plateau avant pos. 03

A. Dimension 26 et 38:

6.2 a) Démonter le couvercle pos. 22 situé sur le bac

de réception du produit réfrigérant pos. 21

b) Dévisser le disque de commande pos. 27 sur

l’arrière du piston. Ce disque est arrêté par un

goujon fileté.

B. Dimension 42 et 62:

6.2 Relâcher les vis á tête cylindrique de la fixation du

disque de commande et poser le disque de commande pos. 27 sur le boîtier de distributeur pos. 08

6.3 Tirer le piston vers l’avant.

6.4 Nettoyer toutes les pièces, les vérifier et le cas

échéant les remplacer. Voir ”Entretien”.

7. Désassemblage -- Soupape de sécurité

7.1 Démonter le piston comme décrit précécemment.

7.2 Séparer le boîtier du piston pos. 01 du plateau du

distributeur pos. 06 en relâchant les vis à têtes cy-

7.3 A l’aide d’une vis adéquate, retirer l’ensemble des

8. Assemblage

8.1 Veiller à ce que toutes les pièces munies de joints

d’étanchéité ou en contact avec ceux-ci soient

huilées avant leur mise en place.

8.2 Le cas échéant, introduire la soupape de sécurité en

position correcte dans les alésages sur la face

avant. Contrôler que la mise en place est correcte

et complète!!

8.3 Relier le boîtier du piston pos. 01 au plateau du distributeur pos. 06 à l’aide des vis à tête cylindrique

pos. 62. Couple de serrage correspondant aux directives VDI. Voir également le tableau des couples

page 14.

8.4 Mettre le piston du bon côté dans le boîtier du

piston. Ne pas abîmer les joints d’étanchéité. Remplacer immédiatement tout joint d’étanchéité abîmé.

4

lindriques pos. 62.

unités des soupapes.

8.5 Pour les dimensions 26 et 38 ouvrir le disque de

commande en le tournant et l’arrêter avec un

goujon fileté.

Pour les dimensions 42 et 62 visser le disque de

commande à l’aide de 3 vis à tête cylindrique avec

les boulons d’entraînement pos. 13. Couple de serrage selon les directives VDI correspondant à la

dimension et à la qualité des vis. Voir également

tableau des couples de serrage page 14.

8.6 Mettre le couvercle sur le bac de réception du liquide réfrigérant et le visser. (Pas nécessaire pour

les dimensions 42 et 62).

8.7 Visser le plateau avant. Couple de présserrage selon les directives VDI. Voir également tableau des

couples de serrage page 14.

Page 18

9. Entretien, maintenance

9.1 Entretien: Le cylindre de serrage à passage de

barre avec distributeur est exempt d’entretien.

9.2 Maintenance:

Une fois par an ou en cas de perte de pression,

ôter le cylindre de la broche et le démonter. Nettoyer les différentes pièces et vérifier leur usure. En

général il est recommandé de renouveler tous les

éléments d’étanchéité, en particulier ceux soumis à

une contrainte dynamique.

Il est de ce fait nécessaire d’avoir toujours en magasin un jeu des éléments d’étancheíté et des

pièces d’usure marqués dans la nomenclature. Lors

de l’assemblage, procéder dans l’ordre inverse du

démontage et veiller à ce que les pièces marquées

ou à mettre dans une certaine position soient bien

assemblées dans la position prescrite pour éviter

des dérangement d’équilibre ou de fonction.

R

Attention: Ne pas endommager les pièces

d’étanchéité avec des outils ou des arêtes vives.

Pour conserver la stabilité de marche du cylindre, il

est recommander de le rééquilibrer après son réassemblage. Pour les nombres de tours a partir de

-1

3000 min

demande, ceci peut être effectué, sur facture, dans

les ateliers de la Société Röhm ou par notre monteur chez le client à l’aide d’un instrument d’équilibrage mobile.

Un contrôle de marche est à effectuer dans tous les

cas en vérifiant particulièrement si de vibrations

nouvelles apparaissent. Le cylindre de serrage ne

nécessite aucun autre travail d’entretien.

, cette opération est indispensable. A la

AB

∅ 19

R1/4”

HUB D

N

AB

K

L

C

F

A

--0,01

E

G

Référence 26/190 38/251 42/289 62/438

Id.-No. 417310 417311 417312 417313

A 187 215 235 285

C 26,2 38,2 42 62

D 20203232

E

--0,01

F 105 132 145 170

G 6xM8 6xM10 8xM8 8xM10

max. 20 20 20 20

K

min. 0 0 -12 -12

L M 32 x 1,25 M 44 x 1,5 M 52 x 1,5 M 70 x 1,5

N 5666

R 275 273 337,7 342

2

Surfacedupiston

Force eff. au tube de traction daN 1047 1375 1590 2440

Vitesse admissible max. max. min

Volumepour course double totale l 0,762 1 1,9 2,84

Moment d’inertie de masse J kgm

Taux d’aire de fuite (6 bar) l/min 45 50 55 60

Poids env. kg 11,8 16 25,5 36

Jeu des éléments d’étanchéité, compl. Id.-No. 796681 796682 796683 796684

A cm

B cm

2

-- 1

2

70 103 103 125

189,7 249,1 288,6 438

190,9 251,4 291,3 447

6500 6500 4000 4000

0,03 0,06 0,102 0,24

4

Page 19

1. Avvertenze di sicurezza e norme per l’impiego di

dispositivi di serraggio ad azionamento meccanico

1. Questo dispositivo può essere solo usato, preparato o

sottoposto a operazioni di manutenzione da persone

espressamente qualificate o addestrate, o che abbiano una pluriennale esperienza in merito. Persone

che non abbiano alcuna esperienza con i dispositivi di

serraggio sono particolarmente esposte a pericoli di

lesioni per comportamento non appropriato, sopratutto durante i lavori di preparazione, per l’insorgere di

movimenti o forze di serraggio.

2. Questo dispositivo è previsto per impiego rotante. Non

è consentito un esercizio con un numero di giri superiore a quello previsto per questo dispositivo. Il manifestarsi di forze centrifughe dipendenti dal numero di

giri potrebbe far staccare singoli pezzi con conseguente rischio per le persone e le cose nelle immediate vicinanze. Il numero di giri e la forza/pressione di

azionamento massimi sono incisi sul corpo e non devono essere superati. Anche una sola infrazione dei

valori ammessi può costituire fonte di pericoli.

Se questi valori dovessero essere stati superati per

motivi a noi non imputabili, non sono da escludersi

inconvenienti anche se non immediatamente riconoscibili. Questi inconvenienti potrebbero costituire un

pericolo di danni risultanti a persone o cose. Pertanto,

in un simile caso, il dispositivo di serraggio, con indicazione del sovraccarico intervenuto, deve essere

esaminato dal costruttore per accertarne la sicurezza

di funzionamiento ed esercizio.

3. Non è consentita una rotazione a vuoto del distributore. Se il cilindro di serraggio viene messo in rotazione, accertarsi che almeno nei raccordi vi sia una

pressione minima di aria (min. 1 bar di aria oleosa).

L’aria compressa utilizzata deve essere pulita (vedere

punto 4) e addizionata, con un’unità di manutenzione

di una goccia d’olio per mandrini (per esempio Tellus

C10). Se ciò non fosse possibile, è da prevedersi una

forte usura negli interstizi del distributore, la quale

può determinare anche un guasto del dispositivo di

sicurezza contro le sollecitazioni torsionali. In un caso

simile c’è da attendersi una rottura delle tubazioni di

raccordo sotto pressione.

Per ingrasare l’aria compressa raccomandiamo

l’ingrassatore ”BOSCH Ökonomic NL4”.

4. Per proteggere da corpi estranei inserire fra la fonte di