Rohm HSK-A/E 25, HSK-A/E 50, HSK-A/E 32, HSK-A/E 40, HSK-A/E 63 Operating Instructions Manual

...Page 1

Handspannfutter (Keilstangenprinzip)

Bedienungsanleitung für

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

F

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

E

F

Operating instructions for

Instructions de service pour

Instrucciones de servicio para

Verriegelungseinheit „SuperLock“

für HSK-Spannsysteme

Selbsthemmender Mechanismus für die

automatische Werkzeugspannung

“SuperLock” self-locking unit

for HSK clamping system

Self-locking mechanism for

automatic tool clamping

Unité de verrouillage „SuperLock“

pour systèmes de serrage HSK

Mécanisme à autoblocage pour le serrage

automatique des outils

Sistema de enclavamiento

„SuperLock“ para sistemas de

amarre HSK

Mecanismo de retención automática

para el amarre automático de herramienta

Page 2

Inhalt - Contents - Table de matières - Indice

1. Beschreibung, Funktionsablauf 3

2. Allgemeine Gefahrenhinweise 5

3. Montage, Inbetriebnahme, Demontage 6

4. Bedienung 8

5. Wartung, Instandhaltung 8

6. Ersatzteile 8

1. Description and functional process 9

2. General information on dangers 11

3. Assembly, initialisation and dismantling 12

4. Operation 14

5. Maintenance and servicing 14

6. Replacement parts 14

1. Description, déroulement du fonctionnement 15

2. Remarques générales sur les dangers 17

3. Montage, mise en service, démontage 18

4. Commande 20

5. Entretien, maintenance 20

6. Pièces détachées 20

1. Descripción, funcionamiento 21

2. Indicaciones de peligro generales 23

3. Montaje, puesta en servicio, desmontaje 24

4. Manejo 26

5. Mantenimiento, cuidado 26

6. Piezas de recambio 26

2

Page 3

Preliminary remarks:

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

1. This operating manual is created under considera-

tion of DIN EN ISO 12100-1, DIN EN ISO 12100-2

and the corresponding respective norms.

2. For different tool clamping, the necessary force

transfer or moments for the necessary clamping

force is to be determined according to the VDI

guideline 3106 (compare VDMA guideline 34181).

The authorised speeds may also need to be adapted

accordingly.

3. This operating manual applies to all nominal sizes of

the locking unit. Assembly drawings and parts lists

for the individual nominal sizes can be requested

separately from the company RÖHM.

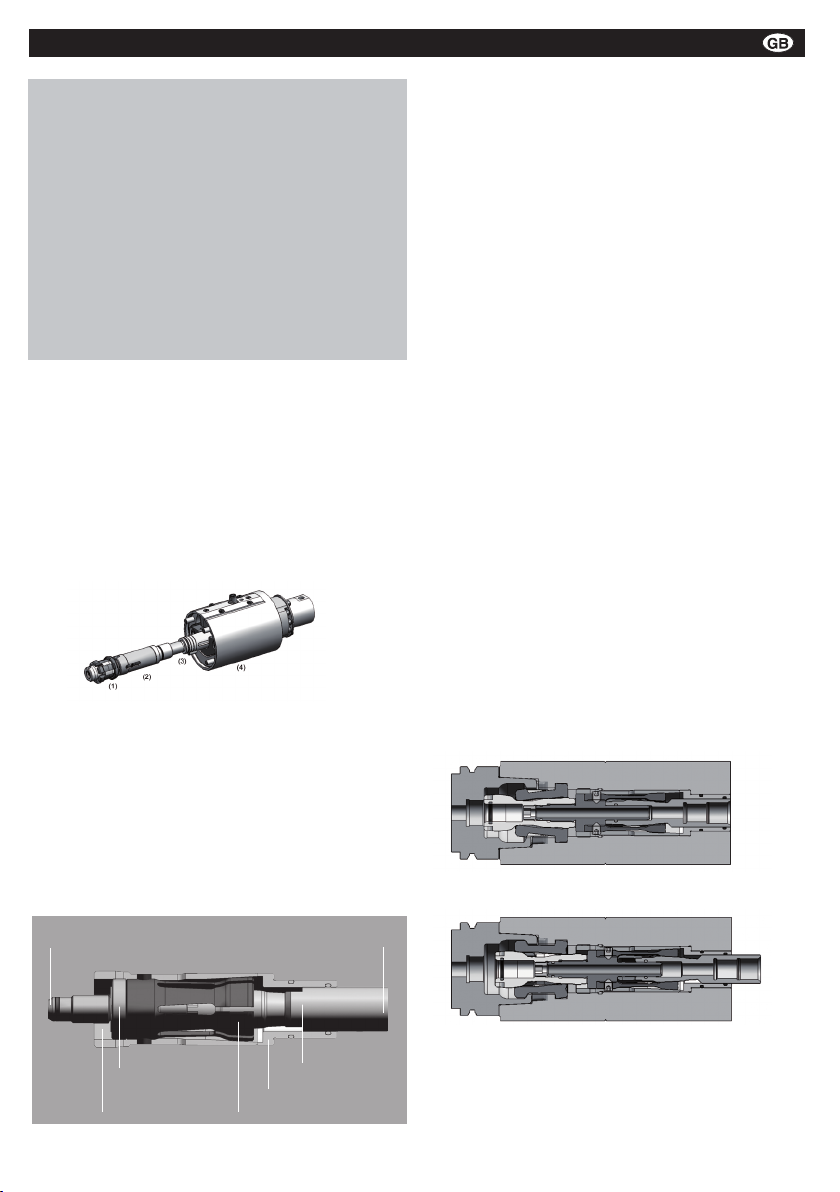

1. Description

1.1 Conguration and functional features

The “SuperLock” locking unit is part of an automatic

HSK tool clamping system. It serves the purpose of

transferring traction to the HSK clamping set and the

subsequent self-locking detent and maintaining the

clamping force. The standard version of the locking unit

is provided with a draw bolt extension on which a clamping and release unit transfers the clamping and release

forces or clamping and release strokes (illustration 1).

After assembly of the locking unit, the pressure head

•

of the HSK clamping set is screwed together with

the draw bar of the locking unit. The draw bolt of the

locking unit are connected with an original Röhm

draw bolt extension, or an operating rod designed

specically for the customer, to the shaft end during

assembly of the system.

The draw bar of the locking unit generally has a cen-

•

tral, sealed through-hole for the internal supply of the

medium. The use of this drill hole is only possible for

size HSK25 with a tted pressure head on the HSK25

clamping set. The clamping sets of the other HSK nominal sizes (HSK32-HSK125) have through-holes for

the supply of the medium and can be combined with

the “SuperLock” locking unit without any additional

measures.

In the release position (illustration 3), the draw bolt is

•

driven up to the draw bar and the pressure head is in

the ejection position for releasing the HSK tool.

The clamping position (illustration 4) is achieved by

•

applying force to the draw bolts (draw bolt extension)

whereby the self-locking effect exists between the

male taper of the draw bolt and the female taper of

the collet. After reaching the clamping position, a

force application element (e.g. hydraulic piston) brings

the clamping and release unit back to a neutral position in which the draw bolt extension can freely rotate.

The clamping and release unit is to be designed so

•

that the stipulated clamping strokes and clamping

forces can be achieved. Particular attention is to be

paid to the possible clamping stroke range caused by

the tolerance of the HSK tools (also refer to assembly/

dismantling).

Illustration 1: Complete unit for automatic HSK tension with HSK

clamping set (1), locking unit (2), pull bolt extension (3), clamp and

release unit (4)

The „SuperLock“ locking unit consists of the collet,

draw bolt, clamping sleeve, draw bar and guide

sleeve (illustration 2). It is delivered as a complete

module which is fully assembled. The inserted pull

bolt is removed for installation (compare installation

and assembly). The remaining parts of the SuperLock

module may not be independently dismantled and

assembled.

Connection for HSK clamping set Connection for operating rod

Pull bolt

Connection rod

Clamping sleeve Collet

Illustration 2: conguration of the “SuperLock” locking unit

Guide sleeve

Illustration 3: release position of a locking unit with HSK

clamping set

Illustration 4: clamping position of the locking unit with HSK

clamping set

9

Page 4

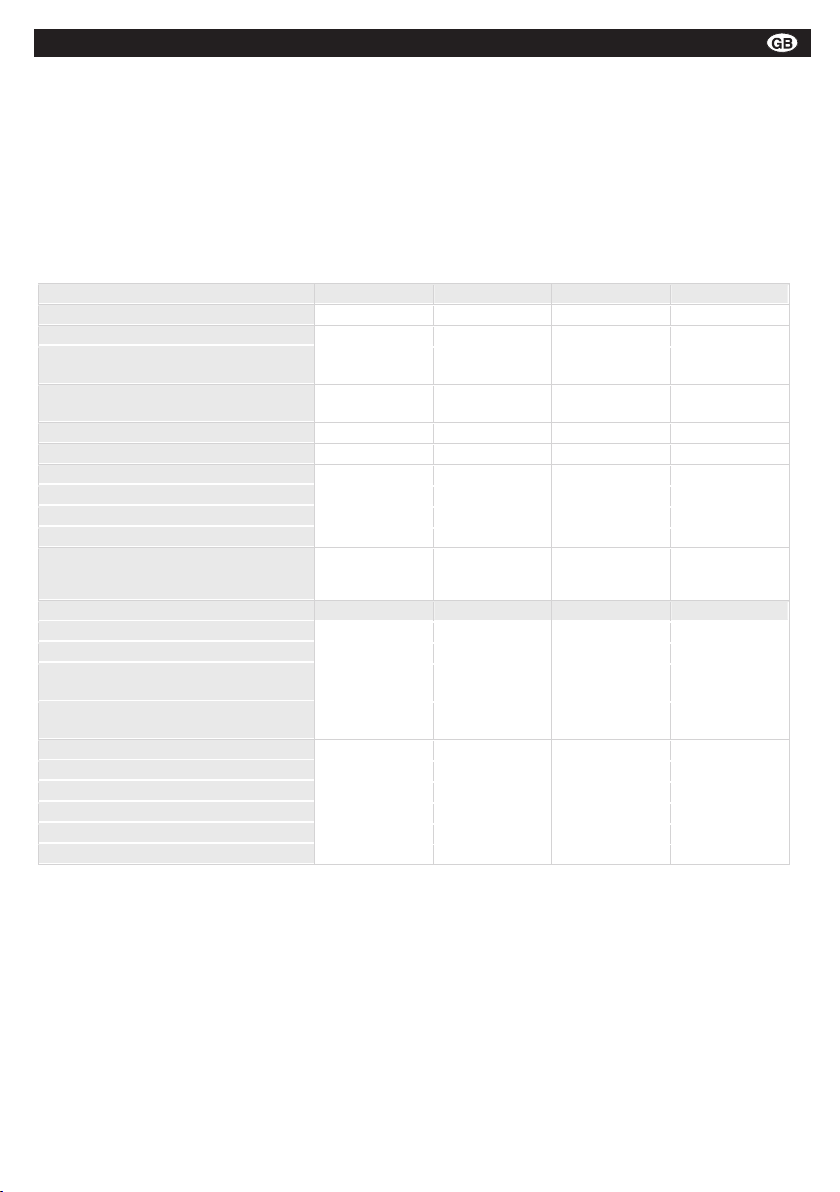

1.2 Locking unit functional data

******************************************************************************************* Page: 5

“SuperLock” Locking Unit

Date: 30th April 2009

RN-1701

**********************************************************************************************************

HSK-A/E 25 HSK-A/E 32 HSK-A/E 40 HSK-A/E 50

Draw-in force (HSK clamping force)

3,500 N 5,000 N 10,000 N 15,000 N

Release force (HSK shaft)

ca. 700 N ca. 1,000 N ca. 2,000 N ca. 3,000 N

Nominal clamping stroke (on HSK

clamping set)

4.0 mm 5.5 7.0 mm 8.0 mm

Clamping range (on HSK clamping

set)

3.0-5.0 mm 4.5-6.5 mm 5.5-8.5 6.5-9.5

Ejection stroke

0.2 mm 0.4 mm 0.5 mm 0.5 mm

Operating force on draw bolt

700 N 1,000 N 2,000 N 3,000 N

Nominal clamping stroke on draw bolt

10.8 mm 13.6 mm 17.8 mm 19.9 mm

Stroke range on draw bolt

8.8-12.8 mm 11.6-15.6 mm 14.8-20.8 mm 16.9-22.9 mm

Draw bolt stroke without tool

max. 15.6 mm max. 18.9 mm max. 22.8 mm max. 26.3 mm

HSK-A/E 63 HSK-A/E 80 HSK-A/E 100 HSK-A/E 125

Draw-in force (HSK clamping force)

25,000 N 37,500 N 50,000 N 70,000 N

Release force (HSK shaft)

ca. 5,000 N ca. 7,500 N ca. 10,000 N ca. 14,000 N

Nominal clamping stroke (on HSK

clamping set)

8.0 mm 11.0 mm 12.0 mm 14.0 mm

Clamping range (on HSK clamping

set)

6.0-10.0 9.0-13.0 mm 10.0-14.0 mm 11.5-16.5 mm

Exhaust stroke

0.5 mm 0.5 mm 0.8 mm 0.8 mm

Operating force on pull bolt

5,000 N 7,500 N 10,000 N 15,000 N

Nominal clamping stroke on pull bolt

20.0 mm 27.3 mm 30.8 mm 37.6 mm

Stroke range on pull bolt

16.0-24.0 mm 23.3-31.3 mm 26.8-34.8 mm 32.6-42.6 mm

Pull bolt stroke without tool

max. 28.0 mm max. 38.1 mm max. 42.4 mm max. 50.8 mm

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

The locking unit may only be applied in connection with

a Röhm HSK clamping set. Any other applications will

be subjected to a technical test by Röhm.

The locking unit is used to save and maintain the

traction in cooperation with an HSK clamping set. Table

1 contains the forces and strokes for the HSK clamping

set and for the actual locking unit. The forces and

strokes of the HSK clamping set can be determined on

a shaft or socket from the front. The forces on the draw

bolt are initialised with a clamping and release unit. The

draw bolt stroke is measured on a draw bolt extension

on the shaft end.

Overview of forces and strokes of the locking unit

Table 1

The stipulated operating forces on the pull bolt in the

above table are to be achieved to comply with the

draw-in force on the HSK shaft. The application of the

locking unit with lower or higher operating forces on the

pull bolt may not take place independently and must be

coordinated with Röhm in writing.

10

The locking unit works with a wide tolerance or stroke

range (table 1). This allows the safe locking of the

system with HSK tools which exceed or do not achieve

the stipulated tolerances of the clamping shoulder.

Page 5

2. General information on dangers:

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

2.1 Environmental conditions, environmental dangers

Environmental conditions (following DIN EN 60204):

Relative air humidity (at 40°C) 50 %.

•

Environmental pollution within the scope of the pollution

•

resulting from the machine.

Surrounding temperature in the area of use: 5°C to 40°C.

•

Surrounding temperature for transportation and storage:

•

- 15°C to 55°C (up to 70°C for 24 hours).

Environmental dangers

If the locking unit is used as a system component of a

•

complete tool clamping system, particular attention is to

be paid to careful handling of the mediums for lubrication

and cooling (hydraulic oil, lubrication oil/fat or refrigerant

lubricant).

The operating manual RN-1600 contains, in particular, sa-

•

fety information and guidelines for the use of tool holders

which must be carefully read and observed.

2.2 Intended use

The locking unit is constructed and produced according

•

to state of the art. All the relevant safety regulations have

been observed. However, some risks still exist with the

use of the locking unit for the intended purpose.

The locking unit is primarily constructed for the generation

•

and maintenance of traction for HSK clamping sets.

This locking unit is used for the automatic clamping of

•

HSK tools. Due to the type of construction, this clamping

equipment is only suitable for use together with HSK

clamping sets from Röhm. If any other form of use other

than the intended one is considered, written agreement

must be received from the manufacturer.

This locking unit can be used in both vertical and horizon-

•

tal positions for cutting and non-cutting shaping in rapidly

rotating tooling machine spindles.

Use in stationary units without the rotation of the locking

•

unit is possible without any restrictions.

The limit values provided in the technical data (e.g. maxi-

•

mum operating force or maximum clamping stroke) may

not be exceeded. Use with lower operating forces is only

permitted after contacting the manufacturer and receiving

written authorisation.

The locking unit is operated using a clamping and release

unit. The values provided in table 1 for forces and strokes

must be achieved with the clamping and release unit. Supervision of the clamping position of the locking unit during

processing is necessary from a safety point of view.

2.3 Unintended use/obvious misuse

The shape and weight of the clamped HSK tool are very important for the vibration behaviour of the whole tool-clamping

unit-spindle system. This is why:

Tools must have a balanced weight.

•

Tools which are unbalanced must be driven with a lower

•

speed.

The speed limits are determined in accordance with DIN

•

ISO 1940-1 and DIN 69888:2008-09(D).

The connection parts and modules (draw bolt extension,

•

clamping and release unit) which are manufactured by the

customer must be designed and used according to the

details provided in the user documentation and the valid

guidelines.

Changes to the locking unit are generally connected with the

safety risks. This is why:

Changes are not allowed to be undertaken on the locking

•

unit.

Modications of connection parts may only be undertaken

•

after contacting the manufacturer and receiving written

authorisation.

Röhm clamping and release units monitor the clamping

•

position of the locking unit during use (spindle rotation).

If clamping and release units from other manufacturers

are used, Röhm does not accept any responsibility for

faults which occur faults in the locking system and the

consequences of these.

For each clamping and release unit, the use of sensors to

•

determine the release position, the clamping position and

the position for “clamping without a tool” is stipulated. Particular attention is to be paid to monitoring the clamping

position during rotation. The sensors must be connected

with the control of the machine so that changes during

use can be recorded and so that the spindle- stop can be

activated if the limits are exceeded. The stroke range for

the draw bolt provided in table 1 contains the upper and

lower limits for the clamping position and may only partly

be exceeded and may not be fallen short of (refer to 3.2).

The machine spindle may only be started when the

•

clamping position on the stroke control is achieved. The

clamping position must be retrieved with a safety sensor

in accordance with DIN VDE 0660 part 209.

Other safety-related requirements for the operation of

•

tool clamping are shown in RN-1600 and must always be

observed.

2.4 Operator’s duties

The stipulated technical data on the locking unit may not

be exceeded or not achieved unless other information is

expressly given.

Before starting any work on the locking unit, it is necessary

to ensure that:

The relevant parts of the user documentation have been

•

provided to the members of staff responsible for the work.

The user documentation has been read and understood

•

by the responsible members of staff. This particularly

applies to all safety and warning information.

In addition to this operating manual RN-1701, the RN-

•

1600 operating manual and particularly chapter 3 “safety

information and guidelines for the use of tool holders” are

read and observed.

Responsible members of staff are sufciently qualied

•

for the task. This particularly applies to initialisation,

maintenance/servicing and repairs and for all work on

electrical equipment and components. The relevant

regulations and guidelines and the user documentation

must be observed.

All safety devices have been used correctly and are fully

•

functional. Safety devices may not be manipulated or taken out of use. The resistance classes of the separating

protection devices (e.g. protection covers or safety glass)

must be observed.

The machine and the locking unit are be in perfect tech-

•

nical condition.

All damaged or defective parts are be replaced immedia-

•

tely. This particularly applies to all safety devices.

11

Page 6

3. Assembly, initialisation and dismantling

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

3.1 Assembly

3.1.1. Order of assembly

3.1.1.1 Draw bolt

In order to install the “SuperLock” locking unit, the rst

step is to “pull out” the draw bolt from the complete module which has been supplied fully mounted. The draw

bolt must then be installed in the spindle (receiver). It is

preferable to screw the draw bolt outside of the spindle

with the draw bolt extension (with an Allen wrench on

the head of the draw bolt - refer to table 2 below for key

width). The mounting of the draw bolt can also be carried

out from the front with a standard sleeve socket wrench

and extension. The respective torque for the draw bolt is

also contained in table 2.

The draw bolt extension is inserted into the spindle from

the back and secured to the spindle depending upon the

individual construction of the spindle.

3.1.1.2 Clamping/release units and draw bolt

The next step is to mount the clamping and release unit.

In the release position, the position of the head end of

the draw bolt is measured in the spindle (illustration 5,

table 2, dimensions l1). Corrections to the position of the

draw bolt can only be undertaken on the clamping and

release unit or the draw bolt extension.

0 0

SW

l1

3.1.1.3 Locking unit

First of all, the guide sleeve of the locking unit is inserted

in the spindle. Attention should be paid to the careful insertion of the O-ring on the guide sleeve into the spindle

drill hole in order to avoid the shearing of the O-ring.

The module with clamping sleeve, collet and draw bar

is screwed into the spindle from the front. The movable,

protuding collet in the clamping sleeve is initially positioned over the pull bolt without any screwing movement.

The collet is then manually placed on the head of the

draw bolt, the clamping sleeve is repositioned on the

collet as far as it will go on the rotation prevention screw

and is then pushed axial onto the draw bolt (compare

illustration 6) with some pressure. Depending upon

the HSK nominal size, this process is undertaken with

some application of force due to the spread of the collet.

Standard tools can be used as aids.

Assembly position

Illustration 6: position of the collet in the clamping sleeve during

assembly of the draw bolt.

Once the collet has taken position on the draw bolt and

can be freely turned, the clamping sleeve can be screwed in with a mounting wrench. The mounting wrench

required and the torque for the clamping sleeve are

included in table 3.

Draw bolt Spindle

Illustration 5: control dimensions for the installation of the draw bolt

(l1), key width on the draw bolt (SW)

Key width (SW), torque (Mz) and control dimensions

for the draw bolt (l1)

HSK nominal

size:

Key width on

the draw bolt

(SW):

Draw bolt torque Mz (Nm):

Draw bolt-HSK

contact face l1

(mm):

Table 2

12

25 32 40 50 63 80 100 125

6,35 8 10 12 15 19 22 28

5 10 20 40 80 150 250 400

30,4 36,5 47,5 56,2 72 93,1 117,8 145,1

Mounting wrench and torque for mounting the

clamping sleeve

HSK nominal

size:

Röhm ID no

for mounting

wrench

Clamping

sleeve

torque Mh

(Nm)

Table 3

25 32 40 50 63 80 100 125

1172346 1143355 1176112 1176114 1172348 1176116 1176118 1176120

15 25 35 50 70 95 125 160

Page 7

3.1.1.4 HSK clamping set

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

Once the clamping sleeve has been successfully

mounted, the HSK clamping set can be installed. The

assembly and setting regulations for HSK clamping sets

must also be observed.

In order to determine the necessary position of the

pressure head in the release position, the calibrating

disc included in the delivery must be cut to the necessary size. In order to do this, the pressure head with

a calibrating disc is screwed to the drae bar and the

resulting is measured.

The thickness of the calibrating disc is then reduced

by the difference between the existing amount and the

stipulated amount. The pressure head underlaid with

the adapted calibrating disc is countered on the draw

bar (compare the setting measurement in the assembly

drawings).

Warning: the tolerance range for the setting

measurement may not be exceeded! During

start-up operations, proceed with particular care

in order not to damage the threaded pins of the

rotation prevention on the collet. The position of

the draw bolt described in point 3.1.1.2 must also

be observed.

Once the HSK clamping set is mounted, the full system

with the locking unit and clamping and release unit is

now ready for use.

stroke on the draw bolt). Table 1 contains these values for

all HSK sizes (stroke range on the draw bolt: e.g. 16-24

mm for HSK63).

Analogue sensors are generally used to establish the

stroke range. The sensor must be coupled with the machine controls in such a way that the necessary “clamping

window” for the “clamping tool” function is identied and so

that the spindle shuts down if changes to the axial clamping position take place during rotation.

3.2.3 „Clamping without tool“ position

The maximum value of the clamping position can be

exceeded as long as it is ensured that the clearance to the

“clamping without tool” position does not lead to malfunctions. Depending upon the nominal size, it is recommended that a minimum clearance of 1-2 mm is maintained

between “clamping” and “clamping without tool”. This also

applies to special applications. Table 1 contains the maximum values of strokes for clamping without a tool.

3.2.4 Sensor technology for determining the position

In order to establish the positions described above, suitable sensor technology which is linked with the machine

controls must be used. If these modules, as a part of the

clamping and release units, are not purchased from Röhm,

the monitoring functions described above must be imple-

mented in a sufcient manner.

3.1.2 Mounting aids

The locking unit can be installed with standard mounting

tools. Special keys are only required for mounting the

clamping sleeve. Standard torque keys can be used

on the special keys (refer to table 3 for Röhm ID no) to

apply the right torque level.

3.2 Initialisation

The functions of the locking unit can be checked by

operating the clamping and release unit when the

spindle is stationary. The “tool released“, “tool clamped” and “clamped without tool” positions are determined (refer to table 1 for values). An HSK testing tool with

“0 position” on the HSK clamping shoulder is used to

determine the exact clamping position.

In order to determine the positions of the various operating positions, the relevant sensors must be tuned to the

clamp strokes and signal ranges in the machine control

must be recorded.

3.2.1 “Tool released” position

This position is checked when mounting the full system

(refer to 3.1).

3.2.2 „Tool clamped“ position

Due to the tolerances of the HSK tools, the tolerances

of further elements in the force ow and the at angle in

the locking unit results in a relatively wide clamping range around the ideal clamping point (nominal clamping

The monitoring of the clamping position of the

locking unit during processing is necessary from

a safety point of view. If the operator of the locking

unit does not monitor the clamping position, Röhm

expressly refuses any liability for possible damages caused by malfunction of the locking unit.

13

Page 8

3.2.5 Measuring the clamping force

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

The existing clamping force is measured with the help

of HSK clamping force measuring equipment by inserting it in the spindle. The HSK clamping forces (draw-in

forces) result from the respective operating forces on

the draw bolt (table 1).

3.3 Dismantling

The locking unit is dismantled in the release position in

the following order:

The HSK clamping set is dismantled

•

The clamping sleeve is released with a special key

•

(refer to table 3 for Röhm ID no)

The clamping sleeve is removed together with collet

•

and draw bar

The draw bolt is screwed from the draw bolt extensi-

•

on (sleeve socket wrench)

Dismantling can only take place from the front side of

the spindle. The clamping and release unit must not be

dismantled. A requirement for dismantling the draw bolt

is the rotation prevention of the draw bolt extension.

lity. In order to check the condition of the unit, it must be

tested at regular intervals according to the maintenance

instructions. Irrespective of the clamping frequency, a

clamping force test must be carried out after approximately 40 operating hours. Special clamping force devices

(draw-in force measuring equipment) should be used if

necessary.

The HSK clamping set should be lubricated if the clam-

ping force signicantly deviates from the target value

(refer to the clamping set instruction manual). If these

measures are not successful, the HSK clamping set must

be replaced. The clamping force measurements can also

be supported by stroke measurements.

The locking unit must only be replaced according to the

procedure in 3.3 if the new HSK clamping set does not

lead to optimal results and if exceptional loss of the clamping force occurs.

6. Replacement parts

Defective or worn individual parts are not renewed. In

such cases, the locking unit is fully exchanged.

In order to be able to smoothly process subsequent

orders for replacement parts, it is necessary to state

the 7 digit identication number engraved on the

module and, if available, the fabrication number.

4. Operation

Release the function positions; clamping and clamping without a tool can be achieved with different

clamping and release units. Irrespective of the

construction and the type of generated forces (hydraulic, pneumatic or electric), the operating elements

must always be brought into the neutral position

before starting the spindle. The respective pistons etc

may not come into contact with the end of the draw

bolt and must maintain a constant safety clearance

during the rotation of spindle.

Once the clamping force has been introduced, the locking unit transfers the operating force onto the HSK

clamping set and mechanically self-locks this traction.

The operating force must and may not be applied

during rotation of the spindle.

The monitoring of the various function positions during standstill and the clamping position during rotation

can be individually triggered with different types of

sensors whereby the specic information in chapter 2

must be observed.

5. Maintenance and servicing

The locking unit is maintenance-free. Lubrication

cycles or the replacement of expendable parts is not

necessary.

Clamping force measurements are recommended

to control functions. After a free stroke (clamping

without tool), HSK clamping force measurements can

be undertaken with standard equipment.

The condition of the locking unit is decisive for its

function, clamping and locking force and its durabi-

14

We draw your attention to the fact that exclusively ORIGINAL Röhm parts or parts from authorised Röhm GmbH

suppliers must be used. No liability is accepted by Röhm

GmbH for any damages resulting from the use of parts

from other companies.

Furthermore, the warranty does not include:

Damages caused by the operator due to failure to full

1.

the written instructions of the seller with reference to

the operation and maintenance of the equipment.

Natural wear and tear.

2.

Damages caused by force majeure.

3.

Damages caused by any type of incorrect operation or

4.

caused by improper use or operation of the clamping

facility or parts thereof.

Damages caused by third parties.

5.

Damages which are caused by the use of the system

6.

or parts thereof under irregular conditions (e.g. materials, work pieces, tools, cutting data or programs etc),

particularly without consulting the seller or manufacturer and receiving written approval.

Damages which can be traced back to changes to

7.

environmental conditions.

Page 9

Comentario previo:

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

E

F

El presente manual de instrucciones ha sido realiz-

1.

ado considerando las normas DIN EN ISO 12100-1,

DIN EN ISO 12100-2 y las correspondientes norma

tivas pertinentes.

En caso de diferentes tensiones de la herramienta,

2.

las fuerzas resp. los momentos necesarios para

la aplicación de las fuerzas de sujeción precisas

se deberán determinar conforme a la directriz VDI

3106 (compare también la directriz VDMA 34181).

Dado el caso, el número de revoluciones admisible

deberá regularse.

El presente manual de instrucciones es válido

3.

para todos los tamaños nominales del sistema de

enclavamiento. Podrá pedir los dibujos de montaje

y las listas de piezas para los respectivos tamaños

nominales a la empresa RÖHM.

1. Descripción

1.1 Estructura y características de funcionamiento

El sistema de enclavamiento „SuperLock“ es un componente de un sistema de amarre automático HSK. Sirve

para la trasmisión de la fuerza de tracción al grupo

tensor HSK y el posterior enclavamiento de retención

automática y conservación de la fuerza tensora. El

modelo estándar del sistema de enclavamiento dispone

de una prolongación del perno de tracción en la que

una unidad tensora y de aojamiento trasmite la fuerza

tensora y de aojamiento resp. las carreras tensoras y

de aojamiento (imagen 1).

Imagen 1: Sistema completo para la amarre HSK automático con

grupo tensor HSK (1), sistema de enclavamiento (2), prolongación

del perno de tracción (3), unidad tensora y de aojamiento (4)

El sistema de enclavamiento „SuperLock“ está

compuesto por los elementos mandril de pinza, perno

de tracción, manguito de montaje, barra de tracción

y manguito guía (imagen 2). Se envía en forma de

componente completo y en estado montado. Para

el montaje se extrae el perno de tracción encajado

(véase instalación y montaje). Las otras piezas del

componente SuperLock no se deben desmontar y

montar de manera autónoma.

Conexión para HSK

grupo tensor

Conexión para la barra del

funcionamiento

Tras el montaje del sistema de enclavamiento, se

•

atornilla la pieza de presión del grupo tensor HSK a

la barra de tracción del sistema de enclavamiento. El

perno de tracción del sistema de enclavamiento se

une durante el montaje del sistema, mediante una

prolongación de perno de tracción original de Röhm

o una barra de accionamiento diseñada según las

necesidades del cliente, al extremo del husillo.

Por lo general, la barra de tracción del sistema de

•

enclavamiento dispone de un taladro pasante centrado y estanqueizado para la alimentación interna.

La utilización de este taladro para el tamaño HSK25

sólo es posible con una pieza de presión adaptada

del grupo tensor HSK25. Los grupos tensores de los

otros tamaños nominales de HSK (HSK32-HSK125)

disponen de taladros pasantes para la alimentación y

pueden ser combinados con el sistema de enclavamiento „SuperLock“ sin necesidad de medidas

adicionales.

En la posición de aojamiento (imagen 3), el perno

•

de tracción está en posición avanzada sobre la barra

de tracción y la pieza de presión en la posición de

expulsar para soltar la herramienta HSK.

La posición de tensión (imagen 4) se alcanza median-

•

te la introducción de fuerza en el perno de tracción

(prolongación del perno de tracción), mientras que

entre el cono exterior del perno de tracción y el cono

interior del mandril de pinza se genera el enclavamiento con retención automática. Tras haber alcanzado la posición tensora, el elemento de introducción

de fuerza (p. ej. un pistón hidráulico) de la unidad

tensora y de aojamiento retoma la posición neutral,

en la que la prolongación de perno de tracción puede

rotar libremente.

La unidad tensora y de aojamiento se debe con-

•

gurar de tal manera que se alcancen las carreras y

fuerzas tensoras prescritas. Se deberá atender, sobre

todo, el posible margen de carrera tensora generado

por la tolerancia de las herramientas HSK (véase

también Montaje/desmontaje).

Imagen 3: Posición de aojamiento del sistema de enclavamiento

con grupo tensor HSK

barra de la conexión

brida de sujeción Collar

Imagen 2: Estructura del sistema de enclavamiento „SuperLock“

tire del perno

manga de la guía

Imagen 4: Posición de tensión del sistema de enclavamiento

con grupo tensor HSK

21

Page 10

1.2 Datos de funcionamiento del sistema enclavamiento

******************************************************************************************* Página: 5

Sistema de enclavamiento "SuperLock"

Fecha: 30 de abril de 2009

RN-1701

**********************************************************************************************************

tracción se introducen desde atrás mediante una unidad tensora y de aflojamiento. La carrera del

perno de tracción se mide en el extremo del husillo en una prolongación del perno de tracción.

HSK-A/E 25 HSK-A/E 32 HSK-A/E 40 HSK-A/E 50

Fuerza de amarre (fuerza de amarre

HSK)

3.500 N 5.000 N 10.000 N 15.000 N

Fuerza de aflojamiento (mango HSK)

aprox. 700 N aprox. 1.000 N aprox. 2.000 N aprox. 3.000 N

Carrera tensora nominal (en el grupo

tensor HSK)

4,0 mm 5,5 7, 0 mm 8,0 mm

Zona tensora nominal (en el grupo

tensor HSK)

3,0-5,0 mm 4,5-6,5 mm 5,5-8,5 6,5-9,5

Carrera de expulisión

0,2 mm 0,4 mm 0,5 mm 0,5 mm

Fuerza de accionamiento en el perno

de tracción

700 N 1.000 N 2.000 N 3.000 N

Carrera tensora nominal en el perno

de tracción

10,8 mm 13,6 mm 17,8 mm 19,9 mm

Carreras en el perno de tracción

8,8-12,8 mm 11,6-15,6 mm 14,8-20,8 mm 16,9-22,9 mm

Carrera del perno de tracción sin

herramienta

máx. 15,6 mm máx. 18,9 mm máx. 22,8 mm máx. 26,3 mm

HSK-A/E 63 HSK-A/E 80 HSK-A/E 100 HSK-A/E 125

Fuerza de amarre (fuerza de amarre

HSK)

25.000 N 37.500 N 50.000 N 70.000 N

Fuerza de aflojamiento (mango HSK)

aprox. 5.000 N aprox. 7.500 N aprox. 10.000 N aprox. 14.000 N

Carrera tensora nominal (en el grupo

tensor HSK)

8,0 mm 11,0 mm 12,0 mm 14,0 mm

Zona tensora nominal (en el grupo

tensor HSK)

6,0-10,0 9,0-13,0 mm 10,0-14,0 mm 11,5-16,5 mm

Carrera de expulisión

0,5 mm 0,5 mm 0,8 mm 0,8 mm

Fuerza de accionamiento en el perno

de tracción

5.000 N 7.500 N 10.000 N 15.000 N

Carrera tensora nominal en el perno

de tracción

20,0 mm 27,3 mm 30,8 mm 37,6 mm

Carreras en el perno de tracción

16,0-24,0 mm 23,3-31,3 mm 26,8-34,8 mm 32,6-42,6 mm

Carrera del perno de tracción sin

herramienta

máx. 28,0 mm máx. 38,1 mm máx. 42,4 mm máx. 50,8 mm

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

E

F

El sistema de enclavamiento sólo se puede emplear en

combinación con un grupo tensor HSK de Röhm. Otros

empleos serán sometidos a un control técnico por parte

de Röhm.

El sistema de enclavamiento se emplea para el almacenamiento y la conservación de una fuerza de tracción

en interacción con un grupo tensor HSK. La tabla 1 mu-

Vista general de las fuerzas y carreras del sistema de enclavamiento

estra las fuerzas y carreras para el grupo tensor HSK

y para el sistema de enclavamiento en sí. Las fuerzas

y carreras del grupo tensor HSK se pueden determinar

por delante en un husillo o un alojamiento. Las fuerzas

en el perno de tracción se introducen desde atrás medi-

ante una unidad tensora y de aojamiento. La carrera

del perno de tracción se mide en el extremo del husillo

en una prolongación del perno de tracción.

Tabla 1

Para el cumplimiento de la fuerza de amarre en el

mango HSK se deben realizar, en el perno de tracción,

las fuerzas de accionamiento nombradas en la tabla

de arriba. El empleo del sistema de enclavamiento

con fuerzas de accionamiento inferiores o superiores

no se debe realizar por cuenta propia, sino deberá ser

22

acordado por escrito con Röhm.

El sistema de enclavamiento trabaja con una amplia

gama de tolerancia resp. carreras (Tabla 1), gracias

a ello se puede realizar un enclavamiento seguro del

sistema con herramientas HSK que sobrepasen o no

alcancen las tolerancias jadas del hombro.

Page 11

2. Indicaciones de peligro generales

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

E

F

2.1 Condiciones ambientales, peligros ambientales

Condiciones ambientales (siguiendo la DIN EN 60204):

humedad atmosférica relativa (a 40º C) 50%

•

Ensuciamiento del entrono en el margen del ensuciamiento

•

generado por las máquinas mismas.

Temperatura ambiente en el lugar de empleo de 5º C hasta 40º C.

•

Temperatura ambiente durante el transporte y almacenamiento de

•

-15º C hasta 55º C (durante 24 h también hasta 70º C).

Peligros ambientales

si se emplea el sistema de enclavamiento como componente

•

de un sistema de amarre de herramienta completo, se deberá

prestar especial atención al manejo cuidadoso de los medios

de lubricación y refrigeración (aceite hidráulico, aceite/grasa

lubricante, medios de refrigeración).

en lo concerniente, el manual de instrucciones RN-1600

•

contiene indicaciones de seguridad y directrices para el empleo

de tensores de herramienta que deberán ser leídas con detenimiento y seguidas.

2.2 Uso previsto

El sistema de enclavamiento ha sido construido y fabricado

•

según el estado de la técnica. Se han tenido en cuenta todas

las normas de seguridad pertinentes. No obstante, aún durante

el uso previsto del sistema de enclavamiento existen peligros

remanentes.

El sistema de enclavamiento ha sido particularmente construi-

•

do para la generación y conservación de la fuerza de tracción

para grupos tensores HSK.

El sistema de enclavamiento se emplea para el amarre

•

automático de herramientas HSK. A causa de su forma de

construcción, este dispositivo de amarre sólo se puede utilizar

en interacción con grupos tensores HSK de la empresa Röhm.

Si se considera un empleo distinto al previsto, se requiere el

permiso escrito del fabricante.

El presente sistema de enclavamiento se puede emplear para

•

la conformación con o sin arranque de virutas en husillos de

máquinas-herramienta de rotación rápida, tanto en posición

horizontal como, también, vertical.

El sistema de enclavamiento, también, se puede emplear sin

•

restricciones en unidades sin rotación.

No se deben exceder los valores límite expuestos en los

•

datos técnicos (p.ej. fuerza máxima de accionamiento, carrera

máxima tensora). El empleo con fuerzas de accionamiento inferiores sólo está permitido tras coordinación y permiso escrito

por parte del fabricante.

El sistema de enclavamiento se acciona a través de una

•

unidad tensora y de aojamiento. Con la unidad tensora y de

aojamiento incorporada se tienen que alcanzar los valores

de fuerzas y carreras expuestos en la tabla 1. Desde el punto

de vista de la seguridad, es necesario controlar la posición de

tensión del sistema de enclavamiento durante el trabajo.

2.3 Empleo inadecuado / evidente uso indebido

La forma y masa de la herramienta HSK tensada es de gran

importancia para el comportamiento de oscilación del completo

sistema-herramienta-unidad tensora-husillo. Por eso:

Las herramientas deben disponer de una masa equilibrada.

•

En caso de herramientas desequilibradas se deberá trabajar

•

con un número reducido de revoluciones.

El límite del número de revoluciones resulta de las normativas

•

DIN ISO 1940-1 y DIN 69888:2008-09(D).

Las piezas de empalme y los componentes fabricados por

•

el cliente mismo (prolongación del perno de tracción, unidad

tensora y de aojamiento) deberán proyectarse y emplearse

según las indicaciones incluidas en la documentación del

usuario y las directrices vigentes.

Siempre existe un riesgo de seguridad si se realizan modicaciones en el sistema de enclavamiento. Por eso:

No está permitido realizar modicaciones en el sistema de

•

enclavamiento.

Las modicaciones en las piezas de empalme sólo se deben

•

realizar en coordinación y tras haber recibido el permiso

escrito por parte del fabricante.

Las unidades tensoras y de aojamiento de Röhm controlan

•

la posición de tensión del sistema de enclavamiento durante

el uso (rotación de husillo). Si se emplean unidades tensoras

y de aojamiento de otros fabricantes, Röhm no asumirá

ninguna responsabilidad por posibles fallos del sistema de

enclavamiento y sus consecuencias resultantes.

Para cada unidad tensora y de aojamiento es obligatorio em-

•

plear sensores para la detección de la posición de aojamiento y tensión, así como la posición „Tensar sin herramienta“.

La posición de tensión durante la rotación deberá controlarse

con especial esmero. Los sensores deberán acoplarse de tal

manera al sistema de mando de la máquina que se puedan

detectar los cambios durante el uso y, en caso de exceder los

límites, se active la parada del husillo. Las carreras del perno

de tracción expuestas en la tabla 1 incluyen el límite superior

e inferior de la posición de tensión y sólo deberán ser sobrepasadas bajo determinadas condiciones y nunca se deberá

generar un nivel inferior (véase 3.2).

El husillo de la máquina no se deberá poner en funcionamien-

•

to hasta que no se haya alcanzado la posición de tensión

en el control de carrera. La posición de tensión se tiene que

comprobar con un sensor de seguridad según DIN VDE 0660

parte 209.

Encontrará los requisitos de seguridad adicionales para el

•

manejo de amarres de herramienta en el manual RN-1600, es

imprescindible seguirlos.

2.4 Obligaciones del operador

Si no ha sido expuesto explícitamente de otra manera, los datos

técnicos expuestos del sistema de enclavamiento no deberán ser

sobrepasados o no alcanzados.

Antes de comenzar a trabajar con el sistema de enclavamiento

deberá cerciorarse

de que el personal pueda acceder a las respectivas partes de

•

la documentación del usuario.

la documentación del usuario haya sido leída y entendida por

•

el personal competente. Sobre todo en lo respectivo a las

indicaciones de seguridad y advertencia.

que, además, del presente manual de instrucciones RN-1701

•

se haya leído y se tenga en cuenta el manual de instrucciones

RN-1600, sobre todo el capítulo 3 „indicaciones de seguridad

y directrices para el empleo de tensores de herramienta“.

de que el personal responsable disponga de la calicaci-

•

ón adecuada para su trabajo. Sobre todo si se trata de la

puesta en servicio, el mantenimiento/la conservación y los

arreglos, así como todos los trabajos en las instalaciones y los

componentes eléctricos. Deberán tenerse en cuenta todas las

prescripciones y directrices pertinentes y la documentación

del usuario.

de que todos los dispositivos de seguridad se hayan colocado

•

debidamente y sean capaces de funcionar. Los dispositivos de

seguridad no deberán ser manipulados ni encontrarse fuera

de servicio. Deberá tener en cuenta las clases de resistencia

de los dispositivos de protección (p.ej. cubiertas de protección,

ventanas de seguridad).

de que la máquina y el sistema de enclavamiento se encuen-

•

tren en un estado técnico intacto.

de que todas las piezas dañadas o defectuosas se renueven

•

inmediatamente. Sobre todo si se trata de los dispositivos de

seguridad.

23

Page 12

3. Montaje, puesta en servicio, desmontaje

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

E

F

3.1 Montaje

3.1.1. Orden de montaje

3.1.1.1 Perno de tracción

Para el montaje del sistema de enclavamiento

„SuperLock“ se „retira“ primero el perno de tracción

del componente que ha sido suministrado de forma

montado. A continuación, se realiza el montaje del perno

de tracción en un husillo (alojamiento). Se atornilla el

perno de tracción, preferentemente fuera del husillo, a

la prolongación del perno de tracción (hexágono exterior

en la cabeza del perno de tracción, ancho de llave

véase tabla 2 abajo). El montaje del perno de tracción

también se puede realizar desde delante con una llave

de vaso corriente y una prolongación. Los momentos de

apriete correspondientes para el perno de tracción están

incluidos en la tabla 2.

La prolongación del perno de tracción se introduce en el

husillo desde atrás y se ja al extremo del husillo según

la construcción individual de cada husillo.

3.1.1.2 Unidad tensora y de aojamiento, perno de

tracción

A continuación se realiza el montaje de la unidad

tensora y de aojamiento. En la posición de aojamiento

se mide la posición de la supercie frontal del perno de

tracción en el husillo (imagen 5, tabla 2, medida l1). Las

correcciones de la posición del perno de tracción sólo se

pueden realizar en la unidad tensora y de aojamiento o

en la prolongación del perno de tracción.

0 0

SW

l1

3.1.1.3 Sistema de enclavamiento

Primero se introduce el manguito guía del sistema de

enclavamiento en el husillo. Se tiene que tener cuidado

al introducir la junta tórica del manguito guía en el

taladro del husillo para evitar cortes en ella.

El componente con el manguito de montaje, el mandril

de pinza y la barra de tracción se atornilla desde delante

en el husillo. Primero se desliza el mandril de pinza,

que se puede desplazar en el manguito de montaje y

sobresale, sin movimiento de atornillado sobre el perno

de tracción.

Para ello se posiciona el mandril de pinza manualmente

sobre la cabeza del perno de tracción, el manguito de

montaje se pospone en relación al mandril de pinza

a tope con el tornillo de protección contra torsión y

nalmente se empuja con una fuerte presión axialmente

sobre el perno de tracción (compare imagen 6). Este

proceso se realiza, según el tamaño nominal HSK, con

un ligero esfuerzo a causa de la apertura del mandril

de pinza. Puede emplear herramientas corrientes como

ayuda.

Posición de montaje

Imagen 6: Posición del mandril de pinza en el manguito de montaje

durante el montaje en el perno de tracción

En cuanto el mandril de pinza haya alcanzado su posición sobre el husillo de tracción y se pueda girar libremente, se puede atornillar el manguito de montaje con

una llave de montaje. Las llaves de montaje necesarias

y los momentos de apriete para el manguito de montaje

Perno de tracción Ilave

Imagen 5: Medida de control para el montaje del perno de tracción

(l1), ancho de llave en el perno de tracción (SW)

Ancho de llave (SW), momento de apriete (Mz) y

medida de control para el perno de tracción (l1)

Tamaño nominal HSK:

Ancho de llave

en el perno de

tracción (SW):

Momento de

apriete perno

de tracción Mz

(Nm):

Perno de

tracción HSKdisposición

proyectada l1

(mm):

Tabla 2

24

25 32 40 50 63 80 100 125

6,35 8 10 12 15 19 22 28

5 10 20 40 80 150 250 400

30,4 36,5 47,5 56,2 72 93,1 117,8 145,1

Llaves de montaje y momentos de apriete para el

montaje del manguito de montaje

Tamaño

nominal

HSK:

Nº de id

Röhm llave

de montaje

Momento

de apriete

manguito de

montaje Mh

(Nm)

Tabla 3

25 32 40 50 63 80 100 125

1172346 1143355 1176112 1176114 1172348 1176116 1176118 1176120

15 25 35 50 70 95 125 160

Page 13

3.1.1.4 Grupo tensor HSK

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

E

F

Después del montaje del manguito de montaje se

puede montar el grupo tensor HSK. Para ello tendrá

que atenerse, también, a las prescripciones de montaje

y ajuste para grupos tensores HSK.

Para la adaptación de la posición necesaria de la pieza

de presión en posición de aojamiento, se deberá lijar

la arandela de adaptación suministrada a la medida

necesaria. Para ello se atornilla la pieza de presión con

la arandela de adaptación a la barra de tracción y se

mide la medición de ajuste resultante.

El grosor de la arandela de adaptación se reduce

en la medida de diferencia entre la medida de ajuste

existente y la medida de ajuste prescrita. Entonces se

ja la pieza de presión con la arandela de adaptación corregida debajo con contratuerca en la barra de

tracción (compare medida de ajuste en los dibujos de

montaje.)

Atención: ¡la medida de ajuste no debe rebasar

el margen de tolerancia! En modo de entrada se

deberá actuar con sumo cuidado para no dañar

los pasadores roscados para la protección contra

torsión del mandril de pinza. También se deberá

tener en cuenta la posición del perno de tracción

expuesta bajo 3.1.1.2.

Con el montaje del grupo tensor HSK, está listo el sistema completo con sistema de enclavamiento y unidad

tensora y de aojamiento.

3.1.2 Recursos auxiliares para el montaje

El sistema de enclavamiento se puede montar con

ayuda de herramientas de montaje convencionales.

Sólo se emplean llaves especiales para el montaje del

manguito de montaje. Sobre las llaves especiales (nº de

id. Röhm véase tabla 3) se pueden poner, para realizar

el momento de apriete denido, llaves dinamométricas

convencionales.

3.2 Puesta en servicio

Accionando la unidad tensora y de aojamiento, con

husillo parado se pueden controlar las funciones del

sistema de enclavamiento. Se determinan las posi-

ciones „herramienta aojada“, „herramienta tensada“ y

„tensada sin herramienta“ (valores véase tabla 1). Para

la determinación exacta de la posición de tensión se

emplea una herramienta control HSK con „posición 0“

del hombro HSK.

A causa de las tolerancias de las herramientas HSK, las

tolerancias de elementos adicionales en el ujo de fuerza

y los ángulos en el sistema de enclavamiento, se genera

una zona de tensión relativamente amplia alrededor del

punto de tensión ideal (carrera tensora nominal en el perno

de tracción). La tabla 1 contiene estos valores para todos

los tamaños HSK (carreras en el perno de tracción: p. ej.

16-24 mm para HSK63).

Por lo general, se emplean sensores análogos para la

detección de las carreras. El sensor se deberá acoplar

de tal manera al sistema de mando de la máquina que se

detecte la „ventana de tensión“ necesaria para la función

„tensar herramienta“ y, en caso de cambios de la posición

de tensión axial durante la rotación, se desconecte el

husillo.

3.2.3 Posición „tensar sin herramienta“

Se podrá rebasar el valor máximo de la posición de tensión

siempre que se garantice que la distancia hacia la posición

„tensar sin herramienta“ no genere mal funcionamiento. Se

recomienda, según el tamaño nominal, mantener también

en las aplicaciones especiales una distancia mínima de

1-2 mm entre „tensar“ y „tensar sin herramienta“. La tabla

1 incluye los valores máximos de las carreras para tensar

sin herramienta.

3.2.4 Sensores para la detección de la posición

Para la detección de las posiciones nombradas anteriormente se deben emplear sensores apropiados que deberán ser acoplados al sistema de mando de la máquina.

Si estos dispositivos que forman parte de la unidad tensora

y de aojamiento no los adquiere a través de Röhm, se

deberán realizar las funciones de control descritas con

anterioridad de forma adecuada.

Desde el punto de vista de la seguridad, es

necesario controlar la posición de tensión del

sistema de enclavamiento durante el trabajo. Si el

operador del sistema de enclavamiento no realiza

ningún control de la posición de tensión, Röhm

no asumirá ninguna responsabilidad por posibles

daños a causa de mal funcionamiento del sistema

de enclavamiento.

Para la detección de la posición de las diversas posiciones de conmutación se tendrían que adaptar los

sensores correspondientes a las carreras tensoras y

las zonas de señales se tendrían que almacenar en el

sistema de mando de la máquina.

3.2.1 Posición „herramienta aojada“

Esta posición se comprueba durante el montaje del

sistema completo (véase 3.1).

3.2.2 Posición „herramienta tensada“

25

Page 14

3.2.5 Medición de la fuerza tensora

Handspannfutter (Keilstangenprinzip)

Fremdsprachentexte ...

Fremdsprachentexte ...

mit Backensicherung

E

F

Con la ayuda de un dispositivo de medición de fuerza

tensoras HSK se mide la fuerza tensora existente

mediante introducción en el husillo. Con las correspondientes fuerzas de accionamiento en el perno de

tracción (tabla 1) se generan las fuerzas de tensión

HSK (fuerzas de amarre).

3.3 Desmontaje

El desmontaje del sistema de enclavamiento se realiza

en posición de aojamiento y en orden siguiente:

• Desmontaje del grupo tensor HSK

• Soltar el manguito de montaje con la llave especial

(nº de id. Röhm véase tabla 3)

• Extraer el manguito de montaje unido al mandril de

pinza y la barra de tracción.

• Desatornillar el perno de tracción de la prolongación

del perno de tracción (llave de vaso)

El desmontaje sólo se podrá realizar desde el lado

frontal del husillo. No es necesario desmontar la unidad

tensora y de aojamiento. La condición previa para

el desmontaje del perno de tracción es la protección

contra torsión de la prolongación de perno de tracción.

4. Manejo

Las posiciones de funcionamiento aojar, tensar y

tensar sin herramienta se pueden realizar con una

variedad de unidades tensoras y de aojamiento.

Independientemente del modo de construcción y del

tipo de generación de fuerza (hidráulica, neumática,

eléctrica), todos los elementos de accionamiento

tienen que adoptar una posición de estacionamiento

antes de la puesta en funcionamiento del husillo. Los

correspondientes pistones u otros no deben rozar el

extremo del perno de tracción y deben mantener una

distancia de seguridad constante durante la rotación

del husillo.

Tras la introducción de la fuerza tensora, el sistema

de enclavamiento trasmite la fuerza de accionamiento

al grupo tensor HSK y mantiene la fuerza de tracción

mecánicamente con retención automática. La fuerza

de accionamiento no tiene ni debe aparecer durante

la rotación del husillo.

El control de las diversas posiciones de funcionamiento en estado parado y en posición tensada

durante la rotación se puede realizar de manera

individual con sensores de diversos tipos, no obstante, se deberán tener en cuenta las indicaciones

expuestas en el capítulo 2.

5. Mantenimiento, Cuidado

El sistema de enclavamiento no precisa mantenimiento. No existen ciclos de lubricación y no se

tienen que reponer piezas de desgaste.

Para el control de funcionamiento, se recomienda la

medición de la fuerza tensora. Tras una carrera en

26

vacío (tensar sin herramienta) se puede realizar la medición de la fuerza tensora HSK con los aparatos corrientes.

El estado del sistema de enclavamiento es decisivo para

su fuerza de funcionamiento, tensión y enclavamiento, así

como para su vida útil. Para controlar el estado se deberá

realizar un control en periodos de tiempo regulares y

según las indicaciones de mantenimiento. Independientemente de la frecuencia de tensión, al alcanzar 40 horas

de servicio es obligatorio realizar un control de la fuerza

de tensión. En caso necesario, deberán emplearse dispositivos especiales de medición de la fuerza de tensión

(dispositivos de medición de la fuerza de amarre).

Si se detectan desviaciones extremas de la fuerza de

tensión del valor nominal, se deberá lubricar primero el

grupo tensor HSK (véase el manual de instrucciones del

grupo tensor). Si dicha medida no conduce al resultado

deseado, se deberá sustituir el grupo tensor HSK. Las

mediciones de la fuerza de tensión se pueden apoyar con

mediciones de carreras.

Sólo en caso de que no se alcance el resultado óptimo

después de haber sustituido el grupo tensor HSK y si se

genera una caída signicativa de la fuerza de tensión, se

deberá sustituir el sistema de enclavamiento, siguiendo el

procedimiento descrito en 3.3.

6. Piezas de recambio

Las piezas defectuosas o desgastadas no se renuevan.

En estos casos, siempre se sustituirá el sistema de enclavamiento completo.

Para poder realizar el pedido suplementario de las

piezas de repuesto de manera óptima, necesitamos

el número de identicación de 7 dígitos grabado

en el componente y - a ser posible - el número de

fabricación.

Indicamos que deberán emplearse, exclusivamente, piezas originales de Röhm o piezas suministradas por los proveedores autorizados de la empresa Röhm GmbH. Para

todos los daños causados por piezas ajenas, expira toda

responsabilidad por parte de la empresa Röhm GmbH.

La garantía no es aplicable a:

Daños causados por el operador y generados por el

1.

incumplimiento de las indicaciones escritas del vendedor en lo respectivo al empleo y el mantenimiento del

equipo.

Desgaste natural.

2.

Daños causados por una fuerza mayor.

3.

Daños causados por todo tipo de manejo inadecuado

4.

o por el empleo o servicio inapropiado del sistema de

enclavamiento o partes del mismo.

Daños causados por terceros.

5.

Daños causados por el empleo de la planta o partes

6.

de la misma bajo condiciones alteradas (p.ej. materias

prima, piezas a trabajar, herramientas, parámetros

de corte, programas, etc.), sobre todo, si no ha sido

coordinado previamente con el vendedor o fabricante y

no se dispone de una autorización por escrito.

Daños causados por condiciones ambientales al-

7.

teradas.

Page 15

Page 16

Röhm GmbH, Heinrich-Röhm-Str. 50, 89567 Sontheim/Brenz, Tel. 07325/16-0, Fax 07325/16-492,

www.roehm.biz, E-mail: info@roehm.biz

Id.-Nr.: 1178213/0509

Loading...

Loading...