Page 1

• Français – 21

• Castellano – pág. 43

WARNING!

Read this Operator’s Manual

carefully before using this tool.

Failure to understand and follow the contents of this manual may result in electrical

shock, fire and/or serious personal injury.

Roll Groover

OPERATOR’S

MANUAL

920

Page 2

Ridge Tool Companyii

920 Roll Groover

Table of Contents

General Safety Information

Work Area Safety........................................................................................................................................................2

Electrical Safety..........................................................................................................................................................2

Personal Safety ..........................................................................................................................................................2

Tool Use and Care......................................................................................................................................................3

Service........................................................................................................................................................................3

Specific Safety Information

Foot Switch Safety......................................................................................................................................................3

Roll Groover Safety ....................................................................................................................................................3

Description, Specifications, Standard Equipment

Description..................................................................................................................................................................4

Specifications..............................................................................................................................................................4

Standard Equipment ..................................................................................................................................................4

Machine Assembly and Work Area Set-Up

Work Area ..................................................................................................................................................................5

Installing Groover on 300 Power Drive ......................................................................................................................5

Machine Inspection and Set-Up

Inspecting 920 Groover ..............................................................................................................................................7

Machine Set-Up..........................................................................................................................................................7

Operating the 920 Roll Groover

Pipe Preparation ........................................................................................................................................................8

Pipe/Tubing Length ....................................................................................................................................................8

Pipe Set-Up ................................................................................................................................................................9

Adjusting Stabilizer ..................................................................................................................................................10

Roll Guards ..............................................................................................................................................................11

Adjusting Roll Groove Depth ....................................................................................................................................11

Forming the Roll Groove ..........................................................................................................................................12

Roll Grooving Tips with 920......................................................................................................................................12

Grooving Short Lengths of Pipe................................................................................................................................12

Removing and Installing Groove Roll Sets ..............................................................................................................13

Removing Groover From 300 Power Drive ..............................................................................................................14

Transporting Groover With No. 32 Transport Cart ..................................................................................................14

Accessories ................................................................................................................................................................15

920 Roll Groover Maintenance Instructions

Hydraulic Fluid Level ................................................................................................................................................15

Lubrication ................................................................................................................................................................15

Machine Storage..........................................................................................................................................................15

Service and Repair......................................................................................................................................................15

Table I. Standard Roll Groove Specifications ..........................................................................................................16

Table II. Pipe Maximum and Minimum Wall Thickness............................................................................................17

Table III. Copper Roll Groove Specifications............................................................................................................17

Table IV. Troubleshooting..........................................................................................................................................17

Lifetime Warranty ........................................................................................................................................Back Cover

Page 3

920 Roll Groover

Page 4

Ridge Tool Company2

920 Roll Groover

General Safety Information

WARNING! Read and understand all instructions. Failure

to follow all instructions listed below may

result in electric shock, fire, and/or serious

personal injury.

SAVE THESE INSTRUCTIONS!

Work Area Safety

• Keep your work area clean and well lit. Cluttered

benches and dark areas invite accidents.

• Do not operate power tools in explosive atmo-

spheres, such as in the presence of flammable

liquids, gases, or dust. Electric motors create sparks

which may ignite the dust or fumes.

• Keep by-standers, children, and visitors away

while operating a tool. Distractions can cause you to

lose control.

• Keep floors dry and free of slippery materials

such as oil. Slippery floors invite accidents.

Electrical Safety

• Grounded tools must be plugged into an outlet,

properly installed and grounded in accordance

with all codes and ordinances. Never remove the

grounding prong or modify the plug in any way. Do

not use any adapter plugs. Check with a qualified electrician if you are in doubt as to whether the

outlet is properly grounded. If the tools should elec-

trically malfunction or break down, grounding provides a low resistance path to carry electricity away

from the user.

• Avoid body contact with grounded surfaces. There

is an increased risk of electrical shock if your body is

grounded.

• Do not expose electrical tools to rain or wet con-

ditions. Water entering a tool will increase the risk of

electrical shock.

• Do not abuse cord. Never use the cord to pull the

plug from an outlet. Keep cord away from heat, oil,

sharp edges or moving parts. Replace damaged

cords immediately. Damaged cords increase the risk

of electrical shock.

• When operating a tool outside, use an outdoor

extension cord marked “W-A” or “W”. These cords

are rated for outdoor use and reduce the risk of electrical shock.

• Keep all extension cord connections dry and off

the ground. Do not touch plugs with wet hands.

This practice reduces the risk of electrical shock.

• Use only three-wire extension cords which have

three-prong grounding plugs and three-pole receptacles which accept the tool’s plug. Use of other

extension cords will not ground the tool and increase

the risk of electrical shock.

• Use proper extension cords. (See chart.) Insufficient conductor size will cause excessive voltage

drop and loss of power.

Personal Safety

• Stay alert, watch what you are doing and use

common sense when operating a tool. Do not use

tools while tired or under the influence of drugs,

alcohol, or medications. A moment of inattention

while operating power tools may result in serious personal injury.

• Dress properly. Do not wear loose clothing or jew-

elry. Contain long hair. Keep your hair, clothing,

and gloves away from moving parts. Loose clothes,

jewelry, or long hair can be caught in moving parts.

• Avoid accidental starting. Be sure switch is OFF

before plugging in. Plugging in tools that have the

switch ON invites accidents.

• Remove wrenches or adjusting keys before turning

the tool ON. A wrench or a key that is left attached to

a rotating part of the tool may result in personal injury.

• Do not over-reach. Keep proper footing and bal-

ance at all times. Proper footing and balance enables

better control of the tool in unexpected situations.

• Use safety equipment. Always wear eye protec-

tion. Dust mask, non-skid safety shoes, hard hat, or

hearing protection must be used for appropriate conditions.

Grounding prong

Cover of

grounded

outlet box

Grounding prong

Minimum Wire Gauge for Extension Cord

Nameplate

Amps

Total Length (in feet)

0 – 25 26 – 50 51 – 100

0 – 6 18 AWG 16 AWG 16 AWG

6 – 10 18 AWG 16 AWG 14 AWG

10 – 12 16 AWG 16 AWG 14 AWG

12 – 16 14 AWG 12 AWG

NOT RECOMMENDED

Page 5

Ridge Tool Company 3

920 Roll Groover

Tool Use and Care

• Do not use tool if switch does not turn it ON or

OFF. Any tool that cannot be controlled with the switch

is dangerous and must be repaired.

• Disconnect the plug from the power source before

making any adjustments, changing accessories, or

storing the tool. Such preventive safety measures

reduce the risk of starting the tool accidentally.

• Store idle tools out of the reach of children and

other untrained persons. Tools are dangerous in

the hands of untrained users.

• Check for misalignment or binding of moving

parts, breakage of parts, and any other condition that may affect the tools operation. If damaged, have the tool serviced before using. Many

accidents are caused by poorly maintained tools.

• Use only accessories that are recommended by

the manufacturer for your model. Accessories that

may be suitable for one tool may become hazardous

when used on another tool.

• Keep handles dry and clean; free from oil and

grease. Allows for better control of the tool.

Service

• Tool service must be performed only by qualified

repair personnel. Service or maintenance performed

by unqualified repair personnel could result in injury.

• When servicing a tool, use only identical replacement parts. Follow instructions in the Maintenance

Section of this manual. Use of unauthorized parts or

failure to follow maintenance instructions may create a

risk of electrical shock or injury.

Specific Safety Information

WARNING

Read this operator’s manual carefully before using

the Roll Groover. Failure to understand and follow

the contents of this manual may result in electrical shock, fire and/or serious personal injury.

Call the Ridge Tool Company, Technical Service Department at (800) 519-3456 if you have any questions.

Foot Switch Safety

Using a power drive without a foot switch increases the risk of serious injury. A foot switch provides

better control by letting you shut off the motor by

removing your foot. If clothing should become

caught in the machine, it will continue to wind up,

pulling you into the machine. Because the machine

has high torque, the clothing itself can bind around

your arm or other body parts with enough force to

crush or break bones.

Roll Groover Safety

• Roll Groover is made to groove pipe and tubing.

Follow instructions in Operator's Manual on machine uses. Other uses may increase the risk of

injury.

• Only use the RIDGID Model 300 Power Drive with

this groover. Use of other power sources will result in

improper set-up and possible tipping.

• Keep hands away from grooving rolls and stabilizer wheel. Do not wear loose fitting gloves when

operating unit. Fingers could get caught between

grooving and drive rolls.

• Never groove pipe shorter than what is recommended. Increases risk of fingers being crushed by

grooving rolls.

• Keep guards in place. Do not operate the groover

with guard removed. Exposure to grooving rolls may

result in entanglement and serious injury.

• Set-up groover on a flat, level surface. Be sure

the machine, stand and groover are stable. Will

prevent tipping of the unit.

• Do not wear loose clothing. Keep sleeves and

jackets buttoned. Do not reach across the machine

or pipe. Clothing can be caught by the pipe resulting

in entanglement and serious injury.

• Do not use this Roll Groover with a Power Drive

that does not have a foot switch. Foot switch is a

safety device to prevent serious injury.

• Be sure groover is properly secured to the power

drive. Carefully follow the set-up procedures. Will pre-

vent tipping of the pipe or grooving unit.

• Properly support pipe with pipe stands. Only use

recommended pipe stands. Prevents tipping of the

unit.

• Use only power drives that operate under 38 RPM.

Higher speed machines increase the risk of injury.

• When grooving pipe, keep hands away from the

end of the pipe. Do not reach inside pipe end. Will

prevent being cut on sharp edges and burrs.

• Lock foot switch when not in use. (See Figure 1.)

Avoids accidental starting.

WARNING

Page 6

Depth Adjustment .......Indexed Adjustment Knob

and Integral Depth Setting

Gauge

Actuation......................Hydraulic Hand Pump

Standard Equipment

• 920 Groover with 8″ - 12″ Roll Set

• 2″ - 6″ Roll Set

• 14″ - 16″ Roll Set

• Stabilizer

•1/8″ T-Handle Hex Wrench (Groove Roll change-out)

• No. 32 Transport Cart

NOTE! Roll Sets Consist Of Drive Roll & Groove Roll

Use of roll sets on both carbon and stainless

steel pipe can lead to contamination of the stainless

steel material. This contamination could cause corrosion

and failure of the pipe. To prevent ferrous contamination,

it is recommended that separate roll sets be dedicated

and only used to groove stainless steel pipe.

WARNING

Only use with the RIDGID Model 300 Power Drive

(38 RPM)

Figure 2 – 920 Roll Groover Attached to 300 Power

Drive

Figure 1 – Locked Foot Switch

Description, Specifications and

Standard Equipment

Description

The RIDGID Model 920 Roll Groover forms rolled grooves

in steel, stainless steel, aluminum, PVC pipe and copper

tubing. The grooves are formed by the hydraulic feeding

of a grooving roll into the pipe which is supported by a

drive roll.

The 920 Roll Groover includes three (3) groove and

drive sets that can groove the following pipe:

2″ - 6″ Schedule 10 and 40

8″ - 12″ Schedule 10 and 40

14″ - 16″ Standard .375″ Wall

With additional roll sets, the groover can also be adapted

to groove the following:

18″ - 20″ .250″ Wall

22″ - 24″ .250″ Wall

2″ - 8″ Copper Tubing (Types K, L, M, DMV)

– See Table II for exact wall thickness.

The 920 Roll Groover is specifically designed for use

with the RIDGID 300 Power Drive. A pipe stabilizer is provided to aid grooving.

When properly used, this groover is designed

to make grooves that are dimensionally within the specifications of AWWA C606-87. Selection of appropriate

materials and joining methods is the responsibility of the

system designer and/or installer. Before any installation is

attempted, careful consideration of the specific service

environment, including chemical environment an service

temperature, should be made.

Specifications

Roll Grooving Capacity

(See Table II for Wall Thickness)

• 2″ - 24″ Schedule 10

• 2″ - 12″ Schedule 40

• 2″ - 16″ Standard Wall

• 2″ - 8″ Copper Types K, L, M, DWV

920 Roll Groover

Ridge Tool Company4

CAUTION

CAUTION

Page 7

Ridge Tool Company

Machine and Work Area Set-Up

WARNING

To prevent serious injury, proper set-up of the

machine and work area is required. The 920 Roll

Groover is designed to be mounted on a RIDGID

300 Power Drive. Do not use other power sources.

The following procedures should be followed to

set-up the machine.

Work Area

1. Locate a work area that has the following:

• Adequate lighting

• No flammable liquids, vapors or dust that may ignite.

• Grounded electrical outlet

• Clear path to the electrical outlet that does not con-

tain any sources of heat or oil, sharp edges or

moving parts that may damage the electrical cord.

• Dry place for machine and operator. Do not use

the machine while standing in water.

• Level ground

• Space adequately to handle the pipe to be grooved.

2. Clean up the work area prior to setting up any equipment. Always wipe up any oil that may be present.

Machine must be placed on a flat surface. The 300 Power Drive, groover and pipe stands

must be stable. Failure to locate the groover on a level surface may result in the unit tipping or the pipe falling.

Installing the Groover on the 300 Power

Drive

Because of the heavy weight of the groo-

ver two (2) people are needed to lift and set-up the unit.

1. To remove the groover from the No. 32 Transport

Cart, remove pin and slide the cart from the base

(Figure 3).

5

920 Roll Groover

Figure 3 – Removing Transport Cart

2. Remove the two hitch pins that lock the legs into

the groover base and remove the legs. Turn the upper portion of each leg counterclockwise to shorten

their length.

3. Prepare the 300 Power Drive for the attachment of the

roll groover. If applicable, remove the die head and

the 311A Carriage with the reamer and cutter and

open the chuck jaws. Check that the power drive is

properly fastened to a 1206 Stand and the legs are

stiff and do not wobble. (See power drive operator’s

manual for instructions on increasing leg stiffness.)

4. Use two people to lift the groover onto the power

drive. Slide the roll groover onto the support arms by

aligning them with the tubes located on either side of

the base (Figure 4).

While the roll groover base is on the power drive without the legs attached, it is front heavy and

could tip over. Push back on the tool head until the legs

are in place and secure.

Figure 4 – Sliding Roll Groover Onto Support Arms

5. Align the drive shaft so that the flats engage the

jaws of the chuck. Tighten the chuck jaws securely

WARNING

WARNING

WARNING

Page 8

onto the drive shaft by using repeated and forceful

counterclockwise spins of the handwheel.

6. Lift each side of the groover and insert the legs into

the sockets located in the base. Install the hitch pins

(Figure 5).

Figure 5 – Installing Legs Into the Groover Base

7. Turn the upper portion of the leg counterclockwise

until it makes contact with the ground. Adjust both

legs until the unit is level (Figure 6).

Figure 6 – Adjusting Legs to Level Groover

8. Check that the groover is level and the unit is stable

(Figure 7).

Failure to properly set up the unit may re-

sult in tipping.

Figure 7 – Leveling Groover

9. Install pump handle by screwing it into the elbow

(Figure 8).

920 Roll Groover

Ridge Tool Company6

WARNING

Page 9

Ridge Tool Company 7

920 Roll Groover

Do not operate Roll Groover with guard

removed. Exposure to moving grooving rolls may result

in fingers being crushed.

7. Inspect the Roll Groover and machine for any broken,

missing, misaligned or binding parts as well as any

other conditions which may affect the safe and normal

operation of this equipment. If any of these conditions

are present, do not use the Roll Groover until any

problem has been repaired.

8. Lubricate the Roll Groover if necessary according

to the Maintenance Instructions.

9. Use groover rolls and accessories that are designed

for your Roll Groover and meet the needs of your

application. The correct groover tools and accessories allow you to do the job successfully and safely. Accessories suitable for use with other equipment

may be hazardous when used with this Roll Groover.

10. Clean any oil, grease or dirt from all equipment handles and controls. This reduces the risk of injury due

to a tool or control slipping from your grip.

11. Inspect the groove rolls to insure they are not damaged or worn. Worn groover rolls can lead to pipe slippage and poor quality grooves.

Machine Set-Up

1. Properly support pipe with pipe stands. Use pipe

stands rated for the pipe size to be grooved.

NOTE! Six inch pipe and smaller should be supported

with No. VJ-99 Pipe Stand. For lengths less

than 36″, one stand can be used; for lengths

greater than 36″, two stands should be used.

Six inch pipe and larger can be supported on

the RJ624 pipe stand. One stand can be used

for lengths less than 8 feet. When one stand is

used, the pipe should be centered on the stand

so that the center of gravity of the pipe is over

the center of the stand.

Failure to properly support the pipe can

result in the unit tipping or the pipe falling.

2. Make sure FOR/OFF/REV switch is in the OFF position.

3. Position the foot switch so that the operator can

safely control the machine, roll groover and workpiece. It should allow the operator to do the following:

• Stand facing the hydraulic pump.

• Use the foot switch with his left foot.

• Have convenient access to the groover and hy-

draulic controls without reaching across the machine.

Figure 8 – Installing Pump Handle

Machine Inspection and Set-Up

WARNING

Do not use this Roll Groover with a power drive that

does not have a foot switch.

To prevent serious injury, inspect your Roll Groover

and power drive. The following inspection procedures should be performed on a daily basis.

Inspecting 920 Groover

1. Make sure machine is unplugged and the directional

switch is set to the OFF position.

2. Make sure the foot switch is present and attached to

the machine.

3. Inspect the power cord and plug for damage. If the

plug has been modified, is missing the grounding

pin or if the cord is damaged, do not use the machine

until the cord has been replaced.

4. Make sure all bolts holding the Roll Groover and

stabilizer to the base are tight. Make sure all screws

holding the pump to the Roll Groover are tight.

5. Drive bar must be centered and securely held in the

front chuck.

6. Check that guard mounted to the roll groover is in

place and operating properly (See Page 11).

WARNING

WARNING

Page 10

Ridge Tool Company8

920 Roll Groover

4. Plug the machine into the electrical outlet making

sure to position the power cord along the clear path

selected earlier. If the power cord does not reach the

outlet, use an extension cord in good condition.

To avoid electrical shock and electrical

fires, never use an extension cord that is damaged or

does not meet the following requirements.

• The cord has a three-prong plug similar to shown in

Electrical Safety section.

• The cord is rated as “W” or “W-A” if being used outdoors.

• The cord has sufficient wire thickness (14 AWG

below 25′/12AWG 25′ - 50′). If the wire thickness is

too small, the cord may overheat, melting the cord’s

insulation or causing nearby objects to ignite.

To reduce risk of electrical shock, keep

all electrical connections dry and off he ground. Do not

touch plug with wet hands.

5. Check the unit to insure it is operating properly.

• Flip the directional switch to FOR (Forward). Press

and release the foot switch. Check that the groove

roll rotates in a counterclockwise direction as you

are facing the groover. Have the power drive serviced if it rotates in the wrong direction or if the foot

switch does not control its stopping or starting.

• Depress and hold the foot switch. Inspect the moving parts for misalignment, binding, odd noises or

any other unusual conditions that may affect the

safe and normal operation of the machine. If such

conditions are present, have the roll groover drive

serviced.

• Check the speed of the machine to insure it rotates

under 38 RPM. Higher speed machine increases

the risk of injury.

• Release the foot switch and flip the directional

switch to OFF.

6. Check the groove rolls to insure they are the correct

size. Refer to instructions on Page 13 for changing

the groove rolls.

Operating The 920 Roll Groover

WARNING

Do not wear loose clothing or loose fitting gloves

when operating a Roll Groover. Keep sleeves and

jackets buttoned. Always wear eye protection to

protect eyes from dirt and other foreign matter.

Do not use this Roll Groover with a Power Drive

that has a broken or missing foot switch. Always

groove with the power drive switch in FORWARD

position so the unit will rotate in a counterclockwise direction.

Keep hands away from grooving rolls and stabilizer

wheel. Do not reach across the machine or pipe.

Never reach inside the pipe. Never groove pipe

shorter than what is recommended.

Pipe Preparation

1. Pipe ends must be cut square. Do not use cutting

torch.

2. Pipe out-of-roundness must not exceed the total O.D.

tolerance listed in groove specifications, Table I.

NOTE! Determine out-of-roundness by measuring max-

imum and minimum O.D. at 90 degrees apart.

3. All internal or external weld beads, flash or seams

must be ground flush at least 2″ back from pipe end.

NOTE! Do not cut flats on gasket seat area.

4. End of pipe, both inside and out, must be cleaned of

coarse scale, dirt and other foreign material.

NOTE! Foreign material such as coarse scale or dirt

might interfere with or damage the grooving

rolls or distort the groove. Rust is an abrasive

material and will tend to wear out the surface of

the grooving rolls. For maximum grooving roll

life, remove foreign material and loose rust.

Pipe/Tubing Length

Chart A lists the minimum length of pipe or tubing to be

grooved and the maximum length to be grooved with

one (1) VJ-99 Pipe Stand.

WARNING

WARNING

Page 11

Chart B lists the minimum length of pipe or tubing to be

grooved and the maximum length to be grooved with

one (1) RJ624 Pipe Stand.

Pipe Set-Up

1. Pipe or tubing longer than the specified maximum

lengths listed in Charts A & B must be supported with

two (2) pipe stands. If only one stand is used, the pipe

should be centered on the stand so that the pipe’s

center of gravity is over the center of the stand.

Failure to use two stands may result in

unit tipping or the pipe falling. Make sure stands and pipe

are stable.

2. Raise upper groove roll housing by placing pump

release lever in RETURN position.

3. Square pipe and pipe support to roll groover making

sure pipe is flush against drive roll flange. (Figure 9)

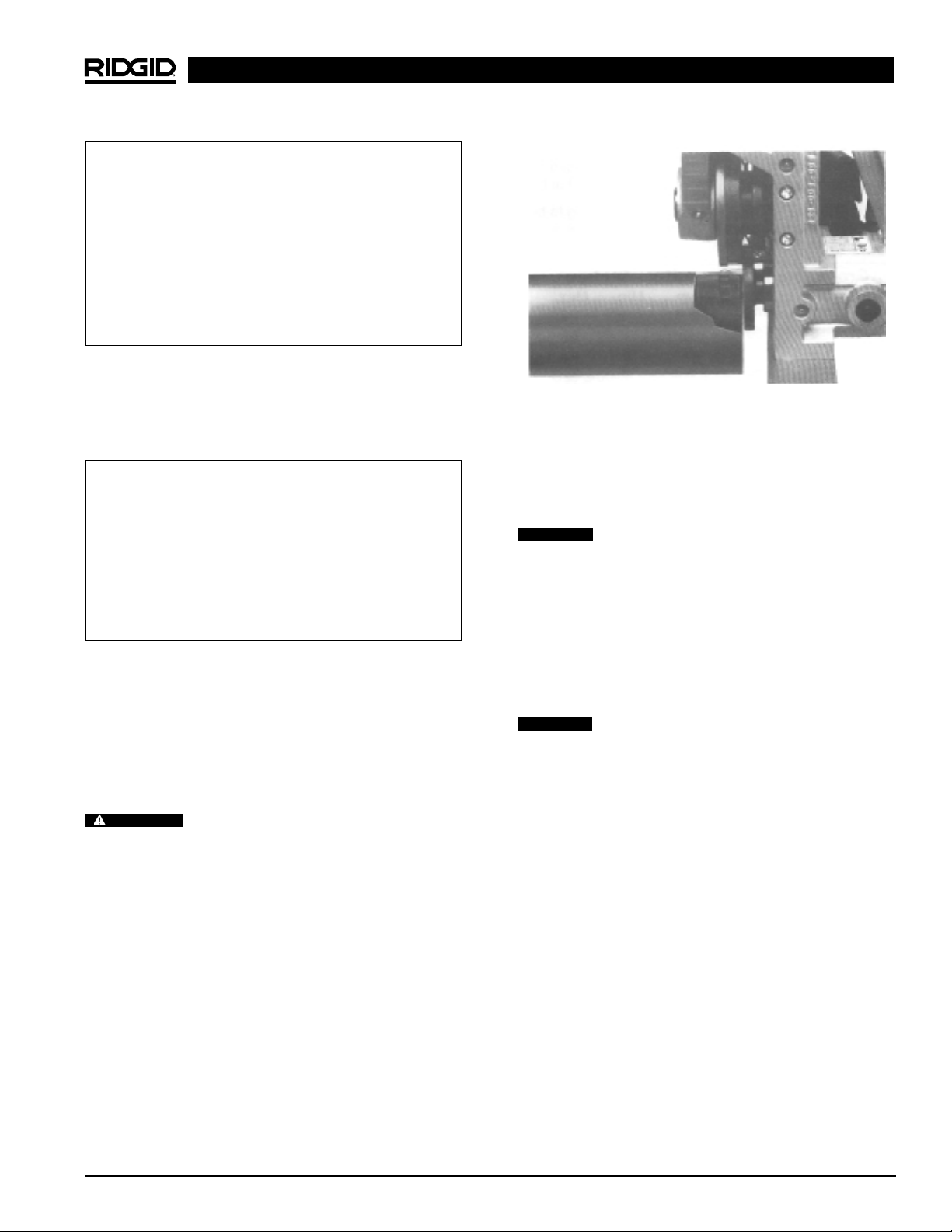

Figure 9 – Close-Up of Pipe Against Drive Roll Flange

4. Verify that the pipe is level or sloped slightly upward

away from the operator.

NOTE! If the machine cannot be leveled, make sure

that the slope of the pipe and the machine are

the same.

If pipe is grooved with free end of pipe (end of

pipe which is not in tool) too much higher than the end

being grooved, pipe may not track and pipe end flare may

result. Pipe exceeding fitting manufacturer’s recommended flare specifications may prevent assembly of

couplings pad-to-pad, allowing possible pipe separation,

and result in property damage. Also, joint leakage may

result due to excessive gasket distortion/damage.

5. Check that the pipe is square with the drive shaft or

tilted upward 1/2° from the operator.

“Tracking Angle” will affect pipe end flare

(Figure 10). When pipe end flare is excessive, left-to-right

tracking angle must be kept to a minimum. It may be

necessary to use an angle less than 1/2º.

920 Roll Groover

Ridge Tool Company 9

Groovable Pipe Lengths – Inches

Nom. Min. Max. Nom. Min. Max.

Size Length Length Size Length Length

1 8 36 4 8 36

1

1

/

4

8364

1

/

2

832

1

1

/

2

836 5 832

2 8 36 6 O.D. 10 30

2

1

/

2

8 36 6 10 28

3836

3

1

/

2

836

Chart A – Minimum/Maximum Pipe Length – 1″ to 6″ O.D.

Groovable Pipe Lengths – Inches

Nom. Min. Max. Nom. Min. Max.

Size Length Length Size Length Length

8 O.D. 10 96 16 12 96

81096181296

10 10 96 20 12 96

12 12 96 22 12 96

14 12 96 24 12 96

16 12 96

Chart B – Minimum/Maximum Pipe Length – 8″ to 24″ O.D.

CAUTION

CAUTION

WARNING

Page 12

Figure 10 – Offset Away From Operator

Adjusting Stabilizer

NOTE! The stabilizer has two different positions. The

position closest to the drive shaft will allow the

stabilizer to work for 2″ - 16″ pipe. The second

stabilizer position will work for 14″ - 24″ pipe.

1. Remove the two 3/8” bolt that hold the stabilizer in

place (9/16wrench or socket) (Figure 11).

Figure 11 – Removing Bolts Holding Stabilizer

2. Move the stabilizer into the desired position (Figure

12).

Figure 12A – 2″ - 16″ Position

Figure 12B – 14″ - 24″ Position

920 Roll Groover

Ridge Tool Company10

1

/2°

Page 13

Figure 14 – Guards in the Operating Position

Adjusting Roll Groove Depth

NOTE! Due to differing pipe characteristics, a test groove

should always be performed when setting up or

changing pipe sizes. The depth adjusting nut

must be reset for each diameter of pipe/tube.

Using the Groove Depth Setting Gauge

The groove depth gauge is designed to make an initial

estimate of the depth required to achieve the required

groove diameter.

1. Insert the pipe into the roll groover and actuate the

hand pump until the cylinder builds up to approximately 500 psi.

2. Put the correct section of the gauge under the adjusting nut. (Figure 15)

Figure 15

3. Tighten the adjusting nut onto the gauge.

4. Back-off adjusting nut slightly and turn gauge to the

grooving position. (Figure 16)

3. Tighten the two

3

/8″ bolts that hold the stabilizer in

place.

It is recommended that the stabilizer be used

for all lengths of pipe. Stabilizer will help prevent pipe walking off the groove rolls. It will also prevent swaying on the

longer pipe lengths.

Roll Guards

The guards covering the grooving rolls and the stabilizer wheel will automatically close and open as the upper

groove roll is moved in or out of the grooving position.

The guard on the operator side will also adjust with the

stabilizer.

Do not operate the Roll Groover with the

guards removed. Make sure the guards are operating

properly and are not damaged. Repair damaged guards

before using the groover. Exposure to moving grooving

rolls or stabilizer wheel may result in fingers being

crushed.

1. Before placing the pipe into the groove rolls, check

that the upper grooving roll is fully retracted by rotating the pump release lever counter-clockwise. The

guards should be in the open position as shown in

(Figure 13).

Figure 13 – Guards in Open Position

2. With pressure applied to the hydraulic cylinder and the

upper roll in the grooving position, the guards should

be in the closed or operating position as shown in

Figure 14 . the guard on the operator side will move

in and out with the adjustment of the stabilizer.

920 Roll Groover

Ridge Tool Company 11

WARNING

CAUTION

Depth

Adjusting

Nut

Depth Setting

Gage

Page 14

920 Roll Groover

Ridge Tool Company12

Figure 16

5. Groove pipe.

6. Check actual groove diameter.

NOTE! Because of the significant variability in pipe out-

side diameter, the depth setting gauge will not

be 100% accurate in achieving the required

groove diameter. The actual groove diameter

should be measured with calipers or a PI tape.

Each turn of the adjusting nut will change the

groove diameter by .100″.

Forming the Roll Groove

Pipe wall thickness cannot exceed the maximum wall thickness specified in the “Pipe Maximum and

Minimum Wall Thickness” Table II & III.

1. Flip the directional switch to FORWARD.

The power drive must be run in the FOR-

WARD position to use the stabilizer.

2. Actuate the hand pump until the pressure is approx-

imately 500 psi. The upper groove roll should contact

the pipe and the guards should be in the closed

position.

3. Tighten stabilizer until roll contacts pipe. Continue to

tighten stabilizer one to one and a half turns after contacting the workpiece (Figure 17).

Keep hands away from grooving rolls,

stabilizer wheel and end of pipe.

Figure 17 – Adjusting Stabilizer

4. Step on the foot switch and apply downward pressure

on the hydraulic pump handle. Allow one full pipe

rotation between quarter strokes of the pump handle.

Use up to 5000 psi of pressure for thin wall pipe

(Schedule 10) and 6000 psi for standard wall pipe or

Schedule 40.

Do not reach inside or across pipe.

5. When the depth adjustment knob contacts the base,

allow two complete pipe revolutions to even out

groove depth.

6. Release foot switch and retract upper groove roll by

placing the pump release lever in the RETURN position (toward operator).

7. Check groove diameter before proceeding with additional grooves.

NOTE! Groove diameter should be measured using a

diameter tape. To increase groove depth, rotate

the adjustment knob. Each turn will change the

groove diameter by .100″.

8. Periodically check groove with a diameter tape or similar measuring device.

Roll Grooving Tips with 920

1. If pipe tends to “walk off” drive roll, check set-up. If

correct, increase stabilizer pressure.

2. If flare is excessive, use less pressure and slope

the pipe downward as it goes away from the machine.

Grooving Short Lengths of Pipe

Never groove pipe that is shorter than

what is recommended. (Refer to Charts A and B on Page

9). Increases risk of fingers being caught in the grooving

rolls. Use stabilizer and follow proper procedures.

WARNING

CAUTION

WARNING

WARNING

Grooving

Position

CAUTION

Page 15

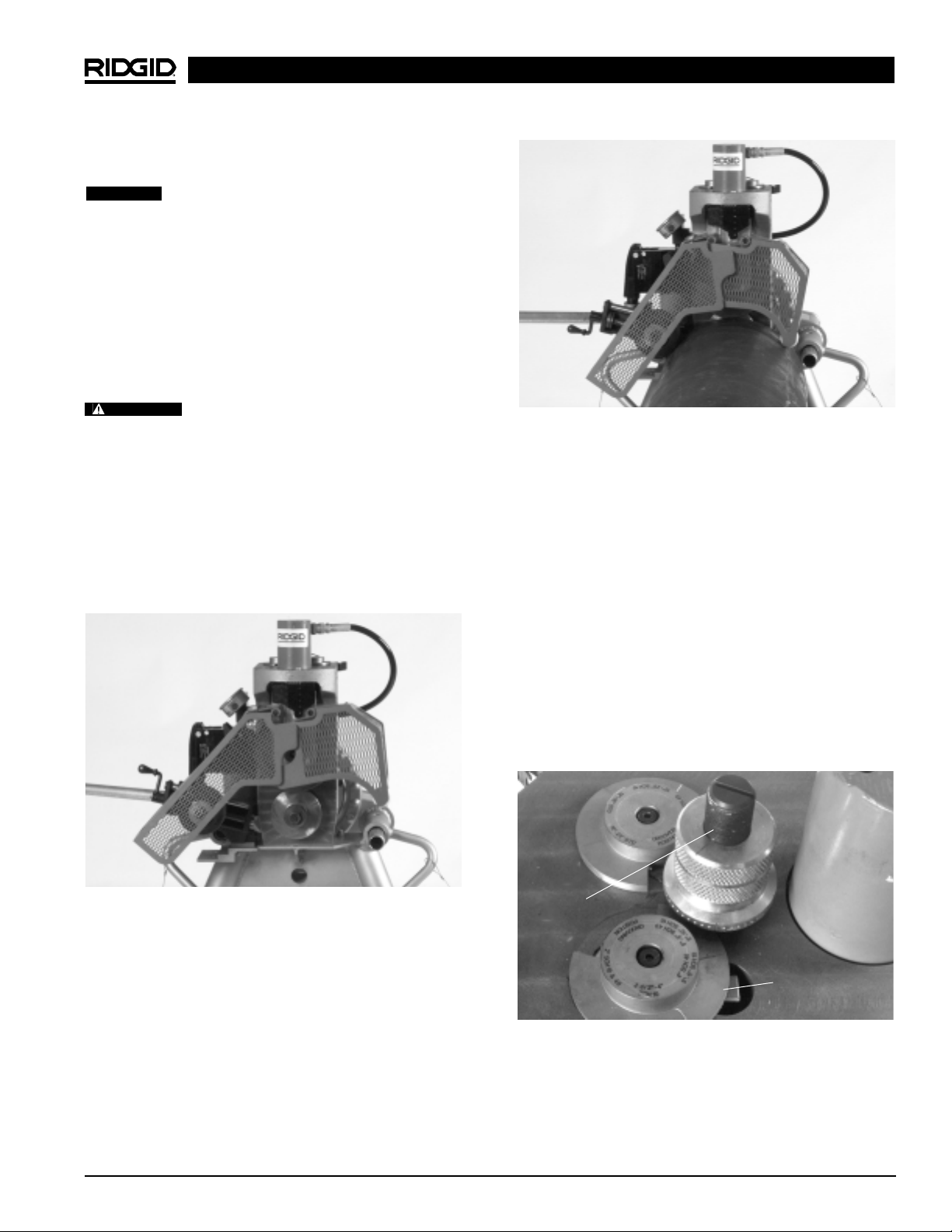

Removing and Installing

Groove Roll Sets

NOTE! As groove dimensions are determined by the roll

set geometry, specific roll sets are required

when grooving the following:

2″ - 6″ Schedule 10, 40

8″ - 12″ Schedule 10, 40

14″ - 16″ Standard Wall (.375)

18″ - 20″ .250″ Wall

22″ - 24″ .250″ Wall

2″ - 8″ Copper Tubing (Types K, L, M, DWV)

Make sure power drive is unplugged from

power source before changing the roll sets.

Guards should not be removed to change groove rolls.

1. Loosen the chuck on the 300 Power Drive but do not

remove. This will allow the drive shaft to spin freely so

the stop pin can be engaged.

2. Back off the #1/4- 20 set screw in the upper roll housing three turns (Figure 18) with the long T-handled hex

wrench provided. DO NOT REMOVE SET SCREW.

Figure 18 – Loosening Set Screw In Upper Roll Housing

NOTE! It may be necessary to lower the upper roll

housing slightly by actuating the pump handle.

This will allow the guard to open enough to

remove the upper roll shaft. It may also be necessary to retract the stabilizer.

3. Lightly tap the upper groove roll shaft from behind out

of the upper roll housing until it clears the guards.

4. Remove the upper roll shaft and upper roll (Figure

19). Be sure the upper groove roll is supported. The

groove upper rolls weigh up to 14 pounds and could

drop suddenly.

920 Roll Groover

Ridge Tool Company 13

Figure 19 – Removing Upper Roll Shaft

5. Engage the locking pin in the drive shaft by manually

spinning the drive shaft (Figure 20). Loosen the 5/

8

draw bolt (15/16hex) (Figure 21) and remove the

drive roll.

Figure 20 – Engaging Lock Pin and Removing Drive Roll

Figure 21 – Loosening The

5

/8″ Draw Bolt

6. Install the desired lower drive roll. Engage the locking

pin in the drive shaft. Tighten the 5/8draw bolt to

approximately 150 ft. - lbs. (finger tight plus 3/4turn).

WARNING

Page 16

Figure 23 – Removing Legs From Base

2. Loosen the chuck on the 300 Power Drive. Slide the

groover off the support arms. Place groover on the

ground being sure not to damage the guards.

Transporting the Groover

Use the No. 32 Transport Cart to move the 920 Groover.

Because of heavy weight of the groover,

two (2) people are needed to lift the unit.

1. To attach the transport cart to the groover, insert

the cart into the socket located at the bottom of the

base (Figure 24). Make sure the two alignment lugs

on the cart are also inserted in the base.

Figure 24 – Mounting the Groover to the No. 32

Transport Cart

920 Roll Groover

Ridge Tool Company14

Failure to properly tighten bolt could result in

damage to the groover.

7. Install the matching upper groove roll and shaft.

Grease if necessary through the zerk (grease fitting)

on the upper roll shaft. It may be necessary to lightly

tap the upper roll shaft in place. Make sure to align the

set screw hole on the upper roll housing with the

groove on the upper roll shaft.

Figure 22 – Align Set Screw with Groove On Shaft

8. Tighten the #1/4- 20 set screw in the upper roll housing until it contacts the upper roll shaft.

9. Tighten the chuck on the 300 Power Drive.

Removing Groover From 300 Power Drive

Because of the heavy weight of the groover, two (2) people are needed to lift and remove the unit

from the 300 Power Drive.

1. Using two people, remove the hitch pins holding the

legs in the base sockets (Figure 23). Lift each side of

the groover and remove the legs. Remove pump

handle and set aside.

While the roll groover base is on the power drive without the legs attached, it is front heavy and

could tip over. Push back on the tool head.

WARNING

WARNING

WARNING

CAUTION

Page 17

Hydraulic Fluid Level

Raise the upper groove roll housing by placing the pump

release lever in the RETURN position.

Remove the pump from the lower roll housing.

Rotate the pump 180º so the filler cap is pointed up.

Raise the pump as much as possible.

Remove the filler cap and fill the reservoir with oil. Replace

filler cap.

Put the pump back onto its position on the lower roll

housing. Tighten all fasteners holding the pump in place.

Lubrication

Drive Shaft and Groove Roll Shaft Bearings

Lubricate with multi-purpose grease through fittings located on groove roll shaft and lower roll housing monthly or

after every roll change.

Machine Storage

Motor-driven equipment must be kept indoors or well covered in rainy weather. Store the machine

in a locked area that is out of reach of children and people unfamiliar with roll groover equipment. This machine

can cause serious injury in the hands of untrained users.

Service and Repair

Service and repair work on this Roll Groover must be

performed only by qualified repair personnel. Machine

should be taken to a RIDGID Independent Authorized

Service Center or returned to the factory. All repairs

made by Ridge service facilities are warranted against

defects in material and workmanship.

When servicing this machine, only identical replacement parts should be used. Failure to follow

these instructions may create a risk of serious injury.

If you have any questions regarding the service or

repair of this machine, call or write to:

Ridge Tool Company

Technical Service Department

400 Clark Street

Elyria, Ohio 44035-6001

Tel: (800) 519-3456

E-mail: TechServices@ridgid.com

For name and address of your nearest Independent

Authorized Service Center, contact the Ridge Tool Company at (800) 519-3456 or http://www.ridgid.com

2. Insert pin in angled hole on transport cart.

3. Place the groover support legs into the base and

insert the hitch pins (Figure 25). The support legs

can be used as handles to wheel the groover to

the work area.

Figure 25 – Attaching the Support Legs

Accessories

Only the following RIDGID products have

been designed to function with the 920 Roll Groover.

Other accessories suitable for use with other tools may

become hazardous when used on this Roll Groover.

To prevent serious injury, use only the accessories listed

below.

NOTE: A Roll Set Consists of a Groove Roll and a Drive Roll.

NOTE! See Ridge Tool catalog for complete listing of

pipe stands.

920 Roll Groover Maintenance

Instructions

Make sure machine is unplugged from

power source before performing maintenance or making

any adjustments.

920 Roll Groover

Ridge Tool Company 15

WARNING

WARNING

Catalog Model

No. No. 920 Accessories

10843 — Roll Set for 2″ - 6″ Schedule 10, 40

96997 — Roll Set for 4″ - 6″ Schedule 10, 40

10848 — Roll Set for 8″ - 12″ Schedule 10, 40

10853 — Roll Set for 14″ - 16″ Std. Wall

96987 — Roll Set for 18″ - 20″ .250 Wall

96992 — Roll Set for 22″ - 24″ .250 Wall

96982 — Roll Set for 2″ - 6″ Copper Tubing (Types K,L,M,DMV)

76822 — English Diameter Tape

76827 — Metric Diameter Tape

96372 RJ-624 6″ - 24″ Dia. Pipe Stands (See Ridge Tool Catalog)

WARNING

WARNING

Page 18

920 Roll Groover

Ridge Tool Company16

Table I. Standard Roll Groove Specifications

1

NOTE! All Dimensions are in Inches.

NOM. PIPE MIN. GASKET GROOVE GROOVE NOM.

PIPE DIAMETER WALL SEAT WIDTH DIAMETER GROOVE DEPTH

SIZE O.D. TOL. THK. +.015/-.030 +.030/-.015 O.D. TOL. REF

2

1 1.315 +.013 .065 .625 .281 1.190 +.000 .063

-.013 -.015

1

1

/

4

1.660 +.016 .065 .625 .281 1.535 +.000 .063

-.016 -.015

1

1

/

2

1.900 +.016 .065 .625 .281 1.775 +.000 .063

-.016 -.015

2 2.375 +.024 .065 .625 .344 2.250 +.000 .063

-.016 -.015

2

1

/

2

2.875 +.030 .083 .625 .344 2.720 +.000 .078

-.018 -.015

3 3.50 +.030 .083 .625 .344 3.344 +.000 .078

-.018 -.015

3

1

/

2

4.00 +.030 .083 .625 .344 3.834 +.000 .083

-.018 -.015

4 4.50 +.035 .083 .625 .344 4.334 +.000 .083

-.020 -.015

5 5.563 +.056 .109 .625 .344 5.395 +.000 .084

-.022 -.015

6 6.625 +.050 .109 .625 .344 6.455 +.000 .085

-.024 -.015

8 8.625 +.050 .109 .750 .469 8.441 +.000 .092

-.024 -.020

10 10.75 +.060 .134 .750 .469 10.562 +.000 .094

-.025 -.025

12 12.75 +.060 .156 .750 .469 12.531 +.000 .110

-.025 -.025

14 14.00 +.060 .156 .938 .469 13.781 +.000 .110

-.025 -.025

16 16.00 +.060 .165 .938 .469 14.781 +.000 .110

-.025 -.025

18 18.00 +.060 .165 1.000 .469 17.781 +.000 .110

-.030 -.025

20 20.00 +.060 .188 1.000 .469 19.781 +.000 .110

-.030 -.025

22 22.00 +.060 .188 1.000 .500 21.656 +.000 .172

-.030 -.025

24 24.00 +.060 .218 1.000 .500 23.656 +.000 .172

-.0230 -.025

1. As per AWWA C606-87

2. Nominal Groove Depth is provided as a reference dimension. Do not use groove depth to determine acceptability.

NOTE! Fitting manufacturer’s recommendations should be followed regarding Maximum Allowable Flare Diameter.

Page 19

920 Roll Groover

Ridge Tool Company 17

CARBON STEEL OR STAINLESS STEEL

ALUMINUM PIPE OR TUBE PIPE OR TUBE PVC/CPVC PIPE

Pipe Size Wall Thickness Wall Thickness Wall Thickness

Min. Max. Min. Max. Min. Max.

2″ .065 .154 .065 .154 .154 .154

2

1

/2″ .083 .203 .083 .188 .203 .276

3″ .083 .216 .083 .188 .216 .300

3

1

/2″ .083 .226 .083 .188 .226 .318

4″ .083 .237 .083 .188 .237 .337

5″ .109 .258 .109 .188 .258 .375

6″ .109 .280 .109 .188 .280 .432

8″ .109 .322 .109 .188 .322 .322

10″ .134 .165 .134 .188 .365 .365

12″ .156 .180 .156 .188 .406 .406

14″ .156 .375 .156 .375 .156 .375

16″ .165 .375 .165 .375 .165 .375

18″ .165 .250 .165 .250 .165 .250

20″ .188 .250 .188 .250 .188 .250

22″ .188 .250 .188 .250 .188 .250

24″ .218 .250 .218 .250 .218 .250

Table II. Pipe Maximum and Minimum Wall Thickness

NOTE! All Dimensions are in Inches.

12345678

ABCD T

Nom. Tubing Outside Gasket Groove Groove Nominal

1

Min. Max.

Size Diameter O.D. Seat Width Dia. Groove Allow. Allow.

Inches A +.03 +.00 Depth Wall Flare

Basic Tolerance ±.03 –.00 –.02 Thick. Dia.

2″ 2.125 ±0.002 0.610 0.300 2.029 0.048 0.064 2.220

2

1

/2″ 2.625 ±0.002 0.610 0.300 2.525 0.050 0.065 2.720

3″ 3.125 ±0.002 0.610 0.300 3.025 0.050 0.045 3.220

4″ 4.125 ±0.002 0.610 0.300 4.019 0.053 0.058 4.220

5″ 5.125 ±0.002 0.610 0.300 5.019 0.053 0.072 5.220

6″ 6.125 ±0.002 0.610 0.300 5.999 0.063 0.083 6.220

8″ 8.125 +0.002 0.610 0.300 7.959 0.088 .109 8.220

-0.004

Table III. Copper Roll Groove Specifications

NOTE! All Dimensions are in Inches.

1. Nominal Groove Depth is provided as a reference dimension. Do not use groove depth to determine groove acceptability.

Page 20

920 Roll Groover

Ridge Tool Company18

Incorrect size of Grooving and Driving Rolls.

Mismatched Grooving and Driving Rolls.

Grooving Roll and/or Driving Roll worn.

Pipe length not straight.

Pipe end not square with pipe axis.

Pipe not level.

Stabilizer wheel not engaging pipe.

Groover not level.

Pipe too hard.

Stabilizer too tight.

Pressure too high.

Pipe length not straight.

Pipe end not square with pipe axis.

Not using stabilizer.

Pipe stands too close to end of pipe.

Pipe end flattened or damaged.

Hard spots in pipe material or weld seams harder

than pipe.

Grooving Roll hand feed rate too slow.

Power Drive speed exceeds 38 RPM.

Pipe support Stand Rollers not in correct location

for pipe size.

Maximum pipe wall thickness exceeded.

Wrong rolls.

Pipe material too hard.

Adjustment screw not set.

Power Drive does not supply required minimum

torque.

Maximum pipe diameter tolerance exceeded.

Mismatched Grooving and Driving Rolls.

Grooving Roll hand feed rate too slow.

Driving Roll knurling plugged with metal or worn flat.

Power Drive does not supply minimum required

torque.

Chuck not closed on drive shaft flats.

Pipe Support Stand too close to Groover.

Install correct size of Grooving and Driving Rolls.

Match Grooving and Driving Rolls.

Replace worn Roll.

Use straight pipe.

Cut pipe end square.

Adjust stand to level pipe.

Offset pipe 1/2degree.

Level Groover.

Use other pipe.

Adjust stabilizer.

Lower pressure.

Use straight pipe.

Cut pipe end square.

Use stabilizer.

Move pipe stand in 1/4distance from end of pipe.

Cut off damaged pipe end.

Hand feed Grooving Roll into pipe faster.

Hand feed Grooving Roll into pipe faster.

Reduce speed to 38 RPM.

Position Pipe Stand Rollers for pipe size being

used.

Check pipe capacity chart.

Install correct rolls.

Replace pipe.

Set depth.

Use RIDGID No. 300, 36-RPM Power Drive.

Use correct diameter pipe.

Use correct set of rolls.

Hand feed Grooving Roll into pipe faster.

Clean or replace Driving Roll.

Use RIDGID No. 300, 36 RPM Power Drive.

Close chuck.

Move pipe stand

1

/4distance in from outer end of

pipe.

PROBLEM CAUSE CORRECTION

Roll Groove too narrow

or too wide.

Rolled Groove not perpendicular to pipe axis.

Pipe will not track while

grooving.

Pipe flared at grooved end.

Pipe drifts back and forth

on Driving Roll axis while

grooving.

Pipe rocks from side to

side.

Groover will not roll

groove in pipe.

Groover does not meet

specification.

Pipe slips on Driving Roll.

Groover will not rotate

pipe while grooving.

Pipe raises or tends to tip

Groover over backwards.

Table IV. Troubleshooting

Troubleshooting Table

Page 21

920 Roll Groover

Ridge Tool Company 19

Table IV. Troubleshooting (cont.)

PROBLEM CAUSE CORRECTION

Pump not delivering oil,

cylinder does not

advance.

Pump handle operates

with “spongy” action.

Cylinder extends only

partially.

Pipe rolls out of groove

rolls.

Pipe end flares or forms

bell shape when grooving.

Pump release valve open.

Low oil in reservoir.

Dirt in pump body.

Seats worn or not seating.

Too much oil in reservoir.

Air trapped in system.

Too much oil in reservoir.

Pump reservoir is low on oil.

Depth adjustment set incorrectly.

Pipe angle to machine is incorrect.

Operator is advancing grooving rolls too fast.

Pipe not level.

Close release valve.

Check oil level per instructions.

Have serviced by qualified technician.

Have serviced by qualified technician.

Check oil level per instructions.

Remove 920 from power drive. Position ram lower

than pump by tipping the machine on its side

opposite the operator. Extend and return the cylinder piston several times to permit air to return to

the pump reservoir.

Check oil level per instructions.

Fill and bleed system.

Follow depth adjustment instructions.

Refer to proper pipe level and angle setting instruc-

tions.

Slow down pumping action. Refer to proper operat-

ing instructions.

Adjust stand to level pipe with groover.

Page 22

920 Roll Groover

Ridge Tool Company20

Page 23

Rainureuse à galets n° 920

Page 24

Ridge Tool Company22

Rainureuse à galets n° 920

Table des matières

Consignes générales de sécurité

Sécurité du chantier..................................................................................................................................................23

Sécurité électrique....................................................................................................................................................23

Sécurité personnelle ................................................................................................................................................23

Utilisation et entretien de l’appareil ..........................................................................................................................24

Service après-vente..................................................................................................................................................24

Consignes de sécurité particulières

Sécurité de la pédale de commande ........................................................................................................................24

Sécurité de la rainureuse à galets ............................................................................................................................24

Description, spécification et équipements de base

Description................................................................................................................................................................25

Spécifications............................................................................................................................................................25

Equipements de base ..............................................................................................................................................26

Assemblage de la machine et préparation du chantier

Chantier ....................................................................................................................................................................26

Montage de la rainureuse à galets n° 920 sur système d’entraînement n° 300 ......................................................26

Inspection et préparation de la machine

Inspection de la rainureuse à galets n° 920..............................................................................................................28

Préparation de la machine........................................................................................................................................29

Utilisation de la rainureuse à galets n° 920

Préparation des tuyaux ............................................................................................................................................30

Longueur des tuyaux ................................................................................................................................................30

Installation des tuyaux ..............................................................................................................................................30

Réglage du stabilisateur ..........................................................................................................................................31

Carters de protection ................................................................................................................................................32

Réglage de la profondeur de rainurage....................................................................................................................33

Création de la rainure ..............................................................................................................................................33

Conseils pratiques visant l’utilisation de la 920 ........................................................................................................34

Rainurage des tuyaux de petite longueur ................................................................................................................34

Remplacement des galets de rainurage....................................................................................................................34

Séparation de la rainureuse du système d’entraînement n° 300............................................................................36

Transport de la rainureuse sur essieu de transport n° 32 ......................................................................................36

Accessoires ................................................................................................................................................................36

Entretien de la rainureuse à galets n° 920

Niveau de fluide hydraulique ....................................................................................................................................37

Lubrification ..............................................................................................................................................................37

Stockage de la machine..............................................................................................................................................37

Service après-vente et réparations............................................................................................................................37

Tableau I – Spécifications de rainurage standard....................................................................................................38

Tableau II – Epaisseurs maximales et minimales des parois ................................................................................39

Tableau III – Spécifications de rainurage pour cuivre ............................................................................................39

Tableau IV – Dépannage........................................................................................................................................40-41

Garantie à vie ..........................................................................................................................................Page de garde

Page 25

Rainureuse à galets n° 920

Ridge Tool Company 23

Consignes générales de sécurité

MISE EN GARDE ! Familiarisez-vous avec l’ensemble des

instructions. L’inobservation des consignes suivantes augmenterait les

risques de choc électrique, d’incendie

et d’accident grave.

CONSERVEZ CES INSTRUCTIONS !

Sécurité du chantier

• Gardez le chantier propre et bien éclairé. Les établis encombrés et les locaux mal éclairés sont des invitations aux accidents.

• Ne pas utiliser d’appareils électriques dans un milieu explosif tel qu’en présence de liquides, de

gaz ou de poussières inflammables. L’appareil pro-

duit des étincelles qui pourraient provoquer la combustion des poussières et vapeurs.

• Gardez les tiers, les enfants et les visiteurs à l’écart

lors de l’utilisation de tout appareil électrique. Les

distractions peuvent vous faire perdre le contrôle de

l’appareil.

• Assurez-vous que les sols sont secs et propres.

Eliminez toutes traces d’huile ou d’autres matières

visqueuses. Les sols glissants sont une invitation

aux accidents.

Sécurité électrique

• Les appareils électriques avec terre doivent être

branchés sur une prise avec terre appropriée et

conforme aux normes en vigueur. Ne jamais enlever

la barrette de terre ou tenter de modifier la fiche

d’aucune manière. Ne jamais utiliser d’adaptateurs

de prise. Consultez un électricien qualifié en cas de

doute sur la bonne mise à la terre de la prise. Dans

le cas d’une panne ou d’une défaillance électrique de

l’appareil, la terre assure un passage de faible résistance qui éloigne le courant électrique de l’opérateur.

• Evitez tout contact avec les masses. La mise à la

masse augmente les risques de choc électrique.

• Ne pas exposer les appareils électriques aux intempéries ou à l’eau. Toute pénétration d’eau à l’in-

térieur de l’appareil augmente les risques de choc

électrique.

• Ne pas maltraiter le cordon d’alimentation de l’ap-

pareil. Ne jamais porter l’appareil par le cordon ou

tirer sur celui-ci pour débrancher l’appareil. Ecartez

le cordon d’alimentation des sources de chaleur,

de l’huile, des arêtes vives et des mécanismes

éventuels. Remplacez immédiatement tout cordon électrique endommagé. Les cordons endom-

magés augmentent les risques de choc électrique.

• A l’extérieur, utilisez une rallonge électrique

désignée “W-A” ou “W”. Ce type de rallonge est pré-

vu pour être utilisé à l’extérieur et r éduit les risques de

choc électrique.

• Gardez toutes connexions électriques au sec et

surélevées. Ne pas toucher les fiches électriques

ou l’appareil avec les mains mouillées. Cette pré-

caution réduira les risques de choc électrique.

• Utilisez exclusivement des rallonges à trois fils

dont les connexions sont compatibles avec celle

de l’appareil. L’utilisation d’autres types de rallonge

électrique n’assurera pas la mise à la terre de l’appareil

et augmentera les risques de choc électrique.

• Utilisez la section de rallonge appropriée (voir le

tableau). Une section de conducteurs insuffisante en-

traînera des pertes de charge excessive et un manque

de puissance.

Sécurité personnelle

• Il est nécessaire de se concentrer, rester attentif et

faire preuve de bon sens lors de l’utilisation d’un

appareil électrique. N’utilisez pas ce type d’appareil lorsque vous êtes fatigué ou sous l’influence

de drogues, de l’alcool ou de médicaments. Lors de

l’utilisation des appareils électriques, un instant d’inat-

tention peut provoquer un accident grave.

• Habillez-vous de manière appropriée. Ne portez

pas de vêtements amples ou de bijoux. Attacher

les cheveux longs. Gardez les cheveux, les vêtements et les gants à l’écart des éléments rotatifs.

Les vêtements amples, les bijoux et les cheveux longs

peuvent être entraînés dans le mécanisme.

• Evitez les risques de démarrage accidentel. Assurez-vous que l’interrupteur marche/arrêt est en

Section minimale des fils conducteurs des rallonges

Ampères indiqués

sur la plaque Longueur totale (en pieds)

signalétique

0 à 25 26 à 50 51 à 100

0 à 6 18 AWG 16 AWG 16 AWG

6 à 10 18 AWG 16 AWG 14 AWG

10 à 12 16 AWG 16 AWG 14 AWG

12 à 16 14 AWG 12 AWG

Déconseillé

Barrette de terre

Prise

avec

terre

Barrette de terre

Page 26

Rainureuse à galets n° 920

Ridge Tool Company24

position OFF (arrêt) avant de brancher l’appareil.

Brancher un appareil lorsque son interrupteur est en position de marche est une invitation aux accidents.

• Enlevez les clés et autres dispositifs de réglage

avant de mettre l’appareil en marche. Une clé lais-

sée sur une partie rotative de l’appareil peut s’avérer

très dangereuse.

• Ne vous mettez pas en porte-à-faux. Maintenez

une bonne assise et un bon équilibre à tout moment. Une bonne assise et un bon équilibre vous per-

mettent de mieux contrôler l’appareil en cas d’imprévu.

• Utilisez les équipements de sécurité appropriés.

Portez systématiquement des lunettes de sécurité.

Un masque à poussière, des chaussures de sécurité,

le casque et/ou une protection auditive doivent être

prévus selon les conditions d’utilisation.

Utilisation et entretien de l’appareil

• Ne pas utiliser d’appareil dont l’interrupteur marche/arrêt ne fonctionne pas correctement. Tout ap-

pareil qui ne peut pas être contrôlé par son interrupteur

est potentiellement dangereux et doit être réparé.

• Débranchez le cordon électrique de l’appareil avant

tout réglage, changement d’accessoires ou rangement de celui-ci. De telles mesures préventives ré-

duisent le risque de démarrage accidentel de l’appareil.

• Rangez les appareils non utilisés hors de la portée

des enfants et des personnes non-initiées. Ces

appareils sont dangereux entre les mains de personnes non initiées.

• Assurez-vous qu’il n’y a pas de mauvais alignement ou de grippage des pièces rotatives ou

d’autres conditions qui pourraient entraver le bon

fonctionnement de l’appareil. Le cas échéant, faire

réparer l’appareil avant de l’utiliser. De nombreux

accidents sont le résultat d’un appareil mal entretenu.

• Utilisez exclusivement les accessoires recom-

mandés par le fabricant pour ce type d’appareil.

Les accessoires prévus pour un autre type d’appareil

peuvent être dangereux.

• Gardez les poignées de l’appareil propres et

sèches, en éliminant toutes traces d’huile ou de

graisse éventuelles. Cela permettra de mieux con-

trôler l’appareil.

Réparations

• Toutes réparations de l’appareil doivent être confiées à un réparateur qualifié. La réparation ou l’en-

tretien de l’appareil par du personnel non qualifié

pourrait provoquer des accidents.

• Lors de la réparation de l’appareil, utilisez exclu-

sivement des pièces de rechange identiques à

celles d’origine. Suivez les instructions de la section “Entretien” du mode d’emploi. L’utilisation de

pièces de rechange non homologuées ou l’inobservation des consignes d’entretien peuvent augmenter

les risques de choc électrique et d’accident.

Consignes de

sécurité particulières

MISE EN GARDE !

Familiarisez-vous avec ce mode d’emploi avant de

tenter d’utiliser cette rainureuse à galets. L’inobservation des consignes qu’il contient augmenterait

les risques de choc électrique, d’incendie et/ou

d’accident grave.

Veuillez adresser toutes questions éventuelles aux services techniques de la Ridge Tool Company en composant le (800) 519-3456.

Sécurité de la pédale de

commande

L’utilisation d’une machine à fileter sans sa pédale de commande augmente les risques de blessure grave. La pédale de commande assure un

meilleur contrôle de l’appareil, car elle permet d’arrêter le système en retirant simplement le pied.

Si vos vêtements devaient se prendre dans le mécanisme, ils s’embobineraient en vous entraînant

avec eux. Vu le couple élevé de la machine, les

vêtements eux-mêmes risquent de s’entortiller autour d’un bras ou autre partie du corps avec suffisamment de force pour briser les os.

Sécurité de la rainureuse à galets

• Cette rainureuse à galets est prévue pour le rain-

urage des tuyaux et des tubes. Respectez toutes

les consignes d’utilisation ci-devant. Toutes autres

applications pourraient augmenter les risques d’ac-

cident.

• Cet appareil ne doit être utilisé qu’avec le système d’entraînement RIDGID modèle 300. L’utilisa-

tion de tout autre système d’entraînement nuirait à sa

stabilité et augmenterait les risques de renversement.

• Eloignez vos mains des galets de rainurage. Ne

portez pas de gants trop amples lors de l’utilisation de cette machine. Vos doigts risqueraient d’être

pincés entre les galets de rainurage et d’entraînement.

• Ne jamais tenter de rainurer de tuyaux plus courts

que la longueur minimale recommandée. Cela

MISE EN GARDE

Page 27

Rainureuse à galets n° 920

Ridge Tool Company 25

Description, spécifications et

équipements de base

Description

La rainureuse à galets RIDGID n°920 permet le rainurage

standard des tuyaux en acier, acier inoxydable, aluminium, PVC et cuivre. Les rainures sont formées par

l’avancement hydraulique du galet de rainurage contre le

tuyau qui, lui, s’appuie sur le galet d’entraînement.

La rainureuse à galets n°920 est livrée avec trois (3) jeux

de galets de rainurage et d’entraînement qui servent au

rainurage des types de tuyau suivants :

Ø 2 à 4 po, séries 10 et 40

Ø 8 à 12 po, séries 10 et 40

Ø 14 à 16 po, parois standard de 0,375 po d’épais-

seur.

Des jeux de galets supplémentaires sont prévus pour le

rainurage des tuyaux suivants :

Ø 18 à 20 po, parois de 0,250 po d’épaisseur.

Ø 22 à 24 po, parois de 0,250 po d’épaisseur.

Tuyaux en cuivre types K, L, M et DMV Ø 2 à 8 po

– Consulter le Tableau II pour l’épaisseur exacte des

parois

La rainureuse à galets n° 920 est spécifiquement prévue

pour le système d’entraînement RIDGID n° 300. Un stabilisateur de tuyau est prévu pour faciliter le rainurage.

Utilisée correctement, cette rainureuse

assure des rainures de dimensions conformes aux spé-

cifications de la norme AWWA C606-87. Le concepteur

et/ou l’installateur sont responsables de la sélection des

matériaux et des méthodes de raccordement appropriées. Une analyse approfondie du milieu d’utilisation spé-

cifique, tant sur le plan chimique que thermique, devrait

précéder toute tentative d’installation.

Spécifications

Capacité de rainurage

(Consulter le Tableau II pour les épaisseurs de parois)

• Tuyaux série 10, Ø 2 à 24 po

• Tuyaux série 40, Ø 2 à 12 po

• Tuyaux à parois standards, Ø 2 à 15 po

• Tuyaux en cuivre types K, L, M, DWV, Ø 2 à 8 po

Réglage de

profondeur...................Molette de réglage graduée

et jauge de profondeur incorporée

Activation.....................Pompe hydraulique manuelle

augmenterait les risques d’écrasement des doigts par

les galets de rainurage.

• Gardez les carters de sécurité en place. Ne pas

utiliser la rainureuse sans ses carters de sécurité.

Toute exposition aux galets de rainurage augmente les

risques d’enchevêtrement et de blessure grave.

• Installez la rainureuse sur une surface plane et de

niveau. Assurez-vous de la stabilité de la machine, du support et de la rainureuse. Cela évitera

le renversement de l’ensemble.

• Ne portez pas de vêtements amples. Boutonnez

vos manches de chemise et votre blouson. Ne

vous penchez pas sur la machine ou sur le tuyau.

Vos vêtements risquent de s’embobiner autour du

tuyau et de vous blesser sérieusement.

• Ne pas utiliser cette rainureuse à galets avec un

système d’entraînement dépourvu de pédale de

commande. La pédale de commande est un dispos-

itif de sécurité qui vous protège contre les blessures

graves.

• Assurez-vous que la rainureuse est correctement

montée sur le système d’entraînement. Respectez

soigneusement les consignes d’installation. Cela évit-

era le renversement du tuyau ou de l’ensemble de

rainurage.

• Soutenez le tuyau à l’aide de porte-tubes. Utilisez

exclusivement les porte-tubes recommandés. Cela

évitera le renversement de l’ensemble.

• Utilisez exclusivement un système d’entraînement

qui fonctionne à moins de 38 t/min. Des régimes de

rotation plus élevés augmenteraient les risques d’accident.

• Eloignez les mains de l’extrémité des tuyaux en

cours de rainurage. Ne pas introduire votre main à

l’intérieur du tuyau. Cela empêchera les risques de

coupure en cas d’arêtes vives ou de bavures.

• Verrouillez la pédale de commande lorsque l’ap-

pareil ne sert pas (Figure 1). Cela évitera les risques

de démarrage accidentel.

Figure 1 – Pédale de commande verrouillée

AVERTISSEMENT

Page 28

Rainureuse à galets n° 920

Ridge Tool Company26

Equipements de base

• Rainureuse n° 920 avec jeu de galets pour Ø 8 à 12

po

• Jeu de galets pour Ø 2 à 6 po

• Jeu de galets pour Ø 14 à 16 po

• Stabilisateur

• Clé Allen à poignée (pour le remplacement des

galets)

• Essieu de transport n° 32

NOTA ! Chaque jeu de galets comprend un galet d’en-

traînement et un galet de rainurage.

L’utilisation d’un jeu de galets déjà

utilisé pour le rainurage de tuyaux en acier ordinaire sur

des tuyaux en acier inoxydable risque de contaminer

ces derniers. Une telle contamination risque de provoquer

la corrosion et la défaillance du tuyau. Afin d’éviter les

risques de contamination ferreuse, il est conseillé de

prévoir un jeu de galets destiné exclusivement au rainurage des tuyaux en acier inox.

MISE EN GARDE !

A n’utiliser qu’avec le système d’entraînement

RIDGID n° 300 (38 t/min.)

Figure 2 – Rainureuse à galets n° 920 montée sur sys-

tème d’entraînement n° 300

Préparation du matériel et

du chantier

MISE EN GARDE !

La machine et le chantier doivent être préparés

correctement afin d’éviter les risques d’accident

grave. La rainureuse à galets ne doit être montée

que sur le système d’entraînement RIDGID n° 300.

Ne pas utiliser d’autres systèmes d’entraînement.

Respectez les consignes suivantes visant la préparation de la machine :

Chantier

1. Assurez-vous que la zone de travail offre les caractéristiques suivantes :

• Suffisamment d’éclairage

• Absence de liquides, de vapeurs ou de pous-

sières inflammables qui risqueraient de s’allumer

• Une prise de courant avec terre

• Un passage dégagé jusqu’à la prise de courant,

sans sources de chaleur ou d’huile, ni d’arêtes

vives ou de mécanismes qui pourraient endommager le cordon électrique.

• Un endroit sec pour la machine et son utilisateur. Ne pas utiliser la machine avec les pieds

dans l’eau.

• Un sol de niveau.

• Suffisamment d’espace pour accommoder le tuyau

à rainurer.

2. Nettoyez le chantier avant toute installation du

matériel. Essuyez systématiquement toutes traces

d’huile éventuelles.

La machine doit reposer sur une

surface plane. Assurez-vous de la stabilité du système

d’entraînement n° 300, de la rainureuse et des portetubes. Si la rainureuse n’est pas de niveau, elle risque de

se renverser ou provoquer la chute du tuyau.

Montage de la machine sur système

d’entraînement n° 300

Vu le poids élevé de l’appareil, il

faut être à deux pour soulever et installer l’appareil.

1. Pour séparer la rainureuse de l’essieu de transport n°

32, retirez la goupille, puis retirez l’essieu (Figure 3).

MISE EN GARDE

AVERTISSEMENT

MISE EN GARDE

Page 29

Rainureuse à galets n° 920

Ridge Tool Company 27

Figure 3 – Retrait de l’essieu de transport

2. Retirez les deux broches de verrouillage des pieds et

retirez les pieds. Tournez la partie supérieure de

chaque pied à gauche afin de les raccourcir.

3. Préparez le système d’entraînement n° 300 pour re-

cevoir la rainureuse à galets. Le cas échéant, enlevez

la tête de filière, ainsi que le chariot n° 311A équipé

de l’alésoir et du coupe-tubes, puis ouvrez les mâ-

choires du mandrin. Assurez-vous que le système

d’entraînement est correctement monté sur son sup-

port (n° 1206) et que les pieds du support sont parfaitement stables et rigides. (S’il est nécessaire

d’augmenter la rigidité des pieds, se reporter au

mode d’emploi du système d’entraînement.)

4. Mettez-vous à deux pour soulever la rainureuse et la

positionner sur le système d’entraînement. Enfilez la

rainureuse à galets sur les bras de montage en les

alignant sur les tubes situés de chaque côté de l’em-

base (Figure 4).