Page 1

915

916

918

918I

GB p. 1

DE p. 5

FR p. 11

NL p. 17

IT p. 23

ES p. 28

PT p. 33

SV p. 38

DA p. 42

NO p. 47

FI p. 51

HR p. 56

PL p. 61

RO p. 66

CZ p. 71

HU p. 76

GR p. 81

RU p. 87

Figures p. 93

RIDGE TOOL COMPANY

Page 2

GB

915, 916, 918, 918I

6. Use recommended accessories. Use of other accessories may increase

the risk of injury. Refer to Operator’s Manuals for recommended

accessories.

7. Do not use if machine switches are broken.

915, 916, 918, 918I

Operating Instructions

WARNING! Read these instructions

and the accompanying safety booklet

carefully before using this equipment. If

you are uncertain about any aspect of using this

tool, contact your RIDGID distributor for more

information.

Failure to understand and follow all instructions

may result in electric shock, fi re, and/or serious

personal injury.

SAVE THESE INSTRUCTIONS!

SPECIFICATIONS

See RIDGID catalog.

Transport and handling

Lift the machine using the hand holds provided.

Machine set-up

915

This machine is designed for roll grooving of pipe by hand.

We strongly recommend that it NOT be modifi ed and/or used for any

application other than for which it was intended including use with any

powered equipment.

916, 918, 918I

This machine is designed for roll grooving pipe using the specifi ed RIDGID

threading machines, power drives and accessories. We strongly recommend

that it NOT be modifi ed and/or used for any application other than for which

it was intended including the use of other power equipment. Place machine

away from doors or passageways and ensure that the total work area can be

viewed from the operating position. Use barriers to keep people away. Do

not use machine in wet or humid conditions. Check that machine voltage is

the same as the power supply. Ensure machine footswitch operates correctly

and machine switch is in “0” position before connecting to power supply. The

footswitch allows full control of the machine which will only operate when the

pedal is depressed. For your safety ensure that the footswitch operates freely

and position it so that all controls can be easily reached.

General Roll Groover Safety

1. Keep hands away from grooving rolls. Fingers could get caught between

grooving and drive rolls.

2. Set up Groover on a fl at, level surface. Be sure the machine, stand and

Groover are stable and will not tip over.

3. Be sure Groover is properly secured to the power drive. Carefully follow

the set up instructions.

4. The Roll Groover is designed for roll grooving pipe and tubing. Do not

use for any other purpose.

5. Properly support pipe with pipe stand.

Installing

915 916 918 918I

Fig. 1 Fig. 2 - 300

Fig. 3 - 535

Fig. 4 - 1233

Operating the 915, 916, 918, 918I Rollers Groovers

Pipe Preparation

1. Pipe ends must be cut square. Do not use cutting torch.

2. Pipe out-of-roundness must not exceed the total O.D. tolerance listed in

groove specifi cations. Table 1.

3. All internal or external weld beads, fl ash or seams must be ground fl ush

at least 2 inches back from pipe end.

Note: Do not damage gasket seat area when grinding.

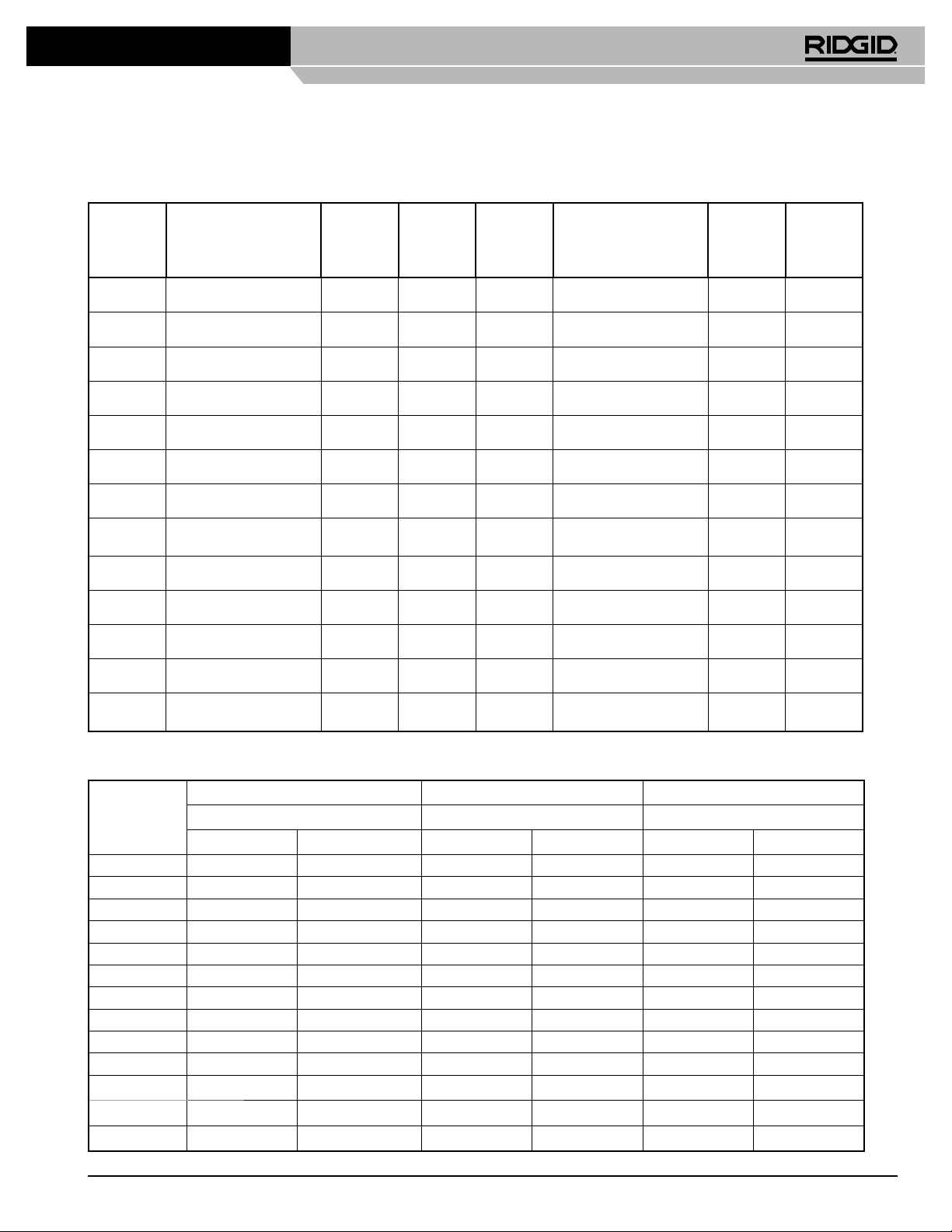

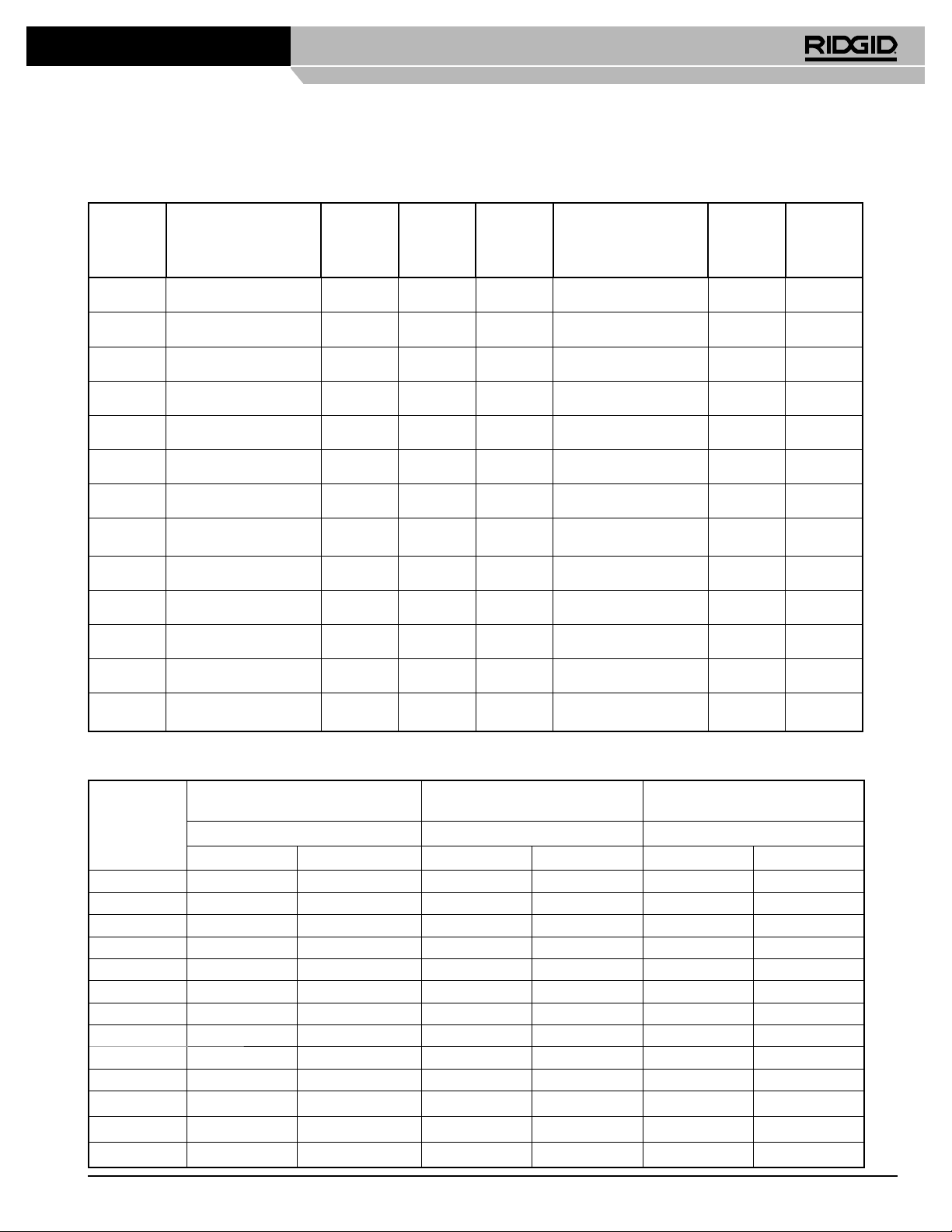

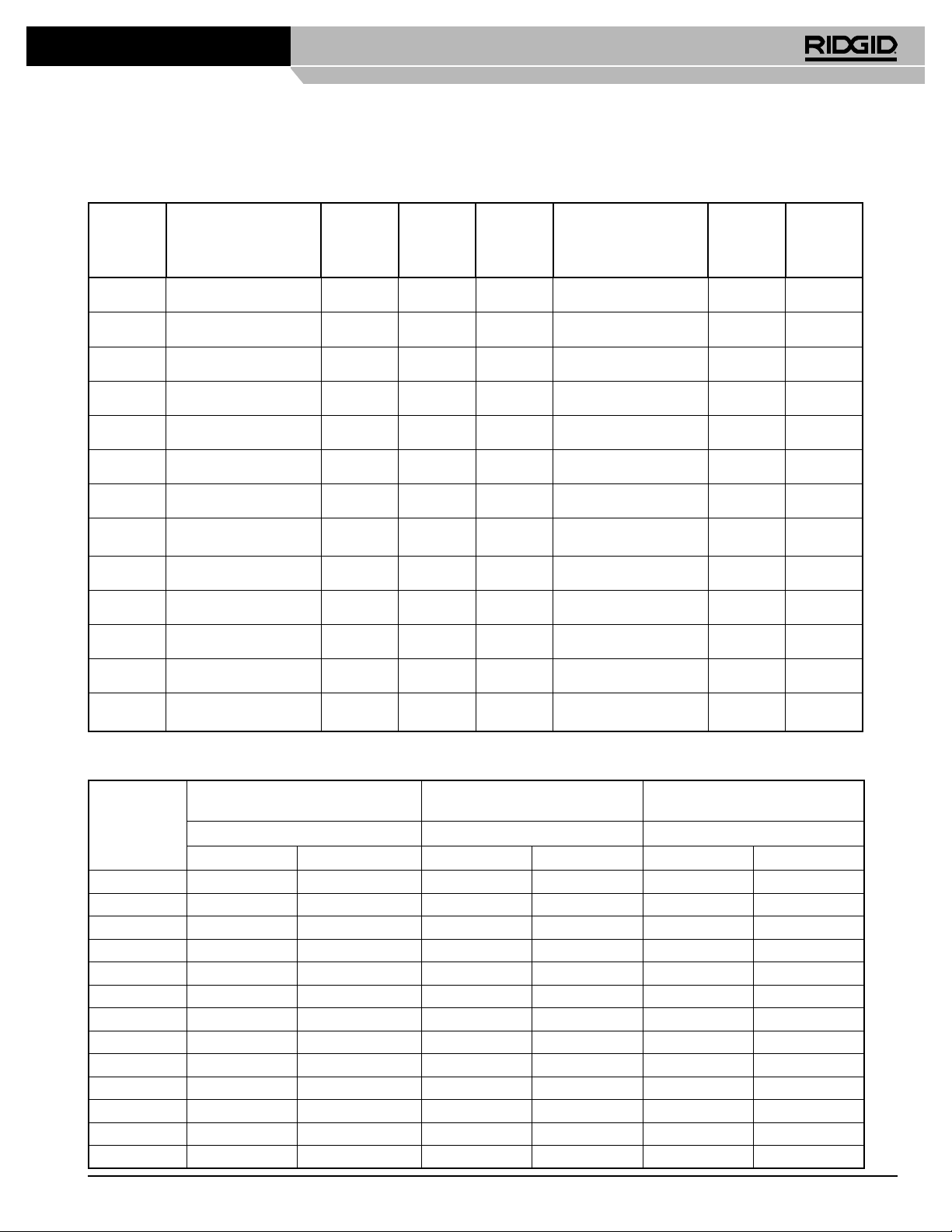

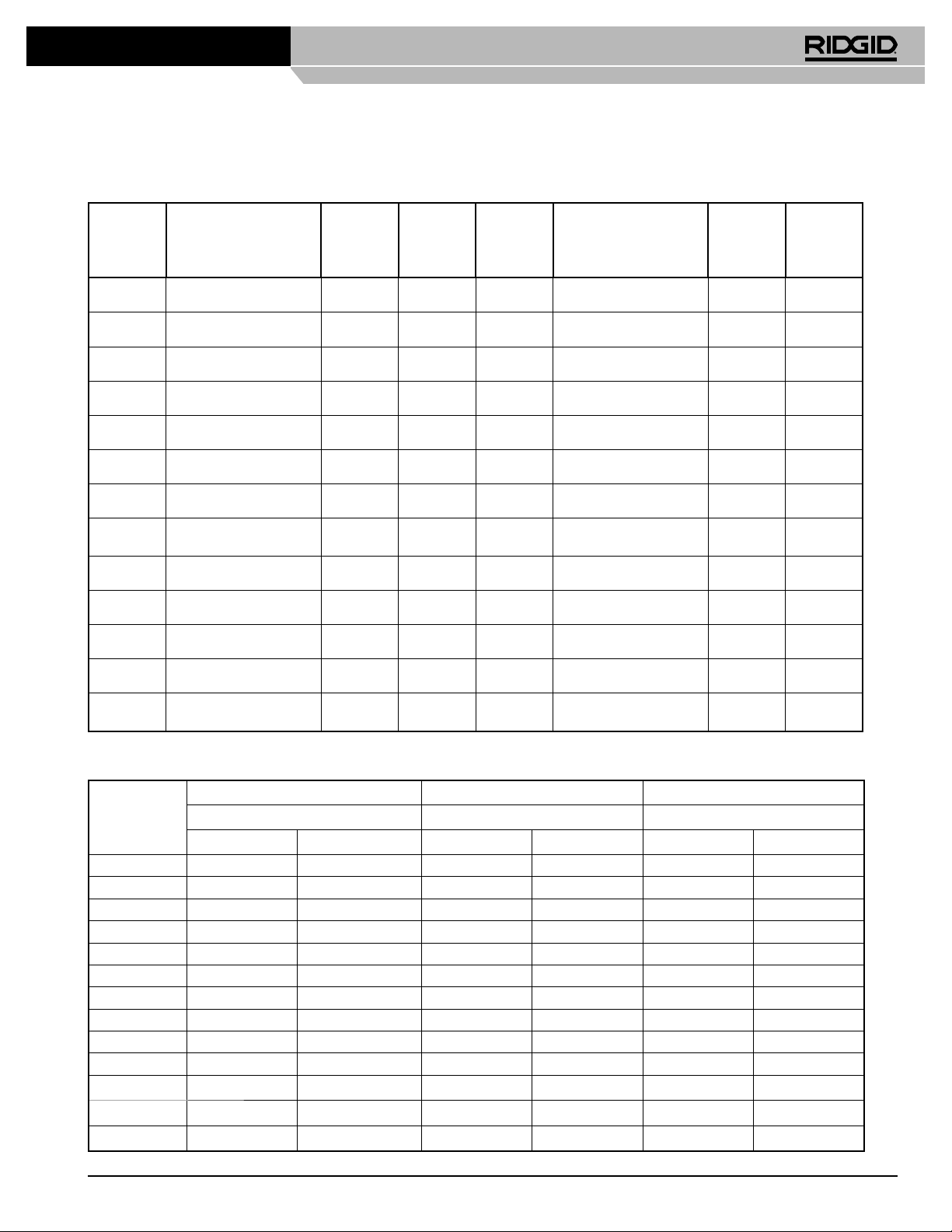

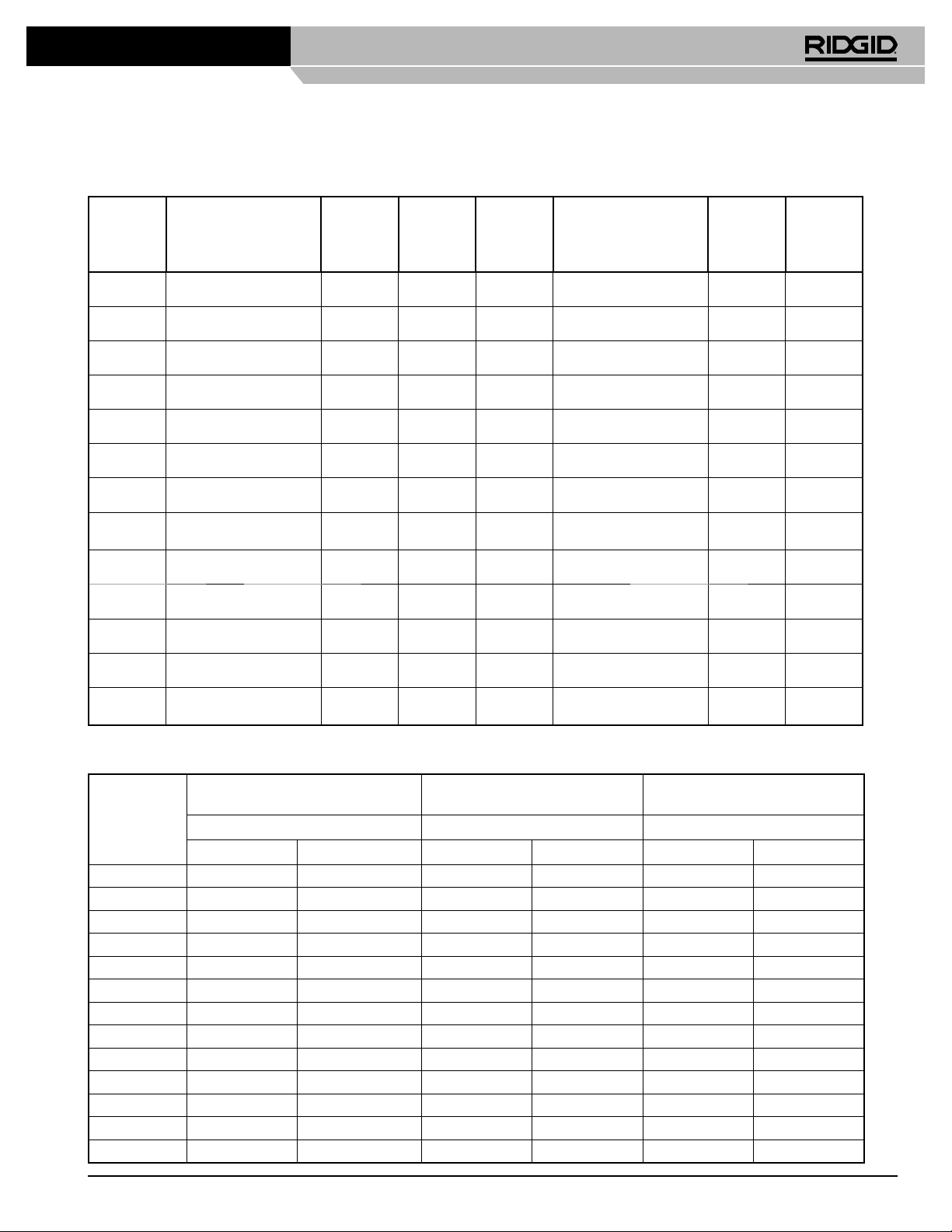

Pipe/Tubing Length

The following chart lists the minimum length of pipe or tubing to be grooved

and the maximum length to be grooved without pipe stands.

Nom.

Size

1

1 1/4

1 1/2

2

2 1/2

3

3 1/2

Pipe Set-Up

1. Pipe or tubing longer than the specifi ed maximum lengths listed in the

chart must be supported with 2 pipe stands. The pipe support should be

located 3/4 of pipe length from roll groover.

2. Raise upper groove roll housing.

915

Open groove roll from drive roll by turning depth adjustment screw

(Fig. 32).

916

Raise feed handle (Fig. 10).

918,

Place pump release lever in “RETURN” position (toward operator)

(Fig. 11).

3. Square pipe and pipe support to roll groover making sure pipe is fl ush

against drive roll fl ange (Fig. 12).

4. Level pipe by adjusting pipe stand (Fig. 13).

5. Slightly offset pipe and pipe stand approx. 1/2° away from or toward

operator as directed below:

Note: If running machine in “FORWARD”, offset pipe 1/2° away from

operator (Fig. 14).

Note: If running machine in “REVERSE”, offset pipe 1/2° toward

operator (Fig. 15).

Min.

Length

8

8

8

8

8

8

8

918I

Fig. 5 - 300

Fig. 6 - 1822

Fig. 7 - 1233

Fig. 8 - 1224

Groovable Pipe Lengths - Inches

Max.

Length

36

36

36

36

36

36

36

Fig. 37 - stand assembly

Fig. 38 - 918I

Nom.

Size

4

4 1/2

5

6 O.D.

6

8

10

12

Min.

Length

8

8

8

8

8

8

8

8

Max.

Length

36

32

32

30

28

24

24

24

Ridge Tool Company

1

Page 3

915, 916, 918, 918I

Adjusting Roll Groove Depth

Note: Due to differing pipe characteristics, a test groove should always be

made when setting up or changing pipe sizes. The index depth adjustment

knob must be reset for each diameter of pipe/tube.

915

1. Tighten depth adjustment to fi x groover on pipe. Do not overtighten.

2. Set depth adjustment screw (Fig. 33) to give correct depth (see Fig 34).

916

1. Lift feed handle.

2. Fully loosen depth adjustment screw.

3. Tighten depth adjustment screw as shown in Fig. 16.

4. Back off depth adjustment knob as shown in chart.

918, 918I

1. Advance the upper groove roll by placing the pump release lever in

“ADVANCE” position (away from operator) and pump the handle until the

upper roll contacts the outside diameter of the pipe to be grooved.

2. Turn down the indexed depth adjustment knob (clockwise) until it stops

against the top of the machine (Fig. 17).

3. Back off the depth adjustment knob (Fig. 18).

Forming the Groove Roll

915

1. Rotate depth adjustment by approximately one revolution.

2. Move ratchet to rotation socket and turn to advance 915 around pipe.

3. Stop after one revolution and repeat steps 1 and 2 until depth stop is

reached.

4. Check depth of groove and adjust depth stop as required. Further

grooves with the same pipe will be made to the same depth.

5. Loosen feed screw to open the 915.

916, 918, 918I

1. Press on footswitch to start machine and apply a steady pressure to the

feed handle/hydraulic pump handle.

2. Keep pressure on pipe with right hand to prevent pipe being fed out of

the rolls.

3. Continue applying a steady pressure until groove depth stop is reached.

4. Do not over-feed. Allow one full revolution before increasing pressure on

rolls to prevent overload.

5. Stop machine and check depth of groove. Adjust depth stop as required.

Further grooves with the same pipe will be made to the same depth.

6. Raise handle (916) or release pressure (918) and remove pipe.

Changing Grooving Roll Sets

915

1. Remove cap screw on drive roll and separate the drive roll from the

output shaft and remove stabilizer pads. Loosen set screw to remove

groove roll (Fig.35).

2. Reverse procedure with the correct groove set. Check thrust washer

(Fig. 36).

916

1. Loosen depth adjustment screw and remove set screw and spring

(Fig. 21a, b, c).

2. Remove groove roll shaft and groove roll (Fig. 22, 23, 24, 25).

3. Install new drive shaft.

4. Reverse procedure with correct groove set.

918, 918I

1. Fully raise upper roll assembly and loosen set screw in grooving roll

(Fig. 26).

2. Remove groove roll shaft and groove roll (Fig. 27).

3. Lock spindle and remove retaining nut (Fig. 28).

4. Remove drive shaft (Fig. 29).

5. Install new drive shaft.

6. Lock spindle and tighten retaining nut (Fig. 30).

Changing Grooving Roll Sets 1”, 1 1/4”-1 1/2”

1. Perform steps 1-6 above with the appropriate drive shaft.

2. Tighten draw bolt (Fig. 31).

3. Replace the upper groove roll and tighten the groove roll set screw

(Fig. 26, 27).

Maintenance

Inspect all parts regularly and replace rolls when worn. Lubricate bearings with

multi purpose grease. For all other service and maintenance take machine to

a RIDGID authorised service center.

Always check the completed groove with a fi tting before installation.

Pipe Stabilizer/Nipple Bracket

This stabiliser is designed to work on 2 1/8”- 12” pipe. It can only be mounted

on 300 power drive and 918I bases that have the 3 mounting holes.

1. Align bracket on mounting holes (Fig. 19 - a, b).

2. Install and tighten bolts.

3. With pipe correctly positioned tighten stabiliser roll until it contacts the

pipe. Tighten one further turn (Fig. 20).

Warning: Do not use for lengths of pipe shorter than 8”.

2

Ridge Tool Company

Page 4

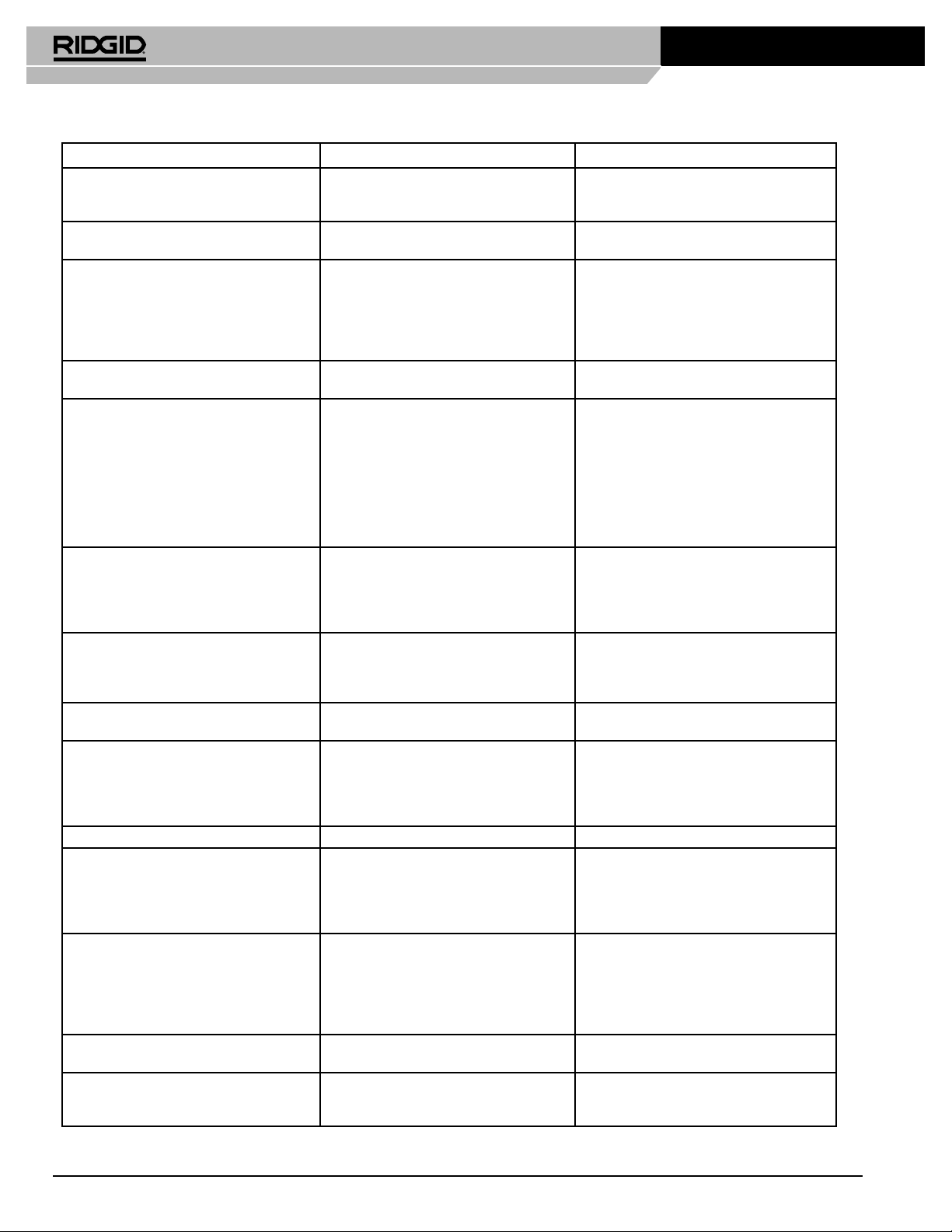

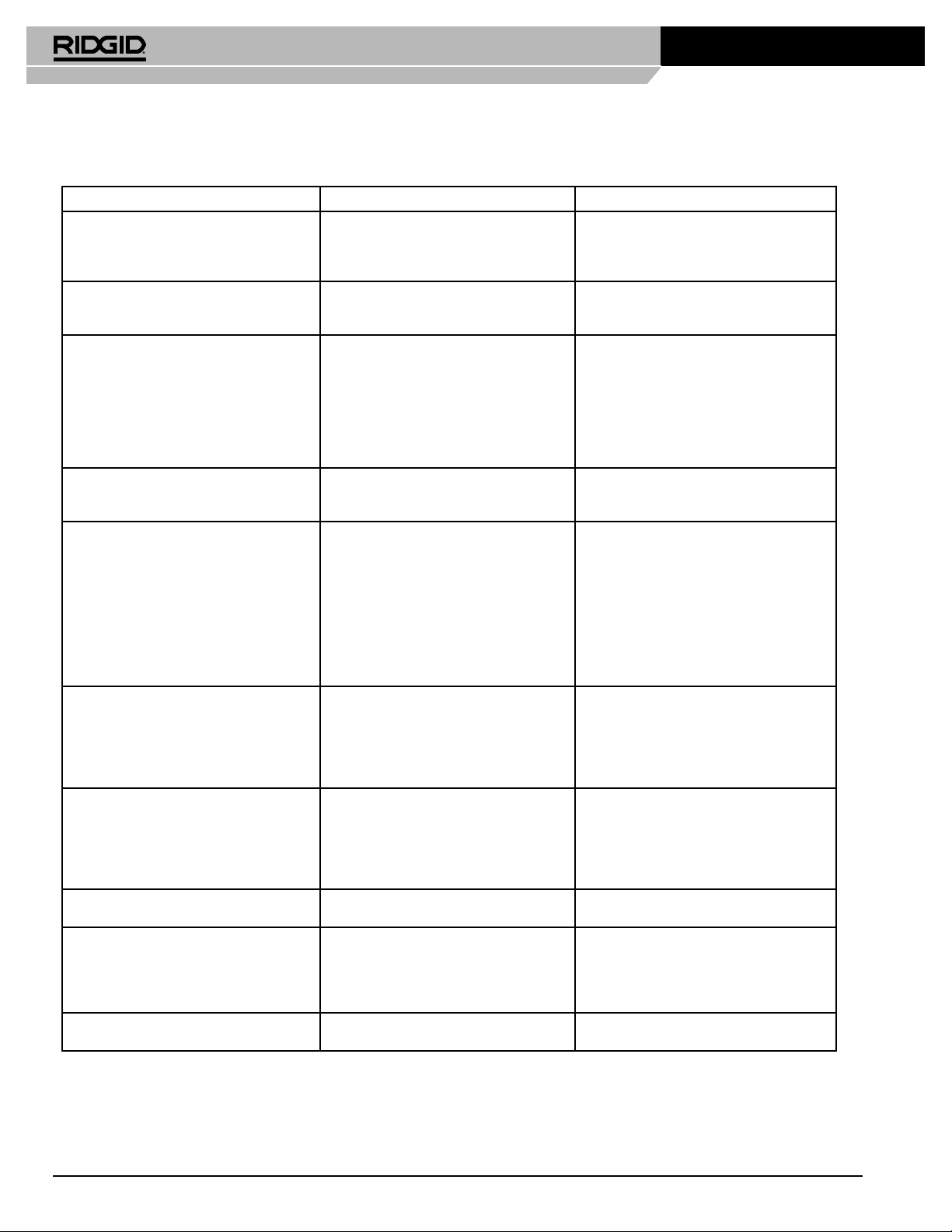

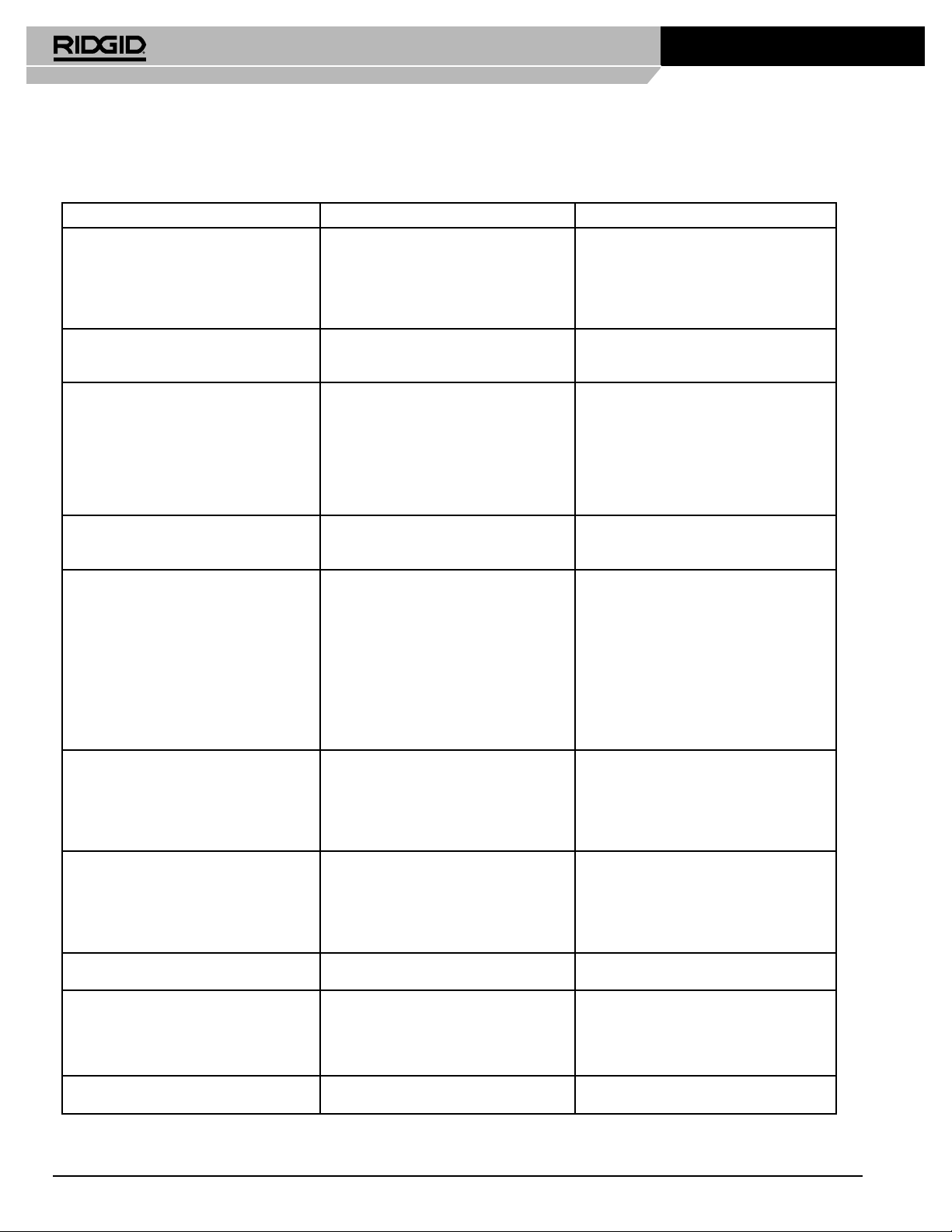

Table 1. Standard Roll Groove Specifi cations

Note: All Dimesions are in inches.

Nom.

Pipe

Size

1 1.315 +.016

1 1/4 1.660 +.016

1 1/2 1.900 +.016

2 2.375 ± .024 .065 .625 .344 2.250 +.000

2 1/2 2.875 ± .029 .083 .625 .344 2.720 +.000

3 3.50 ± .035 .083 .625 .344 3.344 +.000

3 1/2 4.00 ± .040 .083 .625 .344 3.834 +.000

4 4.50 ±.045 .083 .625 .344 4.334 +.000

5 5.563 ± .056 .109 .625 .344 5.395 +.000

6 6.625 ± .060 .109 .625 .344 6.455 +.000

8 8.625 ± .086 .109 .750 .469 8.441 +.000

10 10.75 ± .108 .134 .750 .469 10.562 +.000

12 12.75 ± .128 .165 .750 .469 12.531 +.000

Pipe

Diameter

O.D. Tol.

-.031

-.031

-.031

T

Min.

Wall

ThK.

.065 .625 .281 1.190 +.000

.065 .625 .281 1.535 +.000

.065 .625 .281 1.775 +.000

A

Gasket

Seat

± .030

B

Groove

width

± .030

Groove

Diameter

O.D. Tol.

915, 916, 918, 918I

C

Nom.

Groove

Depth

.063 .047

-.015

.063 .047

-.015

.063 .047

-.015

.063 .051

-.015

.078 .063

-.018

.078 .060

-.018

.083 .063

-.020

.083 .060

-.020

.084 .056

-.022

.085 .052

-.022

.092 .049

-.025

.094 .040

-.027

.110 .045

-.030

D

D

Min.

Groove

Depth

Table 2. Pipe Maximum and Minimum Wall Thickness

Pipe Size Carbon Steel or Aluminium Pipe or Tube Stainless Steel Pipe or Tube PVC/CPVC Pipe

Wall Thickness Wall Thickness Wall Thickness

Min. Max. Min. Max. Min. Max.

1” .065 .133 .065 .133 .133 .133

1 1/4” .065 .140 .065 .140 .140 .191

1 1/2” .065 .145 .065 .145 .145 .200

2” .065 .154 .065 .154 .154 .154

2 1/2” .083 .203 .083 .188 .203 .276

3” .083 .216 .083 .188 .216 .300

3 1/2” .083 .226 .083 .188 .226 .318

4” .083 .237 .083 .188 .237 .337

5” .109 .258 .109 .188 .258 .375

6” .109 .280 .109 .188 .280 .432

8” .109 .322 .109 .188 .322 .322

10” .134 .307 .134 .188 .365 .365

12” .165 .330 .165 .188 .406 .406

Ridge Tool Company

3

Page 5

915, 916, 918, 918I

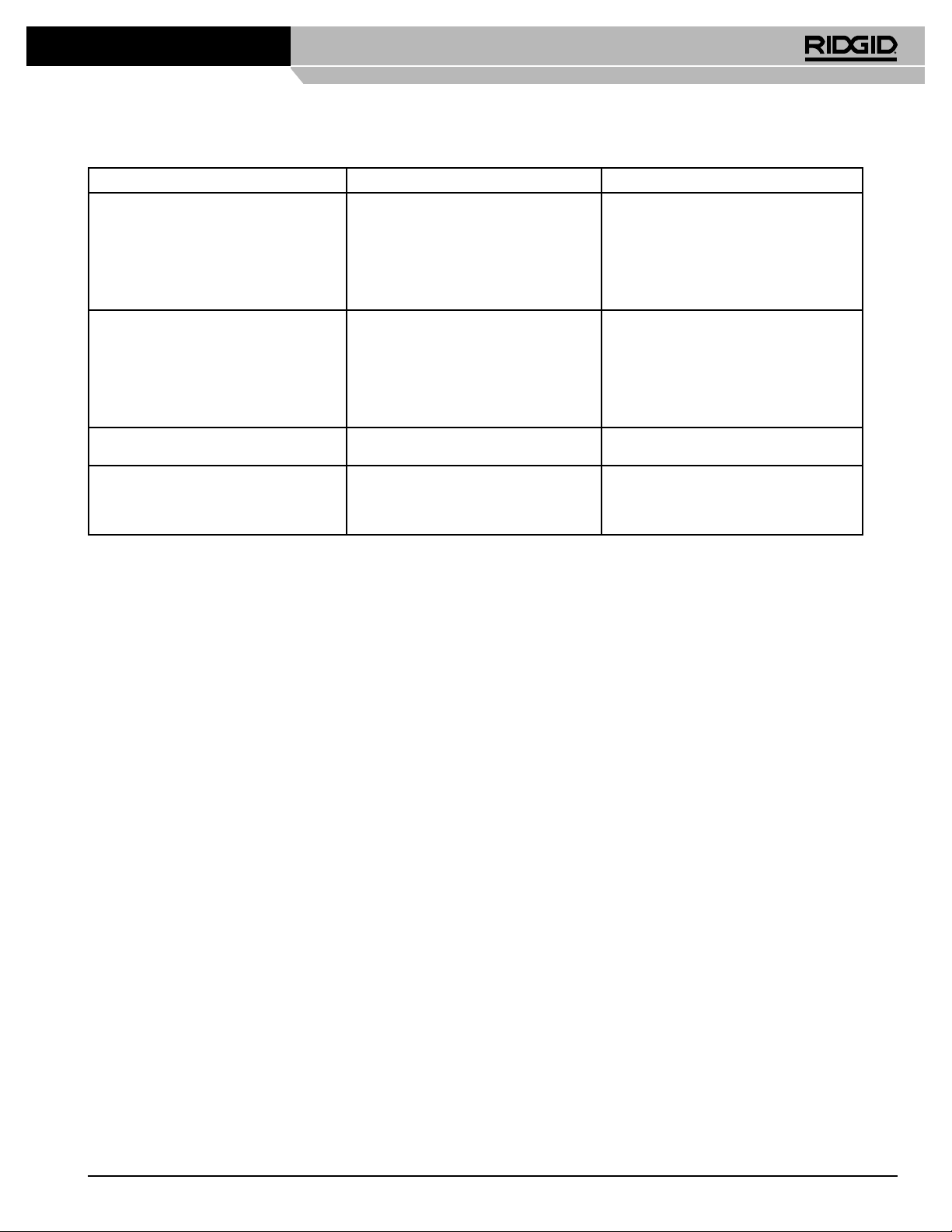

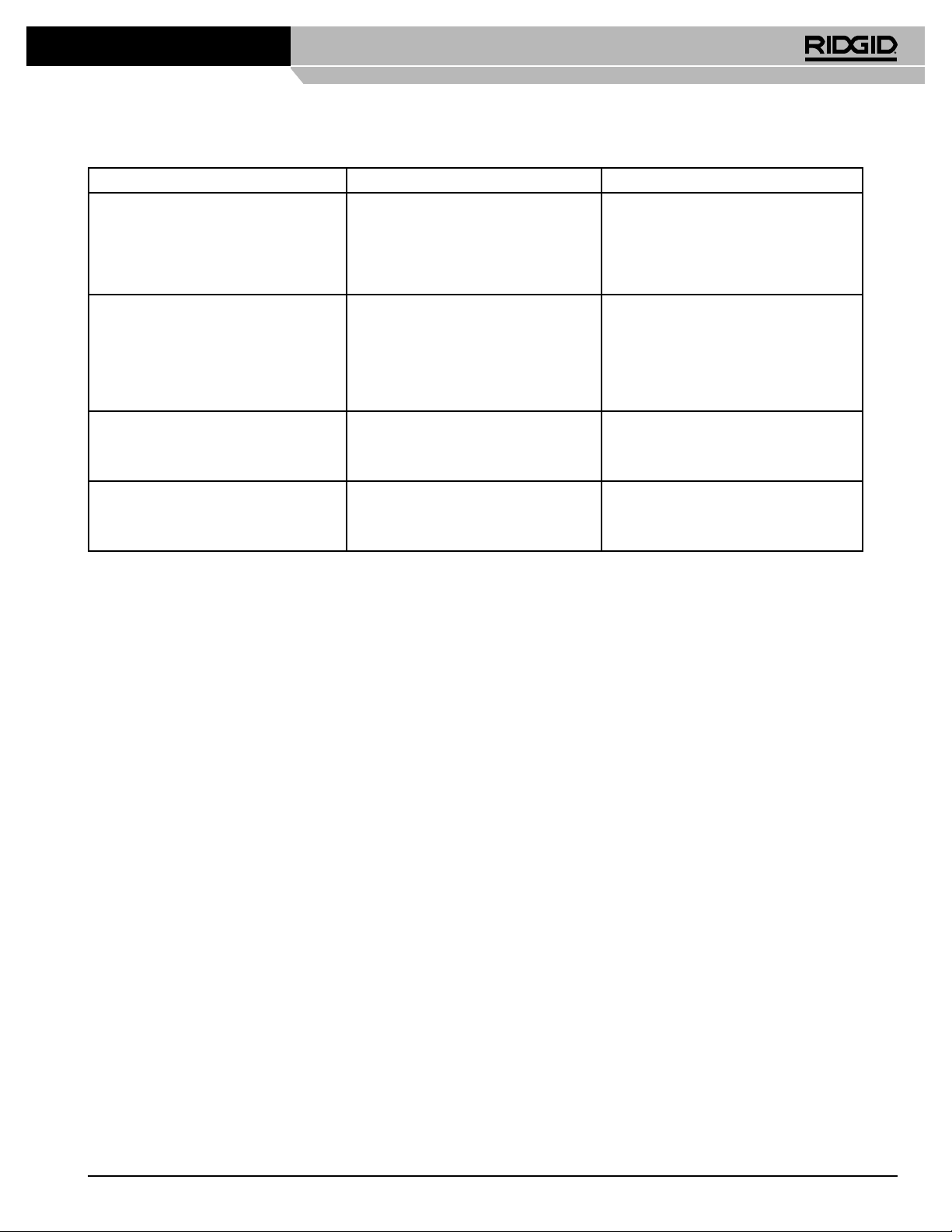

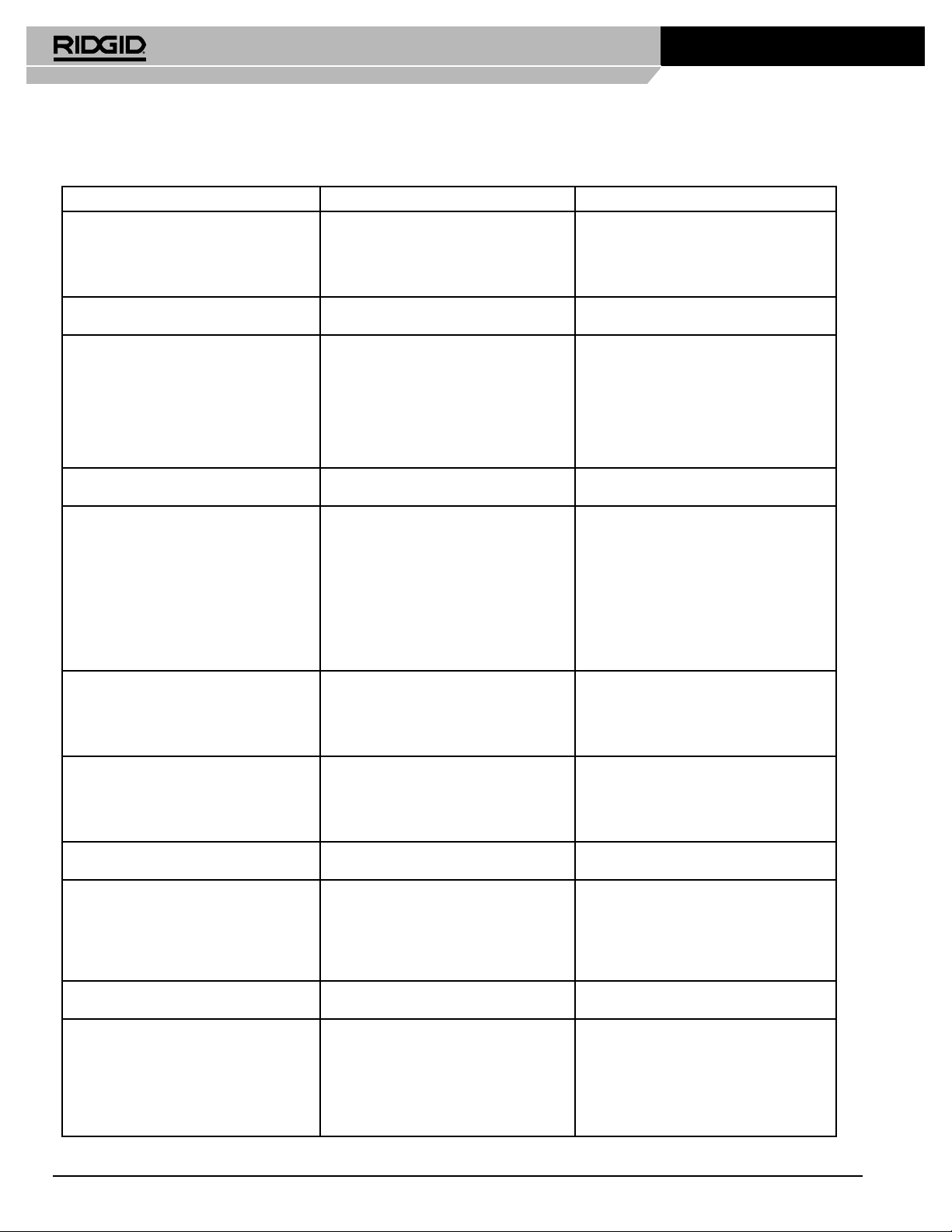

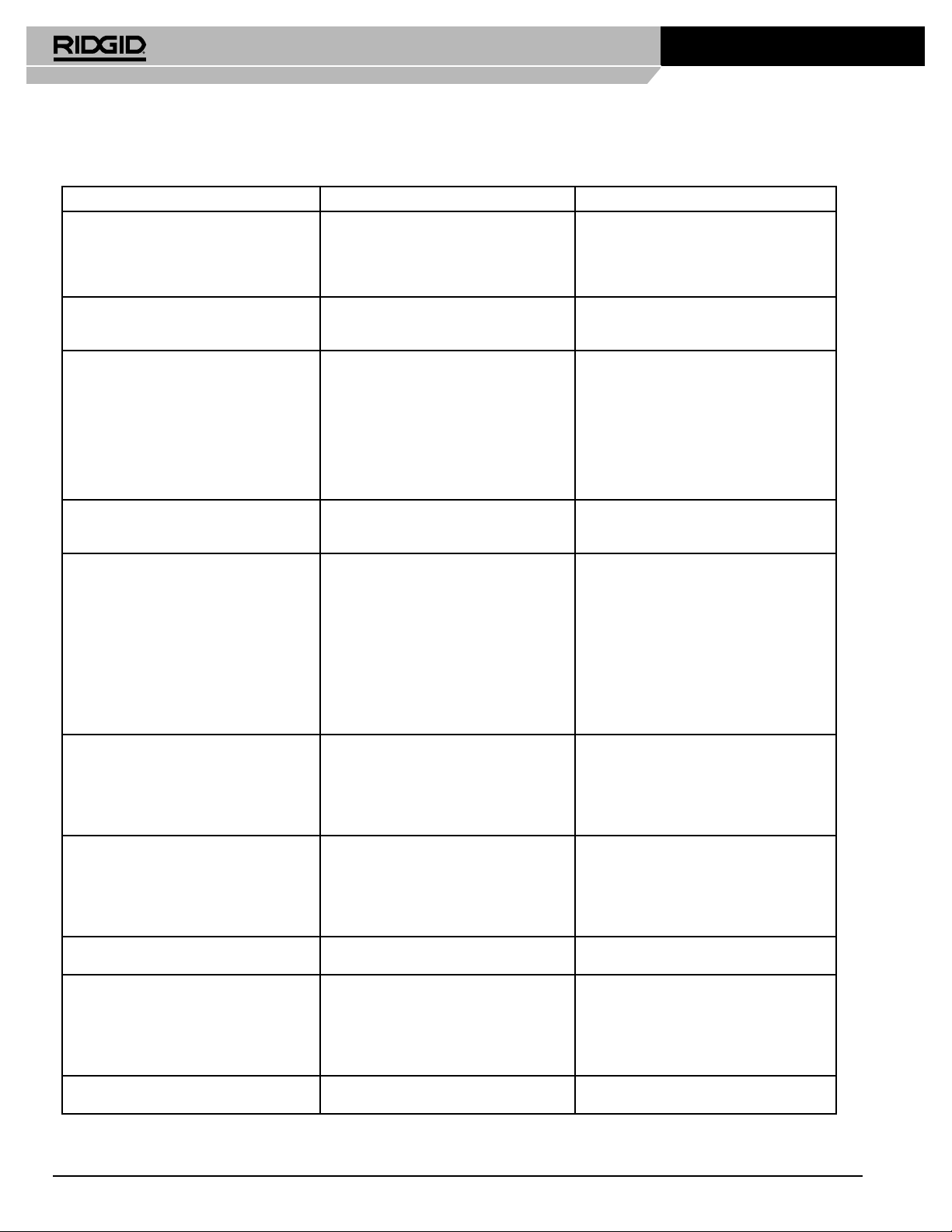

Table 3. Troubleshooting

MALFUNCTION PROBABLE CAUSE CORRECTIVE ACTION

1. Rolled groove too narrow or too wide. a. Incorrect size of grooving and driving rolls.

b. Mismatched grooving and driving rolls.

c. Grooving roll and/or driving roll worn.

2. Rolled groove not perpendicular to pipe axis. a. Pipe length not straight.

b. Pipe end not square with pipe axis.

3. Pipe will not track while grooving. a. Pipe not level.

b. Pipe axis not offset 1/2 degree from driving roll

axis.

c. Pipe axis not offset in the correct direction.

d. Groover not level.

e. Feed Screw not tight. (915)

4. Pipe drifts back and forth

on driving roll axis while grooving.

5. Pipe rocks from side to side

on driving roll while grooving.

6. Groover will not roll groove in pipe. a. Pipe wall maximum thickness exceeded.

7. Groover will not roll groove to specifi cation. a. Maximum pipe diameter tolerance exceeded.

8. Pipe slips on driving roll. a. Driving roll knurling plugged with metal or worn

9. Groover will not rotate pipe while grooving. a. Grooving Roll hand feed rate too slow

10. Power Drive & Groover tend to tip. a. Not enough support for pipe. a. Use (2) pipe stands for all lengths over 36”.

11. Pump not delivering oil, cylinder does not

advance.

(918 only)

12. Pump handle operates with “spongy” action.

(918 only)

13. Cylinder extends only partially.

(918 only)

14. Pipe end fl ares or forms bell shape when

grooving.

(918 only)

a. Pipe length not straight.

b. Pipe end not square with pipe axis.

a. Pipe end fl attened or damaged.

b. Hard spot in pipe material or weld seams

harder than pipe.

c. Power drive rotating pipe too fast.

d. Pipe support stand rollers not in correct

location for pipe size.

e. Grooving Roll feed rate too slow. (915)

b. Wrong rolls.

c. Adjustment nut not set.

d. Power drive does not supply required

minimum torque.

b. Mismatched grooving and driving rolls.

c. Pipe material too hard.

d. Adjustment screw not set. (915/916)

fl at.

(915/916).

b. Power drive does not supply minimum

required torque.

c. Chuck not closed on drive shaft fl ats.

a. Pump release valve open.

b. Low oil in reservoir.

c. Dirt in pump body.

d. Seats worn or not seating.

e. Too much oil in reservoir.

a. Air trapped in system.

b. Too much oil in reservoir.

a. Pump reservoir is low on oil.

b. Depth and adjustment set incorrectly.

a. Operator is advancing grooving rolls too fast.

b. Pipe not level.

a. Install correct size of grooving and driving rolls.

b. Match grooving and driving rolls.

c. Replace worn roll.

a. Use straight pipe.

b. Cut pipe end square.

a. Adjust stand to level pipe.

b. Offset pipe 1/2 degree. (See Fig.14, 15)

c. See set-up instructions.

d. Level groover.

e. Tighten feed screw with ratchet for every

revolution.

a. Use straight pipe.

b. Cut pipe end square.

a. Cut off damaged pipe end.

b. Use high quality pipe of uniform hardness.

c. Reduce speed - shift to low speed or use

RIDGID 36 rpm 300, 535, 1233, 1224 or 1822

Power Drive.

d. Position pipe stand rollers for pipe size being

used.

e. Hand feed Grooving Roll into pipe faster.

a. Check pipe capacity chart.

b. Install correct rolls.

c. Set depth.

d. Use RIDGID No. 300, 535, 1224, 1233

or 1822 Power Drive.

a. Use correct diameter pipe.

b. Use correct set of rolls.

c. Replace pipe.

d. Set depth.

a. Clean or replace driving roll.

a. Hand feed Grooving Roll into pipe faster.

b. Use RIDGID No. 300, 535, 1224, 1233 or

1822 Power Drive.

c. Close chuck.

a. Close release valve.

b. Check oil lever per instructions.

c. Requires service by qualifi ed technician.

d. Requires service by qualifi ed technician.

e. Check oil level per instructions.

a. Position ram lower than pump by tipping the

machine on its side opposite the operator.

Extend and return the cylinder piston several

times to permit air to return to the pump

reservoir.

b. Check oil level per instructions.

a. Fill and bleed system.

b. Follow depth adjustment instructions.

a. Slow down pumping action. Refer to proper

operating instructions.

b. Adjust stand to level pipe with groover.

4

Ridge Tool Company

Page 6

DE

915, 916, 918, 918I

Bedienungsanleitung

915, 916, 918, 918I

3. Die Rollnutmaschine muss fest mit dem Antrieb verbunden sein.

Befolgen Sie die Anweisungen für die Vorbereitung sorgfältig.

4. Die Rollnutmaschine wurde zum Rollnuten von Leitungen und Rohren

entwickelt. Verwenden Sie sie nicht für andere Zwecke.

5. Stützen Sie Rohre mit einem Rohrständer sicher ab.

6. Verwenden Sie das empfohlene Zubehör. Bei Verwendung von anderem

Zubehör besteht ein erhöhtes Verletzungsrisiko. Informationen über

empfohlenes Zubehör fi nden Sie in den Betriebsanleitungen.

7. Benutzen Sie die Maschine nicht, wenn Schalter defekt sind.

WARNUNG! Lesen Sie diese An weisungen

und die begleitende Sicherheitsbroschüre

sorgfältig, bevor Sie dieses Gerät

benutzen. Bei Unklarheiten wenden Sie sich bitte

an Ihre RIDGID Vertriebsstelle, die Sie näher

informiert.

Unkenntnis und Nichtbefolgung der Anweisungen

können zu elektrischen Schlägen, Feuer und/oder

schweren Verletzungen führen.

BEWAHREN SIE DIESE ANWEISUNGEN AUF!

TECHNISCHE DATEN

Siehe RIDGID Katalog.

Transport und Handhabung

Die Maschine wird mit den Haltegriffen angehoben.

Vorbereiten der Maschine

915

Diese Maschine wurde für das manuelle Rollnuten an Rohren entwickelt.

Wir empfehlen dringend, die Maschine NICHT zu modifi zieren und/oder für

andere Zwecke zu verwenden als vorgesehen, auch nicht zum Antreiben

anderer Geräte.

916, 918, 918I

Diese Maschine wurde für das Rollnuten an Rohren zusammen mit den

vorgeschriebenen RIDGID Gewindeschneidemaschinen, Kraftantrieben

und Zubehör entwickelt. Wir empfehlen dringend, die Maschine NICHT zu

modifi zieren und/oder für andere Zwecke zu verwenden als vorgesehen,

auch nicht zum Antreiben anderer Geräte. Die Maschine nicht in Türen oder

Durchgänge stellen. Sie muss vom Einsatzort eingesehen werden können.

Unbefugte durch Absperrungen fernhalten. Diese Maschine nicht in nasser oder

feuchter Umgebung benutzen. Kontrollieren Sie, ob die Maschinenspannung

der vorhandenen Netzspannung entspricht. Vergewissern Sie sich, dass der

Fußschalter der Maschine korrekt funktioniert und der Motorschalter sich

in der Stellung “0” befi ndet, bevor die Maschine ans Netz angeschlossen

wird. Der Fußschalter erlaubt die komplette Steuerung der Maschine, die nur

arbeitet, wenn der Fußschalter betätigt wird. Vergewissern Sie sich zu Ihrer

eigenen Sicherheit, dass der Fußschalter nicht behindert ist und platzieren

Sie ihn so, dass alle Bedienelemente leicht erreichbar sind.

Allgemeine Sicherheitshinweise für Rollnutmaschinen

1. Halten Sie die Hände von den Nutrollen fern. Finger können zwischen

die Nut- und Antriebsrollen geraten.

2. Stellen Sie die Rollnutmaschine auf eine ebene Fläche. Vergewissern

Sie sich, dass Maschine, Ständer und Rollnutmaschine stabil stehen

und nicht umfallen können.

Installation

915 916 918 918I

Abb. 1 Abb. 2 - 300

Abb. 3 - 535

Abb. 4 - 1233

Betrieb der Rollnutmaschinen 915, 916, 918, 918I

Vorbereitung der Rohre

1. Die Rohrenden müssen rechtwinklig abgeschnitten sein. Keinen

Schneidbrenner verwenden.

2. Bei nicht vollständig runden Rohren darf die in den Nutspezifi kationen

genannte Toleranz des Außendurchmessers nicht überschritten werden.

Tabelle 1.

3. Alle inneren und äußeren, Grate oder Nähte müssen auf einer Länge

von mindestens 2 Zoll ab dem Rohrende plan geschliffen werden.

Hinweis: Die Dichtfl äche darf beim Planschleifen nicht beschädigt werden.

Leitungs-/Rohrlängen

In der folgenden Tabelle werden die minimalen Rohrlängen angegeben, in

die ohne Rohrständer eine maximale Nutlänge geschnitten werden kann.

Rohrlängen für Rollnuten - (Abmessungen in Zoll)

Nenngröße

1

1 1/4

1 1/2

2

2 1/2

3

3 1/2

Rohrvorbereitung

1. Rohre oder Leitungen, die die in der Tabelle angegebene Maximallänge

überschreiten, müssen mit 2 Rohrständern gestützt werden. Der zweite

Rohrständer muss in einem Abstand von 3/4 der Rohrlänge von der

Rollnutmaschine aufgestellt werden.

2. Heben Sie das obere Gehäuse der Rollnutmaschine an.

915

Heben Sie die Nutrolle durch Drehen der Tiefeneinstellschraube von der

Antriebsrolle (Abb. 32).

916

Heben Sie den Vorschubhebel (Abb. 10).

918,

Bewegen Sie den Pumpenlösehebel in die Position “RETURN” (zum

Bediener hin) (Abb. 11).

Min.

Länge

8

8

8

8

8

8

8

918I

Abb. 5 - 300

Abb. 6 - 1822

Abb. 7 - 1233

Abb. 8 - 1224

Max.

Länge

36

36

36

36

36

36

36

Abb. 37 - Ständermontage

Abb. 38 - 918I

Nenn-

größe

4

4 1/2

5

6 A.D.

6

8

10

12

Min.

Länge

8

8

8

8

8

8

8

8

Max.

Länge

36

32

32

30

28

24

24

24

Ridge Tool Company

5

Page 7

915, 916, 918, 918I

3. Richten Sie Rohr und Rohrständer rechtwinklig zur Rollnutmaschine

aus und vergewissern Sie sich, dass das Rohr bündig am

Antriebsrollenfl ansch anliegt (Abb. 12).

4. Bringen Sie das Rohr durch Einstellen des Rohrständers in die

Waagerechte (Abb. 13).

5. Versetzen Sie Rohr und Rohrständer leicht ( ca. 1/2°) vom Bediener weg

oder zum Bediener hin, wie nachfolgend erläutert:

Hinweis: Beim Vorwärtsbetrieb der Maschine (“FORWARD”) das Rohr

1/2° vom Bediener weg versetzen (Abb. 14).

Hinweis: Beim Rückwärtsbetrieb der Maschine (“REVERSE”) das Rohr

1/2° zum Bediener hin versetzen (Abb. 15).

Einstellen der Rollnuttiefe

Hinweis: Auf Grund der unterschiedlichen Eigenschaften der Rohre ist es

sinnvoll, zunächst eine Probenut zu schneiden, wenn die Maschine vorbereitet

oder der Rohrdurchmesser gewechselt wird. Der Tiefeneinstellknopf muss für

jeden Rohr-/Leitungsdurchmesser neu eingestellt werden.

915

1. Mit der Tiefeneinstellschraube wird das Rohr in die Rollnutmaschine

eingespannt. Die Schraube nicht zu fest anziehen.

2. Stellen Sie die Tiefeneinstellschraube (Abb. 33) auf die korrekte Tiefe ein

(siehe Abb. 34).

916

1. Heben Sie den Vorschubhebel an.

2. Lösen Sie die Tiefeneinstellschraube vollständig.

3. Ziehen Sie die Tiefeneinstellschraube an, wie in Abb. 16 gezeigt.

4. Drehen Sie den Tiefeneinstellknopf zurück, wie in der Tabelle

angegeben.

4. Vermeiden Sie zu schnellen Vorschub. Verstärken Sie erst nach einer

vollen Umdrehung den Druck, um eine Überlastung zu vermeiden.

5. Stoppen Sie die Maschine und überprüfen Sie die Tiefe der Nut. Stellen

Sie die den Tiefenanschlag nach Bedarf ein.

Weitere Nuten am selben Rohr werden mit derselben Tiefe geschnitten.

6. Heben Sie den Griff (916) oder üben Sie keinen Druck mehr aus (918),

und entfernen Sie das Rohr.

Überprüfen Sie die fertige Nut vor der Installation immer mit einem

passenden Gegenstück.

Rohrstabilisator/Nippelhalterung

Dieser Stabilisator ist für 2 1/8“-12“ Rohre vorgesehen. Er kann nur am

Kraftantrieb Modell 300 und Sockeln 918l mit 3 Befestigungsöffnungen

angebracht werden.

1. Fluchten Sie die Halterung mit den Befestigungsöffnungen

(Abb. 19 - a, b).

2. Die Befestigungsschrauben einsetzen und anziehen.

3. Bei korrekt positioniertem Rohr die Stabilisatorrolle anziehen, bis sie das

Rohr berührt. Eine weitere Umdrehung festziehen (Abb. 20).

Warnung: Nicht für Rohrlängen von unter 8” verwenden.

Wechseln der Nutrollensätze

915

1. Entfernen Sie die Kopfschraube von der Antriebsrolle und trennen

Sie die Antriebsrolle von der Abtriebswelle und entfernen Sie die

Stabilisatorblöcke. Lösen Sie die Einstellschraube, um die Nutrolle zu

entfernen (Abb. 35).

2. Verfahren Sie mit dem richtigen Nutrollensatz umgekehrt. Überprüfen Sie

die Druckscheibe (Abb. 36).

918, 918I

1. Bewegen Sie die obere Nutrolle vorwärts, indem Sie den

Pumpenlösehebel in die Stellung “ADVANCE” bewegen (vom Bediener

weg) und den Hebel hin- und herbewegen, bis die obere Rolle das Rohr,

in das eine Nut geschnitten werden soll, berührt.

2. Drehen Sie den Tiefeneinstellknopf (im Uhrzeigersinn) herunter, bis er

oben auf der Maschine aufl iegt (Abb. 17).

3. Den Tiefeneinstellknopf zurück drehen (Abb. 18).

Rollnut formen

915

1. Die Tiefeneinstellschraube ca. eine Umdrehung weit drehen.

2. Die Ratsche zum Drehsockel bewegen und drehen, um Maschine 915

über das Rohr zu schieben.

3. Nach einer Umdrehung stoppen und die Schritte 1 und 2 wiederholen, bis

der Tiefenanschlag erreicht ist.

4. Prüfen Sie die Nuttiefe und stellen Sie den Tiefenanschlag nach

Bedarf ein. Weitere Nuten am selben Rohr werden mit derselben Tiefe

geschnitten.

5. Lösen Sie die Vorschubschraube, um das Gerät zu öffnen.

916, 918, 918I

1. Betätigen Sie den Fußschalter, um die Maschine zu starten und üben

Sie gleichmäßigen Druck auf den Vorschubhebel/Hydraulikpumpenhebel

aus.

2. Üben Sie mit der rechten Hand Druck auf das Rohr aus, um zu

verhindern, dass das Rohr aus den Rollen läuft.

3. Üben Sie weiter stetigen Druck aus, bis der Nuttiefenanschlag erreicht

ist.

916

1. Lösen Sie die Tiefeneinstellschraube und entfernen Sie Stellschraube

und Feder (Abb. 21a, b, c).

2. Entfernen Sie die Nutrollenwelle und die Nutrolle (Abb. 22, 23, 24, 25).

3. Bauen Sie die neue Antriebswelle ein.

4. Verfahren Sie mit dem richtigen Nutrollensatz umgekehrt.

918, 918I

1. Heben Sie den oberen Rollenbausatz vollständig an und lösen Sie die

Stellschraube in der Nutrolle (Abb. 26).

2. Entfernen Sie die Nutrollenwelle und die Nutrolle (Abb. 27).

3. Arretieren Sie die Spindel und entfernen Sie die Haltemutter (Abb. 28).

4. Entfernen Sie die Antriebswelle (Abb. 29).

5. Bauen Sie die neue Antriebswelle ein.

6. Arretieren Sie die Spindel und entfernen Sie die Haltemutter (Abb. 30).

Wechseln der Nutrollensätze 1”, 1 1/4”-1 1/2”

1. Führen Sie die oben beschriebenen Schritte 1-6 mit der entsprechenden

Antriebswelle durch.

2. Ziehen Sie die Zugschraube an (Abb. 31).

3. Tauschen Sie die obere Nutrolle aus und ziehen Sie die

Nutrolleneinstellschraube an (Abb. 26, 27).

Wartung

Überprüfen Sie alle Teile regelmäßig und tauschen Sie verschlissene

Rollen aus. Schmieren Sie die Lager mit Mehrzweckfett. Bringen Sie für alle

sonstigen Service- und Wartungsarbeiten die Maschine zu einem RIDGID

Vertragshändler oder Servicestation.

6

Ridge Tool Company

Page 8

Tabelle 1. Daten von Standardrollnuten

Hinweis: Alle Maße in Zoll.

Nenn-

rohr-

größe

1 1.315 +.016

1 1/4 1.660 +.016

1 1/2 1.900 +.016

2 2.375 ± .024 .065 .625 .344 2.250 +.000

2 1/2 2.875 ± .029 .083 .625 .344 2.720 +.000

3 3.50 ± .035 .083 .625 .344 3.344 +.000

3 1/2 4.00 ± .040 .083 .625 .344 3.834 +.000

4 4.50 ± .045 .083 .625 .344 4.334 +.000

5 5.563 ± .056 .109 .625 .344 5.395 +.000

6 6.625 ± .060 .109 .625 .344 6.455 +.000

8 8.625 ± .086 .109 .750 .469 8.441 +.000

10 10.75 ± .108 .134 .750 .469 10.562 +.000

12 12.75 ± .128 .165 .750 .469 12.531 +.000

Rohr-

durchmesser

A.D. Tol.

-.031

-.031

-.031

T

Min.

Wandstärke

.065 .625 .281 1.190 +.000

.065 .625 .281 1.535 +.000

.065 .625 .281 1.775 +.000

A

Dichtfl äche

± .030

B

Nutbreite

± .030

durchmesser

A.D. Tol.

915, 916, 918, 918I

C

Nut-

-.015

-.015

-.015

-.015

-.018

-.018

-.020

-.020

-.022

-.022

-.025

-.027

-.030

D

Nenn-

nuttiefe

.063 .047

.063 .047

.063 .047

.063 .051

.078 .063

.078 .060

.083 .063

.083 .060

.084 .056

.085 .052

.092 .049

.094 .040

.110 .045

D

Min.

Nuttiefe

Tabelle 2. Maximale und minimale Rohrwandstärken

Rohrgröße Kohlenstoffstahl- oder Aluminiumleitung

oder -rohr

Wandstärke Wandstärke Wandstärke

Min. Max. Min. Max. Min. Max.

1” .065 .133 .065 .133 .133 .133

1 1/4” .065 .140 .065 .140 .140 .191

1 1/2” .065 .145 .065 .145 .145 .200

2” .065 .154 .065 .154 .154 .154

2 1/2” .083 .203 .083 .188 .203 .276

3” .083 .216 .083 .188 .216 .300

3 1/2” .083 .226 .083 .188 .226 .318

4” .083 .237 .083 .188 .237 .337

5” .109 .258 .109 .188 .258 .375

6” .109 .280 .109 .188 .280 .432

8” .109 .322 .109 .188 .322 .322

10” .134 .307 .134 .188 .365 .365

12” .165 .330 .165 .188 .406 .406

Edelstahlleitung oder -rohr PVC-/CPVC-Rohr

Ridge Tool Company

7

Page 9

915, 916, 918, 918I

Tabelle 3. Fehlerbehebung

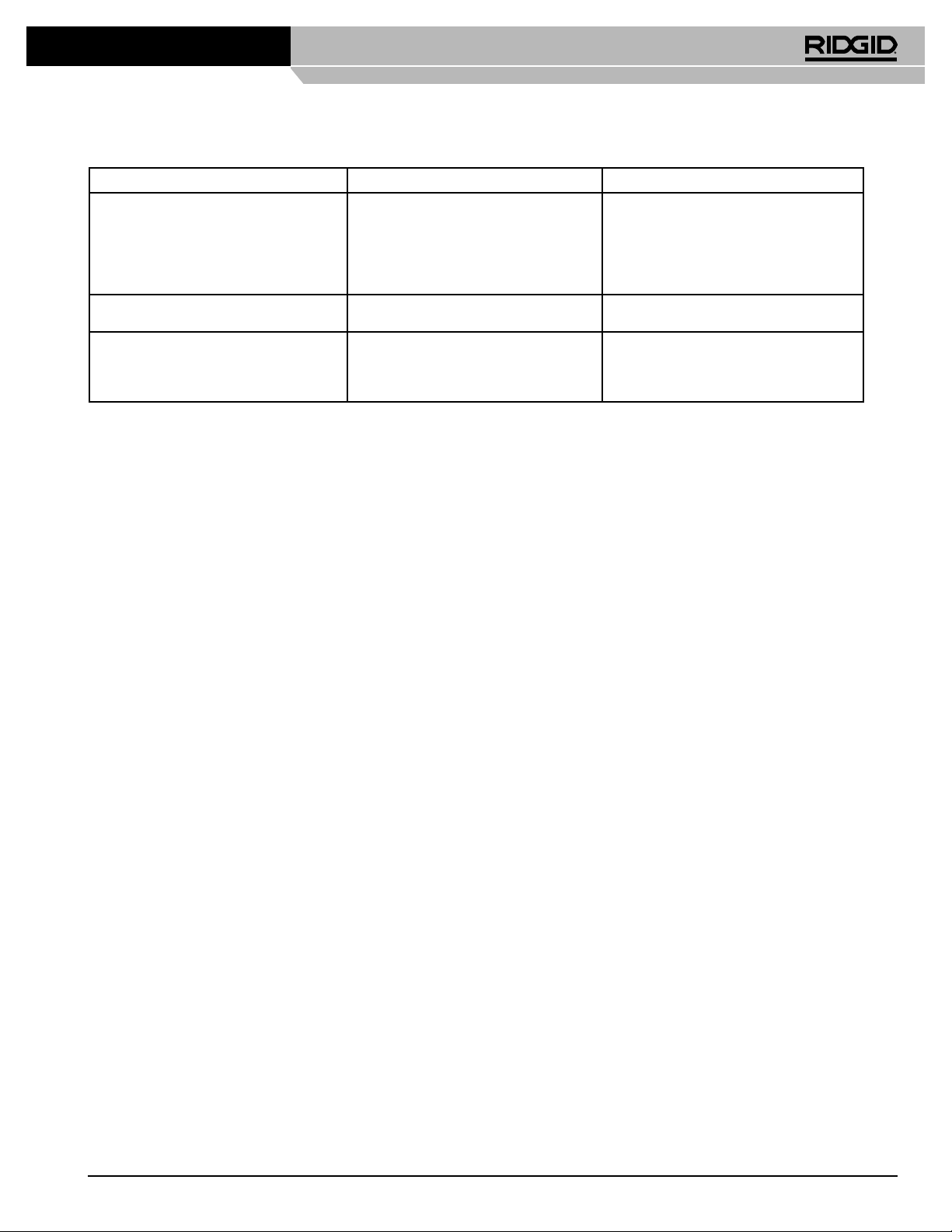

FEHLFUNKTION MÖGLICHE URSACHE ABHILFEMASSNAHME

1. Die Rollnut ist zu schmal oder zu breit. a. Falsche Größe der Nut- und Antriebsrollen.

b. Ungleiche Nut- und Antriebsrollen.

c. Nutrolle und/oder Antriebsrolle verschlissen.

2. Die Nut liegt nicht rechtwinklig zur Rohrachse. a. Rohr ist nicht gerade.

b. Rohr wurde nicht rechtwinklig zur Rohrachse

abgeschnitten.

3. Das Rohr läuft beim Nutwalzen nicht weiter. a. Rohr ist nicht waagerecht.

b. Rohrachse ist nicht um 1/2° aus der

Antriebsrollenachse verschoben.

c. Rohrachse ist nicht in der korrekten Richtung

versetzt.

d. Die Rollnutmaschine steht nicht waagerecht.

e Die Vorschubschraube ist nicht angezogen.

(915)

4. Rohr bewegt sich beim Schneiden der Nut

auf der Antriebsrollenachse vorwärts und

rückwärts.

5. Rohr bewegt sich beim Schneiden der Nut

auf der Antriebsrollenachse hin und her.

6. Es wird keine Nut geschnitten. a. Maximale Rohrwandstärke ist überschritten.

7. Rollnutmaschine schneidet Nut nicht nach

Vorgabe.

8. Rohr rutscht auf der Antriebsrolle. a. Rändelung auf der Antriebsrolle mit

9. Rollnutmaschine dreht das Rohr beim

Nutschneiden nicht.

10. Kraftantrieb und Rollnutmaschine neigen zum

Kippen.

a. Rohr ist nicht gerade.

b. Rohr wurde nicht rechtwinklig zur Rohrachse

abgeschnitten.

a. Das Rohrende ist gequetscht oder beschädigt.

b. Das Rohr hat unterschiedliche Härten an

Schweißnaht und Rohrwand.

c. Kraftantrieb dreht das Rohr zu schnell.

d. Rohrständer für die Rohrlänge nicht richtig

positioniert.

e Nutschneidevorschub ist zu gering. (915)

b. Falsche Rollen.

c. Einstellmutter wurde nicht eingestellt.

d. Kraftantrieb liefert nicht das erforderliche

Mindestdrehmoment.

a. Die max. Toleranz für den Rohrdurchmesser

wurde überschritten.

b. Ungleiche Nut- und Antriebsrollen.

c. Rohrmaterial zu hart.

d. Einstellschraube wurde nicht eingestellt.

(915/916)

Metallresten versehen bzw. abgenutzt.

a. Manueller Nutschneidevorschub ist zu gering

(915/916).

b. Kraftantrieb liefert nicht das erforderliche

Mindestdrehmoment.

c. Antriebswelle ist nicht fest im Spannfutter.

a. Das Rohr wird nicht ausreichend gestützt. a. Für Rohrlängen über 36“ sind 2 Rohrständer

a. Nut- und Antriebsrollen in korrekter Größe

einbauen.

b. Passende Nut- und Antriebsrollen verwenden.

c. Verschlissene Rolle austauschen.

a. Gerades Rohr verwenden.

b. Rohrende rechtwinklig abschneiden.

a. Ständer einstellen, um Rohr zu nivellieren.

b. Rohr um 1/2 Grad versetzen.

(Siehe Abb. 14, 15)

c. Siehe Anweisungen zum Aufstellen der

Maschine.

d. Die Rollnutmaschine waagerecht aufstellen.

e Die Vorschubschraube mit der Ratsche für jede

Umdrehung anziehen.

a. Gerades Rohr verwenden.

b. Rohrende rechtwinklig abschneiden.

a. Beschädigtes Rohrende abschneiden.

b. Hochwertiges Rohr mit gleichmäßiger Härte

verwenden.

c. Drehzahl verringern - auf niedrige Drehzahl

wechseln oder RIDGID 36 rpm 300, 535, 1233,

1224 oder 1822 Kraftantrieb verwenden.

d. Rohrständer auf richtige Position stellen.

e Die Nutrolle schneller von Hand an das Rohr

führen.

a. Die Tabelle für die richtigen Rohrabmessungen

prüfen.

b. Vorgeschriebene Rollen einbauen.

c. Tiefe einstellen.

d. RIDGID Nr. 300, 535, 1224, 1233 oder 1822

Kraftantrieb verwenden.

a. Rohr mit vorgeschriebenem Durchmesser

verwenden.

b. Korrekten Rollensatz verwenden.

c. Rohr austauschen.

d. Tiefe einstellen.

a. Antriebsrolle säubern oder ersetzen.

a. Die Nutrolle schneller von Hand an das Rohr

führen.

b. RIDGID Nr. 300, 535, 1224, 1233 oder 1822

Kraftantrieb verwenden.

c. Spannfutter schließen.

erforderlich.

8

Ridge Tool Company

Page 10

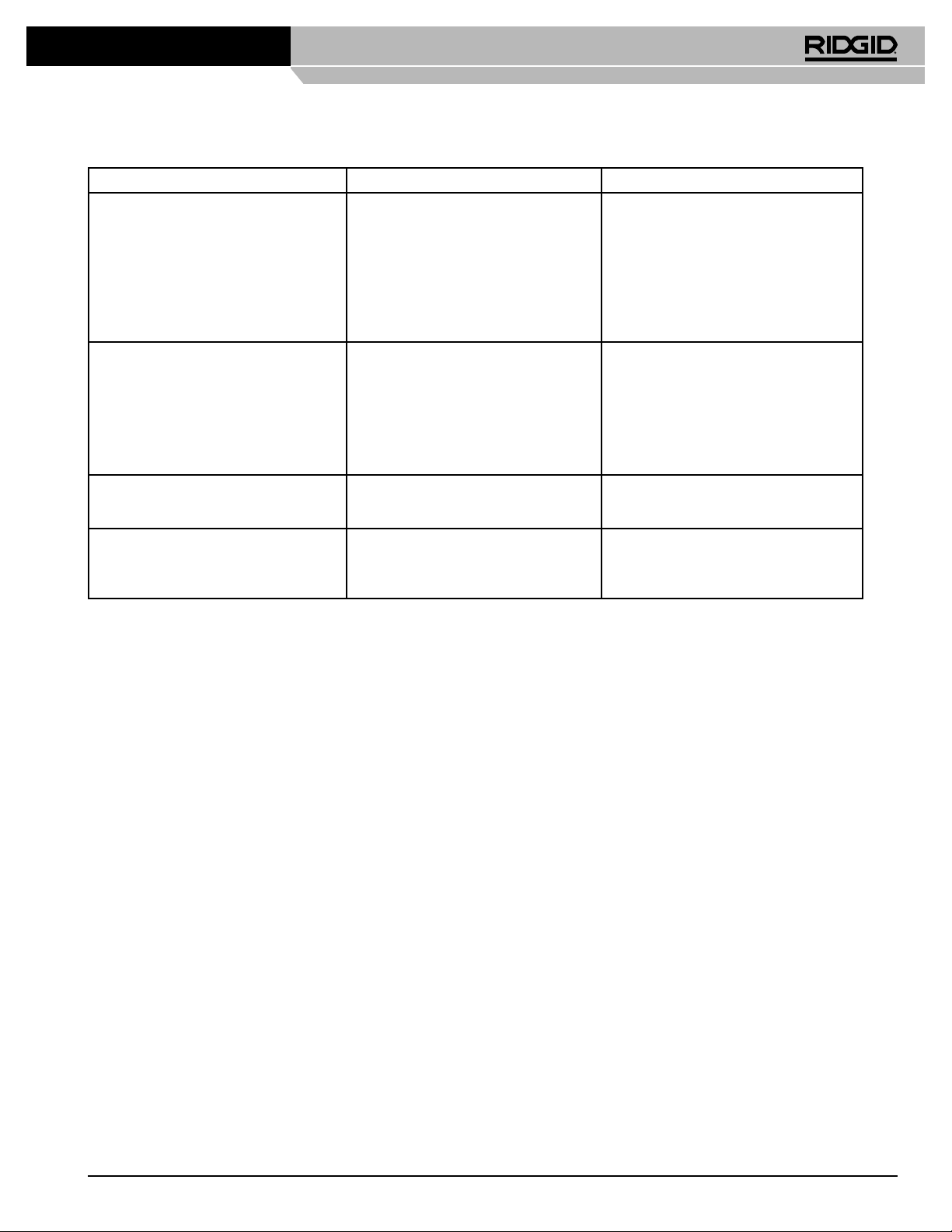

915, 916, 918, 918I

FEHLFUNKTION MÖGLICHE URSACHE ABHILFEMASSNAHME

11. Pumpe fördert kein Öl, Zylinder bewegt sich

nicht. (nur 918)

12. Betätigung des Pumpenhebels ist “

schwammig”.

(nur 918)

13. Zylinder wird nur teilweise ausgefahren.

(nur 918)

14. Das Rohrende bördelt beim Nutschneiden aus

oder wird glockenförmig.

(nur 918)

a. Pumpenentlastungsventil ist offen.

b. Ölstand im Behälter ist zu niedrig.

c. Schmutz im Pumpengehäuse.

d. Dichtungen verschlissen oder dichten nicht.

e. Zu viel Öl im Behälter.

a. Im System befi ndet sich Luft.

b. Zu viel Öl im Behälter.

a. Zu wenig Öl im Pumpenbehälter.

b. Tiefe und Einstellung nicht korrekt.

a. Der Bediener schiebt die Nutrollen zu schnell

vor.

b. Rohr ist nicht waagerecht.

a. Entlastungsventil schließen.

b. Ölstand gemäß Anleitung prüfen.

c. Wartung durch qualifi zierten Techniker

erforderlich.

d. Wartung durch qualifi zierten Techniker

erforderlich.

e Ölstand gemäß Anleitung prüfen.

a. Maschine auf die vom Bediener abgewandte

Seite kippen, damit der Pumpenhebel tiefer liegt

als die Pumpe.

Den Kolben einige Male ein- und ausfahren,

damit die Luft zurück in den Pumpenbehälter

strömen kann.

b. Ölstand gemäß Anleitung prüfen.

a. System füllen und entlüften.

b. Tiefeneinstellanweisungen befolgen.

a. Pumpenförderleistung verringern. Siehe

Bedienungsanleitung.

b. Ständer einstellen, um Rohr an der

Nutrollmaschine auszurichten.

Ridge Tool Company

9

Page 11

915, 916, 918, 918I

10

Ridge Tool Company

Page 12

FR

915, 916, 918, 918I

Instructions

d’utilisation

AVERTISSEMENT! Lisez attentivement

ces instructions et le guide de sécurité

qui les accompagne avant d’utiliser cet

appareil. Si vous avez des questions sur l’un ou

l’autre aspect relatif à l’utilisation de cet appareil,

contactez votre distributeur RIDGID.

L’incompréhension et le non-respect de toutes les

instructions peuvent provoquer une électrocution,

un incendie et/ou des blessures corporelles

graves.

CONSERVEZ CES INSTRUCTIONS DANS UN

ENDROIT SUR!

CARACTERISTIQUES

Voir catalogue RIDGID.

Transport et manutention

Soulevez la machine à l’aide des poignées prévues à cet effet.

915, 916, 918, 918I

Règles de sécurité générales pour la rainureuse

1. Tenez vos mains éloignées des rouleaux de rainurage. Vos doigts

risqueraient d’être coincés entre les rouleaux de rainurage et les galets

d’entraînement.

2. Placez la rainureuse sur une surface plate et de niveau. Veillez à ce que

la machine, le support et la rainureuse soient stables et ne risquent pas

de basculer.

3. Veillez à ce que la rainureuse soit correctement fi xée à la machine.

Suivez scrupuleusement les instructions de confi guration.

4. La rainureuse est destinée au rainurage de canalisations et tubes. Ne

l’utilisez pas à d’autres fi ns.

5. Soutenez correctement la canalisation avec la servante de tubes.

6. Utilisez des accessoires recommandés. L’utilisation d’autres accessoires

peut augmenter le risque de blessures. Reportez-vous aux modes

d’emploi des accessoires recommandés.

7. N’utilisez pas la machine si ses interrupteurs sont défectueux.

Installation

915 916 918 918I

Fig. 1 Fig. 2 - 300

Fig. 3 - 535

Fig. 4 - 1233

Utilisation des rainureuses 915, 916, 918, 918I

Préparation de la canalisation

1. Les extrémités de la canalisation doivent être coupées à angle droit.

N’utilisez pas de chalumeau coupeur.

2. L’ovalisation de la canalisation ne doit pas excéder la tolérance du D.E.

total répertoriée dans les caractéristiques de la rainureuse. Tableau 1.

3. Tous les cordons, bavures et joints de soudure internes ou externes

doivent être meulés à ras à 2 pouces minimum de l’extrémité de la

canalisation.

Remarque: N’endommagez pas la zone du joint lorsque vous meulez.

Fig. 5 - 300

Fig. 6 - 1822

Fig. 7 - 1233

Fig. 8 - 1224

Fig. 37 - Montage du support

Fig. 38 - 918I

Mise en place de la machine

915

Cette machine est destinée au rainurage manuel de canalisations.

Il est vivement conseillé de ne PAS modifi er et/ou utiliser ces machines pour

une autre application que celle pour laquelle elles ont été conçues, y compris

de ne pas l’utiliser avec d’autres équipements électriques.

916, 918, 918I

Cette machine est destinée au rainurage de canalisations à l’aide des

machines à fi leter, commandes à moteur et accessoires RIDGID spécifi és.

Il est vivement conseillé de ne PAS modifi er et/ou utiliser ces machines

pour une autre application que celle pour laquelle elles ont été conçues, y

compris de ne pas l’utiliser avec d’autres équipements électriques. Eloignez

la machine des portes ou couloirs et veillez à ce que l’ensemble de la zone

de travail soit visible depuis la position de fonctionnement. Installez des

barrières de protection pour le public. N’utilisez pas la machine dans un

endroit humide. Vérifi ez si la tension de la machine est identique à celle de la

source d’alimentation. Veillez à ce que la pédale-interrupteur de la machine

fonctionne correctement et à ce que l’interrupteur de la machine soit sur la

position « 0 » avant de la raccorder à la source d’alimentation. La pédaleinterrupteur permet de contrôler totalement la machine qui ne fonctionnera

que si la pédale est enfoncée. Pour votre sécurité, assurez-vous que la

pédale-interrupteur fonctionne librement et positionnez-la de telle sorte que

toutes les commandes soient aisément accessibles.

Ridge Tool Company

Longueur de la canalisation/tube

Le tableau suivant répertorie la longueur minimale de la canalisation ou du

tube à rainurer et la longueur maximale à rainurer sans servante de tubes.

Longueurs de canalisation rainurables - Pouces

Taille

nom.

1 1/4

1 1/2

2 1/2

3 1/2

Confi guration de la canalisation

1. Une canalisation ou un tube dépassant les longueurs maximales

répertoriées dans le tableau doit être soutenu par 2 servantes de tubes.

La servante de tubes doit être située aux 3/4 de la longueur de la

canalisation, depuis la rainureuse.

2. Soulevez le logement supérieur de la rainureuse.

915

Ouvrez la rainureuse depuis le galet d’entraînement en tournant la vis

de réglage de la profondeur (Fig. 32).

Longueur

min.

1

2

3

Longueur

max.

8

8

8

8

8

8

8

36

36

36

36

36

36

36

Taille

nom.

4

4 1/2

5

6 D.E.

6

8

10

12

Longueur

min.

8

8

8

8

8

8

8

8

Longueur

max.

36

32

32

30

28

24

24

24

11

Page 13

915, 916, 918, 918I

916

Soulevez le manche (Fig. 10).

918I

918,

Placez le levier de dégagement de la pompe en position « RETOUR »

(vers l’opérateur) (Fig. 11).

3. Alignez la canalisation et la servante de tubes sur la rainureuse en

veillant à ce que le tuyau soit à ras du fl asque du galet d’entraînement

(Fig. 12).

4. Mettez la canalisation de niveau en ajustant la servante de tubes

(Fig. 13).

5. Décalez légèrement la canalisation et la servante de tubes environ de

moitié à partir de/vers l’opérateur comme expliqué ci-dessous:

Remarque: Si la machine tourne en « AVANT », décalez la canalisation

de moitié à partir de l’opérateur (Fig. 14).

Remarque: Si la machine tourne en « ARRIERE », décalez la

canalisation de moitié vers l’opérateur (Fig. 15).

Réglage de la profondeur de la rainure

Remarque: En raison des différentes caractéristiques des canalisations,

une rainure test doit toujours être réalisée lors de la confi guration ou de la

modifi cation des tailles de canalisations. Le bouton de réglage de la profondeur

doit être reconfi guré pour chaque diamètre de canalisation/tube.

915

1. Ajustez le réglage de la profondeur pour fi xer la rainureuse à la

canalisation. Ne serrez pas trop.

2. Réglez la vis de réglage de la profondeur (Fig. 33) pour donner une

profondeur correcte (voir Fig. 34).

916

1. Soulevez le manche.

2. Desserrez complètement la vis de réglage de la profondeur.

3. Serrez la vis de réglage de la profondeur comme indiqué dans la Fig. 16.

4. Reculez le bouton de réglage de la profondeur comme indiqué dans le

tableau.

918, 918I

1. Avancez le rouleau de rainurage supérieur en plaçant le levier de

dégagement de la pompe en position « AVANCE » (à l’opposé de

l’opérateur) et actionnez la poignée jusqu’à ce que le rouleau supérieur

touche le diamètre extérieur de la canalisation à rainurer.

2. Abaissez le bouton de réglage de la profondeur indexé (vers la droite)

jusqu’à ce qu’il s’arrête contre le haut de la machine (Fig. 17).

3. Reculez le bouton de réglage de la profondeur (Fig. 18).

Formation du rouleau de rainurage

915

1. Faites pivoter le réglage de la profondeur d’environ un tour.

2. Déplacez le cliquet vers la prise de rotation et tournez pour faire avancer

la 915 autour de la canalisation.

3. Arrêtez après un tour et répétez les étapes 1 et 2 jusqu’à ce que la butée

de profondeur soit atteinte.

4. Vérifi ez la profondeur de la rainure et réglez la butée de profondeur

comme requis. D’autres rainures sur la même canalisation seront

réalisées à la même profondeur.

5. Desserrez la vis d’avance pour ouvrir la 915.

916, 918, 918I

1. Appuyez sur la pédale-interrupteur pour démarrer la machine et

appliquez une pression régulière sur le manche/le levier de pompe

hydraulique.

2. Avec la main droite, appuyez sur la canalisation afi n de l’empêcher de

sortir des rouleaux.

3. Continuez à appliquer une pression constante jusqu’à ce que la butée de

profondeur de la rainure soit atteint.

4. Ne dépassez pas la limite d’avance. Autorisez un tour complet avant

d’augmenter la pression sur les rouleaux afi n d’éviter une surcharge.

5. Arrêtez la machine et vérifi ez la profondeur de la rainure. Réglez la butée

de profondeur comme requis.

D’autres rainures sur la même canalisation seront réalisées à la même

profondeur.

6. Soulevez le manche (916) ou relâchez la pression (918) et retirez la

canalisation.

Vérifi ez toujours l’ensemble de la rainure avec un raccord avant

installation.

Stabilisateur de canalisation/Bras pour manchon fi leté

Ce stabilisateur est conçu pour fonctionner sur une canalisation de 2

1/8”- 12”. Il peut être uniquement placé sur un bras de support 300 et des

bases 918I qui comportent 3 trous de montage.

1. Alignez le bras sur les trous de montage (Fig. 19 - a, b).

2. Placez les boulons et serrez-les.

3. Lorsque la canalisation est correctement positionnée, serrez le rouleau

stabilisateur jusqu’à ce qu’il touche la canalisation. Serrez d’un tour

supplémentaire (Fig. 20).

Avertissement: N’utilisez pas des longueurs de canalisation inférieures

à 8”.

Changement des jeux de rouleaux de rainurage

915

1. Retirez la vis d’assemblage du galet d’entraînement, séparez le galet

d’entraînement de l’arbre de sortie et retirez les stabilisateurs. Desserrez

le jeu de vis pour retirer la rainureuse (Fig. 35).

2. Exécutez la procédure dans l’ordre inverse avec la rainure correcte.

Vérifi ez la rondelle de butée (Fig. 36).

916

1. Desserrez la vis de réglage de la profondeur et retirez la vis de réglage et

le ressort (Fig. 21a, b, c).

2. Retirez l’arbre de la rainureuse et la rainureuse (Fig. 22, 23, 24, 25).

3. Installez un nouveau cardan.

4. Exécutez la procédure dans l’ordre inverse avec la rainure correcte.

918, 918I

1. Soulevez entièrement l’ensemble supérieur et desserrez la vis de réglage

dans le rouleau de rainurage (Fig. 26).

2. Retirez l’arbre du rouleau de rainurage et le rouleau de rainurage

proprement dit (Fig. 27).

3. Verrouillez le mandrin et retirez l’écrou de blocage (Fig. 28).

4. Retirez le cardan (Fig. 29).

5. Installez un nouveau cardan.

6. Verrouillez le mandrin et serrez l’écrou de blocage (Fig. 30).

Changement des jeus de rouleaux de rainurage de 1”, 1 1/4”, -1 1/2”

1. Exécutez les étapes 1 à 6 mentionnées ci-dessus avec le cardan

approprié.

2. Serrez le boulon d’attelage (Fig. 31).

3. Replacez la rainureuse supérieure et serrez la vis de réglage de la

rainureuse (Fig. 26, 27).

Entretien

Vérifi ez régulièrement tous les éléments et remplacez les rainureuses

lorsqu’elles sont usées. Lubrifi ez les roulements avec de la graisse à usage

général. Confi ez la machine à un Centre de service après-vente RIDGID

agréé pour toute autre opération d’entretien ou de maintenance.

12

Ridge Tool Company

Page 14

Tableau 1. Caractéristiques standard de la rainureuse

Remarque: Toutes les dimensions sont en pouces.

Taille

nom.

canalisation

1 1.315 +.016

1 1/4 1.660 +.016

1 1/2 1.900 +.016

2 2.375 ± .024 .065 .625 .344 2.250 +.000

2 1/2 2.875 ± .029 .083 .625 .344 2.720 +.000

3 3.50 ± .035 .083 .625 .344 3.344 +.000

3 1/2 4.00 ± .040 .083 .625 .344 3.834 +.000

4 4.50 ± .045 .083 .625 .344 4.334 +.000

5 5.563 ± .056 .109 .625 .344 5.395 +.000

6 6.625 ± .060 .109 .625 .344 6.455 +.000

8 8.625 ± .086 .109 .750 .469 8.441 +.000

10 10.75 ± .108 .134 .750 .469 10.562 +.000

12 12.75 ± .128 .165 .750 .469 12.531 +.000

Diamètre

canalisation

D.E. Tol.

-.031

-.031

-.031

T

Epais.

paroi

min.

.065 .625 .281 1.190 +.000

.065 .625 .281 1.535 +.000

.065 .625 .281 1.775 +.000

A

Siège

du joint

± .030

B

Largeur

rainure

± .030

Diamètre

rainure

D.E. Tol.

915, 916, 918, 918I

C

Profondeur

nom.

rainure

.063 .047

-.015

.063 .047

-.015

.063 .047

-.015

.063 .051

-.015

.078 .063

-.018

.078 .060

-.018

.083 .063

-.020

.083 .060

-.020

.084 .056

-.022

.085 .052

-.022

.092 .049

-.025

.094 .040

-.027

.110 .045

-.030

D

D

Profondeur

min.

rainure

Tableau 2. Epaisseurs maximale et minimale de la paroi de canalisation

Dimensions de

la canalisation

1” .065 .133 .065 .133 .133 .133

1 1/4” .065 .140 .065 .140 .140 .191

1 1/2” .065 .145 .065 .145 .145 .200

2” .065 .154 .065 .154 .154 .154

2 1/2” .083 .203 .083 .188 .203 .276

3” .083 .216 .083 .188 .216 .300

3 1/2” .083 .226 .083 .188 .226 .318

4” .083 .237 .083 .188 .237 .337

5” .109 .258 .109 .188 .258 .375

6” .109 .280 .109 .188 .280 .432

8” .109 .322 .109 .188 .322 .322

10” .134 .307 .134 .188 .365 .365

12” .165 .330 .165 .188 .406 .406

Canalisation ou tube en acier au carbone

ou en aluminium

Epaisseur de la paroi Epaisseur de la paroi Epaisseur de la paroi

Min. Max. Min. Max. Min. Max.

Canalisation ou tube en acier

inoxydable

Canalisation en PVC/CPVC

Ridge Tool Company

13

Page 15

915, 916, 918, 918I

Tableau 3. Dépannage

a. Introduisez manuellement plus rapidement le rouleau de rainurage dans la canalisation.

DYSFONCTIONNEMENT CAUSE PROBABLE ACTION CORRECTIVE

1. Rainure trop étroite ou trop large. a. Rouleaux de rainurage et galets

d’entraînement de taille incorrecte.

b. Rouleaux de rainurage et galets

d’entraînement mal assortis.

c. Rouleau de rainurage et/ou galet

d’entraînement usé.

2. Rainure non perpendiculaire à l’axe de la

canalisation.

3. La canalisation ne suit pas durant le rainurage. a. Canalisation pas de niveau.

4. La canalisation bouge vers l’avant et vers

l’arrière sur l’axe du galet d’entraînement

pendant le rainurage.

5. La canalisation bouge latéralement sur le galet

d’entraînement pendant le rainurage.

6. La rainureuse ne fait aucune rainure dans la

canalisation.

7. La rainureuse n’effectue pas de rainure

conformément aux spécifi cations.

8. La canalisation glisse sur le galet

d’entraînement.

9. La rainureuse ne fait pas pivoter la canalisation

durant le rainurage.

10. La machine et la rainureuse ont tendance à

basculer.

a. Longueur de canalisation non droite.

b. Extrémité de la canalisation non

perpendiculaire à son axe.

b. Axe de la canalisation non décalé de

1/2 degré par rapport à l’axe du galet

d’entraînement.

c. Axe de canalisation non décalé dans la bonne

direction.

d. Rainureuse pas de niveau.

e. Vis d’avance non serrée. (915)

a. Longueur de canalisation non droite.

b. Extrémité de la canalisation non

perpendiculaire à son axe.

a. Extrémité de la canalisation aplatie ou

endommagée.

b. Points ou joints soudés plus durs que la

canalisation.

c. La commande à moteur fait tourner la

canalisation trop rapidement.

d. Rouleaux de la servante de tubes mal

positionnés pour la taille de la canalisation.

e. Vitesse d’avance du rouleau de rainurage

insuffi sante. (915)

a. L’épaisseur maximale de la paroi de la

canalisation est dépassée.

b. Mauvais rouleaux.

c. Ecrou de réglage non réglé.

d. La machine ne fournit pas le couple minimal

requis.

a. Tolérance maximale du diamètre de

canalisation dépassée.

b. Rouleaux de rainurage et galets

d’entraînement mal assortis.

c. Matériau de canalisation trop dur.

d. Vis de réglage non réglée. (915/916)

a. Molette du galet d’entraînement obstruée par

du métal ou usée.

a. La vitesse de rainurage manuel est trop basse

(915/916).

b. La commande à moteur ne fournit pas le

couple minimal requis.

c. Mandrin non fermé sur les cardans.

a. La canalisation n’a pas un support suffi sant. a. Utilisez (2) des servantes de tubes pour toutes

a. Installez des rouleaux de rainurage et des

galets d’entraînement de taille correcte.

b. Assortissez les rouleaux de rainurage et les

galets d’entraînement.

c. Remplacez le rouleau usé.

a. Utilisez une canalisation droite.

b. Coupez l’extrémité de la canalisation à angle

droit.

a. Ajustez la servante pour mettre la canalisation

de niveau.

b. Décalez la canalisation de 1/2 degré.

(Voir Fig. 14, 15).

c. Voir les instructions de confi guration.

d. Mettez la rainureuse de niveau.

e. Serrez la vis d’avance avec cliquet pour chaque

tour.

a. Utilisez une canalisation droite.

b. Coupez l’extrémité de la canalisation à angle

droit.

a. Coupez l’extrémité endommagée de la

canalisation.

b. Utilisez une canalisation de haute qualité d’une

dureté uniforme.

c. Réduisez la vitesse - passez en basse vitesse

ou utilisez la commande à moteur RIDGID 36

tr/mn 300, 535, 1233, 1224 ou 1822.

d. Positionnez les rouleaux de la servante de

tubes pour la taille de canalisation utilisée.

e. Introduisez manuellement le rouleau de

rainurage plus rapidement dans la canalisation.

a. Vérifi ez le tableau de capacité de la

canalisation.

b. Installez des rouleaux adéquats.

c. Réglez la profondeur.

d. Utilisez la machine RIDGID No. 300, 535, 1224,

1233 ou 1822.

a. Utilisez une canalisation de diamètre correct.

b. Utilisez des rouleaux d’entraînement corrects.

c. Remplacez la canalisation.

d. Réglez la profondeur.

a. Nettoyez ou remplacez le galet d’entraînement.

a. Introduisez manuellement plus rapidement le

rouleau de rainurage dans la canalisation.

b. Utilisez la machine RIDGID No. 300, 535, 1224,

1233 ou 1822.

c. Fermez le mandrin.

les longueurs supérieures à 36”.

14

Ridge Tool Company

Page 16

915, 916, 918, 918I

DYSFONCTIONNEMENT CAUSE PROBABLE ACTION CORRECTIVE

11. La pompe ne fournit pas d’huile, le cylindre

n’avance pas. (918 uniquement)

12. Le levier de la pompe a une action

« spongieuse ». (918 uniquement)

13. Le cylindre ne se déploie que partiellement.

(918 uniquement)

14. L’extrémité de la canalisation s’évase ou forme

une cloche lors du rainurage.

(918 uniquement)

a. Soupape de dégagement de la pompe

ouverte.

b. Niveau d’huile bas dans le réservoir.

c. Corps de pompe sale.

d. Sièges usés ou mal placés.

e. Trop d’huile dans le réservoir.

a. Air emprisonné dans le système.

b. Trop d’huile dans le réservoir.

a. Le niveau d’huile du réservoir de la pompe est

faible.

b. La profondeur et le réglage sont défi nis de

manière incorrecte.

a. L’opérateur fait avancer trop rapidement les

rouleaux de rainurage.

b. La canalisation n’est pas de niveau.

a. Fermez la soupape de dégagement.

b. Vérifi ez le niveau d’huile des instructions.

c. Nécessite l’intervention d’un technicien qualifi é.

d. Nécessite l’intervention d’un technicien qualifi é.

e. Vérifi ez le niveau d’huile des instructions.

a. Positionnez le piston plus bas que la pompe

en inclinant la machine du côté opposé à

l’opérateur.

Déployez et retournez le piston du cylindre

plusieurs fois pour permettre à l’air de rejoindre

le réservoir de la pompe.

b. Vérifi ez le niveau d’huile des instructions.

a. Remplissez et purgez le système.

b. Suivez les instructions de réglage de la

profondeur.

a. Ralentissez l’action de pompage. Référez-vous

aux instructions d’utilisation adéquates.

b. Ajustez la servante pour mettre la canalisation

de niveau avec la rainureuse.

Ridge Tool Company

15

Page 17

915, 916, 918, 918I

16

Ridge Tool Company

Page 18

NL

915, 916, 918, 918I

Gebruiksaanwijzing

WAARSCHUWING! Lees deze instructies en het bijbehorende veilig-

heidsboekje zorgvuldig alvorens deze

apparatuur te gebruiken. Als u twijfelt over om

het even welk aspect van het gebruik van dit instrument, dient u contact op te nemen met uw

RIDGID-verdeler voor meer informatie.

Het niet begrijpen en naleven van alle instructies

kan resulteren in elektrische schokken, brand en/

of ernstige letsels.

BEWAAR DEZE INSTRUCTIES!

SPECIFICATIES

Zie RIDGID-catalogus.

Transport en behandeling

Til de machine op aan de daartoe voorziene handgrepen.

915, 916, 918, 918I

2. Plaats de rolgroefmachine of een vlakke en effen ondergrond. Vergewis

u ervan dat de machine, de standaard en de groever stabiel zijn en niet

omver kunnen vallen.

3. Zorg ervoor dat de groever naar behoren werd bevestigd aan de

krachtaandrijving. Volg de instelinstructies nauwkeurig.

4. De rolgroefmachine werd ontworpen voor het rolgroeven van pijp en

leidingen. Gebruik ze nooit voor andere doeleinden.

5. Ondersteun de pijp naar behoren met een pijpsteun.

6. Gebruik de aanbevolen toebehoren. Het gebruik van andere

toebehoren kan het risico op verwondingen vergroten. Kijk in de

gebruiksaanwijzingen voor de aanbevolen toebehoren.

7. Niet gebruiken wanneer de machineschakelaars stuk zijn.

Installeren

915 916 918 918I

Fig. 1 Fig. 2 - 300

Fig. 3 - 535

Fig. 4 - 1233

Bedienen van de rolgroefmachines 915, 916, 918 en 918I

Voorbereiden van de pijp

1. De pijpuiteinden moeten haaks worden afgezaagd. Gebruik geen

snijbrander.

2. De pijponrondheid mag de totale in de groeverspecifi caties vermelde

Bu.D.-tolerantie niet overschrijden. Tabel 1.

3. Alle inwendige en uitwendige lasrupsen, randen of naden moeten

glad weggeslepen worden tot ten minste 5 cm vanaf het te bewerken

pijpuiteinde.

Opmerking: zorg ervoor dat u de pakkingzitting niet beschadigd bij het

slijpen.

Fig. 5 - 300

Fig. 6 - 1822

Fig. 7 - 1233

Fig. 8 - 1224

Fig. 37 - standaardgeheel

Fig. 38 - 918I

Instellen van de machine

915

Deze machine werd ontworpen voor het rolgroeven van pijp met de hand.

Wij raden u ten stelligste aan de machine NIET te wijzigen en/of te gebruiken

voor andere toepassingen dan waarvoor ze bedoeld is, inclusief gebruik met

elektrisch aangedreven toestellen.

916, 918, 918I

Deze machine werd ontworpen voor het rolgroeven van pijp met behulp

van de gespecifi ceerde RIDGID-draadsnijmachines, -krachtaandrijvingen

en -toebehoren. Wij raden u ten stelligste aan de machine NIET te wijzigen

en/of te gebruiken voor andere toepassingen dan waarvoor ze bedoeld is,

inclusief het gebruik van andere elektrisch aangedreven toestellen. Plaats

de machine niet in de buurt van deuren of ingangen en zorg ervoor dat u

vanuit de bedieningspositie een goed overzicht hebt over het volledige

werkgebied. Plaats afsluitingen om mensen op afstand te houden. Gebruik

de machine niet in natte of vochtige omstandigheden. Controleer of de

spanning van de machine dezelfde is als die van de voeding. Vergewis u

ervan dat de voetschakelaar correct werkt en dat de machineschakelaar in

de stand “O” staat alvorens de machine op de stroom aan te sluiten. Met

de voetschakelaar kunt u de machine volledig bedienen. De machine werkt

alleen wanneer het pedaal is ingedrukt. Voor uw eigen veiligheid dient u te

controleren of de voetschakelaar goed werkt en dient u hem zo te plaatsen

dat alle bedieningselementen gemakkelijk bereikbaar zijn.

Algemene veiligheidsinstructies voor de rolgroefmachine

1. Houd uw handen uit de buurt van de groefrollen. Vingers kunnen

gekneld raken tussen de groef- en aandrijfrollen.

Pijp-/buislengte

De onderstaande tabel toont de minimumlengte van pijp of buis die van

groeven kan worden voorzien en de maximumlengte die van groeven kan

worden voorzien zonder pijpsteunen.

Groefbare pijplengten - in cm

Nom.

maat

1

1 1/4

1 1/2

2

2 1/2

3

3 1/2

Instellen van de pijp

1. Pijp of buis die langer is dan de in de tabel vermelde maximumlengten

moet worden ondersteund met 2 pijpsteunen. De pijpsteun moet 3/4 van

de pijplengte verwijderd van de rolgroever worden aangebracht.

2. Breng het bovenste rolgroefhuis omhoog.

915

Open de groefrol van de aandrijfrol door aan de diepte-instelschroef te

draaien (Fig. 32).

916

Beweeg de aanzethendel omhoog (Fig. 10).

Min.

lengte

8

8

8

8

8

8

8

Max.

lengte

36

36

36

36

36

36

36

Nom.

maat

4

4 1/2

5

6 Bu.D.

6

8

10

12

Min.

lengte

8

8

8

8

8

8

8

8

Max.

lengte

36

32

32

30

28

24

24

24

Ridge Tool Company

17

Page 19

915, 916, 918, 918I

918, 918I

Zet de pompontkoppelingshefboom in de stand “RETURN” (naar de

operator toe) (Fig. 11).

3. Plaats de pijp en de pijpsteun haaks ten opzichte van de rolgroever

en zorg er daarbij voor dat de pijp vlak tegen de aandrijfrolfl ens aanligt

(Fig.12).

4. Stel de pijp waterpas door de pijpsteun bij te stellen (Fig. 13).

5. Compenseer de pijp en pijpsteun lichtjes (ongeveer 1/2°) weg van of

naar de operator toe, zoals hieronder wordt aangegeven:

Opmerking: wanneer de machine “FORWARD” (rechtsom) draait,

compenseert u de pijp 1/2° weg van de operator (Fig. 14).

Opmerking: wanneer de machine “REVERSE” (linksom) draait,

compenseert u de pijp 1/2° naar de operator toe (Fig. 15).

Instellen van de rolgroefdiepte

Opmerking: aangezien de pijpeigenschappen kunnen verschillen, moet

er altijd een proefbewerking worden uitgevoerd bij de installatie of bij het

overschakelen op andere pijpmaten. De index-diepte-instelknop moet voor

iedere pijp-/buisdiameter opnieuw worden ingesteld.

915

1. Draai de diepte-instellknop vast om de rolgroever op de pijp te

bevestigen. Draai de knop niet te hard aan.

2. Draai aan de dieptestelschroef (Fig. 33) om de correcte diepte in te

stellen (zie Fig. 34).

916

1. Beweeg de aanzethendel omhoog.

2. Draai de dieptestelschroef helemaal los.

3. Draai de dieptestelschroef los zoals getoond in Fig. 16.

4. Draai de diepte-instelknop terug zoals getoond in de tekening.

918, 918I

1. Beweeg de bovenste groefrol voorwaarts door de

pompontkoppelingshefboom in de stand “ADVANCE” (weg van de

operator) te zetten en pomp met de hefboom tot de bovenste rol de

buitenwand van de te groeven pijp raakt.

2. Draai de index-diepte-instelknop naar beneden (met de wijzers van de

klok mee) tot hij stopt tegen de bovenkant van de machine (Fig. 17).

3. Draai de diepte-instelknop terug (Fig. 18).

Vormen van de groefrol

915

1. Draai de diepte-instelknop ongeveer één slag rond.

2. Beweeg de borgpal naar het rolschroefgedeelte en draai deze om de

915 rond de pijp te plaatsen.

3. Stop na één omwenteling en herhaal stappen 1 en 2 tot de diepteaanslag

is bereikt.

4. Controleer de diepte van de groef en verstel de diepteaanslag indien

nodig. Verdere groeven in dezelfde pijp zullen dezelfde diepte hebben.

5. Draai de aanzetschroef los om de 915 te openen.

916, 918, 918I

1. Druk de voetschakelaar in om de machine te starten en oefen een

gestage druk uit op de aanzethendel/hydraulische pomphendel.

2. Blijf de pijp met uw rechterhand naar beneden drukken om te voorkomen

dat de pijp uit de rollen wordt gevoerd.

3. Blijf een gestage druk uitoefenen tot de groefdiepte bereikt is.

4. Maak de aanzet niet te groot. Wacht een volledige omwenteling alvorens

de druk op de rollen te verhogen om overbelasting te voorkomen.

5. Stop de machine en controleer de groefdiepte. Verstel de diepteaanslag

indien nodig. Verdere groeven in dezelfde pijp zullen dezelfde diepte

hebben.

6. Beweeg de hefboom (916) omhoog of laat de druk af (918) en verwijder

de pijp.

Controleer de voltooide groef altijd met een fi tting vóór installatie.

Pijpstabilisator/Hulpstuk voor korte nippels

Deze stabilisator is bestemd voor pijp van 54 mm (2 1/8”- 12”). Hij kan

worden gemonteerd op krachtaandrijving 300- en 918I-basissen met

3 montagegaten.

1. Plaats het hulpstuk over de montagegaten (Fig. 19 - a, b).

2. Breng de bouten aan en draai ze vast.

3. Met de pijp in de juiste positie draait u vervolgens de stabilisatorrol vast

tot ze de pijp raakt. Draai ze een extra slag vast (Fig. 20).

Waarschuwing: niet gebruiken voor pijplengten va minder dan 203 mm (8”).

Verwisselen van de groefrolsets

915

1. Verwijder de tapbout van de aandrijfrol en neem de aandrijfrol van de

uitgaande as en verwijder de stabilisatorstukken. Draai de stelschroef los

om de groefrol te verwijderen (Fig. 35).

2. Voer de procedure in de omgekeerde volgorde uit met de correcte

groefset. Controleer de dichtingsring (Fig. 36).

916

1. Draai de dieptestelschroef los en verwijder de stelschroef en veer

(Fig. 21a, b, c).

2. Verwijder de groefrolas en de groefrol (Fig. 22, 23, 24, 25).

3. Installeer de nieuwe aandrijfas.

4. Voer de procedure in de omgekeerde volgorde uit met de correcte

groefset.

918, 918I

1. Beweeg het bovenste rolschroefgeheel volledig omhoog en draai de

stelschroef in de groefrol los (Fig. 26).

2. Verwijder de groefrolas en de groefrol (Fig. 27).

3. Zet de spindel vast en verwijder de borgmoer (Fig. 28).

4. Verwijder de aandrijfas (Fig. 29).

5. Installeer de nieuwe aandrijfas.

6. Zet de spindel vast en draai de borgmoer aan (Fig. 30).

Verwisselen van rolgroefsets 1”, 1 1/4”, -1 1/2”

1. Voer de hierboven beschreven stappen 1-6 uit met de geschikte

aandrijfas.

2. Draai de trekbout vast (Fig. 31).

3. Vervang de bovenste groefrol en draai de groefrolstelschroef vast

(Fig. 26, 27).

Onderhoud

Inspecteer alle onderdelen regelmatig en vervang de rollen wanneer ze

versleten zijn. Smeer de lagers met universeel smeervet. Voor alle andere

service- en onderhoudsingrepen dient u de machine naar een erkende

RIDGID-onderhoudsdienst te brengen.

18

Ridge Tool Company

Page 20

Tabel 1. Standaard rolgroefspecifi caties

Opmerking: alle afmetingen zijn in inches.

Nom.

pijp-

maat

1 1.315 +.016

1 1/4 1.660 +.016

1 1/2 1.900 +.016

2 2.375 ± .024 .065 .625 .344 2.250 +.000

2 1/2 2.875 ± .029 .083 .625 .344 2.720 +.000

3 3.50 ± .035 .083 .625 .344 3.344 +.000

3 1/2 4.00 ± .040 .083 .625 .344 3.834 +.000

4 4.50 ± .045 .083 .625 .344 4.334 +.000

5 5.563 ± .056 .109 .625 .344 5.395 +.000

6 6.625 ± .060 .109 .625 .344 6.455 +.000

8 8.625 ± .086 .109 .750 .469 8.441 +.000

10 10.75 ± .108 .134 .750 .469 10.562 +.000

12 12.75 ± .128 .165 .750 .469 12.531 +.000

Pijp-

diameter

Bu.D. Tol.

-.031

-.031

-.031

T

Min.

wand-

dikte

.065 .625 .281 1.190 +.000

.065 .625 .281 1.535 +.000

.065 .625 .281 1.775 +.000

A

Pakking-

zitting

± .030

B

Groef-

breedte

± .030

Groef-

Diameter

Bu.D. Tol.

915, 916, 918, 918I

C

Nom.

Groefdiepte

.063 .047

-.015

.063 .047

-.015

.063 .047

-.015

.063 .051

-.015

.078 .063

-.018

.078 .060

-.018

.083 .063

-.020

.083 .060

-.020

.084 .056

-.022

.085 .052

-.022

.092 .049

-.025

.094 .040

-.027

.110 .045

-.030

D

D

Min

Groef-

Diepte

Tabel 2. Maximum- en minimumpijpwanddikte

Pijpmaat Koolstofstalen of aluminium pijp of buis Roestvrij stalen pijp of buis PVC/CPVC pijp

Wanddikte Wanddikte Wanddikte

Min Max. Min Max. Min Max.

1” .065 .133 .065 .133 .133 .133

1 1/4” .065 .140 .065 .140 .140 .191

1 1/2” .065 .145 .065 .145 .145 .200

2” .065 .154 .065 .154 .154 .154

2 1/2” .083 .203 .083 .188 .203 .276

3” .083 .216 .083 .188 .216 .300

3 1/2” .083 .226 .083 .188 .226 .318

4” .083 .237 .083 .188 .237 .337

5” .109 .258 .109 .188 .258 .375

6” .109 .280 .109 .188 .280 .432

8” .109 .322 .109 .188 .322 .322

10” .134 .307 .134 .188 .365 .365

12” .165 .330 .165 .188 .406 .406

Ridge Tool Company

19

Page 21

915, 916, 918, 918I

Tabel 3. Verhelpen van problemen

STORING WAARSCHIJNLIJKE OORZAAK OPLOSSING

1. Gerolde groef te smal of te breed. a. Onjuiste afmeting van groef- of aandrijfrollen.

b. Verkeerde combinatie groef- en aandrijfrollen.

c. Groef- en/of aandrijfrol zijn versleten.

2. Gerolde groef niet loodrecht op pijpas. a. Pijplengte niet recht.

b. Pijpeinde niet haaks op de pijpas.

3. Pijp spoort niet tijdens het rollen van de groef. a. Pijp niet waterpas.

b. Pijpas vormt geen hoek van ± 1/2 graad met

de as van de aandrijfrol.

c. Hoek van pijpas niet in de juiste richting.

d. Groever niet waterpas.

e. Aanzetschroef niet vast. (915)

4. Pijp beweegt heen en weer op de as van de

aandrijfrol tijdens het rollen van de groef.

5. Pijp draait van de ene naar de andere op de

aandrijfrol tijdens het rollen van de groef.

6. Groever wil geen groef in de pijp rollen. a. Pijpwand overschrijdt de maximale dikte.

7. Groever wil niet volgens specifi catie groeven. a. Maximale pijpdiametertolerantie is

8. Pijp slipt op de aandrijfrol. a. De kartels van de aandrijfrol zitten verstopt

9. Tijdens het groeven draait de rolgroever de pijp

niet.

10. Krachtaandrijving en groever hebben de

neiging te kantelen.

11. Pomp levert geen olie, cylinder beweegt niet.

(alleen 918)

a. Pijplengte niet recht.

b. Pijpeinde niet haaks op de pijpas.

a. Pijpeinde afgeplat of beschadigd.

b. Harde gedeelten in pijpmateriaal of lasnaden,

harder dan pijp.

c. De aandrijving draait pijp te snel.

d. De rollen van de pijpsteun staan niet op de

juiste plaats voor de pijpmaat

e. De aanzet van de groefrol is te langzaam.

(915)

b. Verkeerde rollen.

c. Stelmoer niet correct ingesteld.

d. De krachtaandrijving levert het benodigde

draaimoment niet.

overschreden.

b. Verkeerde combinatie groef- en aandrijfrollen.

c. Pijpmateriaal is te hard.

d. Stelschroef niet correct ingesteld. (915/916)

met metaal of zijn afgesleten.

a. Handvoeding van de groefrol te langzaam

(915/916).

b. De krachtaandrijving levert het minimumdraai-

moment niet.

c. Klauwen van de klauwplaat niet gesloten op

de vlakke kanten van de aandrijfas.

a. Pijp heeft onvoldoende ondersteuning. a. Gebruik (2) pijpsteunen voor alle lengten van

a. Ontluchtingsklep van de pomp is open.

b. Te weinig olie in reservoir.

c. Vuil in het pomphuis.

d. Zittingen versleten of dichten niet af.

e. Te veel olie in reservoir.

a. Installeer groef- of aandrijfrollen met de correcte

maat.

b. Zoek bij elkaar passende groef- en

aandrijfrollen.

c. Vervang versleten rol.

a. Gebruik rechte pijp.

b. Zaag het pijpeinde haaks af.

a. Zet de pijp waterpas door de standaard bij te

stellen.

b. Buig pijp 1/2 graad. (zie fi g.14, 15)

c. Zie installatie-instructies.

d. Zet de groever waterpas.

e. Schroef de aanzetschroef voor iedere omwen-

teling met borgpal vast.

a. Gebruik rechte pijp.

b. Zaag het pijpeinde haaks af.

a. Snij het beschadigde pijpeinde af.

b. Gebruik pijp van hoge kwaliteit met gelijkmatige

hardheid.

c. Verminder de snelheid of gebruik RIDGID

36 omw./min 300, 535, 1233, 1224 of 1822

krachtaandrijving.

d. Positioneer de rollen van de pijpsteun voor de

te gebruiken pijpmaat.

e. Voed de groefrol sneller in de pijp met de hand.

a. Raadpleeg de tabel voor pijpcapaciteit.

b. Installeer correcte rollen.

c. Stel de diepte in.

d. Gebruik een RIDGID Model 300, 535, 1224,

1233 of 1822 krachtaandrijving.

a. Gebruik pijp met de juiste diameter.

b. Gebruik de correcte set rollen.

c. Vervang de pijp.

d. Stel de diepte in.

a. Reinig of vervang de aandrijfrol.

a. Versnel de handvoeding van de groefrol.

b. Gebruik een RIDGID Model 300, 535, 1224,

1233 of 1822 krachtaandrijving.

c. Sluit de klauwplaat.

meer dan 90 cm.

a. Sluit de ontluchtingsklep.

b. Controleer het oliepeil volgens de instructies.

c. Vereist een onderhoudsbeurt door een

gekwalifi ceerde monteur.

d. Vereist een onderhoudsbeurt door een

gekwalifi ceerde monteur.

e. Controleer het oliepeil volgens de instructies.

20

Ridge Tool Company

Page 22

915, 916, 918, 918I

STORING WAARSCHIJNLIJKE OORZAAK OPLOSSING

12. De pomphefboom werkt op een “sponsachtige”

manier.

(alleen 918)

13. Plunjer beweegt slechts gedeeltelijk.

(alleen 918)

14. Pijpeinde vervormt tot een felsrand of zet uit

tijdens het rollen van de groef.

(alleen 918)

a. Er zit lucht in het systeem.

b. Te veel olie in reservoir.

a. Te weinig olie in het pompreservoir.

b. Diepte en aanzet verkeerd ingesteld.

a. De operator verstelt de groefrollen te snel.

b. Pijp niet waterpas.

a. Plaats de plunjer lager dan de pomp door de

machine vóór u op haar zij te leggen.

Beweeg de cilinder vervolgens voor- en

achteruit om de lucht de kans te geven terug te

stromen naar het pompreservoir.

b. Controleer het oliepeil volgens de instructies.

a. Vul en ontlucht het systeem.

b. Volg de instructies voor diepte-instelling.

a. Vertraag de pompbeweging. Raadpleeg de

betreffende gebruiksaanwijzing.

b. Stel de steun bij om de pijp op gelijke hoogte te

brengen met de groever.

Ridge Tool Company

21

Page 23

915, 916, 918, 918I

22

Ridge Tool Company

Page 24

IT

915, 916, 918, 918I

Istruzioni d’uso

ATTENZIONE! Leggere con attenzione

queste istruzioni e l’opuscolo

antinfortunistico allegato prima di

utilizzare queste attrezzature. In caso di incertezza

su qualsiasi aspetto dell’uso di questo utensile,

contattare il proprio distributore RIDGID per

ulteriori informazioni.

915, 916, 918, 918I

2. Appoggiare la scanalatrice su una superfi cie piana ed orizzontale.

Accertarsi che la macchina, il supporto e la scanalatrice siano stabili e

non possano rovesciarsi.

3. Accertarsi che la scanalatrice sia fi ssata correttamente all’unità motrice.

Seguire con attenzione le istruzioni di allestimento.

4. La scanalatrice a rulli è progettata per la scanalatura a rullo di tubi e

tubature. Non utilizzare per nessun altro scopo.

5. Sostenere correttamente il tubo con il cavalletto per tubo.

6. Usare gli accessori consigliati. Altri usi possono aumentare il rischio di

lesioni. Consultare i manuali dell’operatore per gli accessori consigliati.

7. Non usare se gli interruttori della macchina sono rotti.

Installazione

915 916 918 918I

Fig. 1 Fig. 2 -300

Fig. 3 - 535

Fig. 4 - 1233

Fig. 5 - 300

Fig. 6 - 1822

Fig. 7 - 1233

Fig. 8 - 1224

Fig. 37 – assemblaggio

del cavalletto

Fig. 38 - 918I

Se queste istruzioni non verranno comprese e

seguite integralmente ne potranno derivare scosse

elettriche, incendio e/o gravi lesioni personali.