Ramsey RPH-8000 User Manual [en, de, es, fr]

OPERATING, SERVICE AND MAINTENANCE MANUAL

English . . . . . . . . . . . . . . . . . . . . .1

Français . . . . . . . . . . . . . . . . . . .22

Deutsch . . . . . . . . . . . . . . . . . . .43

Español . . . . . . . . . . . . . . . . . . .64

MODEL RPH-8000 PLANETARY WINCH

CAUTION: READ AND UNDERSTAND THIS MANUAL BEFORE INSTALLATION AND OPERATION OF WINCH. SEE WARNINGS!

Ramsey Winch Company

P.O. Box 581510 - Tulsa, OK 74158-1510 USA

Phone: (918) 438-2760 - Fax (918) 438-6688

Visit us at http://www.ramsey.com

OM-914195-0309-C

TABLE OF CONTENTS

INTRODUCTIONS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3 WARRANTY INFORMATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3 SPECIFICATIONS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3 WARNINGS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3 WINCH MOUNTING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4 CABLE INSTALLATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4 MAINTENANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5 OPERATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5 ADJUSTING THE BRAKE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6 HYDRAULIC SYSTEM REQUIREMENTS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7 TYPICAL LAYOUT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7 PERFORMANCE CHARTS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7 TROUBLE SHOOTING GUIDE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8 OVERHAUL INSTRUCTIONS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9-11 DIMENSIONAL DRAWINGS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12-13 PARTS LIST AND PARTS DRAWINGS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14-21

LIMITED WARRANTY

RAMSEY WINCH warrants each new RAMSEY Winch to be free from defects in material and workmanship for a period of one (1) year from date of purchase.

The obligation under this warranty, statutory or otherwise, is limited to the replacement or repair at the Manufacturer's factory, or at a point designated by the Manufacturer, of such part that shall appear to the Manufacturer, upon inspection of such part, to have been defective in material or workmanship.

This warranty does not obligate RAMSEY WINCH to bear the cost of labor or transportation charges in connection with the replacement or repair of defective parts, nor shall it apply to a product upon which repair or alterations have been made, unless authorized by Manufacturer, or for equipment misused, neglected or which has not been installed correctly.

RAMSEY WINCH shall in no event be liable for special or consequential damages. RAMSEY WINCH makes no warranty in respect to accessories such as being subject to the warranties of their respective manufacturers.

RAMSEY WINCH, whose policy is one of continuous improvement, reserves the right to improve its products through changes in design or materials, as it may deem desirable without being obligated to incorporate such changes in products of prior manufacture.

If field service at the request of the Buyer is rendered and the fault is found not to be with RAMSEY WINCH's product, the Buyer shall pay the time and expense to the field representative. Bills for service, labor or other expenses that have been incurred by the Buyer without approval or authorization by RAMSEY WINCH will not be accepted.

See warranty card for details.

PLEASE READ THIS MANUAL CAREFULLY

This manual contains useful ideas for obtaining the most efficient operation from your Ramsey Winch, and safety procedures one needs to know before operating a Ramsey Winch. Do not operate this winch until you have carefully read and understand the "WARNING" and "OPERATION" sections of this manual.

WARRANTY INFORMATION

Ramsey Winches are designed and built to exacting specifications. Great care and skill go into every winch we make. If the need should arise, warranty procedure is outlined on the back of your self-addressed postage paid warranty card. Please read and fill out the enclosed warranty card and send it to Ramsey Winch Company. If you have any problems with your winch, please follow instructions for prompt service on all warranty claims. Refer to back page for limited warranty.

SPECIFICATIONS* |

Rated Line Pull |

(lbs.) |

………………………………………………… |

8,000 |

|||

|

|

(Kg.) |

………………………………………………… |

3,620 |

|||

|

Gear Reduction |

…………………………………………………………… |

5.1:1 |

||||

|

Weight (without cable) |

RPH-8000 STD. ……..…....………. 90 lbs. (40.9 Kg) |

|||||

|

|

|

RPH-8000 "Y" ………….………….. 85 lbs. (38.6 Kg) |

||||

|

|

|

|

|

|

|

|

|

LAYER OF CABLE |

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

|

|

|

|

|

*Rated line pull |

lbs. |

8,000 |

6,800 |

5,900 |

5,200 |

4,700 |

|

per layer |

Kg. |

3,620 |

3,080 |

2,670 |

2,350 |

2,120 |

|

|

|

|

|

|

|

|

|

* Cable Capacity per Layer |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

RPH-8000 (STD. |

ft. |

25 |

55 |

90 |

130 |

170 |

|

DRUM) |

m |

7 |

16 |

27 |

39 |

51 |

|

|

|

|

|

|

|

|

|

RPH-8000 ("Y" |

ft. |

15 |

35 |

60 |

85 |

115 |

|

DRUM) |

m |

4 |

10 |

18 |

25 |

34 |

|

|

|

|

|

|

|

|

|

* Line Speed (at |

FPM |

50 |

58 |

67 |

76 |

84 |

|

15 GPM) |

MPM |

15.2 |

17.6 |

20.3 |

23.1 |

25.5 |

|

|

|

|

|

|

|

|

|

* These specifications are based on recommended wire rope of 3/8" (10mm) |

||||||

|

galvanized aircraft cable, or EIPS cable and a 14.9 cu.in./Rev. motor. |

|

|||||

|

|

|

|

|

|

|

|

NOTE: The rated line pulls shown are for the winch only. Consult the wire rope manufacturer for wire rope ratings.

WARNINGS:

CLUTCH MUST BE FULLY ENGAGED BEFORE STARTING THE WINCH.

DO NOT DISENGAGE CLUTCH UNDER LOAD.

DO NOT LEAVE CLUTCH ENGAGED WHEN WINCH IS NOT IN USE.

STAY OUT FROM UNDER AND AWAY FROM RAISED LOADS.

STAND CLEAR OF CABLE WHILE PULLING. DO NOT TRY TO GUIDE CABLE.

DO NOT EXCEED MAXIMUM LINE PULL RATINGS SHOWN IN TABLE.

DO NOT USE WINCH TO LIFT, SUPPORT, OR OTHERWISE TRANSPORT PERSONNEL.

A MINIMUM OF 5 WRAPS OF CABLE AROUND THE DRUM BARREL IS NECESSARY TO HOLD THE LOAD. CABLE CLAMP (SETSCREW) IS NOT DESIGNED TO HOLD LOAD.

IN CAR CARRIER APPLICATIONS, AFTER PULLING VEHICLE ON CARRIER, BE SURE TO SECURE VEHICLE TO CARRIER BED. DO NOT MAINTAIN LOAD ON WINCH CABLE WHILE TRANSPORTING VEHICLE. DO NOT USE WINCH AS A TIEDOWN.

WHEN PULLING A HEAVY LOAD PLACE A BLANKET, JACKET, OR TARPAULIN OVER THE CABLE FIVE OR SIX FEET FROM THE HOOK.

AVOID CONDITIONS WHERE LOAD SHIFTS OR JERKS OCCUR, AS THEY MAY INDICATE A DANGEROUS SITUATION.

3

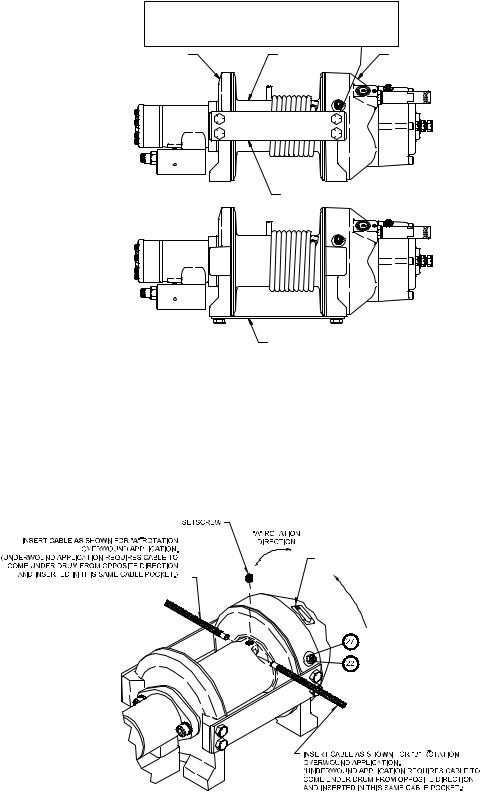

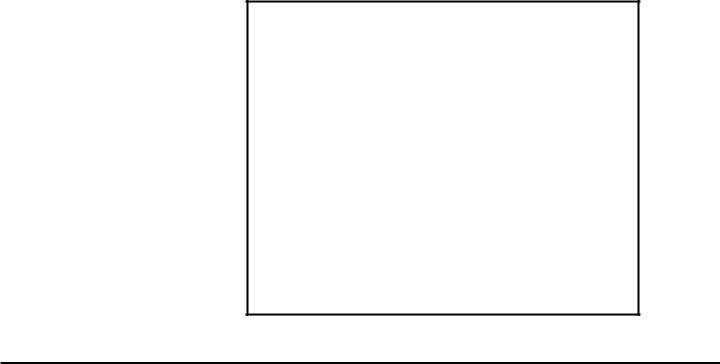

WINCH MOUNTING

ESSENTIAL MOUNTING INSTRUCTIONS TO MAINTAIN ALIGNMENT OF PLANETARY WINCH COMPONENTS:

It is most important that this winch be mounted securely so that the three major sections (the motor end, the cable drum, and the gear housing end) are properly aligned. Excessive bushing wear and difficulty in freespooling are usually symptoms of misalignment.

In the as-installed condition, if the winch is mid-mounted, then at least one tie-plate must be attached to the mounting feet at the bottom of the winch to maintain alignment. If the winch is foot mounted then at least one tie-plate must remain mounted at midpoint of winch to maintain alignment. It is always preferred to used BOTH tie-plates in the final installed configuration.

Angle Mounting Kit, P/N 251006 (for Std. Drum) or 251007 (for “Y” drum), is recommended for maximum ease in mounting the winch. The angle kit will allow the winch to be mounted in upright or midmount applications and will meet the criteria of serving as a solid and true mounting surface.

When mounting the winch with other than the recommended Ramsey Angle Kit, the mounting hole patterns described in the Dimensional drawings on pages 14-15 should be used. The mounting surface must be flat within .015 inch and sufficiently stiff to resist flexing. If a steel plate is used for foot mounting, it should be

.750 inch thick. For this mounting application eight (8) 1/2-13NC x 1-1/2” long grade 5 capscrews with lockwashers will be needed to mount winch. Capscrews should be tightened to 85 ft-lb (115 Nm) torque.

CAUTION: If longer bolts (minimum grade 5) are substituted to mount winch or to mount a roller guide at the side mount pads, bolt length must be such as to allow a maximum of .50 inch thread length engagement in the tapped holes in side of each end bearing. Use of excessive length bolts will damage the winch and prevent freespool of the drum. Torque bolts to 55 ft-lbs. (75 Nm).

MOTOR END |

CABLE DRUM |

GEAR HOUSING END |

FOOT MOUNT |

TIEPLATE AT SIDE LOCATION |

TIEPLATE AT FOOT (BASE) LOCATION

MID MOUNT

NOTE: If angles or a steel plate are used in mounting winch, tie-plates provided with winch are to be attached to the remaining mounting pads, whether they be side or foot.

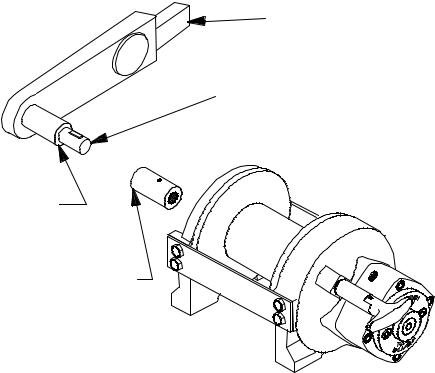

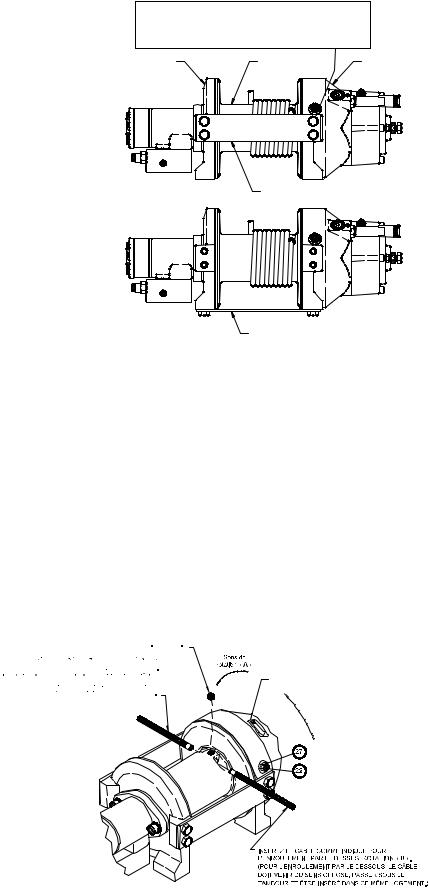

CABLE INSTALLATION

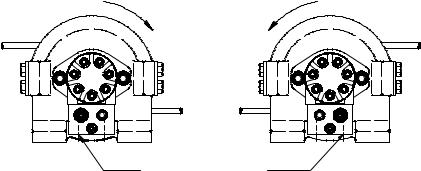

An “A” or “B” decal on the clutch end bearing indicates the spooling direction of the cable. Also, a letter “A” or “B” is stamped in the end bearing on the clutch end indicating rotation direction. If the decal is damaged or unreadable, contact Customer Service for additional instructions to determine proper direction. To reverse the rotation direction, exchange positions of the cartridge and plug shown at right.

1.Unwind cable by rolling it out along the ground to prevent kinking. Securely wrap end of cable, opposite hook, with plastic or similar tape to prevent fraying.

2.Place taped end of cable into hole in cable drum as shown below. Use the 3/8-16NC x 1/2” long hex socket drive setscrew (included with drum assembly item #1) to secure cable to drum.

3.Carefully run winch in the "reel-in" direction. Keeping tension on end of cable, spool all the cable onto the cable drum, taking care to form neatly wrapped layers.

"B" ROTATION DIRECTION

After installing cable, check freespool operation. Disengage clutch and pull on cable at a walking speed. If cable “birdnests”, loosen

jam nut (item #20) and turn nylon setscrew (item #17) clockwise to increase drag on drum. If cable pull is excessive, loosen nylon setscrew by turning counterclockwise. Tighten jam nut when proper setting is obtained.

CAUTION: OVER-TIGHTENING OF JAM NUT MAY STRIP NYLON SETSCREW.

4

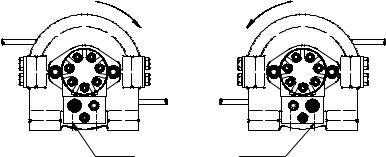

CABLE DRUM |

CABLE DRUM |

ROTATION |

ROTATION |

(REEL IN)

RAISE INLET

"A" ROTATION |

"B" ROTATION |

MAINTENANCE

1.Inspect the cable for damage and lubricate frequently. If the cable becomes frayed with broken strands, replace immediately. Cable and hook assembly (100’ long cable) P/N 524118 (“Y” drum) or (150’ long cable) P/N 524119 (STD drum) may be purchased from a Ramsey distributor.

2.Check that the clutch is fully engaging. See OPERATION instructions, above, for the appropriate clutch shifter. FOR MANUAL CLUTCH ONLY: Monthly, disengage clutch, put several drops of oil on the clutch handle shaft and work clutch handle IN and OUT several times to lubricate inside the shifter assembly.

3.Check brake for drift, refer to page 6.

4.Check to see that the drum cable does not overrun (“birdnest”) when freespooling. Refer to page 4 if it does.

5.Replace drum bushings and seals if seals begin to seep grease. Refer to the Overhaul Instructions, pages 9-11. Add additional lubricant, Mobilith SHC 007, to gears and drum bearings if required.

OPERATION

The best way to get acquainted with how your winch operates is to make test runs before you actually use it. Plan your test in advance. Remember, you hear your winch as well as see it operate. Get to recognize the sounds of a light steady pull, a heavy pull, and sounds caused by load jerking or shifting. Avoid conditions where load shifts or jerks occur, as they may indicate a dangerous situation.

The uneven spooling of cable, while pulling the load, is not a problem, unless there is a cable pileup on one end of the drum. If this happens, reverse the winch to relieve the load, and move your anchor point further to the center of the vehicle. After the job is done you can unspool and rewind for a neat lay of the cable.

When pulling a heavy load, place a blanket, jacket, and tarpaulin over the cable about five or six feet behind the hook. In the event of a broken cable, this will slow the snap back of the cable and could prevent serious injury.

The winch clutch allows rapid unspooling of the cable, from the cable drum, for hooking onto the load. The clutch is operated by the clutch shifter lever or air shifter.

WARNING: DO NOT DISENGAGE CLUTCH UNDER LOAD!

MANUAL CLUTCH SHIFTER (Refer to dimensional drawing page 12):

TO DISENGAGE CLUTCH: Run the winch in the reverse (reel out) direction until the load is off the cable. Pull handle out and rotate 90°. With handle in the “DISENGAGED” position, cable may now be free-spooled from the drum.

TO ENGAGE CLUTCH: Pull handle out, rotate 90° and release handle. Run the winch in reverse until the clutch handle snaps fully into the “ENGAGED” position. DO NOT attempt to pull a load unless the handle is fully at the “ENGAGED” position. If manual shift indicator light is present, the green light is lit when clutch is fully “ENGAGED”. DO NOT attempt to pull a load unless the green light is lit. To install light to the vehicle electrical system refer to the Electrical Schematic on page 13.

AIR CYLINDER CLUTCH SHIFTER (Refer to the dimensional drawing page 13):

TO DISENGAGE CLUTCH: Run the winch in the reverse (reel out) direction until load is off the cable. Apply air pressure to the .125-27 NPT port: 80 PSI (min.)-150 PSI (max.). CAUTION: PRESSURE MUST NOT EXCEED 150 PSI.

TO ENGAGE CLUTCH: Remove air pressure from the cylinder (a return spring engages the plunger). Run winch in reverse until the clutch engagement indicator light (green light) is lit. To install light to the vehicle electrical system refer to the Electrical Schematic on page 13.

5

ADJUSTING THE BRAKE

All parts of the oil-cooled automatic safety brake are bathed in oil. When the brake wears to the point that the load begins to drift, the brake can be adjusted as follows:

1.Loosen the lock nut on the adjusting screw (see drawing on Page 10).

2.Increase the brake torque by turning the adjusting screw clockwise. CAUTION: Only 1/4 turn is usually required to adjust the brake. Over-tightening can cause overheating, and damage to the brake parts. Tighten the lock nut after adjustment is completed.

If the brake does not respond to adjustment, then a new flat spring (item #3) and/or brake discs (item #31) may be needed.

Brake torque can be checked/set as follows: A torque wrench can be equipped with a special adapter to fit the input coupling of the winch. The adapter can be made by welding a 1" diameter straight motor shaft, with 1/4" key, in a 1" hex socket as shown in the following figure.

TORQUE WRENCH

1" DIA. STRAIGHT SHAFT WITH 1/4 " WOODRUFF KEY

1" HEX. SOCKET WELDED TO SHAFT

MOTOR SHAFT COUPLING

This special adapter will fit into the motor shaft coupling. Place coupling onto drum shaft in winch. Turn the torque wrench so that the drum turns in the "CABLE OUT" direction (lowering direction). The torque setting for the brake should be 155 to 160 ftlbs. If the torque wrench does not show the proper torque value, the adjusting screw should be adjusted 1/4 turn (clockwise if torque is low or counter-clockwise if torque is high). Each time the adjusting bolt is turned, check the torque reading. Continue this procedure until the proper torque reading is achieved. Then tighten the lock nut. If proper adjustment cannot be made, follow overhaul instructions on Page 10.

After the brake has been adjusted to the proper torque setting, as described above, disengage clutch. Start vehicle engine and run winch in the "CABLE IN" (raise direction). Allow winch to run in this direction for one minute.

Place your hand on the brake housing. If housing is not hot to the touch then run winch in the reverse direction (cable out) for one minute. Brake housing should begin to heat.

When these conditions exist, proper installation has been made.

6

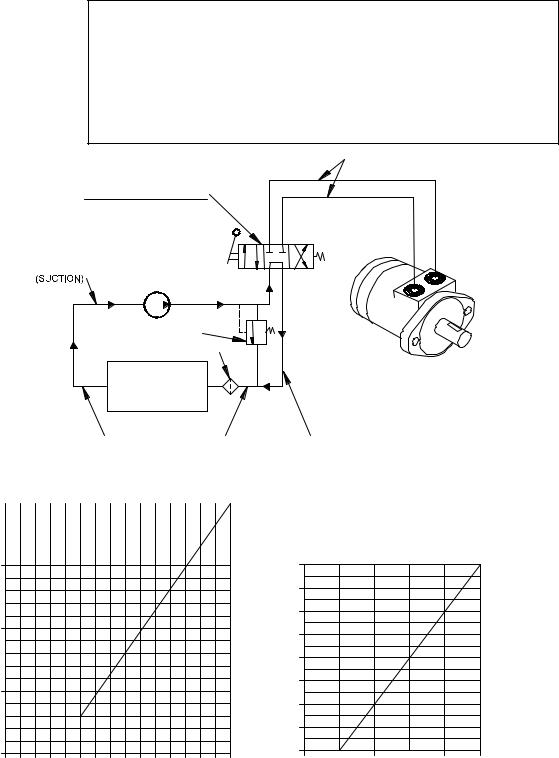

HYDRAULIC SYSTEM REQUIREMENTS

Refer to the performance charts below to properly match your hydraulic system to the winch performance. The charts consist of:

(1)Line Pull first layer (lb.) vs. Working Pressure (PSI)

(2)Line Speed, first layer (FPM) vs. flow (GPM)

|

|

SYSTEM REQUIREMENTS |

|

2500 PSI RELIEF VALVE SETTING |

|

|

|

15 GPM FLOW RATE |

|

DO NOT EXCEED 20 GPM--MOTOR AND WINCH MAY BE DAMAGED |

|

|

10 MICRON NOMINAL FILTRATION |

|

|

1000 PSI MAXIMUM BACK PRESSURE |

|

TYPICAL LAYOUT |

|

HIGH PRESSURE LINES |

|

|

(.5 I.D.) |

|

CONTROL VALVE |

|

|

3 POSITION 4 WAY |

|

|

CYLINDER SPOOL |

|

PUMP INLET LINE |

|

|

(1.00 I.D.) |

PUMP |

|

|

RELIEF VALVE |

|

|

FLUID FILTER |

|

|

FLUID |

HYDRAULIC |

|

WINCH MOTOR |

|

|

RESERVOIR |

|

|

|

|

|

LOW PRESSURE LINES |

LOW PRESSURE LINES |

|

|

(.75 I.D.) |

(.75 I.D.) |

PERFORMANCE CHARTS |

|

||

50 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

LINE SPEED-FIRST LAYER (FPM)

40 |

|

|

|

|

8000 |

|

|

|

|

|

|

|

|

|

(LB) |

7000 |

|

|

|

|

|

|

|

|

|

6000 |

|

|

|

|

|

|

30 |

|

|

|

LAYER |

5000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

FIRST-PULL |

4000 |

|

|

|

|

|

|

|

|

|

3000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

LINE |

2000 |

|

|

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

10 |

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

0 |

500 |

1000 |

1500 |

2000 |

2500 |

|

0 |

5 |

10 |

15 |

|

||||||

FLOW (GPM) |

|

|

|

|

WORKING PRESSURE (PSI) AT 15 GPM |

|||||

BASED ON 15.5 CU. IN. MOTOR

7

TROUBLESHOOTING GUIDE

CONDITIONS |

POSSIBLE CAUSE |

CORRECTION/ACTION |

|

|

|

DRUM WILL NOT ROTATE |

Winch not mounted squarely, causing end bearing |

Check mounting. Refer to Winch Mounting, page 4. |

AT NO LOAD |

to bind up |

|

|

Brake damaged |

Inspect and replace brake |

|

Gears damaged |

Inspect and replace damaged gears |

|

|

|

DRUM WILL NOT ROTATE |

Winch not mounted squarely, causing end bearing |

Check mounting. Refer to Winch Mounting, page 4. |

UNDER LOAD |

to bind up |

|

|

Load greater than rated capacity of winch |

Refer to Specifications page 3 for line pull rating. |

|

Low hydraulic system pressure |

Check pressure. Refer to Hydraulic Systems per- |

|

|

formance charts page 7. |

|

|

|

WINCH RUNS TOO SLOW |

Low hydraulic system flow rate |

Check flow rate. Refer to Systerm Requirements and |

|

|

Typical Layout page 7. |

|

Motor worn out |

Replace motor |

DRUM WILL NOT |

Clutch not disengaged. Check Adjustment of Manual |

FREESPOOL |

Shifter, page 9. |

|

Winch not mounted squarely, causing end bearing |

|

to bind up |

|

Side mounted bolts too long, causing binding of ring |

|

gear (Item #15, page 14). |

Check Operation, page 5.

Check mounting. Refer to Winch Mounting, page 4.

Check bolt length. Bolt thread MUST NOT engage threaded holes in sides of end bearing more than the

.50 inch thread depth in the end bearing.

LOAD DRIFTS |

Brake needs adjusting |

Adjust brake. see Page 6. |

|

|

|

CABLE BIRDNESTS WHEN |

Drag screw improperly adjusted |

Adjust nylon drag screw. Refer to Cable Installation, |

CLUTCH IS DISENGAGED |

|

page 4. |

|

|

|

EXCESSIVE NOISE |

Hydraulic system flow too high |

Check flow rate. Refer to Typical Layout page 7. |

|

Brake Torque too high |

Reduce torque. Refer to page 6. |

|

Brake oil level low. |

Check oil level, add oil if necessary. |

|

Drum in bind, winch not mounted squarely |

Check mounting. Refer to Winch Mounting, page 4. |

|

|

|

DRUM CHATTERS IN |

Low hydraulic system flow rate |

Check flow rate. Refer to Typical Layout page 7. |

“REEL IN” DIRECTION |

|

|

|

Low hydraulic system relief pressure setting |

Check relief valve setting. |

|

|

|

8

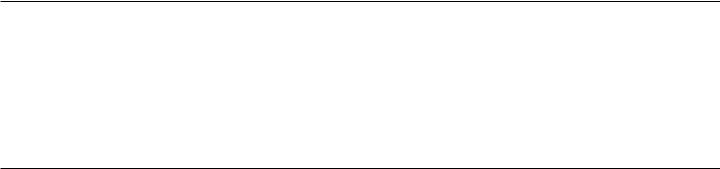

INSTRUCTIONS FOR OVERHAUL RPH-8000 SERIES WINCH

Take note of mounting configurations for proper mounting of parts during re-assembly. Replace all gaskets, o-rings, and seals during re-assembly.

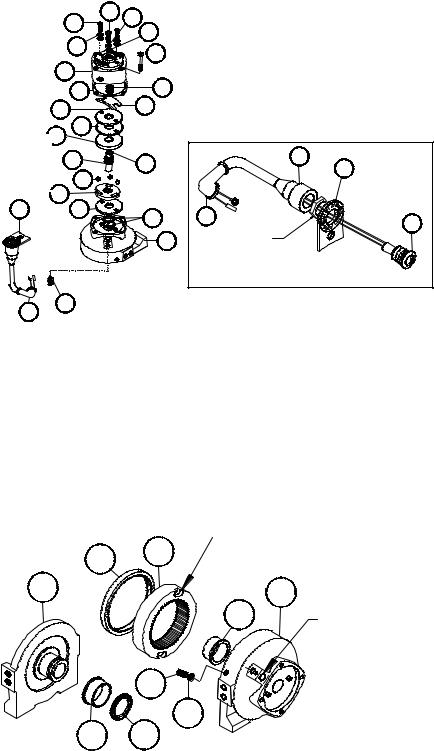

35

Remove breather plug and reducer (item #34 and #39) from |

|

|

winch. Drain oil from winch by removing plug (item #40). |

|

|

Remove motor (item #35), coupling (item #31) from winch |

|

|

by unscrewing capscrews (item #24). If coupling is being |

24 |

|

replaced, be sure pin (item #41) is installed. Tap motor lightly |

||

to disengage. Replace all o-rings and seals with new ones |

30 |

|

during re-assembly (order kit #246042). If necessary, remove |

||

|

||

valve (item #49) from motor by removing lockwashers (item |

|

|

#52) and capscrews (item #21). |

49 |

|

|

21 |

24

30

7

41

34 39

38

31

40

|

7 |

13 |

|

Remove tie plates (item #13) from end bearings (items #7 & |

18 |

||

|

|||

|

|

||

#8) by unscrewing capscrews (item #18), as shown. Slide |

|

|

|

motor end bearing (item #7) from drum (item #1) and drum |

|

|

|

from gear housing end bearing (item #8). Remove input shaft |

|

|

|

(item #12) from end bearing. Inspect teeth of gear (item #5) |

|

50 47 |

|

for signs of wear. If necessary replace gear by removing snap |

|

||

13 |

12 |

||

ring (item #47) and thrust washer (item #50). Slide new |

8 |

||

gear over splines of shaft and against snap ring on shaft. Re- |

|

1 |

|

install thrust washer and place snap ring into groove of shaft. 18 |

|

|

|

|

|

5 |

9

Remove brake housing (item #9) from end bearing (item #8) by unscrewing (4) capscrews (item #23). Remove plate (item #12) and light assembly, if present. Remove gasket (item #33), coil spring (item #48), flat spring (item 3), retainer plate (item #11), composition brake discs (item #32) and cam plate (item #4). Remove hub (item #10) with plug (item #42) – which is press-fitted in the hub I.D. (Inside Diameter). Inspect the seal (item #37), inside of gear housing bore, and replace if necessary.

Inspect brake discs. Discs are 1/4" thick when new, replace if thinner than .200 inch thick or if surfaces are glazed or burnt. Inspect the flat ground surfaces of the cam plate and retainer plate for glazing, warpage or other damage. Glazing can be removed by scraping carefully. Inspect flat spring. It should be bowed at least 1/8". Replace spring if bowed less than 1/8".

|

|

19 |

28 |

|

17 |

|

|

|

|

44 |

|

|

|

|

|

|

29 |

|

23 |

|

|

|

|

9 |

|

|

|

|

33 |

|

48 |

|

|

|

|

11 |

|

|

3 |

|

|

|

32

4

4

51 |

42 |

46 |

|

12 |

|||

|

|||

|

|

||

|

14 |

|

10

10

12 32

37 45

2

8 |

NUT |

CLUTCH ENGAGEMENT INDICATOR

LIGHT ASSEMBLY

52

45

Replace all worm or damaged parts as needed. Re-assemble all parts as shown. Be sure balls are secure between cam plate and hub.

Install brake housing, making sure that ends of capscrews (item #17) go through notches in end of flat springs and holes in the retainer plate. Secure brake housing and plate (item #12), if present, to end bearing using capscrews (item #23). Tighten capscrews to 30-40 ft-lbs.

INDICATOR LIGHT ASSEMBLY

If light is not functioning, remove light (item #2) and apply 12V DC (+) to test. If necessary, remove the switch (item #52). The terminals are normally closed. With ball depressed, the switch should be open. Replace light and/or switch, as needed.

Remove o-ring (item #36) and bushing (item |

|

SLOT IN RING GEAR |

|

#15) from motor end bearing (item #7). Press |

|

||

45 |

6 |

|

|

new bushing onto end bearing and dip o-ring in |

|

||

|

|

||

|

|

|

|

oil and seat into groove of end bearing. Remove |

7 |

|

8 |

seal (item #45) from gear housing end bearing |

|

||

|

|

||

|

16 |

|

|

(item #8). Loosen nut (item #27) and remove |

|

CLUTCH |

|

nylon setscrew (item #22) and remove ring |

|

|

SHIFTER HOLE |

gear (item #6) from gear housing end bearing, |

|

|

|

if necessary. Remove bushing (item #16) from |

|

22 |

|

gear housing end bearing (item #8). Press new |

|

|

|

bushing (item #16) into place in end bearing. |

|

27 |

|

Install ring gear and nylon setscrew and nut. |

|

|

|

15 |

36 |

|

|

Ring gear must be fully seated in gear housing |

|

||

|

|

|

|

end bearing (item #8) and slot in ring gear

must NOT be aligned with clutch shifter hole. Install new seal in gear housing end bearing, with sharp edge of seal outward.

Generously apply grease (MOBILITH SHC 007) to teeth of ring gear (item #6), teeth of planet gears in drum (item #1) and to bushing in end bearings (items #7 & #8). Apply grease to teeth of gear (item #5) and to splines of shaft (item #12). Place splined end of shaft into splines of hub in brake housing end bearing (item #8). Place drum over shaft and rotate drum to engage planet gears with output gear on shaft and ring gear in end bearing.

Assemble end bearing to drum assembly and use tie plates (item #13) and capscrews (item #18) to hold both end bearings together. Tighten capscrews to 55 ft-lbs. (75 Nm.).

10

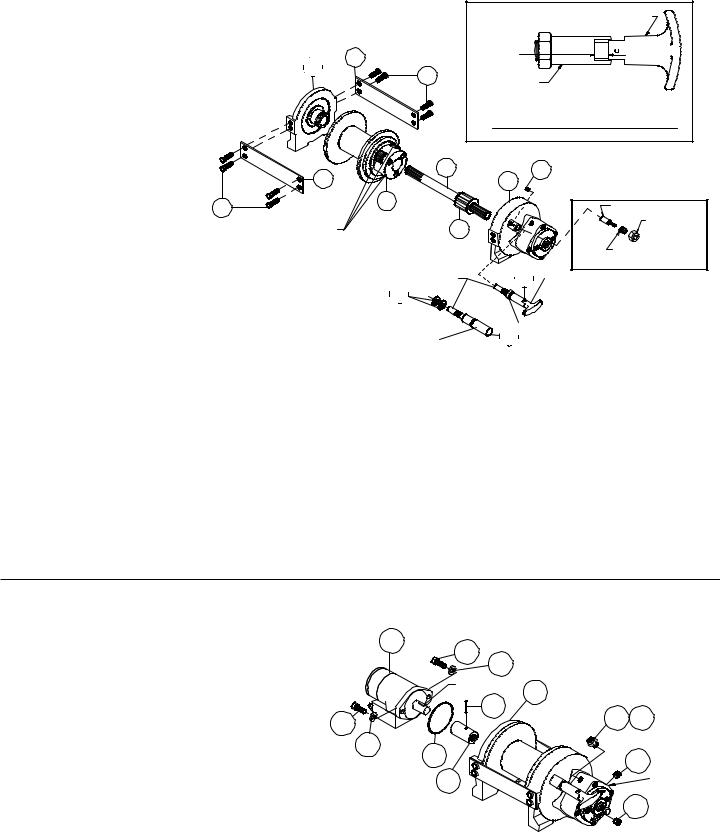

If necessary, remove and replace the shifter assembly (manual, item #2, or air-cylinder, item #3), as follows:

MANUAL CLUTCH SHIFTER ASSEMBLY

Remove by loosening setscrew (item |

|

|

|

|

#25), jam nut and unscrewing clutch |

|

|

|

HANDLE (HORIZONTAL) |

shifter. Be sure slot in ring gear is not |

|

|

|

|

aligned with clutch shifter hole. |

13 |

7/16 |

+0 |

|

Rotate drum, if necessary, to insure |

-1/16 |

|

||

7 |

|

|

|

|

hole and slot are not aligned. Re-install |

18 |

|

CYLINDER |

|

|

|

|

||

|

|

|

|

|

clutch shifter with plunger, jam nut and |

|

|

|

|

handle positioned in cylinder housing, |

|

|

MANUAL CLUTCH ADJUSTMENT |

|

as shown. Thread assembly (with |

|

|

||

|

|

|

|

|

handle engaged in cylinder slot) into |

|

|

|

|

the end bearing. Pull drum toward the |

12 |

|

25 |

|

brake housing end bearing to remove |

|

|

||

13 |

|

8 |

|

|

play. |

1 |

|

|

PLUNGER ASSEMBLY |

Hold drum in the position and continue |

18 |

|

|

|

|

5 |

|

JAM NUT |

|

threading the shifter assembly in until |

PLANET GEARS |

|

|

|

the gap between the end of the handle |

|

|

|

SETSCREW |

and cylinder is 7/16 +0 -1/18 inch |

|

|

|

BLOCKED CLUTCH |

PLUNGER |

|

2 |

MANUAL CLUTCH |

|

and handle is in the horizontal posi- |

|

|||

49 |

|

|

SHIFTER |

|

tion, as shown below. NOTE: This gap |

|

|

|

|

will vary with drum endplay. With the |

AIR-CYLINDER |

|

JAM NUT |

|

drum pulled against the gear housing, |

|

3 |

|

|

CLUTCH SHIFTER |

|

|

||

the gap should be 7/16 inch. Lightly |

|

|

|

|

tighten jam nut. |

|

|

|

|

Rotate drum until handle snaps fully into the engaged position. Pull handle out and rotate 90º. Verify that drum can be rotated freely (at least one full revolution) with clutch shifter at DISENGAGED position. Securely tighten jam nut while holding the handle.

Tighten setscrew securely. Re-check clutch operation as described on Page 5.

AIR CYLINDER SHIFTER ASSEMBLY

Remove by loosening setscrew (item #25), jam nut and unscrewing clutch shifter. To reinstall, thread air cylinder into housing. Install one or two shims (item #49) under cylinder head, if needed, to orient air cylinder port for pneumatic connections. Tighten setscrew. Refer to Page 5 and check for proper operation of the clutch.

BLOCKED CLUTCH

Insert plunger assembly into gear housing bore so it engages into ring gear slot. Pull drum flange toward gear housing and thread setscrew into housing until it bottoms out and drum starts to move. Back setscrew out 1/2 turn and lock in place with jam nut.

Before installing motor, check brake adjustment (refer to Page 7, ADJUSTING THE BRAKE).

Place splined end of coupling (item #31), with spirol pin (item |

|

#41) installed, inside of motor end bearing housing (item #7) |

35 |

and slide over splines on end of input shaft. Place o-ring (item #38) around motor pilot. Mount motor (item #35) to end bearing by aligning key on motor shaft with keyway in coupling. Be sure that motor mounts flush to end bearing and that

o-ring is set securely in place between motor and end bearing. 24 Secure motor to end bearing using two capscrews and lock-

washers (items #24 & #30). Tighten capscrews to 49 ft-lbs. |

30 |

|

|

(66 Nm.). Thread plug (item #40) into bottom of brake hous- |

|

ing. Permatex can be added to threads of plug to help in seal- |

|

ing. |

|

38

31

24

30

KEY

7

41

34 39

40

OIL LEVEL HOLE

40

Pour mixture of 1/2 pint (8 ounces) of Mobilfluid 424, Phillips HG Fluid, Texaco TDH, Shell Oil Company Donax TD high per-

formance tractor transmission fluid, or equivalent, and 1/4 ounce of an oil additive (available from the factory) into oil level hole. Oil level should be kept at oil level hole (plus or minus 1/8"). Thread plug (item #40) into oil level hole. Insert reducer (item 339) into hole in top of brake housing and breather plug (item #34) into reducer. Tighten plugs and reducer securely.

11

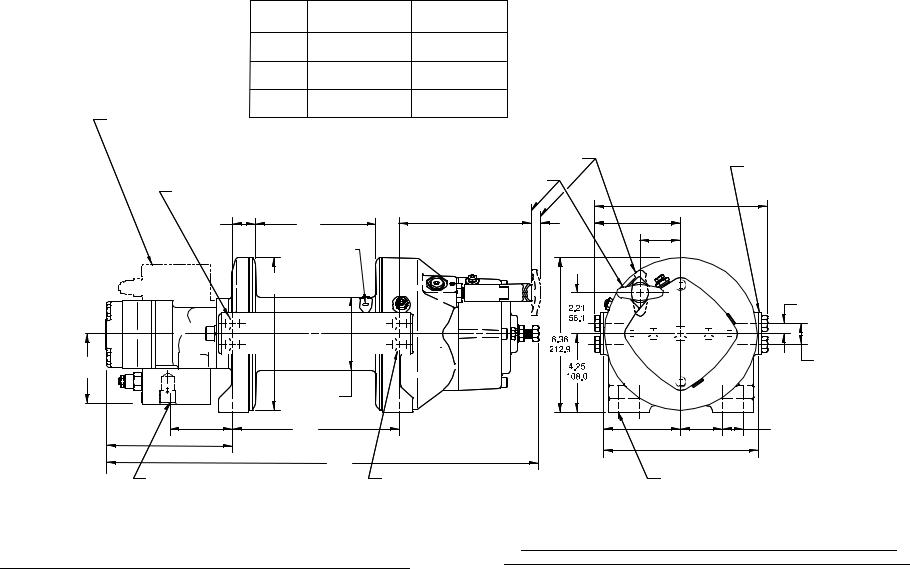

DIM. |

RPH-8,000-S |

RPH-8,000-Y |

|

LETTER |

("STD." DRUM) |

("Y" DRUM) |

|

A |

9.75 |

6.50 |

|

247,6 |

165,1. |

||

*B |

12.25 |

9.00 |

|

311,1 |

228,6. |

||

C |

26.53 |

23.28 |

|

673,9 |

591.3 |

||

|

MOTOR/COUNTERBALANCE

VALVE MAY BE MOUNTED

WITH PORTS UP

|

|

CLUTCH DISENGAGED POSITION |

|

|

|

|

|

|

|

|

|

|

FOR SIDE MOUNT |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

.500-13UNC X .75 (INCHES) DEEP |

CLUTCH ENGAGED POSITION |

|

|

|

|

|

|

|

|

|

|

|

INSTALLATIONS, MOVE |

||||

|

|

|

|

|

|

|

|

|

|

|

TIEPLATES TO FEET. |

|

|||||

TAPPED HOLE (TYP. 2 PLACES EACH |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

9.36 |

|

|

|

|

|

|

|||||

SIDE OF MOTOR END BEARING) |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

1.25 |

A |

7.17 |

.50 |

4.68 |

|

|

237.7 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

31.8 |

182.1 |

12.7 |

118.9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

.50 IN. (12,7MM) DIA. |

|

|

2.21 |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

56.1 |

|

|

|

|

|

|

|

|

|

|

|

||||

|

CABLE HOLE |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8.25 |

FLANGE DIA. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

209.6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

* |

|

|

|

|

|

|

|

|

|

|

|

E Y |

IN |

|

|

|

||||

12 |

|

|

|

|

|

|

S |

|

|

.56 |

|

|

|||||

|

|

|

|

A |

M |

|

|

W |

|

|

|

(TYP.) |

|||||

|

|

|

R |

|

|

A |

|

|

C |

|

14.2 |

||||||

|

|

|

C |

O |

M P |

Y |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

N |

H |

|

|

|

|

||

3.79 |

|

|

|

|

|

TU |

LS A |

, |

A |

|

*1.12 |

(TYP.) |

|||||

|

|

|

O |

|

|

|

M |

|

28.4 |

||||||||

|

|

|

|

|

K |

|

|

|

|

|

|||||||

|

|

|

|

|

|

L |

|

|

|

|

|||||||

96,3 |

|

|

|

|

|

|

|

|

AHO |

|

|

|

|||||

3.94 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100.0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

BARREL DIA. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3.39 |

B |

|

|

4.19 |

|

|

|

|

|

|

|

*2.25 |

*1.12 |

(TYP.) |

|

|

|

86.1 |

|

|

106.4 |

|

|

|

|

|

|

|

57.2 |

28.4 |

|

|

|||

6.75 |

|

|

|

|

8.38 |

(TYP.) |

|

|

|

|

|||||||

171.5 |

C |

|

|

|

|

|

|

|

|||||||||

|

|

212.9 |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

.875-14 SAE PORT |

.500-13UNC X .50 (INCHES) DEEP |

(TYP. 2 PLACES) |

TAPPED HOLE (TYP. 2 PLACES EACH |

|

SIDE OF GEAR HOUSING END BEARING) |

.500-13UNC X .75 (INCHES) DEEP TAPPED HOLE (TYP. 4 PLACES EACH END BEARING)

MODEL RPH 8,000

DIMENSIONS SHOWN ARE INCHES OVER MILLIMETERS

WINCH MOUNTING CAPSCREWS MUST MEET OR EXCEED SAE GRADE 5 SPECIFICATION

WITH MANUAL CLUTCH SHIFTER

*NOTE: THESE HOLE LOCATIONS MUST BE HELD WITHIN ±.03" (0.8 MM) OF

TRUE POSITION. RECOMMENDED MOUNTING HOLE DIAMETER IS .53" (13.5 MM).

13

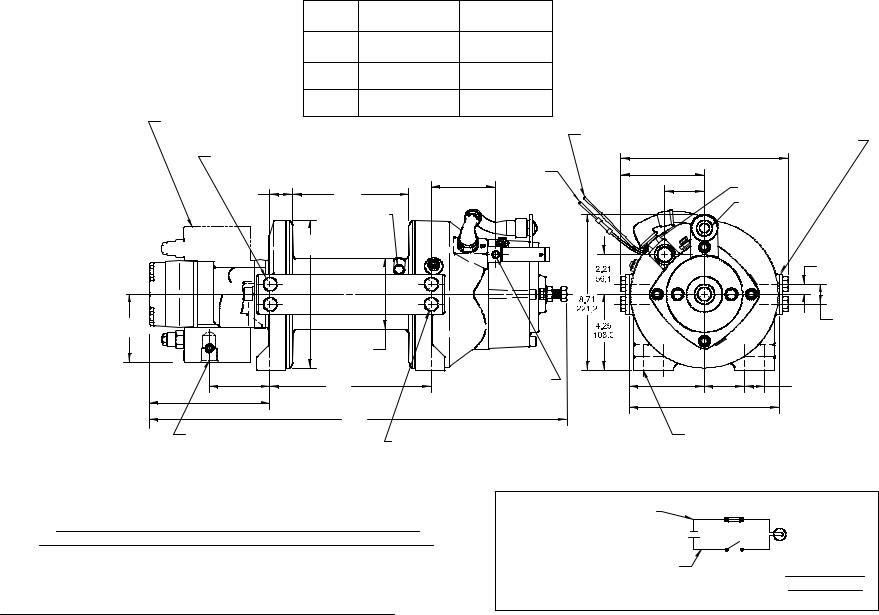

DIM. |

RPH-8,000-S |

RPH-8,000-Y |

|

LETTER |

("STD." DRUM) |

("Y" DRUM) |

|

A |

9.75 |

6.50 |

|

247,6 |

165,.1 |

||

* B |

12.25 |

9.00 |

|

311,1 |

228,.6 |

||

|

|||

C |

26.53 |

23.28 |

|

673,9 |

591,3 |

MOTOR/COUNTERBALANCE

VALVE MAY BE MOUNTED

WITH PORTS UP.

.500-13UNC X .75 (INCHES) DEEP TAPPED HOLE (TYP. 2 PLACES EACH SIDE OF MOTOR END BEARING)

1.25 |

A |

31,8 |

.50 IN. (12,7) DIA. CABLE HOLE

8.25

209,6 FLANGE DIA.

3.79

96,3

3.94

100,0 BARREL DIA.

ATTACH TO GROUND (SEE ELECTRICAL SCHEMATIC)

5.84

148,3

ATTACH TO 12V DC (+)

(SEE ELECTRICAL SCHEMATIC)

|

|

|

9.36 |

|

||||

4.68 |

|

|

237,7 |

|

||||

|

|

|

|

|

|

|

|

|

118,9 |

|

|

|

|

|

|

|

|

2.21 |

|

|

|

|

|

|

||

56,1 |

|

|

|

|

|

|

||

|

|

|

TC |

H |

EN |

|

|

|

|

|

|

|

G |

|

|||

|

|

|

|

|

|

A |

|

|

|

|

|

U |

|

|

|

G |

|

|

|

|

L |

|

|

|

E |

|

|

|

|

C |

|

|

|

D |

|

|

|

|

* |

|

|

|

* |

|

|

|

|

W |

|

|

L |

IT |

|

|

|

|

H |

|

|

|||

|

|

|

|

EN |

|

|

||

|

|

M |

S |

E Y |

|

IN |

||

|

|

|

A |

C |

||||

|

A |

|

|

|

|

W |

|

|

R |

|

O |

M P |

Y |

||||

|

|

C |

|

|

|

N |

H |

|

|

|

|

|

|

|

|

|

|

FOR SIDE MOUNT INSTALLATIONS, MOVE TIEPLATES TO FEET.

SWITCH

INDICATOR

LIGHT

*

14,2.56 (TYP.)

TU |

LS A |

, |

A |

*1.12 |

(TYP.) |

|

O |

|

M |

28,4 |

|||

K |

|

|

||||

L |

|

|

||||

|

AHO |

|

|

|||

3.39

86,1

6.75

171.5

.875-14 SAE PORT (TYP. 2 PLACES)

** CAUTION: PRESSURE MUST NOT EXCEED 150 PSI.

B

C

.125-27NPT PORT

(CONNECT 80 TO 150 PSI** PRESSURE LINE TO DISENGAGE

CLUTCH.)

.500-13UNC X .50 (INCHES) DEEP TAPPED HOLE (TYP. 2 PLACES EACH SIDE OF GEAR HOUSING END BEARING)

4.19 |

*2.25 |

*1.12 |

(TYP.) |

106,4 |

57,2 |

28,4 |

|

|

8.38 (TYP.) |

|

|

212,9

.500-13UNC X .75 (INCHES) DEEP TAPPED HOLE (TYP. 4 PLACES EACH END BEARING)

DIMENSIONS SHOWN ARE INCHES OVER MILLIMETERS

WINCH MOUNTING CAPSCREWS MUST MEET OR EXCEED SAE GRADE 5 SPECIFICATION

*NOTE: THESE HOLE LOCATIONS MUST BE HELD WITHIN ±.03" (0.8 MM) OF TRUE POSITION. RECOMMENDED MOUNTING HOLE DIAMETER IS .53" (13.5 MM).

MODEL RPH 8,000

ATTACH TO GROUND (16 GA. |

BUTT |

WIRE SUPPLIED BY CUSTOMER) |

CONNECTOR |

|

_ |

12V BATTERY |

|

|

+ |

|

SWITCH |

ATTACH TO PTO INDICATOR SWITCH TO

RECEIVE 12V DC WHEN PTO IS ENGAGED.

NOTE: LIGHT SHOULD BE "ON" WHEN CLUTCH IS ENGAGED AND "OFF" WHEN CLUTCH IS DISENGAGED.

INDICATOR LIGHT (ON WHEN CLUTCH IS ENGAGED)

ELECTRICAL SCHEMATIC

WITH AIR-CYLINDER CLUTCH SHIFTER

14

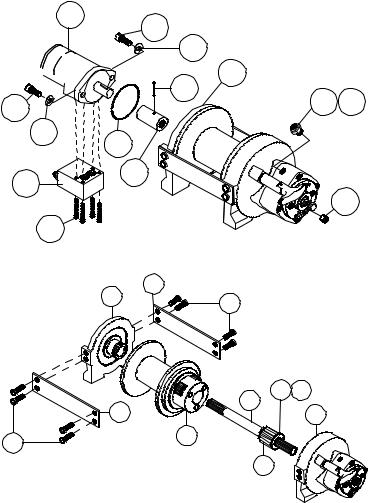

|

|

24 |

18 |

|

41 |

30 |

|

|

|

||

|

|

|

|

35 |

|

38 |

13 |

|

|

|

31 |

24 |

|

|

|

30 |

|

|

36 |

49 |

21 |

|

|

|

|

|

|

52 |

|

7 |

15 |

|

|

|

6

13 |

|

|

|

43 |

46 |

25 |

8 |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

18 |

|

|

50 |

|

|

|

20 |

|

12 |

|

|

|

|

|

4 |

||

|

|

|

|

|

|

|||

|

|

|

|

|

|

10 |

||

|

|

|

|

45 |

|

|

|

|

|

47 |

|

|

|

|

|

|

|

|

5 |

47 |

37 |

|

|

|

3 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

51 |

|

|

|

|

|

|

17 |

|

|

|

|

|

|

|

22 |

|

|

42 |

11 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

27 |

|

32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

|

MODEL RPH 8,000 |

2 |

|

|

32 |

|

|||

|

|

|

|

48 |

||||

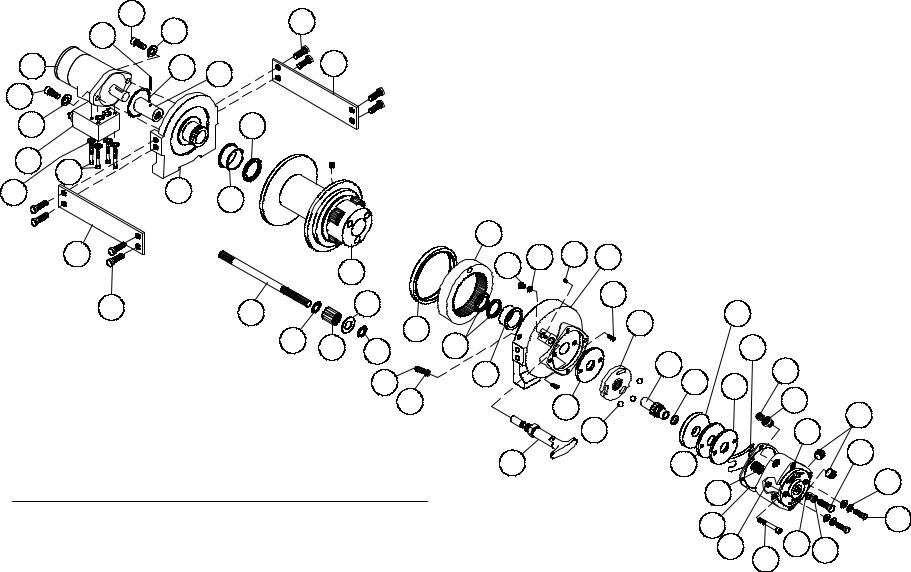

WITH MANUAL CLUTCH SHIFTER |

|

|

|

|

33 |

|||

|

|

|

|

|

|

|

|

26 |

23

34

39

40

9

19

44 28

29

17

PARTS LIST - MANUAL SHIFT

15

Item No. |

Quantity |

Part No. |

Description |

|

Item No. |

Quantity |

Part No. |

Description |

1 |

1 |

234165 |

DRUM Assembly "Y" |

|

26 |

2 |

418034 |

NUT 3/8-16NC HEX.REG. |

|

1 |

234166 |

DRUM Assembly "Standard" |

|

27 |

1 |

418036 |

NUT 3/8-16NC HEX. JAM |

2 |

1 |

276048 |

SHIFTER Assembly |

|

28 |

1 |

418061 |

NUT-1/2-13NC HEX. JAM |

3 |

1 |

306035 |

SPRING-FLAT, BRAKE |

|

29 |

4 |

418184 |

WASHER-3/8 ID X 5/8 OD X 1/16 FLAT ALUM |

4 |

1 |

314017 |

CAM PLATE-”A” ROTATION |

|

30 |

2 |

418218 |

LOCKWASHER-1/2 I.D. MED. SECT. |

|

1 |

314018 |

CAM PLATE-”B” ROTATION |

|

31 |

1 |

431014 |

COUPLING-HYD. MOTOR |

5 |

1 |

334174 |

GEAR-OUTPUT, SUN |

|

32 |

2 |

438018 |

PLATE-BRAKE |

6 |

1 |

444084 |

GEAR-RING |

|

33 |

1 |

442212 |

GASKET-Brake Housing |

7 |

1 |

338326 |

END BEARING-MOTOR |

|

34 |

1 |

456008 |

RELIEF FITTING |

8 |

1 |

338327 |

HOUSING-GEAR, END BEARING |

|

35 |

1 |

458074 |

MOTOR-HYD. (FOR MODEL WITH COUNTERBALANCE VALVE) |

9 |

1 |

338328 |

HOUSING-BRAKE |

|

|

1 |

458075 |

MOTOR-HYD. (FOR MODEL WITHOUT COUNTERBALANCE VALVE) |

10 |

1 |

314019 |

HUB PLATE |

|

36 |

1 |

462046 |

O-RING |

11 |

1 |

352021 |

RETAINER PLATE |

|

37 |

2 |

462047 |

QUAD-RING |

12 |

1 |

357489 |

SHAFT-INPUT "Y" |

|

38 |

1 |

462048 |

O-RING |

|

1 |

357490 |

SHAFT-INPUT " Standard" |

|

39 |

1 |

468002 |

REDUCER |

13 |

2 |

395163 |

TIE PLATE "Y" |

|

40 |

2 |

468018 |

PIPE PLUG |

|

2 |

395172 |

TIE PLATE " Standard" |

|

41 |

1 |

470033 |

SPIROL PIN |

14 |

3 |

400007 |

BALL |

|

42 |

1 |

472051 |

PLUG |

15 |

1 |

412084 |

BUSHING-DRUM, MOTOR END |

|

43 |

1 |

472052 |

PLUG |

16 |

1 |

412085 |

BUSHING-DRUM, GEAR |

|

44 |

1 |

486076 |

SEAL |

17 |

2 |

414273 |

BOLT-3/8-16NC X 1-3/4" LG, Hexhead, GR. 5 |

|

45 |

1 |

486080 |

SEAL-GEAR HSG. |

18 |

8 |

414581 |

CAPSCREW-1/2-13NC X 3/4" LG. Hexhead, GR. 5, zinc |

|

46 |

1 |

518037 |

SHIM |

19 |

1 |

414622 |

BOLT-1/2-13NC X 2-1/4" LG, Hexhead, GR. 5, ALL-THD. |

|

47 |

2 |

490003 |

SNAP RING |

20 |

2 |

414836 |

CAPSCREW-1/4-20NC X 1/2" LG, Hex Socket head |

|

48 |

1 |

494010 |

SPRING |

21 |

4 |

414159 |

CAPSCREW-5/16-18NC X 2-1/2" LG, HexheadGR5 zinc |

|

49 |

1 |

516008 |

VALVE-COUNTERBALANCE ("A" ROTATION) |

22 |

1 |

414926 |

SETSCREW-3/8-16NC X 1" LG, Sockethead, NYLON |

|

|

1 |

516009 |

VALVE-COUNTERBALANCE ("B" ROTATION) |

23 |

4 |

414934 |

CAPSCREW-3/8-16NC X 2-3/4" LG, Hex sockethead |

|

50 |

1 |

518047 |

WASHER-THRUST |

24 |

2 |

414952 |

CAPSCREW-1/2-13NC X 1-1/2" LG, Hex sockethead |

|

51 |

1 |

340077 |

BRAKE SHAFT |

25 |

1 |

416016 |

SETSCREW-1/4-20NC X 1/4" LG Hex sockethead. |

|

52 |

4 |

418163 |

LOCKWASHER - 5/16 MED SECT zinc |

16

|

26 |

|

20 |

|

|

|

|

|

|

|

|

|

32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

37 |

|

43 |

|

15 |

|

|

|

|

|

|

|

|

33 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

26 |

|

|

|

|

|

|

|

|

|

|

32 |

|

|

38 |

|

|

|

|

|

|

|

52 |

|

|

|

|

|

|

|

|

|

|

|

40 |

8 |

17 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

46 |

|

|

|

|

|

|

|

|

|

51 |

|

|

|

|

|

|

|

|

7 |

45 |

|

|

|

|

|

|

|

|

|

|

|

|

||

15 |

|

|

|

|

|

|

|

27 |

9 |

|

|

|

|

|

|

1 |

|

|

|

|

|

20 |

|

|

|

|

54 |

|

|

|

22 |

5 |

|

|

14 |

|

|

|

|

11 |

|||

|

|

|

|

48 |

|

|

|

|

||

|

|

|

50 |

|

|

|

|

|

4 |

|

|

|

|

6 |

50 |

39 |

|

|

|

||

|

|

|

|

|

|

54 |

|

|||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

24 |

18 |

|

|

44 |

13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

29 |

|

|

34 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

16 |

|

MODEL RPH 8,000 |

|

3 |

|

34 |

|

|||||

|

|

|

|

|||||||

|

|

|

|

50 |

||||||

|

|

|

|

|

|

|

|

|

|

|

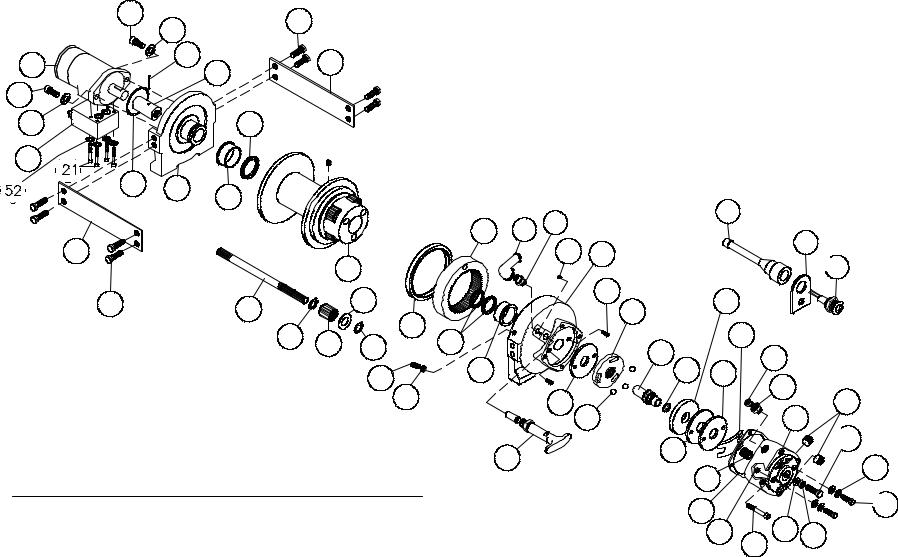

WITH MANUAL CLUTCH SHIFTER AND |

|

|

|

|

35 |

|||||

CLUTCH ENGAGEMENT INDICATOR LIGHT |

|

|

|

|

28 |

|||||

|

|

|

|

|

||||||

12

2

2

36

41

42

10

21

21

47 30

25

31

19

19

PARTS LIST - MANUAL SHIFT AND CLUTCH ENGAGEMENT LIGHT

17

Item No. |

Quantity |

Part No. |

Description |

|

Item No. |

Quantity |

Part No. |

Description |

1 |

1 |

234165 |

DRUM ASSEMBLY "Y" |

|

27 |

1 |

416016 |

SETSCREW-1/4-20NC X 1/4" LG HX. sockethead |

|

1 |

234166 |

DRUM ASSEMBLY "STANDARD" |

|

28 |

2 |

418034 |

NUT 3/8-16NC HEX.REG. |

2 |

1 |

236020 |

LIGHT ASSEMBLY |

|

29 |

1 |

418036 |

NUT 3/8-16NC HEX. JAM |

3 |

1 |

276048 |

SHIFTER ASSEMBLY |

|

30 |

1 |

418061 |

NUT-1/2-13NC HEX. JAM |

4 |

1 |

306035 |

SPRING-FLAT, BRAKE |

|

31 |

4 |

418184 |

WASHER-3/8 I.D. X 5/8 O.D. X 1/16 FLAT ALUM |

5 |

1 |

314017 |

CAM PLATE-"A" ROTATION |

|

32 |

2 |

418218 |

LOCKWASHER-1/2 I.D. MED. SECT. |

|

1 |

314018 |

CAM PLATE-"B" ROTATION |

|

33 |

1 |

431014 |

COUPLING-HYD. MOTOR |

6 |

1 |

334174 |

GEAR-OUTPUT, SUN |

|

34 |

2 |

438018 |

PLATE-BRAKE |

7 |

1 |

444084 |

GEAR-RING |

|

35 |

1 |

442212 |

GASKET-Brake Housing |

8 |

1 |

338326 |

END BEARING-MOTOR |

|

36 |

1 |

456008 |

RELIEF FITTING |

9 |

1 |

338327 |

HOUSING-GEAR, END BEARING |

|

37 |

1 |

458074 |

MOTOR-HYD. (FOR MODEL WITH COUNTERBALANCE VALVE) |

10 |

1 |

338328 |

HOUSING-BRAKE |

|

|

1 |

458075 |

MOTOR-HYD. (FOR MODEL WITHOUT COUNTERBALANCE VALVE) |

11 |

1 |

314019 |

HUB PLATE |

|

38 |

1 |

462046 |

O-RING |

12 |

1 |

350598 |

PLATE-LIGHT Mounting |

|

39 |

2 |

462047 |

QUAD-RING |

13 |

1 |

352021 |

RETAINER PLATE |

|

40 |

1 |

462048 |

O-RING |

14 |

1 |

357489 |

SHAFT-INPUT "Y" |

|

41 |

1 |

468002 |

REDUCER |

|

1 |

357490 |

SHAFT-INPUT "STANDARD" |

|

42 |

2 |

468018 |

PIPE PLUG |

15 |

2 |

395163 |

TIE PLATE "Y" |

|

43 |

1 |

470033 |

SPIROL PIN |

|

2 |

395172 |

TIE PLATE "STANDARD" |

|

*44 |

1 |

472051 |

PLUG |

16 |

3 |

400007 |

BALL |

|

45 |

1 |

482013 |

GROMMET |

17 |

1 |

412084 |

BUSHING-DRUM, MOTOR END |

|

46 |

1 |

482045 |

RUBBER BOOT |

18 |

1 |

412085 |

BUSHING-DRUM, GEAR |

|

47 |

1 |

486076 |

SEAL |

19 |

2 |

414273 |

BOLT-3/8-16NC X 1-3/4" LG, Hexhead, GR. 5 |

|

48 |

1 |

486080 |

SEAL-GEAR HSG. |

20 |

8 |

414581 |

CAPSCREW-1/2-13NC X 3/4" LG Hexhead, GR. 5, zinc |

|

49 |

2 |

490003 |

SNAP RING |

21 |

1 |

414622 |

BOLT-1/2-13NC X 2-1/4" LG, Hexhead, GR. 5, all-thread. |

|

50 |

1 |

494010 |

SPRING |

22 |

2 |

414836 |

CAPSCREW-1/4-20NC X 1/2" LG, Hex sockethead |

|

51 |

1 |

504021 |

SWITCH ASSEMBLY |

23 |

4 |

414159 |

CAPSCREW-5/16-18NC X 2-1/2" LG, Hexhead GR5 zinc |

|

52 |

1 |

516008 |

VALVE-COUNTERBALANCE ("A" ROTATION) |

24 |

1 |

414926 |

SETSCREW-3/8-16NC X 1" LG, SOCKET, NYLON |

|

|

1 |

516009 |

VALVE-COUNTERBALANCE ("B" ROTATION) |

25 |

4 |

414934 |

CAPSCREW-3/8-16NC X 2-3/4" LG, Hex sockethead |

|

53 |

1 |

518047 |

WASHER-THRUST |

26 |

2 |

414952 |

CAPSCREW-1/2-13NC X 1-1/2" LG, sockethead |

|

54 |

1 |

340077 |

SHAFT - BRAKE |

|

|

|

|

|

55 |

4 |

418163 |

LOCKWASHER - 5/16 MED SECT zinc |

18

|

26 |

|

|

|

|

|

|

|

|

|

|

|

|

32 |

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

43 |

|

|

|

|

|

|

|

|

|

|

37 |

|

33 |

|

15 |

|

|

|

|

|

|

|

|

26 |

|

|

|

|

|

|

|

|

|

|

|

|

32 |

|

|

38 |

|

|

|

|

|

|

|

|

|

|

53 |

|

|

|

|

|

|

|

|

|

|

(ALT.) 12 |

|

23 |

|

|

|

|

|

|

|

|

|

|

|

56 |

40 |

8 |

17 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

46 |

|

||

|

|

|

|

|

|

|

|

|

52 |

|

|

|

|

|

|

|

|

|

|

7 |

45 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

15 |

|

|

|

|

|

|

|

27 |

|

|

|

|

|

|

|

|

|

|

|

9 |

|

2 |

||

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

54 |

|

|

|

|

22 |

|

|

|

|

14 |

|

|

|

|

|

11 |

5 |

|

||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

48 |

|

|

|

|

|||

|

|

|

50 |

|

|

|

|

|

|

|

|

|

|

|

|

6 |

50 |

|

39 |

|

|

|

4 |

|

|

|

|

|

|

|

|

|

55 |

|

||||

|

|

|

|

|

|

|

18 |

|

|

36 |

|

|

|

|

|

|

|

24 |

|

|

|

44 |

|

||

|

|

|

|

|

|

|

|

|

13 |

|

||

|

|

|

|

|

|

29 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

34 |

|

41 |

|

|

|

|

|

|

|

|

|

|

|

|

|

42 |

|

|

|

|

|

|

|

|

|

|

16 |

|

|

|

|

|

|

|

|

|

|

49 |

|

|

10 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

34 |

|

21 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

51 |

|

31 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

35 |

28 |

19 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

47 |

30 |

|

|

|

|

|

|

|

|

|

|

|

25 |

|

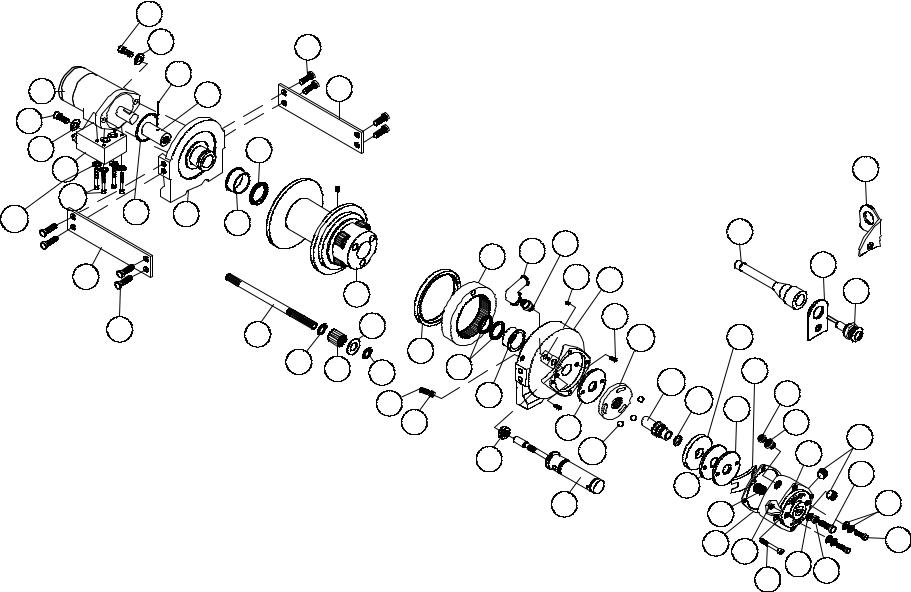

PARTS LIST - AIR SHIFT

19

Item |

Quantity |

Part No. |

Description |

|

Item |

Quantity |

Part No. |

Description |

No. |

|

|

|

|

No. |

|

|

|

1 |

1 |

234165 |

DRUM ASSEMBLY "Y" |

|

27 |

1 |

416016 |

SETSCREW-1/4-20NC X 1/4" LG HX. sockethead . |

|

1 |

234166 |

DRUM ASSEMBLY "STANDARD" |

|

28 |

2 |

418034 |

NUT 3/8-16NC HEX.REG. |

2 |

1 |

236020 |

LIGHT ASSEMBLY |

|

29 |

1 |

418036 |

NUT 3/8-16NC HEX. JAM |

3 |

1 |

276058 |

SHIFTER ASSEMBLY-AIR |

|

30 |

1 |

418061 |

NUT-1/2-13NC HEX. JAM |

4 |

1 |

306035 |

SPRING-FLAT, BRK. |

|

31 |

4 |

418184 |

WASHER-3/8 I.D. X 5/8 O.D. X 1/16 FLAT ALUM |

5 |

1 |

314017 |

CAM PLATE-"A" ROTATION |

|

32 |

2 |

418218 |

LOCKWASHER-1/2 I.D. MED. SECT. |

|

1 |

314018 |

CAM PLATE-"B" ROTATION |

|

33 |

1 |

431014 |

COUPLING-HYD. MOTOR |

6 |

1 |

334174 |

GEAR-OUTPUT, SUN |

|

34 |

2 |

438018 |

PLATE-BRAKE |

7 |

1 |

444084 |

GEAR-RING |

|

35 |

1 |

442212 |

GASKET-Brake Housing |

8 |

1 |

338326 |

END BEARING-MOTOR |

|

36 |

1 |

456008 |

RELIEF FITTING |

9 |

1 |

338327 |

HOUSING-GEAR, END BEARING |

|

37 |

1 |

458074 |

MOTOR-HYD. (FOR MODEL WITH COUNTERBALANCE VALVE) |

10 |

1 |

338328 |

HOUSING-BRAKE |

|

|

1 |

458075 |

MOTOR-HYD. (FOR MODEL WITHOUT COUNTERBALANCE VALVE) |

11 |

1 |

314019 |

HUB-PLATE |

|

38 |

1 |

462046 |

O-RING |

12 |

1 |

350598 |

PLATE-LIGHT Mounting |

|

39 |

2 |

462047 |

QUAD-RING |

|

|

408191 |

PLATE-LIGHT Mounting (Alt.) |

|

40 |

1 |

462048 |

O-RING |

13 |

1 |

352021 |

RETAINER PLATE |

|

41 |

1 |

468002 |

REDUCER |

14 |

1 |

357489 |

SHAFT-INPUT "Y" |

|

42 |

2 |

468018 |

PIPE PLUG |

|

1 |

357490 |

SHAFT-INPUT "STANDARD" |

|

43 |

1 |

470033 |

SPIROL PIN |

15 |

2 |

395163 |

TIE PLATE "Y" |

|

44 |

1 |

472051 |

PLUG |

|

2 |

395172 |

TIE PLATE "STANDARD" |

|

45 |

1 |

482013 |

GROMMET |

16 |

3 |

400007 |

BALL |

|

46 |

1 |

482045 |

RUBBER BOOT |

17 |

1 |

412084 |

BUSHING-DRUM, MOTOR END |

|

47 |

1 |

486076 |

SEAL |

18 |

1 |

412085 |

BUSHING-DRUM, GEAR |

|

48 |

1 |

486080 |

SEAL-GEAR HSG. |

19 |

2 |

414273 |

BOLT-3/8-16NC X 1-3/4" LG, hexhead, GR. 5 |

|

49 |

2 |

488007 |

SHIM |

20 |

8 |

414581 |

CAPSCREW-1/2-13NC X 3/4" LG. hexheadGR. 5, zinc |

|

50 |

2 |

490003 |

SNAP RING |

21 |

1 |

414622 |

BOLT-1/2-13NC X 2-1/4" LG, hexhead , GR. 5, ALL-Thread |

|

51 |

1 |

494010 |

SPRING |

22 |

2 |

414836 |

CAPSCREW-1/4-20NC X 1/2" LG, hex sockethead |

|

52 |

1 |

504021 |

SWITCH ASSEMBLY |

23 |

4 |

414159 |

CAPSCREW-5/16-18NC X 2-1/2" LG, hexhead , GR5 zinc |

|

53 |

1 |

516008 |

VALVE-COUNTERBALANCE ("A" ROTATION) |

24 |

1 |

414926 |

SETSCREW-3/8-16NC X 1" LG, SOCKET, NYLON |

|

|

1 |

516009 |

VALVE-COUNTERBALANCE ("B" ROTATION) |

25 |

4 |

414934 |

CAPSCREW-3/8-16NC X 2-3/4" LG, hex sockethead |

|

54 |

1 |

518047 |

WASHER-THRUST |

26 |

2 |

414952 |

CAPSCREW-1/2-13NC X 1-1/2" LG, sockethead |

|

55 |

1 |

340077 |

SHAFT - BRAKE |

|

|

|

|

|

56 |

4 |

418163 |

LOCKWASHER 5/16 MED SECT zinc |

20

|

|

23 |

18 |

|

42 |

31 |

|

|

|

||

|

|

|

|

36 |

|

39 |

13 |

|

|

|

32 |

23

23

31 |

37 |

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

13 |

|

|

|

44 |

47 |

24 |

8 |

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

18 |

|

|

50 |

|

|

|

20 |

|

12 |

|

|

|

|

|

4 |

||

|

|

|

|

|

|

|||

|

48 |

|

|

46 |

|

|

10 |

|

|

5 |

48 |

38 |

|

|

|

3 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

21 |

16 |

|

|

51 |

11 |

|

|

|

|

|

43 |

|||

|

|

|

27 |

|

|

|||

|

|

|

|

|

32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

14 |

|

|

|

|

|

|

|

|

|

|

MODEL RPH 8,000 |

25 |

|

|

33 |

49 |

|||

|

|

29 |

|

|||||

|

|

|

|

|

|

|

|

|

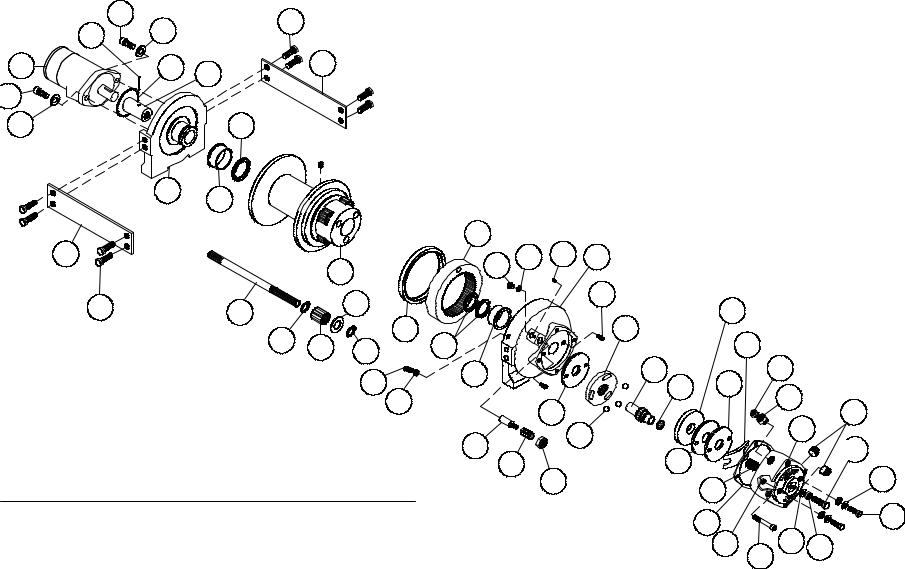

WITH BLOCKED CLUTCH |

|

|

|

|

|

34 |

||

|

|

|

|

|

|

|

|

26 |

35

40

41

9

19

19

30

17

45 28

22

PARTS LIST - BLOCKED CLUTCH

21

Item No. |

Quantity |

Part No. |

Description |

|

Item No. |

Quantity |

Part No. |

Description |

1 |

1 |

234166 |

DRUM ASSEMBLY "STANDARD" |

|

26 |

2 |

418034 |

NUT 3/8-16NC HEX.REG. |

2 |

1 |

299693 |

PLUNGER ASSY. |

|

27 |

1 |

418036 |

NUT 3/8-16NC HEX. JAM |

3 |

1 |

306035 |

SPRING-FLAT, Brake |

|

28 |

1 |

418061 |

NUT-1/2-13NC HEX. JAM |

4 |

1 |

314017 |

CAM PLATE-"A" ROTATION |

|

29 |

1 |

418088 |

NUT-JAM 5/8-18NF HX Z/P |

|

1 |

314018 |

CAM PLATE-"B" ROTATION |

|

30 |

4 |

418184 |

WASHER-3/8 I.D. X 5/8 O.D. X 1/16 FLAT ALUM |

5 |

1 |

334174 |

GEAR-OUTPUT, SUN |

|

31 |

2 |

418218 |

LOCKWASHER-1/2 I.D. MED. SECT. |

6 |

1 |

444084 |

GEAR-RING |

|

32 |

1 |

431014 |

COUPLING-HYD. MOTOR |

7 |

1 |

338326 |

END BEARING-MOTOR |

|

33 |

2 |

438018 |

PLATE-BRAKE |

8 |

1 |

338327 |

HOUSING-GEAR, END BEARING |

|

34 |

1 |

442212 |

GASKET-Brake Housing |

9 |

1 |

338328 |

HOUSING-BRAKE |

|

35 |

1 |

456008 |

RELIEF FITTING |

10 |

1 |

314019 |

HUB-PLATE |

|

36 |

1 |

458075 |

MOTOR-HYD. (FOR MODEL WITH COUNTERBALANCE VALVE) |

11 |

1 |

352021 |

RETAINER PLATE |

|

37 |

1 |

462046 |

O-RING |

12 |

1 |

357490 |

SHAFT-INPUT |

|

38 |

2 |

462047 |

QUAD-RING |

13 |

2 |

395172 |

TIE PLATE |

|

39 |

1 |

462048 |

O-RING |

14 |

3 |

400007 |

BALL |

|

40 |

1 |

468002 |

REDUCER |

15 |

1 |

412084 |

BUSHING-DRUM, MOTOR END |

|

41 |

2 |

468018 |

PIPE PLUG |

16 |

1 |

412085 |

BUSHING-DRUM, GEAR |

|

42 |

1 |

470033 |

SPIROL PIN |

17 |

2 |

414273 |

BOLT-3/8-16NC X 1-3/4" LG, hexhead GR. 5 |

|

43 |

1 |

472051 |

PLUG |

18 |

8 |

414581 |

CAPSCREW-1/2-13NC X 3/4" LG. hexhead GR. 5, zinc |

|

44 |

1 |

472052 |

PLUG |

19 |

1 |

414622 |

BOLT-1/2-13NC X 2-1/4" LG, hexhead, GR. 5, ALL-Thread |

|

45 |

1 |

486076 |

SEAL |

20 |

2 |

414836 |

CAPSCREW-1/4-20NC X 1/2" LG, hex sockethead |

|

46 |

1 |

486080 |

SEAL-GEAR HSG. |

21 |

4 |

414159 |

CAPSCREW-5/16-18NC X 2-1/2" LG, HX. HD., GR5 Z/P |

|

47 |

1 |

518037 |

SHIM |

22 |

1 |

414926 |

SETSCREW-3/8-16NC X 1" LG, SOCKET, NYLON |

|

48 |

2 |

490003 |

SNAP RING |

23 |

4 |

414934 |

CAPSCREW-3/8-16NC X 2-3/4" LG, hex sockethead |

|

49 |

1 |

494010 |

SPRING |

24 |

2 |

414952 |

CAPSCREW-1/2-13NC X 1-1/2" LG, sockethead |

|

50 |

1 |

518047 |

WASHER-THRUST |

25 |

1 |

416016 |

SETSCREW-1/4-20NC X 1/4" LG hex sockethead |

|

51 |

1 |

340077 |

SHAFT - BRAKE |

|

|

|

|

|

|

|

|

|

MANUEL D’UTILISATION,

DE DÉPANNAGE

ET D’ENTRETIEN

TREUIL À PLANÉTAIRE MODÈLE RPH-8000

MISE EN GARDE : ASSUREZ-VOUS DE LIRE ET DE COMPRENDRE CE MANUEL AVANT D’INSTALLER ET D’UTILISER LE TREUIL. N’OUBLIEZ PAS LES AVERTISSEMENTS ET MISES EN GARDE.

Ramsey Winch Company

P.O. Box 581510 - Tulsa, OK 74158-1510 USA

Phone: (918) 438-2760 - Fax (918) 438-6688

Visit us at http://www.ramsey.com

TABLE DES MATIÈRES