Controllori programmabili CPM2C

Manuale dell’operatore

Prodotto in febbraio 2000

ii

Nota:

I prodotti OMRON devono essere utilizzati da tecnici qualificati secondo le procedure indicate e soltanto per le applicazioni descritte nel presente manuale.

Le seguenti convenzioni distinguono le diverse note di precauzione del manuale. E’ necessario dedicare sempre attenzione alle informazioni ivi contenute. Il mancato rispetto di tali note può provocare

lesioni a persone o danni al prodotto.

PERICOLO Indica una situazione pericolosa imminente che, se non evitata, può provocare morte o gravi

!

lesioni.

AVVERTENZA Indica una situazione potenzialmente pericolosa che, se non evitata, può provocare morte o

!

gravi lesioni.

Attenzione Indica una situazione potenzialmente pericolosa che, se non evitata, può provocare danni o

!

lievi lesioni.

Riferimenti ai prodotti OMRON

Tutti i prodotti OMRON in questo manuale sono riportati in maiuscolo. Anche la parola “Modulo” è

riportata in maiuscolo quando si riferisce a un prodotto OMRON, indipendentemente dalla presenza

nel nome del prodotto.

L’abbreviazione “CH,” che appare in alcune pagine e in alcuni prodotti OMRON, indica spesso

“canale” e appare nella documentazione in questo senso.

L’abbreviazione “PLC” indica esclusivamente il Controllore Logico Programmabile.

Aiuti visivi

Le seguenti intestazioni appaiono nella colonna sinistra del manuale per poter individuare rapidamente i diversi tipi di informazione.

OMRON, 2000

Tutti i diritti riservati. Nessuna parte di questo manuale può essere riprodotta, memorizzata in un sistema di ricupero dati o

trasmessa in qualsiasi forma o mezzo meccanico o elettronico, inclusa la fotocopia, la registrazione, o altro modo, senza la

precedente autorizzazione scritta di OMRON.

Le informazioni contenute non rappresentano un impegno da parte di OMRON. Inoltre, poiché OMRON tende a migliorare costantemente i suoi prodotti, le informazioni contenute in questo manuale sono soggette a modifiche senza preavviso. La preparazione di questo manuale è stata estremamente curata. Tuttavia, OMRON non assume responsabilità in

caso di errori o omissioni. Non si assumono responsabilità per i danni risultanti dall’utilizzo delle informazioni contenute

in questo manuale.

Nota Indica le informazioni di particolare interesse per un utilizzo efficiente e conve-

niente del prodotto.

1, 2, 3... 1. Indica elenchi di vario tipo, come procedure, liste di controllo, ecc.

iii

iv

Indice

Capitolo 1

Introduzione 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-1 Caratteristiche e funzioni del CPM2C 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-1-1 Caratteristiche del CPM2C 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-1-2 Panoramica delle funzioni del CPM2C 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-2 Configurazioni del sistema 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-2-1 Moduli CPU 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-2-2 Modulo CPU e modulo di espansione I/O 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3 Struttura e funzionamento 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-1 Struttura del modulo CPU 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-2 Modalità operative 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-3 Modalità operativa all’avvio 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-4 Funzionamento del PLC all’avvio 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-5 Funzionamento ciclico e interrupt 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-4 Funzioni elencate per uso 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-5 Confronto con il CPM1A e il CPM2A 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-6 Preparazione al funzionamento 23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Capitolo 2

Caratteristiche e componenti dei moduli 25. . . . . . . . . . . . .

2-1 Componenti dei moduli 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-1-1 Componenti dei moduli CPU 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-1-2 Componenti del modulo di espansione I/O 30. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-2 Caratteristiche 33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-2-1 Caratteristiche generali 33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-2-2 Caratteristiche 33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-2-3 Caratteristiche I/O 35. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Capitolo 3

Installazione e cablaggio 41. . . . . . . . . . . . . . . . . . . . . . . . . .

3-1 Precauzioni 42. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-1-1 Collegamento dell’alimentazione 42. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-1-2 Tensione di alimentazione 42. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-1-3 Circuiti limitatori e a interblocchi 42. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-2 Scelta del luogo di installazione 43. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-2-1 Caratteristiche del luogo di installazione 43. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-2-2 Installazione sul pannello/armadietto 43. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-3 Installazione del CPM2C 44. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-3-1 Collegamento dei moduli 44. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-3-2 Installazione del CPM2C 46. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-4 Cablaggio e collegamenti 47. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-4-1 Precauzioni generali per il cablaggio 47. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-4-2 Cablaggio di alimentazione 48. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-4-3 Rimozione e cablaggio dei blocchi terminali I/O 48. . . . . . . . . . . . . . . . . . . . . . . .

3-4-4 Rimozione e cablaggio di connettori I/O 50. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-4-5 Utilizzo di Terminali I/O e Terminali a relè 53. . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-4-6 Collegamento dei dispositivi di ingresso 53. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-4-7 Collegamento dei dispositivi di uscita 58. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-4-8 Collegamento dei dispositivi di programmazione 65. . . . . . . . . . . . . . . . . . . . . . . .

3-4-9 Comunicazioni a protocollo libero 66. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-4-10 Collegamenti del terminale programmabile OMRON 67. . . . . . . . . . . . . . . . . . . .

3-4-11 Collegamenti PC Link uno a uno 67. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

v

Indice (cont.)

Capitolo 4

Utilizzo dei dispositivi di programmazione 69. . . . . . . . . . .

4-1 Funzionamento della Console di programmazione 70. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-1-1 Collegamento della console di programmazione 70. . . . . . . . . . . . . . . . . . . . . . . .

4-1-2 Console di programmazione compatibili 71. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-1-3 Modifica della modalità del CPM2C con il selettore di modalità 73. . . . . . . . . . .

4-1-4 Preparazione al funzionamento 74. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-1-5 Inserimento della password 75. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2 Funzioni della console di programmazione 75. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-1 Panoramica 75. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-2 Cancellazione della memoria 76. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-3 Lettura/cancellazione dei messaggi di errore 77. . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-4 Segnale acustico 78. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-5 Assegnazione dei numeri di funzione delle istruzioni estese 79. . . . . . . . . . . . . . .

4-2-6 Configurazione e lettura di un indirizzo di memoria del programma 79. . . . . . . . .

4-2-7 Inserimento o modifica dei programmi 80. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-8 Ricerca dell’istruzione 83. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-9 Ricerca del bit dell’operando 83. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-10 Inserimento e cancellazione delle istruzioni 84. . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-11 Verifica del programma 85. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-12 Monitoraggio di bit, digit e canali 86. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-13 Monitoraggio della variazione di stato 88. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-14 Monitoraggio in binario 88. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-15 Monitoraggio di 3 canali consecutivi 89. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-16 Monitoraggio decimale con segno 90. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-17 Monitoraggio decimale senza segno 90. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-18 Modifica di 3 canali consecutivi 91. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-19 Modifica dell’SV dei contatori e dei temporizzatori 91. . . . . . . . . . . . . . . . . . . . . .

4-2-20 Modifica dei dati esadecimali e BCD 93. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-21 Modifica di dati binari 93. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-22 Modifica dei valori decimali con segno 94. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-23 Modifica dei valori decimali senza segno 95. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-24 Forzatura set/reset 95. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-25 Cancellazione forzatura set/reset 96. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-26 Conversione Hex–ASCII (esadecimale–ASCII) 97. . . . . . . . . . . . . . . . . . . . . . . . .

4-2-27 Visualizzazione del tempo di scansione 97. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2-28 Lettura e impostazione del clock 97. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-3 Esempio di programmazione 98. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-3-1 Operazioni preliminari 98. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-3-2 Esempio di programma 99. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-3-3 Procedure di programmazione 100. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-3-4 Verifica del programma 103. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-3-5 Esecuzione del test in modalità MONITOR 104. . . . . . . . . . . . . . . . . . . . . . . . . . . .

vi

Indice (cont.)

Capitolo 5

Esecuzione del test e gestione degli errori 105. . . . . . . . . . . .

5-1 Verifiche iniziali del sistema e procedura di esecuzione del test 106. . . . . . . . . . . . . . . . . . .

5-1-1 Verifiche iniziali del sistema 106. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-1-2 Precauzioni per la memoria flash 106. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-1-3 Procedura di esecuzione del test per il CPM2C 106. . . . . . . . . . . . . . . . . . . . . . . . .

5-2 Funzioni di autodiagnosi 107. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-2-1 Identificazione degli errori 107. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-2-2 Errori definiti dall’utente 108. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-2-3 Errori non fatali 109. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-2-4 Errori fatali 109. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-2-5 Errori di comunicazione 110. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-3 Errori di funzionamento della console di programmazione 110. . . . . . . . . . . . . . . . . . . . . . .

5-4 Errori di programmazione 110. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-5 Diagrammi di flusso per la gestione degli errori 112. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-6 Verifiche di manutenzione 120. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-7 Sostituzione della batteria 121. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Appendice A

Modelli standard 123. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Appendice B

Dimensioni 125. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Indice analitico 127. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Storia delle revisioni 131. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

vii

Informazioni sul manuale:

Il CPM2C è un Controllore Logico Programmabile (PLC) compatto ad alta velocità progettato per le operazioni di controllo nei sistemi che richiedono da 10 a 140 punti I/O per PLC. Due manuali descrivono la

configurazione e il funzionamento del CPM2C: Il Manuale operativo CPM2C (questo manuale) e il

Manuale di programmazione CPM1/CPM1A/CPM2A/CPM2C/SRM1(-V2) (W353) (il Manuale di programmazione CPM1/CPM1A/CPM2A/CPM2C/SRM1(-V2) viene denominato in questo manuale sempli-

cemente Manuale di programmazione).

Il presente manuale descrive la configurazione del sistema e l’installazione del CPM2C e fornisce una

spiegazione di base delle procedure operative per le Console di programmazione.

Il Manuale di Programmazione (W353) fornisce informazioni dettagliate delle funzioni di programma-

zione del CPM2C.

Leggere attentamente il presente manuale e approfondire tutte le informazioni prima di iniziare l’installa-

zione e le operazioni con il CPM2C.

Capitolo 1 offre una breve panoramica generale delle fasi di sviluppo di un sistema CPM2C, descrive le

possibili configurazioni del sistema, nonché le caratteristiche e le funzioni speciali del CPM2C.

Capitolo 2 presenta le norme tecniche dei Moduli che insieme costituiscono un PLC CPM2C, descrivendone i principali componenti.

Capitolo 3 descrive l’installazione e il cablaggio di un PLC CPM2C.

Capitolo 4 descrive il collegamento e la programmazione del PLC attraverso la console di programmazione.

Capitolo 5 descrive come eseguire un test e come diagnosticare e correggere gli errori software e har-

dware che si possono verificare durante il funzionamento del PLC.

Appendice A presenta le tabelle dei Moduli CPM2C e dei prodotti correlati.

Appendice B indica le dimensioni dei Moduli CPM2C.

!

AVVERTENZA La mancata lettura o comprensione delle informazioni presenti in questo manuale può

provocare morte, lesioni personali, danni al prodotto o il mancato funzionamento del

prodotto. Leggere con cura ogni capitolo e accertarsi di aver compreso le informazioni

fornite nel paragrafo e nelle sezioni correlate prima di iniziare qualsiasi procedura o

operazione indicata.

viii

PRECAUZIONI

Questo capitolo illustra le precauzioni generali per l’uso del Controllore Programmabile (PLC) e dei dispositivi collegati.

Le informazioni contenute in questo capitolo sono importanti per la sicurezza e l’affidabilità d’uso del PLC. Leggere

questo capitolo in modo da avere una comprensione approfondita del suo contenuto prima di tentare di configurare o

di far funzionare un sistema PLC.

1 Destinatari del manuale x. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 Precauzioni generali x. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3 Precauzioni per la sicurezza x. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4 Precauzioni per l’ambiente operativo xi. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5 Precauzioni per l’utilizzo xi. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6 Conformità alle direttive CE xiv. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

ix

Precauzioni

1 Destinatari del manuale

Questo manuale è destinato al personale indicato di seguito, che deve avere

competenze anche nel campo degli impianti elettrici (periti elettrotecnici o equivalenti).

• Personale incaricato ad installare i sistemi FA.

• Personale incaricato a proteggere i sistemi FA.

• Personale incaricato a gestire gli impianti e i sistemi FA.

2 Precauzioni generali

L’utente deve utilizzare il prodotto secondo le specifiche relative alle prestazioni

descritte in questo manuale.

Prima di utilizzare il prodotto in condizioni non descritte nel manuale o di impiegarlo in sistemi di controllo nucleari, sistemi ferroviari e aeronautici, veicoli,

sistemi di combustione, apparecchiature mediche, giochi, apparecchiatura di

sicurezza e altri sistemi, macchine e apparecchiature che possono danneggiare

gravemente persone o cose, se utilizzate impropriamente, rivolgersi al rappresentante OMRON.

Assicurarsi che i limiti di impiego e le caratteristiche delle prestazioni del prodotto siano adeguati per i sistemi, le macchine e le apparecchiature, e di dotare i

sistemi, le macchine e le apparecchiature di doppi meccanismi di sicurezza.

Questo manuale fornisce le informazioni per la programmazione e il funzionamento del modulo. Leggere questo manuale prima di tentare di utilizzare il software e tenerlo sempre a portata di mano come riferimento durante l’utilizzo.

AVVERTENZA E’ estremamente importante che un PLC e tutti i moduli del PLC siano utilizzati

!

per gli scopi e nelle condizioni specificate, soprattutto nelle applicazioni che

possono mettere a rischio, direttamente o indirettamente, la vita delle persone.

Rivolgersi al rappresentante OMRON prima di utilizzare un sistema PLC nelle

applicazioni sopra citate.

3 Precauzioni per la sicurezza

AVVERTENZA Non tentare di smontare i moduli con l’alimentazione collegata. Potrebbero

!

derivarne gravi shock elettrici.

AVVERTENZA Non toccare nessun terminale o blocco terminale con l’alimentazione collegata.

!

Potrebbero derivarne gravi shock elettrici.

AVVERTENZA Non tentare si smontare, riparare o modificare i moduli. Potrebbero derivarne

!

malfunzionamenti, combustioni e gravi shock elettrici.

AVVERTENZA Fornire le dovute misure di sicurezza nei circuiti esterni (vale a dire, non nel

!

PLC), inclusi i seguenti elementi, in modo da garantire la sicurezza nel sistema

nel caso si verifichi un’anomalia a causa di malfunzionamenti del PLC o di altri

fattori esterni che potrebbero compromettere il funzionamento del PLC. In caso

contrario potrebbero verificarsi danni seri.

x

Precauzioni

!

!

• I circuiti di arresto di emergenza, i circuiti interlock, i circuiti limitatori e altre

misure di sicurezza di questo tipo devono essere forniti nei circuiti di controllo

esterni.

• Il PLC disattiva tutte le uscite quando la funzione di autodiagnosi individua un

errore oppure quando viene eseguita un’istruzione (FALS) di errore grave. Per

garantire la sicurezza del sistema, quando si verifica questo tipo di errore, è

necessario fornire delle misure di sicurezza esterne.

• Le uscite del PLC devono restare attive o disattivate a causa di depositi o di

combustione dei relè di uscita oppure di distruzione dei transistori di uscita.

Per garantire la sicurezza del sistema, quando si verifica questo tipo di errore,

è necessario fornire delle misure di sicurezza esterne.

AVVERTENZA Evitare di lasciar cadere, di smontare, di deformare, di far entrare in corto

circuito, di riscaldare a temperatura superiore ai 100°C oppure di bruciare una

batteria di backup. In caso contrario la batteria potrebbe esplodere, prendere

fuoco o perdere liquidi.

AVVERTENZA Quando i programmi vengono trasferiti in altri nodi oppure quando si apportano

modifiche alla memoria I/O, accertarsi della sicurezza del nodo di destinazione

prima del trasferimento. In caso contrario potrebbero verificarsi danni.

Attenzione Eseguire la modifica in linea solo dopo essersi accertati che l’estensione del

!

tempo di scansione non provochi effetti indesiderati. In caso contrario, i segnali

di ingresso potrebbero non essere leggibili.

4 Precauzioni per l’ambiente operativo

Attenzione Non utilizzare il sistema di controllo in ambienti:

!

• Esposti ai raggi diretti del sole.

• Soggetti a temperatura o umidità che non rispettano l’intervallo indicato nelle

caratteristiche.

• Soggetti a condensa dovuta a notevoli sbalzi termici.

• Soggetti a gas corrosivo o infiammabile.

• Soggetti a polvere (soprattutto polvere metallica) o sali.

• Esposti ad acqua, olio o sostanze chimiche.

• Soggetti a vibrazioni o urti.

Attenzione Prendere le dovute precauzioni quando i sistemi vengono installati in ambienti:

!

• Soggetti all’elettricità statica o ad altre forme di rumore.

• Soggetti a forti campi elettromagnetici.

• Soggetti a possibili esposizioni di radioattività.

• Vicini a fonti di alimentazione.

Attenzione L’ambiente operativo del sistema PLC può condizionare notevolmente la durata

!

e l’affidabilità del sistema. Ambienti operativi non adeguati possono provocare

malfunzionamenti, guasti e altri problemi imprevedibili. Assicurarsi che l’am-

biente operativo rispetti le condizioni specificate durante l’installazione e continui a rispettarle per tutta la durata del sistema.

xi

Precauzioni

5 Precauzioni per l’utilizzo

Rispettare le seguenti precauzioni per l’utilizzo del PLC.

AVVERTENZA Il mancato rispetto delle seguenti precauzioni potrebbe provocare gravi lesioni o

!

anche la morte. Tali precauzioni vanno tassativamente rispettate.

• Mettere sempre a terra il sistema in modo che la resistenza di terra non superi i

100 Ω durante l’installazione per evitare shock elettrici.

• Scollegare sempre l’alimentazione dal PLC prima di effettuare le seguenti

operazioni. In caso contrario, possono verificarsi malfunzionamenti o shock

elettrici:

• Montaggio dei moduli.

• Collegamento o scollegamento dei moduli di espansione I/O

• Collegamento o cablaggio.

• Collegamento o scollegamento dei connettori.

• Impostazione degli interruttori DIP.

• Sostituzione della batteria

Attenzione Il mancato rispetto delle seguenti precauzioni potrebbe provocare un funziona-

!

mento non corretto del PLC o del sistema oppure danneggiare il PLC o i moduli

del PLC. Tali precauzioni vanno tassativamente rispettate.

• Predisporre meccanismi di sicurezza per la gestione di segnali scorretti, mancanti o anomali che possono essere generati da linee di segnale non continue,

da interruzioni momentanee dell’alimentazione o da altre cause.

• Predisporre circuiti di emergenza, i circuiti a interblocco, i circuiti limitatori ed

altri circuiti di sicurezza per i circuiti di controllo esterni.

• Realizzare un circuito di controllo in modo che l’alimentazione per i circuiti I/O

non venga attivata per il modulo. Se l’alimentazione per i circuiti I/O diventa

attiva prima di alimentare il modulo, il funzionamento normale potrebbe essere

temporaneamente interrotto.

• Se la modalità operativa passa da RUN o MONITOR a PROGRAM, con il bit di

mantenimento IOM attivo, l’uscita manterrà lo stato più recente. In tal caso,

accertarsi che il carico esterno non superi le caratteristiche (se il funzionamento viene interrotto a causa di un errore operativo (incluse le istruzioni

FALS), i valori nella memoria interna del modulo CPU verranno salvati, anche

se le uscite verranno tutte disattivate).

• Per i modelli con solo il condensatore di back-up installato, il contenuto

dell’area di abilitazione READ/WRITE dell’area DM, HR, AR e dell’area dati

CNT potrebbe danneggiarsi se l’alimentazione viene disattivata per molto

tempo. Per evitare tali danni, fornire un programma a relè che controlli l’AR

1314 per garantire il funzionamento adeguato del sistema.

• La durata dei relè varia ampiamente a seconda delle condizioni di commuta-

zione. Testare le condizioni operative che usano i moduli attuali e utilizzare il

prodotto all’interno del numero specificato di commutazioni in modo da non

causare problemi prestazionali. Se si utilizza un prodotto con problemi prestazionali possono l’isolamento tra i circuiti potrebbe danneggiarsi oppure i relè

potrebbero bruciarsi.

• Installare i moduli in modo adeguato in modo che non cadano.

• Accertarsi che tutte le viti di montaggio, dei terminali e dei connettori dei cavi

siano fissati alla coppia specificata. In caso contrario potrebbero verificarsi

malfunzionamenti.

xii

Precauzioni

• Accertarsi che i blocchi terminali, i moduli di memoria, i cavi di espansione e

altri elementi con dispositivi di bloccaggio siano fissati correttamente in posizione. In caso contrario potrebbero verificarsi malfunzionamenti.

• Accertarsi che i blocchi terminali e i connettori siano collegati nella direzione

specificata con la corretta polarità. In caso contrario potrebbero verificarsi malfunzionamenti.

• Utilizzare il modulo con il coperchio della sede della batteria in posizione in

modo da evitare che la polvere o corpi estranei possano penetrare all’interno

del modulo. In caso contrario potrebbero verificarsi malfunzionamenti.

• Installare il coperchio del connettore del modulo di espansione I/O in modo da

evitare che la polvere o corpi estranei possano penetrare all’interno del

modulo. In caso contrario potrebbero verificarsi malfunzionamenti.

• Applicare le etichette fornite con il CPM2C oppure fornire altri coperchi di protezione durante il cablaggio in modo da evitare che la polvere o pezzi di cavo

possano entrare nel modulo.

• Rimuovere l’etichetta una volta completato il cablaggio per garantire un’ade-

guata dissipazione del calore. In caso contrario potrebbero verificarsi malfunzionamenti.

• Accertarsi di eseguire il cablaggio seguendo le istruzioni riportate all’interno

del manuale operativo del CPM2C. In caso contrario potrebbero verificarsi

combustioni.

• Utilizzare i connettori e i materiali per cablaggio specificati (modelli di connettori: C500-CE241/C500-CE242/C500-CE243).

• Non applicare ai terminali di ingresso una tensione maggiore della tensione di

ingresso nominale. Eccessiva tensione può provocare combustioni.

• Installare interruttori esterni e prendere altre misure di sicurezza contro corti

circuiti nel cablaggio esterno. In caso contrario possono verificarsi principi di

incendio.

• Utilizzare sempre la tensione di alimentazione specificata nei manuali operativi.

Una tensione non corretta può provocare malfunzionamenti o principi di incendio.

• Verificare se il programma utente può essere eseguito correttamente prima di

eseguirlo sul modulo. In caso contrario possono verificarsi funzionamenti

indesiderati.

• Controllare 2 volte tutte le impostazioni di cablaggio e di commutazione prima

di attivare l’alimentazione. In caso contrario possono verificarsi principi di

incendio.

• Accertarsi della possibilità di eseguire operazioni in condizioni di sicurezza

prima di eseguire le seguenti operazioni:

• Modifica della modalità operativa del PLC.

• Forzatura set/reset di qualsiasi bit di memoria.

• Modifica del valore attuale di un qualsiasi canale o valore impostato della

memoria.

• Prima di toccare il modulo, toccare prima un oggetto metallico collegato a terra

in modo da scaricare l’elettricità statica. In caso contrario possono verificarsi

malfunzionamenti o danni.

• Non tirare o piegare eccessivamente i cavi, altrimenti potrebbero danneggiarsi.

• Non applicare alle sezioni del connettore forze che superano i 50 Nm.

• Non posizionare oggetti sui cavi, altrimenti potrebbero danneggiarsi.

xiii

Precauzioni

• Ripristinare il funzionamento solo dopo aver trasferito al nuovo modulo CPU il

contenuto delle aree DM e HR richieste per le operazioni di ripristino. In caso

contrario possono verificarsi funzionamenti indesiderati.

• Installare il modulo in modo adeguato come specificare nel manuale operativo. In caso contrario possono verificarsi malfunzionamenti.

• Per il trasporto dei moduli, utilizzare scatole di imballaggio speciali. Evitare urti

o vibrazioni eccessive durante il trasporto ed evitare di far cadere il prodotto.

• Conservare i moduli rispettando i limiti di temperatura e umidità:

Temperatura di conservazione: da –20°C a 75°C, umidità di conservazione:

dal 10 a 90% (senza formazione di ghiaccio o condensazione)

6 Conformità alle direttive CE

6-1 Direttive applicabili

• Direttive EMC

• Direttiva di bassa tensione

6-2 Concetti

Direttive EMC

I dispositivi OMRON conformi alle direttive CE sono conformi anche agli standard EMC, quindi possono essere facilmente montati in altri dispositivi o nell’in-

tera macchina. La conformità dei prodotti agli standard EMC è stata attualmente

approvata (vedere nota successiva), anche la conformità agli standard del

sistema utilizzato dal cliente può essere verificata solo dal cliente stesso.

Le prestazioni relative all’EMC dei dispositivi OMRON conformi alle direttive CE

variano a seconda della configurazione, del cablaggio ed di altre condizioni

dell’apparecchiatura o del pannello di controllo su cui vengono installati i dispositivi OMRON. Il cliente deve quindi eseguire un controllo finale per confermare

che i dispositivi e l’intera macchina siano conformi agli standard EMC.

Nota Di seguito sono riportati gli standard EMC (Electromagnetic Compatibility) appli-

cabili:

EMS (Electromagnetic Susceptibility): EN61131-2

EMI (Electromagnetic Interference): EN50081-2

Direttiva di bassa tensione

Assicurarsi sempre che i dispositivi che funzionano ad una tensione compresa

tra 50 e 1.000 Vc.a. e tra 75 e 1.500 Vc.c. siano conformi agli standard di sicurezza per il PLC (EN61131-2).

6-3 Conformità alle Direttive CE

I PLC CPM2C sono conformi alle Direttive CE. Per assicurarsi che la macchina o

il dispositivo in cui il PLC CPM2C viene utilizzato sia conforme alle Direttive CE,

il PLC deve essere installato nel seguente modo:

1, 2, 3... 1. Il PLC CPM2C deve essere installato all’interno di un pannello di controllo.

2. Per le comunicazioni e l’alimentazione I/O deve essere utilizzato un isola-

mento rinforzato o un isolamento doppio.

3. I PLC CPM2C conformi alle direttive CE sono conformi anche agli Standard

di emissione comuni (EN50081-2). Le caratteristiche di emissione irradiata

(10-m regolazioni) possono variare a seconda della configurazione del pannello di controllo utilizzato, degli altri dispositivi collegati al pannello di con-

(Emissione irradiata: 10-m regolazioni)

xiv

Precauzioni

trollo, del cablaggio e di altre condizioni. E’ inoltre necessario accertarsi che

l’intera macchina o apparecchiatura siano conformi alle direttive CE.

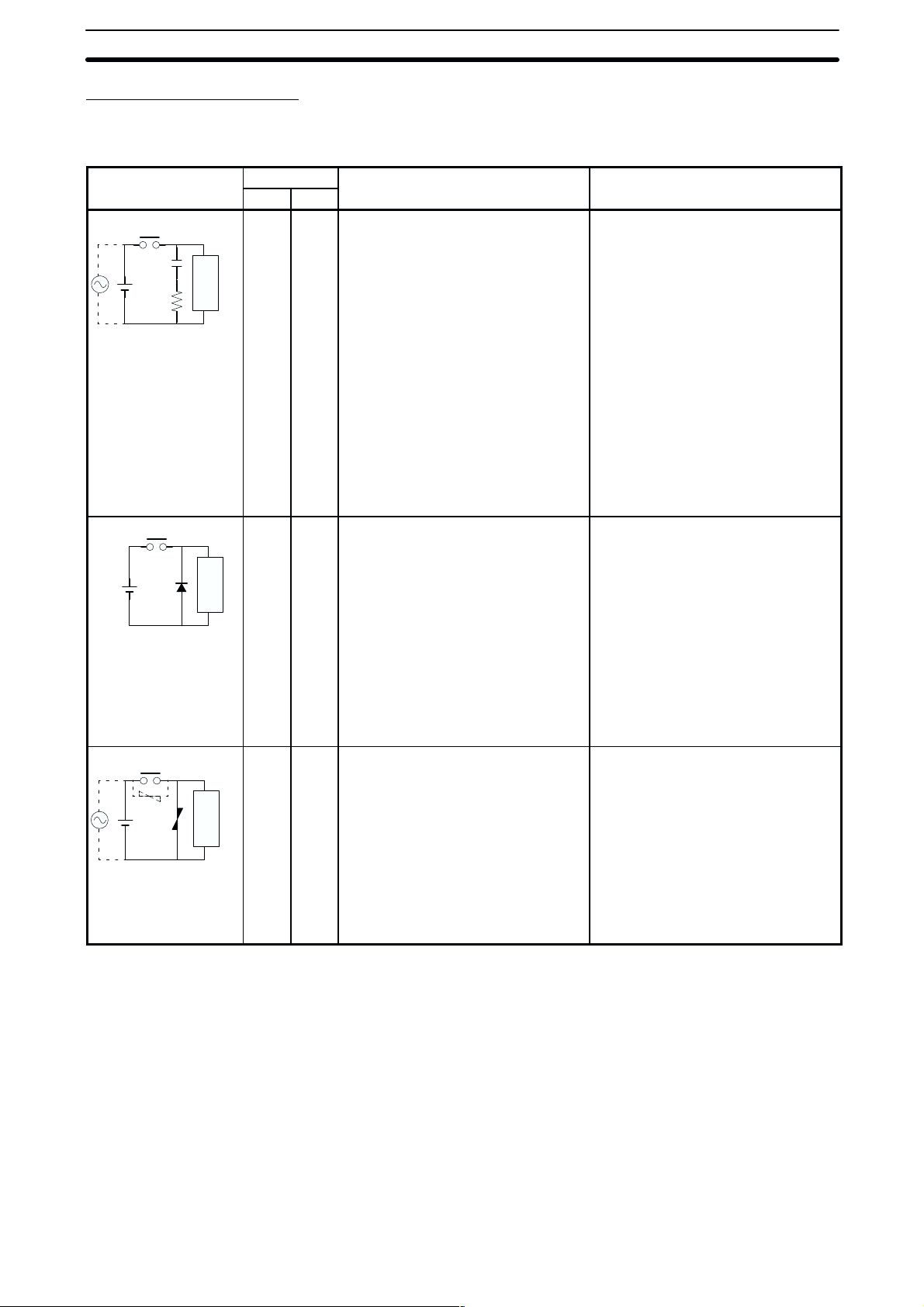

6-4 Metodi di riduzione dei disturbi dell’uscita a relè

I PLC CPM2C sono conformi agli Standard di emissione comune (EN50081-2)

delle direttive EMC. Tuttavia, i disturbi generati quando il PLC viene attivato o

disattivato mediante l’uscita a relè non soddisfano questi standard. In tal caso, è

necessario collegare un filtro antirumore sul lato di carico o adottare altre contromisure adeguate esternamente al PLC.

Le contromisure adottate per rispettare gli standard variano a seconda dei

dispositivi sul lato di carico, del cablaggio, della configurazione delle macchine

ecc. Di seguito sono riportati esempi di contromisure per ridurre il disturbo generato.

Contromisure

(Per ulteriori dettagli, consultare EN50081-2).

Non sono necessarie contromisure se la frequenza della commutazione di

carico per l’intero sistema, incluso il PLC, è inferiore a 5 volte al minuto.

Le contromisure sono invece necessarie se la frequenza della commutazione di

carico per l’intero sistema, incluso il PLC, è superiore a 5 volte al minuto.

xv

Precauzioni

Esempi di contromisure

Circuito Corrente Caratteristica Elemento richiesto

c.a. c.c.

Metodo CR

Alimentazione

Metodo diodo

Alimentazione

Metodo varistore

Alimentazione

Sì Sì Se il carico è un relé o un solenoide,

Carico

induttivo

No Sì Il diodo collegato in parallelo con il

Carico

induttivo

Sì Sì Questo metodo impedisce

Carico

induttivo

Quando si commuta un carico induttivo, collegare una protezione contro le

sovratensioni, diodi ecc. parallelamente al carico o al contatto come indicato di

seguito.

La capacità del condensatore deve

esiste un ritardo tra il momento in cui il

circuito viene aperto e il momento in

cui il carico viene reimpostato.

Se la tensione di alimentazione è

compresa tra 24 e 48 V, inserire la

protezione contro le sovratensioni

parallelamente al carico. Se la

tensione fornita è compresa tra 100 e

200 V, inserire la protezione contro le

sovratensioni tra i contatti.

carico modifica l’energia accumulata

dalla bobina in una corrente che

scorre quindi nella bobina in modo

che la corrente viene convertita in

calore Joule dalla resistenza del

carico induttivo.

Il ritardo, causato da questo metodo,

tra il momento in cui il circuito viene

aperto e il momento in cui il carico

viene reimpostato non è maggiore di

quello causato dal metodo CR.

l’imposizione di alta tensione tra i

contatti utilizzando la tensione

costante caratteristica del varistore.

Esiste un ritardo tra il momento in cui

il circuito viene aperto e il momento in

cui il carico viene reimpostato.

Se la tensione di alimentazione è

compresa tra 24 e 48 V, inserire il

varistore in parallelo al carico. Se la

tensione è compresa tra 100 e 200 V,

inserire il varistore tra i contatti.

essere compresa tra 1 e 0,5 µF per

corrente a contatto di 1 A, mentre la

resistenza del resistore deve essere

compresa tra 0,5 e 1 Ω per tensione di

contatto di 1 V. Questi valori, tuttavia,

variano con il carico e le

caratteristiche del relé. Stabilire questi

valori dagli esperimenti e considerare

che la capacità elimina la scintilla

quando i contatti vengono separati e

la resistenza limita la corrente che

fluisce nel carico quando il circuito

viene richiuso.

La rigidità dielettrica del condensatore

deve essere compresa tra 200 e 300

V. Se il circuito è un circuito c.a.,

utilizzare un condensatore senza

polarità.

Il valore inverso della rigidità

dielettrica del diodo deve essere

maggiore di almeno 10 volte rispetto

al valore della tensione del circuito. La

corrente diretta del diodo deve essere

uguale o maggiore della corrente di

carico.

Il valore inverso della rigidità

dielettrica del diodo può essere di due

o tre volte maggiore rispetto alla

tensione di alimentazione se la

protezione contro le sovratensioni

viene applicata ai circuiti elettronici

con basse tensioni circuitali.

---

xvi

CAPITOLO 1

Introduzione

Questo capitolo descrive le funzioni e le caratteristiche speciali del CPM2C, illustra le possibili configurazioni del sistema e

delinea la procedura richiesta prima del funzionamento. Leggere questo capitolo prima di utilizzare il CPM2C per la prima

volta.

Fare riferimento al Manuale di programmazione CPM1/CPM1A/CPM2A/CPM2C/SRM1(-V2) (W353) per informazioni det-

tagliate sulle operazioni di programmazione.

1-1 Caratteristiche e funzioni del CPM2C 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-1-1 Caratteristiche del CPM2C 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-1-2 Panoramica delle funzioni del CPM2C 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-2 Configurazioni del sistema 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-2-1 Moduli CPU 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-2-2 Modulo CPU e modulo di espansione I/O 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3 Struttura e funzionamento 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-1 Struttura del modulo CPU 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-2 Modalità operative 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-3 Modalità operativa all’avvio 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-4 Funzionamento del PLC all’avvio 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-5 Funzionamento ciclico e interrupt 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-4 Funzioni elencate per uso 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-5 Confronto con il CPM1A e il CPM2A 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-6 Preparazione al funzionamento 23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1

1-1 Caratteristiche e funzioni del CPM2C

1-1-1 Caratteristiche del CPM2C

Il CPM2C è un PLC di tipo compatto che comprende una varietà di funzioni, tra

cui il controllo a impulsi sincronizzati, gli ingressi a interrupt, le uscite impulsive e

una funzione di clock. La CPU del CPM2C è un modulo autonomo che può

gestire una vasta gamma di applicazioni di controllo della macchina ed è sufficientemente piccola da essere incorporata come modulo di controllo in una

macchina portatile.

La completezza delle funzioni di comunicazione permette comunicazioni con

PC, altri PLC OMRON e Terminali programmabili OMRON. La compatibilità di

queste comunicazioni consente all’utente di realizzare un sistema di produzione

distribuito di basso costo.

Capitolo 1Introduzione

Le due porte di comunicazione (periferica e RS-232C)

possono essere utilizzate contemporaneamente.

La porta periferica supporta i dispositivi di programmazione, le comunicazioni host link e senza protocollo.

La porta RS-232C supporta le comunicazioni host link,

senza protocollo (seriali), Link 1:1 e NT Link 1:1.

Funzioni di base

Gamma delle CPU

Moduli di espansione I/O

Dispositivi di

programmazione

condivisi

Sono disponibili moduli CPU con 10 punti I/O

(uscite a relè o a transistor) o 20 punti I/O (solo

uscite a transistor). I moduli di espansione I/O possono essere collegati per aumentare la capacità a

140 punti I/O.

I CPM2C sono PLC compatti con 10 o 20 punti I/O. Esistono tre tipi di uscite

disponibili (uscite a relè, uscite a transistor di riduzione e uscite a transistor di

origine). Tutti i PLC del CPM2C richiedono un’alimentazione di 24-Vc.c..

Al modulo CPU è possibile collegare fino a 5 moduli di espansione per aumentare la capacità di I/O del PLC fino ad un massimo di 140 piunti. Esistono due tipi

di moduli di espansione: uno con 24 I/O a transistor e l’altro con 10 I/O a relè. La

capacità massima I/O di 140 punti viene raggiunta cinque moduli di espansione

a 24 I/O ad una CPU con 20 I/O incorporati. I moduli a relè sono forniti di morsetti

a vite, mentre i moduli a transistor necessitano di connettori non forniti con la

CPU (o con i moduli di espansione).

Gli stessi dispositivi di programmazione, come ad esempio le console di programmazione e il software Syswin, possono essere utilizzati per i PLC C200H,

C200HS, C200HX/HG/HE, CQM1, CPM1, CPM1A, CPM2A e SRM1(-V2), in

modo che le risorse del programma a relè possano essere utilizzate in modo

effettivo.

2

Capacità del controllo motore incorporato

Controllo a impulsi

sincronizzati

(solo uscite a transistor)

Il controllo a impulsi sincronizzati consente di sincronizzare facilmente il funzionamento di un dispositivo periferico dell’apparecchiatura con l’apparecchiatura

principale. La frequenza a impulsi di uscita può essere controllata come multiplo

della frequenza a impulsi di ingresso, consentendo di sincronizzare la velocità di

un dispositivo periferico dell’apparecchiatura (come ad esempio un nastro trasportatore) con quella dell’apparecchiatura principale.

Capitolo 1Introduzione

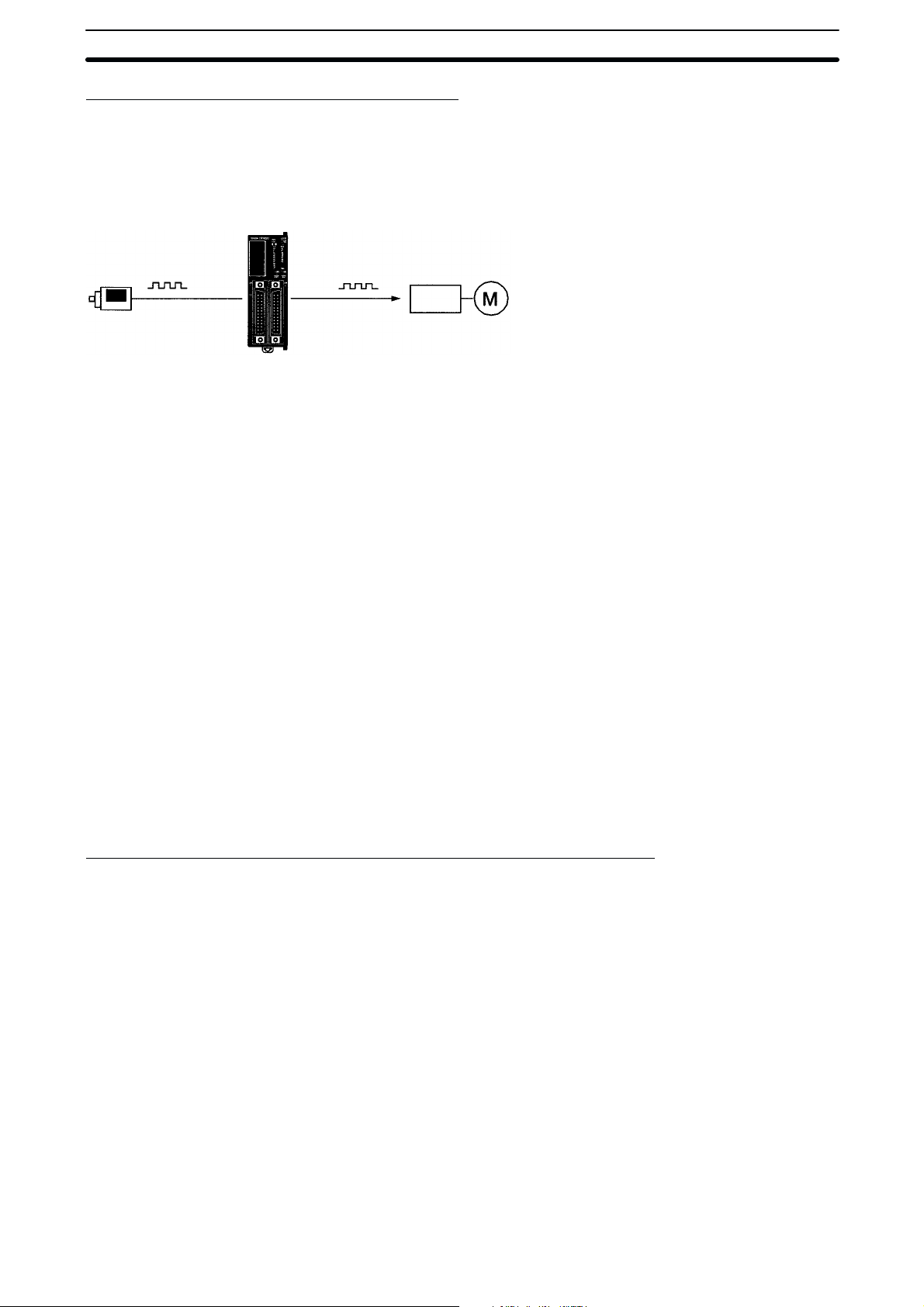

CPM2C

Codificatore

Gli impulsi vengono emessi su un multiplo fisso della frequenza di ingresso.

Contatori e interrupt ad

alta velocità

Il CPM2C è dotato di due tipi di ingressi del contatore ad alta velocità. Il contatore

ad alta velocità dispone di una frequenza di azionamento di 20 kHz/5 kHz, men-

Driver del

motore

tre gli ingressi ad interrupt (nella modalità contatore) dispongono di una frequenza di 2 kHz.

Il contatore ad alta velocità singolo può essere utilizzato in una delle quattro

modalità di ingresso: modalità variazione di fase (5 kHz), modalità ingresso di

direzione + impulsi (20 kHz), modalità bidirezionale (20 kHz) modalità incre-

mento (20 kHz). Gli interrupt possono essere azionati quando il contatore corrisponde ad un valore impostato oppure rientra in un intervallo specificato.

Gli ingressi a interrupt (modalità contatore) possono essere utilizzati per incrementare o decrementare i contatori (2 kHz) e azionare un interrupt (esecuzione

del programma di interrupt) quando il contatore corrisponde al valore di destinazione. Nei moduli CPU a 20 punti possono essere utilizzati quattro ingressi a interrupt, mentre nei moduli CPU possono essere utilizzati due ingressi a interrupt.

Uscite impulsive

(solo uscite a transistor)

I PLC del CPM2C con uscite a transistor dispongono di due uscite che possono

produrre impulsi da 10 Hz a 10 kHz (uscite monofase).

Se utilizzate come uscite impulsive monofase, possono esserci due uscite con

un intervallo di frequenza di 10 Hz...10 kHz. Le uscite possono essere anche in

PWM con duty cycle da 0 a 100% e frequenza da 0,1 a 999,9 Hz.

Se utilizzate come uscite di direzione + impulsi o come uscite impulsive bidirezionali, può esserci solo un’uscita con un intervallo di frequenza di 10 Hz...10

kHz, con la possibiità di utilizzare rampe di accelerazione.

Motore

Capacità degli ingressi ad alta velocità per il controllo macchina

Funzione dell’ingresso a

interrupt ad alta velocità

Funzione dell’ingresso a

risposta rapida

Funzione del filtro di

ingresso

I moduli CPU di 20 punti sono dotati di 4 ingressi che possono essere utilizzati

come ingressi a interrupt, mentre i moduli CPU di 10 punti sono dotati di 2

ingressi anch’essi utilizzabili come ingressi a interrupt. Questi ingressi vengono

condivisi con gli ingressi a risposta rapida e gli ingressi ad interrupt nella modalità contatore e dispongono di un segnale di ingresso minimo con un’ampiezza

di 50 µs e un tempo di risposta di 0,3 ms. Quando l’ingresso a interrupt viene

attivato, il programma principale viene arrestato, mentre viene eseguito il programma ad interrupt.

Senza considerare il tempo di scansione, i moduli CPU di 20 punti sono dotati di

4 ingressi che possono essere utilizzati come ingressi a risposta rapida, mentre

i moduli CPU di 10 punti sono dotati di 2 ingressi, anch’essi utilizzabili come

ingressi a risposta rapida. Questi ingressi vengono condivisi con gli ingressi ad

interrupt e gli ingressi ad interrupt in modalità contatore; essi possono essere

letti con un segnale con ampiezza minore di 50 µs.

La costante del tempo di ingresso per tutti gli ingressi può essere impostata su 1 ms,

2 ms, 3 ms, 5 ms, 10 ms, 20 ms, 40 ms o 80 ms. Gli effetti delle vibrazioni e dei

disturbi esterni possono essere ridotti aumentando la costante del tempo di ingresso.

3

Altre funzioni

Interrupt temporizzato

Capitolo 1Introduzione

Il temporizzatore di intervallo può essere impostato tra 0,5 e 319.968 ms e per

generare un interrupt (modalità monodirezionale) o interrupt periodici (modalità

interrupt a tempo).

Calendario/Clock

Temporizzatore a lungo

termine

Capacità di comunicazione

Host Link

Comunicazioni Host Link 1:1

PC PC

Nei moduli CPU dotati di clock incorporato, il clock (precisione in 1 minuto/mese) può

essere letto dal programma per indicare l’anno corrente, il mese, il giorno, il giorno

della settimana e l’ora. Il clock può essere impostato dal dispositivo di programma-

zione (come ad esempio, la Console di programmazione), mentre l’ora può essere

regolata con arrotondamento per difetto o per eccesso sull’ora più vicina.

TIML(––) è un temporizzatore a lungo termine che ordina i valori impostati fino a

99.990 secondi (27 ore, 46 minuti, 30 secondi). Se combinato con l’istruzione di

conversione SECONDS TO HOURS (HMS(––)), il temporizzatore a lungo ter-

mine fornisce un metodo semplice per controllare la programmazione dell’apparecchiatura.

Una connessione Host Link può essere effettuata attraverso la porta RS-232C o

la porta periferica del PLC. Un PC o un terminale programmabile collegato in

modalità Host Link può essere utilizzato per operazioni come ad esempio la lettura/scrittura dei dati nella memoria I/O del PLC o la lettura/modifica della modalità operativa del PLC.

Comunicazioni Host Link 1:N

Adattatore di collegamento B500-AL004

Comandi

Comandi

Risposte

CPM2C

NT-AL001

Risposte

(Possono essere collegati fino a 32 PC).

CPM2C

4

Capitolo 1Introduzione

g

/O

4 ingressi nei moduli CPU con 20 unti I/O

Comunicazioni senza

protocollo

Comunicazioni NT Link

1:1

Comunicazioni PC Link

uno a uno

Le istruzioni TXD(48) e RXD(47) possono essere utilizzate in modalità senza

protocollo per lo scambio dei dati con i dispositivi seriali standard. Ad esempio, i

dati possono essere ricevuti da un lettore di codice a barre oppure trasmessi ad

una stampante seriale. I dispositivi seriali possono essere collegati alla porta

RS-232C o alla porta periferica.

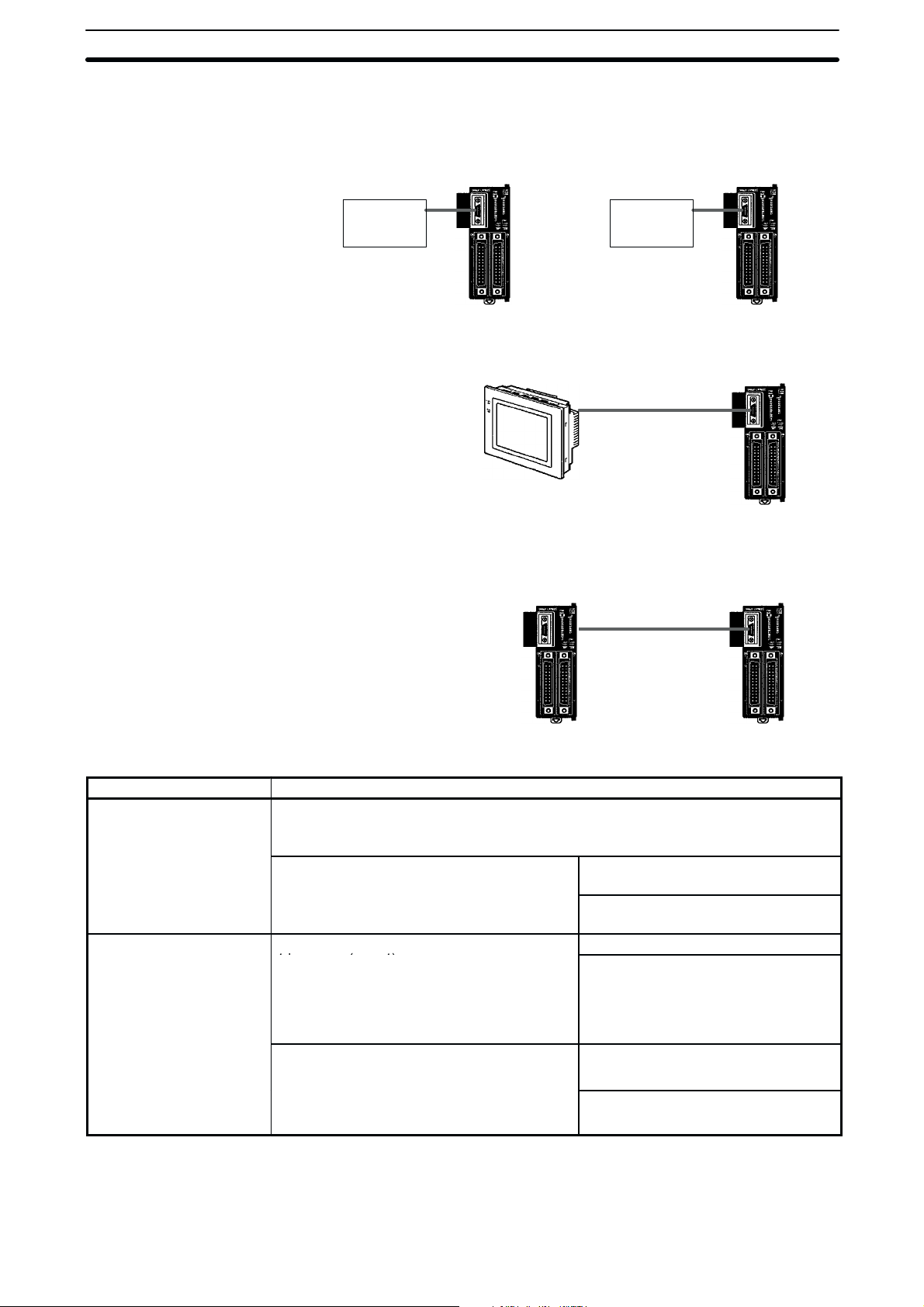

Lettore

di codice

a barre

Inserimento dei dati da un

lettore di codice a barre

CPM2C

Stampante

seriale

Emissione dei dati a

una stampante seriale

CPM2C

Nelle comunicazioni NT Link 1:1, un Terminale programmabile (PT) OMRON

può essere collegato direttamente al CPM2C. Il collegamento avviene solo

attraverso la porta RS-232C e non attraverso la porta periferica.

Terminale programmabile

OMRON

CPM2C

Il CPM2C può essere collegato direttamente ad un altro PLC CPM2C, CQM1,

CPM1, CPM1A, CPM2A, SRM1(-V2) oppure ad un PLC C200HS o C200HX/

HE/HG. Il PC Link 1:1 consente la connessione automatica dei data link. Il PLC deve

essere collegato attraverso la porta RS-232C e non attraverso la porta periferica.

CPM2C CPM2C

1-1-2 Panoramica delle funzioni del CPM2C

Funzioni principali Variazioni/Dettagli

Interrupt

Contatori ad alta velocità Contatore ad alta velocità

Ingressi ad interrupt

2 ingressi nei moduli CPU con 10 punti I/O, 4 ingressi nei moduli CPU con 20 punti I/O

Tempo di risposta: 0,3 ms

Interrupt del temporizzatore di intervallo

1 ingresso

Valore impostato: da 0,5 a 319.968 ms

Precisione: 0,1 ms

1 ingresso, (nota 1).

Modalità variazione di fase (5 kHz)

Modalità ingresso direzione + impulsi (20 kHz)

Modalità bidirezionale (20 kHz)

Modalità incremento (20 kHz)

Ingressi ad interrupt (modalità contatore)

2 ingressi nei moduli CPU con 10 punti I/O,

ressi nei moduli CPU con 20 punti I

4 in

Incremento contatore (2 kHz)

Decremento contatore (2 kHz)

Interrupt a tempo

Interrupt monodirezionale

Nessun interrupt

Interrupt di controllo conteggi

(un interrupt può essere generato

quando il conteggio equivale al valore

impostato oppure rientra in un intervallo

preimpostato).

Nessun interrupt

Interrupt di conteggio

5

Capitolo 1Introduzione

4 uscite)

8 uscite)

Funzioni principali Variazioni/Dettagli

Uscite impulsive 2 uscite:

Uscita impulsiva monofase senza accelerazione/decelerazione (nota 2).

Da 10 Hz a 10 kHz

2 uscite:

Uscita impulsiva con duty cycle impostabile (PWM) (nota 2).

Frequenza da 0,1 a 999,9 Hz, duty cycle da 0 a 100%

1 uscita:

Uscita impulsiva con accelerazione/decelerazione trapezoidale (nota 2).

Uscita di direzione + impulsi, uscita impulsiva bidirezionale, da 10 Hz a 10 kHz

Controllo ad impulsi

sincronizzati

Ingresso a risposta rapida 2 ingressi nei moduli CPU con 10 punti I/O, 4 ingressi nei moduli CPU con 20 punti I/O

Costante del tempo di

ingresso

Calendario/Clock Mostra l’anno corrente, il mese, il giorno della settimana, il giorno del mese, l’ora, i minuti

1 punto, vedere note 1 e 2.

Intervallo frequenza di ingresso: da 10 a 500 Hz, da 20 Hz a 1 kHz o da 300 Hz a 20 kHz

Intervallo della frequenza di uscita: da 10 Hz a 10 kHz

Ampiezza minima del segnale di ingresso: 50 µs

Determina la costante del tempo di ingresso per tutti gli ingressi. (Impostazioni: 1, 2, 3, 5,

10, 20, 40 o 80 ms)

e i secondi.

Note 1. Questo ingresso è condiviso dalle funzioni del contatore ad alta velocità e

del controllo ad impulsi sincronizzati.

2. Questa uscita è condivisa dalle funzioni dell’uscita impulsiva e del controllo

ad impulsi sincronizzati. Queste funzioni possono essere utilizzate solo con

le uscite a transistor.

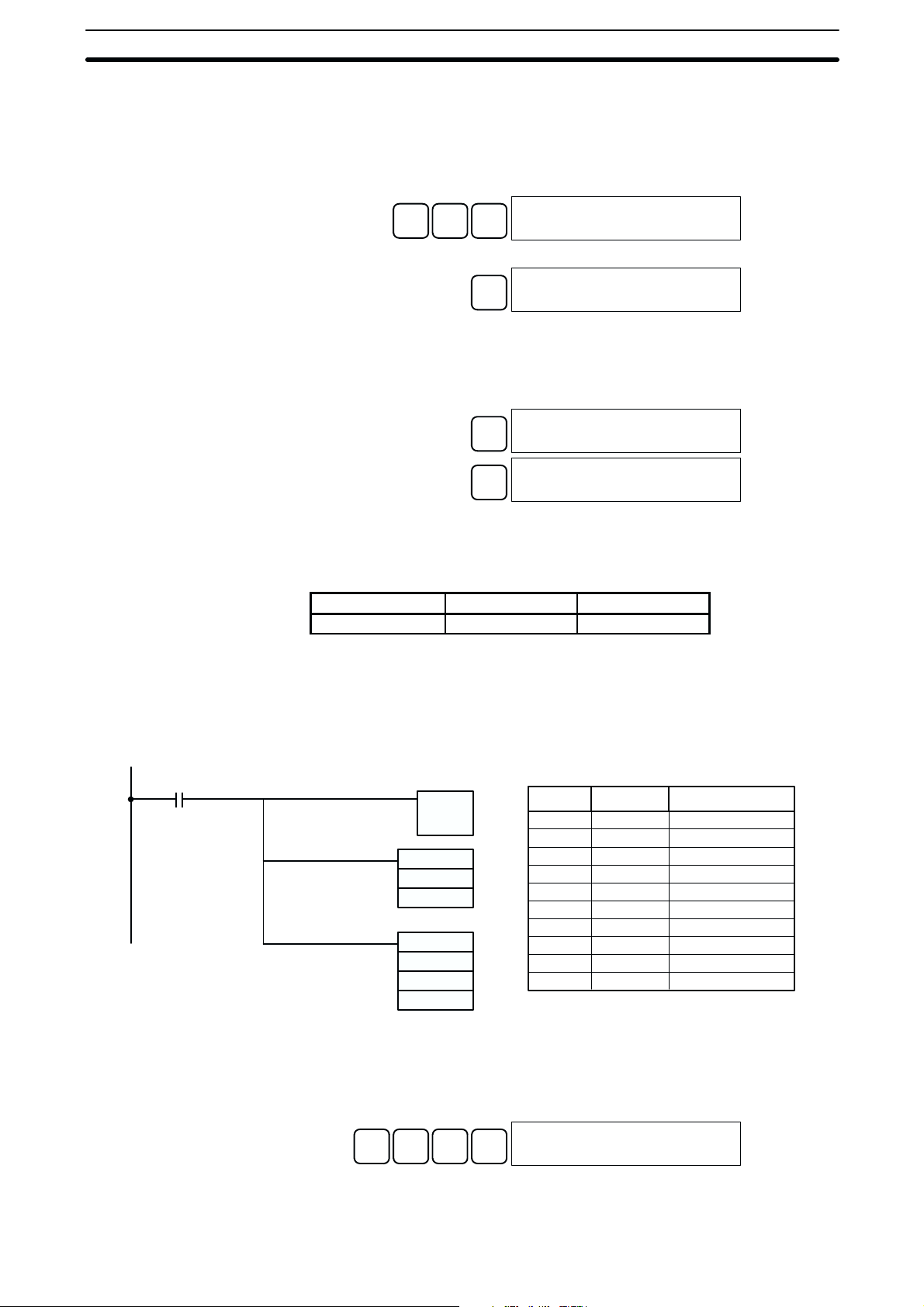

1-2 Configurazioni del sistema

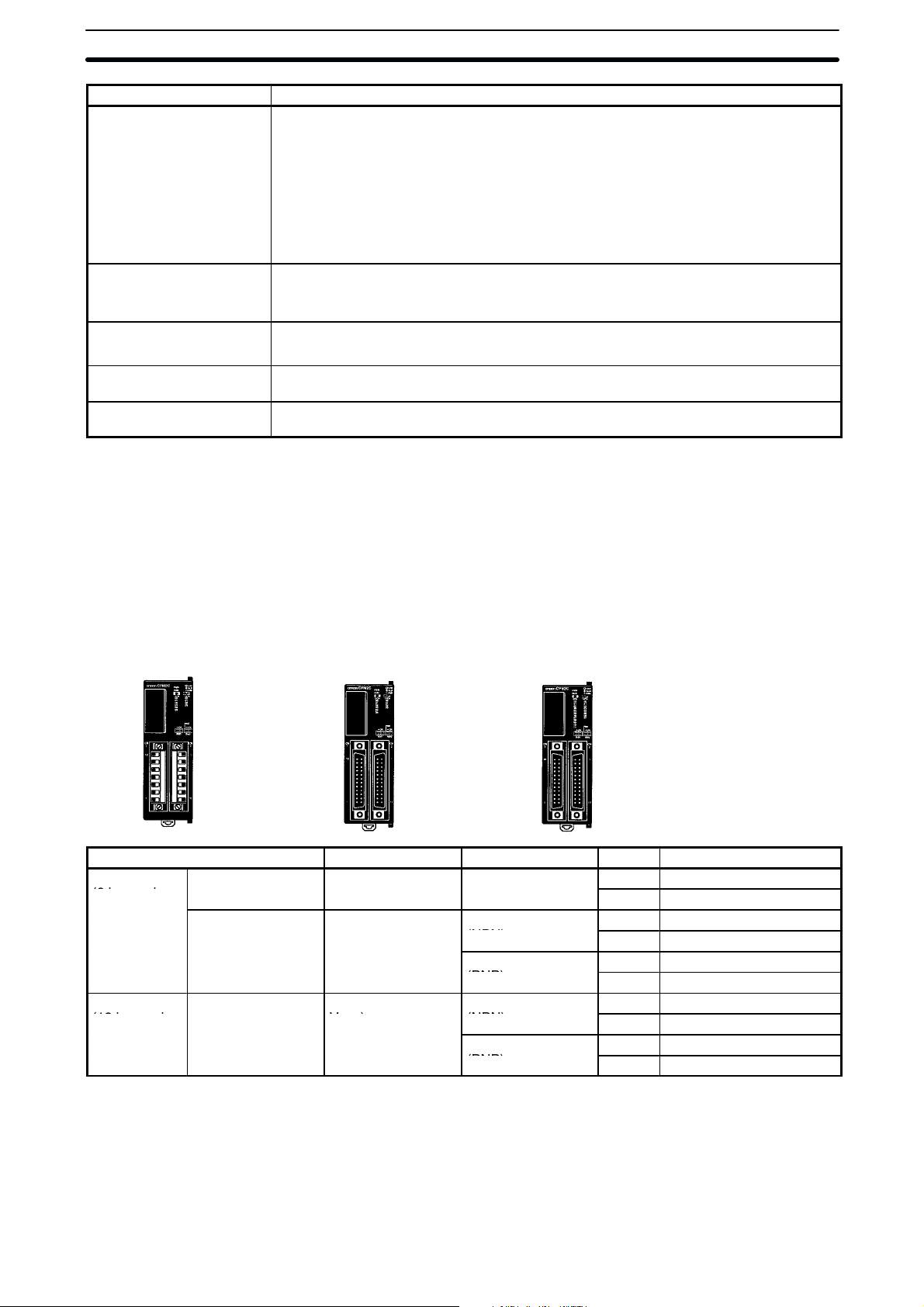

1-2-1 Moduli CPU

Modulo CPU con 10 punti I/O

(uscite a relè)

Modulo CPU Ingressi Uscite Clock Modello

10 punti I/O

(6 ingressi,

20 punti I/O

(12 ingressi,

Morsettiera I/O 6 ingressi (24 Vc.c.) 4 uscite a relè

Connettore I/O 6 ingressi (24 Vc.c.) 4 uscite a transistor

Connettore I/O 12 ingressi (24

Modulo CPU con 10 punti I/O

(uscite a transistor)

Vc.c.) (NPN)

Modulo CPU con 20 punti I/O

(uscite a transistor)

(NPN)

4 uscite a transistor

(PNP)

8 uscite a transistor

8 uscite a transistor

(PNP)

No CPM2C-10CDR-D

Sì CPM2C-10C1DR-D

No CPM2C-10CDTC-D

Sì CPM2C-10C1DTC-D

No CPM2C-10CDT1C-D

Sì CPM2C-10C1DT1C-D

No CPM2C-20CDTC-D

Sì CPM2C-20C1DTC-D

No CPM2C-20CDT1C-D

Sì CPM2C-20C1DT1C-D

6

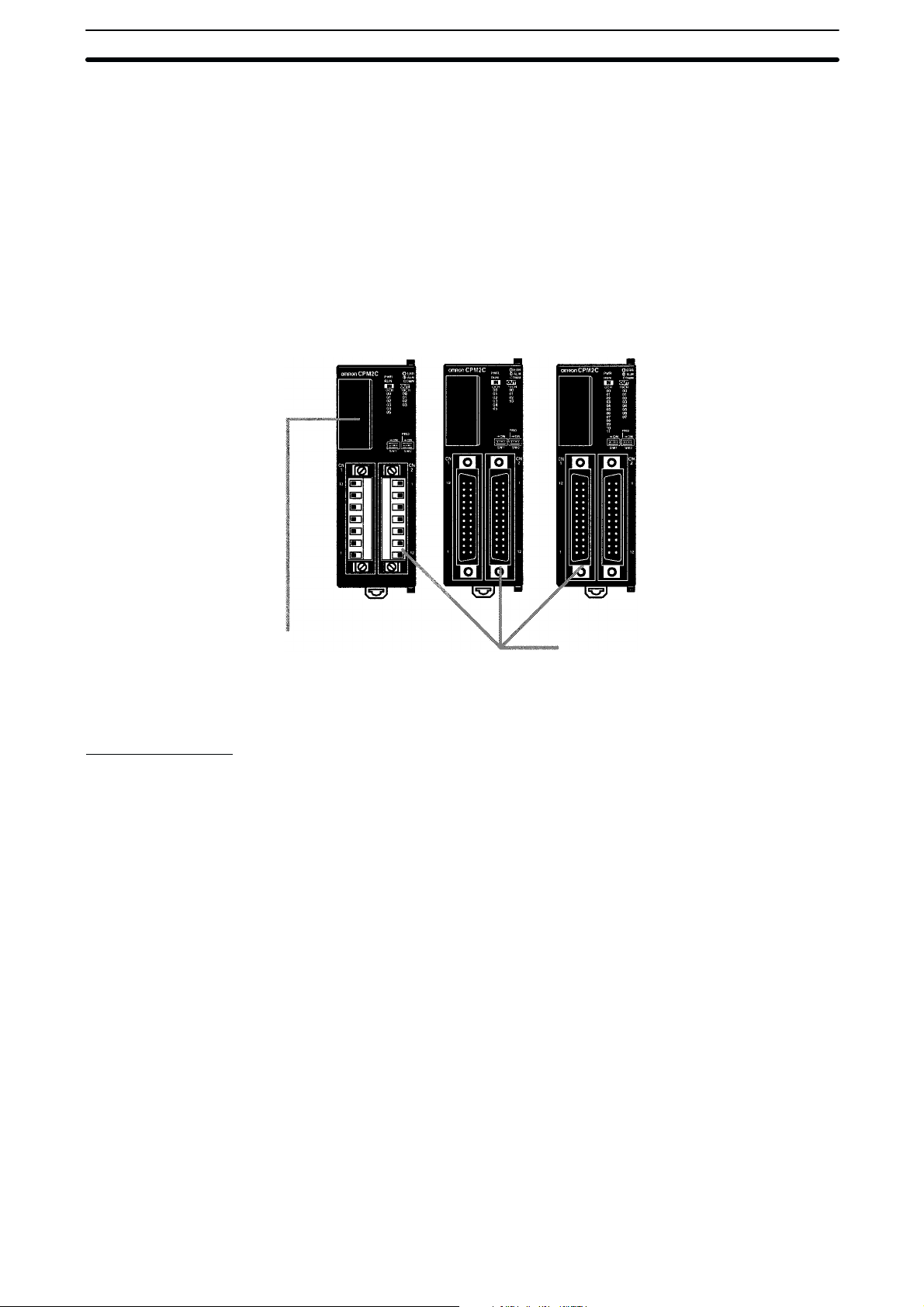

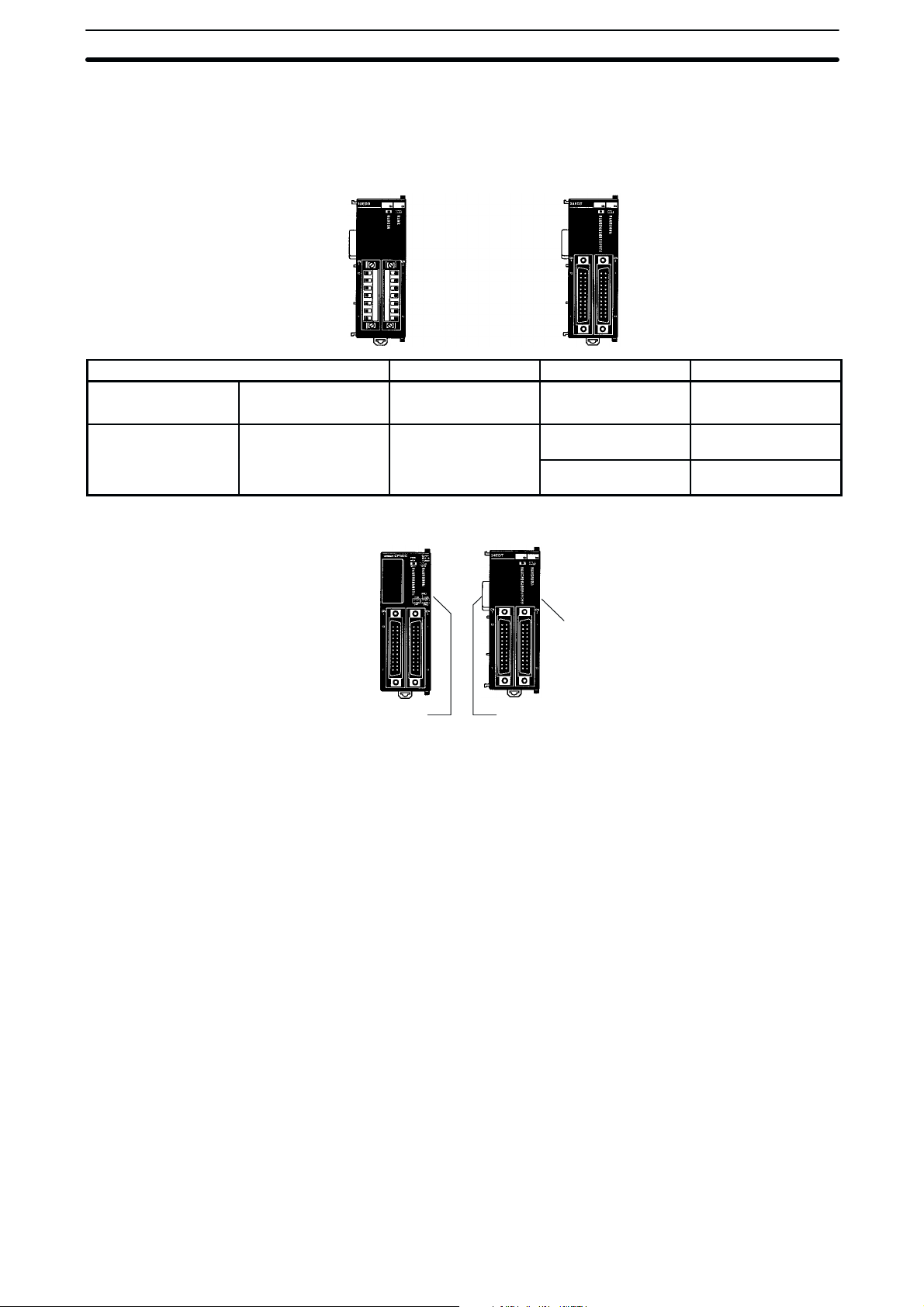

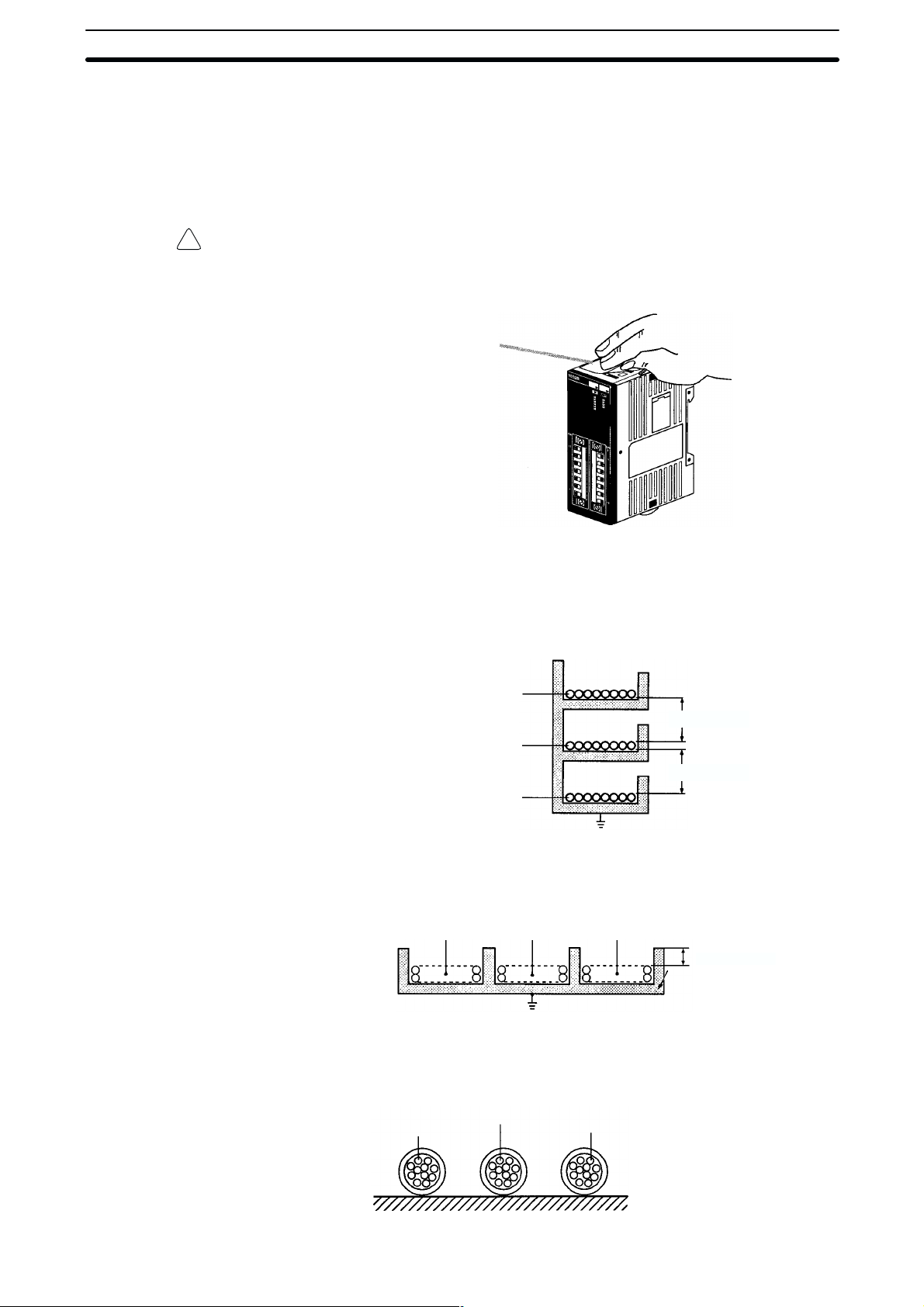

1-2-2 Modulo CPU e modulo di espansione I/O

16 ingressi, 8 uscite

Al connettore di espansione è possibile collegare fino a 5 moduli di espansione I/O.

Moduli di espansione I/O

10 punti I/O

6 ingressi, 4 uscite

24 punti I/O

Modulo di espansione I/O

di 10 punti (uscite a relè)

Modulo Ingressi Uscite Modello

Morsettiera I/O 6 ingressi (24 Vc.c.) 4 uscite a relè CPM2C-10EDR

Connettore I/O 16 ingressi (24 Vc.c.)

Modulo di espansione I/O

di 24 punti (uscite a transistor)

8 uscite a transistor

(NPN)

8 uscite a transistor

(PNP)

Capitolo 1Introduzione

CPM2C-24EDTC

CPM2C-24EDT1C

CPM2C-20CDTC-D

(12 ingressi, 8 uscite)

Esempio di configurazione.

Modulo CPU

Connettore di espansione

(con coperchio)

Modulo di espansione I/O

Connettore di espansione (lato uscita,

senza coperchio)

Connettore di espansione

(lato ingresso)

La configurazione massima (140 punti I/O a transistor) viene realizzata assemblando cinque moduli di espansione I/O ad un modulo CPU con 20 punti I/O.

× 1 modulo + × 5 moduli = 92 ingressi, 48 uscite

CPM2C-24EDTC

(16 ingressi, 8 uscite)

Nota Accertarsi che i requisiti di alimentazione del modulo CPU e del moduli di espan-

sione I/O non superino la capacità disponibile, considerando l’eventule converti-

tore sulla porta seriale.

7

1-3 Struttura e funzionamento

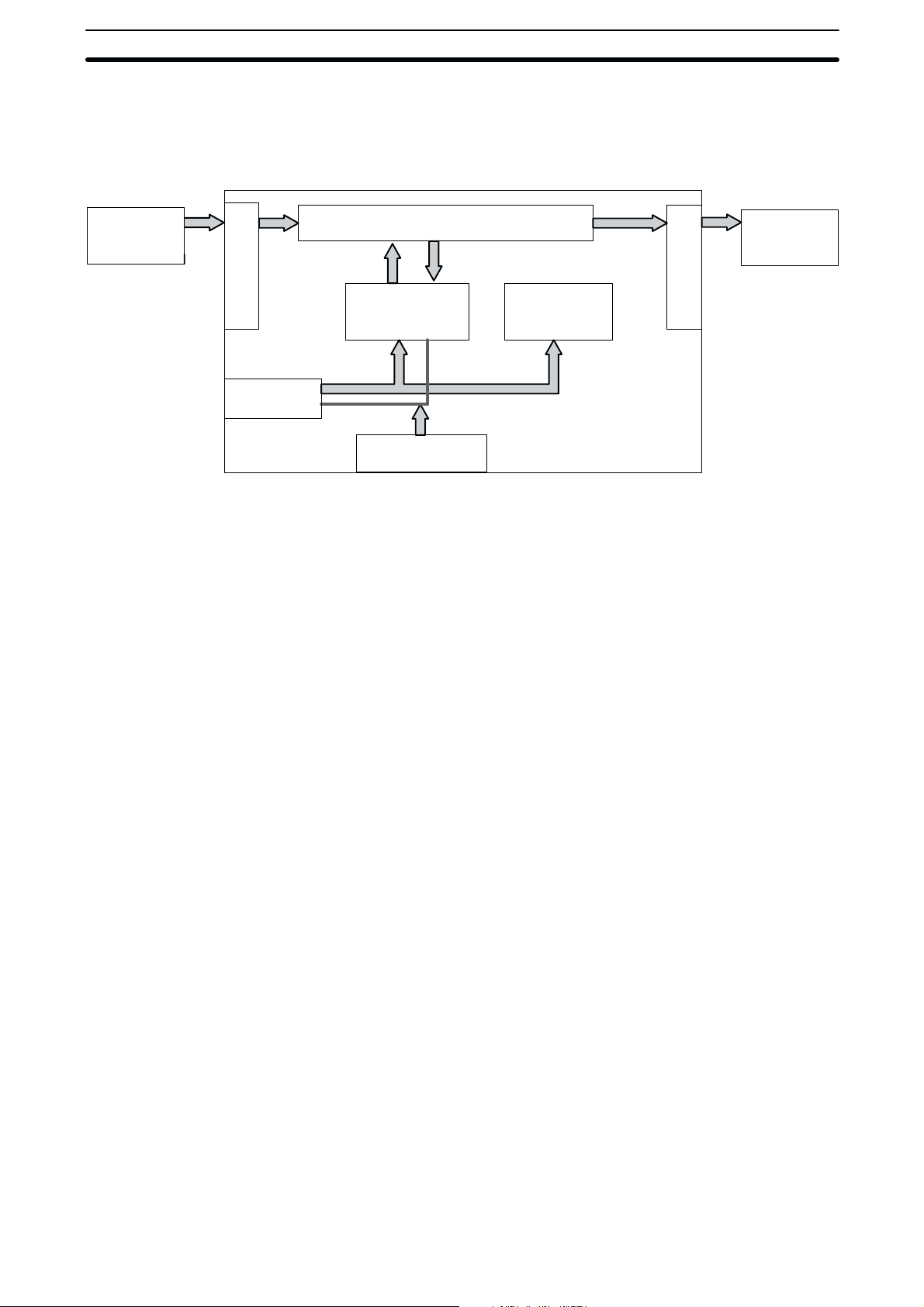

1-3-1 Struttura del modulo CPU

Il seguente diagramma mostra la struttura interna del modulo CPU.

Capitolo 1Introduzione

Dispositivi

di ingresso

esterni

Memoria I/O

Programma

Circuiti di ingresso

Porta di

comunicazione

Impostazioni

Interruttori di

comunicazione

Memoria I/O

Programma

Impostazioni

Impostazioni

Setup del PLC

Circuiti di uscita

Dispositivi di

uscita esterni

Il programma legge e scrive i dati nell’area di memoria durante l’esecuzione.

Parte della memoria I/O contiene i bit che riflettono lo stato degli ingressi e delle

uscite del PLC. Alcune aree della memoria I/O vengono cancellate quando cade

l’alimentazione, mentre altre parti vengono mantenute.

Nota Fare riferimento al Capitolo 3 Aree di memoria del Manuale di programmazione

(W353) per ulteriori dettagli sulla memoria I/O.

Si tratta del programma scritto dall’utente. Il CPM2C esegue il programma ciclicamente (fare riferimento a 1-3-5 Funzionamento ciclico e interrupt per maggiori

dettagli).

Il programma si suddivide in due parti: il “programma principale” che viene ese-

guito ciclicamente e i “programmi di interrupt” che vengono eseguiti solo quando

viene generato l’interrupt corrispondente.

Setup del PLC

Il Setup del PLC contiene vari parametri di avvio e operativi. Tali parametri possono essere modificati solo dal dispositivo di programmazione; non possono

essere modificati dal programma.

Alcuni parametri sono attivi solo alla successiva accensione del PLC, mentre

altri al cambio della modalità operativa.

Nota Fare riferimento al Capitolo 1 Setup del PLC del Manuale di programmazione

(W353) per maggiori dettagli.

Interruttori di

comunicazione

Gli interruttori di comunicazione determinano se la porta periferica e la porta

RS-232C funzionano con le impostazioni di comunicazione standard o con le

impostazioni di comunicazione del setup del PLC.

1-3-2 Modalità operative

I moduli CPU del CPM2C sono dotati di 3 modalità operative: PROGRAM,

MONITOR e RUN.

Modalità PROGRAM

Il programma non può essere eseguito in modalità PROGRAM. Questa modalità viene utilizzata per eseguire le seguenti operazioni in preparazione dell’esecuzione del programma.

• Modifica dei parametri iniziali/operativi come quelli nel setup del PLC

• Scrittura, trasferimento o controllo del programma

• Controllo del cablaggio mediante la forzatura set e reset dei bit I/O

8

Capitolo 1Introduzione

Attenzione Il PLC agisce sui bite di I/O anche in modalità PROGRAM, per cui i dispositivi

!

collegati ai punti di uscita sul modulo CPU o sui moduli di espansione I/O possono funzionare inaspettatamente se il bit di uscita corrispondente viene attivato modificando il contenuto della memoria I/O.

Modalità MONITOR

Il programma viene eseguito in modalità MONITOR, mentre le seguenti operazioni possono essere eseguite dal dispositivo di programmazione. In generale,

la modalità MONITOR viene utilizzata per il debug del programma, per testarne

il funzionamento e per effettuare le regolazioni.

• Modifica in linea

• Monitoraggio della memoria I/O durante il funzionamento

• Forzatura set/reset dei bit I/O, modifica dei valori impostati e modifica dei valori

attuali durante il funzionamento

Modalità RUN

Il programma viene eseguito a velocità normale in modalità RUN. Le operazioni,

come la modifica in linea, i bit di forzatura set/reset e la modifica dei valori impostati/attuali non possono essere eseguiti in modalità RUN, anche se lo stato dei

bit I/O può essere monitorato.

1-3-3 Modalità operativa all’avvio

La modalità operativa del CPM2C quando l’alimentazione viene attivata

dipende dalle impostazioni del setup del PLC e dall’impostazione del selettore di

modalità della Console di programmazione, se collegata.

Impostazione

del setup del PLC

Canale Bit Impostazione

DM 6600 Da 08 a

15

Da 00 a

07

Modalità operativa

00 Vedere nota.

01 La modalità di avvio corrisponde alla

modalità operativa prima dell’interruzione

dell’alimentazione.

02 La modalità di avvio è determinata dai bit

00... 07.

00 Modalità PROGRAM

01 Modalità MONITOR

02 Modalità RUN

Nota La modalità di avvio dipende dall’impostazione dell’interruttore di comunica-

zione 2 e del dispositivo di programmazione collegato alla porta periferica.

Dispositivo di

programmazione

Nessuno Modalità PROGRAM Modalità RUN

Console di

programmazione

Altro dispositivo Modalità PROGRAM

Interruttore 2 OFF Interruttore 2 ON

(vedere nota 2)

Modalità operativa impostata

sul selettore di modalità della

Console di programmazione

(vedere nota 1)

Modalità

PROGRAM (vedere

nota 1)

Modalità

PROGRAM

Note 1. Il CPM2C non potrà comunicare con il Dispositivo di programmazione in

questi casi.

2. Quando l’alimentazione viene attivata, il CPM2C verrà avviato in modalità

RUN solo quando il cavo RS-232C viene collegato alla porta di comunicazione con l’interruttore 2 impostato su ON.

9

1-3-4 Funzionamento del PLC all’avvio

Capitolo 1Introduzione

Tempo richiesto per

l’inizializzazione

Funzionamento in

condizioni di caduta di

alimentazione

1, 2, 3... 1. Tempo minimo di individuazione dell’interruzione di alimentazione

Il tempo richiesto per l’inizializzazione di avvio dipende da molti fattori, come ad

esempio le condizioni operative (inclusa la tensione di alimentazione, la configurazione del sistema e la temperatura dell’ambiente) e il contenuto del pro-

gramma.

Tensione di alimentazione minima

Il PLC verrà arrestato e tutte le uscite disattivate se la tensione di alimentazione

scende dell’85% al di sotto del valore nominale.

Interruzione momentanea dell’alimentazione

L’interruzione di alimentazione non verrà rilevata e il funzionamento del Modulo

CPU continuerà se l’interruzione di alimentazione dura meno di 2 ms.

Quando viene rilevata l’interruzione di alimentazione, il modulo CPU smette di

funzionare e tutte le uscite vengono disattivate.

Reset automatico

Il funzionamento viene riavviato automaticamente quando la tensione di alimentazione viene ripristinata più dell’85% della tensione nominale.

Le interruzioni di alimentazione di durata minore di 2 ms non verranno individuate.

2. Tempo aggiuntivo indeterminato

Le interruzioni di alimentazione di durata leggermente maggiore del tempo

minimo dell’interruzione di alimentazione non possono essere individuate.

85% della tensione

nominale

Individuazione dell’interru-

zione di alimentazione

1. Tempo minimo 2. Tempo

In esecuzione Arrestato

Esecuzione programma

Segnale di reset CPU

Il funzionamento del modulo

CPU continua se la tensione

viene ripristinata in quest’area.

aggiuntivo

Il funzionamento del modulo CPU

può continuare se la tensione

viene ripristinata in quest’area.

Nota Se la tensione di alimentazione fluttua intorno all’85% della tensione nominale

del PLC, il funzionamento del PLC può arrestarsi e riavviare ripetutamente.

Quando arresti e avvii ripetuti causano problemi con il sistema controllato,

installare un circuito di protezione, come ad esempio un circuito che disattiva

l’alimentazione all’apparecchiatura sensibile finché la tensione di alimentazione

non ritorna al valore nominale.

10

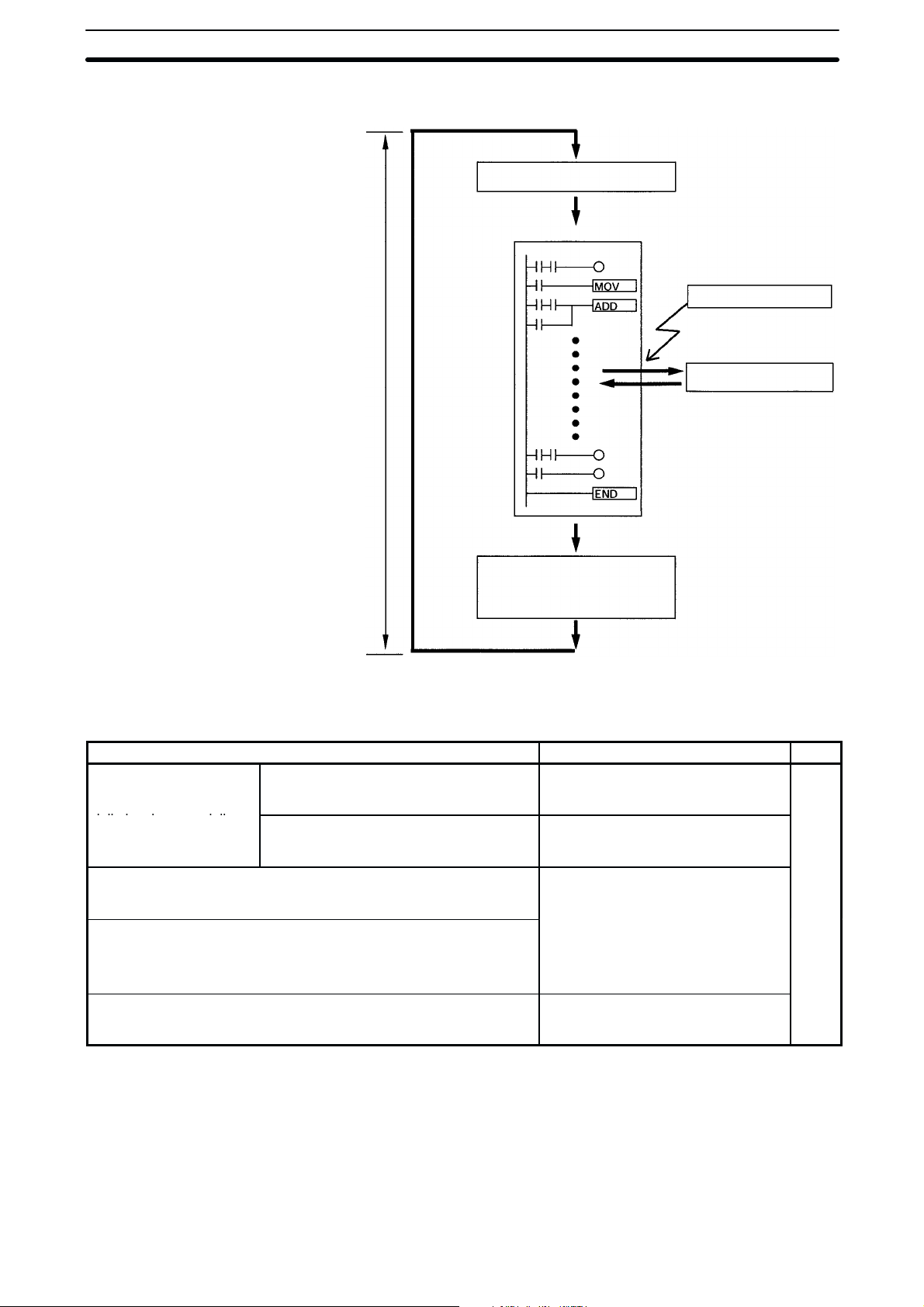

1-3-5 Funzionamento ciclico e interrupt

Capitolo 1Introduzione

Funzionamento della

CPU

Il processo di inizializzazione viene eseguito all’accensione del modulo. Se non

esiste alcun errore di inizializzazione, l’esecuzione dei processi di supervisione,

l’esecuzione del programma, l’aggiornamento I/O e la manutenzione della porta

di comunicazione vengono eseguiti ripetutamente (ciclicamente).

Inizializzazione

all’avvio

Processi di

supervisione

Esecuzione del

programma

Calcolo del tempo

di scansione

Aggiornamento

I/O

Tempo di scansione del PLC

Manutenzione della

porta RS-232C

Verificare l’hardware.

Verificare la memoria.

Leggere i dati dalla memoria flash (programma, dati

DM di sola lettura e impostazioni del setup del PLC).

Verifica dell’errore di batteria.

Preimpostazione del tempo di scansione

(massimo) watch.

Verifica della memoria del programma.

Bit di aggiornamento per le funzioni di espansione.

Eseguire il programma

(Fare riferimento al Manuale di programmazione

(W353) per dettagli sul tempo di scansione e sul

tempo di risposta I/O).

Attendere il tempo di scansione minimo se questo è

stato impostato nel Setup del PLC (DM 6619).

Calcolare il tempo di scansione.

Leggere i dati di ingresso dai bit di ingresso.

Leggere i dati di uscita verso i bit di uscita.

Eseguire il processo di comunicazione della porta

RS-232C (può essere modificato in DM 6616.)

Esecuzione del

programma nel

funzionamento ciclico

Manutenzione della

porta periferica

Eseguire il processo di comunicazione della porta

periferica (può essere modificato in DM 6617.)

Il tempo di scansione può essere letto da un dispositivo di programmazione.

AR 14 contiene il tempo di scansione massimo, mentre AR 15 contiene il tempo

di scansione attuale in multipli di 0,1 ms.

La seguente figura mostra il funzionamento ciclico del CPM2C quando il pro-

gramma viene normalmente eseguito.

Generalmente, i risultati dell’esecuzione del programma vengono trasferiti nella

memoria I/O subito dopo l’esecuzione del programma (durante l’aggiornamento

I/O); tuttavia l’istruzione IORF(97) può essere utilizzata per aggiornare un intervallo specificato di canali I/O durante l’esecuzione del programma. L’intervallo

specificato dei canali I/O verrà trasferito quando viene eseguita l’istruzione

IORF(97).

Il tempo di scansione è la somma del tempo richiesto per l’esecuzione del programma, l’aggiornamento I/O e la manutenzione della porta di comunicazione.

Nel setup del PLC può essere impostato un tempo di scansione minimo (da 1 a

9.999 ms) (DM 6619). Una volta impostato il tempo di scansione minimo, il funzionamento della CPU viene messo in pausa dopo l’esecuzione del programma

finché non viene raggiunto il tempo di scansione minimo. Il funzionamento della

CPU non verrà messo in pausa se il tempo di scansione attuale sarà maggiore

del tempo di scansione minimo impostato in DM 6619.

Nota Si verificherà un errore fatale e il funzionamento del PLC verrà arrestato se nel

setup del PLC è stato impostato un tempo di scansione massimo (DM 6618) e il

tempo di scansione attuale supera quell’impostazione.

L’impostazione predefinita per la manutenzione della porta RS-232C e della

porta periferica è il 5% del tempo di scansione, tuttavia queste impostazioni pos-

sono essere modificate (tra 0% e 99%) nel setup del PLC. L’impostazione della

11

Tempo di

scansione

Capitolo 1Introduzione

porta RS-232C è in DM 6616 e l’impostazione della porta periferica è in

DM 6617.

Fare riferimento al Capitolo 7 Operazioni del PLC e tempo di elaborazione del

Manuale di programmazione (W353) per maggiori dettagli e precauzioni sul

tempo di scansione.

Processi di supervisione

Programma principale

Esecuzione del

programma di interrupt

Se il tempo di scansione minimo è stato

impostato in DM 6619, la CPU viene

messa in pausa finchè non si raggiunge

il tempo di scansione minimo.

Aggiornamento I/O

Manutenzione porta RS-232C

Manutenzione porta periferica

Il tempo di utilizzo può essere impo-

stato in DM 6616.

Il tempo di utilizzo può essere impostato

in DM 6617.

Quando un interrupt viene generato durante l’esecuzione del programma principale, tale esecuzione viene immediatamente interrotta e il programma di interrupt viene eseguito. La seguente figura mostra il funzionamento ciclico del

CPM2C quando viene eseguito un programma di interrupt.

Generalmente, i risultati di esecuzione del programma di interrupt vengono trasferiti nella memoria I/O subito dopo l’esecuzione del programma (durante l’aggiornamento I/O), mentre l’istruzione IORF(97) può essere utilizzata per aggiornare l’intervallo specificato dei canali I/O durante l’esecuzione del programma di

interrupt. L’intervallo specificato dei canali I/O verrà aggiornato quando viene

eseguita l’istruzione IORF(97).

12

Capitolo 1Introduzione

Il tempo di scansione normale viene esteso dal tempo richiesto per l’esecuzione

del programma di interrupt.

Processi di supervisione

Programma principale

Interrupt generato.

Programma di interrupt

Tempo di

scansione

Aggiornamento

immediato

Aggiornamento I/O

Manutenzione porta RS-232C

Manutenzione porta periferica

L’istruzione IORF(97) può essere eseguita nel programma per aggiornare un

intervallo specificato dei canali I/O. I canali specificati I/O verranno aggiornati

quando l’istruzione IORF(97) viene eseguita.

L’istruzione IORF(97) può essere utilizzata per aggiornare l’I/O dal programma

principale o dal programma di interrupt.

13

Capitolo 1Introduzione

Quando viene utilizzata l’istruzione IORF(97), il tempo di scansione viene

esteso dal tempo richiesto per aggiornare i canali I/O specificati.

Processi di supervisione

Programma principale

IORF(97) eseguita.

Tempo di

scansione

1-4 Funzioni elencate per uso

Funzioni di controllo macchina

Uso Funzione Rif.

Ricevere gli ingressi del

contatore ad alta velocità

(ad esempio, calcolo

della lunghezza o della

posizione con un

codificatore).

Generare un’uscita impulsiva proporzionale ad un segnale a treno di

impulsi di ingresso per sincronizzare il controllo di un processo

periferico con il processo principale.

Il fattore moltiplicativo può essere modificato durante l’esecuzione del

programma.

Questo metodo può essere utilizzato per modificare il processo per

prodotti differenti o modelli senza arrestare l’attrezzatura.

Ricevere in modo affidabile gli impulsi di ingresso con un tempo ON

minore del tempo di scansione (come gli ingressi da un

fotomicrosensore).

Frequenza di conteggio max. di 2 kHz

(monofase)

Frequenza di conteggio max. di 5 kHz

(variazione di fase) o di 20 kHz (monofase)

Aggiornamento I/O

Manutenzione porta RS-232C

Manutenzione porta periferica

Uso dell’ingresso a interrupt (modalità

contatore) per leggere il valore attuale

senza interrupt.

Uso del contatore ad alta velocità per

leggere il valore attuale senza

interrupt.

Sincronizzazione impulsi

Funzione ingresso a risposta rapida

Aggiornamento immediato

Aggiornamento I/O

W353

14

Uso Rif.Funzione

Funzioni di interrupt

Eseguire il posizionamento emettendo gli impulsi al driver del motore

che accetta gli ingressi a treno di impulsi.

Eseguire rapidamente un processo

speciale quando un ingresso diventa attivo

(ad esempio, funzionamento di un

dispositivo di taglio quando da un

interruttore di prossimità o un interruttore

fotoelettrico viene ricevuto un ingresso ad

interrupt).

Contare gli impulsi ON di ingresso ed

eseguire rapidamente un processo

speciale quando si raggiunge il valore

preimpostato

(ad esempio, arresto dell’alimentazione

quando il valore preimpostato dei pezzi di

lavoro passa attraverso il sistema).

Eseguire un processo speciale ad un

valore di conteggio preimpostato

(ad esempio, materiale da tagliare con

precisione ad una lunghezza data).

Eseguire un processo speciale quando il

conteggio rientra in un intervallo

preimpostato

(ad esempio, sistemazione rapida del

materiale quando rientra in un intervallo di

lunghezza dato).

Eseguire un processo speciale quando si

verifica il timeout del temporizzatore

(ad esempio, arresto di un trasportatore ad

un’ora precisa (indipendente dal tempo di

scansione) dopo aver individuato il pezzo

di lavoro).

Ripetere un processo speciale a intervalli

regolari

(ad esempio, la velocità di un alimentatore

carta può essere monitorata misurando il

segnale di ingresso da un codificatore ad

intervalli regolari e calcolando la velocità).

Capitolo 1Introduzione

Ingresso ad interrupt (modalità

ingresso ad interrupt)

Ingresso ad interrupt (modaltà

contatore)

Interrupt del contatore ad alta velocità

generato quando il conteggio

corrisponde al valore impostato.

Interrupt del contatore ad alta velocità

generato quando il conteggio rientra

nell’intervallo impostato.

Interrupt del temporizzatore di

intervallo

(modalità monodirezionale)

Interrupt del temporizzatore di

intervallo

(modalità interrupt a tempo)

Funzione di uscita impulsiva

W353

Funzioni di base

Uso Funzione Rif.

Impostare il tempo di scansione ad un intervallo fisso. Impostare un tempo di scansione (fisso) minimo nel

setup del PLC.

Arrestare il funzionamento del PLC quando il tempo di

scansione supera l’impostazione massima.

Mantenere tutte le uscite ON quando il funzionamento

del PLC viene arrestato.

Conservare il contenuto della memoria I/O all’avvio. Attivare il bit di mantenimento IOM (SR 25212).

Conservare il contenuto della memoria I/O

all’accensione del PLC.

Eliminare gli effetti del rumore esterno sui segnali di

ingresso.

Impostare un tempo di scansione (watch) minimo nel

setup del PLC.

Attivare il bit di mantenimento IOM (SR 25212).

Attivare il bit di mantenimento IOM (SR 25212) e

impostare il setup del PLC (DM 6601) in modo da

mantenere lo stato del bit di mantenimento all’avvio.

Impostare una costante del tempo di ingresso nel

setup del PLC.

W353

15

Capitolo 1Introduzione

esecuzione

Funzioni di manutenzione

Uso Funzione Rif.

Registrazione dei dati con memorizzazione dell’ora e

dei minuti.

Stabilire gli errori definiti dall’utente per le condizioni di

ingresso desiderate (è possibile definire gli errori fatali

e non fatali).

Leggere il numero delle interruzioni di alimentazioni. Il numero delle interruzioni di alimentazione viene

Impostare la modalità operativa di avvio. Impostare la modalità operativa all’avvio nel setup del

Funzioni di comunicazione

Uso Funzione Rif.

Leggere/scrivere i dati della memoria I/O e modificare

la modalità operativa da un computer host.

Collegare un dispositivo seriale come un lettore di

codice a barre o stampante seriale.

Effettuare una connessione ad alta velocità con un

terminale programmabile OMRON.

Effettuare una connessione data link PLC–PLC con un

altro PLC CPM2C o un PLC CPM1A, CPM2A, SRM1,

CQM1 o C200HX/HG/HE.

Collegare una Console di programmazione. Collegare la Console di programmazione alla porta

Collegare un PC con un software di programmazione. Il computer può essere collegato alla porta periferica o

Monitorare l’attrezzatura con un terminale

programmabile e programmare il PLC con un

dispositivo di programmazione.

Funzione clock/calendario

FAL(06) definisce gli errori non fatali (il funzionamento

del PLC continua).

FALS(07) definisce gli errori fatali (il funzionamento del

PLC viene arrestato).

memorizzato in AR 23.

PLC (DM 6600).

Comunicazioni Host Link (impostare la modalità di

comunicazione su Host Link nel Setup del PLC.)

Comunicazioni senza protocollo (impostare la modalità

di comunicazione su No-protocol nel Setup del PLC.)

Comunicazioni NT Link 1:1 (impostare la modalità di

comunicazione su 1:1 NT Link nel Setup del PLC).

Comunicazioni PC Link 1:1 (impostare la modalità di

comunicazione su 1:1 PC Link nel Setup del PLC).

periferica (spegnere l’interruttore di comunicazione 2).

alla porta RS-232C

(Spegnere l’interruttore di comunicazione 2).

La porta RS-232C e la porta periferica possono essere

utilizzate contemporaneamente.

W353

W353

Pag.

70

W353

Pag. ,

70

1-5 Confronto con il CPM1A e il CPM2A

Elemento CPM2C CPM2A CPM1A

Set di istruzioni

Tempo di

dell’istruzione

Capacità del programma 4.096 canali Come per il CPM2C. 2.048 canali

Numero

massimo di

punti I/O

Moduli di

espansione

Istruzioni di base 14 Come per il CPM2C. Come per il CPM2C.

Istruzioni speciali 105 istruzioni,

185 variazioni