Page 1

EN - Instructions and warnings for installation and use

IT - Istruzioni ed avvertenze per l’installazione e l’uso

FR - Instructions et avertissements pour l’installation et l’utilisation

ES - Instrucciones y advertencias para la instalación y el uso

DE - Installierungs-und Gebrauchsanleitungen und Hinweise

PL - Instrukcje i ostrzeżenia do instalacji i użytkowania

NL - Aanwijzingen en aanbevelingen voor installatie en gebruik

WALKY

WL1024

WL1024C

Swing gate opener

Page 2

Page 3

EN

English – 1

ENGLISH

Contents

1 - WARNINGS AND GENERAL PRECAUTIONS . . . . . . . . . . . . . . . . . . . . 1

1.1 - Safety warnings . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1.2 - Warnings for installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1.3 - Warnings for use . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

2 - PRODUCT DESCRIPTION AND INTENDED USE . . . . . . . . . . . . . . . . . 1

3 - INSTALLATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

3.1 - Pre-installation checks . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

3.2 - Usage limitation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

3.3 - Preparatory work prior to installation . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

3.4 - Installation of the gearmotor mod. WL1024C - WL1024 . . . . . . . . . . . . 3

3.4.1 - Establishing the length of the gearmotor arm . . . . . . . . . . . . . . 3

3.4.2 - Installation of a gearmotor with a STANDARD LENGTH ARM . . 3

3.4.3 - Installation of a gearmotor with a SHORTENED ARM . . . . . . . . 4

3.5 - Installation of the multi-purpose lamp mod. WLT on the gearmotor

model WL1024C . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

3.6 - How to remove the control unit . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

3.7 - Adjusting the alignment of the gate leaves when closed . . . . . . . . . . . . 5

3.8 - Securing and releasing the gearmotor manually . . . . . . . . . . . . . . . . . . 5

4 - ELECTRICAL CONNECTIONS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

4.1 - Description of the electrical connections . . . . . . . . . . . . . . . . . . . . . . . . 5

4.2 - Connecting the power cable . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

4.3 - Connecting the gearmotor without a control unit mod. WL1024 . . . . . . 5

4.4 - Connecting other devices . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

4.5 - Addressing the connected devices . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

4.6 - Initialisation and connection check . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

4.7 - Recognition of the connected devices . . . . . . . . . . . . . . . . . . . . . . . . . 6

4.8 - Recognition of the positions of the mechanical stops . . . . . . . . . . . . . . 6

4.9 - Gate leaves motion check . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

5 - TESTING AND COMMISSIONING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

5.1 - Testing . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

5.2 - Commissioning . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

6 - PROGRAMMING THE CONTROL UNIT . . . . . . . . . . . . . . . . . . . . . . . . 7

6.1 - Level one programming (ON-OFF) . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

6.2 - Level two programming (adjustable parameters) . . . . . . . . . . . . . . . . . . 8

6.3 - Memory deletion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

6.4 - Special functions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

7 - WHAT TO DO IF... (troubleshooting guide) . . . . . . . . . . . . . . . . . . . . . . 9

8 - FURTHER INFORMATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

8.1 - Connection of the OXI radio receiver . . . . . . . . . . . . . . . . . . . . . . . . . . 10

8.2 - Connection and installation of the back-up battery mod. PS424 . . . . . 10

8.3 - Connection of the Oview programmer . . . . . . . . . . . . . . . . . . . . . . . . 10

8.4 - Connection of the Solemyo solar power system . . . . . . . . . . . . . . . . . 10

9 - PRODUCT MAINTENANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

DISPOSING OF THE PRODUCT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

PRODUCT TECHNICAL SPECIFICATIONS . . . . . . . . . . . . . . . . . . . . . . . 11

Product life span . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

EC DECLARATION OF CONFORMITY . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

APPENDIX . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . I

Instructions and warnings for the user . . . . . . . . . . . . . . . . . . . . . . . . . . . . . III

Images . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . X

1.1 - Safety warnings

• IMPORTANT! – This manual contains important instructions and warn-

ings regarding safety. Incorrect installation may cause serious injury. Before

commencing work, all sections of the manual must be read carefully. If in any

doubt, suspend installation and call the Nice Support Service for clarification.

• IMPORTANT! – This manual contains important instructions. Keep it for

future maintenance work and disposal of the product.

• IMPORTANT! – Under the latest European legislation, automatic door

and gate installations must be compliant with the standards specified in

Directive 2006/42/EC (formerly 98/37/EC) (the Machinery Directive) and

the standards EN 12445, EN 12453, EN 12635 and EN 13241-1 in particular, which enable conformity of the automated functionality to be de clared. In the light of the above, all work involving installation, connection, testing and maintenance of the product must be carried out

exclusively by qualified and competent technicians!

1.2 - Warnings for installation

• Before commencing the installation, check if the product is suitable for the

desired type of use (see “Usage limitation” paragraph 3.2 and the "Product

technical specifications”). If it is not suitable, DO NOT continue with the installation.

• All installation and maintenance work must be carried out with the au -

tomation system disconnected from the electricity supply. If the power

disconnection device cannot be seen from where the automation system is

positioned, then before starting work a notice must be attached to the disconnection device bearing the words “CAUTION! MAINTENANCE IN PRO GRESS”.

• The Control unit must be connected to an electricity supply line equipped

with protective earthing.

• Handle the product with care during installation, taking care to avoid crushing, denting or dropping it, or contact with liquids of any kind. Keep the product away from sources of heat and naked flames. Failure to observe the

above can damage the product, and increase the risk of danger or malfunction. Should this occur, suspend installation work immediately and contact

the Nice Support Service.

• Do not modify any part of the product. Prohibited modifications can only lead

to malfunctions. The manufacturer declines all responsibility for damage re sulting from unauthorized changes made to the product.

• If the gate or door being automated has a pedestrian gate, then the system

must include a control device that will inhibit the operation of the motor when

the pedestrian gate is open.

• The product’s packaging material must be disposed of in full compliance with

local regulations.

1.3 - Warnings for use

• The product is not intended for use by persons, including children, with limited physical, sensory or mental capacities, or who lack experience or knowledge, unless supervised or trained in the use of the product by a person

responsible for their safety.

• Any children near the automation system must be kept under supervision to

ensure that they do not play with it.

• Do not allow children to play with the fixed control devices. Keep remote control devices out of the reach of children.

WARNINGS AND GENERAL PRECAUTIONS

1

The devices comprising this product are designed to automate a gate or door

with one or two leaves. IMPORTANT! – Any other use apart from that

described herein, including in different environmental conditions from

those described in this manual is to be considered improper use and is

not permitted!

The principal component of the automation system comprises one or two electric gearmotors (according to the number of leaves to be automated), each

equipped with a direct current motor and epicyclic reduction gear. One of the

gearmotors (mod. WL1024C) has a control unit that controls its operation. The

Control unit consists of a board with a radio receiver for receiving the commands sent by the transmitter.

The control unit is designed for connection to several devices belonging to the

Opera system, the Bluebus system and the Solemyo solar powered system.

If it is mains powered, it can house a back-up battery (mod. PS424, optional

accessory) which in the event of a power cut (electricity black-out) guarantees

that the automated device will perform certain manoeuvres in the hours that follow.

In the event of a power cut, the gate leaves can be moved by releasing the

gearmotor with the dedicated key; to perform the manoeuvre manually please

see chapter 3.8.

PRODUCT DESCRIPTION AND

INTENDED USE

2

Page 4

EN

2 – English

3.1 - Pre-installation checks

Before going ahead with the installation, check the integrity of the product components, and ensure the model chosen is suitable for its intended use and for

the environment in which it is to be installed.

• Check that all the material to be used is in excellent condition and suitable for

its intended use.

• Check that the ground-mounted mechanical stops (not supplied), are present

both when opening and closing the automation system.

• Check that the mechanical structure of the gate is suitable for the installation

of automation and compliant with locally applicable regulations (if necessary,

refer to the label on the gate). This product cannot be used to automate a

gate which is not already in good, safe working order, neither can it fix faults

caused by incorrect installation or poor maintenance of the gate.

• Check that the operating conditions of the devices are compatible with the

usage limitation declared (see paragraph 3.2).

• Move the gate leaves manually in both directions and ensure that the resistance to movement is constant at all points of travel (there should not be any

points where more force or less is required).

• Bring the gate leaves manually into a position at random, then let go and

check that they remain stationary.

• Check that the gearmotor fixing zone is compatible with its overall dimensions (fig. 1).

• Check that the place where the gearmotor is to be installed allows enough

space for its arm to execute its full range of movement.

• Check that there is sufficient room around the gearmotor for it to be released

manually when required.

• Ensure that the surfaces on which the various devices are to be installed are

strong and capable of ensuring a firm hold.

• Ensure that each device is installed in a position which is protected and does

not expose it to accidental impacts.

• Ensure that all the electrical cables to be used are the type listed in Table 1.

3.2 - Usage limitation

Before installing the gearmotor, check that its data complies with the usage limitation specified below and falls within the limits stated in the chapter entitled

“Product technical specifications”:

With FULL LENGTH motor arm (as shipped from the factory)

:

- maximum width of leaf: 1,80 m (= maximum weight of leaf: 100 kg)

- maximum height of leaf: 2 m

With SHORTENED motor arm (cut by the installer)

:

- maximum width of leaf: 1,60 m (= maximum weight of leaf: 100 kg)

- maximum height of leaf: 2 m

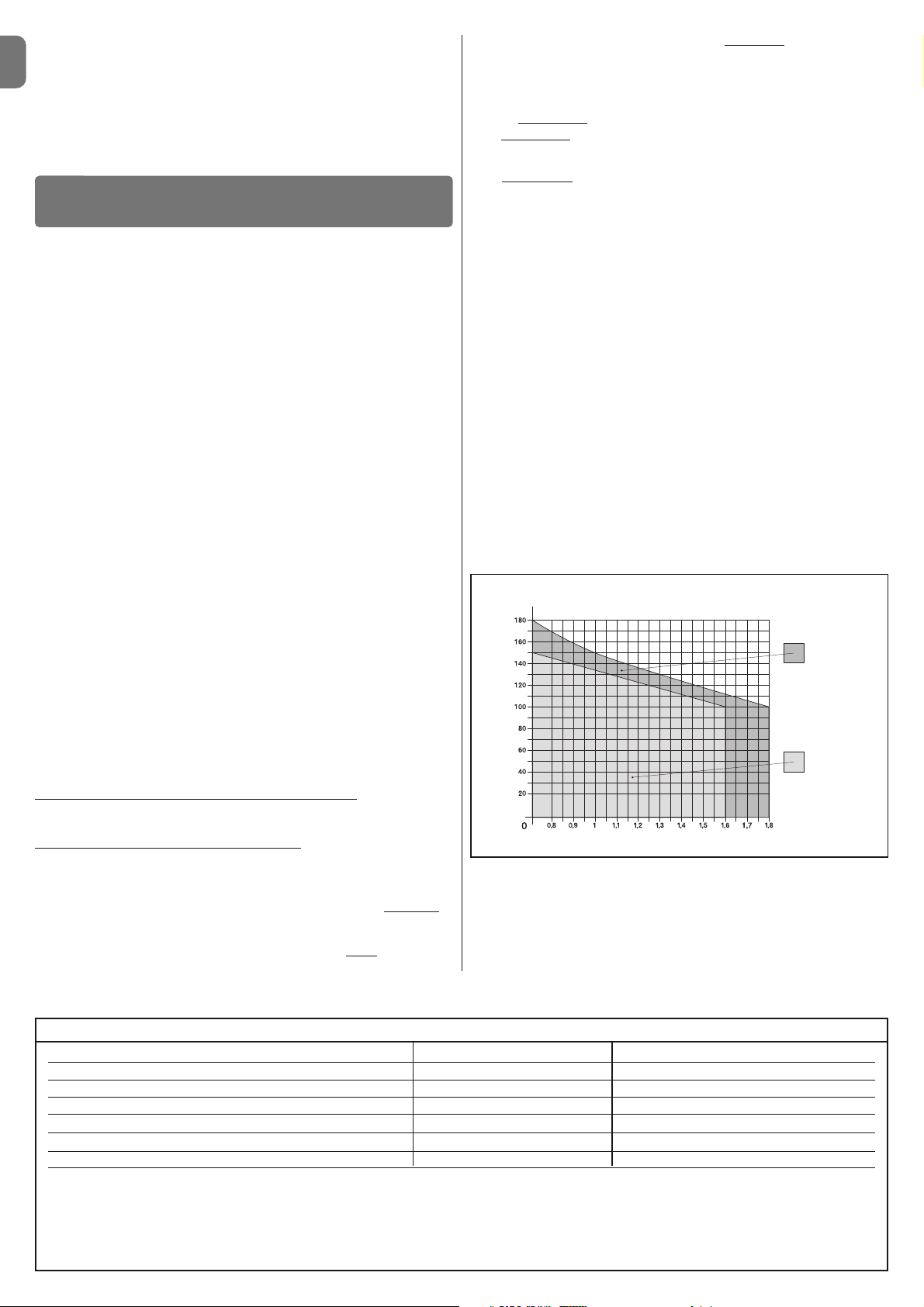

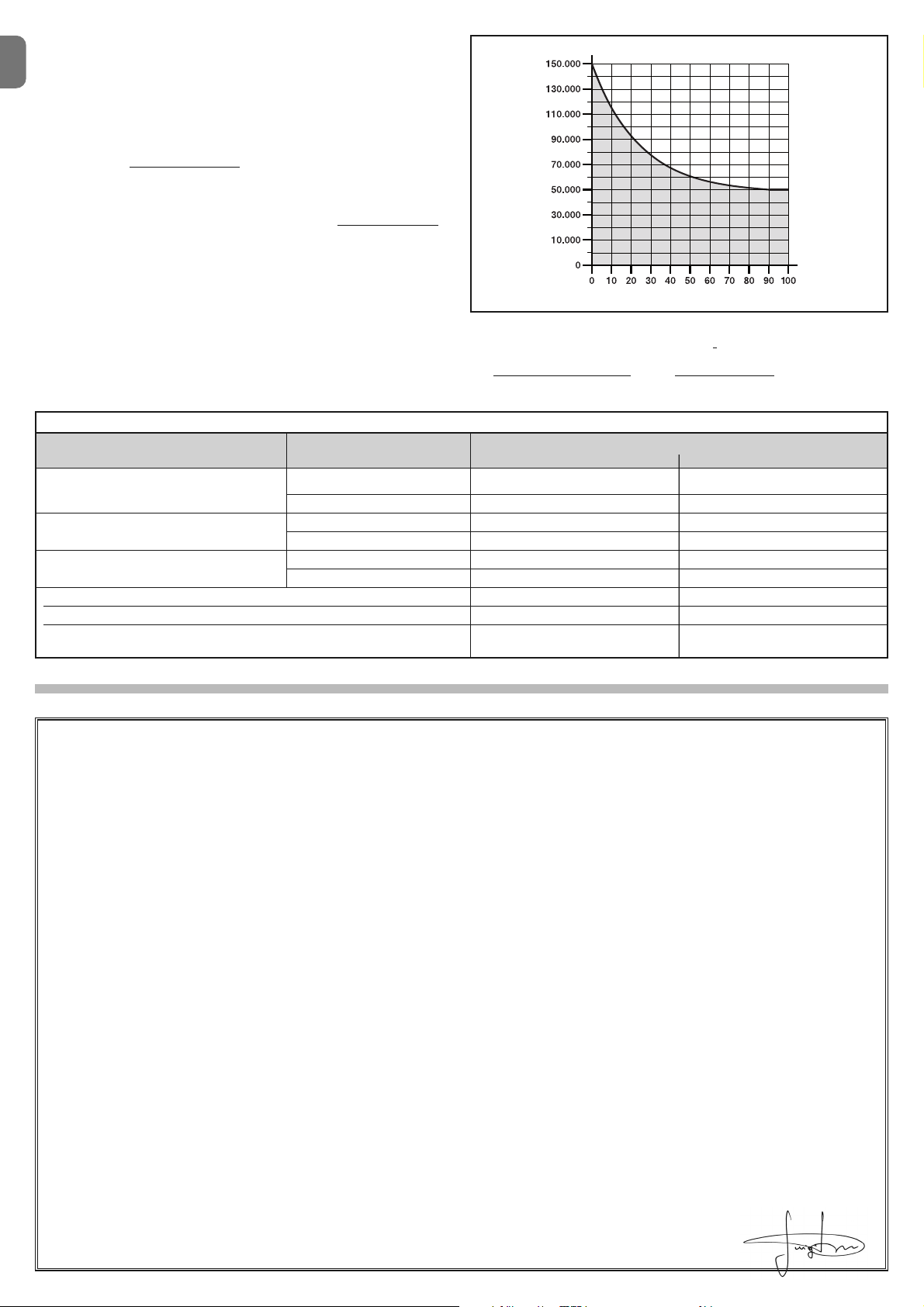

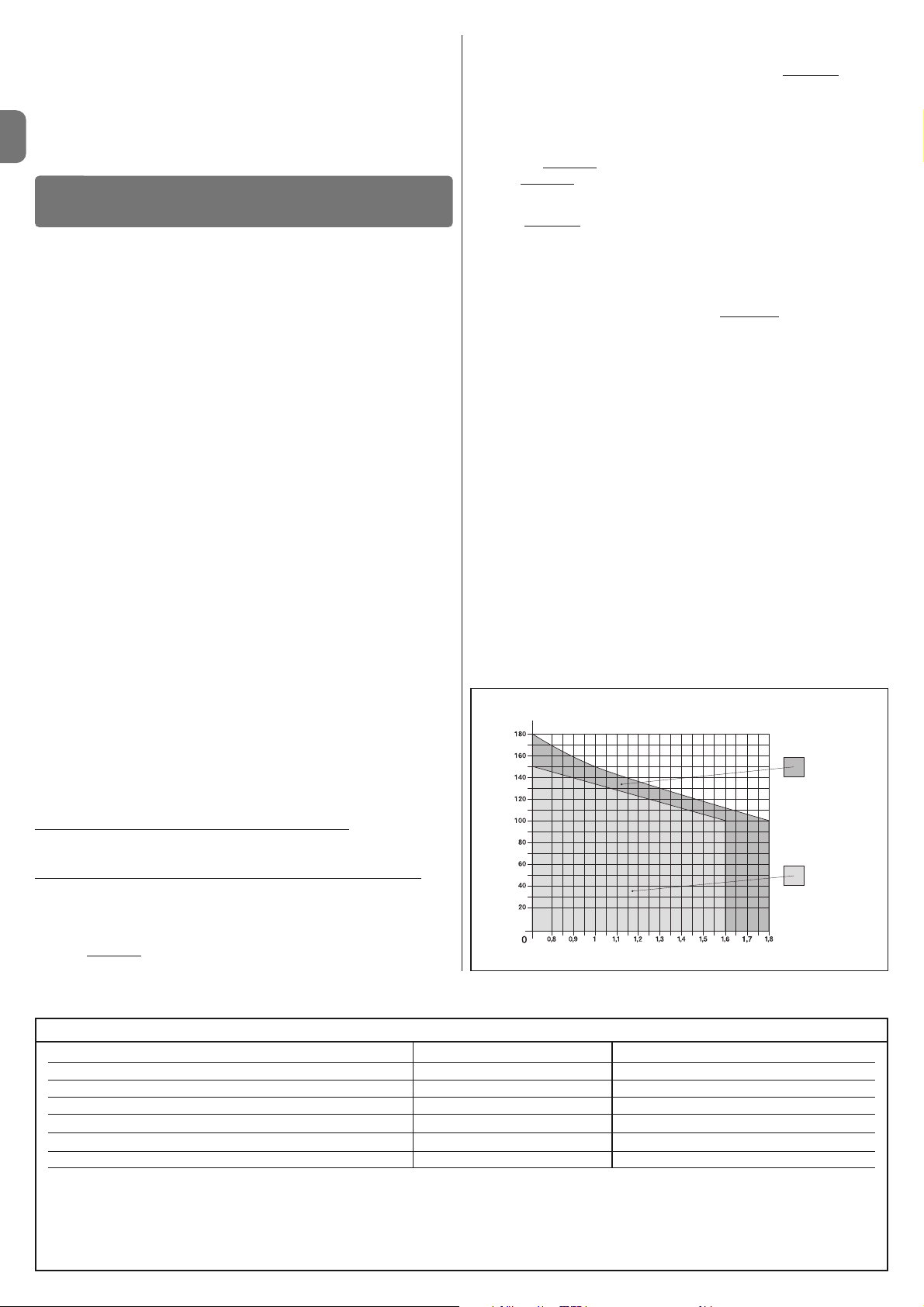

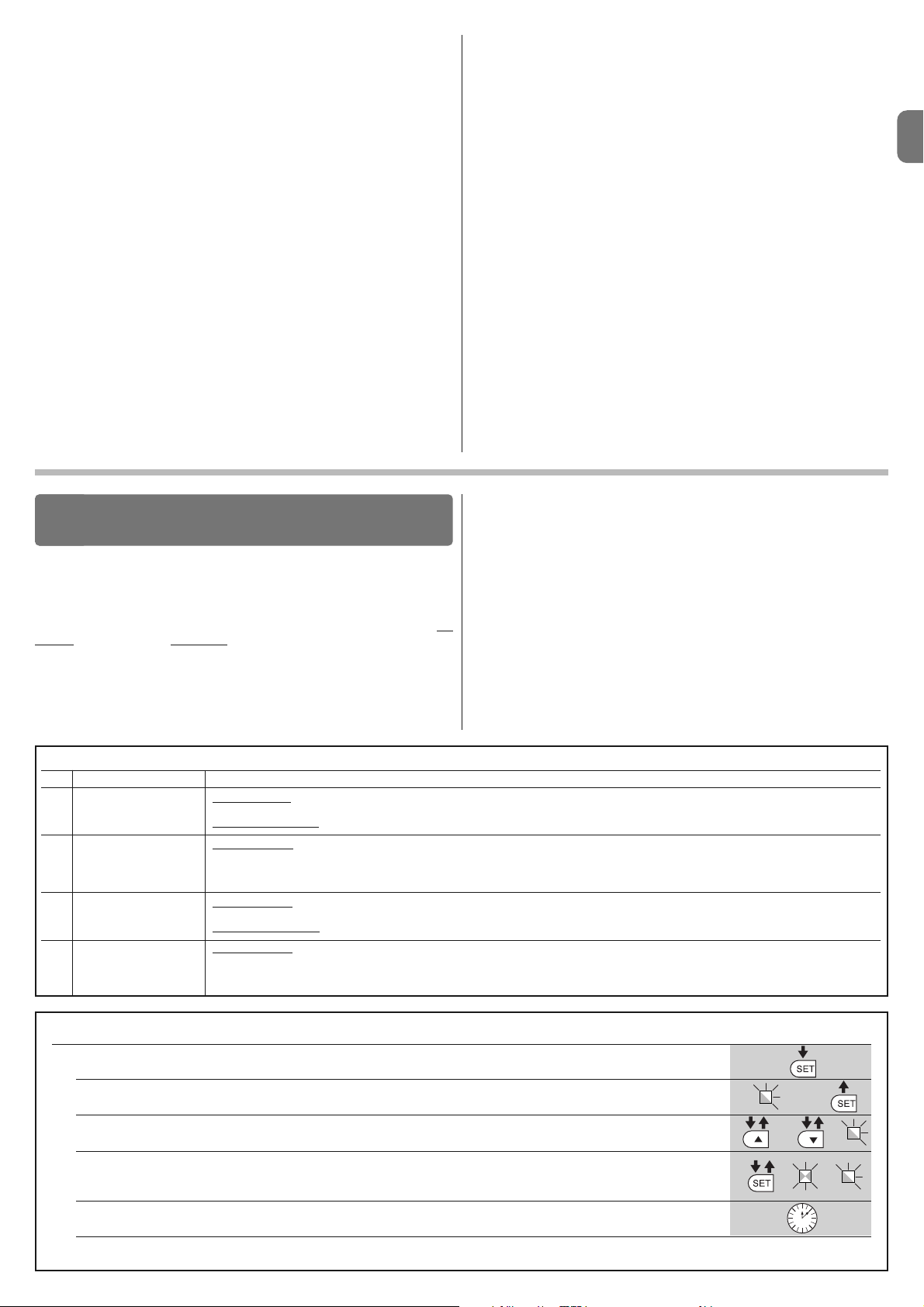

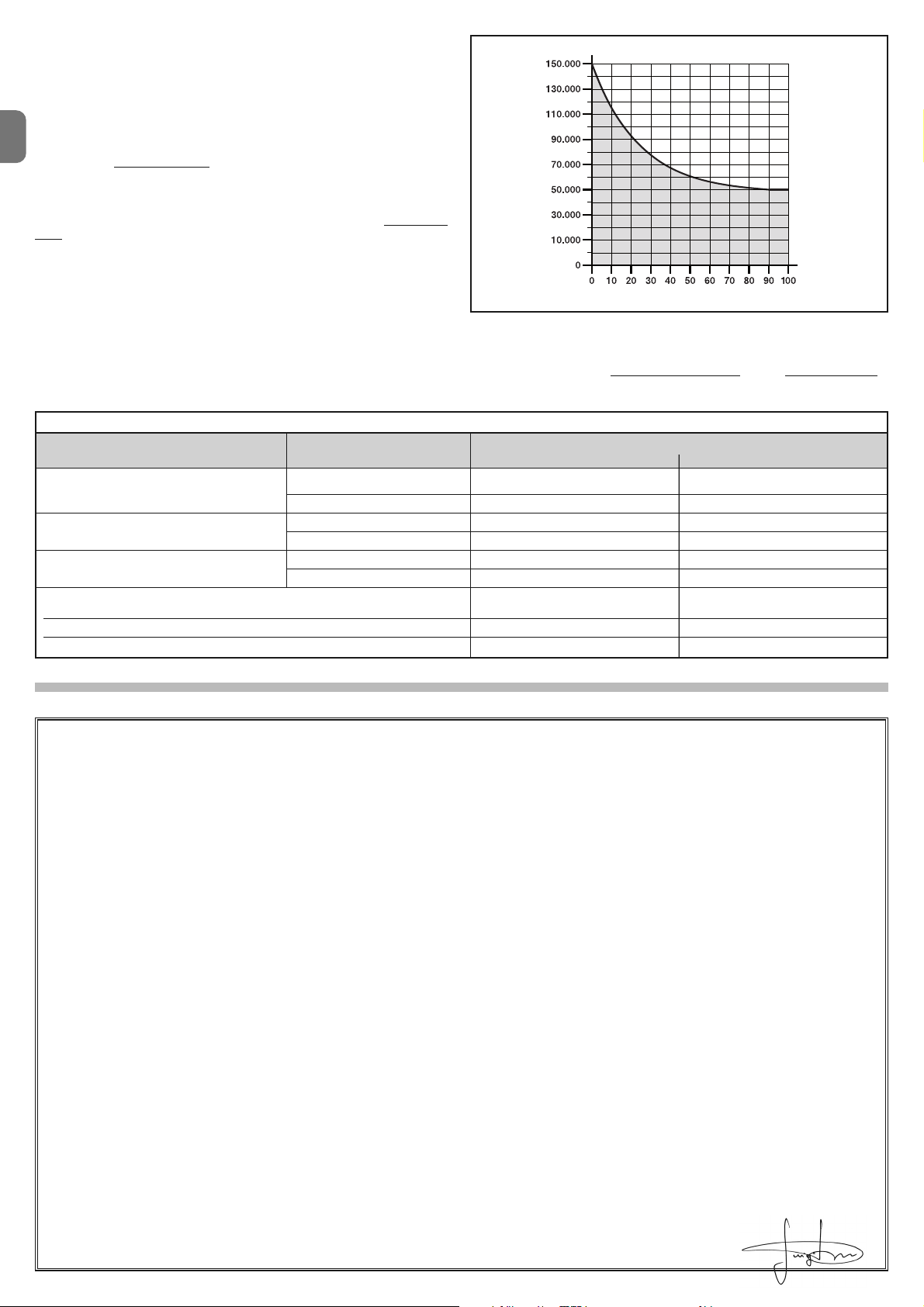

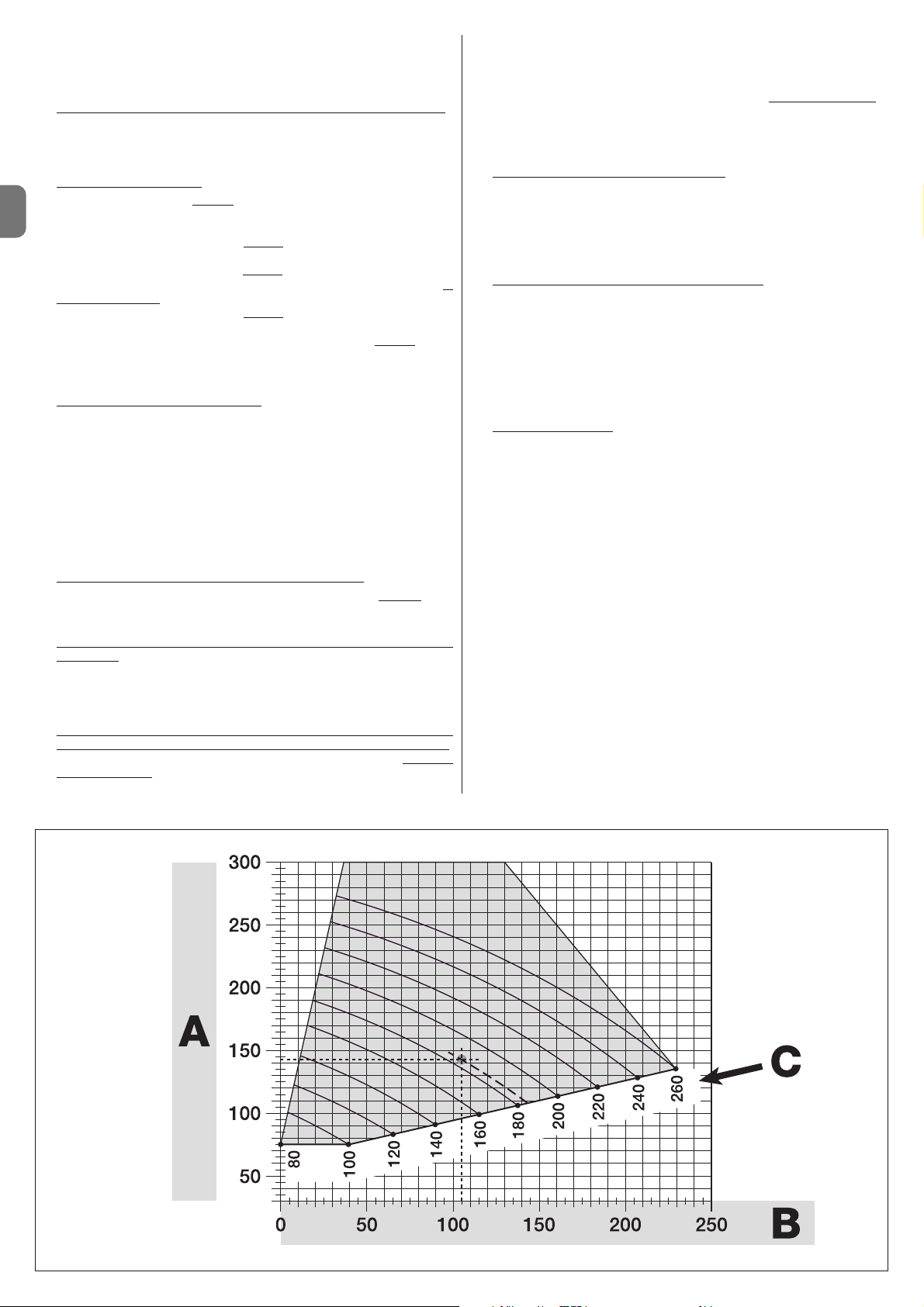

• Check to run: apply to Graph 1 the weight and width of the leaf; plot two lines

from these points and check that they intersect in one of the two grey areas

of

the graph. Important! - If the lines cross in the white area, this product cannot

be used to automate this particular gate.

• To enable the installation of the gearmotor, the minimum width

of the column

should be 80 mm.

• The gearmotor arm must be positioned in the upper part

of the gate leaf.

IMPORTANT! - The gearmotor must not be mounted upside down, i.e. with

the arm pointing downwards.

• The arm’s fastening bracket must be fitted at one of the strongest parts of the

leaf (e.g. the frame), in order to ensure a firm and safe hold;

• Check distance

“E” (fig. 7):

- If distance

“E” falls in the range 80 mm (minimum) to 299 mm (maximum),

the gearmotor arm will need to be shortened. In such conditions, the leaf will

be able to open by up to 90°.

- If distance “E” is 300 mm or more, there is no need to shorten the gear-

motor arm. In such conditions, the leaf will be able to open by up to 110°.

3.3 - Preparatory work prior to installation

Fig. 2 illustrates an example of an automated system, achieved using Nice

components (some components may not be included in the kit):

a - Gearmotor with control unit mod. WL1024C

b - Gearmotor without control unit mod. WL1024

c - Multi-purpose lamp mod. WLT (to be installed on the gearmotor with con-

trol unit mod. WL1024C); see chapter 3.5 and the lamp’s own instruction

manual

d - Pair of photocells mod. MOFB

e - Digital keyboard (mod. MOTB) - Transponder reader (mod. MOMB) - Key

selector (mod. MOSE)

f - Pair of photocell posts

g - Opening and Closing mechanical stops

h - Electrical lock

These components are positioned according to a typical standard layout.

Referring to fig. 2, establish the approximate position in which to install each

component required for the system. Important – Before commencing installa-

tion, prepare the electrical cables necessary for your system, referring to fig. 2a

and to “Table 1 - Technical characteristics of the electrical cables”.

Important – While laying the tubes for the electrical cables, consider that due

to the possible build-up of water in the aqueducts, the connection tubes could

cause condensation to form inside the control unit and damage the electronic

circuits.

INSTALLATION

3

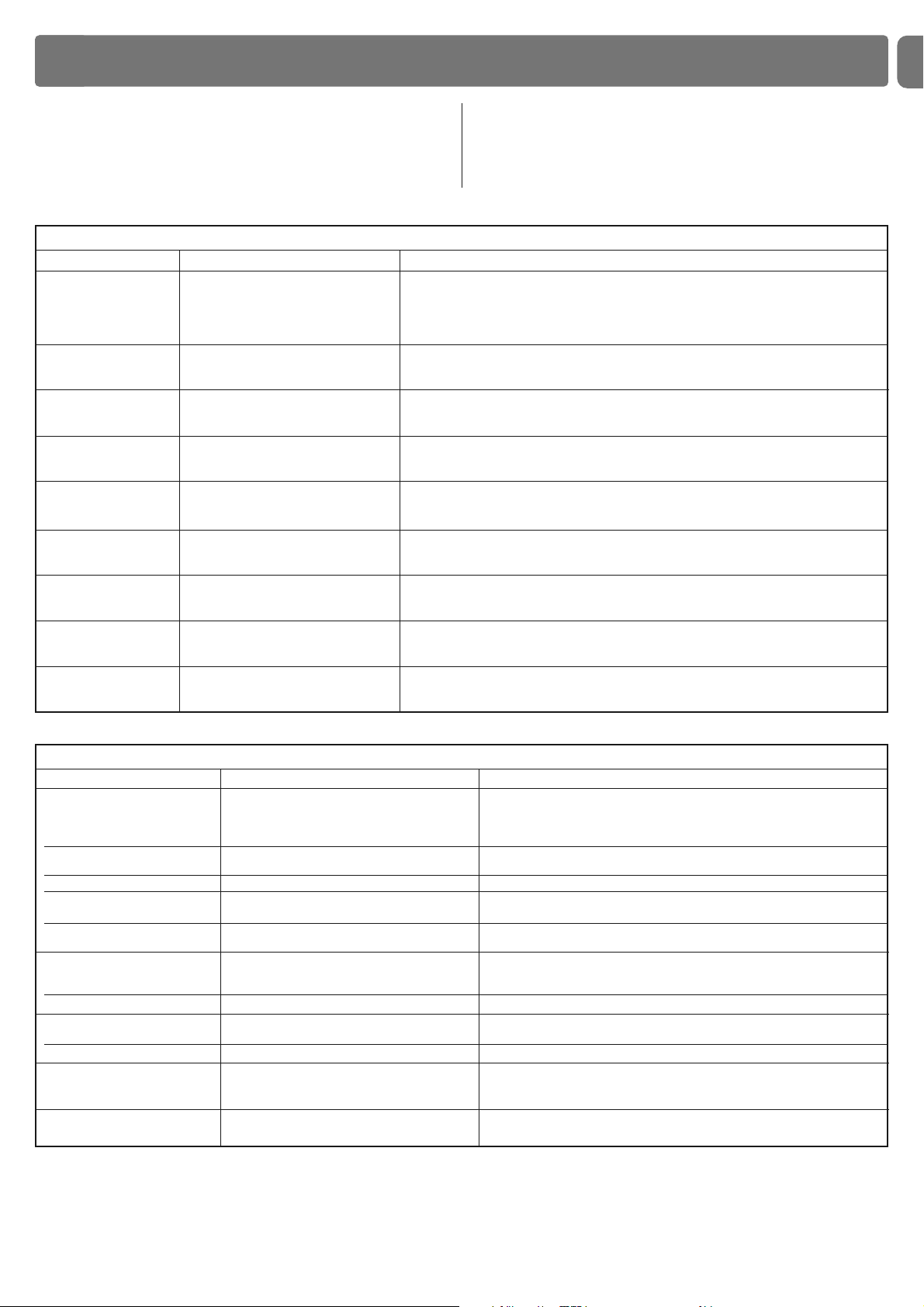

Connection Type of cable Maximum permitted length

A: POWER cable One 3 x 1.5 mm2cable 30 m (note 1)

B: ELECTRICAL LOCK cable One 2 x 1 mm2cable 6 m

C: BLUEBUS DEVICES cable One 2 x 0.5 mm2cable 20 m (note 2)

D: KEY SELECTOR cable Two 2 x 0.5 mm2 cables (note 3) 50 m

E: GEARMOTOR POWER cable One 3 x 1.5 mm2cable 6 m

EXTERNAL AERIAL cable (optional) One type RG58 screened cable 20 m (recommended less than 5 m)

Note 1 – If the power cable is more than 30 m long, you will need to use a cable with a wider cross-section (3 x 2.5 mm

2

) and you will have to install protective earthing near the automation system.

Note 2 – If the Bluebus cable is more than 20 m long, and up to a maximum of 40 m long, you will need to use a cable with a wider cross-section (2 x 1 mm

2

).

Note 3 – These 2 cables can be replaced with 1 single 4 x 0.5 mm2 cable.

IMPORTANT! – The cables used must be suitable for the type of environment where they are installed.

TABLE 1 - Technical characteristics of the electrical cables

GRAPH 1

For full length

arm

For shortened

arm

WIDTH (m.)

WEIGHT (kg.)

Other available accessories include the receivers designed with “SM” connectors (SMXI, OXI, etc.).

The gearmotor with control unit (mod. WL1024C) is designed to accommodate

the installation of the multi-purpose lamp mod. WLT (see chapter 3.5), which

can operate as a flashing emergency light or courtesy light, depending on the

control unit programming. In addition, it can be used as a twilight by activating

a built-in light sensor; please refer to the relevant instruction manual for specifications.

Page 5

EN

English – 3

3.4 - Installation of the gearmotor mod. WL1024C - WL1024

WARNINGS

• Failure to install correctly can cause serious injury to the person carrying out the work and those using the system.

• Before starting to assemble the automation system, carry out the preliminary checks described in paragraphs 3.1 and 3.2.

• The gearmotor arm can be shortened from the standard length provided. It needs to be reduced in length if there is a fixed obstacle close to

the gearmotor (such as a wall or post) impeding the full range of movement of the arm. In order to establish whether the arm needs to be

shortened, it is therefore necessary to follow the procedure in 3.4.1

before starting the installation

.

Assemble the component parts of the motor arm, referring to fig. 3. Do not in se rt the Benzing retaining ring at this stage (fig. 4). N.B.! - The curved arm

mu st be positioned with the curved part towards the gate leaf, as shown

in fig. 5.

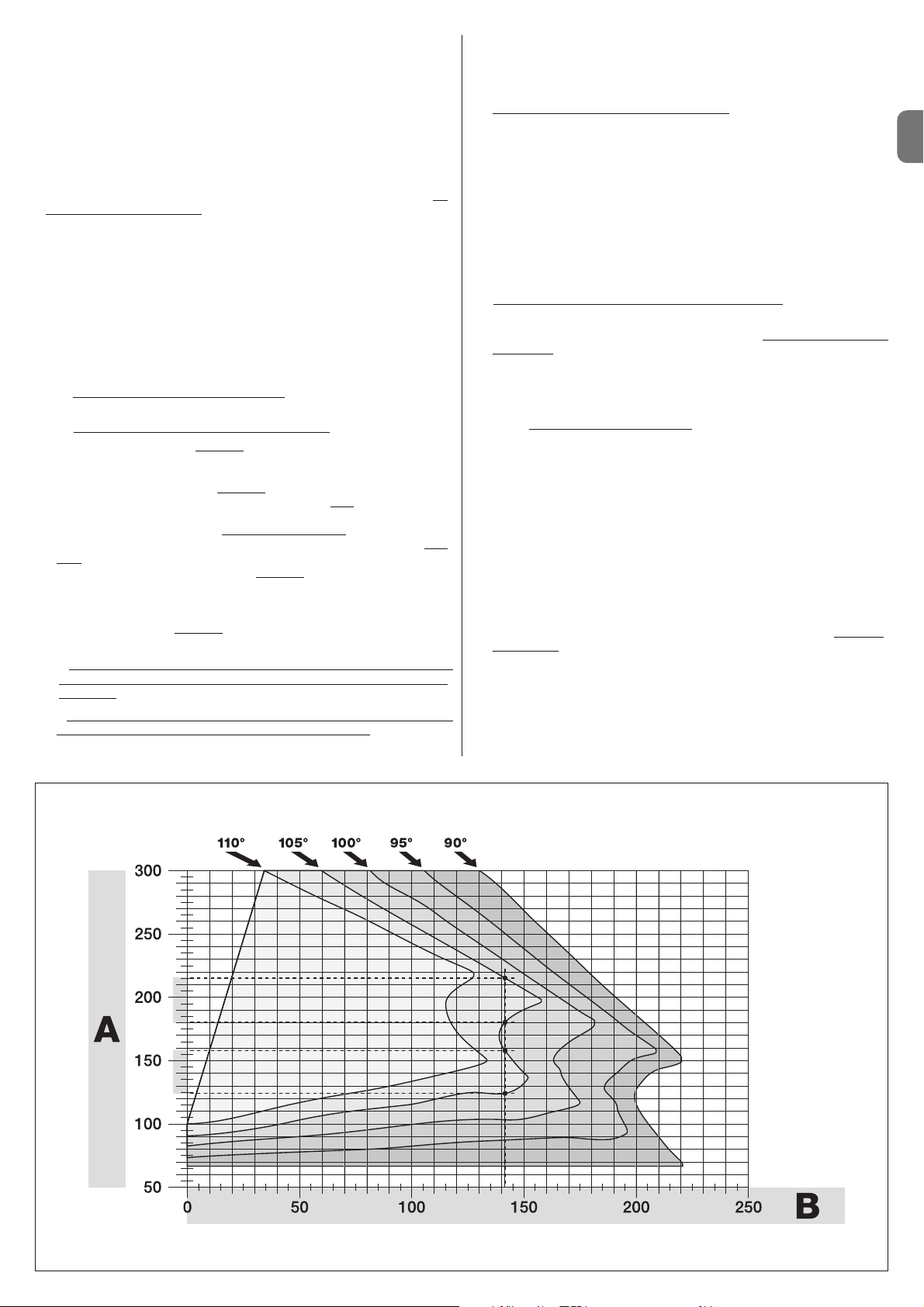

3.4.1 - Establishing the length of the gearmotor arm

01. Determine the VERTICAL position of the gearmotor:

draw a horizontal line on the column at the same height at which the fastening bracket for the arm will be located on the leaf once the installation is

complete.

02. Determine the HORIZONTAL position of the gearmotor:

a) Determine the maximum opening position of the leaf

: determine the

maximum opening angle (maximum 110°).

b) Measure distance B and determine distance A

:

1 - Measure distance B

on the column (fig. 5). This is the distance be -

tween the fulcrum of rotation of the gate leaf and the surface of the column

where the rear bracket of the gearmotor will be fixed.

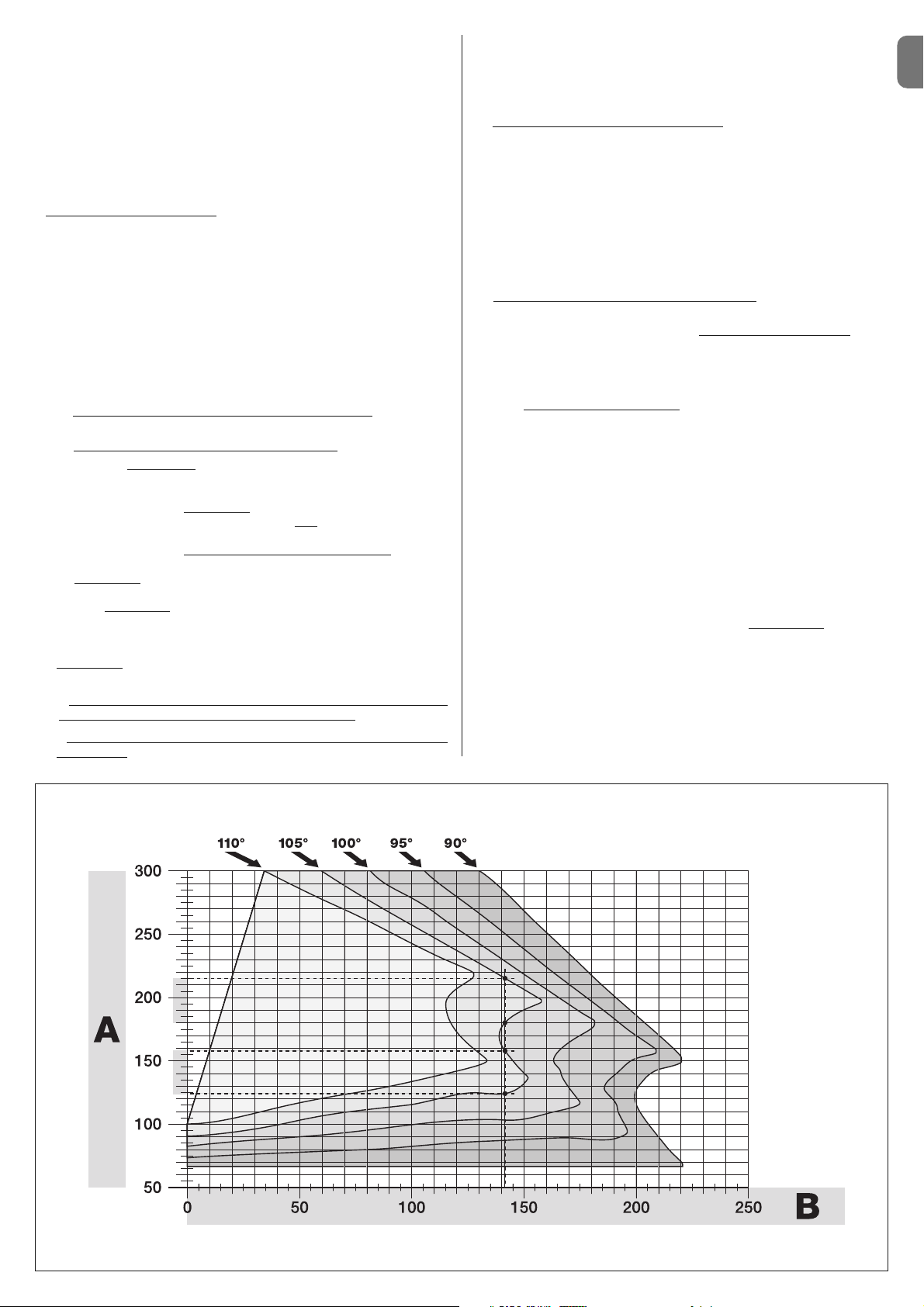

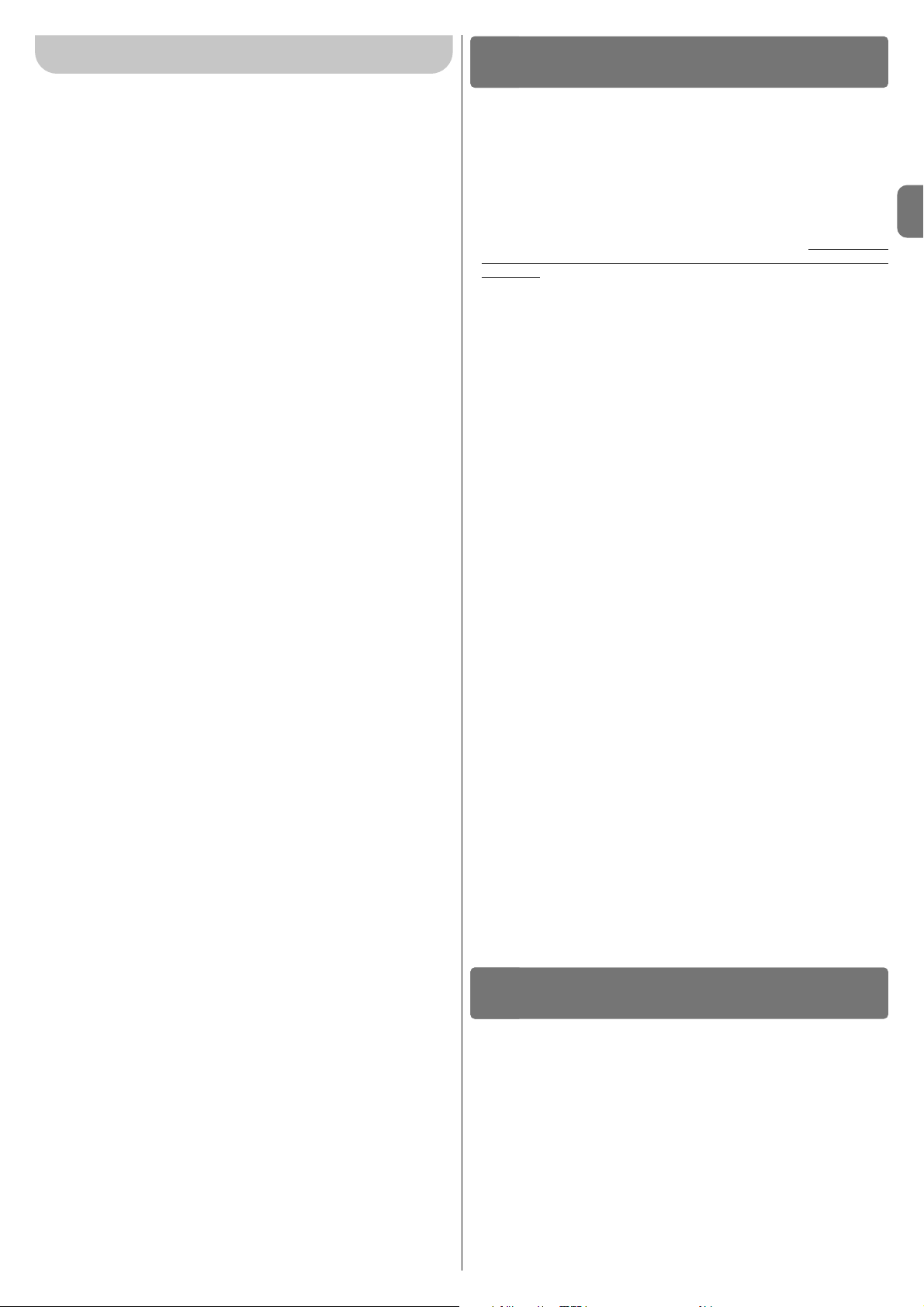

2 - On Graph 2A, mark distance B

, as just measured, and trace a vertical

line from this point until it intersects with the area

which includes the angle

value measured in point a.

3 - At the points where the vertical line intersects with the area

, trace horizontal lines across column “A”, to determine the values which can be used

for distance A

. Then choose a value for A from this range, one of the

smaller values if possible.

4 - Mark distance A

on the column and trace a vertical line corresponding

to it (fig. 6).

5 - If there is a wall or other immovable obstacle near the vertical line,

measure the distance between this line and the obstacle (fig. 7): this is

distance E

.

IMPORTANT!

• If

distance E falls in the range 80 mm (minimum) to 299 mm (maxi-

mum), continue the installation with procedure 3.4.3

.

• If distance E is 300 mm or more, continue the installation with procedure 3.4.2

.

5 - Release the gearmotor with the dedicated key (see chapter 3.8).

3.4.2 - Installation of a gearmotor with a STANDARD LENGTH ARM

Important! - This part of the installation can only be carried out after 3.4.1

has been completed.

01. Affix the gearmotor to the column (fig. 8)

:

a) Hold the gearmotor against the column(*) so that its vertical centre line

corresponds with the vertical line traced earlier (distance A), and its arm

corresponds with the horizontal line traced during procedure 3.4.1. Now

ensure that the gearmotor is completely levelled: if off-axis, it can cause the

automation to malfunction.

(*) Note - If the column surface is between 80 and 135 mm wide, then

before continuing with the installation, the gearmotor’s rear fastening

bracket will need to be rotated by 90°. To rotate the bracket, refer to fig. 9.

b) Mark the fastening points, drill the required holes in the surface of the

column and insert the plugs; now fix the gearmotor in place using suitable

screws and washers.

02. Affix the gearmotor arm to the gate leaf (fig. 8)

:

c) Bring the gate leaf into the fully Closed position;

d) Push forcefully the gearmotor arm to its maximum extension

. Cau-

tion! - Make sure the arm is locked in its end stop;

e) Bring the arm up to the gate leaf and hold the fastening bracket against

the leaf.

f) Ensure that the gearmotor arm is levelled properly, and use a pencil to

mark the centre

of the slot profile on the bracket, to enable fine adjustments to be made to the closure alignment of the leaf in future (see paragraph 3.7).

g) Holding the bracket against the gate leaf with one hand, attempt to open

and close the gate completely, up to the respective mechanical stops.

Important! - If the movement of the arm is hampered during the test

by a wall or other fixed object, stop working on this procedure and go

to procedure 3.4.3.

h) Drill holes in the gate leaf at the points marked and remove the bracket

from the arm and affix it to the gate leaf with suitable screws.

i) Attach the arm to the bracket, inserting the pin and the Benzing retaining

ring. Important - Check that the bracket and the arm are completely level.

Loosen the screws of the bracket and adjust as required to ensure level.

This check can also be performed by measuring a distance of 75 mm (see

fig. 8 phase 2).

l) Fix the end stops to the ground permanently, in the position

determined

at the start of the procedure. Important! - Check that the gate leaf closes

completely against the end stop (not supplied).

m) Finally, bring the leaf manually to around its midpoint of travel and

secure the gearmotor using the dedicated key (see chapter 3.8). Then

manually open the leaf by a few more centimetres.

03. If the gate being automated has two leaves, then to install the other gearmotor repeat all the actions described here in chapter 3.4.

GRAPH 2A

Page 6

EN

4 – English

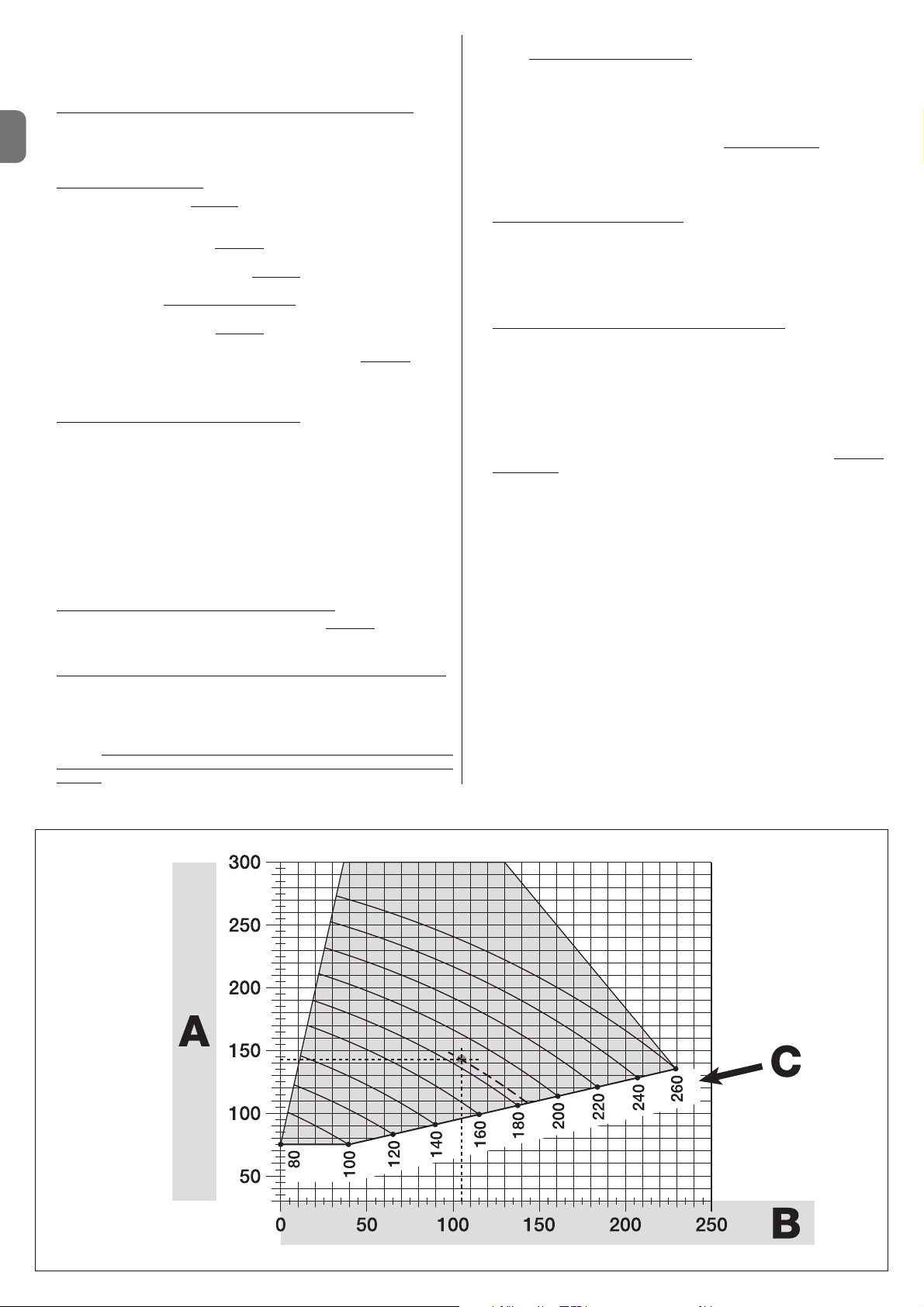

3.4.3 - Installation of a gearmotor with a SHORTENED ARM

Important! - This part of the installation can only be carried out after 3.4.1

has been completed.

01. Determine a new maximum opening angle for the gate leaf (max 90°)

:

ignoring the maximum opening position established for the leaf during procedure 3.4.1, bring the leaf to a new maximum opening position, ensuring

that the angle does not exceed 90°. Then hold the gate leaf provisionally in

this position using a ground-mounted stop.

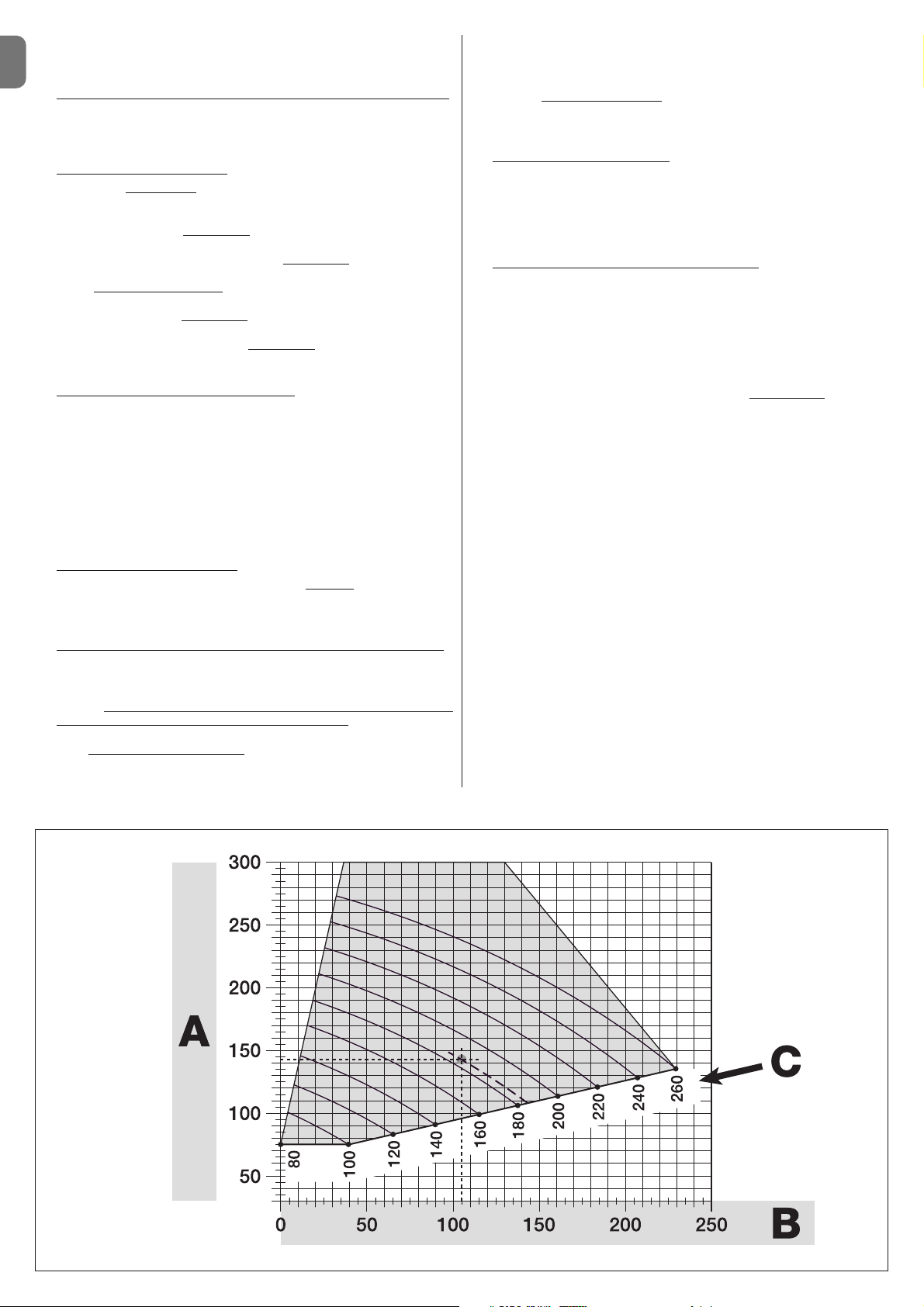

02. Determine distances A - B - C

:

a) Measure distance B (fig. 10) on the column. This is the distance

between the fulcrum of rotation of the gate leaf and the surface of the column where the rear bracket of the gearmotor will be fixed.

b) On Graph 2B, mark distance B

as measured, and trace a vertical line

from this point.

c) On the column, determine the value for distance A

, at which to mount

the rear bracket of the gearmotor (refer to fig. 11). N.B.! - Choose a value

for A, the smaller the better

, in order to keep the motor free of the

obstacle.

d) On Graph 2B, mark distance A

as just measured and plot a horizontal

line from this point until it intersects with the vertical line traced earlier. The

meeting point of these lines defines distance C

, i.e. the distance required

between the two pins on the slotted arm (fig. 12). Example from graph 2B:

if the value of B is 105 mm and A is 143 mm, then point C is 182.

03. Affix the gearmotor to the column (fig. 13)

:

a) Hold the gearmotor against the column (*) so that its vertical centre line

corresponds with the vertical line traced earlier (distance A), and its arm

corresponds with the horizontal line traced during procedure 3.4.1. Now

ensure that the gearmotor is completely levelled: if off-axis, it can cause the

automation to malfunction.

(*) Note - If the column surface is between 80 and 135 mm wide, then

before continuing with the installation, the gearmotor’s rear fastening

bracket will need to be rotated by 90°. To rotate the bracket, refer to fig. 8.

b) Mark the fastening points, drill the required holes in the surface of the

column and insert the plugs; now fix the gearmotor in place using suitable

screws and washers.

04. Shorten the slotted arm (fig. 14)

:

a) To reduce the length of the slotted arm to value C

(as established in

point 02-d), unscrew the nut, remove the stop, adjust the two pins so that

the distance between them is equal to value C, then fasten the nut in position provisionally.

05. Checking the length C of the slotted arm in this context (fig. 15 - 16)

:

a) Bring the gate leaf into the fully Closed position;

b) Fully open the gearmotor arm to its maximum extent (see 15, phase 1);

c) Bring the arm up to the gate leaf and hold the fastening bracket against

the leaf: Important!

- push the curved arm against the leaf, until it is

secured (maximum opening - see fig. 15, phase 1a).

d) Ensure that the gearmotor arm is levelled properly, and use a pencil to

mark the centre

of the slot profile on the bracket, to enable fine adjustments to be made to the closure alignment of the leaf in future (see paragraph 3.7).

e) Provisionally attach the bracket to the gate leaf and bring the leaf into its

maximum opening position against the ground-mounted stop.

f) With the leaf in this position, perform the checks shown in fig. 16 (run a

wire over the two pins of the slotted arm, as far as the leaf hinge). Impor-

tant! - If, in relation to the hinge,

the wire appears in position “BB” as in fig.

16, it will be necessary to extend distance C by a few millimetres. This

must be repeated until the wire reaches position “AA” as in fig. 16 and the

arm is no longer obstructed by the wall or other fixed obstacles.

06. Cutting the slotted arm (fig. 17)

:

After checking that the articulation is operating correctly, cut the slotted

arm in the following manner.

a) Trace a line on the slotted arm in the position exactly as indicated in fig.

17, phase 1. Then remove the arm from the bracket and cut the part of the

arm which is not required.

b) Re-assemble the components of the arm (fig. 3).

07. Affix the gearmotor arm tot he gate leaf (fig. 18

):

a) Drill holes in the gate leaf at the points marked.

b) Remove the bracket from the arm and affix it to the gate leaf with suit-

able screws.

c) Attach the arm to the bracket, inserting the pin and the Benzing retaining

ring. Important - Check that the bracket and the arm are completely level.

Loosen the screws of the bracket and adjust as required to ensure level.

This check can also be performed by measuring a distance of 75 mm (see

fig. 8 phase 2).

d) Fix the end stops to the ground permanently, in the position

determined

at the start of the procedure.

Important! - Check that the gate leaf closes completely against the end

stop. To make fine adjustments to the closure alignment, refer to paragraph

3.7.

e) Finally, bring the leaf manually to around its midpoint of travel and secure

the gearmotor using the dedicated key (see chapter 3.8) Then manually

open the leaf by a few more centimetres.

08. If the gate being automated has two leaves, then to install the other gearmotor repeat all the actions described here in chapter 3.4.

3.5 - Installation of the multi-purpose lamp mod. WLT on the

gearmotor model WL1024C

Warning – WLT can operate as a flashing emergency light or courtesy light,

depending on the control unit programming.

Follow the installation steps shown in fig. 21, making sure the right sequence is

followed and the following warnings are adhered to:

• for phase 4 – Rotate the power unit in the direction of the arrow, keeping a

careful eye on the cables underneath that connect it to the gearmotor.

• for phase 7 – Open out the cables fully and insert the connector into the

FLASH output as shown; secure the cables by inserting them in the cable

gland.

• for phase 11 – Position the electrical board on the pin of the base, depend-

ing on the desired usage: A = diffuse light; B = directional light beam (in this

case, the light beam can be directed by blocking the board in one of the holes

on the base).

GRAPH 2B

Page 7

EN

English – 5

The electrical connection of the various devices (photocells, digital keyboards,

transponder card readers, etc.) of the automation system with a control unit is

carried out with the Nice “Bluebus” system. This system makes it possible to

carry out the electrical connections with the use of just 2 wires along which

both the electricity supply and the communication signals travel. The electrical

connection to be used is parallel and does not require any polarity to be

observed. During the recognition phase, every device connected to the control

unit will be recognised individually by the latter, thanks to a univocal code. Every

time a device is added or removed, you must carry out the control unit recognition phase (see paragraph 4.7).

4.1 - Description of the electrical connections (fig. 23)

M1 gearmotor output 1

ELS utput for 12 VAC electrical lock (max 15 VA). The ELS output can be

programmed with other functions using the Oview programmer (see

chapter 8.3) (e.g. flashing, courtesy light, etc.)

BLUEBUS input for compatible devices (MOFB, MOFOB, MOB and MOTB).

The device connection is in parallel with the use of 2 wires along

which both the electricity supply and the communication signals

travel; there is no need to observe any polarity when making the

connection. Each device is recognised individually by the control

unit because a univocal address is assigned to it during the installation (see paragraph 4.7)

ELECTRICAL CONNECTIONS

4

• for phase 12 – Open out the cable fully, cut the excess portion and position

the cables in such a way that they do not cast any shadows over the LEDs and

the light sensor fitted on the back of the electrical board.

• for phase 13 – The arrow on the cover and the one on the base should align.

Ensure the 4 cogs on the base fit into the grooves inside the cover.

Note – If the WLT multi-purpose lamp is not installed on the upper part of the

“Walky” gearmotor, it should be connected to the ELS terminal as described in

paragraph 4.1- “Description of the electrical connections”.

3.6 - How to remove the control unit

01. Remove the gearmotor’s lower cover (fig. 19 phase 1-2);

02. Undo the 4 screws of the cable sleeve support and remove it (fig. 24

phase 1-2);

03. Pull the control unit about 4 centimetres in the direction of the arrow, and

detach the motor connector (fig. 24 phase 3-4);

04. Finally, remove the control unit completely;

Important! - When reconnecting the motor to the control unit, observe the

polarity of the connector (this can only be inserted one way around!).

3.7 - Adjusting the alignment of the gate leaves when closed

01. Remove the slotted arm from the fastening bracket on the gate leaf;

02. Loosen the screws on the bracket and move it by a few millimetres towards

the gearmotor;

03. Then replace the slotted arm in the bracket, close the leaf and check that it

is both aligned with the other leaf and in contact with the end stop. Impor-

tant! - If necessary, repeat point 02 until an optimum alignment is achieved;

04. Drill a hole in the leaf, to correspond to the hole in the centre of the fastening bracket, and insert a screw. Then fix the bracket permanently in place

by tightening the three screws;

05. Finally, attach the slotted arm to the bracket, inserting the pin and the Benzing retaining ring.

3.8 - Securing and releasing the gearmotor manually

The gearmotor is equipped with a mechanical system which allows the gate to

be opened and closed manually.

These manual operations are required in the event of power cuts, operational

faults, or during installation.

Releasing (fig. 22-A):

01. Raise the flap;

02. Insert the key into the release pin;

03. Turn the key by almost a full turn clockwise.

04. The gate leaf can now be moved manually into the required position.

Securing (fig. 22-B):

01. Turn the key anticlockwise in the release pin and move the gate leaf manu-

ally until you can hear the leaf engage mechanically with the drive mechanism.

02. Remove the key from the pin and rotate the release disc anticlockwise by

90° so that the hole is blocked and replace the flap.

STOP input for devices which, when activated, cause the manoeuvre in

progress to halt immediately, followed by a brief inversion; possibility of connecting NO, NC contacts or devices with a 8.2 kΩ constant resistance output (sensitive edges). Each device connected to

this input is recognised individually by the control unit during the

recognition phase (paragraph 4.7); after this phase, if the control

unit detects any variation with respect to the status recognised, it

causes a STOP. One or more devices - including different ones can be connected to this input:

– several NO devices can be connected in parallel, with no limits as

to quantity;

– several NC devices can be connected in series, with no limits as

to quantity;

– 2 devices with a 8.2 kΩ constant resistance output can be connected in parallel. If there are more than 2 devices, they need to be

connected in a cascade configuration with a single termination

resistance of 8.2 kΩ;

– 2 NO and NC devices can be connected in parallel, connecting in

series with the NC contact a 8.2 kΩ resistance (this makes the

combination of 3 NO - NC and 8.2 kΩ devices possible)

P. P. input for control devices which, when activated, cause the Step-

step manoeuvre to take place; possibility of connecting NO contacts

AERIAL input for the aerial of a radio receiver

4.2 - Connecting the power cable

WARNING: The electricity supply line must be equipped with a device which

ensures the complete disconnection of the automation system from the mains.

The disconnection device’s contacts must have an opening distance which is

sufficient to achieve full disconnection in category III overload conditions, in

conformance with the rules of installation. When the need arises, this device

ensures that the power is disconnected quickly and safely; it must therefore be

positioned where it can be seen from the automation system. If, however, it is

not located in a visible position, it must be provided with a system to prevent

the power supply being reconnected accidentally or without authorisation, in

order to avoid any risk. The product is not supplied with a disconnection

device.

IMPORTANT!

– The connection must be carried out exclusively by qualified experts.

– All electrical connections must be carried out without any mains electri-

cal power supply and with the back-up battery disconnected - where

present in the automation system.

01. Access the power unit by undoing the 3 screws in the gearmotor’s upper

cover and slowly rotate the cover in the direction of the arrow (fig. 24),

keeping a careful eye on the cables underneath;

02. Connect the phase and neutral wires to the power unit terminal board,

observing the instructions on the label; close the earth cable grommet

using the screw (fig. 25): care required! -the terminal should be pointing

towards the opening from which the power cable emerges;

03. Then pull the power cable towards the control unit, so that it is just long

enough to allow the power unit to rotate and the cover to close;

04. Close the power unit cover; tighten the screws on the cable gland; insert

the control unit into its seat, and remount the cable sleeve support;

Important! - Fasten the cover of the power unit with all the screws

and ensure that the seal is well positioned in its seat. If the seal or one

of the screws is missing, this can compromise the electronics inside.

4.3 - Connecting the gearmotor without a control unit mod.

WL1024

01. Remove the lower cover of the gearmotor without control unit, as shown in

fig. 19, phase 1-2;

02. Using a Phillips screwdriver, undo the 4 screws of the cable sleeve support

(fig. 20) and remove it (important! - do not lose the 2 spacers).

03. Loosen the two screws on the cable gland (fig. 20, phase 6) and feed the

connection cable through; connect the 3 cables to the terminal board,

observing the symbols as labelled; then tighten the screws of the cable

gland.

04. Adjust the 2 feet inside the gearmotor with an Allen key, until they are fully

resting on the column (fig. 20, phase 7).

05. Cut the edge of the cable sleeve support (fig. 20, phase 8); put the 2 spac-

ers back into position; remount the cable sleeve support (fig. 20, phase 9)

and replace the gearmotor’s lower cover (fig. 20, phase 10).

4.4 - Connecting other devices

If you need to power further devices in the system, such as a transponder card

reader or the light for the key selector, these devices can be connected to the

control unit on terminals “P.P. (positive)” and “STOP (negative)” (fig. 23). The

supply voltage varies from 18 to 31 VDC when mains or solemyo operated and

from 11 to approx. 14 VDC when operating on back-up battery PS424. The

ma ximum available current is 200 mA.

Note – The voltage available in terminals “P.P.” and “STOP” remains present

even when the “Stand By” function is activated on the board.

Page 8

EN

6 – English

4.5 - Addressing the photocells and other BlueBus devices

To allow the control unit to recognise the photocells connected to the Bluebus

system, these need to be addressed: correctly position the electric jumper of

each device, as shown in fig. 31.

To address other devices, refer to the respective instruction manual.

4.6 - Initialisation and connection check

Once you have powered the control unit, carry out the following checks:

• after a few seconds, check that the “Bluebus” LED (fig. 26) flashes regularly

at a frequency of 1 flash per second;

• check that the LEDs of the photocells, both TX and RX, emit flashes. The type

of flashing emitted, at this stage, is not significant;

• check that the WLT multi-purpose lamp is turned off (set on flashing function)

and connected to the FLASH output on the power supply.

If this does not happen, cut off the electricity supply to the control unit and

check the various electrical connections previously carried out.

4.7 - Recognition of the connected devices

Once initialisation is complete, the control unit must recognise the devices connected to the “Bluebus” and “Stop” inputs.

IMPORTANT! – The recognition phase must be carried out even if the

con trol unit is not connected to any devices.

The control unit is designed to recognise individually the various devices connected to it thanks to the recognition procedure and it can also detect with a

very high degree of precision any possible problems. Consequently, the recognition of devices must be carried out each time a device is connected or

removed.

LEDs “L1” and “L2” on the control unit (fig. 26) emit slow flashes to indicate

that recognition needs to be carried out:

01. Press and keep pressed keys “” and “Set” (fig. 26) simultaneously.

02. Release the keys when LEDs “L1” and “L2” begin to flash quickly (after

approximately 3 seconds).

03. Wait a few seconds for the control unit to complete the device recognition

phase.

04. At the end of this phase, the “Stop” LED should be turned on and LEDs

“L1” and “L2” should turn off (LEDs “L3” and “L4” may start to flash).

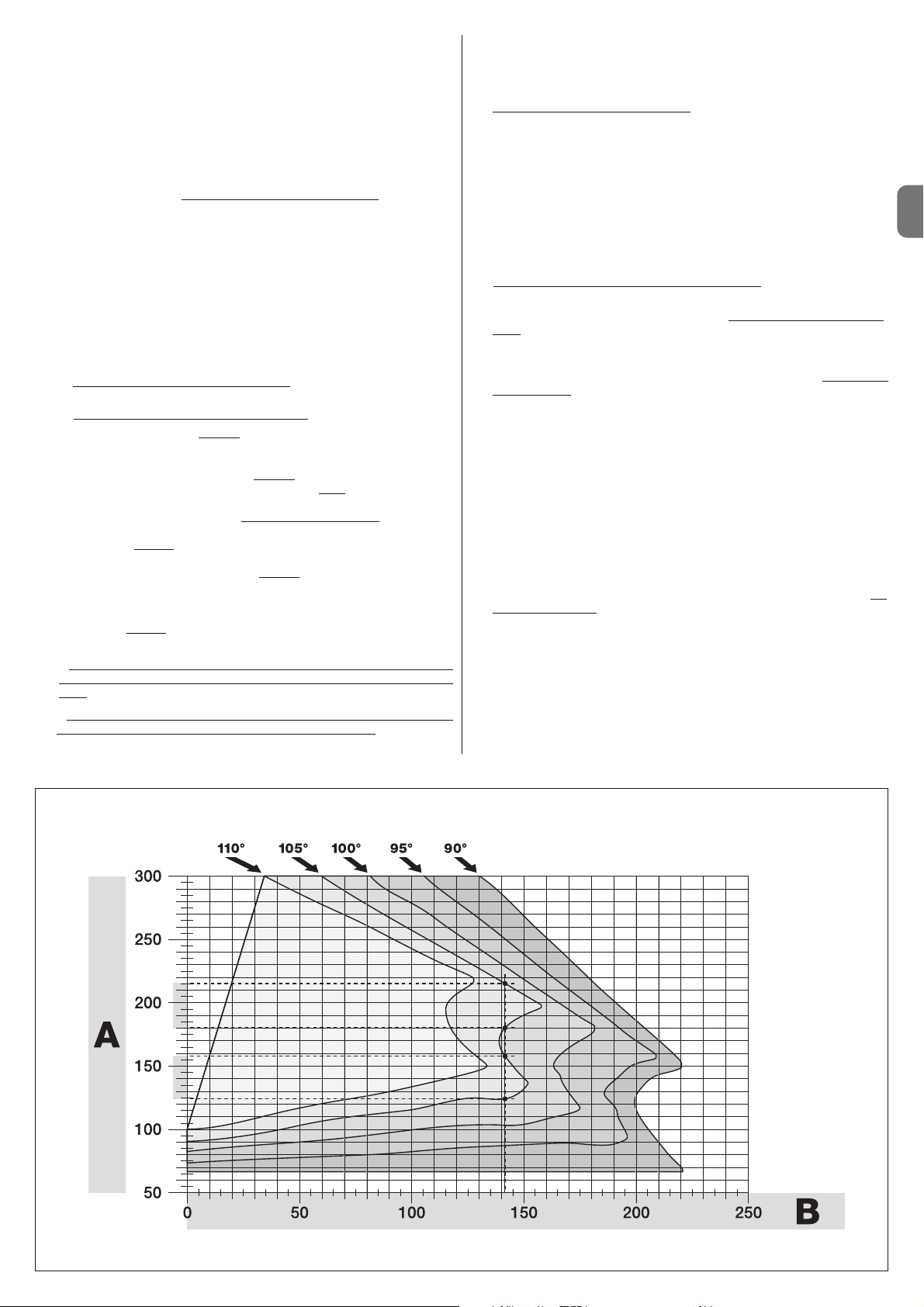

4.8 - Recognition of the positions of the mechanical stops

After the recognition of devices (paragraph 4.7), the control unit must recognise

the positions of the mechanical stops (maximum Opening and maximum Closure);

During this phase, the angle of aperture of the leaf is detected from the closing

mechanical stop to the opening mechanical stop. It is vital that the me -

chanical stops are fixed and sufficiently sturdy.

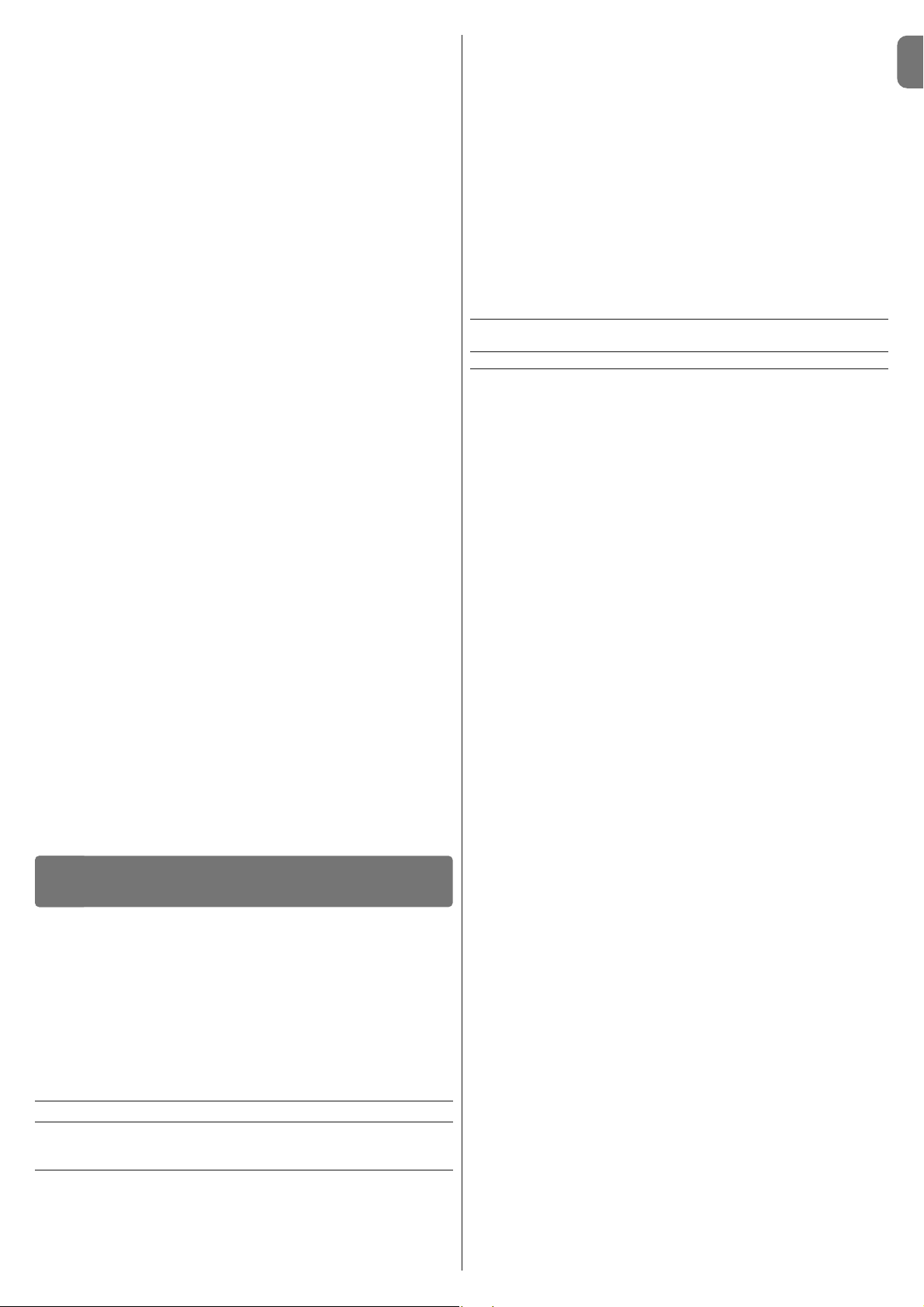

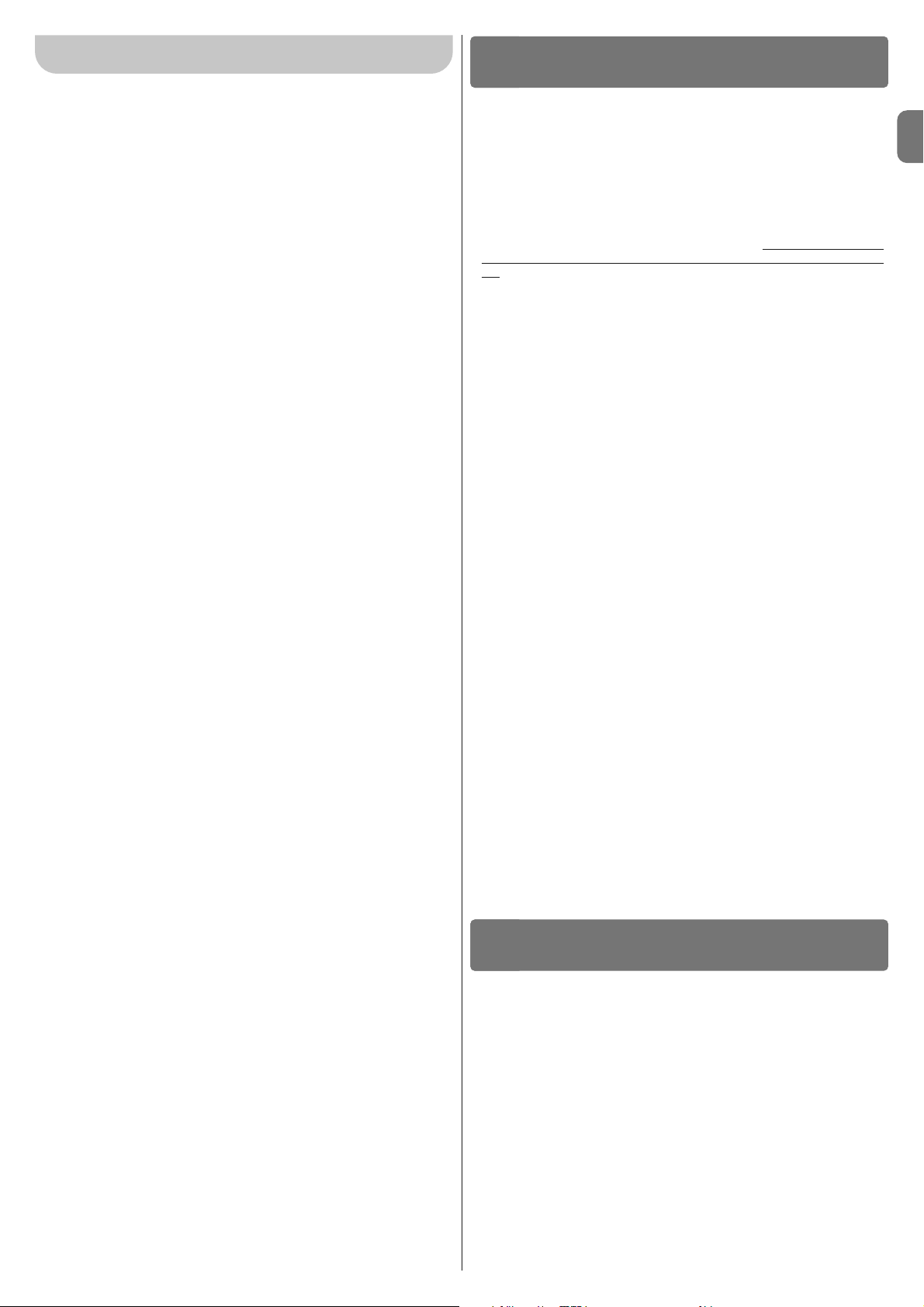

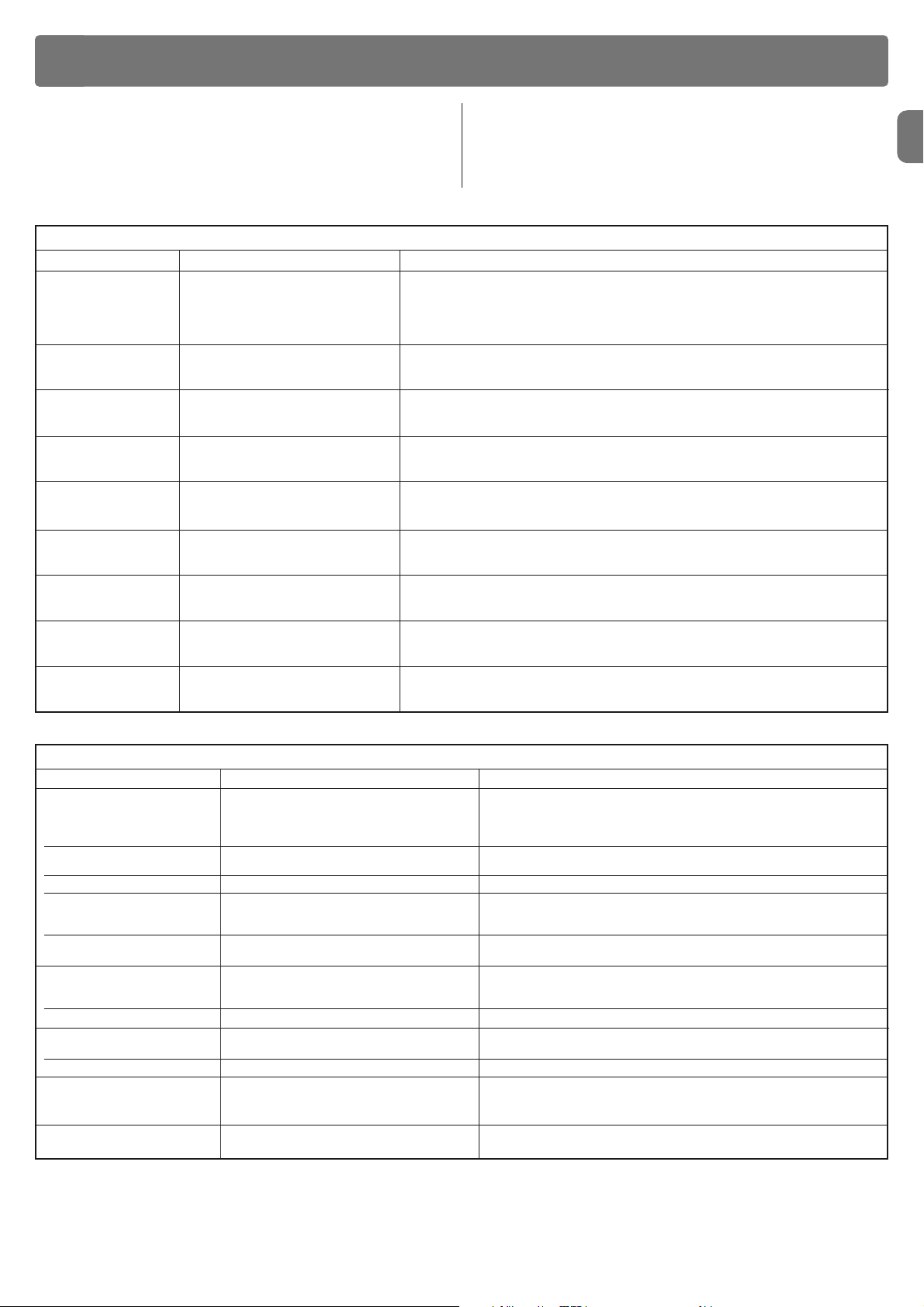

01. Identify the figure corresponding to your system in Table 2, fix the electric

jumpers JA and JB in place on the control unit, in the position as indicated

in this figure.

02. Release the gearmotors with the dedicated keys (see chapter 3.8) and

bring the leaves to their midpoint of travel so that they are free to open and

close; then secure the gearmotors.

03. On the control unit, press and keep keys “Set” and “” pressed simulta-

neously;

04. When LEDs “L3” and “L4” begin to flash quickly, (after approximately 3

secs.) release the keys;

05. Check that the automated system performs the following sequences of

manoeuvres:

a - Slow closure of gearmotor M1 to the mechanical stop

b - Slow closure of gearmotor M2 to the mechanical stop

c - Slow opening of gearmotor M2 and gearmotor M1 to the mechanical

stop

d - Complete quick closure of gearmotors M1 and M2

• If the first manoeuvre of one or both leaves is not a closing movement,

press any key to halt the recognition phase and check the positioning of

electric jumpers JA and JB referring to Table 2; otherwise, check the polarity of the motor without control unit (mod. WL1024).

• If the first motor to start the closing movement is not M1, press any key

to halt the recognition phase and check the positioning of electric jumpers

JA and JB, referring to Table 2.

• If a device is activated during the recognition phase (photocells, key

selector, pressing of a key, etc.), the recognition phase is immediately halted. It must be repeated in full.

06. At the end of the closing manoeuvre of both motors (d), LEDs “L3” and

“L4” switch off to indicate that the procedure was completed successfully.

4.9 - Gate leaves motion check

At the end of the recognition of the positioning of the mechanical stops, we recommend you make the control unit perform a few opening and closing

manoeuvres, in order to ensure the gate moves correctly, to check for any

assembly and adjustment defects or other problems:

01. Press the Open key (fig. 26) and check that the Opening manoeuvre

includes an acceleration phase, a phase at constant velocity, a deceleration phase and that the leaves stop against the opening mechanical end

stop.

02. Press the Close key (fig. 26) and check that the closing manoeuvre

includes an acceleration phase, a phase at constant velocity, a deceleration phase and that the leaves stop against the closing mechanical end

stop.

03. Check, during manoeuvres, that the flashing performs certain flashes at 0.5

second intervals with the flashing on and 0.5 seconds with the flashing off.

These are the most important phases in the installation of the automation system, in order to guarantee maximum system safety. Testing can also be used to

check the devices in the automation system regularly. The automation system

testing and commissioning phases must be carried out by qualified experts

who must be responsible for determining the tests necessary to check the

solutions adopted vis-à-vis the risks involved, and to check the observance of

all legal and regulatory obligations: in particular all the requirements of the EN

12445 standard which sets forth the test methods for checking automated

gates.

Additional devices must undergo specific testing, both in terms of functionality

as well as their correct interaction with WALKY; please refer to the relevant individual instruction manuals.

TESTING AND COMMISSIONING

5

Overlapping leaf

Overlapping leaf

Overlapping leaf

Overlapping leaf

Control unit

Control unit

Control unit

Control unit

Control unit

Control unit

Control unit

Control unit

TABLE 2

Page 9

EN

English – 7

5.1 - Testing

The sequence of steps to take to carry out testing refers to a typical system (fig. 2):

1 Release the gearmotors manually and check that when you operate the

leaf, at the point designed especially for the manual manoeuvre, the leaves

can either be opened or closed with a force of less than 390 N.

2 Check that the leaf, when left in any position along its travel, does not

move.

3 Secure the gearmotors (see chapter 3.8).

4 IMPORTANT! – Check that the screw connections are screwed in tightly.

5 Using the control devices (transmitter, command button, key selector, etc.),

perform some Gate Opening, Closing and Stop tests, making sure the

movement of the leaves corresponds with each test. It is a good idea to

carry out several tests in order to evaluate the movement of the leaves and

pinpoint any assembly or adjustment defects as well as to check for any

particular points of friction.

6 Check one by one that all the safety devices in the system work properly

(photocells, sensitive edges, etc.). When a device is activated, the “BLUEBUS” LED on the control unit emits two quicker flashes to confirm that

recognition has taken place.

7 If the hazardous situations caused by the movement of the leaves have

been safeguarded by limiting the force of impact, the force must be measured in accordance with the EN 12445 standard and, if necessary, if the

control of the “gearmotor force” is used as an aid to the system to reduce

the force of impact, try and then find the adjustment that achieves the best

results.

8 Affix permanently a label describing how to release the gearmotor manual-

ly in an area adjacent to the automation system.

5.2 - Commissioning

Commissioning can only take place once all the testing phases have been

carried out successfully.

1 Put together the automation system’s technical file, which should include

the following documents: an overall diagram of the automation system, the

diagram of the electrical connections made, the current risk analysis and

the related solutions adopted, the manufacturer’s declaration of conformity

for all the devices used and the declaration of conformity filled in by the in staller.

2 Affix a data plate onto the gate which specifies the following information, at

least: the type of automation system, the name and address of the manufacturer (responsible for the commissioning), the serial number, the year of

manufacture and the EC mark.

3 Fill in the declaration of conformity of the automation system and hand it

over to its owner.

4 Fill in and hand over to the owner of the automation system the “User’s

guide” of the automation system.

5 Fill in and hand over to the owner of the automation system the “Mainte-

nance schedule” which contains instructions on the maintenance of all the

devices in the automation system.

6 Before commissioning the automation system, inform the owner of all the

hazards and residual risks entailed.

For all the documentation mentioned, the Nice technical support service

provides the following: instruction manuals, guides and precompiled forms.

Also visit: www.nice-service.com

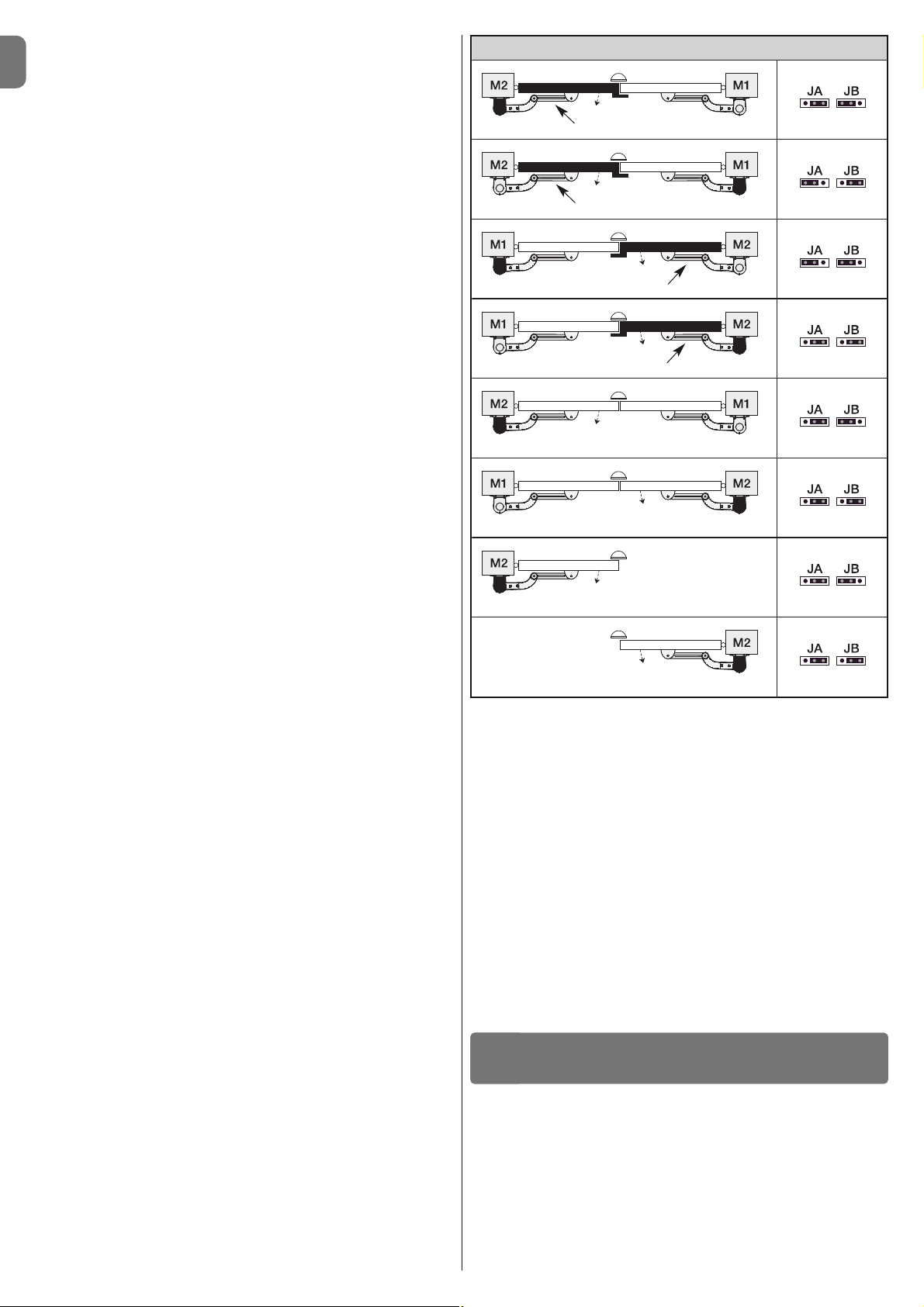

TABLE 5 - Level one functions

LED Function Description

L1 Automatic close

L2 Close after photo

L3 Always close

L4 Stand by (Bluebus)

Function ACTIVATED: after an opening manoeuvre, there is a pause (equal to the programmed pause Time) after which the control unit auto-

matically performs a closing manoeuvre. The factory set pause time is 30 sec.

Function

DEACTIVATED: operation is “semi-automatic”.

Function

ACTIVATED: if the photocells are activated during an opening or closing manoeuvre, the pause time is reduced to 5 sec. irrespective of

the programmed “pause time”.

With the “automatic close” function deactivated, if the photocells are activated during the closing manoeuvre, the “automatic close” is activated

with the programmed “pause time”.

Function

ACTIVATED: in the event of a power cut, albeit brief, when the electricity supply returns the control unit detects the open gate and auto-

matically starts a closing manoeuvre, after 5 sec. of pre-flashing.

Function

DEACTIVATED: when the electricity supply returns, the gate will remain as is.

Function

ACTIVATED: 1 minute after the manoeuvre is finished, the control unit turns off the “Bluebus” output (connected devices) and all LEDs

except for the Bluebus LED which will flash more slowly. When the control unit receives a command, it restores normal operation (with a short

delay). This function is designed to reduce consumption levels, which is a key feature when battery or photovoltaic panel powered.

There are three keys on the control unit. These are OPEN (), STOP (SET) and

CLOSE () and they can be used to operate the control unit during the testing

phases as well as for programming the functions available.

The programmable functions available are arranged on 2 levels and their operating status is indicated by the 4 LEDs (L1 ... L4) on the control unit (LED on =

function activated; LED off = function deactivated).

Use the programming keys (fig. 26):

OPEN (): – key to control the gate opening; – selection key during the pro-

gramming phase.

STOP/SET: key to stop a manoeuvre; when pressed for more than 5 seconds,

it allows you to enter the programming phase.

CLOSE (): – key to control the gate closing; – selection key during the pro-

gramming phase.

6.1 - Level one programming (ON-OFF)

All level one functions are programmed at the factory to “OFF” and can be

changed at any time. To check the various functions please see Table 5. For

the programming procedure, please see Table 6.

Note – These procedures can be performed again at any time, even after a new

device has been connected to the control unit.

IMPORTANT – The programming procedure has a maximum time of 10 seconds between one key and another being pressed. After this time, the procedure ends automatically, storing the changes made up until that moment.

PROGRAMMING THE CONTROL UNIT

6

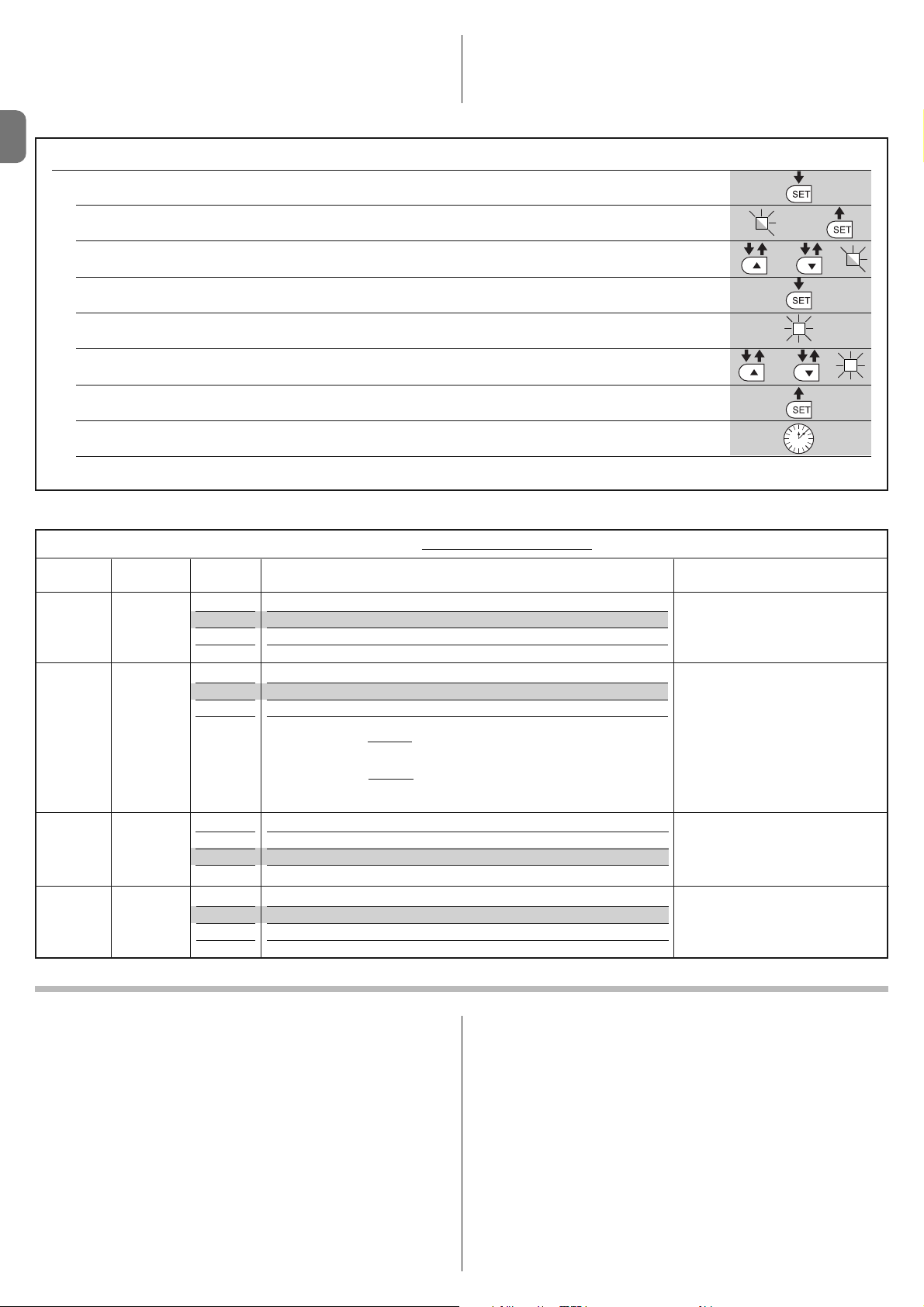

TABLE 6 - Level one programming procedure

01. Press and keep key “Set” pressed for approximately 3 seconds;

02. Release the key when LED “L1” begins to flash;

03. Press key “” or “” to move the flashing LED to the LED representing the function you wish to change;

04. Press the “Set” key to change the status of that function:

(brief flashing = OFF - long flashing = ON);

05. Wait 10 seconds (maximum) to exit programming mode.

Note – To program other functions to “ON” or “OFF” when the procedure is in progress, repeat steps 03 and 04 during the phase itself.

L1

or

3 s

10 s

Page 10

EN

8 – English

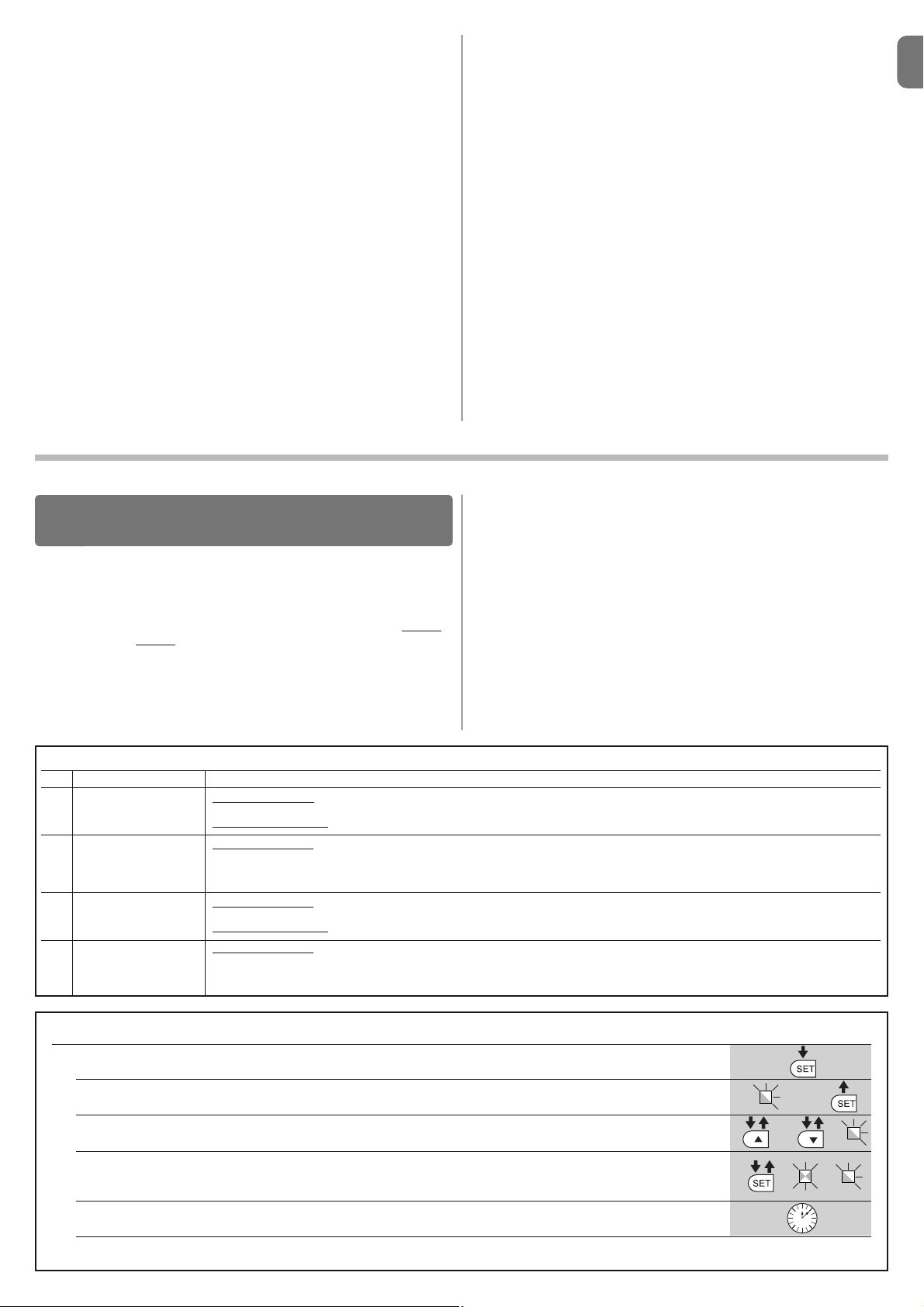

TABLE 7 - Level two programming procedure

01. Press and keep key “Set” pressed for approximately 3 seconds;

02. Release the key when LED “L1” begins to flash;

03. Press key “” or “” to move the flashing LED to the LED representing the “input LED” of the parameter you wish to change;

04. Press and keep pressed the “Set” key until step 06 is complete;

05. Wait approximately 3 seconds until the LED representing the current level of the parameter to be changed is turned on;

06. Press key “” or “” to move the LED representing the value of the parameter;

07. Release the “Set” key;

08. Wait 10 seconds (maximum) to exit programming mode.

Note – To program several parameters when the procedure is in progress, repeat steps 03 to 07 during the phase itself.

L1

or

or

3 s

10 s

6.3 - Memory deletion

To delete the memory of the control unit and restore all the factory settings, proceed as follows: press and keep pressed keys “” and “” until LEDs L1 and

L2 start to flash.

6.4 - Special functions

Function: “Move anyway”

This function makes it possible to operate the automation system even when a

safety device is not working properly or is out of order.

The automation system can be controlled in “push to run” mode as follows:

01. Send a command to operate the gate, using a transmitter or key selector,

etc. If everything is working properly, the gate will move normally, otherwise

proceed as follows:

02. Within 3 seconds, send the command again and keep it activated;

03. After approximately 2 seconds, the gate will perform the manoeuvre

requested in “push to run” mode; i.e. the gate will continue to move only

for as long as the command is activated.

When the safety devices do not work, the flashing light emits a few flashes to

indicate the type of problem (see chapter 7 - Table 10).

TABLE 8 - Level two functions

input LED Parameter LED Value Description

(level)

L1

L1

L2

L3

L4

5 seconds

30 seconds

60 seconds

120 seconds

Adjusts the pause time, i.e. the amo unt of time before the gate closes au tomatically. Only effective is Close is

activated.

Pause

Time

L2 L1

L2

L3

L4

Opens – stop – closes – stop

Opens – stop – closes – opens

Opens – closes – opens – closes

Apartment building:

• during the opening

manoeuvre, the “Step-Step” and “Opens” commands

do not have any effect; on the other hand, the “Closes” command causes

the movement to be inverted, i.e. the leaves to close.

• during the closing manoeuvre, the “Step-Step” and “Opens” commands

cause the movement to be inverted, i.e. the leaves to open; on the other

hand, the “Closes” command does not have any effect.

Adjusts the sequence of commands

associated with the “Step-Step” in put or radio command.

Note – When L4 is set, the behaviour

of the “Opens” and “Closes” comma n ds is also modified.

Step-Step

Function

L3

L1

L2

L3

L4

Slow

Medium

Fast

Very fast

Adjusts the velocity of the motors du ring normal travel.

Motor

velocity

L4 L1

L2

L3

L4

Level 1 - Minimum force

Level 2 - ...

Level 3 - ...

Level 4 - Maximum force

Adjusts the force of both motors.

Motor

force

6.2 - Level two programming (adjustable parameters)

All level two parameters are programmed at the factory as highlighted in grey in

Table 8 and can be modified at any time following the procedure described in

Table 7.

The parameters are adjustable on a scale of values from 1 to 4; to check the

value corresponding to each LED, please see Table 8. IMPORTANT – The pro-

gramming procedure has a maximum time of 10 seconds between one key and

another being pressed. After this time, the procedure ends automatically, storing the changes made up until that moment.

Page 11

EN

English – 9

Some devices are designed to emit signals which help you recognise their

operating status or any problems.

If the WLT multi-purpose lamp is connected to the FLASH output on the power

supply and set with the flashing function, during the performance of a manoeuvre, it emits a flashing light every second. If any problems are encountered, the

flashing emits shorter flashes, which are repeated twice, divided by a 1 second

pause. Table 10 describes the cause and solution for each type of signal.

The LEDs on the control unit also emit signals; Table 11 describes the cause

and solution for each type of signal.

WHAT TO DO IF... (troubleshooting guide)

7

7 brief flashes

1 second pause

7 brief flashes

Electrical circuits fault Wait at least 30 seconds and then try to repeat the command and if necessary cut off

the power supply; if the status remains the same, there might be a serious failure and the

electrical board may need replacing.

8 brief flashes

1 second pause

8 brief flashes

A command has already been given,

which does not allow any other commands to be performed

Check the nature of the command in progress; it could for example be the command

from a clock on the “STEP-STEP” input.

9 brief flashes

1 second pause

9 brief flashes

The automation system was secured

by a “Secure the automation system”

command

Release the automation system by sending the “Release the automation system” command.

TABLE 10 - Flashing light signals (FLASH)

Flashes Problem Solution

1 brief flashing

1 second pause

1 brief flashing

Error on the Bluebus system The check of the devices connected to the Bluebus system, which is carried out at the

beginning of the manoeuvre, does not correspond to the devices stored during the

recognition phase. There might be devices which are disconnected or out of order, so

you need to check and replace them if necessary. If modifications have been made, you

will need to repeat the recognition of devices (see paragraph 4.7).

2 brief flashes

1 second pause

2 brief flashes

Photocell activation One or more photocells are not are not permitting movement or during travel they

caused the movement to be inverted; check for any obstacles.

3 brief flashes

1 second pause

3 brief flashes

Activation of the “Obstacle Detection"

by the force limiting device

During the movement, the motors encountered greater effort; verify the cause and

increase the force of the motors if necessary

4 brief flashes

1 second pause

4 brief flashes

STOP input activation At the beginning of the manoeuvre or during the movement, one of the devices connect-

ed to the STOP input was activated; verify the cause.

5 brief flashes

1 second pause

5 brief flashes

Error in the internal parameters of the

control unit

Wait at least 30 seconds and then try to repeat the command and if necessary cut off the

power supply; if the status remains the same, there might be a serious failure and the

electrical board may need replacing.

6 brief flashes

1 second pause

6 brief flashes

Maximum limit of consecutive ma noe u vres or manoeuvres per hour ex ce e ded.

Wait a few minutes in order to allow the manoeuvres limiting device to return to below

the maximum limit.

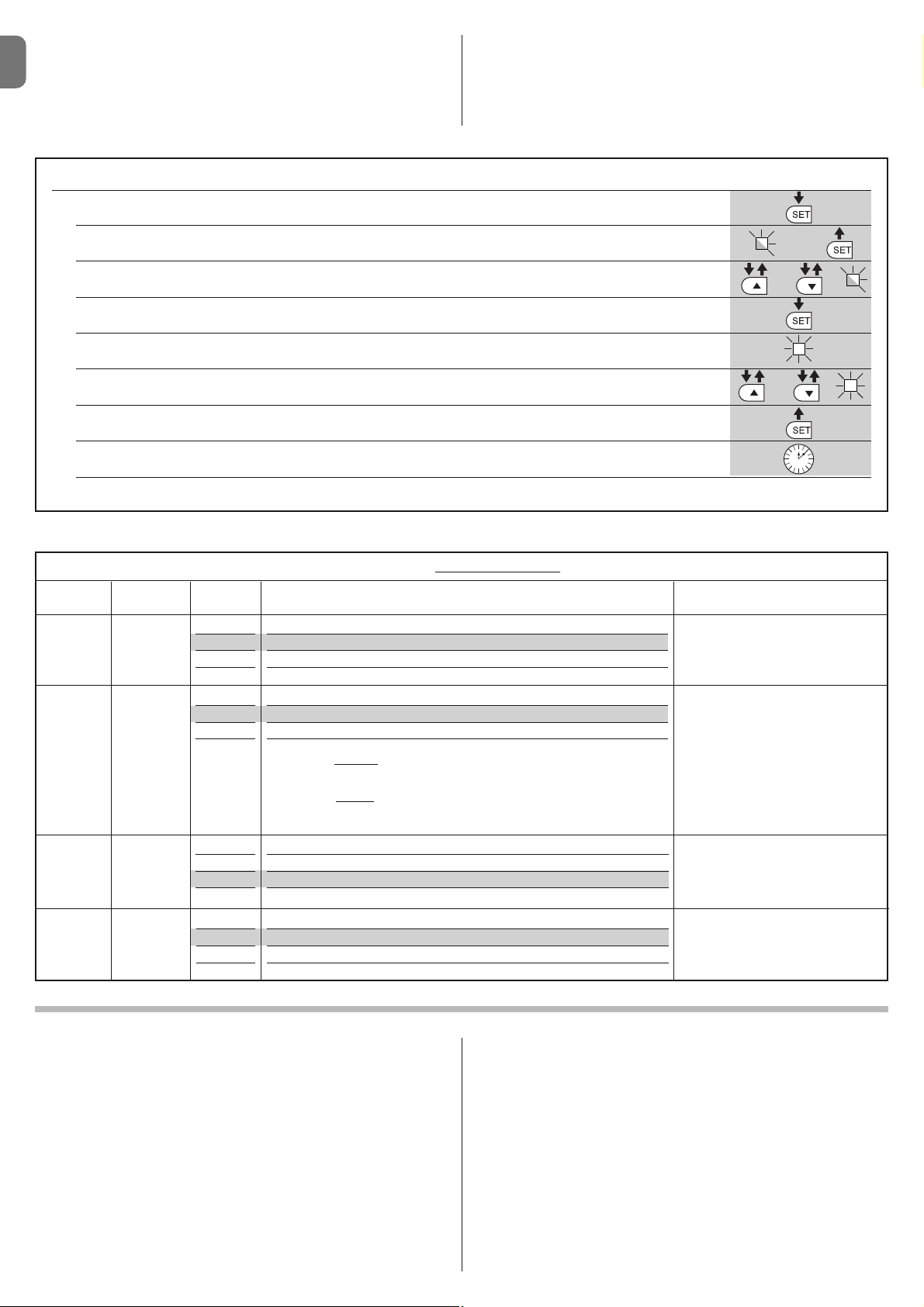

TABLE 11 - Signals from the LEDs on the control unit (fig. 23)

LED Problem Solution

BLUEBUS

Always off

Always on

1 flash per second

2 fast flashes

Series of flashes divided by a

one-second pause

Fault

Serious fault

All ok

Change in the status of the inputs

Other

Ensure the control unit is powered; check whether the fuses have blown.

In this case, check the cause of the fault and replace them with others of

the same value

There is a serious fault: try to cut off the electricity supply to the control unit

and if the status remains, then you will need to replace the electrical board

Normal operation of the control unit

If it normal if a variation in one of the input takes place (PP, STOP):

photocells activation or a command is transmitted with a transmitter

Please refer to Table 10

STOP

Always off

Always on

Activation of the devices connected to the

STOP input

All ok

Check the devices of the STOP input

STOP input activated

P. P.

Always off

Always on

All ok

Activation of the P.P. input

P.P. input deactivated

It is normal if the device connected to the P.P. input is activated

L1 - L2 Slow flashing Change in the number of devices

connected to the Bluebus or device recognition not performed

The recognition of devices must be carried out (see paragraph 4.7)

L3 - L4 Slow flashing The recognition of the positions of the

mechanical stops was not carried out

The recognition must be carried out (see paragraph 4.8).

Page 12

EN

10 – English

The following accessories are envisaged for WALKY (radio receiver): the Oview

programmer, the Solemyo solar power system and the back-up battery mod.

PS424.

8.1 - Connection of the OXI radio receiver

To connect the OXI receiver, first cut off the electricity supply to the control unit

and proceed as illustrated in fig. 27. Table 12 and Table 13 indicate the com-

mands which correspond to the outputs on the control unit.

8.2 - Connection and installation of the back-up battery

mod. PS424

IMPORTANT! - The battery must only be connected to the control unit

after all the phases of installation and programming have been completed, as the battery constitutes a source of emergency power.

To arrange connection to the Solemyo system, follow the stages of assembly

fig. 28.

8.3 - Connection of the Oview programmer

The control unit has a BusT4 connector to which the Oview programming unit

can be connect, and which allows the complete rapid management of the

installation and maintenance phase as well as the diagnosis of the entire

automation system. To access this connector, proceed as shown in fig. 29 and

connect the connector to the dedicated seat. The Oview can be connected to

several Control units simultaneously (up to 5 without any particular precautions,

and up to 60 observing the dedicated warnings) and can stay connected to the

control unit even during the normal operation of the automation system. In this

case, it can be used to send the commands directly tot he control unit using the

specific "user" menu. The Firmware upgrade can also be carried out. If there is

a radio receiver from the OXI family in the control unit, Oview can be used to

gain access to the parameters of the transmitters stored in the receiver itself.

For further information, please consult the relevant instruction manual and the

manual for the “Opera system book” system.

8.4 - Connection of the Solemyo solar power system

IMPORTANT! – When the automation system is powered by the “Solemyo” system, IT MUST NOT BE POWERED concurrently by the electricity

mains.

For further information about the Solemyo system, please refer to its instruction

manual.

To arrange connection to the Solemyo system, follow the stages of assembly

illustrated in fig. 30.

To complete the connection between Solemyo and the gearmotor control unit,

use the dedicated adapter cable.

FURTHER INFORMATION

8

1 Step-Step

2 Partial opening 1

3 Opens

4 Closes

5 Stop

6 Step-Step

Apartment Building

7 Step-Step

high priority

8 Partial opening 2

9 Partial opening 3

10 Opens and Secure

automation system

11 Closes and Secure

automation system

12 Secure automation

system

13 Release automation

system

14 On Timer Courtesy

Light

15 On-Off Courtesy

Light

TABLE 13

OXI / OXIFM /OXIT / OXITFM in mode II extended

No. Command Description

Command “P.P.” (Step-Step)

Command “partial opening 1”

Command “Opens”

Command “Closes”

Stop the manoeuvre

Command in Apartment Building mode

Command even with automation system secured or commands activated

Partial opening (opening of leaf M2 to half of its total travel)

Partial opening (opening of both leaves to half of their total

travel)

Causes an opening manoeuvre at the end of which the

automation system is secured; the control unit does not

accept any other command except for the “Step-Step

high priority”, “Release” automation system or (only from

Oview) the commands: “Release and close” and “Release

and open”

Causes a closing manoeuvre at the end of which the

automation system is secured; the control unit does not

accept any other command except for the “Step-Step

high priority”, “Release” automation system or (only from

Oview) the commands: “Release and close” and “Release

and open”

Causes the manoeuvre to be stopped and the automation

system to be secured; the control unit does not accept

any other command except for the “Step-Step high priority”, “Release2 automation system or (only from Oview) the

commands: “Release and close” and “Release and open”.

Causes the automation system to be released and normal

operation to be restored

The Courtesy light output is turned on with timed switchoff

The Courtesy light output is turned on and off in On-Off

mode

PRODUCT MAINTENANCE

9

In order to keep the safety level constant and to guarantee the maximum life

span of the entire automation system, regular maintenance is vital.

All maintenance work must be carried out in compliance with the safety provisions of this manual and in accordance with existing laws and regulations.

The product requires frequent inspection to check for imbalances of the doors

or signs of wear or damage to the cables. Do not use the product if adjustments or repairs are required.

Important – During the product maintenance or cleaning operations, cut

off the electricity supply to the control unit and any batteries envisaged.

For the other devices in the system, follow the instructions provided in their

respective maintenance schedules.

For gearmotors WL1024C, WL1024, scheduled maintenance is required at the

latest 6 months or 20,000 manoeuvres after the previous maintenance work.

Maintenance can be performed as follows:

01. Cut off any electrical power source, including any back-up batteries;

02. Check the condition and wear of brackets and fixing plugs, paying special

attention to erosion or rusting; replace all parts which do not provide sufficient guarantees;

03. Perform a trial release to ensure it is working properly – see paragraph 3.8.

04. Reconnect the electrical power sources and perform all the checks envis-

aged in chapter 5.1 - Testing.

TABLE 12

SMXI / SMXIS or OXI / OXIFM / OXIT / OXITFM in mode I or Mode II

Output 1

Output 2

Output 3

Output 4

Command “P.P.” (Step-Step)

Command “Partial opening 1”

Command “Opens”

Command “Closes”

Page 13

EN

English – 11

DISPOSING OF THE PRODUCT

This product is an integral part of the automation system, and should

therefore be disposed of together with it.

As for the installation operations, even at the end of this product’s life span, the

dismantling operations must be carried out by qualified experts.

This product is made up of various types of materials: some can be recycled

while others need to be disposed of. Find out about the recycling or disposal

systems envisaged by your local regulations for this product category.

Important! – Parts of the product could contain pollutants or hazardous substances which, if released into the environment, could cause harmful effects to

the environment itself as well as to human health.

As indicated by the symbol opposite, throwing away this

product as domestic waste is strictly forbidden. So dispose

of it as differentiated waste, in accordance with your local

regulations, or return the product to the retailer when you

purchase a new equivalent product.

Important! – the local applicable regulations may envisage heavy sanctions in

the event of illegal disposal of this product.

Disposal of the back-up battery (where present)

Important! – The flat battery contains pollutants and should therefore not be

thrown away as common waste.

It should be disposed of as differentiated waste, as envisaged by your local

applicable regulations.

PRODUCT TECHNICAL SPECIFICATIONS

WARNINGS: • All technical specifications are referred to a room temperature of 20°C (± 5°C). • Nice S.p.a. reserves the right to make any changes deemed necessary to the product at any time while maintaining the same functions and intended use.

Type: Electric gearmotor for automated gates and doors with direct reduction gear and mechanical release mechanism. Only for model WL1024C: built-in control unit and OXI radio receiver

Maximum torque: 100 Nm

Nominal torque: 50 Nm

Idle velocity: 0.20 rad/s - 0.3 rad/s

Velocity at nominal torque: 0.16 rad/s - 0.24 rad/s

Maximum cycle frequency: 100 complete cycles per day (the control unit of WL1024C limits to a maximum of approximately 50 cycles/hour)

Maximum continuous cycle time: approx. 10 minutes

Usage limitation: the product can be used on gates weighing up to 180 kg (0.8 m leaf) pr with a leaf length of up to 1.8 m and an angle of aperture of up to 110°

Power supply: WL1024C: 230 VAC (+10% -15%) 50/60 Hz; WL1024: 24 VDC (50%); WL1024C/V1: 120 VAC (+10% -15%) 50/60 Hz

Emergency power supply: Designed to accommodate back-up battery PS424

Solar panel power supply: designed to accommodate SOLEMYO kit

Nominal absorbed power from electricity mains (WL1024C): 120 W

Nominal absorbed current (WL1024): 2 A; at pick-up the current is 3 A for a maximum time of 2 s

Power absorbed from the electricity mains with “Standby – All (1)” function activated (including the OXI receiver): 3 W

Power absorbed when operating on back-up battery or SOLEMYO KIT with “Standby-All (1)” function activated (including the OXI receiver): less than

100 mW (including the OXI receiver)

Electrical lock output [*]: a 12 VAC max 15 VA electrical lock

Flashing output [*]: a flashing WLT or a 12VDC lamp, 21 W max

BLUEBUS output: an output with maximum load of 15 Bluebus units (maximum 6 pairs of MOFB or MOFOB photocells plus 2 pairs of MOFB or MOFOB pho-

tocells addressed as opening devices plus maximum 4 MOMB or MOTB control devices)

STOP input: for normally closed, normally open contacts or with a constant resistance of 8.2 kΩ; the selection of the type of contact takes place in auto-recog-

nition and a variation compared to the status stored causes the “STOP” command

PP input: for normally open contacts (the closing of the contact causes the Step-Step command)

Radio connector: SM connector for receivers from the SMXI, OXI and OXIFM families

Radio AERIAL input: 50 Ω for type RG58 or similar cable

Programmable functions: 4 ON-OFF type functions (Table 5) and 4 adjustable functions (Table 8)

Functions in auto-recognition: • Auto-recognition of the devices connected to the BlueBus output. • Auto-recognition of the type of device connected to the

“STOP” terminal (NO, NC or 8.2 kΩ resistance contact). • Auto-recognition of the travel of the leaves and automatic calculation of the points of deceleration and

partial opening. • Auto-recognition of operation with one or two motors

Assembly: Vertically, with a dedicated fastening plate

Operating temperature: from -20°C to +50°C (at low temperatures the efficiency of the gearmotor decreases)

Usage in particularly acidic or saline or potentially explosive atmosphere: NO

Protection rating: IP 44 (with casing intact)

Dimensions (mm): 90 x 125 x 385 h

Weight (kg): (WL1024C) 4.8; (WL1024) 4.3

Note:

––––––––––

(1) - Function which can be activated with the Oview programmer.

[*] - The outputs of the terminals on the control unit (“Electrical lock”) and on the power unit (“Flash”) can be reprogrammed with other functions, using the Oview programmer. The elec-

trical characteristics of these two outputs are adapted depending ont he type of function chosen:

• “electrical lock” function: 12VAC, 15VA max;

• “flashing” function: a WLT multi-purpose lamp, or a 12VDC lamp, 21W max;

• other types of functions: a lamp or a relay at 24VDC (-30% and +30%), 4 W max, if the control unit is mains powered, or a lamp or relay at 12VDC (-10% and +25%), 4 W max, if the

control unit is powered by the back-up battery PS424.

Page 14

EN

12 – English

EC DECLARATION OF CONFORMITY

Note - The contents of this declaration correspond to the declarations contained in the latest available revision, prior to printing of this manual, of the official document on file at

the headquarters of Nice S.p.a. This text was readapted for editorial purposes.

Number: 322/WL.. Revision: 0

The undersigned Luigi Paro, as Managing Director, declares on his own responsibility that the product:

Name of manufacturer: NICE s.p.a.

Address: Via Pezza Alta 13, Z.I. Rustignè, 31046 - Oderzo (TV) Italy

Type: Electric gearmotor

Models: WL1024C, WL1024

Accessories: OXI, OVBT, OVBTGSM, SYKCE, PS424

are compliant with the provisions of the following EC directives:

• 98/37/CE (89/392/EEC amended) DIRECTIVE 98/37/EC OF THE EUROPEAN PARLIAMENT AND OF THE COUNCIL of 22 June 1998 concerning standardization of the legislation of member states on machinery

As envisaged in directive 98/37/EC, please note that the commissioning of the above product is not permitted until the machine in which the product is

installed has been identified and declared as conforming to directive 98/37/EC.

The product is also compliant with the provisions of the following EC directives, as amended by Directive 93/68/EEC of the council of 22 July 1993:

• 2006/95/EEC (ex-directive 73/23/EC) DIRECTIVE 2006/95/EC OF THE EUROPEAN PARLIAMENT AND OF THE COUNCIL of 12 December 2006 concerning standardization of member states on electrical material to be used within certain voltage limits

In accordance with the following harmonized standards:

EN 60335-1:1994+A11:1995+A1:1996+A12:1996+A13:1998+A14:1998+A15:2000+A2:2000+A16:2001

• 2004/108/EEC (ex-directive 89/336/EEC) DIRECTIVE 2004/108/EC OF THE EUROPEAN PARLIAMENT AND OF THE COUNCIL of 15 December 2004

concerning standardization of the legislation of member states on electromagnetic compatibility and which repeals 89/336/EEC

In accordance with the following harmonized standards: EN 61000-6-2:2005; EN 61000-6-3:2007

It is also compliant - limited to the applicable parts - with the following standards:

EN 60335-1:2002+A1:2004+A11:2004+A12:2006+ A2:2006, EN 60335-2-103:2003,

EN 13241-1:2003; EN 12453:2002; EN 12445:2002; EN 12978:2003

Oderzo, 29 May 2009 Luigi Paro (Managing Director)

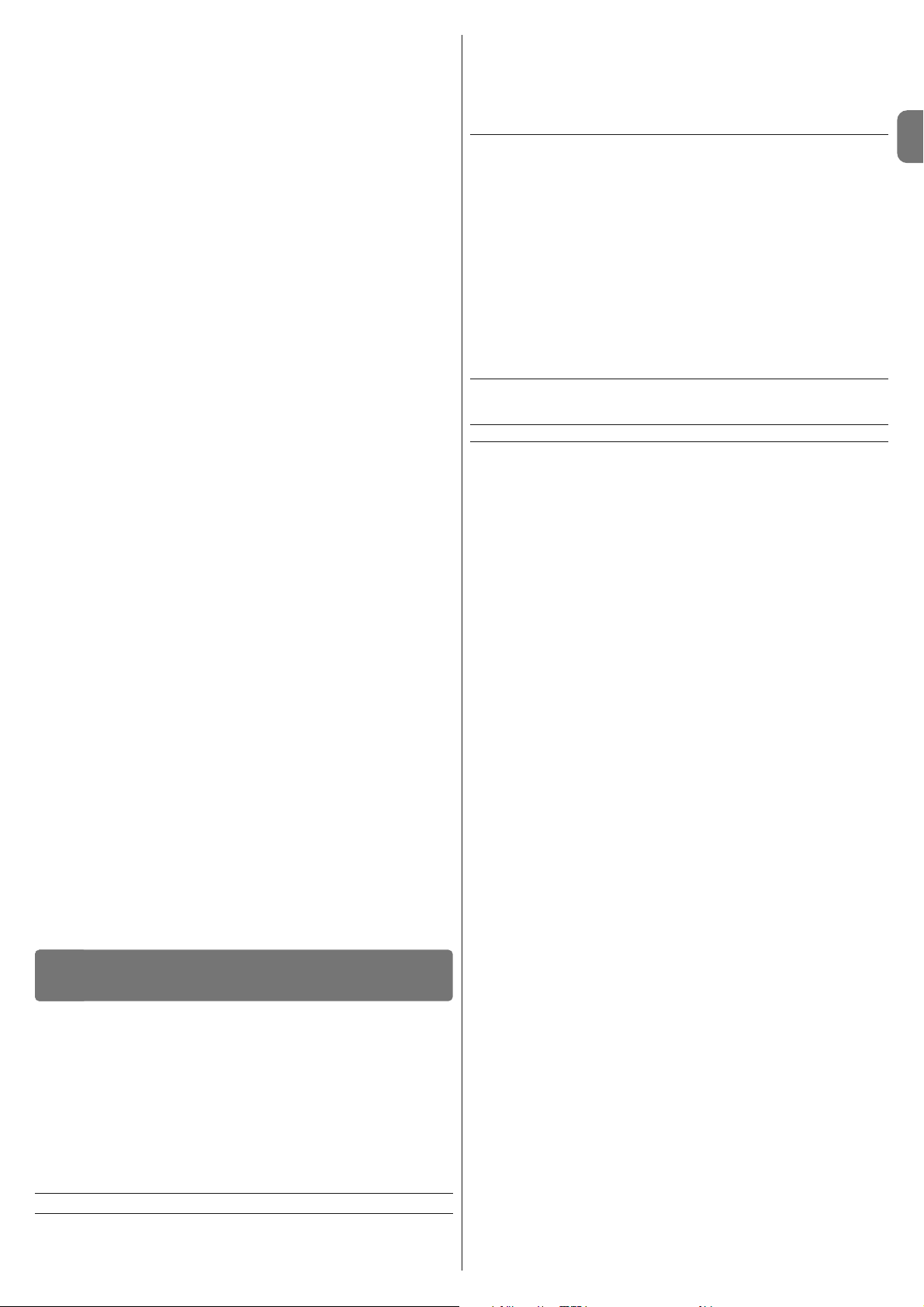

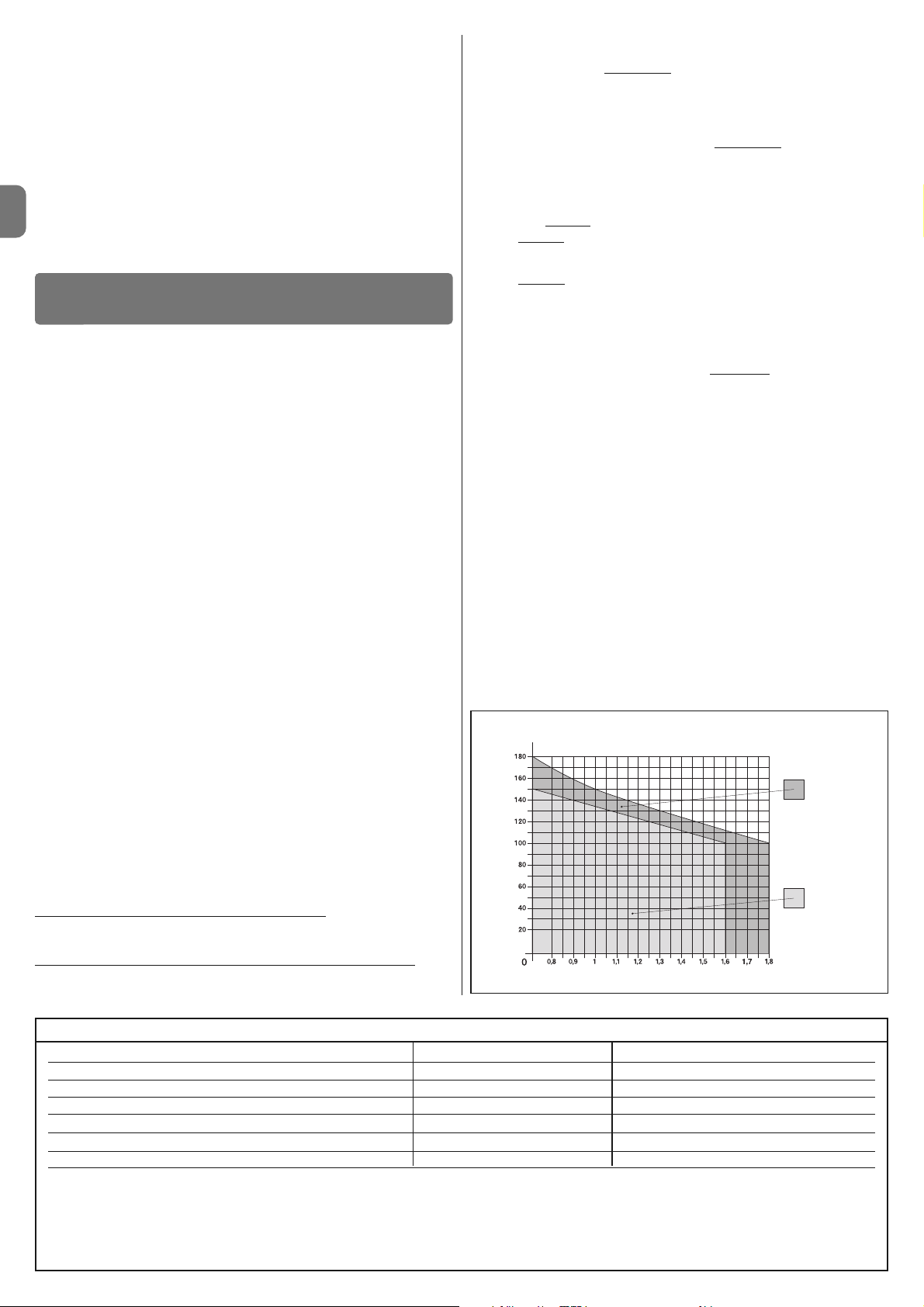

Example of life span calculation for a Walky with full length arm gearmotor (please refer to Table 14 and Graph A): - weight of leaf: 100 kg; - length

of leaf = 1.7 m (strenuousness index: 55%); - no other straining elements present; Total strenuousness index = 55%; Estimated life span = 55.000 manoeuvre

cycles

Product life span

The product life span is its average commercial life. The value of the product life

span is strongly affected by the strenuousness index of the manoeuvres performed by the automation system: i.e. the sum of all the factors which contribute to the product wear (see Table 14).

To determine the probable life span of your automation system, proceed as follows:

01. Calculate the strenuousness index by adding together the percentage values of the items in Table 14;

02. In Graph A trace a vertical line from the value as just calculated until it intersects the curve; from this point, trace a horizontal line until it intersects the line

of the “manoeuvre cycles”. The value determined is the estimated life span

of

your product.