Page 1

Air-Conditioners

OUTDOOR UNIT

PUH-P200, 250MYA

FOR INSTALLER

FÜR INSTALLATEURE

POUR L’INSTALLATEUR

PARA EL INSTALADOR

PER L’INSTALLATORE

VOOR DE INSTALLATEUR

FÖR INSTALLATÖREN

PARA O INSTALADOR

INSTALLATION MANUAL

For safe and correct use, please read this installation manual thoroughly before installing the air-conditioner unit.

INSTALLATIONSHANDBUCH

Zum sicheren und ordnungsgemäßen Gebrauch der Klimageräte das Installationshandbuch gründlich durchlesen.

GB

D

F

E

I

MANUEL D’INSTALLATION

Veuillez lire le manuel d’installation en entier avant d’installer ce climatiseur pour éviter tout accident et vous assurer d’une utilisation correcte.

MANUAL DE INSTALACIÓN

Para un uso seguro y correcto, lea detalladamente este manual de instalación antes de montar la unidad de aire acondicionado.

MANUALE DI INSTALLAZIONE

Per un uso sicuro e corretto, leggere attentamente questo manuale di installazione prima di installare il condizionatore d’aria.

INSTALLATIEHANDLEIDING

Voor een veilig en juist gebruik moet u deze installatiehandleiding grondig doorlezen voordat u de airconditioner installeert.

INSTALLATIONSMANUAL

Läs denna installationsmanual noga för säkert och korrekt bruk innan luftkonditioneringen installeras.

MANUAL DE INSTALAÇÃO

Para segurança e utilização correctas, leia atentamente este manual de instalação antes de instalar a unidade de ar condicionado.

NL

SW

P

Page 2

4

E

A

D

A

D

1000

=

>

1000

=

>

900

250

=

>

=

>

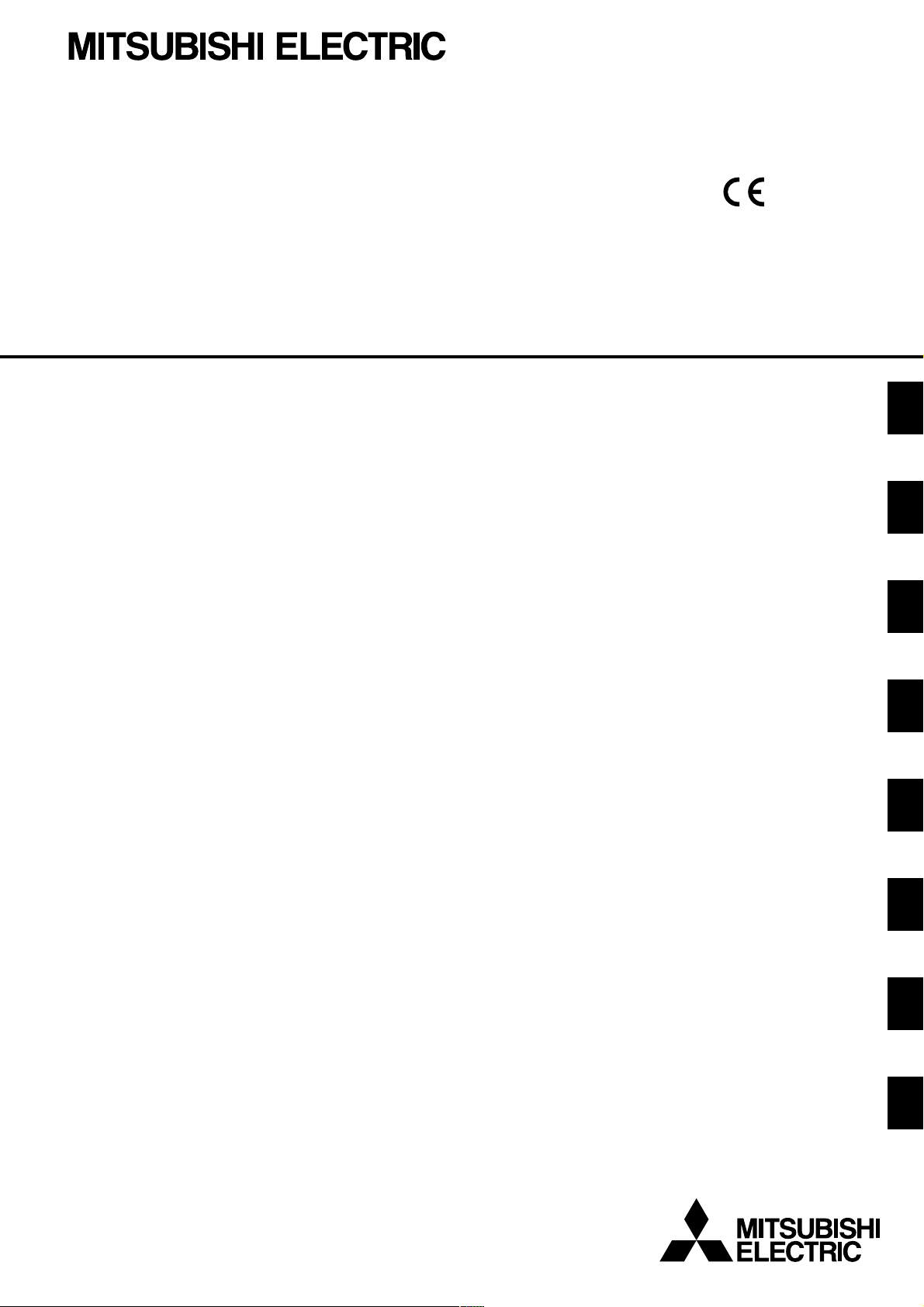

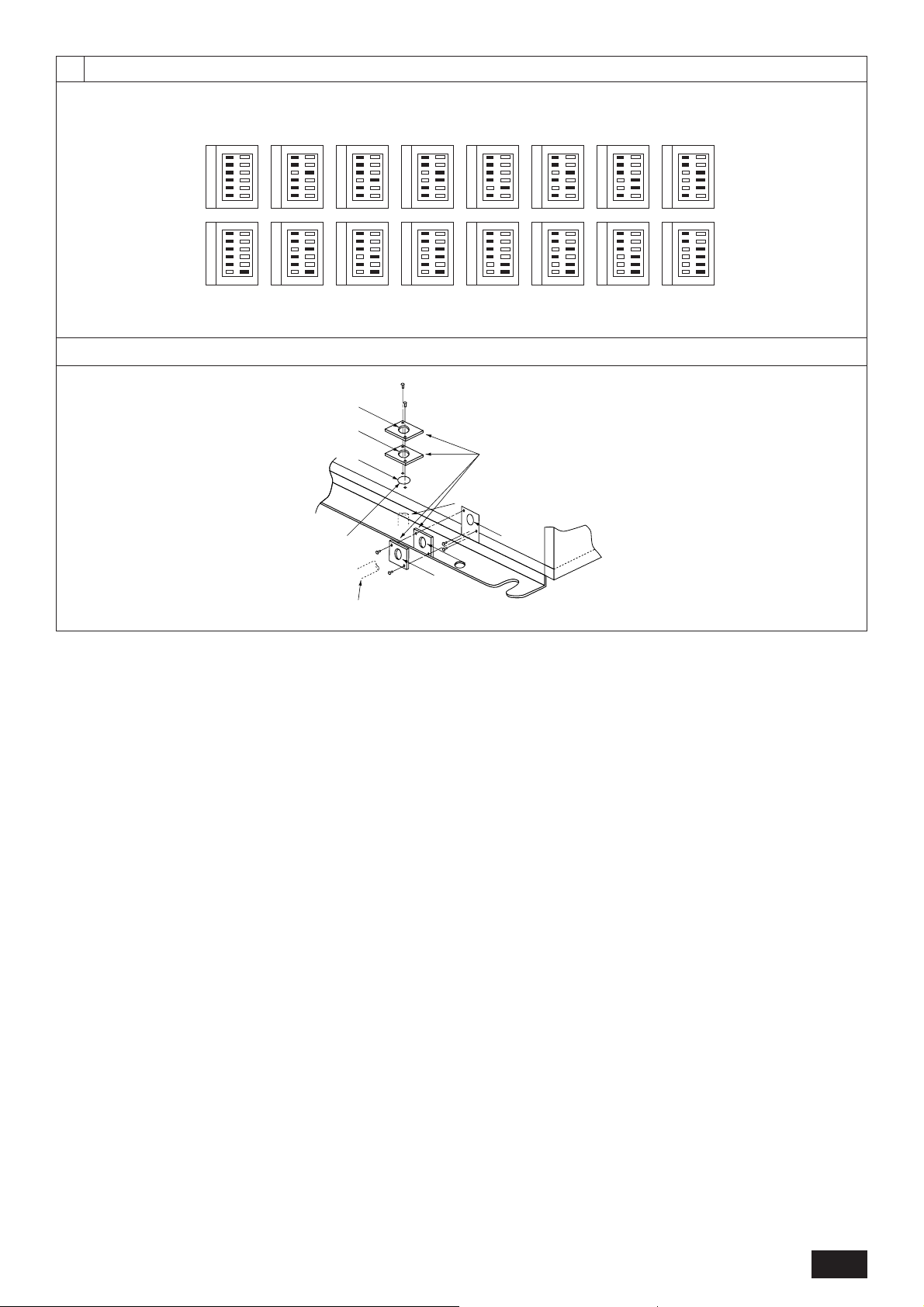

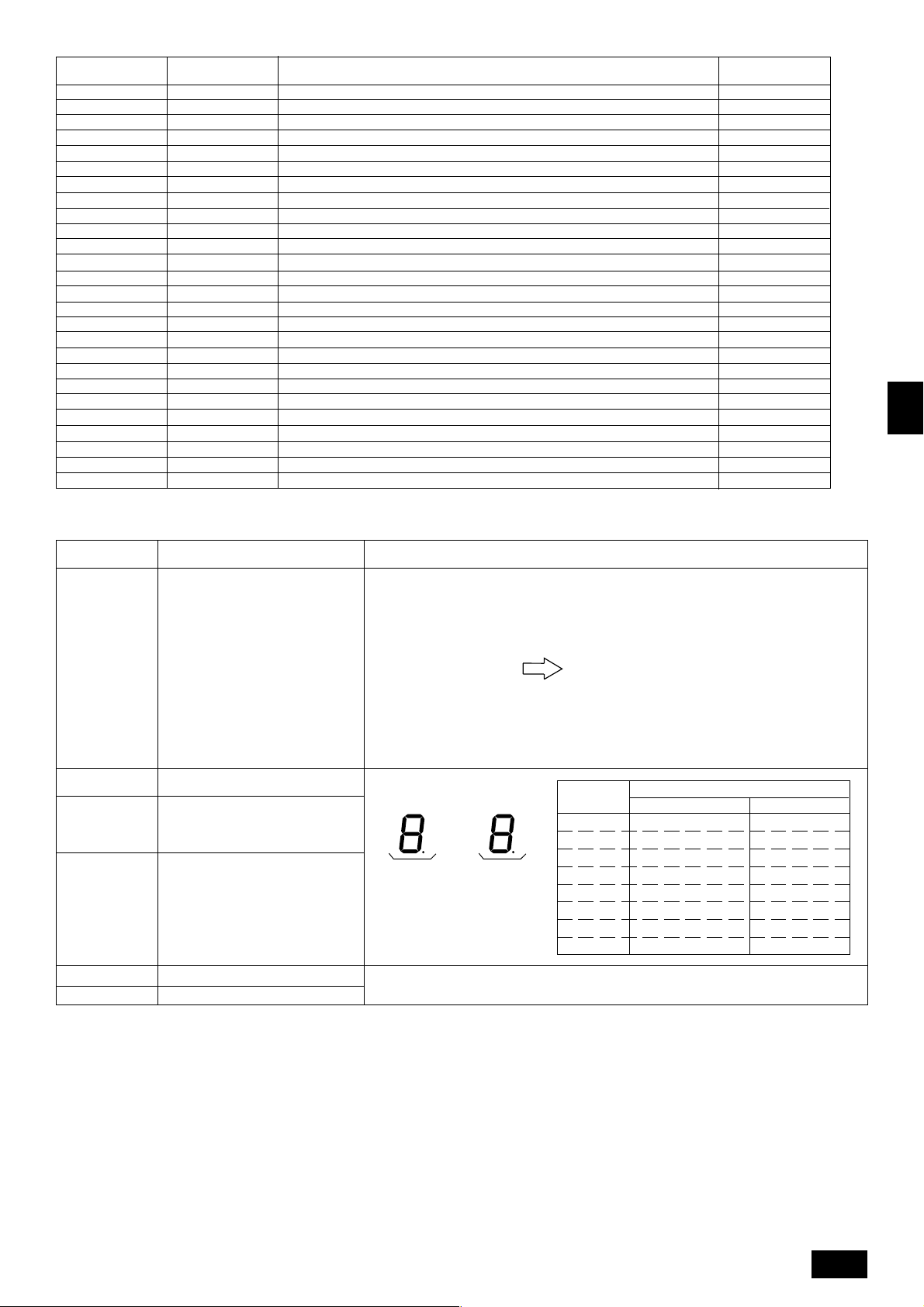

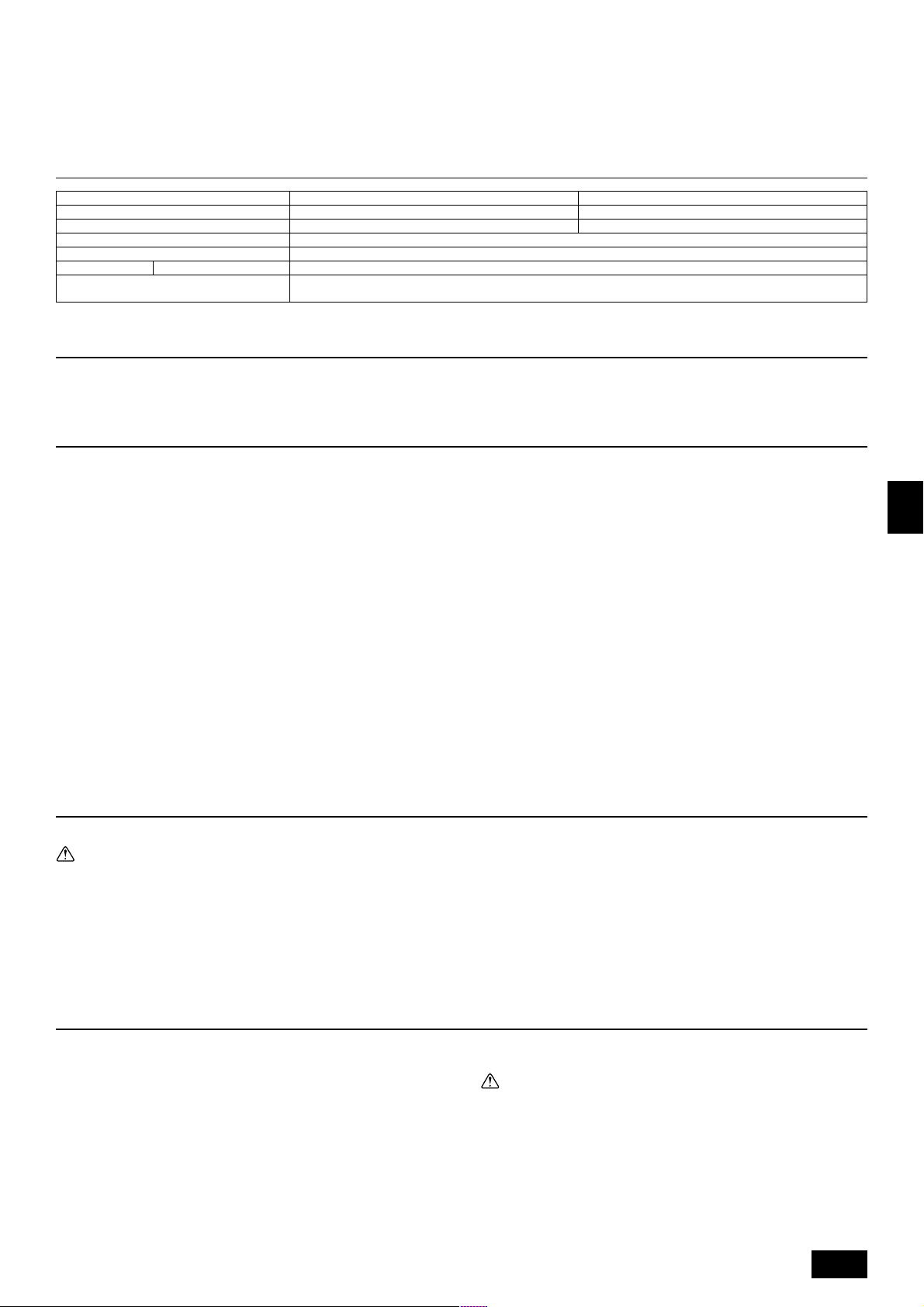

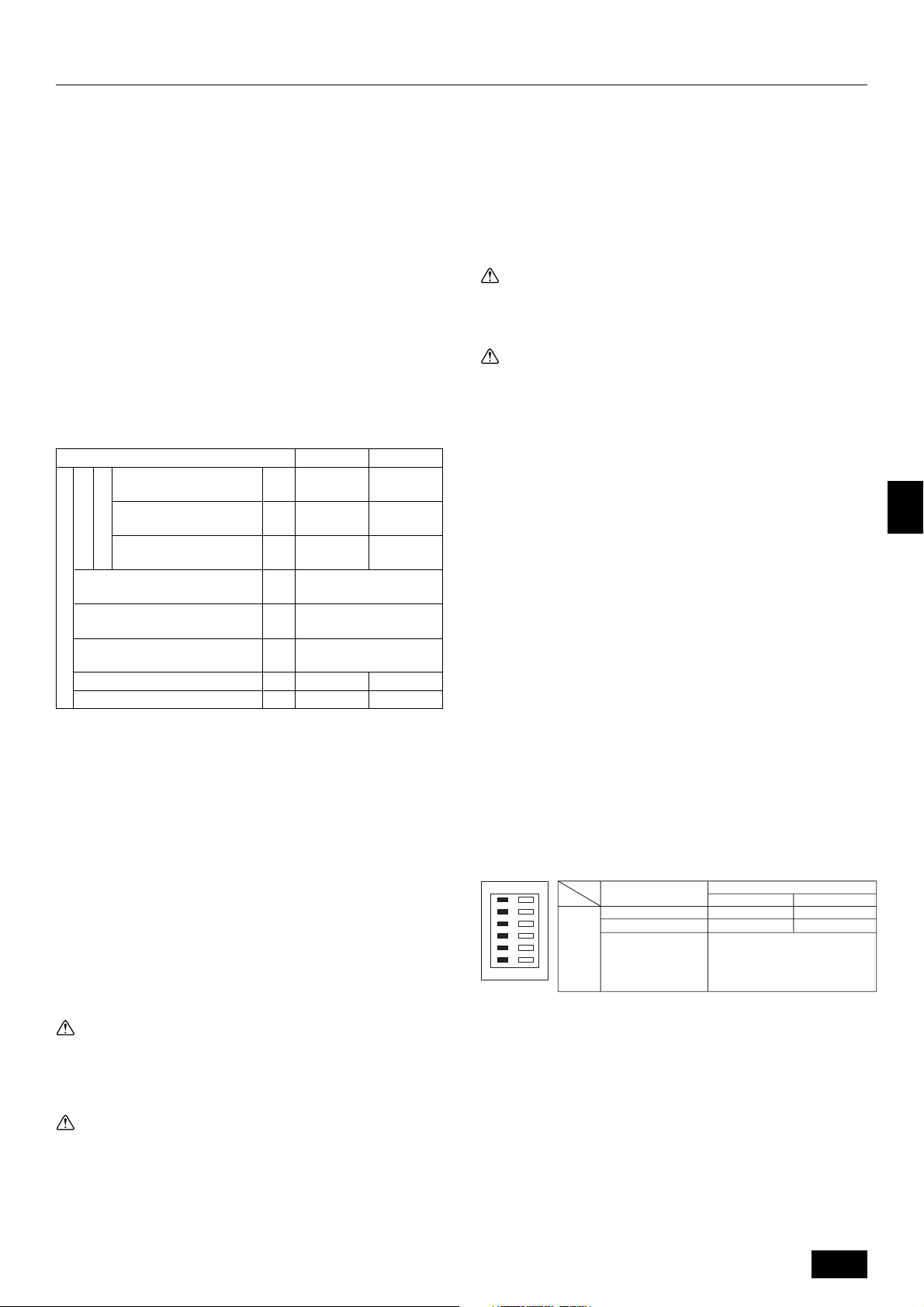

[Fig. 4.0.1]

(1)

<A>

A

(4) <A>

D

(2)

>

>

250

=

>

450

=

45°

=

>

300

=

<B>

>

=

1000

C

(3)

<A>

>

=

>

=

L

2

L

1

>

L

1

=

A

650

Hh

<B>

>

L

2

=

h

325

H

A

<C>

<B>

A

>

L

2

=

C

A

>

L

1

=

B

Hh

(5)

>

250

=

E

E

DD

AA

>

450

E

>

=

1000

250

=

>

=

E

D

AAA

>

450

=

D

>

450

=

E

>

450

=

>

250

=

5

6

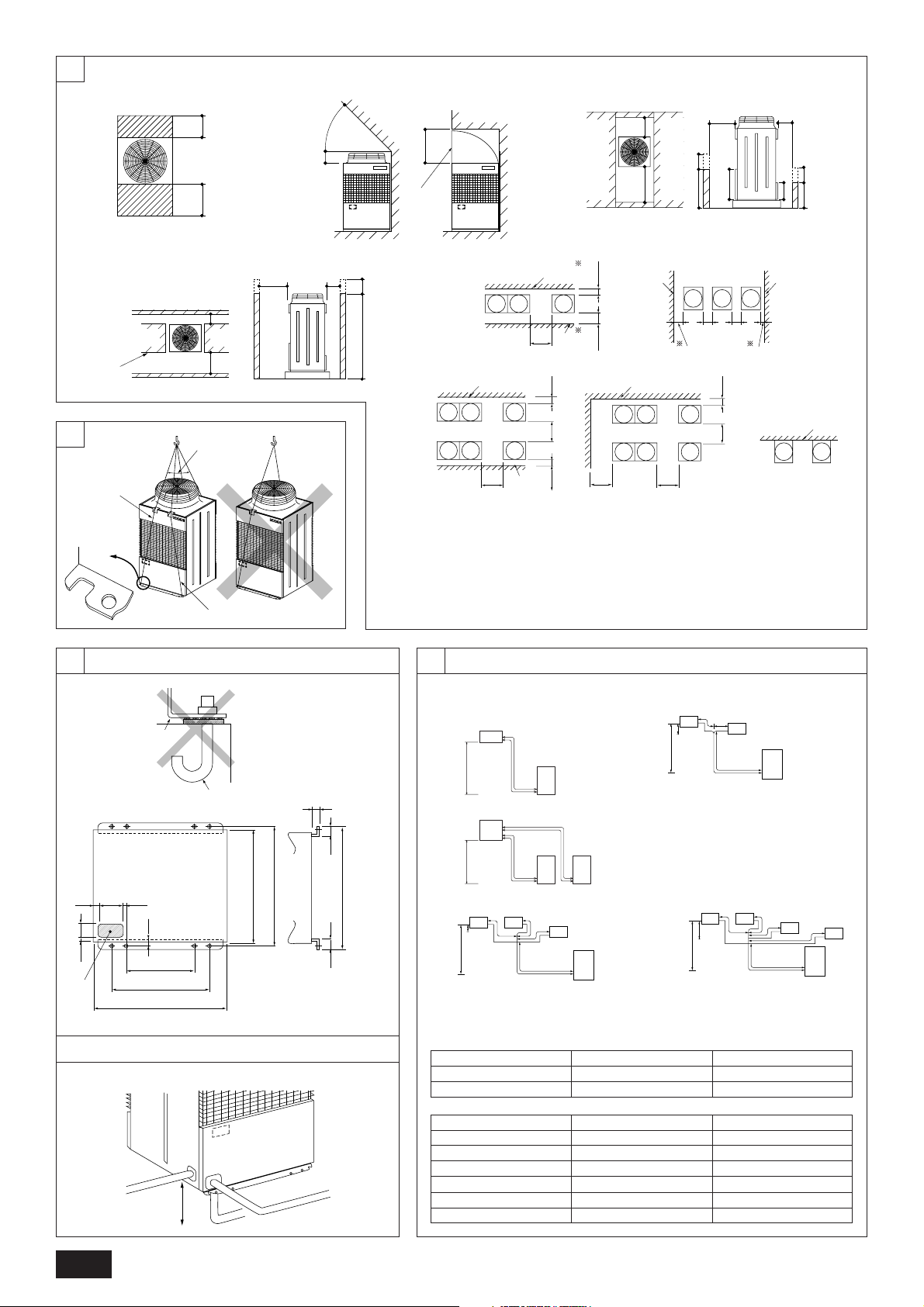

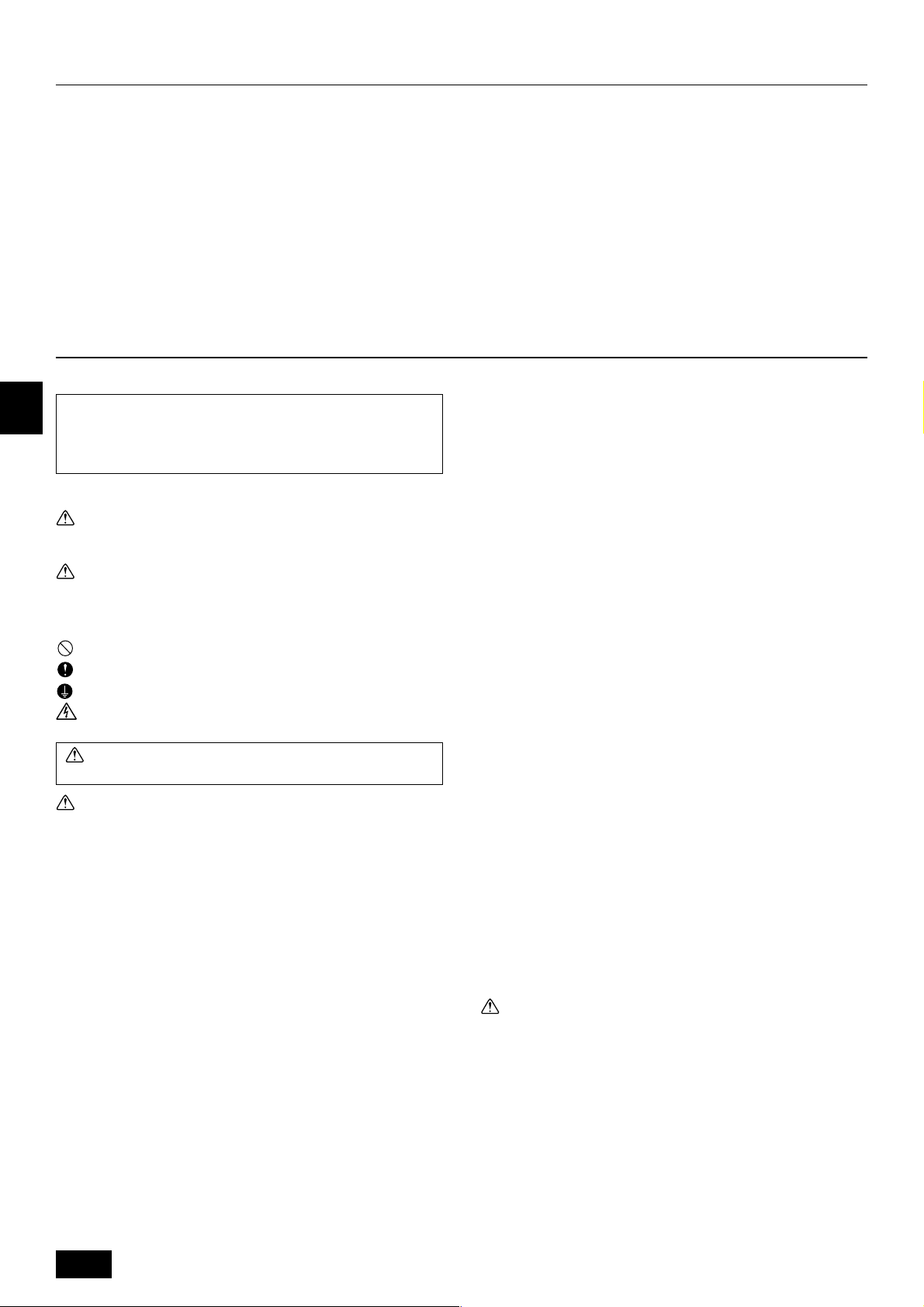

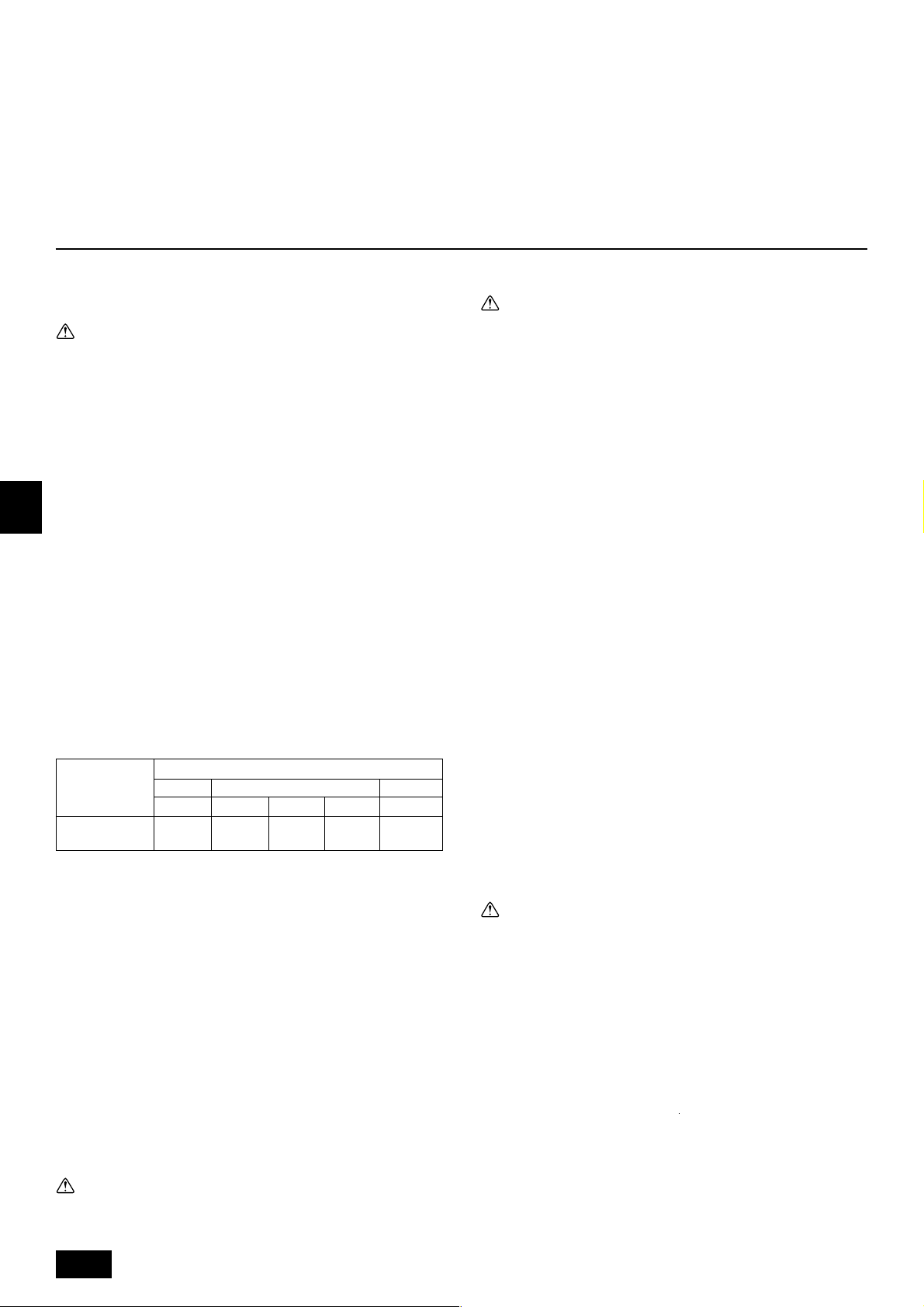

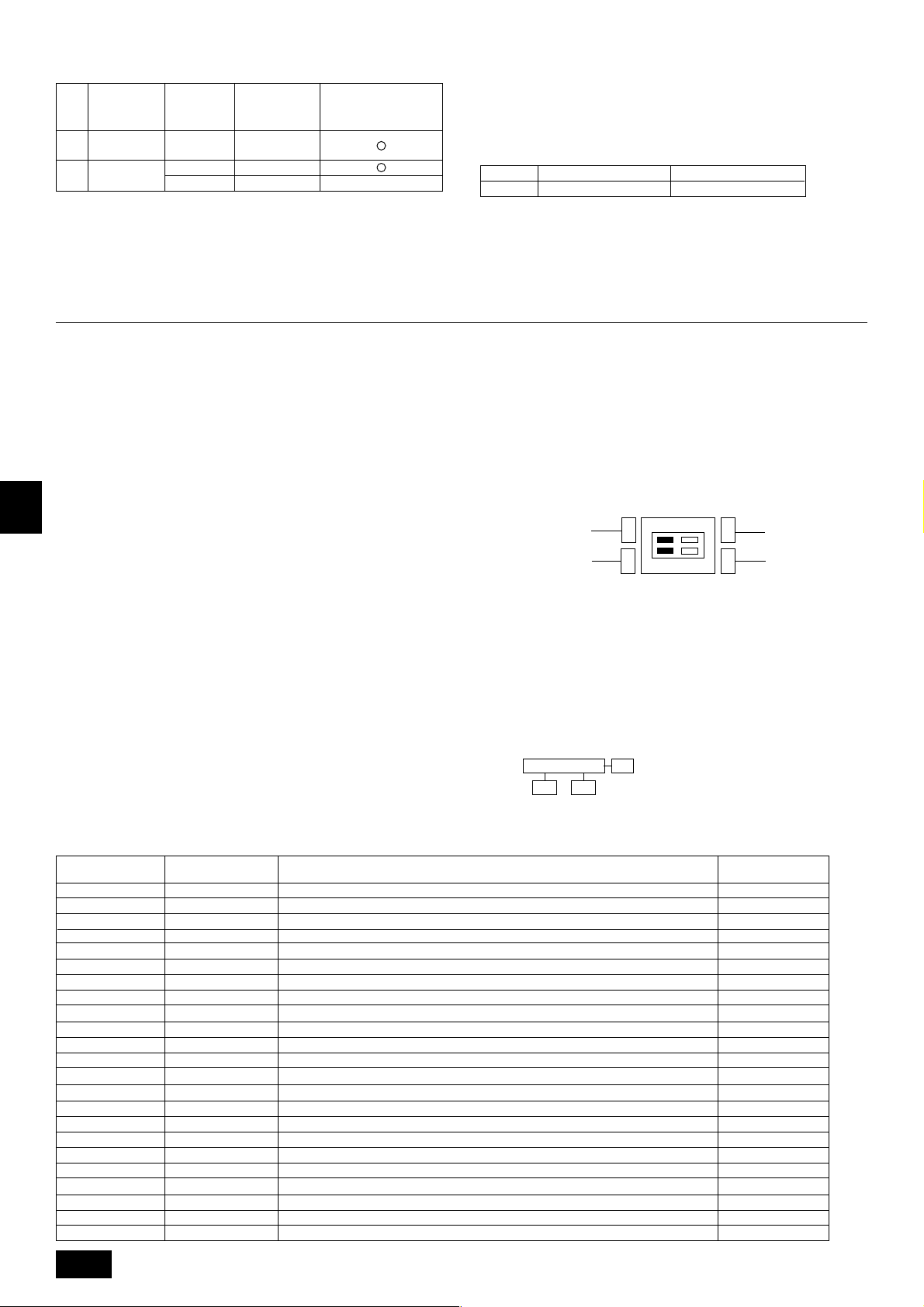

[Fig. 6.1.1]

[Fig. 6.1.2]

26

80

38

A

[Fig. 6.2.1]

[Fig. 5.0.1]

>

7 m

=

29

160

>

900

>

=

1000

AA

=

AA

>

250

=

E

<

40°

=

DD

F

<A> Top view <B> Side view

<C> When there is little space up to an obstruction

A Front B No restrictions on wall height (left and right)

C Air outlet guide (Procured at the site) D Must be open

E Wall height (H) F No restrictions on wall height

>

7 m

=

6.1

L1: 450 L2: 250

7

7.2

[Fig. 7.2.1]

A M10 anchor bolt procured

at the site.

B

A

57

560

B

760

C

990

B Corner is not seated.

15

5555

840 880

910

A Bottom piping through hole

B (bolt hole)

C (bolt hole for old models)

6.2

(1) Single (2) Twin

• Connecting with PEH-RP200, 250

H

• Connecting with PEH-P400, 500

H

(3) Triple

h

H

L +Ra +Rb +Rc

L +Ra, L +Rb, L +Rc

Ra –Rb , Rb –Rc , Rc –Ra

<

H

40 m, h

=

PUH-P200, 250

L

PUH-

P200, 250

LL

Ra

Rb

<

70 m

=

<

1 m

=

Rc

<

=

50 m

L

H

PUH-

P200, 250

PUH-P200, 250

L

<

=

<

=

50 m

40 m

<

8 m

=

<

50 m

L

=

<

H

40 m

=

(4) Four

Ra

Rb

h

H

L

PUH-P200, 250

<

L +Ra +Rb

L +Ra, L +Rb

Ra –Rb

H

L +Ra +Rb +Rc +Rd

L +Ra, L +Rb, L +Rc, L +Rd

Ra –Rb , Rb –Rc , Rc –Rd ,Rd –Ra

<

H

40 m, h

=

<

40 m, h

=

H

70 m

=

<

50 m

=

<

8 m

=

<

1 m

=

Ra

Rb

<

=

70 m

Rc

L

* PUH-P200, 250

<

50 m

=

Rd

h

<

1 m

=

<

8 m

=

A (mm)

Å Outdoor unit ı Gas pipe size Ç Liquid pipe size

PUH-P200 ø25.4 ø12.7

PUH-P250 ø28.58 ø12.7

B (mm)

Î Indoor unit ı Gas pipe size Ç Liquid pipe size

(P)1.6~(P)3 ø15.88 ø9.52

(P)4~(P)5 ø19.05 ø9.52

RP200 ø25.4 ø12.7

RP250 ø28.58 ø12.7

>

100

=

P400 ø25.4 ø12.7

P500 ø28.58 ø12.7

2

Page 3

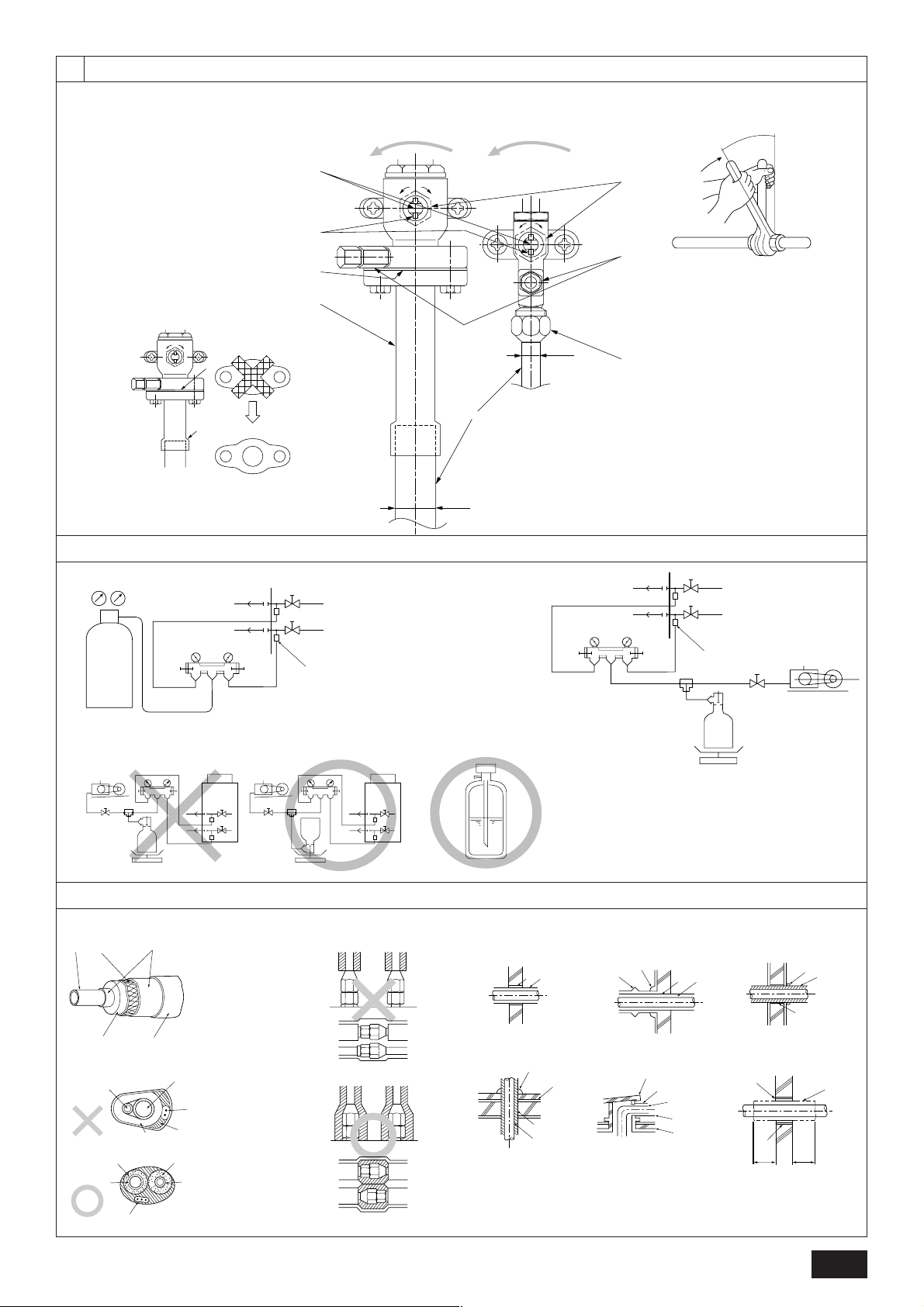

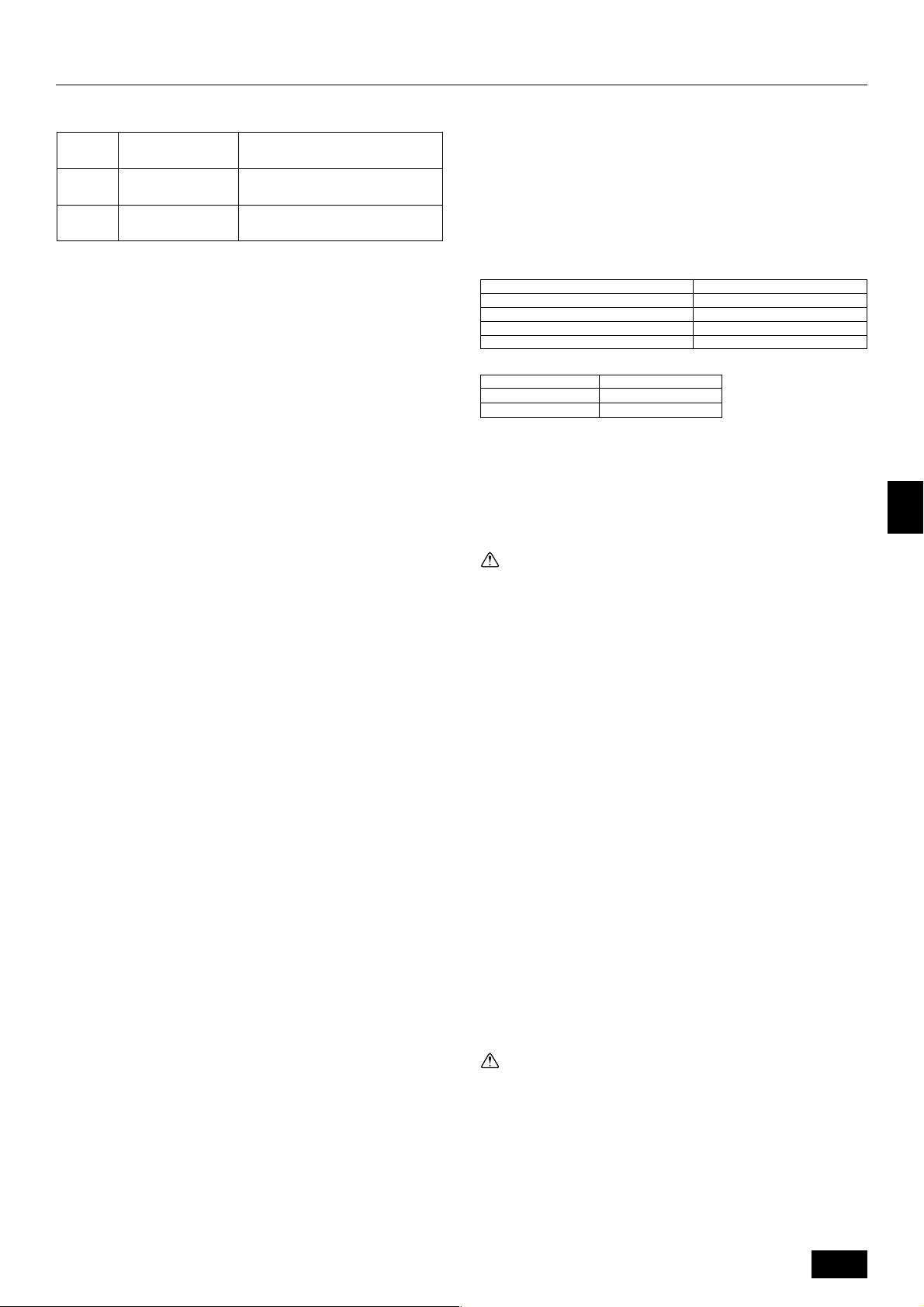

8

A B

D

C

[Fig. 8.2.2]

<A> [Ball valve (gas side)]

(This figure shows the valve in the

fully open state.)

EE

8.2

<B> [Ball valve (liquid side)]

[Fig. 8.2.3]

[Fig. 8.2.1]

[Fig. 8.3.1]

A

C

[Fig. 8.3.3]

A

S

O

S

B

O

F

G

C

D

L

3

1

M

K

I

H

J

A Valve stem

B Stopper pin

C Packing (Accessory)

D Connecting pipe (Accessory)

E Open (Operate slowly)

F Cap, copper packing

G Service port

H Flare nut

I ø12.7 PUH-P200, 250

J ø25.4 PUH-P200

ø28.58 PUH-P250

K Field piping

L Close-packed packing

M Hollow packing

8.3

[Fig. 8.3.2]

LO HI

B

A

A System analyzer B Lo Knob

C Hi Knob D Ball valve

E Liquid pipe F Gas pipe

G Service port H Three-way joint

I Valve J Valve

K Cylinder L Scale

M Vacuum pump

G

H

I

A Nitrogen gas

B To indoor unit

C System analyzer

D Lo Knob

E Hi Knob

F Stop valve

G Liquid pipe

H Gas pipe

I Outdoor unit

J Service port

F

B

C

LO

D

HI

E

J

D

E

F

C

G

H

I

J

M

K

L

8.4

[Fig. 8.4.1]

A Steel wire

B

A

D

[Fig. 8.4.2]

A

B

C

B Piping

C Asphaltic oily

mastic or asphalt

D Heat insulation material A

E Outer covering B

E

B

A Liquid pipe

C

B Gas pipe

C Electric wire

D

E

E

D Finishing tape

E Insulater

E

A

D

[Fig. 8.4.4][Fig. 8.4.3]

<A> Inner wall (concealed)

<B> Outer wall

<C> Outer wall (exposed)

A B

<D> Floor (fireproofing)

D

F

<E> Roof pipe shaft

G

D

<F> Penetrating portion on fire

limit and boundary wall

I

B

G

B

A Sleeve B Heat insulating material

C Lagging D Caulking material E Band

F Waterproofing laye G Sleeve with edge H Lagging material

I Mortar or other incombustible caulking

J Incombustible heat insulation material

H

F

A

E

B

I

J

1m1m

3

Page 4

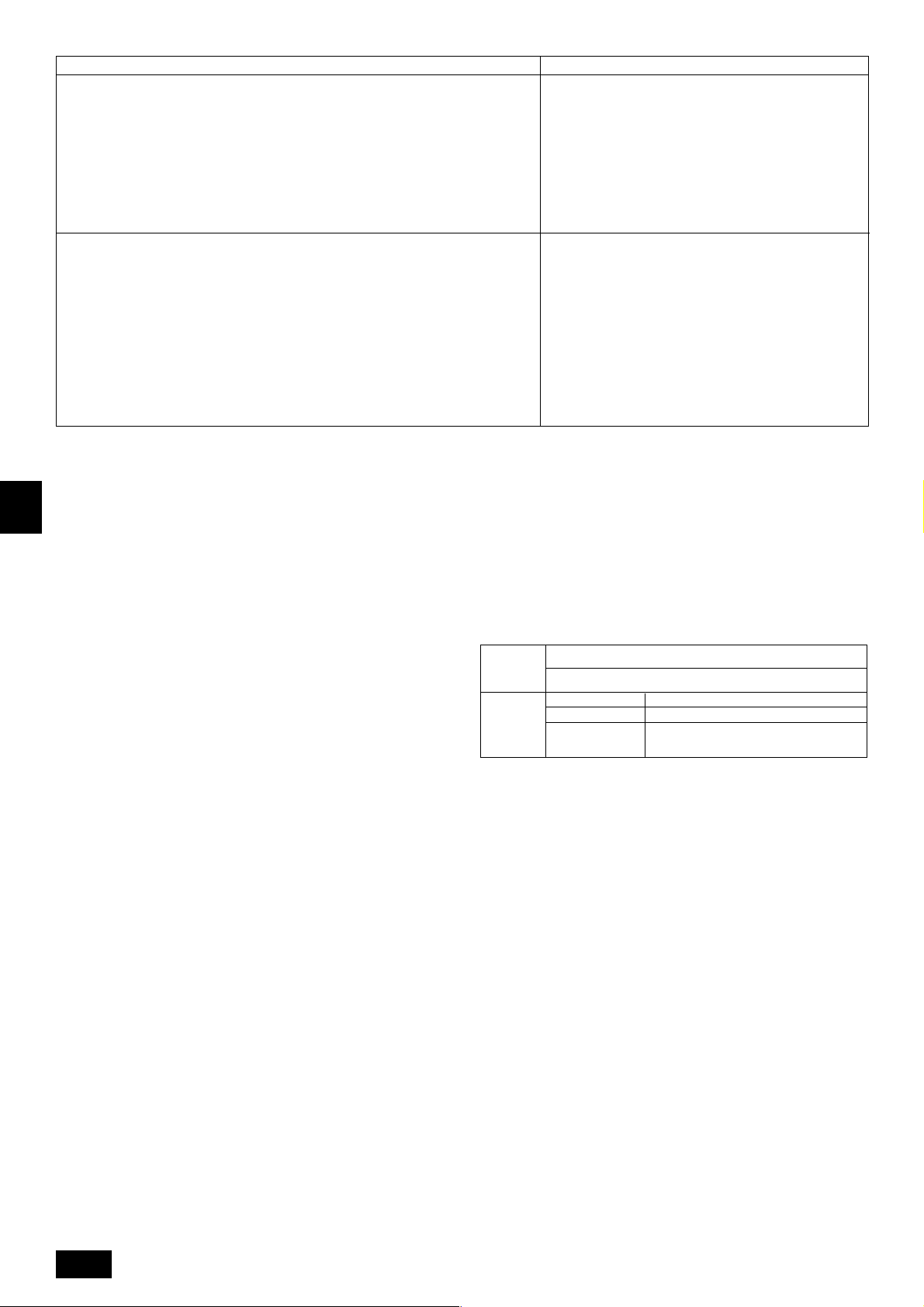

9

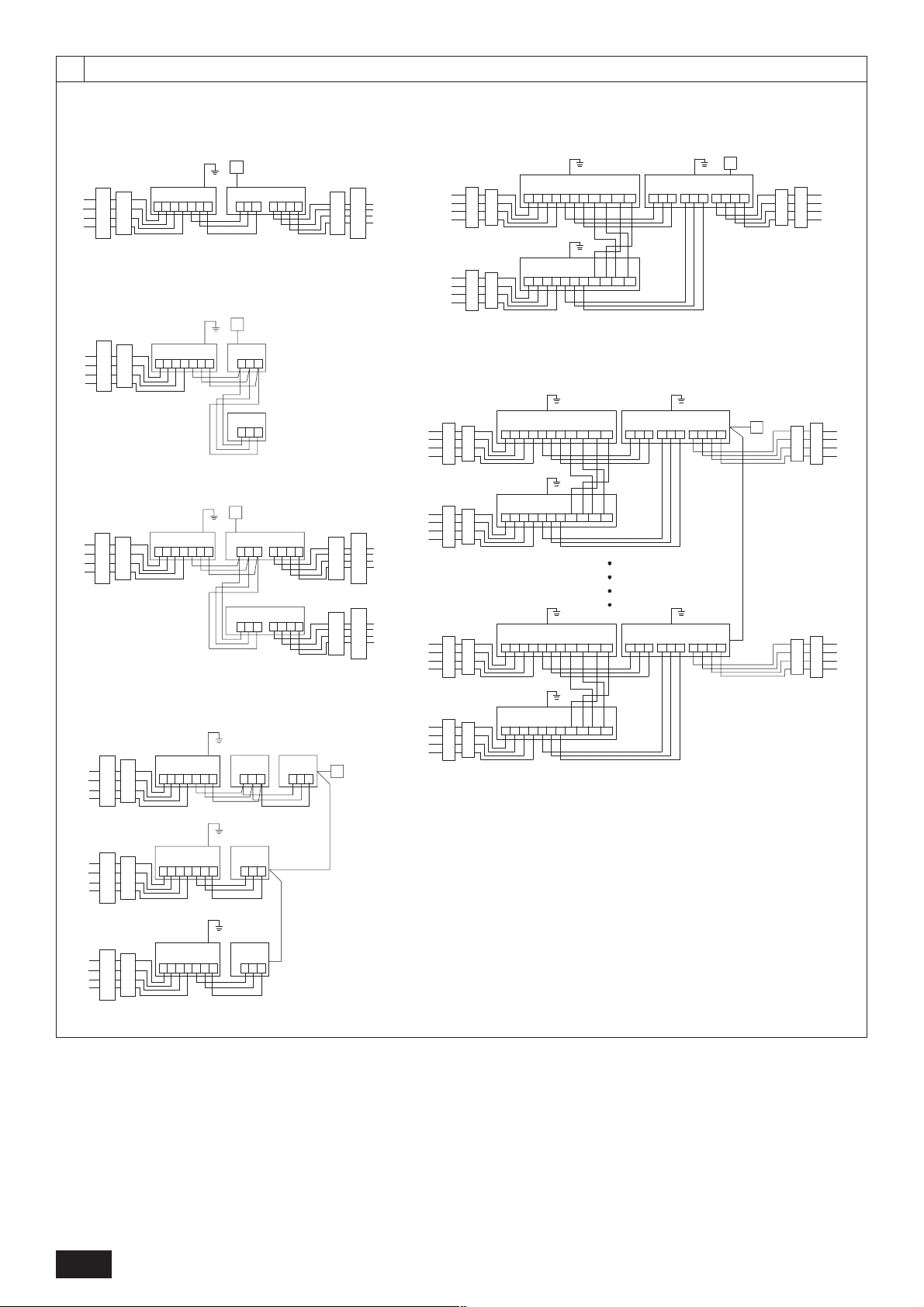

L1 L2 L3 N S1 S2 S3

L1 L2 L3 N S1 S2 S3

L1 L2 L3 N S1 S2 S3

L1 L2 L3 N S1 S2 S3

S1 S2 S3 S1 S2 S3 L1 L2 L3 N

S1 S2 S3 S1 S2 S3 L1 L2 L3 N

OUT OUT

IN IN

OUT OUT

IN IN

OUT OUT

IN IN

OUT OUT

IN IN

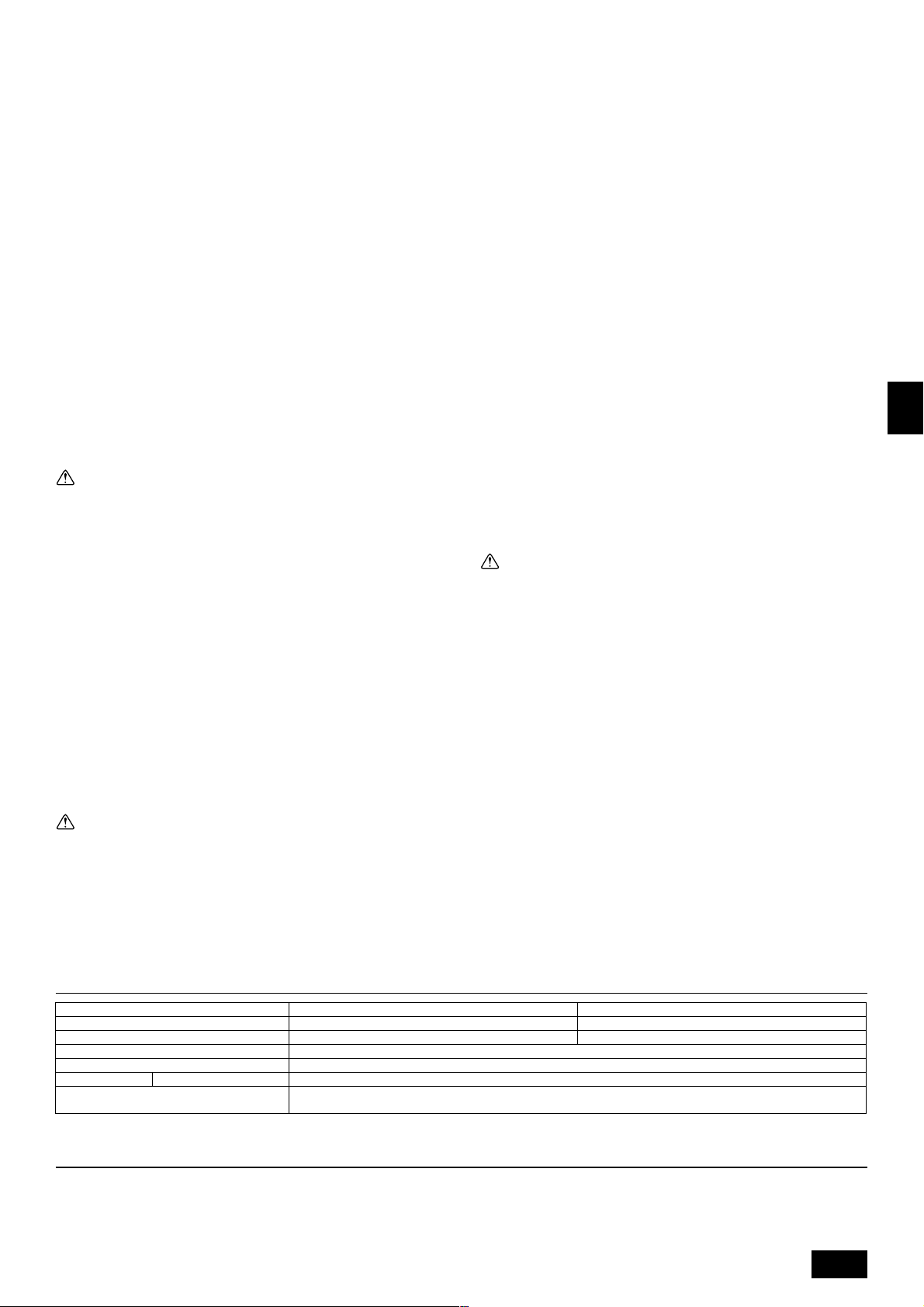

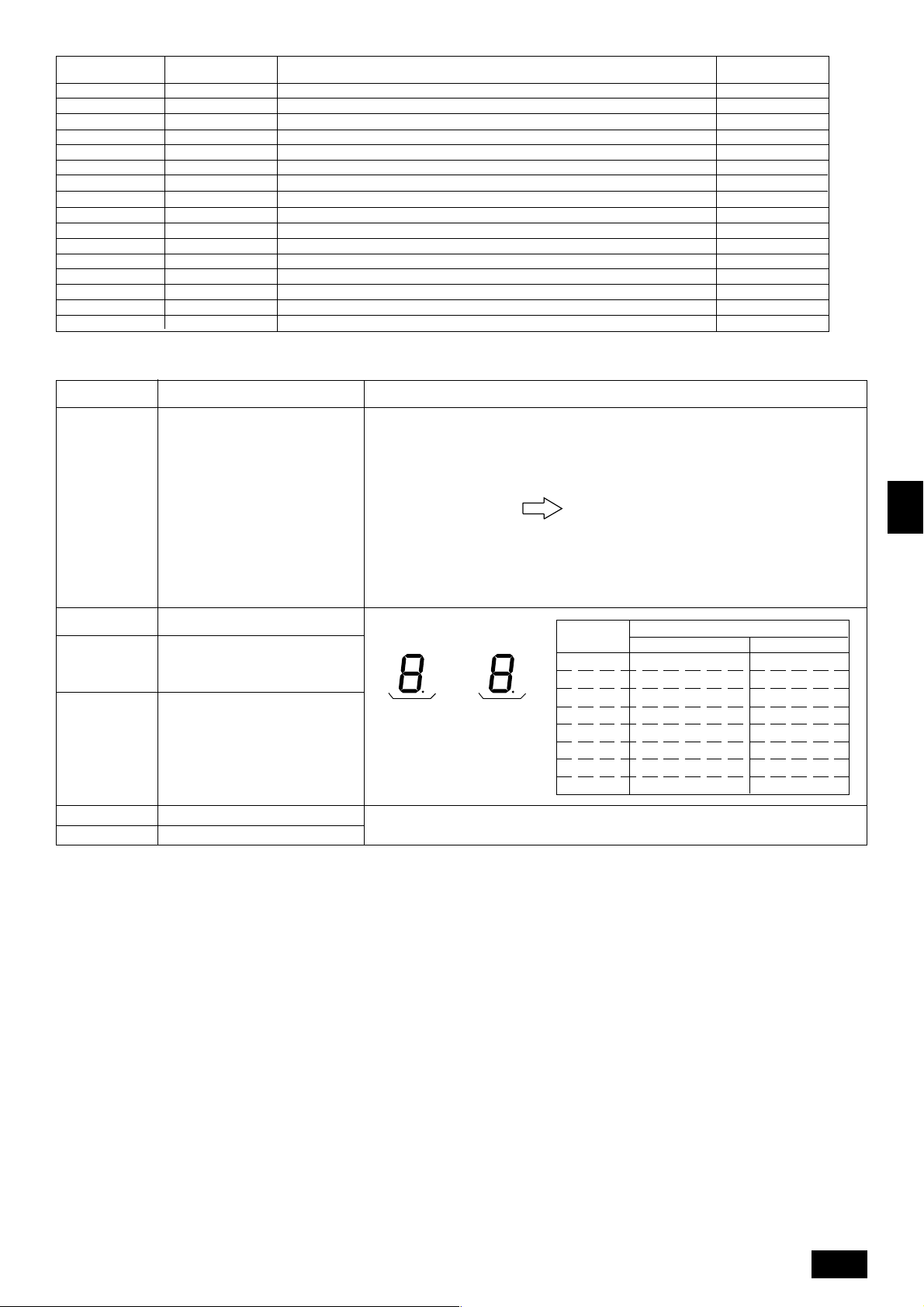

[Fig. 9.2.1]

9.2

(1) Connecting with PEH-RP200, 250

D

PUH-P200, 250

BC

A

L1 L2 L3 N L1 L2 L3 NS1 S2 S3 S1 S2S3

(2) Free multi - component system

1 Without heater

PUH-P200, 250

ABC

2 With heater

B

A

L1 L2 L3 N S1 S2 S3 S1 S2S3

PUH-P200, 250

L1 L2 L3 N S1 S2 S3 S1 S2S3

C

D

PEH-RP200, 250

D

E

E

S1 S2S3

E

L1 L2 L3 N

(4) Connecting with PEH-P400, 500

D

PUH-P200, 250

(0)

F

C

C

L1 L2 L3 N S1 S2 S3

PUH-P200, 250

L1 L2 L3 N S1 S2 S3

B

B

C

A

A

B

A

F

OUT

OUT

IN IN

(1)

OUT OUT

IN IN

PEH-P400, 500

S1 S2 S3 S1 S2 S3 L1 L2 L3 N

BC

A

(5) Grouping (16 outdoor units) [Connecting with PEH-P400, 500]

PUH-P200, 250

(0)

F

BC

A

PUH-P200, 250

(1)

F

BC

A

B

C

A

PEH-P400, 500

D

B

C

A

(3) Grouping (16 outdoor units)

PUH-P200, 250

F(0)

B

BC

A

BC

A

L1 L2 L3 N S1 S2 S3 S1 S2S3 S1 S2S3

CA

·

·

·

·

·

PUH-P200, 250

F(14)

L1 L2 L3 N S1 S2 S3 S1 S2S3

PUH-P200, 250

F(15)

L1 L2 L3 N S1 S2 S3 S1 S2S3

S1 S2S3

E

E

E

E

L1 L2 L3 N

C

E

AB

BC

A

BC

A

D

PUH-P200, 250

F

PUH-P200, 250

(15)

F

(14)

PEH-P400, 500

A Power supply

B Earth leakage breaker

C Wiring circuit breaker or isolating switch

D Remote controller

E Indoor unit

F Address

B

C

A

4

Page 5

9

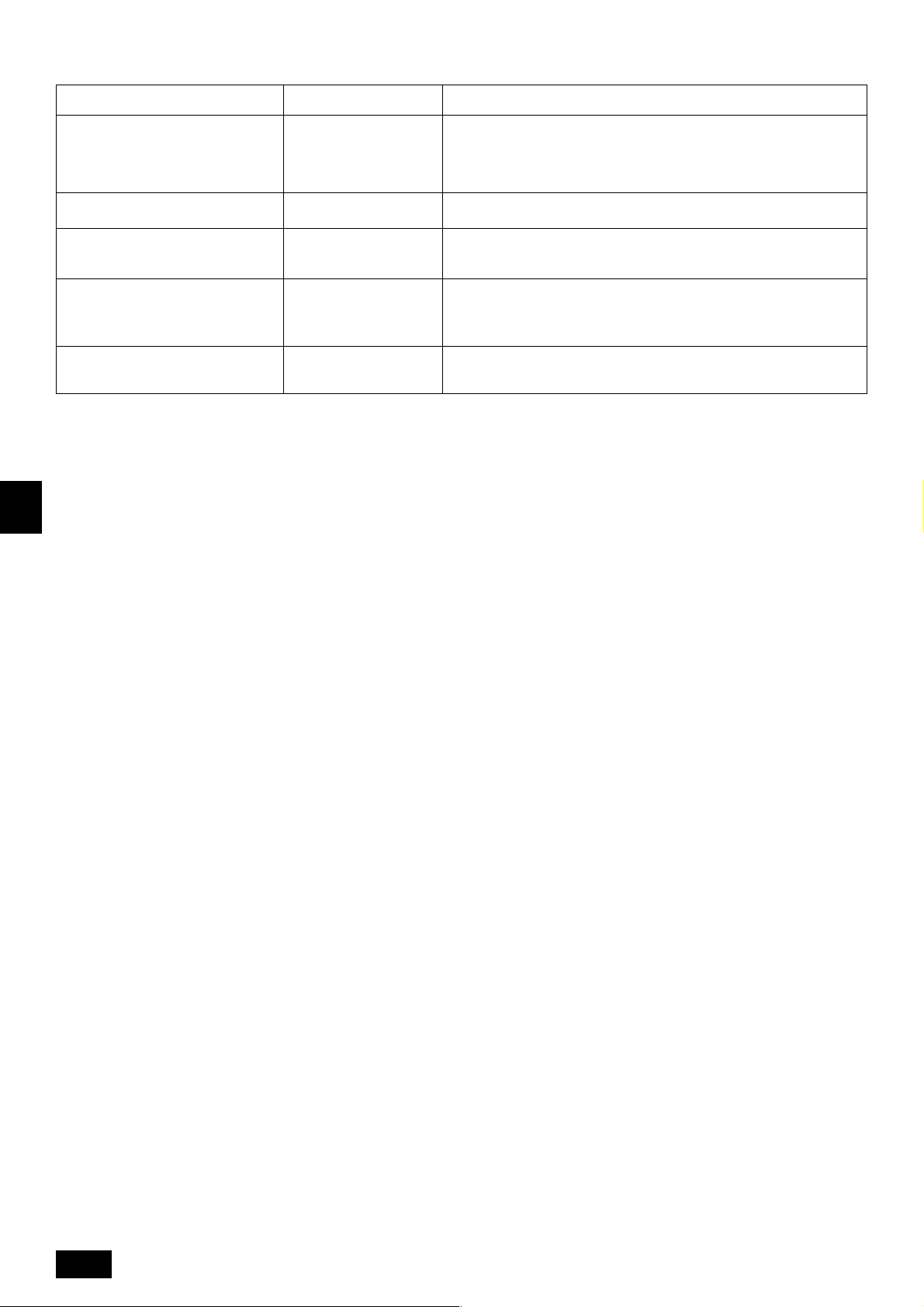

9.3

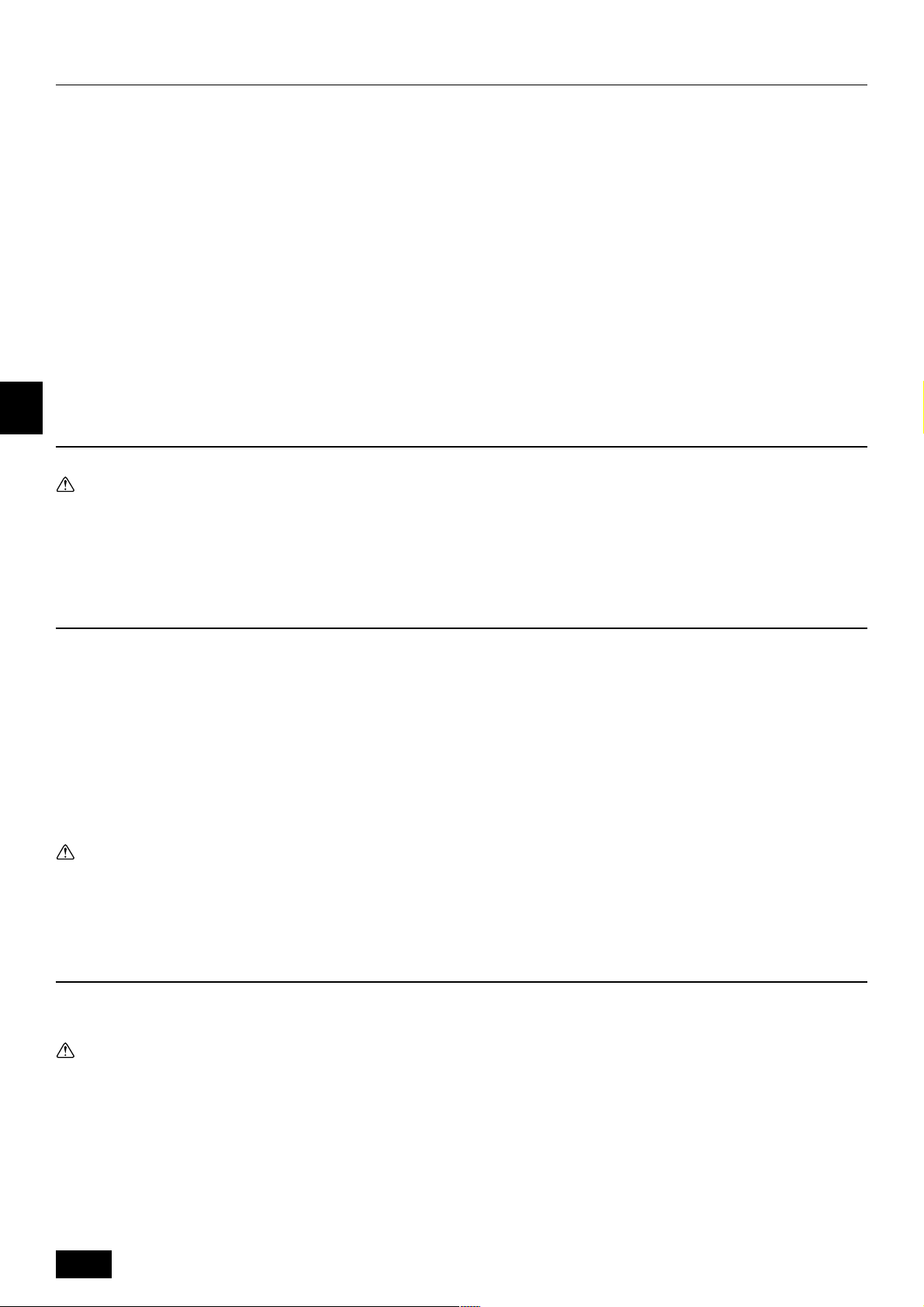

[Fig. 9.3.1]

OFF ON

1

2

3

0

4

5

6

OFF ON

1

2

3

8

4

5

6

[Fig. 9.4.1]

1

9

OFF ON

1

2

3

4

5

6

OFF ON

1

2

3

4

5

6

D

10

2

OFF ON

1

2

3

4

5

6

OFF ON

1

2

3

4

5

6

B

ø27

ø34

ø38.1

OFF ON

1

2

3

3

4

5

6

OFF ON

1

2

3

11

4

5

6

OFF ON

1

2

3

4

4

5

6

OFF ON

1

2

3

12

4

5

6

OFF ON

1

2

3

5

4

5

6

OFF ON

1

2

3

13

4

5

6

OFF ON

1

2

3

6

4

5

6

OFF ON

1

2

3

14

4

5

6

15

7

OFF ON

1

2

3

4

5

6

OFF ON

1

2

3

4

5

6

9.4

C

A

ø40

ø34

ø27

A When installing conduct from bottom panel

B When installing conduct from front panel

C Mounting plate (attached)

D Knock-out hole

5

Page 6

Contents

1. Safety precautions ...................................................................................... 6

1.1. Before installation and electric work .......................................... 6

1.2. Precautions for devices that use R407C refrigerant .................. 6

1.3. Before getting installed .............................................................. 7

1.4. Before getting installed (moved) - electrical work ...................... 7

1.5. Before starting the test run ........................................................ 7

2. Specifications .............................................................................................. 7

3. Confirmation of parts attached ................................................................... 7

4. Space required around unit ........................................................................ 8

5. Lifting method and weight of product .......................................................... 8

6. Installation of unit ........................................................................................ 8

6.1. Installation ................................................................................. 8

6.2. Connecting direction for refrigerant piping ................................ 8

7. Refrigerant piping installation ..................................................................... 8

7.1. Caution ...................................................................................... 8

7.2. Refrigerant piping system .......................................................... 9

1. Safety precautions

1.1. Before installation and electric work

s Before installing the unit, make sure you read all the “Safety

GB

D

F

E

INL

SW

P

precautions”.

s The “Safety precautions” provide very important points re-

garding safety. Make sure you follow them.

Symbols used in the text

Warning:

Describes precautions that should be observed to prevent danger of injury

or death to the user.

Caution:

Describes precautions that should be observed to prevent damage to the

unit.

Symbols put on the unit

: Indicates an action that must be avoided.

: Indicates that important instructions must be followed.

: Indicates a part which must be grounded.

: Beware of electric shock. (This symbol is displayed on the main unit label.)

<Color: yellow>

Warning:

Carefully read the labels affixed to the main unit.

Warning:

• Ask the dealer or an authorized technician to install the air conditioner.

- Improper installation by the user may result in water leakage, electric shock,

or fire.

• Install the unit at a place that can withstand its weight.

- Inadequate strength may cause the unit to fall down, resulting in injuries.

• Use the specified cables for wiring. Make the connections securely so

that the outside force of the cable is not applied to the terminals.

- Inadequate connection and fastening may generate heat and cause a fire.

• Prepare for strong winds and earthquakes and install the unit at the specified place.

- Improper installation may cause the unit to topple and result in injury.

• Always use an filter and other accessories specified by Mitsubishi Electric.

- Ask an authorized technician to install the accessories. Improper installation

by the user may result in water leakage, electric shock, or fire.

• Never repair the unit. If the air conditioner must be repaired, consult the

dealer.

- If the unit is repaired improperly, water leakage, electric shock, or fire may

result.

• Do not touch the heat exchanger fins.

- Improper handling may result in injury.

• If refrigerant gas leaks during installation work, ventilate the room.

- If the refrigerant gas comes into contact with a flame, poisonous gases will

be released.

• Install the air conditioner according to this Installation Manual.

- If the unit is installed improperly, water leakage, electric shock, or fire may

result.

8. Additional refrigerant charge ......................................................................... 9

8.1. Additional refrigerant charge ..................................................... 9

8.2. Caution for piping connection/valve operation ........................... 9

8.3. Airtight test, evacuation, and refrigerant charging ................... 10

8.4. Thermal insulation of refrigerant piping ................................... 10

9. Wiring ........................................................................................................ 11

9.1. Caution .................................................................................... 11

9.2. Wiring and fitting capacities .................................................... 11

9.3. Address settings ...................................................................... 12

9.4. Location of wiring connections ................................................ 12

9.5. Examples of refrigerant system address setting ..................... 12

9.6. Capacity control setting method (PEH-P400, 500MYA only) ... 12

10. Test run ...................................................................................................... 12

10.1. Test run .................................................................................... 12

10.2. How to handle problems with the test run ............................... 12

10.3. The following occurrences are not problems or errors ............ 14

• Have all electric work done by a licensed electrician according to “Electric Facility Engineering Standard” and “Interior Wire Regulations” and

the instructions given in this manual and always use a special circuit.

- If the power source capacity is inadequate or electric work is performed im-

properly, electric shock and fire may result.

• Securely install the outdoor unit terminal cover (panel).

- If the terminal cover (panel) is not installed properly, dust or water may enter

the outdoor unit and fire or electric shock may result.

• When installing and moving the air conditioner to another site, do not

charge it with a refrigerant different from the refrigerant (R407C) specified on the unit.

- If a different refrigerant or air is mixed with the original refrigerant, the refrig-

erant cycle may malfunction and the unit may be damaged.

• If the air conditioner is installed in a small room, measures must be taken

to prevent the refrigerant concentration from exceeding the safety limit

even if the refrigerant leaks.

- Consult the dealer regarding the appropriate measures to prevent the safety

limit from being exceeded. If the refrigerant leak and cause the safety limit to

be exceeded, hazards due to lack of oxygen in the room could result.

• When moving and reinstalling the air conditioner, consult the dealer or

an authorized technician.

- If the air conditioner is installed improperly, water leakage, electric shock, or

fire may result.

• After completing installation work, make sure that refrigerant gas is not

leaking.

- If the refrigerant gas leaks and is exposed to a fan heater, stove, oven, or

other heat source, it may generate noxious gases.

• Do not reconstruct or change the settings of the protection devices.

- If the pressure switch, thermal switch, or other protection device is shorted

and operated forcibly, or parts other than those specified by Mitsubishi Electric are used, fire or explosion may result.

• To dispose of this product, consult your dealer.

• The installer and system specialist shall secure safety against leakage

according to local regulation or standards.

- Following standards may be applicable if local regulation are not available.

• Pay a special attention to the place, such as a basement, etc. where refrigeration gas can stay, since refrigeration is heavier than the air.

• The appliance is not intended for use by young children or infirm persons without supervision.

• Young children should be supervised to ensure that they do not play

with the appliance.

1.2. Precautions for devices that use R407C

refrigerant

Caution:

• Do not use the existing refrigerant piping.

- The old refrigerant and refrigerator oil in the existing piping contains a large

amount of chlorine which may cause the refrigerator oil of the new unit to

deteriorate.

• Use refrigerant piping made of phosphorus deoxidized copper and copper alloy seamless pipes and tubes. In addition, be sure that the inner

and outer surfaces of the pipes are clean and free of hazardous sulphur,

oxides, dust/dirt, shaving particles, oils, moisture, or any other contaminant.

- Contaminants on the inside of the refrigerant piping may cause the refriger-

ant residual oil to deteriorate.

• Store the piping to be used during installation indoors and keep both

ends of the piping sealed until just before brazing. (Store elbows and

other joints in a plastic bag.)

- If dust, dirt, or water enters the refrigerant cycle, deterioration of the oil and

compressor trouble may result.

6

Page 7

• Use ester oil, ether oil or alkylbenzene (small amount) as the refrigerator

oil to coat flares and flange connections.

- The refrigerator oil will degrade if it is mixed with a large amount of mineral

oil.

• Use liquid refrigerant to fill the system.

- If gas refrigerant is used to seal the system, the composition of the refriger-

ant in the cylinder will change and performance may drop.

• Do not use a refrigerant other than R407C.

- If another refrigerant (R22, etc.) is used, the chlorine in the refrigerant may

cause the refrigerator oil to deteriorate.

• Use a vacuum pump with a reverse flow check valve.

- The vacuum pump oil may flow back into the refrigerant cycle and cause the

refrigerator oil to deteriorate.

• Do not use the following tools that are used with conventional refrigerants.

(Gauge manifold, charge hose, gas leak detector, reverse flow check valve,

refrigerant charge base, refrigerant recovery equipment)

- If the conventional refrigerant and refrigerator oil are mixed in the R407C,

the refrigerant may deteriorated.

- If water is mixed in the R407C, the refrigerator oil may deteriorate.

- Since R407C does not contain any chlorine, gas leak detectors for conven-

tional refrigerants will not react to it.

• Do not use a charging cylinder.

- Using a charging cylinder may cause the refrigerant to deteriorate.

• Be especially careful when managing the tools.

- If dust, dirt, or water gets in the refrigerant cycle, the refrigerant may deterio-

rate.

1.3. Before getting installed

Caution:

• Do not install the unit where combustible gas may leak.

- If the gas leaks and accumulates around the unit, an explosion may result.

• Do not use the air conditioner where food, pets, plants, precision instruments, or artwork are kept.

- The quality of the food, etc. may deteriorate.

• Do not use the air conditioner in special environments.

- Oil, steam, sulfuric smoke, etc. can significantly reduce the performance of

the air conditioner or damage its parts.

• When installing the unit in a hospital, communication station, or similar

place, provide sufficient protection against noise.

- The inverter equipment, private power generator, high-frequency medical

equipment, or radio communication equipment may cause the air conditioner

to operate erroneously, or fail to operate. On the other hand, the air conditioner may affect such equipment by creating noise that disturbs medical

treatment or image broadcasting.

• Do not install the unit on a structure that may cause leakage.

- When the room humidity exceeds 80 % or when the drain pipe is clogged,

condensation may drip from the indoor unit. Perform collective drainage work

together with the outdoor unit, as required.

1.4. Before getting installed (moved) - elec-

trical work

Caution:

• Ground the unit.

- Do not connect the ground wire to gas or water pipes, lightning rods, or

telephone ground lines. Improper grounding may result in electric shock.

• The reverse phase of L lines (L

but the reverse phase of L lines and N line can be not be detected.

- The some electric parts should be damaged when power is supplied under

the miss wiring.

1, L2, L3) can be detected (Error cord: 4103),

• Install the power cable so that tension is not applied to the cable.

- Tension may cause the cable to break and generate heat and cause a fire.

• Install an earth leakage circuit breaker, as required.

- If an earth leakage circuit breaker is not installed, electric shock may result.

• Use power line cables of sufficient current carrying capacity and rating.

- Cables that are too small may leak, generate heat, and cause a fire.

• Use only a circuit breaker and fuse of the specified capacity.

- A fuse or circuit breaker of a larger capacity or a steel or copper wire may

result in a general unit failure or fire.

• Do not wash the air conditioner units.

- Washing them may cause an electric shock.

• Be careful that the installation base is not damaged by long use.

- If the damage is left uncorrected, the unit may fall and cause personal injury

or property damage.

• Install the drain piping according to this Installation Manual to ensure

proper drainage. Wrap thermal insulation around the pipes to prevent

condensation.

- Improper drain piping may cause water leakage and damage to furniture

and other possessions.

• Be very careful about product transportation.

- Only one person should not carry the product if it weighs more than 20 kg.

- Some products use PP bands for packaging. Do not use any PP bands for a

means of transportation. It is dangerous.

- Do not touch the heat exchanger fins. Doing so may cut your fingers.

- When transporting the outdoor unit, suspend it at the specified positions on

the unit base. Also support the outdoor unit at four points so that it cannot

slip sideways.

• Safely dispose of the packing materials.

- Packing materials, such as nails and other metal or wooden parts, may cause

stabs or other injuries.

- Tear apart and throw away plastic packaging bags so that children will not

play with them. If children play with a plastic bag which was not torn apart,

they face the risk of suffocation.

1.5. Before starting the test run

Caution:

• Turn on the power at least 12 hours before starting operation.

- Starting operation immediately after turning on the main power switch can

result in severe damage to internal parts. Keep the power switch turned on

during the operational season.

• Do not touch the switches with wet fingers.

- Touching a switch with wet fingers can cause electric shock.

• Do not touch the refrigerant pipes during and immediately after operation.

- During and immediately after operation, the refrigerant pipes are may be hot

and may be cold, depending on the condition of the refrigerant flowing through

the refrigerant piping, compressor, and other refrigerant cycle parts. Your

hands may suffer burns or frostbite if you touch the refrigerant pipes.

• Do not operate the air conditioner with the panels and guards removed.

- Rotating, hot, or high-voltage parts can cause injuries.

• Do not turn off the power immediately after stopping operation.

- Always wait at least five minutes before turning off the power. Otherwise,

water leakage and trouble may occur.

Note:

1. The total capacity of connected indoor unit models represents the total

sum of the figures expressed in the indoor model name.

2. Combinations in which the total capacity of the connected indoor units

exceeds the capacity of the outdoor unit will reduce the capacity of each

indoor unit below the rated capacity during simultaneous operation. Therefore, if circumstances allows, combine indoor units within the capacity

of the outdoor unit.

GBDF

E

INL

2. Specifications

Model

Noise level

Net weight

Maximum refrigerant pressure

External static pressure

Indoor units Quantity

Operation temperature

PUH-P200MYA PUH-P250MYA

56 dB <A> 57 dB <A>

215 kg 220 kg

Cooling mode: – 5 °CDB ~ 46 °CDB

Heating mode: – 12 °CWB ~ 18 °CWB

3.3 MPa

0 Pa

1 ~ 4

3. Confirmation of parts attached

1 Conduit mounting plate × 3 2 Tapping screw M4 × 4 3 Connecting pipe × 1 (Connecting pipe is fixed with the unit.)

4 Packing (inside ø23, outside ø35) × 1

SWP

7

Page 8

4. Space required around unit

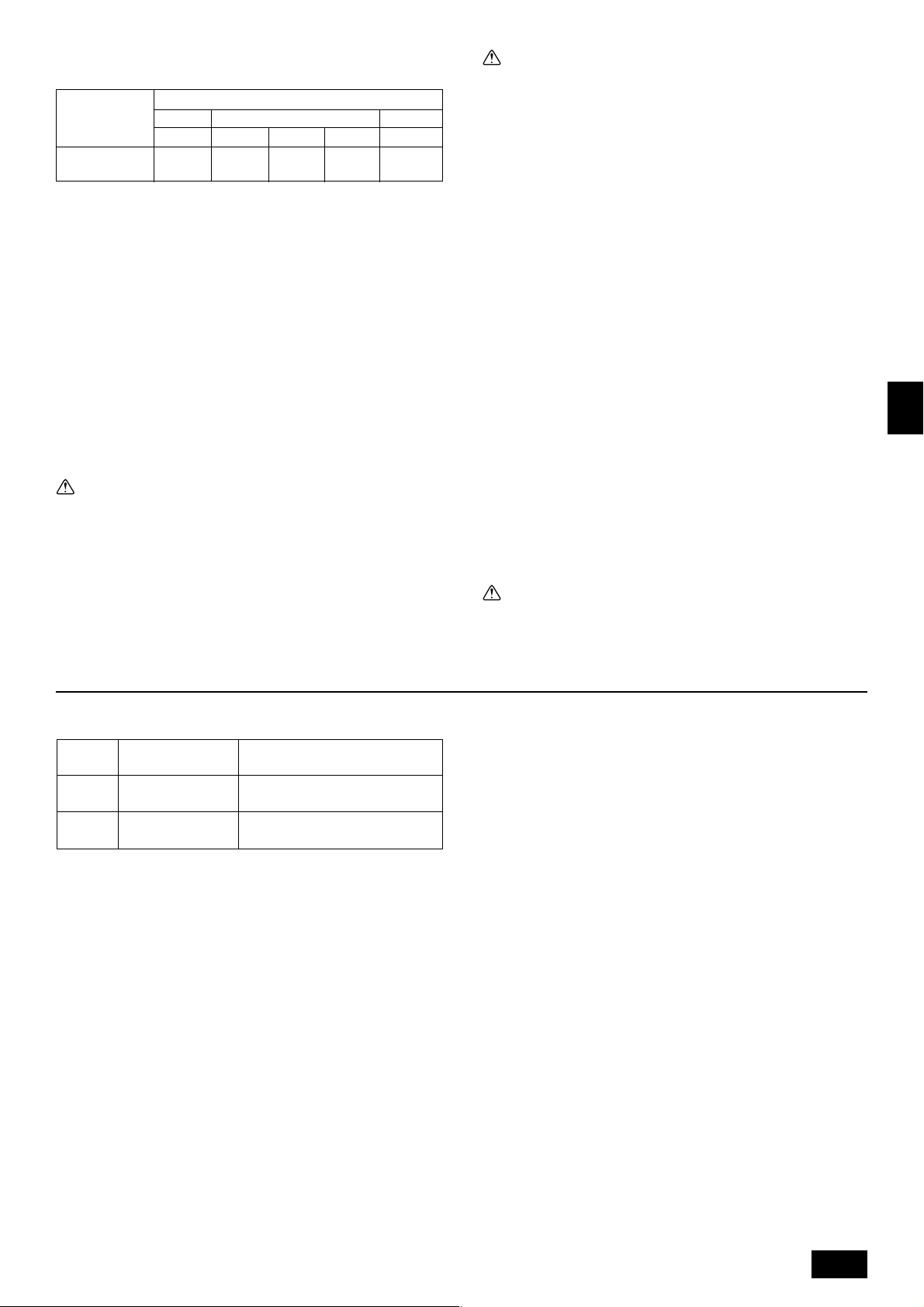

[Fig. 4.0.1] (P.2)

<A> Top view <B> Side view

<C> When there is little space up to an obstruction

A Front

B No restrictions on wall height (left and right)

C Air outlet guide (Procured at the site)

D Must be open E Wall height (H)

F No restrictions on wall height

1: 450 L2: 250

L

(1) Basic space required

A space of at least 250 mm is necessary at the back for inlet air. Taking servicing,

etc. from the rear into account, a space of about 450 mm should be provided, the

same as at the front.

(2) When there is an obstruction above the unit

(3) When inlet air enters from right and left sides of unit

• Wall heights (H) of the front and the back sides shall be within overall height of

unit.

• When the total height is exceeded, add the “h” dimension of the Fig. 4.0.1 to L

and L2.

(4) When unit is surrounded by walls

Note:

• Wall heights (H) of the front and the back sides shall be within overall

height of unit.

• If the panel height is exceeded, add the “h” dimension of the Fig. 4.0.1 to

L

1 and L2.

L1: 450 L2: 250

Example: When h is 100,

(5) Collective installation and continuous installation

• Space required for collective installation and continuous installation:

• Open in the two directions.

• In case wall height (H) exceeds overall height of unit, add “h” dimension (h =

• If there is a wall at both the front and the rear of the unit, install up to four units

1

the L

1 dimension becomes 450 + 100 = 550 mm.

When installing several units, leave the space between each block considering

passage for air and people.

wall height <H> – overall height of unit) to * marked dimension.

consecutively in the side direction and provide a space of 1000 mm or more as

inlet space/passage space for each four units.

GB

5. Lifting method and weight of product

[Fig. 5.0.1] (P.2)

Caution:

Be very careful to carry product.

D

- Do not have only one person to carry product if it is more than 20 kg.

- PP bands are used to pack some products. Do not use them as a mean for transportation because they are dangerous.

- Do not touch heat exchanger fins with your bare hands. Otherwise you may get a cut in your hands.

- Tear plastic packaging bag and scrap it so that children cannot play with it. Otherwise plastic packaging bag may suffocate children to death.

- When carrying in outdoor unit, be sure to support it at four points. Carrying in and lifting with 3-point support may make outdoor unit unstable, resulting in a fall of it.

F

6. Installation of unit

6.1. Installation

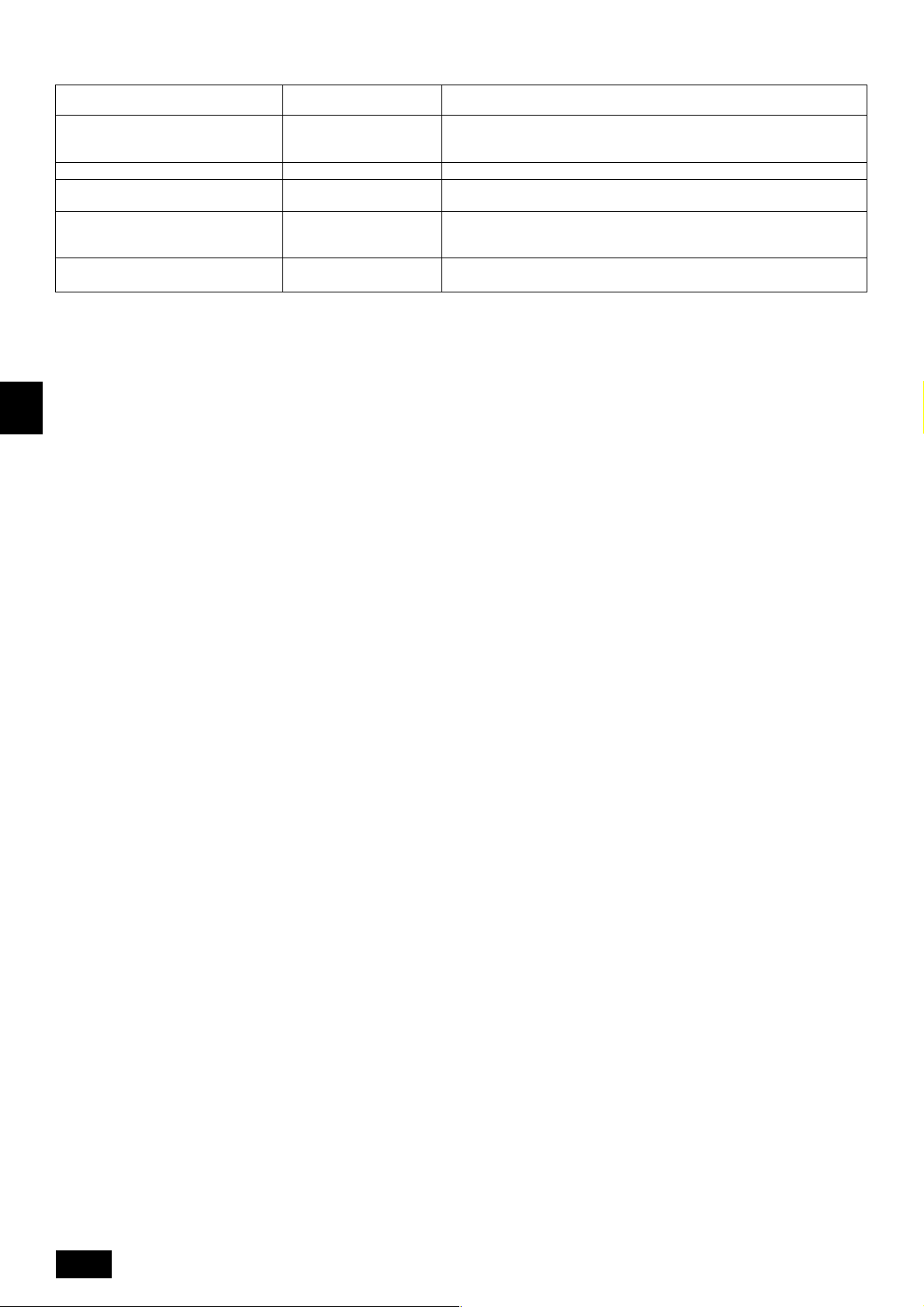

[Fig. 6.1.1] (P.2)

A M10 anchor bolt procured at the site. B Corner is not seated.

• Fix unit tightly with bolts so that unit will not fall down due to earthquake or

E

gust.

• Use concrete or angle for foundation of unit.

• Vibration may be transmitted to the installation section and noise and vibration

may be generated from the floor and walls, depending on the installation conditions. Therefore, provide ample vibrationproofing (cushion pads, cushion

frame, etc.).

INL

• Be sure that the corners are firmly seated. If the corners are not firmly seated,

the installation feet may be bent.

Warning:

• Be sure to install unit in a place strong enough to withstand its weight.

Any lack of strength may cause unit to fall down, resulting in a personal

injury.

• Have installation work in order to protect against a strong wind and earthquake.

7. Refrigerant piping installation

Flare connection must be applied to the indoor unit and liquid piping of the outdoor

unit, whilst flange connection must be applied to the gas piping of the outdoor unit.

SW

For the branching, brazing connection must be applied.

Warning:

Always use extreme care to prevent the refrigerant gas (R407C) from leaking

while using fire or flame. If the refrigerant gas comes in contact with the

flame from any source, such as a gas stove, it breaks down and generates a

P

poisonous gas which can cause gas poisoning. Never weld in an unventilated

room. Always conduct an inspection for gas leakage after installation of the

refrigerant piping has been completed.

Any installation deficiency may cause unit to fall down, resulting in a

personal injury.

When building the foundation, give full attention to the floor strength, drain water

disposal <during operation, drain water flows out of the unit>, and piping and wiring routes.

Down piping and down wiring precautions

When down piping and down wiring are performed, be sure that foundation and

base work does not block the base through holes. When down piping is performed,

make the foundation at least 100 mm high so that the piping can pass under the

bottom of the unit.

[Fig. 6.1.2] (P.2)

A Bottom piping through hole B (bolt hole)

C (bolt hole for old models)

6.2. Connecting direction for refrigerant piping

[Fig. 6.2.1] (P.2)

7.1. Caution

1 Use the following materials for refrigeration piping.

• Material: Use refrigerant piping made of phosphorus deoxidized copper. In

addition, be sure that the inner and outer surfaces of the pipes are clean

and free of hazardous sulphur, oxides, dust/dirt, shaving particles, oils,

moisture, or any other contaminant.

2 Commercially available piping often contains dust and other materials. Always

blow it clean with a dry inert gas.

3 Use care to prevent dust, water or other contaminants from entering the piping

during installation.

4 Reduce the number of bending portions as much as possible, and make bend-

ing radius as big as possible.

5 Always observe the restrictions on the refrigerant piping (such as rated length,

the difference between high/low pressures, and piping diameter). Failure to do

so can result in equipment failure or a decline in heating/cooling performance.

8

Page 9

6 You must use one of the following (separately sold) junction pipe sets for the

junction area.

Junction-Set Type (multidistributor)

Outdoor-Unit Type Twin Triple Four

PUH-P200, 250

50 : 50

SDD-

50WSA-E

33 : 33 : 33 25 : 25 : 50 20 : 40 : 40

SDT-

111SA-E

SDT-

112SA-E

122SA-E

SDT-

25 : 25 : 25 : 25

SDT-

1111SA-E

7 When the diameter of the designated refrigerant piping is different from the

diameter of the branch piping, either cut the connecting portion off with a pipe

cutter, or use an adapter to match the diameters.

8 Use liquid refrigerant to fill the system.

9 Never use refrigerant to perform an air purge. Always evacuate using a vacuum

pump.

0 Always insulate the piping properly. Insufficient insulation will result in a de-

cline in heating/cooling performance, water drops from condensation and other

such problems.

A When connecting the refrigerant piping, make sure the ball valve of the out-

door unit is completely closed (the factory setting) and do not operate it until

the refrigerant piping for the outdoor and indoor units has been connected, a

refrigerant leakage test has been performed and the evacuation process has

been completed.

B Always use a non-oxidizing brazing material for brazing the parts. If a non-

oxidizing brazing material is not used, it could cause clogging or damage to

the compressor unit.

C Never perform outdoor unit piping connection work when it is raining.

Warning:

When installing and moving the unit, do not charge it with refrigerant other

than the refrigerant specified on the unit.

- Mixing of a different refrigerant, air, etc. may cause the refrigerant cycle to malfunction and result in severe damage.

Caution:

•

Use a vacuum pump with a reverse flow check valve.

- If the vacuum pump does not have a reverse flow check valve, the vacuum

pump oil may flow back into the refrigerant cycle and cause deterioration of

the refrigerator oil and other trouble.

• Do not use the tools shown below used with conventional refrigerant.

(Gauge manifold, charge hose, gas leak detector, check valve, refrigerant charge base, vacuum gauge, refrigerant recovery equipment)

- Mixing of conventional refrigerant and refrigerator oil may cause the refrig-

erator oil to deteriorate.

- Mixing of water will cause the refrigerator oil to deteriorate.

- R407C refrigerant does not contain any chlorine. Therefore, gas leak detec-

tors for conventional refrigerants will not react to it.

• Manage the tools more carefully than normal.

- If dust, dirt, or water gets in the refrigerant cycle, the refrigerator oil will

deteriorate.

• Never use existing refrigerant piping.

- The large amount of chlorine in conventional refrigerant and refrigerator oil

in the existing piping will cause the new refrigerant to deteriorate.

• Store the piping to be used during installation indoors and keep both

ends of the piping sealed until just before brazing.

- If dust, dirt, or water gets into the refrigerant cycle, the oil will deteriorate and

the compressor may fail.

• Do not use a charging cylinder.

- Using a charging cylinder may cause the refrigerant to deteriorate.

• Do not use special detergents for washing piping.

7.2. Refrigerant piping system

Connection Example

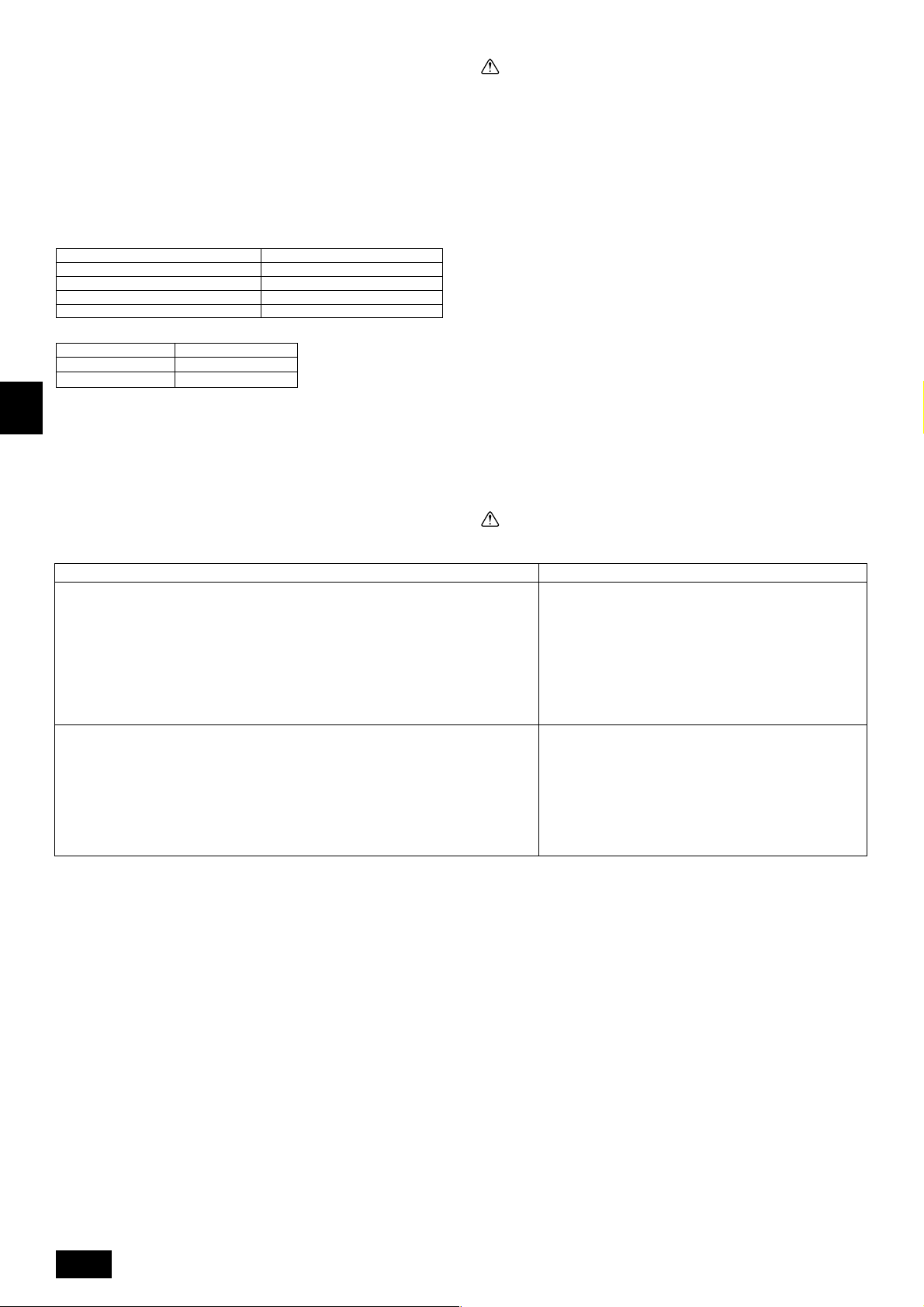

[Fig. 7.2.1] (P.2)

Å Outdoor unit (1) Single

ı Gas pipe size • Connecting with PEH-RP200, 250

Ç Liquid pipe size • Connecting with PEH-P400, 500

Î Indoor unit (2) Twin

Caution:

• Total bends are 15 units, and max. bends are 8 units within L+

RR

L+

Rc and L+

RR

RR

Rd.

RR

(3) Tr iple

(4) Four

RR

Ra, L+

RR

RR

Rb,

RR

GBDF

8. Additional refrigerant charge

8.1. Additional refrigerant charge

Model

PUH-P200

MYA

PUH-P250

MYA

L: Main section actual length R

The value of calculation result at the second decimal place must be rounded up to

Amount of refrigerant

at ex-factory

R407C 6.0 kg

R407C 6.5 kg

+R

a

the first decimal place.

(e.g. 2.22 kg must be rounded up to 2.3 kg)

*1: For amount of total indoor units

8.2. Caution for piping connection/valve

operation

• Conduct piping connection and valve operation accurately.

• The gas side connecting pipe is being assembled for shipment.

1 For brazing to the connecting pipe with flange, remove the connecting pipe

with flange from the ball valve, and braze it at the outside of the unit.

2 During the time when removing the connecting pipe with flange, seal the

flange surface of ball valve to prevent the entry of dust into the valve.

3 The refrigerant circuit is closed with a round, close-packed packing at the

shipment to prevent gas leak between flanges. As no operation can be

done under this state, be sure replace the packing with the hollow packing

attached at the piping connection.

4 At the mounting of the hollow packing, wipe off dust attached on the flange

sheet surface and the packing. Coat refrigerating machine oil (Ester oil,

ether oil or alkylbenzene [small amount]) onto both surfaces of the packing.

Additional refrigerant charge

0.026 × L + 0.014 × (R

1.7 (kg) *1

0.026 × L + 0.014 × (R

1.7 (kg) *1

+R

+Rd: Join section actual length

b

c

a

a

+R

+R

b

b

+R

+R

+Rd) +

c

+Rd) +

c

[Fig. 8.2.1] (P.3)

• After evacuation and refrigerant charge, ensure that the handle is fully open. If

operating with the valve closed, abnormal pressure will be imparted to the

high- or low-pressure side of the refrigerant circuit, giving damage to the compressor, four-way valve, etc.

• Determine the amount of additional refrigerant charge by using the formula,

and charge refrigerant additionally through the service port after completing

piping connection work.

• After completing work, tighten the service port and cap securely not to generate gas leak.

[Fig. 8.2.2] (P.3)

<A> [Ball valve (gas side)]

(This figure shows the valve in the fully open state.)

<B> [Ball valve (liquid side)]

A Valve stem

[Fully closed at the factory, when connecting the piping, when evacuating, and

when charging additional refrigerant. Open fully after the operations above are

completed.]

B Stopper pin [Prevents the valve stem from turning 90° or more.]

C Packing (Accessory)

[Manufacturer: Nichiasu corporation]

[Type: T/#1991-NF]

D Connecting pipe (Accessory)

[Use packing and securely install this pipe to the valve flange so that gas leakage

will not occur. (Tightening torque: 50 N·m (500 kg·cm)) Coat both surfaces of the

packing with refrigerator oil (Ester oil, ether oil or alkylbenzene [small amount]).]

E Open (Operate slowly)

F Cap, copper packing

[Remove the cap and operate the valve stem. Always reinstall the cap after operation is completed. (Valve stem cap tightening torque: 25 N·m (250 kg·cm) or

more)]

G Service port

[Use this port to evacuate the refrigerant piping and add an additional charge at

the site.

Open and close the port using a double-ended wrench.

Always reinstall the cap after operation is completed. (Service port cap tightening

torque: 14 N·m (140 kg·cm) or more)]

E

INL

SWP

9

Page 10

H Flare nut

[Tightening torque: 120 N·m (1200 kg·cm)

Loosen and tighten this nut using a double-ended wrench.

Coat the flare contact surface with refrigerator oil (Ester oil, ether oil or alkylbenzene

[small amount]).]

I ø12.7 PUH-P200, 250

J ø25.4 PUH-P200

ø28.58 PUH-P250

K Field piping

[Braze to the connecting pipe. (When brazing, use unoxidized brazing.)]

L Close-packed packing

M Hollow packing

Appropriate tightening torque by torque wrench:

Copper pipe external dia. (mm) Tightening torque (N·m) / (kg·cm)

Tightening angle standard:

Pipe diameter (mm) Tightening angle (°)

ø6.35, ø9.52 60 to 90

ø12.7, ø15.88 30 to 60

[Fig. 8.2.3] (P.3)

GB

Note:

If a torque wrench is not available, use the following method as a standard:

When you tighten the flare nut with a wrench, you will reach a point where

the tightening torque will abrupt increase. Turn the flare nut beyond this point

by the angle shown in the table above.

ø6.35 14 to 18 / 140 to 180

ø9.52 35 to 42 / 350 to 420

ø12.7 50 to 57.5 / 500 to 575

ø15.88 75 to 80 / 750 to 800

D

Caution:

• Always remove the connecting pipe from the ball valve and braze it outside the unit.

- Brazing the connecting pipe while it is installed will heat the ball valve and

cause trouble or gas leakage. The piping, etc. inside the unit may also be

burned.

• Use ester oil, ether oil or alkylbenzene (small amount) as the refrigerator

oil to coat flares and flange connections.

- The refrigerator oil will degrade if it is mixed with a large amount of mineral

oil.

8.3. Airtight test, evacuation, and refrigerant

charging

1 Airtight test

Perform with the stop valve of the outdoor unit closed, and pressurize the connection piping and the indoor unit from the service port provided on the stop

valve of the outdoor unit. (Always pressurize from both the liquid pipe and the

gas pipe service ports.)

[Fig. 8.3.1] (P.3)

A Nitrogen gas B To indoor unit C System analyzer

D Lo Knob E Hi Knob F Stop valve

G Liquid pipe H Gas pipe I Outdoor unit

J Service port

<For R407C models>

The method of conducting the airtight test is basically the same as for R22 models.

However, since the restrictions have a large affect on deterioration of the refrigerator oil, always observe them. Also, with nonazeotropic refrigerant (R407C, etc.),

gas leakage causes the composition to change and affects performance. Therefore, perform the airtightness test cautiously.

Caution:

• Do not use a leak detection additive.

Airtight test procedure

1. Nitrogen gas pressurization

(1) After pressurizing to the design pressure (3.3 MPa) using nitrogen gas, let stand for about one

F

E

INL

SW

P

day. If the pressure does not drop, airtightness is good.

However, if the pressure drops, since the leaking point is unknown, the following bubble test

may also be performed.

(2) After the pressurization described above, spray the flare connection parts, brazed parts, flanges,

and other parts that may leak with a bubbling agent (Kyuboflex, etc.) and visually check for

bubbles.

(3) After the airtight test, wipe off the bubbling agent.

2. Pressurization using refrigerant gas and nitrogen gas

(1) Pressurizing to a gas pressure of approximately 0.2 MPa, pressurize to the design pressure

(2.94 MPa) using nitrogen gas.

However, do not pressurize at one time. Stop during pressurization and check that the pressure does not drop.

(2) Check for gas leaks by checking the flare connection parts, brazed parts, flanges, and other

parts which may leak using an R407C compatible electric leak detector.

(3) This test may be used together the with bubble type gas leak test.

2 Evacuation

Evacuate with the ball valve of the outdoor unit closed and evacuate both the

connection piping and the indoor unit from the service port provided on the ball

valve of the outdoor unit using a vacuum pump. (Always evacuate from the

service port of both the liquid pipe and the gas pipe.) After the vacuum reaches

5 Torr, continue evacuation for at least one hour or more.

* Never perform air purging using refrigerant.

[Fig. 8.3.2] (P.3)

A System analyzer B Lo Knob C Hi Knob

D Ball valve E Liquid pipe F Gas pipe

G Service port H Three-way joint I Valve

J Valve K Cylinder L Scale

M Vacuum pump

Note:

• Always add an appropriate amount of refrigerant. Also always seal the

system with liquid refrigerant. Too much or too little refrigerant will cause

trouble.

• Use a gauge manifold, charging hose, and other parts for the refrigerant

indicated on the unit.

• Use a graviometer. (One that can measure down to 0.1 kg.)

• Use a vacuum pump with a reverse flow check valve.

(Recommended vacuum gauge: ROBINAIR 14830A Thermistor Vacuum

Gauge)

Also use a vacuum gauge that reaches 0.5 Torr or greater after operating

for five minutes.

Restriction

• If a flammable gas or air (oxygen) is used as the pressurization

gas, it may catch fire or explode.

• Do not use a refrigerant other than that indicated on the unit.

• Sealing with gas from a cylinder will cause the composition of

the refrigerant in the cylinder to change.

• Use a pressure gauge, charge box, and other parts especially for

R407C.

• An electric leak detector for R22 cannot detect leaks of R407C.

• Do not use a haloid torch. (Leaks cannot be detected.)

3 Refrigerant Charging

Since the refrigerant used with the unit is nonazerotropic, it must be charged

in the liquid state. Consequently, when charging the unit with refrigerant from

a cylinder, if the cylinder does not have a syphon pipe, charge the liquid refrigerant by turning the cylinder upside-down as shown below. If the cylinder has

a syphon pipe like that shown in the figure at the right, the liquid refrigerant

can be charged with the cylinder standing upright. Therefore, give careful attention to the cylinder specifications. If the unit should be charged with gas

refrigerant, replace all the refrigerant with new refrigerant. Do not use the

refrigerant remaining in the cylinder.

[Fig. 8.3.3] (P.3)

8.4. Thermal insulation of refrigerant piping

Be sure to give insulation work to refrigerant piping by covering liquid pipe and gas

pipe separately with enough thickness heat-resistant polyethylene, so that no gap

is observed in the joint between indoor unit and insulating material, and insulating

materials themselves. When insulation work is insufficient, there is a possibility of

condensation drip, etc. Pay special attention to insulation work to ceiling plenum.

[Fig. 8.4.1] (P.3)

A Steel wire B Piping

C Asphaltic oily mastic or asphalt D Heat insulation material A

E Outer covering B

10

Page 11

Heat

insulation

material A

Outer

covering B

Note:

• When using polyethylene cover as covering material, asphalt roofing

shall not be required.

• No heat insulation must be provided for electric wires.

[Fig. 8.4.2] (P.3)

[Fig. 8.4.3] (P.3)

Glass fiber + Steel wire

Adhesive + Heat - resistant polyethylene foam + Adhesive tape

Indoor Vinyl tape

Floor exposed Water-proof hemp cloth + Bronze asphalt

Outdoor

A Liquid pipe B Gas pipe C Electric wire

D Finishing tape E Insulater

Water-proof hemp cloth + Zinc plate + Oily

paint

9. Wiring

Penetrations

[Fig. 8.4.4] (P.3)

<A> Inner wall (concealed) <B> Outer wall

<C> Outer wall (exposed) <D> Floor (fireproofing)

<E> Roof pipe shaft

<F> Penetrating portion on fire limit and boundary wall

A Sleeve B Heat insulating material

C Lagging D Caulking material

E Band F Waterproofing laye

G Sleeve with edge H Lagging material

I Mortar or other incombustible caulking

J Incombustible heat insulation material

When filling a gap with mortar, cover the penetration part with steel plate so that

the insulation material will not be caved in. For this part, use incombustible materials for both insulation and covering. (Vinyl covering should not be used.)

9.1. Caution

1 Follow ordinance of your governmental organization for technical standard re-

lated to electrical equipment, wiring regulations and guidance of each electric

power company.

2 Set up the outdoor unit so that the wiring for the remote controller and the M-

NET (MELANS) wiring do not produce electrical interference with the power

supply cable. (Do not route them together in the same conduit.)

3 Be sure to provide designated grounding work to outdoor unit.

4 Give some allowance to wiring for electrical part box of indoor and outdoor

units, because the box is sometimes removed at the time of service work.

5 In the indoor/outdoor connection wiring, the power and signals wiring are con-

tained in the same multiconductor cable. Since the cable is polarized, be sure

the connection is according to the terminal number.

6 For detailed information about the power supply cable, see the manual sup-

plied with the indoor unit.

9.2. Wiring and fitting capacities

(1) PUH-P200, 250

Main power supply wire thickness, switch capacities and system impedance.

PUH-P200 PUH-P250

Power supply thickness *1 mm

Overcurrent protector *2 A 32 40

Outdoor

Main wire

Earth leakage breaker ELB

(with over-load protection)

Thickness of wires for remote controller and indoor unit *1

Thickness of wire between indoor and

Electrical work

outdoor unit

Thickness of wire between outdoor and outdoor unit (connecting with PEH-P400, 500)

Ground wire thickness

Max. Permissive System impedance *6

NV is a product name of MITSUBISHI.

Notes:

*1: “Power supply thickness” indicates the thinnest allowable metal wire.

*2: “Overcurrent protector” indications are for when class B fuse are used.

*3: Power supply cords and indoor unit/outdoor unit connecting cords shall

not be lighter than polychloroprene sheathed flexible cord. (Design 245

IEC 57).

*4: A switch with at least 3 mm contact separation in each pole shall be pro-

vided by the Air conditioner installation.

*5: The connection wiring between the outdoor and indoor units can be ex-

tended up to a maximum of 80 m.

If 4 mm

If 6 mm

*6: This device is intended for the connection to a power supply system with

a maximum permissible system impedance ZMAX of 0.07

0.05

supply.

The user has to ensure that this device is connected only to a power

supply system which fulfills the requirement above.

If necessary, the user can the ask the public power supply company for

the system impedance at the interface point.

*5

2

used and S3 separated, Max. 50 m.

2

used and S3 separated, Max. 80 m.

Ω :PUH-P250 at the interface point (power service box) of the user’s

2

4 or more 6 or more

NV100-SW

A

mm

mm

mm

mm

Ω 0.07 0.05

30

100mA 0.1s or less

Cable or wire of 0.3 ~ 1.25 mm

2

(max. DC 12 V)

2

2

2

1.5 or more

0.5 or more

4 or more 6 or more

NV100-SW

100mA 0.1s or less

Ω :PUH-P200,

40

Warning:

Always use the designated cable for wiring, and connect it correctly. Secure

it so that the cable applies no external pressure to the terminal connection. If

the connection is faulty or the cable is not fully secured, overheating or fire

could result.

GBDF

Caution:

• Depending on the location of the unit, a current leakage breaker may be

required. If a current leakage breaker is not installed, electric shock could

result.

• Do not use breakers or fuses with a capacity different from the correct

one. If large-capacity fuses, wire, or copper wiring are used, accident or

fire may result.

Table above is an example. The selection of other capacities should be determined in accordance with the relevant standards.

Types of cable/cord

• Vinyl cab tire round cord: VCTF

• Vinyl insulating vinyl sheath cable round type: VVR

• Vinyl cab tire flat cord: VCTFK

• Vinyl insulating vinyl sheath cable flat type: VVF

• Vinyl insulating vinyl sheath cable for control: CVV

• 600 V vinyl cab tire cable: VCT

• Vinyl insulating vinyl sheath cable for control: CVS

E

Warning:

Be sure to use specified cables and connect them firmly so that no external

wiring force is exerted on terminal connections. Loose connections may cause

heat or fire.

2

Caution:

• Some installation sites may required installation of an earth leakage

breaker. Failure to install it may result in an electric shock.

• Always use an earth leakage breaker and fuse with the specified capacity. Use of a fuse with a capacity larger than that specified, or use of a

piece of wire or copper wire may cause breakdown or fire.

Example

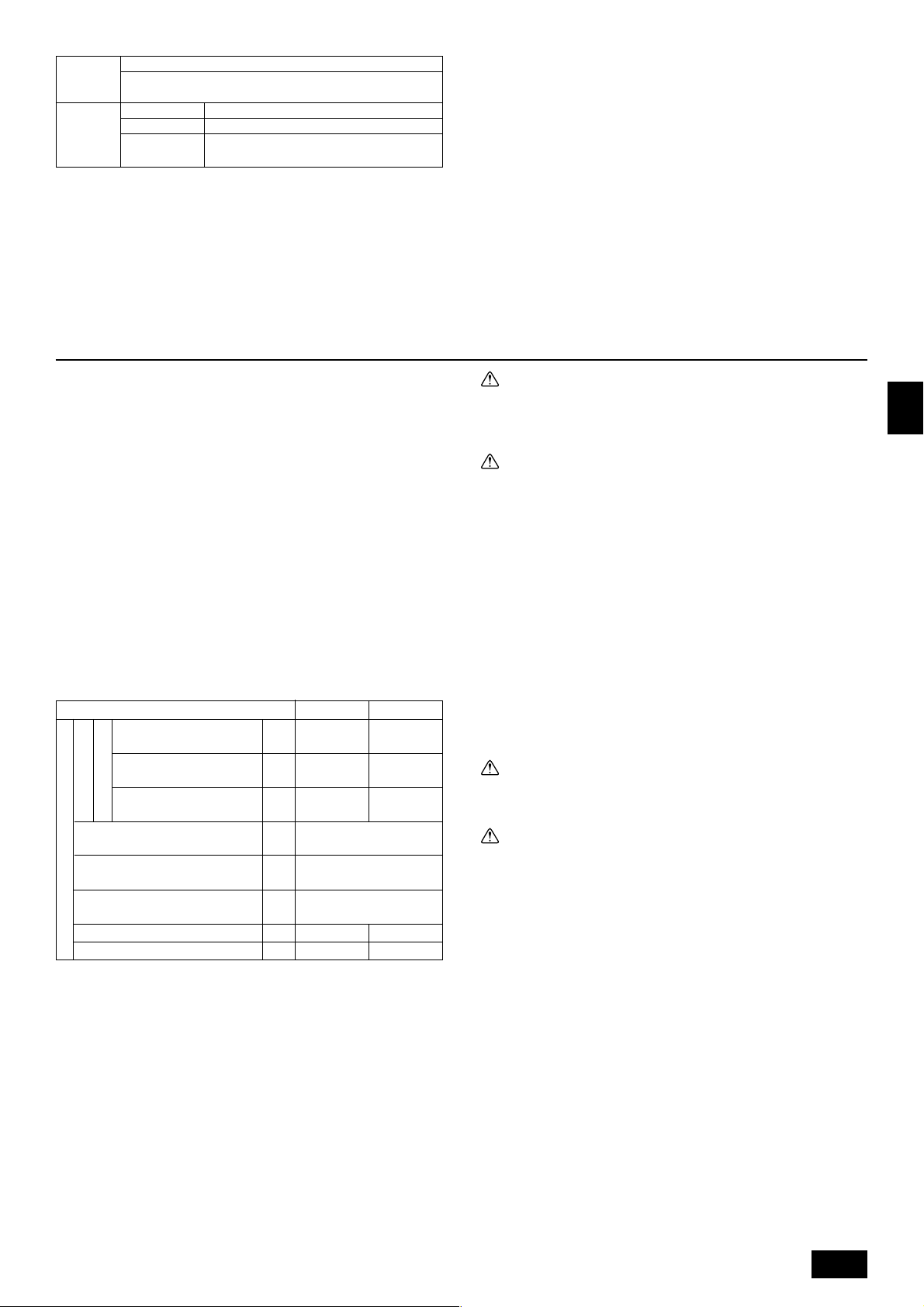

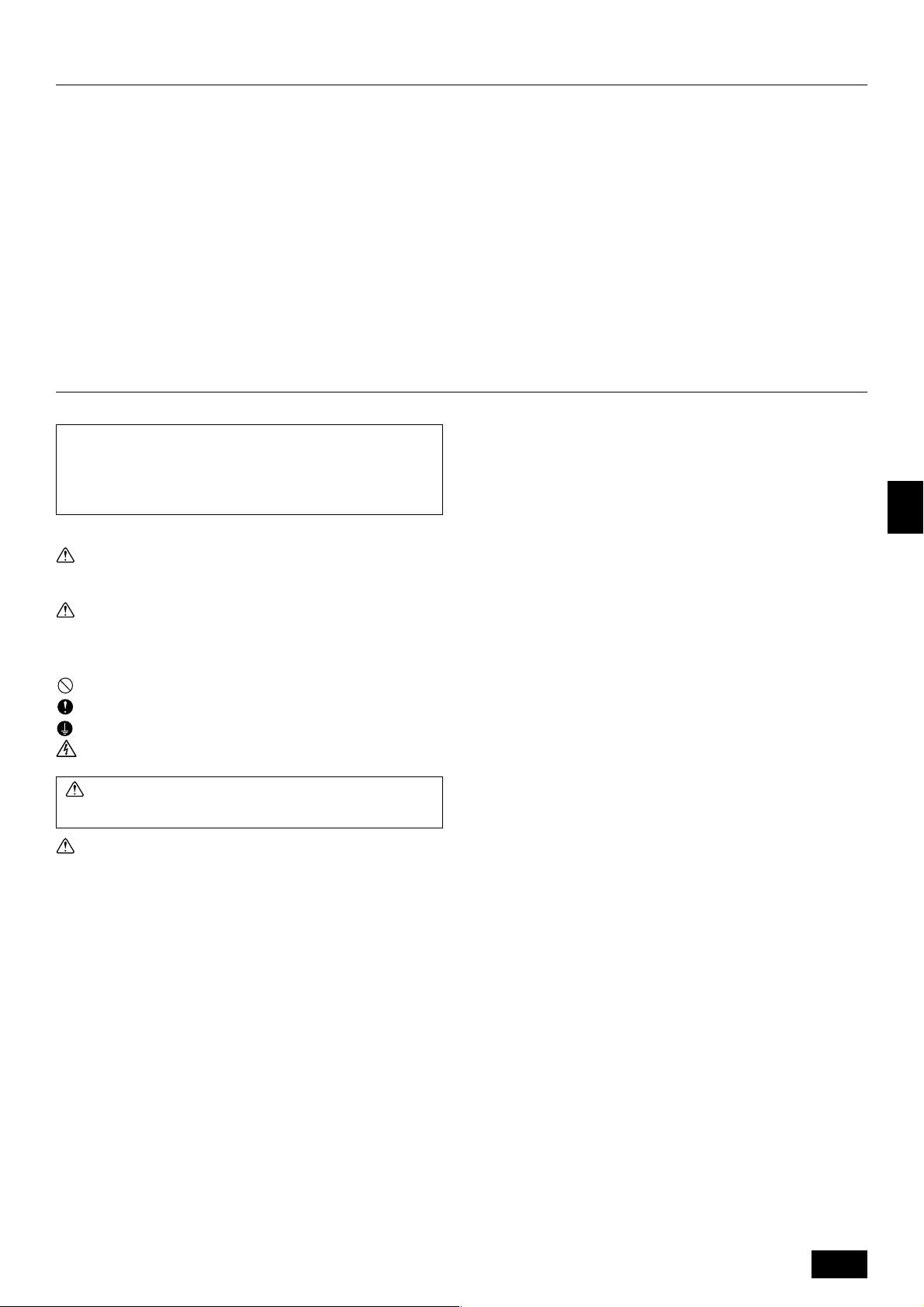

[Fig. 9.2.1] (P.4)

(1) Connecting with PEH-RP200, 250

(2) Free multi-component system

1 Without heater

2 With heater

(3) Grouping (16 outdoor units)

(4) Connecting with PEH-P400, 500

(5) Grouping (16 outdoor units) [Connecting with PEH-P400, 500]

1 single

2 twin

A Power supply B Earth leakage breaker

C Wiring circuit breaker or isolating switch

D Remote controller E Indoor unit F Address

INL

SWP

11

Page 12

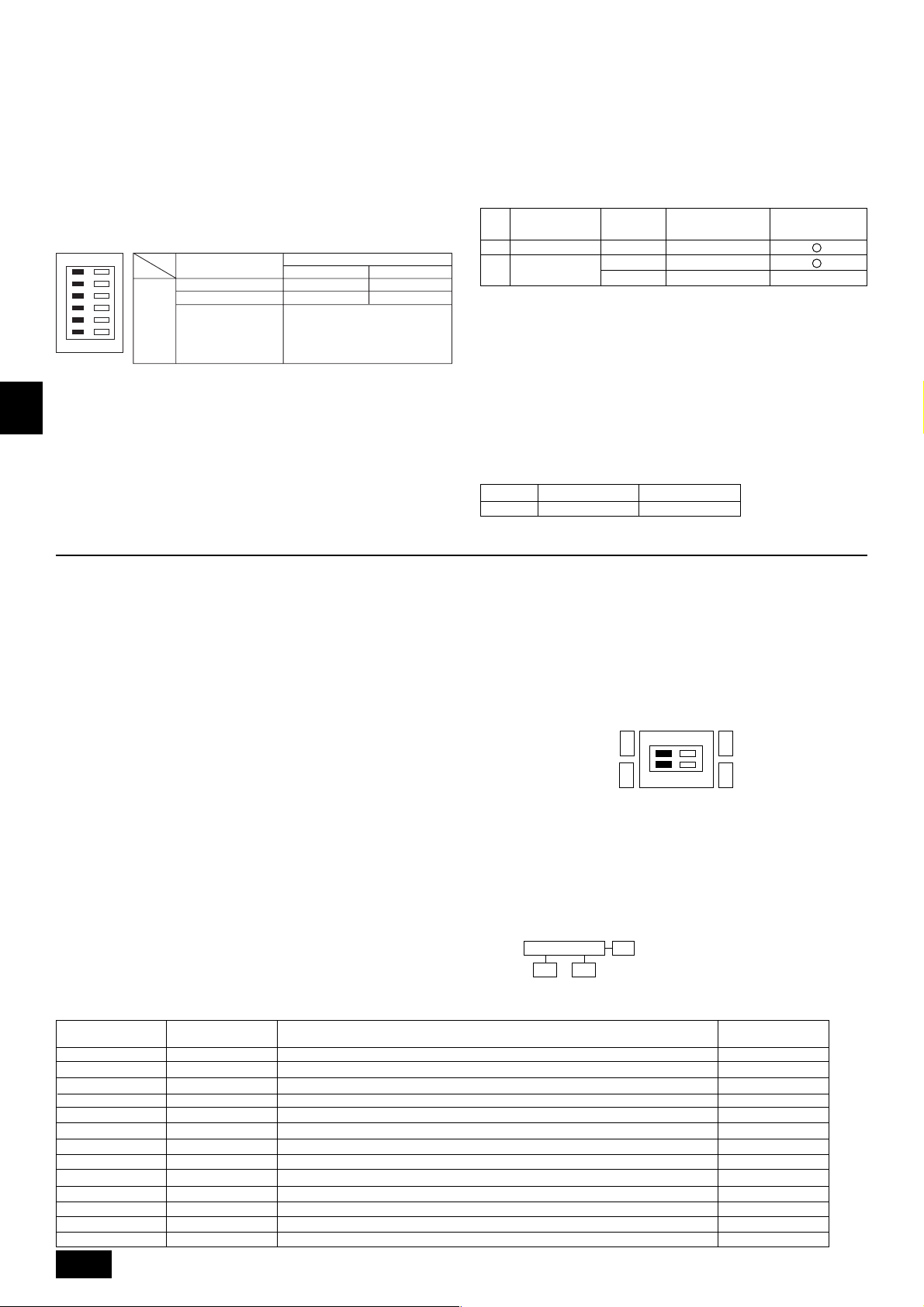

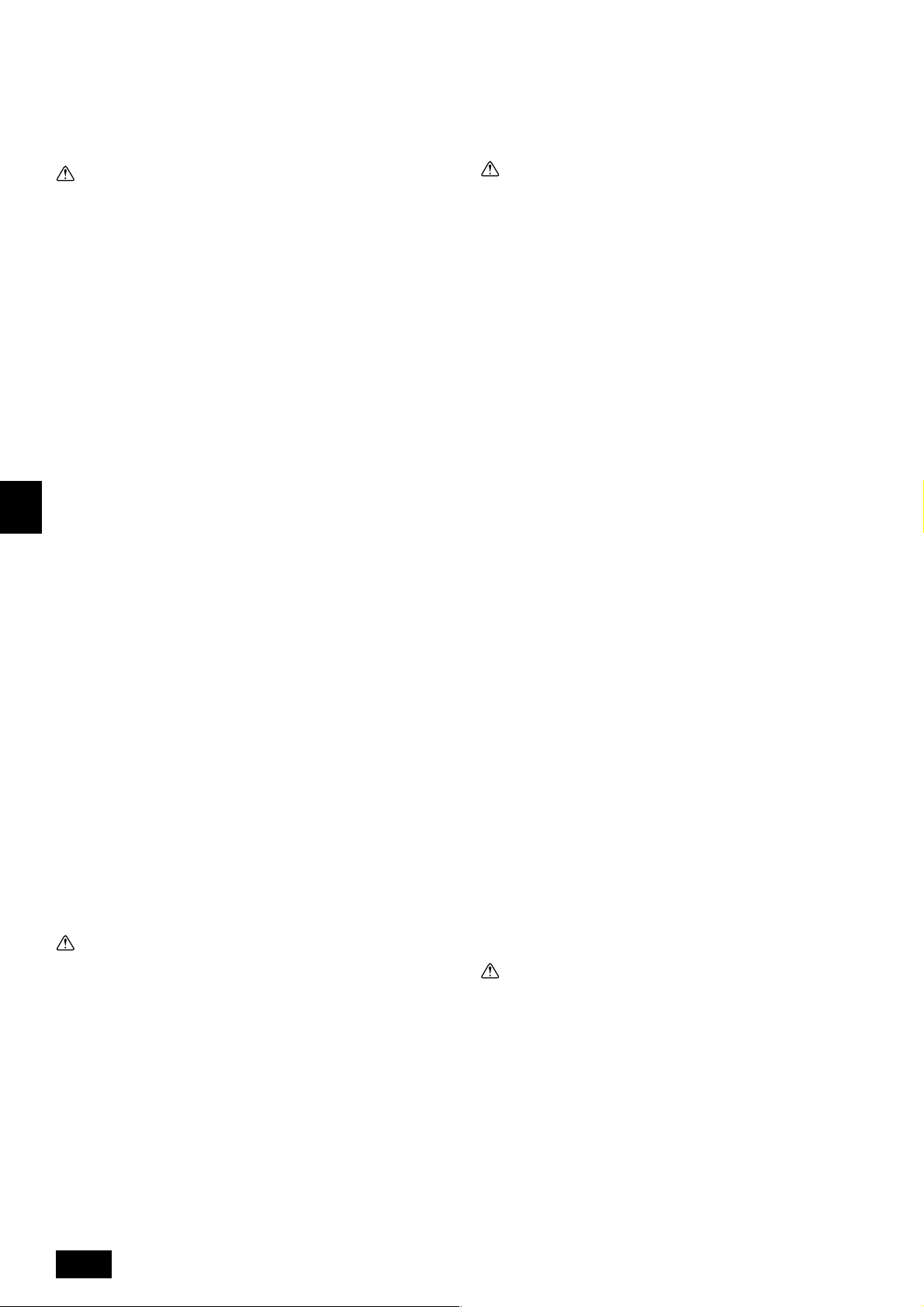

9.3. Address settings

Outdoor unit address settings

• When controlling a group, the address must be set for each outdoor unit.

• During address setting, set all the dip switches SW1 (3 - 6) on the board to

<when shipped from factory: all OFF>. (Address setting is not necessary for

1:1 or Free multi-component systems.)

• Settings using SW1 are given below.

• Please set the mutually different address, and prevent the start up simultane-

ously. (In case of connecting with PEH-P400, 500)

(SW1)

OFF ON

1

2

3

4

5

6

[Fig. 9.3.1] (P.5)

GB

9.4. Location of wiring connections

• Using the conduit mounting plates

Conduit mounting plates are supplied in three sizes (ø27, ø34, ø40). Choose

the size of mounting plate that matches the outer diameter of the conduit being

used.

switching

SW1 function

Model

1 –

2 Error history clear

3 Refrigerant system

address setting

4 ↑

5 ↑

6 ↑

Operation by switch manipulation

ON

––

Clear

Outdoor unit address

Settings 0 - 15

D

OFF

Ordinary

[Fig. 9.4.1] (P.5)

A When installing conduct from bottom panel

B When installing conduct from front panel

C Mounting plate (attached)

D Knock-out hole

9.5. Examples of refrigerant system address

setting

–

No.1

No.2

Outdoor unit refrigerant

system address

00

00

01~15

Ex.

Indoor unit

1

PEH-RP200, 250MYA

PEH-P400,

2

500MYA

* Set the refrigerant system address of one outdoor unit to 00 for the power supply

to the remote controller.

(The refrigerant system address is set to 00 when shipped from the factory.)

Do not duplicate the refrigerant system address settings within the same system.

Outdoor unit

Remote controller

power supply unit

✕

9.6. Capacity control setting method (PEHP400, 500MYA only)

With the PEH-P400, 500MYA which has two outdoor units, the capacity can be

controlled to 0%, 50% or 100%.

This is set by setting the outdoor unit side dip switches as shown in the table below

before turning the power on.

DipSW5-1

No.1 side outdoor unit

OFF

No.2 side outdoor unit

ON

10. Test run

10.1. Test run

The test run can be carried out either from the outdoor unit or the indoor unit.

F

1. Checklist

• After the installation, piping setup, and wiring of the indoor and outdoor units is

complete, check that refrigerant is not leaking, the power and control wires are

not loose, and the poles are not reversed. (When connecting model PEH-(R)PMYA in particular, check that there is current in the separate power supply

cable for the indoor unit.)

E

• Use a 500 V insulation resistance tester to make sure that the resistance between the power terminal and the ground is 1.0 MΩ or more. If it is less than

1.0 MΩ, do not operate the unit. * Absolutely do not touch the tester to indoor/

outdoor connection terminals S1, S2, and S3. An accident could occur.

• Make sure there is no malfunction in the outdoor unit. (If there is a malfunction,

you can diagnose it using LED1 on the board.)

INL

• Check that the ball valve is fully open on both the liquid and gas ends.

• Check the electrical power phase. If the phase is reversed, the fan may rotate

in the wrong direction or stop, or unusual sounds may be produced.

• Starting at least 12 hours before the test run, send current through the

crankcase heater. (If the current is running for a shorter period of time,

damage to the compressor could result.)

After the above checks are complete, carry out the test run as indicated in the

following outline.

10.2. How to handle problems with the test run

Error code list: details

SW

P

Remote controller

display

E0

E1, E2

E3

E4

E5

E6

E7

E8

E9

EA

EB

EC

ED

MELANS display

6831,6834

6201,6202

6832,6833

6831,6834

6832,6833

6740,6843

6841,6842

6840,6843

6841,6842

6844

6845

6846

0403

Remote controller communication – reception error

Remote controller board error

Remote controller communication – transmission error

Remote controller communication – reception error

Remote controller communication – transmission error

Communication between indoor and outdoor units – reception error

Communication between indoor and outdoor units – transmission error

Communication between indoor and outdoor units – reception error

Communication between indoor and outdoor units – transmission error

Indoor/outdoor connection wiring error, indoor unit overload (5 units or more)

Indoor/outdoor connection wiring error (interference, loose)

Excessive time in use

Serial communication error

2. Starting and finishing the test run

• Procedure from the indoor unit: carry out the test run as in the manual provided

with the indoor unit.

• Procedure from the outdoor unit: start and stop the test run and set test run

mode (cooling/heating) using the SW4 dip switches on the board.

1 Set test run mode (cooling/heating) using SW 4-2.

2 The test run will begin when SW 4-1 is turned ON, according to the mode

selected by SW 4-2.

3 The test run is stopped when SW 4-1 is turned OFF.

<SW4>

OFF

ON

stop

1

2

cooling

Note:

Test run mode cannot be stopped during operation by using SW 4-2. (If the

operation mode is to be changed, first stop it using SW 4-1, then after changing the operation mode, start the test run again using SW 4-1.)

• If the 2-hour timer is set, the test run will stop automatically after 2 hours.

• During the test run, the room temperature display on the indoor unit will indi-

cate the temperature of the indoor unit piping.

• When you operate the test run from OC1, all trial runs are completed by OC1

→ IC1 → MA → IC1 → OC2.

PEH-P400, 500(IC1) MA

OC1 OC2

Error details

run

heating

Problem location

Remote Controller

Remote Controller

Remote Controller

Indoor unit

Indoor unit

Indoor unit

Indoor unit

Outdoor unit

Outdoor unit

Outdoor unit

Outdoor unit

Outdoor unit

Outdoor unit

12

Page 13

Remote controller

display

EE

F1

F8

A0

A2

A3

A6

A7

A8

EF

U2

U2

U3

U4

U6

UE

UL

F8

P1

P2

P4

P5

P5

P6

P6

P8

• Depending on the position of the SW2 switch on the outdoor unit board, the segments light up to indicate the running condition of the unit and the particulars of the check

code.

SW2 setting

123456

000000

MELANS display

0403

4103

4115

6600

6602

6603

6606

6607

6608

undefined

1102

1108

5104

5105

4101

1302

1300

4115

5101

5102

2503

2502

2500

1503

1504

1110

Operation mode/relay output

Serial communication error

Reverse phase, out of phase verification

Faulty input circuit

Duplicated M-NET address setting

M-NET error in PH/W transmission

M-NET bus busy

M-NET communication error with P transmission

M-NET error – no ACK

M-NET error- no response

Undefined error code

Outlet temperature error

CN23 Short-circuit Connector Unplugged

Open/short in discharge temp thermistor

Open/short in liquid temp or condenser/evaporater temp thermistor

Compressor overcurrent interruption (51C operation)

High pressure error (63H1 operation)

Low pressure error (63L operation)

Power synchronous idle circuit error

Inlet sensor error

Piping sensor error

Drain sensor error

Drain overflow protector operation

Water leak error (PDH only)

Freeze prevention operation

Surge prevention operation

Piping temperature error

Item

Error details

tens place O: stop

C: cooling

H: heating

d: defrosting

units place 1: SV1

2: 21S4

4: 52C

When an error occurs, the error code

and error signal (*1) are displayed

in alternation.

Problem location

M-NET board

Outdoor unit

Outdoor unit

M-NET board

M-NET board

M-NET board

M-NET board

M-NET board

M-NET board

–

Outdoor unit

Outdoor unit

Outdoor unit

Outdoor unit

Outdoor unit

Outdoor unit

Outdoor unit

Outdoor unit

Indoor unit

Indoor unit

Indoor unit

Indoor unit

Indoor unit

Indoor unit

Indoor unit

Indoor unit

Display contents

Relay output = SV1 + 21S4 + 52C

Ex. During cooling mode, when 52C and SV1 are ON: C5

GBDF

E

011110

010110

110110

011100

111100

*1 Display system for error indicator

The indicator corresponds to the following numbers

0 ............. Outdoor unit

1 ............. Indoor unit No.1

2 ............. Indoor unit No.2

3 ............. Indoor unit No.3

4 ............. Indoor unit No.4

Outdoor unit control condition

Indoor unit control condition

Indoor unit control condition

Error code history 1

Error code history 2

(IC1)

(IC2)

(IC3)

(IC4)

Control mode display system

Indoor unit No.2

Indoor unit No.4

The error code (ex. U8, UA) and error indicator (*1) are displayed in alternation.

Indoor unit No.1

Indoor unit No.3

Outdoor unit

Display

0

1

2

3

4

5

6

7

Hot adjustment

Freeze prevention

Surge prevention

Compressor OFF

Control mode

Indoor unit

Ordinary

Defrosting

—

Heater ON

Outdoor unit

←

←

←

←

←

←

←

←

INL

SWP

13

Page 14

10.3. The following occurrences are not problems or errors

Problem

The fan setting changes during heating.

The fan stops during heating.

Although operation has stopped, the fan does

not stop.

When the switch is turned ON, the fan does

not begin to operate.

The outdoor unit fan turns in reverse or stops,

and an unusual sound is heard.

GB

D

Remote controller display

Ordinary display

Defrosting display

Off

Heating preparations

underway

Ordinary display

Cause

During thermostat OFF mode, light air or low air operation will take place.

During thermostat ON mode, light air or low air will switch automatically to set notch on

the basis of time or piping temperature.

During defrosting, the fan will stop.

When the supplementary electric heater is ON, the fan will run for 1 minute after operation stops in order to expel excess hot air (during heating only).

After the switch is turned to ON or until the piping temperature reaches 35°C, there will

be 5 minutes of light air operation. After that there will be 2 minutes of low air operation,

then set notch will begin (hot adjustment control).

There is a risk of the power to the outdoor unit being connected in reverse phase. Be

sure to check that the phase is correct.

F

E

INL

SW

P

14

Page 15

Inhalt

1. Sicherheitsvorkehrungen .......................................................................... 15

1.1. Vor Installations- und Elektroarbeiten...................................... 15

1.2. Vorsichtsmaßnahmen für Vorrichtungen, die das Kältemittel

R407C verwenden ................................................................... 16

1.3. Vor der Aufstellung .................................................................. 16

1.4. Vor dem Einbau (der Ortsveränderung) - Elektroarbeiten....... 16

1.5. Vor Installationsbeginn ............................................................ 16

2. Kombination mit Innenaggregaten ............................................................ 17

3. Überprüfung des Lieferumfangs ............................................................... 17

4. Vorgeschriebener Freiraum um das Anlage ............................................. 17

5. Hebemethode und Gewicht der Klimaanlage ........................................... 17

6. Einbau der Klimaanlage ............................................................................ 17

6.1. Einbau ..................................................................................... 17

6.2. Anschlußrichtung für Kältemittelleitung ................................... 18

7. Installation der Kältemittelleitungen .......................................................... 18

7.1. Vorsicht.................................................................................... 18

7.2. Das Kältemittel Rohrsystem .................................................... 18

8. Zusätzliches kältemittel einfüllen ................................................................. 19

1. Sicherheitsvorkehrungen

1.1. Vor Installations- und Elektroarbeiten

s Vor dem Einbau der Anlage vergewissern, daß Sie alle Infor-

mationen über “Sicherheitsvorkehrungen” gelesen haben.

s Die “Sicherheitsvorkehrungen” enthalten sehr wichtige

Sicherheitsgesichtspunkte. Sie sollten sie unbedingt befolgen.

Im Text verwendete Symbole

Warnung:

Beschreibt Vorkehrungen, die beachtet werden sollten, um den Benutzer vor

der Gefahr von Verletzungen oder tödlicher Unfälle zu bewahren.

Vorsicht:

Beschreibt Vorkehrungen, die beachtet werden sollten, um die Anlage vor

Schäden zu bewahren.

An der Anlage angebrachte Zeichen

: Verweist auf eine Handlung, die unterbleiben muß.

: Verweist auf wichtige Anweisungen, die befolgt werden müssen.

: Verweist auf ein Teil, das geerdet werden muß.

: Gefahr von elektrischem Schlag. (Dieses Symbol findet sich als Aufkleber

auf der Hauptanlage.) <Farbe: gelb>

Warnung:

Die auf der Hauptanlage angebrachten Aufkleber sorgfältig lesen.

Warnung:

• Bitten Sie Ihren Fachhändler oder einen geprüften Fachtechniker, die Installation der Anlage vorzunehmen.

- Unsachgemäße Installation durch den Benutzer kann Wasseraustritt, Strom-

schläge oder Brände verursachen.

• Die Anlage an einem Ort installieren, der genügend Tragkraft für deren

Gewicht besitzt.

- Bei ungenügender Tragkraft kann das Anlage herunterfallen und Verletzun-

gen verursachen.

• Zur Verdrahtung die angegebenen Kabel verwenden. Die Anschlüsse so

sichern, daß Zugspannung von außen nicht auf die Klemmen wirken kann.

- Falscher Anschluß und falsche Befestigung führen zu Wärmebildung und

verursachen Brände.

• Vorsorge gegen heftige Windstöße und Erdbeben treffen, und die Anlage

an dem angegebenen Ort installieren.

- Durch unsachgemäße Installation kann die Anlage herunterfallen und Ver-

letzungen verursachen.

• Stets einen Filter und sonstiges Zubehör gemäß Angaben von Mitsubishi

Electric verwenden.

- Einen geprüften Techniker bitten, die Zusatzeinrichtungen zu installieren. Uns-

achgemäße Installation durch den Benutzer kann zu Wasseraustritt, Stromschlägen oder Bränden führen.

• Die Anlage niemals selbst reparieren. Wenn die Anlage repariert werden

muß, wenden Sie bitte sich an den Fachhändler.

- Wenn die Anlage unsachgemäß repariert wird, kann dies zu Wasseraustritt,

Stromschlägen oder Bränden führen.

• Nicht die Wärmetauscherleitung berühren.

- Unsachgemäße Handhabung kann zu Verletzungen führen.

8.1. Zusätzliches kältemittel einfüllen ............................................. 19

8.2. Vorsichtsmaßregein für Rohranschluß/Ventilbetrieb ............... 19

8.3. Überprüfung der Dichtheit, Evakuieren und Einfüllen von

Kältemitteln .............................................................................. 19

8.4. Kältedämmung und Kältemittelleitung ..................................... 20

9. Verdrahtung .............................................................................................. 21

9.1. Vorsicht.................................................................................... 21

9.2. Kapazitäten der Elektroleitung und der Befestigung ............... 21

9.3. Einstellung der Adresse .......................................................... 21

9.4. Ortsbestimmung der Elektroanschlußleitungen ...................... 21

9.5. Beispiele für die Kältemittel-Adresseneinstellung ................... 22

9.6. Kapazitätssteuerung-Einstellmethode

(nur PEH-P400, 500MYA) ....................................................... 22

10. Testlauf ...................................................................................................... 22

10.1. Testlauf .................................................................................... 22

10.2. Handhabung von Problemen beim Testlauf ............................. 22

10.3. Die folgenden Erscheinungen stellen keine Probleme

oder Fehler dar ........................................................................ 24

• Wenn Kältemittelgas während der Installationsarbeiten austritt, den Raum

gründlich lüften.

- Wenn das Kältemittelgas auf offenes Feuer trifft, wird giftiges Gas freigesetzt.

• Die Anlage gemäß Anweisungen in diesem Installations-handbuch installieren.

- Bei unsachgemäßer Installation kann dies zu Wasseraustritt, Stromschlägen

oder Bränden führen.

• Elektroarbeiten durch einen zugelassenen Fachelektriker in Übereinstimmung mit dem “Electric Facility Engineering Standard” - (Technische

Normen für Elektroeinrichtungen), den “Interior Wire Regulations” - (Vorschriften zur Innenverdrahtung) und den in diesem Handbuch gegebenen Anweisungen vornehmen. Anlage auch immer an einen gesonderten Stromkreis anschließen.

- Wenn die Leistung der Stromquelle ungenügend ist oder die Elektroarbeiten

unsachgemäß ausgeführt wurden, kann dies zu Stromschlägen und zu Bränden führen.

• Die Abdeckung der Elektroanschlüsse der Außenanlage (Abdeckplatte)

fest anbringen.

- Wenn die Abdeckung der Elektroanschlüsse (Abdeckplatte) nicht sachge-

mäß angebracht wurde, kann Staub oder Wasser in die Außenanlage eindringen und Brände oder Stromschläge verursachen.

• Beim Verbringen der Anlage an einen anderen Standort, Anlage nicht mit

einem anderen Kältemittel als dem auf der Anlage angegebenen Kältemittel (R407C) füllen.

- Wenn das ursprüngliche Kältemittel mit einem anderen Kältemittel oder mit

Luft vermischt wird, kann dies zu Fehlfunktionen des Kältemittelkreislaufs

führen und die Anlage beschädigt werden.

• Wenn die Klimaanlage in einem kleinen Raum aufgestellt wird, müssen

Maßnahmen ergriffen werden, um zu verhindern, dass die Kältemittelkonzentration selbst bei austretendem Kältemittel den Sicherheitsgrenzwert übersteigt.

- Befragen Sie einen Fachhändler bezüglich geeigneter Maßnahmen zur Ver-

hinderung des Überschreitens des Grenzwertes. Wenn Kältemittel austritt

und dadurch der Sicherheitsgrenzwert überschritten wird, können wegen

des daraus resultierenden Sauerstoffmangels im Raum Gefahren entstehen.

• Beim Verbringen der Anlage an einen anderen Ort einen Fachhändler

oder einen geprüften Techniker zur Neuaufstellung hinzuziehen.

- Bei unsachgemäßer Installation der Anlage kann Wasser austreten, und es

können Stromschlage oder Brände verursacht werden.

• Nach Abschluß der Installationsarbeiten sicherstellen, daß kein Kältemittelgas austritt.

- Wenn Kältemittelgas austritt und mit einem Heizgebläse, einem Ofen oder

sonstigen Wärmequellen in Berührung kommt, kann giftiges Gas erzeugt

werden.