Kress 6901 User Manual

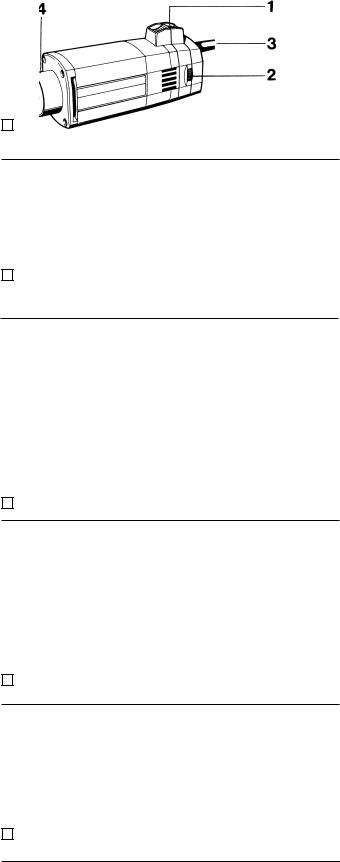

1

2

3

4

5

Deutsch

1

1Ein-/Aus-Schalter

2Regelelektronik (6901 E)

3Zuleitung mit Knickschutztülle

4Spannhals 43 mm Ø

5Spannzange für Werkzeugaufnahme

Technische Daten |

6901 |

6901 E |

Leistungsaufnahme Watt |

450 |

600 |

Leistungsabgabe Watt |

250 |

350 |

Leerlaufdrehzahl/min. |

27000 |

8000- |

|

|

24000 |

Werkzeugaufnahme über |

|

|

Spannzange Ø mm |

6 |

6 |

Fräs-Ø max. mm |

30 |

30 |

bei Nutmessern max. mm |

36 |

36 |

Gewicht ca. kg |

1,4 |

1,4 |

Verwendung

Der Fräsmotor ist universell geeignet für den Einsatz als Oberfräse in einem Bohrständer oder einer Bohrund Fräsbank (evtl. in Verbindung mit einem Frästisch) für alle Fräsarbeiten in Holz, beschichteten Hölzern und Kunststoffen bei Benutzung der vorgeschriebenen Fräswerkzeuge. Er eignet sich auch als Handschleifer und als Antrieb für hochtourige biegsame Wellen.

Der Motor besitzt einen Spannhals mit 43 mm Ø und kann zur Verwendung als Fräsmotor in alle handelsüblichen Bohrständer mit einer Aufnahme von 43 mm eingespannt werden. Optimale Einsatzmöglichkeiten bietet ein zusätzlicher Frästisch.

Sicherheitshinweise und Unfallschutz

Bevor Sie die Maschine in Betrieb nehmen, lesen Sie die Bedienungsanleitung vollständig durch, befolgen Sie die Sicherheitshinweise in dieser Anleitung sowie die Allgemeinen

Sicherheitshinweise für Elektrowerkzeuge im beigelegten Heft.

Doppelte Isolation

Unsere Geräte sind zur größtmöglichen Sicherheit des Benutzers in Übereinstimmung mit den Europäischen Vorschriften (EN-Normen) gebaut. Doppelt isolierte Maschinen tragen stets das internationale Zeichen. Die Maschinen brauchen nicht geerdet zu sein. Es genügt ein zweiadriges Kabel. Die Maschinen sind funkentstört nach EN 55014.

Sicherheitsbestimmungen und Hinweise, die Sie unbedingt beachten müssen:

1.Vor Arbeiten am Motor Netzstecker ziehen. Das gilt vor allem beim Einspannen der Fräser oder sonstiger Werkzeuge und bei Service-Arbeiten.

2.Werkstück gut festhalten oder einspannen.

3.Vorschubrichtung des Werkstückes stets gegen die Umlaufrichtung des Fräsers wählen (Gegenlauffräsen). Wichtig beim Fräsen an Kanten.

4.Achten Sie darauf, daß die Fräswerkzeuge scharf sind. Stumpfe Werkzeuge bringen unsaubere Fräsarbeiten und führen zu einer unnötigen Überlastung des Motors.

5.Gleichmäßiger und nicht zu starker Vorschub verlängert die Standzeit des Fräsers, verhindert Brandflecke am Holz und schützt den Motor vor Überlastung.

6.Achtung! Nicht in den Bereich des Fräsers greifen (Gefahr schwerer Verletzungen!).

7.Achten Sie beim Ablegen des Fräsmotors darauf, daß das Gerät ausgeschaltet ist.

8.Zum Schutz vor unbeabsichtigter Inbetriebnahme bei längerer Arbeitsunterbrechung Netzstecker ziehen!

9.Bei umfangreichen Schleifarbeiten ohne Absaugung ist das Tragen einer Atemmaske zu empfehlen.

10.Bei länger andauernden Arbeiten wird das Tragen eines Gehörschutzes empfohlen.

11.Kein asbesthaltiges Material bearbeiten!

12.Steckdosen im Außenbereich müssen über FehlerstromSchutzschalter (FI-) abgesichert sein.

13.Um die Maschine zu kennzeichnen, darf das Gehäuse nicht angebohrt werden. Die Schutzisolation wird überbrückt. Verwenden Sie Klebeschilder.

14.Beschädigte Netzkabel dürfen nicht verwendet werden. Sie sind unverzüglich durch einen Fachmann zu erneuern.

Inbetriebnahme

Prüfen Sie vor Inbetriebnahme, ob die Netzspannung mit der Angabe auf dem Typenschild des Gerätes übereinstimmt.

2

Einspannen der Werkzeuge

Die Spindel des Fräsund Schleifmotors ist mit einer Präzisions-Spann- zange zur Aufnahme der Werkzeuge ausgerüstet.

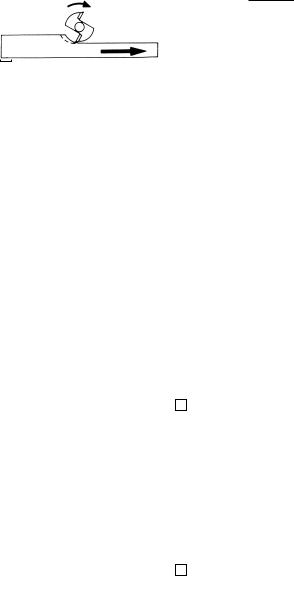

Zum Einspannen des Werkzeugs (1) wird die Motorspindel (2) mit einem Gabelschlüssel SW 14 festgehalten und die Spannmutter (3) mit einem Gabelschlüssel SW 17 angezogen.

Beim Ausspannen des Werkzeugs wird nach einer Umdrehung der Spannmutter (3) – hier sind wiederum die beiden Gabelschlüssel SW 14 und SW 17 zu verwenden – zunächst die Spannzange (4) entspannt und erst nach einigen weiteren Umdrehungen das Werkzeug (1) entnommen. Spannmutter (3) und Spannzange (4) müssen vorne bündig sein. Andernfalls sind beide Teile von der Maschine zu entfernen. Die Spannzange ist so in die Spannmutter einzudrücken, daß sie einrastet und bündig ist.

Spannzangenwechsel

Eine Ringfeder (5) hält die Spannzange in der Spannmutter. Durch kräftiges Ziehen wird die Spannzange (4) aus der Spannmutter (3) gelöst. Neue Spannzange unter kräftigem Druck in die Spannmutter einrasten.

Achtung!

Spannmutter nie festziehen, wenn kein Werkzeug eingesetzt ist. Die Spannzange könnte zu stark zusammengedrückt und dabei beschädigt werden.

Achtung!

Beim Werkzeugwechsel und Anbau von Zubehörteilen ist zur Vermeidung von Unfällen stets der Netzstecker zu ziehen.

Einund Ausschalten

Mit dem Schiebeschalter am Motorgehäuse wird die Maschine in Betrieb gesetzt.

Schalterstellung I: Motor läuft. Schalterstellung O: Motor steht still.

Die Maschine ist einzuschalten, bevor das Werkzeug an das Werkstück herangeführt wird.

Frästiefeneinstellung

Beachten Sie die entsprechenden Hinweise in der Gebrauchsanleitung Ihres Bohrständers oder Bohrund Fräswerks.

3

Sichtschutz (Sonderzubehör)

Die Halteplatte (1) für den Sichtschutz

(2) wird zwischen Fräsmotor und Ausleger des Bohrständers eingelegt. Die 4 Druckgummi (Ø 6 x 3) werden in die Bohrungen der Halteplatte (1) eingelegt. Sie garantieren verdrehsichere Fixierung. Fräsmotor in der Halterung des Bohrständers festklemmen. Sichtschutz unter Beilage der Unterlagscheiben (3) und der Federringe (4) mit den Zylinderkopfschrauben (5) an der Halteplatte (1) festschrauben. Der Sichtschutz ist beidseitig mit 2 Bohrungen versehen, um bei den unterschiedlichen Bohrständerhalterungen ein vollständiges Hochklappen des Sichtschutzes zu ermöglichen (bitte auf die richtige Wahl der Bohrung achten).

Arbeiten mit dem Fräsmotor

Bei Verwendung eines Bohrständers oder einer Bohrund Fräsbank – evtl. in Verbindung mit einem Frästisch – sind die Hinweise in den dort beiliegenden Gebrauchsanleitungen zu beachten.

Außerdem muß beachtet werden, daß die Anschlaglineale soweit wie möglich an den Fräser herangeführt werden, der Handabweiser (Sichtschutz) so dicht wie möglich auf die Werkstückoberfläche herabgestellt wird und für Fräsarbeiten stets Einrichtungen zu verwenden sind, die ein sicheres Führen des Werkstückes gewährleisten, z.B. Anschlaglineal, Hilfsanschlag, Zuführschieber oder Rückschlagklotz bei Einsatzfräsarbeiten. Die Vorschubrichtung ist stets gegen die Umlaufrichtung des Fräsers zu wählen (Gegenlauf).

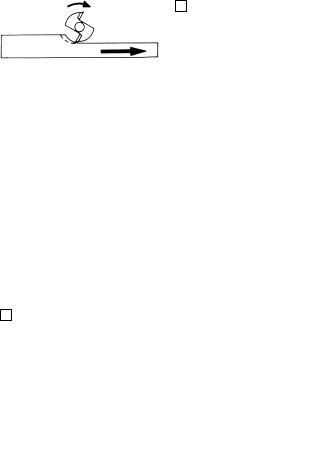

Beispiel für stationären Einsatz im Bohrständer, bei dem das Werkstück dem Gerät zugeführt wird:

Achtung!

Vermeiden Sie unbedingt das Fräsen im Gleichlauf!

Freihandarbeiten

Der Fräsund Schleifmotor ist wegen seiner geringen Abmessungen und seines geringen Gewichts auch für viele Freihandarbeiten hervorragend geeignet.

Achtung! Schutzbrille tragen! Motor nach beendeter Arbeit sofort ausschalten – Verletzungsgefahr!

Nur Fräs-, Bohr-, Polierund Schleifwerkzeuge verwenden, die für hochtourigen Betrieb (30000/min.) zugelassen sind.

Schleifarbeiten

Bei Verwendung des Fräsund Schleifmotors als Schleifer im Handbetrieb muß beachtet werden, daß die Umfangsgeschwindigkeit 45 m/s nicht überschritten wird.

Die Umfangsgeschwindigkeit läßt sich wie folgt berechnen:

V = d x π x n 60000

V = Umfangsgeschwindigkeit m/s d = Schleifkörper-Ø in mm

π = 3,14

n = Leerlaufdrehzahl des Fräsund Schleifmotors in Umdrehungen/ min.

Beispiel:

Der verwendete Schleifkörper hat einen Durchmesser von 25 mm:

V = 25 x π x 24000 m = 3,14 m/s 60000 s

Die zulässige Höchstdrehzahl ist nicht überschritten.

Die maximal zulässige Umfangsgeschwindigkeit ist bei einem Schleifkörper- Ø von 30 mm erreicht. Größere Schleifkörper dürfen nicht verwendet werden.

Zu beachten ist, daß

–die verwendeten Schleifkörper mit Keramik oder Kunstharz gebunden sind,

–die Schleifkörper so aufbewahrt werden, daß sie nicht beschädigt werden,

–vor Benutzung neuer Schleifkörper ein Probelauf von wenigstens 5 Minuten ohne Belastung durchzuführen ist.

Risse im Schleifkörper, beschädigte Werkzeugschäfte usw. können schwerste Verletzungen verursachen!

4

Arbeiten mit der biegsamen Welle

Der Fräsund Schleifmotor ist dank seiner hohen Drehzahl auch vorzüglich als Antrieb für eine biegsame Welle geeignet.

Dabei ist zu beachten, daß die zulässige Leerlaufdrehzahl der Biegewelle der Leerlaufdrehzahl des Fräsund Schleifmotors angepaßt sein muß.

Motor mit einem handelsüblichen Horizontalständer an Tisch oder Werkbank befestigen.

Achtung! Schutzbrille tragen!

5

Vollwellen-Regelelektronik 6901 E (Sicherheitselektronik)

Die Vollwellen-Regelelektronik ermöglicht einen großen Regelbereich von 8000 – 24000/min. Die Drehzahl sinkt auch bei Nennleistung nur geringfügig ab (auf ca. 22500/min.).

Es kann also unabhängig von

–Material (z.B. Hartholz, Weichholz, Kunststoff) und

–Fräsbzw. Schleifwerkzeugen (z.B. kleiner Durchmesser, großer Durchmesser, geringe Qualität, hochwerti-

ge Qualität),

immer die optimale Schnittgeschwindigkeit bzw. Arbeitsdrehzahl eingestellt werden. Durch die Leerlaufdrehzahlbegrenzung ist das Gerät sehr umweltfreundlich. Die Leerlaufdrehzahlen sind aus der an der Maschine angebrachten Tabelle ersichtlich.

Schnittgeschwindigkeit bzw. Arbeitsdrehzahl sind von sehr vielen Faktoren abhängig (z.B. unterschiedlicher Härte des zu bearbeitenden Materials, Fräserqualität, Vorschub, usw.), so daß eine Empfehlung zur Drehzahleinstellung nicht gegeben werden kann.

Die optimale Drehzahleinstellung ist zu Beginn der Fräsarbeiten durch Versuche zu ermitteln.

Hinweis! Sehr hohe Drehzahlen bedeuten schnelle Abnützung und kleine Standzeit der Werkzeuge!

Wichtig! Nur scharfe und gut erhaltene Fräswerkzeuge verwenden! Beachten Sie, daß die auf den sich drehenden Werkzeugen vom Hersteller dauerhaft angebrachten Drehzahlen je Minute nicht überschritten werden dürfen!

Sicherheitselektronik 6901 E

In die Vollwellen-Regelelektronik ist ein elektronischer Stromsensor integriert. Wird der Motor durch zu großen Andruck oder durch Verkanten überlastet, reduziert die Elektronik die Stromaufnahme. Die Drehzahl verringert sich. Wird das Fräsbzw. Schleifwerkzeug wieder frei, regelt die Elektronik die Drehzahl automatisch wieder hoch auf den eingestellten Wert.

Durch diesen elektronischen Stromsensor bekommt man auch ein Gefühl für den optimalen Arbeitsdruck. Dadurch wird das Gerät überlastungssicher. Das ist die Gewähr für eine lange Lebensdauer.

Auswechseln der Kohlebürsten

Diese Arbeit und alle weiteren Servicearbeiten führen unsere Servicestellen schnell und sachgemäß aus.

Netzkabel

Beschädigte Netzkabel dürfen nicht verwendet werden.

Sie sind unverzüglich durch einen Fachmann zu erneuern.

Motor, Reinigung und Pflege

Der kräftige Universalmotor hat genügend Kraftreserven. Er dankt es Ihnen durch lange Lebensdauer, wenn Sie nach jeder Arbeit den Staub aus dem Gebläse blasen. Die Lüftungsöffnungen sind stets frei und sauber zu halten, da eine gleichbleibende Ventilation wichtig ist. Die Maschine ist dauergeschmiert und weitgehend wartungsfrei.

Werkzeugpflege

Sorgen Sie dafür, daß nur scharfe und gut erhaltene Fräswerkzeuge verwendet werden. Sie schonen damit den Motor und verlängern die Lebensdauer der Maschine. Hartmetallbestückte Fräser erfordern eine besonders sorgfältige Behandlung, da die Schneiden leicht ausbrechen können.

Beschädigte Fräs-, Schleifund Polierwerkzeuge dürfen wegen des Verletzungsrisikos auf unserem hochtourigen Fräsund Schleifmotor nicht mehr zum Einsatz gebracht werden!

Lärm-/Vibrationsinformation

Meßwerte ermittelt |

entsprechend |

EN 50144. |

70+3 dB (A) |

Schalldruckpegel: |

|

Schalleistungspegel: 83+3 dB (A) |

|

Arbeitsplatzbezogener |

73+3 dB (A) |

Emissionswert: |

|

Für den Bedienenden sind Schallschutzmaßnahmen erforderlich.

Die bewertete Beschleunigung beträgt typischerweise 3,7 m/s2.

Sonderzubehör:

Spannzange 6 mm, 8 mm, 1/4“ Sichtschutz

Änderungen, die dem technischen Fortschritt dienen, bleiben vorbehalten.

English

1

1On/off switch

2Electronic controls (6901 E)

3Cord with anti-buckling sleeve

4Clamping neck 43 mm dia.

5Collet for holding tools

Tecnical data |

6901 |

6901 E |

Input watts |

450 |

600 |

Output watts |

250 |

350 |

Idle speed min-1 |

27000 |

8000- |

|

|

24000 |

Tool mounted in collet |

|

|

dia. mm |

6 |

6 |

Cutter dia. max. mm |

30 |

30 |

Grooving cutters |

|

|

max. mm |

36 |

36 |

Weight approx. kg |

1.4 |

1.4 |

Use

The routing motor is universally suitable for use as a recessing and shaping machine on a drill jig or on a drilling and routing bench (in conjunction with a routing machine table if possible) performing all routing work on wood, coated wood and plastics when the prescribed routing tools are used. It is also suitable as a hand grinder and as a drive unit for high speed flexible spindles.

The motor is provided with a clamping neck of 43 mm dia. and can be used as a routing motor in all conventional drilling rigs for mounting 43 mm tools. Optimal applications are provided by an additional routing table.

Safety instructions and prevention of accidents

Before operating the machine, please read through the operating instructions completely, follow the Safety Instructions in this manual, as well as the general Safety Instructions for Power Tools in the accompanying booklet.

Double Insulation

Our equipment is designed in accordance with European regulations (EN standards) for the utmost safety of the user. Machines with double insulation always carry the international symbol. The machines do not require earthing. A two-core cable is sufficient. The machines are interference-sup- pressed in accordance with EN 55014.

Safety rules and instructions which should be read prior to operation and strictly observed:

1.Pull mains plug prior to working on the motor. This applies above all to clamping cutters and all other tools as well as during service jobs.

2.Hold tools well or clamp.

3.Always feed the workpiece against the direction of rotation of the cutter (up-cutting). Important when cutting along edges.

4.Make sure that the cutting tools are always sharp. Blunt tools result in poor cutting and unnecessary overload of motor.

5.A uniform and not too excessive feed will extend the life of the cutter, will prevent burns on wood and protect the motor against overloads.

6.Caution! Keep hands clear of cutter (Danger of serious injury!).

7.Make sure that the machine is switched off when removing motor.

8.Pull mains plug as a protection against unauthorized operation whenever the work is interrupted for extended periods.

9.We recommend wearing a face mask if you perform extensive grinding work without a suction unit.

10.We recommend wearing ear protectors for long periods of work.

11.Do not work with materials containing asbestos!

12.Outside power sockets must be protected with residual-current- operated circuit-breakers (r.c.c.b.).

13.Do not drill holes into the housing to label the machine. The protective insulation will be bridged. Please use self-adhesive labels.

14.Damaged mains cables must not be used. They are to be replaced immediately by an electrician.

Initial operation

Before the first operation check that the mains voltage corresponds to that given on the machine nameplate.

2

Clamping of tools into routing and grinding motor

The spindle of the routing and grinding motor is provided with a precision collet for mounting tools.

To clamp tool (1), the motor spindle (2) is held with a size 14 open-end wrench and the clamping nut (3) is tightened with a size 17 open-end wrench.

To remove tools release collet (4) first by furning clamping nut (3) once-again using the two size 14 and 17 open-end wrenches – and then remove tool (1) after a few additional turns. The clamping nut (3) and collet (4) must be flush at front end. If not, remove both components from machine. Then push collet into clamping nut in such a manner that collet engages and both components are flush.

Collet change

An annular spring (5) holds collet in clamping nut. Energetic pulling will release collet (4) from clamping nut (3). Apply heavy pressure to engage new collet and clamping nut.

Attention!

Never tighten clamping nut when no tool is inserted. Collet might be compressed excessively and suffer damage.

Attention!

To prevent accidents always pull mains plug when changing tools and mounting accessories.

Switching on and off

The slide switch on the motor housing is used to turn the machine on.

Switch position I: Motor running. Switch position O: Motor not

running.

Switch on machine prior to pushing tool against workpiece.

Adjustment of cutting depth

Refer to appropriate information in operating instructions for your drilling and cutting unit.

3

Guard (special accessory)

The mounting plate (1) for the guard (2) is inserted between the routing motor and the arm of the drilling rig. The 4 rubber supports (Ø 6 x 3) are pushed into the mounting plate (1) drill holes. They ensure torsion-safe fastening. Clamp motor into mounting bracket of drilling rig. Screw guard with cyl. head screws (5) to mounting plate (1) adding washers (3) and snap rings (4). The guard is provided with 2 bores on both sides allowing it to be swung up completely when the different mounting brackets of drilling rigs are used (make sure to use the correct bore).

Working with routing (cutting) motor

When using a drilling rig or a drilling and cutting unit – in conjunction with a cutting table, if required – pay attention to information in operating instructions enclosed there.

Also make sure that the fences are set as closely as possible against the milling cutter and that the cutter guard is set down as closely as possible in the direction of the work surface. At the same time make sure that the equipment used for cutting jobs always guarantees safe guiding of the work, for example fence, auxiliary stop, feeding slide or anti-kickback device during routing jobs. Always select feeding direction of work against direction of rotation of cutter (up-cutting).

Example of fixed mounting, with the workpiece being fed to the machine:

Attention!

Never use down-cutting method!

Free-hand jobs

Because of its small dimensions and light weight the routing grinding motor is also excellently suited for many freehand jobs.

Loading...

Loading...