Page 1

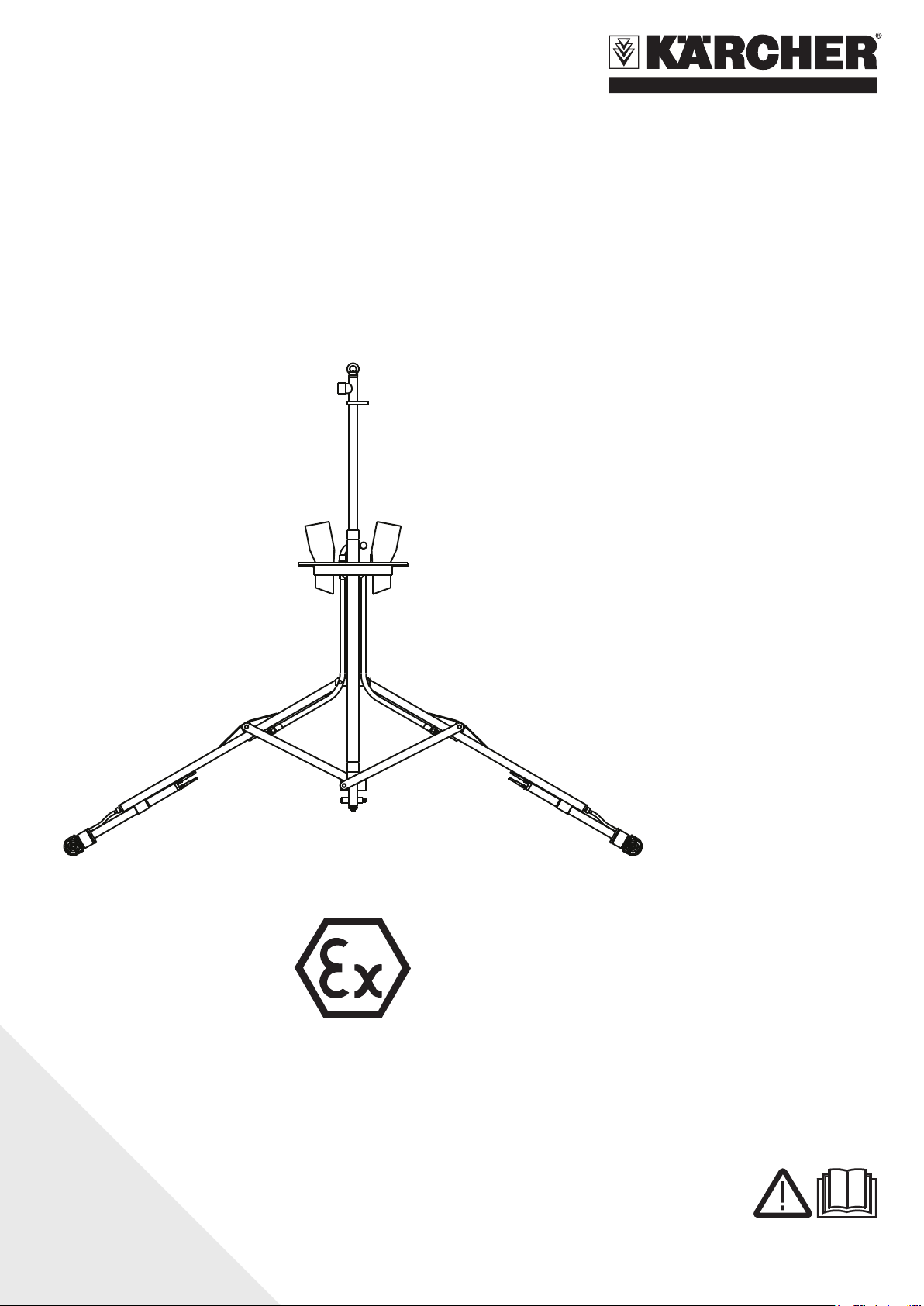

HKF 200 K2 SO

HKF 200 K2 SR

Deutsch 3

English 21

Polski 39

Register and win!

www.kaercher.com

59567520 01/12

Page 2

2

Page 3

Lesen Sie vor der ersten Benut-

Deutsch

nalbetriebsanleitung, handeln Sie danach

und bewahren Sie diese für späteren Gebrauch oder für Nachbesitzer auf.

– Vor erster Inbetriebnahme Sicherheits-

– Bei Transportschaden sofort Händler

zung Ihres Gerätes diese Origi-

hinweise Nr. 5.951-949 unbedingt lesen!

informieren.

Inhaltsverzeichnis

Umweltschutz . . . . . . . . . . . DE . . 1

Symbole in der Betriebsanlei-

tung. . . . . . . . . . . . . . . . . . . DE . . 1

Bestimmungsgemäße Verwen-

dung . . . . . . . . . . . . . . . . . . DE . . 1

Funktion . . . . . . . . . . . . . . . DE . . 2

Sicherheitshinweise . . . . . . DE . . 3

Technische Daten. . . . . . . . DE . . 6

Inbetriebnahme. . . . . . . . . . DE . 13

Bedienung. . . . . . . . . . . . . . DE . 14

Außerbetriebnahme . . . . . . DE . 15

Stilllegung . . . . . . . . . . . . . . DE . 15

Lagerung. . . . . . . . . . . . . . . DE . 15

Transport . . . . . . . . . . . . . . DE . 15

Pflege und Wartung . . . . . . DE . 15

Hilfe bei Störungen . . . . . . . DE . 16

EG-Konformitätserklärung . DE . 17

Garantie . . . . . . . . . . . . . . . DE . 17

Reinigungsabläufe . . . . . . . DE . 18

Umweltschutz

Die Verpackungsmaterialien

sind recyclebar. Bitte werfen

Sie die Verpackungen nicht in

den Hausmüll, sondern führen

Sie diese einer Wiederverwertung zu.

Altgeräte enthalten wertvolle

recyclingfähige Materialien, die

einer Verwertung zugeführt

werden sollten. Batterien, Öl

und ähnliche Stoffe dürfen

nicht in die Umwelt gelangen.

Bitte entsorgen Sie Altgeräte

deshalb über geeignete Sammelsysteme.

Hinweise zu Inhaltsstoffen (REACH)

Aktuelle Informationen zu Inhaltsstoffen finden Sie unter:

www.kaercher.de/REACH

Symbole in der Betriebsanlei-

tung

Gefahr

Für eine unmittelbar drohende Gefahr, die

zu schweren Körperverletzungen oder zum

Tod führt.

몇 Warnung

Für eine möglicherweise gefährliche Situation, die zu schweren Körperverletzungen

oder zum Tod führen könnte.

Vorsicht

Für eine möglicherweise gefährliche Situation, die zu leichten Verletzungen oder zu

Sachschäden führen kann.

Bestimmungsgemäße Ver-

wendung

– Die Tank-Reinigungsvorrichtung HKF

200 K2 ist eine Spritzeinrichtung zur

Reinigung von Tankwagen.

– Die Reinigungsköpfe werden von oben

in den vollständig entleerten Tank eingebracht. Nach Befestigung der Grundplatte am Dom des Tanks, werden die

beiden Reinigungsköpfe durch eine

mechanische Vorrichtung in Arbeitsstellung geschwenkt und reinigen die

Innenwände des Tanks mit HochdruckFlüssigkeitsstrahlen. Der Tank kann

durch Zuführen von Wasserdampf

(Sattdampf) vor dem Reinigungsvorgang von innen beheizt werden. Zum

Trocknen kann Warmluft durch den

Tankraum geleitet werden.

– Druckluft, Hochdruck, Dampf und

Warmluft werden von separaten Einrichtungen erzeugt und durch Zuleitungen an die Tank-Reinigungsvorrichtung

angeschlossen. Für die Sicherheit der

gesamten Anlage ist der Betreiber verantwortlich.

– Die Tank-Reinigungsvorrichtung darf

nur während des Reinigungsvorgangs

im Behälter sein. Der Antrieb der Reinigungsköpfe darf nur bei gleichzeitiger

Versorgung mit Reinigungsflüssigkeit

eingeschaltet werden.

Hinweis: Es dürfen nur die im Kapitel „Reinigungsabläufe“ aufgeführten Reinigungsmittel bei den angegebenen Temperaturen

verwendet werden. Dabei sind für die aufgeführten Reststoffe nur die im Kapitel

„Reinigungsabläufe“ zugeordneten Reinigungsflüssigkeiten zu verwenden.

Als nicht bestimmungsgemäß gilt der Betrieb außerhalb geschlossener Behälter

und mit höheren Drücken und höheren

Temperaturen als in den Technischen Daten angegeben.

Bitte Reinigungsflüssigkeiten nicht in die

Umwelt gelangen lassen. Bitte Boden

schützen und Altöl umweltgerecht entsorgen.

Bitte mineralölhaltiges Abwasser nicht

ins Erdreich, Gewässer oder Kanalisation gelangen lassen.

- 1

3DE

Page 4

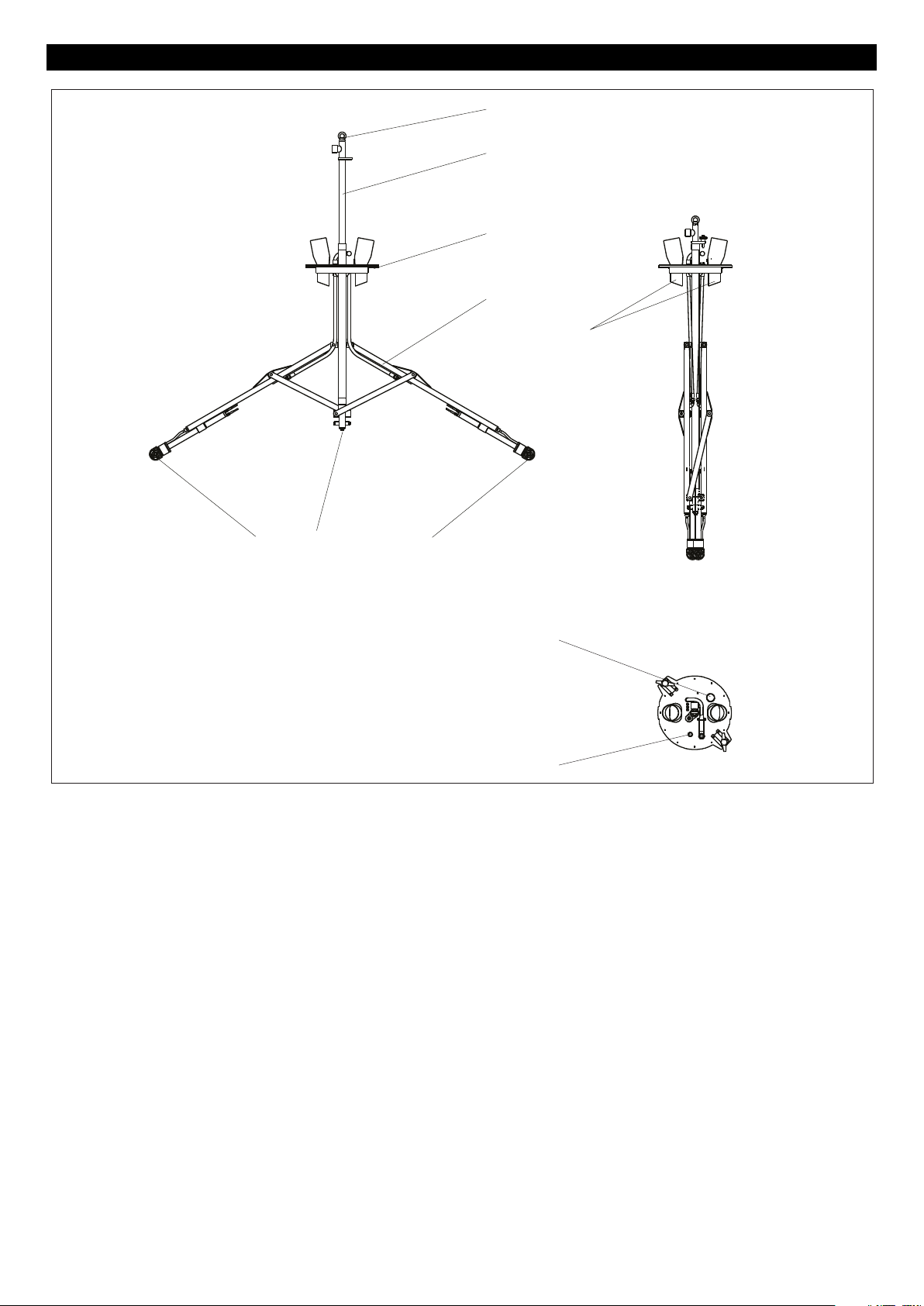

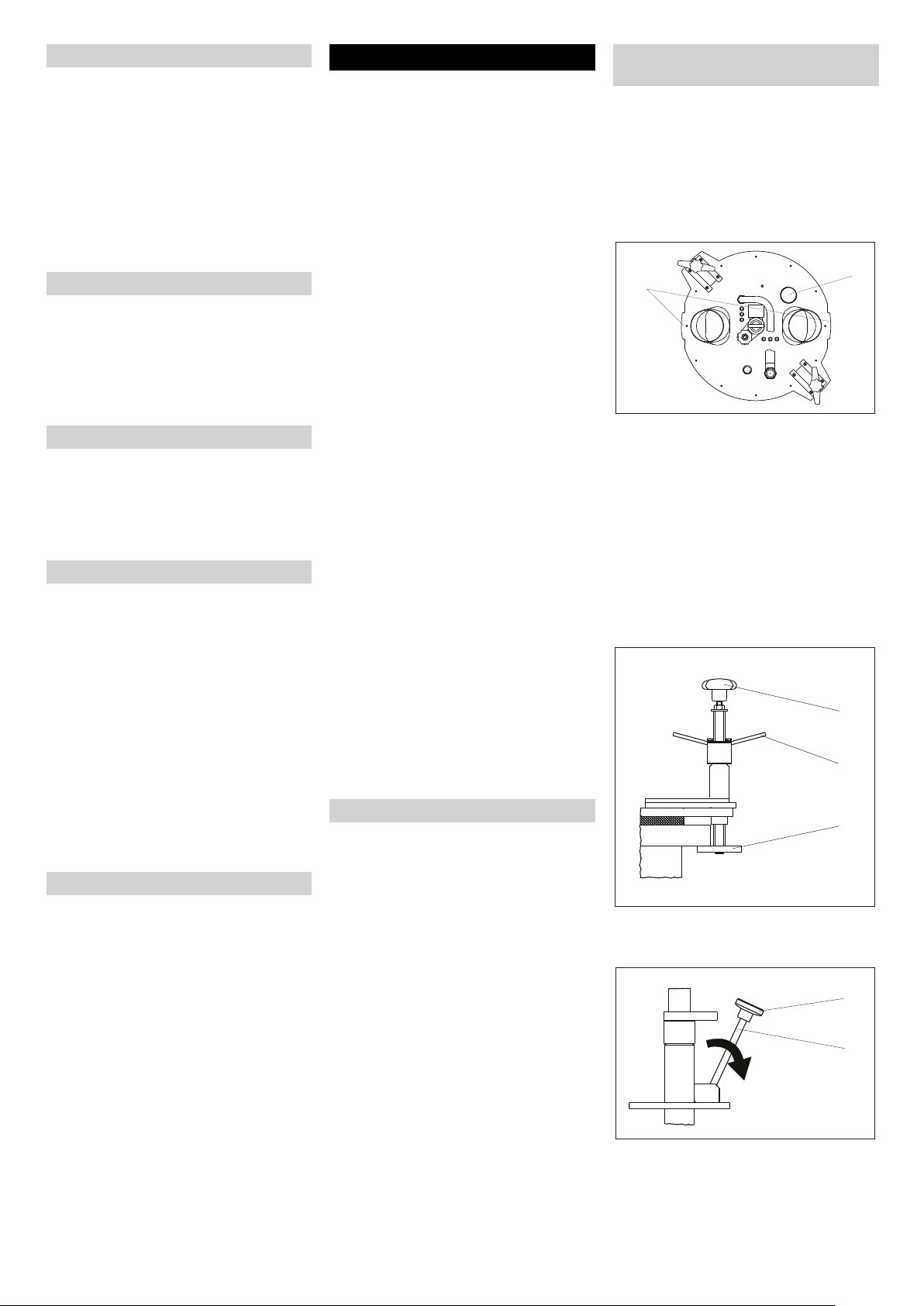

Funktion

5

3

1

2

7

446

– Die Tank-Reinigungsvorrichtung be-

steht aus Grundplatte (1), Klappgestell

(2), Zugrohr (3) und zwei Reinigungsköpfen (4) mit Druckluftantrieb. Während des Betriebes ist die TankReinigungsvorrichtung mit der Ringschraube (5) an einem Hebezeug befestigt. Das Klappgestell bewegt die

Reinigungsköpfe in die Ein-/Ausfahrstellung (A) oder die Arbeitsstellung (B).

– In der Ein-/Ausfahrstellung ist das Zug-

rohr nach unten geschoben und mit der

Transportsicherung an der Grundplatte

arretiert. Die Reinigungsköpfe sind

nach unten geschwenkt. In dieser Stellung wird die Tank-Reinigungsvorrichtung in Tanks ein- und ausgefahren.

– In Arbeitsstellung ist die Grundplatte

mit den beiden Spannvorrichtungen

dicht auf den Tankdom gespannt.

Durch das Unter-/Überdruckventil (8)

findet der Druckausgleich zwischen Behälter und Umgebung statt. Das Zugrohr wird mit dem Hebezeug bis zur

Markierung nach oben gezogen. Dabei

werden die Reinigungsköpfe in Arbeitsstellung geschwenkt.

BA

9

8

– Über das Zugrohr und die Dampfdüsen

(6) kann Dampf zur Beheizung des

Tanks eingeleitet werden.

– Bei Behältern ohne Boden-Ablassventil

kann durch die Absaugöffnung (9)

Restflüssigkeit mit einer bauseitigen

Saugeinrichtung abgesaugt werden.

– Die Düsen der Reinigungsköpfe drehen

sich um zwei Achsen und erfassen dadurch jede Stelle des Tanks. Der Antrieb erfolgt durch Druckluftmotoren.

– Nach der Reinigung kann über die bei-

den Warmluftanschlüsse (7) Luft zum

Trocknen des Tanks ein- und ausgeleitet werden.

4 DE

- 2

Page 5

Sicherheitshinweise

– Jeweilige nationale Vorschriften des

Gesetzgebers beachten.

– Sicherheitshinweise, die den verwen-

deten Reinigungsmitteln beigestellt

sind (i. d. R. auf dem Verpackungsetikett) beachten.

– Um Gefahren durch falsche Bedienung

zu vermeiden darf die Anlage nur von

Personen bedient werden, die in der

Handhabung unterwiesen sind, ihre Fähigkeiten zum Bedienen nachgewiesen

haben und mit der Benutzung beauftragt sind.

– Die Betriebsanleitung muss jedem Be-

diener zugänglich sein.

Bei Fehlbedienung oder Missbrauch drohen Gefahren für Bediener und andere

Personen durch:

– hohen Druck

– Reinigungsmittel oder verwendete Rei-

nigungsflüssigkeit

– heiße Anlagenteile, wenn heiße Reini-

gungsflüssigkeiten oder Dampf verwendet werden

– Explosionsgefahr

Gefahr

– Quetschgefahr durch Antrieb der Reini-

gungsköpfe. Antrieb der Reinigungsköpfe nur in geschlossenen Behältern

in Betrieb nehmen.

– Quetschgefahr der Hände zwischen

Tank-Reinigungsvorrichtung und Behälter beim Einfahren, deshalb beim

Einfahren Tank-Reinigungsvorrichtung

oberhalb der Grundplatte anfassen und

führen.

– Verletzungsgefahr durch austretenden

Hochdruckstrahl oder Dampf, deshalb

Tank-Reinigungsvorrichtung nur in geschlossenen Behältern in Betrieb setzen, keine beschädigten Behälter

reinigen.

– Verletzungsgefahr durch austretenden

Dampf bei undichten Behältern, deshalb Grundplatte sorgfältig auf dem

Dom des Behälters festspannen und

Verschlussdeckel der Absaugöffnung

vor Inbetriebnahme verschließen.

– Gesundheitsgefahr durch Reststoffe in

Behältern, die gereinigt werden oder

durch die verwendete Reinigungsflüssigkeit. Deshalb vorgeschriebene

Schutzmaßnahmen befolgen.

– Verbrennungsgefahr durch heiße

Schläuche und heißes Gestell bei Betrieb mit heißen Reinigungsflüssigkeiten oder Dampf. Bei Betrieb mit heißen

Reinigungsflüssigkeiten oder Dampf,

Gestell und Zuleitung nicht berühren

und entsprechende Schutzkleidung tragen.

– Verletzungsgefahr durch unbeabsich-

tigten Anlauf bei automatischen Steuerungsabläufen. In diesen Fällen

Bedienpersonal informieren.

– Verletzungsgefahr durch unbeabsich-

tigten Anlauf nach Unterbrechung der

Netzspannung. Bei Störungen Antrieb

der Reinigungsköpfe und Hochdruckpumpe abschalten, Dampfzufuhr

schließen.

– Verletzungsgefahr durch herabstürzen-

de Tank-Reinigungsvorrichtung. Das

Hebezeug muss eine Tragkraft von

mindestens 250 kg besitzen. Der Lasthaken muss eine Sicherung gegen unbeabsichtigtes Aushängen aufweisen.

Explosions- und Brandgefahr bei Verwendung von entsprechenden Reinigungsmitteln und Reststoffen in Behältern.

Informieren Sie sich in diesen Fällen bei

Kärcher, wie entsprechende Reinigungsmittel angewendet werden.

– Tank-Reinigungsvorrichtung elektrisch

erden.

– Feuer- und Explosionsschutzvorschrif-

ten beachten (gegebenenfalls inertisieren, bedampfen etc.).

– Nur die im Kapitel „Reinigungsabläufe“

angegebenen Produkte mit den dort

aufgeführten Reinigungsabläufen reinigen.

Vorsicht

Beschädigungsgefahr an der Tank-Reinigungsvorrichtung und an den Reinigungsköpfen.

– Die Reinigungsköpfe dürfen auf keinen

Fall an der Behälterwand oder Einbauten im Behälter anstoßen, deshalb auf

eine freie Anordnung im Behälter achten.

– Beim Ein- und Ausfahren der Tank-Rei-

nigungsvorrichtung und beim Klappen

in die Arbeitsstellung ist darauf zu achten, dass die Reinigungsköpfe nicht an

den Behälter oder Einbauten im Behälter und im Domhals anstoßen.

– Tank-Reinigungsvorrichtung nur in Ein-

/Ausfahrstellung und mit geschlossener

Transportsicherung in Tanks ein- und

ausfahren.

– Antrieb der Reinigungsköpfe nur in der

Arbeitsstellung des Klappgestells aktivieren.

– Stellung der Spritzdüsen an den Reini-

gungsköpfen nicht durch Drehen von

Hand verstellen. Verstellung von Hand

führt zum Bruch der Überlastsicherung.

Persönliche Schutzausrüstung

Beim Reinigen geräuschverstärkender Teile Gehörschutz zur

Vorbeugung von Gehörschäden tragen.

Je nach Konzentration und Gesundheitsgefahr der verwendeten Reinigungsflüssigkeit, folgende Schutzausrüstung tragen:

– Flüssigkeitsabweisende Schutzklei-

dung

– Schutzbrille oder Gesichtsschutz

– Dichte und beständige Handschuhe

– Dichtes und beständiges Schuhwerk

Zugelassene Bediener

Zugelassene Bediener sind Personen, die

das 18. Lebensjahr vollendet haben und

befähigt sind diese Anlage zu bedienen

(Ausnahmen für Auszubildende, siehe

BGV D15 §6).

Verhalten im Notfall

Separate Hochdruckpumpe ausschal-

ten.

Dampfzuleitung schließen.

Antrieb der Reinigungsköpfe ausschal-

ten, dazu die Druckluftzufuhr schließen.

Zulauf der Reinigungsflüssigkeit schlie-

ßen.

- 3

5DE

Page 6

Prinzipskizze Zoneneinteilung

HKF 200 K2

A

B

C

D

A Zone 1

B Rotierender Reinigungskopf

C Zone 0

D Behälter

6 DE

- 4

Page 7

Zoneneinteilung Besondere Bedingungen im Ex-Be-

Explosionsgefährdete Bereiche werden

nach Häufigkeit und Dauer des Auftretens

von gefährlicher explosionsfähiger Atmosphäre in BetrSichV und EN 1127-1 in Zonen eingeteilt.

Die Definition der Zonen liegt in der Verantwortung des Betreibers.

Hinweise zur Zoneneinteilung finden sich in

der BetrSichV, der EN 1127-1, der BGR

104 – Ex-Richtlinie der BG Chemie und in

der EN 60079-10.

– Zone 0

Zone 0 ist ein Bereich, in dem gefährliche explosionsfähige Atmosphäre als

Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebeln ständig,

über lange Zeiträume oder häufig vorhanden ist.

– Zone 1

Zone 1 ist ein Bereich, in dem sich bei

Normalbetrieb gelegentlich eine gefährliche explosionsfähige Atmosphäre als

Gemisch aus Luft und brennbaren Gasen, Dämpfen oder Nebeln bilden kann.

– Zone 2

Zone 2 ist ein Bereich, in dem bei Normalbetrieb eine gefährliche explosionsfähige Atmosphäre als Gemisch aus

Luft und brennbaren Gasen, Dämpfen

oder Nebeln normalerweise nicht oder

aber nur kurzzeitig auftritt.

Gefahr

Bei Gefährdung durch Stäube muss zuerst

der zu reinigende Behälter entsprechend

bedampft werden!

reich

1 Der Innenreiniger darf in Zone 0 von

Behältern nur eingesetzt werden, wenn

die Behälter eine Größe von 3 m Durchmesser bei einer üblichen Behälterhöhe oder eine vergleichbare

Behältergröße nicht überschreiten.

2 Der Massengehalt der Reinigungsflüs-

sigkeit an nichtgelösten Feststoffen

darf 1% nicht überschreiten.

3 Der Innenreiniger ist elektrostatisch zu

erden.

4 Die Pumpe für die Reinigungsflüssig-

keit darf nur betrieben werden, wenn

sie mit Flüssigkeit gefüllt ist.

5 Beim Reinigen mit Wasserstrahlen dür-

fen Arbeitsdrücke bis 20 MPa (200 bar)

und Flüssigkeitsdurchsätze von weniger als 18000 l/h (5 l/s) verwendet werden, wenn die Behälter eine Größe von

3 m Durchmesser bei einer üblichen

Behälterhöhe oder eine vergleichbare

Behältergröße nicht überschreiten.

6 Der Druckluftmotor darf nur betrieben

werden, wenn dem Innenreiniger Reinigungsflüssigkeit zugeführt wird.

7 Die Drehzahl des Reinigungskopfes

darf 40 1/min nicht überschreiten.

8 Die Betriebstemperatur der Reini-

gungsflüssigkeit Wasser mit Reinigungsmitteln darf 95 °C nicht

überschreiten.

9 Die Betriebstemperatur der Reini-

gungsflüssigkeiten Laugen und Säuren

darf 20 °C nicht überschreiten.

10 Der Innenreiniger ist nach angemesse-

ner Betriebsdauer auf einwandfreien

Zustand und einwandfreie Funktion zu

prüfen (u.a. Antriebsmotor auf konzentrische Lage zum Stopfbuchsenteil, Lagerbuchsen und antriebsseitige

Dichtung auf Verschleiß bzw. Dichtheit). Gegebenenfalls ist eine Reparatur durchzuführen.

11 Der Innenreiniger darf nur mit solchen

Reinigungsflüssigkeiten betrieben und

in solchen Medien verwendet werden,

gegen deren Einwirkung die Werkstoffe

hinreichend beständig sind.

12 Reinigungsflüssigkeiten, die brennbare

Lösungsmittelanteile enthalten, müssen den Zündgruppen IIA und IIB entsprechen. Lösungsmittel der

Zündgruppe IIC dürfen nicht versprüht

werden.

13 Der Innenreiniger darf nicht dauernd,

sondern nur während der Behälterreinigung in Zone 0 angeordnet sein. Die im

Rahmen der BetrSichV geltenden Betriebsvorschriften sowie weitere nationale Bestimmungen sind einzuhalten.

Es ist zu berücksichtigen, dass die Verbindung Behälter/in den Behälter eingebrachter Innenreiniger nicht

flammendurchschlagsicher ist.

14 Schläuche müssen elektrostatisch leit-

fähig sein (Widerstand R < 1000000

Ohm).

15 Es dürfen nur Reinigungsflüssigkeiten

mit einer Leitfähigkeit G > 1000 pS/m

eingesetzt werden.

16 Alle medienberührten Teile sind an das

Erdungssystem anzuschließen.

Beständigkeit gegen Säuren und

Laugen

Grundsätzlich muss der zu reinigende

Tank vollständig entleert sein.

HKF 200 K2 SO (3.631-054)

Standardausführung

HKF 200 K2 SR (3.631-056)

Säure- und Laugenausführung, buntmetallfrei.

Nur die im Kapitel „Reinigungsabläufe“ angegebenen Produkte mit den dort aufgeführten Reinigungsabläufen reinigen.

Hinweis: Eine Liste der zugelassenen Reinigungsflüssigkeiten befindet sich im Kapitel „Technische Daten“.

- 5

7DE

Page 8

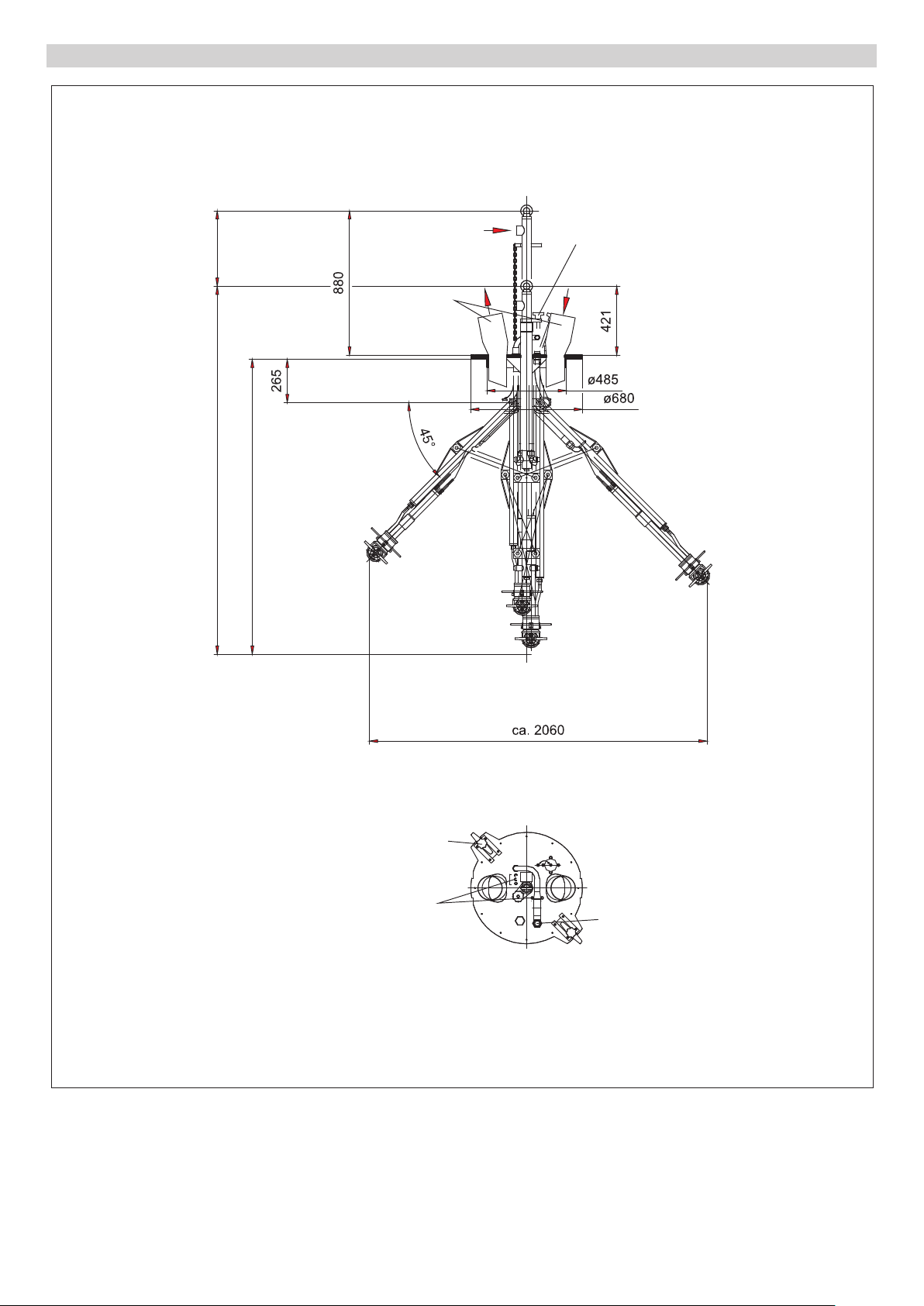

Technische Daten

HKF 200 K2 SO HKF 200 K2 SR

Bestell-Nr. 3.631-054 3.631-056

Hochdruckanschluss

Max. Fördermenge l/h (l/s) 18000 (5) 18000 (5)

Max. Temperatur bei Wasser mit Reinigungsmitteln °C 95 95

Max. Temperatur bei Laugen °C -- 20

Max. Temperatur bei Säuren °C -- 20

Max. Betriebsdruck MPa (bar) 20 (200) 20 (200)

Bauseits vorgeschalteter Wasserfilter μm 100 100

Hochdruckanschluss Zoll G 1 1/2 G 1 1/2

Druckluftanschluss

Druckluft MPa (bar) 0,3-0,6 (3-6) 0,3-0,6 (3-6)

3

Max. Fördermenge Druckluft (bei Normbedingungen) m

Ölnebelschmierung: Ölgehalt (bei Normbedingungen) mm

Funktions-Drehzahl Antrieb 1/min 10-14 10-14

Druckluftanschluss Zoll 2x Rp 1/4 2x Rp 1/4

/h 60 60

3/m3

50 50

Schalldruckpegel (EN 60704-1) dB(A) 83 (ohne Schalldämp-

fer)

83 (ohne Schalldämpfer)

Dampf

Dampftemperatur (max.) °C 191 191

Dampfdurchsatz kg/h 2200 2200

Dampfdruck (max.) MPa (bar) 1,2 (12) 1,2 (12)

Dampfanschluss Zoll Rp 2 Rp 2

Warmluft

Warmlufttemperatur °C 85 85

3

Warmluftdurchsatz m

/h 1000 1000

Warmluftanschluss mm 2x Ø150, außen 2x Ø150, außen

Sonstiges

Behälteröffnung mm Ø560-580 Ø560-580

Gewicht kg ~ 240 ~ 240

Umgebungstemperatur (max.) °C 130 130

Zündschutzart II 1/2 G c T4 II 1/2 G c T4

8 DE

- 6

Page 9

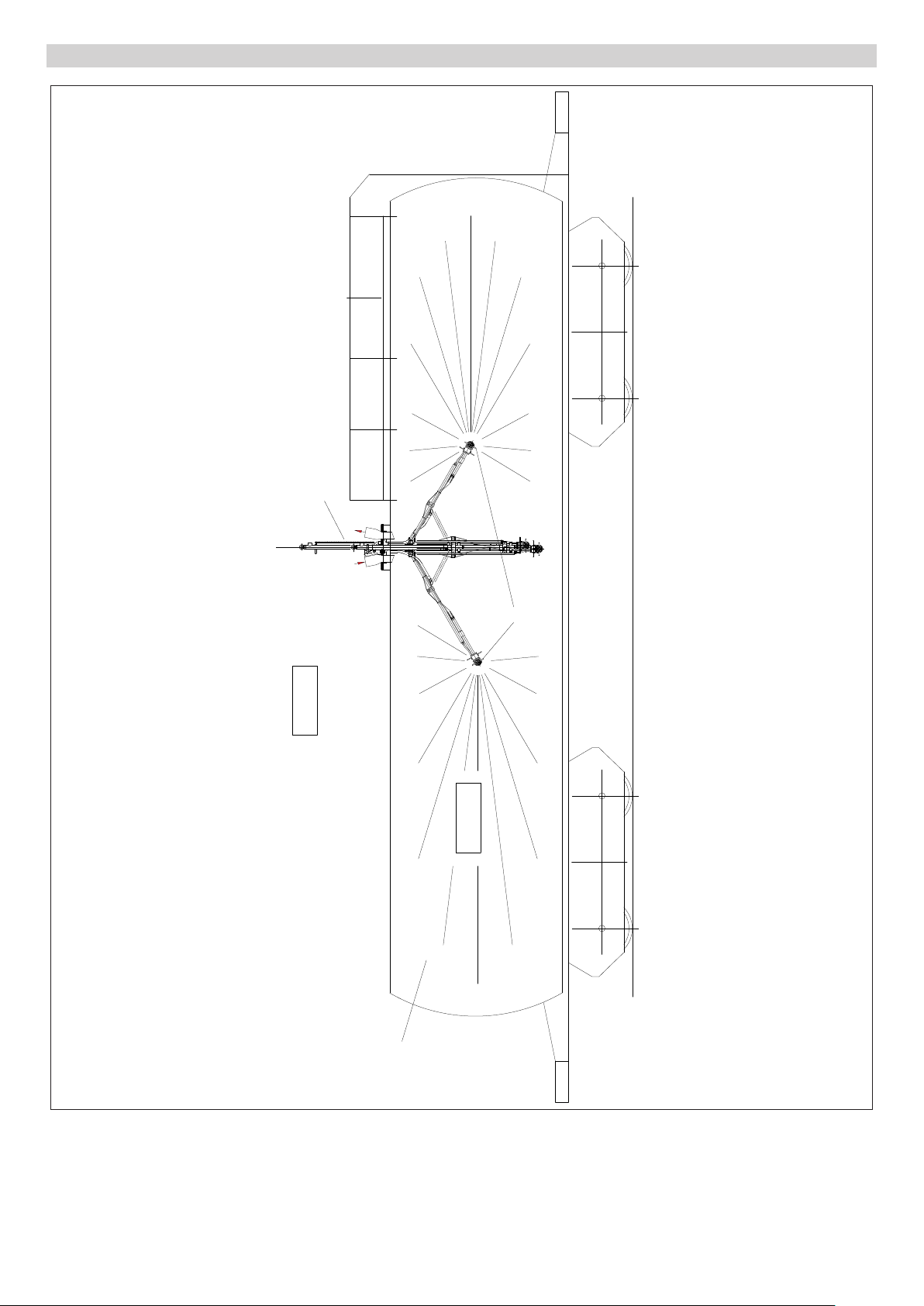

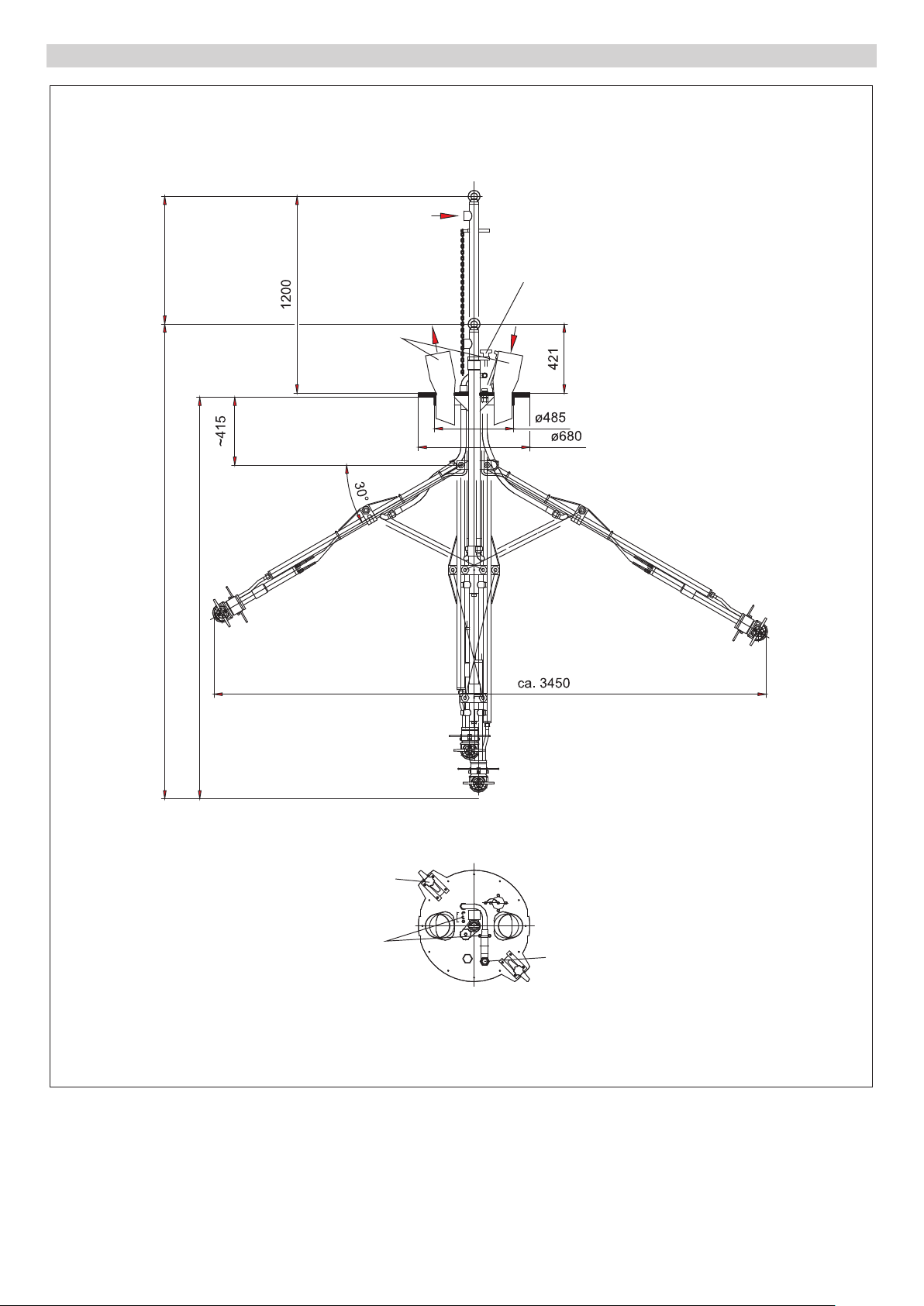

Maßblatt HKF 200 K2

ca. 3160

ca. 2710

780

ca. 1790

ca. 3500

- 7

9DE

Page 10

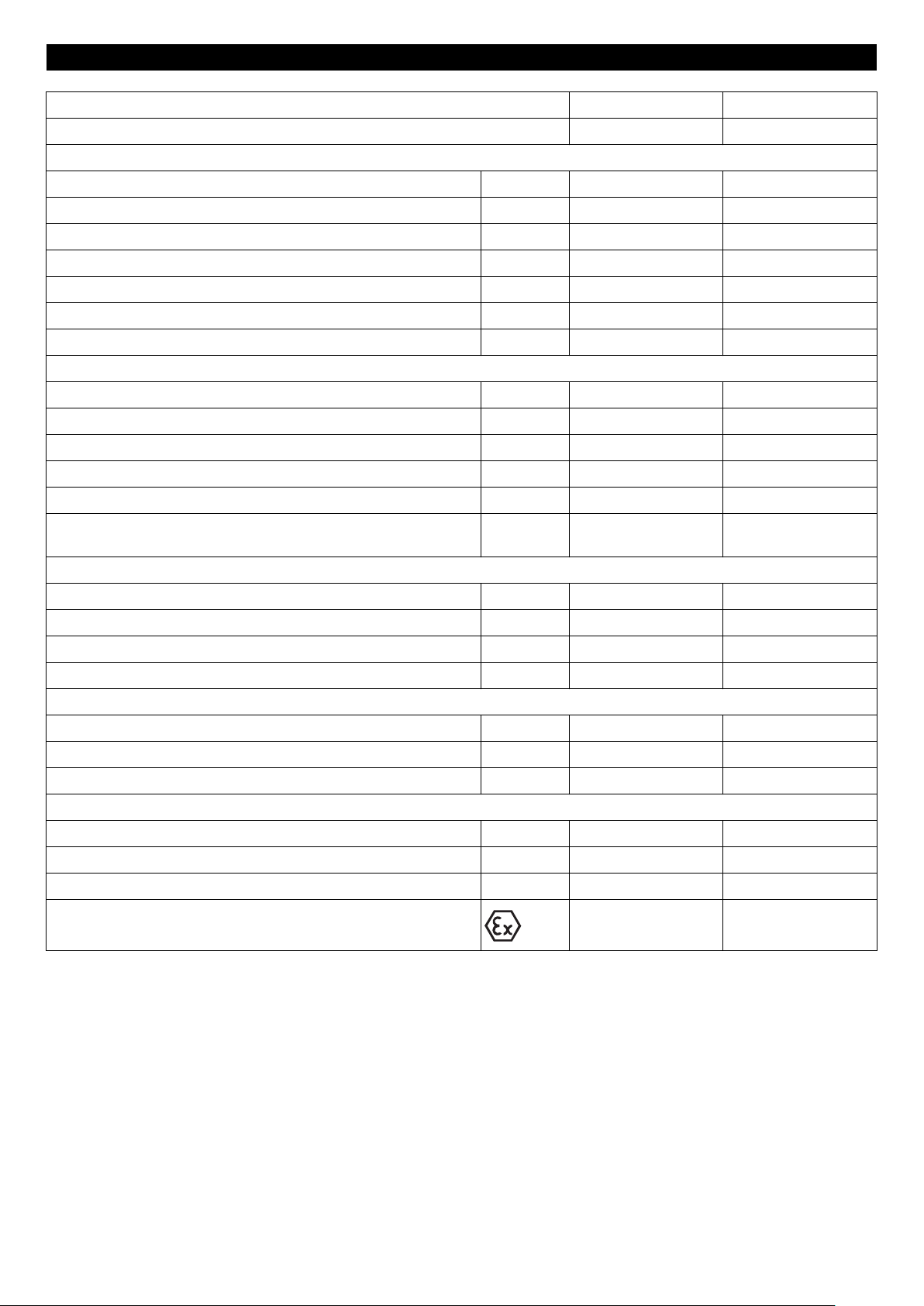

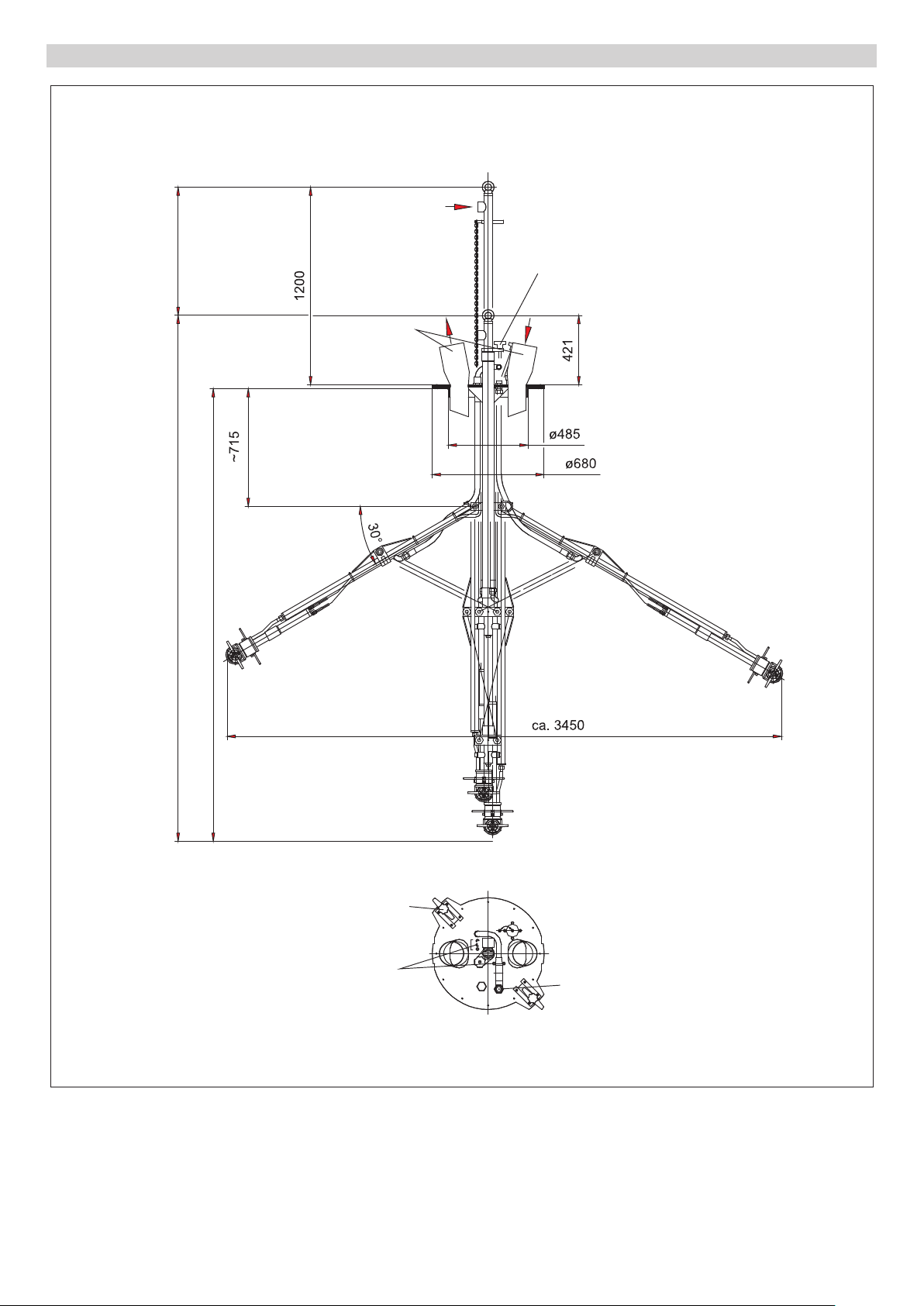

Maßblatt HKF 200 K2 - Kleinste Ausführung

460 (I)

min. 2250 (H)

min. 1810 (G)

C

(2x ø150)

A

(Rp 2")

B

F

E

(Rp 1/4”)

A Dampfanschluss

B Transportsicherung

C Luftanschluss

D Hochdruckanschluss

E 2x 3 Stk. Druckluftanschluss

F 2x Spannvorrichtung (zur Befestigung

an Kesselwagen)

G Einfahrtiefe

H Transportlänge

I Hub

10 DE

D

(R 1 1/2”, DKL 60°)

- 8

Page 11

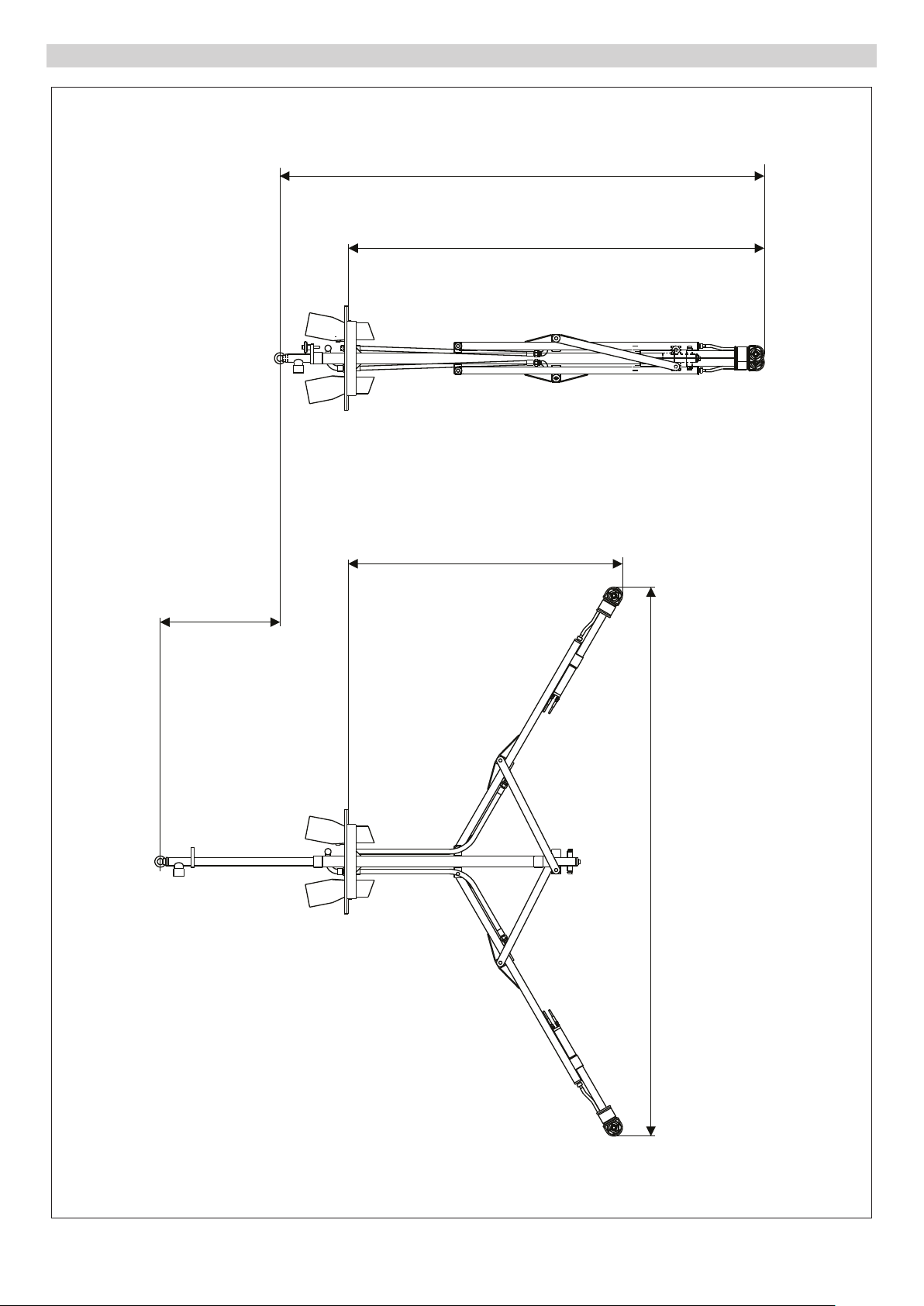

780 (I)

Maßblatt HKF 200 K2 - Beispiel einer mittleren Ausführung

A

(Rp 2")

B

C

(2x ø150)

min. 2900 (H)

min. 2460 (G)

A Dampfanschluss

B Transportsicherung

C Luftanschluss

D Hochdruckanschluss

E 2x 3 Stk. Druckluftanschluss

F 2x Spannvorrichtung (zur Befestigung

an Kesselwagen)

G Einfahrtiefe

F

E

(Rp 1/4”)

H Transportlänge

I Hub

D

(R 1 1/2”, DKL 60°)

- 9

11DE

Page 12

780 (I)

Maßblatt HKF 200 K2 - Größte Ausführung

A

(Rp 2")

B

C

(2x ø150)

min. 3200 (H)

min. 2760 (G)

F

E

(Rp 1/4”)

D

(R 1 1/2”, DKL 60°)

A Dampfanschluss

B Transportsicherung

C Luftanschluss

D Hochdruckanschluss

E 2x 3 Stk. Druckluftanschluss

F 2x Spannvorrichtung (zur Befestigung

an Kesselwagen)

G Einfahrtiefe

H Transportlänge

I Hub

12 DE

- 10

Page 13

Reinigungsflüssigkeiten

Laugen (nur HKF 200 K2 SR)

(max. Temperatur +20 °C)

1 Wasser mit alkalischem Reinigungsmit-

tel (max. 0-2%)

Beispiel: Kärcher-Reinigungsmittel

RM31

2 Natronlaugen max. 10%, ohne Anteile

von Hypochloriten

3 Kaliumhydroxid max. 10%, ohne Antei-

le von Hypochloriten

Säuren (nur HKF 200 K2 SR)

Vorsicht

– Bei Salz- und Schwefelsäure erhöhter

Materialabtrag, deshalb sofort nach

Gebrauch spülen/neutralisieren!

– Bei verunreinigten Säuren verminderte

Beständigkeit!

– Gegebenenfalls bei Kärcher rückfra-

gen!

1 Wasser mit saurem Reinigungsmittel

(max. 0-1%)

Beispiel: Kärcher-Reinigungsmittel

RM25

2 Säuren (max. Temperatur +20 °C)

Salpetersäure max. 10%

Essigsäure max. 10%

Ameisensäure max. 10%

Phosphorsäure max. 10%

Zitronensäure max. 10%

Schwefelsäure max. 0,5%

Salzsäure max. 0,5%

Wasser

1 Wasser

2 Vollentsalztes Wasser

Andere Reinigungsflüssigkeiten

Bei Verwendung anderer Reinigungsflüssigkeiten ist anhand der Werkstoffliste die

Beständigkeit zu überprüfen! Diese Reinigungsflüssigkeiten dürfen nur nach Freigabe von Kärcher eingesetzt werden!

- 11

13DE

Page 14

Werkstoffliste

Pos. Bezeichnung Bestell-Nr. Material Anzahl medienbe-

rührt

1 Schutzteil 4.394-009 (5.000-506) Blech 1.4301, (5.114-077)

Ring 1.4541

2 Schutzteil 4.394-011 1.4301 1 X

3 Ronde 5.005-174 1.4541 3 X

4 Gehäuse 5.060-085 1.4305 1 X

5 Gehäuse 5.060-114 1.4305 1 X

6 Welle 5.100-043 1.4305 1 X

7 Welle 5.100-044 1.4305 1 X

8 Scheibe 5.115-122 Teflon-Bronze 2 X

9 Flansch 5.122-059 1.4305 2 X

10 Flansch 5.122-068 1.4305 1 X

11 Stift 5.314-037 1.4541 2 X

12 Kegelrad 5.354-003 1.4305 1 X

13 Kegelrad 5.354-004 1.4305 1 X

14 Kupplungsteil 5.471-031 1.4305 1 X

15 Ring 5.570-039 CuSn8F55 4 X

16 Zylinder-Schraube M5x12 6.304-011 1.4571 20 X

17 Zylinder-Schraube M5x16 6.304-012 1.4571 10 X

1X

18 Zylinder-Schraube M8x16 6.304-013 1.4571 1 X

19 Zylinder-Schraube M5x30 6.304-112 A4-70 1

20 Sicherungsscheibe 8,4 6.343-125 Nirosta X7 1 X

21 O-Ring 23,47x2,62 6.362-219 EPDM 1 X

22 O-Ring 18x2,5 6.362-431 FPM 1 X

23 O-Ring 17,96x2,62 6.363-154 FPM 1 X

24 Nutring D26xD38 6.365-423 PTFE 4 X

25 6kt.-Schraube M8x16 7.304-538 A4-70 1 X

26 6kt.-Mutter M5 7.311-203 A4-70 2 X

27 Hutmutter M5 7.311-385 A1-50 4 X

28 Dichtring 22 7.362-011 Cu 1 X

29 Verschlussschraube 7.382-251 1.4571 1 X

14 DE

- 12

Page 15

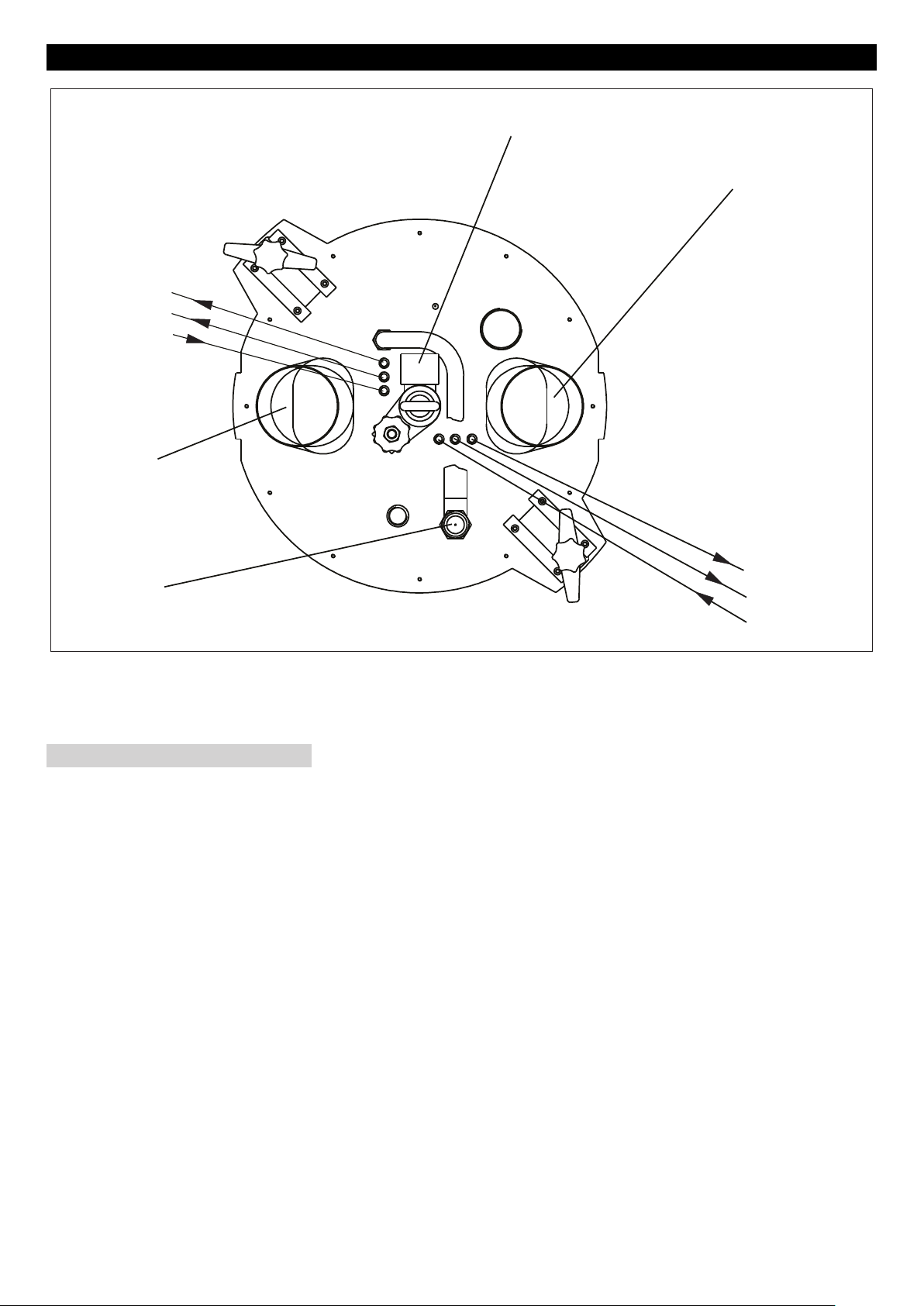

EXH

P2

c

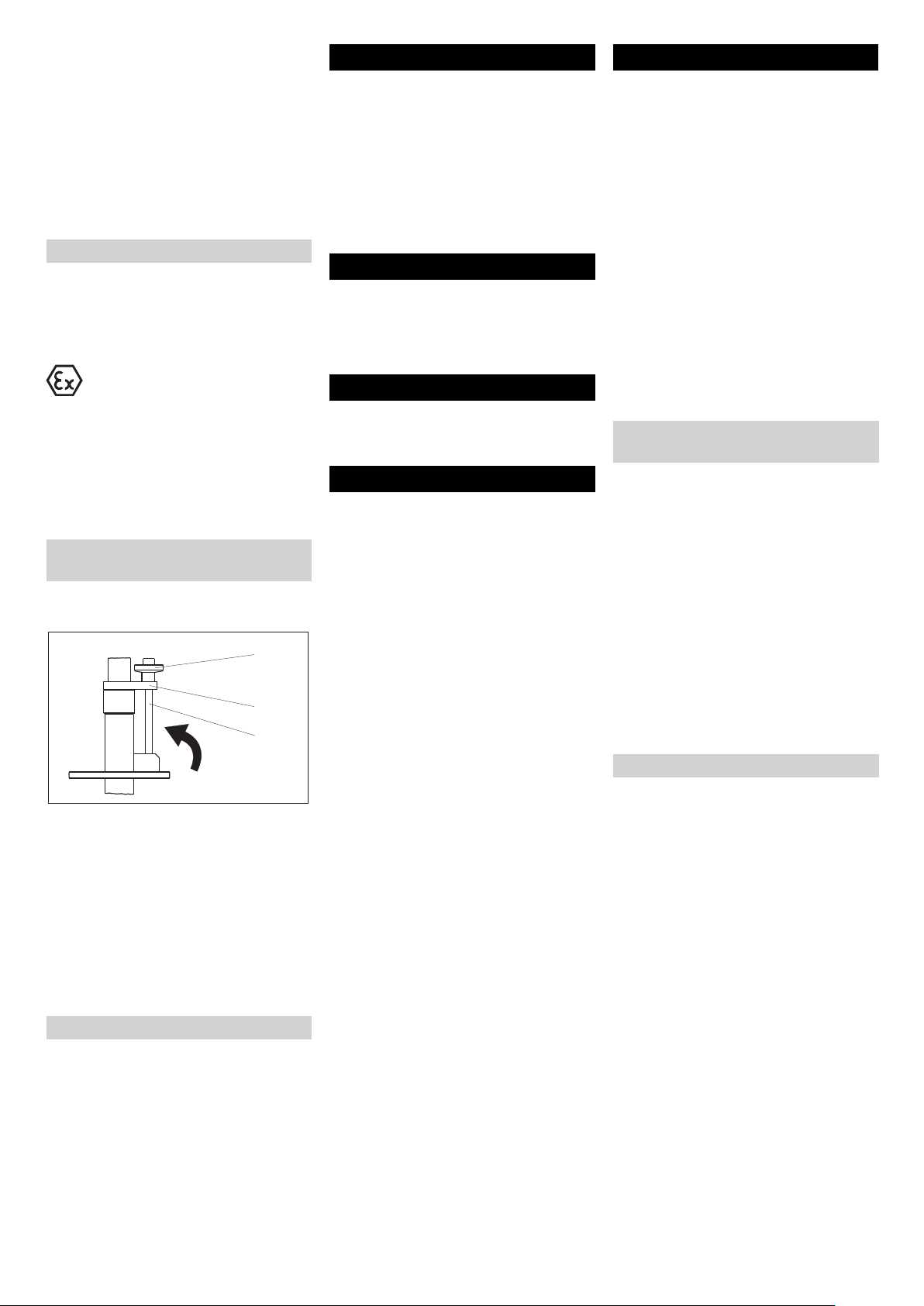

Inbetriebnahme

b

c

1

a

Vor der ersten Inbetriebnahme müssen die

Versorgungsleitungen von den bauseitigen

Versorgungseinrichtungen an die TankReinigungsvorrichtung angeschlossen

werden.

Druckluftanschluss

Wartungseinheit

Vorsicht

Um Schäden am Druckluftantrieb durch

Kondenswasser und mangelnde Schmierung zu vermeiden, Wartungseinheit in

Druckluft-Zuführung einbauen.

Die Wartungseinheit muss wie folgt ausgelegt sein:

– Luftdurchsatz von 60 m

bedingungen)

– Drücke bis 0,6 MPa (aus Sicherheits-

gründen)

– Die Schlauchleitung zwischen War-

tungseinheit und Tank-Reinigungsvorrichtung darf nicht länger als 3 m sein.

Die Wartungseinheit besteht aus:

– Filter

– Wasserabscheider

– Druckregler mit Manometer

– Proportional-Öler

Proportional-Öler mit geeignetem

Schmieröl auffüllen. Ölsorte siehe Betriebsanleitung des Druckluftmotors.

Öler auf 50 mm

ter (mm

Betriebsanleitung des Druckluftmotors.

3/m3

3

) Druckluft einstellen, siehe

3

/h (bei Norm-

Öl pro Normkubikme-

EXH

1

P2

Zuluftschlauch anschließen

– Schlauchgröße für Zuluft jeweils DN 10

Schlauch sauberblasen und an die

Druckluftanschlüsse (P2) anschließen.

Abluft

Die Abluft der Druckluftmotoren tritt an den

Anschlüssen „1“ und „EXH“ aus. Dort können Schalldämpfer oder Abluftschläuche

montiert werden.

Hinweis: Ein Rückstau der Abluft bewirkt

einen unsicheren Lauf des Druckluftmotors. Deshalb ausreichend dimensionierte

Schalldämpfer oder Schläuche verwenden.

- 13

15DE

Page 16

Hochdruckanschluss

Vorsicht

Um eine Beschädigung der Tank-Reinigungsvorrichtung durch zu hohen Druck

oder zu hohe Temperatur zu vermeiden,

Angaben in Kapitel „Technische Daten“

einhalten.

Filter (100 μm) in Zuleitung einbauen,

um ein Verstopfen der Düsen zu verhindern.

Hochdruckschlauch an Hochdruckan-

schluss (a) anschließen.

Dampfanschluss

Zur Beheizung des Tanks vor der Reinigung kann Dampf eingeleitet werden. Dieser Dampf strömt durch das Zugrohr und

tritt durch drei Dampfdüsen in den Tankraum.

Dampfzuleitung am Anschluss für

Dampf (b) anschließen.

Warmluftanschluss

Zur Trocknung des gereinigten Tanks kann

Warmluft eingeblasen werden. Zu diesem

Zweck steht je ein Anschluss (c) zur Zuund Ableitung zur Verfügung. Welcher Anschluss als Zu- und Ableitung verwendet

wird, ist frei wählbar.

Hebezeug

Zum Ein- und Ausfahren sowie zur Betätigung des Klappgestells wird ein Hebezeug

benötigt. Der Lasthaken des Hebezeuges

wird in die Ringschraube am oberen Ende

des Zugrohres eingehängt. Die Rutschkupplung des Hebezeuges muss auf

250 kg eingestellt sein. Dadurch wird eine

mögliche Beschädigung der Tank-Reinigungsvorrichtung verhindert.

Gefahr

Verletzungsgefahr durch herabstürzende

Tank-Reinigungsvorrichtung. Das Hebezeug muss eine Tragkraft von mindestens

250 kg besitzen. Der Lasthaken muss eine

Sicherung gegen unbeabsichtigtes Aushängen aufweisen.

Erdung

Bei brennbaren Reinigungsmitteln oder

Reststoffen muss die Tank-Reinigungsvorrichtung vor der Inbetriebnahme elektrisch

geerdet werden.

Gefahr

Explosions- und Brandgefahr bei Verwendung von entsprechenden Reinigungsmitteln und Reststoffen in Behältern. TankReinigungsvorrichtung elektrisch erden.

Der Betreiber der Anlage ist für die ordnungsgemäße Umsetzung verantwortlich.

Bedienung

Gefahr

Verletzungsgefahr durch austretenden,

eventuell heißen Hochdruck- oder Dampfstrahl.

– Tank-Reinigungsvorrichtung nur in all-

seitig geschlossenen Tanks in Betrieb

nehmen, keine beschädigten Behälter

reinigen, Grundplatte dicht auf dem

Dom des Tanks festspannen.

– Tank-Reinigungsvorrichtung nur bei

ausgeschalteter separater Hochdruckpumpe, abgesperrter Dampfzufuhr und

ausgeschaltetem Eigenantrieb in den

Tank einbringen oder in anderen Tank

überwechseln.

Vorsicht

Beschädigungsgefahr an der Tank-Reinigungsvorrichtung und an den Reinigungsköpfen.

– Die Reinigungsköpfe dürfen auf keinen

Fall an der Behälterwand oder Einbauten im Behälter anstoßen, deshalb auf

eine freie Anordnung im Behälter achten.

– Beim Ein- und Ausfahren der Tank-Rei-

nigungsvorrichtung und beim Klappen

in die Arbeitsstellung ist darauf zu achten, dass die Reinigungsköpfe nicht an

den Behälter oder Einbauten im Behälter und im Domhals anstoßen.

– Tank-Reinigungsvorrichtung nur in Ein-

/Ausfahrstellung und mit geschlossener

Transportsicherung in Tanks ein- und

ausfahren.

– Antrieb der Reinigungsköpfe nur in der

Arbeitsstellung des Klappgestells aktivieren.

– Stellung der Spritzdüsen an den Reini-

gungsköpfen nicht durch Drehen von

Hand verstellen. Verstellung von Hand

führt zum Bruch der Überlastsicherung.

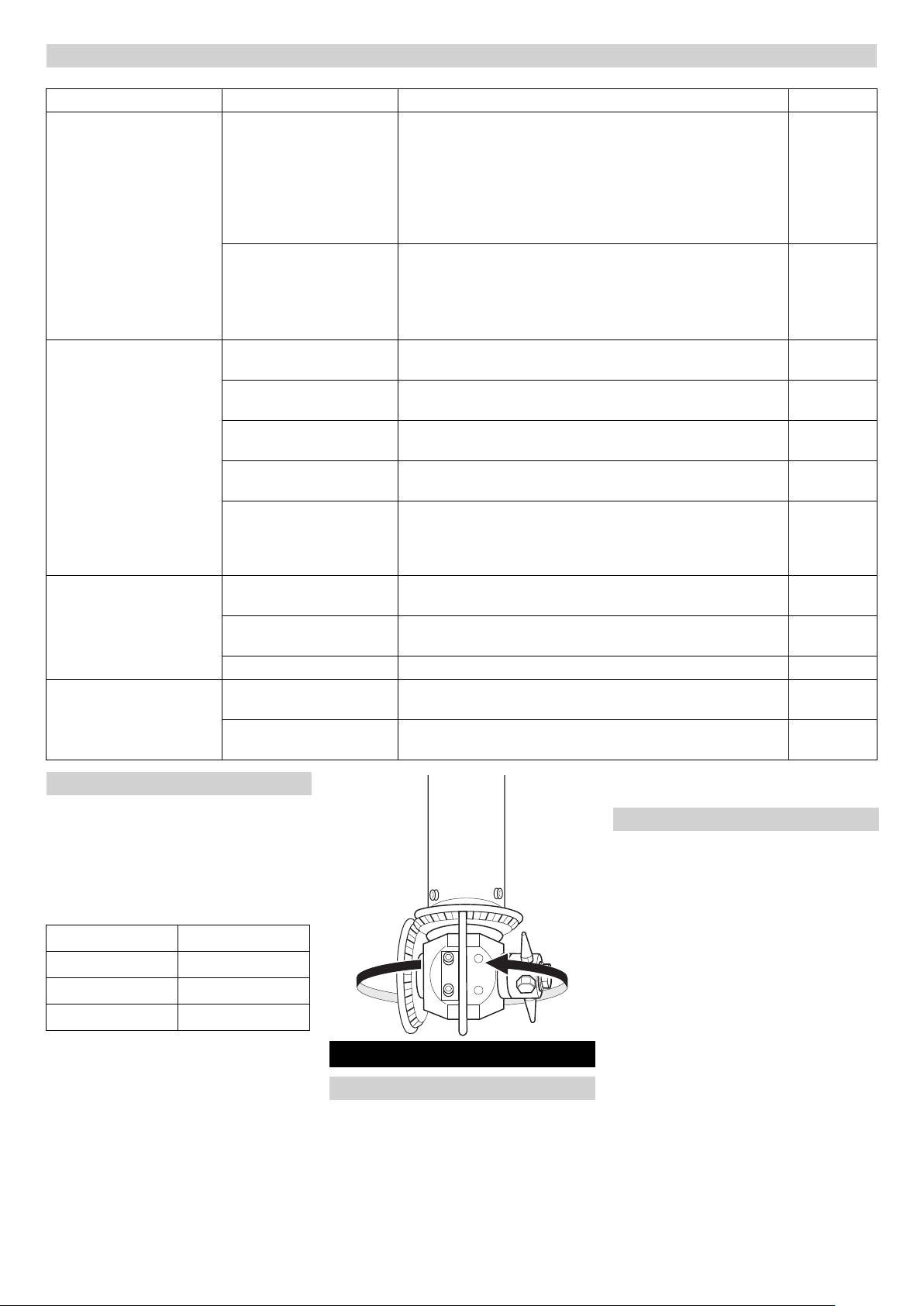

Tankdom vorbereiten

Zur Befestigung der Tank-Reinigungsvorrichtung ist ein Tankdom mit Rand erforderlich. Bei Domen ohne Rand muss ein

Adapter angebracht werden. Für Reststoffe

der Gruppe I und II (siehe Kapitel „Reinigungsabläufe“) wird der Adapter ohne

Kennzeichnung verwendet. Der Adapter für

Reststoffe der Gruppe III trägt die Kennzeichnung III.

Adapter aufsetzen:

Adapter mit der Dichtung nach unten

auf den Dom aufsetzen.

Sterngriff festziehen.

Tank-Reinigungsvorrichtung ein-

fahren

Zu reinigenden Behälter vollständig

entleeren (Bodenablassventil öffnen

oder Restinhalt absaugen).

Tank-Reinigungsvorrichtung in Ein-/

Ausfahrstellung bringen.

Tank-Reinigungsvorrichtung durch Ab-

senken des Hebezeuges in den Tank

einfahren.

10

Grundplatte mittig auf den Dom des

Tanks aufsetzen. Die beiden Nasen

(10) zeigen die Schwenkebene der Reinigungsköpfe an. Die Nasen sollen zur

Tanklängsachse ausgerichtet werden.

Behindert ein Einbauteil im Tank (z.B.

Bodenablassspindel) das Schwenken,

kann die Ausrichtung auch etwas

schräg erfolgen.

Beide Spannvorrichtungen zur Mitte

der Grundplatte schieben, bis die

Scheiben (e) unter den Rand des Domes greifen.

9

f

g

e

Spannvorrichtungen mit dem Sterngriff

(f) vorspannen und mit dem Knebelgriff

(g) festspannen.

h

i

16 DE

Transportsicherung am Sterngriff (h)

öffnen und Spindel (i) zur Seite kippen.

Hinweis: Die an der Tank-Reinigungsvorrichtung angebrachte Kette dient zur Anzeige des Schwenkvorganges. In

- 14

Page 17

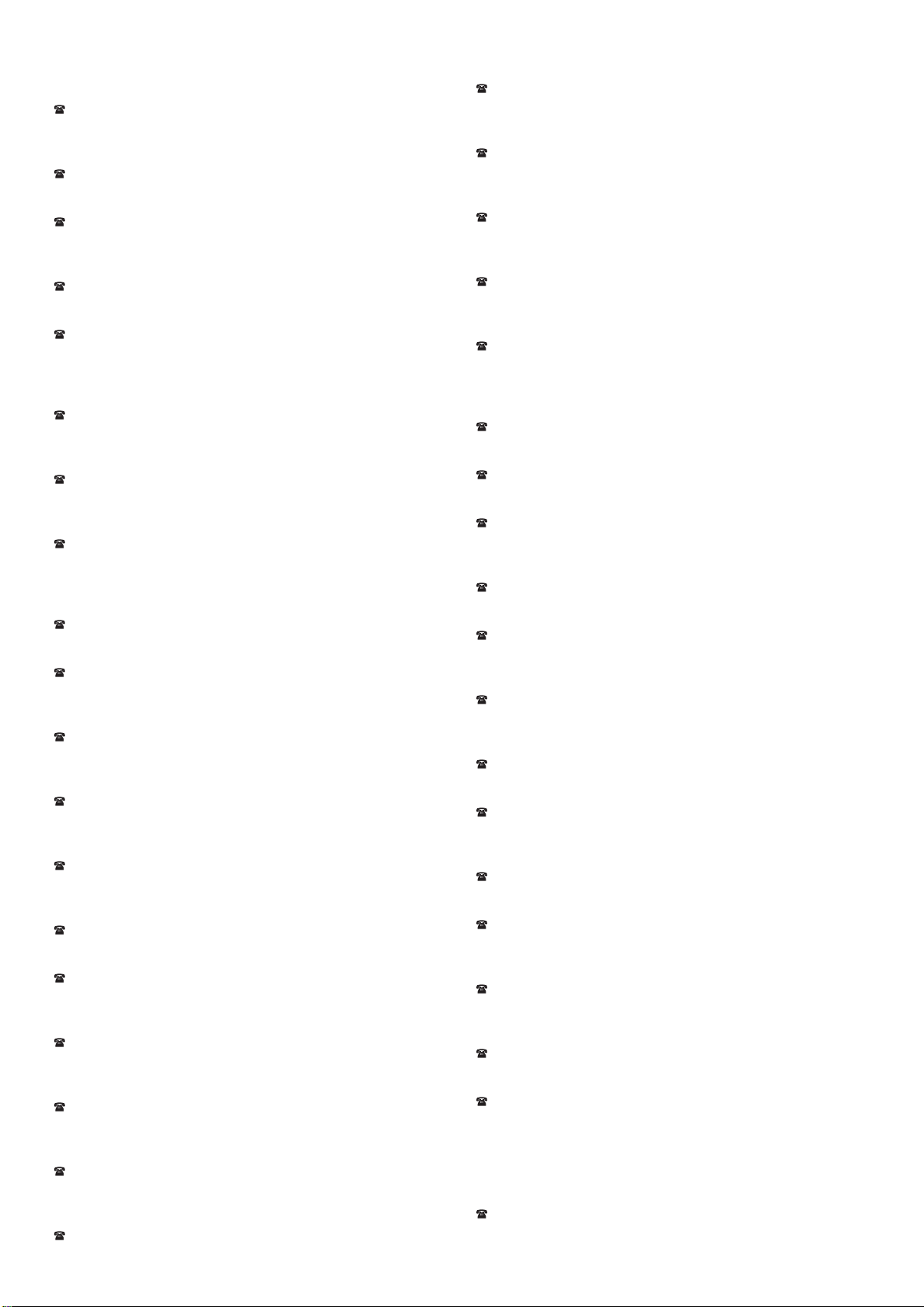

Arbeitsstellung ist diese Kette nahezu gespannt.

Gefahr

Verletzungs- und Beschädigungsgefahr.

Hebezeug nach Erreichen der Arbeitsstellung stoppen.

Zugrohr mit Hebezeug nach oben zie-

hen, bis die Kette nahezu gespannt ist.

Dadurch werden die Reinigungsköpfe

im Tankinneren in die Arbeitsstellung

geschwenkt.

Reinigung

Gefahr

Verletzungsgefahr durch austretenden

Dampf bei undichten Behältern, deshalb

Verschlussdeckel der Absaugöffnung vor

Inbetriebnahme verschließen.

Explosionsgefahr! Der Antrieb der Reinigungsköpfe darf nur bei gleichzeitiger Versorgung mit Reinigungsflüssigkeit

eingeschaltet werden.

Reinigungsprozess durchführen (der

Ablauf des Reinigungsprozesses kann

manuell oder über eine bauseitige

Steuerung erfolgen).

Tank-Reinigungsvorrichtung aus-

fahren

Zugrohr mit dem Hebezeug wieder ab-

senken.

h

k

i

Spindel (i) der Transportsicherung in

die Aussparung der Platte (k) kippen

und Sterngriff (h) festziehen.

Hinweis: Der Sterngriff (h) muss in die Vertiefung der Platte (k) eingreifen. Dadurch

wird das unbeabsichtigte Lösen der Transportsicherung formschlüssig verhindert.

Spannvorrichtungen am Knebelgriff lö-

sen und nach außen zum Rand der

Grundplatte schieben.

Tank-Reinigungsvorrichtung mit Hebe-

zeug aus dem Tank herausheben.

Frostschutz

Die wasserführenden Teile der Anlage sind

vor Frost zu schützen, da sie sonst zerstört

werden können. Soll die Anlage auch bei

Frost betrieben werden, dann muss sie an

einem frostfreien Ort aufgestellt sein.

Außerbetriebnahme

Tank-Reinigungsvorrichtung 30 Sekun-

den ohne Zusatz von Reinigungsmitteln

durchspülen.

Tank-Reinigungsvorrichtung mit einem

Hochdruckreiniger abspritzen.

Hinweis: Dadurch wird ein Verkrusten und

Verkleben und damit ein vorzeitiger Verschleiß der Dichtungen vermieden. Äußerliche Korrosion durch aggressive

Reststoffe wird verhindert.

Stilllegung

Soll eine Anlage während der Frostperiode

stillgelegt werden, dann muss sie vorher

mit einer Frostschutzlösung gespült werden. Frostschutzlösungen schützen im allgemeinen gleichzeitig vor Korrosion.

Lagerung

Vorsicht

Verletzungs- und Beschädigungsgefahr! Gewicht des Gerätes bei Lagerung beachten.

Transport

Vorsicht

Verletzungs- und Beschädigungsgefahr!

Gewicht des Gerätes beim Transport beachten.

Beim Transport in Fahrzeugen Gerät

nach den jeweils gültigen Richtlinien

gegen Rutschen und Kippen sichern.

Pflege und Wartung

Grundlage für eine betriebssichere Anlage

ist eine regelmäßige Wartung.

Verwenden Sie ausschließlich Original-Ersatzteile des Herstellers oder von ihm empfohlene Teile, wie

– Ersatz- und Verschleißteile

– Zubehörteile

– Betriebsstoffe

– Reinigungsmittel

Gefahr

Unfallgefahr bei Arbeiten an der Anlage!

Bei allen Arbeiten:

Hochdruckpumpe am Hauptschalter

spannungsfrei schalten und sichern.

Zulauf der Reinigungsflüssigkeit schlie-

ßen.

Dampfzufuhr schließen.

Antrieb der Reinigungsköpfe ausschal-

ten, dazu die Druckluftzufuhr schließen.

Wer darf Wartungsarbeiten durch-

führen?

Betreiber

Arbeiten mit dem Hinweis „Betreiber“

dürfen nur von unterwiesenen Personen durchgeführt werden, die Hochdruckanlagen sicher bedienen und

warten können.

Fachkräfte

Fachkräfte sind Personen, die durch

ihre berufliche Ausbildung befähigt

sind, Anlagen aufzustellen und in Betrieb zu nehmen.

Kundendienst

Arbeiten mit dem Hinweis „Kundendienst“ dürfen nur von Kärcher Kundendienst-Monteuren durchgeführt

werden.

Wartungsvertrag

Um einen zuverlässigen Betrieb der Anlage

zu gewährleisten, empfehlen wir Ihnen einen Wartungsvertrag abzuschließen. Wenden Sie sich bitte an Ihren zuständigen

Kärcher-Kundendienst.

- 15

17DE

Page 18

Wartungsplan

Zeitpunkt Tätigkeit Durchführung von wem

täglich Wartungseinheit für

Druckluft kontrollieren.

Sichtprüfung der Dichtung

unter der Grundplatte der

Tank-Reinigungsvorrichtung und am Adapter.

wöchentlich oder nach 40

Betriebsstunden

monatlich oder nach 160

Betriebsstunden

alle 600 Betriebsstunden Wartung der Druckluftmo-

Sichtprüfung der Hochdruckschläuche

Transportsicherung überprüfen.

Spannvorrichtungen überprüfen.

Sichtprüfung der Schutzbügel.

Reinigungsköpfe auf

Leichtgängigkeit überprüfen.

Schrauben auf festen Sitz

prüfen.

Gelenkbolzen überprüfen. Gelenkbolzen auf Verschleiß überprüfen. Defekte Teile erset-

Klappgestell überprüfen. Leichtgängigkeit des Klappgestelles überprüfen. Betreiber

toren.

Zahnspiel der Kegelräder

überprüfen.

Gefahr

Gefahr durch Druckluft. Vor Wartungsarbeiten Druckluft

schließen und noch vorhandene Druckluft an der Wartungseinheit ausströmen lassen.

– Wasser im Wasserabscheider ablassen.

– Proportional-Öler mit geeignetem Schmieröl auffüllen. Öl-

sorte siehe Betriebsanleitung des Druckluftmotors.

Gefahr

Verletzungs- und Explosionsgefahr durch nicht intakte Dichtung. Dichtungen auf Einsatzfall, Verschmutzung, Beschädigung und Verschleiß überprüfen, defekte Dichtung

austauschen.

Hochdruckschläuche auf Beschädigungen überprüfen, beschädigte Schläuche austauschen.

Transportsicherung auf Funktion und einwandfreien Zustand

überprüfen.

Spannvorrichtungen zum Befestigen der Grundplatte am Dom

des zu reinigenden Tanks auf Leichtgängigkeit überprüfen.

Schutzbügel der Reinigungsköpfe auf Beschädigung überprüfen. Defekte Schutzbügel richten oder ersetzen.

Tank-Reinigungsvorrichtung außerhalb eines Behälters in Arbeitsstellung bringen, Reinigungsköpfe ohne Reinigungsflüssigkeit in Betrieb nehmen und ordnungsgemäßen Betrieb und

Leichtgängigkeit des Rotationsantriebes überprüfen.

Prüfen, ob alle Schrauben fest angezogen sind. Betreiber

zen.

Wartungsarbeiten nach Betriebsanleitung der Druckluftmotoren durchführen.

Zahnspiel der Kegelräder in den Reinigungsköpfen überprüfen, gegebenenfalls einstellen.

Betreiber

Betreiber

Betreiber

Betreiber

Betreiber

Betreiber

Betreiber

Betreiber

Fachkraft

Kundendienst

Wartungsarbeiten

Druckluftschläuche austauschen

Beim Austausch der Druckluftschläuche

zwischen Druckluftmotor und Grundplatte

müssen Motor und Anschlüsse in der

Grundplatte nach folgender Tabelle verbunden werden:

Druckluftmotor Grundplatte

11

2P2

EXH EXH

Nach dem Austausch defekter Druckluftschläuche muss die Drehrichtung des Reinigungskopfes kontrolliert werden. Die

richtige Drehrichtung ist nachfolgend angegeben:

Antrieb der Reinigungsköpfe ausschal-

ten, dazu die Druckluftzufuhr schließen.

Wer darf Störungen beseitigen?

Betreiber

Arbeiten mit dem Hinweis „Betreiber“

dürfen nur von unterwiesenen Personen durchgeführt werden, die Hochdruckanlagen sicher bedienen und

warten können.

Kundendienst

Arbeiten mit dem Hinweis „Kundendienst“ dürfen nur von Kärcher Kundendienst-Monteuren durchgeführt

werden.

Hilfe bei Störungen

Störungshinweise

Gefahr

Unfallgefahr bei Arbeiten an der Anlage!

Bei allen Arbeiten:

Hochdruckpumpe am Hauptschalter

spannungsfrei schalten und sichern.

Zulauf der Reinigungsflüssigkeit schlie-

ßen.

Dampfzufuhr schließen.

18 DE

- 16

Page 19

Störungssuche

Störung Mögliche Ursache Behebung von wem

Motor dreht sich nicht Keine Druckluft vorhanden oder

Druck zu gering.

Druckluftzufuhr geknickt. Druckluftschläuche überprüfen. Betreiber

Motor dreht sich, Reinigungskopf dreht sich nicht

Reinigungskopf dreht sich

ruckartig

Ungleichmäßiger Reinigungsstrahl

EG-Konformitätserklärung

Hiermit erklären wir, dass die nachfolgend

bezeichnete Maschine aufgrund ihrer Konzipierung und Bauart sowie in der von uns

in Verkehr gebrachten Ausführung den einschlägigen grundlegenden Sicherheitsund Gesundheitsanforderungen der EGRichtlinien entspricht. Bei einer nicht mit

uns abgestimmten Änderung der Maschine

verliert diese Erklärung ihre Gültigkeit.

Produkt: Innenreiniger

Typ: HKF 200 K2 SO

Typ: HKF 200 K2 SR

Einschlägige EG-Richtlinien

2006/42/EG (+2009/127/EG)

94/9/EG

Angewandte harmonisierte Normen

EN ISO 12100

EN 1127-1: 2007

EN 13463-1: 2009

EN 13463-5: 2003

Angewandte nationale Normen

BGR 132: 2003

Nr. der benannten Stelle:

0123

Prüfbericht-Nr.

70091672

Kennzeichnung

II 1/2 G c T4

Überlastsicherung hat angesprochen.

Mechanischer Defekt an:

– Kupplungsteilen

– Antriebswelle

– Verzahnung

Abgenutzte Anlaufscheiben führen zu erhöhtem Kegelspiel.

Zerstörte Verzahnung der Kegelräder.

Spritzdüsen verstopft. Spritzdüsen reinigen. Betreiber

Spritzdüsen beschädigt. Spritzdüsen austauschen. Betreiber

Alfred Kärcher GmbH & Co. KG

Alfred-Kärcher-Str. 28 - 40

71364 Winnenden (Germany)

Tel.: +49 7195 14-0

Fax: +49 7195 14-2212

Winnenden, 2011/11/01

In jedem Land gelten die von unserer zuständigen Vertriebs-Gesellschaft herausgegebenen Garantiebedingungen. Etwaige

Störungen an dem Gerät beseitigen wir innerhalb der Garantiefrist kostenlos, sofern

ein Material- oder Herstellungsfehler die

Ursache sein sollte.

Druckluftversorgung überprüfen. Betreiber

Beide Befestigungsschrauben des Druckluftmotors entfernen, Druckluftmotor mit Verbindungswelle herausziehen, Verbindungswelle

aus Kupplung ziehen, Sollbruch-Passfeder ersetzen, Verbindungswelle und Motor wieder

montieren.

Teile überprüfen, defekte Teile austauschen. Kundendienst

Anlaufscheiben austauschen. Kundendienst

Kegelräder austauschen. Kundendienst

Betreiber

Garantie

5.957-799

Die Unterzeichnenden handeln im Auftrag

und mit Vollmacht der Geschäftsführung.

CEO

Dokumentationsbevollmächtigter:

S. Reiser

Head of Approbation

- 17

19DE

Page 20

Reinigungsabläufe

Reststoffe Reinigungsflüssigkeiten

Produkt 1. Reinigungsschritt 2. Reinigungsschritt 3. Reinigungsschritt

Produkte der Gruppe I

Motorenöle

– M 100

– M 40

– F 12

– F 5

Heizöl

Kreosot/Teeröl

Paraffinöl

Fettsäure

Phenol

Produkte der Gruppe II

Aceton

Methylstyrol

Diesel

Benzin

Wasserdampf

max. 1,2 MPa (12 bar), 191 °C

Wasserdampf

max. 1,2 MPa (12 bar), 191 °C

Entflammbarkeit und Viskosi-

Heizöl „EL“

Wasser

tät nach DIN 51603

75/85 °C

25/40 °C

Kaltwasser

--

max. 20 °C

Produkte der Gruppe III

Ammoniak (Lösung 10-15%)

Soda, calciniert (Lösung 42%)

Salzsäure (Lösung 35%)

Salpetersäure (Lösung 72%)

Schwefelsäure (Lösung 92%)

– Vor Reinigungsbeginn muss der Tan-

kinnenraum vollständig entleert werden.

– Der Tankinnenraum darf bei Reini-

gungsbeginn maximal 25 Liter Reststoffe der Gruppe II und III sowie der

flüssigen Produkte der Gruppe I enthalten.

– Der Dampf hat zusätzlich zur Reini-

gungsfunktion gleichzeitig eine Schutzfunktion (Inertisierung) bei der

Reinigung von entflammbaren Produkten. Insbesondere bei Produkten der

Gruppe II und Behältnissen über 3 m

Durchmesser ist gegebenenfalls entsprechend den örtlichen gesetzlichen

Vorschriften eine Bedampfung als

Schutzmaßnahme durchzuführen.

Kaltwasser

-- --

max. 20 °C

20 DE

- 18

Page 21

Please read and comply with

English

or to the initial operation of your appliance

and store them for later use or subsequent

owners.

– Before first start-up it is definitely nec-

essary to read the operating instructions and safety indications Nr. 5.951949!

– In case of transport damage inform ven-

dor immediately

these original instructions pri-

Contents

Environmental protection . . EN . . 1

Symbols in the operating in-

structions . . . . . . . . . . . . . . EN . . 1

Proper use . . . . . . . . . . . . . EN . . 1

Function . . . . . . . . . . . . . . . EN . . 2

Safety instructions . . . . . . . EN . . 3

Technical specifications . . . EN . . 6

Start up . . . . . . . . . . . . . . . . EN . 13

Operation . . . . . . . . . . . . . . EN . 14

Shutting down . . . . . . . . . . . EN . 15

Shutdown . . . . . . . . . . . . . . EN . 15

Storage . . . . . . . . . . . . . . . . EN . 15

Transport . . . . . . . . . . . . . . EN . 15

Maintenance and care . . . . EN . 15

Troubleshooting . . . . . . . . . EN . 16

EC Declaration of Conformity EN . 17

Warranty . . . . . . . . . . . . . . . EN . 17

Cleaning sequences . . . . . . EN . 18

Environmental protection

The packaging material can be

recycled. Please do not throw

the packaging material into

household waste; please send

it for recycling.

Old appliances contain valuable materials that can be recycled; these should be sent for

recycling. Batteries, oil, and

similar substances must not

enter the environment. Please

dispose of your old appliances

using appropriate collection

systems.

Notes about the ingredients (REACH)

You will find current information about the

ingredients at:

www.kaercher.com/REACH

Symbols in the operating in-

structions

Danger

Immediate danger that can cause severe

injury or even death.

몇 Warning

Possible hazardous situation that could

lead to severe injury or even death.

Caution

Possible hazardous situation that could

lead to mild injury to persons or damage to

property.

Proper use

– The tank cleaning device HKF 200 K2 is

a spray unit to clean tank vehicles.

– The cleaning heads are lowered into

the completely emptied tank from

above. After fastening the base plate to

the dome of the tank, the two cleaning

heads are swivelled into their working

position via a mechanical unit and they

clean the interior walls of the tank with

high pressure liquid jets. The tank can

be heated from the inside prior to the

cleaning process by adding water vapour (saturated steam). Warm air can

be channeled into the tank for drying

purposes.

– Compressed air, high pressure, steam,

warm air are created by separate devices and are connected to the tank cleaning device via supply lines. The

operator is responsible for the safety of

the entire system.

– The tank cleaning device must only be

present in the tank during the cleaning

process. The drive of the cleaning

heads must only be switched on while

the cleaning liquid is supplied at the

same time.

Note: Only the detergents listed in Chapter

"Cleaning processes" must be used at the

indicated temperatures. Here, only use the

allocated detergents in Chapter "Cleaning

processes" for the listed residual materials.

Operation outside closed containers and

with higher pressure and temperatures

than those listed in the "Specifications" is

prohibited.

Please do not allow cleaning liquids to

enter the environment. Protect the

ground and dispose of used oil in an environmentally-clean manner.

Please do not let mineral oil contaminated waste water reach soil, water or the

sewage system.

- 1

21EN

Page 22

Function

5

3

1

2

7

446

– The tank cleaning device consists of a

base plate (1), folding rack (2), draw

pipe (3) and two cleaning heads (4) with

compressed air drive. The tank cleaning device is fastened to a lift unit with

the ring screw (5) during operation. The

folding rack moves the cleaning heads

into the extended/rectracted position

(A) or into the working position (B).

– In the extended/retracted position, the

draw pipe must be slid down and fastened to the base plate by means of the

transport lock. The cleaning heads are

tilted downwards. In this position, the

tank cleaning device is extended into

the tanks and extracted from them.

– In the working position, the base plate is

tensioned tightly onto the tank dome by

means of the tensioning units. The vacuum/high pressure valve (8) equalizes

the pressure between the container and

the atmosphere. The draw pipe is

pulled up to the mark toward the top by

means of the lifting unit. Here, the

cleaning heads are swivelled into the

working position.

BA

9

8

– Steam to heat the tank can be drawn in

via the draw pipe and the steam nozzles (6).

– For containers without floor drain

valves, the remaining liquid can be suctioned off through the suction opening

(9) by means of a site-supplied suction

device.

– The nozzles on the cleaning heads turn

around two axles and therefore touch

every place in the container. They are

driven by compressed air motors.

– After the cleaning, air can be chan-

nelled in and out of the tank to dry it via

the two warm air connections (7).

22 EN

- 2

Page 23

Safety instructions

– Please follow the national rules and

regulations of the respective country.

– Please follow the safety instructions

which are attached to the used detergents (normally on the packing label).

– In order to avoid improper operation,

the system may only be used by persons who have been instructed in handling the system or have proven

qualification and expertise in operating

the system or have been explicitly assigned the task of handling the system.

– The operating instructions must be ac-

cessible for every user.

Wrong operation or misuse are hazardous

to the operator and other persons on account of:

– high pressure

– Cleaning agents or used cleaning liquid

– hot system parts, if hot cleaning liquid

or steam is used

– Danger of explosion

Danger

–

Danger of crushing by the drive of the

cleaning heads. Only use the drive of

the cleaning heads in closed containers.

– Risk of crushing hands between tank

cleaning device and container during

the retraction phase; therefore hold the

tank cleaning device above the baseplate to guide it during the retraction.

– Danger of injury by high pressure jet or

steam - therefore only use tank cleaning device inside closed containers; do

not clean damaged containers.

– Risk of injury by escaping steam with

leaking containers. Therefore, clamp

the baseplate carefully on the dome of

the container and close the lid of the

suction opening prior to operation.

– Health hazards posed by residue in

containers that are cleaned or by the

cleaning liquid used. Therefore, the listed protective measures must be adhered to.

– Risk of burns by hot hoses and hot rack

when using hot cleaning liquids or

steam. When operating with hot cleaning liquids or steam, do not touch the

rack and supply lines and wear protective clothing.

– Risk of injury if the machine is started

inadvertently with automatic control

runs. In those cases, inform the operating personnel.

– Risk of injury by inadvertent machine

startup after the system power has

been interrupted. In case of malfunctions, switch off the drive of the cleaning

heads as well as the high pressure

pump; shut off the steam supply.

– Risk of injury on account of a drop of the

tank cleaning device. The lifting unit

must have a load capacity of at least

250 kg. The load hook must have a security system against inadvertent unhooking.

Risk of explosion and fire when using

cleaning agents and residue in the containers. Please contact Kärcher in such cases

to find out, how the respective cleaning

agents should be used.

– Ground the tank cleaning device eletri-

cally.

– Observe the fire and explosion protec-

tion regulations (inertiase, steam, etc. if

necessary).

– Only the products listed in Chapter

"Cleaning processes" must be cleaned

using the cleaning sequences listed

there.

Caution

Risk of damage on the tank cleaning device

and on the cleaning heads.

– The cleaning heads must never touch

the container wall or the items inside

the container. Please make sure these

are arranged with sufficient clearance

between them.

– When retracting and extending the tank

cleaning device and when folding it into

its working position, make sure that the

cleaning heads do not hit the container

or the items inside the container and inside the dome neck.

– Only extend and retract the tank clean-

ing device into and from the tank while

in extend/extract position and with the

transport safety device closed.

– Only activate the drive of the cleaning

heads while the folding rack is in its

working position.

– Do not manually adjust the position of

the spray nozzles on the cleaning

heads by turning them. A manual adjustment causes the breakage of the

overload fuse.

Personal safety gear

Wear ear plugs to protect

your ears against hearing

loss while cleaning parts

that produce high sound

levels.

Depending on the concentration and health

risk of the used cleaning liquid, wear the following protective gear:

– Liquid resistant protective clothing

– Protective glasses or face shield

– Dense and durable gloves

– Dense and protective shoes

Approved operators

Approved operators are persons who are at

least 18 years old and are able to operate

this system (exceptions: apprentices, see

BGV D15 §6).

Behaviour in emergency situations

Switch off the separate high pressure

pump.

Close the steam supply.

Switch off the drive of the cleaning

heads and shut off the compressed air

supply.

Shut off the cleaning liquid supply.

- 3

23EN

Page 24

Basic sketch - zone layout

HKF 200 K2

A

B

C

D

A Zone 1

B Rotating cleaning head

C Zone 0

D Container

24 EN

- 4

Page 25

Zone layout Special conditions in the Ex area Durability against acids and brines

Areas that bear the risk of explosion are divided into zones, according to the frequency and duration of explosion-risk

atmosphere in BetrSichV and EN 1127-1.

The definition of the zones lies in the responsibility of the operator.

Tips for zoning are included in the BetrSichV, EN 1127-1, BGR 104 – Ex-guideline of BG Chemie and in the EN 60079-10.

– Zone 0

Zone 0 is an area where dangerous explosion-risk atmosphere is present as a

mixture of air and flammable gases, vapors or mists at all times, across long

time periods or frequently.

– Zone 1

Zone 1 is an area where (during normal

operation) dangerous explosion-risk atmosphere is present as a mixture of air

and flammable gases, vapors or mists

from time to time.

– Zone 2

Zone 2 is an area where (during normal

operation) dangerous explosion-risk atmosphere as a mixture of air and flammable gases, vapors or mists is not

normally present and if present, only for

a short time.

Danger

If there is a risk of dust, the container to be

cleaned must be steamed accordingly!

1 The interior cleaner must only be used

in Zone 0 if the containers are at least 3

m in diameter with the usual container

height or do not exceed a comparable

container size.

2 The mass content of non-diluted solid

substances in the cleaning liquid must

not exceed 1%.

3 The interior cleaner must be ground

electro-statically.

4 The pump for the cleaning liquid must

only be operated while it is filled with fluid.

5 When cleaning by water streams, you

must use working pressures up to 20

MPa (200 bar) and liquid throughputs of

less than 18,000 l/h (5 l/s), if the containers do not exceed a diameter of 3 m

with a typical container height or a comparable container size.

6 The compressed air motor must only be

operated once the interior cleaner has

been filled with cleaning liquid.

7 The speed of the cleaning head must

not exceed 40 rpm.

8 The operating temperature of the clean-

ing liquid water with cleaning agents

must not must not exceed 95 °C.

9 The operating temperature of the clean-

ing liquids, brines and acids must not

must not exceed 20 °C.

10 The interior cleaner must be checked

for flawless condition and smooth function after a certain operating time has

passed (incl. drive motor for its concentrical position in relation to the gland,

bearing bushings and drive-side seal

for wear and tear and leakage). If applicable, a repair needs to be conducted.

11 The interior cleaner must only be used

with cleaning liquids and in such media,

whose affect on the materials is not

damaging.

12 Cleaning liquids that contain flammable

solvent particles, must comply with the

ignition groups IIA and IIB. Solvents of

the ignition group IIC must not be

sprayed.

13 The interior cleaner must not be con-

stantly located in Zone 0, but only during the actual container cleaning. The

operating guidelines as per BetrSichV

as well as other national guidelines

must be adhered to. Take into consideration, that the mixture of the container/

interior cleaner brought into the container is not resistant to breakdown

from flames.

14 Hoses must be conductive (electrostat-

ically) (resistance R < 1000000 Ohm).

15 Only cleaning agents with a conductivi-

ty G > 1000 pS/m may be used.

16 All parts that touch media must be con-

nected to the grounding system.

Basically, the tank to be cleaned must be

completely emptied.

HKF 200 K2 SO (3.631-054)

Standard model

HKF 200 K2 SR (3.631-056)

Acid and brine model, free of coloured

metals.

Only the products listed in Chapter "Cleaning processes" must be cleaned using the

cleaning sequences listed there.

Note: The chapter "Specifications" contains a list of the permitted cleaning liquids.

- 5

25EN

Page 26

Technical specifications

HKF 200 K2 SO HKF 200 K2 SR

Order No. 3.631-054 3.631-056

High pressure connection

Max. flow rate l/h (l/s) 18000 (5) 18000 (5)

Max. temperature with water with cleaning agents °C 95 95

Max. temperature for brines °C -- 20

Max. temperature with acids °C -- 20

Max. operating pressure MPa (bar) 20 (200) 20 (200)

Site-supplied preswitched water filter μm 100 100

High pressure connection Inch G 1 1/2 G 1 1/2

Compressed air connection

Compressed air MPa (bar) 0,3-0,6 (3-6) 0,3-0,6 (3-6)

3

Max. flow rate of compressed air (during standard conditions) m

Oil mist lubrication: Oil content (with standard conditions) mm

Functional speed - drive 1/min 10-14 10-14

Compressed air connection Inch 2x Rp 1/4 2x Rp 1/4

/h 60 60

3/m3

50 50

Sound pressure level (EN 60704-1) dB(A) 83 (without silencer) 83 (without silencer)

Steam

Steam temperature (max.) °C 191 191

Steam throughput kg/h 2200 2200

Steam pressure (max.) MPa (bar) 1,2 (12) 1,2 (12)

Steam connection Inch Rp 2 Rp 2

Warm air

Warm air temperature °C 85 85

3

Warm air throughput m

/h 1000 1000

Warm air connection mm 2x Ø150, exterior 2x Ø150, exterior

Other

Container opening mm Ø560-580 Ø560-580

Weight kg ~ 240 ~ 240

Max. ambient temperature °C 130 130

Ignition protection class II 1/2 G c T4 II 1/2 G c T4

26 EN

- 6

Page 27

Measuring sheet HKF 200 K2

ca. 3160

ca. 2710

780

ca. 1790

ca. 3500

- 7

27EN

Page 28

Measuring sheet HKF 200 K2 - smallest model

460 (I)

min. 2250 (H)

min. 1810 (G)

C

(2x ø150)

A

(Rp 2")

B

F

E

(Rp 1/4”)

A Steam connection

B Transport lock

C Air connection

D High pressure connection

E 2x 3 ea. Compressed air connection

F 2x clamping device (for affixing to the

boiler cart)

G Insertion depth

H Transport length

I Hub

28 EN

D

(R 1 1/2”, DKL 60°)

- 8

Page 29

780 (I)

Measuring sheet HKF 200 K2 - example for a medium model

A

(Rp 2")

B

C

(2x ø150)

min. 2900 (H)

min. 2460 (G)

A Steam connection

B Transport lock

C Air connection

D High pressure connection

E 2x 3 ea. Compressed air connection

F 2x clamping device (for affixing to the

boiler cart)

G Insertion depth

F

E

(Rp 1/4”)

H Transport length

I Hub

D

(R 1 1/2”, DKL 60°)

- 9

29EN

Page 30

780 (I)

Measuring sheet HKF 200 K2 - largest model

A

(Rp 2")

B

C

(2x ø150)

min. 3200 (H)

min. 2760 (G)

F

E

(Rp 1/4”)

D

(R 1 1/2”, DKL 60°)

A Steam connection

B Transport lock

C Air connection

D High pressure connection

E 2x 3 ea. Compressed air connection

F 2x clamping device (for affixing to the

boiler cart)

G Insertion depth

H Transport length

I Hub

30 EN

- 10

Page 31

Cleaning liquids

Brines (HKF 200 K2 SR only)

(max. temperature +20 °C)

1 Water with alkaline cleaning agents

(max. 0-2%)

Example: Kärcher cleaning agents

RM31

2 Caustic soda max. 10%, without hy-

pochlorite particles

3 Potassium hydroxide max. 10%, with-

out hypochlorite particles

Acids (HKF 200 K2 SR only)

Caution

– The material will be worn off faster

when using hydrochloric or sulfuric acids; therefore it must be rinsed/neutralised immediately!

– Contaminated acids will decrease the

resilience!

– Enquire with Kärcher if needed!

1 Water with acid cleaning agents (max.

0-1%)

Example: Kärcher cleaning agents

RM25

2 Acids (max. temperature +20 °C)

Nitric acid max. 10%.

Acetic acid max. 10%.

Formic acid max. 10%.

Phosphoric acid max. 10%.

Citric acid max. 10%.

Sulfuric acid max. 0.5%.

Hydrochloric acid max. 0.5%.

Water

1 Water

2 Fully desalted water

Other cleaning liquids

If other cleaning liquids are used, their resilience must be checked by means of the

materials list! These cleaning liquids can

only be used after being released by Kärcher!

- 11

31EN

Page 32

Materials list

Item: Description Order No. Material Quanti-tytouching

media

1 Protective part 4.394-009 (5.000-506) sheet metal 1.4301, (5.114-

077) ring 1.4541

2 Protective part 4.394-011 1.4301 1 X

3 Circular blank 5.005-174 1.4541 3 X

4 Casing 5.060-085 1.4305 1 X

5 Casing 5.060-114 1.4305 1 X

6 Shaft 5.100-043 1.4305 1 X

7 Shaft 5.100-044 1.4305 1 X

8 Disc 5.115-122 Teflon bronze 2 X

9 Flange 5.122-059 1.4305 2 X

10 Flange 5.122-068 1.4305 1 X

11 Pin 5.314-037 1.4541 2 X

12 Bevel wheel 5.354-003 1.4305 1 X

13 Bevel wheel 5.354-004 1.4305 1 X

14 Coupling unit 5.471-031 1.4305 1 X

15 Ring 5.570-039 CuSn8F55 4 X

16 Cylinder screw M5x12 6.304-011 1.4571 20 X

17 Cylinder screw M5x16 6.304-012 1.4571 10 X

1X

18 Cylinder screw M8x16 6.304-013 1.4571 1 X

19 Cylinder screw M5x30 6.304-112 A4-70 1

20 Safety disc 8,4 6.343-125 Nirosta X7 1 X

21 O-Ring 23.47x2.62 6.362-219 EPDM 1 X

22 O-Ring 18x2.5 6.362-431 FPM 1 X

23 O-Ring 17.96x2.62 6.363-154 FPM 1 X

24 Grooved ring D26xD38 6.365-423 PTFE 4 X

25 Hex screw M8x16 7.304-538 A4-70 1 X

26 Hex nut M5 7.311-203 A4-70 2 X

27 Domed cap nut M5 7.311-385 A1-50 4 X

28 Seal ring 22 7.362-011 Cu 1 X

29 Screwed sealing plug 7.382-251 1.4571 1 X

32 EN

- 12

Page 33

EXH

P2

c

Start up

b

c

1

a

Prior to the initial startup, the supply lines

from the site-supplied supply units must be

connected to the tank cleaning device.

Compressed air connection

Maintenance unit

Caution

In order to avoid damage to the compressed air drive by condensation wear

and lack of lubrication, install a maintenance unit into the compressed air supply.

This maintenance unit must be laid out as

follows:

– Air throughput of 60 m

conditions)

– Pressures of up to 0.6 MPa (for safety

reasons)

– The hose line between the mainte-

nance units and the tank cleaning device must not be longer than 3 m.

The maintenance unit consists of:

– Filter

– Water separator

– Pressure regulator with manometer

– Proportional oiler

Fill the proportional oiler with a suitable

lubricant. Oil type - see operating instructions of the compressed air motor.

Set the oiler to 50 mm

cubic meter (mm

see operating instructions of the compressed air motor.

3

/h (with standard

3

oil per standard

3/m3

) compressed air,

EXH

1

P2

Connect supply air hose

– Hose size for supply air as per DIN 10

Blow the hose clean and connect it to

the compressed air connections (P2).

Exhaust air

The exhaust air of the compressed air motors exits at the connections "1" and "EXH".

Here, you can connect mufflers or exhaust

hoses.

Note: A reflux of the exhaust air causes an

unsafe run of the compressed air motor.

Therefore, you must use large enough mufflers or hoses.

- 13

33EN

Page 34

High pressure connection

Caution

In order to avoid damage to the tank cleaning device by excessive pressure or too

high of a temperature, adher to the instructions in the Chapter "Specifications".

Install a filter (100 μm) into the supply

line to prevent clogging of the nozzles.

Connect the high pressure hose to the

high pressure connection (a).

Steam connection

To heat the tank prior to cleaning, steam

can be channelled in. This steam streams

through the draw pipe and enters the tank

area through three steam nozzles.

Connect the steam supply line at the

steam connection (b).

Warm air connection

To dry the cleaned tank, you can blow in

warm air. For this purpose, there is the connection (c) for the supply and exhaust flow.

You can select which connection you would

like to use for supply/exhaust.

Lifting unit

To extend/retract as well as for the actuation of the folding rack, you will need a lifting unit. The load hook of the lifting unit is

hooked into the ring screw at the top end of

the draw pipe. The slip clutch of the lifting

unit must be set to 250 kg. This will prevent

possible damage to the tank cleaning the

device.

Danger

Risk of injury on account of a drop of the

tank cleaning device. The lifting unit must

have a load capacity of at least 250 kg. The

load hook must have a security system

against inadvertent unhooking.

Earthing

For flammable detergents or residual materials, the tank cleaning device must be

electrically grounded prior to startup.

Danger

Risk of explosion and fire when using

cleaning agents and residue in the containers. Ground the tank cleaning device eletrically. The operator of the system is

responsible for the proper implementation.

Operation

Danger

Risk of injury on account of the possibly hot

high pressure or steam jet.

– Only take the tank cleaning device in

completely closed tanks, do not clean

damaged containers, clamp the baseplate down close to the dome of the

tank.

– Only insert the tank cleaning device into

the tank or switch it into another tank

while the separate high pressure pump

and internal drive as well as the steam

inflow are turned off.

Caution

Risk of damage on the tank cleaning device

and on the cleaning heads.

– The cleaning heads must never touch

the container wall or the items inside

the container. Please make sure these

are arranged with sufficient clearance

between them.

– When retracting and extending the tank

cleaning device and when folding it into

its working position, make sure that the

cleaning heads do not hit the container

or the items inside the container and inside the dome neck.

– Only extend and retract the tank clean-

ing device into and from the tank while

in extend/extract position and with the

transport safety device closed.

– Only activate the drive of the cleaning

heads while the folding rack is in its

working position.

– Do not manually adjust the position of

the spray nozzles on the cleaning

heads by turning them. A manual adjustment causes the breakage of the

overload fuse.

Preparing the tank dome

To fasten the tank cleaning device, you will

need a tank dome with a ledge. For domes

without a ledge, you must install an adapter. For residual materials of group I and II

(see Chapter "Cleaning processes"), the

adapter without marking is used. The

adapter for residual materials of Group III is

marked with a III.

Installing the adapter:

Install the adapter onto the dome with

the seal facing down.

Tighten the star handle.

Retract the tank cleaning device

Completely empty the container to be

cleaned (open the floor drain valve or

suction off the remaining contents).

Bring the tank cleaning device into its

extend/retract position.

Retract the tank cleaning device into

the tank by lowering the lifting unit.

10

Center the baseplate on the dome of

the tank. The two noses (10) show the

swivelling plane of cleaning heads. The

noses should be aligned with the longitudinal axis of the tank. If an installed

part in the tank (such as a floor drain

spindle) obstructs the swivelling movement, the alignment can be slightly

askew.

Slide both tensioning units into the cen-

tre of the baseplate until the discs (e)

are located underneath the ledge of the

dome.

9

f

g

e

Pretension the tensioning units with the

star handle (f) and clamp them tight with

the T-handle (g).

h

i

34 EN

Open the transport safety device on the

star handle (h) and tilt the spindle (i) to

the side.

Note: The chain attached to the tank cleaning device is used to show the swivelling

motion. In the working position, this chain is

almost stretched tight.

- 14

Page 35

Danger

Risk of injury and damage. Stop the lifting

unit after the working position has been

reached.

Pull the draw pipe upwards with the lift-

ing unit until the chain is almost completely tensioned. Now, the cleaning

heads are swivelled into the working

position on the inside of the tank.

Cleaning

Danger

Risk of injury by escaping steam with leaking containers. Therefore, close the lid of

the suction opening prior to operation.

Risk of explosion! The drive of the cleaning

heads must only be switched on while the

cleaning liquid is supplied at the same time.

Perform the cleaning process (the se-

quence of the cleaning process can

take place manually or via a site-supplied controller).

Extend the tank cleaning device

Lower the draw pipe by means of the

lifting unit.

h

k

i

Tilt the spindle (i) of the transport safety

device into the recess fo the plate (k)

and tighten the star handle (h).

Note: The star handle (h) must be inserted

into the recess of the plate (k). This will prevent inadvertent loosening of the transport

safety device.

Loosen the tensioning units on the T-

handle and slide them toward the outside to the edge of the baseplate.

Lift the tank cleaning device out of the

tank using the lifting unit.

Frost protection

Protect the water-carrying parts of the plant

against frost because they can get totally

damaged. If the system is to be used during

frost conditions, it must be erected in a

frost-free location.

Shutting down

Rinse the tank cleaning device for 30

seconds without adding detergents.

Spray the tank cleaning device with a

high pressure cleaner.

Note: This will avoid crusting and adhesion

and thus a premature wear of the seals.

This will prevent exterior corrosion by aggressive residual materials.

Shutdown

If a system is to be shut down during frost

conditions, it must be rinsed with a frost

protection solution. Frost protection solutions generally protect from corrosion at the

same time.

Storage

Caution

Risk of injury and damage! Note the weight

of the appliance in case of storage.

Transport

Caution

Risk of injury and damage! Observe the

weight of the appliance when you transport

it.

When transporting in vehicles, secure

the appliance according to the guidelines from slipping and tipping over.

Maintenance and care

The basis for a safe operational plant is

regular maintenance.

Use only original parts of the manufacturer

or part suggessted by him, such as

– replacement and wear parts

– Accessory parts

– Fuel

– Detergent

Danger

Risk of accident while working on the unit!

During all tasks:

Remove voltage from and secure high

pressure pump at the main switch.

Shut off the cleaning liquid supply.

Close the steam supply.

Switch off the drive of the cleaning

heads and shut off the compressed air

supply.

Who may perform maintenance?

Operator

Work designated with the sign “Operator” may only be carried out by persons

who have been instructed in the safe

operation and maintenance on the high

pressure plant.

Experts

Experts are individuals, who are, according to their professional education,

able to install the equipment and to operate the same.

Customer Service

Work designated with the sign “Customer Service” may only be done by the

fitters of Kärcher Customer Service.

Maintenance contract

In order to guarantee a reliable operation

og the equipment, we success, you signed

a maintenance agreement. Please refer to

you local Kärcher service department.

- 15

35EN

Page 36

Maintenance schedule

Time Activity Performance of whom

daily Check the maintenance

unit for compressed air.

Perform a visual inspection of the seal underneath

the baseplate of the tank

cleaning device and on the

adapter.

weekly or after 40 operating hours

monthly or after 160 operating hours

Every 600 operating hours Service the compressed

Visible inspection of the

high pressure hoses

Check the transport safety

device.

Check the tensioning

units.

Visual inspection of the

protective bows.

Check the cleaning heads

for ease of movement.

Check screws for tight fit. Check that all screws are fitted tightly. Operator

Check the joint bolt. Check the joint bolt for wear. Replace defect parts Operator

Check the folding rack. Check the ease of movement of the folding rack. Operator

air motors.

Check the tooth play of the

bevel wheels.

Danger

Danger through compressed air. Shut off the compressed air

supply and let existing compressed air escape from the maintenance unit prior to performing maintenance work.

– Let off water in the water separator.

– Fill the proportional oiler with a suitable lubricant. Oil type -

see operating instructions of the compressed air motor.

Danger

Risk of injury and explosion on account of defective seal.

Check the seals for the type of application, contamination,

damage and wear. Replace defective seals.

Check the high pressure hoses for damages; replace damaged hoses.

Check the transport safety device for its function and flawless

condition.

Check the tensioning units that fasten the baseplate to the

dome of the tank to be cleaned for ease of movement.

Check the protective bows of the cleaning heads for damage.

Repair or replace defective protective bows.

Bring the tank cleaning device into a working position outside

the container, start up the cleaning heads without cleaning liquid and check for proper operation and ease of movement of

the rotational drive.

Maintenance tasks as per the operating instructions of the

compressed air motors.

Check the tooth play of the bevel wheels in the cleaning

heads, adjust if necessary.

Operator

Operator

Operator

Operator

Operator

Operator

Operator

Skilled personnel

Customer

Service

Maintenance Works

Replace the compressed air hoses

When replacing the compressed air hoses

between the compressed air motor and the

baseplate, the motor and the connections

in the baseplate must be linked as per the

following table:

Compressed air

motor

11

2P2

EXH EXH

After replacing defective compressed air

hoses, the rotation direction of the cleaning

head must be checked. The correction rotation direction is indicated in the following:

Base plate

Who may remedy faults?

Operator

Work designated with the sign “Operator” may only be carried out by persons

who have been instructed in the safe

operation and maintenance on the high

pressure plant.

Customer Service

Work designated with the sign “Customer Service” may only be done by the

fitters of Kärcher Customer Service.

Troubleshooting

Troubleshooting notes

Danger

Risk of accident while working on the unit!

During all tasks:

Remove voltage from and secure high

pressure pump at the main switch.

Shut off the cleaning liquid supply.

Close the steam supply.

Switch off the drive of the cleaning

heads and shut off the compressed air

supply.

36 EN

- 16

Page 37

Troubleshooting

Fault Possible cause Remedy of whom

Motor does not turn. No compressed air present or

pressure too low.

Compressed air supply line

kinked.

Motor does not turn, cleaning head does not turn

Cleaning head turns too

abruptly

Uneven cleaning jet Spray nozzles clogged. Clean spray nozzles. Operator

EC Declaration of Conformity