Page 1

BA298-F/BA298I-F

Einbauanleitung • Installation instruction • Notice d'installation • Instrukcja montażu

Anleitung zum späteren Gebrauch aufbewahren!

Keep instructions for later use!

Conserver la notice pour usage ultérieur!

Zachowa instrukcj do pózniejszego wykorzystania!

EB-BA298F/IF Rev. B

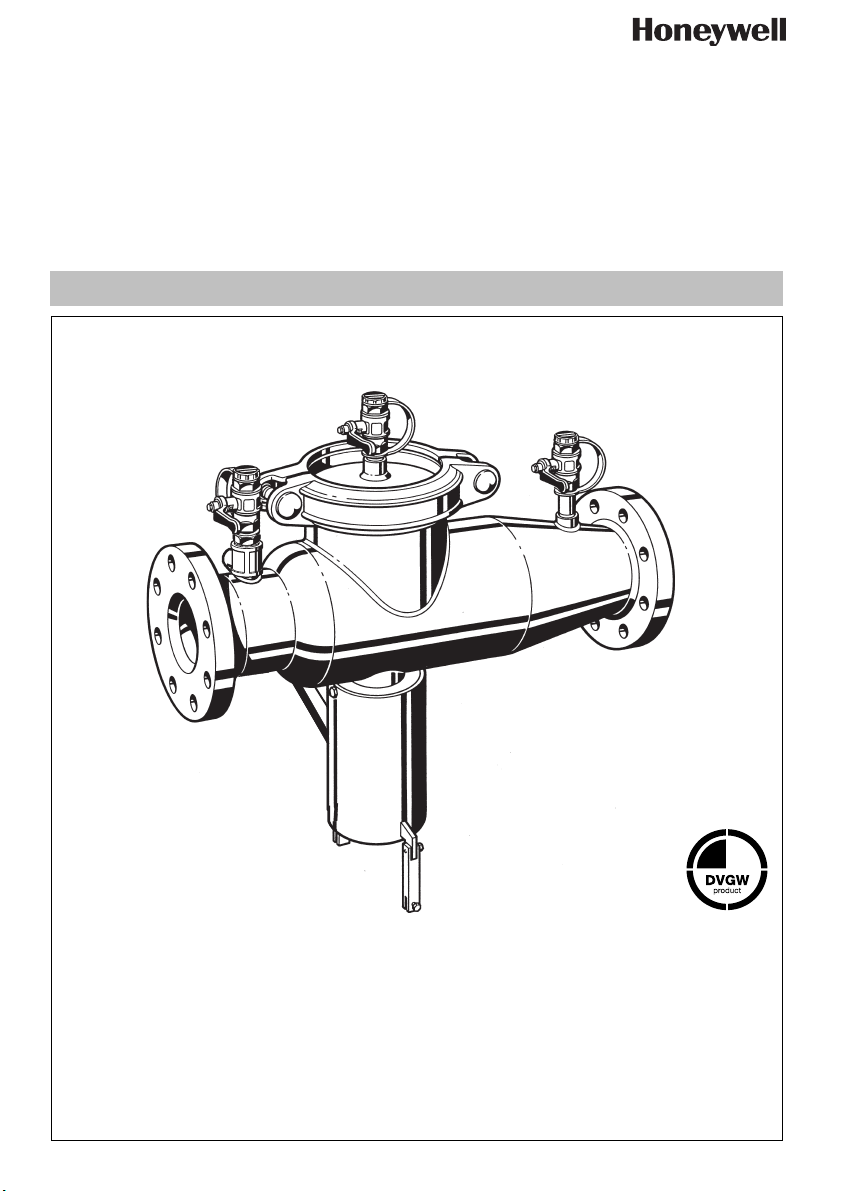

Systemtrenner Typ BA

BA type back flow preventers

Séparateur de réseau Modèle BA

Zespół odcinający

Page 2

D

1. Sicherheitshinweise

1. Beachten Sie die Einbauanleitung.

2. Benutzen Sie das Gerät

• bestimmungsgemäß

• in einwandfreiem Zustand

• sicherheits- und gefahrenbewusst.

3. Beachten Sie, dass das Gerät ausschließlich für

den in dieser Einbauanleitung genannten Verwendungsbereich bestimmt ist. Eine andere oder

darüber hinausgehende Benutzung gilt als nicht

bestimmungsgemäß.

4. Beachten Sie, dass alle Montage-, Inbetriebnahme,

Wartungs- und Justagearbeiten nur durch autorisierte Fachkräfte ausgeführt werden dürfen.

5. Lassen Sie Störungen, welche die Sicherheit beeinträchtigen können, sofort beseitigen.

2. Funktionsbeschreibung

Systemtrenner vom Typ BA sind in 3 Druckzonen

unterteilt. In Zone ist der Druck höher als in Zone

und dort wieder höher als in Zone . An Zone

ist ein Ablassventil angeschlossen, welches spätestens dann öffnet, wenn der Differenzdruck zwischen

Zone und auf 0,14 bar abgesunken ist. Das

Wasser aus Zone strömt ins Freie. Damit ist die

Gefahr eines Rückdrückens oder Rücksaugens in das

Versorgungsnetz ausgeschlossen. Die Rohrleitung ist

unterbrochen und das Trinkwassernetz gesichert.

3. Verwendung

Medium Wasser

Vordruck 10,0 bar

Betriebsdruck 1,5 bar

4. Technische Daten

Einbaulage waagrecht mit Ablassventil

nach unten

Max. Betriebstemperatur 65 °C

Ablaufrohranschluss DN150

Anschlussgröße DN65 - DN150

5. Lieferumfang

Der Systemtrenner besteht aus:

• Gehäuse

• Rückflussverhinderer ein- und ausgangsseitig

• Ablassventil

• 3 Kugelhähne zum Anschluss eines Differenzdruck-

manometers

6. Varianten

BA298-... FA = Standardversion, Anschlussgrößen

DN 65 - 150

Anschluss mit Flanschen, PN 10

BA298I-... FA = Standardversion, Anschlussgrößen

DN 65 - 150

Anschluss mit Flanschen, PN 10

Anschlussgröße

7. Montage

7.1 Einbauhinweise

• Vor und nach dem Systemtrenner Absperrventile

vorsehen

• Einbau in waagrechte Rohrleitung mit Ablassventil

nach unten

• Auf gute Zugänglichkeit achten

o Vereinfacht Wartung und Inspektion

• Der Einbau darf nicht in Räumen erfolgen, die überflutet werden können

• Der Einbauort muss frostsicher und gut belüftet sein

• Ablaufleitung mit ausreichender Kapazität vorsehen

• Bei der Installation von Systemtrennern ist zu

beachten, daß das beim Trennvorgang austretende

Wasser sicher abgeleitet werden muß.

• Bei Schwankungen des Eingangsdrucks kann es

auch ohne Wasserentnahme zu einem kurzen

Ansprechen des Ablaßventils kommen. Daher

empfehlen wir, vor dem Systemtrenner einen

Druckminderer einzubauen.

• Nach dem Systemtrenner darf kein weiterer ungesicherter Trinkwasseranschluß vorhanden sein.

• Innerhalb der nachgeschalteten Anlage sind die

einzelnen Anschlüsse gegeneinander nicht gegen

Rückfließen abgesichert. Bei Bedarf Einzelsicherung vorsehen.

• Der Systemtrenner muß so installiert werden, daß

das Ablaßventil über der örtlichen Rückstauebene

liegt.

Verwendung und Einbauart entsprechen

DINEN1717

MU1H-1218GE23 R0309 2 Honeywell GmbH

Page 3

D

7.2 Montageanleitung

1. Rohrleitung gut durchspülen

2. Anschlüsse am Systemtrenner auf Sauberkeit

prüfen

3. Systemtrenner einbauen

• Einbau in waagrechte Rohrleitung mit Ablaufanschluss nach unten

• Durchflussrichtung beachten (Pfeilrichtung)

o spannungs- und biegemomentfrei einbauen

• Beruhigungsstrecke von 5xDN hinter Systemtrenner vorsehen

• Montageabstände einhalten siehe Tabelle

• Ablaufleitungen ohne enge Bögen und kurz

ausführen (Anschlußmaße siehe Tabelle)

• Ablaufleitung so installieren, dass Ablaufanschluss

und Ablassventil zur Inspektion ausgebaut werden

können

8. Instandhaltung

Wir empfehlen einen Wartungsvertrag mit

einem Installationsunternehmen abzuschließen

Instandhaltung von Systemtrennern darf nur

durch autorisiertes Fachpersonal erfolgen!

8.1 Inspektion

• Intervall: alle 6 Monate (abhängig von den

örtlichen Bedingungen)

• Durchführung durch ein Installationsunternehmen

• Inspektion mit Prüfgerät und Wartungsset

(siehe Zubehör)

Die Inspektion sollte auch die dazugehörigen Armaturen wie Schmutzfänger und Absperrventile

einschließen.

8.1.1 Funktionskontrolle eingangsseitiger Rückflussverhinderer

Funktionskontrolle mit Prüfgerät TKA295 oder

TK295

1. Vorgehensweise laut Bedienungsanleitung Prüf-

gerät TKA295 bzw. TK295

8.1.2 Funktionskontrolle Ablassventil

Funktionskontrolle mit Prüfgerät TKA295 oder

TK295

1. Vorgehensweise laut Bedienungsanleitung Prüfgerät TKA295 bzw. TK295

Schnellprüfung der Funktion des Ablassventils:

• Vordruck absenken

o öffnet das Ablassventil (d.h. es tropft), so

ist die Funktion in Ordnung

8.1.3 Funktionskontrolle ausgangsseitiger Rückflussverhinderer

Funktionskontrolle mit Prüfgerät TKA295 oder

TK295

1. Vorgehensweise laut Bedienungsanleitung Prüf-

gerät TKA295 bzw. TK295

8.2 Wartung

Wir empfehlen einen Wartungsvertrag mit

einem Installationsunternehmen abzuschließen

Entsprechend DIN EN 1717 muss eine regelmäßige

Wartung durchgeführt werden.

Intervall: 1-3 Jahre (abhängig von den örtlichen

Bedingungen)

Durchführung durch ein Installationsunternehmen.

Rückflussverhinderer und Ablassventil dürfen

auf keinen Fall auseinandergebaut werden. Es

besteht hohe Verletzungsgefahr!

8.2.1 Ablassventil

1. Absperrarmatur eingangsseitig schließen

2. Ausgangsseite druckentlasten (z.B. durch Wasser-

zapfen)

3. Absperrarmatur ausgangsseitig schließen

4. Drucksteuerleitung am Ablassventil abschrauben

5. Ablaufanschluss nach Lösen der Schrauben nach

unten abziehen und Ablassventil mit Hilfe eines

Ölfilterbands abschrauben

6. Ablassventil entnehmen

o Bei Bedarf reinigen oder austauschen

7. O-Ringe mit Unisilikon 250 oder ähnlichem gut

einfetten, beschädigte O-Ringe austauschen

8. Montage in umgekehrter Reihenfolge

9. Funktion überprüfen (siehe Kapitel Inspektion)

Honeywell GmbH 3 MU1H-1218GE23 R0309

Page 4

D

8.2.2 Rückflussverhinderer

1. Absperrarmatur eingangsseitig schließen

2. Ausgangsseite druckentlasten (z.B. durch Wasserzapfen)

3. Absperrarmatur ausgangsseitig schließen

4. Verschlussbügels öffnen

5. Deckel abnehmen

Verletzungsgefahr! Rückflussverhinderer

steht unter Federvorspannung.

6. Rückflussverhinderer ausbauen

o zuerst den Ausgangs-RV und dann den Eingangs-

RV herausschrauben. Ein Montagewerkzeug ist

als Zubehör erhältlich

7. Auf Dichtheit überprüfen durch rückseitiges

Einfüllen von Wasser

o Undichte Rückflussverhinderer müssen ersetzt

werden. Eine Reparatur ist nicht möglich

8. Montage in umgekehrter Reihenfolge

• O-Ring am Rückflussverhinderer gut einfetten

8.3 Reinigung

• Durchführung durch ein Installationsunternehmen

• Durchführung durch den Betreiber

Zum Reinigen der Kunststoffteile keine

lösungsmittel- und/oder alkoholhaltigen Reinigungsmittel benutzen, da diese zu Wasserschäden führen können!

Es dürfen keine Reinigungsmittel in die Umwelt

oder Kanalisation gelangen!

1. Vorgehensweise siehe Wartung

9. Entsorgung

Der Systemtrenner besteht aus:

• Edelstahl

• Rotguss

• Messing

Die örtlichen Vorschriften zur ordnungsge-

mäßen Abfallverwertung bzw. Beseitigung

beachten!

• beim Einbau O-Ring nicht beschädigen

• Das Anzugsmoment für die Rückflussverhinderer

beträgt 100 - 120 Nm

9. Funktion überprüfen (siehe Kapitel Inspektion)

10. Störungen / Fehlersuche

Störung Ursache Behebung

Ablassventil öffnet ohne ersichtlichen Grund

Ablassventil schließt nicht Ablagerungen am Ventilsitz Ablassventil ausbauen und reinigen oder

Ablassventil öffnet nicht Verstopfte Drucksteuerleitung Drucksteuerleitung ausbauen und reinigen

Druckschläge im Wassernetz Vor Systemtrenner einen Druckminderer

einbauen

Schwankender Vordruck Vor Systemtrenner einen Druckminderer

einbauen

Eingangsseitiger Rückflussverhinderer oder Ablassventil ist

Rückflussverhinderer oder Ablassventil

ausbauen und reinigen

verschmutzt

Undichter Eingangs-Rückflussverhin-

Rückflussverhinderer austauschen

derer

ersetzen

Beschädigter O-Ring Ablassventil ausbauen und O-Ring

ersetzen

Undichtes Ablassventil Ablassventil ausbauen und reinigen oder

ersetzen

Honeywell GmbH 4 MU1H-1218GE23 R0309

Page 5

D

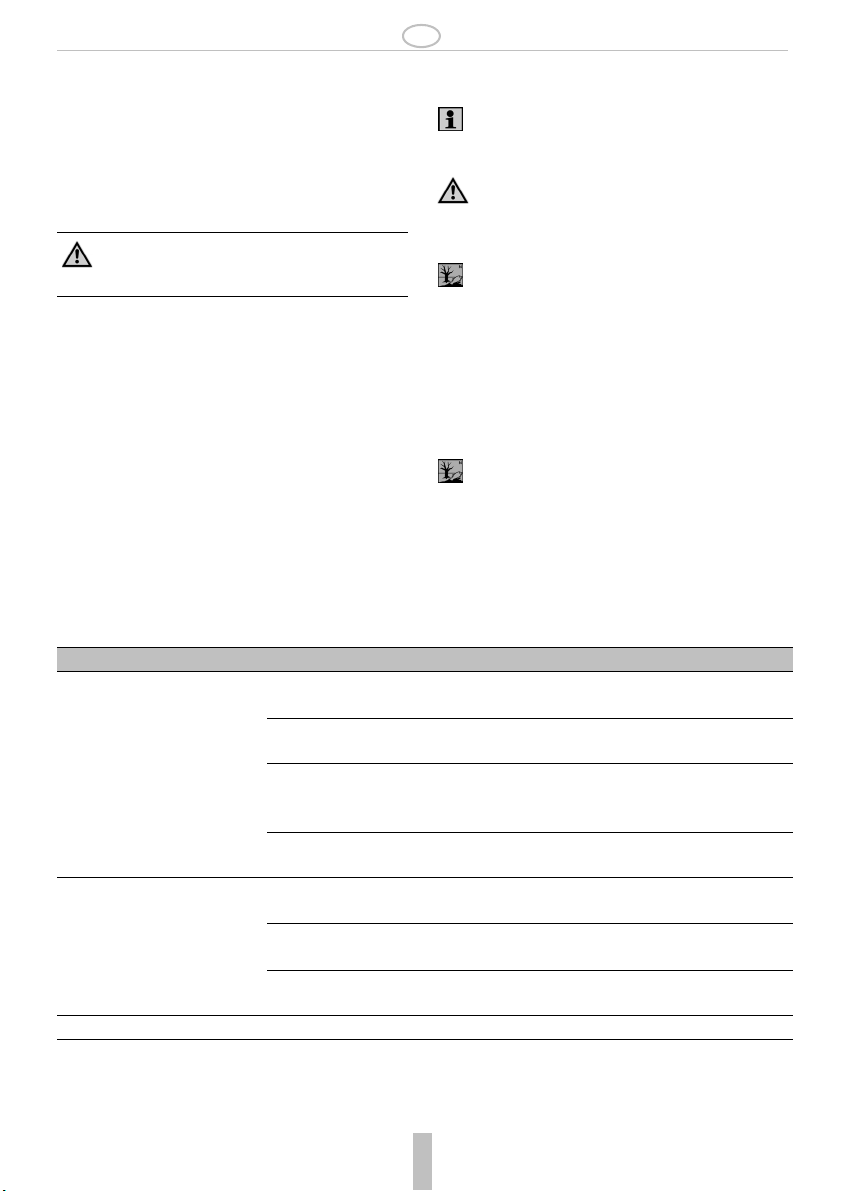

4

5

6

5

3

4

4

2

5

FY69P

5

1

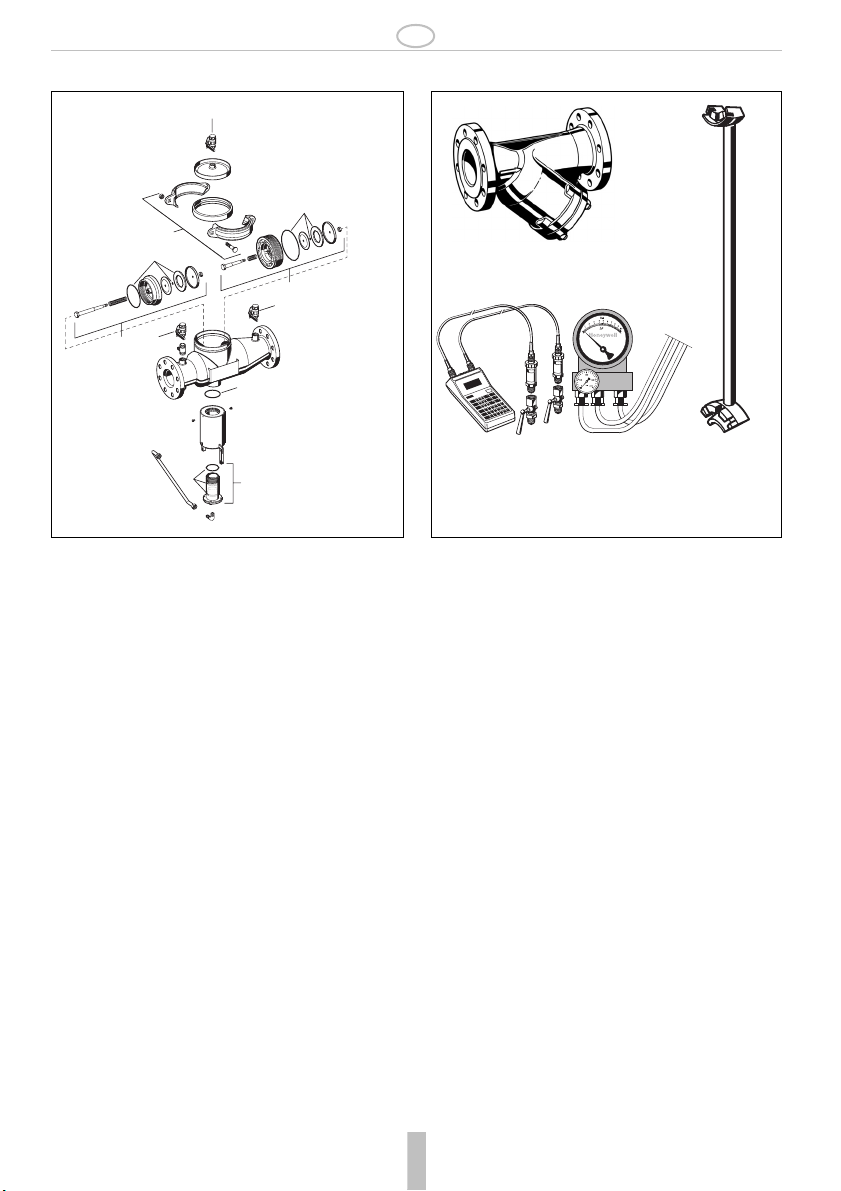

11. Ersatzteile

BA298-F

1 Ablassventil DN65 -150 0901855

2 Rückflussverhinderer DN65 -100 0901650

eingangsseitig DN150 0901654

3 Rückflussverhinderer DN65 -100 0901651

ausgangsseitig DN150 0901655

4 Kugelhahn DN65 -150 0901659

5 Dichtsatz DN65 -100 0904031

DN150 0904032

6 Klammer komplett DN65 -100 0904033

DN150 0904034

12. Ersatzteile

BA298I-F

1 Ablassventil DN65 -150 0901856

2 Rückflussverhinderer DN65 -100 0901652

eingangsseitig DN150 0901656

3 Rückflussverhinderer DN65 -100 0901653

ausgangsseitig DN150 0901657

4 Kugelhahn DN65 -150 0901662

5 Dichtsatz DN65 -100 0904031

DN150 0904032

6 Klammer komplett DN65 -100 0904033

DN150 0904034

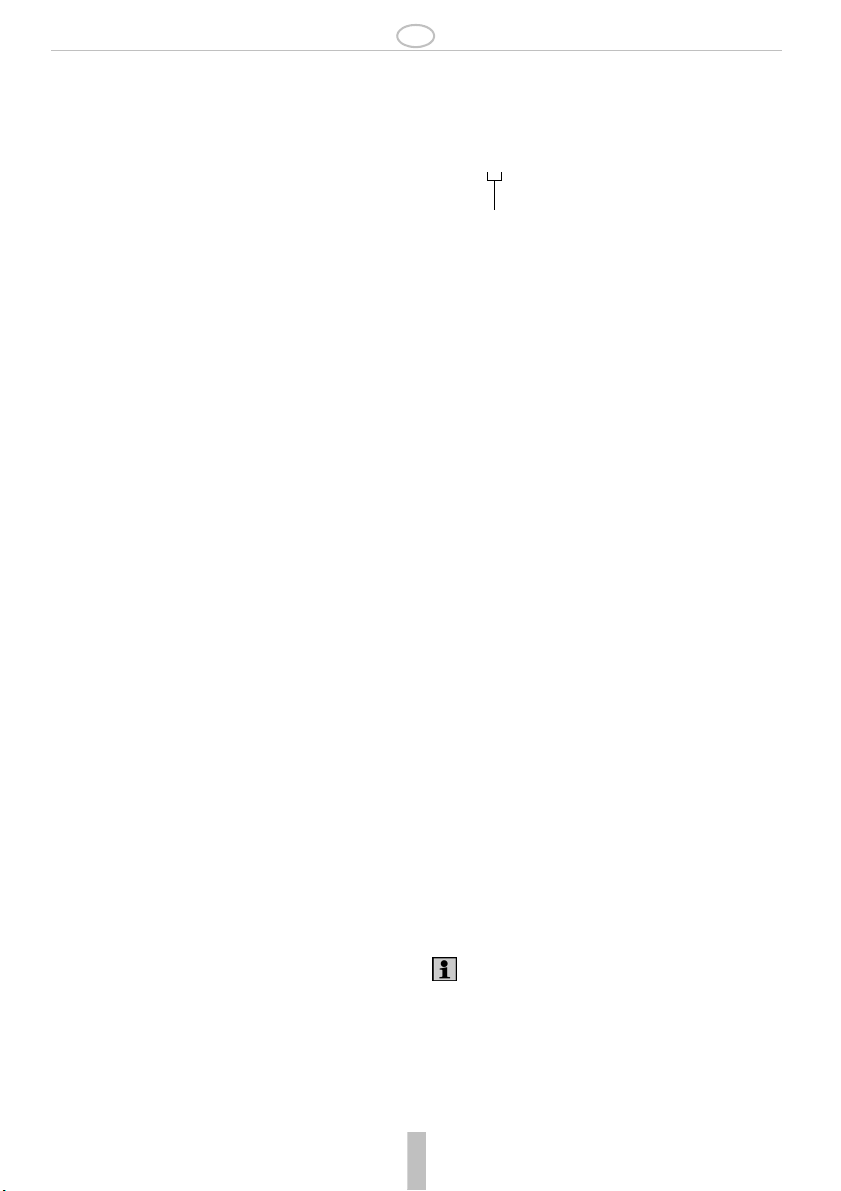

TK295 TKA295

WBA-298

13. Zubehör

FY69P Schmutzfänger

TK295 Druck-Prüfset

TKA295 Druck-Prüfset

WBA-298 Austauschwerkzeug für Rückflussver-

Mit feinem Doppelsieb, Gehäuse aus Grauguss, innen und außen pulverbeschichtet

A = Maschenweite ca. 0,5 mm

Elektronisches Druckmessgerät mit Digitalanzeige, Batterie betrieben.

Mit Koffer und Zubehör, ideal zur Inspektion

und Wartung der Systemtrenner BA.

Elektronisches Druckmessgerät mit

Differenzdruckanzeige.

Mit Koffer und Zubehör, ideal zur Inspektion

und Wartung der Systemtrenner BA.

hinderer

WBA-298-100 für Anschlussgrößen DN 65 100

WBA-298-150 für Anschlussgrößen DN 150

MU1H-1218GE23 R0309 5 Honeywell GmbH

Page 6

GB

1. Safety Guidelines

1. Follow the installation instructions.

2. Use the appliance

• according to its intended use

• in good condition

• with due regard to safety and risk of danger.

3. Note that the appliance is exclusively for use in the

applications detailed in these installation instructions. Any other use will not be considered to comply

with requirements and would invalidate the

warranty.

4. Please take note that any assembly, commissioning, servicing and adjustment work may only be

carried out by authorized persons.

5. Immediately rectify any malfunctions which may

influence safety.

2. Functional description

BA type backflow preventers are divided into three

pressure zones. The pressure in zone is higher than

in zone , which in turn is higher than in zone . A

discharge valve is connected to zone which opens

at the latest when the differential pressure between

zones and falls to 0.14 bar. The water from zone

discharges to atmosphere. In this way the danger of

back pressure or back syphonage into the supply

network is prevented. The pipework connection is

interrupted and the drinking water network is

protected.

3. Application

Medium Water

Inlet pressure 10.0 bar

Operating pressure 1.5 bar

4. Technical data

Installation position Horizontal with discharge

valve downwards

Max. operating temperature65 °C

Discharge pipe connection DN150

Connection size DN65 - DN150

5. Scope of delivery

The backflow preventer consists of:

•Housing

• Inlet and outlet check valves

• Discharge valve

• Three ball valves for the connection of a differential

pressure gauge

6. Options

BA298-... FA = Standard version, in sizes DN 65 - 150

flanges in sizes, PN 10

BA298I-... FA = Standard version, in sizes DN 65 - 150

flanges in sizes, PN 10

Connection size

7. Assembly

7.1 Installations Guidelines

• Install shutoff valves before and after backflow

preventer

• Install in horizontal pipework with the discharge

valve downwards

• Ensure good access

o Simplifies maintenance and inspection

• Do not install in places where flooding can occur

• The installation environment should be protected

against frost and ventilated well

• Install discharge pipework which has adequate

capacity

• Where backflow preventers are installed care must

be taken that discharges are safely carried away by

the discharge pipework.

• Inlet pressure fluctuation, even without water draw

off, can lead to brief operation of the discharge

valve. It is therefore recommended that a pressure

reducing valve be fitted upstream of the backflow

preventer.

• No other unprotected potable water system may be

connected downstream of the back flow preventer.

• Individual connections in the downstream system

are not protected against backflow or back

syphonage. If required, further protective measures

can be installed as necessary to protect individual

parts of the system

• The backflow preventer must be installed so that the

discharge valve is above the surrounding maximum

water table..

Use and type of installation according to DIN

EN 1717

MU1H-1218GE23 R0309 6 Honeywell GmbH

Page 7

GB

7.2 Assembly instructions

1. Thoroughly flush pipework

2. Ensure that connections on back flow preventer are

clean

3. Install backflow preventer

• Install in horizontal pipework with discharge connection directed downwards

• Note flow direction (indicated by arrow)

o Install without tension or bending stresses

• Provide a straight section of pipework of at least five

times the nominal valve size after the backflow

preventer

• Observe required clearances

• Connect discharge pipework close coupled and

without tight bends according to connection dimensions (see table)

• Install discharge pipework in such a way that the

discharge connection and the discharge valve can

be removed for inspection

8. Maintenance

We recommend a planned maintenance

contract with an installation company

Maintenance of backflow preventer must be

carried out by authorized personnel!

8.1 Inspection

• Frequency: every 6 month (depending on

local operating conditions)

• To be carried out by an installation company

• Inspection with a test control unit and maintenance-set (see accessories)

The inspection should also include ancillary equipment

such as strainers and shutoff valves.

8.1.1 Testing inlet check valve

Take note of the instructions of the test control

unit TKA295 or TK295

1. Procedure according to instruction of the test control

unit TKA295 resp. TK295

8.1.2 Testing discharge valve

Take note of the instructions of the test control

unit TKA295 or TK295

1. Procedure according to instruction of the test control

unit TKA295 resp. TK295

Quick test for the discharge valve:

2

• Lower the inlet pressure

o if the discharge valve opens (it drops), the

function is o.k.

8.1.3 Testing outlet check valve

Take note of the instructions of the test control

unit TKA295 or TK295

1. Procedure according to instruction of the test control

unit TKA295 resp. TK295

8.2 Maintenance

We recommend a planned maintenance

contract with an installation company

In accordance with DIN EN 1717 a regular maintenance must be taken.

Frequency: every 1-3 years (depending on local

operating conditions)

To be carried out by an installation company

Under no circumstances may check valvesand

discharge valves be disassembled. To doso is

highly dangerous!

8.2.1 Discharge valve

1. Close shutoff valve on inlet

2. Release pressure on outlet side (e.g. through water

tap)

3. Close shut off valve on outlet

4. Unscrew pressure control line

5. Loosen screws, pull the discharge connection

downwards and unscrew the discharge valve with

the aid of an oil filter strap wrench.

6. Remove the discharge valve

o Clean or replace as required

7. Lubricate the ‘O’ ring well with grease, replace

damaged ‘O’ rings

8. Reassemble in reverse order

9. Test function (see chapter inspection)

Honeywell GmbH 7 MU1H-1218GE23 R0309

Page 8

GB

8.2.2 Check valve

1. Close shutoff valve on inlet

2. Release pressure on outlet side (e.g. through water

tap)

1. Close shut off valve on outlet

2. Open the fixing clip

3. Remove cover

Risk of injury - Check valves are under

spring tension!

4. Remove the check valves

o first unscrew the outlet and then the inlet check

valve. An assembly tool is available as an accessory.

5. Fill with water and check for leakage

o Leaking check valves must be replaced. They

cannot be repaired

6. Reassemble in reverse order

8.3 Cleaning

• To be carried out by an installation company

• To be carried out by the operator

Do not use any cleaning agents containing

solvents and/or alcohol to clean the plastic

parts!

Detergents must not be allowed to enter the

environment or the sewerage system!

1. Procedure see Maintenance

9. Disposal

The backflow preventer consists of:

• Stainless steel

• Red bronze

•Brass

Observe the local requirements regarding

correct waste recycling/disposal!

• Well lubricate check valve ‘O’ ring with grease

• Do not damage ‘O’ ring during assembly

• The check valve tightening torque is 100 to 120 Nm

7. Test function (see chapter inspection)

10. Troubleshooting

Disturbance Cause Remedy

Discharge valve opens without

apparent reason

Discharge valve don’t close Deposits on valve seat Remove discharge valve, clean or replace it

Discharge valve don’t open Blocked pressure control pipe Remove control pipe and clean it

Pressure strokes in water supply

system

Install a pressure reducing valve upstream

the backflow preventer

Fluctuating inlet pressure Install a pressure reducing valve upstream

the backflow preventer

Inlet check valve and/or discharge

valves are dirty

Remove check valve or discharge valv e and

clean it

Leaky inlet check valve Replace check valve

Damaged ’o’ring Remove discharge valve and replace ’o’ring

Leaky discharge valve Remove discharge valve, clean or replace it

Honeywell GmbH 8 MU1H-1218GE23 R0309

Page 9

GB

4

5

6

5

3

4

4

2

5

FY69P

5

1

11. Spare Parts

BA298-F

1 Discharge valve DN65 -150 0901855

2 Inlet ckeck valve DN65 -100 0901650

DN150 0901654

3 Outlet check valve DN65 -100 0901651

DN150 0901655

4 Ball valve DN65 -150 0901659

5 Sealing set DN65 -100 0904031

DN150 0904032

6 Clamp complete DN65 -100 0904033

DN150 0904034

12. Spare Parts

BA298I-F

1 Discharge vlave DN65 -150 0901856

2 Inlet ckeck valve DN65 -100 0901652

3 DN150 0901656

4 Outlet check valve DN65 -100 0901653

DN150 0901657

5 Ball valve DN65 -150 0901662

6 Sealing set DN65 -100 0904031

DN150 0904032

7 Clamp complete DN65 -100 0904033

DN150 0904034

TK295 TKA295

13. Accessories

FY69P Strainer

With double mesh, grey cast iron housing,

powder coated inside and outside.

A = Mesh size approximately 0.5 mm

TK295 Test kit

Electronic pressure measuring device with

digital indicator, battery-operated.

With case and accessories, ideal for inspection and maintenance of backflow preventer

type BA.

TKA295 Test kit

Analogue pressure measuring device with

differential pressure display.

With case and accessories, ideal for inspection and maintenance of backflow preventer

type BA.

WBA-298 Check valve replacement tool

WBA-298-100 for connection sizes DN 65 100

WBA-298-150 for connection size DN 150

WBA-298

MU1H-1218GE23 R0309 9 Honeywell GmbH

Page 10

F

1. Consignes de sécurité

1. Suivre les indications de la notice de montage.

2. En ce qui concerne l'utilisation de l'appareil

• Utiliser cet appareil conformément aux données du

constructeur

• Maintenir l'appareil en parfait état

• Respectez les consignes de sécurité

3. Il faut noter que cet équipement ne peut être mis en

oeuvre que pour les conditions d'utilisation mentionnées dans cette notice. Toute autre utilisation, ou

le non respect des conditions normales d'utilisation,

serait considérée comme non conforme.

4. Observer que tous les travaux de montage, de mise

en service, d'entretien et de réglage ne pourront

être effectués que par des spécialistes autorisés.

5. Prendre des mesures immédiates en cas d'anomalies mettant en cause la sécurité.

2. Description fonctionnelle

Les disconnecteurs de type BA sont divisés en 3 zones

de pression. Dans la zone la pression est plus

élevée que dans la zone où elle est encore plus

élevée que dans la zone . A la zone une soupape

de vidange est raccordée et elle s'ouvre au plus tard

lorsque la pression différentielle entre la zone et

est tombée à 0,14 bar. L'eau de la zone s'écoule

vers l'extérieur. Ainsi, le risque de retour ou de réaspiration dans le réseau de distribution est exclu. La

tuyauterie est interrompue et le réseau d'eau potable

est protégé.

3. Mise en oeuvre

Medium Eau

Pression amont 10,0 bar

Pression de service 1,5 bar

4. Caractéristiques

Position de montage horizontale, raccord de

sortie vers le bas

Température de service maxi 65 °C

Raccordement de sortie DN150

Dimensions de raccordement DN65 - DN150

5. Contenu de la livraison

Le disconnecteur comprend:

•Corps

• Clapet anti-retour du côté d’arrivée et de la sortie

• Valve de vidange

• 3 robinets à boisseau sphérique pour le raccorde-

ment d’un manomètre de pression différentielle

MU1H-1218GE23 R0309 10 Honeywell GmbH

6. Variantes

BA298-... FA = Modèle standard avec raccord bridé

PN 10, raccord DN 65 - 150

BA298I-... FA = Modèle standard avec raccord bridé

PN 10, raccord DN 65 - 150

Dimensions de

raccordement

7. Montage

7.1 Dispositions à prendre

• Prévoir une valve d'arrêt avant et après le séparateur du système

• Montage dans les conduites horizontales avec une

valve d'écoulement vers le bas

• Veiller à un accès facile

o Simplifie la maintenance et l'inspection

• Le montage ne doit pas se faire dans des locaux qui

peuvent être innondés

• Le lieu de montage doit être protégé du gel et bien

aéré

• Prévoir une conduite de sortie avec suffisamment

de capacité

• Pendant l’installation du séparateur de réseau, vous

veillerez à ce que l’eau s’écoulant lors de la séparation soit évacuée de façon sûre. Il est interdit

d’installer le séparateur dans des puits et des locaux

menacés par l’inondation.

• En cas de variations de la pression d’arrivée, la

valve de vidange peut répondre pendant un instant.

En conséquence, nous recommandons d’installer

un réducteur de pression en amont du séparateur

de réseau.

• Il ne doit pas y avoir de raccordement d’eau potable

non protégé en aval du séparateur de réseau.

• Sur l’installation en aval, les différents raccords ne

sont pas protégés contre le reflux les uns vis-à-vis

des autres. Prévoir si nécessaire des sécurités individuelles.

• Le séparateur de système sera installé de manière

que la valve du vidange soit audessus de la ligne de

remous d’exhausement locale.

Utilisation et type de montage selon la norme

DINEN1717

Page 11

F

7.2 Instructions de montage

1. Bien rincer la conduite

2. Vérifier que les raccords du séparateur de système

sont propres

3. Monter le séparateur de système

• Montage dans une conduite horizontale avec

raccord de sortie vers le bas

• Veillez à la direction de l'écoulement (direction de la

flèche)

o Vérifier l'absence de contraintes anormales en

traction et en flexion

• Prévoir un trajet de repos de 5xDN derrière le séparateur du système

• Ménager les écarts prévus

• Les conduites de décharge ne doivent pas

présenter de coudes à angle vif ni être trop courts.

(Dimension de raccord selon le tab 2)

• Installer la conduite de décharge de façon que la

conduite de décharge et la valve de vidange puissent être démontées pour contrôle

8. Maintenance

Nous recommandons de conclure un contrat

d'entretien avec un installateur

La remise en état du séparateur de système

doit être réalisée uniquement par du personnel

qualifié et autorisé !

8.1 Inspection

• Intervalle : tous les 6 mois (en fonction des

conditions locales)

• Réalisation par une entreprise d'installation

• Inspection avec appareil de contrôle et kit

d'entretien (voir Accessoires)

Ce contrôle doit aussi porter sur les robinetteries associées, par exemple les tamis ramasse-boue et les

valves d’isolement.

8.1.1 Contrôle du fonctionnement clapet antiretour du côté d’arrivée

Contrôle du fonctionnement avec l'appareil

TKA295 ou TK295

1. Procédure selon les instructions de service de

l'appareil TKA295 ou TK295

8.1.2 Contrôle du fonctionnement de la valve

d'écoulement

Contrôle du fonctionnement avec l'appareil

TKA295 ou TK295

1. Procédure selon les instructions de service de

l'appareil TKA295 ou TK295

Contrôle rapide du fonctionnement de la

soupape de vidange :

• Réduire la pression d'admission

o si la soupape de vidange s'ouvre (des

gouttes sortent), le fonctionnement est

correct.

8.1.3 Contrôle du fonctionnement clapet antiretour du côté de la sortie

Contrôle du fonctionnement avec l'appareil

TKA295 ou TK295

1. Procédure selon les instructions de service de

l'appareil TKA295 ou TK295

8.2 Maintenance

Nous recommandons de conclure un contrat

d'entretien avec un installateur

Conformément à la DIN EN 1717, une maintenance

régulière soit être réalisée.

Périodicité: tous les 1 à 3 ans en fonction des

conditions d'exploitation

Opération effectuée par un professionnel

Il est absolument interdit de démonter les

clapets anti-retour et la valve de vidange.

Risque majeur d’accident!

8.2.1 Valve de vidange

1. Fermer la robinet de fermeture du côté de l'entrée

2. Dépressuriser le côté sortie (ouverture du robinet de

purge, etc.)

1. Fermer le robinet de fermeture du côté sortie

2. Dévisser la conduite de commande de pression sur

la valve de vidange.

3. Après avoir dévissé la vis, tirer le raccord d’écoule-

ment vers le bas et dévisser la valve de vidange

avec une bande de filtre à huile.

4. Déposer la valve de vidange

o Si nécessaire, nettoyer ou changer

5. Graisser les joints toriques à la graisse Unisilikon

250 ou similaire

6. Montage dans l'ordre inverse

7. Contrôler le fonctionnement (voir chapitre Inspection)

Honeywell GmbH 11 MU1H-1218GE23 R0309

Page 12

F

8.2.2 Clapet anti-retour

1. Fermer la robinet de fermeture du côté de l'entrée

2. Dépressuriser le côté sortie (ouverture du robinet de

purge, etc.)

1. Fermer le robinet de fermeture du côté sortie

2. Ouverier la fourchette d’obturation

3. Retirer le couvercle

Risque de blessure ! Le clapet anti-retour est

sous pression de ressort.

4. Déposer le clapet anti-retour

o dévisser d’abord le clapet antiretour de sortie et

ensuite le clapet anti-retour d’entrée. L’outil

d’assemblage est disponible en accessoires.

5. Vérifier l’étanchéité en remplissant d’eau la partie

arrière.

o Les clapets anti-retour non étanches doivent être

changés. Il n’est pas possible de les réparer.

6. Montage dans l'ordre inverse

• Bien graisser le joint torique sur le clapet anti-retour

• Veiller à ne pas endommager le joint torique

pendant le montage

• Le couple de serrage du clapet anti-retour est de

100 à 120 Nm

Contrôler le fonctionnement (voir chapitre Inspection)

7.

8.3 Nettoyage

• Réalisation par une entreprise d'installation

• Réalisation par l'exploitant

Pour le nettoyage des pièces en matière

synthétique, n'utilisez pas de produits solvants

ni contenant de l'alcool, car cela pourrait provoquer des dégâts d'eau!

Ne pas rejeter de produit détergent dans l'environnement ou dans les canalisations!

1. Procédure voir maintenance

9. Matériel en fin de vie

Le disconnecteur comprend:

•Acier fin

• Laiton rouge

•Laiton

Se conformer à la réglementation pour l'élimi-

nation des équipements industriels en fin de vie

vers les filières de traitement autorisées!

10. Défaut / recherche de panne

Panne Cause Remède

La soupape de vidange s'ouvre

sans raison manifeste

La soupape de vidange ne ferme

pas.

La valve de vidange n’ouvre pas Onduite commande de pression

Honeywell GmbH 12 MU1H-1218GE23 R0309

Coups de pression dans le réseau

d'eau

Variations de la pression d'admission

Clapet anti-retour côté arrivée ou

valve de vidange encrassé

Monter un manodétendeur en amont du

disconnecteur

Monter un manodétendeur en amont du

disconnecteur

Démonter le clapet anti-retour ou la valve

de vidange et nettoyer

Clapet anti-retour d’arrivée fuit Démonter le clapet

Dépôts sur le siège de soupape Démonter la valve et la nettoyer ou

remplacer

Joint torique endommagé Démonter la valve et changer le joint

Fuites à la soupape de vidange Démonter la valve et la nettoyer ou

remplacer

Démonter la conduite de commande et

engorgée

nettoyer

Page 13

F

4

5

6

5

3

4

4

2

5

FY69P

5

1

11. Pièces de rechange

BA298-F

1 Valve de vidange DN65 -150 0901855

2 Clapet anti-retour côté

arrivée

3 Clapet anti-retour côté

sortie

4 Robinet à bille DN65 -150 0901659

5 Garnitures d’étan-

chéité

6 Clip complet DN65 -100 0904033

DN65 -100 0901650

DN150 0901654

DN65 -100 0901651

DN150 0901655

DN65 -100 0904031

DN150 0904032

DN150 0904034

12. Pièces de rechange

BA298I-F

1 Valve de vidange DN65 -150 0901856

2 Clapet anti-retour côté

arrivée

3 Clapet anti-retour côté

sortie

4 Robinet à bille DN65 -150 0901662

5 Garnitures d’étan-

chéité

6 Clip complet DN65 -100 0904033

DN65 -100 0901652

DN150 0901656

DN65 -100 0901653

DN150 0901657

DN65 -100 0904031

DN150 0904032

DN150 0904034

TK295 TKA295

WBA-298

13. Accessoires

FY69P Tamis ramasse-boue bridé

TK295 Kit de contrôle de pression

TKA295 Kit de contrôle de pression

WBA-298Outil pour le changement de clapet anti-

avec tamis, carter de fonte grise,

A = finesse de maille 0,5 mm

Manomètre électronique avec affichage

numérique, à pile. Avec mallette et accessoires, idéal pour l'inspection et l'entretien

des disconnecteurs BA.

Manomètre électronique avec affichage de

pression différentielle. Avec mallette et

accessoires, idéal pour l'inspection et l'entretien des disconnecteurs BA.

retour

WBA-298-100 pour modèle bridé DN 65 à

100

WBA-298-150 pour modèle bridé DN 150

MU1H-1218GE23 R0309 13 Honeywell GmbH

Page 14

PL

1. Wskazówki bezpieczeDstwa

1. Przestrzegać instrukcji montażu.

2. Proszę użytkować przyrząd

- zgodnie z jego przeznaczeniem

- w nienagannym stanie

-ze świadomością bezpieczeństwa i zagrożeń

3. Proszę uwzględnić, że przyrząd przeznaczony jest

wyłącznie dla zakresu zastosowania określonego w

niniejszej instrukcji montażu. Każde inne lub

wykraczające poza to użytkowanie uznawane jest

jako niezgodne z przeznaczeniem.

4. Proszę uwzględnić, że wszystkie prace montażowe

mogą być wykonywane tylko przez autoryzowany

personel fachowy.

5. Wszystkie te zakłócenia, które mogą naruszyć

bezpieczeństwo należy natychmiast usunąć.

2. Opis funkcji

Zespół odcinający typu BA został podzielony na 3

strefy ciśnienia. W strefie ciśnienie jest wyższe niż

w strefie a tam z kolei jeszcze wyższe niż w strefie

. Do strefy podłączony został zawór spustowy

otwierający się najpóźniej w momencie, gdy różnica

ciśnień pomiędzy strefą a spadnie do 0,14 bara.

Woda ze strefy wypływa na zewnątrz. Tym samym

wykluczone zostaje niebezpieczeństwo ze strony

ciśnienia wstecznego lub zassania zwrotnego do sieci

zasilającej. Rurociąg zostaje przerwany a sieć wody

pitnej zabezpieczona.

3. Zastosowanie

Oěrodek Woda

Ciśnienie wejściowe 10,0 bar

Ciśnienie robocze 1,5 bar

4. Dane techniczne

Pozycja montażowa pozioma z zaworem

spustowym w dół

Maks. temperatura pracy 65 °C

Przyłącze rury spustowej DN150

Rozmiar przyłącza DN65 - DN150

5. Zakres dostawy

Zespół odcinający składa się z:

- Obudowy

- Armatura odcinajca po stronie wlotu i wylotu

- Zawór spustowy

- 3 zawory kulowe do przyłączenia manometru

r—żnicowego

6. Warianty

BA298-... FA = Wersja standardowa, wielkości

przyłączy DN 65 - 150 przyłącza

kołnierzowe, PN 10

BA298I-... FA = Wersja standardowa, wielkości

przyłączy DN 65 - 150 przyłącza

kołnierzowe, PN 10

Rozmiar przyłącza

7. Montaż

7.1 Zamontowanie

- Przed i za oddzielaczem systemowym należy

przewidzieć zawory odcinające

-Montaż w poziomym przewodzie rurowym

z zaworem spustowym skierowanym w dół

-Zwrócić uwagę na dobry dostęp

oUłatwia konserwację iprzeglądy

-Nie można montować w pomieszczeniach, które

mogą ulec zalaniu

- Miejsce montażu musi być wolne od mrozu i dobrze

przewietrzane

-Przewidzieć przewód odpływowy o wystarczającej

pojemności

- Przy instalacji oddzielaczy systemowych nale|y

przestrzega, aby woda wyciekajca podczas

rozdzielania byBa w bezpieczny sposób

odprowadzana.

- W razie wahań ciśnienia wejściowego może dojść

do krótkiego zadziałania zaworu spustowego

również bez poboru wody. W związku z tym

zalecamy montaż reduktora ciśnienia przed

oddzielaczem systemowym.

- Za oddzielaczem systemowym nie może się

znajdować żadne dalsze niezabezpieczone

przyłącze wody pitnej.

- W obrbie podłączonego nastpnie urzdzenia

poszczególne przyłcza nie s zabezpieczone

wzajemnie przed przepł

potrzeby zamontowa pojedyncze zabezpieczenia.

- Oddzielacz systemowy nale|y zainstalowa w taki

sposób, |eby zawór spustowy poBo|ony byB

powy|ej lokalnego poziomu podpitrzenia.

Zastosowanie i monta| zgodnie z norm

DINEN1717

ywem zwrotnym. W razie

MU1H-1218GE23 R0309 14 Honeywell GmbH

Page 15

PL

7.2 Instrukcja montażu

1. Dokładnie przepłukać przewód rurowy.

2. Sprawdzić czystość przyłączy na oddzielaczu

systemowym

3. Zamontować oddzielacz systemowy

-Montaż w poziomym przewodzie rurowym

zprzyłączem spustowym skierowanym w dół

-Uważać na kierunek przepływu (kierunek strzałki)

o w stanie wolnym od naprężeń i momentów

zginających

- Za oddzielaczem systemowym przewidzieć odcinek

uspokajający o długości 5xDN

- Przestrzega odstpów monta|owych - patrz tabela

- Przewody odpływowe wykonać bez wąskich

kolanek i możliwie jak najkrótsze (Wymiary

przyłączy - patrz tabela)

- Przewód odpływowy zainstalować w taki sposób,

aby podczas przeglądu można było wymontować

przyłącze odpływowe i zawór spustowy

8. Utrzymywanie w dobrym stanie

Zalecamy zawarcie umowy konserwacyjnej z

odpowiednią firmą instalacyjną

Utrzymywanie oddzielaczy systemowych

wstanie sprawności może być przeprowadzane

wyłącznie przez autoryzowany personel

specjalistyczny!

8.1 Inspekcja

- Okres: co 6 miesięcy (w zależności od

panujących na miejscu warunków)

- Kontrole powinna przeprowadzić firma

instalatorska.

-Przegląd przy użyciu przyrządu kontrolnego

i zestawu do konserwacji (zob. akcesoria)

Przegląd powinien obejmować również

współpracujące armatury, takie jak odmulacz i zawory

odcinające.

8.1.1 Sprawdzenie dziaBania zespoBu

odcinajcego po stronie wlotowej

Kontrola działania za pomocą przyrządu

kontrolnego TKA295 lub TK295

1. Sposób postępowania zgodnie z instrukcją obsługi

przyrządu kontrolnego TKA295 lub TK295

8.1.2 Działanie zaworu spustowego

Kontrola działania za pomocą przyrządu

kontrolnego TKA295 lub TK295

1. Sposób postępowania zgodnie z instrukcją obsługi

przyrządu kontrolnego TKA295 lub TK295

Szybka kontrola działania zaworu spustowego:

- Zredukować ciśnienie wstępne

oJeśli zawór spustowy się otwiera (tzn.

kapie), to wskazuje to na prawidłowe

działanie

8.1.3 Kontrola dziaBania zespoBu odcinajcego po

stronie wylotu

Kontrola działania za pomocą przyrządu

kontrolnego TKA295 lub TK295

1. Sposób postępowania zgodnie z instrukcją obsługi

przyrządu kontrolnego TKA295 lub TK295

8.2 Konserwacja

Zalecamy zawarcie umowy konserwacyjnej z

odpowiednią firmą instalacyjną

Zgodnie z DIN EN 1717 konieczna jest regularna

konserwacja.

Okres: raz w roku Przeprowadzenie przez firmę

instalacyjną

Nie wolno w żadnym wypadku rozbierać na

części zespołu odcinającego i zaworu

spustowego. Występuje wysokie ryzyko

zranienia!

8.2.1 Zawór spustowy

1. Zamknąć armaturę odcinającą po stronie wlotowej

2. Dokonać redukcji ciśnienia po stronie wyjściowej

(np. przez kurek wodny).

3. Zamknąć armaturę odcinającą po stronie wylotowej

4. Odkrci przewód sterowania ci[nieniem na zaworze

spustowym

5. Po odkręceniu śrub zdjąć przyłącze odpływowe w

kierunku do dołu i odkrę

cić zawór spustowy za

pomocą taśmy filtra olejowego

6. Zdjąć zawór spustowy

o W razie potrzeby wyczyścić lub wymienić

7. Pierścienie samouszczelniające dobrze natłuścić

pastą Unisilikon 250 itp., wymienić uszkodzone

pierścienie samouszczelniające

8. Montaż w odwrotnej kolejności

9. Sprawdzić działanie (zob. rozdziaą Przegląd)

Honeywell GmbH 15 MU1H-1218GE23 R0309

Page 16

PL

8.2.2 Zawór przeciwzwrotny

1. Zamknąć armaturę odcinającą po stronie wlotowej

2. Dokonać redukcji ciśnienia po stronie wyjściowej

(np. przez kurek wodny).

3. Zamknąć armaturę odcinającą po stronie wylotowej

4. Otworzyć pałąk zamykający

5. Zdjąć pokrywę

Nie bezpieczeństwo zranienia! Zespół

odcinający jest napięty siłą sprężyny.

6. Zdemontować zespół odcinający

o najpierw wykręcić wylot RV, a potem wlot RV.

Narzędzie montażowe dostępne jest jako

wyposażenie dodatkowe

7. Sprawdzić szczelność przez nalanie wody od tyłu

o Nieszczelne zespoły odcinające należy wymienić.

Naprawa jest niemożliwa

8. Montaż w odwrotnej kolejności

- Dobrze natłuścić pierścień samouszczelniający na

zespole odcinającym

- Nie uszkodzi

ć pierścienia samouszczelniającego

przy montażu

- Moment dokręcenia zespołu odcinającego wynosi

100 - 120 Nm

9. Sprawdzić działanie (zob. rozdziaą Przegląd)

8.3 Czyszczenie

- Kontrole powinna przeprowadzić firma

instalatorska.

- Przeprowadzane przez użytkującego

Do czyszczenia części z tworzywa sztucznego

nie używać środków do czyszczenia,

zawierających rozpuszczalniki i alkohol!

Żadne środki czyszczące nie powinny dostać

się do środowiska naturalnego lub kanalizacji!

1. Sposób postępowania - patrz rozdział Konserwacja

9. Usuwanie

Zespół odcinający składa się z:

- Stal nierdzewna

- metalu czerwonego

-mosiądzu

Należy stosować się do miejscowych

przepisów dotyczących prawidłowego

wykorzystania odpadów wzgl. ich usuwania!

10. Zakłócenia / poszukiwanie usterek

Usterka Przyczyna Usuwanie

Zawór spustowy otwiera bez

wyraźnej przyczyny

Zawór spustowy nie zamyka Osad przy przy gnieździe zaworu Wymontować zawór spustowy i wyczyścić

Zawór spustowy nie otwiera si Zapchany przewód regulacji

Honeywell GmbH 16 MU1H-1218GE23 R0309

Uderzenie ciśnienia w sieci wodnej Zainstalować przed zespołem odcinającym

reduktor ciśnienia

Zmienne ciśnienie wstępne Zainstalować przed zespołem odcinającym

reduktor ciśnienia

Zespół odcinający po stronie wlotu

lub zawór spustowy jest zabrudzony

Nieszczelny zespół odcinający po

Wymontować i wyczyścić zespół

odcinający lub zawór spustowy

Wymienić zespół odcinający

stronie wlotu

lub wymienić

Uszkodzony pierścień typu O-ring Wymontować zawór spustowy i wymienić

pierścień samouszczelniający

Nieszczelny zawór spustowy Wymontować zawór spustowy i wyczyścić

lub wymienić

Zdemontować i wyczyścić przewód

ciś

nienia

regulacji ciśnienia

Page 17

PL

4

5

6

5

3

4

4

2

5

FY69P

TK295 TKA295

5

11. Części zamienne

BA298-F

1 Zawór spustowy DN65 -150 0901855

2 Zespół odcinający po

stronie wlotu

3 Zespół odcinający po

stronie wylotu

4 Zawór kulowy DN65 -150 0901659

5 Zespół uszczelek DN65 -100 0904031

6 Klamerka

kompletować

12. Części zamienne

BA298I-F

7 Zawór spustowy DN65 -150 0901856

8 Zespół odcinający po

stronie wlotu

9 Zespół odcinający po

stronie wylotu

10 Zawór kulowy DN65 -150 0901662

11 Zespół uszczelek DN65 -100 0904031

12 Klamerka

kompletować

MU1H-1218GE23 R0309 17 Honeywell GmbH

1

DN65 -100 0901650

DN150 0901654

DN65 -100 0901651

DN150 0901655

DN150 0904032

DN65 -100 0904033

DN150 0904034

DN65 -100 0901652

DN150 0901656

DN65 -100 0901653

DN150 0901657

DN150 0904032

DN65 -100 0904033

DN150 0904034

13. Wyposażenie dodatkowe

FY69P Odmulacz

Z drobnym sitkiem podwójnym, korpus z

żeliwa szarego, wewnętrz i na zewnątrz

powlekany proszkowo A = wielkość oczek

sitka ok. 0,5 mm

TK295 Zestaw do kontroli ciśnienia

Elektroniczny przyrząd pomiarowy z

cyfrowym wyświetlaczem, zasilany z baterii.

Z futerałem i akcesoriami, idealny do

przeprowadzania przeglądów i konserwacji

zespołów odcinających BA.

TKA295 Zestaw do kontroli ciśnienia

Elektroniczny przyrząd pomiarowy z

cyfrowym wyświetlaniem różnicy ciśnień. Z

futerałem i akcesoriami, idealny do

przeprowadzania przeglądów i konserwacji

zespołów odcinających BA.

WBA-298Narzdzia do wymiany zespoBu

odcinajcego

WBA-298-100 dla wielkości przyłączy

DN 65 - 100

WBA-298-150 dla wielkości przyłączy

DN 150

WBA-298

Page 18

PL

Honeywell GmbH 18 MU1H-1218GE23 R0309

Page 19

PL

MU1H-1218GE23 R0309 19 Honeywell GmbH

Page 20

Automation and Control Solutions

Honeywell GmbH

Hardhofweg

D-74821 Mosbach

Phone: (49) 6261 810

Fax: (49) 6261 81309

http://europe.hbc.honeywell.com

www.honeywell.com

Manufactured for and on behalf of the

Environmental and Combustion Controls Division of

Honeywell Technologies Sàrl, Rolle, Z.A. La Pièce 16,

Switzerland by its Authorised Representative Honeywell GmbH

MU1H-1218GE23 R0309

Subject to change

© 2009 Honeywell GmbH

Page 21

2.

7.2

8.1.1

8.1.2

1

2

3

ABCDEFG

65 650 600 160 150 345 395 75

80 650 600 160 150 345 395 75

100 650 600 160 150 345 395 75

10

5

bar

15

0

16

150 650 600 200 150 375 435 75

8.1.3

10

5

bar

15

0

16

10

5

bar

15

0

16

8.2.1

8.2.2

4.

5.

6.

7.

6.

6.

5.

4.

4.

MU1H-1218GE23 R0309 Honeywell GmbH

Page 22

D

1. Sicherheitshinweise............................ 2

2. Funktionsbeschreibung ..................... 2

3. Verwendung ....................................... 2

4. Technische Daten.............................. 2

5. Lieferumfang...................................... 2

6. Varianten ............................................ 2

7. Montage ............................................. 2

8. Instandhaltung ................................... 3

9. Entsorgung ........................................ 4

10. Störungen / Fehlersuche................... 4

11. Ersatzteile BA298-F ........................... 5

12. Ersatzteile BA298I-F .......................... 5

13. Zubehör .............................................. 5

GB

1. Safety Guidelines ............................... 6

2. Functional description ....................... 6

3. Application ......................................... 6

4. Technical data ................................... 6

5. Scope of delivery ............................... 6

6. Options ............................................... 6

7. Assembly ............................................ 6

8. Maintenance ...................................... 7

9. Disposal ............................................. 8

10.Troubleshooting ................................ 8

11.Spare Parts BA298-F......................... 9

12.Spare Parts BA298I-F........................ 9

13.Accessories ....................................... 9

F

1. Consignes de sécurité ..................... 10

2. Description fonctionnelle ................ 10

3. Mise en oeuvre ................................ 10

4. Caractéristiques ............................... 10

5. Contenu de la livraison .................... 10

6. Variantes .......................................... 10

7. Montage ........................................... 10

8. Maintenance .................................... 11

9. Matériel en fin de vie ....................... 12

10. Défaut / recherche de panne ..........12

11. Pièces de rechange BA298-F ......... 13

12. Pièces de rechange BA298I-F ........ 13

13. Accessoires...................................... 13

PL

1. Wskazówki bezpieczeDstwa .......... 14

2. Opis funkcji ..................................... 14

3. Zastosowanie .................................. 14

4. Dane techniczne ............................. 14

5. Zakres dostawy ............................... 14

6. Warianty .......................................... 14

7. Montaż ............................................. 14

8. Utrzymywanie w dobrym stanie .... 15

9. Usuwanie ......................................... 16

10. Zakłócenia / poszukiwanie usterek 16

11. Części zamienne BA298-F ............. 17

12. Części zamienne BA298I-F ............ 17

13. Wyposaøenie dodatkowe ............... 17

MU1H-1218GE23 R0309 Honeywell GmbH

Loading...

Loading...