Page 1

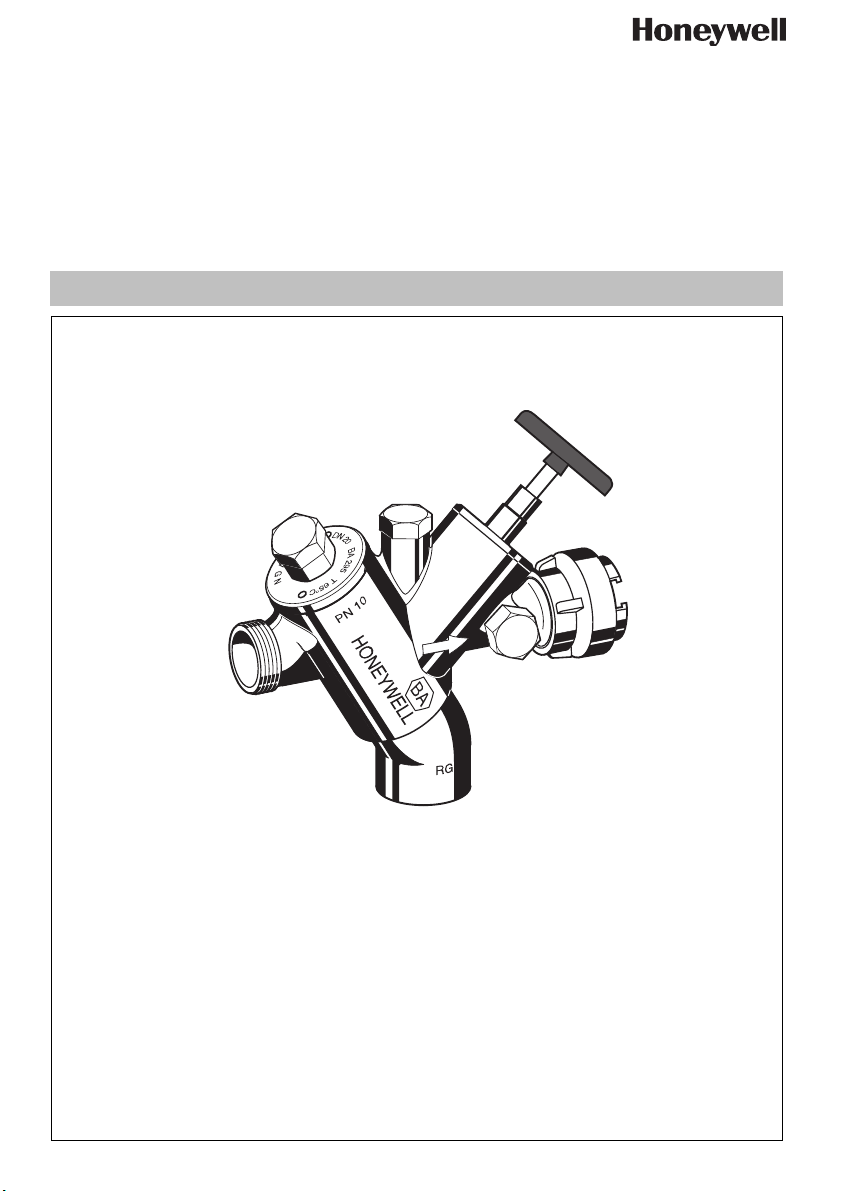

BA295STN-11/2C

Einbauanleitung • Installation instruction • Notice de montage

Anleitung zum späteren Gebrauch aufbewahren!

Keep instructions for later use!

Conserver la notice pour usage ultérieur!

EB-BA295STN-C Rev. C

Systemtrenner

Backflow Preventer

Disconnecteur

Page 2

D

1. Sicherheitshinweise

1. Beachten Sie die Einbauanleitung.

2. Benutzen Sie das Gerät

• bestimmungsgemäß

• in einwandfreiem Zustand

• sicherheits- und gefahrenbewusst.

3. Beachten Sie, dass das Gerät ausschließlich für

den in dieser Einbauanleitung genannten Verwendungsbereich bestimmt ist. Eine andere oder

darüber hinausgehende Benutzung gilt als nicht

bestimmungsgemäß.

4. Beachten Sie, dass alle Montage-, Inbetriebnahme,

Wartungs- und Justagearbeiten nur durch autorisierte Fachkräfte ausgeführt werden dürfen.

5. Lassen Sie Störungen, welche die Sicherheit beeinträchtigen können, sofort beseitigen.

2. Funktionsbeschreibung

Systemtrenner vom Typ BA sind in 3 Druckzonen

unterteilt. In Zone ist der Druck höher als in Zone

und dort wieder höher als in Zone . An Zone

ist ein Ablassventil angeschlossen, welches spätestens dann öffnet, wenn der Differenzdruck zwischen

Zone und auf 0,14 bar abgesunken ist. Das

Wasser aus Zone strömt ins Freie. Damit ist die

Gefahr eines Rückdrückens oder Rücksaugens in das

Versorgungsnetz ausgeschlossen. Die Rohrleitung ist

unterbrochen und das Trinkwassernetz gesichert.

3. Verwendung

Systemtrenner dieses Typs sind geeignet zur Absicherung von Trinkwasseranlagen gegen Rückdrücken,

Rückfließen und Rücksaugen.

Sie werden zur Absicherung von Standrohren zur

temporären Wasserentnahme bei Veranstaltungen

und Baumaßnahmen eingesetzt.

Abgesichert werden Flüssigkeiten bis einschließlich

Flüssigkeitskategorie 4 nach DIN EN 1717.

Medium Wasser

Max. Eingangsdruck 10.0 bar

Min. Eingangsdruck 1.5 bar

Einbaubedingungen für den sicheren Betrieb der

Anlage ist es nicht notwendig,

bestimmte Einbauhöhen der

Sicherungsarmatur zu

beachten

4. Technische Daten

Einbaulage Horizontal mit Ablauf-

anschluss nach unten

Max. Betriebstemperatur 65°C

1

Nenndurchmesser 1

/2"

5. Lieferumfang

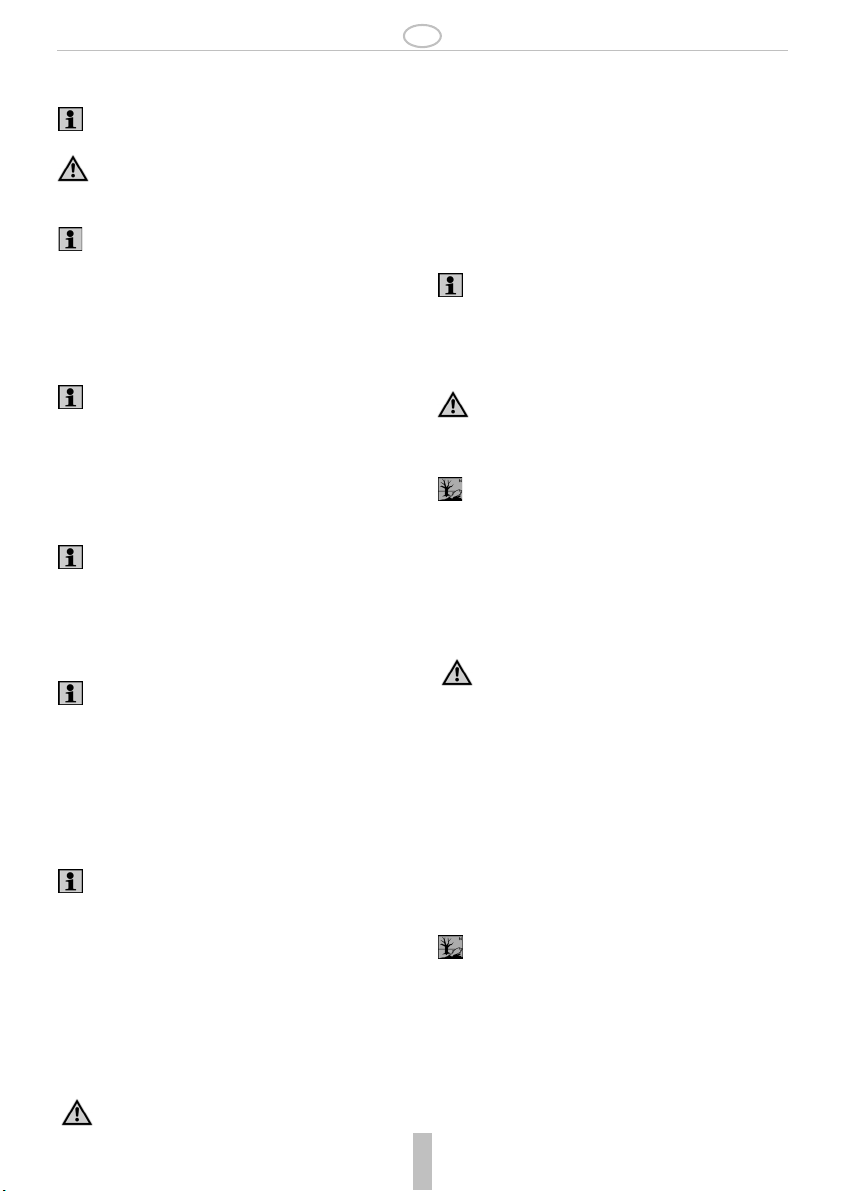

Der Systemtrenner besteht aus:

• Gehäuse

• Integrierter Schmutzfänger, Maschenweite 0,6 mm

• Kartuscheneinsatz mit integriertem Rückflussverhinderer und Ablassventil

• Rückflussverhinderer ausgangsseitig

• 3 Prüfstutzen

• mit ausgangsseitiger C- Festkupplung

• Intergriertes ausgangsseitiges Absperrventil

6. Varianten

BA295STN-11/2C = Standardversion mit ausgangs-

seitiger C-Festkupplung

7. Montage

7.1 Einbauhinweise

• Der Sytemtrenner und der Verteilerkopf müssen mit

einem - gemäß der lokalen Trinkwassernormen zugelassenen Kleber unlösbar miteinander

verbunden werden!

• Direkter Anschluss am Verteilerkopf

• Im Systemtrenner ist ein Schmutzfänger integriert,

der Ablagerungen aus dem Rohrleitungssystem

zurückhält. Bei stark verunreinigtem Wasser sollte

ein Feinfilter vorgeschaltet werden, um die

einwandfreie Funktion des Gerätes zu gewährleisten.

• Der Einbauort muss frostsicher sein

7.2 Montageanleitung

1. Absperrventile schließen

2. Systemtrenner an Verteilerkopf anschrauben

3. C-Festkupplung und Schlauch montieren

4. Gerät ist betriebsbereit

5. Absperrventile öffnen

MU1H-1235GE23 R1108 2 Honeywell GmbH

Page 3

D

8. Instandhaltung

Wir empfehlen einen Wartungsvertrag mit

einem Installationsunternehmen abzuschließen

Kugelhähne nach der Wartung wieder demontieren!

8.1 Inspektion

• Intervall: alle 6 Monate (abhängig von den

örtlichen Bedingungen)

• Durchführung durch ein Installationsunternehmen

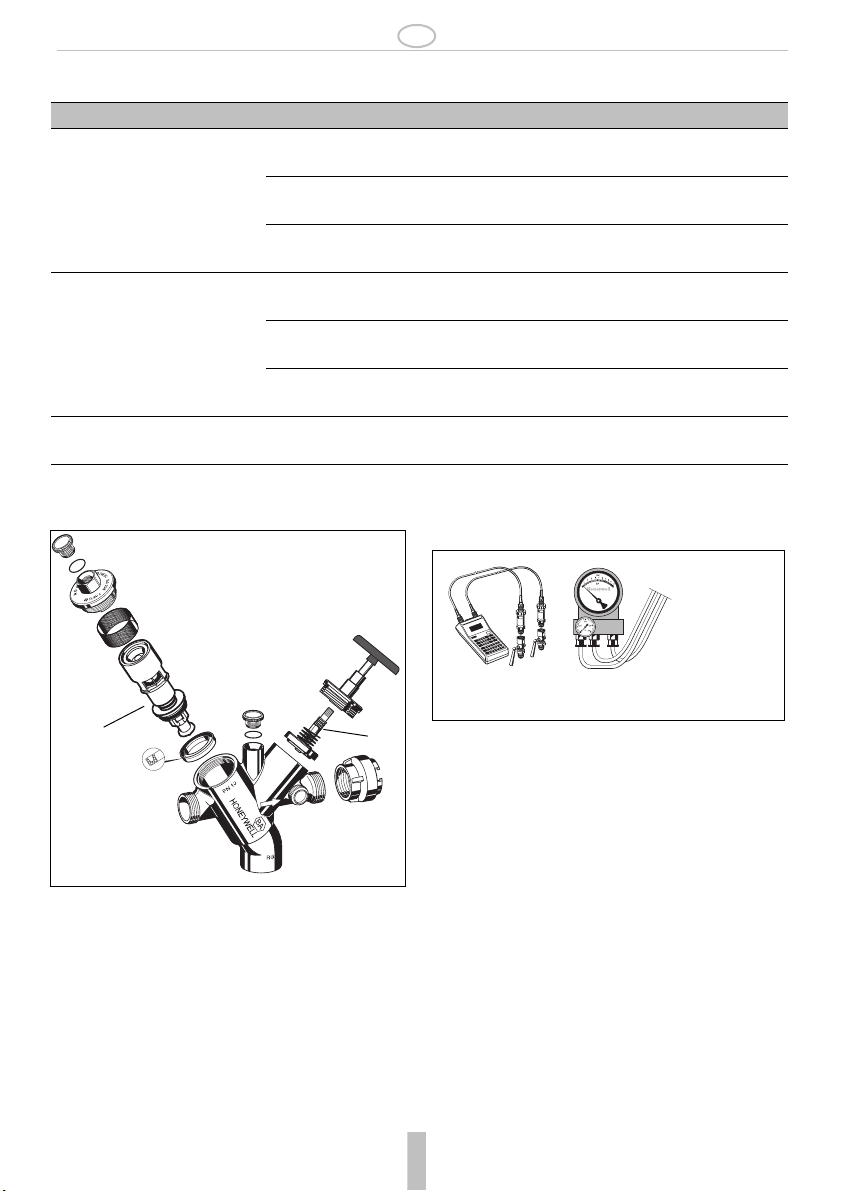

• Inspektion mit Prüfgerät und Wartungsset

(siehe Zubehör)

8.1.1 Funktionskontrolle Ablassventil

Absperrventil muss bei Funktionskontrolle

maximal geöffnet sein

Funktionskontrolle mit Prüfgerät TKA295 oder

TK295

1. Blinddeckel auf C-Kupplung montieren

2. Vorgehensweise laut Bedienungsanleitung Prüfgerät TKA295 bzw. TK295

Schnellprüfung der Funktion des Ablassventils:

• Vordruck absenken

o öffnet das Ablassventil (d.h. es tropft), so

ist die Funktion in Ordnung

8.1.2 Funktionskontrolle ausgangsseitiger Rückflussverhinderer

Absperrventil muss bei Funktionskontrolle

maximal geöffnet sein

Funktionskontrolle mit Prüfgerät TKA295 oder

TK295

1. Blinddeckel auf C-Kupplung montieren

2. Vorgehensweise laut Bedienungsanleitung Prüf-

gerät TKA295 bzw. TK295

8.2 Wartung

• Intervall: min. einmal jährlich (abhängig von

den örtlichen Bedingungen)

• Durchführung durch ein Installationsunternehmen

8.2.1 Kartuscheneinsatz

1. Eingangsseitiges Absperrventil schließen

4. Montage in umgekehrter Reihenfolge

5. Funktion überprüfen (siehe Kapitel Inspektion)

8.2.2 Rückflussverhinderer

1. Eingangsseitiges Absperrventil schließen

o Systemtrenner wird druckentlastet

2. Rückflussverhinderer ersetzen

3. Funktion überprüfen (siehe Kapitel Inspektion)

8.3 Reinigung

• Durchführung durch ein Installationsunternehmen

• Durchführung durch den Betreiber

Bei Bedarf können der Kartuscheneinsatz und der

Schmutzfänger gereinigt werden.

Zum Reinigen der Kunststoffteile keine

lösungsmittel- und/oder alkoholhaltigen Reinigungsmittel benutzen, da diese zu Wasserschäden führen können!

Es dürfen keine Reinigungsmittel in die Umwelt

oder Kanalisation gelangen!

1. Eingangsseitiges Absperrventil schließen

o Systemtrenner wird druckentlastet

2. Stopfen abschrauben

3. Schmutzfänger entfernen

4. Kartuscheneinsatz herausnehmen

5. Kartuscheneinsatz und Schmutzfänger reinigen.

• Kartuscheneinsatz nicht in Einzelteile

zerlegen!

6. Kartuscheneinsatz wieder einstecken.

7. Montage in umgekehrter Reihenfolge

8. Funktion überprüfen (siehe Kapitel Inspektion)

9. Entsorgung

• Gehäuse aus Rotguss

• Kartuscheneinsatz aus hochwertigem Kunststoff

• Rückflussverhinderer aus hochwertigem Kunststoff

bzw. Rotguss

• Dichtelemente aus trinkwassergeeigneten Elastomeren

Die örtlichen Vorschriften zur ordnungsgemäßen Abfallverwertung bzw. Beseitigung

beachten!

o Systemtrenner wird druckentlastet

2. Stopfen abschrauben

3. Kartuscheneinsatz, Nutring und Sieb ersetzen

o Kartusche eindrücken bis sie einrastet

• Kartuscheneinsatz nicht in Einzelteile

zerlegen!

Honeywell GmbH 3 MU1H-1235GE23 R1108

Page 4

D

10. Störungen / Fehlersuche

Störung Ursache Behebung

Ablassventil öffnet ohne

ersichtlichen Grund

Druckschläge im Wassernetz Vor Systemtrenner einen Druckmin-

derer einbauen

Schwankender Vordruck Vor Systemtrenner einen Druckmin-

derer einbauen

Kartuscheneinsatz ist verschmutzt Kartuscheneinsatz ausbauen und

reinigen

Ablagerungen am Ventilsitz Kartuscheneinsatz ausbauen und

reinigen oder ersetzen

Ablassventil schließt nicht

Beschädigter O-Ring Kartuscheneinsatz ausbauen und

reinigen

Undichtes Ablassventil Kartuscheneinsatz ausbauen und

reinigen oder ersetzen

Zu geringer Durchfluss Eingangsseitiger Schmutzfänger ist

verstopft

Schmutzfänger ausbauen und

reinigen

12. Zubehör

TK295

1

TK295 Druck-Prüfset

2

TKA295

Elektronisches Druckmessgerät mit Digitalanzeige, Batterie betrieben.

Mit Koffer und Zubehör, ideal zur Inspektion

und Wartung der Systemtrenner BA.

TKA295 Druck-Prüfset

Elektronisches Druckmessgerät mit

11. Ersatzteile

1 Kartuscheneinsatz

komplett

2 Rückflussverhin-

11/2" 0903745

11/2" RV295STN-11/2C

Differenzdruckanzeige.

Mit Koffer und Zubehör, ideal zur Inspektion

und Wartung der Systemtrenner BA.

derereinsatz

komplett

MU1H-1235GE23 R1108 4 Honeywell GmbH

Page 5

GB

1. Safety Guidelines

1. Follow the installation instructions.

2. Use the appliance

• according to its intended use

• in good condition

• with due regard to safety and risk of danger.

3. Note that the appliance is exclusively for use in the

applications detailed in these installation instructions. Any other use will not be considered to comply

with requirements and would invalidate the

warranty.

4. Please take note that any assembly, commissioning, servicing and adjustment work may only be

carried out by authorized persons.

5. Immediately rectify any malfunctions which may

influence safety.

2. Functional description

BA type backflow preventers are divided into three

pressure zones. The pressure in zone is higher than

in zone , which in turn is higher than in zone . A

discharge valve is connected to zone which opens

at the latest when the differential pressure between

zones and falls to 0.14 bar. The water from zone

discharges to atmosphere. In this way the danger of

back pressure or back syphonage into the supply

network is prevented. The pipework connection is

interrupted and the drinking water network is

protected.

3. Application

Backflow preventers of this type are suitable for the

protection of drinking water systems against back

pressure, back flow and back syphonage.

They are used to protect the temporary water tapping

of standpipes on events or construction sites.

Fluids up to and including liquid category 4 to EN 1717

are protected.

Medium Water

Maximum inlet pressure 10.0 bar

Minimum inlet pressure 1.5 bar

Installation conditions for the safe operation of the

appliance it’s not neccessary

to fullfill any height dimensions

4. Technical data

Installation position Horizontal with discharge

valve downwards

Max. operating temperature 65°C

1

Nominal diameter 1

/2"

5. Scope of delivery

The backflow preventer consists of:

• Housing

• Integral strainer, mesh size approx. 0.6 mm

• Valve cartridge with integral check valve and

discharge valve

• Outlet check valve

• 3 test sockets

• Connection fittings

• Integral shut-off on outlet

6. Options

BA295STN-11/2C =Standard version with C-coupling

on outlet

7. Assembly

7.1 Installations Guidelines

• The backflow preventer and the distributor head

must be connected to one another non-detachably

with an - according to the local drinking water standards - approved glue!

• Directly connected to distributor

• Backflow preventers of this type have an integral

strainer which protects the device from the ingress

of dirt. With highly polluted water a fine filter should

be installed upstream to ensure the correct function

of the device.

• The installation location should be protected against

frost

7.2 Assembly instructions

1. Close shutoff valves

2. Screw backflow preventer in distributor

3. Fit C-coupling and flexible tube

4. The appliance is ready for use

5. Open shutoff valves

MU1H-1235GE23 R1108 5 Honeywell GmbH

Page 6

GB

8. Maintenance

We recommend a planned maintenance

contract with an installation company

Disassemble ball valves after maintenance!

8.1 Inspection

• Frequency: every 6 month (depending on

local operating conditions)

• To be carried out by an installation company

• Inspection with a test control unit and maintenance-set (see accessories)

8.1.1 Testing discharge valve

For testing the shutoff valve must be fully open.

Take note of the instructions of the test control

unit TKA295 or TK295

1. Fit temporary cover on c-coupling.

2. Procedure according to instruction of the test control

unit TKA295 resp. TK295

Quick test for the discharge valve:

• Lower the inlet pressure

o if the discharge valve opens (it drops), the

function is o.k.

8.1.2 Testing outlet check valve

For testing the shutoff valve must be fully open.

Take note of the instructions of the test control

unit TKA295 or TK295

1. Fit temporary cover on c-coupling.

2. Procedure according to instruction of the test control

unit TKA295 resp. TK295

8.2 Maintenance

• Frequency: at least once a year (depending

on local operating conditions)

• To be carried out by an installation company

8.2.1 Cartridge insert

1. Close inlet shutoff valve

o Pressure in backflow preventer relieves

2. Unscrew the plug

3. Exchange cartridge insert, lip seal and filter

o push down the cartridge insert till it snaps in

• Don’t disassemble cartridge insert to individual parts!

4. Reassemble in reverse order

5. Test function (see chapter inspection)

8.2.2 Check valve

1. Close inlet shutoff valve

o Pressure in backflow preventer relieves

2. Exchange check valve

3. Test function (see chapter inspection)

8.3 Cleaning

• To be carried out by an installation company

• To be carried out by the operator

If necessary, the cartridge insert and the strainer can

be cleaned.

Do not use any cleaning agents containing

solvents and/or alcohol to clean the plastic

parts!

Detergents must not be allowed to enter the

environment or the sewerage system!

1. Close inlet shutoff valve

o Pressure in backflow preventer relieves

2. Unscrew the plug

3. Remove strainer

4. Remove cartridge insert

5. Clean cartridge insert and strainer

• Don’t disassemble cartridge insert to individual parts!

6. Reinsert cartridge insert.

7. Reassemble in reverse order

8. Test function (see chapter inspection)

9. Disposal

• Red bronze housing

• High-quality synthetic material valve cartridge

• High-quality synthetic material or red bronze check

valves

• Sealing elements made of elastomer materials

suitable for drinking water

Observe the local requirements regarding

correct waste recycling/disposal!

Honeywell GmbH 6 MU1H-1235GE23 R1108

Page 7

GB

10. Troubleshooting

Disturbance Cause Remedy

Discharge valve opens without

apparent reason

Pressure strokes in water supply system Install a pressure reducing valve

upstream the backflow preventer

Fluctuating inlet pressure Install a pressure reducing valve

upstream the backflow preventer

Cartridge insert is contaminated Remove cartridge insert and

exchange it

Deposits on valve seat Remove cartridge insert and clean or

exchange it

Discharge valve don’t close

Damaged ’o’ring Remove cartridge insert and

exchange it

Leaky discharge valve Remove cartridge insert and clean or

exchange it

Flow is to low Inlet strainer is blocked Remove strainer and clean it

12. Accessories

TK295

1

2

TK295 Test kit

Electronic pressure measuring device with

TKA295

digital indicator, battery-operated.

With case and accessories, ideal for inspection and maintenance of backflow preventer

type BA.

TKA295 Test kit

11. Spare Parts

1 Cartridge insert

complete

2 Check valve insert

complete

MU1H-1235GE23 R1108 7 Honeywell GmbH

11/2" 0903745

11/2" RV295STN-11/

2C

Analogue pressure measuring device with

differential pressure display.

With case and accessories, ideal for inspection and maintenance of backflow preventer

type BA.

Page 8

F

1. Consignes de sécurité

1. Suivre les indications de la notice de montage.

2. En ce qui concerne l'utilisation de l'appareil

• Utiliser cet appareil conformément aux données du

constructeur

• Maintenir l'appareil en parfait état

• Respectez les consignes de sécurité

3. Il faut noter que cet équipement ne peut être mis en

oeuvre que pour les conditions d'utilisation mentionnées dans cette notice. Toute autre utilisation, ou

le non respect des conditions normales d'utilisation,

serait considérée comme non conforme.

4. Observer que tous les travaux de montage, de mise

en service, d'entretien et de réglage ne pourront

être effectués que par des spécialistes autorisés.

5. Prendre des mesures immédiates en cas d'anomalies mettant en cause la sécurité.

2. Description fonctionnelle

Les disconnecteurs de type BA sont divisés en 3 zones

de pression. Dans la zone la pression est plus

élevée que dans la zone où elle est encore plus

élevée que dans la zone . A la zone une soupape

de vidange est raccordée et elle s'ouvre au plus tard

lorsque la pression différentielle entre la zone et

est tombée à 0,14 bar. L'eau de la zone s'écoule

vers l'extérieur. Ainsi, le risque de retour ou de réaspiration dans le réseau de distribution est exclu. La

tuyauterie est interrompue et le réseau d'eau potable

est protégé.

3. Mise en oeuvre

Les disconnecteurs de ce type conviennent pour

protéger les installations d'eau potable contre la pression en retour, le retour d'eau et la réaspiration.

Ils sont utilisés pour protéger les tuyaux verticaux

servant à la prise d'eau temporaire lors de manifestations et sur des chantiers.

Ils permettent la protection des liquides jusqu'à la catégorie de liquide 4 selon DIN EN 1717.

Liquide Eau

Pression d'admission maximale 10.0 bar

Pression d'admission minimale 1.5 bar

Conditions d'installation pour un fonctionnement de

l'installation en toute sécurité,

il n'est pas nécessaire de

respecter des dimensions de

hauteur

MU1H-1235GE23 R1108 8 Honeywell GmbH

4. Caractéristiques

Position de montage horizontale, raccord de

sortie vers le bas

Température de service maxi 65°C

1

Dimensions deraccordement 1

/2"

5. Contenu de la livraison

Le disconnecteur comprend:

• Corps

• Panier filtrant intégré, taille de la maille env. 0,6 mm

• Cartouche avec clapet anti-retour et soupape de

vidange intégrés

• Clapet anti-retour côté sortie

• 3 raccords d'inspection

• Raccords vissés

• Dispositif d'arrêt intégré à la sortie

6. Variantes

BA295STN-11/2C =Version standard avec couplage C

côté sortie

7. Montage

7.1 Dispositions à prendre

• Le disjoncteur du système et la tête de réparation

doivent être raccordés de manière définitive entre

eux au moyen d’un autocollant homologué !

• Raccorder directement au distributeur

• Un panier filtrant est intégré au disconnecteur qui

retient les dépôts de la tuyauterie. Si l’eau est très

sale, il est recommandé de monter un filtre fin en

amont afin de garantir le fonctionnement parfait de

l’appareil.

• Le lieu de montage doit être à l'abri du gel.

7.2 Instructions de montage

1. Fermer les robinets d'isolement.

2. Visser le disconneteur (système anti-reflux) dans le

distributeur

3. Installer le couplage C et le tuyau flexible

4. L'appareil est opérationnel.

5. Ouvrir les robinets d'isolement.

Page 9

F

8. Maintenance

Nous recommandons de conclure un contrat

d'entretien avec un installateur

Démonter de nouveau les vannes à boisseau

sphérique après l’entretien !

8.1 Inspection

• Intervalle : tous les 6 mois (en fonction des

conditions locales)

• Réalisation par une entreprise d'installation

• Inspection avec appareil de contrôle et kit

d'entretien (voir Accessoires)

8.1.1 Contrôle du fonctionnement de la valve

d'écoulement

Pour le contrôle, le robinet d'isolement doit être

entièrement ouvert.

Contrôle du fonctionnement avec l'appareil

TKA295 ou TK295

1. Installer le couvercle temporaire sur le couplage c

2. Procédure selon les instructions de service de

l'appareil TKA295 ou TK295

Contrôle rapide du fonctionnement de la

soupape de vidange :

• Réduire la pression d'admission

o si la soupape de vidange s'ouvre (des

gouttes sortent), le fonctionnement est

correct.

8.1.2 Contrôle du fonctionnement clapet antiretour du côté de la sortie

Pour le contrôle, le robinet d'isolement doit être

entièrement ouvert.

Contrôle du fonctionnement avec l'appareil

TKA295 ou TK295

1. Installer le couvercle temporaire sur le couplage c

2. Procédure selon les instructions de service de

l'appareil TKA295 ou TK295

8.2 Maintenance

• Intervalle : au moins une fois par an (en

fonction des conditions locales)

• Réalisation par une entreprise d'installation

8.2.1 Cartridge insert

1. Fermer le robinet d'isolement côté entrée.

o Le disconnecteur est déchargé.

2. Dévisser le bouchon.

3. Remplacer la cartouche, le joint à gorge et le filtre.

o Appuyer sur la cartouche jusqu'à ce qu'elle

s'enclenche.

• Ne pas démonter la cartouche !

4. Montage dans l'ordre inverse

5. Contrôler le fonctionnement (voir chapitre Inspection)

8.2.2 Check valve

1. Fermer le robinet d'isolement côté entrée.

o Le disconnecteur est déchargé.

2. Remplacer le clapet anti-retour

3. Contrôler le fonctionnement (voir chapitre Inspection)

8.3 Cleaning

• Réalisation par une entreprise d'installation

• Réalisation par l'exploitant

En cas de besoin, la cartouche et le panier filtrant

peuvent être nettoyés.

Pour le nettoyage des pièces en matière

synthétique, n'utilisez pas de produits solvants

ni contenant de l'alcool, car cela pourrait provoquer des dégâts d'eau!

Ne pas rejeter de produit détergent dans l'environnement ou dans les canalisations!

1. Fermer le robinet d'isolement côté entrée.

o Le disconnecteur est déchargé.

2. Dévisser le bouchon.

3. Enlever le panier filtrant.

4. Retirer la cartouche.

5. Nettoyer la cartouche et le panier filtrant.

• Ne pas démonter la cartouche !

6. Remonter la cartouche.

7. Montage dans l'ordre inverse

8. Contrôler le fonctionnement (voir chapitre Inspection)

Honeywell GmbH 9 MU1H-1235GE23 R1108

Page 10

F

9. Matériel en fin de vie

• Bo tier en laiton rouge

• Cartouche en matière synthétique de haute qualité

• Clapet anti-retour en matière synthétique de haute

qualité ou laiton rouge

• Eléments d’étanchéité en elastomères homologués

pour l’eau potable

Se conformer à la réglementation pour l'élimination des équipements industriels en fin de vie

vers les filières de traitement autorisées!

10. Défaut / recherche de panne

Panne Cause Remède

La soupape de vidange s'ouvre

sans raison manifeste

La valve d'écoulement ne se

ferme pas

Débit trop faible Le panier filtrant côté entrée est bouché. Retirer le panier filtrant et le nettoyer.

Coups de pression dans le réseau d'eau Monter un manodétendeur en amont

du disconnecteur

Variations de la pression d'admission Monter un manodétendeur en amont

du disconnecteur

Cartouche sale Retirer la cartouche et la nettoyer.

Dépôts sur le siège de soupape Démonter la cartouche et la nettoyer

ou remplacer.

Joint torique endommagé Retirer la cartouche et la nettoyer.

Fuites à la soupape de vidange Démonter la cartouche et la nettoyer

ou remplacer.

MU1H-1235GE23 R1108 10 Honeywell GmbH

Page 11

F

12. Accessoires

1

2

11. Pièces de rechange

1 Cartouche 11/2" 0903745

2 Clapet anti-retour 11/2" RV295STN-11/2C

TK295

TKA295

TK295 Kit de contrôle de pression

Manomètre électronique avec affichage

numérique, à pile. Avec mallette et accessoires, idéal pour l'inspection et l'entretien des

disconne1108cteurs BA.

TKA295 Kit de contrôle de pression

Manomètre électronique avec affichage de

pression différentielle. Avec mallette et accessoires, idéal pour l'inspection et l'entretien des

disconnecteurs BA.

MU1H-1235GE23 R1108 11 Honeywell GmbH

Page 12

Automation and Control Solutions

Honeywell GmbH

Hardhofweg

D-74821 Mosbach

Phone: (49) 6261 810

Fax: (49) 6261 81309

http://europe.hbc.honeywell.com

www.honeywell.com

Manufactured for and on behalf of the

Environmental and Combustion Controls Division of

Honeywell Technologies Sàrl, Rolle, Z.A. La Pièce

16, Switzerland by its Authorised Representative

Honeywell GmbH

EN0H-1235GE23 R1108

Subject to change

© 2008 Honeywell GmbH

Page 13

7.22.

8.1.1

8.2.1

8.1.2

8.2.2

MU1H-1235GE23 R1108 Honeywell GmbH

Page 14

1. Sicherheitshinweise ........................... 2

2. Funktionsbeschreibung ..................... 2

3. Verwendung ....................................... 2

4. Technische Daten............................... 2

5. Lieferumfang ...................................... 2

6. Varianten ............................................ 2

7. Montage ............................................. 2

8. Instandhaltung ................................... 3

9. Entsorgung ........................................ 3

10. Störungen / Fehlersuche ................... 4

11. Ersatzteile .......................................... 4

12. Zubehör .............................................. 4

1. Safety Guidelines ............................... 5

2. Functional description........................ 5

3. Application ......................................... 5

4. Technical data ................................... 5

5. Scope of delivery ............................... 5

6. Options ............................................... 5

7. Assembly ........................................... 5

8. Maintenance ...................................... 6

9. Disposal ............................................. 6

10. Troubleshooting ................................. 7

11. Spare Parts ........................................ 7

12. Accessories ....................................... 7

1. Consignes de sécurité ....................... 8

2. Description fonctionnelle .................. 8

3. Mise en oeuvre .................................. 8

4. Caractéristiques ................................ 8

5. Contenu de la livraison ...................... 8

6. Variantes ............................................ 8

7. Montage ............................................. 8

8. Maintenance ...................................... 9

9. Matériel en fin de vie ......................... 9

10. Défaut / recherche de panne ..........10

11. Pièces de rechange.......................... 10

12. Accessoires ..................................... 10

MU1H-1235GE23 R1108 Honeywell GmbH

Loading...

Loading...