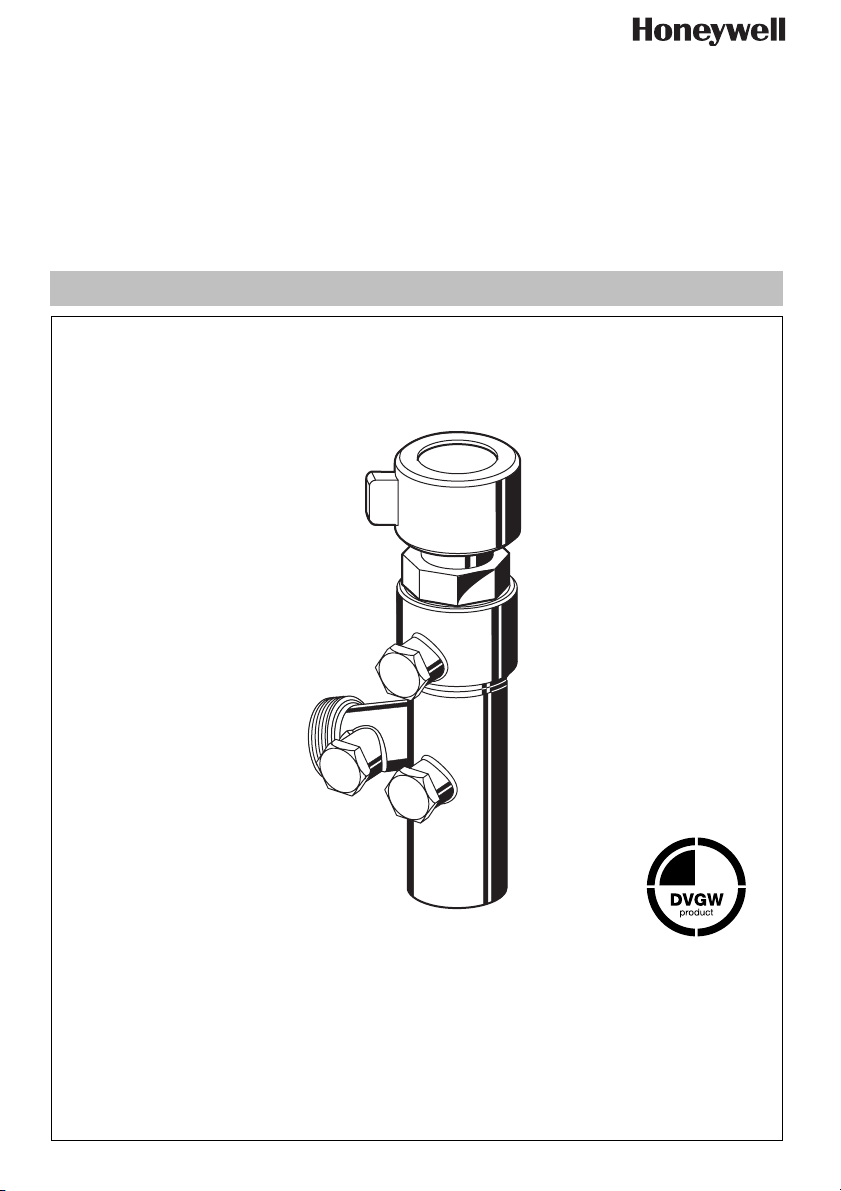

Page 1

BA295STN

Einbauanleitung • Installation instruction • Notice de montage

Instrukcja montazu • Monteringsvejledningen

Anleitung zum späteren Gebrauch aufbewahren!

Keep instructions for later use!

Conserver la notice pour usage ultérieur!

Zachowa instrukcj do pózniejszego wykorzystania!

Vejledning opbevares for senere brug!

EB-BA295STN Rev. F

Systemtrenner

Backflow Preventer

Disconnecteur

Zespół odcinający

Systemadskiller

Page 2

MU1H-1231GE23 R0809 2 Honeywell GmbH

Page 3

D

1. Sicherheitshinweise

1. Beachten Sie die Einbauanleitung.

2. Benutzen Sie das Gerät

• bestimmungsgemäß

• in einwandfreiem Zustand

• sicherheits- und gefahrenbewusst.

3. Beachten Sie, dass das Gerät ausschließlich für

den in dieser Einbauanleitung genannten Verwendungsbereich bestimmt ist. Eine andere oder

darüber hinausgehende Benutzung gilt als nicht

bestimmungsgemäß.

4. Beachten Sie, dass alle Montage-, Inbetriebnahme,

Wartungs- und Justagearbeiten nur durch autorisierte Fachkräfte ausgeführt werden dürfen.

5. Lassen Sie Störungen, welche die Sicherheit beeinträchtigen können, sofort beseitigen.

2. Funktionsbeschreibung

Systemtrenner vom Typ BA sind in 3 Druckzonen

unterteilt. In Zone ist der Druck höher als in Zone

und dort wieder höher als in Zone . An Zone

ist ein Ablassventil angeschlossen, welches spätestens dann öffnet, wenn der Differenzdruck zwischen

Zone und auf 0,14 bar abgesunken ist. Das

Wasser aus Zone strömt ins Freie. Damit ist die

Gefahr eines Rückdrückens oder Rücksaugens in das

Versorgungsnetz ausgeschlossen. Die Rohrleitung ist

unterbrochen und das Trinkwassernetz gesichert.

3. Verwendung

Systemtrenner dieses Typs sind geeignet zur Absicherung von Trinkwasseranlagen gegen Rückdrücken,

Rückfließen und Rücksaugen.

Sie werden zur Absicherung von Standrohren zur

temporären Wasserentnahme bei Veranstaltungen

und Baumaßnahmen eingesetzt.

Abgesichert werden Flüssigkeiten bis einschließlich

Flüssigkeitskategorie 4 nach DIN EN 1717.

Medium Wasser

Maximaler

Eingangsdruck

Mindesteingangsdruck 1,5 bar

Einbaubedingungen für die sichere Funktion

10,0 bar

müssen keine Höhenmaße

eingehalten werden

4. Technische Daten

Einbaulage senkrecht mit Ablaufanschluss

nach unten

Max.

Betriebstemperatur 65 °C

AblaufrohranschlussDN50

3

Nennweite

/4"

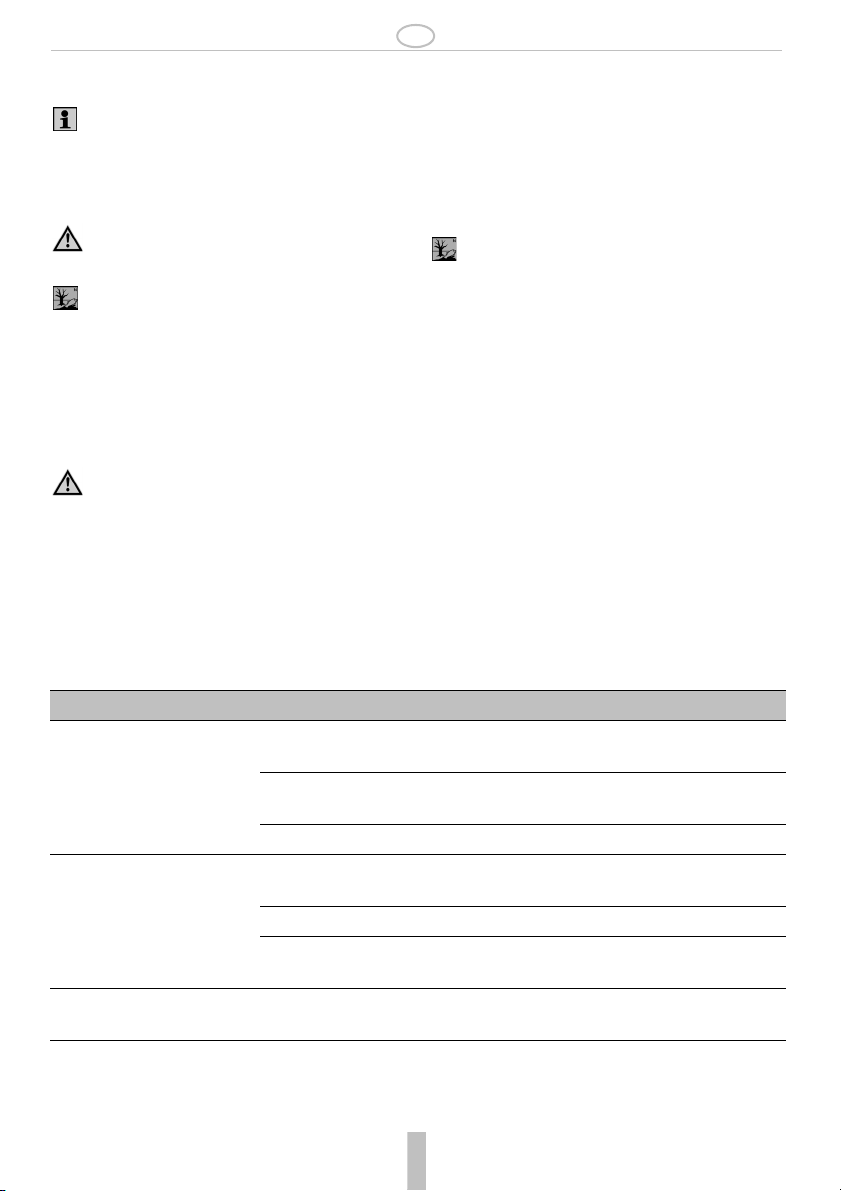

5. Lieferumfang

Der Systemtrenner besteht aus:

• Gehäuse

• Integrierter Schmutzfänger, Maschenweite 0,4 mm

• Kartuscheneinsatz mit integriertem Rückflussverhinderer und Ablassventil

• Rückflussverhinderer ausgangsseitig

• 3 Prüfstutzen

• Anschlussverschraubungen

• Abgang im 15° Winkel angeordnet, dadurch wird ein

Abknicken eines angeschlossenen Schlauches

verhindert

6. Varianten

BA295STN-3/4A = Standardausführung

Anschlussgewinde 1"

BA295STN-3/4AC12 =Gehäuse verchromt,

3

Anschlussgewinde

/4"

7. Montage

7.1 Einbauhinweise

• Einbau unter Auslaufventil

• Im Systemtrenner ist ein Schmutzfänger integriert,

der Ablagerungen aus dem Rohrleitungssystem

zurückhält. Bei stark verunreinigtem Wasser sollte

ein Feinfilter vorgeschaltet werden, um die

einwandfreie Funktion des Gerätes zu gewährleisten.

• Der Einbauort muss frostsicher sein

7.2 Montageanleitung

1. Absperrventile schließen

2. Systemtrenner an Absperrventil anschrauben

3. GEKA-Kupplung und Schlauch montieren

4. Gerät ist betriebsbereit

5. Absperrventile öffnen

MU1H-1231GE23 R0809 3 Honeywell GmbH

Page 4

D

8. Instandhaltung

Wir empfehlen einen Wartungsvertrag mit

einem Installationsunternehmen abzuschließen

8.1 Inspektion

• Intervall: alle 6 Monate (abhängig von den

örtlichen Bedingungen)

• Durchführung durch ein Installationsunternehmen

• Inspektion mit Prüfgerät und Wartungsset

(siehe Zubehör)

8.1.1 Funktion Ablassventil

1. GEKA-Kupplung und Schlauch demontieren

2. Absperrventil mit Dichtung ausgangsseitig

montieren und schließen

3. Verschlussstopfen entfernen

4. Kugelhähne mit Dichtung montieren und schließen

5. Eingangsseitiges Absperrventil öffnen

6. Geeignetes Prüfgerät mit Entlastungsventilen

anschließen

Bedienungsanleitung Prüfgerät beachten

7. Kugelhähne Vordruckkammer und Mitteldruckkammer öffnen

8. Eingangsseitiges Absperrventil schließen

9. Entlastungsventil am Prüfgerät langsam öffnen

o Druck in Vordruckkammer wird abgebaut

10.Stellung Entlastungsventil beibehalten und Differenzdruck, bei dem etwa ein Tropfen pro Sekunde

aus Ablassöffnung austritt, als Öffnungsdruck

Ablassventil notieren.

Der Öffnungsdruck kann am Prüfgerät ablesen

werden

Öffnungsdruck kleiner 0,14 bar Wartung!

11.Kugelhähne schließen

12.Prüfgerät demontieren

13.Ausgangsseitiges Absperrventil öffnen

14.Absperrventil demontieren

15.Kugelhähne demontieren

16.Verschlussstopfen einschrauben

Schnellprüfung der Funktion des Ablassventils:

• Vordruck absenken

o öffnet das Ablassventil (d.h. es tropft), so

ist die Funktion in Ordnung

8.1.2 Funktion ausgangsseitiger Rückflussverhinderer

1. GEKA-Kupplung und Schlauch demontieren

2. Absperrventil mit Dichtung ausgangsseitig

montieren und schließen

3. Verschlussstopfen entfernen

4. Kugelhähne mit Dichtung montieren und schließen

5. Eingangsseitiges Absperrventil öffnen

6. Geeignetes Prüfgerät mit Entlastungsventilen

anschließen

Bedienungsanleitung Prüfgerät beachten

7. Kugelhahn Eingangsdruckkammer öffnen.

8. Eingangsseitiges Absperrventil schließen

9. Kugelhahn Hinterdruckkammer öffnen.

o Druck in Hinterdruckkammer konstant, ausgangs-

seitiger Rückflussverhinderer ist betriebsbereit.

Druck nicht konstant Wartung!

10.Kugelhähne schließen

11.Prüfgerät demontieren

12.Ausgangsseitiges Absperrventil öffnen

13.Absperrventil demontieren

14.Kugelhähne demontieren

15.Verschlussstopfen einschrauben

8.2 Wartung

• Intervall: min. einmal jährlich (abhängig von

den örtlichen Bedingungen)

• Durchführung durch ein Installationsunternehmen

8.2.1 Kartuscheneinsatz

1. Absperrventil schließen

o Systemtrenner wird druckentlastet

2. Stopfen abschrauben

3. Kartuscheneinsatz, Nutring und Sieb ersetzen

o Kartusche eindrücken bis sie einrastet

• Kartuscheneinsatz nicht in Einzelteile

zerlegen!

4. Montage in umgekehrter Reihenfolge

5. Funktion überprüfen (siehe Kapitel Inspektion)

8.2.2 Rückflussverhinderer

1. Absperrventil schließen

o Systemtrenner wird druckentlastet

2. Rückflussverhinderer ersetzen

3. Funktion überprüfen (siehe Kapitel Inspektion)

Honeywell GmbH 4 MU1H-1231GE23 R0809

Page 5

D

8.3 Reinigung

• Durchführung durch ein Installationsunternehmen

• Durchführung durch den Betreiber

Bei Bedarf können der Kartuscheneinsatz und der

Schmutzfänger gereinigt werden.

Zum Reinigen der Kunststoffteile keine

lösungsmittelhaltigen Reinigungsmittel

benutzen!

Es dürfen keine Reinigungsmittel in die Umwelt

oder Kanalisation gelangen!

1. Absperrventile schließen

o Systemtrenner wird druckentlastet

2. Stopfen abschrauben

3. Schmutzfänger entfernen

4. Kartuscheneinsatz herausnehmen

5. Kartuscheneinsatz und Schmutzfänger reinigen.

• Kartuscheneinsatz nicht in Einzelteile

zerlegen!

6. Kartuscheneinsatz wieder einstecken.

7. Montage in umgekehrter Reihenfolge

8. Funktion überprüfen (siehe Kapitel Inspektion)

9. Entsorgung

• Gehäuse aus entzinkungsbeständigem Messing

• Kartuscheneinsatz aus hochwertigem Kunststoff

• Rückflussverhinderer aus hochwertigem Kunststoff

bzw. Rotguss

• Dichtelemente aus trinkwassergeeigneten Elastomeren

Die örtlichen Vorschriften zur ordnungsgemäßen Abfallverwertung bzw. Beseitigung

beachten!

10. Störungen / Fehlersuche

Störung Ursache Behebung

Ablassventil öffnet ohne ersichtlichen Grund

Ablassventil schließt nicht Ablagerungen am Ventilsitz Kartuscheneinsatz ausbauen und reinigen

Zu geringer Durchfluss Eingangsseitiger Schmutzfänger ist

MU1H-1231GE23 R0809 5 Honeywell GmbH

Druckschläge im Wassernetz Vor Systemtrenner einen Druckminderer

einbauen

Schwankender Vordruck Vor Systemtrenner einen Druckminderer

einbauen

Kartuscheneinsatz ist verschmutzt Kartuscheneinsatz ausbauen und reinigen

oder ersetzen

Beschädigter O-Ring Kartuscheneinsatz ausbauen und ersetzen

Undichtes Ablassventil Kartuscheneinsatz ausbauen und reinigen

oder ersetzen

Schmutzfänger ausbauen und reinigen

verstopft

Page 6

D

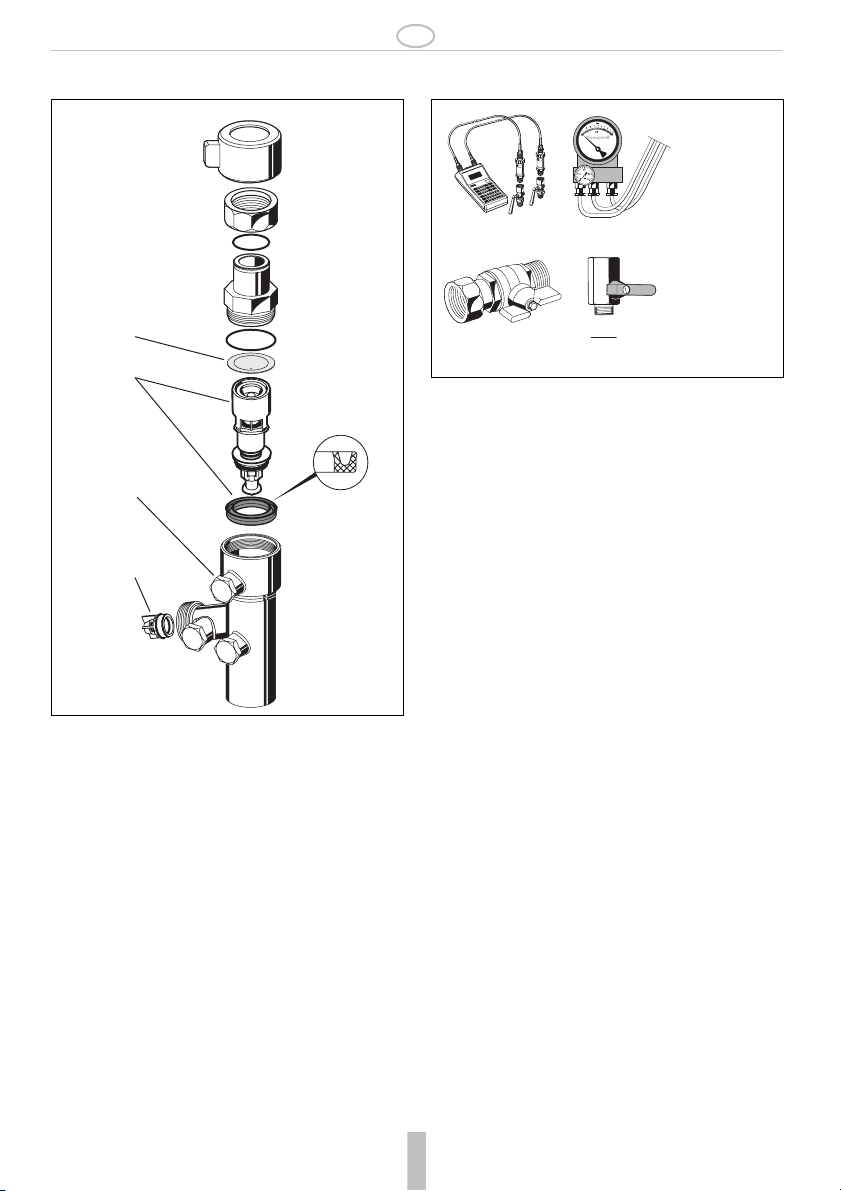

11. Ersatzteile 12. Zubehör

3

1

4, 5

2

1 Kartuscheneinsatz1/2" - 1" 0903733

2 Rückflussverhin-

1

/2" - 1" 2110200

derereinsatz

3 Sieb

4 Verschluss-

1

/2" - 1" S295STN

1

/2" - 1" 0903889

stopfenset-MS für

Variante A

1

5 Verschlussstopfen-

/2" - 1" 0903886

set für Variante

AC12

TK295

1x

WS295STN

TKA295

3x

3x

TK295 Druck-Prüfset

Elektronisches Druckmessgerät mit Digitalanzeige, Batterie betrieben.

Mit Koffer und Zubehör, ideal zur Inspektion

und Wartung der Systemtrenner BA.

TKA295Druck-Prüfset

Elektronisches Druckmessgerät mit

Differenzdruckanzeige.

Mit Koffer und Zubehör, ideal zur Inspektion

und Wartung der Systemtrenner BA.

WS295STN Wartungsset

Wartungsset für Systemtrenner des Typs

BA295STN zur Verwendung mit Prüfgerät

TK295 bzw. TKA295

MU1H-1231GE23 R0809 6 Honeywell GmbH

Page 7

GB

1. Safety Guidelines

1. Follow the installation instructions.

2. Use the appliance

• according to its intended use

• in good condition

• with due regard to safety and risk of danger.

3. Note that the appliance is exclusively for use in the

applications detailed in these installation instructions. Any other use will not be considered to comply

with requirements and would invalidate the

warranty.

4. Please take note that any assembly, commissioning, servicing and adjustment work may only be

carried out by authorized persons.

5. Immediately rectify any malfunctions which may

influence safety.

2. Functional description

BA type backflow preventers are divided into three

pressure zones. The pressure in zone is higher than

in zone , which in turn is higher than in zone . A

discharge valve is connected to zone which opens

at the latest when the differential pressure between

zones and falls to 0.14 bar. The water from zone

discharges to atmosphere. In this way the danger of

back pressure or back syphonage into the supply

network is prevented. The pipework connection is

interrupted and the drinking water network is

protected.

3. Application

Backflow preventers of this type are suitable for the

protection of drinking water systems against back

pressure, back flow and back syphonage.

They are used to protect the temporary water tapping

of standpipes on events or construction sites.

Fluids up to and including liquid category 4 to EN 1717

are protected.

Medium Water

Maximum inlet pressure 10.0 bar

Minimum inlet pressure 1.5 bar

Installation conditions for the safe operation of the

appliance it’s not neccessary

to fullfill any height dimensions

4. Technical data

Installation position Vertical with discharge valve

downwards

Max. operating

temperature 65 °C

Discharge pipe

connection DN50

3

Nominal diameter

/4"

5. Scope of delivery

The backflow preventer consists of:

• Housing

• Integral strainer, mesh size approx. 0.4 mm

• Valve cartridge with integral check valve and

discharge valve

• Outlet check valve

• 3 test sockets

• Connection fittings

• Hose connection in 15° off-axis angle to avoid

bending of the hose

• Discharge connection

6. Options

BA295STN-3/4A = Standard version with threaded

connections 1"

BA295STN-3/4AC12 =Housing chromium plated,

3

connecting thread

/4"

7. Assembly

7.1 Installations Guidelines

• Installation downstream of outlet valve

• Backflow preventers of this type have an integral

strainer which protects the device from the ingress

of dirt. With highly polluted water a fine filter should

be installed upstream to ensure the correct function

of the device.

• The installation location should be protected against

frost

7.2 Assembly instructions

1. Close shutoff valves

2. Screw backflow preventer in shutoff valve

3. Fit coupling and flexible tube

4. The appliance is ready for use

5. Open shutoff valves

MU1H-1231GE23 R0809 7 Honeywell GmbH

Page 8

GB

8. Maintenance

We recommend a planned maintenance

contract with an installation company

8.1 Inspection

• Frequency: every 6 month (depending on

local operating conditions)

• To be carried out by an installation company

• Inspection with a test control unit and maintenance-set (see accessories)

8.1.1 Testing discharge valve

1. Remove coupling and flexible tube

2. Fit outlet shutoff valve with sealing and close it

3. Remove blanking plugs

4. Fit ball valve with sealings and close them

5. Open inlet shutoff valve

6. Install suitable test control unit with relief valves

Take note of the instructions of the test control

unit

7. Open ball valve at zone and zone

8. Close inlet shutoff valve

9. Slowly open the vent valve at test control unit

o Pressure in zone relieves

10.Maintain the position of the relief valve and note the

differential pressure when one drop per minute

emits from the discharge valve as opening point of

the discharge valve

The opening pressure can be read off test

control unit

Opening pressure under 0,14 bar Maintenance!

11.Close ball valve

12.Remove test control unit

13.Open outlet shutoff valve

14.Remove shutoff valve

15.Remove ball valves

16.Screw in blanking plugs

Quick test for the discharge valve:

• Lower the inlet pressure

o if the discharge valve opens (it drops), the

function is o.k.

8.1.2 Testing outlet check valve

1. Remove coupling and flexible tube

2. Fit outlet shutoff valve with sealing and close it

3. Remove blanking plugs

4. Fit ball valve with sealings and close them

5. Open inlet shutoff valve

6. Install suitable test control unit with relief valves

Take note of the instructions of the test control

unit

7. Open ball valve zone

8. Close inlet shutoff valve

9. Open ball valve zone

o Pressure in zone stays constant, outlet check

valve is ready for use

Pressure stays not constant Maintenance!

10.Close ball valve

11.Remove test control unit

12.Open outlet shutoff valve

13.Remove shutoff valve

14.Remove ball valves

15.Screw in blanking plugs

8.2 Maintenance

• Frequency: at least once a year (depending

on local operating conditions)

• To be carried out by an installation company

8.2.1 Cartridge insert

1. Close shutoff valve

o Pressure in backflow preventer relieves

2. Unscrew the plug

3. Exchange cartridge insert, lip seal and filter

o push down the cartridge insert till it snaps in

• Don’t disassemble cartridge insert to indivi-

dual parts!

4. Reassemble in reverse order

5. Test function (see chapter inspection)

8.2.2 Check valve

1. Close shutoff valve

o Pressure in backflow preventer relieves

2. Exchange check valve

3. Test function (see chapter inspection)

Honeywell GmbH 8 MU1H-1231GE23 R0809

Page 9

GB

8.3 Cleaning

• To be carried out by an installation company

• To be carried out by the operator

9. Disposal

• Dezincification resistant brass housing

• High-quality synthetic material valve cartridge

• High-quality synthetic material or red bronze check

If necessary, the cartridge insert and the strainer can

be cleaned.

Do not use any cleaning agents containing

solvents and/or alcohol to clean the plastic

parts!

valves

• Sealing elements made of elastomer materials

suitable for drinking water

Observe the local requirements regarding

correct waste recycling/disposal!

Detergents must not be allowed to enter the

environment or the sewerage system!

1. Close shutoff valve

o Pressure in backflow preventer relieves

2. Unscrew the plug

3. Remove strainer

4. Remove cartridge insert

5. Clean cartridge insert and strainer

• Don’t disassemble cartridge insert to individual parts!

6. Reinsert cartridge insert.

7. Reassemble in reverse order

8. Test function (see chapter inspection)

10. Troubleshooting

Disturbance Cause Remedy

Discharge valve opens without

apparent reason

Discharge valve don’t close

Flow is to low Inlet strainer is blocked Remove strainer and clean it

Pressure strokes in water supply system Install a pressure reducing valve

upstream the backflow preventer

Fluctuating inlet pressure Install a pressure reducing valve

upstream the backflow preventer

Cartridge insert is contaminated Remove cartridge insert and

exchange it

Deposits on valve seat Remove cartridge insert and clean or

exchange it

Damaged ’o’ring Remove cartridge insert and

exchange it

Leaky discharge valve Remove cartridge insert and clean or

exchange it

MU1H-1231GE23 R0809 9 Honeywell GmbH

Page 10

GB

11. Spare Parts 12. Accessories

3

1

4,5

2

1 Cartridge insert1/2" - 1" 0903733

2 Check valve insert1/2" - 1" 2110200

3 Filter

4 Set of blanking

1

/2" - 1" S295STN

1

/2" - 1" 0903889

plugs-MS for

Option A

5 Set of blanking

1

/2" - 1" 0903886

plugs for Option

AC12

TK295

1x

WS295STN

TKA295

3x

3x

TK295 Test kit

Electronic pressure measuring device with

digital indicator, battery-operated.

With case and accessories, ideal for inspection and maintenance of backflow preventer

type BA.

TKA295Test kit

Analogue pressure measuring device with

differential pressure display.

With case and accessories, ideal for inspection and maintenance of backflow preventer

type BA.

WS295STN Maintenance-set

Maintenance-set for BA295STN type backflow preventers for use with Test kit TK295

resp. TKA295

MU1H-1231GE23 R0809 10 Honeywell GmbH

Page 11

F

1. Consignes de sécurité

1. Suivre les indications de la notice de montage.

2. En ce qui concerne l'utilisation de l'appareil

• Utiliser cet appareil conformément aux données du

constructeur

• Maintenir l'appareil en parfait état

• Respectez les consignes de sécurité

3. Il faut noter que cet équipement ne peut être mis en

oeuvre que pour les conditions d'utilisation mentionnées dans cette notice. Toute autre utilisation, ou

le non respect des conditions normales d'utilisation,

serait considérée comme non conforme.

4. Observer que tous les travaux de montage, de mise

en service, d'entretien et de réglage ne pourront

être effectués que par des spécialistes autorisés.

5. Prendre des mesures immédiates en cas d'anomalies mettant en cause la sécurité.

2. Description fonctionnelle

Les disconnecteurs de type BA sont divisés en 3 zones

de pression. Dans la zone la pression est plus

élevée que dans la zone où elle est encore plus

élevée que dans la zone . A la zone une soupape

de vidange est raccordée et elle s'ouvre au plus tard

lorsque la pression différentielle entre la zone et

est tombée à 0,14 bar. L'eau de la zone s'écoule

vers l'extérieur. Ainsi, le risque de retour ou de réaspiration dans le réseau de distribution est exclu. La

tuyauterie est interrompue et le réseau d'eau potable

est protégé.

3. Mise en oeuvre

Les disconnecteurs de ce type conviennent pour

protéger les installations d'eau potable contre la pression en retour, le retour d'eau et la réaspiration.

Ils sont utilisés pour protéger les tuyaux verticaux

servant à la prise d'eau temporaire lors de manifestations et sur des chantiers.

Ils permettent la protection des liquides jusqu'à la catégorie de liquide 4 selon DIN EN 1717.

Fluide Eau

Pression d'admission maximale 10,0 bar

Pression d'admission minimale 1,5 bar

Conditions de montageil n'est pas nécessaire de

respecter certaines hauteurs

pour assurer le fonctionnement sûr

4. Caractéristiques

Position de montage verticale, raccord de sortie

vers le bas

Température de service

maxi 65°C

Raccordement de sortie DN50

3

Dimensions de

raccordement

/4"

5. Contenu de la livraison

Le disconnecteur comprend:

• Corps

• Panier filtrant intégré, ouverture 0.4 mm

• Cartouche avec clapet anti-retour et soupape de

vidange intégrés

• Clapet anti-retour côté sortie

• 3 raccords d'inspection

• Raccords vissés

• Sortie disposée à un angle de 15° pour éviter des

plis dans un tuyau flexible raccordé

6. Variantes

BA295STN-3/4A = version standard avec raccord

fileté 1"

BA295STN-3/4AC12 = tier chromé, filetage de raccord

3

/4"

7. Montage

7.1 Dispositions à prendre

• Montage sous vanne de sortie

• Un panier filtrant est intégré au disconnecteur qui

retient les dépôts de la tuyauterie. Si l’eau est très

sale, il est recommandé de monter un filtre fin en

amont afin de garantir le fonctionnement parfait de

l’appareil.

• Le lieu de montage doit être à l'abri du gel.

7.2 Instructions de montage

1. Fermer les robinets d'isolement.

2. Visser le disconnecteur sur le robinet d'isolement.

3. Monter l'accouplement GEKA et le tuyau flexible.

4. L'appareil est opérationnel.

5. Ouvrir les robinets d'isolement.

MU1H-1231GE23 R0809 11 Honeywell GmbH

Page 12

F

8. Maintenance

Nous recommandons de conclure un contrat de

maintenance avec une entreprise d'installation.

8.1 Inspection

• Intervalle : tous les 6 mois (en fonction des

conditions locales)

• Réalisation par une entreprise d'installation

• Inspection avec appareil de contrôle et kit

d'entretien (voir Accessoires)

8.1.1 Fonctionnement soupape de vidange

1. Démonter l'accouplement GEKA et le tuyau flexible.

2. Monter le robinet d'isolement avec joint côté sortie

et le fermer.

3. Enlever le bouchon.

4. Monter les robinets à boisseau sphérique avec joint

et les fermer.

5. Ouvrir le robinet d'isolement côté entrée.

6. Raccorder un appareil de contrôle adéquat muni de

soupapes de décharge.

Observer la notice d'utilisation de l'appareil de

contrôle.

7. Ouvrir les robinets à boisseau sphérique des chambres à pression d'admission et moyenne pression

8. Fermer le robinet d'isolement côté entrée.

9. Ouvrir lentement la soupape de décharge à

l'appareil de contrôle.

o La chambre à pression d'admission est

déchargée.

10.Maintenir la position de la soupape de décharge et

noter comme pression d'ouverture de la soupape de

vidange la pression différentielle à laquelle une

goutte sort à peu près toutes les secondes de

l'orifice de sortie.

La pression d'ouverture peut être lue à

l'appareil de contrôle.

Pression d'ouverture inférieure à 0,14 bar

Entretien !

11.Fermer les robinets à boisseau sphérique.

12.Démonter l'appareil de contrôle.

13.Ouvrir le robinet d'isolement côté sortie.

14.Démonter le robinet d'isolement.

15.Démonter les robinets à boisseau sphérique.

16.Visser le bouchon.

Contrôle rapide du fonctionnement de la

soupape de vidange :

• Réduire la pression d'admission

o si la soupape de vidange s'ouvre (des

gouttes sortent), le fonctionnement est

correct.

8.1.2 Fonctionnement du clapet anti-retour côté

sortie

1. Démonter l'accouplement GEKA et le tuyau flexible.

2. Monter le robinet d'isolement avec joint côté sortie

et le fermer.

3. Enlever le bouchon.

4. Monter les robinets à boisseau sphérique avec joint

et les fermer.

5. Ouvrir le robinet d'isolement côté entrée.

6. Raccorder un appareil de contrôle adéquat muni de

soupapes de décharge.

Observer la notice d'utilisation de l'appareil de

contrôle.

7. Ouvrir le robinet à boisseau sphérique de la

chambre à pression d'entrée.

8. Fermer le robinet d'isolement côté entrée.

9. Ouvrir le robinet à boisseau sphérique de la

chambre à pression secondaire.

o La pression de la chambre à pression secondaire

est constante, le clapet anti-retour côté sortie est

opérationnel.

Pression non constante Entretien !

10.Fermer les robinets à boisseau sphérique.

11.Démonter l'appareil de contrôle.

12.Ouvrir le robinet d'isolement côté sortie.

13.Démonter le robinet d'isolement.

14.Démonter les robinets à boisseau sphérique.

15.Visser le bouchon.

Honeywell GmbH 12 MU1H-1231GE23 R0809

Page 13

F

8.2 Entretien

• Intervalle : au moins une fois par an (en

fonction des conditions locales)

• Réalisation par une entreprise d'installation

8.2.1 Cartouche

1. Fermer le robinet d'isolement.

o Le disconnecteur est déchargé.

2. Dévisser le bouchon.

3. Remplacer la cartouche, le joint à gorge et le filtre.

o Appuyer sur la cartouche jusqu'à ce qu'elle

s'enclenche.

• Ne pas démonter la cartouche !

4. Montage dans l'ordre inverse

5. Contrôler le fonctionnement (voir chapitre Inspection)

8.2.2 Clapet anti-retour

1. Fermer le robinet d'isolement.

o Le disconnecteur est déchargé.

2. Remplacer le clapet anti-retour

3. Contrôler le fonctionnement (voir chapitre Inspection)

8.3 Nettoyage

• Réalisation par une entreprise d'installation

• Réalisation par l'exploitant

En cas de besoin, la cartouche et le panier filtrant

peuvent être nettoyés.

Ne pas utiliser de nettoyant qui contient des

solvants pour nettoyer les pièces en matière

synthétique !

Ne pas rejeter de produit détergent dans l'environnement ou dans les canalisations!

1. Fermer les robinets d'isolement.

o Le disconnecteur est déchargé.

2. Dévisser le bouchon.

3. Enlever le panier filtrant.

4. Retirer la cartouche.

5. Nettoyer la cartouche et le panier filtrant.

• Ne pas démonter la cartouche !

6. Remonter la cartouche.

7. Montage dans l'ordre inverse

8. Contrôler le fonctionnement (voir chapitre Inspection)

9. Matériel en fin de vie

• Boîtier en laiton anti-dézincification

• Cartouche en matière synthétique de haute qualité

• Clapet anti-retour en matière synthétique de haute

qualité ou laiton rouge

• Eléments d’étanchéité en elastomères homologués

pour l’eau potable

Se conformer à la réglementation pour l'élimination des équipements industriels en fin de vie

vers les filières de traitement autorisées!

10. Défaut / recherche de panne

Panne Cause Remède

La soupape de vidange s'ouvre

sans raison manifeste

La soupape de vidange ne

ferme pas.

Débit trop faible Le panier filtrant côté entrée est

MU1H-1231GE23 R0809 13 Honeywell GmbH

Coups de pression dans le réseau

d'eau

Monter un manodétendeur en amont du

disconnecteur

Variations de la pression d'admission Monter un manodétendeur en amont du

disconnecteur

Cartouche sale Retirer la cartouche et la nettoyer.

Dépôts sur le siège de soupape Démonter la cartouche et la nettoyer ou

remplacer.

Joint torique endommagé Retirer la cartouche et la remplacer.

Fuites à la soupape de vidange Démonter la cartouche et la nettoyer ou

remplacer.

Retirer le panier filtrant et le nettoyer.

bouché.

Page 14

F

11. Pièces de rechange 12. Accessoires

3

1

4, 5

2

1 Cartouche

1

/2" - 1" 0903733

2 Clapet anti-retour1/2" - 1" 2110200

3 Filtre

4 Kit de bouchons-

1

/2" - 1" S295STN

1

/2" - 1" 0903889

MS (Variantes A)

5 Kit de bouchons

1

/2" - 1" 0903886

(Variantes AC12)

TK295

1x

WS295STN

TKA295

3x

3x

TK295 Kit de contrôle de pression

Manomètre électronique avec affichage

numérique, à pile. Avec mallette et accessoires, idéal pour l'inspection et l'entretien des

disconnecteurs BA.

TKA295Kit de contrôle de pression

Manomètre électronique avec affichage de

pression différentielle. Avec mallette et accessoires, idéal pour l'inspection et l'entretien des

disconnecteurs BA.

WS295STN Kit d'entretien

Kit d'entretien pour les disconnecteurs de

type BA295STN avec kit de contôle de

pression TK295 ou TKA295

MU1H-1231GE23 R0809 14 Honeywell GmbH

Page 15

PL

1. Wskazówki bezpieczeDstwa

1. Przestrzegać instrukcji montażu.

2. Proszę użytkować przyrząd

• zgodnie z jego przeznaczeniem

• w nienagannym stanie

• ze świadomością bezpieczeństwa i zagrożeń

3. Proszę uwzględnić, że przyrząd przeznaczony jest

wyłącznie dla zakresu zastosowania określonego w

niniejszej instrukcji montażu. Każde inne lub

wykraczające poza to użytkowanie uznawane jest

jako niezgodne z przeznaczeniem.

4. Proszę uwzględnić, że wszystkie prace montażowe

mogą być wykonywane tylko przez autoryzowany

personel fachowy.

5. Wszystkie te zakłócenia, które mogą naruszyć

bezpieczeństwo należy natychmiast usunąć.

2. Opis funkcji

Zespół odcinający typu BA został podzielony na 3

strefy ciśnienia. W strefie ciśnienie jest wyższe niż

w strefie a tam z kolei jeszcze wyższe niż w strefie

. Do strefy podłączony został zawór spustowy

otwierający się najpóźniej w momencie, gdy różnica

ciśnień pomiędzy strefą a spadnie do 0,14 bara.

Woda ze strefy wypływa na zewnątrz. Tym samym

wykluczone zostaje niebezpieczeństwo ze strony

ciśnienia wstecznego lub zassania zwrotnego do sieci

zasilającej. Rurociąg zostaje przerwany a sieć wody

pitnej zabezpieczona.

3. Zastosowanie

Zespoły odcinające tego typu przeznaczone są do

zabezpieczenia instalacji wody pitnej przed ciśnieniem

zwrotnym, cofnięciem, zassaniem zwrotnym.

Stosowane są do zabezpieczenia stojaków

hydrantowych stosowanych do tymczasowego poboru

wody podczas imprez lub w warunkach budowlanych.

Zabezpieczone są ciecze łącznie z cieczami kategorii

4 zgodnie z DIN EN 1717.

Medium Woda

Maksymalne ciśnienie

wejściowe 10,0 bar

Minimalne ciśnienie

wejściowe 1,5 bar

Warunki montażu Do prawidłowego

funkcjonowania nie trzeba

przestrzegać wysokości

instalacji

MU1H-1231GE23 R0809 15 Honeywell GmbH

4. Dane techniczne

Pozycja montaż

Maks. temperatura

pracy 65°C

Przyłącze rury

spustowej DN50

Rozmiar przyłącza

owa prostopadle z przyłączem

odpływowym do dołu

3

/4"

5. Zakres dostawy

Zespół odcinający składa się z:

• Obudowy

• Zintegrowanego osadnika zanieczyszczeń,

wielkość oczka 0,4 mm

• Wkładu kartuszowego ze zintegrowanym zaworem

przeciwzwrotnym i zaworem spustowym

• Zaworu przeciwzwrotnego na wyjściu

• 3 króćców kontrolnych

• Połączeń śrubowych przyłączy

• Odgałęzienia pod kątem 15° zapobiegającego

załamywaniu się podłączonego węża

6. Warianty

BA295STN-3/4A = wersja standardowa z gwintem

przyłącza 1"

BA295STN-3/4AC12 =Obudowa chromowana,

przyłącze gwintowane

3

/4"

7. Montaż

7.1 Montaż

• Montaż pod zaworem czerpalnym

• W zespole odcinającym został zamontowany

osadnik zanieczyszczeń, który zatrzyma

zanieczyszczenia z systemu przewodów rurowych.

W razie mocno zanieczyszczonej wody należy

zastosować na wejściu filtr drobny, aby

zagwarantować poprawne działanie urządzenia.

• Miejsce montażu musi być zabezpieczone przed

mrozem

7.2 Instrukcja montażu

1. Zamknąć zawory odcinające

2. Przykręcić do zaworu odcinającego zespół

odcinający

3. Zamontować sprzęgło GEKA i wąż

4. Urządzenie jest gotowe do pracy

5. Otworzyć otwory odcinające

Page 16

PL

8. Utrzymywanie w dobrym stanie

Zalecamy zawarcie umowy na konserwację z

firmą instalacyjna

8.1 Przegląd

• Okres: co 6 miesięcy (w zależności od

panujących na miejscu warunków)

• Kontrole powinna przeprowadzić firma

instalatorska.

• Przegląd przy użyciu przyrządu kontrolnego

i zestawu do konserwacji (zob. akcesoria)

8.1.1 Działanie zaworu spustowego

1. Zdemontować sprzęgło GEKA i wąż

2. Zamontować na wyjściu zawór odcinający z

uszczelnieniem i zamknąć go

3. Usunąć zaślepki

4. Zamontować zawory kulkowe z kurkiem oraz

uszczelnieniem i zamknąć je

5. Otworzyć zawór odcinający po stronie wejścia

6. Podłączyć odpowiedni przyrząd kontrolny z

zaworem odciążającym

Przestrzegać instrukcji obsługi przyrządu

kontrolnego

7. Otworzyć zawory kulkowe z kurkiem komory

ciśnienia wstępnego i średniego

8. Zamknąć zawór odcinający po stronie wejścia

9. Otworzyć powoli zawór odciążający na przyrządzie

kontrolnym

oCiśnienie w komorze ciśnienia wstępnego jest

redukowane

10.Zachować pozycję zaworu odciążającego i

zanotować roż

spustowego uchodzi około jedna kropla na

sekundę, jako ciśnienie otwarcia zaworu

spustowego

Ciśnienie otwarcia można odczytać na

przyrządzie kontrolnym

Ciśnienie otwarcia mniejsze niż

Konserwacja!

11.Zamknąć zawory kulkowe z kurkiem

12.Zdemontować przyrząd kontrolny

13.Otworzyć zawór odcinający po stronie wyjścia

14.Zdemontować zawór odcinający

15.Zdemontować zawory kulkowe z kurkiem

nicę ciśnień, przy której z otworu

16.Wkręcić zaślepki

Szybka kontrola działania zaworu spustowego:

• Zredukować ciśnienie wstępne

oJeśli zawór spustowy się otwiera (tzn.

kapie), to wskazuje to na prawidłowe

działanie

8.1.2 Działanie zaworu przeciwzwrotnego na

wyjściu

1. Zdemontować sprzęgło GEKA i wąż

2. Zamontować na wyjściu zawór odcinający z

uszczelnieniem i zamknąć go

3. Usunąć zaślepki

4. Zamontować zawory kulkowe z kurkiem oraz

uszczelnieniem i zamknąć je

5. Otworzyć zawór odcinający po stronie wejścia

6. Podłączyć odpowiedni przyrząd kontrolny z

zaworem odciążającym

Przestrzegać instrukcji obsługi przyrządu

kontrolnego

7. Otworzy

ć zawory kulkowe z kurkiem komory

ciśnienia wejściowego

8. Zamknąć zawór odcinający po stronie wejścia

9. Otworzyć zawory kulkowe z kurkiem komory

ciśnienia tylnego

oCiśnienie w komorze ciśnienia tylnego stałe,

zawór przeciwzwrotny na wyjściu jest gotowy do

pracy

Ciśnienie nie jest stałe Konserwacja!

10.Zamknąć zawory kulkowe z kurkiem

11.Zdemontować przyrząd kontrolny

12.Otworzyć zawór odcinający po stronie wyjścia

13.Zdemontować zawór odcinający

14.Zdemontować zawory kulkowe z kurkiem

15.Wkręcić zaślepki

8.2 Konserwacja

• Okres: przynajmniej raz w roku (w zależności

od panujących na miejscu warunków)

• Kontrole powinna przeprowadzić firma

instalatorska.

8.2.1 Wkład kartuszowy

1. Zamknąć zawory odcinające

o W zespole odcinający m ciśnienie redukowane jest

do zera

2. Odkręcić zaślepki

3. Wymienić wkład kartuszowy, pierścień rowkowany

oraz sito

Honeywell GmbH 16 MU1H-1231GE23 R0809

Page 17

PL

oWciskać kartusz aż do zakleszczenia

• Nie rozkładać na części wkładu

kartuszowego!

4. Montaż w odwrotnej kolejności

5. Sprawdzić działanie (zob. rozdziaą Przegląd)

8.2.2 Zawór przeciwzwrotny

1. Zamknąć zawory odcinające

o W zespole odcinającym ciśnienie redukowane jest

do zera

2. Wymienić zawór przeciwzwrotny

3. Sprawdzić działanie (zob. rozdziaą Przegląd)

8.3 Czyszczenie

• Kontrole powinna przeprowadzić firma

instalatorska.

• Przeprowadzane przez użytkującego

W razie potrzeby można oczyścić wkład kartuszowy

oraz osadnik zanieczyszczeń.

Do czyszczenia elementów wykonanych z

tworzyw sztucznych nie stosować środków

zawierających rozpuszczalniki!

Środki czyszczące nie powinny dostać się do

środowiska lub kanalizacji!

1. Zamknąć zawory odcinające

o W zespole odcinającym ciśnienie redukowane jest

do zera

2. Odkręcić zaślepki

3. Usunąć osadnik zanieczyszczeń

4. Wyjąć wkład kartuszowy

5. Oczyścić wkład kartuszowy oraz osadnik

zanieczyszczeń.

• Nie rozkładać na części wkładu

kartuszowego!

6. Włożyć z powrotem wkł

ad kartuszowy.

7. Montaż w odwrotnej kolejności

8. Sprawdzić działanie (zob. rozdziaą Przegląd)

9. Usuwanie

• Obudowa z mosiądzu odpornego na odcynkowanie

• Wkład kartuszowy z wysokiej jakości tworzywa

sztucznego

• Zawór przeciwzwrotny z wysokiej jakości tworzywa

sztucznego lub mosiądzu czerwonego

• Elementy uszczelniające z elastomerów

dopuszczonych dla wody pitnej

Należy stosować się do miejscowych

przepisów dotyczących prawidłowego

wykorzystania odpadów wzgl. ich usuwania!

10. Zakłócenia / poszukiwanie usterek

Usterka Przyczyna Usuwanie

Zawór spustowy otwiera bez

wyraźnej przyczyny

Zawór spustowy nie zamyka Osad przy przy gnieździe zaworu Wymontować i oczyścić lub wymienić

Zbyt mały przepływ Osadnik zanieczyszczeń po stronie

MU1H-1231GE23 R0809 17 Honeywell GmbH

Uderzenie ciśnienia w sieci wodnej Zainstalować przed zespołem

odcinającym reduktor ciśnienia

Zmienne ciśnienie wstępne Zainstalować przed zespołem

odcinającym reduktor ciśnienia

Wkład kartuszowy jest zabrudzony Wymontować i oczyścić wkład kartuszowy

wkład kartuszowy

Uszkodzony pierścień typu O-ring Wymontować i wymienić wkład

kartuszowy

Nieszczelny zawór spustowy Wymontować i oczyścić lub wymienić

wkład kartuszowy

Wymontować i oczyścić osadnik

wejścia jest zatkany

zanieczyszczeń

Page 18

PL

11. Części zamienne 12. Wyposażenie dodatkowe

3

1

4, 5

2

1

Wkład kartuszowy1/2" - 1" 0903733

2

WkBad zaworu

1

/2" - 1" 2110200

przeciwzwrotnego

3

Sito

4

Zestaw zaślepek-MS

1

/2" - 1" S295STN

1

/2" - 1" 0903889

(Warianty A)

5

Zestaw zaślepekf

1

/2" - 1" 0903886

(Warianty AC12)

TK295

1x

WS295STN

TKA295

3x

3x

TK295 Zestaw do kontroli ciśnienia

Elektroniczny przyrząd pomiarowy z

cyfrowym wyświetlaczem, zasilany z baterii. Z

futerałem i akcesoriami, idealny do

przeprowadzania przeglądów i konserwacji

zespołów odcinających BA.

TKA295Zestaw do kontroli ciśnienia

Elektroniczny przyrząd pomiarowy z cyfrowym

wyświetlaniem różnicy ciśnień. Z futerałem i

akcesoriami, idealny do przeprowadzania

przeglądów i konserwacji zespołów

odcinających BA.

WS295STN Zestaw do konserwacji

Zestaw do konserwacji do zespołu

odcinającego typu BA295STN

MU1H-1231GE23 R0809 18 Honeywell GmbH

Page 19

DK

1. Sikkerhedsanvisning

1. Vær opmærksom på monteringsvejledningen.

2. Benyt apparatet

• som tilsigtet

• i perfekt tilstand

• og med opmærksomhed på sikkerhed og farer.

3. Bemærk at apparatet udelukkende er beregnet for

det i monteringsvejledningen nævnte anvendelsesområde. Andre, eller yderligere benyttelse anses

som ikke-tilsigtet.

4. Bemærk at alle monterings-, idriftssættelses-, vedligeholdelses- og justeringsarbejder skal udføres af

autoriseret personale.

5. Driftsforstyrrelser der kan påvirke sikkerheden skal

straks afhjælpes.

2. Funktion

Systemadskiller type BA er opdelt i tre trykzoner. I

zone er trykket højere end i zone og her igen

højere end i zone . På zone er der tilsluttet en

udluftningsventil, der senest åbner når differencetrykket mellem zone og er faldet til 0,14 bar.

Vandet fra zone strømmer ud. Herved er faren for

returtryk eller retursugning i forsyningsnettet elimineret. Rørledningen er afbrudt og drikkevandet er

sikret.

3. Anvendelse

Systemadskiller af denne type er egnet til sikring af

drikkevandsanlæg mod returtryk, returløb og retursug.

De anvendes til sikring af standrør for midlertidig vandforsyning ved arrangementer og byggerier.

Der sikres væsker op til væskekategori 4 efter DIN EN

1717.

Medie Vand

Maksimalt indgangstryk10,0 bar

Mindste indgangstryk 1,5 bar

Monteringsbetingelser der er ikkekrav til højdemål for

korrekt funktion

4. Tekniske data

Monteringsposition lodret med afløbstilslutning nedad

Maks. driftstempe-

ratur

Afgangstilslutning DN50

Dimension

65 °C

3

/4"

5. Udførelse

Systemadskiller består af:

•Hus

• Integreret smudsfanger, maskebredde 0,4 mm

• Patronindsats med integreret returventil og

afgangsventil

• Returventil udgangsside

• 3 prøvestudser

• Tilslutninger

• Afgang i 15° vinkel for at forhindre knæk på tilslutningsslange

6. Varianter

BA295STN-3/4A = tandardudførelse tilslutnings-

gevind 1"

BA295STN-3/4AC12 =Forkromet hus, tilslutningsge-

3

/4"

vind

7. Montering

7.1 Monteringsanvisning

• Montering under afløbsventil

• I systemadskiller er der integreret en smudsfanger

der tilbageholder aflejringer fra rørledningssystemet. Ved stærkt forurenet vand skal der

monteres et forfilter for at sikre korrekt funktion af

apparatet.

• Monteringsstedet skal være frostfrit

7.2 Monteringsvejledning

1. Stophane lukkes

2. Systemadskiller monteres på stophane

3. GEKA-kobling og slange monteres

4. Apparatet er driftsklar

5. Stophane åbnes

MU1H-1231GE23 R0809 19 Honeywell GmbH

Page 20

DK

8. Vedligeholdelse

Vi anbefaler en vedligeholdelseskontrakt med

et installationsfirma

8.1 Inspektion

• Interval: hver 6 måneder (afhængig af lokale

forhold)

• Gennemføres af installationsfirma

• Inspektion med testapparat og vedligeholdelsessæt (se tilbehør)

8.1.1 Funktion afløbsventil

1. GEKA-kobling og slange demonteres

2. Stophane med pakning monteres på udgangssiden

og lukkes

3. Propper fjernes

4. Kuglehane med pakning monteres og lukkes

5. Stopventil indgangsside åbnes

6. Egnet testapparat med aflastningsventiler tilsluttes

Betjeningsvejledning for testapparat observeres

7. Kuglehane fortrykkammer og middeltrykkammer

åbnes

8. Stophane indgangsside lukkes

9. Aflastningsventil på testapparat åbnes langsomt

o Tryk i forkammer aflastes

10.Position aflastningsventil bibeholdes og differencetryk, hvor der udtrænger ca. en dråbe pr. sekund,

noteres som åbningstryk for afløbsventil.

Åbningstrykket kan aflæses på testapparatet

Åbningstryk under 0,14 bar Advarsel!

11.Kuglehane lukkes

12.Testapparat demonteres

13.Stophane udgangsside åbnes

14.Stophane demonteres

15.Kuglehane demonteres

16.Propper skrues i

Hurtig test af funktion af afløbsventil:

• Fortryk sænkes

o bner afløbsventilen (d.v.s. det drypper) er

funktionen i orden

8.1.2 Funktion returventil udgangsside

1. GEKA-kobling og slange demonteres

2. Stophane med pakning monteres på udgangssiden

og lukkes

3. Propper fjernes

4. Kuglehane med pakning monteres og lukkes

5. Stopventil indgangsside åbnes

6. Egnet testapparat med aflastningsventiler tilsluttes

Betjeningsvejledning for testapparat observeres

7. Kuglehane indgangstrykkammer åbnes.

8. Stophane indgangsside lukkes

9. Kuglehane bagtrykkammer åbnes.

o Tryk i bagtrykkammer konstant, returventil

udgangsside er driftsklar.

Tryk ikke konstant Advarsel!

10.Kuglehane lukkes

11.Testapparat demonteres

12.Stophane udgangsside åbnes

13.Stophane demonteres

14.Kuglehane demonteres

15.Propper skrues i

8.2 Vedligeholdelse

• Interval: min. en gang årligt (afhængig af

lokale forhold)

• Gennemføres af installationsfirma

8.2.1 Patronindsats

1. Stophane lukkes

o Systemadskiller trykaflastes

2. Propper skrues ud

3. Patronindsats, ring og sigte udskiftes

o Patron trykkes ind til den falder i hak

• Patronindsats må ikke adskilles!

4. Montering sker i omvendt rækkefølge

5. Funktion kontrolleres (se afsnit Inspektion)

8.2.2 Returventil

1. Stophane lukkes

o Systemadskiller trykaflastes

2. Returventil udskiftes

3. Funktion kontrolleres (se afsnit Inspektion)

Honeywell GmbH 20 MU1H-1231GE23 R0809

Page 21

DK

8.3 Rengøring

• Gennemføres af installationsfirma

• Gennemføres af bruger

Efter behov kan patronindsats og smudsfanger

rengøres.

Ved rengøring af kunststof dele må der ikke

benyttes rengøringsmidler med opløsningsmiddel!

Der må ikke udledes rengøringsmidler i miljø

eller kanalisation!

1. Stophane lukkes

o Systemadskiller trykaflastes

2. Propper skrues ud

3. Smudsfanger fjernes

4. Patronindsats udtages

5. Patronindsats og smudsfanger rengøres.

• Patronindsats må ikke adskilles!

6. Patronindsats genmonteres.

7. Montering sker i omvendt rækkefølge

8. Funktion kontrolleres (se afsnit Inspektion)

9. Materialer

• Hus af forzinkningsbestandig messing

• Patronindsats af højkvalitets kunststof

• Returventil af højkvalitets kunststof, hhv. rødgods

• Pakningselement af drikkevandsegnede elastomerer

De lokale forskrifter for korrekt genbrug hhv.

bortskaffelse skal observeres!

10. Fejl / Fejlårsager

Fejl Årsag Afhjælpning

Afløbsventil åbner i utide Trykslag i vandnet Der monteres en trykreduktion foran syste-

madskiller

Svingende fortryk Der monteres en trykreduktion foran syste-

madskiller

Patronindsats er tilsmudset Patronindsats demonteres og rengøres

Afløbsventil åbner ikke Aflejringer på ventilsæde Patronindsats demonteres og rengøres

eller udskiftes

Skade på O-ring Patronindsats demonteres og udskiftes

Utæt afløbsventil Patronindsats demonteres og rengøres

eller udskiftes

For lille gennemstrømning Smudsfanger på indgangsside er

tilstoppet

MU1H-1231GE23 R0809 21 Honeywell GmbH

Smudsfanger demonteres og rengøres

Page 22

DK

11. Servicedele 12. Tilbehør

3

1

4, 5

2

1 Patronindsats

1

/2" - 1" 0903733

2 Returventilindsats1/2" - 1" 2110200

3 Sigte

4 Lukkepropsæt-MS

1

/2" - 1" S295STN

1

/2" - 1" 0903889

for variant A

5 Lukkepropsæt for

1

/2" - 1" 0903886

variant AC12

TK295

1x

WS295STN

TKA295

3x

3x

TK295 Tryk-testsæt

Elektronisk trykmåleapparat med digital

visning, batteridrevet. Med taske og

tilbehør, ideel til inspektion og vedligeholdelse af systemadskiller BA.

TKA295 Tryk-testsæt

Elektronisk trykmåleapparat med differencetryks-visning. Med taske og tilbehør,

ideel til inspektion og vedligeholdelse af

systemadskiller BA.

WS295STN Vedligeholdelsessæt

Vedligeholdelsessæt for systemdadskiller

type BA295STN for brug med testapparat

TK295 hhv. TKA295

MU1H-1231GE23 R0809 22 Honeywell GmbH

Page 23

DK

Honeywell GmbH 23 MU1H-1231GE23 R0809

Page 24

Automation and Control Solutions

Honeywell GmbH

Hardhofweg

D-74821 Mosbach

Phone: (49) 6261 810

Fax: (49) 6261 81309

http://europe.hbc.honeywell.com

www.honeywell.com

Manufactured for and on behalf of the

Environmental and Combustion Controls Division of

Honeywell Technologies Sàrl, Rolle, Z.A. La Pièce

16, Switzerland by its Authorised Representative

Honeywell GmbH

EN0H-1231GE23 R0809

Subject to change

© 2009 Honeywell GmbH

Page 25

7.22.

4.

1.

2.

8.1.1

9.

13.

14.

8.2.1

3.

8.1.2

10.

8.

5.

3.

14.

4.

15.

10.

6.

12.

2.

6.

3.

4.

7.

11.

8.

5.

15.

16.

8.2.2

12.

13.

6.

11.

2.

6.

7.

9.

8.3

2.

3.

MU1H-1231GE23 R0809 Honeywell GmbH

2.

5.

6.

2.

3.

4.

Page 26

D

1. Sicherheitshinweise ........................... 3

2. Funktionsbeschreibung ..................... 3

3. Verwendung ....................................... 3

4. Technische Daten .............................. 3

5. Lieferumfang ...................................... 3

6. Varianten ............................................ 3

7. Montage ............................................. 3

8. Instandhaltung ................................... 4

9. Entsorgung ........................................ 5

10. Störungen / Fehlersuche ................... 5

11. Ersatzteile .......................................... 6

12. Zubehör .............................................. 6

GB

1. Safety Guidelines ............................... 7

2. Functional description ....................... 7

3. Application ......................................... 7

4. Technical data ................................... 7

5. Scope of delivery ............................... 7

6. Options ............................................... 7

7. Assembly ........................................... 7

8. Maintenance ...................................... 8

9. Disposal ............................................. 9

10. Troubleshooting ................................. 9

11. Replacement parts .......................... 10

12. Accessories ..................................... 10

F

1. Consignes de sécurité ..................... 11

2. Description fonctionnelle ................ 11

3. Mise en oeuvre ................................ 11

4. Caractéristiques .............................. 11

5. Contenu de la livraison .................... 11

6. Varianten .......................................... 11

7. Montage ........................................... 11

8. Maintenance .................................... 12

9. Matériel en fin de vie ....................... 13

10. Défaut / recherche de panne ..........13

11. Pièces de rechange ......................... 14

12. Accessoires ..................................... 14

PL

1. Wskazówki bezpieczeństwa .......... 15

2. Opis funkcji ..................................... 15

3. Zastosowanie .................................. 15

4. Dane techniczne ............................. 15

5. Zakres dostawy ............................... 15

6. Varianten ......................................... 15

7. Montaż ............................................. 15

8. Utrzymywanie w dobrym stanie .... 16

9. Usuwanie ......................................... 17

10. Zakłócenia / poszukiwanie usterek 17

11. Części zamienne ............................. 18

12. Wyposaøenie dodatkowe ............... 18

DK

1. Sikkerhedsanvisning ....................... 19

2. Funktion ........................................... 19

3. Anvendelse ...................................... 19

4. Tekniske data .................................. 19

5. Udførelse.......................................... 19

6. Varianter........................................... 19

7. Montering ......................................... 19

8. Vedligeholdelse ............................... 20

9. Materialer ......................................... 21

10. Fejl / Fejlårsager .............................. 21

11. Servicedele ...................................... 22

13. Tilbehør ............................................ 22

MU1H-1231GE23 R0809 Honeywell GmbH

Loading...

Loading...