Heidolph Pump Heads User Manual [en, de, es, fr, it]

Precise

Dosing and Dispensing

Leading Safety Standards Superior Ease of Use

Operating Instructions

Peristaltic Pumps

Operating instructions must be read before initial start-up.

Please follow the safety instructions provided.

Please keep for future reference.

Reduced Cost of Ownership

2

IDI

IEI

IFi

ESi

DEUTSCH Seite

ENGLISH page 42 – 79

FRANÇAISE page 80 - 117

ESPAÑOL página 118 – 156

ITALIANO pagina 157 - 195

3 – 41

IDI

Wir danken Ihnen für den Kauf dieses Gerätes. Sie haben ein Produkt erworben, das von der

Firma Heidolph nach DIN EN ISO 61010 gefertigt und geprüft wurde. Mit diesem Gerät werden Sie

Ihre Arbeit einwandfrei und problemlos durchführen können.

INHALT

INHALT ...................................................................................................................................... 3

LIEFERUMFANG UND ZUBEHÖR ................................................................................................ 5

ALLGEMEINE HINWEISE .............................................................................................................. 6

SICHERHEITSHINWEISE .............................................................................................................. 6

A. AUFBAU .................................................................................................................................... 7

1. ALLGEMEIN ..................................................................................................................... 7

2. MONTIEREN DER PERISTALTIKPUMPENKÖPFE AN DIE PUMPENANTRIEBE .............................. 8

2.1. SP QUICK ........................................................................................................................ 8

2.2. SP STANDARD, SP VARIO, ............................................................................................... 9

3. SCHLAUCH EINLEGEN ....................................................................................................... 9

3.1. ALLGEMEINES .................................................................................................................. 9

3.2. AUSWAHL DES SCHLAUCHMATERIALS ............................................................................. 10

3.3. SP QUICK ...................................................................................................................... 10

3.4. SP STANDARD ............................................................................................................... 11

3.5. SP VARIO ...................................................................................................................... 11

3.6. VERWENDUNG VON SCHLÄUCHEN MIT KLEINEM

4. MONTIEREN DES MEHRKANALPUMPENKOPFES ................................................................ 13

4.1. MONTIEREN DES MEHRKANALADAPTERS AN DEN PUMPENANTRIEB .................................. 13

4.2. MONTIEREN DES MEHRKANALPUMPENKOPFES AN DEN PUMPENANTRIEB ........................... 14

5. SCHLAUCH UND CASSETTE MONTIEREN ........................................................................... 14

5.1. CASSETTE SMALL .......................................................................................................... 15

5.1.1. OPTIMIEREN DER ANPRESSDRUCKEINSTELLUNGEN .......................................................... 16

5.1.1.1. FÜR MAXIMALE SCHLAUCHLEBENSDAUER ....................................................................... 16

5.1.2. PUMPENBETRIEB BEI TEILWEISER BELEGUNG DES MEHRKANALPUMPENKOPFES ............... 16

5.1.3. HERAUSNEHMEN DER SCHLAUCHCASSETTEN ................................................................. 17

5.1.4. VERLÄNGERUNG DER STOPPERSCHLÄUCHE ................................................................... 17

5.1.4.1. SCHLÄUCHE DER SCHLAUCHABMESSUNGEN 0,2; 0,5 0,9 UND 1,4 .................................. 17

5.1.4.2. SCHLÄUCHE DER SCHLAUCHABMESSUNGEN 2,8 ..................... ........................................ 18

5.2. CASSETTE MEDIUM ........................................................................................................ 18

5.3. CASSETTE LARGE ........................................................... ............................................... 18

B. BETRIEB ................................................................................................................................. 19

6. ALLGEMEIN .................................................................................................................... 19

7. PD 5001, PD 5006 ......................................................................................................... 19

8. PD 5101, PD 5106 ........................................................................................................ 19

8.1. SCHNITTSTELLE ............................................................................................................. 21

9. PD 5201, PD 5206 ......................................................................................................... 22

9.1. STANDARDFUNKTIONEN .................................................................................................. 22

9.2. BEFÜLLEN / ENTLEEREN DES SCHLAUCHS ....................................................................... 23

9.3. SPEZIELLE FUNKTIONEN ................................................................................................. 23

9.3.1. PROGRAMMIERUNG AUF SPEZIELLE PUMPENKÖPFE .......................................................... 23

9.3.2. DISPLAYANZEIGE ANWÄHLEN .......................................................................................... 24

9.3.3. ANZEIGE DER FÖRDERMENGE IN ML/MIN / SCHLAUCHINNENDURCHMESSER EINSTELLEN ..... 24

9.3.4. KALIBRIERUNG DER FÖRDERMENGE ................................................................................ 25

I

NNENDURCHMESSER (GRÖßE 0,8 UND 1,7 ) .................................................................... 13

3

IDI

4

9.3.5. VOLUMENDOSIERUNG ..................................................................................................... 25

9.3.6. KALIBRIERUNG DES DOSIERVOLUMENS ........................................................................... 26

9.3.7. INTERVALLDOSIERUNG .................................................................................................... 27

9.3.8. RÜCKHUB BEI VOLUMENDOSIERUNG EINSTELLEN ............................................................. 27

9.4. SCHNITTSTELLEN ........................................................................................................... 27

9.4.1. ANALOGE SCHNITTSTELLE .............................................................................................. 27

9.4.2. SCHNITTSTELLE RS 232 ................................................................................................. 28

9.5. EMPFEHLUNGEN ZUR WAHL DES SCHLAUCHDURCHMESSERS ........................................... 29

C. HINWEIS ZUR AUSWAHL DER SCHLÄUCHE ....................................................................... 30

10. SCHLAUCHEIGENSCHAFTEN ............................................................................................ 30

11. CHEMISCHE BESTÄNDIGKEIT DER SCHLÄUCHE ................................................................. 32

12. LEBENSDAUER DER SCHLÄUCHE ..................................................................................... 34

13. FÖRDERMENGEN-AUSWAHLTABELLE SCHLÄUCHE ZU EINKANALPUMPEN .... ...................... 35

14. FÖRDERMENGEN-AUSWAHLTABELLE SCHLÄUCHE ZU MEHRKANALPUMPEN ...................... 36

REINIGUNG UND WARTUNG ..................................................................................................... 37

ABBAU, TRANSPORT UND LAGERUNG ................................................................................... 37

ENTSORGUNG ............................................................................................................................ 37

STÖRUNGEN UND DEREN BESEITIGUNG ................................................................................ 38

TECHNISCHE DATEN ................................................................................................................. 39

15. PERISTALTIKPUMPENANTRIEBE ....................................................................................... 39

16. FÖRDERKENNLINIEN EINKANALPUMPEN ... ....................................................................... 39

17. FÖRDERKENNLINIEN MEHRKANALPUMPEN ....................................................................... 40

GARANTIE, HAFTUNG UND URHEBERRECHTE ...................................................................... 40

FRAGEN / REPARATUREN ........................................................................................................ 40

CE-KONFORMITÄTSERKLÄRUNG ............................................................................................ 41

Wichtiger Hinweis

Hinweis zum Netzanschluss

Achtung! Unbedingt beachten

Achtung! Brand- oder Explosionsgefahr

Hinweis zur Reparatur / Wartung

IDI

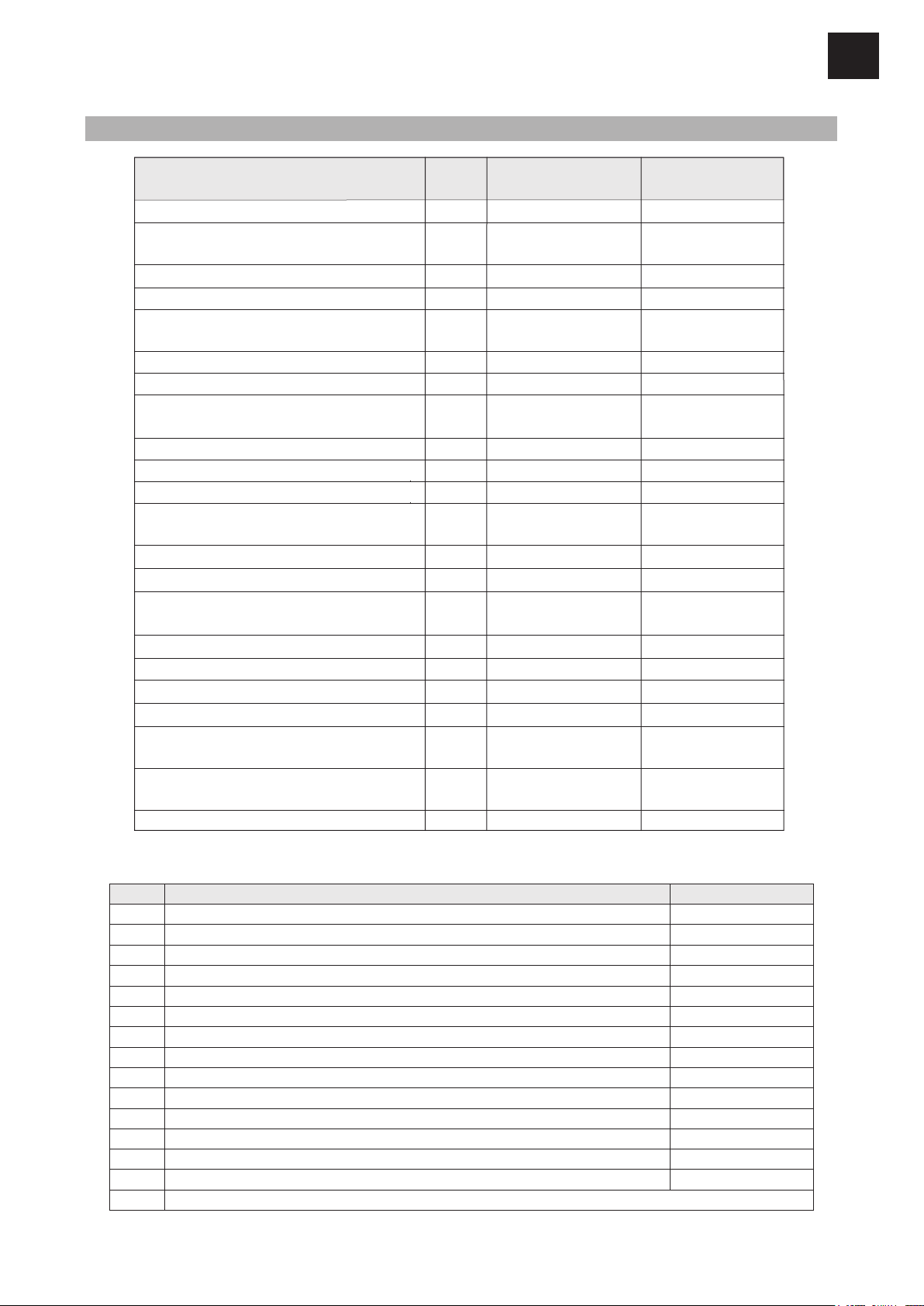

Zubehör (optional)

Bezeichnung

Bestellnummer

Peristaltikpumpenkopf SP quick (SWS 1,6 mm)

527-11100-00

Peristaltikpumpenkopf SP quick (SWS 2,5 mm)

527-11300-00

Peristaltikpumpenkopf SP standard (SWS 1,6 mm)

523-43010-00

Peristaltikpumpenkopf SP standard (SWS 2,5 mm)

523-43030-00

Peristaltikpumpenkopf SP vario

523-45110-00

Mehrkanalpumpenkopf C 4

524-80420-00

Mehrkanalpumpenkopf C 8

524-40810-00

Mehrkanalpumpenkopf C 12

524-81220-00

Cassette small (SWS 0,9 mm)

524-90022-00

Cassette medium (SWS 1,6 mm)

524-90021-00

Cassette large (SWS 1,6 mm)

524-90010-00

Fußschalter

526-14100-00

Adapter für Mehrkanalpumpenköpfe

526-16000-00

Schlauchverbinder 0,2-2,8 mm Innendurchmesser

526-22000-00

Schläuche je nach Bedarf, Bestellnummern siehe Kap. 13 und 14

LIEFERUMFANG UND ZUBEHÖR

Bezeichnung Menge

Pumpenantrieb PD 5001

Pumpenantrieb PD 5001

inkl. Mehrkanaladapter

Pumpenantrieb PD 5006

Pumpenantrieb PD 5101

Pumpenantrieb PD 5101

inkl. Mehrkanaladapter

Pumpenantrieb PD 5106

Pumpenantrieb PD 5201

Pumpenantrieb PD 5201

inkl. Mehrkanaladapter

Pumpenantrieb PD 5206

PD Plug & Play 5001 SP quick

PD Plug & Play 5006 SP quick

PD Plug & Play 5006

SP standard

PD Plug & Play 5101 SP quick

PD Plug & Play 5106 SP quick

PD Plug & Play 5106

SP standard

PD Plug & Play 5201 SP quick

PD Plug & Play 5201 SP quick 2

PD Plug & Play 5206 SP quick

PD Plug & Play 5206 SP quick 2

PD Plug & Play 5206

SP standard

PD Plug & Play 5201 MC C 4

1 523-50010-00 523-50010-01

1 523-50013-00 523-50013-01

1 523-50060-00 523-50060-01

1 523-51010-00 523-51010-01

1 523-51013-00 523-51013-01

1 523-51060-00 523-51060-01

1 523-52010-00 523-52010-01

1 523-52013-00 523-52013-01

1 523-52060-00 523-52060-01

1 523-50019-00 523-50019-01

1 523-50069-00 523-50069-01

1 523-50068-00 523-50068-01

1 523-51019-00 523-51019-01

1 523-51069-00 523-51069-01

1 523-51068-00 523-51068-01

1 523-52019-00 523-52019-01

1 523-52019-10 523-52019-11

1 523-52069-00 523-52069-01

1 523-52069-20 523-52069-21

1 523-52068-00 523-52068-01

1 523-52017-00 523-52017-01

Bestellnummer

230V / 50/60Hz

Bestellnummer

115V / 50/60Hz

Betriebsanleitung 1 01-005-002-75 01-005-002-75

5

IDI

6

Bitte packen Sie das Gerät sorgfältig aus.

Lesen Sie die Betriebsanleitung bitte gründlich und aufmerksam und sorgen Sie dafür,

Bitte bewahren Sie die Betriebsanleitung an einem für jedermann zugänglichen Ort auf.

Die Geräte sind standardmäßig mit einem EURO- Stecker (DIN 49441 CEE 7/VII 10/ 16 A

Beim Betrieb von Pumpen sind die erforderlichen Sicherheitsvorschriften zu

Alle Vorschriften in den Sicherheitsdatenblättern für gefährliche Stoffe sind zu

Während des Betriebes immer Augenschutz und geeignete Arbeitskleidung

Äußerste Vorsicht beim Umgang mit leicht entzündlichen Medien.

Vorsicht! Die Schläuche unterliegen dem Verschleiß. Regelmäßig Schläuche

Vor der Verbindung des Gerätes mit dem Stromnetz darauf achten, dass die

ALLGEMEINE HINWEISE

Achten Sie auf mögliche Beschädigungen und melden Sie Schäden oder fehlende Teile

unverzüglich dem Lieferanten.

dass jeder Betreiber des Gerätes vor Inbetriebnahme die Betriebsanleitung sorgfältig

gelesen hat.

250 V) versehen.

Für Nordamerika mit einem US.NORM-Stecker (NEMA Pub.No.WDI.1961 ASA C 73.1 .

1961 Seite 8 15A 125V).

Falls Sie das Gerät in einem Land mit anderem Stecker-System betreiben möchten,

müssen Sie einen zugelassenen Adapter verwenden oder der mitgelieferte Stecker muss

durch einen Fachmann ausgewechselt und durch einen für dieses Netz passenden und

zugelassenen Stecker ersetzt werden.

Bei Lieferung ist das Gerät geerdet. Beim Auswechseln des Originalste

bitte unbedingt darauf, dass der Schutzleiter am neuen Stecker angeschlossen wird!

ckers achten Sie

SICHERHEITSHINWEISE

Alle im Labor geltenden Sicherheits- und Unfallverhütungsvorschriften beachten!

beachten und die erforderliche Sorgfaltspflicht anzuwenden!

beachten. Die Sicherheitsdatenblätter sind für alle gut zugänglich aufzubewahren.

tragen.

Sicherheitsdatenblätter beachten.

Die Pumpenantriebe sind nicht explosionsgeschützt!

überprüfen und gegebenenfalls austauschen.

Netzspannung mit den Angaben auf dem Typenschild übereinstimmt.

IDI

Netzschalter ausschalten, wenn das Gerät nicht in Betrieb ist bzw. bevor es vom

Reparaturen dürfen nur von einem von Heidolph autorisierten Fachmann

Vor dem Einschalten der Pumpenantriebe Finger aus dem Rollenbereich der

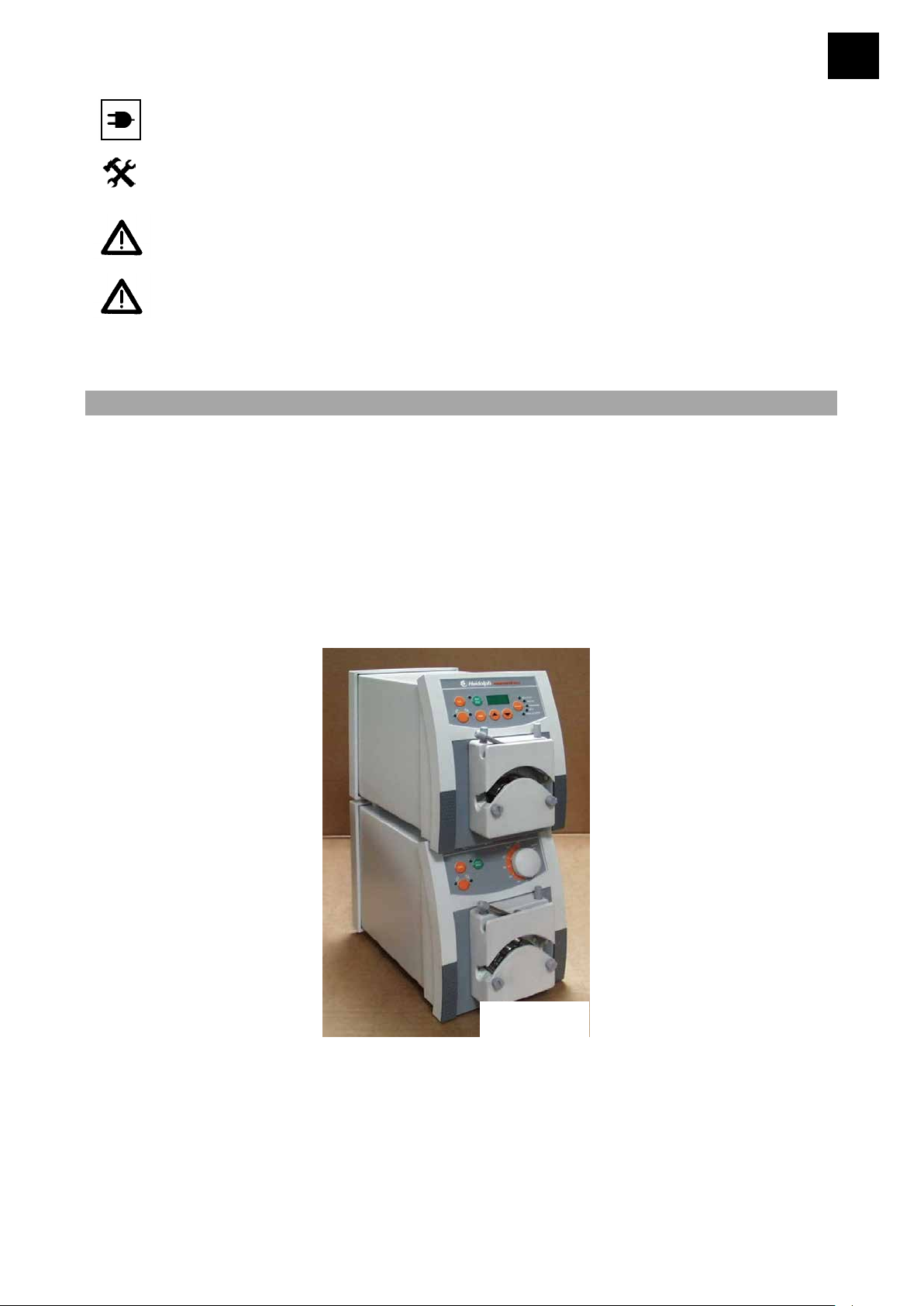

Bild 21

Netz genommen wird.

ausgeführt werden.

Auf sicheren Stand des Gerätes achten.

Pumpenköpfe entfernen. Quetschgefahr!

A. AUFBAU

1. Allgemein (Bild 21)

- Wenn Sie mehrere Pumpenantriebe gleichzeitig einsetzen (max. 2 Stück), können Sie diese

platzsparend übereinander stellen.

7

IDI

8

3

6

5

4

Bild 22

Bild 23

6

2. Montieren der Peristaltikpumpenköpfe an die Pumpenantriebe:

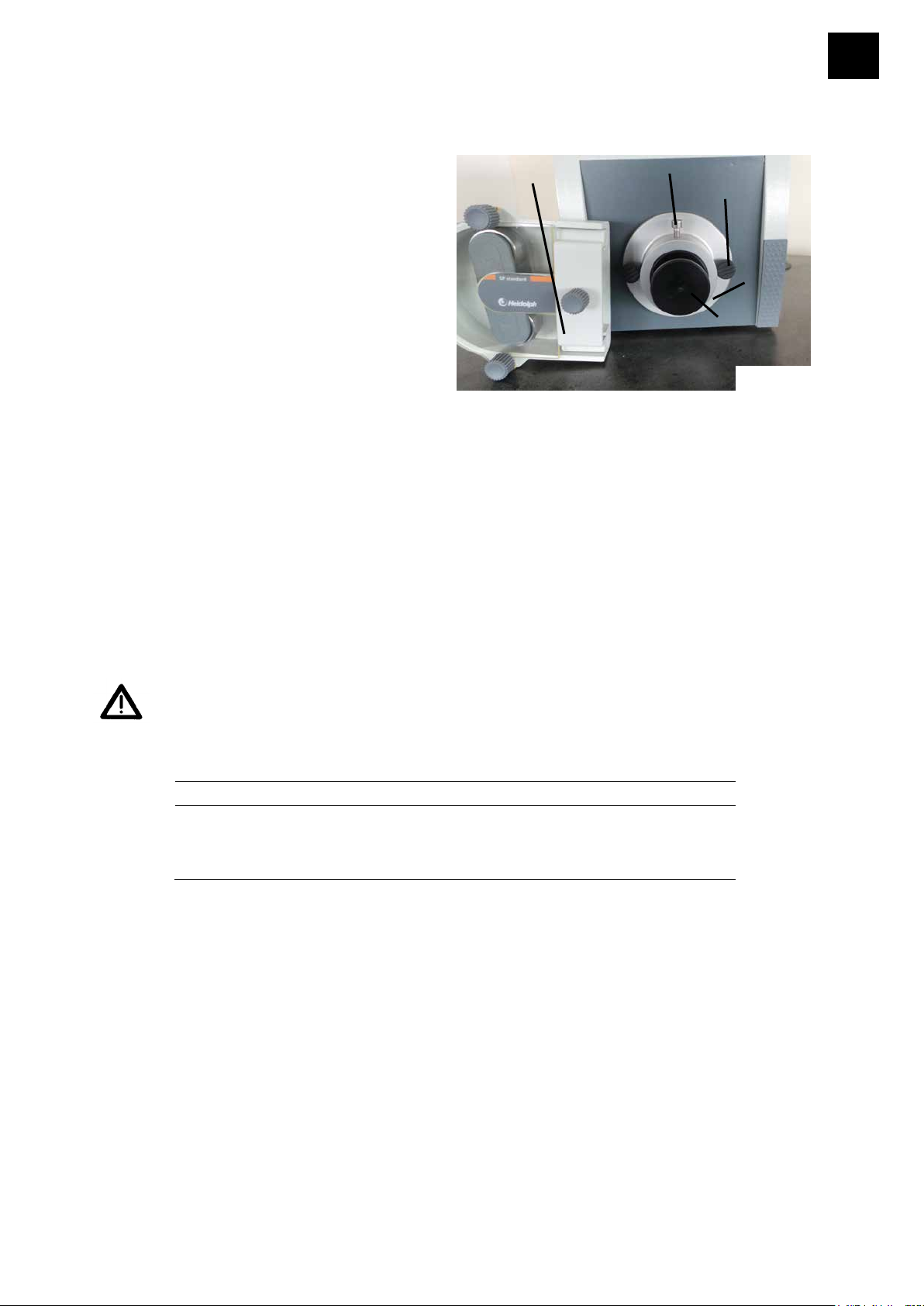

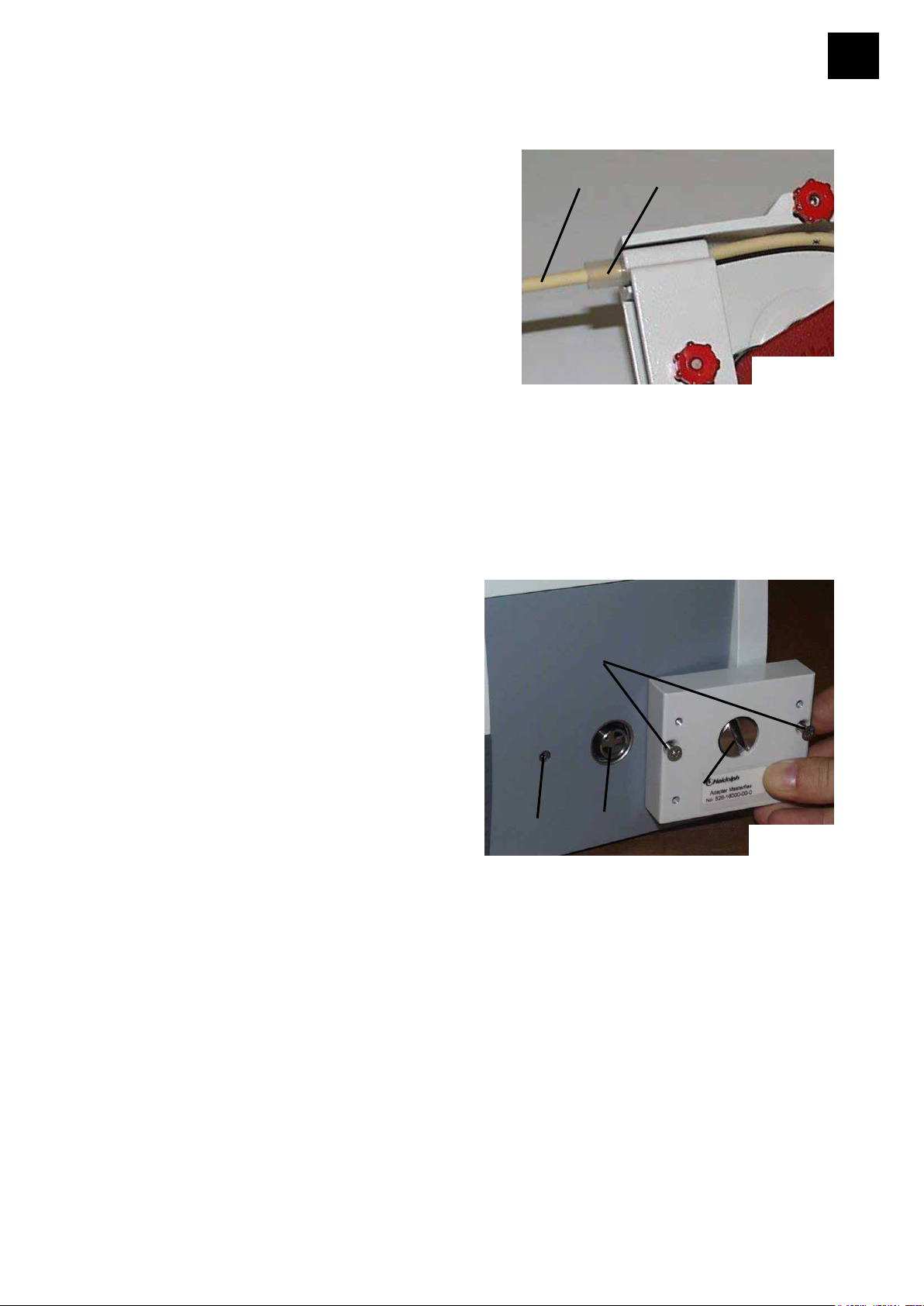

2.1. SP quick (Bilder 22, 23)

- Pumpenkopf SP quick (3) so gegen das

Frontpanel des Pumpenantriebes PD ....

drücken, dass die Befestigungsgewinde (4)

und die Kupplung (5) mit den

Gewindebolzen und der Kupplung am

Pumpenkopf korrespondieren.

- Darauf achten, dass die Erhebungen der

Kronenkupplung in die Vertiefung der

Kupplung am Pumpenantrieb gleiten. Zur

Unterstützung

Rotormittelpunkt schwenken oder den

Rotor bei geöffnetem Schlauchbett (siehe

Kap. 3.3) mit dem Zeigefinger an den

Rollen verdrehen.

- Nach dem Einrasten der Kupplung den Pumpenkopf (3) mit den

2 grauen Rändelschrauben (6) von Hand festziehen, evtl. einen

Schraubendreher oder eine Münze benutzen.

Pumpenkopf

um den

IDI

Schlauchwandstärke zur Peristaltikpumpe ist folgender Tabelle zu entnehmen:

Schlauchwandstärke (SWS), mm

1,6

2,5

SP quick

527

-11100-00

527-11300-00

SP standard

523-43010-00

523-43030-00

SP vario

523-45110-00

523-45110-00

Bild 24

10

11

9

3

9

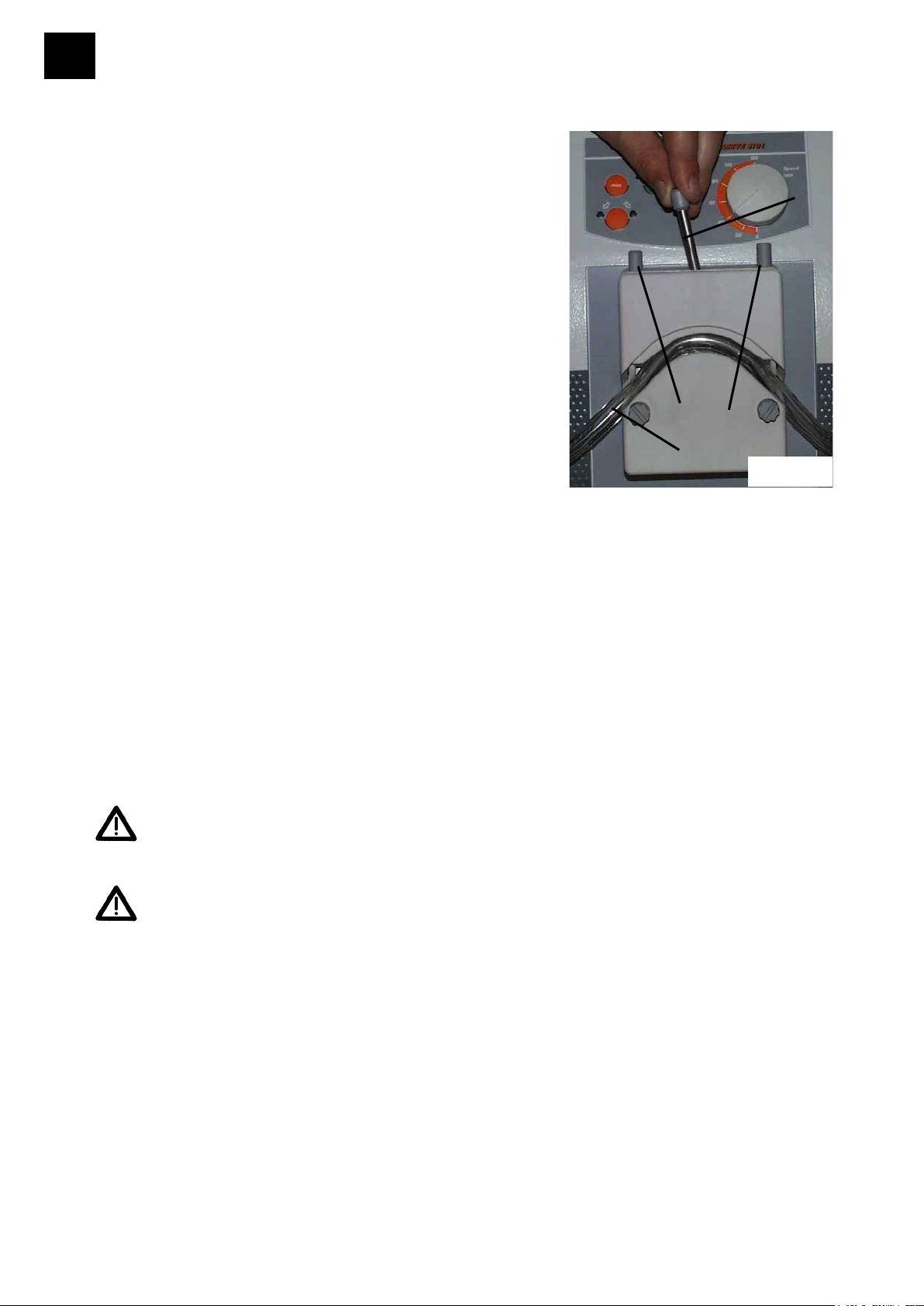

2.2. SP standard, SP vario (Bild 24)

- Zur Befestigung der Pumpenköpfe SP

standard und SP vario ist der mitgelieferte

Flansch (9) erforderlich.

- Der Flansch (9) wird durch Lösen der

Stellschraube (10) vom Pumpenkopf (3)

entfernt.

-

Der Flansch wird auf dem Frontpanel

platziert und mit der mitgelieferten

Zentriervorrichtung (9b) positioniert.

Hierzu wird die Zentriervorrichtung

mittig in die Öffnung des Flansches (9)

eingeführt.

-

M

it den Rän delschrauben (11) wird der Flansch am Frontpanel festgeschraubt.

Danach kann die Zentriervorrichtung (9b) entfernt werden.

- Den Pumpenkopf SP standard oder SP vario mit der Kupplung voran in den Flansch einführen.

- Darauf achten, dass die Kupplung in das Gegenstück einrastet (nötigenfalls Rotor etwas

dreh

en. Deckel dazu abnehmen (siehe Kap. 3.5)). Anschließend Pumpenkopf (3) in

waagerechte Stellung ausrichten (Schlauchabgang weist nach links) und Stellschraube (10)

festziehen.

b

3. Schlauch einlegen

3.1. Allgemeines

Achten Sie darauf, dass nur ein Schlauch mit der richtigen Wandstärke in die

Peristaltikpumpe eingelegt wird, da sonst der Schlauch zerstört wird, die Pumpe nicht

anläuft oder die Peristaltikpumpe nicht fördern kann. Die passende

9

IDI

10

Nicht mit Gewalt schließen, da die Schlauchklemmung noch nicht eingestellt wurde

Prüfen, ob die Schlauchklemmen ausreichend auf den Schlauch drücken. Der

Probelauf die richtige Einstellung der Schlauchklemmung prüfen.

Bild 25

19

17

18

3.2. Auswahl des Schlauchmaterials

-

Zur Auswahl der Schläuche, deren Eigenschaften und

chemische Beständigkeit siehe Kap. C.

3.3. SP quick (Bild 25)

- Der Pumpenkopf SP quick besitzt einen

Schlauchschnelleinlegemechanismus.

- Hebel (18) nach links schwenken und damit das

Schlauchbett öffnen.

- Die beiden Klemmschrauben (19) bis zum Anschlag

nach links drehen.

- Den Schlauch (17) in die sichelförmige Öffnung des

Pumpenkopfes einlegen.

- Hebel (18) nach rechts schwenken und das

Schlauchbett schliessen.

- Durch kurzen Probelauf die richtige Einstellung der Schlauchklemmung prüfen.

- Der Schlauch darf während der Rotorbewegung nicht wandern.

- Zur Einstellung der Klemmung, Pumpenantrieb stoppen und bei geöffnetem Schlauchbett

durch Rechtsdrehen der beiden Klemmschrauben (19) die Schlauchklemmung verstärken.

Schlauchbett schliessen und Einstellung mittels Probelauf überprüfen. Gegebenenfalls

mehrfach

wiederh

- Um die Lebensdauer des Schlauches zu erhöhen, nach erfolgter Einstellung gleichzeitig

beide Schlauchenden mit mäßigem Zug vom Pumpenkopf wegziehen.

olen.

und der Schlauch bei falscher Einstellung der Schlauchklemmung abgequetscht

werden kann.

Schlauch (17) darf während der Rotorbewegung nicht wandern. Durch kurzen

IDI

Bild 26

26

21

24

22

17

23

20

25

3.4. SP standard (Bild 26)

- Klemmbügel (20) und Deckel (21) durch Lösen der

Rändelmuttern (22 u. 23) entfernen.

- Schlauch (17) in einem 180° Bogen in die

Führung einlegen und Rotor (24) von Hand

so drehen, dass der Schlauch (17) in den

Spalt zwischen den Rollen (25) und der

Lauffläche (26) gezogen wird.

- Durch mehrfache Umdrehung des Rotors

(24) dafür sorgen, dass der Schlauch durch

die ganze Rollenbreite gequetscht wird.

- Klemmbügel (20) und Deckel (21) wieder

montieren und während des Festziehens der

Rändelmutter (23) beide Schlauchenden mit

mäßigem Zug vom Pumpenkopf wegziehen.

- Diese Vorspannung des Schlauches über

die Rollen (25) sorgt dafür, dass die Rollen

(25) immer mittig über dem Schlauch (17)

abrollen und somit einwandfreie Förderung

und Dichtigkeit im Stillstand erreicht wird.

- Durch kurzen Probelauf die Funktion

überprüfen.

3.5. SP vario (Bild 27)

t dem Pumpenkopf SP vario kö

Mi

werden.

-

Klemmbügel (20) und Deckel (21) durch Lösen der Rändelmuttern (22 und 23)

entfernen.

-

Feststellschraube (44) lösen. Mit dem Rändelrad (27) den Abstand zunächst auf

maximale Schlauchdicke einstellen. Drehung in Richtung „+".

- Schlauch (17) in einem 180° Bogen in die Führung einlegen und Rotor (24) von Hand so

drehen, dass de

r Schlauch (17) in den Spalt zwischen den Rollen (25) und der Lauffläche

(26) gezogen wird.

- Durch mehrfache Umdrehung des Rotors (24) dafür sorgen, dass der Schlauch durch die

ganze Rollenbreite gequetscht wird.

- Nötigenfalls die Pumpe einschalten.

Achtung! Quetschgefahr

nnen Schläuche mit unterschiedlicher Wandstärke eingelegt

11

IDI

12

- Die Einstellung der Schlauchdicke erfolgt mit dem Rändelrad (27). Drehrichtung in Richtung

„+“ ist größerer Abstand (dickwandiger Schlauch), in Richtung „-„ ist kleinerer Abstand

(dünnwandiger Schlauch).

- Ideal ist die Einstellung, wenn der Schlauch auf ca. 80 % seiner Wandstärke gepresst wird.

Dies ist erreicht, wenn der mit Flüssigkeit gefüllte Schlauch durch die Rollen so gepresst ist,

dass bei Rotation gefördert wird und im Stillstand Flüss

- Um auf unterschiedliche Schlauchwandstärken einstellen zu können, wird das beiliegende

Hilfswerkzeug in die radiale Bohrung des Rändelrads (27) eingesetzt, um das Einstellen zu

erleichtern. Nach erfolgter Einstellung mit der Feststellschraube (44) gegen Verdrehen

sichern.

- Deckel (21) und Klemmbügel (20) wieder montieren und während des Festziehens der

Rändelmutter (23) beide Schlauchenden mit mäßigem Zug

- Diese Vorspannung des Schlauches über die Rollen (25) sorgt dafür, dass die Rollen (25)

immer mittig über dem Schlauch (17) abrollen und somit einwandfreie Förderung und

Dichtigkeit im Stillstand erreicht wird.

- Durch einen kurzen Prüflauf die Einstellung prüfen. Einstellung und Prüfung gegebenenfalls

mehrmals wiederholen.

- Beim Einschalten der Pumpe immer die notwendige Sorgfalt walten lassen und den Rotor

vor dem Star

t der Rotation immer mit dem Deckel (21) schützen (Fingerquetschgefahr!)

igkeit nicht nachläuft.

vom Pumpenkopf wegziehen.

17

23

20

21

25

24

22

22

+

_

Bild 27

26 43

44

27

IDI

Bild 28

28

17

Bild 29

53

50

51

52

3.6. Verwendung von Schläuchen mit kleinem Innendurchmesser (Größe 0,8 und 1,7)

(Bild 28)

- Für die Schläuche der Größe 0,8 und 1,7 sind die

im Lieferumfang der Pumpenköpfe SP vario und

SP Standard enthaltenen Schlauchabschnitte zur

sicheren Klemmung zu benutzen.

- Hierzu beide Schlauchabschnitte (28) auf den

Förderschlauch (17) aufschieben und den

Schlauch (17) zusammen mit den

Schlauchabschnitten (28) so in den Pumpenkopf

einlegen,

der Klemmstelle positioniert sind. Restliches

Vorgehen wie Kap. „Schlauch einlegen"

4. Montieren des Mehrkanalpumpenkopfes

4.1. Montieren des Mehrkanaladapters an den Pumpenantrieb (Bild 29)

dass d

ie Schlauchabschnitte genau an

Im Regelfall ist der Mehrkanaladapter bereits an den Pumpenantrieb montiert. Wurde der

Mehrkanaladapter als Zubehör zu einem bereits vorhandenen Pumpenantrieb bestellt, ist er wie

folgt zu montieren:

- Beigefügte Schrauben (50) in die

vorgesehenen Bohrungen stecken.

- Kupplung des Mehrkanaladapters so

ausrichten, dass sie mit dem Gegenstück

(51) am Pumpenantrieb korrespondiert.

- Mehrkanaladapter auf die Kupplung stecken,

Schrauben (50) mit den Gewindebohrungen

(52) zur Deckung bringen und die beiden

Schrauben (50) mit einem Schraubendreher

festziehen.

13

IDI

14

beschädigt.

Bild 31

55

57

56

58

Bild 30

54

56

57

55

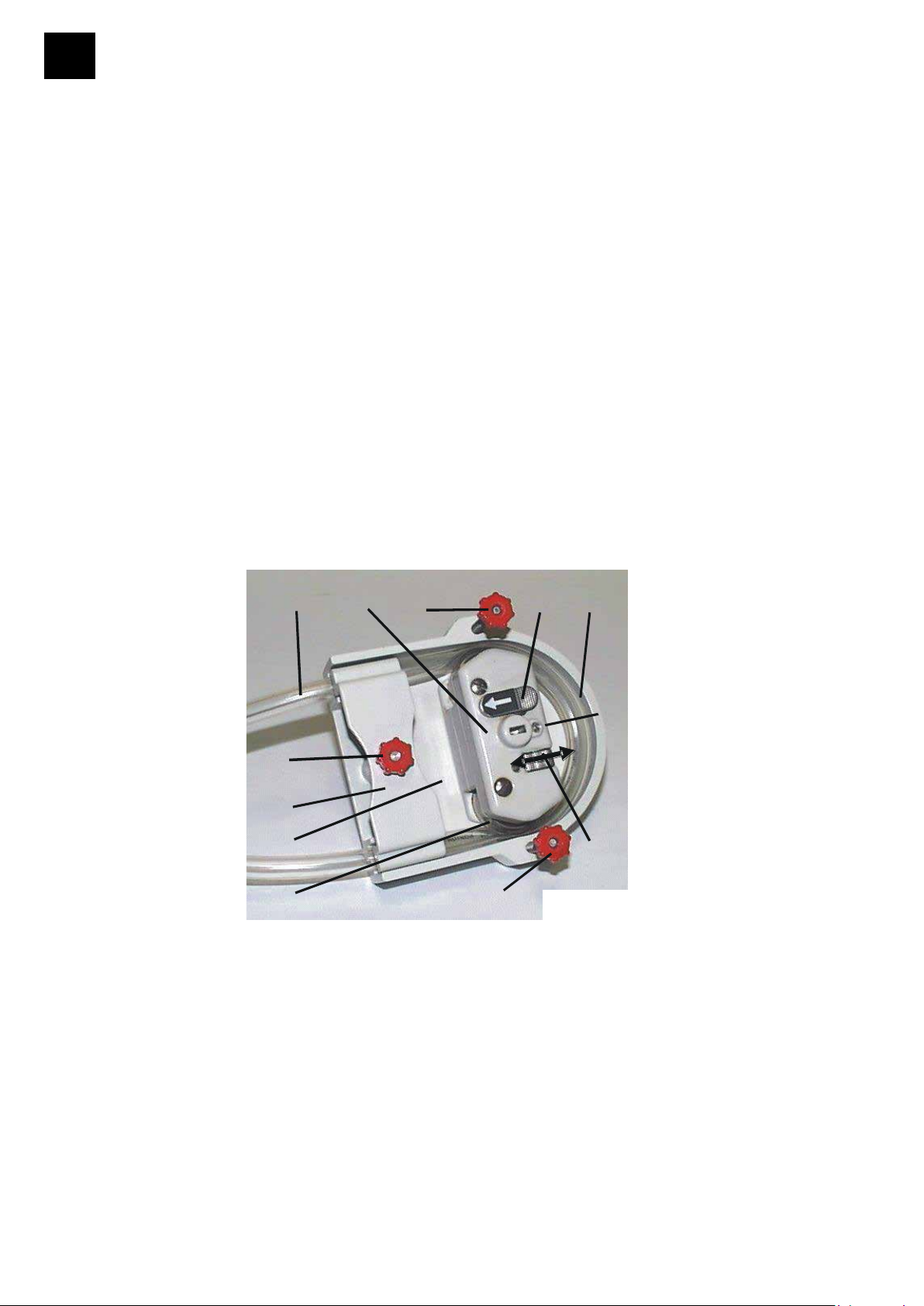

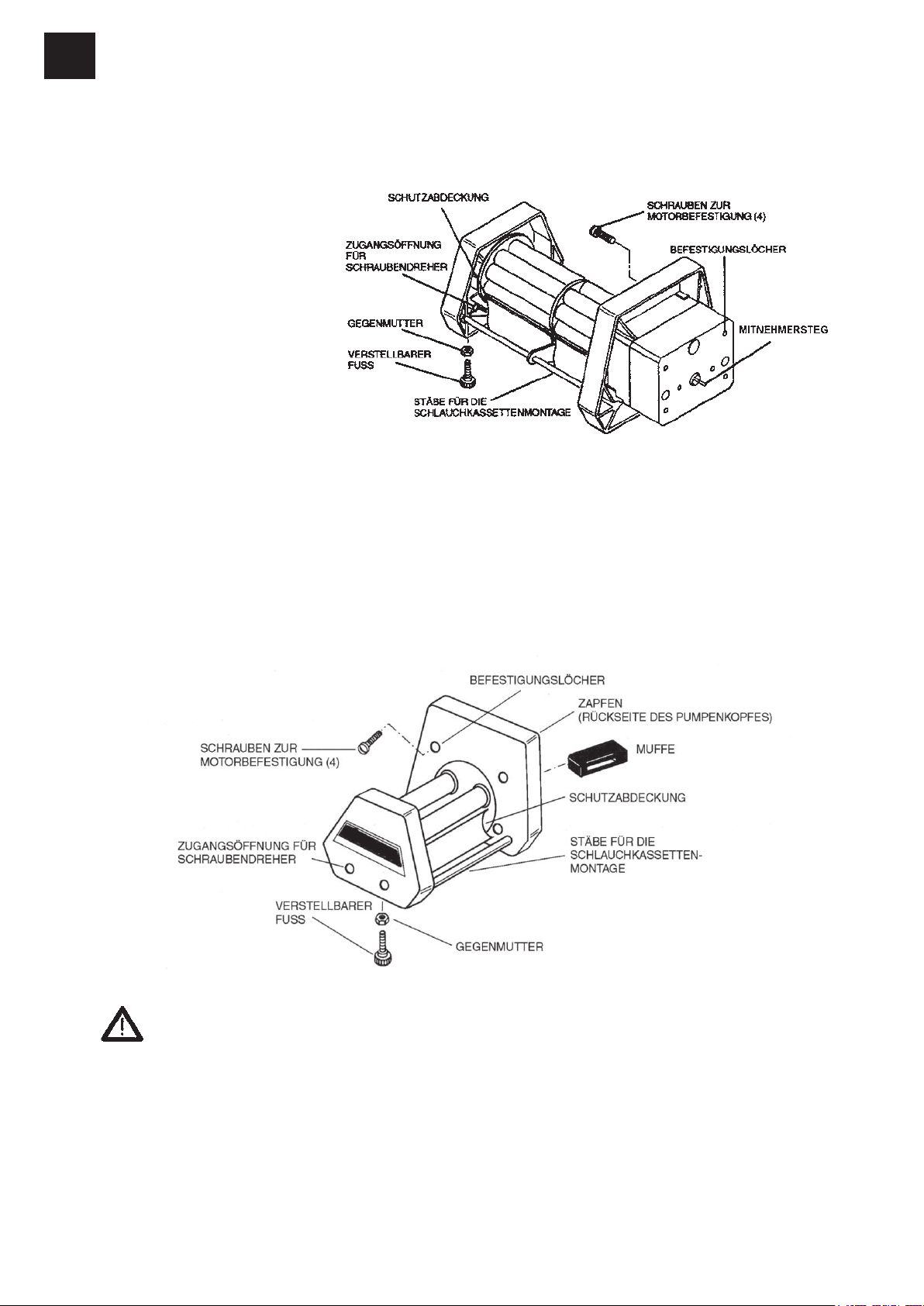

4.2. Montieren des Mehrkanalpumpenkopfes an den Pumpenantrieb (Bild 30)

Erforderliches Werkzeug: Schraubendreher mit langem Schaft (im Lieferumfang enthalten)

- Zum Montieren des

Pumpenkopfes an den

Pumpenantrieb den

Mitnehmersteg (54)

am Schlitz des

Mehrkanaladapters (53,

Bild 29) ausrichten.

- Den Pumpenkopf mit

den vier mitgelieferten

Schrauben (55) unter

Verwendung des

ebenfalls mitgelieferten

Schraubendrehers am

Antrieb befestigen.

- Es ist angeraten, den Pumpenkopf zu stützen, dazu den verstellbaren Fuß (56)

einnivellieren. Die Gegenmutter (57) gegen die Unterseite des Pumpenkopfes festziehen.

- ACHTUNG: Der Mitnehmersteg des Mehrkanalpumpenkopfes C 8 ist mit einer

Kunststoffmuffe (58) auf dem Mitnehmersteg (54) ausgerüstet. Auf ordnungsgemäßen Sitz

achten. Diese Kunststoffmuffe (58) verhindert den metallenen Kontakt zwischen den

Kupplungsteilen und verringert so Geräusche. Diese Muffe (

Verschleißerscheinungen oder nach jeweils 500 Stunden ausgetauscht werden.

Bestellnummer der Muffe: 23-09-01-01-88-0

58) muss geprüft und bei

ACHTUNG: Bei Nichtverwenden der MUFFE (58) wird der Pumpenkopf

5. Schlauch und Cassette montieren

ACHTUNG: Verwenden Sie nur Mehrkanalpumpenköpfe, Cassetten und Schläuche in der

Kombination, wie die Auswahltabelle (Kap. 15) vorgibt. Andere Kombinationen führen zu

vorzeitigem Verschleiß oder zu Funktionsstörungen.

IDI

Garantieleistungen aus!

Bild 32

59

Innenkante des Keils

Bild 33

Bild 34

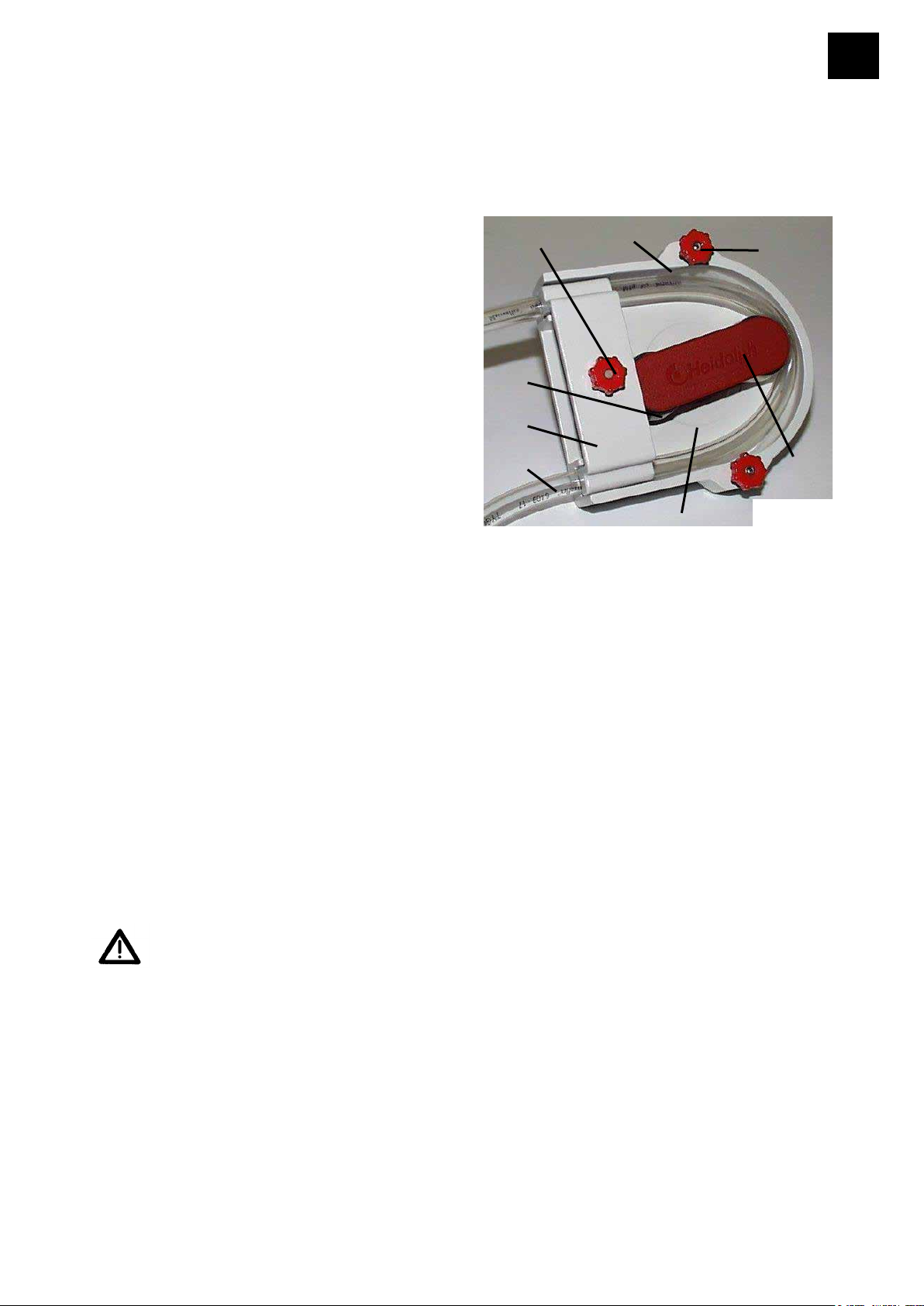

5.1. Cassette small

Die Cassetten small sind ausschließlich für die Mehrkanalpumpenköpfe C 4 und

C 12 geeignet.

Für die Cassette small sind ausschließlich 2-Stopper-Schläuche geeignet! Der

Einsatz von Schläuchen ohne Stopper führt zu Funktionsstörungen und schließt

Vor dem Einsetzen und Herausnehmen der Cassetten den Pumpenantrieb

unbedingt ausschalten, um eine Quetschgefahr für die Finger zu vermeiden

- Das Schlauchcassettensystem lässt sich

ohne jegliche Werkzeuge einfach im Snap-inVerfahren einsetzen und ebenso leicht

herausnehmen. Da die Schlauchcassetten in

beiden Richtungen gleichermaßen

funktionieren, ist die Orientierung der

Cassette nicht wichtig. Jedoch empfiehlt es

sich u. U., die Cassetten in alter

Richtung anzuordnen, so dass sich der

Einstellknopf an den einzelnen Cassetten

leichter drehen lässt, wenn mehrere

Cassetten nebeneinander eingesetzt werden.

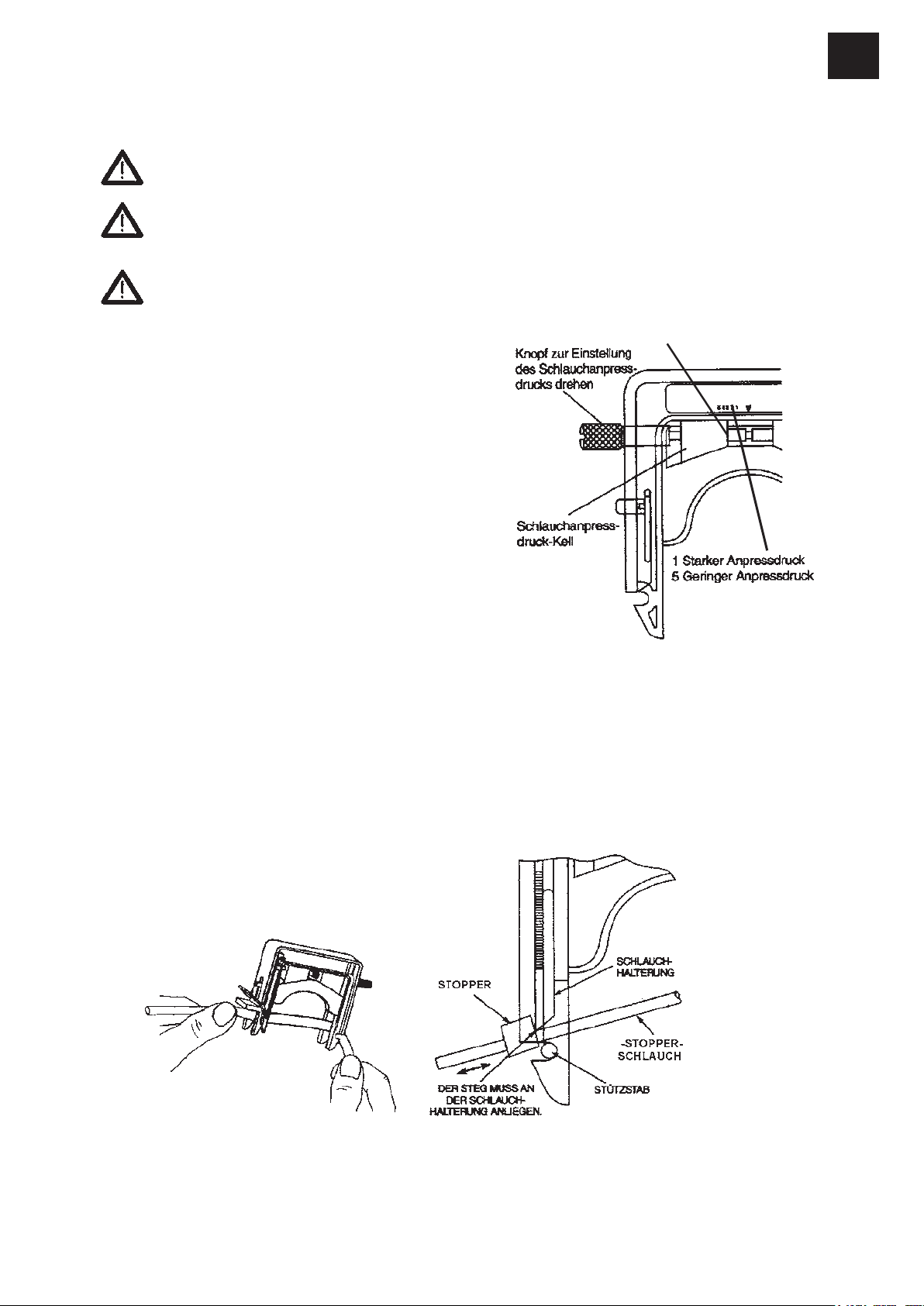

- Den Einstellknopf (59) für den

Schlauchanpressdruck (Bild 34) entgegen

dem Uhrzeigersinn auf die maximale Öffnung

drehen. Dieser Schritt ist nicht notwendig,

wenn der Schlauchanpressdruck auf der

werkseitigen Einstellung steht oder bereits während vorausgehender Pumpv

eing

estellt wurde.

- Den geeigneten 2-Stopper-Schlauch in die Schlauchcassette einlegen (siehe Bild 33). Die

Stopper an beiden Seiten der Schlauchcassette an die Schlauchhalterung schieben (siehe

Bild 34).

- Den Einhakfuß der Schlauchcassette auf einen der Trägerstäbe haken und dabei den

Schlauch zwischen den Füßen der Cassette und gegen die Schlauchhalterung halten (siehe

Bild 34 und 35).

nieren

der

orgänge korrekt

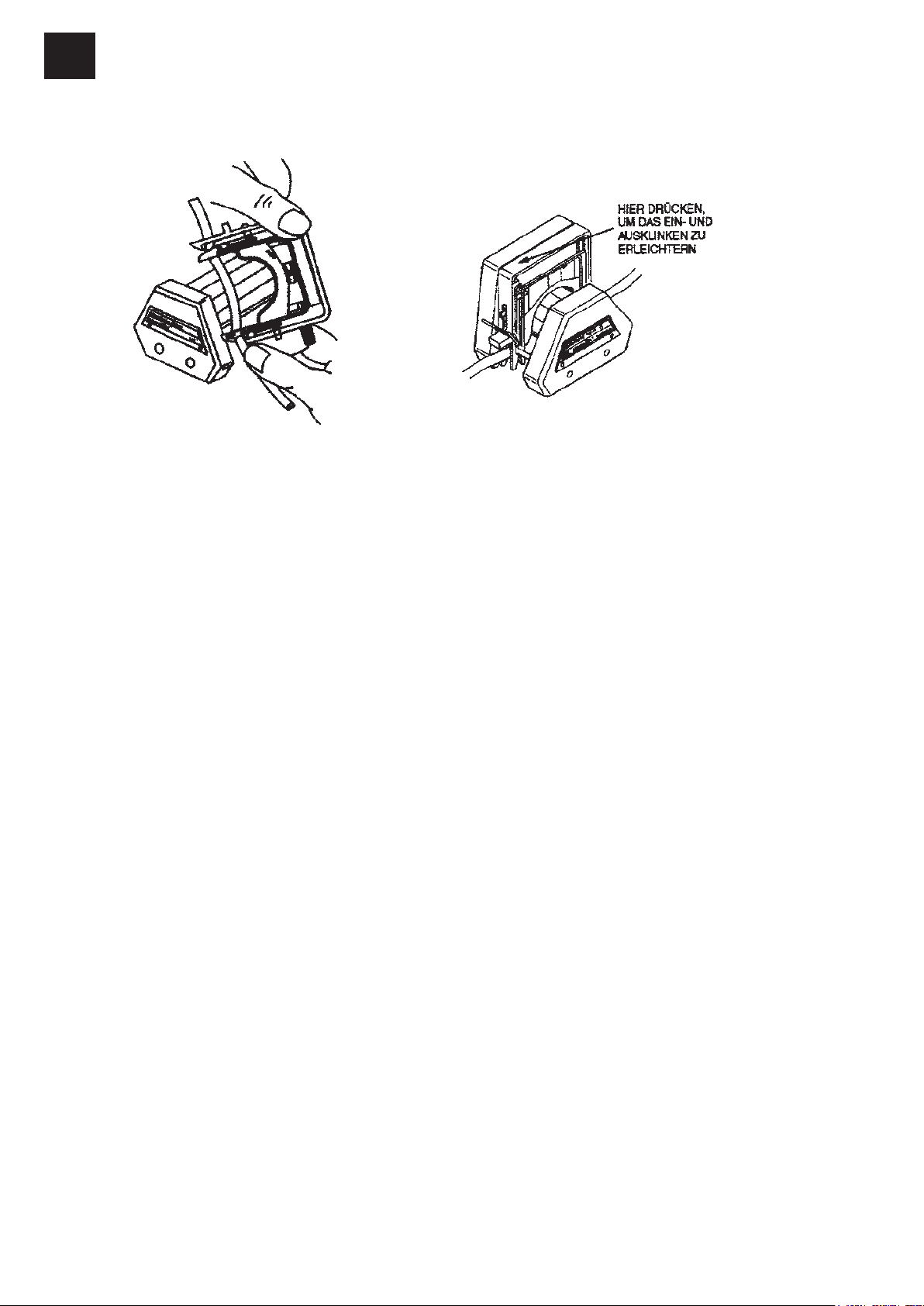

- Die Cassette mit dem Schlauch über den Rotor klappen und die Lasche nach unten drücken

(siehe Bild 35), bis die Klinke einrastet (siehe Bild 36). Hinweis: Die Schlauchcassette nach

15

2

IDI

16

Bild 35

Bild 36

Bedarf an der in Bild 36 angegeben Stelle nach unten drücken, um das Ein- und Ausklinken

zu erleichtern.

- Nun den Schlauchanpressdruck einstellen. Zur Einstellung den Einstellknopf (59) so drehen,

dass die Innenkante des Keils mittig zwischen den Ziffern 1 und 2 auf der Skala des

Typenschildes liegt. (siehe Bild 32)

5.1.1. Optimieren der Anpressdruckeinstellungen

Bei einigen Anwendungen muss die Anpressdruckeinstellung nachgestellt werden, um die

Fördermeng

Systemdruck verursachten Fördermengenschwankungen zu reduzieren oder die Lebensdauer des

Schlauchs zu erhöhen.

5.1.1.1. Für maximale Schlauchlebensdauer

Bei laufender Pumpe den vorher eingestellten Schlauchanpressdruck verringern. Hierzu den

Regulierknopf (59, Bild 32) für den Schlauchanpressdruck entgegen dem Uhrzeigersinn drehen, um

die Keile auf einen höheren Skalenwert (auf 5 hin) z

entgegen dem Uhrzeigersinn drehen, bis die Fördermenge zu stark verringert ist oder der erzeugte

Druck nicht mehr ausreicht. Dann den Knopf wieder im Uhrzeigersinn drehen, bis Fördermenge

und Druck stimmen.

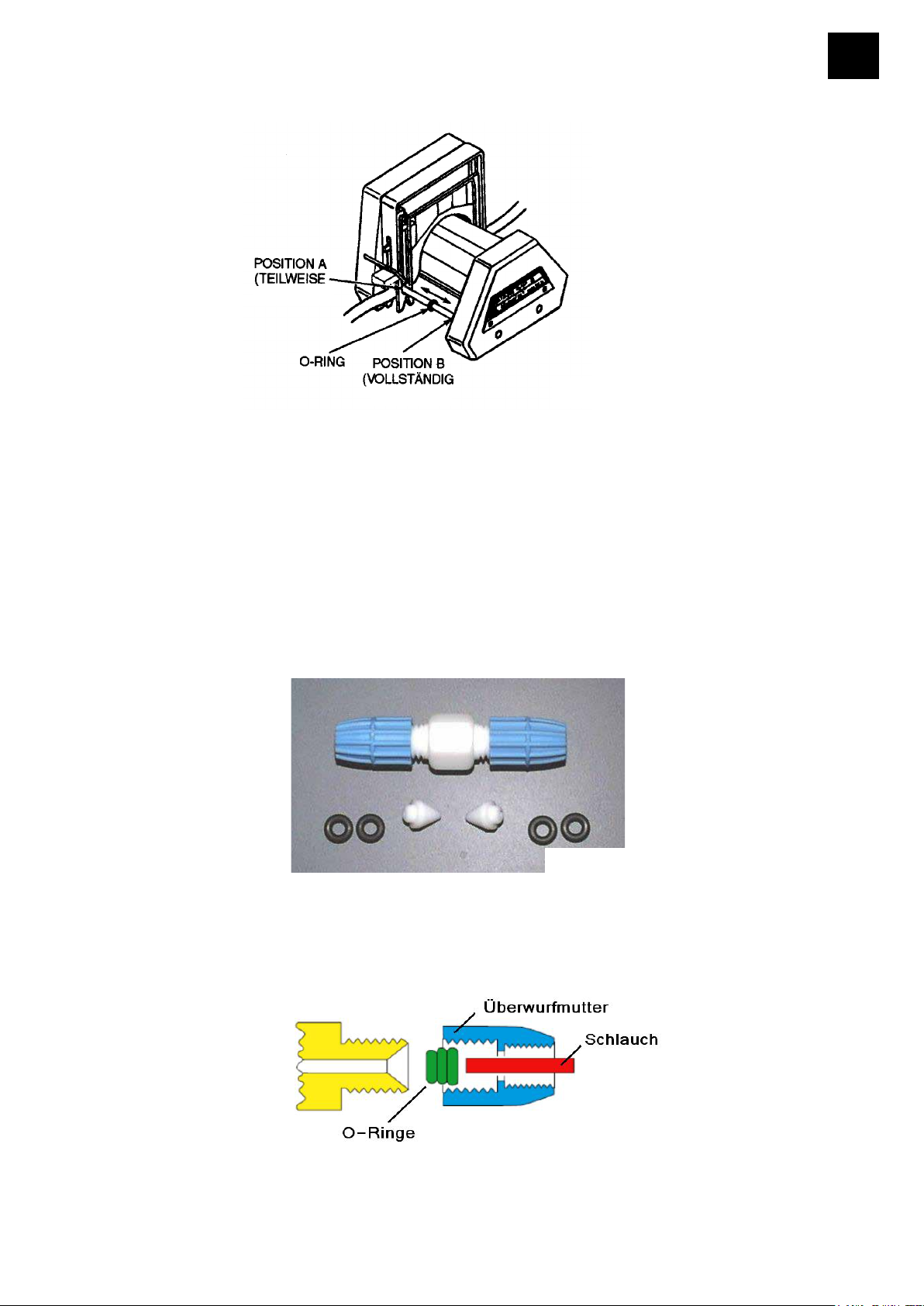

5.1.2. Pumpenbetrieb bei teilweiser Belegung des Mehrkanalpumpenkopfes (Bild 37)

Die Pumpe kann mit einem vollständig oder nur teilweise belegten Mehrkanalpumpenkopf

betrieben werden. Die be

0-Ring (60) versehen, der die Cassetten an der Pumpe festhält. Bei nur teilweise mit Cassetten

bestücktem Mehrkanalpumpenkopf die 0-Ringe (60) an den Stäben entlang gegen die Vorderseite

der ganz außen liegenden Cassette schieben, um diese Cassette festzuhalten (siehe

beispielsweise Position A ). Wenn die Pumpe vollständig mit Schlauchcassetten bestückt ist, die 0Ringe (60) so weit wie mö

e für eine

n bestimmten Schlauch zu variieren oder die durch Änderungen im

u verschieben. Den Kn

iden Metallstäbe der Pumpe sind au

glich zur Vorderseite der Pumpe

hin schieben (siehe Position B ).

f beiden Seiten mit einem elastischen

opf (59, Bild 32) weiter

IDI

Bild 37

60

Bild 38

BESTÜCKT)

BESTÜCKT)

5.1.3. Herausnehmen der Schlauchcassetten:

- Den Antrieb ausschalten.

- Auf der Klinkenseite auf die Schlauchcassette drücken (siehe Bild 36) und den Einhakfuß

nach außen aus dem Stab aushaken

- Die Schlauchcassette nach oben kippen und den Einhakfuß aus dem Stab aushaken.

Schlauchcassette herausnehmen

5.1.4. Verlängerung der Stopperschläuche:

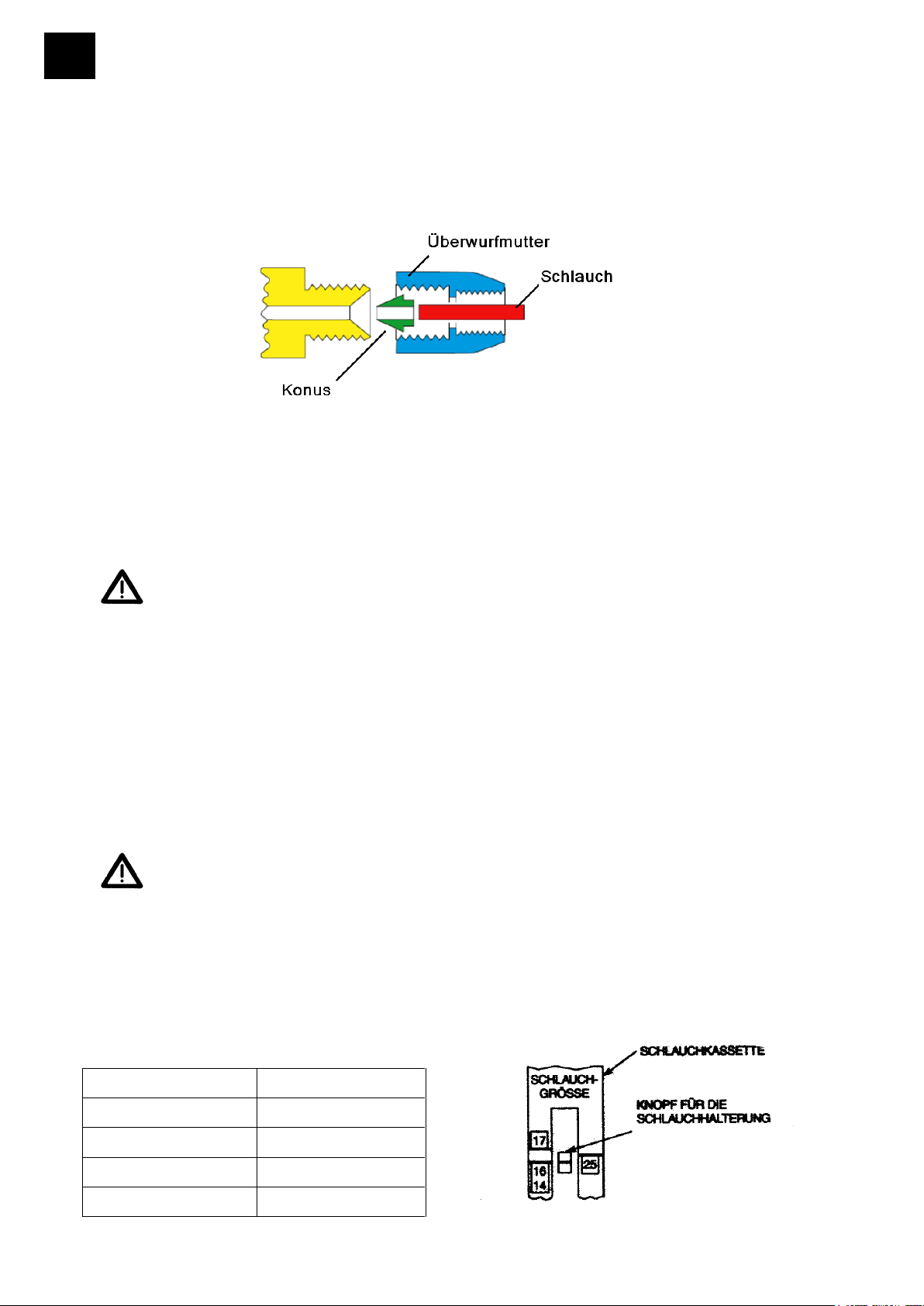

Zur Verlängerung der Stopperschläuche werden die als Zubehör lieferbaren Schlauchverbinder

aus PTFE benutzt. Damit

können die als Meterware angebotenen Schläuche angekoppelt werden.

5.1.4.1. Schläuche der Schlauchgrößen 0,2; 0,5; 0,9 und 1,4

17

Bild 39

IDI

18

Bild 41

61

Benutzen Sie dazu die beigelegten O-Ringe. Schlauch wie im Bild 39 gezeigt in die

Überwurfmutter stecken, O-Ringe darüberschieben und Überwurfmutter mit mäßiger Kraft auf das

Gewindeteil schrauben.

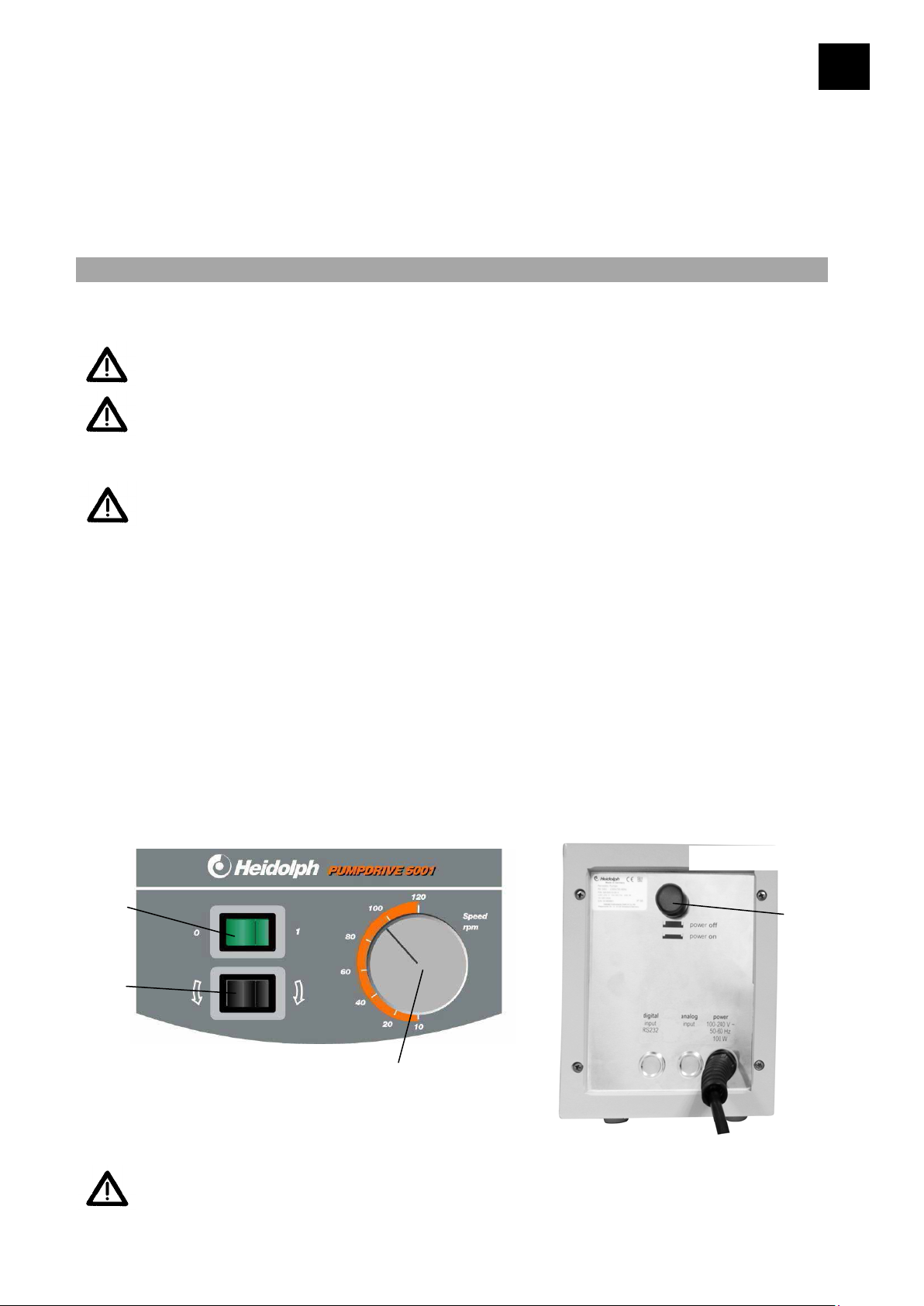

5.1.4.2. Schlauch der Schlauchgröße 2,8

Benutzen Sie dazu den beigelegten Konus. Schlauch wie im Bild 40 gezeigt in die Überwurfmutter

stecken; dazu vorher den Schlauch schräg abschneiden und nach dem Einfädeln wieder gerade

abschneiden. Danach Konus in gezeigter Weise einfügen und Überwurfmutter mit mäßiger Kraft

auf das Gewindeteil schrauben.

5.2. Cassette medium

Die Cassetten medium sind ausschließlich für die Mehrkanalpumpenköpfe C8

geeignet.

Wie Cassette small (siehe Kap. 5.1 ff) montieren, die Schläuche haben für diese Cassetten jedoch

keine Stopper, es wird Meterware benutzt (siehe Auswahltabelle Kap. 14)

Nach dem Einschnappen der Cassette in den Mehrkanalpumpenkopf leicht an der Saug-und

Druckseite des Schlauches ziehen, um zu verhindern, dass der Schlauch eine Schlaufe bildet.

Zur

Einstellung des S

Keils mittig zwischen den Nummern 3 und 4 auf der Anzeige liegt. Optimierung des Anpressdruckes

siehe Kap. 5.1.1.

5.3. Cassette large

Die Cassetten large sind ausschließlich für die Mehrkanalpumpenköpfe C 8

geeignet.

chlauchanpressdruckes den Einstellknopf so drehen, dass die Innenkante des

Bild 40

Wie Cassette small (siehe Kap. 5.1 ff) montieren, die Schläuche haben für diese Cassetten jedoch

keine Stopper, es wird Meterware benutzt (siehe Auswahltabelle Kap. 14)

Die Cassette large hat auf der Saug- und Druckseite einstellbare Schlauchhalterungen. Mit diesen

wird die Schlauchklemmung auf die unterschiedlichen Schlauchabmessungen eingestellt. Der

Knopf (61) für die E

eingestellt:

Schlauchgröße Einstellung

1,7 14

3,1 16

4,8 25

6,3 17

instellung der Schlauchhalterung wird nach Bild 41 nach folgender Tabelle

IDI

landesübliche Stecker verwenden. Siehe hierzu auch Kap. allgemeine Hinweise.

Bild 42

29b

31

29a

Bild 43

Nach dem Einschnappen der Cassette in den Mehrkanalpumpenkopf leicht an der Saug- und

Druckseite des Schlauches ziehen, um zu verhindern, dass der Schlauch eine Schlaufe bildet.

Zur Einstellung des Schlauchanpressdruckes den Einstellknopf so drehen, dass die Innenkante des

Keils mittig zwischen den Nummern 3 und 4 auf der Anzeige liegt. Optimierung des Anpressdruckes

siehe Kap. 5.1.1.

B. BETRIEB

6. Allgemein

Vor Inbetriebnahme des Gerätes unbedingt die Sicherheitshinweise und allgemeinen

Informationen lesen!

Vor der Verbindung des Gerätes mit dem Stromnetz darauf achten, dass

Gerätespannung und Netzspannung übereinstimmen. Dementsprechend

- Sämtliche Pumpenantriebe sind schwallwassergeschützt (IP 55).

Servicearbeiten dürfen nur von einem von Heidolph autorisierten Fachmann

durchgeführt werden.

- Netzverbindung herstellen.

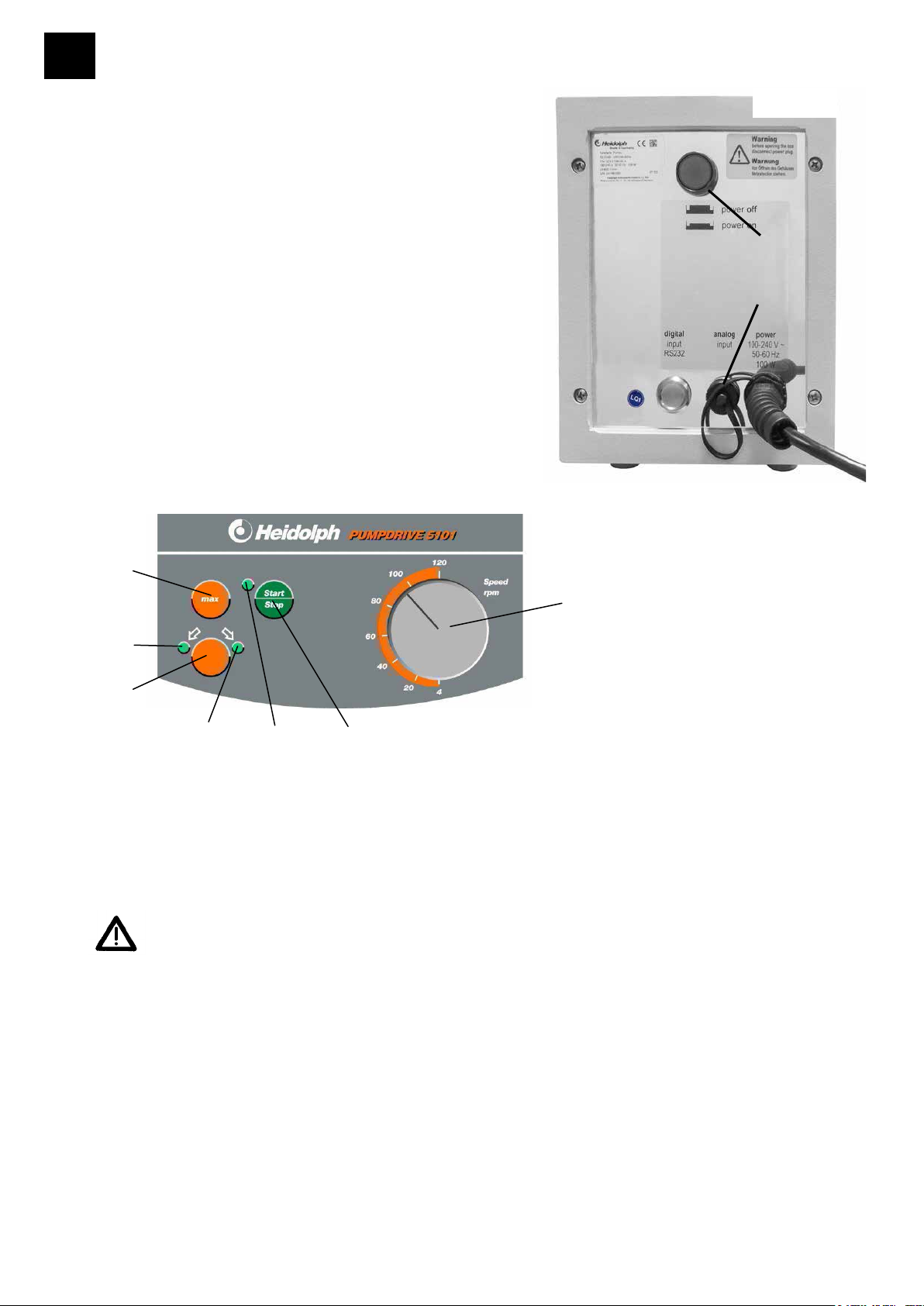

7. PD 5001, PD 5006 (Bilder 42, 43)

-- Mit dem Hauptschalter (29a) auf der Rückseite wird das Gerät eingeschaltet.

Mit dem Einschalter (29b) am Bedienpanel wird die Rotation der Pumpe eingeschaltet.

-

Mit dem Drehzahlknopf (30) wird die gewünschte Drehzahl eingestellt.

-

Die eingestellte Drehzahl dient lediglich als Orientierungswert. Die genau Drehzahl kann

geringfügig abweichen.

-

Die Fördermenge ist proportional der Drehzahl. Die Skala weist die Drehzahl in rpm (1/min)

aus. Die einzustellende Drehzahl kann den Fördermengendiagrammen (Kap. 16 und 17)

entnommen werden.

-

Mit dem Drehrichtungsschalter (31) wird die Drehrichtung entsprechend den aufgedruckten

Drehrichtungspfeilen gewählt.

8. PD 5101, PD 5106 (Bilder 44, 45)

- Sämtliche Pumpenantriebe sind schwallwassergeschützt (IP 55).

Die Schnittstellenbuchse (37) muss immer mit einem Schnittstellenstecker oder bei

Nichtbenutzung mit dem Verschlussdeckel verschlossen sein, damit der

Schwallwasserschutz gegeben ist.

19

IDI

20

30:

Drehzahleinstellung

31:

Ändern der

Drehrichtung

32:

Start/Stop

33:

Maximalförderung

Achtung! Vor Drehrichtungswechsel "Stop" Taste (32) drücken, dann neue Drehrichtung

Bild 45

30

33

40

31

40

44

32

Bild 44

37

29

- Mit dem Netzschalter (29) auf der Rückseite wird

das Gerät eingeschaltet. LED Drehrichtung (40)

leuchtet.

- Mit dem Drehzahlknopf (30) am Bedienpanel wird

die gewünschte Drehzahl eingestellt.

- Die Fördermenge ist proportional der Drehzahl.

Die Skala weist die Drehzahl in rpm (1/min) aus.

Die einzustellende Drehzahl kann den

Fördermengendiagrammen (Kap. 16 und 17)

entnommen werden.

-

Die eingestellte Drehzahl dient lediglich als

Orientierungswert. Die genau Drehzahl kann

geringfügig abweichen.

- Mit dem Drehrichtungstaster (31) wird die Drehrichtung entsprechend den aufgedruckten

Drehrichtungspfeilen gewählt. Die Drehrichtung kann nur im Stillstand umgeschaltet werden.

Bei Betätigung der Taste während des Betriebes ertönt ein Signalton.

wählen und anschließend wieder starten.

- Die gewählte Drehrichtung wird mit Leuchtdioden (40) angezeigt.

- Mit der Taste "Start Stop" (32) wird die Pumpe gestartet. Der Lauf der Pumpe wird mit

einer Leuchtdiode (44) signalisiert.

- Erneuter Druck auf „Start Stop" (32) stoppt die Pumpe.

- Bei Betätigung der Taste „max" (33) läuft die Pumpe mit maximaler Drehzahl, solange die

Taste (33) gedrückt wird. Damit kann das Befüllen bzw. Entleeren der Schläuche

beschleunigt werden, ohne dass die Grundeinstellun

g verändert wird.

IDI

Steuerspannung

PD 5101

PD 5106

0 - 0,9 V

0 [1/min]

0 [1/min]

1 V

5 [1/min]

24 [1/min]

10 V

120 [1/min]

600 [1/min]

Steuerspannung

PD 5101

PD 5106

0 - 4,9 mA

0 [1/min]

0 [1/min]

5 mA

5 [1/min]

24 [1/min]

20 mA

120 [1/min]

600 [1/min]

Bild 46

8.1. Schnittstelle (Bild 46)

- Mit der integrierten analogen Schnittstelle kann die Pumpe extern angesteuert werden.

Mit einer Steuerspannung 0-10 Volt für die Drehzahl 0 bis max.

Oder mit einem Steuerstrom 4 - 20 mA für die Drehzahl 0 bis max.

-

TTL-Pegel 0 V = Rechtslauf, TTL-Pegel 5 V = Linkslauf

TTL-lmpuls 5 V schaltet ein und bei nächstem Impuls wieder aus. Diese Funktion ist immer

-

vorhanden (also auch Betrieb intern).

-

Für die Ansteuerung der Drehrichtung und Ein/Aus steht an der Schnittstellenbuchse (37)

auch eine Spannung von 5 V zur Verfügung, um mit potentialfreien Kontakten schalten zu

können.

-

Die Erkennung der analogen Schnittstelle erfolgt bei einer Spannung von 0,2 V bzw. einem

Strom von 4 mA; im Display wird dies mit den Buchstaben EA angezeigt. Während der

Pumpenantrieb über die analoge Schnittstelle angesteuert ist, ist die Display-Anzeige nicht

aktiv und von den Tasten ist nur die Taste „Start/Stop“ aktiv.

Belegung der Schnittstellenbuchse (37):

- Die Schnittstellenbuchse befindet sich auf der Rückseite des Pumpenantriebes.

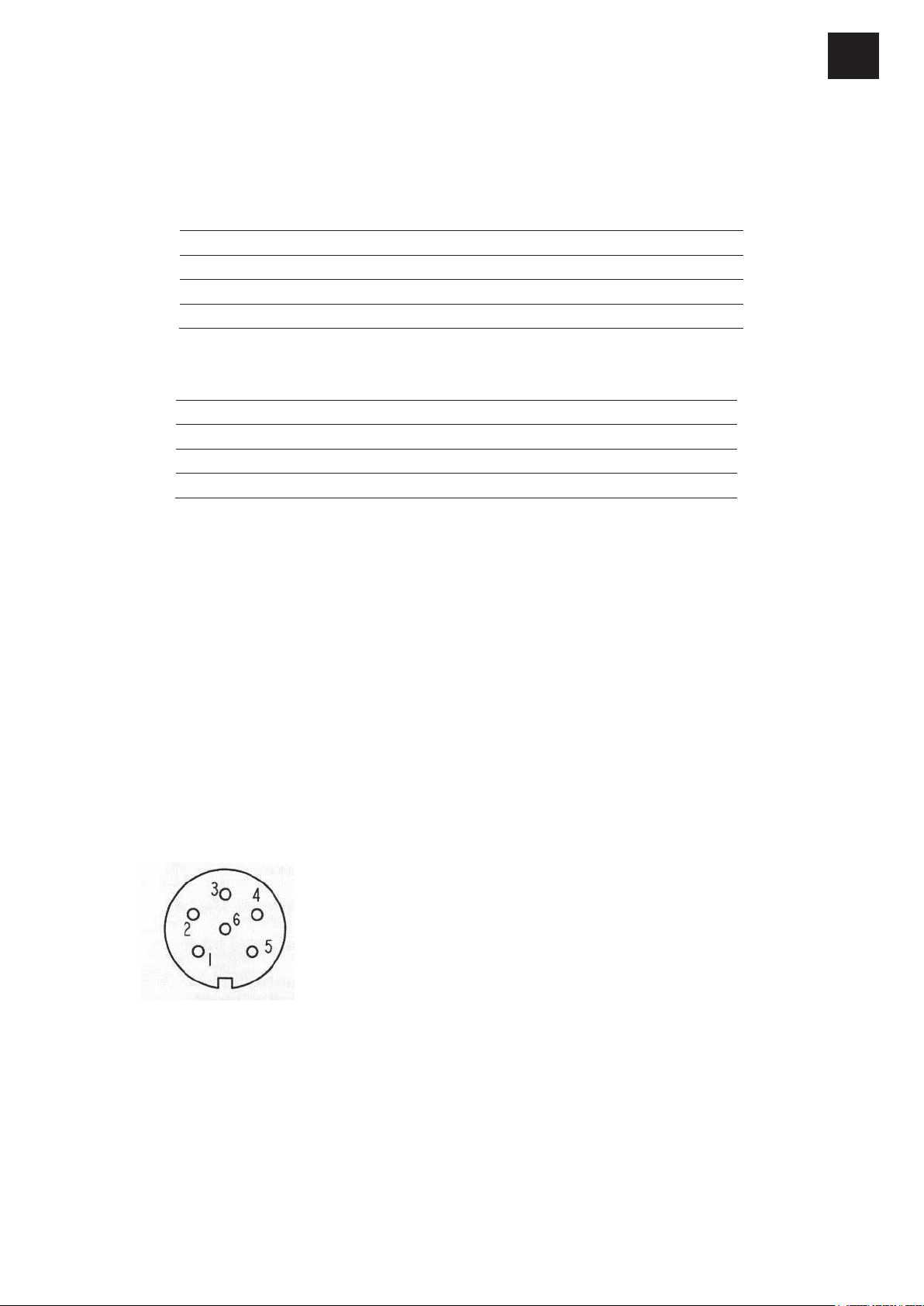

Pinbelegung:

PIN 1 = +5 V

PIN 2 = Start /Stop

PIN 3 = 0-I0 V

PIN 4 = Drehrichtung

PIN 5 = 0 V (GND)

PIN 6 = 4-20 mA

Ansicht auf Anschlussenden

- Benutzen Sie nur Steckverbinder der Schutzart IP 67 (Binder 6 pol 99-5121-15-06) Heidolph

Bestell-Nr. 14-010-006-81, um den Schwallwasserschutz zu gewährleisten.

- Sorgen Sie dafür, dass der Steckverbinder fachmännisch angeschlossen wird.

21

22

Schwallwasserschutz gegeben ist.

31:

Ändern der

Drehrichtung

32:

Start/Stop

33:

Maximalförderung

34:

Kalibrierung

35:

Werte ändern

36:

Auswahltaste

Achtung! Vor Drehrichtungswechsel "Stop" Taste (32) drücken, dann neue Drehrichtung

Bild 48

36

34

40

40

33

35

31

32

44

41

Bild 47

39

37

29

IDI

9. PD 5201, PD 5206 (Bilder 47, 48)

- Sämtliche Pumpenantriebe sind schwallwassergeschützt (IP 55).

Die Schnittstellenbuchsen (37 u. 39) müssen immer mit einem Schnittstellenstecker

oder bei Nichtbenutzung mit dem Verschlussdeckel verschlossen sein, damit der

9.1. Standardfunktionen

- Mit dem Netzschalter (29) auf der Rückseite wird

das Gerät eingeschaltet.

- Mit dem Einschalten läuft ein interner Test der

Prozessorsteuerung ab. Folgende Anzeigen

erscheinen der Reihe nach:

- Alle Balken des Displays (41) und alle LEDs zu

Select leuchten.

- Der eingestellte Pumpenkopf wird angezeigt, z.B.

„Pu 1."

- Die Getriebeübersetzung wird angezeigt, z.B.

„5.066".

- Der vorgewählte Schlauchinnendurchmesser wird

angezeigt,

z.B. „3,1".

- Der mögliche Rückhub wird angezeigt, z.B. „r on".

Anschließend ist das Gerät betriebsbereit.

- Mit dem Drehrichtungstaster (31) wird die Drehrichtung entsprechend den aufgedruckten

D

rehrichtungspfeilen gewählt. Die Drehrichtung kann nur im Stillstand umgeschaltet werden.

Bei Betätigung der Taste während des Betriebes ertönt ein Signalton.

wählen und anschließend wieder starten.

IDI

der Antrieb bereits auf den jeweiligen Pumpenkopf werkseitig eingestellt!

- Die gewählte Drehrichtung wird mit einer Leuchtdiode (40) angezeigt.

-

- Mit dem Taster „Start Stop"(32) wird die Pumpe gestartet. Der Lauf der Pumpe wird mit einer

Leuchtdiode (44) signalisiert.

-

- Erneuter Druck auf „Start Stop" (32) stoppt die Pumpe.

-

- Leuchtet die LED Speed rpm wird im Display (41) die Drehzahl in rpm (1/min) angezeigt.

- Mit den Pfeiltasten (35) wird die eingestellte Drehzahl nach oben oder nach unten verändert.

- Die Fördermenge ist proportional der Drehzahl. Die Drehzahl wird im Display in rpm (1/min)

angezeigt. Die einzustellende Drehzahl kann den Fördermengendiagrammen (Kap. 16 und 17)

entnommen werden.

9.2. Befüllen / Entleeren des Schlauchs

Bei Betätigung der Taste „max" (33) läuft die Pumpe mit maximaler Drehzahl, solange die Taste

(33) gedrückt wird. Damit kann das Befüllen und Entleeren der Schläuche beschleuni

ohne d

ass die Grundeinstellung verändert wird. Im Display (41) erscheint bei Druck auf Taste

„max“ „Full".

9.3. Spezielle Funktionen

Zusätzlich zu den Standardfunktionen können mit den Pumpenantrieben PD 5201 und PD 5206

folgende Funktionen ausgeführt werden:

- Anzeige der Fördermenge in ml/min

- Volumendosierung

- Intervalldosierung

- Kalibrierung der Fördermenge oder des Volumens

Um obige Funktionen zu ermöglichen, muss dem

Pumpenantrieb die verwendete Pumpe und

der verwendete Schlauch bekannt sein. Werksseitig ist der Pumpenkopf SP quick (Pu 1)

einprogrammiert. Soll ein anderer Pumpenkopf benutzt werden, muss dieser

programmiert werden.

gt werden,

9.3.1. Programmierung auf spezielle Pumpenköpfe (Bild 49, 50)

Wenn Sie eine PD 5201 oder PD 5206 in einem Produktpaket erworben haben, ist

- Netzschalter (29) ausschalten. Taste „Cal" (34) drücken und gleichzeitig Netzschalter (29)

wieder einschalten.

- Im Display erscheint der ursprünglich programmierte Pumpenkopf, z.B. „Pu 0".

- Mit den Pfeiltasten (35) kann nun der verwendete Pumpenkopf, z.B. „Pu 2" eingestellt

werden.

- Mit Druck auf Taste „Select“ (36) wird die neue Einstellung übernommen.

23

IDI

24

Kodierung

Pumpenkopf

PD 5206

PD 5201

Pu 0

Mehrkanal Pumpenkopf C 8

X

Pu 1

SP quick

X

X

Pu 2

SP standard / SP vario

X

X

Pu 3

SP mini (nicht mehr lieferbar)

X

X

Pu 4

Masterflex

X

X

Pu 8

Mehrkanal Pumpenkopf C 12

X

Pu 9

Mehrkanal Pumpenkopf C 4

X

Wenn beim Verstellen des Schlauchinnendurchmessers die LED „Vol ml“ blinkt wird

(siehe Kap. 9.3.5)

- Die Kodierung der Pumpenköpfe ist nachfolgender Tabelle zu entnehmen.

9.3.2. Displayanzeige anwählen

Mit Betätigung der Taste „Select“ (36) kann zwischen folgenden Anzeigen gewech selt werden:

- Speed rpm (Drehzahl in 1/min)

- Tube mm (Schlauchinnendurchmesser in mm)

- Flow ml/min (Fördermenge in ml/min)

- Vol ml (Dosiervolumen in ml)

- Pause sec/min/h (Pause in Sekunden, Minuten oder Stunden für Intervalldosierung)

9.3.3. Anzeige der Fördermenge in ml/min / Schlauchinnendurchmesser einstellen

- Um die Fördermenge in ml/min anzeigen zu können, muss dem Gerät der eingesetzte

Schlauchinnendurchmesser mitgeteilt werden.

- Die Fördermenge ist proportional zum Schlauchinnendurchmesser und der Drehzahl.

- Schlauchinnendurchmesser eingeben: Taste „Selcet“ (36) betätigen bis LED „Tube mm“

leuchtet.

- M

it deb Pfeiltasten (35) den benutzten Schlauchinnendurchmesser eingeben (z.B. 0,8; 1,7;

3,1; 4,8; 6,3 oder 7,9)

das Dosiervolumen entsprechend auf das minimal erlaubte angepasst!

- Taste „Select“ (36) betätigen bis LED „Flow ml/min“ leuchtet.

- Die Fördermenge in ml/min wird im Display (41) angezeigt.

- Soll die Fördermenge verändert werden, kann dies mit den Pfeiltasten (35) geschehen (mit

der Taste „Select“ muss „Flow ml/min“ ausgewählt sein).

- Der Prozessor errechnet automatisch die richtige Drehzahl.

- Da Schläuche individuelle Toleranzen haben, ist es notwendig, den Pumpenantrieb auf den

verwendeten Schlauch zu kalibrieren, wenn an die Anzeigegenauigkeit hohe Ansprüche

gestellt werden.

Achtung: Bei Cassette small und gewähltem Schlauch 0,2; 0,5 oder 0,9 wird die

Fördermenge wegen der sehr geringen Menge in µl/min angezeigt.

IDI

Abhängig von eingestellter Drehzahl und vom Schlauchdurchmesser ergibt sich ein

Der PD 5206 Antrieb kann aus Gründen der Genauigkeit höchstens mit 300 1/min

Als Hinweis blinken LED „Speed rpm“ und das Display vor dem Dosiervorgang.

das Dosiervolumen entsprechend auf das minimal erlaubte angepaßt!

9.3.4. Kalibrierung der Fördermenge

- Benutzten Schlauch und gewünschte Fördermenge wie unter Kap. 10.3.3 beschrieben eingeben.

- Taste „Cal" (34) drücken. Display (41) blinkt.

- Taste „Start Stop" (32) drücken.

- Die Pumpe fördert nun genau 1 Minute. Geförderte Menge messen.

- Gemessenen Wert mit den Pfeiltasten (35) eingeben.

- Nach erneutem Druck von mind. 3 sec. auf „Cal" (34) übernimmt das Gerät den Wert. Die

hinterlegte Ken

für 2 sec. „Cal".

- Um die tatsächlich gewünschte Fördermenge zu erhalten, diesen Wert mit den Pfeiltasten

(35) erneut einstellen.

Achtung: Bei Casette small und gewähltem Schlauch 0,2; 0,5 oder 0,9 wird die

Fördermenge wegen der sehr geringen Menge in µl/min angezeigt.

9.3.5. Volumendosierung

nlinie wird entsprechend korrigiert. Im Display (41) erscheint als Bestätigung

minimal erlaubtes Dosiervolumen. Niedrigere Werte können nur mit kleineren

Schläuchen erreicht werden. (s. Anhang S. 196)

dosieren! Im Dosiervorgang wird der Antrieb automatisch auf 300 1/min beschränkt.

- Der Pumpenantrieb bietet die Möglichkeit, ein bestimmtes Volumen zu dosieren. Dieses

einmal eingestellte Volumen kann mit der Taste „Start/Stop“ (32) oder mit einem Impuls über

die Schnittstelle (37/39) beliebig oft abgerufen werden. Das max. einstellbare Volumen

beträgt 9999 ml.

- Um das Volumen in ml einstellen zu können, muss dem Gerät der eingesetzte

Schlauchinnendurchmesser mitgeteilt werden.

- Die Fördermenge ist proportional der Umdrehungen der Pumpe und des

Schlauchinnendurchmessers.

- Schlauchinnendurchmesser eingeben: Taste „Select“ (36) betätigen bis LED „Tube mm"

leuchtet.

- Mit den Pfeiltasten (35) den benutzten Schlauchinnendurchmesser eingeben (z.B. 0,8; 1,7;

3,1; 4,8; 6,3 oder 7.9).

Wenn beim Verstellen des Schlauchinnendurchmessers die LED „Vol ml“ blinkt wird

- Taste „Select“ (36) bestätigen bis LED „Vol ml“ leuchtet.

Achtung: Bei Cassette small und gewähltem Schlauch 0,2; 0,5 oder 0,9 wird das

Volumen wegen der sehr geringen Menge in µl angezeigt.

- Im Display (41) wird das Volumen in ml angezeigt.

25

IDI

26

Der Antrieb PD 5206 kann aus Gründen der Genauigkeit höchstens mit 300 1/min

dosieren! Im Dosiervorgang wird der Antrieb automatisch auf 300 1/min beschränkt.

Als Hinweis blinken LED „Speed rpm“ und das Display vor dem Dosiervorgang.

Abweichung von mehr als 30% festgestellt, liegt vermutlich eine Fehleinstellung vor.

Brechen Sie die Kalibrierung ab (kurzer Druck auf Taste „Select") und überprüfen Sie

folgende Punkte:

- Ist der richtige Pumpenkopf eingestellt (Kap. 9.3.1)?

- Ist der richtige Schlauch gewählt (Kap. 9.3.3)?

Schlauchklemmung richtig vorgenommen (Kap. 3)?

Sollten dennoch bei der Kalibrierung des Dosiervolumens unzulässige Werte

4 Striche (—-) angezeigt.

Der unzulässige Wert wird wie folgt korrigiert:

zugehörigen Fördermenge (ml/min) zu entnehmen.

Wählen Sie mit Taste „Select" Speed (1/min) an und stellen Sie mit den Pfeiltasten

diese Drehzahl ein.

mit dem aus der Kennlinie ermittelten Wert wie unter Kap. 9.3.4 geschildert.

- Nun ist wieder der richtige Fördermengenwert hinterlegt.

- Das gewünschte Volumen kann mit den Pfeiltasten (35) eingestellt werden.

- Der Prozessor errechnet automatisch die Anzahl der notwendigen Umdrehungen.

- Da die Schläuche individuelle Toleranzen haben, ist es notwendig, den Pumpenantrieb auf

den verwendeten Schlauch zu kalibrieren, wenn an die Dosiergenauigkeit hohe Ansprüche

gestellt werden.

9.3.6. Kalibrierung des Dosiervolumens

- Drehzahl, mit der dosiert werden soll, ermitteln und einstellen

- Benutzten Schlauch und gewünschtes Dosiervolumen wie unter Kap. 9.3.5 beschrieben eingeben.

- Taste „Start Stop" (32) drücken.

- Die Pumpe fördert nun mit der eingestellten Drehzahl das eingegebene Volumen.

- Geförderte Menge messen.

- Taste „Cal" (34) drücken. Display (41) blinkt.

Achtung: Bei Cassette small und gewähltem Schlauch 0,2; 0,5 oder 0,9 wird das

Volumen wegen der sehr geringen Menge in µl angezeigt.

- Gemessenen Wert mit den Pfeiltasten (35) eingeben.

- Nach erneutem Druck von mind. 3 sec. auf „Cal" (34) übernimmt das Gerät den Wert. Die

hinterlegte Kennlinie wird entsprechend korrigiert. Im Display (41) erscheint als Bestätigung

für 2 sec. „Cal".

Der einprogrammierte Förderstrom und die daraus errechneten Dosiervolumina sind

genau auf die einprogrammierten Pumpenköpfe und verwendeten Schläuche

abgestimmt. Wird bei der durch den Anwender durchgeführten Kalibrierung eine

- Ist der Schlauch richtig in den Pumpenkopf eingelegt (Kap. 3) und ist die

eingegeben worden sein, kann der Dosiervorgang mit Druck auf Taste Start nicht

gestartet werden; die LED bei Select springt auf „Flow ml/min" und im Display werden

- aus den Förderkennlinien (Kap. 16 und 17) ist ein Drehzahlwert (1/min) mit der

-

- Wählen Sie mit Taste „Select" Flow (ml/min) an und kalibrieren den Förderstrom

IDI

Steuerspannung

PD 5201

PD 5206

0 - 0,9 V

0 [1/min]

0 [1/min]

1 V

5 [1/min]

24 [1/min]

10 V

120 [1/min]

600 [1/min]

9.3.7. Intervalldosierung

- Die Intervalldosierung entspricht der Volumendosierung, wobei die Wiederholung nicht mit

Tastendruck oder Steuerimpuls, sondern automatisch nach der wählbaren Pausenzeit

erfolgt.

- Einstellung des Volumens wie unter Kap. 9.3.5 Volumendosierung beschrieben.

- Taste „Select“ (36) betätigen bis LED „Pause sec/min/h“ leuchtet.

- Mit den Pfeiltasten (35) die gewünschte Pausenzeit eingeben. Der einstellbare Zeitbereich ist

0,1 Sekunden bis 750 Stunden.

Sekundenbereich: Anzeige 0,1 bis 599,9 ohne Zusatzzeichen

Minutenbereich: Anze

Stundenbereich: Anzeige 10 bis 750 mit Kennzeichnung „h" (600min = 10Std.)

- Taste „Select“ (36) drücken, bis LED „Vol ml“ und LED „Pause sec/min/h“ gleichzeitig leuchten.

- Die Intervalldosierung wird mit Taste „Start Stop" (32) oder einem Impuls über die

Schnittstelle gestartet und beendet.

- Im Display (41) erscheint nach „Start Stop" (32) entsprechend der gerade laufenden Phase

das Dosiervolumen (aufsteigend von 0 bis Einstellwert) oder die Pausenzeit (aufsteigend von

0 bis Einstellw

ert). Die entsprechende LED blinkt.

9.3.8. Rückhub bei Volumendosierung einstellen (Bild 48)

Um bei Volumendosierung ein Nachtropfen zu verhindern, kann zum Ende des Volumendosiervorganges ein kurzer Rückhub der Pumpe programmiert werden.

- Netzschalter (29) ausschalten. Taste „Cal" (34) drücken und gleichzeitig Netzschalter (29)

wieder einschalten.

- Im Display (41) erscheint der Pumpenkopf z.B. „Pu 1".

- Mit den Pfeiltasten (35) solange drücken, bis „r on" bzw. „r off“ erscheint.

- „r on" schaltet den Rückhub ein, „r off„ schaltet den Rückhub aus.

- Gewählten Modus mit Druck auf Taste „Select“ (36) bestätigen.

9.4. Schnittstellen (Bild 49)

9.4.1. Analoge Schnittstelle

- Die analoge Schnittstellenbuchse (37) befindet sich auf der Rückseite des Gerätes.

- Mit der integrierten analogen Schnittstelle kann die Pumpe extern angesteuert werden.

Mit einer Steuerspannung 0-10 Volt für die Drehzahl 0 bis max.

ige 10 bis 599 mit Kennzeichnung „' " (600sec = 10min)

27

IDI

28

Steuerstrom

PD 5201

PD 5206

0 - 4,9 mA

0 [1/min]

0 [1/min]

5 mA

5 [1/min]

24 [1/min]

20 mA

120 [1/min]

600 [1/min]

Bild 49

Bild 50

Oder mit einem Steuerstrom 4 - 20 mA für die Drehzahl 0 bis max.

- TTL-Pegel 0 V = Rechtslauf, TTL-Pegel 5 V = Linkslauf

- TTL-lmpuls 5 V schaltet ein und bei nächstem Impuls wieder aus. Diese Funktion ist immer

vorhanden (also auch Betrieb intern).

- Für die Ansteuerung der Drehrichtung und Ein/Aus steht an der Schnittstellenbuchse (37)

auch eine Spannung von 5 V zur Verfügung, um mit potentialfreien Kontakten schalten zu

können.

- Die Erkennung der analogen Schnittstelle erfolgt bei einer Spannung von 0,2 V bzw. einem

Strom von 4 mA; im Display wird dies mit den Buchstaben EA angezeigt. Während der

Pumpenantrieb über die analoge Schnittstelle angesteuert ist, ist die Display-Anzeige nicht

aktiv und von den Tasten ist nur die Taste „Start/Stop“ aktiv.

- Belegung der Schnittstellenbuchse (37):

PIN 1 = +5 V

PIN 2 = Start/Stop

PIN 3 = 0-10 V

PIN 4 = Drehrichtung

PIN 5 = 0 V (GND)

PIN 6 = 4-20 mA

Ansicht auf Anschlussende

- Benutzen Sie nur Steckverbinder der Schutzart IP 67 (Binder 6 pol 99-5121-15-06) Heidolph

Bestell-Nr. 14-010-006-81, um den Schwallwasserschutz zu gewährleisten.

- Sorgen Sie dafür, dass der Steckverbinder fachmännisch angeschlossen wird.

9.4.2. Schnittstelle RS 232 (Bild 50)

- Mit der Schnittstelle RS 232 kann die Pumpe vom Rechner aus über die serielle Schnittstelle

angesteuert werden.

- Die Schnittstellenbuchse RS 232 (39) befindet sich auf der Rückseite des Pumpenantriebes.

Die Pinbelegung:

PIN 1 = PIN 1 9-pol.SUB-D Buchse

PIN 2 = PIN 6

PIN 3 = PIN 2

PIN 4 = PIN 7

PIN 5 = PIN 3

PIN 6 = PIN 8

PIN 7 = PIN 4

PIN 8 = PIN 5

IDI

Frage

Bereich

Antwort

Bemerkung.

Aktion

LEDx1?

x1=0...7

LED=0000\r\n

LED ist „Aus"

LED-Zustand

LED=0001\r\n

LED ist „Ein"

DSP?

DSP=xxxx\r\n

xxxx=Anzeigeninhalt

akt. Anzeige

Befehl

Bereich

Aktion

TAx2!

x2=0...7

Taste

0=keine Taste 1=Cal

2=Start 3=Richtung

4=Max 5=Up

6=Dow 7=Select

SPx3=xxxx!

x3=0 xxxx=0001..5999 (0.1 sec)

Pause

x3=2 xxxx=0010..0599 (min)

x4=3 xxxx=0010..0750 (hour)

SDM=xxxx!

xxxx=000,0..9999 (0.1 sec)

Dosiermenge

SDZ=xxxx!

xxxx=0000..9999 (abhängig v. Getriebe)

Drehzahl

SMM=xxxx!

xxxx=000,1..9999 (nicht bei Kalibrierung)

ml/min

Anwort kann etwas dauern.

SSD=xxxx!

xxxx=0000..0014

Schlauch-Nr.

Allgemein

Antwort

Bemerkung

Aktion

OK\r\n

Befehl erfolgreich

entsprechend

ERROR\r\n

Befehl fehlgeschlagen

keine

PO\r\n

Dosierung beendet

keine

Ansicht jeweils auf Anschlussenden (Lötseite)

- Benutzen Sie nur Steckverbinder der Schutzart IP 67 (Binder 8 pol 99-5171-15-08) Heidolph

Bestell-Nr. 14 010 006 82, um den Schwallwasserschutz zu gewährleisten.

- Sorgen Sie dafür, dass der Steckverbinder fachmännisch angeschlossen wird.

Schnittstellenparameter: 9600 Baud, No Parity, 8 Bit, 1 Stopbit.

- Während die Schnittstelle RS 232 aktiv ist, bleiben Bedienelemente und Anzeige der Pumpe

aktiv und bedienbar.

Befehle:

9.5. Empfehlungen zur Wahl des Schlauchdurchmessers

- Um hohe Dosiergenauigkeiten speziell bei der Volumendosierung zu erreichen, sind

möglichst kleine Schlauchdurchmesser zu wählen, sofern die sich daraus ergebenden

Dosierzeiten dies erlauben. Die höhere Dosiergenauigkeit ergibt sich bei kleinen

Schlauchdurchmessern durch die höheren Umdrehungszahlen des Pumpenantriebes.

29

IDI

30

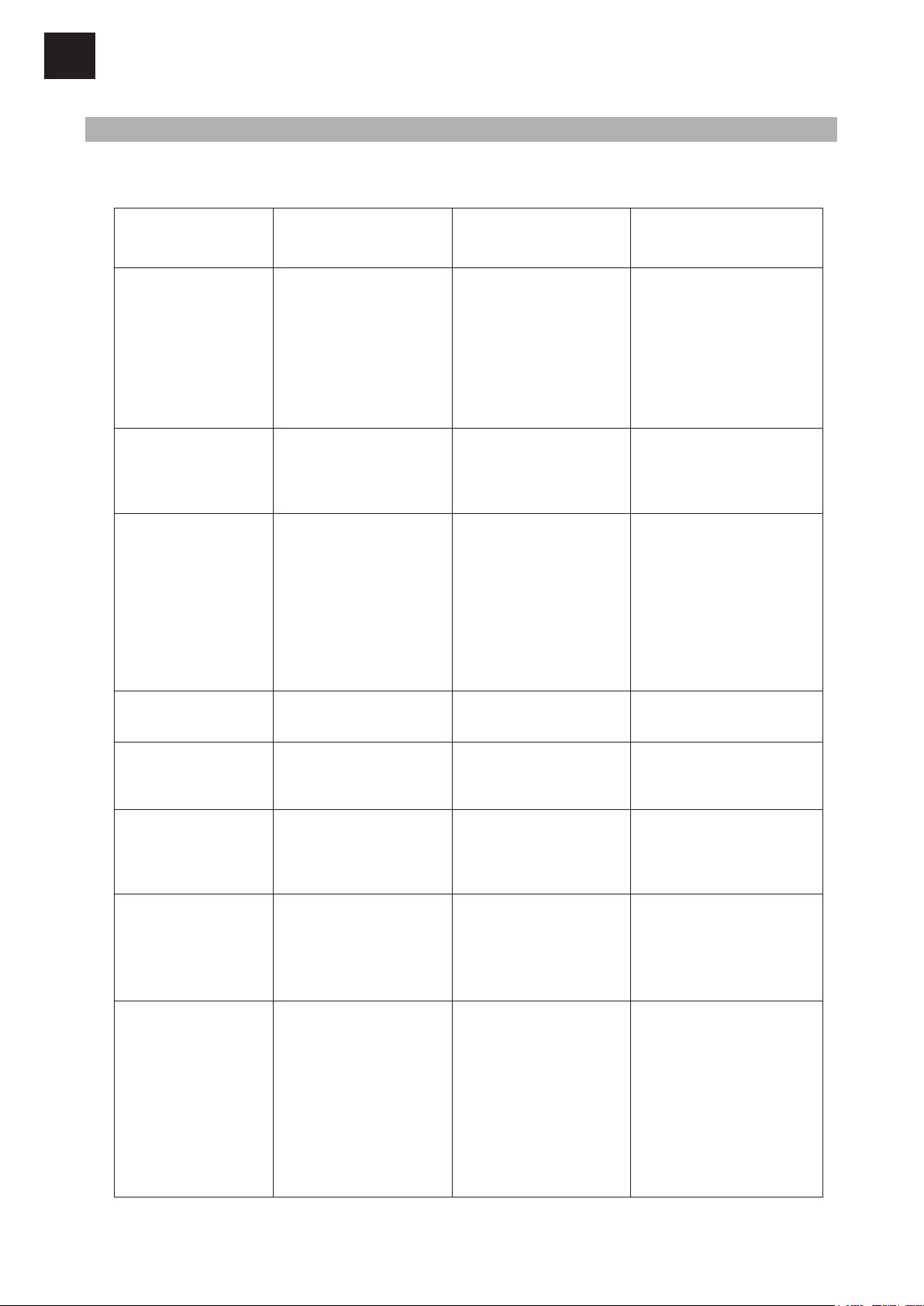

10. Schlaucheigenschaften

C. HINWEIS ZUR AUSWAHL DER SCHLÄUCHE

Bezeichnung

Vorteile

Einschränkungen

Anwendung bei:

Säuren

Laugen

Lösungsmitteln

Druck

Vakuum

viskosen Medien

sterilen Medien

Temperaturbereich

Tygon Standard

Preiswerter Schlauch für Laboranwendungen. Durchsichtig.

Ideal für anorganische Medien.

Nur leicht gasdurchlässig. Zu

empfehlen für viskose Medien.

Gute dielektrische

Eigenschaften. Geruchlos, nicht

toxisch.

Loslösen der Weichmacher

möglich. Begrenzte

Lebensdauer.

gut

gut

nicht geeignet

gut

gut

ausgezeichnet

bedingt

-50 bis +70 °C

®

Tygon für

®

Nahrungsmittel

Speziell für Nahrungsmittel.

Innen glattwandig, abriebfest.

Geruchs- und

geschmacksneutral. Leicht zu

reinigen und zu trocknen. Gute

dielektische Eigenschaften.

Begrenzte Lebensdauer

gut

gut

nicht geeignet

gut

gut

ausgezeichnet

gut

-40 bis +70 °C

Tygon für

®

Kohlenwasserstoffe

Speziell für Kohlenwasserstoffe,

Erdölprodukte und Destillate. Ideal

für Benzin, Kerosin, Heizöl,

Schneidflüssigkeiten und Kühlmittel

auf Glykolbasis. Nur leicht gasdurchlässig. Gute dielektrische

Eigenschaften.

Nicht für konzentrierte Säuren oder

Laugen geeignet. Loslösen der

Weichmacher möglich.

gut

gut

bedingt

gut

gut

ausgezeichnet

bedingt

-40 bis +70 °C

Physikalische

Eigenschaften

Entspricht den

Normen

Durchlässigkeit CO

H2

O

N

Reinigung/

Sterilisierung

Thermoplastisches Weich-PVC

Transparent

1,7-7,4

2

97

2

0,7-12

2

0,2-3,0

Sterilisierbar durch Ethylenoxid

bzw. Autoklavieren. Schlauch in

ein nichtfusselndes Tuch oder

in Papier einwickeln und bei

121 °C, 1 bar, 30 Minuten

autoklavieren (nimmt eine

milchige Färbung an).

Lufttrocknen bei max. 66 °C in

2 bis 2 1/2 Stunden, bis der

Schlauch wieder klar ist.

Thermoplastisches Weich-PVC

Transparent

FDA 21 CFR 177.2600

BA SPP und NSF (Standard 51)

USDA Standard

1,7-7,4

97

0,7-12

0,2-3,0

Sterilisierbar durch Ethylenoxid

bzw. Autoklavieren. Schlauch in

ein nichtfusselndes Tuch oder

in Papier einwickeln und bei

121 °C, 1 bar, 30 Minuten

autoklavieren (nimmt eine

milchige Färbung an).

Lufttrocknen bei max. 66 °C in

2 bis 2 1/2 Stunden, bis der

Schlauch wieder klar ist.

Thermoplastisches Weich-PVC

Gelb durchscheinend

1,7-7,4

97

0,7-12

0,2-3,0

Sterilisierung nicht zu empfehlen

Loading...

Loading...