Page 1

Pages

2-21

Experience In Motion

Installation Instructions

-Original Instruction-

ISC2 Series

Innovative Standard Cartridge seal

designed for general purpose applications

Seite

22-45

Montageanweisungen

-Übersetzung der

Originalanleitung-

Pages

46-69

Instructions de Montage

-Traduction des

instructions originales-

Pagina

70-91

Istruzioni di Montaggio

-Traduzione

dell‘istruzione originale-

Página

92-117

Instrucciones de

Instalación

-Traducción de las

instrucciones originales-

ISC2 Serie

Innovative Standard-Cartridgedichtung

für allgemeine Anwendungen

Gamme ISC2

Garniture cartouche standard

innovante et polyvalente

Serie ISC2

Tenuta Innovativa Standard a Cartuccia

progettata per applicazioni generali

Serie ISC2

Cierres de cartucho estándar innovadores

diseñados para aplicaciones generales

GB

D

F

I

E

Page 2

2

Description

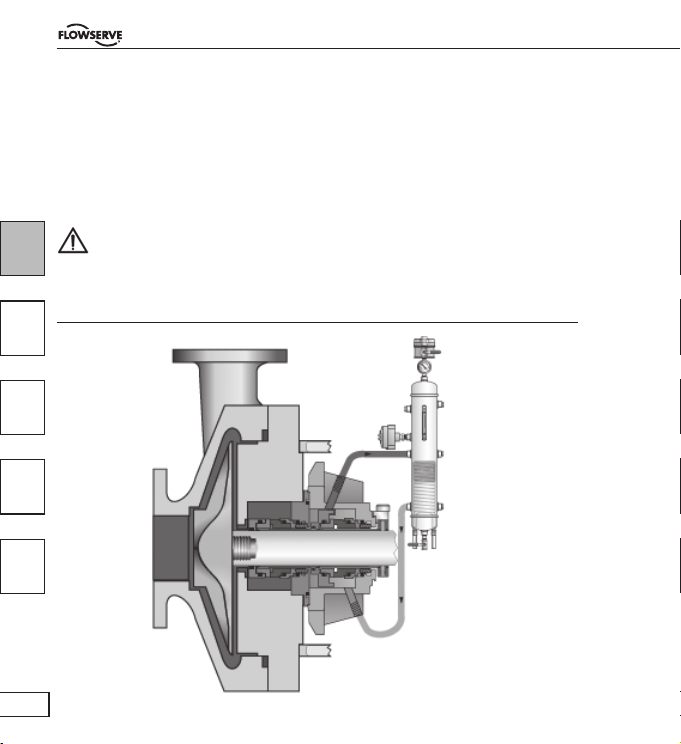

This ISC2 seal is a versatile cartridge mounted mechanical seal,

designed for ease of installation and reliable operation. No seal setting

dimensions are required. Removable setting devices

provide proper alignment.

The ISC2 seal family consists of:

ISC2-PX - Single pusher seal with stationary springs

ISC2-PP - Dual pusher seal with stationary springs

ISC2-BX - Single metal bellows seal with rotating bellows

ISC2-BB - Dual metal bellows seal with rotating bellows

ISC2-XP - Single pusher seal with a pumping device for a Plan 23

ISC2-XB - Single metal bellows seal with a pumping device

for a Plan 23

1. Drawing, Brief Description, Explosion Protection

This mechanical seal is designed to provide reliable performance

under a wide range of operating conditions. The information and

specifications presented in this product brochure are believed to

be accurate, but are supplied for information purposes only and

should not be considered certified or as a guarantee of satisfactory results by reliance thereon. Nothing contained herein is to be

construed as a warranty or guarantee, express or implied, with

respect to the product.

Although Flowserve Corporation can provide general application

guidelines, it cannot provide specific information for all possible

Page 3

flowserve.com

3

applications.

The purchaser/user must therefore assume the ultimate responsibility for the proper selection, installation, operation and maintenance of Flowserve products. Because Flowserve Corporation

is continually improving and upgrading its product design, the

specifications, dimensions and information contained herein are

subject to change without notice.

1.1 Assembly Drawing

The assembly drawing is included in the shipping box with the

mechanical seal.

1.2 Brief Description

A mechanical seal is a device designed to seal a rotating shaft

against a stationary housing, e.g. a pump shaft against a pump

casing. The stationary components will consist of a seal ring

and (depending on the design) a spring-loaded element. The

spring-loaded element can be a spring or a bellows. The seal ring

is sealed against the housing with a secondary gasket, e.g. an

O-ring. The rotating components will consist of a seal ring and

(depending on the design) a spring-loaded element. The springloaded element can be a spring or a bellows.

The seal ring is sealed against the shaft with a secondary gasket,

e.g. an O-ring.

A mechanical seal can be supplied as a pre-assembled cartridge

or in separate components. Assembly is done in accordance with

the assembly drawing.

A mechanical seal will run in the pumped product or external

source fluid.

Page 4

To provide lubrication, a film of liquid must always be present

between the seal faces. The sealing surfaces are separated from

each other by the seal liquid film during shaft rotation and in

principle run without contact and thus minimal wear under these

conditions.

1

.3 Explosion Protection

The ISC2 mechanical seal is a standard cartridge seal and as

such regarded as a machine element. Machine elements do not

eed to comply with Directive 94/9/EC (ATEX 95 product guide)

n

as these are regarded as an integral part of a larger piece of

machinery (pump, agitator). This has been confirmed by both

the EC ATEX standing committee as well as the European Sealing

Association (ESA).Reference is made to following web-sites:

EC ATEX standing committee:

http://ec.europa.eu/enterprise/atex/rotating.htm

ESA position statement:

http://www.europeansealing.com/statements.html

For applications which require information on expected surface

temperatures of the mechanical seal faces, Flowserve document

“ATEX 137 information declaration” is available upon request.

This document allows users to determine typical surface temperatures based upon seal design, operating conditions and face

materials and may be used by the users to comply with ATEX

1999/92/EC (ATEX 137).

1

.4 Functional requirements

The proper functioning of a mechanical seal is only achieved once

the following conditions have been met:

4

Page 5

flowserve.com

5

• The sealing surfaces are lapped within specification

• Perpendicularity and concentricity between the shaft and the seal

chamber face and bore respectively

• Freedom of movement of the spring loaded components in axial

direction

• Axial and radial shaft movements within Flowserve or OEM tolerances whichever is the tightest.

• The seal is run under the conditions for which it was selected.

• The equipment in which the seal(s) is (are) installed is operated

within normal parameters (no cavitation, excess vibration etc.)

• Prevention of sedimentation on shaft or sleeve surfaces caused by

for instance crystallisation or polymerisation

• Permanent seal liquid film between the sealing surfaces.

If these function conditions are not fulfilled, the consumption of

product, for example, is increased and parts of the product can

escape into the atmosphere. Other effects can include high component temperatures.

See the directive 94/9/EC, 1999/92/EC and EN 13463-5.

Failure to meet these requirements will result in excessive leakage and/

or shortened seal life.

2. Safety

DANGER: This means that personal danger or major material

damage can occur when no attention is paid to this.

Page 6

6

ATTENTION: This means that important information is pointed out

that may also be overlooked by skilled personnel. The

information can be important to avoid personal injury

or material damage.

Please read these instructions carefully. Installation in accordance with

the following instructions will contribute to long and trouble free running of the mechanical seal.

For related mechanical seal auxiliary equipment (reservoirs, coolers,

etc.), separate instructions will be provided.

The ultimate user must ensure that personnel assigned to handle, install

and run the mechanical seal and related equipment is well acquainted

with the design and operating requirements of such equipment.

For this personnel it may be required to wear protective clothing

as per the plant’s safety regulations.

Damage to any of the seal components and in particular the

faces may cause (excessive) leakage in liquid or gas form. The

degree of hazard depends on the sealed product and may have

an effect on people and/or the environment. Components coming

into contact with leakage must be corrosion resistant or suitably

protected.

EXPLOSION PROTECTION – This means that failure to observe

these instructions will involve the risk of explosion in potentially

explosive environments which can cause harm to persons and /

or considerable damage to property.

Plant regulations concerning work safety, accident prevention and pollution must be strictly adhered to.

Page 7

flowserve.com

This mechanical seal has been designed and built to seal rotating

equipment. Damages resulting from use in other applications are the

responsibility of the user.

Failure, recovery or fluctuation in power supply to the machine

and/or supply system may not expose persons or environment to

dangerous situations or harm the functionality of the mechanical

seal.

Guards that are provided by the equipment manufacturer have

to be in accordance with plant regulations, but should not create

additional danger. These guards have to ensure proper access to

the working area required for maintenance to the mechanical seal.

The electricity supply of the equipment must be in accordance

with directive 2006/95/EC. When machinery is powered by a

source of energy other than electricity this may not cause dangerous situations for persons and environment.

3. General

All illustrations and details in these installation and operating instructions are subject to changes that are necessary to improve product

performance without prior notice.

The copyright of these instructions is the property of Flowserve. These

instructions are intended for maintenance, Operating and Supervisory

personnel and contain regulations and drawings of a technical character that may not, in full or in part, be copied, distributed, used without

authorisation for competitive purposes, or given to others.

7

Page 8

8

It should be understood that Flowserve does not accept any

liability for instances of damage and/or malfunctioning incurred

through non-adherence to these installation instructions.

4. Transport, Storage

The mechanical seal and related equipment maust be transported and

stored in the unopened, original shipping box. The warehouse in which

the mechanical seals and related equipment are stored must be dry and

free of dust. Avoid exposing equipment to large temperature fluctuations and radiation.

Parts or complete mechanical seals that have been dropped or otherwise have been subjected to heavy impacts during transport must not

be installed. An inspection by Flowserve or its appointed representative

is strongly advised.

If the machine is to be preserved with integrated mechanical

seals the preserving medium must not impair the functions of the

mechanical seals by e.g. fouling of the seal faces, hardening, or

swelling the secondary seals.

After a storage period of 3 years the mechanical seal must be inspected

for its “as new” properties. This applies in particular to the seal faces

and secondary sealing elements. An inspection by Flowserve becomes

necessary.

The mechanical seal can in principle be transported with suitable

means like lifting accessories.

Page 9

flowserve.com

9

5. Equipment Check

5.1

Follow plant safety regulations prior to equipment disassembly:

• lock out motor and valves.

• wear designated personal safety equipment.

• relieve any pressure in the system.

• consult plant MSDS files for hazardous material regulations.

5.2 Disassemble pump in accordance with equipment manufac-

turer’s instructions and remove sealing arrangement.

5.3 Check seal documentation for seal design and materials of

construction. Verify that the ISC2 seal is designed for the

equipment being repaired.

5.4 Check seal assembly drawing for any modifications required

to the equipment before installation and act accordingly.

5.5 Check shaft or pump sleeve OD, seal chamber depth, seal

chamber bore, distance to the fi rst obstruction, gland pilot

and gland bolting to ensure they are dimensionally within the

tolerances shown on the seal assembly drawing.

5.6 Thoroughly inspect and clean the seal chamber and shaft or

pump sleeve. Inspect for corrosion or any defects. Remove

all burrs, cuts, dents or defects that might damage gaskets

or allow a leak path. Replace worn shaft or pump sleeve.

Remove sharp edges from keyways and threads.

5.7 Check equipment requirements as described in Figure 1. Any

reading greater than what is allowed must be brought within

specifications.

Page 10

10

5.8 Handle the ISC2 seal with care; it is manufactured to precise

tolerances. The seal faces are of special importance and

should be kept perfectly clean at all times.

5.9 Tools needed for installation: An open-end wrench and torque

wrench sized for the gland bolt nuts; a torque wrench for the

set screws. All other tools are provided.

6. ISC2 Seal Installation

The installation chamber for the mechanical seal must be checked

against the correspond ing drawing and table of dimensions.

Shaft or sleeve finish to be 32 µ inch

(0.8 µm) Ra or better

• Bearings must be in good condition.

• Maximum lateral or axial movement of shaft (end play) = 0.010 inch ( 0.25 mm) FIM

• Maximum shaft runout at face of seal housing = 0.002 inch (0.05 mm) FIM

• Maximum dynamic shaft deflection at seal housing = 0.002 inch (0.05 mm) FIM

Seal housing bore to have

√125 µ inch (3.2 µm) Ra or better

Seal Chamber Requirements

The mechanical seal may be installed when there are no visible

signs of damage to the mechanical seal. This applies in particular to

the seats, centrings, and the statically sealing O-rings.

to first

obstruction

Face of seal housing to be square to the axis of the

shaft to within 0.0005 inch (0.013 mm) FIM and have

√63-µ Inch (1.6 µm) Ra finish or better.

Gland pilot can be either of these register locations.

Concentric to within 0.005 inch (0.13 mm) FIM of

shaft or sleeve OD

Shaft or sleeve OD

+0.000 inch (+ 0.000 mm)

-0.002 inch (- 0.050 mm) ANSI

+0.000 inch (+0.000 mm) API 610

-0.001 inch (-0.025 mm) DIN / ISO

Figure 1

Page 11

It must be ensured that all dimensions, surface qualities, and

tolerances (e.g. concentricity, run-out, fits) are observed. The

s

pecifications under e.g. ISO 21049 or API 682, DIN 28161,

FLOWSERVE publication FSD 101, FLOWSERVE publication

FSD127 must be observed.

OTE: No seal setting measurements are needed to install the

N

s

eal. Instructions are for end-suction back pull-out pumps.

Modification of these procedures may be required for other

style pumps. Consult Flowserve for installation support.

Take care that seal cartridge or components of the seal are handled and carried safely during installation of mechanical seal and

that the ergonomic principles are followed. In order to prevent

personal injuries the operator should also wear protective clothing as per the plant’s safety regulations.

Precautions must be taken for parts of the mechanical seal that

will be used as support to step on during assembly operations.

These parts must be protected against slipping, stumbling or falling (for example by using a strut).

6.1 L

ubricate the shaft or sleeve lightly with silicone lubricant unless

otherwise specified.

6

.2 Tighten the

setting device cap screws to ensure they are tight

before installation.

6.3

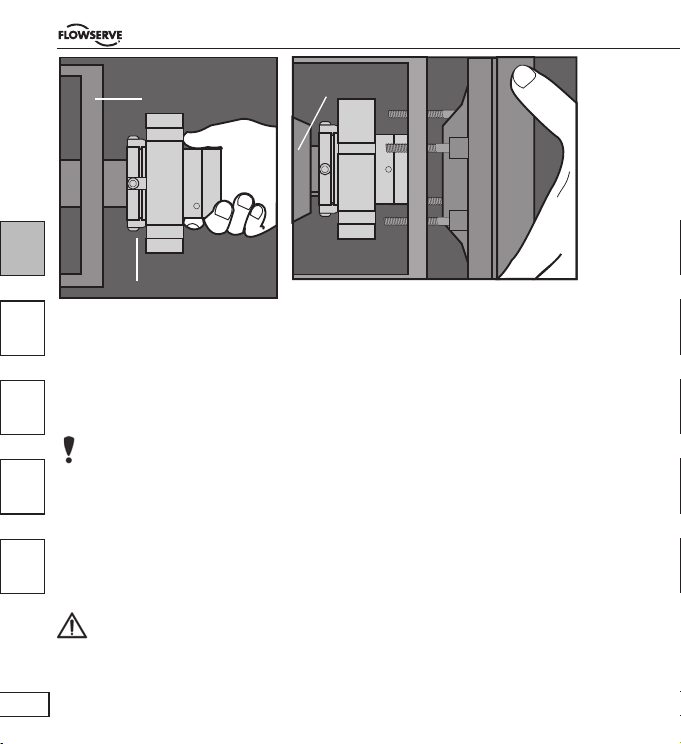

Slide the ISC2 seal cartridge onto the shaft or pump sleeve

with the setting devices toward the bearing housing. See Figure 2.

flowserve.com

6

.4 Install the seal chamber and bolt it in place on the bearing frame.

See Figure 3.

11

Page 12

12

6.5 Position the ISC2 with the gland tight against the seal chamber

face.

6.6 Orient the ISC2 seal with the parts aiming as shown on the seal

assembly drawing. See Section 7 for Piping Recommendations.

6.7 Tighten the gland nuts evenly in a diagonal sequence. Do not

over-tighten the gland nuts, as this can warp seal parts and cause

leakage.

Recommended ISC2 seal minimum gland nut torque by size range:

Seal inch

1.000 - 2.000 2.125 - 2.750 2.875 - 4.000 4.250 - 6.000 6.250 - 8.000

Size (mm) (25 - 50) (54 - 70) (75 - 102) (108 - 152) (159 - 203)

Torque

15 ft-lbs 20 ft-lbs 30 ft-lbs 35 ft-lbs 40 ft-lbs

(20 N-m) (27 N-m) (40 N-m) (47 N-m) (54 N-m)

Components provided by the customer for installing the mechanical seal, e.g. the pump cover or fastening screws, must exhibit

adequate properties and dimen sions. It must not be possible to

Bearing Frame

Setting Device

Figure 2

Bearing Housing

Seal

Chamber

Figure 3

Page 13

flowserve.com

Figure 4

Figure 5

overstress these components, e.g. the max permitted tightening

torque must not be exceeded.

6

.8 Assemble the equipment per manufacturer specifications. Avoid

pipe strain. Align the coupling per manufacturer specifications.

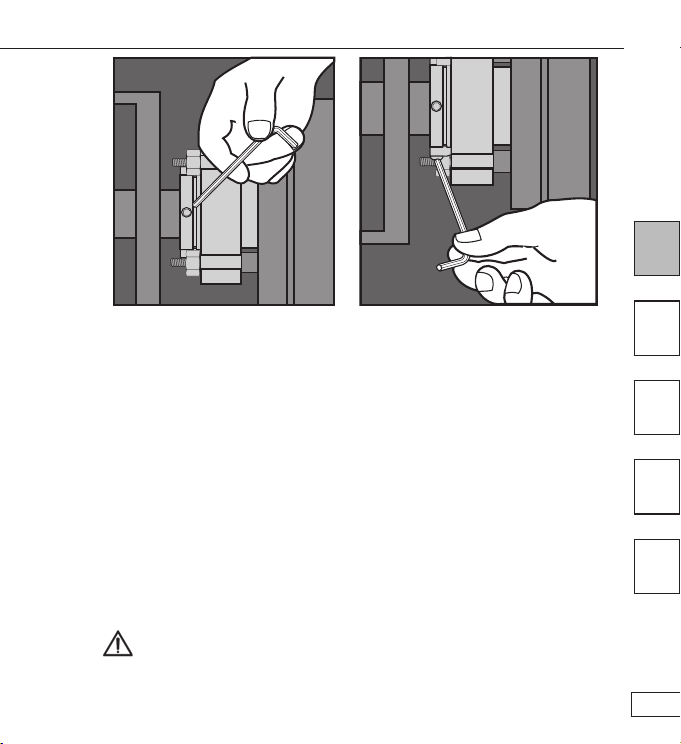

.9 With the impeller, shaft, coupling and bearings in their final oper-

6

a

ting position, tighten the drive collar set screws. See Figure 4.

Recommended ISC2 seal minimum set screw

Seal inch

1.000 - 2.500 2.625 - 2.750 2.875 - 8.000 2.875 - 8.000

torque by size range:

Size (mm) (25 - 60) (67 - 70) (75 - 203) (75 - 203)

Gland Size All All Standard Bore Enlarged Bore

Torque

40 in-lbs 120 in-lbs 150 in-lbs 240 in-lbs

(4.5 N-m) (13.5 N-m) (16.9 N-m) (27.1 N-m)

Inaccurate tightening of these screws can lead to unsafe situation as mechanical seal may move out of the seal chamber when

pressure is applied.

13

Page 14

6.10 Remove the setting devices from the drive collar by loosening

the cap screws. See Figure 5. Save the setting devices and fasteners for future use when the pump impeller is reset or when the

seal is removed for repairs.

Vibrations must be prevented from transferring to the installed

I

SC2 during operation, e.g. through structural measures imple-

mented on the machine.

The machine to take the ISC2 must be earthed in accordance with

the applicable regulations for electrical installations (e.g. VDE

rules) to conduct away any electrostatic build-up and so prevent

spark formation.

6

.11 Turn the shaft by hand to ensure unobstructed rotation.

6.12

See Functional Recommendations before start-up.

Conduct a static pressure test. Do not exceed the max. pressures.

7. Piping Recommendations

7.1 Install and maintain an adequate piping plan. Ensure that pip-

ing is connected to the correct pipe ports to prevent unsafe

situations. The connections on the mechanical seal are properly marked.

T

he ISC2 seal requires a clean, cool environment for maximum

seal life. Typical piping plans are listed below. Contact Flowserve

for additional piping plan information or technical support.

lan 11: default inner seal flush from pump discharge on horizon-

P

tal pumps (single seals)

14

Page 15

Plan 13: default inner seal flush and vent from pump suction on

vertical pumps (single seals)

P

lan 21: inner seal flush from pump discharge through a cooler

for use with hot products (single seals)

lan 23: inner seal flush from internal pumping device through

P

cooler (ISC2-XP and ISC2-XB designs)

lan 32: inner seal clean external flush for use with abrasive

P

products or products that are incompatible with the seal

(single seals)

P

lan 52: dual seal circulation through a low pressure reservoir

(dual seals)

lan 53: dual seal circulation through a pressurized reservoir

P

(53A), finned tube array (53B) or piston accumulator

(53C) (dual seals)

P

lan 62: external quench on atmospheric side of seal (single

seals)

.2 For dual seals, LBI (Liquid Barrier Inlet) and LBO (Liquid

7

Barrier Outlet) are marked on the gland

. ISC2 seals are unidirectional and piping the correct inlet and outlet is important to proper

circulation. The liquid barrier inlet should draw from the bottom of

the support system while the liquid barrier outlet feeds the top of

the system.

Forced ventilation of the seal chamber must be ensured when the

circulation pipe is connected. Should there be gas or air pockets

in the sealing chamber, these can accumulate with the rotation

at the outer diameter of the seal gap at machine start-up. This

flowserve.com

15

Page 16

16

causes the machine to run dry at the seal gap for an indefinite

period, and the seal faces can become damaged.

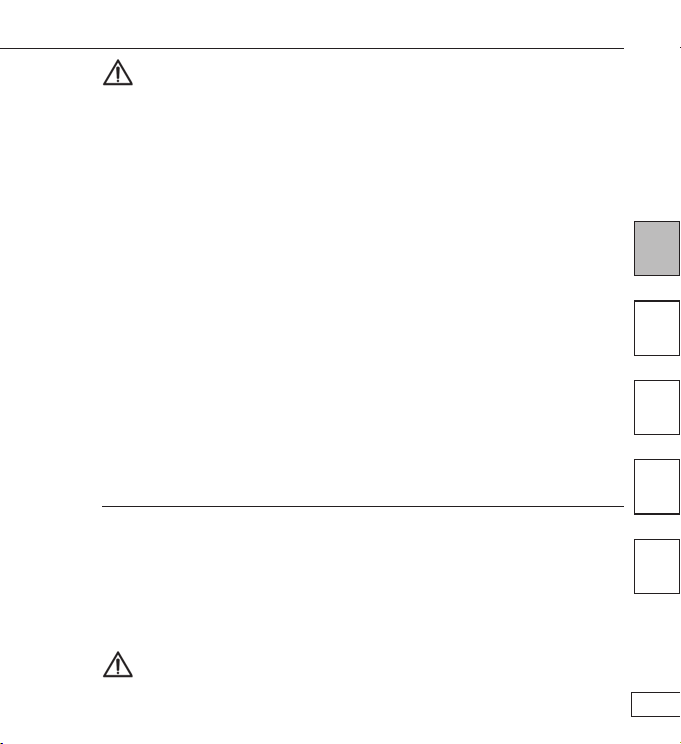

7.3 For running a dual pressurized seal (double seal), supply a

clean, compatible barrier fluid at a pressure at least 25 psi

(1.7 bar) above the seal chamber pressure. See Figure 6. The

pressure of the barrier fluid must not exceed the recommended

maximum pressure.

Monitoring the liquid circulation is a recommended measure for

ensuring that the mechanical seal runs properly.

Dual pressurized (Plan 53A) ISC2 with Supply Tank

Figure 6

Page 17

flowserve.com

Suitable measures must be implemented to prevent errors in the

handling of shut-off and throttling devices installed in the fluid

supply.

7

.4 For dual unpressurized (tandem seal) operation, supply a clean,

compatible buffer fluid at a pressure below the seal chamber

pressure. The pressure in the seal chamber must not exceed the

recommended maximum pressure.

7

.5 Quench and Drain ports on single seals should be plugged if

not used

as a good housekeeping practice. Note: the quench and

drain ports are smaller than the flush port as a distinguishing feature.

Escaping leakage must not form an explosive mixture.

7

.6 Dual seal recommendation: For enhanced seal performance

and reduced coking, use DuraClear as a barrier fluid. Refer to

DuraClear brochure FSD123 or contact a Flowserve representative

for further details.

8. Functional recommendations

8.1 Remove lock outs on equipment and valves.

8.2 D

o not start up the pump dry dry to check motor rotation or for

any other reason. Open valves to flood pump with product fluid.

Ensure that the seal flush or support system is operating. Vent air

from the casing of the pump and the seal chamber before start-up.

It must be ensured that the machine is protected against penetration by dust and / or that dust deposits are removed at regular

17

Page 18

intervals so that they cannot exceed a thickness of 5 mm on the

surfaces of the faces.

It must be ensured, e.g. in the form of a level monitor, that the

sealing chamber is completely vented and filled with fluid in all

running states if it is to minimise the heat generated by friction

and therefore the surface temperature of the seal elements.

If the application limits for running in accordance with these

instructions cannot be observed, the temperature of the supply

liquid and / or the installed components must be monitored at

all times by a device that shuts down the machine once a critical temperature is reached. This device can consist of resistance

thermometers or thermoelements.

The seal chamber must be vented carefully before startup

8

.3 Observe the start-up. If the seal runs hot or squeals, check the

seal flush system. Do not allow the pump to run for any extended

time if the seal gets hot or squeals.

8

.4 Do not exceed corrosion limits.

corrosion through proper material selection. Do not expose the ISC2

seal materials of construction to products outside of their corrosion

limits. Consult Flowserve for chemical resistance recommendations.

8.5 Do not exceed pressure and speed limits established for the

ISC2 seal.

8

.6 Do not exceed the temperature limits of the ISC2 seal based on

the materials of construction. For dual seals using supply tanks

with cooling coils, turn on cooling water to the supply tank before

start-up.

The ISC2 seal is designed to resist

18

Page 19

flowserve.com

19

8.7 Do not start up or run the ISC2 seal dry. The seal chamber, pump

and support systems should be thoroughly vented before start-up.

Buffer or barrier fluid must flood the seal cavity of dual seals at all

times during running. Process fluid must be in the seal chamber

at all times during single seal running. Do not exceed the recommended maximum pressure and speed limits shown in the ISC2

brochure.

At all running temperatures the product must not come within 20

K of its evaporating point. Should this not be the case during certain situations (e.g. machine shutdown, start-up) forced circulation or adequate cooling of the supply fluid must be generated to

promote heat removal.

Escaping leakage must not form an explosive mixture.

9. Shut down, disassembly

The equipment can be shut down at any time. Before the mechanical seal can be removed the equipment must be de-pressurized and

drained. Barrier pressure (if applicable) must be relieved after the

equipment has been de-pressurized.

Operator must persuade himself before starting disassembling of

mechanical seal that the external of the equipment is cool enough

to be handled without risk.

Product may be released during removal of the mechanical seal. Safety

measures and protective clothing may be required as per the plant’s

safety regulations.

Page 20

Dismantling of the mechanical seal is only allowed after machine

has been stopped.

Further disassembly of the mechanical seal must be done according to the

supplier’s specifications.

10. System check

Checking of the system, limits itself to monitoring pressure, temperature, leakage and consumption of barrier (buffer) fluid, when applicable.

Routine maintenance of the mechanical seal extends to the monitoring of the set values for pressure, temperature, and leakage

quantity.

Maintenance to the mechanical seal is only allowed after machine

has been stopped.

The required area for operating the machine or doing maintenance to the mechanical seal must be easy accessible.

11. Repairs

This product is a precision sealing device. The design and dimension

tolerances are critical to seal performance. Only parts supplied by

Flowserve should be used to repair a seal. To order replacement parts,

refer to the part code and B/M number. A spare backup seal should be

stocked to reduce repair time.

20

Page 21

flowserve.com

21

When seals are returned to Flowserve for repair, decontami-

nate the seal assembly and include an order marked "Repair

or Replace." A signed certificate of decontamination must be

attached. A Material Safety Data Sheet (MSDS) must be enclosed

for any product that came in contact with the seal. The seal

assembly will be inspected and, if repairable, it will be rebuilt,

tested, and returned.

All Flowserve Corporation, Flow Solutions Group, products must

be installed in accordance with Flowserve installation instructions.

Failing to do so or attempting to change or modify Flowserve products

will void Flowserve’s limited warranty. Flowserve’s limited warranty

is described fully in Flowserve’s Standard Terms and Conditions of

Sale. Flowserve makes no warranty of merchantability or fitness for a

particular purpose and in no event shall Flowserve be liable for consequential or incidental damages.

TO REORDER REFER TO

B/M # _________________

Order #___________________

Page 22

22

Diese ISC2-Dichtung ist eine vielseitig einsetzbare Gleitring dichtung in

Cartridgebauweise. Sie wurde für einfache Installation und zuverlässigen Betrieb konstruiert. Dichtungseinstellgrößen sind nicht erfor-

derlich. Die abnehmbaren Montagelaschen sorgen für eine korrekte

Ausrichtung.

Die ISC2-Dichtungsfamilie besteht aus:

ISC2-PX

- Befederte Einzeldichtung mit stationärer befederten Einheit

ISC2-PP - Befederte Doppeldichtung mit stationärer befederten Einheit

ISC2-BX - Einzelmetallbalgdichtung mit rotierendem Balg

ISC2-BB - Doppelmetalbalgdichtung mit rotierendem Balg

ISC2-XP - Befederte Einzeldichtung mit stationärer befederten Einheit und

dichtungsinterner Pumpvorrichtung nach Plan 23

ISC2-XB - Einzelmetallbalgdichtung mit rotierenden Bälgen und dichtungs-

intern

er Pumpvorrichtung nach Plan 23

1. Zeichnung, Kurzbeschreibung, Explosionsschutz,

Funktionsvoraussetzungen

Diese Gleitringdichtung ist für eine zuverlässigen Funktion unter

weitreichenden Einsatzbedingungen ausgelegt. Die in dieser

Produktbroschüre aufgeführten Angaben und technischen Daten

sind unseres Erachtens richtig, werden jedoch lediglich zu

Informationszwecken wiedergegeben und sollten daher nicht im

Vertrauen auf ihre Richtigkeit als Bestätigung bzw. als Garantie

für zufriedenstellende Ergebnisse aufgefasst werden. Die in

dieser Broschüre enthaltenen Informationen dürfen weder als

Zusicherung noch als vertraglich gewährleistete oder stillschweigend miteingeschlossene Garantie in Bezug auf das Produkt

Page 23

flowserve.com

ausgelegt werden. Flowserve Corporation kann zwar allgemeine Anwendungsrichtlinien aufstellen, nicht aber spezifische

Informationen über alle möglichen Anwendungen geben.

Die letzte Verantwortung für die Bestimmungsgemäßheit von

Auswahl, Montage, Betrieb und Wartung der Flowserve-Produkte

muss daher der Käufer/Anwender übernehmen. Da Flowserve

Corporation die Ausführung ihrer Produkte ständig verbessert und auf den neuesten Stand bringt, können die in dieser

Broschüre aufgeführten technischen Daten, Maße und Angaben

ohne Vorankündigung Änderungen unterworfen werden.

1

.1 Zeichnung

Zusammen mit der Gleitringdichtung befindet sich die Zeichnung

im Versandbehälter.

1.2 Kurzbeschreibung

ine Gleitringdichtung ist ein Dichtungssystem, das zur

E

Abdichtung von rotierenden Wellen gegenüber stationären

Gehäusen bestimmt ist, z.B. einer Pumpenwelle gegenüber

dem Pumpengehäuse. Die stationären Bauteile umfassen einen

Gleitring und (je nach Bauart) ein befedertes Element. Das befederte Element kann eine Feder oder ein Balg sein. Der Gleitring

wird zum Gehäuse durch eine Nebendichtung, z.B. einen O-Ring,

abgedichtet. Die rotierenden Bauteile umfassen einen Gleitring

und (je nach Bauart) ein befedertes Element. Das befederte

Element kann eine Feder oder ein Balg sein. Der Gleitring wird zur

Welle durch eine Nebendichtung, z.B. einen O-Ring, abgedichtet.

E

ine Gleitringdichtung kann als vormontierte Cartridge oder in

e

inzelnen Komponenten ausgeliefert werden. Die Montage erfolgt

23

Page 24

gemäß der Zeichnung. Eine Gleitringdichtung kann in Kontakt mit

dem zu pumpenden Produkt oder einer externen Versorgungsflüssigkeit eingesetzt werden. Flüssigkeitsgeschmierte

Dichtungen brauchen zur Schmierung immer einen Flüssigkeitsfilm zwischen den Dichtflächen. Gasgeschmierte Dichtungen

brauchen zur Schmierung immer einen Gasfilm zwischen den

Dichtflächen. Die Dichtoberflächen werden bei rotierender Welle

durch den Flüssigkeits- oder Gasdichtfilm voneinander getrennt

und arbeiten unter diesen Bedingungen nahezu kontakt- und verschleißfrei.

1.3 Explosionsschutz

Die Gleitringdichtung ISC2 ist eine Standard-Cartridgedichtung

und daher als ein Maschinenelement anzusehen.

Maschinenelemente sind von den Bestimmungen der Richtlinie

94/

9/EG ausgenommen (Produktleitfaden ATEX 95), da sie

als integrale Bestandteile einer größeren Maschine (Pumpe,

Rührwerk) gelten. Das wurde sowohl vom Ständigen ATEXAusschuss der EG als auch von der European Sealing Association

(ESA) bestätigt. Auf folgende Websites wird verwiesen:

Ständiger ATEX-Ausschuss der EG:

http://ec.europa.eu/enterprise/atex/rotating.htm

ESA-Stellungnahme:

http://www.europeansealing.com/statements.html

Für Anwendungen, die Daten über die erwarteten Oberflächen

temperaturen der Gleitkörper erfordern, ist auf Anfrage das

Flowserve-Dokument “Information / Erklärung zu ATEX 137”

erhältlich. Dieses Dokument ermöglicht den Anwendern die

Bestimmung typischer Oberflächentemperaturen aufgrund der

24

-

Page 25

25

flowserve.com

Dichtungsauslegung, der Einsatzbedingungen und der GleitkörperWerkstoffe; den Anwendern kann es dabei behilflich sein, die

Richtlinie ATEX 1999/92/EG (ATEX 137) einzuhalten.

1.4 Funktionsvoraussetzungen

Die ordnungsgemäße Funktion der Gleitringdichtung wird nur

erreicht, wenn folgende Voraussetzungen erfüllt werden:

• Gemäß Spezifikation geläppte Dichtflächen.

• Rechtwinkligkeit und Konzentrizität der Welle zur Stirnseite des

Dichtungsraums bzw. der Bohrung.

• Freie axiale Federbeweglichkeit der befederten Einheit (des

Gleitrings).

• Axiale und radiale Arbeitsbewegung der Welle innerhalb der

Toleranzen von Flowserve bzw. des Erstausrüsters (je nach

dem, welche enger sind).

• Die Dichtung wird für die Einsatzbedingungen verwendet, für

die sie ausgewählt wurde.

• Die Anlage mit der/den eingebauten Dichtung/en wird im

Rahmen der normalen Parameter betrieben (keine Kavitation,

zu starken Schwingungen usw.).

• Belagbildung auf den Oberflächen der Wellen bzw. Wellen hülsen

durch z.B. Kristallisation, Polymerisation ist auszuschließen.

• Dauerhafter Flüssigkeits- oder Gasfilm zwischen den

Dichtflächen, je nach Dichtungsausführung.

Werden diese Funktionsvoraussetzungen nicht erfüllt, erhöht

sich z. B. der Produkt verbrauch und Anteile des Produkts kön-

Page 26

26

nen in die Atmosphäre austreten. Des Weiteren können bei

Nichtbeachtung hohe Bauteiltemperaturen entstehen.

Siehe Richtlinie 94/9/EG, 1999/92/EG und EN 13463-5.

Werden diese Funktionsvoraussetzungen nicht erfüllt, kann eine stark

erhöhte Leckage auftreten und/oder die Lebensdauer der Dichtung verkürzt werden.

2. Sicherheitshinweise

GEFAHR: Bedeutet, dass bei Nichtbeachtung

Personengefährdung besteht oder erheblicher

Sachschaden auftreten kann.

ACHTUNG: Bedeutet, dass auf wichtige Informationen besonders

hingewiesen wird, weil sie möglicherweise auch für

Fachkräfte nicht offensichtlich sind. Die Beachtung

dieser Hinweise ist jedoch unerlässlich, um Personenoder Sachschäden zu vermeiden.

Lesen Sie diese Anleitung bitte sorgfältig durch. Wenn die Gleitringdichtung gemäß der folgen den Anleitung eingebaut wird, wird sie lange

störungsfrei funktionieren.

Für zugehörige Versorgungssysteme (Behälter, Kühler usw.) werden

separate Anleitungen zur Verfügung gestellt.

Der Endanwender hat dafür Sorge zu tragen, dass die mit Handhabung,

Montage und Einsatz der Gleitringdichtung und zugehörigen

Ausrüstungen beauftragten Personen mit dem Aufbau und den Betriebsanforderungen dieser Ausrüstungen vertraut sind.

Page 27

27

flowserve.com

Diese Personen müssen gegebenenfalls Schutzkleidung gemäß

den für die Anlage geltenden Vorschriften tragen.

Bei Beschädigung eines Dichtungsbauteils und insbesondere

der Dichtflächen kann (erhöhte) Leckage in flüssiger oder gasförmiger Form auftreten. Die gefährdende Wirkung hängt von

dem abgedichteten Produkt ab, und von der Gefährdung können

Personen und die Umwelt betroffen sein. Die mit der Leckage in

Berührung kommenden Bauteile müssen korrosionsbeständig

oder korrosionsgeschützt sein. Die austretende Leckage darf

keine zündfähigen Gemische bilden.

EXPLOSIONSSCHUTZ: bedeutet, dass bei Nichtbeachtung in

explosionsgefährdeten Bereichen Explosionsgefahr besteht und

somit Personengefährdung und / oder erheblicher Sachschaden

auftreten kann.

Die Sicherheits-, Unfall- und Umweltschutzvorschriften für die Anlage

sind unbedingt einzuhalten.

Diese Gleitringdichtung ist für die Abdichtung rotierender Maschinen

ausgelegt und konstruiert. Für Schäden, die durch den Einsatz in davon

abweichenden Anwendungen verursacht werden, haftet der Anwender.

Ein Ausfall, eine Wiederherstellung oder eine Änderung der

Energie versorgung der Maschine und / oder des Versorgungssystems darf Personen und Umwelt nicht gefährden bzw. die

Funktion der Gleitringdichtung nicht beeinträchtigen.

Vom Maschinenhersteller eingesetzte Schutzeinrichtungen

müssen den Anforderungen der Anlage entsprechen, dürfen

aber keine zusätzlichen Gefährdung darstellen. Diese Schutz einrichtungen müssen sicherstellen, dass der für Wartungsarbeiten

Page 28

28

an der Gleitringdichtung notwendige Bereich ordnungsgemäß

zugänglich ist.

Die elektrische Versorgung der Maschine muss den Schutzzielen

der Richtlinie 2006/95/EG entsprechen. Von einer nichtelektrischen Energieversorgung darf keine gefährdende Wirkung für

Personen und Umwelt ausgehen.

3. Allgemeine Hinweise

In Bezug auf die Darstellungen und Angaben in dieser Montage- und

Wartungsanleitung sind technische Änderungen, die zur Verbesserung

der Produktleistung notwendig werden, vorbehalten.

Das Urheberrecht an dieser Betriebsanleitung verbleibt bei Flowserve.

Diese Betriebsanleitung ist für das Wartungs-, Bedienungs- und

Überwachungs personal bestimmt und enthält Vorschriften und

Zeichnungen technischer Art, die weder vollständig noch teilweise

vervielfältigt, verbreitet oder zu Zwecken des Wettbewerbs unbefugt

verwendet oder Dritten mitgeteilt werden dürfen.

Es ist zu beachten, dass Flowserve für Schäden und Betriebsstörungen, die sich aus der Nichtbeachtung der Betriebsanleitung

ergeben, keine Haftung übernimmt.

4. Transport, Lagerung

Die Gleitringdichtung und die zugehörigen Versorgungssysteme sind

in der ungeöffneten Original-Versandverpackung zu transportieren und

aufzubewahren. Der Lagerort der Gleitring dichtung und der zugehörigen

Page 29

29

flowserve.com

Versorgungs systeme muss trocken und staubfrei sein. Es muss vermieden werden, die Ausrüstungen starken Temperaturschwankungen

und Strahlung auszusetzen.

Teile oder komplette Gleitringdichtungen, die beim Transport gestürzt

sind oder einem starken Stoß ausgesetzt waren, dürfen nicht eingebaut

werden. Eine Inspektion durch Flowserve oder autorisierte Vertreter

wird dringend empfohlen.

Im Falle einer Konservierung der Maschine mit eingebauter

Gleitringdichtung darf das Konservierungsmittel die Funktion

der Gleitringdichtung nicht beeinträchtigen, z. B. Verkleben der

Gleitkörper, Aushärten bzw. Quellen der Nebendichtungen.

Nach einer Lagerzeit von 3 Jahren muss die Gleitringdichtung

auf Neuwertigkeit überprüft werden. Dies betrifft besonders die

Dichtflächen und Nebendichtungen. Eine Inspektion durch Flowserve

ist dann erforderlich.

Die Gleitringdichtung ist grundsätzlich mit geeigneten Hilfsmitteln

wie z.B. Lasthebe vorrichtungen zu transportieren.

5. Kontrolle der Anschlußmaße

5.1 Befolgen Sie vor der Demon tage die Sicherheits bestimmungen. Dazu gehören unter anderem, aber nicht ausschließlich:

• Vor der Demontage muß die Maschine außer Betrieb und

drucklos gefahren werden.

• Tragen Sie die vorgeschriebene Schutzkleidung.

• Die Sicherheits-, Unfall- und Umweltvorschriften des

Page 30

30

Betreibers für diesen Anlagenteil sind unbedingt einzuhalten.

• Schauen Sie in den SDB nach den Gefahrstoffvorschriften

nach.

5.2 Demontieren Sie die Pumpe gemäß den Anweisungen des

Herstellers, und entfernen Sie die Dichtung.

5.3 Prüfen Sie die Dichtungsdokumentation auf Kon struktion und

Werkstoffe. Vergewissern Sie sich, dass die ISC2-Dichtung für

die zu reparierende Maschine konstruiert wurde.

5.4 Prüfen Sie die Dichtungsmontagezeichnung auf erforderliche

Veränderungen an der Anlage, bevor Sie mit der Installation

beginnen, und führen Sie diese durch.

5.5 Prüfen Sie die Pumpenabmessungen, um sicherzustellen,

daß sie von den Abmessungen her innerhalb der in der

Dichtungszeichnung angegebenen Toleranzen liegen. Kritische

Abmessungen sind unter anderen: Außendurchmesser der

Welle/Wellenhülse, Dichtungsraumtiefe, Dichtungsraumbohrung, Entfernung zum nächsten Hindernis,

Stopfbuchsenführung und Stopfbuchsen verschraubung.

5.6 Inspizieren und reinigen Sie gründlich den Dichtungsraum und

die Welle oder die Wellenhülse. Prüfen Sie auf Korrosion oder

sonstige Defekte. Entfernen Sie Grate, Einschnitte, Kerben

oder sonstige Defekte, die die Dichtungsprofile beschädigen

oder eine Undichtigkeit ermöglichen könnten. Ersetzen Sie

ausgeschlagene Wellen oder Wellenhülsen. Scharfe Kanten

von Nuten und Gewinden entfernen.

5.7 Überprüfen Sie die Anforderungen der Anlage wie in

Page 31

31

flowserve.com

Abbildung 1 beschrieben. Jedes Maß, das größer als erlaubt

ist, muss den Spezi fikationen angepasst werden.

5.8 Handhaben Sie die ISC2-Dichtung mit Vorsicht, sie ist mit

präzisen Toleranzen hergestellt. Die Dichtflächen sind besonders wichtig und müssen immer absolut sauber gehalten werden.

5.9 Für die Installation benötigtes Werkzeug: Ein Maulschlüssel

und ein Drehmoment schlüssel in der Größe der Flanschschraubenmuttern; ein Drehmomentschlüssel für die

Stellschrauben. Das sonstige Werkzeug wird mitgeliefert.

Anforderungen an den Dichtungsraum

Der Einbau kann erfolgen, wenn die Gleitringdichtung keine Beschädigungen

aufweist. Das gilt insbesondere für die Anlage flächen, Zentrierungen

und die statisch abdichtenden O-Ringe

.

zum nächsten

Pumpengehäuse

Fläche [Stirnseite] des Pumpengehäuses muß rechtwinklig zur Wellenachse bis zu 0,0005 Inch (0,013

mm) Innenmaß stehen und eine Oberflächengüte

von √63 µInch (1,6 µm) Ra oder besser aufweisen.

Zentrierdurchmesser kann an einer dieser beiden

Paßflächen anliegen. Konzentrisch bis zu 0,005

Inch (0,13 mm) Innenmaß des Außendurchmessers

von Welle oder Hülse.

Oberflächengüte von Hülse oder Welle

32 µInch (0,8 µm) Ra oder besser.

Außendurchmesser von Welle oder Hülse

+0,000 Inch (+ 0,000 mm)

-0,002 Inch (- 0,050 mm) ANSI

+0,000 Inch (+0,000 mm) API 610

-0,001 Inch (-0,025 mm) DIN / ISO

• Lager müssen in einwandfreiem Zustand sein.

• maximale seitliche oder axiale Bewegung der Welle (maximal) = 0,010 Inch (0,25 mm) Innenmaß

• maximale Unrundheit der Welle zur Dichtungsgehäusefläche = 0,002 Inch (0,05 mm) Innenmaß

• maximale dynamische Wellenauslenkung am Dichtungsgehäuse = 0,002 Inch (0,05 mm) Innenmaß

Oberflächengüte des Dichtungsraums

√125 µInch (3,2 µm) Ra oder besser.

Abbildung 1

Page 32

6 Einbau der ISC2 Gleitringdichtung

Der Einbauraum der GLRD ist nach der zugehörigen Zeichnung

bzw. Maßtabelle zu überprüfen. Es ist sicherzustellen, dass

alle Maße, Oberflächenbeschaffenheiten und Toleranzen (z.B.

Konzentrizität, Planlauf, Passungen) eingehalten werden. Einhalten

d

er Vorgaben nach z. B. ISO 21049 bzw. API 682, DIN 28161,

FLOWSERVE Druckschrift FSD101, FLOWSERVE Druckschrift

FSD127.

inweis: Für die Montage ist das Einstellen der Dichtung nicht

H

erforderlich. Die Anweisungen gelten für ANSI Pumpen mit verti-

kal geteiltem Gehäuse. Für andere Pumpentypen sind möglicherweise Änderungen des Verfahrens notwendig.Wenden Sie sich

bitte an Flowserve, wenn Sie Installationsunterstützung benötigen.

Es ist darauf zu achten, dass die Cartridge-Dichtung bzw.

Dichtungsteile während der Montage der Gleitringdichtung sicher

gehandhabt und transportiert werden und dass ergonomische

Grundsätze befolgt werden. Um Personenschäden zu vermeiden,

sollte auch der Bediener Schutzkleidung gemäß den für die Anlage

geltenden Vorschriften tragen.

Teile der Gleitringdichtung, die während der Montagearbeiten

betreten werden müssen, sind durch entsprechende Vorkehrungen

zu sichern. Diese Teile müssen rutschhemmend, stolper- und

absturzsicher ausgeführt sein (z. B. durch Anbringen von

Haltevorrichtungen).

6

.1

Bringen Sie etwas Silikonfett auf die Welle oder Wellenhülse, falls

nicht anders spezifiziert.

32

Page 33

33

flowserve.com

6.2 Überprüfen Sie den festen Sitz der Montagelaschen; ziehen Sie die

Schrauben gegebenenfalls an.

6.3 Schieben Sie die ISC2-Cartridge auf die Welle oder Wellenhülse

mit den Montagelaschen nach vorn Richtung Lagergehäuse. Siehe

Abbildung 2.

6.4 Montieren Sie die Pumpenrückwand (Dichtungs kammer) und

verschrauben Sie diese am Lagerträger. Siehe Abbildung 3.

6.5 Positionieren Sie die ISC2 mit dem Flansch fest gegen die

Stirnseite des Dichtungsraums.

6.6 Richten Sie die ISC2 mit dem Flansch und den Befestigungsbolzen

so wie in der Dich tungs montagezeichnung gezeigt aus. Zu

Verrohrungs empfehlungen siehe Kapitel 7.

6.7 Drehen Sie die Flanschbolzen gleichmäßig in diagonaler

Folge an. Die Flanschmuttern nicht zu fest anziehen, da dies

Dichtungsteile verwinden und Undichtigkeit verursachen kann.

Abb. 2

Lagerträger

Montagelasche

Abb. 3

Pumpenrückwand

Dichtungsraum

Page 34

Für die ISC2-Dichtungen sind die empfohlenen Mindestanzieh-

Drehmomentwerte für die Flanschbolzen je nach Größenbereich:

Wellengröße 1,000

Wellengröße 2,125

Wellengröße 2,875

Wellengröße 4,250

Wellengröße 6,250

“

- 2,000“ 25 - 50 mm 20 Nm

“

- 2,750“ 54 - 70 mm 27 Nm

“

- 4,000“ 75 - 102 mm 40 Nm

“

- 6,000“ 108 - 152 mm 47 Nm

“

- 8,000“ 159 - 203 mm 54 Nm

Kundenseitig eingesetzte Bauteile zum Einbau der GLRD, wie

z. B. Pumpendeckel oder Befestigungsschrauben, müssen in

der Auswahl des Werkstoffes und der Dimensionierung ausreichend bemessen sein. Eine Überbeanspruchung, wie z. B. das

Überschreiten des maximal zulässigen Anzugsdrehmoments für

Befestigungsschrauben, muss ausgeschlossen werden.

6.8

Montieren Sie die Pumpe. Vermeiden Sie eine Belastung der

und durch die Verrohrung. Richten Sie die Kupplung nach den

Herstelleranweisungen aus.

Abb. 4

34

Abb. 5

Page 35

flowserve.com

6.9 Wenn Laufrad, Welle, Kupplung und Lager in ihren endgültigen Betriebspositionen sind, ziehen die Stellschrauben an. Siehe

A

bbildung 4.

Fehlerhaftes Anziehen der Schrauben kann zu einer Gefahrensituation führen, da die Gleitringdichtung sich bei Druckbeaufschlagung aus dem Dichtungsraum herausbewegen kann.

F

ür die ISC2-Dichtungen sind die empfohlenen Mindestanzieh-

Drehmomentwerte für die Stellschrauben je nach Größenbereich:

Wellen-ø Zoll Wellen-ø mm Einbauraum Drehmoment

1,000 - 2,500 25 - 60 Alle 4,5 Nm

2,625 - 2,750 67 - 70 Alle 13,5 Nm

2

,875 - 8,000 70 - 200 Standard 17 Nm

2

,875 - 8,000 70 - 200 Erweitert 27 Nm

6.10 Entfernen Sie die Montagelaschen,

indem Sie die Schrauben

lösen. Siehe Abbildung 5.

Hinweis: Bewahren Sie die Laschen und Verbindungselemente für

späteren Gebrauch auf, wenn das Pumpenlaufrad neu eingestellt

oder die Dichtung zur Reparatur ausgebaut werden soll.

D

ie Übertragung von Vibrationen auf die eingesetzte GLRD während des Betriebes muss z. B. durch konstruktive Maßnahmen an

der Maschine verhindert werden.

Die Maschine, in der die GLRD eingebaut wird, muss entsprechend

den gültigen elektrotechnischen Vorschriften (z. B. VDE-Vo rschriften) geerdet sein, um auftretende elektrostatische Auf ladungen

abzuleiten, damit eine Funkenbildung ausgeschlossen ist.

35

Page 36

6.11 Drehen Sie die Welle per Hand, um einen leichtgängigen Betrieb

zu überprüfen.

6

.12 Lesen Sie vor dem Anfahren die Betriebsanleitungen.

Statische Druckprüfung durchführen. Maximale Drücke nicht

überschreiten.

7. Verrohrungsempfehlungen

7.1 Installieren Sie ein

Um Gefahrensituationen zu vermeiden, ist sicherzustellen,

dass die Rohrleitungen mit den korrekten Anschlüssen verbunden sind. Die Anschlüsse der Gleitringdichtung sind ordnungsgemäß gekennzeichnet.

D

ie ISC2 benötigt eine saubere, kühle Versorgungsflüssigkeit für

maximale Dichtungslebensdauer. Typische Verrohrungspläne sind

unten aufgeführt. Setzen Sie sich mit Flowserve in Verbindung, um

zusätzliche Informationen zu Verrohrungsplänen oder technische

Unterstützung zu erhalten.

P

lan 11: Standard-Spülplan für Einzeldichtung vom Druckstutzen

bei horizontalen Pumpen

lan 13: Standard-Spülplan für Einzeldichtung vom

P

Dichtungsraum bei vertikalen Pumpen

P

lan 21: Spülplan vom Druckstutzen über einen Kühler zur

Verwendung bei heißen Medien (Einzeldichtung)

P

lan 23: Spülplan mit dichtungsinterner Pumpeinrichtung über

einen Kühler (für ISC2-XP und ISC2-XB)

geeignetes Dichtungsversorgungssystem

36

.

Page 37

flowserve.com

Plan 32: Spülplan für Einzeldichtungen mit Zuführung von

sauberer Fremdflüssigkeit für Medien mit hohem

Verschmutzungsgrad oder solchen, die mit der Dichtung

nicht kompatibel sind

P

lan 52: Einsatz bei nicht druckbeaufschlagten Doppeldichtungen

über ein drucklosen Flüssigkeitsbehälter

P

lan 53: Einsatz bei druckbeaufschlagten Doppeldichtungen über

einen Flüssigkeitsbehälter (53A), Rippenrohrfeld (53B)

oder Druckübersetzer (Transmitter) (53C)

P

lan 62: Externer Quench für die atmosphärenseitige

Einzelgleitringdichtung

7

.2 Bei Doppeldichtungen sind im Flansch Ein- und Austritts-

öffnungen für Sperrflüssigkeit

markiert: LBI (Liquid Barrier

Inlet - Eintritt) und LBO (Liquid Barrier Outlet- Austritt). Die

ISC2 ist unidirektional. Der korrekte Anschluß der Verrohrung

an Eintritt und Austritt ist wichtig für eine einwandfreie

Z

irkulation. Der Sperrflüssigkeitseintritt sollte vom Boden des

Flüssigkeitsbehälters erfolgen, während der Sperrflüssigkeits-

austritt im oberen Bereich des Systems eingespeist wird.

Beim Anschluss der Zirkulationsleitung ist auf eine Zwangsentlüftung

des Dichtungsraumes

zu achten. Verbleiben im Dichtungsraum

Gas- oder Lufteinschlüsse, können sich diese beim Starten der

Maschine durch die Rotation um den Außendurchmesser des

Dichtspalts sammeln. Dadurch entsteht für einen unbestimmten

Zeitraum Trockenlauf im Dichtspalt und somit eine Schädigung

der Gleitflächen.

7

.3 Beim Einsatz einer druckbeaufschlagten Doppeldichtung (Doppel-

37

Page 38

38

Anordnung) ist ein sauberes, kompatibles Sperrmedium mit

einem Druck von mindestens 25 psi (1,7 bar) über dem Druck im

Dichtungsraum zu beaufschlagen (Anschluß siehe Abbildung 6).

Der Druck der Sperrflüssigkeit darf den empfohlenen Höchstdruck

nicht überschreiten.

Eine Überwachung der Flüssigkeitszirkulation wird empfohlen, um

die Funktion der

Gleitringdichtung

zu sichern.

Eine Fehlbedienung von eingebauten Absperr- oder Drosseleinrichtungen in der Fluidversorgung ist durch geeignete Maßnahmen

zu verhindern.

Druckbeaufschlagte ISC2-Doppeldichtung mit Vorratsbehälter

Abbildung 6

(Plan 53A)

Page 39

flowserve.com

7.4 Bei drucklosem Doppeldichtungseinsatz (Tandem-Anordnung) ist

eine saubere, kompatible, drucklose Vorlageflüssigkeit mit einem

Druck unter dem im Dichtungsraum in den Zirkulationskreis bringen.

D

er Druck im Dichtungsraum darf den empfohlenen Höchstdruck

nicht überschreiten.

.5 Quench- und Leckageanschlüsse an Einzeldichtungen müs-

7

sen mit einem Rohrstopfen verschlossen werden, wenn sie nicht

benutzt werden.

H

inweis: Die Quench- und Leckageanschlüsse sind kleiner als der

Spülanschluß.

Die austretende Leckage darf keine zündfähigen Gemische bilden.

.6 Empfehlung für Doppeldichtungsbetrieb: Für eine bessere

7

Dichtungsleistung und zur Reduzierung des Verkokens benutzen Sie DuraClear als Sperrflüssigkeit. Für weitere Einzelheiten

lesen Sie bitte die DuraClear Broschüre FSD123 oder nehmen Sie

Verbindung zu Flowserve auf.

8. Inbetriebnahme der Maschine

8.1 Entfernen Sie die Verriegelungen an Pumpe und Ventilen.

8.2

Starten Sie die Maschine nicht trocken, um die Motordrehung

etc. zu prüfen. Öffnen Sie die Ventile, um die Pumpe mit

Produktflüssigkeit zu füllen. Vergewissern Sie sich, dass das Dich

tungsversorgungssystem arbeitet. Entlüften Sie vor dem Anfahren

das Pumpengehäuse und den Dichtungsraum.

39

Page 40

Es muss sichergestellt werden, dass die Maschine gegen das

Eindringen von Staub abgedichtet ist und / oder dass Staubablagerungen in regelmäßigen Intervallen entfernt werden, damit

eine Ablagerung mit einer Dicke von mehr als 5 mm an den

Oberflächen der Gleitkörper verhindert wird.

Es muss z. B. durch Füllstandüberwachung sichergestellt werden,

dass der Dichtungsraum in jeder Einsatzsituation komplett mit

Flüssigkeit gefüllt und entlüftet ist, um die Reibungswärme, die

zur Temperaturerhöhung an den Oberflächen der Gleitkörper beiträgt, zu minimieren.

Sind die thermischen Einsatzgrenzen für die bestimmungsgemäße Verwendung nicht einzuhalten, muss eine permanente

Temperaturüberwachung der Flüssigkeitsversorgung und / oder

von eingesetzten Bauteilen erfolgen, die bei Erreichen kritischer

Temperaturen zur Abschaltung der Maschine führt. Dies kann

z. B. durch den Einsatz von Widerstandsthermometern oder

Thermoelementen erfolgen.

Der Dichtungsraum ist vor Inbetriebnahme sorgfältig zu entlüften.

8

.3 Beobachten Sie das Anfahren. Läuft die Dichtung heiß oder

quietscht sie, prüfen Sie das Dichtungsversorgungssystem.

Lassen Sie die Maschine nicht mit heißer oder quietschender

Dichtung über längere Zeit laufen.

8

.4 Überschreiten Sie die Korrosionsgrenzwerte nicht. Die ISC2

ist gegen die meisten Chemikalien beständig. Setzen Sie

die ISC Werkstoffe jedoch nicht Medien aus, die über den

Korrosionsgrenzwerten liegen.

Wenden Sie sich mit Fragen zur chemischen Beständigkeit an

Flowserve.

40

Page 41

flowserve.com

8.5 Überschreiten Sie nicht die in der ISC2-Broschüre aufgeführten

Einsatzgrenzen von Druck und Drehzahl.

8

.6 Überschreiten Sie nicht die Temperatur-Einsatzgrenzen der

ISC2. Schalten Sie bei Doppeldichtungen mit Vorratsbehältern

mit Kühlschlangen das Kühlwasser zum Vorratsbehälter vor dem

Anfahren ein.

Das

eingesetzte Sperrmedium muss bei jeder Einsatztemperatur

e

inen genügend großen Abstand (20 K) zum Verdampfungspunkt

einhalten. Ist in bestimmten Situationen, wie z. B. beim An- oder

Abfahren der Maschine, der Abstand zum Verdampfungspunkt

zu gering, muss eine Zwangsumwälzung und / oder eine ausreichende Kühlung des Versorgungsmediums zur Verbesserung der

Wärmeabfuhr erfolgen.

Die austretende Leckage darf keine zündfähigen Gemische bilden.

8

.7 Die ISC2 nicht trocken anfahren oder betreiben. Bei Doppel-

dichtungen muss sich während des Pumpenbetriebs immer

orlage-/Sperrflüssigkeit im Dichtungsraum befinden. Bei

V

Einzeldichtungen muss sich immer Prozessflüssigkeit in der

Pumpe befinden. Bei Installationsproblemen wenden Sie sich bitte

an Ihren nächsten Flowserve-Vertreter oder an einen autorisierten

Händler.

9. Demontage

Die Maschine kann jederzeit stillgesetzt werden. Bevor die Gleitringdichtung ausgebaut werden kann, muss die Maschine entspannt

werden. Der Sperrdruck muss entspannt werden, wenn die Maschine

41

Page 42

42

drucklos ist.

Bevor der Bediener die Gleitringdichtung ausbaut, muss er sich

vergewissern, dass die Außenflächen der Maschine in ausreichender Weise abgekühlt sind und ohne Risiko gehandhabt werden können.

Beim Ausbau der Gleitringdichtung kann Produkt austreten.

Sicherheitsmaßnahmen und Schutzkleidung sind entsprechend den für

die Anlage geltenden Vorschriften zu beachten und einzuhalten.

Der Ausbau der Gleitringdichtung darf nur bei stillgesetzter

Maschine erfolgen.

Die weitere Demontage der Gleitringdichtung erfolgt nach den Angaben

des Lieferanten.

10. Wartung

Die Wartung der Anlage erstreckt sich, soweit zutreffend, auf die

Überwachung des Drucks, der Temperatur, der Leckage und des

Verbrauchs von Sperr-/Buffer-Flüssigkeit.

Die Wartung der GLRD erstreckt sich auf die Überwachung der

eingestellten Werte für Druck, Temperatur und Leckagemenge.

Die Wartung der Gleitringdichtung darf nur bei stillgesetzter

Maschine erfolgen.

Der für den Betrieb der Maschine bzw. für die Wartung der

Gleitringdichtung erforderliche Bereich muss leicht zugänglich

sein.

Page 43

43

flowserve.com

11. Reparaturen

Die ISC2 Dichtung ist für einen zuverlässigen Betrieb unter einer großen Bandbreite von Einsatzbedingungen ausgelegt. Es wird jedoch ein

Zeitpunkt kommen, an dem die Dichtung ausfällt, weil sie ihre normale

Lebensdauer erreicht hat oder außerhalb ihrer Auslegung betrieben

wurde.

Diese Dichtung ist ein Präzisions-Maschinenteil. Konstruktion und

Toleranzen sind entscheidend für die Funktion. Für die Reparatur einer

Flowserve Dichtung sollten nur Original-Flowserve Teile verwendet

werden. Diese Teile sind an zahlreichen Flowserve Lagerstandorten

erhältlich. Bitte geben Sie bei der Bestellung von Ersatzteilen die TeileIdent-Nummer und die Werkstoff-Nummer an. Es sollte immer eine

Reservedichtung auf Lager sein, um die Maschinenausfallzeit zu minimieren.

Wenn Dichtungen zur Reparatur an Flowserve gegeben werden, dekontaminieren Sie die Dichtung und schicken Sie

sie mit eingerückten Montagelaschen zusammen mit einem

als "Reparieren oder Ersetzen" gekennzeichneten Auftrag an

ein Flowserve Service Center. Es muss ein unterzeichnetes

Zertifikat der Dekontaminierung beigefügt werden. Für jedes

Produkt, mit dem die Dichtung in Berührung kam, muss ein

Material-Sicherheitsdatenblatt (MSDS) beigefügt werden. Die

Dichtungsbaugruppe wird überprüft und, falls durchführbar,

repariert, druckgeprüft und wieder in ihren Originalzustand

gebracht.

Alle Produkte der Flowserve Corporation, Flow Solutions Group, müs-

Page 44

sen gemäß den Flowserve Montageanleitungen installiert werden. Eine

Nichtbeachtung dieser oder ein Versuch, Flowserve Produkte zu ändern

oder zu modifizieren, führt zur Nichtigkeit der Flowserve Garantie. Die

Flowserve Garantie ist in den Flowserve Standardverkaufsbedingungen

in vollem Wortlaut aufgeführt. Flowserve gibt keine Garantie über die

Eignung für eine bestimmte Anwendung und haftet in keinem Fall für

Folgeschäden.

44

Page 45

BEI NACHBESTELLUNG BITTE ANGEBEN

Werkstoff-Nummer:

Teile-Ident-Nummer:

Dichtungstype:

flowserve.com

45

Page 46

46

Description

La garniture ISC2 est une garniture polyvalente préassemblée en cartouche, conçue pour une installation aisée et un fonctionnement fiable.

Aucun réglage dimensionneln’est requis. Les cales de centrage amovibles assurent un alignement correct.

La gamme des garnitures ISC2 se compose de :

ISC2-PX - Garniture simple multi-ressorts stationnaires

ISC2-PP - Garniture double multi-ressorts stationnaires

ISC2-BX - Garniture simple à soufflet métallique tournant

ISC2-BB - Garniture double à soufflets métalliques tournants

ISC2-XP - Garniture simple multi-ressorts avec dispositif de pompage

pour un Plan 23

ISC2-XB - Garniture simple à soufflet métallique avec dispositif de pom-

page pour un Plan23

1. Plan, Description sommaire, Protection contre les

explosions , Exigences fonctionnelles

Cette garniture a été conçue pour fonctionner de façon fiable dans

des conditions très variées. Les informations et spécifications

présentées dans cette brochure sont censées être précises mais

ne sont fournies qu’à titre indicatif et ne doivent pas être considérées comme certifiées ou constituant une garantie de résultats

satisfaisants. Rien dans le contenu de ce document ne peut être

interprété comme une garantie, expresse ou implicite, relative

au produit. Bien que Flowserve Corporation puisse fournir des

directives pour des applications générales, elle ne peut pas fournir

Page 47

flowserve.com

d’informations spécifiques à toutes les applications possibles.

L’acheteur/utilisateur porte pour cela la responsabilité finale de la

bonne sélection, de la bonne installation, du bon fonctionnement

et du bon entretien des produits Flowserve.

Flowserve Corporation améliore constamment la conception de

ses produits. Aussi les spécifications, les dimensions et les informations contenues dans ce document peuvent subir des modifications sans notification préalable.

1

.1 Plan de montage

Le plan de montage est fourni dans la boîte d'expédition avec la

garniture mécanique.

.2 Description sommaire

1

Une garniture mécanique est un dispositif conçu pour assurer

l’étanchéité entre un arbre rotatif et une enceinte stationnaire,

comme par exemple entre un arbre de pompe et un corps de

pompe. Les composants stationnaires consistent en une bague

d'étanchéité et (selon le modèle) un élément flexible. L'élément

flexible peut être un ressort ou un soufflet. La bague d'étanchéité

est fixée dans son logement avec une étanchéité secondaire,

comme un joint torique par exemple. Les composants rotatifs

consistent en une bague d'étanchéité et (selon le modèle) un

élément flexible. L'élément flexible peut être un ressort ou un

soufflet.

La bague d'étanchéité est montée sur l’arbre avec une étanchéité

secondaire, comme un joint torique par exemple.

U

ne garniture mécanique peut être fournie en cartouche pré-

assemblée ou en éléments séparés. Le montage se fait selon le

47

Page 48

plan d’ensemble. Une garniture mécanique tourne dans le produit

pompé ou dans un fluide de source externe. Pour en assurer la

lubrification, un film de liquide doit toujours être présent entre

les faces de la garniture. Pendant la rotation de l’arbre, les faces

sont séparées par le film de liquide et opèrent en principe sans

contact, leur usure étant ainsi réduite au minimum dans ces

conditions.

1.3 P

rotection contre les explosions

La garniture mécanique ISC2 est une garniture d’étanchéité

standard et doit donc être considérée comme un élément mécanique. Les éléments mécaniques ne sont pas concernés par les

c

lauses de la Directive 94/9/CE (Guide sur les produits ATEX 95)

puisqu’ils sont considérés comme des parties constituantes intégrales d’une plus grande machine (pompe, agitateur). Ceci a été

confirmé aussi bien par le Comité Permanent ATEX de la CE que

par l’European Sealing Association (ESA). Nous renvoyons à ce

sujet aux sites suivants :

Comité Permanent ATEX de la CE :

http://ec.europa.eu/enterprise/atex/rotating.htm

Position ESA :

http://www.europeansealing.com/statements.html

Pour les applications exigeant des données relatives aux températures de surface attendues des faces en raison de la conception

des garnitures, le document Flowserve « Information / Explication

relative à ATEX 137 » est disponible sur demande. Ce document

permet aux utilisateurs de déterminer les températures de surface

typiques en raison de la conception de la garniture, des condi-

48

Page 49

49

flowserve.com

tions de service et des matériaux des faces. Ce dernier peut être

une aide utile aux utilisateurs en complément de la Directive ATEX

1999/92/CE (ATEX 137).

1.4 Exigences fonctionnelles

Le fonctionnement correct d’une garniture mécanique est soumis

au respect des conditions suivantes:

• Les faces d’étanchéité sont rodées selon spécification.

• La perpendicularité et la concentricité entre l'arbre, et respectivement la face d'appui et l’alésage de la boîte à garniture sont

corrects.

• Liberté de mouvement axial des éléments flexibles.

• Mouvements axiaux et radiaux de l'arbre conformes aux tolérances Flowserve, ou du Constructeur de l’équipement si plus

strictes.

• La garniture est utilisée dans les conditions pour lesquelles

elle a été choisie.

• L'équipement, dans lequel la garniture est installée, est utilisé

dans des conditions normales ( sans cavitation, ni vibrations

excessives, etc.).

• Prévention des dépôts sur les surfaces de l'arbre ou de la

chemise causés par exemple par la cristallisation ou la polymérisation.

• Film liquide permanent entre les faces d’étanchéité.

Lorsque ces conditions ne sont pas remplies, la consommation

en produit risque par exemple d‘augmenter ou c‘est le produit qui

risque de sortir en partie dans l‘atmosphère. Le non-respect de

Page 50

50

ces conditions peut entraîner de fortes augmentations de la température des composants.

Voir Directive 94/9/EG, 1999/92/EG et EN 13463-5.

Le non-respect de ces exigences entraînera des fuites excessives et/ou

une réduction de la durée de vie de la garniture.

2. Sécurité

DANGER: Signifie que le non-respect peut entraîner un danger

pour les personnes ou des dommages matériels

considérables.

ATTENTION:

Signifie que l’attention est attirée sur des informations importantes, étant donné que celles-ci ne sont

pas obligatoirement évidentes pour le personnel

spécialisé. Le respect de ces consignes est toutefois

impératif pour éviter les dommages personnels ou

matériels.

Veuillez lire attentivement ces instructions. Une installation conforme

aux instructions suivantes contribuera à prolonger la durée de vie et le

bon fonctionnement du joint mécanique.

Pour l’équipement auxiliaire associé à la garniture mécanique (réservoir, échangeur, etc.), des instructions séparées sont requises.

L’utilisateur final doit veiller à ce que le personnel chargé de la manutention, de l’installation et de l’utilisation de la garniture mécanique

ainsi que du matériel correspondant soit parfaitement informé de la

conception et des exigences de fonctionnement d’un tel matériel.

Page 51

51

flowserve.com

Si besoin est, ces personnes doivent porter des vêtements de

protection conformément aux prescriptions applicables pour

l’installation.

La détérioration d'un élément de la garniture et en particulier des

faces peut entraîner des fuites (excessives) sous forme liquide

ou gazeuse. Le degré de danger dépend du produit étanché et

peut affecter les personnes et/ou l'environnement. Les éléments

susceptibles d’entrer en contact avec une fuite de produit doivent

être résistants à la corrosion et dûment protégés.

PROTECTION ANTIDEFLAGRANTE : signifie que le non-respect

peut entraîner un risque d‘explosion dans les zones exposées

aux explosions et donc un danger pour les personnes et /ou des

dommages matériels considérables.

Les règlements du site d’installation concernant la sécurité du travail,

la prévention des accidents et la pollution doivent être strictement respectés.

Une panne, un rétablissement ou une modification de l’alimentation en énergie pour la machine et/ou l’équipement auxiliaire ne

doivent présenter aucun risque pour les personnes et l’environnement et/ou n’exercer aucune influence sur le fonctionnement de

la garniture mécanique.

Les dispositifs de protection utilisés par le fabricant de la machine doivent être conçus conformément aux exigences de l’installation, mais ne doivent pas occasionner de risques supplémentaires. Ces dispositifs de protection doivent permettre que la zone

nécessaire pour les travaux d’entretien à effectuer sur la garniture

mécanique soit aisément accessible.

Page 52

52

L’alimentation électrique de la machine doit satisfaire aux buts

de protection de la directive 2006/95/CE. Aucun effet dangereux

pour les personnes et l’environnement ne doit être émis par une

alimentation non électrique en énergie.

3. Généralités

Toutes les illustrations et détails fournis dans ces instructions d'installation peuvent faire l’objet de modifications nécessaires à l’amélioration

du produit, sans avis préalable.

Le « copyright » de ces instructions est la propriété de Flowserve.

Ces instructions sont destinées au personnel de maintenance, au personnel utilisateur et d’encadrement. Elles contiennent des règlements

et dessins à caractère technique dont l’entière ou partielle reproduction, distribution, utilisation, ou remise à des tiers, est interdite sans

autorisation préalable, ce pour des raisons de concurrence.

Il est bien entendu que Flowserve décline toute responsabilité en

cas de dommages et/ou mauvais fonctionnement dus au non-respect de ces instructions d'installation.

4. Transport, entreposage

La garniture mécanique et ses équipements relatifs doivent être transportés et entreposés en emballage d'origine fermé. L'entrepôt pour la

garniture mécanique et ses équipements relatifs doit être sec et sans

poussière. Une exposition de l'équipement à une forte variation de

température et à la radiation est à éviter.

Page 53

53

flowserve.com

Les pièces ou garnitures mécaniques complètes ayant fait l’objet de

chutes ou chocs pendant le transport ne doivent pas être installées.

Une inspection par Flowserve ou un représentant attitré est fortement

recommandée.

En cas de préservation d‘une machine renfermant une/des

garniture(s) mécanique(s), l‘agent préservateur ne doit exercer

aucune influence sur le fonctionnement de la garniture mécanique

(adhérence des faces, durcissement ou gonflement des joints

auxiliaires par exemple).

Après une période d'entreposage de 3 ans, la garniture mécanique doit

être contrôlée pour ses propriétés «état neuf». Ceci s'applique en particulier aux faces de la garniture et aux éléments d'étanchéité secondaires. Une inspection par Flowserve est nécessaire.

La garniture mécanique doit être transportée par principe avec

des moyens auxiliaires adaptés, p. ex. avec des engins de levage.

5. Contrôle de l’équipement

5.1 Observer les règles de sécurité en vigueur sur le site avant

de procéder au démontage de l’équipement, notamment :

• Condamner la mise en marche des moteurs et des vannes

• Revêtir un équipement de protection individuelle approprié

• Dépressuriser l’installation

• Consulter les Fiches de Données de Sécurité (FDS) du site

pour les régles relatives aux substances dangereuses

5.2 Démonter la pompe conformément aux instructions du

Page 54

54

constructeur et retirer les garnitures existantes.

5.3 Consulter la documentation de la garniture pour ce qui

concerne sa conception et sa construction. Vérifier que la

garniture ISC2 est bien conçue pour l’équipement en cours de

réparation.

5.4 Vérifi er le plan d’ensemble de la garniture pour connaître

les éventuelles modifications à apporter à l’équipement avant

l’installation et agir en conséquence.

5.5 Vérifi er le diamètre extérieur de l’arbre ou de la chemise de

la pompe, la profondeur et l’alésage de la chambre à garniture, la distance jusqu’à la première obstruction, le centrage

et les boulons de fi xations du chapeau pour s’assurer que

leurs dimensions se situent dans les tolérances indiquées sur

le plan d’ensemble de la garniture.

5.6 Inspecter et nettoyer soigneusement la chambre à garniture,

la chemise ou l’arbre de la pompe. S’assurer de l’absence de

traces de corrosion ou autres défauts éventuels. Retirer toutes

les bavures, les arêtes, les déformations ou les défauts susceptibles d’endommager les joints ou provoquer des fuites.

Remplacer la chemise ou l’arbre de pompe en cas d’usure.

Supprimer les bavures et arêtes tranchantes des rainures de

clavettes et des filetages.

5.7 Vérifi er que la chambre à garniture satisfait aux exigences

de la Figure 1. Tout résultat excédant les valeurs préconisées

doit être corrigé.

5.8 Manipuler la garniture ISC2 avec prudence car elle est fabri-

Page 55

flowserve.com

Exigences relatives à la chambre à garniture

La mise en place peut être effectuée lorsque la garniture mécanique ne

présente aucune détérioration. Cela vaut en particulier pour les faces

d’appui, les centrages et les joints toriques d’étanchéité statique.

Figure 1

L’alésage de la chambre à garniture doit

présenter un état de surface Ra √ 3,2 µm

ou meilleur

L’arbre ou chemise d’arbre doit présenter un état

de surface Ra √ 0,8 µm (32 µlnch) ou meilleur

• Les paliers doivent être en bon état.

• Déplacement axial maximum de l’arbre (jeu axial) = 0,25 mm amplitude totale

• Excentricité maximale de l’arbre au droit de la face de la chambre à garniture = 0,05 mm amplitude totale

• Déflexion dynamique maximale de l’arbre par rapport à la chambre à garniture = 0,05 mm) amplitude totale

quée avec des tolérances précises. Les faces de la garniture

sont particulièrement importantes et doivent être maintenues

parfaitement propres en permanence.

5

.9 Outils nécessaires

pour l’installation : une clé plate et une

clé dynamométrique dimensionnées pour les écrous de fixation du chapeau ; une clé dynamométrique pour les vis de

blocage. Tous les autres outils sont fournis.

Distance jusqu‘il la

première obstruction

La face du logement de garniture doit être perpendiculaire

à l’axe de l’arbre dans avec un intervalle de tolérance de

0,013 mm par 25,4 mm (0,0005 inch par inch) d’alésage

de chambre à garniture et une finition présentant un état de

surface Ra 1,6 µm (√63-µ Inch) ou meilleur.

Le centrage du chapeau peut être indifféremment réalisé sur

l’une de ces positions. Il doit être concentrique par rapport

à l’arbre ou le diamètre extérieur de la chemise avec un

intervalle total de tolérance de 0,13 mm (0,005 inch).

Diamètre éxtérleur d‘arbre ou de chemise

+0.000 inch (+ 0.000 mm)

-0.002 inch (- 0.050 mm) ANSI

+0.000 inch (+0.000 mm) API 610

-0.001 inch (-0.025 mm) DIN / ISO

55

Page 56

6 Installation de la garniture ISC2

Le compartiment de mise en place de la garniture est à vérifier à

partir du plan correspondant et du tableau des cotes. S’assurer

que toutes les cotes et dimensions, caractéristiques des surfaces et tolérances ( p. ex. concentricité, planéité, ajustages) sont

bien respectées. Observation des prescriptions selon p. ex. ISO

2

1049 ou API 682, DIN 28161, FLOWSERVE imprimé FSD101,

FLOWSERVE imprimé FSD127.

emarque : aucun réglage dimensionneln’est requis pour installer

R

la garniture.

à-faux à aspiration axiale. Les procédures peuvent avoir à être

modifiées pour les pompes de type différent. Consulter Flowserve

pour obtenir une assistance lors de l’installation.

Veillez à ce que la garniture cartouche et les parties de la garniture soient manipulées et transportées en toute sécurité pendant

le montage de la garniture mécanique et que les principes ergonomiques soient observés. Pour éviter tout dommage corporel,

l’opérateur doit porter des vêtements de protection conformément