Fisher Cyfrowy sterownik zaworu FIELDVUE DVC6200 HW1 (DVC6200 HW1 Digital Valve Controller) (Polish) Supported Manuals & Guides [pl]

Page 1

Instruction Manual

D103409X0PL

DVC6200 (HW1) Digital Valve Controller

Fisher™ FIELDVUE™ DVC6200 (HW1) Digital

Valve Controller (Supported)(Polish)

Contents

Introduction 1.................................

Safety Instructions 1............................

Specifications 2................................

Inspection and Maintenance Schedules 2...........

Parts Ordering 2................................

Installation 3..................................

Operation 4...................................

Maintenance 4.................................

Non‐Fisher (OEM) Instruments, Switches, and

Accessories 6..................................

Latest Published Instruction Manual 7..............

January 2018

Introduction

The product covered in this document is no longer in production. This document, which includes the latest published

version of the instruction manual, is made available to provide updates of newer safety procedures. Be sure to follow

the safety procedures in this supplement as well as the specific instructions in the included instruction manual.

Part numbers in the included instruction manual should not be relied on to order replacement parts. For replacement

parts, contact your Emerson sales office

For more than 20 years, Fisher products have been manufactured with asbestos‐free components. The included

manual might mention asbestos containing parts. Since 1988, any gasket or packing which may have contained some

asbestos, has been replaced by a suitable non‐asbestos material. Replacement parts in other materials are available

from your sales office.

or Local Business Partner.

Safety Instructions

Please read these safety warnings, cautions, and instructions carefully before using the product.

These instructions cannot cover every installation and situation. Do not install, operate, or maintain this product

without being fully trained and qualified in valve, actuator and accessory installation, operation and maintenance. To

avoid personal injury or property damage it is important to carefully read, understand, and follow all of the contents of

this manual, including all safety cautions and warnings. If you have any questions about these instructions, contact

your Emerson sales office or Local Business Partner before proceeding.

www.Fisher.com

Page 2

DVC6200 (HW1) Digital Valve Controller

January 2018

Instruction Manual

D103409X0PL

Specifications

This product was intended for a specific range of service conditions‐‐pressure, pressure drop, process and ambient

temperature, temperature variations, process fluid, and possibly other specifications. Do not expose the product to

service conditions or variables other than those for which the product was intended. If you are not sure what these

conditions or variables are, contact your Emerson sales office

product serial number and all other pertinent information that you have available.

or Local Business Partner for assistance. Provide the

Inspection and Maintenance Schedules

All products must be inspected periodically and maintained as needed. The schedule for inspection can only be

determined based on the severity of your service conditions. Your installation might also be subject to inspection

schedules set by applicable governmental codes and regulations, industry standards, company standards, or plant

standards.

In order to avoid increasing dust explosion risk, periodically clean dust deposits from all equipment.

When equipment is installed in a hazardous area location (potentially explosive atmosphere), prevent sparks by proper

tool selection and avoiding other types of impact energy. Control Valve surface temperature is dependent upon

process operating conditions.

WARNING

Control valve surface temperature is dependent upon process operating conditions. Personal injury or property damage,

caused by fire or explosion, can result if the valve body surface temperature exceeds the acceptable temperature for the

hazardous area classification. To avoid an increase of instrumentation and/or accessory surface temperature due to process

operating conditions, ensure adequate ventilation, shielding, or insulation of control valve components installed in a

potentially hazardous or explosive atmosphere.

Parts Ordering

Whenever ordering parts for older products, always specify the serial number of the product and provide all other

pertinent information that you can, such as product size, part material, age of the product, and general service

conditions. If you have modified the product since it was originally purchased, include that information with your

request.

WARNING

Use only genuine Fisher replacement parts. Components that are not supplied by Emerson Automation Solutions should

not, under any circumstances, be used in any Fisher product. Use of components not supplied by Emerson may void your

warranty, might adversely affect the performance of the product and could result in personal injury and property damage.

2

Page 3

Instruction Manual

D103409X0PL

DVC6200 (HW1) Digital Valve Controller

January 2018

Installation

WARNING

Avoid personal injury or property damage from sudden release of process pressure or bursting of parts. Before mounting

the product:

D Do not install any system component where service conditions could exceed the limits given in this manual or the limits

on the appropriate nameplates. Use pressure‐relieving devices as required by government or accepted industry codes

and good engineering practices.

D Always wear protective gloves, clothing, and eyewear when performing any installation operations.

D Do not remove the actuator from the valve while the valve is still pressurized.

D Disconnect any operating lines providing air pressure, electric power, or a control signal to the actuator. Be sure the

actuator cannot suddenly open or close the valve.

D Use bypass valves or completely shut off the process to isolate the valve from process pressure. Relieve process pressure

from both sides of the valve.

D Vent the pneumatic actuator loading pressure and relieve any actuator spring precompression so the actuator is not

applying force to the valve stem; this will allow for the safe removal of the stem connector.

D Use lock‐out procedures to be sure that the above measures stay in effect while you work on the equipment.

D The valve packing box might contain process fluids that are pressurized, even when the valve has been removed from the

pipeline. Process fluids might spray out under pressure when removing the packing hardware or packing rings, or when

loosening the packing box pipe plug. Cautiously remove parts so that fluid escapes slowly and safely.

D The instrument is capable of supplying full supply pressure to connected equipment. To avoid personal injury and

equipment damage, caused by sudden release of process pressure or bursting of parts, make sure the supply pressure

never exceeds the maximum safe working pressure of any connected equipment.

D Severe personal injury or property damage may occur from an uncontrolled process if the instrument air supply is not

clean, dry and oil‐free, or noncorrosive gas. While use and regular maintenance of a filter that removes particles larger

than 40 microns will suffice in most applications, check with an Emerson Automation Solutions field office and Industry

Instrument air quality standards for use with corrosive gas or if you are unsure about the proper amount or method of

air filtration or filter maintenance.

D For corrosive media, make sure the tubing and instrument components that contact the corrosive media are of suitable

corrosiion-resistant material. The use of unsuitable materials might result in personal injury or property damage due to

the uncontrolled release of the corrosive media.

D If natural gas or other flammable or hazardous gas is to be used as the supply pressure medium and preventive

measures are not taken, personal injury and property damage could result from fire or explosion of accumulated gas or

from contact with hazardous gas. Preventive measures may include, but are not limited to: Remote venting of the unit,

re‐evaluating the hazardous area classification, ensuring adequate ventilation, and the removal of any ignition sources.

D To avoid personal injury or property damage resulting from the sudden release of process pressure, use a high‐pressure

regulator system when operating the controller or transmitter from a high‐pressure source.

The instrument or instrument/actuator assembly does not form a gas‐tight seal, and when the assembly is in an

enclosed area, a remote vent line, adequate ventilation, and necessary safety measures should be used. Vent line piping

should comply with local and regional codes and should be as short as possible with adequate inside diameter and few

bends to reduce case pressure buildup. However, a remote vent pipe alone cannot be relied upon to remove all

hazardous gas, and leaks may still occur.

D Personal injury or property damage can result from the discharge of static electricity when flammable or hazardous

gases are present. Connect a 14 AWG (2.08 mm

flammable or hazardous gases are present. Refer to national and local codes and standards for grounding

requirements.

D Personal injury or property damage caused by fire or explosion may occur if electrical connections are attempted in an

area that contains a potentially explosive atmosphere or has been classified as hazardous. Confirm that area

classification and atmosphere conditions permit the safe removal of covers before proceeding.

2

) ground strap between the instrument and earth ground when

3

Page 4

DVC6200 (HW1) Digital Valve Controller

January 2018

D For instruments with a hollow liquid level displacer, the displacer might retain process fluid or pressure. Personal injury

or property damage due to sudden release of pressure, contact with hazardous fluid, fire, or explosion can be caused by

puncturing, heating, or repairing a displacer that is retaining process pressure or fluid. This danger may not be readily

apparent when disassembling the sensor or removing the displacer. Before disassembling the sensor or removing the

displacer, observe the appropriate warnings provided in the sensor instruction manual.

D Personal injury or property damage, caused by fire or explosion from the leakage of flammable or hazardous gas, can

result if a suitable conduit seal is not installed. For explosion‐proof applications, install the seal no more than 457 mm

(18 inches) from the instrument when required by the nameplate. For ATEX applications use the proper cable gland

certified to the required category. Equipement must be installed per local and national electric codes.

D Check with your process or safety engineer for any additional measures that must be taken to protect against process

media.

D If installing into an existing application, also refer to the WARNING in the Maintenance section.

Instruction Manual

D103409X0PL

Special Instructions for Safe Use and Installations in Hazardous Locations

Certain nameplates may carry more than one approval, and each approval may have unique installation requirements

and/or conditions of safe use. Special instructions are listed by agency/approval. To get these instructions, contact

Emerson sales office

or Local Business Partner. Read and understand these special conditions of use before installing.

WARNING

Failure to follow conditions of safe use could result in personal injury or property damage from fire or explosion, or area

re‐classification.

Operation

With instruments, switches, and other accessories that are controlling valves or other final control elements, it is

possible to lose control of the final control element when you adjust or calibrate the instrument. If it is necessary to

take the instrument out of service for calibration or other adjustments, observe the following warning before

proceeding.

WARNING

Avoid personal injury or equipment damage from uncontrolled process. Provide some temporary means of control for the

process before taking the instrument out of service.

Maintenance

WARNING

Before performing any maintenance operations on an actuator‐mounted instrument or accessory:

4

Page 5

Instruction Manual

D103409X0PL

D To avoid personal injury, always wear protective gloves, clothing, and eyewear.

D Provide some temporary measure of control to the process before taking the instrument out of service.

D Provide a means of containing the process fluid before removing any measurement devices from the process.

D Disconnect any operating lines providing air pressure, electric power, or a control signal to the actuator. Be sure the

actuator cannot suddenly open or close the valve.

D Use bypass valves or completely shut off the process to isolate the valve from process pressure. Relieve process pressure

from both sides of the valve.

D Vent the pneumatic actuator loading pressure and relieve any actuator spring precompression so the actuator is not

applying force to the valve stem; this will allow for the safe removal of the stem connector.

D Personal injury or property damage may result from fire or explosion if natural gas or other flammable or hazardous gas

is used as the supply medium and preventive measures are not taken. Preventive measures may include, but are not

limited to: Remote venting of the unit, re‐evaluating the hazardous area classification, ensuring adequate ventilation,

and the removal of any ignition sources. For information on remote venting of this instrument, refer to the Installation

section.

D Use lock‐out procedures to be sure that the above measures stay in effect while you work on the equipment.

D The valve packing box might contain process fluids that are pressurized, even when the valve has been removed from the

pipeline. Process fluids might spray out under pressure when removing the packing hardware or packing rings, or when

loosening the packing box pipe plug. Cautiously remove parts so that fluid escapes slowly and safely.

D Check with your process or safety engineer for any additional measures that must be taken to protect against process

media.

D On an explosion‐proof instrument, remove the electrical power before removing the instrument covers in a hazardous

area. Personal injury or property damage may result from fire and explosion if power is applied to the instrument with

the covers removed.

DVC6200 (HW1) Digital Valve Controller

January 2018

Instruments Mounted on Tank or Cage

WARNING

For instruments mounted on a tank or displacer cage, release trapped pressure from the tank and lower the liquid level to a

point below the connection. This precaution is necessary to avoid personal injury from contact with the process fluid.

Instruments With a Hollow Displacer or Float

WARNING

For instruments with a hollow liquid level displacer, the displacer might retain process fluid or pressure. Personal injury

and property might result from sudden release of this pressure or fluid. Contact with hazardous fluid, fire, or explosion can

be caused by puncturing, heating, or repairing a displacer that is retaining process pressure or fluid. This danger may not

be readily apparent when disassembling the sensor or removing the displacer. A displacer that has been penetrated by

process pressure or fluid might contain:

D pressure as a result of being in a pressurized vessel

D liquid that becomes pressurized due to a change in temperature

D liquid that is flammable, hazardous or corrosive.

Handle the displacer with care. Consider the characteristics of the specific process liquid in use. Before removing the

displacer, observe the appropriate warnings provided in the sensor instruction manual.

5

Page 6

DVC6200 (HW1) Digital Valve Controller

January 2018

Instruction Manual

D103409X0PL

Non‐Fisher (OEM) Instruments, Switches, and Accessories

Installation, Operation, and Maintenance

Refer to the original manufacturer's documentation for Installation, Operation and Maintenance safety information.

Neither Emerson, Emerson Automation Solutions, nor any of their affiliated entities assumes responsibility for the selection, use or maintenance

of any product. Responsibility for proper selection, use, and maintenance of any product remains solely with the purchaser and end user.

Fisher and FIELDVUE are marks owned by one of the companies in the Emerson Automation Solutions business unit of Emerson Electric Co. Emerson

Automation Solutions, Emerson, and the Emerson logo are trademarks and service marks of Emerson Electric Co. All other marks are the property of their

respective owners.

The contents of this publication are presented for informational purposes only, and while every effort has been made to ensure their accuracy, they are not

to be construed as warranties or guarantees, express or implied, regarding the products or services described herein or their use or applicability. All sales are

governed by our terms and conditions, which are available upon request. We reserve the right to modify or improve the designs or specifications of such

products at any time without notice.

Emerson Automation Solutions

Marshalltown, Iowa 50158 USA

Sorocaba, 18087 Brazil

Cernay, 68700 France

Dubai, United Arab Emirates

Singapore 128461 Singapore

www.Fisher.com

6

E 2018 Fisher Controls International LLC. All rights reserved.

Page 7

Instrukcja obsługi

D103409X0PL

Cyfrowy sterownik zaworu DVC6200

Cyfrowy sterownik zaworu Fisherr

™

FIELDVUE

Instrukcja dotyczy urządzeń:

Poziom diagnostyczny HC, AD, PD, ODV AC

Typ urządzenia 03 07

Wersja urządzenia 2 2

Wersja sprzętowa 1 1

Wersja oprogramowania 9, 10 i 11 9, 10 i 11

Wersja DD 8 1

Spis treści

Rozdział 1 Wstęp 3....................

Zakres instrukcji 3.................................

Konwencja zapisu w instrukcji 3.....................

Opis 4............................................

Dane techniczne 5.................................

Dokumentacja techniczna 8.........................

Usługi edukacyjne 9................................

Rozdział 2 Instalacja 11.................

Montaż cyfrowego sterownika zaworu DVC6200 11....

Montaż jednostki bazowej DVC6205 14..............

Montaż jednostki sprzężenia zwrotnego

DVC6215 16...................................

Siłowniki liniowe z tłoczyskiem przesuwnym

o skoku do 210 mm (8,25 cala) 18.............

Siłowniki obrotowe Fisher i siłowniki liniowe

z tłoczyskiem przesuwnym o skoku

powyżej 210 mm (8,25 cala) 20...............

Siłowniki GX 22................................

Zawory ćwierćobrotowe 25......................

Montaż na filtrze-regulatorze Fisher 67CFR 26.........

Przyłącza pneumatyczne 26..........................

Ciśnienie 26......................................

Zasilanie pneumatyczne 27.........................

Przyłącze wylotowe 28.........................

Układ do testowania zaworu

elektromagnetycznego 29....................

Odpowietrzenie 30.............................

Okablowanie i podłączenia elektryczne 30..............

Podłączenie do pętli 4-20 mA 31.....................

Podłączenie zdalnego czujnika skoku 32..............

Zasady okablowania 34..............................

Wymagania systemu sterowania 34..................

Filtr HART 34.................................

Napięcie dostępne 35..........................

Napięcie zgodności 37..........................

DVC6200

W9713

Maksymalna pojemność kabla 37....................

Instalacja z wykorzystaniem konwertera sygnału

HART na sygnał analogowy Rosemount 333

HART Tri-Loopt 38................................

Rozdział 3 Konfiguracja podstawowa 41..

Tryb pracy urządzenia 41...........................

Zabezpieczenie konfiguracji 41......................

Konfiguracja podstawowa 42........................

Kreator konfiguracji 42..........................

Strojenie urządzenia 44.........................

Stabilizacja/optymalizacja odpowiedzi

zaworu 45..................................

Rozdział 4 Konfiguracja

szczegółowa 47......................

Tryb działania i zabezpieczenie 49...................

Tryb 49.......................................

Zabezpieczenie 50.............................

Zabezpieczenie i kontrola odpowiedzi 52.........

Strojenie 52...................................

Strojenie skoku 52............................

Nastawy układu całkowania 55.................

Strojenie ciśnienia 55..........................

Sterowanie skokiem/ciśnieniem 56...............

Charakteryzacja wejścia 58.....................

Tabela charakteryzacji specjalnej 58.............

Odpowiedź dynamiczna 59......................

Grudzień 2013

www.Fisher.com

Page 8

Cyfrowy sterownik zaworu DVC6200

Grudzień 2013

Instrukcja obsługi

D103409X0PL

Spis treści (ciąg dalszy)

Alarmy 60........................................

Alarmy elektroniki 61...........................

Alarmy uszkodzenia procesora 61................

Alarmy czujnika 62.............................

Alarmy warunków działania 62...................

Alarmy skoku 63...............................

Alarmy historii skoku 65.........................

Alarmy SIS 66.................................

Zapis alarmów 67..............................

Stan 68...........................................

Urządzenie 69.....................................

Zawór i siłownik 71.................................

Skok częściowy 73.................................

Rozdział 5 Kalibracja 77................

Opis kalibracji 77..................................

Kalibracja 77......................................

Kalibracja skoku 78............................

Kalibracja automatyczna 78....................

Kalibracja ręczna 79..........................

Kalibracja czujnika 80..............................

Kalibracja czujnika ciśnienia 80..................

Kalibracja wejścia analogowego 82...............

Regulacja przekaźnika 83...........................

Przekaźnik dwustronnego działania 83.............

Siłowniki jednostronnego działania 85..............

Powrót do nastaw fabrycznych 85....................

Rozdział 6 Odczyt zmiennych

urządzenia i diagnostyka 87...........

Narzędzia serwisowe 87............................

Przegląd 93.......................................

Rozdział 7 Obsługa i określanie

przyczyn niesprawności 97............

Demontaż zespołu sprzężenia magnetycznego 98......

Obsługa modułu bazowego 98.......................

Konieczne narzędzia 98........................

Wymiana elementów 99........................

Demontaż modułu bazowego 99.................

Wymiana modułu bazowego 100.................

Obsługa submodułu 101........................

Konwerter I/P (prąd/ciśnienie) 101..............

Zespół płytki drukowanej 103....................

Przekaźnik pneumatyczny 105...................

Manometry, zaślepki rurowe lub

zawory zwrotne 105.........................

Skrzynka przyłączeniowa 106.......................

Demontaż skrzynki przyłączeniowej 106..........

Wymiana skrzynki przyłączeniowej 107...........

Rozwiązywanie problemów 107......................

Sprawdzenie napięcia dostępnego 107...............

Sprawdzenie prądu w pętli bez rozłączania

okablowania pętli 108............................

Rozdział 8 Części 113..................

Zamawianie części 113.............................

Zestawy części 113................................

Wykaz części 114..................................

Obudowa 114.................................

Części wspólne 114............................

Moduł bazowy 114.............................

Zespół konwertera I/P 115......................

Przekaźnik 115................................

Skrzynka przyłączeniowa zacisków pętli 115.......

Skrzynka przyłączeniowa zacisków sprzężenia

zawrotnego 115.............................

Zespół płytki drukowanej 116....................

Zespołu manometrów ciśnienia, zaślepek

rurowych lub zaworów zwrotnych 116..........

Jednostka sprzężenia DVC6215 116.............

Filtry HART 116...............................

Dodatek A Zasada działania 123.........

Komunikacja HART 123............................

Cyfrowy sterownik zaworu DVC6200 123.............

Dodatek B Schemat menu komunikatora

polowego 127........................

Słownik 135...........................

Indeks 143............................

Cyfrowy sterownik zaworu FIELDVUE DVC6200 stanowi kluczowy składnik cyfrowej architektury zakładów

PlantWeb™. Cyfrowy sterownik zaworu FIELDVUE DVC6200 dostarcza do systemu PlantWeb dane

diagnostyczne o zaworze. W połączeniu z programem ValveLink™, użytkownik sterownika DVC6200

uzyskuje dokładny obraz stanu zaworu, łącznie z aktualną pozycją trzpienia, sygnałem wejściowym

i sygnałem pneumatycznym do siłownika. Informacje te cyfrowy sterownik zaworu wykorzystuje nie tylko

do diagnostyki własnego działania, ale również zaworu i siłownika, na których jest zamontowany.

2

Page 9

Instrukcja obsługi

D103409X0PL

Wstęp

Grudzień 2013

Rozdział 1 Wstęp

Zakres instrukcji

Niniejsza instrukcja obsługi stanowi uzupełnienie do skróconej instrukcji instalacji sterownika DVC6200 (D103556X012)

dostarczanej z każdym urządzeniem. Instrukcja obsługi zawiera dane techniczne urządzenia, informacje o instalacji, wykaz

dokumentacji technicznej, informacje o konfiguracji specjalnej zgodnej z wymaganiami użytkownika, opisuje procedury

obsługowe oraz zawiera wykaz części zamiennych dla cyfrowego sterownika zaworu FIELDVUE DVC6200, wersja

urządzenia 2, wersje oprogramowania 9, 10 i 11 dla poziomów diagnostycznych AC, HC, AD, PD i ODV.

Uwaga

Cyfrowy sterownik zaworu DVC6200 wymaga oprogramowania w wersji 9, 10 lub 11. Płytka obwodu drukowanego z wersją

wcześniejszego oprogramowania musi zostać uaktualniona przed przystąpieniem do eksploatacji sterownika DVC6200.

Uwaga

Wszystkie informacje dotyczące cyfrowego sterownika zaworu DVC6200 dotyczą również jednostki bazowej DVC6205, jeśli

nie zostało podane inaczej.

Niniejsza instrukcja obsługi opisuje zastosowanie komunikatora polowego 475 z opisami urządzeń w wersji 1 lub 2

do konfiguracji i kalibracji sterownika. Możliwe jest wykorzystanie oprogramowania Fisher ValveLink w wersji 10.2 lub nowszej

do konfiguracji, kalibracji i diagnostyki zaworu i sterownika. Szczegółowe informacje o zastosowaniu oprogramowania

ValveLink do sterownika można znaleźć w pomocy programu ValveLink lub w jego dokumentacji technicznej.

Cyfrowego sterownika zaworu DVC6200 nie wolno instalować, obsługiwać ani konserwować bez pełnego przeszkolenia

i kwalifikacji w zakresie montażu, obsługi i konserwacji zaworów, siłowników i ich wyposażenia dodatkowego. Aby uniknąć

obrażeń ciała i szkód majątkowych, ważne jest przeczytanie ze zrozumieniem i przestrzeganie w całości treści niniejszej

instrukcji obsługi, w tym wszystkich uwag i ostrzeżeń dotyczących bezpieczeństwa. W przypadku zaistnienia jakichkolwiek

wątpliwości, przed przystąpieniem do wykonywania dalszych czynności, należy skontaktować się z firmą Emerson Process

Management w celu ich wyjaśnienia.

Konwencja zapisu w instrukcji

Dla procedur i parametrów, do których można uzyskać dostęp przy użyciu komunikatora polowego podano ścieżki nawigacji

i skróty klawiszowe.

Na przykład, aby przejść do Setup Wizard (kreator konfiguracji):

Komunikator polowy Configure / Guided Setup > Setup Wizard (1-1-1)

Schemat menu komunikatora polowego znajduje się w Dodatku B.

Uwaga

Skróty klawiszowe komunikatora polowego podane w niniejszej instrukcji dotyczą sterowników z poziomami diagnostycznymi

HC, AD, PD i ODV. W przypadku sterowników z poziomem diagnostycznym AC - patrz skróty klawiszowe w Dodatku B.

3

Page 10

Wstęp

Grudzień 2013

Instrukcja obsługi

D103409X0PL

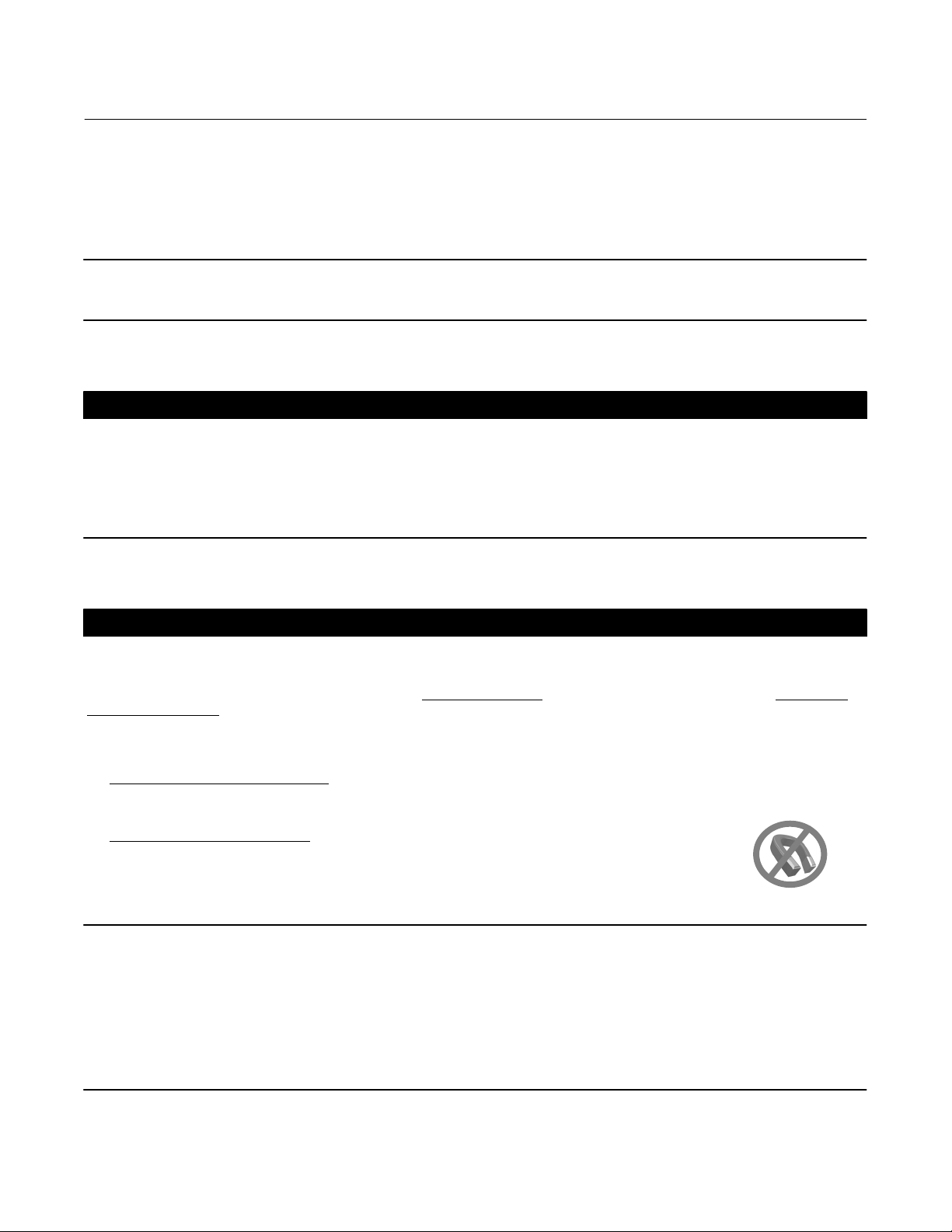

Opis

Cyfrowe sterowniki zaworów DVC6200 (ilustracje 1‐1 i 1‐2) są mikroprocesorowymi konwerterami sygnału prądowego

na sygnał pneumatyczny. Poza standardową funkcją zamiany wejściowego sygnału prądowego na wyjściowy sygnał

ciśnieniowy, cyfrowe sterowniki zaworów DVC6200 przy wykorzystaniu protokołu HARTr umożliwiają prosty dostęp

do informacji krytycznych dla procesu technologicznego. Użytkownik może uzyskać informacje z głównego elementu układu

regulacji, z samego zaworu regulacyjnego, korzystając z komunikatora polowego podłączonego do zaworu lub polowej

skrzynki przyłączeniowej. Można również wykorzystać komputer osobisty lub konsolę operatorską w sterowni systemu.

Przy użyciu komputera osobistego i oprogramowania ValveLink lub inteligentnego menedżera urządzeń AMS lub

komunikatora polowego możliwe jest wykonanie wielu procedur obsługowych cyfrowego sterownika zaworu DVC6200.

Użytkownik może uzyskać również ogólne informacje dotyczące wersji oprogramowania, komunikatów, oznaczenia

technologicznego i daty.

Ilustracja 1‐1. Cyfrowy sterownik zaworu

FIELDVUE DVC6200 zamontowany na siłowniku

Fisher z trzpieniem przesuwnym

W9643

Ilustracja 1‐2. FIELDVUE DVC6200 Cyfrowy

sterownik zaworu DVC6200 zintegrowany

z zaworem regulacyjnym Fisher GX

W9616

Dla ułatwienie określania źródeł niesprawności dostępne są informacje diagnostyczne. Użytkownik może nastawić parametry

konfiguracyjne wejścia i wyjścia oraz skalibrować cyfrowy sterownik zaworu. W tabeli 1‐1 przedstawiono szczegółowe

informacje o funkcjach sterowników z różnymi poziomami diagnostycznymi.

4

Page 11

Instrukcja obsługi

D103409X0PL

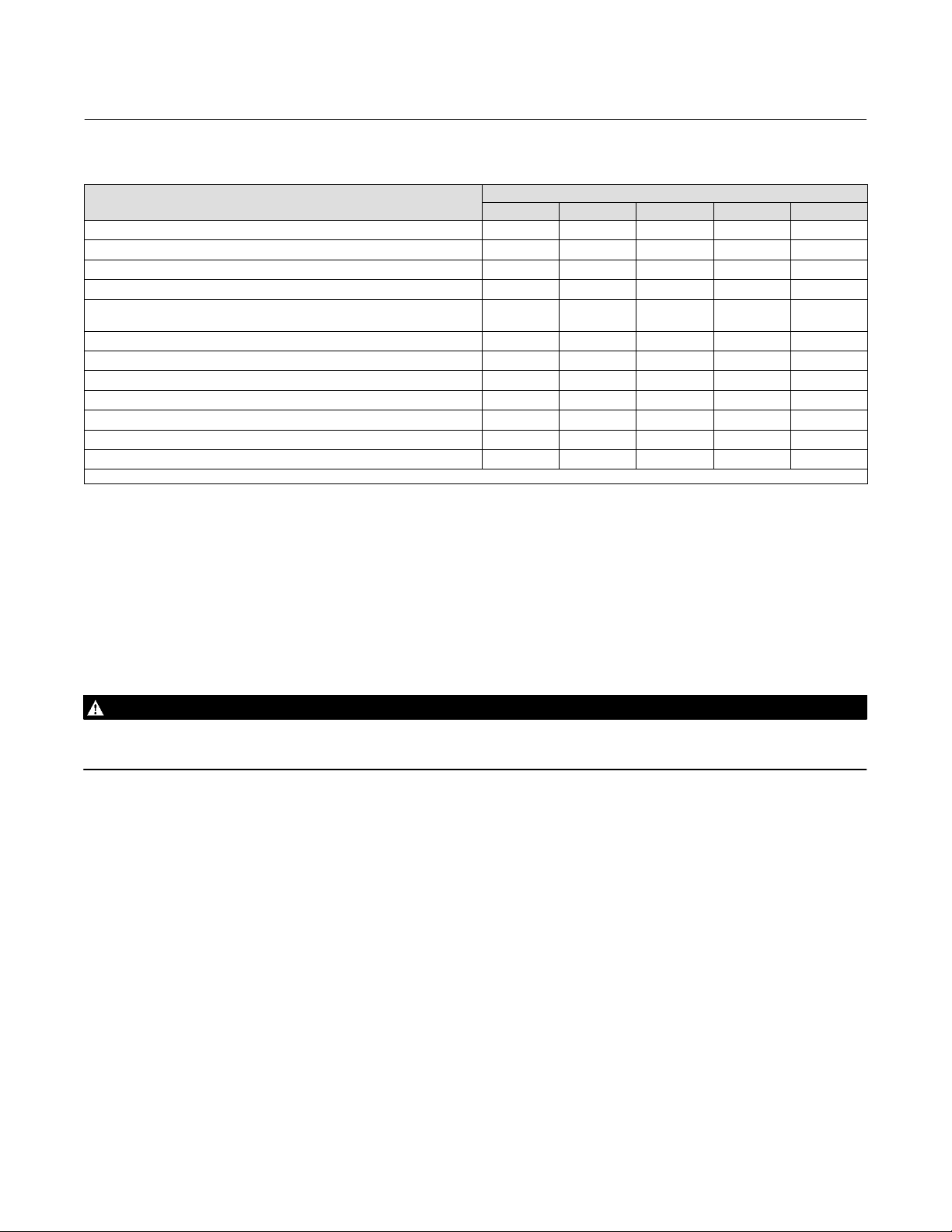

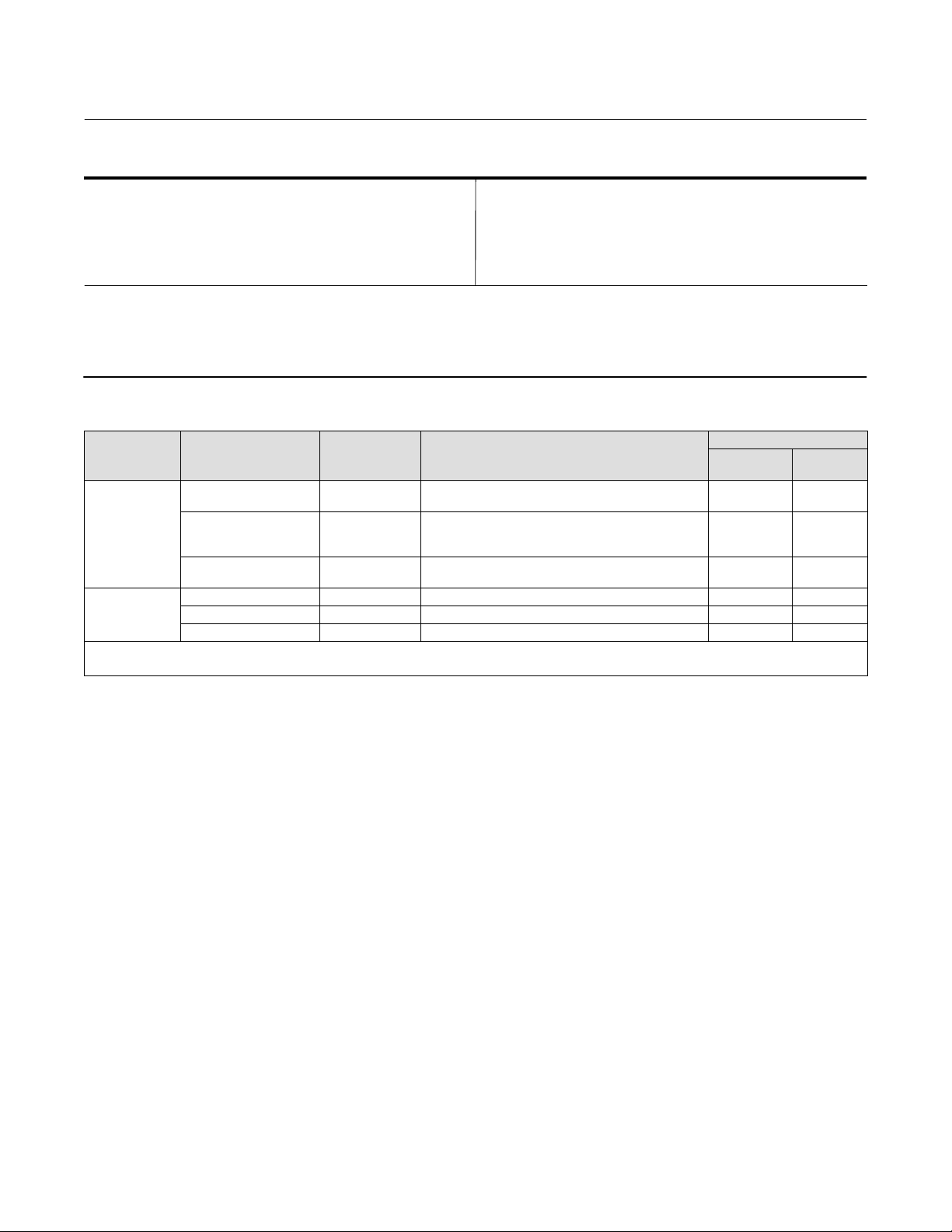

Tabela 1‐1. Możliwości diagnostyczne na różnych poziomach

FUNKCJE

Kalibracja automatyczna

Charakteryzacja specjalna

Tryb nadawania

Alarmy

Odpowiedź skokowa, test sygnału sterującego i pasmo błędu

dynamicznego

Diagnostyka zaawansowana (podpis zaworu)

Strojenie jakości działania

Sterowanie w przypadku braku sygnału sprzężenia

Czujnik ciśnienia zasilania

Diagnostyka jakości działania

Test zaworu elektromagnetycznego

Dolnoprzepustowy filtr wejściowy typu Lead/Lag

1. Szczegółowe informacje o optymalizowanych zaworach cyfrowych do obsługi sprężarek można znaleźć w broszurze numer D351146X012/D351146X412.

(1)

AC HC AD PD ODV

X X X X X

X X X X X

POZIOM DIAGNOSTYCZNY

X X X X

X X X X

X X X

X X X

X X X

X X X

X X X

Wstęp

Grudzień 2013

X X

X

X

Informacje z urządzeń polowych mogą zostać przekazane do systemu sterowania lub odczytane bezpośrednio w pętli

prądowej przy wykorzystaniu protokołu HART.

Cyfrowe sterowniki zaworów DVC6200 zostały zaprojektowane z myślą o bezpośrednim zastąpieniu istniejących

standardowych pneumatycznych i elektropneumatycznych ustawników pozycyjnych zaworów.

Dane techniczne

OSTRZEŻENIE

Dane techniczne podano w tabeli 1‐2. Nieprawidłowa konfiguracja urządzenia pozycjonującego może spowodować błędne

działanie sterownika, szkody majątkowe lub zranienie pracowników.

Dane techniczne cyfrowych sterowników zaworów DVC6200 podano w tabeli 1‐2. Dane techniczne komunikatora polowego

można znaleźć w jego instrukcji obsługi.

5

Page 12

Wstęp

Grudzień 2013

Tabela 1‐2. Dane techniczne

Instrukcja obsługi

D103409X0PL

Montaż

DVC6200 cyfrowy sterownik zaworu lub DVC6215

jednostka sprzężenia:

J Montaż zintegrowany na

systemach zaworów regulacyjnych i siłownikach Fisher

J Montaż zintegrowany na siłownikach obrotowych

GX

J Montaż na siłownikach z trzpieniem

Fisher

przesuwnym

J Montaż na siłownikach ćwierćobrotowych

Jednostka bazowa DVC6205 do montażu na wsporniku

2 calowym lub do montażu naściennego (do montażu

zdalnego)

Cyfrowy sterownik zaworu DVC6200 lub jednostka

sprzężenia DVC6215 mogą być zamontowane

na siłownikach innych producentów spełniających normy

montażu IEC 60534-6-1, IEC 60534-6-2, VDI/VDE 3845

i NAMUR.

Sygnał wejściowy

Praca bezpośrednia:

Analogowy sygnał wejściowy: 4-20 mA DC, nominalnie,

możliwy podział zakresu

Minimalne napięcie dostępne na zaciskach urządzenia

musi wynosić 10,5 VDC do sterowania analogowego,

11 VDC do komunikacji HART

Minimalny prąd sterujący: 4,0 mA

Minimalny prąd nie powodujący restartu mikroprocesora:

3,5 mA

Maksymalne napięcie: 30 VDC

Zabezpieczenie prądowe

Zabezpieczenie przed odwrotną polaryzacją

Praca sieciowa:

Napięcie zasilania: 11 do 30 VDC przy około 8 mA

Zabezpieczenie przed odwrotną polaryzacją

Ciśnienie zasilania

(1)

Minimalne zalecane: O 0,3 bara (5 psig) większe niż

maksymalne wymagane przez siłownik

Maksymalne: 10,0 bara (145 psig) lub maksymalne

ciśnienie dopuszczalne siłownika (mniejsza z tych

wartości)

Medium: Powietrze lub gaz ziemny

Powietrze: Medium zasilającym musi być czyste, suche

powietrze, spełniające wymagania normy ISA

Standard 7.0.01.

Gaz ziemny: Gaz musi być czysty, suchy, bezolejowy

i niekorozyjny. Zawartość H

S nie może przekraczać

2

20 ppm.

Dopuszczalne są zanieczyszczenia stałe o średnicy

do 40 mikronów. Zaleca się dalszą filtrację powietrza

przy użyciu filtrów 5 mikronowych. Zawartość substancji

smarnych nie może przekroczyć 1 ppm masowo (w/w)

lub objętościowo (v/v). Należy zminimalizować wilgotność

powietrza zasilającego.

-ciąg dalszy na następnej stronie-

Sygnał wyjściowy

Sygnał pneumatyczny, do pełnego ciśnienia zasilania

Minimalna szerokość zakresu pomiarowego: 0,4 bar

(6 psig)

Maksymalna szerokość zakresu pomiarowego: 9,5 bar

(140 psig)

Typ działania: J dwustronne, J jednostronne

bezpośrednie lub J jednostronne odwracające

Pobór powietrza w stanie ustalonym

(2)(3)

Standardowy przekaźnik:

Dla ciśnienia zasilania 1,4 bar (20 psig): Mniejsze

od 0,38 Nm

Dla ciśnienia zasilania 5,5 bar (80 psig): Mniejsze

od 1,3 Nm

3

/godz.

3

/godz.

Przekaźnik o małym upuście:

Dla ciśnienia zasilania 1,4 bar (20 psig): Średnia wartość

0,056 Nm

Dla ciśnienia zasilania 5,5 bar (80 psig): Średnia wartość

0,184 Nm

Maksymalna wydajność wyjścia

Dla ciśnienia zasilania 1,4 bar (20 psig): 10,0 Nm3/godz.

Dla ciśnienia zasilania 5,5 bar (80 psig): 29,5 Nm

Zakres temperatur otoczenia

3

/godz.

3

/godz.

(1)(4)

(2)(3)

3

/godz.

-40 do 85°C (-40 do 185°F)

-52 do 85°C (-62 do 185°F) w przypadku urządzeń

wyposażonych w opcję wysokotemperaturową

(elastomery fluorosilikonowe)

-52 do 125°C (-40 do 257°F) dla jednostki sprzężenia

montowanej zdalnie

Liniowość

(5)

Typowa wartość: ±0,50% szerokości zakresu

wyjściowego

Zgodność elektromagnetyczna

Spełnia wymagania normy EN 61326-1 (edycja pierwsza)

Odporność - lokalizacje przemysłowe zgodnie

z tabelą 2 normy EN 61326-1. Wpływ na jakość

działania podano w tabeli 1-3.

Emisja - Klasa A

Klasa urządzenia ISM: grupa 1, klasa A

Zabezpieczenie przeciwprzepięciowe - Stopień

odporności na przepięcia spowodowane wyładowaniami

elektrycznymi określono w tabeli 1-3. Zwiększenie

odporności na przepięcia można uzyskać stosując

ogólnie dostępne urządzenia zabezpieczające.

6

Page 13

Instrukcja obsługi

D103409X0PL

Tabela 1-2. Dane techniczne (ciąg dalszy)

Wstęp

Grudzień 2013

Metoda testowania odporności na wibracje

Przetestowano zgodnie z normą ANSI/ISA-75.13.01

rozdział 5.3.5. Częstotliwości rezonansowe określono

we wszystkich trzech kierunkach. Urządzenie zostało

poddane półgodzinnemu testowi wytrzymałości

zgodnemu z normami ISA dla każdej częstotliwości

własnej.

Impedancja wejściowa

Impedancja wejściowa aktywnych układów wejściowych

sterownika DVC6200 nie jest czysto rezystancyjna.

W celach porównawczych, obwód zastępczy może być

realizowany przez obciążenie 550 omów. Wartość

ta odpowiada 11 V przy 20 mA.

Metoda testowania zakresu wilgotności

Zgodna z IEC 61514-2

Klasyfikacja elektryczna

Atesty do pracy w obszarach zagrożonych:

CSA - Iskrobezpieczeństwo, przeciwwybuchowość,

strefa 2, niezapalność pyłów

FM - Iskrobezpieczeństwo, przeciwwybuchowość,

niezapalność, niezapalność pyłów

ATEX - Iskrobezpieczeństwo, ognioszczelność,

niezapalność typu n

- Iskrobezpieczeństwo, ognioszczelność,

IECEx

niezapalność typu n

Obudowa części elektrycznej:

CSA - typu 4X, IP66

FM - NEMA 4X

ATEX - IP66

IECEx

- IP66

Inne klasyfikacje/certyfikaty

Certyfikat do gazu ziemnego, urządzenie z pojedynczym

uszczelnieniem - CSA, FM, ATEX i IECEx

FSETAN - Federal Service of Technological, Ecological

and Nuclear Inspectorate (Rosja)

GOST-R

INMETRO - National Institute of Metrology, Quality and

Technology (Brazylia)

KGS - Korea Gas Safety Corporation (Korea Południowa)

NEPSI - National Supervision and Inspection Centre for

Explosion Protection and Safety of Instrumentation

(Chiny)

- GOST-R (Rosja)

-ciąg dalszy na następnej stronie-

PESO CCOE - Petroleum and Explosives Safety

Organisation - Chief Controller of Explosives (Indie)

TIIS - Technology Institution of Industrial Safety (Japonia)

Szczegółowe informacje o klasyfikacjach/certyfikatach

można uzyskać w firmie Emerson Process Management

Przyłącza

Ciśnienie zasilania: 1/4 NPT z gwintem wewnętrznym

i z zintegrowaną płytą do montażu regulatora 67CFR

Pneumatyczne wylotowe: 1/4 NPT z gwintem

wewnętrznym

Przewody rurowe:

Odpowietrzenie: 3/8 NPT z gwintem wewnętrznym

Elektryczne: Przepust kablowy 1/2 NPT z gwintem

wewnętrznym, opcjonalny adapter M20

Możliwość podłączenia siłowników

Skok trzpienia (liniowe z trzpieniem przesuwnym):

Minimum: 6,5 mm (0,25 cala)

Maksimum: 606 mm (23,875 cale)

Obrót wałka (siłowniki ćwierćobrotowe):

Minimum: 45°

Maksimum: 90°

Masa

DVC6200: 3,5 kg (7,7 lbs)

DVC6205: 4,1 kg (9 lbs)

DVC6215: 1,4 kg (3,1 lbs)

Materiały konstrukcyjne

Obudowa, podstawa modułu i skrzynka przyłączeniowa:

Stop aluminium niskomiedziowego A03600 (standard)

Stal nierdzewna (opcja)

Pokrywa: Poliester termoplastyczny

Elastomery: Nitryl (standard)

Fluorosilikon (wysokie temperatury)

Wyposażenie dodatkowe

zalecane 3/8 cala

J Manometry ciśnienia zasilania i wylotowego lub

J zawory odcinające, J zintegrowany regulator z filtrem,

J przekaźnik o małym upuście, J wersja do

ekstremalnych temperatur,

ziemnego, pojedyncze uszczelnienie,

Zaleca się kontakt z firmą Emerson Process

Management (www.FIELDVUE.com) w celu uzyskania

dodatkowych informacji.

J certyfikat dla gazu

J montaż zdalny

(6)

7

Page 14

Wstęp

Grudzień 2013

Tabela 1-2. Dane techniczne (ciąg dalszy)

Instrukcja obsługi

D103409X0PL

Deklaracja SEP

Firma Fisher Controls International LLC deklaruje,

że urządzenie spełnia wymagania artykułu 3 paragraf 3

Dyrektywy dla sprzętu pneumatycznego (PED) 97 / 23 /

WE. Urządzenie zostało zaprojektowane

(SEP) i nie może posiadać oznaczenia CE zgodności

z PED.

Jednakże, urządzenie może posiadać oznaczenie CE

do wskazania zgodności z innymi właściwymi

Dyrektywami Unii Europejskiej.

i wyprodukowane zgodnie z Sound Engineering Practice

UWAGA: Nazewnictwo parametrów urządzenia jest zgodne z normą ANSI/ISA Standard 51.1 - Process Instrument Terminology.

1. Nie wolno przekraczać dopuszczalnych warunków temperaturowych i ciśnieniowych podanych w niniejszej instrukcji oraz wynikających z obowiązujących norm i standardów.

3

2. Nm

/godz. = metry sześcienne na godzinę w warunkach normalnych, czyli w temperaturze 0°C i pod ciśnieniem 1013 hPa bezwzględnych.

3. Wartość 1,4 bar (20 psig) dotyczy przekaźnika jednostronnego działania bezpośredniego; wartość 5,5 bar (80 psig) dotyczy przekaźnika dwustronnego działania.

4. Wartości dopuszczalne temperatury mogą się zmieniać w zależności od posiadanych atestów do pracy w obszarach zagrożonych.

5. Nie dotyczy skoków mniejszych od 19 mm (0,75 cala) lub obrotów wałka mniejszych od 60 stopni. Nie dotyczy sterowników w aplikacjach o długim skoku.

6. Do połączenia jednostki bazowej z jednostką sprzężenia konieczny jest 4-żyłowy kabel ekranowany o przekroju od 18 do 22 AWG w sztywnej lub giętkiej metalowej osłonie kablowej.

Przewody pneumatyczne łączące wyjście jednostki bazowej z siłownikiem były testowane do długości 91 metrów. Dla długości 15 metrów nie stwierdzono pogorszenia jakości działania

sterownika. Dla 91 metrów wystąpiło minimalne opóźnienie sygnału pneumatycznego.

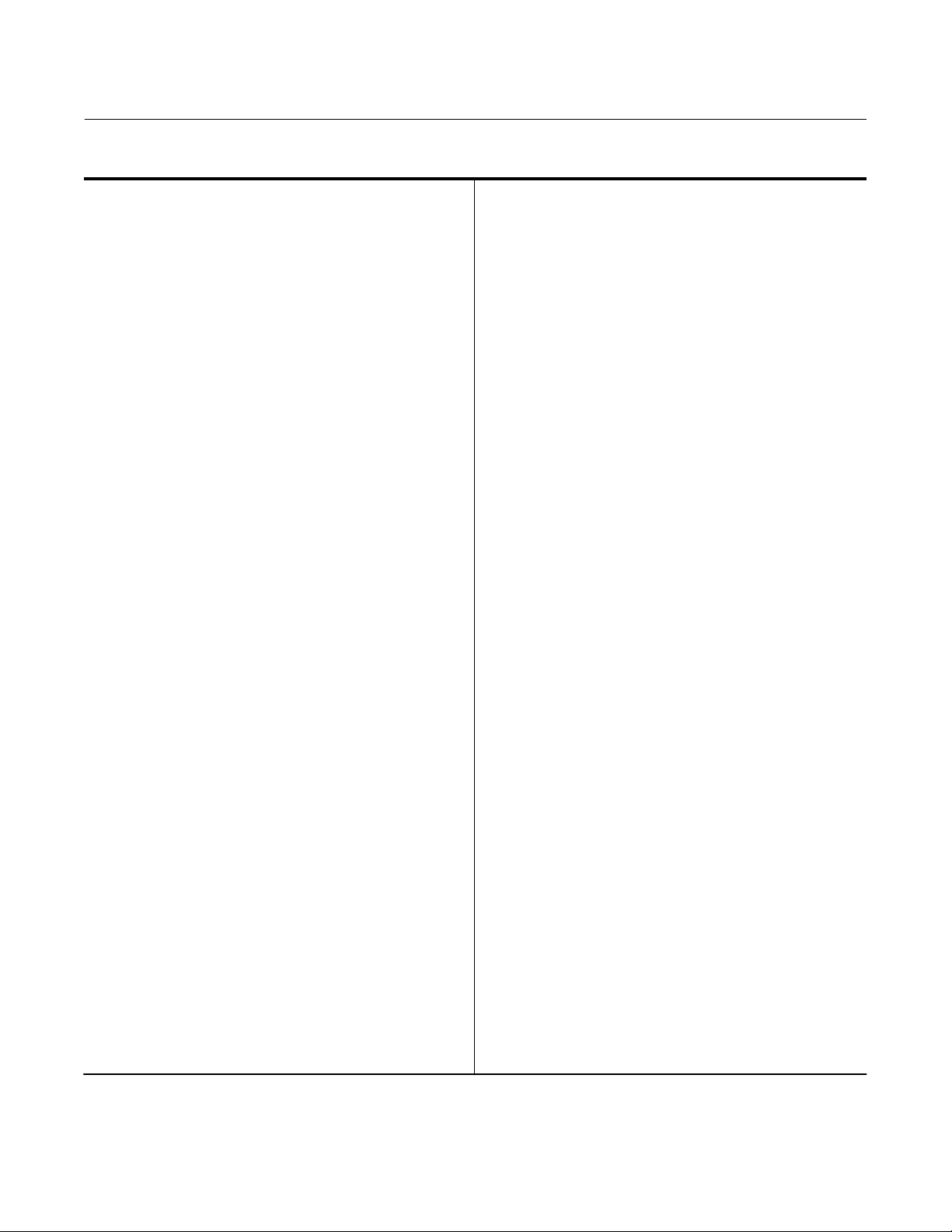

Tabela 1-3. Odporność urządzenia na zakłócenia elektromagnetyczne

(1)

Praca

sieciowa

A

A

Element Zjawisko Norma Warunki testu

Ładunki

elektrostatyczne (ESD)

Obudowa

Sygnały WE/WY

i sterowania

Kryterium wpływu na działanie: ±1% zmiany A = Brak wpływu podczas testu.

1. Chwilowe zakłócenia podczas testu i powrót do prawidłowej pracy po ustaniu przyczyny.

2. Z wyjątkiem funkcji dodatkowego przełącznika, który spełnia wymagania kryterium jakości B.

Pole

elektromagnetyczne

Zmienne pole

magnetyczne

Przepięcie IEC 61000-4-4 1 kV A

Zwarcie IEC 61000-4-5 1 kV B B

Zakłócenia radiowe IEC 61000-4-6 150 kHz do 80 MHz przy 3 Vrms A A

IEC 61000-4-2

IEC 61000-4-3

IEC 61000-4-8 30 A/m przy 50/60Hz A A

4 kV

8 kV powietrze

80 do 1000 MHz dla 10V/m z 1 kHz AM przy 80%

1400 do 2000 MHz dla 3V/m z 1 kHz AM przy 80%

2000 do 2700 MHz dla 1V/m z 1 kHz AM przy 80%

Kryterium jakości

Praca

bezpośrednia

(2)

A

A A

(2)

Dokumentacja techniczna

Inna dokumentacja techniczna zawierająca informacje związane z cyfrowymi sterownikami zaworów DVC6200:

D Biuletyn 62.1:DVC6200 - Cyfrowy sterownik zaworu Fisher FIELDVUE DVC6200 (D103415X012)

D Biuletyn 62.1:DVC6200 HC - Cyfrowy sterownik zaworu Fisher FIELDVUE DVC6200 (D103423X012)

D Biuletyn 62.1:DVC6200(S1) - Wymiary cyfrowego sterownika zaworu Fisher FIELDVUE DVC6200 (D103543X012)

D Skrócona instrukcja instalacji cyfrowego sterownika zaworu Fisher FIELDVUE DVC6200 (D103556X012)

D Uzupełnienie do instrukcji obsługi cyfrowych sterowników zaworów Fisher FIELDVUE z protokołem HART - Podział zakresu

cyfrowego sterownika zaworów FIELDVUE (D103262X012)

D Uzupełnienie do instrukcji obsługi urządzeń Fisher FIELDVUE z protokołem HART - Obsługa urządzeń FIELDVUE

z interfejsem i monitorem HART Loop (HIM) (D103263X012)

D Uzupełnienie do instrukcji obsługi urządzeń Fisher FIELDVUE z protokołem HART - Obsługa urządzeń FIELDVUE

z adapterem bezprzewodowym THUM™ i interfejsem i monitorem HART Loop (HIM)

D Uzupełnienie do instrukcji obsługi urządzeń Fisher FIELDVUE z protokołem HART - Monitor audio do komunikacji HART

(D103265X012)

8

Page 15

Instrukcja obsługi

D103409X0PL

D Uzupełnienie do instrukcji obsługi cyfrowych sterowników zaworów Fisher FIELDVUE DVC6000 i DVC6200 HW1 - Dane

techniczne urządzenia polowego HART (D103649X012)

D Uzupełnienie do instrukcji obsługi urządzeń Fisher FIELDVUE z protokołem HART - Sposób wykorzystania konwertera

HART Tri-Loop sygnału HART na sygnał analogowy przez cyfrowe sterowniki zaworów FIELDVUE (D103267X012)

D Uzupełnienie do instrukcji obsługi cyfrowych sterowników zaworów Fisher FIELDVUE DVC6000 lub DVC6200 - Strategia

Lock-in-Last (D103261X012)

D Instrukcja obsługi filtrów HART Fisher HF340 (D102796X012)

D Instrukcja obsługi komunikatora polowego 475

D Dokumentacja lub podręcznik do oprogramowania ValveLink

Wszystkie powyższe instrukcje można otrzymać w firmie Emerson Process Management. Zapraszamy do odwiedzenia

naszych stron w Internecie pod adresem www.FIELDVUE.com.

Wstęp

Grudzień 2013

Usługi edukacyjne

Informacje o dostępnych szkoleniach z zakresu cyfrowych sterowników zaworów DVC6200, jak i o różnych innych produktach

można uzyskać:

Emerson Process Management Sp. z o.o.

ul. Szturmowa 2a

02-678 Warszawa

tel. 22 45 89 200

faks 22 45 89 231

info.pl@emerson.com

9

Page 16

Wstęp

Grudzień 2013

Instrukcja obsługi

D103409X0PL

10

Page 17

Instrukcja obsługi

D103409X0PL

Instalacja

Grudzień 2013

Rozdział 2 Instalacja22

OSTRZEŻENIE

Gwałtowne uwolnienie ciśnienia procesowego lub pęknięcie części może spowodować zranienie pracowników obsługi lub

szkody majątkowe. Przed przystąpieniem do jakichkolwiek prac instalacyjnych należy uwzględnić poniższe zalecenia:

D W celu uniknięcia zranienia lub szkód majątkowych należy zawsze nosić rękawice, ubranie i okulary ochronne.

D Jeśli sterownik instalowany jest w działającej instalacji technologicznej, to należy zapoznać się z OSTRZEŻENIAMI

zawartymi na początku rozdziału Obsługa w niniejszej instrukcji obsługi.

D Zawsze należy sprawdzić z osobą odpowiedzialną za bezpieczeństwo pracy, czy nie należy przedsięwziąć dodatkowych

środków zabezpieczających przed medium procesowym.

OSTRZEŻENIE

Nie wolno czyścić pokrywy przy użyciu rozpuszczalników, aby uniknąć wyładowania elektrostatycznego z plastykowej

pokrywy w środowisku gazów palnych lub atmosferze pyłowej. Niezastosowanie się do tego zalecenia może spowodować

powstanie iskry, wybuch gazów palnych lub pyłów, skutkujące zranieniem pracowników lub szkodami majątkowymi.

Do czyszczenia stosować tylko łagodne środki detergentowe i wodę.

Atesty do pracy w obszarach zagrożonych oraz specjalne instrukcje bezpiecznej instalacji opisane są w skróconej instrukcji

dostarczanej wraz z urządzeniem (D103556X012).

Montaż cyfrowego sterownika zaworu DVC6200

Obudowa cyfrowego sterownika DVC6200 dostępna jest w dwóch różnych konfiguracjach zależnych od metody montażu

na siłowniku. Na ilustracji 2‐1 przedstawiono dostępne konfiguracje obudów.

Ilustracja 2‐1. Dostępne obudowy

OBUDOWA DO SIŁOWNIKÓW

LINIOWYCH I OBROTOWYCH

LINIOWE, M8

W9703

ZINTEGROWANE PRZYŁĄCZE

WYLOTOWE CIŚNIENIA

OBROTOWE NAMUR, M6

W9704

OBUDOWA DO

SIŁOWNIKÓW FISHER GX

OTWÓR POD

WYCIĘCIA POD

ŚRUBY MOCUJĄCE

ŚRUBĘ MOCUJĄCĄ

11

Page 18

Instalacja

Grudzień 2013

System sprężenia zwrotnego w cyfrowych sterownikach zaworów DVC6200 wykorzystuje pole magnetyczne do prawdziwie

bezłącznikowych, bezstykowych pomiarów pozycji. Aby zapobiec niekontrolowanemu ruchowi trzpienia podczas działania

sterownika nie należy korzystać z narzędzi magnetycznych (takich jak wkrętaki z końcówkami magnetycznymi).

Uwaga

W interfejsach programów narzędziowych zespół magnesu może być nazywany matrycą magnetyczną.

Instrukcja obsługi

D103409X0PL

UWAGA

Materiał zespołu magnesu został dobrany tak, aby zapewnić stabilność długoczasową pola magnetycznego.

Jednakże, tak jak w przypadku każdego magnesu, należy zwrócić szczególną uwagę przy przenoszeniu zespołu magnesu.

Umieszczenie w pobliżu (w odległości mniejszej niż 25 mm) innego silnego magnesu może spowodować nieodwracalne

zniszczenie zespołu magnesu. Potencjalnymi źródłami powodującymi zniszczenie urządzenia są między innymi:

transformatory, silniki prądu stałego, magnesy trwałe.

UWAGA

Ogólne zasady stosowania silnych magnesów w pobliżu ustawników

Należy unikać używania silnych magnesów w pobliżu każdego ustawnika, który działa w instalacji procesowej. Niezależnie

od modelu ustawnika, silne magnesy mogą wpływać na zdolność ustawnika do regulacji pozycji zaworu. Pracownicy obsługi

muszą unikać stosowania silnych magnesów w pobliżu wszystkich ustawników pozycyjnych.

Stosowanie narzędzi magnetycznych z DVC6200

D Wkrętaki z końcówką magnetyczną - Wkrętki z końcówką magnetyczną mogą być stosowane przy obsłudze DVC6200.

Jednakże nie powinny być zbliżane do zespołu magnesu (znajdującego się na tylnej ścianie urządzenia) w trakcie

działania ustawnika w instalacji procesowej.

D Kalibracyjne paski magnetyczne

W standardowych warunkach, podczas pracy urządzenia w instalacji technologicznej, te kalibratory

nie są wykorzystywane. Silne magnesy należy trzymać w odległości co najmniej 15 cm (6 cale)

od DVC6200.

Uwaga

Jako generalną zasadę należy przyjąć, że nie można stosować mniej niż 60% zakresu pomiarowego zespołu magnesu

do pomiaru pełnego zakresu skoku trzpienia. Jeśli zakres jest za mały, to znacząco zmniejsza się dokładność pomiarów.

Obszar pomiarowy liniowego zespołu magnesów jest wyznaczony przez strzałki wybite na obudowie. Oznacza to, że czujnik

hallotronowy (na tylnej ścianie obudowy DVC6200) musi znajdować się w zaznaczonym przedziale w całym zakresie ruchu

trzpienia zaworu. Patrz ilustracja 2‐2. Liniowe zespoły magnesów są symetryczne. Mogą zostać zamontowane dowolnym

końcem do góry.

- Są to silne magnesy wykorzystywane w kalibratorach 4-20 mA.

12

Page 19

Instrukcja obsługi

D103409X0PL

Instalacja

Grudzień 2013

Ilustracja 2‐2. Zakres skoku

POKAZANO ZAKRES

SKOKU 50 mm (2 CALE)

ZESPÓŁ MAGNESU (MOCOWANY

DO TRZPIENIA ZAWORU)

W9706

Uwaga

Zaleca się pionowy montaż urządzenia, z otworem odpowietrzenia od dołu lub poziomy z otworem odpowietrzenia

skierowanym do dołu, dzięki czemu możliwe będzie odprowadzenie skroplin, które mogą powstawać wskutek obecności

wilgoci w sprężonym powietrzu zasilającym.

ZNACZNIK

Istnieje szeroka gama obejm montażowych i zestawów montażowych do montażu sterowników DVC6200 na różnego typu

siłownikach. W zależności od siłownika, mogą być różne łączniki, obejmy i mocowania.

Każdy zestaw montażowy zawiera jeden z zespołów magnesu pokazanych na ilustracji 2‐3.

Ilustracja 2‐3. Zespoły magnesu

Y

B

DOSTĘPNE KONSTRUKCJE DO

TRZPIENIA PRZESUWNEGO:

ZESPÓŁ NR 7 (7 mm / 1/4 CALA)

ZESPÓŁ NR 19 (19 mm / 3/4 CALA)

ZESPÓŁ NR 25 (25 mm / 1 CAL)

DOSTĘPNE KONSTRUKCJE DO TRZPIENIA

PRZESUWNEGO:

ZESPÓŁ NR 38 (38 mm / 1-1/2 CALA)

ZESPÓŁ NR 50 (50 mm / 2 CALE)

ZESPÓŁ NR 100 (100 mm / 4 CALE)

ZESPÓŁ NR 210 (210 mm / 8-1/4 CALA)

DOSTĘPNE KONSTRUKCJE:

DO TRZPIENIA PRZESUWNEGO Z KRZYWKĄ NR 1

DO TRZPIENIA OBROTOWEGO NR 1

(FISHER 2052 WIELKOŚĆ 2 I 3, 1051/1052

WIELKOŚĆ 40 - 70, 1061 WIELKOŚĆ 30 - 100,

TRZPIEŃ PRZESUWNY O SKOKU WIĘKSZYM NIŻ

210 mm (8,25 CALA)

DO TRZPIENIA OBROTOWEGO NR 2

(2052 WIELKOŚĆ 1, 1051/1052 WIELKOŚĆ 20 - 33)

Jeśli zamówiony cyfrowy sterownik zaworu stanowi część systemu sterowania zaworem regulacyjnym, producent wykonuje

montaż sterownika na siłowniku i kalibruje urządzenie. Jeśli sterownik został zamówiony oddzielnie, to do zamontowania

cyfrowego sterownika zaworu na siłowniku niezbędny jest zestaw montażowy. Każdy zestaw montażowy zawiera

szczegółowe informacje o montażu cyfrowego sterownika zaworu na konkretnym siłowniku. W tabeli 2‐1 przedstawiono

informacje o instrukcjach montażu na najczęściej spotykanych siłownikach firmy Fisher, instrukcje dostępne są na stronie

www.fisher.com lub bezpośrednio w firmie Emerson Process Management.

KOŃCÓWKA WAŁKA

OBROTOWEGO 90°

13

Page 20

Instalacja

Grudzień 2013

Instrukcja obsługi

Ogólne wskazówki montażu zawiera skrócona instrukcja instalacji DVC6200 (D103556X012), dostępna na stronie

www.fisher.com lub w firmie Emerson Process Management.

Tabela 2‐1. DVC6200 Instrukcje montażu DVC6200

Instrukcje montażu: Numer instrukcji

Siłownik 585C/585CR wielkość 25 bez lub z napędem ręcznym D103439X012

Siłownik 585C/585CR wielkość 50 bez lub z napędem ręcznym D103440X012

Siłowniki 657 i 667 wielkość 30 - 60 D103441X012

Siłowniki 657 i 667 wielkość 34 - 60 z napędem ręcznym D103442X012

Siłowniki 657 i 667 wielkość 70, 76 i 87 (skok do 2 cali) D103443X012

Siłowniki 657 i 667 wielkość 70, 76 i 87 (skok 4 cale) D103444X012

Siłowniki 657 i 667 wielkość 80 (skok do 2 cali) D103445X012

Siłowniki 657 i 667 wielkość 80 (skok 4 cale) D103446X012

Siłowniki 1051 wielkość 33 i 1052 wielkość 20 i 33 (montaż w wycięciu) D103447X012

Siłowniki 1051 i 1052 wielkość 33 (montaż końcowy) D103448X012

Siłowniki 1051 i 1052 wielkość 40 - 70 (montaż w wycięciu) D103449X012

Siłowniki 1051 i 1052 wielkość 40 - 70 (montaż końcowy) D103450X012

Siłownik 1052 wielkość 20 (montaż końcowy) D103451X012

Siłownik 1061 wielkość 30 - 68 (montaż w wycięciu) D103453X012

Siłownik 1061 wielkość 80 - 100 (montaż w wycięciu) D103452X012

Siłownik 2052 wielkość 1, 2, 3 (montaż końcowy) D103454X012

Siłownik 2052 wielkość 1, 2, 3 z dystansem (montaż w wycięciu) D103455X012

Siłowniki Baumann z trzpieniem przesuwnym D103456X012

Zawór regulacyjny GX z siłownikiem D103457X012

Siłowniki z trzpieniem przesuwnym zgodne z normą IEC60534-6-1 (NAMUR) D103458X012

Siłowniki obrotowe zgodne z normą IEC60534-6-2 (NAMUR) D103459X012

D103409X0PL

Montaż jednostki bazowej DVC6205

W przypadku zdalnie montowanego cyfrowego sterownika zaworu, jednostka bazowa DVC6205 dostarczana jest oddzielnie

od zaworu regulacyjnego i nie zawiera przewodów pneumatycznych, złączy i okablowania. Szczegółowe informacje

o sposobie montażu jednostki sprzężenia na konkretnych modelach siłowników zawiera instrukcja dostarczana wraz

z zestawem montażowym.

Jednostka bazowa DVC6205 może być montowana na wsporniku o średnicy 50,8 mm (2 cale) lub na ścianie. Obejma

wchodząca w skład dostawy jest wykorzystywana w każdej z metod.

Montaż naścienny

Patrz ilustracje 2‐4 i 2‐5. Wywiercić dwa otwory o wielkości i rozstawie przedstawionym na ilustracji 2‐4. Umocować obejmę

montażową do jednostki bazowej przy użyciu czterech tulei dystansowych i śrub z łbem sześciokątnym 25,4 mm (1 cal)

1/4-20. Umocować jednostkę bazową do ściany przy użyciu właściwych śrub lub wkrętów.

Montaż na wsporniku

Patrz ilustracja 2‐6. Ustawić jeden z dwóch uchwytów dociskowych na tylnej ścianie jednostki bazowej. Przy użyciu dwóch

śrub o długości 101,6 mm (4 cale) i gwincie 1/4-20 z łbem sześciokątnym umocować lekko obejmę montażową i jednostkę

bazową do wspornika. Wstawić drugi z uchwytów dociskowych i przy użyciu pozostałych dwóch śrub o długości 101,6 mm

(4 cale) z łbem sześciokątnym, silnie dokręcić jednostkę bazową do wspornika.

14

Page 21

Instrukcja obsługi

D103409X0PL

Ilustracja 2‐4. Jednostka bazowa FIELDVUE DVC6205 z obejmą montażową (widok od tyłu)

57

2,25

72

2,82

2 OTWORY MONTAŻOWE

10C1796-A

O ŚREDNICY 8,6/0,34

MM

(CALE)

Instalacja

Grudzień 2013

Ilustracja 2‐5. Montaż naścienny jednostki bazowej FIELDVUE DVC6205

TULEJA DYSTANSOWA

ŚRUBA 1 CAL 1/4-20 Z ŁBEM SZEŚCIOKĄTNYM

OBEJMA MONTAŻOWA

X0428

15

Page 22

Instalacja

Grudzień 2013

Ilustracja 2‐6. Montaż na wsporniku jednostki bazowej FIELDVUE DVC6205

ŚRUBA 4 CALE

1/4-20 Z ŁBEM

SZEŚCIOKĄTNYM

UCHWYT

DOCISKOWY

X0437

OBEJMA MONTAŻOWA

Instrukcja obsługi

D103409X0PL

Montaż jednostki sprzężenia zwrotnego DVC6215

Jeśli jednostka sprzężenia zwrotnego stanowi część systemu sterowania zaworem regulacyjnym, producent wykonuje montaż

jednostki na siłowniku, połączenia pneumatyczne z siłownikiem oraz konfiguruje i kalibruje urządzenie. Jeśli jednostka

sprzężenia zwrotnego została zamówiona oddzielnie, to do jej montażu na siłowniku niezbędny jest zestaw montażowy.

Szczegółowe informacje o sposobie montażu jednostki sprzężenia zwrotnego na konkretnych modelach siłowników zawiera

instrukcja dostarczana wraz z zestawem montażowym.

Obudowa jednostki sprzężenia zwrotnego DVC6215 dostępna jest w dwóch różnych konfiguracjach zależnych od metody

montażu na siłowniku. Na ilustracji 2‐7 przedstawiono dostępne konstrukcje. System sprężenia zwrotnego w jednostkach

sprzężenia zwrotnego DVC6215 wykorzystuje pole magnetyczne do prawdziwie bezłącznikowych, bezstykowych pomiarów

pozycji. Aby zapobiec niekontrolowanemu ruchowi trzpienia podczas działania sterownika nie należy korzystać z narzędzi

magnetycznych (takich jak wkrętaki z końcówkami magnetycznymi).

Ilustracja 2‐7. Obudowy jednostki sprzężenia zwrotnego

OBUDOWA DO SIŁOWNIKÓW

LINOWYCH I OBROTOWYCH

ZINTEGROWANE PRZYŁĄCZE

WYLOTOWE CIŚNIENIA

OBUDOWA DO

SIŁOWNIKÓW FISHER GX

16

X0124

LINIOWE, M8

OBROTOWE NAMUR, M6

X0125

OTWORY DO ŚRUB

MOCUJĄCYCH

Page 23

Instrukcja obsługi

D103409X0PL

Instalacja

Grudzień 2013

UWAGA

Materiał zespołu magnesów został dobrany tak, aby zapewnić stabilność długoczasową pola magnetycznego.

Jednakże, tak jak w przypadku każdego magnesu, należy zwrócić szczególną uwagę przy przenoszeniu zespołu magnesu.

Umieszczenie w pobliżu (w odległości mniejszej niż 25 mm) innego silnego magnesu może spowodować nieodwracalne

zniszczenie zespołu magnesu. Potencjalnymi źródłami powodującymi zniszczenie urządzenia są między innymi:

transformatory, silniki prądu stałego, magnesy trwałe.

UWAGA

Ogólne zasady stosowania silnych magnesów w pobliżu ustawników

Należy unikać używania silnych magnesów w pobliżu każdego ustawnika, który działa w instalacji procesowej. Niezależnie

od modelu ustawnika, silne magnesy mogą wpływać na możliwość ustawnika do regulacji pozycji zaworu. Pracownicy

obsługi muszą unikać stosowania silnych magnesów w pobliżu wszystkich ustawników pozycyjnych.

Stosowanie narzędzi magnetycznych z DVC6215

D Wkrętaki z końcówką magnetyczną - Wkrętki z końcówką magnetyczną mogą być stosowane przy obsłudze DVC6215.

Jednakże nie powinny być zbliżane do zespołu magnesu (znajdującego się na tylnej ścianie urządzenia) w trakcie

działania ustawnika w instalacji procesowej.

D Kalibracyjne paski magnetyczne

W standardowych warunkach, podczas pracy urządzenia w instalacji technologicznej, te kalibratory

nie są wykorzystywane. Silne magnesy należy trzymać w odległości co najmniej 15 cm (6 cale)

od DVC6215.

- Są to silne magnesy wykorzystywane w kalibratorach 4-20 mA.

Uwaga

Jako generalną zasadę należy przyjąć, że nie można stosować mniej niż 60% zakresu pomiarowego zespołu magnesów

do pomiaru pełnego zakresu skoku trzpienia. Jeśli zakres jest za mały, to znacząco zmniejsza się dokładność pomiarów.

Obszar pomiarowy liniowego zespołu magnesów jest wyznaczony przez strzałki wybite na obudowie. Oznacza to, że czujnik

hallotronowy (na tylnej ścianie obudowy DVC6215) musi znajdować się w zaznaczonym przedziale w całym zakresie ruchu

trzpienia zaworu. Patrz ilustracja 2‐8. Liniowe zespoły magnesów są symetryczne. Mogą zostać zamontowane dowolnym

końcem do góry.

Ilustracja 2‐8. Zakres skoku

POKAZANO ZAKRES SKOKU

50 mm (2 CALE)

ZESPÓŁ MAGNESU (MOCOWANY

DO TRZPIENIA ZAWORU)

X0126

ZNACZNIK

17

Page 24

Instalacja

Grudzień 2013

Instrukcja obsługi

D103409X0PL

Istnieje szeroka gama obejm montażowych i zestawów montażowych do montażu DVC6215 na różnego typu siłownikach.

Uwaga

Jednostka sprzężenia zwrotnego DVC6215 wykorzystuje te same elementy montażowe co cyfrowy sterownik zaworu

DVC6200.

Jednakże, pomijając subtelne różnice w łącznikach, obejmach i mocowaniach, procedury do montażu mogą być podzielone

w sposób następujący:

D Siłowniki liniowe z tłoczyskiem przesuwnym

D Siłowniki obrotowe Fisher

D Siłownik GX

D Siłowniki ćwierćobrotowe

Na ilustracji 2‐3 przedstawiono różne typy sprzęgających zespołów magnesów.

Siłowniki liniowe z tłoczyskiem przesuwnym o skoku do 210 mm (8,25 cala)

Jednostka sprzężenia zwrotnego DVC6215 umożliwia bezstykowe, bezłącznikowe podłączenie sygnału sprzężenia zwrotnego

z siłownikami z tłoczyskiem przesuwnym o skoku do 210 mm (8,25 cala). Na ilustracji 2‐9 przedstawiono typowy sposób

montażu na siłowniku z tłoczyskiem przesuwnym. W przypadku siłowników o skoku większym od 210 mm (8,25 cala), patrz

wskazówki na stronie 20.

1. Odciąć zawór regulacyjny od ciśnienia procesowego i uwolnić ciśnienie procesowe z obu stron zaworu. Odłączyć wszystkie

przewody pneumatyczne do siłownika; uwolnić ciśnienie z siłownika. Zastosować procedury zabezpieczające układ

w powyższym stanie podczas prowadzenia prac obsługowych.

2. Umocować obejmę montażową do siłownika.

Ilustracja 2‐9. Elementy montażowe do siłowników z tłoczyskiem przesuwnym o skoku do 210 mm (8,25 cala)

X0127

3. Niezbyt silnie umocować elementy sprzęgające i zespół magnesu do łącznika trzpienia zaworu. Nie dokręcać silnie

elementów łączących, gdyż konieczne będzie wykonanie dokładnej regulacji.

18

Page 25

Instrukcja obsługi

D103409X0PL

Instalacja

Grudzień 2013

UWAGA

Nie wolno instalować zespołu magnesu, który jest krótszy niż rzeczywisty skok siłownika. Przesunięcie się zespołu magnesu

poza znacznik znajdujący się na wycięciu sprzężenia w obudowie DVC6215 spowoduje utratę regulacji pracy zaworu.

4. Przy użyciu szablonu do centrowania (dostarczanego wraz z zestawem montażowym) ustawić zespół magnesu wewnątrz

wycięcia sprzężenia.

5. Ustawić zespół magnesu w sposób następujący:

W przypadku siłowników ATO (podanie powietrza powoduje otwarcie) (np. Fisher 667) ustawić w pionie zespół magnesu

w taki sposób, aby linia środkowa szablonu do centrowania znajdowała się jak najbliżej górnego znacznika

dopuszczalnego

zakresu skoku siłownika na zespole magnesu. Zespół magnesu musi być ustawiony tak, aby znacznik w wycięciu sprzężenia

w obudowie DVC6215 znalazł się w zakresie dopuszczalnym na zespole magnesu w całym zakresie skoku siłownika. Patrz

ilustracja 2‐10.

W przypadku siłowników ATC (podanie powietrza powoduje zamknięcie) (np. Fisher 657) ustawić w pionie zespół magnesu

w taki sposób, aby linia środkowa szablonu do centrowania znajdowała się jak najbliżej dolnego znacznika

dopuszczalnego

zakresu skoku siłownika na zespole magnesu. Zespół magnesu musi być ustawiony tak, aby znacznik w wycięciu sprzężenia

w obudowie DVC6215 znalazł się w zakresie dopuszczalnym na zespole magnesu w całym zakresie skoku siłownika. Patrz

ilustracja 2‐11.

Ilustracja 2‐10. Regulacja położenia zespołu

magnesu w przypadku siłowników ATO

SZABLON

DO

WYCIĘCIE

MOCUJĄCE

CENTROWANIA

Ilustracja 2‐11. Regulacja położenia zespołu

magnesu w przypadku siłowników ATC

WYCIĘCIE

MOCUJĄCE

SZABLON

DO

CENTROWANIA

ZNACZNIK

W9718

ZNACZNIK

W9719

6. Dokręcić śruby i usunąć szablon do centrowania.

Uwaga

Do dokręcenia śrub zespołu mocującego zastosować klucz sześciokątny płaski i dokręcić je momentem siły 2,37 Nm

w przypadku śrub 4 mm lub momentem siły 5,08 Nm w przypadku śrub 5 mm. Dokręcenie śrub przy użyciu klucza

sześciokątnego powinno być wystarczające, dodatkowym zabezpieczeniem może być zastosowanie niebieskiego kleju

(średniego) do zabezpieczania metalowych połączeń gwintowych.

19

Page 26

Instalacja

Grudzień 2013

Instrukcja obsługi

D103409X0PL

7. Przy użyciu śrub mocujących zamocować jednostkę sprzężenia zwrotnego do obejmy montażowej.

8. Sprawdzić prześwit między zespołem magnesu a wycięciem sprzężenia w DVC6215.

Uwaga

Sprawdzić prześwit między zespołem magnesu a wycięciem w obudowie DVC6215 w całym zakresie skoku.

Siłowniki obrotowe Fisher i siłowniki liniowe z tłoczyskiem przesuwnym o skoku powyżej

210 mm (8,25 cala)

Jednostka sprzężenia zwrotnego DVC6215 wykorzystuje krzywkę (zaprojektowaną do uzyskania odpowiedzi liniowej) i rolkę

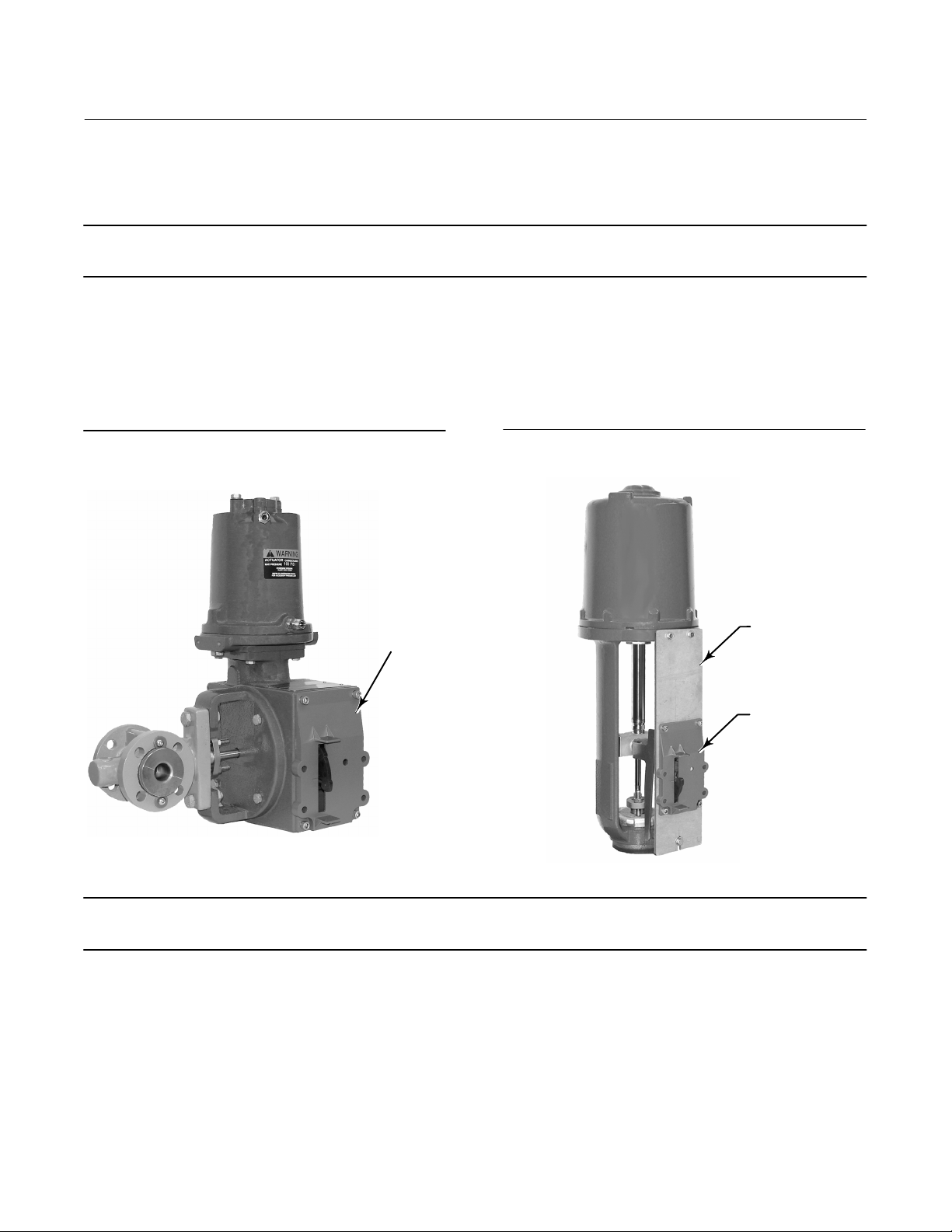

jako mechanizm sprzężenia. Patrz ilustracje 2‐12 i 2‐13.

Ilustracja 2‐12. Montaż na siłownikach obrotowych

ZESTAW

DO MONTAŻU

SIŁOWNIKÓW

OBROTOWYCH

(DVC6215

NIEPOKAZANY)

W9708

Ilustracja 2‐13. Montaż na siłownikach

z tłoczyskiem przesuwnym (liniowych) o skoku

większym od 210 mm (8,25 cala)

ADAPTER

MONTAŻOWY

ZESTAW

DO MONTAŻU

NA SIŁOWNIKACH

O DŁUGIM SKOKU

(DVC6215

NIEPOKAZANY)

W9709

Uwaga

Wszystkie krzywki dostarczane z zestawami montażowymi FIELDVUE gwarantują liniową odpowiedź sterownika.

Dostępne są trzy różne typy montażu, zależne od konstrukcji siłownika (patrz ilustracja 2‐14).

Siłowniki obrotowe Fisher

Przy montażu na siłownikach obrotowych należy zastosować się do poniższych wskazówek.

1. Odciąć zawór regulacyjny od ciśnienia procesowego i uwolnić ciśnienie procesowe z obu stron zaworu. Odłączyć

wszystkie przewody pneumatyczne do siłownika; uwolnić ciśnienie z siłownika. Zastosować właściwe procedury

zabezpieczające układ w powyższym stanie podczas prac obsługowych.

20

Page 27

Instrukcja obsługi

D103409X0PL

Instalacja

Grudzień 2013

2. Sprawdzić, czy na siłowniku zainstalowana jest właściwa krzywka zgodnie z instrukcją dostarczaną wraz z zestawem

montażowym.

3. Zamontować DVC6215 na siłowniku w sposób następujący:

D Jeśli jest wymagany, to zestaw montażowy zawiera adapter montażowy. Umocować adapter do jednostki sprzężenia,

a następnie zespół jednostki sprzężenia umocować do siłownika. Po jego umocowaniu rolka na dźwigni sprzężenia

zwrotnego powinna stykać się z krzywką siłownika.

D Jeśli nie jest wymagany montaż adaptera, to umocować jednostkę sprzężenia i zestaw montażowy do siłownika. Po jego

umocowaniu rolka na dźwigni sprzężenia zwrotnego powinna stykać się z krzywką siłownika.

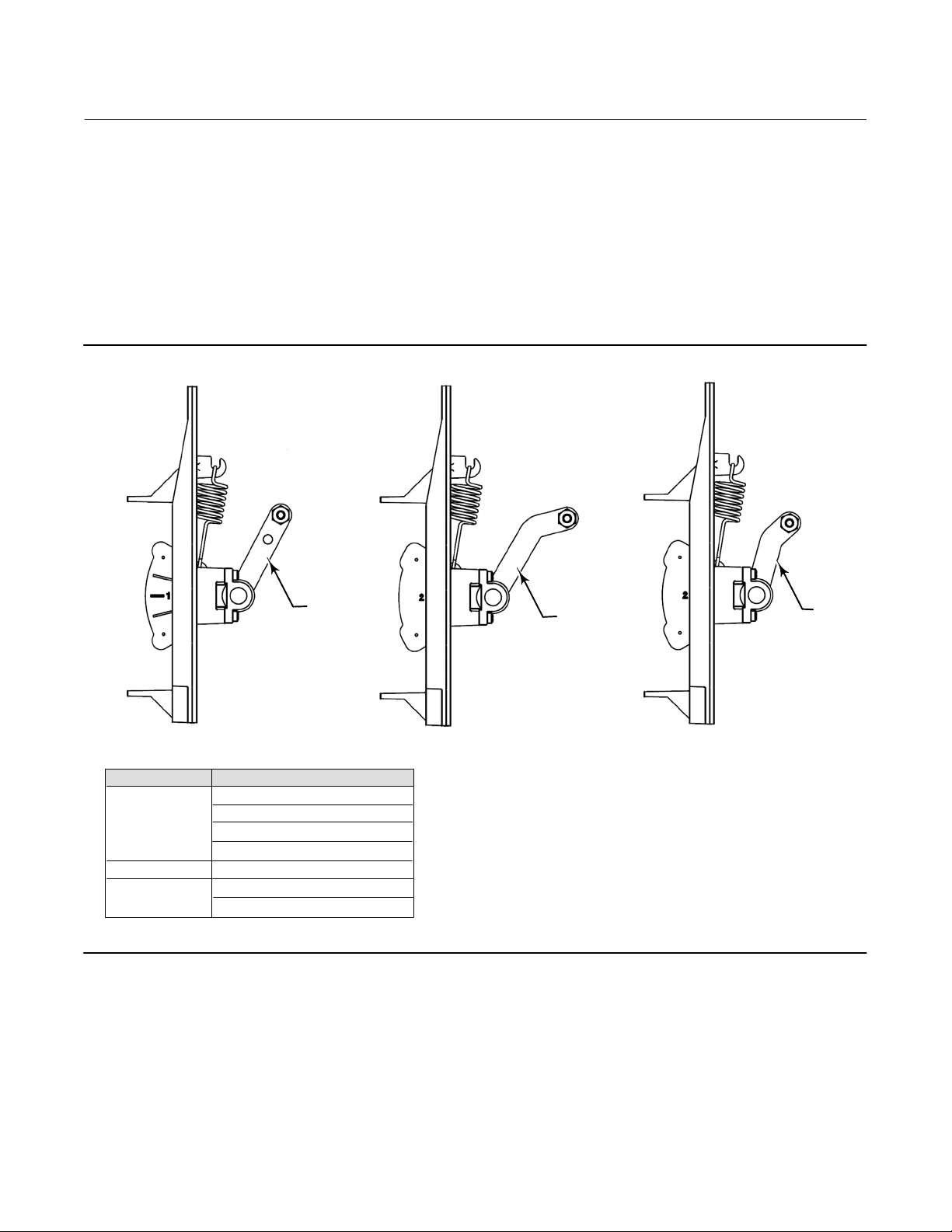

Ilustracja 2‐14. Typy montażu

DŹWIGNIA

ROLKI

WERSJA A

SIŁOWNIKWERSJA

2052 wielkość 2 i 3

A

B

C

NALEŻY ZWRÓCIĆ UWAGĘ NA RÓŻNICE KSZTAŁTU I DŁUGOŚCI DŹWIGNI ROLKI

E1229

1051/1052 wielkość 40 - 70

1061 wielkość 30 - 100

Liniowy > 210 mm (8,25 cala)

2052 wielkość 1

1052 wielkość 20 - 33

1051 wielkość 33

WERSJA B

DŹWIGNIA

ROLKI

WERSJA C

DŹWIGNIA

ROLKI

21

Page 28

Instalacja

Grudzień 2013

Instrukcja obsługi

D103409X0PL

Siłowniki liniowe z tłoczyskiem przesuwnym o skoku powyżej 210 mm (8,25 cala)

Przy montażu na siłownikach liniowych z trzpieniem przesuwnym o skoku powyżej 210 mm (8,25 cala) cali należy wykonać

poniższą procedurę (patrz ilustracja 2‐13).

1. Odciąć zawór regulacyjny od ciśnienia procesowego i uwolnić ciśnienie procesowe z obu stron zaworu. Odłączyć wszystkie

przewody pneumatyczne do siłownika; uwolnić ciśnienie z siłownika. Zastosować właściwe procedury zabezpieczające

układ w powyższym stanie podczas prac obsługowych.

2. Zainstalować krzywkę na łączniku trzpienia zaworu zgodnie z instrukcją dostarczaną wraz z zestawem montażowym.

3. Zainstalować adapter montażowy na siłowniku.

4. Umocować jednostkę sprzężenia zwrotnego i zestaw mocujący do adaptera montażowego. Po jego umocowaniu rolka

na dźwigni sprzężenia powinna stykać się z krzywką siłownika.

Siłowniki GX

Jednostka sprzężenia zwrotnego DVC6215 jest montowana bezpośrednio na siłownikach GX, bez konieczności stosowania

obejmy montażowej.

Zidentyfikować stronę jarzma, aby zamontować jednostkę sprzężenia DVC6215 zgodnie z pozycją bezpieczną siłownika.

Patrz instrukcja obsługi zaworów regulacyjnych i siłowników GX (D103175X012).

1. Odciąć zawór regulacyjny od ciśnienia procesowego i uwolnić ciśnienie procesowe z obu stron zaworu. Odłączyć wszystkie

przewody pneumatyczne do siłownika; uwolnić ciśnienie z siłownika. Zastosować procedury zabezpieczające układ

w powyższym stanie podczas prowadzenia prac obsługowych.

2. Niezbyt silnie umocować elementy sprzęgające i zespół magnesu do łącznika trzpienia zaworu. Nie dokręcać silnie

elementów łączących, gdyż konieczne będzie wykonanie dokładnej regulacji.

UWAGA

Nie wolno instalować zespołu magnesu, który jest krótszy niż rzeczywisty skok siłownika. Przesunięcie się zespołu magnesu

poza znacznik znajdujący się na wycięciu sprzężenia w obudowie DVC6215 spowoduje utratę regulacji pracy zaworu.

3. Przy użyciu szablonu do centrowania (dostarczanego wraz z zestawem montażowym) ustawić zespół magnesu wewnątrz

wycięcia sprzężenia.

4. Ustawić zespół magnesu w sposób następujący:

W przypadku siłowników GX ATO (powietrze otwiera) ustawić w pionie zespół magnesu w taki sposób, aby linia środkowa

szablonu do centrowania znajdowała się jak najbliżej górnego znacznika

magnesu. Zespół magnesu musi być ustawiony tak, aby znacznik w wycięciu sprzężenia w obudowie jednostki DVC6215

znalazł się w zakresie dopuszczalnym na zespole magnesu w całym zakresie skoku siłownika. Patrz ilustracja 2‐15.

W przypadku siłowników GX ATC (powietrze zamyka) ustawić w pionie zespół magnesu w taki sposób, aby linia środkowa

szablonu do centrowania znajdowała się jak najbliżej dolnego znacznika

magnesu. Zespół magnesu musi być ustawiony tak, aby znacznik w wycięciu sprzężenia w obudowie jednostki DVC6215

znalazł się w zakresie dopuszczalnym na zespole magnesu w całym zakresie skoku siłownika. Patrz ilustracja 2‐16.

dopuszczalnego zakresu skoku siłownika na zespole

dopuszczalnego zakresu skoku siłownika na zespole

22

Page 29

Instrukcja obsługi

D103409X0PL

Instalacja

Grudzień 2013

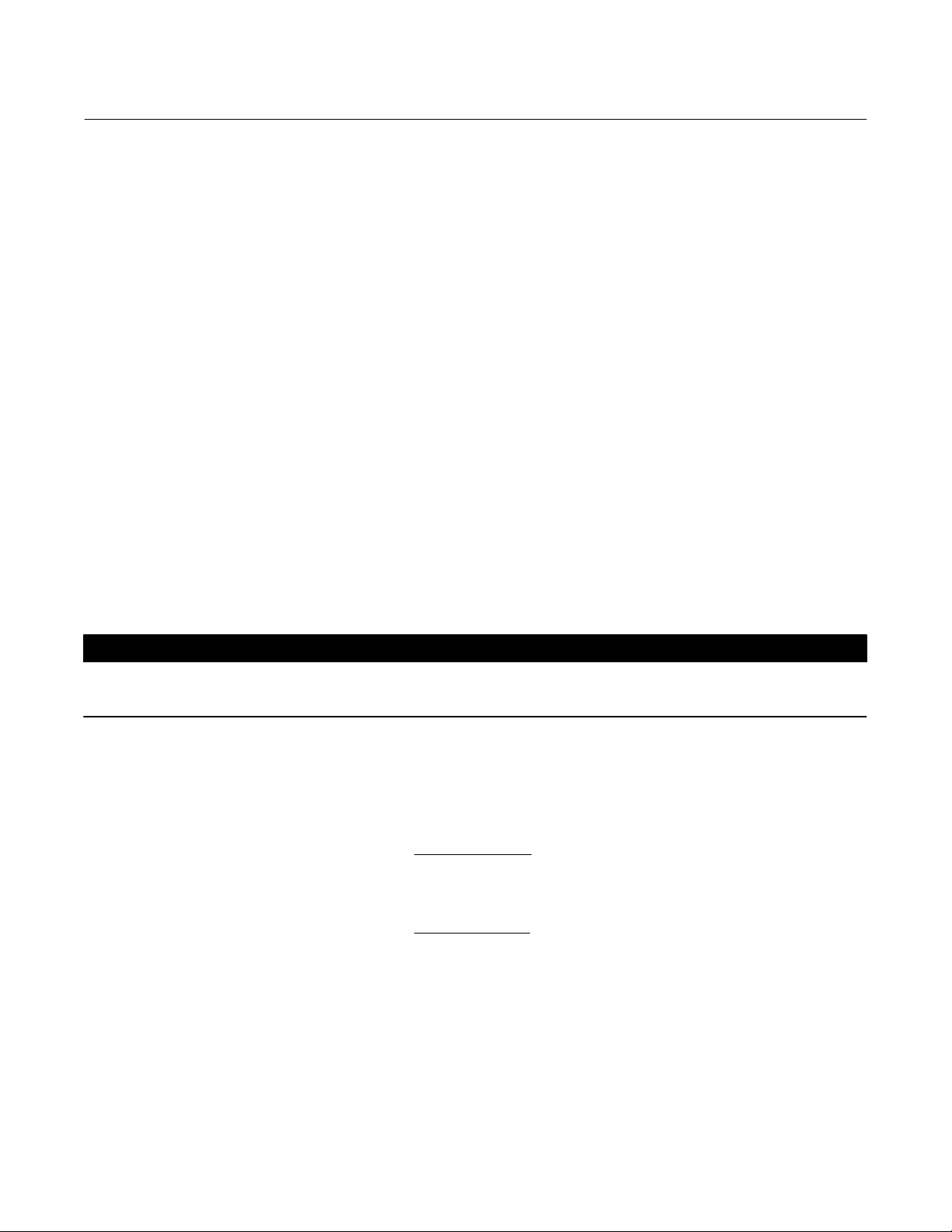

Ilustracja 2‐15. Regulacja położenia zespołu

magnesu w przypadku siłowników Fisher GX ATO

SZABLON DO CENTROWANIA

WYCIĘCIE

MOCUJĄCE

ZNACZNIK

W9218

Ilustracja 2‐16. Regulacja położenia zespołu

magnesu w przypadku siłowników Fisher GX ATC

SZABLON DO CENTROWANIA

WYCIĘCIE

MOCUJĄCE

ZNACZNIK

W9219

5. Dokręcić śruby i usunąć szablon do centrowania. Kontynuować wybierając właściwy krok 6 poniżej.

Uwaga

Do dokręcenia śrub zespołu mocującego zastosować klucz sześciokątny płaski i dokręcić je momentem siły 2,37 Nm

w przypadku śrub 4 mm lub momentem siły 5,08 Nm w przypadku śrub 5 mm. Dokręcenie śrub przy użyciu klucza

sześciokątnego powinno być wystarczające, dodatkowym zabezpieczeniem może być zastosowanie niebieskiego kleju

(średniego) do zabezpieczania metalowych połączeń gwintowych.

Siłowniki GX ATO (powietrze otwiera)

6. Wylotowe przyłącze pneumatyczne w DVC6215 musi znajdować się na osi zintegrowanego przyłącza pneumatycznego

siłownika GX. Patrz ilustracja 2‐17.

7. Przy użyciu klucza sześciokątnego 5 mm, umocować jednostkę sprzężenia zwrotnego do płyty montażowej siłownika GX

na stronie, na której znajduje się otwarte przyłącze pneumatyczne. Sprawdzić, czy między wyjściem pneumatycznym

jednostki sprzężenia a płytą montażową umieszczony został pierścień uszczelniający. Nie jest konieczne wykonywanie

żadnych połączeń rurowych między jednostką sprzężenia a siłownikiem, gdyż przepusty pneumatyczne znajdują się

wewnątrz siłownika.

8. Podłączyć przewód pneumatyczny z DVC6205 do przyłącza pneumatycznego w jednostce sprzężenia DVC6215 w sposób

pokazany na ilustracji 2‐17.

9. Sprawdzić prześwit między zespołem magnesu a wycięciem sprzężenia w DVC6215.

10. Jeśli nie jest zainstalowane, to zainstalować odpowietrzenie w przyłączu zasilania pneumatycznego w górnej części

obudowy membrany na występie jarzma siłownika.

23

Page 30

Instalacja

Grudzień 2013

Ilustracja 2‐17. Modyfikacja dla siłownika Fisher GX; tylko konstrukcja ATO

PRZEWÓD PNEUMATYCZNY

PRZYŁĄCZE

PNEUMATYCZNE

ZAINSTALOWAĆ

PIERŚCIEŃ

USZCZELNIAJĄCY

X0128

Z DVC6205

Siłowniki GX ATC

Instrukcja obsługi

D103409X0PL

6. Przy użyciu klucza sześciokątnego 5 mm, umocować jednostkę sprzężenia do płyty montażowej siłownika GX.

7. Sprawdzić prześwit między zespołem magnesu a wycięciem sprzężenia w DVC6215.

8. Zainstalować przewód pneumatyczny między obudową siłownika a właściwym wyjście pneumatycznym jednostki

sprzężenia DVC6215.

9. Jeśli nie jest zainstalowane, to zainstalować odpowietrzenie w przyłączu w dolnej części obudowy membrany.

Uwaga

W celu zmiany działania na ATO, zainstalować pierścień uszczelniający między wyjściem pneumatycznym jednostki

D

sprzężenia a płytą montażową siłownika. Połączyć przewodem rurowym DVC6205 z DVC6215. Patrz ilustracja 2‐17.

W celu zmiany działania na ATC, usunąć pierścień uszczelniający znajdujący się między wyjściem pneumatycznym

D

jednostki sprzężenia a płytą montażową siłownika. Odłączyć przewód rurowy łączący DVC6205 z DVC6215. Zainstalować

przewód rurowy między wyjściem pneumatycznym DVC6205 a przyłączem pneumatycznym znajdującym się na górnej części

obudowy siłownika.

24

Page 31

Instrukcja obsługi

D103409X0PL

Instalacja

Grudzień 2013

Zawory ćwierćobrotowe

Jednostka sprzężenia zwrotnego DVC6215 może być montowana na wszystkich siłownikach obrotowych (obrót o jedną

czwartą pełnego obrotu) zgodnych z normami NAMUR. Do montażu konieczne jest wykorzystanie obejmy montażowej

i innych elementów mechanicznych. Patrz ilustracja 2‐18.

1. Odciąć zawór regulacyjny od ciśnienia procesowego i uwolnić ciśnienie procesowe z obu stron zaworu. Odłączyć wszystkie

przewody pneumatyczne do siłownika; uwolnić ciśnienie z siłownika. Zastosować procedury zabezpieczające układ

w powyższym stanie podczas prowadzenia prac obsługowych.

2. Umocować zespół magnesu do tłoczyska siłownika. W pozycji środkowej zakresu ruchu roboczego, część płaska zespołu

magnesu musi być równoległa do wycięcia w tylnej ścianie obudowy jednostki DVC6215, tak jak pokazano

na ilustracji 2‐19.

3. Zamontować obejmę montażową na siłowniku.

4. Umocować jednostkę sprzężenia do obejmy montażowej przy użyciu 4 śrub mocujących, tak jak pokazano

na ilustracji 2‐18.

5. Sprawdzić prześwit między zespołem magnesu a szczeliną sprzężenia zwrotnego w DVC6215.

6. Zainstalować przewód rurowy łączący obudowę siłownika z właściwym wyjściem pneumatycznym DVC6215.

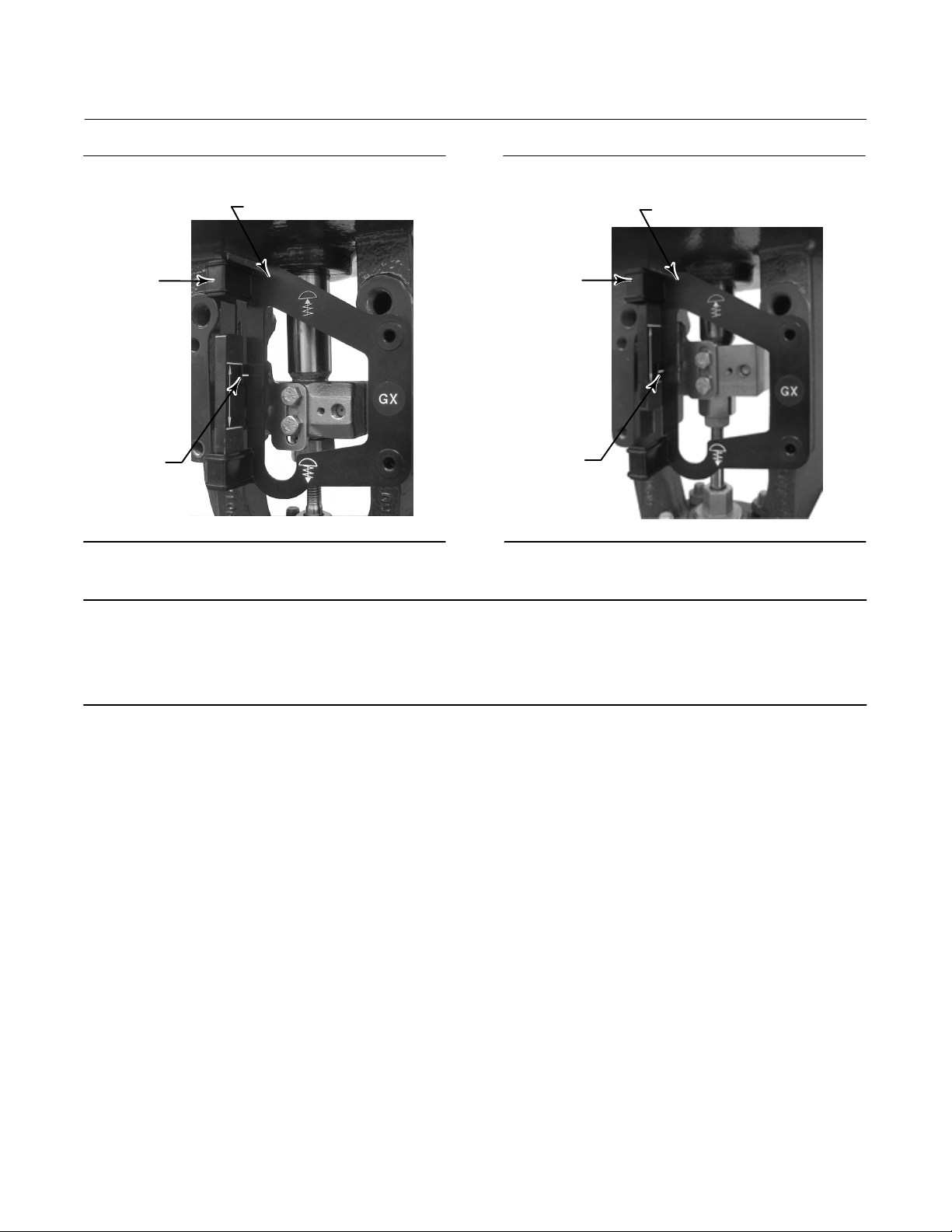

Ilustracja 2‐18. Montaż na siłownikach

ćwierćobrotowych

ŚRUBY

MOCUJĄCE M6 (4)

X0129

Ilustracja 2‐19. Orientacja zespołu magnesu

w siłownikach ćwierćobrotowych

ORIENTACJA

NA KOŃCU

ZAKRESU SKOKU

ORIENTACJA

W ŚRODKU SKOKU

(CZĘŚCI PŁASKIE

RÓWNOLEGŁE

DO WYCIĘCIA

W DVC6215)

ORIENTACJA

NA DRUGIM

KOŃCU ZAKRESU

SKOKU

1 TEN PRZYKŁAD PRZEDSTAWIA SIŁOWNIK O SKOKU 90_. W PRZYPADKU

SIŁOWNIKA O SKOKU MNIEJSZYM OD 90_, CZĘŚCI PŁASKIE ZESPOŁU

MAGNESU MOGĄ NIE BYĆ RÓWNOLEGŁE DO WYCIĘCIA W USTAWNIKU

W ŚRODKU SKOKU. ABY ZWERYFIKOWAĆ, CZY ZESPÓŁ MAGNESU ZNAJDUJE