MAKING MODERN LIVING POSSIBLE

Produkthandbuch

VLT® Positioning Controller MCO 351

VLT® AutomationDrive FC 301/302

www.danfoss.com/drives

Inhaltsverzeichnis Produkthandbuch

Inhaltsverzeichnis

1 Einführung

1.1 Zielsetzung des Handbuchs

1.2 Zusätzliche Handbücher

1.3 Übersicht

1.3.1 Softwareversion 4

1.4 Zulassungen

1.5 Entsorgung

2 Sicherheit

2.1 Sicherheitssymbole

2.2 Sicherheitswarnungen

2.3 Funktionale Sicherheit

3 Mechanische Installation

4 Elektrische Installation

4.1 MCO 350/351 Steuerklemmen

4.1.1 Gehäusetypen A2 und A3 10

4

4

4

4

5

5

6

6

6

7

8

10

10

4.1.2 Gehäusetypen A5, B1 und B2 10

4.2 Steuerkartenklemmen bei einem Frequenzumrichters

4.3 Anschlussplan

4.4 MCO Optionskartenklemmen

4.4.1 X55 Istwert Drehgebereingang 14

4.4.2 X56 Master Drehgebereingang/Virtueller Master Drehgeberausgang 14

4.4.3 X57 Digitaleingänge 14

4.4.4 X58 24-V-DC-Versorgung 15

4.4.5 X59 Digitalausgänge 15

4.4.6 X62 MCO-CAN 15

4.5 Beschreibung der Klemmen

4.5.1 Steuerkartenklemmen bei einem Frequenzumrichters 16

4.5.2 MCO Digitaleingangsklemme (X57) 18

4.5.3 MCO Digitalausgangsklemme (X59) 18

4.5.4 MCO-Drehgeberanschluss 19

4.5.4.1 Beispiele für Drehgeberanschlüsse 19

4.6 Feldbus-Schnittstelle

11

13

14

16

21

4.6.1 Einführung 21

4.6.2 Datenlayout 21

5 Programmieren

5.1 Sicherheitshinweise

MG33R303 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. 1

24

24

Inhaltsverzeichnis Produkthandbuch

5.2 Konfiguration der grundlegenden Parameter

5.3 Grundkonfiguration

5.4 PID-Einstellungen

5.5 Beschreibung der Anwendungsparameter

5.5.1 19-** Anwendungsparameter 25

5.6 MCO Grundeinstellungen

5.6.1 32-0* und 32-1*, Drehgeber 2 Parameter 30

5.6.2 32-3* und 32-4*, Drehgeber 1 Parameter 33

5.6.3 32-5* Rückführungsquelle 35

5.6.4 32-6* und 32-7*, PID-Regler-Parameter 35

5.6.5 32-8* Geschwindigkeit & Beschleunigung 38

5.7 Erweiterte Einstellungen MCO

5.7.1 33-0* Homefahrt 40

5.7.2 33-4* Wegbegrenzungsbehandlung 41

5.7.3 33-8*, Globale Parameter 42

5.7.4 33-9* MCO Anschlusseinstellungen 43

5.8 MCO-Datenanzeigen

24

24

25

25

30

40

43

5.8.1 34-0*, PCD Schreib-Parameter 43

5.8.2 34-2* PCD Lese-Parameter 43

5.8.3 34-4*, Eingänge und Ausgänge 44

5.8.4 34-5*, Prozessdaten 44

6 Anwendungsbeispiele

6.1 Homefahrt

6.2 Touch-Probe-Positionierung

6.3 Bremskontrolle

6.4 Hardware-Wegbegrenzung

6.5 Software-Endschalter

6.6 Indexpositionierung

6.7 Quickbus-Positionierung

7 Diagnose

7.1 Fehlerbehebung

7.2 Fehlermeldungen

45

45

45

45

46

46

46

47

48

48

49

8 Anhang

8.1 Abkürzungen und Konventionen

8.2 Begriffsglossar

8.3 Positionierung

8.3.1 Positioniertabelle 53

8.3.2 Positioniervorlagen 54

2 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. MG33R303

51

51

51

53

Inhaltsverzeichnis Produkthandbuch

8.3.2.1 Beispiel für Indexpositionierung über Feldbus 54

8.3.2.2 Beispiel einer Indexpositionierung über Quick-Bus 54

Index

55

MG33R303 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. 3

Einführung

Produkthandbuch

1

1 Einführung

1.1 Zielsetzung des Handbuchs

Dieses Produkthandbuch enthält Informationen zur

sicheren Installation und Inbetriebnahme des VLT® Positi-

onierreglers MCO 351. Dieses Produkthandbuch richtet sich

an qualifiziertes Personal. Lesen Sie dieses Produkthandbuch vollständig durch, um sicher und professionell

mit dem Positionierregler zu arbeiten. Berücksichtigen Sie

insbesondere die Sicherheitshinweise und allgemeinen

Warnungen. Bewahren Sie dieses Produkthandbuch immer

zusammen mit der MCO 351 auf.

Die Einhaltung der Angaben in diesem Produkthandbuch

ist Voraussetzung für:

den störungsfreien Betrieb

•

die Erfüllung von Mängelhaftungsansprüchen

•

Lesen Sie deshalb zuerst das Produkthandbuch, bevor Sie

mit der MCO 351 arbeiten.

VLT® ist eine eingetragene Marke.

1.2 Zusätzliche Handbücher

1.3

Übersicht

Der VLT® Positionierregler MCO 351 wird mit Frequenzumrichtern der Baureihe FC 300 eingesetzt. Die SteuerkartenOption erweitert die funktionalen Eigenschaften des

Frequenzumrichters in Positionieranwendungen. Er ist

benutzerfreundlich und ermöglicht die Konfiguration aller

Parameter über VLT® AutomationDrive die Bedieneinheit

(LCP) oder über die VLT® MCT 10 Konfigurationssoftware.

Das Modul ist als Optionskarte für die Feldinstallation oder

als integrierte Option in allen VLT® AutomationDrive

verfügbar. Es ist mit oder ohne Schutzbeschichtung

erhältlich.

Da es sich bei MCO 351 um ein serienmäßiges Produkt mit

festen funktionalen Eigenschaften handelt, ist keine

zusätzliche Anwendungsprogrammierung erforderlich.

Der Positionierregler kann die meisten Positionieranwendungen mit senkrechten sowie waagerechten Bewegungen

durchführen. Die Option eignet sich für Anwendungen mit

einer Gesamtsteuerung, z. B. einer SPS.

Es stehen Handbücher zur Verfügung, die Ihnen helfen,

erweiterte Funktionen und Programmierung von Frequenzumrichtern und MCO zu verstehen:

VLT® AutomationDrive FC 301/FC 302 Produk-

•

thandbuch

VLT® AutomationDrive FC 301/FC 302 Projektie-

•

rungshandbuch

VLT® AutomationDrive FC 301/FC 302 Program-

•

mierhandbuch

Motion Control-Option MCO 305 Produk-

•

thandbuch

Motion Control-Option MCO 305 Projektierungs-

•

handbuch

Zusätzliche Veröffentlichungen und Handbücher sind

verfügbar auf Danfoss. Siehe www.danfoss.com/Busines-

sAreas/DrivesSolutions/Documentations/VLT+Technical

+Documentation.htm Liste.

Es umfasst die folgenden Funktionen:

Direkte Positionierung per Feldbus

•

Relative, absolute und Touch-Probe-Positio-

•

nierung

32 feste Positionen (64 über den Feldbus)

•

Handhabung von Endbegrenzungen (Software

•

und Hardware)

Steuerung einer mechanischen Bremse

•

Fehlerhandhabung

•

JOG-Geschwindigkeit/manueller Betrieb

•

Home-Funktion

•

PID Auto-Berechnung

•

Softwareversion

1.3.1

Die Softwareversionsnummer finden Sie in Parameter 19-90

Type/Version.

4 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. MG33R303

Einführung Produkthandbuch

1.4 Zulassungen

HINWEIS

Die Frequenzumrichter T7 (525-690 V) sind nicht nach

UL-Anforderungen zertifiziert.

1.5 Entsorgung

Elektrische Geräte und Komponenten

dürfen nicht zusammen mit normalem

Hausabfall entsorgt werden.

Sie müssen separat mit Elektro- und

Elektronik-Altgeräten gemäß den lokalen

Bestimmungen und den aktuell gültigen

Gesetzen gesammelt werden.

1

1

MG33R303 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. 5

Sicherheit

Produkthandbuch

2 Sicherheit

22

2.1 Sicherheitssymbole

Folgende Symbole kommen in diesem Dokument zum

Einsatz:

WARNUNG

Kennzeichnet eine potenziell gefährliche Situation, die

den Tod oder schwere Verletzungen zur Folge haben

kann.

VORSICHT

Kennzeichnet eine potenziell gefährliche Situation, die

leichte Verletzungen zur Folge haben kann. Die

Kennzeichnung kann ebenfalls als Warnung vor

unsicheren Verfahren dienen.

HINWEIS

Kennzeichnet wichtige Informationen, einschließlich

Situationen, die zu Geräte- oder sonstigen Sachschäden

führen können.

2.2 Sicherheitswarnungen

WARNUNG

UNERWARTETER ANLAUF

Bei Anschluss des Frequenzumrichters an Versorgungsnetz, DC-Stromversorgung oder

Zwischenkreiskopplung kann der angeschlossene Motor

jederzeit unerwartet anlaufen. Ein unerwarteter Anlauf

im Rahmen von Programmierungs-, Service- oder Reparaturarbeiten kann zu schweren bzw. tödlichen

Verletzungen oder zu Sachschäden führen. Der Motor

kann über einen externen Schalter, einen seriellen

Busbefehl, ein Sollwertsignal, über ein LCP, LOP, den

Fernbetrieb mithilfe der MCT 10-Software oder einen

quittierten Fehlerzustand anlaufen.

So verhindern Sie einen unerwarteten Anlauf des Motors:

Trennen Sie den Frequenzumrichter vom Netz.

•

Drücken Sie [Off/Reset] am LCP, bevor Sie

•

Parameter programmieren.

Stellen Sie sicher, dass Frequenzumrichter,

•

Motor und alle angetriebenen Geräte

vollständig verkabelt und montiert sind, wenn

der Frequenzumrichter an Versorgungsnetz, DCStromversorgung oder Zwischenkreiskopplung

angeschlossen wird.

WARNUNG

HOCHSPANNUNG

Bei Anschluss an die Netzspannung führen Frequenzumrichter Hochspannung. Erfolgen Installation,

Inbetriebnahme und Wartung nicht durch qualifiziertes

Personal, kann dies Tod oder schwere Verletzungen zur

Folge haben.

Ausschließlich qualifiziertes Personal darf Instal-

•

lation, Inbetriebnahme und Wartung

vornehmen.

WARNUNG

ENTLADEZEIT

Die Zwischenkreiskondensatoren des Frequenzumrichters

können auch bei abgeschalteter und getrennter Netzversorgung geladen bleiben. Trennen Sie zum Schutz vor

elektrischen Gefahren die Netzversorgung vom Frequenzumrichter, bevor Sie Wartungs- oder Reparaturarbeiten

durchführen und halten Sie die in Tabelle 2.1

vorgegebene Wartezeit ein. Wird diese Wartezeit nach

Entfernen der Netzversorgung vor Wartungs- oder

Reparaturarbeiten am Frequenzumrichter nicht

eingehalten, kann dies Tod oder schwere Verletzungen

zur Folge haben.

Spannung [V]

200–240 0,25–3,7 kW 5,5–37 kW

380–480 0,25–7,5 kW 11-75 kW

525–600 0,75-7,5 kW 11-75 kW

525–690 N.v. 11-75 kW

Auch wenn die Warn-LED nicht leuchten, kann Hochspannung

Mindestwartezeit (Minuten)

4 15

vorliegen.

Tabelle 2.1 Entladezeit

6 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. MG33R303

Sicherheit Produkthandbuch

HINWEIS

Installation in großen Höhenlagen:

380–500 V: Gehäuse A, B und C: Bei

•

Höhenlagen von mehr als 2 km über NN ziehen

Sie bitte Danfoss bezüglich PELV (Schutzkleinspannung) zurate.

380–500 V: Gehäuse D, E, und F: Bei

•

Höhenlagen über 3 km über NN sollten Sie

Danfoss bezüglich PELV (Schutzkleinspannung)

zurate ziehen.

525–690 V: Bei Höhenlagen von mehr als 2 km

•

über NN ziehen Sie bitte Danfoss bezüglich

PELV (Schutzkleinspannung) zurate.

2.3 Funktionale Sicherheit

„Sicher abgeschaltetes Moment“ (STO) ist eine Option. Zur

Ausführung der Funktion „Sicher abgeschaltetes Moment“

(STO) ist eine zusätzliche Verkabelung des Frequenzumrichters erforderlich. Nähere Informationen finden Sie im

Produkthandbuch der Funktion Sicher abgeschaltetes

Moment (STO).

2 2

MG33R303 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. 7

Mechanische Installation Produkthandbuch

3 Mechanische Installation

Dieses Kapitel ist nur relevant, wenn MCO 350/351 als Option zur Aufrüstung eines vorhandenen VLT® AutomationDrive

dient. Wenn es mit dem Frequenzumrichter bestellt wird, ist MCO 350/351 vorinstalliert. Erwerben Sie zur Nachrüstung

33

einen Einbausatz.

Für die verschiedenen Gehäuse gibt es unterschiedliche Einbausätze. Verwenden Sie MCO 350/351 in Steckplatz C0 oder

kombinieren Sie es mit einer anderen Option in Steckplatz C1.

Einbausatz für das entsprechende Gehäuse Bestellnr.

Buchformat-Gehäuse

A2 und A3 (40 mm für Option 1 C) 130B7530

A2 und A3 (60 mm für Option C0 + C1) 130B7531

B3 (40 mm für Option 1 C) 130B1413

B3 (60 mm für Option C0 + C1) 130B1414

Kompaktes Gehäuse

A5 130B7532

B, C, D, E, und F (außer B3) 130B7533

Tabelle 3.1 Einbausätze

Montieren Sie bei B4, C3, C4, D, E, und F nicht den kleinen Lüfter.

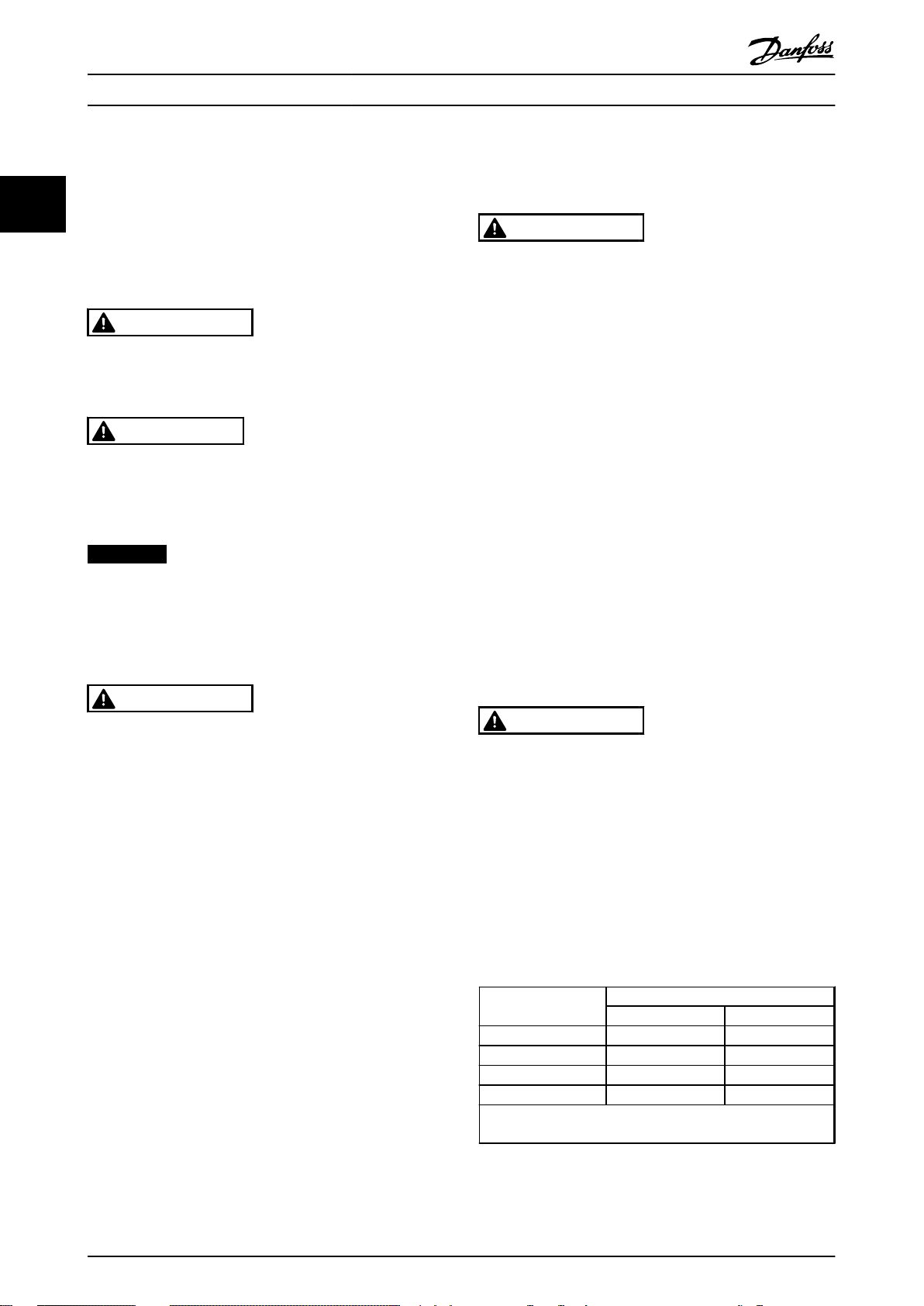

Abbildung 3.1 Buchformat-Gehäuse - A2, A3, B3

8 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. MG33R303

Mechanische Installation Produkthandbuch

3 3

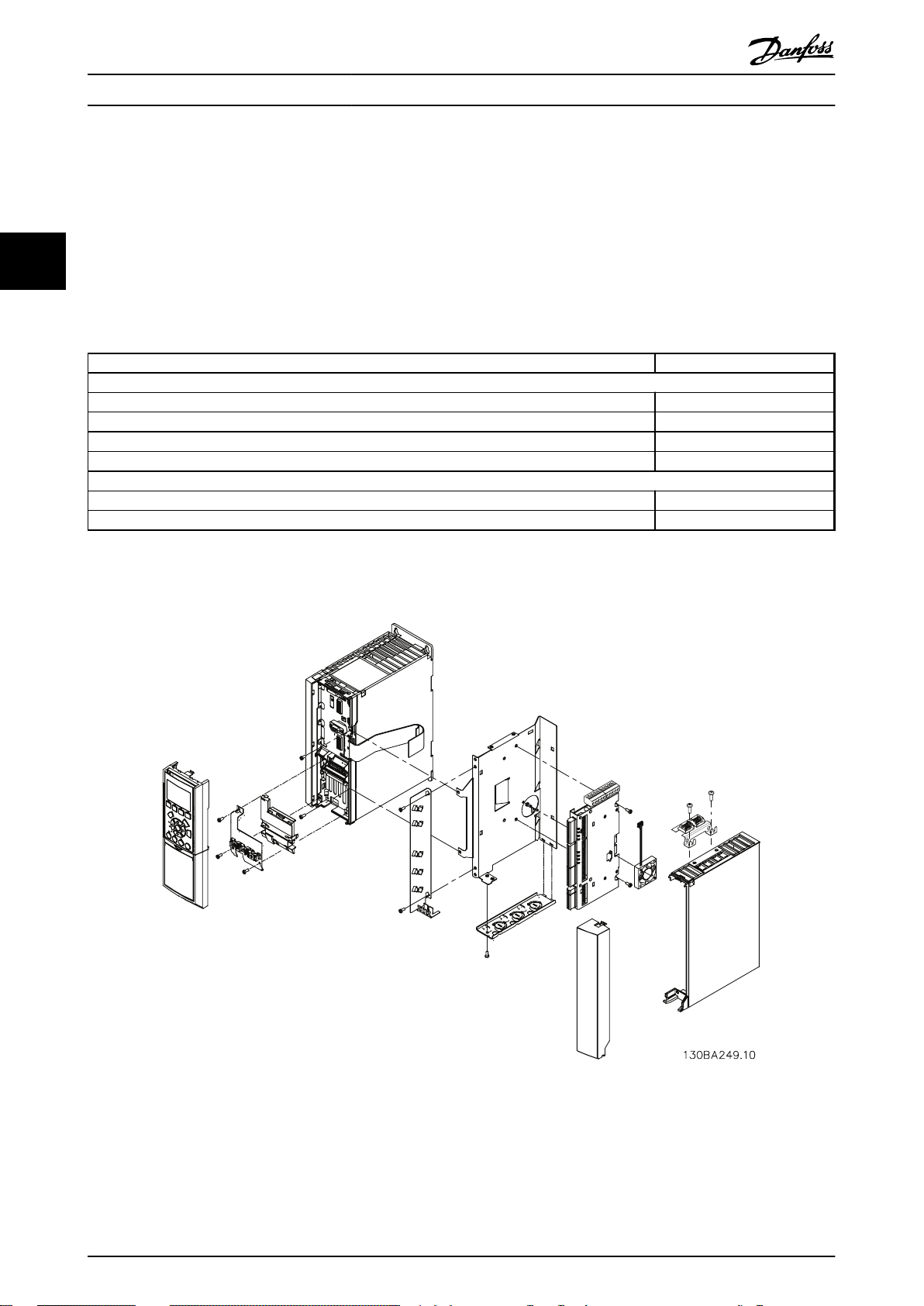

Abbildung 3.2 Kompaktes Gehäuse - A5, B (außer B3), C, D, E, F

MG33R303 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. 9

130BA248.11

130BT334.10

Elektrische Installation Produkthandbuch

4 Elektrische Installation

Beachten Sie vor der Inbetriebnahme der MCO die Sicherheitswarnungen in Kapitel 2 Sicherheit.

Schirmen Sie alle Steuerleitungen ab und verbinden Sie die

Kabelabschirmung beidseitig mit der Erde, um EMV-

44

Probleme zu vermeiden. Folgen Sie stets den Anweisungen

des Drehgeber-Anbieters. Ziehen Sie auch das Projektie-

rungshandbuch VLT

0,25–75 kW zurate, um weitere Informationen zur Kabelinstallation zur erhalten.

®

AutomationDrive FC 301/FC 302

4.1 MCO 350/351 Steuerklemmen

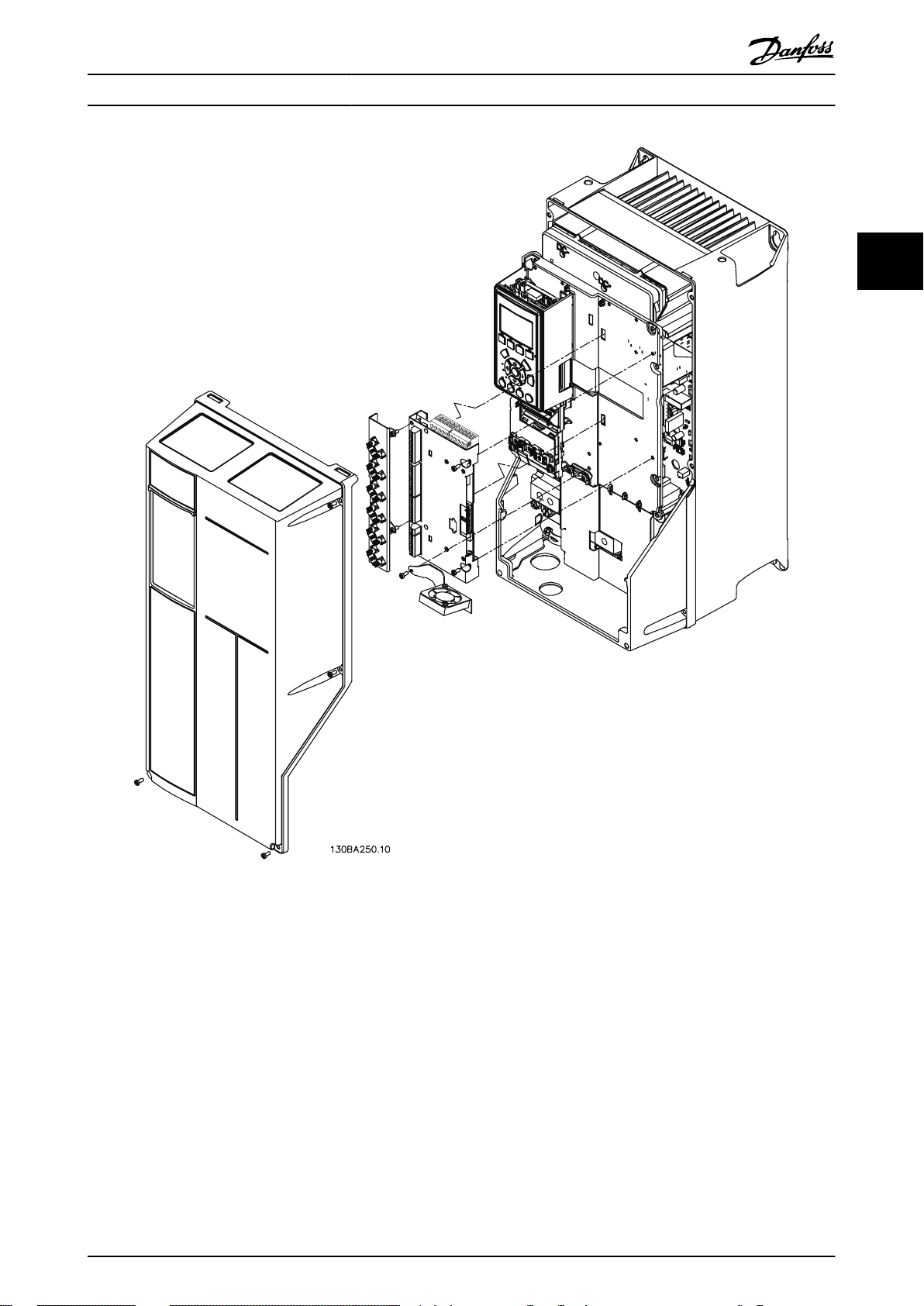

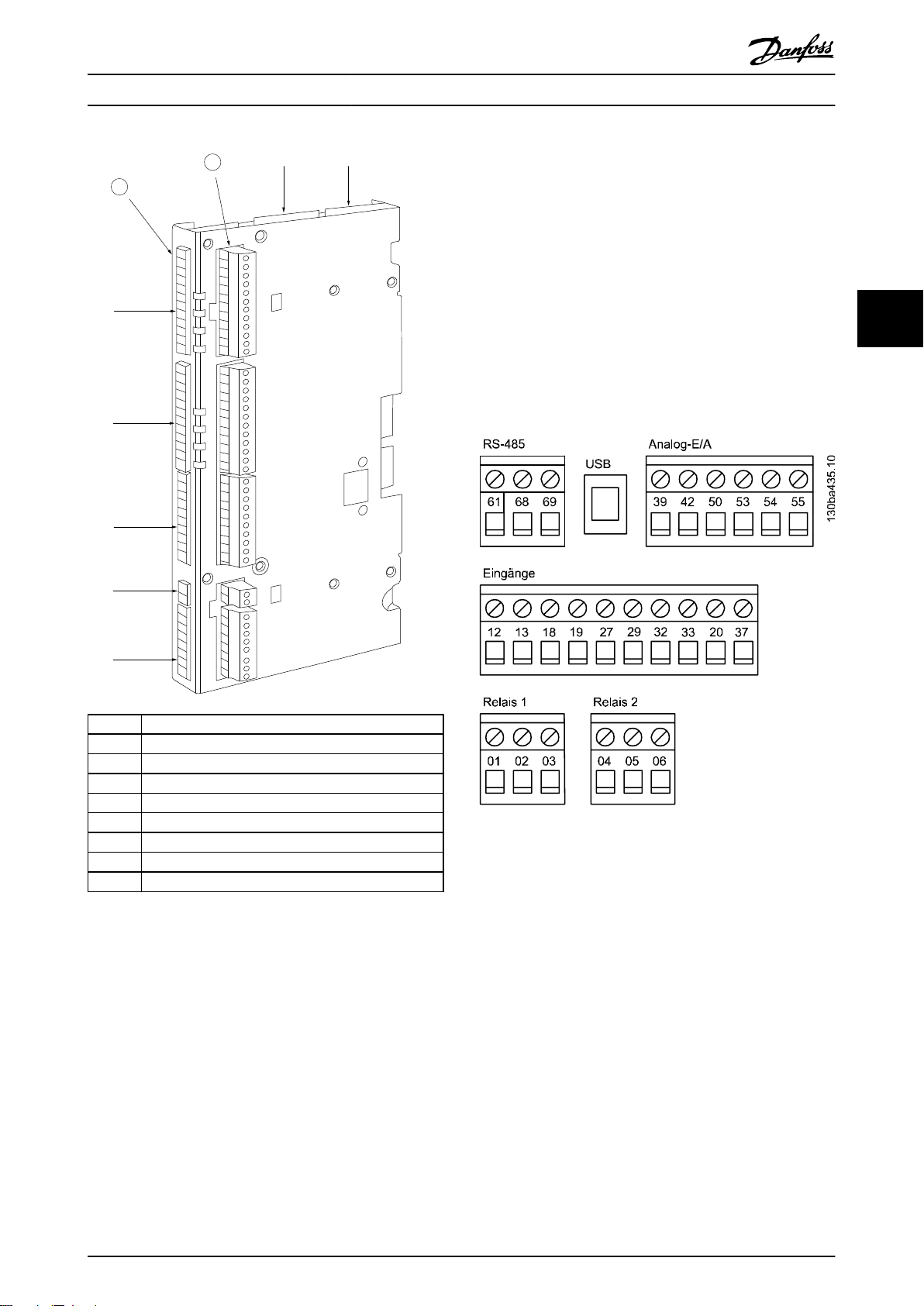

4.1.1 Gehäusetypen A2 und A3

Drehgeber und I/O-Klemme befinden sich hinter der

Klemmenabdeckung der Option C, siehe Abbildung 4.1.

MCO CAN-Bus-Klemmen und Debug-Klemmen (RS-485)

befinden sich auf der Oberseite der Abdeckung der Option

C. Wenn diese Anschlüsse benutzt werden, schneiden Sie

die Kunststoffteile über den Anschlüssen auf und

befestigen Sie die Kabelentlastung.

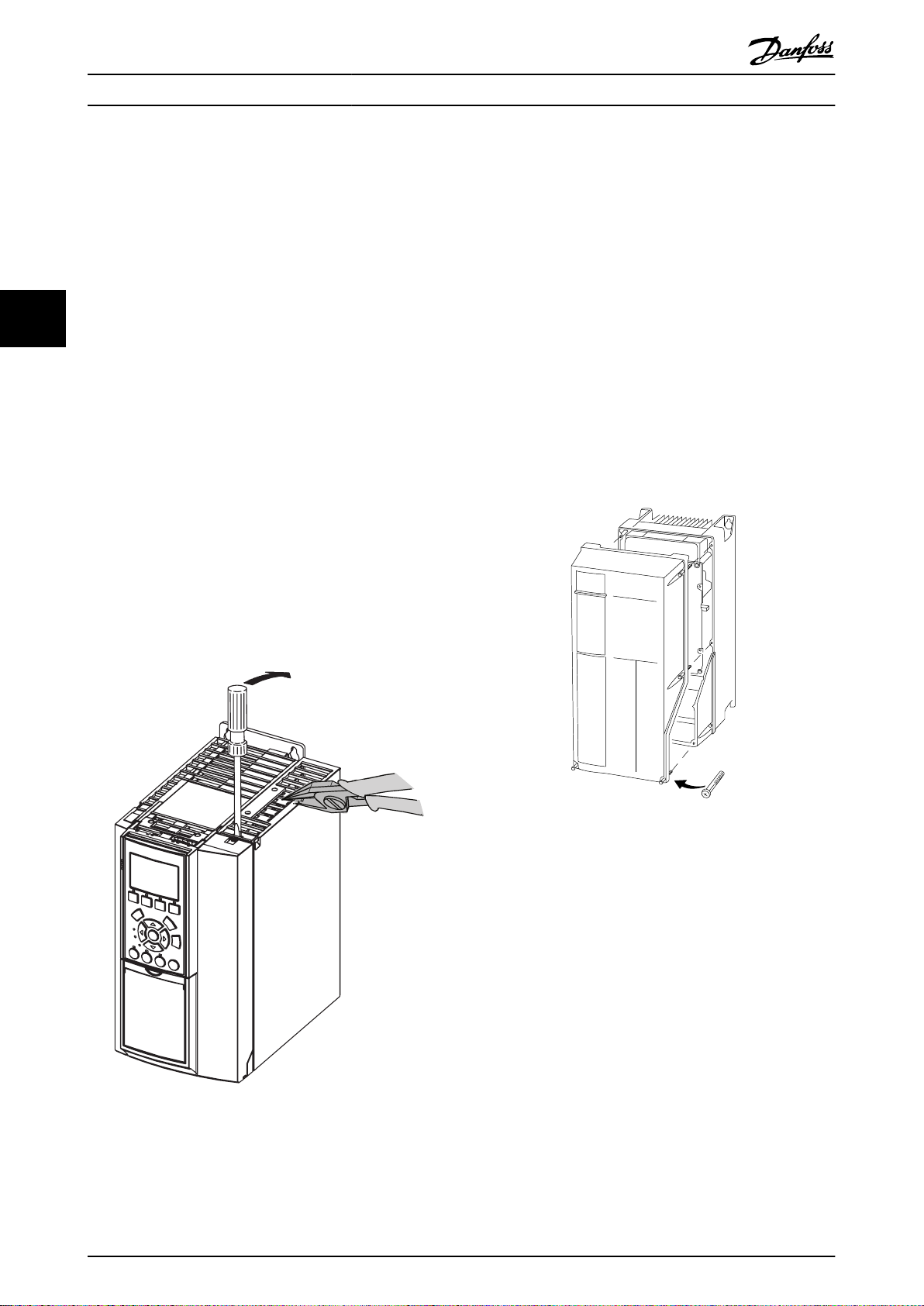

Gehäusetypen A5, B1 und B2

4.1.2

Alle Klemmen von MCO 350/351 befinden sich neben der

VLT® AutomationDrive Steuerkarte. Entfernen Sie die

Frontabdeckung, um auf sie zugreifen zu können. Siehe

Abbildung 4.2.

Bei MCO Steuerklemmen handelt es sich um steckbare

Klemmen mit Schraubanschlüssen. Die Klemmen X55, X56,

X57, X58, und X59 sind dupliziert, damit sie sowohl mit

Buchformat-Gehäusen als auch mit kompakten

Gehäusetypen verwendet werden können.

In Abbildung 4.3 erkennen Sie die Lage der

Klemmenblöcke.

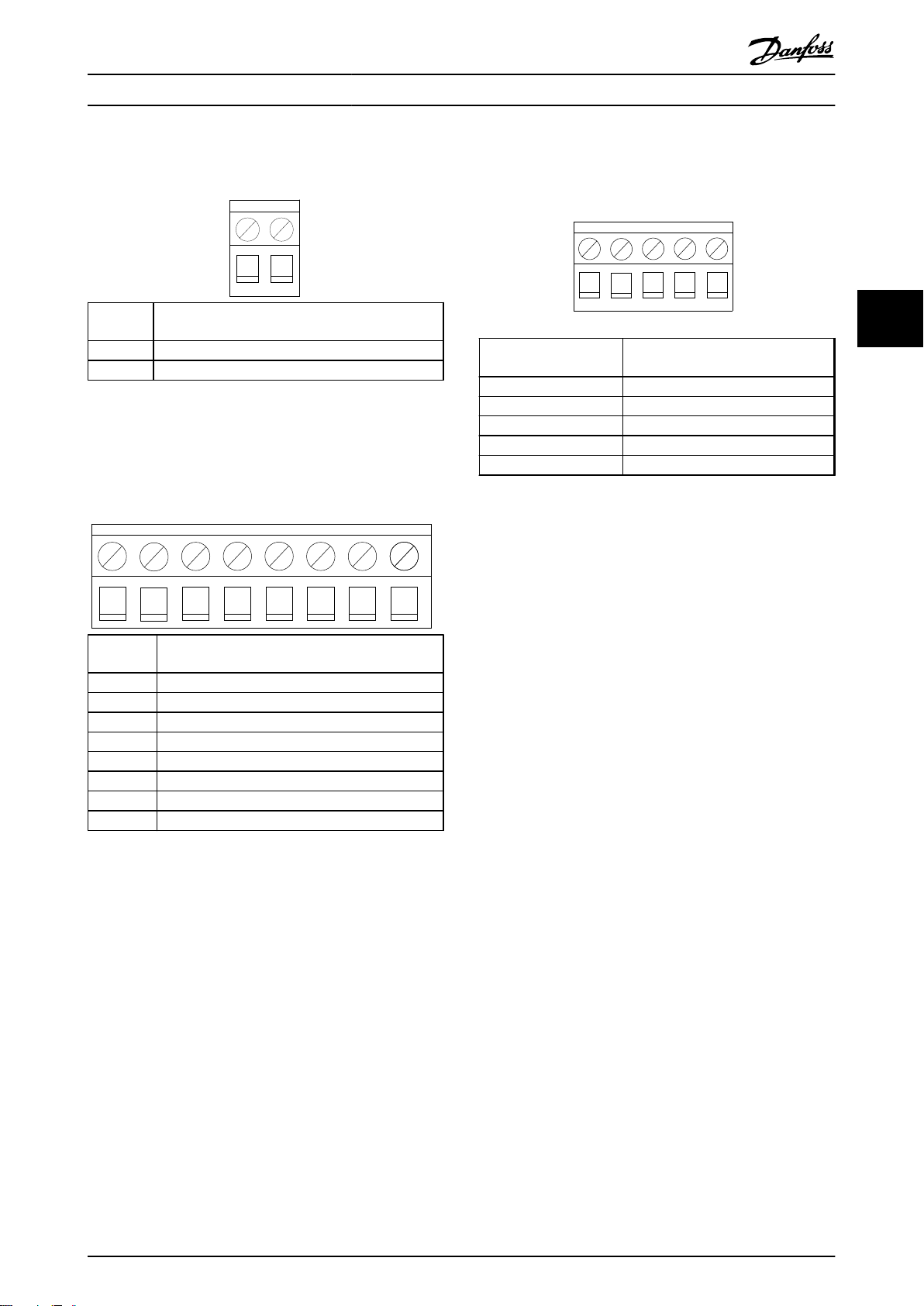

Abbildung 4.1 Lage des Drehgebers und der I/O-Klemmen

Abbildung 4.2 Entfernen der Frontabdeckung

10 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. MG33R303

X62

X55

X56

X57

X58

X59

2

X60

130BB794.10

1

Elektrische Installation Produkthandbuch

4.2

Steuerkartenklemmen bei einem

Frequenzumrichters

Die Klemmen an der VLT® AutomationDrive Steuerkarte

sind der MCO 351 zugeordnet.

Die folgenden Parameter für die I/O-Einstellungen dürfen

nicht verändert werden:

Parameter 5-10 bis 5-15 eingestellt auf [0] Ohne

•

4 4

Funktion (Werkseinstellung)

Parameter 3-15, 3-16 und 3-17 eingestellt auf [0]

•

Ohne Funktion (Werkseinstellung)

Parameter 6-50 eingestellt auf [52] MCO 0–20 mA

•

1 Klemmenblock 1

2 Klemmenblock 2

X55 Drehgeber 2

X56 Drehgeber 1

X57 Digitale Eingänge

X58 24-V-DC-Versorgung

X59 Digitale Ausgänge

X60 MCO CAN-Bus

X62 Debug-Anschlüsse (RS 485)

Abbildung 4.4 FC 300 Klemmen

Technische Daten zu diesen Klemmen finden Sie im Projektierungshandbuch VLT® AutomationDrive FC 301/FC 302.

Abbildung 4.3 Lage der Klemmenblöcke 1 und 2

Verwenden Sie bei Buchformat-Gehäusen Klemmenblock 1

und bei kompakten Gehäusen Klemmenblock 2.

MG33R303 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. 11

Elektrische Installation Produkthandbuch

Digitale Eingänge

12 +24 V OUT

13 +24 V OUT

18 Referenz Index Bit 0

19 Referenz Index Bit 1

27 Aktivierung (Fehler quittieren im digitalen Steuer-

ungsmodus)

44

29 Referenz Index Bit 4

32 Referenz Index Bit 3

33 Referenz Index Bit 2

20 Masse für Digitalsignale

37 Sicher abgeschaltetes Moment (STO)

Tabelle 4.1 Digitale Eingänge

Relais 1:

Mechanische Bremse (normalerweise geöffnet)

Relais 2:

Überwachung der mechanischen Bremse (normalerweise

geschlossen)

Analogeingang:

53 ±10 V-In Manueller JOG positiv

54 ±10 V-In Manueller JOG negativ

55 Masse für Analogeingänge

Versorgungsspannung:

12, 13 +24 V Out

20 Masse für Digitaleingänge (intern verbunden mit

X55/4-X56/4-X58/2)

12 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. MG33R303

FC300

Reference index Bit 1

Enable (error clear in dig. control mode)

Reference index Bit 4

Reference index Bit 3

Reference index Bit 2

Touchprobe pos. locked

Manual Jog positive

Reset Touchprobe pos.

Go to Home position

Latch new index

2

Homing completed

Reference pos. reached

Reference index Bit 0

Reference index Bit 1

Reference index Bit 2

Reference index Bit 3

Reference index Bit 4

02

03

04

06

+24 V DC out

+8 V DC out

+5 V DC out

COM

+24 V DC out

+8 V DC out

+5 V DC out

COM

A

/A

B

/B

CLK

/CLK

DATA

/DATA

Analog

Output

Analog

Inputs

S201, S202 = O

MCO 351

Relay

01

Relay

02

Mains

Motor

X56

Encoder 1

X55

Encoder 2

+24 V OUT

+24 V OUT

Reference index Bit 0

COM D in

Safe torque o (STO)

COM A in

+10 V OUT

Quickstop

Manual Jog negative

COM A out

Touchprobe switch

Positive HW limit switch

Negative HW limit switch

Home reference switch

Go to target position

Reset Home ag

+24 V supply

COM

Error occured

12

13

18

19

27

29

32

33

20

37

39

42

50

53

54

55

1

2

3

4

5

6

7

8

9

10

1

1

2

3

4

5

6

7

8

Digital

Inputs

X57

Digital

Inputs

X58

24 V DC

Supply

X59

Digital

Outputs

91

92

93

PE

96

97

98

99

U

V

W

01 Brake Supply

Brake Brake COM

05

L1

L2

L3

PE

PE

TTL SSI SINCOS

A

/A

B

/B

Z

/Z

CLK

/CLK

DATA

/DATA

SIN

REFSIN

COS

REFCOS

1

2

3

4

5

6

7

8

9

10

11

12

Z

/Z

1

2

3

4

5

6

7

8

9

10

11

12

130BD658.10

Elektrische Installation Produkthandbuch

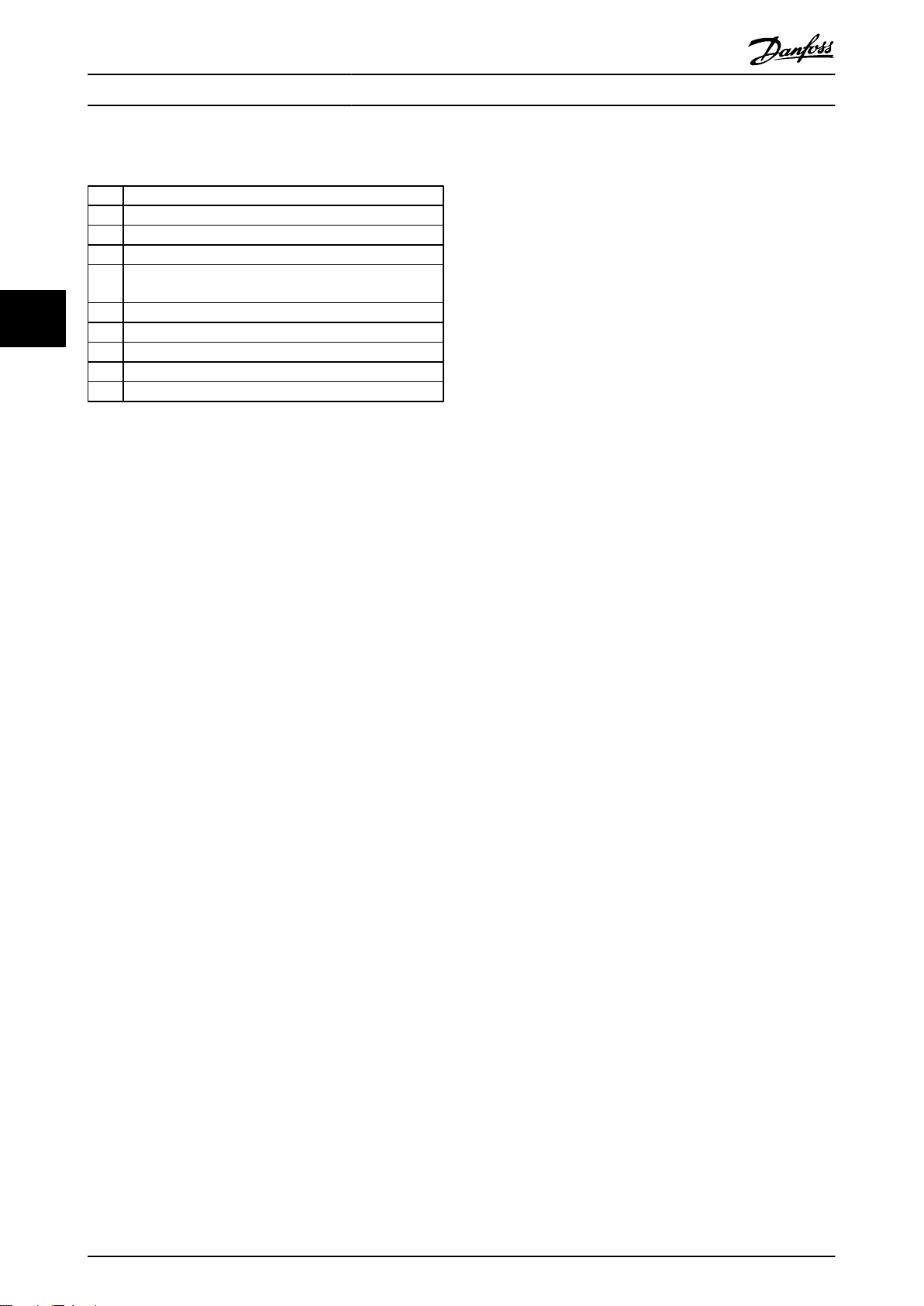

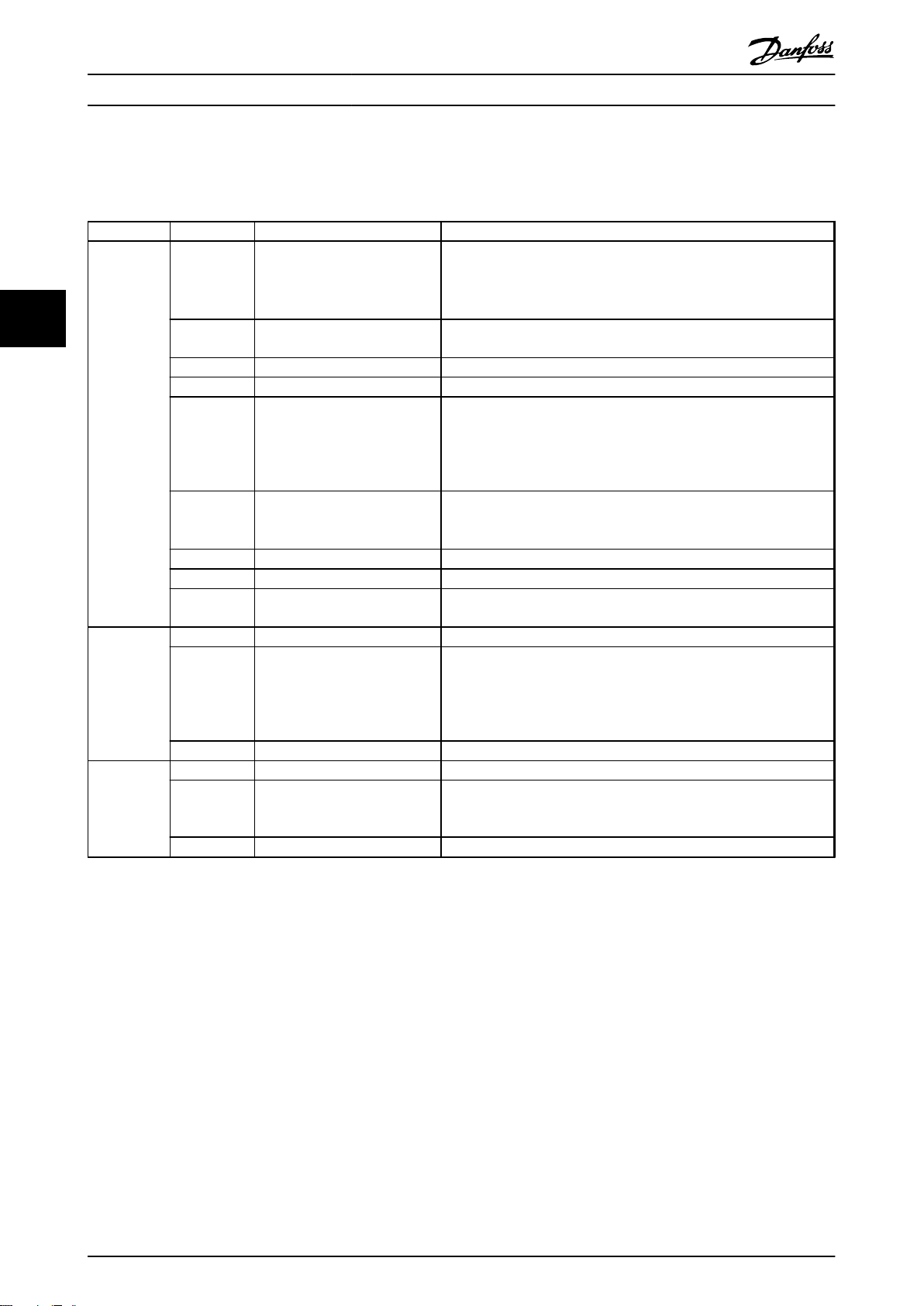

4.3 Anschlussplan

4 4

Abbildung 4.5 Anschlussplan

HINWEIS

Eingang 29 ist bei FC 301 nicht verfügbar. Daher können bei FC 301 nur 16 Positionen über die Digitaleingänge

ausgewählt werden.

MG33R303 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. 13

130BD653.10

1 2 3 4 5 7

9

116

8 10

12

130BD653.10

1 2 3 4 5 7

9

116

8 10

12

1 2 3 4 5 7 96 8 10

130BD655.10

Elektrische Installation Produkthandbuch

X56 Master Drehgebereingang/

4.4 MCO Optionskartenklemmen

4.4.2

Virtueller Master Drehgeberausgang

Technische Daten zu diesen Klemmen finden Sie im

Produkthandbuch zu Motion Control Option MCO 305.

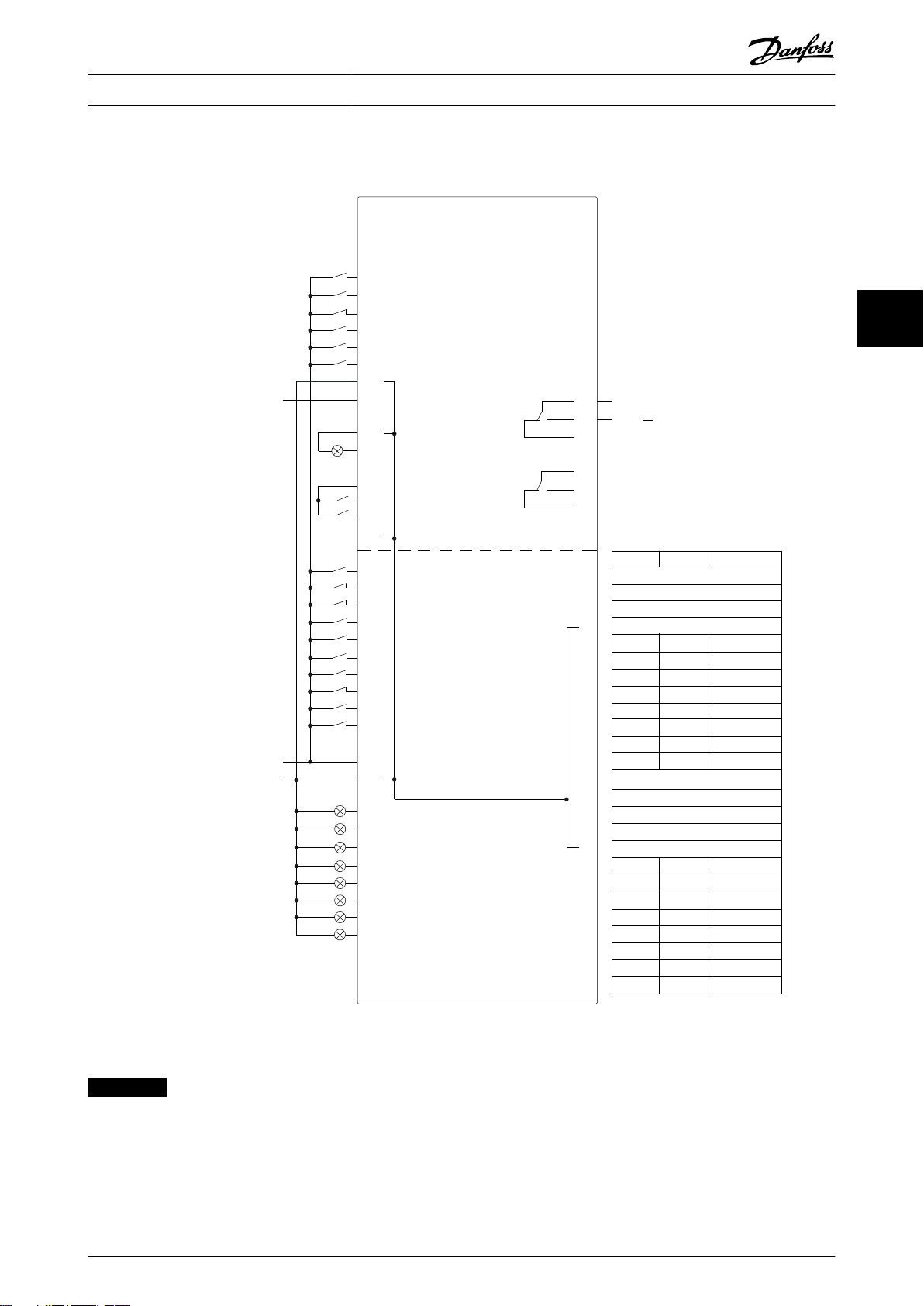

4.4.1 X55 Istwert Drehgebereingang

44

Klemmen-

Nummer

10 Z nicht CLK nicht 11 - DATEN 12 - DATEN nicht -

Abbildung 4.6 X55 Istwert Drehgebereingang

TTL-Drehgeber SSI-Drehgeber SinCos-

1 +24-V-DC-

Versorgung

2 +8-V-DC-

Versorgung

3 +5-V-DC-

Versorgung

4 GND GND GND

5 A - +SIN

6 A nicht - REFSIN

7 B - +COS

8 B nicht - REFCOS

9 Z CLK -

+24-V-DC-

Versorgung

+8-V-DC-

Versorgung

+5-V-DC-

Versorgung

Drehgeber

+24-V-DC-

Versorgung

+8-V-DC-

Versorgung

+5-V-DC-

Versorgung

Klemmen-

Nummer

1 +24-V-DC-Versorgung +24-V-DC-Versorgung

2 +8-V-DC-Versorgung +8-V-DC-Versorgung

3 +5-V-DC-Versorgung +5-V-DC-Versorgung

4 GND GND

5 A 6 A nicht 7 B 8 B nicht -

9 Z CLK

10 Z nicht CLK nicht

11 - DATEN

12 - DATEN nicht

Abbildung 4.7 X56 Master Drehgebereingang/Virtueller Master

Drehgeberausgang

X57 Digitaleingänge

4.4.3

TTL-Drehgeber SSI-Drehgeber

14 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. MG33R303

Klemmen-

Nummer

1 Touch-Probe-Schalter

2 Positiver Hardware-Endschalter

3 Negativer Hardware-Endschalter

4 Home-Schalter

5 Fahre zur Sollposition

6 Home-Merker zurücksetzen

7 Touch-Probe-Position zurücksetzen

8 Quick stop

9 Fahre zur Home-Position

10 Speichere neue Indexnummer der Sollposition

Abbildung 4.8 X57 Digitaleingänge

Beschreibung

1 2

130BD656.10

1 2 3 4 5 76 8

130BD657.10

1

2

3 4 5

130BD672.10

Elektrische Installation Produkthandbuch

4.4.4 X58 24-V-DC-Versorgung

Klemmen-

Nummer

1 +24 V

2 COM

Abbildung 4.9 X58 24-V-DC-Versorgung

X59 Digitalausgänge

4.4.5

Beschreibung

X62 MCO-CAN

4.4.6

Klemmen-

Nummer

1 –

2 CAN_L (CAN niedrig)

3 Ablass

4 CAN_H (CAN hoch)

5 –

Abbildung 4.11 X62 MCO CAN

4 4

Beschreibung

Klemmen-

Nummer

1 Homefahrt abgeschlossen

2 Sollposition erreicht

3 Fehler

4 Referenz Index Bit 0

5 Referenz Index Bit 1

6 Referenz Index Bit 2

7 Referenz Index Bit 3

8 Referenz Index Bit 4

Abbildung 4.10 X59 Digitalausgänge

Beschreibung

MG33R303 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. 15

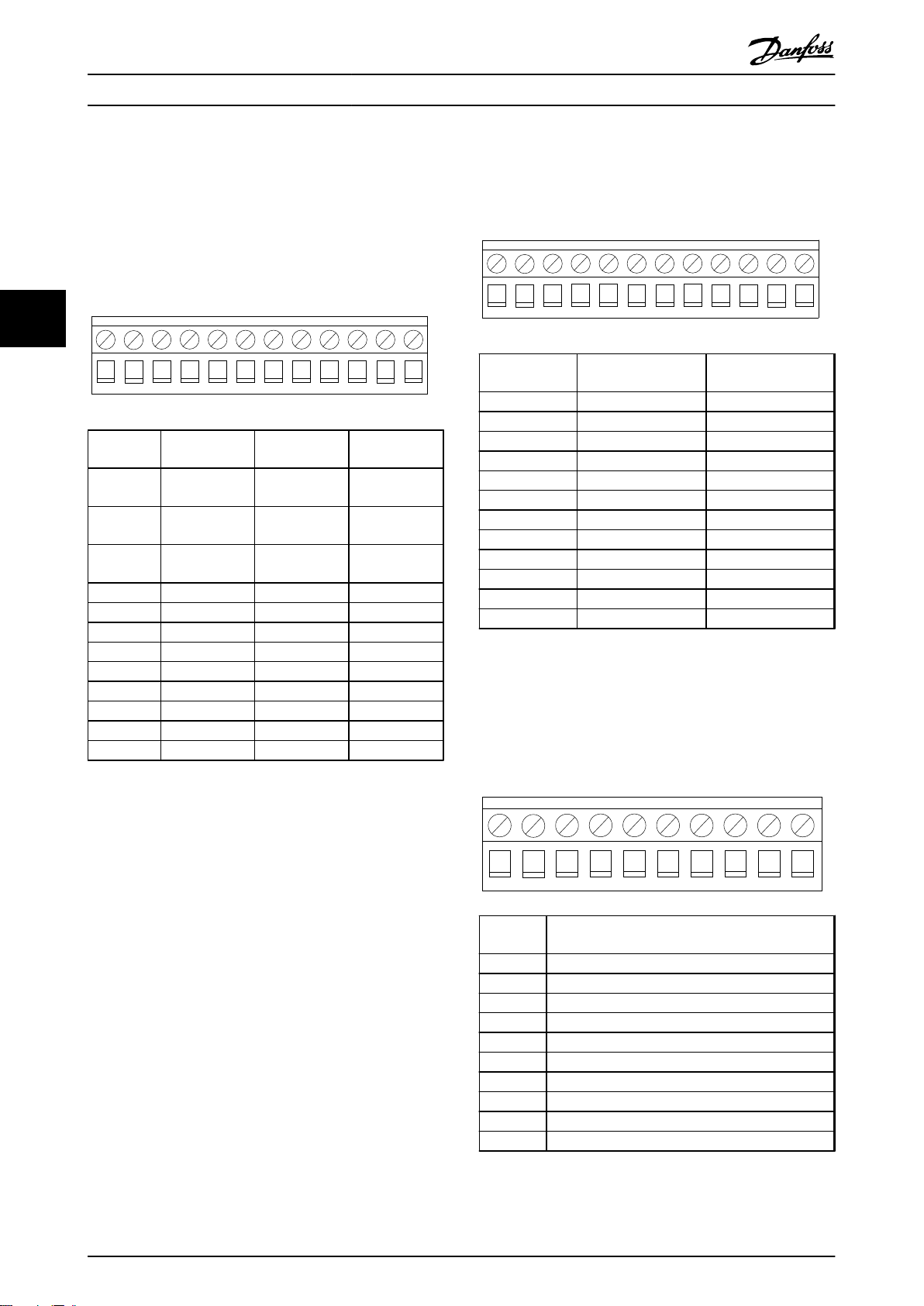

Elektrische Installation Produkthandbuch

4.5 Beschreibung der Klemmen

4.5.1 Steuerkartenklemmen bei einem Frequenzumrichters

Anschluss Klemme Bezeichnung Beschreibung

Eingänge

44

Relais 01

Relais 02

12, 13 +24 V OUT 24 V (+1, –3 V) Spannungsversorgung

Maximallast:

VLT® AutomationDrive FC 301: 130 mA

VLT® AutomationDrive FC 302: 200 mA

18 Referenz Index Bit 0 (LSB) Referenzposition Index Bit Nummer 0 (niederwertigstes Bit). Im Feldbus-

Modus nicht benutzt.

19 Referenz Index Bit 1 Referenzposition Index Bit Nummer 1. Im Feldbus-Modus nicht benutzt.

20 Masse für Digitaleingänge Masse für 24 V – intern verbunden mit 39, 55, X55/4, X56/4 und X58/2

27 Aktivierung (Fehler quittieren im

digitalen Steuerungsmodus)

29 Referenz Index Bit 4 (msb) Referenzposition Index Bit Nummer 4 (höchstwertiges Bit). Im Feldbus-

32 Referenz Index Bit 3 Referenzposition Index Bit Nummer 3. Im Feldbus-Modus nicht benutzt.

33 Referenz Index Bit 2 Referenzposition Index Bit Nummer 2. Im Feldbus-Modus nicht benutzt.

37 Sicher abgeschaltetes Moment

(STO)

01 COM-Relais 01 Gemeinsame Klemme für Relais 01.

02 Anschluss an elektromechanische

Bremse Normal Offen

03 NC Normal geschlossen

04 COM-Relais 02 Gemeinsame Klemme für Relais 02.

05 Bremse aktiviert NC Normal geschlossen Relais 02 ist geschlossen, um eine elektromecha-

06 NO Normal offen

Zur Aktivierung des Betriebs muss dieser Eingang sowohl im digitalen

als auch im Feldbus-Steuerungsmodus auf high gehalten werden.

Digitaler Steuerungsmodus: Fehler werden mit der steigenden Flanke

gelöscht. Es müssen mindestens 1 ms lang 0 V anliegen, um die

Erkennung von Pegeländerungen zu gewährleisten.

Modus nicht benutzt. Nicht verfügbar bei VLT® AutomationDrive FC

301.

Sicherer Eingang. Dient zur sicheren Abschaltung des Motormoments.

Normal offen Relais 01 ist während des Herunterfahrens und

Hochfahrens des FC 300 geöffnet (Bremse aktiviert). Das Relais ist

immer nach einem Schnellstopp oder im Fehlerzustand geöffnet. Relais

01 schließt nur in Zusammenhang mit einer Fahrt oder wie in

Parameter 19-09 Bremskontrolle festgelegt.

nische Bremse zu aktivieren. Ist das Relais geöffnet, ist die Bremse

deaktiviert. Wird im Feldbus-Steuerungsmodus nicht benutzt.

16 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. MG33R303

Elektrische Installation Produkthandbuch

Anschluss Klemme Bezeichnung Beschreibung

Analoge Ein-/

Ausgänge

RS-485

39 COM A Ausgang Masse für analogen Ausgang. Intern verbunden mit Klemme 20 und 55.

42 Touch Probe Position erfasst Dieser analoge Ausgang liefert entweder 0 mA (nicht erfasst) oder 20

mA (erfasst) bei maximal 500 Ω.

50 +10 V OUT Stromversorgung für manuelle JOG-Eingänge (Klemme 53 und 54).

Maximal 15 mA.

53 ±10 V-In Manueller JOG positiv Bei einem hohen Wert (mehr als 5 V) verfährt der Antrieb mit JOG-

Geschwindigkeit (Parameter 19-16) und beschleunigt (Parameter 19-17)

in positiver Richtung. Bei einem niedrigen Wert (weniger als 5 V)

bremst der Antrieb und stoppt, sofern keine andere Bewegung aktiviert

wurde. Positiver JOG hat eine höhere Priorität als negativer JOG. Im

Feldbus-Modus nicht standardmäßig benutzt. Kann über Parameter

19-31 Dig Jogging in FB Mode aktiviert werden.

54 ±10 V-In Manueller JOG negativ Bei einem hohen Wert (mehr als 5 V) verfährt der Antrieb mit JOG-

Geschwindigkeit (Parameter 19-16) und beschleunigt (Parameter 19-17)

in negativer Richtung. Bei einem niedrigen Wert (weniger als 5 V)

bremst der Antrieb und stoppt, sofern keine andere Bewegung aktiviert

wurde. Im Feldbus-Modus nicht standardmäßig benutzt. Kann über

Parameter 19-31 Dig Jogging in FB Mode aktiviert werden.

55 (COM A EIN) Masse für Analogeingänge. Intern verbunden mit Klemme 20 und 39.

61 Abschirmung

68 RxTx+ Ein Schalter auf der Steuerkarte dient zum Zuschalten des Abschlusswi69 RxTx–

Integrierter RC-Filter für Kabelabschirmung. Dient nur zum Anschluss

der Abschirmung bei EMV-Problemen.

derstands.

4 4

Tabelle 4.2 Steuerkartenklemmen

MG33R303 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. 17

Elektrische Installation Produkthandbuch

4.5.2 MCO Digitaleingangsklemme (X57)

Klemme Bezeichnung Beschreibung

1 Eingang Touch-Probe-Schalter Eingang mit der steigenden Flanke ausgelöst. Wenn dieses Signal ansteigt und aktuell

keine Touch-Probe-Zielposition vorliegt, wird eine neue Touch-Probe-Zielposition

berechnet und gespeichert.

2 Eingang positiver Hardware-

Endschalter

44

3 Eingang negativer Hardware-

Endschalter

4 Eingang Home Referenzschalter Aktiv high. Markiert die Home-Position der Anwendung.

5 Gehe zur Zielposition Aktiv high. Bei Aktivierung fährt der Motor zur angegebenen Zielposition. Ein Low-Signal

6 Home-Merker zurücksetzen Aktiv high. Dieser Eingang setzt den Home-Merker zurück. Damit kann der Benutzer eine

7 Touch-Probe-Position zurück-

setzen

8 Quick stop

9 Fahre zur Home-Position Während dieser Eingang high ist, führt der Motor eine Homefahrt aus; es werden keine

10 Speichere neue Indexnummer

der Sollposition

Eingang mit der fallenden Flanke ausgelöst. Löst einen Hardware-Endschalter Fehler aus

und der Motor stoppt entsprechend dem Parameter 19-06 Fehlerreaktion.

Eingang mit der fallenden Flanke ausgelöst. Löst einen Hardware-Endschalter Fehler aus

und der Motor stoppt entsprechend dem Parameter 19-06 Fehlerreaktion.

unterbricht alle Positionierfahrten. Im Feldbus-Modus nicht benutzt.

zweite Homefahrt ausführen.

Aktiv high. Dieser Eingang setzt den Positions-Merker der Touch Probe zurück. Das

Rücksetzen ist erforderlich, um mittels eines Positionierbefehls eine neue Touch Probe

Position anzufahren. Im Feldbus-Modus nicht benutzt.

Aktiv low. Diese Eingabe aktiviert die Quick stop Funktion. Der Motor stoppt gemäß der

Einstellung des Parameters 19-06 Fehlerreaktion. Die elektro-mechanische Bremse ist nach

Auslösen eines Quick stops ständig aktiviert – unabhängig von der Einstellung des

Parameters 19-06 Fehlerreaktion.

Positions- oder JOG-Operationen ausgeführt. Jede Homefahrt wird durch einen LowZustand an diesem Eingang unterbrochen. Im Feldbus-Modus nicht benutzt.

Aktiv an der steigenden Flanke (0 V muss mindestens 1 ms anliegen, um die Erkennung

von Pegeländerungen zu gewährleisten): Abspeichern der Indexnummern der Referenzposition, die an Klemme 18, 19, 29, 32, 33 spezifiziert wurde. Der digitale Ausgang 4-8

wird geändert, um bei digitaler Eingangssteuerung den neuen Referenzindex zu

spiegeln. Im Feldbus-Modus nicht benutzt.

Tabelle 4.3 MCO Digitaleingangsklemme (X57)

MCO Digitalausgangsklemme (X59)

4.5.3

Klemme Bezeichnung Beschreibung

1 Homefahrt abgeschlossen Aktiv high. Dieser Ausgang ist immer high, wenn ein Absolutgeber verwendet wird.

2 Referenzposition erreicht Aktiv high. Der Ausgang wird gesetzt, wenn die Zielposition gemäß der Einstellung von Parameter

33-47 Größe des Zielfensters erreicht wurde.

3 Fehler aufgetreten Aktiv high. Dieser Ausgang wird bei jedem aufgetretenen Fehler gesetzt. Er wird nach jedem erfolg-

reichen „Fehler löschen“ zurückgesetzt. Der Ausgang bleibt so lange high, bis die Power-RecoveryFunktion (Parameter 19-08 Jog aus Endlagen) ausgewählt wurde und aktiv ist.

4 Referenz Index Bit 0 Spiegelt das aktuell eingestellte Referenz Index Bit 0. Im Feldbus-Modus nicht benutzt.

5 Referenz Index Bit 1 Spiegelt das aktuell eingestellte Referenz Index Bit 1. Im Feldbus-Modus nicht benutzt.

6 Referenz Index Bit 2 Spiegelt das aktuell eingestellte Referenz Index Bit 2. Im Feldbus-Modus nicht benutzt.

7 Referenz Index Bit 3 Spiegelt das aktuell eingestellte Referenz Index Bit 3. Im Feldbus-Modus nicht benutzt.

8 Referenz Index Bit 4 Spiegelt das aktuell eingestellte Referenz Index Bit 4. Im Feldbus-Modus nicht benutzt.

Tabelle 4.4 MCO Digitalausgangsklemme (X59)

18 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. MG33R303

MOTOR

X55 X56

130BD828.10

MOTOR

X55 X56

130BD829.10

Elektrische Installation Produkthandbuch

4.5.4 MCO-Drehgeberanschluss

MCO 351 verfügt über 2 Drehgeberschnittstellen, X55 und

X56. Standardmäßig ist Klemmenblock X55 als FeedbackDrehgebereingang konfiguriert.

unterstützte Drehgeber

TTL/RS422 Inkrementalgeber (X55, X56)

•

SSI Absolutgeber – Gray code (X55, X56)

•

Sinus/Cosinus Drehgeber 1 Vpp (nur X55)

•

Resolver (benötigt zusätzliche Option MCB103) –

•

nur bei geschlossener Regelschleife.

CANopen-Drehgeber (X62)

•

HINWEIS

Verwenden Sie Parameter 32-50 Quelle Follower, um die

Geberrückführung auf [1] Drehgeber 1 X56 oder [3]

Motorsteuerung einzustellen.

4.5.4.1 Beispiele für Drehgeberanschlüsse

Beispiel 1

Der Drehgeber wird zur Positionsregelung an X55

angeschlossen. Da der Drehgeber direkt auf der

Motorwelle montiert ist, kann dieselbe Rückführung

sowohl für die Positionsregelschleife der MCO als auch für

die Geschwindigkeitsregelschleife des FC verwendet

werden.

Beispiel 2

Der Drehgeber wird zur Positionsregelung an X55

angeschlossen. Da der Drehgeber nicht direkt auf der

Motorwelle montiert ist, kann diese Konfiguration für die

Positionsregelung der MCO verwendet werden, jedoch

nicht für die Geschwindigkeitsregelschleife des FC.

4 4

Abbildung 4.13 Drehgeber an Getriebe montiert

Abbildung 4.12 Drehgeber am Motor montiert

MG33R303 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. 19

130BD830.10

MOTOR

X55 X56

MOTOR

X55 X56

MCB 103

130BD831.10

Elektrische Installation Produkthandbuch

Beispiel 3

Der Drehgeber wird zur Positionsregelung an X55

angeschlossen. Da der Drehgeber nicht direkt an der

Motorwelle befestigt ist, ist eine 2. Drehgeberverbindung

Beispiel 4

Einsatz von Resolver-Rückführung. Option MCB 103

erforderlich. Die Geschwindigkeitsregelschleife des FC muss

geschlossen sein.

(X56) erforderlich, um die Geschwindigkeitsregelschleife

des FC zu schließen.

44

Abbildung 4.14 Drehgeber an Motor und Getriebe montiert

Abbildung 4.15 Resolver auf Motor montiert

20 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. MG33R303

175ZA813.12

Quick bus go to target

Elektrische Installation Produkthandbuch

4.6 Feldbus-Schnittstelle

4.6.1 Einführung

Dieser Abschnitt ist nur relevant, wenn der Frequenzumrichter sowohl mit einem Feldbus-Interface (Option) als auch mit

einem Positionierregler ausgestattet ist.

Der Positionierregler kann durch die digitalen/analogen Eingänge oder über einen Feldbus gesteuert werden. Die Steuerquelle wird im Parameter 19-04 Steuerquelle ausgewählt. Es kann nur 1 Steuerquelle zur gleichen Zeit geben, das heißt dass

die digitalen/analogen Eingänge nicht aktiv sind, wenn der Feldbus als Steuerung ausgewählt ist und umgekehrt. Die

Ausnahmen sind in Tabelle 4.5 aufgelistet. Im Feldbus-Modus ist es möglich, die Zielposition und Geschwindigkeit

festzulegen. Wenn die Beschleunigungs- und Verzögerungs-PCD freigelassen werden, werden die Werte der Beschleunigung

und Verzögerung aus Index 1 verwendet.

Datenlayout

4.6.2

Steuerungs- und Statussignale werden über den sog. Process Data Channel (PCD) der verschiedenen Feldbus-Interfaces

übertragen. Die Telegrammstruktur und die verfügbare Anzahl der Datenworte hängt vom eingesetzten Feldbus ab. Weitere

Details können Sie im Handbuch der eingesetzten Feldbus-Option nachlesen. Das Beispiel in Abbildung 4.16 basiert auf dem

Layout eines Profibus-Telegrammes, ein sog. PPO:

4 4

Abbildung 4.16 Beispiel mit PROFIBUS PPO Typ 5

MG33R303 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. 21

Elektrische Installation Produkthandbuch

Feldbus Steuersignale (Eingänge)

Feldbus

[word.bit]

1.1 Quick Bus zur Zielposition fahren (high) N.v.

1.2 Fehler quittieren (high) 27

1.3 Fahre zur Home-Position (high) 9

1.4 Neuen Fahrweg-Index lesen (high) 10

1.5 Indexpositionierung starten (high)/Indexpositionierung

44

1.6 Reset Home Status (high) 6

1.7 Reset Touch-Probe Position (high) 7

1.8 Quick stop (low) 8

1.9 Positiver JOG (high) 53

1.10 Negativer JOG (high) 54

1.11 Quick Bus Typ absolut (high) N.v.

1.12 Quick Bus Typ relativ (high) N.v.

1.13 Quick Bus Typ Touch Probe positiv (high) N.v.

1.14 Quick Bus Typ Touch Probe negativ (high) N.v.

1.15 Teach in (über LCP oder Feldbus) (high) [Back] oder [Cancel] auf LCP

1.16 Vorzeichen an der Quick-Bus-Position ändern (high) N.v.

2 Quick Bus Zielposition (MSB) N.v.

3 Quick Bus Zielposition (LSB) N.v.

4 Quick Bus Zielgeschwindigkeit N.v.

5 Quick Bus Zielbeschleunigung N.v.

6 Quick Bus Zielverzögerung N.v.

7.1 Referenz Index Bit 0 18

7.2 Referenz Index Bit 1 19

7.3 Referenz Index Bit 2 33

7.4 Referenz Index Bit 3 32

7.5 Referenz Index Bit 4 29

7.6 Referenz Index Bit 5 N.v.

Feldbus-Modus Entsprechender Eingang

5

stoppen (manueller Modus aktiviert) (low)

Tabelle 4.5 Feldbus Steuersignale (Eingänge)

22 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. MG33R303

Elektrische Installation Produkthandbuch

Feldbus Steuersignale (Ausgänge)

Feldbus

[word.bit]

1.1 Homefahrt durchgeführt (high) 1

1.2 Referenzposition erreicht (high) 2

1.3 Fehler aufgetreten (high) 3

1.4 Elektro-mechanische Bremse geschlossen (high) 04

1.5 Touch-Probe-Position gesichert (high) N.v.

1.6 Watchdog Ausgang (Toggle) N.v.

1.7 Positiver Hardware-Endschalter (high) N.v.

1.8 Negativer Hardware-Endschalter (high) N.v.

2.1 Aktueller Index, Bit 0 4

2.2 Aktueller Index, Bit 1 5

2.3 Aktueller Index, Bit 2 6

2.4 Aktueller Index, Bit 3 7

2.5 Aktueller Index, Bit 4 8

2.6 Aktueller Index, Bit 5 N.v.

3 Aktuelle Position (hochwertiges Wort)

4 Istposition (niedrigwertiges Wort)

5 Fehlerstatus

Tabelle 4.6 Feldbus-Steuersignale (Ausgänge)

Feldbus-Modus Entsprechender Ausgang/Parameter

Parameter 34-50 Istposition (hochwertiges Wort)

Parameter 34-50 Istposition (niedrigwertiges Wort)

19-93 Fehler Status angezeigt

4 4

MG33R303 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. 23

Programmieren

5 Programmieren

Produkthandbuch

5.1 Sicherheitshinweise

Beachten Sie vor der Inbetriebnahme der MCO die Sicherheitswarnungen in Kapitel 2 Sicherheit.

5.2 Konfiguration der grundlegenden

Parameter

VLT Parametergruppen

55

MCO Grundlegende Parameter

5.3

Beachten Sie vor der Inbetriebnahme der MCO die Sicherheitswarnungen in Kapitel 2 Sicherheit.

Weitere Informationen zum Anlegen von Spannung und

dem Betrieb des LCP finden Sie im Produkthandbuch VLT

AutomationDrive FC 301/FC 302.

Parameter 1-**Motordaten, offene oder

•

geschlossene Regelschleife, Automatische Motor

Anpassung (AMA)

Parameter 2-** Dynamische Bremse

•

Parameter 3-** Sollwertbereich und Grenzen,

•

Rampen

Parameter 4-** Drehzahlgrenzen, Drehmoment-

•

grenzen

Parameter 7-**Stimmen Sie bei Verwendung der

•

geschlossenen Geschwindigkeitsregelschleife

diese ab, bevor Sie die PID-Parameter der MCO

abstimmen

Parameter 32-0* Drehgeber2 (Rückführung)

•

Einstellung des Typs und der Auflösung

Parameter 32-3* Drehgeber1 (falls vorhanden)

•

Einstellung des Typs und der Auflösung

Parameter 32-6* Einstellung der PID-Werte

•

Parameter 32-8* Maximalgeschwindigkeit,

•

Rampen

Grundkonfiguration

1. Prüfen Sie den Motoranschluss. Steuern Sie die

Bremse unabhängig von der Option bis die

Einstellung beendet ist, da die Steuerung der

mechanischen Bremse während der Basiseinstellung nicht gewährleistet werden kann. Stellen

Sie außerdem sicher, dass der Motor frei drehen

kann, ohne Schaden anzurichten oder Personen

zu verletzen.

®

2. Entfernen Sie alle Signale an den Eingängen. Nur

Eingang 27 (Freilauf), I8 (Quickstopp), I3

(negativer Hardware-Endschalter) und I2 (positiver

Hardware-Endschalter) müssen angeschlossen

und high sein.

3.

Wählen Sie den Modus Off aus

4. Führen Sie das [Quick Menu] mit den korrekten

Motordaten durch.

5.

Rufen Sie den Modus Hand on auf und stellen Sie

die Frequenz auf einen niedrigen positiven Wert

ein, zum Beispiel +3 Hz als Sollwert. Der Motor

sollte sich nun drehen.

6. Wenn sich der Motor in der falschen (negativen)

Richtung dreht, die Motorphasen tauschen.

7. Stellen Sie die Parameter für den RückführungsDrehgeber in Parametergruppe 32-0* Parameter

Drehgeber 2 und gegebenenfalls die Parameter

für den Drehgeber in Parametergruppe 32-3*

Parameter Drehgeber 1 ein.

7a

Bei Inkrementalgebern:

Stellen Sie den Parameter 32-00

Inkrementaler Signaltyp auf den erforder-

lichen Typ ein. Stellen Sie die Auflösung

des Drehgebers in Parameter 32-01

Inkrementalauflösung ein. Stellen Sie den

Parameter 32-00 Inkrementaler Signaltyp

ein.

7b

Bei Absolutgebern:

Stellen Sie den Parameter 32-00

Inkrementaler Signaltyp auf [0]. Stellen

Sie den Parameter 32-02 Absolutwertprotokoll auf den verwendeten

Drehgebertyp ein und 32-03 Absolutwertauflösung auf die Drehgeberauflösung.

Stellen Sie die Datenbits und die

Takteinstellungen für den Absolutgeber

von Parameter 32-05 Absolutwertgeber

Datenlänge auf 32-08 Absolutgeber

Kabellänge.

8. Drücken Sie die Taste [Status] am LCP. Nun

erscheinen die Werte U/min [UPM] und Istposition

in der oberen Zeile des Displays.

9. Optimieren Sie den/die PID-Regler.

24 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. MG33R303

Programmieren Produkthandbuch

5.4 PID-Einstellungen

Berechnen Sie die Vorsteuerung für die Geschwindigkeit

(FFVEL – 32-65 Geschwindigkeitsvorsteuerung)

FFVEL =

MaxVelEnc x EncRes x Tsample

FFVEL = 32-65 Geschwindigkeitsvorsteuerung

•

MaxVelEnc = Parameter 32-80 Maximalgeschwin-

•

digkeit (Drehgeber)

EncRes = Drehgeberauflösung

•

Tsample = PID Abtastzeit (32-69 Abtastzeit für PID-

•

Regler)

Verwenden Sie Parameter 19-19 Optim. Vorsteuer um

festzulegen, ob die Berechnung automatisch erfolgen soll.

Dies ist nur möglich, wenn der Drehgeber und die

Geschwindigkeitsparameter vorher festgelegt worden sind.

Einstellung von PID:

62914560000

Bei inkrementalen und sinusförmigen

-

Drehgebern: EncRes = 4 x (32-01

Inkrementalauflösung)

Bei CAN-Drehgebern: EncRes = 1 x

-

(Parameter 32-01 Inkrementalauflösung)

Bei Absolutgebern: EncRes = 32-03

-

Absolutwertauflösung

19-01 Endlospositionierung

Option: Funktion:

[0] * Begrenzt Die Positionierung erfolgt in einem begrenzten

Positionierbereich ohne Positionsüberlauf.

[1] Endlos Die Positionierung erfolgt durchgängig in eine

Richtung. Denken Sie auch daran, die Parameter

19-08 Jog aus Endlagen, 33-43 Negativer SoftwareEndschalter Aktiv und 33-44 Positiver SoftwareEndschalter Aktiv auf [0] zu stellen.

19-02 Blockierrichtung

Option: Funktion:

[0] * Keine

Blockierung

[1] Blockierung in

Rückwärtsrichtung

[2] Blockierung in

Vorwärtsrichtung

Der Motor kann sich in beiden

Richtungen bewegen.

Als Fehlersituation definiert („Rückwärtsbetrieb nicht zulässig“ - FEHLERSTATUS

=12), wenn der Motor sich in Rückwärtsrichtung bewegt.

Definiert als Fehlersituation („Vorwärtsbetrieb nicht zulässig“ - FEHLERSTATUS =

13), wenn sich der Antrieb vorwärts

bewegt.

19-03 Touch Probe Verzögerung

Range: Funktion:

0 [1–100000 ms] Dieser Parameter erlaubt die Kompensation

einer Schaltverzögerung des Touch-Probe

Sensors.

5 5

32-60 P-Faktor ≈ FFVEL/50

32-61 D-Faktor ≈ FFVEL/10

32-62 I-Faktor = 5

5.5

Beschreibung der

Anwendungsparameter

5.5.1 19-** Anwendungsparameter

Mit den 19-** Parametern wird die spezifische

Anwendungssoftware des Positionierreglers MCO 351

konfiguriert. Über die anderen Parameter wird die dazugehörige Firmware konfiguriert.

19-00 Steuerungsmodus

Option: Funktion:

[0] * MCO-

Steuerung

[1] VLT

Steuerung

Der Motor wird über die MCO gesteuert.

Der Motor wird vom FC und nicht von der

MCO gesteuert. Ein manueller Betrieb ist

möglich. Beachten Sie, dass die Standardregler-Funktionen, zum Beispiel Endschalter

und andere sicherheitsbezogene Funktionen,

nicht aktiv sind.

19-04 Steuerquelle

Option: Funktion:

[0] * Digitale Ein-/

Ausgabe

[1] Feldbus Die Positionierung erfolgt über den

Die Positionierung erfolgt über Digitaleingänge.

Feldbus.

19-05 Benutzer Einstellung Referenzposition

Range: Funktion:

0 [–1073741824 bis

1073741824]

Bei Netz-Einschaltung, wenn der

Parameter 33-00 Homefahrt erzwingen

auf [0] Homefahrt nicht erzwingen

eingestellt ist, entspricht die Referenzposition dem hier eingestellten Wert.

19-06 Fehlerverhalten

Option: Funktion:

[0]*Elektronische

Bremse

Dieser Parameter bestimmt das Verhalten

des Motors bei Erkennen eines Fehlers.

Der Motor bremst mit der kürzestmöglichen

Rampe bis zum Stillstand ab (Parameter

32-81). Sobald der Stillstand erreicht ist,

wird die elektronische Bremse entsprechend

der Einstellung von Parameter 19-10 Freilauf

Verzög. aktiviert. Wenn sich der Motor zu

einem beliebigen Zeitpunkt während der

Bremsrampe stromlos geschaltet wird (z.

B.aufgrund eines Überstromalarms), wird

MG33R303 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. 25

Programmieren Produkthandbuch

19-06 Fehlerverhalten

Option: Funktion:

sofort die Bremse aktiviert und der Motor in

den Freilauf geschaltet.

[1] Mechanische

Bremse

Der Motor aktiviert sofort die Bremse und

schaltet den Motor in den Freilauf.

HINWEIS

Die Bremse ist nach jeder Fehlersituation (oder

Schnellstopp) aktiviert, unabhängig von der Einstellung

von Parameter 19-09 Bremskontrolle.

55

19-07 Fehler zurücksetzen

Option: Funktion:

[0] * Kein Zurück-

setzen

[1] Fehler

quittieren

Fehler nicht zurücksetzen.

Durch Auswahl dieser Option ist es möglich,

das Fehler-Flag zu löschen (vorausgesetzt,

die Fehlerursache wurde behoben). Der

Parameter wird automatisch auf [0] Fehler

nicht zurücksetzen gesetzt, wenn er

erfolgreich quittiert wurde.

19-08 Power-Recovery

Option: Funktion:

[0] Deaktiviert Wenn die Power-Recovery-Funktion deaktiviert

(auf [0] eingestellt) ist, kann die Anwendung

unter keinen Umständen (weder JOG-noch

Positionierbetrieb) betrieben werden, solange

sich die Anwendung außerhalb der HW- oder

SW-Endschalter befindet. Diese Situation lässt

sich nur lösen, indem die Mechanik mit der

Handbewegt wird.

[1]*Aktiviert Wenn die Funktion Power-Recovery aktiviert

(auf [1] eingestellt ist), lässt sich dagegen ein

„teilweises Rücksetzen“ des Endschalters

(FEHLERSTATUS= 2/3/4/5) durchführen, wobei es

möglich ist, die JOG-Funktion zu nutzen, um

aus dem HW- oder SW-Endschalter zu fahren. Es

ist nicht möglich,die Anwendung mit

Homefahrt, Positionierung oder Jogging (in der

falschen Richtung) zu betreiben, solange sich

die Anwendung innerhalb des HW- oder SWEndschalters befindet. Der Ausgang Fehler

aufgetreten bleibt high, um die Wirksamkeit

dieser Einschränkungen anzuzeigen. Sobald die

Anwendung aus dem HW- oder SW-Endschalter

gefahren wird, wird der Fehler automatisch

gelöscht und das Signal Fehler aufgetreten

erlischt, um anzuzeigen, dass der Normalbetrieb

wiederhergestellt ist.

19-09 Automatische Bremskontrolle

Option: Funktion:

[0] Deaktiviert Wenn die automatische Bremskontrolle

deaktiviert (auf [0] eingestellt) ist, ist die

Regelschleife des Frequenzumrichters aktiv,

selbst wenn sich die Anwendung im Stillstand

befindet.

[1] * Aktiviert Sobald die automatische Bremskontrolle

aktiviert (auf [1] eingestellt ist), wird die elektromechanische Bremse jedes Mal, wenn die

Anwendung für einen in Parameter 19-12

Bremsverzög. Zu angegebenen Zeitraum stillsteht,

automatisch aktiviert. Dies ist insbesondere bei

Hebeanwendungen nützlich, bei denen es zur

Überhitzung des Motors kommen kann, wenn

über einen längeren Zeitraum hinweg das volle

Drehmoment im Stillstand bereitgestellt werden

muss.

19-10 Freilaufverzögerung

Range: Funktion:

200ms [0–

1000

ms]

Wird zusammen mit der automatischen

Bremskontrolle verwendet. Unter Freilaufverzögerung versteht man die Verzögerung nach

Aktivierung der elektromechanischen Bremse vor

Deaktivierung der Regelung und dem Freilauf des

Motors. Die Funktion ist bei Hebeanwendungen

hilfreich, bei denen die Last dazu neigt, nach

jedem Stopp ein wenig abzusacken. Grund

hierfür ist, dass die Aktivierung der Bremse

langsamer erfolgt als das Abschalten des Motors.

19-11 Bremsverzögerung

Range: Funktion:

200ms [0–

1000

ms]

Wird zusammen mit der automatischen

Bremskontrolle verwendet. Unter Bremsverzögerung versteht man die Verzögerung nach

Aktivierung der Regelung und Magnetisieren des

Motors, bevor die Bremse deaktiviert wird. Die

Funktion ist bei Anwendungen mit

(üblicherweise großen) Motoren nützlich, deren

volle Magnetisierung länger dauert als die

Deaktivierung der elektromechanischen Bremse.

19-12 Halte-Verzögerung

Range: Funktion:

0 s [0–

10000 s]

Wird zusammen mit der automatischen

Bremskontrolle verwendet. Unter HalteVerzögerung versteht man die Wartezeit, während

der die Bremse nicht aktiviert ist, obwohl sich die

Anwendung im Stillstand befindet. Diese Funktion

eignet sich für Anwendungen, bei denen auf eine

Reihe schneller Positionierbefehle längere

Stillstandszeiten folgen.

26 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. MG33R303

Programmieren Produkthandbuch

19-13 Bremslebensdauer

Range: Funktion:

0 [0–

1073741824

BE]

Wenn ein höherer Wert als [0] (deaktiviert)

eingestellt ist, erkennt der Antrieb eine

Fehlersituation (Bremslebensdauer

überschritten – FEHLERSTATUS =7), wenn sich

der Motor weiter dreht als die Anzahl der

Benutzereinheiten (BE), die in diesem

Parameter festgelegt sind, während die

elektronische Bremse aktiviert ist.

19-14 Zähler Getriebefaktor Motor/Drehgeber

Range: Funktion:

1 [1–

100000]

Wenn der Drehgeber auf einem Getriebe montiert

ist, bei dem 5 Motorumdrehungen 2 Drehgeberumdrehungen entsprechen, ist dieser Parameter

auf [5] (die Anzahl der Motorumdrehungen) und

Parameter 19-15 Getriebe Nenner auf [2] (die

Anzahl der Drehgeberumdrehungen) einzustellen.

Ist der Drehgeber direkt auf der Motorwelle

montiert, sollten Sie die Parametereinstellung [1]

beibehalten.

19-15 Nenner Getriebefaktor Motor/Drehgeber

Range: Funktion:

1 [1–100000]

Siehe Beschreibung für Parameter 19-14 Zähler

Getriebefaktor Motor/Drehgeber. Ist der Drehgeber

direkt auf der Motorwelle montiert, sollten Sie

die Parametereinstellung [1] beibehalten.

19-16 Maximale JOG-Geschwindigkeit

Range: Funktion:

100 DrehgeberU/min

[1–20000

Drehgeber-U/

min]

Die maximal zulässige JOGGeschwindigkeit der

Anwendung wird in Drehgeberumdrehungen pro Minute

angegeben.

HINWEIS

Diese Einstellung darf unter keinen Umständen einen

Wert überschreiten, der ca. 5 Prozent unter dem in

Parameter 32-80 Maximale Geschwindigkeit (Drehgeber)

berechneten Wert liegt.

19-17 JOG Rampenzeit

Range: Funktion:

5000ms [10–

100000

ms]

Dieses Parameter gibt sowohl die Beschleunigungs- als auch die Verzögerungszeit

während des JOG-Betriebs an. Die

Rampenzeit ist definiert als die Zeit (in

Millisekunden), die die Beschleunigung vom

Stillstand auf die maximal zulässige

Geschwindigkeit in Parameter 32-80

Maximalgeschwindigkeit (Drehgeber)

erfordert.

19-18 Skalierung der JOG-Geschwindigkeit

Option: Funktion:

[0] * Keine Skalierung Die JOG-Geschwindigkeit wird definiert

als Drehgeberumdrehungen pro Minute.

[1] Skalierung Die Skalierung der JOG-Geschwindigkeit

erfolgt mittels des Zählers Getriebefaktor/

Nenners Getriebefaktor.

19-19 FFVEL Auto-Berechnung

Option: Funktion:

[0]*Deaktiviert Die automatische Berechnung ist sowohl für

die Geschwindigkeitsvorsteuerung (FFVEL) als

auch für die Geschwindigkeitsregelschleife

(PID) deaktiviert.

[1] FFVEL

aktiviert

[2] FFVEL + PID

aktiviert

Die optimale Einstellung des Parameters

Geschwindigkeitsvorsteuerung wird

automatisch berechnet. Dieser Parameter

wird automatisch auf [0] Deaktiviert zurückgesetzt, sobald die Berechnung

abgeschlossen ist.

Die optimale Einstellung des P-, D- und IFaktors und der

Geschwindigkeitsvorsteuerung wird

automatisch berechnet. Dieser Parameter

wird automatisch auf [0] Deaktiviert zurückgesetzt, sobald die Berechnung

abgeschlossen ist.

Parameter 32-80 Maximale Geschwindigkeit

Parameter 32-00 ODER 32-02 Drehgebertyp

Parameter 32-01 ODER 32-03 Drehgeberauf-

lösung

Parameter 19-14 Getriebe Zähler

Parameter 19-15 Getriebe Nenner

HINWEIS

Die Änderung eines der genannten Parameter erfordert

eine Neuberechnung, da sich der optimale Wert für die

Regelungsparameter verändert hat.

19-20 Rücksetzen auf Werkseinstellungen

Option: Funktion:

[0] * Deaktiviert Es werden keine Parameter zurückgesetzt.

[1] Aktiviert Alle Parameterwerte sowie die Fahrweg-Daten

werden auf den Standardwert zurückgesetzt.

Der Parameter wird nach erfolgreichem Reset

automatisch auf [0] Deaktiviert zurückgesetzt.

19-21 LCP Eingabe mit Index verknüpfen

Option: Funktion:

[0] * Deaktiviert Deaktiviert die automatische Aktualisierung des

Parameters 19-23 Positions-Index. Dies ist

erforderlich, wenn eine Positionsnummer

programmiert werden soll, die nicht in der SPS

gespeichert ist.

5 5

MG33R303 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. 27

Programmieren Produkthandbuch

19-21 LCP Eingabe mit Index verknüpfen

Option: Funktion:

[1] Aktiviert

Parameter 19-23 Positions-Index wird

automatisch mit der letzten gespeicherten

Positionsreferenznummer aktualisiert. Damit

kann der Benutzer erkennen, welche Positionsreferenz das SPS-System aktuell vorgibt.

19-23 Indexnummer

Range: Funktion:

0 [0–31

55

(0–63 im

FeldbusModus)]

Mit diesem Parameter können Sie festlegen,

welche Positionsdaten in den Parametern 19-24

Index: Zielpos. bis 19-28 Index: Pos. Typ angezeigt

werden sollen. Immer wenn die Indexnummer

geändert wird, werden die aktuellen Werte der

Index-Parameter unter der zuvor angegebenen

Indexnummer gespeichert. Danach werden die

Werte der Indexparameter mit den gespeicherten

Daten aktualisiert, die für die neu angegebenen

Indexnummern relevant sind.

19-24 Index Zielposition

Range: Funktion:

0 [–

1073741824

bis

1073741824

BE]

Die Bedeutung dieses Parameters ist abhängig

von dem Positionstyp, der in Parameter 19-28

Index: Pos. Typ ausgewählt ist.

Wenn der Parameter 19-28 Index: Pos. Typ = [0]

Fahrwegtyp Absolut ausgewählt ist, dann

bezieht sich der Wert dieses Parameters auf

eine absolute Position (relativ zur festen HomePosition).

Wenn der Parameter 19-28 Index: Pos. Typ = [1]

Fahrwegtyp Relativ ausgewählt ist und die

letzte Position durch JOG-Betrieb erreicht

wurde, handelt es sich bei dem Wert des

Parameters um eine relative Position zu dieser

Position. Wurde die letzte Position dagegen

infolge eines Positionierbefehls erreicht, gibt

der Wert eine Position relativ zur letzten

Zielposition an (unabhängig davon, ob sie

erreicht wurde oder nicht).

Wenn der Parameter 19-28 Index: Pos. Typ = [2]

Fahrwegtyp Touch Probe positiv ausgewählt ist,

dann fährt die Anwendung in die positive

Richtung, bis eine Touch-Probe-Position

definiert wird. Falls bereits eine Touch-ProbePosition definiert war, fährt die Anwendung

diese direkt an.

Eine Touch-Probe-Position ist definiert als die

Position, bei der am Eingang Touch-ProbeSchalter eine steigende Flanke erkannt wird

plus dem Wert des Parameters 19-24 Index:

Zielposition.

Eine Touch-Probe-Position wird durch ein

High-Signal am Eingang „Reset Touch-ProbePosition“ gelöscht. Der Ausgang „Touch-Probe-

19-24 Index Zielposition

Range: Funktion:

Position gesichert“ ist high, falls eine TouchProbe-Position definiert wurde.

Wenn der Parameter 19-28 Index: Pos. Typ = [3]

Touch Probe negativ ausgewählt ist, dann fährt

die Anwendung so lange in negative Richtung,

bis eine Touch-Probe-Position definiert wird.

Falls bereits eine Touch-Probe-Position

definiert war, fährt die Anwendung diese direkt

an.

HINWEIS

Dieser Parameter wird automatisch in Abhängigkeit von

Parameter 19-23 Positions-Index aktualisiert.

19-25 Index Beschleunigungsrampenzeit

Range: Funktion:

5000 [10–

100000

ms]

Die Index-Beschleunigungsrampenzeit wird als

Zeit (in Millisekunden) definiert, die es dauert,

bis aus dem Stillstand die in Parameter 32-80

Maximale Geschwindigkeit (Drehgeber)

festgelegte Geschwindigkeit erreicht wird. Diese

Einstellung ist während der Positionierung mit

dem aktuellen Index relevant.

HINWEIS

Dieser Parameter wird automatisch in Abhängigkeit von

Parameter 19-23 Positions-Index aktualisiert.

19-26 Index Verzögerungsrampenzeit

Range: Funktion:

5000 [10–

100000

ms]

Die Index-Verzögerungsrampenzeit wird als die

Zeit (in Millisekunden) definiert, die es dauert,

bis ausgehend von der in Parameter 32-80

Maximale Geschwindigkeit (Drehgeber) festgelegten maximal zulässigen Geschwindigkeit der

Stillstand erreicht wird. Diese Einstellung ist

während der Positionierung mit dem aktuellen

Index relevant.

HINWEIS

Dieser Parameter wird automatisch in Abhängigkeit von

Parameter 19-23 Positions-Index aktualisiert.

19-27 Index Maximale Geschwindigkeit

Range: Funktion:

100

DrehgeberU/min

[1–20000

Drehgeber-U/

min]

Der Index Maximale Geschwindigkeit wird definiert in

Drehgeberumdrehungen pro

Minute. Diese Einstellung ist

während der Positionierung mit

dem aktuellen Index relevant.

28 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. MG33R303

Programmieren Produkthandbuch

HINWEIS

Dieser Parameter wird automatisch in Abhängigkeit von

Parameter 19-23 Positions-Index aktualisiert. Der Wert

dieser Einstellung sollte unter keinen Umständen höher

liegen als der um 5% verringerte Wert des Parameters

32-80 Maximale Geschwindigkeit (Drehgeber).

19-28 Index Fahrwegtyp

Option: Funktion:

[0] * Absolutwertgeber

[1] Relativ ausgewählt

ist

[2] Touch Probe

positiv ausgewählt

ist, dann

[3] Touch Probe

negativ

ausgewählt ist,

dann

Positionierung ist absolut zur HomePosition.

Positionierung ist relativ zur letzten

Zielposition, unabhängig davon, ob sie

erreicht wurde oder nicht. Wenn zuvor

ein JOG-Betrieb ausgeführt wurde, ist

die Positionierung relativ zur der durch

den JOG-Betrieb erreichten Position.

Die Positionierung ist relativ zur

erwarteten Touch-Probe Position in

positiver Richtung.

Die Positionierung ist relativ zur

erwarteten Touch-Probe Position in

negativer Richtung.

Siehe auch Parameter 19-24 Index: Zielpos.

HINWEIS

Dieser Parameter wird automatisch in Abhängigkeit von

Parameter 19-23 Positions-Index aktualisiert.

19-29 Parameter speichern

Option: Funktion:

[0] * Keine

Aktion

[1] Sichern Sichert Fahrweg- und Parameter-Daten

Keine Speicherung der Fahrweg-Daten.

Fahrweg-Daten werden nicht automatisch

gespeichert und sind deshalb nach einem Ausund Einschaltzyklus nicht automatisch

verfügbar.

dauerhaft. Dieser Parameter wird nach

erfolgreicher Speicherung der Daten

automatisch auf [0] zurückgesetzt.

19-30 Konfiguration des Hauptbildschirms sichern

Option: Funktion:

[0] * Keine

Aktion

[1] Sichern Sichert die Konfiguration des Hauptbildschirms

Konfiguration des Hauptbildschirms wird nicht

dauerhaft gespeichert. Die Konfiguration des

Hauptbildschirms wird nicht automatisch

gespeichert und ist daher nicht automatisch

nach jedem Aus- und Einschaltzyklus

verfügbar.

dauerhaft. Dieser Parameter wird nach

erfolgreichem Sichern der Konfiguration des

Hauptbildschirms automatisch auf [0] Keine

Aktion zurückgesetzt.

19-31 Digitaler JOG im Feldbus-Modus

Option: Funktion:

[0] * Aus

[1] Aktiviert den JOG-Betrieb über die Digitaleingänge (53,

54), auch im Feldbus-Modus.

19-90 Typ/Version

Range: Funktion:

[351xxyy] Dieser Parametern zeigt den Produkttyp/die Softwa-

reversion der MCO.

19-91 Softwareversion

Range: Funktion:

[xxyy] Dieser Parameter zeigt die Software-Versionsnummer

(xx = Hauptversionsnummer, yy = untergeordnete

Versionsnummer).

19-92 Neuer Index

Range: Funktion:

0 [0–31

(0–63 im Feldbus-Modus)]

Derzeit gesicherte Indexnummer.

19-93 Fehlerzustand

Option: Funktion:

[0] * 0 = OK

1 = Homefahrt erforderlich

2 = Positiver HW-Endschalter

3 = Negativer HW-Endschalter

4 = Positiver SW-Endschalter

5 = Negativer SW-Endschalter

6 = VLT nicht in Betrieb

7 = Bremslebensdauer

8 = Schnellstopp

9 = Schleppfehler (PID-Fehler) zu groß

12 = Rückwärtsbetrieb

13 = Vorwärtsbetrieb

92 = Hardwarefehler Drehgeber

Hierbei handelt es

sich um eine NurLese-Parameter. Es

zeigt den aktuellen

Fehlercode an.

5 5

MG33R303 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. 29

Programmieren

Produkthandbuch

5.6 MCO Grundeinstellungen

5.6.1 32-0* und 32-1*, Drehgeber 2

Parameter

Die Parameter 32-0* und 32-1* konfigurieren die Drehgeberschnittstelle 2.

32-00 Inkrementalgeber Signaltyp (0x1234)

Nenner Follower (Subindex 02)

Dieser Parameter legt den Typ des Inkrementalgebers fest, der

mit der Drehgeber 2 Schnittstelle (X55 und X62, wenn ein CAN-

55

Drehgeber verwendet wird) verbunden ist.

Option: Funktion:

[0] Keine Es wird kein Inkremen-

talgeber verwendet.

[1] * RS422 (5 V TTL) Ein Inkrementalgeber mit

einer RS422-Schnittstelle ist

angeschlossen.

[2] Sinusförmig 1Vss Ein analoger Inkremen-

talgeber mit einer

Ausgangsspannung von 1 Vss

ist angeschlossen.

[3] CAN-Drehgeber Es wird ein CAN-Drehgeber

eingesetzt.

32-01 Inkrementalauflösung

Range: Funktion:

1024*

[1073741823]

Die Drehgeberauflösung wird benutzt, um

sowohl die Geschwindigkeit in U/min

(Umdrehungen pro Minute) zu berechnen,

als auch die Timeout-Erkennung des

Nullimpulses in Verbindung mit einer

Homefahrt. Tragen Sie die Auflösung des

Inkrementalgebers ein, der mit der

Drehgeber 2 Schnittstelle (X55 und X62,

wenn ein CAN-Drehgeber verwendet wird)

verbunden ist. Die Drehgeberauflösung

finden Sie auf dem Typenschild oder im

Datenblatt des Drehgebers.

Wenn der Parameter 32-00 Inkremen-

talgeber Signaltyp auf

[0] Digitaler Inkrementalgeber

•

eingestellt ist, dann muss die

Auflösung in Pulsen pro

Umdrehungen gesetzt werden.

[1] Analoger Inkrementalgeber

•

eingestellt ist, dann ergibt die

Anzahl der sinusförmigen

Perioden pro Umdrehung die

Auflösung.

[2] CAN-Drehgeber eingestellt ist

•

und bei dem CAN-Drehgeber

handelt es sich um einen

Inkrementalgeber, dann muss die

32-01 Inkrementalauflösung

Range: Funktion:

Auflösung in Pulsen pro

Umdrehung gesetzt werden.

Handelt es sich beim CANDrehgeber um einen

Absolutgeber, dann muss die

Auflösung in (Pulsen pro

Umdrehung)/4 gesetzt werden.

HINWEIS

Der Parameter für die Inkrementalauflösung (32-01 oder

32-31) werden immer verwendet, wenn es sich bei dem

CAN-Drehgeber um einen Absolutgeber handelt. Nur ein

Viertel der Drehgeberauflösung muss für einen CANAbsolutgeber eingetragen werden. Grund hierfür ist die

interne Berechnung, welche die vierfache Anzahl an

Pulsen zugrunde legt, da ein Inkrementalgeber die 4fache Anzahl an Pulsflanken (Quadcounts) zurückgibt,

die seiner Pulsanzahl entspricht. Ein Absolutwertgeber

gibt höchstens nur die tatsächliche Auflösung zurück.

HINWEIS

Wenn [3] „Motorkontrolle“ in Parameter 32-50 Quelle

Follower ausgewählt wurde, kann die Auflösung mit

diesem Parameter gesetzt werden. Der Auflösungswert

muss eine Quadratzahl sein. Andernfalls führen

Rundungsfehler zu Positionierungsdrifts. Die maximale

Frequenz des Drehgebersignals darf 410 kHz nicht

überschreiten. Der Parameter ist nur sichtbar, wenn

Parameter 32-00 Inkrementalgeber Signaltyp nicht auf [0]

„Kein“ gesetzt ist.

32-02 Absolutwertprotokoll

Dieser Parameter bestimmt den Typ des Absolutgebers, der an

der Drehgeber 2 Schnittstelle (X55 und X62, wenn ein CANDrehgeber verwendet wird) angeschlossen ist.

Option: Funktion:

[0] * Keine Es ist kein Absolutgeber

angeschlossen.

[1] HIPERFACE HIPERFACE Absolutgeber ist

angeschlossen. Die Auswahl

umfasst die Werkseinstellungen

Drehgeber-ID 1 und Parität der

Drehgeber.

[4] SSI Ein Absolutgeber mit SSI-Schnitt-

stelle ist angeschlossen

[5] SSI mit Filter Ein Absolutgeber mit SSI-Schnitt-

stelle ist angeschlossen und die

Kommunikation/das Signal ist

instabil.

Ein Sprung in den Positionsdaten wird erkannt, wenn er

größer als die Drehgeberauflösung/2 ist. Dieser wird

mithilfe eines künstlichen Positionswertes korrigiert, der

auf Basis der letzten Geschwindigkeit berechnet wird.

30 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. MG33R303

Programmieren Produkthandbuch

Wenn der Fehler länger als 100 Datenausgaben (> 100 ms)

anhält, wird nicht weiterkorrigiert, was dann tatsächlich zu

einem „Positionsfehler” (Fehler 108) führt.

32-03 Absolutwertauflösung

Range: Funktion:

8192* [1 bis

1073741823]

Die Absolutgeberauflösung wird benutzt,

um die Geschwindigkeit in U/min

(Umdrehungen pro Minute) zu

berechnen.

Setzen Sie die Auflösung des Absolutgebers, der mit der Drehgeber 2

Schnittstelle (X55/X62) verbunden ist, in

Positionen pro Umdrehung. Die Drehgeberauflösung finden Sie auf dem

Typenschild oder im Datenblatt des

Drehgebers.

HINWEIS

Der Parameter wird nur angezeigt, wenn der Parameter

32-02 Absolutwertprotokoll auf [0] „Keiner“ eingestellt ist.

32-04 Absolutgeber Baudrate X55

Wählen Sie die Baudrate des angeschlossenen Drehgebers.

Option: Funktion:

[0] 600 Baud

[1] 1200

[2] 2400

[3] 4800

[4] * 9600

[5] 19200

[6] 38400

32-05 Absolutgeber Datenlänge

Range: Funktion:

25* [8-37

Bit]

Bestimmen Sie die Anzahl der Datenbits für den

angeschlossenen Absolutgeber, siehe Datenblatt

des Drehgebers. Dies ist notwendig, damit die

MCO die richtige Anzahl der Taktbits erzeugt.

HINWEIS

Der Parameter wird nur angezeigt, wenn der Parameter

32-02 Absolutwertprotokoll auf [0] „Keiner“ eingestellt ist.

32-06 Absolutwertgeber-Taktfrequenz

Range: Funktion:

262.000* [78.124–

2.000.000

kHz]

Bestimmt die Frequenz des Taktsignals

für den Absolutwertgeber, das von der

MCO erzeugt wird. Legen Sie eine

geeignete Frequenz für den

angeschlossenen Drehgeber fest.

HINWEIS

Dieser Parameter wird nur angezeigt, wenn Parameter

32-02 Absolutwertprotokoll nicht auf [0] „Keiner“

eingestellt ist.

32-07 Absolutwertgeber Takt

Wählen Sie aus, ob die MCO ein Taktsignal für den Absolutgeber

erzeugen soll oder nicht.

Option: Funktion:

[0] Aus Wählen Sie diese Option aus, wenn mehrere MCO an

denselben Absolutgeber angeschlossen sind und eine

andere MCO das Taktsignal erzeugt. Nur ein Gerät darf

das Taktsignal erzeugen und nur ein Gerät (Drehgeber

oder MCO) darf das Datensignal erzeugen, wenn

mehrere MCO miteinander verbunden sind.

[1] * An Wählen Sie diese Option aus, wenn es sich bei der

MCO um den einzigen Taktgenerator für den

angeschlossenen Absolutgeber handelt.

HINWEIS

Dieser Parameter wird nur angezeigt, wenn Parameter

32-02 Absolutwertprotokoll nicht auf [0] eingestellt ist.

32-08 Absolutgeber Kabellänge

Range: Funktion:

0* [0-300m]Die Takt- und Datensignale des Absolutgebers (SSI)

sind nicht mehr synchron, wenn die vom Drehgeberkabel verursachte Signalverzögerung zu lang ist.

Die MCO gleicht die Kabelverzögerung automatisch

aus, wenn die Kabellänge bekannt ist. Die Kompensation der Kabelverzögerung basiert auf einer

Verzögerung von etwa 6 ns (6 x 10-9 Sekunden) pro

Meter. Geben Sie die Gesamtlänge des Kabels (in

Metern) zwischen der MCO und dem Absolutgeber

an.

HINWEIS

Dieser Parameter wird nur angezeigt, wenn Parameter

32-02 Absolutwertprotokoll nicht auf [0] „Keiner“

eingestellt ist.

32-09 Drehgeberüberwachung

Die Überwachung der Drehgeberanschlüsse auf Unterbrechung

oder Kurzschluss kann aktiviert oder deaktiviert werden.

Ein Drehgeberfehler zeigt den Fehlercode 192.

Option: Funktion:

[0] * Aus Eine Überwachung der

Hardware ist nicht erforderlich.

[1] 3 Kanäle Alle 3 Kanäle (A, B und Index)

werden überwacht.

[2] 2 Kanäle Kanäle A und B werden

überwacht.

5 5

MG33R303 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. 31

130BD771.10

25

1

500 25

50 1

qc =

1000

1

qc = qc = 1 UU

4 10 4

130BD772.10

5

1

500 5

3600 3600

qc =

qc = 1 UU

25

9

qc = 1 UU =

Parameter 32-12 User Unit Numerator

Parameter 32-11 User Unit Denominator

4 500 4

Programmieren

Produkthandbuch

32-10 Drehrichtung

Normalerweise bewirkt ein positiver Sollwert auch eine positive

Änderung der Position. Falls dies nicht der Fall ist, kann der

Sollwert intern invertiert werden.

Option: Funktion:

[1] * Keine Aktion Keine Veränderung. Positive Sollwerte

ergeben positive Drehgeberwerte.

[2] Invertierung des

Sollwerts

55

[3] Umkehrung der

Benutzereinheiten

(-1)

[4] Umkehr der

Benutzereinheiten

und Sollwerte (-2)

Das Vorzeichen des Sollwerts wird

intern getauscht (Plus wird Minus und

umgekehrt). Dies kommt einem

Vertauschen der Motorleitungen gleich

bzw. dem Vertauschen der A- und BSpur beim Drehgeber.

Das Vorzeichen der Benutzereinheit

wird gedreht. Positive Sollwerte

ergeben demnach positive Drehgeberwerte, die aber negativ angezeigt

werden. Dies gilt für alle Ausgaben

(Parameter 34-50 Istposition, 34-51

Sollposition, …), alle Benutzereingaben

(Parameter 19-24 Index: Zielpos.) und

alle Synchronisationsfaktoren sowie

Geschwindigkeiten (Parameter 33-03

Homefahrt-Geschwindigkeit).

Das Vorzeichen des Sollwerts wird

intern getauscht; zusätzlich wird das

Vorzeichen der Benutzereinheit wie in

32-12 Benutzereinheit Zähler

Range: Funktion:

1* [1 bis

10737418237/

max. Position

(BE)]

Alle Pfadinformationen in den Bewegungsbefehlen erfolgen in den Benutzereinheiten und

werden anschließend intern in Quadcounts

umgewandelt. Wenn Sie diese Skalierungseinheiten entsprechend auswählen, ist es

möglich, mit beliebigen technischen Maßeinheiten (z. B. mm) zu arbeiten. Bei diesem

Faktor handelt es sich um einen Bruch, der

aus einem Zähler und einem Nenner besteht.

1 BE =

P32-12 Benutzereinheit Zähler

P32-11 Benutzereinheit Nenner

Durch die Skalierung ist festgelegt, aus wie

vielen Quadcounts eine Benutzereinheit

besteht.

Beispiel 1

Welle oder Spindel

25 Motorumdrehungen ergeben 1 Spindelumdrehung; Getriebefaktor = 25/1

Drehgeberauflösung (Inkrementalgeber) = 500

Spindelsteigung = 1 Umdrehung der Spindel

= 5 mm

Skalierfaktor, wenn mit 1/10 mm Auflösung

gearbeitet werden soll = 5 x 10 = 50

Option [3] negiert.

32-11 Benutzereinheit Nenner

Abbildung 5.1 Beispiel 1

Range: Funktion:

1* [1 bis

1073741823]

Alle Pfadinformationen in den Bewegungsbefehlen erfolgen in den Benutzereinheiten und

werden intern in Quadcounts umgewandelt.

Wenn Sie diese Skalierungseinheiten

entsprechend auswählen, ist es möglich, mit

beliebigen technischen Maßeinheiten (z. B. mm)

zu arbeiten. Bei diesem Faktor handelt es sich

um einen Bruch, der aus einem Zähler und

einem Nenner besteht.

1 BE =

P32-12 Benutzereinheit Zähler

P32-11 Benutzereinheit Nenner

Durch die Skalierung ist festgelegt, aus wie

vielen Quadcounts eine Benutzereinheit

besteht. Wenn es sich um 50375/1000 handelt,

dann entspricht 1 BE genau 50,375 qc.

Parameter

32-12 Benutzereinheit Zähler = 1000

Parameter 32-11 Benutzereinheit Nenner = 1

Beispiel 2

Walze

Getriebefaktor = 5/1

Drehgeberauflösung (Inkrementalgeber) = 500

Eine Walzenumdrehung beträgt 360 Grad.

Arbeiten Sie mit einer Auflösung von 1/10.

Das bedeutet, dass eine Walzenumdrehung in

3600 Benutzereinheiten eingeteilt wird.

Skalierfaktor = 3600

Abbildung 5.2 Beispiel 2

Parameter 32-12 Benutzereinheit Zähler = 25

Parameter 32-11 Benutzereinheit Nenner = 9

32 Danfoss A/S © 07/2014 Alle Rechte vorbehalten. MG33R303

Programmieren Produkthandbuch

32-14 Drehgeber 2 Node-ID

Range: Funktion:

127* [1-127] Geben Sie die Knotennummer des Rückführungs-

CAN-Drehgebers ein.

32-15 Drehgeber 2 CAN-Schutz

Die Überwachung des Rückführungs-CAN-Drehgebers kann

aktiviert oder deaktiviert werden.

Option: Funktion:

[0] * Aus Werkseinstellung. Keine

Überwachung.

[1] An Rückführungs-CAN-Drehgeber

wird überwacht.

5.6.2 32-3* und 32-4*, Drehgeber 1

Parameter

Die Parameter 32-3* und 32-4* konfigurieren die Schnittstelle für den Drehgeber1.

32-30 Inkrementaler Signaltyp

Bestimmt den Typ des Inkrementalgebers, der an Drehgeberschnittstelle 1 (X56 und X62 bei Verwendung eines CAN-

Drehgebers) angeschlossen ist.

Option: Funktion:

[0] Keine Es ist kein Inkrementalgeber

angeschlossen.

[1] * RS422 (5 V TTL) Ein digitaler Inkrementalgeber

mit einer RS422-Schnittstelle

ist angeschlossen.

[3] CAN-Drehgeber Es ist ein Drehgeber mit einer

CAN-Schnittstelle

angeschlossen.

32-31 Inkrementalauflösung

Range: Funktion:

1024* [1 bis

1073741823]

Stellt die Auflösung des Inkrementalgebers

ein, der an Drehgeberschnittstelle 1 (X56)

angeschlossen ist. Die Drehgeberauflösung

finden Sie auf dem Typenschild oder im

Datenblatt des Drehgebers.

Digitaler Inkrementalgeber

•

(Parameter 32-30 = [1]): Die

Auflösung müssen Sie in

Impulsen pro Umdrehung

einstellen.

CAN-Drehgeber (Parameter 32-30

•

= [3]):

Inkrementalgeber:

-

Impulse pro Umdrehung

Absolutgeber: Impulse

-

pro Umdrehung/4

HINWEIS

Der Parameter für die Inkrementalauflösung (32-01 oder

32-31) werden immer verwendet, wenn es sich bei dem

CAN-Drehgeber um einen Absolutgeber handelt. Jedoch

müssen Sie für einen CAN-Absolutgeber ein Viertel der

Drehgeberauflösung einstellen.

Die maximale Frequenz des Drehgebersignals darf 410

kHz nicht überschreiten.

Dieser Parameter wird nur angezeigt, wenn der

Parameter 32-30 nicht auf [0] „Keiner“ eingestellt ist.

32-32 Absolutwertprotokoll

Bestimmt den Typ des Absolutgebers, der an Drehgeberschnittstelle 1 (X56/X62) angeschlossen ist.

Option: Funktion:

[0] * Keine Es ist kein Absolutgeber angeschlossen.

[4] SSI Es ist ein Absolutgeber mit SSI-Schnittstelle

angeschlossen.

[5] SSI mit Filter Es ist ein Absolutgeber mit SSI-Schnittstelle

angeschlossen und die Kommunikation/das