Produkthandbuch Synchronregler MCO 350 Inhaltsverzeichnis

Inhaltsverzeichnis

1. Sicherheitsvorschriften

Zulassungen 5

Symbole 5

Hochspannung 6

Sicherheitshinweise 6

Vermeiden des unerwarteten Anlaufs 7

Sicherer Stopp des FC 300 7

Sicheren Stopp installieren (nur FC 302 und FC 301 mit A1-Gehäuse) 9

IT-Netz 9

2. Einleitung

Funktionsbeschreibung 11

Einleitung 11

Drehzahlsynchronisierung 11

Positionssynchronisierung (Winkelsynchronisierung) 11

Markersynchronisierung 11

Mechanische Bremssteuerung 12

Tipps und Tricks für Synchronisierungsaufgaben 12

5

11

Einleitung 12

Beispiel 12

Berechnung mit ungenügenden Zahlenwerten 12

Beispiel mit korrigierten Zahlenwerten 13

Hardware 14

VLT Steuerkartenklemmen 14

Technische Daten 14

Einleitung 14

Optionskartenklemmen 14

Drehgeberüberwachung 16

Layout der Optionskarte 16

Allgemeine technische Daten 17

Anschlussbeispiel für Drehgeberschnittstelle 19

Klemmenbeschreibung 19

Standardschnittstelle RS 485 21

MCO 350 Klemme X57 22

MCO 350 Klemme X59 22

Beschreibung der Feldbus-Schnittstelle 23

Datenlayout 23

3. Programmieren

Parameterbeschreibung 25

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

25

1

Inhaltsverzeichnis Produkthandbuch Synchronregler MCO 350

4. Synchronisierung

Drehzahlsynchronisierung 39

SyncStart 39

Funktionsdiagramme bei Drehzahlsynchronisierung 39

SyncStart 39

Faktor auf/ab 40

Halten-Funktion 41

Getriebeumschaltung 42

Ändern des Getriebefaktors mit einem analogen Wert 42

Anwendungsbeispiele - Dosiereinrichtung 42

Parametereinstellung 43

Testen des Motoranschlusses 45

Testen des Inkrementalgebers 45

Optimieren des Reglers 46

Synchronisierung programmieren 47

Start der Synchronisierung 48

Stopp der Synchronisierung 48

39

Feineinstellung des Getriebefaktors 48

Umschalten auf einen anderen Getriebefaktor 49

Verhalten im Fehlerfall 49

Positionssynchronisierung 49

Positionssynchronisierung (Winkelsynchronisierung) 49

Funktionsdiagramme bei Positionssynchronisierung 50

SyncStart auf stehenden Master 50

SyncStart auf laufenden Master 50

Positionsverschiebung bei laufendem Master 51

Anwendungsbeispiel - Muster in Rohformen prägen (Stempelregelung) 51

Klemmenbeschreibung und Klemmenbelegung 52

Parametereinstellung 52

Testen des Motoranschlusses 54

Testen des Inkrementalgebers 54

Optimieren des Reglers 54

Synchronisierung programmieren 56

Betrieb und Betriebsfunktionen

57

Markersynchronisierung - Funktionsdiagramme bei Markersynchronisierung 58

Markersynchronisierung 58

SyncStart auf einem laufenden Master nach Netz-Ein 59

Markerkorrektur während des Betriebs 60

Anwendungsbeispiel - Verpackung 61

Klemmen und Klemmenbelegung 61

2

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

Produkthandbuch Synchronregler MCO 350 Inhaltsverzeichnis

Parametereinstellung 61

Testen des Motoranschlusses 63

Testen des Inkrementalgebers 63

Optimieren des Reglers 64

Synchronisierung programmieren 65

Betrieb und Betriebsfunktionen 67

5. Anhang

Meldungen und Fehlerreferenz 69

Warnungen und Fehlermeldungen 69

Fehler 70

Parameterübersicht 73

Begriffsglossar 83

Index

69

87

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

3

1

1. Sicherheitsvorschriften Produkthandbuch Synchronregler MCO 350

4

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

Produkthandbuch Synchronregler MCO 350 1. Sicherheitsvorschriften

1. Sicherheitsvorschriften

1.1.1. Zulassungen

1.1.2. Symbole

In diesem Produkthandbuch verwendete Symbole.

ACHTUNG!

Kennzeichnet einen wichtigen Hinweis.

1

Kennzeichnet eine allgemeine Warnung.

Kennzeichnet eine Warnung vor Hochspannung.

∗ Markiert in der Auswahl die Werkseinstellung.

Geräte mit elektronischen Bauteilen dürfen nicht im normalen Hausmüll entsorgt werden.

Sie müssen separat mit Elektro- und Elektronikaltgeräten gemäß örtlicher und geltender Gesetzgebung gesammelt werden.

Die Zwischenkreiskondensatoren des FC 300 AutomationDrive bleiben auch nach Abschalten des Frequenzumrichters geladen. Zum

Schutz vor elektrischem Schlag ist der FC 300 vor allen Wartungsarbeiten vom Netz zu trennen. Bei Verwendung eines PM-Motors

sicherstellen, dass dieser getrennt ist. Vor der Durchführung von Wartungsarbeiten müssen unbedingt die folgenden Wartezeiten

eingehalten werden:

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

5

1. Sicherheitsvorschriften Produkthandbuch Synchronregler MCO 350

FC 300 380 - 500 V 0,25 - 7,5 kW 4 Minuten

1

11 - 22 kW 15 Minuten

30 - 75 kW 15 Minuten

90 - 200 kW 20 Minuten

250 - 400 kW 40 Minuten

525 - 690 V 37 - 250 kW 20 Minuten

315 - 560 kW 30 Minuten

Synchronregler MCO 350 für

VLT AutomationDrive FC 30x

Produkthandbuch

Software-Version: 1.1x

Dieses Produkthandbuch gilt für sämtliche Synchronregler MCO 350 für VLT AutomationDrive FC 30x-Frequenzumrichter mit Software-Version 1.1x.

Software-Versionsnummer siehe Parameter 19-92.

1.1.3. Hochspannung

Der Frequenzumrichter steht bei Netzanschluss unter lebensgefährlicher Spannung. Unsachgemäße Installation des Motors oder des

Frequenzumrichters können Schäden am Gerät sowie schwere Personenschäden oder sogar tödliche Verletzungen verursachen. Halten

Sie daher unbedingt die Anweisungen in diesem Handbuch sowie die lokalen und nationalen Sicherheitsvorschriften ein.

Installation in großen Höhenlagen

Bei Höhen über 2 km über NN ziehen Sie bitte Danfoss Drives zu PELV (Schutzkleinspannung) zurate.

1.1.4. Sicherheitshinweise

• Stellen Sie sicher, dass der FC 300 korrekt geerdet ist.

• Ziehen Sie keine Netz- oder Motorstecker heraus, während der FC 300 an die Netzversorgung angeschlossen ist.

• Schützen Sie Benutzer gegen Versorgungsspannung.

• Schützen Sie den Motor gegen Überlastung gemäß nationalen und lokalen Vorschriften.

• Motor-Überlastschutz ist in den Werkseinstellungen nicht enthalten. Um diese Funktion hinzuzufügen, setzen Sie Par. 1-90

auf den Wert

schutz

schutz der Klasse 20 gemäß NEC.

• Der Erdableitstrom übersteigt 3,5 mA.

• Die [OFF]-Taste ist kein Sicherheitsschalter. Sie trennt den FC 300 nicht vom Stromnetz.

ETR-Abschaltung

oder

ETR-Warnung

. Für den nordamerikanischen Markt: Die ETR-Funktionen beinhalten Motor-Überlast-

Thermischer Motor-

6

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

Produkthandbuch Synchronregler MCO 350 1. Sicherheitsvorschriften

1.1.5. Allgemeine Warnung

Warnung:

Das Berühren spannungsführender Teile – auch nach der Trennung vom Netz – ist lebensgefährlich.

Achten Sie darauf, dass alle Spannungseingänge, wie z. B. die Zwischenkreiskopplung (Zusammenschalten von Gleichstrom-Zwischenkreisen) sowie der Motoranschluss (z. B. bei kinetischem Speicher), abgeklemmt wurden.

Vor Verwendung des VLT

Eine kürzere Wartezeit ist nur möglich, wenn dies auf dem Typenschild des jeweiligen Geräts entsprechend vermerkt ist.

Erhöhter Erdableitstrom

Da der Erdableitstrom des FC 300 3,5 mA übersteigt, muss eine verstärkte Erdung angeschlossen werden. Um einen guten mechanischen Anschluss des Erdungskabels an Erde (Klemme 95) sicherzustellen, muss z. B. der Kabelquerschnitt mindestens 10 mm

oder es müssen 2 getrennt verlegte Erdungskabel verwendet werden.

Fehlerstromschutzschalter

Dieses Gerät kann Gleichfehlerströme im Schutzleiter verursachen. Als Fehlerstromschutzschalter (RCD) darf netzseitig nur ein RCD

vom Typ B (zeitverzögert) auf der Versorgungsseite dieses Produkts verwendet werden. Siehe auch den RCD-Anwendungshinweis MN.

90.GX.02.

Die Schutzerdung des FC 300 und die Verwendung von FI-Schutzschaltern müssen stets in Übereinstimmung mit den nationalen und

lokalen Vorschriften erfolgen.

®

AutomationDrive FC 300: mindestens 15 Minuten warten.

1.1.6. Bevor Sie Reparaturarbeiten ausführen

1. Trennen Sie den Frequenzumrichter vom Netz.

2. Warten Sie, bis keine Spannung mehr an der Klemme anliegt. Die Wartezeiten sind auf dem Warnschild vermerkt.

3. Trennen Sie die DC-Zwischenkreisklemmen 88 und 89.

4. Entfernen Sie das Motorkabel.

1.1.7. Vermeiden des unerwarteten Anlaufs

2

betragen,

1

Solange der FC 300 an die Netzversorgung angeschlossen ist, kann der Motor über digitale Befehle, Busbefehle, Sollwerte oder über die LCP-Bedieneinheit

gestartet bzw. gestoppt werden.

• Trennen Sie den FC 300 vom Stromnetz, wenn ein ungewollter Start aus Gründen des Personenschutzes verhindert werden soll.

• Um einen ungewollten Start zu vermeiden, betätigen Sie stets die [OFF]-Taste, bevor Sie Parameter ändern.

• Ein elektronischer Fehler, eine vorübergehende Überlast, ein Fehler in der Netzversorgung oder ein Verlust des Motoranschlusses kann bewirken,

dass ein gestoppter Motor anläuft. Die Funktion des Sicheren Stopps beim FC 300 (d. h. FC 301 mit A1-Gehäuse und FC 302) schützt vor einem

unerwarteten Anlauf, wenn an Klemme 37 nur eine geringe Spannung anliegt oder die Klemme von der Stromversorgung getrennt ist.

1.1.8. Sicherer Stopp des FC 300

Der FC 302 und der FC 301 mit A1-Gehäuse sind für Installationen mit der Sicherheitsfunktion

Stoppkategorie 0

oder

FC 301 mit A1-Gehäuse: Wenn der Frequenzumrichter mit der Funktion „Sicherer Stopp“ ausgestattet ist, muss Position 18 des Typencodes T oder U

lauten. Lautet Position 18 B oder X, ist sicherer Stopp über Klemme 37 nicht vorgesehen!

Beispiel:

Typencode für FC 301 A1 mit Sicherem Stopp: FC-301PK75T4Z20H4TGCXXXSXXXXA0BXCXXXXD0

Er ist für die Anforderungen der Sicherheitskategorie 3 in EN 954-1 ausgelegt und als dafür geeignet zugelassen. Diese Funktion wird als „Sicherer Stopp“

bezeichnet. Vor der Integration und Benutzung der Funktion „Sicherer Stopp“ des Frequenzumrichters in einer Anlage muss eine gründliche Risikoanalyse

der Anlage erfolgen, um zu ermitteln, ob die Funktion „Sicherer Stopp“ und die Sicherheitskategorie des Frequenzumrichters angemessen und ausreichend

sind. Zur Installation und zum Gebrauch der Funktion „Sicherer Stopp“ gemäß den Anforderungen von Sicherheitskategorie 3 in EN 954-1 müssen die

zugehörigen Informationen und Anweisungen des FC 300-Projektierungshandbuchs MG.33.BX.YY befolgt werden! Die Informationen und Anweisungen

des Produkthandbuchs reichen zum richtigen und sicheren Gebrauch der Funktion „Sicherer Stopp“ nicht aus!

(nach EN 60204-1) geeignet.

Sichere Abschaltung Motormoment

(nach IEC 61800-5-2)

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

7

1

1. Sicherheitsvorschriften Produkthandbuch Synchronregler MCO 350

8

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

Produkthandbuch Synchronregler MCO 350 1. Sicherheitsvorschriften

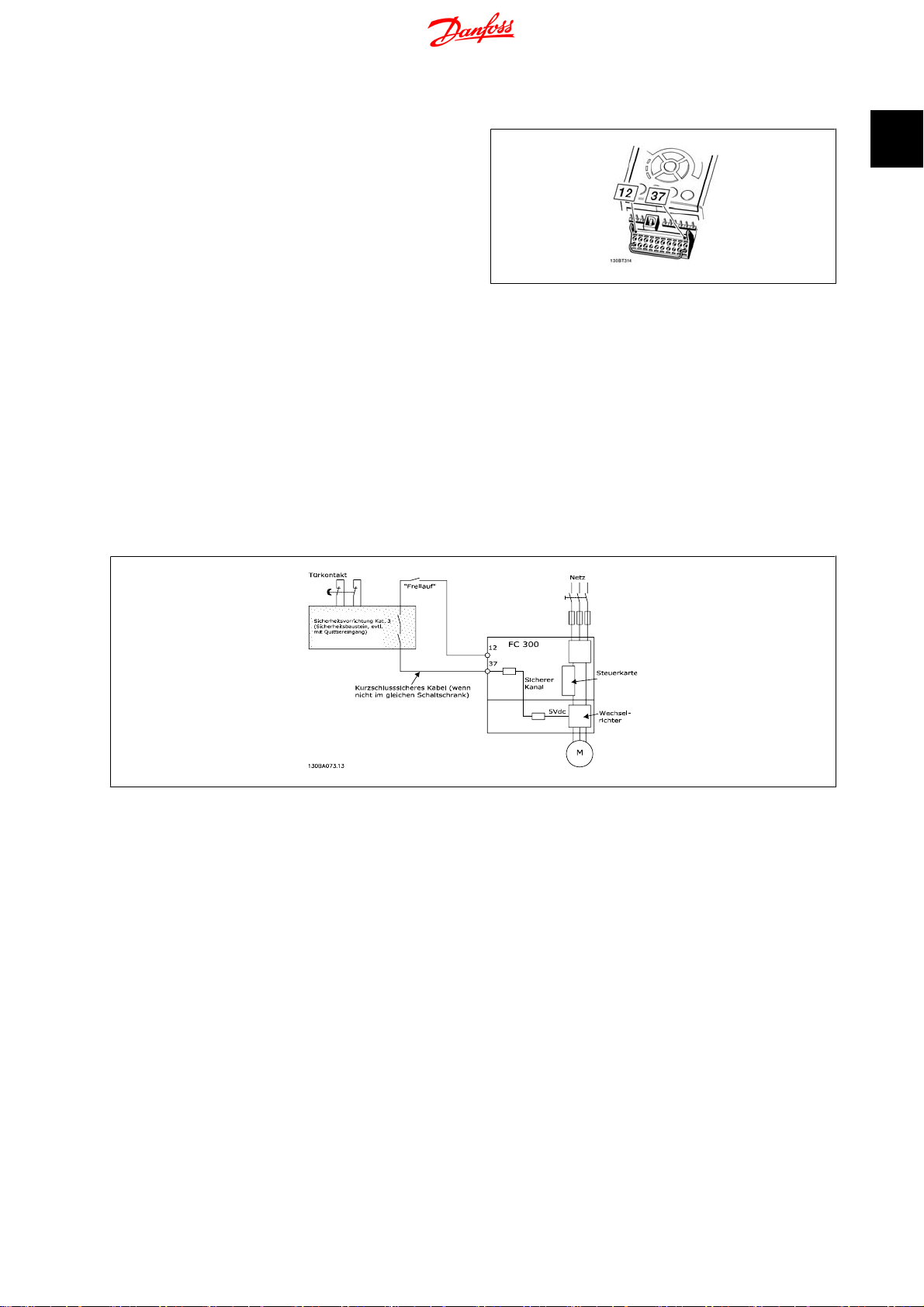

1.1.9. Sicheren Stopp installieren (nur FC 302 und FC 301 mit A1-Gehäuse)

Die Installation der Stoppkategorie 0 (EN 60204) gemäß Sicherheitskategorie 3 (EN 954-1) ist folgendermaßen auszuführen:

1. Entfernen Sie die werksseitig angebrachte Brücke (Jumper) zwischen Klemme 37 und Klemme 12 (24 V DC). Es reicht nicht aus,

die Brücke nur durchzuschneiden oder zu unterbrechen. Sie

muss vollständig entfernt werden, um Kurzschlüsse zu vermeiden. Siehe Brücke in Abbildung.

2. Schließen Sie Klemme 37 mit einem gegen Kurzschluss geschützten Kabel (verstärkte Isolation) über eine Sicherheitsvorrichtung gemäß EN 954-1 Kategorie 3 an die 24 V DCVersorgung an. Sind die Sicherheitsvorrichtung und der

Frequenzumrichter im selben Schaltschrank untergebracht, darf

auch ein normales Kabel verwendet werden.

3. Sofern der FC 302 nicht Schutzart IP54 oder höher hat, muss er

in ein IP54-Gehäuse eingesetzt werden. Daher muss ein FC 301

A1 immer in ein IP54-Gehäuse gesetzt werden.

Die folgende Abbildung zeigt als Beispiel eine Anwendung mit Stoppkategorie 0 (EN 60204-1) gemäß Sicherheitskategorie 3 (EN 954-1). Klemme 37 wird

über einen Sicherheitsbaustein (der auch Kategorie 3 nach EN 954-1 erfüllen muss) geschaltet. Der zusätzliche abgebildete „Freilaufkontakt“ ist nicht

sicherheitsbezogen und erfüllt nicht Kategorie 3 nach EN 954-1.

Abbildung 1.1: Kabelbrücke (Jumper) zwischen Klemme 37

und Klemme 12 (24 V DC)

1

Abbildung 1.2: Abbildung der wesentlichen Aspekte einer Installation zum Erzielen der Stoppkategorie 0 (EN 60204-1) mit Sicherheitskategorie 3 (EN 954-1).

1.1.10. IT-Netz

Par. 14-50

geschieht, wird die EMV-Leistung auf das Niveau A2 reduziert.

EMV-Filter

kann bei FC102/202/302 verwendet werden, um die internen Hochfrequenzkapazitäten vom Zwischenkreis zu trennen. Wenn dies

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

9

2

2. Einleitung Produkthandbuch Synchronregler MCO 350

10

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

Produkthandbuch Synchronregler MCO 350 2. Einleitung

2. Einleitung

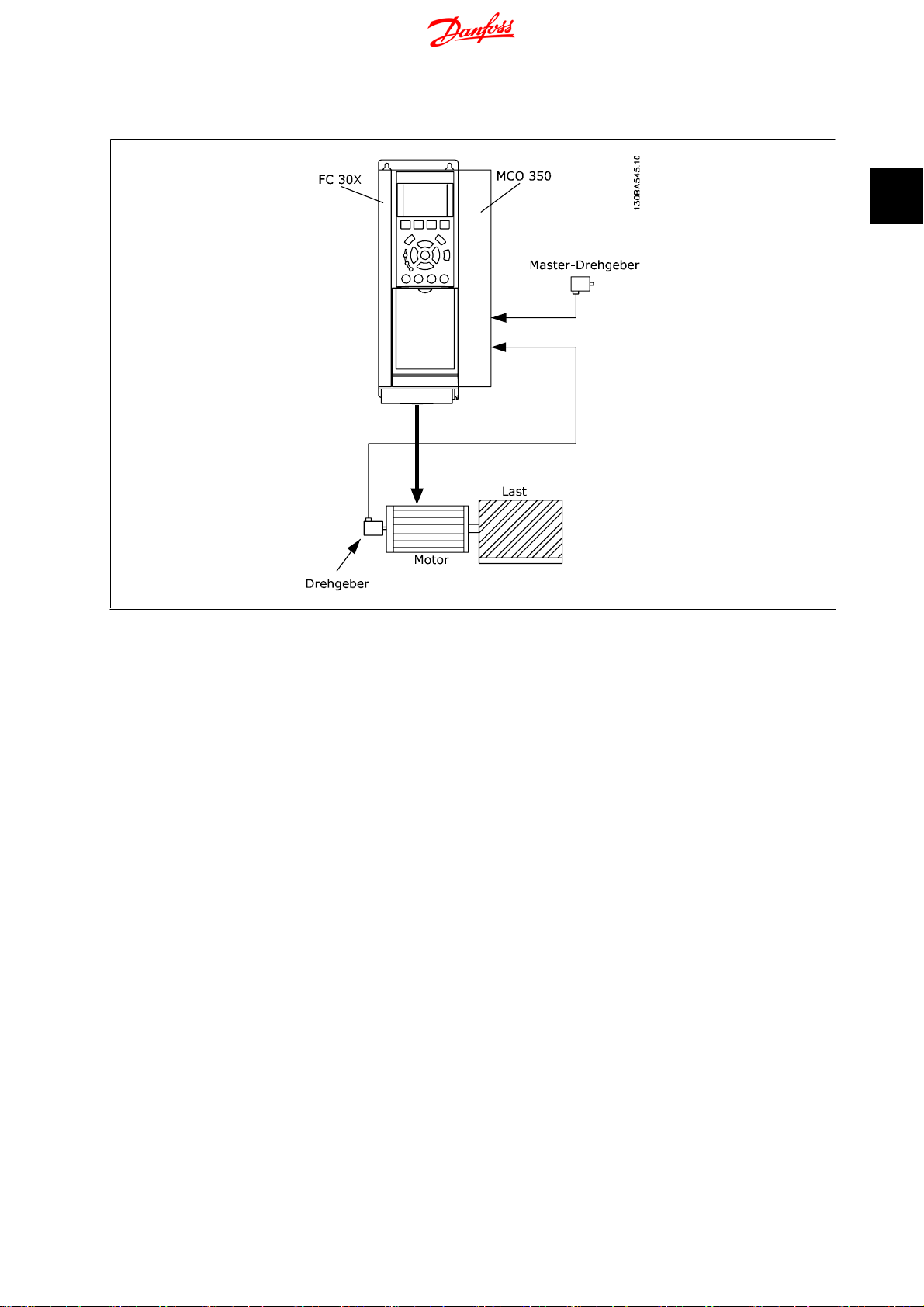

Der Synchronregler ist eine Anwendungsoption für VLT Automation Drive FC 301 und 302.

Die Anwendungsoption besteht aus zwei Teilen:

•Synchronregler

•Testfahrt

2.2. Funktionsbeschreibung

2.2.1. Einleitung

Der Synchronregler kommt überall dort zum Einsatz, wo ein Frequenzumrichter synchron zu einem vorgeschalteten Antrieb (Master) betrieben werden

soll. Der Synchronregler realisiert dabei eine elektronische Welle, bei der der Getriebefaktor frei wählbar und während des Betriebs auch umschaltbar ist.

Dazu wird die Drehzahl oder Position des Leitantriebs mittels eines Inkrementalgebers erfasst und der Folgeantrieb, welcher ebenfalls über ein Gebersystem verfügt, entsprechend der gewählten Regelungsart nachgeführt.

Für synchronen Betrieb zweier oder mehrerer Antriebe kann zwischen drei Arten gewählt werden:

• Drehzahlsynchronisierung

• Positionssynchronisierung oder

• Markersynchronisierung

2

2.2.2. Drehzahlsynchronisierung

Dies ist die einfachste Art der Synchronisierung. Sie kommt überall dort zum Einsatz, wo evtl. auftretende Drehzahlunterschiede ausgeglichen werden

müssen, es jedoch nicht erforderlich ist, Positionsfehler auszugleichen.

Bei einer auftretenden Regelabweichung wird der Folgeantrieb mit der maximalen Beschleunigung bis auf die Drehzahl des Leitantriebs gebracht. Daher

ist die auftretende Regeldifferenz direkt abhängig von der Beschleunigung des Leitantriebs. Um eine bestmögliche Regelung zu erhalten, sollte der

Folgeantrieb daher so ausgelegt sein, dass seine maximale Beschleunigung größer als die größte Beschleunigung des Leitantriebs ist.

2.2.3. Positionssynchronisierung (Winkelsynchronisierung)

Dies ist die elektronische Welle. Der Folgeantrieb wird so geregelt, dass die Winkelposition zum Leitantrieb immer konstant gehalten wird. Das heißt, bei

evtl. auftretenden Regelabweichungen wird der Folgeantrieb mit maximaler Beschleunigung auf eine Drehzahl beschleunigt, um die Position zum Leitantrieb wieder zu erreichen. Ist diese Position erreicht, wird mit der Drehzahl des Leitantriebs weitergefahren. Das Verhalten der Regelung ist mit einem

I-Regelverhalten zu vergleichen, da die Summe der Regelabweichungen Null ergibt.

2.2.4. Markersynchronisierung

Die Markersynchronisierung ist ein Sonderfall der Positionsregelung. Bei der Markersynchronisierung wird wie bei der Positionsregelung die Winkelsynchronität zu einem Leitantrieb ausgeregelt. Zusätzlich bietet die Markersynchronisierung die Möglichkeit, einen weiteren Geber (bzw. Nullspur des

Inkrementalgebers) zu nutzen, um einen Schlupf auszugleichen. Dazu wird bis zum Erreichen des jeweiligen Markers winkelsynchron geregelt und bei

Erreichen des Markers die Differenz zwischen dem Master-Marker und dem Slave-Marker ausgeglichen. Diese Art der Regelung wird überall dort eingesetzt,

wo eine genaue Regelung nötig ist, diese aber aufgrund von Getriebespielen nicht über die am Motor angebrachten Geber realisiert werden kann. Diese

Regelung wird auch zum Ausgleich von nicht direkt messbaren Störgrößen wie eine Dehnung des Transportbandes usw. genutzt. Darüber hinaus entfällt

bei der Markersynchronisierung das in „die Startposition bringen“‘ des Leitantriebes zum Slave-Antrieb beim ersten Start, da dies automatisch durch die

Markerkorrektur erfolgt.

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

11

2

2. Einleitung Produkthandbuch Synchronregler MCO 350

2.2.5. Mechanische Bremssteuerung

Der Synchronregler hat einen 24 V DC Digitalausgang (Ausgang 4) und einen Relaisausgang (Relais 1), um eine elektromechanische Bremse zu steuern.

Dies ist besonders bei Anwendungen nützlich, bei denen ein Motor (eine Welle) über längere Zeit in der gleichen Position gehalten werden muss, wie

dies beim Heben (z. B. bei einem Kran) der Fall ist. Der Ausgang für die Bremse wird bei einem Fehler und gestoppter Synchronisierung aktiviert (low),

das heißt, immer wenn die Motorsteuerung ausgeschaltet ist. Das Bremssignal kann verzögert werden, wenn das Aus- und Einschalten in zwei getrennten

Parametern definiert wird (Par. 19-21

im VLT-Mode „low“ bleibt (Eingang 8 = high). Das heißt, die Bremse muss offen sein, zum Beispiel mittels der Funktion „VLT mechanische Bremse“ im

Satz 2.

Bremsverzögerung auf

und Par. 19-22

Bremsverzögerung zu

). Bitte beachten Sie, dass der Ausgang für die Bremse

2.3. Tipps und Tricks für Synchronisierungsaufgaben

2.3.1. Einleitung

Bei der mechanischen Auslegung der zu synchronisierenden Antriebe sollte man darauf achten, möglichst ganzzahlige Verhältnisse zu erreichen. Außerdem

ist es wichtig, die Zahl der Zähne der einzelnen Getriebestufen zu kennen (fragen Sie den Getriebehersteller), da normalerweise Getriebe so ausgelegt

sind, dass sie ein unendliches Übersetzungsverhältnis haben. Wenn Sie das Verhältnis zwischen Master und Slave berechnen, dürfen Sie die Zahl Pi nur

für beide oder für keinen von beiden benutzen. (Andernfalls würde die Synchronisierung mit der Zeit auseinanderlaufen.)

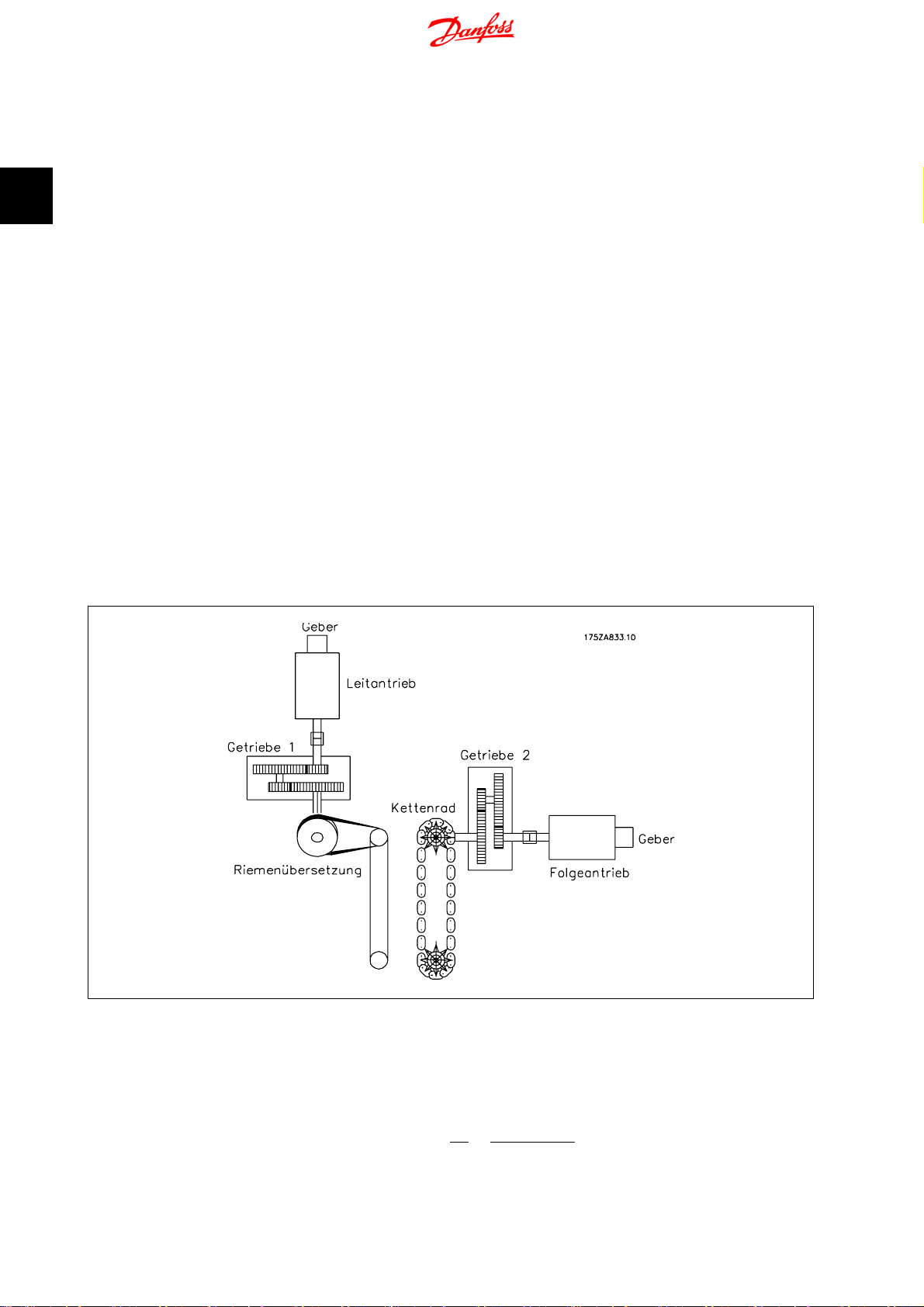

2.3.2. Beispiel

Gegeben sei ein Leitantrieb mit 4-poligem Motor und Inkrementalgeber von 1024 Inkrementen/Umdrehung. Dieser arbeitet auf einem 2-stufigen Getriebe

mit einem festgelegten i von 30,33. Am Getriebeausgang ist eine Riemenübersetzung von 40 zu 20 angebracht, welche auf der Abtriebsseite über einen

Durchmesser von 102 mm ein Transportband antreibt. Der Folgeantrieb ist über ein 3-stufiges Getriebe mit festgelegtem i von 46,54 an einen Kettenantrieb mit 8 Zähnen und einer Zahnteilung von 200 mm angeschlossen.

Abbildung 2.1: Berechnungsbeispiel

2.3.3. Berechnung mit ungenügenden Zahlenwerten

Das Master/Slave-Übersetzungsverhältnis (Zähler zu Nenner) wird folgendermaßen berechnet:

Masterseite = Inkremente * i1 * i2 * Abtrieb =

12

1024

inkr x

30.33

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

20

x

x

40

102

1

mm x

= 48, 460995

π

Produkthandbuch Synchronregler MCO 350 2. Einleitung

Slaveseite = Inkremente * i1 * Abtrieb =

1024

inkr x

46.54

x

1

8

x

200

mm

= 29, 7856

Damit ergibt sich eine Übersetzung von:

Das ergibt für den Zähler einen Zahlenwert von 48,460995 und für den Nenner 29,7856.

Hinweis: Es können nur ganzzahlige Werte eingegeben werden. Der häufigste schwere Fehler ist Folgender: Im Masterausdruck ist der Wert Pi enthalten,

eine unendliche Zahlenreihe. Es würde selbst bei kleinen Zahlenwerten für Master und Slave immer zu einem Auseinanderdriften der Antriebe kommen,

da der Bruch Zähler/Nenner niemals ganzzahlig werden kann.

Ein weiterer Fehler entsteht durch die gegebenen Übersetzungsverhältnisse, da das Mastergetriebe mit einem i = 30,33 angegeben ist. Die korrekte

Übersetzung ist durch Nachrechnen der einzelnen Zahnzahlen zueinander leicht möglich. Das Getriebe ist 2-stufig, die erste Stufe wird aus zwei Ritzeln

126 zu 27 gebildet, die zweite Stufe aus zwei Ritzeln 117 zu 18.

Die Übersetzung berechnet sich

Der angegebene Wert von 30,33 weicht demnach um 0,1 ‰ ab.

Dies erscheint wenig. Wenn man jedoch diesen Fehler auf die Drehgeberauflösung bezieht, erkennt man, dass auch dieser Fehler gravierend ist.

An dem Beispiel erkennt man, wie wichtig es ist, die genauen Werte der Getriebestufen zu benutzen, sowie darauf zu achten, dass die Angaben zu den

Antrieben entweder beide Pi enthalten oder keiner.

48, 460995

29, 7856

126x117

27

x

18

=30,33

2.3.4. Beispiel mit korrigierten Zahlenwerten

2

Masterseite: Getriebe 1. Stufe 126/27, 2. Stufe 117/18; Riemenübersetzung 40/20; Antriebswelle 100 mm

Slaveseite: Getriebe 1. Stufe 97/10, 2. Stufe 43/11, 3. Stufe 27/22; Wirkdurchmesser des Kettenrades 510 mm

1024

inkr x

Masterseite:

Slaveseite:

um Pi aus den Gleichungen zu entfernen, setzt man beide Gleichungen in die Gesamtformel ein.

Masterseite

Slaveseite

1024

27

x18x40x

gekürzt um Pi sowie 1024 Inkr.:

weiter kürzen:

7x5x54x11x22x117

daraus ergibt sich eine Übersetzung von

27

1024

10

inkr x

27

x97x43x

x18x40x

inkr x97x43x

x11x22x

=

126x117x20x510xπx10x11x22

126x117x20

102xπ

510xπ

1024

inkr x

27

x18x40x

1024

126x117x20

inkr x97x43x27x

126x117x20x510x10x11x22

27

x18x40x97x43x27x

27

27

102xπ

4954950

3040659

1024

÷

10

102xπ

inkr x97x43x

x11x22x

102

510xπ

27

Dies ist ein absoluter Wert, da keinerlei unendliche Zahlenreihen sowie keine gerundeten Werte enthalten sind.

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

13

2. Einleitung Produkthandbuch Synchronregler MCO 350

2.4. Hardware

2.4.1. VLT Steuerkartenklemmen

2

Die Steuerkartenklemmen werden für Funktionen des Synchronreglers benutzt; daher dürfen die folgenden Parametereinstellungen im Synchronisierungsmodus (Satz 1) nicht geändert werden.

Digitaleingänge 18, 19. 27, 32 und 33

Wenn die Parameter 5-10-5-15 auf

als Eingänge für den Synchronregler benutzt werden.

Analogeingänge 53, 54

Wenn Sie die Parameter 3-15, 3-16 und 3-17 auf

als Eingänge für den Synchronregler genutzt werden.

Digital-/Analogausgänge 42

Parameter 650 ist eingestellt auf:

Ohne Funktion

MCO 0 … 20 mA [52] Analogausgang

(Werkseinstellung) eingestellt sind, werden die Eingänge von der Steuerkarte ignoriert und können

Ohne Funktion

einstellen, werden die Eingänge von der Steuerkarte ignoriert und sie können weiterhin

2.5. Technische Daten

2.5.1. Einleitung

Die technischen Daten bzgl. der Steuerkartenklemmen finden Sie im VLT Automation Drive FC 300 Projektierungshandbuch.

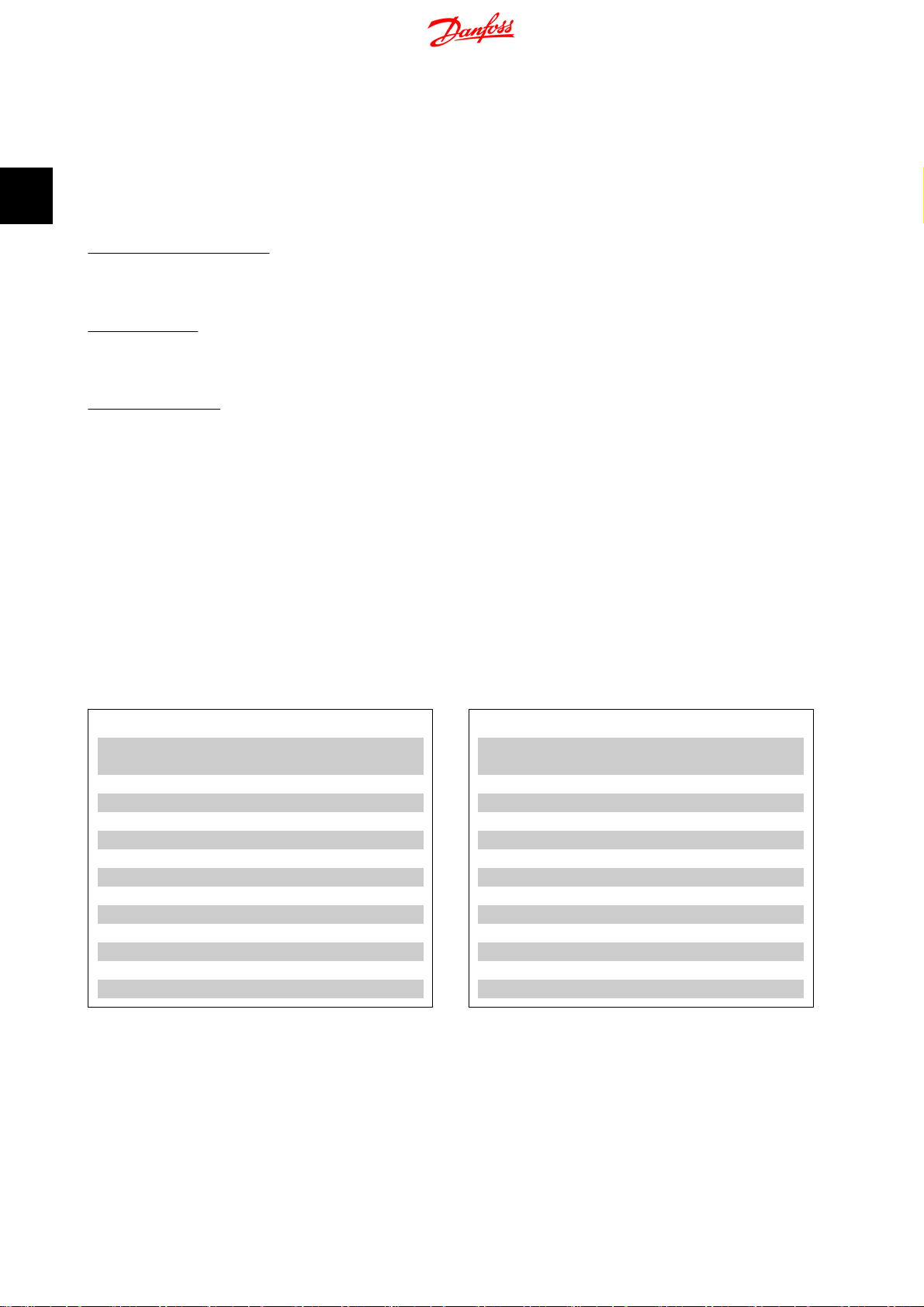

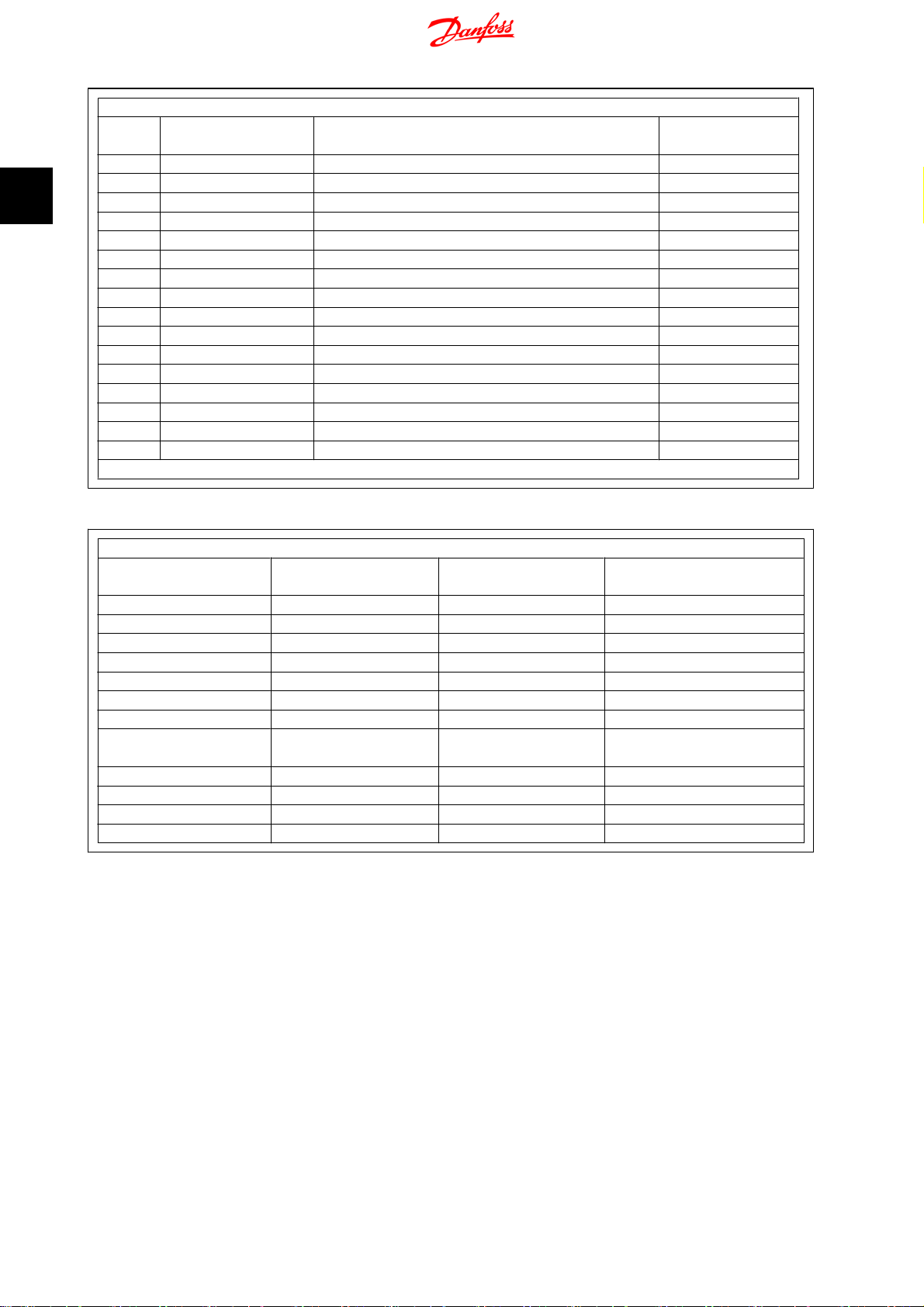

2.5.2. Optionskartenklemmen

Es gibt zwei Drehgeberschnittstellen, die folgende Funktionen abdecken:

• Istwert-Drehgebereingang

• Master-Drehgebereingang / virtueller Masterausgang

Klemme X55

Klemmennummer Bezeichnung

Drehgeber 2 (Istwert)

1 + 24 V-Versorgung

2 + 8 V-Versorgung

3 + 5 V-Versorgung

4 GND

5A

6 A nicht

7B

8 B nicht

9Z / Clock

10 Z / Clock nicht

11 Daten

12 Daten nicht

Es gibt 2 Klemmenblöcke mit Digitaleingängen/-ausgängen, 10 Eingänge und 8 Ausgänge. (Siehe Abb. unten)

Klemmennummer Bezeichnung

1 + 24 V-Versorgung

2 NC

3 + 5 V-Versorgung

4 GND

5A

6 A nicht

7B

8 B nicht

9Z / Clock

10 Z / Clock nicht

11 Daten

12 Daten nicht

Klemme X56

Drehgeber (Master)

14

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

Produkthandbuch Synchronregler MCO 350 2. Einleitung

Klemme X57

Klemmennummer Bezeichnung

Digitaleingänge

1 Digitaleingänge

2 Digitaleingänge

3 Digitaleingänge

4 Digitaleingänge

5 Digitaleingänge

6 Digitaleingänge

7 Digitaleingänge

8 Digitaleingänge

9 Digitaleingänge

10 Digitaleingänge

Es gibt 2 Klemmenblöcke mit Digitaleingängen/-ausgängen, 10 Eingänge und 8 Ausgänge. (Siehe Abb. unten)

Klemmennummer Bezeichnung

1 Digitalausgang

2 Digitalausgang

3 Digitalausgang

4 Digitalausgang

5 Digitalausgang

6 Digitalausgang

7 Digitalausgang

8 Digitalausgang

Klemmennummer Bezeichnung

1 + 24 V-Versorgung

2 GND

Klemme X59

Digitalausgang

2

Klemme X58

24 V-Versorgung

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

15

2

2. Einleitung Produkthandbuch Synchronregler MCO 350

2.5.3. Drehgeberüberwachung

Beide Drehgeberschnittstellen sind mit einem Überwachungsstromkreis versehen, der einen offenen Stromkreis wie auch einen Kurzschluss jedes Drehgeberkanals erkennen kann. Für jeden Drehgeberkanal zeigt eine LED den Status: Grün für OK und keine Anzeige für Fehler. Nur wenn die Drehgeberüberwachung im Parameter 32-39 (Master) und 32-09 (Slave) aktiviert ist, wird ein Drehgeberfehler ausgegeben, der dann als „Optionsfehler“ 192 die

sog. ON ERROR-Fehlerbehandlung auslöst.

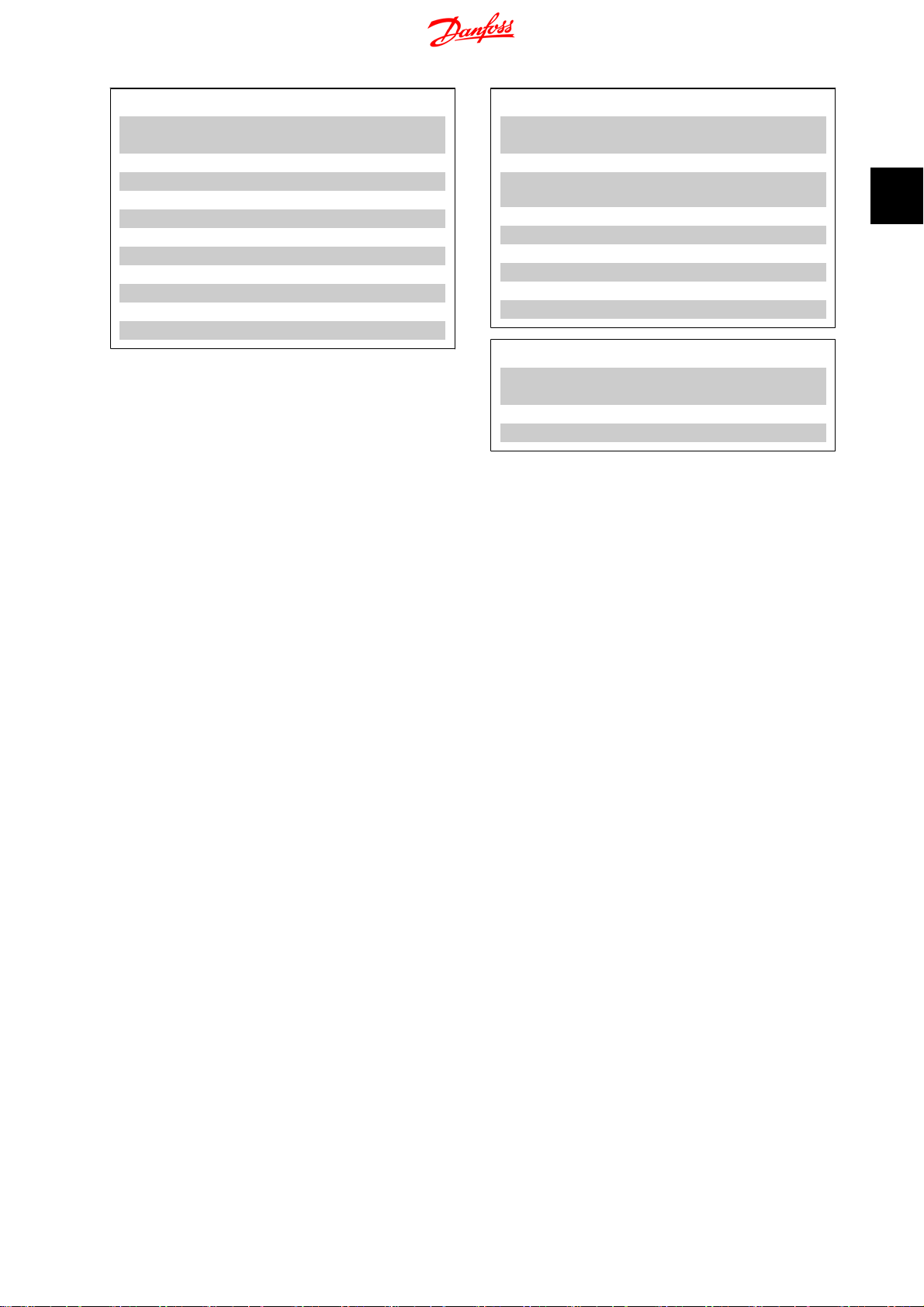

2.5.4. Layout der Optionskarte

MCO 350 Steuerklemmen sind Anschlussstecker mit Schraubklemmen. Die Klemmenblöcke sind doppelt, um die Verwendung des gleichen MCO 350 bei

allen Gehäusegrößen zu ermöglichen. Die Abbildung zeigt die Position der Klemmenblöcke:

(1) wird mit Gehäusegrößen A2 und A verwendet

(2) wird mit Gehäusegrößen A5, B1 und B2 verwendet

X55 = Drehgeber 2

X56 = Drehgeber 1

X57 = Digitaleingänge

X58 = 24 V DC-Versorgung

X59 = Digitalausgänge

16

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

Produkthandbuch Synchronregler MCO 350 2. Einleitung

2.5.5. Allgemeine technische Daten

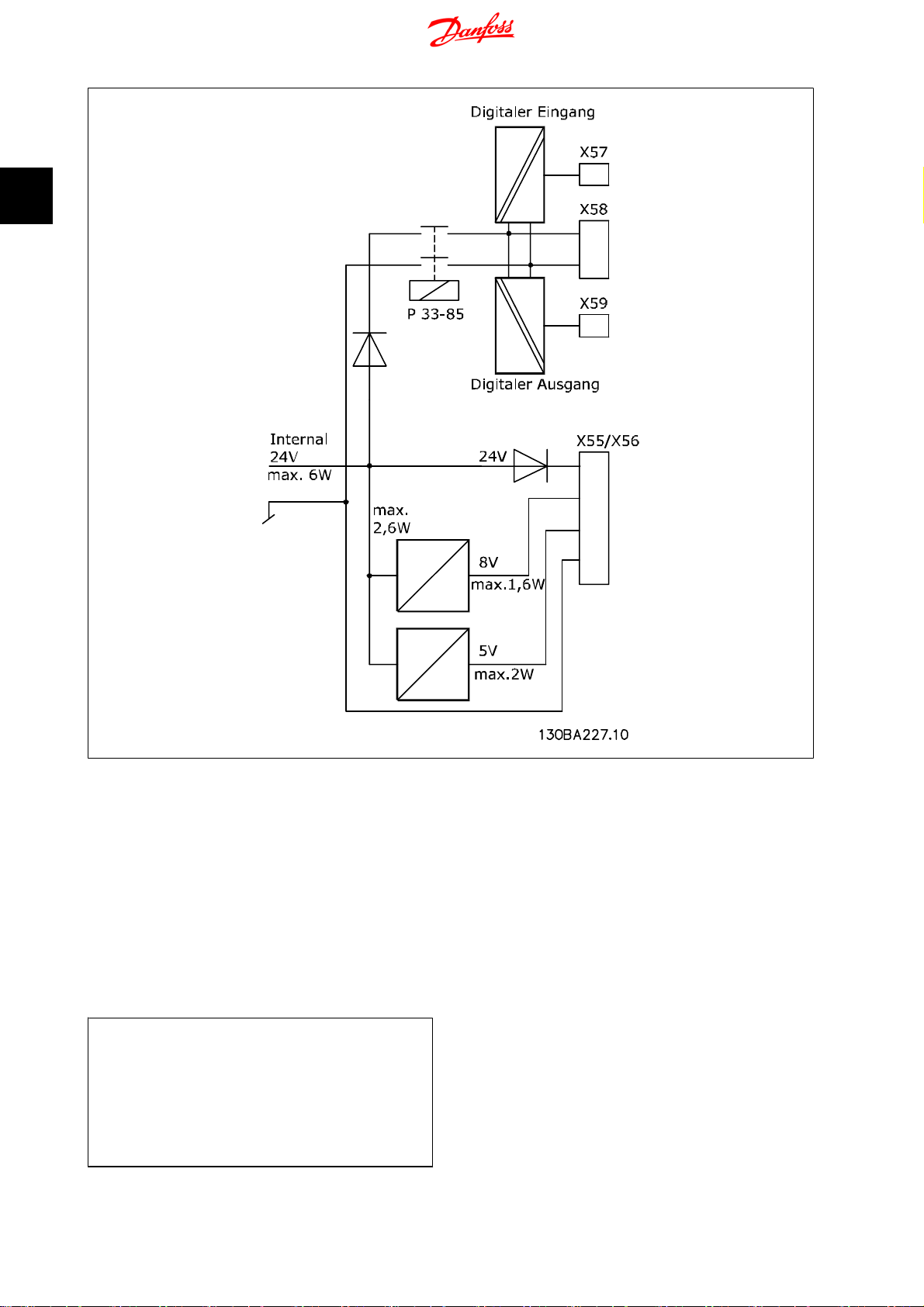

− Alle Eingänge, Ausgänge und Versorgungsspannungen sind gegen Kurzschluss geschützt.

− Alle Eingänge, Ausgänge und Versorgungsspannungen sind galvanisch von der Netzversorgung und Motorspannung (PELV) sowie anderen Hochspan-

nungsklemmen getrennt.

− Drehgebersignale werden im Betrieb und bei Stillstand überwacht.

− Alle MCO 350-Parameter einschließlich benutzerdefinierter Anwendungsparameter sind über die LCP Bedieneinheit des FC 300 zugänglich.

− MCO 350 kann mit anderen FC 300 Optionen, wie der PROFIBUS- und DeviceNet-Schnittstelle kombiniert werden.

− Alle Digitaleingänge und -ausgänge sind galvanisch von der internen Elektronik getrennt und können über eine externe 24 V-Stromversorgung versorgt

werden.

Anschlussklemmen:

Maximaler Querschnitt, starres Kabel 1,5 mm2/AWG 16

Maximaler Querschnitt, flexibler Draht 1,5 mm2/AWG 16

Maximaler Querschnitt, Kabel mit Aderendhülse 1,5 mm2/AWG 16

Minimaler Querschnitt 0,082/AWG 28

Digitaleingänge:

Anzahl programmierbarer Digitaleingänge 10

Klemmenblock X57

Klemmennummer 11),21),3,4,5,6,7,8,9,10

Logik PNP oder NPN

Spannungsbereich 0 - 24 V DC

Spannungsbereich 0 - 24 V DC

Spannungsniveau, logisch „0“ PNP < 5 V DC

Spannungsniveau, logisch „1“ PNP > 10 V DC

Spannungsniveau, logisch „0“ NPN

Spannungsniveau, logisch „1“ NPN

Max. Spannung am Eingang 28 V DC

2)

2)

1) ) In Parameter 5-00 Grundeinstellungen ausgewählt.

Die Digitaleingänge sind galvanisch von der internen Elektronik getrennt und können über eine externe 24 V-Stromversorgung versorgt werden.

1)

> 19 V DC

< 14 V DC

2

Digitalausgänge:

Anzahl programmierbarer Digitalausgänge 8 (6)

Klemmenblock X59

Klemmennummer 11), 21),3,4,5,6,7,8

Treibertyp Gegentakt

Logik PNP oder NPN

Spannungsbereich 0 - 24 V DC

Max. Ausgangsstrom (Körper oder Quelle) mit interner Stromversorgung (Gesamt-Σ) 40 mA

Max. Ausgangsstrom (Körper oder Quelle) mit externer Stromversorgung (pro Ausgang) 100 mA

Klemmen X59-1 und X59-2 können in Parameter 33-60 als Eingang programmiert werden.

Kombinierte Digitaleingänge/-ausgänge:

Anzahl Digitalausgänge, die als Digitaleingänge verwendet werden können 2

Klemmenblock X59

Klemmennummer 1,2

Logik PNP oder NPN

Spannungsbereich 0 - 24 V DC

Spannungsbereich 0 - 24 V DC

Spannungsniveau, logisch „0“ PNP < 10 V DC

Spannungsniveau, logisch „1“ PNP > 17 V DC

Spannungsniveau, logisch „0“ NPN > 13 V DC

Spannungsniveau, logisch „1“ NPN < 6 V DC

Max. Spannung am Eingang 28 V DC

1) Klemmen X59-1 und X59-2 können in Parameter 33-60 als Eingang programmiert werden.

1

2)

1)

2)

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

17

2

2. Einleitung Produkthandbuch Synchronregler MCO 350

2) Ausgewählt in Parameter 5-00 Grundeinstellungen.

24 V DC-Versorgungsausgang

Klemmenblock X58

Klemmennummer 1,2

Maximale Last 65 mA

Die interne 24 V-Stromversorgung kann über Parameter 33-85 getrennt werden. In diesem Fall muss eine externe 24 V-Stromversorgung an X58-1 und

X58-2 angeschlossen werden.

Drehgebereingänge

Anzahl Drehgebereingänge 2

Klemmenblock X55 und X56

Klemmennummer 5,6,7,8,9,10,11,12

Eingangsimpedanz 120 Ω

Max. Spannung an Eingängen 5 V DC

Kabeltyp Abgeschirmtes Kabel mit Twisted Pair für jeden Drehgeberkanal

Inkrementalgebertyp RS422/TTL

Max. Frequenz 410 kHz

Phasenverschiebung zwischen A und B 90 °±30 °

Maximale Kabellänge 300 m

Absolutgebertyp SSI

Datencodierung Gray-Code

Datenlänge 12 - 37 Bit

Taktfrequenz 78 kHz - 2 MHz

Absolutgebertyp SSI

Maximale Kabellänge 150 m

1) Immer Angaben/Beschränkungen des Drehgeberlieferanten beachten.

2) 150 m Kabel ist bis zu 500 kHz Taktfrequenz möglich, über 500 kHz muss Kabellänge weiter beschränkt werden.

1)

1)

1)

1)

Drehgeberausgang

Anzahl Drehgeberausgänge 1

Klemmenblock X56

Klemmennummer 5,6,7,8,9,10,11,12

Signaltyp RS 422Ω

Max. Frequenz 410 kHz

Maximale Anzahl Slaves 31 (mehr mit Repeater)

Maximale Kabellänge 400 m

Drehgeberausgang

Anzahl Versorgungsspannungen 3

Klemmenblock X55 und X56

Klemmennummer 1,2,3,4

24 V, max. Last 250 mA

8 V, max. Last 250 mA

5 V, max. Last 400 mA

Absolutgebertyp SSI

Maximale Kabellänge 150 m

1) 2)

1) Dies ist die maximale Last, wenn nur eine Versorgungsspannung verwendet wird; werden 2 oder 3 Versorgungsspannungen gleichzeitig verwendet,

muss die Last entsprechend reduziert werden. Folgendes muss beachtet werden: Last 24 V + Last 8 V + Last 5 V ≤ 6 W und Last 8 V + Last 5 V ≤ 2

W.

2) 8 V ist nur bei Klemmenblock X55 verfügbar.

1)

1)

1)

18

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

Produkthandbuch Synchronregler MCO 350 2. Einleitung

2.6. Anschlussbeispiel für Drehgeberschnittstelle

2

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

19

2

2. Einleitung Produkthandbuch Synchronregler MCO 350

2.7. Klemmenbeschreibung

E/A-Nummer Bezeichnung Beschreibung

12 24 V DC 24 V-Stromversorgung für Schalter usw.

13 24 V DC 24 V-Stromversorgung für Schalter usw.

18 Resynchronisierung (Resync) deak-

tivieren

19 Referenzpunktanfahrt Startet die Referenzpunktanfahrt.

20 GND Masse für 24 V.

27 Reset/Enable Fehler-Reset auf der Signalvorderkante. Um diesen Betrieb zu aktivieren,

32 Testfahrt rückwärts Testfahrt; Programm 1:

Drehzahl/Pos - Synchronbetrieb; Programm 2:

Die Resynchronisierungsfunktion (aktiviert in Par. 19-24) kann kurzzeitig

deaktiviert werden, indem dieser Eingang auf 1 gesetzt wird.

muss der Eingang auf „1“ geschaltet sein. „0“ ist Freilauf.

Testfahrt in die entgegengesetzte Richtung mit der im Parameter 19-01

definierten Geschwindigkeit.

Im Modus Drehzahlsynchronisierung (P. 19-01 = 0, 3, 6 oder 7) kann man

den Getriebefaktor und damit die Slave-Geschwindigkeit mit dem im Parameter 19-12 festgelegten Wert ändern.

In den Betriebsmodi Positions- und Markersynchronisierung (P. 19-01 =

1, 2, 4 oder 5) kann der Positionsoffset des Slaves um den im Parameter

19-12 angegebenen Wert verändert werden. Das Vorzeichen des Wertes

in Parameter 19-12 bestimmt, ob der Offset-Typ absolut oder relativ ist.

Absoluter Offset bedeutet, dass der festgelegte Offset des Parameters

19-12 geändert wurde und dieser Offset ausgeführt wird, wenn die Synchronisierung neu gestartet wird.

Relativer Offset bedeutet, dass die aktuelle Slave-Position verschoben ist,

aber der festgelegte Offset des Parameters 19-12 nicht geändert wurde.

Dies wiederum bedeutet, dass die aktuelle Slave-Position korrigiert wird,

wenn die Synchronisierung neu gestartet wird. Den relativen Offset setzt

man dann ein, wenn der Offset immer in die gleiche Richtung geändert

wird, denn das würde mit einem absoluten Offset einen sehr hohen festen

Offset geben. Dieser hohe feste Offset würde dann beim Neustart der

Synchronisierung ausgeführt und damit eventuell die min. oder max.

Grenze des Parameters 19-12 erreicht werden.

20

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

Produkthandbuch Synchronregler MCO 350 2. Einleitung

E/A-Nummer Bezeichnung Beschreibung

33 Testfahrt vorwärts Testfahrt; Pr og ramm 1:

Testfahrt vorwärts mit der im Parameter 19-01 definierten Geschwindigkeit

Drehzahl/Pos + Synchronbetrieb; Programm 2:

Im Modus Drehzahlsynchronisierung (P. 19-01 = 0, 3, 6 oder 7) kann der

Getriebefaktor und damit die Slave-Geschwindigkeit mit dem im Parameter 19-12 festgelegten Wert geändert werden.

In den Betriebsmodi Positions- und Markersynchronisierung (Par. 19-01

= 1, 2, 4 oder 5) kann der Positionsoffset des Slaves um den im Parameter

19-12 angegebenen Wert verändert werden. Das Vorzeichen des Wertes

in Parameter 19-12 bestimmt, ob der Offset-Typ absolut oder relativ ist.

Absoluter Offset bedeutet, dass der festgelegte Offset des Parameters

19-12 geändert wurde und dieser Offset ausgeführt wird, wenn die Synchronisierung neu gestartet wird.

Relativer Offset bedeutet, dass die aktuelle Slave-Position verschoben ist,

aber der festgelegte Offset des Parameters 19-12 nicht geändert wurde.

Dies wiederum bedeutet, dass die aktuelle Slave-Position korrigiert wird,

wenn die Synchronisierung neu gestartet wird. Den relativen Offset setzt

man dann ein, wenn der Offset immer in die gleiche Richtung geändert

wird, denn das würde mit einem absoluten Offset einen sehr hohen festen

Offset geben. Dieser hohe feste Offset würde dann beim Neustart der

Synchronisierung ausgeführt und damit eventuell die min. oder max.

Grenze des Parameters 19-12 erreicht werden.

01 COM; 240 V AC/2A Relaisausgang 1:

02 Elektromechanische Bremse: NO Relais 1 ist bei Netz-Aus und bei Inbetriebnahme des Frequenzumrichters

geöffnet (Bremse aktiviert). Danach hängt die Bremssteuerung vom ge-

wählten Synchronisierungsmodus ab.

03 NC

04 COM; 50 V AC/1 A; 75 V DC/1 A Relaisausgang 2:

Funktion kann mittels des Parameters 5-40 konfiguriert werden.

05 NO

06 NC

39 GND Masse für Analogeingänge/-ausgänge.

42 Slave/Master-Geschwindigkeit Der Ausgangswert wird auf die maximale Slave-Geschwindigkeit (Para-

meter 32-80) skaliert.

Der Ausgang kann zwischen Slave- oder Master-Geschwindigkeit mittels

Parameter 19-25 ausgewählt werden.

50 10 V DC 15 mA Stromversorgung für Sollwert-Potentiometer.

53 0 - 10 V In Dient dem virtuellen Master als Sollwerteingang, wenn im Parameter

19-16 „0“ gewählt wurde.

54 0 - 10 V In Dient als Zähler für den Getriebefaktor, wenn „6“ oder „7“ im Parameter

19-01 gewählt ist.

2

2.7.1. Standardschnittstelle RS 485

E/A-Nummer Bezeichnung Beschreibung

61 Masse RS 485 Unbenutzt

68 RS 485-P Unbenutzt

69 RS 485-N Unbenutzt

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

21

2

2. Einleitung Produkthandbuch Synchronregler MCO 350

2.7.2. MCO 350 Klemme X57

E/A-Nummer Bezeichnung Beschreibung

1 I1 - Sync-Start Start und Stopp der Synchronisierung. Der Eingang 1 muss umgeschaltet werden, wenn die

Synchronisierung durch einen Fehler oder durch den Eingang 27 (Freilauf) unterbrochen

wird. Das Verhalten beim Stopp kann im Parameter 19-01 bestimmt werden.

2 I2 - Übernahme Getriebefaktor Aktiviert den an den Klemmen 9 und 10 ausgewählten Getriebefaktor.

3 I3 - Start/Stopp Virtueller Master Testfahrt; Programm 1: Startet die Testfahrt mit dem virtuellen Master. Synchronbe-

trieb; Programm 2: Der virtuelle Master wird mit der eingestellten Rampenzeit auf die

eingestellte Pulsfrequenz hochgefahren bzw. gestoppt.

4 I4 - Speichern der Einstellung Der Frequenzumrichter wird auf einer programmierbaren Drehzahl (Parameter 19-03) oder

der aktuellen Drehzahl (Parameter 19-02 = 1) gehalten. Synchronsteuerung ist nicht aktiviert.

5 I5 - Mastermarkereingang Wenn ein externes Markersignal für den Master-Antrieb benutzt wird, muss es mit diesem

Eingang verbunden sein.

6 I6 - Slavemarkereingang Wenn ein externes Markersignal für den Master-Antrieb benutzt wird, muss es mit diesem

Eingang verbunden sein.

7 I7 - Ausmessen des Master-Marke-

rabstands

Referenzpunktschalter Synchronbetrieb; Programm 2:

8 I8 - Ausmessen des Slave-Markerabs-

tands

I8 - VLT-Modus Auswahl Synchronbetrieb; Programm 2:

9

10

Getriebefaktor 2

Getriebefaktor 2

0

1

Testfahrt; Programm 1:

Das Messen des Master-Markerabstands wird gestartet.

Soll ein Referenzpunkt angefahren werden, muss hier der Referenzpunktschalter angeschlossen werden. Das Signal muss eine steigende Flanke aufweisen.

Testfahrt; Programm 1:

Das Messen des Slave-Markerabstands wird gestartet.

Schaltet den VLT in den normalen Frequenzumrichterbetrieb. Die Einstellungen für diesen

Betriebsmodus sind im Parametersatz 2 vorzunehmen. Siehe VLT Automation Drive Produkthandbuch.

Das Bit mit der niedrigsten Wertigkeit (LSB) des Getriebefaktors

Das Bit mit der höchsten Wertigkeit (MSB) des Getriebefaktors.

2.7.3. MCO 350 Klemme X59

E/A-Nummer Bezeichnung Beschreibung

1 O1 - READY Fertig, z. B., wenn die Anzahl der Markersignale, die im Parameter 33-25 angegeben wurden, vom

Slave-Antrieb innerhalb der Toleranz (Genauigkeit) erreicht ist.

2 O2 - FAULT Fehler, z. B. wenn die Anzahl der Markersignale, die im Parameter 33-24 angegeben werden, vom

Slave-Antrieb außerhalb der Toleranz (Genauigkeit) erreicht wurde. ODER wenn die Anzahl von Mar-

kersignalen fehlt, wenn Markerüberwachung in Parameter 19-23 aktiviert ist.

3 O3 - ACCURACY Der Antrieb läuft innerhalb der im Parameter 33-13 definierten Toleranz.

4 O4 - Bremsansteuerung Der Ausgang kann genutzt werden, um eine mechanische Bremse zu steuern. „0“ bedeutet, dass die

Bremse geschlossen werden muss (bremsen), „1“ bedeutet, dass die Bremse geöffnet werden muss

(nicht bremsen)

5 O5 - Speichern Der Ausgang bleibt während des Speicherns „high“. Das Speichern wird durch den Parameter 19-00,

den Eingang 4 oder das Feldbus Bit 4 angestoßen.

6 O6 - Antrieb dreht Signal „1“, wenn der Antrieb dreht.

7 O7 - Referenzpunkt erreicht Wurde im Parameter 33-00 der Datenwert „1“ gewählt, zeigt dieser Ausgang „1“, wenn der Referenz-

punkt erreicht ist.

8 O8 - Bereit, kein Fehler Der Synchronregler ist betriebsbereit.

22

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

Produkthandbuch Synchronregler MCO 350 2. Einleitung

2.8. Beschreibung der Feldbus-Schnittstelle

ACHTUNG!

Dieser Abschnitt ist nur relevant, wenn der VLT sowohl mit einer Feldbus-Schnittstelle (Option) als auch mit dem Synchronregler

ausgestattet ist.

Der Synchronregler kann durch die Digital-/Analogeingänge oder über einen Feldbus gesteuert werden. Die Auswahl der Steuerquelle kann getrennt für

die Testfahrt und für die Synchronisierung in den Parametern 19-19 (Testfahrt) und 19-20 (Synchronisierung) getroffen werden. Es ist jedoch nur eines

von beiden zur gleichen Zeit möglich, das heißt, dass die Digital-/Analogeingänge nicht aktiv sind, wenn der Feldbus als Steuerquelle ausgewählt ist und

umgekehrt. Die einzige Ausnahme ist der Eingang 27, der immer STOP/ENABLE ist, auch wenn der Feldbus als Steuerquelle ausgewählt ist. Im Synchronisierungsmodus sind drei Signale nur als Digitaleingänge verfügbar, auch wenn der Feldbus als Steuerquelle ausgewählt ist: Das ist das Markersignal

für die Markersynchronisierung und der Referenzpunktschalter. Dies ist so, weil diese Signale für eine Feldbus-Steuerung zu zeitkritisch sind. Zustandssignale sind auf den Digital-/Analogausgängen immer verfügbar, aber nur über Feldbus, wenn dieser als Steuerquelle gewählt ist.

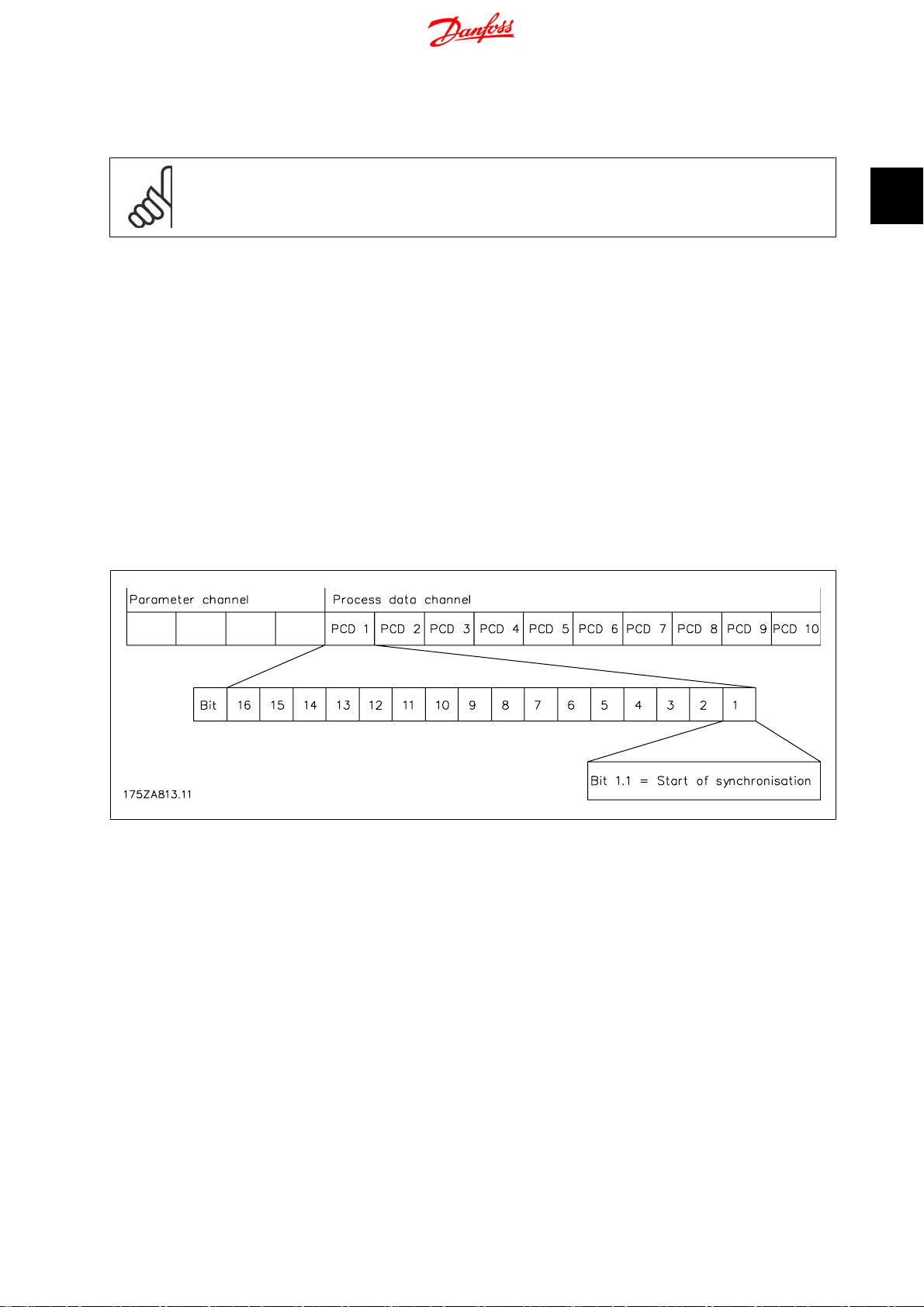

2.8.1. Datenlayout

Steuerungs- und Statussignale werden über den sog. „Process Data Channel“ (PCD), den Prozessblock der verschiedenen Feldbus-Schnittstellen übertragen. Der Telegrammaufbau und die verfügbare Zahl von Datenworten hängt vom verwendeten Feldbus ab. Weitere Einzelheiten entnehmen Sie bitte

dem Handbuch der verwendeten Feldbus-Option. Das folgende Beispiel basiert auf dem Layout eines PROFIBUS-Telegramms, ein sog. PPO:

2

Beispiel mit PROFIBUS PPO-Typ 5:

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

23

2

2. Einleitung Produkthandbuch Synchronregler MCO 350

Feldbus-Steuersignale

Feldbus

[word.bit]

1.1 Unbenutzt Synchronisierung starten 1

1.2 Unbenutzt Getriebefaktor übernehmen 2

1.3 Start/Stopp virtueller Master Start/Stopp virtueller Master 3

1.4 Unbenutzt Getriebeeinstellungen speichern (nur im gestoppten Zustand möglich!) 4

1.5 Unbenutzt VLT-Modus 8

1.6 Unbenutzt Getriebefaktor auswählen LSB 9

1.7 Unbenutzt Getriebefaktor auswählen MSB 10

1.8 Unbenutzt Referenzpunktfahrt starten 19

1.9 Reset/Enable Reset/Enable 27

1.10 Unbenutzt Halten 29

1.11 Unbenutzt Drehzahl/Position - 32

1.12 Unbenutzt Drehzahl/Position + 33

1.13 Master-Markerabstand messen Unbenutzt 7

1.14 Slave-Markerabstand messen Unbenutzt 8

1.15 Testfahrt rückwärts Unbenutzt 32

1.16 Testfahrt vorwärts Negative Richtung virtueller Master 33

2 Sollwert Virtueller Master* Sollwert Virtueller Master* 53

Testfahrt Synchronisierung Entsprechender Eingang

*) Nur wenn Par. 19-16 = 2.

Feldbus-Zustandssignale

Feldbus

[word.bit]

1.1 Unbenutzt Bereit 1

1.2 Unbenutzt Fehler 2

1.3 Unbenutzt Genauigkeit 3

1.5 Speichern Speichern 5

1.6 Motor ein Motor ein 6

1.7 Unbenutzt Referenzpunkt erreicht 7

1.8 Bereit, kein Fehler Bereit, kein Fehler 8

2 Schleppabstand Schleppabstand Par. 19-93 (Testfahrt)/

3 Unbenutzt Synchronisierungsfehler Par. 19-93

4 Unbenutzt Synchronisationsstatus Par. 34-60

5 Slave-Geschwindigkeit Slave-Geschwindigkeit Par. 19-94

6 Master-Geschwindigkeit Master-Geschwindigkeit Par. 19-95

Testfahrt Synchronisierung Entsprechender Ausgang/Parame-

ter

Par. 19-96 (Synchronisierung)

24

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

Produkthandbuch Synchronregler MCO 350 3. Programmieren

3. Programmieren

3.1. Parameterbeschreibung

19-00 Daten speichern

Option: Funktion:

Hier können Sie die eingestellten Getriebefaktordaten dauerhaft im EEPROM speichern.

[0] Keine Funktion

[1] Übersetzungsdaten

werden gespeichert.

19-01 Testfahrt; Programm 1

Option: Funktion:

Während der Speicherung bleibt der Wert „1“; wenn die Speicherung beendet ist, kehrt der Wert automatisch

zu „0“ zurück. Gleichzeitig wird für die Dauer der Speicherung Ausgang O5 „Speichern“ auf „1“ gesetzt. Speichern

ist nicht während des Betriebs, sondern nur im gestoppten Zustand möglich.

Testfahrt Geschwindigkeit: Geben Sie die Geschwindigkeit vor, mit der die Testfahrten ausgeführt werden

sollen. Die Drehzahl wird als Prozentsatz der im Par. 32-80 definierten maximalen Geschwindigkeit angegeben.

3

19-01 Synchronbetrieb; Programm 2

Option: Funktion:

Betriebsart: Wählen Sie hier die Betriebsart des Synchronreglers.

[0] Drehzahlsynchronisierung

[1] Positionssynchronisierung

[2] Markersynchronisierung

[3] Drehzahlsynchronisierung mit Motorfreilauf nach Stopp

[4] Positionssynchronisierung mit Motorfreilauf nach Stopp

[5] Markersynchronisierung mit Motorfreilauf nach Stopp

[6] . Drehzahlsynchronisierung mit Motorfreilauf nach Stopp und Einstellung des Getriebefaktors über Analogeingang

54

[7] Drehzahlsynchronisierung mit Einstellung des Getriebefaktors über Analogeingang 54

Mit den Varianten „0“ bis „2“ und „7“ wird der Motor immer so gesteuert, dass er die aktuelle Position behält, wenn die Synchronisierung stoppt (Eingang

1 = „0“).

19-02 Testfahrt; Programm 1

Option: Funktion:

Testfahrt Beschleunigung: Geben Sie die Beschleunigung bezogen auf die maximale Beschleunigung in Pro-

zent für die Testfahrt ein. 100 % bedeuten, der Antrieb beschleunigt mit der im Parameter 32-81 angegebenen

minimalen Rampe. 50 % bedeuten, dass der Antrieb nur mit der halben Beschleunigung verfährt, d. h. die

Beschleunigung dauert doppelt so lange wie die im Parameter 32-81 angegebene minimale Rampe.

Synchronbetrieb; Programm 2: Halten-Funktion:

Wird der Kontakt an Klemme 29 geschlossen, wird der Slave-Antrieb ausgekuppelt, d. h. er läuft nicht weiter

synchron zum Master.

[0] Bei „0“ wird der Slave-Antrieb auf die im Parameter 19-03 eingestellte Geschwindigkeit gebracht.

[1] Bei „1“ wird die gerade gefahrene Geschwindigkeit gehalten. Solange dieses Signal anliegt, kann mittels der

Eingänge 32 und 33 die momentane Halten-Drehzahl verändert werden.

19-03 Testfahrt; Programm 1

Option: Funktion:

Testfahrt Weg: Bestimmen Sie die Strecke für die Testfahrt in Quadcounts.

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

25

3

3. Programmieren Produkthandbuch Synchronregler MCO 350

Synchronbetrieb; Programm 2:

Halten-Drehzahl: Wurde die Halten-Funktion „0“ gewählt, geben Sie hier die Drehzahl als Prozentsatz der

maximalen Geschwindigkeit (Parameter 32-80) an.

19-04 Testfahrt, Programm 1: Synchronisierungstyp (Sync-Typ)

Option: Funktion:

Mit diesem Parameter wird der Typ der Synchronisierung festgelegt, der benutzt wird, wenn der PID-Regler

mittels des virtuellen Masters für die Synchronisierung optimiert wird.

[0] Drehzahlsynchronisie-

rung

[1] Positionssynchronisie-

rung

19-05 Testfahrt, Programm 1: Vorsteuerung und PID berechnen (FFVEL calc.)

Option: Funktion:

[0] Normal Betrieb

[1] Aktiviert die Berech-

nung der Geschwindigkeitsvorsteuerung (Par.

32-65).

[2] Aktiviert die Berechnung der Geschwindigkeitsvorsteuerung (Par. 32-65), der PID-Abtastzeit (Par. 32-69), des

Wählen Sie „0“, wenn Sie eine Drehzahlsynchronisierung im Synchronmodus nutzen wollen.

Wählen Sie „1“, wenn Sie eine Positions- oder Markersynchronisierung im Synchronmodus nutzen wollen.

Synchronbetrieb; Programm 2:

Delta-Halten-Drehzahl: Hier wählen Sie aus, um wie viel Prozent sich die Halten-Drehzahl verändern soll,

wenn während des Halten-Modus einer der Eingänge 32 oder 33 betätigt wird.

Mit diesem Parameter wird die automatische Berechnung sowohl des optimalen Wertes für die Geschwindigkeitsvorsteuerung (Par. 32-65) sowie die PID-Abtastzeit (Par. 32-69), den Proportionalfaktor (Par. 32-60) und

den Differentialfaktor (Par. 32-61) angestoßen.

Die Berechnung basiert auf den folgenden Parametern, die gesetzt sein müssen, bevor die Berechnung beginnt:

Par. 32-00/32-02 „Slave-Drehgebertyp“,

Par. 32-01/32-03 „Slave-Drehgeberauflösung“,

Par. 32-80 „Drehgeber-Geschwindigkeit“

Par. 32-69 „PID-Abtastzeit“.

Proportionalfaktors (Par. 32-60) und des Differentialfaktors (Par. 32-61). Die Berechnung basiert auf den folgenden Parametern, die gesetzt sein müssen, bevor die Berechnung beginnt.

Par. 32-00/32-02 „Slave-Drehgebertyp“,

Par. 32-01/32-03 „Slave-Drehgeberauflösung“,

Par. 32-80 „Max. Geschw.“,

Der Parameterwert wird automatisch wieder auf „0“ gestellt, wenn die

Berechnung abgeschlossen ist.

ACHTUNG!

Wird einer der oben genannten Parameter geändert, muss die Berechnung wiederholt werden.

Synchronbetrieb; Programm 2:

Nr. Getriebefaktor: Wählen Sie die Nummer des Getriebefaktors, den Sie in den Parametern 19-06 bis 19-10 bearbeiten wollen.

19-06 Zähler Getriebefaktor

Option: Funktion:

Geben Sie den Zähler für das im Par. 19-05 gewählte Übersetzungsverhältnis an. Stellen Sie sicher, dass das

Markerverhältnis zum Getriebefaktor passt.

26

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

Produkthandbuch Synchronregler MCO 350 3. Programmieren

19-07 Nenner Getriebefaktor

Option: Funktion:

Hier geben Sie den Nenner für das im Par. 19-05 gewählte Übersetzungsverhältnis an. Stellen Sie sicher, dass

das Markerverhältnis zum Getriebefaktor passt.

19-08 Slave Markeranzahl

Option: Funktion:

Geben Sie die Anzahl der Slave-Marker für das Markerverhältnis an. Stellen Sie sicher, dass das Markerverhältnis

zum Getriebefaktor passt.

ACHTUNG!

Dieser Parameter wird nur im Markersynchronisierungsmodus (Par. 19-01 = 2 oder 5) verwendet.

19-09 Master-Markeranzahl

Option: Funktion:

Geben Sie die Anzahl der Master-Marker für das Markerverhältnis an. Stellen Sie sicher, dass das Markerverhältnis zum Getriebefaktor passt.

3

19-10 Fester Offset

Option: Funktion:

Geben Sie den Positionsversatz an. Damit können Unterschiede in der Anbringung der Geber bzw. Marker ausgeglichen werden. Wird diese Grenze überschritten, wird „Schleppabstand“ gemeldet.

O ffset_Slave

19-11 Schrittzeit

Option: Funktion:

Geben Sie die Zeit ein,

• nach welcher bei aktivierter Halten-Funktion und Anstehen eines der Signale an Klemme 32 oder 33

eine Drehzahlveränderung stattfindet,

• im eingekuppelten Zustand ohne Halten die nächste Änderung der Slave-Position erfolgt.

Die Eingabe erfolgt in Millisekunden.

ACHTUNG!

Dieser Parameter wird nur im Markersynchronisierungsmodus (Par. 19-01 = 2 oder 5) verwendet.

ACHTUNG!

Positionsversätze sind immer auf die Master-Position bezogen. Der Versatz zum Slave kann

wie folgt berechnet werden:

O ffset x Parameter

:

Parameter

19 − 06

19 − 07

19-12 Schrittlänge

Option: Funktion:

Geben Sie den Schrittwert zum Ändern des Positionsversatzes in Quadcounts ein. Par. 19-10 wird entsprechend

geändert. Das Vorzeichen dieses Parameters wählt den Offsettyp, wenn der Offset über die Eingänge Position

+ und - geändert wird:

Ein positiver Wert wählt den absoluten Offset (siehe Eingang 32/33).

Ein negativer Wert wählt den relativen Offset (siehe Eingang 32/33).

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

27

3

3. Programmieren Produkthandbuch Synchronregler MCO 350

19-13 Faktor Slave-Geschwindigkeit

Option: Funktion:

Tragen Sie den Faktor ein, mit dem die Slave-Geschwindigkeit skaliert werden soll, um sie dann anzuzeigen.

Dabei gilt folgende Formel zur Berechnung des Faktors:

N

x

400

Faktor

Beispiel: Auflösung 1024 Pulse/U, gewünschte Anzeige 100 bei 1500 1/min

Faktor

=

=

19-14 Faktor Master-Geschwindigkeit

Option: Funktion:

Tragen Sie den Faktor ein, mit dem die Master-Geschwindigkeit skaliert werden soll, um sie dann anzuzeigen.

Die Formel zur Berechnung des Faktors ist:

Faktor

=

Set

1500

N

Set

min.

xSlave−Drehgeber−_auflösung

60

xAnzeige−_wert

1

400x1024

x

60x100

x

400

xSlave−Drehgeber−_auflösung

60

xAnzeige−_wert

inkr

Umdr.

.

.

= 102400

19-15 Faktor Synchronisierungsfehleranzeige

Option: Funktion:

Tragen Sie den Faktor ein, mit dem der aktuelle Fehler skaliert werden soll, um ihn dann anzuzeigen. Die Formel

zur Berechnung des Faktors ist:

Drehzahlsynchronisierung: Der Faktor sollte 100 sein, der Synchronisierungsfehler wird dann in UPM bezogen

auf den Slave angezeigt.

Positionssynchronisierung:

N

x

400

Faktor

Beispiel: Auflösung 1024 Pulse/U, Benutzereinheit ist 100 mm/Umdrehung

Faktor

Set

=

N

Set

=

xSlave−Drehgeber−_auflösung

Benutzer− einheit

x

400x1024

100

= 4096

19-16 Sollwert Virtueller Master

Option: Funktion:

Wählen Sie die Art des Sollwerts für den Virtuellen Master.

[0] Sollwert Signal 0 ... *10 V über Klemme 53,

[1] Sollwert über Par. 3-10 Subindex 1 einstellbar.

[2] Sollwert wird über Feldbus (PCD 2) eingestellt. +/- 1000 entspricht der maximalen Geschwindigkeit des Virtu-

ellen Masters (Par. 19-18).

19-17 Beschleunigung Virtueller Master

Option: Funktion:

Geben Sie die Beschleunigung für den virtuellen Master in Hz/s ein.

Beschleunigung Virtueller Master =

Pulsfrequenz Hz

t s

Beispiel: Der Virtuelle Master soll einem Geber mit 1024 Ink/Umdr. entsprechen. Die maximale Geschwindigkeit

von 25 Drehgeberumdrehungen pro Sekunde soll in 1 Sekunde erreicht werden.

Beschleunigung Virtueller Master =

28

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

Produkthandbuch Synchronregler MCO 350 3. Programmieren

25

1

1024

x

s

1

s

inkr

Umdr.

.

.

= 25600

Hz/s

19-18 Maximale Geschwindigkeit Virtueller Master

Option: Funktion:

Geben Sie hier die maximale Geschwindigkeit des Virtuellen Masters in Hz an.

Maximale Geschwindigkeit Virtueller Master =

Inkremente

Umdr.

Beispiel: Das maximale virtuelle Master-Signal soll einem Inkrementalgeber mit 1024 Ink./Umdr. bei einer Drehzahl von 50 Umdr./s entsprechen.

Maximale Geschwindigkeit Virtueller Master =

1024

x

1

x

.

50

= 51200 1

s

Umdr.

s

.

s

/

19-19 Steuerquelle Testfahrt (Steur. Testfahrt)

Option: Funktion:

Dieser Parameter wird benutzt, um die Steuerungsart Testfahrt (Parameter 33-80 = „1“) auszuwählen. Es kann

nur eine aktive Steuerquelle gleichzeitig geben: Entweder Digitaleingänge oder Feldbus-Steuerwort. Die einzige

Ausnahme ist der Eingang 27, der auch bei einer Feldbus-Steuerung für Stopp funktioniert.

Wenn digitale Steuerung gewählt ist, werden die Statussignale an den Digitalausgängen aktualisiert; wenn

Feldbus-Steuerung gewählt ist, werden die Statussignale sowohl an den Digitalausgängen als auch am Feldbus

aktualisiert.

[0] Digitaleingänge „0“ bedeutet, dass alle Steuerbefehle über die Digitaleingänge gemäß der Klemmenbeschreibung aktiviert wer-

den.

[1] Feldbus „1“ bedeutet, dass alle Steuerbefehle über das Feldbus-Steuerwort gemäß der Feldbus-Steuerung aktiviert wer-

den.

3

ACHTUNG!

Wird in diesem Parameter eine neue Steuerungsart gewählt, ist diese erst nach dem nächsten

Netz-Ein (Aus- und Wiedereinschalten) aktiv.

19-20 Steuerquelle Synchronisierung (Steur. Synchron)

Option: Funktion:

Dieser Parameter wird benutzt, um die Steuerungsart Synchronisierung (Parameter 33-80 =„2“) auszuwählen.

Es kann nur eine aktive Steuerquelle gleichzeitig geben: Entweder Digitaleingänge oder Feldbus-Steuerwort. Die

einzige Ausnahme ist der Eingang 27, der auch bei einer Feldbus-Steuerung für Stopp funktioniert.

Wenn digitale Steuerung gewählt ist, werden die Statussignale an den Digitalausgängen aktualisiert; wenn

Feldbus-Steuerung gewählt ist, werden die Statussignale sowohl an den Digitalausgängen als auch am Feldbus

aktualisiert.

[0] Digitaleingänge Alle Steuerbefehle werden über die Digitaleingänge gemäß der Klemmenbeschreibung aktiviert.

[1] Feldbus Alle Steuerbefehle werden über das Feldbus-Steuerwort gemäß der Feldbus-Steuerung aktiviert.

ACHTUNG!

Wird in diesem Parameter eine neue Steuerungsart gewählt, ist diese erst nach dem nächsten

Netz-Ein (Aus- und Wiedereinschalten) aktiv.

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

29

3

3. Programmieren Produkthandbuch Synchronregler MCO 350

19-21 Bremsverzögerung zu (Bremsverzög. Zu)

Range: Funktion:

Dieser Parameter wird benutzt, um die Verzögerungszeit zwischen dem Aktivieren der Motorsteuerung und dem

Öffnen der mechanischen Bremse (Ausgang 4) zu bestimmen. Dies ist notwendig, um zu verhindern, dass –

wegen der Reaktionszeit der mechanischen Bremse – die Last verloren wird.

[0 ... 5000 ms] Der Wert muss entsprechend der Reaktionszeit der mechanischen Bremse eingestellt werden.

19-22 Bremsverzögerung auf (Bremsverzög. Auf)

Range: Funktion:

Dieser Parameter wird benutzt, um die Verzögerungszeit zwischen dem Schließen der mechanischen Bremse

(Ausgang 4) und dem Ausschalten der Motorsteuerung (Freilauf) zu bestimmen. Dies ist notwendig, um zu

verhindern, dass – wegen der Reaktionszeit der mechanischen Bremse – die Last verloren wird.

[0 ... 5000 ms] Der Wert muss entsprechend der Reaktionszeit der mechanischen Bremse eingestellt werden.

19-23 Marker-Überwachung

Option: Funktion:

Dieser Parameter bestimmt das Verhalten, wenn im Modus Markersynchronisierung Marker fehlen bzw. ausgelassen wurden (Par. 19-01 = 2 oder 5).

[0] Ausgang 2 Ein Fehler wird ausgegeben, wenn für eine Anzahl von x Markern „nicht ACCURACY“ gilt (x = Par. 33-24).

[1] Ausgang 2 Ein Fehler wird ausgegeben, wenn für eine Anzahl von x Markern „nicht ACCURACY“ gilt ODER wenn x Marker

fehlen (x = Par. 33-24).

[2] Ausgang 2 Ein Fehler wird ausgegeben, wenn für eine Anzahl von x Markern „nicht ACCURACY“ gilt UND Ausgang 2, ein

Fehler wird ausgegeben und die Fehlerbehandlung wird aufgerufen, wenn x Marker fehlen (x = Par. 33-24).

19-24 Resynchronisierung

Option: Funktion:

Bei aktiver Resynchronisierung, bleibt die Synchronisierung aktiv, während der Slave angehalten ist (Eingang 1

und/oder Eingang 27 = 0). Der aktuelle Synchronisierungsfehler wird beim Neustart mit der gesetzten Geschwindigkeit und Beschleunigung korrigiert.

[0] Nicht aktiv

[1] Aktiv

19-25 Klemme 42 Analogausgang

Option: Funktion:

[0] Slave-Geschwindigkeit

[1] Master-Geschwindig-

keit

19-92 Software-Versionsnummer

Option: Funktion:

Hier wird die Software-Version des Synchronreglers angezeigt.

ACHTUNG!

Diese Funktion kann nur mit Marker-Fenstern (Toleranzfenster für das Auftreten der Marker,

Par. 33-22 und 33-21) genutzt werden.

19-93 Testfahrt; Programm 1

Option: Funktion:

Schleppabstand“: Der Schleppabstand wird in Quadcounts angezeigt.

Synchronbetrieb; Programm 2: „Sync-Fehler“: Zeigt den Synchronisierungsfehler mit dem in Par. 19-15

verrechneten Wert an.

30

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

Produkthandbuch Synchronregler MCO 350 3. Programmieren

19-94 Slave-Geschwindigkeit (nur Anzeigeparameter)

Option: Funktion:

Zeigt die Slave-Geschwindigkeit mit dem in Par. 19-13 verrechneten Wert.

19-95 Master-Geschwindigkeit (nur Anzeigeparameter)

Option: Funktion:

Zeigt die Master-Geschwindigkeit mit dem in Par. 19-14 verrechneten Wert.

19-96 Schleppabstand (nur Anzeigeparameter)

Option: Funktion:

„Schleppabstand“: Zeigt den Synchronisierungsfehler mit dem in Par. 19-15 verrechneten Wert an.

32-00 Inkrem. Signaltyp (Slave)

Option: Funktion:

[0] Keine Auswahl bei Verwendung eines Absolutwertgebers.

[1] TTL (5V, RS422)

[2] SinCos Auswahl bei SinCos-Inkrementalgeber mit 1 Vp-p-Signal.

32-01 Inkrementalauflösung (Slave)

Option: Funktion:

Eingabe in Inkrementen pro Umdrehung

32-02 Absolutwertprotokoll (Slave)

Option: Funktion:

[0] Keine Auswahl bei Verwendung eines Inkrementalgebers.

[1] SSI

[2] SSI mit Filter Absolutwertgeber mit SSI-Schnittstelle und Kommunikation/Signal ist instabil.

32-03 Absolutwertauflösung (Slave)

Option: Funktion:

Eingabe der Positionen pro Umdrehung.

3

32-05 Absolutwertgeber-Datenlänge (Slave)

Option: Funktion:

Definiert die Zahl von Datenbits für den angeschlossenen Absolutwertgeber.

32-06 Absolutwertgeber-Taktfrequenz (Slave)

Option: Funktion:

Eingabe der Taktfrequenz laut Angaben des Drehgeberherstellers.

32-07 Absolutwertgeber Takt (Slave)

Option: Funktion:

Aus Es wird kein Taktsignal erzeugt.

Ein Es wird ein Taktsignal erzeugt. Dies ist die am häufigsten verwendete Einstellung.

32-08 Absolutwertgeber-Kabellänge (Slave)

Option: Funktion:

Gesamtkabellänge des Drehgebers in Metern. Maximale Länge ist 300 Meter.

32-09 Drehgeberüberwachung (Slave)

Option: Funktion:

Aus Keine Überwachung der Drehgeber-Hardware.

Ein Überwachung der Drehgeber-Hardware, Stromkreisunterbrechung oder Kurzschluss erzeugt Fehlercode 192.

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

31

3

3. Programmieren Produkthandbuch Synchronregler MCO 350

32-10 Drehrichtung

Option: Funktion:

[1] Normaler Betrieb. Eine positive Positionszählung bedeutet, dass der Antrieb vorwärts läuft.

[3] Eine negative Positionszählung bedeutet, dass der Antrieb vorwärts läuft.

[2] Wie „1“, jedoch mit reversiertem Sollwert. Dies kann als Alternative zum Vertauschen von zwei Motorphasen

verwendet werden, wenn die Motordrehrichtung falsch ist.

[4] Wie „3“, jedoch mit reversiertem Sollwert. Dies kann als Alternative zum Vertauschen von zwei Motorphasen

verwendet werden, wenn die Motordrehrichtung falsch ist.

32-30 Inkrem. Signaltyp (Master)

Option: Funktion:

[0] Keine Auswahl bei Verwendung eines Absolutwertgebers.

[1] TTL (5V, RS422)

[2] SinCos Auswahl bei SinCos-Inkrementalgeber mit 1 Vp-p-Signal.

32-31 Inkrementalauflösung (Master)

Option: Funktion:

Eingabe in Inkrementen pro Umdrehung.

32-32 Absolutwertprotokoll (Master)

Option: Funktion:

[0] Keine Auswahl bei Verwendung eines Inkrementalgebers.

[1] SSI

[2] SSI mit Filter Absolutwertgeber mit SSI-Schnittstelle und Kommunikation/Signal ist instabil.

32-33 Absolutwertauflösung (Master)

Option: Funktion:

Eingabe der Positionen pro Umdrehung.

32-35 Absolutwertgeber-Datenlänge (Master)

Option: Funktion:

Definiert die Zahl von Datenbits für den angeschlossenen Absolutwertgeber.

32-36 Absolutwertgeber-Taktfrequenz (Master)

Option: Funktion:

Eingabe der Taktfrequenz laut Angaben des Drehgeberherstellers.

32-37 Absolutwertgeber Takt (Master)

Option: Funktion:

Aus Es wird kein Taktsignal erzeugt.

Ein Es wird ein Taktsignal erzeugt. Dies ist die am häufigsten verwendete Einstellung.

32-38 Absolutwertgeber-Kabellänge (Master)

Option: Funktion:

Gesamtkabellänge des Drehgebers in Metern. Maximale Länge ist 300 Meter.

32-39 Drehgeberüberwachung (Master)

Option: Funktion:

Aus Keine Überwachung der Drehgeber-Hardware.

Ein Überwachung der Drehgeber-Hardware. Stromkreisunterbrechung oder Kurzschluss erzeugt den Fehler

O.ERR_192.

32

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

Produkthandbuch Synchronregler MCO 350 3. Programmieren

32-40 Drehgeberterminierung (Master)

Option: Funktion:

Bei Anschluss nur eines Drehgebers ist die Option „EIN“ zu wählen, bei allen anderen Konfigurationen gilt „AUS“.

32-60 P-Faktor des Synchronreglers

Option: Funktion:

Einstellung: siehe Beispiele.

32-61 D-Faktor des Synchronreglers

Option: Funktion:

Einstellung: siehe Beispiele.

32-62 I-Faktor des Synchronreglers

Option: Funktion:

Einstellung: siehe Beispiele.

32-63 Grenzwert für Integralsumme

Option: Funktion:

Einstellung: siehe Beispiele.

32-64 PID-Bandbreite

Option: Funktion:

32-65 Vorsteuerung für Geschwindigkeit

Option: Funktion:

Einstellung: siehe Beispiele.

32-66 Vorsteuerung der Beschleunigung

Option: Funktion:

Einstellung: siehe Beispiele.

3

32-67 Maximaler Schleppabstand

Option: Funktion:

Definiert den maximalen Schleppabstand. Dies ist die zulässige Toleranz zwischen Istwertposition und berechneter Sollposition. Bei Überschreitung des Werts stoppt der Antrieb und zeigt die Fehlermeldung: O.ERR_108

„Positionsfehler“. Der Wert sollte höher eingestellt werden als der zulässige Toleranzbereich für die Genauigkeit

in Par. 33-13. Die Angabe erfolgt in Quadcounts.

32-68 Reversierverhalten

Option: Funktion:

[0] Reversierung des Slave-Antriebs ist immer zulässig, z. B. nach Überschwingen der Zielposition.

[1] Reversierung des Slave-Antriebs ist nur zulässig, wenn der Master reversiert wird.

[2] Reversierung des Slave-Antriebs ist niemals zulässig.

32-69 Abtastzeit für PID-Regler

Option: Funktion:

Dieser Parameter definiert die Abtastzeit des Regelalgorithmus. Der Wert sollte erhöht werden, wenn:

• Die Pulsfrequenz sehr niedrig ist, z. B. 1 bis 2 Quadcounts pro Abtastzeit (Sie benötigen mindestens

10 bis 20 Quadcounts pro Abtastzeit).

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

33

3. Programmieren Produkthandbuch Synchronregler MCO 350

• Das System ist sehr langsam und träge (hohes Trägheitsmoment). Regelung von Systemen mit 1 ms

kann Vibrationen an großen Motoren hervorrufen.

Der richtige Wert lässt sich automatisch berechnen. Siehe dazu Testfahrt, Par. 19-05.

ACHTUNG!

Die Parametereinstellung wirkt sich direkt auf den PID-Regelkreis aus. Wird z. B. die Abtastzeit

verdoppelt, hat der P-Faktor (Par. 32-60) ebenfalls die doppelte Wirkung.

3

32-80 Max. Geschw.

Option: Funktion:

Definiert die max. Geschw. des Slave-Antriebs, gemessen am Slave-Drehgeber in Umdrehungen pro Minute.

32-81 Kürzeste Rampe

Option: Funktion:

Bestimmt die kürzeste mögliche Rampe (max. Beschleunigung), mit der der Slave-Antrieb zwischen 0 und max.

Geschw. in Par. 32-80 beschleunigen kann. Die Eingabe erfolgt in Millisekunden.

33-00 Referenzfahrt erzwingen

Option: Funktion:

Option 1 ist zu wählen, wenn die Referenzfahrt ausgeführt werden muss, bevor die Synchronisierung gestartet

werden kann.

33-02 Rampe für Referenzfahrt

Option: Funktion:

Während einer Referenzfahrt zu verwendende Beschleunigung in Prozent der maximalen Beschleunigung. 100

% entsprechen der minimalen Beschleunigung, 50 % entsprechen dem halben Wert, d. h. der Antrieb beschleunigt innerhalb der doppelten Zeit der minimalen Rampe. Dies bezieht sich auf die Minimumrampe, die in

Par. 32-81 Kürzeste Rampe definiert ist.

33-03 Geschw. der Ref.pkt-Bewegung

Option: Funktion:

In % der Max. Geschw. (Drehgeber) 32-80

33-04 Synchronbetrieb; Programm 2

Option: Funktion:

[0] Die Referenzpunktbewegung muss nach Netz-Ein ausgeführt werden.

[1-3] Die Referenzpunktbewegung muss vor jedem Synchronisierungsstart ausgeführt werden.

33-13 Synchronbetrieb; Programm 2

Option: Funktion:

Genauigkeit: Dieser Parameter gibt die maximale Positionsabweichung von Master und Slave an. Diese dient

zur Regelung des Genauigkeitsausgangs (O 3). Der Genauigkeitsausgang ist nur „1“, wenn die tatsächliche

Positionsabweichung zwischen Master und Slave innerhalb dieses Werts liegt. Bei Geschwindigkeitssynchronisierung (Par. 19-01 = 0, 3, 6 oder 7) muss der Wert in UPM (Umdrehungen pro Minute) eingestellt werden, in

allen anderen Betriebsarten in Quadcounts. Bei einem negativen Wert für diesen Parameter wird der Synchronisierungsfehler (Par. 19-93) mit einem Vorzeichen angezeigt, andernfalls hat der Synchronisierungsfehler kein

Vorzeichen.

33-14 Synchronbetrieb; Programm 2

Option: Funktion:

M-S Toleranzgeschwindigkeit:: Geben Sie die tolerierte Geschwindigkeitsabweichung zwischen Master und Slave

während der Synchronisierung an. Dabei gilt Folgendes:

34

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

Produkthandbuch Synchronregler MCO 350 3. Programmieren

Slave muss aufholen:

+ Masterdrehzahl * M-S Toleranzdrehzahl / 100 fahren, je nachdem, welche der beiden geringer ist.

Slave muss abbremsen:

S Toleranzdrehzahl / 100. Ist der Wert M-S Toleranzdrehzahl auf den Wert 50 eingestellt, fährt der Slave nicht

langsamer als die halbe Master-Geschwindigkeit.

33-17 Mastermarkerabstand

Option: Funktion:

Definiert den Abstand zwischen zwei Mastermarkern in Quadcounts. Ist dieser Wert unbekannt, kann er während

der Testfahrt ermittelt werden. Zum Ablauf siehe die Beschreibung im Abschnitt „Testen des Inkrementalgebers“

unter Anwendungsbeispiel Transportband mit Markersynchronisierung.

33-18 Slavemarkerabstand

Option: Funktion:

Definiert den Abstand zwischen zwei Slavemarkern in Quadcounts. Ist dieser Wert unbekannt, kann er während

der Testfahrt ermittelt werden. Zum Ablauf siehe die Beschreibung im Abschnitt „Testen des Inkrementalgebers“

unter Anwendungsbeispiel Verpackung.

Der Slave kann mit der maximal zulässigen Drehzahl oder mit der Drehzahl Masterdrehzahl

Der Slave fährt mit minimaler Geschwindigkeit: Masterdrehzahl - Masterdrehzahl * M-

3

ACHTUNG!

Dieser Parameter wird nur im Markersynchronisierungsmodus (Par. 19-01 = 2 oder 5) verwendet.

33-19 Mastermarkertyp

Option: Funktion:

[0] Steigende Kante der

Nullspur.

[1] Abfallende Kante der

Nullspur.

[2] Steigende Kante bei I5

[1] Abfallende Kante der

Nullspur.

[3] Abfallende Kante bei I5

Definiert den Signaltyp für den Master-Antrieb.

33-20 Slavemarkertyp

Option: Funktion:

[0] Steigende Kante der

Nullspur.

[1] Abfallende Kante der

Nullspur.

[2] Steigende Kante bei I6

[1] Abfallende Kante der

Nullspur.

Definiert den Markertyp für den Slave-Antrieb.

ACHTUNG!

Der Markerabstand gilt nur für Markersynchronisierung (Par. 19-01 = 2 oder 5).

ACHTUNG!

Dieser Parameter wird nur im Markersynchronisierungsmodus (Par. 19-01 = 2 oder 5) verwendet.

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

35

3. Programmieren Produkthandbuch Synchronregler MCO 350

3

[3] Abfallende Kante bei I6

33-21 Toleranzfenster Mastermarker

Option: Funktion:

Definiert die zulässige Toleranz für das Auftreten der Mastermarker. Bei Werkseinstellung [0] wird das Fenster

nicht überwacht. Bei jeder anderen Einstellung werden nur die Marker innerhalb des Fensters akzeptiert. Beispiel: Markerintervall = 30000 und Markerfenster = 1000. Nur Marker mit einem Intervall von 29000 bis 31000

werden akzeptiert.

33-22 Toleranzfenster Slavemarker

Option: Funktion:

Definiert die zulässige Toleranz für das Auftreten der Marker. Bei Werkseinstellung [0] wird das Fenster nicht

überwacht. Bei jeder anderen Einstellung werden nur die Marker innerhalb des Fensters akzeptiert. Beispiel:

Markerintervall = 30000 und Markerfenster = 1000. Nur Marker mit einem Intervall von 29000 bis 31000 werden

akzeptiert.

ACHTUNG!

Dieser Parameter wird nur im Markersynchronisierungsmodus (Par. 19-01 = 2 oder 5) verwendet.

ACHTUNG!

Dieser Parameter wird nur im Markersynchronisierungsmodus (Par. 19-01 = 2 oder 5) verwendet.

ACHTUNG!

Dieser Parameter wird nur im Markersynchronisierungsmodus (Par. 19-01 = 2 oder 5) verwendet.

33-23 Markersynchronbetrieb

Option: Funktion:

[0] Letztes Markersignal, das heißt, der Slave-Marker synchronisiert auf das letzte erkannte Markersignal. Dies wird

durch Beschleunigung auf diese Position erreicht.

[1] Nächstes Markersignal: Der Slave wartet auf das nächste Markersignal und synchronisiert auf dieses.

[2] Nach Erreichen der Master-Geschwindigkeit werden die nächsten folgenden Marker abgeglichen (entweder

durch Aufholen oder durch Abbremsen).

[3] Wie „0“, jedoch erst, nachdem die Master-Geschwindigkeit erreicht ist.

[4] Wie „1“, jedoch erst, nachdem die Master-Geschwindigkeit erreicht ist.

[5] Nach Erreichen der Master-Geschwindigkeit wird der nächste Slave-Marker mit dem Master-Marker abgeglichen,

der am dichtesten folgt.

Wird 1000 zu den vorherigen Optionen addiert, wird der feste Offset erst bei der nächsten Markerkorrektur angewendet.

ACHTUNG!

Dieser Parameter wird nur im Markersynchronisierungsmodus (Par. 19-01 = 2 oder 5) verwendet.

33-24 Markeranzahl für Fehler

Option: Funktion:

Definiert, wann ein FAULT-Bit (O2) gesetzt werden muss. Die Angabe erfolgt in Markerpulsen, d. h. eine Einstellung von 10 bedeutet, dass ACCURACY 10 Markerpulse „low“ sein muss, bevor die FAULT-Meldung erzeugt

wird.

36

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

Produkthandbuch Synchronregler MCO 350 3. Programmieren

Bei Positionssynchronisierung (Parameter 19-01 = 1 oder 4) wird nur der Slave-Marker benutzt; bei Markersynchronisierung (Par. 19-01 = 2 oder 5) müssen sowohl Slave- als auch Master-Marker erkannt werden, bevor

gezählt wird.

33-25 Markeranzahl für READY

Option: Funktion:

Definiert, wann ein READY-Bit (O1) gesetzt werden muss. Die Angabe erfolgt in Markerpulsen, d. h. eine Einstellung von 10 bedeutet, dass für 10 Markerpulse ACCURACY vorliegen muss, bevor eine READY-Meldung

erscheint.

Bei Positionssynchronisierung (Parameter 19-01 = 1 oder 4) wird nur der Slave-Marker benutzt; bei Markersynchronisierung (Par. 19-01 = 2 oder 5) müssen sowohl Slave- als auch Master-Marker erkannt werden, bevor

gezählt wird.

33-26 Geschw.-Filter

Option: Funktion:

Bei der Drehzahlsynchronisierung wird empfohlen, eine Filterzeit basierend auf der Auflösung festzulegen. Dies

soll Drehzahlschwankungen bei niedriger Drehzahl oder Drehgebern mit niedriger Auflösung vermeiden. Siehe

bitte folgende Tabelle:

3

Drehgeberauflösung Filterzeitwert

250 39500

500 19500

1000 9500

2000 4500

2500 3500

4096 1900

5000 1400

Bei allen anderen Synchronisierungstypen: Durch Ändern des Vorzeichens des Filterwerts kann Filterung genutzt

werden. Dies bedeutet, dass instabile Position oder Markersynchronisierung geglättet werden können.

33-80 Auswahl der Betriebsart

Option: Funktion:

[1]

[2]

Testfahrt

Synchronisierung

34-40 Status Eingänge (nur Anzeigeparameter)

Option: Funktion:

Dieser Parameter zeigt den aktuellen Zustand der 10 Digitaleingänge (I1 - I10) auf X57 als binären Code.

Eingang 3, 7 und 8 hoch

Par. 34-40 = 11000100

Eingang 1 und 3 hoch

Par. 34-40 = 101

Tabelle 3.1: Beispiel:

34-50 Slave-Position (nur Anzeigeparameter)

Option: Funktion:

Zeigt die Position des Slaves in Quadcounts an.

MG.33.Q1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss

37

3. Programmieren Produkthandbuch Synchronregler MCO 350

34-52 Master-Position (nur Anzeigeparameter)

Option: Funktion:

Zeigt die Master-Position in Quadcounts an.

34-56 Schleppabstand (nur Anzeigeparameter)