MCO 305 Befehlsreferenz

Inhaltsverzeichnis

MCO 305 Befehlsreferenz lesen ................................................3

Befehlsreferenz lesen ...................................................................................3

Verfügbare Literatur für FC 300, MCO 305 und MCT 10 Motion Control Tool...........4

Symbole und Konventionen ...........................................................................5

Abkürzungen...............................................................................................5

Definitionen ................................................................................................6

Befehlsreferenz ........................................................................9

Anhang................................................................................. 149

Neues in der aktuellen Version ab MCO 5.00 ................................................ 149

Technische Referenz ................................................................................. 154

Abbildungen............................................................................................ 162

Stichwortverzeichnis................................................................................. 165

Copyright ¤ Danfoss A/S, 2010

Warenzeichen VLT ist ein eingetragenes Warenzeichen von Danfoss.

Hiperface® ist ein eingetragenes Warenzeichen der Sick Stegmann GmbH, Max Stegmann GmbH

Antriebstechnik-Elektronik.

Microsoft, Windows 2000 und Windows XP sind entweder eingetragene Warenzeichen oder Warenzeichen der

Microsoft Corporation in den USA und/oder anderen Ländern.

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 1

MCO 305 Befehlsreferenz

MCO 305 Befehlsreferenz lesen

Befehlsreferenz lesen

Die Befehlsreferenz ergänzt das MCO 305 Projektierungshandbuch mit der detaillierten Beschreibung aller

Befehle. Bitte lesen Sie auch das Produkthandbuch, um sicher und professionell mit dem System zu

arbeiten und beachten Sie vor allem auch die Sicherheitshinweise und allgemeinen Warnungen.

Das Kapitel Befehlsreferenz lesen informiert

über die Symbole, Abkürzungen und Definitionen,

die in diesem Handbuch benutzt werden.

Seitenteiler für „Befehlsreferenz lesen”.

Das Kapitel Befehlsreferenz enthält die detaillierte Beschreibung aller Befehle mit deren Syntax

sowie Programmbeispielen.

Seitenteiler für „Befehlsreferenz”.

Das Kapitel Anhang berichtet über „Neues in der

aktuellen Version”. Erfahrene Anwender finden ausführliche Informationen in der Technischen

Referenz zum Beispiel „Array Structure of CAM

Profiles”. Das Handbuch schließt mit einem Stichwortverzeichnis.

Seitenteiler für „Anhang”.

In der Online-Hilfe finden Sie im Kapitel Programmbeispiele etwa 50 kurze Beispiele, die Sie benutzen

können, um sich mit dem Programm vertraut zu machen oder direkt in Ihr Programm kopieren können.

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 3

MCO 305 Befehlsreferenz

__ MCO 305 Befehlsreferenz lesen __

Verfügbare Literatur für FC 300, MCO 305 und MCT 10 Motion Control Tool

Das MCO 305 Produkthandbuch liefert die erforderlichen Informationen zum Einbau und für die

Inbetriebnahme des MCO 305 sowie für die Optimierung der Steuerung.

Das MCO 305 Projektierungshandbuch enthält alle technischen Informationen über die Optionskarte

sowie Informationen für die Realisierung kundenspezifischer Designs und Anwendungen.

Diese MCO 305 Befehlesreferenz ergänzt das MCO 305 Projektierungshandbuch mit der detaillierten

Beschreibung aller Befehle.

Das VLT® AutomationDrive FC 300 Produkthandbuch liefert die erforderlichen Informationen für die

Inbetriebnahme und den Betrieb des Frequenzumrichters.

Das VLT® AutomationDrive FC 300 Projektierungshandbuch enthält alle technischen Informationen zum

Frequenzumrichter sowie Informationen zur kundenspezifischen Anpassung und Anwendung.

Das VLT® AutomationDrive FC 300 MCT 10 Produkthandbuch bietet Informationen für die Installation

und den Gebrauch der Software auf einem PC.

Die technische Literatur von Danfoss Drives ist auch online unter www.danfoss.com/drives verfügbar.

4 MG.34.R1.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

MCO 305 Befehlsreferenz

__ MCO 305 Befehlsreferenz lesen __

Symbole und Konventionen

In diesem Handbuch verwendete Symbole:

ACHTUNG!:

Kennzeichnet einen wichtigen Hinweis.

Kennzeichnet eine allgemeine Warnung.

Konventionen

Die Informationen in diesem Handbuch sind weitestgehend systematisiert und typografisch folgendermaßen

beschrieben:

Menüs und Funktionen, Befehle und Parameter

Menüs und Funktionen sind kursiv geschrieben, zum Beispiel Steuerung o Parameter.

Befehle und Parameternamen sind in Großbuchstaben geschrieben, zum Beispiel: AXEND und KPROP;

Parameter sind kursiv geschrieben, zum Beispiel: Proportionalfaktor.

Parameter-Einstellungen

Werte, die für Parameter-Einstellungen ausgewählt werden können, stehen in eckigen Klammern, z. B. [3].

Tasten

Die Namen der Tasten und Funktionstaten stehen ebenfalls in eckigen Klammern, zum Beispiel die

Steuerungstaste [Strg]-Taste oder nur [Strg], die [Esc]-Taste oder die [F1]-Taste.

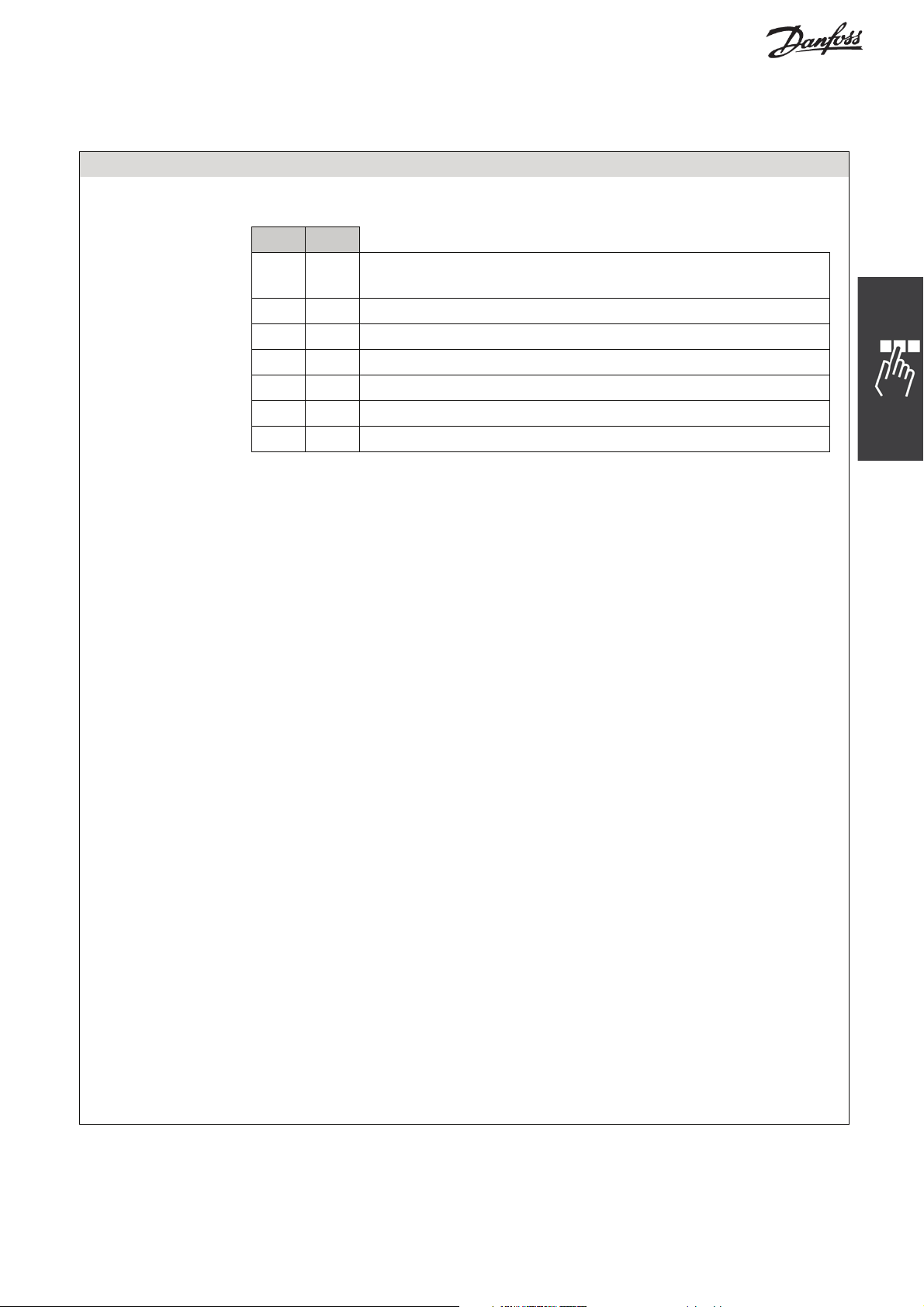

Abkürzungen

Ampere, Milliampere A, mA

Benutzereinheiten BE

Digitaler Signal-Prozessor DSP

Frequenzumrichter FU

Hauptistwert HIW

Hauptsollwert HSW

LCP Bedieneinheit LCP

Bit mit dem niedrigsten Stellenwert LSB

Motion Control Option MCO

Motion Control Tool MCT

Minute Min

Maschinennullpunkt MN

Höchstwertiges Bit MSB

Master Unit MU

Nach plus schaltender digitaler

Ausgang

Parameter Par.

PID Regelung PID

Nach minus schaltender digitaler

Ausgang

Pulse pro Umdrehung [PPR] Pulse/U

Quadcounts qc

Sekunde, Millisekunde s, ms

Abtastzeit (Sample time) st

Steuerwort STW

Umdrehungen pro Minute U/Min

Volt V

Zustandswort ZSW

NPN

PNP

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 5

MCO 305 Befehlsreferenz

__ MCO 305 Befehlsreferenz lesen __

Definitionen

MLONG

Eine untere oder obere Grenze für viele Parameter ist:

-MLONG = -1.073.741.824

MLONG = 1.073.741.823

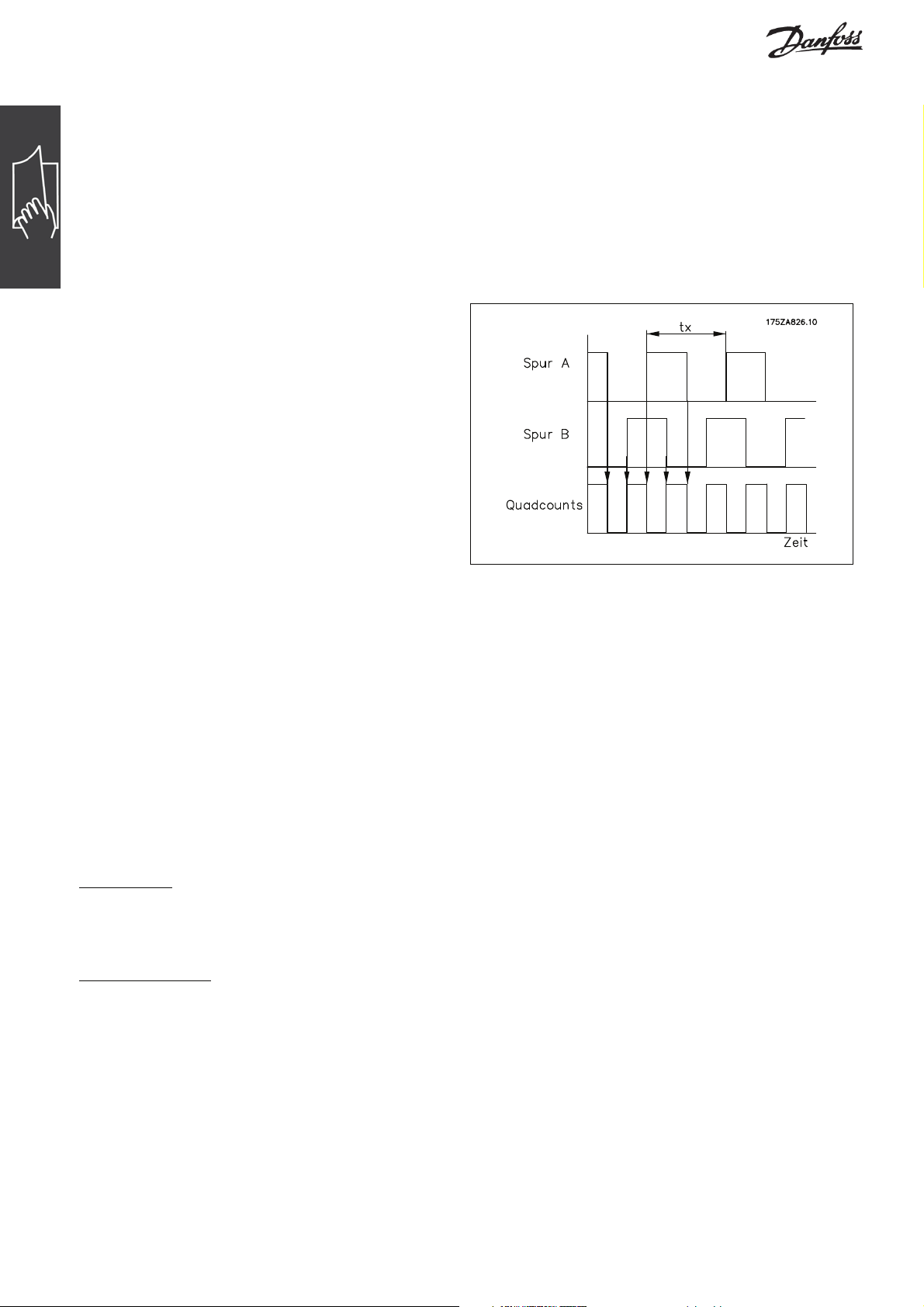

Quadcounts

Inkrementalgeber: 4 Quadcounts entsprechen

einer Drehgeber-Umdrehung.

Absolutgeber: 1:1 (1 qc entspricht einer Drehgeber-Umdrehung).

Aus den beiden Spuren (A/B) der Inkrementalgeber

wird durch Flankenauswertung eine Vervierfachung

der Inkremente erzeugt. Dies verbessert die Auflösung.

Ableitung der Quadcounts.

Benutzereinheiten

Die Einheiten für den Antrieb oder den Slave und den Master können in beliebiger Weise definiert werden,

so dass der Anwender mit sinnvollen Werten arbeiten kann.

Die Faktoren SYNCFACTM / SYNCFACTS, POSFACT_Z / POSFACT_N sind ab Version MCO 5.00 nicht mehr auf

kleine Werte begrenzt.

Intern werden sie wie folgt behandelt: Wann immer ein Wert mit einem Getriebefaktor multipliziert werden

muss (d.h. Master Inkremente per ms), wird zuerst geprüft, ob eine Multiplikation einen Überlauf erzeugt.

Falls dies der Fall wäre, wird ein Faktor (64 Bit) benutzt, bestehend aus

SYNCFACTS/SYNCFACTM zum Multiplizieren von delta_master.

Falls kein Überlauf entsteht, wird zuerst mit SYNCFACTS multipliziert und dann durch SYNCFACTM geteilt.

Der Fehler wird wie folgt behandelt:

Normaler Fall

Die Multiplikation mit SYNCFACTS erzeugt keinen Fehler, aber die Division durch SYNCFACTM besagt, dass

das Ergebnis um 1/2³² falsch sein kann. Das bedeutet, dass (im schlimmsten Fall) solch ein Fehler jede ms

auftritt, d.h. dass nach 1193 Stunden (49,71 Tage) ein Fehler von 1 qc (Slave) gemacht wird.

Hohe Faktor-Werte

In diesem Fall könnte der benutzte Faktor selbst (SYNCFACTS/SYNCFACTM) um 1/2³²

falsch sein. Das heißt,

dass im schlimmsten Fall jede ms ein Fehler von delta_master * 1/2³² auftritt. Angenommen, es wird ein

Drehgeber mit 1000 Strichen (4000 qc) pro Umdrehung eingesetzt. Weiter angenommen, dass mit

2000 U/min gefahren wird, d.h. mit einer Geschwindigkeit von 133 qc/ms. Das bedeutet, dass ein Fehler

von 133 * 1/2³²

per ms gemacht wird. Daraus folgt, dass im schlimmsten Fall (maximaler Fehler jede ms

immer in der gleichen Richtung) ein Fehler von 1 qc nach 9 Stunden entstehen könnte.

Das sollte in den meisten Anwendungen nicht relevant sein.

6 MG.34.R1.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

MCO 305 Befehlsreferenz

__ MCO 305 Befehlsreferenz lesen __

Benutzereinheiten [BE]

Wegangaben in Fahrbefehlen erfolgen immer in Benutzereinheiten und werden intern in Quadcounts umgerechnet. Diese wirken sich auf alle Befehle für das Positionieren aus: z.B. APOS, POS.

Auch für die Kurvenscheibensteuerung kann der Anwender sinnvolle Einheiten wählen, um die Kurve für den

Master und den Slave zu beschreiben. Zum Beispiel 1/100 mm oder bei Anwendungen, bei denen eine Umdrehung betrachtet wird 1/10 Grad.

Bei der Kurvenscheibensteuerung wird der maximale Fahrabstand des Slaves bzw. die Zykluslänge des

Slaves in Benutzereinheiten BE [qc] angegeben.

Sie normieren die Einheit mit einem Faktor. Dieser ist ein Bruch, der sich aus Zähler und Nenner zusammensetzt:

[BE]nheitBenutzerei1

Par. 32-12 Benutzerfaktor Zähler POSFACT_Z

Par. 32-11 Benutzerfaktor Nenner POSFACT_N

Die Normierung bestimmt, wie viele Quadcounts eine Benutzereinheit ergeben: Wenn der Faktor zum

Beispiel 50375/1000 beträgt, entspricht eine BE genau 50,375 qc.

ACHTUNG!:

Wenn die Benutzereinheiten in qc umgerechnet werden, wird der Integer-Wert benutzt. Wenn qc in

Benutzereinheiten umgerechnet werden, wird gerundet.

Master Units [MU]

Die Kurvenlänge bzw. Master-Zykluslänge und andere Angaben (zum Beispiel der Markerabstand) für die

Kurvenscheibensteuerung werden in Master-Units MU angeben.

[MU]UnitMaster1

Par. 33-10 Synchronisationsfaktor Master SYNCFACTM

Par. 33-11 Synchronisationsfaktor Slave SYNCFACTS

ZählerktorBenutzerfa12-32Par.

NennerktorBenutzerfa11-32Par.

MasterorationsfaktSynchronis1033Par.

SlaveorationsfaktSynchronis1133Par.

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 7

MCO 305 Befehlsreferenz

Befehlsreferenz

Im folgenden Abschnitt finden Sie alle Befehle in alphabetischer Reihenfolge ausführlich beschrieben mit

Syntax-Beispielen sowie kurzen Programmbeispielen. Bitte lesen Sie auch den Abschnitt „Grundlagen” im

Kapitel „Programmieren” im MCO 305 Projektierungshandbuch.

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 9

MCO 305 Befehlsreferenz

__ Befehlsreferenz __

ACC

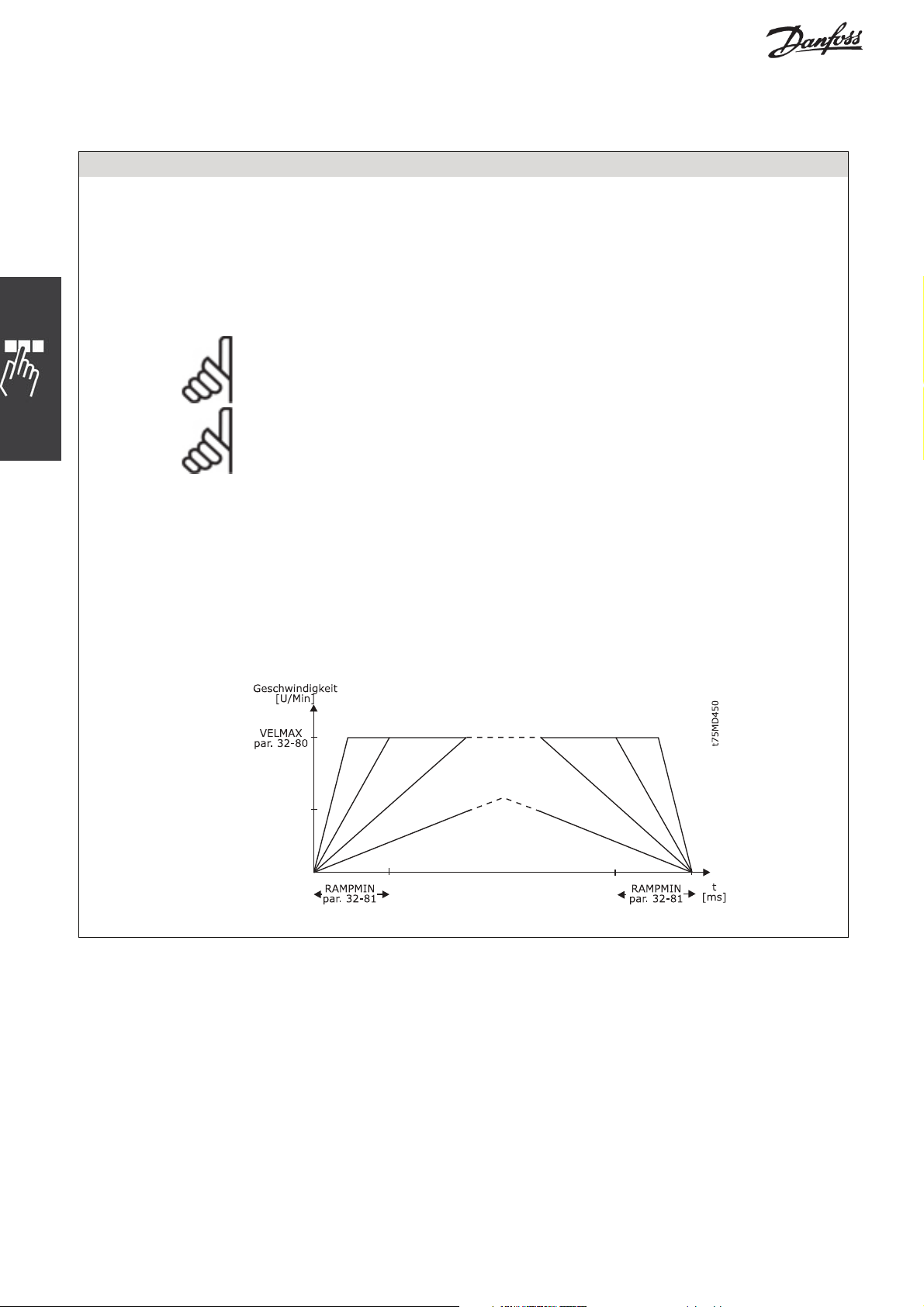

Kurzinfo Beschleunigung für Fahrbefehle setzen

Syntax ACC a

Parameter a = Beschleunigung

Beschreibung Der Befehl ACC bestimmt die Beschleunigung für die nächsten Fahrbefehle

(Drehzahl-, Positionier- oder Synchronisationsmodus). Der Wert bleibt solange

gültig, bis mit einem weiteren ACC Befehl eine neue Beschleunigung gesetzt wird.

Der Wert bezieht sich auf die Parameter 32-81 Kürzeste Rampe und 32-80

Maximalgeschwindigkeit sowie 32-83 Geschwindigkeitsteiler.

ACHTUNG!:

Wurde vor einem Fahrbefehl noch keine Beschleunigung definiert, wird mit dem

Default-Wert aus Par. 32-85 Default-Beschleunigung beschleunigt.

ACHTUNG!:

Wenn die MCO 305 zum Steuern des FC 300 benutzt wird, sollten die Rampen

immer über die Optionskarte eingestellt werden und nicht im FC 300. Die FC 300Rampen müssen dabei immer auf Minimum stehen.

Befehlsgruppe REL, ABS

Querverweise DEC, VEL, POSA, POSR,

Parameter: 32-81 Kürzeste Rampe, 32-80 Maximalgeschwindigkeit, 32-83

Geschwindigkeitsteiler

Syntax-Beispiel ACC 10 /* Beschleunigung 10 */

Beispiel Minimale Beschleunigungszeit: 1000 ms

Maximale Geschwindigkeit: 1500 U/Min (25 U/s)

Geschwindigkeitsteiler: 100

Programmbeispiel ACC_01.M

10 MG.34.R1.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

MCO 305 Befehlsreferenz

APOS

Kurzinfo Aktuelle Position einer Achse abfragen

Syntax erg = APOS

Rückgabewert erg = Istposition in Benutzereinheiten (BE) absolut zum aktuellen Nullpunkt

Wegangaben in Fahrbefehlen erfolgen immer in Benutzereinheiten und werden

intern in Quadcounts umgerechnet. (Siehe auch Benutzerfaktor Zähler und Nenner

in Parameter 32-12 und 32-11.)

Die Benutzereinheit (BE) entspricht in der Standardeinstellung der Anzahl Quadcounts:

Parameter

Beschreibung Der Befehl APOS kann die Position der Achse absolut zum aktuellen Nullpunkt

abfragen.

ACHTUNG!:

Wenn ein mit SETORIGIN gesetzter und aktiver Temporärnullpunkt existiert, bezieht

sich der Positionswert auf diesen Nullpunkt.

__ Befehlsreferenz __

ZählernheitBenutzerei12-32Par.

NennernheitBenutzerei11-32Par.

1

ACHTUNG!:

Das Ergebnis muss nicht der Ziel- oder Sollposition entsprechen, wenn man mit

APOS die Position abfragt. Es können sich Fehler oder Abweichungen durch die

Mechanik und den abgerundeten Dezimalstellen in den Benutzereinheiten ergeben.

APOS wird von den Parametern 32-12 und 32-11 sowie den Befehlen SETORIGIN p

und DEFORIGIN beeinflusst.

Beispiel:

POSA 2000

Initial

PRINT "Istposition erreicht", APOS

Ausgabe:

Istposition erreicht 2000

(abhängig von den PID Einstellungen könnte

eine kleine Abweichung auftreten)

Beispiel mit SETORIGIN

SETORIGIN 2000

POSA 2000

PRINT "Istposition”, APOS

Ausführung

2000

Ausgabe:

Istposition 2000

Beim Programmstart wird in diesem Beispiel die absolute Position 2000 qc als Startposition festgelegt; dann wird der Antrieb um 2000 qc entsprechend dem

Positionierbefehl weiter gefahren.

Befehlsgruppe SYS

Querverweise CPOS, DEFORIGIN, SETORIGIN, POSA, POSR

Parameter: 32-12

Benutzerfaktor Zähler, 32-11 Benutzerfaktor Nenner

Syntax-Beispiel PRINT APOS /* Istposition der Achse am PC ausgeben */

Programmbeispiel APOS_01.M, GOSUB_01.M, MOTOR_01.M

0

Nach der

Nach der

Positionierung

0

Initial

0

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 11

MCO 305 Befehlsreferenz

g

APOSDIFF

Kurzinfo Overflow-Handling von Inkrementalgebern in Anwendungen.

Syntax erg = APOSDIFF oldpos

Parameter n = Achsnummer

oldpos = APOS zu einem früheren Zeitpunkt

Rückgabewert Liefert die Differenz zwischen APOS und oldpos (erg = APOS – oldpos) in BE.

Beschreibung Dieser Befehl vereinfacht die Behandlung des Überlaufs von Inkrementalgebern in

Anwendungen. Wenn zum Beispiel der Anwender eine aktuelle Position in seinem

Pro

den Überlauf der Position berücksichtigen. Statt dessen kann dieser Befehl benutzt

werden; siehe unten.

Intern prüft diese Routine, ob die Differenz größer als POS_LIMIT (0x3FFFFFFF) ist.

Falls ja, wird angenommen, dass ein Überlauf stattfand und es wird korrekt

gehandhabt.

ACHTUNG!:

Dies löst aber nicht das Überlaufproblem wenn in der Anwendung

Benutzereinheiten BE benutzt werden.

__ Befehlsreferenz __

ramm speichert und später die Differenz berechnen will, muss er normalerweise

Portabilität

Standardbefehl ab MCO 5.00

Befehlsgruppe SYS

Querverweise APOS

Syntax-Beispiel oldpos = APOS

…..

diff = APOSDIFF oldpos

// liefert die Differenz zwischen APOS und oldpos in BE

// zur Handhabung von Overflow, falls notwendig (diff = APOS – oldpos)

AVEL

Kurzinfo Aktuelle Geschwindigkeit der Achse abfragen.

Syntax erg = AVEL

Rückgabewert erg = aktuelle Geschwindigkeit der Achse in BE/s; Wert mit Vorzeichen

Beschreibung Diese Funktion liefert die aktuelle Geschwindigkeit der Achse in Benutzereinheiten

pro Sekunde (BE/s) zurück. Die Genauigkeit der Werte hängt von der Messdauer

(Mittelung) ab. Diese ist standardgemäß auf 20 ms eingestellt, kann aber vom

Anwender mit dem _GETVEL Befehl verändert werden. Es genügt den Befehl einmal

aufzurufen, um von da an mit einer anderen Messzeit zu arbeiten. So stellt der

Befehl:

var = _GETVEL 100

die Messdauer auf 100 ms ein, so dass man bei AVEL und MAVEL eine wesentlich

bessere Auflösung der Geschwindigkeit erhält, schnelle Änderungen dagegen erst

mit einer Verzögerung von maximal 100 ms.

Befehlsgruppe SYS

Querverweise MAVEL, APOS, _GETVEL

Syntax-Beispiel PRINT AVEL /* aktuelle Geschwindigkeit der Achse am PC ausgeben */

12 MG.34.R1.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

MCO 305 Befehlsreferenz

__ Befehlsreferenz __

AXEND

Kurzinfo Status der Programmausführung abfragen.

Syntax erg = AXEND

Rückgabewert erg = Achsstatus mit folgender Bedeutung:

Wert Bit

128 7 1 = Motor ist zurückgesetzt (reset), d.h. er ist startbereit und

regelt wieder, z.B. nach ERRCLR, MOTOR STOP, MOTOR ON

64 6 1 = Lageregelung ist abgeschaltet, Motor ist aus

4 - 5 nicht verwendet

8 3 1 = Motor ist im Zustand STOP

4 Bit 2 1 = Drehzahlmodus ist aktiv

2 Bit 1 1 = Positioniervorgang ist aktiv

1 Bit 0 1 = Zielposition erreicht; Motor im Stillstand

Beschreibung Der Befehl AXEND liefert den aktuellen Status der Achse bzw. den Stand der

Programmausführung.

Damit können Sie zum Beispiel abfragen, wann die „Position erreicht” ist und ein

Positionierbefehl (POSA, POSR) wirklich abgeschlossen ist. Wenn Bit 1 auf [0]

gesetzt ist, ist der Positioniervorgang abgeschlossen und die Position erreicht.

Wenn aber der Positionierbefehl mit MOTOR STOP unterbrochen wurde und später

mit CONTINUE fortgesetzt wird, dann würden folgende Bits auf [1] gesetzt sein:

das Bit 0 für „Motor ist im Stillstand”

das Bit 1 für „Positioniervorgang aktiv”

das Bit 3 für „Motor ist im Zustand STOP”

das Bit 6 für „Lageregelung abgeschaltet”

Der Befehl AXEND eignet sich besonders um im NOWAIT ON Zustand festzustellen,

ob eine Bewegung abgeschlossen ist.

Befehlsgruppe SYS

Querverweise WAITAX, STAT, NOWAIT

Syntax-Beispiel NOWAIT ON // nicht warten bis Position erreicht ist

POSA 100000

WHILE (AXEND&2) DO

// Solange Positioniervorgang aktiv, Schleife wiederholen

IF IN1 THEN // wenn Eingang 1 gesetzt ist

VEL 100 // Geschwindigkeit erhöhen

POSA 100000

WAIT IN1 OFF // warten, bis Taste losgelassen

ENDIF

ENDWHILE // Position erreicht

Syntax-Beispiel IF (AXEND&64) THEN

OUT 1 1 // Ausgang 01 setzen, wenn Lageregelung abgeschaltet

ELSE

OUT 1 0

ENDIF

Programmbeispiel AXEND_01.M

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 13

MCO 305 Befehlsreferenz

j

CANDEL

Kurzinfo Löscht alle oder einzelne CAN-Objekte

Syntax CANDEL objnr

Parameter objnr = Objektnummer, die beim Definition des Objektes zurück gegeben wurde

= –1 löscht alle Objekte (außer den Standardobjekten)

Beschreibung Mit dem Befehl CANDEL können CAN-Ob

DEFCANIN oder DEFCANOUT angelegt wurden.

ACHTUNG!

Standardobjekte für die gepufferte Ein-/Ausgabe (OUTMSG oder INMSG) können

damit nicht gelöscht werden. Diese können nur beim Initialisieren nicht angelegt

werden.

CANIN

Portabilität

Befehlsgruppe CAN

Syntax-Beispiel CANDEL –1 /* es werden alle CAN-Objekte gelöscht */

Optionaler Befehl; Funktion „Einzelnes Objekt löschen” ab MCO 5.00.

__ Befehlsreferenz __

ekte wieder gelöscht werden, die zuvor mit

Kurzinfo Liest ein Objekt über den CAN-Bus

Syntax status = CANIN objnr timeout control varhi varlo

Parameter objnr = Objektnummer, die beim Definition des Objektes zurückgegeben

wurde.

Timeout = –1 es wird nicht auf die Daten gewartet

= 0 es wird gewartet, bis die Daten kommen

> 0 es wird

timeout [ms] auf die Daten gewartet

control = 0 es wird geprüft, ob neue Daten gekommen sind.

Anschließend werden neue Daten in die Variablen kopiert

= 1 es wird ein Remote-Frame gesendet, und es wird in

Abhängigkeit von

timeout auf die Daten gewartet

varhi Byte 0 bis 3 der CAN-Objektdaten

varlo Byte 4 bis 7 der CAN-Objektdaten

Rückgabewert status = –1 keine Daten angekommen

= 0 ok

Beschreibung Der Befehl CANIN kopiert die Daten (falls vorhanden) des CAN-Objektes objnr in

die Variablen

varhi und varlo. Wenn control = 1 ist, werden die Daten zuerst ange-

fordert.

Es ist möglich alle Transmit-PDOs eines digitalen Eingangs-Moduls oder des CAN-

Drive-Status unter Verwendung eines einzigen CAN-Telegramms zu sammeln.

Diese Funktion ist auf den Master-Bus

beschränkt. Die Funktion muss das CANObjekt 15 benutzen, das intern die Anzahl der verwendbaren CAN-Objekte auf dem

Master-Bus um 1 reduziert.

Zum Aktivieren der Funktion muss der Befehl CANINI 999 benutzt werden

Dieser Befehl aktiviert den Empfang der TxPDOs durch Interrupt und speichert

jedes erhaltene PDO in einen Puffer mit der Tiefe von 1. Dies funktioniert für alle

IDs von 1 bis 127. Das heißt, wenn irgendein I/O-Modul in diesem Bereich ein

TxPDO sendet, wird es erfasst und im Puffer gespeichert. Das nächste TxPDO des

gleichen Moduls überschreibt natürlich das erste. Der Puffer kann mit folgendem

Befehl ausgelesen werden:

erg = CANIN (id * 100) timeout 0 hi lo

14 MG.34.R1.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

MCO 305 Befehlsreferenz

__ Befehlsreferenz __

Dieser Befehl liefert -1 wenn keine neue Information im Puffer war, andernfalls

liefert er 0. Timeout kann normal benutzt werden:

-1 wartet nicht,

0 wartet auf neue Information (ohne Abbruch),

n wartet n ms.

Das Ergebnis wird in hi und lo geliefert, aber es wird gleich in Bytes angeordnet, so

dass diese benutzt werden können, falls sie mit PDO[] gelesen werden. Das heißt,

wenn lo eine 32-Bit Zahl enthält, kann es sofort benutzt werden, ohne die Bytes

neu zu ordnen.

Wann immer ein neuer CANINI Befehl benutzt oder ein neues Programm gestartet

wird, ist diese Funktion deaktiviert.

Natürlich beansprucht diese Funktion den Prozessor weil sie starken PDO Traffic auf

dem Bus verursacht.

Es ist nicht

Befehlen auf dem gleichen Bus zu verwenden. Dies kann zu unerwarteten Ergebnissen führen. Wenn zum Beispiel ein digitales CANopen-I/O-Modul mit ID 3 auf

dem Master-Bus mit einem IN (3*256+1) oder CANINI 3 999 benutzt wird, wird

dies zu einer Situation führen, in der der Befehl IN zwar arbeitet, aber es werden

nicht die PDOs mit den oben beschriebenen CANIN Befehl geliefert. Der Grund

hierfür ist, dass zwei CAN-Objekte mit der gleichen ID existieren. In diesem Fall

bedient der Prozessor nur die erste. Wie oben erwähnt, wird Objekt 15 für den

Empfang von allen PDOs benutzt, in diesem Fall also das letzte.

Portabilität Optionaler Befehl;

erweiterte Befehle CANINI und CANIN für den Einsatz eines einzigen CANTelegramms ab MCO 5.0.

Befehlsgruppe CAN

Querverweise CANOUT, CANDEL, DEFCANOUT, DEFCANIN

Syntax-Beispiel MSG = 0

temp = 0 /* Variablen definieren */

rx1 = DEFCANIN 42 8 /* es wird ein RX-Objekt angelegt */

STAT = CANIN rx1 1000 0 MSG temp /* 1s auf Daten warten */

Programmbeispiel CAN_sample.M, CANIN.M

empfehlenswert diese Funktion gemeinsam mit anderen CAN-IO

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 15

MCO 305 Befehlsreferenz

CANINI

Kurzinfo Initialisiert die notwendigen Objekte (PDOs) für den Datenaustausch mit CANopen-

Teilnehmern oder aktiviert die erweiterte CANINI, CANIN Funktion.

Syntax CANINI nr, nr, nr, …,

CANINI 999

CANINI nr, nr, 999, nr

ist auch möglich, jedoch nur im gleichen Befehl. Der nächste neue Befehle würde

sonst die vorhergehenden Parameter löschen.

Parameter nr = guard * (busoffset * 1000 + id)

guard = –1, +1 (ohne / mit Guarding)

busoffset = 100000 , 0 (Slave-Bus, Master-Bus)

Beispiele für CANINI Werte:

Beschreibung Der Befehl CANINI nimmt Kontakt zu den CAN-Modulen auf und legt entsprechende

permanente CAN-Objekte an, um mit diesen Modulen kommunizieren zu können

(PDO). Das hat den Vorteil, dass diese Eingangsmodule auch für Interrupt-Funktionen verwendet werden können ohne den Bus permanent zu belasten.

Wenn Sie keine Interrupts benötigen, können Sie mit CANINI die Abarbeitung der

Befehle IN und INB beschleunigen, da die entsprechenden Module dann bei jeder

Zustandsänderung eines Eingangs diese Information selbstständig schicken.

Es wird dringend empfohlen Eingangsmodule die mit CANINI initialisiert wurden

auch mit Guarding zu überwachen (d.h. CANINI > 0), um sicherzustellen, dass das

Modul noch präsent ist und an der Bus-Kommunikation teilnimmt. Falls ein Teilnehmer nicht mehr vorhanden ist, wird durch die fehlende Rückantwort auf das GUARDObjekt ein Fehler 188 ausgelöst. Auf diesen kann dann in der mit ON ERROR

definierten Fehlerbehandlung reagiert werden.

Wenn CANINI für Antriebe ausgeführt wird, wird ein entsprechendes PDO erzeugt

und – falls notwendig – auch das SYNC Objekt. Wenn die Überwachung gestartet

wird, wird alle 20 ms ein Guarding-Telegramm zu einem Modul gesendet. Sind zum

Beispiel 4 Module vorhanden, dauert es 80 ms, um jedes Modul zu überprüfen.

Wenn innerhalb von 100 ms keine Antwort kommt, wird der Fehler 188 (guarding

error) angezeigt.

Es können maximal 16 Module intern gespeichert werden.

Jeder erneute CANINI Befehl initialisiert alle, früher mit CANINI angelegten Objekte,

d.h. die Überwachung (GUARD) und auch die SYNC Telegramme werden gestoppt.

Allerdings nicht, wenn es permanente Objekte von einem Parameter

30

automatisch angelegten PDOs gemäß der Definition in den Parametern 32-00 und

32-30.

Der CANINI Befehl startet gleichzeitig die Module, d.h. für jedes Modul wird eine

NMT0 Meldung gesendet, um das Modul auf den Status „betriebsbereit” zu setzen.

Wenn CANINI fehlschlägt kann die SYSVAR 67 [0x01220244] GuardErrorId ausgelesen werden, um herauszufinden welche ID das Problem verursacht hat.

__ Befehlsreferenz __

0 Löscht alle zuvor mit CANINI definierten Objekte

Aktiviert den Empfang von allen TPDO1s (0x181-0x1FF) durch

999

Interrupt und speichert jeden erhaltenen PDO in einen Puffer mit der

Tiefe 1.

1…127 CAN I/O mit Bus-ID 1…127 mit Guarding

–1…–127 CAN I/O mit Bus-ID 1…127 ohne Guarding

32-00 oder 32-

Inkrementalgeber Signaltyp gibt. Diese bleiben ebenso erhalten, wie die intern

16 MG.34.R1.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

MCO 305 Befehlsreferenz

__ Befehlsreferenz __

Portabilität

Befehl ab MCO 5.00 verfügbar.

ACHTUNG!

Falls der CANINI Befehl auf Steuerungen mit mehreren, getrennten CAN-BusKreisen eingesetzt wird, wird die GUARD- und SYNC-Funktionalität nur auf dem so

genannten Slave-Bus unterstützt.

Befehlsgruppe SYS

Querverweise IN, INAD, INB, OUT, OUTB, OUTDA,

32-00 oder 32-30

Par.

Syntax-Beispiel CANINI 1,2,3,4

/* Initialisieren der CAN-Module mit voreingestellter Teilnehmernummer */

Programmbeispiel CAN_sample.M

CANOUT

Kurzinfo Nachricht mit interner Nummer abschicken

Syntax CANOUT nr werthi wertlo

Parameter werthiByte 0 bis 3 der CAN-Objektdaten

wertlo Byte 4 bis 7 der CAN-Objektdaten

Beschreibung Mit diesem Befehl wird eine CAN-Nachricht von einem durch DEFCANOUT definierten

Sendeobjekt abgeschickt. Die Werte

Portabilität

Befehlsgruppe CAN

Querverweise CANIN, CANDEL, DEFCANIN, DEFCANOUT

Syntax-Beispiel wertlhi = 21

optionaler Befehl

wertlo = 41

tx1 = DEFCANOUT 500 8

/* ein TX-Objekt mit Id=500 und Datenlänge = 8 Bytes wird definiert */

CANOUT tx1 valhi vallo /* eine CAN-Nachricht wird gesendet */

Inkrementalgeber Signaltyp

hi und lo sind 4 Bytes lang.

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 17

MCO 305 Befehlsreferenz

COMOPTGET

Kurzinfo Liest ein Telegramm der Kommunikationsoption.

Syntax COMOPTGET anz array

Parameter array = der Name eines Arrays, das mindestens die Größe 'anz' haben muss

anz = Anzahl Datenworte, die gelesen werden sollen

Beschreibung COMOPTGET liest aus dem Puffer der Kommunikationsoption 'anz' Datenworte aus

und schreibt sie in das Array 'array' beim ersten Element beginnend.

Kompatibilität Mit eingebauter Kommunikationsoption.

Kommunikations-

option

Kontrolldaten Die Funktion des Steuerwortes (STW) und der Hauptsollwertes (HSW) hängt davon

Prozessdaten PCD's 1 – 4 von PPO Typ 2/ 4 und PCD's 1 – 8 von PPO Typ 5 sind nicht mit einer

Befehlsgruppe Kommunikationsoption

Querverweis COMOPTSEND

Programmbeispiel COM_OPT

Funktion der Kommunikationsoption: Parameter: Die Lese- und Schreibparameter

werden von der Optionskarte nicht verändert.

ACHTUNG!:

Die Parameter 9-15 und 9-16 müssen zusätzlich mit den richtigen Werten gesetzt

werden.

ab, wie der Par. 33-82

(ZSW) und der Hauptistwert (HIW) sind immer aktiv.

„MCO 305 EIN” „MCO 305 AUS”

STW/HSW nicht aktiv aktiv

ZSW/HIW aktiv aktiv

Parameternummer 9-15 und 9-16 festgelegt, sondern können frei in einem APOSSProgramm benutzt werden.

Der Befehl COMOPTGET kopiert die empfangenen Daten der Kommunikationsoption

in ein Array, in dem jedes Array-Element ein Datenwort (16 Bit) enthält.

Der Befehl COMOPTSEND kopiert die Daten von einem Array, in dem jedes Array

Element ein Datenwort (16 Bit) enthält, in einen Sendepuffer der Kommunikationsoption, von dem es via Netzwerk zum Master gesendet wird.

__ Befehlsreferenz __

Statusüberwachung Antrieb gesetzt ist; das Zustandswort

Parameter 33-82 Parameter 33-82

COMOPTSEND

Kurzinfo Schreibt in den Puffer der Kommunikationsoption.

Syntax COMOPTSEND anz array

Parameter array = Name eines Arrays, das mindestens die Größe 'anz' haben muss

anz = Anzahl der Datenworte, die gesendet werden sollen

Beschreibung COMOPTSEND schreibt in den Puffer der Kommunikationsoption. Dabei werden aus

'array' die ersten 'anz' Datenworte gesendet.

Kompatibilität Mit eingebauter Kommunikationsoption.

Kommunikations-

Funktion der Kommunikationsoption: Siehe COMOPTGET Befehl

option

Befehlsgruppe Kommunikationsoption

Querverweis COMOPTGET

Programmbeispiel COM_OPT

18 MG.34.R1.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

MCO 305 Befehlsreferenz

__ Befehlsreferenz __

CONTINUE

Kurzinfo Abgebrochene Positionier- und Drehzahlbefehle fortsetzen.

Syntax CONTINUE

Beschreibung Mit dem Befehl CONTINUE können Positionier- und Drehzahlbefehle, die durch den

Befehl MOTOR STOP oder einen Fehlerzustand abgebrochen oder mit MOTOR OFF

angehalten wurden, fortgesetzt werden.

CONTINUE kann besonders in einem Fehlerunterprogramm in Verbindung mit dem

Befehl ERRCLR eingesetzt werden, um nach einem Fehlerabbruch den Bewegungsablauf korrekt weiterzuführen.

ACHTUNG!:

CONTINUE setzt aber nicht abgebrochene Synchronisationsbefehle fort.

Befehlsgruppe CON

Querverweise MOTOR STOP, ERRCLR, ON ERROR GOSUB

Syntax-Beispiel CONTINUE /* Unterbrochene Bewegungsvorgänge fortsetzen */

Programmbeispiel MSTOP_01.M

CPOS

Kurzinfo Aktuelle Sollposition einer Achse abfragen.

Syntax erg = CPOS

Rückgabewert erg = Absolute Sollposition in Benutzereinheiten (BE) bezogen auf den aktuellen

Nullpunkt

Beschreibung Mit dem Befehl CPOS kann die aktuelle Sollposition einer Achse absolut zum aktuel-

len Nullpunkt abgefragt werden. Unter der Sollposition versteht man die temporäre

Sollposition, die durch die Lageregelung während eines Positioniervorgangs oder

einer Bewegung im Drehzahlmodus jede ms neu berechnet wird.

Die Sollposition kann unabhängig vom Betriebszustand (Lageregelung im Stillstand,

Positioniervorgang, Drehzahlregelung oder Synchronisation) abgefragt werden.

ACHTUNG!:

Wenn ein mit SETORIGIN gesetzter und aktiver Temporärnullpunkt existiert, ist der

Positionswert auf diesen Nullpunkt bezogen.

Befehlsgruppe SYS

Querverweise APOS, DEFORIGIN, SETORIGIN, POSA, POSR,

Parameter: 32-12

Syntax-Beispiel PRINT CPOS /* aktuelle Sollposition der Achse */

Programmbeispiel CPOS_01.M, GOSUB_01.M

Benutzerfaktor Zähler, 32-11 Benutzerfaktor Nenner

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 19

MCO 305 Befehlsreferenz

CPOSDIFF

Kurzinfo Overflow-Handling von Inkrementalgebern in Anwendungen.

Syntax erg = CPOSDIFF oldpos

Parameter oldpos = CPOS zu einem früheren Zeitpunkt

Rückgabewert Liefert die Differenz zwischen CPOS und oldpos (erg = CPOS – oldpos) in BE.

Beschreibung Dieser Befehl vereinfacht die Behandlung des Überlaufs von Inkrementalgebern in

Anwendungen. Wenn zum Beispiel der Anwender eine aktuelle Position in seinem

Programm speichert und später die Differenz berechnen will, muss er normalerweise

den Überlauf der Position berücksichtigen. Statt dessen kann dieser Befehl benutzt

werden; siehe unten.

Intern prüft diese Routine, ob die Differenz größer als POS_LIMIT (0x3FFFFFFF) ist.

Falls dies der Fall ist, wird angenommen, dass ein Überlauf stattfand und korrekt

behandelt.

ACHTUNG!:

Dies löst aber nicht das Problem des Überlaufs, wenn in der Anwendung Benutzereinheit BE verwendet werden.

__ Befehlsreferenz __

Portabilität

Standardbefehl ab MCO 5.00

Befehlsgruppe SYS

Querverweise CPOS

Syntax-Beispiel oldpos = CPOS

…..

diff = CPOSDIFF oldpos

// liefert die Differenz zwischen CPOS und oldpos in BE

// Behandlung eines Overflows falls notwendig (diff = CPOS – oldpos)

CSTART

Kurzinfo Starten des Drehzahlmodus.

Syntax CSTART

Beschreibung Mit dem Befehl CSTART wird ein drehzahlgeregelter Fahrbefehl gestartet.

Die Beschleunigungsrampe sowie die Drehzahl sollte vor dem Starten des Drehzahlmodus mit den Befehlen ACC, DEC und CVEL festgelegt werden.

CSTART enthält nicht den Befehl MOTOR ON der die Motorregelung einschaltet.

Nach vorangegangenem MOTOR OFF ist bei Verwendung von CSTART also ein

explizites Aufrufen von MOTOR ON notwendig.

ACHTUNG!:

Wenn zum Zeitpunkt des CSTART noch kein Drehzahlwert mit CVEL definiert wurde,

wird die Default-Geschwindigkeit 0 verwendet. Der Motor dreht sich nicht, die Lageregelung ist aber aktiv.

Alle nach dem Start des Drehzahlmodus folgenden CVEL Befehle werden sofort

ausgeführt: Es wird sofort eine entsprechende Drehzahlanpassung mit der durch

ACC bzw. DEC definierten Beschleunigungs- bzw. Bremsrampe vorgenommen.

Befehlsgruppe DRE

Querverweise ACC, DEC, CVEL, CSTOP

Syntax-Beispiel CSTART /* Drehzahlmodus starten */

Programmbeispiel CMODE_01.M

20 MG.34.R1.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

MCO 305 Befehlsreferenz

__ Befehlsreferenz __

CSTOP

Kurzinfo Stoppen des Antriebs im Drehzahlmodus.

Syntax CSTOP

Beschreibung Mit dem CSTOP Befehl wird der Modus Drehzahlregelung verlassen und in den

Positioniermodus geschaltet. Dabei wird eine noch drehende Achse mit der durch

DEC definierten Verzögerung abgebremst und der Motor in der Stopp-Position

angehalten.

ACHTUNG!:

Ein im Positioniermodus ausgeführter CSTOP Befehl führt ebenfalls zu einem

abrupten Abbrechen des Positioniervorgangs.

Befehlsgruppe DRE

Querverweise ACC, DEC, CVEL, CSTART

Syntax-Beispiel CSTOP /* Drehzahlmodus stoppen */

Programmbeispiel CMODE_01.M

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 21

MCO 305 Befehlsreferenz

CURVEPOS

Kurzinfo Der aktuellen Master-Position entsprechende Slave-Kurvenposition abfragen.

Syntax erg = CURVEPOS

Rückgabewert erg = Slave-Position in CAM-Einheiten (BE) absolut zum aktuellen Nullpunkt.

Beschreibung Mit dem Befehl CURVEPOS kann die Slave-Kurvenposition, die der aktuellen

Master-Position entspricht, abgefragt werden.

Die Position kann unabhängig vom Betriebszustand (Lageregelung im Stillstand,

Positioniervorgang, Drehzahlregelung oder Synchronisation) abgefragt werden.

CMASTERCPOS (SYSVAR) und CURVEPOS werden aktualisiert, auch wenn SYNCC

nicht weiter aktiv ist. Die Aktualisierung dieser Werte beginnt nach einem

SETCURVE Befehl (wenn Par. 33-23

SYNCC und den ersten Master-Marker (wenn Par. 33-23 = 2000).

Die Aktualisierung wird also auch nach dem Stoppen des SYNCC Befehls fortgeführt, wenn Par. 33-23

ACHTUNG!:

Die Position ist nur definiert, wenn zuvor ein SETCURVE gesetzt wurde.

__ Befehlsreferenz __

Startverhalten für Sync ist < 2000) oder nach

Startverhalten für Sync. < 2000.

ACHTUNG!:

Wenn ein mit SETORIGIN gesetzter und aktiver Temporärnullpunkt existiert,

bezieht sich der Positionswert auf diesen Nullpunkt.

ACHTUNG!:

DEFMCPOS und DEFMORIGIN können diese Position noch verändern.

Befehlsgruppe CAM

Querverweise APOS, DEFORIGIN, SETORIGIN, POSA, POSR, DEFMCPOS,

Parameter: 33-10

Sync-Faktor Master, 33-11 Sync-Faktor Slave

Syntax-Beispiel PRINT CURVEPOS // aktuelle Slave-Position der Kurve ausgeben

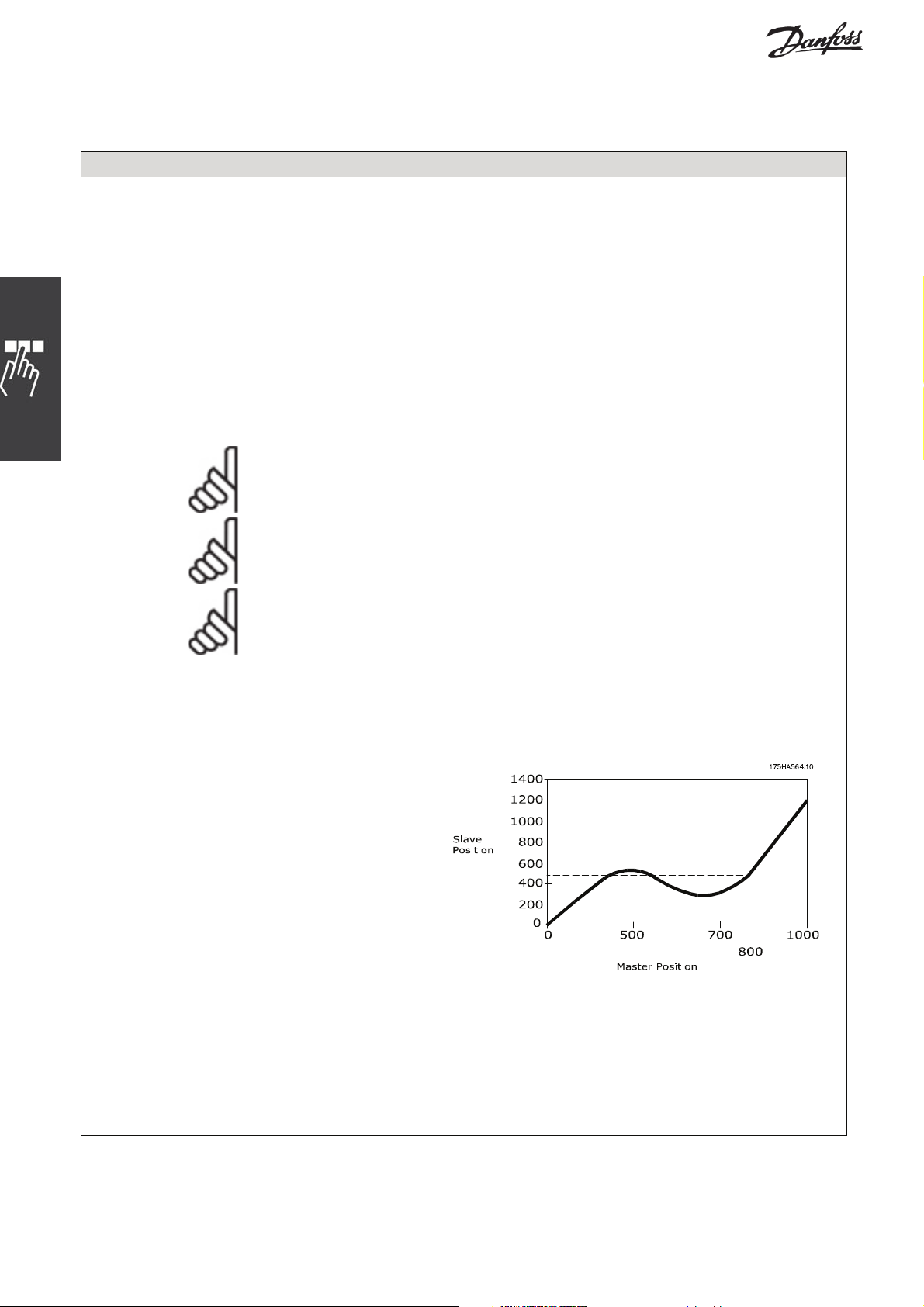

Beispiel

Fixpunkte einer Kurve:

Master Slave

0

500

700

1000

0

500

300

1200

Wir nehmen an, dass die aktuelle Master-Position 800 sei. Dann gibt CURVEPOS

die entsprechende Slave-Position von 450 aus.

Fall 1: Istposition Master ist 800 und Istposition Slave ist 200.

CURVEPOS gibt den Wert 450 aus.

Fall 2: Istposition Master ist 800 und Istposition Slave ist 700.

CURVEPOS gibt den Wert 450 aus.

Also ist CURVEPOS unabhängig von der Slave-Position.

22 MG.34.R1.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

MCO 305 Befehlsreferenz

CVEL

Kurzinfo Geschwindigkeit für drehzahlgeregelte Motorbewegungen setzen.

Syntax CVEL v

Parameter v = Normierter Geschwindigkeitswert (negativ für andere Drehrichtung)

__ Befehlsreferenz __

*V[U/Min]indigkeitSollgeschw

Beschreibung Mit dem CVEL Befehl wird die Geschwindigkeit für die nächsten drehzahlgeregelten

itchwindigkeMaximalges80-32Par.

ergkeitsteilGeschwindi83-32Par.

Motorbewegungen gesetzt. Der Wert bleibt solange gültig bis mit einem weiteren

CVEL Befehl eine neue Geschwindigkeit gesetzt wird.

Der zu übergebende Geschwindigkeitswert bezieht sich auf die Parameter 32-80

Maximalgeschwindigkeit und 32-83 Geschwindigkeitsteiler.

ACHTUNG!:

CVEL Befehle, die nach einem CSTART folgen, werden sofort ausgeführt, das heißt

die Geschwindigkeit wird mit der durch ACC/DEC vorgegebenen Beschleunigung

bzw. Verzögerung auf den mit CVEL übergebenen Wert angepasst.

Wurde vor dem Starten des Drehzahlmodus (CSTART) noch keine Geschwindigkeit

definiert, beträgt die Standardvorgabe 0. Der Motor dreht sich nicht und erst eine

Geschwindigkeitsvorgabe mit CVEL startet die Bewegung im Drehzahlmodus.

Befehlsgruppe DRE

Querverweise ACC, DEC, CSTART, CSTOP; Parameter: 32-80 Maximalgeschwindigkeit

Syntax-Beispiel CVEL 100

Programmbeispiel CMODE_01.M

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 23

MCO 305 Befehlsreferenz

DEC

Kurzinfo Verzögerung (negative Beschleunigung) setzen.

Syntax DEC a

Parameter a =Verzögerung

Beschreibung Mit dem Befehl DEC bestimmen Sie die Verzögerung (negative Beschleunigung) für

die nächsten Fahrbefehle im Drehzahl-, Positionier- oder Synchronisationsmodus.

Der Wert bleibt solange gültig, bis mit einem weiteren Befehl DEC eine neue Ver-

zögerung gesetzt wird. Der Wert bezieht sich auf die Parameter 32-81

Rampe

ACHTUNG!:

Wurde vor einem Positionierbefehl noch keine Verzögerung definiert, wird mit dem

in Parameter 32-85

ACHTUNG!:

Wenn Sie mit MCO 305 arbeiten, dann sollten Sie immer die Rampen mittels der

Optionskarte setzen und nicht im FC 300. Die FC Rampen müssen dabei immer auf

Minimum stehen.

Befehlsgruppe REL, ABS

Querverweise ACC; Parameter: 32-81 Kürzeste Rampe, 32-80 Maximalgeschwindigkeit, 32-83

Geschwindigkeitsteiler

Syntax-Beispiel ACC 50 /* Beschleunigung: 50, beim Bremsen 10 */

DEC 10

Beispiel Kürzeste Rampe: 1000 ms

Maximale Geschwindigkeit: 1500 U/Min

Geschwindigkeitsteiler: 100

__ Befehlsreferenz __

Kürzeste

und 32-80 Maximalgeschwindigkeit sowie 32-83 Geschwindigkeitsteiler.

Default-Beschleunigung vorgegebenen Wert abgebremst.

24 MG.34.R1.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

MCO 305 Befehlsreferenz

j

__ Befehlsreferenz __

DEFCANIN

Kurzinfo Definiert ein Empfangsobjekt

Syntax objnr = DEFCANIN id dlen

Parameter id = CAN-Identifikationsnummer

dlen = Datenlänge des Objektes in Bytes (max. 8 Bytes)

Rückgabewert objnr

Ein positiver Wert bedeutet, dass ein Ob

ist eine interne Nummer des Objektes und wird von anderen APOSS-CAN-Befehlen

benutzt. Ein negativer Wert meldet einen Fehler.

Beschreibung Mit diesem Befehl wird im CAN-Controller ein Empfangs-Kommunikations-Objekt

definiert.

Dieser Befehl kann auch mit dem Offset für den Slave-Bus genutzt werden

(Telegramm ID 100000).

Diese Objekte können nun einzeln mit dem Befehl CANDEL objnr gelöscht werden,

objnr die Nummer ist, die von DEFCANIN oder DEFCANOUT zurückgegeben

wobei

werden.

Portabilität

Befehlsgruppe CAN

Syntax-Beispiel var1 = 0 /* Variablen deklarieren */

Befehl ist ab MCO 5.00 verfügbar.

var2 = 0

rx1= DEFCANIN 500 8

/* es wird ein RX-Objekt mit Id=500 und Datenlänge = 8 Bytes definiert */

CANIN rx1 0 0 var1 var /* es wird eine CAN-Nachricht gelesen */

ekt erfolgreich angelegt wurde. Dieser Wert

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 25

MCO 305 Befehlsreferenz

j

g

DEFCANOUT

Kurzinfo Definiert ein Sendeobjekt im CAN-Controller

Syntax objnr = DEFCANOUT id dlen

Parameter id = CAN-Identifikationsnummer

dlen = Datenlänge des Objektes in Bytes (max. 8 Bytes)

Rückgabewert objnr

Ein positiver Wert bedeutet, dass ein Ob

ist eine interne Nummer des Objektes und wird von anderen APOSS-CAN-Befehlen

benutzt. Ein negativer Wert meldet einen Fehler.

Beschreibung Mit diesem Befehl wird im CAN-Controller ein Objekt definiert. Das Objekt ist ein

Sendeobjekt mit Länge in n-Bytes und der CAN-Identifizierung (id). Objnr ist dann

eine interne Nummer des Objektes ld und wird vom Befehl CANOUT benutzt.

Dieser Befehl kann mit dem Offset für Slave-Bus auch genutzt werden (Telegramm

ID 100000).

Diese Objekte können mit dem Befehl CANDEL objnr nun einzeln gelöscht werden,

objnr die Nummer ist, den von DEFCANIN oder DEFCANOUT zurückgegeben

wobei

wird.

Portabilität

Befehlsgruppe CAN

Querverweise DEFCANIN, CANOUT, CANIN

Syntax-Beispiel nr = DEFCANOUT 500 8

Der Befehl ist ab MCO 5.00 verfügbar.

// wird ein Objekt mit id =500 und Länge 8 Bytes definiert,

// die Funktion liefert eine 1 zurück,

// eine Nachricht mit id =500 und langen 8 Bytes kann jetzt mit

// dem Befehl CANOUT 1 wert1 wert2 abgeschickt werden */

nr = DEFCANOUT id len

__ Befehlsreferenz __

ekt erfolgreich angelegt wurde. Dieser Wert

DEFCORIGIN

Kurzinfo Sollposition als Nullpunkt setzen

Syntax DEFCORIGIN

Beschreibung Mit dem DEFCORIGIN Befehl wird die Sollposition als Nullpunkt gesetzt. Alle absolu-

ten Positionierbefehle (POSA etc.) beziehen sich fortan auf diesen Nullpunkt.

Auf diese Weise wird CPOS auf Null

esetzt und APOS so, dass die Differenz erhalten

bleibt.

Portabilität

Der Befehl ist ab MCO 5.00 verfügbar.

Befehlsgruppe INI

Querverweise POSA, DEFORIGIN, CPOS

Syntax-Beispiel POSA 80000 /* Achse absolut positionieren */

DEFCORIGIN /* Sollposition als Nullpunkt definieren */

26 MG.34.R1.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

MCO 305 Befehlsreferenz

DEFMCPOS

Kurzinfo Anfangsposition des Masters definieren.

Syntax DEFMCPOS p

Parameter p = Position in Benutzereinheiten (MU)

Beschreibung DEFMCPOS definiert die Anfangsposition des Masters (in MU) im CAM-Modus und

somit, wo die Kurve startet, sobald die Masterpulse gezählt werden.

Befehlsgruppe CAM

Querverweise DEFMORIGIN, SETMORIGIN, SYNCC,

Parameter: 33-23

Syntax-Beispiel DEFMCPOS 1000 // internen MU-Zähler auf 1000 setzen

Beispiel DEFMCPOS positioniert die physikalische Ist-Master-Position auf die angegebene

Master-Kurvenposition ungeachtet dessen, was im MAPOS Befehl steht.

__ Befehlsreferenz __

Startverhalten für Sync.

DEFMORIGIN

Beschreibung DEFMORIGIN definiert die aktuelle Master-Position als Nullpunkt für den Master.

Wenn ein DEFMCPOS 500 begonnen ist, wird die physikalische Position des Masters

als Position 500 der Kurve definiert.

Wenn ein DEFMCPOS 500 begonnen ist, wird die physikalische Position des Masters

als Position 500 der Kurve definiert.

Kurzinfo Aktuelle Master-Position als Nullpunkt für den Master setzen.

Syntax DEFMORIGIN

Die Master-Position (MAPOS) bezieht sich bis zu einer erneuten Definition mit

DEFMORIGIN oder SETMORIGIN auf diesen Nullpunkt.

ACHTUNG!:

Der Befehl DEFMORIGIN kann bei Einsatz von Absolutgebern (siehe Par. 32-30

Inkrementalgeber Signaltyp) nicht verwendet werden.

Befehlsgruppe INI

Querverweise MAPOS, SETMORIGIN

Syntax-Beispiel DEFMORIGIN /* Nullpunkt für Master definieren. */

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 27

MCO 305 Befehlsreferenz

g

__ Befehlsreferenz __

DEFORIGIN

Kurzinfo Istposition als Nullpunkt setzen.

Syntax DEFORIGIN

Beschreibung Mit dem DEFORIGIN Befehl wird die Istposition als Nullpunkt

Positionierbefehle (POSA etc.) beziehen sich fortan auf diesen Nullpunkt.

Die Istposition, die in einem Positionierbefehl erreicht wird, ist die Zielposition plus

möglicher Fehler, die nicht automatisch kompensiert werden, während DEFORIGIN

ausgeführt wird.

ACHTUNG!:

Der Befehl DEFORIGIN kann bei Einsatz von Absolutgebern (siehe Par. 32-00

Inkrementalgeber Signaltyp) nicht verwendet werden.

Befehlsgruppe INI

Querverweise POSA

Syntax-Beispiel POSA 80000 /* Absolut positionieren */

DEFORIGIN /* Istposition als Nullpunkt definieren */

Beispiel POSA 2000

PRINT "Position vor neuem Nullpunkt", APOS

DEFORIGIN

PRINT "Position nachher",

APOS

Output

Position vor neuem Nullpunkt 2000,

Position danach 0

Programmbeispiel DORIG_01.M, ORIG_01.M

Initial

esetzt. Alle absoluten

Nach der

0

Ausführung

(nach DEFORIGIN)

0

DEFSYNCORIGIN

Kurzinfo Definiert das Verhältnis Master:Slave für den nächsten SYNCP oder SYNCM Befehl

Syntax DEFSYNCORIGIN mcpos spos

Parameter mcpos = Master Sollposition in qc, oder

Beschreibung Dieser Befehl definiert, wie viel Abstand vor oder nach dem Slave im Verhältnis zur

oder die Startwerte für Standardkurven mit SYNCC Befehl.

Master Kurvenposition in qc

spos = Slave Sollposition oder

spos < SlaveCurveLenght = Slave Kurvenposition

spos > SlaveCurveLength = die aktuelle Kurvenposition wird als korrekte Position

innerhalb der Kurve entsprechend zur Masterposition

mcpos betrachtet

Masterposition sein soll. Damit kann das Verhältnis zwischen Master und Slave für

den nächsten SYNCP oder SYNCM Befehl definiert werden. Er setzt die interne

Slave-Sollposition auf den Wert des Slaves.

Der Wert des Masters wird für einen internen MOVE SYNCORIGIN benutzt. Dafür wird

ein MOVESYNCORIGN durch diesen Befehl überschrieben. Beide Aktionen werden in

dem Moment ausgeführt, wenn der SYNC Befehl aktiviert wird. Das garantiert, dass

Master und Slave auf die o.g. Master-Slave-Position synchronisiert werden.

Mit SYNCC kann der Befehl DEFSYNCORIGIN benutzt werden um die Startwerte für

Standardkurven wie folgt zu definieren:

28 MG.34.R1.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

MCO 305 Befehlsreferenz

Dabei meldet mcpos der Steuerung, dass die aktuelle Masterposition (MAPOS) einer

Master-Kurvenposition von

spos hat zwei verschiedene Bedeutungen:

spos < SlaveCurveLenght = definiert die aktuelle Position des Slaves als die

spos > SlaveCurveLength = die aktuelle Kurvenposition wird als die korrekte

Beispiel: Angenommen die Kurve ist eine gerade Linie, die von 0,0 nach 2000,4000

mittels (master,slave) geht.

Weiterhin sei angenommen, dass der Slave auf der Position 11000 qc ist und dass

der Master eine aktuelle Position von 15000 qc hat. Um es einfach zu machen, sei

angenommen, dass die Getriebefaktoren 1 : 1 sind.

Wenn nun ein SETCURVE ohne irgendwelche weiteren Befehle durchgeführt wird,

passiert Folgendes: Die Steuerung versucht zu herauszufinden, wo sich der Slave

innerhalb einer Kurve befindet. Daher berechnet sie den Rest von 11000 / 4000,

welcher 3000 ist und den Rest von 15000 / 2000, welcher 1000 ist. Das heißt, das

Ergebnis wäre eine aktuelle MCPOS (Master-Kurvenposition) von 1000. Daher sollte

die entsprechende Slave-Kurvenposition 2000 sein. Tatsächlich ist der Slave aber in

diesem Moment auf einer Kurvenposition von 3000. (Die csstart Position ist die

Startposition der letzten Kurve, welche in unserem Fall 8000 sein würde.) Wenn

diese Kurve gestartet wird, würde der Slave versuchen die Position zu korrigieren

und auf 2000 fahren.

Wenn nun der Befehl

DEFSYNCORIGIN 500 100000

benutzt wird, passiert Folgendes:

Die aktuelle Masterposition ist als Master-Kurvenposition 500 definiert. Und da

100000 größer ist als die Slave-Kurvenlänge 4000, entspricht die aktuelle SlavePosition (von 11000 qc) der Slave-Kurvenposition 1000, die zur Master-Kurvenposition 500 gehört. Daher wird csstart auf 10000 gesetzt. Wenn nun die Kurve

gestartet wird, wird sie korrekt berechnet und folgt der Kurve, sobald der Master

die Fahrbewegung startet.

DEFSYNCORIGIN in Verbindung mit CU_GRAD Kurven (Typ 3)

Im Fall einer CU_GRAD Kurve, kann DEFSYNCORIGIN benutzt werden, um die

absolute Endposition einer Kurve in qc zu definieren. In diesem Fall wird die Kurve

sofort gestartet und in so berechnet, dass die Endpositionen am Ende der Kurve

ereicht werden.

ACHTUNG!

Um degenerierte Polynome zu vermeiden, muss der Abstand in einer korrekten

Relation stehen. Wenn mit der Geschwindigkeit Null gestartet wird, die in einer

Geschwindigkeit 1 enden soll (Slave hat die gleiche Geschwindigkeit wie der

Master), dann sollte die Masterdistanz geringer sein, als die zweifache SlaveDistanz. Andernfalls wird das Polynom innerhalb des Intervalls Schwankungen

aufweisen. In anderen Fällen ist dies schwieriger vorauszuberechnen (Startgeschwindigkeit nicht 0 oder Endgeschwindigkeit nicht 1). Deshalb kann man das

PG_FLAG_CURVE_ERR prüfen, um zu sehen, ob die letzte SETCURVE eine Kurve mit

Schwankungen produzierte (siehe STAT). Dann kann man die SYSVAR

PFG_LASTERROR auslesen (siehe SDO Dictionary) um zu entscheiden, was die

Ursache war.

__ Befehlsreferenz __

mcpos entspricht.

Slave-Kurvenposition

Position innerhalb der Kurve betrachtet, die der Masterposition

tung, sie muss nur größer als die Slave-Kurvenlänge sein).

mcpos entspricht (spos selbst hat keine Bedeu-

spos.

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 29

MCO 305 Befehlsreferenz

Portabilität Definition der Startwerte für Kurven ist ab MCO 5.00 möglich.

Befehlsgruppe SYN

Querverweise MOVESYNCORIGIN

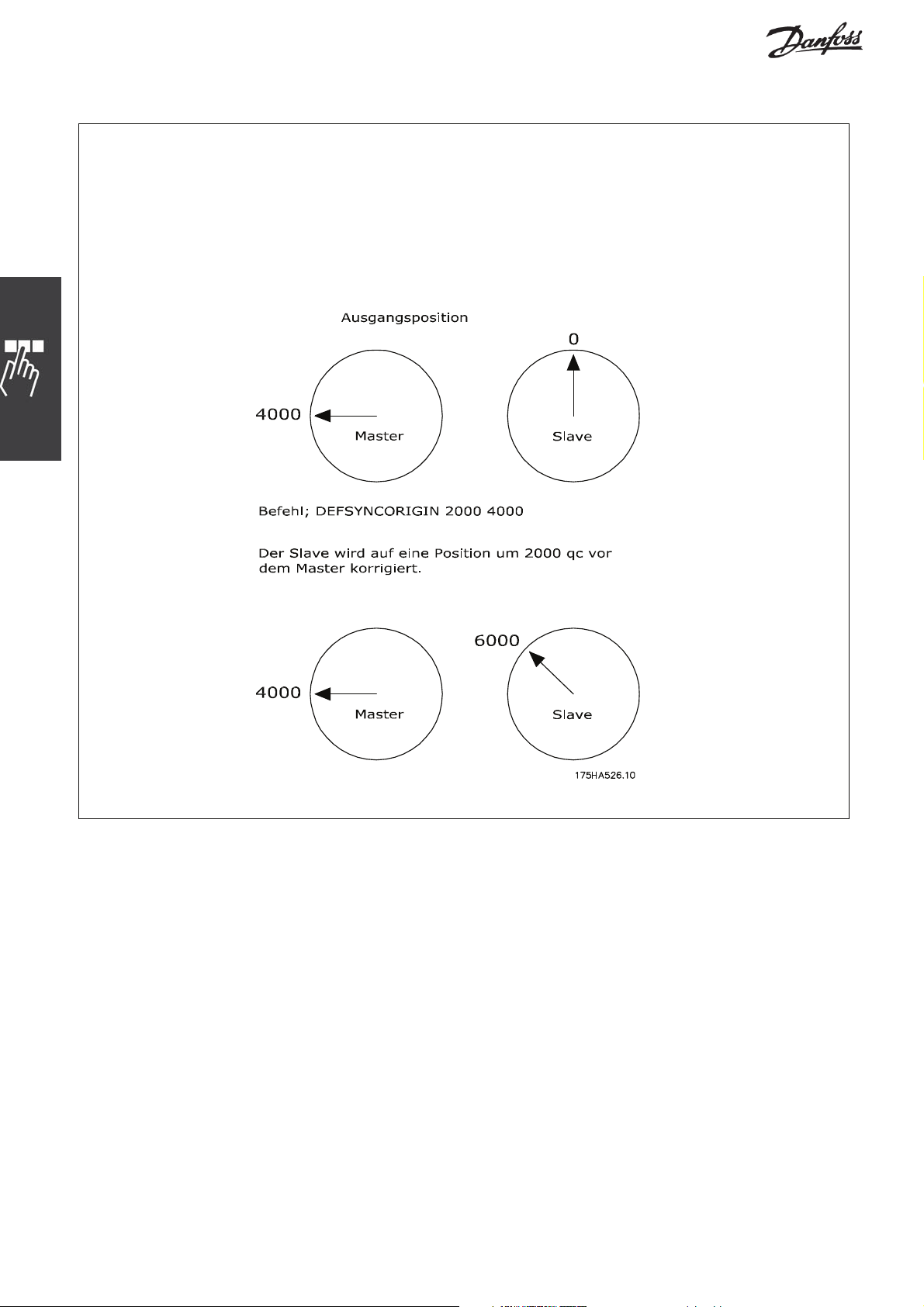

Beispiel In diesem Beispiel soll der Slave auf Position 4000 qc sein, wenn der Master auf

2000 qc ist, d.h. der Slave sollte einen Vorsprung von 2000 qc auf den Master

haben.

Ebenso soll der Slave auf Position 5000 qc sein, wenn der Master auf 3000 qc ist.

__ Befehlsreferenz __

30 MG.34.R1.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

MCO 305 Befehlsreferenz

DELAY

Kurzinfo Zeitverzögerung

Syntax DELAY t

Parameter t = Verzögerungszeit in Millisekunden (maximal MLONG)

Beschreibung Der DELAY Befehl führt zu einer definierten Programmverzögerung. Der Übergabe-

parameter gibt dabei die Verzögerungszeit in Millisekunden an.

Wenn während der Verzögerungszeit ein Interrupt auftritt, wird nach dem Abarbei-

ten der Interrupt-Prozedur der Wartevorgang mit der restlichen Verzögerungszeit

fortgesetzt. Der DELAY Befehl führt somit zu einer konstanten Wartezeit unabhängig davon, ob verschiedene Interrupts während der Verweilzeit behandelt

werden mussten.

Nimmt der Interrupt mehr Verarbeitungszeit in Anspruch als restliche Verweilzeit

zur Verfügung steht, wird die Interrupt-Prozedur zu Ende abgearbeitet, bevor mit

dem auf die DELAY Anweisung folgenden Befehl das Programm fortgesetzt wird.

Befehlsgruppe CON

Querverweise WAITT, WAITI, WAITAX

Syntax-Beispiel DELAY 1000 /* 1 Sekunde verzögern */

Programmbeispiel DELAY_01.M

__ Befehlsreferenz __

DELETE ARRAYS

Kurzinfo Alle Arrays im RAM löschen.

Beschreibung Mit DELETE ARRAYS können Sie alle Arrays im RAM löschen, ohne auch die

Befehlsgruppe INI

Syntax DELETE ARRAYS

Parameter etc. zu löschen. Dieser Befehl bewirkt das Gleiche, wie der Menübefehl

Steuerung o Reset oArrays.

ACHTUNG!:

Wenn Sie anschließend ein SAVE ARRAYS durchführen, werden auch die Arrays im

EEPROM überschrieben!

ACHTUNG!:

Falls DELETE ARRAYS nach einer DIM Anweisung im Programm durchgeführt wird,

darf danach nicht mehr auf die Array-Elemente zugegriffen werden.

ACHTUNG!:

Wenn ein Programm einen DELETE ARRAYS Befehl enthält, gibt es nach Verlassen

des Programms im RAM keine Arrays mehr.

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 31

MCO 305 Befehlsreferenz

DIM

Kurzinfo Definition eines Arrays

Syntax DIM array [n]

Parameter array = Name des Arrays

n = Anzahl der Array-Elemente

Beschreibung Mit einer DIM Anweisung am Programmanfang vereinbaren Sie die Verwendung

von ein oder mehreren Arrays (= Variablenfeldern).

Arrays besitzen Gültigkeit für alle in der Steuerung abgelegten Programme. Sollten

noch keine Arrays im Speicher der Steuerung vorhanden sein, werden durch die

DIM Anweisung die Arrays angelegt. Bei bereits im Speicher vorhandenen Arrays

wird überprüft, ob deren Größe mit der aktuellen DIM Anweisung übereinstimmt.

Sollten hierbei Unterschiede auftreten, wird eine Fehlermeldung ausgegeben. Wenn

zusätzlich zu den übereinstimmenden Arrays noch weitere neue Arrays erklärt sind,

müssen diese an das Ende der DIM Anweisung angefügt werden.

Auf jedes Array-Element kann später ähnlich wie auf eine Variable zugegriffen und

es können Rechenergebnisse, Zeichen oder andere Informationen abgelegt

werden.

Ein Array-Element wird über den Array-Namen und einen Index angesprochen. Die

Indizes sind dabei von 1 bis zu der in der DIM Anweisung definierten Größe

zulässig.

Ein wesentlicher Unterschied zwischen Variablen und Array-Elementen besteht

jedoch darin, dass Arrays im nicht flüchtigen Speicherbereich abgelegt sind und ihr

Inhalt – sofern mit SAVEPROM oder SAVE ARRAYS gesichert – auch beim Abschalten der Versorgungsspannung erhalten bleibt.

Im Gegensatz zu Variablen besitzen Arrays nicht nur für ein Programm, sondern für

alle in der Steuerung abgelegten Programme Gültigkeit. Einzige Voraussetzung

dafür ist, dass die Arrays mit einer DIM Anweisung in den gewünschten Programmen zugänglich gemacht werden, wodurch ein Datenaustausch zwischen mehreren

Programmen möglich wird. Es spielt hierbei keine Rolle, ob das Array in allen

Programmen durch den gleichen Namen gekennzeichnet ist. Entscheidend ist

lediglich die Reihenfolge der Array-Definitionen. Dadurch greift das erste definierte

Array in allen Programmen immer auf das erste im Speicher abgelegte Array zu,

unabhängig vom Array-Namen.

ACHTUNG!:

Die DIM Anweisung muss die erste Anweisung in einem Programm sein und noch

vor dem Unterprogrammbereich stehen!

Indizes sind von 1 bis zur Größe des definierten Arrays erlaubt.

Eine einmal definierte Array-Größe gilt für alle Programme und kann nicht geändert

werden. Einzig die Reihenfolge der Array-Definition (und nicht der Namen) bestimmt, auf welche Datenfelder zugegriffen wird.

Array-Definitionen können nur durch das Löschen des gesamten Speichers rückgängig gemacht werden.

Befehlsgruppe CON

Syntax-Beispiel DIM xpos[100], ypos[100]

/* Array xpos und ypos mit je 100 Elementen definieren */

Programmbeispiel DIM_01.M

__ Befehlsreferenz __

32 MG.34.R1.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

MCO 305 Befehlsreferenz

DISABLE .. interrupts

Kurzinfo Sperrt die Ausführung von Interrupts.

Syntax DISABLE inttyp

Parameter

Beschreibung DISABLE schaltet alle oder explizit genannte Interrupts – außer ON ERROR – ab.

inttyp =

ACHTUNG!:

Die Ausführung der Fehlerbehandlung (ON ERROR) kann mit DISABLE nicht

gesperrt werden. Der Fehler-Interrupt hat höchste Priorität und unterbricht auch

andere aktive Interrupts.

Wenn die Funktion DISABLE .. im Hauptprogramm verwendet wird, kann sie Interrupts der entsprechenden Art verhindern.

Dies ist insbesondere nützlich, wenn eine Variable, die in einer Interrupt-Prozedur

gesetzt ist, im Hauptprogramm verwendet wird. Dazu sollten Sie im Hauptprogramm zunächst die entsprechenden (oder alle) Interrupts mit DISABLE .. abschalten, die Variable ändern und anschließend die entsprechenden (oder alle) Interrupts mit ENABLE .. wieder einschalten.

ACHTUNG!:

Wird ein Interrupt disabled (d.h. gesperrt) existiert er weiterhin, wird aber nicht

mehr ausgeführt. (Ausnahme: DISABLE ALL).

Die Erkennung läuft weiter im Hintergrund und die Interrupt-Anforderung wird im

Fall eines nicht (!) flankengetriggerten oder nachrichtenorientierten Interrupts (ON

PERIOD, ON APOS, ON PARAM, etc.) gespeichert. Wenn der Interrupt dann wieder

enabled (d.h. freigegeben) wird und es zuvor einen noch nicht ausgeführten,

gespeicherten (nicht flankengetriggerten) Interrupt gab, wird dieser Interrupt

sofort ausgeführt.

Im Fall eines flankengetriggerten Interrupts (z.B. ON INT, ON COMBIT, ON

STATBIT), werden alle Interrupts, die während der DISABLE-Phase stattgefunden

haben, nicht ausgeführt, auch dann nicht, wenn wieder auf ENABLE umgeschaltet

wird. Diese Interrupts werden im Status DISABLE nicht gespeichert. Flankengetriggerte Interrupts, die nach dem erneuten ENABLE stattfinden, werden weiterhin

wieder ausgeführt.

ACHTUNG!:

Ausnahme: DISABLE ALL

Während bei dem selektiven Sperren flankengetriggerter Interrupts (z.B. DISABLE

INT) diese Interrupts, wie beschrieben, ignoriert und auch nach der Freigabe nicht

mehr ausgeführt werden, wird bei DISABLE ALL die Anforderung (auch von

flankengetriggerten Interrupts) gespeichert und der Interrupt nach der Freigabe

(ENABLE ALL) noch ausgeführt!

__ Befehlsreferenz __

ALL

CANMSG

COMBIT

INT

KEYPRESSED

PARAM

PERIOD

position interrupts: ON APOS, ON IPOS, ON MAPOS, ON MCPOS, ON MIPOS

STATBIT

TIME

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 33

MCO 305 Befehlsreferenz

__ Befehlsreferenz __

DISABLE ALL in Kombination mit selektivem DISABLE

Hierbei ist zu beachten, dass das ENABLE ALL keine Auswirkung auf gleichzeitig

noch gültige selektive Sperrungen hat (z.B. durch DISABLE INT). Eine selektive

Sperrung muss somit auch wieder durch das entsprechende selektive ENABLE

aufgehoben werden!

Interrupt-Behandlung im Interrupt

Während der Ausführung eines Interrupt-Unterprogramms wird automatisch intern

zuerst ein DISABLE ALL ausgeführt. Dies sperrt die Ausführung aller weiterer Interrupts, speichert deren Anforderung jedoch. Am Ende des „aktuellen” InterruptUnterprogramms wird wiederum automatisch ein ENABLE ALL ausgeführt. Mit dem

Abschluss des „aktuellen” Interrupts werden dann die anstehenden, gespeicherten

Interrupts noch ausgeführt. Die Ausführung der Befehle DISABLE ALL und ENABLE

ALL ist somit innerhalb eines Interrupts nicht notwendig und nicht sinnvoll.

Das selektive Sperren einzelner Interrupts innerhalb eines Interrupt-Unterprogramms kann jedoch in Abhängigkeit von der Anwendung sinnvoll und erforderlich

sein. Falls zum Beispiel während der Ausführung eines Interrupts keine weiteren

flankengetriggerten Interrupts akzeptiert und auch nicht gespeichert werden sollen, ist ein gezieltes Sperren der Interrupt-Quelle (z.B. mit DISABLE INT) möglich.

In diesem Fall muss der selektive Interrupt später (z.B. mit ENABLE INT) wieder

durch das Applikationsprogramm (z.B. am Ende des aktuellen Interrupt-Unterprogramms) freigegeben werden, um die Ausführung entsprechender Interrupt-Anforderungen künftig wieder zu ermöglichen. Alle flankengetriggerten Interrupts, die

zwischen dem entsprechenden selektiven DISABLE und ENABLE eingetroffen sind,

werden ignoriert und (auch später) nicht mehr ausgeführt. Alle Interrupts, die vor

der selektiven Sperrung (z.B. DISABLE INT) oder nach der erneuten selektiven

Freigabe (z.B. ENABLE INT) eingetroffen sind, werden nach Abschluss des „ersten”

Interrupts abgearbeitet.

Befehlsgruppe INT

Querverweis ON INT, ON CANMSG, ON COMBIT, ON KEYPRESSED, ON STATBIT, ON PARAM, ON

PERIOD, ON TIME, ENABLE .. Interrupts

Syntax-Beispiel DISABLE ALL /* Alle Interrupts abschalten */

DISABLE STATBIT /* Interrupt für Statusbit abschalten */

34 MG.34.R1.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

MCO 305 Befehlsreferenz

ENABLE .. interrupts

Kurzinfo Gibt gesperrte Interrupts wieder frei.

Syntax ENABLE inttyp

Parameter

Beschreibung ENABLE schaltet alle oder explizit genannte Interrupts wieder ein.

inttyp =

ACHTUNG!:

Während der Ausführung eines Interrupt-Unterprogramms wird automatisch intern

zuerst ein DISABLE ALL und am Ende ein ENABLE ALL ausgeführt. Die Ausführung

der Befehle DISABLE ALL und ENABLE ALL ist somit innerhalb eines Interrupts

nicht notwendig und nicht sinnvoll.

Weitere Informationen zu Interrupt-Sperrungen und der typabhängigen Behandlung nach erneuter Freigabe finden Sie bei dem Befehl DISABLE ..

__ Befehlsreferenz __

ALL

CANMSG

COMBIT

INT

KEYPRESSED

PARAM

PERIOD

position interrupts: ON APOS, ON IPOS, ON MAPOS, ON MCPOS, ON MIPOS

STATBIT

TIME

Befehlsgruppe INT

Querverweis ON INT, ON CANMSG, ON COMBIT, ON KEYPRESSED, ON STATBIT, ON PARAM, ON

PERIOD, ON TIME, DISABLE .. Interrupts

Syntax-Beispiel ENABLE ALL /* Alle Interrupts einschalten */

ENABLE COMBIT /* Interrupt für Kommunikationsbit einschalten */

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 35

MCO 305 Befehlsreferenz

g

ENCPOSOFFS

Kurzinfo Synchronisiert den inkrementalen Positionszähler mit dem absoluten im Encoder.

Syntax erg = ENCPOSOFFS offset

Parameter offset = Liefert die Differenz zwischen der absoluten und inkrementalen Position

Rückgabewerte OK 0 Der Befehl war erfolgreich.

TIMEOUT -1 Keine Antwort innerhalb von 300 ms erhalten.

BADFRAME -2 Der erhaltene Frame ist nicht gültig.

OVERFLOW -4 Mehr Bytes erhalten, als der Empfangspuffer aufnehmen kann.

Beschreibung Es wird die Differenz zwischen der absoluten Encoder-Position und dem inkremen-

talen Zähler bestimmt und zurückgeliefert.

Hierfür wird der inkrementale Zähler im DSP exakt in dem Moment

auch der Hiperface-Encoder die absolute Position latcht und diese via RS485 liefert.

Mit Hilfe dieser Differenz kann der Anwender z.B. die Position innerhalb APOSS mit

SETORIGIN auf den absoluten Wert setzen.

Wird der Hiperface-Encoder als Master-Signal statt eines Slave-Signals benutzt,

verwenden Sie den Befehl MENCPOSOFFS (siehe Parameter 32-50).

Motor Rückführung:

Das Feedbacksignal des Motors wird durch das inkrementale Signal erzeugt.

Häufig werden die Hiperface-Encoder mit einem PM-Motor eingesetzt. Für solche

PM-Motoren muss man die absolute Position des Motorläufers wissen. Die Läuferposition relativ zur absoluten Encoder-Position muss einmal während der Inbetriebnahme des Systems (oder mehrmals; sie wird im Encoder gesichert) ermittelt

werden. Der Offset wird dann in Par. 1-41 (Parameter der Steuerungskarte)

gesichert.

Nach dem Aus- und Wiedereinschalten muss das inkrementale Signal (das für die

Motorrückführung benutzt wird) wieder auf die absolute Position synchronisiert

werden (siehe Programmbeispiel).

Befehlsgruppe SYS

Querverweis MENCPOSOFFS

Programmbeispiel MOTOR OFF

SET ENCODERTYPE 0 // kein inkrementaler Encoder angeschlossen

SET ENCODERABSTYPE 1 // Hiperface Encoder

SET ENCODEABSRES 4096 // Hiperface Auflösung

DELAY 1000

pos = 0

RSTORIGIN

offset = 0

PRINT "apos vorher: ", apos

retval = ENCPOSOFFS offset

PRINT "encposoffs erhalten: ", retval, " offset ist: ", offset

SETORIGIN -offset

PRINT "apos nachher: ", apos

WHILE(1) DO

PRINT apos // inkrementale Position ausgeben

DELAY 500

ENDWHILE

__ Befehlsreferenz __

(absolute – inkremental)

elatcht, in dem

36 MG.34.R1.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

MCO 305 Befehlsreferenz

__ Befehlsreferenz __

ENCTGREAD

Kurzinfo Liest ein RS485 Telegramm vom Encoder.

Syntax erg = ENCTGREAD array

Parameter array = Benutzer-Array, in das die erhaltene Datenmenge geschrieben werden soll.

Rückgabewerte OK x (>0) TG mit x Byte Anwenderdaten angekommen

ACTIVE 0 Die Übertragung läuft noch.

TIMEOUT -1 Keine Antwort innerhalb von 300 ms erhalten.

BADFRAME -2 Der erhaltene Frame ist nicht gültig.

OVERFLOW -4 Mehr Bytes erhalten, als der Empfangspuffer aufnehmen

kann.

Beschreibung Nachdem ein Telegramm mit ENCTGWRITE gesendet wurde, kann die Antwort mit

diesem Befehl gepollt werden. Der Rückgabewert wird ausgegeben, entweder wenn

er schon angekommen ist oder wenn ein Timeout aufgetreten ist.

Wird der Hiperface-Encoder als Master-Signal statt eines Slave-Signals benutzt,

verwenden Sie den Befehl MENCTGREAD (siehe Parameter 32-50).

Befehlsgruppe SYS

Querverweise MENCTGREAD, ENCTGWRITE

Programmbeispiel // Programmbeispiel zum Empfangen der absoluten Position

DIM sendbuffer[20]

#define HIPER_READ_POS 0x42

SET ENCODERTYPE 0 // kein inkrementaler Encoder angeschlossen

SET ENCODERABSTYPE 1 // Hiperface Encoder

SET ENCODEABSRES 4096 // Hiperface Auflösung

DELAY 1000

pos = 0

WHILE(1) DO

sendbuffer[1] = HIPER_READ_POS

retval = ENCTGWRITE 1 sendbuffer // Telegramm senden

DELAY 1000

retval = ENCTGREAD sendbuffer // Antwort erhalten

// prüfen, ob die korrekte Anzahl von Bytes erhalten wurde

IF(retval == 7) then // 0x40 0x42 pos0 pos1 pos2 pos3 crc

pos.b4 = sendbuffer[3]

pos.b3 = sendbuffer[4]

pos.b2 = sendbuffer[5]

pos.b1 = sendbuffer[6]

PRINT "Pos = ", pos

ELSE

PRINT "-------- Übertragungsfehler ------------: ", retval

PRINT "1: ", sendbuffer[1]

PRINT "2: ", sendbuffer[2]

PRINT "3: ", sendbuffer[3]

PRINT "4: ", sendbuffer[4]

EXIT

ENDIF

DELAY 500

ENDWHILE

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 37

MCO 305 Befehlsreferenz

__ Befehlsreferenz __

ENCTGWRITE

Summary Sendet ein RS485 Telegramm zum Encoder.

Syntax erg = ENCTGWRITE länge array

Parameter länge = Anzahl der zu sendenden Bytes (im Benutzer-Array).

array = Benutzer-Array, das die zum Encoder zu sendende Datenmenge enthält.

Rückgabewerte OK 0 Telegramm wurde gesendet

BUSY -3 Es läuft noch eine andere Übertragung; bis jetzt noch kein Timeout.

Beschreibung Dieser Befehl sendet ein RS485 Telegramm zum Encoder mit der ID „ENCODERID”.

Der Anwender muss zuvor die Datenmenge in das Array eintragen. Der Befehl füllt

dann diese Daten in einen normalen RS485 Datenübertragungsblock und fügt einen

CRC Wert hinzu.

Der Befehl wartet nicht bis die Daten gesendet wurden oder eine Antwort erhalten

wurde; der Rückgabewert kommt sofort.

Das Antworttelegramm muss mit ENCTGREAD gepollt werden.

Wird der Hiperface-Encoder als Master-Signal statt eines Slave-Signals benutzt,

verwenden Sie den Befehl MENCTGWRITE (siehe Parameter 32-50).

Befehlsgruppe SYS

Querverweise ENCTGREAD, MENCTGWRITE

Programmbeispiel See program sample ENCTGREAD command.

ERRCLR

Kurzinfo Löschen einer Fehlermeldung.

Syntax ERRCLR

Der ERRCLR Befehl sollte nur in einem Unterprogramm zur Fehlerbehandlung

eingesetzt werden (siehe ON ERROR GOSUB).

ACHTUNG!:

ERRCLR beinhaltet den Befehl MOTOR ON, der die Regelung automatisch wieder

einschaltet. (Der Motor wird auf aktueller Position lagegeregelt.)

Beschreibung Ein Fehler der Optionskarte kann durch einen ERRCLR Befehl gelöscht werden.

Voraussetzung ist jedoch, dass die Fehlerursache auch tatsächlich beseitigt wurde,

da ansonsten die gleiche Fehlermeldung noch mal auftritt. Wenn zwischenzeitlich

ein weiterer, noch nicht behobener Fehler aufgetreten ist, wird nur die erste Fehlermeldung gelöscht.

ERRCLR setzt auch FC 300 Meldungen mittels Bit 7 des Steuerworts zurück.

Befehlsgruppe INI, CON

Querverweise ON ERROR GOSUB, ERRNO, CONTINUE, MOTOR ON,

Warnungen und Fehlermeldungen

Syntax-Beispiel ERRCLR /* aktuelle Fehlermeldung löschen */

Programmbeispiel ERROR_01.M, IF_01.M, INDEX_01.M

38 MG.34.R1.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

MCO 305 Befehlsreferenz

__ Befehlsreferenz __

ERRNO

Kurzinfo Systemvariable mit der aktuellen Fehlernummer.

Syntax erg = ERRNO

Beschreibung ERRNO ist eine Systemvariable, die in allen Programmen verfügbar ist und die

aktuelle Fehlernummer enthält. Alle Fehlernummern sind im Abschnitt Warnungen

und Fehlermeldungen erläutert.

Für den Fall, dass zum Zeitpunkt der Abfrage kein Fehler aufgetreten ist, enthält

ERRNO eine 0.

Portabilität Standardvariable

Befehlsgruppe SYS

Querverweise ON ERROR GOSUB, ERRCLR,

Warnungen und Fehlermeldungen

Syntax-Beispiel PRINT ERRNO /* aktuelle Fehlernummer ausgeben */

Programmbeispiel ERROR_01.M, IF_01.M, INDEX_01.M

EXIT

Kurzinfo Vorzeitiger Programmabbruch.

Syntax EXIT

Beschreibung Der EXIT Befehl beendet ein Programm, wobei aktive Positionierprozesse noch zu

Ende ausgeführt werden.

Der EXIT Befehl ist besonders für den Einsatz in einer Routine zur Fehlerbehand-

lung vorgesehen und ermöglicht zum Beispiel bei nicht behebbaren Fehlern einen

gezielten Programmabbruch.

Ein mit

Autostart gekennzeichnetes Programm wird nach einem Abbruch mit EXIT

automatisch wieder anlaufen, wenn SET PRGPAR = –1.

ACHTUNG!:

Normalerweise sollte ein Programm nur bei schwerwiegenden Fehlern, wie zum

Beispiel beim Ansprechen eines Endschalters, abgebrochen werden.

Befehlsgruppe CON

Querverweise ON ERROR GOSUB, SET,

Parameter: 33-80

Syntax-Beispiel EXIT /* Programmabbruch */

Programmbeispiel EXIT_01.M, ERROR_01.M

Aktivierte Programmnummer PRGPAR, Autostart

MG.34.R1.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 39

MCO 305 Befehlsreferenz

GET

Kurzinfo Liest einen Parameter.

Syntax erg = GET par

Parameter par = Parameterkennung

Rückgabewert erg = Parameterwert

Beschreibung GET liest den Wert eines MCO 305 Parameters oder eines Anwendungsparameters.

Die Parameter werden mit einer Kennung adressiert, zum Beispiel KPROP für den

Proportionalfaktor oder POSERR für den Tolerierten Positionsfehler. Eine vollstän-

dige Liste aller Parameterkennungen finden Sie in der Parameter-Referenz.

Anwendungsparameter werden mit einer Nummer der Gruppe 19-** adressiert.

Siehe auch Parameter-Referenz für die Details.

Befehlsgruppe PAR

Querverweise SET, GETVLT, SETVLT, LINKGPAR,

Parameter-Referenz

Syntax-Beispiel PRINT GET POSLIMIT /* Positive Wegbegrenzung ausgeben */

posdiff = GET POSERR /* Aktuelle Einstellung Schleppabstand lesen */

PRINT GET I_FUNCTION_9_4 /* Eingang für Abbruch lesen */

Programmbeispiel GETP_01.M

__ Befehlsreferenz __

GETVLT

Kurzinfo Liest einen VLT-Parameter.

Syntax erg = GETVLT par

Parameter par = Parameternummer

Rückgabewert erg = Parameterwert

Beschreibung GETVLT liest einen VLT-Parameter und liefert den entsprechenden Wert zurück. Mit

GETVLT haben Sie somit Zugriff auf Betriebsdaten (z.B. Motorstrom 1-24) oder auf

Konfigurationen (z.B. max. Sollwert Par. 3-03) des FC 300.

Da ausschließlich Ganzzahlenwerte übertragen werden, muss bei der Auswertung

des Rückgabewertes der Umwandlungsindex beachtet werden. So ist ein LCP Wert

von 50,0 Hz (Par. 16-13 Umwandlungsindex = –1) gleichbedeutend mit einem

Rückgabewert von 500.

Die Liste der FC 300 Parameter mit dem zugehörigen Umwandlungsindex finden

Sie im FC 300 Produkthandbuch.

ACHTUNG!:

Benutzen Sie GETVLTSUB um Parameter mit Indexnummern zu lesen, z.B. den

FC 300 Parameter 5-40.

Befehlsgruppe PAR

Querverweise SETVLT

Syntax-Beispiel PRINT GETVLT 413 /* Lese Par. 4-13 Motordrehzahl-Obergrenze */

40 MG.34.R1.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

MCO 305 Befehlsreferenz

GETVLTSUB

Kurzinfo Liest einen VLT Parameter mit Indexnummer.

Syntax erg = GETVLTSUB par indxnr

Parameter par = Parameternummer

indxnr = Indexnummer

Rückgabewert erg = Parameterwert

Beschreibung GETVLTSUB liest einen VLT Parameter inklusive der Indexnummer, z.B. den FC 300

Parameter 5-40 und gibt den entsprechenden Wert zurück.

Da ausschließlich Ganzzahlenwerte übertragen werden, muss bei der Auswertung

des Rückgabewertes der Umwandlungsindex beachtet werden. So ist ein LCP Wert

von 50,0 Hz (Parameter 16-13 Umwandlungsindex = –1) gleichbedeutend mit

einem Rückgabewert von 500.

Die Liste der FC 300 Parameter mit dem zugehörigen Umwandlungsindex finden

Sie im FC 300 Produkthandbuch.

Befehlsgruppe PAR

Querverweise SETVLTSUB

Syntax-Beispiel PRINT GETVLTSUB 540 0

// Index 01 des Parameters 5-40 "Relaisfunktion" lesen

__ Befehlsreferenz __

GOSUB

Kurzinfo Aufruf eines Unterprogramms.

Syntax GOSUB name

Parameter name = Name des Unterprogramms

Beschreibung Der GOSUB Befehl ruft ein Unterprogramm auf und der zugehörige Programm-

bereich wird abgearbeitet.

Nach dem letzten Unterprogrammbefehl (RETURN) wird im Hauptprogramm mit

dem auf die GOSUB Anweisung folgenden Befehl fortgefahren.

ACHTUNG!:

Unterprogramme müssen am Anfang oder Ende des Programms innerhalb des

SUBMAINPROG Bereichs definiert sein.

Befehlsgruppe CON

Querverweise SUBMAINPROG .. ENDPROG, SUBPROG .. RETURN, ON ERROR GOSUB .., ON INT n

GOSUB

Syntax-Beispiel GOSUB testup /* Aufruf des Unterprogramms testup */

Befehlszeile 1