Page 1

Inhaltsverzeichnis Produkthandbuch MCO 305

Inhaltsverzeichnis

1 Einführung

1.1 Verfügbare Literatur fürVLT AutomationDrive FC 300, MCO 305 und MCT 10

Motion Control Tool

1.2 Symbole und Vereinbarungen

1.3 Abkürzungen

2.1 Warnung vor Hochspannung

2.2 Sicherheitshinweise

2.3 Bevor Sie Reparaturarbeiten ausführen

2.4 Unerwarteten Anlauf vermeiden

2.5 Sicherer Stopp des FC 302

2.6 Allgemeine Warnung

3 Installieren

3.1 Erste Schritte

3.1.1 Initialisierung der Werkseinstellung 7

3.2 Systemüberblick

3.2.1 Elektrische Installation 10

3.2.2 MCO 305 Steuerklemmen 10

3

3

3

4

5

5

5

5

6

6

7

7

8

3.2.3 Überblick Klemmen 11

3.2.4 Beispiele für Drehgeber-Anschlüsse 12

3.2.5 Verbindung zum virtuellen Master 13

3.3 Anweisungen zur Inbetriebnahme

3.4 Grundeinstellungen MCO-Parameter

3.4.1 Einstellen der Drehgeber-Parameter 14

3.4.2 Einstellung der Parameter für den CANOpen-Istwert-Drehgeber 14

3.4.3 Einstellung der Parameter für den CANopen-Master-Drehgeber 15

3.4.4 Einstellen der Geschwindigkeitsparameter 15

3.4.5 Einstellung der Referenzpunkt-Parameter 15

3.4.6 Einstellung der Synchronisierungsparameter 16

3.5 Anschließen und Testen des Drehgebers / der Drehgeber

3.5.1 Führen Sie das Drehgeber-Testprogramm aus. 17

3.5.2 Überprüfung des Master-Drehgebers auf Synchronisierungsanwendungen 17

3.5.3 Ende der Drehgeber-Überprüfung 17

3.6 Einstellungen des PID-Reglers

3.6.1 Abtastprogramm: Berechnung der Vorsteuerung 17

14

14

16

17

3.6.2 Einfluss auf die Regelschleife durch Änderung von Parametern 18

3.7 Ausführen eines Testprogramms

4 Optimierung des PID-Reglers

4.1 Regelung von Prozessarbeiten

MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss. 1

18

20

20

Page 2

Inhaltsverzeichnis Produkthandbuch MCO 305

4.2 Bedeutung und Beeinflussung der Reglerparameter

4.3 PID-Faktoren

4.3.1 D-Wert für PID-Regelung 22

4.3.2 I-Faktor: KINT 22

4.3.3 Grenzwert für Integralsumme: KILIM 22

4.3.4 Vorsteuerung für Geschwindigkeit: FFVEL 22

4.3.5 Vorsteuerung der Beschleunigung: FFACC 23

4.3.6 Abtastzeit für PID-Regler: TIMER 23

4.3.7 PID-Bandbreite 23

4.4 Schrittweise Optimierung der Reglereinstellungen

4.4.1 Zehn Schritte zur optimalen Regelung 23

5 Installation der Anwendung

5.1 Herunterladen von Anwendungsprogramm und -konfiguration

5.2 Sichern und Wiederherstellen

5.3 Anschluss und Betrieb mehrerer Frequenzumrichter

6 Allgemeine technische Daten

21

22

23

26

26

26

27

28

6.1 Schutz und Funktionen

6.2 Technische Daten

6.3 Überblick Versorgungsspannung

7 Fehlersuche und -behebung

7.1 Warnungen und Fehlermeldungen

7.2 APOSS-Software-Meldungen

8 Appendix

8.1 Parameterlisten

8.1.1 Anwendungsparameter, Parametergruppe 19-** 39

8.1.2 MCO-Grundeinstellungen, Parametergruppe 32-** 40

8.1.3 Erweiterte MCO-Einstellungen, Parametergruppe 33-** 43

8.1.4 MCO-Datenanzeige, Parametergruppe 34-** 48

Index

28

28

30

31

31

37

38

38

50

2 MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss.

Page 3

Einführung Produkthandbuch MCO 305

1 Einführung

1.1 Verfügbare Literatur fürVLT

AutomationDrive FC 300, MCO 305 und

MCT 10 Motion Control Tool

- Das Projektierungshandbuch MCO 305 enthält alle

technischen Informationen zur Optionskarte sowie

Informationen zur kundenspezifischen Anpassung

und Anwendung.

-

Die Befehlsreferenz MCO 305 ergänzt das Projektie-

rungshandbuch MCO 305 um eine detaillierte

Beschreibung aller verfügbaren Befehle zur

Programmierung des MCO 305.

- Das Produkthandbuch VLT AutomationDrive FC 300

liefert die erforderlichen Informationen für die

Inbetriebnahme und den Betrieb des .

- Das Programmierhandbuch VLT AutomationDrive FC

300 enthält vollständige Beschreibungen der

Parameter des .

- Das Projektierungshandbuch VLT AutomationDrive

FC 300 enthält alle technischen Informationen zum

sowie Informationen zur kundenspezifischen

Anpassung und Anwendung.

- Das Produkthandbuch zum Profibus VLT

AutomationDrive FC 300 enthält Informationen zum

Steuern, Überwachen und Programmieren des

Frequenzumrichters über einen Profibus-Feldbus.

- Das Produkthandbuch zu VLT AutomationDrive FC

300 DeviceNet enthält Informationen zur Steuerung,

Überwachung und Programmierung des Frequenzumrichters über einen DeviceNet-Feldbus.

- Das Produkthandbuch zum VLT AutomationDrive FC

300 MCT- 10 enthält Informationen zur Installation

und Verwendung der Software auf einem PC.

Technische Literatur von Danfoss Drives ist ebenfalls unter

www.danfoss.com/drives verfügbar.

1.2 Symbole und Vereinbarungen

Symbole

Die folgenden Symbole werden in diesem Handbuch

verwendet.

VORSICHT

Kennzeichnet eine potenzielle Gefahrensituation, die, wenn

sie nicht vermieden wird, zu geringfügigeren Verletzungen

führen kann. Das Signalwort wird ebenfalls verwendet, um

vor unsicheren Verfahren zu warnen.

VORSICHT

Kennzeichnet eine Situation, die zu Unfällen nur mit Geräteoder Sachschäden führen kann.

HINWEIS

Kennzeichnet hervorgehobene Informationen, die mit

Aufmerksamkeit behandelt werden müssen, um Fehler oder

den Betrieb von Geräten mit suboptimaler Leistung zu

vermeiden.

Zulassungen

Vereinbarungen

Die Informationen in diesem Handbuch richten sich so weit

wie möglich nach folgendem System und folgenden

typographischen Merkmalen:

Menüs und Funktionen

Menüs und Funktionen sind kursiv gedruckt, Bsp.: Controller

→

Parameter.

Befehle und Parameter

Befehle und Parameterbezeichnungen werden in

Großbuchstaben geschrieben, Bsp.: AXEND und KPROP;

Parameter sind kursiv gedruckt, Bsp.: Proportionalitätsfaktor.

Parameteroptionen

Zu verwendende Werte für die Auswahl der Parameteroptionen werden in Klammern gesetzt, Bsp.: [3].

1 1

WARNUNG

Kennzeichnet eine potenzielle Gefahrensituation, die, wenn

sie nicht vermieden wird, zum Tod oder schweren Verletzungen führen könnte.

MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss. 3

Tasten

Die Bezeichnungen von Tasten und Funktionstasten werden

in Klammern gesetzt, z. B. die Steuerungstaste [Cntl]-Taste

oder einfach [Cntl], die [Esc]- oder die [F1]-Taste.

Page 4

1

Einführung Produkthandbuch MCO 305

1.3 Abkürzungen

Automatische Motoranpassung AMA

Gleichstrom DC

Frequenzumrichter FU

LCP Bedieneinheit LCP

Master-Gerät MG

Millisekunde ms

Minute min.

MCO-Option MCO

Motion Control Tool MCT

Parameter Par.

Schutzkleinspannung (Protective Extra Low Voltage) PELV

Positionsregelkreis PID

Impulse pro Umdrehung (Pulses per Revolution) PPR

Quadcounts qc

Umdrehungen pro Minute UPM

Sekunde Sek.

Öffner (Switch normally closed) nc

Schließer (Switch normally open) no

Benutzereinheit BE

Volt V

4 MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss.

Page 5

Sicherheitshinweise und all... Produkthandbuch MCO 305

2

2.1 Warnung vor Hochspannung

MCO 305

Produkthandbuch

Software-Version: 5.xx

Dieses Produkthandbuch gilt für die Optionskarte MCO 305

mit allen FC 300-Frequenzumrichtern mit Software-Version 5.xx oder neuer.

Die Software-Versionsnummer kann für den in 15-43 Software Version und für den MCO 305 in 15-61 Option SW Version eingesehen werden.

2

2.1.1 Warnung vor Hochspannung

Wenn der Frequenzumrichter an die Netzversorgung

angeschlossen ist, steht der VLT AutomationDrive FC 300

unter einer gefährlichen Spannung. Unsachgemäße

Montage des Motors oder VLT AutomationDrive FC 300 kann

Schäden am Gerät sowie schwere Personenschäden oder

sogar tödliche Verletzungen verursachen. Halten Sie daher

unbedingt die Anweisungen in diesem Handbuch sowie die

lokalen und nationalen Sicherheitsvorschriften ein. Wenden

Sie sich bei Höhen über 2 km bitte an Danfoss Drives, um

Informationen zur PELV (Schutzkleinspannung) zu erhalten.

2.2 Sicherheitshinweise

- Stellen Sie sicher, dass der VLT AutomationDrive FC

300 korrekt geerdet ist.

- Die Stecker für die Motor- und Netzversorgung

dürfen nicht entfernt werden, wenn der VLT

AutomationDrive FC 300 an die Netzspannung

angeschlossen ist.

- Schützen Sie Benutzer gegen Versorgungsspannung.

- Schützen Sie den Motor gegen Überlastung gemäß

nationalen und lokalen Vorschriften.

- Motor-Überlastschutz ist in den Werkseinstellungen nicht enthalten. Um diese Funktion

hinzuzufügen, stellen Sie Par. 1-90 Thermischer

Motorschutz auf den Wert ETR-Abschaltung oder

ETR-Warnung ein. Für den nordamerikanischen

Markt:

- Die ETR-Funktionen beinhalten Motorüberlastungsschutz der Klasse 20 gemäß NEC.

- Der Erdableitstrom übersteigt 3,5 mA.

- Die [OFF]-Taste ist kein Sicherheitsschalter. Sie

trennt den VLT AutomationDrive FC 300 nicht vom

Stromnetz.

2.3 Bevor Sie Reparaturarbeiten ausführen

1. Trennen Sie den VLT AutomationDrive FC 300 vom

Stromnetz.

2. Trennen Sie die DC-Zwischenkreisklemmen 88 und

89.

3. Mindestens 4 Minuten warten.

4. Ziehen Sie die Motorstecker ab.

2.4 Unerwarteten Anlauf vermeiden

Während der VLT AutomationDrive FC 300 an das Stromnetz

angeschlossen ist, kann der Motor über digitale Befehle,

Busbefehle, Sollwerte oder über das LCP gestartet/gestoppt

werden.

- Trennen Sie den VLT AutomationDrive FC 300 vom

Stromnetz, wenn ein ungewollter Start aus

Gründen des Personenschutzes verhindert werden

soll.

- Um einen unerwarteten Anlauf zu vermeiden,

betätigen Sie stets die [OFF]-Taste, bevor Sie

Parameter ändern.

- Sofern Klemme 37 (sicherer Stopp) nicht

abgeschaltet ist, kann ein elektronischer Fehler,

eine vorübergehende Überlast, ein Fehler in der

Netzversorgung oder ein Verlust des Motoranschlusses bewirken, dass ein gestoppter Motor

startet.

MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss. 5

Page 6

2

Sicherheitshinweise und all... Produkthandbuch MCO 305

2.5 Sicherer Stopp des FC 302

Der FC 302 ist für Installationen mit der Sicherheitsfunktion

„Ungesteuertes Stillsetzen durch Spannungsabschaltung" (nach

Normentwurf IEC 61800-5-2) oder Stoppkategorie 0 (nach EN

60204-1) vorbereitet und abgenommen worden. Er ist für die

Anforderungen der Sicherheitskategorie 3 in EN 954/PLd

gemäß ISO 13849-1 ausgelegt und als dafür geeignet

zugelassen. Diese Funktion wird als „Sicherer Stopp“

bezeichnet.

Zur Installation und zum Gebrauch der Funktion „Sicherer

Stopp“ gemäß den Anforderungen von Sicherheitskategorie

3 in EN 954-1/PLd gemäß ISO 13849-1 müssen die

zugehörigen Informationen und Anweisungen des Projektierungshandbuchs VLT AutomationDrive FC 300 MG.33.BX.YY

befolgt werden! Die Informationen und Anweisungen des

Produkthandbuchs reichen zum richtigen und sicheren

Gebrauch der Funktion „Sicherer Stopp“ nicht aus.

2.6 Allgemeine Warnung

WARNUNG

Das Berühren spannungsführender Teile – auch nach der

Trennung vom Netz – ist lebensgefährlich. Achten Sie darauf,

dass alle Spannungseingänge, wie z. B. die Zwischenkreiskopplung (Zusammenschalten von GleichstromZwischenkreisen) sowie der Motoranschluss (z. B. bei

kinetischem Speicher), galvanisch getrennt sind.

Verwendung des VLT AutomationDrive FC 300 (mit und

unter 7,5 kW):

mindestens xx Minuten warten.

xx = Die Wartezeit bei Verwendung des VLT

AutomationDrive FC 300 ist bei verschiedenen Größen

unterschiedlich: Siehe Dauer der Wartezeit xx im Produk-

thandbuch des VLT AutomationDrive FC 300, MG.33.AX.YY.

6 MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss.

Page 7

Installieren Produkthandbuch MCO 305

3

3Installieren

Manuelle Initialisierung

3.1 Erste Schritte

Siehe Produkthandbuch VLT AutomationDrive FC 300 für

Anweisungen zur korrekten Installation des VLT

AutomationDrive FC 300. Diese Anweisungen gelten auch

für die Installation des MCO 305.

3.1.1 Initialisierung der Werkseinstellung

Die Werkseinstellungen des Frequenzumrichters können auf

zwei Arten initialisiert werden:

Empfohlene Initialisierung (über 14-22 Operation Mode)

1. Auswahl 14-22 Operation Mode

2. [OK] drücken.

3. „Initialisierung“ auswählen.

4. [OK] drücken.

5. Trennen Sie die Netzversorgung und warten Sie,

bis das Display abschaltet.

6. Schalten Sie die Netzversorgung wieder ein – der

ist nun zurückgesetzt.

1. Netzversorgung trennen und warten, bis das

2. Gleichzeitig [Status] – [Main Menu] – [OK] drücken:

3. Netzversorgung wieder einschalten und dabei die

4. Nach ca. 5 s die Tasten loslassen.

5. Der ist jetzt auf die Werkseinstellung zurück-

HINWEIS

Bei einer manuellen Initialisierung werden auch die Einstellungen der seriellen Kommunikation und der Fehlerspeicher

zurückgesetzt. Alle MCO 305-Programme und Arrays werden

gelöscht!

Mit diesem Verfahren wird alles initialisiert außer:

15-00 Operating Hours

15-03 Power Up's

15-04 Over Temp's

15-05 Over Volt's

Display abschaltet.

Tasten weiterhin gedrückt halten.

gesetzt.

3

HINWEIS

MCO 305-Programme und Arrays sind nicht betroffen.

14-22 Operation Mode initialisiert alles außer:

14-50 RFI Filter

8-30 Protocol

8-31 Address

8-32 FC Port Baud Rate

8-35 Minimum Response Delay

8-36 Max Response Delay

8-37 Max Inter-Char Delay

15-00 - 15-05 Betriebsdaten

15-20 - 15-22 Protokoll

15-30 - 15-32 Fehlerspeicher

33-90 X62 MCO CAN node ID

33-91 X62 MCO CAN baud rate

MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss. 7

Page 8

Installieren Produkthandbuch MCO 305

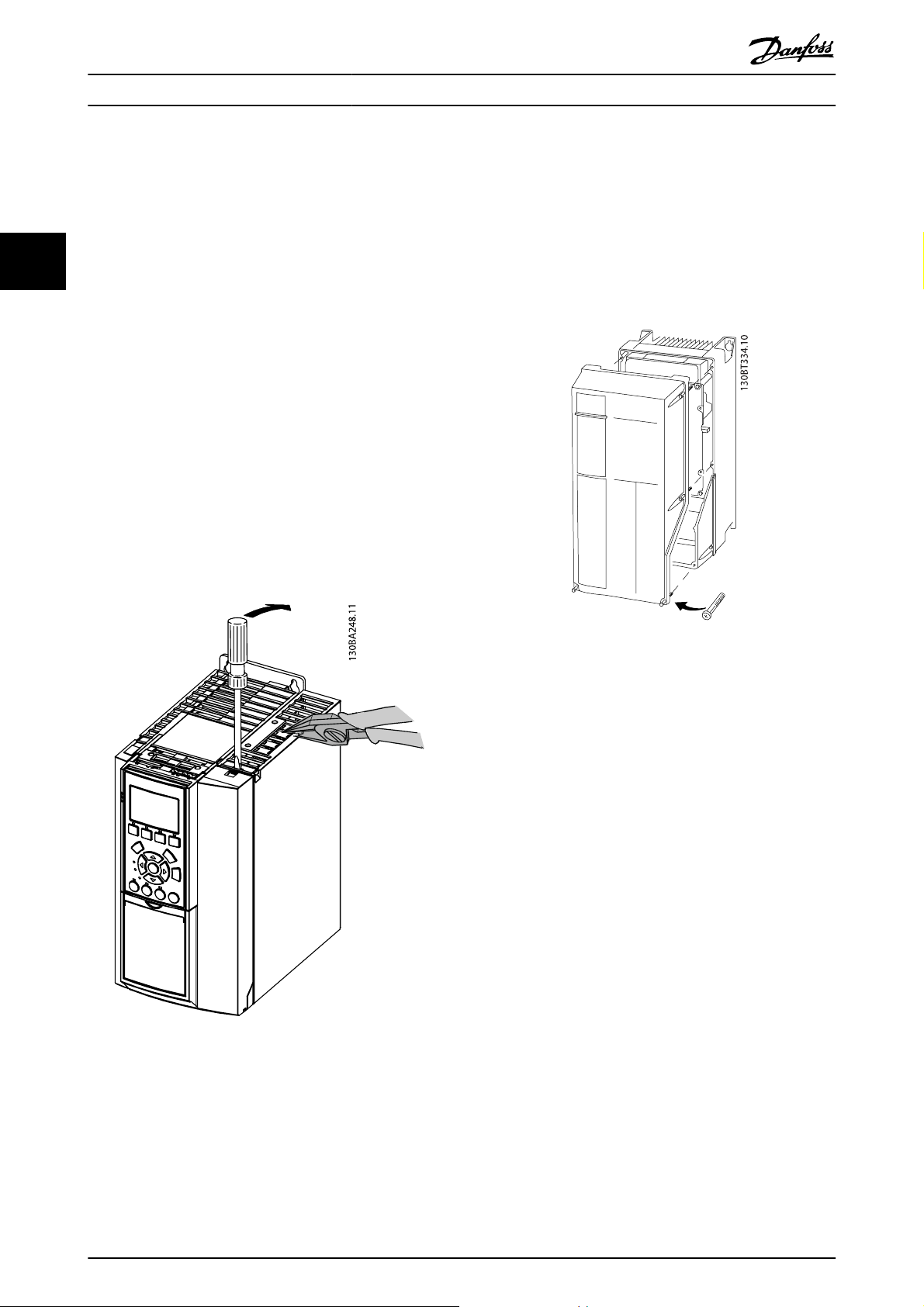

3.2 Systemüberblick

3

Dies ist nur dann relevant, wenn der MCO 305 als Option für

die Aufrüstung eines vorhandenen VLT AutomationDrive FC

300 mitgeliefert wird. Bei Bestellung mit dem ist der MCO

305 werkseitig vorinstalliert. Zur Nachmontage muss ein

Nachmontagesatz erworben werden.

Es gibt verschiedene Nachmontagesätze für verschiedene

Rahmen. Der MCO 305 sollte in Steckplatz C0 verwendet

werden, kann aber auch mit einer anderen Option in

Steckplatz C1 kombiniert werden.

Nachmontagesatz je nach Rahmen Bestellnr.

Buchformat

A2 und A3 (40 mm für eine C-Option) 130B7530

A2 und A3 (60 mm für Option C0 + C1) 130B7531

B3 (40 mm für eine C-Option) 130B1413

B3 (60 mm für Option C0 + C1) 130B1414

Kompakt

A5 130B7532

B, C, D, E und F (außer B3) 130B7533

Nicht den kleinen Lüfter für B4, C3, C4, D, E und F montieren

Abbildung 3.1 Buchformat – A2, A3, B3

8 MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss.

Page 9

Installieren Produkthandbuch MCO 305

3

3

Abbildung 3.2 Kompakt – A5, B (außer B3), C, D, E, F

MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss. 9

Page 10

Installieren Produkthandbuch MCO 305

3

3.2.1 Elektrische Installation

Alle Steuerkabel müssen abgeschirmt sein, und die

Abschirmung muss beidseitig mit der Masse verbunden sein.

Um Störungen zu vermeiden, müssen unbedingt die

richtigen Drehgeber-Kabel verwendet werden. Befolgen Sie

immer die Anweisungen des Drehgeber-Lieferanten. Siehe

auch Projektierungshandbuch VLT AutomationDrive FC 300

(MG.33.AX.YY) für weitere Informationen zur EMV-konformen

Kabelinstallation.

3.2.2 MCO 305 Steuerklemmen

Baugröße A2 und A3:

Drehgeber und I/O-Klemme befinden sich hinter der

Abdeckung der C-Optionsklemme, siehe Abbildung 3.3.

MCO CAN-Busklemmen und Fehlerbehebungsklemmen

(RS485) befinden sich oben auf der C-Option-Abdeckung.

Sollen diese Anschlüsse verwendet werden, schneiden Sie

die Kunststoffteile über den Anschlüssen aus und bringen

Sie die Kabelentlastung an.

Baugröße A5, B1 und B2:

Alle Klemmen des MCO 305 befinden sich neben der VLT

AutomationDrive FC 300-Steuerkarte. Entfernen Sie die

Vorderabdeckung, um Zugriff zu erhalten, siehe Abbildung.

Die MCO 305-Steuerklemmen sind Anschlussstecker mit

Schraubklemmen; die Klemmenblöcke sind doppelt

vorhanden, um die Verwendung des gleichen MCO 305 bei

allen Baugrößen zu ermöglichen. Siehe Abbildung 3.5 zur

Position der Klemmenblöcke:

Abbildung 3.3 Position von Drehgeber und I/O-Klemmen

Abbildung 3.4 Entfernen der Vorderabdeckung

10 MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss.

Page 11

Installieren Produkthandbuch MCO 305

3

MCO-Steuerklemmen sind Anschlussstecker mit Schraubklemmen. Die Klemmen X55, X56, X57, X58 und X59 sind

doppelt vorhanden, damit sie für beide Baugrößen

(Buchformat und kompakt) verwendet werden können.

X55 = Drehgeber 2

X56 = Drehgeber 1

X57 = Digitaleingänge

X58 = 24-V-DC-Versorgung

X59 = Digitalausgänge

X62 = MCO CAN-Bus

X60 = Fehlerbehebungsanschlüsse (RS-485)

3.2.3 Überblick Klemmen

Klemmenbl

ock

X55

Klemmenbl

ock

X56

Klemmennummer Bezeichnung Drehgeber 2

(Istwert)

1 + 24-V-Versorgung

2 + 8-V-Versorgung

3 + 5-V-Versorgung

4GND

5A

6A nicht

7B

8B nicht

9 Z / Takt

10 Z nicht / Takt nicht

11 DATEN

12 DATEN nicht

Klemmennummer Bezeichnung Drehgeber 1

(Master)

1 + 24-V-Versorgung

2N.v.

3 + 5-V-Versorgung

4GND

5A

6A nicht

7B

8B nicht

9 Z / Takt

10 Z nicht / Takt nicht

11 DATEN

12 DATEN nicht

3

Abbildung 3.5 Position der Klemmenblöcke

Klemmenblock 1 wird zusammen mit Geräten im Buchformat

und Klemmenblock 2 mit kompakten Geräten verwendet.

Klemmenbl

ock

X57

Klemmenbl

ock

X58

Klemmennummer Bezeichnung Digitaleingänge

1 Digitaleingang

2 Digitaleingang

3 Digitaleingang

4 Digitaleingang

5 Digitaleingang

6 Digitaleingang

7 Digitaleingang

8 Digitaleingang

9 Digitaleingang

10 Digitaleingang

Klemmennummer Bezeichnung Versorgung

1 + 24-V-Versorgung

2GND

MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss. 11

Page 12

Installieren Produkthandbuch MCO 305

3

Klemmenbl

ock

X59

Klemmenbl

ock

X60

Klemmenbl

ock

X62

Klemmennummer Bezeichnung Digitalausgänge

1 Digitalausgang/-eingang

2 Digitalausgang/-eingang

3 Digitalausgang

4 Digitalausgang

5 Digitalausgang

6 Digitalausgang

7 Digitalausgang

8 Digitalausgang

Klemmennummer MCO Fehlerbehebung (RS485)

1

CS

62 RxD/TxD – P

63 RxD/TxD – N

66 OV

67 +5 V

1

CS ist hoch, wenn Übertragungen aktiv sind

Klemmennummer MCO-CAN-Bus

1N.v.

2CAN_L

3DRAIN

4CAN_H

5N.v.

Reglerauswahl

Abbildung 3.7 5-V-Inkrementalgeber (RS-422) Versorgt durch eine

externe Stromversorgung

Abbildung 3.8 24-V-Absolutwertgeber (SSI) Versorgt durch MCO

305

3.2.4 Beispiele für Drehgeber-Anschlüsse

Abbildung 3.6 5-V-Inkrementalgeber (RS-422) Versorgt durch MCO

305

Abbildung 3.9 24-V-Absolutwertgeber (SSI) Versorgt durch eine

externe Stromversorgung

HINWEIS

Stellen Sie bei Verwendung einer externen Stromversorgung

sicher, dass zwischen GND auf der externen Stromversorgung und den Drehgeber-Anschlüssen (4) dasselbe

Potential herrscht. Dadurch sollen Störungen des Gleichtakts

vermieden werden.

12 MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss.

Page 13

Installieren Produkthandbuch MCO 305

3

3.2.5 Verbindung zum virtuellen Master

Wenn mehr als zwei MCO 305-Master-Drehgeberschnittstellen verschaltet sind, muss der Abschluss an beiden BusSeiten eingeschaltet sein (32-40 Encoder Termination = ON).

Der Abschluss in allen anderen MCOs muss ausgeschaltet

sein (32-40 Encoder Termination = OFF).

3

MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss. 13

Page 14

3

Installieren Produkthandbuch MCO 305

3.3 Anweisungen zur Inbetriebnahme

Diese Richtlinie beschreibt nur die Basiskonfiguration und

Optimierung des MCO 305. Vor der Inbetriebnahme müssen

die folgenden Schritte ausgeführt werden.

1. Basisinbetriebnahme des VLT AutomationDrive FC

300.

HINWEIS

Der VLT AutomationDrive FC 300 muss vor der

Inbetriebnahme des MCO 305 optimiert werden und

absolute Kontrolle über den Motor und die Anwendung

haben. Richtlinien dafür siehe Produkthandbuch VLT

AutomationDrive FC 300 (MG.33.AX.XX).

2. Die PC-Softwaretools installieren ().

3. Die Kommunikation zwischen dem PC und dem

VLT AutomationDrive FC 300 anhand einer USBVerbindung, oder PROFIBUS DPV1 herstellen.

Führen Sie dann folgende Schritte zur Konfiguration und

Optimierung des MCO 305 aus.

1. Die Basisparameter des MCO 305 (Gruppe 32-**

und 33-**) einstellen.

2. Den/die Drehgeber anschließen und testen.

3. PID-Regler optimieren.

HINWEIS

Wenn der VLT AutomationDrive FC 300 nicht bereit ist,

erscheint gleich nach Netz-Ein der Fehler 113. Der VLT

AutomationDrive FC 300 befindet sich im Zustand „Nicht

bereit“, wenn

- ein Alarm vorliegt

- er sich im Hand-Betrieb, [Hand on]-Taste befindet

- der lokale LCP-Stopp aktiviert ist, [OFF]-Taste

- am Eingang 37 „Sicherer Stopp“ kein Signal anliegt

(nur FC 302).

Der Fehler 113 kann nur mit dem Befehl ERRCLR oder mit

ABBRECHEN [Esc] in der PC-Software und nur dann zurückgesetzt werden, wenn sich der VLT AutomationDrive FC 300

im Zustand „Bereit“ befindet, also keiner der oben

genannten Fälle vorliegt. Die Überwachungsfunktion des

VLT AutomationDrive FC 300 kann durch Auswahl von [0] in

33-82 Drive Status Monitoring ausgeschaltet werden.

Lesen Sie die Sicherheitshinweise, bevor Sie den installieren.

3.4 Grundeinstellungen MCO-Parameter

Die folgenden Parameter müssen immer überprüft und ggf.

angepasst werden. Je nach Anforderungen der Anwendung

kann es erforderlich sein, weitere Parameter ebenfalls

anzupassen.

Verwenden sie für die anderen Parameter zuerst die

Werkseinstellungen und optimieren Sie dann den Regler zu

einem späteren Zeitpunkt bei einem Testlauf.

Der unterstützt Sie bei der Einstellung der Parameter in LCP.

Für nähere Informationen zu den Parametern siehe

8 Appendix.

3.4.1 Einstellen der Drehgeber-Parameter

Definieren Sie den Typ des verwendeten Istwertdrehgebers

in Parametergruppe 32-0*.

Standardmäßige Einstellungen:

32-0* Drehgeber 2 – Istwert Standard

32-00 Incremental Signal Type [1] RS422

32-01 Incremental Resolution 1024

32-02 Absolute Protocol [0] Keine

32-03 Absolute Resolution 8192

32-05 Absolute Encoder Data Length 25

32-06 Absolute Encoder Clock Frequency 262000

32-07 Absolute Encoder Clock Generation [1] Ein

32-08 Absolute Encoder Cable Length 0

32-09 Encoder Monitoring [0] Aus

Für CAN-Drehgeber

32-14 Enc.2 node ID 127

32-15 Enc.2 CAN guard [0] Aus

33-91 X62 MCO CAN baud rate [20] 125 Kbps

3.4.2 Einstellung der Parameter für den

- Wählen Sie in 32-00 Incremental Signal Type die

- Stellen Sie in 32-01 Incremental Resolution die

- Stellen Sie in 32-14 Enc.2 node ID die CAN-ID des

- Aktivieren oder deaktivieren Sie die Führung in

- Stellen Sie in 33-91 X62 MCO CAN baud rate die

Die folgenden Parameter sind nur zur Synchronisierung von

Anwendung bei Verwendung eines Master-Drehgebersignals

relevant. Standardmäßige Einstellungen:

CANOpen-Istwert-Drehgeber

Einstellung [3] „CAN-Drehgeber“.

Auflösung des Drehgebers ein.

Drehgebers ein.

32-15 Enc.2 CAN guard-

CAN-Bus-Baudrate ein.

14 MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss.

Page 15

Installieren Produkthandbuch MCO 305

3

32-3* Drehgeber 1 – Master

32-30 Incremental Signal Type [1] RS422

32-31 Incremental Resolution 1024

32-32 Absolute Protocol [0] Keine

32-33 Absolute Resolution 8192

32-35 Absolute Encoder Data Length 25

32-36 Absolute Encoder Clock Frequency 262000

32-37 Absolute Encoder Clock Generation [1] Ein

32-38 Absolute Encoder Cable Length 0

32-39 Encoder Monitoring [0] Aus

32-40 Encoder Termination [1] Ein

Für CAN-Drehgeber

32-44 Enc.1 node ID 127

32-45 Enc.1 CAN guard [0] Aus

33-91 X62 MCO CAN baud rate [20] 125 Kbps

3.4.3 Einstellung der Parameter für den

CANopen-Master-Drehgeber

- Wählen Sie in 32-30 Incremental Signal Type die

Einstellung [3] „CAN-Drehgeber“.

- Stellen Sie in 32-31 Incremental Resolution die

Auflösung des Drehgebers ein.

- Stellen Sie in 32-44 Enc.1 node ID die CAN-ID des

Drehgebers ein.

- Aktivieren oder deaktivieren Sie die Führung in

32-45 Enc.1 CAN guard.

- Stellen Sie in 33-91 X62 MCO CAN baud rate die

CAN-Bus-Baudrate ein.

3.4.4 Einstellen der

Geschwindigkeitsparameter

Definieren Sie die 32-80 Maximum Velocity (Encoder), die

Maximale Geschwindigkeit der Welle, an der der Drehgeber

befestigt in UPM.

HINWEIS

Für Synchronisierungsanwendungen müssen die Einstellungen des folgenden Frequenzumrichters mindestens die

maximale Geschwindigkeit des Masters haben, damit sie

synchronisiert werden können. Für die Positionssynchronisierung muss sie sogar höher sein, damit der folgende

Frequenzumrichter die verlorene Position in Bezug auf den

Master aufholen kann. Alle Geschwindigkeitsbefehle (VEL,

CVEL) sind mit diesem Wert verbunden.

Definieren Sie 32-81 Shortest Ramp. Dies ist die Dauer von 0

auf die maximale Geschwindigkeit und von der maximalen

Geschwindigkeit auf 0. Alle Beschleunigungs- und Verzögerungsbefehle (ACC, DEC) sind mit diesem Wert verbunden.

3.4.5 Einstellung der ReferenzpunktParameter

Eine Referenzpunktfahrt ist in Standard-Synchronisierungsanwendungen und Anwendungen mit Absolutwertgeber

nicht erforderlich. Bei der Verwendung eines Inkrementalgebers muss der Regler nach dem Einschalten zum

Referenzpunkt gefahren werden. Während dieses Vorgangs

legt der Referenzschalter die Nullposition und die

Funktionen des VLT AutomationDrive FC 300 während einer

Referenzpunktfahrt fest: Der Eingang hängt von der

Anwendung ab. Definieren Sie 33-03 Velocity of Home Motion:

Die Referenzpunkt-Drehzahl wird in % in Relation zur

maximalen Drehzahl des eingegeben.

33-0* Ref.punktbeweg. Standard

33-00 Force HOME [0] nicht

erzwungen

33-01 Zero Point Offset from Home Pos. 0

33-02 Ramp for Home Motion 10

33-03 Velocity of Home Motion 10

33-04 Behaviour during HomeMotion [0] Rückwärts +

Index

3

32-8* Geschwindigkeit und Beschleunigung Standard

32-80 Maximum Velocity (Encoder) 1500

32-81 Shortest Ramp 1.000

MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss. 15

Page 16

Installieren Produkthandbuch MCO 305

3

3.4.6 Einstellung der

Synchronisierungsparameter

Folgende Parameter sind nur für Synchronisierungsanwendungen relevant:

33-10 Sync Factor Master

•

33-11 Sync Factor Slave

•

Die Synchronisierungsfaktoren Master und Slave müssen

entsprechend der Getriebeübersetzung zwischen Masterund Slave-Drehgeber eingestellt werden.

Beispiel:

Beide Drehgeber haben 1024 PPR, Master läuft

mit 305 UPM, und Slave muss mit 1220 UPM

laufen.

33-10 Sync Factor Master = 305 und

33-11 Sync Factor Slave = 1220

Alternative:

33-10 Sync Factor Master = 1

33-11 Sync Factor Slave = 4

Die folgenden Parameter sind nur bei einer Synchronisierung

mit Markierungskorrektur (SYNCM) relevant:

33-15 Marker Number for Master

•

33-16 Marker Number for Slave

•

Die Markierungsanzahl für Master und Slave muss

entsprechend dem Verhältnis der Anzahl von Markierungssignalen zwischen Master und Slave eingestellt werden. Ein

Verhältnis 1:1 bedeutet, dass jede Slavemarkierung mit jeder

Mastermarkierung abgestimmt wird. Ein Verhältnis von 2:1

bedeutet, dass jede Slavemarkierung mit jeder 2. Mastermarkierung abgestimmt wird.

33-17 Master Marker Distance

•

33-18 Slave Marker Distance

•

Bei der Verwendung des Drehgeber-Nullimpulses als Markierungssignal entspricht der Abstand zwischen zwei

Markierungen der Auflösung (qc) des Drehgebers.

Bei Verwendung externer Markierungssignale kann der

Markierungsabstand mithilfe der Programmabtastung

„Markierungsanzahl“ gemessen werden.

33-19 Master Marker Type

•

33-20 Slave Marker Type

•

Mastermarkierungssignal: Eingang 5

Slavemarkierungssignal: Eingang 6.

Der Markierungssignaltyp muss für Master und Slave

ausgewählt werden: Die Standardeinstellung [0] Drehgeber

Z positive Flanke für beide.

3.5 Anschließen und Testen des

Drehgebers / der Drehgeber

HINWEIS

Der Regler und der Motor müssen zu jeder Zeit mithilfe eines

NOT-AUS-Schalters abgeschaltet werden können.

Der Motor muss sich absolut frei drehen können, damit ein

plötzlicher Ruck keine Schäden hervorrufen kann.

HINWEIS

Jetzt wird der Drehgeber angeschlossen und getestet, wenn

noch nicht geschehen. Wenn es sich um einen Absolutwertgeber handelt, geben Sie unter 32-00 Incremental Signal

Type [0] und unter 32-02 Absolute Protocol den verwendeten

Drehgebertyp ein. Geben Sie dann unter 32-03 Absolute

Resolution die Auflösung ein.

33-1* Synchronisierung Standard

33-10 Sync Factor Master 1

33-11 Sync Factor Slave 1

33-15 Marker Number for Master 1

33-16 Marker Number for Slave 1

33-17 Master Marker Distance 4096

33-18 Slave Marker Distance 4096

33-19 Master Marker Type [0] Drehgeber

Position 0

33-20 Slave Marker Type [0] Drehgeber

Position 0

16 MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss.

WARNUNG

Schalten Sie vor dem Anschluss des Drehgebers die Netzversorgung aus.

Alle Drehgeberkanäle (A, B, Z und D) werden auf Kurzschluss

sowie offenen Stromkreis überwacht. Der Zustand jedes

aktiven Kanals wird durch eine grüne LED angezeigt. Wenn

die LED eingeschaltet ist, ist der Kanal in Ordnung. Bei

Auswahl eines Inkrementalgebers wird die Aktivierung/

Deaktivierung der Kanäle je nach dem ausgewählten

Drehgebertyp (z. B. A, B und Z) überwacht. Außerdem wird

ein Alarm ausgelöst, wenn die Drehgeber-Überwachung in

32-09 Encoder Monitoring und 32-39 Encoder Monitoring

aktiviert wird.

Überprüfen Sie die Drehgeber-Anschlüsse anhand des

Testprogramms: Wählen sie die Datei „Enc-S.m“ über den

MCT 10.APOSS, damit die Datei automatisch geöffnet wird.

Page 17

Installieren Produkthandbuch MCO 305

3

3.5.1 Führen Sie das DrehgeberTestprogramm aus.

3.6 Einstellungen des PID-Reglers

Klicken Sie zum Start des Testprogramms im Menü

Entwicklung auf → Ausführen. Betreiben Sie den in Vorwärts-

richtung, z. B. im Hand-Betrieb – [Hand on]-Taste –, sodass

die Position positiv gezählt wird. Wenn die Position negativ

gezählt wird, vertauschen Sie die Kanäle A und B am

Drehgeber oder zwei Motorphasen. Wenn der Motor

manuell eingeschaltet wird (der Motor darf nicht

angeschlossen ein!), prüfen Sie, ob der Drehgeber funktioniert: Die Position wird im Kommunikationsfenster

durchgängig registriert. Bei einer vollen Umdrehung sollten

Sie den Wert der Auflösung des Drehgebers viermal erhalten,

d. h. 2000, wenn die Drehgeber-Zählung pro Umdrehung

500 beträgt.

3.5.2 Überprüfung des Master-Drehgebers

auf Synchronisierungsanwendungen

Ändern Sie zur Überprüfung des Master-Drehgebers das

Testprogramm: Ersetzen Sie den Befehl APOS in „Enc-S.m“

durch MAPOS und betreiben Sie den Master in Vorwärtsrichtung. Dann muss auch die Masterposition positiv

angegeben werden. Wenn die Position negativ gezählt wird,

vertauschen Sie die Kanäle A und B am Master-Drehgeber.

3.5.3 Ende der Drehgeber-Überprüfung

Beenden Sie den Drehgeber-Test mit der [Esc]-Taste und

schließen Sie das Programm mit „Datei schließen“. Ein

erfolgreicher Drehgeber-Test ist Voraussetzung für spätere

Betriebsstarts. Wiederholen Sie den Test, wenn weitere

Drehgeber verwendet werden.

Was tun, wenn ...?

... der Drehgeber nicht funktioniert?

Dies könnte an einer falschen Kabelinstallation liegen.

Messen Sie die Signale vom Drehgeber und vergleichen Sie

diese mit den in den technischen Daten angegebenen

Werten. Überprüfen Sie, ob die Verbindung den technischen

Daten entspricht.

... die Zählung abwärts geht?

Sollte die Anzeige bei Einsatz eines Inkrementalgebers

abwärts zählen, sind die Geberspuren A und B durch A/ und

B/ zu ersetzen. Wenn gar nicht gezählt wird, kontrollieren Sie

die Verdrahtung des Drehgebers.

Dies ist eine Schnellanleitung zur Einstellung des PIDReglers. Weitere Details sind im Kapitel „Optimierung des

PID-Reglers“ zu finden.

Die folgenden Grundeinstellungen können in den meisten

Anwendungen mit einem Drehgeber des Typs 1024 PPR

verwendet werden, der direkt an die Motorwelle

angeschlossen ist und einen Sollwert (3-03 Maximum

Reference) von 1500 UPM hat:

32-60 Proportional factor = 200

32-61 Derivative factor = 1000

32-62 Integral factor = 5

32-65 Velocity Feed-Forward = 10200

Die Geschwindigkeitsvorsteuerung (32-65 Velocity FeedForward) kann auch anhand der folgenden Formel berechnet

werden:

Geschwindigkeits- vor- steuerung

Dabei gilt:

- „envel“ ist die Drehgeber-Geschwindigkeit in UPM

bei maximalem Sollwert (3-03 Maximum Reference).

- „eres“ ist die Auflösung des Drehgebers

(Inkrementalgeber: eres = 32-01 Incremental

Resolution * 4.

Absolutwertgeber: eres = 32-03 Absolute

Resolution).

- “tsample” ist die Abtastdauer des PID-Reglers

(tsample = 32-69 Sampling Time for PID Control

außer beim SYNCV, wo tsample = 32-70 Scan Time

for Profile Generator).

Das Abtastprogramm „Vorsteuerungsberechnung“ führt die

oben angegebene Berechnung durch und stellt die

Parameter ein:

=

envel

62914560000

×

eres

×

tsample

3.6.1 Abtastprogramm: Berechnung der

Vorsteuerung

Dieses Programm berechnet die Grundeinstellungen der

Vorsteuerung der Geschwindigkeit und die PID-Einstellungen auf Basis der folgenden Eingänge: Drehgebertyp

(32-00 Incremental Signal Type und 32-02 Absolute Protocol),

Drehgeberauflösung (32-01 Incremental Resolution oder

32-03 Absolute Resolution), Drehgebergeschwindigkeit (Par.

19-00) und Bewegungstyp (Par. 19-00). Diese Parameter

müssen also vor dem Start der Berechnung eingestellt

werden.

3

MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss. 17

Page 18

Installieren Produkthandbuch MCO 305

3

Das Programm führt bei der Einstellung von Eingang 1

folgende Schritte aus:

1. Überprüfung von Drehgebertyp und -auflösung

2. Berechnung der PID-Abtastzeit für eine ausreichende Auflösung

3. Überprüfung des Bewegungstyps und Auswahl der

Abtastdauer

4. Berechnung der Vorsteuerung

Parameter werden beim Einstellen von Eingang 2

aktualisiert.

Die aktualisierten Parameter können durch Einstellung von

Eingang 3 gespeichert werden.

Durch Einstellen von Eingang 4 wird eine neue Berechnung

aktiviert.

3.6.2 Einfluss auf die Regelschleife durch

Änderung von Parametern

Die Verstärkung der Regelschleife ändert sich, wenn ein oder

mehrere Parameter geändert werden: Maximaler Sollwert,

Drehgeber-Auflösung und Verzahnung zwischen Motor und

Drehgeber.

Bei Änderung dieser Parameter gelten folgende Regeln:

Erhöhter maximaler Sollwert = P- und D-Faktoren sowie

Vorsteuerung müssen verringert werden.

Höhere Drehgeber-Auflösung = P- und D-Faktoren sowie

Vorsteuerung müssen verringert werden.

Erhöhtes Verzahnungsverhältnis zwischen Motor und

Drehgeber (Drehgeber dreht sich langsamer) = P- und DFaktoren sowie Vorsteuerung müssen erhöht werden.

Beispiele 32-60 32-61 32-62 32-65

1024 PPR-Drehgeber direkt

an die Motorwelle

angeschlossen und

maximaler Sollwert 1500

UPM

4096 PPR-Drehgeber direkt

an die Motorwelle

angeschlossen und

maximaler Sollwert 1500

UPM

1024 PPR-Drehgeber hinter

einen 10:1-Getriebekasten

angeschlossen und

maximaler Sollwert 1500

UPM

1024 PPR-Drehgeber direkt

an die Motorwelle

angeschlossen und

maximaler Sollwert 3000

UPM

200 1000 5 10200

50 250 5 2550

2000 10000 5 102000

100 500 5 5100

Eine weitere Optimierung ist problemlos mit dem grafischen

Testlauf-Tool möglich, das im APOSS-Editor enthalten ist.

Voraussetzung dafür ist allerdings, dass sich der Motor / die

Anwendung bewegen kann.

3.7 Ausführen eines Testprogramms

Schließen Sie jetzt den Motor an den VLT AutomationDrive

FC 300 an und stellen Sie sicher, dass sich der Motor absolut

frei drehen kann.

HINWEIS

Der Motor muss über einen NOT-AUS-Schalter verfügen.

Wählen Sie die Datei „Move-S.m“ über den VLT

AutomationDrive FC 300.APOSS aus, damit diese

automatisch geöffnet wird.

Klicken Sie auf Entwicklung und starten Sie das

Testprogramm mit → Ausführen oder mit [F5].

Der Test ist erfolgreich, wenn sich der Motor langsam vor

und zurück bewegt und die Position 500 aufgezeichnet wird.

Beenden Sie den Test mit [Esc] und Schließen Sie die Datei.

Was tun, wenn ...?

....der Motor unkontrolliert startet oder stark vibriert?

HINWEIS

Schalten Sie den Motor sofort über den NOT-AUS-Schalter

ab, wenn er stark vibriert oder unkontrolliert startet.

... der Motor unkontrolliert startet, aber der vorherige

Drehgeber-Test erfolgreich war, dann 32-60 Proportional

factor absenken. (Siehe „Optimierung des PID-Reglers“.)

....sich der Motor nicht bewegt?

Wenn sich der Motor gar nicht bewegt, ist der Proportionalitätsfaktor des PID-Filters wahrscheinlich zu klein oder der

VLT AutomationDrive FC 300 wurde nicht aktiviert.

Überprüfen Sie die Aktivierung des VLT AutomationDrive FC

300 (Klemme 37 = 24 V) und überprüfen Sie, dass der VLT

AutomationDrive FC 300 nicht durch LCP gestoppt wurde.

Erhöhen Sie dann den 32-60 Proportional factor. (Siehe

4 Optimierung des PID-Reglers).

... der Motor stark vibriert?

Wenn der Motor vibriert, optimieren Sie den PID-Regler und

stellen Sie die anderen Parameter des Reglers ein: Verringern

Sie den 32-60 Proportional factor oder erhöhen Sie den

32-61 Derivative factor.

.

18 MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss.

Page 19

Installieren Produkthandbuch MCO 305

3

... „Tolerierter Positionsfehler überschritten“ angezeigt wird?

Wenn der aufgrund der Meldung „Tolerierter Positionsfehler

überschritten“ gestoppt wird, kann durch Vergleich der

Kurven der Soll- und Istwerte herausgefunden werden, ob

der sich in die falsche Richtung drehte. Überprüfen Sie die

Anschlüsse des Motors oder Drehgebers. Wenn die

Anschlüsse in Ordnung sind, muss der Par. 32-67 Maximaler

tolerierter Positionsfehler erhöht werden. (Siehe „Optimierung

des PID-Reglers“.)

3

MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss. 19

Page 20

Optimierung des PID-Reglers Produkthandbuch MCO 305

4 Optimierung des PID-Reglers

HINWEIS

4.1 Regelung von Prozessarbeiten

Regelung von Prozessarbeiten

Die Regelungsparameter sind lastabhängig. Deshalb muss

der in der tatsächlichen Verwendungssituation optimiert

werden.

4

Der im Kapitel PC-Software-Schnittstelle erläuterte Testlauf in

der APOSS-Onlinehilfe kann zur Optimierung der Einstellungen des MCO 305-Reglers verwendet werden und

dadurch die Systemleistung verbessern. Dazu müssen Sie

nur einiges über die Regelungsfunktion des MCO 305 wissen:

Der APOSS-Positionsregler besteht aus zwei Teilen:

1. Der Sollwert-Generator interpretiert die

verschiedenen Positionierbefehle in APOSS und

erzeugt eine Serie von Sollwert-Positionen, die

schließlich mit der gewünschten Position endet.

Normalerweise haben alle Positionierungsprozesse

eine trapezförmige Geschwindigkeitskurve. Das

heißt, dass auf eine Phase konstanter Beschleunigung eine Phase konstanter Geschwindigkeit

und schließlich eine Phase konstanter Verzögerung

folgt, die schließlich an der gewünschten Zielposition endet.

2. Der PID-Regler empfängt die Sollwert-Positionen

vom Sollwert-Generator und berechnet

anschließend den Referenzwert der Motordrehzahl,

die zur Verfolgung der aktuellen Sollwert-Position

erforderlich ist. Durch Einstellung der PID-Reglerparameter kann direkt beeinflusst werden, inwieweit

und wie schnell einer Abweichung von einem

theoretisch eingestellten Pfad (wie in den Sollwertserien vorgegeben) entgegengewirkt werden soll.

Durch folgendes Verhalten wird angezeigt, dass die

Regelungsparameter nicht optimal eingestellt sind:

In Ausnahmefällen kann es nötig sein, die verschiedenen

Einstellungen der Regelungsparameter festzulegen, wenn

sich die Last während des Betriebs stark ändert, und sie in

aufeinander folgenden Anwendungsprogrammen

entsprechend dem Bewegungsprozess neu zu programmieren.

- vibriert

- ist laut

- Häufiges Auftreten von Positionsfehlern

- Ungenaue Regelung

20 MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss.

Page 21

Optimierung des PID-Reglers Produkthandbuch MCO 305

4

4.2 Bedeutung und Beeinflussung der Reglerparameter

Die PID-Regeleinheit des MCO 305-Bewegungsreglers überträgt die benötigte Ausgangsfrequenz über einen internen DrehzahlReferenzwert an den VLT AutomationDrive FC 300. Der Sollwert wird in regelmäßigen Abständen mit einem Intervall von einer

Millisekunde neu berechnet (das Intervall ist mithilfe des TIMER-Parameters programmierbar). Der MCO 305 ist standardmäßig

auf weiche, „universal passende“ Reglerparameter eingestellt.

4

AP ist die tatsächliche Position (berechnet aus der Geberrück-

führung) in qc (Quadcounts)

CP ist der aktuelle Positionssollwert in qc

CV ist der Geschwindigkeitssollwert in qc/ms (Positionsab-

weichung), der durch CP-AP berechnet wird

CA ist der Beschleunigungssollwert

Der PID-Filter arbeitet nach folgender Formel:

1 = FFVEL * (Sollwert Geschwindigkeit)

2 = FFACC * (Sollwert Beschleunigung)

3 = KPROP * (Positionsabweichung)

4 = KINT * (Summe aller vorherigen Positionsabweichungen)

(begrenzt durch KILIM)

5 = KDER * (Unterschied der Positionsabweichung)

6 = 3 + 4 + 5 (begrenzt durch BANDBREITE)

HINWEIS

Im SYNCV-Modus arbeitet der PID-Regler mit DrehzahlAbweichung statt Positionsabweichung. Die

Drehzahlabweichung wird durch CV-AV berechnet (AV ist die

tatsächliche Geschwindigkeit).

Der Regler im MCO 305 verwendet zwei Regelungsstrategien

gleichzeitig:

1. Eine Regelung ohne Rückführung zur

Vorsteuerung. Da der Ansynchronmotor an sich

schon eine gute Steuerungsleistung erbringt, ist

die Vorsteuerung in den meisten Anwendungen

ein sehr wichtiger Teil des Reglers. Der Vorteil einer

Vorsteuerung ist eine sehr schnelle und genaue

Reaktion auf Änderungen des Sollwerts.

2. Eine PID-Regelung (mit Rückführung). Der PIDRegler überwacht die Differenz zwischen der

Istposition und der Sollwertposition. Auf dieser

Basis berechnet er ein Regelungssignal zur

Minimierung der Positionsabweichung. So kann

der MCO Änderungen der Last oder der Reibung

ausgleichen. Der PID-Regler muss außerdem alle

Positionsabweichungen kompensieren, die durch

ungenaue Einstellung der Vorsteuerung verursacht

werden.

Kurzum: Die Vorsteuerung kümmert sich um Änderungen

des Sollwerts (besonders wichtig bei Synchronisierungsanwendungen), während der PID-Regler Änderungen der

Lastverhältnisse und Ungenauigkeiten der Vorsteuerung

ausgleicht.

MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss. 21

Page 22

Optimierung des PID-Reglers Produkthandbuch MCO 305

Es kann ein Grenzwert für das vom I-Anteil des Reglers

4.3 PID-Faktoren

erzeugten Signals eingestellt werden (Anti-Windup).

4

Der 32-60 Proportional factor wird mit der Positionsabweichung multipliziert, und das Ergebnis wird zum

Regelungssignal addiert (der interne Sollwert des VLT

AutomationDrive FC 300). Da das berechnete Regelungssignal proportional zur Positionsabweichung (oder -fehler)

ist, wird diese Art der Regelung als Proportionalregelung

bezeichnet. Ein Proportionalregler verhält sich ähnlich wie

eine Feder – je weiter die Feder gespannt wird, desto größer

ist die von ihr erzeugte Gegenkraft.

Einfluss des Proportionalitätsfaktors:

KPROP zu klein große Positionsabweichung aufgrund

nicht kompensierbarer Last und Reibungsmoment

KPROP größer schnellere Reaktion, kleinere dauerhafte

Abweichung,, größere Übersteuerung,

geringere Dämpfung

KPROP zu groß starke Vibrationen, Instabilität

4.3.1 D-Wert für PID-Regelung

Der 32-61 Derivative factor wird mit dem D-Wert der Positionsabweichung (der „Geschwindigkeit“ der

Positionsabweichung) multipliziert, und das Ergebnis wird

dem Regelungssignal hinzugefügt. Das Verhalten der DSteuerung ähnelt dem eines Absorbers – je schneller der

Absorber erweitert wird, desto größer ist die von ihm

erzeugte Gegenkraft. Somit wird durch den D-Wert die

Dämpfung in Ihrem System vergrößert.

Einfluss des D-Werts:

KDER klein keine Auswirkungen

KDER größer bessere Dämpfung, geringere

Übersteuerung bei gleichzeitige Erhöhung

von KPROP: schnellere Reaktion auf die

Regelungsabweichung auf demselben

Vibrationsniveau

KDER zu groß starke Vibrationen, Instabilität

4.3.2 I-Faktor: KINT

Die Summe aller Fehler wird bei jeder Aktualisierung des

Regelungssignals berechnet. Der 32-62 Integral factor wird

dann mit der Summe aller Positionsfehler multipliziert und

dem Gesamtregelungssignal hinzugefügt.

Für den Fall, dass in Ihrer Anwendung stationäre Positionsfehler auftreten, sollten Sie sicherstellen, dass Sie den I-Anteil

des Reglers verwenden. Stationäre Fehler werden

ausgeglichen, wenn die Summe der Fehler mit der Zeit

ansteigt, bis das Regelungssignal schließlich der Last

entspricht.

Einfluss des I-Faktors:

KINT sehr klein stationäre Positionsabweichung wird nur

sehr langsam auf Null geregelt

KINT größer schnellere Regelung der stationären Positi-

onsabweichung auf Null, größere

Übersteuerung

KINT zu groß starke Vibrationen, Instabilität

4.3.3 Grenzwert für Integralsumme: KILIM

Der 32-63 Limit Value for Integral Sum stellt den Grenzwert

des vom I-Anteil des Reglers erstellten Regelungssignals ein.

So wird das so genannte „Windup“-Problem vermieden, das

typischerweise in Anwendungen auftritt, in dem das Gesamtregelungssignal (der interne Drehzahl-Sollwert) an seine

Grenzen gelangt.

Diese Funktion ist auch in Anwendungen sehr hilfreich, in

denen die Versorgung des Motors aus- und eingeschaltet

wird, während die Optionskarte den VLT AutomationDrive

FC 300 regelt. Das Ausschalten der Motorversorgung (indem

Klemme 27 abgeschaltet wird) während einer geringen

Positionierungsabweichung im Regler könnte zur Erzeugung

eines sehr großen Regelungssignals führen, sobald die

Versorgung wieder eingeschaltet wird.

4.3.4 Vorsteuerung für Geschwindigkeit:

FFVEL

Die 32-65 Velocity Feed-Forward ist ein Skalierungsfaktor, der

mit dem D-Wert der Sollwertposition (der Geschwindigkeit

des Sollwerts) multipliziert wird. Das Ergebnis wird zum

Gesamtregelungssignal addiert. Diese Funktion ist besonders

in Anwendungen mit guter Korrelation zwischen dem

Regelungssignal (dem Drehzahl-Sollwert des VLT

AutomationDrive FC 300) und der Motordrehzahl hilfreich.

Dies ist bei den meisten Anwendungen der Fall.

HINWEIS

Die Skalierung der FFVEL-Parameter hängt von den

korrekten Einstellungen des Maximalen Sollwerts

(3-03 Maximum Reference) sowie der 32-80 Maximum Velocity

(Encoder) und der 32-01 Incremental Resolution ab.

22 MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss.

Page 23

Optimierung des PID-Reglers Produkthandbuch MCO 305

4

4.3.5 Vorsteuerung der Beschleunigung:

FFACC

Die 32-66 Acceleration Feed-Forward wird mit der zweiten

Ableitung des Sollwert-Position (der Beschleunigung des

Sollwerts) multipliziert, und das Ergebnis wird dem

Regelungssignal hinzugefügt. Diese Funktion sollte zum

Ausgleich des für die Beschleunigung/Verzögerung der

Systemträgheit verwendeten Drehmoments verwendet

werden.

HINWEIS

Die Skalierung des Faktors für die Vorsteuerung der Beschleu-

nigung hängt von den Einstellungen der Kürzesten Rampe ab.

Erhöhen Sie 32-66 Acceleration Feed-Forward entsprechend

bei der Senkung von 32-81 Shortest Ramp und umgekehrt.

4.3.6 Abtastzeit für PID-Regler: TIMER

Verlangsamen Sie bei besonders langsamen Anwendungen

das gesamte Regelungssystem, indem Sie Vielfache von 1 ms

als Abtastzeit eingeben. Wichtig: Solche Änderungen

beeinflussen alle Regelungsparameter!

Deshalb sollte in 32-69 Sampling Time for PID Control

normalerweise nicht von dem Wert 1 ms abgewichen

werden.

4.3.7 PID-Bandbreite

- „Steife“ Achse: Die schnellstmögliche Reaktion wird

hauptsächlich vom Proportionalitätsfaktor

beeinflusst. Sie können die Ergebnisse auf der Basis

der Geschwindigkeitskurve bewerten.

- Eine Dämpfung der Vibrationen wird hauptsächlich

vom abgeleiteten Wert beeinflusst. Die Ergebnisse

können in der Geschwindigkeitskurve bewertet

werden.

- Temporäre (statische) Abweichungen der Position

werden hauptsächlich durch den Integralfaktor

verringert und können am besten anhand der

Positionierungskurve beurteilt werden.

Für beste Ergebnisse sollten die Funktionen im Einstellungsoszilloskop dafür verwendet werden. Mit diesen kann der

PID-Regler auf Basis der Kurven der Soll- und Istkurven

bewertet und optimiert werden.

Allerdings wird empfohlen, nur einen Wert zur selben Zeit zu

ändern und dann die Verbesserung durch einen Testlauf zu

bestimmen.

Klicken Sie auf Regler → Parameter → Achse und wählen Sie

den aus, dessen Einstellungen Sie gerade anpassen.

4.4.1 Zehn Schritte zur optimalen Regelung

Sie können die Einstellungen Ihres Reglers in den meisten

Anwendungen wie folgt optimieren:

4

Eine Bandbreite von 1000 bedeutet, dass der eingestellte

Wert zu 100 % ausgeführt wird; somit werden die D-, P- und

I-Faktoren ausgeführt, wie vorgegeben. Bei Betrieb eines

Systems hingegen, das durch Vibrationen gefährdet werden

könnte (z. B. ein Kran mit schwerer Last), kann die Bandbreite

des PID-Reglerbetriebs begrenzt werden. Eine 32-64 PID

Bandwidth von 300 ermöglicht eine Begrenzung von 30 %.

So wird die Bildung von Vibrationen verhindert, da die

Regelung nur mit 30 % des berechneten Sollwerts bewegt

wird. Allerdings muss in diesem Fall auch der Vorsteuerungsteil des Reglers verwendet werden, damit eine

entsprechende Regelung erreicht wird.

4.4 Schrittweise Optimierung der

Reglereinstellungen

Vor der Einstellung der Reglerparameter muss festgelegt

werden, welches Reglerverhalten erreicht werden soll.

HINWEIS

Die Frequenzumrichter-Elemente dürfen niemals außerhalb

der technischen Vorgaben betrieben werden. So wird die

maximale Beschleunigung durch das „schwächste“ Frequenzumrichter-Element festgelegt.

1. Stellen Sie sicher, dass die Werte für VLT

AutomationDrive FC 300 3-03 Maximum

Referenceund 32-80 Maximum Velocity (Encoder),

der Drehgebertyp und die Auflösung in

32-00 Incremental Signal Type und 32-01 Incremental

Resolution sowie 32-81 Shortest Ramp korrekt

eingestellt sind. Wenn diese Einstellungen später

geändert werden, kann eine Anpassung der

Optimierung des Reglers erforderlich sein.

Par. # Typische Einstellungen

3-03 Max. Sollwert 1500,000

32-80 Maximale Geschw. (Drehgeber) 1500

32-00 Inkrem. Signaltyp [1] RS422

32-01 Inkrementalauflösung 1024

32-81 Inkrementalauflösung 1.000

2. Stellen Sie 32-67 Max. Tolerated Position Error auf

einen sehr hohen Wert (z. B. 1000000) ein, damit

während der folgenden Tests nicht der Fehler 108

auftritt.

MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss. 23

Page 24

Optimierung des PID-Reglers Produkthandbuch MCO 305

4

HINWEIS

Stellen Sie sicher, dass 32-67 Max. Tolerated Position Error

innerhalb der Systemgrenzen liegt, um eine Beschädigung

des Systems zu vermeiden, da die Positionsfehlerüberwachung bei extrem hohen Werten nicht funktioniert.

3. Optimierung der Vorsteuerung für die Geschwindigkeit Klicken Sie auf „Testlauf durchführen“ und

starten Sie einen Testlauf mit folgenden Parametereinstellungen:

32-6* PID-Regler

32-60 Proportional factor 0

32-61 Derivative factor 0

32-65 Velocity Feed-Forward 100

32-66 Acceleration Feed-Forward 0

Anzeige der Geschwindigkeitsprofile: Wenn das tatsächliche

Geschwindigkeitsprofil

Geschwindigkeitsprofil, erhöhen Sie die Vorsteuerung der

Geschwindigkeit und → Starten Sie den Testlauf erneut. Wenn

das tatsächliche Geschwindigkeitsprofil

empfohlene Geschwindigkeit, verringern Sie die

Vorsteuerung der Geschwindigkeit.

Führen Sie aufeinander folgende Tests aus, bis die beiden in

der Testlaufkurve dargestellten Geschwindigkeitsprofile

denselben Maximalwert haben.

Die Vorsteuerung der Geschwindigkeit ist jetzt optimiert,

speichern Sie den aktuellen Wert.

4. In Systemen mit großem Trägheitsmoment und/

oder schnellen Änderungen der Referenzgeschwindigkeit sollte die Vorsteuerung der Beschleunigung

verwendet und optimiert werden (stellen Sie dabei

sicher, dass die Trägheitslast bei der Optimierung

dieses Parameters angeschlossen ist):

Führen Sie einen Testlauf mit KPROP=0, KDER=0,

KINT=0, FFACC=0 und FFVEL mit dem oben

ermittelten optimierten Wert durch. Verwenden Sie

die höchstmögliche Beschleunigungseinstellung.

Wenn 32-81 Shortest Ramp korrekt eingestellt ist,

sollte ein Beschleunigungswert von 100 und ein

Verzögerungswert von 100 ausreichen. Beginnen

Sie mit einer niedrigen Einstellung der

Vorsteuerung der Beschleunigung (ca. 10).

Anzeige der Geschwindigkeitsprofile: Wenn die

Istgeschwindigkeit während der Beschleunigung

konstant unter dem Referenz-Geschwindigkeitsprofil liegt, stellen Sie die Vorsteuerung der

Beschleunigung höher ein und → Starten Sie den

Testlauf erneut.

Führen Sie aufeinander folgende Testläufe durch,

bis die beiden in der Kurve des Testlaufs

dargestellten Geschwindigkeitsprofile dieselben

Kurven bei Rampe herauf und Rampe herab

aufweisen.

niedriger ist als das empfohlene

höher ist als die

Die Vorsteuerung der Beschleunigung wurde nun

optimiert, speichern Sie den aktuellen Wert.

32-6* PID-Regler

32-60 Proportional factor 0

32-61 Derivative factor 0

32-62 Integral factor 0

32-65 Velocity Feed-Forward Ergebnis von Schritt 3

32-66 Acceleration Feed-Forward 10

5. Im nächsten Schritt soll der maximale stabile Wert

des Proportionalitätsfaktor im PID-Regler ermittelt

werden. Führen Sie einen Testlauf mit KPROP=0,

KDER=0, KINT=0 durch. Stellen Sie FFVEL und FFAC

auf die oben ermittelten optimierten Werte ein.

Lassen Sie das Geschwindigkeitsprofil anzeigen.

Wenn das Geschwindigkeitsprofil nicht oszilliert,

erhöhen Sie den Proportionalitätsfaktor. Führen Sie

aufeinander folgende Testläufe durch, bis das

tatsächliche Geschwindigkeitsprofil leicht oszilliert.

Senken Sie diesen „leicht“ instabilen Proportionalitätsfaktor auf etwa 70 %. Speichern Sie diesen

neuen Wert.

32-6* PID-Regler

32-60 Proportional factor KPROP 0

32-61 Derivative factor KDER 0

32-62 Integral factor KINT 0

32-65 Velocity Feed-Forward FFVEL Ergebnis von

Schritt 3

32-66 Acceleration Feed-Forward FFACC Ergebnis von

Schritt 4

6. Damit die vom proportionalen Teil des Reglers

ausgelösten Oszillationen gedämpft werden, sollte

nun der D-Wert optimiert werden. Starten Sie einen

Testlauf mit KINT=0 und KDER=200. Stellen Sie

FFVEL, FFACC und KPROP auf die oben ermittelten

optimierten Werte ein.

Führen Sie aufeinander folgenden Testläufe mit

ansteigendem D-Wert durch. Zuerst nimmt die

Oszillation schrittweise ab. Beenden Sie die

Erhöhung des D-Werts, wenn die Oszillation

ansteigt.

Speichern Sie den letzten D-Wert.

32-6* PID-Regler

32-60 Proportional factor KPROP Ergebnis von

Schritt 5

32-61 Derivative factor KDER 200

32-62 Integral factor KINT 0

32-65 Velocity Feed-Forward FFVEL Ergebnis von

Schritt 3

32-66 Acceleration Feed-Forward FFACC Ergebnis von

Schritt 4

24 MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss.

Page 25

Optimierung des PID-Reglers Produkthandbuch MCO 305

4

7. In jedem System, das einen statischen Fehler von

Null erfordert, muss der I-Anteil des Reglers

verwendet werden. Die Einstellung dieses

Parameters ist allerdings eine Gratwanderung

zwischen dem schnellen Erreichen des statischen

Fehlers von Null (wünschenswert) und der

Erhöhung von Übersteuerung und Oszillationen im

System (nicht wünschenswert).

Wenn Sie den I-Anteil des PID-Reglers verwenden,

senken Sie den 32-63 Limit Value for Integral Sum so

weit wie möglich ab (natürlich ohne den I-FaktorEffekt zu verlieren), damit Oszillationen und

Übersteuerung so weit wie möglich reduziert

werden.

8. Verringern Sie 32-64 PID Bandwidth so weit wie

möglich. Mit einer korrekt optimierten Steuerung

kann die Bandbreite auf nur 6 bis 12 % reduziert

werden (60 – 120).

9. Stellen Sie den 32-67 Max. Tolerated Position Error

wieder auf den normalen Wert ein, z. B. 20.000.

10.

Sobald der Testlauf beendet ist, → Speichern Sie die

neuen Parameter als Benutzerparameter. So

werden diese Parameter im Regler gespeichert und

zukünftig für alle Programme verwendet.

Was ist zu tun, wenn ...

....eine Tendenz zur Instabilität besteht?

Verringern Sie im Falle einer starken Tendenz zur Instabilität

32-60 Proportional factor und 32-61 Derivative factor wieder

oder setzen Sie 32-62 Integral factor zurück.

....stationäre Genauigkeit erforderlich ist?

Wenn stationäre Genauigkeit erforderlich ist, erhöhen Sie

32-62 Integral factor.

....der tolerierte Positionsfehler überschritten wurde?

Wenn der Testlauf konstant mit der Meldung „Positionsfehler“ – innerhalb der tolerierbaren Grenzen – unterbrochen

wird, stellen Sie 32-67 Max. Tolerated Position Error so groß

wie möglich ein.

Wenn der Positionsfehler während der Beschleunigungsphase auftritt, bedeutet dies, dass die eingestellte

Beschleunigung unter den gegebenen Lastbedingungen

nicht erreicht werden kann. Erhöhen Sie 32-67 Max. Tolerated

Position Error oder legen Sie eine für das Gesamtsystem

passende Maximale Beschleunigung fest.

Wenn erst nach der Beschleunigungsphase Positionsfehler

auftreten und durch Erhöhung von 32-67 Max. Tolerated

Position Error verzögert, aber nicht eliminiert werden können,

ist die gewählte Maximale Geschwindigkeit (UPM) zu hoch.

Legen Sie eine für das gesamte System passende maximale

Geschwindigkeit fest.

....die maximale Geschwindigkeit nicht erreicht wird?

Allgemein gelten die technischen Daten für nur für frei

rotierende Achsenenden. Wenn der belastet wird, wird die

maximale Geschwindigkeit verringert.

Die theoretische maximale Beschleunigung wird also nicht

erreicht, wenn z. B. der PID-Regler-Ausgang zu klein oder der

FC 300/Motor nicht korrekt bemessen ist und deshalb nicht

genug Energie für den Spitzenverbrauch während der

Beschleunigung liefert.

4

MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss. 25

Page 26

Installation der Anwendung Produkthandbuch MCO 305

5 Installation der Anwendung

5

5.1 Herunterladen von

Anwendungsprogramm und konfiguration

Führen Sie die folgenden Schritte zur Erstellung und zum

Herunterladen des MCO 305-Programms und der

entsprechenden Konfiguration mithilfe von MCT 10 und

APOSS aus.

1. Öffnen Sie MCT 10.

2. Öffnen Sie den Ordner „Projekt – Frequenzumrichter – MCO 305 – Programme“.

3. Klicken Sie mit der rechten Maustaste in die rechte

Ansicht und wählen Sie Folgendes aus:

a. „Programmdatei importieren“, wenn ein

vorhandenes Programm „außerhalb“ der

Projektdatei verwendet wird, oder

b. „Neues MCO 305-Programm“ beim Schreiben eines

neuen Programms. Klicken Sie mit der rechten

Maustaste auf die Programmdatei, führen Sie einen

Doppel- oder einen Rechtsklick aus und wählen Sie

„Bearbeiten“ aus. Der Programmeditor wird

geöffnet.

4. Wiederholen Sie Schritt 3, wenn mehr Programme

erforderlich sind.

5. Ein Programm muss als Autostart-Programm

eingestellt werden: Klicken Sie mit der rechten

Maustaste auf die Programmdatei und wählen Sie

„Als Autostart einstellen“ aus.

6. Öffnen Sie den Ordner „Projekt – Frequenzumrichter – MCO 305 – Arrays“.

7. Klicken Sie mit der rechten Maustaste auf die Datei

und wählen Sie „Importieren“ oder „Bearbeiten“

aus.

8. Klicken Sie mit der rechten Maustaste auf den MCO

305-Ordner in der Verzeichnisstruktur in der linken

Ansicht des MCT 10 und wählen Sie „Auf Frequenzumrichter schreiben“ aus.

9. „MCO 305-Programmquelldateien auf Frequenzumrichter schreiben“ muss markiert sein, damit

das Programm vom gelesen werden kann.

5.2 Sichern und Wiederherstellen

Alle Parameter und MCO 305-Daten können in einem MCT

10-Projekt ausgelesen und gespeichert werden und somit

auf dem wiederhergestellt werden.

HINWEIS

MCO 305-Programme können nur ausgelesen werden, wenn

sie zusammen mit dem Quellcode heruntergeladen wurden!

Führen Sie folgende Schritte zur Sicherung von Parametern

und Daten mit dem PC durch:

1. Gehen Sie mit dem Frequenzumrichter über den

Netzwerk-Ordner online.

2. Klicken Sie mit der rechten Maustaste auf den

Frequenzumrichter-Ordner und wählen Sie

„Kopieren“. „Programme einbinden“ muss markiert

sein.

3. Wenn das Kopieren beendet ist, kann der Frequenzumrichter in einen Projektordner eingefügt

werden.

4. Speichern Sie das Projekt.

Jetzt, wo die Parameter und MCO 305-Daten in der

Projektdatei gespeichert wurden, kann die Wiederherstellung anhand folgender Schritte durchgeführt werden:

1. Öffnen Sie die Datei mit der .

2. Gehen Sie mit dem Frequenzumrichter über den

Netzwerk-Ordner online.

3. Öffnen Sie den Projektordner, klicken Sie mit der

rechten Maustaste auf den FrequenzumrichterOrdner und wählen Sie „Auf Frequenzumrichter

schreiben“ aus.

Jetzt werden sowohl Parameter als auch MCO 305-Daten auf

dem Frequenzumrichter wiederhergestellt.

26 MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss.

Page 27

Installation der Anwendung Produkthandbuch MCO 305

5

Sicherung und Wiederherstellung über LCP

Sowohl Parameter als auch MCO 305-Daten können im LCP

gespeichert und so vom LCP aus auf einem anderen wiederhergestellt werden.

Führen Sie folgende Schritte aus, um Parameterdaten im LCP

zu sichern:

1. Wählen Sie „Alle auf LCP” [1] in 0-50 LCP Copy.

2. Wählen Sie „Datei von MCO auf LCP“ [4] in 0-50 LCP

Copy.

Jetzt werden Parameter und MCO 305-Daten im LCP

gespeichert und können anhand folgender Schritte wiederhergestellt werden:

1. Wählen Sie „Alle aus LCP“ [2] in 0-50 LCP Copy.

2. Wählen Sie „Datei von LCP nach MCO“ [5] in

0-50 LCP Copy.

Jetzt werden sowohl die Parameter als auch die MCO 305Daten im wiederhergestellt.

5

5.3 Anschluss und Betrieb mehrerer

Frequenzumrichter

Verwenden Sie die Netzwerkfunktion des MCT 10 oder starten

Sie APOSS direkt durch Klicken auf das Symbol der

Anwendung. In diesem Standalone-Betriebsmodus kann

APOSS Frequenzumrichter wechseln oder an mehrere

Frequenzumrichter angeschlossen werden. Im StandaloneModus läuft die gesamte Verwaltung von Dateien und

Parametern über APOSS. So bietet das Menü Datei auch die

Funktionen für Datei → Neu, → Öffnen und → Speichern unter.

Im Menü Einstellungen kann die Schnittstelle ausgewählt

werden.

Ausführung von Programmen in verschiedenen Frequenzumrichtern

Wenn Sie das Programm in verschiedene Regler laden

möchten, verbinden Sie das Programm mit dem

entsprechenden VLT AutomationDrive FC 300 und klicken

Sie auf → Ausführen.

Wenn Sie in jedem Regler ein anderes Programm laden

möchten, öffnen Sie verschiedene Bearbeitungsfenster für

jeden VLT AutomationDrive FC 300, öffnen Sie dann die

gewünschte Programmdatei und verbinden Sie sie mit dem

VLT AutomationDrive FC 300 über → Regler auswählen.

Starten Sie die Programme dann nach einander über →

Ausführen.

MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss. 27

Page 28

Allgemeine technische Daten Produkthandbuch MCO 305

6 Allgemeine technische Daten

6

6.1 Schutz und Funktionen

- Alle Eingänge, Ausgänge und Versorgungsspannungen sind gegen Kurzschluss geschützt.

- Alle Eingänge, Ausgänge und Versorgungsspannungen sind galvanisch von der Netzversorgung

und Motorspannung (PELV) sowie anderen

Hochspannungen getrennt.

- Drehgebersignale werden im Betrieb und bei

Stillstand überwacht

- Kundenspezifische Anwendungsprogramme

können kopiergeschützt werden.

- Alle MCO 305-Parameter einschließlich benutzerdefinierter Anwendungsparameter sind über den

VLT AutomationDrive FC 300 LCP zugänglich.

- Der MCO 305 kann mit anderen VLT

AutomationDrive FC 300-Optionen wie der

PROFIBUS- und DeviceNet-Schnittstelle kombiniert

werden.

- Alle Digitaleingänge und -ausgänge sind

galvanisch von der internen Elektronik getrennt

und können über eine externe 24-V-Stromversorgung versorgt werden.

6.2 Technische Daten

Typ Anschlussstecker mit Schraub-

klemmen.

Maximaler Querschnitt, starres

Kabel

Maximaler Querschnitt, flexibler

Draht

Maximaler Querschnitt, Kabel mit

Aderendhülse

Minimaler Querschnitt

Tabelle 6.1 Anschlussklemmen

1,5 mm

1,5 mm

1,5 mm

0,08 mm

2

/ AWG 16

2

/ AWG 16

2

/ AWG 16

2

/ AWG 28

Anzahl programmierbarer Digitaleingänge

Klemmenblock X57

Klemmennummer 1, 2, 3, 4, 5, 6, 7, 8, 9, 10

Logik

Spannungsbereich 0-24 V DC

Spannungsniveau, Logik 0. PNP < 5 V DC

Spannungsniveau, Logik 1. PNP > 10 V DC

Spannungsniveau, Logik 0. NPN > 19 V DC

Spannungsniveau, Logik 1. NPN < 14 V DC

Max. Spannung am Eingang 28 V DC

Tabelle 6.2 Digitaleingänge

10

PNP oder NPN ¹

1) Ausgewählt in Parameter 5-00 Grundeinstellungen. Die

Digitaleingänge sind galvanisch von der internen Elektronik

getrennt und können über eine externe 24 V-Stromversorgung

versorgt werden.

Anzahl programmierbarer Digitalausgänge

Klemmenblock X59

Klemmennummer

Treibertyp Gegentakt

Logik

Spannungsbereich 0 – 24 V DC

Max. Ausgangsstrom (Körper oder Quelle)

mit interner Stromversorgung (gesamt)

Max. Ausgangsstrom (Körper oder Quelle)

mit externer Stromversorgung (pro

Ausgang)

Tabelle 6.3 Digitalausgänge

1

8 (6)

1

, 21, 3, 4, 5, 6, 7, 8

1

PNP oder NPN

40 mA

100 mA

2

1) Die Klemmen X59-1 und X59-2 können als Eingang

programmiert werden, 33-60 Terminal X59/1 and X59/2

Mode.

2) Ausgewählt in 5-00 Digital I/O Mode.

Anzahl Digitalausgänge, die als Digitaleingänge

verwendet werden können

Klemmenblock X59

Klemmennummer 1, 2

Logik

Spannungsbereich 0-24 V DC

Spannungsniveau, Logik 0. PNP < 10V DC

Spannungsniveau, Logik 1. PNP > 17V DC

Spannungsniveau, Logik 0. NPN > 13V DC

Spannungsniveau, Logik 1. NPN < 6V DC

Max. Spannung am Eingang 28 V DC

1

2

PNP oder NPN

2

Tabelle 6.4 Kombinierte Digitaleingänge/-ausgänge

28 MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss.

Page 29

Allgemeine technische Daten Produkthandbuch MCO 305

6

1) Die Klemmen X59-1 und X59-2 können als Eingang

programmiert werden, 33-60 Terminal X59/1 and X59/2

Mode.

2) Ausgewählt in 5-00 Digital I/O Mode.

Klemmenblock X58

Klemmennummer 1, 2

Maximale Last 65 mA

Tabelle 6.5 24-V-DC-Versorgungsausgang

Die interne 24 V-Stromversorgung kann über Parameter

33-85 getrennt werden. In diesem Fall muss eine externe 24

V-Stromversorgung an X58-1 und X58-2 angeschlossen

werden.

Allgemeine technische Daten:

Anzahl Drehgebereingänge

Klemmenblock X55 und X56

Klemmennummer 5, 6, 7, 8, 9, 10, 11, 12

Eingangsimpedanz

Max. Spannung an

Eingängen

Kabeltyp Abgeschirmtes Kabel mit Twisted Pair

2

120 Ω

5 V DC

für jeden Drehgeberkanal

1

Anzahl Drehgeberausgänge 1

Klemmenblock X56

Klemmennummer 5, 6, 7, 8, 9, 10, 11, 12

Signaltyp RS422

Max. Frequenz 410 kHz

Maximale Anzahl Slaves 31 (mehr mit Repeater)

Maximale Kabellänge 400 m

Tabelle 6.9 Drehgeberausgang

Anzahl Versorgungsspannungen 3

Klemmenblock X55 und X56

Klemmennummer 1, 2, 3, 4

24 V, max. Last

8 V, max. Last

5 V, max. Last

Tabelle 6.10 Drehgeberspannungsversorgung

250 mA

250 mA

400 mA

1

12

1

1) Dies ist die maximale Last, wenn nur eine Versorgungsspannung verwendet wird; werden 2 oder 3

Versorgungsspannungen gleichzeitig verwendet, muss die

Last entsprechend reduziert werden. Folgendes muss

beachtet werden: Last 24 V + Last 8 V + Last 5 V 6 W und Last

8 V + Last 5 V 2 W.

2) 8 V ist nur bei Klemmenblock X55 verfügbar.

6

Tabelle 6.6 Drehgebereingänge

Inkrementalgebertyp RS422/TTL

Max. Frequenz 410 kHz

Phasenverschiebung zwischen A und B 90°± 30°

Maximale Kabellänge

Tabelle 6.7 Technische Daten des Inkrementalgebers

Absolutgebertyp SSI

Datencodierung Gray-Code

Datenlänge 12 – 32 Bit

Taktfrequenz

Maximale Kabellänge

Tabelle 6.8 Technische Daten des Absolutwertgebers

78 kHz – 2 MHz

2

150 m

300 m

1

2

1) Immer Angaben/Beschränkungen des Drehgeberlieferanten beachten.

2) 150 m Kabel ist bei Taktfrequenz von bis zu 500 kHz

möglich, über 500 kHz muss Kabellänge weiter beschränkt

werden.

Abtastzeit der Positions-PIDSchleife

Positionierungsgenauigkeit

Synchronisierungsgenauigkeit

Tabelle 6.11 Regelungseigenschaften

1 ms

± 1 Inkrement ¹

± 1 Inkrement ¹

1) Dies ist die statische Genauigkeit; die dynamische

Genauigkeit hängt von vielen „externen“ Faktoren wie der

Auflösung des Drehgebers, dem Trägheitsmoment, dem

mechanischen Spielraum und der Elastizität ab.

Programmspeichergröße 100 KB

Maximale Anzahl Anwendungsprogramme 90

Durchschnittliche Zeit der Befehlsausführung 0,3 ms

Maximale Reaktionszeit auf Unterbrechungseingang ms

Tabelle 6.12 Anwendungsprogramm

MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss. 29

Page 30

6

Allgemeine technische Daten Produkthandbuch MCO 305

6.3 Überblick Versorgungsspannung

30 MG.33.K3.03 - VLT® ist eine eingetragene Marke von Danfoss.

Page 31

Fehlersuche und -behebung Produkthandbuch MCO 305

7

7 Fehlersuche und -behebung

7.1 Warnungen und Fehlermeldungen

Alle Meldungen werden im LCP-Display des VLT AutomationDrive FC 300 in Kurzform und in der APOSS-Software in Klartext

angezeigt.

Informieren Sie sich in der Tabelle in Kürze oder im darauf folgenden Abschnitt im Detail über die Fehlermeldungen.

Die Tabelle enthält die Meldungen geordnet nach Nummern. Buchstaben nach einem %-Zeichen stehen für Variablen, die in

Klartext an den entsprechenden Stellen verwendet werden können.

Fehlernr. LCP Display Fehlertext

102 Zu viele CAN-Objekte Es sind keine weiteren CAN-Objekte verfügbar (CANINI).

103 Ungültige Achsennr. Achse ist nicht im System.

105 Fehler nicht zurückgesetzt Fehler nicht quittiert.

106 Referenzpunkt nicht erreicht Fehler bei Referenzpunktbewegung.

107 Referenzpunktgeschwindigkeit 0 Geschwindigkeit der Referenzpunktbewegung 0

108 Positionsfehler Positionsfehler.

109 Index nicht gefunden Indeximpuls (Drehgeber) nicht gefunden.

110 Unbekannter Befehl. Unbekannter Befehl.

111 SW-Endbegrenzung Software-Endbegrenzung aktiviert.

112 Unbek. Param. Ungültige Parameternummer.

113 FU nicht aktiviert VLT-Fehlerzustand

114 Zu viele Schleifen. Zu viele Verschachtelungen.

115 Par.-speichern fehlgeschlagen INLONG-Befehl hat ungültigen String

116 Param.speicher Parameter im Speicher sind defekt.

117 Progr. speicher Programme im Speicher sind defekt.

118 Reset durch CPU Reset durch CPU.

119 Abbruch durch Benutzer Abbruch durch Benutzer.

121 Keine weiteren SDO-Kanäle Anzahl der SDO-Kanäle überschritten.

125 HW-Endbegrenzung Endschalter aktiviert.

149 Zu viele Interrupts. Max. Zahl von Interruptfunktionen überschritten.

150 Keine ext. 24 V Externe 24-V-Versorgung fehlt.

151 Zu viele GOSUB Zu viele verschachtelte GOSUB-Befehle.

152 Zu viele Returns Zu viele RETURN-Befehle.

154 Digitalausgang überlastet Digitalausgang überlastet.

155 Verknüpfungsfehler LINKGPAR fehlgeschlagen.

156 Ungültiges Doppelarg. Eine Gleitkommafunktion wurde mit einem ungültigen Argument aufgerufen.

160 Internet Interruptfehler Interrupt ist aufgetreten, aber die Interrupt-Adresse ist nicht mehr gültig.

162 Speicherfehler Fehler bei Prüfung

170 Zu viele DIM-Arrays Zu viele DIM-Arrays definiert.

171 Array zu klein Array zu klein