Page 1

MCO 305 Projektierungshandbuch

Inhaltsverzeichnis

Projektierungshandbuch lesen .................................................3

Projektierungshandbuch lesen........................................................................3

Verfügbare Literatur für FC 300, MCO 305 und MCT 10 Motion Control Tool...........4

Symbole und Konventionen ...........................................................................5

Abkürzungen...............................................................................................5

Definitionen ................................................................................................5

Definitionen ................................................................................................6

Einführung in VLT Motion Control Option MCO 305.................11

Was ist eine VLT Motion Control Option MCO 305?...........................................11

Systemüberblick ........................................................................................12

Konfigurationsbeispiele ............................................................................... 13

Schnittstellen zwischen MCO 305, FC 300 und anderen Options-Modulen............14

PID-Regelung ............................................................................................ 14

Drehgeber ................................................................................................15

Programmausführung ................................................................................. 15

Funktionen und Beispiele .......................................................17

Positionierung............................................................................................17

Synchronisation .........................................................................................24

Kurvenscheibensteuerung (CAM-Modus)........................................................35

Nockenschaltwerk ......................................................................................47

Mechanische Bremssteuerung ...................................................................... 48

Ruckbegrenzung ........................................................................................ 50

PC Software Benutzeroberfläche ............................................57

APOSS Benutzeroberfläche .......................................................................... 57

Das Editierfenster ......................................................................................60

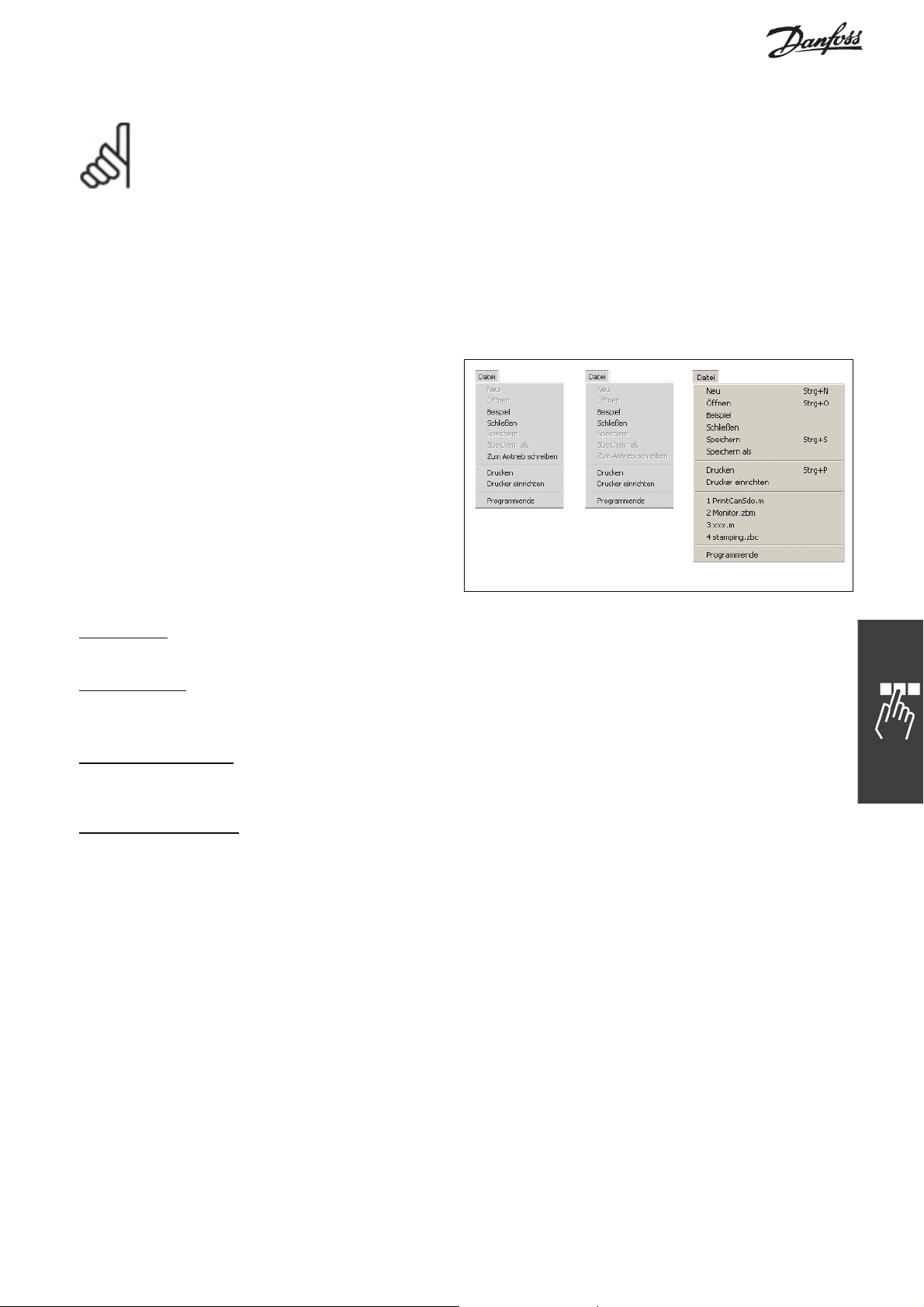

Menü Datei ...............................................................................................63

Menü Bearbeiten........................................................................................ 64

Menü Entwicklung ...................................................................................... 66

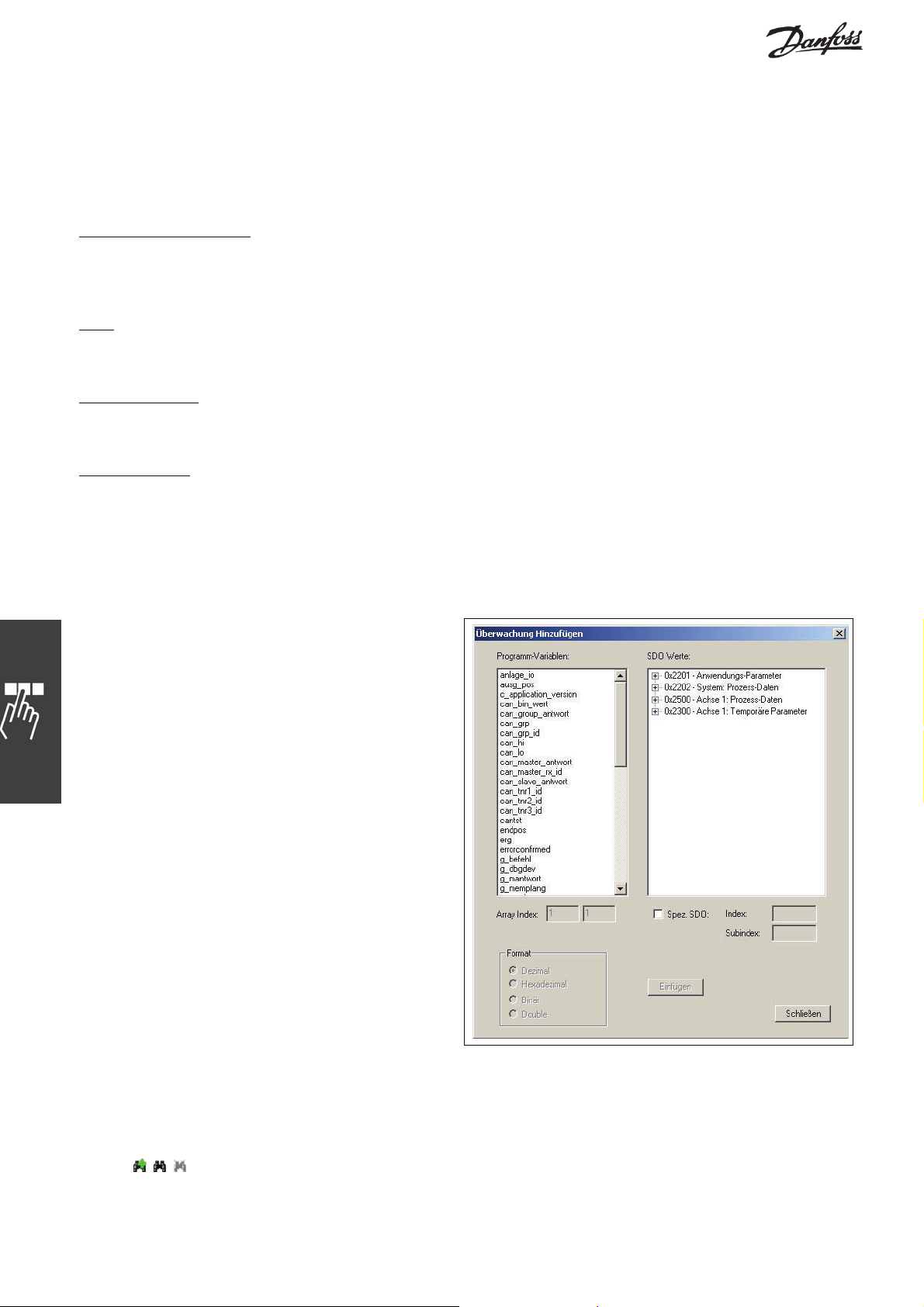

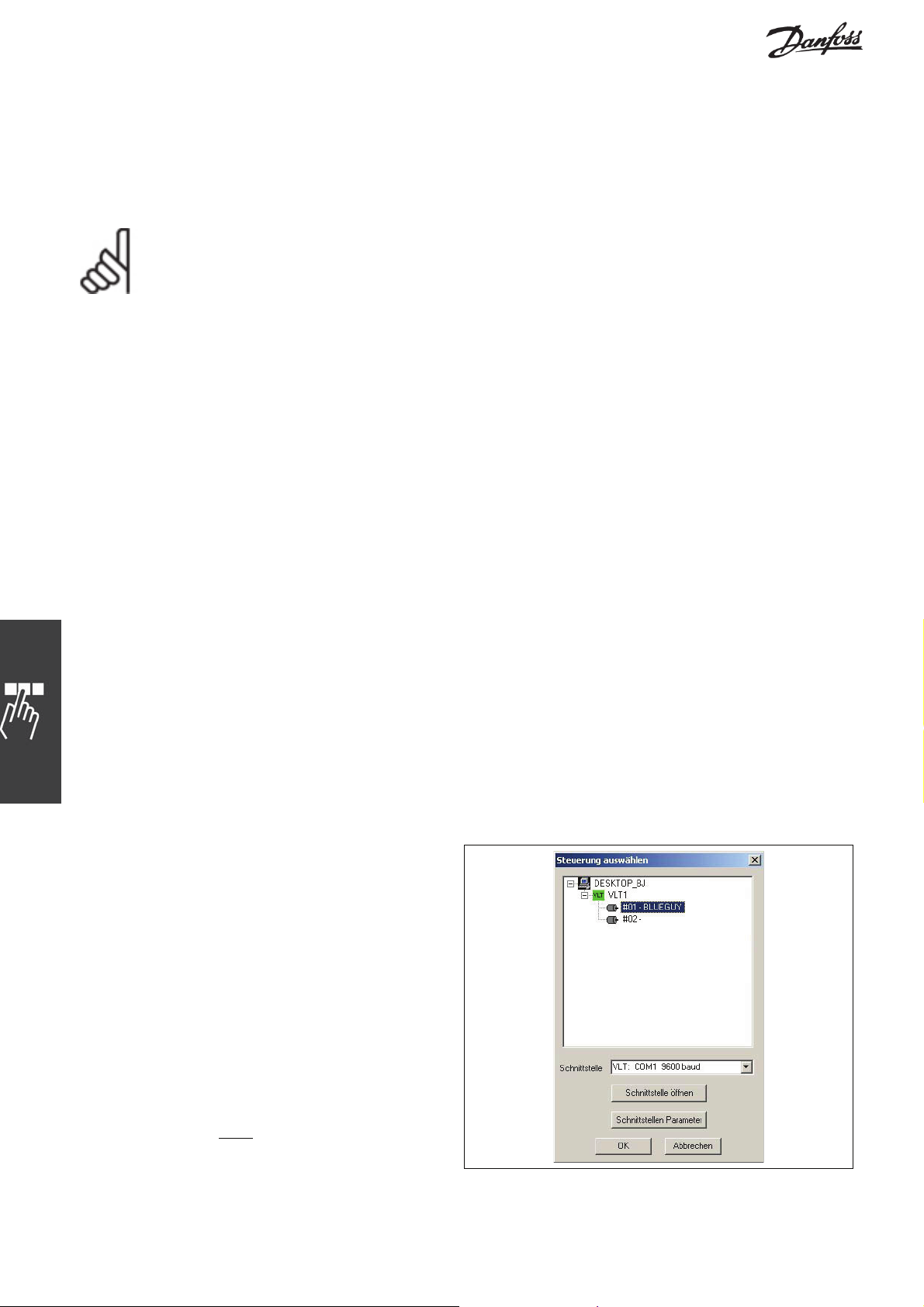

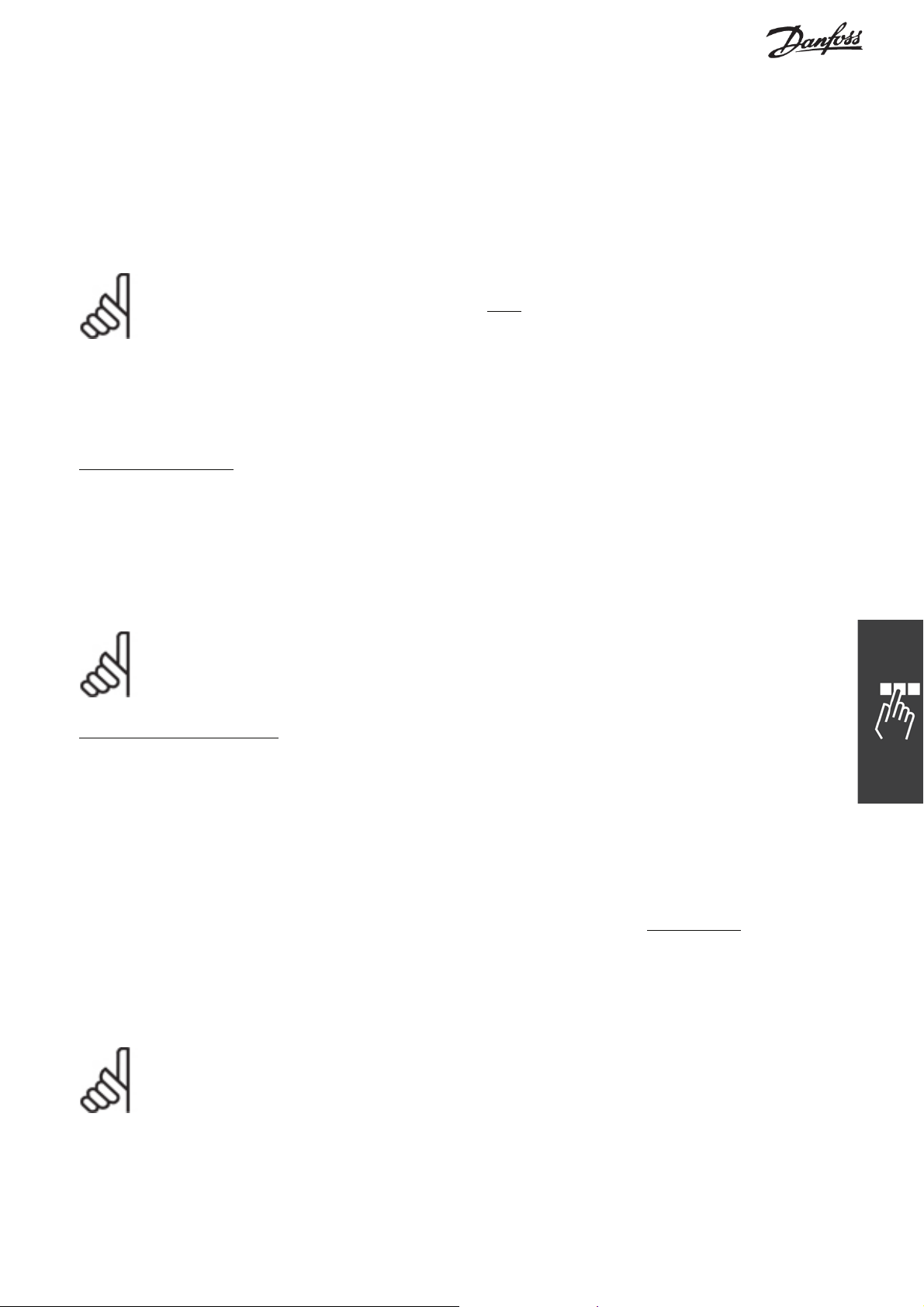

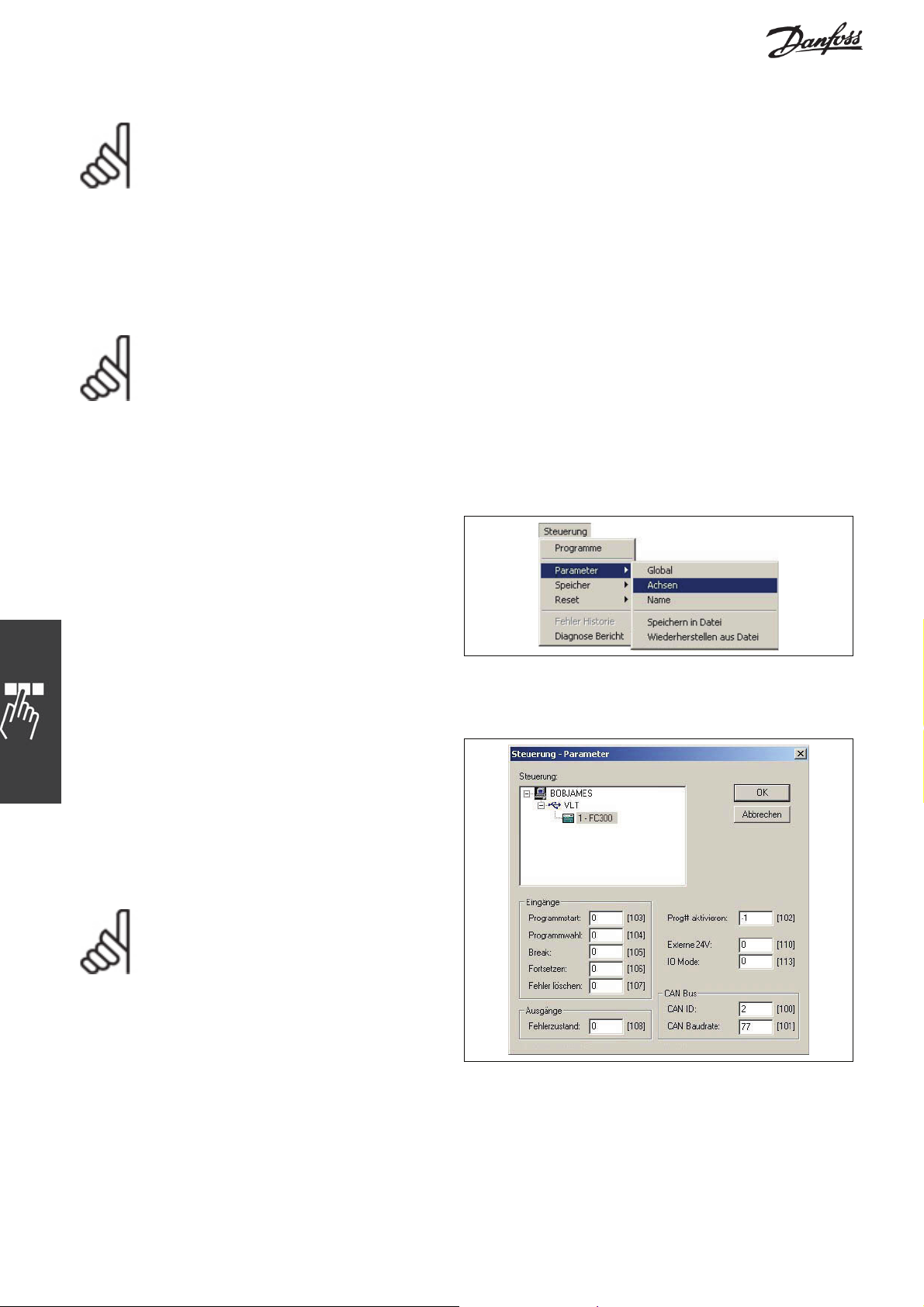

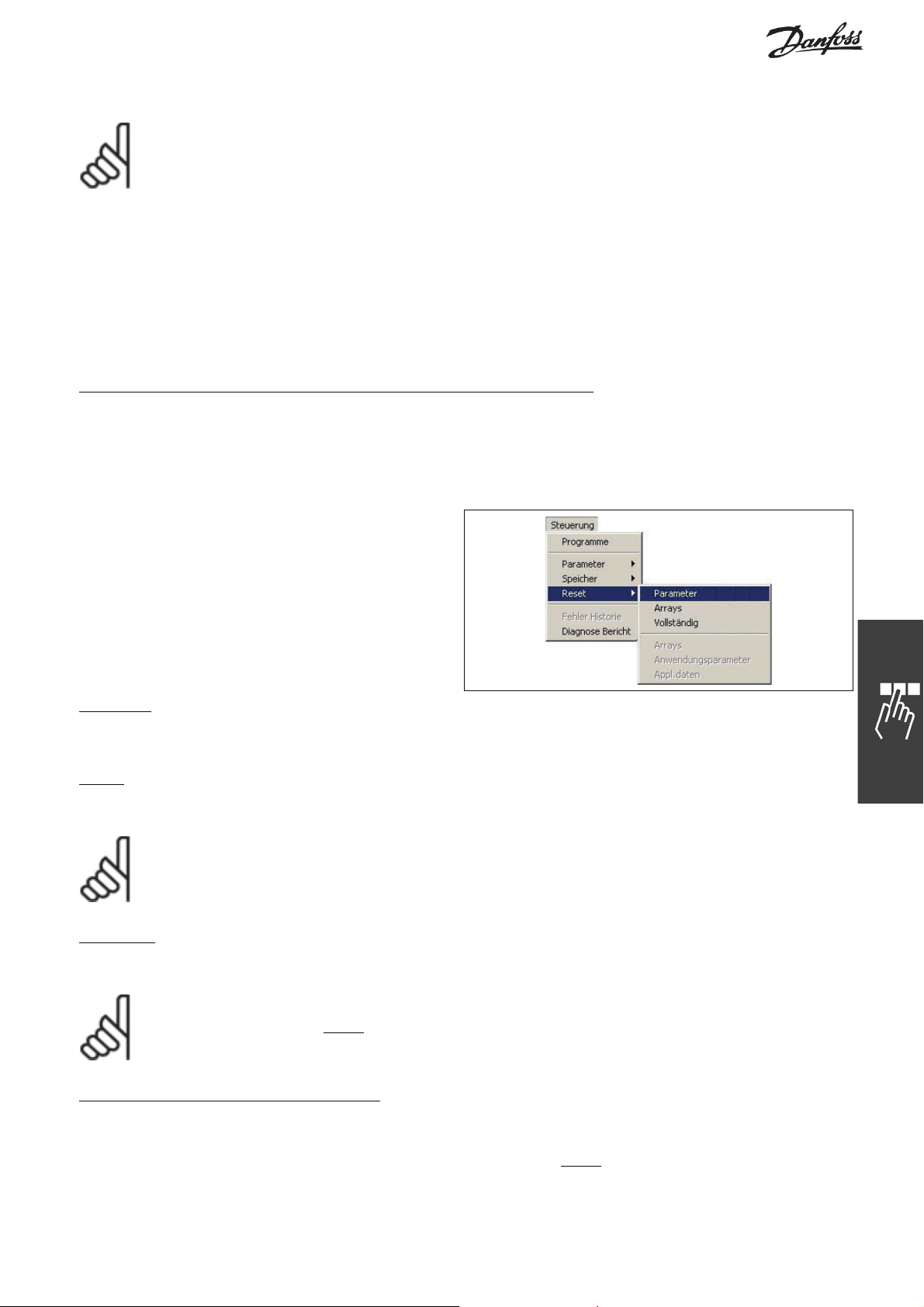

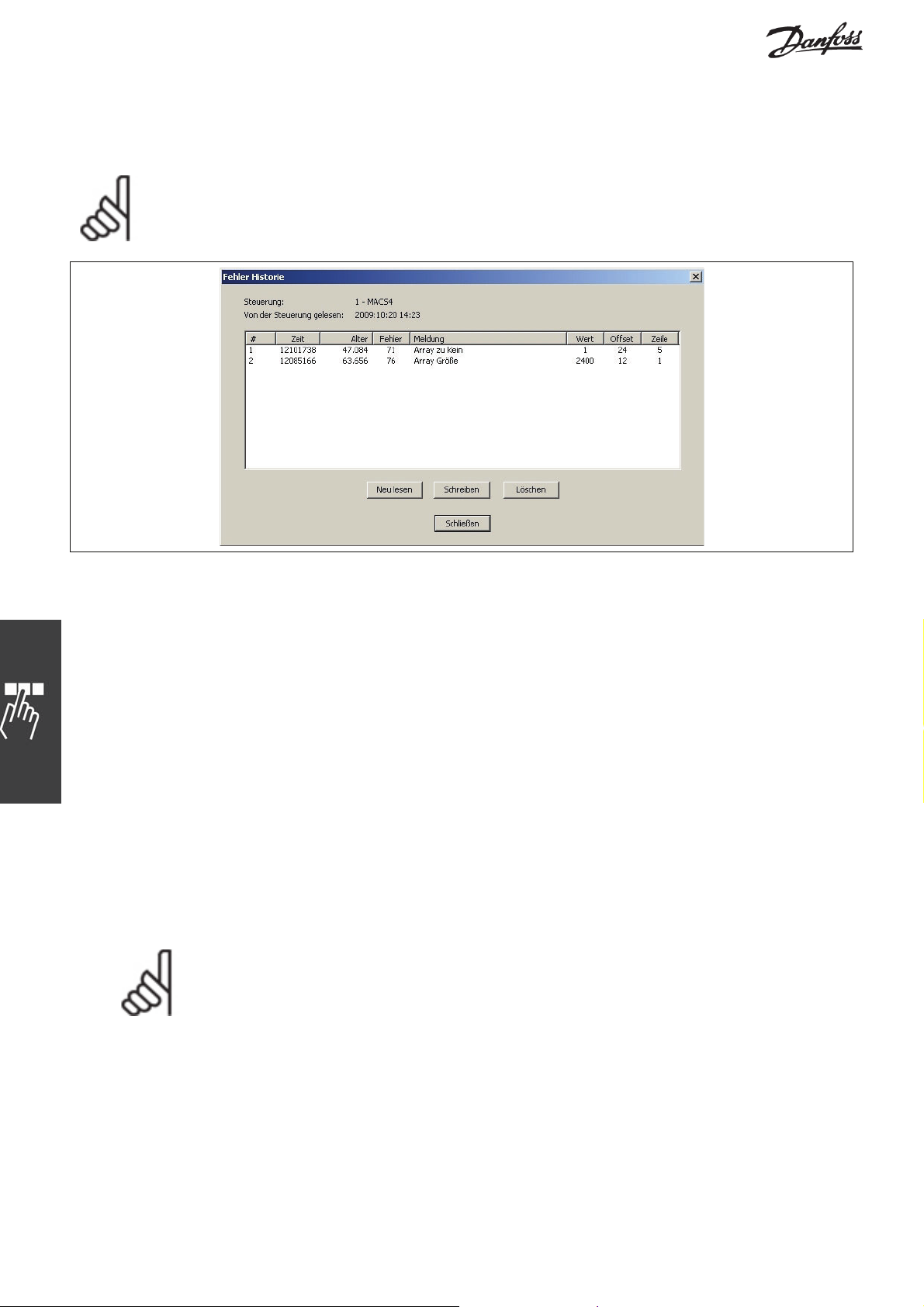

Menü Steuerung ........................................................................................ 72

Menü Tools................................................................................................81

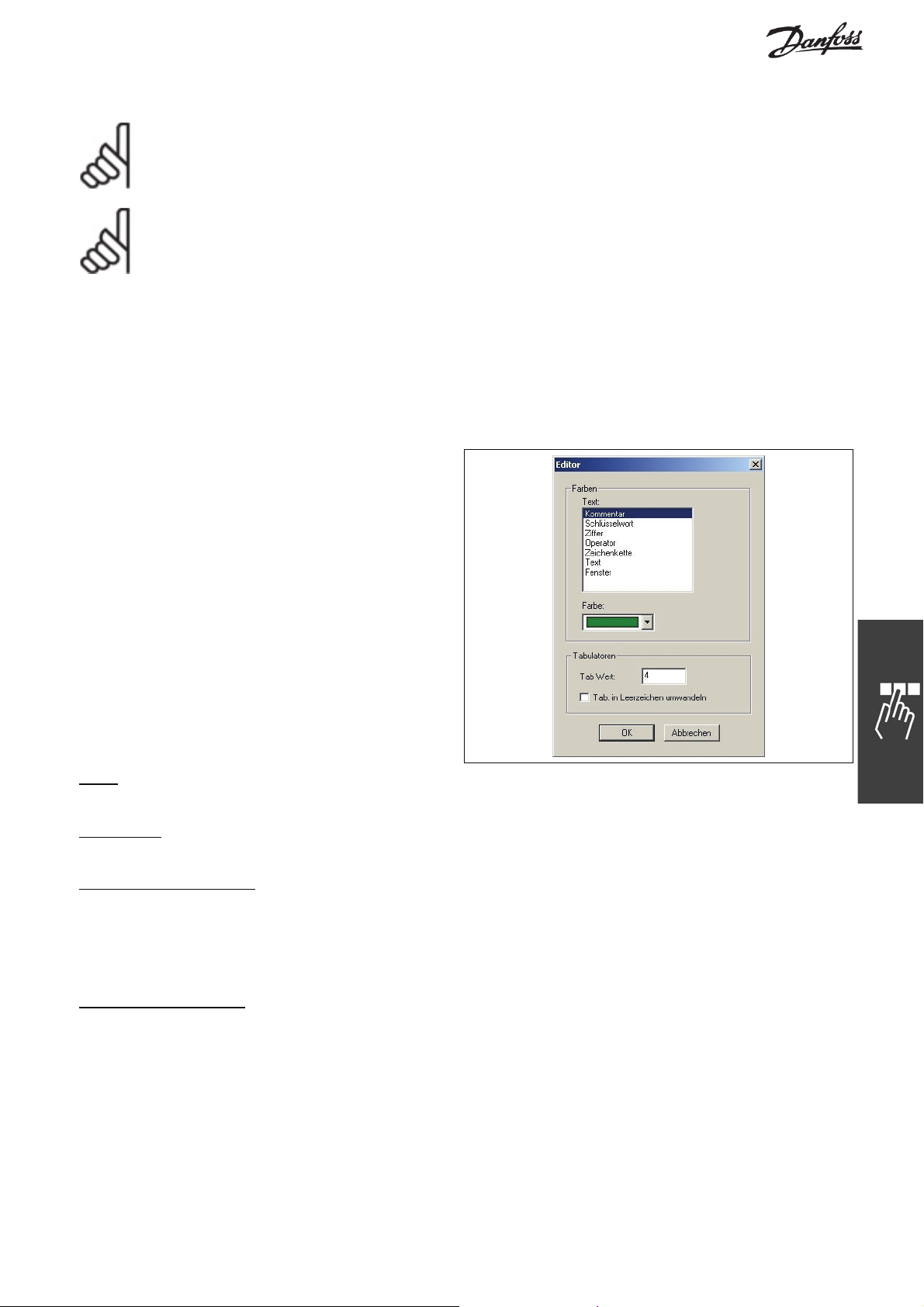

Menü Einstellungen ....................................................................................82

Menü Fenster ............................................................................................ 86

Menü Hilfe ................................................................................................86

MG.33.L5.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 1

Page 2

MCO 305 Produkthandbuch

Menü Download ......................................................................................... 87

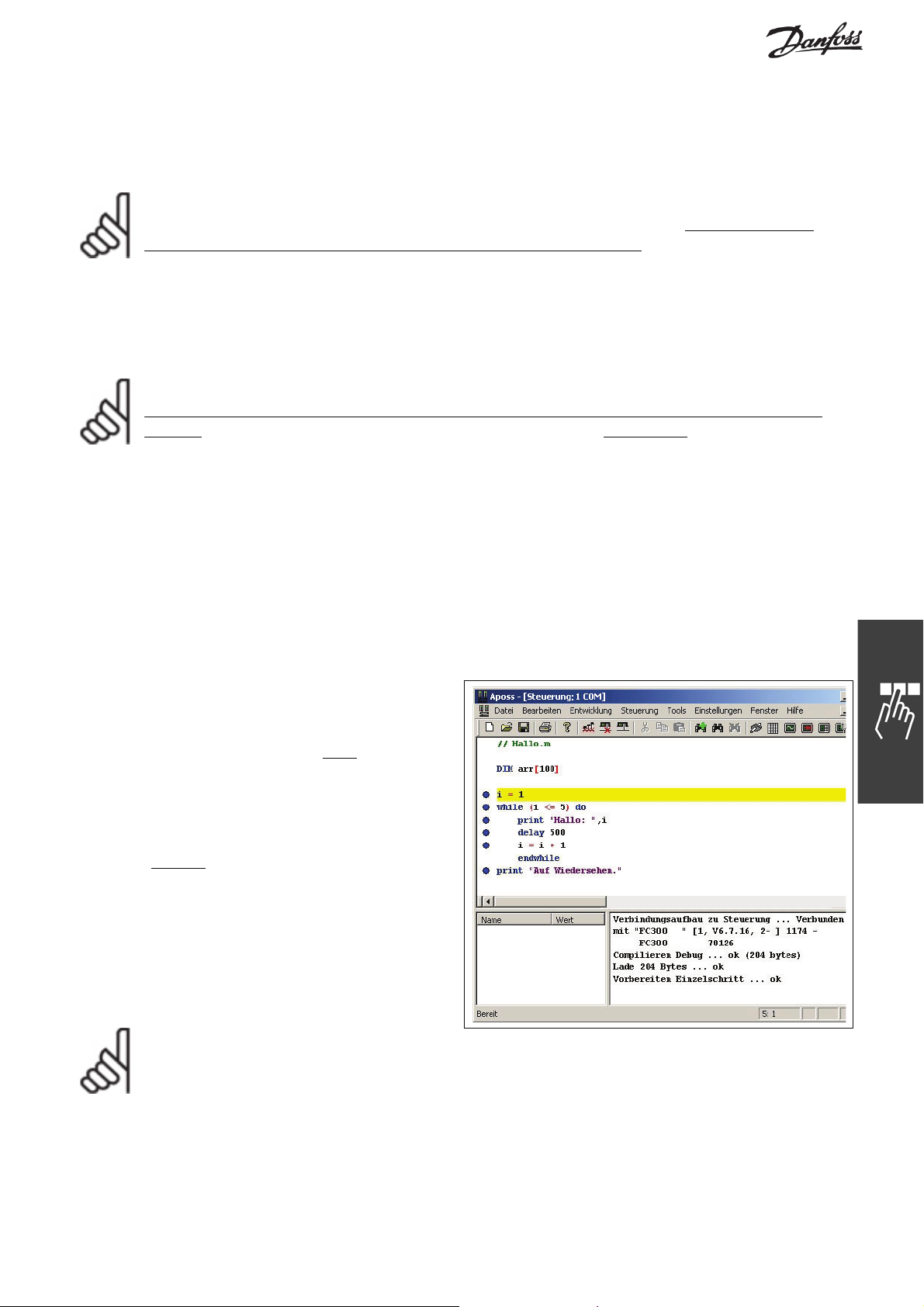

Programme debuggen.................................................................................89

APOSS Tools ........................................................................... 93

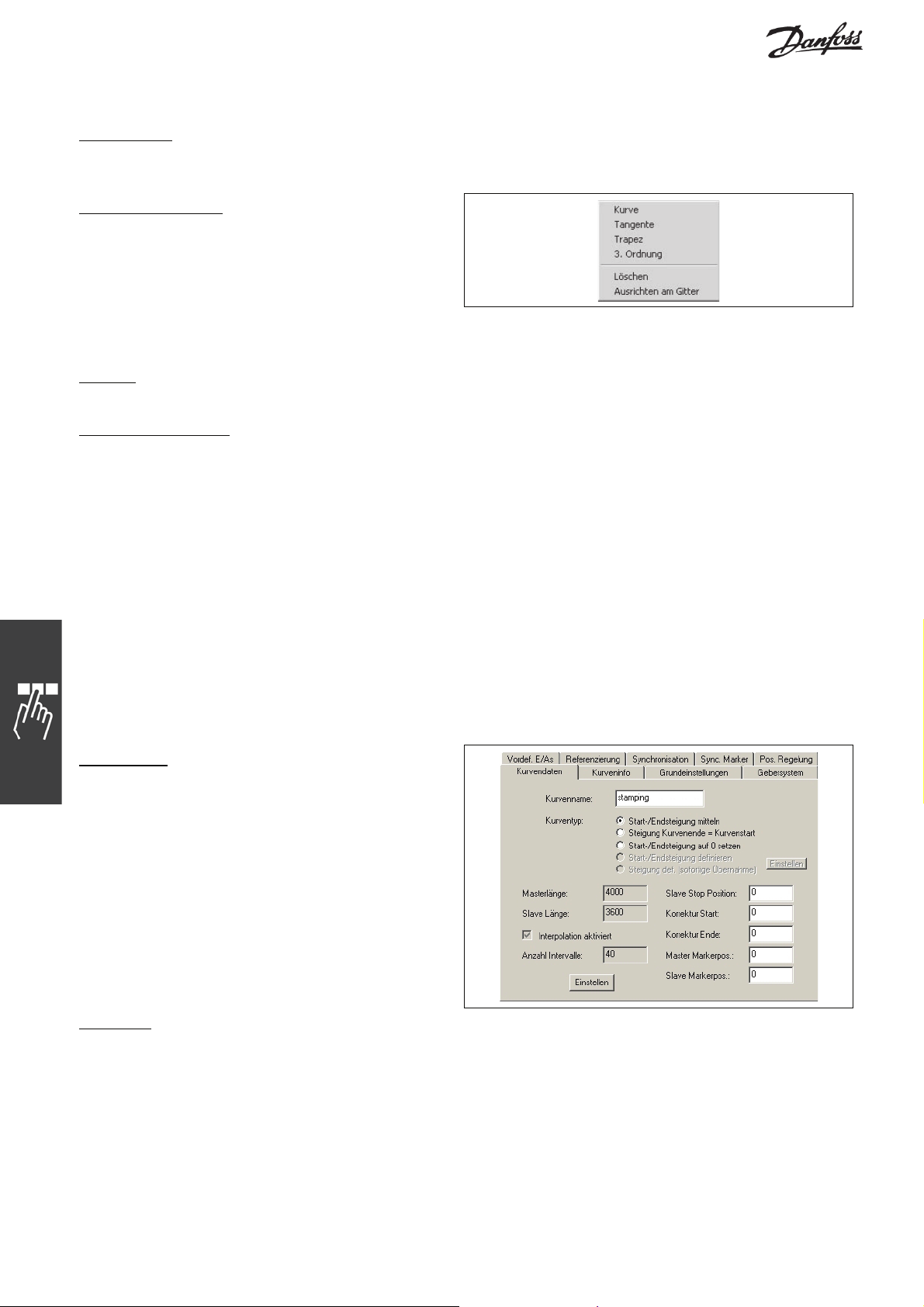

CAM-Editor ...............................................................................................93

Array-Editor ............................................................................................ 109

APOSS Oszilloskop ................................................................................... 120

Programmieren mit APOSS...................................................163

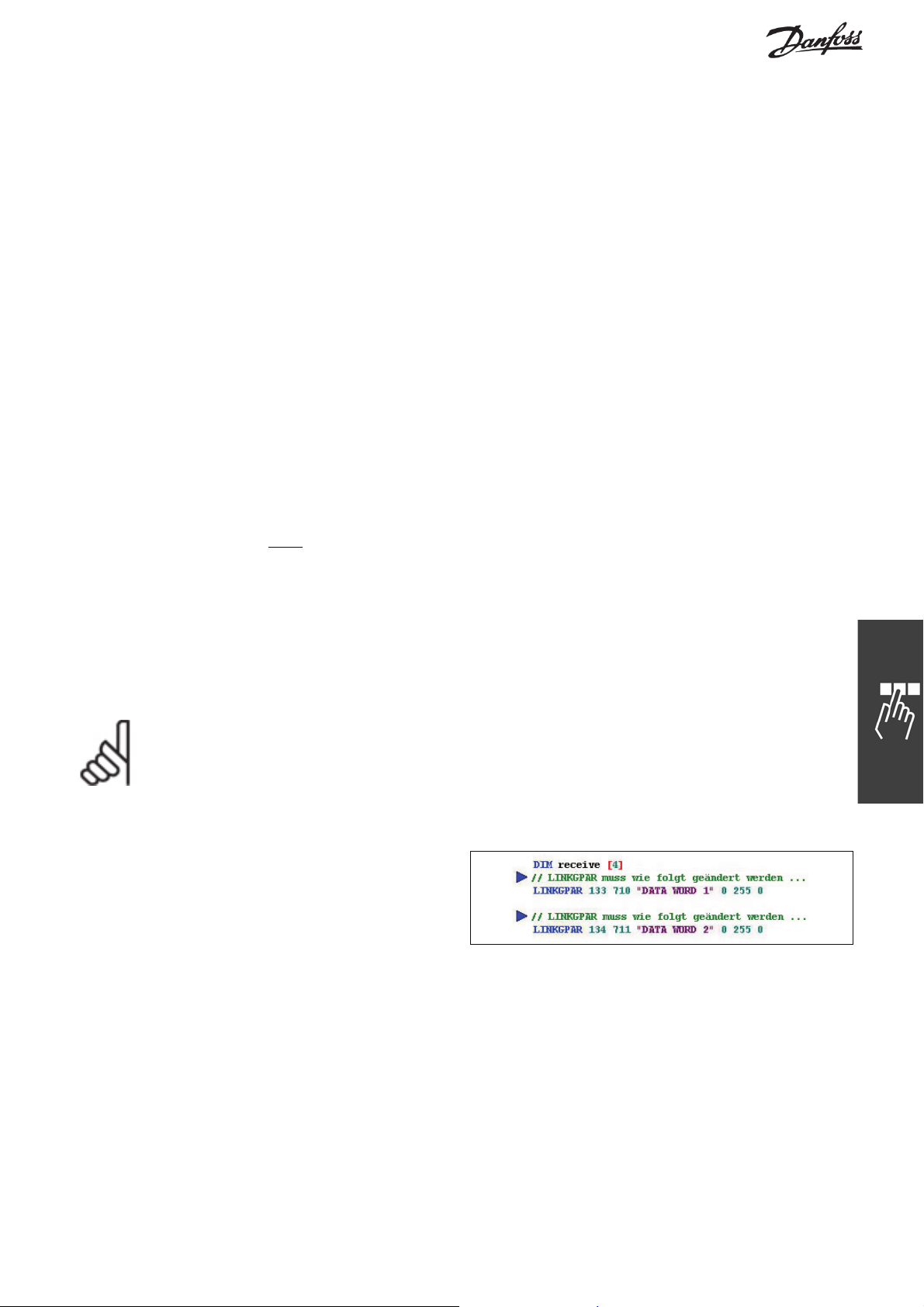

MCO mit der APOSS Makrosprache programmieren ....................................... 163

Grundlagen ............................................................................................. 163

Debugging .............................................................................................. 167

Preprozessor ........................................................................................... 178

APOSS Befehlsgruppen ............................................................................. 181

Verschaffen Sie sich einen Überblick über alle Programmbeispiele ................... 195

Parameter-Referenz .............................................................199

FC 300, MCO 305 und Anwendungsparameter .............................................. 199

Übersicht FC 300 Parameter ...................................................................... 201

Einstellungen für die Anwendung................................................................ 203

MCO Parameter ....................................................................................... 204

MCO Grundeinstellungen ........................................................................... 204

MCO weitere Einstellungen ........................................................................ 220

MCO Datenanzeigen ................................................................................. 243

Parameterlisten ....................................................................................... 246

Fehlersuche und -behebung ................................................. 255

Warnungen und Fehlermeldungen............................................................... 255

Meldungen von der APOSS-Software ........................................................... 264

Index.................................................................................... 265

Copyright ¤ Danfoss A/S, 2010

Warenzeichen VLT ist ein eingetragenes Warenzeichen von Danfoss.

Hiperface® ist eingetragenes Warenzeichen der Sick Stegmann GmbH, Max Stegmann GmbH Antriebstechnik-

Elektronik.

Microsoft, Windows 2000 und Windows XP sind entweder eingetragene Warenzeichen oder Warenzeichen der

Microsoft Corporation in den USA und/oder anderen Ländern.

2 MG.33.L5.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

Page 3

MCO 305 Projektierungshandbuch

Projektierungshandbuch lesen

Projektierungshandbuch lesen

Dieses Projektierungshandbuch führt Sie Schritt für Schritt durch die Anwendung der Motion Control Option

MCO 305. Bitte lesen Sie auch das Produkthandbuch, um sicher und professionell mit dem System zu

arbeiten und beachten Sie vor allem auch die Sicherheitshinweise und allgemeinen Warnungen.

Das Kapitel Projektierungshandbuch lesen führt

in das Projektierungshandbuch ein und informiert

über die Symbole, Abkürzungen und Definitionen,

die in diesem Handbuch benutzt werden.

Seitenteiler für „Projektierungshandbuch lesen”.

Das Kapitel Einführung zu MCO 305 informiert

über Funktionsweise und Eigenschaften der

MCO 305, gibt einen Systemüberblick anhand von

Konfigurationsbeispielen und erklärt einige grundlegende Themen wie Drehgeber und Programmausführung.

Seitenteiler für das Kapitel „Einführung”.

Das Kapitel Funktionen und Beispiele führt Sie

durch Anwendungsbeispiele von der einfachen

Positionierung über verschiedene Synchronisationen bis hin zu Kurvenscheibensteuerungen. Mit

diesen Beispielen können Sie im Detail nachvollziehen wie die Parameter gesetzt, die Steuerungen

programmiert und die Kurven editiert werden.

Seitenteiler für „Funktionen und Beispiele”.

MG.33.L5.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 3

Page 4

MCO 305 Projektierungshandbuch

__ Projektierungshandbuch lesen __

Das Kapitel PC Software Benutzeroberfläche

informiert über die APOSS-spezifischen Menüs und

Funktionen. Für mehr Details klicken Sie bitte auf

o Hilfe in der APOSS Menüleiste. Das Kapitel

APOSS Tools bietet detaillierte Informationen

über den CAM-Editor, Array-Editor sowie das

APOSS Oszilloskop.

Das Kapitel Programmieren zeigt wie man Steue-

Seitenteiler für „PC Software Benutzeroberfläche”.

rungen für den Frequenzumrichter mit MCO 305

programmiert. Dieses Kapitel erläutert alle Befehle

nach Gruppen geordnet und alle Parameter in der

Parameter-Referenz.

Seitenteiler für „Programmieren”.

Das Kapitel Fehlersuche und -behebung hilft,

die Ursachen von Problemen, die beim Arbeiten mit

dem Frequenzumrichter mit MCO 305 auftreten

können, zu finden und zu beheben. Der nächste

Abschnitt erklärt die wichtigsten Meldungen der PCBenutzeroberfläche.

Seitenteiler für „Fehlersuche und -behebung”.

Das Handbuch schließt mit einem Stichwortverzeichnis.

In der Online-Hilfe finden Sie im Kapitel Programmbeispiele etwa 50 kurze Beispiele, die Sie benutzen

können, um sich mit dem Programm vertraut zu machen oder direkt in Ihr Programm kopieren können.

Verfügbare Literatur für FC 300, MCO 305 und MCT 10 Motion Control Tool

Das MCO 305 Produkthandbuch liefert die erforderlichen Informationen zum Einbau und für die

Inbetriebnahme des MCO 305 sowie für die Optimierung der Steuerung.

Das MCO 305 Projektierungshandbuch enthält alle technischen Informationen über die Optionskarte

sowie Informationen für die Realisierung kundenspezifischer Designs und Anwendungen.

Die MCO 305 Befehlsreferenz ergänzt das MCO 305 Projektierungshandbuch mit der detaillierten

Beschreibung aller Befehle.

Das VLT® AutomationDrive FC 300 Produkthandbuch liefert die erforderlichen Informationen für die

Inbetriebnahme und den Betrieb des Frequenzumrichters.

Das VLT® AutomationDrive FC 300 Projektierungshandbuch enthält alle technischen Informationen zum

Frequenzumrichter sowie Informationen zur kundenspezifischen Anpassung und Anwendung.

Das VLT® AutomationDrive FC 300 MCT 10 Produkthandbuch bietet Informationen für die Installation

und den Gebrauch der Software auf einem PC.

Die technische Literatur von Danfoss Drives ist auch online unter www.danfoss.com/drives verfügbar.

4 MG.33.L5.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

Page 5

MCO 305 Projektierungshandbuch

__ Projektierungshandbuch lesen __

Symbole und Konventionen

In diesem Handbuch verwendete Symbole:

ACHTUNG!:

Kennzeichnet einen wichtigen Hinweis.

Kennzeichnet eine allgemeine Warnung.

Kennzeichnet eine Warnung vor gefährlicher elektrischer Spannung.

Markiert in der Auswahl die Werkseinstellung.

*

Konventionen

Die Informationen in diesem Handbuch sind weitestgehend systematisiert und typografisch folgendermaßen

beschrieben:

Menüs und Funktionen, Befehle und Parameter

Menüs und Funktionen sind kursiv geschrieben, zum Beispiel Steuerung o Parameter.

Befehle und Parameternamen sind in Großbuchstaben geschrieben, zum Beispiel: AXEND und KPROP;

Parameter sind kursiv geschrieben, zum Beispiel: Proportionalfaktor.

Parameter-Einstellungen

Werte, die für Parameter-Einstellungen ausgewählt werden können, stehen in eckigen Klammern, z. B. [3].

Tasten

Die Namen der Tasten und Funktionstaten stehen ebenfalls in eckigen Klammern, zum Beispiel die

Steuerungstaste [Strg]-Taste oder nur [Strg], die [Esc]-Taste oder die [F1]-Taste.

Abkürzungen

Ampere, Milliampere A, mA

Automatische Motor Anpassung AMA

Benutzereinheiten BE

Gleichstrom DC

Digitaler Signal-Prozessor DSP

Frequenzumrichter FU

Hauptistwert HIW

Hauptsollwert HSW

LCP Bedieneinheit LCP

Bit mit dem niedrigsten Stellenwert LSB

Motion Control Option MCO

Motion Control Tool MCT

Minute Min

Maschinennullpunkt MN

Höchstwertiges Bit MSB

Master Unit MU

Schalter normalerweise geschlossen NC

Schalter normalerweise offen NO

Nach plus schaltender digitaler

Ausgang

Parameter Par.

PID Regelung PID

Nach minus schaltender digitaler

Ausgang

Pulse pro Umdrehung [PPR] Pulse/U

Quadcounts qc

Sekunde, Millisekunde s, ms

Abtastzeit (Sample time) st

Steuerwort STW

Umdrehungen pro Minute U/Min

Volt V

Zustandswort ZSW

NPN

PNP

MG.33.L5.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 5

Page 6

MCO 305 Projektierungshandbuch

__ Projektierungshandbuch lesen __

Definitionen

MLONG

Eine untere oder obere Grenze für viele Parameter ist:

-MLONG = -1.073.741.824

MLONG = 1.073.741.823

Online / Offline Parameter

Änderungen der Online-Parameter werden sofort nach Änderung des Datenwertes aktiviert. Änderungen der

Offline-Parameter werden erst dann aktiviert, wenn am LCP [OK] gedrückt wurde.

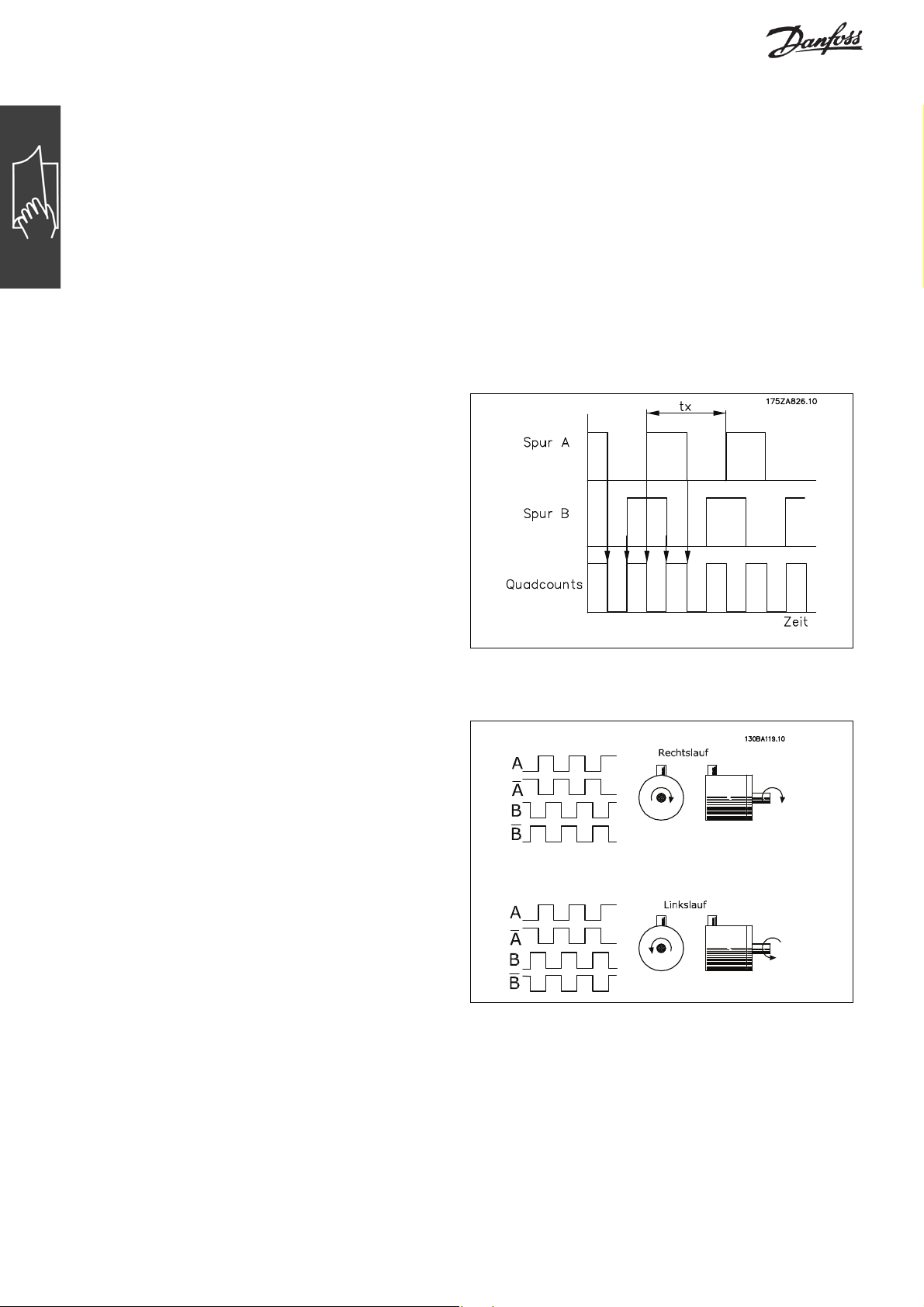

Quadcounts

Inkrementalgeber: 4 Quadcounts entsprechen

einer Drehgeber-Umdrehung.

Absolutgeber: 1:1 (1 qc entspricht einer Drehgeber-Umdrehung).

Aus den beiden Spuren (A/B) der Inkrementalgeber

wird durch Flankenauswertung eine Vervierfachung

der Inkremente erzeugt. Dies verbessert die Auflösung.

Drehgeber-Drehrichtung

Die Drehrichtung eines Drehgebers wird dadurch

bestimmt, wie die Pulse in den Antrieb einfließen:

Rechtsdrehend heißt, dass Kanal A 90° (elektrische

Grad) vor Kanal B liegt.

Linksdrehend heißt, dass Kanal B 90° (elektrische

Grad) vor Kanal A liegt.

Die Drehrichtung erkennt man, wenn man auf das

Wellenende schaut.

Ableitung der Quadcounts.

6 MG.33.L5.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

Page 7

MCO 305 Projektierungshandbuch

__ Projektierungshandbuch lesen __

Virtueller Master

Ein virtueller Master ist eine Drehgeber-Simulation,

die ein gewöhnliches Master-Signal für eine Synchronisation für bis zu 32 Achsen unterstützt.

MG.33.L5.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 7

Page 8

MCO 305 Projektierungshandbuch

__ Projektierungshandbuch lesen __

Benutzereinheiten

Die Einheiten für den Antrieb oder den Slave und den Master können in beliebiger Weise definiert werden,

so dass der Anwender mit sinnvollen Werten arbeiten kann.

Die Faktoren SYNCFACTM / SYNCFACTS, POSFACT_Z / POSFACT_N sind ab Version MCO 5.00 nicht mehr auf

kleine Werte begrenzt.

Intern werden sie wie folgt behandelt: Wann immer ein Wert mit einem Getriebefaktor multipliziert werden

muss (d.h. Master Inkremente per ms), wird zuerst geprüft, ob eine Multiplikation einen Überlauf erzeugt.

Falls dies der Fall wäre, wird ein Faktor (64 Bit) benutzt, bestehend aus

SYNCFACTS/SYNCFACTM zum Multiplizieren von delta_master.

Falls kein Überlauf entsteht, wird zuerst mit SYNCFACTS multipliziert und dann durch SYNCFACTM geteilt.

Der Fehler wird wie folgt behandelt:

Normaler Fall

Die Multiplikation mit SYNCFACTS erzeugt keinen Fehler, aber die Division durch SYNCFACTM besagt, dass

das Ergebnis um 1/2³²

falsch sein kann. Das bedeutet, dass (im schlimmsten Fall) solch ein Fehler jede ms

auftritt, d.h. dass nach 1193 Stunden (49,71 Tage) ein Fehler von 1 qc (Slave) gemacht wird.

Hohe Faktor-Werte

In diesem Fall könnte der benutzte Faktor selbst (SYNCFACTS/SYNCFACTM) um 1/2³²

falsch sein. Das heißt,

dass im schlimmsten Fall jede ms ein Fehler von delta_master * 1/2³² auftritt. Angenommen, es wird ein

Drehgeber mit 1000 Strichen (4000 qc) pro Umdrehung eingesetzt. Weiter angenommen, dass mit

2000 U/min gefahren wird, d.h. mit einer Geschwindigkeit von 133 qc/ms. Das bedeutet, dass ein Fehler

von 133 * 1/2³²

per ms gemacht wird. Daraus folgt, dass im schlimmsten Fall (maximaler Fehler jede ms

immer in der gleichen Richtung) ein Fehler von 1 qc nach 9 Stunden entstehen könnte.

Das sollte in den meisten Anwendungen nicht relevant sein.

Benutzereinheiten [BE]

Wegangaben in Fahrbefehlen erfolgen immer in Benutzereinheiten und werden intern in Quadcounts umgerechnet. Diese wirken sich auf alle Befehle für das Positionieren aus: z.B. APOS, POS.

Auch für die Kurvenscheibensteuerung kann der Anwender sinnvolle Einheiten wählen, um die Kurve für den

Master und den Slave zu beschreiben. Zum Beispiel 1/100 mm oder bei Anwendungen, bei denen eine Umdrehung betrachtet wird 1/10 Grad.

Bei der Kurvenscheibensteuerung wird der maximale Fahrabstand des Slaves bzw. die Zykluslänge des

Slaves in Benutzereinheiten BE [qc] angegeben.

Sie normieren die Einheit mit einem Faktor. Dieser ist ein Bruch, der sich aus Zähler und Nenner zusammensetzt:

[BE] nheitBenutzerei 1

Zählerktor Benutzerfa 12-32 Par.

Nennerktor Benutzerfa 11-32 Par.

Par. 32-12 Benutzerfaktor Zähler POSFACT_Z

Par. 32-11 Benutzerfaktor Nenner POSFACT_N

Die Normierung bestimmt, wie viele Quadcounts eine Benutzereinheit ergeben: Wenn der Faktor zum

Beispiel 50375/1000 beträgt, entspricht eine BE genau 50,375 qc.

ACHTUNG!:

Wenn die Benutzereinheiten in qc umgerechnet werden, wird der Integer-Wert benutzt. Wenn qc in

Benutzereinheiten umgerechnet werden, wird gerundet.

8 MG.33.L5.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

Page 9

MCO 305 Projektierungshandbuch

__ Projektierungshandbuch lesen __

Master Units [MU]

Die Kurvenlänge bzw. Master-Zykluslänge und andere Angaben (zum Beispiel der Markerabstand) für die

Kurvenscheibensteuerung werden in Master-Units MU angeben.

Par. 33-10 Synchronisationsfaktor Master SYNCFACTM

Par. 33-11 Synchronisationsfaktor Slave SYNCFACTS

Offener Regelkreis vs. geschlossenen Regelkreis (Open-Loop / Closed-Loop)

Unter „Open-Loop” (offener Regelkreis) versteht man eine Steuerung ohne Rückführung. „Closed-Loop”Steuerungen (geschlossener Regelkreis) vergleichen die zurückgelieferte Geschwindigkeit oder Position mit

der Sollgeschwindigkeit bzw. mit der Sollposition und erzeugen einen modifizierten Befehl um den Fehler zu

verringern. Der Fehler ist die Differenz zwischen der erforderlichen Drehzahl und der Ist-Drehzahl.

Open-Loop kann in Systemen benutzt werden, wo weder die Motorgeschwindigkeit kritisch ist, noch eine

exakte Positionierung erforderlich ist. Gebläse- oder Pumpensteuerungen und andere einfache Anwendungen sind Beispiele dafür.

[MU] UnitMaster 1

Masteror ationsfaktSynchronis 1033 Par.

Slaveor ationsfaktSynchronis 1133 Par.

MG.33.L5.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 9

Page 10

Page 11

MCO 305 Projektierungshandbuch

Einführung in VLT Motion Control Option MCO 305

Was ist eine VLT Motion Control Option MCO 305?

MCO 305 ist eine integrierte programmierbare Steuerung für die beiden VLT Automation Drives FC 301 und

FC 302; sie ergänzt die schon sehr umfassenden Standardfunktionen dieser Antriebe mit weiterer

Funktionalität und hoher Flexibilität.

FC 301 und FC 302 mit MCO 305 sind intelligente Antriebe, die hohe Genauigkeit und Dynamik für Steuerungsaufgaben sowie für die Synchronisation (elektronische Welle), die Positionierung und die elektronische

Kurvenscheibensteuerung (CAM) bieten. Zusätzlich zur Programmierbarkeit bietet MCO 305 eine Vielfalt von

Anwendungsfunktionen wie Monitoring und eine ausgefeilte Fehlerbehandlung.

Die Entwicklungs- und Anwendungsprogramme für die MCO 305 sowie die Konfiguration und Inbetriebnahme werden mittels einer einfach zu benutzenden PC-Software erstellt, die im VLT Motion Control Tool

MCT 10 integriert ist. Die PC Software enthält einen Editor zum Programmieren mit Programmbeispielen und

einen Editor zum Erstellen der Kurvenprofile sowie „Testfahrt”- und „Scope”-Funktionen zum Optimieren der

Steuerung. MCO 305 basiert auf eine ereigniskontrollierte Programmierung, die eine strukturierte MakroProgrammiersprache benutzt, die eigens für die Anwendung entwickelt und optimiert wurde.

FC 301 und FC 302 können als „all-in-one”-Antrieb mit einem vorinstallierten MCO 305 Modul geliefert

werden oder eine MCO 305 wird als Option für die Installation im Feld geliefert.

Basisfunktionen und Spezifikationen:

– HOME Funktion.

– Absolute und relative Positionierung.

– Software- und Hardware-Begrenzung.

– Geschwindigkeits-, Positions- und Marker-

Synchronisation.

– Kurvenscheibensteuerung (CAM).

– Virtuelle Masterfunktion zum Synchronisieren

von mehreren Slaves.

– Online einstellbare Getriebeübersetzungen.

– Online einstellbarer Offset.

– Definition der Anwendungsparameter über das

FC 300 Kontrollpanel.

– Lese/Schreib-Zugang zu allen FC 300

Parametern.

– Daten senden und empfangen über das Feldbus-

Interface (erfordert die Feldbus-Option).

– Interrupt-Steuerung durch verschiedene Ereig-

nisse: Digitaler Eingang, Position, Feldbus Daten,

Parameter- oder Status-Änderung und Zeit.

– Operatoren, Vergleichsoperationen, Bit-

operationen und logische Verknüpfungen.

– Bedingte und unbedingte Sprungbefehle.

– Grafische PID-Optimierung.

– Debugging-Funktionen.

– Unterstützte Drehgebertypen: 5 V Inkremental

RS422 und SSI absolut Single- und Multiturn,

Gray Code, einstellbare Taktfrequenz und

Datenlänge.

– 3 Versorgungsspannungen: 5 V, 8 V und 24 V.

MG.33.L5.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 11

Page 12

MCO 305 Projektierungshandbuch

__ Einführung in VLT Motion Control Option MCO 305 __

Systemüberblick

Das MCO 305 System enthält mindestens folgende Elemente:

– FC 300.

– MCO 305 Modul.

– Motor/Getriebemotor.

– Drehgeber mit Rückführung. Der Drehgeber muss auf der Motorwelle montiert sein, wenn der FC 300 mit

Fluxvektor mit Rückführung benutzt wird. Der Drehgeber mit Rückführung zum Positionieren und Synchronisieren kann überall in der Anwendung montiert werden. Sehen Sie auch „Konfigurationsbeispiele".

– Master-Drehgeber (nur zum Synchronisieren).

– PC mit MCT 10 zum Programmieren.

Folgendes kann auch erforderlich sein:

Bremswiderstand für elektrische Bremsung

Mechanische Bremse.

12 MG.33.L5.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

Page 13

MCO 305 Projektierungshandbuch

__ Einführung in VLT Motion Control Option MCO 305 __

Konfigurationsbeispiele

Ein Drehgeber wird sowohl als Motor-Rückmeldung

für Fluxvektor-Regelung als auch für die PositionsRückmeldung verwendet.

Ein Drehgeber wird als Motor-Rückmeldung für die

Fluxvektor-Regelung mit Rückführung verwendet

(über die Drehgeber-Option MCB 102 angeschlossen), ein Linear-Drehgeber wird zur SlavePositions-Rückmeldung benutzt und ein dritter

Drehgeber als Master.

MG.33.L5.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 13

Page 14

MCO 305 Projektierungshandbuch

__ Einführung in VLT Motion Control Option MCO 305 __

Schnittstellen zwischen MCO 305, FC 300 und anderen Options-Modulen

Die Schnittstelle zwischen einer MCO 305 und der FC 300 Steuerkarte ermöglicht sowohl das Lesen und

Schreiben von allen Parametern als auch das Lesen des Status von allen Eingängen sowie die Steuerung

von allen Ausgängen. Zusätzlich können verschiedene Prozessdaten wie das Statuswort und der aktuelle

Motorstrom mit dem MCO 305 Anwendungsprogramm ausgelesen werden.

MCO 305 steuert den FC 300 über Soll-Drehzahl/Drehmoment; sehen Sie dazu auch den Abschnitt „PIDRegelung”.

Feldbus-Schnittstelle (z.B. PROFIBUS und

DeviceNet): MCO 305 hat einen Lese/SchreibZugang zu den erhaltenen bzw. gesendeten Daten

über verschiedene Feldbus-Schnittstellen (dies

erfordert eine Feldbus-Modul als Option).

Relais Option MCB 105: Die Relais-Ausgänge von

MCB 105 können durch das MCO 305 Anwendungsprogramm gesteuert werden.

Mehrzweck-I/O-Option MCB 103: Mit dem MCO 305

Anwendungsprogramm kann der Status der Eingänge gelesen und können die Ausgänge gesteuert

werden.

MCO 305 Anwendungsprogramme und Konfigurationsdaten werden über die FC 300 Schnittstelle (RS485

oder USB) oder via PROFIBUS DPV1 hoch- oder heruntergeladen (erfordert die Option PROFIBUS-Modul).

Dasselbe gilt für Online-PC-Software-Funktionen wie Testfahrt und Fehlersuche (Debugging).

PID-Regelung

MCO 305 hat eine PID-Regelung (Proportional, Integral, Differential) für die Positionierung, die auf der Istposition (Drehgeber-Rückführung) und der Sollposition (berechnete Position) basiert. Die MCO 305 PIDRegelung steuert in allen Betriebsmodi die Position außer bei der Geschwindigkeits-Synchronisation, bei der

statt dessen die Geschwindigkeit geregelt wird. Der FC 300 wirkt im MCO 305 Regelkreis wie ein „Verstärker” und muss deshalb für den angeschlossenen Motor und die Last optimiert werden, bevor die MCO 305

PID-Regelung eingerichtet werden kann. Der FC 300 kann in einem offenen oder geschlossenen Regelkreis

innerhalb der MCO 305 Regelung betrieben werden, siehe folgendes Beispiel:

Einen Leitfaden für die Optimierung der MCO 305 PID-Regelung finden Sie im MCO 305 Produkthandbuch.

Einen Leitfaden für die Optimierung des FC 300 finden Sie im FC 300 Produkthandbuch.

14 MG.33.L5.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

Page 15

MCO 305 Projektierungshandbuch

__ Einführung in VLT Motion Control Option MCO 305 __

Drehgeber

MCO 305 unterstützt verschiedene Drehgebertypen:

– Inkrementalgeber mit RS422 Signaltyp.

– Inkrementalgeber mit sinus–cosinus Signaltyp.

– Absolutgeber mit SSI Schnittstelle.

Master- und Feedback/Slave-Drehgebertypen können unabhängig voneinander ausgewählt werden; als

Geber können Dreh- oder Lineargeber benutzt werden. Die Auswahl des Gebertyps hängt von den Anforderungen der Anwendung und von dem allgemein bevorzugten Typ ab. Es gibt drei wichtige Auswahlkriterien:

– Maximale Positioniergenauigkeit ist ±1 Geberinkrement.

– Um eine stabile und dynamische Steuerung sicherzustellen, werden mindestens 20 Geberinkremente pro

PID-Regelungszyklus (Standard ist 1 Millisekunde) für die Mindestgeschwindigkeit der Anwendung benötigt.

– Die maximale Frequenz der MCO 305 Drehgebereingänge darf bei maximaler Geschwindigkeit nicht über-

schritten werden.

Der Drehgeber mit Rückführung (Feedback-Drehgeber) kann direkt auf die Motorwelle oder hinter die

Getriebe und/oder anderen Übersetzungen montiert werden. Es gibt jedoch einige wichtige Problemkreise,

die beim Montieren der Drehgeber beachtet werden müssen:

– Es sollte eine feste Verbindung zwischen Motor und Drehgeber sein. Schlupf, Nachlauf (Totgang) und

Elastizität würden die Genauigkeit und Stabilität der Steuerung verringern.

– Wenn der Drehgeber mit langsamer Geschwindigkeit läuft, muss er eine hohe Auflösung haben um das

oben Geforderte einzuhalten. (Mindestens 20 Drehgeber-Inkremente pro Abtastzyklus.)

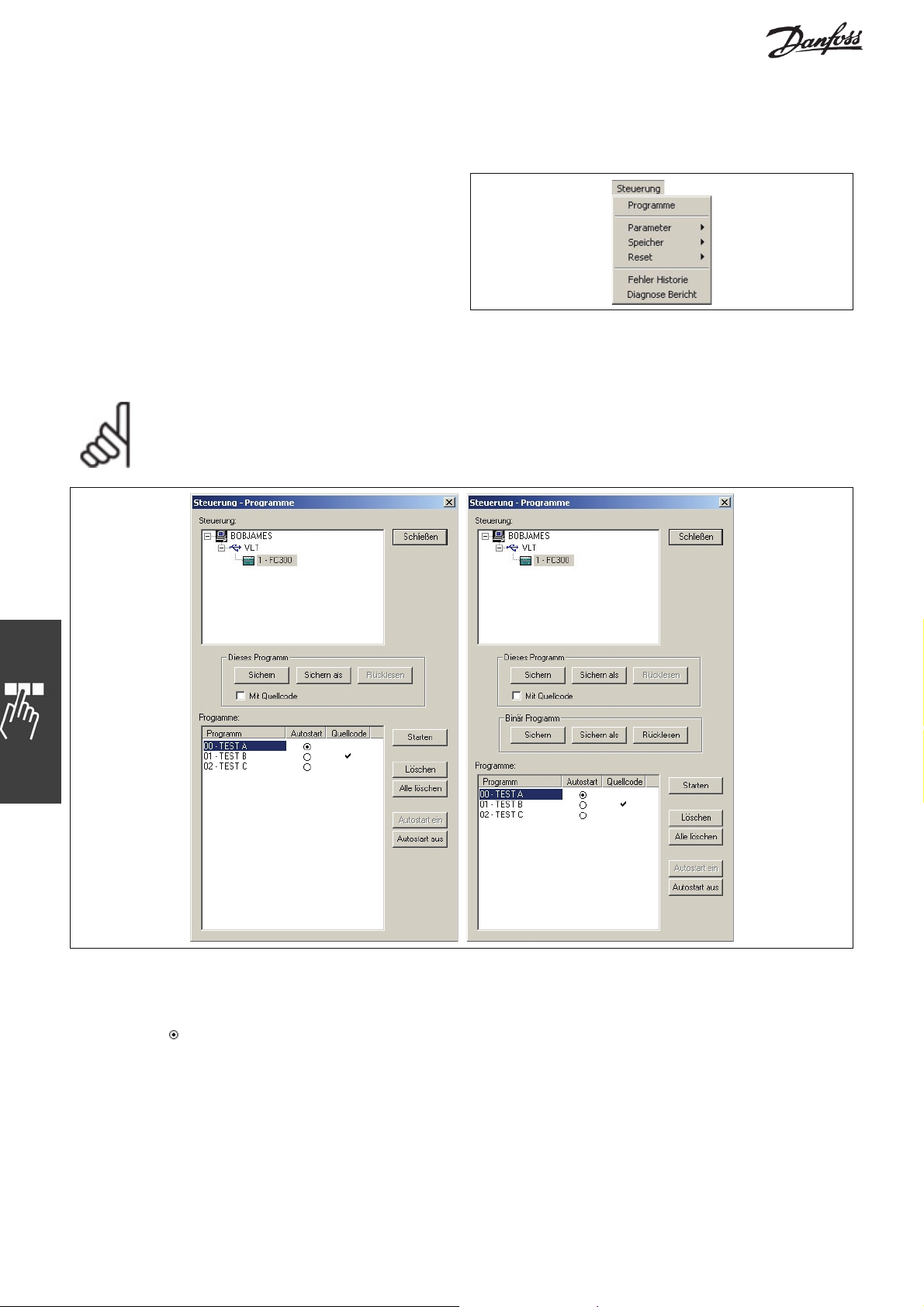

Programmausführung

MCO 305 kann bis zu 90 Programme speichern. Aber nur eines dieser Programme kann zur gleichen Zeit

ausgeführt werden. Es gibt drei Arten das Programm das ausgeführt werden soll zu bestimmen:

Mit Parameter 33-80 Aktivierte Programmnummer.

Über die digitalen Eingänge (Parameter 33-50 bis 33-59, 33-61 und 33-62).

Mit der PC Software.

Ein Programm muss als Autostart-Programm definiert sein. Das Autostart-Programm wird automatisch nach

dem Einschalten ausgeführt. Ohne Autostart-Programm kann man ein Programm nur mit der PC-Software

ausführen.

Das Autostart-Programm wird immer zuerst ausgeführt. Wenn das Autostart-Programm beendet ist (kein

LOOP oder EXIT Befehl) kann Folgendes auftreten:

1. Wenn Parameter 33-80 (Aktivierte Programmnummer) = -1 und kein Eingang (Parameter 33-50 bis 33-

59, 33-61 und 33-62) als Programmausführung starten ([13] oder [14]) definiert ist: Es wird wieder

das Autostart-Programm gestartet.

2. Wenn Parameter 33-80 (Aktivierte Programmnummer) -1 und kein Eingang (Parameter 33-50 bis 33-

59, 33-61 und 33-62) als Programmausführung starten ([13] oder [14]) definiert ist: Es wird das aus-

gewählte Programm (Par. 33-80) ausgeführt.

3. Wenn ein Eingang (Parameter 33-50 bis 33-59, 33-61 und 33-62) als Programmausführung starten

([13] oder [14]) definiert ist und einer oder mehrere Eingänge als Programmwahl ([15]) bestimmt sind:

Das ausgewählte Programm (Programmwahl-Eingänge) wird ausgeführt, sobald der Eingang für

Programmausführung starten aktiviert wird.

Das aktive Programm kann über einen digitalen Eingang abgebrochen werden, wenn ein Eingang als Pro-

grammausführung abbrechen (Option [9] oder [10] in 33-50 bis 33-59, 33-61 und 33-62) festgelegt ist. Das

abgebrochene Programm kann wieder über einen digitalen Eingang gestartet werden, wenn ein solcher als

Programmausführung fortsetzen (Option [11] oder [12] in 33-50 bis 33-59, 33-61 und 33-62) definiert ist.

MG.33.L5.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 15

Page 16

MCO 305 Projektierungshandbuch

__ Einführung in VLT Motion Control Option MCO 305 __

Das Starten des Autostart-Programms nach dem Einschalten kann durch Drücken der [Cancel]-Taste auf

dem FC 300 LCP während des Hochfahrens vermieden werden. Die Taste muss solange gedrückt werden,

bis die Meldung „Benutzerabbruch” (Fehler 119) im Display erscheint.

Ein temporäres Programm kann aus dem Editor (MCT10/APOSS) heraus ausgeführt werden. Temporäre Programme werden nur im RAM gespeichert und sind daher nach dem Ausschalten verloren. Das temporäre

Programm kann auch in einem speziellen Debug-Modus ausgeführt werden, in dem es möglich ist, die Programmausführung zu beeinflussen sowie die Daten und Variablen auszulesen. (Details dazu finden Sie in

der APOSS-Online-Hilfe.)

Das Verbinden eines PC mit MCT 10 mit einem Antrieb kann das aktive Programm abbrechen, z.B. wenn

ein neues Programm heruntergeladen wird oder wenn mit dem Programm-Editor gearbeitet wird. ([Esc]

bricht die Programmausführung ab.)

ACHTUNG!:

Wenn ein Fehler das aktive Programm beendet und keine Fehlerbehandlung (ON ERROR GOSUB

xxxx) definiert ist, wird das Programm nicht mehr starten.

16 MG.33.L5.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

Page 17

MCO 305 Projektierungshandbuch

Funktionen und Beispiele

Positionierung

Grundsätzlich bedeutet „Positionierung” in Verbindung mit einem Antrieb, die Achse auf eine bestimmte

Position fahren. Um eine exakte Positionierung zu erhalten, ist es notwendig in einem geschlossenen

Regelkreis die Istposition auf Basis der Positionsrückführung eines Drehgebers zu steuern.

Eine Positionierung mit einer Steuerung in einem geschlossenen Regelkreis erfordert Folgendes: Eine festgesetzte Geschwindigkeit, Beschleunigung und Zielposition, dass ein Geschwindigkeitsprofil auf Basis der

Istposition auf der Achse sowie der zuvor erwähnten Parameter berechnet ist, und dass die Achse entsprechend dem Geschwindigkeitsprofil bewegt wird bis die Zielposition erreicht ist.

Typische Anwendungen, bei denen eine exakte Positionierung notwendig ist, sind:

Palettierer, zum Beispiel Flaschenkästen auf eine Palette stapeln.

Sortiertische, zum Beispiel um Material in Wannen oder Fächern auf einem rotierenden Tisch zu füllen.

Transportbänder, zum Beispiel um Material auf Länge zu schneiden.

Aufzüge, zum Beispiel ein Fahrstuhl der in verschiedenen Ebenen hält.

MCO 305 bietet drei Hauptpositionierungsarten:

Absolut

Relativ

Touch Probe

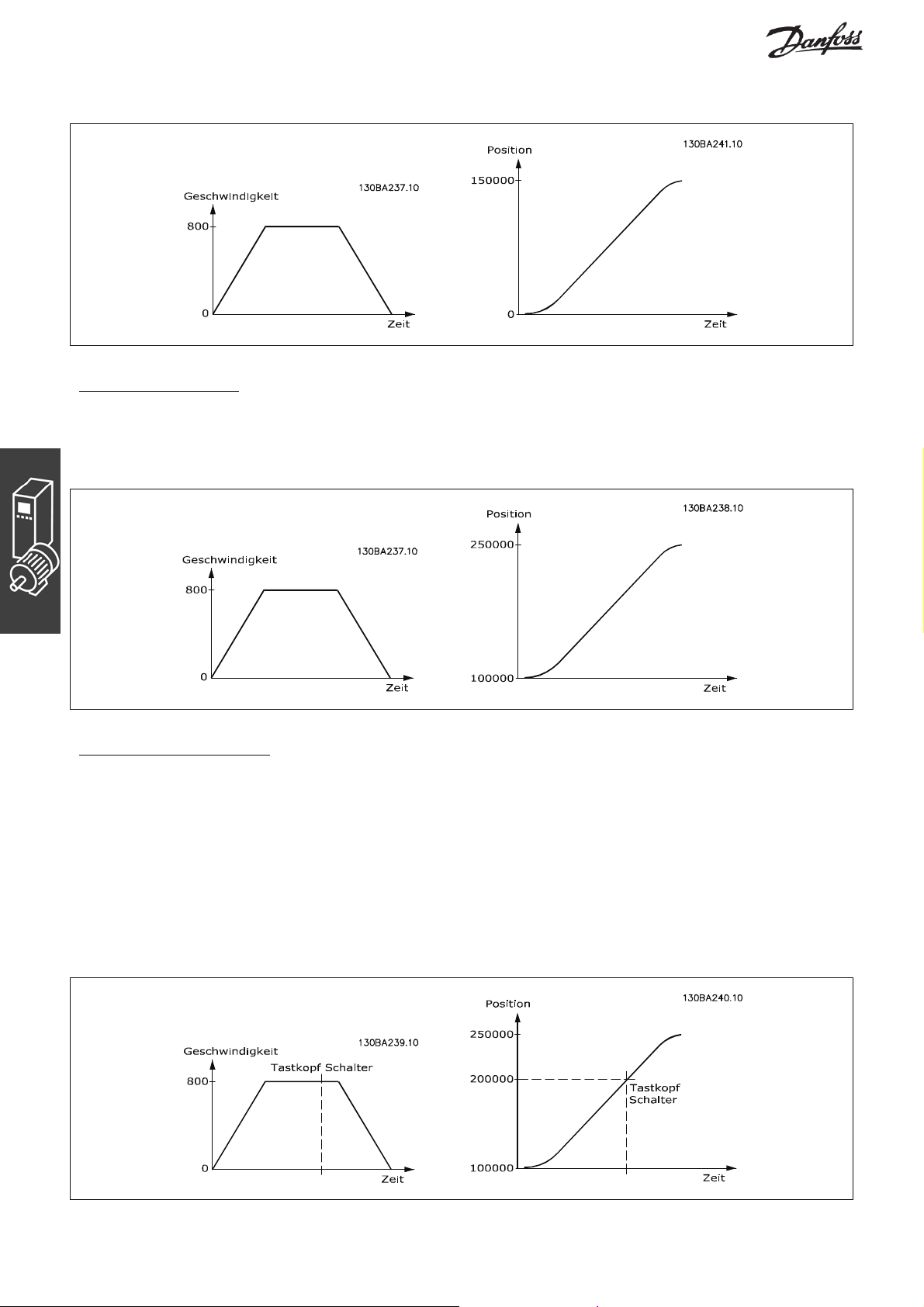

Absolute Positionierung

Eine absolute Positionierung bezieht sich immer auf den absoluten Nullpunkt eines Systems, das bedeutet,

dass dieser definiert sein muss, bevor eine absolute Positionierung ausgeführt werden kann. Wenn Inkrementalgeber eingesetzt werden, wird der Nullpunkt mit der HOME Funktion festgesetzt, die den Antrieb zum

Referenzschalter fährt, stoppt und die Istposition als Nullpunkt definiert. Wenn Absolutgeber eingesetzt

werden, ist der Nullpunkt durch den Drehgeber vorgegeben.

Wenn die Startposition 0 ist und bei einer absoluten Positionierung auf 150.000 die Zielposition 150.000 ist,

wird der Antrieb also eine Distanz von 150.000 zurücklegen. Falls andererseits die Startposition 100.000 ist,

bleibt bei einer absoluten Positionierung auf 150.000 die Zielposition weiterhin 150.000, aber der Antrieb

wird nur über eine Distanz von 50.000 bewegt, weil er auf die Position 150.000 bezogen zum Nullpunkt

fährt.

MG.33.L5.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 17

Page 18

MCO 305 Projektierungshandbuch

__ Funktionen und Beispiele __

Relative Positionierung

Eine relative Positionierung ist immer auf die Istposition bezogen; deshalb ist es möglich eine Positionierung

durchzuführen, ohne den absoluten Nullpunkt zu definieren.

Wenn die Startposition 100.000 ist, mit einer relativen Positionierung auf 150.000, dann ist die Zielposition

250.000 (100.000 + 150.000); die Fahrdistanz beträgt also 150.000.

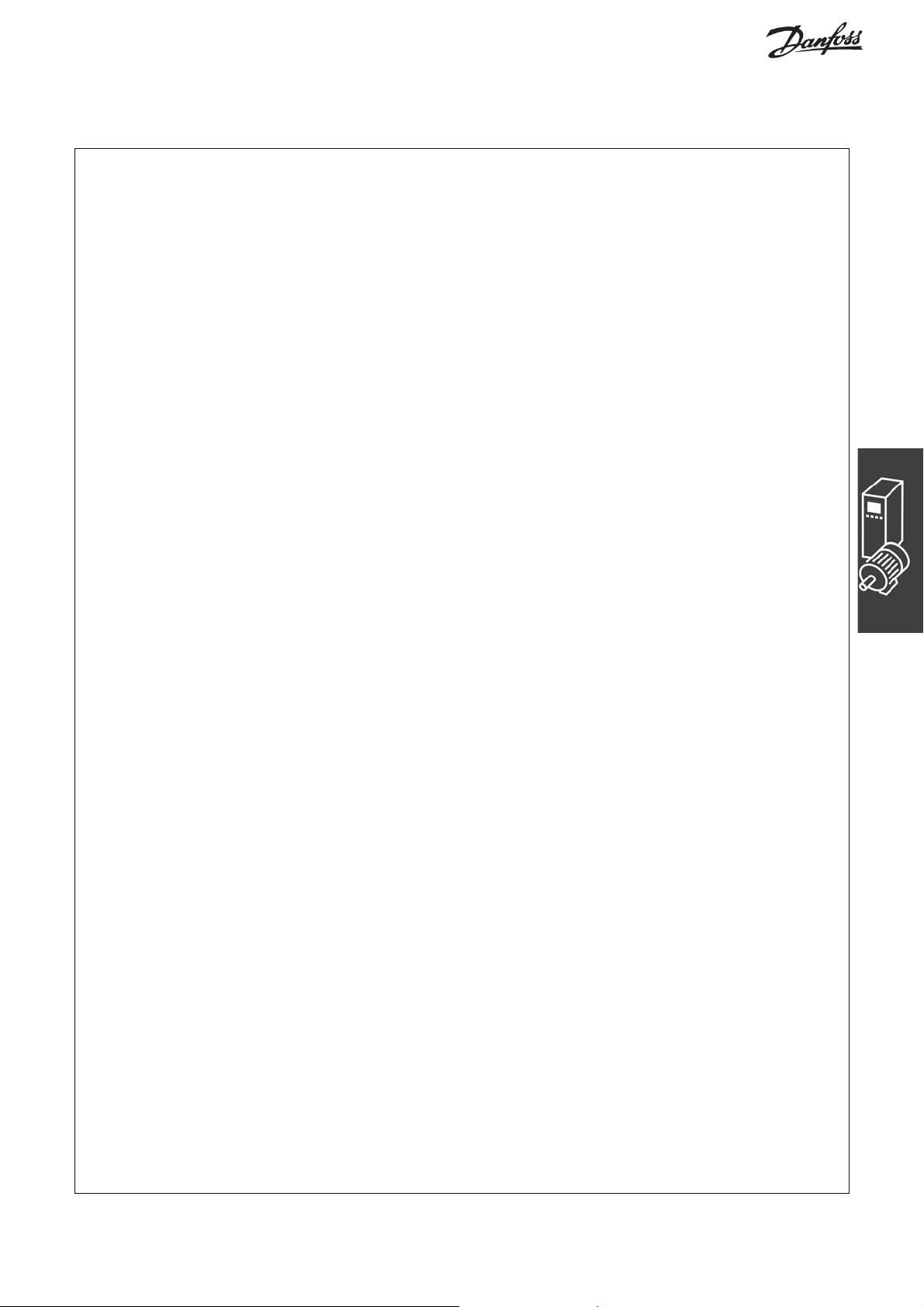

Touch-Probe Positionierung

Bei einer Touch-Probe Positionierung wird die Positionierung auf die Istposition bezogen wenn der Touch-

Probe-Eingang aktiviert wird, das heißt die Zielposition ist die Position der Touch Probe plus der Positionierdistanz. Eine Touch-Probe Positionierung ist daher eine relative Positionierung bezogen auf einen Marker

statt auf eine aktuelle Startposition.

Touch-Probe ist ein Sensor; es kann ein mechanischer Schalter sein, ein Näherungssensor, ein optischer

Sensor oder Ähnliches. Sobald der Sensor aktiviert ist, zum Beispiel durch eine Kiste auf einem Transportband, wird die Referenz für die Positionierung gesetzt.

Bei einer Touch-Probe Positionierung auf Position 50.000 läuft der Antrieb, bis der Touch-Probe-Sensor zum

Beispiel auf Position 200.000 aktiviert wird, und fährt dann weiter bis zu seiner Zielposition von 250.000

(200.000 + 50.000). Eine Touch-Probe-Positionierung wird auch „markerabhängige” Positionierung genannt.

18 MG.33.L5.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

Page 19

MCO 305 Projektierungshandbuch

__ Funktionen und Beispiele __

Anwendungsbeispiel: Palettierer für Flaschenkästen

Das folgende Beispiel zeigt einen Palettierer, der

Flaschenkästen aufstapelt. Die Kästen werden mit

einem Greifer packweise entladen und Lage für

Lage auf die Palette gesetzt. Alle drei Positionierungsarten werden in diesem Beispiel benutzt und

in drei Schritten erläutert.

ANMERKUNG: Das Folgende ist nur ein Beispiel und

die gezeigten Einstellungen und Programme können nicht die vollständige Funktionalität abdecken,

die eine reale Anwendung fordern würde.

Es wird vorausgesetzt, dass die Motor- und Drehgeber-Anschlüsse geprüft sind und dass alle grundlegenden Parameter wie Motor- und Drehgeberdaten sowie die PID-Regelung eingestellt sind.

Anleitungen für die Einstellung der Parameter

finden Sie in den Produkthandbüchern FC 300 und

MCO 305 sowie in der Online-Hilfe.

Absolute Positionierung

Das absolute Positionieren wird mit folgender Funktion des Palettierers erklärt: Die horizontale Achse hat

zwei feste Zielpositionen; eine ist über dem Greifer (Aufnehmer) und die andere über der Palette. Die

horizontale Achse wird durch eine absolute Positionierung zwischen der Greiferposition und der Übergabeposition gesteuert.

Parameter-Einstellungen und Befehle für das Beispiel Palettierer (Absolute Positionierung)

Für eine absolute Positionierung sind folgende MCO 305 Parameter relevant:

32-0* Drehgeber 2 – Slave Seite

204

32-6* PID-Regelung Seite 214

32-8* Geschwindigkeit & Beschleunigung Seite 217

33-0* Homefahrt Seite

220

33-4* Grenzwertbehandlung Seite 233

Befehl Beschreibung Syntax Parameter

Absolute Positionierung (ABS)

ACC Beschleunigung setzen. ACC a a = Beschleunigung

DEC Verzögerung (negative Beschleunigung) setzen. DEC a a = Verzögerung

HOME Maschinennullpunkt (Referenzschalter) anfahren und

als Realnullpunkt setzen.

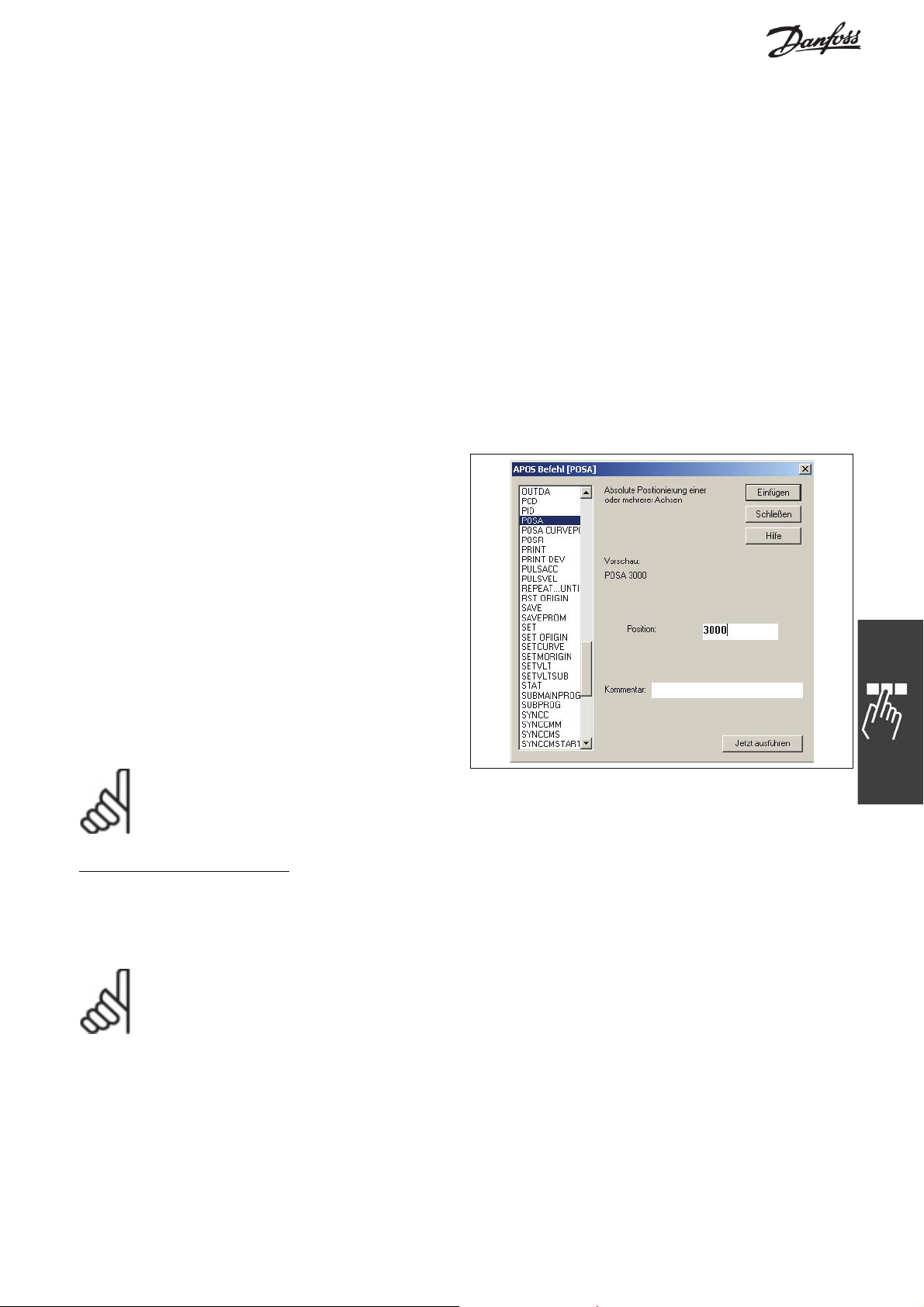

POSA Achse absolut positionieren. POSA p p = Position in BE

VEL Geschwindigkeit für relative und absolute

Bewegungen sowie die maximal zulässige

Geschwindigkeit zum Synchronisieren setzen.

HOME –

VEL v v = normierter Geschwindig-

keitswert

MG.33.L5.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 19

Page 20

MCO 305 Projektierungshandbuch

__ Funktionen und Beispiele __

Programmbeispiel: Absolute Positionierung für das Anwendungsbeispiel Palettierer

/********************** Programmbeispiel absolute Positionierung **********************/

// Inputs: 1 Zur Greiferposition fahren

// 2 Zur Übergabeposition fahren

// 3 HOME Referenzschalter

// 8 Fehler löschen

// Outputs: 1 In Greiferposition

// 2 In Übergabeposition

// 8 Fehler

/****************************** Interrupts **************************************/

ON ERROR GOSUB errhandle

// Bei Fehler in die Fehlerroutine springen; diese muss immer enthalten sein.

/**************************** Grundeinstellungen *******************************/

VEL 80 // Positionier-Geschwindigkeit bezogen auf Par. 32-80 Maximalgeschwindigkeit setzen

ACC 100 // Positionier-Beschleunigung bezogen auf Par. 32-81 kürzeste Rampe setzen

DEC 100 // Positionier-Verzögerung bezogen auf Par. 32-81 kürzeste Rampe setzen

/*********************** Anwendungsparameter definieren *****************************/

LINKGPAR 1900 "Greiferposition" 0 1073741823 0

LINKGPAR 1901 "Übergabeposition" 0 1073741823 0

/****************** HOME (0) Position nach dem Hochfahren definieren *****************/

SET I_FUNCTION_3 1 // Eingang 3 als HOME Referenzschalter-Eingang setzen

HOME // Referenzschalter anfahren und Position auf 0 setzen

/************************* Hauptprogrammschleife *************************/

MAIN:

IF (IN 1 == 1) AND (IN 2 == 0) THEN // wenn nur Eingang 1 high, zur Greiferposition fahren

OUT 2 0 // Ausgang "in Übergabeposition" zurücksetzen

POSA (GET 1900) // Positionieren

OUT 1 1 // Ausgang "in Greiferposition" setzen

ELSEIF (IN 1 == 0) AND (IN 2 == 1) THEN // wenn nur Eingang 2 high, zur Übergabeposition fahren

OUT 1 0 // Ausgang "in Greiferposition" setzen

POSA (GET 1901) // Positionieren

OUT 2 1 // Ausgang "in Übergabeposition" setzen

ELSE

MOTOR STOP // Anhalten, falls beide Eingänge low oder high sind.

ENDIF

GOTO MAIN

/*********************** Unterprogramm starten *************************************/

SUBMAINPROG

/************************* Fehlerbehandlung ****************************************/

SUBPROG errhandle

err = 1 // Fehler-Flag setzen, um solange in der Fehlerroutine zu bleiben, bis der Fehler gelöscht ist.

OUT 8 1 // Ausgang für Fehler setzen

WHILE err DO // In der Fehlerroutine bleiben, bis die Reset-Meldung empfangen ist.

IF IN 8 THEN // Fehlermeldung zurücksetzen wenn Eingang 8 high.

ERRCLR // Fehler löschen.

err=0 // Fehler-Flag zurücksetzen.

ENDIF

ENDWHILE

OUT 8 0 // Ausgang Fehler zurücksetzen

RETURN

/*****************************************************************************/

ENDPROG

/*************************** Programmende ************************************/

20 MG.33.L5.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

Page 21

MCO 305 Projektierungshandbuch

__ Funktionen und Beispiele __

Relative Positionierung

Die relative Positionierung wird mit folgender Funktion des Palettierers erklärt: Wenn die Übergabeposition

verlassen wird, muss sich die vertikale Achse nur um eine Kastenhöhe nach oben bewegen, damit sie frei ist

vom Stapel, bevor die horizontale Achse zur Greiferposition zurückfahren kann. Dies wird durch relatives

Positionieren der „Kastenhöhe” und der „Aufwärtsrichtung” erreicht.

Parametereinstellungen und Befehle für das Beispiel Palettierer (Relative Positionierung)

Für eine relative Positionierung sind folgende MCO 305 Parameter relevant:

32-0* Drehgeber 2 – Slave Seite

32-6* PID-Regelung Seite

32-8* Geschwindigkeit & Beschleunigung Seite 217

Befehl Beschreibung Syntax Parameter

Relative Positionierung (REL)

ACC Beschleunigung setzen ACC a a = Beschleunigung

DEC Negative Beschleunigung setzen. DEC a a = Verzögerung

POSR Relativ zur Istposition positionieren POSR d d = Distanz zur Istposition in BE

VEL Geschwindigkeit setzen VEL v v = normierter Geschwindigkeitswert

204

214

Programmbeispiel: Relative Positionierung für das Anwendungsbeispiel Palettierer

/************ Programmbeispiel zur relativen Positionierung für einen Palettierer ***********/

// Eingänge: 1 Positionieren

// 8 Fehler zurücksetzen

// Ausgänge: 1 in Position

// 8 Fehler

/**************************** Interrupts ****************************************/

ON ERROR GOSUB errhandle // Bei Fehler in die Fehlerroutine springen; diese muss immer enthalten sein.

/************************* Flags definieren ************************************/

flag = 0

/********************* Grundeinstellungen ************************************/

VEL 80 // Positioniergeschwindigkeit bezogen auf Par. 32-80 Maximalgeschwindigkeit setzen.

ACC 100 // Positionierbeschleunigung bezogen auf Par. 32-81 kürzeste Rampe setzen.

DEC 100 // Positionierverzögerung bezogen auf Par. 32-81 kürzeste Rampe setzen.

/******************* Anwendungsparameter definieren *******************************/

LINKGPAR 1900 "Box high" 0 1073741823 0

/************************** Hauptprogrammschleife ******************************/

MAIN:

IF (IN 1 == 1) AND (flag == 0) THEN // 1 x Positionieren (durch Flag abgesichert) wenn Eingang 1 high.

OUT 1 0 // Ausgang "in Position" zurücksetzen.

POSR (GET 1900) // Positionieren

OUT 1 1 // Ausgang "in Position" setzen.

flag = 1 // "Flag" setzen, um sicherzustellen, dass die Distanz nur einmal gefahren wird.

ELSE

MOTOR STOP // Stopp wenn Eingang low ist.

flag = 0 // "Flag" zurücksetzen, um neue Positionierung freizugeben.

ENDIF

GOTO MAIN

/********************** Unterprogramm starten **********************************/

SUBMAINPROG

/************************** Fehlerroutine **************************************/

MG.33.L5.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 21

Page 22

MCO 305 Projektierungshandbuch

__ Funktionen und Beispiele __

SUBPROG errhandle

err = 1 // Fehler-Flag setzen, um solange in der Fehlerroutine zu bleiben, bis der Fehler zurückgesetzt ist.

OUT 8 1 // Ausgang für Fehler setzen.

WHILE err DO // In der Fehlerroutine bleiben, bis die Reset-Meldung empfangen ist.

IF IN 8 THEN // Fehlermeldung zurücksetzen wenn Eingang 8 high.

ERRCLR // Fehler löschen.

err=0 // Fehler-Flag zurücksetzen.

ENDIF

ENDWHILE

OUT 8 0 // Ausgang Fehler zurücksetzen.

flag = 0 // "Flag" zurücksetzen, um neue Positionierung freizugeben.

RETURN

/*****************************************************************************/

ENDPROG

/********************* Programmende *****************************************/

Touch-Probe Positionierung

Die Touch-Probe Positionierung wird mit folgender Funktion des Palettierers erklärt:

Wenn die horizontale Achse in der Übergabeposition ist, gibt es für die vertikale Achse zahlreiche Zielposi-

tionen abhängig von der Höhe des schon vorhandenen Kastenstapels, der wiederum von der Kastenhöhe

und der Anzahl der Lagen abhängt. Dies wird mit einer Touch-Probe Positionierung gesteuert, wobei der

Touch-Probe-Sensor das obere Ende des Stapels erkennt, um die Übergabeposition zu diesem zu berechnen.

Parametereinstellungen und Befehle für das Beispiel Touch-Probe Positionierung

Für eine Touch-Probe Positionierung sind folgende

MCO 305 Parameter relevant:

32-0* Drehgeber 2 – Slave Seite

204

32-6* PID-Regelung Seite 214

32-8* Geschwindigkeit & Beschleunigung Seite

217

33-4* Grenzwertbehandlung Seite 233

Befehl Beschreibung Syntax Parameter

Touch Probe

ON INT Interrupt-Eingang definieren ON INT n

GOSUB name

ACC Beschleunigung setzen ACC a a = Beschleunigung

DEC Negative Beschleunigung setzen DEC a a = Verzögerung

POSR Relativ zur Istposition positionieren POSR d d = Distanz zur Istposition in BE

CVEL Geschwindigkeit für drehzahl-

geregelte Motorbewegungen setzen

CSTART Drehzahlmodus starten – –

CVEL v v = Geschwindigkeitswert (negativer Wert für

n = Nummer des Eingangs, der überwacht

werden soll

1 - 8 = Reaktion auf steigende Flanke

–1 - 8 = Reaktion auf fallende Flanke

name = Name des Unterprogramms

Reversieren)

22 MG.33.L5.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

Page 23

MCO 305 Projektierungshandbuch

__ Funktionen und Beispiele __

Programmbeispiel: Touch-Probe Positionierung für die Anwendung Palettierer

/************** Programmbeispiel Touch-Probe Positionierung für Palettierer ************/

// Inputs: 1 Positionieren

// 2 Touch-Probe

// 8 Fehler löschen

// Outputs: 1 in Position

// 8 Fehler

/********************************* Interrupts ************************************/

ON ERROR GOSUB errhandle // Bei Fehler in die Fehlerroutine springen; diese muss immer enthalten sein.

ON INT 2 GOSUB tp_handler // Touch-Probe-Routine aufrufen wenn positive Flanke an Eingang 2.

/******************************* Flags definieren *********************************/

flag = 0

tp_active = 0

/***************************** Grundeinstellungen ******************************/

VEL 80 // Positioniergeschwindigkeit bezogen auf Par. 32-80 Maximalgeschwindigkeit setzen.

ACC 100 // Positionierbeschleunigung bezogen auf Par. 32-81 kürzeste Rampe setzen.

DEC 100 // Positionierverzögerung bezogen auf Par. 32-81 kürzeste Rampe setzen.

/************************* Anwendungsparameter definieren **************************/

LINKGPAR 1900 "Touch probe distance" 0 1073741823 0

/************************** Hauptprogrammschleife ********************************/

MAIN:

IF (IN 1 == 1) AND (flag == 0) THEN // 1 x Bewegung starten (durch Flag abgesichert) wenn Eingang 1 high.

OUT 1 0 // Ausgang "in Position" zurücksetzen.

CVEL 80 // Konstante Geschwindigkeit setzen.

CSTART // Mit konstanter Geschwindigkeit starten.

tp_active = 0 // "tp_active" zurücksetzen, um ein neue Touch-Probe Positionierung freizugeben.

flag = 1 // "Flag" setzen, um sicherzustellen, dass die Distanz nur einmal gefahren wird.

ELSE

MOTOR STOP // Stopp wenn Eingang low ist.

flag = 0 // "Flag" zurücksetzen, um neuen Start freizugeben.

ENDIF

GOTO MAIN

/****************************** Unterprogramme starten ***************************/

SUBMAINPROG

/****************************** Touch-Probe Routine ******************************/

SUBPROG tp_handler

IF (tp_active == 0) THEN

POSR (GET 1900) // Zur Touch-Probe Zielposition fahren.

WAITAX // Programmausführung anhalten bis die Position erreicht ist.

// (Dies ist notwendig, weil NOWAIT ON automatisch in einem Unterprogramm,

// das durch einen Interrupt aufgerufen wird, gesetzt wird).

OUT 1 1 // Ausgang "in Position" setzen.

tp_active = 1 // "tp_active" setzen, um sicherzustellen,

// dass die Touch-Probe Positionierung nur einmal ausgeführt wird.

ENDIF

RETURN

/******************************** Fehlerroutine *********************************/

SUBPROG errhandle

err = 1 // Fehler-Flag setzen, um in der Fehlerroutine zu bleiben, bis der Fehler zurückgesetzt ist.

OUT 8 1 // Ausgang Fehler setzen.

WHILE err DO // In der Fehlerroutine bleiben, bis die Reset-Meldung empfangen ist.

IF IN 8 THEN // Fehlermeldung zurücksetzen wenn Eingang 8 high.

ERRCLR // Fehler löschen.

err=0 // Fehler-Flag zurücksetzen.

ENDIF

ENDWHILE

OUT 8 0 // Ausgang Fehler zurücksetzen.

flag = 0 // "Flag" zurücksetzen, um eine neue Positionierung freizugeben.

RETURN

/*****************************************************************************/

ENDPROG

/****************************** Programmende *******************************/

MG.33.L5.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 23

Page 24

MCO 305 Projektierungshandbuch

__ Funktionen und Beispiele __

Synchronisation

Eine Synchronisation wird in Anwendungen benutzt, in denen zwei oder mehrere Achsen einander in

Geschwindigkeit oder Position folgen müssen. Es kann ein einfaches Master-Slave-System sein, in dem ein

Slave der Geschwindigkeit oder Position eines Masters folgt. Es kann auch ein Multi-Achsensystem sein, wo

mehrere Slaves der Geschwindigkeit oder Position eines gemeinsamen Master-Signals folgen. Eine elektronische Synchronisation ist äußerst flexibel im Vergleich zu einer mechanischen Welle, Kette oder einem Treibriemen, weil die Getriebeübersetzung und der Positionsoffset während des Betriebs eingestellt werden kann.

Geschwindigkeit und Position des Slave-Antriebs werden basierend auf ein Master-Drehgebersignal, ein

Feedback-Drehgebersignal sowie dem gesetzten Getriebeverhältnis gesteuert.

Während der Synchronisation ist der Slave immer durch die maximale Geschwindigkeit und Beschleunigung/Verzögerung (Parameter Gruppe 33-8*) begrenzt. Zusätzlich kann die erlaubte Abweichung zwischen

Master- und Slave-Geschwindigkeit durch den Parameter 33-14 beschränkt sein, z.B. bedeutet Par. 33-14 =

5 %, dass der Slave nur 5 % schneller oder langsamer sein kann, als die aktuelle Master-Geschwindigkeit,

wenn Positionskorrekturen gemacht werden.

MCO 305 bietet die drei Hauptarten der Synchronisation:

Für den synchronen Betrieb von zwei oder mehreren Antrieben können Sie Folgende benutzen:

Geschwindigkeitssynchronisation

Positionssynchronisation

Markersynchronisation

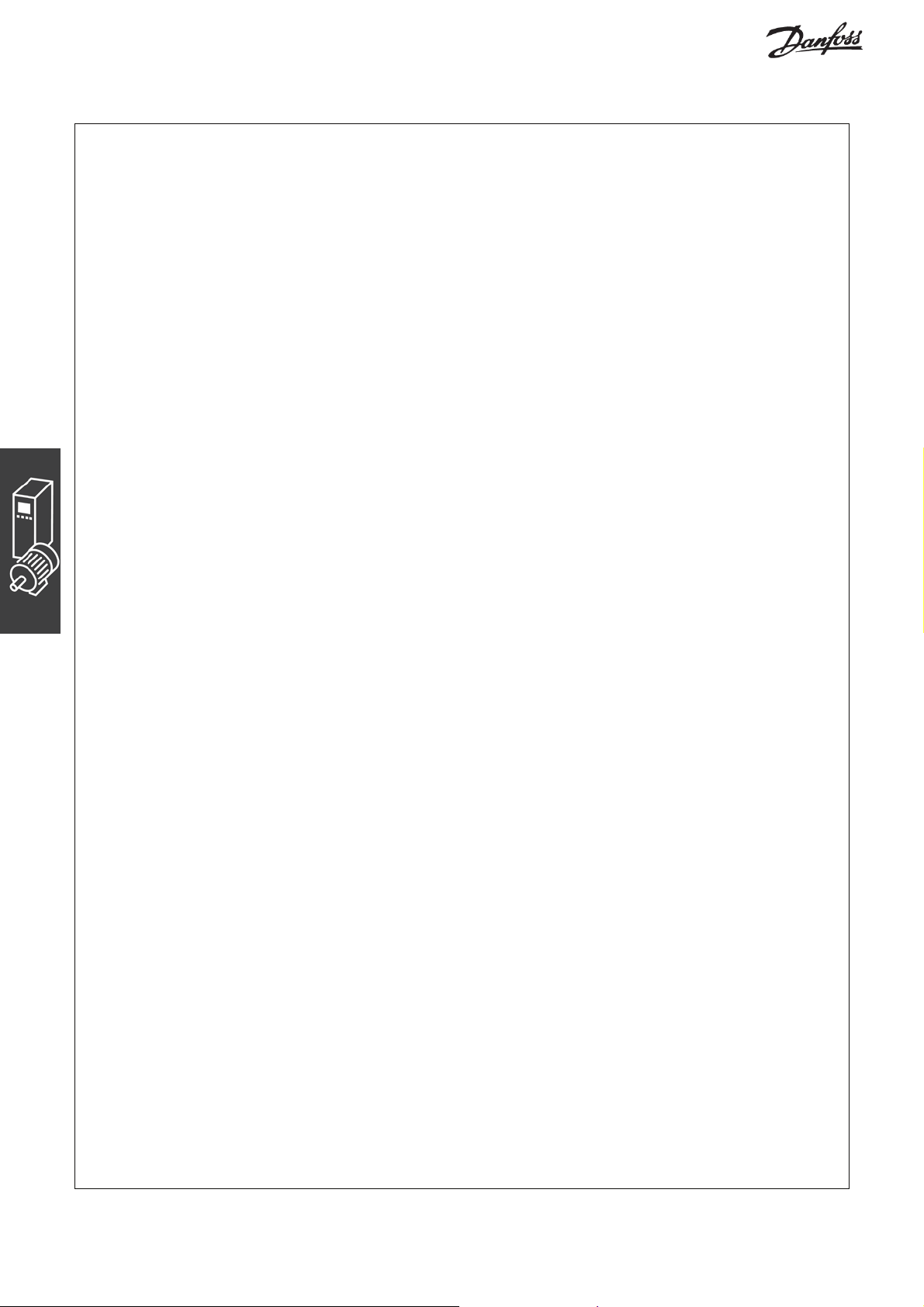

Geschwindigkeitssynchronisation (SYNCV)

Die Geschwindigkeitssynchronisation (SYNCV) ist eine Geschwindigkeitssteuerung im geschlossenen Regelkreis, bei der die Mastergeschwindigkeit multipliziert mit dem Getriebefaktor der Positions-Sollwert ist und

die aktuelle Geschwindigkeit durch den Slave-Drehgeber gemessen wird; Positionsabweichungen werden

nicht korrigiert. Beachten Sie jedoch, dass das Benutzen des Integral-Anteils der PID-Regelung zum teilweisen Ausgleich der Positionskorrektur führt, weil die Integralsumme der Geschwindigkeit der Position

entspricht.

Der Slave muss mindestens so schnell und dynamisch sein wie der Master, um eine exakte Synchronisation

zu erhalten, das heißt der Slave muss in der Lage sein, die maximale Geschwindigkeit, Beschleunigung und

Verzögerung des Masters zu erreichen.

Schon während der Projektierungsphase ist es

deshalb wichtig zu überlegen, ob die am wenigsten

dynamische Achse zum Master erklärt wird, weil

diese Achse sowieso die Rahmenbedingung der

Systemleistung bestimmen wird.

Typische Anwendungen sind:

Synchronisieren von zwei oder mehr

Transportbändern

Strecken von Materialien

Mischen

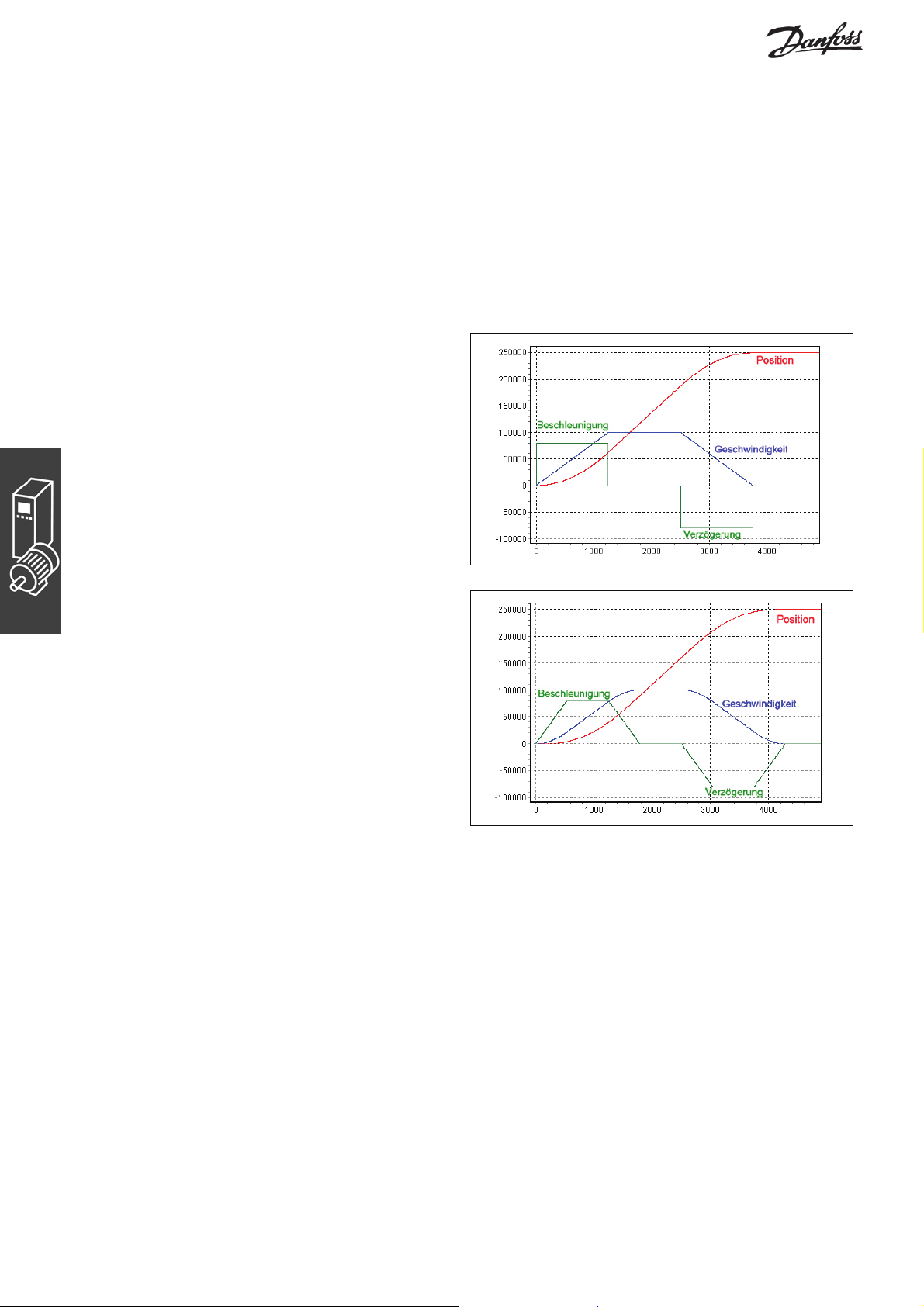

Regelungsverhalten bei Geschwindigkeitssynchronisation.

24 MG.33.L5.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

Page 25

MCO 305 Projektierungshandbuch

__ Funktionen und Beispiele __

Anwendungsbeispiel: Koffertransportband

Zwei oder mehrere Transportbänder müssen mit

der gleichen Geschwindigkeit laufen, um eine

gleichmäßige Übergabe der Koffer von einem

Transportband auf das nächste zu erhalten.

Zusätzlich zum Start und Stopp der Geschwindigkeitssynchronisation ist im Programmbeispiel ein

manueller Modus enthalten, der es erlaubt die

Geschwindigkeit über die digitalen Eingänge zu erhöhen oder zu verringern.

ANMERKUNG: Das Folgende ist nur ein Beispiel und die gezeigten Einstellungen und Programme können

nicht die vollständige Funktionalität abdecken, die eine reale Anwendung fordern würde.

Es wird vorausgesetzt, dass die Motor- und Drehgeber-Anschlüsse geprüft sind und dass alle grundlegenden

Parameter wie Motor- und Drehgeberdaten sowie die PID-Regelung eingestellt sind. Anleitungen für die Einstellung der Parameter finden Sie in den Produkthandbüchern FC 300 und MCO 305 sowie in der Online-Hilfe.

Parametereinstellungen und Befehle für das Anwendungsbeispiel Koffertransportband

Folgende MCO 305 Parameter sind relevant für eine

Geschwindigkeitssynchronisation:

32-0* Drehgeber 2 – Slave Seite 204

32-3* Drehgeber 1 – Master Seite

32-6* PID-Regelung Seite 214

32-8* Geschwindigkeit & Beschleunigung Seite 217

33-1* Synchronisation Seite

209

221

Befehl Beschreibung Syntax Parameter

SYNCV Geschwindigkeitssynchronisation SYNCV –

ON ERROR GOSUB Fehlerunterprogramm definieren

ON ERROR GOSUB

name

name = Name des Unter-

programms

Programmbeispiel: Geschwindigkeitssynchronisation

/***************** Beispielprogramm Geschwindigkeitssynchronisation ********************/

// Eingänge: 1 Start/Stopp Synchronisation

// 2 Start manuellen Modus

// 3 Geschwindigkeit manuell erhöhen

// 4 Geschwindigkeit manuell verringern

// 8 Fehler löschen

// Ausgänge: 1 Im Synchronisations-Modus

// 2 Im manuellen Modus

// 8 Fehler

/********************************* Interrupts **************************************/

ON ERROR GOSUB errhandle // Bei Fehler in die Fehlerroutine springen; diese muss immer enthalten sein.

/************************** Grundeinstellungen ***********************************/

VEL 100 // Maximale Slave-Geschwindigkeit bezogen auf Par. 32-80 Maximalgeschwindigkeit setzen.

ACC 100 // Maximale Slave-Beschleunigung bezogen auf Par. 32-81 kürzeste Rampe setzen.

DEC 100 // Maximale Slave-Verzögerung bezogen auf Par. 32-81 kürzeste Rampe setzen.

/*********************** Anwendungsparameter definieren *****************************/

LINKGPAR 1900 "Manuelle Geschwindigkeit" 0 100 0

LINKGPAR 1901 "Geschwindigkeitsstufe" 0 10 0

/************************** Flags und Variablen definieren *****************************/

sync_flag = 0

done = 0

err = 0

man_vel = 0

/************************* Hauptprogrammschleife *************************/

MG.33.L5.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 25

Page 26

MCO 305 Projektierungshandbuch

__ Funktionen und Beispiele __

MAIN:

IF (IN 1 == 1) AND (sync_flag == 0) THEN // Synchronisierung einmal starten, wenn Eingang 1 high.

SYNCV // Modus Geschwindigkeitssynchronisation starten

sync_flag = 1 // "sync_flag" setzen, um sicherzustellen, dass die Synchronisation nur einmal startet.

OUT 1 1 // Ausgang "Im Synchronisations-Modus" setzen.

ELSE

MOTOR STOP // Anhalten falls Eingang 1 low.

sync_flag = 0 // Nach Stopp "sync_flag" zurücksetzen.

OUT 1 0 // Ausgang "Im Synchronisations-Modus" zurücksetzen.

ENDIF

IF (IN 2 == 1) AND (sync_flag == 0) THEN

// Manuellen Modus starten, wenn Eingang 2 high und die Synchronisation nicht läuft.

OUT 2 1 // Ausgang "Im manuelles Modus" setzen.

man_vel = GET 1900 // Geschwindigkeit manuell auf Parameter 1900 setzen.

CVEL man_vel

CSTART // Konstanten Drehzahlmodus starten.

WHILE (IN 2 == 1) DO // Im manuellen Modus bleiben, solange Eingang 2 high.

CVEL man_vel // Geschwindigkeit manuell aktualisieren.

IF (IN 3 == 1) AND (done == 0) THEN

// Geschwindigkeit manuell stufenweise erhöhen, wenn Eingang 3 gesetzt ist.

man_vel = man_vel + GET 1901

done = 1

ELSEIF (IN 4 == 1) AND (done == 0) THEN

// Geschwindigkeit manuell um eine Stufe verringern, wenn Eingang 3 gesetzt ist.

man_vel = man_vel - GET 1901

done = 1

ELSE

done = 0

ENDIF

ENDWHILE

CSTOP // Anhalten, wenn der manuelle Modus verlassen wird.

OUT 2 0 // Ausgang "Im manuellen Modus" zurücksetzen, wenn der manuelle Modus verlassen wird.

ENDIF

GOTO MAIN

/****************************** Unterprogramm starten ********************************/

SUBMAINPROG

/******************************** Fehlerbehandlung ***********************************/

SUBPROG errhandle

err = 1 // Fehler-Flag setzen, um solange in der Fehlerroutine zu bleiben, bis der Fehler gelöscht ist.

OUT 8 1 // Ausgang Fehler setzen.

OUT 1 0 // Ausgang "Im Synchronisations-Modus" bei einem Fehler zurücksetzen.

OUT 2 0 // Ausgang "Im manuellen Modus" bei einem Fehler zurücksetzen.

WHILE err DO // In der Fehlerroutine bleiben, bis die Reset-Meldung empfangen ist.

IF (IN 8) AND NOT (IN 1) AND NOT (IN 2) THEN

// Fehler zurücksetzen, wenn der Eingang 8 high und die Eingänge 1+2 low.

ERRCLR // Fehler löschen

err=0 // Fehler-Flag zurücksetzen.

ENDIF

ENDWHILE

OUT 8 0 // Ausgang Fehler zurücksetzen

sync_flag = 0 // sync_flag nach einem Fehler zurücksetzen

done = 0 // "done" Flag nach einem Fehler zurücksetzen

RETURN

/******************************************************************************/

ENDPROG

/******************************* Programmende **********************************/

26 MG.33.L5.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

Page 27

MCO 305 Projektierungshandbuch

__ Funktionen und Beispiele __

Position/Winkel-Synchronisation (SYNCP)

Eine Positionssynchronisation (SYNCP) ist eine Positionsregelung mit Rückführung eines bewegten Ziels,

wobei der Sollwert (Sollposition) die Master-Position multipliziert mit der Getriebeübersetzung ist und ein

jeder Positionsoffset berücksichtigt wird. Die Slave-Position wird basierend auf diesen Sollwert und der

aktuellen Istposition des Slave-Drehgebers gesteuert. Jede Positionsabweichung wird kontinuierlich

entsprechend der maximalen Geschwindigkeit, Beschleunigung und Verzögerung des Slaves korrigiert. Die

Getriebeübersetzung ist als Bruch gesetzt (Zähler und Nenner) um Rundungsfehler zu vermeiden, z.B. wenn

Primzahlen benutzt werden. Die Getriebeübersetzung muss 100 % genau sein; sogar der kleinste

Rundungsfehler würde dazu führen, dass die Position nach gewisser Zeit wegdriftet.

Beim Starten der Positionssynchronisation rastet die aktuelle Slave-Position auf die aktuelle Master-Position

ein. Daher ist es notwendig, den Slave unter Beachtung der physikalischen Position des Masters in die

richtige physikalische Position zu bringen. Dies kann manuell oder durch eine automatische Homefahrt ausgeführt werden (erfordert einen externen Referenzschalter oder Absolutgeber).

Der Slave muss schneller und dynamischer als der Master sein, um sowohl bei maximaler Master-Geschwindigkeit als auch während der Beschleunigung/Verzögerung eine exakte Synchronisation zu erreichen. Das

heißt, der Slave muss die maximale Geschwindigkeit, Beschleunigung und Verzögerung des Masters erreichen können, damit er in der Lage ist diesen einzuholen, falls er hinter dem Master läuft. Schon während

der Projektierungsphase ist es daher wichtig, zu überlegen, ob die am wenigsten dynamische Achse zum

Master erklärt wird, weil diese Achse sowieso die Rahmenbedingung der Systemleistung bestimmen wird.

Typische Anwendungen sind:

Flaschenwaschanlagen.

Folienverpackung.

Verpackungsmaschinen.

Transportbänder.

Mehrfach-Achsen-Hebeanlagen.

Abfüllanlagen.

Druckmaschinen.

Fliegende Messer.

Regelungsverhalten bei Positionssynchronisation

Anwendungsbeispiel: Verpacken mit festen Produktabständen

Diese Anwendung besteht aus zwei Transportbändern: Eines befördert leere Kartons, ein anderes

Teddybären. Aufgabe der Anlage ist es, die Teddybären in die Kartons zu packen. Beides, Kartons und

Teddybären kommen mit festen Abständen und es

ist sichergestellt, dass es zwischen den Drehgebern

und den Kartons und Teddys keinen Schlupf gibt.

Daher ist eine Positionssynchronisation auf Basis der

Drehgeber ausreichend.

Beim Starten muss sichergestellt werden, dass der

Master (Karton-Förderband) immer auf der gleichen

Position ist, während das Teddy-Förderband eine

Homefahrt benötigt, bevor die Synchronisation

gestartet wird.

MG.33.L5.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 27

Page 28

MCO 305 Projektierungshandbuch

__ Funktionen und Beispiele __

Es gibt drei Möglichkeiten, um sicherzustellen, dass die Teddys beim Start passend zu den Kartons

ausgerichtet sind:

Physikalische Position des Home-Referenzschalters justieren.

Home-Offset in Parameter 33-01 angleichen.

Positionsoffset für Synchronisation in Parameter 33-12 angleichen.

ANMERKUNG: Das Folgende ist nur ein Beispiel und die gezeigten Einstellungen und Programme können

nicht die komplette Funktionalität abdecken, die eine reale Anwendung fordern würde.

Es wird vorausgesetzt, dass die Motor- und Drehgeber-Anschlüsse geprüft sind und dass alle grundlegenden

Parameter wie Motor- und Drehgeberdaten sowie die PID-Regelung eingestellt sind. Anleitungen für die

Einstellung der Parameter finden Sie in den Produkthandbüchern FC 300 und MCO 305 sowie in der OnlineHilfe.

Parametereinstellungen und Befehle für das Anwendungsbeispiel Positionssynchronisation

Folgende MCO 305 Parameter sind relevant für eine

Positionssynchronisation:

32-0* Drehgeber 2 – Slave Seite 204

32-3* Drehgeber 1 – Master Seite

209

32-6* PID-Regelung Seite 214

32-8* Geschwindigkeit & Beschleunigung Seite 217

33-1* Synchronisation Seite

221

Befehl Beschreibung Syntax Parameter

DEFSYNCORIGIN Definiert das Verhältnis Master:Slave

für den nächsten SYNCP oder SYNCM

Befehl.

MOVESYNCORIGIN Synchronisationsursprung relativ

verschieben.

PULSACC Beschleunigung für den virtuellen

Master setzen.

PULSVEL Geschwindigkeit für den virtuellen

Master setzen.

SYNCP Winkel/Positionssynchronisation SYNCP –

SYNCSTAT Flag für Synchronisationsstatus

abfragen.

SYNCERR Aktuellen Synchronisationsfehler des

Slaves abfragen.

DEFSYNCORIGIN

master slave

MOVESYNCORIGIN

mwert

PULSACC a a = Beschleunigung in Hz/s

PULSVEL v v = Geschwindigkeit in Pulsen pro

erg = SYNCSTAT –

erg = SYNCERR –

master = Sollposition in qc

slave = Sollposition

mwert = Relativer Offset

Sekunde [Hz]

Programmbeispiel: Positionssynchronisation

/************************* Beispielprogramm Positionssynchronisation ********************/

// Eingänge: 1 Start/Stopp Synchronisation

// 2 Start Homefahrt

// 3 Home Referenzschalter

// 4 Offset erhöhen

// 5 Offset verringern

// 8 Fehler löschen

// Ausgänge: 1 Innerhalb der Synchronisationsgenauigkeit das Genauigkeitsfenster in Par. 33-13 setzen

// 2 Homefahrt ausgeführt

// 8 Fehler

/****************************** Interrupts **************************************/

ON ERROR GOSUB errhandle // Bei Fehler in die Fehlerroutine springen; diese muss immer enthalten sein.

/************************** Grundeinstellungen *******************************/

28 MG.33.L5.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

Page 29

MCO 305 Projektierungshandbuch

__ Funktionen und Beispiele __

VEL 100 // Maximale Slave-Geschwindigkeit bezogen auf Par. 32-80 Maximalgeschwindigkeit setzen.

ACC 100 // Maximale Slave-Beschleunigung bezogen auf Par. 32-81 kürzeste Rampe setzen.

DEC 100 // Maximale Slave-Verzögerung bezogen auf Par. 32-81 kürzeste Rampe setzen.

/*********************** Anwendungsparameter definieren *************************/

LINKGPAR 1900 "Offset Schrittweite" 0 10000 0

LINKGPAR 1901 "Offset Typ" 0 1 0

/********************** Parameter und Flags setzen ***************************/

SET I_FUNCTION_3 1 // Eingang 3 als Home Referenzschalter-Eingang definieren

next_step = 0

home_done = 0

new_offset = 0

/************************* Hauptprogrammschleife *************************/

MAIN:

IF (IN 2 == 1) THEN // Wenn Eingang 2 high, Homefahrt starten

HOME // Auf Home-Position fahren und diese auf 0 setzen

home_done = 1 // Flag home_done setzen

OUT 2 1 // Ausgang "Home ausgeführt" setzen

ENDIF

IF (IN 1 == 1) AND (home_done == 1) THEN

// Synchronisation starten, wenn Eingang 1 = 1 und Homefahrt ausgeführt

SYNCP // Modus Positionssynchronisation starten

old_offset = GET SYNCPOSOFFS

WHILE (IN 1 == 1) DO // Im Synchronisationsmodus bleiben, solange Eingang 1 = 1

IF (IN 4 == 1) THEN

GOSUB increase_offset

ELSEIF (IN 5 == 1) THEN

GOSUB decrease_offset

ENDIF

IF (SYNCSTAT & 4) THEN

OUT 1 1

ELSE

OUT 1 0

ENDIF

ENDWHILE

MOTOR STOP // Anhalten wenn Eingang 1 low.

home_done = 0 // Flag home_done nach dem Anhalten zurücksetzen

OUT 1 0

OUT 2 0 // Ausgang "Homefahrt ausgeführt" nach dem Anhalten zurücksetzen

IF (new_offset != old_offset) AND (GET 132 == 0) THEN // Absoluten Offset speichern, falls geändert.

SAVE AXPARS // ANMERKUNG: Mehr als 10000 x Speichern kann das PROM zerstören.

ENDIF

ENDIF

GOTO MAIN

/*************************** Unterprogramm starten *******************************/

SUBMAINPROG

/***************************** Offset erhöhen **********************************/

SUBPROG increase_offset

IF (Next_step) THEN // Prüfen, ob der nächste Offset-Schritt freigegeben ist.

IF (GET 1901 == 0) THEN // Absoluter Offset

new_offset = old_offset + GET 1900 // Vorhandenen Offset lesen und Offset-Schrittweite addieren

SET SYNCPOSOFFS new_offset // Neuen Positionsoffset setzen

ELSE // Relativer Offset

MOVESYNCORIGIN GET 1900 // Relativen Offset mit Offset-Schrittweite ausführen

MG.33.L5.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 29

Page 30

MCO 305 Projektierungshandbuch

__ Funktionen und Beispiele __

ENDIF

ENDIF

Next_step=0 // Nächsten Offset-Schritt abschalten

ON TIME 500 GOSUB Enb_Step // Nächsten Offset-Schritt nach 500 ms anschalten

RETURN

/************************** Offset reduzieren ***********************************/

SUBPROG decrease_offset

IF (Next_step) THEN // Prüfen, ob nächster Offset-Schritt freigegeben

IF (GET 1901 == 0) THEN // Absoluter Offset

new_offset = GET SYNCPOSOFFS - GET 1900

// Vorhandenen Offset lesen und Wert des Offset-Schritts abziehen

SET SYNCPOSOFFS new_offset // Neuen Positionsoffset setzen

ELSE // Relativer Offset

MOVESYNCORIGIN (- GET 1900) // Relativen Offset mit –Offset-Schrittweite ausführen

ENDIF

ENDIF

Next_step=0 // Nächsten Offset-Schritt abschalten

ON TIME 500 GOSUB Enb_Step // Nächsten Offset-Schritt nach 500 ms anschalten

RETURN

/************************* Neuen Offset-Schritt freigeben ******************************/

SUBPROG Enb_step

Next_step = 1 // Nächsten Offset-Schritt freigeben

RETURN

/***************************** Fehlerroutine *******************************/

SUBPROG errhandle

err = 1 // Fehler-Flag setzen, um solange in der Fehlerroutine zu bleiben, bis der Fehler gelöscht ist.

OUT 8 1 // Ausgang Fehler setzen.

OUT 2 0 // Bei Fehler Ausgang "Homefahrt ausgeführt" zurücksetzen

WHILE err DO // In der Fehlerroutine bleiben, bis die Reset-Meldung empfangen ist.

IF (IN 8) AND NOT (IN 1) THEN // Fehler zurücksetzen wenn Eingang 8 high und Eingang 1 low

ERRCLR // Fehler löschen

err=0 // Fehler-Flag zurücksetzen

ENDIF

ENDWHILE

OUT 8 0 // Ausgang Fehler zurücksetzen

home_done = 0 // Nach einem Fehler home_done Flag zurücksetzen

RETURN

/****************************************************************************/

ENDPROG

/***************************** Programmende *********************************/

30 MG.33.L5.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

Page 31

MCO 305 Projektierungshandbuch

__ Funktionen und Beispiele __

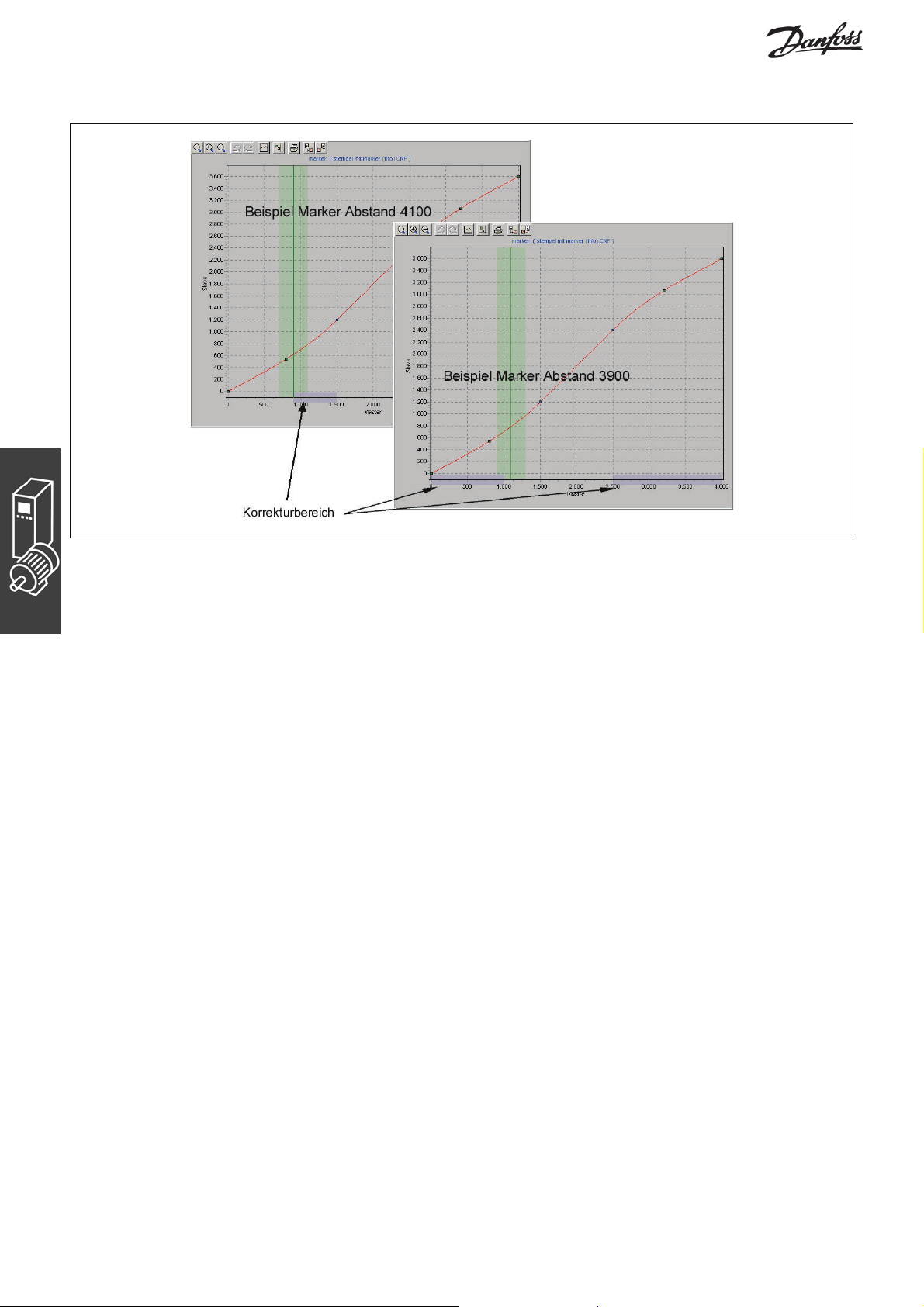

Markersynchronisation (SYNCM)

Eine Markersynchronisation (SYNCM) ist eine erweiterte Positionssynchronisation bei der zusätzliche

Positionskorrekturen gemacht werden, um einen Slave-Marker an einen Master-Marker anzugleichen.

Master- und Slave-Markersignale können der Drehgeber-Nullimpuls sein oder an den digitalen Ausgängen

angeschlossene externe Sensoren. Wie bei der Positionssynchronisation ist es möglich Getriebeübersetzung

und Offset anzugleichen. Zusätzlich kann ein Markerverhältnis gesetzt werden, z.B. 1 Master-Marker zu

3 Slave-Marker, das bedeutet dass jeder Master-Marker mit jedem dritten Slave-Marker abgeglichen wird.

Die Markersignale können durch Definition eines Positionsfensters überwacht werden; nur ein Marker (der

erste) wird innerhalb des Toleranzfensters akzeptiert und jedes Markersignal außerhalb des Toleranzfensters

wird ignoriert. Ohne Toleranzfenster wird jedes Markersignal inklusive Rauschen und Schwankung (Jitter)

akzeptiert und benutzt, um die Slave-Position zu korrigieren. Der erste Master-Marker und der erste SlaveMarker nach dem Starten werden nicht überwacht, weil das System nicht weiß, wo der erste Marker sein

wird. Sobald aber der erste Marker erkannt ist, ist auch die erwartete Position der folgenden Marker

bekannt, weil der Markerabstand individuell für Master und Slave in den Parametern festgelegt sein muss.

Eine Markersynchronisation verhält sich nach dem Starten anfangs wie eine Positionssynchronisation, aber

sobald der erste Satz der Marker erkannt wurde, startet die Markerkorrektur. Welche Marker für die erste

Markerkorrektur benutzt werden, wird in Parameter 33-23 festgelegt. Durch die Definition des Startverhaltens wird außerdem bestimmt, ob der Slave immer auf den Master warten muss, ob er auf den Master aufholt oder nur die kleinste Korrektur ausführt. Sehen Sie dazu auch die detaillierte Beschreibung der verfügbaren Möglichkeiten in Parameter 33-23. Homefahrten sind vor dem Starten nicht notwendig, weil die

Markerkorrektur den Slave automatisch dem Master angleicht.

Der Slave muss schneller und dynamischer als der Master sein, um sowohl bei maximaler Master-Geschwindigkeit als auch während der Beschleunigung/Verzögerung eine die Markerkorrektur auszuführen und eine

exakte Synchronisation zu erreichen. Das heißt, der Slave muss die maximale Geschwindigkeit, Beschleunigung und Verzögerung des Masters erreichen können, damit er in der Lage ist diesen einzuholen, falls er

hinter dem Master läuft. Schon während der Projektierungsphase ist es daher wichtig, zu überlegen, ob die

am wenigsten dynamische Achse zum Master erklärt wird, weil diese Achse sowieso die Rahmenbedingung

der Systemleistung bestimmen wird.

Typische Anwendungen sind:

Grundsätzlich die gleichen Anwenden wie bei der

Positionssynchronisation, aber solche bei denen

eine oder mehrere der folgenden Bedingungen

erfüllt sein müssen:

– Automatische Anpassung nach dem Start

notwendig.

– Getriebeübersetzung kann nicht exakt auf

100 % gesetzt werden.

– Es gibt einen Schlupf irgendwo zwischen dem

Drehgeber und dem Teil, das synchronisiert

werden muss.

– Variierende Abstände zwischen den Produkten.

Regelungsverhalten bei Markersynchronisation

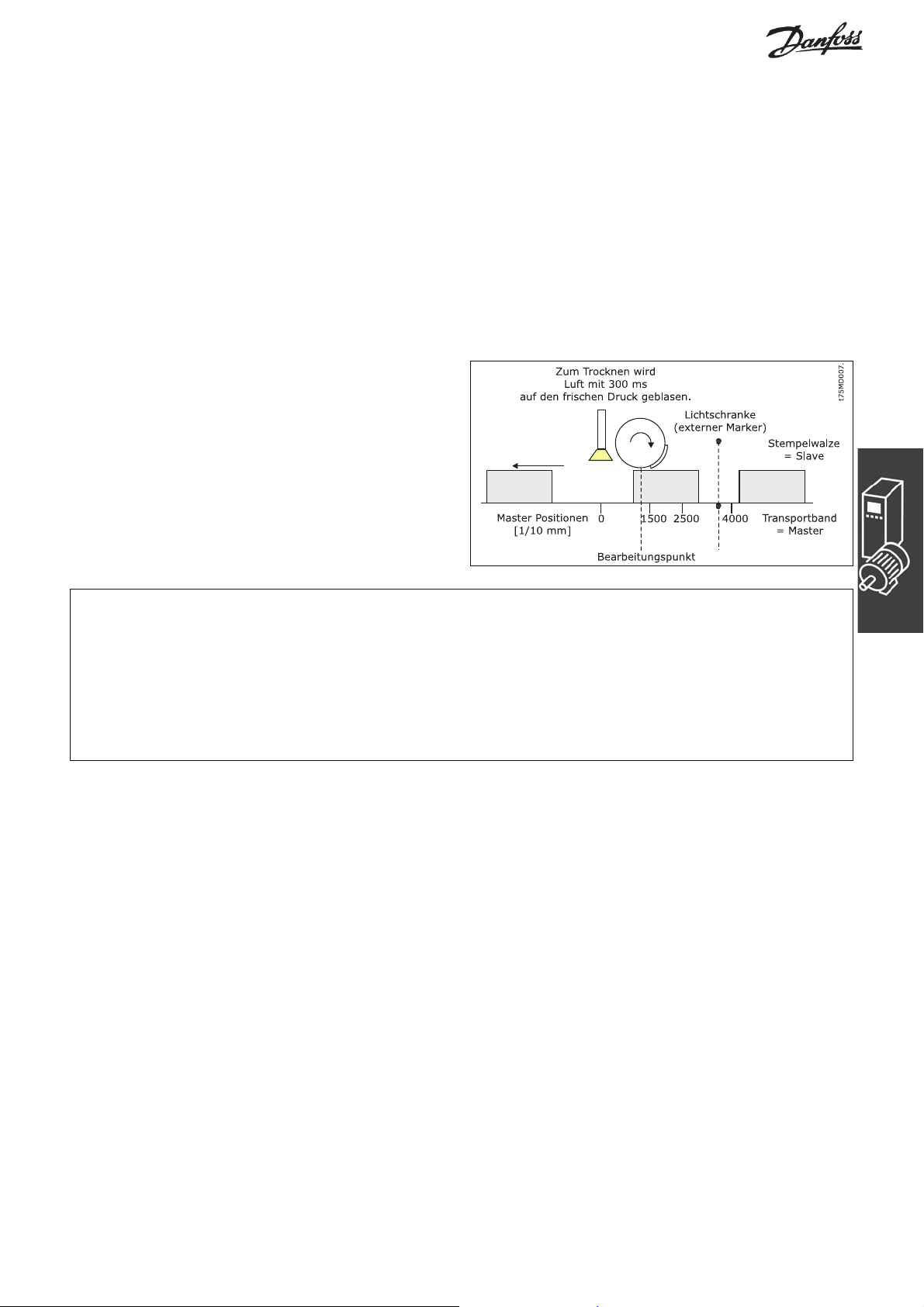

Anwendungsbeispiel: Verpacken mit variierenden Abständen und Schlupf

Diese Anwendung besteht aus zwei Transportbändern, eines befördert leere Kartons und das andere die

Teddybären. Aufgabe der Anlage ist es, die Teddybären in die Kartons zu packen. Beide, Kartons und Teddys

werden durch Reibung befördert und können sich daher auf dem Transportband bewegen. Das bedeutet,

dass es kein festes Verhältnis zwischen den Drehgebern und der Position von Karton und Teddy gibt und der

Abstand variieren kann. Daher ist es notwendig für Kartons (Master) und Teddys (Slave) eine externe

Markererkennung zu benutzen, um die Teddybär-Position zur Karton-Position zu synchronisieren.

MG.33.L5.03 – VLT® ist ein eingetragenes Warenzeichen von Danfoss. 31

Page 32

MCO 305 Projektierungshandbuch

__ Funktionen und Beispiele __

Der Abgleich kann durch Justieren der physikalischen Position der Markererkennung oder durch Justieren

des Positionsoffsets in Parameter 33-12 erreicht werden.

Zusätzlich zum Starten und Stoppen der Markersynchronisation führt das Programmbeispiel eine

Messung des Markerabstands Master und Slave

aus. Damit wird der durchschnittliche Abstand

zwischen den erkannten Markern berechnet und die

Parameter (33-17 und 33-18) Markerabstand automatisch gesetzt.

ANMERKUNG: Das Folgende ist nur ein Beispiel und

die gezeigten Einstellungen und Programme können nicht die komplette Funktionalität abdecken,

die eine reale Anwendung fordern würde.

Es wird vorausgesetzt, dass die Motor- und Drehgeber-Anschlüsse geprüft sind und dass alle grundlegenden Parameter wie Motor- und Drehgeberdaten sowie die PID-Regelung eingestellt sind.

Anleitungen für die Einstellung der Parameter

finden Sie in den Produkthandbüchern FC 300 und

MCO 305 sowie in der Online-Hilfe.

Parametereinstellungen und Befehle für das Anwendungsbeispiel Markersynchronisation

Die folgenden MCO 305 Parameter sind relevant für

eine Markersynchronisation:

32-0* Drehgeber 2 – Slave Seite

32-3* Drehgeber 1 – Master Seite

32-6* PID-Regelung Seite 214

32-8* Geschwindigkeit & Beschleunigung Seite 217

33-1* Synchronisation Seite

Befehl Beschreibung Syntax Parameter

DEFSYNCORIGIN Definiert das Verhältnis

Master:Slave für den nächsten

SYNCP oder SYNCM Befehl.

MOVESYNCORIGIN Synchronisationsursprung relativ

verschieben.

PULSACC Beschleunigung für Master-

Simulation setzen.

PULSVEL Geschwindigkeit für den virtuellen

Master setzen.

SYNCM Winkel-/Positionssynchronisation

mit Markerkorrektur.

SYNCSTAT Flag für Synchronisationsstatus

abfragen.

DEFSYNCORIGIN

master slave

MOVESYNCORIGIN

mwert

PULSACC a a = Beschleunigung in Hz/s

PULSVEL v v = Geschwindigkeit in Pulsen

SYNCM –

erg = SYNCSTAT

master = Sollposition in qc

slave = Sollposition

mwert = Relativer Offset

pro Sekunde (Hz)

204

209

221

SYNCERR Aktuellen Synchronisationsfehler

des Slaves abfragen.

IPOS Letzte Index- bzw. Markerposition

MIPOS Letzte Index- bzw. Markerposition

des Slaves abfragen.

des Masters abfragen.

32 MG.33.L5.03 – VLT

®

ist ein eingetragenes Warenzeichen von Danfoss.

erg = SYNCERR –

erg = IPOS –

erg = MIPOS –

Page 33

MCO 305 Projektierungshandbuch

__ Funktionen und Beispiele __

Programmbeispiel: Markersynchronisation

/******************* Programmbeispiel Markersynchronisation ************************/

// Eingänge: 1 Start/Stopp Synchronisation

// 2 Markerabstand Slave messen

// 3 Markerabstand Master messen

// 5 Master-Marker

// 6 Slave-Marker

// 8 Fehler löschen

// Ausgänge: 1 Innerhalb der Synchronisationsgenauigkeit Genauigkeitsfenster in Par. 33-13 setzen.

// 2 Marker-Messung aktiviert

// 8 Fehler

***************************** Interrupts ****************************************/

ON ERROR GOSUB errhandle // Bei Fehler in die Fehlerroutine springen; diese muss immer enthalten sein.

/****************************** Grundeinstellungen ******************************/

VEL 100 // Maximale Slave-Geschwindigkeit bezogen auf Par. 32-80 Maximalgeschwindigkeit setzen.

ACC 100 // Maximale Slave-Beschleunigung bezogen auf Par. 32-81 kürzeste Rampe setzen.