Manuale di installazione

uso e manutenzione

Modular Rotary

Modular Plate

Modular P e R

Traduzione delle istruzioni originali

AHMN-ADT-DAIKIN-IT

Le unità di trattamento aria Daikin garantiscono un’elevata qualità dell’aria interna ad

un basso costo energetico. Sono disponibili sistemi completamente personalizzabili

o unità modulari standard pre-configurate.

Forti di uno sviluppo estremamente flessibile, le unità di trattamento aria Daikin riescono a soddisfare ogni tipo di requisito tecnico.

I sistemi Daikin garantiscono il rispetto dell’ambiente in quanto basati su un’elevata

efficienza energetica. Un ridotto impatto ecologico e bassi consumi energetici rendono le unità di trattamento aria Daikin ideali per ogni tipo di mercato.

Indice

Avvertenze importanti 4

Scopo del manuale 4

Destinazione d’uso della macchina 4

Norme di sicurezza 5

Cosa fare in caso di infortunio? 7

Rischi residui 8

Dispositivi di sicurezza 9

Caratteristiche della macchina 10

Condizioni ambientali 10

Contaminazione ambientale 10

Condizioni di funzionamento limite del quadro elettrico 10

Caratteristiche gamma 11

Funzionamento in sintesi della macchina 13

Allegati 13

Adesivi presenti sulla macchina 14

Descrizione macchina 16

Ricevimento dei colli 19

Leggere i simboli dell’imballo 19

Trasporto 20

Sollevamento tramite ganci 20

Sollevamento tramite transpallet 21

Sollevamento di apparecchiature senza pallet 21

Disimballo e verifica integrità 22

Dopo il disimballo 22

Lettura della targa matricola (numero di serie) 23

Stoccaggio nell’attesa dell’installazione 24

Installazione 26

Messa in funzione 43

Uso della macchina 44

Manutenzione 45

Prescrizioni di sicurezza per la manutenzione 45

Manutenzione ordinaria 46

Manutenzione straordinaria 50

Diagnostica 52

Tabella individuazione guasti 53

Scheda di registrazione interventi di riparazione 54

Uso 50

1

Avvertenze importanti

Il pittogramma indica una situazione di pericolo immediato o una situazione pericolosa che potrebbe causare

lesioni o decesso.

Il pittogramma indica che è necessario adottare comportamenti adeguati per evitare di mettere a repentaglio la

sicurezza del personale e causare danni all’apparecchiatura.

Il pittogramma indica informazioni tecniche di rilevante importanza che dovrebbero essere tenute in considerazione da chi installa o utilizza l’apparecchiatura.

Scopo del manuale

Lo scopo del presente manuale è quello di permettere all’installatore ed all’operatore qualificato l’installazione, la manutenzione ed un uso corretto e sicuro dell’apparecchiatura: per questo motivo, è

fatto obbligo a tutto il personale addetto all’installazione, alla manutenzione ed alla supervisione della macchina, la lettura di questo manuale.

Contattare il Costruttore se vi fossero punti poco chiari o poco comprensibili.

All’interno di questo manuale sono riportate informazioni relative a:

- Caratteristiche tecniche della macchina;

- Istruzioni per il trasporto, spostamento, installazione e montaggio;

- Utilizzo;

- Informazioni per l’istruzione del personale addetto all’uso;

- Interventi di manutenzione.

Tutte le informazioni riportate si riferiscono in modo generico ad una qualsiasi unità delle gamme Modular R e Modular P. Tutte le unità vengono spedite corredate da:

- schema elettrico;

- manuali degli accessori;

- manuale di accoppiamento delle sezioni;

- Operating Manual;

- manuale d’istallazione;

- dichiarazione di conformità;

- certificazione CE del quadro elettrico;

- rapporto di collaudo del quadro elettrico.

Destinazione d’uso della macchina

Questo apparecchio ha la funzione di trattare l’aria destinata al condizionamento di ambienti civili ed

industriali: qualsiasi altro impiego non è conforme all’uso previsto e pertanto pericoloso.

Queste gamme di unità sono progettato per l’utilizzo in ambienti NON esplosivi: per installazioni in

ambienti a rischio di esplosione, il Costruttore può progettare e costruire macchine idonee (antidefla-

grazione), che saranno identificate dal marchio .

Nel caso la macchina fosse applicata in situazioni critiche, per tipologia d’impianto o per contesto ambientale, il committente dovrà individuare ed adottare gli accorgimenti tecnici ed operativi per evitare

danni di qualsiasi natura.

4

Norme di sicurezza

Competenze richieste per l’installazione della macchina

Gli installatori devono effettuare le operazioni in base alla propria qualifica professionale: tutte le attività escluse dalla

propria competenza (es. allacciamenti elettrici), devono essere eseguite da operatori specifici e qualificati in modo da

non mettere in pericolo la propria sicurezza e quella degli altri operatori che interagiscono con l’apparecchiatura.

Operatore di trasporto e movimentazione della macchina: persona autorizzata, con riconosciuta competenza

nell’uso dei mezzi di trasporto e sollevamento.

Installatore tecnico: tecnico esperto, inviato o autorizzato dal fabbricante o il suo mandatario con adeguate com-

petenze tecniche e formazione per l’installazione della macchina.

Assistente: tecnico soggetto a obblighi di diligenza nell’esercizio del sollevamento e montaggio attrezzatura. Esso

deve essere adeguatamente formato e informato sulle operazioni da svolgere e sul piani di sicurezza del cantiere/

luogo di installazione.

Nel presente manuale, per ogni operazione, viene specificato il tecnico competente al suo compimento.

Competenze richieste per l’uso e la manutenzione della macchina

Operatore generico: ABILITATO alla conduzione della macchina per mezzo dei comandi posti sulla pulsantiera del

quadro elettrico di comando. Esegue solo operazioni di comando della macchina, accensione/spegnimento

Manutentore meccanico (qualificato): ABILITATO ad effettuare interventi di manutenzione, regolazione, sostitu-

zione e riparazione di organi meccanici. Deve essere una persona competente in sistemi meccanici, quindi in grado

di eseguire la manutenzione meccanica in modo soddisfacente e sicuro, deve possedere preparazione teorica ed

esperienza manuale. NON ABILITATO ad interventi su impianti elettrici.

Tecnico del costruttore (qualificato): ABILITATO ad eseguire operazioni di natura complessa in ogni situazione.

Opera in accordo con l’utilizzatore.

Manutentore elettrico (qualificato): ABILITATO ad effettuare interventi di natura elettrica, di regolazione, di manu-

tenzione e di riparazione elettrica. ABILITATO ad operare in presenza di tensione all’interno di quadri e scatole di derivazione. Deve essere una persona competente in elettronica ed elettrotecnica, quindi in grado di intervenire sui sistemi elettrici in modo soddisfacente e sicuro, deve possedere preparazione teorica e comprovata esperienza. NON

ABILITATO ad interventi di tipo meccanico.

Gli installatori, utilizzatori e manutentori della macchina devono inoltre:

- essere persone adulte, responsabili ed esperte, senza menomazioni fisiche e in perfette condizioni psico- fisiche;

- avere la padronanza del ciclo di funzionamento della macchina, quindi aver seguito un training di preparazione teorico/pratico in

affiancamento ad un operatore o conduttore di macchina esperto, oppure in affiancamento ad un tecnico del costruttore.

Nel presente manuale, per ogni operazione, viene specificato il tecnico competente al suo compimento.

5

Prima dell’installazione, dell’uso e della manutenzione della macchina leggere attentamente il

presente manuale e conservarlo con cura per ogni ulteriore consultazione futura da parte dei

vari operatori. Non asportare, strappare o riscrivere per alcun motivo parti del presente manuale.

Tutte le operazioni di installazione, montaggio, collegamenti alla rete elettrica e manutenzione

ordinaria/straordinaria devono essere eseguite unicamente da personale qualicato ed auto-

rizzato dal Rivenditore o dal Costruttore dopo aver spento elettricamente l’unità e utilizzando

strumenti di protezione personale (es. guanti, occhiali protettivi, ecc...), secondo le norme in vigore

nel Paese di utilizzo e rispettando le norme relative agli impianti e alla sicurezza sul lavoro.

Un’installazione, un uso o una manutenzione diversi da quelle indicate nel manuale possono

provocare danni, lesioni o incidenti mortali, fanno decadere la garanzia e sollevano il Costruttore da qualsiasi responsabilità.

Durante la movimentazione o l’installazione dell’apparecchio è obbligatorio l’impiego di indu-

menti protettivi e di mezzi idonei allo scopo, al fine di prevenire infortuni e garantire la salvaguardia della propria sicurezza e quella altrui. Durante il montaggio o la manutenzione della

macchina, NON è permesso il transito o la permanenza di persone non addette all’installazione

nei pressi dell’area di lavoro.

Prima di eseguire qualunque intervento di installazione o manutenzione scollegare l’ap-

parecchiatura dall’alimentazione elettrica.

Prima di installare l’apparecchiatura, verificare che gli impianti siano conformi alle normative

vigenti nel Paese di utilizzo e a quanto riportato sulla targhetta matricolare.

Sarà cura dell’utilizzatore/installatore assicurarsi della stabilità statica e dinamica relativa all’in-

stallazione e a predisporre gli ambienti in modo che le persone non competenti ed autoriz-

zate NON abbiano accesso alla macchina o ai comandi della stessa.

Sarà cura dell’utilizzatore/installatore accertarsi che le condizioni atmosferiche non pregiudichi-

no la sicurezza delle persone e delle cose durante le fasi di installazione, utilizzo e manutenzione.

Assicurarsi che l’aspirazione dell’aria non avvenga in prossimità di scarichi, fumi di combustione

o altro elementi contaminanti.

NON installare l’apparecchiatura in luoghi esposti a forti venti, salsedine, fiamme libere o tempe-

rature superiori ai 46°C (115°F).

Al termine dell’installazione, istruire l’utilizzatore sul corretto utilizzo della macchina.

Se l’apparecchiatura non funziona o si notano alterazioni funzionali o strutturali, disconnetterla

dall’alimentazione elettrica e contattare un centro di assistenza autorizzato dal Costruttore o

dal Rivenditore senza tentare di ripararla autonomamente. Per eventuali sostituzioni, richiedere

esclusivamente l’utilizzo di ricambi originali.

Interventi, manomissioni o modifiche non espressamente autorizzati che non rispettino quanto

riportato nel presente manuale faranno decadere la garanzia e possono provocare danni, lesioni

o incidenti anche mortali.

La targhetta matricolare presente sull’unità fornisce importanti informazioni tecniche: esse risul-

tano indispensabili in caso di richiesta di intervento per una manutenzione o una riparazione

della macchina: si raccomanda pertanto di non asportarla, danneggiarla o modificarla.

Si consiglia, per assicurare una condizione di utilizzo corretta e sicura, di sottoporre l’unità a

manutenzione e controllo da parte di un centro autorizzato dal Costruttore o da Rivenditore

almeno annualmente.

La non osservanza di queste norme può provocare danni e lesioni anche mortali, fa de-

cadere la garanzia e solleva il Costruttore da qualsiasi responsabilità.

6

Proprietà delle informazioni

Questo Manuale contiene informazioni di proprietà riservata. Tutti i diritti sono riservati.

Questo manuale non può essere riprodotto o fotocopiato, in tutto o in parte, senza il preventivo consenso

scritto del Fabbricante. L’uso di questo materiale documentale è consentito solo al cliente cui il manuale

è stato fornito come corredo della macchina e solo per scopi di installazione, uso e manutenzione della

macchina cui il manuale si riferisce. Il Fabbricante dichiara che le informazioni contenute in questo manuale sono congruenti con le specifiche tecniche e di sicurezza della macchina cui il manuale si riferisce. I

disegni, gli schemi e i dati tecnici riportati sono aggiornati alla data di pubblicazione di questo documento e valgono esclusivamente per la macchina alla quale sono stati allegati. Il Fabbricante si riserva il diritto

di apportare modifiche o miglioramenti senza preavviso a questo materiale documentale. Il Fabbricante

non si assume alcuna responsabilità per danni diretti o indiretti a persone, cose o animali domestici conseguenti all’uso di questo materiale documentale o della macchina in condizioni diverse da quelle previste.

Cosa fare in caso di infortunio?

L’installazione, l’uso e la manutenzione vanno sempre eseguite insieme ad altre persone che siano in grado di prestare soccorso

in caso di incidente.

COSA FARE IN CASO DI INFORTUNIO (regole generali)

- rimanere calmi e riessivi, esaminare rapidamente la situazione e agire di conseguenza;

- se necessario, staccare l’alimentazione elettrica della macchina;

- avvisare tempestivamente l’emergenza sanitaria (in Italia 118) senza abbandonare l’infortunato, spiegando l’accaduto e ascol-

tando attentamente le istruzioni dell’operatore;

- effettuare un primo soccorso (vedere paragrafo sottostante), restare vicino all’infortunato sorvegliandolo e confortandolo con la pro-

pria presenza fino a che non giungano i mezzi e/o gli uomini del soccorso sanitario.

Nell’attesa dei soccorsi:

- muovere l’infortunato solo se strettamente necessario, ad esempio per sottrarlo a ulteriori più gravi pericoli (es. incendio, fuga di

gas, ecc...);

- in presenza di sangue o secrezioni, evitare di venirne in contatto, proteggendosi le mani con dei guanti ed eventualmente le mucose

degli occhi con degli occhiali protettivi.

- se cosciente far stendere l’infortunato, allentare gli indumenti stretti, aprire le finestre, se in luogo chiuso e allontanare gli astanti che

tendono ad affollare il luogo; se incosciente posizionare l’infortunato in posizione laterale di sicurezza (vedi disegno) e coprirlo con

una coperta;

posizione laterale di sicurezza

- se l’infortunato presenta un’emorragia (perdita di sangue) importante, arrestarla prontamente mediante compressione manuale, utiliz-

zare il laccio emostatico soltanto come ultima risorsa (possibili danni legati alla necrosi dei tessuti);

- se l’infortunato non respira o è in arresto cardiaco praticare la rianimazione;

COSA NON FARE:

- Non somministrare mai alcolici all’infortunato e, se è in stato di incoscienza, nessun tipo di bevanda;

- Non prendere mai iniziative che siano di competenza del medico (ad esempio: somministrazione di medicinali).

7

Rischi residui

Nonostante siano state prese ed adottate tutte le misure di sicurezza previste dalle normative di riferimento, permangono rischi residui. In particolare, in alcune operazioni di sostituzione, regolazione e attrezzaggio, va prestata sempre la massima attenzione al fine di lavorare nella migliore condizione possibile.

Elenco operazioni con presenza di rischi residui

Rischi per personale qualificato (elettrico e meccanico)

- Movimentazione - nella fase di scarico e movimentazione occorre porre attenzione a tutte le fasi elencate nel presente manuale

relativamente ai punti di riferimento

- Installazione - nella fase di installazione occorre porre attenzione a tutte le fasi elencate nel presente manuale relativamente ai punti

di riferimento. Inoltre sarà cura dell’installatore assicurarsi sulla stabilità statica e dinamica del sito di installazione della macchina.

- Manutenzione - Nella fase di manutenzione occorre porre attenzione a tutte le fasi elencate nel presente manuale ed in particolare

alle alte temperature che possono essere presenti nelle linee dei fluidi termovettori da/per l’unità.

- Pulizia - La pulizia della centrale deve essere effettuata a macchina spenta, agendo sull’interruttore predisposto dall’impiantista

elettrico e sull’interruttore posto sull’unità. La chiave di interruzione della linea elettrica deve essere tenuta dall’operatore sino al

termine delle operazioni di pulizia. La pulizia interna della centrale deve essere effettuata utilizzando le protezioni previste dalle normative vigenti. Nonostante l’interno della centrale non presenti asperità critiche, occorre porre la massima attenzione affinché non

si verifichino incidenti durante la pulizia. Le batterie di scambio termico che presentano un pacco alettato potenzialmente tagliente

devono essere pulite utilizzando guanti idonei per il maneggio di metalli ed occhiali protettivi.

Nelle fasi di regolazione, manutenzione e pulizia sussistono rischi residui di variabile entità, essendo operazioni che vanno eseguite a protezioni disinserite, occorre porre particolare attenzione onde evitare danni alle persone ed alle cose.

Porre sempre molta attenzione nell’esecuzione delle operazioni sopra specificate.

Si rammenta che l’esecuzione di queste operazioni deve essere tassativamente eseguita da personale

specializzato ed autorizzato.

Tutti i lavori dovranno essere eseguiti in conformità alle disposizioni legislative inerenti alla sicurezza del

lavoro.

Si ricorda che l’unità in oggetto è parte integrante di un sistema più ampio che prevede altri componenti,

in funzione alle caratteristiche finali di realizzazione e dalle modalità di utilizzo; pertanto compete all’utilizzatore e assemblatore ultimo la valutazione dei rischi residui e le rispettive misure preventive.

Per ulteriori informazioni sui possibili rischi si rimanda alla lettura del DVR (Documento Valutazione dei Rischi) disponibile su richiesta al Costruttore.

8

Dispositivi di sicurezza

La macchina è dotata di dispositivi di sicurezza per prevenire rischi di danni alle persone e per il

corretto funzionamento; prestare sempre attenzione alla simbologia e ai dispositivi di sicurezza

presenti sulla macchina. Quest’ultima deve funzionare unicamente con i dispositivi di sicurezza

attivi e con i carter di protezione fissi o mobili installati correttamente e nella sede prevista.

Se durante l’installazione, l’uso o la manutenzione, fossero stati temporaneamente tolti o ri-

dotti i dispositivi di sicurezza, è necessario che ad operare sia unicamente il tecnico qualificato che ha effettuato tale modifica: impedire obbligatoriamente l’accesso alla macchina

ad altre persone. Al termine dell’operazione, ripristinare i dispositivi al più presto.

Serratura a chiave (di serie): le porte di accesso alla zona ventilante della macchina sono provviste di serratura a chiave sulla

maniglia, per evitare l’apertura da parte di persone non autorizzate.

Micro Switch (optional): ): le porte di accesso alla zone ventilante della macchina possono essere dotate di Micro Switch di interruzione della alimentazione elettrica. Sono del tipo “a sensore magnetico di prossimità” con magnete polarizzato, non escludibile

mediante strumenti magnetizzati, garantendo il corretto funzionamento anche in condizioni di umidità permanente.

Carter di protezione (optional): il gruppo motoventilante è dotato, nella zona delle trasmissioni, di carter di protezione opportunamente sagomato e fissato meccanicamente in forma solidale.

Maniglie di sicurezza (di serie): sistema di maniglie a doppio scatto per le porte di accesso alla zona ventilante della macchine

per evitare l’apertura accidentale durante il funzionamento.

9

2

Caratteristiche della macchina

Condizioni ambientali

La macchina è stata progettata per operare in locali tecnici o all’esterno: NON può operare

in ambienti con presenza di materiale esplosivo, concentrazione elevata di polveri e in

ambienti con temperature elevate (range da -25÷46°C -altitudine massima: 2500 m

46°C

90% max

s.l.m.) , a meno di richieste costruttive specifiche.

Queste macchine trovano applicazione nella risoluzione dei problemi termoigrometrici e

purezza dell’aria sia in ambito civile che industriale.

Grazie alla sua modularità, ogni macchina è in grado di adattarsi a diverse esigenze in termini di trattamento dell’aria:

- civile

- aeroportuale

- bancario

- commerciale

- alberghiero

- musei, teatri, cinema e auditorium

- studi televisivi e di registrazione

- biblioteche

- centri di elaborazione dati

La scelta ottimizzata di ogni particolare, la ricerca del massimo rendimento in ogni componente, l’adozione di specifici materiali e soluzioni costruttive, trasformano il rispetto dell’ambiente e il risparmio di

energia in soluzioni tecnologiche valide ed avanzate.

Contaminazione ambientale

A seconda del settore operativo di installazione, bisogna attenersi alle normative specifiche ed attivare

tutte le precauzioni necessarie, per evitare problematiche di ordine ambientale (un impianto che opera in

ambiente ospedaliero o chimico, può presentare delle problematiche diverse da quello che opera in altri

settori, anche dal punto di vista dello smaltimento delle parti di consumo, dei filtri etc.).

È fatto obbligo all’acquirente l’informazione e la formazione dei lavoratori sulle procedure comportamentali da adottare.

10

Condizioni di funzionamento limite del controllore

Funzionamento (IEC 721-3-3):

- Temperatura -40 ÷ +70 °C

- LCD -20 ÷ +60 °C

- Umidità <90% di umidità relativa (senza condensa)

- Pressione dell’aria min. 700 hPa, corrispondente a massimo 3.000 m sul livello del mare

- Trasporto (IEC 721-3-2) e stoccaggio:

- Temperatura -40 ÷ +70 °C

- Umidità <95 % di umidità relativa (senza condensa)

- Pressione dell’aria min. 260 hPa, corrispondente a massimo 10.000 m sul livello del mare

Caratteristiche gamma

La MACCHINA è progettata e costruita per il trattamento dell’aria e può presentare diverse configurazioni

in funzione del tipo di trattamento richiesto dal cliente. In questo senso, la MACCHINA è costituita da diverse sezioni, ognuna delle quali con una funzione specifica, che possono essere o meno presenti rispetto

al tipo di trattamento richiesto.

La struttura portante è costituita da profili ricavati mediante estrusione di lega di alluminio. Le viti di fissaggio sono a scomparsa nel profilo stesso in modo da avere, all’interno, superfici lisce. I pannelli della

struttura sono costituiti da due lamiere zincate pressopiegate a scatola e iniettate con poliuretano. In

alternativa, come isolante, può essere utilizzata la lana minerale. Dove necessario, lungo le pennellature,

sono installati portelli con maniglie a chiave e/o oblò per ispezionare l’interno della macchina.

Caratteristiche costruttive:

- Tipo di profilo: alluminio anodizzato con taglio termico

- Isolamento pannelli: poliuretano o lana minerale

Modulo base

- Recuperatore rotativo a condensazione o assorbimento, o a piastre in controcorrente;

- Ventilatori centrifughi a semplice aspirazione tipo EC con elettronica integrata (2 in parallelo per ogni sezione ventilante per size

09-10);

- Filtri a tasche;

- Prefiltri compatti;

- Serrande in alluminio;

- Vasca per scarico condensa a valle del recuperatore (solo per modello Modular-P).

Moduli aggiuntivi

- In aggiunta al Modulo Base, a seconda delle esigenze del cliente, è possibile aggiungere anche dei com-

ponenti opzionali:

- Mixing Module, usato per variare la miscela d’aria immessa;

- Attenuator in Exhaust Air;

- Attenuator in Fresh Air;

- Batteria di riscaldamento elettrica (preriscaldamento o postriscaldamento);

- Filtro a tasche rigide aggiuntivo;

- Batteria ad acqua calda;

- Batteria ad acqua fredda

- In alternativa alle batterie ad acqua possono essere utilizzate le batterie ad espansione diretta, sia per il riscaldamento che per il

raffreddamento.

11

Moduli disponibili:

- Modulo batteria;

- Modulo Filtro

- Modulo pre e post riscaldamento;

- Modulo Separatore di flusso con serrande laterali;

- Modulo di miscela;

- Modulo silenziatore singolo o combinato;

- Modulo silenziatore combinato con serranda;

- Modulo pre o post riscaldamento elettrico;

- Modulo umidificazione.

Allegati

A completamento del presente manuale, contestualmente alla consegna della macchina,

sono rilasciati i seguenti documenti:

- Schemi elettrici

- Operating manual

- Dichiarazione di conformità

- Certificazione quadro elettrico

12

Funzionamento in sintesi della macchina

ARIA DI RIPRESA

ARIA DI MANDATA

Filtro

INTERNO

motoventilante

Gruppo

di mandata

Sistema controllo

macchina

Recuperatore

di calore

recuperatore

Filtro

Gruppo

motoventilante

di ripresa

SerrandaBy-pass

ARIA ESTERNA

ESTERNO

ARIA DI ESPULSIONE

Serranda

disegno di funzionamento di una macchina versione sinistra (MODULAR PLATE)

1

ARIA ESPULSA

Serranda

Sistema controllo

macchina

Filtro

ESTERNO

ARIA ESTERNA

ARIA DI RIPRESA

INTERNO

ARIA MANDATA

Serranda

disegno di funzionamento di una macchina versione destra (MODULAR ROTARY)

2

Filtro

Recuperatore

di calore

Gruppo

motoventilante

di mandata

13

Adesivi presenti sulla macchina

La tabella seguente descrive il significato dei vari adesivi presenti sull’unità.

Aria esterna

destra

Aria di

espulsione

destra

Aria di

mandata destra

Aria estratta

destra

Aria esterna

sinistra

Aria di

espulsione

sinistra

Aria di mandata

sinistra

Aria estratta

sinistra

Serranda

Separatore di

gocce

Ventilatori

Batteria

elettrica

Ingresso acqua

fredda

Ingresso acqua

calda

Uscita acqua

fredda

Uscita acqua

calda

Recuperatore

calore

Umidificazione

Batteria di

scambio

termico

Controllo

Ingresso

refrigerante

liquido

Uscita

refrigerante

vapore

Scarico

condensa

14

Filtro

Silenziatore

Note

15

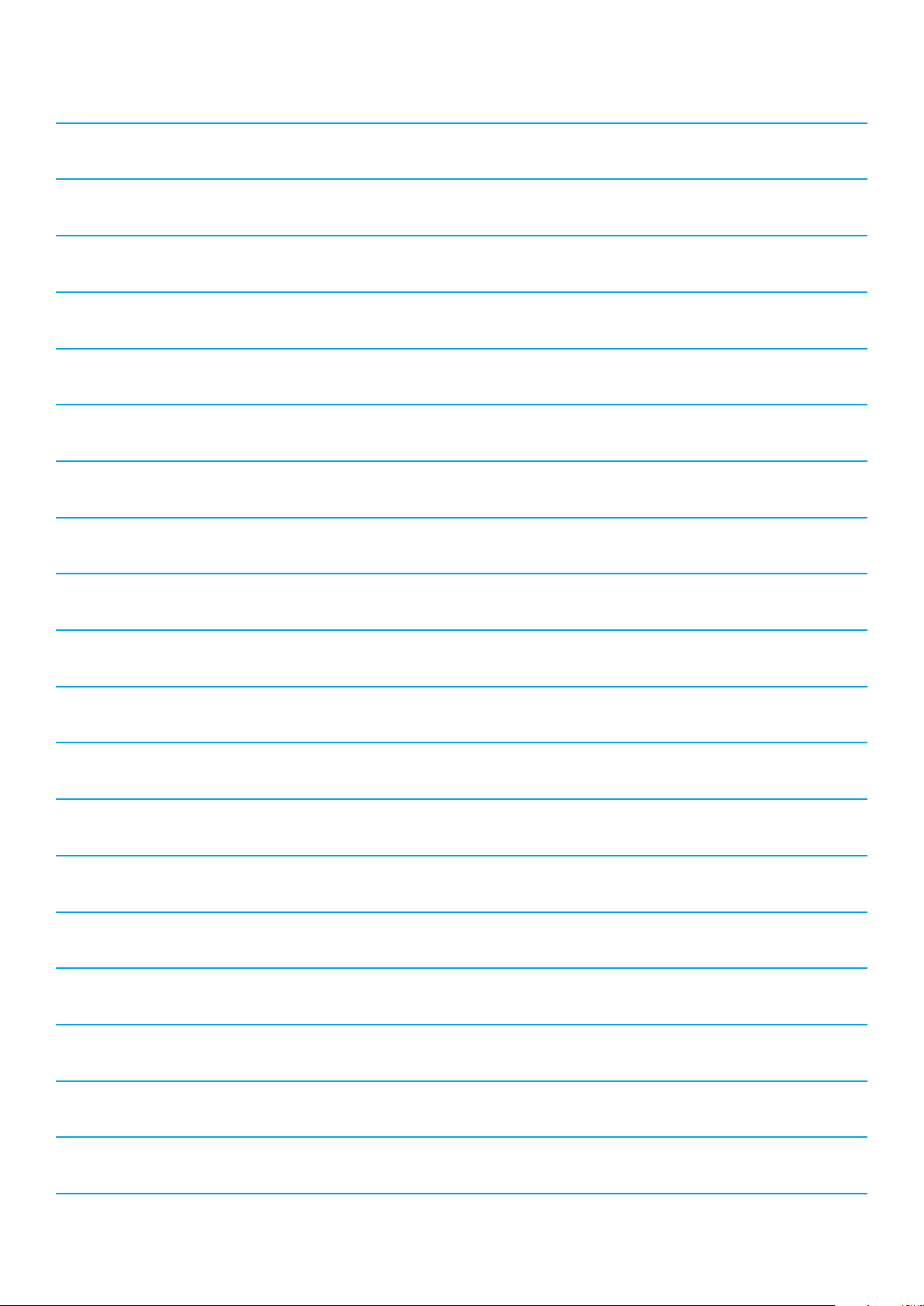

Descrizione macchina (Modular Plate)

Filtri

Particolare cura viene posta nella disposizione dei filtri all’interno della sezione ed alla scelta degli stessi, forniti da produttori certificati e riconosciuti a livello internazionale.

I filtri a tasche vengono forniti a corredo con la macchina. Il

cliente può scegliere la classe di efficienza tra ePM10 50% e

ePM1 80%. I prefiltri compatti hanno uno spessore di spessore 48mm. É possibile per il cliente selezionare la classe

di efficienza tra ISO Coarse 55% e ePM10 75%, secondo la

normativa ISO 16890. La stabilità dei filtri è garantita da un

esclusivo sistema di fissaggio POLYSEAL che permette una

comoda sostituzione ed un’ottima tenuta.

Tutte le sezioni filtranti sono dotate di pressostato differenziale, che permettere il monitoraggio dello stato di intasamento

del filtro. I filtri sono sempre montati per essere estratti dal

lato sporco, in modo da favorire la tenuta ed evitare, una volta sostituiti, di rilasciare polveri e contaminanti nel circuito.

Telaio a struttura portante

Il telaio è realizzato con profilati estrusi in alluminio anodizzato con profilo a taglio termico, aventi sezione 40x40 mm.

L’accoppiamento è effettuato mediante giunti in nylon rinforzato con fibra di vetro.

I profili sono sempre del tipo con viti a scomparsa, a doppia alettatura e con camera, consentendo di fissare i pannelli

senza che la vite sia visibile dall’interno della macchina. Questo costituisce un vantaggio, sia per motivi estetici che per

la sicurezza. Nel caso di introduzione del personale all’interno della macchina per effettuare manutenzione o pulizia, lo

stesso può operare in totale sicurezza senza rischiare di ferirsi.

L’interno della macchina si presenta, quindi, senza protuberanze o discontinuità nei profili.

Le unità sono dotate di basamento continuo lungo tutta la

base e questo è realizzato integralmente in alluminio (fino

alla size 07 e in acciaio zincato dalla Size 08 alla 10).

I profili sono a taglio termico, ovvero costruiti con un elemento isolante in grado di limitare considerevolmente i

ponti termici verso l’esterno. Questa tecnologia permette di

ridurre la condensazione sulle superfici esterne e migliorare

l’isolamento termico delle macchine.

Guarnizioni

Guarnizione di tenuta in poliuretano, disposta sulla battuta di

porte e pannelli.

16

Recuperatori di calore

Le sezioni di recupero sono realizzate attraverso l’uso di recuperatori a flussi in controcorrente (Modular P). Lo scambio

di energia tra l’aria di ripresa e quella esterna, permette di

pre-trattare l’aria di mandata, abbassando la potenza termica

necessaria al trattamento completo.

Porte e maniglie

Ciascuna porta delle sezioni ventilanti è dotata di una chiave

di sicurezza, consentendo così l’accesso al solo personale autorizzato. Tutte le maniglie con chiave, nella stessa macchina,

sono identiche.

Cerniere

La cerniere sono costruite in lega zama verniciata di colore

nero

Pannelli

I pannelli sono realizzati in doppia lamiera piegata a scatola

che racchiude il poliuretano iniettato a caldo (densità di 45

Kg/m3 e reazione al fuoco Classe 1) o lana minerale (densità

di 120 Kg/m3 e reazione al fuoco Classe 0).

Il materiale della lamiera esterna può essere personalizzato

in base all’esigenza di resistenza alla corrosione, spaziando

dall’Aluzinc alla lamiera preverniciata.

I pannelli sono fissati con viti autoperforanti inossidabili alloggiate in bussole in nylon: quest’ultime sono incassate nel

pannello e sono provviste di tappo di chiusura.

L’uso di pannelli a gradino permette un accoppiamento con i

profili che garantisce la continuità della superficie interna ed

un migliore isolamento termico della macchina.

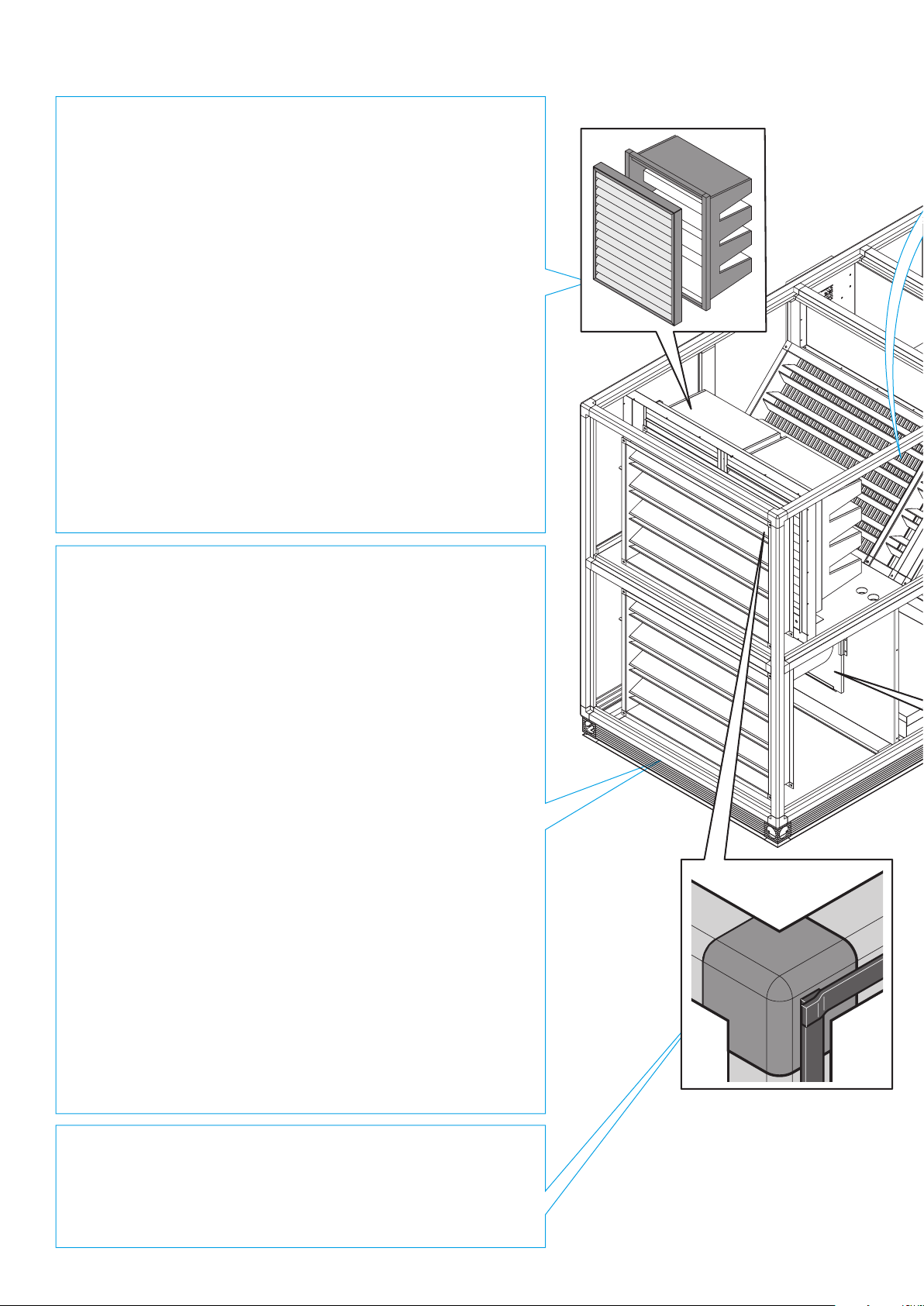

Gruppi motoventilanti

I ventilatori utilizzati sulle unità

sono di tipo EC, provenienti dalle

migliori case costruttrici. Tale tecnologia garantisce elevate efficienze e ridotta rumorosità in dimensioni estremamente compatte. La manutenzione di queste macchine

è molto limitata, essendo il motore direttamente calettato sulla girante.

17

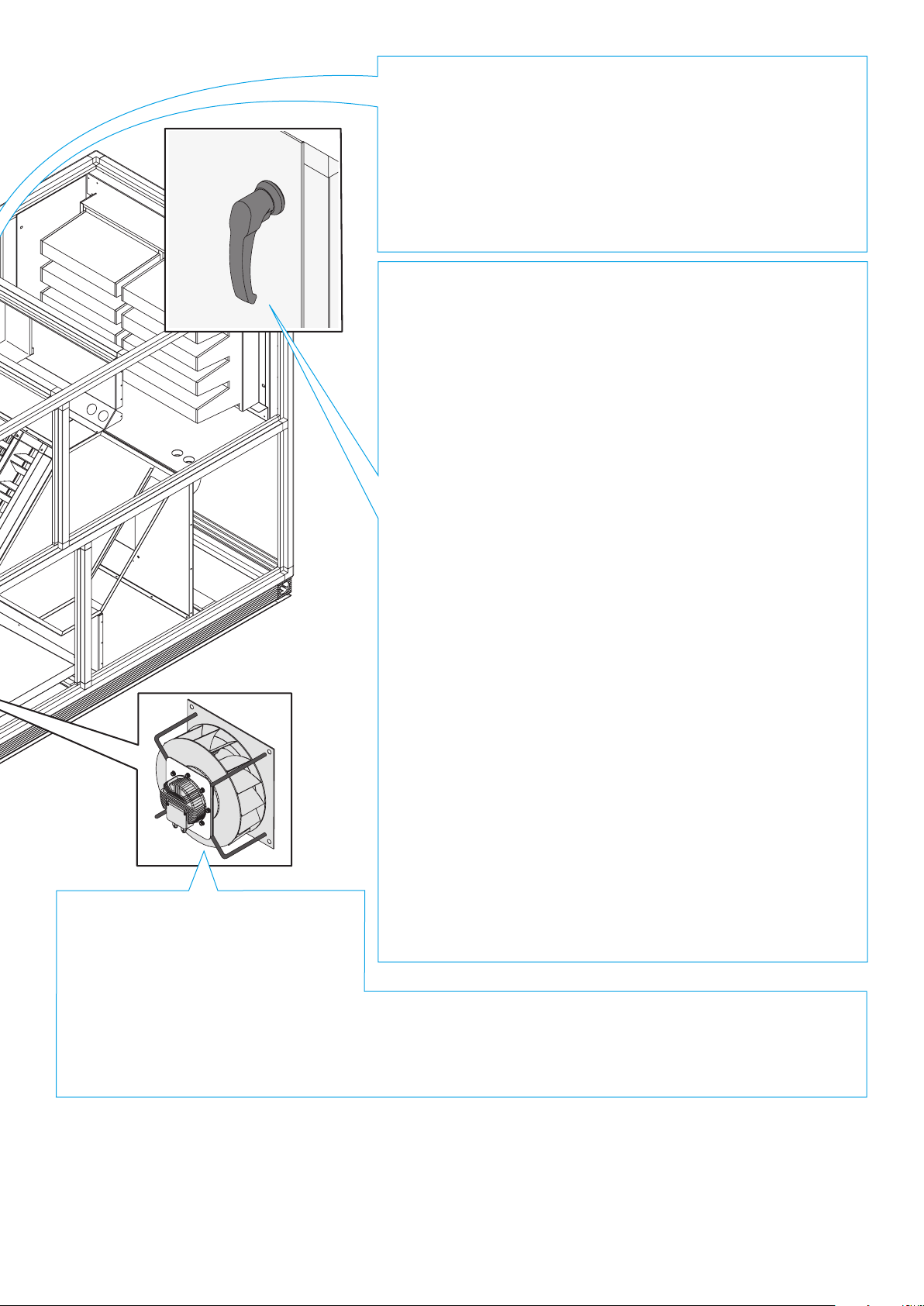

Descrizione macchina (Modular Rotary)

Filtri

Particolare cura viene posta nella disposizione dei filtri all’interno della sezione ed alla scelta degli stessi, forniti da produttori certificati e riconosciuti a livello internazionale.

I filtri a tasche vengono forniti a corredo con la macchina.

Il cliente può scegliere la classe di efficienza tra ePM10 50% e

ePM1 80%. I prefiltri compatti hanno uno spessore di 48mm.

É possibile per il cliente selezionare la classe di efficienza

tra ISO Coarse 55% e ePM1 80%, secondo la normativa ISO

16890. La stabilità dei filtri è garantita da un esclusivo sistema

di fissaggio IN POLYSEAL che permette una comoda sostituzione ed un’ottima tenuta.

Tutte le sezioni filtranti sono dotate di pressostato differenziale, che permettere il monitoraggio dello stato di intasamento

del filtro. I filtri sono sempre montati per essere estratti dal

lato sporco, in modo da favorire la tenuta ed evitare, una volta sostituiti, di rilasciare polveri e contaminanti nel circuito.

Telaio a struttura portante

Il telaio è realizzato con profilati estrusi in alluminio anodizzato con profilo a taglio termico, aventi sezione 40x40 mm.

L’accoppiamento è effettuato mediante giunti in nylon rinforzato con fibra di vetro.

I profili sono sempre del tipo con viti a scomparsa, a doppia alettatura e con camera, consentendo di fissare i pannelli

senza che la vite sia visibile dall’interno della macchina. Questo costituisce un vantaggio, sia per motivi estetici che per

la sicurezza: nel caso di introduzione del personale all’interno della macchina per effettuare manutenzione o pulizia, lo

stesso può operare in totale sicurezza senza rischiare di ferirsi.

L’interno della macchina si presenta, quindi, senza protuberanze o discontinuità nei profili.

Le unità sono dotate di basamento continuo lungo tutta la

base ed è realizzato integralmente in alluminio.

I profili sono a taglio termico, ovvero costruiti con un elemento isolante in grado di limitare considerevolmente i

ponti termici verso l’esterno. Questa tecnologia permette di

evitare problemi di condensazione sulle superfici esterne e

migliorare l’isolamento termico delle macchine.

Guarnizioni

Guarnizione di tenuta in poliuretano, disposta sulla battuta di

porte e pannelli.

18

Recuperatori rotativi

Tutti i recuperatori rotativi forniti sono conformi alle ultime

direttive e normative applicabili in fatto di sicurezza, prestazioni ed etichettatura vigenti all’interno della Comunità Europea.

Si distinguono in modelli “sorption” e a condensazione, che

vengono scelti dal cliente in fase di selezione.

Ogni recuperatore è equipaggiato di motore e di trasmissione con cinghia e puleggia.

L’inverter ha alimentazione in ingresso 230V/1ph/50-60Hz,

alimentazione in uscita al motore 230V/3ph, grado di protezione IP54, ingresso analogico di controllo 0-10V, uscita relè

di allarme. Ogni recuperatore rotativo è equipaggiato di una

guarnizione di tenuta d’aria del tipo a spazzole con lamella

di plastica interna che garantisce maggior tenuta lungo tutto il perimetro della ruota.

Porte e maniglie

Ciascuna porta delle sezioni ventilanti è dotata di una chiave

di sicurezza, consentendo così l’accesso al solo personale autorizzato. Tutte le maniglie con chiave, nella stessa macchina,

sono identiche.

Cerniere

La cerniere sono costruite in lega zama verniciata di colore

nero

Pannelli

I pannelli sono realizzati in doppia lamiera piegata a scatola

che racchiude il poliuretano iniettato a caldo (densità di 45

Kg/m3 e reazione al fuoco Classe 1) o lana minerale (densità

di 120 Kg/m3 e reazione al fuoco Classe 0).

Il materiale della lamiera esterna può essere personalizzato

in base all’esigenza di resistenza alla corrosione, spaziando

dall’Aluzinc alla lamiera preverniciata.

I pannelli sono fissati con viti autoperforanti alloggiate in

bussole in nylon: quest’ultime sono incassate nel pannello e

sono provviste di tappo di chiusura.

Gruppi motoventilanti

I ventilatori utilizzati sulle unità

sono di tipo EC, provenienti dalle

migliori case costruttrici. Tale tecnologia garantisce elevate efficienze e ridotta rumorosità in dimensioni estremamente compatte. La

manutenibilità di queste macchine è semplice ed immediata, essendo il motore direttamente calettato sulla girante.

L’uso di pannelli a gradino permette un accoppiamento con i

profili che garantisce la continuità della superficie interna ed

un migliore isolamento termico della macchina.

19

Parti e accessori

Serrande

Le serrande delle gamma Modular sono realizzate tutte in alluminio con

guarnizione, con classe di tenuta II secondo la EN 1751. Le serrande di aria

esterna ed espulsione possono essere dotate di sistema antipioggia o rete

anti-volatile.

Carpenterie interne

Le lamiere interne utilizzate per il fissaggio di componenti quali ventilatori,

filtri e recuperatori sono interamente realizzati in Aluzinc, garantendo ele-

vata resistenza alla corrosione. Tutti i punti di contatto con la sezione interna sono dotati di guarnizione, garantendo una tenuta elevata ai trafilamenti d’aria. Le vasche di raccolta

condensa presenti nei recuperatori a flussi contrapposti (Modular P) sono realizzate interamente in acciao

inossidabile, garantendo quindi la massima durabilità. Le saldature del tubo di scarico e degli spigoli sono

realizzate a filo continuo in atmosfera di gas inerte.

Batterie di scambio termico (Solo nel modulo batteria)

Le batteria di scambio termico sono del tipo a pacco alettato. Questo componente è realizzato con tubi in

rame, telaio in alluminio ed alette in alluminio BLUE FIN. A seconda delle scelte, le batterie possono essere

ad acqua o ad espansione diretta. In entrambi i casi, la batteria è controllata. Nel caso di DX le unità sono

fornite con scheda di controllo “ERQ Daikin” e valvola d’espansione elettronica “Daikin” montate e collegate. Nel caso di batterie ad acqua, il controllo è affidato ad una valvola a due/tre vie completa di attuatore

modulante forniti separatamente.

Bacinelle di raccolta condensa

Le vasche di raccolta condensa presenti nei recuperatori a flussi contrapposti (Modular P) sono realizzate

interamente in acciaio inossidabile, garantendo quindi la massima durabilità. Le saldature del tubo di

scarico e degli spigoli sono realizzate a filo continuo in atmosfera di gas inerte: tutte le saldature vengono

protette con vernici a base di zinco.

Giunti antivibranti

A richiesta, le unità possono essere dotate di giunti antivibranti per la connessione dei canali dell’aria

esterni alla macchina. Questi componenti sono flangiati e costruiti con tessuto di poliestere rivestito di

PVC ignifugo.

Tetto di copertura

Le centrali per uso esterno possono essere dotate di tetti in Aluzinc, resistenti alla corrosione e quindi

garantendo un’estrema durabilità al componente.

Silenziatori

A coulisse con setti silenzianti di spessore 100 mm I silenziatori sono costruiti conformi alla norma igienica

VDI6022 ed il materiale silenziante è la lana di roccia protetta da un film antisfaldamento conforme alla

norma VDI6022.

20

Loading...

Loading...