Page 1

Manual de instalación

uso y mantenimiento

Modular Rotary

Modular Plate

Modular P y R

Traducción de las instrucciones originales

AHMN-ADT-DAIKIN-ES

Page 2

Las unidades de tratamiento de aire Daikin garantizan una alta calidad de aire interior

con un bajo coste energético. Están disponibles sistemas totalmente personalizables

o unidades modulares estándar preconfiguradas.

Basándose en un desarrollo altamente flexible, las unidades de tratamiento de aire

Daikin son capaces de satisfacer todos los requisitos técnicos.

Los sistemas Daikin garantizan el respeto del medio ambiente gracias a una elevada

eficiencia energética. El reducido impacto ecológico y el bajo consumo de energía

hacen que las unidades de tratamiento de aire Daikin sean ideales para cualquier

tipo de mercado.

Page 3

Índice

Notas importantes 4

Propósito del Manual 4

Destino de utilización de la máquina 4

Normas de seguridad 5

¿Qué hacer en caso de accidente? 7

Riesgos residuales 8

Dispositivos de seguridad 9

Características de la máquina 10

Condiciones ambientales 10

Contaminación ambiental 10

Condiciones de funcionamiento límite del cuadro eléctrico 10

Características de la gama 11

Funcionamiento sintetizado de la máquina 13

Adjuntos 13

Pegatinas en la máquina 14

Descripción de la máquina 16

Recepción de los paquetes 19

Leer los símbolos del embalaje 19

Trasporte 20

Elevación con ganchos 20

Elevación con transpaleta 21

Elevación de equipos sin transpaleta 21

Desembalaje y verificación de integridad 22

Después de desembalar 22

Lectura de la placa de matrícula (número de serie) 23

Almacenamiento en espera de la instalación 24

Instalación 26

Puesta en funcionamiento 43

Utilización de la máquina 44

Mantenimiento 45

Requisitos de seguridad para el mantenimiento 45

Mantenimiento ordinario 46

Mantenimiento extraordinario 50

Diagnóstico 52

Tabla de detección de fallos 53

Tarjeta de registro de las intervenciones de reparación 54

Uso 50

Page 4

1

Notas importantes

El pictograma indica una situación de peligro inmediato o una situación peligrosa que podría provocar lesiones o

la muerte.

El pictograma indica que es necesario tener un comportamiento adecuado para no poner en peligro la seguridad

del personal y causar daños al equipo.

El pictograma indica información técnica importante que el instalador o usuario del equipo debe tener en cuenta.

Propósito del Manual

El propósito de este manual es permitir que el instalador y el operador cualificado instale, mantenga

y utilice el equipo de forma correcta y segura: por esta razón, todo el personal involucrado en la

instalación, mantenimiento y supervisión de la máquina está obligado a leer este manual.

Póngase en contacto con el fabricante si hay puntos confusos o incomprensibles.

Este manual contiene información sobre lo siguiente:

- Características técnicas de la máquina;

- Instrucciones para el transporte, manejo, instalación y montaje;

- Uso;

- Información para la instrucción del personal de servicio;

- Trabajos de mantenimiento.

Toda la información aquí dada se refiere a cualquier unidad de las gamas Modular R y Modular P.

Todas las unidades se envían incluyendo:

- diagrama de cableado:

- manuales de los accesorios;

- manual de acoplamiento de las secciones;

- Manual de funcionamiento;

- manual de instalación;

- declaración de conformidad;

- certificación CE del cuadro eléctrico;

- informe de prueba del cuadro eléctrico.

Destino de utilización de la máquina

Este aparato tiene la función de tratar el aire destinado a la climatización civil e industrial: cualquier otra

utilización no es adecuada para el uso previsto y por lo tanto peligroso.

Estas gamas de unidades están diseñadas para su uso en entornos NO explosivos: para instalaciones

en entornos con riesgo de explosión, el fabricante puede diseñar y construir máquinas adecuadas

(antiexplosión) que se identificarán con la marca .

Si la máquina se utiliza en situaciones críticas, por tipo de instalación o contexto ambiental, el cliente

debe identificar y adoptar medidas técnicas y operativas para evitar daños de cualquier naturaleza.

4

Page 5

Normas de seguridad

Competencias necesarias para la instalación de la máquina

Los instaladores deberán llevar a cabo las operaciones de acuerdo con su cualificación profesional: todas las activida-

des excluidas de su competencia (por ejemplo, conexiones eléctricas) deberán ser realizadas por operadores específicos y cualificados, a fin de no poner en peligro su propia seguridad y la de otros operadores que interactúen con el

equipo.

Operador de transporte y manipulación de la máquina: Persona autorizada, con reconocida competencia en el

uso de medios de transporte y elevación.

Instalador técnico: técnico experto, enviado o autorizado por el fabricante o su representante autorizado con la

competencia técnica y formación adecuadas para la instalación de la máquina.

Auxiliar: técnico sujeto a tareas de cuidado durante el funcionamiento del equipo de elevación y montaje. Deberá estar

debidamente formado e informado sobre las operaciones a realizar y los planes de seguridad de la obra/instalación.

Este manual especifica el técnico competente para cada operación.

Competencias requeridas para el uso y mantenimiento de la máquina

Operador genérico: HABILITADO al manejo de la máquina mediante controles situados en el panel de control. Se

lleva a cabo únicamente las operaciones de control de la máquina, encendido/apagado

Encargado de mantenimiento mecánico (cualificado): HABILITADO para realizar trabajos de mantenimiento,

ajuste, sustitución y reparación de componentes mecánicos. Deberá ser una persona competente en sistemas mecánicos y, por lo tanto, capaz de realizar el mantenimiento mecánico de manera satisfactoria y segura; deberá poseer

conocimientos teóricos y experiencia manual. NO HABILITADO para trabajar en sistemas eléctricos.

Técnico de fabricante (cualificado): HABILITADO para realizar operaciones de carácter complejo en cualquier si-

tuación. Trabaja de acuerdo con el usuario.

Encargado de mantenimiento eléctrico (cualificado): HABILITADO para efectuar reparaciones eléctricas, ajustes,

mantenimiento y reparaciones eléctricas. HABILITADO para trabajar en la presencia de tensión en el interior de los

paneles de control y cajas de conexión. Deberá ser una persona competente en electrónica e ingeniería eléctrica, y

por lo tanto capaz de intervenir en sistemas eléctricos de manera satisfactoria y segura, deberá tener conocimientos

teóricos y experiencia comprobada. NO HABILITADO para trabajos mecánicos.

Los instaladores, usuarios y encargados del mantenimiento de la máquina también deben:

- ser adultos, responsables y experimentados, sin impedimentos físicos y en perfecto estado psicofísico;

- dominar el ciclo de funcionamiento de la máquina, y haber seguido después una formación teórica/práctica de preparación con el

apoyo de un operador o conductor de máquina experimentado, o con el apoyo de un técnico del fabricante.

Este manual especifica el técnico competente para cada operación.

5

Page 6

Antes de la instalación, uso y mantenimiento de la máquina, lea atentamente este manual y

guárdelo cuidadosamente para futuras consultas por parte de los distintos operadores. No quite, rasgue o reescriba partes de este manual por ninguna razón.

Todas las operaciones de instalación, montaje, conexión a la red eléctrica y mantenimiento ordinario/extraordinario sólo deben ser realizadas por personal cualicado y autorizado del

distribuidor o fabricante después de haber desconectado el aparato eléctricamente y con herramientas de protección personal (p. ej. guantes, gafas protectoras, etc...), de acuerdo con las normas vigentes en el país de utilización y de acuerdo con las normas relativas a sistemas y seguridad

en el trabajo.

La instalación, uso o mantenimiento distintos de los indicados en el manual pueden ocasionar

daños, lesiones o muerte, anular la garantía y liberar al Fabricante de cualquier responsabilidad.

Durante la manipulación o instalación del aparato, es obligatorio el uso de ropa protectora y

medios adecuados para prevenir accidentes y garantizar la protección de la propia seguridad y

la de los demás. Durante la instalación o mantenimiento de la máquina, NO está permitido que

las personas que no participan en la instalación pasen o se paren cerca de la zona de trabajo.

Antes de realizar cualquier trabajo de instalación o mantenimiento, desconecte el equi-

po de la fuente de alimentación.

Antes de instalar el equipo, compruebe que los sistemas cumplen con la normativa vigente en

el país de utilización y con lo indicado en la placa.

El usuario/instalador es responsable de garantizar la estabilidad estática y dinámica de la insta-

lación y de organizar las salas de tal forma que las personas no cualicadas y no autorizadas

NO tengan acceso a la máquina o a sus mandos.

El usuario/instalador es responsable de asegurar que las condiciones climáticas no comprome-

tan la seguridad de personas y cosas durante la instalación, uso y mantenimiento.

Asegúrese de que la toma de aire no esté cerca de desagües, humos de combustión u otros

contaminantes.

NO instale el equipo en lugares expuestos a vientos fuertes, sal, llamas libres o temperaturas

superiores a 46°C (115°F).

Cuando finalice la instalación, instruya al usuario para que utilice la máquina correctamente.

Si el equipo no funciona o si observa cambios funcionales o estructurales, desconéctelo de la

fuente de alimentación y póngase en contacto con un centro de servicio autorizado por el fabricante o distribuidor sin intentar repararlo usted mismo. Para posibles sustituciones, por favor,

solicítenos únicamente piezas de recambio originales.

Las intervenciones, manipulaciones o modificaciones no autorizadas expresamente que no se

ajusten al contenido de este manual anularán la garantía y pueden causar daños, lesiones o

accidentes, incluso mortales.

La placa de la unidad proporciona una importante información técnica: es esencial en caso de

que se solicite el mantenimiento o la reparación de la máquina: por lo tanto, se recomienda no

quitarla, dañarla o modificarla.

Para garantizar un uso correcto y seguro, se recomienda que la unidad sea sometida a manteni-

miento y control por un centro autorizado por el Fabricante o Revendedor al menos una vez al

año.

El incumplimiento de estas normas puede causar daños y lesiones, incluso mortales,

anula la garantía y libera al fabricante de cualquier responsabilidad.

6

Page 7

Propiedad de la información

Este Manual contiene información de propiedad exclusiva. Todos los derechos reservados.

Este manual no puede ser reproducido o fotocopiado, en su totalidad o en parte, sin el consentimiento

previo por escrito del fabricante. El uso de este material documental está permitido sólo al cliente al que

se le ha proporcionado el manual como kit para la máquina y sólo para fines de instalación, uso y mantenimiento de la máquina a la que se refiere el manual. El fabricante declara que la información contenida

en este manual es coherente con las especificaciones técnicas y de seguridad de la máquina a la que se

refiere el manual. Los dibujos, diagramas y datos técnicos mostrados están actualizados a la fecha de publicación de este documento y se aplican exclusivamente a la máquina a la que se adjuntan. El fabricante

se reserva el derecho de realizar cambios o mejoras en el material de este documento sin previo aviso. El

fabricante no asume ninguna responsabilidad por daños directos o indirectos a personas, propiedad o

mascotas que resulten del uso de este material de documento o de la máquina en condiciones distintas

a las previstas.

¿Qué hacer en caso de accidente?

La instalación, el uso y el mantenimiento deben realizarse siempre en colaboración con otras personas capaces de prestar asistencia en caso de accidente.

¿Qué hacer en caso de accidente? (reglas generales)

- manténgase calmado y reexivo, examine rápidamente la situación y actúe en consecuencia;

- Si es necesario, desconecte la alimentación de la máquina;

- alerte rápidamente a la emergencia sanitaria (número de emergencias 112) sin salir de la persona lesionada, explicando lo

sucedido y escuchando atentamente las instrucciones del operador;

- Efectúe los primeros auxilios (véase el párrafo siguiente), permanecer cerca de la persona lesionada, vigilándola y confortándola con

su presencia hasta que lleguen los vehículos y/o el personal de asistencia médica.

Esperando ayuda:

- mueva a la víctima sólo si es estrictamente necesario, p. ej. para evitar otros peligros más graves (por ejemplo, incendio, fuga de

gas, etc.);

- en presencia de sangre o secreciones, no entre en contacto con las mismas, protegiendo las manos con guantes y posiblemente las

membranas mucosas de los ojos con gafas protectoras.

- si está consciente, extienda a la víctima, afloje la ropa apretada, abra las ventanas, si está en un lugar cerrado y aleje a los transeúntes

que tienden a amontonar el lugar; si está inconsciente, coloque a la víctima en una posición lateral (ver plano) y cúbrala con una manta;

posición de seguridad lateral

- si la persona lesionada tiene un sangrado significativo (pérdida de sangre), deténgalo rápidamente por compresión manual, use el

torniquete sólo como último recurso (posible daño relacionado con necrosis de los tejidos);

- si la persona lesionada no respira o está en paro cardíaco, se debe realizar la reanimación;

QUÉ NO HACER:

- Nunca le dé alcohol a la persona lesionada y, si está inconsciente, ningún tipo de bebida;

- Nunca realice ninguna acción que sea responsabilidad del médico (por ejemplo, la administración de medicamentos).

7

Page 8

Riesgos residuales

Aunque se han tomado y adoptado todas las medidas de seguridad exigidas por las normas de referencia,

persisten los riesgos residuales. En particular, en algunas operaciones de sustitución, ajuste y equipamiento, siempre se debe tener mucho cuidado para trabajar en las mejores condiciones posibles.

Lista de operaciones con riesgo residual

Riesgos para el personal cualificado (eléctrico-mecánico)

- Manipulación - durante la descarga y manipulación, se debe prestar atención a todas las fases enumeradas en este manual con

respecto a los puntos de referencia.

- Instalación - durante la instalación, se debe prestar atención a todas las fases enumeradas en este manual con respecto a los puntos

de referencia. También será responsabilidad del instalador garantizar la estabilidad estática y dinámica del lugar de instalación de

la máquina.

- Mantenimiento - En la fase de mantenimiento es necesario prestar atención a todas las fases enumeradas en este manual y en par-

ticular a las altas temperaturas que pueden estar presentes en las líneas de los fluidos de transporte térmico desde/hacia la unidad.

- Limpieza - La limpieza de la máquina debe llevarse a cabo con la máquina desconectada, utilizando el interruptor suministrado

por el operador del sistema eléctrico y el interruptor de la unidad. El operador debe mantener la llave de corte de la línea eléctrica

hasta que se complete la limpieza. La limpieza interna de la máquina debe realizarse con las protecciones previstas por la normativa

vigente. Aunque el interior de la máquina no presenta asperezas críticas, se debe tener mucho cuidado para asegurar que no se

produzcan accidentes durante la limpieza. Las baterías de intercambio térmico que tienen un paquete de aletas potencialmente

afiladas deben limpiarse con guantes adecuados para manipular metales y gafas protectoras.

En las fases de control, mantenimiento y limpieza existen riesgos residuales de magnitud variable, ya que

las operaciones deben realizarse con protecciones desconectadas, se debe tener especial cuidado para

evitar daños a personas y bienes.

Siempre tenga mucho cuidado al realizar las operaciones anteriores.

Tenga en cuenta que estas operaciones sólo deben ser realizadas por personal cualificado y autorizado.

Todos los trabajos deben realizarse de conformidad con la legislación pertinente sobre seguridad en el

trabajo.

Cabe recordar que la unidad en cuestión es parte integrante de un sistema más amplio que contempla

otros componentes, dependiendo de las características finales de su construcción y de cómo utilizarla;

por lo tanto, es responsabilidad del usuario y del ensamblador evaluar los riesgos residuales y las respectivas medidas preventivas.

Para más información sobre los posibles riesgos, consulte el DVR (Documento de evaluación de

riesgos) disponible a petición del fabricante.

8

Page 9

Dispositivos de seguridad

La máquina está equipada con dispositivos de seguridad para evitar el riesgo de lesiones perso-

nales y para un funcionamiento correcto; prestar atención siempre a los símbolos y dispositivos

de seguridad de la máquina. La máquina sólo debe funcionar con dispositivos de seguridad

activos y con resguardos de protección fijos o móviles instalados correctamente y en el lugar

previsto.

Si durante la instalación, utilización o mantenimiento se han retirado o reducido temporal-

mente los dispositivos de seguridad durante la instalación, es necesario que sólo trabaje el

técnico cualificado que haya realizado esta modificación: es obligatorio impedir el acceso a

la máquina a otras personas. Cuando finalice la operación, restaure los dispositivos lo antes

posible.

Cerradura con llave (estándar): Las puertas de acceso de la máquina a la zona del ventilador están equipadas con una cerradura

con llave en la manilla, para evitar que personas no autorizadas las abran.

Micro Switch (opcional): ): Las puertas de acceso a la zona de ventilación de la máquina se pueden equipar con un Micro Switch

para interrumpir la alimentación eléctrica. Son del tipo "detector de proximidad magnético" con imán polarizado, que no puede

ser excluido por los instrumentos magnetizados, garantizando un correcto funcionamiento incluso en condiciones de humedad

permanente.

Cárter de protección (opcional): el grupo motoventilador está equipado, en la zona de transmisión, con una cubierta protectora convenientemente perfilada y fijada mecánicamente de forma integral.

Manillas de seguridad (estándar): sistema de manillas de doble clic para las puertas de acceso a la zona de ventilación de las

máquinas para evitar la apertura accidental durante el funcionamiento.

9

Page 10

2

Características de la máquina

Condiciones ambientales

La máquina ha sido diseñada para funcionar en salas técnicas o al aire libre: NO puede funcionar en entornos con la presencia de material explosivo, una alta concentración de polvo y

en entornos con altas temperaturas (rango de -25 a 46°C - Altitud máxima: 2500 m sobre

46°C

90% max

el nivel del mar) , a menos que se cumplan requisitos de construcción específicos.

Estas máquinas se utilizan para resolver problemas higrométricos y de pureza del aire tanto

en aplicaciones civiles como industriales.

Gracias a su modularidad, cada máquina es capaz de adaptarse a diferentes requisitos en

términos de tratamiento de aire:

- civil

- aeropuerto

- banca

- comercial

- hotel

- museos, teatros, cines y auditorios

- estudios de televisión y grabación

- bibliotecas

- centros de datos

La elección optimizada de cada detalle, la búsqueda de la máxima eficiencia en todos los componentes,

la adopción de materiales y soluciones constructivas específicas, transforman el respeto por el medio

ambiente y el ahorro energético en soluciones tecnológicas válidas y avanzadas.

Contaminación ambiental

Dependiendo del área de operación de la instalación, es necesario cumplir con la normativa específica y

activar todas las precauciones necesarias para evitar problemas ambientales (una instalación que opere

en un entorno hospitalario o químico puede presentar problemas distintos a los que operan en otros

sectores, también desde el punto de vista de la eliminación de piezas consumibles, filtros, etc.).

El comprador está obligado a informar y formar a los empleados sobre los procedimientos de comportamiento que se adopten.

10

Page 11

Condiciones de funcionamiento límite del controlador

Funcionamiento (IEC 721-3-3):

- Temperatura -40 ÷ +70 °C

- LCD -20 ÷ +60 °C

- Humedad <90% de humedad relativa (sin condensación)

- Presión de aire min. 700 hPa, correspondiente a un máximo de 3.000 m sobre el nivel del mar

- Transporte (IEC 721-3-2) y almacenamiento:

- Temperatura -40 ÷ +70 °C

- Humedad <95 % de humedad relativa (sin condensación)

- Presión de aire min. 260 hPa, correspondiente a un máximo de 10.000 m sobre el nivel del mar

Características de la gama

La MÁQUINA está diseñada y construida para el tratamiento del aire y puede tener diferentes configuraciones según el tipo de tratamiento requerido por el cliente. En este sentido, la MÁQUINA consta de varias

secciones, cada una con una función específica, que puede o no estar presente con respecto al tipo de

tratamiento requerido.

La estructura de soporte está formada por perfiles obtenidos por extrusión de aleación de aluminio. Los

tornillos de fijación están ocultos en el propio perfil para tener superficies lisas en su interior. Los paneles

de la estructura están hechos de dos láminas galvanizadas plegadas a presión en una caja e inyectadas

con poliuretano. Alternativamente, la lana mineral se puede utilizar como aislamiento. Cuando es necesario, a lo largo de los paneles, se instalan puertas con manillas de llaves y/o portillos para inspeccionar el

interior de la máquina.

Características de construcción:

- Tipo de perfil: aluminio anodizado con rotura térmica

- Aislamiento de paneles: poliuretano o lana mineral

Módulo básico

- Recuperador rotativo de placa de condensación o adsorción o contracorriente;

- Ventiladores centrífugos de simple aspiración tipo EC con electrónica integrada (2 en paralelo por cada sección de ventilador para

el tamaño 09-10);

- Filtros de bolsillos;

- Prefiltros compactos;

- Compuertas de aluminio;

- Cubeta para drenaje de condensado aguas abajo del recuperador (solo para el modelo Modular-P).

Módulos adicionales

- Además del Módulo Básico, dependiendo de las necesidades del cliente, también es posible agregar

componentes opcionales:

- Módulo de mezcla, utilizado para variar la mezcla de aire introducido;

- Atenuador en aire de escape;

- Atenuador en aire fresco;

- Batería de calentamiento eléctrico (pre o post calentamiento);

- Filtro de bolsillo rígido adicional;

- Batería de agua caliente;

- Batería de agua fría

- Como alternativa a las baterías de agua, las baterías de expansión directa pueden utilizarse tanto para calefacción como para refri-

geración.

11

Page 12

Módulos disponibles:

- Módulo batería;

- Módulo Filtro

- Módulo pre y post calentamiento;

- Módulo Separador de flujo con compuertas laterales;

- Módulo de mezcla;

- Módulo silenciador simple o combinado;

- Módulo silenciador combinado con compuerta;

- Módulo pre o post calentamiento eléctrico;

- Módulo de humidificación.

Adjuntos

Para completar este manual, los siguientes documentos se emiten en el momento de la entrega de la

máquina:

- Esquemas eléctricos

- Manual de funcionamiento

- Declaración de conformidad

- Certificación del cuadro eléctrico

12

Page 13

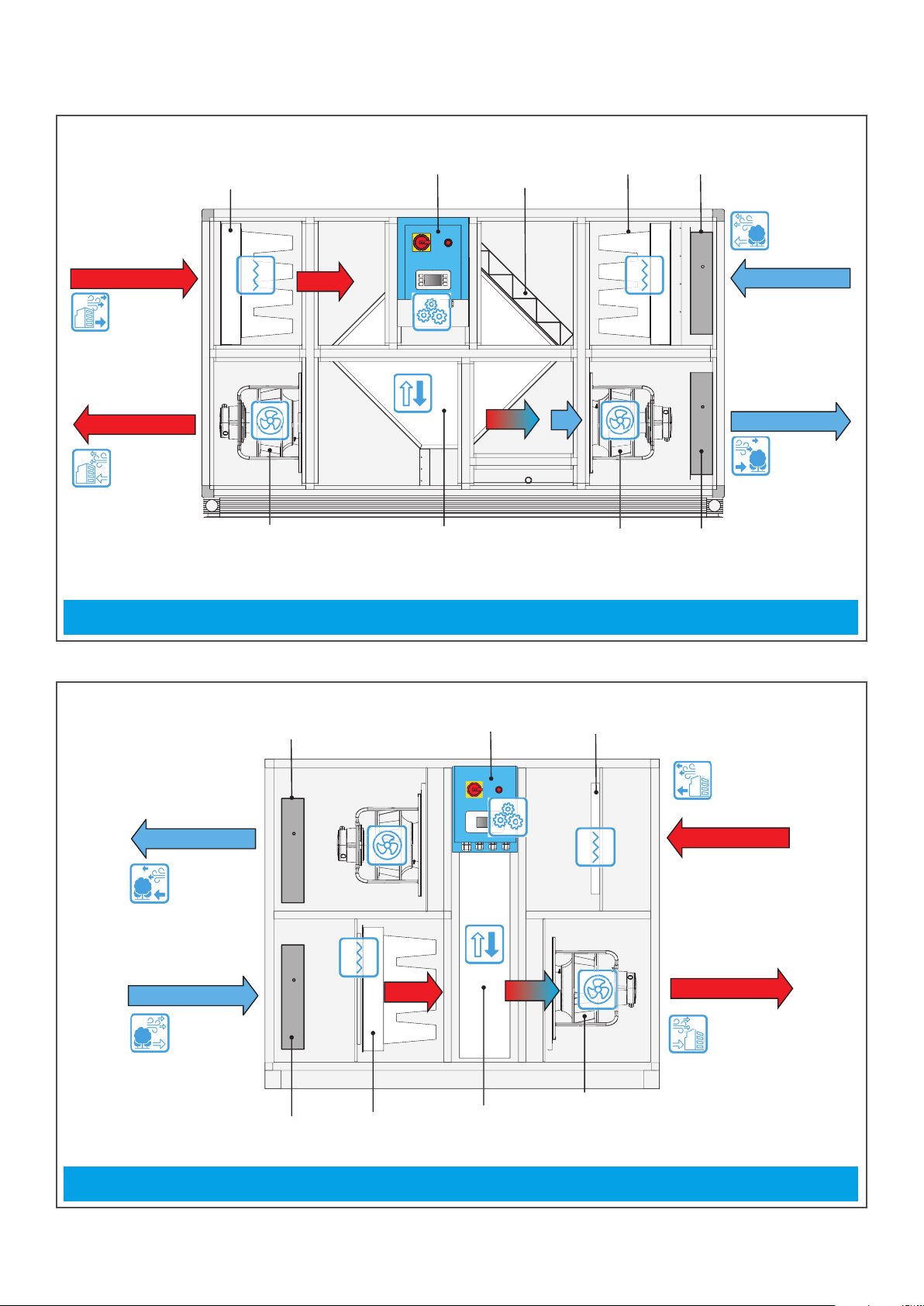

Funcionamiento sintetizado de la máquina

AIRE DE RETORNO

AIRE DE IMPULSIÓN

Filtro

INTERNO

motoventilador

de impulsión

Grupo

Sistema de control de

la máquina

Recuperador

de calor

By-pass

recuperador

Filtro

Grupo

motoventilador

de retorno

Válvula de

compuerta

AIRE EXTERIOR

EXTERNO

AIRE DE EXPULSIÓN

Válvula de

compuerta

plano de funcionamiento de una máquina de la versión izquierda (MODULAR PLATE)

1

Válvula de

compuerta

AIRE EXPULSADO

INTERNO

AIRE EXTERIOR

Sistema de control de

la máquina

Filtro

AIRE DE RETORNO

EXTERNO

AIRE DE IMPULSIÓN

Válvula de

compuerta

plano de funcionamiento de una máquina de la versión derecha (MODULAR ROTARY)

2

Filtro

Recuperador

de calor

Grupo

motoventilador

de impulsión

13

Page 14

Pegatinas en la máquina

La siguiente tabla describe el significado de las diferentes pegatinas de la unidad.

Aire externo

derecho

Aire de

expulsión

derecha

Aire de

impulsión

derecha

Aire extraído

derecha

Aire externo

izquierdo

Aire de

exclusión

izquierda

Aire de impulsión

izquierda

Aire extraído

izquierda

Válvula de compuerta

Separador de

gotas

Ventiladores

Batería

eléctrica

Entrada de

agua fría

Salida de agua

caliente

Salida de agua

fría

Salida de agua

caliente

Recuperador

de calor

Humidificación

Batería de

intercambio

térmico

Control

Entrada de

refrigerante

líquido

Salida del

refrigerante de

vapor

Descarga de

condensación

14

Filtro

Silenciador

Page 15

Notas

15

Page 16

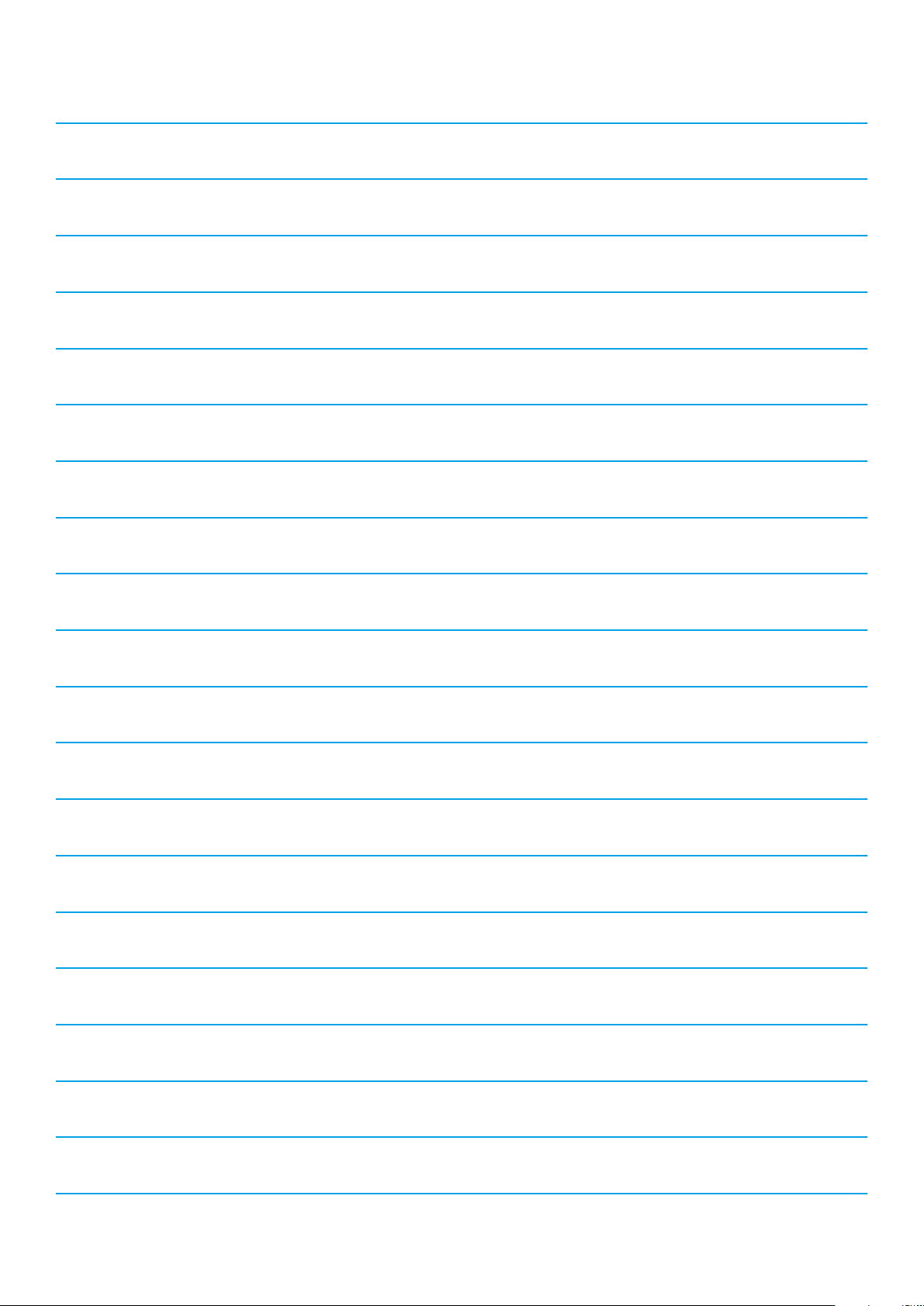

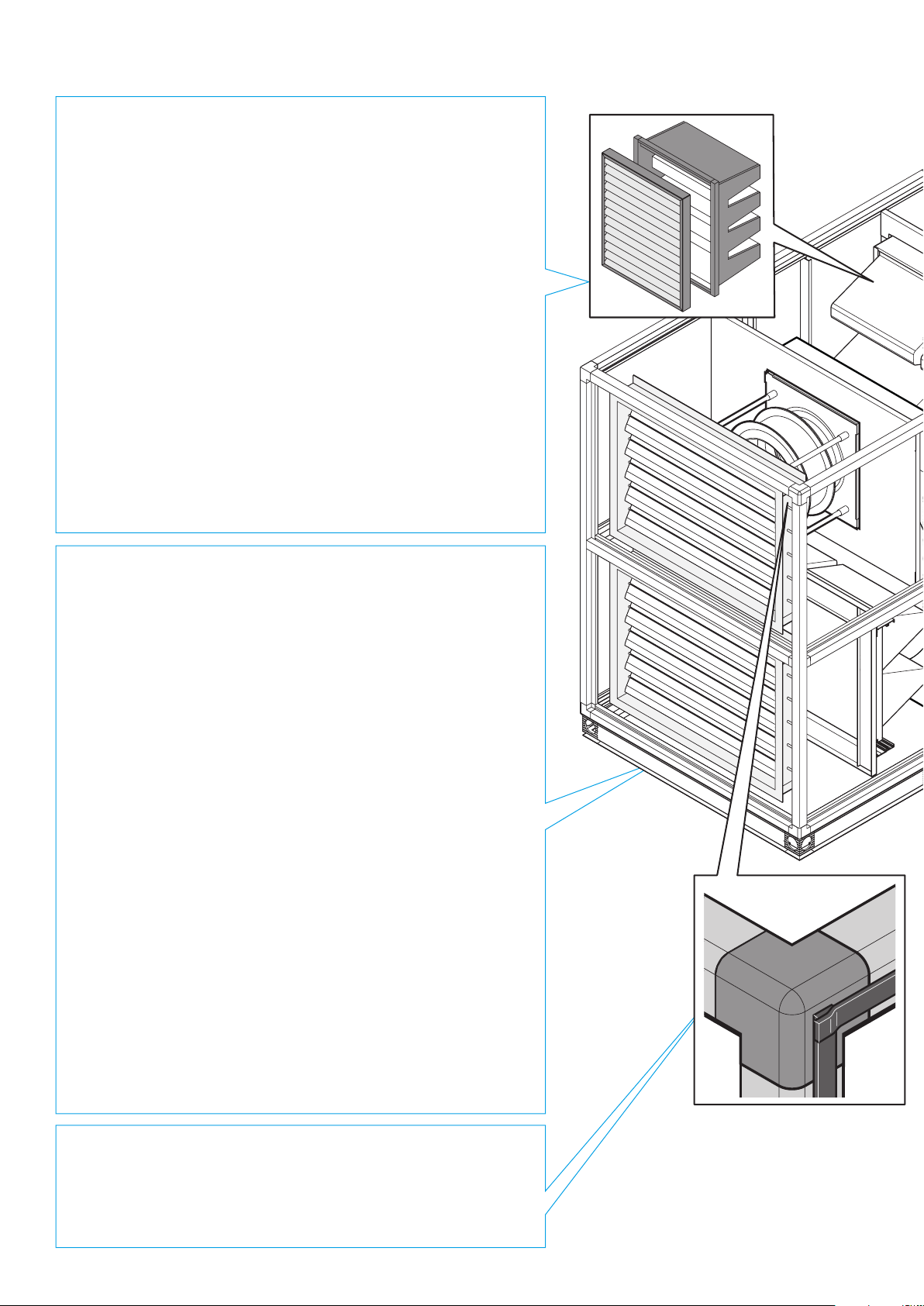

Descripción de la máquina(Modular Plate)

Filtros

Se ha prestado una particular atención en la colocación de los

filtros dentro de la sección y en la elección de los mismos, suministrados por productores certificados y reconocidos a escala internacional.

Los filtros de bolsillo se suministran con la máquina. El cliente puede elegir la clase de eficiencia entre ePM10 50% y ePM1 80%. Los

prefiltros compactos tienen 48 mm de espesor. El cliente puede

seleccionar la clase de eficiencia entre ISO Coarse 55% e ePM10

75%, de acuerdo con la ISO 16890. La estabilidad de los filtros está

garantizada por un exclusivo sistema de fijación POLYSEAL que

permite una cómoda sustitución y un óptimo sellado.

Todas las secciones de filtrado están equipadas de un presóstato

diferencial, que permite monitorizar el estado de obstrucción del

filtro. Los filtros siempre se montan para extraerse por el lado sucio, de manera tal de favorecer el sellado y evitar, una vez que se

sustituían, liberar polvo y contaminantes en el circuito.

Bastidor de estructura portante

El bastidor está realizado con perfiles extruidos de aluminio

anodizado, con perfil de corte térmico de sección 40x40 mm.

El acoplamiento se realiza mediante uniones de nailon reforzado con fibra de vidrio.

Los perfiles son siempre del tipo con tornillos ocultos, aletas

dobles y cámara, permitiendo la fijación de los paneles sin

que el tornillo sea visible desde el interior de la máquina. Esta

es una ventaja, tanto por razones estéticas como por seguridad. En caso de introducción de personal en el interior de la

máquina para realizar tareas de mantenimiento o limpieza,

puede funcionar con total seguridad y sin riesgo de lesiones.

El interior de la máquina, por lo tanto, se presenta sin protuberancias o discontinuidades en los perfiles.

Las unidades están equipadas con una base continua a lo largo de toda la base y está hecha completamente de aluminio

(hasta el tamaño 07 y acero galvanizado del tamaño 08 al 10).

Los perfiles son de corte térmico, o bien construidos con un

elemento aislante capaz de limitar considerablemente los

puentes térmicos hacia el exterior. Esta tecnología reduce la

condensación en las superficies externas y mejora el aislamiento térmico de las máquinas.

Juntas

Junta de sellado de poliuretano, colocada en las puertas y

paneles.

16

Page 17

Recuperadores de calor

Las secciones de recuperación se realizan mediante el uso

de recuperadores a contraflujo (Modular P). El intercambio

de energía entre el aire de entrada y el aire exterior, permite

pretratar el aire de entrada, disminuyendo la potencia térmica necesaria para el tratamiento completo.

Puertas y manijas

Cada puerta de la sección del ventilador está equipada con

una llave de seguridad, permitiendo el acceso sólo al personal autorizado. Todas las manijas con llave en la misma máquina son idénticas.

Bisagras

Las bisagras están hechas de aleación de zamak pintada de

negro.

Paneles

Los paneles están hechos de doble chapa plegada en caja

que contiene poliuretano inyectado en caliente (densidad

de 45 Kg/m3 y clase de reacción al fuego 1) o lana mineral

(densidad de 120 Kg/m3 y clase de reacción al fuego 0).

El material de la chapa exterior se puede personalizar según

la necesidad de resistencia a la corrosión, desde Aluzinc hasta chapa prepintada.

Los paneles se fijan con tornillos autoperforantes de acero

inoxidable alojados en casquillos de nylon: estos últimos

están empotrados en el panel y están dotados de un tapón

de cierre.

La utilización de paneles escalonados permite un

acoplamiento con los perfiles que garantiza la continuidad

de la superficie interna y un mejor aislamiento térmico de la

Unidades de

máquina.

motoventilador

Los ventiladores utilizados en las unidades son del tipo EC, procedentes

de los mejores fabricantes. Esta tecnología garantiza una alta eficiencia y bajos niveles de ruido en dimensiones extremadamente compactas. El

mantenimiento de estas máquinas es muy limitado, ya que el motor está montado directamente en el rotor.

17

Page 18

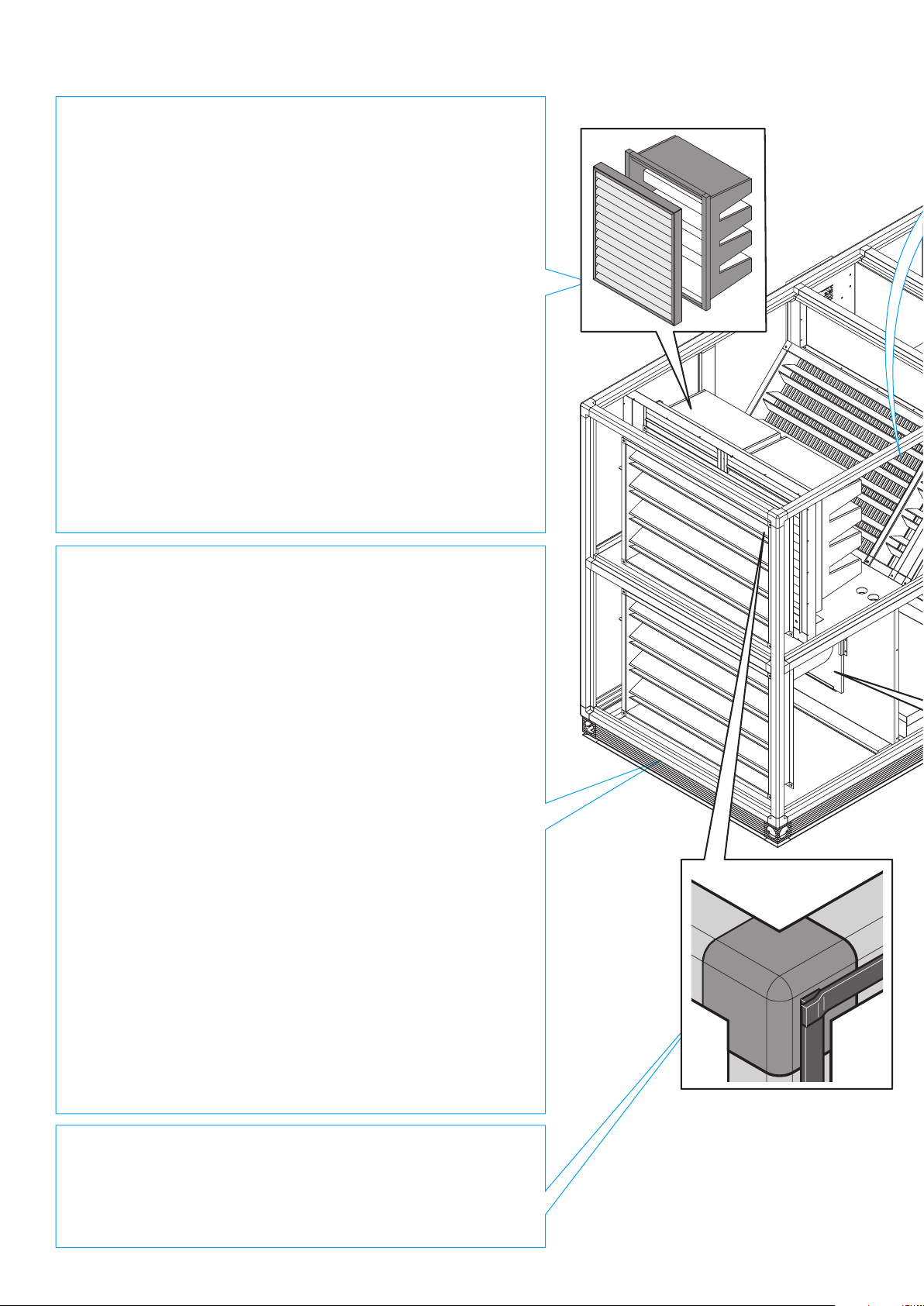

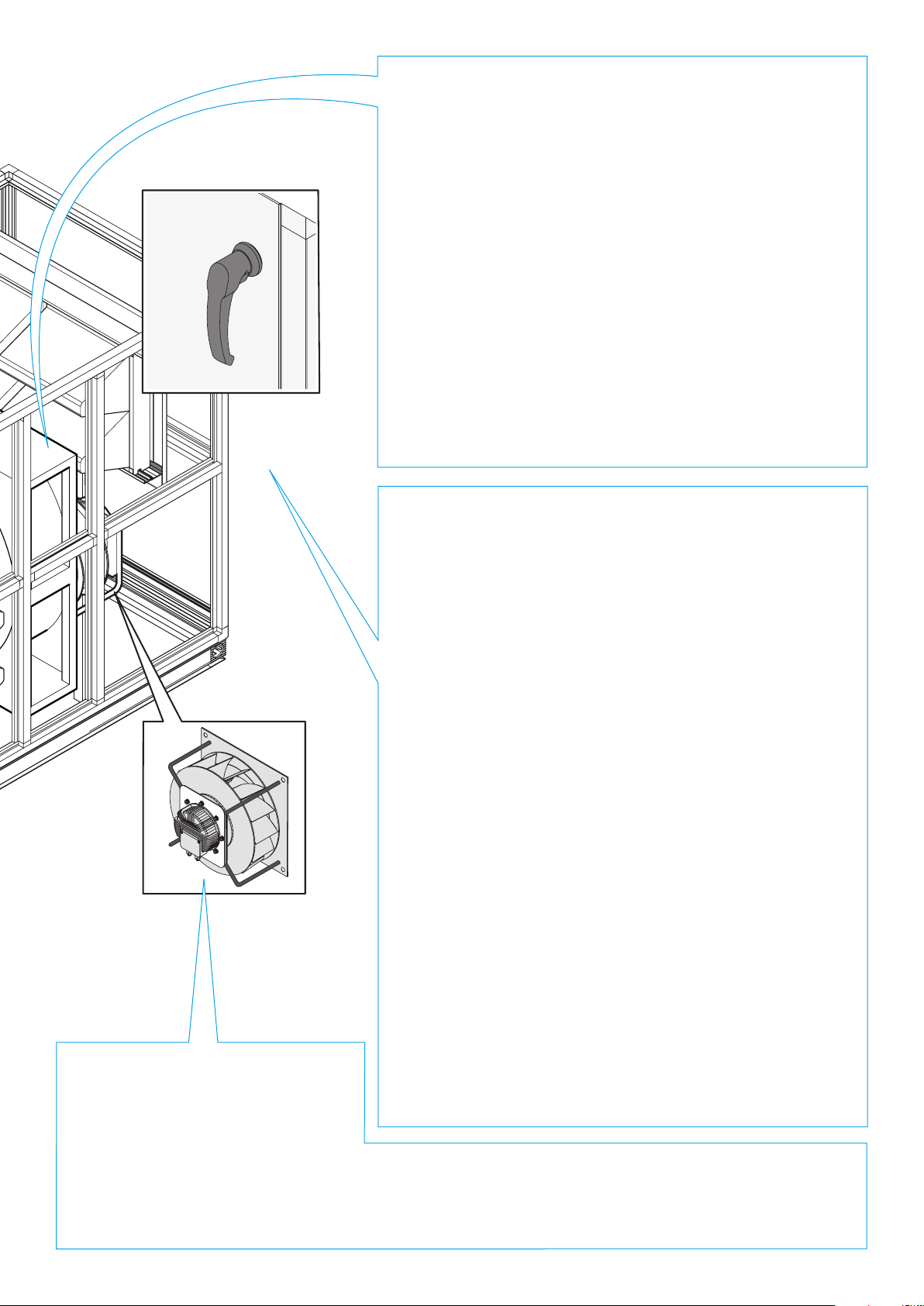

Descripción de la máquina (Modular Rotary)

Filtros

Se ha prestado una particular atención en la colocación de los

filtros dentro de la sección y en la elección de los mismos, suministrados por productores certificados y reconocidos a escala

internacional.

Los filtros de bolsillo se suministran con la máquina.

El cliente puede elegir la clase de eficiencia entre ePM10 50%

y ePM1 80%. Los prefiltros compactos tienen 48 mm de espesor. El cliente puede seleccionar la clase de eficiencia entre ISO

Coarse 55% e ePM1 80%, de acuerdo con la ISO 16890. La estabilidad de los filtros está garantizada por un exclusivo sistema de

fijación IN POLYSEAL que permite una cómoda sustitución y un

óptimo sellado.

Todas las secciones de filtrado están equipadas de un presóstato diferencial, que permite monitorizar el estado de obstrucción

del filtro. Los filtros siempre se montan para extraerse por el lado

sucio, de manera tal de favorecer el sellado y evitar, una vez que

se sustituían, liberar polvo y contaminantes en el circuito.

Bastidor de estructura portante

El bastidor está realizado con perfiles extruidos de aluminio

anodizado, con perfil de corte térmico de sección 40x40 mm.

El acoplamiento se realiza mediante uniones de nailon reforzado con fibra de vidrio.

Los perfiles son siempre del tipo con tornillos ocultos, aletas

dobles y cámara, permitiendo la fijación de los paneles sin

que el tornillo sea visible desde el interior de la máquina. Esto

es una ventaja, tanto por razones estéticas como de seguridad: en caso de introducción de personal en el interior de la

máquina para realizar tareas de mantenimiento o limpieza,

puede funcionar con total seguridad y sin riesgo de lesiones.

El interior de la máquina, por lo tanto, se presenta sin protuberancias o discontinuidades en los perfiles.

Las unidades están equipadas con una base continua en

toda la base y están fabricadas completamente en aluminio.

Los perfiles son de corte térmico, o bien construidos con un

elemento aislante capaz de limitar considerablemente los

puentes térmicos hacia el exterior. Esta tecnología evita problemas de condensación en superficies externas y mejora el

aislamiento térmico de las máquinas.

Juntas

Junta de sellado de poliuretano, colocada en las puertas y

paneles.

18

Page 19

Recuperadores giratorios

Todos los recuperadores giratorios suministrados cumplen

con las últimas directivas y regulaciones aplicables en términos de seguridad, rendimiento y etiquetado vigentes en la

Comunidad Europea.

Se distinguen en modelos de "sorción" y de condensación,

que son elegidos por el cliente durante la fase de selección.

Cada recuperador está equipado con motor y transmisión

con correa y polea.

El inversor tiene una fuente de alimentación de entrada de

230V / 1ph / 50-60Hz, fuente de alimentación de salida de

motor de 230V / 3ph, grado de protección IP54, entrada de

control analógico de 0-10V, salida de relé de alarma. Cada recuperador giratorio está equipado con un sello de aire tipo

cepillo con cuchilla interna de plástico que garantiza un mayor sellado en todo el perímetro de la rueda.

Puertas y manijas

Unidades de

motoventilador

Cada puerta de la sección del ventilador está equipada con

una llave de seguridad, permitiendo el acceso sólo al personal autorizado. Todas las manijas con llave en la misma máquina son idénticas.

Bisagras

Las bisagras están hechas de aleación de zamak pintada de

negro.

Paneles

Los paneles están hechos de doble chapa plegada en caja

que contiene poliuretano inyectado en caliente (densidad

de 45 Kg/m3 y clase de reacción al fuego 1) o lana mineral

(densidad de 120 Kg/m3 y clase de reacción al fuego 0).

El material de la chapa exterior se puede personalizar según

la necesidad de resistencia a la corrosión, desde Aluzinc hasta chapa prepintada.

Los paneles se fijan con tornillos autoperforantes de acero

inoxidable alojados en casquillos de nylon: estos últimos están

empotrados en el panel y están dotados de un tapón de cierre.

La utilización de paneles escalonados permite un acoplamiento con los perfiles que garantiza la continuidad de la superficie

interna y un mejor aislamiento térmico de la máquina.

Los ventiladores utilizados en las

unidades son del tipo EC, procedentes de los mejores fabricantes. Esta tecnología garantiza una alta eficiencia y bajos niveles de ruido

en dimensiones extremadamente compactas. El mantenimiento de estas máquinas es sencillo e inmediato, ya que el motor está conectado directamente al impulsor.

19

Page 20

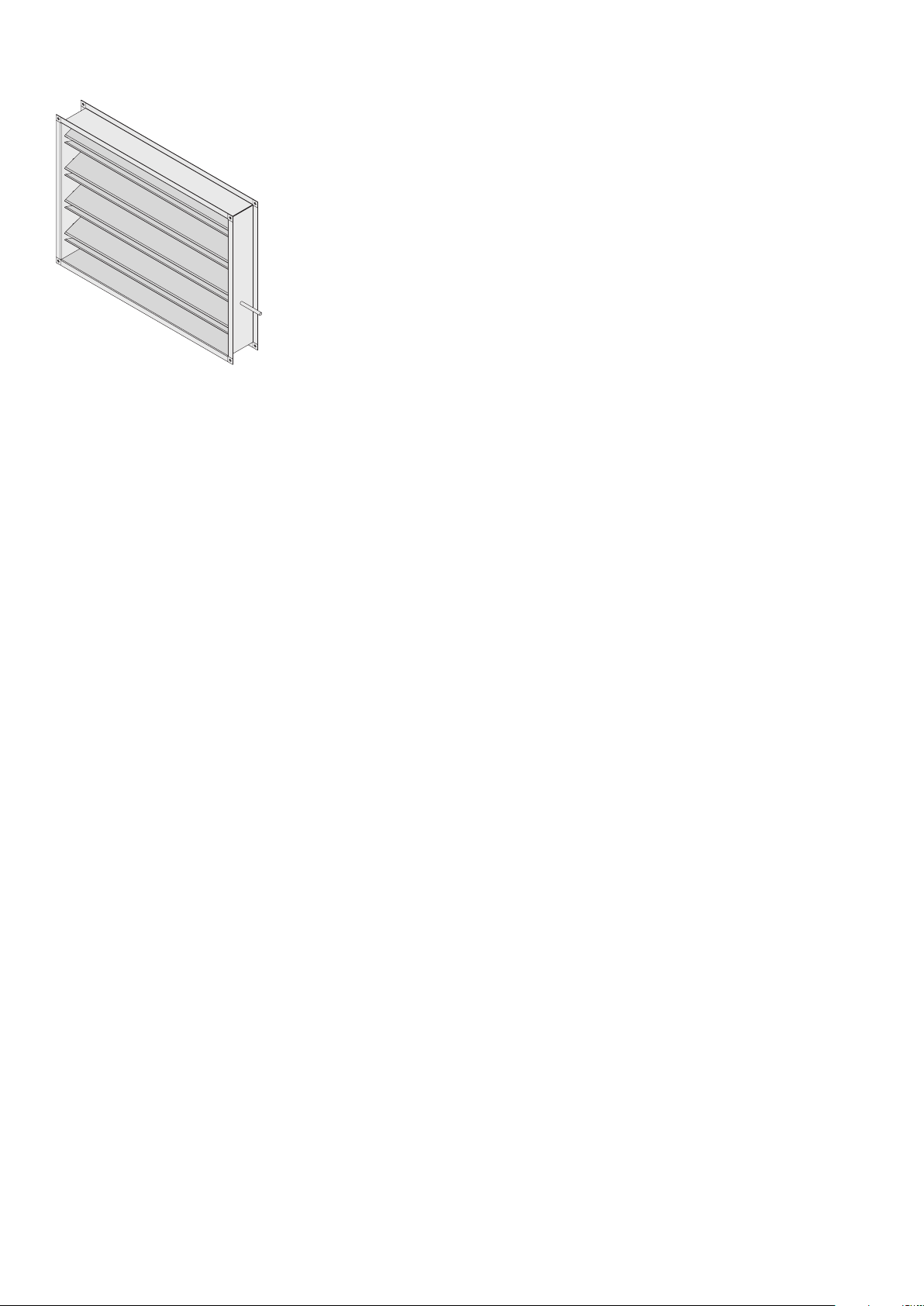

Partes y accesorios

Válvulas de compuerta

Las válvulas de compuerta de la gama Modular son todas de aluminio con

junta, con clase de estanqueidad II según la norma EN 1751. Las válvulas

de compuerta de aire externo de expulsión pueden estar equipadas de un

sistema antilluvia o redes antiaves.

Carpintería interior

Las chapas internas utilizadas para la fijación de los componentes como ventiladores, filtros y recuperadoras están realizadas completamente de Aluzinc,

para garantizar una elevada resistencia a la corrosión. Todos los puntos de

contacto con la sección interna están provistos de una junta, para garantizar una alta resistencia a las fugas

de aire. Las cubetas de recogida de condensación presentes en los recuperadoras de contraflujo (Modular P)

están realizadas íntegramente de acero inoxidable, para garantizar la máxima durabilidad. Las soldaduras del

tubo de escape y los bordes son de alambre continuo en una atmósfera de gas inerte.

Baterías de intercambio térmico (sólo en el módulo batería)

Las baterías de intercambio térmico son del tipo paquete con aletas. Este componente está fabricado

con tubos de cobre, marco de aluminio y aletas de aluminio BLUE FIN. Según las elecciones, las baterías

pueden ser de agua o expansión directa. En ambos casos, la batería está controlada. En el caso de DX, las

unidades se suministran con el panel de control "Daikin ERQ" y la válvula de expansión electrónica "Daikin" montada y conectada. En el caso de las baterías de agua, el control se confía a una válvula de dos/tres

vías con actuador modulante suministrado por separado.

Cubetas de recogida de condensación

Las cubetas de recogida de condensación presentes en los recuperadoras de contraflujo (Modular P)

están realizadas íntegramente de acero inoxidable, para garantizar la máxima durabilidad. Las soldaduras

del tubo de escape y los bordes se realizan con hilo continuo en atmósfera de gas inerte: todas las soldaduras están protegidas con barnices a base de zinc.

Acoplamientos antivibraciones

Bajo pedido, las unidades pueden equiparse con acoplamientos antivibraciones para la conexión de conductos de aire externos a la máquina. Estos componentes están fabricados en tejido de poliéster recubierto con PVC ignífugo.

Techo de cobertura

Las centrales eléctricas exteriores se pueden equipar con techos Aluzinc resistentes a la corrosión, garantizando así una extrema durabilidad del componente.

Silenciadores

Cuerda de tracción con deflectores silenciadores de 100 mm de grosor Los silenciadores se fabrican de

acuerdo con la norma higiénica VDI6022 y el material silenciador es lana de roca protegida por una película ignífuga según VDI6022.

20

Page 21

3

El medio y modo de transporte deberá ser elegido por el transportista en función del tipo, peso y dimensiones de la máquina. En

caso necesario, elaborar un "plan de seguridad" para garantizar la seguridad de las personas directamente implicadas.

Recepción de paquetes

Mueva el equipo según las instrucciones del fabricante, que se encuentran en el embalaje y en este manual.

Utilizar siempre protecciones de seguridad personales.

Cuando reciba la máquina, compruebe la integridad del embalaje

y la cantidad de paquetes enviados:

A) hay daños visibles/falta algún paquete: No instalar y avisar rápidamente al Fabricante y el transportista que hizo la entrega.

B) Sin daños visibles: transportar la máquina al lugar de instalación.

Leer los símbolos del embalaje

El embalaje, en el exterior, contiene toda la información necesaria para el correcto transporte de la máquina: el cumplimiento de estas instrucciones garantiza la seguridad de los demás operadores implicados y

evita daños en el equipo.

La figura muestra los símbolos aplicados al embalaje:

indica la parte superior e inferior del embalaje

indica que el paquete debe almacenarse en un lugar seco porque su contenido es sensible

a la humedad

indica que el embalaje debe manipularse con cuidado porque su contenido es frágil.

indica el centro de gravedad del embalaje

muestra la ubicación de los cableados para una correcta elevación del paquete.

indica el peso máximo que puede colocarse sobre el embalaje

21

Page 22

4

Transporte

El embalaje puede ser transportado con un gancho elevador o transpaleta de capacidad adecuada, siendo responsabilidad del transportista elegir el medio y modo de transporte más adecuado.

El área de operación debe estar libre de objetos o personas que no intervengan en la operación

de transporte.

Si la unidad se opera con ganchos, utilice barras espaciadoras entre los cables de elevación para

evitar daños en la unidad y para asegurarse de que no haya una presión excesiva en los paneles

laterales.

Elevación con ganchos

Use ganchos de carga y material adecuado para el peso del paquete a levantar. Asegúrese de

que el pestillo de seguridad esté en la posición correcta durante la fase de elevación.

NO manipule el equipo si el campo de visión es pobre o hay obstáculos a lo largo del camino

(por ejemplo, cables eléctricos, dinteles, etc.). Cuando se levanten las cargas, el equipo de elevación debe mantenerse libre de personas.

Utilizar ganchos, cadenas o cables de acero en perfecta eficiencia, con capacidad y materiales

adecuados y sin juntas o extensiones. Realice controles periódicos para asegurar la eficiencia.

Asegúrese de que el suelo en el que se apoya el equipo de elevación sea estable y no esté sujeto

a fallos. Comprobar el grado de planeidad del suelo. No mueva el equipo de elevación durante

la elevación de la máquina.

Antes de proceder a la elevación, compruebe el correcto anclaje en los puntos de elevación

previstos y la posición del centro de gravedad, luego levante lentamente el embalaje a la altura

mínima necesaria y muévalo con cuidado para evitar vibraciones peligrosas.

Evitar la parada repentina del movimiento de elevación o descenso del embalaje para evitar

oscilaciones peligrosas.

OK!

22

OK!

Page 23

Levantamiento con cuerdas Levantamiento con cáncamos

15°

15°

OK!

15°

15°

Levantamiento con soporte + gancho

(hasta tamaño 07 con base de aluminio)

OK!

23

Page 24

Elevación con transpaleta

OK!

Si el

transporte se realiza mediante transpaleta, asegúrese de que el vehículo es adecuado para

el peso y tamaño del embalaje. Inserte las horquillas en los puntos de manipulación designados

(normalmente en la posición de la máquina) para mantener el centro de gravedad de la carga.

Transporte el equipo con cuidado, evitando maniobras bruscas.

OK!

Elevación de equipos sin transpaleta

El equipo debe ser levantado por medio de tubos

tubulares (no suministrados) insertados en los agujeros

provistos en el equipo (orificios de ø = 60mm).

El tipo y el diámetro de las mangueras de elevación

dependen del peso de la máquina a manipular: la

elección correcta es responsabilidad del transportista.

Utilizar tubos de acero, en buen estado y no dañados.

Las mangueras de elevación deben estar cerradas

mecánicamente en los extremos para evitar que

salgan de los orificios previamente taladrados.

OK!

Coloque los cables de elevación como se muestra en

la figura, en la parte de la tubería más cercana al equipo.

24

ø 55 mm

20 cm

OK!

Page 25

5

Desembalaje y verificación de integridad

Recomendamos desembalar el equipo después de haberlo transportado al lugar de instalación y sólo en

el momento de la instalación: esta operación debe realizarse con equipos de protección individual (guantes, zapatos de seguridad, etc...).

No deje el embalaje desatendido, ya que son potencialmente peligrosos para niños y animales

(peligro de asfixia).

Algunos materiales de embalaje deben ser almacenados para su uso futuro (cajas de madera, transpaleta,

etc...), mientras que los que no pueden ser reutilizados (poliestireno, flejes, etc...) deben ser desechados correctamente, de acuerdo con la normativa vigente en el país de instalación: ¡así se protege el medio ambiente!

Después de desembalar

Después de desembalar, compruebe la integridad

de la máquina y de los módulos adicionales.

En caso de piezas dañadas o faltantes:

- no mueva, repare o instale componentes dañados o la má-

quina en general;

- tome fotos de buena calidad y documente los daños;

- encuentre la placa de matrícula en la máquina y busque el nú-

mero de serie de la máquina (Número de serie/Serial Number);

- avisar inmediatamente al transportista que entregó la máquina;

- póngase en contacto inmediatamente con el fabricante (man-

tenga a mano el número de serie de la máquina).

Tenga en cuenta que no se aceptarán re-

clamaciones o reclamaciones por daños y

perjuicios después de 10 días desde la re-

cepción de la máquina.

DATOS DEL FABRICANTE:

DAIKIN APPLIED EUROPE S.P.A.

Via Piani di Santa Maria, 72 - 00040 Ariccia (Roma) - Italy

Tel: (+39) 06 93 73 11 - Fax: (+39) 06 93 74 014

http://www.daikinapplied.eu

C

I

F

A: Nombre del fabricante y sus datos

B: Marcado CE

C: Tamaño de la máquina

D: Referencia de unidad en el pedido

E: Fecha de fabricación

A

F: Caudal de aire de entrega

G: Caudal de aire de retorno

H: Datos eléctricos (frecuencia, número de fa-

ses, absorción en condición de placa)

I: Número de serie de la máquina

H

D

E

B

G

Es importante quitar

Remove IMMEDIATELY

INMEDIATAMENTE

the lms at receiving

la película protectora en ambos

the machine

lados y en la parte superior

25

Page 26

Lectura de la placa de matrícula (número de serie)

A D T 01 H A W 1 14 0001 001

A AHU

D Daikin

T Modular con controles Plug & Play

01 Talla 1

10 Tamaño 10

A Modular P izquierda

E Modular P derecha

F Modular R derecha

B Modular R izquierda

C Poliuretano, panel prepintado

D Lana mineral, panel prepintado

R Poliuretano, panel de aluzinc

S Lana mineral, panel de aluzinc

W Agua

D Expansión directa

N

Sin batería de intercambio térmico o sólo baterías de intercambio

eléctrico térmico y gas

V Batería de expansión directa + batería de agua

1 Fabricado en Italia

14 Año de producción (ej. 14 = 2014)

0001 Número de proyecto

001 Número de máquina

26

Page 27

Almacenamiento en espera de la instalación

En espera de la instalación, los componentes de la máquina y los documentos adjuntos deben almacenarse en una zona con las siguientes características:

- dedicarse exclusivamente al almacenamiento de componentes;

- estar cubiertos y protegidos de los agentes atmosféricos (preferiblemente en una zona cerrada), con los valores adecuados de

temperatura y humedad;

- ser accesible sólo para el personal de montaje;

- poder soportar el peso de la máquina (comprobar el factor de carga) y tener un suelo estable;

- estar exentos de otros componentes, especialmente si son potencialmente explosivos, inflamables o tóxicos.

Si la instalación no puede llevarse a cabo inmediatamente, compruebe periódicamente que las

condiciones de almacenamiento arriba mencionadas están garantizadas y cubra las máquinas

con una lámina.

En espera de la instalación final, siempre se debe proporcionar una base aislante (por ejemplo,

bloques de madera) entre el suelo y la propia máquina.

almacenamiento adecuado pendiente de instalación

3

Cualquier movimiento posterior al desembalaje debe realizarse con las puertas cerradas. No

mueva las unidades tirando de ellas a través de las puertas, si las hay, montantes u otras partes

salientes que no sean parte integrante de la estructura.

5÷35°C

90% max

¡No camine encima las unidades!

27

Page 28

Notas

28

Page 29

2A

6

Utilice sólo equipos que estén en buenas condiciones y

Hay dos tipos diferentes de fijación, por favor consulte las instrucciones de montaje para el que está en

su posesión.

Cualquier movimiento posterior al desembalaje debe realizarse con las puertas cerradas.

No mueva las unidades tirando de ellas a través de las puertas, si las hay, montantes u otras partes salientes que no sean parte integrante de la estructura.

¡No camine encima las unidades!

Antes de proceder con la instalación de la máquina, es necesario preparar los suministros y servicios públicos necesarios para el correcto funcionamiento del sistema y, si es necesario, consultar previamente

con la Oficina Técnica del Fabricante.

La máquina no requiere condiciones ambientales particulares para su funcionamiento. Para una correcta

instalación, es suficiente preparar una superficie de soporte nivelada, esencial para el buen funcionamiento de la máquina y para garantizar la apertura regular de las puertas de inspección.

La altitud de la sala de instalación debe ser inferior a 1.000 metros sobre el nivel del mar (a mayor altitud,

los motores eléctricos suministran potencias inferiores a las nominales).

La instalación en el lugar de trabajo debe realizarse de tal manera que la máquina y el equipo relativo

sean accesibles para permitir que se inicie, se detenga y se realicen las operaciones de mantenimiento

previstas en la máquina.

Para la elección de la ubicación, en general, se debe tener cuidado de que un operador pueda moverse

por la máquina sin obstáculos. La distancia mínima desde la pared más cercana debe ser, en cualquier

caso, al menos igual al ancho de la máquina.

Donde no hay medios de transporte para mover la máquina, es necesario considerar en su ubicación

el espacio libre necesario para cualquier reparación. Por supuesto, se debe planificar suficiente espacio

para la operación regular, como el mantenimiento de la máquina, incluido todo el espacio para cualquier equipo periférico.

Instalación

Toda instalación, montaje, conexión a la red eléctrica y mantenimiento extraordinario debe

ser realizado únicamente por personal cualicado autorizado por el distribuidor o fa-

bricante, de acuerdo con las normas vigentes en el país de utilización y cumpliendo con las

normativas relativas a la instalación y seguridad en el trabajo.

Durante la instalación, el área debe estar libre de perso-

nas y objetos extraños.

Antes de comenzar el montaje, asegúrese de tener todo

el equipo necesario.

no estén dañados.

Para la puesta en marcha de la máquina se requieren los siguientes requisitos:

- Conexiones eléctricas;

- Conexiones hidráulicas;

- Conexión de los canales de aire.

29

Page 30

Procedimiento de instalación por fases

Antes de proceder con la instalación, lea las instrucciones de seguridad en las primeras páginas de este

manual. Póngase en contacto con el Fabricante si hubiera piezas poco claras o piezas que no fueran perfectamente comprensibles. Una marca de verificación junto a cada paso le ayudará a comprobar que ha

realizado una instalación completa y correcta.

Fase 1: colocar la unidad ...................................................................................................................................................pág. 31

Fase 2: ensamblar la unidad (si es necesario) .......................................................................................................pág. 32

Fase 3: Fijar las unidades al suelo (opcional) .........................................................................................................pág. 35

Fase 4: realizar las conexiones ........................................................................................................................................ pág. 36

Fase 5: hacer un ensayo .....................................................................................................................................................pág. 48

Paso 6: montar según los filtros proporcionados ..............................................................................................pág. 49

Fase 7: completar la señalización de seguridad ..................................................................................................pág. 50

Al final de la instalación, guarde este manual y la hoja de montaje que acompañaba a la máquina en un

lugar reparado, seco y limpio: se utilizará para futuras consultas por parte de los distintos operarios.

No quite, rasgue o reescriba ninguna parte de este manual por ninguna razón excepto en este espacio

provisto para dejar anotaciones:

Notas de instalación/mantenimiento

30

Page 31

Fase 1: colocar la unidad

Comprobar que se ha montado una base adecuada (fig. 4) para el soporte e instalación de la máquina:

debe ser estable, perfectamente plana, de hormigón armado y apta para soportar el peso de la máquina.

Para conocer las dimensiones de la base y los pesos a soportar, consulte el plano suministrado

en el pedido de la máquina.

También se debe proporcionar en el lugar de instalación (fig. 4):

• un sistema de drenaje adecuado para el transporte y descarga de agua en caso de rotura accidental

de tuberías que conducen los fluidos a la máquina;

• un sistema eléctrico conforme a las normas y con características propias de la máquina;

• una conexión hidráulica/gas (en caso de conexión a baterías de agua o gas);

• un tubo de desagüe con sifón conectado al sistema de alcantarillado;

• una instalación aeráulica (conductos para el aire a transportar en los entornos).

Coloque la unidad sobre la base: compruebe que la zona elegida para el emplazamiento dispone de

suficiente espacio en torno a la unidad para permitir su posterior instalación y mantenimiento (incluida

la sustitución de los componentes internos, por ejemplo, el vaciado de las baterías del intercambiador

de calor, los filtros, etc...). (en la fig. 5 las distancias mínimas que deben respetarse). Es recomendable

comprobar el lado de extracción de los componentes antes de instalar la máquina.

¡Atención! Las máquinas han sido diseñadas para operar en plantas tecnológicas o externamente: NO

pueden operar en ambientes explosivos, donde hay una alta presencia de polvo, en ambientes de alta

humedad, en ambientes de alta temperatura, a menos que se requieran construcciones específicas.

drenaje

80 cm

L

80 cm

4

5

Unidad individual

L + 30 cm

distancias a respetarpreparaciones

31

Page 32

Fase 2: ensamblar la unidad (si es necesario)

Si se requieren módulos adicionales, las unidades deben montarse directamente en el lugar de instalación: los componentes necesarios para el montaje de las secciones se insertan, adecuadamente protegidos, dentro de una sección de la máquina.

Acercar las secciones sin golpes violentos, después de fijar la junta autoadhesiva, suministrada

con la máquina, en todo el perímetro de contacto en un solo lado.

Introducir todos los tornillos de acoplamiento suministrados con la máquina en los acoplamientos y

nivelar los módulos. Apriete todos los tornillos de acoplamiento entrando en la unidad a través de las

puertas de inspección, asegure los demás tornillos, pernos, pomos y cualquier otra cosa que pueda ser

necesario retirar de antemano. No se recomienda retirar los paneles fijos durante la instalación.

Los dibujos de las siguientes páginas muestran una unidad genérica y estilizada, pero el

procedimiento de unión es el mismo para cualquier tipo de unidad.

32

Page 33

2

3 x

TE8x30

3 x

ø 8,5

3 x

ø 8,5

1 x

M8

6

VDI 6022

33

Page 34

7

2 x

TE8x35

2 x

ø 8,5

2 x

M8

34

1 x

TE8x35

1 x

ø 8,5

1 x

M8

Page 35

Fase 3: Fijar las unidades al suelo (opcional)

Una vez colocadas las unidades en la posición prevista, comprobar que estén perfectamente niveladas y,

en caso necesario, insertar espesores adecuados, sólidos y estables, debajo de los soportes.

Acabar con una fijación en el suelo (herramientas y elementos de fijación no incluidos): es responsabilidad del instalador, según su experiencia, elegir el medio de fijación más adecuado (en el plano se da un

ejemplo de fijación indicativo).

No es necesario colocar material antivibración entre la unidad central y el suelo, las partes móviles

internas no transmiten vibraciones residuales al exterior.

ejemplo de fijación al suelo mediante escuadras de acero (no suministradas)

8

35

Page 36

Fase 4: realizar las conexiones

Para la puesta en marcha de la máquina se requieren los siguientes requisitos:

- una conexión eléctrica;

- conexión hidráulica y drenaje;

- conexión al circuito aeraúlico (canalización de aire).

Conexiones eléctricas

Para la fuente de alimentación es necesario llevar un cable eléctrico a la máquina:

monofásico + neutro + tierra (tamaño 01e 02).

trifásico + neutro + tierra (tamaño de 03 a 10);

(Nota: La fuente de alimentación de cualquier batería eléctrica es independiente de la unidad y siempre

es trifásica).

El cable debe tener una sección adecuada para la absorción eléctrica de la máquina y estándares actuales. El consumo eléctrico total se indica en la placa de la máquina.

Consulte siempre el diagrama eléctrico especíco de la máquina que ha comprado (se ha

enviado con la unidad); si la unidad no está presente en la máquina o si se ha perdido, póngase

en contacto con el proveedor competente que le enviará una copia (consulte el número de serie

de la máquina).

Antes de conectar la unidad de control se deben realizar las siguientes comprobaciones:

• la tensión y frecuencia de red corresponden a los parámetros máquina;

• el sistema eléctrico, al que debe conectarse, está dimensionado adecuadamente a la potencia eléctrica

nominal de la máquina que se va a instalar y cumple con las disposiciones legales.

La conexión eléctrica debe ser:

• realizada por personal cualificado y autorizado después de desconectar la tensión eléctrica del edificio;

• realizada de una manera fija y permanente, sin uniones intermedias, de acuerdo con los reglamentos

del país de la instalación;

• adecuada para el consumo de corriente de la máquina (ver datos técnicos);

• equipados con toma de tierra estándar efectiva; en caso de que haya más de una unidad, todas ellas

deben conectarse mediante abrazaderas metálicas;

• preferentemente colocada en una sala dedicada, cerrado con llave y protegido de los agentes atmos-

féricos: si también hay un interruptor de llave, debe ser extraído durante la interrupción de la alimentación y vuelto a colocar sólo después de la finalización de las operaciones de intervención.

• controlado por un interruptor multipolar con capacidad de corte de 60A adecuada para la absorción

de la máquina.

Durante la instalación y el mantenimiento, asegurarse de que ninguna otra persona, además de

la que está obrando, tenga acceso a locales eléctricos o interruptores.

La tensión de alimentación real de los usuarios no debe diferir en más del 10% de la tensión

nominal. Las diferencias de voltaje incrementadas causan daños a los usuarios y al sistema eléctrico, averías en el ventilador y ruido. Por lo tanto, es esencial comprobar que los valores reales de

tensión corresponden a los valores nominales.

El Fabricante no es responsable de las conexiones hechas de una manera que no cumpla con las

normas especificadas en este manual, en caso de alteración de cualquier componente eléctrico

de la máquina.

36

Page 37

QS1

L1 L2 L3 N

Size 01 ÷ 02

alim. 230/1/50 (V-F-Hz)

Size 03 ÷ 10

alim. 400/3/50 (V-F-Hz)

Nota: Fuente de alimentación eléctrica

de los módulos de baterías eléctricas

siempre 400/3/50 (V- F-Hz) separados de

las de la unidad.

toma de tierra

9

ejemplo de conexión eléctrica

10

Advertencias adicionales sobre la conexión a la fuente de alimentación:

Es necesario instalar un dispositivo de protección diferencial adecuado antes de los puntos de conexión de

la alimentación de la máquina, para poder aislar cada uno de sus elementos en caso de averías; la elección

del dispositivo de protección diferencial no debe estar en contradicción con la ley, las normativas locales,

las características de la instalación eléctrica de la planta y la propia máquina.

En los casos en los que no haya conflicto con las leyes locales o las características del sistema, se recomiendan los dispositivos de corriente residual con corriente y tiempo de disparo ajustables y que no puedan ser

influenciados por la alta frecuencia. Los cables de conexión de los diferentes elementos de la máquina a

la alimentación eléctrica deben estar apantallados o deben pasar por una tubería metálica para reducir las

interferencias electromagnéticas.

El blindaje o las tuberías metálicas deben estar conectados a tierra.

Una vez que se ha configurado el sistema, la máquina se puede conectar a la red de suministro de electricidad. La tensión de alimentación real de los usuarios no debe desviarse más del 10% de la tensión normal

esperada. Las diferencias de voltaje incrementadas causan daños a los usuarios y al sistema eléctrico, averías en el ventilador y ruido. Por lo tanto, es esencial comprobar que los valores reales de tensión corresponden a los valores nominales.

Antes de conectar el panel eléctrico, asegúrese de que ninguna otra persona que no sea la que está operando tenga acceso a las salas eléctricas o a los interruptores durante la instalación y el mantenimiento.

Después de la conexión, asegúrate de que:

- La c

onexión a tierra es suficiente (con un instrumento apropiado). La conexión incorrecta, ineficaz y sin el circuito de puesta a tierra

es contraria a las normas de seguridad y es una fuente de peligro y puede dañar los equipos de la máquina;

- Las conexiones sean correctas y la absorción de corriente del motor inferior a la indicada en la placa.

37

Page 38

Conexiones hídricas o gas refrigerante

Se requieren conexiones de agua o gas refrigerante si se va a instalar una batería de expansión directa o

de agua (opcional).

Para el suministro de agua / gas es necesario llevar tuberías cerca de los colectores del tamaño apro-

piado para los caudales previstos: para evitar daños a la bobina de intercambio de calor en el punto

de unión entre el colector de acero de aducción del fluido y los circuitos de cobre , al fijar la tubería del

sistema, use una llave doble para no sobrecargar las conexiones de las baterías

Para garantizar un intercambio térmico óptimo de las baterías, es necesario:

• lavarlas antes de conectarlas a la red;

• eliminar completamente el aire presente en el circuito hidráulico utilizando las válvulas apropiadas.

Independientemente del fluido termovector utilizado, el intercambio térmico con el aire es de flujo cruzado, con inyección a contracorriente contra el flujo de aire tratado. Conectar los tubos según las indicaciones del panel de la máquina.

Tenga cuidado de no introducir humedad y suciedad en la batería del intercambiador de calor.

11

38

ejemplo de conexión de baterías de agua

Page 39

BATERÍAS DE INTERCAMBIO TÉRMICO ALIMENTADAS CON AGUA

Las baterías de intercambio térmico se instalan con tuberías horizontales.

Las tuberías del circuito deben dimensionarse con el caudal nominal calculado a partir de la potencia

calorífica de diseño e indicada en la hoja de datos de la unidad.

No descargar el peso de los tubos en las conexiones de la batería del intercambiador de calor; por

lo tanto, es necesario proporcionar anclajes y soportes adecuados (no suministrados).

Se deben prever válvulas de cierre para excluir la batería de intercambio térmico del circuito

hidráulico.

En las baterías de calentamiento, la parada del ventilador podría provocar que el sobrecalentamiento del

aire estancado en la máquina, con posibles daños consecuentes al motor, los cojinetes, al aislamiento, y

a las piezas de material sintético. Para superar estos inconvenientes, es aconsejable preparar la planta de

modo que con el ventilador estacionario se detenga el paso del fluido de transferencia de calor.

Entrada de

agua fría

Salida de

agua caliente

soportes

de apoyo

Salida de agua

fría

Salida de agua

caliente

válvula de

cierre

12

ejemplo de conexión de baterías de agua

39

Page 40

BATERÍAS DE INTERCAMBIO TÉRMICO DE EXPANSIÓN DIRECTA

El rellenado por parte del por el instalador debe ejecutarse de acuerdo con la normativa vigente

y por el personal autorizado, habilitado para el uso y manejo de refrigerantes.

Las baterías de intercambio térmico se instalan con tuberías horizontales.

No descargar el peso de los tubos en las conexiones de la batería del intercambiador de calor; por

lo tanto, es necesario proporcionar anclajes y soportes adecuados (no suministrados).

Se deben prever válvulas de cierre para excluir la batería de intercambio térmico del circuito de

refrigerante.

Las tuberías de la instalación se deben conectar a las conexiones de la batería de intercambio térmico

mediante soldadura fuerte, haciendo que fluya dentro de los tubos nitrógeno anhidro, de forma que no

se formen óxidos. Las tuberías de aspiración del líquido deben estar dimensionadas para la capacidad prevista y de tal manera que se asegure la circulación del aceite presente en el refrigerante, incluso cuando la

batería del intercambiador de calor esté funcionando con una carga mínima.

Use trapos húmedos para proteger los plásticos del calor de las llamas.

válvula de

cierre

Entrada de

refrigerante

Salida de vapor

Descarga de

condensación

13

40

ejemplo de conexión de baterías de gas

Page 41

Descarga y sifón

Las centrales de tratamiento de aire están equipadas, en correspondencia con las secciones de humidificación y las baterías de intercambio térmico de enfriamiento, de una descarga roscada que sobresale

lateralmente aproximadamente 80 mm.

Con el fin de permitir un flujo regular de agua, cada descarga de estar equipada de un SIFÓN correctamente dimensionado (ver. Fig. 14).

IMPORTANTE

DEPÓSITO DE RECOGIDA DE CONDENSA

CIÓN DE DESCARGA

Sifón

depósito de recogida

de condensación de

descarga

14

sifón de descarga

Nivel máximo del sifón

100 mm altura mínima del sifón

rior a 100 mm y una presión estática

total superior a 1000Pa, aumente la

altura del sifón en 10 mm cada 10

mm de altura y cada 100Pa de estática total.

Para evitar desbordamientos del depósito de

recogida y la consiguiente inundación de la

máquina, así como del local donde está instalada, es necesario que el sifón esté equipado

de una válvula de purga, que permita extraer

las impurezas que se depositan en el fondo.

Para no perjudicar el funcionamiento del sistema de escape, NO es necesario conectar los

Con una altura de ventilador supe-

x

sifones que funcionan bajo presión con otros

que trabajan en depresión.

15

válvula de

purga

sifón de descarga

x+20 mm

AIR GAP

min 25 mm

2%

El tubo de descarga a la red de alcantarillado:

• no se debe conectar directamente al si-

fón; esto es con el propósito de absorber aire

o retorno de lodo y hacer que el flujo correcto

de agua residual sea visualmente controlable;

• debe tener un diámetro mayor al descargar

la máquina y una inclinación mínima del 2%

para garantizar su funcionamiento.

41

Page 42

Conexiones de aire

Si están presentes, los canales de aire se deben conectar en las uniones o en las conexiones circulares

eventualmente previstas para la unidad. Si estos componentes no se suministran con la máquina, el acoplamiento se puede realizar conectando directamente a los paneles de la máquina, teniendo cuidado de

colocar un sistema antivibración adecuado entre la máquina y el canal.

Si no se utiliza uniones antivibraciones, es necesario:

• limpiar las superficies de acoplamiento entre la canalización y la máquina/batería:

• aplicar a las bridas una guarnición para evitar infiltraciones de aire;

• apriete con cuidado los tornillos de unión;

• silicone la junta para optimizar el sellado.

Si la conexión se realiza con acoplamientos antivibraciones, no deben apretarse después de la instalación

para evitar daños y transmisiones de vibraciones.

Para garantizar la estanqueidad de las conexiones y la integridad de la máquina, es imprescindible que los

conductos de aire se apoyen en soportes especiales y no caigan directamente sobre la máquina.

1

2

x4

x 1

42

Page 43

3

100mm

250mm

250mm

250mm

x 1

100mm

10

100mm

4 5

ø5mm

43

Page 44

6

OK!

NO!

7

44

Page 45

8

H2O

SOAP

45

Page 46

9

46

Page 47

Notas

47

Page 48

Fase 5: hacer un ensayo

Para poner la máquina en servicio es necesario (marcar con "√" las operaciones llevadas a cabo):

comprobar la correcta conexión de las tuberías de entrada y salida del fluido a las baterías de intercambio (si existen) térmico (si existe);

purgar el aire de las baterías de intercambio térmico;

comprobar que hay aun sifón adecuado en todas las descargas de agua;

Inspeccionar la correcta instalación y la correcta conexión eléctrica del equipo de recuperación de

energía, junto con una comprobación mecánica y eléctrica.

colocar un acoplamiento antivibración entre la máquina y las canalizaciones;

comprobar el cierre de tornillos y pernos (especialmente para la fijación de motores, ventiladores);

comprobar la integridad de los soportes antivibraciones y de los varios accesorios;

eliminar los materiales extraños (por ejemplo, las hojas de montaje, herramientas de montaje,

clips, etc...) y sucios (huellas digitales, polvo, etc ...) desde el interior de las secciones;

48

Page 49

Paso 6: montar según los filtros proporcionados

Verificar la correcta instalación de prefiltros ubicados en contra-bastidores específicos con resortes de

seguridad o guías.

Una vez retirados los filtros del embalaje (en el que se suministran para evitar su deterioro durante el transporte y en obra), insértelos en la sección de contención correspondiente, cuidando el montaje rígido y el

perfecto sellado de las juntas.

Retire los filtros de su embalaje sólo en el momento de la instalación para evitar suciedad y contaminación.

Asegúrese de que la parte interna de los filtros no esté contaminada por agentes externos.

Esta operación debe realizarse después de la primera puesta en marcha de la instalación, cuando

los conductos se limpian de polvo y residuos diversos. Procediendo de esta manera se preservará

mejor las secciones de filtrado que no se pueden regenerar.

16

montaje de los filtros de "bolsillo" y de un prefiltro

Para proteger los componentes instalados dentro de la unidad, verifique que estén instalados filtros gruesos (prefiltros).

49

Page 50

Fase 7: completar la señalización de seguridad

La máquina se suministra con las señalizaciones eléctricas específicas en las puertas de acceso para las

secciones del ventilador.

El comprador debe integrar la máquina en el diseño de trabajo de la señalización adecuada:

NO DEBEN RETIRARSE LAS PROTECCIONES Y DISPOSITIVOS DE

SEGURIDAD.

NO SE PERMITE REPARAR, ENGRASAR, AJUSTAR LOS ÓRGANOS EL

MOVIMIENTO

Además, el local donde se colocará la central de tener las señalizaciones generales y específicas según las

características de los locales y lugares de trabajo:

ruido - manejo - zonas de peligro - ruta de escape, etc.

EQUIPOS DE PROTECCIÓN PERSONAL

Se recomienda el uso de equipos de protección personal adecuados para su uso de acuerdo con las políticas y regulaciones

de la empresa cuando se opere la máquina.

Además de la anterior, se recomiendan otras medidas preventivas para el mantenimiento de la máquina: zapatos de seguridad, guantes, ropa adecuada, siempre compatible con el uso y

conforme a las normas de la empresa.

FORMACIÓN

Es obligación del comprador/usuario de la máquina proporcionar instrucción y formación adecuadas

para los operadores de la máquina.

OPCIONAL

En los casos acordados, la formación complementaria podrá impartirse asistiendo a los trabajadores afectados con el personal técnico del fabricante.

50

Page 51

7

Después de realizar las conexiones anteriores, es necesario configurar la máquina, de acuerdo con lo

siguiente:

• Compruebe que las baterías estén alimentadas correctamente (entrada / salida).

• Ventilar todas las baterías.

• Verifique que los desagües estén hechos y conectados correctamente, verificando el flujo correcto de

condensado.

• Proporcionar la creación de los sifones y activarlos.

• Proporcione una unión antivibración entre los conductos y la máquina.

• Verifique la correcta instalación de los filtros.

• Compruebe el cierre de tornillos y pernos.

• Compruebe que la estructura ha sido puesta a tierra.

• Compruebe la tensión correcta de la correa (solo recuperador giratorio Modular).

• Compruebe la tensión correcta de la correa de recuperación de calor (solo Modular Rotary).

• Compruebe el correcto funcionamiento de las compuertas.

• Compruebe que todos los componentes eléctricos, como microinterruptores, seccionadores, puntos

de luz, interruptores de presión, sondas, inversores, etc., estén correctamente conectados y alimentados.

• Retire cualquier material extraño dentro de la máquina.

• Compruebe y garantice un estado de limpieza adecuado dentro de la máquina.

• Retire los bloques de los recuperadores giratorios (Modular).

Puesta en funcionamiento

Para llevar a cabo la tarea en cuestión, se requiere equipo de protección personal (por ejemplo, zapatos

de seguridad, gafas de seguridad, casco, guantes, etc.)

Una vez que se han llevado a cabo las operaciones para configurar la máquina después de la instalación,

se puede iniciar la máquina.

Para evitar daños a la máquina, asegúrese de que los amortiguadores de la máquina estén en la posición

correcta.

No arranque las unidades de ventilador de motor sin verificar primero la finalización de las conexiones de

la máquina con todos los canales provistos.

Verifique la correcta instalación de los prefiltros.

Después de retirar los filtros del embalaje (dentro del cual se suministran para evitar el deterioro durante

el transporte), inserte los filtros de bolsillo, absolutos y de carbón activado en la sección especial de contención, asegurándose de asegurar un ensamblaje rígido y un sellado perfecto de las juntas.

51

Page 52

Para evitar daños a la batería causados por el hielo, es aconsejable llenar el circuito de agua con líquido

anticongelante o vaciar la batería por completo si la temperatura del aire cae por debajo de los 3 ° C.

Comprobación de los dispositivos de seguridad de la máquina.

La verificación de la eficiencia de los dispositivos de seguridad montados en la máquina debe OBLIGATORIA antes de comenzar.

Microinterruptores (opcional)

Adopte el siguiente procedimiento:

- Abra una de las puertas de inspección equipadas con un microinterruptor en la máquina.

- Compruebe la imposibilidad de arrancar la máquina en sí.

- Cierre la puerta y abra otra puerta equipada con un microinterruptor. Repita la operación para todas las

puertas de inspección enclavadas, comprobando de vez en cuando la imposibilidad de arrancar la máquina.

- Del mismo modo, presione el botón de emergencia en el lado externo del panel de control y verifique

que sea imposible iniciar la máquina.

Utilización de la máquina

Es esencial que las compuertas del lado de la instalación estén abiertas para el funcionamiento correcto

de la máquina y para evitar fenómenos de rotura segura, abra las compuertas antes de comenzar la

ventilación.

I ON

0 OFF

La secuencia que conduce al arranque automático de la máquina es la siguiente:

- Suministre voltaje a la máquina actuando sobre el seccionador principal;

- Realizar la programación necesaria para el correcto funcionamiento de la máquina;

La máquina no requiere más intervención por parte del operador, ya que tiene un arranque y apagado

automáticos gestionados por el controlador. Si desea apagar permanentemente el controlador, debe desconectar la gestión automática e intervenir en el seccionador.

52

Page 53

2A

8

Mantenimiento