MANUAL DE OPERAÇÕES DO PAINEL DE CONTROLO

CHILLER DE PARAFUSO REFRIGERADO A AR - PROJECTO GLOBAL

Versão do software ASDU01C e mais recentes

1

ÍNDICE

1 ÍNDICE ................................................................................................................................. 5

1.1. Cuidados de instalação ........................................................................................................ 5

1.2. Considerações quanto à temperatura e à humidade ........................................................ 5

2. DESCRIÇÃO GERAL ........................................................................................................ 6

3. CARACTERISTICAS PRINCIPAIS DO SOFTWARE DE CONTROLO................... 7

4. ARQUITECTURA DO SISTEMA .................................................................................... 8

4.1. Painel de controlo ................................................................................................................ 9

4.2. Placa principal ................................................................................................................... 11

4.3. Expansão pCOe .................................................................................................................. 12

4.4. Controlador da válvula electrónica de expansão ............................................................ 14

4.4.1. Significado dos LED de estado do controlador da válvula electrónica de expansão . 14

4.5. Endereçamento da pLAN/RS485 ..................................................................................... 15

4.6. Software .............................................................................................................................. 16

4.6.1. Identificação da versão ............................................................................................... 16

5. ENTRADAS E SAÍDAS FÍSICAS ................................................................................... 18

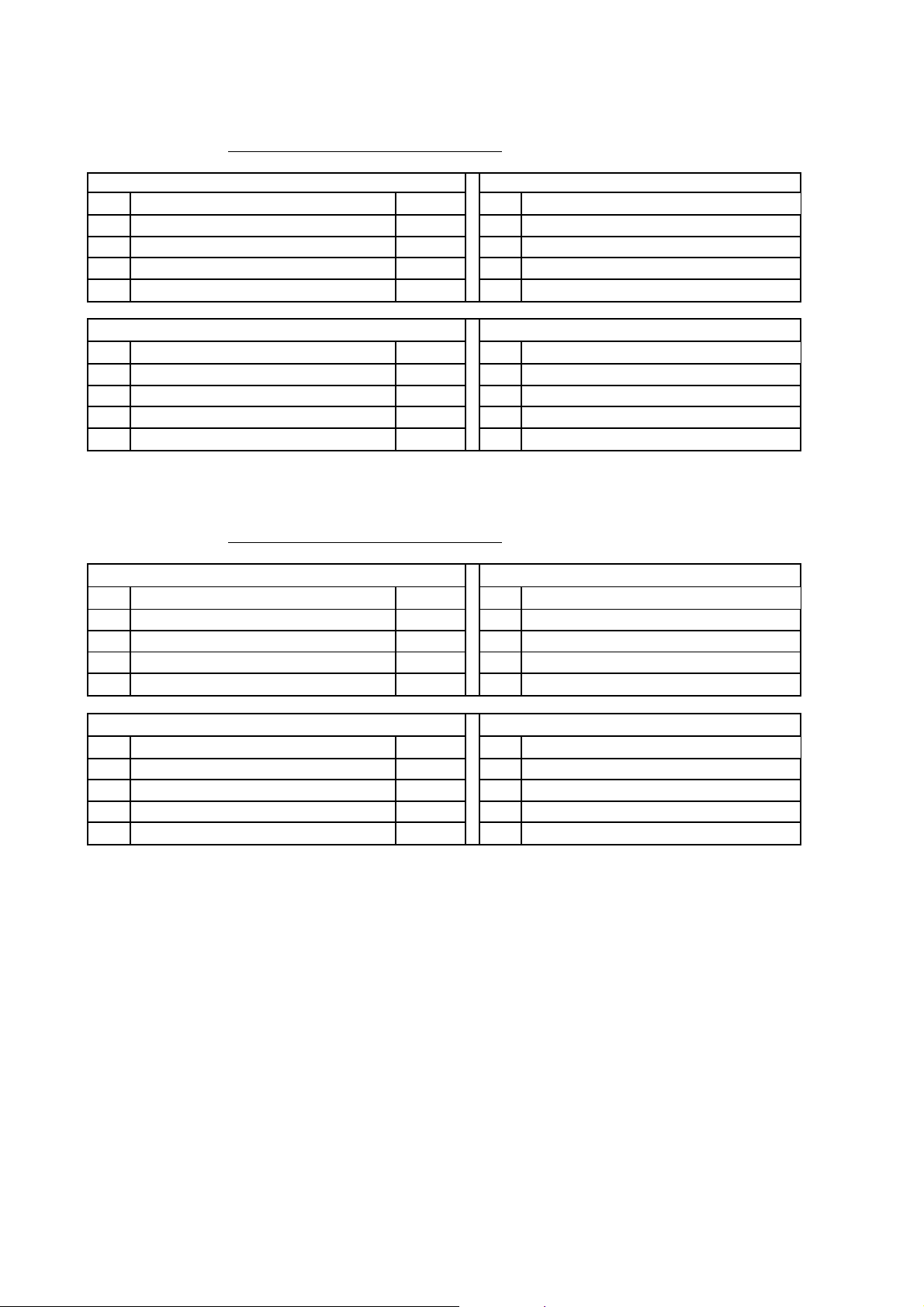

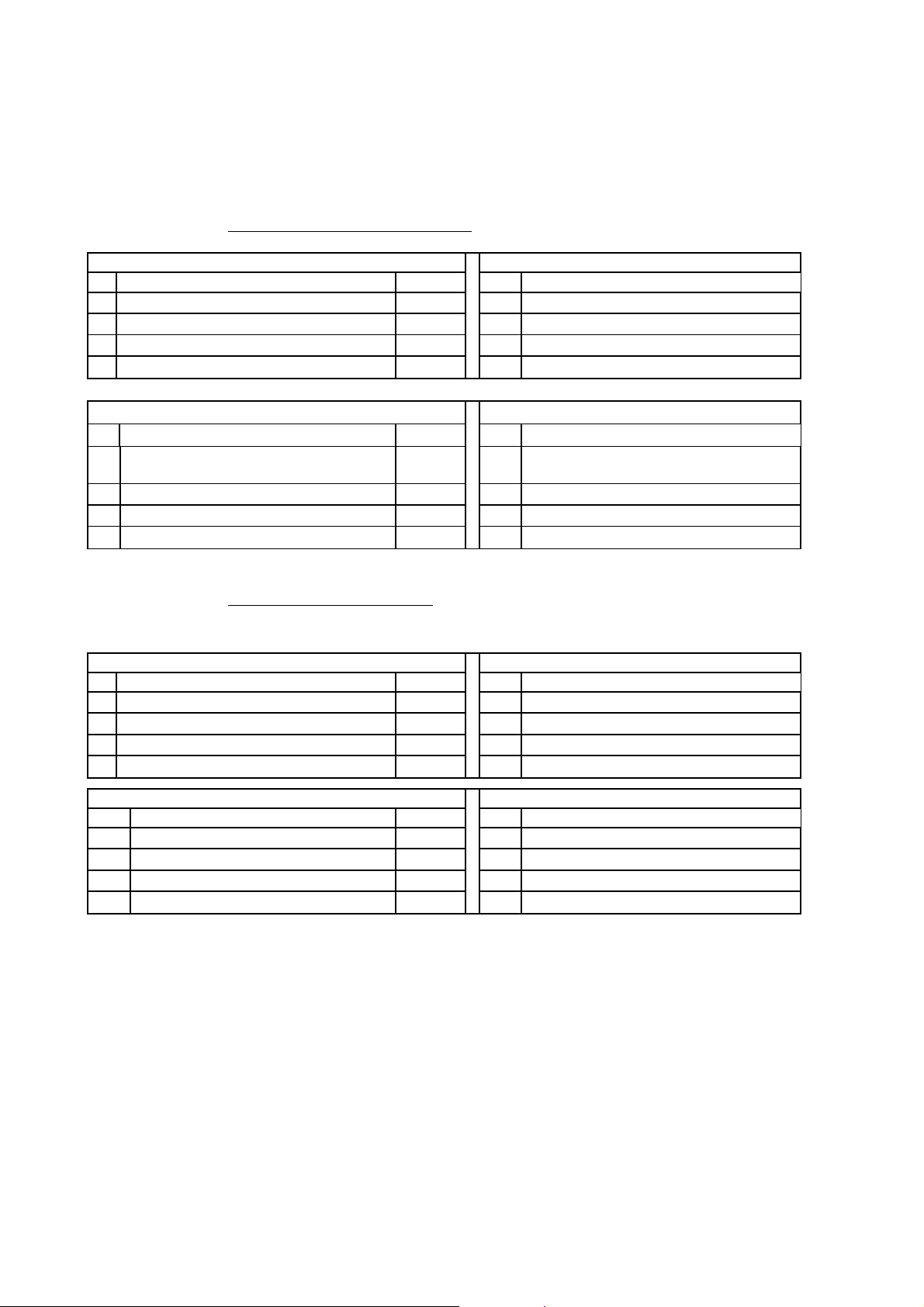

5.1. Controlador n.º 1 – Unidade-base e controlo dos compressores n.º 1 e n.º 2 .............. 18

5.2. Controlador n.º 2 – Controlo dos compressores n.º 3 e n.º 4 ......................................... 19

5.3. Expansão pCOe n.º 1 – hardware adicional .................................................................... 20

5.3.1. Expansão ligada ao controlador n.º 1 ......................................................................... 20

5.3.2. Expansão ligada ao controlador n.º 2 ......................................................................... 20

5.4. Expansão pCOe n.º 2 – Controlo da recuperação de calor ou da bomba de calor ...... 21

5.4.1. Opção com recuperação de calor ............................................................................... 21

5.4.2. Opção com bomba de calor ........................................................................................ 21

5.5. Expansão pCOe n.º 3 – Controlo da bomba de água ...................................................... 22

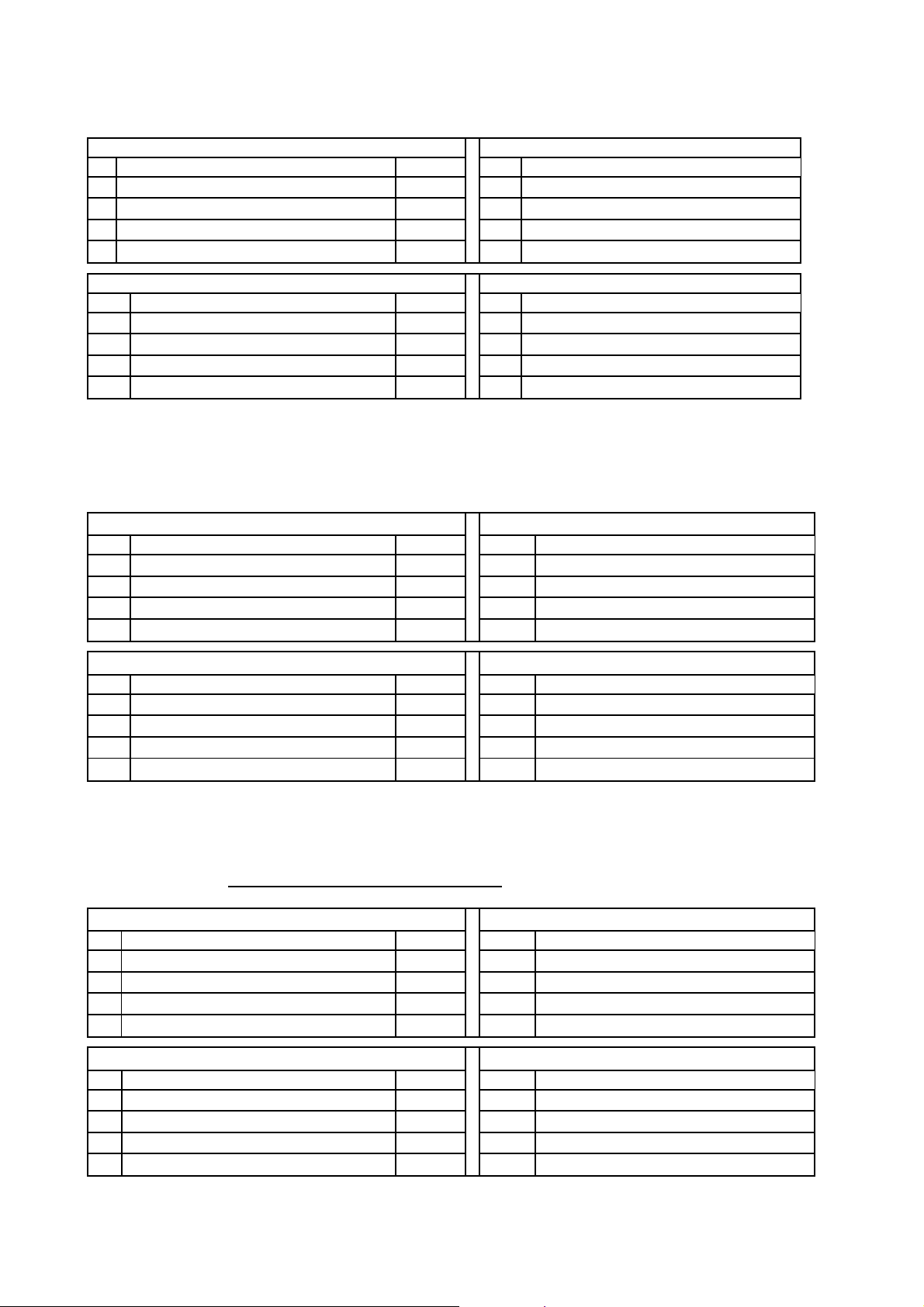

5.6. Expansão pCOe n.º 4 – Controlo da ventoinha por estágios .......................................... 22

5.6.1. Expansão ligada ao controlador n.º 1 ......................................................................... 22

5.6.2. Expansão ligada ao controlador n.º 2 ......................................................................... 23

5.6.3. Controlador da válvula electrónica de expansão ........................................................ 23

6. CARACTERÍSTICAS PRINCIPAIS DO CONTROLADOR ...................................... 24

6.1. Finalidade do controlador ................................................................................................. 24

6.2. Activação da unidade ........................................................................................................ 24

6.3. Modos da unidade .............................................................................................................. 25

6.4. Gestão dos pontos de regulação ........................................................................................ 26

6.4.1. 4-20 mA - correcção do ponto de regulação .............................................................. 27

6.4.2. TAE - correcção do ponto de regulação ..................................................................... 27

6.4.3. Retorno - correcção do ponto de regulação ................................................................ 28

6.5. Controlo de capacidade dos compressores ...................................................................... 28

6.5.1. Controlo automático ................................................................................................... 29

6.5.2. Controlo manual ......................................................................................................... 32

6.6. Temporização dos compressores ...................................................................................... 35

6.7. Protecção dos compressores .............................................................................................. 35

6.8. Procedimento de arranque dos compressores ................................................................. 35

D – KOMCP00106-12PT - 2/92

6.8.1. Pré-arranque da ventoinha no modo de aquecimento ................................................ 36

6.8.2. Procedimento de pré-purga com válvula electrónica de expansão ............................ 36

6.8.3. Procedimento de pré-purga com expansão termostática ............................................ 36

6.8.4. Aquecimento do óleo ................................................................................................. 36

6.9. Bombagem de descarga ..................................................................................................... 36

6.10. Arranque com baixa temperatura ambiente ................................................................... 37

6.11. Disparos de alarmes na unidade e nos compressores ..................................................... 37

6.11.1. Disparo de alarmes na unidade ................................................................................... 37

6.11.2. Disparo de alarmes nos compressores ........................................................................ 38

6.11.3. Outras causas de disparo de alarmes .......................................................................... 41

6.11.4. Alarmes da unidade e dos compressores e respectivos códigos ................................. 42

6.12. Válvula economizadora ..................................................................................................... 43

6.13. Comutar entre os modos de refrigeração e de aquecimento .......................................... 43

6.13.1. Comutação dos modos de refrigeração para o modo de aquecimento ....................... 44

6.13.2. Comutação dos modos de aquecimento para os modos de refrigeração .................... 44

6.13.3. Considerações adicionais ........................................................................................... 44

6.14. Procedimento de descongelação ....................................................................................... 44

6.15. Injecção de líquido ............................................................................................................. 45

6.16. Procedimento de recuperação de calor ............................................................................ 46

6.16.1. Bomba de recuperação ............................................................................................... 46

6.16.2. Controlo da recuperação ............................................................................................. 46

6.17. Limitação do compressor .................................................................................................. 47

6.18. Limitação da unidade ........................................................................................................ 48

6.19. Bombas do evaporador...................................................................................................... 49

6.19.1. Bomba inversora ........................................................................................................ 49

6.20. Controlo das ventoinhas .................................................................................................... 50

6.20.1. Fantroll ....................................................................................................................... 51

6.20.2. FanModular ................................................................................................................ 54

6.20.3. Controlador de velocidade variável ............................................................................ 55

6.20.4. Speedtroll ................................................................................................................... 56

6.20.5. CVV duplo ................................................................................................................. 57

6.20.6. Controlo das ventoinhas no arranque, no modo de aquecimento ............................... 57

6.21. Outras funções ................................................................................................................... 57

6.21.1. Arranque com água quente ......................................................................................... 57

6.21.2. Modo de baixo ruído das ventoinhas .......................................................................... 57

6.21.3. Unidades com dois evaporadores ............................................................................... 57

7. ESTADO DA UNIDADE E DOS COMPRESSORES ................................................... 58

8. SEQUÊNCIA DE ARRANQUE ....................................................................................... 60

8.1. Fluxogramas de arranque e desactivação da unidade .................................................... 60

8.2. Fluxogramas de arranque e desactivação da recuperação de calor .............................. 63

9. INTERFACE DE UTILIZADOR .................................................................................... 66

9.1. Árvore de formulários ....................................................................................................... 68

9.1.1. Pormenores da estrutura da interface homem-máquina ............................................. 70

9.2. Línguas................................................................................................................................ 70

9.3. Unidades ............................................................................................................................. 71

9.4. Palavras-passe de fábrica .................................................................................................. 71

D – KOMCP00106-12PT - 3/92

APÊNDICE A: REGULAÇÕES DE FÁBRICA ........................................................................... 72

APÊNDICE B: TRANSFERÊNCIA DE SOFTWARE PARA O CONTROLADOR............... 77

B.1. Transferência directa a partir de um computador pessoal ........................................... 77

B.2. Transferência através da chave de programação ........................................................... 78

APÊNDICE C: REGULAÇÕES DA PLAN .................................................................................. 79

APÊNDICE D: COMUNICAÇÃO ................................................................................................. 81

APÊNDICE E: MONITORIZAÇÃO DE ACESSO POR PLANTVISOR ................................ 90

D – KOMCP00106-12PT - 4/92

1 ÍNDICE

Este manual disponibiliza informações sobre instalação, configuração e detecção de

problemas, relativamente ao controlador.

As descrições contidas neste manual, relativamente a operações técnicas, baseiam-se na

versão do software de controlo ASDU01C e revisões posteriores.

As características operacionais do chiller e as opções do menu podem ser diferentes noutras

versões do software de controlo. Contacte a Daikin relativamente a informações acerca de

actualizações do software.

1.1. Cuidados de instalação

Atenção

Perigo de choques eléctricos. Podem verificar-se lesões pessoais ou danos ao equipamento. Este

equipamento tem de estar devidamente ligado à terra. As ligações e a assistência técnica ao painel

de controlo têm de ser efectuadas exclusivamente por pessoal conhecedor do funcionamento do

equipamento que está a ser controlado.

Aviso

Componentes sensíveis a electricidade estática. Uma descarga de electricidade estática durante o

manuseamento das placas de circuitos electrónicos pode danificar os componentes. Descarregue

qualquer carga eventual de electricidade estática, tocando no metal desprotegido, no interior do

painel de controlo, antes de efectuar qualquer intervenção técnica. Nunca desligue cabos, placas de

bornes das placas de circuitos, nem fichas da rede eléctrica, enquanto o painel estiver sujeito a

alimentação eléctrica.

1.2. Considerações quanto à temperatura e à humidade

O controlador foi concebido para trabalhar dentro de uma gama de temperaturas ambientes

entre os –40°C e os +65°C, com humidade relativa máxima de 95% (sem condensação).

D – KOMCP00106-12PT - 5/92

2. DESCRIÇÃO GERAL

O painel de controlo contém um controlador com microprocessador, que presta todas as

funções de monitorização e controlo necessárias para um funcionamento seguro e eficiente do

chiller. O operador pode monitorizar todas as condições de funcionamento, utilizando o visor

integrado no painel, com 4 linhas de 20 caracteres, e o teclado de 6 teclas, ou utilizando um visor

adicional remoto semi-gráfico ou um computador pessoal compatível IBM, com software de

monitorização compatível com os equipamentos da Daikin.

Perante uma situação de falha, o controlador desactiva o sistema e activa uma saída de

alarme. As condições de funcionamento relevantes, quando dispara um alarme, são mantidas na

memória do controlador, como apoio à detecção de problemas e à análise da falha.

O sistema está protegido por palavra-passe, sendo o acesso permitido apenas a pessoal

autorizado. O operador tem de introduzir uma palavra-passe no teclado do painel, sem a qual não

pode alterar nenhuma configuração.

D – KOMCP00106-12PT - 6/92

3. CARACTERISTICAS PRINCIPAIS DO SOFTWARE DE CONTROLO

• Gestão dos chillers de parafuso refrigerados a ar com compressores de parafuso infinitamente

variável

• Controlo da temperatura à saída do evaporador, com margem de ± 0,1 °C (com carga

virtualmente estável).

• Gestão de reduções bruscas de carga, até 50%, com oscilação máxima controlada de

temperatura de 3°C

• Visualização de todos os parâmetros funcionais principais da unidade (temperatura, pressões,

etc.)

• Controlo de condensação por lógica discreta, controladores simples ou duplos de velocidade da

ventoinha e controlo combinado estágio + velocidade (speedtroll)

• Regulação de um ponto de regulação duplo da temperatura de saída da água, com comutação

local ou à distância.

• Correcção do ponto de regulação através de um sinal externo (4-20 mA), da temperatura de

retorno do evaporador ou da temperatura ambiente exterior.

• Funcionamento descontínuo máximo ajustável, para reduzir a sub-oscilação durante o

funcionamento descontínuo em ciclo.

• Funcionalidade de arranque com água quente, para permitir o arranque da unidade em situações

de elevada temperatura da água no evaporador.

• Funcionalidade de carga suave, para reduzir o consumo energético e as cargas de pico exigidas,

durante o funcionamento descontínuo em ciclo.

• Funcionalidade de limitação da unidade, para permitir limitar o consumo energético, com base

na corrente absorvida (limite de corrente) ou na capacidade exigida (limite de exigência).

• Funcionalidade de baixo ruído das ventoinhas, para permitir reduzir o ruído da unidade,

limitando a velocidade das ventoinhas com base numa calendarização

• Gestão de duas bombas de água do evaporador

• Teclado de 6 teclas, como interface prática. O operador pode registar as condições de

funcionamento do chiller no visor retroiluminado, com 4 linhas de 20 colunas.

• Há três níveis de segurança, como protecção contra alterações não autorizadas.

• Sistema de diagnóstico para compressores, que armazena os últimos 10 alarmes, bem como as

respectivas data, hora e condições operacionais, nos momentos de ocorrência

• Calendários semanal e anual de arranque e paragem.

• Fácil integração em sistemas de domótica, através de uma ligação digital distinta para arranque

e paragem da unidade e sinais de 4-20 mA para reinicialização do ponto de regulação da

temperatura da água refrigerada e limitações da exigência.

• Capacidades de comunicação para monitorização remota, alteração de um ponto de regulação,

registo de tendências, detecção de alarmes e eventos, através de uma interface compatível com o

Windows.

• Capacidade de comunicação com sistemas de domótica, através da selecção do protocolo

(protocolos seleccionáveis) ou de uma porta de entrada de comunicações (gateway).

• Capacidades de comunicação remota, através de modem analógico ou GSM.

D – KOMCP00106-12PT - 7/92

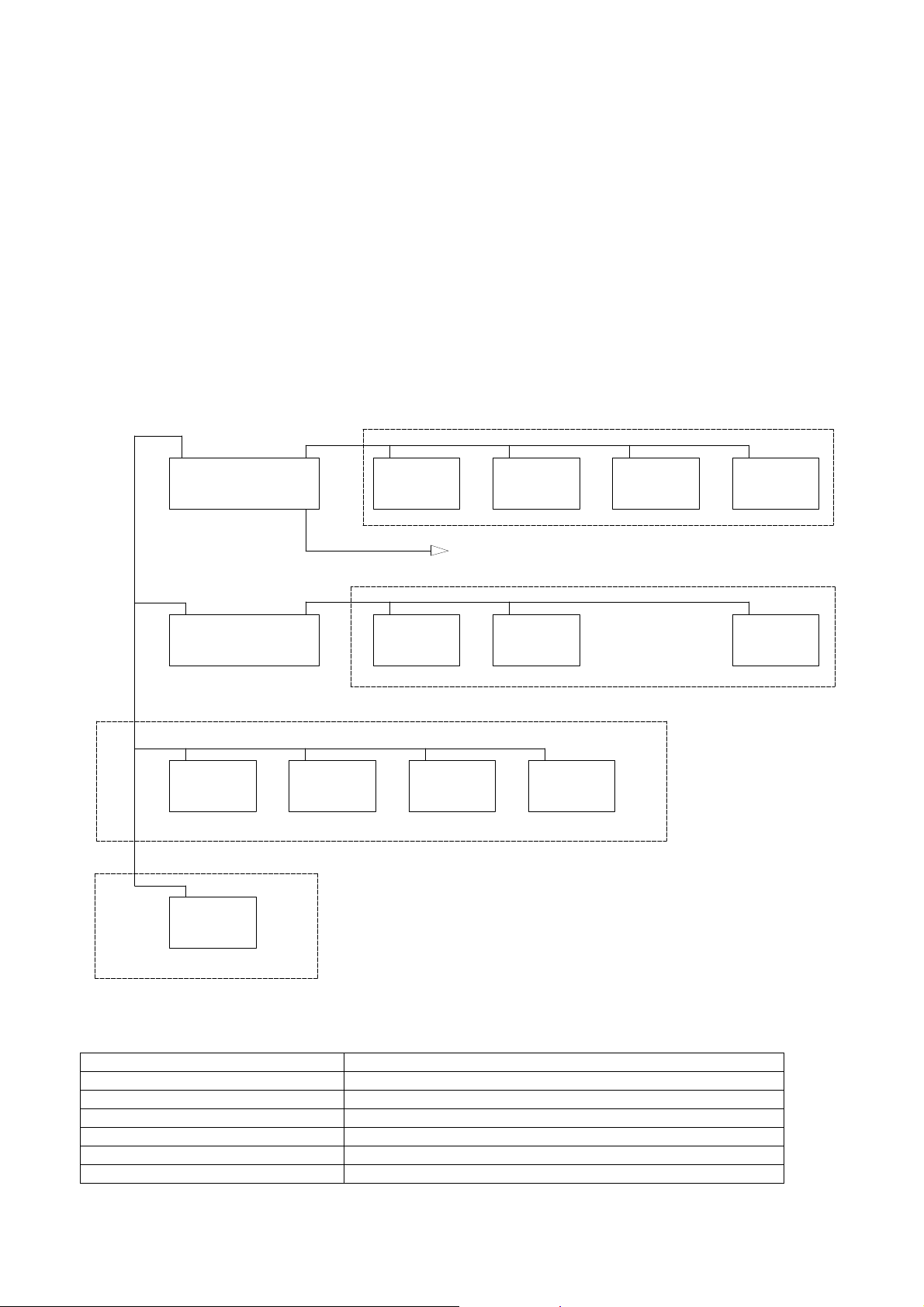

4. ARQUITECTURA DO SISTEMA

A arquitectura modular baseia-se na utilização do controlo.

Em particular, um controlador-base (versão grande, visor integrado; ou, opcionalmente com

visor adicional semi-gráfico) é utilizado para controlar as funções básicas da unidade e gerir os dois

primeiros compressores; um segundo controlador (versão grande) é utilizado para gerir o terceiro e

quarto compressores, se estiverem presentes.

Podem ser utilizadas até quatro placas de expansão pCOe para cada controlador, para

acrescentar funcionalidades opcionais de controlo.

Os controladores para a válvula electrónica de expansão foram previstos como

funcionalidade opcional.

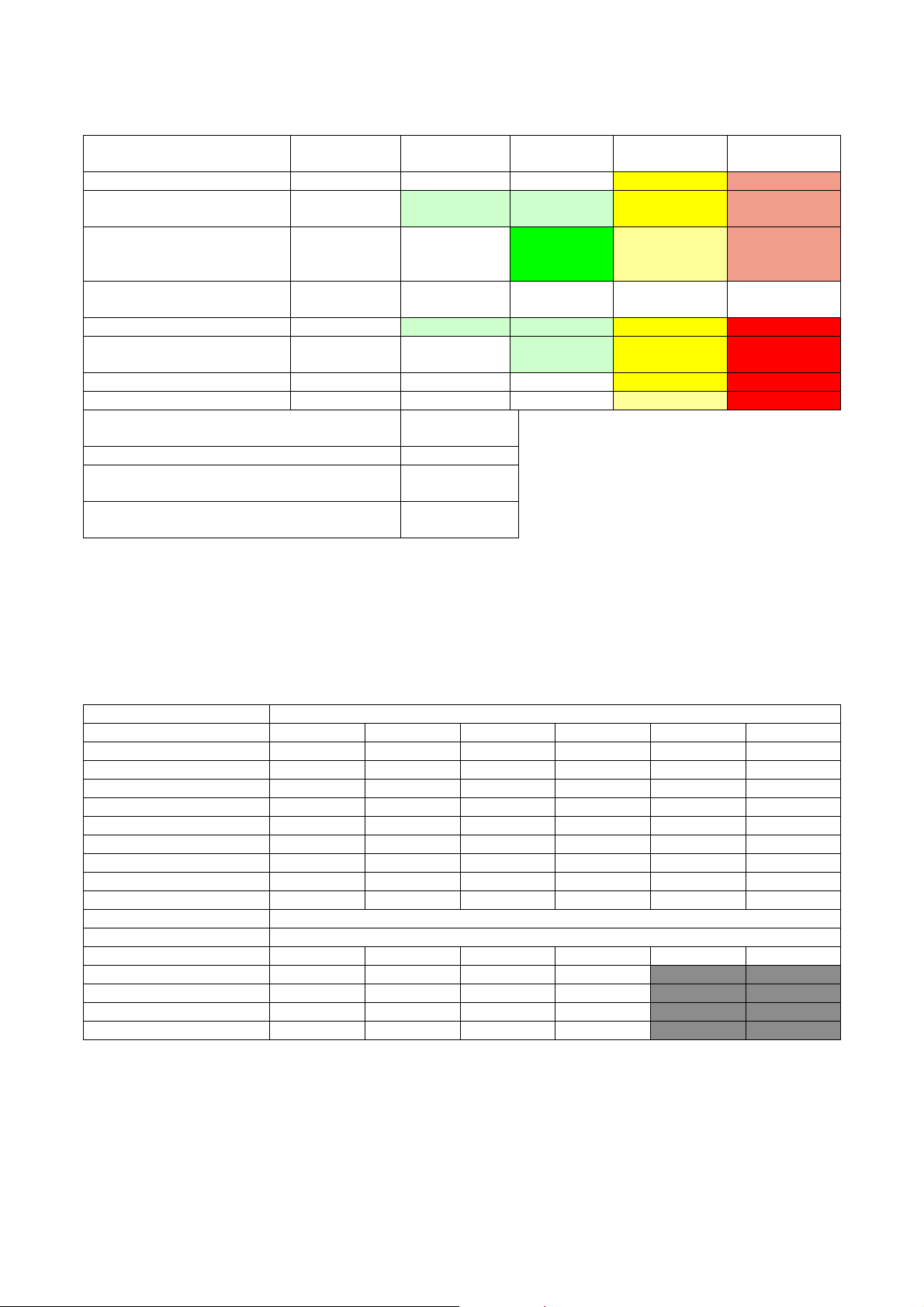

A fig. 1 apresenta uma visão geral da arquitectura 1

pLAN

J23 port

pLAN

pCO2 controller #1

J23 port

pCO2 controller #2

pCOe

Expansion #1

Supervisory

Systems

pCOe

Expansion #1

pCOe

Expansion #2

pCOe

Expansion #2

OPTIONAL

Expansion #3

OPTIONAL

pCOe

pCOe

Expansion #4

pCOe

Expansion #4

OPTIONAL

pLAN

EEXV Driver

#1

OPTIONAL

pLAN

Additional

Display

EEXV Driver

#2

EEXV Driver

#3

Fig. 1 - Arquitectura

J23 port Porto J23

OPTIONAL OPCIONAL

pCO3 controller #1 pCO3 controlador n.º 1

pCOe Expansion #1 pCOe, expansão n.º 1

Supervisory systems Sistemas de supervisão

EEXV Driver #1 Controlador da VEE n.º 1

Additional display Visor adicional

EEXV Driver

#4

D – KOMCP00106-12PT - 8/92

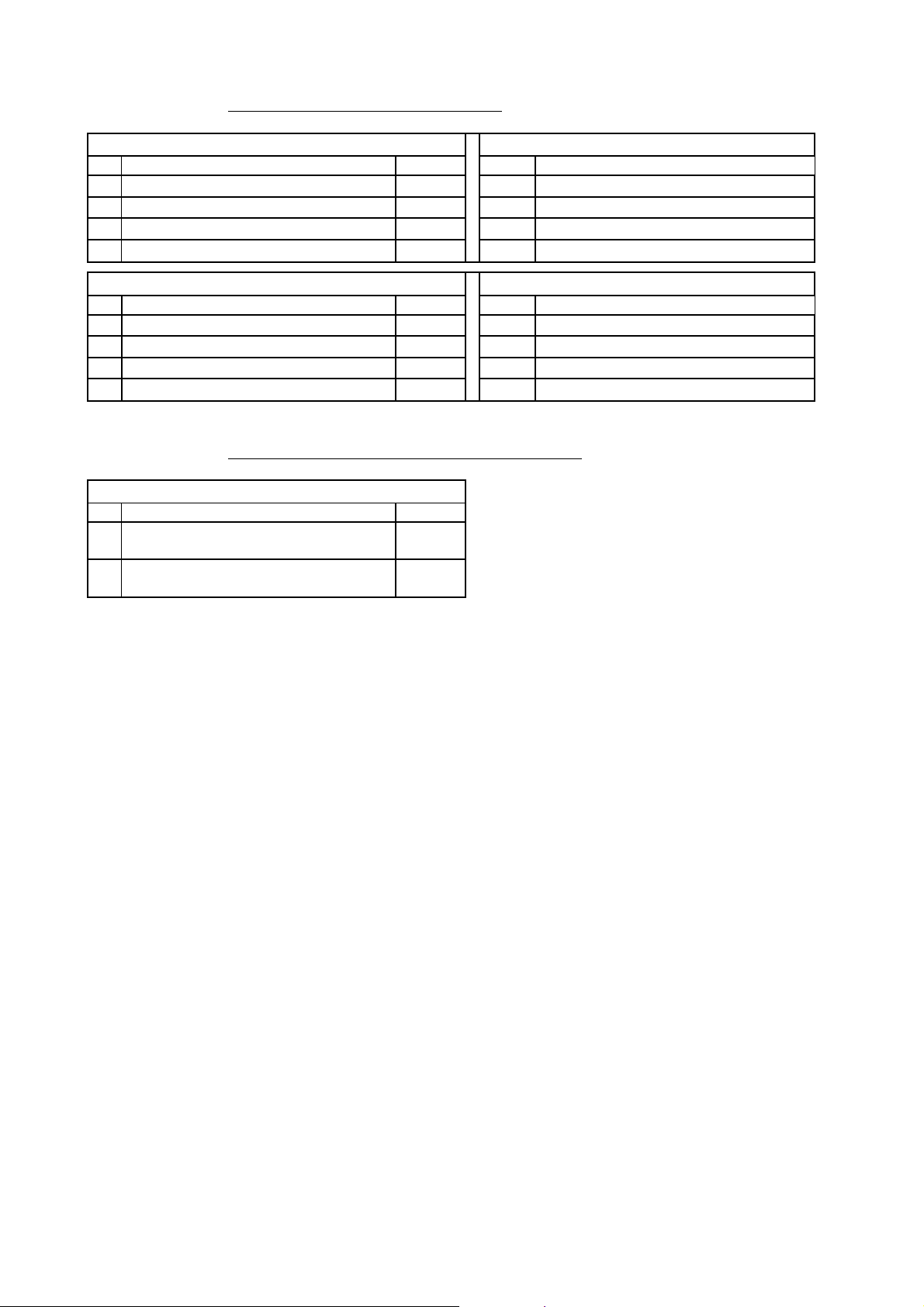

Os controladores ASDU01C, os controladores das válvulas electrónicas de expansão e o

visor adicional são ligados através da rede pLAN dos controlos ASDU01C, enquanto que as placas

de expansão pCOe são ligadas aos controladores ASDU01C, através da rede de expansão RS485.

Configuração do hardware

Placa Tipo Função Obrigatóri

a

Controlador n.º 1

Controlador n.º 2

pCOe n.º 1

pCOe n.º 2

pCOe n.º 3

pCOe n.º 4

Controlador da

VEE n.º 1

Controlador da

VEE n.º 2

Controlador da

VEE n.º 3

Controlador da

VEE n.º 4

Visor adicional

(*) Pode ser aceite a simultaneidade do visor integrado e de um PGD adicional.

(**) Conforme o endereço pLAN do controlador ao qual se liga a expansão.

(***) A ligação da pCOe n.º 2 ao controlador n.º 2 só se destina a controlo da bomba de calor.

Grande

Visor integrado (*)

Grande

-

-

-

-

EVD200

EVD200

EVD200

EVD200

PGD

Controlo da unidade

Controlo dos compressores n.º 1 e n.º 2

Controlo dos compressores n.º 3 e n.º 4 Só nas unidades

com 3 e/ou 4

compressores

Hardware adicional para os

compressores n.º 1 e n.º 2 ou para os

compressores n.º 3 e n.º 4 (**)

Controlo da recuperação de calor ou da

bomba de calor (***)

Controlo da bomba de água

Hardware adicional para os

compressores n.º 1 e n.º 2 ou para os

compressores n.º 3 e n.º 4 (**)

Controlo da válvula electrónica de

expansão do compressor n.º 1

Controlo da válvula electrónica de

expansão do compressor n.º 2

Controlo da válvula electrónica de

expansão do compressor n.º 3

Controlo da válvula electrónica de

expansão do compressor n.º 4

Caracteres especiais ou visor adicional

S

N

N

N

N

N

N

N

N

N

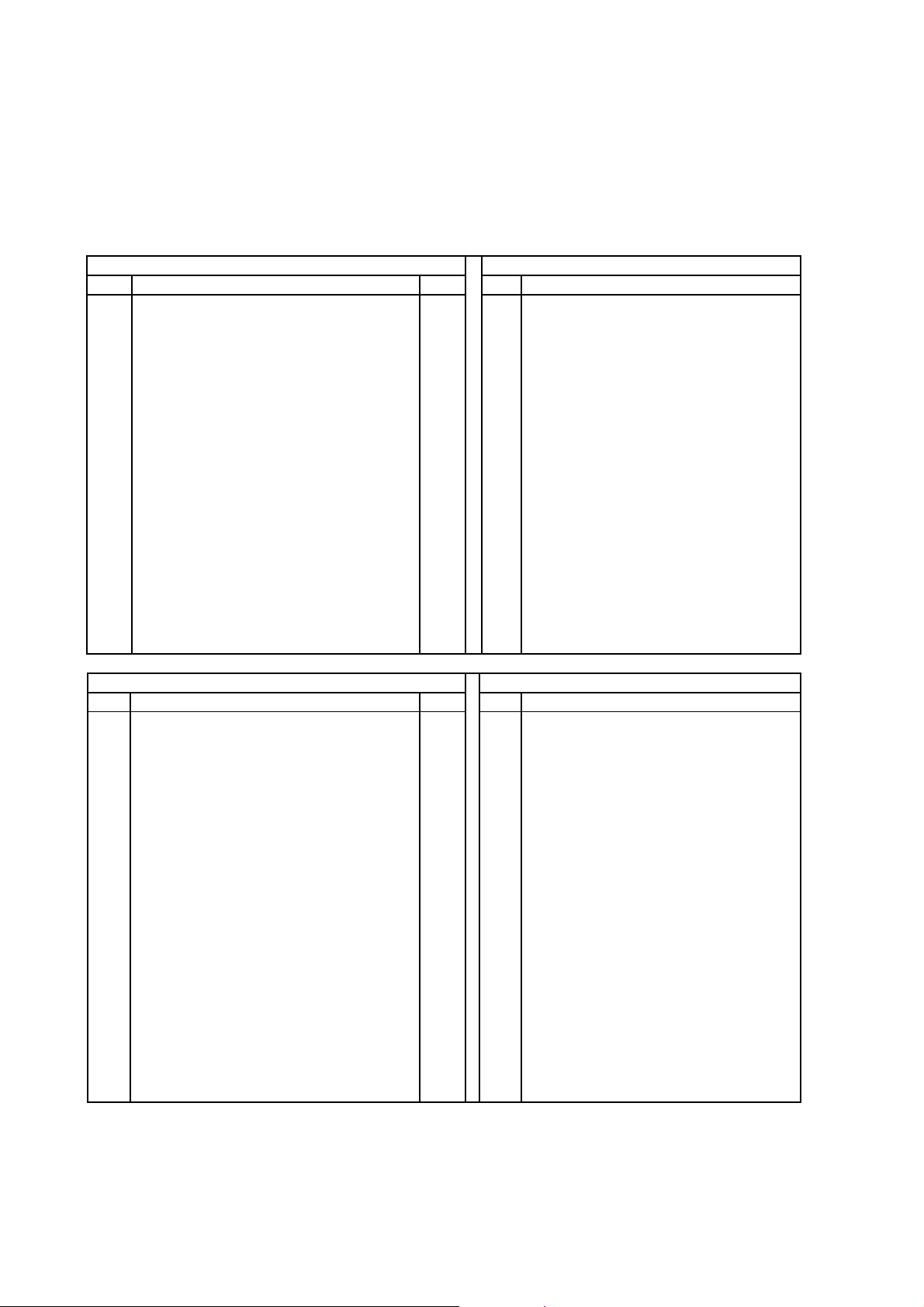

4.1. Painel de controlo

O painel de controlo é composto por um visor retroiluminado com 4 linhas de 20 caracteres

e por um teclado de 6 teclas, cujas funções serão indicadas de seguida.

Este visor pode estar integrado, como componente do controlador principal (opção-padrão).

Opcionalmente, pode ser um dispositivo à parte, baseado em tecnologia de serigrafia PGD.

Figura 2 - Painel de controlo – Opções PGD e com visor integrado

D – KOMCP00106-12PT - 9/92

Não é necessária nenhuma regulação para o visor integrado. Já o dispositivo PGD requer

endereçamento através de um procedimento no teclado (consulte o apêndice sobre regulações da

pLAN, para obter mais informações).

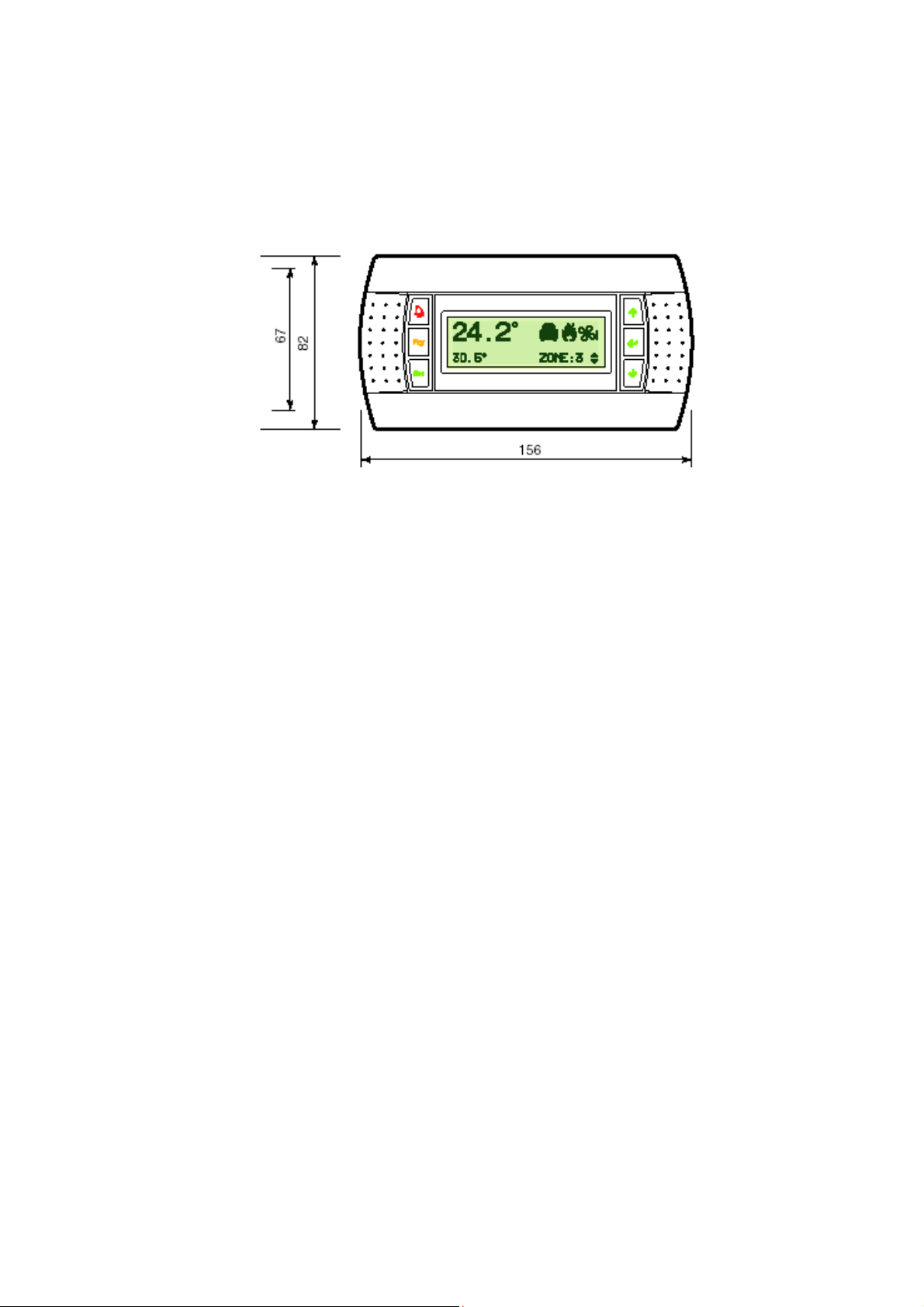

Fig. 3 – Visor PGD

D – KOMCP00106-12PT - 10/92

ON

OFF

Entradas analógicas universais (NTC, 0/1V,

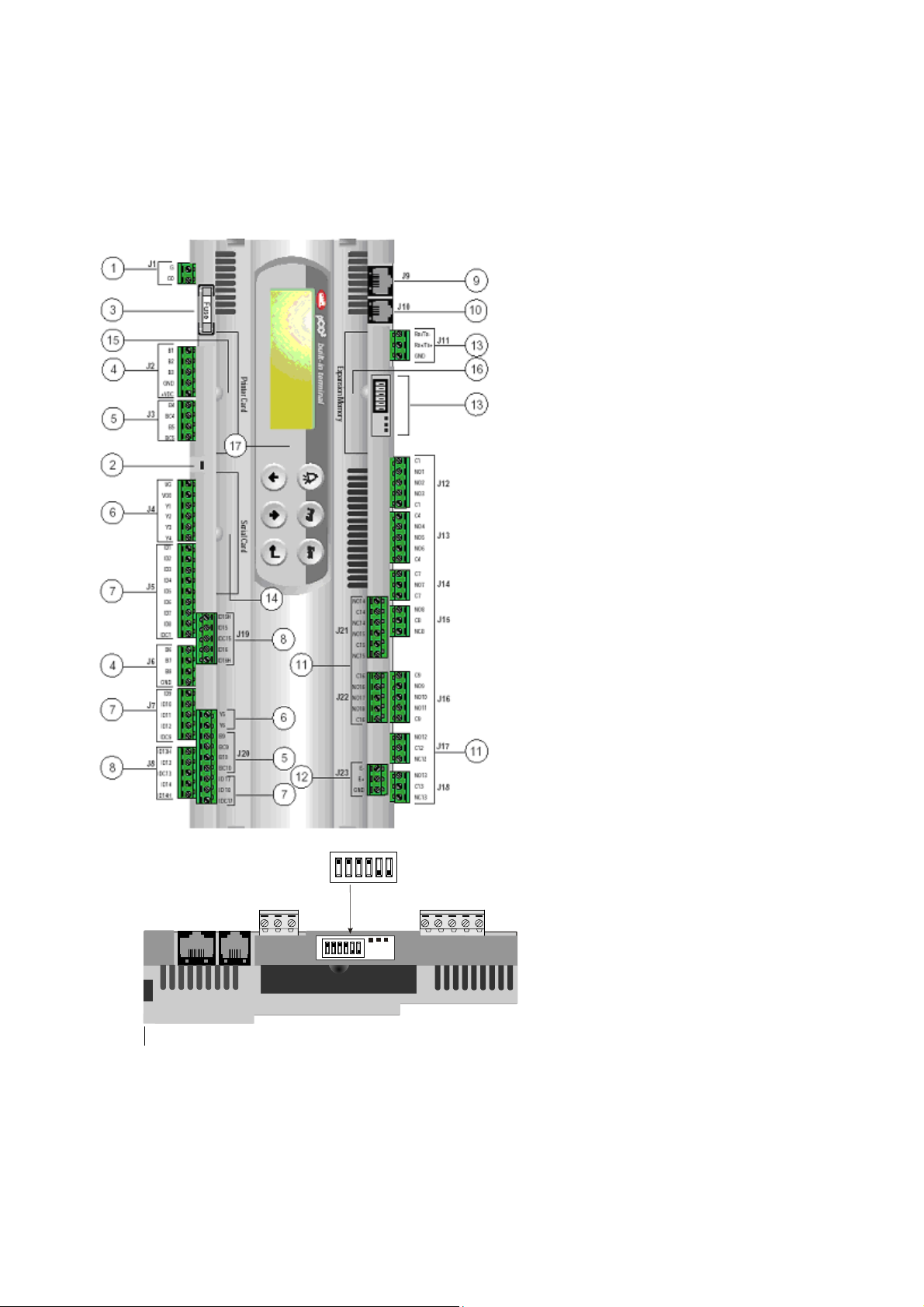

4.2. Placa principal

A placa de controlo contém o hardware e o software necessários para monitorização e

controlo da unidade.

1. Fonte de alimentação G (+), G0 (-)

2. LED de estado

3. Fusível, 250Vca

4.

0/10V, 0/20mA, 4/20mA)

5. Entradas analógicas passivas (NTC, PT1000,

ligar-desligar)

6. Saídas analógicas 0/10V

7. Entradas digitais 24Vca/Vcc

8. Entradas digitais 230Vca ou 24Vca/Vcc

9. Ligação de terminal sinóptico

10. Conector para terminal normal (e transferência

de programas)

11. Saídas digitais (relés)

12. Ligação para placa de expansão

13. Ligação pLAN e micro-interruptores

14. Ligação para placa série

15. Ligação para placa de impressora

16. Ligação para expansão de memória

17. Painel integrado

R G V

Micro-interruptores de endereçamento

Figura 4 – Controlador

D – KOMCP00106-12PT - 11/92

4.3. Expansão pCOe

A introdução de funcionalidades adicionais (opcionais) na arquitectura requer o emprego

das placas de expansão mostradas nas figuras 5-6.

1. Conexão para a fonte de alimentação [G (+), G0 (-)]

2. Saída analógica 0 a 10 V

3. Conexão de rede para as expansões em RS485 (GND, T+, T-) ou tLAN (GND, T+)

4. Entradas digitais 24Vca/Vcc

5. LED amarelo indicando a tensão da fonte de alimentação e 3 LED de sinalização

6. Endereço série

7. Entradas analógicas e alimentação do sensor

8. Saídas digitais de relé

Figura 5 - Expansão pCOe

Este dispositivo tem de ser endereçado, para assegurar comunicações adequadas com o

controlador através do protocolo RS485. Os micro-interruptores de endereçamento encontram-se

junto dos LED de estado (consulte o item 6 da figura 5). Depois de regular correctamente o

endereço, é possível ligar a expansão à placa do controlador. Consegue-se uma ligação correcta

ligando o contacto J23 do controlador ao contacto J3 da placa de expansão (note que a conexão da

placa de expansão é diferente da do controlador, mas que os cabos têm de ser colocados nas

mesmas posições das conexões). As placas de expansão são apenas extensões de E/S do

controlador, não necessitando de qualquer software.

D – KOMCP00106-12PT - 12/92

Interruptores de

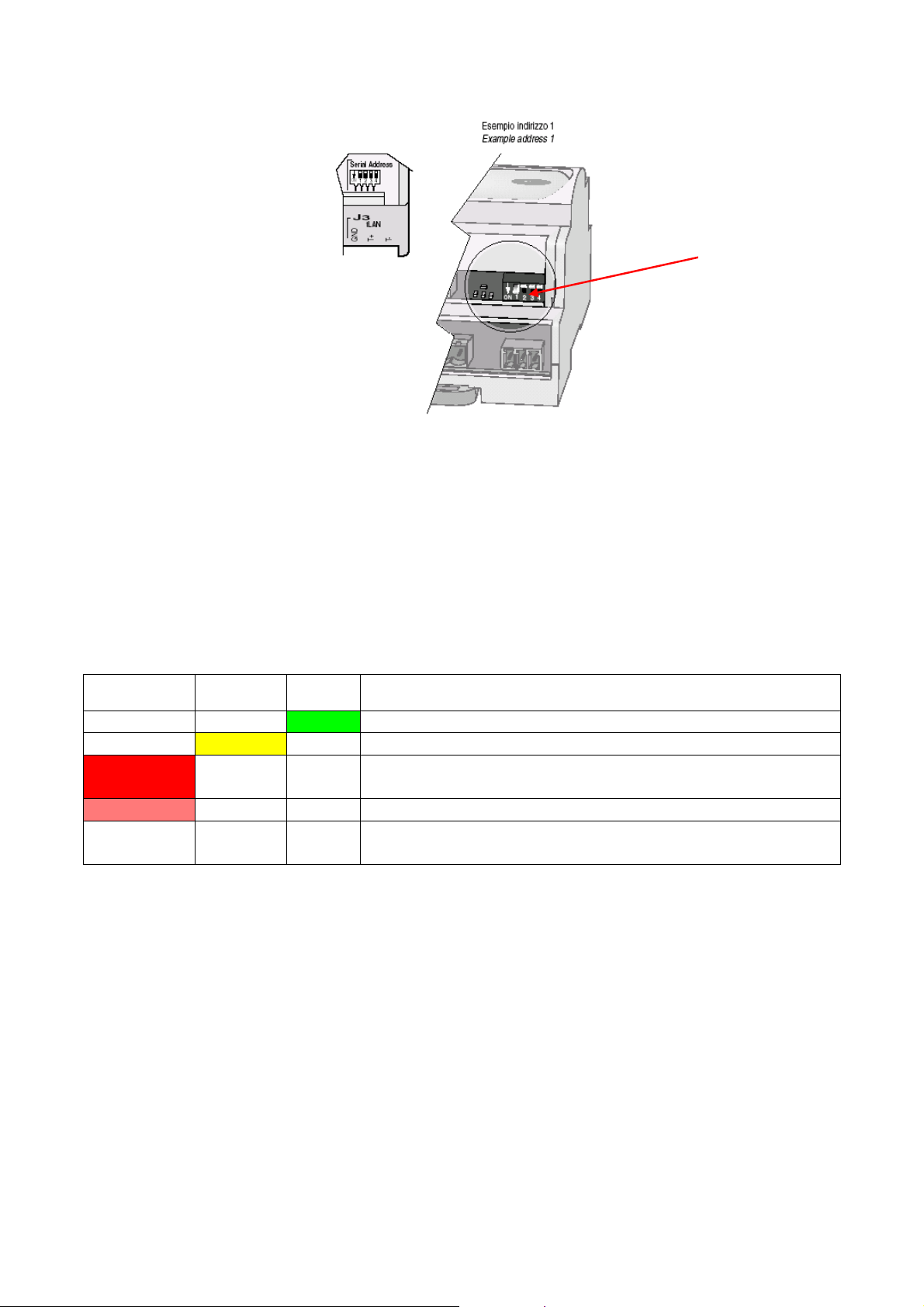

Fig. 6 – Pormenor da pCOe: interruptores

Como se mostra na figura 6, as placas de expansão só têm quatro micro-interruptores para

regulação do endereço de rede. Para obter mais informações acerca da configuração dos microinterruptores, consulte a próxima secção.

Existem três LED de estado, cujo estado representa diversos estados da placa de expansão.

ENCA

RNADO

- -

-

Aceso

AM

ARELO VERDE

Aceso

Aceso

-

Protocolo de supervisão CAREL/tLAN activo

Erro de sonda

Significado

- - Erro de desacerto entre entradas e saídas, provocado pela

matriz de inibição

Intermitente

- - Falha de comunicação

- - - A aguardar o arranque do sistema comandado pelo principal

(máx. 30 s)

D – KOMCP00106-12PT - 13/92

4.4. Controlador da válvula electrónica de expansão

Os controladores de válvulas contêm o software de controlo da válvula de electrónica de

expansão e estão ligados ao grupo de baterias que fornece a alimentação eléctrica, para fechar a

válvula em caso de falha de energia.

Microinterruptores de

Fig. 7 – Controlador da válvula electrónica de expansão

4.4.1. Significado dos LED de estado do controlador da válvula electrónica de

expansão

Em condições normais, os cinco (5) LED indicam:

• POWER (alimentação eléctrica, amarelo): fica aceso desde que haja uma fonte de

alimentação. Fica apagado em caso de funcionamento por bateria. OPEN (abertura, verde):

fica intermitente durante a abertura da válvula. Fica aceso quando a válvula está plenamente

aberta.

• CLOSE (fecho, verde): fica intermitente durante o fecho da válvula. Fica aceso quando a

válvula está plenamente fechada.

• ALARM (encarnado): fica aceso ou intermitente caso seja disparado um alarme de

hardware.

• pLAN (verde): fica aceso durante o funcionamento normal da pLAN.

Perante situações críticas de alarme, a combinação de LED acesos identifica o alarme, como

se indica de seguida.

A prioridade mais elevada é a de nível 7. Caso se verifiquem mais alarmes, é apresentado o

que tiver maior prioridade.

D – KOMCP00106-12PT - 14/92

Alarmes que param o

sistema

Erro de leitura da EPROM 7

Válvula aberta em caso de

falha de alimentação

No arranque, aguardar pela

carga da bateria

(parâmetro……….)

Outros alarmes

Erro de ligação do motor 4

Erro de sonda 3

Erro de escrita na EEPROM 2 - Erro na bateria 1 - -

PL pLAN LED

Ligação OK Aceso

Erro da ligação do controlador ou do

endereço = 0

A Pco principal não responde Intermit

PRIORIDADE LED “OPEN”

Apagado Apagado Aceso Intermitente

6

5

PRIORIDADE LED “OPEN”

Intermitente Intermitente Aceso Intermitente

Apagado Aceso Intermitente Intermitente

Intermitente Intermitente Aceso Aceso

Apagado

“pLAN”

Apagad

o

ente

LED

“CLOSE”

LED

“CLOSE”

Intermitente Aceso Aceso

LED

“POWER”

LED

“POWER”

Aceso Aceso

Intermitente Aceso

LED

“ALARM”

LED

“ERROR”

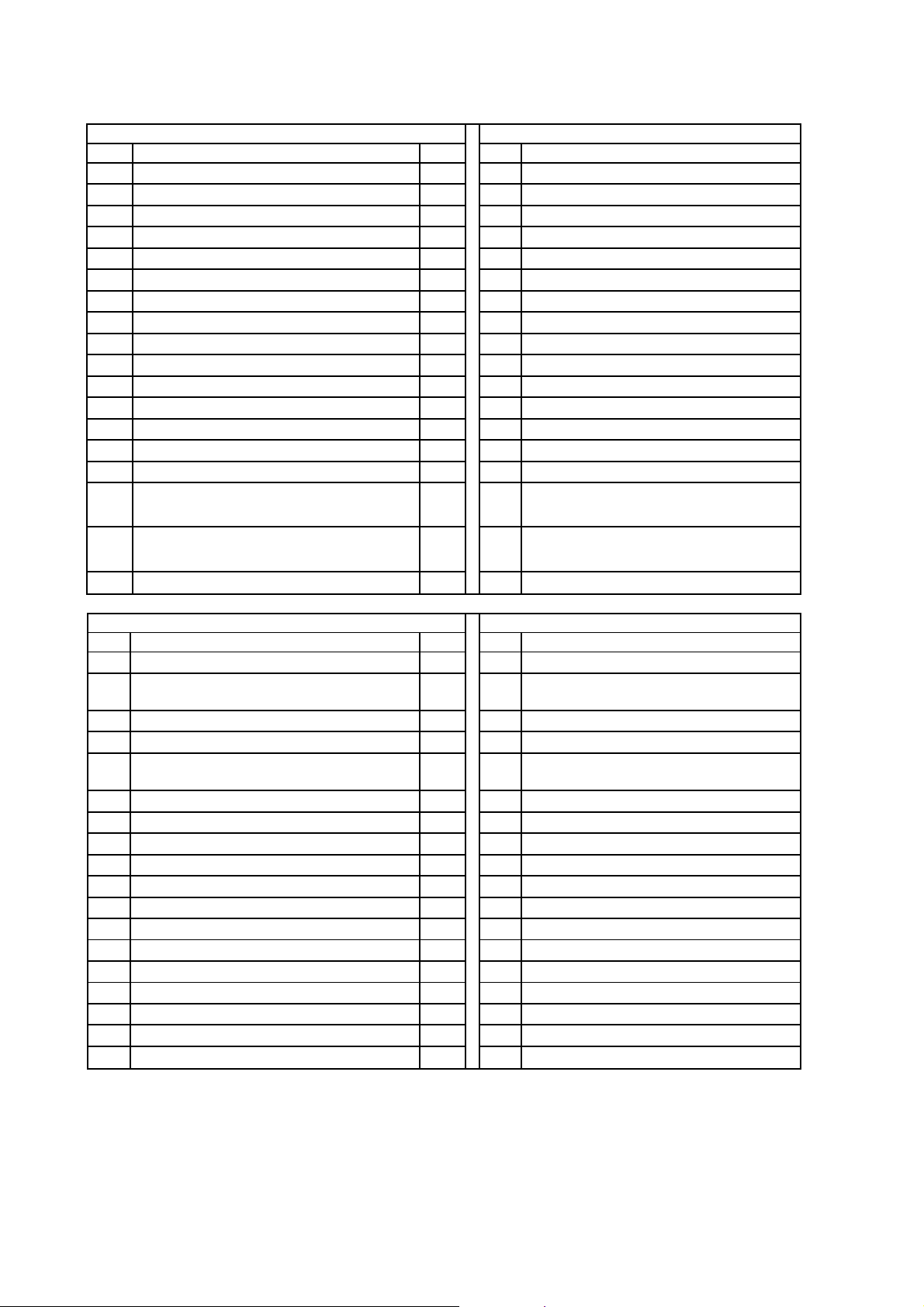

4.5. Endereçamento da pLAN/RS485

Para obter a funcionalidade correcta do sistema de rede pLAN, é necessário endereçar

correctamente todos os componentes instalados. Como se descreveu anteriormente, cada

componente tem vários micro-interruptores que têm de ser regulados da forma especificada na

tabela que se segue.

Componente pLAN Micro-interruptores

1 2 3 4 5 6

PLACA COMP. N.º 1 Ligado

PLACA COMP. N.º 2

Controlador VEE n.º 1 Ligado Ligado

Controlador VEE n.º 2

Controlador VEE n.º 3 Ligado

Controlador VEE n.º 4

Visor adicional Ligado Ligado Ligado

Componente RS485 Micro-interruptor

1 2 3 4

PLACA DE EXP. N.º 1 Ligado

PLACA DE EXP. N.º 2

PLACA DE EXP. N.º 3 Ligado

PLACA DE EXP. N.º 4

Desligado

Desligado Desligado

Desligado

Desligado

Desligado Desligado

Desligado Desligado Desligado Desligado Desligado

Ligado

Desligado

Ligado Ligado

Desligado Desligado Desligado

LIGADO

Ligado

Desligado Desligado Desligado Desligado

Desligado Desligado Desligado Desligado

Ligado

Ligado

Desligado Desligado

Desligado Desligado

LIGADO

Desligado Desligado Desligado

Desligado Desligado Desligado

Desligado Desligado Desligado

Desligado Desligado Desligado

Desligado

D – KOMCP00106-12PT - 15/92

4.6. Software

1

2

3

Só está instalado um programa de software de controlo, para ambos os controladores (se

houver dois); o controlador da unidade é identificado pelo respectivo endereço pLAN.

Não estão instalados nenhuns programas nas placas pCOe nem nos controladores das válvulas

electrónicas de expansão (em vez disso é utilizado um software instalado de fábrica).

O procedimento de pré-configuração inicia-se automaticamente durante o primeiro arranque

da unidade (após instalação do software); é possível activá-lo manualmente (actualização da rede)

caso se altere a configuração da rede, quer por remoção permanente de uma expansão, quer por

ligação de uma nova expansão após o primeiro arranque do software.

O procedimento de pré-configuração inicia-se automaticamente durante o primeiro arranque

da unidade (após instalação do software); é possível activá-lo manualmente (actualização da rede)

caso se altere a configuração da rede, quer por remoção permanente de uma expansão, quer por

ligação de uma nova expansão após o primeiro arranque do software.

As alterações à configuração da rede se, actualização da rede geram alarmes, quer por

remoção de uma expansão (ou avaria), quer por acrescento de uma nova expansão.

A configuração de funções que requerem placas de expansão só é permitida se as placas de

expansão tiverem sido reconhecidas na configuração da rede.

É necessária uma actualização da rede em caso de substituição do controlador.

A actualização da rede não é necessária quando se substitui uma placa de expansão avariada

de entre as que o sistema já usa.

4.6.1. Identificação da versão

Para identificar inequivocamente a classe e versão do software, utiliza-se uma cadeia de

texto composta por quatro campos (isto também é verdade noutros programas de controlo da

Daikin):

C

C

C

F M M m

• Um campo de três dígitos (C1C2C3) identifica a classe de unidades que podem utilizar o

software

O primeiro dígito, C1, indica o tipo de refrigeração dos chillers e pode assumir os

seguintes valores:

- A : chillers refrigerados a ar

- W : chiller refrigerado a água

O segundo dígito, C2, indica o tipo de compressor e pode assumir os seguintes valores:

- S : compressores de parafuso

- R : compressores recíprocos

- Z : compressores de hélice

- C : compressores centrífugos

D – KOMCP00106-12PT - 16/92

- T : compressores Turbocor

O terceiro dígito, C3, indica o tipo de evaporador e pode assumir os seguintes valores:

- D : evaporador de expansão directa

- R : evaporador remoto de expansão directa

- F : evaporador inundado

• Um campo de apenas um dígito (F) identifica a gama de unidades

No âmbito deste documento (chillers de parafuso identificados pelo campo C2), pode

assumir os seguintes valores

- A : Gama Frame 3100

- B : Gama Frame 3200

- C : Gama Frame 4

- U : quando o software é aplicável a todas as gamas da classe

• Um código de dois dígitos indica a versão principal ou maior (MM)

• Um campo de apenas um dígito indica a versão secundária ou menor (m)

No âmbito deste documento, a primeira versão é:

ASDU01C

Qualquer versão é também identificada por uma data de lançamento.

Os primeiros três dígitos da cadeia de texto da versão nunca se alteram (salvo se for lançada

uma nova classe de unidades, com o correspondente software).

O quarto dígito altera-se se for acrescentada uma funcionalidade específica de uma gama,

que não seja aplicável a outras gamas. Nesta situação, o valor U deixa de poder ser utilizado até ser

lançado um software para qualquer gama. Quando tal acontece, os dígitos de versão são repostos no

valor inferior.

O número de versão principal (MM) aumenta sempre que seja introduzida no software

alguma função completamente nova, ou quando o dígito da versão menor tiver alcançado o valor

máximo permitido (Z).

O dígito da versão menor (m) aumenta sempre que seja introduzida alguma pequena

modificação no software, sem modificar o modo essencial de funcionamento (por exemplo,

correcção de erros e pequenas modificações da interface).

Existe ainda o conceito de “versão de engenharia”, relativo a versões ainda em processo de

testes. Estas são identificadas pela letra E justaposta à cadeia de caracteres da versão, seguindo-selhe um algarismo que identifica a evolução das versões de engenharia.

D – KOMCP00106-12PT - 17/92

5. ENTRADAS E SAÍDAS FÍSICAS

NTC

NTC

Velocidade da segunda ventoinha, controlo

Velocidade da segunda ventoinha, controlo

Os parâmetros que se seguem são entradas e saídas das placas electrónicas.

São utilizados internamente e/ou enviados à pLAN e ao sistema de supervisão, conforme as

necessidades do software e os requisitos de monitorização

5.1. Controlador n.º 1 – Unidade-base e controlo dos compressores n.º 1 e n.º 2

Entrada analógica Entrada digital

Ch. Descrição Tipo

B1 Pressão do óleo n.º 1

B2 Pressão do óleo n.º 2

B3 Pressão de aspiração n.º 1 (*)

B4 Temperatura de descarga n.º 1

B5 Temperatura de descarga n.º 2

B6 Pressão de descarga n.º 1

B7 Pressão de descarga n.º 2

B8 Pressão de aspiração n.º 2 (*)

4-20mA

4-20mA

4-20mA

PT1000

PT1000

4-20mA

4-20mA

4-20mA

B9 Sensor da temp. da água à entrada

B10 Sensor da temp. da água à saída

DI11 Pressóstato baixa pressão n.º 2

DI12 Falha n.º 1 de transição ou de estado sólido

DI13 Falha n.º 2 de transição ou de estado sólido

DI14 Protecção n.º 1 do motor ou de sobrecarga

DI15 Protecção n.º 2 do motor ou de sobrecarga

DI16 Unidade ligada/desligada

DI17 Ligar e desligar remotamente

DI18 PVM ou GPF n.º 2 (**)

Saída analógica

Ch. Descrição Tipo

AO1 Velocidade da ventoinha, controlo n.º 1

0-10Vcc

Ch.

Descrição

DI1 Ligar/Desligar comp. n.º 1 (desact. cir. n.º 1)

DI2 Ligar/Desligar comp. n.º 2 (desact. cir. n.º 2)

DI3 Fluxóstato do evaporador

DI4 Unidade GPF ou PVM ou n.º 1 (**)

DI5 Ponto de regulação duplo

DI6 Pressóstato alta pressão n.º 1

DI7 Pressóstato alta pressão n.º 2

DI8 Interruptor de nível do óleo n.º 1 (**)

DI9 Interruptor de nível do óleo n.º 2 (**)

DI10 Pressóstato baixa pressão n.º 1

Saída digital

Ch. Descrição

DO1 Iniciar comp. n.º 1

AO2

n.º 1 ou saída modular n.º 1 da ventoinha

AO3 LIVRE

AO4 Velocidade da ventoinha, controlo n.º 2

AO5

n.º 2 ou saída modular n.º 2 da ventoinha

DO2 Carga comp. n.º 1

0-10Vcc

DO3 Descarga comp. n.º 1

DO4 Injecção de líquido n.º 1

0-10Vcc

DO5 Linha de líquido n.º 1 (*)

0-10Vcc

AO6 LIVRE DO6 1ª ventoinha, estágio n.º 1

DO7 2ª ventoinha, estágio n.º 1

DO8 3ª ventoinha, estágio n.º 1

DO9 Iniciar comp. n.º 2

DO10 Carga comp. n.º 2

DO11 Descarga comp. n.º 2

DO12 Bomba de água do evaporador

DO13 Alarme da unidade

DO14 Injecção de líquido n.º 2

DO15 Linha de líquido n.º 2 (*)

DO16 1ª ventoinha, estágio n.º 2

DO17 2ª ventoinha, estágio n.º 2

DO18 3ª ventoinha, estágio n.º 2

(*) Caso o controlador da válvula electrónica de expansão não esteja instalado. Se o controlador da válvula electrónica

de expansão estiver instalado, as pressões baixas devem ser detectadas através dele.

(**) Opcional

D – KOMCP00106-12PT - 18/92

5.2. Controlador n.º 2 – Controlo dos compressores n.º 3 e n.º 4

NTC

NTC

3 da velocidade

Falha de controlo n.º 4 da velocidade

Velocidade da segunda ventoinha, controlo

Velocidade da segunda ventoinha, controlo

Entrada analógica

Ch. Descrição Tipo

B1 Pressão do óleo n.º 3

B2 Pressão do óleo n.º 4

B3 Pressão de aspiração n.º 3 (*)

B4 Temperatura de descarga n.º 3

B5 Temperatura de descarga n.º 4

B6 Pressão de descarga n.º 3

B7 Pressão de descarga n.º 4

B8 Pressão de aspiração n.º 4 (*)

4-20mA

4-20mA

4-20mA

PT1000

PT1000

4-20mA

4-20mA

4-20mA

B9 Evap. n.º 2, temp. entrada da água (**)

B10 Evap. n.º 2, temp. saída da água. (**)

Saída analógica

Ch. Descrição Tipo

AO1 Velocidade da ventoinha, controlo n.º 3

0-10Vcc

Entrada digital

Ch. Descrição

DI1 Ligar/Desligar comp. n.º 3

DI2 Ligar/Desligar comp. n.º 4

DI3 LIVRE

DI4 PVM ou GPF n.º 3 (***)

DI5 LIVRE

DI6 Pressóstato alta pressão n.º 3

DI7 Pressóstato alta pressão n.º 4

DI8 Interruptor de nível do óleo n.º 3 (***)

DI9 Interruptor de nível do óleo n.º 4 (***)

DI10 Pressóstato baixa pressão n.º 3 (***)

DI11 Pressóstato baixa pressão n.º 4 (***)

DI12 Falha n.º 3 de transição ou de estado sólido

DI13 Falha n.º 4 de transição ou de estado sólido

DI14 Protecção n.º 3 do motor ou de sobrecarga

DI15 Protecção n.º 4 do motor ou de sobrecarga

Falha de controlo n.º

da

DI16

DI17

DI18 PVM ou GPF n.º 4 (***)

Ch. Descrição

DO1 Iniciar comp. n.º 3

1ª ou da 2ª ventoinha (**)

da

1ª ou da 2ª ventoinha (**)

Saída digital

AO2

n.º 3 ou saída modular n.º 3 da ventoinha

AO3 LIVRE

AO4 Velocidade da ventoinha, controlo n.º 4

AO5

n.º 4 ou saída modular n.º 4 da ventoinha

AO6 LIVRE

DO2 Carga comp. n.º 3

0-10Vcc

DO3 Descarga comp. n.º 3

DO4 Injecção de líquido n.º 3

0-10Vcc

DO5 Linha de líquido n.º 3 (*)

0-10Vcc

DO6 1ª ventoinha, estágio n.º 3

DO7 2ª ventoinha, estágio n.º 3

DO8 3ª ventoinha, estágio n.º 3

DO9 Iniciar comp. n.º 4

DO10 Carga comp. n.º 4

DO11 Descarga comp. n.º 4

DO12 LIVRE

DO13 LIVRE

DO14 Injecção de líquido n.º 4

DO15 Linha de líquido n.º 4 (*)

DO16 1ª ventoinha, estágio n.º 4

DO17 2ª ventoinha, estágio n.º 4

DO18 3ª ventoinha, estágio n.º 4

(*) Caso o controlador da válvula electrónica de expansão não esteja instalado. Se o controlador da válvula electrónica

de expansão estiver instalado, as pressões baixas são detectadas através dele.

(**) Apenas nas unidades com 2 evaporadores

(***) Opcional

D – KOMCP00106-12PT - 19/92

5.3. Expansão pCOe n.º 1 – hardware adicional

NTC

NTC

NTC

NTC

5.3.1. Expansão ligada ao controlador n.º 1

Entrada analógica

Ch. Descrição Tipo

B1 Sensor de capacidade do comp. n.º 1 (*) 4-20mA DI1 LIVRE

B2 Sensor de capacidade do comp. n.º 2 (*) 4-20mA DI2 LIVRE

B3 Temp. aspiração n.º 1 (**)

B4 Temp. aspiração n.º 2 (**)

Saída analógica

Ch. Descrição Tipo

AO1 LIVRE DO1 Alarme do compressor n.º 1 (*)

DO2 Alarme do compressor n.º 2 (*)

DO3 Economizador n.º 1 (*)

DO4 Economizador n.º 2 (*)

(*) Opcional

(**) Caso o controlador da válvula electrónica de expansão não esteja instalado. Se o controlador da válvula electrónica

de expansão estiver instalado, a temperatura de aspiração é detectada através dele.

DI3 Pressóstato de baixa pressão n.º 1 (*)

DI4 Pressóstato de baixa pressão n.º 2 (*)

Ch. Descrição

Ch. Descrição

Entrada digital

Saída digital

5.3.2. Expansão ligada ao controlador n.º 2

Entrada analógica

Ch. Descrição Tipo

B1 Sensor de capacidade do comp. n.º 3 (*) 4-20mA DI1 LIVRE

B2 Sensor de capacidade do comp. n.º 4 (*) 4-20mA DI2 LIVRE

B3 Temp. aspiração n.º 3 (**)

B4 Temp. aspiração n.º 4 (**)

Saída analógica

Ch. Descrição Tipo

AO1 LIVRE DO1 Alarme do compressor n.º 3 (*)

DO2 Alarme do compressor n.º 4 (*)

DO3 Economizador n.º 3 (*)

DO4 Economizador n.º 4 (*)

(*) Opcional

(**) Caso o controlador da válvula electrónica de expansão não esteja instalado. Se o controlador da válvula

electrónica de expansão estiver instalado, a temperatura de aspiração é detectada através dele.

DI3 Pressóstato de baixa pressão n.º 3 (*)

DI4 Pressóstato de baixa pressão n.º 4 (*)

Ch. Descrição

Ch. Descrição

Entrada digital

Saída digital

D – KOMCP00106-12PT - 20/92

5.4. Expansão pCOe n.º 2 – Controlo da recuperação de calor ou da bomba de calor

NTC

NTC

Válvula de derivação da recuperação de

NTC

Comutador entre aquecimento e refrigeração

NTC

NTC

As opções de recuperação de calor e bomba de calor mutuamente exclusivas; só é possível

utilizar uma delas, especificada na configuração do fabricante

5.4.1. Opção com recuperação de calor

Entrada analógica

Ch.

B1 Sensor da temperatura ambiente DI1 Interruptor da recuperação de calor

B2 LIVRE DI2 Fluxóstato da recuperação de calor

B3 Sensor da água à entrada da rec. cal.

B4 Sensor da água à saída da rec. cal.

Descrição Tipo

DI3 LIVRE

DI4 LIVRE

Ch. Descrição

Entrada digital

Saída analógica

Ch.

AO1

calor (*) 4-20mA DO1 RC, válvula quádrupla n.º 1

DO2 RC, válvula quádrupla n.º 2

DO3 RC, válvula quádrupla n.º 3

DO4 RC, válvula quádrupla n.º 4

(*) Opcional

Descrição Tipo

Ch. Descrição

Saída digital

5.4.2. Opção com bomba de calor

5.4.2.1. Expansão ligada ao controlador n.º 1

Entrada analógica

Ch.

B1 Sensor da temperatura ambiente

B2 Sensor de descongelamento n.º 1 (*)

B3 Sensor de descongelamento n.º 2 (*)

B4 LIVRE DI4 LIVRE

Ch. Descrição Tipo

AO1 Válvula de derivação da bomba de calor 4-20mA DO1 Válvula quádrupla do comp. n.º 1

DO2 Injecção de líquido n.º 1 da aspiração

DO3 Válvula quádrupla do comp. n.º 2

DO4 Injecção de líquido n.º 2 da aspiração

(*) Caso o controlador da válvula electrónica de expansão não esteja instalado. Se o controlador da válvula electrónica

de expansão estiver instalado, a temperatura de descongelação deve ser detectada através dele (temperatura de

aspiração).

(**) Opcional

Descrição Tipo

DI1

DI2 LIVRE

DI3 LIVRE

Saída analógica

Ch. Descrição

Ch. Descrição

Entrada digital

Saída digital

D – KOMCP00106-12PT - 21/92

5.4.2.2. Expansão ligada ao controlador n.º 2

NTC

NTC

NTC

Entrada analógica

Ch.

B1 LIVRE

B2 Sensor de descongelamento n.º 3 (*)

B3 Sensor de descongelamento n.º 4 (*)

B4 LIVRE DI4 LIVRE

Ch. Descrição Tipo

AO1 LIVRE 4-20mA DO1 Válvula quádrupla do comp. n.º 3

DO2 Injecção de líquido n.º 3 da aspiração

DO3 Válvula quádrupla do comp. n.º 4

DO4 Injecção de líquido n.º 4 da aspiração

(*) Caso o controlador da válvula electrónica de expansão não esteja instalado. Se o controlador da válvula electrónica

de expansão estiver instalado, a temperatura de descongelação deve ser detectada através dele (temperatura de

aspiração).

Descrição Tipo

DI1 LIVRE

DI2 LIVRE

DI3 LIVRE

Saída analógica

Ch. Descrição

Ch. Descrição

Entrada digital

Saída digital

5.5. Expansão pCOe n.º 3 – Controlo da bomba de água

Entrada analógica

Ch. Descrição Tipo

B1 LIVRE DI1 Alarme da primeira bomba

B2 LIVRE DI2 Alarme da segunda bomba

B3 LIVRE DI3 Alarme da primeira bomba de RC (*)

B4 LIVRE DI4 Alarme da segunda bomba de RC (*)

Ch. Descrição

Saída analógica

Ch. Descrição Tipo

AO1 LIVRE DO1 Segunda bomba de água

DO2 LIVRE

DO3 Primeira bomba de RC (*)

DO4 Segunda bomba de RC (*)

(*) Opcional

Ch. Descrição

Entrada digital

Saída digital

5.6. Expansão pCOe n.º 4 – Controlo da ventoinha por estágios

5.6.1. Expansão ligada ao controlador n.º 1

Entrada analógica

Ch.

B1 Correcção do ponto de regulação 4-20mA DI1 Activação do limite de corrente

B2 Limite de exigência 4-20mA DI2 Alarme externo

B3 LIVRE DI3 LIVRE

B4 Amp. da unidade 4-20mA DI4 LIVRE

Descrição Tipo

Ch. Descrição

Saída analógica

Ch.

AO1 LIVRE DO1 4° estágio da ventoinha, comp. #1

DO2 5° estágio da ventoinha, comp. #1

DO3 4° estágio da ventoinha, comp. #2

DO4 5° estágio da ventoinha, comp. #2

(*) Só se a placa da bomba de calor não estiver presente

Descrição Tipo

Ch. Descrição

Entrada digital

Saída digital

D – KOMCP00106-12PT - 22/92

5.6.2. Expansão ligada ao controlador n.º 2

Temperatura de aspiração n.º 1, n.º 2, n.º 3,

Pressão de aspiração n.º 1, n.º 2, n.º 3, n.º 4

Entrada analógica

Ch.

B1 LIVRE DI1 LIVRE

B2 LIVRE DI2 LIVRE

B3 LIVRE 4-20mA DI3 LIVRE

B4 LIVRE 4-20mA DI4 LIVRE

Descrição Tipo

Ch. Descrição

Saída analógica

Ch.

AO1 LIVRE DO1 4° estágio da ventoinha, comp. #3

DO2 5° estágio da ventoinha, comp. #3

DO3 4° estágio da ventoinha, comp. #4

DO4 5° estágio da ventoinha, comp. #5

(*) Só se a placa da bomba de calor não estiver presente

Descrição Tipo

Ch. Descrição

Entrada digital

Saída digital

5.6.3. Controlador da válvula electrónica de expansão

Entrada analógica

Ch.

B1

n.º 4 (*) NTC

B2

(*) 4-20mA

(*) Conforme o endereço pLAN do controlador

Descrição Tipo

D – KOMCP00106-12PT - 23/92

6. CARACTERÍSTICAS PRINCIPAIS DO CONTROLADOR

Descrevem-se de seguida as características principais do software de controlo

6.1. Finalidade do controlador

O sistema controla a temperatura de saída da água do evaporador para que esta se mantenha

no valor do ponto de regulação.

O sistema trabalha por optimização do desempenho dos componentes, do ponto de vista da

eficiência e duração respectivas.

O sistema assegura um funcionamento seguro da unidade e de todos os componentes,

evitando situações perigosas.

6.2. Activação da unidade

O controlo possibilita diversas formas de activar ou desactivar a unidade:

• Teclado : a tecla “Enter” do teclado permite comutar entre “Alimentação eléctrica

desligada” e “Unidade ligada”, e os demais sinais permitirem este estado

• Interruptor local: quando a entrada digital “Unidade ligada/desligada” está aberta, a unidade

encontra-se no estado “Desligada localmente”; quando a entrada digital “Unidade

ligada/desligada” está fechada, a unidade pode estar no estado “Unidade ligada” ou no

estado “Desligada remotamente”, conforme o estado da entrada digital “Ligar/desligar

remotamente”

• Interruptor à distância: quando o interruptor local está ligado (entrada digital “Unidade

ligada/desligada” fechada), então se a entrada digital “Ligar/desligar remotamente” estiver

fechada, o estado da unidade é “Unidade ligada”; quando a entrada digital “Ligar/desligar

remotamente” estiver aberta, o estado da unidade é “Desligada remotamente”

• Rede: um sistema de domótica ou de monitorização pode enviar um sinal de ligar/desligar

através de uma ligação por linha série, para ligar a unidade ou colocá-la no estado

“Desligada por comunicação remota”

• Calendarização: um horário permite programar “Calendarização para desligar” de forma

semanal, incluindo vários dias feriados.

• Bloqueio ambiental: a unidade não é activada senão quando a temperatura ambiente for

superior a um valor regulável (predefinição 15,0°C/59,0 F)

Para se poder estar no estado “Unidade ligada”, todos os sinais admissíveis têm de estar

activos na unidade.

D – KOMCP00106-12PT - 24/92

6.3. Modos da unidade

A unidade funciona nos seguintes modos:

• Refrigeração:

quando este modo está seleccionado, o controlo actua para refrigerar a água do evaporador; a

gama do ponto de regulação é +4,0 ÷ 14,0°C (39.2 ÷ 57.2 F), um ponto de regulação de alarme

de congelação é regulado a 2°C (34,6 F) (ajustável pelo operador na gama +1 ÷ +3°C (33,8 ÷

37,4 F)), e um ponto de regulação de protecção contra congelação é regulado a 3°C (37,4 F)

(ajustável pelo operador na gama: “ponto de regulação de alarme de congelação” + 1 ÷ +3 °C

(“ponto de regulação de alarme de congelação” + 1,8 F ÷ 37,4 F)).

• Refrigeração/glicol:

quando este modo está seleccionado, o controlo actua para refrigerar a água do evaporador; a

gama do ponto de regulação é -8°C ÷ +14,0°C (17,6 ÷ 57,2 F) , um ponto de regulação de

alarme de congelação é regulado a –10 °C (14,0 F) (ajustável pelo operador na gama –12 °C ÷ 9°C (10,4 ÷ 15,8 F)) e um ponto de regulação de protecção contra congelação é regulado a –9

°C (15,8 F) (ajustável pelo operador na gama “ponto de regulação de alarme de congelação” +

1°C ÷ -9 °C (“ponto de regulação de alarme de congelação” + 1,8 F ÷ 15,8 F))

• Gelo:

quando este modo está seleccionado, o controlo actua para refrigerar a água do evaporador; a

gama do ponto de regulação é -8°C ÷ +14,0°C (17,6 ÷ 57,2 F) , um ponto de regulação de

alarme de congelação é regulado a –10 °C (14,0 F) (ajustável pelo operador na gama –12 °C ÷ 9°C (10,4 ÷ 15,8 F)) e um ponto de regulação de protecção contra congelação é regulado a –9

°C (15,8 F) (ajustável pelo operador na gama “ponto de regulação de alarme de congelação” +

1°C ÷ -9 °C (“ponto de regulação de alarme de congelação” + 1,8 F ÷ 15,8 F))

Ao trabalhar em modo de gelo, os compressores não podem efectuar descargas, mas podem ser

parados através de um procedimento por estágios (consulte o § Errore. L'origine riferimento

non è stata trovata.)

• Aquecimento:

quando este modo está seleccionado, o controlo actua para aquecer a água do evaporador; a

gama do ponto de regulação é +30 ÷ +45°C (86 ÷ 113°C), um ponto de regulação de alarme de

água quente é regulado a 50°C (ajustável pelo operador na gama +46 ÷ +55°C (114,8 ÷ 131 F)),

e um ponto de regulação de protecção contra calor é regulado a 48°C (118,4 F) (ajustável pelo

operador na gama +46°C ÷ “Ponto de regulação do alarme de água quente” + 1°C (114,8 F ÷

“Ponto de regulação do alarme de água quente” + 1,8 F )).

• Refrigeração + recuperação de calor:

os pontos de regulação e de protecção contra congelação são geridos da forma descrita para o

modo de refrigeração; além disto, o controlo activa as entradas e saídas de recuperação de calor,

previstas na expansão n.º 2

• Refrigeração/glicol + recuperação de calor:

os pontos de regulação e de protecção contra congelação são geridos da forma descrita para o

modo de refrigeração/glicol; além disto, o controlo activa as entradas e saídas de recuperação de

calor, previstas na expansão n.º 2

D – KOMCP00106-12PT - 25/92

• Gelo + recuperação de calor:

os pontos de regulação e de protecção contra congelação são geridos da forma descrita para o

modo de gelo; além disto, o controlo activa as entradas e saídas de recuperação de calor,

previstas na expansão n.º 2

A selecção entre os modos de refrigeração, refrigeração/glicol e gelo pode ser efectuada pelo

operador, utilizando a interface e uma palavra-passe.

A comutação entre os modos de refrigeração, gelo e aquecimento provoca a desactivação da

unidade, além da comutação entre os modos.

6.4. Gestão dos pontos de regulação

O controlo consegue gerir a temperatura de saída da água do evaporador, com base em

várias entradas:

• Alteração do ponto de regulação pelo teclado

• Comutação entre o ponto de regulação principal (especificado pelo teclado) e um valor

alternativo (especificado pelo teclado), com base no estado de uma entrada digital (função de

ponto de regulação duplo)

• Recepção de um ponto de regulação de um sistema de monitorização ou de domótica, ligado

através de uma linha série

• Reinicialização do ponto de regulação com base em entradas analógicas

O controlo mostra a origem do ponto de regulação utilizado (ou seja, o actual):

Local : está a usar o ponto de regulação principal, especificado pelo teclado

Duplo : está a usar o ponto de regulação alternativo, especificado pelo

teclado

Reinicialização : o ponto de regulação está a ser reinicializado, através de uma entrada

externa

Estão disponíveis os seguintes métodos de reinicialização do ponto de regulação, para

modificar o ponto de regulação local ou duplo:

Nenhum : o uso do ponto de regulação local ou duplo é determinado com base na entrada

digital do ponto de regulação duplo. Chama-se a isto “ponto-base de regulação”

4-20mA : o ponto-base de regulação é modificado com base numa entrada analógica do

utilizador

TAE : o ponto-base de regulação é modificado com base na temperatura ambiente

exterior (se disponível)

Retorno : o ponto-base de regulação é modificado com base na temperatura de entrada do

evaporador

Rede : é utilizado o ponto de regulação enviado por uma linha série

Em caso de falha da ligação série ou da entrada de 4-20mA, utiliza-se o ponto-base de

regulação. Em caso de reinicialização do ponto de regulação, o sistema indica o tipo de

reinicialização.

D – KOMCP00106-12PT - 26/92

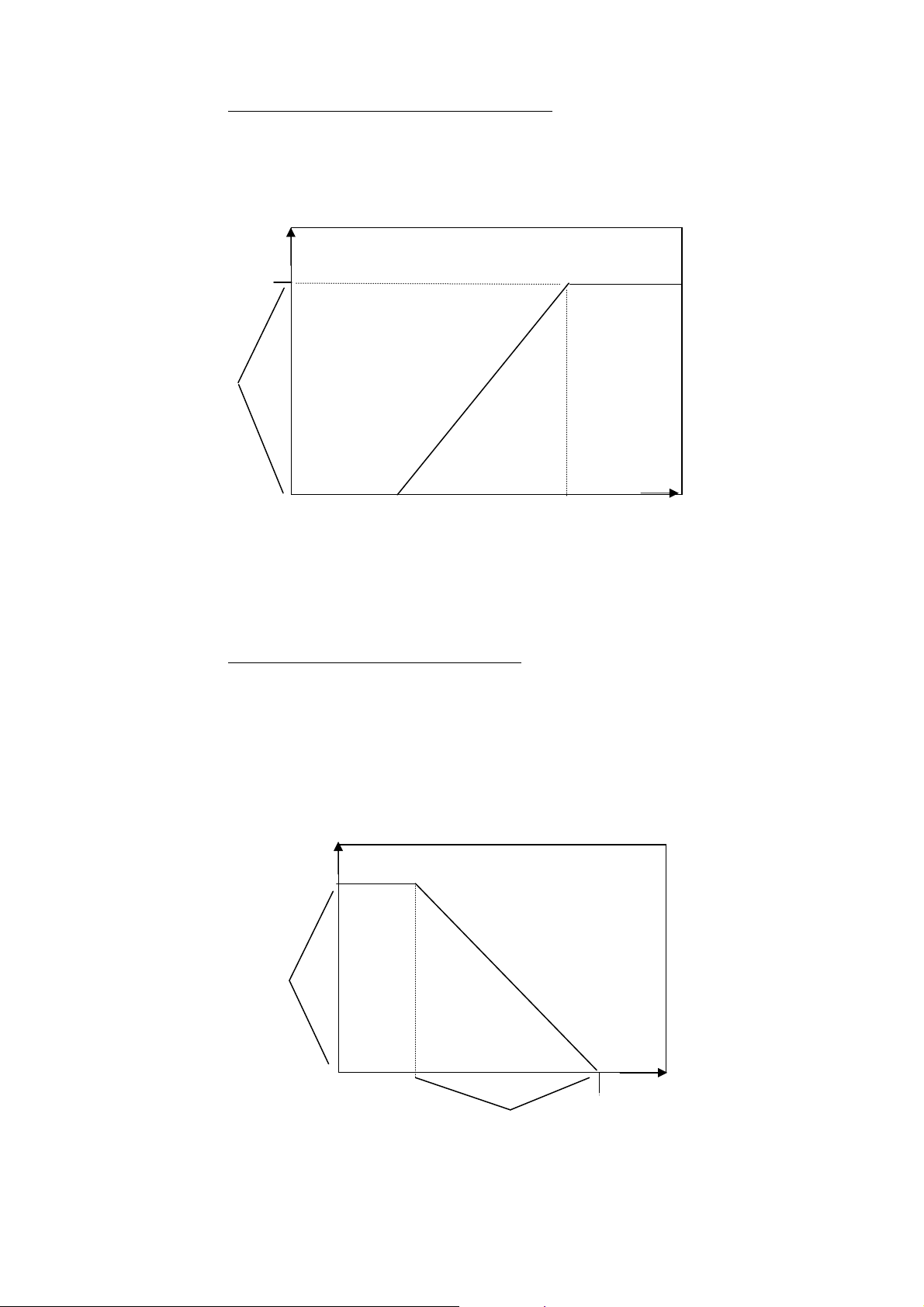

6.4.1. 4-20 mA - correcção do ponto de regulação

de regulação

regulação

analógica

utilizado

O ponto-base de regulação é modificado com base no valor da entrada analógica e de um

valor máximo de reinicialização, como se indica na fig. 8.

nto de regulação

Reinicialização máx.

Ponto-base de

0 mA 4 mA

20 mA

Entrada

Fig. 8 – 4-20 mA - correcção do ponto de regulação

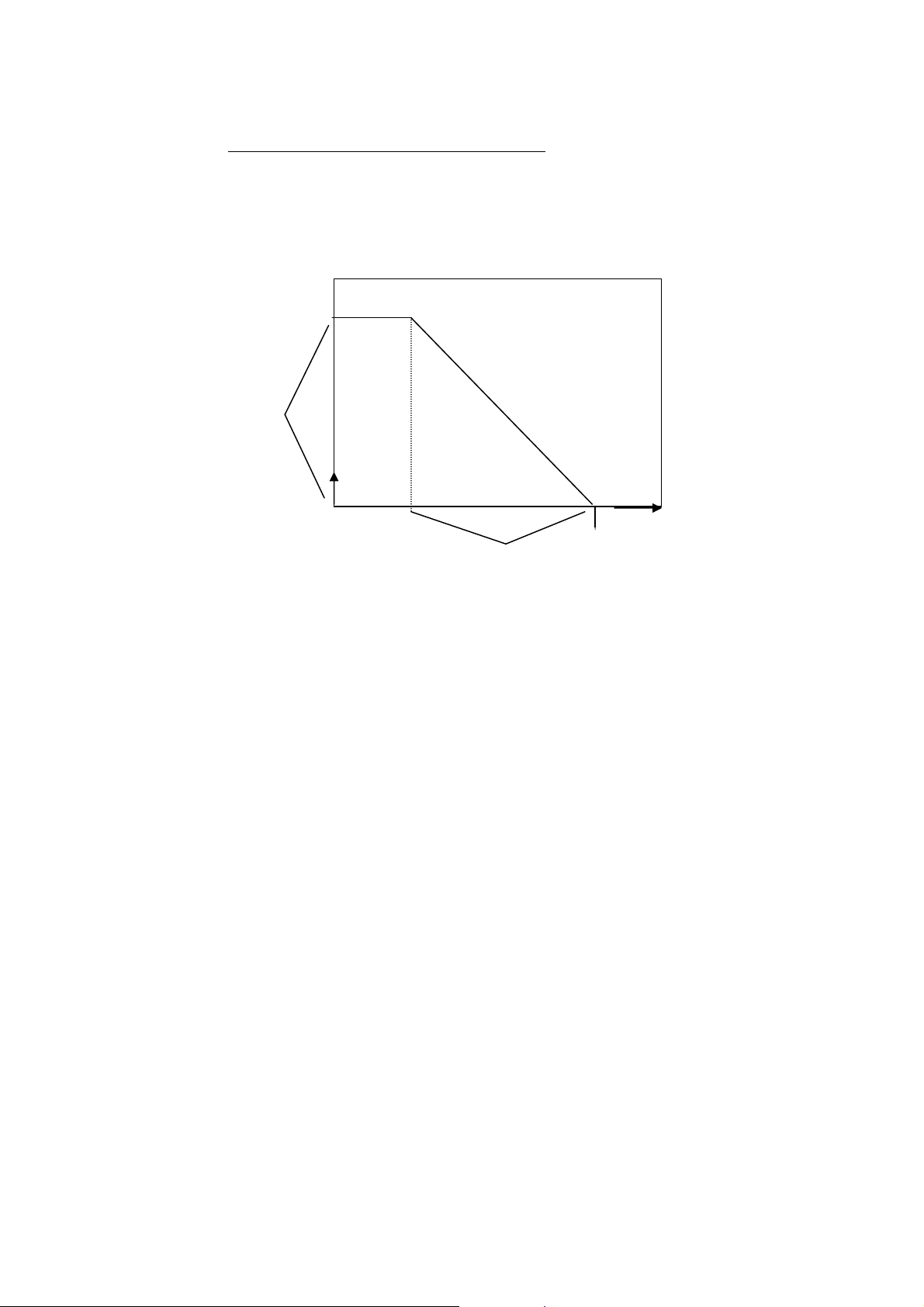

6.4.2. TAE - correcção do ponto de regulação

Para permitir a correcção do ponto de regulação com base na TAE, é necessária a placa de

expansão pCOe n.º 2 de limitação da unidade, com o sensor de temperatura ambiente instalado.

O ponto-base de regulação é modificado com base na temperatura ambiente exterior e num

valor máximo de reinicialização, num valor de TAE para iniciação da reinicialização e num valor

da TAE para aplicação da reinicialização máx., como se indica na fig. 9

regulação utilizado

Ponto de

Reinicialização

máx.

Ponto-base

Delta T de

TAE

Fig. 9 – TAE - correcção do ponto de regulação

D – KOMCP00106-12PT - 27/92

de regulação

reinicialização

6.4.3. Retorno - correcção do ponto de regulação

O ponto-base de regulação é modificado com base no ∆T do evaporador e num valor

máximo de reinicialização, num valor de TAE para iniciação da reinicialização e num valor da TAE

para aplicação da reinicialização máx., como se indica na fig. 10

Ponto de regulação

utilizado

Reinicialização

máx.

Ponto-base

Delta T de

T de início da

reinicialização

∆T do evap.

Fig. 10 – Retorno - correcção do ponto de regulação

6.5. Controlo de capacidade dos compressores

Foram implementados dois tipos de controlo de capacidade:

• Automático: o arranque/paragem do compressor e a respectiva capacidade são geridos

automaticamente pelo software, para permitir respeitar o ponto de regulação

• Manual: o compressor é iniciado pelo operador e a capacidade do compressor é gerida pelo

operador, que actua no terminal do sistema. Neste caso, o compressor não é utilizado pelo

software para respeitar o ponto de regulação.

O controlo manual é comutado automaticamente para controlo automático se for necessária

qualquer acção de segurança sobre o compressor (descarga ou espera de segurança, ou desactivação

de segurança). Neste caso, o compressor mantém-se em modo automático e tem de ser comutado

novamente para modo manual pelo operador, se necessário.

Os compressores em modo manual são comutados automaticamente para modo automático,

aquando da respectiva desactivação.

A carga do compressor pode ser avaliada com base em:

• Cálculo dos pulsos de carga e descarga

• Sinal analógico de posição da válvula de corrediça (opcional)

D – KOMCP00106-12PT - 28/92

Loading...

Loading...