SCHALTTAFEL-BEDIENERHANDBUCH

ALLGEMEINE KONSTRUKTIONSMERKMALE LUFTGEKÜHLTER SCREW CHILLER

Software-Version ASDU01A und höher

INHALTSVERZEICHNIS

1 INHALT................................................................................................................................5

1.1 Installations-Vorkehrungen................................................................................................ 5

1.2 Temperatur und Luftfeuchtigkeit......................................................................................5

1.3 Weitere Literatur.................................................................................................................5

2 ALLGEMEINE BESCHREIBUNG...................................................................................6

3 HAUPTFUNKTIONEN DER STEUERSOFTWARE.....................................................7

4 SYSTEMARCHITEKTUR................................................................................................. 9

4.1 Schalttafel........................................................................................................................... 11

4.2 Hauptplatine....................................................................................................................... 13

4.3 pCOe-Erweiterungsplatinen .............................................................................................14

4.4 Treiber für EEXV-Ventil..................................................................................................16

4.4.1 Bedeutung der Status-LEDs des EEXV-Treibers ...................................................... 17

4.5 pLAN/RS485-Adressierung..............................................................................................18

4.6 Software..............................................................................................................................18

4.6.1 Identifizieren der Version...........................................................................................19

5 PHYSIKALISCHE END-EINGÄNGE UND -AUSGÄNGE.........................................21

5.1 Controller 1 – Steuerung der Basiseinheit und der Verdichter 1 und 2....................... 21

5.2 Controller 2 – Steuerung der Verdichter 3 und 4........................................................... 23

5.3 pCOe-Erweiterungsplatine 1 – Zusätzliche Hardware..................................................25

5.3.1 Erweiterung, die an Controller 1 angeschlossen ist ................................................... 25

5.3.2 Erweiterung, die an Controller 2 angeschlossen ist ................................................... 25

5.4 pCOe-Erweiterungsplatine 2 – Steuerung von Wärmerückgewinnung oder

Wärmepumpe.............................................................................................................................. 26

5.4.1 Option Wärmerückgewinnung................................................................................... 26

5.4.2 Option Wärmepumpe................................................................................................. 26

5.5 pCOe-Erweiterungsplatine 3 – Wasserpumpen-Steuerung...........................................27

5.6 pCOe-Erweiterungsplatine 4 – Zusätzliche Steuerung für Ventilator-

Geschwindigkeitsstufe.................................................................................................................28

5.6.1 Erweiterung, die an Controller 1 angeschlossen ist ................................................... 28

5.6.2 Erweiterung, die an Controller 2 angeschlossen ist ................................................... 28

EXV-Treiber................................................................................................................................28

6 HAUPTFUNKTIONEN DES CONTROLLERS............................................................29

6.1 Zweck des Controllers.......................................................................................................29

6.2 Anlage einschalten.............................................................................................................29

6.3 Betriebsmodi ......................................................................................................................30

6.4 Verwaltung der Sollwerte.................................................................................................31

6.4.1 Sollwert-Aufhebung durch 4-20mA-Signale.............................................................32

Sollwert-Aufhebung durch Umgebungstemperatur draußen (Funktion OAT – Outer Ambient

Temperature) ............................................................................................................................32

6.4.2 Sollwert-Aufhebung durch Temperatur des zurückfließenden Wassers....................33

6.5 Verdichter-Leistungssteuerung........................................................................................34

2/96

6.5.1 Automatische Steuerung durch analoge Signalisierung der Steuerschieber-Position

(optional) ..................................................................................................................................34

6.5.2 Manuelle Steuerung....................................................................................................38

6.5.3 Automatische Steuerung: Eis.....................................................................................41

6.6 Verdichter-Timing.............................................................................................................41

6.7 Verdichter-Schutz..............................................................................................................41

6.8 Verdichter-Startvorgang................................................................................................... 42

6.8.1 Operation zur Vor-Entleerung und –Reinigung bei elektronisch geregeltem

Expansionsventil.......................................................................................................................42

6.8.2 Operation zur Vor-Entleerung und –Reinigung bei thermostatisch geregelter

Expansion................................................................................................................................. 42

6.8.3 Ölheizung...................................................................................................................42

6.9 Auspumpen......................................................................................................................... 43

6.10 Starten bei niedriger Umgebungstemperatur.................................................................43

6.11 Abschaltung von Verdichter oder Gesamtanlage...........................................................44

6.11.1 Abschaltungen der Anlage.........................................................................................44

6.11.2 Verdichterabschaltung................................................................................................ 45

6.11.3 Andere Abschaltungen............................................................................................... 47

6.12 Umschalten zwischen Kühlen und Heizen.......................................................................48

6.13 Abtauen............................................................................................................................... 48

6.14 Flüssigkeits-Einspritzung..................................................................................................49

6.15 Wärmerückgewinnungsverfahren ...................................................................................49

6.15.1 Wärmerückgewinnungs-Pumpe.................................................................................49

6.15.2 Steuerung der Wärmerückgewinnung........................................................................49

6.16 Verdichter-Leistungsbegrenzung.....................................................................................51

6.17 Leistungsbegrenzung der Anlage.....................................................................................51

6.18 Verdampfer-Pumpen......................................................................................................... 52

6.18.1 Umkehrpumpe............................................................................................................52

6.19 Ventilations-Steuerung......................................................................................................54

6.19.1 Fantroll.......................................................................................................................54

6.19.2 FanModular................................................................................................................ 57

6.19.3 Treiber für variable Geschwindigkeit (Variable Speed Driver - VSD) .....................57

6.19.4 Speedtroll ...................................................................................................................59

6.19.5 Doppel-VSD...............................................................................................................59

6.20 Weitere Funktionen...........................................................................................................59

6.20.1 Start bei heißem Kühlwasser...................................................................................... 59

6.20.2 Ventilator-Leise-Schaltung ........................................................................................ 59

6.20.3 Anlagen mit Doppel-Verdampfer...............................................................................59

7 FOLGE DER VORGÄNGE BEIM STARTEN..............................................................60

7.1 Inbetriebsetzen und Abschalten: Ablaufdiagramme ..................................................... 60

7.2 Funktion zur Wärmerückgewinnung starten und beenden: Ablaufdiagramme......... 63

8 BENUTZERSCHNITTSTELLE......................................................................................66

8.1 Menü-Baum........................................................................................................................69

8.2 Sprachen............................................................................................................................. 71

8.3 Einheiten.............................................................................................................................71

8.4 Voreingestellte Passworte ................................................................................................. 72

3/96

9 ANHANG A: STANDARDEINSTELLUNGEN............................................................. 73

10 ANHANG B: SOFTWARE-UPLOAD IN DEN CONTROLLER................................ 79

10.1 Direkt hochladen mit einem PC ....................................................................................... 79

10.2 Hochladen mit Programmier-Schlüssel...........................................................................80

11 ANHANG C: PLAN-EINSTELLUNGEN....................................................................... 81

12 ANHANG D: DATENKOMMUNIKATION..................................................................83

12.1 Ausgangs-Variablen ..........................................................................................................83

12.1.1 Variablen zur Beschreibung des Chiller-Status .........................................................84

12.1.2 Beschreibung der Variablen, die an Index I22 gesendet werden (Modbus register

40151) 85

12.2 Eingangs-Variablen........................................................................................................... 86

12.3 Konfigurations-Variablen.................................................................................................87

12.4 Alarme ................................................................................................................................87

12.4.1 Alarm-Worte I1 – I16................................................................................................. 88

4/96

1 INHALT

Dieses Handbuch liefert die Informationen über die Installation und das Einrichten des

Controllers ASDU01A sowie Informationen zur Fehlerdiagnose und –beseitigung.

Alle Beschreibungen in diesem Handbuch beziehen sich auf die Steuersoftware Version

ASDU01A und Folgeversionen.

Das Menü sowie Bedienungsweisen des Chillers können im Vergleich zu anderen Versionen

der Steuersoftware unterschiedlich sein. Informationen über Software-Updates erhalten Sie bei

Daikin.

1.1 Installations-Vorkehrungen

Warnung

Stromschlaggefahr. Es besteht die Gefahr, dass Personen verletzt und Sachen beschädigt

werden. Dieses Gerät muss ordnungsgemäß geerdet werden. Nur Fachpersonal, das sich mit

der Bedienung der zu steuernden Anlage auskennt, darf die Schalttafel anschließen und

Servicearbeiten an ihr ausführen.

Vorsicht

Die Komponenten reagieren empfindlich auf elektrostatische Aufladungen. Durch elektro-

statische Entladungen bei der Handhabung von Leiterplatten kann es zu Beschädigungen von

Komponenten kommen. Darum berühren Sie vor der Ausführung von Arbeiten erst ein

blankes Metallteil innerhalb der Schalttafel, um eventuell vorhandene elektrostatische

Aufladungen zu entladen. Auf keinen Fall Stromstecker oder Kabel abziehen oder Anschluss-

blöcke entfernen, während die Schalttafel mit Strom versorgt wird.

1.2 Temperatur und Luftfeuchtigkeit

Der Controller ist konzipiert, unter folgenden Umgebungsbedingungen zu arbeiten: bei einer

Temperatur im Bereich von -40°C bis +65°C und bei einer relativen Luftfeuchtigkeit von maximal

95 % (nicht kondensierend).

Grenzwerte für den Betrieb siehe Ref. 1.

1.3 Weitere Literatur

2

Carel - pCO

electronic programmable controller – User Manual

5/96

2 ALLGEMEINE BESCHREIBUNG

Die Schalttafel enthält einen auf Mikroprozessor-Basis arbeitenden Controller, der alle

Funktionen zur Überwachung und Steuerung in sich vereinigt, die zum sicheren und wirtschaftlichen Betrieb des Chillers erforderlich sind. Der Bediener kann sich über das hintergrundbeleuchteten Display, das 4 Zeilen mit jeweils maximal 20 Zeichen darstellen kann, und mit Hilfe

der 6-Tasten-Tastatur jederzeit über die Betriebszustände der Anlage informieren. Dazu kann er

auch zusätzlich (optional) ein entfernt installiertes halbgrafisches Display benutzen oder einen

IBM-kompatiblen Computer, auf dem ein Daikin-kompatibles Überwachungsprogramm ausgeführt

wird.

Bei Fehlern schaltet der Controller die Anlage ab und gibt einen Alarm aus. Wichtige

Betriebsdaten, die bei Auftreten des Fehlers gemessen werden, speichert der Controller. Sie können

bei der nachträglichen Fehlerdiagnose und –analyse herangezogen werden.

Der Zugriff auf das System ist passwortgeschützt, so dass nur befugtes Personal Zugriff erhält.

Um eine Konfiguration der Anlage zu ändern, muss der Bediener erst über die Schalttafel-Tastatur

das Passwort eingeben.

6/96

3 HAUPTFUNKTIONEN DER STEUERSOFTWARE

• Steuerung luftgekühlter Chiller und Wärmepumpen, die mit stufenlos regulierbaren

Schraubenverdichtern ausgestattet sind.

• Steuerung der Temperatur am Auslass des Verdampfers mit einer Genauigkeit von ± 0,1°C

(unter gleich bleibenden Auslastungbedingungen).

• Bewältigung plötzlicher Belastungsabfälle von bis zu 50 % mit nur maximal 3°C

Abweichung von der Zieltemperatur.

• Auslesen aller wesentlichen Betriebsparameter der Anlage (Temperatur, Druck usw.).

• Ventilator-Geschwindigkeitssteuerung (zur Steuerung des Verflüssigungsvorgangs in Chillern

und zur Steuerung des Verdampfungsvorgangs in Wärmepumpen) in Stufen durch Step Logic

(bei Fantroll-Konfiguration) oder durch Einfach- oder Doppel-Geschwindigkeit (VSD- oder

Doppel-VSD-Konfiguration) sowie kombinierte Geschwindigkeitssteuerung (Speedtroll).

• Genaue Steuerung der Verflüssigung (und der Verdampfung) für einen möglichst effizienten

Betrieb. Diese Steuerung erfolgt entweder auf Basis der Sättigungstemperatur bei der

Verflüssigung (Verdampfung) oder auf Basis des Druckverhältnisses im Verdichter.

• Dual-Sollwert zum Wechseln der Wassertemperatur beim Auslass über lokal oder entfernt

installierten Schalter.

• Möglichkeit zum Aufheben der Einstellung durch ein von extern gegebenes elektrisches

Signal (4-20 mA) – entweder hinsichtlich der Temperatur des vom Verdampfer zurück-

fließenden Wassers oder der Umgebungstemperatur draußen.

• Einstellbare maximale Senkungsrate hinsichtlich maximaler Ausgangsleistung verhindert

Grenzwert-Unterschreitung, wenn reduzierte Leistung angefordert wird.

• Die Heißwasser-Startfunktion ermöglicht das Starten der Anlage, auch wenn beim

Verdampfer die Wassertemperatur auf einem hohen Niveau ist.

• Die SoftLoad-Funktion reduziert den Stromverbrauch und die Kostenbelastung bei

Leistungsspitzen, wenn Niedrigbedarf eingestellt ist.

• Die Funktion der Leistungsbegrenzung ermöglicht, den Stromverbrauch zu reduzieren, indem

entweder die Stromaufnahme (Stromstärken-Begrenzung) oder die Auslastung

(Beanspruchungs-Begrenzung) begrenzt wird.

• Die Funktion Ventilator-Leise-Schaltung reduziert die Geräuschemission, indem gemäß eines

Zeitplans die Ventilator-Geschwindigkeit begrenzt wird.

• Steuerung von zwei Verdampfer-Wasserpumpen.

• Tastatur für benutzerfreundliche Bedienung. Das hintergrundbeleuchtete Display, das

4 Zeilen mit jeweils maximal 20 Zeichen darstellen kann, informiert den Bediener über die

von ihm abgefragten Chiller-Betriebsdaten.

• Es gibt drei Sicherheitsstufen, die gegen unbefugtes Verändern von Einstellungen schützen.

• Das Diagnosesystem zeichnet zu den jeweils letzten Alarmzuständen die Betriebsdaten auf,

jeweils mit Datum und Uhrzeit des Zeitpunktes, als der Fehler aufgetreten ist, der den Alarm

ausgelöst hat.

• Zeitplan für Betriebs-Stopp und -Start, wöchentlich und jährlich.

• Einfache Integration in ein Gebäudeverwaltungssystem (Building Automation Systems –

BAS) über eine separate digitale Verbindung zum Ein- und Ausschalten der Anlage. Die

Regelung der Temperatur des zu kühlenden Wassers und die Festlegung der Beanspruchungs-

Begrenzung erfolgt dann über ein elektrisches Signal in der Stärke von 4-20 mA.

• Datenübertragungsmöglichkeiten zur Fernbedienung und Fernwartung mit IBM-kompatiblem

PC: Fernüberwachung, Ändern von Sollwert-Einstellungen, Verlaufs-Protokollierung,

Erkennen von Alarmzuständen und anderen Betriebsvorfällen.

7/96

• Möglichkeit zur Kommunikation mit einem Gebäudeverwaltungssystem über ein auswähl-

bares Übertragungsprotokoll (Selektierbarkeit des Protokolls) oder über ein Kommunikations-

Gateway.

• Möglichkeit, zwecks Fernzugriffs eine Verbindung per Analog-Modem (Festnetz) oder per

GSM-Modem herzustellen.

8/96

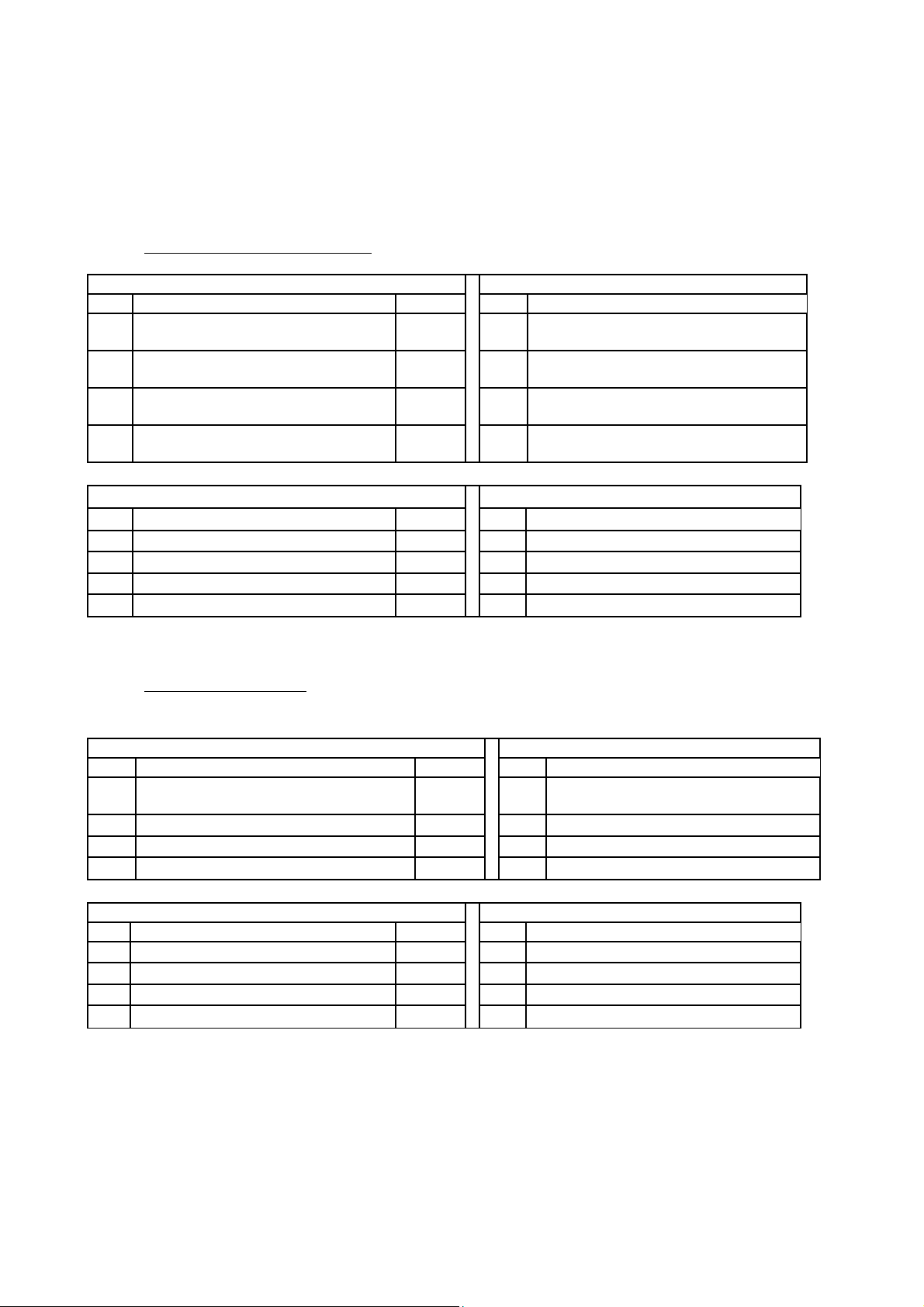

4 SYSTEMARCHITEKTUR

*** Je nach Systemarchitektur und Einsatz der Steuerung ist eine modulare Konfiguration

möglich.

Insbesondere wird ein Basis-Controller (große Version, eingebautes Display oder optional

zusätzliches halbgrafisches Display) eingesetzt, der die Grundfunktionen der Anlage steuert und die

Arbeitsgänge der ersten beiden Verdichter verwaltet. Ein zweiter Controller (große Version) wird

dann verwendet, um den dritten und vierten Verdichter, sofern vorhanden, zu steuern.

Bei jedem Controller können bis zu vier pCOe-Erweiterungsplatinen installiert werden, um

damit optionale Funktionen steuern zu können.

Treiber für elektronisch gesteuerte Expansionsventile sind optional.

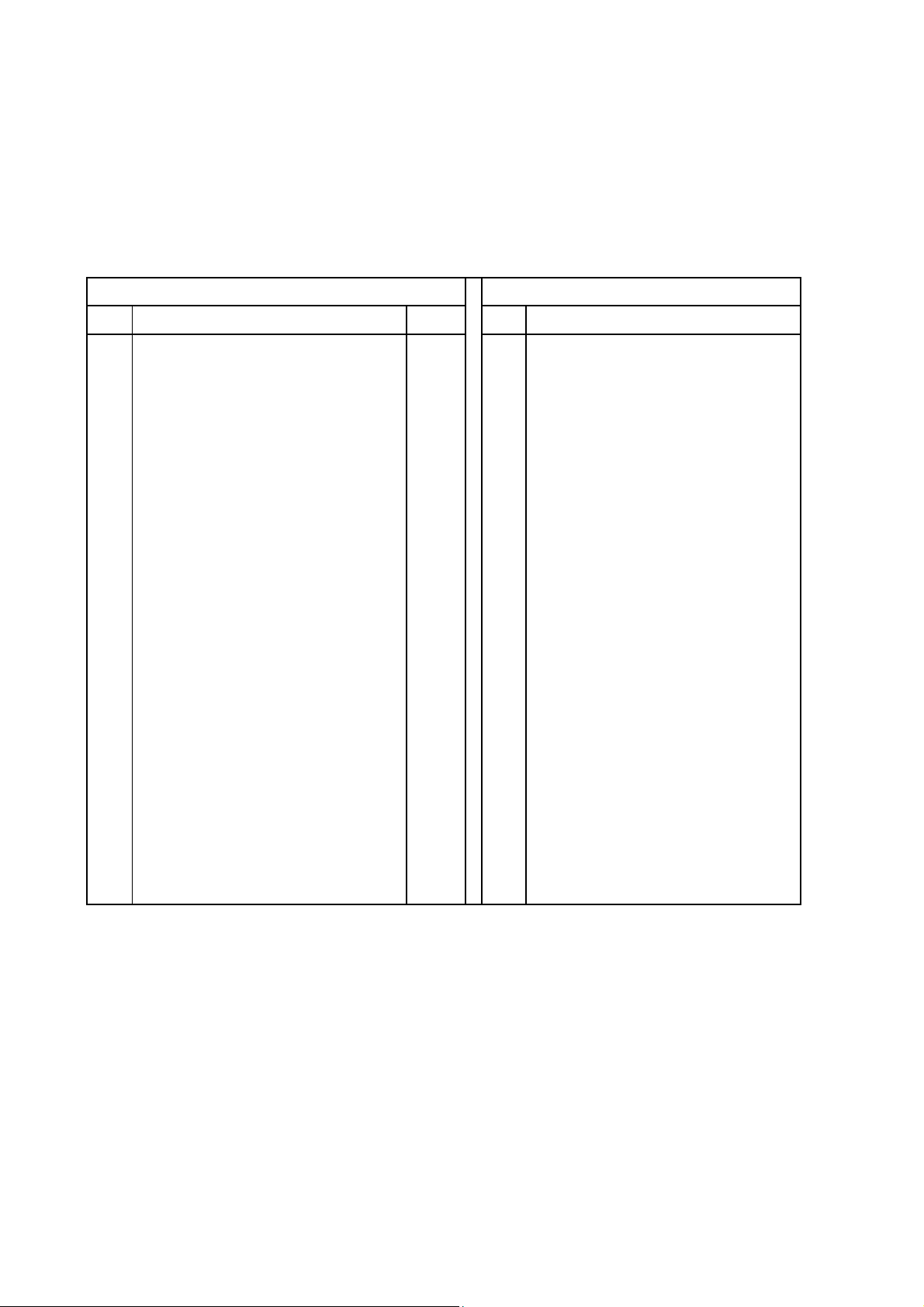

Abbildung 1 zeigt die Systemarchitektur im Ganzen.

OPTIONAL

pLAN

J23 port

pCO2 controller #1

pCOe

Expansion #1

pCOe

Expansion #2

pCOe

Expansion #3

pCOe

Expansion #4

pLAN

pLAN

pLAN

pCO2 controller #2

EEXV Driver

#1

Additional

Display

J23 port

OPTIONAL

EEXV Driver

#2

pCOe

Expansion #1

OPTIONAL

EEXV Driver

Supervisory

Systems

#3

pCOe

Expansion #2

EEXV Driver

OPTIONAL

pCOe

Expansion #4

#4

Abbildung 1 – Controller-Architektur

J23 port J23-Anschluss

OPTIONAL OPTIONAL

pCO2 controller #1 pCO2-Controller 1

pCOe Expansion #1 pCOe Erweiterung 1

Supervisory systems Überwachungssysteme

EEXV Driver #1 Treiber EEXV 1

Additional display Zusätzliches Display

9/96

ASDU01A-Controller, elektronisch geregelte Expansionsventile und ein zusätzliches Display

werden über das pLAN-Netzwerk der ASDU01A-Controller verbunden, während pCOeErweiterungsplatinen jeweils über eine RS485-Verbindung am ASDU01A-Controller

angeschlossen werden.

10/96

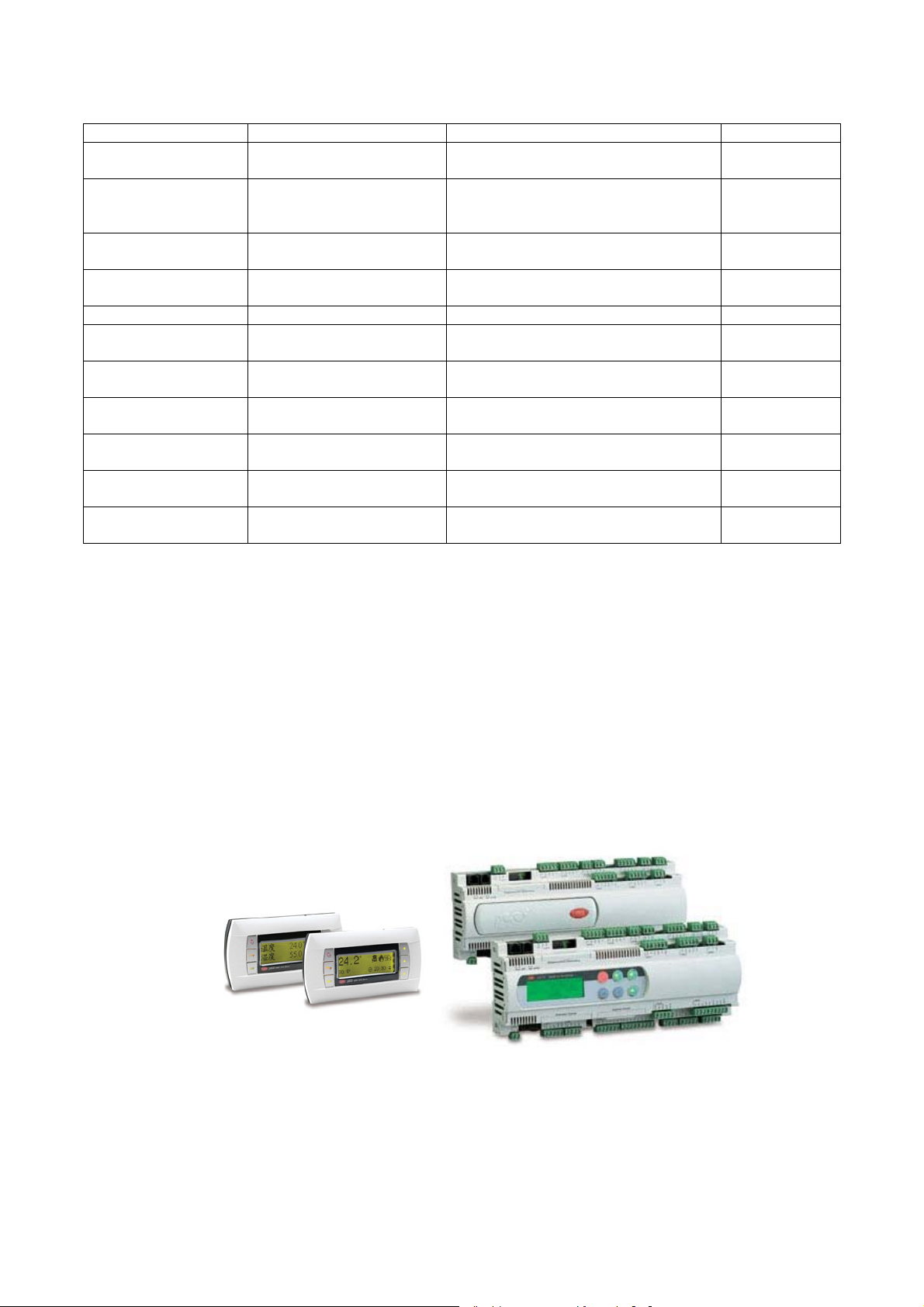

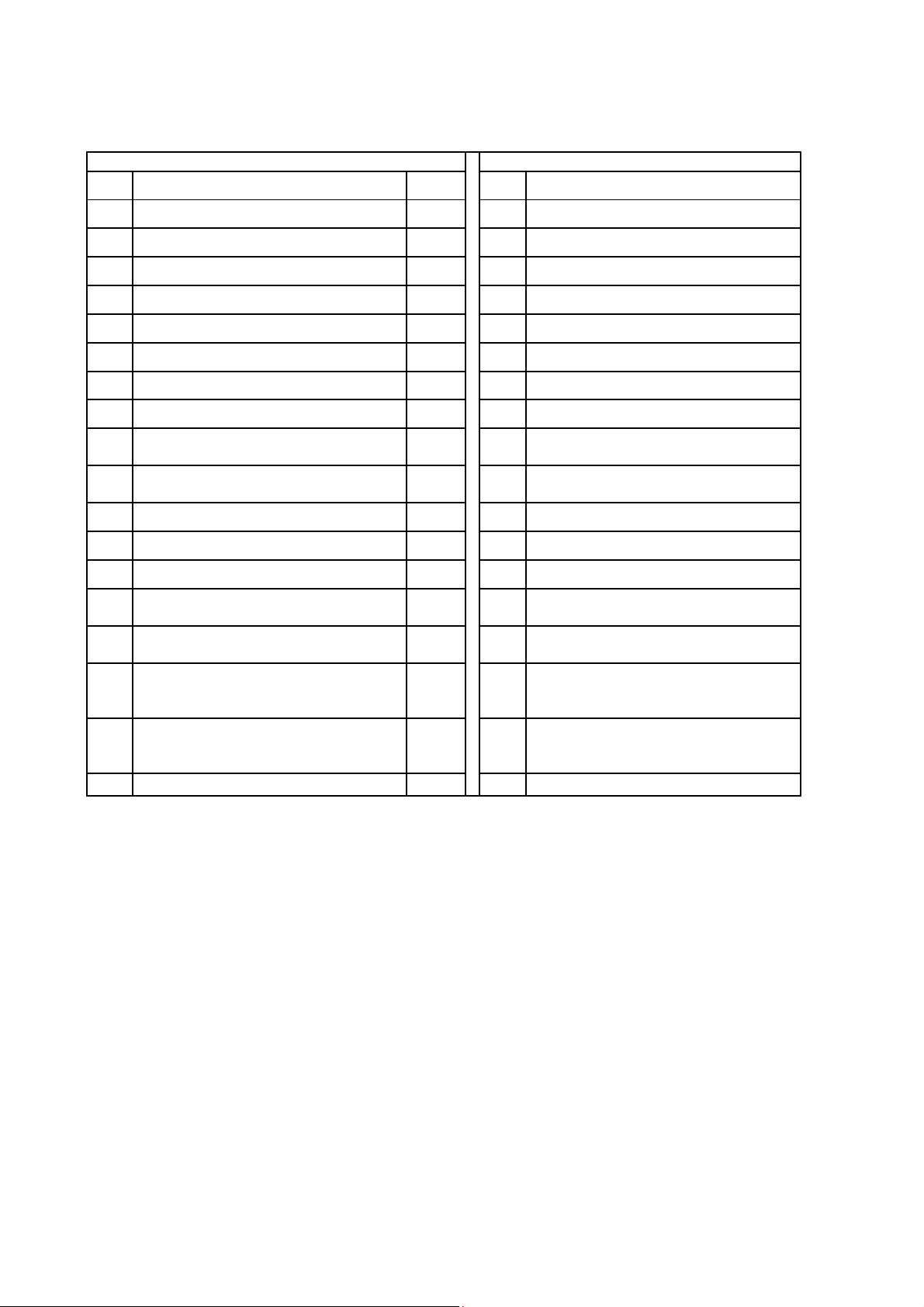

Tabelle 1 – Hardware-Konfiguration

Platine Art Funktion Obligatorisch

Controller 1

Controller 2 Groß

pCOe 1 -

pCOe 2 pCOe 3 - Wasserpumpen-Steuerung Nein

pCOe 4 -

Treiber EEXV 1 EVD200

Treiber EEXV 2 EVD200

Treiber EEXV 3 EVD200

Treiber EEXV 4 EVD200

Zusätzliches Display PGD

(*) Der gemeinsame Betrieb des eingebauten Displays und eines zusätzlichen PGD (Professional Graphics Display) ist

möglich.

(**) Abhängig von der pLAN-Adresse des C ontrollers, an welche die Erweiterungsplatine angeschlossen ist.

(***) Der Anschluss von pCO

Groß

Eingebautes Display (*)

e

2 an Controller 2 ist nur für Wärmepumpen-Steuerung vorgesehen.

Steuerung der Einheit

Steuerung von Verdichter 1 und 2

Steuerung von Verdichter 3 und 4 Nur bei Geräten

mit 3 oder 4

Verdichtern

Zusätzliche Hardware für Verdichter 1

und 2 oder für Verdichter 3 und 4 (**)

Steuerung der Wärmerückgewinnung

oder Wärmepumpe (***)

Zusätzliche Hardware für Verdichter 1

und 2 oder für Verdichter 3 und 4 (**)

Steuerung des elektronisch geregelten

Expansionsventils für Verdichter 1

Steuerung des elektronisch geregelten

Expansionsventils für Verdichter 2

Steuerung des elektronisch geregelten

Expansionsventils für Verdichter 3

Steuerung des elektronisch geregelten

Expansionsventils für Verdichter 4

Display für Sonderzeichen oder

zusätzliches Display

Ja

Nein

Nein

Nein

Nein

Nein

Nein

Nein

Nein

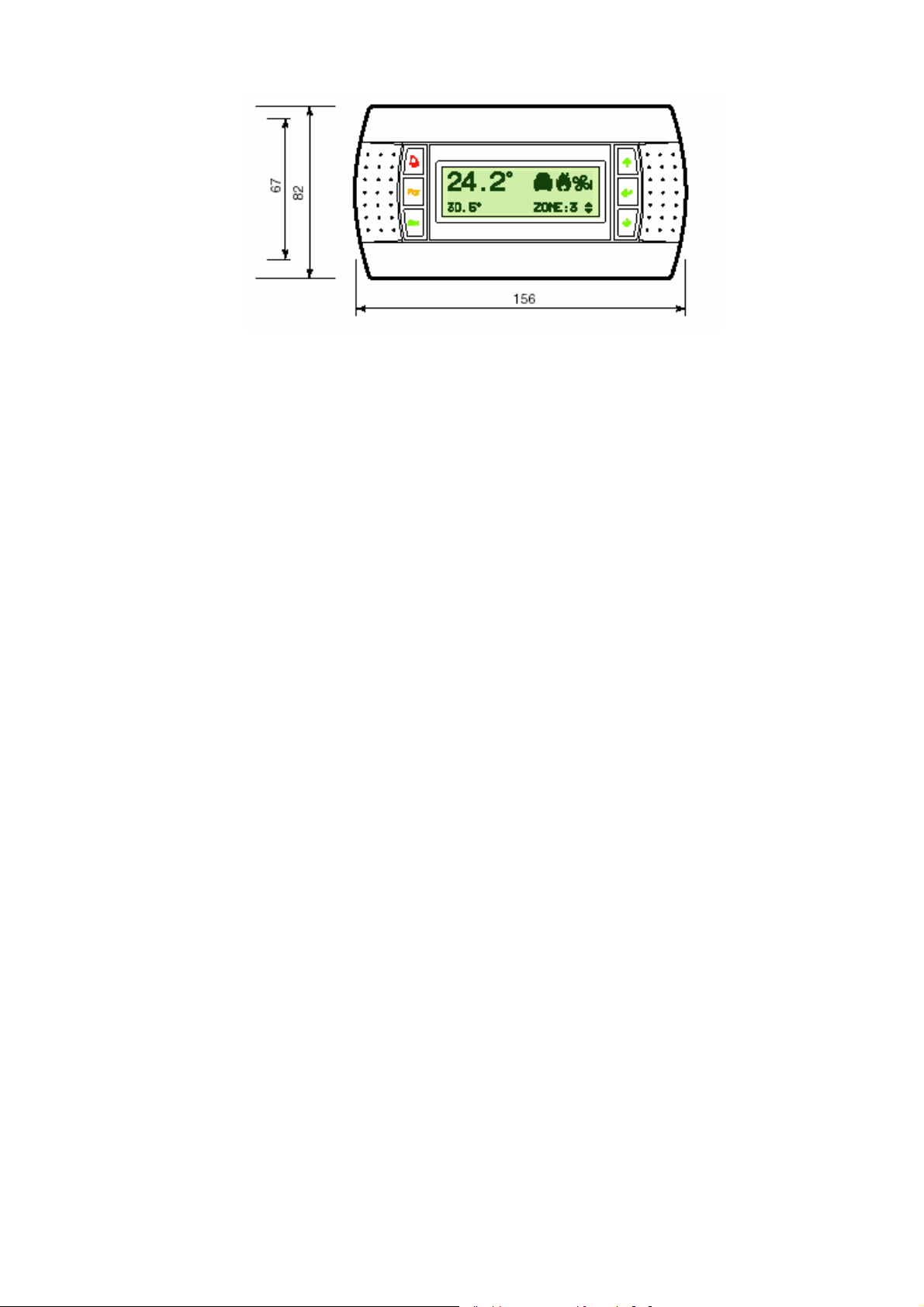

4.1 Schalttafel

Die Schalttafel bietet ein hintergrundbeleuchtetes Display, das 4 Zeilen mit jeweils maximal

20 Zeichen darstellen kann, und eine Tastatur mit 6 Tasten. Die Funktionen werden nachfolgend

beschrieben.

Beim Display kann es sich entweder um eine eingebaute Komponente des Master-Controllers

handeln (Standard) oder um ein separates optionales Gerät, das auf PGD Serigraphie-Technologie

basiert.

Abbildung 2 – Schalttafel – PGD-Option und eingebautes Display

Für das eingebaute Display sind keine Einstellungen vorzunehmen. Bei Verwendung eines

PGD-Gerätes muss per Tastatur die Adresse festgelegt werden (Einzelheiten dazu siehe im Anhang

unter pLAN-Einstellungen).

11/96

Abbildung 3 – PGD-Display

12/96

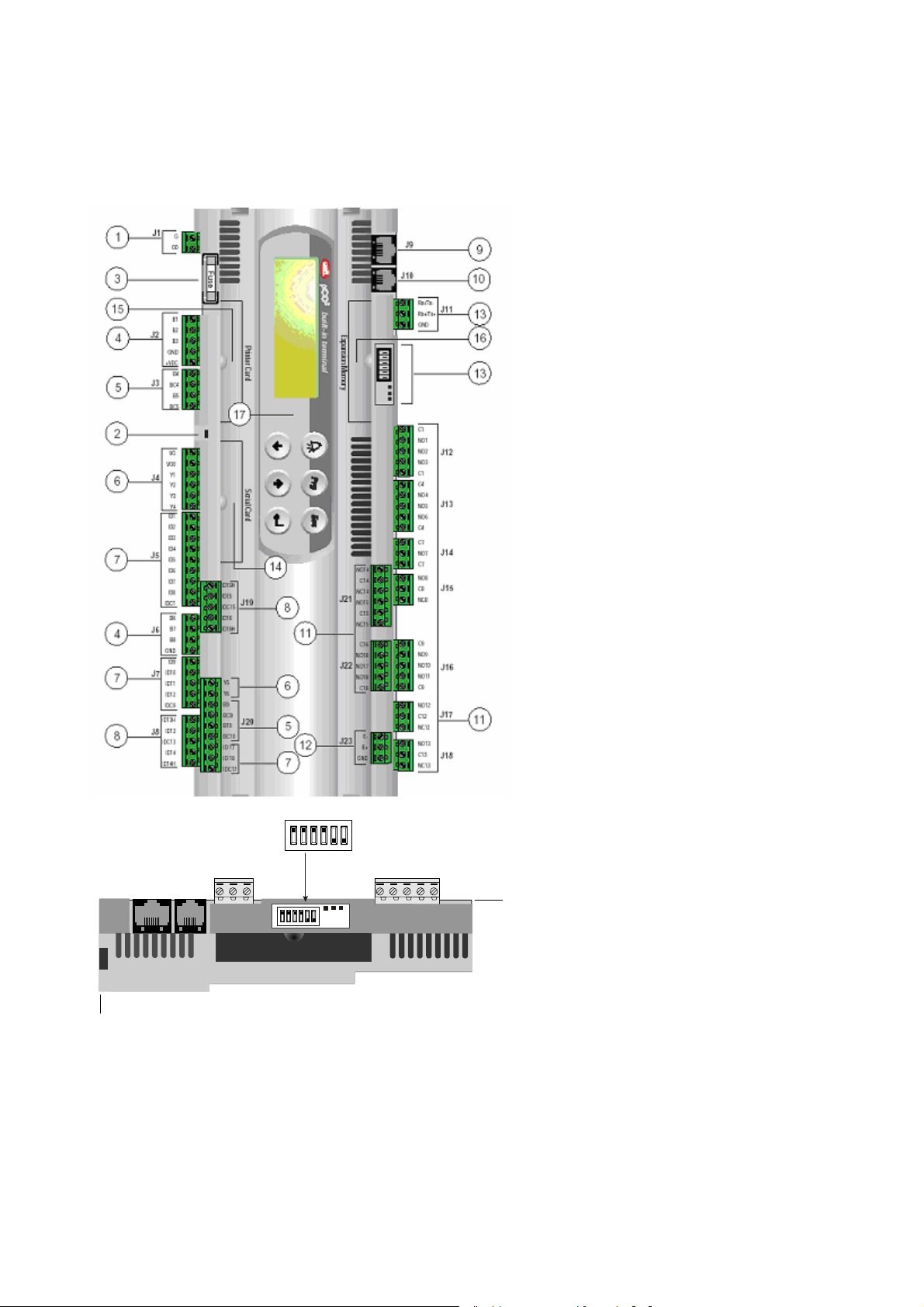

4.2 Hauptplatine

Auf der Steuerplatine ist die Hardware und die Software zur Überwachung und Steuerung der

Anlage installiert.

1. Stromversorgung G (+), G0 (-)

2. Status-LED

3. Sicherung 250 V Wechselspannung

4. Universal-Analog-Eingänge (NTC, 0/1 V, 0/10 V,

0/20 mA, 4/20 mA)

5. Analog-Eingänge passiv (NTC, PT1000, Ein-Aus)

6. Analog-Ausgänge 0/10V

7. Digital-Eingänge 24 V

Wechselspannung/Gleichspannung

8. Digital-Eingänge 230V Wechselspannung oder 24

V Wechselspannung/Gleichspannung

9. Anschluss für synoptisches Terminal

10. Anschluss für Standard-Terminal (und

Programm-Download)

11. Digital-Ausgänge (Relais)

12. Anschluss für Erweiterungsplatine

13. pLAN-Anschluss und Mikroschalter

Anschluss für Karte für serielle Datenübertragung

14. Anschluss für Drucker-Karte

ON

ON = EIN

OFF

OFF = AUS

15. Anschluss für Speichererweiterung

16. Eingebautes Bedienfeld

R G V

Adressen-Mikroschalter

Abbildung 4 - ASDU01A-Controller

13/96

4.3 pCOe-Erweiterungsplatinen

Sollen der Funktionalität des Controllers weitere Funktionen (optional) hinzugefügt werden,

müssen Erweiterungsplatinen verwendet werden - siehe Abbildung 5-6.

1. Anschluss für Stromversorgung G (+), G0 (-)

2. Analog-Ausgang 0 bis 10 V

3. Netzwerk-Anschluss für Erweiterungen über RS485 (GND, T+, T-) oder tLAN

(GND, T+)

4. Digital-Eingänge 24 V Wechselspannung/Gleichspannung

5. Gelbe LED zeigt Voltzahl der Stromversorgung, 3 Signal-LEDs

6. Adresse für Anschluss für serielle Datenübertragung

7. Anschlüsse für Analog-Eingang und für die Stromversorgung der Sensoren

8. Digital-Ausgänge für Relais

Abbildung 5 - pCOe-Erweiterung

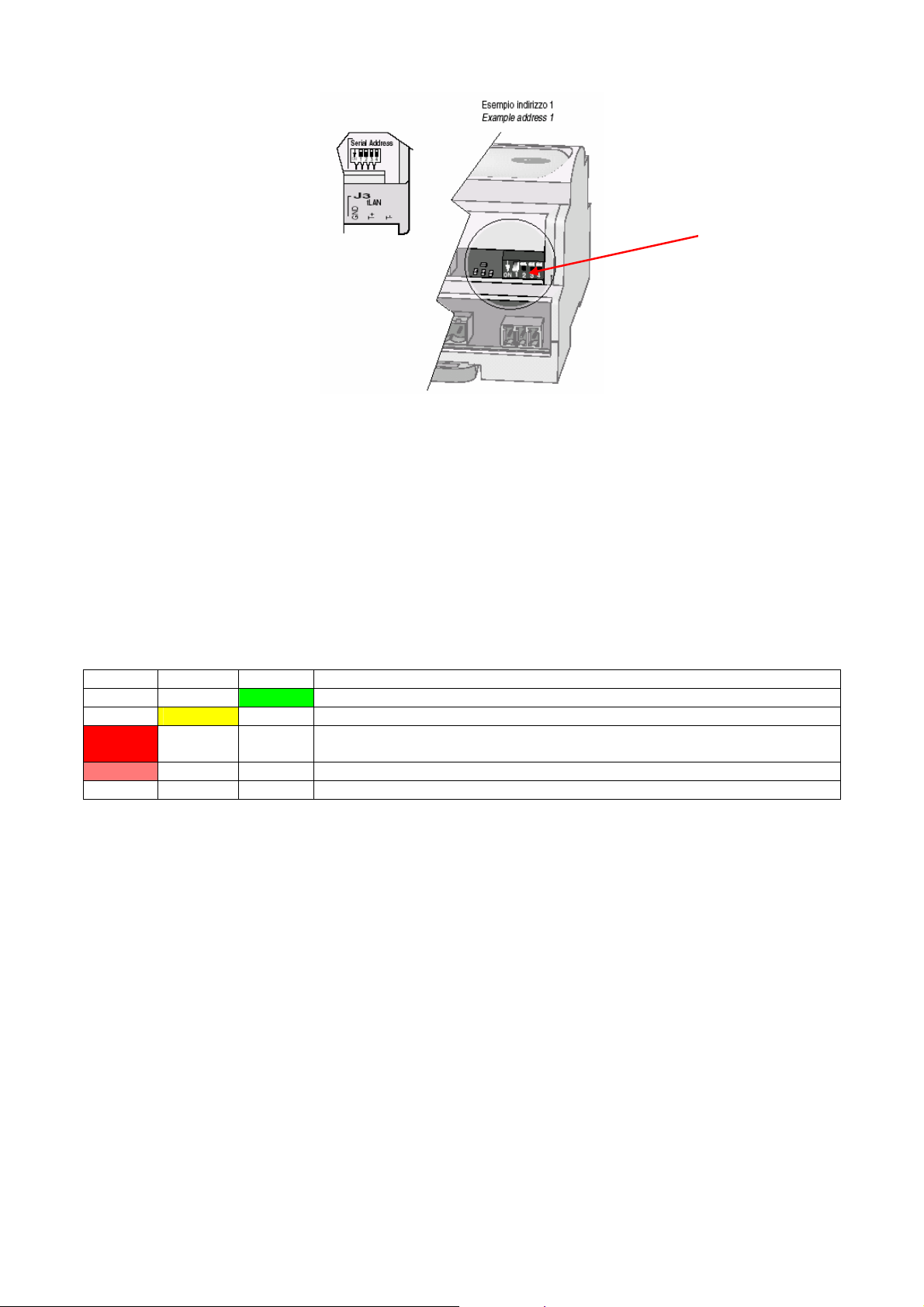

Dem Gerät muss eine Adresse zugeordnet werden, damit die Kommunikation mit dem

Controller über das RS485-Protokoll funktioniert. Die Adressierungs-Mikroschalter befinden sich

nahe der Status-LEDs (siehe 6 in Abbildung 5). Ist die Adresse korrekt eingestellt, kann die

Erweiterung mit der pCO2 Platine #1 verbunden werden. Dazu wird Pin J23 des Controllers mit Pin

J3 auf der Erweiterungsplatine verbunden. (Beachten Sie bitte, dass die betreffenden Gerätestecker

auf der Erweiterungsplatine und auf dem Controller unterschiedlich sind. Die Pin-Belegung ist aber

die selbe.) Erweiterungsplatinen fungieren für den Controller nur als E/A-Erweiterungen und

brauchen keine Software.

14/96

A

A. Adressen-Schalter

Abbildung 6 - pCOe im Detail: Schalter

Wie Abbildung 6 zeigt, verfügen Erweiterungsplatinen nur über vier Mikroschalter, um die

Netzwerkadresse einzustellen. Für weitere Informationen über die Einstellung der Mikroschalter

siehe nächster Abschnitt.

Es gibt drei Status-LEDs. Jede signalisiert einen bestimmten Status der Erweiterungsplatine,

und zwar wie folgt:

Tabelle 3 – Bedeutung der LEDs von pCOe

ROT GELB GRÜN Bedeutung

- -

-

EIN

blinkend

- - - Warten auf System-Start durch den Master (max. 30 s)

EIN

- - Fehler durch E/A-Fehlanpassung („I/O mismatch“) verursacht durch sich

- - Übertragungsfehler

EIN

CAREL /tLAN-Überwachungsprotokoll aktiv

- Sensor/Eingabe-Fehler

widersprechende Signale.

15/96

4.4 Treiber für EEXV-Ventil

Die Ventil-Treiber enthalten die Software zur Steuerung des elektronischen Expansionsventils.

Sie werden an die Batterie- bzw. Akkugruppe angeschlossen. Diese liefert den Strom, um bei

Netzausfall das Ventil schließen zu können.

A

A. Adressen-Mikroschalter

Abbildung 7 – EXV-Treiber

16/96

4.4.1 Bedeutung der Status-LEDs des EEXV-Treibers

Unter normalen Bedingungen bedeuten die (5) LEDs Folgendes:

• POWER: (Gelb) Leuchtet, solange das Gerät mit Strom (vom Netz) versorgt wird. Ist

ausgeschaltet bei Akku-Betrieb.

• OPEN: (Grün) Blinkt, während sich das Ventil öffnet. Leuchtet ohne Unterbrechung, wenn

das Ventil voll geöffnet ist.

• CLOSE: (Grün) Blinkt, während sich das Ventil öffnet. Leuchtet ohne Unterbrechung, wenn

das Ventil vollständig geschlossen ist.

• Alarm: (Rot) Bei Hardware-Alarm leuchtend oder blinkend.

• pLAN: (Grün) Leuchtet, während das pLAN normal arbeitet.

Bei Alarm können Sie die Alarmursache anhand der Status-LEDs wie folgt identifizieren:

Priorität 7 bedeutet höchste Priorität. Werden mehrere Alarme gleichzeitig ausgegeben, wird

nur der mit der höchsten Priorität durch die Status-LEDs angezeigt.

Tabelle 4 – Bedeutung der LEDs bei Treiber-Alarm

Alarme, die zum Abschalten

des Systems führen

Eprom-Lesefehler 7

Bei Netzausfall bleibt das Ventil

geöffnet

Beim Starten Akku-Aufladung

abwarten (Parameter...........)

Weitere Alarme

Fehler bei Motor-Anschluss 4

Sensor/Eingabe-Fehler 3

Eprom-Schreibfehler 2 - Batterie/Akku-Fehler 1 - -

pLAN LED pLAN

Verbindung OK Ein

Fehler bei Treiber-Verbindung

oder -Adressierung = 0

Der Pco Master antwortet nicht Blinkend

PRIORITÄT LED “OPEN”

Aus Aus

6

5

PRIORITÄT LED “OPEN”

Blinkend Blinkend Ein Blinkend

Aus

Blinkend Blinkend Ein Ein

Aus

Aus

LED

“CLOSE”

Ein Blinkend Blinkend

LED

“CLOSE”

Blinkend Ein Ein

LED

“POWER”

Ein Blinkend

LED

“POWER”

Ein Ein

Blinkend Ein

LED

“ALARM”

LED

“ALARM”

17/96

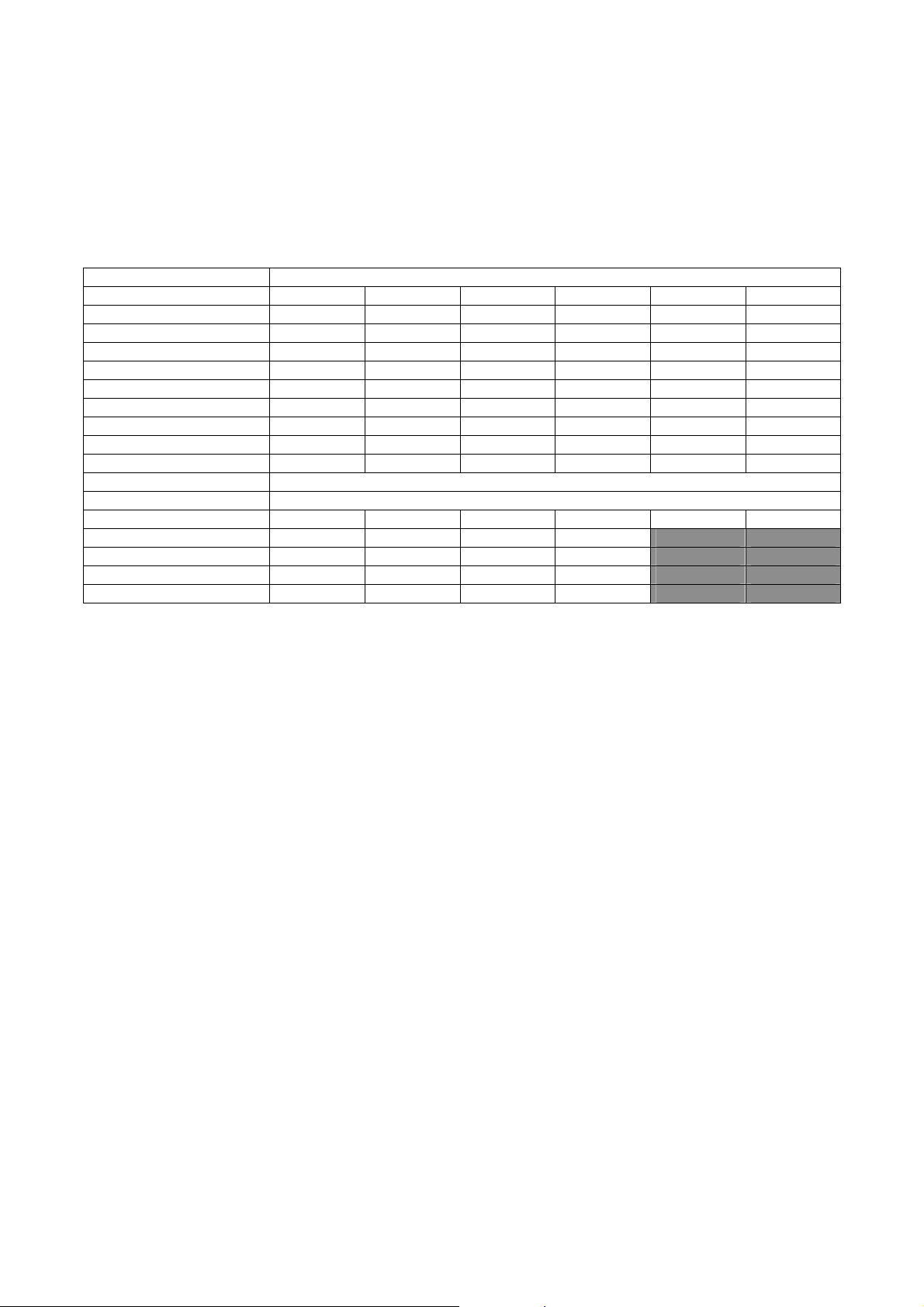

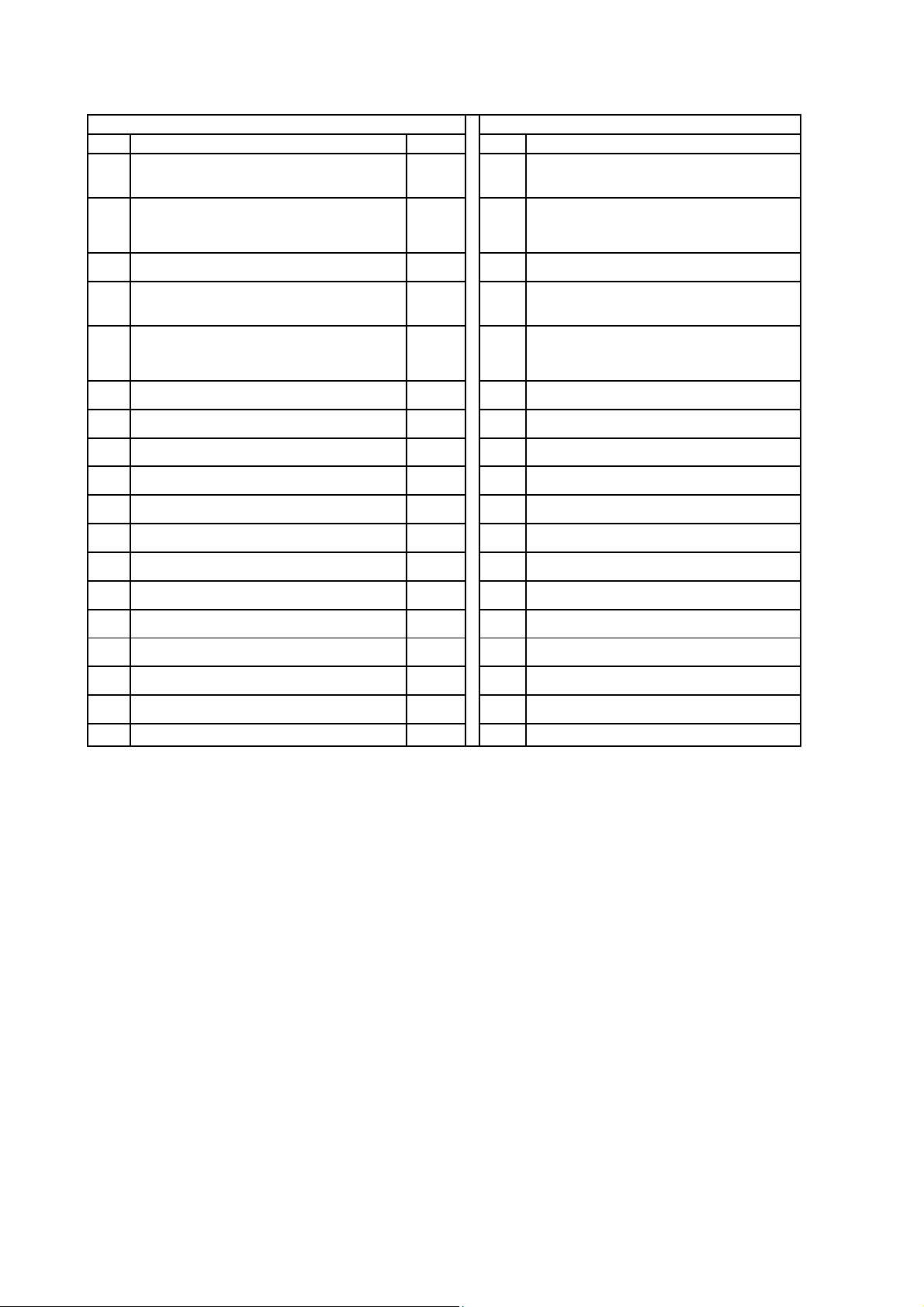

4.5 pLAN/RS485-Adressierung

Wie oben beschrieben verfügt jede Komponente über eine Reihe von Mikroschaltern. Um die

oben angegebenen LAN-Adressierungen vorzunehmen, müssen diese Mikroschalter wie folgt

konfiguriert werden.

Tabelle 5 – Einstellung der Mikroschalter

pLAN-Komponente Mikroschalter

1 2 3 4 5 6

Platine Verdichter 1 EIN

Platine Verdichter 2

Treiber EXV 1 EIN EIN

Treiber EXV 2

Treiber EXV 3 EIN

Treiber EXV 4

Zusätzliches Display EIN EIN EIN

RS485-Komponente Mikroschalter

1 2 3 4

Platine Verdichter 1 EIN

Platine Verdichter 2

Platine Verdichter 3 EIN EIN

Platine Verdichter 4

AUS

AUS AUS

AUS

AUS

AUS AUS

AUS AUS AUS AUS AUS

EIN

AUS

EIN EIN

AUS AUS AUS

EIN

AUS AUS AUS AUS

AUS AUS AUS AUS

EIN

EIN

AUS AUS

AUS AUS

EIN

AUS AUS AUS

AUS AUS AUS

AUS AUS AUS

AUS

AUS

AUS

AUS

4.6 Software

Zur Steuerung von zwei Controllern (sofern zwei Controller installiert sind) wird nur ein

einzige Software installiert; die beiden Controller werden durch ihrer pLAN-Adresse unterschieden.

Für pCOe-Erweiterungsplatinen und EEXV-Treiber wird keine Software installiert (diese

haben eine vom Werk installierte Firmware).

Bei jedem Controller gibt es eine vorkonfigurierte Prozedur, welche die gesamte HardwareKonfiguration des Netzwerks erkennt; die Konfiguration wird dann im Permanentspeicher des

Controllers gespeichert. Wenn sich während des Betriebs die Hardware-Konfiguration ändert

(durch Fehler im Netzwerk oder bei einer Platine oder durch Hinzufügen weiterer Erweiterungsplatinen), gibt der Controller einen Alarm aus.

Die Vorkonfigurations-Prozedur wird automatisch beim ersten Hochfahren (Booten) der

Einheit gestartet (nach Installation der Software); man kann sie auch manuell starten (NetzwerkRefresh), wenn die Netzwerk-Konfiguration geändert wurde, sei es, weil eine Erweiterungsplatine

nicht mehr gebraucht wird und deinstalliert worden ist oder wenn nach dem ersten Hochfahren der

Software eine neue Erweiterungsplatine angeschlossen worden ist.

Wird nach einer Änderung der Netzwerk-Konfiguration – z. B. nach Entfernen (oder Ausfall)

oder Neuinstallation einer Erweiterungsplatine - kein Netzwerk-Refresh durchgeführt, wird ein

Alarm ausgegeben.

Die Konfiguration von Funktionen, die durch Erweiterungsplatinen zur Verfügung gestellt

werden, ist nur dann möglich, wenn die betreffende Erweiterungsplatinen durch die NetzwerkKonfiguration erkannt worden sind.

18/96

M

M

Nach einem Controller-Austausch ist ein Netzwerk-Referesh erforderlich.

Ein Netzwerk-Refresh ist nicht erforderlich, nachdem eine im System bereits verwendete,

dann fehlerbehaftet gewordene Erweiterungsplatine ausgewechselt worden ist.

4.6.1 Identifizieren der Version

Zum zweifelsfreien Erkennen der Software-Klasse und –Version wird ein aus vier Feldern

bestehender Code benutzt (das gilt auch für andere Steuersoftware von Daikin).

C

1

C2C

F

3

m

• Eine Folge aus drei Buchstaben (C1C2C3) bezeichnet die Geräteklasse, für die die Software

konzipiert ist.

Der erste Buchstabe C1 bezeichnet den Kühltyp des Chillers und kann wie folgt lauten:

A : für luftgekühlte Chiller

W : für wassergekühlte Chiller

Der zweite Buchstabe C2 bezeichnet den Verdichtertyp und kann wie folgt lauten:

S : für Schraubenverdichter

R : für Kolbenverdichter

Z : für Rollenkompressoren

C : für Kreiselverdichter

T : for Turbocor-Verdichter

Der dritte Buchstabe C3 gibt den Verdampfertyp an und kann wie folgt lauten:

D : für direkten Expansions-Verdampfer

R : für entfernte Verdampfer

F : für überflutete Verdampfer

• Eine Stelle mit einem Zeichen bezeichnet die Baureihe

Was den Inhalt dieses Handbuchs betrifft (Screw Chiller, die an Stelle von C2 den Wert

„S“ haben), kann diese Stelle folgende Werte haben:

A : Baureihe Frame 3100

B : Baureihe Frame 3200

C : Baureihe Frame 4

U : wenn die Software für alle Baureihen der betreffenden Klasse ist

• Ein 2-stelliger numerischer Code (MM) bezeichnet einen größeren Versionssprung (Major

Release)

• Ein 1-stelliger numerischer Code (m) bezeichnet einen kleineren Versionssprung

Was dieses Handbuch betrifft lautet die erste Version

ASDU01A

Jede Version wird auch durch das Release-Datum bestimmt.

19/96

Die ersten drei Stellen des Versions-Codes ändern sich nie (es sei denn, es wird eine neue

Geräteklasse und damit eine neue Software herausgegeben).

Die vierte Stelle ändert sich, wenn eine Baureihen-spezifische Funktion hinzugefügt wird, die

bei anderen Baureihen nich t verwendet werden kann; in diesem Fall kann der U-Wert nicht mehr

benutzt werden und es wird eine neue Software mit einer anderen Bezeichnung an dieser Stelle

herausgegeben. Wenn das passiert, wird die numerische Versionsangabe (MMm) auf einen

niedrigeren Wert gesetzt.

Die Nummer für ein Major Release (MM) wird jedes Mal dann erhöht, wenn eine vollständig

neue Funktion in die Software aufgenommen worden ist, oder wenn die Ziffer zur Angabe eines

kleineren Versionssprungs den maximal erlaubten Wert (Z) erreicht hat.

Der Wert der Ziffer zu Bezeichnung eines kleineren Versionssprungs (m) wird immer dann

erhöht, wenn kleinere Änderungen an der Software vorgenommen worden sind, ohne dass dadurch

die Grundfunktionen geändert wurden (z. B. zur Behebung von Fehlern oder bei kleineren

Änderungen von Schnittstellen).

Bei Beta-Versionen wird eine Kennzeichnung hinzugefügt; diese zeigt ein “E” gefolgt von

einer 2-stelligen Nummer, die die Einordnung in die Folge erlaubt.

Bei Beta-Versionen handelt es sich um Versionen, die den endgültigen Software-Versionen

vorausgehen. Sie können auch am Installationsort für Testzwecke verwendet werden.

Bei normalen Software-Versionen (nicht Konstruktions-Versionen) hat die Versionsangabe

also folgendes Aussehen:

McQuay

I n t e r n a t i o n a l

C odE: MTM

A S D X X Y t t / m m / j j

Beta-Versionen werden dagegen wie folgt ausgezeichnet:

McQuay

I n t e r n a t i o n a l

C ode: MTM

A S D X X Y E N N t t / m m / j j

20/96

N

N

N

N

5 PHYSIKALISCHE END-EINGÄNGE UND -AUSGÄNGE

Die nachfolgend aufgelisteten Operanden werden von den Platinen für die Eingangs- und

Ausgangssignale verwendet.

Je nach Software-Anforderung werden die betreffenden Signale intern verwendet, und/oder

sie werden über das pLAN mit einem Überwachungssystem ausgetauscht.

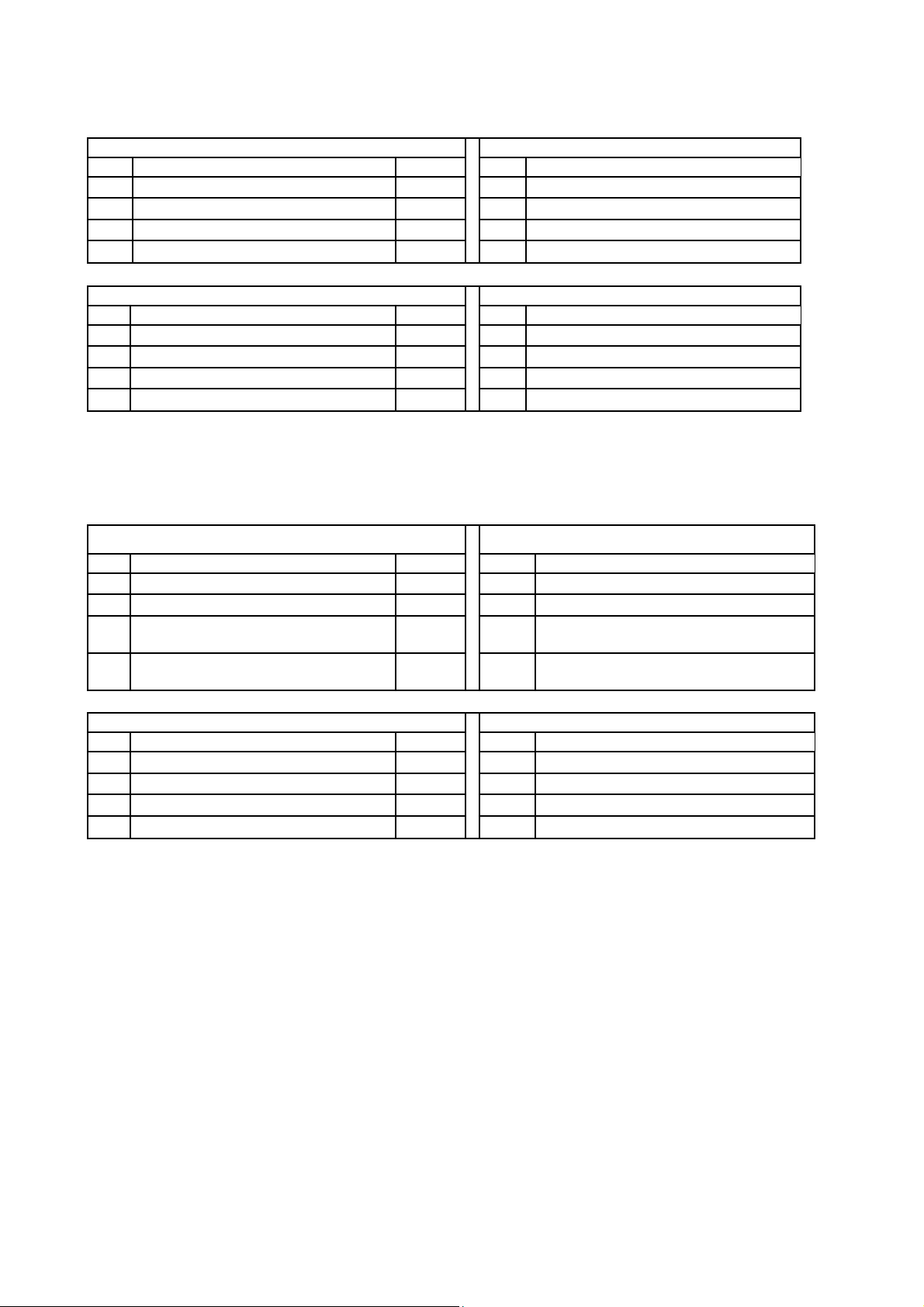

5.1 Controller 1 – Steuerung der Basiseinheit und der Verdichter 1 und 2

Analog-Eingang Digital-Eingang

Kanal Beschreibung Art Kanal Beschreibung

B1 Öldruck Verdichter 1 4 -20mA DI1 Verdichter 1 Ein/Aus (Kreislauf 1

Ausschalten)

B2 Öldruck Verdichter 2 4 -20mA DI2 Verdichter 2 Ein/Aus (Kreislauf 2

Ausschalten)

B3 Ansaugdr uck Ver di cht er 1 4 -20mA DI3 Strömungsschalter des Verdampfers

B4 Enladungste mperatur Verdichter 1 PT1000 DI4 PVM- oder GPF-Einheit oder Nr . 1 (**)

B5 Enladungste mperatur Verdichter 2 PT1000 DI5 Dual-Sollwert

B6 Enladungsdruck Verdichter 1 4 -20mA DI6 Hochdruck-Schalter 1

B7 Enladungsdruck Verdichter 2 4 -20mA DI7 Hochdruck-Schalter 2

B8 Ansaugdruck Verdichter 2 (*) 4 -20mA DI8 Ölstands-Schalter 1 (**)

B9 Temperatursensor Wasser-Einlass

B10 Temperatursensor Wasser-Auslass

DI18 PVM- oder GPF-Einheit 2 (**)

TC

TC

DI9 Ölstands-Schalter 2 (**)

DI10 1. oder 2. Stufe Ventilator-

Geschwindigkeitssteuerung bei Fehler von

r. 1 (**)

DI11 1. oder 2. Stufe Ventilator-

Geschwindigkeitssteuerung bei Fehler von

r. 1 (**)

DI12 Fehler bei Übergang oder Fes t kö rper Nr. 1

DI13 Fehler bei Übergang oder Fes t kö rper Nr.

DI14 Motorüberlastung oder Schutzeinrichtung

für den Motor von Verdichter Nr.

DI15 Motorüberlastung oder Schutzeinrichtung

für den Motor von Verdichter Nr.

DI16 Einheit Ein/Aus

DI17 Remote Ein/Aus (Fernsteuerung)

21/96

N

Analog-Ausgang Digital-Ausgang

Kanal Beschreibung Art Kanal Beschreibung

AO1 Ventilator-Geschwindigkeitssteuerung 1

AO2 Ventilator-Geschwindigkeitssteuerung für

zweiten Ventilator von Nr. 1 oder

Ventilator-Modul Ausgang 1

AO3 RESERVE

AO4 Ventilator-Geschwindigkeitssteuerung von

r. 2

AO5 Ventilator-Geschwindigkeitssteuerung für

zweiten Ventilator von Nr. 2 oder

Ventilator-Modul Ausgang 2

AO6 RESERVE

0-10 V

Gleichspan

nung

0-10 V

Gleichspan

nung

0-10 V

Gleich-

spannung

0-10 V

Gleich-

spannung

DO1 Starten Verdichter 1

DO2 Laden Verdichter 1

DO3 Entladen Verdichter 1

DO4 Flüssigkeits-Einspritzung, Verdichter 1

DO5 Flüssigkeitsleitung Verdichter 1 (*)

DO6 1 Stufe Ventilator 1

DO7 2 Stufe Ventilator 1

DO8 3. Stufe Ventilator 1

DO9 Starten Verdichter 2

DO10 Laden Verdichter 2

DO11 Entladen Verdichter 2

DO12 Wasserpumpe Verdampfer:

DO13 Alarm

DO14 Flüssigkeits-Einspritzung, Verdichter 2

DO15 Flüssigkeitsleitung Verdichter 2 (*)

DO16 1. Stufe Ventilator 2

DO17 2. Stufe Ventilator Nr.

DO18 3. Stufe Ventilator Nr.

(*) Falls ein EEXV-Treiber nicht installiert ist. Ist ein EEXV-Treiber installiert, sollte der EEXV-Treiber Unterdrucke

erkennen.

(**) Optional

22/96

N

N

N

N

5.2 Controller 2 – Steuerung der Verdichter 3 und 4

Analog-Eingang Digital-Eingang

Kanal Beschreibung Art Kanal Beschreibung

B1 Öldruck Verdi c ht er 3

B2 Öldruck Verdi c ht er 4

B3 Ansaugdruck Verdichter 3 (*)

B4 Enladungstem peratur Verdichter 3

B5 Enladungstem peratur Verdichter 4

B6 Enladungsdruck Verdichter 3

B7 Enladungsdruck Verdichter 4

B8 Ansaugdruck Verdichter 4 (*)

B9 Temperatursensor Wasser-Auslass,

Verdampfer 1 (**)

B10 Temperatursensor Wasser-Auslass,

Verdampfer 2 (**)

4 -20mA

4 -20mA

4 -20mA

PT1000

PT1000

4 -20mA

4 -20mA

4 -20mA

NTC

NTC

DI1 Verdichter 3 Ein/Aus

DI2 Verdichter 4 Ein/Aus

DI3 RESERVE

DI4 PVM- oder GPF-Einheit 3 (***)

DI5 RESERVE

DI6 Hochdruck-Schalter 3

DI7 Hochdruck-Schalter 4

DI8 Ölstands-Schalter 3 (***)

DI9 Ölstands-Schalter 4 (***)

DI10

DI11

DI12 Fehler bei Übergang oder Festkörper Nr. 3

DI13 Fehler bei Übergang oder Festkörper Nr. 4

DI14 Motorüberlastung oder Schutzeinrichtung

DI15 Motorüberlastung oder Schutzeinrichtung

DI16 1. oder 2. Stufe Ventilator-

iederdruck-Schalter 3 (***)

iederdruck-Schalter 4 (***)

für den Motor von Verdichter 3

für den Motor von Verdichter 4

Geschwindigkeitssteuerung bei Fehler von

r. 3 (**)

DI17 1. oder 2. Stufe Ventilator-

Geschwindigkeitssteuerung bei Fehler von

r. 4 (**)

DI18 PVM- oder GPF-Einheit 4 (***)

23/96

N

N

Analog-Ausgang Digital-Ausgang

Kanal Beschreibung Art Kanal Beschreibung

AO1 Ventilator-Geschwindigkeitssteuerung von

r. 3

AO2 Ventilator-Geschwindigkeitssteuerung für

zweiten Ventilator von Nr. 3 oder

Ventilator-Modul Ausgang 3

0-10 V

Gleich-

spannung

0-10 V

Gleich-

spannung

AO3 RESERVE

AO4 Ventilator-Geschwindigkeitssteuerung von

r. 4

AO5 Ventilator-Geschwindigkeitssteuerung für

zweiten Ventilator von Nr. 4 oder

Ventilator-Modul Ausgang 4

AO6 RESERVE

0-10 V

Gleich-

spannung

0-10 V

Gleich-

spannung

DO18 3. Stufe Ventilator Nr.

(*) Falls ein EEXV-Treiber nicht installiert ist. Ist ein EEXV-Treiber installiert, erkennt der EEXV-Treiber

Unterdrucke.

(**) Nur bei Einheiten mit 2 Verdampfern

(***) Optional

DO1 Starten Verdichter 3

DO2 Laden Verdichter 3

DO3 Entladen Verdichter 3

DO4 Flüssigkeits-Einspritzung, Verdichter 3

DO5 Flüssigkeitsleitung Verdichter 3 (*)

DO6 1

DO7 2. Stufe Ventilator Nr.

DO8 3. Stufe Ventilator Nr.

DO9 Starten Verdichter 4

DO10 Laden Verdichter 4

DO11 Entladen Verdichter 4

DO12 RESERVE

DO13 RESERVE

DO14 Flüssigkeits-Einspritzung, Verdichter 4

DO15 Flüssigkeitsleitung Verdichter 4 (*)

DO16 1. Stufe Ventilator Nr.

DO17 2. Stufe Ventilator Nr.

.

Stufe Ventilator Nr.

24/96

N

N

5.3 pCOe-Erweiterungsplatine 1 – Zusätzliche Hardware

5.3.1 Erweiterung, die an Controller 1 angeschlossen ist

Analog-Eingang Digital-Eingang

Kanal Beschreibung Art Kanal Beschreibung

B1 Sensor zur Leistungssteuerung Verdichter 1

B2 Sensor zur Leistungssteuerung Verdichter 2

B3 Ansaugtemperatur Verdichter 1 (**)

B4 Ansaugtemperatur Verdichter 2 (**)

4 -20mA

4 -20mA

NTC

NTC

DI1 RESERVE

DI2 RESERVE

DI3

DI4

iederdruck-Schalter Nr. 1 (*)

iederdruck-Schalter Nr. 2 (*)

Analog-Ausgang Digital-Ausgang

Kanal Beschreibung Art Kanal Beschreibung

AO1 RESERVE DO1 Alarm Verdichter 1 (*)

DO2 Alarm Verdichter 2 (*)

DO3 Speisewasservorwärmer Nr. 1 (*)

DO4 Speisewasservorwärmer Nr. 2 (*)

(*) Optional

(*) Falls ein EEXV-Treiber nicht installiert ist. Ist ein EEXV-Treiber installiert, erkennt der EEXV-Treiber die

Ansaugtemperatur.

5.3.2 Erweiterung, die an Controller 2 angeschlossen ist

Analog-Eingang Digital-Eingang

Kanal Beschreibung Art Kanal Beschreibung

B1 Sensor zur Leistungssteuerung Verdichter

3 (*)

B2 Sensor zur Leistungssteuerung Verdichter

4 (*)

B3 Ansaugtemperatur Verdichter 3 (**) NTC DI3 Niederdruck-Schalter Nr. 3 (*)

B4 Ansaugtemperatur Verdichter 4 (**) NTC DI4 Niederdruck-Schalter Nr. 4 (*)

4 -20mA

4 -20mA

DI1 RESERVE

DI2 RESERVE

Analog-Ausgang Digital-Ausgang

Kanal Beschreibung Art Kanal Beschreibung

AO1 RESERVE DO1 Verdichter 3 (*)

DO2 Verdichter 4 (*)

DO3 Speisewasservorwärmer Nr. 3 (*)

DO4 Speisewasservorwärmer Nr. 4 (*)

(*) Optional

(*) Falls ein EEXV-Treiber nicht installiert ist. Ist ein EEXV-Treiber installiert, erkennt der EEXV-Treiber die

Ansaugtemperatur.

25/96

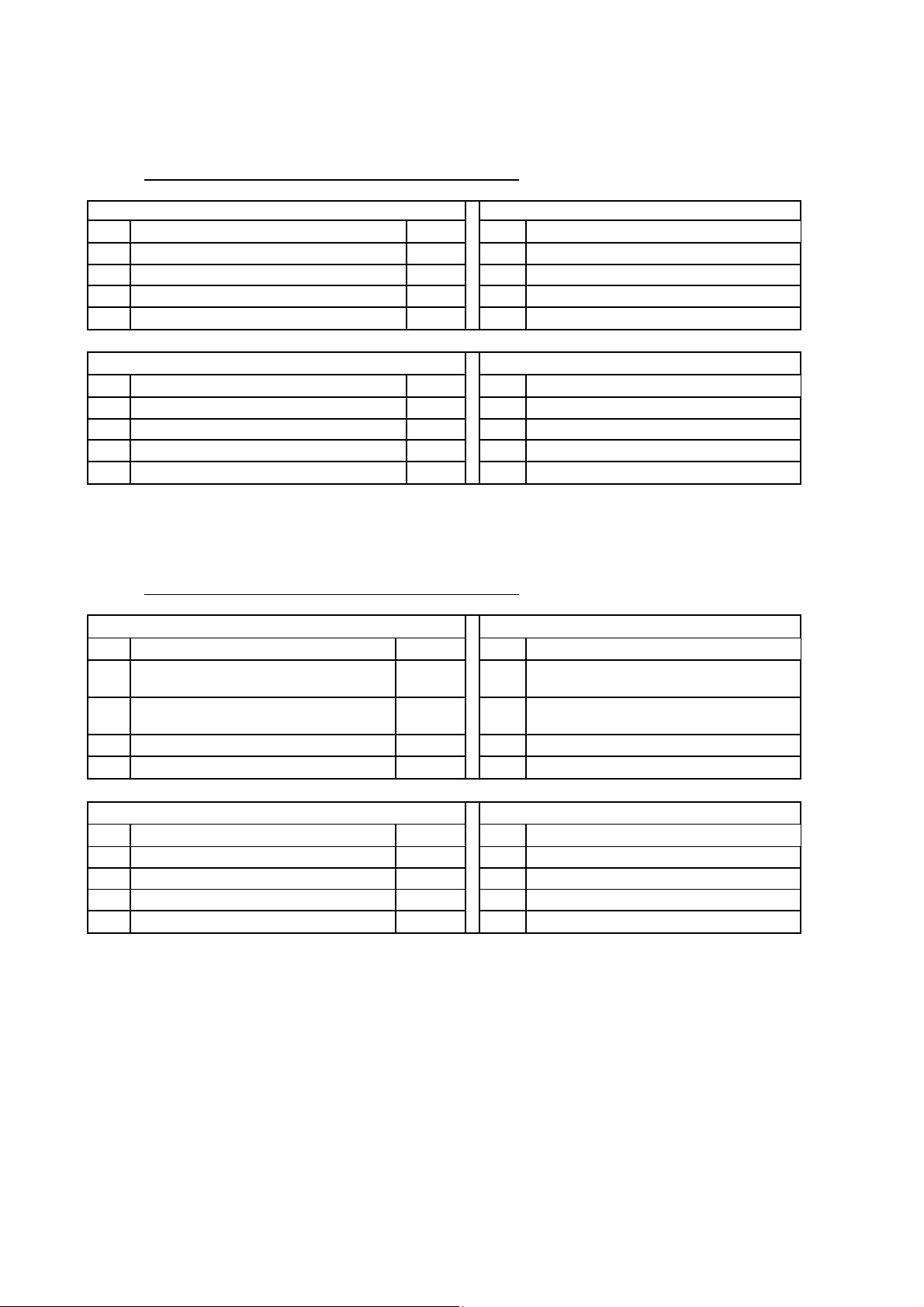

5.4 pCOe-Erweiterungsplatine 2 – Steuerung von Wärmerückgewinnung oder

Wärmepumpe

Je nach Einstellung des Herstellers arbeitet die Anlage entweder mit Wärmerückgewinnung

oder mit Wärmepumpe. Die beiden Möglichkeiten schließen sich gegenseitig aus.

5.4.1 Option Wärmerückgewinnung

Analog-Eingang Digital-Eingang

Kanal Beschreibung Art Kanal Beschreibung

B1 Sensor zur Messung der

Umgebungstemperatur

B2 RESERVE

B3 Sensor für Wasser-Einlass bei

Wärmerückgewinnung

B4 Sensor für Wasser-Auslass bei

Wärmerückgewinnung

DI1 Schalter für Wärmerückgewinnung

DI2 Strömungsschalter für

Wärmerückgewinnung

NTC DI3 RESERVE

NTC DI4 RESERVE

Analog-Ausgang Digital-Ausgang

Kanal Beschreibung Art Kanal Beschreibung

AO1 Beipassventil Wärmerückgewinnung (*)

DO2 4-Wege-Ventil, Wärmerückgewinnung 2

DO3 4-Wege-Ventil, Wärmerückgewinnung 3

DO4 4-Wege-Ventil, Wärmerückgewinnung 4

(*) Optional

4 -20mA

DO1 4-Wege-Ventil, Wärmerückgewinnung 1

5.4.2 Option Wärmepumpe

5.4.2.1 Erweiterung, die an Controller 1 angeschlossen ist

Analog-Eingang Digital-Eingang

Kanal Beschreibung Art Kanal Beschreibung

B1 Sensor zur Messung der

Umgebungstemperatur

B2 Abtausensor Nr. 1 (*) NTC DI2 RESERVE

B3 Abtausensor Nr. 2 (*) NTC DI3 RESERVE

B4 RESERVE DI4 RESERVE

NTC DI1 Heizen/Kühlen-Schalter

Analog-Ausgang Digital-Ausgang

Kanal Beschreibung Art Kanal Beschreibung

AO1 Beipassventil Wärmepumpe (*)

DO2 Ansaugen Flüssigkeits-Einspritzung Nr. 1

DO3 4-Wege-Ventil, Verdichter Nr.

DO4 Ansaugen Flüssigkeits-Einspritzung Nr. 2

(*) Falls ein EEXV-Treiber nicht installiert ist. Ist ein EEXV-Treiber installiert, sollte der EEXV-Treiber die

Abtautemperatur erkennen (Ansaugtemperatur).

(**) Optional

4 -20mA

DO1 4-Wege-Ventil, Ver dic ht er 1

26/96

5.4.2.2 Erweiterung, die an Controller 2 angeschlossen ist

Analog-Eingang Digital-Eingang

Kanal Beschreibung Art Kanal Beschreibung

B1 RESERVE NTC DI1 RESERVE

B2 Abtausensor Nr. 3 (*) NTC DI2 RESERVE

B3 Abtausensor Nr. 4 (*) NTC DI3 RESERVE

B4 RESERVE DI4 RESERVE

Analog-Ausgang Digital-Ausgang

Kanal Beschreibung Art Kanal Beschreibung

AO1 RESERVE

DO2 Ansaugen Flüssigkeits-Einspritzung Nr. 3

DO3 4-Wege-Ventil, Verdichter 4

DO4 Ansaugen Flüssigkeits-Einspritzung Nr. 4

(*) Falls ein EEXV-Treiber nicht installiert ist. Ist ein EEXV-Treiber installiert, sollte der EEXV-Treiber die

Abtautemperatur erkennen (Ansaugtemperatur).

4 -20mA

DO1 4-Wege-Ventil, Verdichter 3

5.5 pCOe-Erweiterungsplatine 3 – Wasserpumpen-Steuerung

Analog-Eingang Digital-Eingang

Kanal Beschreibung Art Kanal Beschreibung

B1 RESERVE DI1 Alarm erste Pumpe

B2 RESERVE DI2 Alarm zweite Pumpe

B3 RESERVE DI3 Erste Wärmerückgewinnung, Pumpen-

Alarm (*)

B4 RESERVE DI4 Zweite Wärmerückgewinnung, Pumpen-

Alarm (*)

Analog-Ausgang Digital-Ausgang

Kanal Beschreibung Art Kanal Beschreibung

AO1 RESERVE DO1 Zweite Wasserpumpe

DO2 RESERVE

DO3 Erste Wärmerückgewinnung, Pumpe (*)

DO4 Zweite Wärmerückgewinnung, Pumpe (*)

(*) Optional

27/96

5.6 pCOe-Erweiterungsplatine 4 – Zusätzliche Steuerung für Ventilator-

Geschwindigkeitsstufe

5.6.1 Erweiterung, die an Controller 1 angeschlossen ist

Analog-Eingang Digital-Eingang

Kanal Beschreibung Art Kanal Beschreibung

B1 Sollwert-Aufhebung

B2 Beanspruchungs-Begrenzung

B3 RESERVE

B4 Ampère

4 -20mA

4 -20mA

4 -20mA

DI1 Stromstärken-Begrenzung einschalten

DI2 Externer Alarm

DI3 RESERVE

DI4 RESERVE

Analog-Ausgang Digital-Ausgang

Kanal Beschreibung Art Kanal Beschreibung

AO1 RESERVE DO1 4. Ventilator-Stufe Verdichter 1

DO2 5. Ventilator-Stufe Verdichter 1 #1

DO3 4. Ventilator-Stufe Verdichter 2

DO4 5. Ventilator-Stufe Verdichter 1 #2

(*) Nur wenn keine Platine für Wärmepumpe vorhanden ist

5.6.2 Erweiterung, die an Controller 2 angeschlossen ist

Analog-Eingang Digital-Eingang

Kanal Beschreibung Art Kanal Beschreibung

B1 RESERVE DI1 RESERVE

B2 RESERVE DI2 RESERVE

B3 RESERVE

B4 RESERVE

4 -20mA

4 -20mA

DI3 RESERVE

DI4 RESERVE

Analog-Ausgang Digital-Ausgang

Kanal Beschreibung Art Kanal Beschreibung

AO1 RESERVE DO1 4. Ventilator-Stufe Verdichter 3

DO2 5. Ventilator-Stufe Verdichter 1 #3

DO3 4. Ventilator-Stufe Verdich ter 4

DO4 5. Ventilator-Stufe Verdichter 1 #5

(*) Nur wenn keine Platine für Wärmepumpe vorhanden ist

EXV-Treiber

Analog-Eingang

Kanal Beschreibung Art

B1 Ansaug-Temperatur Verdichter 1, 2, 3, 4

(*)

B2 Ansaug-DruckVerdichter 1, 2, 3, 4 (*) 4 -20m A

(*) Abhängig von der pLAN-Adresse des Trei bers

NTC

28/96

6 HAUPTFUNKTIONEN DES CONTROLLERS

6.1 Zweck des Controllers

Das System reguliert die Wassertemperatur beim Auslass des Verdampfers, damit diese

Temperatur konstant der Sollwert-Temperatur entspricht.

Das System sorgt dafür, dass die Effizienz der Anlage optimiert wird und alle Komponenten

zuverlässig arbeiten.

Das System sorgt für einen sicheren Betrieb der Anlage und ihrer Komponenten und

verhindert, dass gefährliche Situationen entstehen.

6.2 Anlage einschalten

Die Steuerung erlaubt das Einschalten/Ausschalten der Anlage/Einheit auf zwei

unterschiedlichen Wegen.

Lokaler Schalter: Wenn der digitale Eingang „Unit On/Off” (Einheit Ein/Aus) geöffnet ist,

befindet sich die Einheit im Status „Local switch Off” (Lokaler Schalter auf Aus). Ist der digitale

Eingang „Unit On/Off” (Einheit Ein/Aus) geschlossen ist, befindet sich die Einheit – in

Abhängigkeit des Status des Digital-Eingangs „Remote On/Off“ (Remote Ein/Aus – Fernsteuerung)

– entweder im Status „Unit On” (Einheit eingeschaltet) oder im Status „Remote switch Off”

(Ausgeschaltet durch entfernten Schalter).

Entfernter Schalter: Wenn der Digital-Eingang „Remote On/Off“ (Remote Ein/Aus –

Fernsteuerung) geschlossen ist und ist dabei der lokale Schalter auf Ein (der Digital-Eingang „Unit

On/Off” (Einheit Ein/Aus) ist geschlossen), befindet sich die Einheit im Status „Unit On” (Einheit

auf Ein). Wenn der Digital-Eingang „Remote On/Off“ (Remote Ein/Aus – Fernsteuerung) geöffnet

ist, befindet sich die Einheit im Status „Remote switch Off” (Ausgeschaltet durch entfernten

Schalter).

Netzwerk: Ein Ein/Aus-Signal kann von einem Gebäudeverwaltungssystem / Überwachungssystem per serieller Datenfernübertragung ausgegeben werden, um die Einheit einzuschalten oder in

den Status „Rem. Comm. Off” (Entfernte Kommunikation Aus) zu schalten.

Zeitschaltung: Mit Hilfe eines aufzustellenden Zeitplans kann die Einheit in den Status „Time

Schedule Off” (Zeitgesteuert Aus) geschaltet werden. Das ist möglich für bestimmte Zeiten in der

Woche und auch für mehrere aufeinander folgende Tage im Jahr (Ferien).

Abschaltung bedingt durch Umgebungstemperatur: Die Einheit kann nur dann in Betrieb sein,

wenn die Umgebungstemperatur draußen höher ist als der entsprechend eingestellte Wert (Standard:

15,0°C (59,0 F).

Damit sich die Einheit im Status „Unit On“ (Einheit Ein) befindet, müssen alle

ausschlaggebenden Signale entsprechend gesetzt sein.

29/96

Loading...

Loading...