Daikin EWYD-AJYNN Operation manuals [pl]

INSTRUKCJA OBSŁUGI PANELU STEROWANIA

CHŁODZONA POWIETRZEM WYTWORNICA WODY LODOWEJ

Wersja oprogramowania ASDU01A i późniejsze

ZE SPRĘŻARKAMI ŚRUBOWYMI

2

SPIS TREŚCI

1 SPIS TREŚCI....................................................................................................................... 6

1.1 Środki ostrożności dotyczące instalacji .............................................................................6

1.2 Aspekty związane z temperaturą i wilgotnością ............................................................... 6

1.3 Literatura ............................................................................................................................. 6

2 OPIS OGÓLNY ................................................................................................................... 7

3 GŁÓWNE FUNKCJE OPROGRAMOWANIA STERUJĄCEGO ............................... 8

4 ARCHITEKTURA SYSTEMU........................................................................................ 10

4.1 Panel sterowania ................................................................................................................12

4.2 Płyta główna ....................................................................................................................... 14

4.3 Karta rozszerzająca pCOe................................................................................................ 15

4.4 Sterownik zaworu EEXV..................................................................................................17

4.4.1 Znaczenie kontrolek LED sterownika EEXV ............................................................ 17

4.5 Adresowanie pLAN/RS485 ............................................................................................... 18

4.6 Oprogramowanie ............................................................................................................... 19

4.6.1 Identyfikacja wersji .................................................................................................... 19

5 KOŃCOWE WEJŚCIA I WYJŚCIA FIZYCZNE......................................................... 22

5.1 Sterownik nr 1 – Sterowanie urządzeniem podstawowym oraz sprężarkami nr 1

i nr 2 22

5.2 Sterownik nr 2 — Sterowanie sprężarkami nr 3 i nr 4.................................................. 23

5.3 Karta rozszerzeń pCOe nr 1 – Sprzęt dodatkowy..........................................................24

5.3.1 Rozszerzenie podłączone do sterownika nr 1 ............................................................ 24

5.3.2 Rozszerzenie podłączone do sterownika nr 2 ............................................................ 25

5.4 Karta rozszerzeń pCOe nr 2 – Odzysk ciepła lub sterowanie pompą ciepła................ 26

5.4.1 Opcja odzysku ciepła ................................................................................................. 26

5.4.2 Opcja pompy ciepła.................................................................................................... 26

5.5 Karta rozszerzeń pCOe nr 3 – Sterowanie pompą obiegową wody.............................. 28

5.6 Karta rozszerzeń pCOe nr 4 – dodatkowe sterowanie stopniami wentylatora ...........29

5.6.1 Rozszerzenie podłączone do sterownika nr 1 ............................................................ 29

5.6.2 Rozszerzenie podłączone do sterownika nr 2 ............................................................ 29

Sterownik EXV............................................................................................................................ 29

6 CHARAKTERYSTYKA STEROWNIKA GŁÓWNEGO ............................................ 31

6.1 Przeznaczenie sterownika ................................................................................................. 31

6.2 Włączanie urządzenia........................................................................................................ 31

6.3 Tryby urządzenia............................................................................................................... 31

6.4 Zarządzanie nastawami..................................................................................................... 33

6.4.1 Pomijanie wartości nastawy z użyciem sygnału 4-20mA.......................................... 33

Pomijanie wartości nastawy z użyciem sygnału OAT ............................................................. 34

6.4.2 Pomijanie wartości nastawy z użyciem sygnału wody na powrocie.......................... 35

6.5 Sterowanie wydajnością sprężarek .................................................................................. 35

6.5.1 Analogowy sygnał położenia zaworu suwakowego (opcja) dla układu

automatycznego sterowania...................................................................................................... 36

3/96

6.5.2 Sterowanie ręczne ...................................................................................................... 39

6.5.3 Automatyczne sterowanie w trybie akumulacji lodu ................................................. 42

6.6 Czas pracy sprężarek ........................................................................................................42

6.7 Ochrona sprężarek ............................................................................................................42

6.8 Procedura rozruchu sprężarek......................................................................................... 42

6.8.1 Procedura wstępnego opróżniania z rozprężaniem elektronicznym .......................... 43

6.8.2 Procedura wstępnego opróżniania z rozprężaniem termostatycznym........................ 43

6.8.3 Ogrzewanie oleju........................................................................................................ 43

6.9 Odpompowywanie .............................................................................................................43

6.10 Rozruch przy niskiej temperaturze zewnętrznej............................................................ 44

6.11 Samoczynne włączanie sprężarek i urządzenia ..............................................................44

6.11.1 Samoczynne włączenie urządzenia ............................................................................ 44

6.11.2 Samoczynne włączenie sprężarki............................................................................... 45

6.11.3 Włączanie innych urządzeń........................................................................................ 48

6.12 Przełączanie między trybem chłodzenia a trybem ogrzewania..................................... 48

6.13 Procedura odszraniania ....................................................................................................50

6.14 Wtrysk cieczy ..................................................................................................................... 50

6.15 Procedura odzysku ciepła .................................................................................................51

6.15.1 Pompa układu odzysku ciepła.................................................................................... 51

6.15.2 Sterowanie odzyskiem................................................................................................ 51

6.16 Ograniczenie wydajności sprężarki ................................................................................. 52

6.17 Ograniczenie obciążenia dla urządzenia .........................................................................53

6.18 Pompy parownika.............................................................................................................. 54

6.18.1 Pompa inwertera......................................................................................................... 54

6.19 Sterowanie wentylatorami ................................................................................................ 55

6.19.1 Fantroll ....................................................................................................................... 56

6.19.2 FanModular ................................................................................................................ 58

6.19.3 Regulator obrotów...................................................................................................... 58

6.19.4 Speedtroll ................................................................................................................... 60

6.19.5 Podwójna regulacja VSD ........................................................................................... 60

6.20 Inne funkcje........................................................................................................................ 61

6.20.1 Rozruchu przy gorącej wody lodowej........................................................................ 61

6.20.2 Tryb cichej pracy wentylatora.................................................................................... 61

6.20.3 Urządzenia dwuparownikowe .................................................................................... 61

7 SEKWENCJA ROZRUCHU............................................................................................ 62

7.1 Schemat procedury rozruchu i wyłączania urządzeń .................................................... 62

7.2 Schemat uruchamiania i wyłączania procedury odzysku ciepła................................... 65

8 INTERFEJS UŻYTKOWNIKA....................................................................................... 68

8.1 Drzewo formularzy............................................................................................................ 71

8.2 Języki ..................................................................................................................................73

8.3 Urządzenia..........................................................................................................................73

8.4 Hasła domyślne ..................................................................................................................74

9 DODATEK A: USTAWIENIA DOMYŚLNE................................................................. 75

10 DODATEK B: POBIERANIE OPROGRAMOWANIA DO STEROWNIKA ........... 81

10.1 Pobieranie bezpośrednie z komputera PC ......................................................................81

4/96

10.2 Pobieranie za pomocą klucza programującego ..............................................................82

11 DODATEK C: USTAWIENIA SIECI PLAN................................................................. 83

12 UWAGA: ISTNIEJE MOŻLIWOŚĆ, ŻE PO PONOWNYM URUCHOMIENIU

URZĄDZENIE KOŃCOWE BĘDZIE ZABLOKOWANE. DZIEJE SIĘ TAK DLATEGO,

ŻE PAMIĘĆ STEROWNIKÓW JEST ZASILANA Z BATERII REZERWOWEJ I

ZAWIERA DANE Z POPRZEDNIEJ KONFIGURACJI. W TAKIM PRZYPADKU, JEŚLI

SYSTEM NIE JEST ZASILANY, WYSTARCZY ODŁĄCZYĆ BATERIE OD

WSZYSTKICH STEROWNIKÓW I PODŁĄCZYĆ JE PONOWNIE. DODATEK D:

KOMUNIKACJA ............................................................................................................................84

12.1 Zmienne wyjściowe............................................................................................................ 84

12.1.1 Opis zmiennych statusu wytwornicy.......................................................................... 85

12.1.2 Opis zmiennej wysyłanej w indeksie I22 (rejestr 40151 Modbus) ............................ 86

12.2 Zmienne wejściowe ............................................................................................................ 87

12.3 Zmienne konfiguracji ........................................................................................................ 89

12.4 Alarmy ................................................................................................................................ 89

12.4.1 Alarmy I1 – I16.......................................................................................................... 90

5/96

1 SPIS TREŚCI

Podręcznik zawiera informacje dotyczące instalacji, konfiguracji i rozwiązywania problemów

dotyczących sterownika ASDU01A.

Opis działania zamieszczony w tej instrukcji opracowano dla oprogramowania sterującego w

wersji ASDU01A wraz z późniejszymi zmianami.

Charakterystyki pracy wytwornic wody lodowej oraz polecenia menu mogą różnić się od

dostępnych we wcześniejszych wersjach oprogramowania sterującego. W celu uzyskania informacji

na temat aktualizacji oprogramowania należy skontaktować się z centrum serwisowym Daikin.

1.1 Środki ostrożności dotyczące instalacji

Ostrzeżenie

Niebezpieczeństwo porażenia prądem elektrycznym. Może dojść do obrażeń u personelu lub

uszkodzenia sprzętu. To urządzenie wymaga prawidłowego uziemienia. Czynności związane

z podłączaniem i konserwacją panelu sterowania mogą być przeprowadzane wyłącznie przez

personel dysponujący odpowiednią wiedzą na temat obsługi urządzenia, którego pracą steruje

panel.

Przestroga

Podzespoły wrażliwe na wyładowania elektrostatyczne. Wystąpienie wyładowań

elektrostatycznych w trakcie kontaktu z elektroniczną płytką drukowaną może spowodować

uszkodzenie podzespołów. Wszelki nagromadzony ładunek elektrostatyczny należy przed

przystąpieniem do prac serwisowych usunąć, dotykając niepomalowanego metalu po

wewnętrznej stronie panelu sterowania. Nigdy nie odłączać przewodów elektrycznych, listew

zaciskowych płytki drukowanej ani wtyczek zasilania, o ile zasilanie panelu nie zostało

wcześniej odłączone.

1.2 Aspekty związane z temperaturą i wilgotnością

Sterownik jest przeznaczony do eksploatacji w temperaturze otoczenia w zakresie od –40°C

do +65°C, przy maksymalnej wilgotności względnej wynoszącej 95% (bez kondensacji).

Dopuszczalne zakresy eksploatacji podano w punkcie 1.

1.3 Literatura

Carel – elektroniczny sterownik programowalny pCO2 – Podręcznik użytkownika

6/96

2 OPIS OGÓLNY

Panel sterowania obejmuje układ sterowania oparty na mikroprocesorze, zapewniający szereg

funkcji monitorowania i sterowania umożliwiających bezpieczną i efektywną eksploatację

wytwornicy wody lodowej. Operator może monitorować wszystkie parametry eksploatacji za

pośrednictwem wbudowanego, 20-znakowego wyświetlacza i 6-klawiszowej klawiatury lub za

pomocą dodatkowego (opcjonalnego) zdalnego wyświetlacza semigraficznego albo komputera

kompatybilnego z IBM z zainstalowanym oprogramowaniem monitorującym (pod warunkiem jego

kompatybilności z urządzeniami Daikin).

W razie usterki sterownik zamyka system i aktywuje wyjście alarmowe. Najważniejsze

parametry pracy są z chwilą wystąpienia alarmu zapisywane w pamięci sterownika i ułatwiają

późniejsze usuwanie usterki oraz analizę jej wystąpienia.

System jest zabezpieczony hasłem, które ogranicza dostęp wyłącznie do uprawnionych

członków personelu. Wszelkie czynności związane z konfiguracją można przeprowadzić wyłącznie

po wpisaniu hasła z klawiatury panelu sterowania.

7/96

3 GŁÓWNE FUNKCJE OPROGRAMOWANIA STERUJĄCEGO

• Zarządzanie wytwornicami i pompami ciepła chłodzonymi powietrzem ze sprężarkami

śrubowymi z bezstopniową regulacją wydajności.

• Sterowanie temperaturą na wylocie z parownika z odchyłką w zakresie ± 0,1°C (przy

stabilnym obciążeniu).

• Zarządzanie gwałtownymi spadkami obciążenia nawet do 50% przy maksymalnych

wahaniach temperatury maks. 3°C.

• Odczyt wszystkich głównych parametrów pracy urządzenia (temperatury, ciśnienia, itp.).

• Sterowanie pracą wentylatorów (sterowanie skraplaniem w wytwornicach wody lodowej oraz

sterowanie parowaniem w pompach ciepła) z zastosowaniem funkcji Step Logic

(konfiguracja Fantroll), z zastosowaniem jedno- lub dwubiegowego sterowania pracą

wentylatorów (w konfiguracji VSD i podwójnej VSD) lub w drodze połączenia sterowania

krokowego (stopnie wydajności) ze sterowaniem prędkością wentylatorów (tzw. konfiguracja

Speedtroll).

• Sterowanie skraplaniem (lub parowaniem) w celu zwiększenia efektywności eksploatacji.

Sterowanie to jest realizowane w oparciu o temperaturę nasycenia skraplania (parowania) lub

na podstawie stosunku sprężu w sprężarce.

• Podwójna nastawa (przełącznik lokalny lub zdalny) temperatury wody na wylocie.

• Pomijanie wartości nastawy z użyciem sygnału zewnętrznego (4-20 mA): temperatury na

powrocie parownika lub temperatury zewnętrznej.

• Możliwość regulacji maksymalnego obciążenia zaległego pozwala zminimalizować sytuacje

nadmiernego obniżenia wydajności w przypadkach nagłych spadków zapotrzebowania na

chłodzenie w pętli sterującej.

• Funkcja rozruchu z gorącą wodą umożliwiająca uruchomienie urządzenia nawet w przypadku

wysokiej temperatury wody lodowej przepływającej przez parownik.

• Funkcja SoftLoad pozwalająca zredukować pobór mocy elektrycznej oraz częstotliwość

występowania szczytowego poboru mocy w przypadku chłodzenia w cyklu z obciążeniem

zaległym.

• Funkcja ograniczenia mocy pozwalająca zredukować pobór mocy elektrycznej przez urządze-

nie w drodze ograniczenia prądu (ograniczenie prądowe) lub wydajności (ograniczenie

wydajnościowe).

• Tryb cichej pracy wentylatorów wpływa na obniżenie poziomu hałasu przez ograniczenie

poziomu obrotów wentylatora zgodnie z harmonogramem godzinowym.

• Zarządzanie dwiema pompami obiegowymi parownika.

• Klawiatura ułatwiająca obsługę. Umożliwia operatorowi rejestrowanie parametrów

eksploatacji wytwornicy na 4-wierszowym (4x 20 znaków) wyświetlaczu z podświetleniem.

• Trzy poziomy ochrony zabezpieczające przed dostępem nieupoważnionych osób.

• System diagnostyczny z możliwością zapisu 10 ostatnich alarmów wraz z datą, godziną i

parametrami eksploatacji w chwili ich wystąpienia.

• Harmonogram czasowy uruchamiania/zatrzymywania w cyklu tygodniowym i rocznym

• Łatwa integracja z systemami zarządzania budynkiem za pośrednictwem osobnego połączenia

cyfrowego umożliwiającego uruchamianie i zatrzymywanie oraz przesyłanie sygnałów 4-

20 mA obejmujących nastawę temperatury wody lodowej i ograniczenie zapotrzebowania na

chłodzenie

• Funkcje komunikacyjne umożliwiające zdalne monitorowanie, modyfikację nastaw,

rejestrację trendów oraz wykrywanie alarmów i innych nietypowych stanów za

pośrednictwem komputera klasy IBM-PC.

8/96

• System komunikacji BAS z możliwością wyboru protokołu (funkcja Protocol Selectability)

lub bramy.

• Możliwość komunikacji zdalnej za pośrednictwem analogowego modemu GSM.

9/96

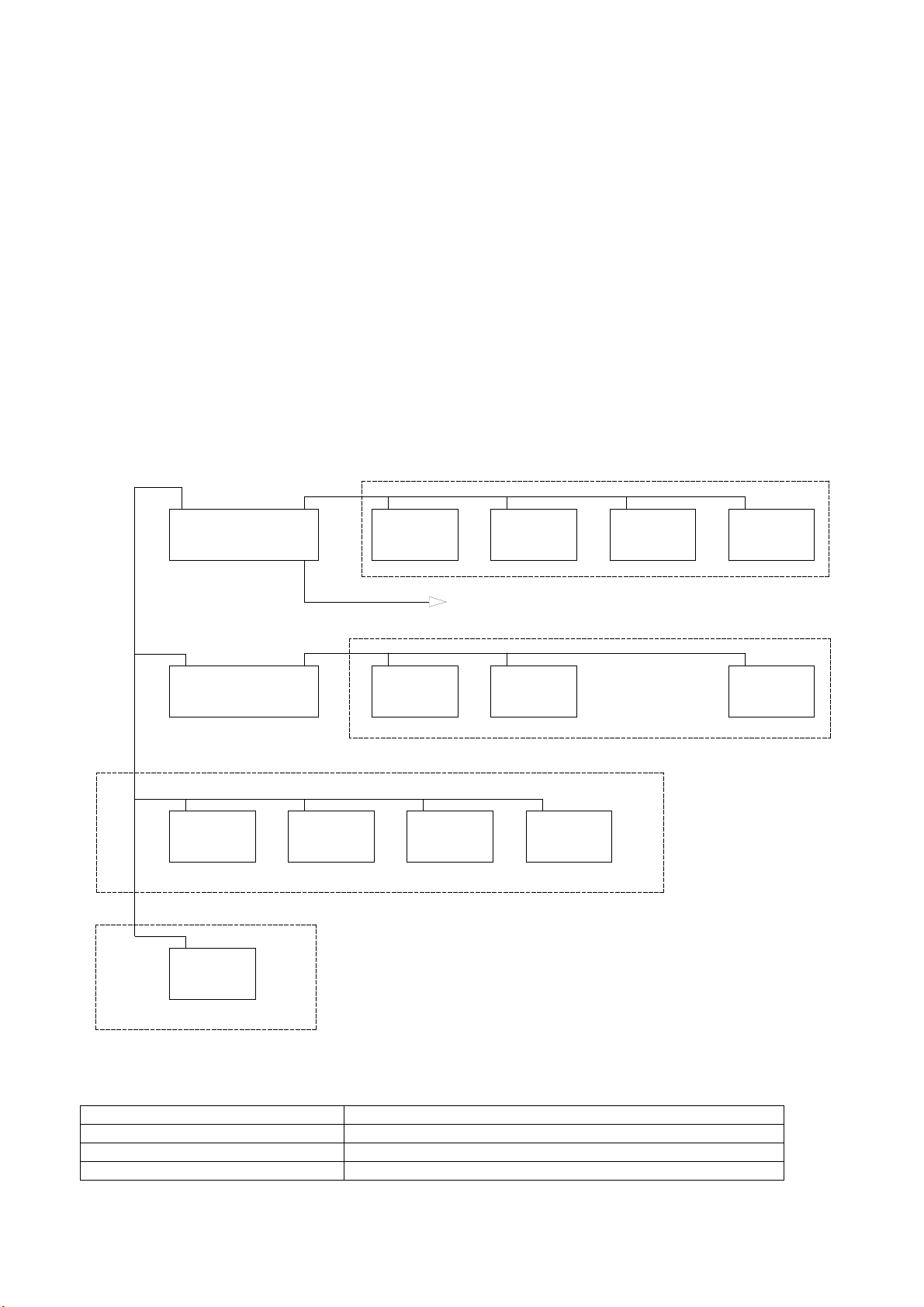

4 ARCHITEKTURA SYSTEMU

***Dostępna konfiguracja architektury systemu zależy od sposobu korzystania ze sterownika.

W szczególności, sterownik podstawowy (wersja większa, wbudowany wyświetlacz, lub

opcjonalnie, wyświetlacz semigraficzny) służy do sterowania podstawowymi funkcjami urządzenia

oraz do zarządzania dwiema pierwszymi sprężarkami; drugi sterownik (wersja większa) służy do

zarządzania pracą trzeciej i czwartej sprężarki, o ile należą one do układu.

W celu uzupełnienia sterownika o dodatkowe funkcje sterownik można rozbudować o

maksymalnie cztery karty rozszerzające pCOe.

Opcjonalnie można zastosować sterowniki elektronicznego zaworu rozprężnego.

Architekturę systemu przedstawiono na rysunku 1.

OPTIONAL

pLAN

J23 port

pCO2 controller #1

pCOe

Expansion #1

pCOe

Expansion #2

pCOe

Expansion #3

pCOe

Expansion #4

pLAN

pLAN

pLAN

pCO2 controller #2

EEXV Driver

#1

Additional

Display

J23 port

OPTIONAL

EEXV Driver

#2

pCOe

Expansion #1

OPTIONAL

EEXV Driver

Supervisory

Systems

#3

pCOe

Expansion #2

EEXV Driver

OPTIONAL

pCOe

Expansion #4

#4

Rysunek 1 – Architektura sterownika

J23 port Port J23

OPTIONAL OPCJA

pCO2 controller #1 Sterownik pCO2 nr 1

pCOe Expansion #1 Karta rozszerzeń pCOe nr 1

10/96

Supervisory systems Systemy nadzoru

EEXV Driver #1 Sterownik EEXV nr 1

Additional display Dodatkowy wyświetlacz

Sterowniki ASDU01A, sterowniki elektronicznych zaworów rozprężnych oraz dodatkowy

wyświetlacz podłączono za pośrednictwem sieci pLAN sterowników ASDU01A; natomiast karty

rozszerzeń pCOe podłączono do sterowników ASDU01A za pośrednictwem sieci rozszerzeń RS485.

11/96

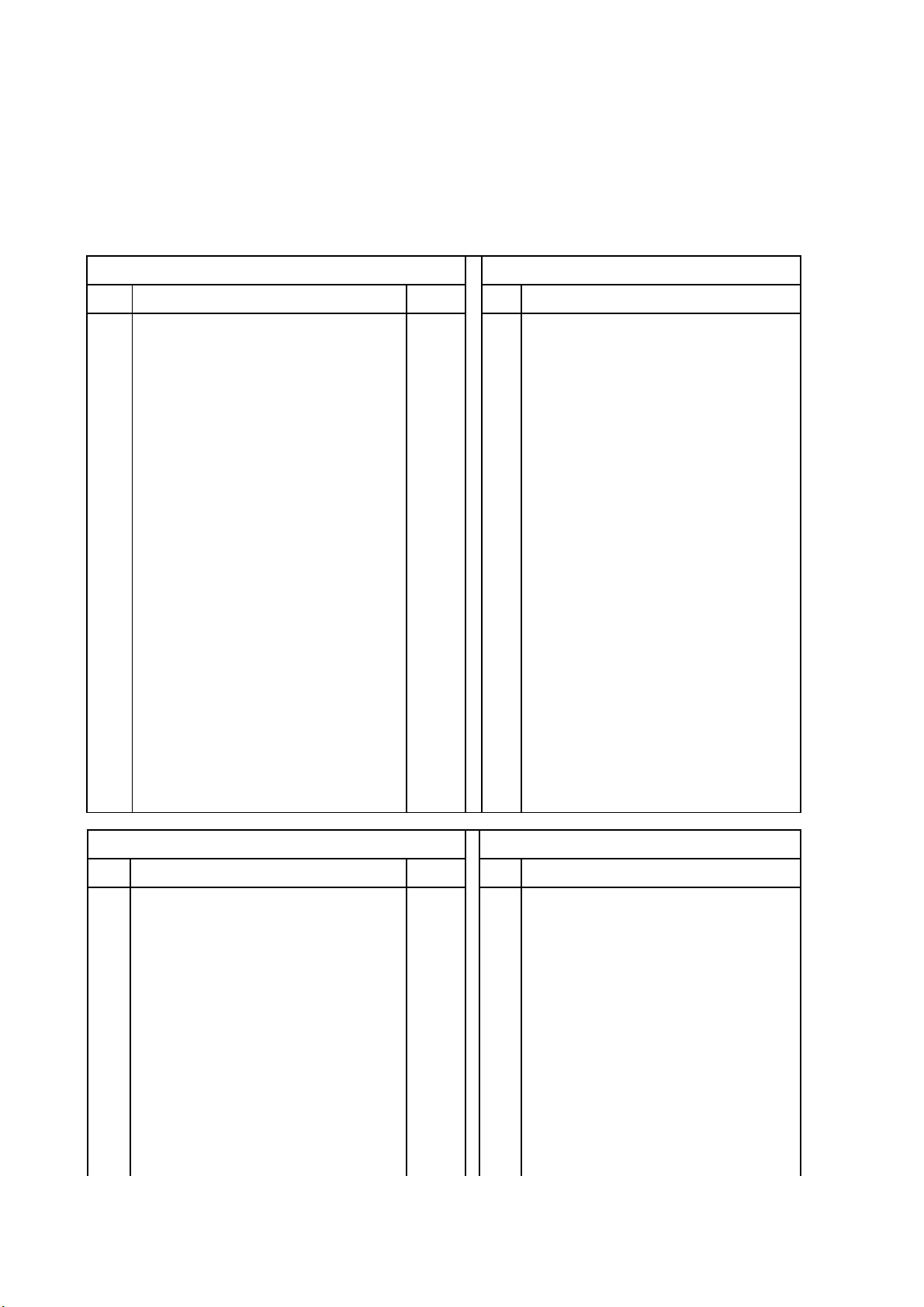

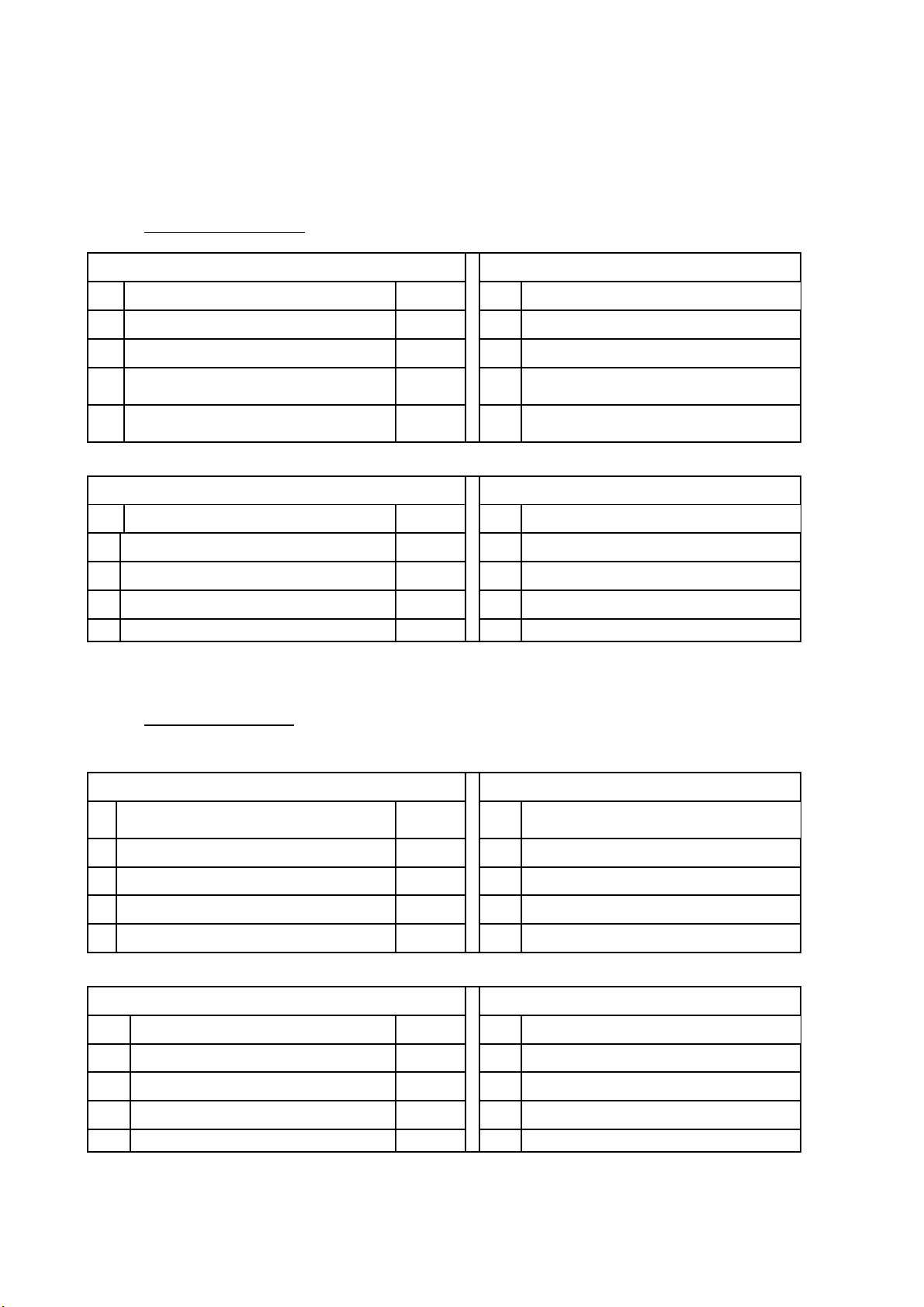

Tabela 1 — Konfiguracja sprzętowa

Karta Typ Zastosowanie Obligatoryjność

Sterownik nr 1

Sterownik nr 2 Wersja powiększona

pCOe nr 1 -

pCOe nr 2 -

pCOe nr 3 - Obwód sterowania pompą wody N

pCOe nr 4 -

Sterownik EEXV nr 1 EVD200

Sterownik EEXV nr 2 EVD200

Sterownik EEXV nr 3 EVD200

Sterownik EEXV nr 4 EVD200

Dodatkowy wyświetlacz PGD

(*) Dopuszczalne jest jednoczesne działanie wbudowanego wyświetlacza oraz dodatkowego wyświetlacza PGD.

(**) W zależności od adresu pLAN sterownika, do którego podłączono urządzenie rozszerzające.

(***) Połączenie pCO

Wersja powiększona

Wbudowany wyświetlacz (*)

e

nr 2 do sterownika nr 2 jest przeznaczone wyłącznie do sterowania pompą ciepła.

Sterowanie urządzeniem

Sterowanie sprężarkami nr 1 i nr 2

Sterowanie sprężarkami nr 3 i nr 4 Tylko w

Dodatkowy sprzęt dla sprężarek nr 1 i 2

lub dla sprężarek nr 3 i 4 (**)

Odzysk ciepła lub sterowanie pompą

ciepła (***)

Dodatkowy sprzęt dla sprężarek nr 1 i 2

lub dla sprężarek nr 3 i 4 (**)

Sterowanie elektronicznym zaworem

rozprężnym dla sprężarki nr 1

Sterowanie elektronicznym zaworem

rozprężnym dla sprężarki nr 2

Sterowanie elektronicznym zaworem

rozprężnym dla sprężarki nr 3

Sterowanie elektronicznym zaworem

rozprężnym dla sprężarki nr 4

Obsługa znaków specjalnych lub

dodatkowy wyświetlacz

T

urządzeniach z 3

lub 4

sprężarkami

N

N

N

N

N

N

N

N

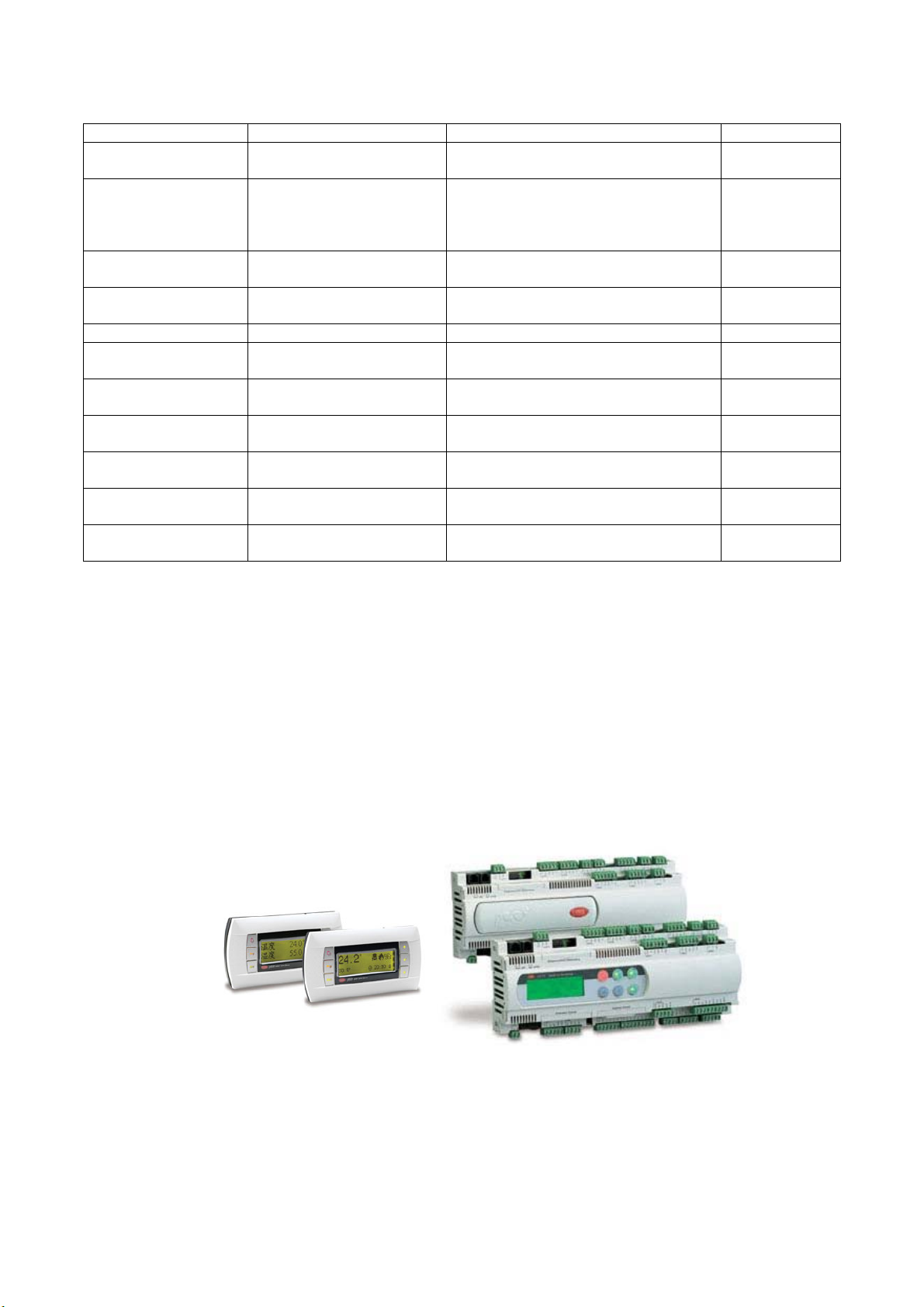

4.1 Panel sterowania

Panel sterowania składa się z 4-wierszowego (4 x 20 znaków) podświetlanego wyświetlacza i

6-klawiszowej klawiatury; jego funkcje opisano poniżej.

Wyświetlacz ten może być wbudowanym podzespołem sterownika głównego (opcja

standardowa) lub osobnym urządzeniem opcjonalnym działającym w oparciu o półgraficzną

technologię PGD.

Rysunek 2 – Panel sterowania – opcja PGD oraz wbudowany wyświetlacz

Dla wbudowanego wyświetlacza nie są wymagane żadne specjalne ustawienia; natomiast

urządzenie PGD wymaga adresowania w oparciu o procedurę wymagającą skorzystania

z klawiatury (szczegółowe informacje zawiera dodatek dotyczący ustawień pLAN).

12/96

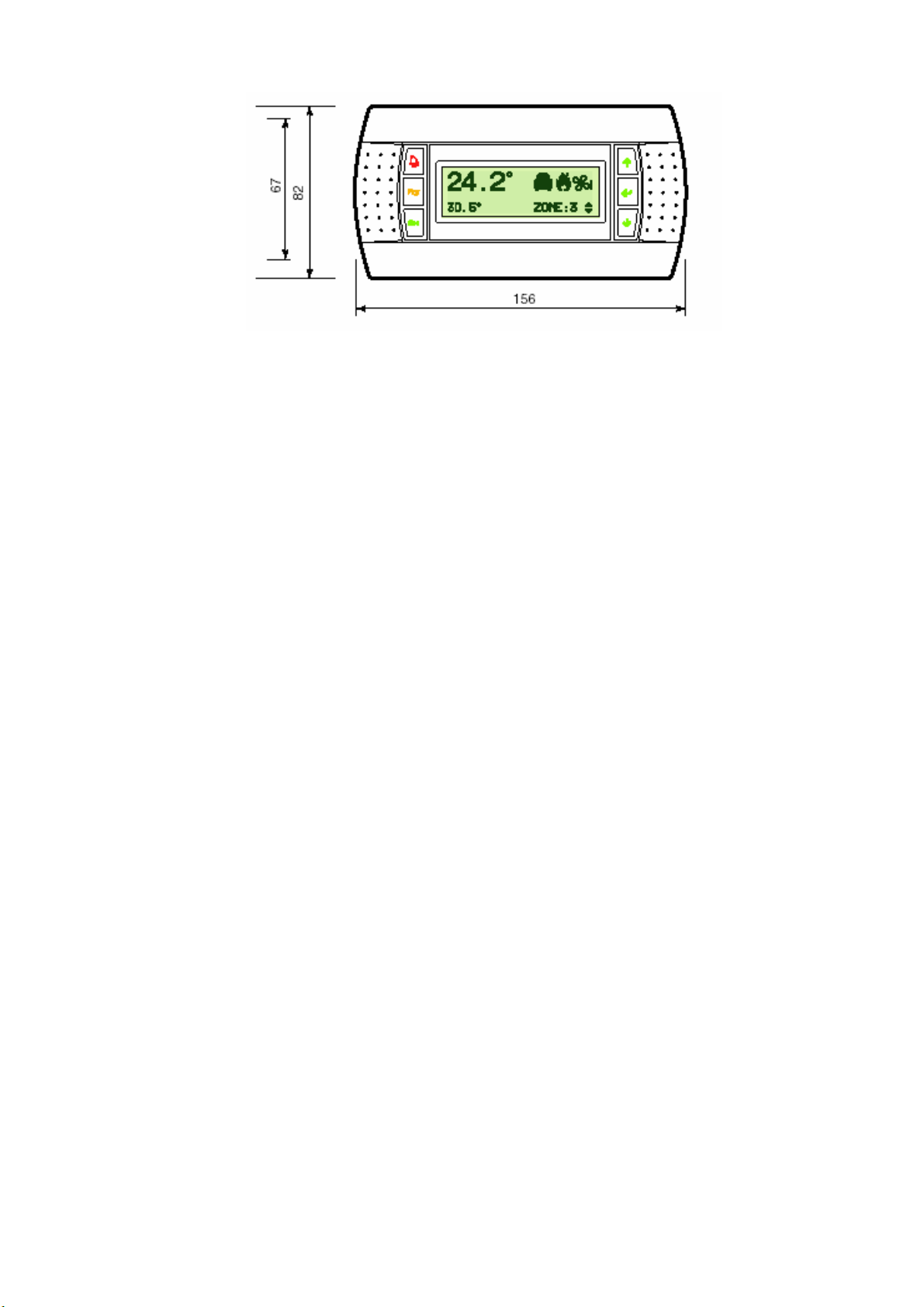

Rysunek 3 – Wyświetlacz PGD

13/96

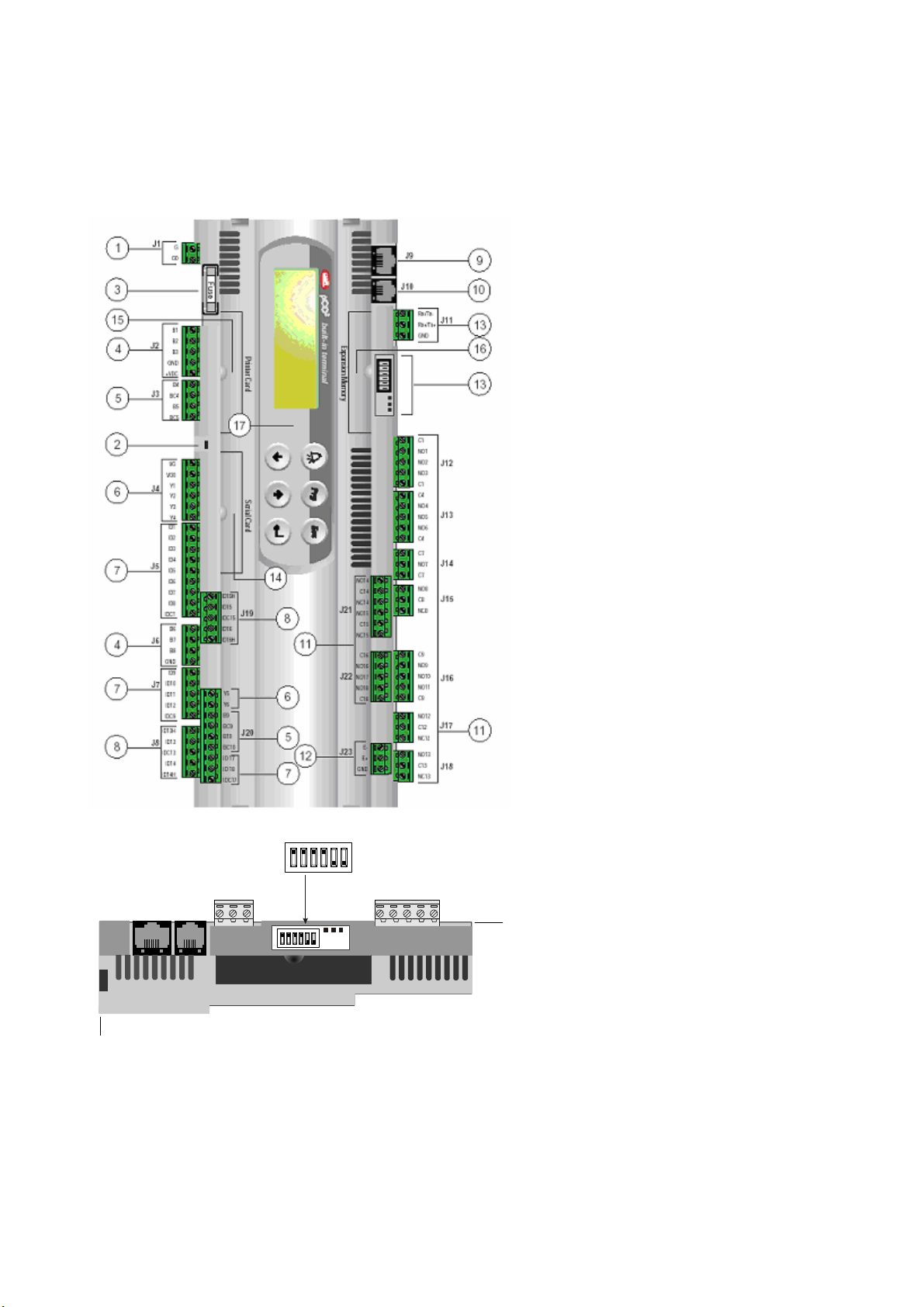

4.2 Płyta główna

Płyta sterująca obejmuje sprzęt i oprogramowanie potrzebne do monitorowania i sterowania

urządzeniem.

1. Zasilanie G (+), G0 (-)

2. Dioda LED statusu

3. Bezpiecznik 250 VAC

4. Uniwersalne wejścia analogowe (NTC,

0/1 V, 0/10 V, 0/20 mA, 4/20 mA)

5. Pasywne wejścia analogowe (NTC, PT1000,

On-off)

6. Wyjścia analogowe 0/10 V

7. Wejścia cyfrowe 24 VAC/VDC

8. Wejścia cyfrowe 230 VAC lub

24 VAC/VDC

9. Podłączenie synoptycznego urządzenia

końcowego

10. Standardowe urządzenie końcowe (oraz

pobieranie programu)

11. Wyjścia cyfrowe (przekaźniki)

12. Podłączenie karty rozszerzającej

13. Podłączenie sieci pLAN oraz

mikroprzełączników

Podłączenie karty szeregowej

ON

OFF

R G V

14. Podłączenie karty drukarki

15. Pod

16. Wbudowany panel

łączenie karty rozszerzenia pamięci

Mikroprzełączniki adresowe

Rysunek 4 – Sterownik ASDU01A

14/96

4.3 Karta rozszerzająca pCOe

Włączenie w architekturę sterownika dodatkowej (opcjonalnej) funkcji wiąże się z

koniecznością zastosowania karty rozszerzającej pokazanej na rysunku 5-6.

1. Złącze zasilania [G (+), G0 (-)]

2. Wyjście analogowe 0 do 10 V

3. Złącze sieciowe dla rozszerzeń: RS485 (GND, T+, T-) lub tLAN (GND, T+)

4. Wejścia cyfrowe 24 VAC/VDC

5. Żółta dioda informująca o napięciu zasilania oraz 3 diody sygnałowe

6. Adres szeregowy

7. Wejścia analogowe i zasilanie czujnika

8. Wyjścia cyfrowe przekaźnika

Rysunek 5 – Rozszerzenie pCOe

Aby możliwa była prawidłowa komunikacja ze sterownikiem za pośrednictwem protokołu

RS485, konieczne jest zaadresowanie urządzenia. Mikroprzełączniki adresujące umieszcza się w

pobliżu kontrolek (patrz element 6 na rysunku 5). Po prawidłowym ustawieniu adresu możliwe jest

połączenie rozszerzenia z płytą sterownika. Prawidłowe połączenie jest realizowane przez

połączenie styku J23 sterownika ze stykiem J3 na karcie rozszerzeń (należy zauważyć, że złącze

karty rozszerzeń różni się od łącza sterownika, lecz same przewody muszą zostać umieszczone

w tych położeniach złączy). Płyty rozszerzające stanowią wyłącznie rozszerzenia we/wy dla

sterownika i nie wymagają osobnego oprogramowania.

15/96

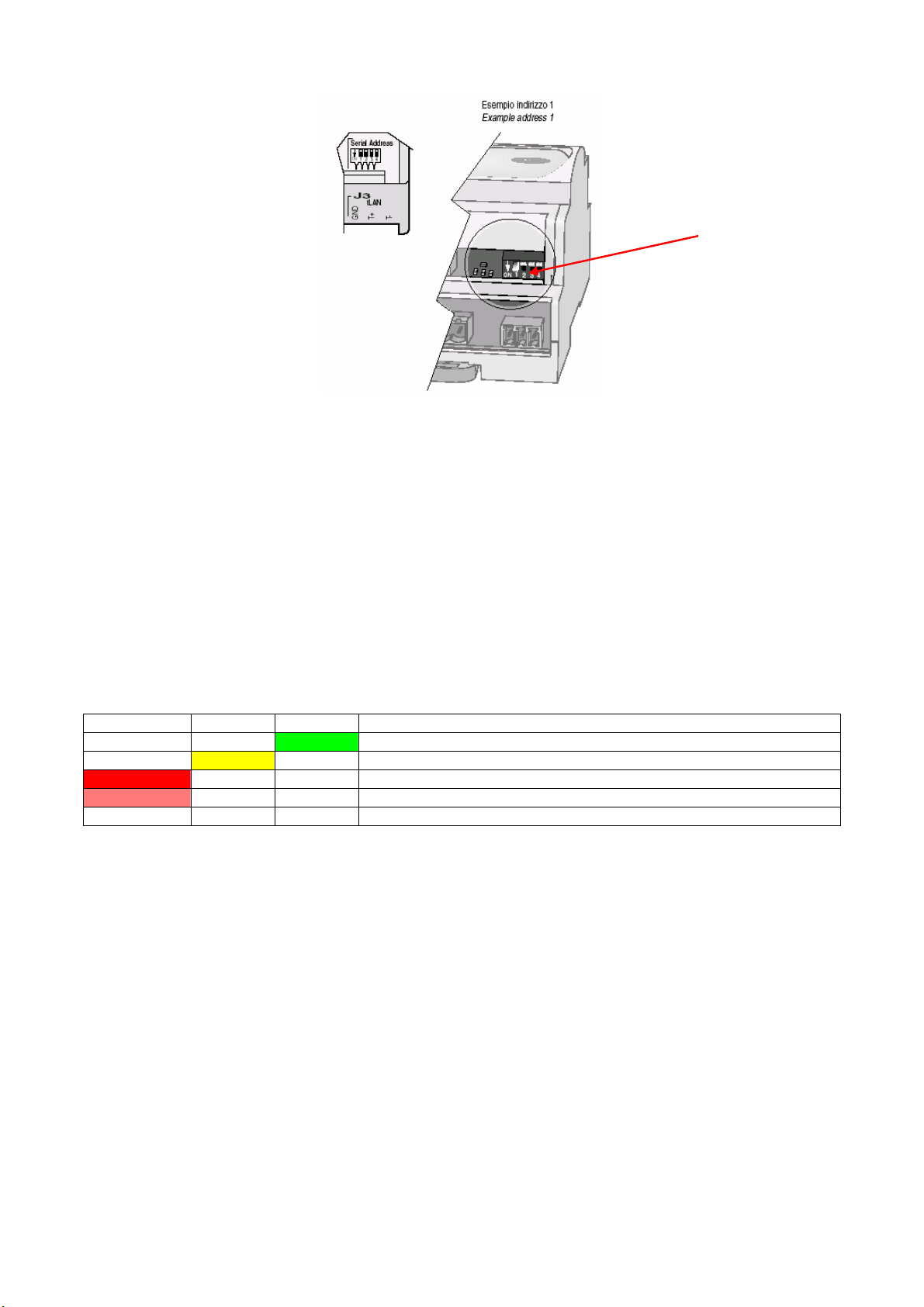

A

A. Przełączniki adresów

e

Rysunek 6 – szczegół pCO

: przełączniki

Tak, jak pokazano na rysunku 6, karty rozszerzające mają wyłącznie cztery mikroprzełączniki

umożliwiające ustawienie adresu sieciowego. Więcej informacji dotyczących konfiguracji

mikroprzełączników zawiera następna sekcja.

Dostępne są trzy diody statusu. Każda z nich dotyczy innego parametru karty rozszerzającej,

a ich funkcje opisano poniżej.

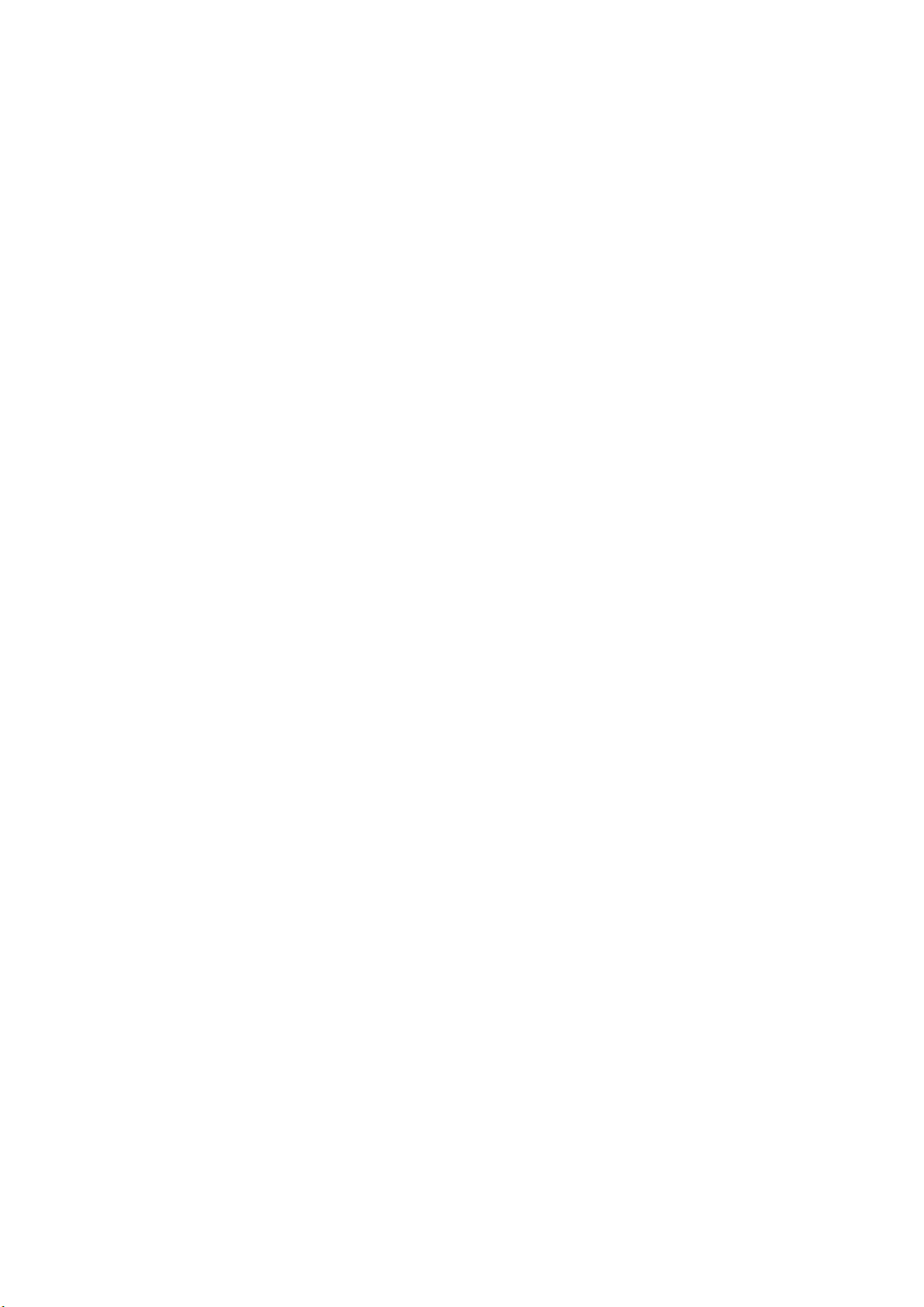

Tabela 3 – znaczenie diod pCO

CZERWONA ŻÓŁTA ZIELONA Znaczenie

- -

-

WŁ.

miga

- - - Oczekiwanie na rozruch systemu przez urządzenie nadrzędne (maks. 30 s)

WŁ.

- - Błąd we/wy spowodowany przez macierz blokującą

- - Błąd komunikacji

WŁ.

- Błąd czujnika/sygnału wejściowego

Aktywny protokół systemu nadzoru CAREL /tLAN

e

16/96

4.4 Sterownik zaworu EEXV

Sterowniki zaworu wyposażono w oprogramowanie sterujące elektronicznym zaworem

rozprężnym i są one podłączane do grupy baterii zapewniających zasilanie zaworu zamykającego w

wypadku awarii zasilania.

A

A. Mikroprzełączniki adresowe

Rysunek 7. Sterownik EXV

4.4.1 Znaczenie kontrolek LED sterownika EEXV

W normalnych warunkach każda z pięciu (5) kontrolek LED sygnalizuje następującą sytuację:

• POWER: (żółta) pozostaje włączona, o ile włączone jest zasilanie. Pozostaje wyłączona w

przypadku zasilania z baterii.

• OPEN: (zielona) Miga podczas otwierania zaworu. Zapalona, gdy zawór jest całkowicie

otwarty.

• CLOSE: (zielona) Miga podczas otwierania zaworu. Zapalona, gdy zawór jest całkowicie

zamknięty.

• Alarm: (czerwona) Zapalona lub miga w przypadku alarmu związanego ze sprzętem

• pLAN: (zielona) Zapalona podczas normalnej pracy sieci pLAN.

W razie wystąpienia alarmu krytycznego usterkę można zidentyfikować na podstawie statusu

kontrolek LED zgodnie opisem poniżej.

Najwyższy priorytet to poziom 7. W przypadku wystąpienia więcej niż jednego alarmu

wyświetlany jest tylko ten o najwyższym poziomie priorytetu.

17/96

Tabela 4 – Znaczenie diod alarmowych sterownika

Alarmy powodujące

zatrzymanie systemu

Błąd odczytu z pamięci EPROM 7

Zawór pozostaje otwarty

w przypadku awarii zasilania

Przy rozruchu należy odczekać

na załadowanie baterii

(parametr……….)

Inne alarmy PRIORYTE

Awaria podłączenia silnika 4

Błąd czujnika/sygnału

wejściowego

Błąd zapisu do pamięci

EEPROM

Błąd akumulatora 1 - -

Sieć pLAN Dioda pLAN

Połączenie prawidłowe Wł.

Połączenie ze sterownikiem lub błąd adresu = 0 Wył.

Brak odpowiedzi Pco Master Miga

PRIORYTE

T

6

5

T

3

2 - -

Dioda

„OPEN”

Wył. Wył.

Miga Miga Wł. Miga

Wył.

Dioda

„OPEN”

Miga Miga Wł. Wł.

Wył.

Dioda

„CLOSE”

Wł. Miga Miga

Dioda

„CLOSE”

Miga Wł. Wł.

„POWER”

„POWER”

4.5 Adresowanie pLAN/RS485

Dioda

Wł. Miga

Dioda

Wł. Wł.

Miga Wł.

Dioda

„ALARM”

Dioda

„ALARM”

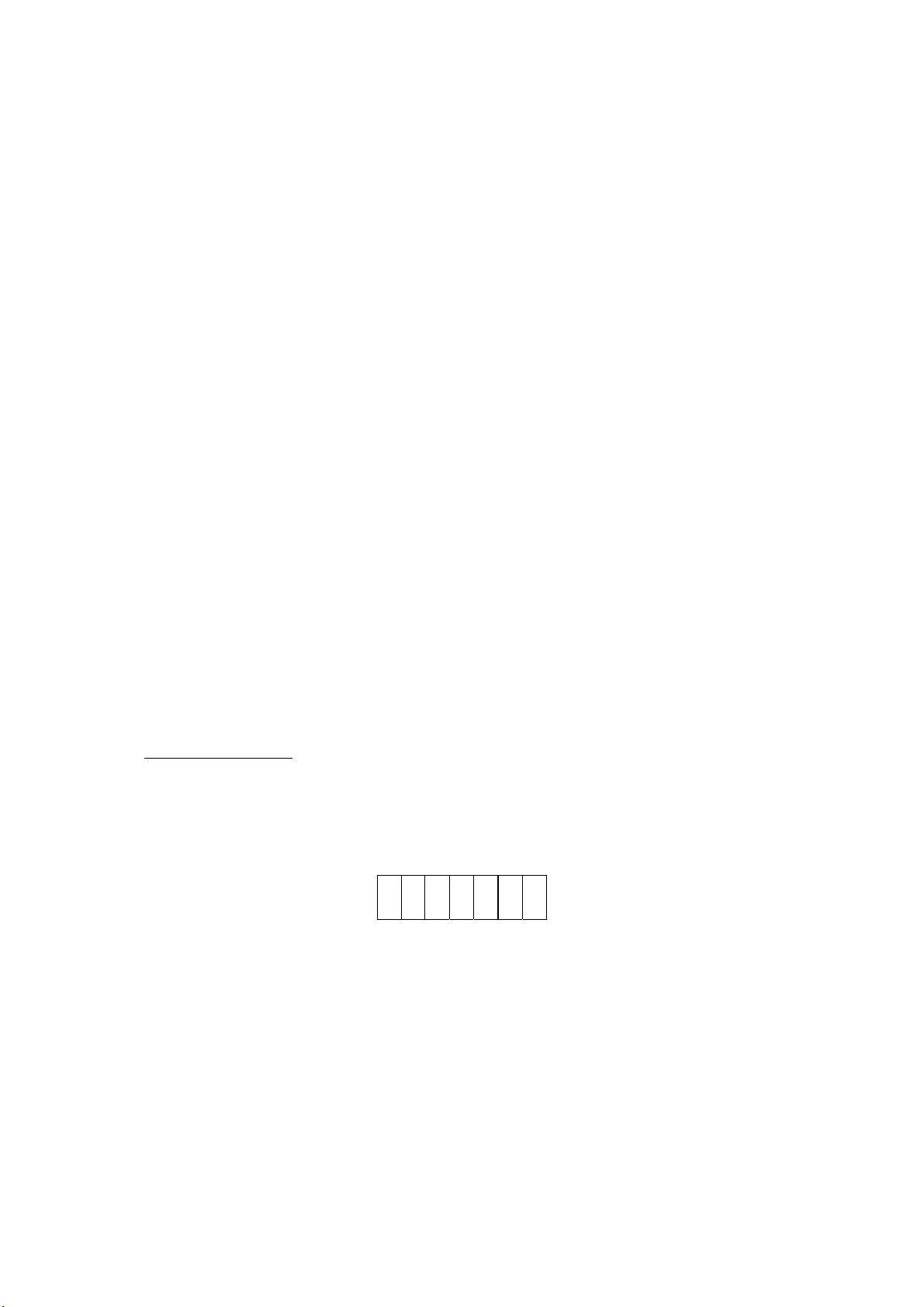

Każdy z podzespołów, zgodnie z opisem powyżej, wyposażono w pewną liczbę

mikroprzełączników, które należy ustawić zgodnie z opisem w poniższej tabeli; stanowią one

konfigurację adresów LAN.

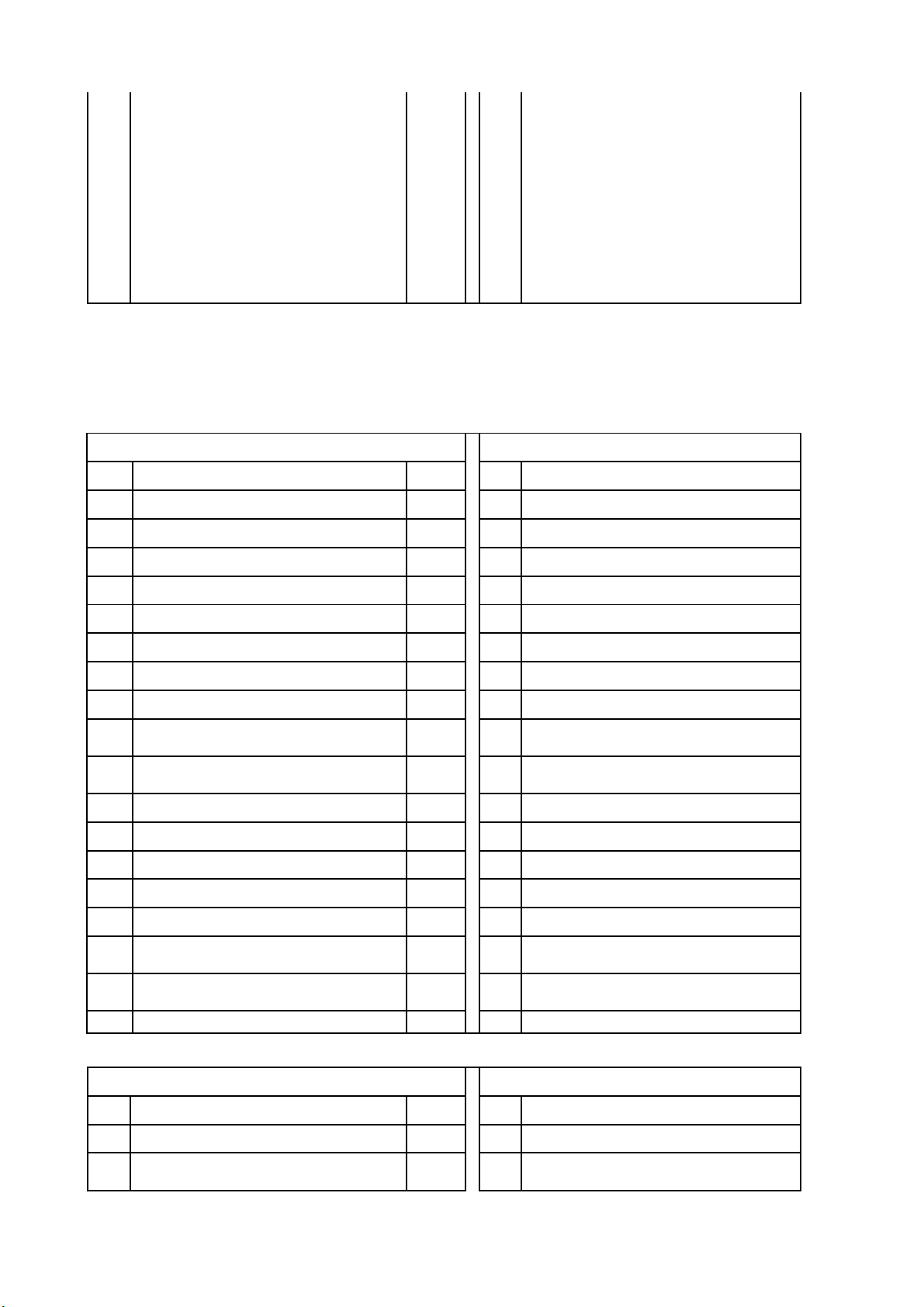

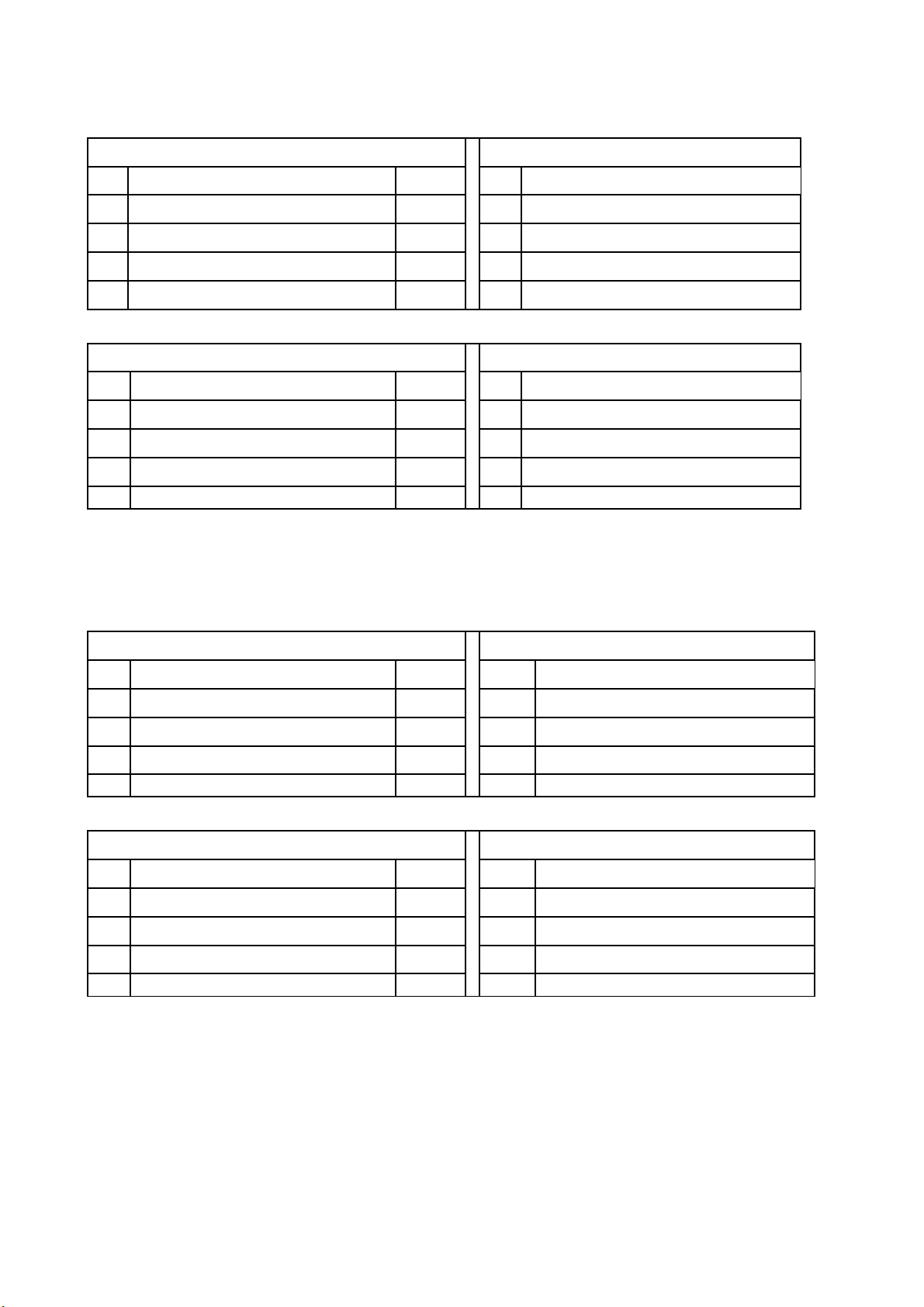

Tabela 5 – Ustawienia mikroprzełączników

element sieci pLAN Mikroprzełączniki

1 2 3 4 5 6

KARTA SPRĘŻARKI

NR 1

KARTA SPRĘŻARKI

NR 2

STEROWNIK EXV nr 1 WŁ. WŁ.

STEROWNIK EXV nr 2

STEROWNIK EXV nr 3 WŁ.

STEROWNIK EXV nr 4

Dodatkowy wyświetlacz WŁ. WŁ. WŁ.

Element RS485 Mikroprzełącznik

1 2 3 4

Karta rozszerzająca nr 1 WŁ.

Karta rozszerzająca nr 2

Karta rozszerzająca nr 3 WŁ. WŁ.

Karta rozszerzająca nr 4

WŁ.

WYŁ.

WYŁ. WYŁ.

WYŁ.

WYŁ.

WYŁ. WYŁ.

WYŁ. WYŁ. WYŁ. WYŁ. WYŁ.

WŁ.

WYŁ.

WŁ. WŁ.

WYŁ. WYŁ. WYŁ.

WŁ.

WYŁ. WYŁ. WYŁ. WYŁ.

WYŁ. WYŁ. WYŁ. WYŁ.

WŁ.

WŁ.

WYŁ. WYŁ.

WYŁ. WYŁ.

WŁ.

WYŁ. WYŁ. WYŁ.

WYŁ. WYŁ. WYŁ.

WYŁ. WYŁ. WYŁ.

WYŁ.

WYŁ.

WYŁ.

WYŁ.

18/96

M

M

4.6 Oprogramowanie

W przypadku obecności dwu sterowników instalowany jest tylko jeden program; urządzenia

są identyfikowane na podstawie adresu pLAN.

Na kartach pCOe ani sterownikach EEXV nie instaluje się żadnych programów

(wykorzystywane jest oprogramowanie instalowane fabrycznie).

Dla każdego sterownika dostępna jest procedura wstępnej konfiguracji umożliwiająca

rozpoznanie konfiguracji całej sieci urządzeń; konfiguracja jest zapisywana w pamięci stałej

sterownika, a w przypadku zmiany konfiguracji w trakcie eksploatacji (usterki w sieci lub na karcie

albo dodania karty) generowany jest alarm.

Procedura wstępnej konfiguracji jest uruchamiana automatycznie tuż po pierwszym rozruchu

urządzenia (po zainstalowaniu oprogramowania); w przypadku zmiany konfiguracji — usunięcia

jednej z kart rozszerzeń na stałe lub podłączenia nowej karty rozszerzeń już po pierwszym rozruchu

urządzenia — możliwa jest ręczna aktywacja procedury (odświeżenie sieci).

Dokonanie zmian w konfiguracji sieci — usunięcie/dodanie karty rozszerzeń (lub jej

uszkodzenie) bez jej odświeżenia spowoduje wygenerowanie alarmów.

Konfiguracja funkcji wymagających kart rozszerzeń dopuszczalna jest wyłącznie, jeśli karty

rozszerzeń zostały rozpoznane w konfiguracji sieciowej.

W przypadku wymiany sterownika wymagane jest odświeżenie sieci.

Odświeżenie sieci nie jest wymagane w przypadku wymiany uszkodzonej karty rozszerzeń

już użytej w systemie.

4.6.1 Identyfikacja wersji

W celu jednoznacznej identyfikacji klasy i wersji oprogramowania stosuje się łańcuch

znaków składający się z czterech pól (dotyczy to także innych elementów oprogramowania

sterującego Daikin):

C1C2C3F

m

• Trzyliterowy kod identyfikacyjny (C1C2C3) identyfikuje klasę urządzeń, którą obsługuje dane

oprogramowanie

Pierwszy znak, C1, definiuje typ chłodzenia wytwornicy i może przyjmować następujące

wartości:

A : wytwornica chłodzona powietrzem

W : wytwornica chłodzona wodą

Drugi znak, C2, definiuje typ chłodzenia wytwornicy i może przyjmować następujące

wartości:

19/96

S : sprężarki śrubowe

R : sprężarki tłokowe

Z : sprężarki spiralne

C : sprężarki odśrodkowe

T : sprężarki Turbocor

Trzeci znak, C3, definiuje typ parownika i może przyjmować następujące wartości:

D : parownik z bezpośrednim odparowaniem

R : parownik zdalny

F : parownik zalany

• Jednoznakowy kod (F) identyfikuje zakres urządzeń

W niniejszym dokumencie (w przypadku wytwornic śrubowych z kodem C2 o wartości „S”)

może on przyjmować następujące wartości

A : Zakres Frame 3100

B : Zakres Frame 3200

C : Zakres Frame 4

U : informuje, że oprogramowanie obsługuje wszystkie zakresy urządzeń w danej klasie

• Wersja główna z kodem dwucyfrowym (MM)

• Wersja uzupełniająca z kodem jednocyfrowym (m)

W niniejszym dokumencie wersja pierwsza to:

ASDU01A

Wersję można również zidentyfikować na podstawie daty wydania.

Pierwsze trzy znaki oznaczenia wersji nie ulegają zmianie nigdy (chyba że zostanie

opracowana nowa klasa urządzeń, a w konsekwencji wydane zostanie nowe oprogramowanie).

Czwarta cyfra zmienia się w przypadku dodania nowej funkcji, która nie obejmuje wszystkich

zakresów urządzeń; w takim przypadku wartość U może być później nieużywana — o ile zostanie

opracowane nowe oprogramowanie. W takiej sytuacji oznaczenie wersji (MMm) ulega zmianie na

niższe.

Główny kod wersji (MM) rośnie za każdym razem, gdy do oprogramowania wprowadzana

jest zupełnie nowa funkcja, albo gdy kod uzupełniający osiągnie maksymalną wartość (litera „Z”).

Uzupełniający kod wersji (m) rośnie wraz z każdą drobną modyfikacją oprogramowania

niewpływającą na główny tryb pracy (dotyczy to zarówno usuwania błędów jak i drobnych

modyfikacji interfejsu).

W przypadku wersji, nad którymi nadal trwają prace, nadawana jest etykieta; składa się ona z

oznaczenia literowego E oraz dwucyfrowego numeru porządkowego.

20/96

Wersje w trakcie opracowywania to wersje poprzedzające wydanie oprogramowania w

ostatecznym kształcie; mogą być one wykorzystywane na przykład do sprawdzania poprawności

współpracy oprogramowania z instalacją.

W przypadku wersji finalnych ekran informacyjny będzie zatem wyglądał następująco;

I n t e r n a t i ona l

C odE : M T M

A S D X X T

M c Q uay

d d / mm/ y y

W przypadku wersji w trakcie opracowywania będzie on natomiast wyglądał tak:

A S D X X T E N N

I n t e r n a t i ona l

C ode : M T M

M c Q uay

d d / mm/ y y

21/96

5 KOŃCOWE WEJŚCIA I WYJŚCIA FIZYCZNE

Poniżej podano parametry wejść i wyjść fizycznych kart elektronicznych.

Są one stosowane wewnętrznie i/lub przesyłane do systemu pLAN i systemu nadzoru w

zależności od wymogów oprogramowania.

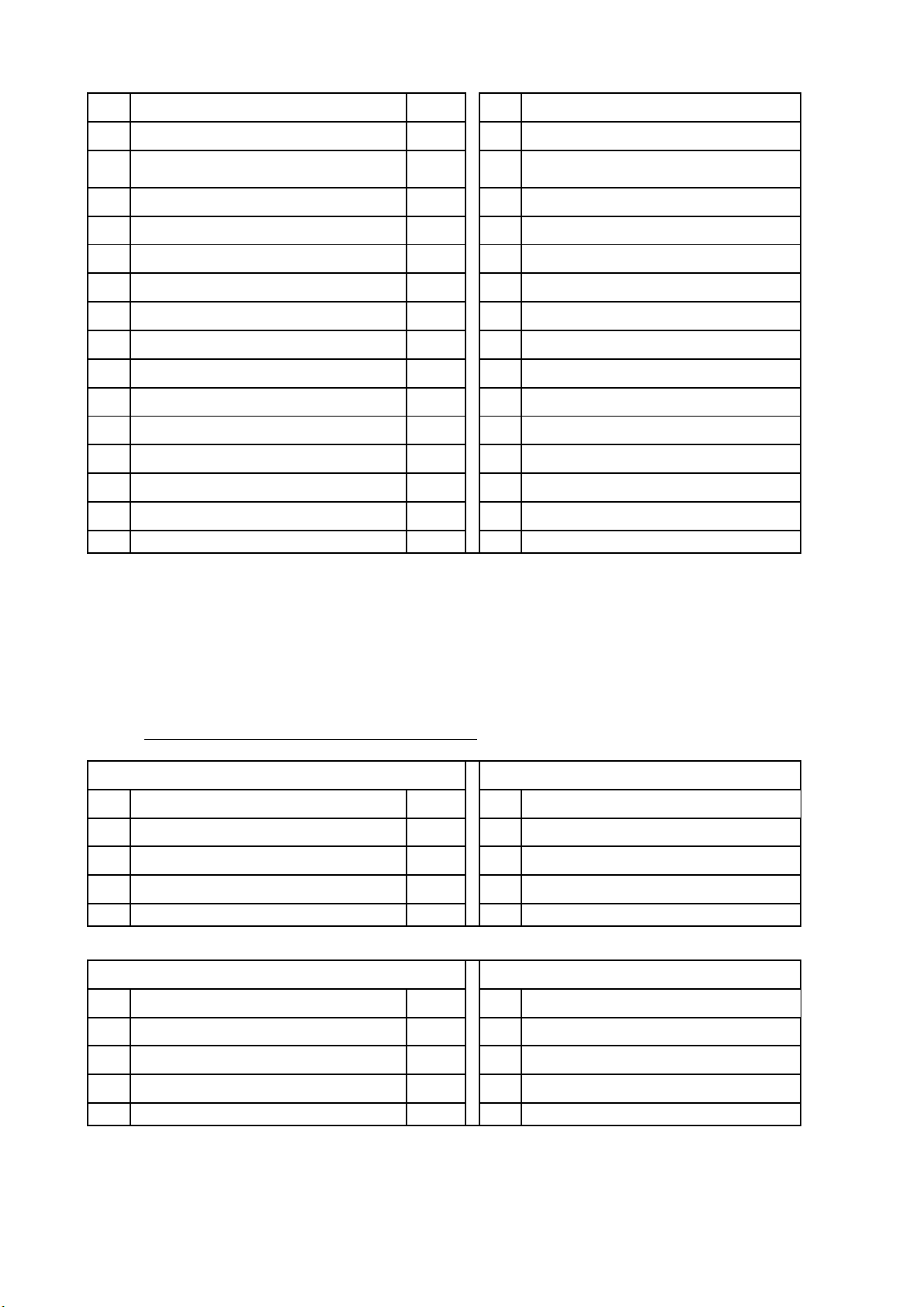

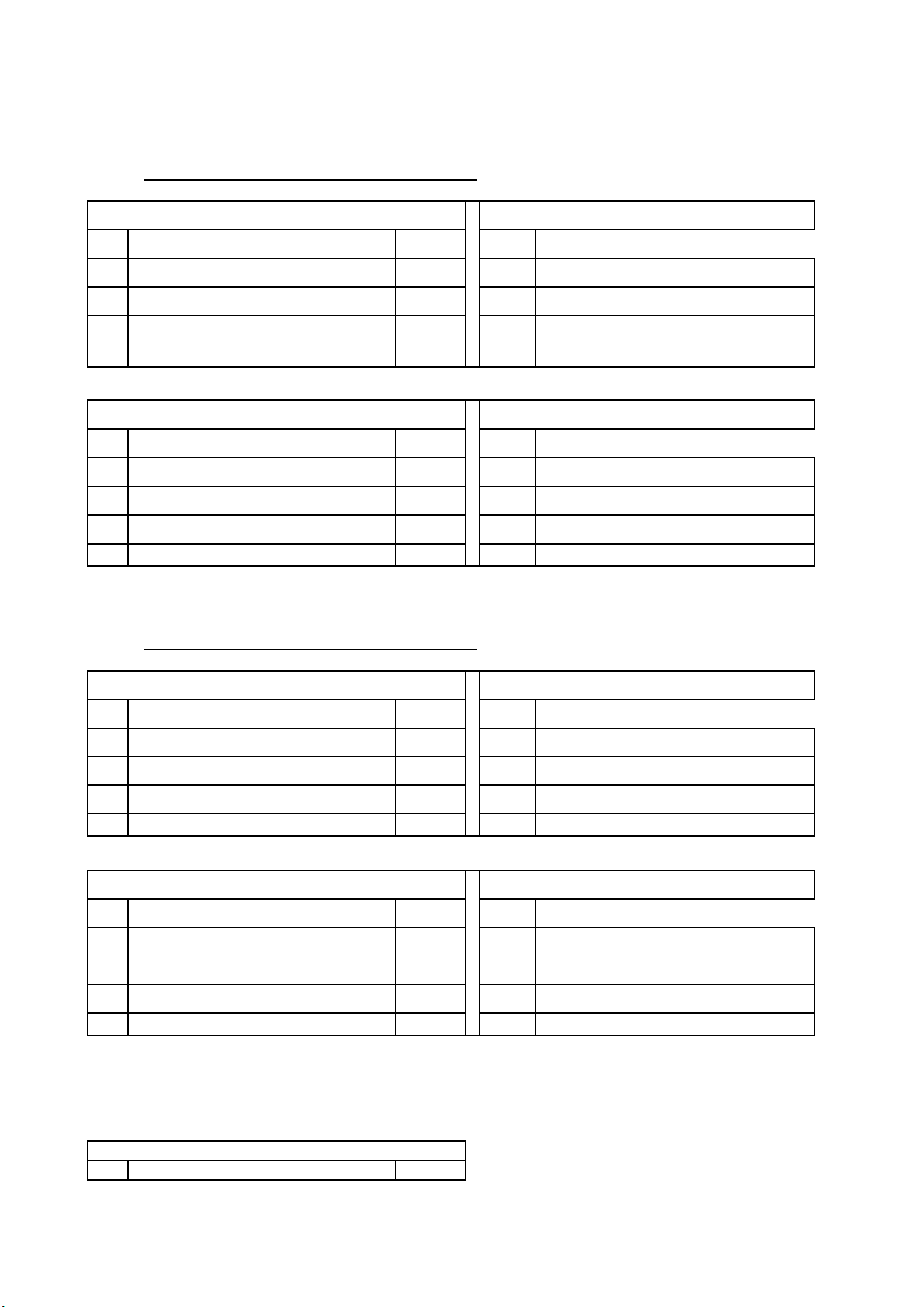

5.1 Sterownik nr 1 – Sterowanie urządzeniem podstawowym oraz sprężarkami nr 1 i nr 2

Wejście analogowe Wejście cyfrowe

Kan. Opis Typ Kan. Opis

B1 Ciśnienie oleju nr 1

B2 Ciśnienie oleju nr 2

B3 Ciśnienie ssania nr 1 (*)

B4 Temperatura tłoczenia nr 1

B5 Temperatura tłoczenia nr 2

B6 Ciśnienie tłoczenia nr 1

B7 Ciśnienie tłoczenia nr 2

B8 Ciśnienie ssania nr 2 (*)

B9 Czujnik temperatury wody na wlocie

B10 Czujnik temperatury wody na wylocie

4-20mA

4-20mA

4-20mA

PT1000

PT1000

4-20mA

4-20mA

4-20mA

NTC

NTC

DI18 PVM lub GPF, nr 2 (**)

Wyjście analogowe Wyjście cyfrowe

DI1

Wł./wył. spr. nr 1 (zatrzymanie obwodu nr 1)

DI2

Wł./wył. spr. nr 2 (zatrzymanie obwodu nr 2)

DI3 Czujnik przepływu przez parownik

DI4 PVM lub GPF Unit lub nr 1 (**)

DI5 Podwójna nastawa

DI6 Czujniki wysokiego ciśnienia nr 1

DI7 Czujniki wysokiego ciśnienia nr 2

DI8 Czujniki ciśnienia oleju nr 1 (**)

DI9 Czujniki ciśnienia oleju nr 2 (**)

DI10 Usterka sterownika obrotów 1. lub 2.

wentylatora nr 1 (**)

DI11 Usterka sterownika obrotów 1. lub 2.

wentylatora nr 1 (**)

DI12 Usterka przejścia lub stanu ustalonego nr 1

DI13 Usterka przejścia lub stanu ustalonego nr

DI14 Przeciążenie lub zabezpieczenie silnika, nr

DI15 Przeciążenie lub zabezpieczenie silnika, nr

DI16 Włączanie/wyłączanie urządzenia

DI17 Zdalne włączanie/wyłączanie

Kan. Opis Typ Kan. Opis

AO1 Urz. sterujące obrotami wentylatora nr 1

AO2 Sterowanie obrotami drugiego wentylatora,

nr 1 lub wyjście modularne nr 1

AO3 ZAPASOWE

AO4 Urz. sterujące obrotami wentylatora nr 2

AO5 Sterowanie obrotami drugiego wentylatora,

nr 2 lub wyjście modularne nr 2

AO6 ZAPASOWE

0-10 VDC

0-10 VDC

0-10 VDC

0-10 VDC

DO1 Rozruch sprężarki nr 1

DO2 Obciążenie sprężarki nr 1

DO3 Odciążenie sprężarki nr 1

DO4 Wtrysk cieczy nr 1

DO5 Przewód cieczowy nr 1 (*)

DO6 1. wentylator, stopień 1

DO7 2. wentylator, stopień 1

DO8 3. wentylator, stopień 1

DO9 Rozruch sprężarki nr 2

DO10 Obciążenie sprężarki nr 2

22/96

DO11 Odciążenie sprężarki nr 2

DO12 Pompa obiegowa wody w parowniku

DO13 Alarm urządzenia

DO14 Wtrysk cieczy nr 2

DO15 Przewód cieczowy nr 2 (*)

DO16 1. wentylator, stopień 2

DO17 2. wentylator, stopień nr

DO18 3. wentylator, stopień nr

(*) O ile nie jest zainstalowany sterownik EEXV. W przypadku zainstalowania sterownika EEXV powinien on wykryć

niskie ciśnienie.

(**) Opcja

5.2 Sterownik nr 2 — Sterowanie sprężarkami nr 3 i nr 4

Wejście analogowe Wejście cyfrowe

Kan. Opis Typ Kan. Opis

B1 Ciśnienie oleju nr 3

B2 Ciśnienie oleju nr 4

B3 Ciśnienie ssania nr 3 (*)

B4 Temperatura tłoczenia nr 3

B5 Temperatura tłoczenia nr 4

B6 Ciśnienie tłoczenia nr 3

B7 Ciśnienie tłoczenia nr 4

B8 Ciśnienie ssania nr 4 (*)

B9 Czujnik temperatury wody na wylocie, par.

nr 1 (**)

B10 Czujnik temperatury wody na wylocie, par.

nr 2 (**)

4-20mA

4-20mA

4-20mA

PT1000

PT1000

4-20mA

4-20mA

4-20mA

NTC

NTC

DI1 Wł./wył. spr. nr 3

DI2 Wł./wył. spr. nr 4

DI3 ZAPASOWE

DI4 PVM lub GPF, nr 3 (***)

DI5 ZAPASOWE

DI6 Czujnik wysokiego ciśnienia nr 3

DI7 Czujnik wysokiego ciśnienia nr 4

DI8 Czujnik ciśnienia oleju nr 3 (***)

DI9 Czujnik ciśnienia oleju nr 4 (***)

DI10 Czujnik niskiego ciśnienia nr 3 (***)

DI11 Czujnik niskiego ciśnienia nr 4 (***)

DI12 Usterka przejścia lub stanu ustalonego nr 3

DI13 Usterka przejścia lub stanu ustalonego nr 4

DI14 Przeciążenie lub zabezpieczenie silnika, nr 3

DI15 Przeciążenie lub zabezpieczenie silnika, nr 4

DI16 Usterka sterownika obrotów 1. lub 2.

wentylatora nr 3 (**)

DI17 Usterka sterownika obrotów 1. lub 2.

wentylatora nr 4 (**)

DI18 PVM lub GPF, nr 4 (***)

Wyjście analogowe Wyjście cyfrowe

Kan. Opis Typ Kan. Opis

AO1 Urz. sterujące obrotami wentylatora nr 3

AO2 Sterowanie obrotami drugiego wentylatora

nr 3 lub wyjście modularne nr 3

0-10 VDC

0-10 VDC

DO1 Rozruch sprężarki nr 3

DO2 Obciążenie sprężarki nr 3

23/96

AO3 ZAPASOWE

AO4 Urz. sterujące obrotami wentylatora nr 4

AO5 Sterowanie obrotami drugiego wentylatora

nr 4 lub wyjście modularne nr 4

AO6 ZAPASOWE

0-10 VDC

0-10 VDC

DO3 Odciążenie sprężarki nr 3

DO4 Wtrysk cieczy nr 3

DO5 Przewód cieczowy nr 3 (*)

DO6 1. wentylator, stopień nr

DO7 2. wentylator, stopień nr

DO8 3. wentylator, stopień nr

DO9 Rozruch sprężarki nr 4

DO10 Obciążenie sprężarki nr 4

DO11 Odciążenie sprężarki nr 4

DO12 ZAPASOWE

DO13 ZAPASOWE

DO14 Wtrysk cieczy nr 4

DO15 Przewód cieczowy nr 4 (*)

DO16 1. wentylator, stopień nr

DO17 2. wentylator, stopień nr

DO18 3. wentylator, stopień nr

(*) O ile nie jest zainstalowany sterownik EEXV. W przypadku zainstalowania sterownika EEXV wykrywa on niskie

ciśnienie.

(**) Tylko dla urządzeń 2-parownikowych

(***) Opcja

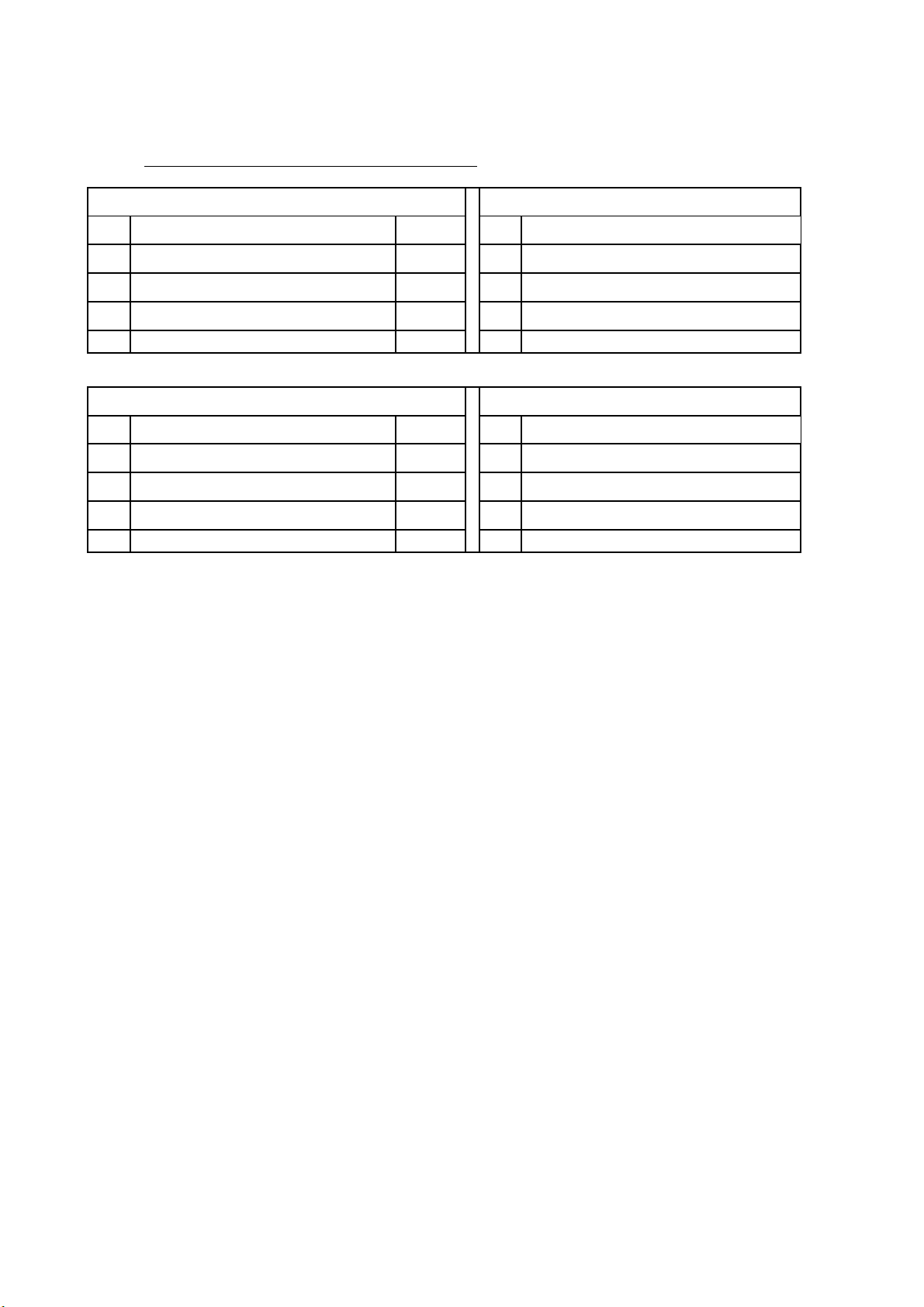

5.3 Karta rozszerzeń pCOe nr 1 – Sprzęt dodatkowy

5.3.1 Rozszerzenie podłączone do sterownika nr 1

Wejście analogowe Wejście cyfrowe

Kan. Opis Typ Kan. Opis

B1 Czujnik wydajności spr. nr 1

B2 Czujnik wydajności spr. nr 2

B3 Temp. ssania nr 1 (**)

B4 Temp. ssania nr 2 (**)

4-20mA

4-20mA

NTC

NTC

DI1 ZAPASOWE

DI2 ZAPASOWE

DI3 Czujnik niskiego ciśnienia nr 1 (*)

DI4 Czujnik niskiego ciśnienia nr 2 (*)

Wyjście analogowe Wyjście cyfrowe

Kan. Opis Typ Kan. Opis

AO1 ZAPASOWE

DO1 Alarm sprężarki nr 1 (*)

DO2 Alarm sprężarki nr 2 (*)

DO3 Ekonomizer nr 1 (*)

DO4 Ekonomizer nr 2 (*)

(*) Opcja

24/96

(**) O ile nie jest zainstalowany sterownik EEXV. W przypadku zainstalowania sterownika EEXV wykrywa on

temperaturę ssania.

5.3.2 Rozszerzenie podłączone do sterownika nr 2

Wejście analogowe Wejście cyfrowe

Kan. Opis Typ Kan. Opis

B1 Czujnik wydajności spr. nr 3 (*)

B2 Czujnik wydajności spr. nr 4 (*)

B3 Temp. ssania nr 3 (**)

B4 Temp. ssania nr 4 (**)

4-20mA

4-20mA

NTC

NTC

DI1 ZAPASOWE

DI2 ZAPASOWE

DI3 Czujnik niskiego ciśnienia nr 3 (*)

DI4 Czujnik niskiego ciśnienia nr 4 (*)

Wyjście analogowe Wyjście cyfrowe

Kan. Opis Typ Kan. Opis

AO1 ZAPASOWE

DO1 Sprężarka nr 3 (*)

DO2 Sprężarka nr 4 (*)

DO3 Ekonomizer nr 3 (*)

DO4 Ekonomizer nr 4 (*)

(*) Opcja

(**) O ile nie jest zainstalowany sterownik EEXV. W przypadku zainstalowania sterownika EEXV wykrywa on

temperaturę ssania.

25/96

5.4 Karta rozszerzeń pCOe nr 2 – Odzysk ciepła lub sterowanie pompą ciepła

Wersja z odzyskie ciepła i wersja z pompą ciepła są alternatywne; wersje te wykluczają się, a

o tym, w której z nich działa urządzenie, decyduje ustawienie producenta.

5.4.1 Opcja odzysku ciepła

Wejście analogowe Wejście cyfrowe

Kan. Opis Typ Kan. Opis

B1 Czujnik temperatury otoczenia

B2 ZAPASOWE

B3 Czujnik na wlocie wody układu odzysku

ciepła

B4 Czujnik na wylocie wody układu odzysku

ciepła

NTC

NTC

DI1 Czujnik pracy w trybie odzysku ciepła

DI2 Czujnik przepływu w trybie odzysku ciepła

DI3 ZAPASOWE

DI4 ZAPASOWE

Wyjście analogowe Wyjście cyfrowe

Kan. Opis Typ Kan. Opis

AO1 Zawór obejściowy odzysku ciepła (*)

DO4 Zawór 4-drogowy, ukł. odz. ciepła nr 4

(*) Opcja

4-20mA

DO1 Zawór 4-drogowy, ukł. odz. ciepła nr 1

DO2 Zawór 4-drogowy, ukł. odz. ciepła nr 2

DO3 Zawór 4-drogowy, ukł. odz. ciepła nr 3

5.4.2 Opcja pompy ciepła

5.4.2.1 Rozszerzenie podłączone do sterownika nr 1

Wejście analogowe Wejście cyfrowe

Ka

n.

B1 Czujnik temperatury otoczenia

B2 Czujnik odszraniania nr 1 (*)

B3 Czujnik odszraniania nr 2 (*)

B4 ZAPASOWE

Opis Typ Kan. Opis

NTC

NTC

NTC

DI1 Czujnik ogrzewania/chłodzenia

DI2 ZAPASOWE

DI3 ZAPASOWE

DI4 ZAPASOWE

Wyjście analogowe Wyjście cyfrowe

Kan. Opis Typ Kan. Opis

AO1 Zawór obejściowy pompy ciepła

DO4 Ssanie, wtrysk cieczy nr 2

4-20mA

DO1 Zawór 4-drogowy, spr. nr 1

DO2 Ssanie, wtrysk cieczy nr 1

DO3 Zawór 4-drogowy, spr. nr

26/96

(*) O ile nie jest zainstalowany sterownik EEXV. W przypadku zainstalowania sterownika EEXV powinien on wykryć

temperaturę odszraniania (na podstawie temperatury ssania).

(**) Opcja

27/96

5.4.2.2 Rozszerzenie podłączone do sterownika nr 2

Wejście analogowe Wejście cyfrowe

Kan. Opis Typ Kan. Opis

B1 ZAPASOWE

B2 Czujnik odszraniania nr 3 (*)

B3 Czujnik odszraniania nr 4 (*)

B4 ZAPASOWE

NTC

NTC

NTC

DI1 ZAPASOWE

DI2 ZAPASOWE

DI3 ZAPASOWE

DI4 ZAPASOWE

Wyjście analogowe Wyjście cyfrowe

Kan. Opis Typ Kan. Opis

AO1 ZAPASOWE

DO4 Ssanie, wtrysk cieczy nr 4

(*) O ile nie jest zainstalowany sterownik EEXV. W przypadku zainstalowania sterownika EEXV powinien on wykryć

temperaturę odszraniania (na podstawie temperatury ssania).

4-20mA

DO1 Zawór 4-drogowy, spr. nr 3

DO2 Ssanie, wtrysk cieczy nr 3

DO3 Zawór 4-drogowy, spr. nr 4

5.5 Karta rozszerzeń pCOe nr 3 – Sterowanie pompą obiegową wody

Wejście analogowe Wejście cyfrowe

Kan. Opis Typ Kan. Opis

B1 ZAPASOWE

B2 ZAPASOWE

B3 ZAPASOWE

B4 ZAPASOWE DI4 Alarm drugiej pompy odzysku ciepła (*)

DI1 Alarm pierwszej pompy

DI2 Alarm drugiej pompy

DI3 Alarm pierwszej pompy odzysku ciepła (*)

Wyjście analogowe Wyjście cyfrowe

Kan. Opis Typ Kan. Opis

AO1 ZAPASOWE

DO4 Druga pompa odzysku ciepła (*)

(*) Opcja

DO1 Pompa obiegowa wody, druga

DO2 ZAPASOWE

DO3 Pierwsza pompa odzysku ciepła (*)

28/96

5.6 Karta rozszerzeń pCOe nr 4 – dodatkowe sterowanie stopniami wentylatora

5.6.1 Rozszerzenie podłączone do sterownika nr 1

Wejście analogowe Wejście cyfrowe

Kan. Opis Typ Kan. Opis

B1 Pomijanie wartości nastawy

B2 Limit obciążenia

B3 ZAPASOWE

B4 Prąd urządzenia

4-20mA

4-20mA

4-20mA

DI1 Aktywacja limitu prądu

DI2 Alarm zewnętrzny

DI3 ZAPASOWE

DI4 ZAPASOWE

Wyjście analogowe Wyjście cyfrowe

Kan. Opis Typ Kan. Opis

AO1 ZAPASOWE

DO4 5. stopień, wentylator, sprężarka nr 2

(*) Tylko, jeśli nie zainstalowano karty pompy ciepła

DO1 4. stopień, wentylator, sprężarka nr 1

DO2 5. stopień, wentylator, sprężarka nr 1

DO3 4. stopień, wentylator, sprężarka nr 2

5.6.2 Rozszerzenie podłączone do sterownika nr 2

Wejście analogowe Wejście cyfrowe

Kan. Opis Typ Kan. Opis

B1 ZAPASOWE

B2 ZAPASOWE

B3 ZAPASOWE

B4 ZAPASOWE

4-20mA

4-20mA

DI1 ZAPASOWE

DI2 ZAPASOWE

DI3 ZAPASOWE

DI4 ZAPASOWE

Wyjście analogowe Wyjście cyfrowe

Kan. Opis Typ Kan. Opis

AO1 ZAPASOWE

DO4 5. stopień, wentylator, sprężarka nr 5

(*) Tylko, jeśli nie zainstalowano karty pompy ciepła

DO1 4. stopień, wentylator, sprężarka nr 3

DO2 5. stopień, wentylator, sprężarka nr 3

DO3 4. stopień, wentylator, sprężarka nr 4

Sterownik EXV

Wejście analogowe

Kan. Opis Typ

29/96

Loading...

Loading...