Page 1

Inverter

Installation, Operation and Maintenance Manual

Installation, Operation and Maintenance Manual

Air cooled chiller with inverter

driven screw compressor

D–EIMAC00904-14EU

EWAD~TZ

Refrigerant: R-134a

Original instructions

English ............... 9

Deutsch .............20

Français ............31

Nederlands........42

Español .............53

Italiano .............64

Ελληνικά ..........75

Português .........86

Русский ...........97

Svenska ......... 108

Norsk ............. 119

Finnish (Suomi) 130

Polski .............. 141

Čech .............. 152

Hrvat .............. 163

Magyar ........... 174

Română ......... 185

Slovensky ....... 196

Български ...... 207

Slovenščina ..... 218

D–EIMAC00904–14EU - 1/229

Page 2

A – B

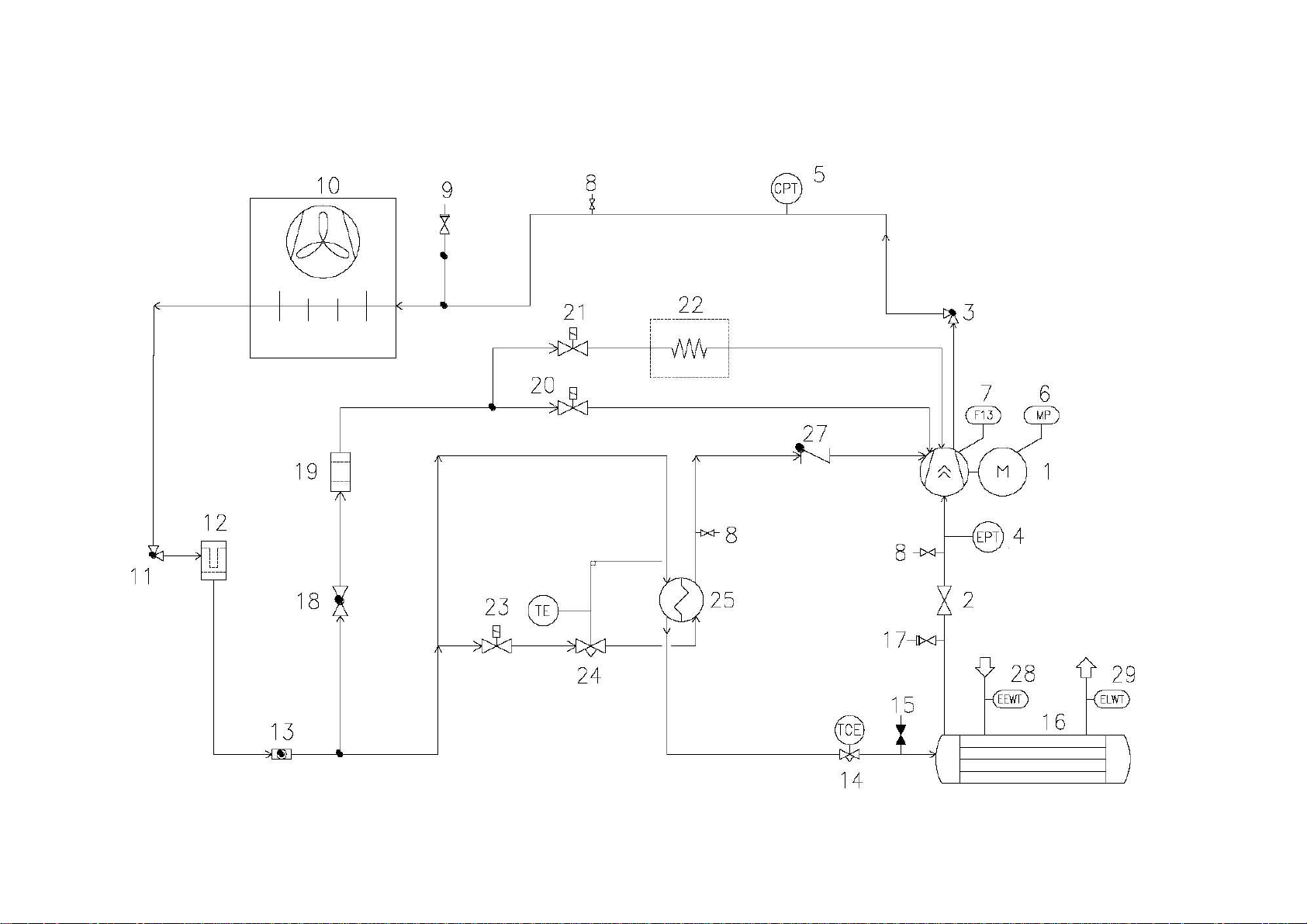

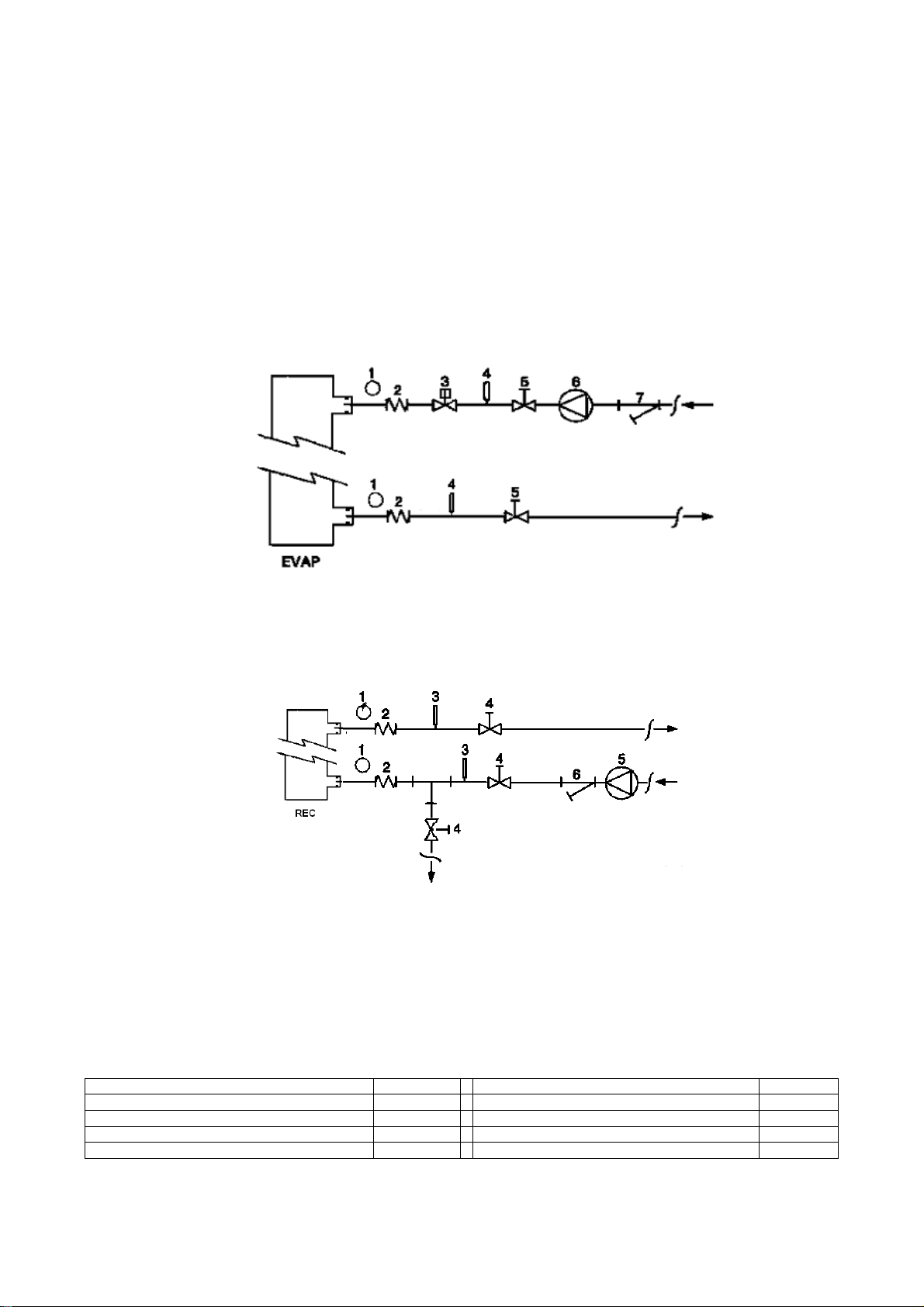

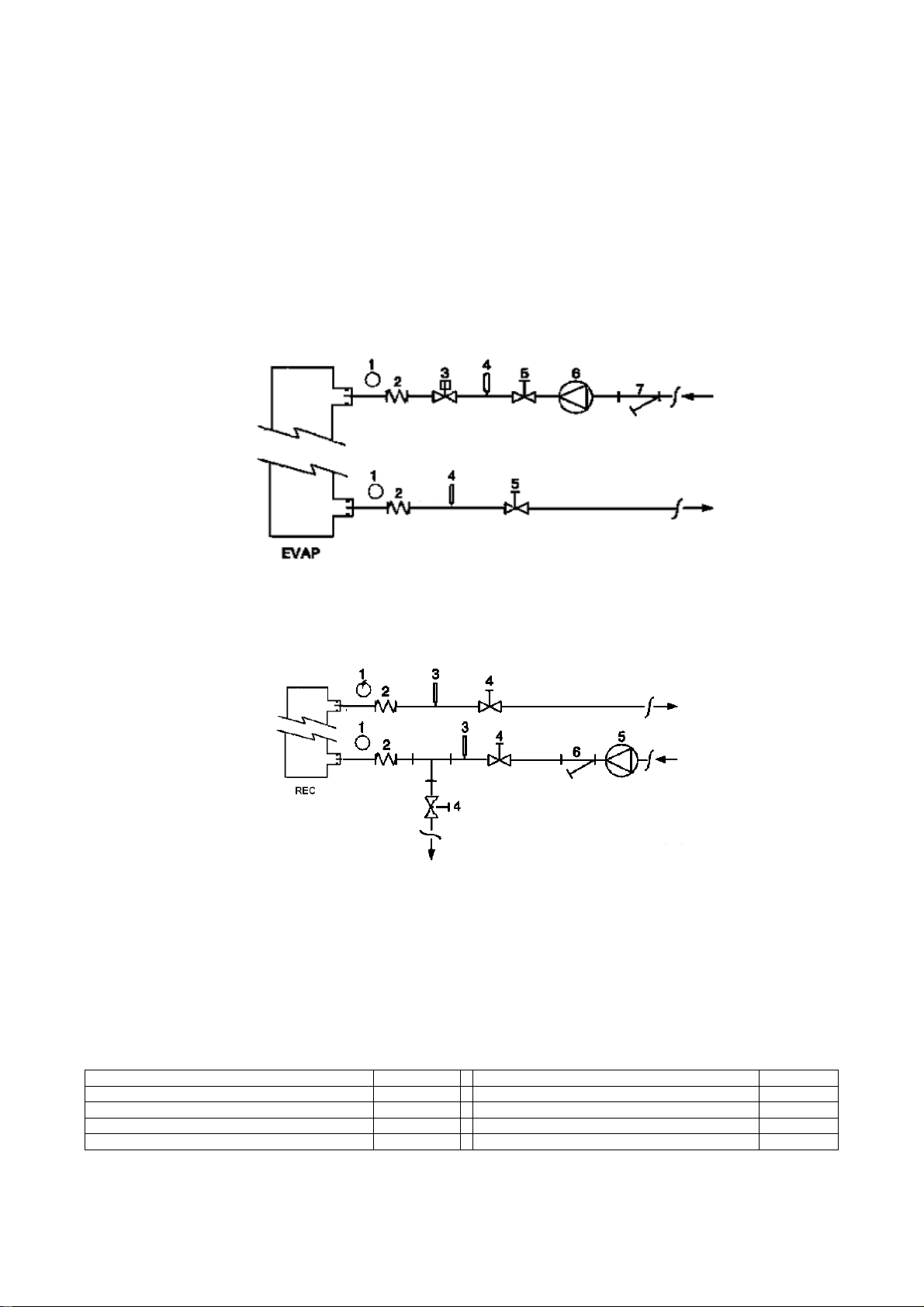

A - Typical refrigerant circuit - Water inlet and outlet are indicative. Please refer to the machine dimensional diagrams for exact water connections.

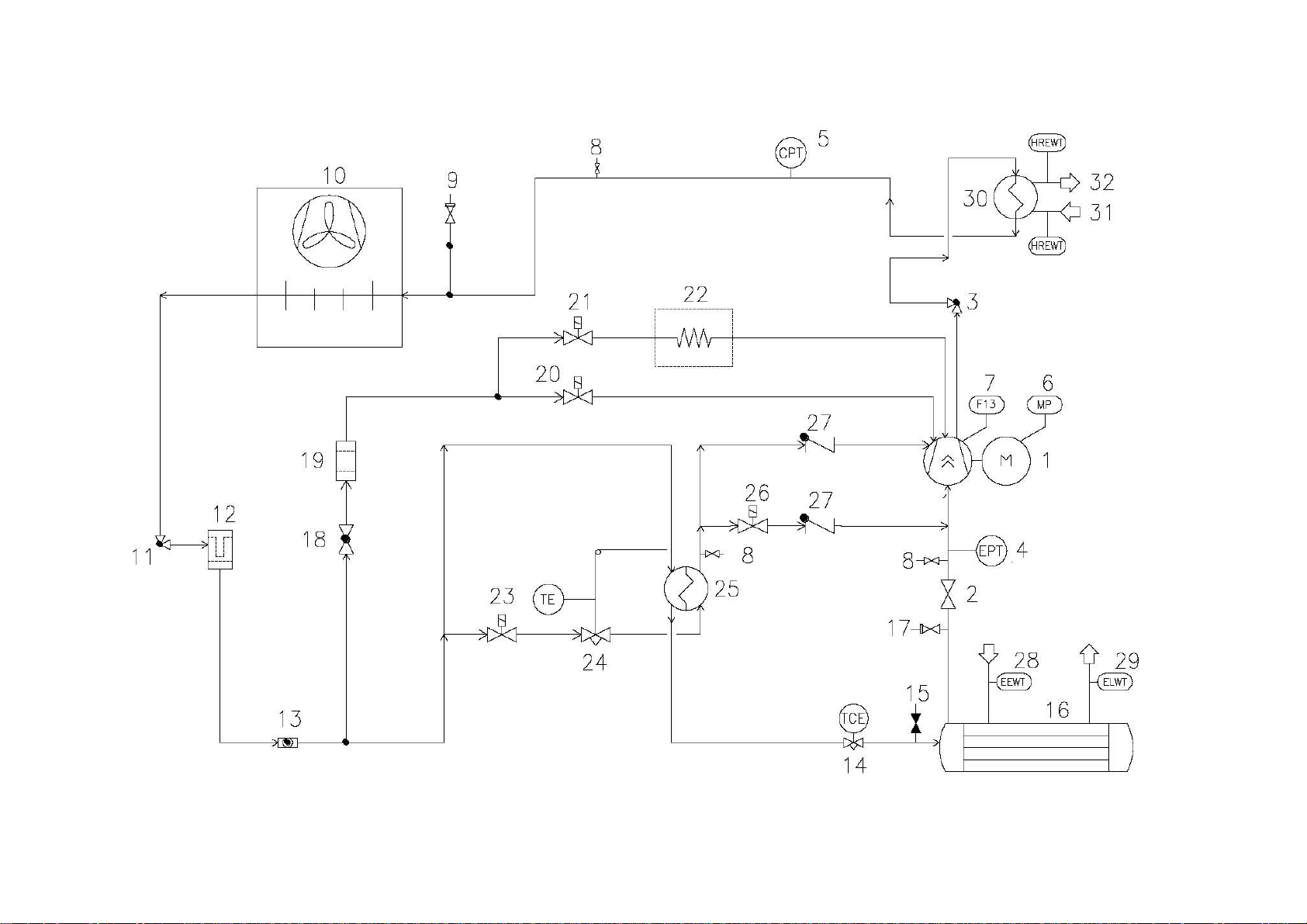

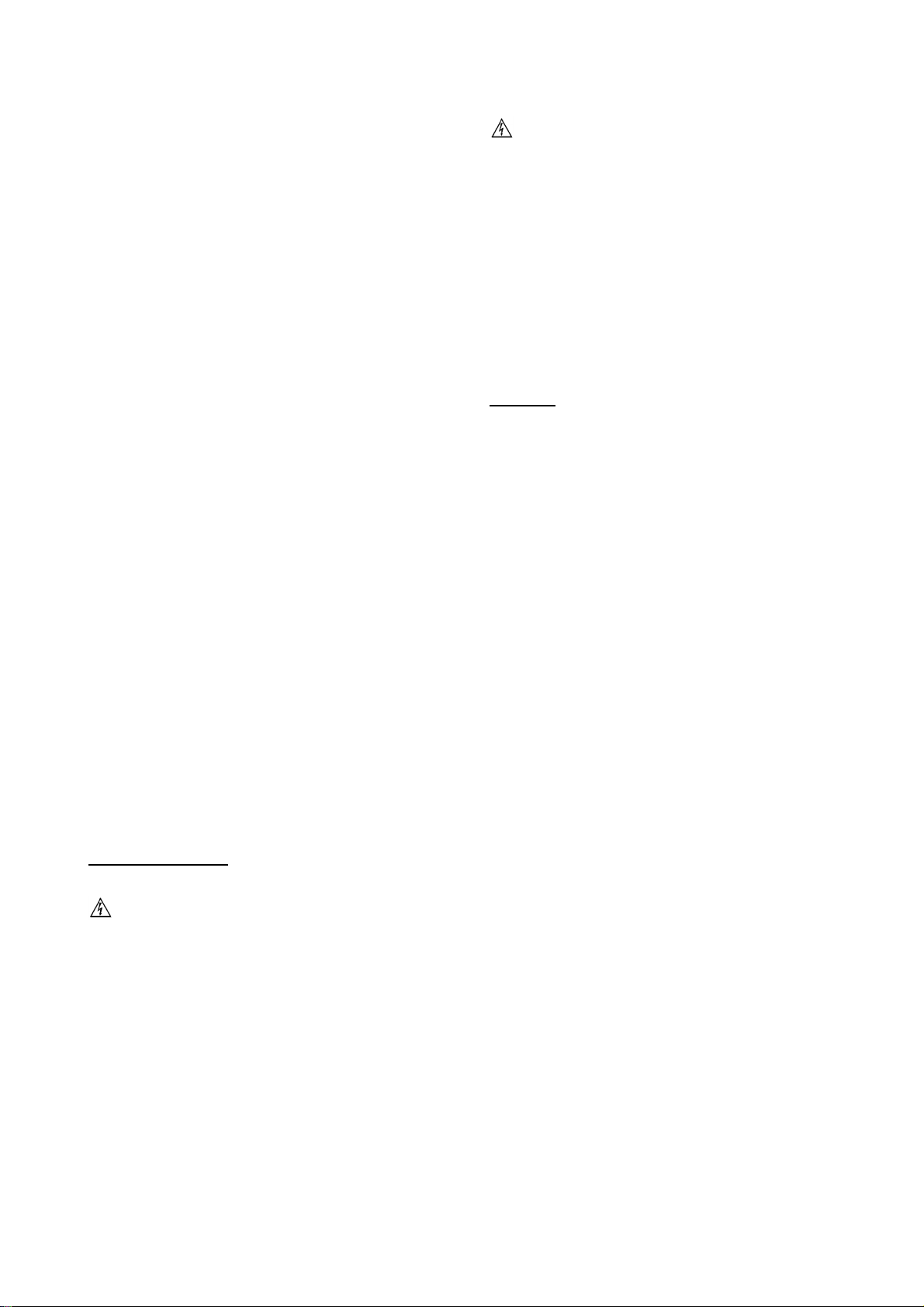

B - Typical refrigerant circuit with heat recovery - Water inlet and outlet are indicative. Please refer to the machine dimensional diagrams for exact water connections.

A - Typischer Kühlkreislauf – Wasser-Ein- und Ausgang sind unverbindlich. Für die genauen Wasseranschlüsse bitte in den Zeichnungen zur Maschinenbemessung nachsehen.

B - Typischer Kühlkreislauf mit Wärmerückgewinnung – Wasser-Ein- und Ausgang sind unverbindlich. Für die genauen Wasseranschlüsse bitte in den Zeichnungen zur

Maschinenbemessung nachsehen.

A - Circuit de réfrigérant standard -Les entrées et sorties d'eau sont indicatives. Consulter les schémas de dimensions de la machine pour avoir des indications plus précises sur

les connexions de l'eau.

B - Circuit de réfrigérant standard avec récupération de chaleur -Les entrées et sorties d'eau sont indicatives. Consulter les schémas de dimensions de la machine pour avoir des

indications plus précises sur les connexions de l'eau.

A - Typisch koelcircuit - De waterin- en uitlaat zijn indicatief. Raadpleeg de schema's van de machine voor de exacte wateraansluitingen.

B - Typisch koelcircuit met warmteterugwinning - De waterin- en uitlaat zijn indicatief. Raadpleeg de schema's van de machine voor de exacte wateraansluitingen.

A - Circuito de refrigerante típico: las entradas y salidas de agua son indicativas. Por favor, consulte los diagramas de la máquina para conocer las conexiones hidráulica exactas.

B - Circuito de refrigerante típico con un sistema de recuperación de calor: las entradas y salidas de agua son indicativas. Por favor, consulte los diagramas de la máquina para

conocer las conexiones hidráulica exactas.

A - Circuito del refrigerante tipico - Gli ingressi e le uscite dell’acqua sono indicativi. Consultare i disegni dimensionali della macchina per indicazioni più precise sulle connessioni

dell’acqua.

B - Circuito del refrigerante tipico con recupero di calore - Gli ingressi e le uscite dell’acqua sono indicativi. Consultare i disegni dimensionali della macchina per indicazioni più

precise sulle connessioni dell’acqua.

A - Τυπικό ψυκτικό κύκλωµα - Το νερό εισόδου και εξόδου είναι ενδεικτικά. Ανατρέξτε στα διαγράµµατα διαστάσεων του µηχανήµατος για τις ακριβείς συνδέσεις νερού.

B - Τυπικό ψυκτικό κύκλωµα µε ανάκτηση θερµότητας - Το νερό εισόδου και εξόδου είναι ενδεικτικά. Ανατρέξτε στα διαγράµµατα διαστάσεων του µηχανήµατος για τις ακριβείς

συνδέσεις νερού.

A - Circuito refrigerante típico - Alimentação e escoamento de água são indicativos. Consultar os desenhos dimensionais da máquina para obter indicações mais exatas sobre as

conexões da água.

B - Circuito refrigerante típico com recuperação de calor - Alimentação e escoamento de água são indicativos. Consultar os desenhos dimensionais da máquina para obter

indicações mais exatas sobre as conexões da água.

A - типичный контур хладагента - входы и выходы воды указаны ориентировочно. Более подробные указания по подключению воды см. в размерных чертежах машины.

B - типичный контур хладагента с рекуперацией тепла - входы и выходы воды указаны ориентировочно. Более подробные указания по подключению воды см. в

размерных чертежах машины.

A - Typisk kylkrets - Vattenintag och uttag är indikativa. Se maskinens dimensionsritningar för exakta vattenanslutningar.

B - Typisk kylkrets med ett system för värmeåtervinning - Vattenintag och uttag är indikativa. Se maskinens dimensionsritningar för exakta vattenanslutningar.

A - typisk kjølekrets – vanninnløp og -utløp er veiledende. Vennligst referer til maskinens måldiagrammer for nøyaktige vannkoblinger.

B - typisk kjølekrets med varmegjenvinning – vanninnløp og -utløp er veiledende. Vennligst referer til maskinens måldiagrammer for nøyaktige vannkoblinger.

D–EIMAC00904–14EU - 2/229

Page 3

A - Tyypillinen jäähdytysjärjestelmä - veden syötöt ja poistot ovat suuntaa-antavia. Katso tarkat vesiliitäntöihin liittyvät tiedot koneen mitoituspiirroksista.

B - Tyypillinen lämmöntalteenotolla varustettu jäähdytysjärjestelmä - veden syötöt ja poistot ovat suuntaa-antavia. Katso tarkat vesiliitäntöihin liittyvät tiedot koneen

mitoituspiirroksista.

A - Typowy obieg czynnika chłodniczego - Wlot i wylot wody przedstawiono poglądowo. Co do dokładnych połączeń wody prosimy odnieść się do schematów wymiarowych

urządzenia.

B - Typowy obieg czynnika chłodniczego z odzyskiem ciepła - Wlot i wylot wody przedstawiono poglądowo. Co do dokładnych połączeń wody prosimy odnieść się do schematów

wymiarowych urządzenia.

A - Typický chladící okruh - přívod a výstup vody jsou indikativní. Konzultujte rozměrové výkresy stroje pro přesnější informace o vodovodních přípojkách.

B - Typický chladící okruh s opětovným využitím tepla - přívod a výstup vody jsou indikativní. Konzultujte rozměrové výkresy stroje pro přesnější informace o vodovodních

přípojkách.

A - Tipičan krug za rashlađivanje - Ulaz i izlaz vode su samo indikativni. Molimo vas pogledajte dijagrame o dimenzijama stroja radi što točnijeg položaja priključaka za vodu.

B - Tipičan krug za rashlađivanje s povratom topline - Ulaz i izlaz vode su samo indikativni. Molimo vas pogledajte dijagrame o dimenzijama stroja radi što točnijeg položaja

priključaka za vodu.

A - Tipikus hűtőközeg-kör - Vízbemenet és kimenet szükséges. A pontos vízcsatlakozási jellemzőkért kérjük, tekintse meg a gép jellemzőit tartalmazó diagramokat.

B - Tipikus hűtőközeg-kör hővisszanyeréssel - Vízbemenet és kimenet szükséges. A pontos vízcsatlakozási jellemzőkért kérjük, tekintse meg a gép jellemzőit tartalmazó

diagramokat.

A - Circuit tipic pentru agentul de răcire - Admisia şi evacuarea pentru apă sunt ilustrative. Vă rugăm consultaţi diagramele dimensionale ale maşinii pentru determinarea

conexiunilor exacte pentru apă.

B - Circuit tipic pentru agentul de răcire cu recuperare de căldură - Admisia şi evacuarea pentru apă sunt ilustrative. Vă rugăm consultaţi diagramele dimensionale ale maşinii

pentru determinarea conexiunilor exacte pentru apă.

A - Typický chladiaci obvod - Vstup a výstup vody sú indikatívne. Konzultujte rozmerové výkresy stroja pre presnejšie informácie o vodných prípojkách.

B - Typický chladiaci obvod s rekuperáciou tepla - Vstup a výstup vody sú indikatívne. Konzultujte rozmerové výkresy stroja pre presnejšie informácie o vodných prípojkách.

A - Типична система за охлаждане - Водните входове и изходи са примерни. Моля направете справка със схемите с размерите на машината за точния брой на водните

връзки.

B - Типична система за охлаждане с приспособление за топлинна енергия - Водните входове и изходи са примерни. Моля направете справка със схемите с размерите

на машината за точния брой на водните връзки.

A - Tipičen tokokrog hladilnega sredstva kompresorjev – dovod in odvod za vodo je okviren. Priključki za vodo so natančneje prikazani na merskih risbah naprave.

B - Tipičen tokokrog hladilnega sredstva z vračanjem toplote – dovod in odvod za vodo je okviren. Priključki za vodo so natančneje prikazani na merskih risbah naprave.

D-EIMAC00904-14EU - 3/229

Page 4

A

D-EIMAC00904-14EU - 4/229

Page 5

B

D-EIMAC00904-14EU - 5/229

Page 6

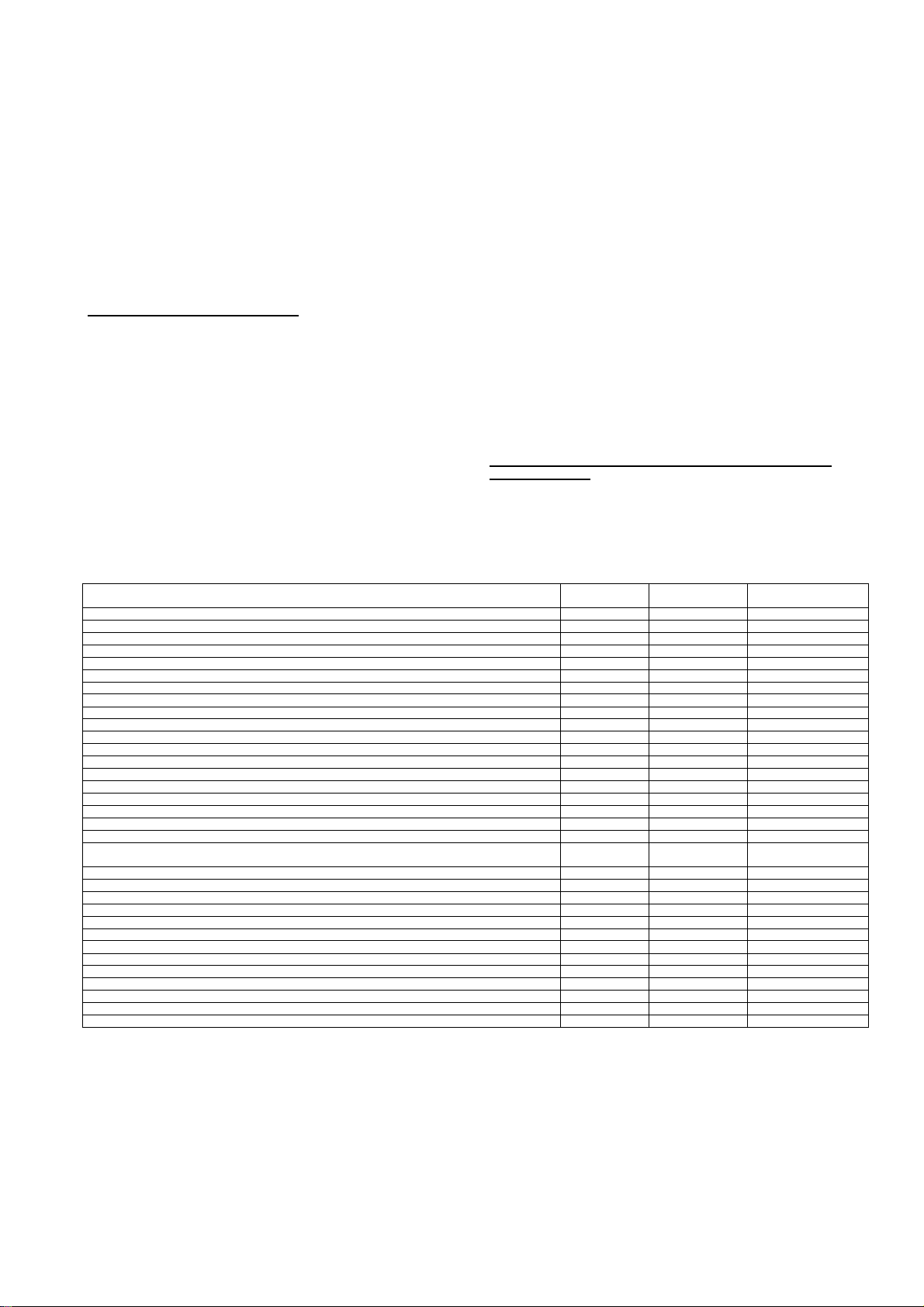

1

2

3

7 (F13)

12

14

15

16

19

25

27

30

4 (EPT)

5 (CPT)

6 (MP)

8

9

10

11

13

17

18

20

21

22

23

24

26

28

29

EEWT

ELWT

31

32

HREWT

HRLWT

Compressor Verdichter Compresseur Compressor Compresor Compressore Συµπιεστής

Sution valve Ansaugventil Soupape d'aspiration Inlaatklep Válvula de succión Valvola di aspirazione Βαλβίδα αναρρόφησης

Discharge shut off valve Ablass-Absperrventil Soupape d'arrêt d'évacuation Afvoer afsluitklep Válvula de cierre de descarga Valvola di chiusura scarico Βαλβίδα αντεπιστροφής εκτόνωσης

Evaporator pressure transducer Verdampferdruckwandler

Condenser pressure transducer Verflüssigersdruckwandler

Compressor thermistor motor Verdichter-Thermistor-Motor

High pressure switch Hochdruckregler Pressostat haute pression Hogedrukschakelaar Interruptor de alta presión Pressostato di alta pressione ∆ιακόπτης υψηλής πίεσης

¼” SAE Flare valve ¼” SAE Entlüftungsventil Vanne de service SAE ¼” ¼ SAE opruimklep

High-pressure safety valve Hochdruck-Sicherheitsventil Soupape de sécurité haute pression Veiligheidsklep hoge druk

Condenser coil & Axial fan

Liquid line isolating valve Sperrventil Flüssigkeitsleitung

Dehydration filter Entwässerungsfilter Filtre déshydrateur Dehydratatiefilter Filtro de deshidratación Filtro deidratatore Φίλτρο αφύγρανσης

Liquid and humidity indicator

Electronic expansion valve Elektronisches Expansionsventil Détendeur électronique Elektronische expansieklep Válvula de expansión electrónica Valvola di espansione elettronica Ηλεκτρονική βαλβίδα εκτόνωσης

2 Way charging valve 2-Wege-Füllventil Robinet de charge 2 voies 2-wegvulklep Válvula de carga de 2 vías Valvola di caricamento a 2 vie 2οδη βαλβίδα φόρτισης

Evaporator Verdampfer Évaporateur Verdamper Evaporador Evaporatore Εξατµιστής

Low-pressure safety valve Niederdruck-Sicherheitsventil

2 way shut off valve 2-Wege- Absperrventil Soupape d'arrêt deux voies 2-wegafsluitklep Válvula de cierre de 2 vías Valvola di chiusura a 2 vie

Filter Filter Filtre Filter Filtro Filtro Φίλτρο

Solenoid valve liquid injection

Heat exchanger (VFD cooling)

solenoid valve

Heat exchanger (VFD cooling) Wärmetauscher (VFD-Kühlung)

Economiser Solenoid valve Solenoid-Ventil der Spareinrichtung Electrovanne d'économiseur

Economiser Thermostatic

expansion valve

Economiser Spareinrichtung Economiseur Economizer Economizador Economizzatore Economiser

Solenoid valve (for Heat Recovery)

Check valve Rückschlagventil Clapet anti-retour Terugslagklep Válvula de retención Valvola di non ritorno Βαλβίδα ελέγχου

Evaporator water inlet connection

Evaporator water outlet connection

Evaporator Entering Water

Temperature probe

Evaporator Leaving Water

Temperature probe

Heat Recovery (Optional) Wärmerückgewinnung (Optional) Récupération de chaleur (en option) Warmteterugwinning (optioneel) Recuperación de calor (opcional) Recupero calore (opzionale) Ανάκτηση θερµότητας (Προαιρετικό)

Heat Recovery water inlet

connection

Heat Recovery water outlet

connection

Heat Recovery Entering Water

Temperature probe (only for total

heat recovery version)

Heat Recovery Leaving Water

Temperature probe (only for total heat

recovery version)

ENGLISH DEUTSCH FRANÇAIS NEDERLANDS ESPAÑOL ITALIANO ΕΛΛΗΝΙΚΑ

Kühlschlange des Verflüssigers &

Axiallüfter

Flüssigkeits- und

Feuchtigkeitsanzeige

Solenoid-Ventil

Flüssigkeitseinspritzung

Solenoid-Ventil des

Wärmetauschers (VFD-Kühlung)

Thermostatisches Expansionsventil

der Spareinrichtung

Solenoid-Ventil (für die

Wärmerückgewinnung)

Wassereinlass-Anschluss des

Verdampfers

Wasserauslass-Anschluss des

Verdampfers

Temperaturfühler Einlasswasser

Verdampfer

Temperaturfühler Auslasswasser

Verdampfer

Wassereinlass-Anschluss

Wärmerückgewinnung

Wasserauslass-Anschluss

Wärmerückgewinnung

Temperaturfühler Einlasswasser

Wärmerückgewinnung (nur für

Ausführung mit vollständiger

Wärmerückgewinnung)

Temperaturfühler Auslasswasser

Wärmerückgewinnung (nur für

Ausführung mit vollständiger

Wärmerückgewinnung)

Capteur de pression de

l'évaporateur

Capteur de pression du

condensateur

Moteur à thermistor du

compresseur

Serpentin de condensateur et

ventilateur axial

Robinet d'isolement de la conduite

de liquide

Indicateur de liquide et d'humidité Indicator vloeistoffen en vochtigheid Indicador de líquido y humedad Indicatore di liquido e umidità Ένδειξη υγρού και υγρασίας

Soupape de sécurité basse

pression

Injection de liquide par électrovanne

Electrovanne d'échangeur

thermique (refroidissement avec

variateur)

Echangeur thermique

(refroidissement avec variateur)

Détendeur thermostatique

d'économiseur

Electrovanne (pour Récupération de

chaleur)

Raccordement d'entrée d'eau dans

l'évaporateur

Raccordement de sortie d'eau de

l'évaporateur

Sonde de température d'eau entrant

dans l'évaporateur

Sonde de température d'eau sortant

de l'évaporateur

Raccordement d'admission d'eau

pour récupération de chaleur

Raccordement de sortie d'eau pour

récupération de chaleur

Sonde de température d'eau

entrante de récupération de chaleur

(uniquement pour la version avec

récupération de chaleur complète)

Sonde de température d'eau sortant de

la récupération de chaleur

(uniquement pour version avec

récupération de chaleur totale)

Verdampingsdruktransducer

Condensatordruktransducer

Thermistormotor compressor Motor del termistor del compresor

Condensatorwikkeling & axiale

ventilator

Afsluitklep vloeistoflijn

Veiligheidsklep lage druk

Elektromagnetische klep

vloeistofinjectie

Elektromagnetische klep

warmtewisselaar (VFD-koeling)

Warmtewisselaar (VFD-koeling)

Economizer elektromagnetische

klep

Economizer thermostatische

expansieklep

Elektromagnetische klep (voor

warmteterugwinning)

Aansluiting waterinlaat verdamper

Aansluiting wateruitlaat verdamper

Temperatuursonde binnenstromend

water verdamper

Temperatuursonde uitstromend

water verdamper

Warmteterugwinning aansluiting

waterinlaat

Warmteterugwinning aansluiting

wateruitlaat

Warmteterugwinning

temperatuursonde binnenstromend

water (alleen voor de versie met

totale warmteterugwinning)

Warmteterugwinning

temperatuursonde uitstromend water

(alleen voor de versie met totale

warmteterugwinning)

Transductor de presión del

evaporador

Transductor de presión del

condensador

Válvula de conexión acampanada

SAE de ¼”

Válvula de seguridad de alta

presión

Batería condensadora y ventilador

axial

Válvula aislante de la línea de

líquido

Válvula de seguridad de baja

presión

Válvula de solenoide de inyección

de líquido

Válvula de solenoide del

intercambiador de calor

(refrigeración VDF)

Intercambiador del calor

(refrigeración VDF)

Válvula de solenoide del

economizador

Válvula de expansión termostática

del economizador

Válvula de solenoide (para

recuperación de calor)

Conexión de entrada de agua del

evaporador

Conexión de salida de agua del

evaporador

Sonda de temperatura del agua de

entrada al evaporador

Sonda de temperatura del agua de

salida del evaporador

Conexión de entrada de agua de

recuperación de calor

Conexión de salida de agua de

recuperación de calor

Sonda de temperatura del agua de

entrada de recuperación de calor

(solo para la versión de

recuperación total de calor)

Sonda de temperatura del agua de

salida de recuperación de calor (solo

para la versión de recuperación total

de calor)

Trasduttore di pressione

dell’evaporatore

Trasduttore di pressione del

condensatore

Motore a termistore del

compressore

Valvola ¼” SAE Flare

Valvola di sicurezza alta pressione Βαλβίδα ασφαλείας υψηλής πίεσης

Batteria condensante e ventola

assiale

Valvola isolante linea del liquido

Valvola di sicurezza bassa

pressione

Iniezione liquido valvola solenoide

Valvola solenoide scambiatore di

calore (raffreddamento VFD)

Scambiatore di calore

(raffreddamento VFD)

Valvola solenoide economizzatore

Valvola di espansione termostatica

economizzatore

Valvola solenoide (per recupero

calore)

Connessione ingresso acqua

evaporatore

Connessione ingresso acqua

evaporatore

Sonda temperatura acqua in entrata

evaporatore

Sonda temperatura acqua in uscita

evaporatore

Connessione ingresso acqua

recupero calore

Connessione uscita acqua recupero

calore

Sonda temperatura acqua in entrata

recupero calore (solo per versione

recupero calore totale)

Sonda temperatura acqua in uscita

recupero calore (solo per versione

recupero calore totale)

Μετατροπέας πίεσης εξατµιστή

Μετατροπέας πίεσης συµπυκνωτή

Κινητήρας θερµίστορ συµπιεστή

Βαλβίδα βιδωτού κώνου (Flare) ¼”

SAE

Πηνίο συµπιεστή & αξονικός

ανεµιστήρας

Βαλβίδα αποµόνωσης γραµµής

υγρού

Βαλβίδα ασφαλείας υψηλής πίεσης

2οδη βαλβίδα αντεπιστροφής

εκτόνωσης

Ηλεκτροµαγνητική βαλβίδα

ψεκασµού υγρού

Ηλεκτροµαγνητική βαλβίδα

εναλλάκτη θερµότητας (ψύξη µε

VFD)

Εναλλάκτης θερµότητας (ψύξη µε

VFD)

Ηλεκτροµαγνητική βαλβίδα

economiser

Θερµοστατική βαλβίδα εκτόνωσης

economiser

Ηλεκτροµαγνητική βαλβίδα (για

ανάκτηση θερµότητας)

Σύνδεση εισόδου νερού εξατµιστή

Σύνδεση εξόδου νερού εξατµιστή

Αισθητήρας θερµοκρασίας

εισερχόµενου νερού εξατµιστή

Αισθητήρας θερµοκρασίας

εξερχόµενου νερού εξατµιστή

Σύνδεση εισόδου νερού ανάκτησης

θερµότητας

Σύνδεση εξόδου νερού ανάκτησης

θερµότητας

Αισθητήρας θερµοκρασίας του

εισερχόµενου νερού για τη

λειτουργία ανάκτησης θερµότητας

(µόνο για την έκδοση συνολικής

ανάκτησης θερµότητας)

Αισθητήρας θερµοκρασίας

εξερχόµενου νερού ανάκτησης

θερµότητας(µόνο για την έκδοση

συνολικής ανάκτησης θερµότητας)

D-EIMAC00904-14EU - 6/229

Page 7

1

2

3

7 (F13)

8

12

15

16

18

19

25

27

4 (EPT)

5 (CPT)

6 (MP)

9

10

11

13

14

17

20

21

22

23

24

26

28

29

EEWT

ELWT

30

31

32

HREWT

HRLWT

PORTUGUÊS РУССКИЙ SVENSKA NORSK SUOMI POLSKI ČESKY

Compressor Компрессор Kompressorn Kompressor Kompressori Sprężarka Kompresor

Válvula de sucção Впускной клапан Sugventil Sugeventil Imuventtiili Zawór ssawny Sací ventil

Válvula de paragem da descarga Выпускной запорный клапан Avstängningsventil för utlopp Stengeventil for spillvann Poiston sulkuventtiili Zawór upustowy odcinający Vypouštěcí ventil

Transdutor da pressão do

evaporador

Transdutor da pressão do

condensador

Motor termistor compressor

Interruptor de alta pressão Реле высокого давления Högtryckvakt Høytrykksbryter Korkeapainekytkin Presostat wysokiego ciśnienia Presostat vysokého tlaku

Válvula Flare ¼” SAE Клапан ¼ SAE Flare ¼” SAE Utflytningsventil ¼ SAE-fakkelventil ¼” SAE-liekkiventtiili Zawór stożkowy ¼ SAE Ventil ¼ SAE Flare

Válvula de segurança de alta

pressão

Serpentina do condensador e

ventoinha axial

Válvula isoladora da linha de

líquidos

Filtro de desidratação Фильтр-водоотделитель Torkfilter Tørkefilter Kuivatussuodatin Filtr odwadniający Dehydratační filtr

Indicador do nível do líquido e da

humidade

Válvula de expansão electrónica

Válvula de carga 2 vias Двухходовой зарядный клапан Tvåvägs påfyllningsventil 2-veis brennstoffventil 2-suuntainen syöttöventtiili Zawór 2-drogowy ładujący 2cestný ventil

Evaporador Испаритель Förångare Evaporator Haihdutin Parownik Výparník

Válvula de segurança de baixa

pressão

Válvula de paragem 2 vias Двухходовой запорный клапан Tvåvägs avstängningsventil 2-veis stengeventil 2-suuntainen sulkuventtiili Zawór 2-drogowy odcinający 2cestný ventil

Filtro Фильтр Filter Filter Suodatin Filtr Filtr

Injecção de líquido válvula

solenóide

Válvula solenóide do permutador

térmico (refrigeração VFD)

Permutador térmico (refrigeração

VFD)

Válvula solenóide economizadora

Válvula expansão termostática

economizadora

Economizador Экономайзер Strypventil Fødevanns-forvarmer Ekonomaiseri Zawór oszczędnościowy Ekonomizér

Válvula solenóide (para

recuperação de calor)

Verificar válvula Обратный клапан Backventil Tilbakeslagsventil Tarkistusventtiili Zawór zwrotny Zpětný ventil

Ligação de alimentação de água

para o evaporador

Ligação de descarga de água para

o evaporador

Sonda térmica da água alimentada

no evaporador

Sonda térmica da água escoada do

evaporador

Recuperação de calor (opcional)

Ligação de alimentação de água

para o recuperador de calor

Ligação de escoamento de água

para o recuperador de calor

Sonda térmica da água alimentada

no recuperador de calor (apenas

para a versão com recuperação

total de calor)

Sonda térmica da água escoada do

recuperador de calor (apenas para a

versão com recuperação total de calor)

Датчик давления в испарителе Förångarens tryckomvandlare Evaporatorens trykktransduser Haihduttimen paineanturi Przetwornik ciśnienia parownika Snímač tlaku ve výparníku

Датчик давления в конденсаторе Kondensorns tryckomvandlare Kondensatorens trykktransduser Lauhduttimen paineanturi Przetwornik ciśnienia sprężarki Snímač tlaku v kondenzátoru

Термистор электродвигателя

компрессора

Предохранительный клапан

высокого давления

Змеевик конденсатора и осевой

вентилятор

Изолирующий клапан контура

жидкости

Указатель жидкости и влажности Vätske- och fuktindikator Væske- og fuktighetsindikator Neste- ja kosteusmittari

Электронный расширительный

клапан

Предохранительный клапан

низкого давления

Электромагнитный клапан

впрыска жидкости

Электромагнитный клапан

теплообменника (охлаждение

ЧРП)

Теплообменник (охлаждение

ЧРП)

Электромагнитный клапан

экономайзера

Термостатический

расширительный клапан

экономайзера

Электромагнитный клапан (для

рекуперации тепла)

Впуск воды в испаритель Förångarens vattenintagsanslutning

Выпуск воды из испарителя Förångarens vattenuttagsanslutning

Датчик температуры воды на

впуске испарителя

Датчик температуры воды на

выпуске испарителя

Рекуперация тепла

(дополнительно)

Впуск воды в устройство

рекуперации тепла

Выпуск воды из устройства

рекуперации тепла

Датчик температуры воды на

впуске в устройство рекуперации

тепла (только для систем с

полной рекуперацией тепла)

Датчик температуры воды на

выпуске из устройства рекуперации

тепла (только для систем с полной

рекуперацией тепла)

Kompressorns termistor motor Kompressorens termistor-motor Kompressorin termistorimoottori

Högtrycksventil Sikkerhetsventil for høytrykk Korkeapaineen varoventtiili

Kondensorspole & Axelfläkt Kondensatorsløyfe og aksialvifte

Vätskeledningens isoleringsventil Avstengningsventil på flytende linje Nestelinjan sulkuventtiili Zawór oddzielający linii płynu Ventil na izolaci kapalní linky

Elektronisk expansionsventil Elektronisk ekspansjonsventil Elektroninen paisuntaventtiili Elektroniczny zawór rozprężny Elektronický expanzní ventil

Lågtrycksventil Sikkerhetsventil for lavtrykk Alhaisen paineen varoventtiili

Magnetventil för vätskeinjektion Magnetventil for væskeinnsprøyting

Magnetventil för värmeväxlare

(VFD-kylning)

Värmeväxlare (VFD-kylning) Varmeveksler (VFD-kjøling) Lämmönvaihdin (VFD-jäähdytys)

Strypmagnetventil

Termostatisk strypexpansionsventil

Magnetventil (för Värmeåtervinning) Magnetventil (for varmegjenvinning)

Förångarens temperatursond för

ingående vatten

Förångarens temperatursond för

utgående vatten

Värmeåtervinning (Tillval) Varmegjenvinning (valgfritt) Lämmön talteenotto (lisävaruste)

Värmeåtervinningens

vattenintagsanslutning

Värmeåtervinningens

vattenuttagsanslutning

Värmeåtervinningens

temperatursond för ingående vatten

(endast för version med total

värmeåtervinning)

Värmeåtervinningens temperatursond

för utgående vatten

(endast för version med total

värmeåtervinning)

Varmevekslerens (VFD-kjøling)

magnetventil

Fødevanns-forvarmerens

magnetventil

Fødevanns-forvarmerens

termostatiske ekspansjonsventil

Forbindelse for fordamperens

vanninnløp

Forbindelse for fordamperens

vannutløp

Temperaturføler for evaporatorens

innløpsvann

Temperaturføler for evaporatorens

utløpsvann

Forbindelse for vanninnløp for

varmegjenvinning

Forbindelse for vannutløp for

varmegjenvinning

Temperaturføler for innløpsvann for

varmegjenvinning (kun for versjoner

med total varmegjenvinning)

Temperaturføler for utløpsvann for

varmegjenvinning

(kun for versjoner med total

varmegjenvinning)

Lauhduttimen kierukka ja

aksiaalinen puhallin

Nesteen ruiskutuksen

solenoidiventtiili

Lämmönvaihtimen (VFD-jäähdytys)

solenoidiventtiili

Ekonomaiserin solenoidiventtiili

Ekonomaiserin termostaattinen

laajennusventtiili

Solenoidiventtiili (lämmön

talteenottoa varten)

Haihdutusveden tuloliitäntä

Haihdutusveden poistoliitäntä

Haihduttimen sisäänmenevän

veden lämpötila-anturi

Haihduttimen poistuvan veden

lämpötila-anturi

Lämmön talteenottoveden

tuloliitäntä

Lämmön talteenottoveden

poistoliitäntä

Lämmön sisäänmenevän

talteenottoveden lämpötila-anturi

(vain versiossa, jossa lämpö

otetaan kokonaan talteen)

Lämmön poistuvan talteenottoveden

lämpötila-anturi

(vain versiossa, jossa lämpö otetaan

kokonaan talteen)

Termistorowe zabezpieczenie

silnika sprężarki

Zawór bezpieczeństwa wysokiego

ciśnienia

Cewka sprężarki i wentylator osiowy Cívka kondenzátoru a axiální cívka

Wskaźnik naładowania płynem i

wilgocią

Zawór bezpieczeństwa niskiego

ciśnienia

Zawór elektromagnetyczny

iniekcyjny

Zawór elektromagnetyczny

wymiennika ciepła (chłodzenie

VFD)

Zawór elektromagnetyczny

(chłodzenie VFD)

Zawór elektromagnetyczny

oszczędnościowy

Termostatyczny zawór ekspansyjny

oszczędnościowy

Zawór elektromagnetyczny (do

odzysku ciepła)

Połączenie wlotowe wody

parownika

Połączenie wylotowe wody

parownika

Sonda wejściowej temperatury

wody parownika

Sonda wyjściowej temperatury

wody parownika

Jednostka odzysku ciepła

(opcjonalna)

Połączenie wlotowe wody jednostki

odzysku ciepła

Połączenie wylotowe wody

jednostki odzysku ciepła

Sonda wejściowej temperatury

wody jednostki odzysku ciepła

Sonda wyjściowej temperatury wody

jednostki odzysku ciepła

(wyłącznie w wersji z całkowitym

odzyskiem ciepła)

Kompresor termistoru motoru

Pojistný ventil vysokého tlaku

Ukazatel kapaliny a vlhkosti

Pojistný ventil nízkého tlaku

Elektromagnetický ventil vstřikování kapaliny

Výměník tepla (chlazení VFD)

elektromagnetický ventil

Výměník tepla (chlazení VFD)

Elektromagnetický ventil

Termostatický expanzní ventil

Elektromagnetický ventil (pro

znovuvyužití tepla)

Připojení vstupu vody do výparníku

Připojení výstupu vody do

výparníku

Sonda teploty vody na vstupu

výparníku

Sonda teploty vody na výstupu

výparníku

Znovuvyužití tepla (volitelné)

Připojení vstupu vody pro znovu

využití tepla

Připojení výstupu vody pro znovu

využití tepla

Rekuperace vstupem do vody

(pouze pro verzi pro celkové znovu

využití tepla)

Sonda teploty vody na výstupu

výparníku

(pouze pro verzi pro celkové znovu

využití tepla)

D-EIMAC00904-14EU - 7/229

Page 8

1

2

3

4 (EPT)

5 (CPT)

12

13

14

15

16

17

18

19

22

25

27

6 (MP)

7 (F13)

8

9

10

11

20

21

23

24

26

28

29

EEWT

ELWT

30

31

32

HREWT

HRLWT

Kompresor Kompresszor Compresor Kompresor Компресор Kompresor

Usisni ventil Szívószelep Vană de aspiraţie Sací ventil [sic] Смукателен клапан Sesalni ventil

Ispusni ventil za zatvaranje Kimeneti lezáró szelep Valva de închidere a descărcării Vypúšťací zatvárací ventil Кран за подаване Odvodni zaporni ventil

Pretvornik tlaka pare Párologtató nyomás jeladó Traductor presiune evaporator Tlakový snímač výparníka Датчик за налягане на изпарителя Pretvornik tlaka uparjalnika

Pretvornik tlaka kondenzatora Kondenzátor nyomás jeladó Traductor presiune condensator Tlakový snímač kondenzátora Датчик за налягане на кондензатора Pretvornik tlaka kondenzatorja

Motor termorezistora kompresora Kompresszor termisztor motor Motor termistor compresor Motor termistora kompresora

Visokotlačna sklopka Nagy nyomás nyomáskapcsoló Întrerupător înaltă presiune Presostat vysokého tlaku

¼” SAE ventil s konusnim navojem

(flare valve)

Sigurnosni ventil visokog tlaka Biztonsági lefúvató szelep Valvă de siguranţă înaltă presiune Poistný ventil vysokého tlaku

Cijevi kondenzatora i aksijalni

ventilator

Izolacijski ventil linije za tekućinu Folyadék vezeték elzáró szelep Valvă izolare linie de lichid Ventil na izoláciu kvapalnej linky

Filtar za dehidraciju Vízmentesítő szűrő Filtru de dezhidratare Dehydratačný filter Дехидратиращ филтър Dehidracijski filter

Pokazatelj tekućine i vlage Folyadék- és páratartalom jelző Indicator lichid şi umiditate Indikátor kvapaliny a vlhkosti Индикатор за течност и влажност Pokazatelj tekočine in vlage

Ventil za elektronsku ekspanziju Elektromos tágulási szelep Valvă electronică de expansiune Expanzný elektronický ventil Електронен разширителен клапан Elektronski ekspanzijski ventil

Dvosmjerni ventil za punjenje 2 utas töltőszelep Valvă de încărcare cu 2 căi 2-cestný plniaci ventil 2-посочен захранващ шибър 2-smerni polnilni ventil

Isparivač Párologtató Evaporator Výparník Изпарител Evaporator

Sigurnosni ventil niskog tlaka Kisnyomású biztonsági szelep Valvă de siguranţă joasă presiune Poistný ventil nízkeho tlaku Предпазен клапан за ниско налягане Nizkotlačni varnostni ventil

Dvosmjerni ventil za zatvaranje 2 utas elzárószelep Valvă de închidere cu 2 căi 2-cestný uzatvárací ventil 2-посочен спирателен вентил 2-smerni izklopni ventil

Filtar Szűrő Filtru Filter Филтър Filter

Elektromagnetski ventil za uštrcavanje

tekućine

Elektromagnetski ventil izmjenjivača

topline (VFD hlađenje)

Izmjenjivač topline (VFD hlađenje) Hőcserélő (VDF hűtés) Schimbător de căldură (răcire VFD) Výmenník tepla (VFD chladenie) Топлообменник (VFD охлаждане) Izmenjevalnik toplote (hlajenje z VFD)

Elektromagnetski ventil zagrijača vode Gazdaságos funkció mágnesszelepe Economizor valvă electrică Solenoidný ventil ohrievača

Termostatski ekspanzijski ventil

zagrijača vode

Zagrijač vode Gazdaságos funkció Economizor Ohrievač Икономайзер Predgrelec kompresorja

Elektromagnetski ventil (za povrat

topline)

Nepovratni ventil Visszacsapó szelep Valvă de verificare Spätná klapka Контролен вентил Kontrolni ventil

Priključak za ulaznu vodu na

isparivaču

Priključak za izlaznu vodu na

isparivaču

Sonda temperature vode koja ulazi u

isparivač

Sonda temperature vode koja izlazi iz

isparivača

Povrat topline (neobaveno) Hővisszanyerő (opcionális)

Priključak za ulaz vode za povrat

topline

Priključak za izlaz vode za povrat

topline

Sonda temperature vode koja ulazi u

povrat topline (samo za verziju

potpunog povrata topline)

Sonda temperature vode koja izlazi iz

povrata topline

(samo za verzije potpunog povrata

topline)

HRVATSKI MAGYAR ROMÂNĂ SLOVENSKY БЪЛГАРСКИ SLOVENŠČINA

Предпазен термистор за

компресора

Контактор ограничител високо

налягане

¼ SAE Kúpos szelep ¼" SAE Valvă conică Ventil ¼” SAE Flare Клапан ¼ SAE Flare Ventil s priključkom SAE Flare ¼

Предпазен клапан за високо

Kondenzátor tekercs és axiálventilátor Bobină condensator şi ventilator axial

Folyadék befecskendezés

mágnesszelepe

Hőcserélő (VDF hűtés)

mágnesszelepe

Gazdaságos funkció termosztatikus

tágulási szelepe

Mágnesszelep (a hővisszanyeréshez)

Párologtató vízbemeneti csatlakozás Evaporator conexiune de admisie apă Pripojenie vstupu vody na výparník

Párologtató vízkimeneti csatlakozás

A Párologtatóba Belépő Víz

Hőmérsékletszondája

A Párologtatóból Kilépő Víz

Hőmérsékletszondája

Hővisszanyerő vízbemeneti

csatlakozás

Hővisszanyerő vízkimeneti

csatlakozás

Hővisszanyerő Belépő Víz

Hőmérsékletszondája (csak teljes

hővisszanyeréssel működő verziók

esetében)

Hővisszanyerőből Kilépő Víz

Hőmérsékletszondája

(csak teljes hővisszanyeréssel működő

verziók esetében)

Valvă electrică pentru injecţie de lichid

Schimbător de căldură (răcire VFD)

valvă electrică

Economizor valvă termostatică de

expansiune

Valvă electrică (pentru recuperarea de

căldură)

Evaporator conexiune de evacuare

apă

Sondă de temperatură intrare apă

evaporator

Sondă de temperatură ieşire apă

evaporator

Pompa pentru recuperarea de căldură

(Opţional)

Recuperare căldură conexiune intrare

apă

Recuperare căldură conexiune ieşire

apă

Sondă temperatură recuperare căldură

apă la intrare (doar pentru versiunea

cu recuperare totală de căldură)

Sondă temperatură recuperare căldură

apă la ieşire

(doar pentru versiunea cu recuperare

totală de căldură)

Kondenzačná batéria a axiálny

ventilátor

Solenoidný ventil vstrekovania

kvapaliny

Solenoidný ventil výmenníka tepla

(VFD chladenie)

Termostatický expanzný ventil

ohrievača

Solenoidný ventil (na rekuperáciu

tepla)

Pripojenie výstupu vody na výparník

Teplotná sonda vody na vstupe

výparníka

Teplotná sonda vody na výstupe

výparníka

Rekuperácia tepla (Nepovinné) Топлообменник (опция) Vračanje toplote (izbirno)

Prípojka pre vstup vody na

rekuperáciu tepla

Prípojka pre výstup vody na

rekuperáciu tepla

Teplotná sonda vody na vstupe na

rekuperáciu tepla (len pre verziu s

celkovou rekuperáciou tepla)

Teplotná sonda vody na výstupe z

rekuperácie tepla

(len pre verzie s celkovou

rekuperáciou tepla)

налягане

Кондензираща бобина и вентилатор

за извеждане

Изолиращ клапан линия на

течността

Електромагнитен вентил за

впръскване на течност

Топлообменник (VFD охлаждане)

електромагнитен вентил

Икономайзер на електромагнитния

клапан

Икономайзер за термостатичен

разширителен клапан

Електромагнитен вентил (за

регенериране на топлина)

Впускателна тръба за вода на

изпарителя

Изпускателна тръба за вода на

изпарителя

Детектор за температура на

входящата вода на изпарителя

Детектор за температура на

изходяща вода на изпарителя

Впускателна тръба за вода на

топлообменника

Изпускателна тръба за вода на

топлообменника

Датчик за температура на

входящата вода на топлообменника

(само при моделите с пълна

топлинна регенерация)

Датчик за температура на изходящата

вода на топлообменника (само при

моделите с пълна топлинна

регенерация)

Motor termistorja kompresorja

Visokotlačno stikalo

Visokotlačni varnostni ventil

Navitje kondenzatorja in osni ventilator

Ločilni ventil cevi za tekočine

Elektromagnetni ventil za vbrizgavanje

tekočine

Elektromagnetni ventil izmenjevalnika

toplote (hlajenje z VFD)

Elektromagnetni ventil predgrelca

kompresorja

Termostatični raztezni ventil

predgrelca kompresorja

Elektromagnetni ventil (za vračanje

toplote)

Povezava vhoda vode uparjalnika

Povezava odvoda vode uparjalnika

Sonda za temperaturo vode, ki vstopa

v uparjalnik

Sonda za temperaturo vode, ki izstopa

iz uparjalnika

Povezava vhoda vode za vračanje

toplote

Povezava izhoda vode za vračanje

toplote

Temperaturna sonda dovodne vode za

vračanje temperature (samo različica z

vračanjem toplote)

Temperaturna sonda vode na izhodu

pri vračanju toplote

(samo različica z vračanjem toplote)

D-EIMAC00904-14EU - 8/229

Page 9

This manual is an important supporting document for qualified personnel but it is not intended to replace such personnel.

ENGLISH - ORIGINAL INSTRUCTIONS

Thank you for purchasing this chiller

READ THIS MANUAL CAREFULLY BEFORE

INSTALLING AND STARTING UP THE UNIT.

IMPROPER INSTALLATION COULD RESULT IN

ELECTRIC SHOCK, SHORT-CIRCUIT, LEAKS, FIRE

OR OTHER DAMAGE TO THE EQUIPMENT OR

INJURE TO PEOPLE.

THE UNIT MUST BE INSTALLED BY A

PROFESSIONAL OPERATOR/TECHNICIAN

UNIT STARTUP HAS TO BE PERFORMED BY

AUTHORIZED AND TRAINED PROFESSIONAL

ALL ACTIVITIES HAVE TO BE PERFORMED

ACCORDING TO LOCAL LAWS AND REGULATION.

UNIT INSTALLATION AND START UP IS

ABOSOLUTELY FORBIDDEN IF ALL INSTRUCTION

CONTAINED IN THIS MANUAL ARE NOT CLEAR.

IF CASE OF DOUBT CONTACT THE

MANUFACTURER REPRESENTATIVE FOR ADVICE

AND INFORMATION.

Description

The unit you bought is an “air cooled chiller”, a machine aimed

to cool water (or water-glycol mixture) within the limits

described in the following. The unit operation is based on

vapour compression, condensation and evaporation according

to reverse Carnot cycle. The main components are:

- Screw compressor to rise the refrigerant vapour pressure

from evaporation pressure to condensation pressure

- Evaporator, where the low pressure liquid refrigerant

evaporates to cool the water

- Condenser, where high pressure vapour condensate

rejecting heat removed from the chilled water in the

atmosphere thanks to an air cooled heat exchanger.

- Expansion valve allowing to reduced the pressure of

condensed liquid from condensation pressure to

evaporation pressure.

General Information

All units are delivered with wiring diagrams, certified

drawings, nameplate; and DOC (Declaration Of

Conformity); these documents show all technical data

for the unit you have bought and they MUST BE

CONSIDERED ESSENTIAL DOCUMENTS OF THIS

MANUAL

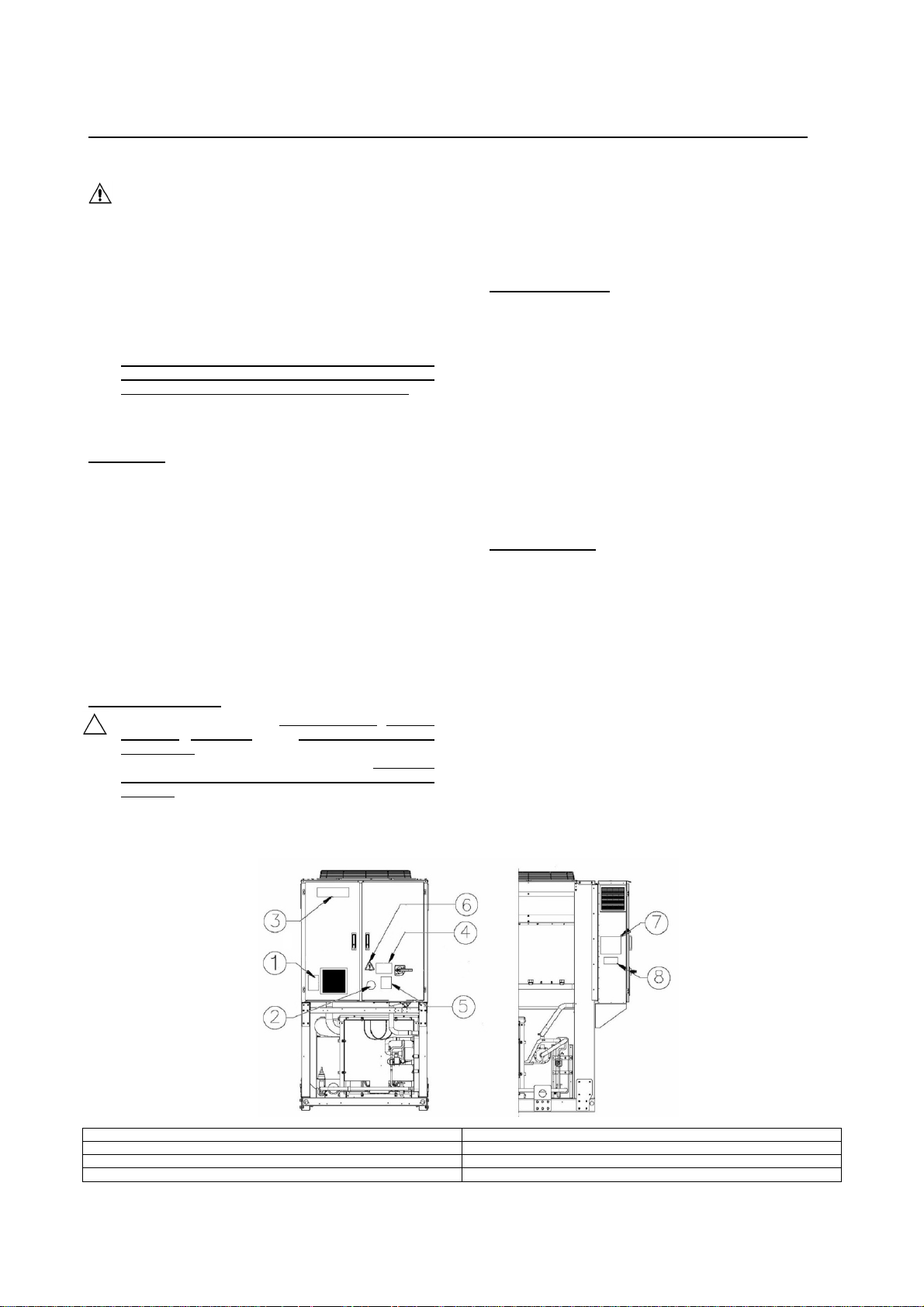

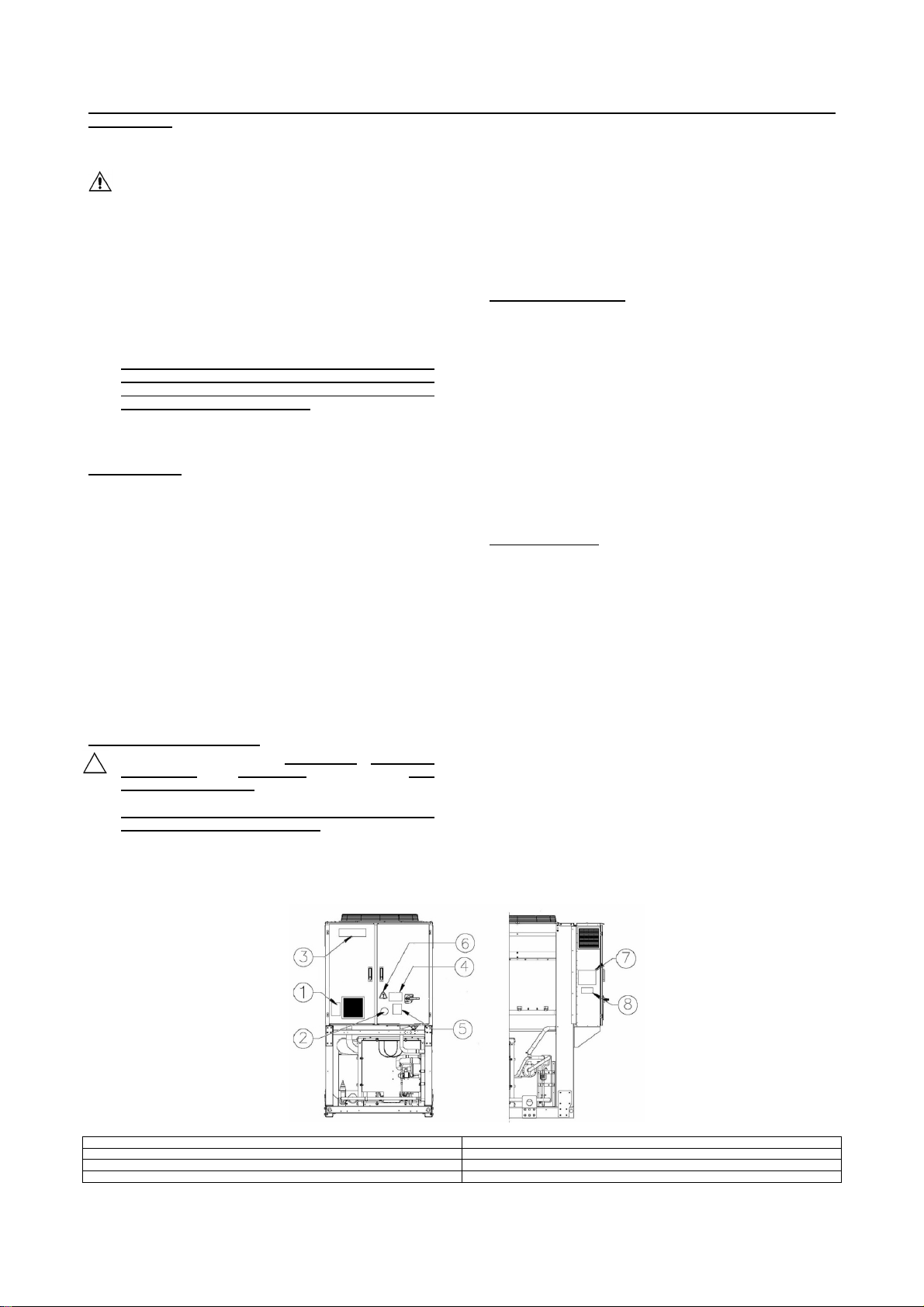

Figure 1 - Description of the labels applied to the electrical panel

Label Identification

1 – Non flammable gas symbol 5 – Cable tightening warning

2 – Gas type 6 – Electrical hazard symbol

3 – Manufacturer’s logo 7 – Lifting instructions

4 – Hazardous Voltage warning 8 – Unit nameplate data

In case of any discrepancy between this manual and the

equipment’s documents please refer to on board documents.

In case of any doubt contact the manufacturer representative.

The purpose of this manual is to allow the installer and the

qualified operator to ensure proper installation, commissioning

and maintenance of the unit, without any risk to people,

animals and/or objects.

Receiving the unit

The unit must be inspected for any possible damage

immediately upon reaching final place of installation. All

components described in the delivery note must be inspected

and checked.

Should the unit be damaged, do not remove the damaged

material and immediately report the damage to the

transportation company and request they inspect the unit..

Immediately report the damage to the manufacturer

representative, a set of photographs are helpful in recognizing

responsibility

Damage must not be repaired before the inspection of the

transportation company representative.

Before installing the unit, check that the model and power

supply voltage shown on the nameplate are correct.

Responsibility for any damage after acceptance of the unit

cannot be attributed to the manufacturer.

Operating limits

Storing

Environmental conditions must be within the following limits:

Minimum ambient temperature : -20°C

Maximum ambient temperature : 57°C

Maximum R.H. : 95% not condensing

Storing below the minimum temperature may cause damage to

components. Storing above the maximum temperature causes

opening of safety valves. Storing in condensing atmosphere

may damage electronic components.

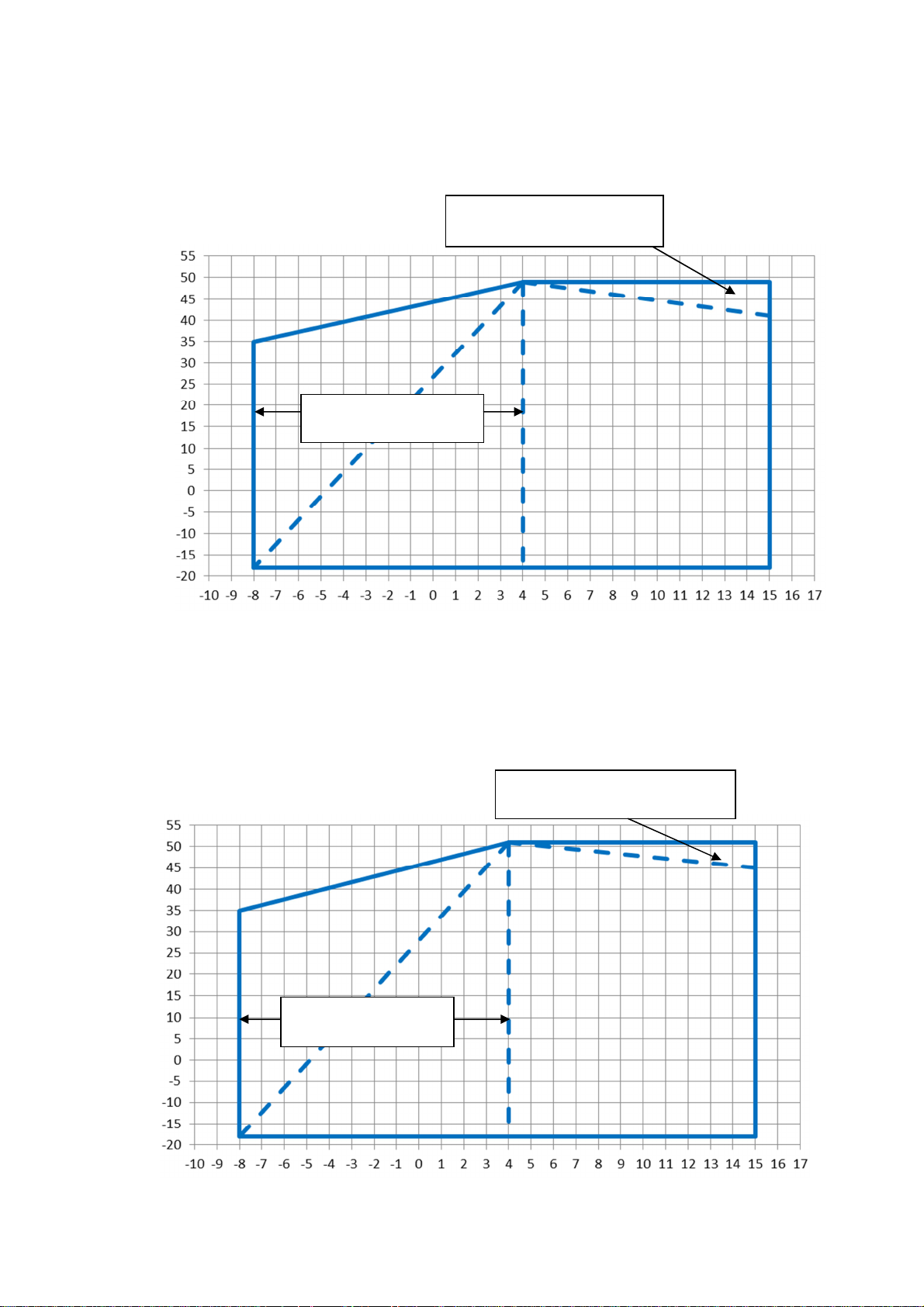

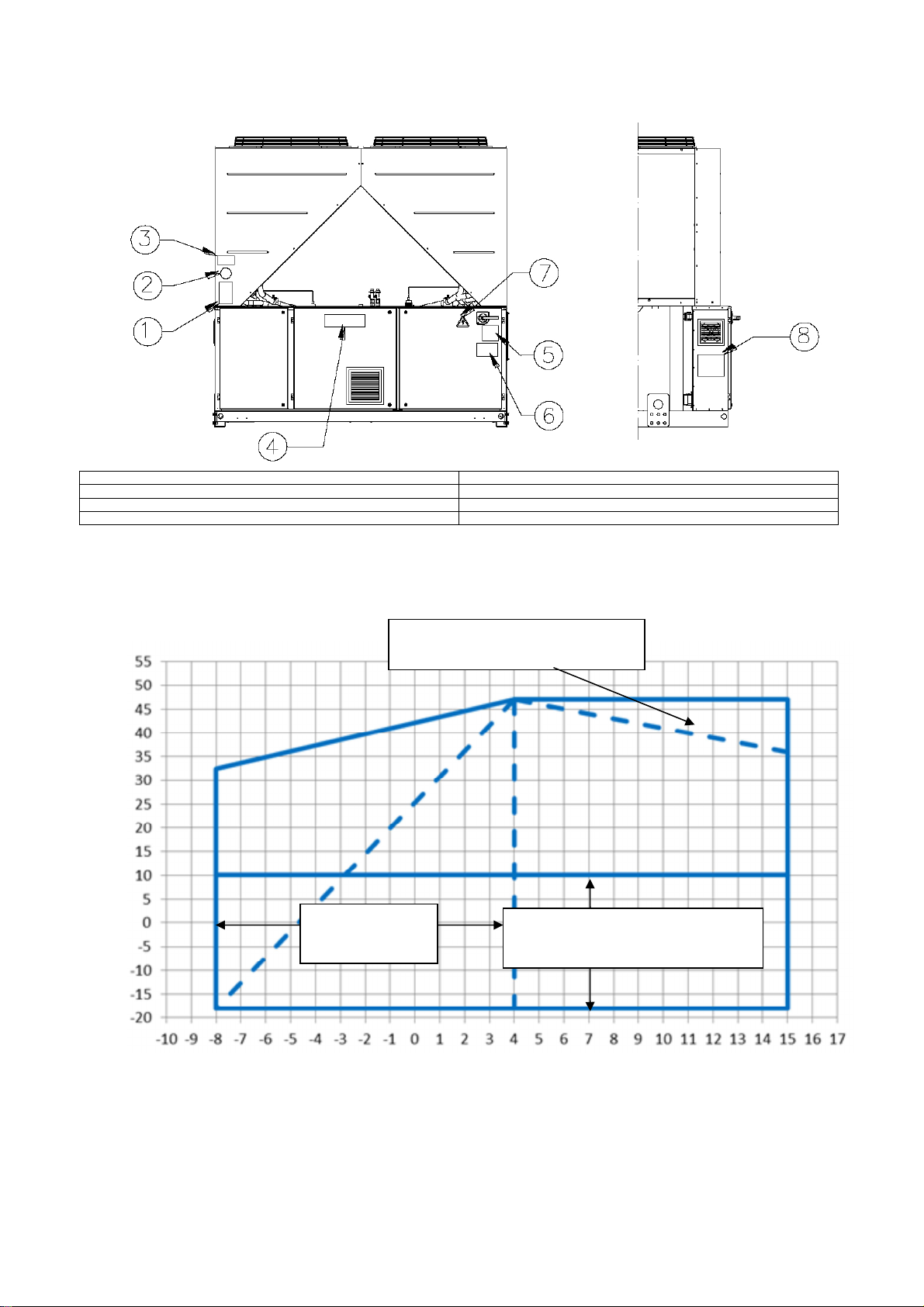

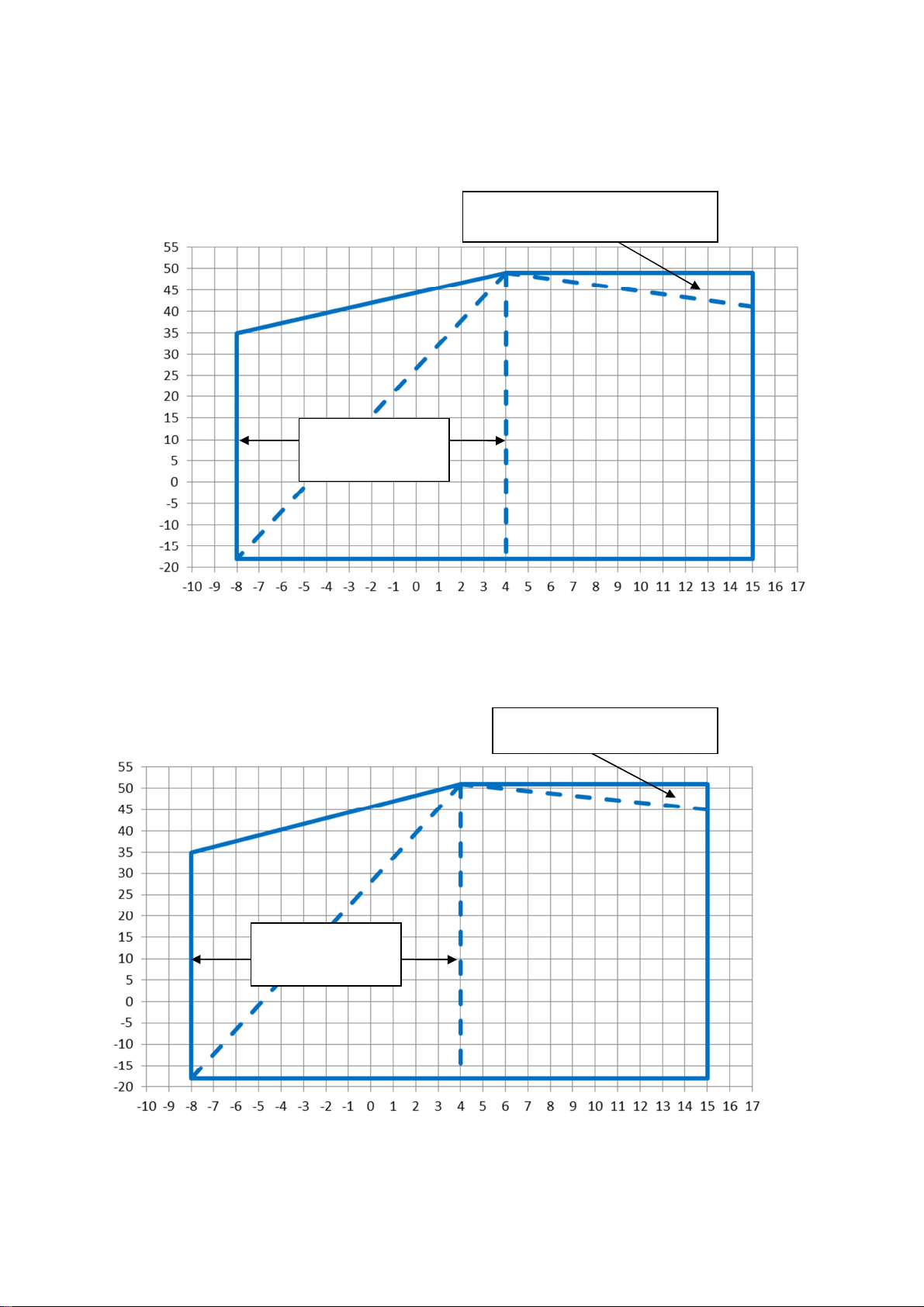

Operation

Operation is allowed within the limits mentioned in the

following figures “Operating limits”.

The unit must be operated with an evaporator water flow rate

between 50% and 140% of nominal flow rate (at standard

operating conditions).

Operation out of the mentioned limits may damage the unit.

In case of doubts contact manufacturer representative.

D–EIMAC00904–14EU - 9/229

Page 10

Ambient Temperature (°C)

required (below

-

10°C Amb.)

operate at part load

(below 4°C Evap LWT)

Label identification

1 – Non flammable gas symbol 5 – Cable tightening warning

2 – Gas type 6 – Hazardous Voltage warning

3 – Unit nameplate data 7 – Electrical hazard symbol

4 – Manufacturer’s logo 8 – Lifting instructions

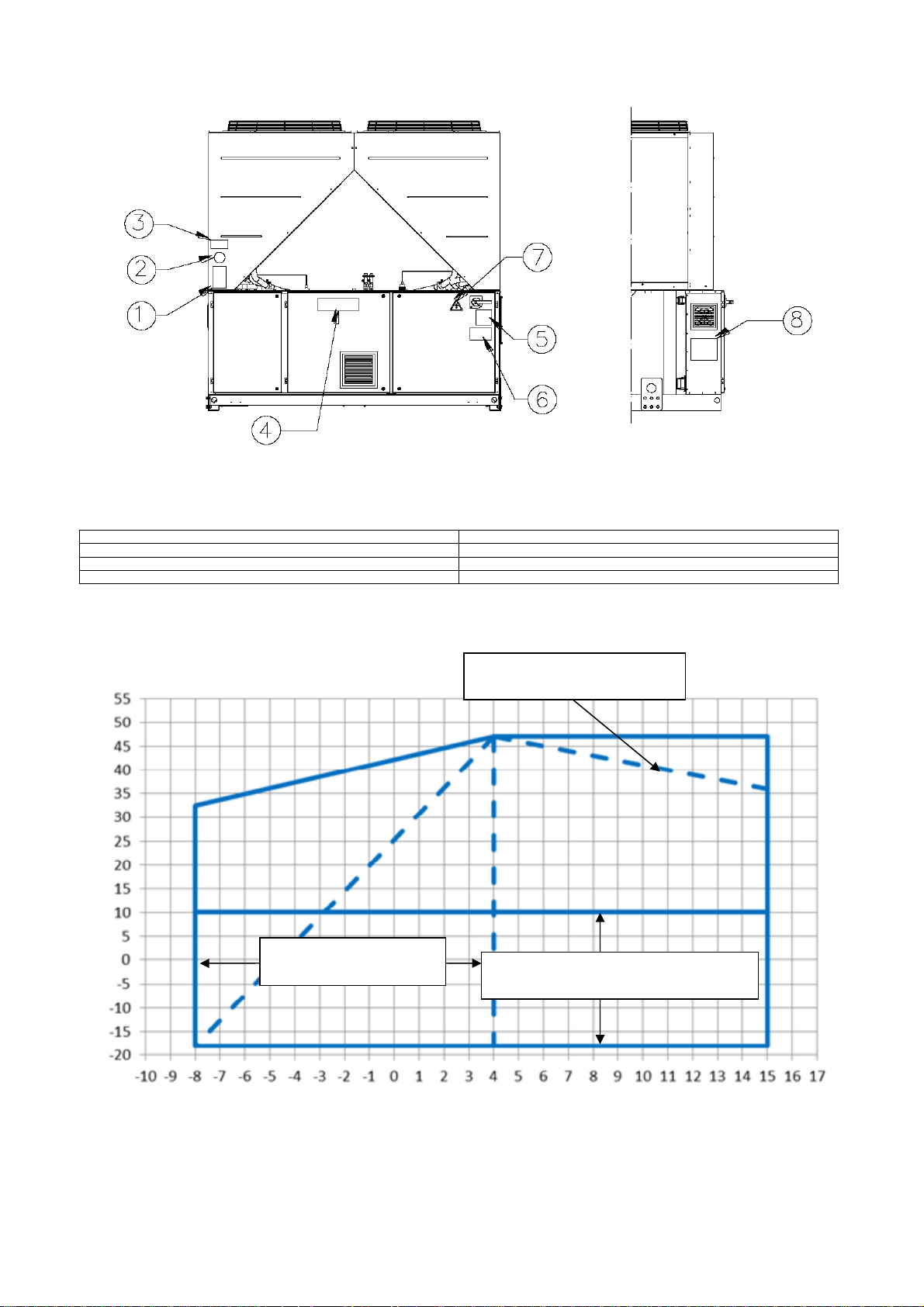

Figure 2 - Operating limits – Standard Efficienc

In this area Chiller may

Operation with Glycol

Fan Speed Regulation or Speedtroll

Evap Leaving Water Temperature (°C)

D-EIMAC00904-14EU - 10/229

Page 11

Ambient Temperature (°C)

Ambient Temperature

(°C)

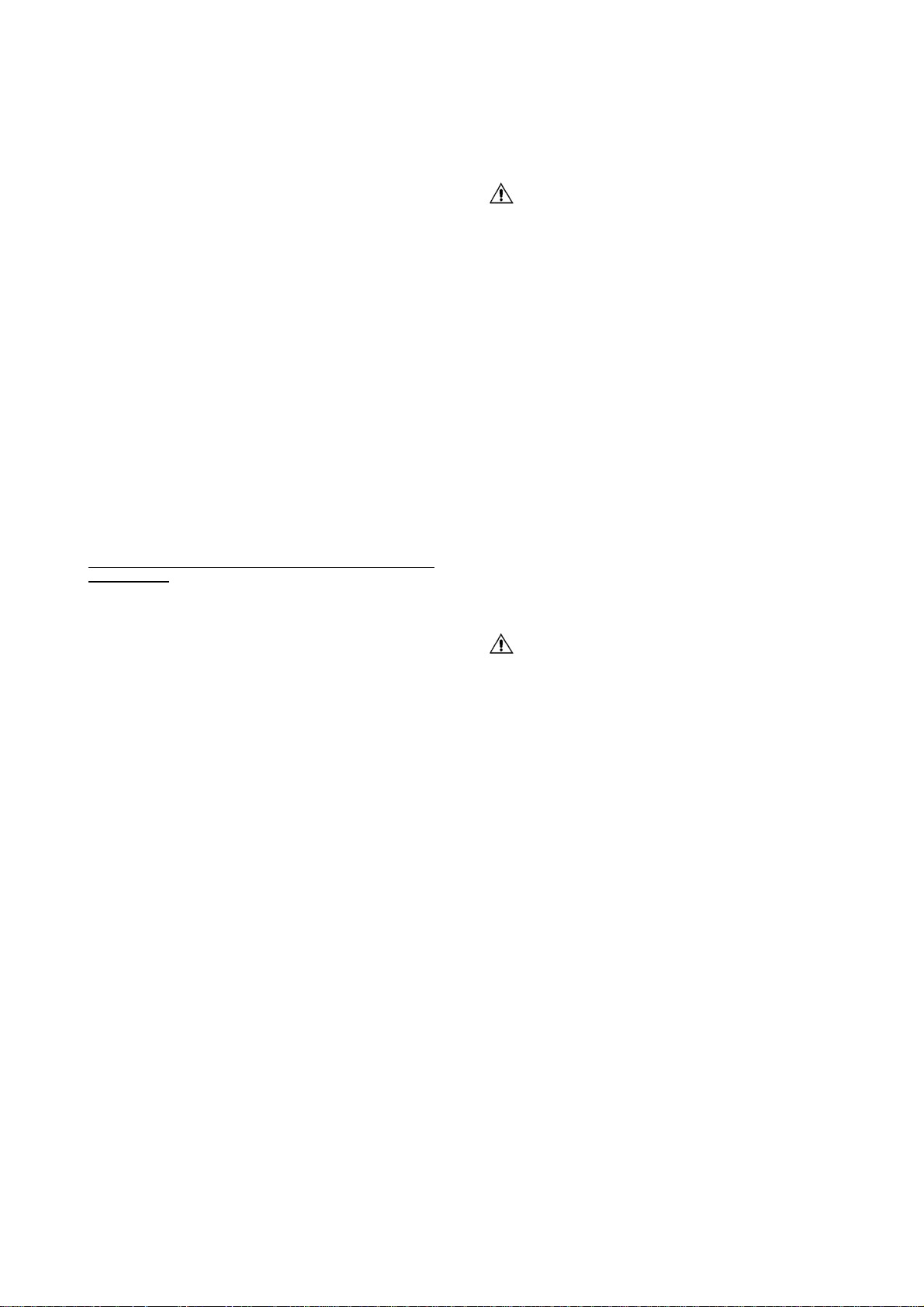

Figure 3 - Operating limits – High Efficiency

In this area Chiller may

operate at part load

Operation with Glycol

(below 4°C Evap LWT)

Evap Leaving Water Temperature (°C)

Figure 4 - Operating limits – Premium Efficiency

In this area Chiller may operate at

part load

D-EIMAC00904-14EU - 11/229

Operation with Glycol

(below 4°C Evap

LWT)

Evap Leaving Water Temperature (°C)

Page 12

Safety

The unit must be firmly secured to the soil.

It is essential to observe the following instructions:

− The unit can only be lifted using the lifting points marked

in yellow fixed to its base.

− It is forbidden to access the electrical components without

having opened the unit main switch and switched off the

power supply.

− It is forbidden to access the electrical components without

using an insulating platform. Do not access the electrical

components if water and/or moisture are present.

− Sharp edges and the surface of the condenser section

could cause injury. Avoid direct contact and use adeguate

protection device

− Switch off power supply, by opening the main switch,

before servicing the cooling fans and/or compressors.

Failure to observe this rule could result in serious

personal injury.

− Do not introduce solid objects into the water pipes while

the unit is connected to the system.

− A mechanical filter must be installed on the water pipe

connected to the heat exchanger inlet.

− The unit is supplied with safety valves, that are installed

both on the high-pressure and on the low-pressure sides

of the refrigerant circuit.

It is absolutely forbidden to remove all protections of

moving parts.

In case of sudden stop of the unit, follow the instructions on the

Control Panel Operating Manual which is part of the onboard documentation delivered to the end user.

It is strongly recommended to perform installation and

maintenance with other people. In case of accidental injury or

unease, it is necessary to:

- keep calm

- press the alarm button if present in the installation site

- move the injured person in a warm place far from the unit

and in rest position

- contact immediately emergency rescue personnel of the

building or the Health Emergency Service

- wait without leaving the injured person alone until the

rescue operators come

- give all necessary information to the rescue operators

Avoid installing the chiller in areas that could be

dangerous during maintenance operations, such as

platforms without parapets or railings or areas not

complying with the clearance requirements around the

chiller.

Noise

The unit is a source of noise mainly due to rotation of

compressors and fans.

The noise level for each model size is listed in sales

documentation.

If the unit is correctly installed, operated and manteined the

noise emission level do not require any special protection

device to operate continuosly close to the unit without any risk.

In case of installation with special noise requirements it could

be necessary to install additional sound attenuation devices.

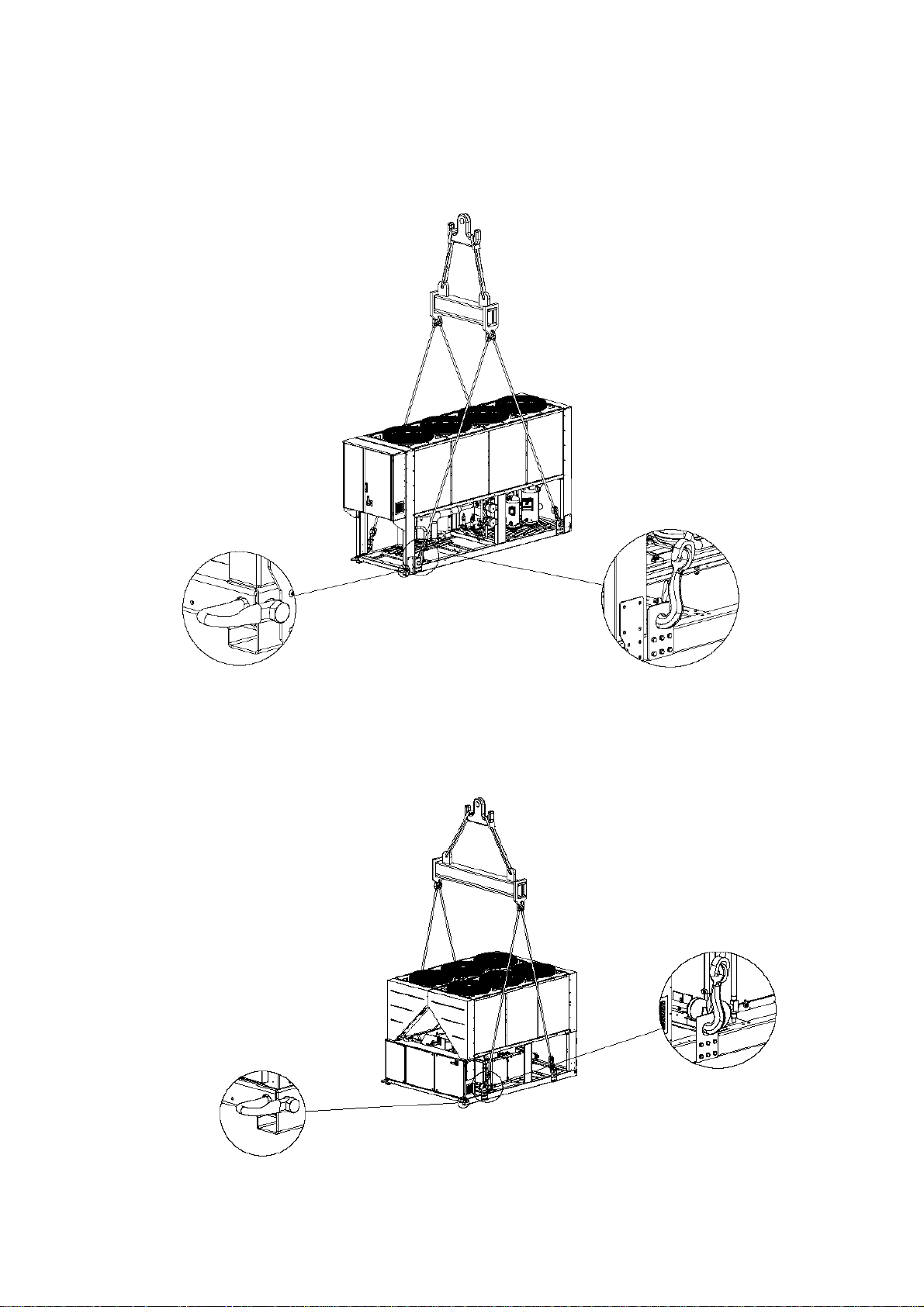

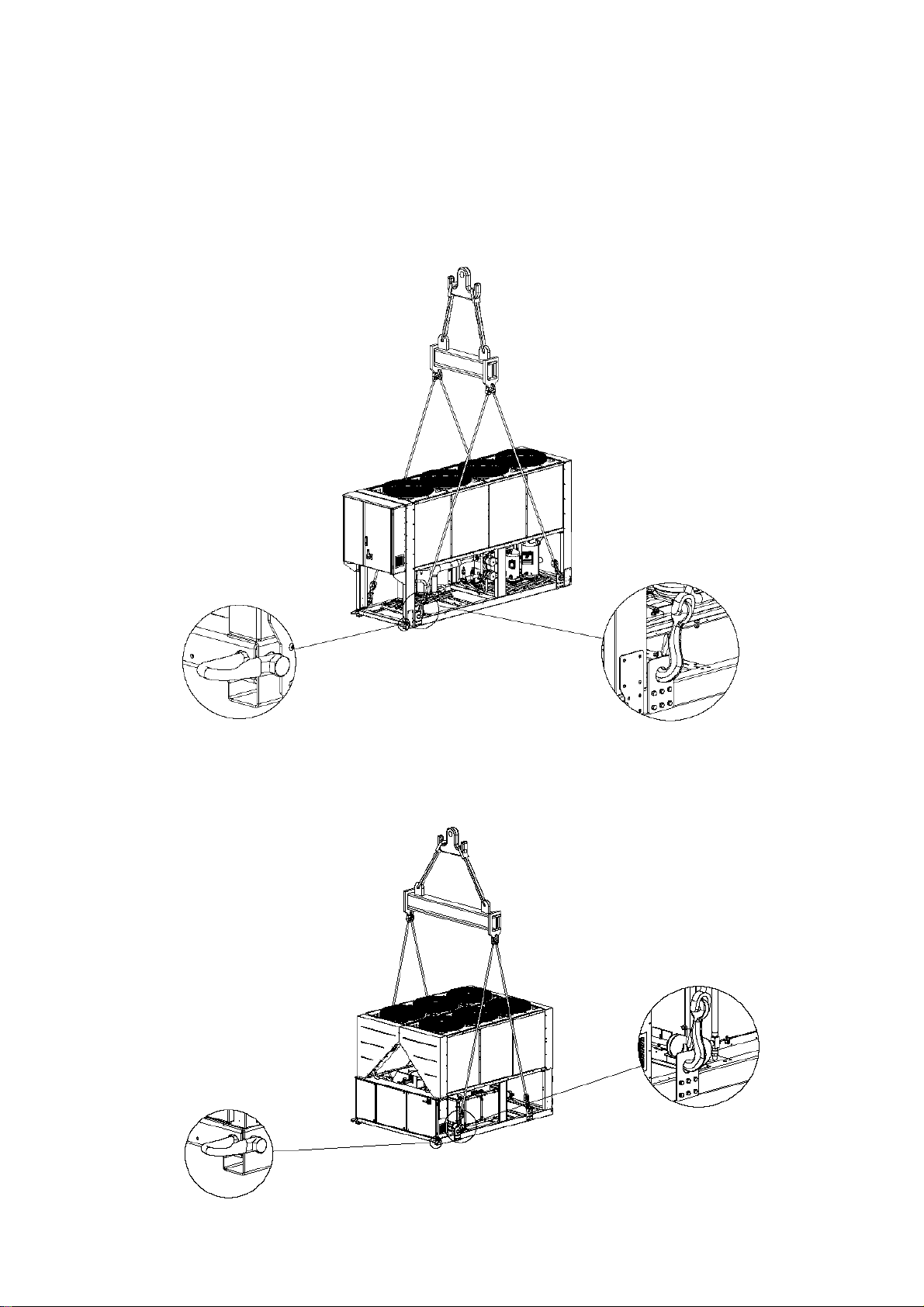

Moving and lifting

Avoid bumping and/or jolting during loading/unloading unit

from the truck and moving it. Do not push or pull the unit from

any part other than the base frame. Secure the unit inside the

truck to prevent it from moving and causing damages. Do not

allow any part of the unit to fall during transportation or

loading/unloading.

All units of the series are supplied with lifting points marked in

yellow. Only these points may be used for lifting the unit, as

shown in the following figure.

Use spacing bars to prevent damage to the condensation

bank. Position these above the fan grills at a distance of at

least 2.5 metres

Both the lifting ropes and the spacing bars must be

strong enough to support the unit safely. Please check

the unit’s weight on the unit nameplate.

The unit must be lifted with the utmost attention and care

following lifting label instructions; lift unit very slowly, keeping it

perfectly level.

Positioning and assembly

All units are designed for installation outdoors, either on

balconies or on the ground, provided that the installation area

is free of obstacles that could reduce air flow to the

condensers coil.

The unit must be installed on a robust and perfectly level

foundation; should the unit be installed on balconies or roofs, it

might be necessary to use weight distribution beams.

.

D-EIMAC00904-14EU - 12/229

Page 13

Figure 5 - Lifting the unit

1 Compressor unit – “V” shape coils

4-5 fans version

(The drawing shows only the 6 fans version. For the 6-8- 10-12-14 fans version the lifting mode is the same)

6 - 14 fans version

D-EIMAC00904-14EU - 13/229

Page 14

For installation on the ground, a strong concrete base, at least

250 mm thickness and wider than the unit must be provided.

This base must be able to support the weight of the unit.

If the unit is installed in places that are easily accessible to

people and animals, it is advisable to install protection grids for

the condenser and compressor sections.

To ensure best performance on the installation site, the

following precautions and instructions must be followed:

− Avoid air flow recirculation.

− Make sure that there are no obstacles to hamper air flow.

− Make sure to provide a strong and solid foundation to

reduce noise and vibrations.

− Avoid installation in particularly dusty environments, in

order to reduce soiling of condensers coils.

− The water in the system must be particularly clean and all

traces of oil and rust must be removed. A mechanical

water filter must be installed on the unit’s inlet piping.

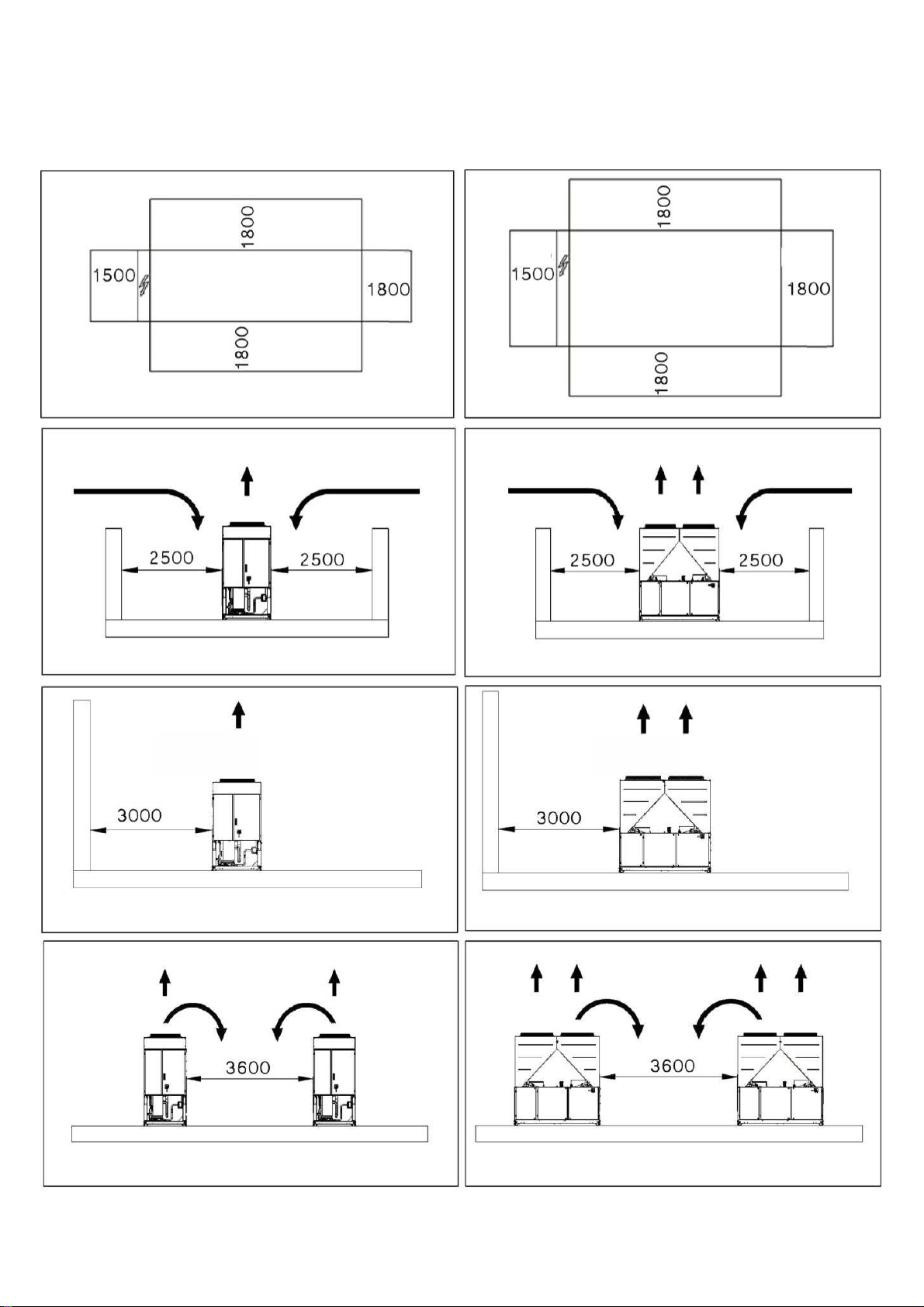

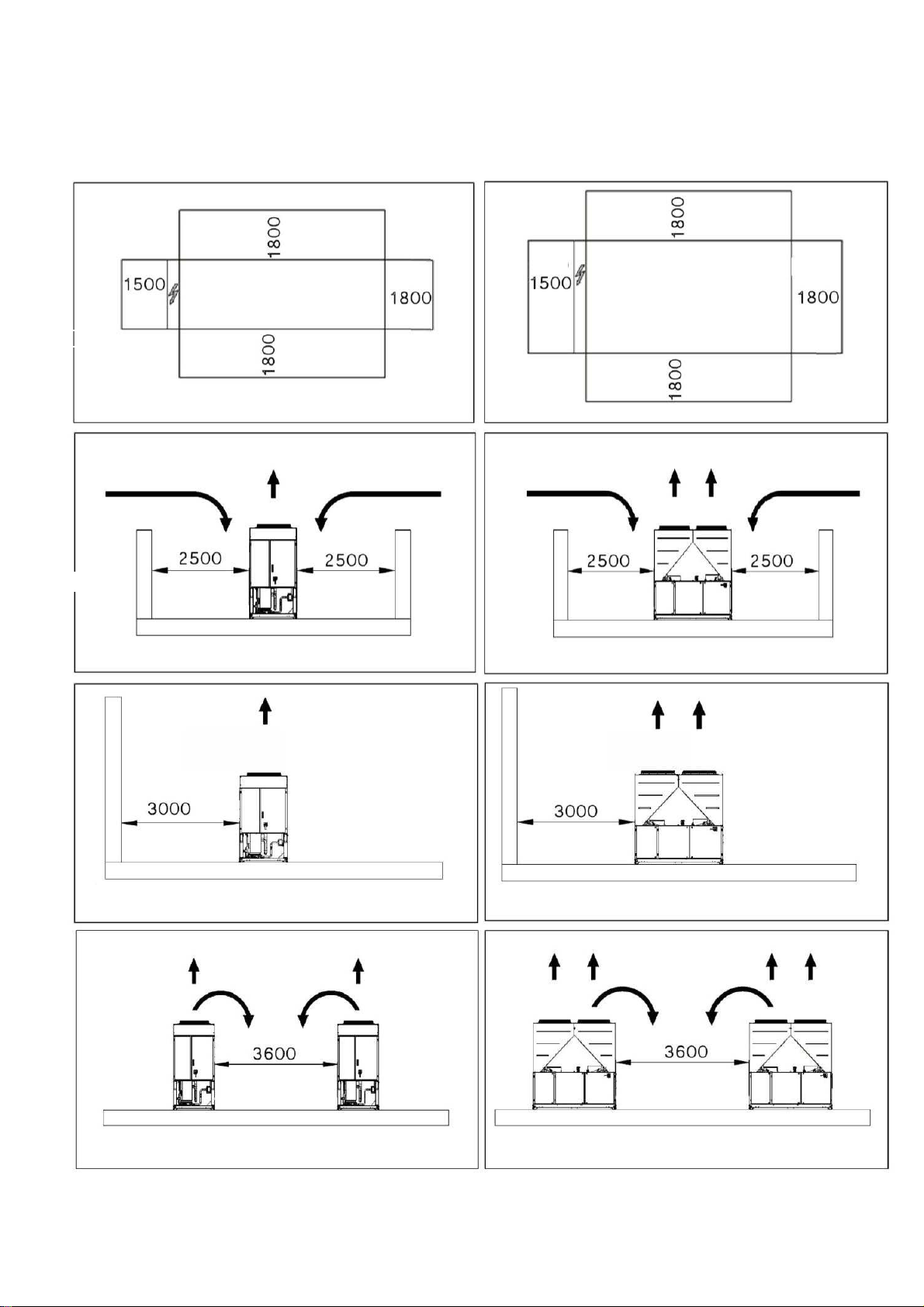

Minimum space requirements

It is fundamental to respect minimum distances on all units in

order to ensure optimum ventilation to the condenser coils.

When deciding where to position the unit and to ensure a

proper air flow, the following factors must be taken into

consideration:

− avoid any warm air recirculation

− avoid insufficient air supply to the air-cooled condenser.

Both these conditions can cause an increase of condensing

pressure, which leads to a reduction in energy efficiency and

refrigerating capacity.

Any side of the unit must be accessible for post-installation

maintenance operations. Figure 3 shows the minimum space

required.

Vertical air discharge must not be obstructed.

If the unit is surrounded by walls or obstacles of the same

height as the unit, this must be installed at a distance no lower

than 2500 mm.

If these obstacles are higher, the unit must be installed at a

distance no lower than 3000 mm.

Should the unit be installed without observing the

recommended minimum distances from walls and/or vertical

obstacles, there could be a combination of warm air

recirculation and/or insufficient supply to the air-cooled

condenser which could cause a reduction of capacity and

efficiency.

In any case, the microprocessor will allow the unit to adapt

itself to new operating conditions and deliver the maximum

available capacity under any given circumstances, even if the

lateral distance is lower than recommended, unless the

operating conditions should affect personel safety or unit

reliability.

When two or more units are positioned side by side, a distance

of at least 3600 mm between condenser banks is

recommended.

For further solutions, please consult manufacturer

representative.

Sound protection

When sound levels require special control, great care must be

exercised to isolate the unit from its base by appropriately

applying anti-vibration elements (supplied as an option).

Flexible joints must be installed on the water connections, as

well.

Water piping

Piping must be designed with the lowest number of elbows

and the lowest number of vertical changes of direction. In this

way, installation costs are reduced considerably and system

performance is improved.

The water system must have:

1. Anti-vibration mountings in order to reduce transmission of

vibrations to the structures.

2. Isolating valves to isolate the unit from the water system

during maintenance.

3. Flow switch.

4. Manual or automatic air venting device at the system’s

highest point.; drain device at the system’s lowest point.

5. Neither the evaporator nor the heat recovery device must

be positioned at the system’s highest point.

6. A suitable device that can maintain the water system under

pressure (expansion tank, etc.).

7. Water temperature and pressure indicators to assist the

operator during service and maintenance.

D-EIMAC00904-14EU - 14/229

Page 15

Figure 6 – Minimum clearance requirements

D-EIMAC00904-14EU - 15/229

Page 16

<

<

<

-

<

2 -

24 -

<

+

<

<

<

8. A filter or device that can remove particles from the fluid. The use of a filter extends the life of the evaporator and pump and helps to

keep the water system in a better condition.

9. Evaporator has an electrical resistance with a thermostat that ensures protection against water freezing at ambient temperatures as

low as –25°C.

All the other water piping/devices outside the unit must therefore be protected against freezing.

10. The heat recovery device must be emptied of water during the winter season, unless an ethylene glycol mixture in appropriate

percentage is added to the water circuit.

11. If case of unit substitution, the entire water system must be emptied and cleaned before the new unit is installed. Regular tests and

proper chemical treatment of water are recommended before starting up the new unit.

12. In the event that glycol is added to the water system as anti-freeze protection, pay attention to the fact that suction pressure will be

lower, the unit’s performance will be lower and water pressure drops will be greater. All unit-protection systems, such as anti-freeze,

and low-pressure protection will need to be readjusted.

13. Before insulating water piping, check that there are no leaks.

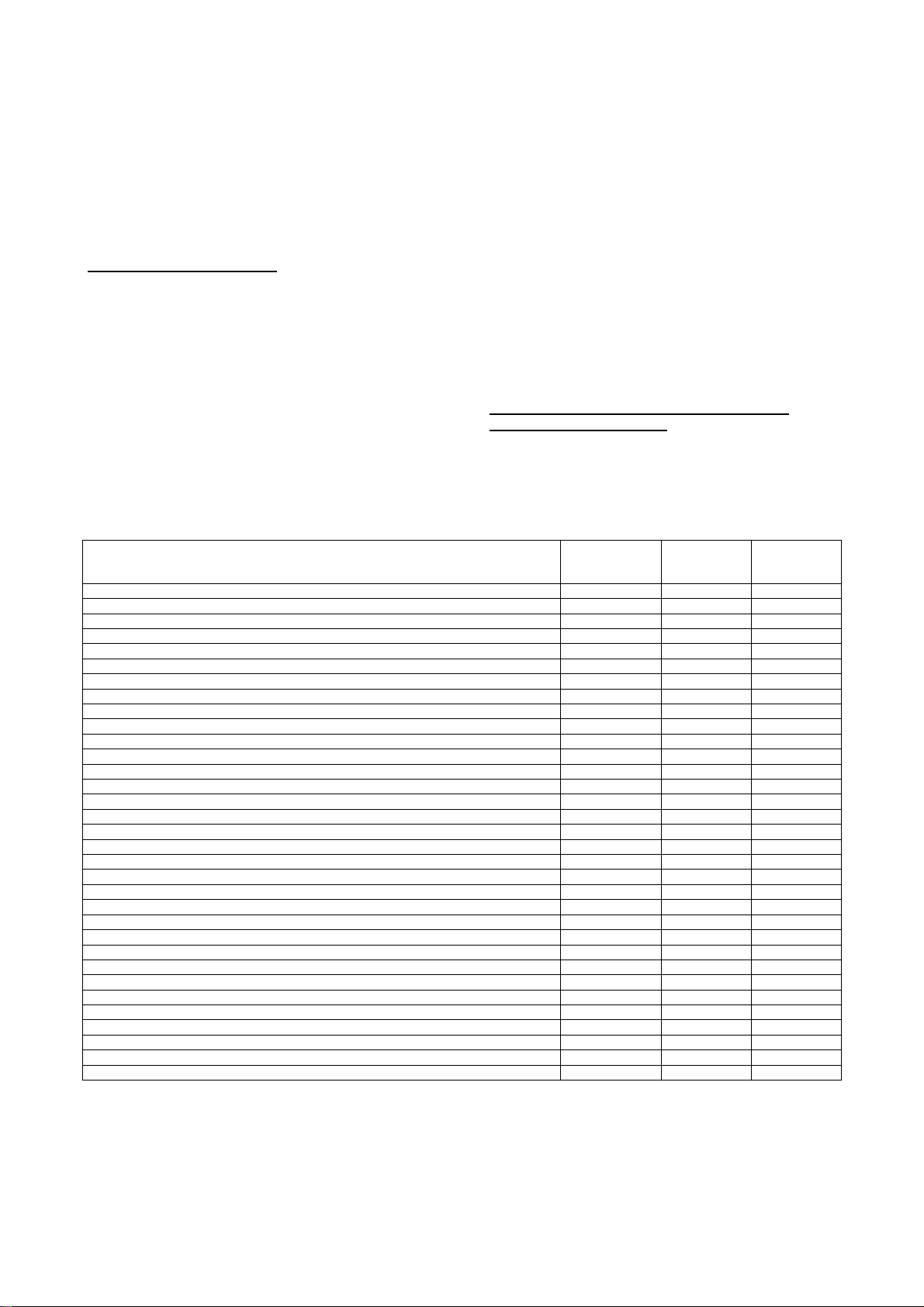

Figure 7 - Water piping connection for evaporator

1. Pressure Gauge

2. Flexible connector

3. Flow switch

4. Temperature probe

Figure 8 - Water piping connection for heat recovery exchangers

1. Pressure Gauge

2. Flexible connector

3. Temperature probe

Water treatment

Before putting the unit into operation, clean the water circuit.

Dirt, scales, corrosion debrits and other material can

accumulate inside the heat exchanger and reduce its heat

exchanging capacity. Pressure drop can increase as well, thus

reducing water flow. Proper water treatment therefore reduces

the risk of corrosion, erosion, scaling, etc.. The most

appropriate water treatment must be determined locally,

according to the type of system and water characteristics.

The manufacturer is not responsible for damage to or

malfunctioning of equipment caused by failure to treat water or

by improperly treated water.

Table 1 - Acceptable water quality limits

pH (25°C)

Electrical conductivity µS/cm (25°C)

Chloride ion (mg Cl

Sulphate ion (mg SO

/ l)

/ l)

Alkalinity (mg CaCO3 / l)

6,8÷8,0

800

200

200

100

5. Isolation Valve

6. Pump

7. Filter

4. Isolation Valve

5. Pump

6. Filter

Total Hardness (mg CaCO3 / l)

Iron (mg Fe / l)

Sulphide ion (mg S

Ammonium ion (mg NH

/ l) None

/ l)

4

Silica (mg SiO2 / l)

200

1.0

1.0

50

D-EIMAC00904-14EU - 16/229

Page 17

Evaporator and recovery exchangers anti-freeze protection

All evaporators are supplied with a thermostatically controlled

anti-freeze electrical resistance, which provides adequate antifreeze protection at temperatures as low as –25°C.

However, unless the heat exchangers are completely empty

and cleaned with anti-freeze solution, additional methods

should also be used against freezing.

Two or more of below protection methods should be

considered when designing the system as a whole:

− Continuous water flow circulation inside piping and

exchangers

− Addition of an appropriate amount of glycol inside the

water circuit

− Additional heat insulation and heating of exposed piping

− Emptying and cleaning of the heat exchanger during the

winter season

It is the responsibility of the installer and/or of local

maintenance personnel to ensure that described anti-freeze

methods are used. Make sure that appropriate anti-freeze

protection is maintained at all times. Failing to follow the

instructions above could result in unit damage. Damage

caused by freezing is not covered by the warranty.

Installing the flow switch

To ensure sufficient water flow through the evaporator, it is

essential that a flow switch be installed on the water circuit.

The flow switch can be installed either on the inlet or outlet

water piping. The purpose of the flow switch is to stop the unit

in the event of interrupted water flow, thus protecting the

evaporator from freezing.

The manufacturer offers, as optional, a flow switch that has

been selected for this purpose.

This paddle-type flow switch is suitable for heavy-duty outdoor

applications (IP67) and pipe diameters in the range of 1” to 6”.

The flow switch is provided with a clean contact which must be

electrically connected to terminals shown in the wiring

diagram.

Flow switch has to be tune to intervene when the evaporator

water flow is lower than 50% of nominal flow rate.

Heat recovery

Units may be optionally equipped with heat recovery system.

This system in made by a water cooled heat exchanger

located on the compressors discharge pipe and a dedicated

management of condensing pressure.

To guarantee compressor operation within its envelope, units

with heat recovery cannot operate with water temperature of

the heat recovery water lower than 28°C.

It is a responsibility of plant designer and chiller installer to

guarantee the respect of this value (e.g. using recirculating

bypass valve)

Electrical Installation

General specifications

All electrical connections to the unit must be carried out

in compliance with laws and regulations in force.

All installation, management and maintenance activities

must be carried out by qualified personnel.

Refer to the specific wiring diagram for the unit you have

bougth. Should the wiring diagram not be on the unit or

should it have been lost, please contact your

manufacturer representative, who will send you a copy.

In case of discrepance between wiring diagram and

electrical panel/cables, please contact the manufacturer

representative.

Only use copper conductors. Failure to use copper conductors

could result in overheating or corrosion at connection points

and could damage the unit.

To avoid interference, all control wires must be connected

separately from the power cables. Use different electrical

passage ducts for this purpose.

Particular care must be taken when realizing wire connections

to the switchbox; if not properly sealed, cable entries may

allow ingress of water into the switchbox which may cause

damage to the equipment inside.

Before any installation and connection works, the unit

must be switched off and secured. Since this unit

includes inverters, the intermediate circuit of the

capacitors remains charged with high voltage for a short

period of time after being switched off. Do not operate to

the unit before 5 minutes after the unit has been

switched off.

This unit includes non-linear loads such as inverters, which

have a natural current leakage to earth. If an Earth Leakage

Detector is installed upstream the unit, a type B device with a

minimum threshold of 300 mA must be used.

This product complies with EMC standards for industrial

environments. Therefore it is not intended for use in residential

areas, e.g. installations where the product is connected to a

low voltage public distribution system. Should this product

need to be connected to a low voltage public distribution

system, specific additional measures will have to be taken to

avoid interference with other sensitive equipment.

Operation

Operator’s responsibilities

It is essential that the operator is appropriately trained and

becomes familiar with the system before operating the unit. In

addition to reading this manual, the operator must study the

microprocessor operating manual and the wiring diagram in

order to understand start-up sequence, operation, shutdown

sequence and operation of all the safety devices.

During the unit’s initial start-up phase, a technician authorized

by the manufacturer is available to answer any questions and

to give instructions as to the correct operating procedures.

The operator must keep a record of operating data for every

installed unit. Another record should also be kept of all the

periodical maintenance and servicing activities.

If the operator notes abnormal or unusual operating conditions,

he is advised to consult the technical service authorized by the

manufacturer.

Routine maintenance

Minimum maintenance activities are listed in table 2.

Inverter Electrolytic Capacitors

Compressor Inverters include electrolytic capacitors which

have been designed to last a minimum of 15 years in normal

use. Heavy duty conditions may reduce the actual life of

capacitors.

The chiller calculates capacitor residual life based on actual

operation. When residual life gets below a give threshold, a

warning is issued by the controller. In this case replacement of

capacitors is recommended. This operation must be done only

by qualified technicians. Replacement must be carried out

through the following procedure:

• Power off the chiller

• Wait for 5 minutes before opening the inverter case

• Check that residual dc voltage in the dc link is zero.

• Open the inverter case and replace old capacitors

with new ones.

• Reset the chiller controller through the maintenance

menu. This will allow the controller to recalculate the

new estimated life of the capacitors.

Capacitor Reforming after long shut-off period

Electrolytic capacitors may lose part of their original

characteristics if they are not powered for more than 1 year. If

chiller has been shut off for a longer period a “reforming”

procedure as follows is necessary:

• Power on the inverter

• Keep it powered on without starting the compressor

for at least 30 minutes

• After 30 minutes the compressor can be started

Low Ambient Start-up

Inverters include a temperature control which allows them to

withstand ambient temperatures down to -20°C. However they

should not be switched on at temperatures lower than 0°C

unless the following procedure is executed:

D–EIMAC00904–14EU - 17/229

Page 18

• Open the switchbox (only trained technicians should

Weekly

Monthly

Yearly

/Seas

General:

X

X

X

X

X

X

Electrical:

X

X

X

X

X

X

X

X

X

X

X

Refrigeration circuit:

X

X

X

X

X

X

Condenser section:

X

X

X

perform this operation)

• Open compressor fuses (by pulling the fuse holders)

or compressor circuit breakers

• Power on the chiller

• Keep the chiller powered on for 1 hour at least (this

allows inverter heaters to warm-up the inverter).

• Close fuse holders

• Close the switchbox

Service and limited warranty

All units are factory-tested and guaranteed for 12 months as of

the first start-up or 18 months as of delivery.

These units have been developed and constructed according

to high quality standards ensuring years of failure-free

operation. It is important, however, to ensure proper and

periodical maintenance in accordance with all the procedures

listed in this manual and with good practice of machines

maintenance.

We strongly advise stipulating a maintenance contract with a

service authorized by the manufacturer in order to ensure

efficient and problem-free service, thanks to the expertise and

experience of our personnel.

It must also be taken into consideration that the unit requires

maintenance also during the warranty period.

It must be borne in mind that operating the unit in an

inappropriate manner, beyond its operating limits or not

Table 2 - Routine maintenance programme

performing proper maintenance according to this manual can

void the warranty.

Observe the following points in particular, in order to conform

to warranty limits:

1. The unit cannot function beyond the specified limits

2. The electrical power supply must be within the voltage

limits and without voltage harmonics or sudden changes.

3. The three-phase power supply must not have un

unbalance between phases exceeding 3%. The unit must

stay turned off until the electrical problem has been

solved.

4. No safety device, either mechanical, electrical or

electronic must be disabled or overridden.

5. The water used for filling the water circuit must be clean

and suitably treated. A mechanical filter must be installed

at the point closest to the evaporator inlet.

6. Unless there is a specific agreement at the time of

ordering, the evaporator water flow rate must never be

above 120% and below 80% of the nominal flow rate.

Periodic obligatory checks and starting up of

appliances under pressure

The units are included in category IV of the classification

established by the European Directive PED 97/23/EC.

For chillers belonging to this category, some local regulations

require a periodic inspection by an authorized agency. Please

check with your local requirements.

List of Activities

(Note 1)

Onal (Note 2)

Reading of operating data (Note 3)

Visual inspection of unit for any damage and/or loosening

Verification of thermal insulation integrity

Clean and paint where necessary

Analysis of water (6)

Check of flow switch operation

Verification of control sequence

Verify contactor wear – Replace if necessary

Verify that all electrical terminals are tight – Tighten if necessary

Clean inside the electrical control board

Visual inspection of components for any signs of overheating

Verify operation of compressor and oil heater

Measure compressor motor insulation using the Megger

Clean air intake filters of the electrical panel

Verify operation of all ventilation fans in the electrical panel

Verify operation of inverter cooling valve and heater

Verify status of capacitors in the inverter (signs of damage, leaks, etc)

Check for any refrigerant leakage

Verify refrigerant flow using the liquid sight glass – Sight glass full

Verify filter dryer pressure drop

Verify oil filter pressure drop (Note 5)

Analyse compressor vibrations

Analyse compressor oil acidity (7)

Clean condenser banks (Note 4)

Verify that fans are well tightened

Verify condenser bank fins – Comb if necessary

Notes:

1. Monthly activities include all the weekly ones.

2. The annual (or early season) activities include all weekly and monthly activities.

3. Unit operating values should be read on a daily basis thus keeping high observation standards.

4. In environments with a high concentration of air-borne particles, it might be necessary to clean the condenser bank more often.

5. Replace the oil filter when the pressure drop across it reaches 2.0 bar.

6. Check for any dissolved metals.

7. TAN (Total Acid Number) : ≤0,10 : No action

Between 0.10 and 0.19 : Replace anti-acid filters and re-check after 1000 running hours. Continue to replace filters until the TAN is lower

than 0.10.

>0,19 : Replace oil, oil filter and filter dryer. Verify at regular intervals.

D-EIMAC00904-14EU - 18/229

Page 19

Important information regarding the refrigerant

used

This product contains fluorinated greenhouse gases covered

by the Kyoto Protocol. Do not vent gases into the atmosphere.

Refrigerant type: R134a

GWP(1) value: 1300

(1)GWP = global warming potential

The refrigerant quantity necessary for standard operation is

indicated on the unit name plate.

Real refrigerant quantity charged in the unit is listed on a silver

sticker inside the electrical panel.

Periodical inspections for refrigerant leaks may be required

depending on European or local legislation.

Please contact your local dealer for more information.

This manual is a technical aid and does not represent a binding offer. The content cannot be held as explicitly or implicitly guaranteed as complete, precise or reliable. All data and

specifications contained herein may be modified without notice. The data communicated at the moment of the order shall hold firm.

The manufacturer shall assume no liability whatsoever for any direct or indirect damage, in the widest sense of the term, ensuing from or connected with the use and/or interpretation

of this manual.

We reserve the right to make changes in design and construction at any time without notice, thus the cover picture is not binding.

Disposal

The unit is made of metal, plastic and electronic parts. All

these parts must be disposed of in accordance with the local

regulations in terms of disposal.

Lead batteries must be collected and sent to specific refuse

collection centres.

Oil must be collected and sent to specific refuse collection

centres.

D-EIMAC00904-14EU - 19/229

Page 20

ORIGINALANLEITUNG IN ENGLISCH

1

–

Symbol des nicht entzündlichen Gases

5 – Hinweis, dass der feste Sitz der Kabel kontrolliert werden muss

2

–

Gasart

6 –

Symbol für Stromschlaggefahr

3

–

Logo des Herstellers

7 –

Anweisungen zum Anheben

4

–

Warnung vor gefährlicher Spannung

8 –

Typenschilddaten der Einheit

Diese Anleitung ist ein wichtiges Dokument zur Unterstützung des Fachpersonals, dennoch kann es niemals ein Ersatz für das

Personal sein.

Vielen Dank für den Kauf dieses Chillers

DIESE ANLEITUNG BITTE VOR DER INSTALLATION UND

DER INBETRIEBNAHME AUFMERKSAM LESEN.

BEI EINER UNSACHGEMÄSSEN INSTALLATION KANN

ES ZU ELEKTRISCHEN SCHLÄGEN, KURZSCHLÜSSEN,

LECKAGEN, BRÄNDEN ODER ANDEREN SCHÄDEN AM

GERÄT BZW. VERLETZUNGEN AN PERSONEN

KOMMEN.

DIE EINHEIT MUSS DURCH FACHPERSONAL

INSTALLIERT WERDEN.

DIE INBETRIEBNAHME DER EINHEIT MUSS DURCH

AUTORISIERTES UND GESCHULTES FACHPERSONAL

ERFOLGEN.

SÄMTLICHE ARBEITEN SIND GEMÄSS GESETZ UND

ÖRTLICHER VORSCHRIFTEN AUSZUFÜHREN.

INSTALLATION UND INBETRIEBNAHME DER EINHEIT

SIND STRENGSTENS VERBOTEN, WENN NICHT ALLE

IN DER VORLIEGENDEN ANLEITUNG ENTHALTENEN

ANWEISUNGEN EINDEUTIG SIND.

SICH BITTE BEI ALLEN ZWEIFELSFÄLLEN UND BEI

FRAGEN AN DEN VERTRETER DES HERSTELLERS

WENDEN.

Beschreibung

Die erworbene Einheit ist ein „luftgekühltes Kühlaggregat“, d. h.

eine Maschine zum Kühlen von Wasser (oder einer WasserGlykol-Mischung) in den nachstehend beschriebenen Grenzen.

Der Betrieb der Einheit basiert auf der Kompression, Kondensation

und Verdampfung nach dem umgekehrten Carnot-Zyklus. Die

wichtigsten Komponenten sind:

- Schraubenverdichter zur Druckerhöhung des

Kühlmitteldampfes vom Verdampfungsdruck auf den

Kondensationsdruck.

- Verdampfer, in dem das flüssige Kältemittel bei geringem

Druck verdampft, um das Wasser im „Kühlmodus“ zu kühlen.

- Verflüssiger, in dem der Hochdruckdampf kondensiert und

dadurch die dem gekühlten Wasser entzogene Wärme

mithilfe eines luftgekühlten Wärmetauschers in die

Atmosphäre abführt.

- Expansionsventil, mit dem der Druck der kondensierten

Flüssigkeit vom Kondensations- auf den Verdampfungsdruck

vermindert wird.

Allgemeine Informationen

Alle Einheiten werden mit Schaltplänen, geprüften

Zeichnungen, Typenschild und DOC

(Konformitätserklärung) ausgeliefert; diese Unterlagen

zeigen alle technischen Daten der erworbenen Einheit und

GELTEN ALS FESTER UND WESENTLICHER

BESTANDTEIL DIESER ANLEITUNG

Bei Unstimmigkeiten zwischen der vorliegenden Anleitung und den

Unterlagen des Geräts gelten stets die Unterlagen am Gerät. In

Zweifelsfällen bitte an den Vertreter des Herstellers wenden.

Zweck der vorliegenden Anleitung ist es, dem Installateur und dem

qualifizierten Techniker alle für die korrekte Installation,

Inbetriebnahme und Wartung der Einheit erforderlichen

Informationen an die Hand zu geben, ohne dass Gefahren für

Personen, Tiere oder Sachen entstehen.

Empfang der Einheit

Sobald die Einheit am Installationsort eintrifft, ist sie auf

Beschädigungen zu untersuchen. Alle im Lieferschein genannten

Komponenten müssen inspiziert und kontrolliert werden.

Für den Fall, dass die Einheit beschädigt sein sollte, darf das

beschädigte Material nicht entfernt werden, sondern der Schaden

ist unverzüglich der Speditionsfirma anzuzeigen und diese ist zur

Inspektion der Einheit aufzufordern.

Teilen Sie den Schaden unverzüglich dem Vertreter des

Herstellers mit und senden Sie wenn möglich Fotos mit ein, die bei

der Ermittlung der Verantwortlichen nützlich sein können.

Der Schaden darf nicht repariert werden, bevor die Inspektion

durch den Vertreter der Speditionsfirma erfolgt ist.

Vor dem Installieren der Einheit ist zu prüfen, ob das Modell und

die auf dem Typenschild angegebene Spannung korrekt sind.

Nach der Annahme der Einheit kann der Hersteller nicht mehr für

bestehende Schäden haftbar gemacht werden.

Betriebsgrenzen

Lagerung

Die Umgebungsbedingungen müssen in folgenden Grenzen

liegen:

Minimale Umgebungstemperatur: -20°C

Maximale Umgebungstemperatur: 57°C

Maximale relative Luftfeuchtigkeit : 95% ohne

Kondensation

Die Lagerung bei einer niedrigeren als der minimalen Temperatur

kann zur Beschädigung der Komponenten führen. Bei Lagerung

oberhalb der maximalen Temperatur können sich die

Sicherheitsventile öffnen. Bei Lagerung in einer Atmosphäre mit

Kondenswasserbildung können die elektrischen Bauteile

beschädigt werden.

Betrieb

Der Betrieb ist innerhalb der in den folgenden Abbildungen

"Betriebsgrenzen" angegebenen Grenzen zulässig.

Die Einheit muss mit einem Wasserdurchsatz am Verdampfer

betrieben werden, der (unter Standard-Betriebsbedingungen)

zwischen 50% und 140% des Nenndurchsatzes liegt.

Bei Betrieb außerhalb der genannten Grenzen kann die Einheit

beschädigt werden.

Sich in Zweifelsfällen bitte an den Vertreter des Herstellers

wenden.

Abbildung 1 - Am Schaltschrank angebrachte Klebeschilder

Angabe des Klebeschilds

D–EIMAC00904–14EU - 20/229

Page 21

Umgebungstemperatur (°C)

Umgebungstemp.)

Verdampfer)

Angabe des Klebeschilds

1 – Symbol des nicht entzündlichen Gases 5 – Hinweis, dass der feste Sitz der Kabel kontrolliert werden muss

2 – Gasart 6 – Warnung vor gefährlicher Spannung

3 – Typenschilddaten der Einheit 7 – Symbol für Stromschlaggefahr

4 – Logo des Herstellers 8 – Anweisungen zum Anheben

Abbildung 2 - Betriebsgrenzen – Standard-Auslastung

In diesem Bereich kann das

Kühlaggregat unter Teillast arbeiten

Betrieb mit Glykol

(unter 4°CWAT

Lüftergeschwindigkeitsregelung oder

Speedtroll erforderlich (unter-10°

Wasserausfluss-Temperatur Verdampfer (°C)

D-EIMAC00904-14EU - 21/229

Page 22