Daikin EWAD-C-PL, EWAD-C-PR, EWAD-C-PS, EWAD-C-SL, EWAD-C-SR User manual

...

Inverter

Installation, Operation and Maintenance Manual

Installation, Operation and Maintenance Manual

D–EIMAC00604-14EU

Air cooled screw chillers

EWAD~C-SS EWAD~C-XS EWAD~C-PS

EWAD~C-XL EWAD~C-SL EWAD~C-PL

EWAD~C-SR EWAD~C-XR EWAD~C-PR

Refrigerant: R-134a

Cooling capacity from 619 to 2008 kW

English language: Original Instructions

All other language: Translation of the Original Instructions

English 9

Deutsch 18

Français 29

Nederlands 40

Español 49

Italiano 58

Ελληνικά 67

Português 78

Русский 87

Swedish 96

Norsk 105

Finnish (Suomi) 114

Polski 123

Čech 132

Hrvat 141

Magyar 150

Român 159

Slovenski 169

Български 178

Slovenský 187

D-EIMAC00604-14EU - 1/196

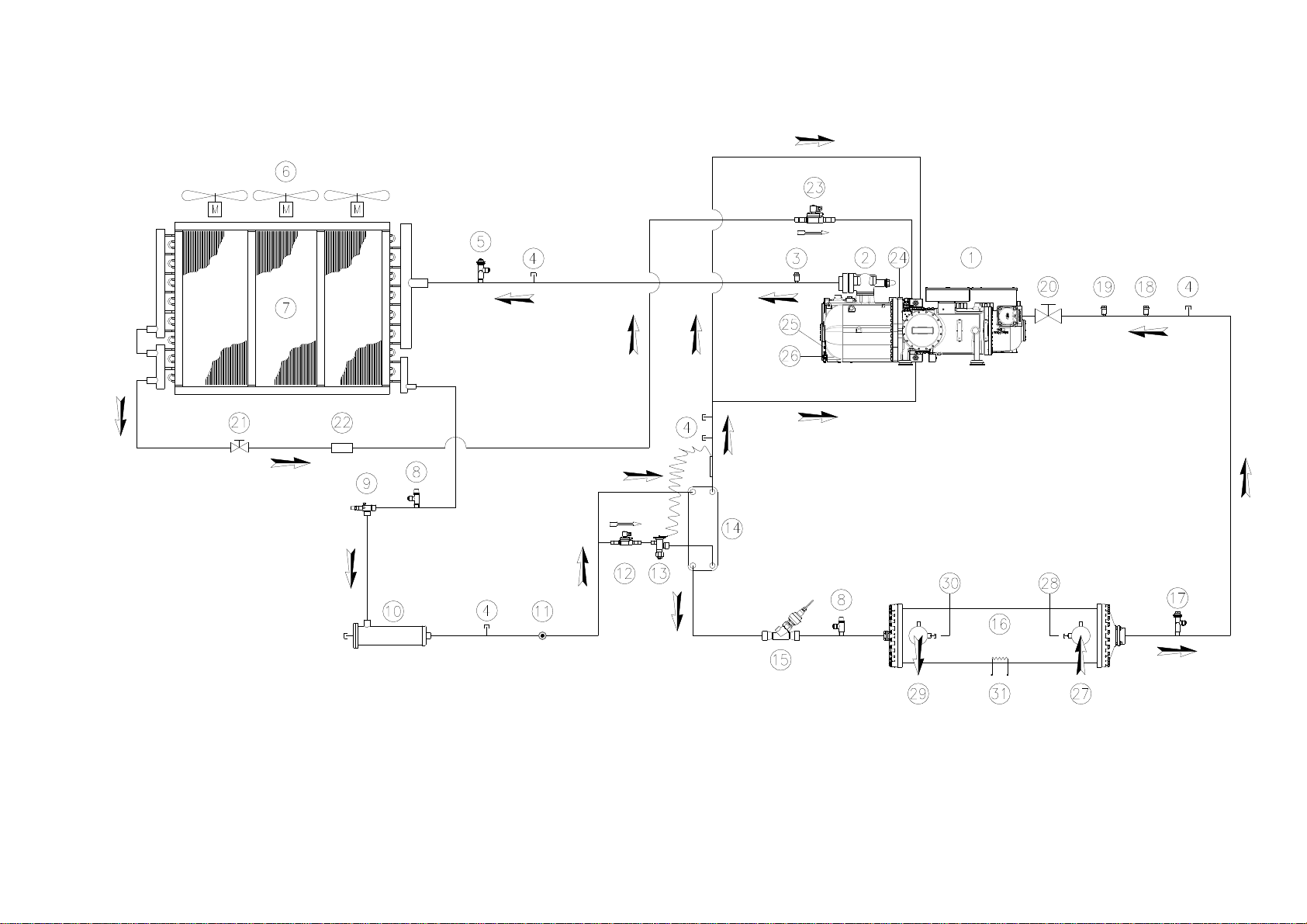

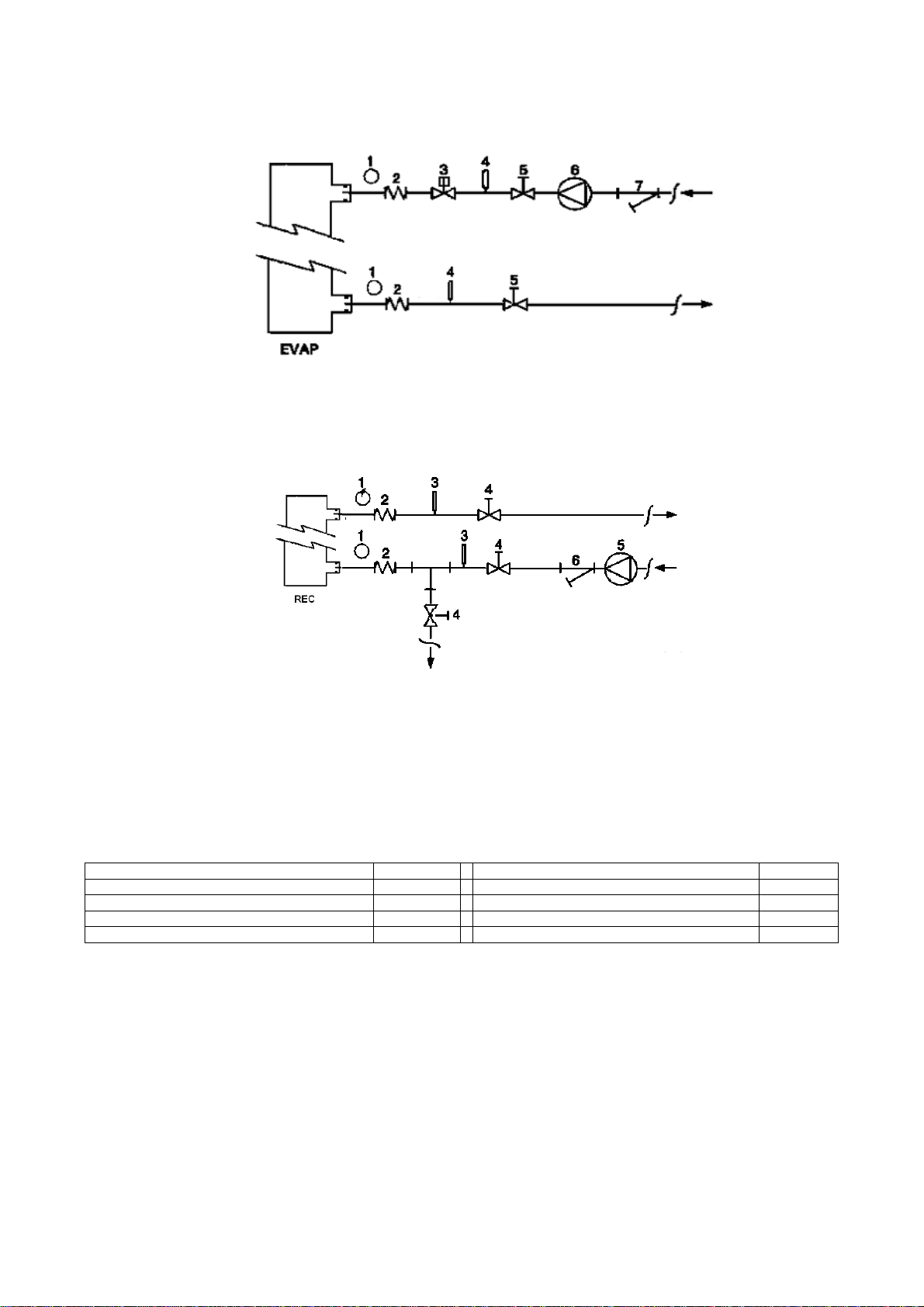

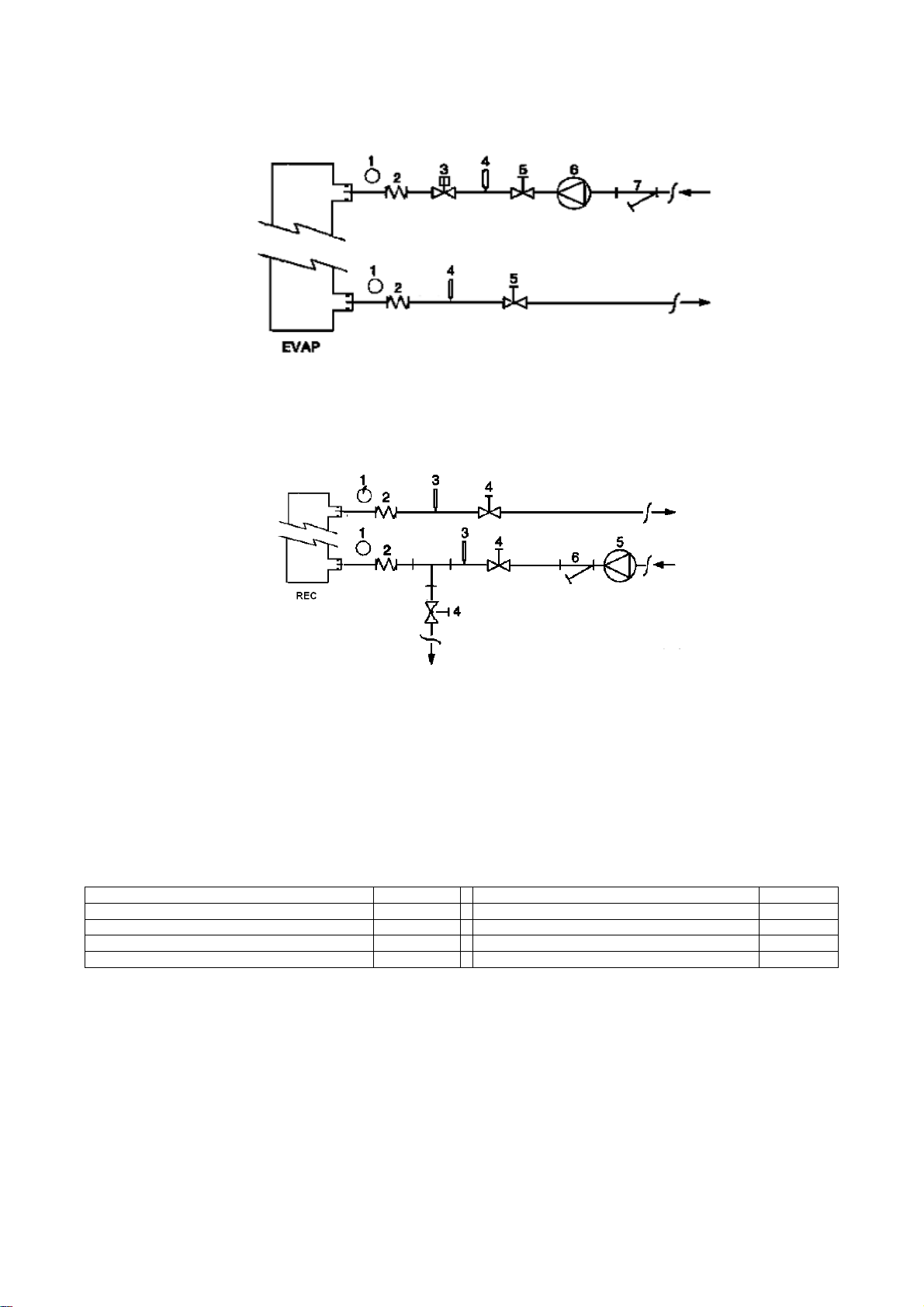

A – Typical refrigerant circuit - Water inlet and outlet are indicative. Please refer to the machine dimensional diagrams for exact water connections.

A – Typischer Kühlkreislauf – Wasser-Ein- und Ausgang sind unverbindlich. Bitte beziehen Sie sich auf die Geräteabmessungs-Diagramme für genaue Wasseranschlüsse.

A – Circuit de refroidissement typique – L'arrivée et la sortie d'eau sont reportés à titre indicatif. Veuillez vous reporter aux schémas dimensionnels de la machine pour identifier les

raccordements exacts de l’eau.

A – Typisch koelmiddelcircuit – Waterintlaat en –uitlaat zijn indicatief. Zie de dimensionele diagrams van de machine voor de juiste wateraansluitingen.

A – Circuito de refrigeración típico - la entrada y la salida de agua son indicativas. Consulte los diagramas de dimensiones de la máquina para conocer las conexiones de agua

exactas.

A – Tipico circuito refrigerante – L’ingresso e l’uscita dell’acqua sono indicativi. Consultare i diagrammi dimensionali delle macchine per i collegamenti idraulici esatti.

A – Τυπικό κύκλωµα ψυκτικού µέσου – Η παροχή εισόδου και εξόδου νερού είναι ενδεικτική. Ανατρέξτε στα διαγράµµατα διαστάσεων του µηχανήµατος για τις ακριβείς συνδέσεις

νερού.

A – Circuito típico refrigerante – Entrada e saída de água são indicativas. Consultar os diagramas dimensionais da máquina para as conexões certas da água.

A – Стандартный контур хладагента – Впускные и выпускные водопроводные отверстия показаны лишь для примера. Для определения параметров подключения

водопровода следует учитывать даные габаритных чертежей оборудования.

A – Typisk kylkrets – Vattenledningens inlopp och utlopp är ungefärliga. Se maskinens dimensionsdiagram för exakta vattenanslutningar.

A – Typisk kjølemediekrets - vanninntak og -uttak er kun antydninger. Se maskinens måltegninger for nøyaktige vanntilkoblinger.

A – Tyypillinen jäähdytyspiiri – Vedentulo- ja poistoaukot ovat viitteelliset. Katso tarkat vesiliitännät koneen mittakaavioista.

A – Typowy obwód czynnika chłodniczego – wskazane miejsce dopływu i odpływu wody ma charakter poglądowy. Dokładne miejsca podłączeń instalacji wodnej wskazano na

rysunkach wymiarowanych.

A – Typický chladící obvod – Přívod a odvov dvoudy jsou jednoznačné. Přesný postup připojení vody viz nákresy stroje.

A – Tipični rashladni krug – ulaz i izlaz za vodu su samo za indikaciju. Pogledajte mjerne skice stroja ako želite točan položaj priključaka za vodu.

A - Tipikus hűtő áramkör - A vízbeömlő- és kiömlőnyílás jelzésszerű. A pontos összeköttetésekért lásd a berendezés szerkezeti rajzát.

A – Circuit de răcire tipic – Intrarea și ieșirea pentru apă au rol indicativ. Vă rugăm să consultați diagramele mașinii cu dimensiunile pentru conexiunile exacte la apă.

A – Tipičen tokokrog hladilnega sredstva – vodni dovod in odvod sta indikativna. Za natančne vodne povezave glejte diagrame dimenzij naprave.

A – Типична охладителна верига – Водните входове и изходи са указателни. Моля, направете справка с диаграмите с рзмерите на машината за точните водни връзки.

A – Typický obvod chladiacej zmesi. Vstup a výstup vody sú indikatívne.. Presná poloha prípojok vody je vyznačená na rozmerových výkresoch zariadenia.

D-EIMAC00604-14EU - 2/196

A

D-EIMAC00604-14EU - 3/196

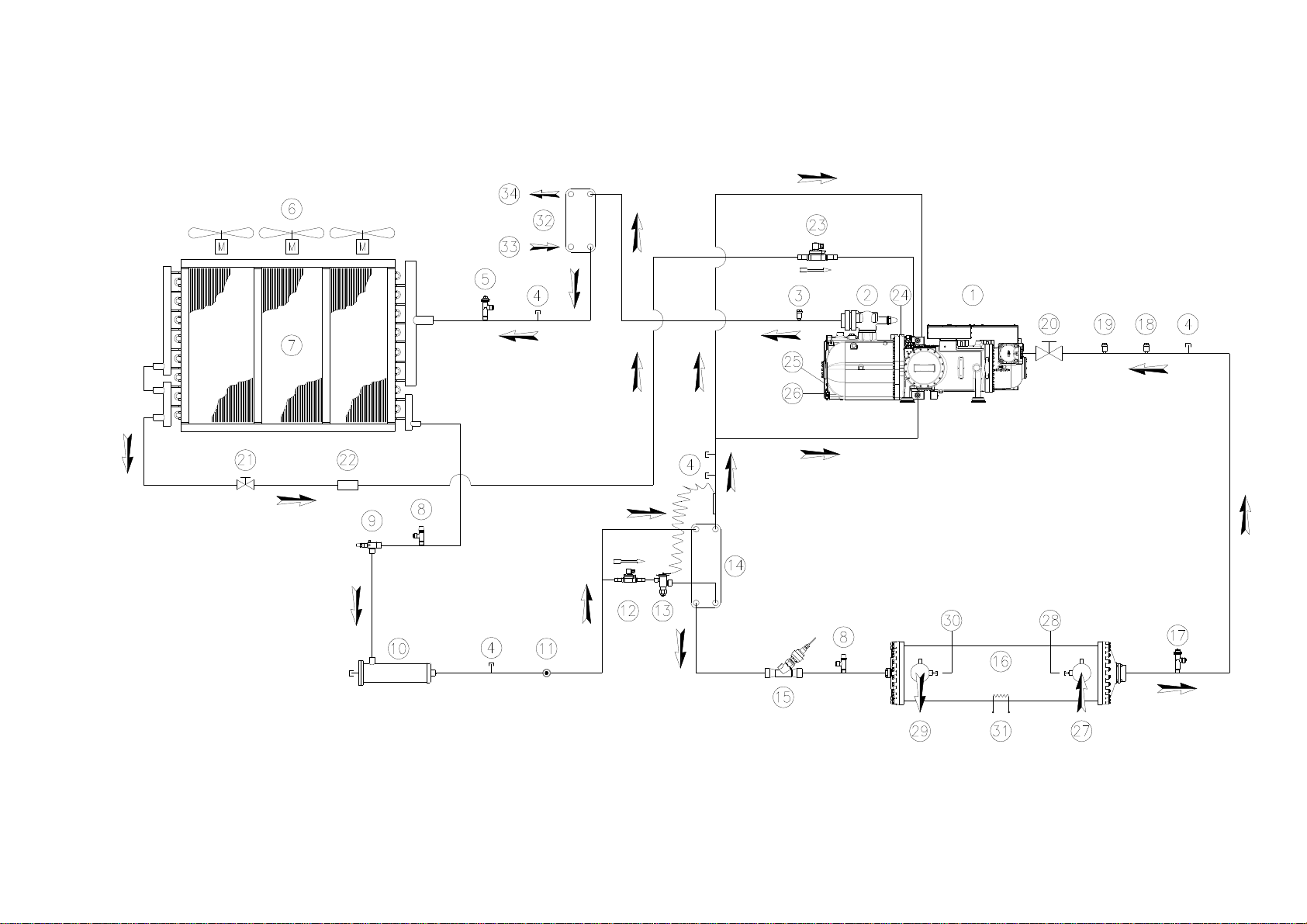

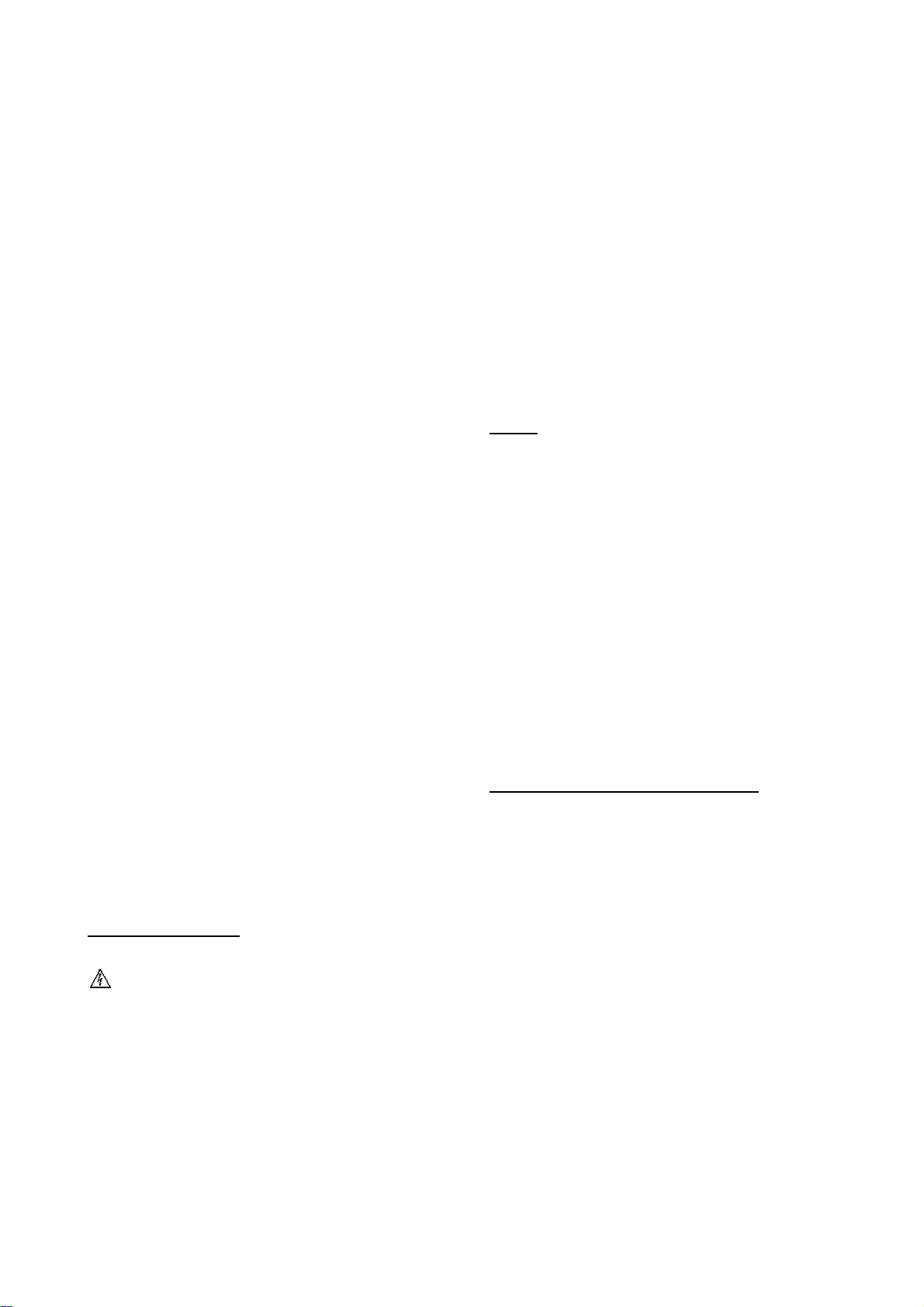

B – Typical refrigerant circuit with heat recovery - Water inlet and outlet are indicative. Please refer to the machine dimensional diagrams for exact water connections.

B - Typischer Kühlkreislauf mit Wärmerückgewinnung – Wasser-Ein- und Ausgang sind unverbindlich. Bitte beziehen Sie sich auf die Geräteabmessungs-Diagramme für genaue

Wasseranschlüsse

B – Circuit de refroidissement typique avec récuperation de chaleur – L'arrivée et la sortie d'eau sont reportés à titre indicatif. Veuillez vous reporter aux schémas dimensionnels

de la machine pour identifier les raccordements exacts de l’eau.

B – Typisch koelmiddelcircuit – Waterintlaat en –uitlaat zijn indicatief. Zie de dimensionele diagrams van de machine voor de juiste wateraansluitingen.

B – Circuito de refrigeración típico con recuperación de calor – La entrada y la salida de agua son indicativas. Consulte los diagramas de dimensiones de la máquina para conocer

las conexiones de agua exactas.

B – Tipico circuito refrigerante con recupero di calore – L’ingresso e l’uscita dell’acqua sono indicativi. Consultare i diagrammi dimensionali delle macchine per i collegamenti

idraulici esatti.

Β – Τυπικό κύκλωµα ψυκτικού µέσου µε ανάκτηση θερµότητας – Η παροχή εισόδου και εξόδου νερού είναι ενδεικτική. Ανατρέξτε στα διαγράµµατα διαστάσεων του µηχανήµατος

για τις ακριβείς συνδέσεις νερού.

B – Circuito típico refrigerante com recuperação de calor - – Entrada e saída de água são indicativas. Consultar os diagramas dimensionais da máquina para as conexões certas da

água.

B – Стандартный контур хладагента с регуперацией тепла – Впускные и выпускные водопроводные отверстия показаны лишь для примера. Для определения

параметров подключения водопровода следует учитывать даные габаритных чертежей оборудования.

B – Typisk kylkrets med värmeåtervinning – Vattenledningens inlopp och utlopp är ungefärliga. Se maskinens dimensionsdiagram för exakta vattenanslutningar.

B – Typisk kjølemediekrets med varmegjenvinning - vanninntak og -uttak er kun antydninger. Se maskinens måltegninger for nøyaktige vanntilkoblinger.

B – Tyypillinen jäähdytyspiiri lämmön talteenotolla - Vedentulo- ja poistoaukot ovat viitteelliset. Katso tarkat vesiliitännät koneen mittakaavioista.

B – Typowy obwód czynnika chłodniczego z odzyskiem ciepła. Wskazane miejsce dopływu i odpływu wody ma charakter poglądowy. Dokładne miejsca podłączeń instalacji wodnej

wskazano na rysunkach wymiarowanych.

B – Typciký chladící obvod s rekuperací teplat – Přívod a odvod vody jsou průkazné. Přesné zapojení viz nákresy stroje.

B – Tipični rashladni krug s povratom topline – ulaz i izlaz za vodu su samo za indikaciju. Pogledajte mjerne skice stroja ako želite točan položaj priključaka za vodu.

B - Tipikus hűtő áramkör hővisszanyerő berendezéssel - A vízbeömlő- és kiömlőnyílás jelzésszerű. A pontos összeköttetésekért lásd a berendezés szerkezeti rajzát.

B – Circuit de răcire tipic cu recuperare de căldură. Intrarea și ieșirea pentru apă au rol indicativ. Vă rugăm să consultați diagramele mașinii cu dimensiunile pentru conexiunile

exacte la apă.

B – Tipičen tokokrog hladilnega sredstva z obnavljanjem toplote – vodni dovod in odvod sta indikativna. Za natančne vodne povezave glejte diagrame dimenzij naprave..

B – Типична охладителна верига с възстановяване на топлината – Водните входове и изходи са указателни. Моля, направете справка с диаграмите с рзмерите на

машината за точните водни връзки.

B – Typický obvod chladiacej zmesi s regeneráciou tepla. Vstup a výstup vody sú indikatívne. Presná poloha prípojok vody je vyznačená na rozmerových výkresoch zariadenia.

D-EIMAC00604-14EU - 4/196

B

D-EIMAC00604-14EU - 5/196

English

Deutsch

Français

Nederlands

Español

Italiano

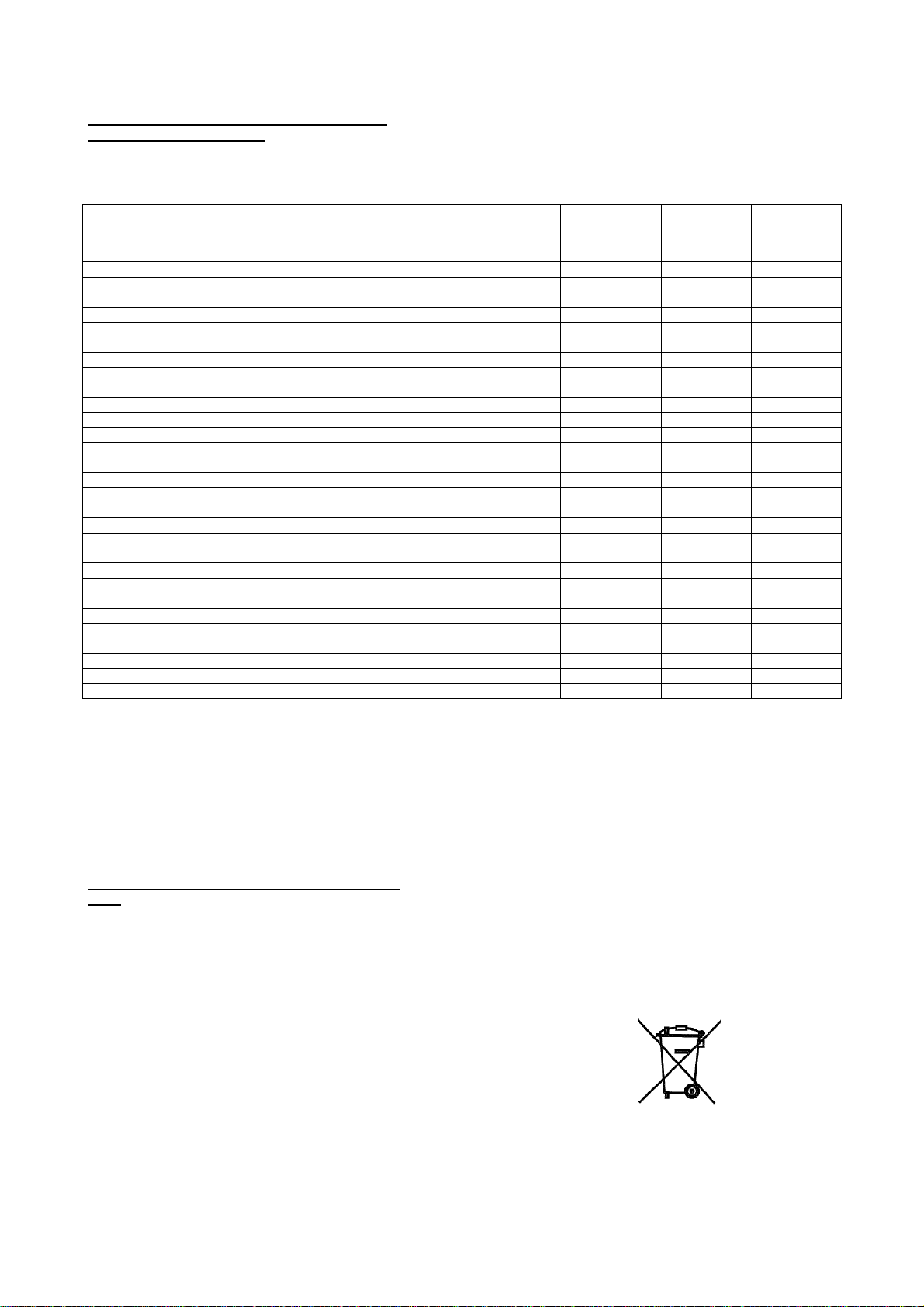

1

2

3

4

5

6

7

8

9

10

12

15

16

18 (ST)

19 (EP)

20

24 (F13)

25 (DT)

26 (OP)

27

29

31 (R5)

32

33

34

11

13

14

17

21

22

23

28 (EEWT)

30 (ELWT)

Compressor Verdichter Compresseur Compressor Compresor Compressore

Discharge shut off valve Vorlaufabsperrventil Robinet de refoulement Persafsluiter Grifo de salida Rubinetto di mandata

High-pressure transducer Hochdrucksensor Transducteur haute pression Omzetter hoge druk Transductor de alta presión Trasduttore alta pressione

Service port Wartungsklappe Port de maintenance Dienstluikje Portillo para asistencia Valvola di servizio

High-pressure safety valve Hochdruck-Sicherheitsventil Soupape de sécurité haute pression Veiligheidsklep hoge druk Válvula de seguridad de alta presión Valvola di sicurezza alta pressione

Axial ventilator Axialventilator Ventilateur axial Axiale ventilator Ventilador axial Ventilatore assiale

Condenser coil Verflüssigerregister Batterie à condensation Condensorgroep Batería condensadora Batteria condensante

Load Valve Lastventil Vanne de charge Laadklep válvula de carga Valvola di caricamento

Liquid line isolating valve Absperrventil Flüssigkeitsleitung Vanne d'isolement de la ligne du liquide Afsluiter vloeistoflijn

Dehydration filter Entwässerungsfilter Filtre déshydrateur Dehydratatiefilter Filtro deshidratador Filtro deidratatore

Liquid and humidity indicator

Economiser solenoid valve Solenoidventil Economiser Vanne solénoïde économiseur Magneetklep economiser Válvula solenoide economizador Valvola solenoide economizzatore

Economiser thermostatic expansion

valve

Economiser (not available for

EWAD650C-SS/SL/SR)

Electronic expansion valve Elektronisches Expansionsventil Détendeur électronique Elektronisch expansieventiel Válvula de expansión electrónica Valvola di espansione elettronica

Evaporator Verdampfer Evaporateur Verdamper Evaporador Evaporatore

Low-pressure safety valve Niederdruck-Sicherheitsventil Soupape de sécurité à basse pression Veiligheidsklep lage druk Válvula de seguridad de baja presión

Suction temperature probe Ansaugtemperaturfühler Sonde de température aspiration Temperatuursonde aanzuiging Sonda de temperatura en aspiración Sonda temperatura aspirazione

Low-pressure transducer Niederdrucksensor Transducteur basse pression Omzetter lage druk Transductor de baja presión Trasduttore bassa pressione

Suction shut off valve Absperrventil Saugleitung Robinet d'aspiration Aanzuiging afsluitklep Grifo de aspiración Rubinetto di aspirazione

Liquid injection shut off valve

Liquid injection mesh filter

Liquid injection solenoid valve

High-pressure switch Maximum-Druckwächter Pressostat haute pression Drukregelaar hoge druk Presostato de alta presión Pressostato alta pressione

Discharge temperature sensor Auslauf-Temperatur-Sensor Capteur de la température de refoulement Perstemperatuursensor Sensor de temperatura de salida Sensore di temperatura di scarico

Oil pressure transducer Öldrucksensor Transducteur pression de l'huile Omzetter oliedruk Transductor de presión del aceite Trasduttore pressione olio

Water inlet connection Anschluss Wasserzulauf Raccordement de l’arrivée d’eau Aansluiting ingang water Conexión de la entrada de agua Collegamento di ingresso acqua

Water entering temperature probe Temperaturfühler Wasserzulauf Sonde de température entrée eau Temperatuursonde watertoevoer

Water outlet connection Anschluss Wasserauslauf Raccordement de la sortie d’eau Aansluiting uitgang water Conexión de la salida de agua Connessione uscita acqua

Water leaving temperature probe Temperaturfühler Wasserauslauf Sonde de température sortie eau Temperatuursonde wateruitlaat

Evaporator heater Verdampfer-Heizer Réchauffeur de l’évaporateur Verwarming verdamper Calentador del evaporador Riscaldatore con evaporatore

Heat recovery Wärmerückgewinnung Récupération de chaleur Warmteterugwinning Recuperación de calor Recupero del calore

Water inlet connection Anschluss Wasserzulauf Raccordement de l’arrivée d’eau Waterinvoeraansluiting Conexión de la entrada de agua Collegamento di ingresso dell’acqia

Water outlet connection Verdichter Raccordement de la sortie d’eau Wateruitvoeraansluiting Conexión de la salida de agua Collegamento di uscita dell’acqua

Flüssigkeits- und

Feuchtigkeitsanzeige

Thermostatisches Expansionsventil

Economiser

Economiser (nicht verfügbar für

EWAD650C-SS/SL/SR)

Asperrventil der

Flüssigkeitseinspritzung

Gewebefilter der

Flüssigkeitseinspritzung

Solenoidventil zur

Flüssigkeitseinspritzung

Indicateur de liquide et humidité Vloeistof- en vochtigheidsindicator Indicador de líquido y humedad Indicatore di liquido e umidità

Détendeur thermostatique économiseur

Économiseur (non disponible pour

EWAD650C-SS/SL/SR)

Vanne d’arrêt de l’injection du liquide Afsluitklep voor vloeistofinjectie Grifo de inyección de líquido Valvola di chiusura a iniezione liquida

Filtre à mailles pour l’injection du liquide

Vanne solénoïde pour injection du liquide Magneetklep voor vloeistofinjectie

Thermostatisch expansieventiel

economiser

Economiser (niet beschikbaar voor

EWAD650C-SS/SL/SR)

Filter met mazen voor

vloeistofinjectie

Válvula de corte de la línea del

líquido

Válvula de expansión termostática del

economizador

Economizador (no disponible para

EWAD650C-SS/SL/SR)

Filtro de malla de inyección de líquido Filtro in mesh a iniezione liquida

Válvula solenoide para inyección de

líquido

Sonda de temperatura de entrada del

agua

Sonda de temperatura de salida del

agua

Valvola isolante linea del liquido

Valvola di espansione termostatica

economizzatore

Economizzatore (non disponibile per

EWAD650C-SS/SL/SR)

Valvola di sicurezza a bassa

pressione

Valvola solenoide per iniezione di

liquido

Sonda temperatura ingresso acqua

Sonda temperatura uscita acqua

D-EIMAC00604-14EU - 6/196

Ελληνικά

Português

Русский

Swedish

Norsk Finnish

Połski

Česky

1

2

4

6

7

8

10

16

29

32

34

3

5

9

11

12

13

14

15

17

18 (ST)

19 (EP)

20

21

22

23

24 (F13)

25 (DT)

26 (OP)

27

28

(EEWT)

30

(ELWT)

31 (R5)

33

Συµπιεστής Compressor Компрессор Kompressor Kompressor Kompressori Sprężarka Kompresor

Στραγγαλιστική βαλβίδα

εκροής

Μετατροπέας υψηλής

πίεσης

Πόρτα βοηθείας Porta para assistência Смотровой люк Servicelucka Serviceluke Huoltoluukku Drzwiczki serwisowe Servisní dvířka

Βαλβίδα ασφαλείας

υψηλής πίεσης

Ανεµιστήρας άξονα Ventilador axial Осевой вентилятор Axialfläkt Aksialventilator Aksiaalipuhallin Wentylator osiowy Axiální ventilátor

Μπαταρία συµπύκνωσης

Βαλβίδα αύξησης φορτίου

Βαλβίδα αποµόνωσης

γραµµής υγρού

Φίλτρο αφύγρανσης Filtro desidrator Фильтр-осушитель Avfuktningsfilter Avfuktningsfilter Kuivaussuodatin Filtr odwadniacza Filtr dehydrátoru

Ένδειξη υγρού και

υγρασίας

Ηλεκτροµαγνητική

βαλβίδα economiser

Θερµοστατική βαλβίδα

εκτόνωσης economiser

Economiser

(δεν διατίθεται για EWAD650CSS/SL/SR)

Ηλεκτρονική βαλβίδα

εκτόνωσης

Εξατµιστής Evaporador Испаритель Förångare Evaporator Höyrystin Parownik Evaporátor

Βαλβίδα ασφαλείας

χαµηλής πίεσης

Αισθητήρας

θερµοκρασίας

αναρρόφησης

Μετατροπέας χαµηλής

πίεσης

Στραγγαλιστική βαλβίδα

αναρρόφησης

Στραγγαλιστική βαλβίδα

έγχυσης υγρού

Φίλτρο πλέγµατος

έγχυσης υγρού

Ηλεκτροµαγνητική

βαλβίδα ψεκασµού υγρού

∆ιακόπτης πίεσης υψηλής

πίεσης

Αισθητήρας

θερµοκρασίας εκροής

Μετατροπέας πίεσης

λαδιού

Σύνδεση εισόδου νερού

Αισθητήρας

θερµοκρασίας εισόδου

νερού

Σύνδεση εξόδου νερού Conexão de saída de água Выход воды Anslutning vattenutlopp Forbindelse for vannutløp Veden ulostuloliitos Podłączenie odpływu wody Zapojení výstup vody

Αισθητήρας

θερµοκρασίας εξόδου

νερού

Θερµαντήρας εξατµιστή

Ανάκτηση θερµότητας Recuperação de Calor Утилизация тепла Värmeåterställning Varmegjenvinning Lämmön talteenotto Odzysk ciepła Rekuperace tepla

Σύνδεση εισόδου νερού

Σύνδεση εξόδου νερού

Torneira de mandada

Transdutor de alta pressão Датчик высокого давления Högtrycksomvandlare Høytrykksomformer Korkeapaineanturi

Válvula de segurança de

alta pressão

Bateria condensante

Válvula de carga

Torneira de isolamento da

linha do líquido

Indicador de líquido e

humidade

Válvula solenóid para o

economizador

Válvula de expansão

termostática para o

economizador

Economizador (não

disponível para

EWAD650C-SS/SL/SR)

Válvula de expansão

eletrónica

Válvula de segurança a

baixa pressão

Sonda da temperatura de

aspiração

Transdutor de baixa pressão Датчик низкого давления Lågtrycksomvandlare Lavtrykksomformer Matalapaineanturi Przetwornik niskiego ciśnienia Transduktor nízkého tlaku

Torneira de aspiração

Válvula de corte de injeção

de líquido

Filtro de malha para injeção

de líquido

Válvula solenóide para

injeção de líquido

Pressóstato alta pressão Реле высокого давления Högtrycksmätare Høytrykkspressostat Korkeapaine kytkin Presostat wysokiego ciśnienia Presostat vysokého tlaku

Transdutor de alta pressão Датчик температуры разряда Temperatursond för uttömning Utslipp temperatursensor

Transdutor de pressão do

óleo

Conexão de entrada de

água

Sonda de temperatura da

entrada da água

Sonda de temperatura da

saída da água

Aquecedor do

evaporador

Conexão de entrada de

água

Conexão de saída de água

Отсечной клапан на

нагнетании

Предохранительный клапан по

высокому давлению

Конденсатор Kondensor Kondensatorbatteri Jäähdytyskierukka Wężownica skraplacza Kondenzační baterie

Нагрузка Valve Laddningsventil Load Valve Latausventtiili Zawór wlotowy Zatížení ventilu

Отсечной клапан

гидравлической линии

Индикатор влажности Vätske- och fuktvisare Væske- og fuktighets-seglass Neste- ja kosteusmittari Wskaźnik płynu i wilgoci Ukazatel kapaliny a vlhkosti

Соленоидный клапан

экономайзера

Термостатический

расширительный клапан

экономайзера

Экономайзер

для EWAD650C-SS/SL/SR)

Электронный расширительный

клапан

Предохранительный клапан по

низкому давлению

Датчик температуры на

всасывании

Отсечной клапан на

всасывании

Впрыска жидкости запорный

клапан

Жидкие инъекции сетчатый

фильтр

Соленоидный клапан

впрыскивания жидкости

Датчик давления масла Oljetrycksomvandlare Oljetrykkomformer Öljypaineanturi Przetwornik ciśnienia oleju Transduktor tlaku oleje

Вход воды Anslutning vatteninlopp Forbindelse for vanninnløp Veden sisäänmenoliitos Podłączenie dopływu wody Zapojení vstup vody

Датчик температуры воды на

входе

Датчик температуры воды на

выходе

Испаритель нагреватель Förångarvärmare

Подключение воды на

входе

Подключение воды на выходе Anslutning för vattenutlopp Forbindelse for vannutløp Vedenpoistoputken liitäntä Podłączenie odpływu wody Odpadní hrdlo

(недоступно

Tryckavstängningsventil Avstengningsventil på utløp Poiston tyhjennysventtiili Zawór tłoczny Výtlačný kohoutek

Högtrycks säkerhetsventil Sikkerhetsventil for høytrykk Korkeapaine turvaventtiili

Isoleringsventil vätskeledning

Magnetventil kylring

Termostatisk expansionsventil

kylring

Kylring

(inte tillgängligt för

EWAD650C-SS/SL/SR)

Elektronisk expansionsventil Elektronisk ekspansjonsventil

Lågtrycks säkerhetsventil Sikkerhetsventil for lavtrykk Matalapaine turvaventtiili

Sond sugtemperatur Temperaturføler i innløp Imun lämpötila-anturi Sonda temperatury zasysania Tepelná sonda nasávání

Sugavstängningsventil Avstengningsventil på innløp Imuhana Zawór ssawny Nasávací kohoutek

Avstängningsventil för

vätskeinjicering

Nätfilter för vätskeinjicering Flytende injeksjon mesh filter

Magnetventil för vätskeinjicering Magnetventil for væskeinjeksjon

Temperatursond inloppsvatten

Temperatursond utloppsvatten Temperaturføler for vann i utgang

Anslutning för vatteninlopp Forbindelse for vanninnløp Vedenottoputken liitäntä Podłączenie dopływu wody Vtokové hrdlo

Avstengningsventil på flytende

linje

Magnetventil for

fødevannsforvarmer

Termostatisk ekspansjonsventil for

fødevannsforvarmer

Fødevannsforvarmer

tilgjengelig for EWAD650CSS/SL/SR)

Flytende injeksjon stengeventil

Temperaturføler for vann i

inngang

Varmeveksler med

varmegjenvinning

Nestelinjan eristysventtiili Zawór odcinający linię płynu

Säästöyksikön

solenoidiventtiili

Säästöyksikön

termostaattinen

paisuntaventtiili

(ikke

Säästöyksikkö

(ei käytettävissä

EWAD650C-SS/SL/SR)

Elektroninen

paisuntaventtiili

Nesteen ruiskutuksen

sulkuventtiili

Nesteen ruiskutuksen

siiviläverkko

Solenoidiventtiili

nesteruiskutukseen

Vastuuvapaus lämpötilaanturi

Veden sisäänmenon

lämpötila-anturi

Ulostulevan veden

lämpötila-anturi

Haihduttimen lämmitin Podgrzewacz parownika Výparník

Przetwornik wysokiego

ciśnienia

Zawór bezpieczeństwa

wysokiego ciśnienia

Elektromagnetyczny zawór

ekonomizera

Termostatyczny zawór

rozprężny ekonomizera

Ekonomizer

dla EWAD650C-SS/SL/SR)

Elektroniczny zawór rozprężny Expanzní elektronický ventil

Zawór bezpieczeństwa

niskiego ciśnienia

Zawór zamykający wtrysk

płynu

Elektrozawór zamykający

wtrysk płynu

Zawór elektromagnetyczny

wtryskiwania płynu

Czujnik temperatury na

wyjściu

Sonda temperatury dopływu

wody

Sonda temperatury odpływu

wody

(niedostępne

Transduktor vysokého tlaku

Bezpečnostní ventil

vysokého tlaku

Izolační kohoutek linie

kapaliny

Solenoidní ventil

ekonomizátoru

Tepelný expanzní ventil

ekonomizátoru

Ekonomizátor

dispozici pro EWAD650CSS/SL/SR)

Bezpečnostní ventil nízkého

tlaku

Vstřikování uzavírací ventil

Vstřikování sítkový filtr

Solenoidní ventil pro

vstřikování kapaliny

Vybití teplotní čidlo

Tepelná sonda vstup vody

Tepelná sonda vstup vody

(není k

D-EIMAC00604-14EU - 7/196

1

2

3

4

5

6

7

8

10

15

16

19 (EP)

20

26 (OP)

27

29

31 (R5)

32

33

34

9

11

12

13

14

17

18 (ST)

21

22

23

24 (F13)

25 (DT)

28 (EEWT)

30 (ELWT)

Kompresor Kompresszor Compresor Kompresor Компресор Kompresor

Zaporni ventil za pražnjenje Befolyó elzáró csap Robinet evacuare Izpustni zaporni ventil Кран за подаване Výtlačný kohútik

Visokotlačni mjerni pretvarač Nagy nyomás transzduktor Traductor înaltă presiune Visokotlačni prestavljalec Конвертор високо налягане Transduktor vysokého tlaku

Servisni priključak Szerviz ajtó Uşă pentru asistenţă Servisni vhod Обслужващ люк Servisné dvierka

Sigurnosni ventil visoki pritisak

Aksijalni ventilator Tengelyirányú ventilátor Ventilator axial Aksialni ventilator Вентилатори за извеждане Axiálny ventilátor

Spirala ukapljivača Kondenzáló egység Baterie de condensare Tuljava kondenzatorja Кондензираща батерия Kondenzačná batéria

Ventil za punjenje Töltőszelep Supapă de admisie Ventil za polnjenje Клапан за натоарването Ventil zaťaženia

Izolacijski ventil linija tekućine Folyadék izoláló szelep Valvă izolare linie de lichid Izolacijski ventil tekočinske linije

Filtar za odstranjivanje vlage Víztelenítő szűrő Filtru deshidrator Sušilni filter Дехидриращ филтър Filter dehydrátora

Indikator tekućine i vlažnosti

Ventil solenoid ekonomizator

Ventil za termostatičku ekspanziju

ekonomizatora

Ekonomizator (nije dostupna za

EWAD650C-SS/SL/SR)

Elektronički ekspanzijski ventil Elektromos szabályozószelep Valvă de expansiune electronică Elektronski ekspanzijski ventil Клапан за електронно разширение Expanzný elektronický ventil

Isparivač Párologtató Vaporizator Izparilnik Изолатор Evaporátor

Niskotlačni sigurnosni ventil

Temperaturna sonda usisa

Transduktor nizak pritisak Kis nyomás transzduktor Traductor presiune joasă Nizkotlačni pretvornik Конвертор ниско налягане Transduktor nízkeho tlaku

Ventil za zatvaranje usisa Elszívó zárócsap Robinet de aspiraţie Ventil za izklop sesanja Кран за засмукване Nasávací kohútik

Ventilom na ubrizgavanjem tekućine

Mrežasti filtar za ubrizgavanje tekućine

Ventil za prekid ubrizgavanja tekućine

Mjerač pritiska visoki pritisak

Senzor temperature na ispuhu

Mjerni pretvarač tlaka ulja Olajnyomás transzduktor Traductor presiune ulei Prestavljalec oljnega tlaka Конвертор налягане на маслото Transduktor tlaku oleja

Priključak za ulaz vode Víz bemeneti csatlakozás Conexiune intrare apă Povezava dovoda vode Връзка вход вода Zapojenie vstupu vody

Temperaturna sonda ulaz vode

Priključak za izlaz vode Vízleeresztő csatlakozás Conexiune ieşire apă Priključek za odvod vode Връзка изход вода Zapojenie výstupu vody

Temperaturna sonda izlaz vode

Grijač isparivača Evaporátor melegítő Radiator evaporator Grelec izparilnika Отоплител на изпарителя Ohrievač evaporátora

Povrat topline Hővisszanyerés Recuperare de căldură Pridobivanje toplote Възстановяване на топлината Regenerácia tepla

Priključak za ulaz vode Víz bemeneti csatlakozás Conexiune alimentare cu apă Povezava dovoda vode Връзка вход вода Zapojenie vstupu vody

Priključak za izlaz vode Vízleeresztő csatlakozás Conexiune evacuare apă Povezava odvoda vode Връзка изход вода Zapojenie výstupu vody

Hrvatski Magyar Român Slovenski Български Slovenský

Biztonsági szelep nagy

nyomás

Folyadék és nedvesség

mutató

Előhűtő (economiser)

szolenoid szelep

Előhűtő (economser)

hőszabályozó szelep

Előhűtő (economiser)

(nem áll rendelkezésre

EWAD650C-SS/SL/SR)

Biztonsági szelep alacsony

nyomás

Elszívási hőmérsékletmérő

szonda

Folyadek befecskendezés

elzáró szelep

Folyadék befecskendezés

háó szűrő

Folyadék befecskendező

szolenoid szelep

Nagy nyomás

nyomáskapcsoló

Kimeneti hőmérséklet

érzékelő

Bemeneti vízhőmérséklet

mérő szonda

Kimeneti vízhőmérséklet mérő

szonda

Valvă de siguranţă înaltă presiune Visokotlačni varnostni ventil Предпазен клапан високо налягане

Изолиращ клапан линия на

течността

Indicator de lichid şi umiditate Indikator tekočine in vlage Индикатор за течност и влажност Ukazovateľ kvapaliny a vlhkosti

Valvă solenoidă economizor Magnetotermični ventil grelnika Клапан зареждане топлообменник Solenoidný ventil ekonomizátora

Valvă de expansiune termostatică

economizor

Economizor (nu este disponibil pentru

EWAD650C-SS/SL/SR)

Valvă de siguranţă joasă presiune Nizkotlačni varnostni ventil Предпазен клапан за ниско налягане Bezpečnostný ventil nízkeho tlaku

Sondă de temperatură aspiraţie

Supapă obturatoare injecţie cu lichid Izklopni ventil tekočega vbrizgavanja Кран за инжектиране на течност

Filtru cu sită metalică injecţie cu lichid Mrežni filter tekočega vbrizgavanja

Valvă solenoidă pentru injecţia lichidului

Presostat înaltă presiune Visokotlačni presostat

Senzor izhodne temperature Изходен температурен сензор Senzor teploty na odvode

Sondă temperatură apă intrare Sonda temperature vhodne vode Температурана сонда вход вода Tepelná sonda vstupu vody

Sondă temperatură apă ieşire Sonda temperature izhodne vode Температурна сонда изход вода Teplotný snímač výstupnej vody

Termostatski ekspanzijski ventil grelnika

Grelnik (ni na voljo za EWAD650C-

SS/SL/SR)

Sonda temperature v sesalnem

tokokrogu

Elektromagnetni ventil tekočega

vbrizgavanja

Клапан термостатично разширение

топлообменник

Топлообменник (не се предлага за

EWAD650C-SS/SL/SR)

Температурна сонда за засмукване Tepelná sonda nasávania

Мрежест филтър за инжектиране на

течност

Клапан зареждане за инжектиране

на течност

Контактор ограничител високо

налягане

Bezpečnostný ventil vysokého

tlaku

Izolačný kohútik línie kvapaliny

Tepelný expanzný ventil

ekonomizátora

Ekonomizátor (Nie je k dispozícii

pre EWAD650C-SS/SL/SR)

Uzatvárací ventil pre vstrekovanie

kvapaliny

Sitkový filter pre vstrekovanie

kvapaliny

Solenoidný ventil pre vstrekovanie

kvapaliny

Presostat vysokého tlaku

D-EIMAC00604-14EU - 8/196

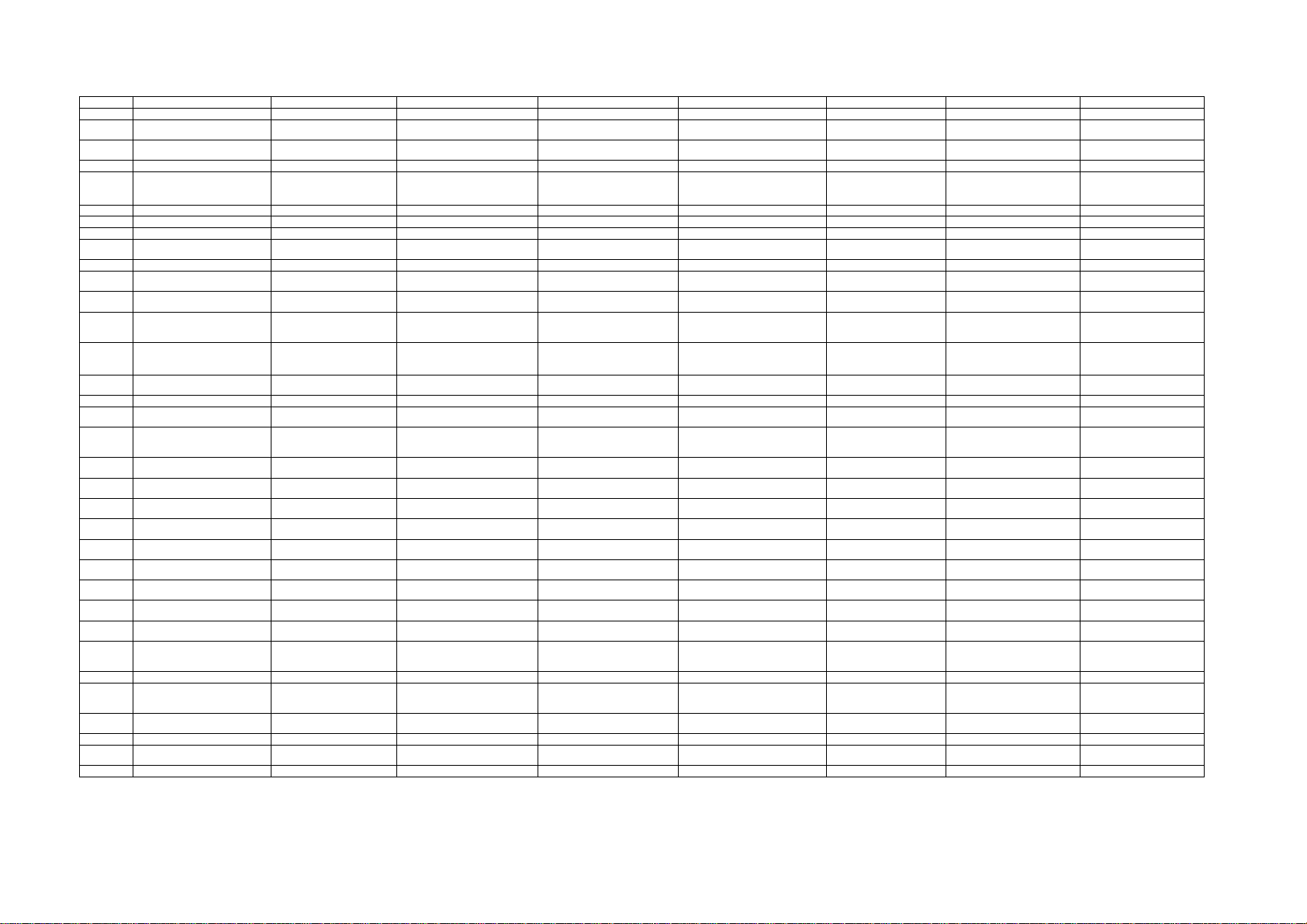

1

6

2

7

3

8

4

9

5

10

This manual is an important supporting document for qualified personnel but it is not intended to replace such personnel.

Thank you for purchasing this chiller

READ THIS MANUAL CAREFULLY BEFORE

INSTALLING AND STARTING UP THE UNIT.

IMPROPER INSTALLATION COULD RESULT IN

ELECTRIC SHOCK, SHORT-CIRCUIT, LEAKS, FIRE

OR OTHER DAMAGE TO THE EQUIPMENT OR

INJURE TO PEOPLE.

THE UNIT MUST BE INSTALLED BY A

PROFESSIONAL OPERATOR/TECHNICIAN

UNIT STARTUP HAS TO BE PERFORMED BY

AUTHORIZED AND TRAINED PROFESSIONAL

ALL ACTIVITIES HAVE TO BE PERFORMED

ACCORDING TO LOCAL LAWS AND REGULATION.

UNIT INSTALLATION AND START UP IS

ABOSOLUTELY FORBIDDEN IF ALL INSTRUCTION

CONTAINED IN THIS MANUAL ARE NOT CLEAR.

IF CASE OF DOUBT CONTACT THE

MANUFACTURER REPRESENTATIVE FOR ADVICE

AND INFORMATION.

Description

The unit you bought is an “air cooled chiller”, a machine aimed

to cool water (or water-glycol mixture) within the limits

described in the following. The unit operazion is based on

vapour compression, condensation and evaporation according

to reverse Carnot cycle.The main components are:

- Screw compressor to rise the refrigerant vapour pressure

from evaporation pressure to condensation pressure

- Evaporator, where the low pressure liquid reqrigerant

evaporates so cooling the water

- Condenser, where high pressure vapour condensate

rejecting heat removed from the chilled water in the

atmosphere thanks to an air cooled heat exchanger.

- Expansion valve allowing to reduced the pressure of

condensed liquid from coinsensation pressue to

evaporation pressure

General Information

All units are delivered with wiring diagrams, certified

drawings, nameplate; and DOC (Declaration Of

Conformity); these documents show all technical data

for the unit you have bought and they MUST BE

CONSIDERED ESSENTIAL DOCUMENTS OF THIS

MANUAL

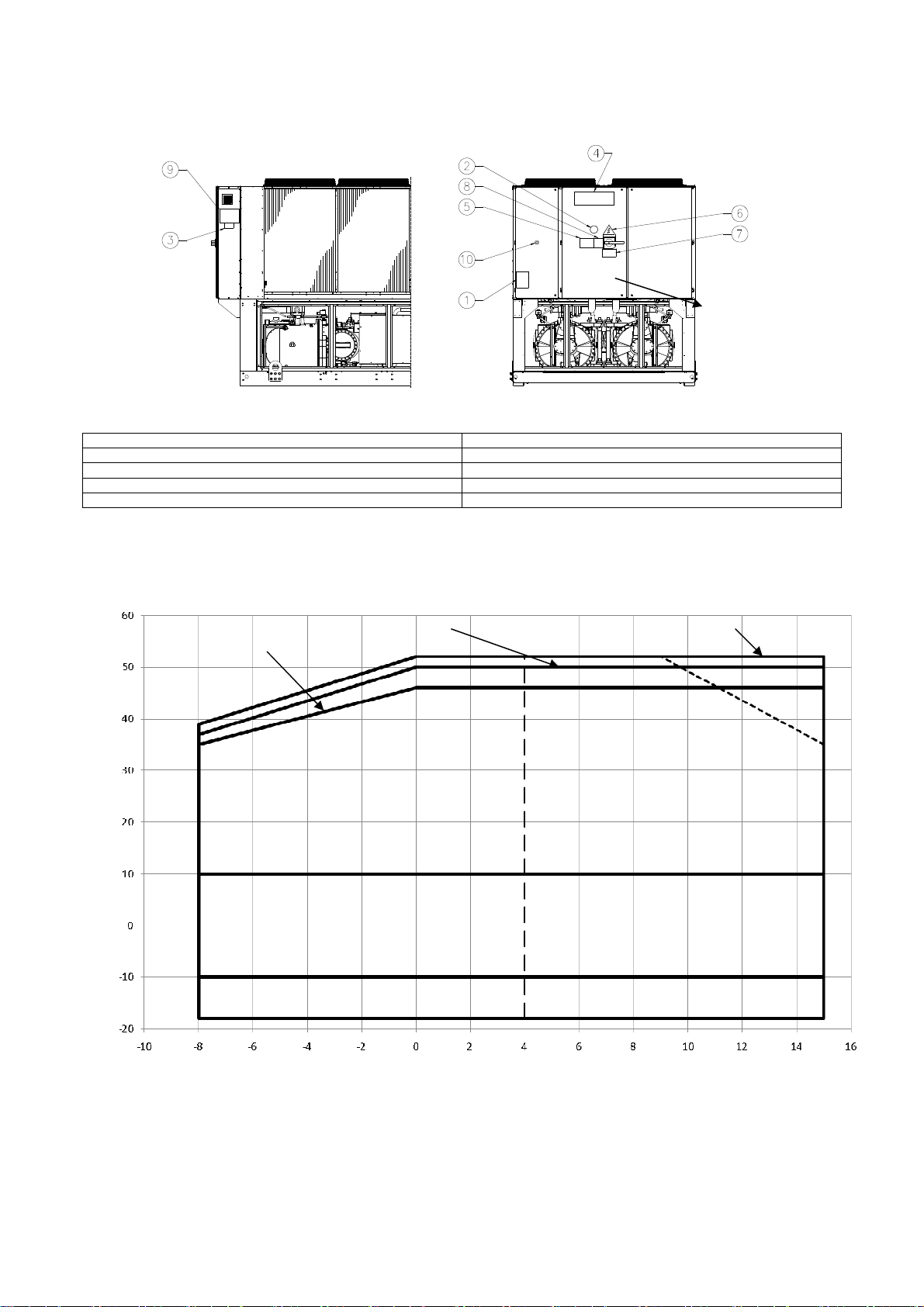

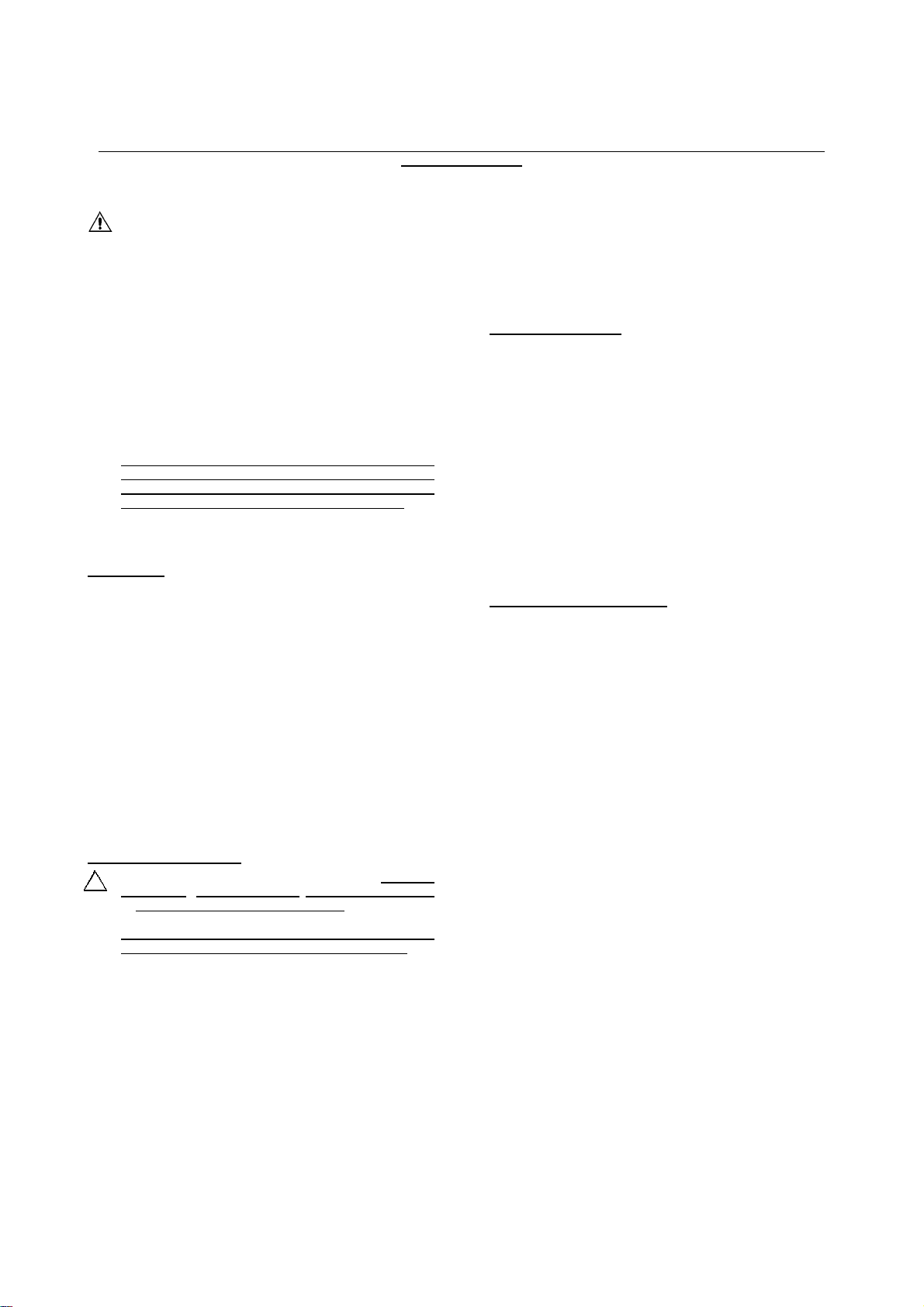

Figure 1 - Description of the labels applied to the electrical panel

ENGLISH - ORIGINAL INSTRUCTIONS

In case of any discrepancy between this manual and the

equipment’s documents please refer to on board documents.

In case of any doubt contact the manufacturer representative..

The purpose of this manual is to allow the installer and the

qualified operator to ensure proper installation, commissioning

and maintenance of the unit, without any risk to people,

animals and/or objects.

Receiving the unit

The unit must be inspected for any possible damage

immediately upon reaching final place of installation. All

components described in the delivery note must be inspected

and checked.

Should the unit be damaged, do not remove the damaged

material and immediately report the damage to the

transportation company and request they inspect the unit..

Immediately report the damage to the manufacturer

representative, a set of photographs are helpful in recognizing

responsibility

Damage must not be repaired before the inspection of the

transportation company representative.

Before installing the unit, check that the model and power

supply voltage shown on the nameplate are correct.

Responsibility for any damage after acceptance of the unit

cannot be attributed to the manufacturer.

Operating limits

Storing

Environmental conditions must be within the following limits:

Minimum ambient temperature : -20°C

Maximum ambient temperature : 57°C

Maximum R.H. : 95% not condensing

Storing below the minimum temperature may cause damage to

components. Storing above the maximum temperature causes

opening of safety valves. Storing in condensing atmosphere

may damage electronic components.

Operation

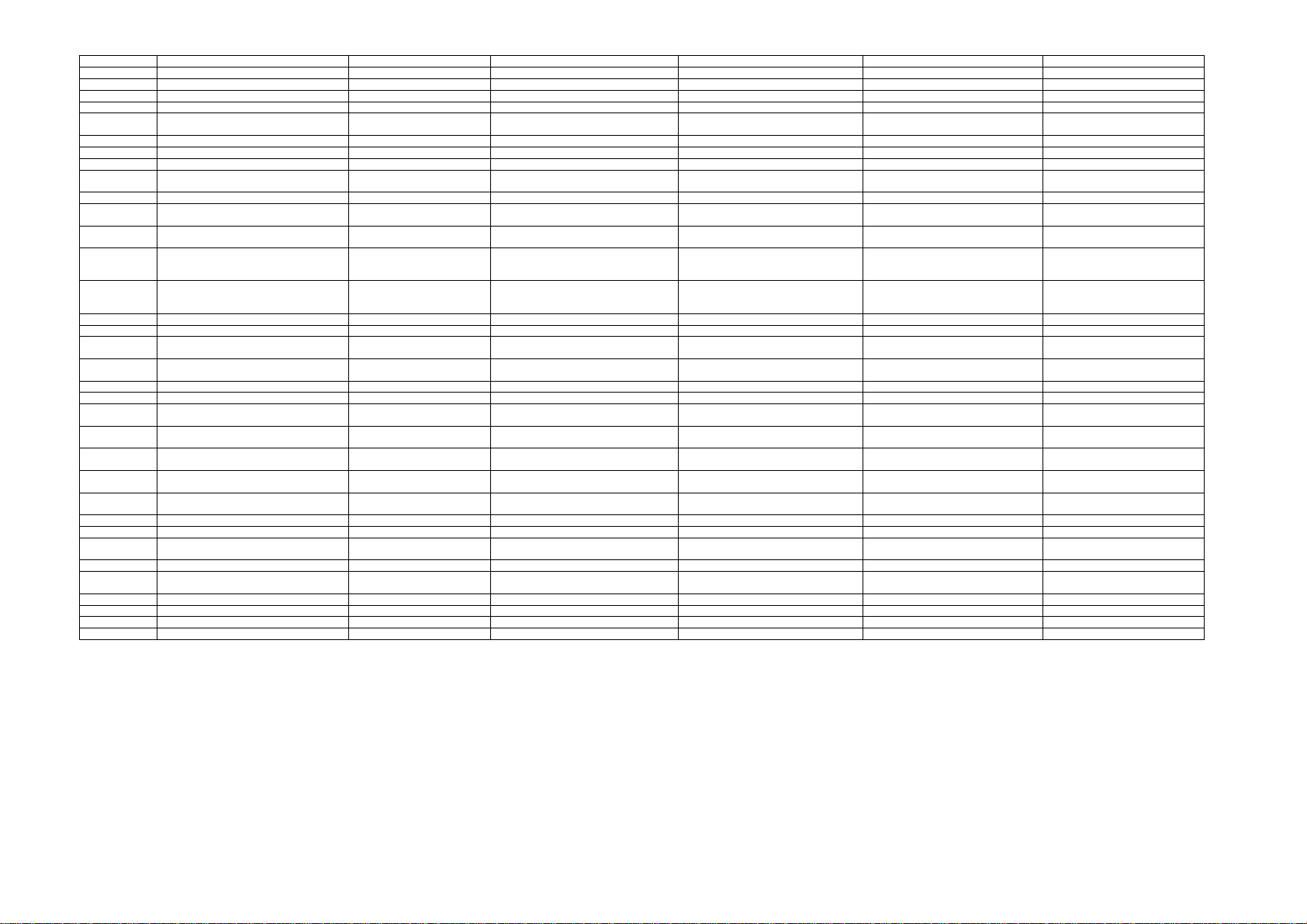

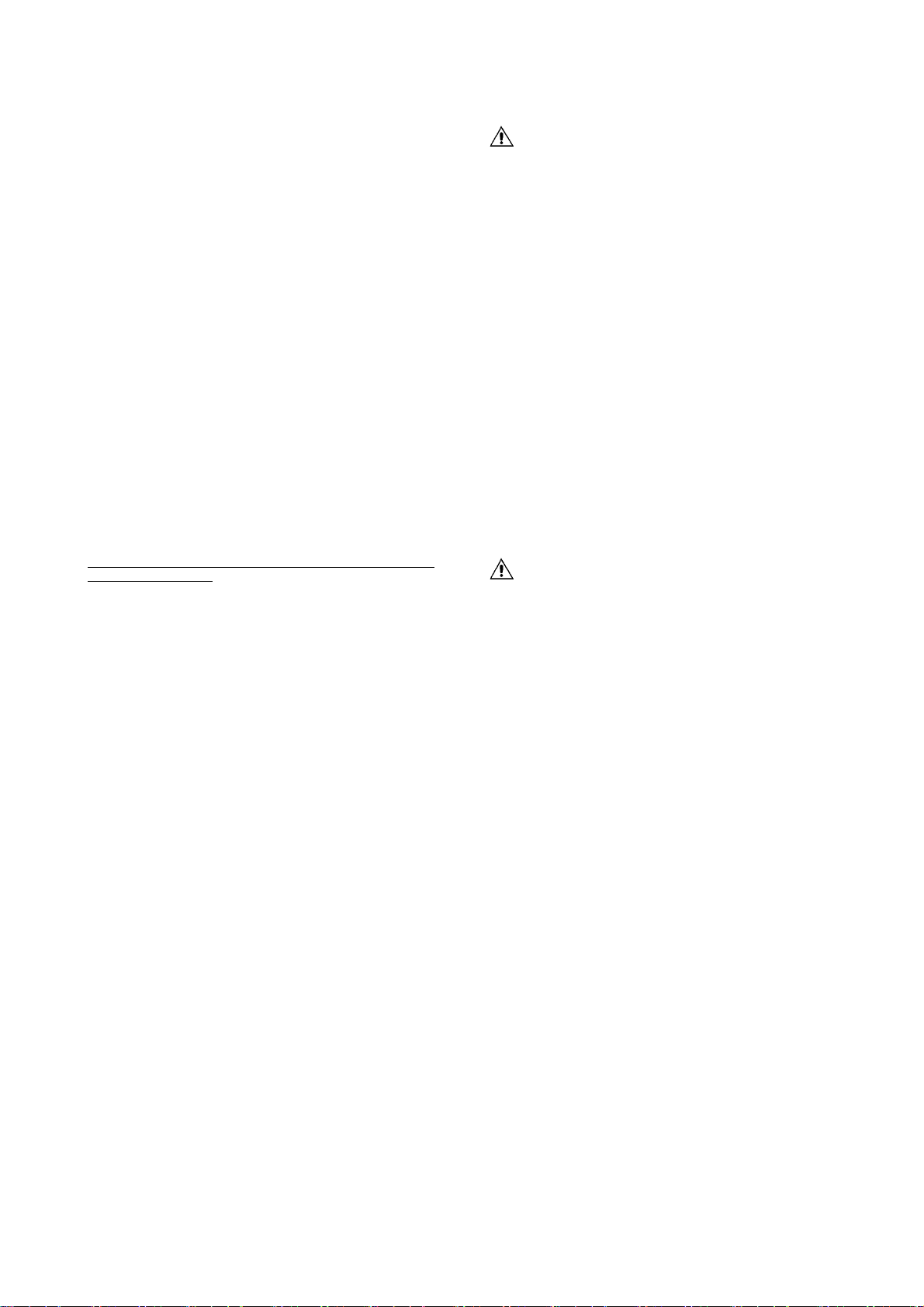

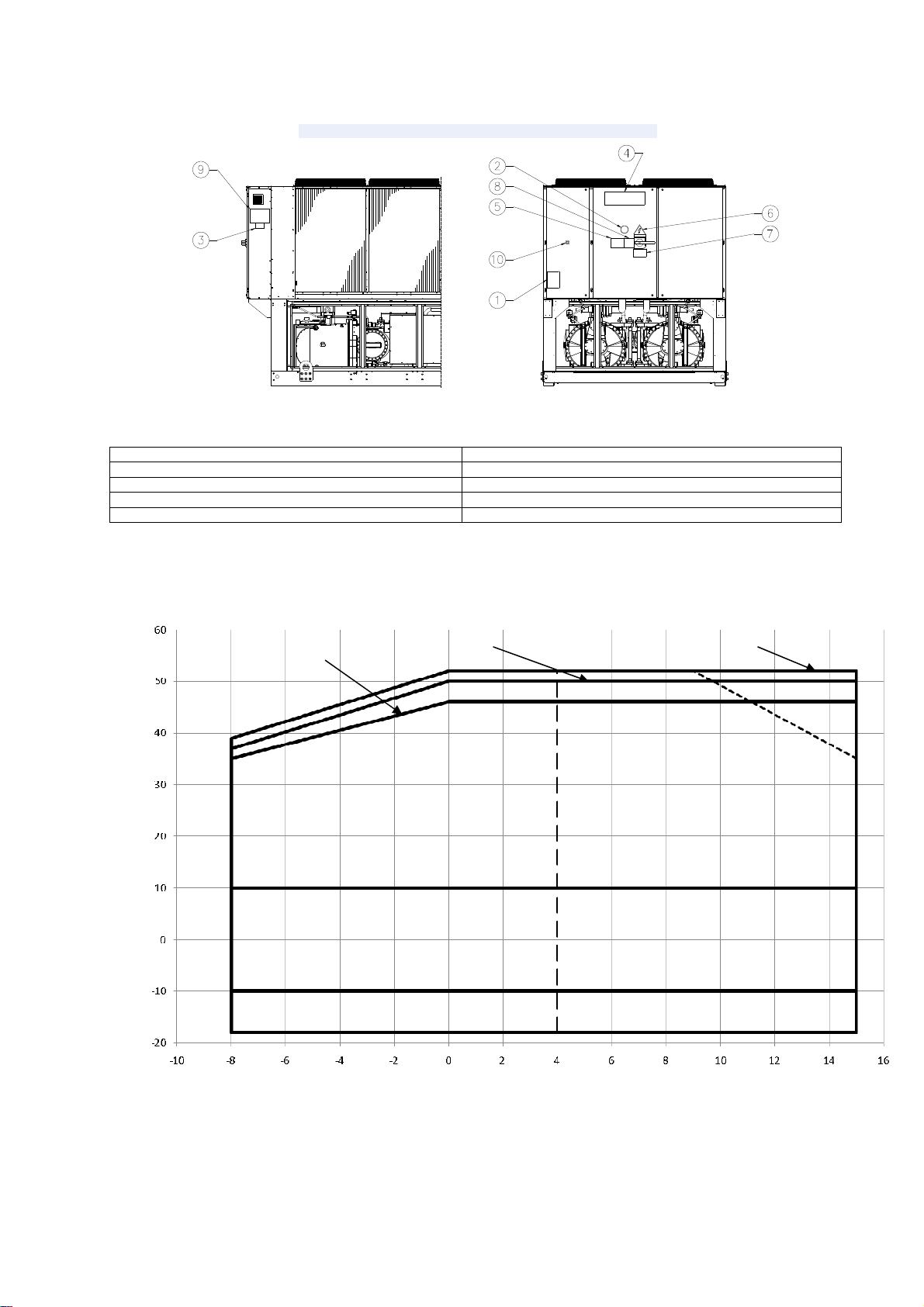

Operation is allowed within the limits mentioned in Figure 2.

The unit must be operated with an evaporator water flow rate

between 50% and 140% of nominal flow rate (at standard

operating conditions).

Operation out of the mentioned limits may damage the unit.

In case of doubts contact manufacturer representative.

(The electrical panel can be of two different heights)

Label Identification

– Non flammable gas symbol

– Gas type

– Unit nameplate data

– Manufacturer’s logo

– Water circuit filling warning

– Electrical hazard symbol

– Hazardous Voltage warning

– Cable tightening warning

– Lifting instructions

- Emergency stop

D-EIMAC00604-14EU - 9/196

Standard

Premium Efficiency

Operation with

In this area, the unit may

Operation with fan velocity adjustment only

(below 10°C Ambient temperature)

Operation with fans with Speedtroll only (below

-10°C ambient temp.)

Evaporator leaving water temperature [°C]

Figure 2 - Operating limits

High Efficiency

Efficiency

water and glycol

Ambient temperature [°C]

Safety

The unit must be firmly secured to the soil.

It is essential to observe the following instructions:

− The unit can only be lifted using the lifting points marked

in yellow fixed to its base.

− It is forbidden to access the electrical components without

having opened the unit main switch and switched off the

power supply.

− It is forbidden to access the electrical components without

using an insulating platform. Do not access the electrical

components if water and/or moisture are present.

− Sharp edges and the surface of the condenser section

could cause injury. Avoid direct contact and use adeguate

protection device

− Switch off power supply, by opening the main switch,

before servicing the cooling fans and/or compressors.

Failure to observe this rule could result in serious

personal injury.

− Do not introduce solid objects into the water pipes while

the unit is connected to the system.

− A mechanical filter must be installed on the water pipe

connected to the heat exchanger inlet.

− The unit is supplied with safety valves, that are installed

both on the high-pressure and on the low-pressure sides

of the refrigerant circuit.

It is absolutely forbidden to remove all protections of

moving parts.

In case of sudden stop of the unit, follow the instructions on the

Control Panel Operating Manual which is part of the onboard documentation delivered to the end user.

It is strongly recommended to perform installation and

maintenance with other people. In case of accidental injury or

unease, it is necessary to:

- keep calm

- press the alarm button if present in the installation site

operate partly. Consult

the performance tables

- move the injured person in a warm place far from the unit

and in rest position

- contact immediately emergency rescue personnel of the

building or the Health Emergency Service

- wait without leaving the injured person alone until the

rescue operators come

- give all necessary information to the the rescue operators

Avoid installing the chiller in areas that could be

dangerous during maintenance operations, such as

platforms without parapets or railings or areas not

complying with the clearance requirements around the

chiller.

Noise

The unit is a source of noise mainly due to rotation of

compressors and fans.

The noise level for each model size is listed in sales

documentation.

If the unit is correctly installed, operated and manteined the

noise emission level do not require any special protection

device to operate continuosly close to the unit without any risk.

In case of installation with special noise requirements it could

be necessary to install additional sound attenuation devices.

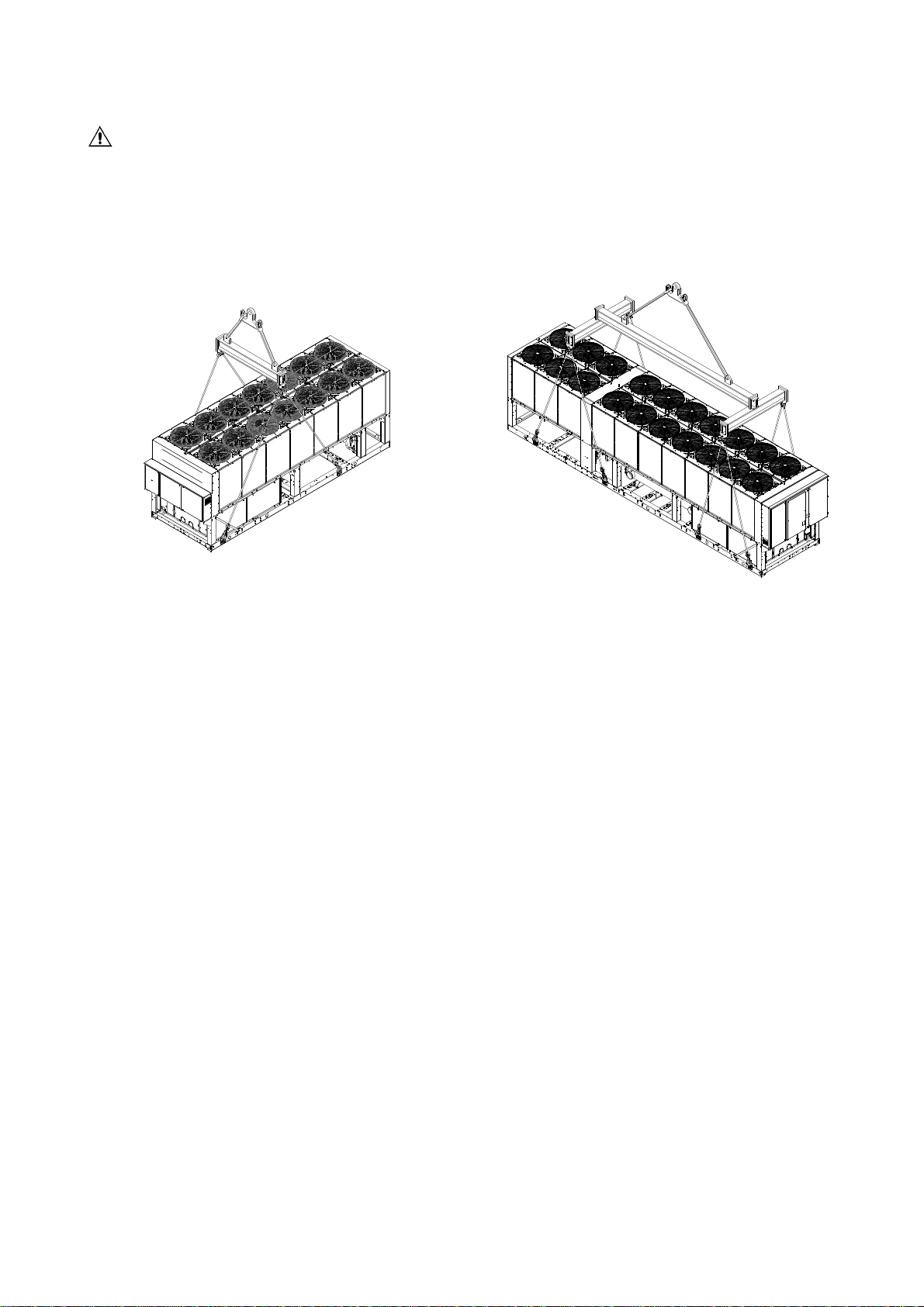

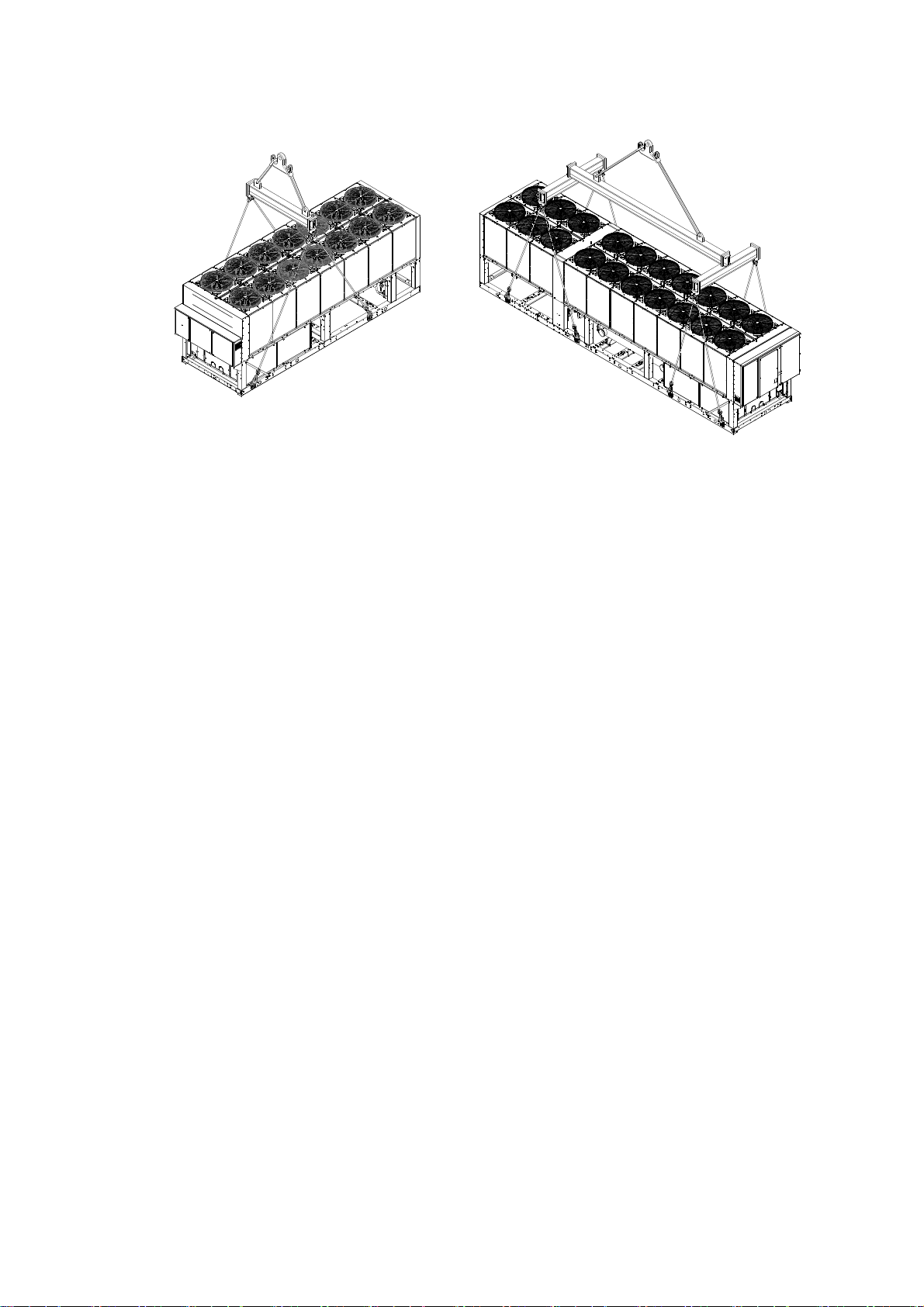

Moving and lifting

Avoid bumping and/or jolting during loading/unloading unit

from the truck and moving it. Do not push or pull the unit from

any part other than the base frame. Secure the unit inside the

truck to prevent it from moving and causing damages. Do not

allow any part of the unit to fall during transportation or

loading/unloading.

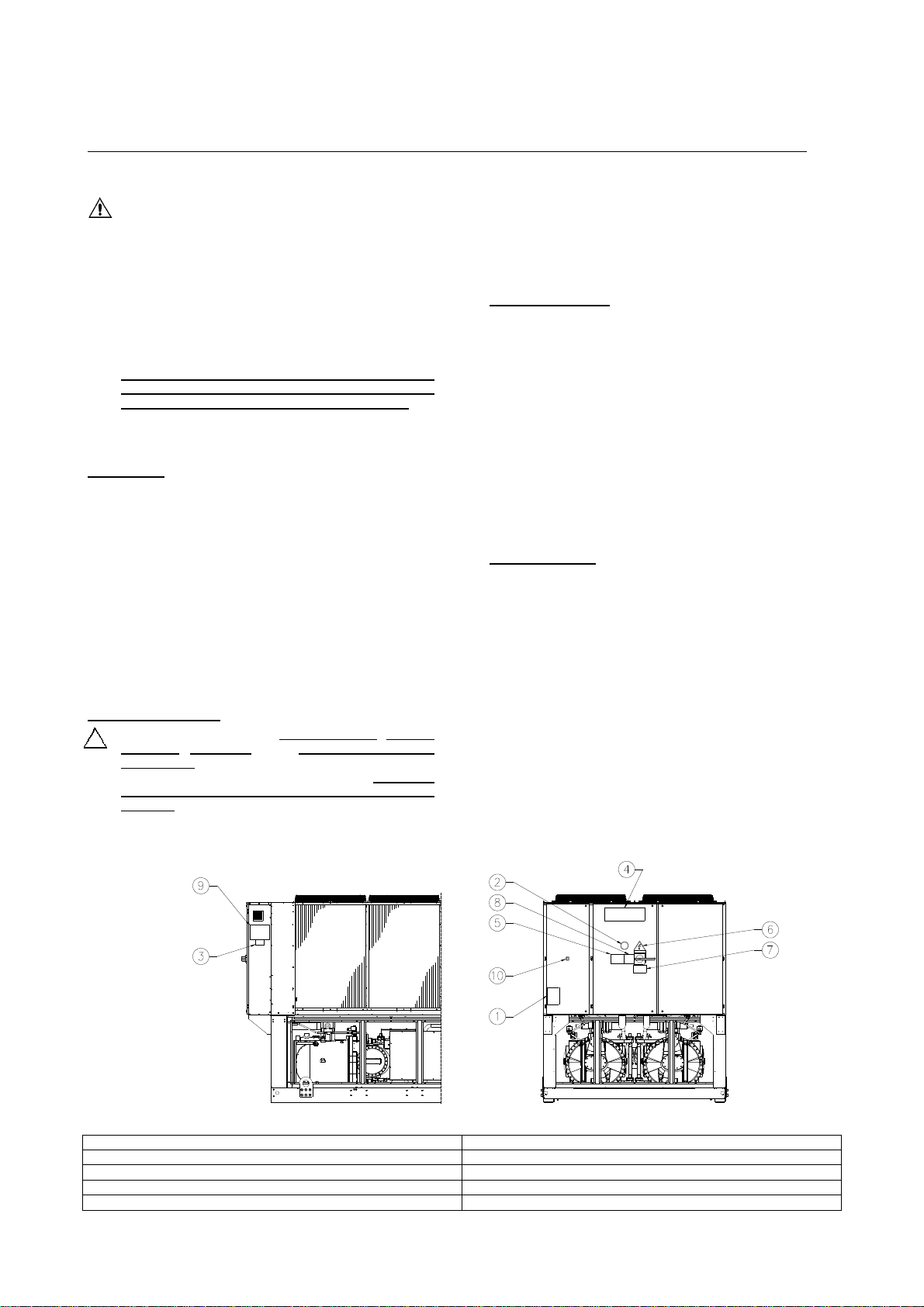

All units of the series are supplied with lifting points marked in

yellow. Only these points may be used for lifting the unit, as

shown in the following.

Use spacing bars to prevent damage to the condensation

bank. Position these above the fan grills at a distance of at

least 2.5 metres

.

D-EIMAC00604-14EU - 10/196

3 compressors unit

Both the lifting ropes and the spacing bars must be

strong enough to support the unit safely. Please check

the unit’s weight on the unit nameplate.

The unit must be lifted with the utmost attention and care

following lifting label instructions; lift unit very slowly, keeping it

perfectly level..

Positioning and assembly

All units are designed for installation outdoors, either on

balconies or on the ground, provided that the installation area

is free of obstacles that could reduce air flow to the

condensers coil.

The unit must be installed on a robust and perfectly level

foundation; should the unit be installed on balconies or roofs, it

might be necessary to use weight distribution beams.

Figure 3 - Lifting the unit

2 compressors unit

For installation on the ground, a strong concrete base, at least

250 mm thickness and wider than the unit must be provided.

This base must be able to support the weight of the unit.

If the uni is installed in places that are easily accessible to

people and animals, it is advisable to install protection grids for

the condenser and compressor sections.

To ensure best performance on the installation site, the

following precautions and instructions must be followed:

− Avoid air flow recirculation.

− Make sure that there are no obstacles to hamper air flow.

− Make sure to provide a strong and solid foundation to

reduce noise and vibrations.

− Avoid installation in particularly dusty environments, in

order to reduce soiling of condensers coils.

− The water in the system must be particularly clean and all

traces of oil and rust must be removed. A mechanical

water filter must be installed on the unit’s inlet piping.

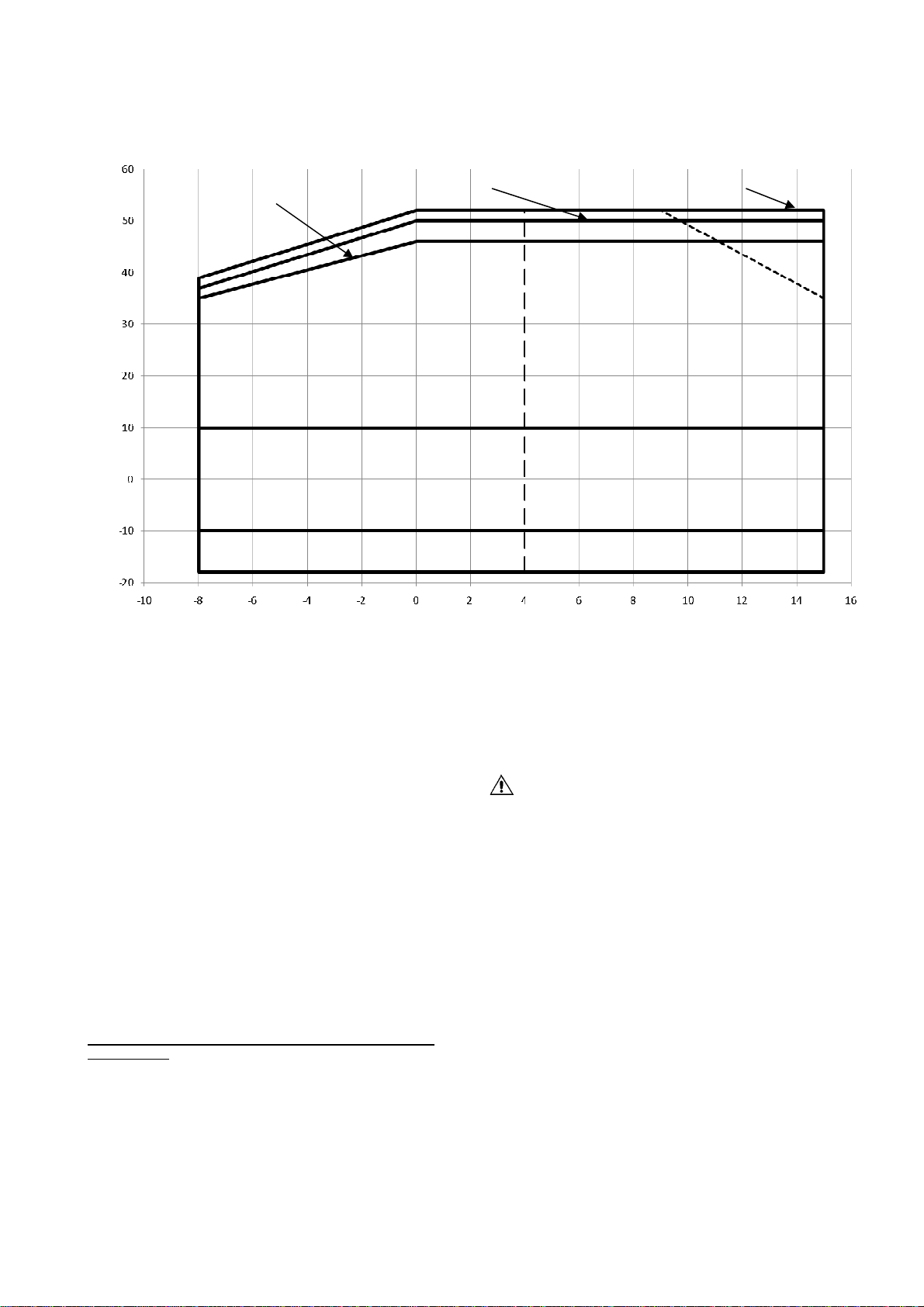

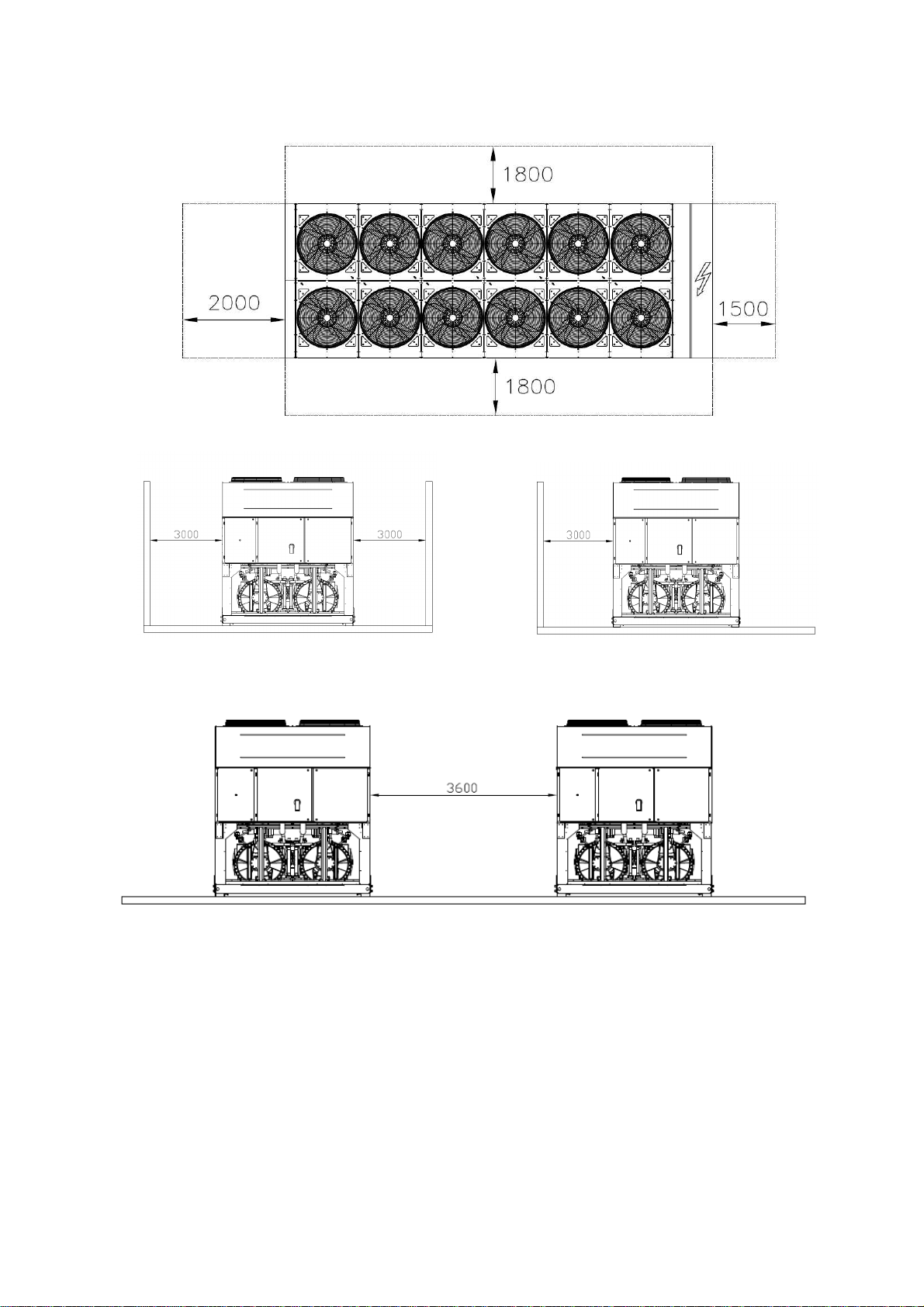

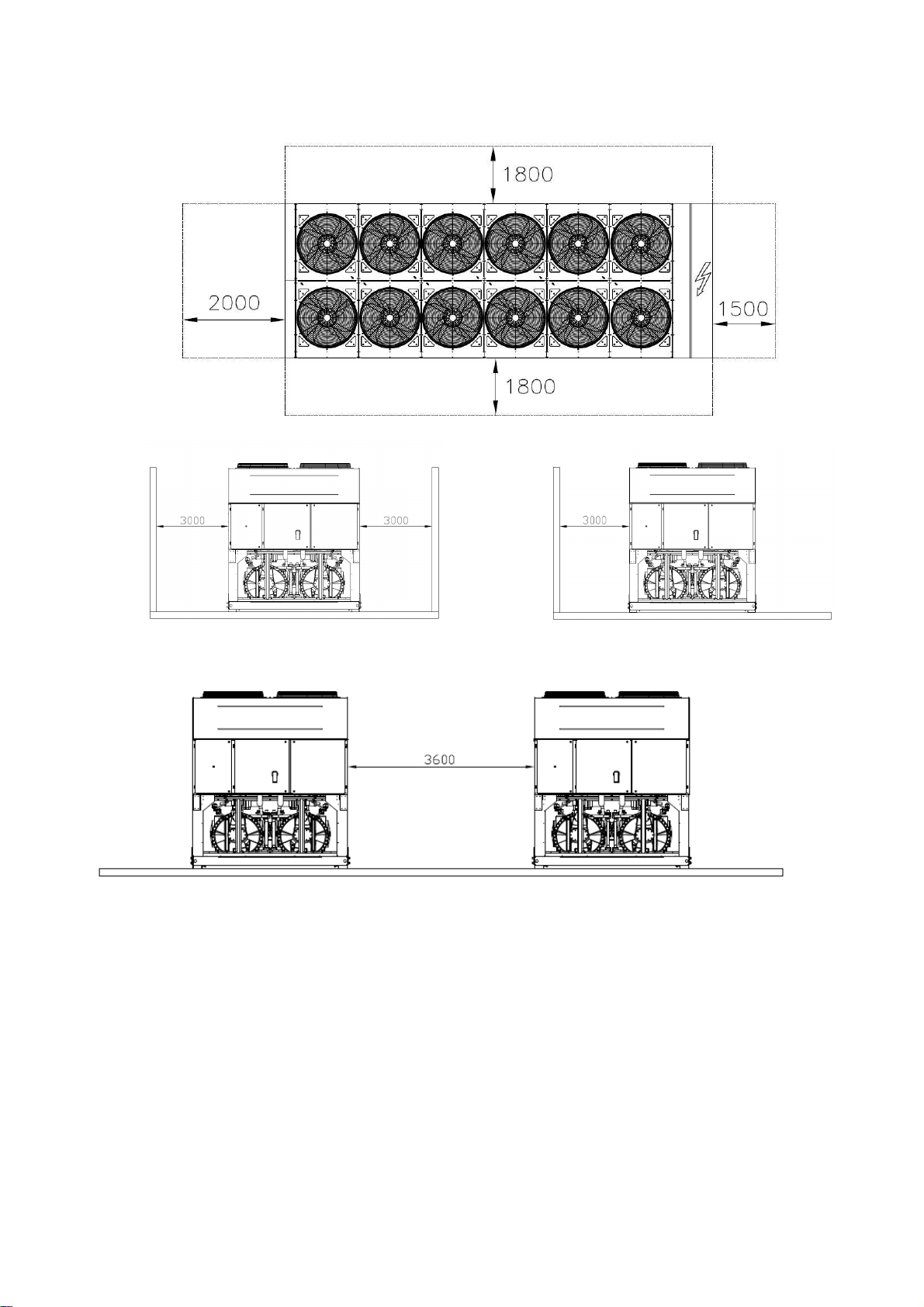

Minimum space requirements

It is fundamental to respect minimum distances on all units in

order to ensure optimum ventilation to the condenser coils.

When deciding where to position the unit and to ensure a

proper air flow, the following factors must be taken into

consideration:

− avoid any warm air recirculation

− avoid insufficient air supply to the air-cooled condenser.

Both these conditions can cause an increase of condensing

pressure, which leads to a reduction in energy efficiency and

refrigerating capacity.

Any side of the unit must be accessible for post-installation

maintenance operations. Figure 3 shows the minimum space

required.

Vertical air discharge must not be obstructed.

If the unit is surrounded by walls or obstacles of the same

height as the unit, this must be installed at a distance no lower

than 2500 mm. If these obstacles are higher, the unit must be

installed at a distance no lower than 3000 mm.

Should the unit be installed without observing the

recommended minimum distances from walls and/or vertical

obstacles, there could be a combination of warm air

recirculation and/or insufficient supply to the air-cooled

condenser which could cause a reduction of capacity and

efficiency.

In any case, the microprocessor will allow the unit to adapt

itself to new operating conditions and deliver the maximum

available capacity under any given circumstances, even if the

lateral distance is lower than recommended, unless the

operating conditions should affect personel safety or unit

reliability.

When two or more units are positioned side by side, a distance

of at least 3600 mm between condenser banks is

recommended.

For further solutions, please consult manufacturer

representative.

Sound protection

When sound levels require special control, great care must be

exercised to isolate the unit from its base by appropriately

applying anti-vibration elements (supplied as an option).

Flexible joints must be installed on the water connections, as

well.

Water piping

Piping must be designed with the lowest number of elbows

and the lowest number of vertical changes of direction. In this

way, installation costs are reduced considerably and system

performance is improved.

The water system must have:

1. Anti-vibration mountings in order to reduce transmission of

vibrations to the structures.

2. Isolating valves to isolate the unit from the water system

during maintenance.

3. Flow switch.

4. Manual or automatic air venting device at the system’s

highest point.; drain device at the system’s lowest point.

5. Neither the evaporator nor the heat recovery device must

be positioned at the system’s highest point.

6. A suitable device that can maintain the water system under

pressure (expansion tank, etc.).

7. Water temperature and pressure indicators to assist the

operator during service and maintenance.

D-EIMAC00604-14EU - 11/196

Figure 4 - Minimum clearance requirements

8. A filter or device that can remove particles from the fluid.

The use of a filter extends the life of the evaporator and

pump and helps to keep the water system in a better

condition.

9. Evaporator has an electrical resistance with a thermostat

that ensures protection against water freezing at ambient

temperatures as low as –25°C. All the other water

piping/devices outside the unit must therefore be protected

against freezing.

10. The heat recovery device must be emptied of water during

the winter season, unless an ethylene glycol mixture in

appropriate percentage is added to the water circuit.

11. If case of unit substitution, the entire water system must be

emptied and cleaned before the new unit is installed.

Regular tests and proper chemical treatment of water are

recommended before starting up the new unit.

12. In the event that glycol is added to the water system as

anti-freeze protection, pay attention to the fact that suction

pressure will be lower, the unit’s performance will be lower

and water pressure drops will be greater. All unit-protection

systems, such as anti-freeze, and low-pressure protection

will need to be readjusted.

13. Before insulating water piping, check that there are no

leaks.

D-EIMAC00604-14EU - 12/196

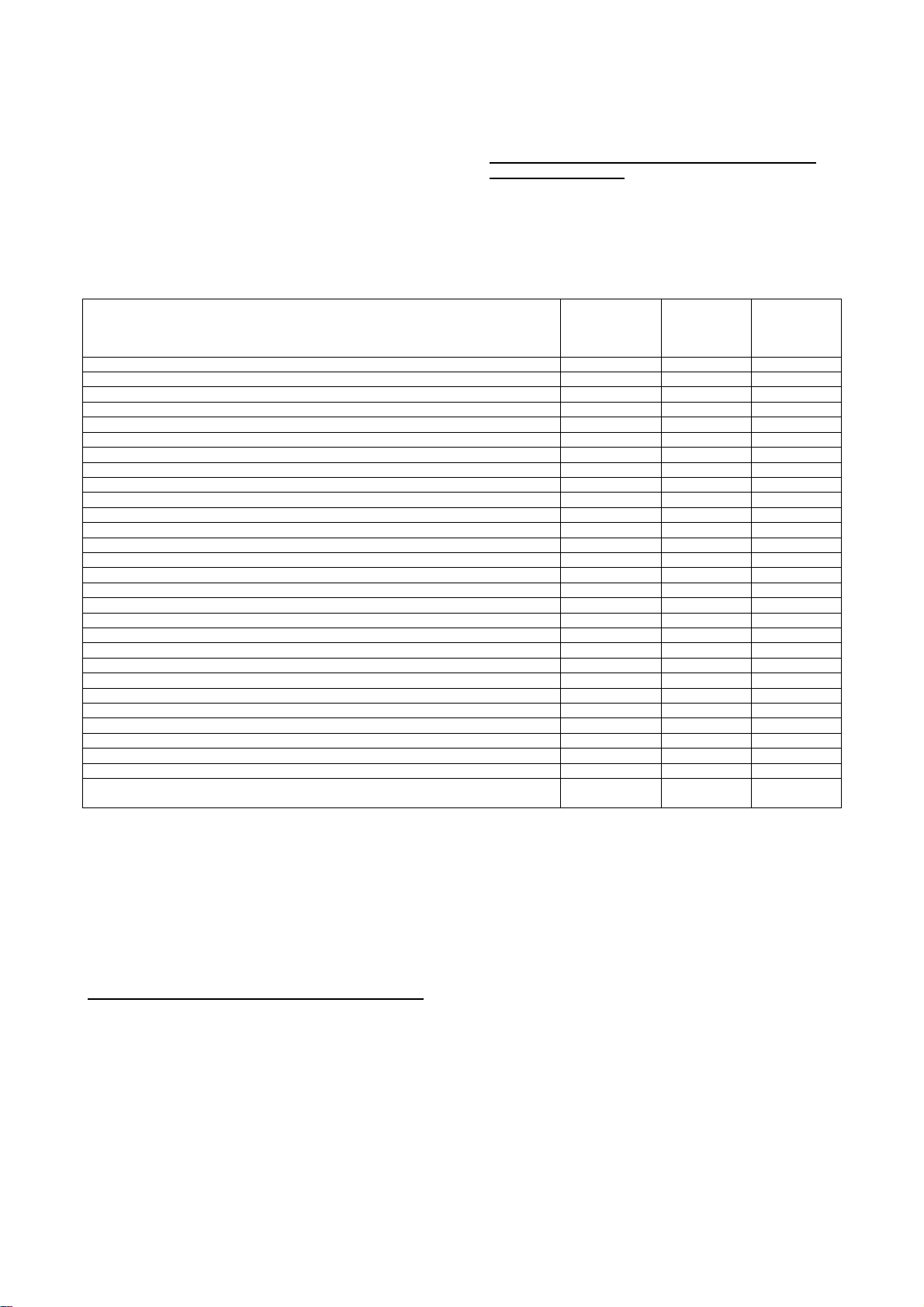

Figure 5 - Water piping connection for evaporator

<

<

<

-

<

2 -

24 -

<

+

<

<

<

1. Pressure Gauge

2. Flexible connector

3. Flow switch

4. Temperature probe

Figure 6 - Water piping connection for heat recovery exchangers

1. Pressure Gauge

2. Flexible connector

3. Temperature probe

Water treatment

Before putting the unit into operation, clean the water circuit.

Dirt, scales, corrosion debrits and other other material can

accumulate inside the heat exchanger and reduce its heat

exchanging capacity. Pressure drop can increase as well, thus

reducing water flow. Proper water treatment therefore reduces

pH (25°C)

Electrical conductivity µS/cm (25°C)

Chloride ion (mg Cl

Sulphate ion (mg SO

/ l)

/ l)

Alkalinity (mg CaCO3 / l)

Table 1 - Acceptable water quality limits

6,8÷8,0

800

200

200

100

5. Isolation Valve

6. Pump

7. Filter

4. Isolation Valve

5. Pump

6. Filter

the risk of corrosion, erosion, scaling, etc. The most

appropriate water treatment must be determined locally,

according to the type of system and water characteristics.

The manufacturer is not responsible for damage to or

malfunctioning of equipment caused by failure to treat water or

by improperly treated water.

Total Hardness (mg CaCO3 / l)

Iron (mg Fe / l)

Sulphide ion (mg S

Ammonium ion (mg NH

/ l) None

/ l)

4

Silica (mg SiO2 / l)

200

1.0

1.0

50

D-EIMAC00604-14EU - 13/196

Evaporator and recovery exchangers anti-freeze protection

All evaporators are supplied with a thermostatically controlled

anti-freeze electrical resistance, which provides adequate antifreeze protection at temperatures as low as –25°C. However,

unless the heat exchangers are completely empty and cleaned

with anti-freeze solution, additional methods should also be

used against freezing.

Two or more of below protection methods should be

considered when designing the system as a whole:

− Continuous water flow circulation inside piping and

exchangers

− Addition of an appropriate amount of glycol inside the

water circuit

− Additional heat insulation and heating of exposed piping

− Emptying and cleaning of the heat exchanger during the

winter season

It is the responsibility of the installer and/or of local

maintenance personnel to ensure that described anti-freeze

methods are used. Make sure that appropriate anti-freeze

protection is maintained at all times. Failing to follow the

instructions above could result in unit damage. Damage

caused by freezing is not covered by the warranty.

Installing the flow switch

To ensure sufficient water flow through the evaporator, it is

essential that a flow switch be installed on the water circuit.

The flow switch can be installed either on the inlet or outlet

water piping. The purpose of the flow switch is to stop the unit

in the event of interrupted water flow, thus protecting the

evaporator from freezing.

The manufacturer offers, as optional, a flow switch that has

been selected for this purpose.

This paddle-type flow switch is suitable for heavy-duty outdoor

applications (IP67) and pipe diameters in the range of 1” to 6”.

The flow switch is provided with a clean contact which must be

electrically connected to terminals shown in the wiring

diagram.

Flow switch has to be tune to intervene when the evaporator

water flow is lower than 50% of nomila flow rate.

Heat recovery

Units may be optionally equipped with heat recovery system.

This system in made by a water cooled heat exchanger

located on the compressors discharge pipe and a dedicated

managment of condensing pressure.

To gurantee compressor operation within its envelope, units

with heat recovery cannot operate with water temperature of

the heat recovery water lower than 28°C.

It is a responsability of plant designer and chiller installer to

grantee the respect of this value (e.g. using recirculating

bypass valve)

Electrical Installation

General specifications

All electrical connections to the unit must be carried out

in compliance with laws and regulations in force.

All installation, management and maintenance activities

must be carried out by qualified personnel.

Refer to the specific wiring diagram for the unit you have

bougth. Should the wiring diagram not be on the unit or

should it have been lost, please contact your

manufacturer representative, who will send you a copy.

In case of discrepance between wiring diagram and

electrical panel/cables please contact the manufacturer

representative.

Only use copper conductors. Failure to use copper conductors

could result in overheating or corrosion at connection points

and could damage the unit.

To avoid interference, all control wires must be connected

separately from the power cables. Use different electrical

passage ducts for this purpose.

Before servicing the unit in any way, open the general

disconnecting switch on the unit’s main power supply.

When the unit is off but the disconnecting switch is in the

closed position, unused circuits are live, as well.

Never open the terminal board box of the compressors before

having opened the unit’s general disconnecting switch.

Contemporaneity of single-phase and three-phase loads and

unbalance between phases could cause leakages towards

ground up to 150mA, during the normal operation of the units

of the series.

If the unit includes devices that cause superior harmonics (like

VFD and phase cut), the leakage towards ground could

increases to very higher values (about 2 Ampere).

The protections for the power supply system have to be

designed according to the above mentioned values.

Operation

Operator’s responsibilities

It is essential that the operator is appropriately trained and

becomes familiar with the system before operating the unit. In

addition to reading this manual, the operator must study the

microprocessor operating manual and the wiring diagram in

order to understand start-up sequence, operation, shutdown

sequence and operation of all the safety devices.

During the unit’s initial start-up phase, a technician authorized

by the manufacturer is available to answer any questions and

to give instructions as to the correct operating procedures.

The operator must keep a record of operating data for every

installed unit. Another record should also be kept of all the

periodical maintenance and servicing activities.

If the operator notes abnormal or unusual operating conditions,

he is advised to consult the technical service authorized by the

manufacturer.

Routine maintenance

Minimum maintenance activities are listed in

Table 2

Service and limited warramty

All units are factory-tested and guaranteed for 12 months as of

the first start-up or 18 months as of delivery.

These units have been developed and constructed according

to high quality standards ensuring years of failure-free

operation. It is important, however, to ensure proper and

periodical maintenance in accordance with all the procedures

listed in this manual and with good practice of machines

maintenance.

We strongly advise stipulating a maintenance contract with a

service authorized by the manufacturer in order to ensure

efficient and problem-free service, thanks to the expertise and

experience of our personnel.

It must also be taken into consideration that the unit requires

maintenance also during the warranty period.

It must be borne in mind that operating the unit in an

inappropriate manner, beyond its operating limits or not

performing proper maintenance according to this manual can

void the warranty.

Observe the following points in particular, in order to conform

to warranty limits:

1. The unit cannot function beyond the specified limits

2. The electrical power supply must be within the voltage

limits and without voltage harmonics or sudden changes.

3. The three-phase power supply must not have un

unbalance between phases exceeding 3%. The unit must

stay turned off until the electrical problem has been

solved.

4. No safety device, either mechanical, electrical or

electronic must be disabled or overridden.

5. The water used for filling the water circuit must be clean

and suitably treated. A mechanical filter must be installed

at the point closest to the evaporator inlet.

6. Unless there is a specific agreement at the time of

ordering, the evaporator water flow rate must never be

above 120% and below 80% of the nominal flow rate.

D-EIMAC00604-14EU - 14/196

Periodic obligatory checks and starting up of

General:

X

X

X

X

X

X

El

ectrical:

X

X

X

X

X

X

X

Refrigeration circuit:

X

X

X

X

X

X

Condenser section:

X

X

X

appliances under pressure

The units are included in category IV of the classification

established by the European Directive PED 97/23/EC.

Table 2 - Routine maintenance programme

For chillers belonging to this category, some local regulations

require a periodic inspection by an authorized agency. Please

check with your local requirements.

List of Activities

Weekly

Monthly

(Note 1)

Yearly/Seas

onal

(Note 2)

Reading of operating data (Note 3)

Visual inspection of unit for any damage and/or loosening

Verification of thermal insulation integrity

Clean and paint where necessary

Analysis of water (6)

Check of flow switch operation

Verification of control sequence

Verify contactor wear – Replace if necessary

Verify that all electrical terminals are tight – Tighten if necessary

Clean inside the electrical control board

Visual inspection of components for any signs of overheating

Verify operation of compressor and electrical resistance

Measure compressor motor insulation using the Megger

Check for any refrigerant leakage

Verify refrigerant flow using the liquid sight glass – Sight glass full

Verify filter dryer pressure drop

Verify oil filter pressure drop (Note 5)

Analyse compressor vibrations

Analyse compressor oil acidity (7)

Clean condenser banks (Note 4)

Verify that fans are well tightened

Verify condenser bank fins – Comb if necessary

Notes:

1. Monthly activities include all the weekly ones.

2. The annual (or early season) activities include all weekly and monthly activities.

3. Unit operating values should be read on a daily basis thus keeping high observation standards.

4. In environments with a high concentration of air-borne particles, it might be necessary to clean the condenser bank more often.

5. Replace the oil filter when the pressure drop across it reaches 2.0 bar.

6. Check for any dissolved metals.

7. TAN (Total Acid Number) : ≤0,10 : No action

Between 0.10 and 0.19 : Replace anti-acid filters and re-check after 1000 running hours. Continue to replace filters

until the TAN is lower than 0.10.

>0,19 : Replace oil, oil filter and filter dryer. Verify at regular intervals.

Important information regarding the refrigerant

used

This product contains fluorinated greenhouse gases covered

by the Kyoto Protocol. Do not vent gases into the atmosphere.

Refrigerant type: R134a

GWP(1) value: 1300

(1)GWP = global warming potential

The refrigerant quantity necessary for standard operation is

indicated on the unit name plate.

Real refrigerant quantity charged in the unit is listed on a silver

sticker inside the electrical panel.

Periodical inspections for refrigerant leaks may be required

depending on European or local legislation.

Please contact your local dealer for more information.

This manual is a technical aid and does not represent a binding offer. The content cannot be held as explicitly or implicitly guaranteed as complete, precise or reliable. All data and

specifications contained herein may be modified without notice. The data communicated at the moment of the order shall hold firm.

The manufacturer shall assume no liability whatsoever for any direct or indirect damage, in the widest sense of the term, ensuing from or connected with the use and/or interpretation

of this manual.

We reserve the right to make changes in design and construction at any time without notice, thus the cover picture is not binding.

Disposal

The unit is made of metal, plastic and electronic parts. All

these parts must be disposed of in accordance with the local

regulations in terms of disposal.

Lead batteries must be collected and sent to specific refuse

collection centres.

Oil must be collected and sent to specific refuse collection

centres.

D-EIMAC00604-14EU - 15/196

ATTENTION

ATTENTION

ATTENTION

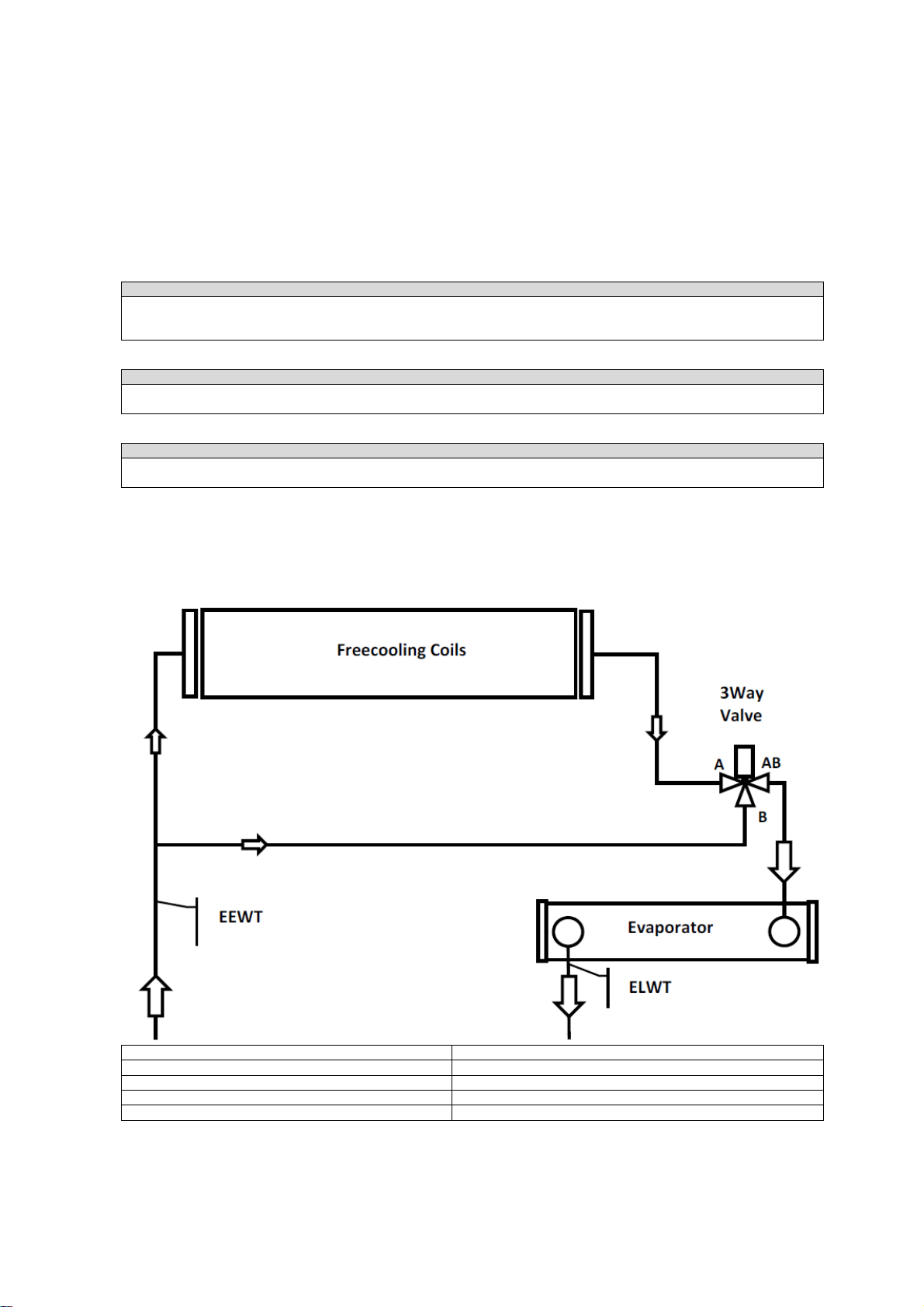

Freecooling units have additional coils used to pre-cool the fluid coming from the building and increase the overall efficiency by

unloading the compressors until their completely stop if the environments conditions allow it. The water flow can be diverted to the

additional coils in case the outside ambient temperature drops below the return water temperature by three way valve (or two

single way valves. It depends from chiller size).

Freecooling operation can be enable by QFC switch installed in the control section of the electrical panel . Once the Freecooling

function is enabled, the unit controller manages automatically the operation of the water valves. The system controls, also, the

operation of fans maximizing the freecooling effect.

The water system MUST be filled with the proper percentage of Water and Glycol.

It is resposability of end user to ensure to appropriate amount of Water/Glycol percentage.

Damage of Freecooling coils caused by freezing is not covered by the warranty.

Freecooling Unit Version

Install field-provided flow switches with water pump interlock to sense the system water flow.

To prevent damage to the freecooling coils and evaporator tubes, install a strainer in the unit water inlet piping.

Strainer must have maximum 0,5 mm mesh.

There are two types of freecooling control system:

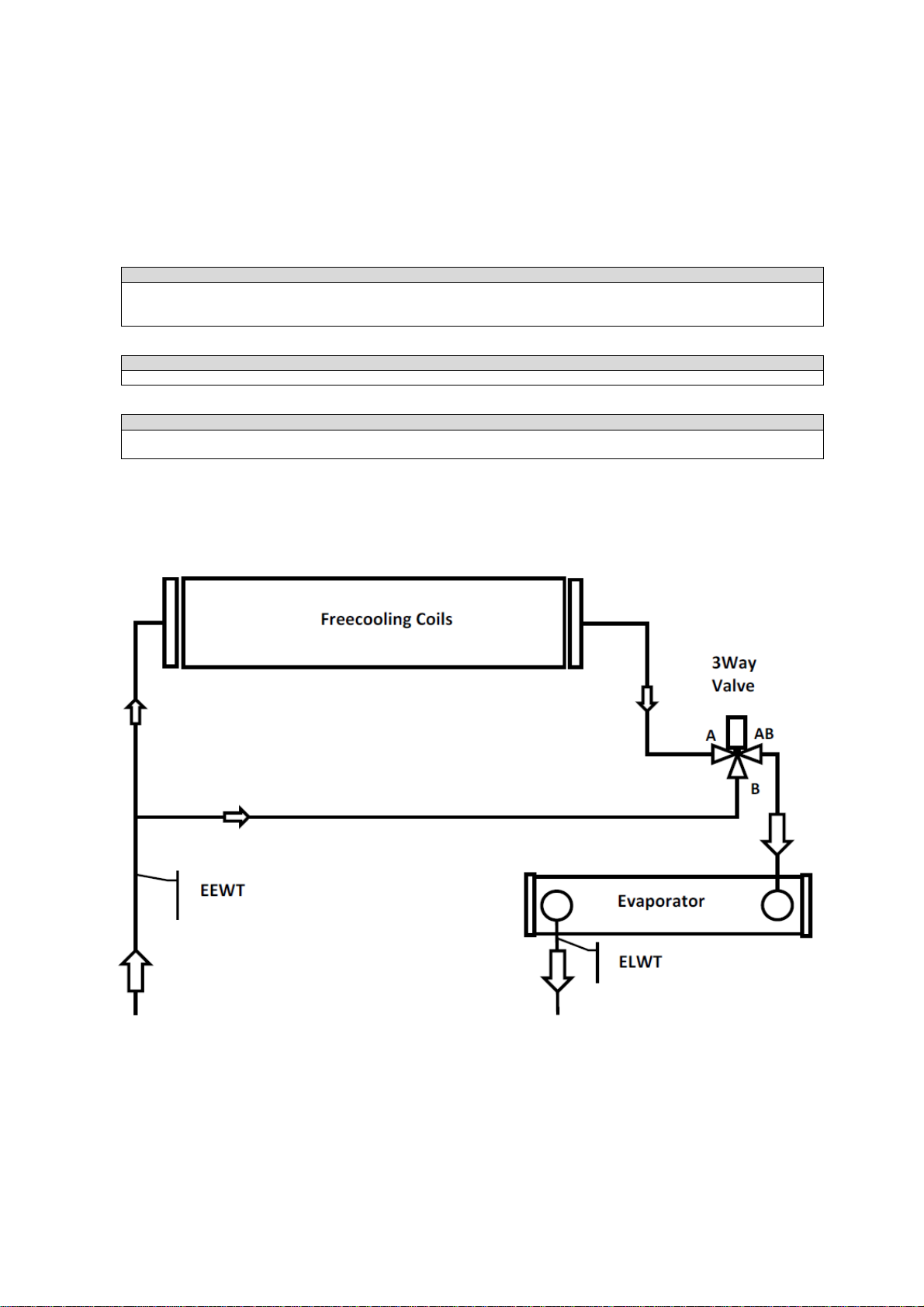

Freecooling system with 3 Way Valve

EWAD640CF-XS/XL ÷ EWADC11CF-XS/XL - EWAD600CF-XR ÷ EWADC10CF-XR

EEWT = Water entering temperature probe

ELWT = Water leaving temperature probe

D-EIMAC00604-14EU - 16/196

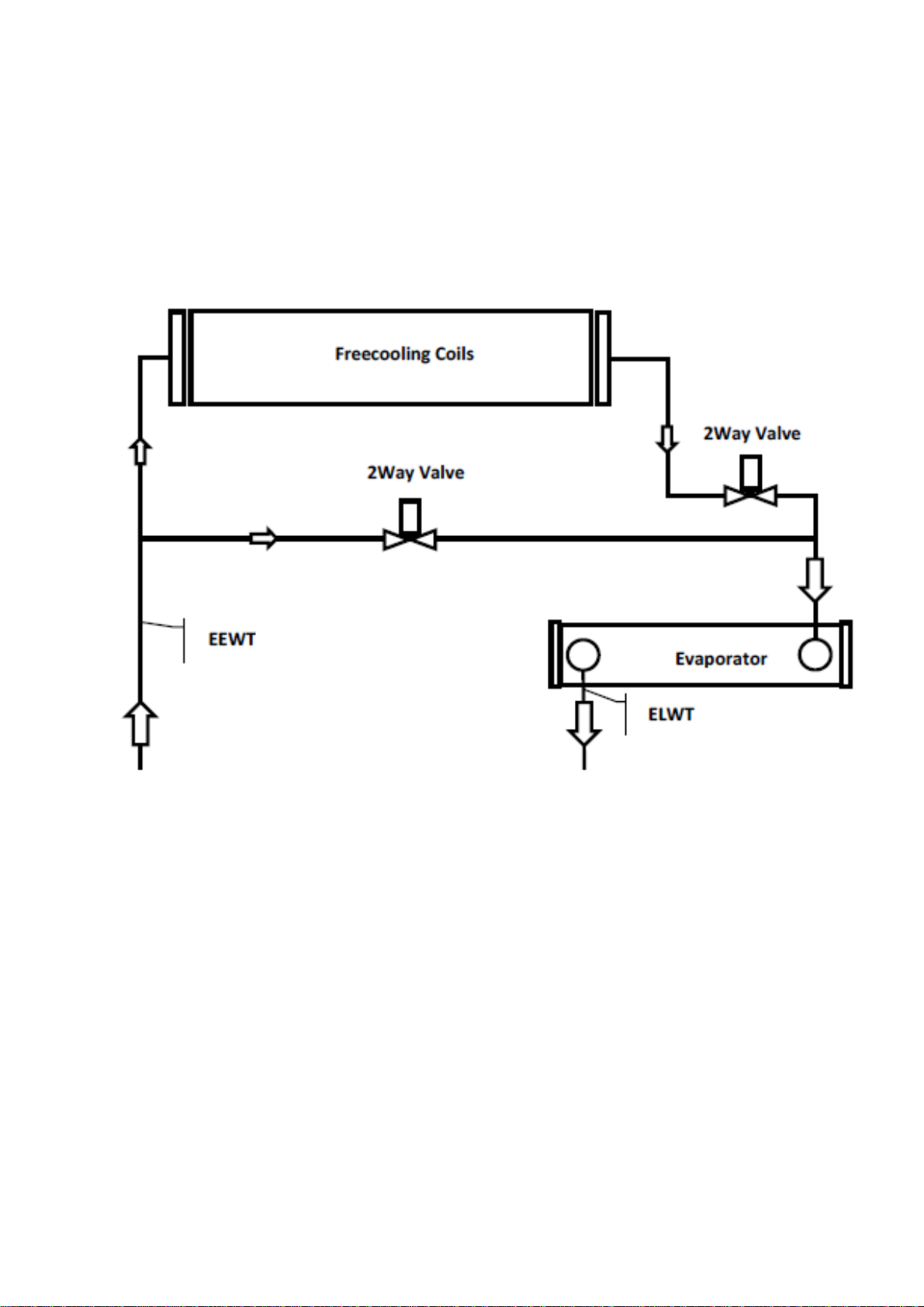

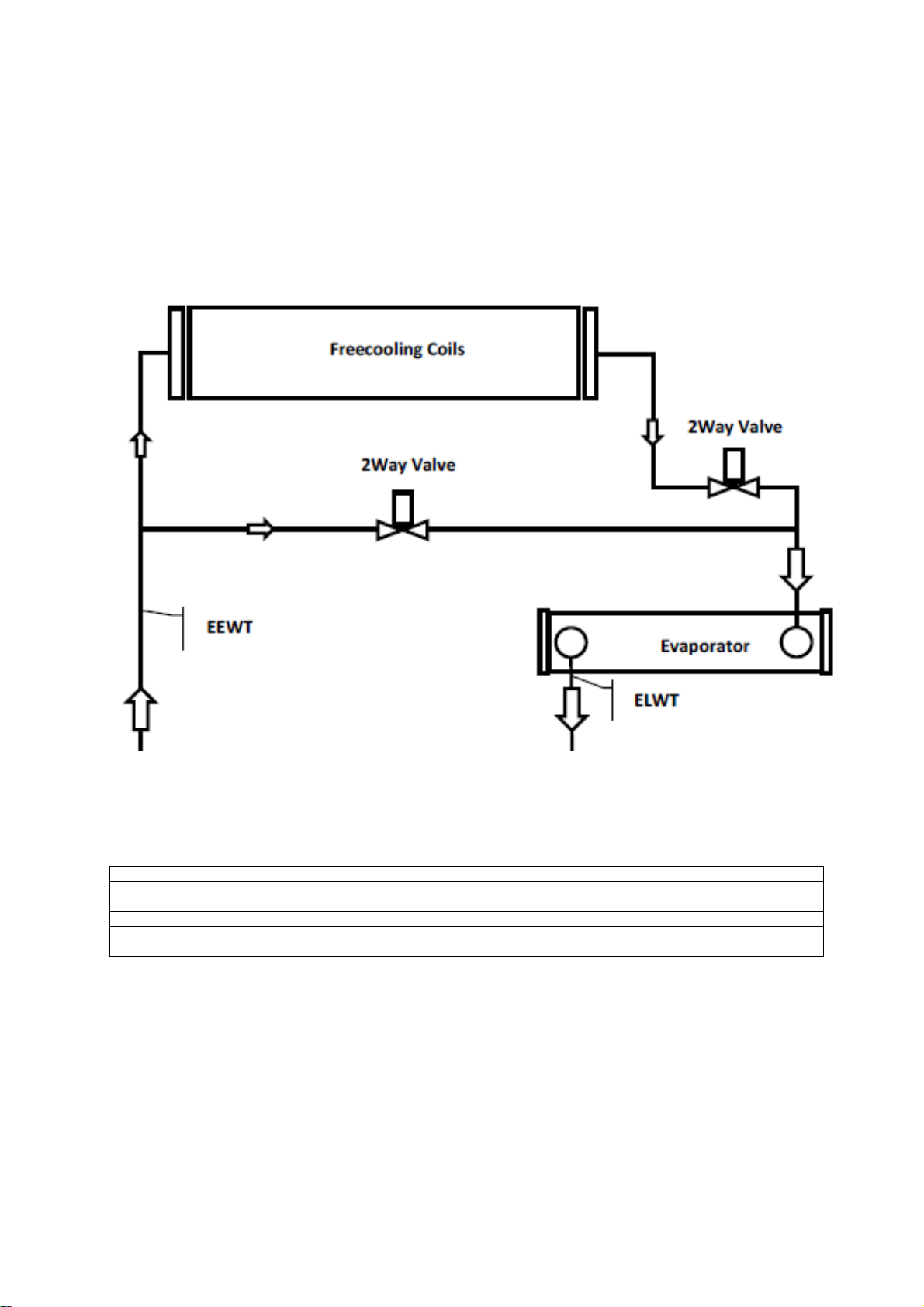

EWADC12CF-XS/XL ÷ EWADC16CF-XS/XL - EWADC11CF-XR ÷ EWADC15CF-XR

EEWT = Water entering temperature probe

ELWT = Water leaving temperature probe

System change over is controlled by embedded unit controller, depending from operating conditions and unit setpoint. Between

winter and summer operation the water side pressure drops are different, consequently the chiller water flow could be different.

Evaluate that the minimum and maximum water flow, between summer and winter operation, are inside the water flow limits (see

product manual).

Freecooling system with 2 Way valves

D-EIMAC00604-14EU - 17/196

Dieses Handbuch liefert dem Fachpersonal hilfreiche Unterstützung, soll und kann dieses Personal aber nicht ersetzen.

Vielen Dank für den Kauf dieses Kühlaggregats

DIESE ANLEITUNG BITTE VOR INSTALLATION UND

INBETRIEBNAHME AUFMERKSAM LESEN.

BEI EINER UNSACHGEMÄSSEN INSTALLATION

KANN ES ZU STROMSCHLAG, KURZSCZHLUSS,

LECKAGE, BRAND ODER ANDEREN SCHÄDEN AM

GERÄT BZW. VERLETZUNGEN VON PERSONEN

KOMMEN.

DIE EINHIET IST DURCH FACHPERSONAL ZU

INSTALLIEREN.

DIE INBETRIEBNAHME DER EINHEIT HAT DURCH

ZUGELASSENES UND GESCHULTES

FACHPERSONAL ZU ERFOLGEN.

ALLE ARBEITEN MÜSSEN UNTER EINHALTUNG DER

ÖRTLICHEN GESETZE UND VORSCHRIFTEN

AUSGEFÜHRT WERDEN.

DIE INSTALLATION UND INBETRIEBNAHME DER

EINHEIT IST STRENGSTENS UNTERSAGT, FALLS

NICHT ALLE IN DER VORLIEGENDEN ANLEITUNG

ENTHALTENEN ANWEISUNGEN EINDEUTIG SEIN

SOLLTEN.

SCIH IN ZWEIFELSFÄLLEN AN DEN VERTRETER

DES HERSTELLERS WENDEN.

Beschreibung

Die erworbene Einheit ist ein „luftgekühltes Kühlaggregat“, d.

h. eine Maschine zum Kühlen von Wasser (oder einer WasserGlykol-Mischung) in den nachstehend beschriebenen

Grenzen. Der Betrieb der Einheit basiert auf der Kompression,

Kondensation und Verdunstung von Dampf nach dem

umgekehrten Carnot-Zyklus. Die wichtigsten Komponenten

sind:

- Schraubenverdichter zur Druckerhöhung des

Kühlmitteldampfes vom Verdampfungsdruck auf den

Kondensationsdruck.

- Verdampfer, in dem das flüssige Kühlmittel bei geringem

Druck verdampft und so das Wasser kühlt.

- Verflüssiger, in dem der Hochdruckdampf kondensiert

und dadurch die dem gekühlten Wasser entzogene

Wärme mithilfe eines luftgekühlten Wärmetauschers in

die Atmosphähre abführt.

- Expansionsventil, mit dem der Druck der kondensierten

Flüssigkeit vom Kondensations- auf den

Verdampfungsdruck vermindert wird.

Allgemeine Information

Alle Einheiten werden mit Schaltplänen, geprüften

Zeichnungen, Typenschild und DOC

(Konformitätserklärung) ausgeliefert; diese Unterlagen

zeigen alle technischen Daten der erworbenen Einheit

und GELTEN ALS FESTER UND WESENTLICHER

BESTANDTEIL DIESER ANLEITUNG.

Für den Fall eines etwaigen Widerspruchs zwischen diesem

Handbuch und der Geräteunterlagen, beziehen Sie sich bitte

DEUTSCHE ÜBERSETZUNG DER ENGLISCHEN ORIGINAL-BEDIENUNGSANLEITUNG

auf diese. Wenden Sie sich bitte in Zweifelsfällen an den

Vertreter des Herstellers.

Mithilfe dieses Handbuchs können Installationstechniker und

qualifizierte Benutzer alle notwendigen Schritte zur richtigen

Installation, Inbetriebnahme und Wartung der Einheit

vornehmen, ohne dass dabei Personen, Tiere und/oder

Sachen gefährdet werden.

Empfang der Einheit

Die Einheit muss unmittelbar nach dem Eintreffen an ihrem

endgültigen Installationsort auf mögliche Fehler untersucht

werden. Alle im Lieferschein aufgeführten Bauteile müssen

inspiziert und geprüft werden.

Sollte die Einheit beschädigt sein, darf das beschädigte

Material nicht entfernt werden, sondern der Schaden ist

unverzüglich der Speditionsfirma anzuzeigen und diese zur

Inspektion der Einheit aufzufordern.

Teilen Sie den Schaden unverzüglich dem Vertreter des

Herstellers mit und senden Sie wenn möglich Fotos mit ein, die

bei der Ermittlung der Verantwortlichen nützlich sein können.

Der Schaden darf nicht repariert werden, bevor die Inspektion

durch den Vertreter der Speditionsfirma erfolgt ist.

Vor der Installation der Maschine überprüfen, ob das Modell

und die Netzspannung den Angaben auf dem Typenschild

entsprechen. Der Hersteller haftet nicht für Schäden, die nach

der Abnahme der Maschine entstehen.

Betriebsgrenzen

Lagerung

Die Umgebungsbedingungen müssen in folgenden Grenzen

liegen:

Mindest-Umgebungstemperatur : -20℃

Höchst-Umgebungstemperatur : 57℃

Maximale relative Luftfeuchtigkeit : 95% ohne

Kondensation

Die Lagerung bei einer niedrigeren als der minimalen

Temperatur kann zur Beschädigung der Komponenten führen.

Bei Lagerung oberhalb der maximalen Temperatur können

sich die Sicherheitsventile öffnen. Bei Lagerung in einer

Atmosphäre mit Kondenswasserbildung können die

elektrischen Bauteile beschädigt werden.

Betrieb

Der Betrieb ist innerhalb der in Figure 2 angegebenen

Grenzen zulässig.

Die Einheit muss mit einem Wasserdurchsatz am Verdampfer

betrieben werden, der (unter Standard-Betriebsbedingungen)

zwischen 50% und 140% des Nenndurchsatzes liegt.

Bei Betrieb außerhalb der genannten Grenzen kann die

Einheit beschädigt werden.

Sich in Zweifelsfällen bitte an den Vertreter des Herstellers

wenden.

D-EIMAC00604-14EU - 18/196

(Der Schaltschrank kann aus zwei verschiedenen Höhen werden)

10

-

Premium Effizienz

Betrieb mit Wasser

In diesem Bereich kann

Betrieb nu

r mit Anpassung der Ventilatorgeschwindigkeit

Betrieb nur mit Ventilatoren mit Speedtroll (unter

-

10°C Außentemperatur)

Abbildung 1 - Beschreibung der auf der Schalttafel angebrachten Etiketten

Kennzeichnung der Etiketten

1 – Symbol nicht entflammbaren Gases 6 – Symbol der elektrischen Gefährdung

2 - Gastyp 7 – Warnung vor gefährlicher Spannung

3 – Typenschild der Einheit 8 - Hinweis zum Anzug der Kabel

4 – Hersteller-Logo 9 - Hebeanweisungen

5 – Hinweis zur Füllung des Wasserkreislaufs

Notschalter

Abbildung 2 - Betriebsbereich

Hohe Effizienz

Standard-Effizienz

und Glykol

die Einheit teilweise

arbeiten. Siehe dazu die

Leistungstabellen.

Außentemperatur [°C]

Temperatur des Wassers beim Verlassen des Verdampfers [°C]

(unter 10°C Außentemperatur)

D-EIMAC00604-14EU - 19/196

Sicherheit

Die Einheit muss fest am Boden verankert werden.

Es ist wesentlich, folgende Anweisungen einzuhalten:

− Die Einheit darf nur unter Verwendung der an den gelb

markierten, am Sockel befestigten Hebepunkte

angehoben werden.

− Es ist untersagt, sich den elektrischen Komponenten der

Maschine zu nähern, ohne dass der Haupttrennschalter

der Einheit geöffnet und die Stromversorgung

abgeschaltet wurde.

− Der Zugang zu den elektrischen Komponenten ist ohne

entsprechende Isolierplatte verboten. Bei Nässe und/oder

Luftfeuchte den elektrischen Komponenten fernbleiben.

− An scharfen Kanten und der Oberfläche der Sektion des

Verflüssigers besteht Verletzungsgefahr. Direkten Kontakt vermeiden

und geeignete Schutzmaßnahmen treffen..

− Vor Wartungsarbeiten an den Kühlerventilatoren und/oder

Verdichtern Stromversorgung durch Abschalten des Hauptschalters

unterbrechen. Bei Nichtbeachtung dieser Vorschrift kann es zu

schweren Verletzungen kommen.

− Solange die Einheit an das Leitungssystem

angeschlossen ist, dürfen keine Festkörper in die

Wasserleitungen gelangen.

− Einen mechanischen Filter an der Wasserleitung

installieren, die am Zulaufrohr des Wärmetauschers

angeschlossen ist.

− Die Einheit wird mit Sicherheitsventilen geliefert, die

sowohl an der Hoch- als auch Niederdruckseite des

Kühlkreises vormontiert sind.

Das Entfernen der Schutzvorrichtungen an den beweglichen Teilen

ist strengstens verboten.

Bei plötzlichem Stillstand der Einheit sind die Anweisungen in der

Bedienungsanleitung der Bedientafel zu beachten, die zu der dem

Endbenutzer ausgehändigten Dokumentation am Gerät gehören.

Es wird dringend empfohlen, die Installations- und

Wartungsarbeiten im Beisein anderer Personen auszuführen.

Im Fall von Unfällen oder Unwohlsein ist erforderlich:

- Die Ruhe zu bewahren

- Den Alarmknopf betätigen, falls am Installationsort

vorhanden

- Die verletzte Person an einen warmen Ort fern von der

Einheit verbringen und in Ruhelage versetzen

- Unmittelbar Rettungspersonal des Werks oder des

Rettungsdienstes benachrichtigen

- Bei der verletzten Person warten, bis der Rettungsdienst

eintrifft

- Dem Rettungspersonal alle erforderlichen Auskünfte

erteilen

Kühlaggregat möglichst nicht in Bereichen installieren, in denen

während der Wartungsarbeiten Gefahren bestehen können, wie

Plattformen ohne Geländer oder Führungen oder in Bereichen, in

denen die Mindestabstände um das Gerät herum nicht eingehalten

werden können.

Lärm

In der Einheit entsteht Lärm hauptsächlich durch den Lauf der Verdichter

und der Lüfter.

Der Lärmpegel ist für jedes Modell in den Verkaufsunterlagen angegeben.

Wenn die Einheit ordnungsgemäß installiert, verwendet und gewartet wird,

ist für den abgegebenen Schallpegel keine besondere Schutzausrüstung

erforderlich, um dauernd nahe der Einheit ohne Risiko arbeiten zu können.

Bei Installationen mit besonderen Schallschutzanforderungen kann es

erforderlich sein, zusätzliche Schalldämmvorrichtungen zu installieren.

Handling und Anheben

Während des Auf-/Abladens vom Transportfahrzeug und dem Bewegen

sind Erschütterungen und Kollisionen der Einheit zu vermeiden. Die

Einheit ausschließlich am Rahmen des Gestells verschieben oder ziehen.

DieEinheit im Innern des Transportfahrzeugs sichern, um Schäden durch

Bewegung zu vermeiden. Es ist dafür zu sorgen, dass kein Teil der Einheit

während des Transports und beim Auf-/Abladen herunterfallen kann.

Alle Einheiten der Baureihe verfügen über sechs gelb

gekennzeichnete Hubaufnahmepunkte. Die Einheit darf nur an

diesen Stellen angehoben werden, wie nachstehgend gezeigt.

Abstandsstangen verwenden, um Beschädigung der

Kondensatorbatterie zu vermeiden. Diese in einem Abstand

von mindestens 2,5 Metern über den Lüftergittern platzieren.

Sowohl die Hubseile als auch die Abstandhalter müssen

ausreichend belastbar sein, um die Einheit sicher tragen

zu können. Das Gewicht der Maschine ist dem

Typenschild zu entnehmen.

Beim Anheben der Einheit ist mit größter Vorsicht und Sorgfalt vorzugehen.

Die Hebeanweisungen auf dem Klebeschild sind zu beachten. Einheit sehr

langsam anheben und dabei in Gleichgewicht halten.

Aufstellung und Montage

Alle Einheiten sind für eine Installation im Freien vorgesehen, auf Balkonen

oder ebenerdig, vorausgesetzt der Installationsbereich ist frei von

Hindernissen, die den Luftstrom zu den Kühlschlangen des Kondensators

behindern können.

Die Einheit muss auf einem festen und vollständig ebenen

Untergrund aufgestellt werden. Bei einer Installation auf

Balkonen oder Dächern ist die Einheit möglicherweise auf

Trägern zu montieren, um eine gleichmäßige Verteilung des

Gewichts zu erzielen.

D-EIMAC00604-14EU - 20/196

Abb. 3 - Anheben der Einheit

Einheit mit 2 Kompressoren Einheit mit 3 Kompressoren

Für die ebenerdige Installation muss ein ausreichend

tragfähiges Betonfundament von mindestens 250 mm Dicke

bereitgestellt werden, das breiter als die Einheit ist. Der

Sockel muss in der Lage sein, das Gewicht der Einheit zu

tragen.

Wenn die Einheit an einem für Personen und Tiere leicht

zugänglichen Ort installiert wird, empfiehlt es sich, Schutzgitter

um den Bereich des Verflüssigers und des Verdichters

aufzustellen.

Zur bestmöglichen Betriebsleistung am Installationsort

folgende Vorsichtsmaßnahmen und Anweisungen beachten:

− Rückfluss des Luftstroms vermeiden.

− Sicherstellen, dass der Luftstrom nicht durch Hindernisse behindert wird.

− Ein stabiles und festes Fundament bereitstellen, um die

Entstehung von Lärm und Vibrationen so weit wie möglich

zu verringern.

− Einheit möglichst nicht an besonders staubigen Orten installieren, um die

Verschmutzung der Kühlschlangen des Verflüssigers zu verringern.

−

Das Wasser in der Anlage muss vollkommen sauber sein,

alle Spuren von Öl und Rost sind zu entfernen. Einen

mechanischen Wasserfilter an der Wasserzuleitung

montieren.

Mindestabstände

Um eine optimale Belüftung der Kühlschlangen des Kondensators zu

gewährleisten, ist die Einhaltung der Mindestabstände an allen Einheiten von

grundlegender Bedeutung.

Bei der Wahl des Aufstellungsortes und zur Gewährleistung eines einwandfreien

Luftstroms sind folgende Faktoren zu beachten:

− Den Rückstrom warmer Luft vermeiden

− Ungenügende Luftzufuhr zum luftgekühlten Verflüssiger vermeiden.

Beide Bedingungen können zu einer Zunahme des Kondensationsdrucks

führen, was die Energieeffizienz und das Kühlvermögen reduziert.

Alle Seiten der Einheit müssen frei zugänglich sein, damit

diese nach der Installation gewartet werden kann. Die

Abbildung 3 illustriert die erforderlichen Mindestabstände.

Der vertikale Luftauslass darf nicht behindert sein.

Wenn die Einheit von Wänden oder Hindernissen umgeben ist, die die gleiche

Höhe wie die Einheit haben, ist diese in einem Abstand von nicht weniger als

2500 mm zu installieren. Wenn diese Hindernisse höher sind, ist die Einheit in

einem Abstand von nicht weniger als 3000 mm zu installieren.

Wenn die Einheit installiert wird, ohne die für Wände bzw. vertikale Hindernisse

empfohlenen Mindestabstände zu beachten, kann es zu einer Kombination aus

Rückfluss warmer Luft und/oder ungenügender Luftzufuhr zum luftgekühlten

Verflüssiger kommen, was zu einer Reduzierung der Leistung und Effizienz

führen kann.

In jedem Fall wird der Mikroprozessor den Betrieb der Einheit an die neuen

Betriebsbedingungen anpassen, indem die unter bestimmten Umständen

verfügbare Maximalleistung abgegeben wird, auch wenn der seitliche Abstand

geringer als empfohlen ist, es sei denn die Betriebsbedingungen beeinträchtigen

die Sicherheit des Personals oder die Betriebssicherheit der Einheit.

Wenn zwei oder mehr Einheiten direkt nebeneinander aufgestellt werden, sollte

ein Mindestabstand von 3600 mm zwischen den Verflüssigerreihen eingehalten

werden.

Weitere Lösungen sind bei einem Vertreter des Herstellers zu erfragen.

Schallschutz

Wenn die Schallpegel eine spezielle Kontrolle erforderlich

machen, muss die Maschine mithilfe von

schwingungsdämpfenden Elementen (optional lieferbar) sehr

sorgfältig zur Bodenplatte hin isoliert werden. Außerdem sind

flexible Verbindungsstücke an den Wasseranschlüssen zu

montieren.

Wasserzuleitung

Das Rohrleitungssystem muss mit möglichst wenigen

Krümmern und vertikalen Strömungsumlenkungen verlegt

werden. Auf diese Weise werden die Installationskosten

erheblich reduziert und die Anlagenleistung verbessert.

Die Wasseranlage muss Folgendes vorsehen:

1. Schwingungsdämpfer zur Reduzierung der Vibrationsübertragung auf den

Unterbau.

2. Sperrventile zum Trennen der Einheit von der

Wasseranlage bei Wartungsarbeiten.

3.

Durchflusswächter

4. Eine manuell oder automatisch betriebene

Entlüftungsvorrichtung an der höchsten und eine

Ablassvorrichtung an der niedrigsten Stelle der Anlage.

5. Weder der Verdampfer noch die Vorrichtung zur

Wärmerückgewinnung dürfen an der höchsten Stelle der

Anlage platziert werden.

6. Eine geeignete Vorrichtung, die den Druck im

Wassersystem erhält (Ausgleichsbehälter, usw.).

7. Wassertemperatur- und Druckanzeigen, um den

Installationstechniker bei Service- und Wartungsarbeiten

zu unterstützen.

D-EIMAC00604-14EU - 21/196

Abbildung 4 – Mindestabstände

8. Ein Filter oder eine Vorrichtung zur Entfernung von Feststoffteilchen aus dem

Fluid. Durch die Verwendung eines Filters wird die

Lebensdauer des Verdampfers und der Pumpe verlängert

und das Wasser führende System geschont.

9. Der Verdampfer besitzt ein elektrisches Heizelement mit einem Thermostat,

der einen Schutz vor dem Einfrieren des Wassers bis zu einer

Umgebungstemperatur von –25°C gewährleistet. Alle anderen

Wasserleitungen/-vorrichtungen außerhalb der Einheit müssen daher gegen

Frost geschützt werden.