Daikin EWAD 650-C18BJYNN, EWAD 550-C12BJYNN/Q, EWAD 650-C21BJYNN/A, EWAD 600-C10BJYNN/Z Operation manuals [nl]

Page 1

Handleiding voor installatie, gebruik en onderhoud

D – KIMAC00411-09NL

Luchtgekoelde schroefkoelers

EWAD 650-C18BJYNN

EWAD 550-C12BJYNN/Q

EWAD 650-C21BJYNN/A

EWAD 600-C10BJYNN/Z

50Hz – Koelmiddel: R-134a

Vertaling van de originele instructies

Page 2

1

6

2

7

3

8

4

9

5

BELANGRIJK

Deze handleiding is een technisch hulpmiddel en vertegenwoordigt geen bindend aanbod voor Daikin.

Daikin heeft deze handleiding naar zijn beste weten opgesteld. De inhoud mag niet beschouwd worden

als een expliciete of impliciete garantie van volledigheid, nauwkeurigheid of betrouwbaarheid.

Alle gegevens en specificaties in deze handleiding kunnen zonder kennisgeving gewijzigd worden. De

gegevens die meegedeeld zijn op het moment van de bestelling zijn van kracht.

Daikin is niet verantwoordelijk voor om het even welke rechtstreekse of onrechtstreekse schade, in de

breedste zin van het woord, die voortvloeit uit of verbonden is aan het gebruik en/of de interpretatie van

deze handleiding.

De volledige inhoud is beschermd door Daikin copyright.

WAARSCHUWING

Lees deze handleiding grondig alvorens u begint met de installatie van de unit. Het is ten strengste

verboden de unit op te starten indien alle instructies in deze handleiding niet duidelijk zijn.

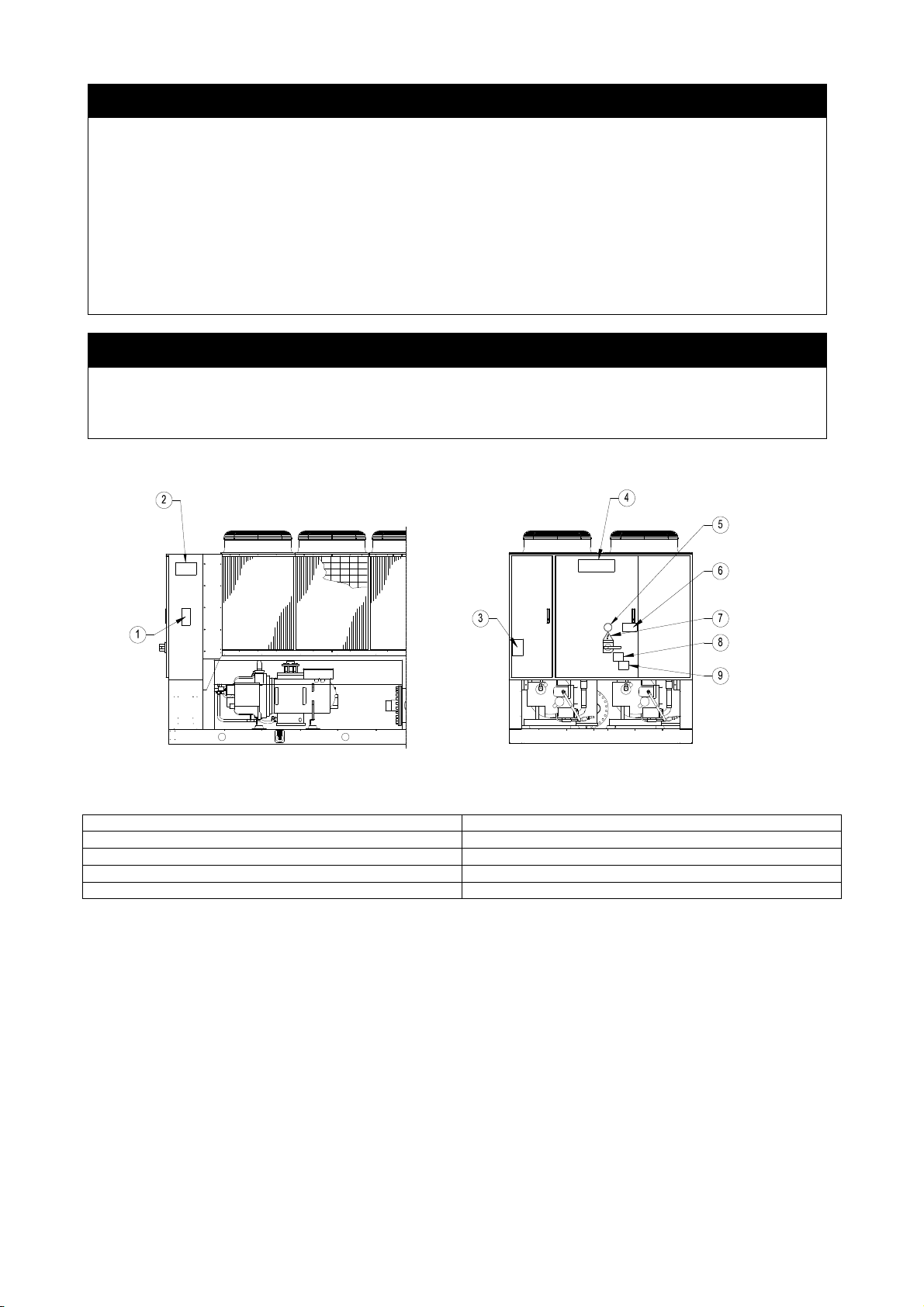

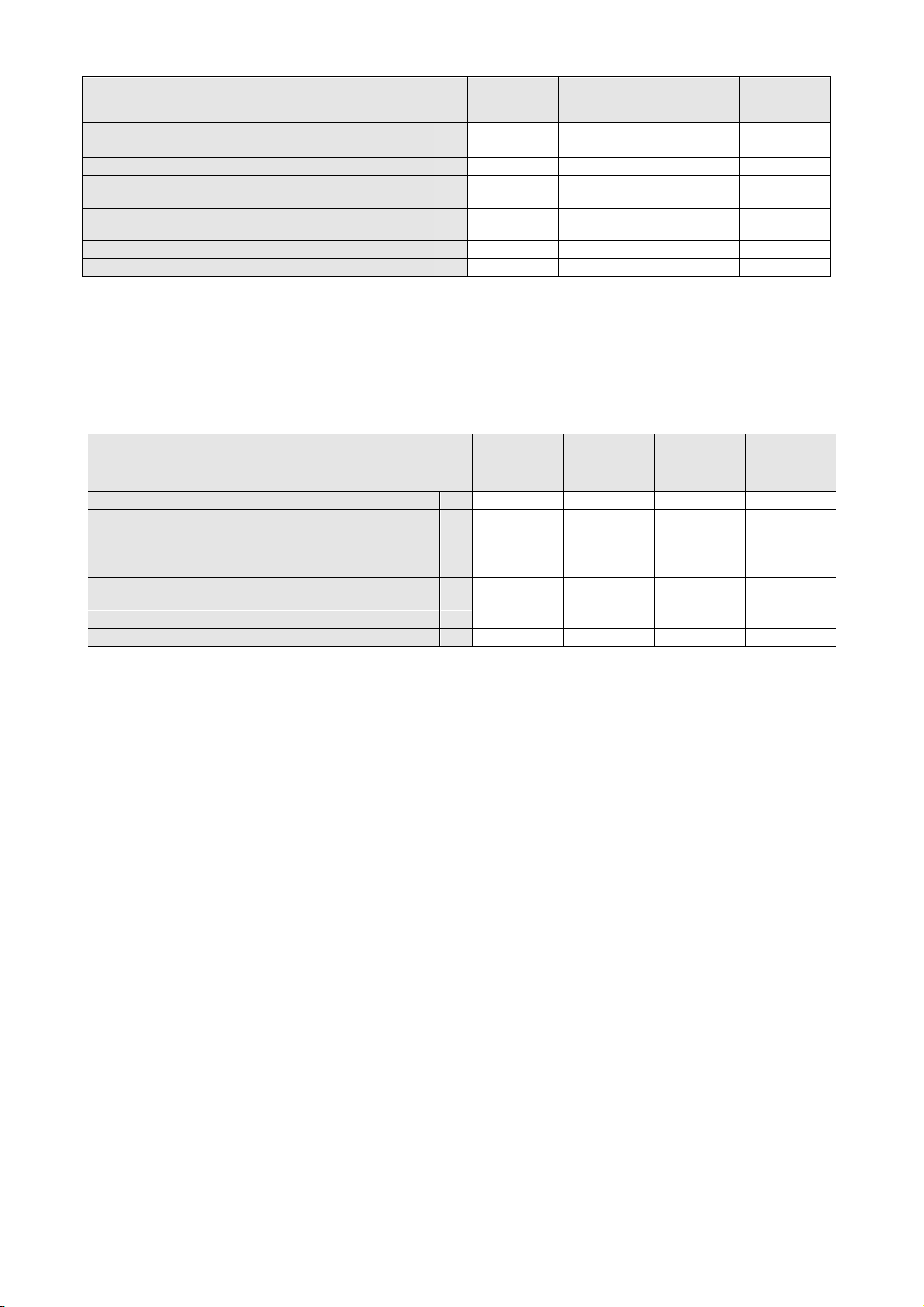

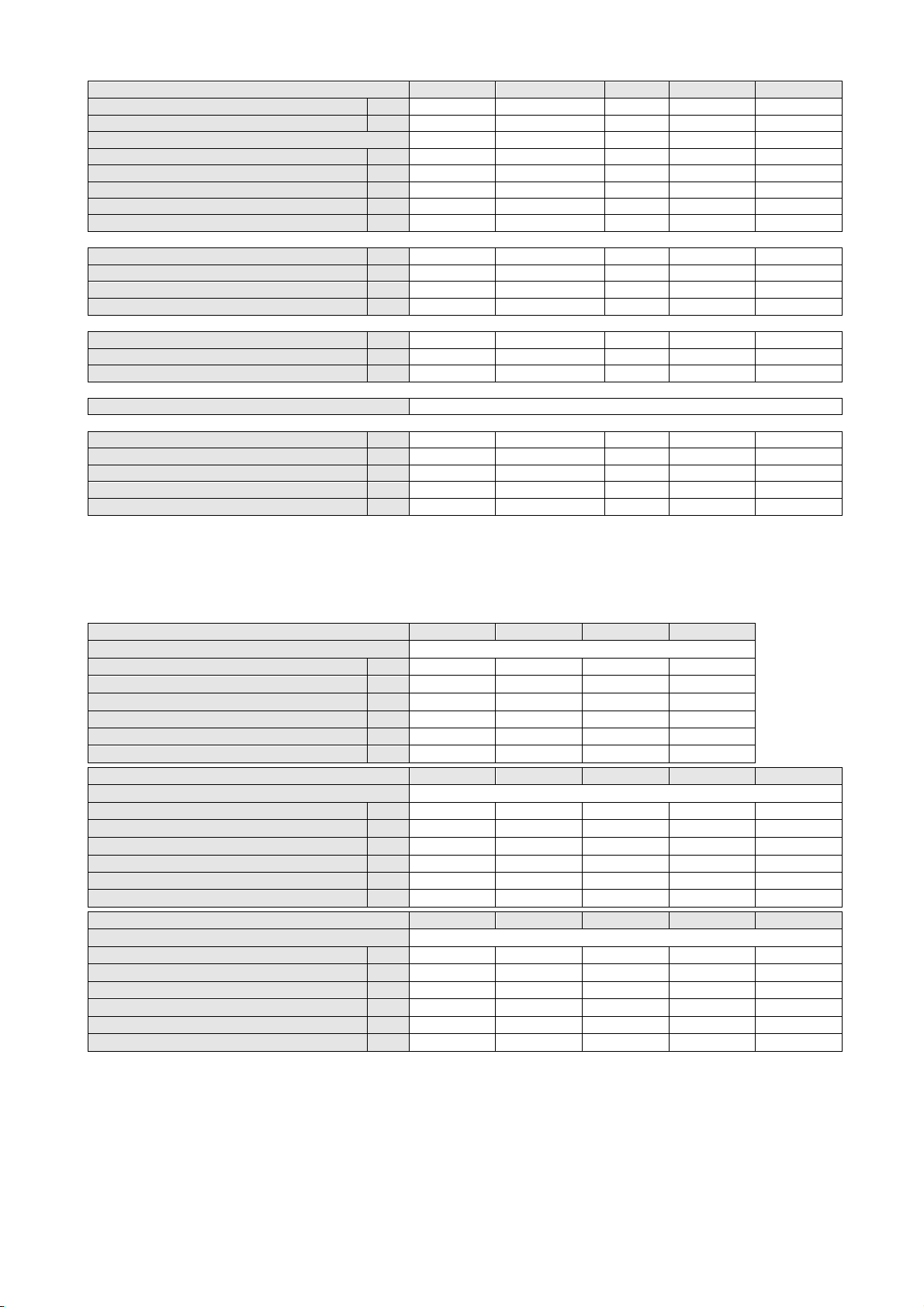

Beschrijving van de labels op het elektrisch paneel

Labelidentificatie

– Gegevens naamplaatje unit

– Hijsinstructies

– Symbool onbrandbaar gas

– Logo van de fabrikant

– Gastype

unit met 2 en 3 compressoren

– Waarschuwing vullen watercircuit

– Symbool elektrisch gevaar

– Waarschuwing gevaarlijke spanning

– Waarschuwing vastdraaien kabelaansluitingen

D - KIMAC00411-09NL - 2/56

Page 3

1

6

2

7

3

8

4

9

5

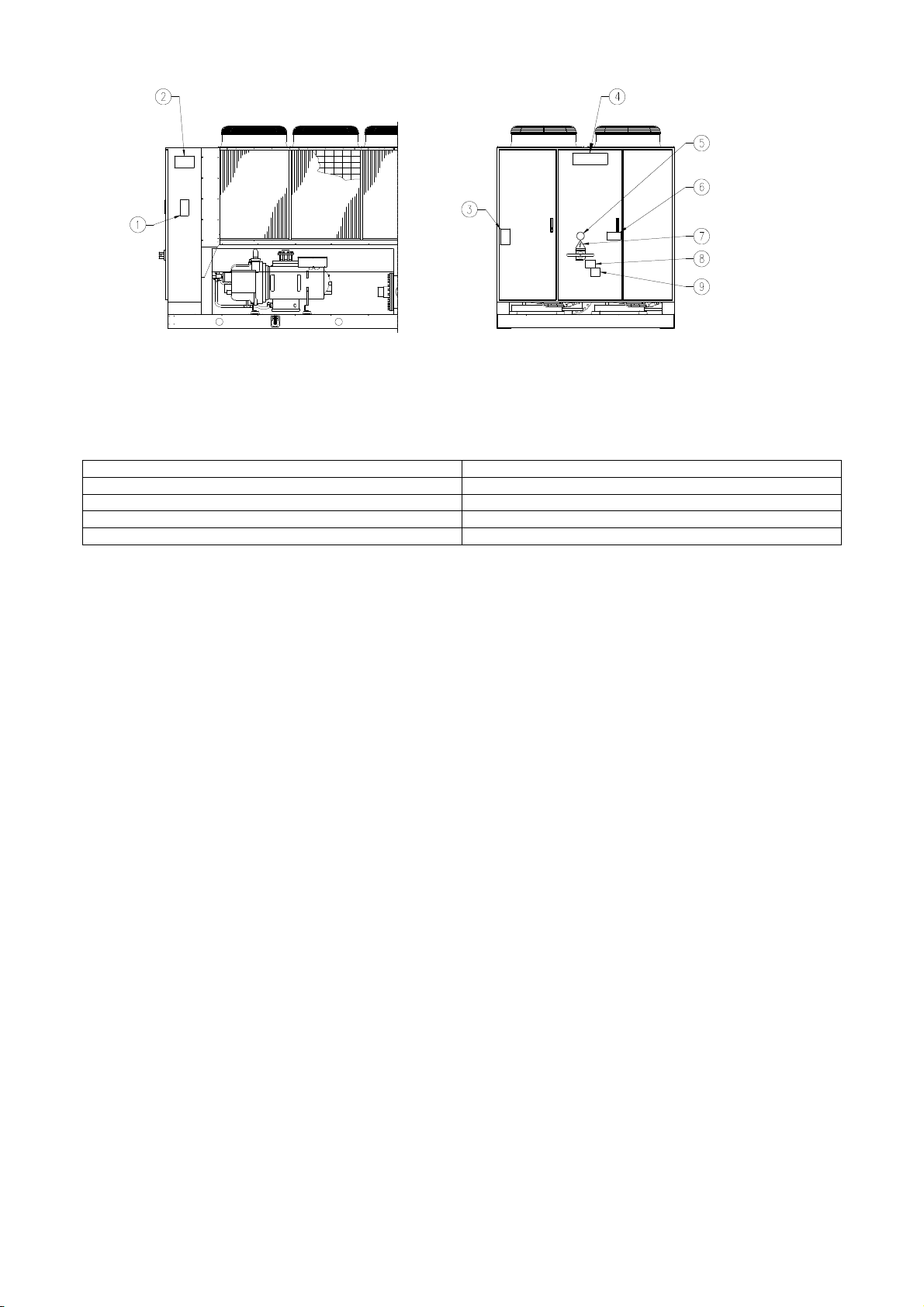

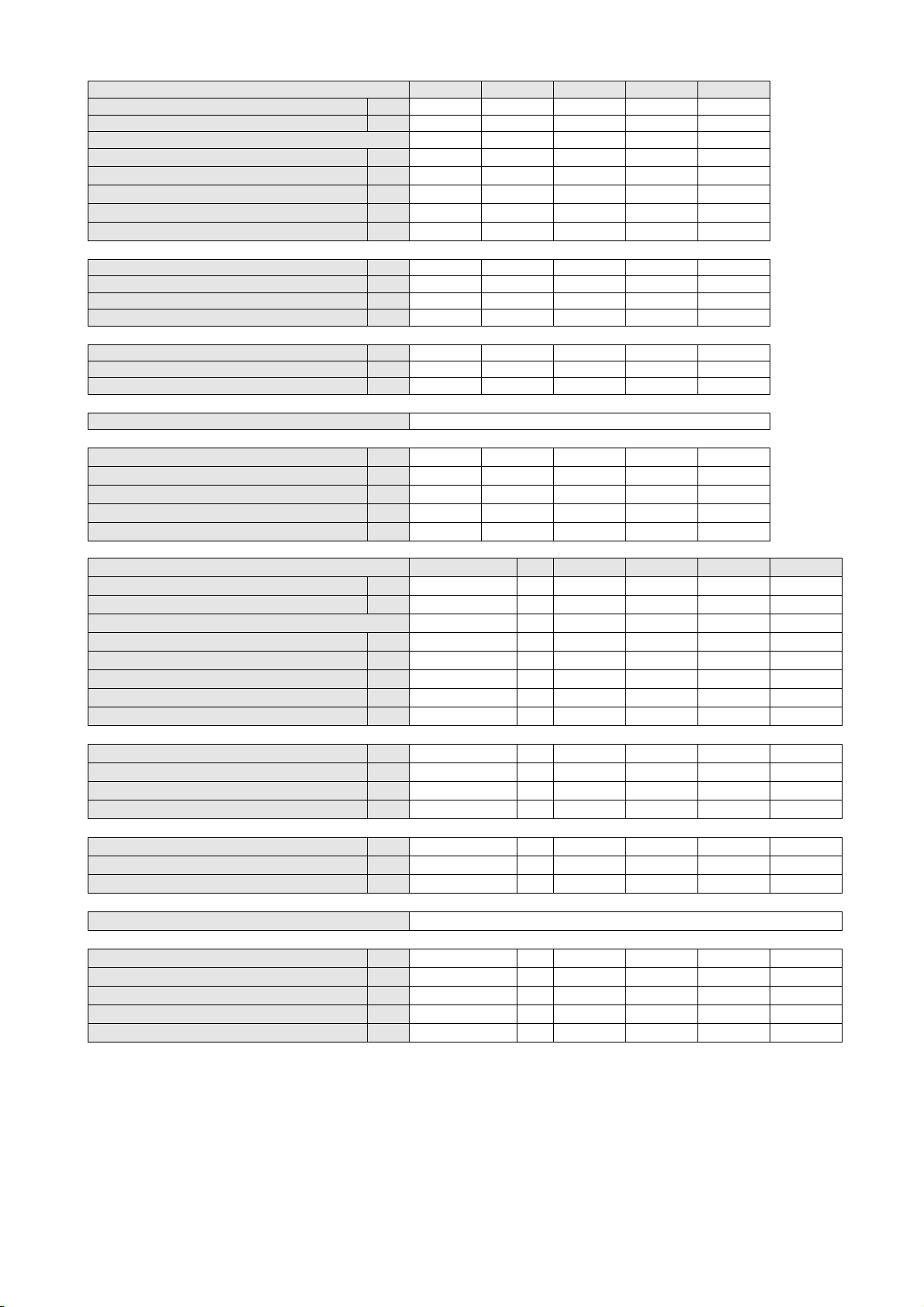

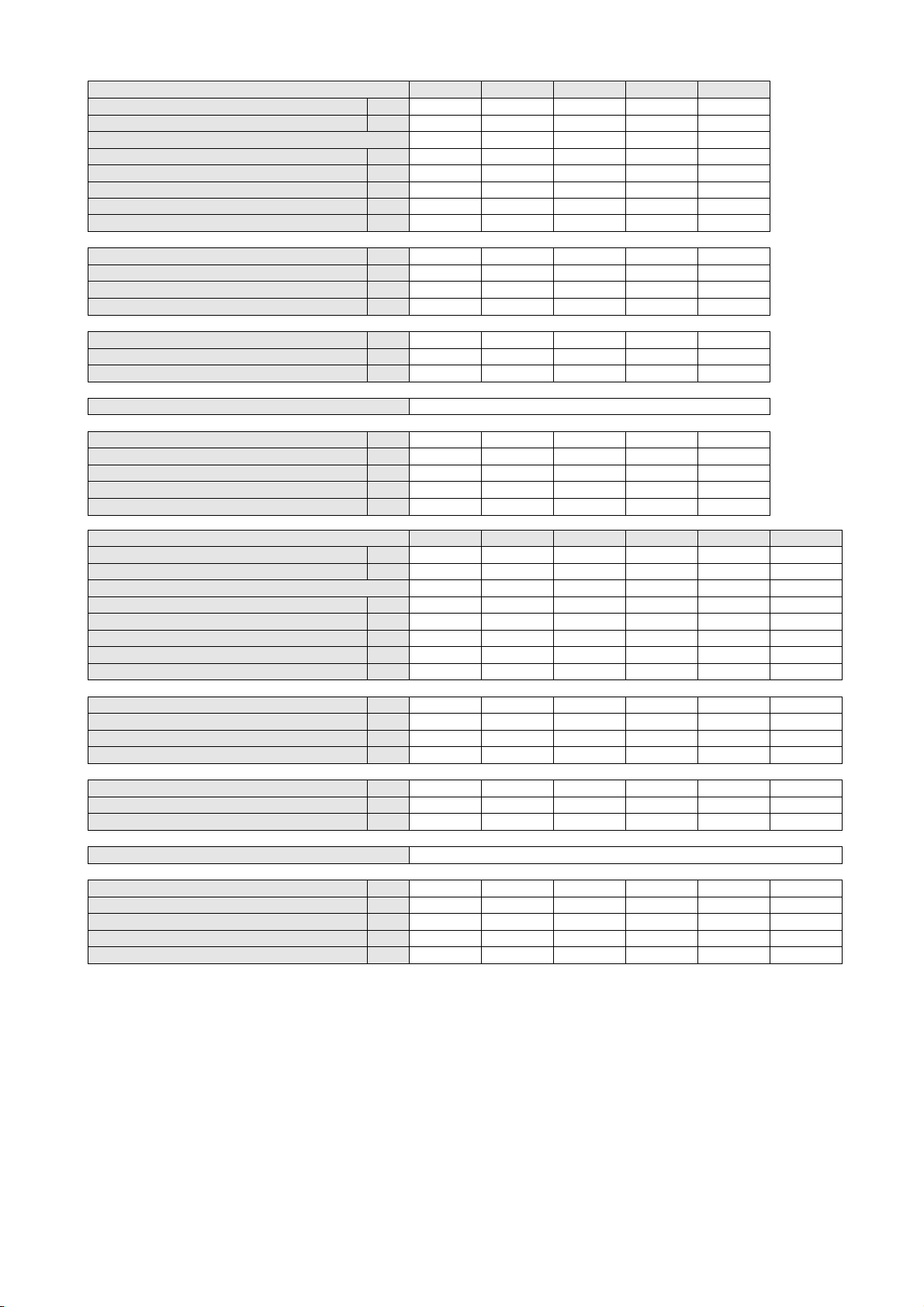

Labelidentificatie

– Gegevens naamplaatje unit

– Hijsinstructies

– Symbool onbrandbaar gas

– Logo van de fabrikant

– Gastype

unit met 4 compressoren

– Waarschuwing vullen watercircuit

– Symbool elektrisch gevaar

– Waarschuwing gevaarlijke spanning

– Waarschuwing vastdraaien kabelaansluitingen

D - KIMAC00411-09NL - 3/56

Page 4

Inleiding

Algemene beschrijving

Elke unit is volledig geassembleerd, bedraad, gevacumeerd, gevuld met koelmiddel en getest, en is klaar voor

installatie. De hoofdcomponenten zijn luchtgekoelde condensors met geïntegreerde onderkoelerdelen,

toegankelijke semi-hermetische compressoren met enkele schroef, verdampers met pijpenbundel, watergekoelde

warmteterugwinningscondensors met pijpenbundel (optie), olieafscheiders, complete koelmiddelleidingen en

elektrisch paneel (inclusief besturings- en voedingsdelen). De componenten van de vloeistofleiding zijn afsluiters,

vulkleppen, drogingsfilters, kijkglas/vochtigheidsindicatoren, elektronische expansiekleppen, vloeistofreservoirs

(alleen met optie voor totale warmteterugwinning). Andere kenmerken zijn compressorverwarming,

verdamperverwarming voor vorstbeveiliging van het water bij lage omgevingstemperatuur, automatisch afpompen

bij uitschakelen van het circuit en volledig geïntegreerd besturingssysteem met microprocessor.

De koeler werkt met R134a-koelmiddel en met positieve drukwaarden.

Bedoeling van de handleiding

De handleiding helpt de installateur en de operator om alle vereiste handelingen voor een correcte installatie en

onderhoud uit te voeren en voorkomt schade aan de koeler of verwondingen van bevoegd personeel.

De installatie en het onderhoud dient uitsluitend uitgevoerd te worden door gekwalificeerd en specifiek

getraind personeel.

Correct onderhoud van de unit is onontbeerlijk voor de veiligheid en de betrouwbaarheid. Alleen de servicecentra van de

fabrikant beschikken over de gepaste technische bekwaamheden om onderhoudswerken te verrichten.

Benaming

Machinetype

ERA: Luchtgekoelde condensorunit

EWW: Watergekoelde bedrijfsklare waterkoeler

EWL: Condensor-waterkoeler op afstand

EWA: Luchtgekoelde koeler, alleen koelen

EWY: Luchtgekoelde koeler, warmtepomp

EWC: Luchtgekoelde koeler, alleen koelen met centrifugaalventilator

EWT: Luchtgekoelde koeler, alleen koelen met warmteterugwinning

Koelmiddel

D: R-134a

P: R-407C

Q: R-410A

Capaciteitsklasse in kW (koelen)

Altijd een code met 3 cijfers

Cap < 50 kW: niet afgerond: voorbeeld: 37 kW => 037

50 < Cap < 999 kW: afgerond 0/5: 536 kW => 535

Cap > 999 kW gebruik C-symbool (C=100): voorbeeld: 2578 kW => C26

Modelreeks

eerste karakter : letter A, B,…: belangrijke wijziging

tweede karakter : letter A,B,... : kleine wijziging DENV

letter J-W… : kleine wijziging Nieuwe Reeks

Spanning

V1: ~ / 220 - 240 V / 50 Hz

V3: 1~ / 230 V / 50 Hz

T1: 3~ / 230 V / 50 Hz

W1: 3N~ / 400 V / 50 Hz

Y1: 3~ / 380-415 V / 50 Hz

YN: 3~ / 400 V / 50 Hz

Hydraulische module/Versie met warmteterugwinning/Pomp & elektrische

opties (Raadpleeg Selectie-software)

N: Geen hydraulische componenten

M: Modulair

A-V: Combinatie van specifieke opties

Optiecode (Raadpleeg Selectie-software)

****: 4 cijfers

Optie versie met betrekking tot rendement en geluid

/H: Versie voor hoge omgevingstemperatuur

/A: Versie met hoog rendement

/Q: Extra geluidsarme versie

/Z: Extra geluidsarme versie met hoog rendement

EWA D 600 BJ YN N **** /Z

D - KIMAC00411-09NL - 4/56

Page 5

BELANGRIJK

Deze handleiding biedt informatie over de kenmerken en standaardprocedure voor de volledige reeks.

Alle units worden geleverd uit de fabriek compleet met bedradingsschema’s en maattekeningen met voor elk model de

afmetingen en het gewicht.

BEDRADINGSSCHEMA’S EN MAATTEKENINGEN MOETEN WORDEN BESCHOUWD

ALS ESSENTIËLE DOCUMENTEN VAN DEZE HANDLEIDING

In geval van verschillen tussen deze handleiding en het document van de apparatuur, verwijzen wij u naar het

bedradingsschema en de maattekeningen.

Installatie

Ontvangst en behandeling

Controleer de unit onmiddellijk na ontvangst op eventuele schade.

Controleer alle items op de vrachtbrief zorgvuldig om te zien of de levering compleet is. Controleer de unit

zorgvuldig en rapporteer transportschade aan de transportfirma. Controleer op het serieplaatje van de unit of de

voeding de juiste is alvorens de unit uit te laden. DAIKIN is niet aansprakeljik voor fysieke schade aan de unit na

aanvaarding.

Verantwoordelijkheid

DAIKIN kan nu noch in de toekomst aansprakelijk worden gesteld voor letsels aan personen en schade aan

voorwerpen en de unit die zijn veroorzaakt door onachtzaamheid van de operator of het niet-naleven van de

installatie-/onderhoudsgegevens in deze handleiding, het niet-naleven van de actuele voorschriften met betrekking

tot de veiligheid van zowel de apparatuur als het bevoegd personeel dat verantwoordelijk is voor de installatie en

het onderhoud.

Service- en onderhoudspersoneel

De service- en onderhoudswerkzaamheden van de unit moeten worden uitgevoerd door ervaren personeel met

een specifieke opleiding op het vlak van koeling. De veiligheidsvoorzieningen moeten regelmatig worden

gecontroleerd, en routine-onderhoud moet worden uitgevoerd volgens de lijst met aanbevelingen in het hoofddeel.

Het eenvoudige ontwerp van het koelcircuit beperkt potentiële problemen tot een minimum bij normaal gebruik van

de unit.

Veiligheid

De unit moet op de juiste manier op de grond worden bevestigd.

Volg deze punten en waarschuwingen altijd op.

- Hijs de unit alleen op met het gepaste gereedschap dat het gewicht van de unit kan dragen, en dit alleen via de

gele openingen in het basisframe.

- Geen toegang voor niet-bevoegd personeel.

- Schakel de voeding uit alvorens werken uit te voeren aan de elektrische componenten.

- Gebruik altijd een geïsoleerd platform bij het uitvoeren van werken aan de elektrische componenten; er mag

geen water of vocht aanwezig zijn.

- Werkzaamheden aan het koelmiddelcircuit en componenten onder druk mogen alleen door bevoegd personeel

worden uitgevoerd.

- Alleen bevoegd personeel mag de compressor vervangen of olie bijvullen.

- Scherpe randen en het oppervlak van de pijpenbundel kunnen letsels veroorzaken. Voorkom ze aan te raken.

- Schakel alle elektrische stroom naar de unit uit bij service aan de ventilatormotoren van de condensor. Anders

bestaat het risico op letsels.

- Voorkom dat vreemde voorwerpen in de waterleiding terechtkomen bij het aansluiten van de unit op het

watersysteem.

- Plaats een mechanisch filter op de leiding die is aangesloten op de verdamperinlaat.

- De unit is uitgerust met veiligheidskleppen op de zowel de hoge- als de lagedrukzijde van het koelmiddelcircuit.

D - KIMAC00411-09NL - 5/56

Page 6

Indien de unit plots stopt, volg de instructies op de Handleiding bedieningspaneel die deel uitmaakt van de

boorddocumentatie die samen met deze handleiding afgeleverd wordt aan de gebruiker.

Het is raadzaam de installatie en het onderhoud met andere mensen uit te voeren. In geval van toevallig letsel of

ongemak is het noodzakelijk:

- kalm te blijven

- op de alarmknop te drukken indien die aanwezig is

- de gewonde persoon naar een warme plaats verplaatsen, ver van de unit en in rustpositie

- onmiddellijk contact op de nemen met het reddingspersoneel van het gebouw of de hulpdiensten

- te wachten totdat de hulpdiensten aankomen zonder de gewonde persoon alleen achter te laten

- alle mogelijke nuttige informatie te geven aan de hulpdiensten

Waarschuwing

Controleer de instructies voor gebruik alvorens u de unit in gebruik neemt.

De installatie en het onderhoud mogen alleen worden uitgevoerd door bevoegd personeel met de vereiste kennis

over koelers, de lokale reglementering en voorschriften. De unit mag niet worden geïnstalleerd op plaatsen die

gevaarlijk kunnen zijn voor het onderhoud.

Transport

Voor transport in containers bestaat er een containerkit in optie op aanvraag. Deze kit helpt te voorkomen dat het

toestel wordt beschadigd en maakt het gemakkelijker om de koeler in de container te schuiven bij het naar binnen

duwen en naar buiten trekken.

De kit omvat:

- beugels voor het basisframe plus twee hijsringen die erop bevestigd zijn;

- houten planken bevestigd onder het basisframe van de unit.

De bijkomende hijsringen zitten aan dezelfde kant van het bedieningspaneel. Dit betekent dat de koeler met het

bedieningspaneel aan de kant van de containerdeuren in de container moet worden geladen.

Behandeling en ophijsen

Ga voorzichtig om met de unit en voorkom schokken, zodat ze niet valt. Wanneer u trekt of duwt aan de unit, mag

dit alleen aan de basis. Blokkeer het voertuig om schade aan de metalen behuizing en het frame van de unit te

voorkomen.

Laat nooit delen van de unit vallen bij het uitladen of verplaatsen; anders kan dit schade veroorzaken.

In de basis van de unit zijn openingen voorzien voor het ophijsen van de unit. Gebruik spreiders en kabels om te

voorkomen dat de pijpenbundels van de condensor of de behuizing schade oplopen.

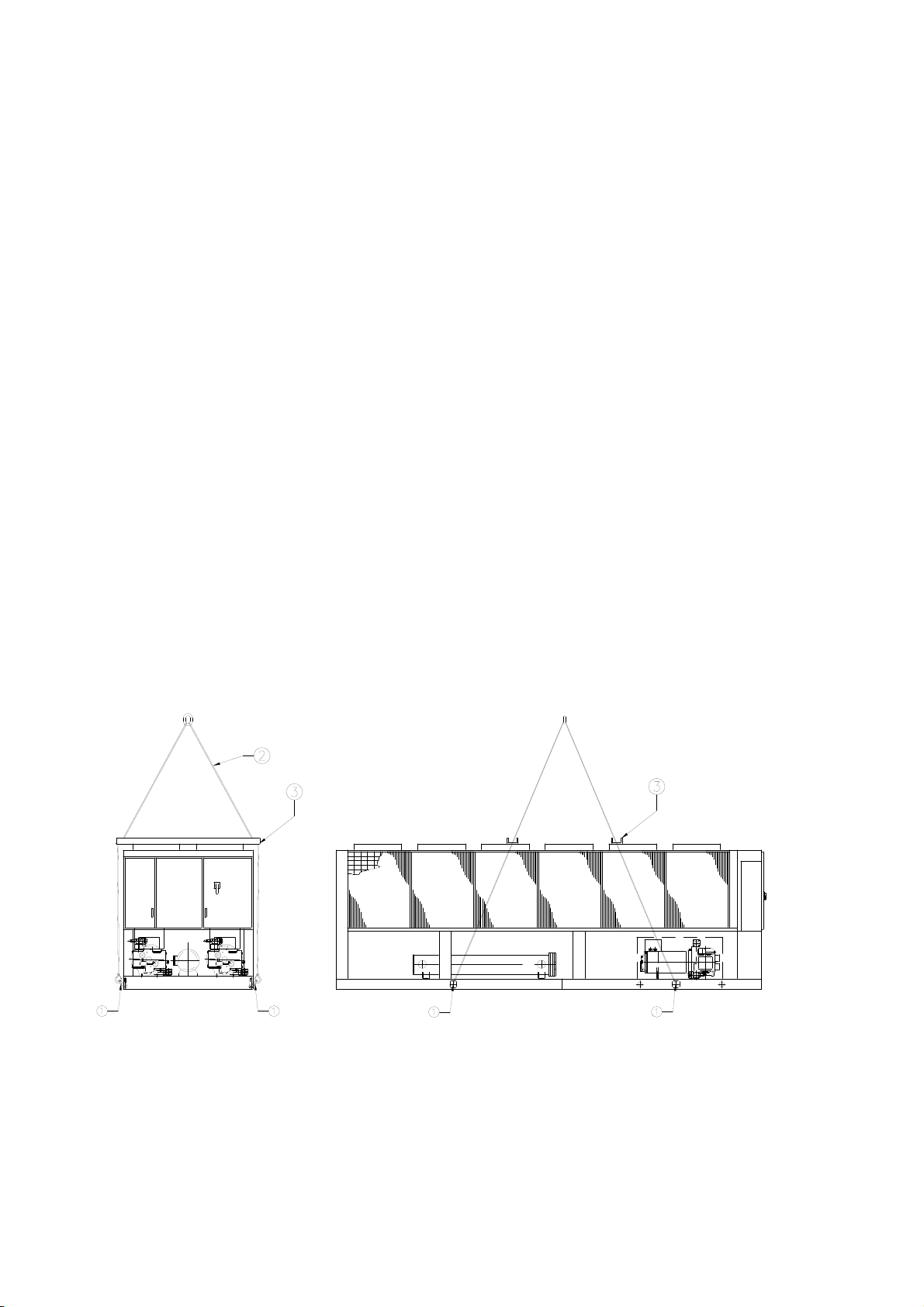

Suggestie voor hijsopstelling voor units met 2 compressoren

D - KIMAC00411-09NL - 6/56

Page 7

schade aan de unit te

Gebruik spreiders om

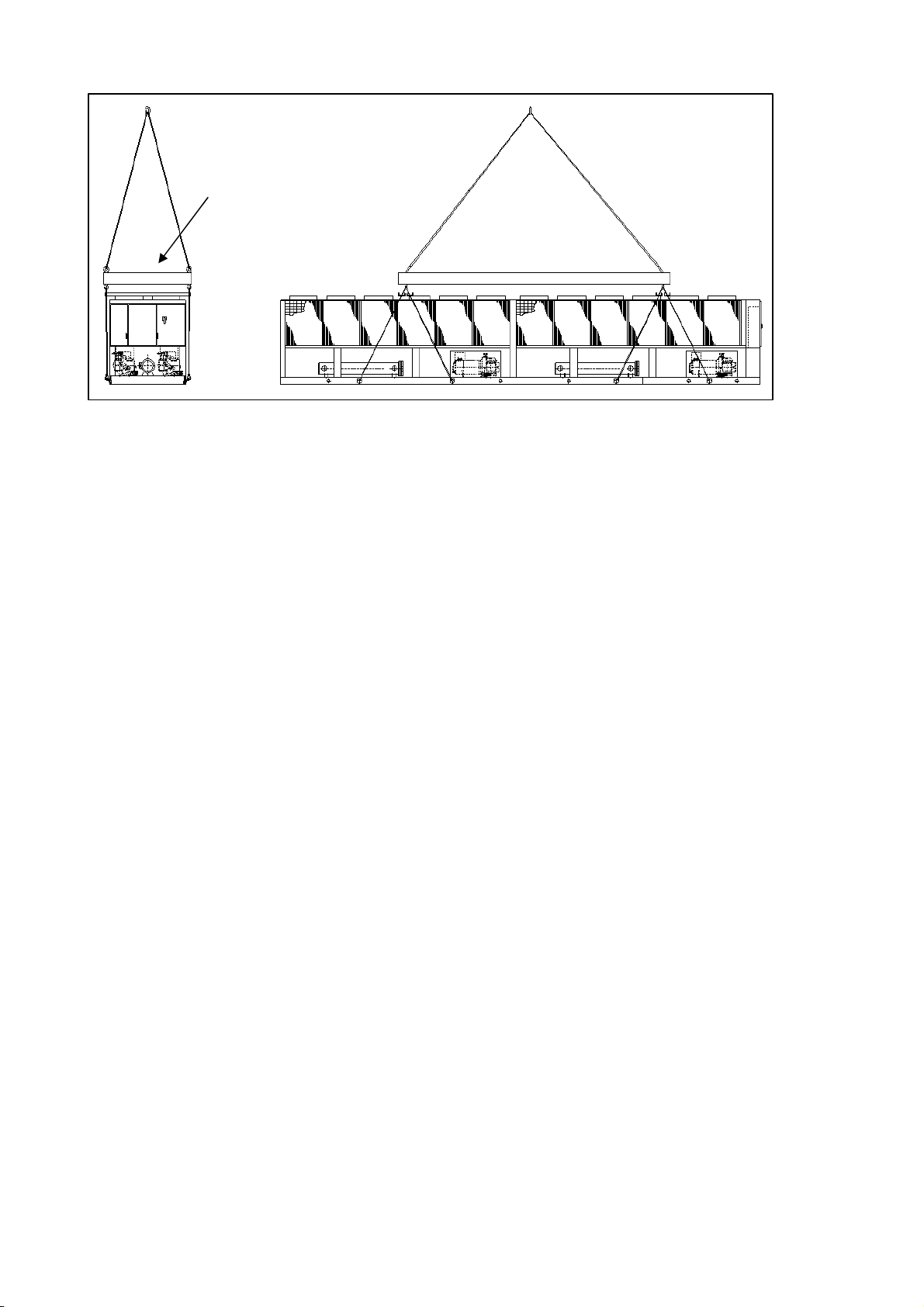

Suggestie voor hijsopstelling voor units met 3 & 4 compressoren

Plaats

Deze units zijn voorzien voor installatie buiten op het dak of onder de begane grond op voorwaarde dat de

luchtstroom van de condensor niet geblokkeerd wordt. De unit moet worden geplaatst op een stevige fundering die

perfect waterpas is; in het geval van installatie op een dak of een vloer, kan het aangewezen zijn om balken voor

een gepaste gewichtsverdeling te voorzien. Wanneer de unit op de grond wordt geïnstalleerd, moet een betonnen

basis worden gegoten die minstens 250 mm breder en langer is dan de basis van de unit. Bovendien moet deze

basis het gewicht van de unit zoals vermeld in de tabel met technische gegevens kunnen dragen. Wanneer de unit

op een plaats staat die gemakkelijk toegankelijk is voor personen of dieren, is het raadzaam om de pijpenbundel

van de condensor af te schermen, en, indien nodig, hetzelfde te doen voor het verdamperdeel.

Voor optimale prestaties op de installatieplaats, zorg ervoor dat aan de volgende punten is voldaan:

− Voorkom dat de lucht terugstroomt binnen een beperkte ruimte.

− Zorg ervoor dat de luchtstroom niet wordt gehinderd door voorwerpen.

− Een harde vloer zorgt voor minder lawaai en trillingen.

− Voorkom stoffige omgevingen om de condensor schoon te houden.

− Het koelerwater moet zuiver zijn; er mogen geen sporen van olie of roestdeeltjes in voorkomen. Monteer een

waterfilter op de waterinlaatleidingen.

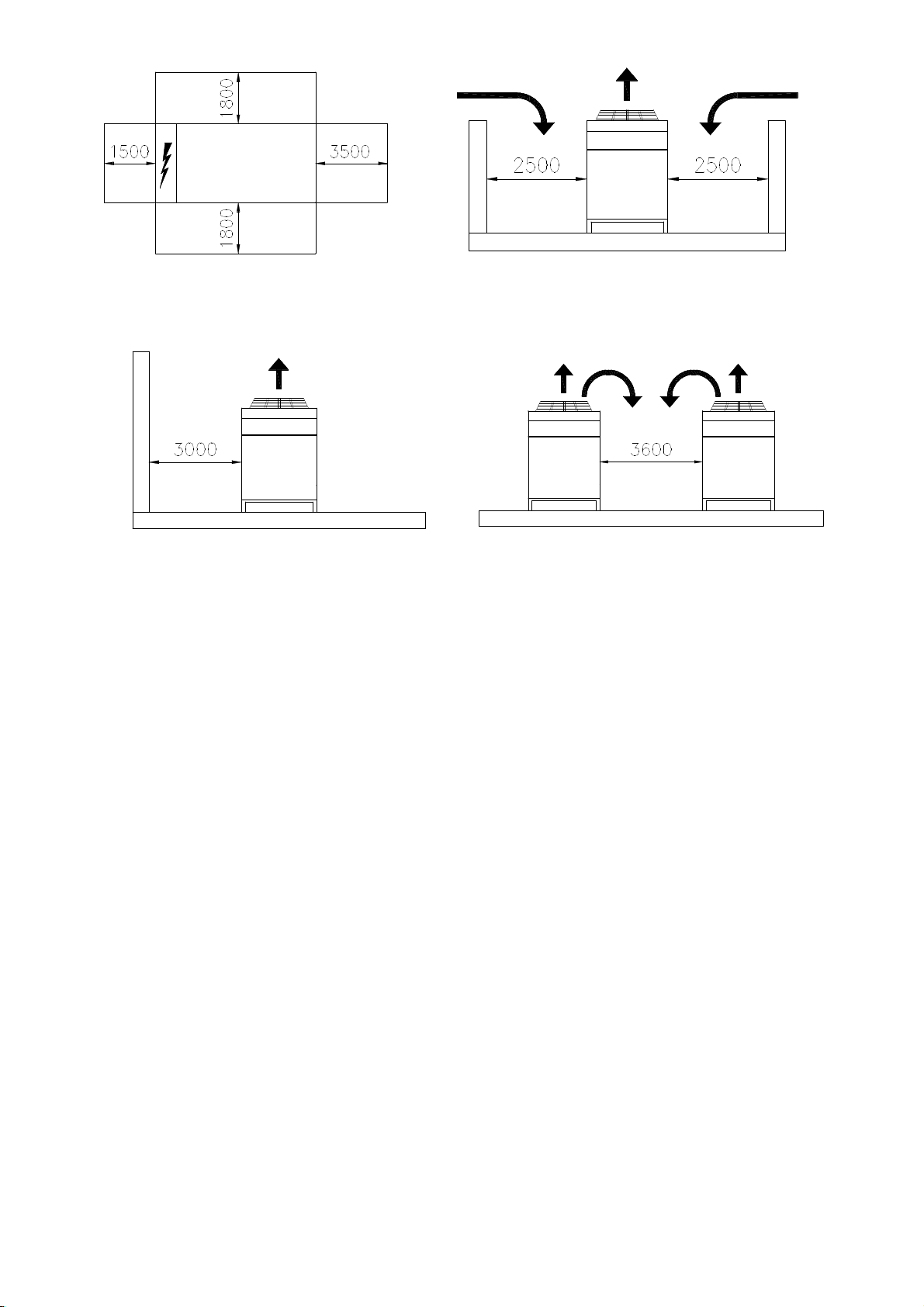

Ruimtelijke vereisten

Aangezien deze units luchtgekoeld zijn, is het belangrijk dat er voldoende lucht over de pijpenbundels van de

condensor stroomt.

Voor optimale prestaties moeten twee omstandigheden zeker worden voorkomen: recirculatie van warme lucht en

luchtgebrek in de pijpenbundel.

Deze twee omstandigheden leiden tot een hogere condensatiedruk, waardoor rendement en capaciteit afnemen.

Na de installatie moet de unit aan alle kanten toegankelijk zijn voor periodieke service. Op afbeelding 3 ziet u de

minimale afstandsvereisten.

De lucht moet onbelemmerd verticaal uit de condensor moeten kunnen worden geblazen. Anders dalen

rendement en capaciteit van de unit drastisch.

Als de unit omgeven is door muren of hindernissen die even hoog zijn als de unit, moet de unit zich op minstens

2500 mm van de muur of het voorwerp bevinden (afbeelding 4). Als de hindernissen hoger zijn dan de unit, moet

de unit er zich op minstens 3000 mm van bevinden (afbeelding 5). Units die dichter bij een muur of andere

verticale hindernissen staan, kunnen lijden onder een combinatie van luchtgebrek over de pijpenbundel en

recirculatie van warme lucht, waardoor hun capaciteit en rendement afneemt.

Wanneer twee of meer units naast elkaar staan, moet er minstens 3600 mm ruimte zijn tussen de pijpenbundels

van de condensor van elke unit (afbeelding 6).

Vraag technici van DAIKIN om raad voor andere installatie-oplossingen.

D - KIMAC00411-09NL - 7/56

Page 8

Afbeelding 5

Afbeelding 6

Afbeelding 4

Afbeelding 3

Akoestische bescherming

Wanneer het geluidsniveau aan speciale vereisten moet voldoen, moet extra aandacht worden geschonken aan

een perfecte isolatie van de unit op de installatiebasis. Dit kan door de gepaste trillingsdempende voorzieningen

aan te brengen en trillingsdempende bevestigingen te voorzien op de waterleidingen en de elektrische

aansluitingen.

Waterleiding

Door de grote verscheidenheid aan methodes is het raadzaam om de aanbevelingen van de plaatselijke overheid

op te volgen. Zij kunnen de installateur informatie verschaffen over de juiste bouw- en veiligheidsvoorschriften

voor een veilige en correcte installatie.

Het komt er op neer dat de leidingen zo weinig mogelijk bochten en hoogteverschillen mogen bevatten om de

kosten voor het systeem te beperken en optimale prestaties te bereiken. De volgende elementen moeten worden

voorzien:

1. Trillingsdempers om de overdracht van trillingen en geluid op het gebouw te beperken.

2. Afsluiters om de unit bij servicewerkzaamheden af te sluiten van het leidingsysteem.

3. Handbediende of automatische ontluchtingskleppen op de hoogste punten van het systeem. Aftapkranen op

de laagste punten van het systeem. De verdamper en warmteterugwinningscondensors mogen niet op het

hoogste punt van het leidingsysteem staan.

4. Voorzieningen die de waterdruk in het system op peil houden (bijv. expansietank of regelkep).

5. Indicatoren van de watertemperatuur en waterdruk bij de unit voor hulp bij service.

6. Een filter of voorzieningen om vreemde materialen te verwijderen uit het water voordat het in de pomp

stroomt. Het filter moet ver genoeg vóór de pomp staan om cavitatie aan de pompinlaat te voorkomen (vraag

de fabrikant van de pomp om aanbevelingen). Een filter zal de levensduur van de pomp verlengen en helpt de

prestaties van het systeem hoog te houden.

7. Een filter moet in de toevoerwaterlijn worden geplaatst net vóór de inlaat van de verdamper en de

warmteterugwinningscondensors. Dit helpt te voorkomen dat vreemde materialen in het systeem

terechtkomen en de prestaties van de warmtewisselaars negatief beïnvloeden.

D - KIMAC00411-09NL - 8/56

Page 9

8. De verdamper met pijpenbundel is uitgerust met een thermostaat en een elektrische verwarming om

Schroefverbinding stromingsschakelaar

T-stuk

bevriezing tot -28°C te voorkomen. Waterleidingen di e worden aangesloten op de unit moeten worden

beschermd tegen bevriezing.

9. Het water in de warmteterugwinningscondensors met pijpenbundel moet worden verwijderd vóór de winter. U

kunt als alternatief eventueel het watercircuit vullen met ethyleenglycol.

10. Als de unit een andere koeler vervangt in een reeds bestaand leidingsysteem, moet het systeem vóór de

installatie van de unit grondig worden doorgespoeld. Analyseer het gekoeld water regelmatig en behandel het

met chemische producten onmiddellijk na het opstarten van de apparatuur.

11. Ingeval glycol is toegevoegd aan het watersysteem om het systeem te beschermen tegen de vorst, mag u niet

vergeten dat dit de aanzuigdruk van het koelmiddel doet dalen, de koelprestaties doet afnemen en de

waterzijdige drukval doet toenemen. Reset de veiligheidsvoorzieningen van het systeem, zoals

vorstbeveiliging en lagedrukbeveiliging.

Controleer het system op lekken voordat de leidingen worden geïsoleerd en het systeem wordt gevuld.

Vorstbescherming van de verdamper/warmteterugwinningscondensor

Alle verdampers zijn voorzien van een elektrische verwarming met thermostaatregeling die beschermen tegen

vorst tot een temperatuur van -28°C. Dit mag echter n iet de enige vorstbescherming zijn. Tenzij de verdamper en

warmteterugwinningscondensors worden doorgespoeld en afgetapt zoals beschreven in punt 4, moet u twee of

meer van de overige drie aanbevelingen opvolgen als onderdeel van het systeemontwerp:

1. Het water moet continu circuleren in de leidingen en de warmtewisselaar.

2. Giet een oplossing met glycol in het circuit met gekoeld water.

3. Voorzie bijkomende isolatie en verwarming van de blootliggende leidingen.

4. Tap het koelervat af en spoel het door met lucht in de winter.

De installateur en/of het on-site onderhoudspersoneel zijn verantwoordelijk voor deze bijkomende bescherming.

Controleer regelmatig of de vorstbescherming nog volstaat.

Anders kunnen de componenten van de unit schade oplopen. De waarborg dekt geen vorstschade.

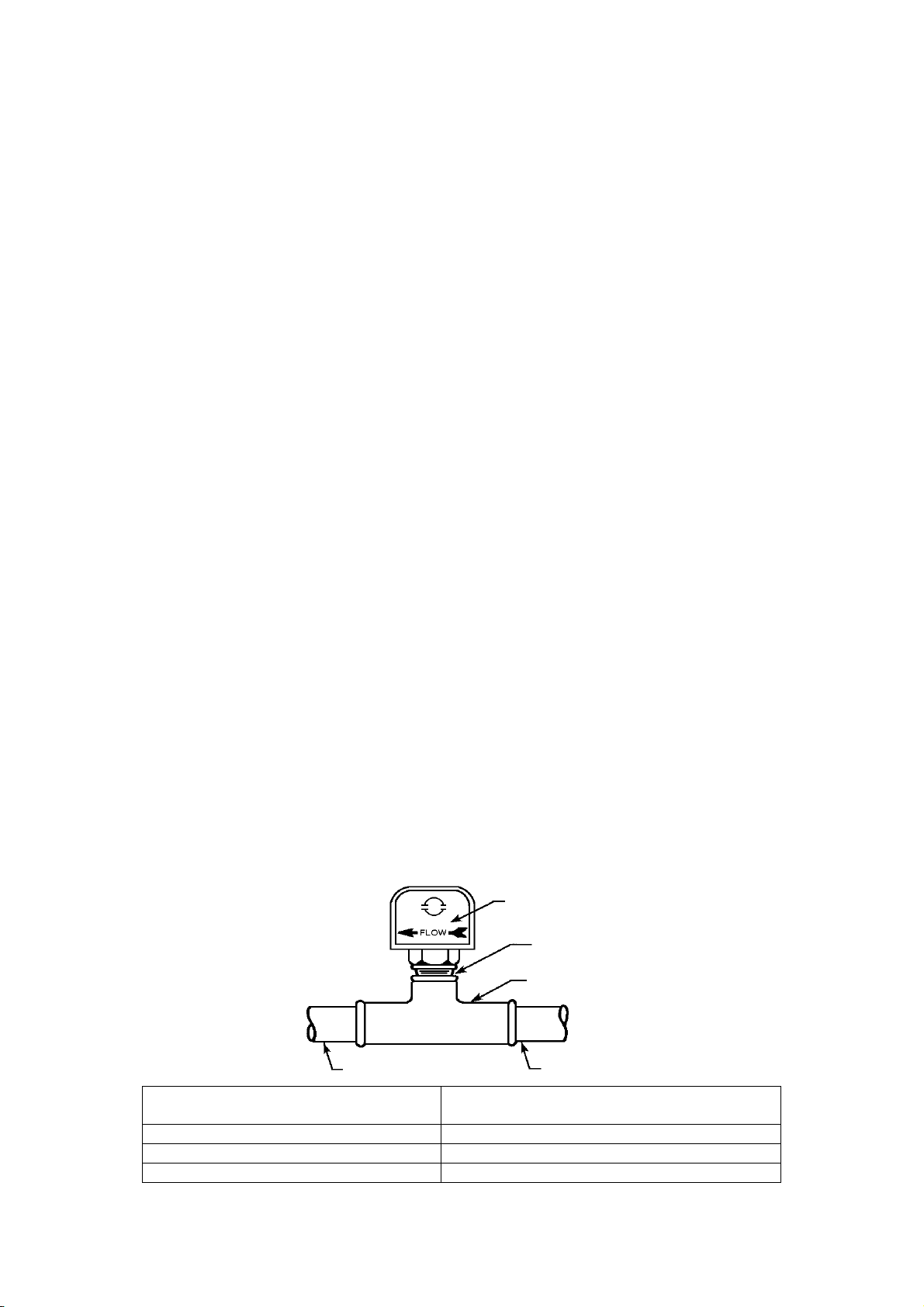

Stromingsschakelaar

Een waterstromingsschakelaar moet worden geïnstalleerd op de inlaat- of uitlaatwaterlijn om voor een juiste

waterstroom door de verdamper te zorgen voordat de unit wordt opgestart. Dit voorkomt propstroming in de

compressoren bij het opstarten. De stromingsschakelaar schakelt de unit uit wanneer de waterstroom wordt

onderbroken en beschermt zo de verdamper tegen de vorst. Units met warmteterugwinningscondensors moeten

worden uitgerust met een waterstromingsschakelaar op de inlaat- of uitlaatwaterlijn om voor voldoende

waterstroom te zorgen voordat de unit in de “Warmteterugwinningsstand” wordt ingeschakeld. Dit voorkomt dat de

unit wordt uitgeschakeld wegens hoge condensatiedruk.

Een stromingsschakelaar is verkrijgbaar bij DAIKIN; deze schoepenschakelaar kan worden aangepast aan alle

leidingen met een nominale diameter van 5" (127 mm) tot 8" (203 mm).

De schakelaar wordt gesloten bij bepaalde minimum debietwaarden (Tabel 1).

Tabel 1

Stroomrichting aangegeven op de schakelaar

NOMINALE LEIDINGMAAT IN INCH (MM) MINIMUM VEREIST DEBIET VOOR ACTIVERING

VAN DE SCHAKELAAR - LITER PER SECONDE

5 (127) 3.7

6 (152) 5.0

8 (203) 8.8

D - KIMAC00411-09NL - 9/56

Page 10

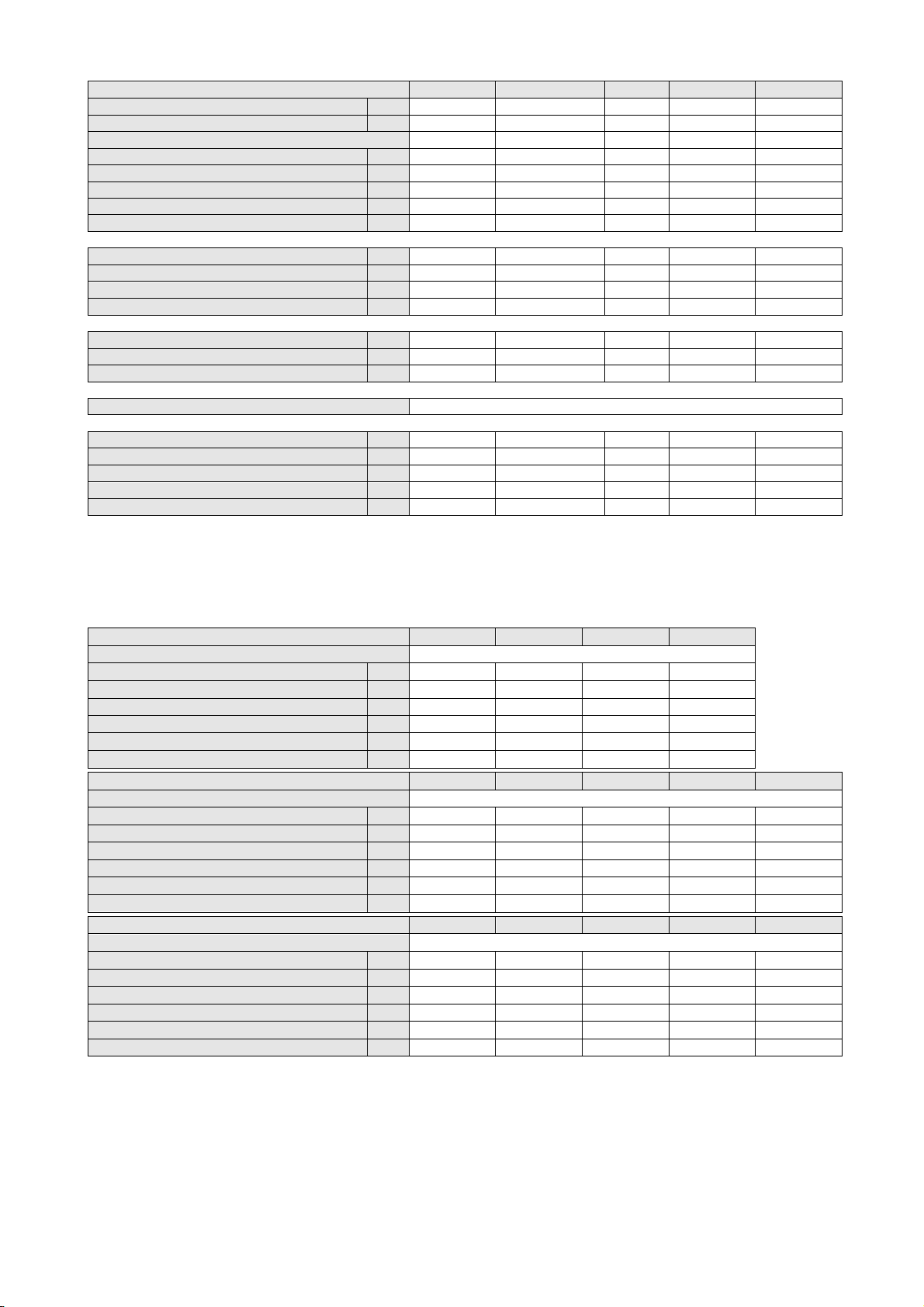

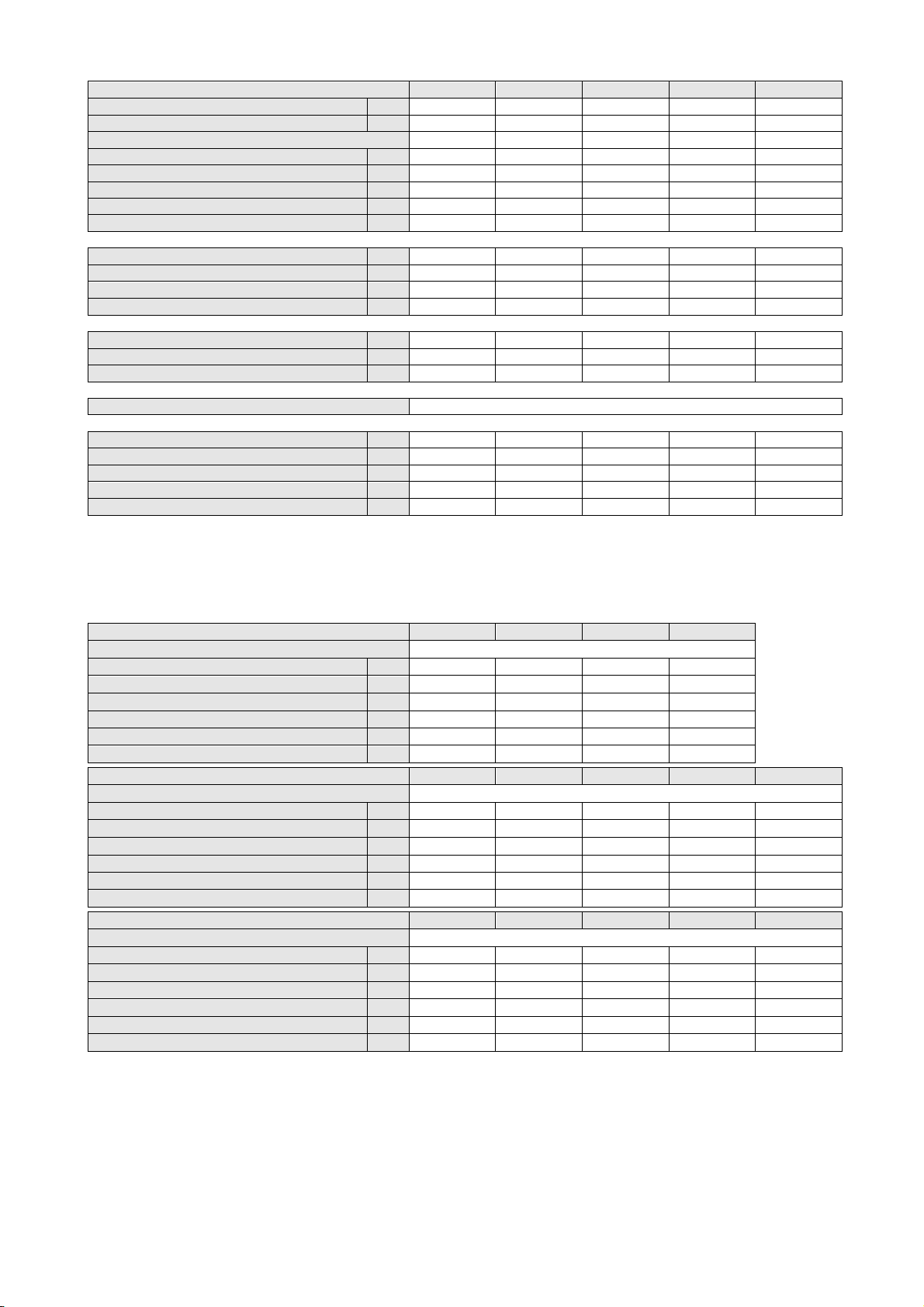

Tabel 2 – Bedrijfsbeperkingen – EWAD-BJYNN - EWAD-BJYNN/Q

°C

Min. watertemperatuur verdamperuitlaat (zonder

Min. watertemperatuur

verdamperuitlaat (met

∆∆∆∆

∆∆∆∆

°C

Min. watertemperatuur

verdamperuitlaat (zonder

Min. watertemperatuur verdamperuitlaat (met

∆∆∆∆

∆∆∆∆

Versie van de unit BJYNN

Max. omgevingstemperatuur

Min. omgevingstemperatuur °C

Max. watertemperatuur verdamperuitlaat °C

glycol)

glycol)

Max.

Tverdamper

Min.

Tverdamper

Opmerkingen:

(1)

Wanneer de luchttemperatuur hoger is dan +32°C stel t de besturing van de ventilatorsnelheid (OPFS) (standaard

op BJYNN/Q-units) een hoge draaisnelheid in, met een grotere koelcapaciteit en een hoger geluidsdrukniveau tot

gevolg.

(2)

Bij een luchttemperatuur van minder dan +10°C is de besturing van de ventilatorsnelheid (OPFS) vereist. Hiermee

kan de unit werken bij een luchttemperatuur tot –10°C. Werking bij lage omgevingstemperatuur (OPLA) kan tot bij –

18°C.

(3)

De besturing van de ventilatorsnelheid (OPFS) is standaard voorzien bij de BJYNN/Q-units.

°C

°C

°C

°C

+44 +40 +40 +40 (1)

+10 (2) +10 (2) +10 (2) -10 (3)

+9 +9 +9 +9

+4 +4

-8 -8 -8 -8

8 8 8 8

4 4 4 4

EWAD-BJYNN

met optie

OPRN

EWAD-BJYNN

met optie

OPLN

Tabel 3 – Bedrijfsbeperkingen – EWAD-BJYNN/A - EWAD-BJYNN/Z

EWAD-

Versie van de unit BJYNN/A

Max. omgevingstemperatuur

Min. omgevingstemperatuur °C

Max. watertemperatuur verdamperuitlaat °C

glycol)

glycol)

Max.

T-verdamper

Min.

T-verdamper

Opmerkingen:

(2)

Bij een luchttemperatuur van minder dan +10°C is de besturing van de ventilatorsnelheid (OPFS) vereist. Hiermee

kan de unit werken bij een luchttemperatuur tot –10°C. Werking bij lage omgevingstemperatuur (OPLA) kan tot bij –

18°C.

(3)

De besturing van de ventilatorsnelheid (OPFS) is standaard voorzien bij de BJYNN/Z-units.

°C

°C

°C

°C

+48 +44 +44 +40

+10 (2) +10 (2) +10 (2) -10 (3)

+9 +9 +9 +9

+4 +4 +4

-8 -8 -8 -8

8 8 8 8

4 4 4 4

BJYNN/A

met optie

OPLN

BJYNN/A

met optie

OPRN

BJYNN/Q

+4 +4

EWAD-

BJYNN/Z

+4

D - KIMAC00411-09NL - 10/56

Page 11

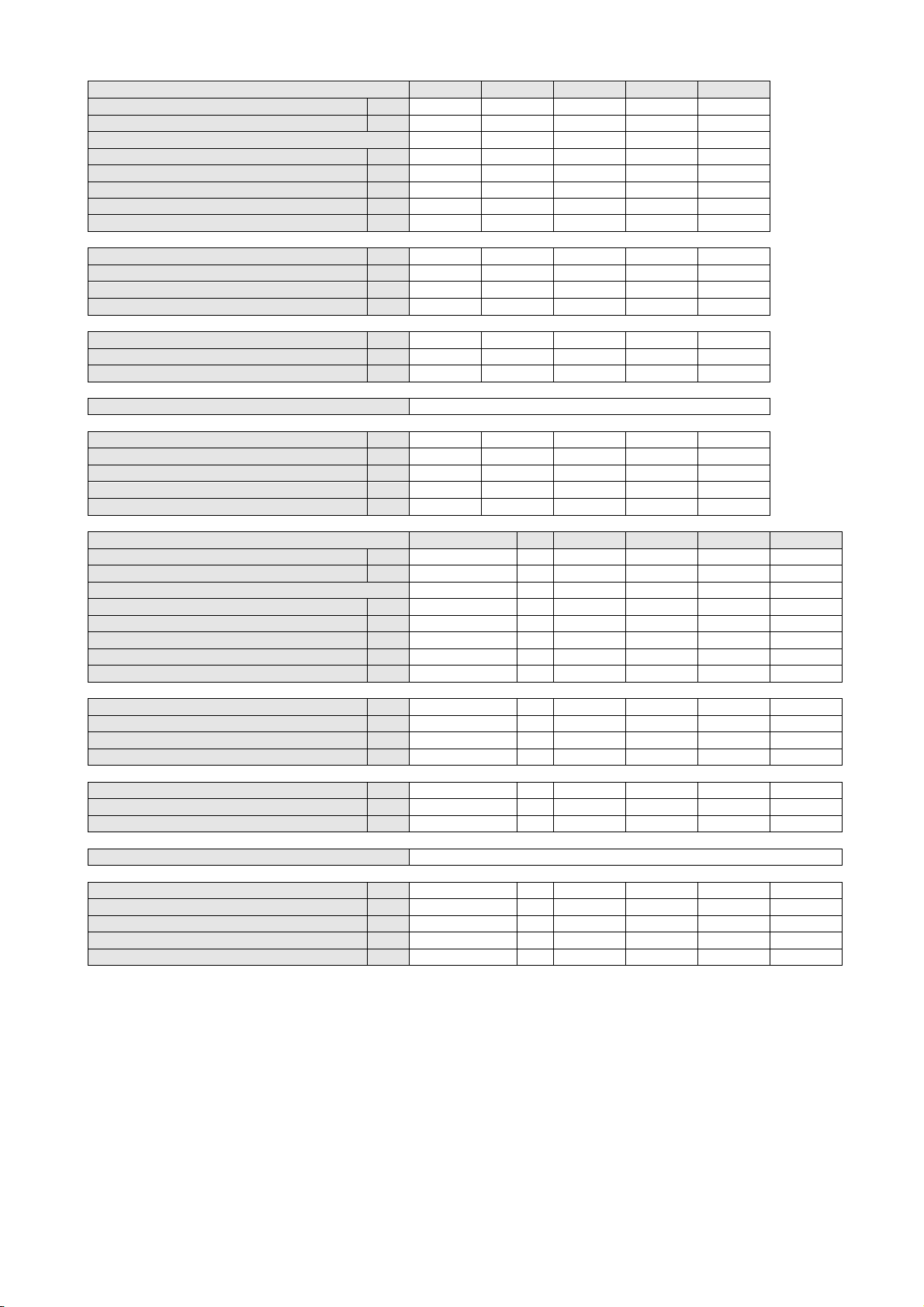

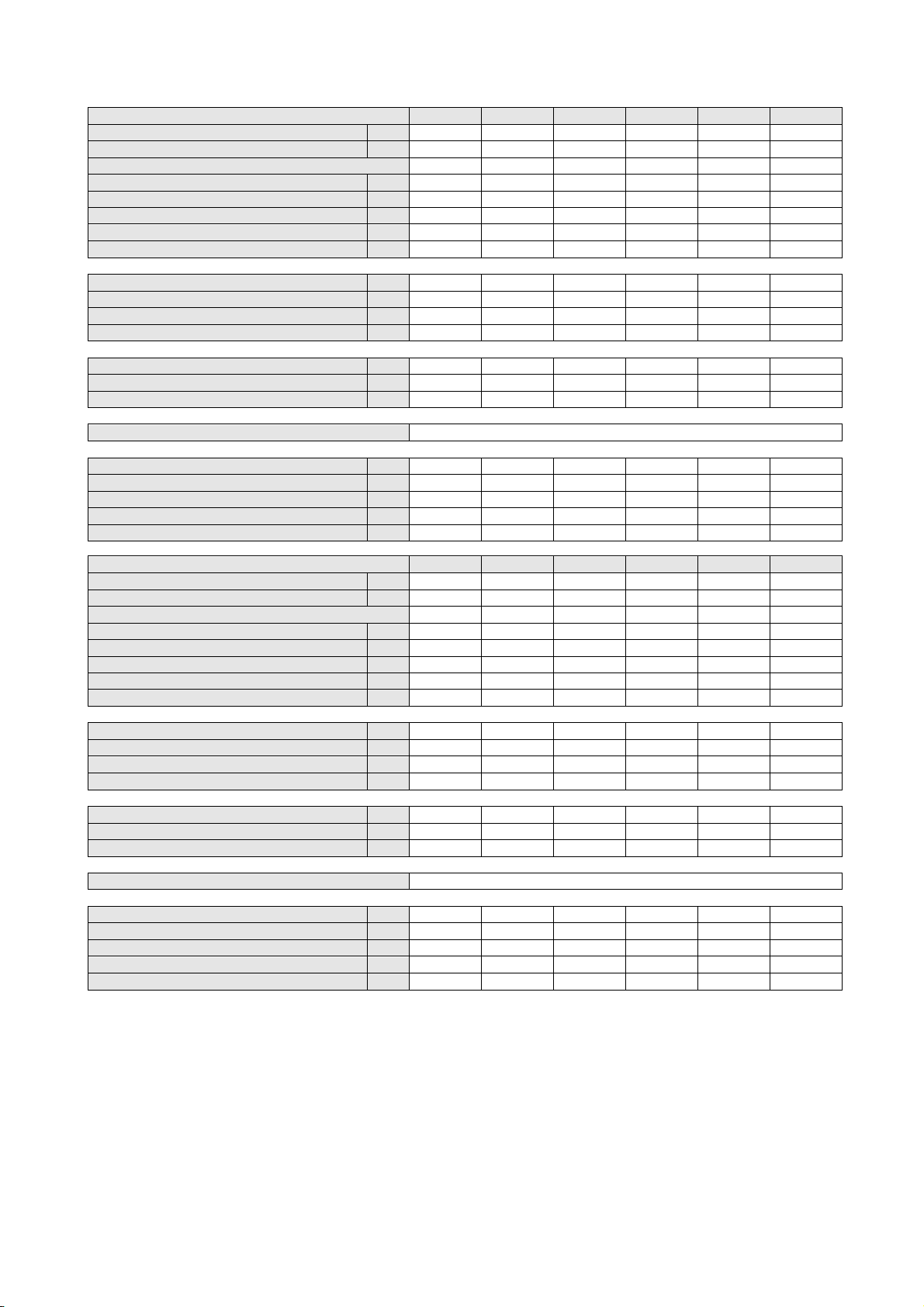

Fysieke gegevens EWAD-BJYNN R-134a

Grootte unit

650 700 750 850 900

Koelcapaciteit (1)

kW

Opgenomen vermogen (1)

kW

217 233 253 270 282

Koelrendement (COP)

Aantal ventilatoren / nominaal

kW

9/1,7

10/1,7

11/1,7

12/1,7

12/1,7

Ventilatorsnelheid

rpm

Diameter

mm

800 800 800 800 800

Totale luchtstroom

m3/s

Verdampers / watervolume

N°/l

1/254

1/254

1/246

1/246

1/246

Max. bedrijfsdruk

bar

10,5 10,5 10,5 10,5 10,5

Diameter wateraansluiting

mm

Type pijpenbundel

Lamellen met gleuven

- intern spiraalgewonden buizen

Aantal ventilatoren / nominaal

Opmerkingen:

640 700 761 817 886

2,94 3,01 3,01 3,03 3,15

Schroefcompressoren

Koelmiddelcircuits

Hoeveelheid koelmiddel R-134a

Hoeveelheid olie

N°

N°

kg

kg

Min. % capaciteitsvermindering %

Condensorventilatoren

Verdamper

2 2 2 2 2

2 2 2 2 2

97 104 114 124 124

40 40 40 40 40

12,5 12,5 12,5 12,5 12,5

860 860 860 860 860

47,5 52,8 58,1 63,3 64,5

Pijpenbundel condensator

Gewicht en afmetingen

Verzendingsgewicht standaard unit kg

Bedrijfsgewicht standaard unit kg

Lengte unit mm

Breedte unit mm

Hoogte unit mm

168,3

4910 4990 5256 5480 5580

5130 5200 5520 5734 5834

5310 5310 6210 6210 6210

2230 2230 2230 2230 2230

2520 2520 2520 2520 2520

168,3

168,3

168,3

168,3

Grootte unit Opmerking (2) 950 C10 C11 C12 C13

Koelcapaciteit (1) kW

Opgenomen vermogen (1) kW

Koelrendement (COP)

Schroefcompressoren N°

Koelmiddelcircuits N°

Hoeveelheid koelmiddel R-134a kg

Hoeveelheid olie kg

Min. % capaciteitsvermindering %

Condensorventilatoren

kW

Ventilatorsnelheid rpm

Diameter mm

Totale luchtstroom m3/s

Verdamper

Verdampers / watervolume N°/l

Max. bedrijfsdruk bar

Diameter wateraansluiting mm

Pijpenbundel condensator

Type pijpenbundel

Gewicht en afmetingen

Verzendingsgewicht standaard unit kg

Bedrijfsgewicht standaard unit kg

Lengte unit mm

Breedte unit mm

Hoogte unit mm

(1)

De koelcapaciteit en opgenomen vermogen zijn gebaseerd op watertemperatuur van 12/7°C aan

inlaat/uitlaat en omgevingstemperatuur van 35°C.

Het opgenomen vermogen is alleen dat van de compressor.

(2) Voor koelen tussen 886 kW en 988 kW, neem de EWAD-BJYNN/A-unit.

988 1057 1109 1166 1226

334 345 369 386 404

2,9

3,06 3,01 3,02 3,04

3 3 3 3 3

3 3 3 3 3

144 160 164 180 186

60 60 60 60 60

8,3 8,3 8,3 8,3 8,3

14/

16/1,7 16/1,7 18/1,7 18/1,7

860 860 860 860 860

800 800 800 800 800

73,

1/4

10,

219

86,0 84,5 89,7 95,0

1/415 1/402 1/402 1/402

10,5 10,5 10,5 10,5

219,1

219,1

219,1

219,1

Lamellen met gleuven - intern spiraalgewonden buizen

755

797

740

223

252

7830 7830 8420 8420

8250 8250 8830 8830

8270 8270 9200 9200

2230 2230 2230 2230

2520 2520 2520 2520

D - KIMAC00411-09NL - 11/56

Page 12

Fysieke gegevens EWAD-BJYNN R-134a

Grootte unit

C14 Opmerking (2)

C15 C16 C18

Koelcapaciteit (1)

kW

Opgenomen vermogen (1)

kW

421

503 539 564

Koelrendement (COP)

Schroefcompressoren

N°

3 4 4 4

Koelmiddelcircuits

N°

Hoeveelheid koelmiddel R

-

134a

kg

186

236 256 256

Hoeveelheid olie

kg

60 80 80 80

Min. % capaciteitsvermindering

%

Condensorventilatoren

Aantal ventilatoren / nominaal

kW

Ventilatorsnelheid

rpm

860

860 860 860

Diameter

mm

800

800 800 800

Totale luchtstroom

m3/s

Verdamper

Verdampers / watervolume

N°/l

Max. bedrijfsdruk

bar

10,5

10,5 10,5 10,5

Diameter wateraansluiting

mm

Pijpenbundel condensator

Type pijpenbundel

Lamellen met gleuven

- intern spiraalgewonden buizen

Gewicht en afmetingen

Verzendingsgewicht standaard unit

kg

8570

9552

10632

10832

Bedrijfsgewicht standaard unit

kg

Lengte unit

mm

9200

11000

11900

11900

Breedte unit

mm

2230

2230

2230

2230

Hoogte unit

mm

Opmerkingen:

650 700 750 850

A

A

A

A

A

1322 1520 1641 1772

3,14 3,02 3,05 3,15

8,3 6,25 6,25 6,25

18/1,7 22/1,7 24/1,7 24/1,7

96,7 116,1 126,7 129

1/402 2/254+2 2/246+246 2/246+246

3 4 4 4

219,1

168,3

168,3

168,3

8980 10024 11140 11340

(1)

De koelcapaciteit en opgenomen vermogen zijn gebaseerd op watertemperatuur van 12/7°C aan

inlaat/uitlaat en omgevingstemperatuur van 35°C.

Het opgenomen vermogen is alleen dat van de compressor.

(2) Voor koelen tussen 1322 kW en 1520 kW, neem de EWAD-BJYNN/A-unit.

2520 2520 2520 2520

Elektrische gegevens EWAD-BJYNN R-134a

Grootte unit

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

A

A

A

A

414 436 471 502

435 460 501 542

36 40 44 48

471 500 545 590

814 834 838 867

530 582 625 668

Grootte unit 900 950 C10 C11 C12

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

A

A

A

A

A

497 632 658 688 726

548 664 687 730 773

48 56 64 64 72

596 720 751 794 845

867 998 1022 1022 1055

668 821 877 916 963

Grootte unit C13 C14 C15 C16 C18

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

Opmer

kingen:

(1) Toegestane spanningsafwijking ± 10%. De spanningsonbalans tussen fasen mag niet meer dan ± 3% bedragen.

(2) De nominale stroom is gebaseerd op: watertemperatuur van 12/7°C aan verdamperinlaat/-uitlaat en

omgevingstemperatuur van 35°C.

(3) De maximale stroom is gebaseerd op: watertemperatuur van 14/9°C aan verdamperinlaat/-uitlaat en

omgevingstemperatuur van 44°C.

(4) De inschakelstroom van de grootste compressor + 75% van de nominaal opgenomen stroom van de andere

compressor + stroom van de ventilatoren..

(5) Amperage bij vollast (FLA) compressor + stroom ventilatoren.

A

A

A

A

756 744 938 1004 994

816 820 1002 1084 1096

72 72 88 96 96

888 892 1090 1180 1192

1079 1079 1284 1292 1292

1002 1002 1250 1336 1336

400 V – 3f – 50 Hz

400 V – 3f – 50 Hz

400 V – 3ph – 50 Hz

D - KIMAC00411-09NL - 12/56

Page 13

Fysieke gegevens EWAD-BJYNN met optie OPRN R-134a

Grootte unit

650 700 750 850 900

Koelcapaciteit (1)

kW

Opgenomen vermogen (1)

kW

235 250 269 289 305

Koelrendement (COP)

Schroefcompressoren

N°

2 2 2 2 2

Koelmiddelcircuits

N°

Hoeveelheid koelmiddel R

-

134a

kg

97 104 114 124 128

Hoeveelheid olie

kg

40 40 40 40 40

Min. % capaciteitsvermindering

%

Condensorventilatoren

Aantal ventilatoren / nominaal

kW

Ventilatorsnelheid

rpm

680 680 680 680 680

Diameter

mm

800 800 800 800 800

Totale luchtstroom

m3/s

Verdamper

Verdampers / watervolume

N°/l

Max. bedrijfsdruk

bar

10,5 10,5 10,5 10,5 10,5

Diameter wateraansluiting

mm

Pijpenbundel condensator

Type pijpenbundel

Lamellen met gleuven

- intern spiraalgewonden buizen

Gewicht en afmetingen

Verzendingsgewicht standaard unit

kg

4910

4990

5256

5480

5580

Bedrijfsgewicht standaard unit

kg

Lengte unit

mm

5310

5310

6210

6210

6210

Breedte unit

mm

2230

2230

2230

2230

2230

Hoogte unit

mm

Grootte unit

Opmerking (2)

950 C10 C11 C12 C13

Koelcapaciteit (1)

kW

945 1016

1062

1116

1175

Opgenomen vermogen

(1) kW

Koelrendement (COP)

2,6

2,74 2,69 2,70 2,72

Schroefcompressoren

N°

Koelmiddelcircuits

N°

3 3 3 3 3

Hoeveelheid koelmiddel R

-

134a

kg

149 160 160 180 186

Hoeveelheid olie

kg

Min. %

capaciteitsvermindering

%

8,3

8,3%

8,3%

8,3%

8,3

Condensorventilatoren

Aantal ventilatoren / nominaal

kW

14/

16/1 16/1 18/1 18/1

Ventilatorsnelheid

rpm

680 680 680 680 680

Diameter

mm

Totale

luchtstroom

m3/s

56,

66,0 64,8 68,8 72,9

Verdamper

Verdampers / watervolume

N°/l

1/4

1/415

1/402

1/402

1/402

Max. bedrijfsdruk

bar

Diameter wateraansluiting

mm

219

219,1

219,1

219,1

219,1

Pijpenbundel

condensator

Type pijpenbundel

Gewicht en afmetingen

Verzendingsgewicht standaard unit

kg

Bedrijfsgewicht standaard unit

kg

797

8250

8250

8830

8830

Lengte

unit mm

740

8270

8270

9200

9200

Breedte unit

mm

Hoogte unit

mm

252

2520

2520

2520

2520

Opmerkingen:

606 670 730 784 868

2,58 2,68 2,71 2,71 2,84

2 2 2 2 2

12,5

12,5

12,5

12,5

12,5

9/1 10/1 11/1 12/1 12/1

36,4 40,5 44,5 48,6 48,6

1/254 1/254 1/246 1/246 1/246

168,3

168,3

168,3

168,3

168,3

5130 5200 5520 5734 5834

2520 2520 2520 2520 2520

360 371 395 414 432

3 3 3 3 3

60 60 60 60 60

800 800 800 800 800

10, 10,5 10,5 10,5 10,5

Lamellen met gleuven - intern spiraalgewonden buizen

755 7830 7830 8420 8420

223 2230 2230 2230 2230

(1)

De koelcapaciteit en opgenomen vermogen zijn gebaseerd op watertemperatuur van 12/7°C aan

inlaat/uitlaat en omgevingstemperatuur van 35°C.

Het opgenomen vermogen is alleen dat van de compressor.

(2) Voor koelen tussen 868 kW en 945 kW, neem de EWAD-BJYNN/A-unit.

D - KIMAC00411-09NL - 13/56

Page 14

Fysieke gegevens EWAD-BJYNN met optie OPRN R-134a

Grootte unit

C14 Opmerking (2)

C15 C16 C18

Koelcapaciteit (1)

kW

Opgenomen vermogen (1)

kW

456

546 573 610

Koelrendement (COP)

Schroefcompressoren

N°

3 4 4 4

Koelmiddelcircuits

N°

Hoeveelheid koelmiddel R

-

134a

kg

186

228 248 248

Hoeveelheid olie

kg

60 80 80 80

Min. % capaciteitsvermindering

%

Condensorventilatoren

Aantal ventilatoren / nominaal

kW

Ventilatorsnelheid

rpm

680

680 680 680

Diameter

mm

800

800 800 800

Totale luchtstroom

m3/s

Verdamper

Verdampers / watervolume

N°/l

Max. bedrijfsdruk

bar

10,5

10,5 10,5 10,5

Diameter wateraansluiting

mm

Pijpenbundel

condensator

Type pijpenbundel

Lamellen met gleuven

- intern spiraalgewonden buizen

Gewicht en afmetingen

Verzendingsgewicht standaard unit

kg

8570

9552

10632

10832

Bedrijfsgewicht standaard unit

kg

Lengte unit

mm

9200

11000

11900

11900

Breedte unit

mm

2230

2230

2230

2230

Hoogte unit

mm

Opmerkingen:

A

A

Grootte unit

900 950 C10 C11 C12

A

A

A

1296 1457 1553 1735

2,84 2,67 2,71 2,84

3 4 4 4

8,3 6,25 6,25 6,25

18/1 22/1 24/1 24/1

73,6 89,0 97,1 98,0

1/402 2/254+2 2/246+246 2/246+246

219,1

168,3

168,3

168,3

8980 10024 11140 11340

(1)

De koelcapaciteit en opgenomen vermogen zijn gebaseerd op watertemperatuur van 12/7°C aan

inlaat/uitlaat en omgevingstemperatuur van 35°C.

Het opgenomen vermogen is alleen dat van de compressor.

(2) Voor koelen tussen 1296 kW en 1457 kW, neem de EWAD-BJYNN/A-unit.

2520 2520 2520 2520

Elektrische gegevens EWAD-BJYNN met optie OPRN R-134a

Grootte unit 650 700 750 850

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

A

A

A

A

A

A

A

A

416 438 474 510

443 470 504 538

18 20 22 24

461 490 526 562

797 815 817 846

512 562 603 644

508 638 662 701 733

549 678 705 739 773

24 28 32 32 34

573 706 737 771 807

846 971 992 992 1021

644 793 845 884 925

400 V – 3f – 50 Hz

400 V – 3f – 50 Hz

Grootte unit C13 C14 C15 C16 C18

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

Opmer

kingen:

(1) Toegestane spanningsafwijking ± 10%. De spanningsonbalans tussen fasen mag niet meer dan ± 3% bedragen.

(2) De nominale stroom is gebaseerd op: watertemperatuur van 12/7°C aan verdamperinlaat/-uitlaat en

omgevingstemperatuur van 35°C.

(3) De maximale stroom is gebaseerd op: watertemperatuur van 14/9°C aan verdamperinlaat/-uitlaat en

omgevingstemperatuur van 40°C.

(4) De inschakelstroom van de grootste compressor + 75% van de nominaal opgenomen stroom van de andere

compressor + stroom van de ventilatoren..

(5) Amperage bij vollast (FLA) compressor + stroom ventilatoren.

A

A

A

A

A

765 760 948 1020 1016

807 821 1008 1076 1097

36 36 44 48 48

843 857 1052 1124 1145

1050 1050 1249 1253 1253

966 966 1206 1288 1288

400 V – 3f – 50 Hz

D - KIMAC00411-09NL - 14/56

Page 15

Fysieke gegevens EWAD-BJYNN met optie OPLN R-134a

Grootte unit

650 700 750 850 900

Koelcapaciteit (1)

kW

Opgenomen vermogen (1)

kW

235 250 269 289 305

Koelrendement (COP)

Schroefcompressoren

N°

2 2 2 2 2

Koelmiddelcircuits

N°

Hoeveelheid koelmiddel R

-

134a

kg

97 104 114 124 128

Hoeveelheid olie

kg

40 40 40 40 40

Min. % capaciteitsvermindering

%

Condensorventilatoren

Aantal ventilatoren / nominaal

kW

Ventilatorsnelheid

rpm

680 680 680 680 680

Diameter

mm

800 800 800 800 800

Totale luchtstroom

m3/s

Verdamper

Verdampers / watervolume

N°/l

Max. bedrijfsdruk

bar

10,5 10,5 10,5 10,5 10,5

Diameter wateraansluiting

mm

Pijpenbundel

condensator

Type pijpenbundel

Lamellen met gleuven

- intern spiraalgewonden buizen

Gewicht en afmetingen

Verzendingsgewicht standaard unit

kg

5150

5230

5496

5720

5820

Bedrijfsgewicht standaard unit

kg

Lengte unit

mm

5310

5310

6210

6210

6210

Breedte unit

mm

2230

2230

2230

2230

2230

Hoogte unit

mm

Grootte unit

Opmerki

950 C10 C11 C12 C13

Koelcapaciteit (1)

kW

Opgenomen vermogen (1)

kW

360 371 395 414 432

Koelrendement (COP)

Schroefcompressoren

N°

3 3 3 3 3

Koelmiddelcircuits

N°

Hoeveelheid koelmiddel R

-

134a

kg

149 160 160 180 186

Hoeveelheid olie

kg

60 60 60 60 60

Min. % capaciteitsvermindering

%

Condensorventilatoren

Aantal ventilatoren / nominaal

kW

Ventilatorsnelheid

rpm

680 680 680 680 680

Diameter

mm

800 800 800 800 800

Totale luchtstroom

m3/s

Verdamper

Verdampers / watervolume

N°/l

Max. bedrijfsdruk

bar

10,5 10,5 10,5 10,5 10,5

Diameter wateraansluiting

mm

Pijpenbundel condensator

Type pijpenbundel

Lamellen met

gleuven

- intern spiraalgewonden buizen

Gewicht en afmetingen

Verzendingsgewicht standaard unit

kg

7910

8190

8190

8780

8930

Bedrijfsgewicht standaard unit

kg

Lengte unit

mm

7400

8270

8270

9200

9200

Breedte unit

mm

2230

2230

2230

2230

2230

Hoogte unit

mm

Opmerkingen:

606 670 730 784 868

2,58 2,68 2,71 2,71 2,84

2 2 2 2 2

12,5

12,5

12,5

12,5

12,5

9/1 10/1 11/1 12/1 12/1

36,4 40,5 44,5 48,6 48,6

1/254 1/254 1/246 1/246 1/246

168,3

168,3

168,3

168,3

168,3

5370 5440 5760 5974 6074

2520 2520 2520 2520 2520

945 1016 1062 1116 1175

2,63 2,74 2,69 2,70 2,72

3 3 3 3 3

8,3

8,3

8,3

8,3

8,3

14/1 16/1 16/1 18/1 18/1

56,7 66,0 64,8 68,8 72,9

1/415 1/415 1/402 1/402 1/402

219,1

219,1

219,1

219,1

219,1

8330 8610 8610 9190 9340

(1)

De koelcapaciteit en opgenomen vermogen zijn gebaseerd op watertemperatuur van 12/7 °C aan

inlaat/uitlaat en omgevingstemperatuur van 35°C.

Het opgenomen vermogen is alleen dat van de compressor.

(2) Voor koelen tussen 868 kW en 945 kW, neem de EWAD-BJYNN/A-unit.

2520 2520 2520 2520 2520

D - KIMAC00411-09NL - 15/56

Page 16

Fysieke gegevens EWAD-BJYNN met optie OPLN R-134a

Grootte unit

C14 Opmerking

C15 C16 C18

Koelcapaciteit (1)

Opgenomen vermogen (1)

456

546 573 610

Koelrendement (COP)

Schroefcompressoren

3 4 4 4

Koelmiddelcircuits

Hoeveelheid koelmiddel R

-

134a

186

228 248 248

Hoeveelheid olie

60 80 80 80

Min. % capaciteitsvermindering

Condensorventilatoren

Aantal ventilatoren / nominaal

Ventilatorsnelheid

680

680 680 680

Diameter

800

800 800 800

Totale luchtstroom

Verdamper

Verdampers / watervolume

Max. bedrijfsdruk

10,5

10,5 10,5 10,5

Diameter wateraansluiting

Pijpenbundel condensator

Type pijpenbundel

Lamellen met gleuven

- intern

spiraalgewonden buizen

Gewicht en afmetingen

Verzendingsgewicht standaard unit

9080

10032

11112

11312

Bedrijfsgewicht standaard unit

Lengte unit

9200

11000

11900

11900

Breedte unit

2230

2230

2230

2230

Hoogte unit

Opmerkingen:

A

A

Grootte unit

900 950 C10 C11 C12

A

A

A

kW

kW

N°

N°

kg

kg

%

(1)

De koelcapaciteit en opgenomen vermogen zijn gebaseerd op watertemperatuur van 12/7°C aan

inlaat/uitlaat en omgevingstemperatuur van 35°C.

Het opgenomen vermogen is alleen dat van de compressor.

(2) Voor koelen tussen 1296 kW en 1457 kW, neem de EWAD-BJYNN/A-unit.

kW

rpm

mm

m3/s

N°/l

bar

mm

kg

kg

mm

mm

mm

1296 1457 1553 1735

2,84 2,67 2,71 2,84

3 4 4 4

8,3 6,25 6,25 6,25

18/1 22/1 24/1 24/1

73,6 89,0 97,1 98,0

1/402

219,1

2/254+246 2/246+246 2/246+246

168,3

168,3

9490 10504 11620 11820

2520 2520 2520 2520

Elektrische gegevens EWAD-BJYNN met optie OPLN H134a

Grootte unit 650 700 750 850

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

2

A

A

A

A

416 438 474 510

443 470 504 538

18 20 22 24

461 490 526 562

797 815 817 846

512 562 603 644

400 V – 3f – 50 Hz

168,3

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

A

A

A

A

508 638 662 701 733

549 678 705 739 773

24 28 32 32 34

573 706 737 771 807

846 971 992 992 1021

644 793 845 884 925

400 V – 3f – 50 Hz

Grootte unit C13 C14 C15 C16 C18

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

Opmer

kingen:

(1) Toegestane spanningsafwijking ± 10%. De spanningsonbalans tussen fasen mag niet meer dan ± 3% bedragen.

(2) De nominale stroom is gebaseerd op: watertemperatuur van 12/7°C aan verdamperinlaat/-uitlaat en

omgevingstemperatuur van 35°C.

(3) De maximale stroom is gebaseerd op: watertemperatuur van 14/9°C aan verdamperinlaat/-uitlaat en

omgevingstemperatuur van 40°C.

(4) De inschakelstroom van de grootste compressor + 75% van de nominaal opgenomen stroom van de andere

compressor + stroom van de ventilatoren..

(5) Amperage bij vollast (FLA) compressor + stroom ventilatoren.

A

A

A

A

A

765 760 948 1020 1016

807 821 1008 1076 1097

36 36 44 48 48

843 857 1052 1124 1145

1050 1050 1249 1253 1253

966 966 1206 1288 1288

400 V – 3f – 50 Hz

D - KIMAC00411-09NL - 16/56

Page 17

Grootte unit

550 600 650 700 750 800

Koelcapaciteit (1)

kW

Opgenomen vermogen (1)

kW

229 246 262 285 307 340

Koelrendement (COP)

Schroefcompressoren

N°

2 2 2 2 2 3

Koelmiddelcircuits

N°

Hoeveelheid koelmiddel R

-

134a

kg

104 114 124 132 140 160

Hoeveelheid olie

kg

40 40 40 40 40 60

Min. % capaciteitsvermindering

%

Condensorventilatoren

Aantal ventilatoren / nominaal

kW

Ventilatorsnelheid

rpm

500 500 500 500 500 500

Diameter

mm

800 800 800 800 800 800

Totale luchtstroom

m3/s

Verdamper

Verdampers / watervolume

N°/l

Max. bedrijfsdruk

bar

10,5 10,5 10,5 10,5 10,5 10,5

Diameter wateraansluiting

mm

Pijpenbundel condensator

Type

pijpenbundel

Lamellen met gleuven

- intern spiraalgewonden buizen

Gewicht en afmetingen

Verzendingsgewicht standaard unit

kg

5230

5445

5659

5900

6030

8190

Bedrijfsgewicht standaard unit

kg

Lengte unit

mm

5310

6210

6210

7110

7110

8300

Breedte unit

mm

2230

2230

2230

2230

2230

2230

Hoogte unit

mm

Grootte unit

850 900 950 C10 C11 C12

Koelcapaciteit (1)

kW

Opgenomen vermogen (1)

kW

361 377 393 406 438 449

Koelrendement (COP)

Schroefcompressoren

N°

3 3 3 3 3 3

Koelmiddelcircuits

N°

Hoeveelheid koelmiddel R

-

134a

kg

160 180 186 199 202 215

Hoeveelheid olie

kg

60 60 60 60 60 60

Min. % capaciteitsvermindering

%

Condensorventilatoren

Aantal ventilatoren / nominaal

kW

Ventilatorsnelheid

rpm

500 500 500 500 500 500

Diameter

mm

800 800 800 800 800 800

Totale luchtstroom

m3/s

Verdamper

Verdampers / watervolume

N°/l

Max. bedrijfsdruk

bar

10,5 10,5 10,5 10,5 10,5 10,5

Diameter wateraansluiting

mm

Pijpenbundel

condensator

Type pijpenbundel

Lamellen met gleuven

- intern spiraalgewonden buizen

Gewicht en afmetingen

Verzendingsgewicht standaard unit

kg

8190

8725

8725

9310

9310

9750

Bedrijfsgewicht standaard unit

kg

Lengte unit

mm

8300

9200

9200

10100

10100

11000

Breedte unit

mm

2230

2230

2230

2230

2230

2230

Hoogte unit

mm

Opmerking:

Fysieke gegevens EWAD-BJYNN/Q R-134a

539 597 650 709 759 812

2,35 2,43 2,48 2,48 2,47 2,39

2 2 2 2 2 3

12,5

10/0,3 11/0,3 12/0,3 13/0,3 14/0,3 16/0,3

25,6 28,2 30,8 33,3 35,9 42,1

1/261 1/254 1/254 1/246 1/246 1/424

168,3

5440 5650 5864 6150 6280 8610

2520 2520 2520 2520 2520 2520

869 921 974 1055 1086 1152

2,41 2,45 2,48 2,60 2,48 2,57

3 3 3 3 3 3

8,3

16/0,3 18/0,3 18/0,3 20/0,3 20/0,3 22/0,3

12,5

168,3

8,3

12,5

168,3

8,3

12,5

168,3

8,3

12,5

168,3

8,3

8,3

219,1

8,3

41,0 43,6 46,1 51,3 51,3 56,4

1/415 1/415 1/415 1/402 1/402 1/402

219,1

(1)

De koelcapaciteit en opgenomen vermogen zijn gebaseerd op watertemperatuur van 12/7°C aan

inlaat/uitlaat en omgevingstemperatuur van 32°C.

Het opgenomen vermogen is alleen dat van de compressor.

8610 9150 9150 9720 9720 10160

2520 2520 2520 2520 2520 2520

219,1

219,1

219,1

219,1

219,1

D - KIMAC00411-09NL - 17/56

Page 18

Elektrische gegevens EWAD-BJYNN/Q R-134a

Grootte unit

550 600 650 700 750 800

Nominale stroom unit

(2) A

Max. stroom compressor (3)

A

Stroom ventilatoren

A

Max. stroom unit (3)

A

Max. inschakelstroom unit (4)

A

Max. stroom voor

draaddiameter unit (5)

A

A

A

Standaardspanning (1)

400 V – 3f – 50 Hz

414 439 468 512 556 605

440 473 506 558 610 660

10 11 12 13 14 16

450 484 518 571 624 676

796 797 819 820 854 958

456 505 554 594 634 685

Grootte unit 850 900 950 C10 C11 C12

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

Opmer

kingen:

(1) Toegestane spanningsafwijking ± 10%. De spanningsonbalans tussen fasen mag niet meer dan ± 3% bedragen.

(2) De nominale stroom is gebaseerd op: watertemperatuur van 12/7°C aan verdamperinlaat/-uitlaat en

omgevingstemperatuur van 35°C.

(3) De maximale stroom is gebaseerd op: watertemperatuur van 14/9°C aan verdamperinlaat/-uitlaat en

omgevingstemperatuur van 40°C.

(4) De inschakelstroom van de grootste compressor + 75% van de nominaal opgenomen stroom van de andere

compressor + stroom van de ventilatoren..

(5) Amperage bij vollast (FLA) compressor + stroom ventilatoren.

A

A

A

A

640 666 702 733 791 818

693 726 759 811 863 895

16 18 18 20 20 22

709 744 777 831 883 917

958 980 1000 1002 1035 1070

733 783 831 872 911 952

400 V – 3f – 50 Hz

D - KIMAC00411-09NL - 18/56

Page 19

Fysieke gegevens EWAD-BJYNN/A R-134a

Grootte unit

650 700 800 850 900 950

Koelcapaciteit (1)

kW

Opgenomen vermogen (1)

kW

204 217 237 255 268 260

Koelrendement (COP)

Schroefcompressoren

N°

2 2 2 2 2 2

Koelmiddelcircuits

N°

Hoeveelheid koelmiddel R

-

134a

kg

114 124 128 132 132 144

Hoeveelheid olie

kg

40 40 40 40 40 40

Min. % capaciteitsvermindering

%

Condensorventilatoren

Aantal ventilatoren / nominaal

kW

Ventilatorsnelheid

rpm

860 860 860 860 860 860

Diameter

mm

800 800 800 800 800 800

Totale luchtstroom

m3/s

Verdamper

Verdampers / watervolume

N°/l

Max. bedrijfsdruk

bar

10,5 10,5 10,5 10,5 10,5 10,5

Diameter wateraansluiting

mm

Pijpenbundel condensator

Type

pijpenbundel

Lamellen met gleuven

- intern spiraalgewonden buizen

Gewicht en afmetingen

Verzendingsgewicht standaard unit

kg

5205

5419

5660

5790

5890

6333

Bedrijfsgewicht standaard unit

kg

Lengte unit

mm

6210

6210

7110

7110

7110

8300

Breedte unit

mm

2230

2230

2230

2230

2230

2230

Hoogte unit

mm

Grootte unit

C10 C11 C12 C13 C14 C15 C16

Koelcapaciteit (1)

kW

974 1038

1094

1177

1222

1282

1354

Opgenomen vermogen (1)

kW

Koelrendement (COP)

3,65 3,33 3,37 3,43 3,35 3,40 3,42

Schroefcompressoren

N°

Koelmiddelcircuits

N°

2 3 3 3 3 3 3

Hoeveelheid koelmiddel R

-

134a

kg

144 180 186 196 194 204 204

Hoeveelheid olie

kg

Min. %

capaciteitsvermindering

%

12,5 8,3 8,3 8,3 8,3 8,3 8,3

Condensorventilatoren

Aantal ventilatoren / nominaal

kW

16/1,7

18/1,7

18/1,7

20/1,7

20/1,7

22/1,7

22/1,7

Ventilatorsnelheid

rpm

860 860 860 860 860 860 860

Diameter

mm

Totale luchtstroom

m3/s

86,0 100,6

95,0 105,6

105,6

116,1

118,3

Verdamper

Verdampers / watervolume

N°/l

1/392

1/415

1/415

1/402

1/402

1/402

1/402

Max. bedrijfsdruk

bar

Diameter

wateraansluiting

mm

219,1

219,1

219,1

219,1

219,1

219,1

219,1

Pijpenbundel condensator

Type pijpenbundel

Gewicht en afmetingen

Verzendingsgewicht standaard unit

kg

Bedrijfsgewicht standaard unit

kg

6967

8830

8830

9360

9360

9800

9950

Lengte unit

mm

8300

9200

9200

10100

10100

11000

11000

Breedte unit

mm

Hoogte unit

mm

2520

2520

2520

2520

2520

2520

2520

Opmerking:

667 723 800 855 903 926

3,27 3,33 3,38 3,36 3,37 3,57

2 2 2 2 2 2

12,5

12,5

12,5

12,5

12,5

12,5

11/1,7 12/1,7 13/1,7 14/1,7 14/1,7 16/1,7

58,1 63,3 68,6 73,9 75,2 86,0

1/254 1/254 1/246 1/246 1/246 1/244

168,3 168,3 168,3 168,3 168,3 168,3

5410 5624 5910 6040 6140 6589

2520 2520 2520 2520 2520 2520

267 312 325 343 365 378 396

2 3 3 3 3 3 3

40 60 60 60 60 60 60

800 800 800 800 800 800 800

10,5 10,5 10,5 10,5 10,5 10,5 10,5

Lamellen met gleuven - intern spiraalgewonden buizen

6563 8420 8420 8950 8950 9390 9540

2230 2230 2230 2230 2230 2230 2230

(1)

De koelcapaciteit en opgenomen vermogen zijn gebaseerd op watertemperatuur van 12/7°C aan

inlaat/uitlaat en omgevingstemperatuur van 35°C.

Het opgenomen vermogen is alleen dat van de compressor.

D - KIMAC00411-09NL - 19/56

Page 20

Fysieke gegevens EWAD-BJYNN/A R-134a

Grootte

unit

C17 C18 C19 C20 C21

Koelcapaciteit (1)

kW

Opgenomen vermogen (1)

kW

386 476 510 536 555

Koelrendement (COP)

Schroefcompressoren

N°

3 4 4 4 4

Koelmiddelcircuits

N°

Hoeveelheid

koelmiddel R

-

134a

kg

232 256 264 264 264

Hoeveelheid olie

kg

60 80 80 80 80

Min. % capaciteitsvermindering

%

Condensorventilatoren

Aantal ventilatoren / nominaal

kW

Ventilatorsnelheid

rpm

860 860 860 860 860

Diameter

mm

800 800 800 800 800

Totale luchtstroom

m3/s

Verdamper

Verdampers / watervolume

N°/l

Max. bedrijfsdruk

bar

10,5 10,5 10,5 10,5 10,5

Diameter wateraansluiting

mm

Pijpenbundel condensator

Type pijpenbundel

Lamellen met gleuven

- intern spiraalgewonden buizen

Gewicht en afmetingen

Verzendingsgewicht standaard unit

kg

10355

10960

11168

11368

12144

Bedrijfsgewicht standaard unit

kg

Lengte unit

mm

12800

12800

13670

13670

13670

Breedte unit

mm

2230

2230

2230

2230

2230

Hoogte unit

mm

Opmerking:

A

C10

A

A

Grootte unit

C15 C16 C17 C18 C19 C20 C21

A

A

A

A

1430 1557 1710 1806 1920

3,70 3,27 3,35 3,37 3,46

3 4 4 4 4

8,3 6,25 6,25 6,25 6,25

26/1,7 26/1,7 28/1,7 28/1,7 28/1,7

140 137,2 147,8 150,5 150,5

1/533 2/254+246 2/246+246 2/246+246 2/392+392

219,1

168,3

168,3

168,3

10931 11420 11678 11878 13036

(1)

De koelcapaciteit en opgenomen vermogen zijn gebaseerd op watertemperatuur van 12/7°C aan

inlaat/uitlaat en omgevingstemperatuur van 35°C.

Het opgenomen vermogen is alleen dat van de compressor.

2520 2520 2520 2520 2520

Elektrische gegevens EWAD-BJYNN/A R-134a

Grootte unit 650 700 800 850 900

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

A

A

412 434 464 494 485

442 468 511 554 547

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

A

A

A

486 516 563 610 603

821 842 846 872 872

538 590 633 676 676

Grootte unit 950

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

A

A

A

A

480 491 631 651 686 713

532 545 670 696 742 788

596 609 742 768 822 868

872 872 1012 1029 1037 1059

684 684 837 885 932 971

44 48 52 56 56

64 64 72 72 80 80

400 V – 3f – 50 Hz

C11 C12 C13 C14

400 V – 3f – 50 Hz

219,1

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

Opmer

kingen:

(1) Toegestane spanningsafwijking ± 10%. De spanningsonbalans tussen fasen mag niet meer dan ± 3% bedragen.

(2) De nominale stroom is gebaseerd op: watertemperatuur van 12/7°C aan verdamperinlaat/-uitlaat en

omgevingstemperatuur van 35°C.

(3) De maximale stroom is gebaseerd op: watertemperatuur van 14/9°C aan verdamperinlaat/-uitlaat en

omgevingstemperatuur van 48°C.

(4) De inschakelstroom van de grootste compressor + 75% van de nominaal opgenomen stroom van de andere

compressor + stroom van de ventilatoren..

(5) Amperage bij vollast (FLA) compressor + stroom ventilatoren.

D - KIMAC00411-09NL - 20/56

400 V – 3f – 50 Hz

748 722 723 928 988 970 998

834 810 791 1022 1108 1095 1130

A

A

88 88 104 104 112 112 112

922 898 895 1126 1220 1207 1242

1090 1090 1090 1291 1299 1299 1299

1018 1018 1034 1266 1352 1352 1352

Page 21

Fysieke gegevens EWAD-BJYNN/A met optie OPRN R-134a

Grootte unit

650 700 800 850 900 950

Koelcapaciteit (1)

kW

Opgenomen vermogen (1)

kW

216 232 254 271 286 275

Koelrendement (COP)

Schroefcompressoren

N°

2 2 2 2 2 2

Koelmiddelcircuits

N°

Hoeveelheid koelmiddel R

-

134a

kg

114 124 128 132 132 144

Hoeveelheid olie

kg

40 40 40 40 40 40

Min. % capaciteitsvermindering

%

Condensorventilatoren

Aantal ventilatoren / nominaal

kW

Ventilatorsnelheid

rpm

680 680 680 680 680 680

Diameter

mm

800 800 800 800 800 800

Totale luchtstroom

m3/s

Verdamper

Verdampers / watervolume

N°/l

Max. bedrijfsdruk

bar

10,5 10,5 10,5 10,5 10,5 10,5

Diameter wateraansluiting

mm

Pijpenbundel condensator

Type pijpenbundel

Lamellen met

gleuven

- intern spiraalgewonden buizen

Gewicht en afmetingen

Verzendingsgewicht standaard unit

kg

5205

5419

5660

5790

5890

6333

Bedrijfsgewicht standaard unit

kg

Lengte unit

mm

6210

6210

7110

7110

7110

8300

Breedte unit

mm

2230

2230

2230

2230

2230

2230

Hoogte unit

mm

Grootte unit

C10 C11 C12 C13 C14 C15 C16

Koelcapaciteit (1)

kW

Opgenomen vermogen (1)

kW

283 332 347 362 389 402 421

Koelrendement (COP)

Schroefcompressoren

N°

2 3 3 3 3 3 3

Koelmiddelcircuits

N°

Hoeveelheid koelmiddel R

-

134a

kg

144 180 186 196 194 204 204

Hoeveelheid olie

kg

40 60 60 60 60 60 60

Min. %

capaciteitsvermindering

%

Condensorventilatoren

Aantal ventilatoren / nominaal

kW

Ventilatorsnelheid

rpm

680 680 680 680 680 680 680

Diameter

mm

800 800 800 800 800 800 800

Totale luchtstroom

m3/s

Verdamper

Verdampers / watervolume

N°/l

Max. bedrijfsdruk

bar

10,5 10,5 10,5 10,5 10,5 10,5 10,5

Diameter wateraansluiting

mm

Pijpenbundel condensator

Type pijpenbundel

Lamellen met gleuven

- intern spiraalgewonden buizen

Gewicht en afmetingen

Verzendingsgewicht standaard unit

kg

6563

8420

8420

8950

8950

9390

9540

Bedrijfsgewicht standaard unit

kg

Lengte unit

mm

8300

9200

9200

10100

10100

11000

11000

Breedte unit

mm

2230

2230

2230

2230

2230

2230

2230

Hoogte unit

mm

Opmerking:

640 703 769 822 881 907

2,97 3,02 3,03 3,04 3,08 3,30

2 2 2 2 2 2

12,5

12,5

12,5

12,5

12,5

12,5

11/1 12/1 13/1 14/1 14/1 16/1

44,5 48,6 52,6 56,7 57,2 65,4

1/254 1/254 1/246 1/246 1/246 1/244

168,3 168,3 168,3 168,3 168,3 168,3

5410 5624 5910 6040 6140 6589

2520 2520 2520 2520 2520 2520

953 998 1053 1135 1177 1238 1323

3,36 3,00 3,03 3,14 3,03 3,08 3,14

2 3 3 3 3 3 3

12,5 8,3

8,3

8,3

8,3

8,3

8,3

16/1 18/1 18/1 20/1 20/1 22/1 22/1

65,4 77,1 72,8 80,9 80,9 89,0 89,9

1/392 1/415 1/415 1/402 1/402 1/402 1/402

219,1 219,1 219,1 219,1 219,1 219,1 219,1

6967 8830 8830 9360 9360 9800 9950

(1)

De koelcapaciteit en opgenomen vermogen zijn gebaseerd op watertemperatuur van 12/7°C aan

inlaat/uitlaat en omgevingstemperatuur van 35°C.

Het opgenomen vermogen is alleen dat van de compressor.

2520 2520 2520 2520 2520 2520 2520

D - KIMAC00411-09NL - 21/56

Page 22

Fysieke gegevens EWAD-BJYNN/A met optie OPRN R-134a

Grootte

unit

C17 C18 C19 C20 C21

Koelcapaciteit (1)

kW

Opgenomen vermogen (1)

kW

408 501 541 572 594

Koelrendement (COP)

Schroefcompressoren

N°

3 4 4 4 4

Koelmiddelcircuits

N°

Hoeveelheid

koelmiddel R

-

134a

kg

232 256 264 264 264

Hoeveelheid olie

kg

60 80 80 80 80

Min. % capaciteitsvermindering

%

Condensorventilatoren

Aantal ventilatoren / nominaal

kW

Ventilatorsnelheid

rpm

680 680 680 680 680

Diameter

mm

800 800 800 800 800

Totale luchtstroom

m3/s

Verdamper

Verdampers / watervolume

N°/l

Max. bedrijfsdruk

bar

10,5 10,5 10,5 10,5 10,5

Diameter wateraansluiting

mm

Pijpenbundel condensator

Type pijpenbundel

Lamellen met gleuven

- intern spiraalgewonden buizen

Gewicht en afmetingen

Verzendingsgewicht standaard unit

kg

10355

10960

11168

11368

12144

Bedrijfsgewicht standaard unit

kg

Lengte unit

mm

12800

12800

13670

13670

13670

Breedte unit

mm

2230

2230

2230

2230

2230

Hoogte unit

mm

Opmerking:

Grootte unit

A

Grootte unit

A

A

Grootte unit

C15 C16 C17 C18 C19 C20 C21

A

A

A

A

1401 1512 1618 1762 1871

3,44 3,02 2,99 3,08 3,15

3 4 4 4 4

8,3 6,25 6,25 6,25 6,25

26/1 26/1 28/1 28/1 28/1

106,3 105,2 113,3 114,4 114,4

1/533 2/254+246 2/246+246 2/246+246 2/392+392

219,1

168,3

168,3

10931 11420 11678 11878 13036

(1)

De koelcapaciteit en opgenomen vermogen zijn gebaseerd op watertemperatuur van 12/7°C aan

inlaat/uitlaat en omgevingstemperatuur van 35°C.

Het opgenomen vermogen is alleen dat van de compressor.

2520 2520 2520 2520 2520

Elektrische gegevens EWAD-BJYNN/A met optie OPRN R-134a

650 700 800 850 900

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

A

A

A

A

A

A

A

A

A

403 428 459 490 484

443 470 510 550 547

22 24 26 28 28

465 494 536 578 575

796 815 817 843 843

516 566 607 648 648

950 C10 C11 C12 C13 C14

472 484 614 633 669 705

528 543 678 705 745 785

32 32 36 36 40 40

560 575 714 741 785 825

843 843 971 988 992 1015

652 652 801 849 892 931

400 V – 3f – 50 Hz

400 V – 3f – 50 Hz

168,3

219,1

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

Opmer

kingen:

(1) Toegestane spanningsafwijking ± 10%. De spanningsonbalans tussen fasen mag niet meer dan ± 3% bedragen.

(2) De nominale stroom is gebaseerd op: watertemperatuur van 12/7°C aan verdamperinlaat/-uitlaat en

omgevingstemperatuur van 35°C.

(3) De maximale stroom is gebaseerd op: watertemperatuur van 14/9°C aan verdamperinlaat/-uitlaat en

omgevingstemperatuur van 44°C.

(4) De inschakelstroom van de grootste compressor + 75% van de nominaal opgenomen stroom van de andere

compressor + stroom van de ventilatoren..

(5) Amperage bij vollast (FLA) compressor + stroom ventilatoren.

D - KIMAC00411-09NL - 22/56

400 V – 3ph – 50 Hz

729 716 704 918 980

825 807 783 1020 1100

A

A

44 44 52 52 56

869 851 835 1072 1156

1043 1043 1043 1234 1238

974 974 982 1214 1296

967 1000

1094 1116

56 56

1150 1172

1238 1238

1296 1296

Page 23

Grootte unit

650 700 800 850 900 950

Koelcapaciteit (1)

kW

Opgenomen vermogen (1)

kW

216 232 254 271 286 275

Koelrendement (COP)

Schroefcompressoren

N°

2 2 2 2 2 2

Koelmiddelcircuits

N°

Hoeveelheid koelmiddel R

-

134a

kg

114 124 128 132 132 144

Hoeveelheid olie

kg

40 40 40 40 40 40

Min. % capaciteitsvermindering

%

Condensorventilatoren

Aantal ventilatoren / nominaal

kW

Ventilatorsnelheid

rpm

680 680 680 680 680 680

Diameter

mm

800 800 800 800 800 800

Totale luchtstroom

m3/s

Verdamper

Verdampers / watervolume

N°/l

Max. bedrijfsdruk

bar

10,5 10,5 10,5 10,5 10,5 10,5

Diameter wateraansluiting

mm

Pijpenbundel condensator

Type pijpenbundel

Lamellen met

gleuven

- intern spiraalgewonden buizen

Gewicht en afmetingen

Verzendingsgewicht standaard unit

kg

5445

5659

5900

6030

6130

6573

Bedrijfsgewicht standaard unit

kg

Lengte unit

mm

6210

6210

7110

7110

7110

8300

Breedte unit

mm

2230

2230

2230

2230

2230

2230

Hoogte unit

mm

Grootte unit

C10 C11 C12 C13 C14 C15 C16

Koelcapaciteit (1)

kW

Opgenomen vermogen (1)

kW

283 332 347 362 389 402 421

Koelrendement (COP)

Schroefcompressoren

N°

2 3 3 3 3 3 3

Koelmiddelcircuits

N°

Hoeveelheid koelmiddel R

-

134a

kg

144 180 186 196 194 204 204

Hoeveelheid olie

kg

40 60 60 60 60 60 60

Min. %

capaciteitsvermindering

%

Condensorventilatoren

Aantal ventilatoren / nominaal

kW

Ventilatorsnelheid

rpm

680 680 680 680 680 680 680

Diameter

mm

800 800 800 800 800 800 800

Totale luchtstroom

m3/s

Verdamper

Verdampers / watervolume

N°/l

Max. bedrijfsdruk

bar

10,5 10,5 10,5 10,5 10,5 10,5 10,5

Diameter wateraansluiting

mm

Pijpenbundel condensator

Type pijpenbundel

Lamellen met gleuven

- intern spiraalgewonden buizen

Gewicht en afmetingen

Verzendingsgewicht standaard unit

kg

6803

8780

8780

9310

9310

9750

9900

Bedrijfsgewicht standaard unit

kg

Lengte unit

mm

8300

9200

9200

10100

10100

11000

11000

Breedte unit

mm

2230

2230

2230

2230

2230

2230

2230

Hoogte unit

mm

Opmerking:

Fysieke gegevens EWAD-BJYNN/A met optie OPLN R-134a

640 703 769 822 881 907

2,97 3,02 3,03 3,04 3,08 3,30

2 2 2 2 2 2

12,5

12,5

12,5

12,5

12,5

12,5

11/1 12/1 13/1 14/1 14/1 16/1

44,5 48,6 52,6 56,7 57,2 65,4

1/254 1/254 1/246 1/246 1/246 1/244

168,3 168,3 168,3 168,3 168,3 168,3

5650 5864 6150 6280 6380 6829

2520 2520 2520 2520 2520 2520

953 998 1053 1135 1177 1238 1323

3,36 3,00 3,03 3,14 3,03 3,08 3,14

2 3 3 3 3 3 3

12,5 8,3

8,3

8,3

8,3

8,3

8,3

16/1 18/1 18/1 20/1 20/1 22/1 22/1

65,4 77,1 72,8 80,9 80,9 89,0 89,9

1/392 1/415 1/415 1/402 1/402 1/402 1/402

219,1 219,1 219,1 219,1 219,1 219,1 219,1

7207 9190 9190 9720 9720 10160 10310

(1)

De koelcapaciteit en opgenomen vermogen zijn gebaseerd op watertemperatuur van 12/7°C aan

inlaat/uitlaat en omgevingstemperatuur van 35°C.

Het opgenomen vermogen is alleen dat van de compressor.

2520 2520 2520 2520 2520 2520 2520

D - KIMAC00411-09NL - 23/56

Page 24

Fysieke gegevens EWAD-BJYNN/A met optie OPLN R-134a

Grootte

unit

C17 C18 C19 C20 C21

Koelcapaciteit (1)

kW

Opgenomen vermogen (1)

kW

408 501 541 572 594

Koelrendement (COP)

Schroefcompressoren

N°

3 4 4 4 4

Koelmiddelcircuits

N°

Hoeveelheid

koelmiddel R

-

134a

kg

232 256 264 264 264

Hoeveelheid olie

kg

60 80 80 80 80

Min. % capaciteitsvermindering

%

Condensorventilatoren

Aantal ventilatoren / nominaal

kW

Ventilatorsnelheid

rpm

680 680 680 680 680

Diameter

mm

800 800 800 800 800

Totale luchtstroom

m3/s

Verdamper

Verdampers / watervolume

N°/l

Max. bedrijfsdruk

bar

10,5 10,5 10,5 10,5 10,5

Diameter wateraansluiting

mm

Pijpenbundel condensator

Type pijpenbundel

Lamellen met gleuven

- intern spiraalgewonden buizen

Gewicht en afmetingen

Verzendingsgewicht standaard unit

kg

10715

11440

11648

11848

12624

Bedrijfsgewicht standaard unit

kg

Lengte unit

mm

12800

12800

13670

13670

13670

Breedte unit

mm

2230

2230

2230

2230

2230

Hoogte unit

mm

Opmerking:

A

A

A

Grootte unit

C15 C16 C17 C18 C19 C20 C21

A

A

A

A

1401 1512 1618 1762 1871

3,44 3,02 2,99 3,08 3,15

3 4 4 4 4

8,3 6,25 6,25 6,25 6,25

26/1 26/1 28/1 28/1 28/1

106,3 105,2 113,3 114,4 114,4

1/533 2/254+246 2/246+246 2/246+246 2/392+392

219,1

168,3

168,3

168,3

219,1

11291 11900 12158 12358 13516

(1)

De koelcapaciteit en opgenomen vermogen zijn gebaseerd op watertemperatuur van 12/7°C aan

inlaat/uitlaat en omgevingstemperatuur van 35°C.

Het opgenomen vermogen is alleen dat van de compressor.

2520 2520 2520 2520 2520

Elektrische gegevens EWAD-BJYNN/A met optie OPLN R-134a

Grootte unit 650 700 800 850 900

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

A

A

A

A

A

403 428 459 490 484

443 470 510 550 547

22 24 26 28 28

465 494 536 578 575

796 815 817 843 843

516 566 607 648 648

Grootte unit 950 C10 C11 C12 C13 C14

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

A

A

A

A

472 484

528 543

32 32

560 575

843 843

652 652

400 V – 3f – 50 Hz

400 V – 3f – 50 Hz

614 633 669 705

678 705 745 785

36 36 40 40

714 741 785 825

971 988 992 1015

801 849 892 931

Standaardspanning (1)

Nominale stroom unit (2)

Max. stroom compressor (3)

Stroom ventilatoren

Max. stroom unit (3)

Max. inschakelstroom unit (4)

Max. stroom voor draaddiameter unit (5)

Opmer

kingen:

(1) Toegestane spanningsafwijking ± 10%. De spanningsonbalans tussen fasen mag niet meer dan ± 3% bedragen.

(2) De nominale stroom is gebaseerd op: watertemperatuur van 12/7°C aan verdamperinlaat/-uitlaat en

omgevingstemperatuur van 35°C.

(3) De maximale stroom is gebaseerd op: watertemperatuur van 14/9°C aan verdamperinlaat/-uitlaat en

omgevingstemperatuur van 44°C.

(4) De inschakelstroom van de grootste compressor + 75% van de nominaal opgenomen stroom van de andere

compressor + stroom van de ventilatoren..

(5) Amperage bij vollast (FLA) compressor + stroom ventilatoren.

D - KIMAC00411-09NL - 24/56

400 V – 3ph – 50 Hz

729 716 704 918 980

825 807 783 1020 1100

A

A

44 44 52 52 56

869 851 835 1072 1156