Page 1

Installatie- en gebruikshandleiding

Daikin Altherma C Oil (A2 F)

A2 F 18H

A2 F 24H

A2 F 32H

07/2019

D9HA2018A

D9HA2024A

D9HA2032A

Installatie- en gebruikshandleiding

Olieverbrandingsketel A2 F

Nederlands

Page 2

Inhoudsopgave

Inhoudsopgave

1 Algemene veiligheidsmaatregelen 4

1.1 Bijzondere veiligheidsinstructies ............................................... 4

1.1.1 Neem de aanwijzingen in acht.................................... 5

1.1.2 Betekenis van de waarschuwingen en symbolen ....... 5

1.2 Veiligheidsinstructies voor de montage en de werking ............. 6

1.2.1 Algemeen.................................................................... 6

1.2.2 Doelmatig gebruik....................................................... 6

1.2.3 Opstellingsruimte van het apparaat ............................ 6

1.2.4 Elektrische installatie .................................................. 6

1.2.5 Eisen aan het verwarmingswater................................ 6

1.2.6 Verwarmingsinstallatie en sanitairzijdige aansluiting.. 7

1.2.7 Brandstof..................................................................... 7

1.2.8 Werking....................................................................... 7

2 Overdracht aan exploitant en garantie 8

2.1 Gebruiker wegwijs maken ......................................................... 8

2.2 Garantiebepalingen ................................................................... 8

3 Productbeschrijving 9

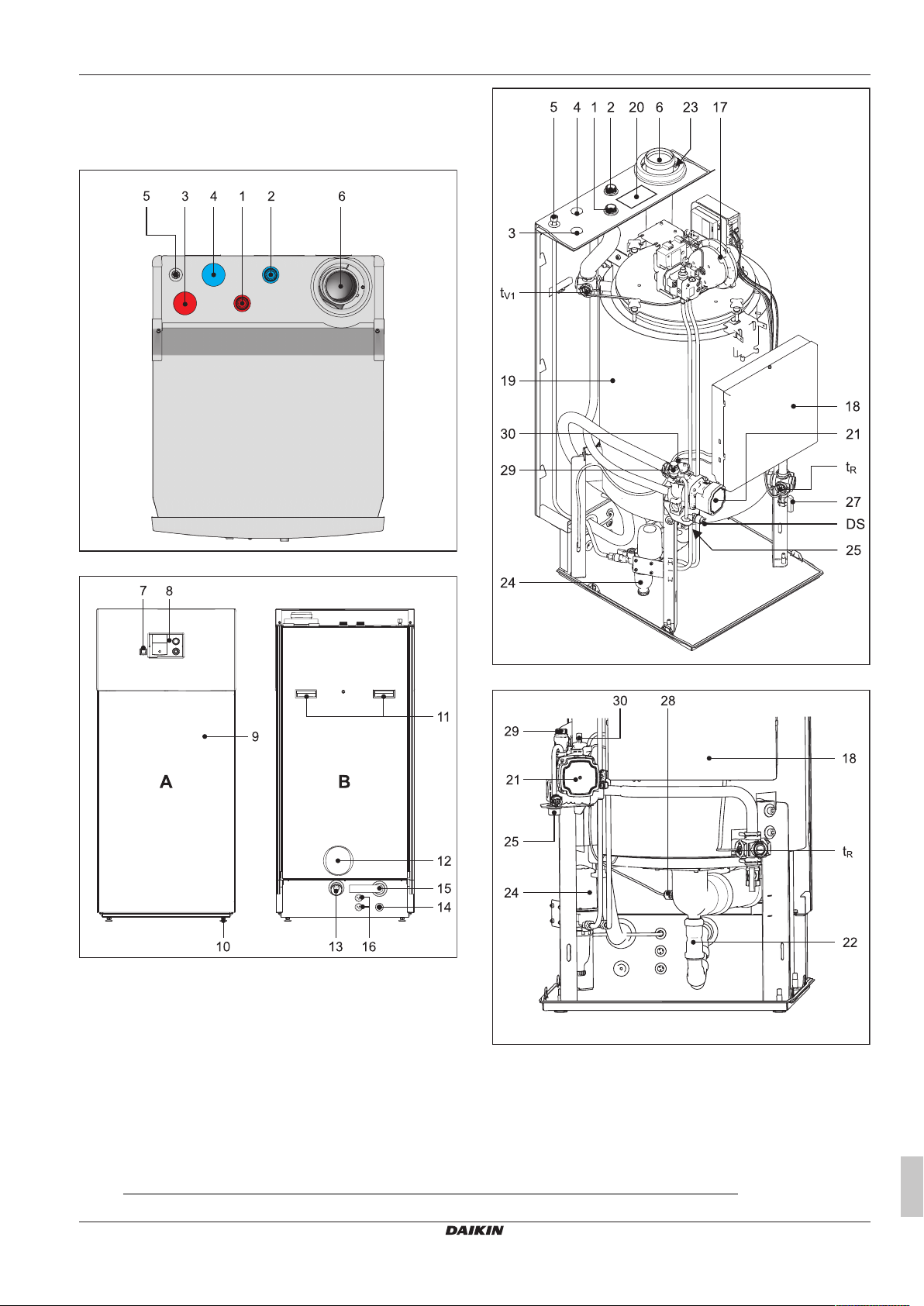

3.1 Opbouw en onderdelen ............................................................. 9

3.2 Beknopte beschrijving ............................................................... 11

4 Plaatsing en installatie 12

4.1 Afmetingen en aansluitmaten.................................................... 12

4.2 Plaatsingsmogelijkheden........................................................... 12

4.2.1 Buitenluchtaanzuiging................................................. 13

4.2.2 Bedrijf voorwaardelijk onafhankelijk van

omgevingslucht ........................................................... 14

4.2.3 Buitenluchtaanzuiging................................................. 14

4.2.4 Aanvullende aanwijzingen voor apparaattype

conform CEN/TR1749................................................ 14

4.3 Transport en bezorging ............................................................. 15

4.4 Olieverbrandingsketel plaatsen ................................................. 16

4.4.1 Opstelplaats kiezen..................................................... 16

4.4.2 Apparaat plaatsen....................................................... 17

4.5 Lucht-/rookgasafvoersysteem (LAS) ......................................... 17

4.5.1 Algemene aanwijzingen voor het

rookgasafvoersysteem................................................ 17

4.5.2 Rookgasleiding aansluiten.......................................... 18

4.5.3 Rookgasafvoersysteem bouwsets .............................. 20

4.6 Wateraansluiting........................................................................ 21

4.6.1 Hydraulische leidingen aansluiten .............................. 21

4.6.2 Condenswaterafvoerleiding aansluiten....................... 22

4.7 Elektrische aansluiting............................................................... 22

4.7.1 Ketelschakelpaneel openen en elektrische

aansluitingen maken ................................................... 22

4.7.2 Geïntegreerde verwarmingscirculatiepomp en

3‑weg-klep .................................................................. 24

4.7.3 Temperatuursensor en andere elektrische

componenten .............................................................. 25

4.7.4 Buitentemperatuursensor RoCon OT1 aansluiten...... 25

4.7.5 Mengermodule EHS157068 (optioneel)...................... 26

4.7.6 Kamerregelaar EHS157034 (optioneel)...................... 26

4.7.7 Internet-Gateway EHS157056 (optioneel).................. 26

4.7.8 Ruimtethermostaat (optie) .......................................... 26

4.7.9 Extern schakelcontact (optie)...................................... 27

4.8 Olieleiding aansluiten ................................................................ 27

4.8.1 Belangrijke aanwijzing voor de olieaansluiting............ 27

4.8.2 Oliefilter aansluiten ..................................................... 27

4.8.3 Olieleiding aansluiten.................................................. 28

4.9 Installatie vullen......................................................................... 28

4.9.1 Waterkwaliteit controleren en manometer afstellen.... 28

4.9.2 Verwarmingsinstallatie vullen...................................... 28

4.10 De ketelbekleding monteren/verwijderen .................................. 28

5 Inbedrijfstelling 31

5.1 Eerste inbedrijfstelling ................................................................ 31

5.1.1 Voorwaarden................................................................ 31

5.1.2 Controles voorafgaand aan de inbedrijfstelling............ 31

5.1.3 Inbedrijfstelling............................................................. 31

5.1.4 Na de inbedrijfstelling................................................... 32

5.2 Checklistst voor inbedrijfstelling ................................................. 32

6 Regeling en elektronische componenten 33

6.1 Bedieningselementen op het schakelpaneel van de ketel ......... 33

6.2 Bedieningsgedeelte RoCon B1 vervangen ................................ 33

6.3 Kabels vervangen....................................................................... 34

6.4 Sensoren vervangen .................................................................. 34

6.4.1 Thermometer van de aanvoertemperatuur /

retourthermometer en druksensor vervangen.............. 35

6.4.2 Thermometer afvoergas vervangen............................. 35

6.5 Zekering of printplaat vervangen................................................ 35

7 Oliebrander 37

7.1 Opbouw en beknopte beschrijving ............................................. 37

7.2 Veiligheidsfunctie ....................................................................... 38

7.3 De brander instellen ................................................................... 38

7.3.1 Instellingswaarden ....................................................... 38

7.3.2 Maak een toegang naar de brander............................. 39

7.3.3 Brander controleren en instellen.................................. 39

7.3.4 Vacuüm aan de oliepomp controleren ......................... 39

7.3.5 Rookgaskwaliteit instellen............................................ 39

7.3.6 Recirculatieopening ..................................................... 40

7.3.7 Elektrodenafstand en afstand olie-/luchtsproeier

controleren en instellen................................................ 40

7.4 Brander demonteren .................................................................. 41

7.4.1 Brander op servicestand zetten ................................... 41

7.4.2 Recirculatiebuis uit-/inbouwen ..................................... 42

7.4.3 Brander demonteren/monteren.................................... 42

7.5 Aansluiting automatische ontsteking .......................................... 43

7.6 Ontstekingstransformator met vlambewaking ............................ 43

7.7 Oliebranderpomp en oliefilter ..................................................... 44

8 Hydraulische aansluiting 45

8.1 Aansluiting hydraulische systeem .............................................. 45

9 Inspectie en onderhoud 47

9.1 Algemene inspectie en onderhoud............................................. 47

9.2 Inspectie- en onderhoudswerkzaamheden ................................ 47

9.2.1 Verwarmingssysteem vullen, bijvullen ......................... 47

9.2.2 Aansluitingen en leidingen controleren........................ 48

9.2.3 Branderkamer en condenswatersifon/Kondensat Box

reinigen ........................................................................ 49

9.2.4 Brander controleren en reinigen .................................. 51

9.2.5 Ontstekingselektroden en oliesproeier vervangen....... 51

10 Fouten en storingen 52

10.1 Fouten signaleren en storingen verhelpen ................................. 52

10.2 Overzicht van mogelijke storingen ............................................. 52

10.3 Foutcodes................................................................................... 54

10.4 Branderstoringen en STB-storingen verhelpen .......................... 55

10.5 Noodbedrijf ................................................................................. 55

11 Buitenbedrijfstelling 56

11.1 Tijdelijk stilleggen ....................................................................... 56

11.2 Definitieve buitenbedrijfstelling en afvoer ................................... 56

12 Technische gegevens 57

12.1 Basisgegevens ........................................................................... 57

12.1.1 Geïntegreerde verwarmingscirculatiepomp, 3‑weg-

kleppen ........................................................................ 58

12.1.2 Vermeldingen op het typeplaatje ................................. 58

12.1.3 Gegevensbladen conform Ecolabel en Ecodesign

verordening (EU) 811/2013.......................................... 59

12.1.4 Draaimomenten ........................................................... 60

12.2 Debiethoeveelheden en resterende transporthoogte ................. 60

12.3 Temperatuursensor .................................................................... 60

Installatie- en gebruikshandleiding

2

Olieverbrandingsketel A2 F

Daikin A2 F

008.1546499_03 – 07/2019 – NL

Page 3

12.4 Elektrisch aansluitschema ......................................................... 61

13 Aantekeningen 63

Trefwoordenlijst 67

14 Voor de schoorsteenveger 68

14.1 Gegevens voor de constructie van de rookgasleiding............... 68

14.2 Emissiemeting ........................................................................... 68

Inhoudsopgave

Daikin A2 F

Olieverbrandingsketel A2 F

008.1546499_03 – 07/2019 – NL

Installatie- en gebruikshandleiding

3

Page 4

1 Algemene veiligheidsmaatregelen

1 Algemene

veiligheidsmaatregelen

1.1 Bijzondere veiligheidsinstructies

WAARSCHUWING

Verwarmingsapparaten die niet op de

juiste manier zijn ingesteld en geïnstalleerd, kunnen de werking van het verwarmingsapparaat nadelig beïnvloeden

en/of zwaar of fataal letsel van de gebruiker veroorzaken.

▪ Werkzaamheden aan het apparaat

(zoals bijv. instelling, inspectie, aansluiting en eerste ingebruikstelling)

alleen door personen laten uitvoeren, die geautoriseerd zijn en voor

de betreffende werkzaamheden een,

bevoegdheidstechnische of bedrijfsmatige opleiding hebben genoten, evenals aan een door een

verantwoordelijke instantie erkende

vervolgopleiding hebben deelgenomen. Hiertoe behoren met name

verwarmingsmonteurs, elektriciens en koelinstallatie/aircomonteurs, die op grond van hun technische opleiding en hun kennis, er-

varing met de deskundige installatie

en onderhoud van verwarmings- en

olie-installaties, evenals met warmtepompen hebben opgedaan.

WAARSCHUWING

Het negeren van de volgende veiligheidsinstructies kan leiden tot ernstig lichamelijk letsel of de dood.

▪ Dit apparaat mag enkel door kinde-

ren van 8 jaar en ouder en personen

met beperkte fysieke, sensorische of

mentale vaardigheden of een gebrek

aan ervaring of kennis worden gebruikt wanneer ze onder toezicht

staan of worden geïnformeerd over

het veilige gebruik van het apparaat

en de daaruit voortvloeiende gevaren begrijpen. Kinderen mogen niet

met het apparaat spelen. Reiniging

en onderhoud mogen niet door kin-

deren zonder toezicht worden uitgevoerd.

▪ De netaansluiting moet conform

IEC60335-1 via een scheidingsvoorziening worden gemaakt die de

scheiding van iedere pool met een

contactopeningswijdte conform de

voorwaarden van overspanningscategorie III voor volle scheiding heeft.

▪ Alle elektrotechnische werkzaamhe-

den mogen alleen door elektrotechnisch gekwalificeerd deskundig personeel met inachtneming van de nationale voorschriften en de instructies in deze handleiding worden uitgevoerd.

Zorg ervoor dat er een geschikt

stroomcircuit wordt gebruikt.

Onvoldoende belastbaarheid van het

stroomcircuit of ondeskundig uitgevoerde aansluitingen kunnen elektrische schokken of brand veroorzaken.

▪ Bij de aansluiting van een boiler

moet er in het gebouw een drukontlastingsvoorziening met een ingangsdruk van kleiner dan als

0,6MPa (6bar) geïnstalleerd worden. De hierop aangesloten afvoerleiding moet met een continue daling

en een vrije afloop in een vorstvrije

omgeving geïnstalleerd worden (zie

Hfst. 4.4).

▪ Uit de afvoerleiding van de drukont-

lastingsvoorziening kan water druppelen. De afvoeropening moet naar

de atmosfeer toe open blijven.

▪ De drukontlastingsvoorziening moet

regelmatig gebruikt worden om kalkafzettingen te verwijderen en er zeker van te zijn dat hij niet geblokkeerd is.

Installatie- en gebruikshandleiding

4

Olieverbrandingsketel A2 F

Daikin A2 F

008.1546499_03 – 07/2019 – NL

Page 5

1 Algemene veiligheidsmaatregelen

▪ Alle werkzaamheden aan de olie

transporterende delen mogen alleen

door voor de hantering met stookolie

gekwalificeerd deskundig personeel

met inachtneming van de plaatselijke

en nationale voorschriften en de instructies in deze handleiding worden

uitgevoerd.

▪ Ondeskundig uitgevoerde werk-

zaamheden aan olie of rookgas

transporterende delen kunnen leven

en gezondheid van personen in gevaar brengen en de werking van het

verwarmingstoestel negatief beïnvloeden.

1.1.1 Neem de aanwijzingen in acht

▪ De oorspronkelijke documentatie is geschreven in de Duitse taal.

Alle andere talen zijn vertalingen.

▪ Lees deze installatie- en gebruiksaanwijzing aandachtig voor u

met de montage en de inbedrijfstelling begint of voor u aan de verwarmingsinstallatie gaat werken.

▪ De in dit document beschreven veiligheidsinstructies gaan om

zeer belangrijke thema´s. Volg ze zorgvuldig op.

▪ De installatie van het systeem en van alle in deze handleiding en

in de overige van kracht zijnde documenten voor de installateur

beschreven werkzaamheden, moeten door een gecertificeerde installateur uitgevoerd worden.

Alle handelingen nodig voor installatie, inbedrijfstelling en onderhoud, zowel als basisinformatie over de bediening en instellingen

worden in deze handleiding beschreven. Voor gedetailleerde informatie over de bediening en regeling kunt u de bijgeleverde documentatie raadplegen.

Alle verwarmingsparameters die noodzakelijk zijn voor een comfortabel gebruik zijn al af fabriek ingesteld. Neem voor de instelling van

de regeling ook de eveneens geldige documenten in acht.

Documenten die eveneens van toepassing zijn

▪ A2F:

▪ Gebruikshandboek oor de eigenaar

▪ RoConBF: Gebruiksaanwijzing.

▪ Bij het aansluiten van verdere componenten de bijbehorende in-

stallatie- en bedieningshandleidingen.

De handleidingen zijn met de desbetreffende toestellen meegeleverd.

WAARSCHUWING

Wijst op een mogelijk gevaarlijke situatie

Het negeren van deze waarschuwing kan leiden tot ernstig

letsel of de dood.

VOORZICHTIG

Wijst op een mogelijk schadelijke situatie

Het negeren van deze waarschuwing kan leiden tot schade

aan eigendommen en aan het milieu alsook tot licht letsel.

Dit symbool duidt op een tip en nuttige informatie voor de

gebruiker. Het is dus geen waarschuwing voor mogelijke

gevaren

Speciale waarschuwingssymbolen

Sommige gevaren worden door speciale symbolen aangegeven.

Elektrische stroom

Explosiegevaar

Gevaar voor brandwonden

Vergiftigingsgevaar

Geldigheid

Sommige informatie in deze handleiding heeft een beperkte geldigheid. De geldigheid wordt aan de hand van een symbool aangegeven.

Voorgeschreven aanhaalmoment in acht nemen (zie Aanhaalmomenten)

Taakoverzichten

1 Taakoverzichten worden op een lijst weergegeven. Wanneer ta-

ken in een bepaalde volgorde moeten worden uitgevoerd, worden ze genummerd.

è

Resultaten van een handeling worden met een pijl aangeduid.

1.1.2 Betekenis van de waarschuwingen en symbolen

In deze installatie- en gebruiksaanwijzing worden de veiligheidsaanduidingen ingedeeld op basis van de ernst van het gevaar en de

kans dat het zich voordoet.

GEVAAR

Wijst op een direct dreigend gevaar.

Het negeren van deze waarschuwing leidt tot ernstig letsel

of de dood

Daikin A2 F

Olieverbrandingsketel A2 F

008.1546499_03 – 07/2019 – NL

Installatie- en gebruikshandleiding

5

Page 6

1 Algemene veiligheidsmaatregelen

1.2 Veiligheidsinstructies voor de montage en de werking

1.2.1 Algemeen

WAARSCHUWING

Verwarmingsapparaten die niet op de juiste manier zijn ingesteld en geïnstalleerd, kunnen de werking van het verwarmingsapparaat nadelig beïnvloeden en/of zwaar of fataal letsel van de gebruiker veroorzaken.

▪ Werkzaamheden aan de A2F (zoals bijv. instelling, in-

spectie, aansluiting en eerste ingebruikstelling) alleen

door personen laten uitvoeren, die geautoriseerd zijn

en voor de betreffende werkzaamheden een, bevoegd-

heidstechnische of bedrijfsmatige opleiding hebben genoten, evenals aan een door een verantwoor-

delijke instantie erkende vervolgopleiding hebben deelgenomen. Hiertoe behoren met name verwarmings-

monteurs, elektriciens en koelinstallatie/aircomonteurs, die op grond van hun technische opleiding en

hun kennis, ervaring met de deskundige installatie en

onderhoud van verwarmings- en olie-installaties, evenals met warmtepompen hebben opgedaan.

▪ Schakel bij alle werkzaamheden aan de A2F de exter-

ne hoofdschakelaar uit en vergrendel deze om onbedoeld opnieuw inschakelen te voorkomen.

▪ Laat geen gereedschap of andere voorwerpen in het

huis van het apparaat achter als de installatie- en onderhoudswerkzaamheden zijn voltooid.

Gevaren voorkomen

A2F is volgens de laatste stand van de techniek en de erkende

technische regels gebouwd. Bij ondeskundig gebruik kan echter lichamelijk letsel en materiële schade ontstaan. Ter voorkoming van

gevaren mogen de apparaten uitsluitend worden geïnstalleerd of gebruikt:

▪ wanneer ze reglementair worden gebruikt,

▪ en wanneer ze in onberispelijke staat verkeren.

Dit veronderstelt dat u de inhoud van deze installatie- en gebruiksaanwijzing kent en toepast, dat u alle geldende veiligheids- en arbeidsgeneeskundige voorschriften en alle voorschriften om ongevallen te voorkomen naleeft.

Vóór u werkzaamheden aan de CV-installatie uitvoert

▪ Uitsluitend erkende en opgeleide verwarmingsmonteurs mogen

werkzaamheden uitvoeren aan het verwarmingsysteem (zoals

plaatsing, aansluiten en eerste inbedrijfstelling).

▪ Schakel voorafgaand aan alle werkzaamheden aan de verwar-

minginstallatie de hoofdschakelaar uit en borg die tegen onbe-

doeld inschakelen.

▪ Loodverzegelingen mogen niet beschadigd of verwijderd worden.

▪ Let er a.u.b. op dat de veiligheidsventielen bij aansluiting aan de

verwarmingszijde aan de eisen conform EN12828 en bij aanslui-

ting aan de drinkwaterzijde aan de eisen conform EN12897 vol-

doen.

1.2.2 Doelmatig gebruik

De A2F mag uitsluitend voor het verwarmen van warmwater-verwarmingssystemen worden gebruikt. Hij mag alleen overeenkomstig

de instructies in deze handleiding opgesteld, aangesloten en in bedrijf gesteld worden.

De A2F mag alleen met de geïntegreerde circulatiepomp en samen

met een door de fabrikant goedgekeurde regeling worden gebruikt.

Elk ander gebruik geldt als niet-beoogd en leidt tot het verlies van de

garantie. In dat geval is de gebruiker zelf aansprakelijk voor eventuele schade.

De A2F is geschikt voor de werking met lichte stookolie.

Het beoogde gebruik veronderstelt ook het naleven van de vereisten

ten aanzien van onderhoud en inspectie. Reserveonderdelen moeten aan de minimale technische vereisten van de fabrikant beantwoorden. Dit is bijvoorbeeld het geval bij originele vervangende onderdelen.

1.2.3 Opstellingsruimte van het apparaat

▪ A2F alleen gebruiken als er voor voldoende verbrandingslucht-

voorziening is gezorgd. Als de A2F onafhankelijk van de omgevingslucht conform fabrikantenstandaard gedimensioneerd, concentrisch lucht-/rookgassysteem (LAS) gebruikt is dat automatisch

gegarandeerd en er zijn verder geen eisen aan de plaats van opstelling. Bij de plaatsing in woonvertrekken is uitsluitend deze

werkwijze toegestaan.

▪ Let erop dat er bij een van de omgevingslucht afhankelijke of be-

perkt onafhankelijke werkwijze een opening voor de luchtaanvoer

van buiten van ten minste 150cm2 aanwezig moet zijn.

▪ Gebruik de A2F bij een van de omgevingslucht afhankelijke werk-

wijze niet in vertrekken met agressieve dampen (bijv. haarspray,

perchloorethyleen, tetrachloorkoolstof), veel stof (bijv. werkplaats)

of hoge luchtvochtigheid (bijv. waskeukens).

▪ Voorkom bedrijfsomstandigheden, waaronder de brander sterk

vervuild kan raken. Gebruik het apparaat niet, wanneer zich in de

omgeving van de luchtaanzuiging tijdelijk een verhoogde stofconcentratie kan voordoen.

▪ Houd beslist de minimum afstanden t.o.v. muren en andere voor-

werpden aan (zie Hfst. 4.4.1).

1.2.4 Elektrische installatie

▪ De elektrische installatie mag uitsluitend worden aangelegd door

elektrotechnisch deskundig personeel met inachtneming van de

van toepassing zijnde elektrotechnische richtlijnen en de voorschriften van het elektriciteitsbedrijf.

▪ Vergelijk voor het aansluiten van de stroomtoevoer de netspan-

ning op het typeplaatje van de CV-installatie (230V, 50Hz) met

de voedingsspanning.

▪ Scheid de voeding alvorens werkzaamheden aan onder spanning

staande onderdelen uit te voeren (schakel de hoofdschakelaar en

de zekering uit en borg deze tegen onbedoeld herinschakelen).

▪ Breng na het voltooien van de werkzaamheden toestelbekleding

en onderhoudskleppen onmiddellijk weer aan.

1.2.5 Eisen aan het verwarmingswater

Schade door afzettingen en corrosie voorkomen: ter vermijding van

corrosieproducten en afzettingen, de desbetreffende regels van de

techniek resp. de ter plaatse van toepassing zijnde eisen in acht nemen.

Bij vul- en aanvulwater dat zeer hard is (>3mmol/l - som van calcium- en magnesiumconcentraties, berekend als calciumcarbonaat)

moeten er maatregelen voor onzilting, ontharding of stabilisatie van

de hardheid worden genomen.

Mininumvereisten voor de kwaliteit van vul- en aanvulwater:

▪ Waterhardheid (calcium en magnesium, berekend als calciumcar-

bonaat): ≤3mmol/l

▪ Geleidbaarheid: ≤1500 (ideaal: ≤100) μS/cm

▪ Chloride: ≤250mg/l

▪ Sulfaat: ≤250mg/l

▪ pH-waarde (verwarmingswater): 6,5- 8,5

Bij vul- en aanvulwater met een hoge totale hardheid of andere van

de minimum eisen afwijkende eigenschappen moeten er maatregelen voor de ontzilting, ontharding, hardheidsstabilisatie of andere

doelmatige conditioneringsmaatregelen genomen worden om voor

de vereiste waterkwaliteit te zorgen.

Installatie- en gebruikshandleiding

6

Olieverbrandingsketel A2 F

Daikin A2 F

008.1546499_03 – 07/2019 – NL

Page 7

Het gebruik van vul- en aanvulwater dat niet aan de vermelde kwaliteitsvereisten voldoet, kan een duidelijk verkorte levensduur van het

apparaat veroorzaken. Alleen de exploitant is hiervoor verantwoordelijk.

1.2.6 Verwarmingsinstallatie en sanitairzijdige aansluiting

▪ Installeer de verwarmingsinstallatie in overeenstemming met de

veiligheidsvoorschriften van EN12828.

▪ De aansluiting op het sanitair voor het vullen van het systeem

vanuit het drinkwaternet en bij aansluiting van een boiler moet voldoen aan de EN12897. Bovendien moet acht worden geslagen

op de vereisten van

▪ EN1717 – Bescherming tegen verontreiniging van drinkwater in

waterinstallaties en algemene eisen voor inrichtingen ter voorkoming van verontreiniging door terugstroming (Protection

against pollution of potable water installations and general requirements of devices to prevent pollution by backflow)

▪ EN61770 – Elektrische toestellen verbonden met het waterlei-

dingnet - Voorkomen van terughevelen van niet-drinkbaar water

naar het net en het falen van slangstellen (Electric appliances

connected to the water mains – Avoidance of backsiphonage

and failure of hose-sets)

▪ EN806 – Eisen voor drinkwaterinstallaties voor gebouwen

(Specifications for installations inside buildings conveying water

for human consumption)

▪ en aanvullend, de wetgeving in het land van gebruik.

1 Algemene veiligheidsmaatregelen

1.2.7 Brandstof

De A2F is uitsluitend bedoeld voor het gebruik van goedgekeurde

soorten stookolie (zie Hfst. 12).

1.2.8 Werking

▪ A2F alleen met een gesloten ketelbekleding gebruiken.

▪ A2F alleen gebruiken als aan alle voorwaarden op de checklijst in

Hfst. 5.2 is voldaan.

Daikin A2 F

Olieverbrandingsketel A2 F

008.1546499_03 – 07/2019 – NL

Installatie- en gebruikshandleiding

7

Page 8

2 Overdracht aan exploitant en garantie

2 Overdracht aan exploitant en

garantie

2.1 Gebruiker wegwijs maken

▪ Instrueer de gebruiker hoe hij het verwarmingssysteem moet be-

dienen en kan inspecteren alvorens het verwarmingssysteem

wordt opgeleverd.

▪ Overhandig de gebruiker de technische documenten (op zijn minst

de gebruikshandleiding en het bedrijfshandboek) en maak de gebruiker erop attent, dat deze documenten altijd beschikbaar en in

de buurt van het apparaat dienen te worden bewaard.

▪ Documenteer de overdracht door samen met de gebruiker het bij-

gevoegde installatie- en instructieformulier in te vullen en te ondertekenen.

2.2 Garantiebepalingen

De wettelijke garantievoorwaarden zijn geldig. Onze verdere van

toepassing zijnde garantiebepalingen vindt u op internet. Vraag indien nodig uw leverancier.

Recht op garantieprestaties is alleen van toepassing als aangetoond

kan worden dat de jaarlijkse onderhoudswerkzaamheden als vermeld in hoofdst.9 zijn uitgevoerd.

Installatie- en gebruikshandleiding

8

Olieverbrandingsketel A2 F

Daikin A2 F

008.1546499_03 – 07/2019 – NL

Page 9

3 Productbeschrijving

3.1 Opbouw en onderdelen

3 Productbeschrijving

Afb.3-1 Opbouw en onderdelen - aanzicht van boven

1

Afb.3-2 Opbouw en onderdelen - voor- en achteraanzicht

Afb.3-3 Opbouw en onderdelen - aanzicht zonder bekleding

1

1

(1)

Legenda zie Tab. 3-1

Daikin A2 F

Olieverbrandingsketel A2 F

008.1546499_03 – 07/2019 – NL

Afb.3-4 Opbouw en onderdelen - aanzicht onderste gedeelte

Installatie- en gebruikshandleiding

1

9

Page 10

3 Productbeschrijving

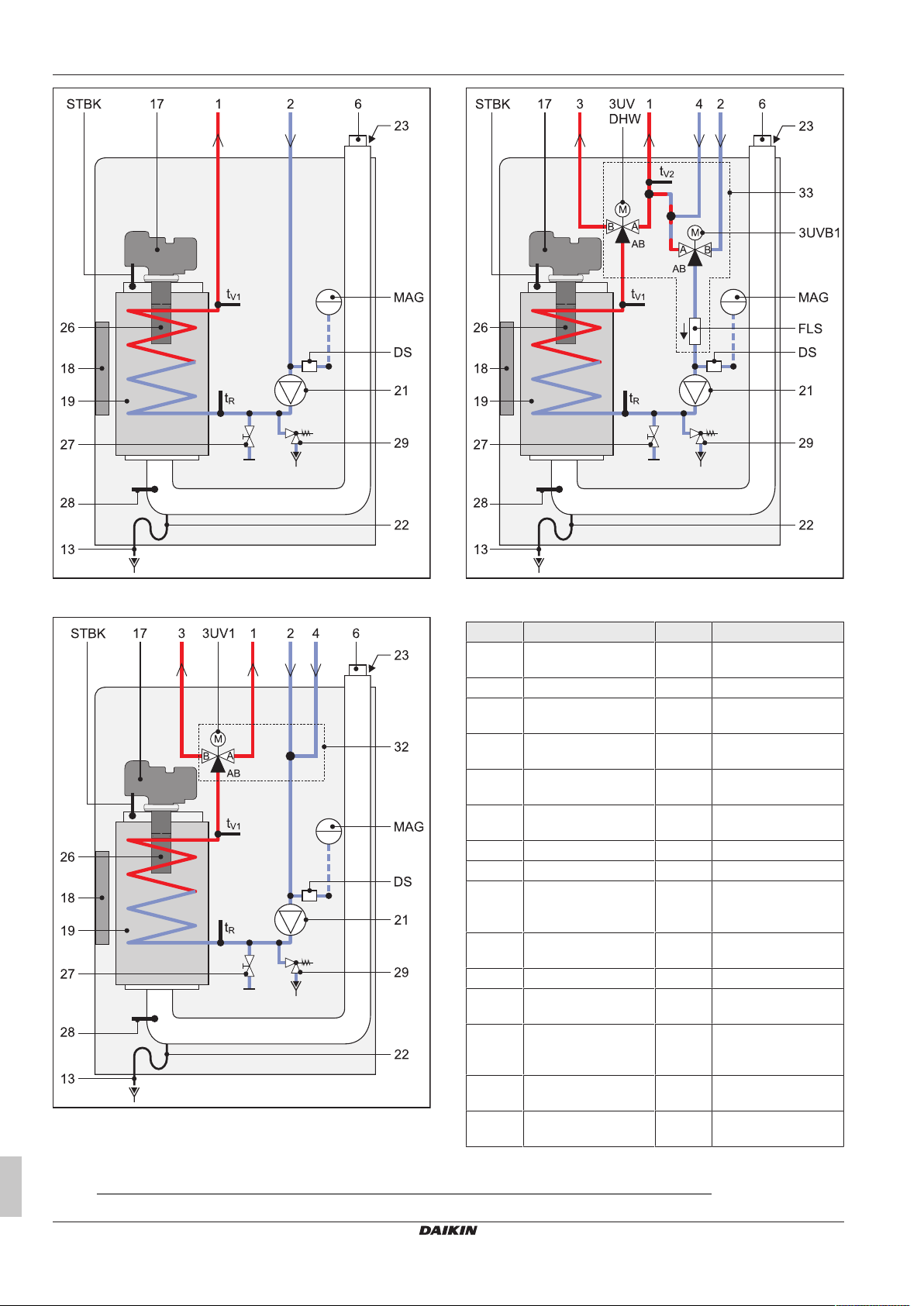

Afb.3-5 Opbouw en onderdelen met standaarduitvoering - sche-

matische weergave (hydraulisch systeem)

Afb.3-6 Opbouw en onderdelen met Ventil Kit - schematische

weergave (hydraulisch systeem)

1

1

Afb.3-7 Opbouw en onderdelen met Smart start Kit - schemati-

sche weergave (hydraulisch systeem)

1

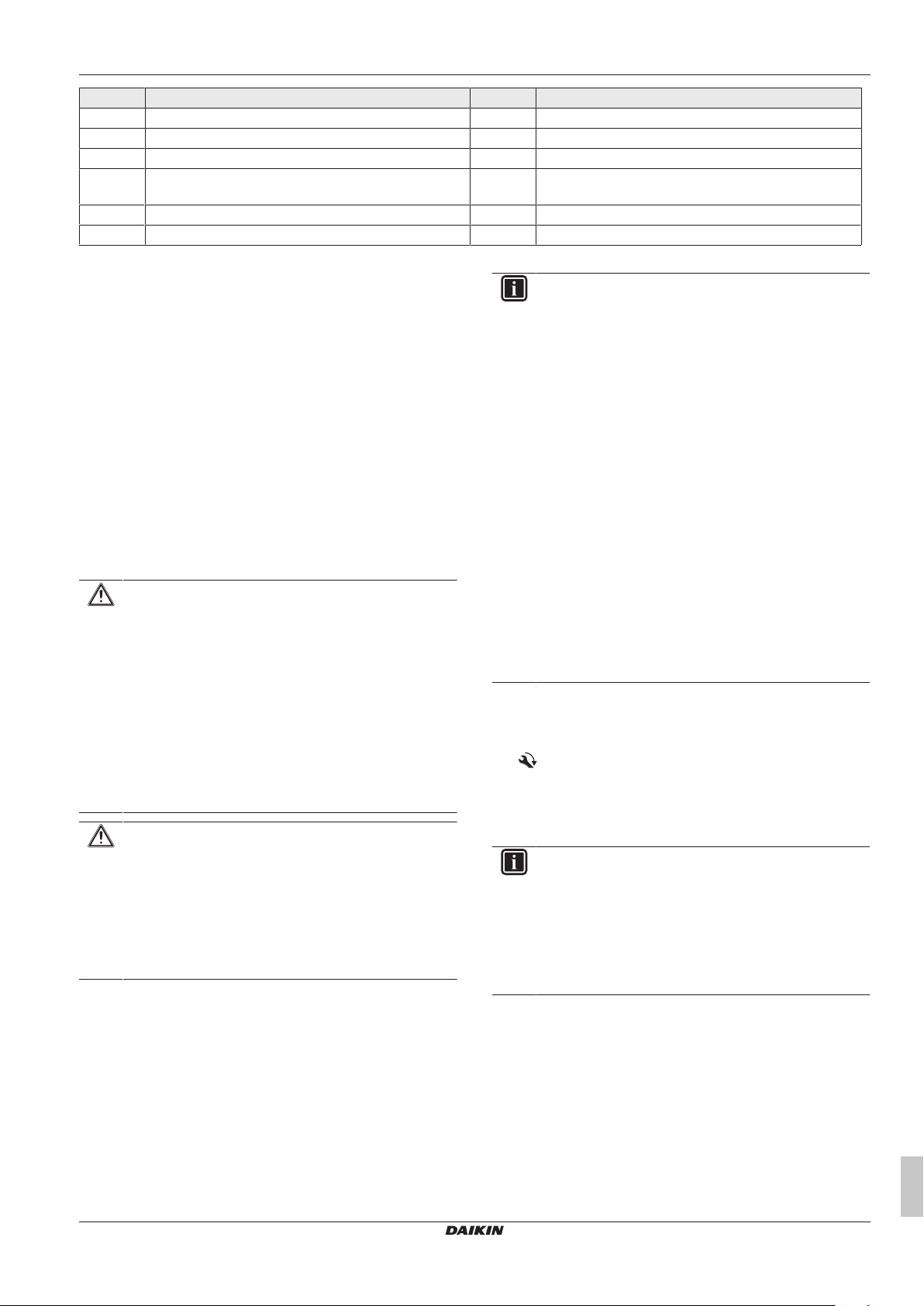

pos. Omschrijving pos. Omschrijving

A Aanzicht van voren 21 Circulatiepomp ver-

warming

B Aanzicht van achteren 22 Condensaatsifon

1 Voeding ruimteverwar-

ming

2 Afvoer ruimteverwar-

23 Aansluiting luchttoe-

voer

24 Olielfilter

ming

3 Boilerlading - voorloop

25 Aansluiting MAG

(optie)

4 Boilerlading - retour

26 Recirculatiebuis

(optie)

5 Olieaansluiting 27 KFE kraan

6 Rookgasaansluiting 28 Thermometer rookgas

7 Netschakelaar 29 Veiligheids-overdruk-

klep (verwarmingscircuit)

8 Regeling – bedienings-

gedeelte

30 Automatische ontluch-

ter

9 Ketelbekleding 32 Ventil Kit

10 In de hoogte verstelba-

33 Smart start Kit

re poten

11 Handgrepen 3UV1 /3

UV DHW

3‑weg-klep (verdeel-

klep, warm water/ver-

warmen)

12 Optionele rookgasaan-

3UVB1 3‑weg-klep (mengklep)

sluiting

13 Condenswaterafvoer-

FLS Flowsensor

leiding

(1)

Legenda zie Tab. 3-1

Installatie- en gebruikshandleiding

10

Olieverbrandingsketel A2 F

Daikin A2 F

008.1546499_03 – 07/2019 – NL

Page 11

3 Productbeschrijving

pos. Omschrijving pos. Omschrijving

14 Doorvoer voor extern

membraanexpansievat

15 Afblaasleiding van de

veiligheidsklep

16 Kabeldoorvoer STBK Veiligheidtemperatuur-

17 Brander tv1 Temperatuursensor

18 Bedieningspaneel ke-

tel

19 Ketellichaam met

warmte- en geluidsisolatie

20 Typeplaatje met fabri-

cagenummer

Tab.3-1 Legenda bij Afb. 3-1 t/m Afb. 3-7

MAG Membraanexpansievat

(toebehoren/in het gebouw)

DS Druksensor

begrenzer

van de toevoertemperatuur

tv2 Interne mengersensor

T

R

Retourtemperatuursensor

3.2 Beknopte beschrijving

De A2F is een geheel vooraf gemonteerde olie-verbrandingswaarde-unit.

Werkwijze

De A2F is zo geconstrueerd dat hij van de omgevingslucht onafhankelijk gebruikt kan worden (concentrische rookgas-/toevoerluchtgeleiding). Alle rookgas transporterende delen worden omspoeld door

verbrandingslucht. De verbrandingslucht wordt door een installatieschacht of een dubbelwandige rookgasleiding door de brander rechtstreeks van buiten aangezogen. Deze werkwijze wordt door ons

aanbevolen en heeft meerdere voordelen:

▪ De verwarmingsruimte heeft geen ventilatieopening naar buiten

nodig en daardoor koelt de ruimte niet af.

▪ Laag energieverbruik.

▪ Bijkomende energiewinst in het rookgaskanaal aangezien de lucht

nodig voor de verbranding voorverwarmd wordt.

▪ Vervuilingen uit de omgeving van de brander worden niet aange-

zogen. Daardoor kan de verwarmingsruimte tegelijk als werkruim-

te, waskeuken of iets eenders worden gebruikt.

▪ De eenheid kan onder het dak geplaatst worden.

▪ Plaatsing in garages mogelijk.

Het verwarmingswater wordt eerst geheel omlaag in het ketellichaam getransporteerd. Daar wordt het via de naburige verbrandingsruimte en meerdere rvs warmetwisselaarbuizen die in het ketellichaam liggen, in de retourstroming verwarmd. Het verwarmde verwarmingswater wordt van de bovenste aansluiting van het ketellichaam naar de voorloopaansluiting van het ketelhuis getransporteerd. De rookgassen stromen na omkering van de vlam in de verbrandingskamer van boven naar beneden door de buizen van de

warmtewisselaar in het ketelhuis. In deze buizen bevinden zich turbulatoren die de warmteoverdracht op het verwarmingswater verbeteren.

Het optredende condenswater wordt via de condenswatersifon en

vervolgens via een kunststof buis in der riolering geleid. Optioneel

kan het via de als toebehoren verkrijgbare condenswaterbox geneutraliseerd worden.

Smart start-functie

Om het frequent optredende takten van de brander bij weinig warmtebehoefte van de kamerverwarming te voorkomen, is de Smart

start-functie ontwikkeld.

Als de optionele Smart start Kit (twee traploos aanstuurbare 3-weg

kleppen) in de A2F wordt gemonteerd, kan van de Smart start-functie gebruik gemaakt worden. Hierbij wordt het verzoek voor de ka-

merverwarming na een start van de brander tijdelijk via de in de boiler aanwezige warmte bediend. De Smart start-functie blijft actief tot

het volgende verzoek voor warmwaterbereiding wordt gedaan.

De Smart start-functie wordt automatisch via de regeling RoConBF

gestuurd.

Veiligheidsmanagement

Het gehele veiligheidsmanagement van de A2F wordt verzorgd door

de elektronische regeling. Bijvoorbeeld wordt bij watertekort, olietekort of bij ongedefinieerde bedrijfshoedanigheden een veiligheidsafschakeling uitgevoerd. Een desbetreffende foutmelding geeft de vakman alle noodzakelijke informatie voor het oplossen van de storing.

Elektronische regeling

Een elektronische, digitale regeling in verbinding met de „intelligente“ automatische ontsteking van de brander regelt automatisch alle

verwarmings- en warmwaterfuncties voor het directe verwarmingscircuit en een optioneel boilerlaadcircuit.

Optioneel kunnen via aangesloten mengermodules EHS157068 één

of meer gemengde circuits aangesloten en geregeld worden.

Alle instellingen, weergaven en functies worden via de geïntegreerde regeling RoConBF uitgevoerd. Het display en de bedieningselementen zorgen voor comfortabele bedieningsmogelijkheden.

Voor een beter comfort is een digitale ruimteregelaar (EHS157034)

optioneel verkrijgbaar. Die kan als afstandsbediening en als ruimtethermostaat worden gebruikt.

Via de optionele gateway (EHS157056) kan de regeling met internet

worden verbonden. Daarmee is een afstandsbesturing van de A2F

via mobiele telefoons (via app) mogelijk.

HR-techniek

De HR-techniek maakt op een optimale manier gebruik van de in de

stookolie aanwezige energie. Het rookgas wordt in de ketel – en bij

van de omgevingslucht onafhankelijk werkwijzen in het concentrische rookgassysteem – zodanig afgekoeld dat het dauwpunt wordt

onderschreden. Daardoor condenseert een deel van de bij het verbranden van de stookolie opgetreden stoom. De condensatiewarmte

wordt in tegenstelling tot lagetemperatuurketels naar de verwarming

geleid, waardoor rendementen van meer dan 100% (gerelateerd aan

de onderste verwarmingswaarde) mogelijk zijn.

Brandstof

De A2F kan met standaard- of met zwavelarme stookolie (zwavelgehalte <50ppm) worden gebruikt. Hij is voor de verbranding van

stookolie met biogene aandelen voorbereid. Bijmenging van biologische stookolie tot 10% (B10) is zonder verdere montage mogelijk.

INFORMATIE

Wij adviseren het gebruik van stookolie EL zwavelarm om

een maximaal rendement te verkrijgen en het onderhoudswerk minimaal te houden.

Condenswaterzuivering

Het bij de verbranding in een olie-HR-ketel optredende condenswater heeft bij de toepassing van stookolie die niet zwavelarm is, een

pH-waarde van 1,8–3,7. Voordat het in de riolering wordt afgevoerd, moet het geneutraliseerd worden.

De optionele condenswaterzuivering heeft de volgende functies:

▪ Verwijdering van zwevende stoffen in de bezinkingsbak

▪ Neutralisatie van het condenswater in het filtermateriaal Hydrolit-

MG

Bij de toepassing van zwavelarme stookolie kan het condenswater

meestal zonder neutralisatie naar de riolering afgevoerd worden.

Neem hiervoor de voorschriften van de plaatselijke waterbedrijven in

acht.

Daikin A2 F

Olieverbrandingsketel A2 F

008.1546499_03 – 07/2019 – NL

Installatie- en gebruikshandleiding

11

Page 12

4 Plaatsing en installatie

A

736

A

606

271

262

1360

134

263 140

140

80

0

0

110

293

368

442

516

540

50

124

R

H

≥ 40 cm

≥ 40 cm

≥ 40 cm

≥ 200 cm

CA

FG

RV

(e)

(e)

(d)

(d)

(f)

(a)

1

(a)

4

(a)

3

(b)

5

(c)

6

(a)

2

C

93

C

53

C

53

C

83

C

33

C

33

B

23

B

23P

B

33

B

53

B

53P

4 Plaatsing en installatie

WAARSCHUWING

Op ondeskundige wijze geïnstalleerde apparaten kunnen

het leven en de gezondheid van personen in gevaar brengen en slecht functioneren.

▪ Plaatsing en installatie van de A2F alleen door geauto-

riseerde en opgeleide verwarmingsspecialisten.

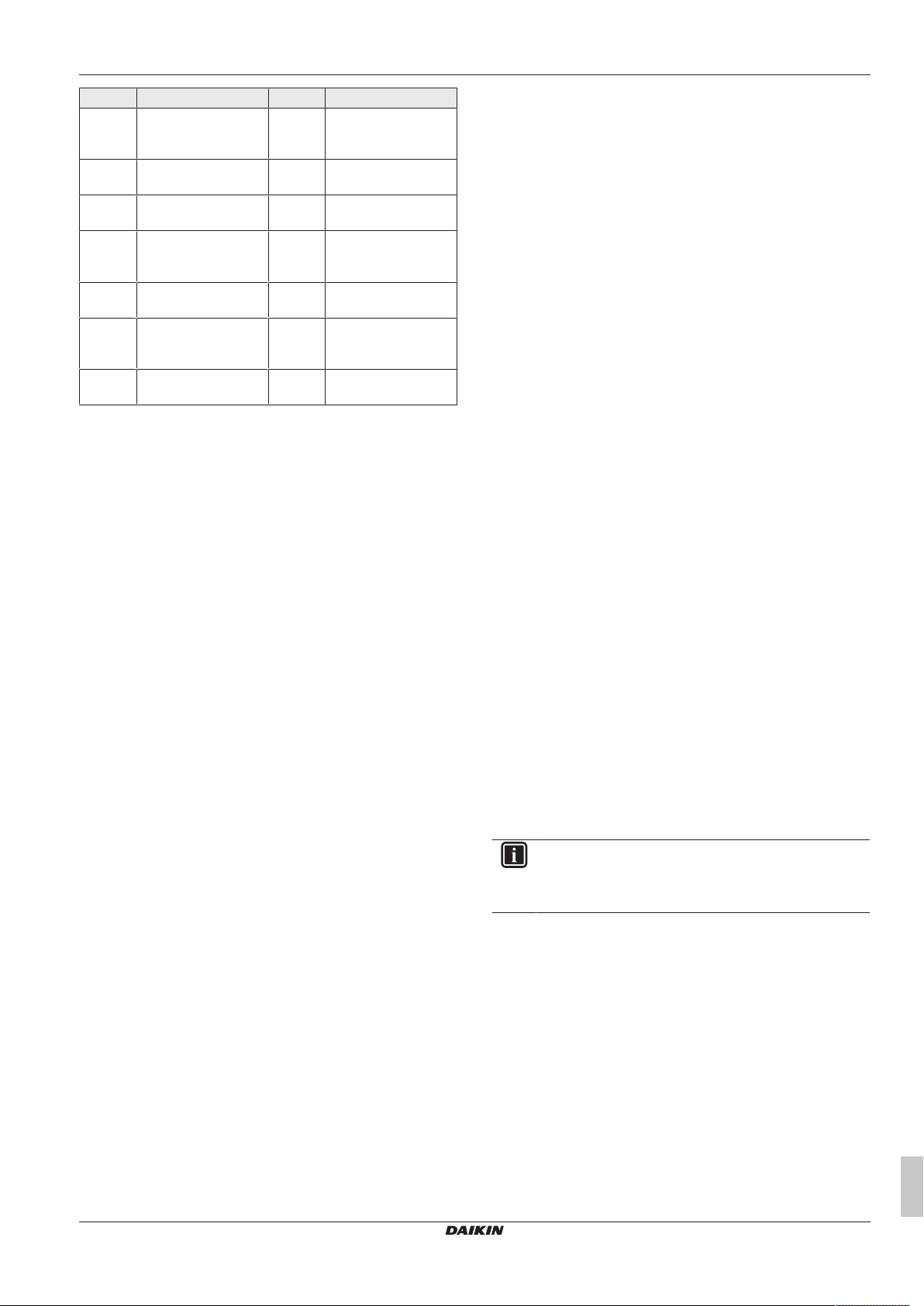

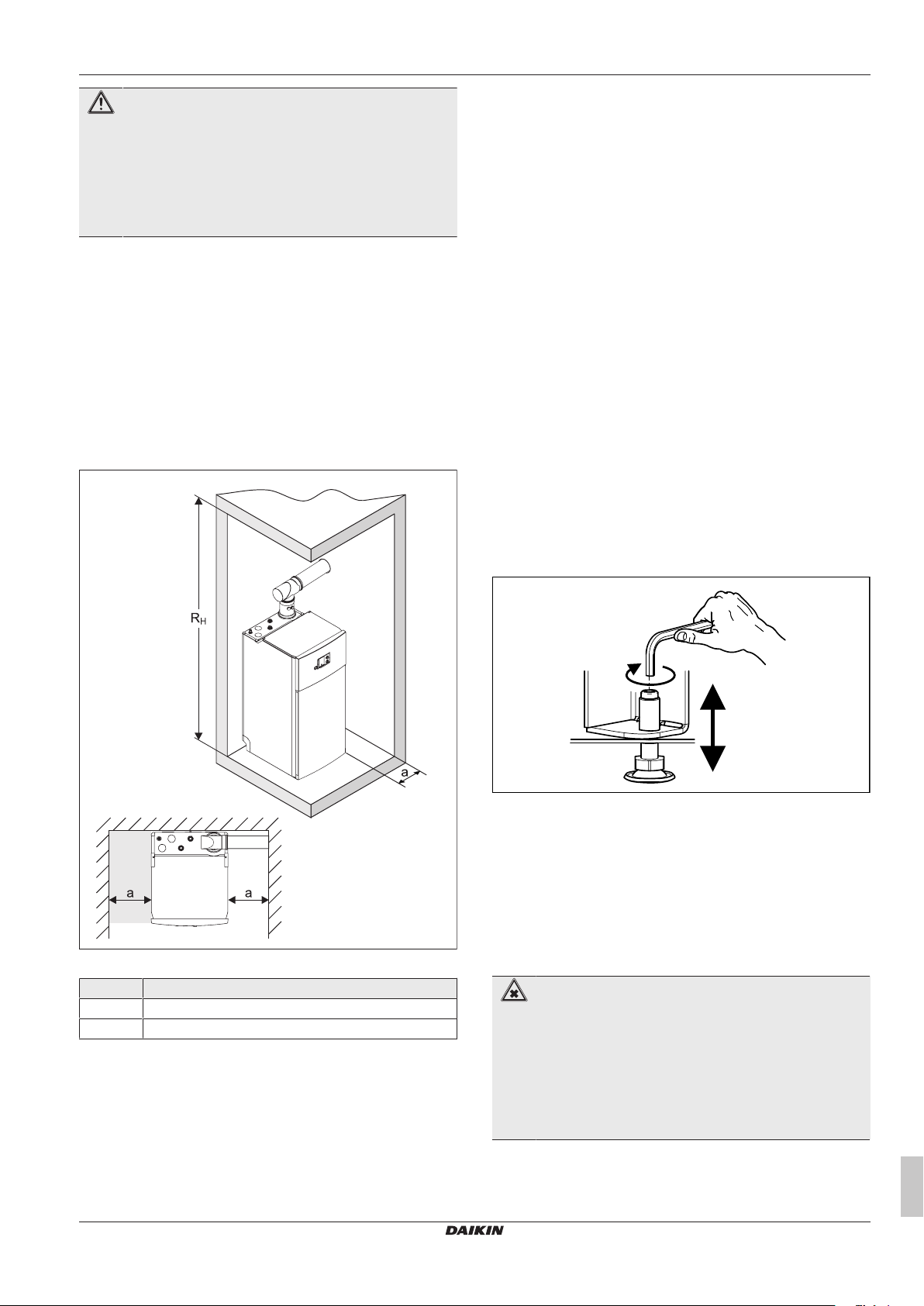

4.1 Afmetingen en aansluitmaten

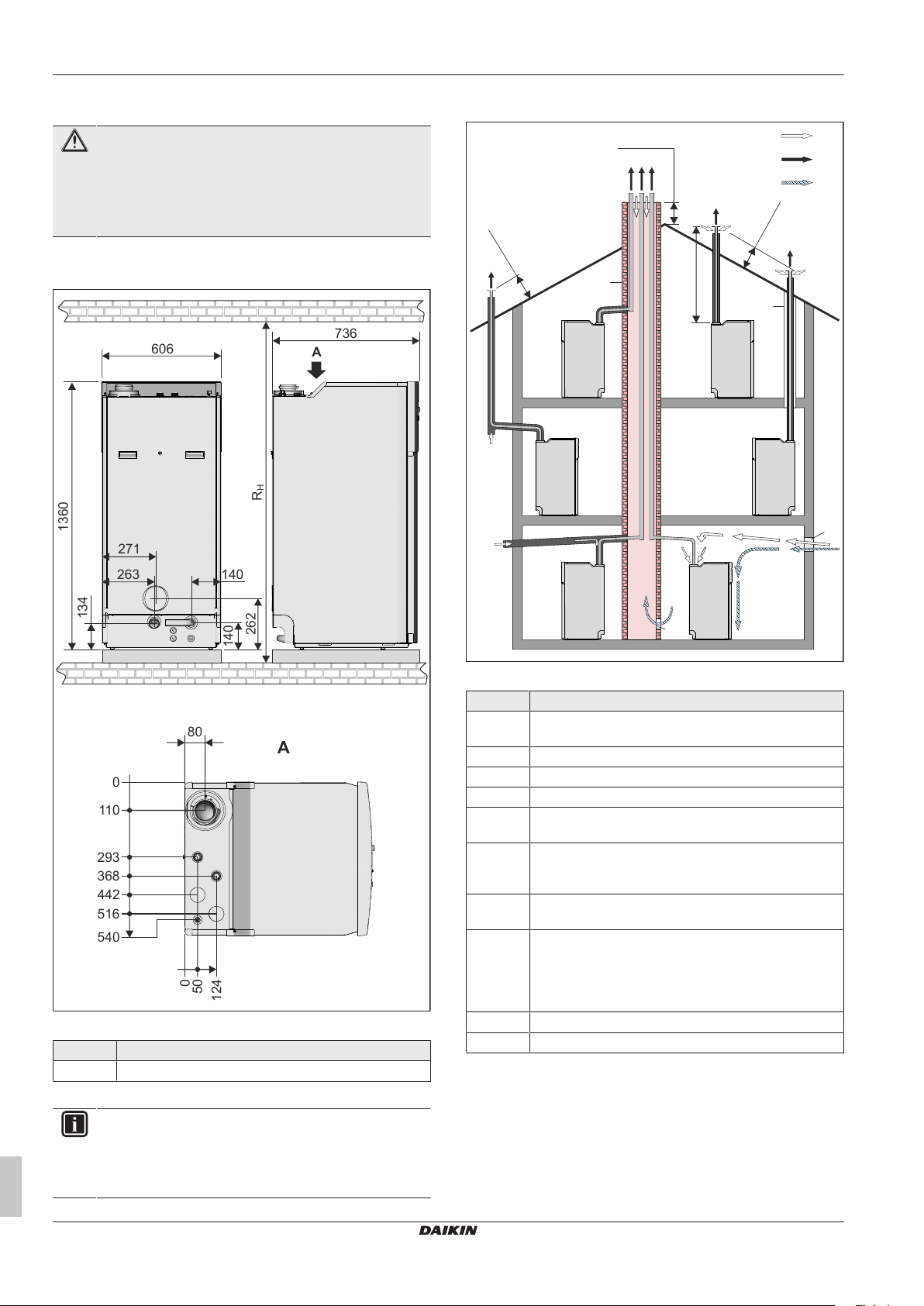

4.2 Plaatsingsmogelijkheden

Afb.4-1 Montagematen

Pos. Omschrijving

R

H

Tab.4-1 Legenda bij Afb. 4-1

Installatie- en gebruikshandleiding

12

Minimum vertrekhoogte (zie Hfst. 4.4.1)

INFORMATIE

Wij adviseren ter voorkoming van de veel afkoelverliezen

de montage van zwaartekrachtremmen SKB (toebeho-

ren) of het aanbrengen van een sifon aan de aansluitleiding.

Afb.4-2 Plaatsingsmogelijkheden

Pos. Omschrijving

1-6 Plaatsingsvarianten (beschrijving zie Hfst. 4.2.1 t/m

Hfst. 4.2.3)

CA Toevoerlucht (verbrandingslucht)

FG Rookgassen

RV Ventilatie van achteren

a Plaatsingsvariant voor van de omgevingslucht onafhan-

kelijke werking (rookgas/toevoerlucht concentrisch)

b Plaatsingsvariant voor beperkt van de omgevingslucht

onafhankelijke werking (rookgas/toevoerlucht geschei-

den)

c Plaatsingsvariant voor van de omgevingslucht afhanke-

lijk werking

d In lengte geventileerde schacht met een brandweer-

standsduur van 90min (bij woonhuizen met een kleine

hoogte 30min). Voor de brandweerstandsduur dienen

de verordeningen nageleefd te worden die specifiek zijn

voor het land!

e Ventilatieopening (1x150cm2 of 2x75cm²)

f Opening voor ventilatie achter (150cm2)

Tab.4-2 Legenda bij Afb. 4-2

De A2F is principieel geconstrueerd voor de van de omgevingslucht onafhankelijke werking. Hij is standaard voorzien van een

concentrische gasafvoer-/luchttoevoeraansluiting DN 80/125.

Daikin A2 F

Olieverbrandingsketel A2 F

008.1546499_03 – 07/2019 – NL

Page 13

4 Plaatsing en installatie

INFORMATIE

Door resonantie in het rookgassysteem kan in sommige

gevallen het geluid bij de uitmonding van de rookgasleiding

worden versterkt. Het geluidsvolume kan door het gebruik

van een geluidsdemper (toebehoren: DN80: E8MSD

resp. DN110: E11MSD) effectief worden gereduceerd.

INFORMATIE

Het gebruik van de A2F bij de van de omgevingslucht onafhankelijke werking met concentrische rookgas-/toevoerluchtgeleiding wordt door ons aanbevolen. Zo mogelijk deze plaatsingsvariant kiezen!

Bij beperkt van de omgevingslucht onafhankelijke werking

(gescheiden rookgas-/toevoerluchtgeleiding bij een verbindingsleiding met één wand) en bij van de omgevingslucht

afhankelijke werking met de plaatsingsruimte een ventilatieopening van ten minste 150cm2 naar buiten toe hebben.

Dientengevolge kan de opstelruimte niet in de zin van de

energiebesparingsverordening (EnEV) worden aangemerkt

als het vereiste verwarmd bouwvolume, wat nadelig is voor

de energie-evaluatie van het gebouw. Daardoor wordt de

totale energie-efficiëntie van het gebouw in de strekking

van de Europese richtlijn 2010/31/EU: EPBD minder.

De beschrijving hierna van de plaatsingsvarianten bevat

belangrijke aanwijzingen voor de betreffende mogelijke

klassificatie van de apparaten aan de hand van soort en

rookgasgeleiding (apparaattype) conform EN15035 en

CEN/TR 1749. Neem hiervoor ook Hfst. 4.2.4 en Hfst. 4.5

in acht.

Aan de beschreven SETs zijn aparte montagehandleidingen toegevoegd.

De hierna vermelde SETs zijn aanbevelingen voor de doelamtige samenstelling van noodzakelijke aparte onderdelen voor de typische plaatsingsvarianten.

4.2.1 Buitenluchtaanzuiging

INFORMATIE

Bij de plaatsing van het toestel in woonvertrekken is

slechts één van de plaatsingsvarianten 1t/m 4 toegestaan.

Plaatsingsvariant 1

De A2F wordt met de concentrische LAS-verbindingsleiding SetK

op de schoorsteen of een installatieschacht aangesloten.

▪ Toevoer verbrandingslucht uit de open lucht door de schoorsteen

of een geïnstalleerde pijp.

▪ Gasafvoer in de open lucht middels een gasafvoerleiding door de-

zelfde buis als de luchttoevoer.

▪ Verticale minimum afstand tussen rookgasuitgang en daknok:

40cm.

▪ Apparaattype C

Plaatsingsvariant 2

De A2F staat direct onder het dak. Aansluiting met SETL.

▪ Toevoer verbrandingslucht en afvoer van afvoergas middels een

concentrische dubbele buis.

▪ Toevoer verbrandingslucht uit de open lucht middels de buitenste

ringspleet van de dubbele buis, gasafvoering in de open lucht middels de binnenbuis.

▪ Verticale minimum afstand tussen rookgasuitgang en dakopper-

vlak: 40cm.

▪ Minimum hoogte van de rookgasleiding: 2m.

▪ Apparaattype C

93x

33x

Plaatsingsvariant 3

De A2F staat niet direct onder het dak. De dubbele buis voor de

toevoer van de verbrandingslucht en de afvoer van afvoergas gaat

door de dakconstructie.

▪ Toevoer verbrandingslucht en afvoer van afvoergas middels een

concentrische dubbele buis (zie Plaatsingsvariant 2).

▪ In de buurt van de dakconstructie moet de dubbele buis voor de

toevoer van de verbrandingslucht en de rookgasafvoer door een

beschermbuis met voldoende brandweerstand geleid worden of

qua constructie van het dak gescheiden zijn.

▪ Apparaattype C

33x

Plaatsingsvariant 4

De A2F wordt met de LAS-verbindingsleiding SETK op het buitenwandsysteem SETG aangesloten.

▪ Toevoer verbrandingslucht uit de open lucht middels de ringspleet

van de dubbele buis door de buitenwand (van onderen aangezogen).

▪ Gasafvoer naar buiten met concentrische buis door de buiten-

wand en vervolgens ten minste 40cm boven het dakoppervlak.

Eenmaal buiten dient de buitenste luchtruimte als warmte-isolering van de afvoerbuis.

▪ Apparaattype C

53x

Als de doorvoering door de wand zich op een hoogte van

minder dan een meter boven het terrein bevindt, adviseren

wij om de verbrandingslucht via een afzonderlijke toevoerbuis toe te voeren (montagehoogte: ca.2m). W8ZR resp.

W11ZR

Plaatsingsvariant 5

Als de voor de geleiding van het rookgas gebruikte schacht om constructieve of goedkeuringsredenen hiervoor niet geschikt is, tegelijk

hiermee de verbrandingslucht toe te voeren, moet de verbrandingslucht via een aparte leiding aangevoerd worden.

Als hierbij de rookgasverbindingelding naar de schacht met een dubbele wand is uitgevoerd en door de verbrandingslucht wordt omspoeld, zijn er geen verdere ventilatie-eisen voor de opstelplaats.

▪ De toevoer van verbrandingslucht gebeurt van buiten via een vol-

doende dichte toevoerleiding die rechtstreeks met de concentrische buitenpijp van de verbindingsleiding is verbonden. De leiding

voor de toevoerlucht moet zo gedimensioneerd zijn dat de aan-

zuigweerstand bij een nominaal vermogen kleiner dan 50Pa

is.

▪ De verbindingsleiding tussen de A2F en de installatieschacht is

geheel concentrisch en door verbrandingslucht omspoeld uitgevoerd.

▪ Apparaattype C

, C

53x

83x

INFORMATIE

De A2F is principieel geschikt voor de plaatsing en de

werking in garages. Voorwaarden hiertoe zijn echter:

▪ bedrijf onafhankelijk van omgevingslucht,

▪ de bedieningshandleiding is in een bestendige uitvoe-

ring op een goed zichtbare plaats in de buurt van het

apparaat beschikbaar,

▪ ter plaatse is een beveiliging voor de gehele installatie

aangebracht tegen mechanische beschadiging (auto’s!), bijv. beugels of stootbalken.

▪ Duurzaam tegen vorst beveiligd.

Plaatsingsvariant 7 (zonder afbeelding)

Indien door de plaatselijke bepalingen toegestaan, kan de A2F met

SETW2 met horizontale rookgasafvoer aangesloten worden.

▪ Toevoer verbrandingslucht en afvoer van afvoergas middels een

concentrische dubbele buis.

Daikin A2 F

Olieverbrandingsketel A2 F

008.1546499_03 – 07/2019 – NL

Installatie- en gebruikshandleiding

13

Page 14

4 Plaatsing en installatie

▪ Toevoer verbrandingslucht vanuit de open lucht via de buitenste

ringspleet van de dubbele buis (ingang aanvoerlucht via aanzuigrooster van de wanddoorvoer), gasafvoering in de open lucht mid-

dels de binnenbuis.

▪ Minimum hoogte van de rookgasleiding: 2m

▪ Neem de plaatselijke voorschriften voor minimum afstanden van

ramen en andere openingen in het gebouw in acht!

▪ Apparaattype C

13x

4.2.2 Bedrijf voorwaardelijk onafhankelijk van

omgevingslucht

Alternatief voor plaatsingsvariant 5

De A2F wordt met apart geleide toevoer-/rookgasleidingen gebruikt

(2-buis-systeem).

▪ Toevoer verbrandingslucht van buiten via een voldoende dichte

luchttoevoerleiding door de buitenwand. De leiding voor de toe-

voerlucht moet zo gedimensioneerd zijn dat de aanzuigweer-

stand bij nominale prestatie kleiner dan 50Pa is.

▪ De rookgasafvoer naar buiten gebeurt door de schoorsteen of

door een installatieschacht. Als de verbindingsleiding tussen de

A2F en de installatieschacht met één wand of niet geheel om-

spoeld door verbrandingslucht wordt uitgevoerd, is er een ventila-

tieopening naar buiten van ten minste 150cm2 vereist.

Door geschikte maatregelen moet ervoor worden gezorgd dat de

brander bij een gesloten ventilatieopening niet gebruikt kan wor-

den.

▪ De installatieschacht waarin de rookgasleiding ligt, moet van ach-

teren geventileerd worden. Hiervoor moet in het onderste gedeelte

een ventilatieopening van ten minste 150cm2 aanwezig zijn.

De dwarsdoorsnede voor deze installatieschacht moet zo gedi-

mensioneerd zijn dat tussen buitenwand van de rookgasleiding

en de binnenkant van de installatieschacht de volgende mini-

mum afstand wordt aangehouden:

▪ bij een rechthoekige schachtdoorsnede: 2cm

▪ bij een ronde schachtdoorsnede: 3cm.

De ventilatieopening mag zich niet in ruimtes bevinden waarin een

vacuüm wordt gemaakt (bijv. door gecontroleerde woningsventila-

tie, droogtrommel enz.).

▪ Apparaattype C

, C

53x

83x

4.2.3 Buitenluchtaanzuiging

Plaatsingsvariant 6

De A2F kan ook afhankelijk van de omgevingslucht worden aangesloten. Hierbij wordt de inwendige rookgasleiding (kunststof aansluiting Ø80mm) van de comcentrische lucht-rookgas-aansluiting op

de rookgasleiding aangesloten. Het apparaat zuigt de verbrandingslucht door de ringspleet in de mantelbuis uit zijn omgeving aan.

Voor de rookgasafvoer naar buiten, de schachtdimensionering en de

ventilatie van achteren gelden dezelfde voorwaarden als in

Hfst. 4.2.2. Een ventilatieopening naar buiten van ten minste

150cm2 is beslist noodzakelijk.

▪ Apparaattype B23, B

INFORMATIE

Door resonantie in het rookgassysteem kan in sommige

gevallen het geluid bij de uitmonding van de rookgasleiding

worden versterkt. Het geluidsvolume kan door het gebruik

van een geluidsdemper (DN80: E8MSD resp. DN110:

E11MSD) effectief worden gereduceerd.

, B33, B53, B

23P

53P

4.2.4 Aanvullende aanwijzingen voor

apparaattype conform CEN/TR1749

INFORMATIE

Wij adviseren principieel om de A2F onafhankelijk van de

omgevingslucht (apparaattype C) en met concentrische

lucht-/rookgas-geleidingen te installeren (zie Hfst. 4.2.1).

Andere toegestane toepassingen van de luchttoevoer en

rookgasafvoer zijn in deze handleiding niet nader beschreven.

Bijzondere eisen die voor soortgelijke systemen conform

EN15035 van toepassing zijn, worden hierna genoemd.

C13:

▪ horizontale uitmondingen rookgasafvoer en -toevoer

▪ Uitmondingen binnen een vierkant van 50cmx50cm

C33:

▪ verticale uitmondingen rookgasafvoer en -toevoer

▪ Uitmondingen binnen een vierkant van 50cmx50cm

▪ Afstand van de uitmondingniveaus <50cm

C43:

▪ Aansluiting van meer dan één apparaat op een gemeenschappe-

lijk lucht-/rookgassysteem dat bestanddeel van het gebouw is

▪ verticale uitmonding rookgasafvoer en -toevoer

▪ Uitmondingen binnen een vierkant van 50cmx50cm

▪ Afstand van de uitmondingniveaus <50cm

▪ Geschikt berekend bewijs van dimensionering noodzakelijk dat bij

de aanvoer van rookgas in het gemeenschappelijke lucht-/rook-

gassysteem onderdruk heerst. Het rookgas moet met een natuur-

lijke trek worden afgevoerd.

▪ Zie voor gegevens voor de berekening van de dimensionering

Hfst. 14.1.

▪ Condenswaterafvoer uit het gemeenschappelijke lucht-/rookgas-

systeem mag niet door het apparaat worden afgeleid.

C53:

▪ verticale uitmonding rookgasafvoer

▪ Uitmonding luchttoevoer in verschillende drukbereiken mogelijk.

▪ Uitmondingen mogen niet aan tegenoverliggende muren van het

gebouw geïnstalleerd worden.

C63:

▪ Aansluiting op een apart goedgekeurd en aangeboden rookgas-/

luchtsysteem, indien door nationaal recht toegestaan.

▪ Daarmee kunnen alle andere voor apparaattype C beschreven in-

stallatievormen uitgevoerd worden, als aan de voorwaarden van

de betreffende installatievorm is voldaan.

▪ Indien de dimensies van het toegepaste systeem afwijken van het

in deze handleiding beschreven systeem (zie Hfst. 4.5.1), is er

een geschikt berekend bewijs van dimensionering noodzakelijk.

▪ Zie voor gegevens voor de berekening van de dimensionering

Hfst. 14.1.

▪ Eigenschappen en toepassingsmogelijkheden van het leidingen-

stelsel:

▪ Minimum eisen conform Hfst. 4.5.1 voldaan

▪ Condenswaterafvoer in het apparaat bij enkele toewijzing toe-

gestaan, bij meervoudige toewijzing niet toegestaan.

▪ Maximale temperatuur verbrandingslucht: 60°C

▪ Maximaal toegestaan rookgasrecirculatiedebiet onder windom-

standigheden: 10%

C83:

▪ Aansluiting van één of meer apparaten op een vacuüm-rookgas-

systeem die bestanddeel van het gebouw is.

Installatie- en gebruikshandleiding

14

Olieverbrandingsketel A2 F

Daikin A2 F

008.1546499_03 – 07/2019 – NL

Page 15

4 Plaatsing en installatie

▪ verticale uitmonding rookgasafvoer

▪ Luchttoevoer via bijbehorende tweede leiding 1.

▪ Uitmonding luchttoevoer in verschillende drukbereiken mogelijk.

▪ Geschikte berekend bewijs van dimensionering noodzakelijk dat

bij de aanvoer van rookgas in dit rookgasafvoersysteem onderdruk heerst.

▪ Zie voor gegevens voor de berekening van de dimensionering

Hfst. 14.1.

▪ Eigenschappen en toepassingsmogelijkheden van het rookgasaf-

voersysteem:

▪ Minimum eisen conform Hfst. 4.5.1 (behalve drukklasse) vol-

daan.

▪ Condenswaterafvoer in het apparaat bij enkele toewijzing toe-

gestaan, bij meervoudige toewijzing niet toegestaan.

C93:

▪ als C33, echter

▪ aansluiting van de luchttoevoerleiding op een aanwezige verticale

schacht (bijv. schoorsteen) die bestanddeel van het gebouw is.

▪ De dwarsdoorsnede voor deze installatieschacht moet zo gedi-

mensioneerd zijn dat tussen buitenwand van de rookgasleiding

en de binnenkant van de installatieschacht de volgende mini-

mum afstand wordt aangehouden:

▪ bij een rechthoekige schachtdoorsnede: 2cm

▪ bij een ronde schachtdoorsnede: 3cm

B23:

▪ Rookgasleiding zonder stromingsbeveiliging - vacuümwerking

▪ Eigenschappen en toepassingsmogelijkheden van de rookgaslei-

ding:

▪ Minimum eisen conform Hfst. 4.5.1 voldaan.

▪ Uitmonding rookgasafvoer naar buiten

▪ Toevoerlucht direct vanuit de plaatsingsruimte van het apparaat

(zie Hfst. 4.2.3).

▪ Als de dimensionering van de rookgasleiding van de in deze

handleididng beschreven dimensionering afwijkt, is er een ge-

schikt berekend bewijs van dimensionering noodzakelijk.

▪ Zie voor gegevens voor de berekening van de dimensionering

Hfst. 14.1.

B

:

23P

▪ als B23, maar overdrukwerking

B33:

▪ Aansluiting van meer dan één apparaat op een gemeenschappe-

lijk rookgassysteem (vacuüm-rookgasschacht).

▪ Verticale uitmonding rookgasafvoer.

▪ Toevoerlucht direct vanuit de plaatsingsruimte van het apparaat

(zie Hfst. 4.2.3).

▪ Geschikte berekend bewijs van dimensionering noodzakelijk dat

bij de aanvoer van rookgas in dit rookgasafvoersysteem onder-

druk heerst.

▪ Zie voor gegevens voor de berekening van de dimensionering

Hfst. 14.1.

▪ Onder overdruk staande onderdelen van de verbindingsleiding

moeten als concentrisch leidingenstelsel worden gelegd.

B53:

▪ als B33, echter aansluiting op bijbehorende rookgasafvoerleiding

inclusief rookgasuitmonding.

B

:

53P

▪ als B53, maar overdrukwerking.

Afstanden van houders en verschuiving

De afstand van de houders van de rookgasleiding mag verticaal

maximaal 2m zijn.

Horizontaal moeten de houders van de verbindingsleidingen zo dicht

bij elkaar aangebracht worden dat er geen helling omlaag gevormd

kan worden waarin condenswater opgestuwd kan worden.

Als er in het verticale gedeelte van de rookgasleiding een verschuiving noodzakelijk is, mag de grootste hoek niet groter zijn dan 45°.

Bij een buiten liggende installatie mag de hoogte boven de laatste

houder niet groter zijn dan 1,5m.

4.3 Transport en bezorging

WAARSCHUWING

De A2F kan beschadigd worden door hem aan de bekleding op te tillen of te verschuiven.

▪ De A2F alleen met gedemonteerde bekleding met

twee personen aan de hiervoor bedoelde handgrepen

in de achterwand van het apparaat en aan het ketelframe dragen.

De A2F wordt op een pallet aangeleverd. Alle transportmiddelen

voor de werkvloer, zoals vorkheftruck en steekwagen zijn geschikt

voor het vervoer.

Leveringspakket

▪ A2F (voorgemonteerd)

▪ Ketelbekleding (zie Afb. 4-3)

▪ Bouten voor ketelbekleding

▪ Documentatiepakket

▪ Kabelbinders

▪ Olielfilter

▪ Buitenthermometer

(1)

Als de luchttoevoer eerst als rookgasleiding of schoorsteen van een stooksysteem met olie of vaste stoffen werd gebruikt, moet hij vóór het gebruik als luchttoevoerleiding worden gereinigd.

Daikin A2 F

Olieverbrandingsketel A2 F

008.1546499_03 – 07/2019 – NL

Installatie- en gebruikshandleiding

15

Page 16

4 Plaatsing en installatie

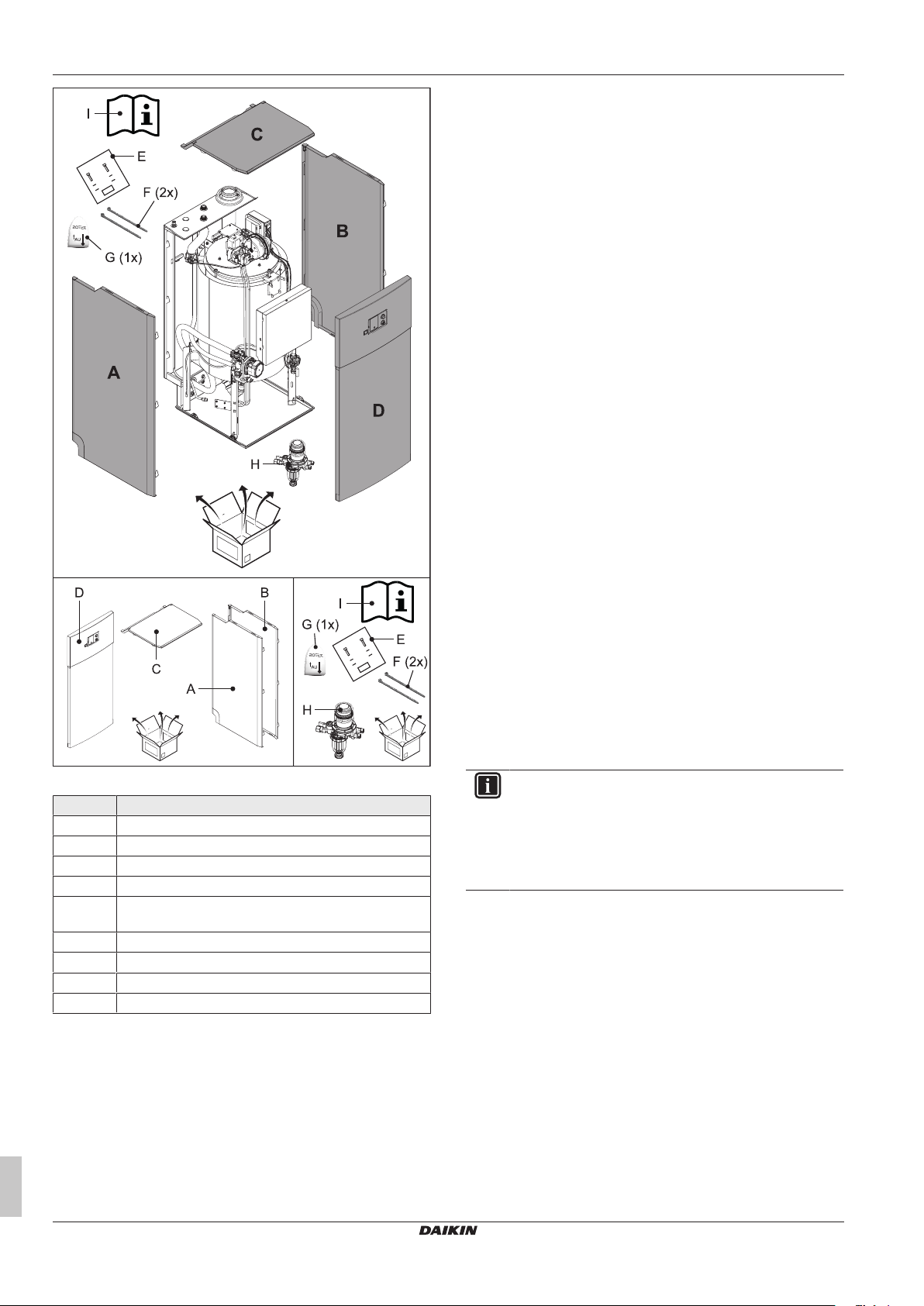

Afb.4-3 Leveringspakket standaardpakket toebehoren

Pos. Omschrijving

A Ketelbekleding – zijafdekking

B Ketelbekleding – zijafdekking

C Ketelbekleding – deksel

D Ketelbekleding – voorafdekking

E Klein toebehoren: bouten, 4-polige printplaatstekker,

trekontlastingsclip (3x)

F Kabelbinders

G Buitenthermometer

h Olielfilter

i Documentatie

Tab.4-3 Legenda bij Afb. 4-3

Toebehoren voor de A2F zie prijslijst.

4.4 Olieverbrandingsketel plaatsen

4.4.1 Opstelplaats kiezen

De opstelplaats van de A2F moet aan de volgende minimum eisen

voldoen (zie ook Hfst. 1.2.3).

Opstelhoogte

▪ De onderkant van de condensaatwateraansluiting aan het appa-

raat dient hoger gelegen te zijn dan de afloophoogte van de condensafvoerslang, omdat anders condenswater in de afvoer opgestuwd kan worden. Indien nodig een voetstuk installeren.

▪ Kleine oneffenheden van het plaatsingsoppervlak kunnen met de

in hoogte verstelbare poten gecompenseerd worden (zie

Hfst. 4.4.2).

Plaatsingsoppervlak

▪ De ondergrond moet vlak en glad zijn en voldoende draagkracht

van de ondergrond van 500kg/m² exclusief veiligheidstoeslag

hebben. Zo nodig een voetstuk installeren.

▪ Opstelmaten in acht nemen (zie Hfst. 4.1).

Plaatsingsruimte

▪ Bij bedrijf onafhankelijk van omgevingslucht (gebruik van het con-

centrische lucht-/afvoergassysteem) worden geen bijzondere eisen aan de ventilatie van de plaatsingsruimte gesteld.

▪ Bij voorwaardelijk van omgevingslucht onafhankelijk bedrijf en bij

omgevingslucht afhankelijk bedrijf dient in de opstellingsruimte

een ventilatieopening naar buiten van tenminste 150cm2 aanwezig te zijn. Als de rookgasleiding door een installatieschacht naar

buiten leidt, moet die van achteren worden geventileerd (zie

Hfst. 4.2.2).

▪ Bij van omgevingslucht onafhankelijk bedrijf dient de plaatsings-

ruimte vrij te zijn van agressieve dampen (bijv. haarspray, perchloorethyleen, tetrakoolstoffen), grote hoeveelheden stof en hoge

luchtvochtigheid (zoals in keukens of wasruimtes).

▪ De plaatsing buiten is niet toegestaan.

▪ De plaatsing in een explosiegevaarlijke omgeving is niet toege-

staan.

▪ De elektronische regeling mag nooit blootgesteld worden aan

weersinvloeden.

▪ De A2F moet op een vorstvrije locatie worden geplaatst.

INFORMATIE: OPSLAG STOOKOLIE IN DE PLAATSINGSRUIMTE

Het bouwvoorschrift veroorlooft normaal gesproken (afhankelijk van de brandverordening in het land) een opslag van

stookolie van maximaal 5000 liter in de plaatsingsruimte

toe, mist het gebouw aan gebouwklasse 1 is toegewezen

en de plaatsingsruimte geen verblijsfvertrek is.

Plaatsing op zolder

Als de A2F op zolder wordt geplaatst en de olie in eronder liggende

ruimtes wordt opgeslagen, is de oliepomp van de brander normaal

gesproken niet voldoende. Als de onderdruk aan de zuigkant de

waarden van 0,4bar overschrijdt moet de olie met een aparte pomp

naar de brander getransporteerd worden. Wij adviseren met klem

om een zuigaggregaat toe te passen.

Om storingen bij de start of tijdens de werking van de brander te vermijden, moet de minimumhoogte van de rookgasafvoerleiding

2m bedragen.

Installatie- en gebruikshandleiding

16

Olieverbrandingsketel A2 F

Daikin A2 F

008.1546499_03 – 07/2019 – NL

Page 17

4 Plaatsing en installatie

WAARSCHUWING

Bij toepassing van een drukaggregaat kan er bij storingen

olie vrijkomen. Vrijkomende olie kan ernstige schade aan

het milieu toebrengen.

▪ Plaats de ketel in een dichte bak en beveilig die met

een vlotterschakelaar (aansluiting via extra stekkerrail).

▪ Gebruik uitsluitend een filterbak van metaal (nooit van

plexiglas).

Opstelling in garages

Indien de plaatselijke voorschriften een verwarmingsketel in garages

niet algemeen verbieden is de A2F principieel geschikt voor de

plaatsing en de werking in garages. Voorwaarden hiertoe zijn echter:

▪ bedrijf onafhankelijk van omgevingslucht,

▪ de bedieningshandleiding is in een bestendige uitvoering op een

goed zichtbare plaats in de buurt van het apparaat beschikbaar,

▪ ter plaatse is een beveiliging voor de gehele installatie aange-

bracht tegen mechanische beschadiging (auto’s!), bijv. beugels of

stootbalken.

▪ Duurzaam tegen vorst beveiligd.

Oppervlaktetemperaturen, minimum afstand

▪ Licht ontvlambare en licht brandbare stoffen principieel niet in de

buurt van de A2F opslaan of gebruiken (minimum afstand 1m).

▪ Wij adviseren om bij de plaatsing van het apparaat de op Afb. 4-4

beschreven minimum afstanden t.o.v. muren en plafonds aan te

houden, om onderhouds- en reparatiewerkzaamheden te kunnen

uitvoeren zonder overmatige montagekosten en -inspanningen.

▪ Bij de inbouw in een nis kan de A2F aan de linkerkant direct te-

gen de muur van de nis geplaatst worden, als het oppervlak voor

de A2F vrij toegankelijk is.

4.4.2 Apparaat plaatsen

Voorwaarde

▪ De opstelplaats voldoet aan de nationale voorschriften en aan de

in Hfst. 4.4.1 beschreven minimum eisen.

Plaatsing

1 Verpakking geheel verwijderen (ook de randbescherming) en mi-

lieuvriendelijk afvoeren.

2 A2F op de opstelplaats neerzetten. Til of verschuif het apparaat

uitsluitend aan de hiervoor bedoelde handgrepen.

3 A2F zo positioneren dat er zonder belemmeringen aan de aan-

sluitpunten van de olieslangen resp. de montagepositie van de

gelegde verwarmingsleidingen en de rookgasleiding gewerkt kan

worden.

4 Horizontale stand en juiste plaatsingshoogte van de A2F contro-

leren. Kleine oneffenheden kunnen met vier in de hoogte verstelbare poten worden gecompenseerd.

Hoogteverstelling

Afb.4-4 Minimum afstanden voor de plaatsing

Pos. Omschrijving

R

H

a Minimum muurafstand aan de zijkant: 0,50m

Tab.4-4 Afmetingen minimum afstanden

▪ Door zijn constructie kunnen bij bedrijf onafhankelijk van de omge-

vingslucht met nominaal vermogen aan geen enkel onderdeel van

het apparaat behalve de bekleding ervan temperaturen >70°C

optreden. Daarom wordt er geen minimumafstand tot objecten van

brandbaar materiaal voorgeschreven.

▪ Bij beperkt van omgevingslucht onafhankelijk bedrijf (gescheiden

rookgas-/aanvoerluchtgeleiding) en bij van omgevingslucht afhankelijk bedrijf dient een afstand van ten minste 50mm bewaard te

blijven tussen de rookgasleiding en brandbare objecten.

Daikin A2 F

Olieverbrandingsketel A2 F

008.1546499_03 – 07/2019 – NL

Minimum vertrekhoogte: 1,80m

Afb.4-5 In de hoogte verstelbare poten

▪ De hoogte van de A2F aan de schroef met een binnenzeskant

maat 5mm of een muilsleutel maat 17mm aanpassen.

4.5 Lucht-/rookgasafvoersysteem (LAS)

4.5.1 Algemene aanwijzingen voor het rookgasafvoersysteem

GEVAAR: GEVAAR VOOR VERGIFTIGING

Door vrijkomend rookgas in gesloten vertrekken die niet

voldoende geventileerd zijn kan er vergiftigingsgevaar

optreden.

▪ Installeer uitsluitend goedgekeurde rookgasafvoersys-

temen.

▪ Afhankelijk van de plaatsingsvariant moet er voor de

voorgeschreven ventilatie van achteren worden gezorgd (zie Hfst. 4.2).

Installatie- en gebruikshandleiding

17

Page 18

4 Plaatsing en installatie

Noodzakelijke voorwaarden

Voor de uitvoering en dimensionering van het rookgasafvoersysteem

moeten de geldige brandbeschermingsverordening en de nationale

voorschriften en EN15287 in acht worden genomen.

Principieel kan voor het rookgasafvoersysteem iedere rookgasleiding conform EN14471 met CE-keuring worden gebruikt die aan de

volgende minimum eisen voldoet:

▪ Geschikt voor stookolie.

▪ Geschikt voor rookgastemperaturen van ten minste 120°C (tem-

peratuurklasse T120 of hoger).

▪ Geschikt voor een overdruk van ten minste 200 Pa (drukklasse P1

of H1).

▪ Vochtbestendig (condenswaterbestendigheidsklasse W).

▪ Voldoende corrosiebestendig (corrosiebestendigheidsklasse 2).

De eigenschappen van het rookgassysteem moeten op het geïnstalleerde apparaat zichtbaar zijn (typeplaatje in de plaatsingsruimte).

Voor de installatie van het rookgas en toegevoerde lucht transporterende systeemcomponenten of de bevestigingen ervan, moeten de

betreffende montagehandleidingen in acht worden genomen.

▪ Iedere rookgasleiding moet voor controle en instelling van de

verbrandingswaarden met een geschikte testadapter worden

gemonteerd. De LAS-bouwsets bevatten telkens een testadapter

(D8PA)

▪ Afhankelijk van de plaatselijke bouwvoorschriften moeten op de

noodzakelijke punten inspectiecomponenten worden gemonteerd.

Aansluittypen

▪ Aan de zijkant of naar achteren (SETK)

▪ Directe dakdoorvoer (SETL)

▪ Recht, direct naar achteren (SETH), optionele aansluiting aan de

achterkant van het apparaat

Zie voor verdere details en aansluitmaten voor de drie varianten van

de rookgasaansluiting Hfst. 4.5.3.

Inbouwplaats en leidinghoogte

▪ De maximaal toegestane rookgastegendruk is 200Pa. Het druk-

verlies in de toevoerleiding mag niet groter zijn dan 50Pa.

▪ Inschuifhoek van de rookgaspijp in de schoorsteen of installatie-

schacht: ten minste 3°.

▪ Horizontale onderdelen in de verbindingsleiding vermijden of zo

kort mogelijk uitvoeren.

▪ Stijging voor horizontale onderdelen van de rookgasleiding: ten

minste 3°. Zodat condenswater onbelemmerd kan wegstromen

zijn tegenhellingen in de gehele rookgasleiding niet toegestaan.

▪ Wanneer meer dan 3 buigingen van >45° nodig zijn voor de rook-

gasleiding, wordt de maximaal toelaatbare hoogte ervan met ten

minste 1m per buiging verminderd (indien nodig rookgas bere-

kenen).

▪ Bij een verlenging van het horizontale verbindingsdeel tot meer

dan 2m, wordt de maximaal toelaatbare hoogte met precies de-

zelfde lengte verminderd.

▪ In horizontale verbindingsstukken mogen geen flexibele rookgas-

leidingen toegepast worden.

▪ Rechte buistrajecten moeten met een afstand van <2m met ge-

schikte muurhouders worden bevestigd. Binnen verticale schach-

ten moeten geschikte afstandhouders worden gebruikt.

Weerstand van het rookgasafvoersysteem

Voor een veilige start van de brander en stabiele instelwaarden is

een minimum weerstand in de rookgasleiding noodzakelijk.

1 Brander inschakelen (zie Hfst. 14.2).

2 De weerstand met een verschildrukmeettoestel aan het rookga-

smeetstuk tussen rookgas- en toevoerlucht-meetopening meten

(verschildruk bij alle A2F ten minste 0,2mbar).

è

Als de verschildruk bij een maximum toerental van de branderventilator niet wordt bereikt, moet er een geluidsdeper worden

gemonteerd (E8MSD)

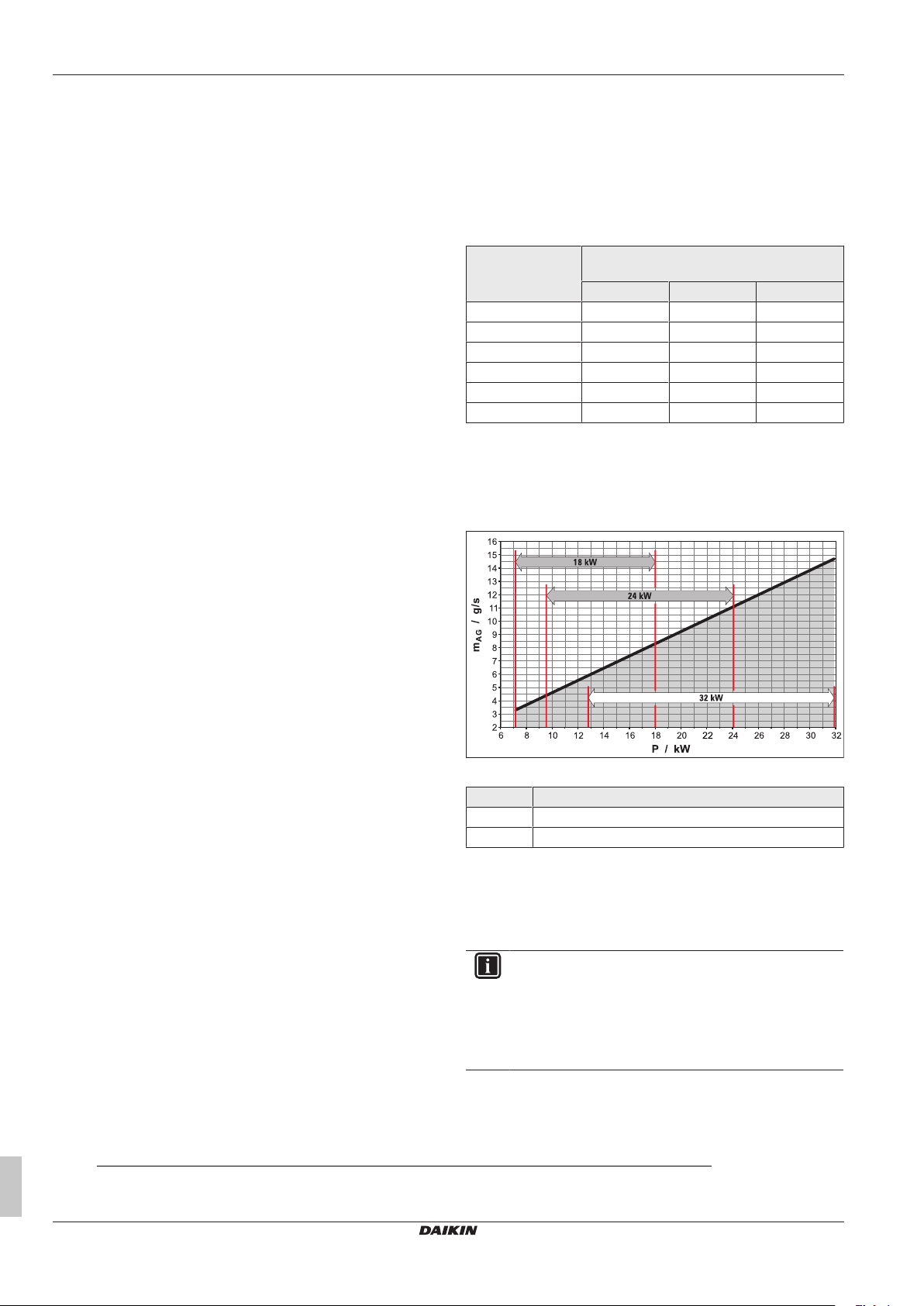

De Tab. 4-5 toont de maximaal toegestane hoogte van de rookgasleiding zodat de A2F binnen het gedeelte van het nominale vermogen gebruikt kan worden.

Plaatsingsvariant

(conform Afb. 4-2)

Max. toegestane hoogte van de rookgaslei-

ding DN80

A2F 18H A2F 24H A2F 32H

2

11

43

51

61

3

2

3

3

2

2

2

8 12 18

10 14 20

10 14 20

7 7 10

25 25 25

25 25 25

Tab.4-5 Maximaal toegestane hoogte van de rookgasafvoerlei-

ding in m

Ingeval van beperking van het vermogensbereik kan een nieuwe berekening van de maximaal toelaatbare hoogte van de gasafvoerleiding noodzakelijk zijn. De kengetallen voor de berekening van de

rookgassen staan vermeld in Afb. 4-6 en Hfst. 14.

Afb.4-6 Rookgasdebiet naar gelang branderbelasting (alle types)

pos. Omschrijving

m

AG

Rookgasdebiet

P Branderbelasting

Tab.4-6 Legenda bij Afb. 4-6

Het rookgasdebiet is afhankelijk van het brandervermogen van de

A2F.

4.5.2 Rookgasleiding aansluiten

INFORMATIE

De uitvoerende technici dienen hun werkzaamheden voor

de aanvang ervan met het plaatselijke schoorsteenvegersbedrijf te coördineren. Ook voor gebieden waar dit niet

wettelijk is voorgeschreven, bevelen wij aan de werkzaamheden van het schoorsteenvegersbedrijf op een formulier

te documenteren.

Voorwaarden

▪ Het rookgasafvoersysteem voldoet aan de in Hfst. 4.5.1 vermelde

eisen.

(1)

Schachtdiameter bij DN80: 135mm x 135mm

(2)

Met een horizontale verbindingsleiding van 2m lang en een 87° ombuiging is rekening gehouden

(3)

Concentrische rookgast-/luchttoevoerleiding DN80/125

Installatie- en gebruikshandleiding

18

Olieverbrandingsketel A2 F

Daikin A2 F

008.1546499_03 – 07/2019 – NL

Page 19

4 Plaatsing en installatie

▪ Het rookgasafvoersysteem voldoet ook aan eventuele meer uitge-

breide nationale of regionale veiligheidsvoorschriften.

▪ De A2F is correct geplaatst.

Aansluiting

INFORMATIE

Wij adviseren het gebruik van de bijbehorende LAS-bouwsets (zie Hfst. 4.5.3). Deze voldoen aan alle eisen en zijn

bovendien uitgevoerd met speciale zuurbestendige pakkingen.

Voor de installatie van het rookgas en toegevoerde lucht

transporterende systeemcomponenten of de bevestigingen

ervan, moeten de betreffende montagehandleidingen in

acht worden genomen.

1 A2F op de opstelplaats op het rookgasafvoersysteem aanslui-

ten (Afb. 4-1).

2 Typeplaatje van de rookgasafvoerleiding aanbrengen in de

plaatsingsruimte.

INFORMATIE

Door resonantie in het rookgassysteem kan in sommige

gevallen het geluid bij de uitmonding van de rookgasleiding

worden versterkt. Het geluidsvolume kan door het gebruik

van een geluidsdemper (E8MSD resp. E11MSD) effectief

worden gereduceerd.

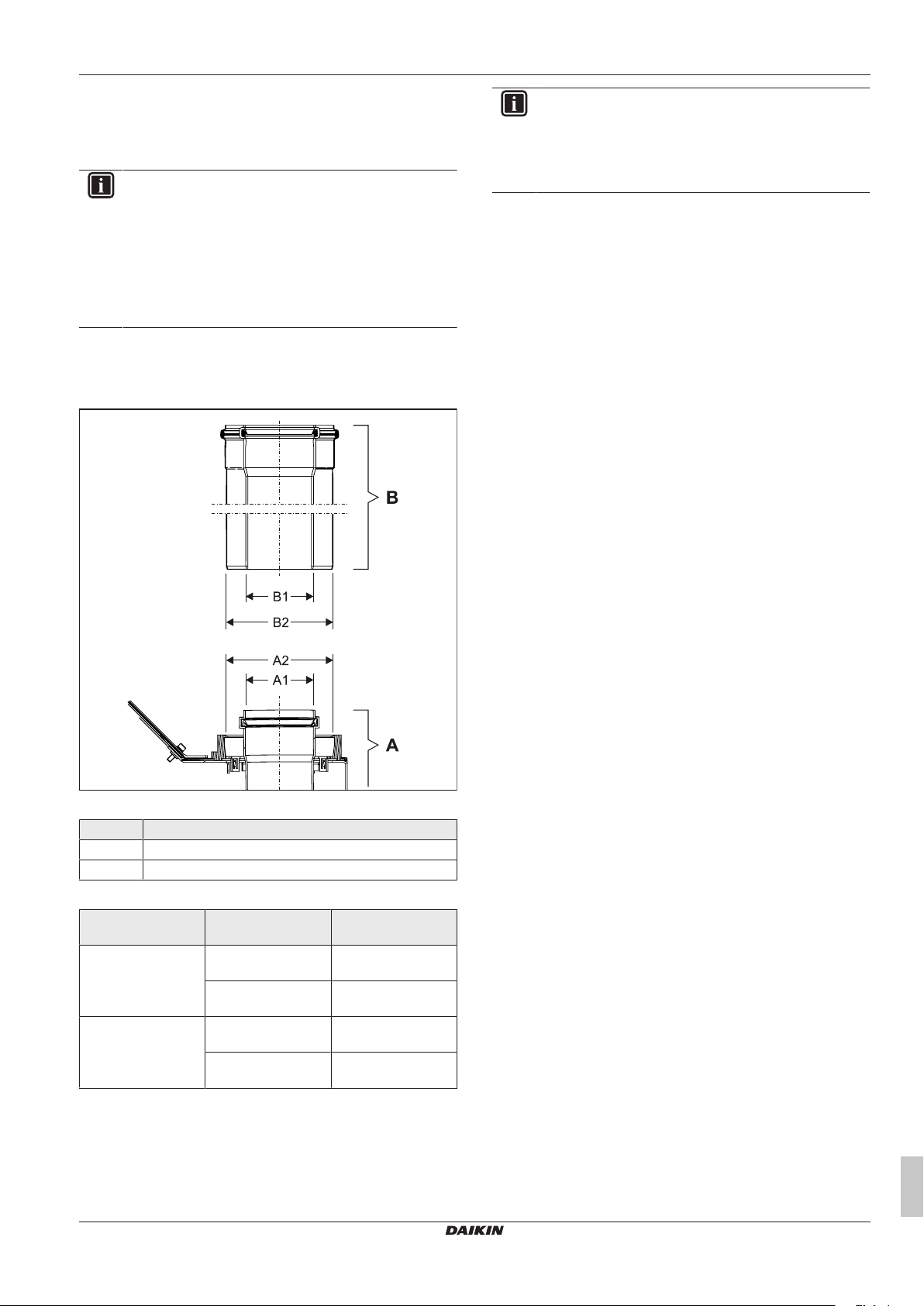

Afb.4-7 Aansluitmaten rookgasleiding

Pos. Omschrijving

A Aansluiting aan ketelzijde

B Aansluiting aan rookgas

Tab.4-7 Legenda bij Afb. 4-7

Aansluitzijde Aansluiting Aansluitingsmaat in

mm

A Aan ketelzijde A1 Rookgas DN 80

mof

A2 Luchttoevoer DN

125 mof

B Aan de zijde van

B1 Rookgas DN 80 Inwendige diameter

de gasafvoer

B2 Luchttoevoer DN

125

Inwendige diameter

+0,8

=80,4

Inwendige diameter

-0,5

=127,0

+0,3

=80,0

Inwendige diameter

+0,3

=126,0

Tab.4-8 Aansluitmaten LAS-aansluiting van de A2F

Daikin A2 F

Olieverbrandingsketel A2 F

008.1546499_03 – 07/2019 – NL

Installatie- en gebruikshandleiding

19

Page 20

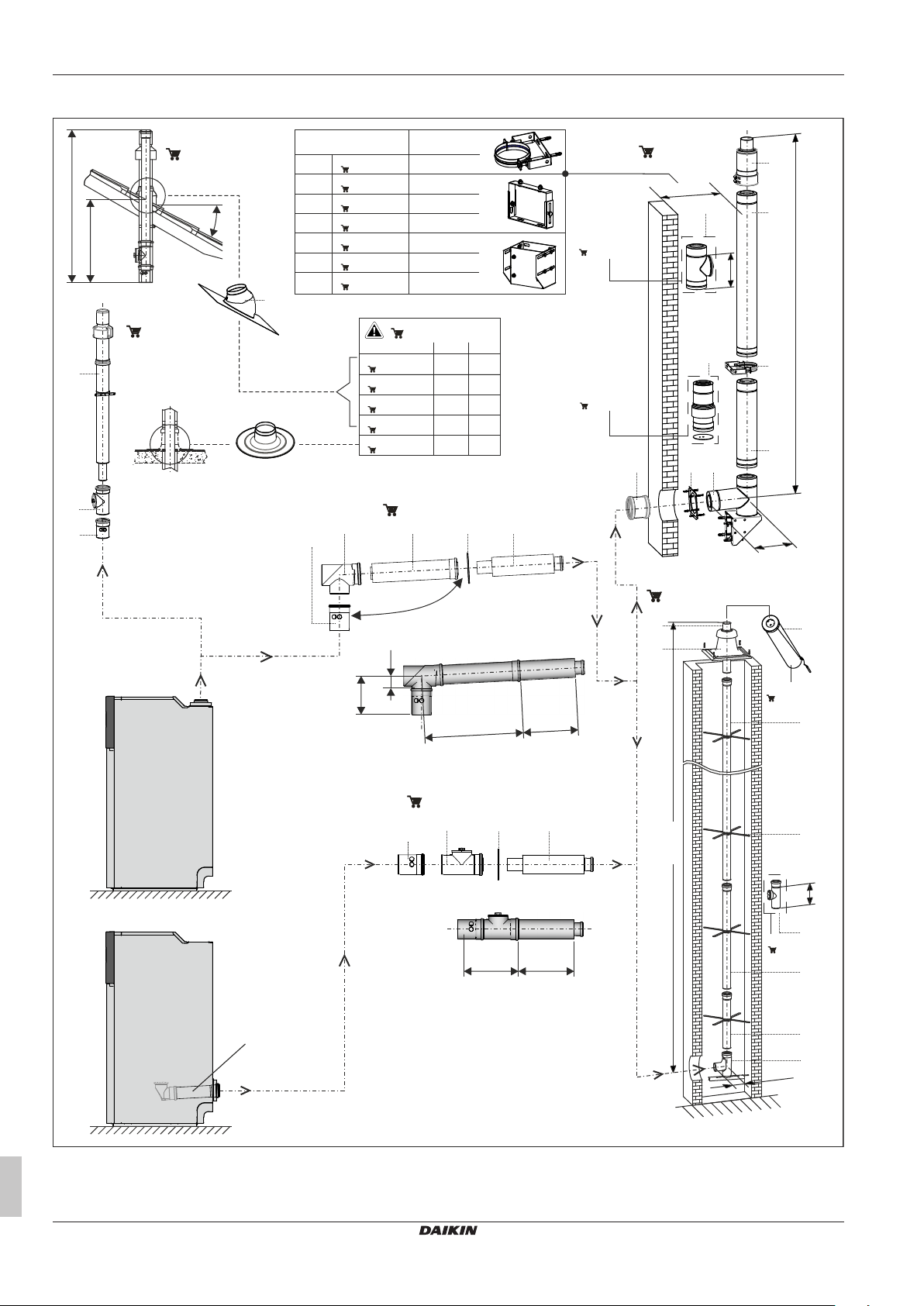

4 Plaatsing en installatie

130

10080

215

014

009

004

013

003

002

015

016

017

040

(PA)

040

(PA)

039 052031 050

038 052050

1335

1835

041

040

(PA)

038

3696

082

(3x)

094

(3x)

081

090

101103

252

WA

215

088

098

1)

2)

WA

094 W8 WH 40-60 mm

( 155079.0059)

095 W8 WHV14 43-137 mm

( 155079.0087)

096 W8 WHV23 137-231 mm

( 155079.0088)

097 W8 WHV32 231-325 mm

( 155079.0089)

091 W8 WKV15 55 - 147 mm

( 155079.0084)

092 W8 WKV24 147 - 239 mm

( 155079.0085)

093 W8 WKV33 239 - 331 mm

( 155079.0086)

2)

1)

SET-L + XXX

XXX

D8 FD15 0-15° 049

( 155079.0082)

D8 SD25S 5-25° 045

( 155079.0014)

D8 SD45S 25-45° 046

( 155079.0037)

D8 SD55S 35-55° 047

( 155079.0012)

D8 FD 0° 048

( 155079.0040)

xxx

SET-H

(

155079.08)

DRFLUEGAKITA

SET-L

( 155079.10)

E8 RR *

( 155079.0107)

E8 MSD *

( 154578)

SET-E

( 155079.05)

SET-L

( 155079.10)

099

E8 RR *

( 155079.0107)

E8 MSD *

( 154578)

SET-E

( 155079.05)

SET-G

( 155079.07)

E8 ZR *

( 155079.0114)

W8 ZR *

( 155079.0066)

SET-K

( 155079.09)

335 350

640

350

255

85

SET-K

SET-H

4.5.3 Rookgasafvoersysteem bouwsets

Afb.4-8 Rookgasafvoersysteem bouwsets

Installatie- en gebruikshandleiding

20

Olieverbrandingsketel A2 F

008.1546499_03 – 07/2019 – NL

Daikin A2 F

Page 21

4 Plaatsing en installatie

Pos. Omschrijving Pos. Omschrijving

* Indien nodig WH Wanndhouder

PA Testadapter WHV Verlenging voor wandhouder

RR Inspectiepijp WKV Verlenging voor buitenwandconsole

SD Schuine dakafdekking ZR Luchttoevoerbuis (montagehoogte voor luchttoevoerin-

gang ≥1m boven terrein)

FD Vlakke dakafdekking WA Wandafstand

MSD Geluidsdemper

Tab.4-9 Legenda bij rookgassysteem bouwsets

Aanvullende bouwsets

▪ Rookgasaansluiting op een schachtsysteem (vaste rookgasleiding

SET-E of flexibele rookgasleiding SET-O)

▪ Rookgasaansluiting voor buitenwandleiding (SET-G)

Indien nodig moeten er extra noodzakelijke concentrische LAS-buizen voor grotere dak- of plafondhoogtes, eenwandige PP-buizen

voor ovenhoogtes van meer dan 10m of extra toebehoren worden

besteld.

De getallen met drie cijfers dienen voor het vinden van de afzon-

derlijke onderdelen op de -prijslijst.

4.6 Wateraansluiting

De aansluitingen van de A2F bevinden zich boven op het apparaat.

Optioneel kan er een Ventil Kit of een Smart start Kit in de ketel worden gemonteerd om een boiler aan te kunnen sluiten.

Belangrijke opmerkingen

VOORZICHTIG

Als de A2F op een verwarmingssysteem wordt aangesloten waarin buizen, stalen verwarmingselementen of niet

tegen diffusie beveiligde buizen voor vloerverwarming

voorkomen, is het mogelijk dat slib, spaanders of vijlsel in

het ketellichaam terechtkomen en verstopping, plaatselijke oververhitting en corrosieschade veroorzaken.

▪ Toevoerleidingen voor het vullen van het apparaat

spoelen.

▪ Het warmtedistributienet doorspoelen (in een bestaand

verwarmingssysteem).

▪ Vuilfilter of slijkafscheider inbouwen in de retour van de

verwarmingsinstallatie (zie Hfst. 1.2.6).

VOORZICHTIG

Het binnendringen van lucht in het verwarmingswatersysteem en een kwaliteit van het verwarmingswater die niet

aan de eisen in Hfst. 1.2.5 voldoet, kan corrosie veroorzaken. Hierbij optredende corrosieproducten (deeltjes) kunnen pompen en kleppen verstoppen en functiestoringen

veroorzaken.

▪ Apparaten mogen niet met diffusie-open flexibele lei-

dingen worden aangesloten.

INFORMATIE

Conform EN12828 moet er een veiligheidsklep aan of in

de buurt van de warmteopwekker gemonteerd worden

waarmee de maximaal toegestane bedrijfsdruk in het verwarmingssysteem kan worden beperkt. Tussen warmteopewekker en veiligheidsklep en mag zich geen hydraulische afsluitarmatuur bevinden.

Eventueel vrijkomende stoom of verwarmingswater moet

via een afvoerleiding met geschikte en continue helling

vorstveilig, gevaarloos en zichtbaar afgevoerd kunnen worden.

Een geschikt veiligheidsventiel is geïntegreerd in de A2F

(zie Afb. 3-4, pos.29). De als transparante slang uit de ketel geleide rookgasleiding moet in het gebouw al verlengd

en op de riolering aangesloten worden.

Op de A2F moet een vodoende gedimensioneerd en voor

het verwarmingssysteem vooraf ingesteld membraanexpansievat worden aangesloten dat als toebehoren verkrijgbaar is. Tussen warmteopewekker en membraanexpansievat en mag zich geen hydraulische afsluitarmatuur bevinden.

Als het membraanexpansievat buiten de A2F wordt aangeloten, moet de aansluiting in het apparaat (Afb. 3-3 en

Afb. 3-4, pos. 25) in het gebouw afgedicht worden.

4.6.1 Hydraulische leidingen aansluiten

1 Hydraulische aansluitingen op de A2F aansluiten.

▪ Voorgeschreven aanhaalmoment in acht nemen.

▪ Wateraansluiting voor het vullen of bijvullen van het verwar-

mingssysteem conform EN1717/EN61770 uitvoeren zodat een

verontreiniging van het drinkwater door recirculatie veilig wordt

voorkomen.

INFORMATIE

De A2F is met een druksensor uitgevoerd. De installatiedruk wordt elektronisch bewaakt en kan worden weergegeven wanneer het apparaat is ingeschakeld.

Toch raden wij aan om bijv. tussen A2F en membraanexpansievat een mechanische manometer te installeren.

▪ Monteer deze manometer zo, dat deze bij het vullen

goed zichtbaar is.

Daikin A2 F

Olieverbrandingsketel A2 F

008.1546499_03 – 07/2019 – NL

Installatie- en gebruikshandleiding

21

Page 22

4 Plaatsing en installatie

2 Afblaasleiding en membraanexpansievat conform EN12828

aansluiten.

▪ Eventueel vrijkomende stoom of verwarmingswater moet via

een afvoerleiding met geschikte en continue helling vorstveilig,

gevaarloos en zichtbaar afgevoerd kunnen worden.

▪ Installeer een afdoende gedimensioneerd en voor de verwar-

mingsinstallatie vooraf ingesteld membraanexpansievat. Tussen warmteopewekker en veiligheidsklep en mag zich geen hydraulische afsluitarmatuur bevinden.

▪ Membraanexpansievat op een goed toegankelijke plaats aan-

brengen (onderhoud, vervanging van onderdelen).

▪ Leg de leidingen zo, dat na de montage de huisedlen van de

A2F zonder problemen aangebracht kunnen worden.

INFORMATIE

Tussen warmteopewekker en membraanexpansievat en

mag zich geen door de gebruiker bedienbare hydraulische