Page 1

Type 2035 / 3236

Robolux multiple-way diaphragm valve

Robolux Mehrwege-Membranventil

Vanne à membrane multi-voies Robolux

Operating Instructions

Bedienungsanleitung

Manuel d‘utilisation

Page 2

We reserve the right to make technical changes without notice.

Technische Änderungen vorbehalten.

Sous réserve de modifications techniques.

© 2005 - 2013 Bürkert Werke GmbH

Operating Instructions 1312/11_EU-ML_00804204 / Original DE

Page 3

Type 2035 / 3236

Contents

1. OPERATING INSTRUCTIONS ...................................................................5

1.1. Symbols ..............................................................................................5

1.2. Definition of term / abbreviation ....................................................5

2. AUTHORIZED USE .........................................................................................6

2.1. Restrictions ........................................................................................6

3. BASIC SAFETY INSTRUCTIONS .............................................................6

3.1. Use in Ex area ...................................................................................7

3.2. Special conditions ...........................................................................9

4. GENERAL INFORMATION ...........................................................................9

4.1. Contact address ............................................................................... 9

4.2. Warranty ............................................................................................. 9

4.3. Information on the Internet ............................................................. 9

4.4. Trademarks ......................................................................................10

5. PRODUCT DESCRIPTION ........................................................................ 10

5.1. General description .......................................................................10

5.2. Device versions ...............................................................................10

5.3. Valve self-draining ..........................................................................12

5.4. Valve symbols and flow diagrams ................................................ 13

5.5. Valve marking ..................................................................................15

5.6. Intended application area .............................................................17

6. STRUCTURE AND FUNCTION...............................................................17

6.1. Structure of Type 2035.................................................................17

6.2. Structure of Type 3236.................................................................18

7. TECHNICAL DATA ........................................................................................19

7.1. Conformity .......................................................................................19

7.2. Standards .........................................................................................19

7.3. Approvals .........................................................................................19

7.4. Type label .........................................................................................19

7.5. Operating conditions .....................................................................19

7.6. Mechanical data .............................................................................19

7.7. Fluidic data ......................................................................................21

8. ASSEMBLY .......................................................................................................23

8.1. Safety instructions .........................................................................23

8.2. Before installation ...........................................................................23

8.3. Installation ........................................................................................24

8.4. Pneumatic connection (Type 2035 only) ..................................25

8.5. Installation of the inductive proximity switch ............................26

9. OPERATION AND FUNCTION ................................................................27

9.1. Safety instructions .........................................................................27

9.2. Type 2035 - pneumatic operation ..............................................27

9.3. Type 3236 - manual operation ....................................................28

10. ELECTRICAL PRE-CONTROLLER ...................................................... 28

11. DISASSEMBLY ............................................................................................ 28

12. MAINTENANCE, CLEANING ................................................................. 29

12.1. Safety instructions .......................................................................29

12.2. Servicing intervals ........................................................................29

12.3. Servicing work ..............................................................................29

12.4. Cleaning .........................................................................................30

english

3

Page 4

13. REPAIRS ......................................................................................................... 31

13.1. Safety instructions .......................................................................31

13.2. Replacing the diaphragm ...........................................................31

14. SPARE PARTS ............................................................................................. 40

14.1. Order table ....................................................................................40

15. MALFUNCTIONS ........................................................................................ 41

16. TRANSPORT, STORAGE, PACKAGING .......................................... 41

Type 2035 / 3236

4

english

Page 5

Type 2035 / 3236

Operating instructions

1. OPERATING INSTRUCTIONS

The operating instructions describe the entire life cycle of the device.

Keep these instructions in a location which is easily accessible to

every user and make these instructions available to every new owner

of the device.

WARNING!

The operating instructions contain important safety information.

Failure to observe these instructions may result in hazardous

situations.

▶ The operating instructions must be read and understood.

1.1. Symbols

DANGER!

Warns of an immediate danger.

▶ Failure to observe the warning will result in a fatal or serious injury.

WARNING!

Warns of a potentially dangerous situation.

▶ Failure to observe the warning may result in serious injuries or

death.

CAUTION!

Warns of a possible danger.

▶ Failure to observe this warning may result in a moderate or minor

injury.

NOTE!

Warns of damage to property.

▶ Failure to observe the warning may result in damage to the device

or the equipment.

Indicates important additional information, tips and

recommendations.

Refers to information in these operating instructions or in

other documentation.

▶ Designates an instruction to prevent risks.

→ Designates a procedure which you must carry out.

1.2. Definition of term / abbreviation

In these instructions, the term 'device' always refers to the Robolux

Multiway Diaphragm Valve Type 2035 / 3236.

In these instructions, the term 'diaphragm valve' always refers to the

Robolux Multiway Diaphragm Valve Type 2035 / 3236.

In these instructions, the abbreviation “Ex” always refers

to “potentially explosive”.

english

5

Page 6

Type 2035 / 3236

Authorized use

2. AUTHORIZED USE

Improper use of the Robolux Multiway Diaphragm Valve Type

2035 / 3236 may represent a hazard to persons, neighboring

equipment and the environment.

The device is designed for controlling the flow-rate of liquid media.

▶ The approved data, the operating conditions and conditions of use

specified in the contract documents, operating instructions and on

the type label are to be observed during use. The designated areas

of application are specified in chapter "5. Product description".

▶ Use the device only in conjunction with third-party devices and

components recommended and authorized by Bürkert.

▶ Correct transportation, storage, and installation, as well as care-

ful use and maintenance are essential for reliable and faultless

operation.

▶ Use the device only as intended.

2.1. Restrictions

If exporting the system/device, observe any existing restrictions.

3. BASIC SAFETY

INSTRUCTIONS

These safety instructions do not make allowance for any

• Contingencies and events which may arise during the installation,

operation, and maintenance of the devices.

• Local safety regulations – the operator is responsible for observing

these regulations, also in relation to the installation personnel.

DANGER!

Risk of injury from high pressure in the equipment/device.

▶ Before working on equipment or device, switch off the pressure

and deaerate/drain lines.

Risk of electric shock.

▶ Before working on equipment or device, switch off the power

supply and secure to prevent reactivation.

▶ Observe applicable accident prevention and safety regulations

for electrical equipment.

WARNING!

Risk of injury when opening the actuator.

The actuator contains tensioned springs. If the actuator is opened,

injuries may be caused by the springs jumping out!

▶ The actuator must not be opened.

6

english

Page 7

Type 2035 / 3236

Basic safety instructions

CAUTION!

Risk of burns.

The surface of the device may become hot during long-term

operation.

▶ Do not touch the device with bare hands.

Generally hazardous situations.

To prevent injuries:

▶ Ensure that the system cannot be activated unintentionally.

▶ Installation and repair work may be carried out by authorized

technicians only and with the appropriate tools.

▶ After an interruption in the electrical or pneumatic supply, ensure

that the process is restarted in a defined or controlled manner.

▶ The device must only be operated when in a perfect condition and

in consideration of the operating instructions.

▶ The general rules of technology must be observed for application

planning and operation of the device.

To prevent material damage:

▶ Supply only media to the media connections that are specified in

chapter "7. Technical Data" as flow media.

▶ Do not place the valve under mechanical stress (e.g. by placing

objects on it or standing on it).

▶ Do not make any external alterations to the valves. Do not apply

paint to body parts or screws.

3.1. Use in Ex area

Abbreviation “Ex”: see chapter "1.2. Definition of term / abbreviation"

3.1.1. Safety instructions

For operation in Ex area Zone (gas) 1 and 2,

Zone (dust) 21 and 22, the following

applies:

The valve actuator is suitable for use as a Category 2 device for

Zone 1 and 21, non-electrical production equipment.

DANGER!

Danger of explosion caused by electrostatic charge.

Depending on the conductivity of the medium, electrostatic charges

may occur on the valve membrane if plastic bodies are used.

To prevent electrostatic charges in the fluid, the following instructions

must be observed (as per IEC 60079-32-1):

▶ (1) Media with a conductivity ≤ 100 pS/m may only be used if no

flow speeds > 1 m/s occur or if the possibility of the pipe system

running dry is excluded by suitable monitoring.

▶ (2) Media with a conductivity > 100 pS/m and ≤ 1000 pS/m may

only be used if they are liquids without any particles, steam or pure

gases/steam, or if the instructions in (1) are observed.

▶ (3) Media with a conductivity > 1000 pS/m are not subject to any

restrictions.

english

7

Page 8

Type 2035 / 3236

Basic safety instructions

Further instructions:

▶ The user must ensure that the appliance is used in Zone 1/21 or

2/22 only.

▶ The attachment of feedback indicators may restrict use in an

explosive atmosphere. Follow operating instructions for feedback

indicator.

▶ Check that any cleaning agents are approved for use in explosive

atmospheres.

3.1.2. Media temperature

DANGER!

▶ If explosive media are used this can cause additional explosion risks.

▶ If media temperatures are used between 130 °C and 150 °C, the

temperature class T3 / 200 °C applies (dust).

Media temperature The media temperature must not be higher

than the target temperature class.

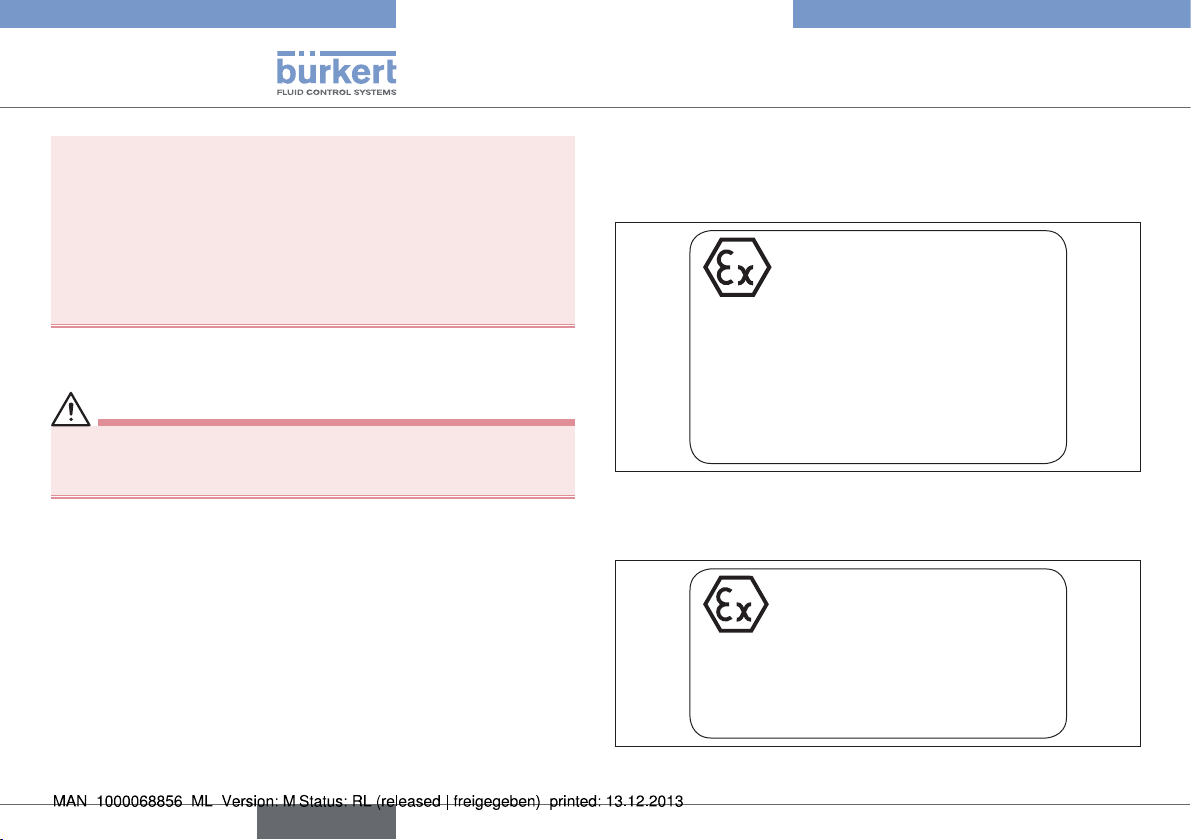

3.1.3. Marking and warning notices in Ex

area

Type 2035

PTB 13 ATEX D103 X

II 2G c IIC T6

II 2D c T85°C

Warning:

Not valid when Non-Ex devices added.

Do not open actuator. Spring loaded cover.

Clean the surface with appropriate

cleaning agent only!

Fig. 1: Type 2035 marking and warning notices in Ex area

Type 3236

PTB 13 ATEX D103 X

II 2G c IIC T6

II 2D c T85°C

Caution:

Clean the surface with appropriate

cleaning agent only!

Fig. 2: Type 3236 marking and warning notices in Ex area

8

english

Page 9

Type 2035 / 3236

General information

The Ex marking is not valid if Non-Ex devices are added.

3.2. Special conditions

→ To ensure potential equalization, ground the valve body to the

pipe system using an electrically conductive connection.

DANGER!

Danger of explosion caused by electrostatic charge.

In the event of a sudden discharge from electrostatically charged

devices or individuals there is a risk of an explosion in the Ex area.

▶ Implement suitable measures to ensure that there are no electro-

statically charges in the Ex area (see also "3.1. Use in Ex area").

▶ Clean the device surface by gently wiping it with a damp or anti-

static cloth only.

▶ Earth the actuator and valve body.

▶ If a plastic body is used, earth the actuator separately.

Ambient temperature range: -10 °C ≤ Tamb ≤ 60 °C

4. GENERAL INFORMATION

4.1. Contact address

Germany

Bürkert Fluid Control Systems

Sales Center

Christian-Bürkert-Str. 13-17

D-74653 Ingelfingen

Tel. + 49 (0) 7940 - 10 91 111

Fax + 49 (0) 7940 - 10 91 448

Email: info@de.buerkert.com

International

Contact addresses can be found on the final pages of the printed

operating instructions.

And also on the Internet at: www.burkert.com

4.2. Warranty

The warranty is only valid if the diaphragm valve is used as intended in

accordance with the specified application conditions.

4.3. Information on the Internet

The operating instructions and data sheets for Types 2035 / 3236 can

be found on the Internet at:

www.burkert.com

english

9

Page 10

Type 2035 / 3236

Product description

4.4. Trademarks

Brands and trademarks listed below are trademarks of the respective

companies / associations / organizations:

PFR 91 Solvey Solexis Inc.

PFA DuPont Performance Elastomers

Inbus Textron Verbindungstechnik GmbH & Co. oHG

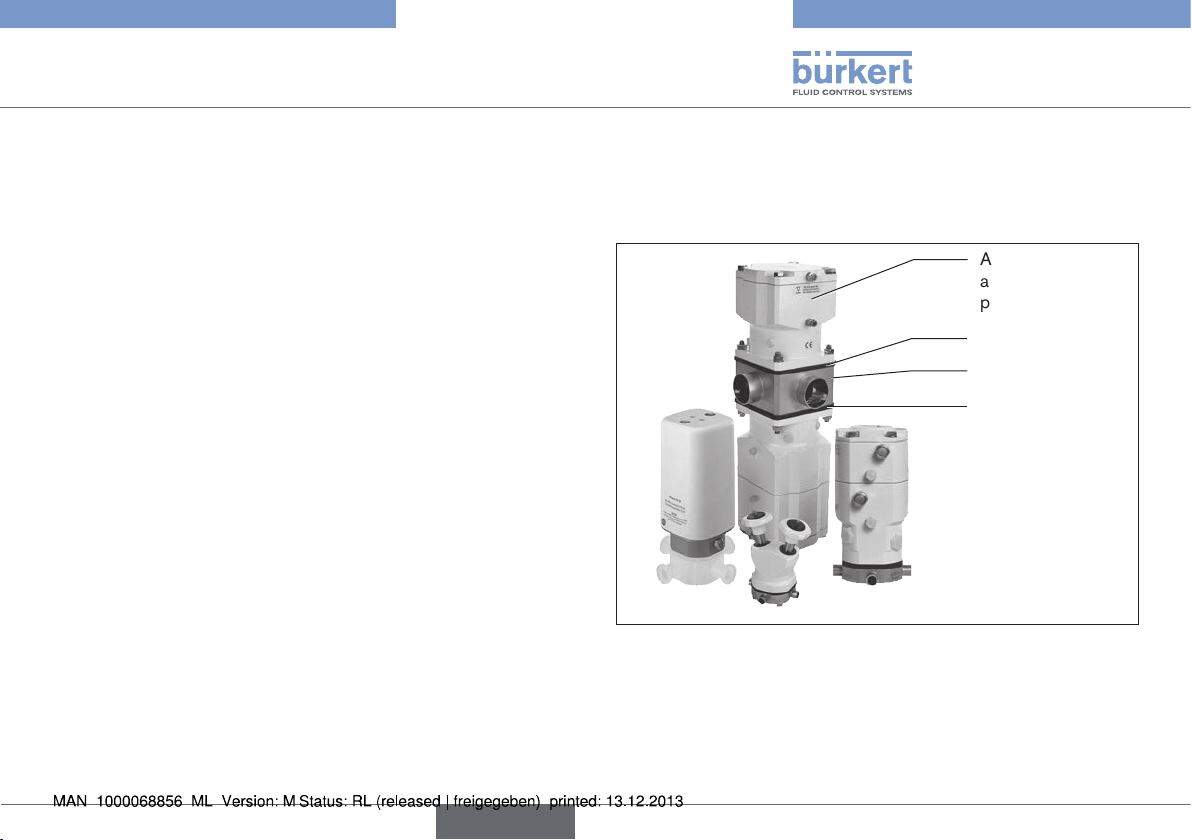

5. PRODUCT DESCRIPTION

5.1. General description

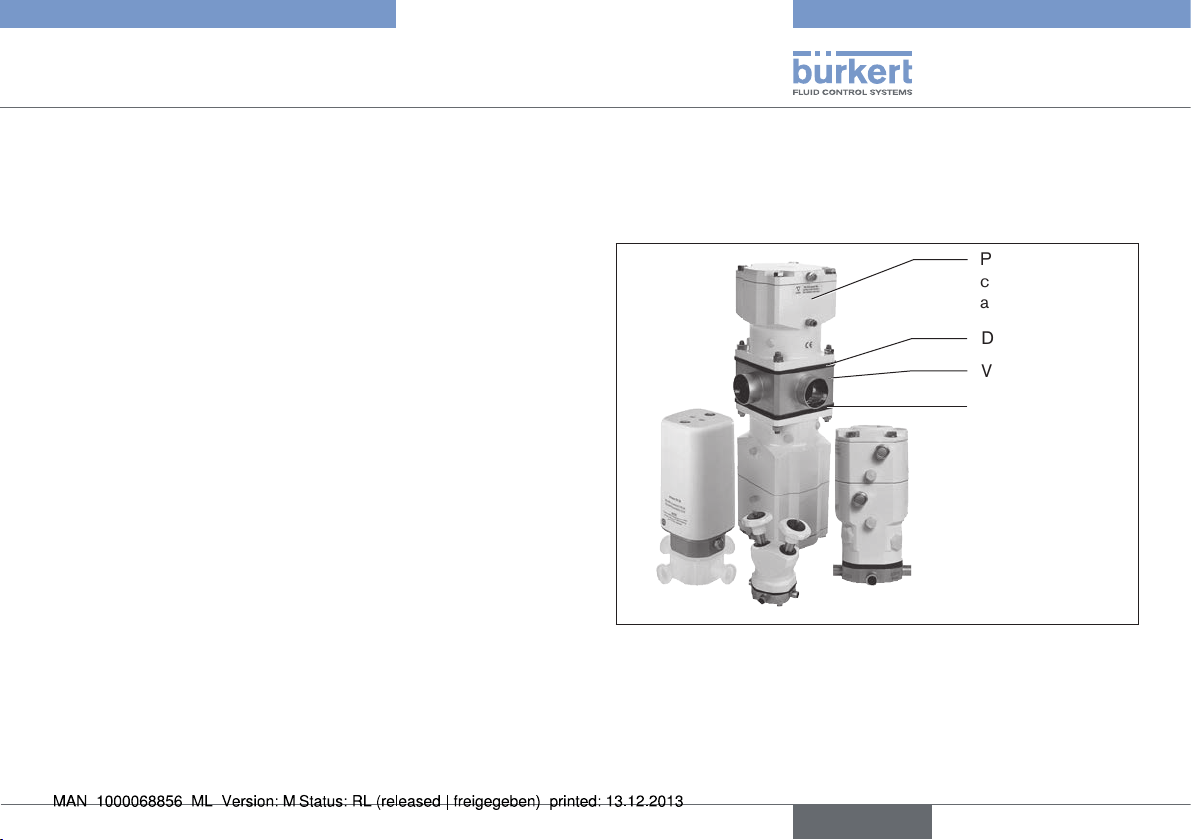

The manually or pneumatically operated Robolux Multiway Diaphragm Valves

of ultra-pure, sterile, aggressive or abrasive media. They allow for

optimal collection, draining or distribution of critical process media.

1) In the following text the Robolux Multiway Diaphragm Valve is

referred to as 'diaphragm valve' for brevity's sake.

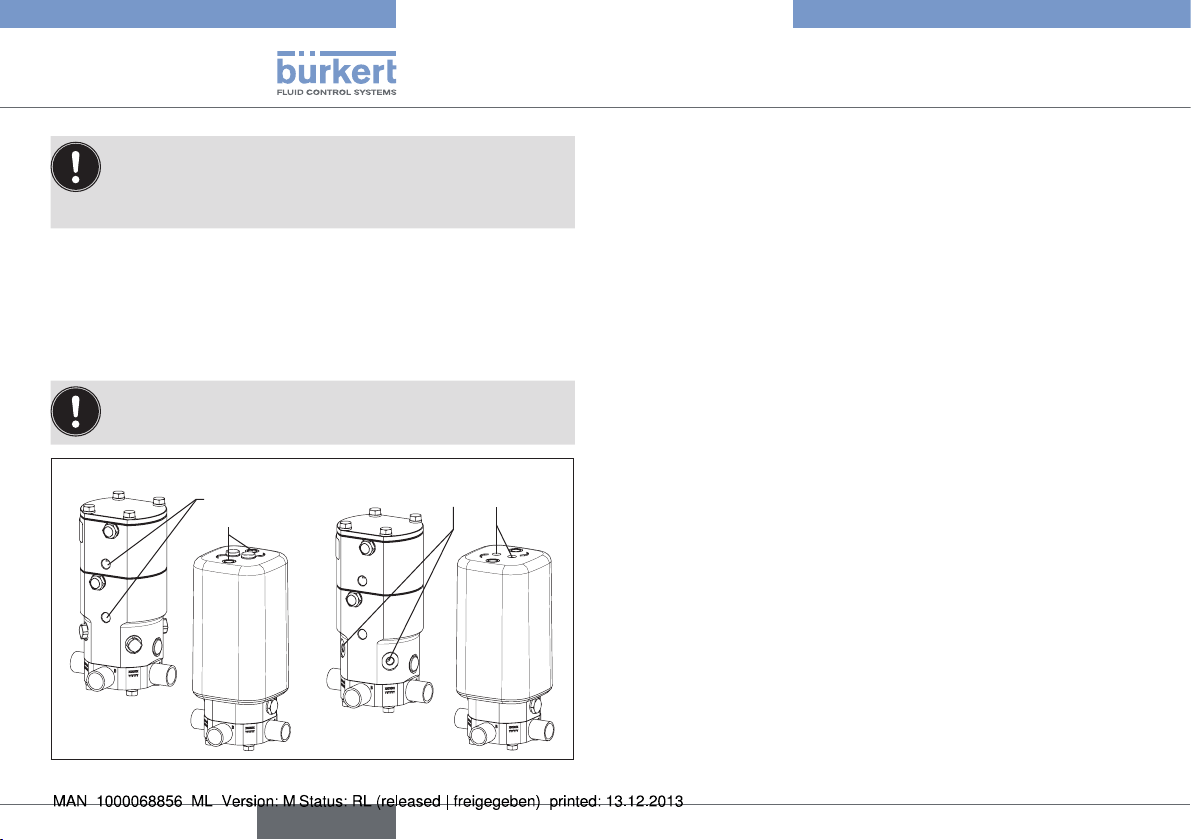

5.2. Device versions

The diaphragm valve is available in two variants with either a pneumatically or manually operated valve.

The diaphragm valve can be adapted to very different usage conditions on account of its modular design.

Depending on the connection size of the diaphragm valves three

construction sizes are available (RV5O, RV7O, RV110).

The valve body is made from a stainless steel block. For certain

usage conditions valve bodies made of plastic (PVDF or PP) are

available.

1)

have been designed as a system for the control

Observe instructions on operation in an explosion-risk (Ex)

area. See chapter "3.1. Use in Ex area".

10

english

Page 11

Type 2035 / 3236

Product description

High-quality diaphragms ensure complete separation of the critical

medium from the actuator.

Depending on the function the valve can have one, two or three

actuators.

The diaphragm valves can be used for a large variety of control functions. Accordingly, there is a very wide range of configuration variations. For instance, according to function:

• the valves in the actuator can vary,

• the actuators can have one or two control pistons that can be

operated independently of each other,

• pneumatic actuators can be equipped with inductive proximity

switches for querying the various switching states.

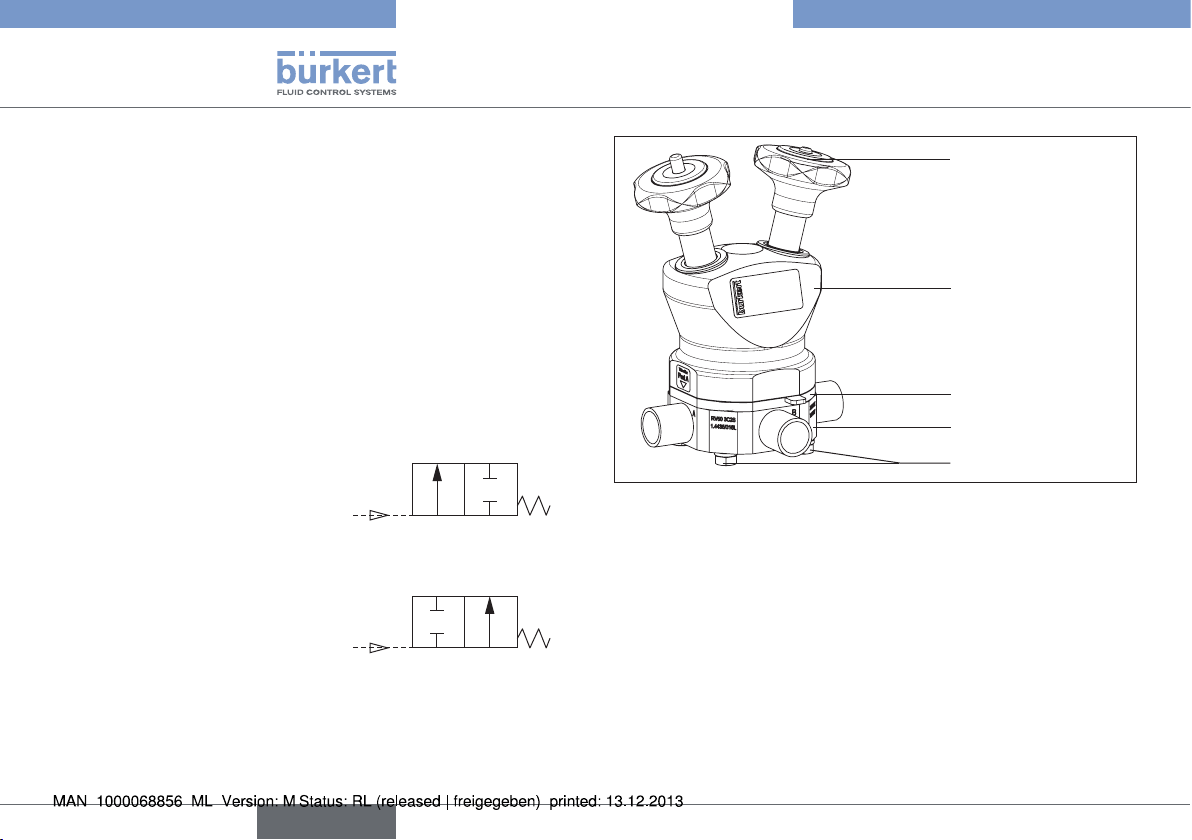

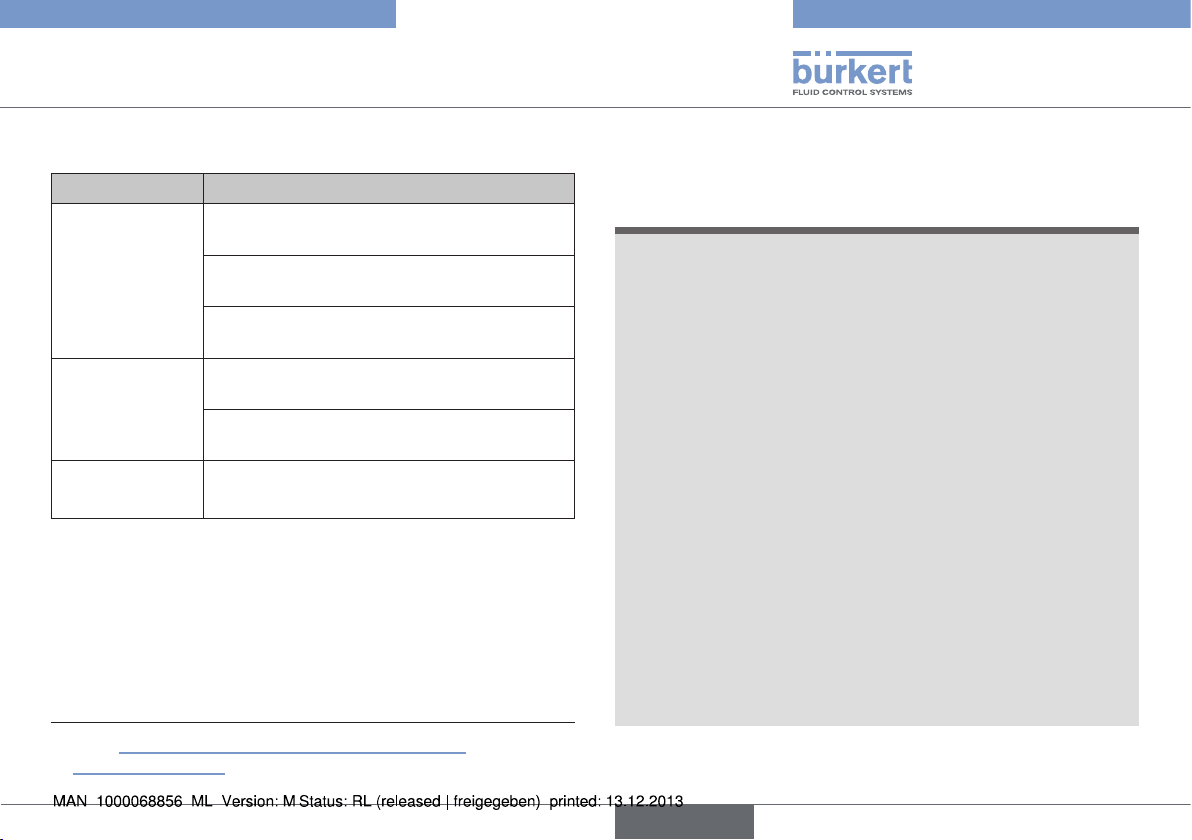

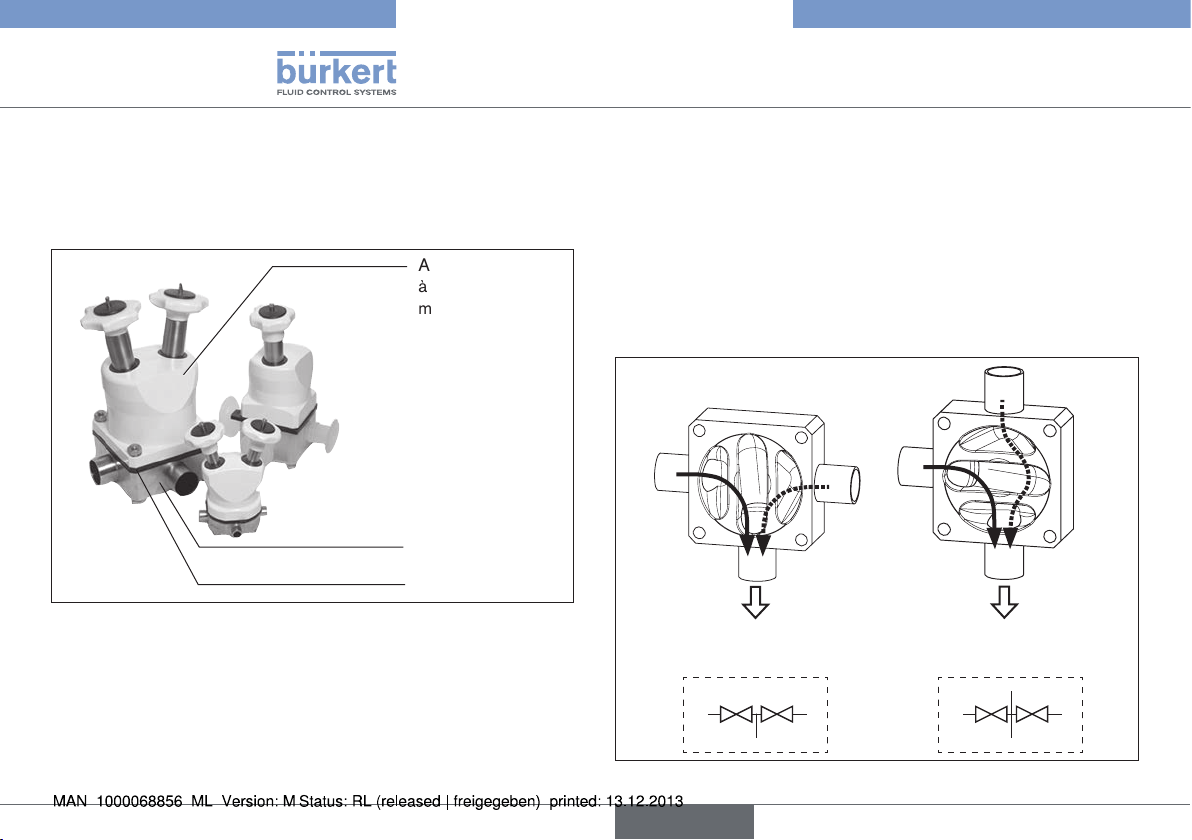

5.2.1. Pneumatically operated diaphragm

valve Type 2035

The valve has one or two pneumatic actuators that are controlled via

compressed air.

Pneumatically operated

actuator

Diaphragm

Valve body

Diaphragm

Fig. 3: Pneumatically operated diaphragm valve, structure and

description

english

11

Page 12

Type 2035 / 3236

Product description

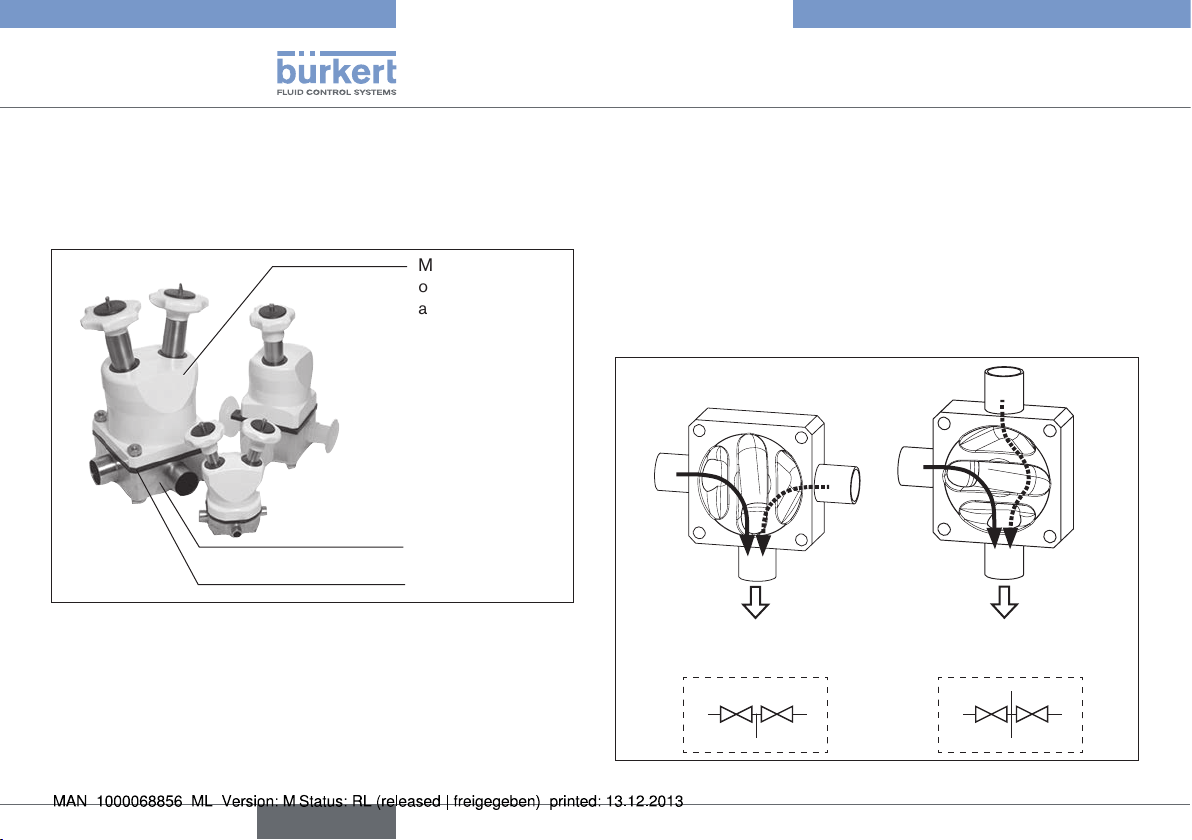

5.2.2. Manually operated diaphragm valve

Type 3236

The valve is operated manually.

Manually

operated

actuator

Valve body

Diaphragm

Fig. 4: Manually operated diaphragm valve, structure and

description

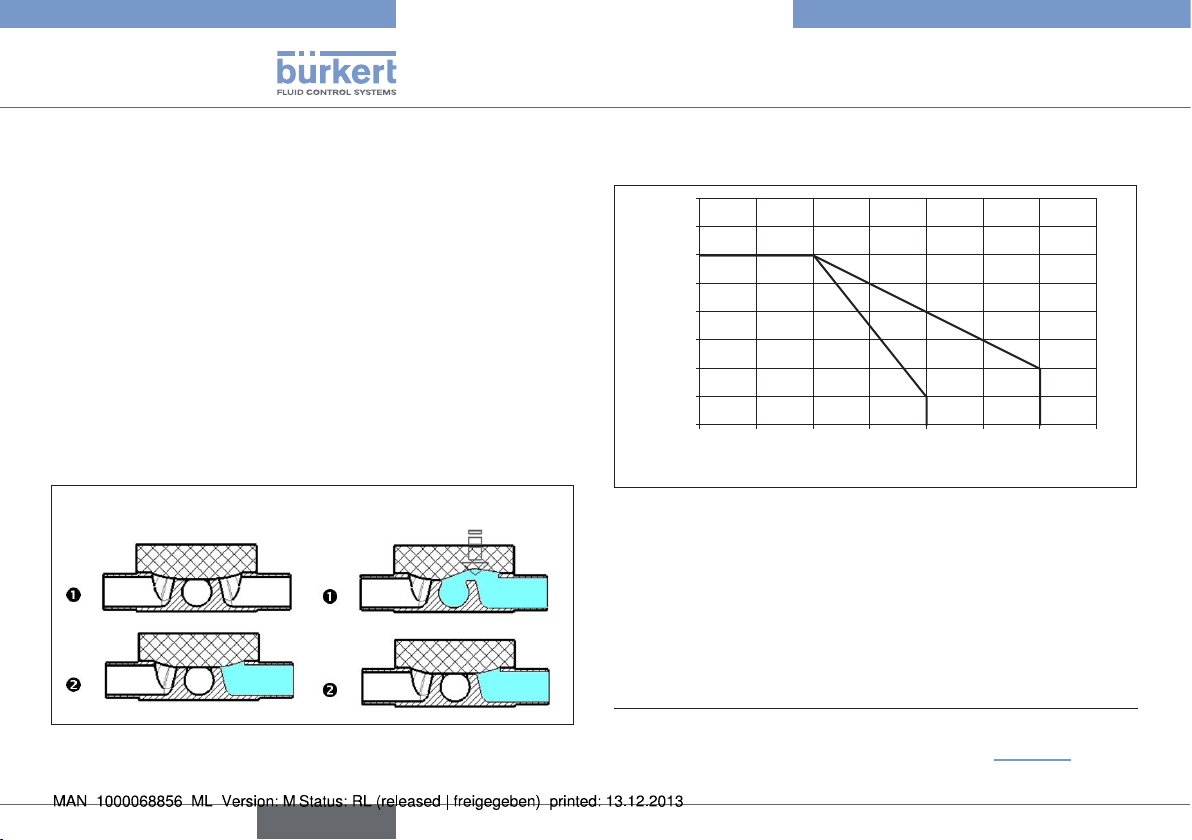

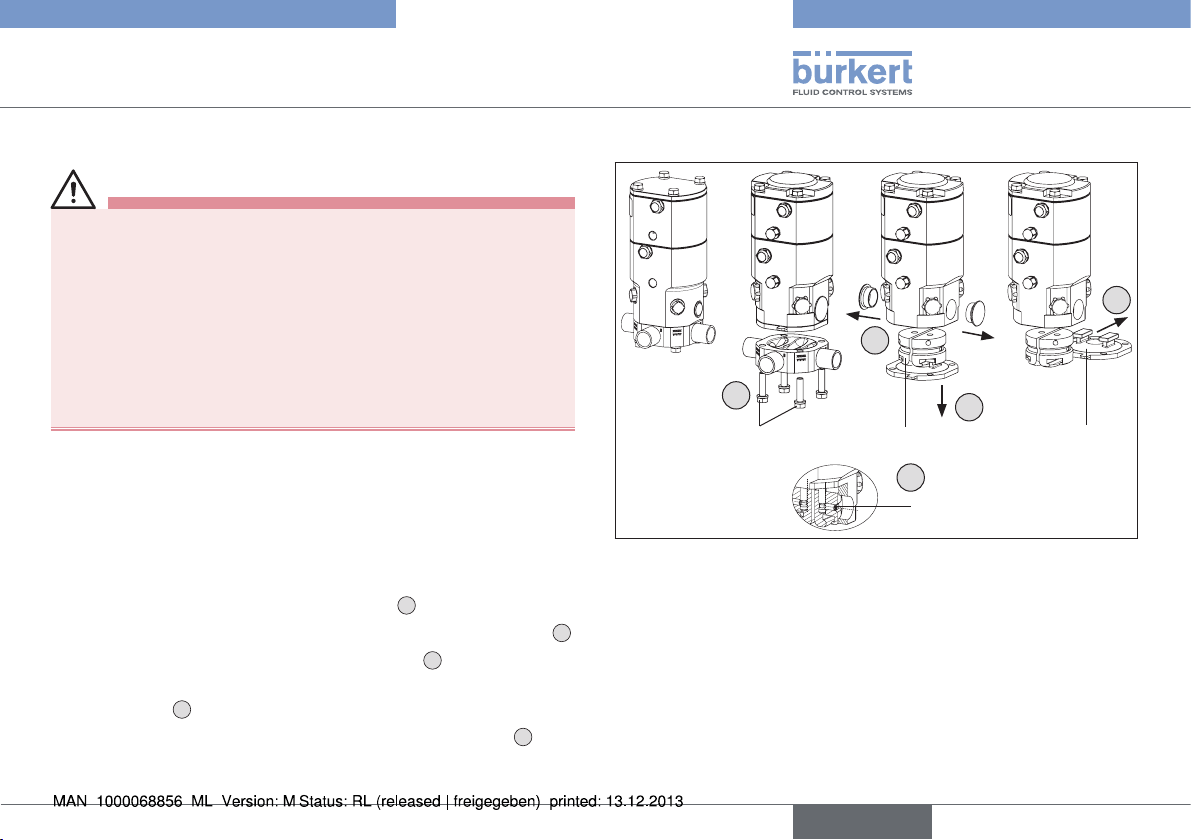

5.3. Valve self-draining

The way in which self-draining takes place varies according to the

valve type. It is very important to know the flow paths for each individual valve before the port / connection (marked with A, B, C or D)

for draining is selected.

Contact your Bürkert sales office or our Sales Center, email:

info@de.buerkert.com if you have any queries.

The following examples illustrate draining for the valve types 3C2S /

4C2S and 4C4S DFP.

Installation positions for self-drainage:

A

B

3C2S / 4C2S

drainage connection B (D)

A

C

C

B

drainage connection C (A)

A

C

3C2S / 4C2S

A

D

C

12

english

B

Fig. 5: Self-draining - 3C2S / 4C2S

B

Page 13

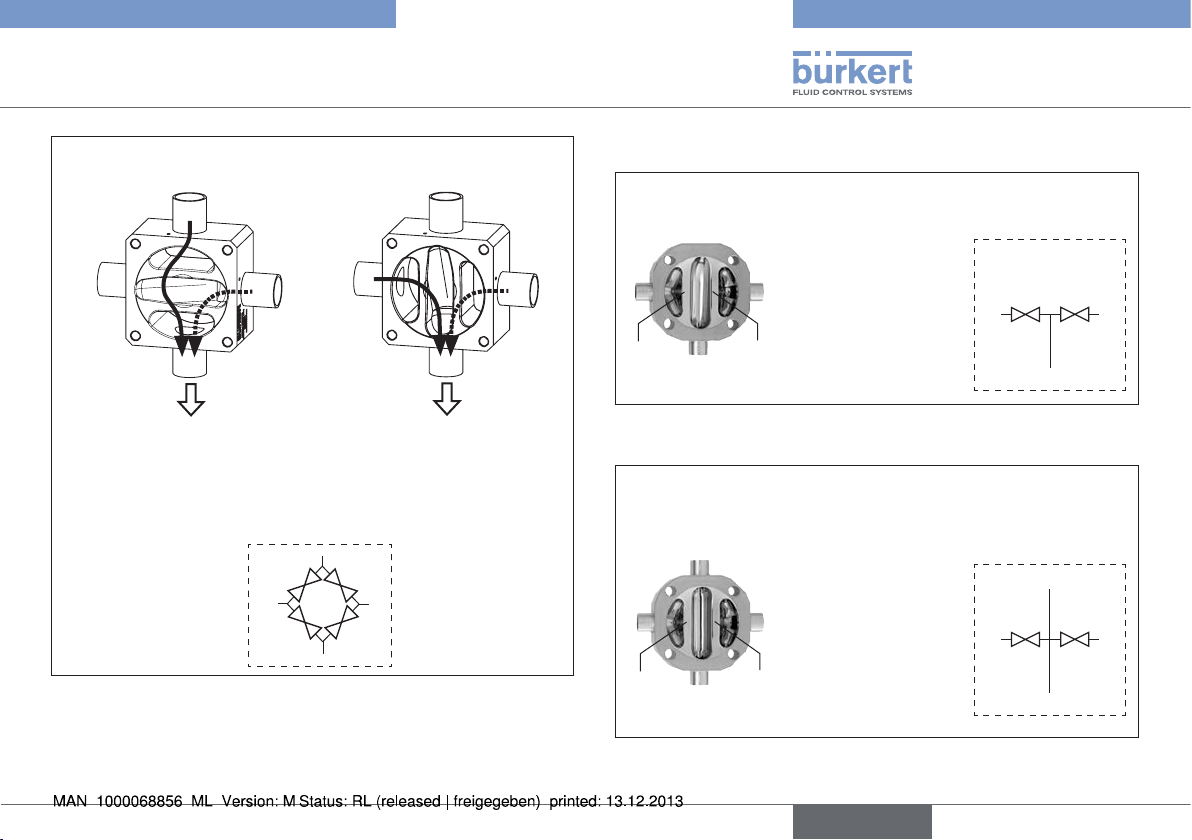

Type 2035 / 3236

Product description

Installation positions for self-drainage:

C

D

A

4C4S DFP

drainage connection

A (C)

Fig. 6: Self-draining - 4C4S DFP

B

A

B

A

4C4S DFP

drainage connection

B (D)

D

C

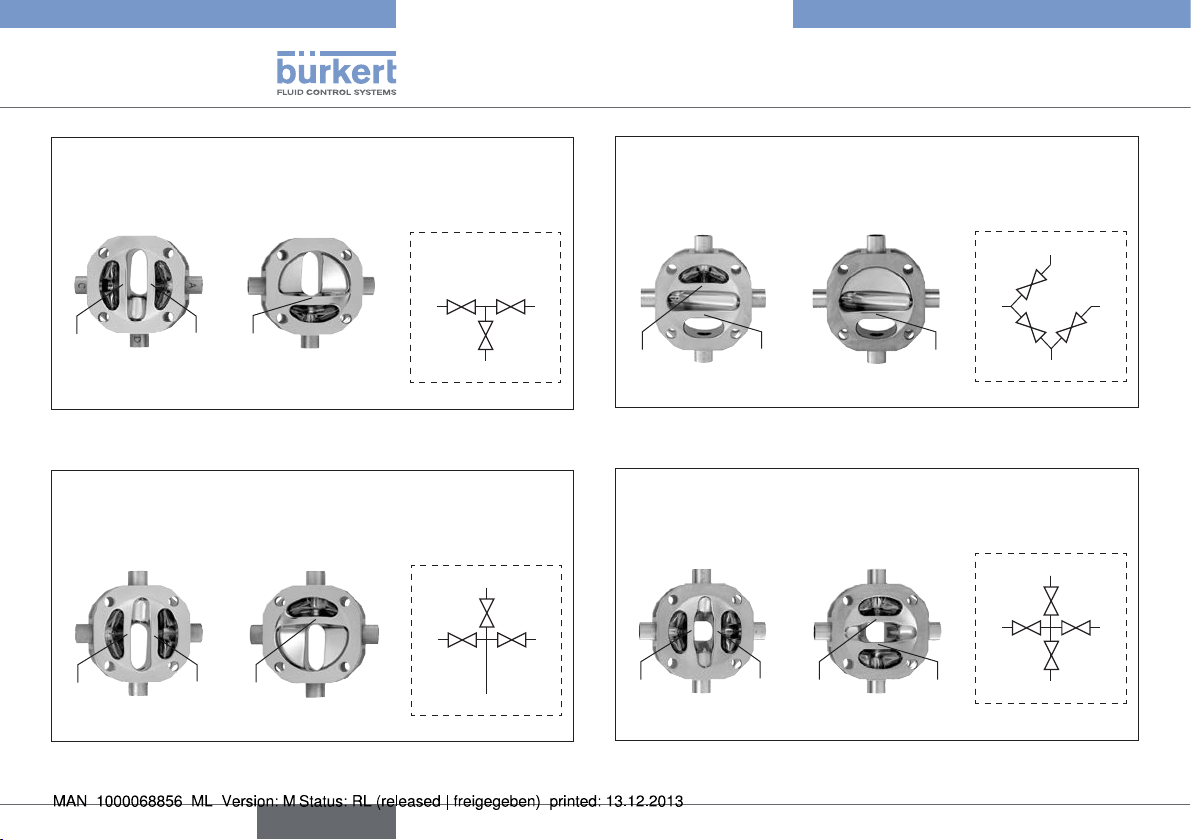

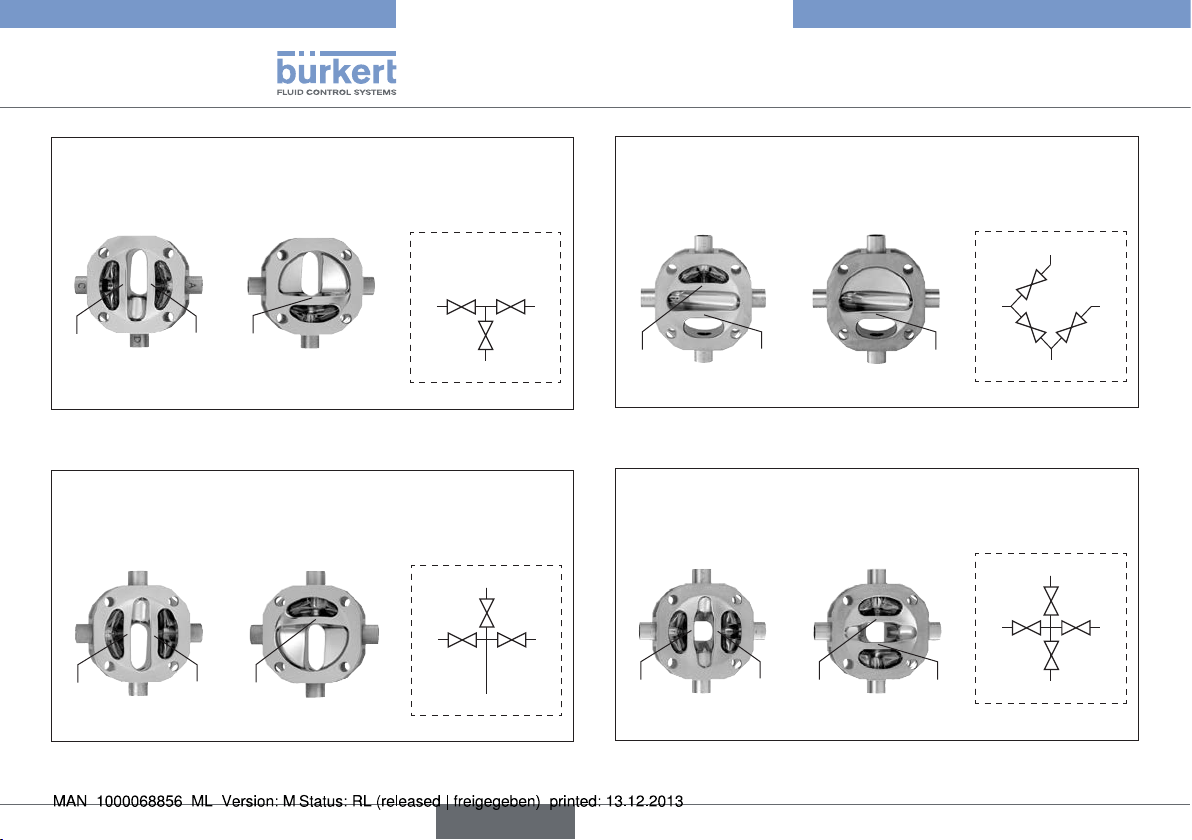

5.4. Valve symbols and flow diagrams

3 connections, 2 seats

D

C

B

A

Seat

U1

Fig. 7: Valve symbols and flow diagrams - 3C2S

A

Seat

U1

B

D

B

C

Seat

U2

4 connections, 2 seats

C

Seat

U2

3C2S

4C2S

A

A

C

B

D

C

B

Fig. 8: Valve symbols and flow diagrams - 4C2S

english

13

Page 14

Type 2035 / 3236

Product description

3 connections, 3 seats

3C3S

upper side lower side

A

C

Seat

U1

Fig. 9: Valve symbols and flow diagrams - 3C3S

A C

Seat

U1

D

upper side lower side

D

B

A

Seat

Seat

Seat

U2

U2

L1

4 connections, 3 seats

C A

Seat

L1

D

4C3S

D

B

C

C

A

4 connections, 3 seats

4C3S BD filter valve

upper side lower side

A

A

D

D

C

B

B

Seat

U1

Fig. 11: Valve symbols and flow diagrams - 4C3S BD

A

Seat

U1

C

upper side lower side

D

B

D

D

Seat

U2

4 connections, 4 seats

C

C

Seat

U2

Seat

L1

A

C

4C4S

D

B

Seat

L2

Seat

L2

A

B

B

A

A

D

C

D

C

B

Fig. 10: Valve symbols and flow diagrams - 4C3S

14

english

Fig. 12: Valve symbols and flow diagrams - 4C4S

Page 15

Type 2035 / 3236

Product description

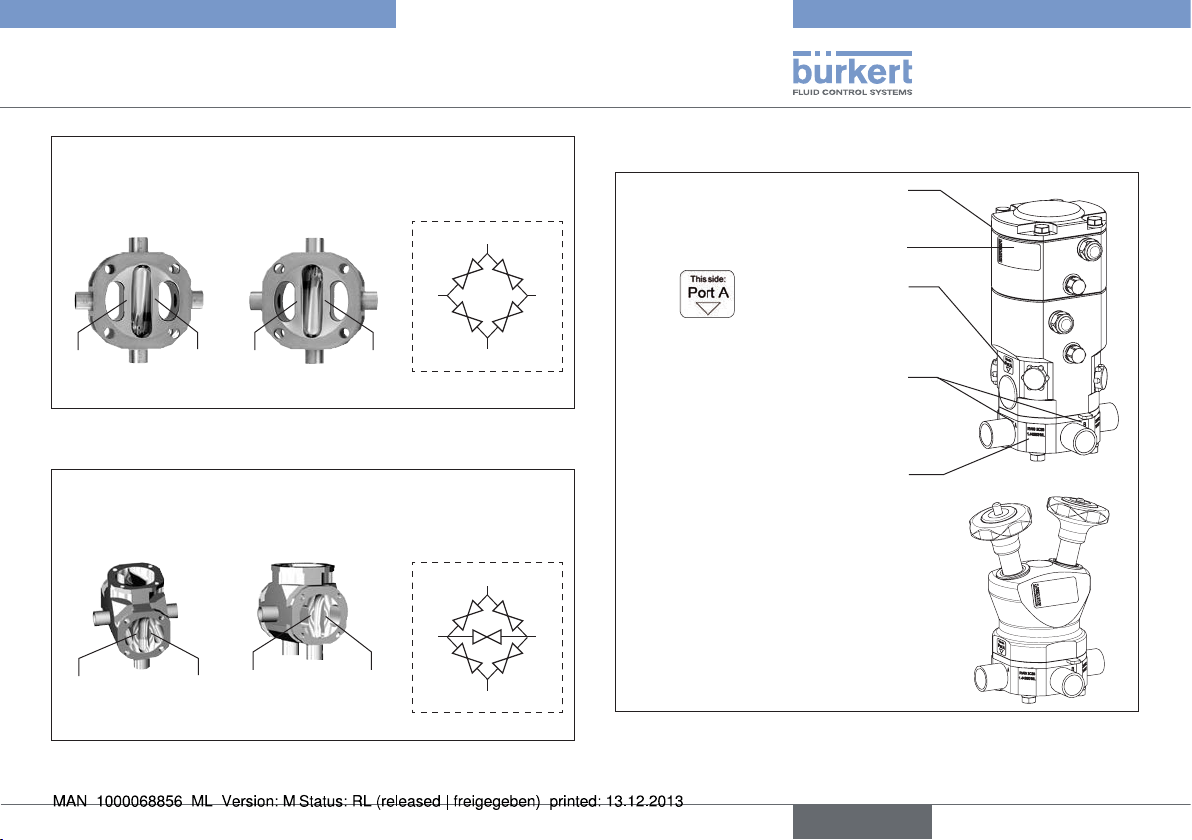

4 connections, 4 seats

4C4S DFP through-flow double valve

upper side lower side

D

A

Seat

U1

Fig. 13: Valve symbols and flow diagrams - 4C4S DFP

Seat

U1

Fig. 14: Valve symbols and flow diagrams - 4C5S

B

upper side lower side

A

B1

C

C

Seat

C

Seat

Seat

U2

4 connections, 5 seats

4C5S chromatography valve

C

Seat

U2

L1

L1

B1

D

B

B2

Seat

L2

A

Seat

L2

A

A

A

D

B

B1

B2

5.5. Valve marking

Marking and warning

notices in Ex area

Type label

C

Orifice and connection dimensions

Material, charge, manufacturing

C

Fig. 15: Valve marking

Actuator orientation

marking

Port connection

markings

Valve body labeling

order and serial No.

english

15

Page 16

Type 2035 / 3236

Product description

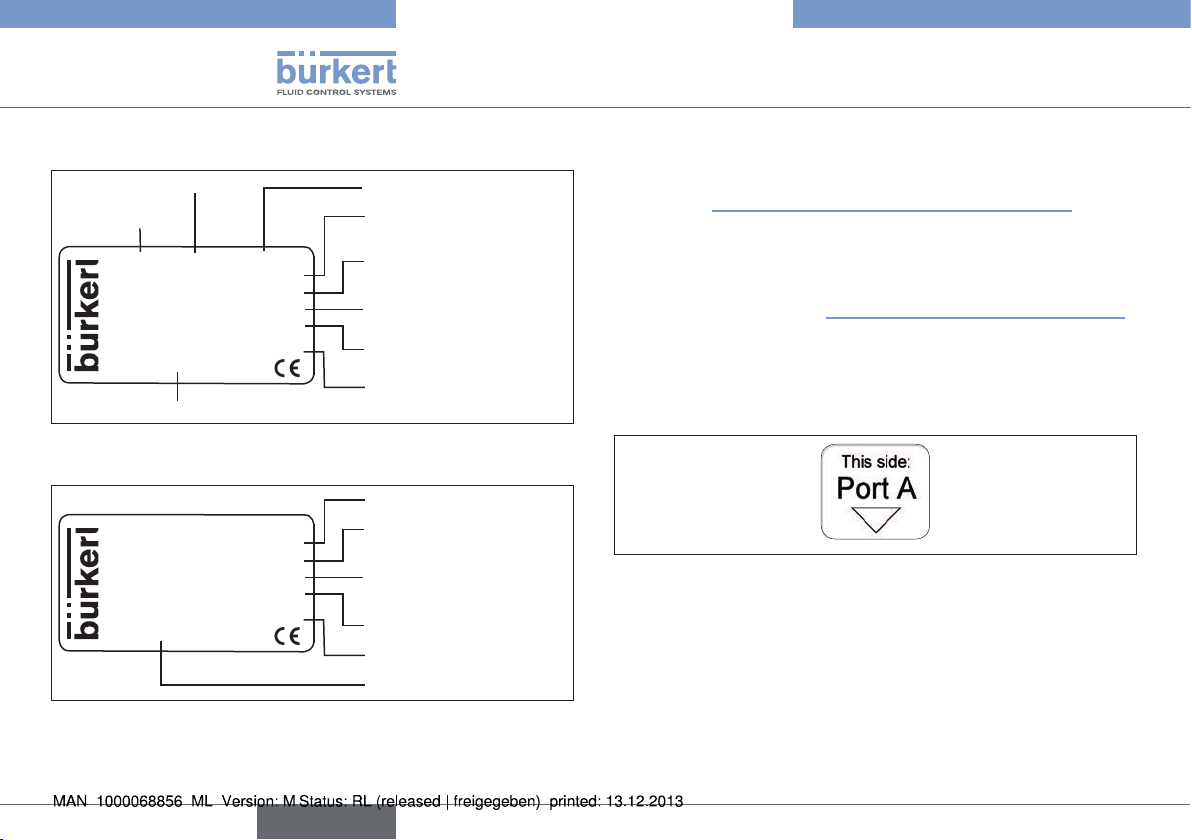

5.5.1. Type label

Size

Type

2035 RV50 4C 4S-DFP

EPDM-cus D11 -D11

Weld end 19.05x1.65

Pilot 4.2-10 bar

Pmed 10bar

Made in Germany

12345678

Identification number

Fig. 16: Type label Type 2035

Robolux

3236 RV50 4C 4S-DFP

EPDM-cus D44 -D44

Weld end 19.05x1.65

Pmed 10bar

Made in Germany

12345678

Fig. 17: Type label Type 3236

W14UN

W14UN

Design

Diaphragm material -

actuator 1 - actuator 2

Connection type -

connection dimensions

Pilot pressure

Max. medium pressure

Date of manufacture

Type - Size - Design

Diaphragm material -

actuator 1 - actuator 2

Connection type -

connection dimensions

Max. medium pressure

Date of manufacture

Identification number

5.5.2. Marking and warning notices in Ex

area

See chapter "3.1.3. Marking and warning notices in Ex area".

5.5.3. Port connection markings

All port connections are provided with letters corresponding to the

flow diagrams (see chapter "5.4. Valve symbols and flow diagrams").

5.5.4. Actuator orientation marking

The actuator has a marking close to connection A as an aid to

ensure correct assembly.

Fig. 18: Actuator orientation marking

16

english

Page 17

Type 2035 / 3236

Structure and function

5.6. Intended application area

The diaphragm valve has been designed for use with soiled and

aggressive media which do not corrode the body and the seal

materials.

Observe the maximum pressure range according to the

type label.

• Ultra-pure, sterile, aggressive or abrasive media.

• Highly viscous media.

Observe instructions on operation in an explosion-risk (Ex)

area. See chapter "3.1. Use in Ex area".

5.6.1. Application areas

e.g. plant construction

luxury food and food processing industry

bottling plant

chemical engineering

pharmaceutics

6. STRUCTURE AND FUNCTION

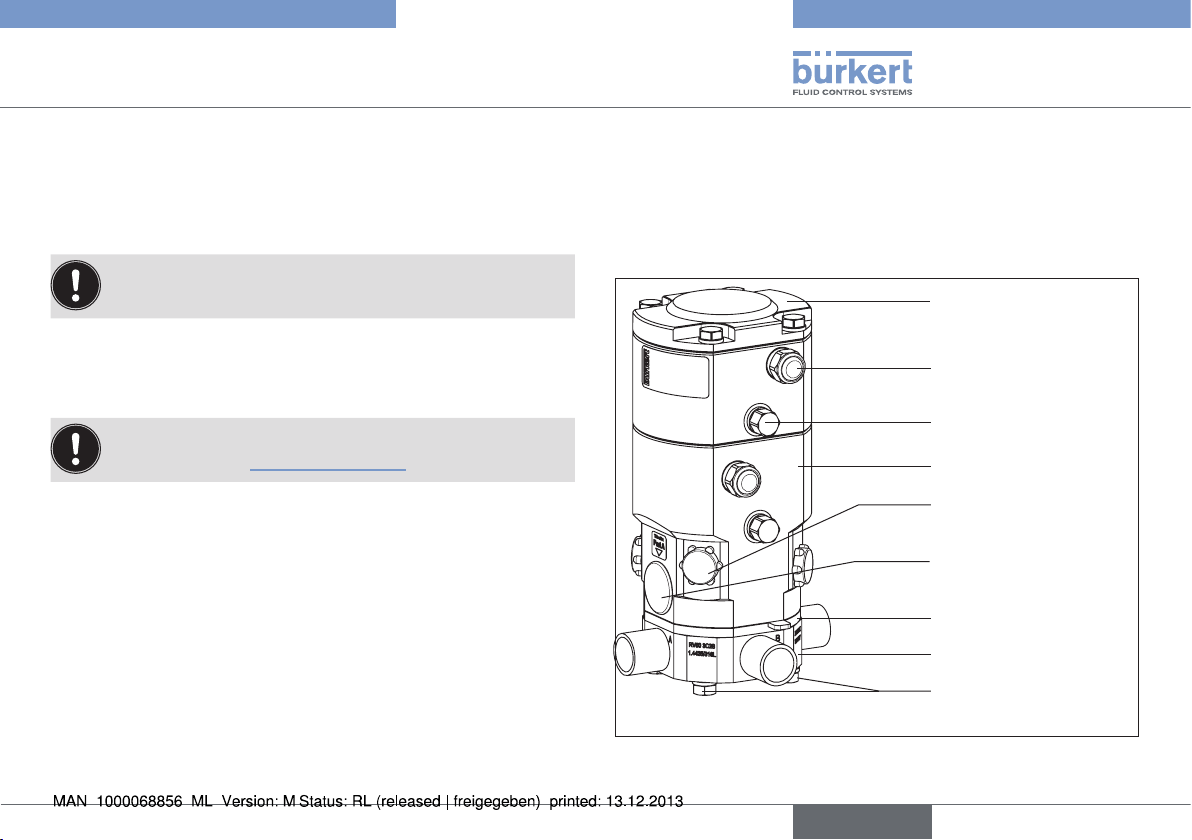

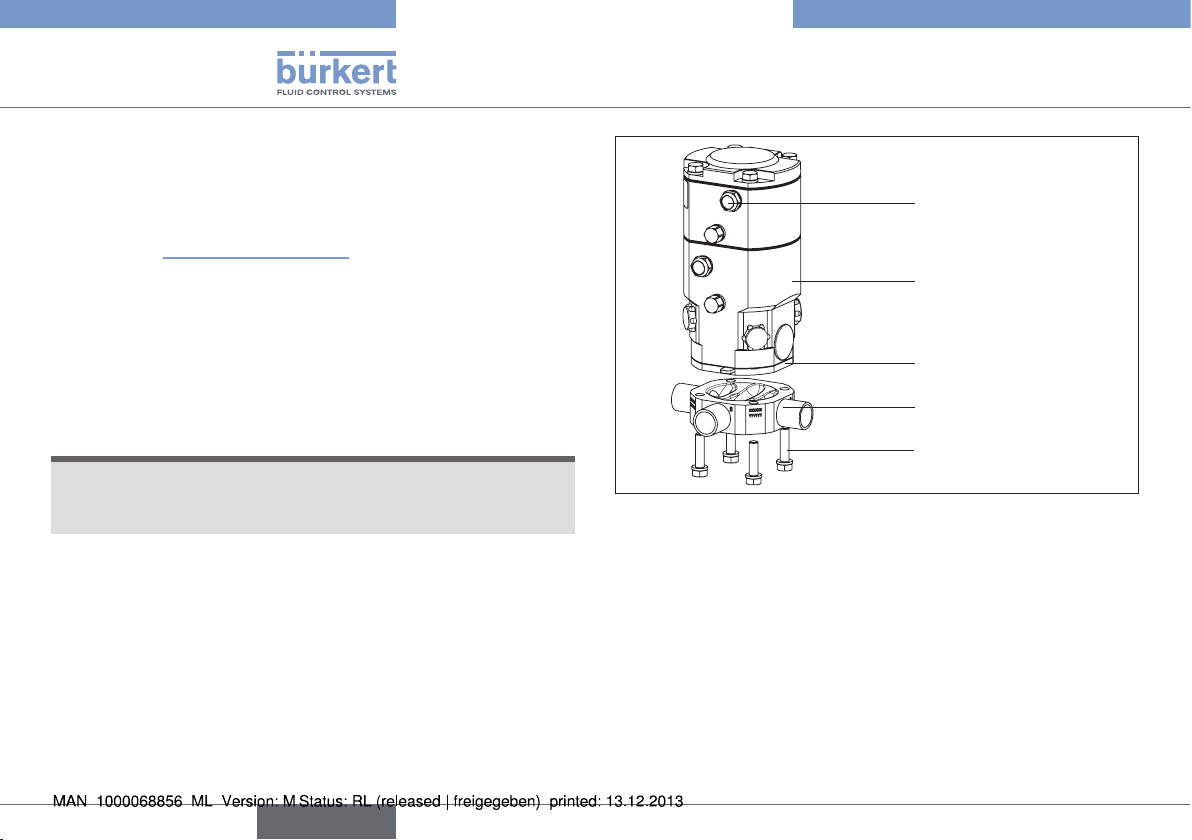

6.1. Structure of Type 2035

The diaphragm valve consists of a pneumatically operated piston

actuator, diaphragm and multi-port valve body.

Actuator cover

Silencer

Pilot air port

Actuator body

Cover position

proximity switch

Cover screw

pressure piece

Diaphragm

Valve body

Body screws / nuts

Fig. 19: Piston-controlled diaphragm valve, structure and

description

english

17

Page 18

Type 2035 / 3236

1(P)

2(A)

1(P)

2(B)

Structure and function

6.1.1. Actuator

The actuator has two actuator chambers that can be controlled

independently of each other and act on one body seat each (double

action). Where only one actuator is in operation only one actuator

chamber is equipped with the internal functional parts.

Spring force (CFA, NC) or pneumatic pilot pressure (CFB, NO)

generates the closing force of the actuator.

The force is transmitted onto the corresponding pressure piece and

the diaphragm in each case via a spindle connected to the actuator

piston.

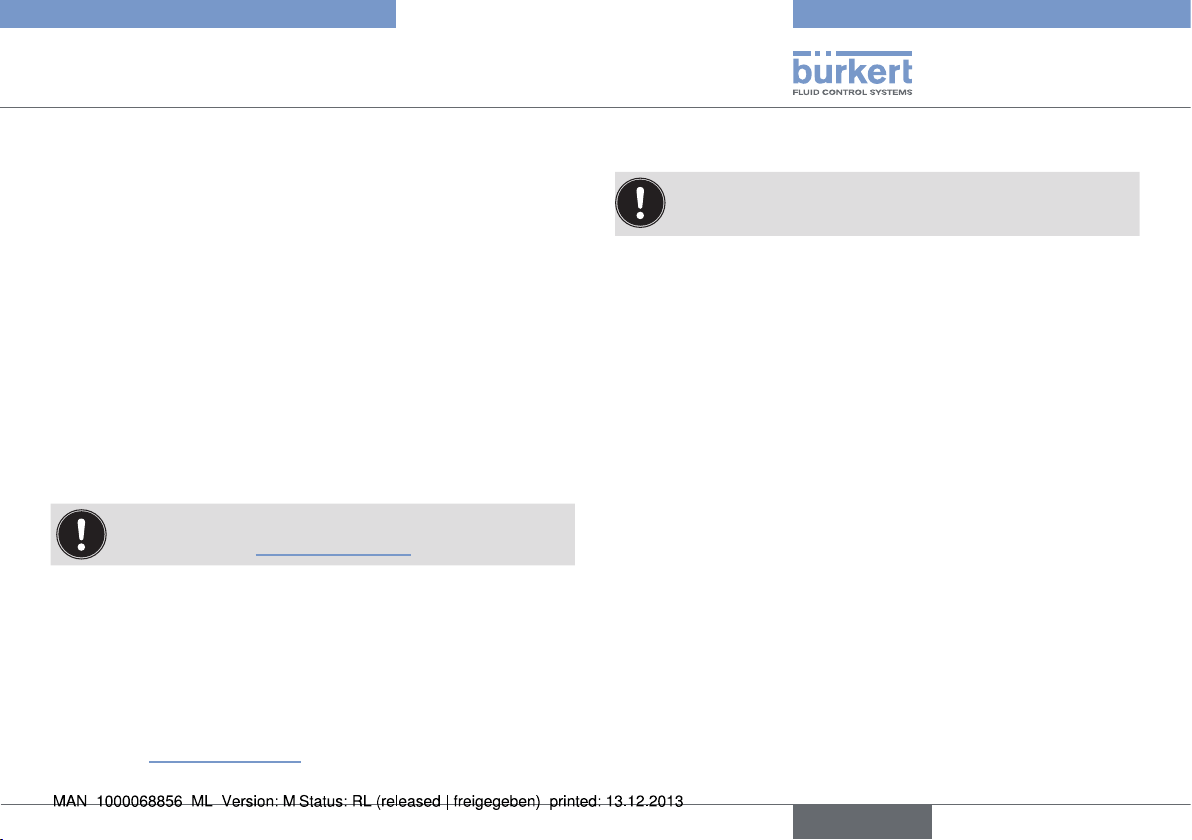

6.1.2. Control functions (CF)

Control function A, NC (CFA)

Closed by spring force in rest

position

Control function B, NO (CFB)

Opened by spring force in rest

position

6.2. Structure of Type 3236

The diaphragm valve consists of a manually operated actuator,

diaphragm and multi-port valve body.

Hand wheel

Actuator body

Diaphragm

Valve body

Body screws

Fig. 20: Manually operated diaphragm valve, structure and

description

6.2.1. Actuator

The actuator has two hand wheels that can be controlled independently of each other and act on one body seat each (double action).

Where only one actuator is in operation only one actuator side contains functional parts.

The force is transmitted onto the corresponding pressure piece and

the diaphragm in each case via a spindle connected to the hand

wheel.

18

english

Page 19

Type 2035 / 3236

Technical Data

7. TECHNICAL DATA

7.1. Conformity

The diaphragm valves of Type 2035 and 3236 comply with EC Directives in accordance with the EC Declaration of Conformity.

7.2. Standards

The applied standards on the basis of which compliance with the EC

Directives is confirmed are listed in the EC type examination certificate

and/or the EC Declaration of Conformity.

7.3. Approvals

The product is approved for use in zone 1 and 21 in accordance

with ATEX directive 94/9/EC category 2 GD.

Observe instructions on operation in an explosion-risk (Ex)

area. See chapter "3.1. Use in Ex area".

Valve body stainless steel: EN ISO 10204 3.1

polypropylene: USP VI (material PR)

diaphragm FDA CFR 177.2600 for EPDM, FKM and silicone

FDA CFR 177.1550 for PFA

USP VI for EPDM, PFA/EPDM, silicone and PFR 91

7.4. Type label

See chapter "5.5. Valve marking".

7.5. Operating conditions

Observe permitted pressure ranges given on the type label

of the device.

Ambient temperature -10 – +60 °C

higher temperatures on request

Operating temperature max. +85 °C

Relative humidity max. 80 % (non-condensing)

7.6. Mechanical data

Dimensions see data sheet

Materials

Body material stainless steel: 1.4435/316L

(other materials on request)

PP (ultra-pure polypropylene)

PP (polypropylene USP VI)

PVDF (sterile polyvinyl-difluoride)

Diaphragm EPDM, silicone, PFA/EPDM, FKM, PFR 91

Actuator epoxy powder coated aluminum

PP body (only type 2035 RV50)

english

19

Page 20

Type 2035 / 3236

Technical Data

Connections

Port connections welded spigots DIN EN ISO 1127

(ISO 4200), DIN 11850 Series 2,

ASME BPE

SMS 3008, BS4825 (other welded connections, clamps and sterile screw fittings

on request)

Pilot air port G1/8

Surface quality interior Ra 0.5 µm passivated

exterior Ra 3.2 µm glass bead blasted

optional electro-polished

(other surface finishes on request)

Installation position any position; preferably connection B

downwards; for self-drainage see chapter

"5.3. Valve self-draining"

Service life

The service life of the device depends heavily on the conditions of use.

Especially the service life of the diaphragm depends very heavily on

the conditions of use, such as the medium, temperatures, switching

frequency, pressure etc.

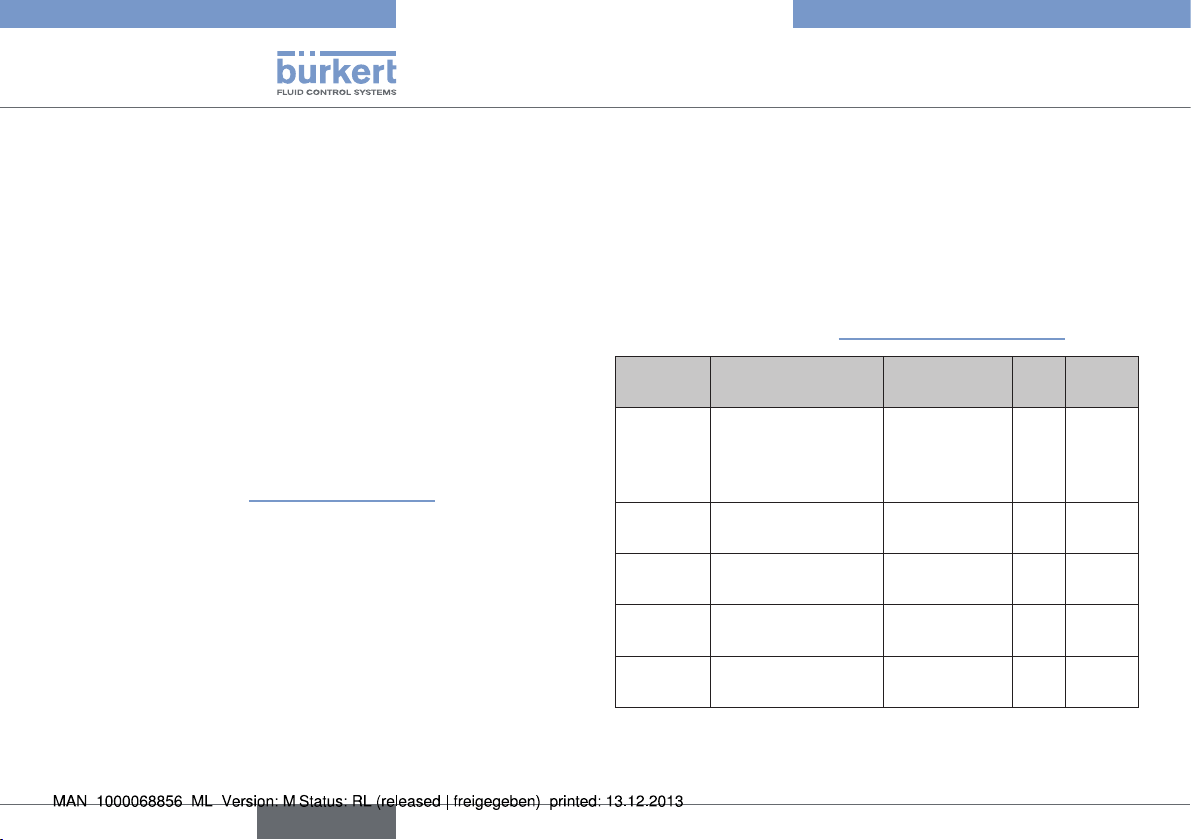

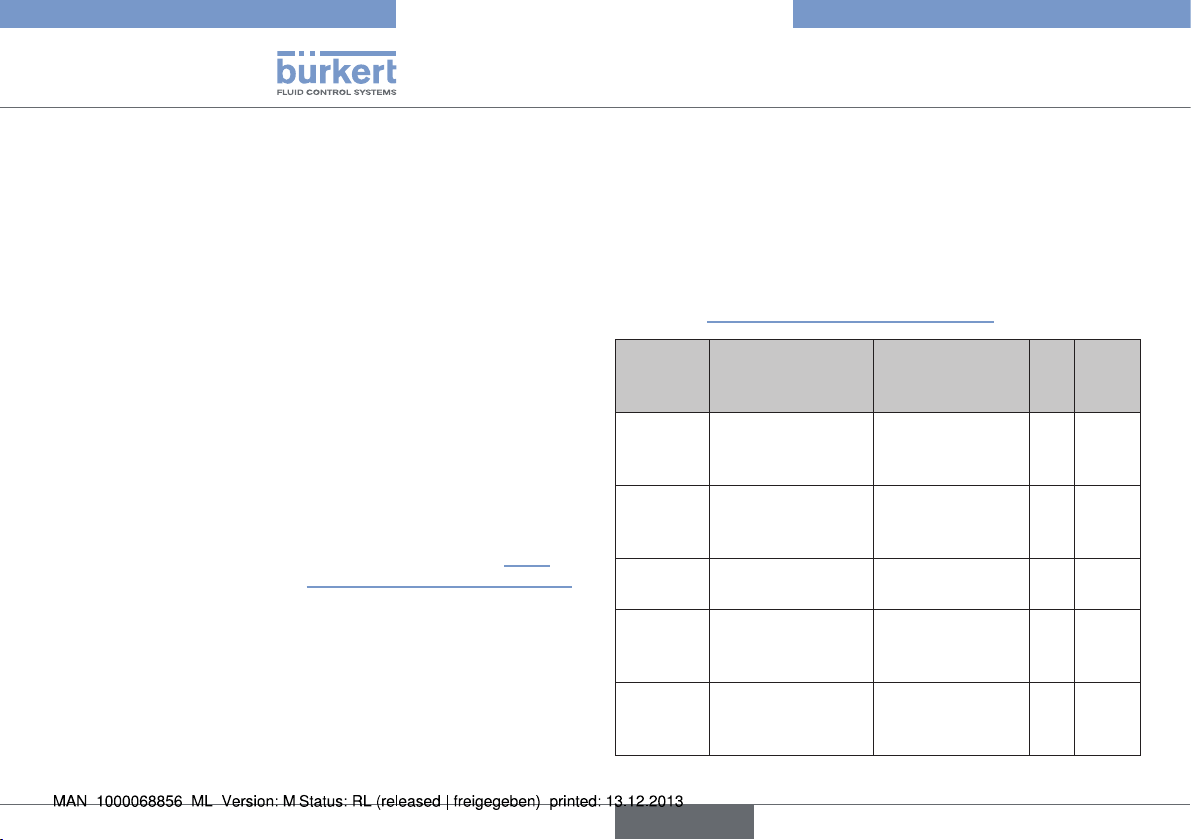

7.6.1. Diaphragm

The diaphragm seals the valve. It must be selected with care. The

choice of material should be made bearing in mind the process

medium, the temperature and the mechanical boundary conditions

(e.g. operating pressure, switching frequency etc.).

The standard materials are contained in the following table.

For conformity with FDA CFR 21 Para. 177.2600 or Para. 177.1550

and USP VI certification, see "Tab. 1: Diaphragm materials".

Diaphragm

material

EPDM peroxide-vulcanized

PFA /

EPDM

FKM fluorinated rubber acids and

silicone platinum-stabilized

PFR 91 PFR 91

Tab. 1: Diaphragm materials

Description of

material

ethylene-propylene

rubber

PFA

laminated EPDM

silicone rubber

fluorinated rubber

Use FDA USP VI

oxidizing

chemicals,

steam and hot

water

most chemicals and acids

mineral oils

aliphatic oils x x

aliphatic oils x

x x

x x

x

20

english

Page 21

Type 2035 / 3236

Technical Data

7.7. Fluidic data

Media

flow media ultra-pure, sterile, aggressive,

(see also chapter "7.6.1. Diaphragm")

Media pressure RV50 max. 8 bar

RV70/RV110 max. 6 bar

(depending on actuator, diaphragm and body

material)

see chapter "7.7.1. Pressure ranges"

Media temperature stainless steel -10 to max. +120 °C

(max. +140 °C, 30 min.)

plastic -10 to max. +40 °C

(see "Fig. 22")

PFA diaphragm 0 to max. +95 °C

Viscosity up to highly viscous

Observe instructions on operation in an explosion-risk (Ex)

area. See chapter "3.1. Use in Ex area".

Pilot medium Neutral gases, dry air (min. 10 K below min.

operating temperature), preferably unoiled

Pilot pressure

4)

6 – 10 bar (Type 2035 only)

from 4.2 bar (with reduced medium pressure)

on request

2)

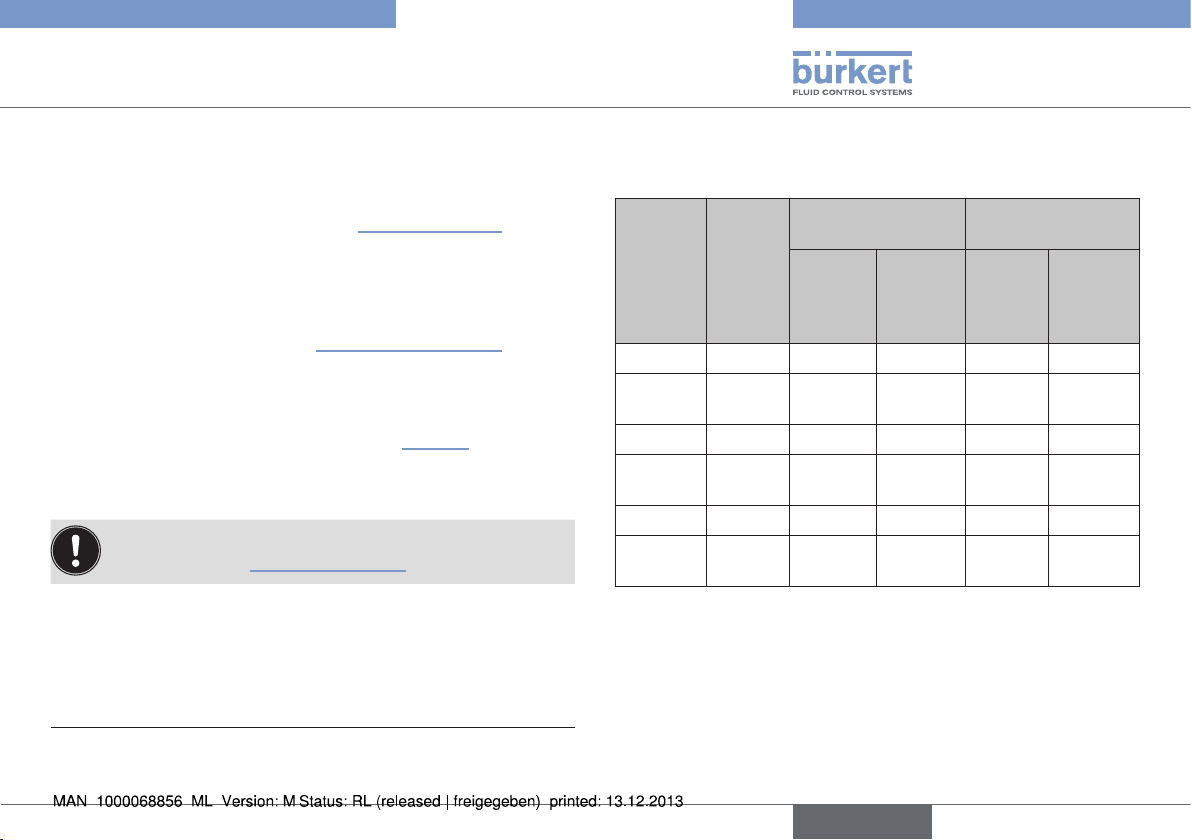

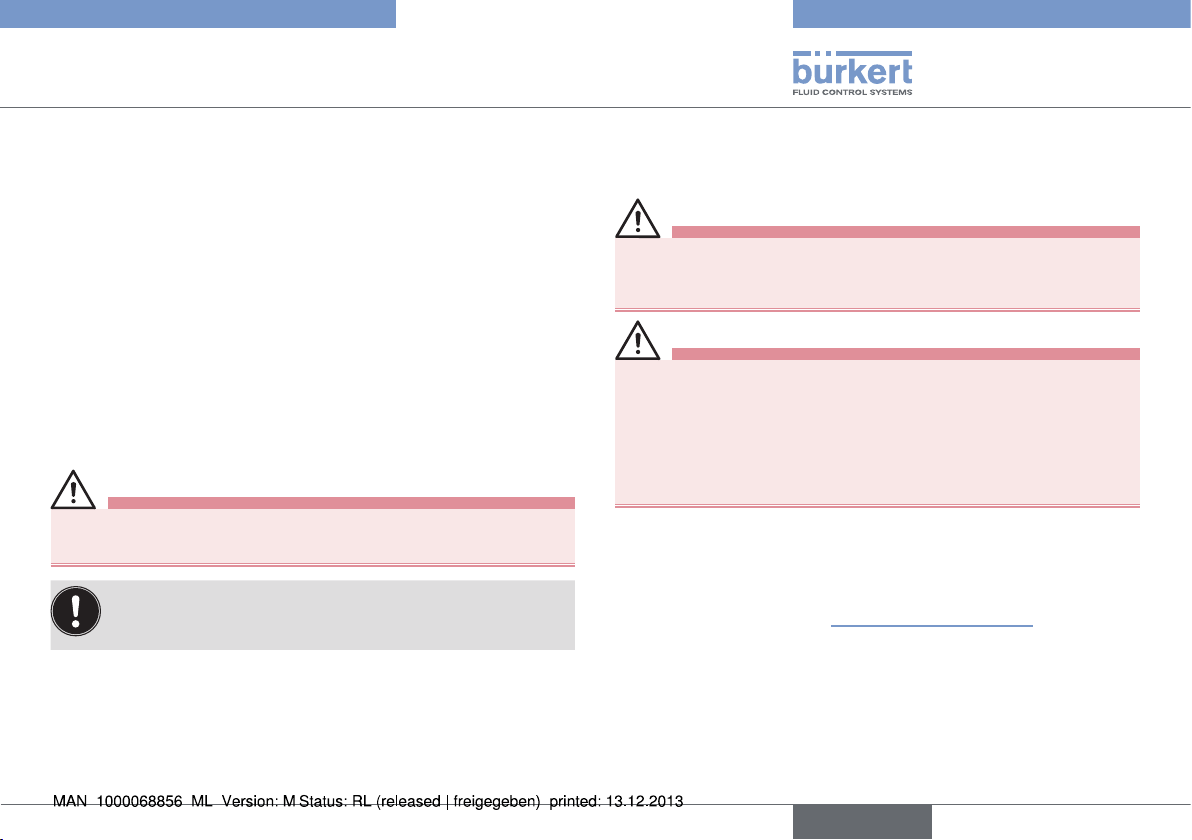

7.7.1. Pressure ranges

Pilot pressure and medium pressure

EPDM, FKM,

Actuator

designation

Pilot

pressure

[bar]

Silicone, PFR 91

Static

leaktightness

[bar]

Dynamic

leaktightness

[bar]

RV50 6 – 10 8 6 8 6

RV50

EC04

4.2 – 10 6 4 6 4

RV70 6 – 10 6 4 6 4

RV70

EC04

4.2 – 10 3 2 3 2

RV110 6 – 10 6 4 6 4

RV110

EC04

4.2 – 10 3 2 3 2

Tab. 2: Static and dynamic leak-tightness

PFA / EPDM

Static

leaktightness

[bar]

Dynamic

leaktightness

[bar]

2) Pressure values [bar]: Overpressure with respect to atmospheric

pressure

english

21

Page 22

Type 2035 / 3236

Technical Data

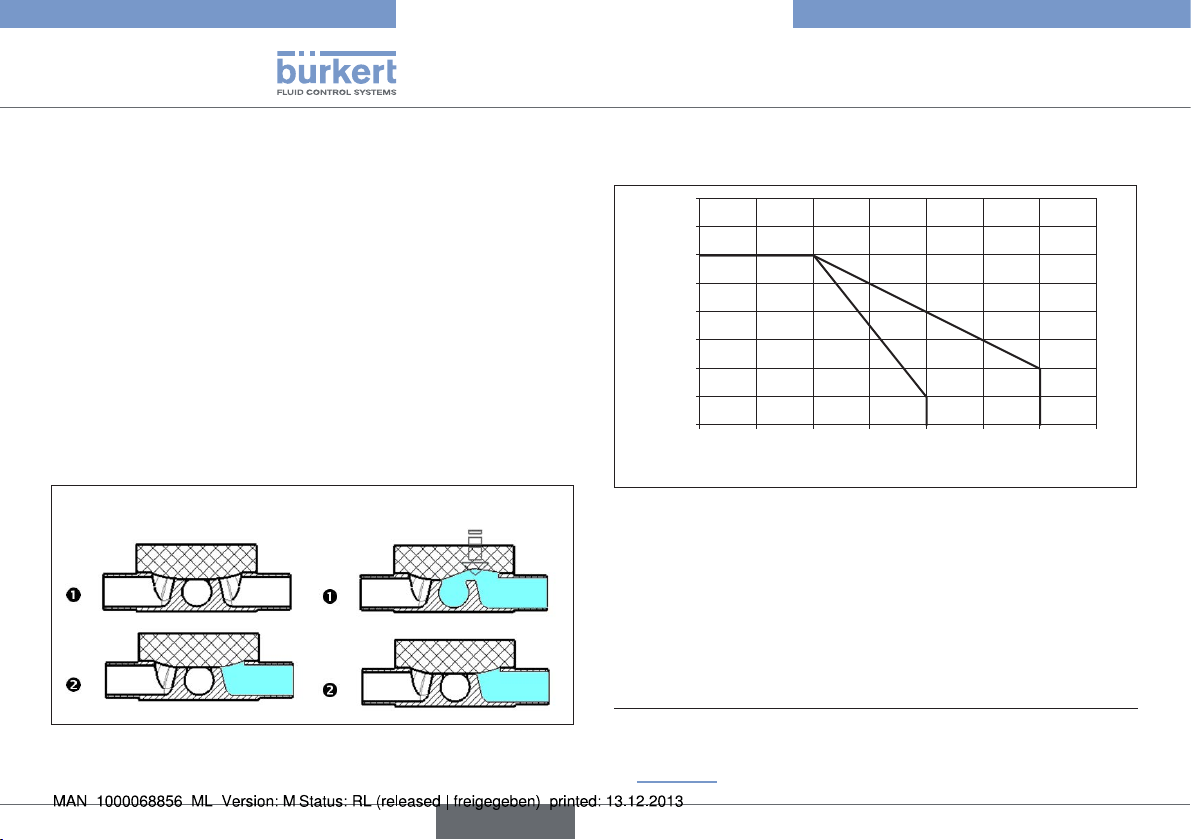

Remarks

Static leak-tightness:

Valve is closed (diaphragm is in contact with the body seat). One

side of the body seat is under pressure. At the given pressure no

leakage takes place via the body seat.

Dynamic leak-tightness:

Valve is open and the medium is flowing through it. The downstream

flow is only slightly throttled by components placed downstream.

Both sides of the body seat are under pressure. The valve is closed

(CFA, NC via spring force; CFB, NO via pilot pressure). At the

given pressure the valve closes onto the body seat and the seal is

complete.

Static leak-tightness:

Dynamic leak-tightness:

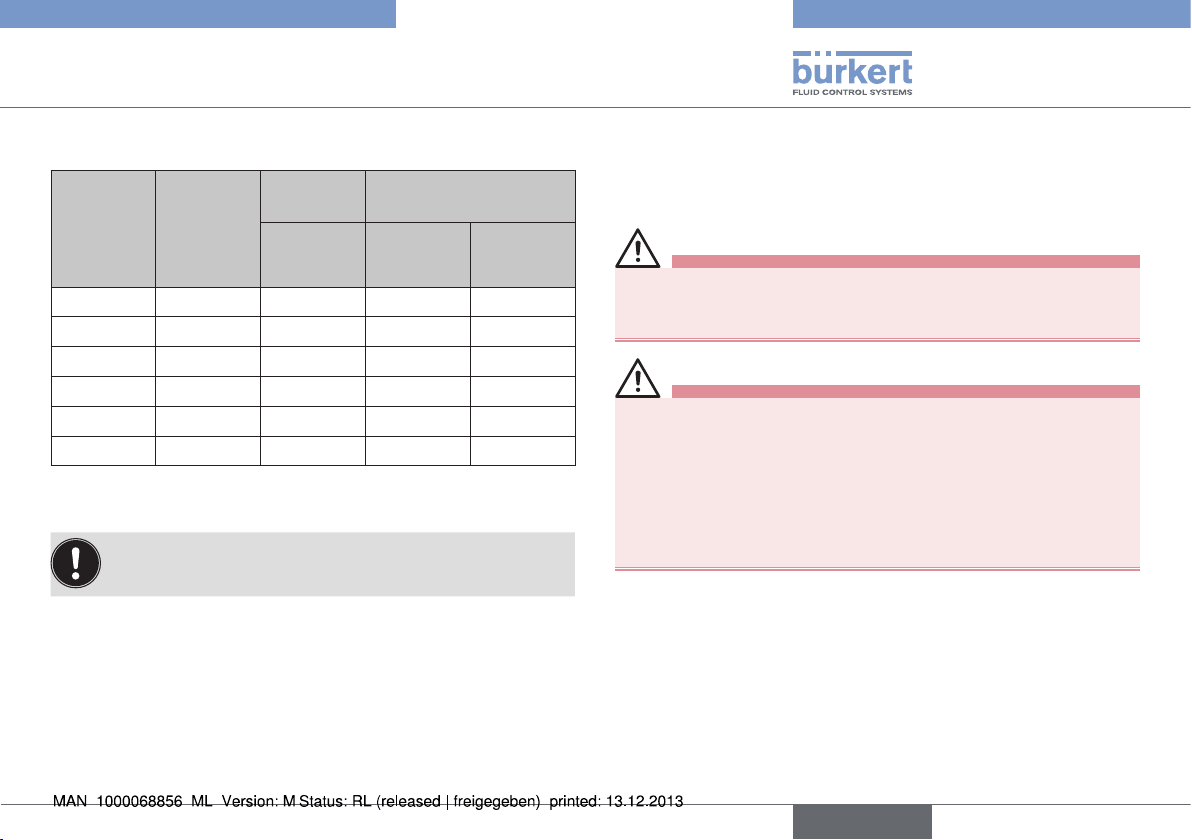

Permitted medium pressure depending on the medium temperature

for plastic bodies.

8.0

7.0

3)

6.0

5.0

4.0

3.0

2.0

Medium pressure [bar]

1.0

0.0

0 20 40 60 80 100 120 140

PP

Temperature [°C]

PVDF

Fig. 22: Permitted medium pressure depending on the medium

temperature for plastic bodies.

Fig. 21: Static and dynamic leak-tightness

22

english

3) The given medium pressure applies for the static leak-tightness

value. For further information on this point see "Kv value".

Page 23

Type 2035 / 3236

Assembly

7.7.2. Kv value

Orifice

DN

Body

connection

[mm]

10 3/8" RV50 0.8 0.7

15 1/2" RV50 2.5 2

20 3/4" RV50 3.5 3.3

25 1" RV70 10 9

40 1 1/2" RV110 27 22

50 2" RV110 35 27

Tab. 3: Kv value

Valve size Actuator Kv value water [m³/h] for

diaphragm material

Designation EPDM,

FKM

All Kv values measured on valves with connections according

to ASME BPE.

PFA

8. ASSEMBLY

8.1. Safety instructions

DANGER!

Risk of injury from high pressure in the equipment/device.

▶ Before working on equipment or device, switch off the pressure

and deaerate/drain lines.

WARNING!

Risk of injury from improper assembly.

▶ Installation must only be carried out by authorized technicians and

with the appropriate tools.

Risk of injury from unintentional activation of the system and

uncontrolled restart.

▶ Secure system from unintentional activation.

▶ Following assembly, ensure a controlled restart.

8.2. Before installation

• Before connecting the valve, ensure the pipelines are flush.

• Pay attention to the flow direction.

english

23

Page 24

8.2.1. Installation position

• The piston-controlled diaphragm valve can be installed in any

position, preferably with connection B / muffler downwards.

• Installation for self-drainage of the body:

see chapter "5.3. Valve self-draining"

Type 2035 / 3236

Assembly

Silencer

8.2.2. Preparatory work

→ Clean pipelines (sealing material, swarf, etc.).

→ Support and align pipelines.

Devices with welded body

NOTE!

Damage to diaphragm or actuator.

▶ Before welding in the body disassemble the actuator and

diaphragm.

Remove the actuator from the valve body:

→ Move the actuator to the upper actuator position (CFA, NC: by

applying pilot pressure; CFB, NO: by removing the pilot pressure).

→ Mark the position of the actuator in relation to the valve body.

→ Unscrew the four body screws / nuts that connect the valve body

with the actuator. Remove the actuator and the diaphragm.

24

english

Actuator

Diaphragm

Valve body

Body screws and

washers

Fig. 23: Assembly

8.3. Installation

8.3.1. Installing the body

Welded body

→ Weld valve body in pipeline system.

Other body designs

→ Connect body to pipeline.

Page 25

Type 2035 / 3236

Assembly

8.3.2. Installing the actuator (welded body)

→ Move the actuator to the upper actuator position (CFA, NC: by

applying pilot pressure; CFB, NO: by removing the pilot pressure).

→ Put the actuator / diaphragm on the body with correct alignment

(so that the markings made previously align).

→ Tighten the diagonally opposed body screws / nuts until there

is visible, uniform mechanical contact between the valve body,

diaphragm and actuator.

→ Tighten the diagonally opposed body screws / nuts twice with a

quarter turn and using the same torque in each case.

8.3.3. Test for leak-tightness / valve

function

WARNING!

Danger of injury through egress of flow medium.

▶ Tighten the body screws sufficiently.

Applying an unnecessary degree of force to tighten the body

screws / nuts leads to increased wear and therefore shortens

the service life of the diaphragm.

If the valve leaks when the medium pressure rises:

→ Tighten the diagonally opposed body screws / nuts by a one-

eighth turn until the valve no longer leaks.

This procedure ensures that the diaphragm and the pressure piece

are optimally aligned to each other and the valve function is ensured.

8.4. Pneumatic connection

(Type 2035 only)

DANGER!

Risk of injury from high pressure in the equipment/device.

▶ Before working on equipment or device, switch off the pressure

and deaerate/drain lines.

WARNING!

Risk of injury from unsuitable connection hoses.

Hoses which cannot withstand the pressure and temperature

range may result in hazardous situations.

▶ Use only hoses which are authorized for the indicated pressure

and temperature range.

▶ Observe the data sheet specifications from the hose manufacturers.

8.4.1. Connection of the pilot medium

For the assignment of pilot air ports refer to the installation and dimensional drawing included with delivery of the valve. Compare also the

information given in chapter "6. Structure and function".

The use of pneumatic hose with a minimum size of 6/4 is recommended.

For longer hose lengths the hose cross-sections should be adapted

accordingly.

english

25

Page 26

Type 2035 / 3236

Assembly

In aggressive surroundings and in situations where moisture

could enter the actuator via the exhaust air port or muffler

the exhaust air should be collected and ducted to a noncritical location.

Procedure:

→ Remove the yellow protective stopper.

→ Connect the pilot medium to the pilot air port with the aid of the

installation and dimensional drawing supplied.

Control function B:

The pilot pressure should be selected to be as low as possible to reduce wear on the diaphragm.

Pilot air

ports

Fig. 24: Pneumatic connection; installation of a proximity switch

Connections for

proximity sensors

8.5. Installation of the inductive

proximity switch

The switch is installed using the M8 x 1 or M12 x 1 thread on the

side of the actuator (for RV50 with PP cover on the upper side).

→ Connect with the aid of the installation and dimensional drawing

supplied.

→ Remove the yellow protective stopper.

→ Move the actuator to the position that is to be queried by the

proximity switch:

RV50/70:

lower proximity switch: Move the actuator to the lower actuator

position (CFA, NC: by removing pilot pressure; CFB, NO: by

applying the pilot pressure).

upper proximity switch: Move the actuator to the upper actuator

position (CFA, NC: by applying pilot pressure; CFB, NO: by

removing the pilot pressure).

RV110:

Move the actuator to the lower actuator position (CFA, NC:

by removing pilot pressure; CFB, NO: by applying the pilot

pressure).

→ Screw in the proximity switches until they connect with the pressure

pieces.

→ Then unscrew the proximity switches by one half to one turn.

→ Secure the proximity switches with the aid of securing nuts (the

second nut and the two washers supplied are not needed).

→ Test the functionality of the proximity switches.

26

english

Page 27

Type 2035 / 3236

Operation and function

NOTE!

Ingress of moisture and dirt.

▶ If no proximity switch is used, block the M8 x 1 or M12 x 1 threaded

connection.

9. OPERATION AND FUNCTION

9.1. Safety instructions

WARNING!

Danger due to improper operation.

Improper operation may result in injuries as well as damage to the

device and the area around it.

▶ The operating personnel must know and have understood the

contents of the operating instructions.

▶ Observe the safety instructions and intended use.

▶ Only adequately trained personnel may operate the equipment/

the device.

9.2. Type 2035 - pneumatic operation

The diaphragm valve is controlled by compressed air. The compressed air reaches the pistons via the pilot air ports and actuates

them. This causes the valves to open or close.

For the assignment of pilot air ports refer to the installation

and dimensional drawing included with delivery of the valve.

english

27

Page 28

Type 2035 / 3236

Electrical pre-controller

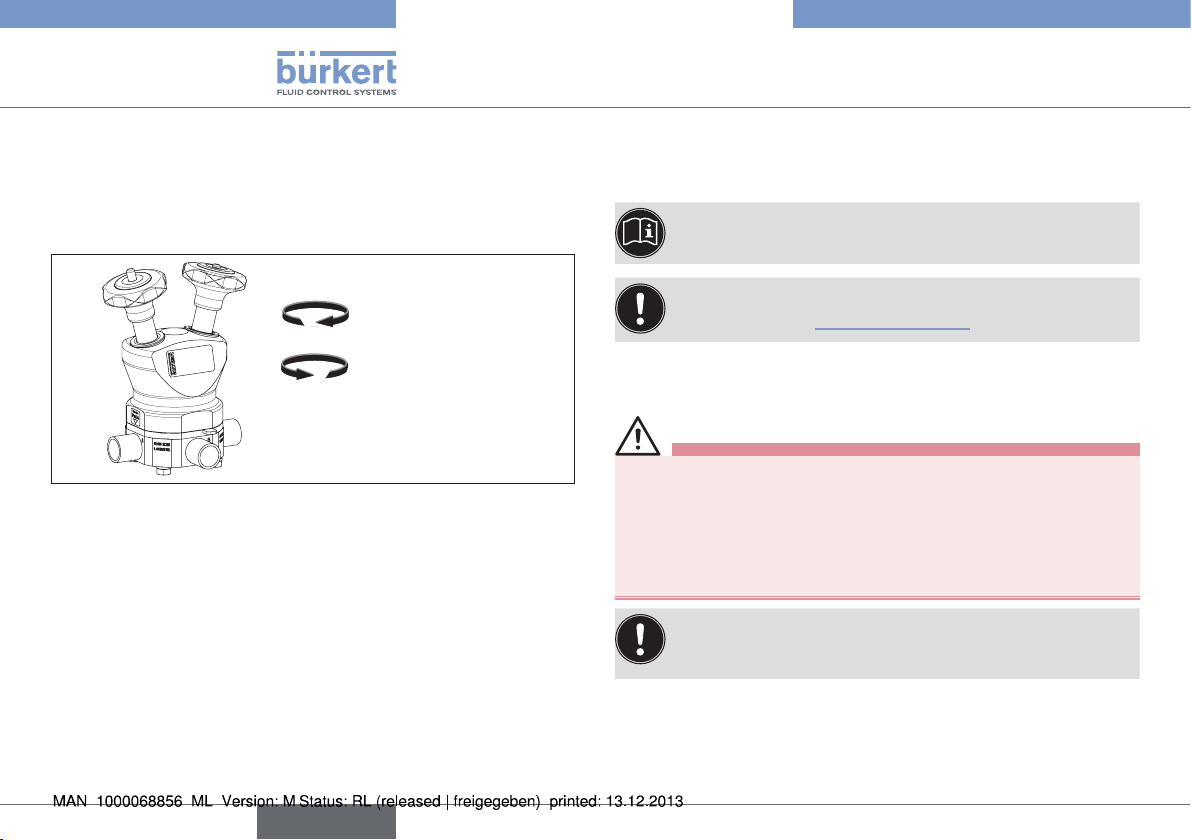

9.3. Type 3236 - manual operation

The diaphragm valve is actuated by means of hand wheels.

Close valve seat Turn clockwise

Open valve seat Turn counter-clockwise

Close valve seat

Open valve seat

Fig. 25: Type 3236

10. ELECTRICAL

PRE-CONTROLLER

The electrical connection of the pilot valve is described in

the operating instructions for the pilot valve.

Observe instructions on operation in an explosion-risk (Ex)

area. See chapter "3.1. Use in Ex area".

11. DISASSEMBLY

DANGER!

Risk of injury from discharge of medium and release of

pressure.

It is dangerous to remove a device which is under pressure due to

the sudden release of pressure or discharge of medium.

▶ Before removing a device, switch off the pressure and vent the

lines.

If the valve is to be reused after removal, the actuator must

be removed before disassembly where welded bodies are

involved. For this, refer to the assembly instructions.

Procedure:

→ Loosen pneumatic connection.

→ Remove device.

28

english

Page 29

Type 2035 / 3236

Maintenance, Cleaning

12. MAINTENANCE, CLEANING

12.1. Safety instructions

DANGER!

Risk of injury from high pressure in the equipment/device.

▶ Before working on equipment or device, switch off the pressure

and deaerate/drain lines.

Risk of electric shock.

▶ Before working on equipment or device, switch off the power

supply and secure to prevent reactivation.

▶ Observe applicable accident prevention and safety regulations

for electrical equipment.

WARNING!

Risk of injury from improper maintenance.

▶ Installation must only be carried out by authorized technicians and

with the appropriate tools!

Risk of injury from unintentional activation of the system and

uncontrolled restart.

▶ Secure system from unintentional activation.

▶ Following maintenance, ensure a controlled restart.

12.2. Servicing intervals

Check the diaphragm valves regularly for proper operation in terms

of assembly, installation and operation. Take the following factors into

account when planning servicing intervals:

• Operational conditions (amount of usage, improper usage),

• Manufacturer's specifications in the technical documentation (e.g.

mechanical service life,

• major system modifications.

12.3. Servicing work

During servicing, check:

• that hoses are secure

• plastic bodies for signs of alteration

• that permissible temperature ranges are adhered to (see Technical

Specifications)

• proper functionality

12.3.1. Actuator

The actuator of the diaphragm valve is maintenance-free provided it

is used according to these operating instructions.

english

29

Page 30

Type 2035 / 3236

Maintenance, Cleaning

12.3.2. Wearing parts of the diaphragm valve

The diaphragm is subject to wear.

→ If leakage occurs replace the diaphragm. (see chapter "13. Repairs").

A bulging diaphragm may reduce the flow rate.

The replacement of the diaphragm is described in chapter

"13. Repairs".

12.4. Cleaning

NOTE!

Avoid causing damage with cleaning agents.

▶ Before cleaning, check that the cleaning agents are compatible

with the device materials.

Epoxy powder coatings will be attacked by unsuitable

cleaning agents.

▶ Clean the surface with a cleaning agent suitable for this material,

e.g. with 25% alcohol or acetone.

Observe instructions on operation in an explosion-risk (Ex)

area. See chapter "3.1. Use in Ex area".

Actuator

Clean the actuator surface using a moist cloth. Only use cleaning

agents that do not attack the actuator surface.

The following actuator versions are available:

Actuator material (attribute AM):

AM = AE: Actuator body made of epoxy coated aluminium

AM = AP: Actuator cover made of polypropylene (PP)

AM = AE and

VAR = NC31: Actuator body made of aluminium

Body / Diaphragm

The bodies are suitable for CIP. Clean the valves using cleaning

agents that do not attack the body and diaphragm materials. Avoid

cleaning agents with high pH values.

30

english

Page 31

Type 2035 / 3236

Repairs

13. REPAIRS

13.1. Safety instructions

DANGER!

Risk of injury from high pressure in the equipment/device.

▶ Before working on equipment or device, switch off the pressure

and deaerate/drain lines.

Risk of electric shock.

▶ Before working on equipment or device, switch off the power

supply and secure to prevent reactivation.

▶ Observe applicable accident prevention and safety regulations

for electrical equipment.

WARNING!

Risk of injury from improper repair.

▶ Installation must only be carried out by authorized technicians and

with the appropriate tools.

▶ Observe the tightening torques.

▶ On completion of the work check valve for leaks and function.

Risk of injury from unintentional activation of the system and

uncontrolled restart.

▶ Secure system from unintentional activation.

▶ Following maintenance, ensure a controlled restart.

13.2. Replacing the diaphragm

On signs of wear or on adaptation of the valves to changed conditions

of use it may be necessary to replace the diaphragm.

The procedure in each case is described below according to the

actuator type and the valve body material.

Required spare part

• Diaphragm

13.2.1. RV50, RV70 and RV110

manually operated / double action

WARNING!

Danger of injury due to flow medium, operating pressure and

movable parts.

▶ Before disassembly, make sure that the valve is not under pressure

and completely drained.

▶ Wear protective clothing.

english

31

Page 32

Type 2035 / 3236

Repairs

Disassembly of the actuator and diaphragm

→ Mark the position of the actuator in relation to the valve body.

→ Unscrew the four body screws / nuts that connect the valve body

1

with the actuator. Remove the valve body

→ Turn the hand wheels to the Closed position

further).

.

2

(never turn

→ Take out the pressure pieces downwards from the actuator

→ Take the diaphragm out of the pressure pieces sideways

Hand wheel

2

4

1

3

Body screws

Fig. 26: Disassembly of manually operated double actuator

Pressure pieces Diaphragm

Assembly of actuator and diaphragm

→ Insert the diaphragm into the T-guide of the pressure pieces

→ Insert the pressure pieces into the actuator

→ Turn the hand wheels to the Open position

6

.

7

.

5

.

→ Put the actuator / diaphragm on the body with correct alignment

3

.

4

.

(so that the markings made previously align).

→ Tighten the diagonally opposed body screws / nuts until there

is visible, uniform mechanical contact between the valve body,

diaphragm and actuator

8

.

→ Tighten the diagonally opposed body screws / nuts twice with a

quarter turn and using the same torque in each case.

Hand wheel

7

5

Diaphragm

6

Pressure pieces

Body screws

8

32

Fig. 27: Assembly of manually operated double actuator

english

Page 33

Type 2035 / 3236

Repairs

Test for leak-tightness / valve function

WARNING!

Danger of injury through egress of flow medium.

▶ Tighten the body screws / nuts sufficiently.

Applying an unnecessary degree of force to tighten the

body screws / nuts leads to increased wear and therefore

shortens the service life of the diaphragm.

If the valve leaks when the medium pressure rises:

→ Tighten the diagonally opposed body screws / nuts by a one-

eighth turn until the valve no longer leaks.

This procedure ensures that the diaphragm and the pressure pieces

are optimally aligned to each other and the valve function is ensured.

13.2.2. RV50, RV70 and RV110 manually

operated / single action

WARNING!

Danger of injury due to flow medium, operating pressure and

movable parts.

▶ Before disassembly, make sure that the valve is not under pressure

and completely drained.

▶ Wear protective clothing.

Disassembly of the actuator and diaphragm

→ Mark the position of the actuator in relation to the valve body.

→ Unscrew the screw (for RV50 Allen-type, for RV70/RV110 hex-

1

agonal) on the side of the actuator

.

→ Unscrew the four body screws / nuts that connect the valve body

2

with the actuator

→ Turn the hand wheel to the Closed position

. Remove the valve body.

3

.

→ At the diaphragm, take the pressure pieces out of the actuator

→ Take the diaphragm out of the pressure pieces sideways

Hand wheel

3

5

1

2

4

Screw

Fig. 28: Disassembly of manually operated single actuator

Body screws

Pressure pieces Diaphragm

4

.

5

.

english

33

Page 34

Type 2035 / 3236

Repairs

Assembly of actuator and diaphragm

6

Diaphragm

9

10

Screw

Fig. 29: Assembly of manually operated single actuator

7

Pressure pieces

11

Hand wheel

Body screws

→ Insert the diaphragm into the T-guide of the pressure pieces

→ Insert the pressure piece into the actuator

the following: The thread of the pressure piece spindle and the

hand wheel spindle must engage with each other

→ Turn the hand wheel to the Open position

7

. <Pay attention to

8

.

9

.

→ Position and tighten the screw (for RV50 Allen-type, for RV70/

10

8

RV110 hexagonal) on the side of the actuator

.

→ Put the actuator / diaphragm on the body with correct alignment

(so that the markings made previously align).

→ Tighten the diagonally opposed body screws / nuts until there

is visible, uniform mechanical contact between the valve body,

diaphragm and actuator

11

.

→ Tighten the diagonally opposed body screws / nuts twice with a

quarter turn and using the same torque in each case.

Test for leak-tightness / valve function

WARNING!

Danger of injury through egress of flow medium.

▶ Tighten the body screws / nuts sufficiently.

Applying an unnecessary degree of force to tighten the

body screws / nuts leads to increased wear and therefore

shortens the service life of the diaphragm.

If the valve leaks when the medium pressure rises:

→ Tighten the diagonally opposed body screws / nuts by a one-

6

.

eighth turn until the valve no longer leaks.

This procedure ensures that the diaphragm and the pressure piece

are optimally aligned to each other and the valve function is ensured.

34

english

Page 35

Type 2035 / 3236

Repairs

13.2.3. RV50 and RV70 pneumatic actuation

WARNING!

Danger of injury due to flow medium, operating pressure and

movable parts.

▶ Before disassembly, make sure that the valve is not under pressure

and completely drained.

▶ Wear protective clothing.

Risk of injury when opening the actuator.

The actuator contains tensioned springs. If the actuator is opened,

injuries may be caused by the springs jumping out.

▶ The actuator must not be opened.

Disassembly of the actuator and diaphragm

→ Move the actuator to the upper actuator position (CFA, NC, NC: by

applying pilot pressure; CFB, NO: by removing the pilot pressure).

→ Mark the position of the actuator in relation to the valve body.

→ Unscrew the four body screws / nuts that connect the valve body

1

with the actuator. Remove the valve body

.

→ Remove the covers (for RV50 with PP cover: muffler and screw)

→ Loosen the setscrew on the pressure pieces

3

.

→ At the diaphragm, take the pressure pieces out of the actuator

4

downwards

→ Take the diaphragm out of the pressure pieces sideways

.

5

.

2

1

Body screws

Fig. 30: Disassembly of the RV50, RV70 pneumatic actuators

2

.

Pressure pieces Diaphragm

4

3

Setscrew

5

english

35

Page 36

Type 2035 / 3236

Repairs

Assembly of actuator and diaphragm

CAUTION!

Danger of injury due to movable parts in the actuator.

▶ When applying or removing the pilot pressure on the actuator

keep members and other objects away from the actuator openings.

→ Insert the diaphragm into the T-guide of the pressure pieces

7

Make sure that the four spacing sleeves are installed

(RV70 only).

For easier assembly of the pressure pieces the actuator

spindles should be in the lower position (Close) (CFA, NC:

by removing the pilot pressure; CFB, NO: by applying the

pilot pressure).

→ Insert the pressure pieces into the actuator

the actuator spindles are fully inserted into the corresponding

recesses of the pressure pieces

9

.

→ Tighten the setscrews on the pressure pieces

8

. Make sure that

10

.

→ Close the covers (for RV50 with PP cover: muffler and screw)

→ Move the actuator to the upper actuator position (CFA, NC: by

applying pilot pressure; CFB, NO: by removing the pilot pressure).

→ Put the actuator / diaphragm on the body with correct alignment

(so that the markings made previously align).

→ Tighten the diagonally opposed body screws / nuts until there

is visible, uniform mechanical contact between the valve body,

diaphragm and actuator

12

.

→ Tighten the diagonally opposed body screws / nuts twice with a

quarter turn and using the same torque in each case.

→ CFA, NC actuators: Remove the pilot pressure.

6

.

6

11

Diaphragm

Spacer sleeve

11

.

Fig. 31: Assembly of the RV50, RV70 pneumatic actuators

7

Actuator spindles

8

10

Setscrew

12

Body screwsPressure pieces

9

36

english

Page 37

Type 2035 / 3236

Repairs

Test for leak-tightness / valve function

WARNING!

Danger of injury through egress of flow medium.

▶ Tighten the body screws / nuts sufficiently.

Applying an unnecessary degree of force to tighten the

body screws / nuts leads to increased wear and therefore

shortens the service life of the diaphragm.

If the valve leaks when the medium pressure rises:

→ Tighten the diagonally opposed body screws / nuts by a one-

eighth turn until the valve no longer leaks.

This procedure ensures that the diaphragm and the pressure pieces

are optimally aligned to each other and the valve function is ensured.

→ Switch the valve several times and if necessary tighten the body

screws / nuts more.

13.2.4. RV110 actuator

WARNING!

Danger of injury due to flow medium, operating pressure and

movable parts.

▶ Before disassembly, make sure that the valve is not under pressure

and completely drained.

▶ Wear protective clothing.

Risk of injury when opening the actuator body.

The actuator contains tensioned springs. If the actuator body is

opened, injuries may be caused by the springs jumping out.

▶ The actuator body must not be opened.

Disassembly of the actuator and diaphragm

→ Mark the position of the actuator in relation to the valve body.

→ Move the actuator to the upper actuator position (CFA, NC: by

applying pilot pressure; CFB, NO, NO: by removing the pilot

pressure).

→ Unscrew the four body screws / nuts that connect the valve body

1

with the actuator. Remove the valve body

→ Loosen and remove the guide bolt

2

→ Turn the diaphragm and pressure pieces through 45°

4

take them out

.

→ Take the diaphragm out of the pressure pieces sideways

.

.

3

and

5

.

english

37

Page 38

Type 2035 / 3236

Repairs

For easier assembly of the pressure pieces the actuator

spindles should be in the lower position (Close) (CFA, NC:

by removing the pilot pressure; CFB, NO: by applying the

pilot pressure).

1

Guide bolt

2

Fig. 32: Disassembly of the RV110 pneumatic actuator

Assembly of actuator and diaphragm

CAUTION!

Danger of injury due to movable parts in the actuator.

▶ When applying or removing the pilot pressure on the actuator

keep members and other objects away from the actuator openings.

3

45°

Pressure

pieces

4

Diaphragm

5

→ Insert the diaphragm into the T-guide of the pressure pieces

7

Make sure that the four spacing sleeves are installed

38

english

.

→ Insert the pressure pieces into the actuator

the actuator spindles are fully inserted into the corresponding

recesses of the pressure pieces

NOTE!

Damage to diaphragm and valve malfunction.

▶ Turn the diaphragm and pressure pieces only far enough to align

the screw holes of the actuator and the diaphragm.

9

.

8

. Make sure that

→ Turn the diaphragm and pressure piece no more than 45° until

10

the holes of the diaphragm line up with those of the actuator

.

→ Screw in the guide bolt and tighten with a torque of approx.

11

10 Nm

.

→ Move the actuator to the upper actuator position (CFA, NC: by

applying pilot pressure; CFB, NO: by removing the pilot pressure).

→ Put the actuator / diaphragm on the body with correct alignment

12

(so that the markings made previously align).

→ Tighten the diagonally opposed body screws / nuts until there

is visible, uniform mechanical contact between the valve body,

diaphragm and actuator.

→ Tighten the diagonally opposed body screws / nuts twice with a

6

.

quarter turn and using the same torque in each case.

Page 39

Type 2035 / 3236

Repairs

Pressure pieces

45°

10

Fig. 33: Assembly of the RV110 pneumatic actuator

Diaphragm

6

7

Spacer sleeve

Guide bolt

11

8

Actuator spindles

Diaphragm

12

9

Pressure pieces

Test for leak-tightness / valve function

WARNING!

Danger of injury through egress of flow medium.

▶ Tighten the body screws / nuts sufficiently.

Applying an unnecessary degree of force to tighten the

body screws / nuts leads to increased wear and therefore

shortens the service life of the diaphragm.

If the valve leaks when the medium pressure rises:

→ Tighten the diagonally opposed body screws / nuts by a one-

eighth turn until the valve no longer leaks.

This procedure ensures that the diaphragm and the pressure piece

are optimally aligned to each other and the valve function is ensured.

→ Switch the valve several times and if necessary tighten the body

screws / nuts more.

english

39

Page 40

Type 2035 / 3236

Spare parts

14. SPARE PARTS

WARNING

Risk of injury when opening the actuator.

The actuator contains a tensioned spring. If the actuator is opened,

there is a risk of injury because the spring may jump out.

▶ The actuator must not be opened.

CAUTION!

Risk of injury and/or damage by the use of incorrect parts.

Incorrect accessories and unsuitable spare parts may cause injuries

and damage the device and the surrounding area.

▶ Use original accessories and original spare parts from Bürkert only.

The diaphragm is available as a spare part for the diaphragm valve

Type 2035 / 3236.

If you have any queries, please contact your Bürkert sales

office.

14.1. Order table

Size Order numbers for diaphragms

EPDM

Code AB

RV50 207334 207338 207352

RV70 207339 207341 207350

RV110 207344 207345 207349

Tab. 4: Diaphragm ordering table

Other diaphragms on request.

PFA/EPDM

Code PN

EPDM

customized

Code AC

40

english

Page 41

Type 2035 / 3236

Malfunctions

15. MALFUNCTIONS

Malfunction Cause / remedial action

Actuator does

not switch.

Valve is not

sealed.

Flow rate

reduced.

Tab. 5: Malfunctions

4) see "Fig. 24: Pneumatic connection; installation of a proximity

switch".

Pilot air port interchanged

Check pilot air ports

Pilot pressure too low

See pressure specifications on the type label.

Medium pressure too high

See pressure specifications on the type label.

Medium pressure too high

See pressure specifications on the type label.

Pilot pressure too low

See pressure specifications on the type label.

Diaphragm bulging

→ Replace diaphragm.

4)

16. TRANSPORT, STORAGE,

PACKAGING

NOTE!

Transport damage.

Inadequately protected devices may be damaged during

transportation.

▶ Protect the device against moisture and dirt in shock-resistant

packaging during transportation.

▶ Prevent the temperature from exceeding or dropping below the

permitted storage temperature.

▶ Protect the pneumatic connections from damage by placing pro-

tective caps on them.

Incorrect storage may damage the device.

▶ Store the device in a dry and dust-free location!

▶ Storage temperature 0 – +60 °C.

If the device is stored with tightened body screws, the diaphragm may be permanently deformed.

▶ If the device is stored for a prolonged period, slacken the body

screws.

Damage to the environment caused by device components

contaminated with media.

▶ Ensure that the device and packaging are disposed of in an envi-

ronmentally sound manner.

▶ Observe applicable disposal and environmental regulations.

english

41

Page 42

Type 2035 / 3236

42

english

Page 43

Typ 2035 / 3236

Inhaltsverzeichnis

1. DIE BEDIENUNGSANLEITUNG ............................................................45

1.1. Darstellungsmittel ...........................................................................45

1.2. Begriffsdefinition / Abkürzung .....................................................45

2. BESTIMMUNGSGEMÄSSE VERWENDUNG ...................................46

2.1. Beschränkungen ............................................................................46

3. GRUNDLEGENDE SICHERHEITSHINWEISE ................................. 46

3.1. Hinweise für den Einsatz im Ex-Bereich ...................................47

3.2. Besondere Bedingungen .............................................................49

4. ALLGEMEINE HINWEISE .......................................................................... 49

4.1. Kontaktadresse ...............................................................................49

4.2. Gewährleistung...............................................................................49

4.3. Informationen im Internet ..............................................................49

4.4. Warenzeichen .................................................................................50

5. PRODUKTBESCHREIBUNG ................................................................... 50

5.1. Allgemeine Beschreibung ............................................................50

5.2. Gerätevarianten ..............................................................................50

5.3. Selbstentleerung der Ventile .......................................................52

5.4. Ventilsymbole und Fließbilder ......................................................53

5.5. Ventilkennzeichnung ......................................................................55

5.6. Vorgesehener Einsatzbereich ......................................................57

6. AUFBAU UND FUNKTION ....................................................................... 57

6.1. Aufbau Typ 2035 ............................................................................57

6.2. Aufbau Typ 3236 ............................................................................58

7. TECHNISCHE DATEN ................................................................................ 59

7.1. Konformität .......................................................................................59

7.2. Normen .............................................................................................59

7.3. Zulassungen ....................................................................................59

7.4. Typschild ..........................................................................................59

7.5. Betriebsbedingungen ....................................................................59

7.6. Mechanische Daten .......................................................................59

7.7. Fluidische Daten .............................................................................61

7.8. Sicherheitshinweise .......................................................................63

7.9. Vor dem Einbau ..............................................................................63

7.10. Einbau .............................................................................................64

7.11. Pneumatischer Anschluss (nur Typ 2035) .............................65

7.12. Einbau des induktiven Näherungsschalters ...........................66

8. BEDIENUNG UND FUNKTION .............................................................. 67

8.1. Sicherheitshinweise .......................................................................67

8.2. Typ 2035 - Pneumatische Betätigung ......................................67

8.3. Typ 3236 - Manuelle Betätigung ................................................68

9. ELEKTRISCHE VORSTEUERUNG .......................................................68

10. DEMONTAGE ............................................................................................... 68

11. WARTUNG, REINIGUNG ......................................................................... 69

11.1. Sicherheitshinweise.....................................................................69

11.2. Wartungsintervalle .......................................................................69

11.3. Wartungsarbeiten ........................................................................69

11.4. Reinigung .......................................................................................70

deutsch

43

Page 44

12. INSTANDHALTUNG ...................................................................................71

12.1. Sicherheitshinweise.....................................................................71

12.2. Austausch der Membran ............................................................71

13. ERSATZTEILE ...............................................................................................80

13.1. Bestelltabelle.................................................................................80

14. STÖRUNGEN ................................................................................................81

15. TRANSPORT, LAGERUNG, VERPACKUNG ..................................81

Typ 2035 / 3236

44

deutsch

Page 45

Typ 2035 / 3236

Die Bedienungsanleitung

1. DIE BEDIENUNGSANLEITUNG

Die Bedienungsanleitung beschreibt den gesamten Lebenszyklus

des Geräts. Bewahren Sie diese Anleitung so auf, dass sie für jeden

Benutzer gut zugänglich ist und jedem neuen Eigentümer des Geräts

wieder zur Verfügung steht.

WARNUNG!

Die Bedienungsanleitung enthält wichtige Informationen zur

Sicherheit.

Das Nichtbeachten dieser Hinweise kann zu gefährlichen Situationen

führen.

▶ Die Bedienungsanleitung muss gelesen und verstanden werden.

1.1. Darstellungsmittel

GEFAHR!

Warnt vor einer unmittelbaren Gefahr.

▶ Bei Nichtbeachtung sind Tod oder schwere Verletzungen die Folge.

WARNUNG!

Warnt vor einer möglicherweise gefährlichen Situation.

▶ Bei Nichtbeachtung drohen schwere Verletzungen oder Tod.

VORSICHT!

Warnt vor einer möglichen Gefährdung.

▶ Nichtbeachtung kann mittelschwere oder leichte Verletzungen

zur Folge haben.

HINWEIS!

Warnt vor Sachschäden.

▶ Bei Nichtbeachtung kann das Gerät oder die Anlage beschädigt

werden.

bezeichnet wichtige Zusatzinformationen, Tipps und

Empfehlungen.

verweist auf Informationen in dieser Bedienungsanleitung

oder in anderen Dokumentationen.

▶ markiert eine Anweisung zur Gefahrenvermeidung.

→ markiert einen Arbeitsschritt, den Sie ausführen müssen.

1.2. Begriffsdefinition / Abkürzung

Der in dieser Anleitung verwendete Begriff „Gerät“ steht immer für

das Robolux-Mehrwege-Membranventil Typ 2035 / 3236.

Der in dieser Anleitung verwendeten Begriff „Membranventil“ steht

immer für das Robolux-Mehrwege-Membranventil Typ 2035 / 3236.

Die in dieser Anleitung verwendete Abkürzung „Ex“

steht immer für „explosionsgefährdet“.

deutsch

45

Page 46

Typ 2035 / 3236

Bestimmungsgemäße Verwendung

2. BESTIMMUNGSGEMÄSSE

VERWENDUNG

Bei nicht bestimmungsgemäßer Verwendung des RoboluxMehrwege-Membranventils Typ 2035 / 3236 können Gefahren

für Personen, Anlagen in der Umgebung und die Umwelt

entstehen.

Das Gerät ist für die Steuerung des Durchflusses von flüssigen

Medien konzipiert.

▶ Für den Einsatz sind die in den Vertragsdokumenten, der Bedie-

nungsanleitung und auf dem Typschild spezifizierten zulässigen

Daten, Betriebs- und Einsatzbedingungen zu beachten. Die vorgesehenen Einsatzfälle sind im Kapitel „5. Produktbeschreibung“

aufgeführt.

▶ Gerät nur in Verbindung mit von Bürkert empfohlenen bzw. zuge-

lassenen Fremdgeräten und -komponenten einsetzen.

▶ Voraussetzungen für den sicheren und einwandfreien Betrieb sind

sachgemäßer Transport, sachgemäße Lagerung und Installation

sowie sorgfältige Bedienung und Instandhaltung.

▶ Gerät nur bestimmungsgemäß verwenden.

2.1. Beschränkungen

Beachten Sie bei der Ausfuhr des Systems/Geräts gegebenenfalls

bestehende Beschränkungen.

3. GRUNDLEGENDE

SICHERHEITSHINWEISE

Diese Sicherheitshinweise berücksichtigen keine

• Zufälligkeiten und Ereignisse, die bei Montage, Betrieb und Wartung

der Geräte auftreten können.

• ortsbezogenen Sicherheitsbestimmungen, für deren Einhaltung, auch

in Bezug auf das Montagepersonal, der Betreiber verantwortlich ist.

GEFAHR!

Verletzungsgefahr durch hohen Druck in Anlage/Gerät.

▶ Vor Arbeiten an Anlage oder Gerät, den Druck abschalten und

Leitungen entlüften/entleeren.

Gefahr durch Stromschlag.

▶ Vor Arbeiten an Anlage oder Gerät, die Spannung abschalten und

vor Wiedereinschalten sichern.

▶ Die geltenden Unfallverhütungs- und Sicherheitsbestimmungen

für elektrische Geräte beachten.

WARNUNG!

Verletzungsgefahr beim Öffnen des Antriebs.

Der Antrieb enthält gespannte Federn. Beim Öffnen des Antriebs

kann es durch herausspringende Federn zu Verletzungen kommen.

▶ Der Antrieb darf nicht geöffnet werden.

46

deutsch

Page 47

Typ 2035 / 3236

Grundlegende Sicherheitshinweise

VORSICHT!

Verbrennungsgefahr.

Bei Dauerbetrieb kann die Geräteoberfläche heiß werden.

▶ Das Gerät nicht mit bloßen Händen berühren.

Allgemeine Gefahrensituationen.

Zum Schutz vor Verletzungen ist zu beachten:

▶ Dass die Anlage nicht unbeabsichtigt betätigt werden kann.

▶ Installations- und Instandhaltungsarbeiten dürfen nur von auto-

risiertem Fachpersonal mit geeignetem Werkzeug ausgeführt

werden.

▶ Nach einer Unterbrechung der elektrischen oder pneumatischen

Versorgung ist ein definierter oder kontrollierter Wiederanlauf des

Prozesses zu gewährleisten.

▶ Das Gerät darf nur in einwandfreiem Zustand und unter Beachtung

der Bedienungsanleitung betrieben werden.

▶ Für die Einsatzplanung und den Betrieb des Geräts müssen die

allgemeinen Regeln der Technik eingehalten werden.

Zum Schutz vor Sachbeschädigungen ist zu beachten:

▶ In die Medienanschlüsse nur Medien einspeisen, die im Kapitel „7.

Technische Daten“ als Durchflussmedien aufgeführt sind.

▶ Ventil nicht mechanisch belasten (z. B. durch Ablage von Gegen-

ständen oder als Trittstufe).

▶ Keine äußerlichen Veränderungen an den Ventilen vornehmen.

Gehäuseteile und Schrauben nicht lackieren.

3.1. Hinweise für den Einsatz

im Ex-Bereich

Abkürzung „Ex“: siehe Kapitel „1.2. Begriffsdefinition / Abkürzung“.

3.1.1. Sicherheitshinweise

Bei Einsatz im Ex-Bereich Zone (Gas) 1 und 2,

Zone (Staub) 21 und 22, gilt:

Der Ventilantrieb ist geeignet als Kategorie 2 Gerät für Zone 1 & 21,

nichtelektrisches Betriebsmittel.

GEFAHR!

Explosionsgefahr durch elektrostatische Aufladungen.

An der Ventilmembran sowie bei Verwendung von Kunststoffgehäusen

kann es je nach Leitfähigkeit des Mediums zu elektrostatischen Aufladungen kommen.

Um elektrostatische Aufladungen in der Fluidik zu vermeiden, müssen

folgende Hinweise beachtet werden (nach IEC 60079-32-1):

▶ (1) Medien mit einer Leitfähigkeit ≤ 100 pS/m dürfen nur einge-

setzt werden, wenn keine Strömungsgeschwindigkeiten > 1 m/s

auftreten oder wenn der Trockenlauf des Rohrsystems durch eine

diesbezügliche Überwachung ausgeschlossen ist.

▶ (2) Medien mit einer Leitfähigkeit > 100 pS/m und ≤ 1000 pS/m

dürfen nur eingesetzt werden, wenn es Flüssigkeiten ohne Partikel,

Wasserdampf oder reine Gase/Dämpfe sind oder die Hinweise aus

(1) beachtet werden.

▶ (3) Medien mit einer Leitfähigkeit > 1000 pS/m unterliegen keinen

Einschränkungen.

deutsch

47

Page 48

Typ 2035 / 3236

Grundlegende Sicherheitshinweise

.

Weitere Hinweise:

▶ Der Anwender muss sicherstellen, dass das Gerät nur in Zone 1/21

bzw. 2/22 eingesetzt wird.

▶ Das Anbringen von Rückmeldern kann den Einsatz in explosi-

onsfähiger Atmosphäre einschränken. Bedienungsanleitung der

Rückmelder beachten.

▶ Reinigungsmittel auf Zulassung in explosionsfähiger Atmosphäre

prüfen.

3.1.2. Medientemperatur

GEFAHR!

▶ Werden explosionsfähige Medien verwendet, kann dadurch eine

zusätzliche Explosionsgefahr auftreten.

▶ Sollten Medientemperaturen zwischen 130 °C und 150 °C zur

Anwendung kommen, gilt Temperaturklasse T3 / 200 °C (Staub).

Medientemperatur Die Medientemperatur darf nicht

größer sein als die angestrebte

Temperaturklasse.

3.1.3. Kennzeichnung Ex-Bereich und

Warnhinweise

Typ 2035