Yamaha F50, F60 User Manual

F50F

FT50G

F60C

FT60D

290553

WARTUNGSHANDBUCH

6C1-28197-3G-31

ANMERKUNG

Dieses Handbuch wurde von Yamaha vorrangig für Yahama-Vertragshändler und deren qualifizierte Mecha-

niker geschrieben, um sie bei der Durchführung von Wartungs- und Reparaturarbeiten an Yamaha-Motoren

zu unterstützen. Es werden Grundkenntnisse der mechanischen und elektrischen Wirkungsweise und der

Arbeitsverfahren vorausgesetzt, denn ohne diese Grundkenntnisse versuchte Wartungs- und Reparaturarbeiten machen das Produkt eher unsicher oder sogar gebrauchsunfähig.

Yamaha ist stets bestrebt, ihre Produkte ständig zu verbessern. Einzelne Modelle können im Detail von den

hier enthaltenen Beschreibungen und Abbildungen abweichen. Benutzen Sie immer nur die neueste Ausgabe

dieses Handbuchs. Autorisierte Yamaha-Vertragshändler werden regelmäßig vorab über Modifikationen und

wesentliche Änderungen der technischen Daten und Verfahren unterrichtet, die in der jeweils nächsten Aus-

gaben dieses Handbuchs eingearbeitet werden.

Wichtige Information

Besonders wichtige Informationen werden in diesem Handbuch durch das folgende Zeichensystem hervorgehoben.

Das Sicherheitssymbol bedeutet VORSICHT! AUFGEPASST! ES GEHT UM IHRE SICHERHEIT!

WARNUNG

Ein Versäumnis den WARNUNG-Hinweisen zu folgen könnte ernsthafte Verletzungen oder den Tod

für den Bediener, einer in der Nähe befindlichen Person oder für eine Person, die den Außenbordmotor überprüft oder repariert zur Folge haben.

ACHTUNG:

Ein ACHTUNG-Hinweis weist auf spezielle Vorsichtsmaßnahmen hin, die eingehalten werden müssen,

um Beschädigungen am Außenbordmotor zu vermeiden.

HINWEIS:

Ein HINWEIS enthält wichtige Informationen, die Verfahren einfacher und deutlicher machen.

1

F50F, FT50G, F60C, FT60D

WARTUNGSHANDBUCH

©2004 Yamaha Motor Co., Ltd.

1. Ausgabe, Juli 2004

Sämtliche Rechte vorbehalten.

Die drucktechnische Wiedergabe und

unberechtigte Verwendung ist

ohne ausdrückliche schriftliche

Genehmigung seitens der

Yamaha Motor Co., Ltd

nicht gestattet.

Gedruckt in den Niederlanden

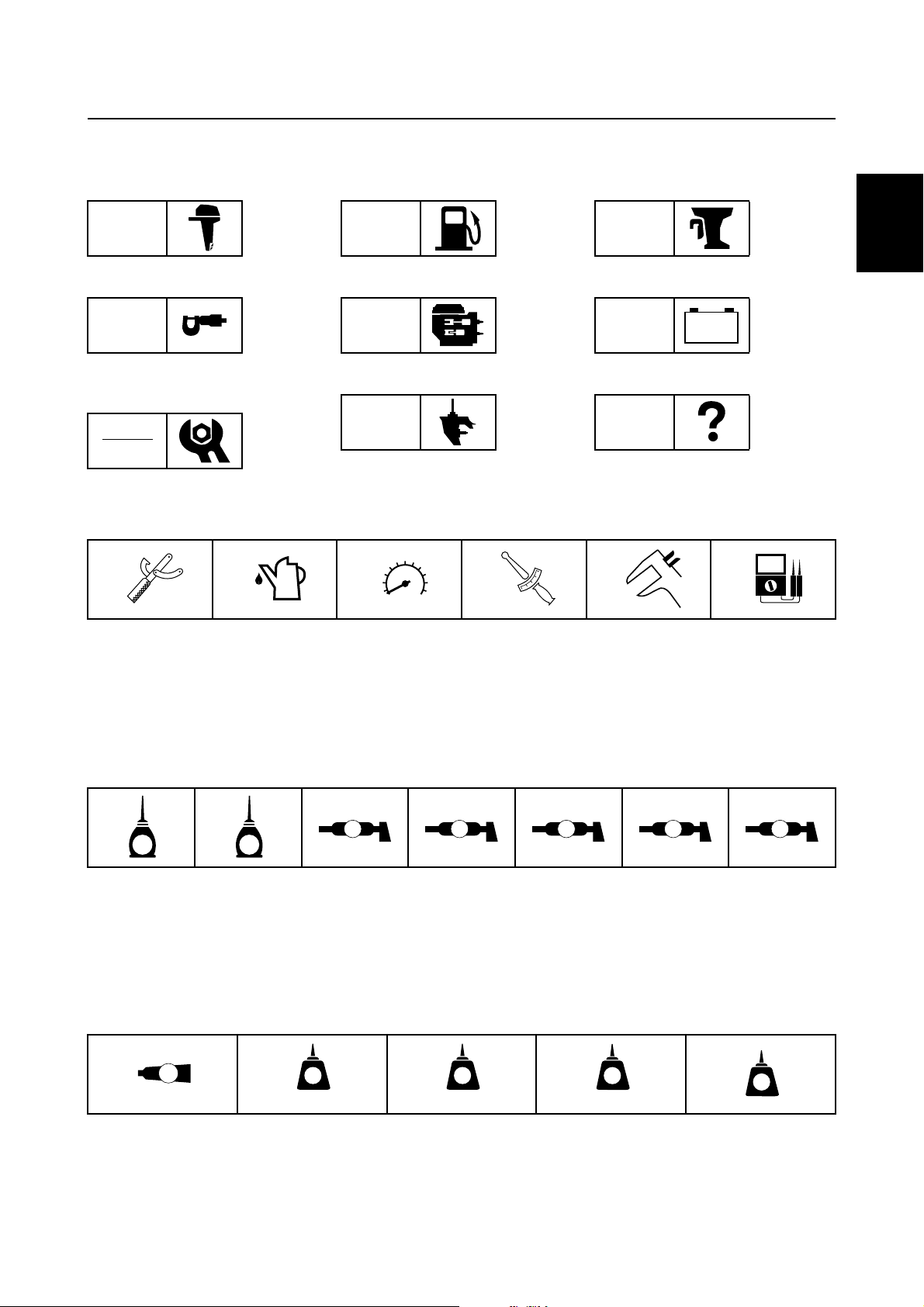

Inhaltsverzeichnis

Allgemeine Information

Technische Daten

Regelmäßige Inspektionen und

Einstellungen

Kraftstoffanlage

Motoreinheit

GEN

INFO

SPEC

CHK

ADJ

FUEL

POWR

1

2

3

4

5

Unterwasserteil

Motorhalterung

Elektrische Anlage

Störungssuche

Inhaltsverzeichnis

LOWR

BRKT

–+

ELEC

TRBL

SHTG

6

7

8

9

GEN

INFO

Allgemeine Information

Benutzerhinweise .......................................................................................................1-1

Aufbau des Handbuchs ......................................................................................... 1-1

Symbole................................................................................................................. 1-2

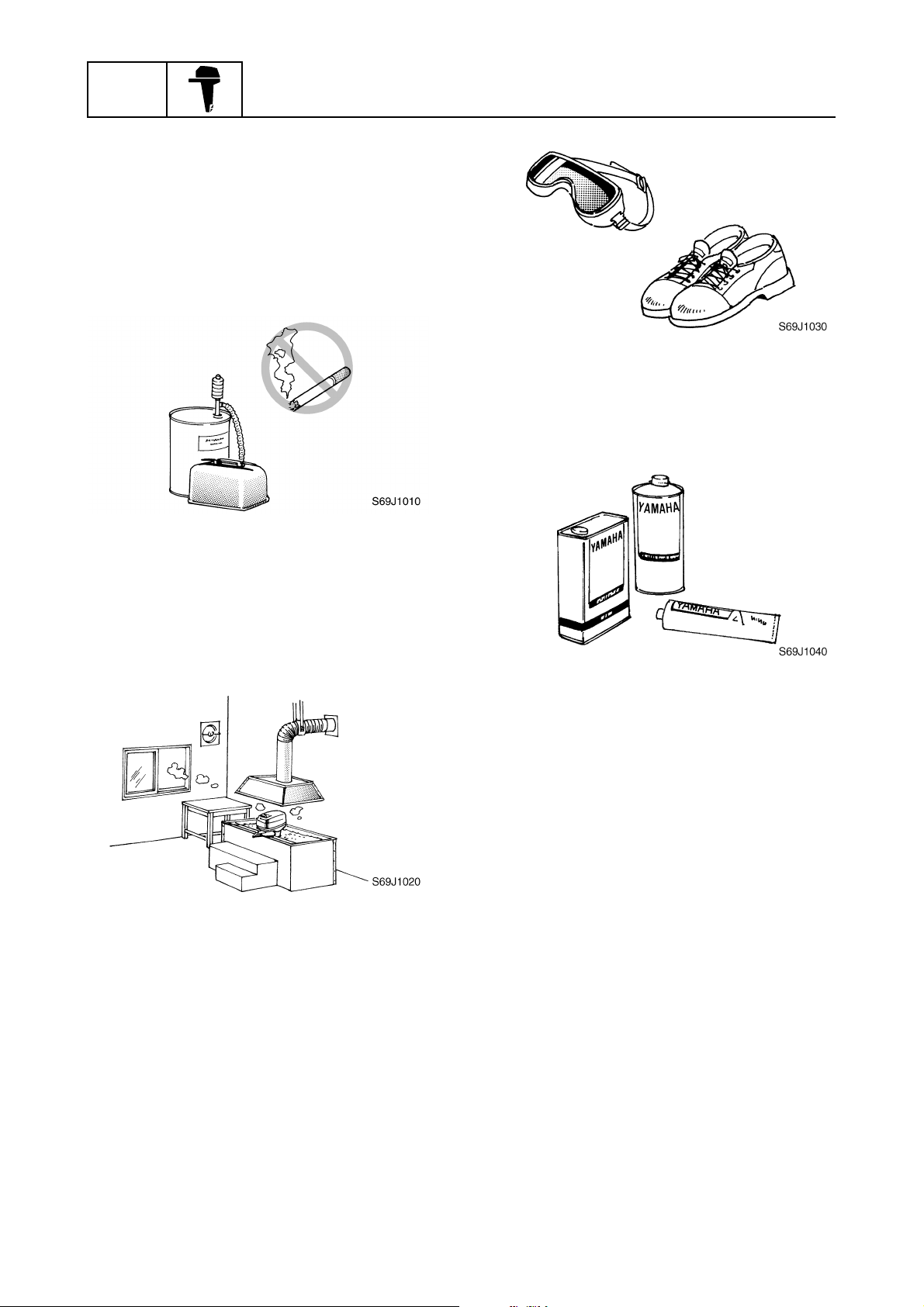

Sicherheit bei der Arbeit ............................................................................................1-3

Brandverhütung .....................................................................................................1-3

Belüftung ............................................................................................................... 1-3

Selbstschutz ..........................................................................................................1-3

Bauteile, Schmiermittel und Dichtmittel .................................................................1-3

Gute Arbeitsgewohnheiten .................................................................................... 1-4

Zerlegen und Zusammenbau ................................................................................1-4

Kennzeichnung ...........................................................................................................1-4

Betroffene Modelle ................................................................................................ 1-4

Seriennummer ....................................................................................................... 1-5

Übersicht der Ausstattungen ....................................................................................1-6

1

2

3

Merkmale und Vorteile ...............................................................................................1-7

Kraftstoffanlage ..................................................................................................... 1-7

Magnetventil ..........................................................................................................1-8

Elektronisches Steuersystem ................................................................................1-9

ECM (elektronische Kontrolleinheit) ....................................................................1-10

Schalter für variable Schleppgeschwindigkeits-Drehzahl

(wahlweise erhältlich) ........................................................................................1-11

Auswahl des Propellers ...........................................................................................1-12

Propellergröße.....................................................................................................1-12

Auswahl ............................................................................................................... 1-12

Kontrollen vor der Auslieferung..............................................................................1-13

Kraftstoffanlage kontrollieren...............................................................................1-13

Motorölstand kontrollieren ...................................................................................1-13

Getriebeölstand kontrollieren...............................................................................1-13

Batterie kontrollieren............................................................................................1-13

Montagehöhe des Außenbordmotors kontrollieren .............................................1-14

Fernbedienungszüge kontrollieren ......................................................................1-14

Steuerung kontrollieren .......................................................................................1-14

Schalthebel und Gashebel kontrollieren..............................................................1-15

PTT-System kontrollieren .................................................................................... 1-15

Ankipphilfe-System kontrollieren ......................................................................... 1-15

Motor-Startschalter und Motor-Quickstoppschalter kontrollieren ........................1-16

Kühlwasser-Kontrollstrahl kontrollieren ...............................................................1-16

Testlauf................................................................................................................1-17

Einfahrzeit............................................................................................................1-17

Nach dem Testlauf .............................................................................................. 1-17

4

5

6

7

8

9

6C13G31

GEN

INFO

Allgemeine Informationen

Benutzerhinweise

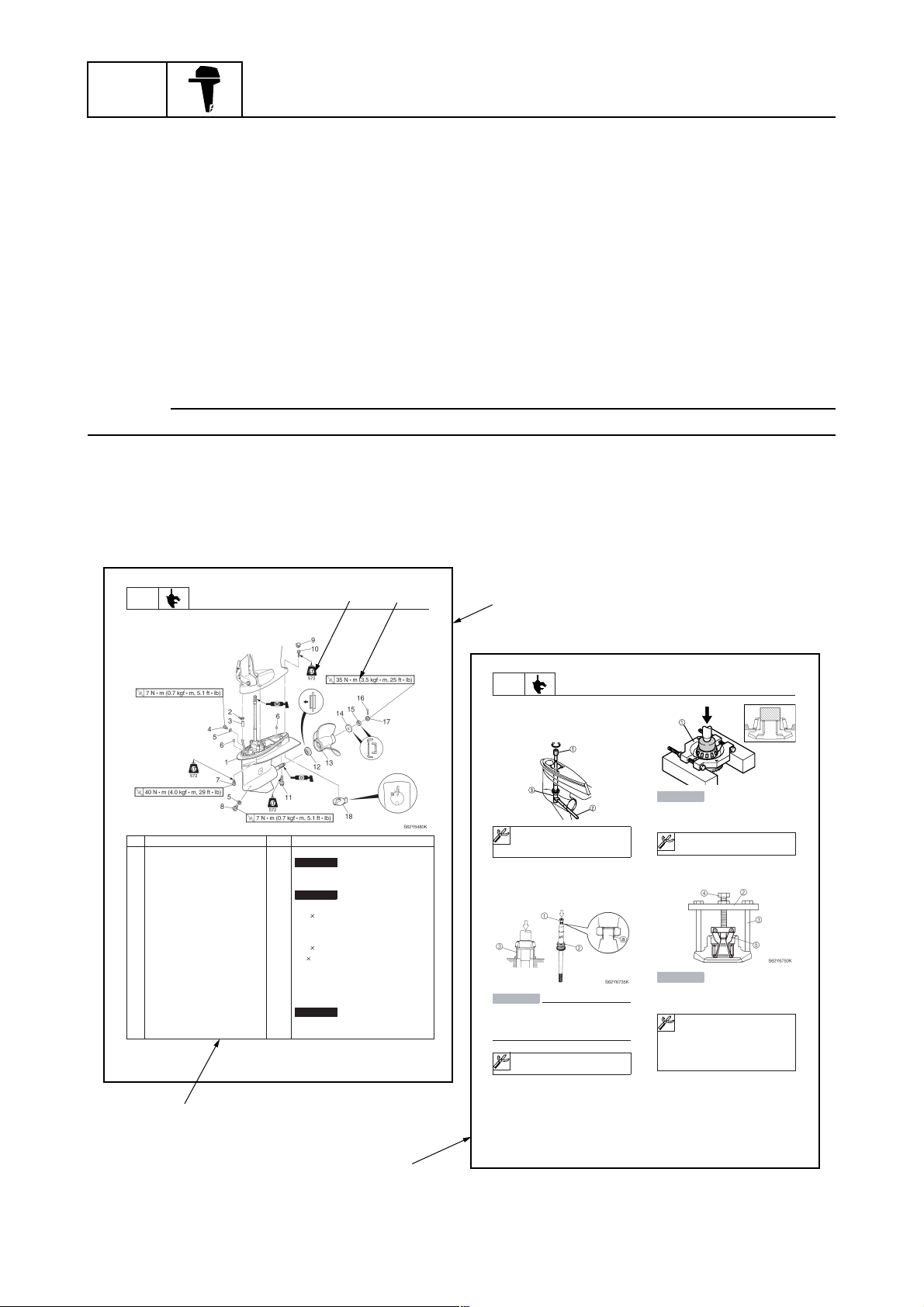

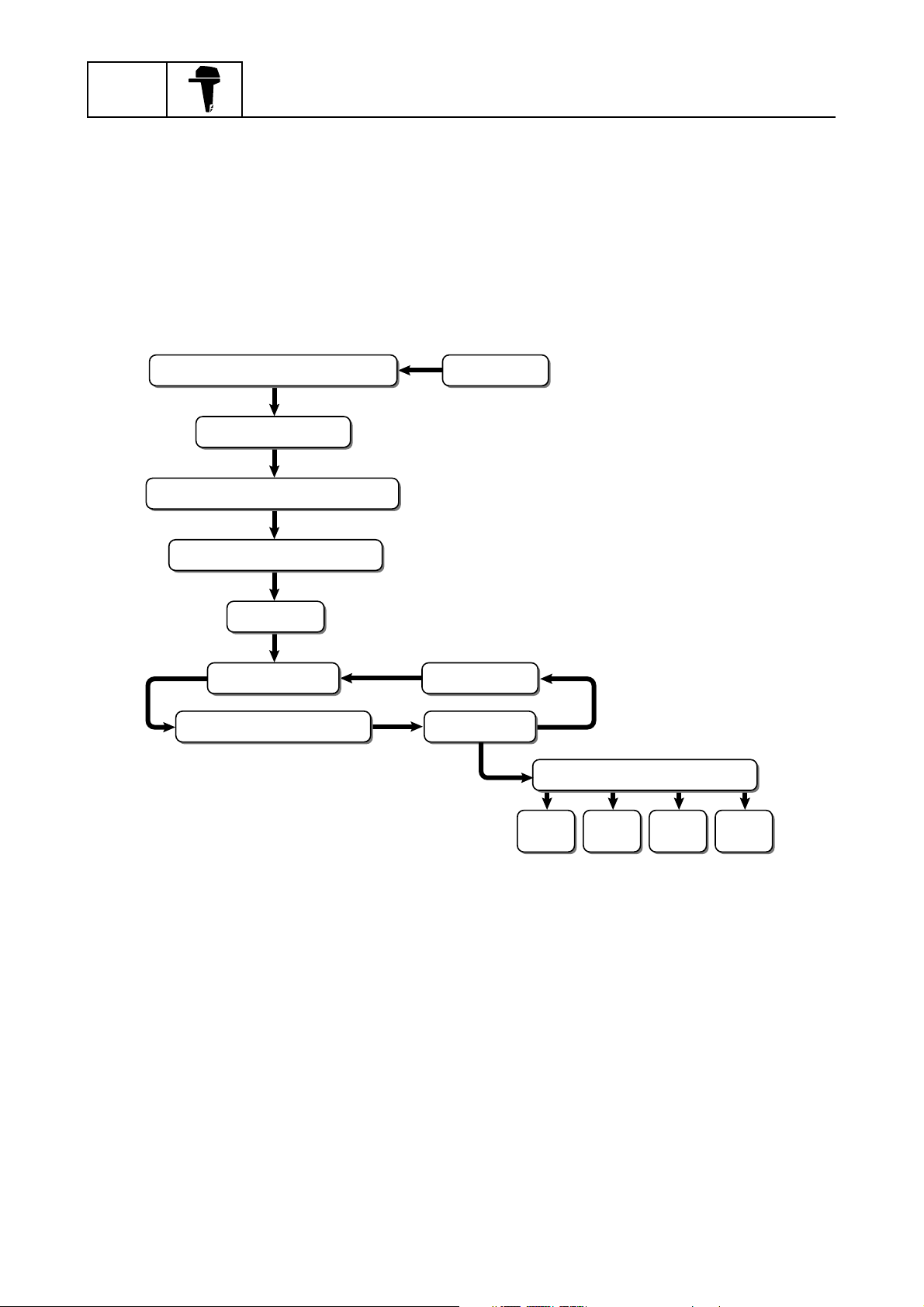

Aufbau des Handbuchs

Dieses Handbuch ist so strukturiert, daß Wartungsarbeiten deutlich und leicht verständlich sind. Verwenden

Sie die folgenden Informationen als Leitfaden für eine effektive und qualitative Wartung.

Bauteile finden sich detailliert in den Explosionszeichnungen wieder und sind in der Teileliste aufgeführt.

1

Entsprechende Anzugsdrehmomente sind in den Explosionszeichnungen und gegebenenfalls nach einem

2

Arbeitsschritt aufgeführt.

Symbole weisen auf wichtige Aspekte eines Arbeitsvorgangs hin, zum Beispiel Schmiermittelart und -stel-

3

len.

Die Teilelisten führen die Bauteile und deren Anzahl sowie Schraubenmaße auf.

4

Gewisse Ausbau-, Kontroll- und Einbauschritte werden von Abbildungen begleitet, um den Arbeitsvorgang

5

zu verdeutlichen.

HINWEIS:

Für Störungssuche und -beseitigung siehe Kapitel 9, “Störungssuche”.

1

40 mm

10 45 mm

60 mm

3

LOWR

Lower unit

No. Part name Q’ty Remarks

1 Lower unit 1

2 Plastic tie 1

3Hose 1

4 Check screw 1

5 Gasket 2

6 Dowel pin 2

7 Bolt 4 M10

8 Drain screw 1

9Grommet 1

10 Bolt 1 M

11 Bolt 1 M8

12 Thrust washer 1

13 Propeller 1

14 Washer 1

15 Washer 1

16 Cotter pin 1

17 Propeller nut 1

18 Trim tab 1

6-5

Lower unit

Not reusable

Not reusable

Not reusable

4

2

62Y5A11

1

LOWR

Removing the drive shaft

1. Remove the drive shaft assembly and

pinion, and then pull out the forward

gear.

Disassembling the drive shaft

1. Install the pinion nut 1, tighten it finger

tight, and then remove the drive shaft

bearing 2 using a press.

CAUTION:

• Do not press the drive shaft threads

directly.

• Do not reuse the bearing, always

replace it with a new one.

Disassembling the forward gear

1. Remove the taper roller bearing from the

forward gear using a press.

Lower unit

S62Y6850K

Drive shaft holder 4 1: 90890-06518

Pinion nut holder 2: 90890-06505

Socket adapter 2 3: 90890-06507

Bearing inner race attachment 3:

90890-06639

CAUTION:

Do not reuse the bearing, always replace

it with a new one.

Bearing separator 1: 90890-06534

2. Remove the needle bearing from the forward gear.

CAUTION:

Do not reuse the bearing, always replace

it with a new one.

a

Stopper guide plate 2: 90890-06501

Stopper guide stand 3:

90890-06538

Bearing puller 4: 90890-06535

Bearing puller claw 1 5:

90890-06536

S62Y6740K

1-1

5

6-19

62Y5A11

6C13G31

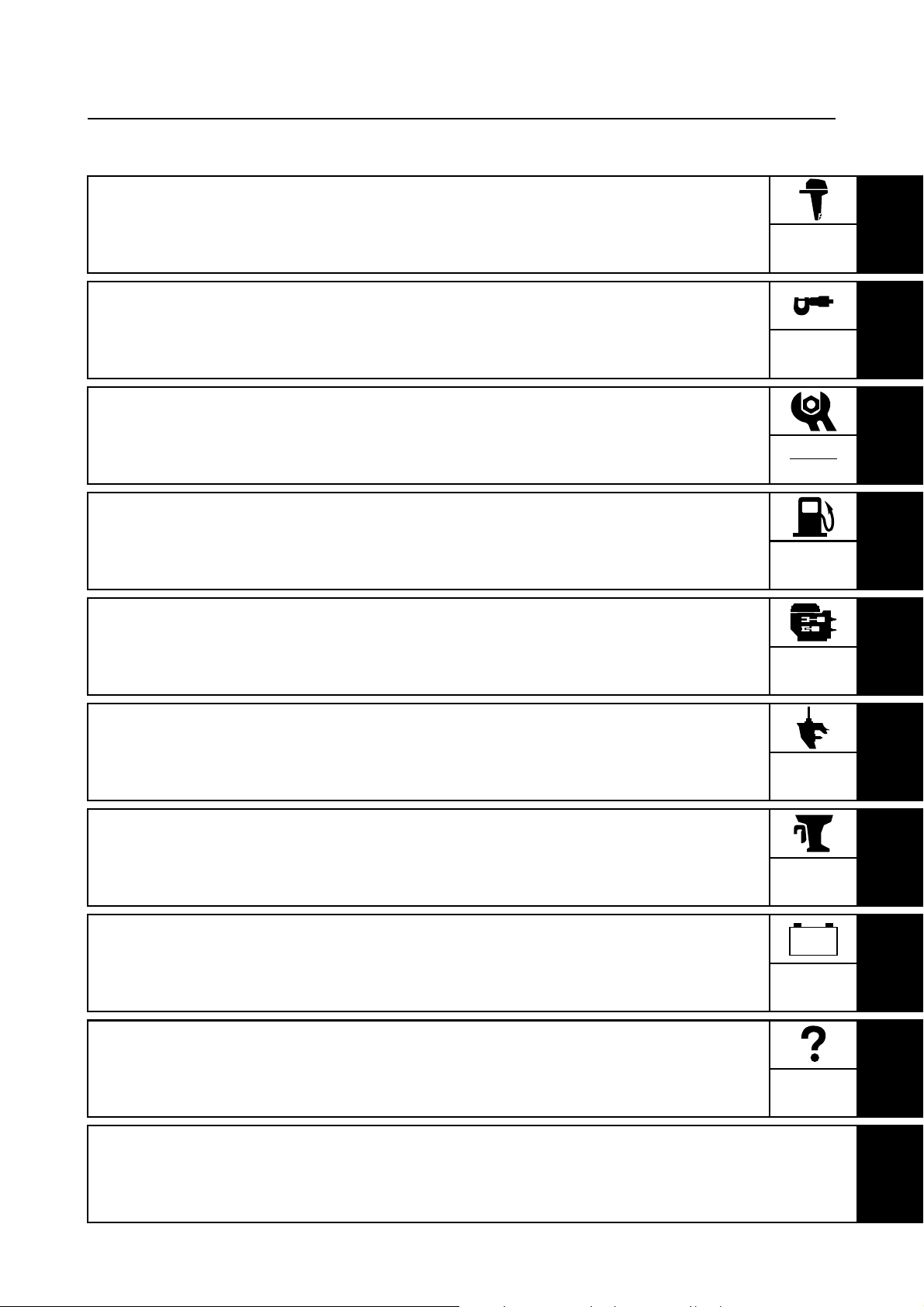

Symbole

T

R

.

.

D

Die folgenden Symbole geben Aufschluß über den Inhalt eines Kapitels.

Benutzerhinweise

Allgemeine Informationen

GEN

INFO

Technische Daten

SPEC

Regelmäßige Inspektionen und

Einstellungen

CHK

Kraftstoffanlage

FUEL

Motoreinheit

POWR

Unterwasserteil

LOWR

Motorhalterung

BRKT

Elektrische Anlage

ELEC

Störungssuche

–+

TRBL

SHTG

ADJ

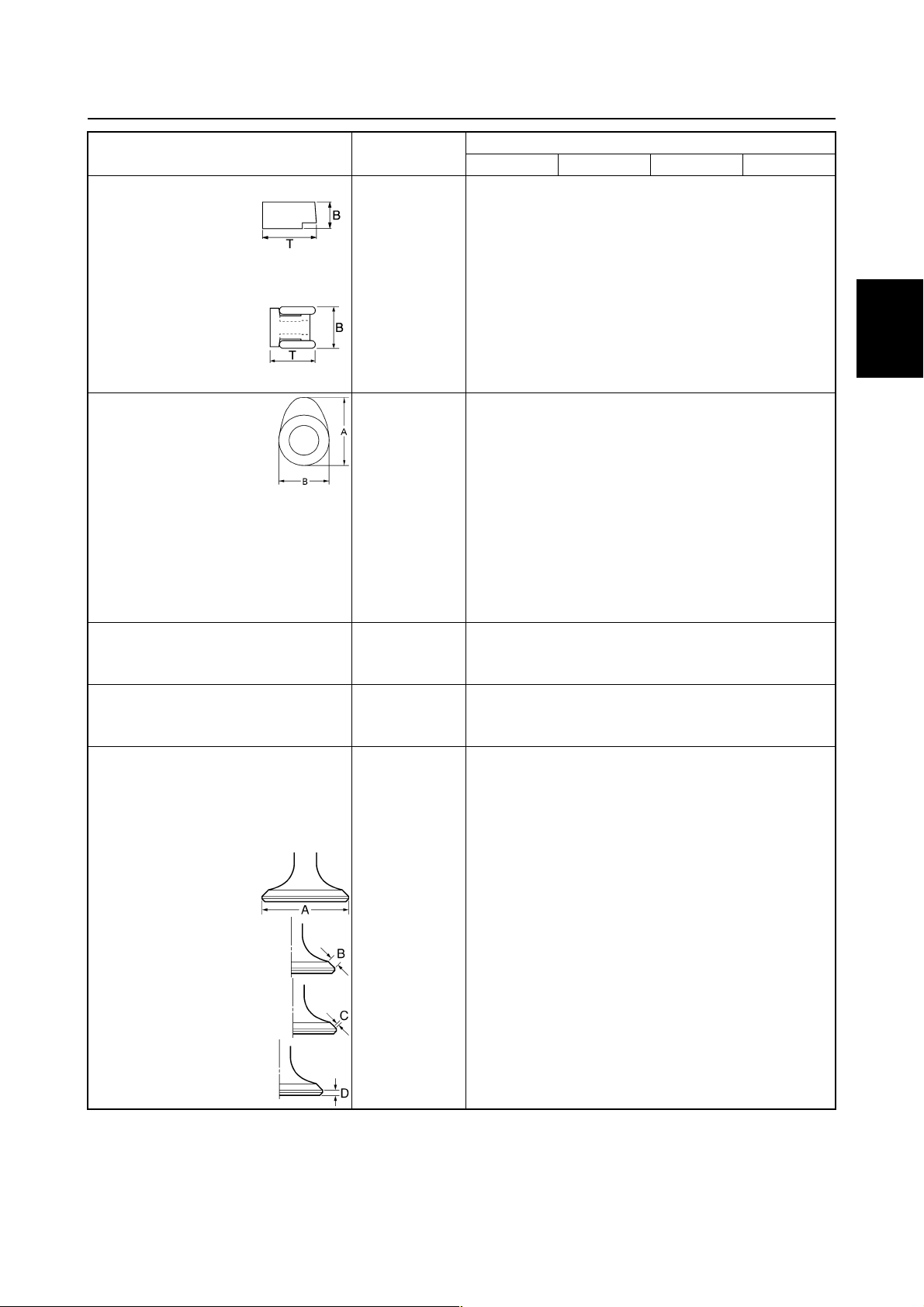

Die Symbole 1 bis 6 weisen auf technische Daten hin.

123456

1

2

3

4

Spezialwerkzeug

1

Vorgeschriebenes Öl oder Flüssigkeit

2

Vorgeschriebene Motordrehzahl

3

Vorgeschriebenes Anzugsdrehmoment

4

Die Symbole 7 bis C werden in den Explosionszeichnungen verwendet und weisen auf Schmierstellen und

entsprechende Schmiermittel hin.

7890ABC

A M

E G

Yamaha 4-Takt-Motoröl auftragen

7

Getriebeöl auftragen

8

Wasserbeständiges Fett (Yamaha Fett A) auftragen

9

Molybdändisulfidfett auftragen

0

Die Symbole D bis H werden in den Explosionszeichnungen verwendet und weisen auf Dichtmittel und Klebstoffe sowie deren Anwendungsbereich hin.

DEFGH

GM

LT

271

Vorgeschriebene Messung

5

Vorgeschriebener elektrischer Wert

6

(Widerstand, Spannung, Stromstärke)

C I

Korrosionsbeständiges Fett auftragen (Yamaha Fett D)

A

Kältefestes Fett auftragen (Yamaha Fett C)

B

Einspritzdüsenfett auftragen

C

LT

242

LT

572

SS

5

6

7

8

9

Gasket Maker auftragen

D

LOCTITE Nr. 271 (rot) auftragen

E

LOCTITE Nr. 242 (blau) auftragen

F

6C13G31

LOCTITE Nr. 572 auftragen

G

Silikondichtmittel auftragen

H

1-2

GEN

INFO

Allgemeine Informationen

Sicherheit bei der Arbeit

Um Unfälle oder Verletzungen zu vermeiden und

um eine sachgerechte Wartung sicherzustellen,

die folgenden Sicherheitsmaßnahmen beachten.

Brandverhütung

Benzin ist leicht entzündlich.

Benzin und andere entzündlichen Stoffe von Hitzequellen, Funken und offenem Feuer fernhalten.

Belüftung

Benzindämpfe und Auspuffgase sind schwerer

als Luft und äußerst giftig. Werden sie in großen

Mengen inhaliert, kann dies zu Bewußtlosigkeit

und zum Tod innerhalb von kurzer Zeit führen.

Beim Testlauf eines Motors in einem geschlossenen Raum (z. B. in einem Wassertank) muß für

ausreichende Belüftung gesorgt werden.

1

Bauteile, Schmiermittel und Dichtmittel

Verwenden Sie bei Wartungen oder Reparaturen

ausschließlich Bauteile, Schmiermittel und Dichtmittel von Yamaha oder die von Yamaha freigegeben wurden.

Unter normalen Umständen sind die in diesem

Handbuch aufgeführten Schmiermittel nicht hautschädigend. Sie sollten jedoch diese Vorsichtsmaßnahmen befolgen, um Risiken beim Arbeiten

mit diesen Schmiermitteln auf ein Mindestmaß zu

reduzieren.

Selbstschutz

Während aller Bohr- und Schleifarbeiten oder bei

der Verwendung eines Luftkompressors eine

Augenschutzbrille tragen.

Schützen Sie Ihre Hände und Füße mit entsprechenden Schutzhandschuhen und -schuhen.

1-3

1. Erhalten Sie ein hohes Maß an persönlicher

und industrieller Hygiene aufrecht.

2. Mit Schmiermittel verschmutzte Kleidung

sollte möglichst rasch gewechselt und gewaschen werden.

3. Kontakt mit der Haut vermeiden. Stecken Sie

zum Beispiel keinen verschmutzten Lappen

in Ihre Tasche.

4. Nach Kontakt mit einem Schmiermittel oder

mit einem mit Schmiermittel beschmutzten

Kleidungsstück Hände und betroffene Körperstellen gründlich mit Seife und heißem

Wasser waschen.

5. Um Ihre Haut zu schützen, sollten Sie eine

Schutzcreme auf Ihre Hände auftragen,

bevor Sie am Außenbordmotor arbeiten.

6C13G31

6. Halten Sie einen Vorrat an sauberen, fusselfreien Tüchern bereit, mit denen Sie verschüttetes Öl usw. abwischen können.

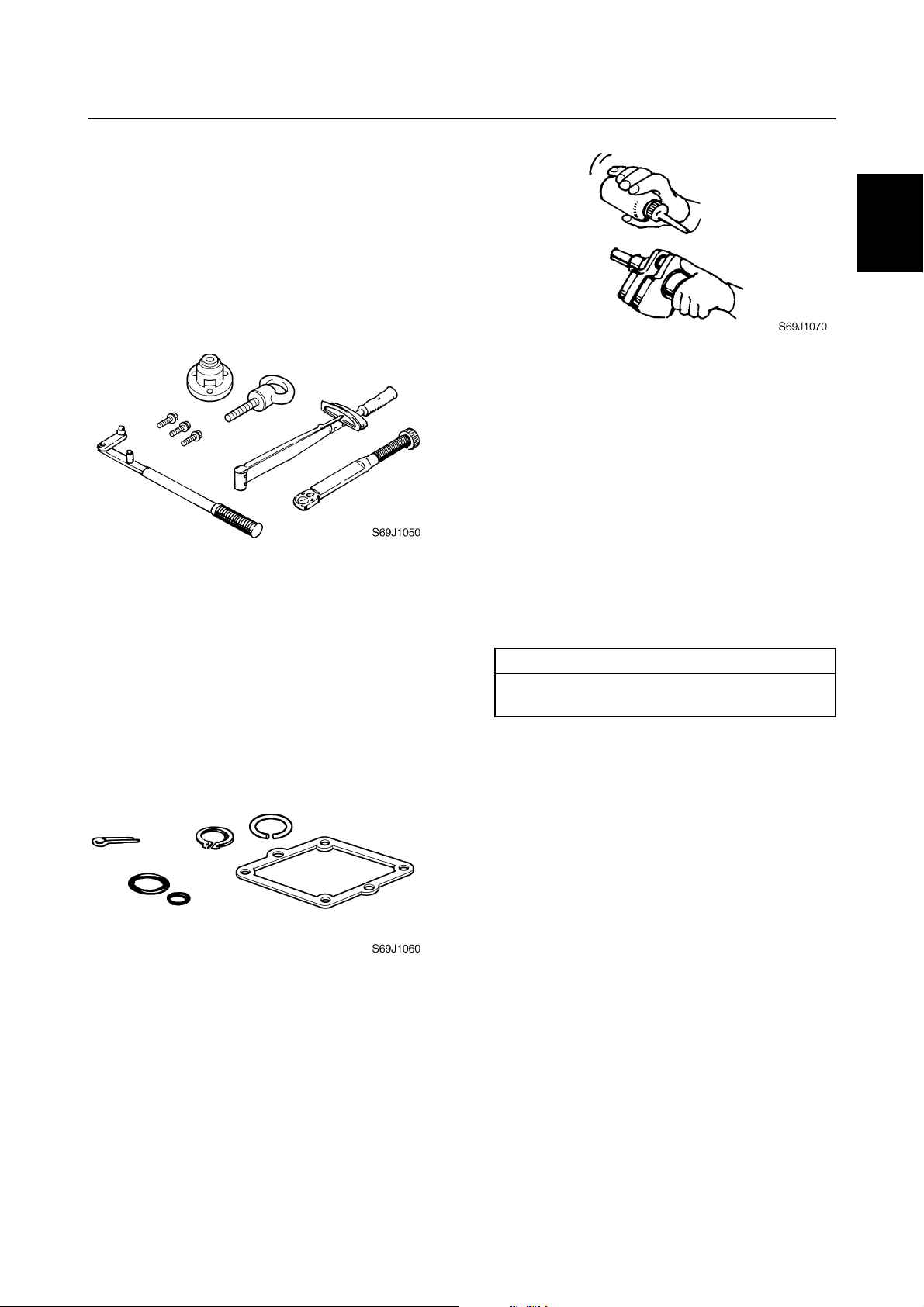

Gute Arbeitsgewohnheiten

Spezialwerkzeuge für die Wartung

Verwenden Sie die empfohlenen Wartungswerkzeuge, um die Bauteile vor Beschädigung zu

schützen. Wählen Sie das richtige Werkzeug aus

und wenden Sie es sachgemäß an. Improvisieren

Sie nicht.

Sicherheit bei der Arbeit / Kennzeichnung

1

2

3. Beim Einbau von Lagern darauf achten, daß

die Herstellermarkierung in die vorgeschriebene Richtung weist. Die Lager außerdem

großzügig schmieren.

Anzugsdrehmomente

Beachten Sie die jeweils im Handbuch aufgeführ-

ten Anzugsdrehmomente. Beim Festziehen von

Schraubverbindungen zunächst die größeren

Schrauben und Muttern anziehen und stets von

innen nach außen vorgehen.

Nichtwiederverwendbare Teile

Beim Einbau oder Zusammenbau von Teilen

immer neue Dichtungen, O-Ringe, Sicherungssplinte, Wellen-Sicherungsringe usw. verwenden.

4. Vor dem Einbau eines Wellendichtrings eine

dünne Schicht wasserbeständiges Fett auf

und um die Dichtlippe auftragen.

5. Nach der Montage kontrollieren, ob bewegliche Teile normal funktionieren.

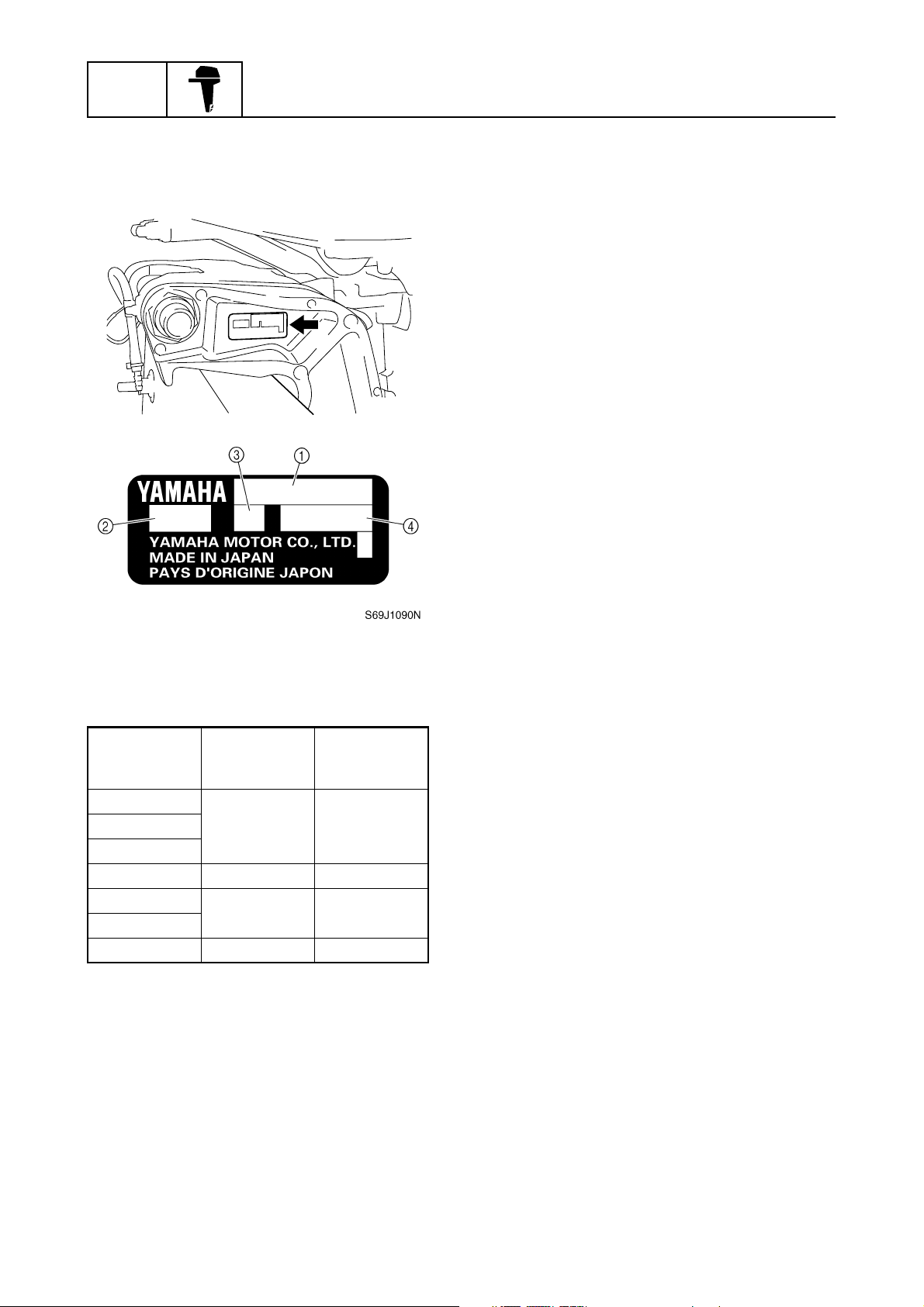

Kennzeichnung

Betroffene Modelle

Dieses Handbuch betrifft die folgenden Modelle.

Betroffene Modelle

F50FED, F50FEHT, F50FET, FT50GET,

F60CEHT, F60CET, FT60DET

(*)

Modell mit Ankipphilfe (für Europa)

(*)

Modell mit Ruderpinne (für Ozeanien)

3

4

1

5

6

7

Zerlegen und Zusammenbau

1. Während des Zerlegens Schmutz oder Staub

mit Druckluft entfernen.

2. Vor dem Zusammenbau von beweglichen

Teilen Motoröl auf die Kontaktflächen auftragen.

6C13G31

8

9

1-4

GEN

INFO

Seriennummer

Die Seriennummer des Außenbordmotors ist auf

einem Schild eingestanzt, das an der Klemmhalterung (Backbord) angebracht ist.

Allgemeine Informationen

S6C11010

Modellbezeichnung

1

Genehmigter Modellcode

2

Spiegelhöhe

3

Seriennummer

4

Modellbezeichnung

Genehmigter

Modellcode

Anfangsnummer der Ken-

nummernserie

F50FED

6C1 1000001–F50FEHT

F50FET

FT50GET 6C2 1000001–

F60CEHT

6C5 1000001–

F60CET

FT60DET 6C6 1000001–

(*)

Modell mit Ankipphilfe (für Europa)

(*)

Modell mit Ruderpinne (für Ozeanien)

1-5

6C13G31

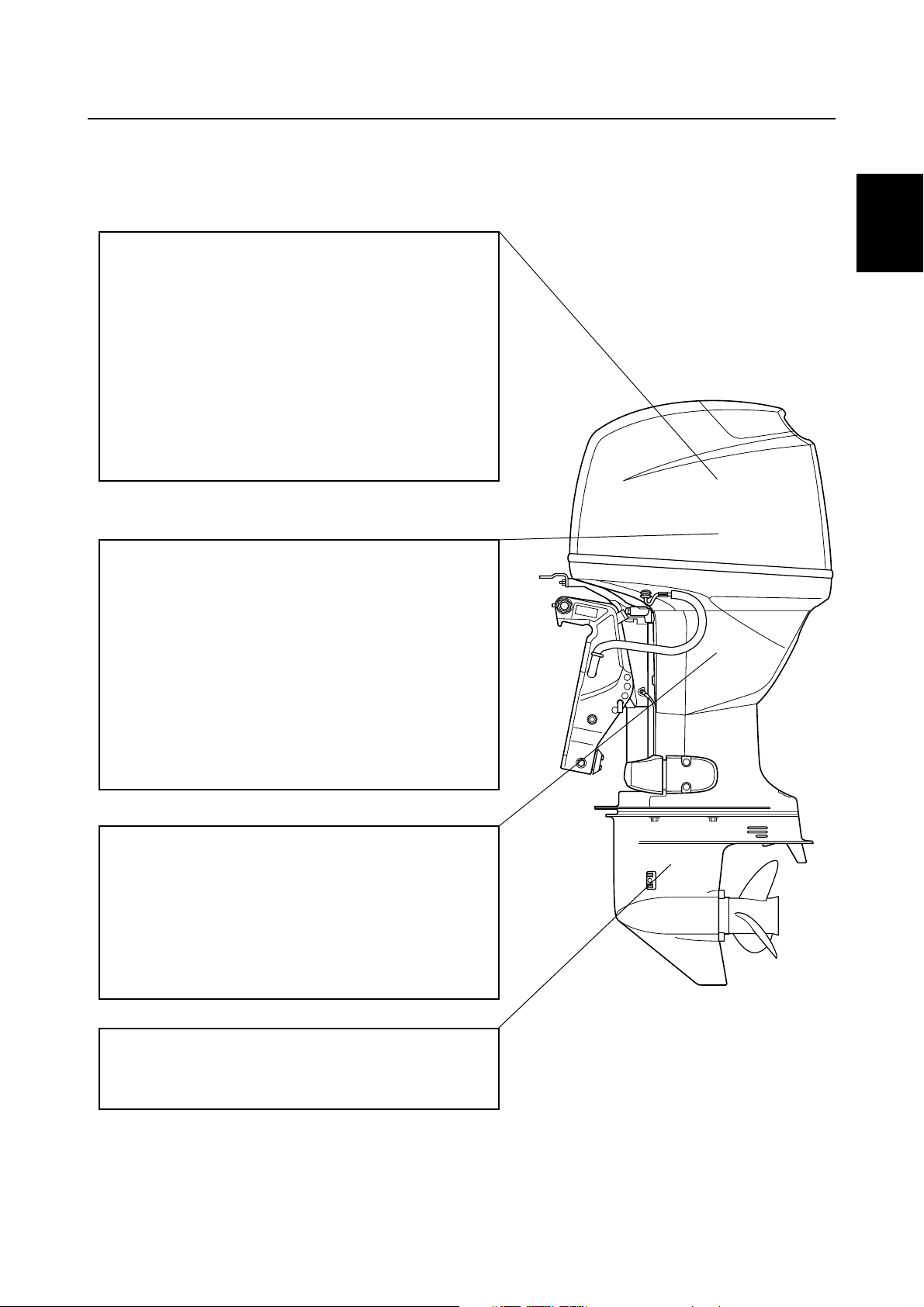

Kennzeichnung / Übersicht der Ausstattungen

Übersicht der Ausstattungen

Neue F50 und F60 Außenbordmotore mit elektronischer Kraftstoffeinspritzung sind hauptsächlich mit neu entwickelten Kraftstoff- und Ansaugsystemen ausgestattet, die auf dem Außenbordmotor F60 (mit Vergaser)

basieren.

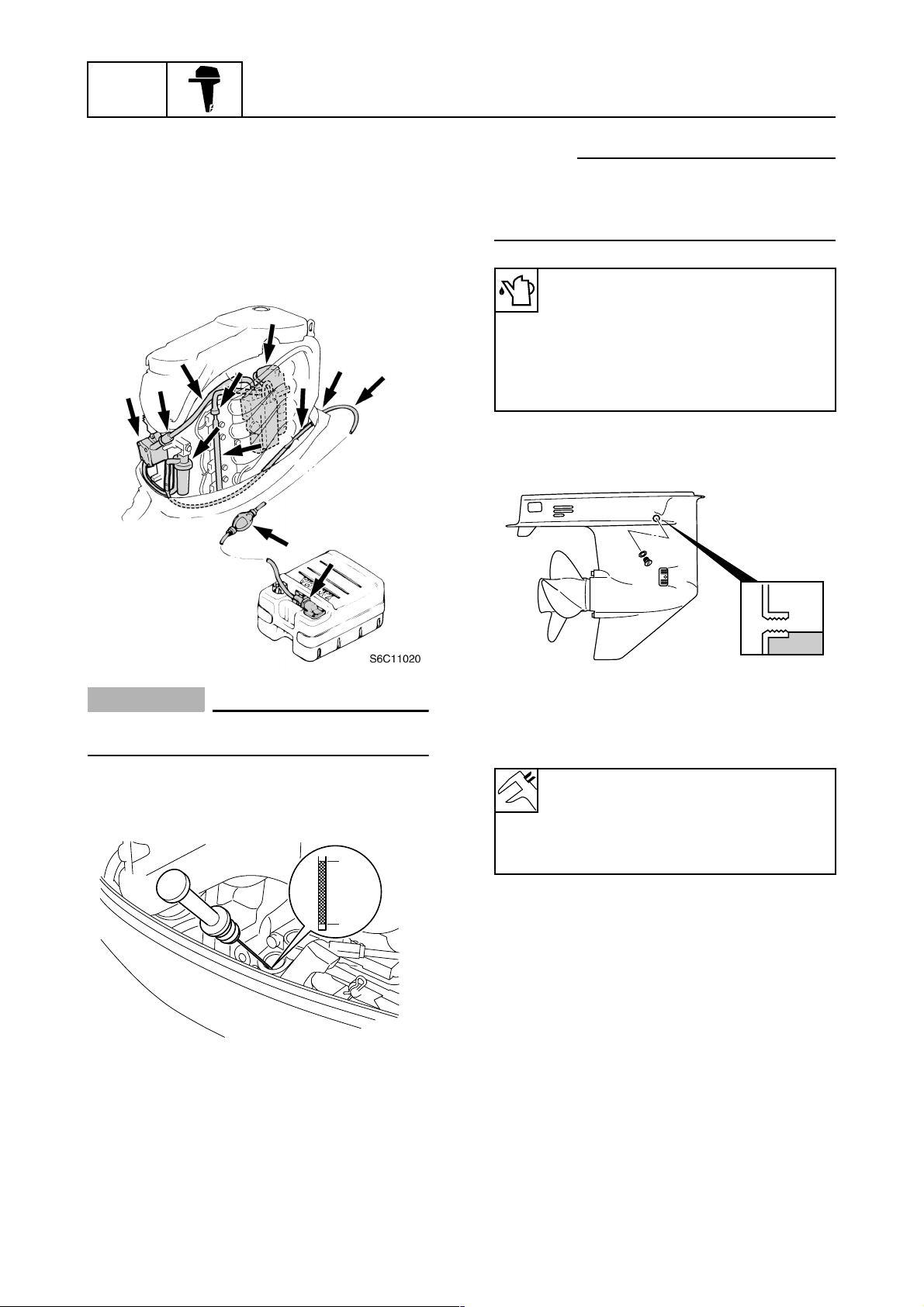

Motoreinheit

• Einzeldrosselklappengehäuse, Einzeldrosselklappe

• Multipunkt-Einspritzsystem, Gruppeneinspritzung

(#1/#4 und #2/#3)

• Gruppeneinspritzsystem (#1/#4 und #2/#3)

• Großes Kunststoff-Ansaugsammelrohr

• Kompakte Kunststoff-Kraftstoffverteilerleitung

• Modularisierte Ansaugsystem-Komponenten

• Blasenabscheider mit eingebautem Druckregler

• Magnetventil

• Kraftstoffkühler

• Aluminium-Kipphebel

Elektrische Anlage

• Kompaktes elektronisches Kraftstoff-Einspritzsystem

• Eigendiagnosesystem und Yamaha-Diagnosesy-

stem

• Schalter für variable Schleppgeschwindigkeits-Drehzahl (wahlweise erhältlich für das Modell mit Ruderpinne)

• Drosselklappensensor mit Lernfunktion (selbstregelnd)

• Kompaktes Ladesystem bei niedrigen Drehzahlen

• Kompakte Kraftstoff-Einspritzdüsen

• Kraftstoffilter mit Wasserabscheider

1

1

2

3

4

5

6

Klemmhalterung/oberes Schaftgehäuse

• 2-teiliges oberes Schaftgehäuse

• Oberes Gehäuseteil mit Ölsumpf

• Wasserwandstruktur mit großer Kapazität um den

Schalldämpfer

• Leerlaufauslaß-Labyrinthstruktur

• Exklusive Klemmhalterung für permanente Befesti-

gung

Unterwasserteil

• Gleicher Unterwasserteil-Antrieb wie das Vergasermodell F60

6C13G31

S6C11120

1-6

7

8

9

GEN

INFO

Allgemeine Informationen

Merkmale und Vorteile

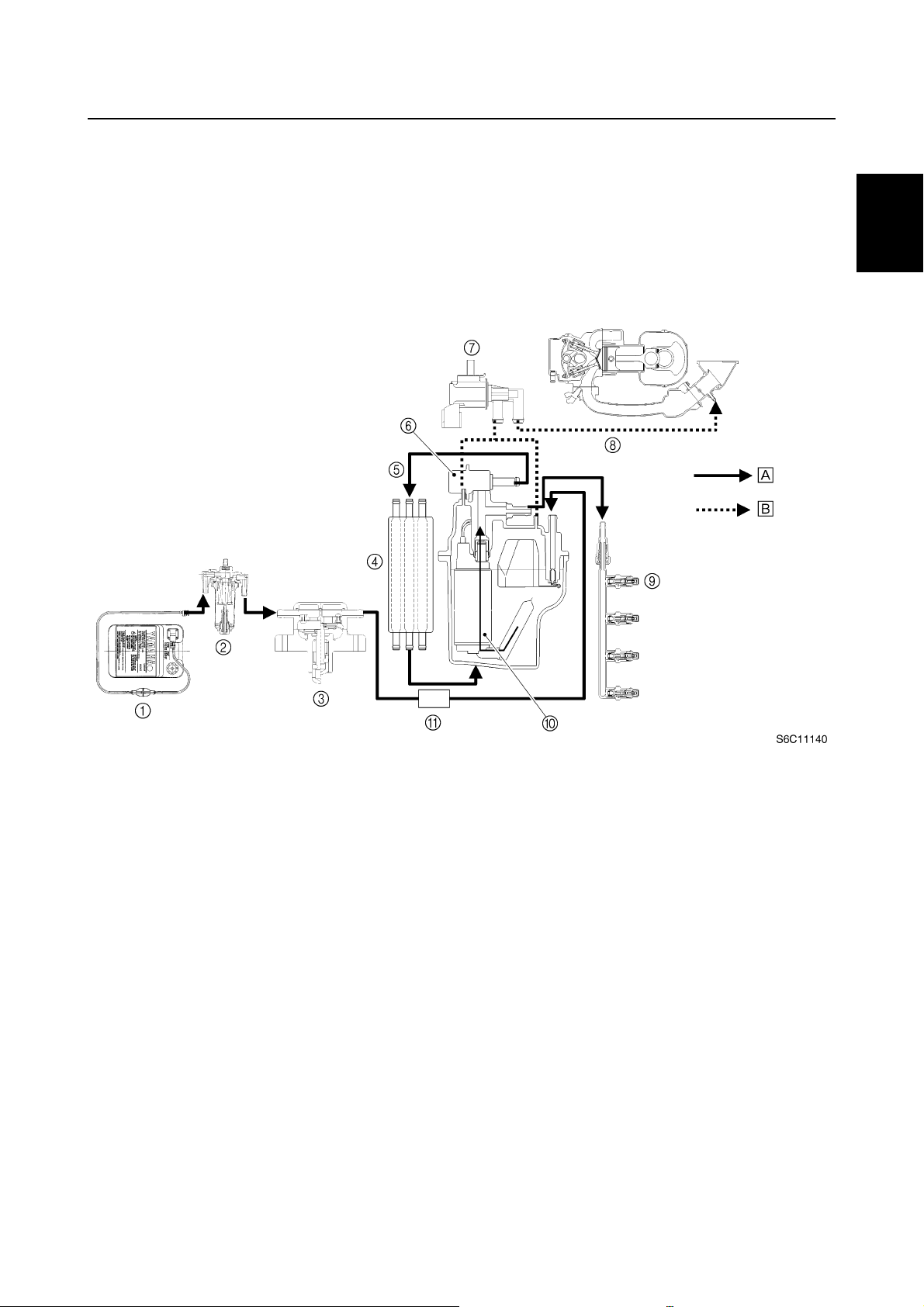

Kraftstoffanlage

In den Blasenabscheider ist ein Druckregler eingebaut, um eine kompakte und einfache Kraftstoffzufuhrstruktur zu erzielen.

Es wurde eine Kunststoff-Kraftstoffverteilerleitung verwendet, um Korrosion zu verhindern und das Gewicht

zu reduzieren.

Vom Druckregler ausgeschiedener Kraftstoff kehrt nach Abkühlung via den Kraftstoffkühler zum Blasenab-

scheider zurück.

Das Kraftstoff-Anschlußstück wird auf dem Hochdruck-Kraftstoffschlauch verwendet, damit die Ansaugeinheit

leicht angebracht oder entfernt werden kann.

Kraftstoffilter (wahlweise erhältlich) Kraftstofftank

Anlaßeinspritzpumpe

Kraftstoffilter mit Wasserabscheider

Kraftstoffpumpe (mechanisch)

1

Kraftstoffilter

Blasenabscheider

Elektrische Kraftstoffpumpe

Kraftstoffkühler

Druckregler

Kraftstoffverteilerleitung

Kraftstoff

Einspritzdüse

#1 #2 #3 #4

Kraftstoff

Einspritzdüse

Kraftstoff

Einspritzdüse

Kraftstoff

Einspritzdüse

S6C11130G

1-7

6C13G31

Merkmale und Vorteile

Magnetventil

Kurz nachdem der Motor ausgeschaltet worden ist, wird auch die Kühlwasserzufuhr unterbrochen und die

Hitze wird vom Motor an den Blasenabscheider geleitet, wodurch viele Kraftstoffdämpfe entstehen.

Die Kraftstoffdämpfe werden in den Ansaugluftgeräuschdämpfer zur Wiederverbrennung geleitet.

Es werden jedoch viele Dämpfe in die Verbrennungskammer gesogen, wodurch eine fette Luft-/Kraftstoffmischung entsteht, die das Neustarten des Motors erschwert.

Daher wurde das Magnetventil verwendet, um den Motor besser anlassen zu können, während er noch warm

ist.

Das Magnetventil verhindert, daß die Dämpfe in den Ansaugluftgeräuschdämpfer zurückkehren.

1

2

3

1 Kraftstofftank

2 Kraftstoffilter

3 Kraftstoffpumpe

4 Kraftstoffkühler

5 Kraftstoff-Rückflußschlauch

6 Druckregler

7 Magnetventil

8 Zum Drosselklappengehäuse

9 Kraftstoff-Einspritzdüse

0 Elektrische Kraftstoffpumpe

A Kraftstoffilter

È Kraftstoff

É Dämpfe

4

5

6

7

8

6C13G31

9

1-8

GEN

INFO

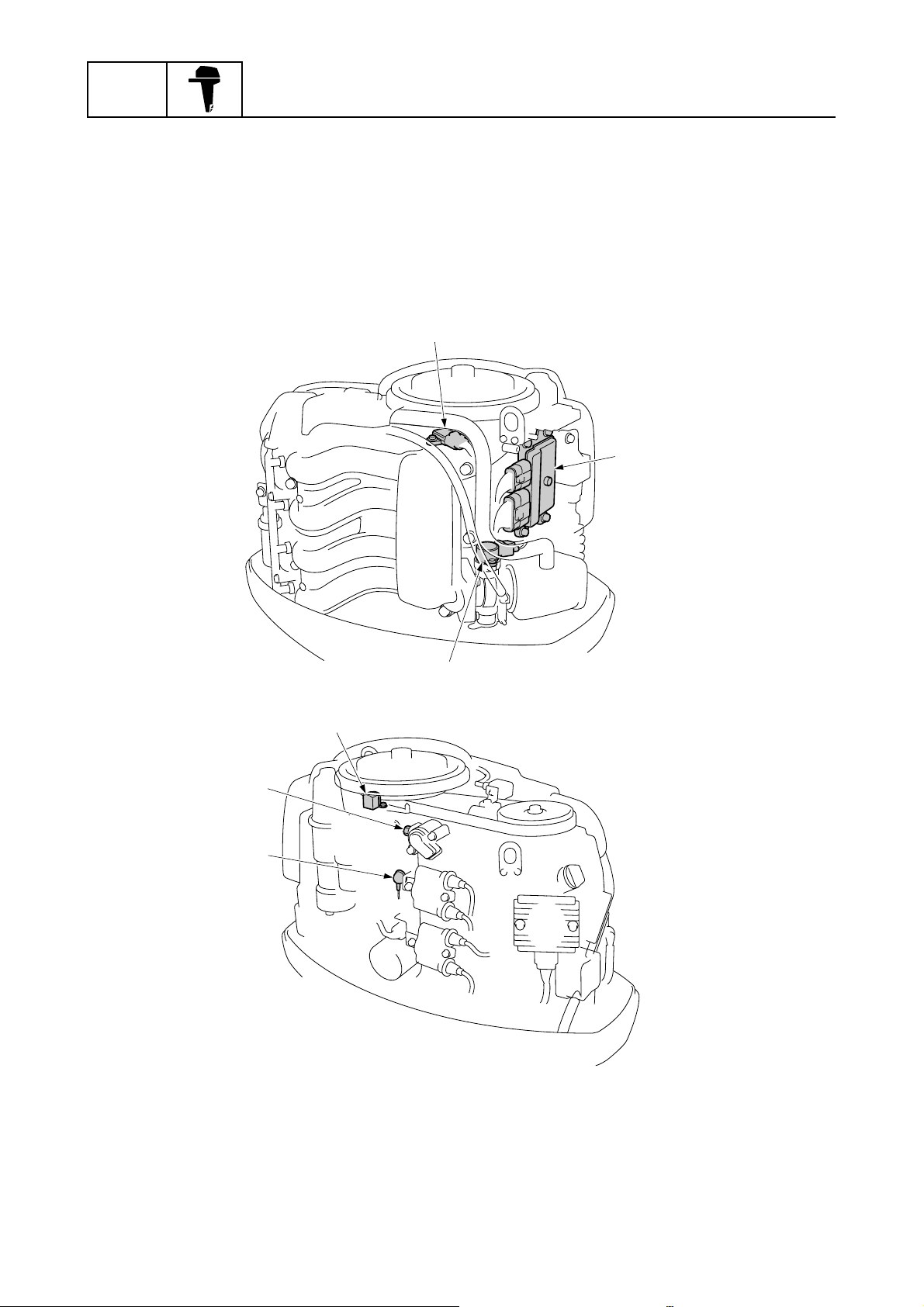

Elektronisches Steuersystem

Das elektronische Steuersystem setzt sich aus den Sensoren und der ECM (elektronische Kontrolleinheit)

zusammen.

Die ECM empfängt Signale von den Sensoren und berechnet die Luft-/Kraftstoffmischung und den Zündzeit-

punkt.

Die ECM erzielt den optimalen Motorbetrieb für die unterschiedlichen Belastungsbedingungen.

Außerdem wurden Warnfunktion, betriebssichere Ausfallkontrolle, Eigendiagnosefunktion usw. eingebaut, um

die Zuverlässigkeit zu erhöhen.

Allgemeine Informationen

1

2

6

5

4

Sensor-Baugruppe

1

(Ansauglufttemperatur und Ansaugluftdruck)

ECM (elektronische Kontrolleinheit)

2

Drosselklappensensor

3

Öldruckschalter

4

3

Kühlwasser-Temperatursensor

5

Impulsspule

6

S6C11150

1-9

6C13G31

Merkmale und Vorteile

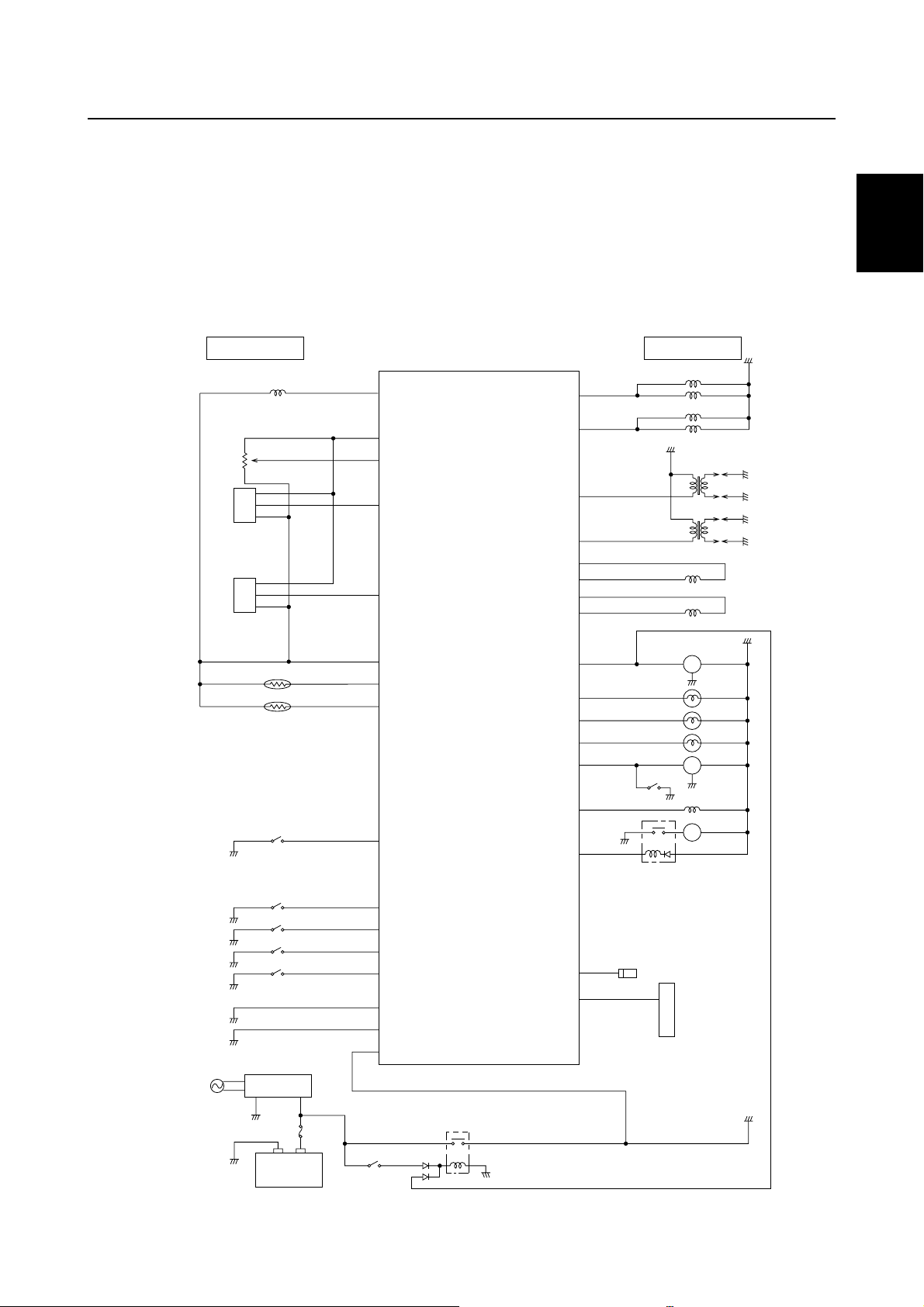

ECM (elektronische Kontrolleinheit)

Der Motor wird von der ECM gesteuert, um Präzisionsverbrennung bei unterschiedlichen Betriebsbedingungen zu erhalten. Dadurch werden Höchstleistung, weniger Kraftstoffverbrauch und niedrige Abgaswerte

erzielt.

Die ECM kontrolliert den Zündzeitpunkt, die Einspritzzeit und die Einspritzmenge; sie optimiert außerdem das

Luft-/Kraftstoff-Verhältnis unter allen Betriebsbedingungen (vom Start über den Normalbetrieb zum raschen

Gaswechsel).

Die Eigendiagnosefunktion ist in die ECM integriert und eine Fehlfunktion kann mit einem Computer, auf dem

die entsprechende wahlweise erhältliche Software installiert worden ist, leicht ausfindig gemacht werden.

1

40

Impulsspule

16

Stromzufuhr für

Sensoren

36

Drosselklappensensor

17

Ansaugluftdrucksensor

46

Kühlwasserdrucksensor

31

Masse für Sensoren

38

Ansaugluft-Temperatursensor

48

Kühlwasser-Temperatursensor

34

Schaltstellungsschalter

27

Motor-Quickstoppschalter

10

Öldruckschalter

28

Schalter für variable

Schleppgeschwindigkeits-Drehzahl (OBEN)

29

Schalter für variable

Schleppgeschwindigkeits-Drehzahl (UNTEN)

14

Masse für die ECM

5

Masse

15

Batterie (+)

Kraftstoff-Einspritzdüsen #1, #4

Kraftstoff-Einspritzdüsen #2, #3

Zündspule #1, #4

Zündspule #2, #3

Leerlaufdrehzahlregler (S1)

Leerlaufdrehzahlregler (S2)

Leerlaufdrehzahlregler (S3)

Leerlaufdrehzahlregler (S4)

Tachometer

Öldruck-Warnanzeige

Anzeiger

Überhitzungswarnung

Anzeiger

Motorstorungs-Warnung

Anzeiger

Warnsummer/DES-Schalter

Magnetventil

Kraftstoffpumpenrelais

Diagnose

3

4

18

1

23

6

20

21

7

26

8

25

9

DES-Schalter

11

24

45

13

OUTPUTINPUT

Hauptrelais

T

BZ

P

Relais

Stromzufuhr für Diagnoselampe

Eigendiagnose

2

3

4

5

6

7

8

Schwungradmagnet

6C13G31

Gleichrichter-Regler

– +

Batterie

9

Hauptrelais

Motor-Startschalter

S6C11160G

1-10

GEN

INFO

Schalter für variable Schleppgeschwindigkeits-Drehzahl (wahlweise erhältlich)

Diese Vorrichtung ist eine wahlweise erhältliche Ausstattung für Modelle mit Ruderpinne.

Die Drehzahlen für Leerlauf und/oder Schleppgeschwindigkeit können in den Bereichen von 620 U/min bis

900 U/min mit Intervallen von 50 U/min eingestellt werden.

Für die Drehzahlen von 620 bis 700 U/min wird die Motordrehzahl mit Intervallen von 40 U/min gesteuert.

Wird der Schalter gedrückt und gehalten werden die Drehzahlen fortlaufend mit 50 U/min Intervallen gewechselt.

Erreicht die Motordrehzahl das Ende des vorgeschriebenen Bereichs, wird die Drehzahl nicht länger geän-

dert.

ACHTUNG:

Den Schalter für variable Schleppgeschwindigkeits-Drehzahl nicht modifizieren.

Modifikationen, wie zum Beispiel Kabelverlängerung, Demontage usw. können Fehlfunktionen im

System verursachen und/oder die elektrischen Komponenten beschädigen.

HINWEIS:

Schaltersatz für variable Schleppgeschwindigkeits-Drehzahl P/N: 6C5-W8186-00

Allgemeine Informationen

Schalter für variable Schleppgeschwindigkeits-

1

Drehzahl (wahlweise erhältlich)

1

S6C11170

1-11

6C13G31

Merkmale und Vorteile / Auswahl des Propellers

Auswahl des Propellers

Die Größe und Ausführung des Propellers beeinflussen die Leistung des Bootes und des Außen-

bordmotors in wesentlichem Maße. Propeller

haben einen großen Einfluß auf die Geschwindigkeit, Beschleunigung und Steuerbarkeit des Bootes, die Lebensdauer des Motors und den

Kraftstoffverbrauch. Eine falsche Wahl könnte die

Leistung beeinträchtigen und ebenfalls den Motor

ernsthaft beschädigen.

Verwenden Sie die folgenden Informationen als

Richtlinie bei der Auswahl eines Propellers, der

den Betriebsbedingungen des Bootes und des

Außenbordmotors gerecht wird.

Propellergröße

Die Größe des Propellers ist auf einem Propellerflügel am Ende der Propellernabe angegeben.

× -

a

bc

S69W1030

× -

a

bc

1

Auswahl

Im Vollastbereich (5.000–6.000 U/min) ist der

ideale Propeller für das Boot einer, der maximale

Leistung im Verhältnis zur Bootsgeschwindigkeit

und zum Kraftstoffverbrauch erbringt.

F50, F60

Propellergröße (in) Material

10 × 15 - G

10 1/4 × 14 - G

10 3/8 × 13 - G

10 5/8 × 12 - G

10 3/4 × 16 - G

10 3/4 × 17 - G

11 × 15 - G

11 1/8 × 13 - G

11 1/4 × 14 - G

11 3/8 × 12 - G

11 5/8 × 11 - G

12 1/4 × 9 - G

10 1/4 × 14 - G

10 1/4 × 15 - G

10 1/4 × 16 - G

10 5/8 × 13 - G

11 1/4 × 14 - G

11 1/2 × 13 - G

11 3/4 × 12 - G

12 × 11 - G

FT50, FT60

Aluminium

Edelstahl

1

2

3

4

5

6

× -

a

bc

a Propellerdurchmesser (in Zoll)

b Propellersteigung (in Zoll)

c Propellertyp (Kennzeichnung)

6C13G31

S69W1040

S69W1050

Propellergröße (in) Material

14 × 11 - K Aluminium

7

8

9

1-12

GEN

INFO

Allgemeine Informationen

Kontrollen vor der Auslieferung

Für reibungslose und effiziente Lieferung sollten

die Kontrollen wie folgt erledigt werden.

Kraftstoffanlage kontrollieren

1. Kontrollieren, ob die Kraftstoffschläuche fest

angeschlossen sind, und daß der Kraftstofftank mit Kraftstoff gefüllt ist.

1

HINWEIS:

Befindet sich der Ölstand unterhalb der Mindeststand-Markierung b, eine genügende Menge Öl

nachfüllen, bis der Stand zwischen a und

anzeigt.

Empfohlenes Motoröl:

Viertakt-Motoröl

API: SE, SF, SG, SH oder SJ

SAE: 10W-30 oder 10W-40

Motorölmenge:

Ohne Ölfilterwechsel:

2,5 L (2,64 US qt, 2,20 Imp qt)

b

Getriebeölstand kontrollieren

1. Den Getriebeölstand kontrollieren.

ACHTUNG:

Dies ist ein 4-Takt-Motor. Niemals vorgemischten Kraftstoff verwenden.

Motorölstand kontrollieren

1. Den Motorölstand kontrollieren.

a

b

S6C11030

S60V1290

Batterie kontrollieren

1. Kapazität, Säurestand und Säuredichte der

Batterie kontrollieren.

Empfohlene Batteriekapazität:

CCA/EN: 430 A

20HR/IEC: 70 Ah

Batteriesäuredichte:

1,280 bei 20 °C (68 °F)

2. Kontrollieren, ob die Plus- und Minuskabel

fest an den Polen der Batterie angeschlossen sind.

1-13

6C13G31

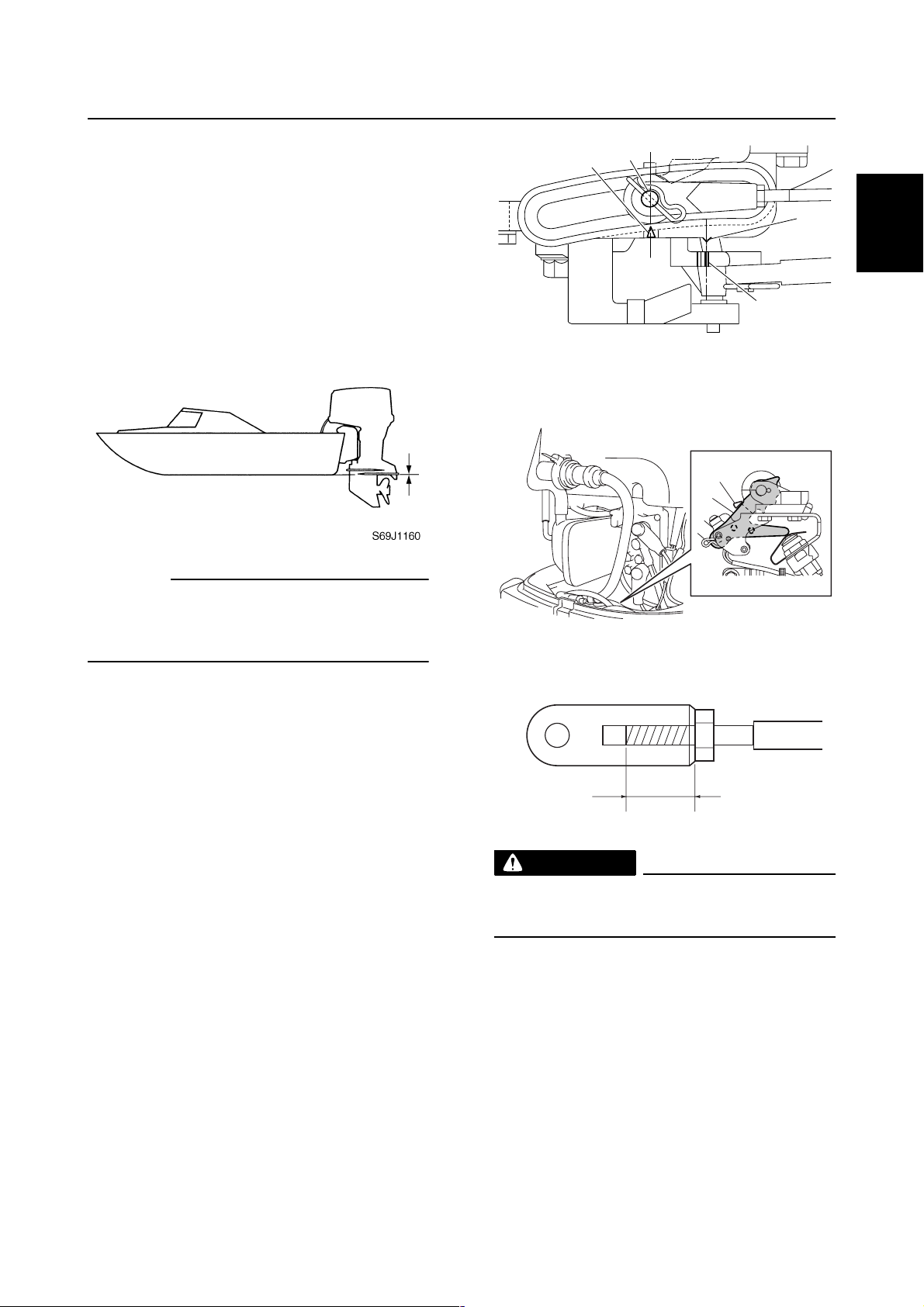

Montagehöhe des Außenbordmotors

kontrollieren

1. Kontrollieren, ob die Anti-Ventilationsplatte

mit dem Schiffsboden fluchtet. Ist die Montagehöhe zu hoch, wird Kavitation auftreten

und die Antriebskraft reduziert sein. Außer-

dem wird sich die Motordrehzahl abnormal

erhöhen, was zur Überhitzung des Motors

führt. Ist die Montagehöhe zu niedrig, wird

sich der Wasserwiderstand erhöhen und die

Leistungsfähigkeit des Motors abnehmen.

Kontrollen vor der Auslieferung

a

b

d

c

S6C11080

4. Kontrollieren, daß die Kante einer Schaltstange e auf die Ausrichtungsmarkierung

auf der Motorwanne ausgerichtet ist.

f

e

f

1

2

3

HINWEIS:

Die optimale Montagehöhe wird durch die Kombination von Boot und Außenbordmotor erzielt. Um

die optimale Montagehöhe zu bestimmen, den

Außenbordmotor in verschiedenen Höhen testen.

2. Kontrollieren, ob die Klemmhalterungen mit

den Klemmschrauben gesichert sind.

Fernbedienungszüge kontrollieren

1. Den Fernbedienungs- oder Schalthebel in

Neutral stellen und den Gashebel oder Gasgriff ganz schließen.

2. Kontrollieren, daß der Einstellstift a auf die

Ausrichtungsmarkierung b ausgerichtet ist.

3. Kontrollieren, daß die Ausrichtungsmarkierung c auf die Markierung d ausgerichtet

ist.

S6C11090

g

WARNUNG

Das Schaltzug/Gaszug-Verbindungsstück

muß mindestens 8,0 mm (0,31 in) g hineingedreht sein.

Steuerung kontrollieren

1. Kontrollieren, ob die Steuerungsreibung richtig eingestellt ist.

S6C11110

4

5

6

7

8

6C13G31

9

1-14

GEN

INFO

Allgemeine Informationen

2. Kontrollieren, ob die Steuerung leichtgängig

funktioniert.

È

É

Modell mit Ruderpinne

È

Modell mit Fernbedienung

É

3. Kontrollieren, daß keine Kabel oder Schläu-

che den Außenbordmotor beim Steuern hindern.

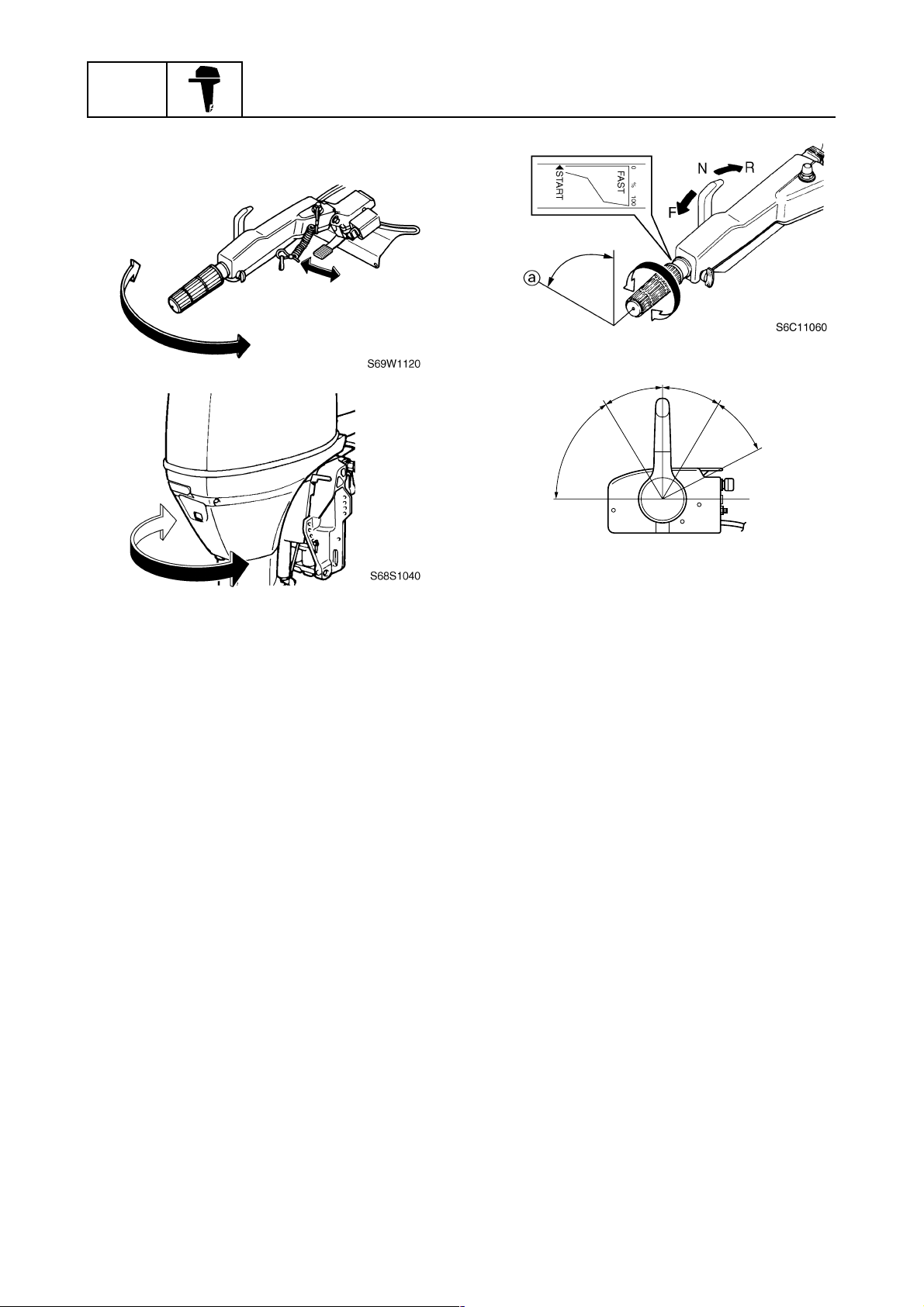

Schalthebel und Gashebel kontrollieren

1. Kontrollieren, ob die Getriebeschaltung reibungslos funktioniert, wenn der Fernbedienungs- oder Schalthebel von der

Neutralstellung in Vorwärts- oder Rückwärts-

fahrt gestellt wird.

2. Kontrollieren, ob der Gashebel reibungslos

funktioniert, wenn der Gasgriff (Modell mit

Ruderpinne) von der ganz geschlossenen

zur vollständig geöffneten Position

gedreht wird. Kontrollieren, ob der Gashebel

einwandfrei funktioniert, wenn der Fernbedienungshebel (Modell mit Fernbedienung) von

der Vorwärts- oder Rückwärtsstellung in die

Vollgasstellung a geschaltet wird.

a

È

É

N

F

R

a

a

S69J1210

Modell mit Ruderpinne

È

Modell mit Fernbedienung

É

PTT-System kontrollieren

1. Kontrollieren, ob der Außenbordmotor mit

Hilfe der PTT-Einheit reibungslos nach oben

und unten gekippt werden kann.

2. Kontrollieren, ob keine ungewöhnlichen

Geräusche zu hören sind, wenn der Außenbordmotor nach oben oder unten gekippt

wird.

3. Kontrollieren, ob keine Kabel und Schläuche

das Steuern des angekippten Außenbordmo-

tors hindern.

4. Kontrollieren, ob die Trimmanzeige nach

unten zeigt, wenn der Außenbordmotor ganz

nach unten gekippt ist.

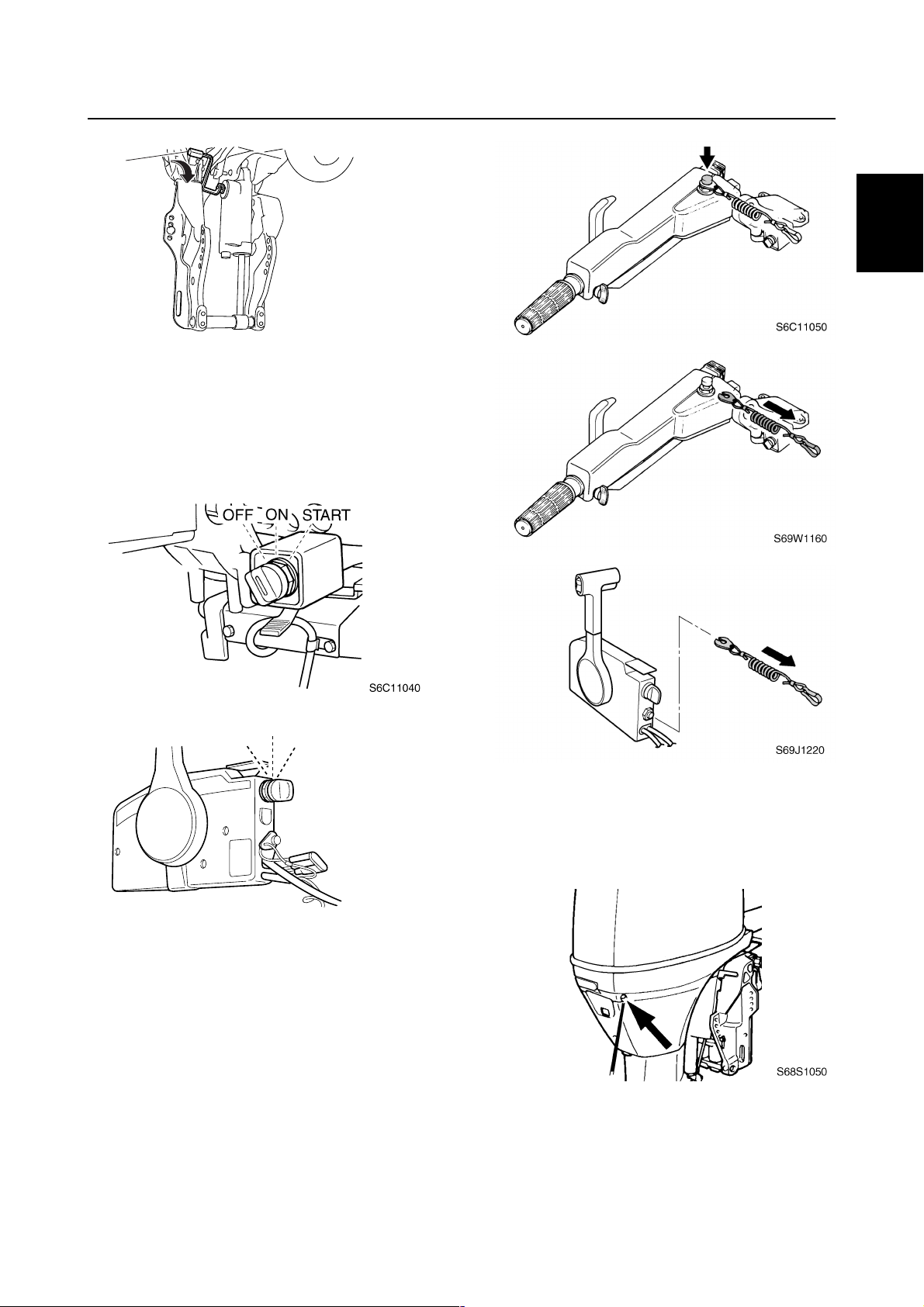

Ankipphilfe-System kontrollieren

1. Kontrollieren, ob der Außenbordmotor reibungslos nach oben und unten gekippt werden kann.

1-15

2. Den Außenbordmotor ganz nach oben kippen und dann den Kippsperrhebel 1 einrasten lassen, um den Sperrmechanismus der

Ankipphilfe zu kontrollieren. Gegebenenfalls

die Ankipphilfe ersetzen.

6C13G31

Kontrollen vor der Auslieferung

1

S6C11100

Motor-Startschalter und MotorQuickstoppschalter kontrollieren

1. Kontrollieren, ob der Motor startet, wenn der

Startschalter auf START gestellt wird.

2. Kontrollieren, ob der Motor ausschaltet, wenn

der Startschalter auf OFF gestellt wird.

È

È

É

1

2

3

4

É

È Modell mit Ruderpinne

É Modell mit Fernbedienung

3. Kontrollieren, daß der Motor abschaltet,

wenn der Motor-Quickstoppschalter gedrückt

oder die Motorstopp-Reißleine abgezogen

wird.

OFF

ON

START

S60V1070

È Modell mit Ruderpinne

É Modell mit Fernbedienung

Kühlwasser-Kontrollstrahl kontrollieren

1. Kontrollieren, ob ein Kühlwasser-Kontroll-

strahl vorhanden ist.

5

6

7

8

9

6C13G31

1-16

GEN

INFO

Allgemeine Informationen

Testlauf

1. Den Motor starten und dann kontrollieren, ob

der Schalthebel einwandfrei funktioniert.

2. Die Leerlaufdrehzahl kontrollieren, nachdem

der Motor warm gelaufen ist.

3. Bei Schleppgeschwindigkeit betreiben.

4. Den Außenbordmotor eine Stunde lang mit

2.000 U/min bzw. halb geöffnetem Gashebel

und dann eine weitere Stunde mit 3.000

U/min bzw. 3/4 geöffnetem Gashebel betreiben.

5. Kontrollieren, daß der Außenbordmotor beim

Schalten auf Rückwärtsfahrt nicht nach oben

kippt und daß kein Wasser über den Spiegel

fließt.

HINWEIS:

Der Testlauf ist Teil des Einfahrverfahrens.

Einfahrzeit

Während des Testlaufs, das Einfahrverfahren in

den folgenden drei Schritten durchführen.

1. Eine Stunde a mit 2.000 U/min bzw. halb

geöffnetem Gashebel

Nach dem Testlauf

1. Das Getriebeöl auf Anwesenheit von Wasser

untersuchen.

2. Kontrollieren, daß unter der Haube keine

Kraftstofflecks vorhanden sind.

3. Mit dem Spül-Kit den Kühlwasserkanal im

Leerlaufbetrieb mit frischem Süßwasser spü-

len.

2. Eine Stunde b mit 3.000 U/min bzw. 3/4

geöffnetem Gashebel und jede 10. Minute

mit Vollgas

3. Acht Stunden c mit wechselnder Geschwindigkeit, aber niemals mehr als 5 Minuten mit

Vollgas

È

È

0

Stunde

ab

1

210

c

S69J1240

1-17

6C13G31

SPEC

Technische Daten

Allgemeine technische Daten.................................................................................... 2-1

Wartungsdaten............................................................................................................2-5

Motoreinheit...........................................................................................................2-5

Unterwasserteil......................................................................................................2-8

Elektrische Anlage.................................................................................................2-9

Motoreinheit.........................................................................................................2-11

Unterwasserteil....................................................................................................2-14

Elektrische Anlage...............................................................................................2-15

Abmessungen......................................................................................................2-17

Anzugsdrehmomente ...............................................................................................2-21

Vorgeschriebene Anzugsdrehmomente ..............................................................2-21

Allgemeine Anzugsdrehmomente........................................................................2-24

1

2

3

4

5

6

7

8

9

6C13G31

SPEC

Technische Daten

Allgemeine technische Daten

Bezeichnung Einheit

F50FED F50FEHT F50FET FT50GET

Abmessungen

Gesamtlänge mm (in) 706 (27,8) 1.339 (52,7) 706 (27,8)

Gesamtbreite mm (in) 384 (15,1)

Gesamthöhe

(L) mm (in) 1.415 (55,7) 1.455 (57,3)

(*1)

(X)

mm (in) — 1.569 (61,8)

Spiegelhöhe des Bootes

(L) mm (in) 508 (20,0)

(*1)

(X)

mm (in) — 635 (25,0)

Gewicht

(mit Aluminiumpropeller)

(L) kg (lb) 107,0 (236) 114,0 (251) 110,0 (243) 115,0 (254)

(X)

(*1)

kg (lb) — 119,0 (262)

Leistung

Maximale Leistung kW (hp) 36,8 (50,0) bei 5.500 U/min

Vollastbereich U/min 5.000–6.000

Maximaler Kraftstoffverbrauch L (US gal,

18,5 (4,89, 4,07) bei 6.000 U/min

lmp gal)/Std

Leerlaufdrehzahl U/min 700–800

Motoreinheit

Bauweise Reihenförmig, 4-Takt, SOHC, 8 Ventile

Anzahl der Zylinder 4

Gesamthubraum cm

3

(cu. in) 996 (60,8)

Bohrung × Hub mm (in) 65,0 × 75,0 (2,56 × 2,95)

Verdichtungsverhältnis 9,50

Steuersystem Fernbe-

Ruder-

dienung

Startsystem Elektrisch

Kraftstoffanlage Kraftstoffeinspritzung

Zündsystem Elektronisch (TCI)

Vorzündungssystem Mikrocomputer

Maximale Lichtmaschinenleistung V, A 12, 16

Zündkerze DPR6EB-9 (NGK)

Kühlsystem Wasser

Abgassystem Propellernabe

Schmiersystem Naßsumpf

(*1)

Für Ozeanien

Modell

Fernbedienung

pinne

2

2-1

6C13G31

Allgemeine technische Daten

Bezeichnung Einheit

Kraftstoff und Öl

Kraftstoffsorte Normalbenzin, bleifrei

Mindestoktanzahl RON

Motoröl Viertakt-Motoröl

Motorölklasse

Motorölmenge

(ohne Ölfilterwechsel) L (US qt,

(mit Ölfilterwechsel) L (US qt,

Getriebeölsorte Hypoidgetriebeöl

Getriebeölqualität

Getriebeölmenge cm

Motorhalterung

Trimmwinkel

(bei 12° Bootspiegel)

Ankippwinkel Grad 67 69

Steuerungswinkel Grad 40 + 40

Antriebseinheit

Schalthebelpositionen F-N-R

Übersetzungsverhältnis 1,85 (13/24) 2,31

Untersetzungsgetriebe Spiralkegelrad

Kupplungsbauart Schaltmuffe

Propellerwellenausführung Verzahnung

Propellerdrehrichtung

(Rückansicht)

Propeller-Erkennungsmarkierung G K

Elektrische Anlage

Min. Batteriekapazität

CCA/EN A 430

20HR/IEC Ah 70

(*1)

RON: Research-Oktanzahl

PON: Pumpoktanzahl = (RON + Motor Oktanzahl)/2

(*2)

Erfüllt sowohl API als SAE Erfordernisse

(*3)

CCA: Cold Cranking Ampere

EN: European Norm (European standard)

IEC: International Electrotechnical Commission

(*2)

API GL-4

(*3)

(*1)

PON

API

SAE

lmp qt)

lmp qt)

SAE 90

3

(US oz,

lmp oz)

Grad –4 bis 20

F50FED F50FEHT F50FET FT50GET

SE, SF, SG, SH oder SJ

10W-30 oder 10W-40

430 (14,5, 15,2) 670

Modell

90

86

2,5 (2,64, 2,20)

2,7 (2,85, 2,38)

(22,7, 23,6)

Im Uhrzeigersinn

1

2

3

4

5

(13/30)

6

7

8

6C13G31

9

2-2

SPEC

Technische Daten

Bezeichnung Einheit

F60CEHT F60CET FT60DET

Modell

Abmessungen

Gesamtlänge mm (in) 1.339 (52,7) 706 (27,8)

Gesamtbreite mm (in) 384 (15,1)

Gesamthöhe

(L) mm (in) 1.415 (55,7) 1.455 (57,3)

(*1)

(X)

mm (in) — 1.569 (61,8)

Spiegelhöhe des Bootes

(L) mm (in) 508 (20,0)

(*1)

(X)

mm (in) — 635 (25,0)

Gewicht

(mit Aluminiumpropeller)

(L) kg (lb) 114,0 (251) 110,0 (243) 115,0 (254)

(*1)

(X)

kg (lb) — 119,0 (262)

Leistung

Maximale Leistung kW (hp) 44,1 (60,0) bei 5.500 U/min

Vollastbereich U/min 5.000–6.000

Maximaler Kraftstoffverbrauch L (US gal,

20,0 (5,28, 4,40) bei 6.000 U/min

lmp gal)/Std

Leerlaufdrehzahl U/min 700–800

Motoreinheit

Bauweise Reihenförmig, 4-Takt, SOHC, 8 Ventile

Anzahl der Zylinder 4

Gesamthubraum cm

3

(cu. in) 996 (60,8)

Bohrung × Hub mm (in) 65.0 × 75,0 (2,56 × 2,95)

Verdichtungsverhältnis 9,50

Steuersystem Ruderpinne Fernbedienung

Startsystem Elektrisch

Kraftstoffanlage Kraftstoffeinspritzung

Zündsystem Elektronisch (TCI)

Vorzündungssystem Mikrocomputer

Maximale Lichtmaschinenleistung V, A 12, 16

Zündkerze DPR6EB-9 (NGK)

Kühlsystem Wasser

Abgassystem Propellernabe

Schmiersystem Naßsumpf

(*1)

Für Ozeanien

2-3

6C13G31

Allgemeine technische Daten

Bezeichnung Einheit

Kraftstoff und Öl

Kraftstoffsorte Normalbenzin, bleifrei

Mindestoktanzahl RON

Motoröl Viertakt-Motoröl

Motorölklasse

Motorölmenge

(ohne Ölfilterwechsel) L (US qt,

(mit Ölfilterwechsel) L (US qt,

Getriebeölsorte Hypoidgetriebeöl

Getriebeölqualität

Getriebeölmenge cm

Motorhalterung

Trimmwinkel

(bei 12° Bootspiegel)

Ankippwinkel Grad 69

Steuerungswinkel Grad 40 + 40

Antriebseinheit

Schalthebelpositionen F-N-R

Übersetzungsverhältnis 1,85 (13/24) 2,31 (13/30)

Untersetzungsgetriebe Spiralkegelrad

Kupplungsbauart Schaltmuffe

Propellerwellenausführung Verzahnung

Propellerdrehrichtung

(Rückansicht)

Propeller-Erkennungsmarkierung G K

Elektrische Anlage

Min. Batteriekapazität

CCA/EN A 430

20HR/IEC Ah 70

(*1)

RON: Research-Oktanzahl

PON: Pumpoktanzahl = (RON + Motor Oktanzahl)/2

(*2)

Erfüllt sowohl API als SAE Erfordernisse

(*3)

CCA: Cold Cranking Ampere

EN: European Norm (European standard)

IEC: International Electrotechnical Commission

(*2)

API GL-4

(*3)

(*1)

PON

API

SAE

lmp qt)

lmp qt)

SAE 90

3

(US oz,

lmp oz)

Grad –4 bis 20

F60CEHT F60CET FT60DET

SE, SF, SG, SH oder SJ

10W-30 oder 10W-40

430 (14,5, 15,2) 670

Modell

90

86

2,5 (2,64, 2,20)

2,7 (2,85, 2,38)

(22,7, 23,6)

Im Uhrzeigersinn

1

2

3

4

5

6

7

8

6C13G31

9

2-4

SPEC

Technische Daten

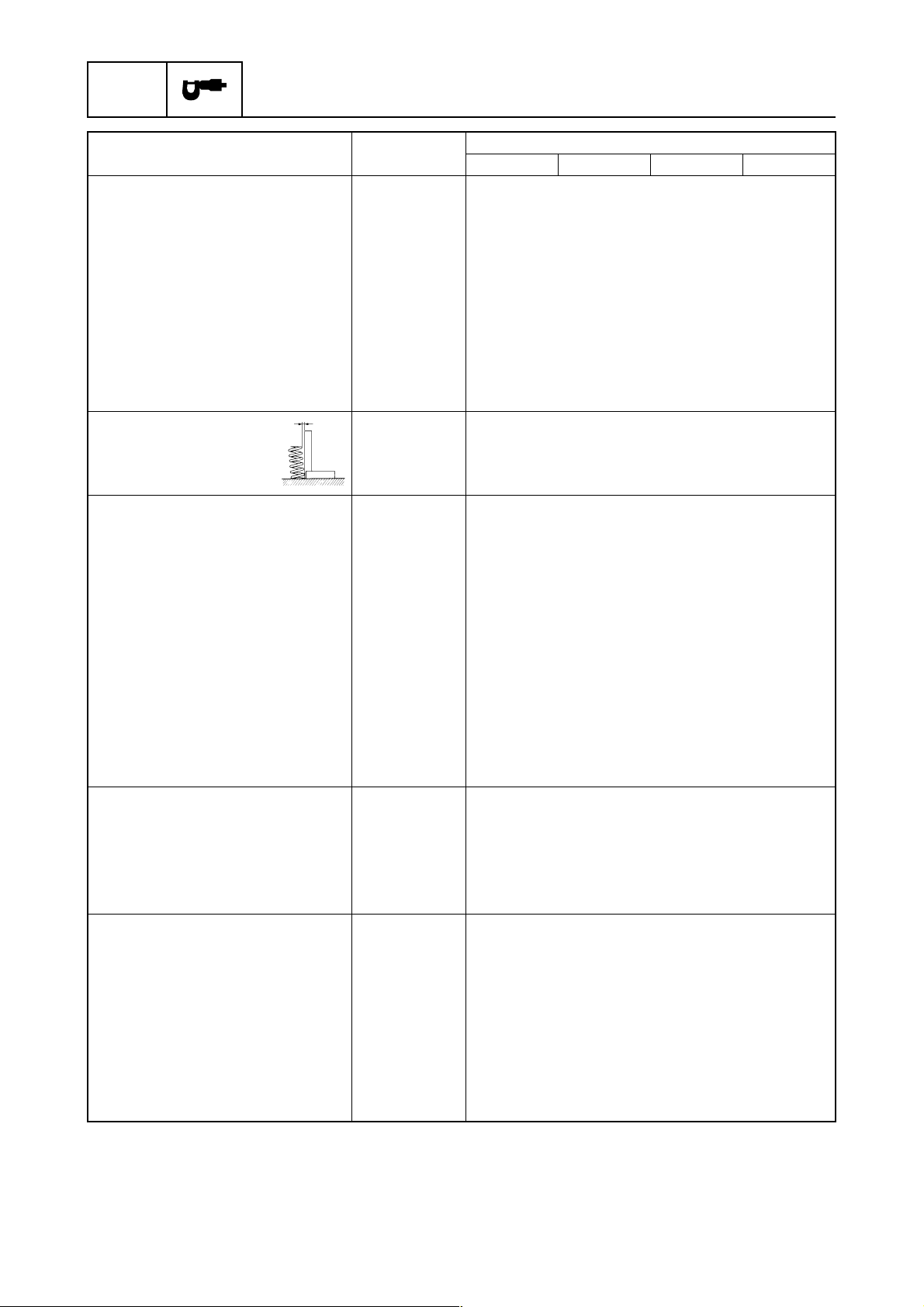

Wartungsdaten

Motoreinheit

Bezeichnung Einheit

F50FED F50FEHT F50FET FT50GET

Motoreinheit

Mindestkompressionsdruck

(*2)

Öldruck

kPa

(*1)

kPa

(kgf/cm

(kgf/cm

2

, psi)

2

, psi)

125 (1,25, 18,1) bei Leerlaufdrehzahl

Zylinderkopf

Maximaler Verzug mm (in) 0,10 (0,0039)

(Die Linien zeigen die Position

des Haarlineals an)

Innendurchmesser des Zapfens mm (in) 37,000–37,025 (1,4567–1,4577)

Zylinder

Bohrungsdurchmesser mm (in) 65,000–65,015 (2,5591–2,5596)

Maximale Konizität mm (in) 0,08 (0,0032)

Maximale Unrundheit mm (in) 0,05 (0,0020)

Kolben

Kolbendurchmesser (D) mm (in) 64,950–64,965 (2,5571–2,5577)

Meßpunkt (H) mm (in) 5,0 (0,20)

Kolbenlaufspiel mm (in) 0,035–0,065 (0,0014–0,0026)

Kolbenbolzenaugen-

mm (in) 15,974–15,985 (0,6289–0,6293)

Durchmesser

Übergroßer Kolbendurchmesser

1. mm (in) 65,200–65,215 (2,5669–2,5675)

2. mm (in) 65,450–65,465 (2,5768–2,5774)

Kolbenbolzen

Außendurchmesser mm (in) 15,965–15,970 (0,6285–0,6287)

Kolbenringe

Oberer Ring

Abmessung B mm (in) 1,17–1,19 (0,0461–0,0469)

Abmessung T mm (in) 2,30–2,50 (0,0905–0,0984)

Kolbenringspalt mm (in) 0,15–0,30 (0,0059–0,0118)

Flankenspiel mm (in) 0,02–0,06 (0,0008–0,0024)

(*1)

Meßbedingungen:

Umgebungstemperatur 20 °C (68 °F), Vollgas, Zündkerzen aus allen Zylindern heraus gedreht.

Die angegebenen Zahlenwerte dienen nur als Bezugswerte.

(*2)

Die angegebenen Zahlenwerte dienen nur als Bezugswerte.

Modell

960 (9,6, 139,2)

2

2-5

6C13G31

Wartungsdaten

Bezeichnung Einheit

Zweiter Kolbenring

Abmessung B mm (in) 1,47–1,49 (0,0579–0,0587)

Abmessung T mm (in) 2,60–2,80 (0,1024–0,1102)

Kolbenringspalt mm (in) 0,30–0,50 (0,0118–0,0197)

Flankenspiel mm (in) 0,02–0,06 (0,0008–0,0024)

Ölabstreifring

Abmessung B mm (in) 2,36–2,48 (0,0929–0,0976)

Abmessung T

Kolbenringspalt mm (in) 0,20–0,70 (0,0079–0,0276)

Flankenspiel mm (in) 0,04–0,18 (0,0016–0,0071)

Nockenwelle

Einlaß (A) mm (in) 30,888–30,988 (1,2161–1,2200)

Auslaß (A) mm (in) 30,824–30,924 (1,2135–1,2175)

Einlaß und Auslaß (B) mm (in) 25,950–26,050 (1,0216–1,0256)

Nockenwellenzapfen-

Durchmesser #1

Nockenwellenzapfen-

Durchmesser #2, #3, #4

Lagerspiel des

Nockenwellenzapfens

Maximaler Nockenwellenschlag mm (in) 0,03 (0,0012)

Kipphebelwelle

Außendurchmesser der

Kipphebelwelle

Kipphebel

Innendurchmesser des

Kipphebels

Ventile

Ventilspiel (kalt)

Einlaß mm (in) 0,20

Auslaß mm (in) 0,30

Ventiltellerdurchmesser (A)

Einlaß mm (in) 31,90–32,10 (1,256–1,264)

Auslaß mm (in) 26,60–26,80 (1,047–1,055)

(*1)

mm (in) 2,75 (0,1083)

mm (in) 36,925–36,945 (1,4537–1,4545)

mm (in) 36,935–36,955 (1,4541–1,4549)

mm (in) 0,045–0,090 (0,0018–0,0035)

mm (in) 15,971–15,991 (0,6288–0,6296)

mm (in) 16,000–16,018 (0,6299–0,6306)

F50FED F50FEHT F50FET FT50GET

Modell

0,05 (0,008

±

0,05 (0,012

±

±

±

0,002)

0,002)

1

2

3

4

5

6

7

Ventiltellerbreite (B)

Einlaß mm (in) 1,98–2,40 (0,078–0,094)

Auslaß mm (in) 2,16–2,79 (0,085–0,110)

Ventilsitzbreite (C)

Einlaß und Auslaß mm (in) 1,3–1,5 (0,051–0,059)

Ventiltellerstärke (D)

Einlaß mm (in) 0,8–1,2 (0,031–0,047)

Auslaß mm (in) 1,0–1,4 (0,039–0,055)

(*1)

Die angegebenen Zahlenwerte dienen nur als Bezugswerte.

6C13G31

8

9

2-6

SPEC

Technische Daten

Bezeichnung Einheit

Ventilschaftdurchmesser

Einlaß mm (in) 5,475–5,490 (0,2156–0,2161)

Auslaß mm (in) 5,460–5,475 (0,2150–0,2156)

VentilführungsInnendurchmesser

Einlaß und Auslaß mm (in) 5,500–5,512 (0,2165–0,2170)

Ventilschaftspiel

Einlaß und Auslaß mm (in) 0,025–0,052 (0,0010–0,0020)

Maximaler Ventilschaftschlag

Einlaß mm (in) 0,05 (0,0020)

Auslaß mm (in) 0,03 (0,0012)

Ventilfedern

Ungespannte Länge mm (in) 39,85 (1,5689)

Maximale Neigung mm (in) 1,7 (0,07)

Pleuelstangen

Innendurchmesser des

Pleuelkopfes

Innendurchmesser des

Pleuelstangenfußes

Flankenspiel des

Pleuelstangenfußes

Lagerspiel des Kurbelzapfens mm (in) 0,016–0,040 (0,0006–0,0016)

Lagerschalenstärke des

Pleuelstangenfußes

Gelb mm (in) 1,500–1,504 (0,0591–0,0592)

Rot mm (in) 1,496–1,500 (0,0589–0,0591)

Rosa mm (in) 1,492–1,496 (0,0587–0,0589)

Grün mm (in) 1,488–1,492 (0,0586–0,0587)

Kurbelwelle

Durchmesser des

Kurbelwellenlagerzapfens

Durchmesser des Kurbelzapfens mm (in) 32,984–33,000 (1,2986–1,2992)

Breite des Kurbelzapfens mm (in) 21,000–21,070 (0,8268–0,8295)

Maximaler Schlag mm (in) 0,03 (0,0012)

Kurbelgehäuse

Lagerspiel des

Kurbelwellenzapfens

Lagerschalendicke des

KurbelgehäuseHauptlagerzapfens

Gelb mm (in) 1,502–1,506 (0,0591–0,0592)

Rot mm (in) 1,498–1,502 (0,0590–0,0591)

Rosa mm (in) 1,494–1,498 (0,0588–0,0590)

Grün mm (in) 1,490–1,494 (0,0587–0,0588)

mm (in) 15,985–15,998 (0,6293–0,6298)

mm (in) 36,000–36,024 (1,4173–1,4183)

mm (in) 0,05–0,22 (0,0020–0,0087)

mm (in) 42,984–43,000 (1,6923–1,6929)

mm (in) 0,012–0,036 (0,0005–0,0014)

F50FED F50FEHT F50FET FT50GET

Modell

2-7

6C13G31

Loading...

Loading...