Page 1

2 2 0 3

1

Page 2

Dieses Handbuch enthält eigentumsrechtlich geschützte Infor-

ÜÛ

dere Verfahren vervielfältigt oder verbreitet werden.

Durch die ständige Weiterentwicklung unserer Produkte behalten wir uns

technische Änderungen ohne Ankündigung vor. Funktion oder Design können

teilweise von der Beschreibung im Handbuch abweichen. Bitte kontaktieren

Sie uns, um weitere Informationen zu diesem oder anderen Produkten zu erhalten.

Bezeichnungen, die zugleich eingetragenes Warenzeichen sind, wurden nicht

besonders gekennzeichnet. Es kann nicht aus dem Fehlen des Warenzeichens

geschlossen werden, daß eine Bezeichnung ein freies Warenzeichen ist. Ebensowenig ist zu entnehmen, ob Patente oder Gebrauchsmuster vorliegen.

RICHARD WOLF GmbH ist Anwendern von RICHARD WOLF GmbH-Produkten

dankbar für jeden Hinweis auf mögliche Fehler oder Unklarheiten dieses

Handbuches.

Copyright © RICHARD WOLF GmbH

Some of the parts and equipment referred to in this manual bear registered

trademarks but are not identified as such. It should therefore not be assumed

that the absence of the trademark indicates that any given designation is not

subject to trademark protection.

Users of RICHARD WOLF GmbH-products should not hesitate to point out to

us any errors or unclarities in this manual.

Copyright © RICHARD WOLF GmbH

mationen, die dem Urheberrecht unterliegen. Alle Rechte sind

geschützt. Ohne ausdrückliche, schriftliche Genehmigung von

der RICHARD WOLF GmbH darf dieses Handbuch weder vollständig noch in Auszügen durch Photokopie, Mikrofilm oder an-

This manual contains information that is subject to copyright.

ÛÒ

All rights reserved. This manual should not be photocopied, duplicated on microfilm or otherwise copied or distributed, completely or in part, without the approval of RICHARD WOLF

GmbH.

Hersteller/Manufacturer

RICHARD WOLF GmbH

Pforzheimer Straße 32

D-75438 Knittlingen

Germany

Tel.: (0 70 43) 35-0

Fax: (0 70 43) 35 300

CE-Kennzeichnung gemäß Richtlinie 93/42/EWG

CE marking according to Directive 93/42/EEC

0124

SM-2203/de/index: 09-08-2.0

Baureihe/Model

A112/1200734/10000005955 01/0908/fdu

Page 3

Inhaltsverzeichnis

DE

1Sicherheitshinweise............................................................................................................................................................... 1

1.1Haftung.......................................................................................................................................................................................... 1

1.2Bescheinigung.............................................................................................................................................................................. 1

2Vor Beginn der Arbeiten........................................................................................................................................................ 2

2.1Fachliche Voraussetzungen...................................................................................................................................................... 2

2.2Werkzeuge und Messgeräte..................................................................................................................................................... 2

2.3Mess- und Hilfsmittel................................................................................................................................................................. 3

3Geräteaufbau........................................................................................................................................................................ 5

3.1Funktionschema Pumpe 2203 FLUID CONTROL................................................................................................................. 5

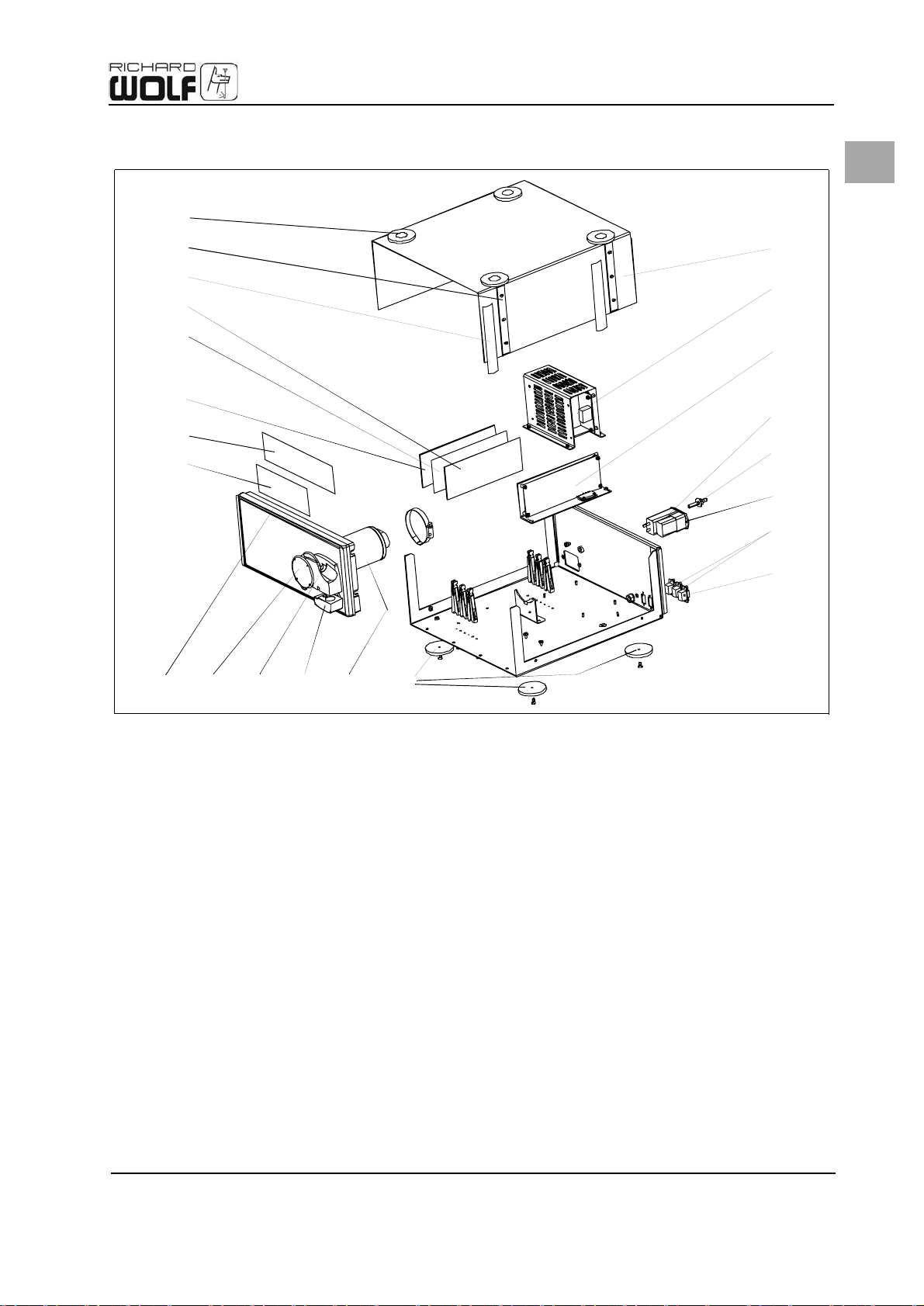

3.2Mechanischer Aufbau der Pumpe 2203 FLUID CONTROL (mit Display-Controller und Platine IOM)................. 6

3.3Mechanischer Aufbau der Pumpe 2203 FLUID CONTROL (mit Platine MIO).............................................................. 7

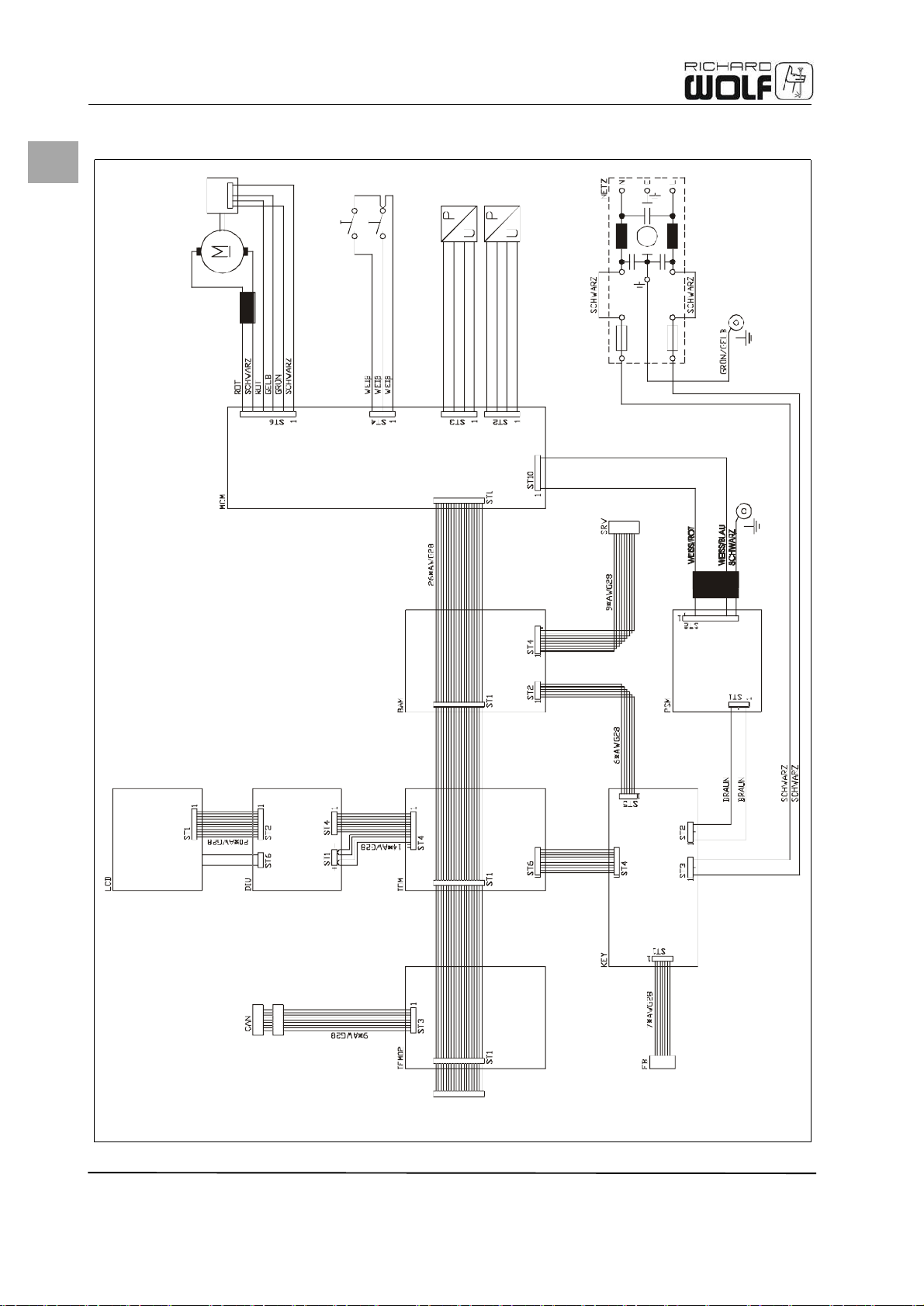

3.4Verkabelungsplan der Pumpe 2203 FLUID CONTROL (mit Display-Controller und Platine IOM)........................ 8

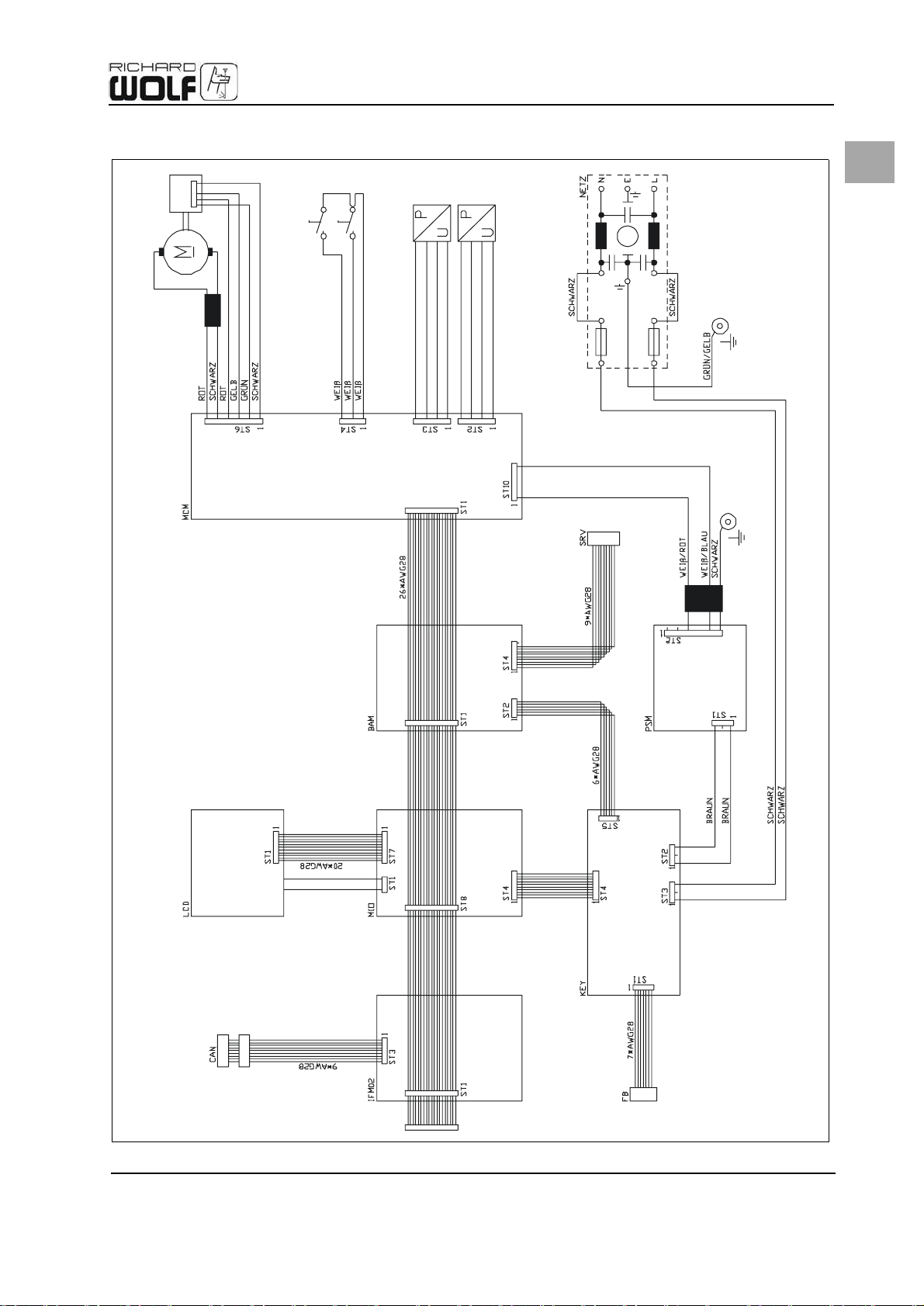

3.5Verkabelungsplan der Pumpe 2203 FLUID CONTROL (mit Platine MIO)..................................................................... 9

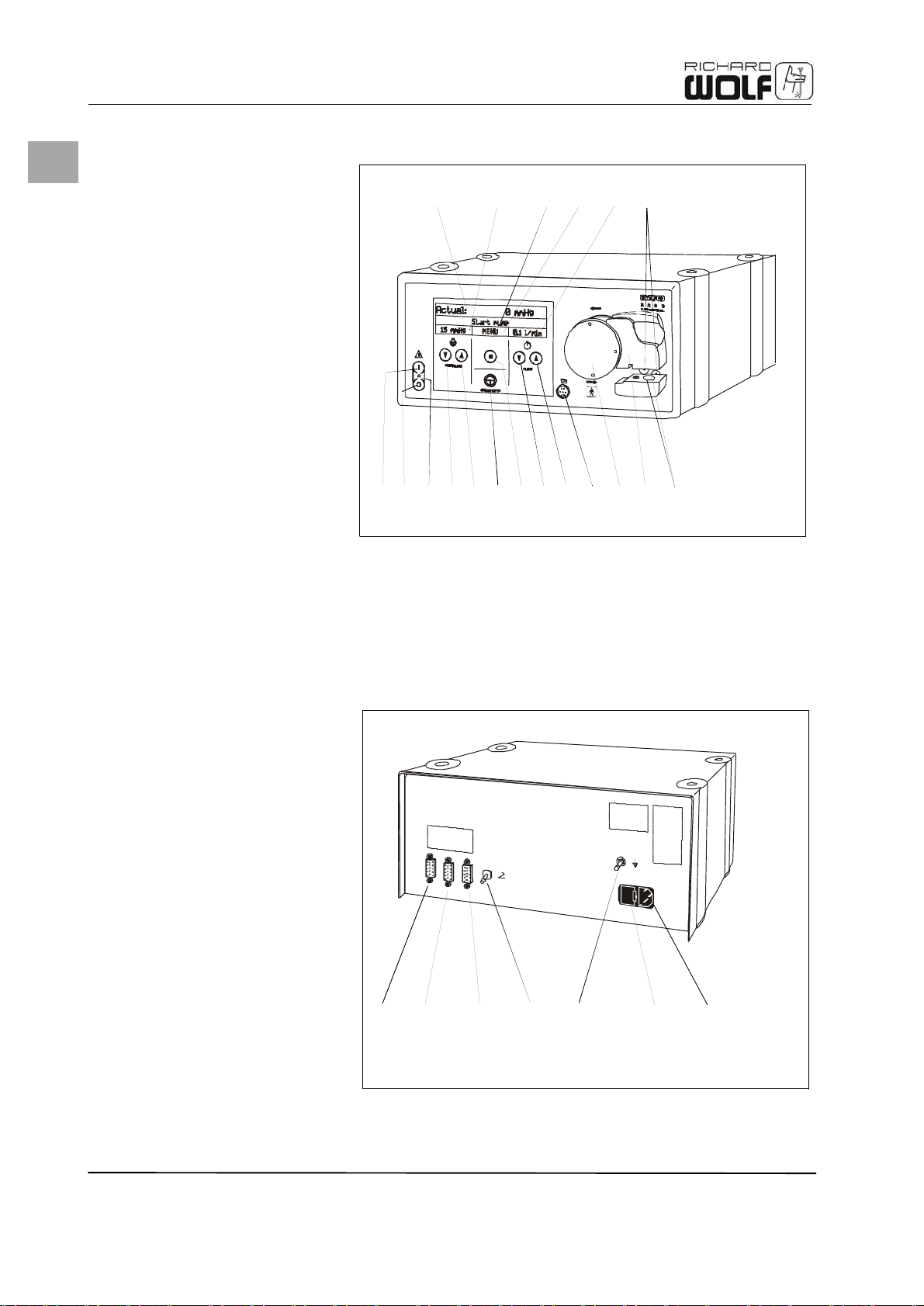

3.6Gerätevorderseite........................................................................................................................................................................ 10

3.7Geräterückseite............................................................................................................................................................................ 10

3.8Öffnen des Gerätes..................................................................................................................................................................... 11

4Servicemenü.......................................................................................................................................................................... 12

4.1Aufruf des Servicemenüs.......................................................................................................................................................... 12

4.1.1Servicemenü - Kalibrierung der Drucksensoren ................................................................................................................ 13

4.1.2Servicemenü - Kalibrierung Inflow speed ........................................................................................................................... 14

4.1.3Servicemenü - Display Voltage (nur bei Version MIO) ..................................................................................................... 15

4.1.4Servicemenü - Programm Version ......................................................................................................................................... 16

4.1.5Servicemenü - Kundenversion ................................................................................................................................................ 17

4.2Durchführen eines Software Updates................................................................................................................................... 18

5Jährliche Inspektion............................................................................................................................................................... 19

5.1Sicherheitstest.............................................................................................................................................................................. 19

5.2Schäden durch Desinfektionsmittel, UV-Strahlen u. a..................................................................................................... 19

5.3Grundfunktionstest.................................................................................................................................................................... 20

5.4Test der Druckmessung............................................................................................................................................................. 21

5.5Test der Drucksensoren............................................................................................................................................................. 22

5.6Test der Mikroschalter zur Schlaucherkennung................................................................................................................. 22

6Wartung................................................................................................................................................................................. 24

6.1Überprüfung auf äußerliche Schäden................................................................................................................................... 24

6.1.1Zustand der Kabel ...................................................................................................................................................................... 24

6.1.2Zustand der Elektronikplatinen .............................................................................................................................................. 24

6.1.3Zustand der Frontplatte und des Gehäuses ....................................................................................................................... 24

6.1.4Zustand der Membranen und Abdeckungen ..................................................................................................................... 24

6.2Überprüfung des Druckkammersitzes.................................................................................................................................. 24

6.3Erkennung Tagespatientenset................................................................................................................................................. 25

6.4Istdruckprüfung........................................................................................................................................................................... 25

6.5Überprüfung der Sicherheitsfunktion bei Überdruck....................................................................................................... 25

6.6Überprüfung der Geräteabschaltung bei Drehgeberausfall.......................................................................................... 26

6.7Überprüfung der Druckdifferenz-Überwachung............................................................................................................... 26

6.8Überprüfung des Fußpedals..................................................................................................................................................... 26

6.9Überprüfung der Instrumentenerkennung......................................................................................................................... 27

6.10Überprüfung der Kabelfernbedienung................................................................................................................................. 28

7Baugruppentausch................................................................................................................................................................ 29

7.1Geräteausführung mit Platine Display-Controller und Platine IOM............................................................................ 29

7.1.1Netzteil .......................................................................................................................................................................................... 30

7.1.2Kaltgerätestecker mit Sicherungsträger ............................................................................................................................. 31

7.1.3Rollenrad ....................................................................................................................................................................................... 32

7.1.4Motor ............................................................................................................................................................................................. 33

7.1.5Mikroschalter für Schlaucherkennung ................................................................................................................................. 34

7.1.6Pumpenkopf mit Drucksensoren ........................................................................................................................................... 35

7.1.7Aus-/Einbau des Pumpenkopfunterteiles/Druckstückes ................................................................................................ 35

7.1.8Aus-/Einbau/Justage des Pumpenkopfoberteiles ............................................................................................................. 36

7.1.9LCD-Display/Platine 2203 ARTHRO PUMP-KEY .................................................................................................................. 37

7.1.10LCD-Display .................................................................................................................................................................................. 38

7.1.11Platine Key .................................................................................................................................................................................... 38

7.1.12Motor-Control-Platine MCM ................................................................................................................................................... 39

7.1.13Platine BAM 02 (Basismodul) .................................................................................................................................................. 40

7.1.14Platine IOM ................................................................................................................................................................................... 41

7.1.15Platine IFM (CAN-Modul) .......................................................................................................................................................... 42

Page 4

DE

Inhaltsverzeichnis

7.1.16Platine Displaycontroller .......................................................................................................................................................... 43

7.1.17Potentialausgleichsstecker ...................................................................................................................................................... 44

7.2Geräteausführung mit Platine MIO....................................................................................................................................... 45

7.2.1Netzteil .......................................................................................................................................................................................... 46

7.2.2Kaltgerätestecker mit Sicherungsträger ............................................................................................................................. 47

7.2.3Rollenrad ....................................................................................................................................................................................... 48

7.2.4Motor ............................................................................................................................................................................................. 49

7.2.5Mikroschalter für Schlaucherkennung ................................................................................................................................. 50

7.2.6Pumpenkopf mit Drucksensoren ........................................................................................................................................... 50

7.2.7Aus-/Einbau des Pumpenkopfunterteiles/Druckstückes ................................................................................................ 51

7.2.8Aus-/Einbau/Justage des Pumpenkopfoberteiles ............................................................................................................. 52

7.2.9LCD-Display/Platine 2203 ARTHRO PUMP-KEY .................................................................................................................. 52

7.2.10LCD-Display .................................................................................................................................................................................. 53

7.2.11Platine Key .................................................................................................................................................................................... 54

7.2.12Motor-Control-Platine MCM ................................................................................................................................................... 55

7.3Platine MIO (3,3 V) A112........................................................................................................................................................... 56

7.4Platine IFM 02 (CAN-Modul)..................................................................................................................................................... 56

7.5Platine BAM 02 (Basismodul)................................................................................................................................................... 57

7.6Potentialausgleichsstecker....................................................................................................................................................... 58

8Fehler- und Warnmeldungen................................................................................................................................................ 59

9Ersatzteilliste......................................................................................................................................................................... 61

10Technische Daten.................................................................................................................................................................. 62

11Wartungs-und Checkliste...................................................................................................................................................... 63

Page 5

DE

1Sicherheitshinweise

1.1Haftung

Gerät und Zubehör sind vor dem Verlassen des Werkes sorgfältig geprüft worden. Die Verantwortlichkeit des Herstellers für Sicherheit und Zuverlässigkeit

und Leistungsfähigkeit besteht nur, wenn alle Überprüfungen und Instandsetzungen durch das autorisierte Fachpersonal durchgeführt werden und das Gerät

und Zubehör ausschließlich dem bestimmungsgemäßen Gebrauch nach eingesetzt werden.

Wartung, Reparaturen oder Veränderungen dürfen nur durch vom Hersteller autorisierte Personen durchgeführt werden. Die elektrische Installation der Stromversorgung muss den DIN/IEC Bestimmungen entsprechen.

Um die Betriebssicherheit des Gerätes zu gewährleisten, muss eine Wartung

durch einen autorisierten Servicetechniker alle zwei Jahre erfolgen. Andernfalls

übernimmt der Hersteller keine Haftung für die Betriebssicherheit des Gerätes.

AutorisierteServicetechniker können ausschließlich vom Hersteller ausgebildet

und zertifiziert werden. Der Hersteller übernimmt keine Haftung für unmittelbare Schäden oder Folgeschäden und der Garantieanspruch erlischt, wenn

das Gerät oder das Zubehör unsachgemäß verwendet werden,

Anweisungen und Vorschriften im Handbuch nicht beachtet werden,

das Gerät oder das Zubehör unsachgemäß aufbereitet oder gewartet werden,

nicht autorisierte Personen Reparaturen, Justagen oder Änderungen an Gerät

oder Zubehör durchführen,

die vorgeschriebenen Inspektions- und Wartungsintervalle nicht eingehalten

werden.

Sicherheitshinweise

ACHTUNG

Eine vorschriftsgemäße Pflege und Wartung von Gerät und Zubehör ist unbedingt erforderlich, um einen sicheren Betrieb zu gewährleisten. Prüfen Sie daher

Funktion und Vollständigkeit nach jeder Wartung zum Schutz von Patient und

Anwender. Fabrikneue und reparierte Produkte müssen vor der ersten Anwendung entsprechend des Handbuches aufbereitet werden.

1.2Bescheinigung

Dem Betreiber des Gerätes muss vom Servicetechniker eine Bescheinigung über

Art und Umfang der erbrachten Leistungen ausgehändigt werden. Diese Bescheinigung muss das Datum der Ausführung sowie die Firmenangabe mit Unterschrift aufweisen. Bitte benutzen Sie dazu die Wartungs- und Checkliste am Ende

des Servicehandbuches.

1

Page 6

DE

Vor Beginn der Arbeiten

2Vor Beginn der Arbeiten

Unterschiedliche Geräteausführungen

Im Rahmen der Weiterentwicklung wurde die Platinenbestückung des Gerätes

HINWEIS

Umgebungsbedingungen Machen Sie sich vor Beginn der Arbeiten mit den Sicherheitshinweisen im zuge-

verändert. Somit existieren Geräte bestückt mit Display-Controller-Platine und

Platine IOM (In-/Outmodul), oder mit der Platine MIO (vereint die Funktionen

von Displaycontrollerplatine und Platine IOM). In den folgenden Kapiteln wird

auf Unterschiede in Aufbau und Funktion getrennt hingewiesen.

hörigen Gerätehandbuch und den lokalen Sicherheitsvorschriften vertraut.

Die Umgebungstemperatur muss im Bereich zwischen 15 °C und 40 °C liegen.

Die relative Luftfeuchte muss zwischen 30 - 75% liegen.

Stellen Sie das Gerät auf einer ebenen Fläche in trockener Umgebung auf.

Kontrollieren Sie vor Inbetriebnahme, dass der Raum in dem das Gerät aufge-

stellt wird, frei von Materialien ist, die zu elektrostatischen Aufladungen führen können, wie z.B. Fußbodenbeläge.

2.1Fachliche Voraussetzungen

Alle Servicearbeiten, wie Sicherheitstechnische Kontrolle (STK), Wartungsarbeiten und Reparaturarbeiten dürfen nur von Wolf ausgebildeten und autorisierten

Personen ausgeführt werden.

Es sind erforderlich:

Kenntnis aller sicherheitsrelevanten Regeln und Vorschriften zum Betreiben

von Arthroskopiegeräten.

Kenntnis des aktuellen gerätetechnischen Standes und des Softwarestandes.

Kenntnisse der Elektrotechnik und Elektronik.

Kenntnisse zur Handhabung elektrischer Messgeräte.

Gute mechanische Fertigkeiten

Zertifikat als Wolf-Servicetechniker

2.2Werkzeuge und Messgeräte

Notwendige Werkzeuge Folgende Werkzeuge und Messgeräte sollten Sie während der Arbeit zur Hand

haben:

Multimeter: Spannung bis 1000 V AC/DC, Strom 10 A, mit Ohmmeter und

Durchgangsprüfer

Heißluftgebläse

ESD-Schutzmatte, Handmanschette, Kabel

Handelsübliche Schraubensicherung (z.B. Loctite 221)

Messgeräte zur Durchführung der Sicherheitstests

Schraubendreher: 2x Kreuz (mittel), 2x Schlitz (mittel)

Steckschlüssel M3

Steckschlüssel M4

Steckschlüssel M5

Schlauchset Originalschlauchset

1 Gefäß mit Skalierung bis 1,0 l

2 Flüssigkeitsbeutel

Stoppuhr

Testschlauchset

Maulschlüssel: SW 7, SW13

Inbusschlüssel: SW 2, SW 2.5, SW 3, SW 5

Manometer 0-300 mmHg

Seitenschneider: klein

Silikonkleber 734

Gerätehandbuch

Servicehandbuch

Medizinproduktebuch(MPB)*

*länderspezifisch

2

Page 7

DE

2.3Mess- und Hilfsmittel

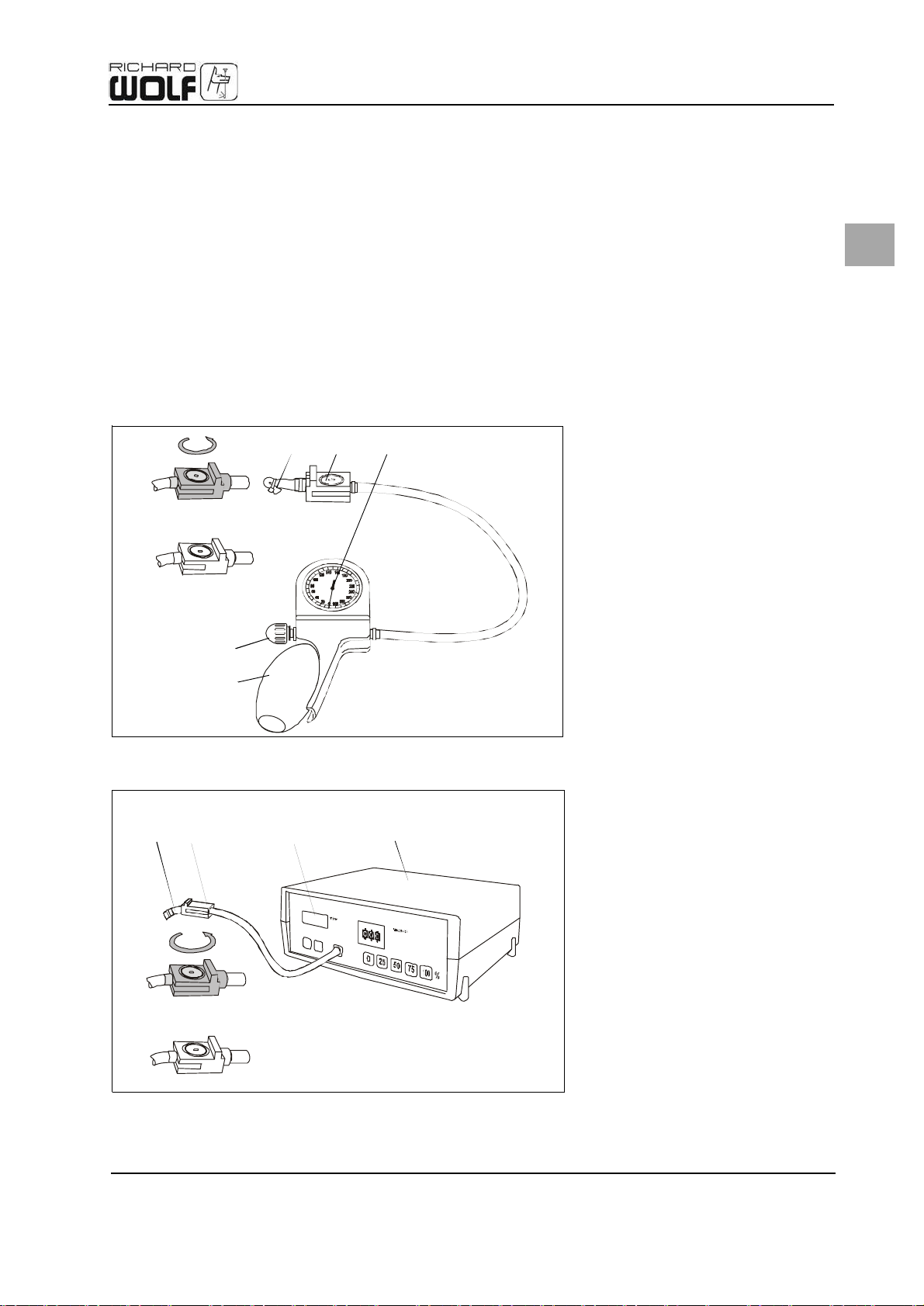

Abb

t

ratur- und Testroutinen, sind nachfolgend aufgeführte Hilfs- und Messmittel unerlässlich. Vergewissern Sie sich vor einer Reparatur, dass die Messmittel geeicht

und in einem einwandfreien Zustand sind.

Abstandslehre (720000.092 / Montagehilfsmittel für Pumpenkopf)

Manometer Messbereich 0-300 mmHg

Silikonschlauch 4 x 1,7 mm

Originalschlauchset

Testschlauchset, speziell vorbereitet (Abb. 2-1)

Testmittel für Kalibrierung (Abb. 2-2)

Messbecher mit Skalierung bis 1,0 l

Flüssigkeitsbeutel

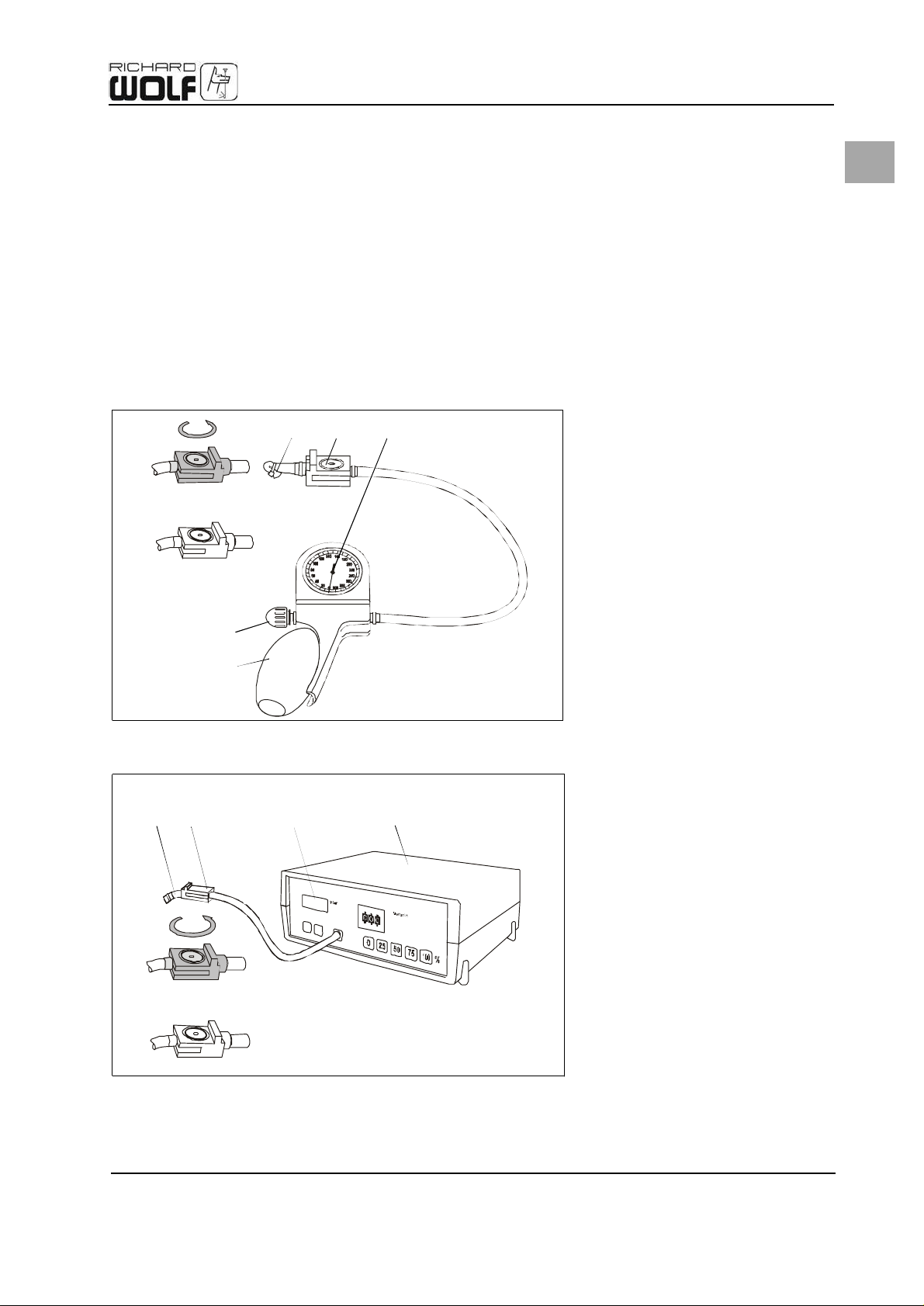

Abb. 2-1 zeigt ein speziell vorbereitetes Testschlauchset für den Drucktest der

Pumpe. Der Schlauch ist 200 mm lang.

(2)

(1)

(3)

A

B

(4)

Vor Beginn der Arbeiten

HilfsmittelFür die Durchführung der in diesem Handbuch beschriebenen Wartungs-, Repa-

Testschlauchset mit Manometer und Handblasebalg

. 2-1Testschlauchse

(1) Schlauch abgeschnitten und abge-

klemmt

(2) Druckkammer

(3) Manometer 0-300 mmHg

(4) Druck-Ablassschraube

(5) Hand-Blasebalg

A Druckkammer für

Tagespatientenset

B Druckkammer für einmal- und

wiederverwenbares Schlauchset

(5)

Pumpe. Der Schlauch ist 200 mm lang.

(1)

(2) (3)

A

B

(4)

MUSTER

Testschlauchset mit DruckkalibratorAbb. 2-2 zeigt ein speziell vorbereitetes Testschlauchset für die Kalibrierung der

Abb. 2-2Testmittel/Testschlauchset

Schlauch abgeschnitten und abge-

(1)

klemmt

Druckkammer

(2)

Druckanzeige

(3)

Druckkalibrator

(4)

A Druckkammer für

Tagespatientenset

B Druckkammer für einmal- und

wiederverwenbares Schlauchset

3

Page 8

DE

Vor Beginn der Arbeiten

Spezifikation Druckkalibrator Das Gerät muss rückführbar kalibriert sein, und muss als Prüfmittel beim Anwen-

der geführt werden. Die Kalibrierung und Anzeige sollte in mmHg sein, damit keine Umrechnungen durchgeführt werden müssen.

Meßbereich:Mindestens 350 mmHg, (maximal 800 mmHg, damit

Fehlbedienung nicht zu Sensordefekten führen kann)

Messunsicherheit: < 0,5% bezogen auf 250 mmHg (ca. 1 mmHg)

Temperatureffekt:< 0,02%/K im Bereich 10-40 Grad Celsius

Langzeitstabilität:< 0,2% bezogen auf 250 mmHg / Jahr (0,5 mmHg)

Auflösung (Display):0,05% Bezogen auf 250 mmHg (ca. 0,1 mmHg)

Anschlüsse:passend für Wolf-Schläuche (evtl. Adapter, je nach Meß-

aufbau)

4

Page 9

DE

3Geräteaufbau

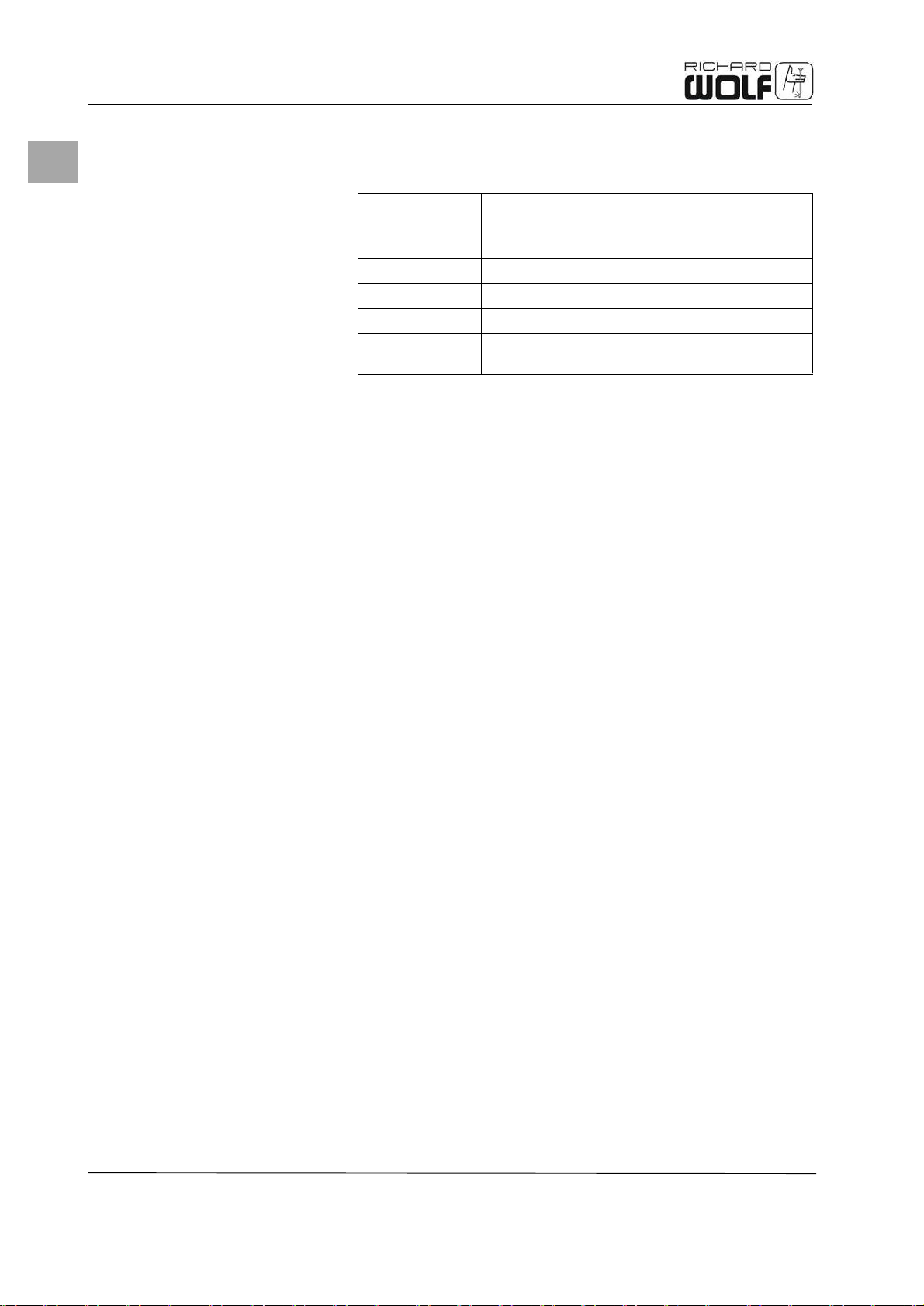

3.1Funktionschema Pumpe 2203 FLUID CONTROL

Geräteaufbau

(1) (2)

M1

(3)(5)

p1, p2

N

ELEKTRONIK

M

(6)(4)

ðððð

(8)(12)(10)(9)(11)(13)

(1) Pumpenmotor (9) LCD-Display

(2) Drehzahlerfassung (10) Tastatur

(3) Pumpenkopf (11) RiwoNet-Schnittstelle

(4) PIN 1 = korrekt eingelegtes Schlauchset (12) Riwonet-Schnittstelle

(5) PIN 2 = Tagespatientenset (13) RS 232-Service-Schnittstelle

(6) Fernbedienung

(7) Ein-/Ausschalter

(8) Signalgeber

(7)

5

Page 10

DE

Geräteaufbau

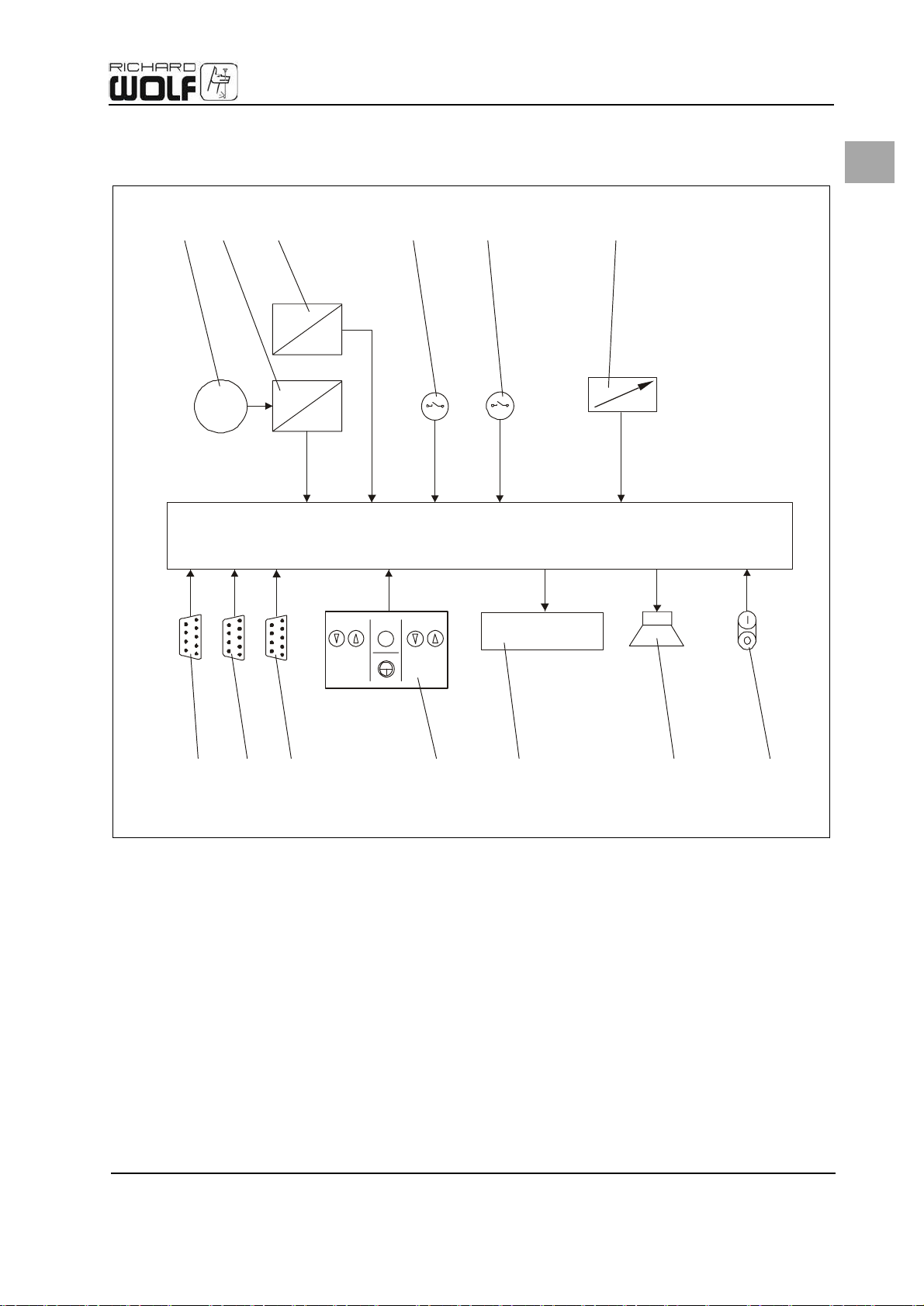

3.2Mechanischer Aufbau der Pumpe 2203 FLUID CONTROL (mit Display-Controller und Platine IOM)

(0220)

(0200)

(0210)

(0120)

(0160)

(0100)

(0260)

(0240)

(0170)

(0380)

(0040)

(0110)

(0050)

(0060)

(0090)

(0330)

(0150)

(0190)(0010)(0080)(0070)(0020)

Abb. 3-1Mechanischer Aufbau

NummerBezeichnungArtikelnummer

(0380) Gehäusedeckel kpl.64 010.023

(0040) Schaltnetzteil64 330.308

(0110) Platine MCM64 330.494

(0050) Kaltgerätestecker64 330.316

(0060) Potentialausgleichsstecker64 330.318

(0090) Sicherungsschublade64 330.317

(0330) Buchsen CanBus kpl.64 330.562

(0150) Buchse Service kpl.64 330.496

(0190) Gerätefuß kpl. (4Stück)64 070.604

(0010) Motor A112 kpl. 64 330.492

(0080) Pumpenkopfunterteil 64 330.314

(0070) Pumpenkopfoberteil 64 330.313

(0020) Rollenrad kpl.64 330.918

(0170) Frontrahmen kpl.64 211.113

(0240) Platine Tastatur64 330.558

(0260) Platine Display 64 330.555

(0100) Platine BAM64 330.309

(0160) Platine IOM 0164 330.497

(0120) Platine IFM64 330.321

(0210) Blende64 127.065

(0200) Halteschiene64 204.166

(0220) Deckel kpl. rot64 010.024

6

Page 11

DE

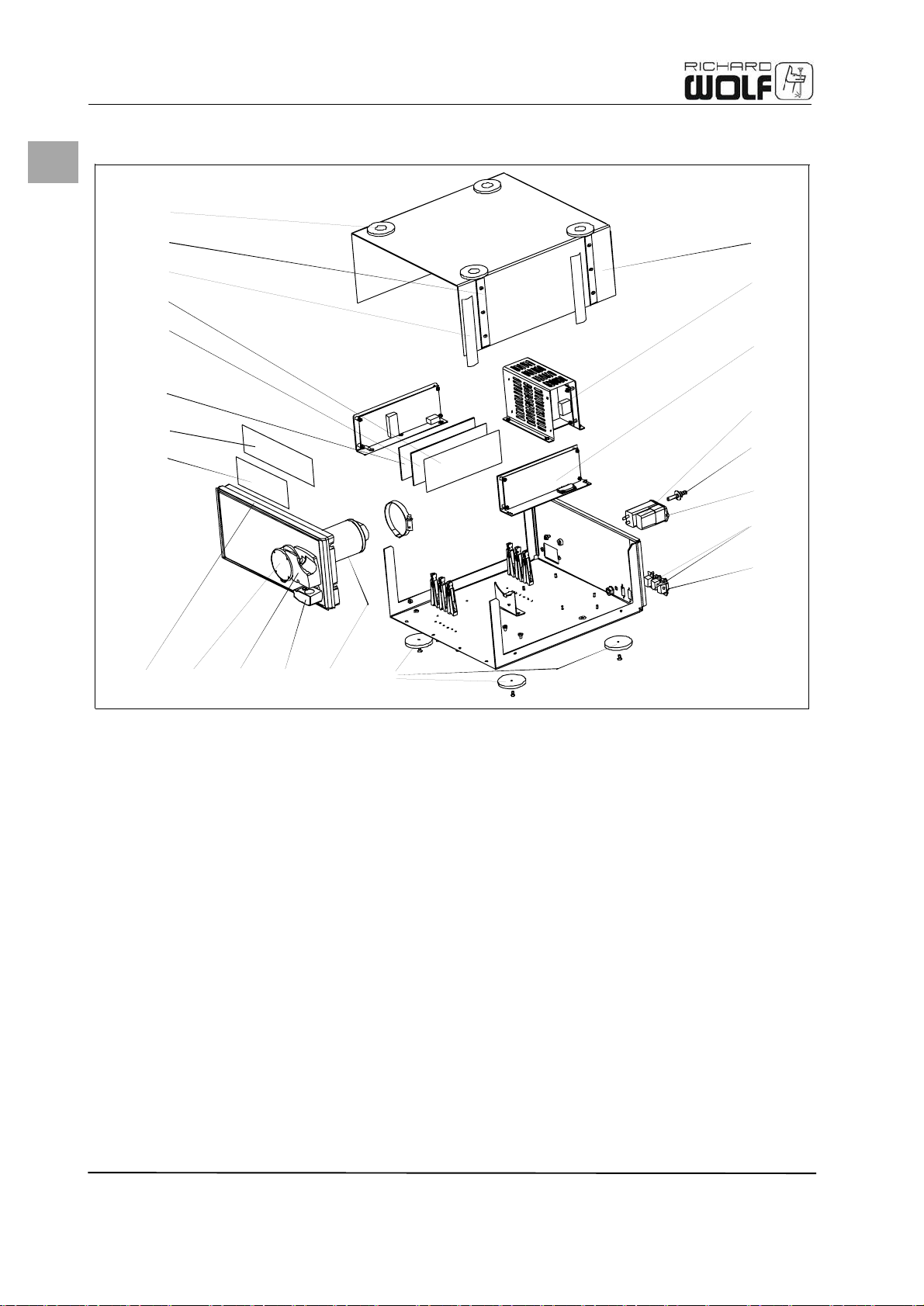

3.3Mechanischer Aufbau der Pumpe 2203 FLUID CONTROL (mit Platine MIO)

(0220)

Geräteaufbau

(0200)

(0210)

(0120)

(0160)

(0100)

(0260)

(0240)

(0170)

(0380)

(0040)

(0110)

(0050)

(0060)

(0090)

(0330)

(0150)

(0190)(0010)(0080)(0070)(0020)

Abb. 3-2Mechanischer Aufbau

NummerBezeichnungArtikelnummer

(0380) Gehäusedeckel kpl.64 010.023

(0040) Schaltnetzteil64 330.308

(0110) Platine MCM64 330.494

(0050) Kaltgerätestecker64 330.316

(0060) Potentialausgleichsstecker64 330.318

(0090) Sicherungsschublade64 330.317

(0330) Buchsen CanBus kpl.64 330.562

(0150) Buchse Service kpl.64 330.496

(0190) Gerätefuß kpl. (4Stück)64 070.604

(0010) Motor A112 kpl. 64 330.492

(0080) Pumpenkopfunterteil 64 330.314

(0070) Pumpenkopfoberteil 64 330.313

(0020) Rollenrad kpl.64 330.918

(0170) Frontrahmen kpl.64 211.113

(0240) Platine Tastatur64 330.558

(0260) Platine Display 64 330.555

(0100) Platine BAM64 330.309

(0160) Platine MIO64 330.869

(0120) Platine IFM64 330.321

(0210) Blende64 127.065

(0200) Halteschiene64 204.166

(0220) Deckel kpl. rot64 010.024

7

Page 12

DE

Geräteaufbau

3.4Verkabelungsplan der Pumpe 2203 FLUID CONTROL (mit Display-Controller und Platine IOM)

8

Page 13

DE

3.5Verkabelungsplan der Pumpe 2203 FLUID CONTROL (mit Platine MIO)

Geräteaufbau

9

Page 14

DE

Geräteaufbau

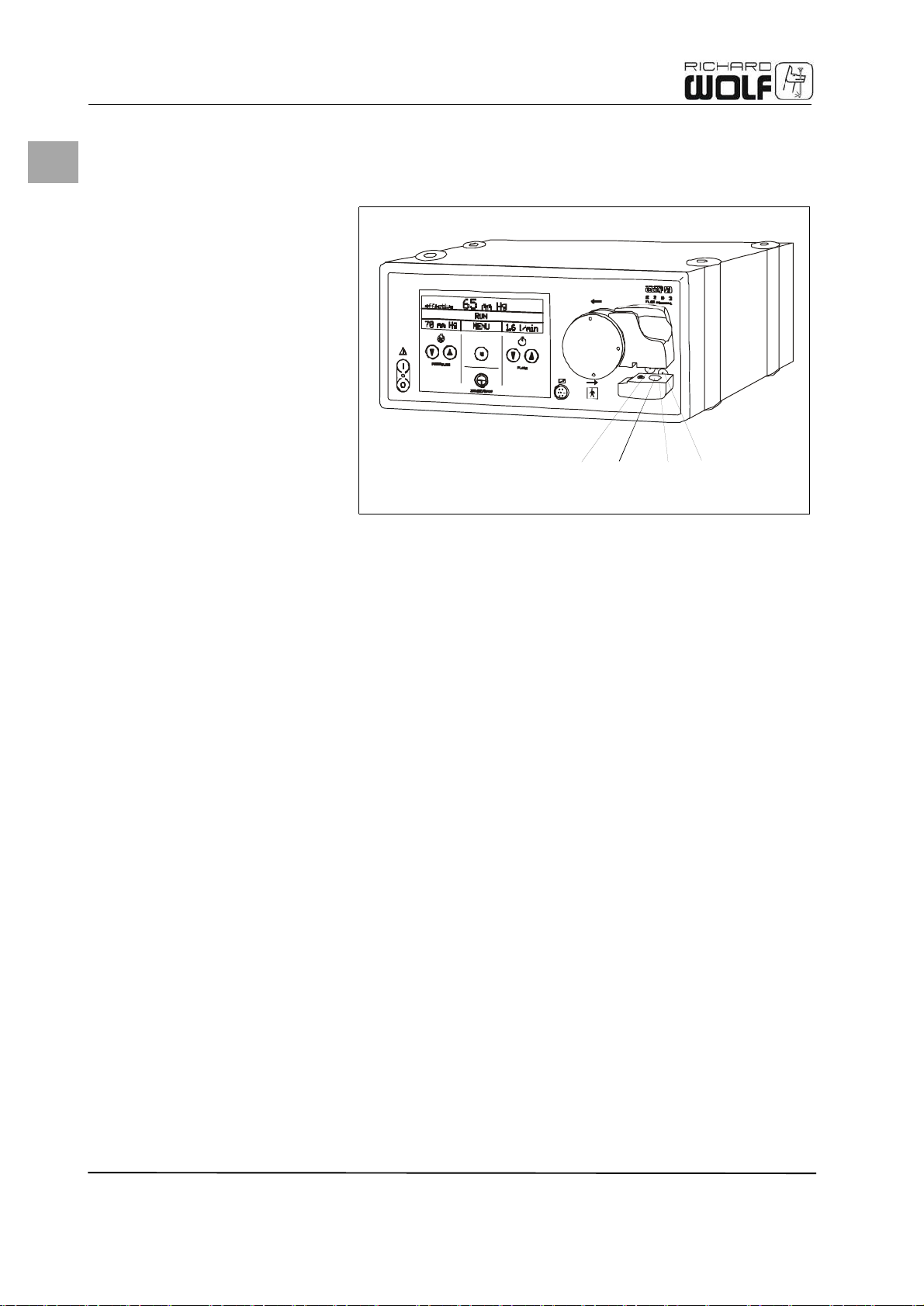

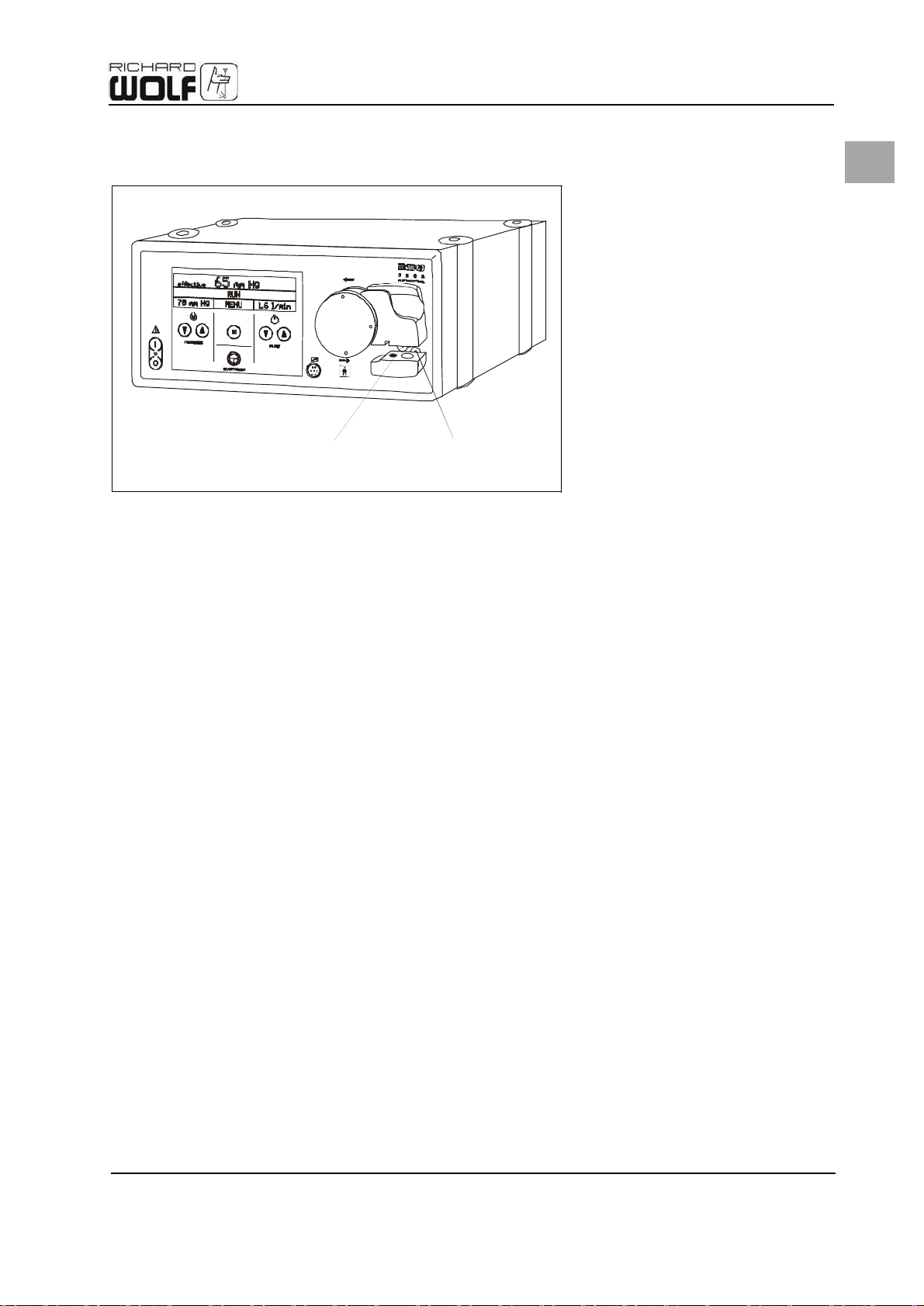

Abb. 3-3Elemente der Gerätevorderseite

(1) Schalter EIN

(2) Schalter AUS

(3) Netzspannung LED

(4) Solldruck verringern

(5) Solldruck erhöhen

(6) Start/Stopp-Taste

(7) Menü-Taste

(8) Sollfluss verringern

(9) Sollfluss erhöhen

(10) Buchse für Fernbedienung

(11) Rollenrad

(12) Pumpenkopf

(13) Drucksensoren

(14) Schlaucherkennung

(15) Sollflussanzeige

(16) Menüanzeige

(17) Statusanzeige

(18) Solldruckanzeige

(19) Istdruckanzeige

3.6Gerätevorderseite

(1)

(19)

(2)

(18)

(6)

(4)(3)

(5)

(7)

(17)

(16)

(9)(8)(10)

(15)

(11)

(14)

(12)

(13)

Abb. 3-4Elemente der Geräterückseite

(1) Serviceschnittstelle

(2) RiwoNet-Schnittstelle

(3) RiwoNet-Schnittstelle

(4) Anschluss Fußschalter

(5) Anschluss Potentialausgleich

(6) Sicherungshalter

(7) Kaltgerätestecker

3.7Geräterückseite

(1)

(2)

(3)

(4)

(5)

(6) (7)

10

Page 15

DE

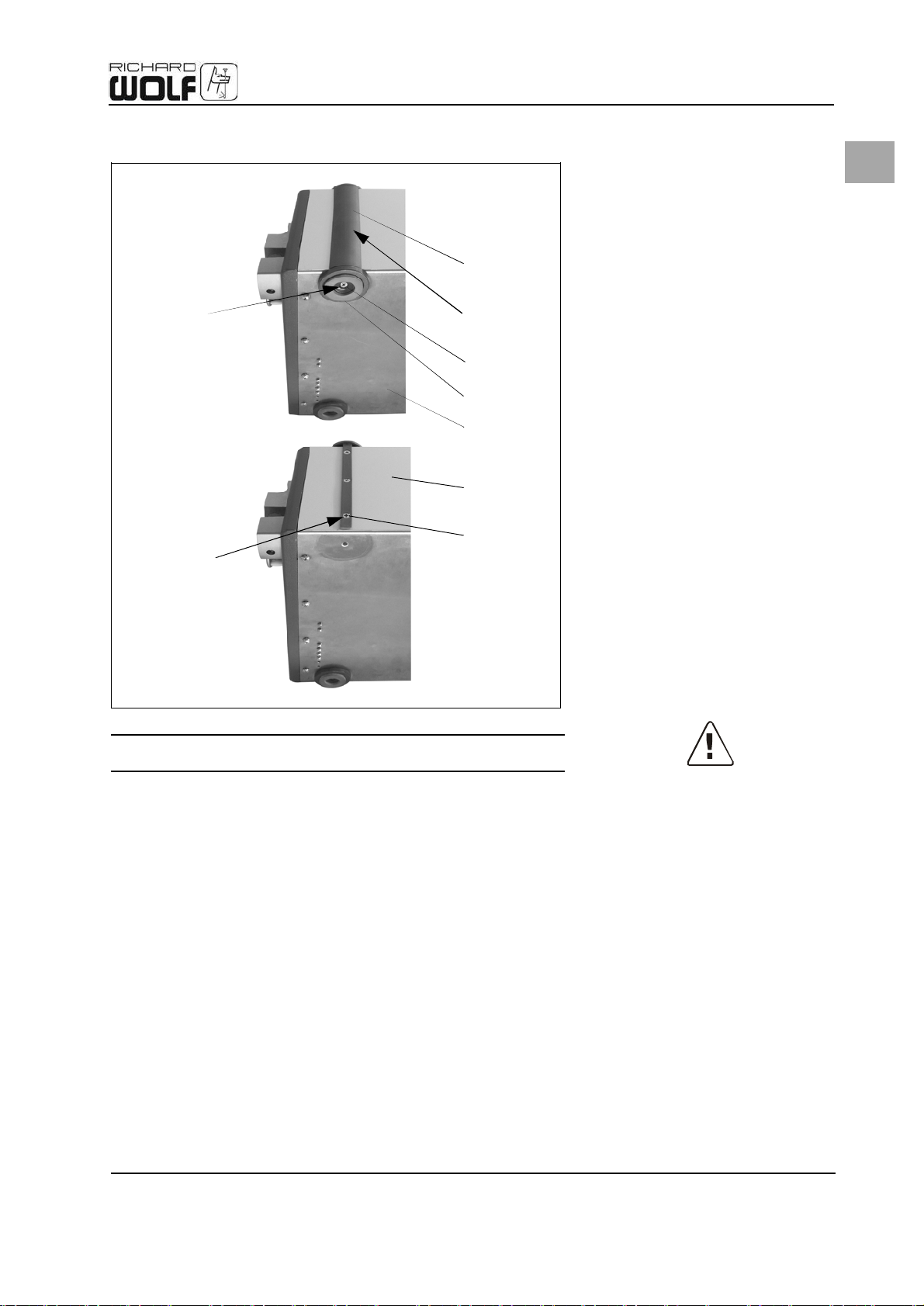

3.8Öffnen des Gerätes

A.

(1)

B.

(2)

(3)

(4)

(5)

(6)

Geräteaufbau

Abb. 3-5Reihenfolge beim Öffnen des

Gerätes

(1) 4 x Abdeckung

(2) 4x Kreuzschlitzschraube

(3) 4x Gerätefuß

(4) Gehäuseunterteil

(5) Gehäuseoberteil

(6) Kreuzschlitzschraube

C.

Trennen Sie das Gerät vom Netz.

Zum Öffnen des Gerätes benötigen Sie einen Kreuzschlitzschraubendreher Größe 2.

Gehen Sie in der in Abb. 3-5 dargestellten Weise vor:

1.Stellen Sie die Pumpeneinheit seitlich hochkant.

2. A. Schrauben Sie aus dem Gehäuseunterteil (4) die (4x) Kreuz-

schlitzschrauben (2)heraus und nehmen Sie die Gerätefüße ab.

3. B. Schieben Sie die Abdeckung (1) herunter.

4. C. Drehen Sie jeweils die untere Kreuzschlitzschraube heraus.

5.Halten Sie Gehäuseoberteil (5) und Gehäuseunterteil (4) zusammen

und drehen Sie das Gerät in die waagerechte Normalposition.

6.Heben Sie das Gehäuseoberteil (5) nach hinten und oben ab.

Damit sind die einzelnen Elemente der Pumpeneinheit zugänglich.

Der Zusammenbau erfolgt in umgekehrter Reihenfolge.

GEFAHR

11

Page 16

DE

Servicemenü

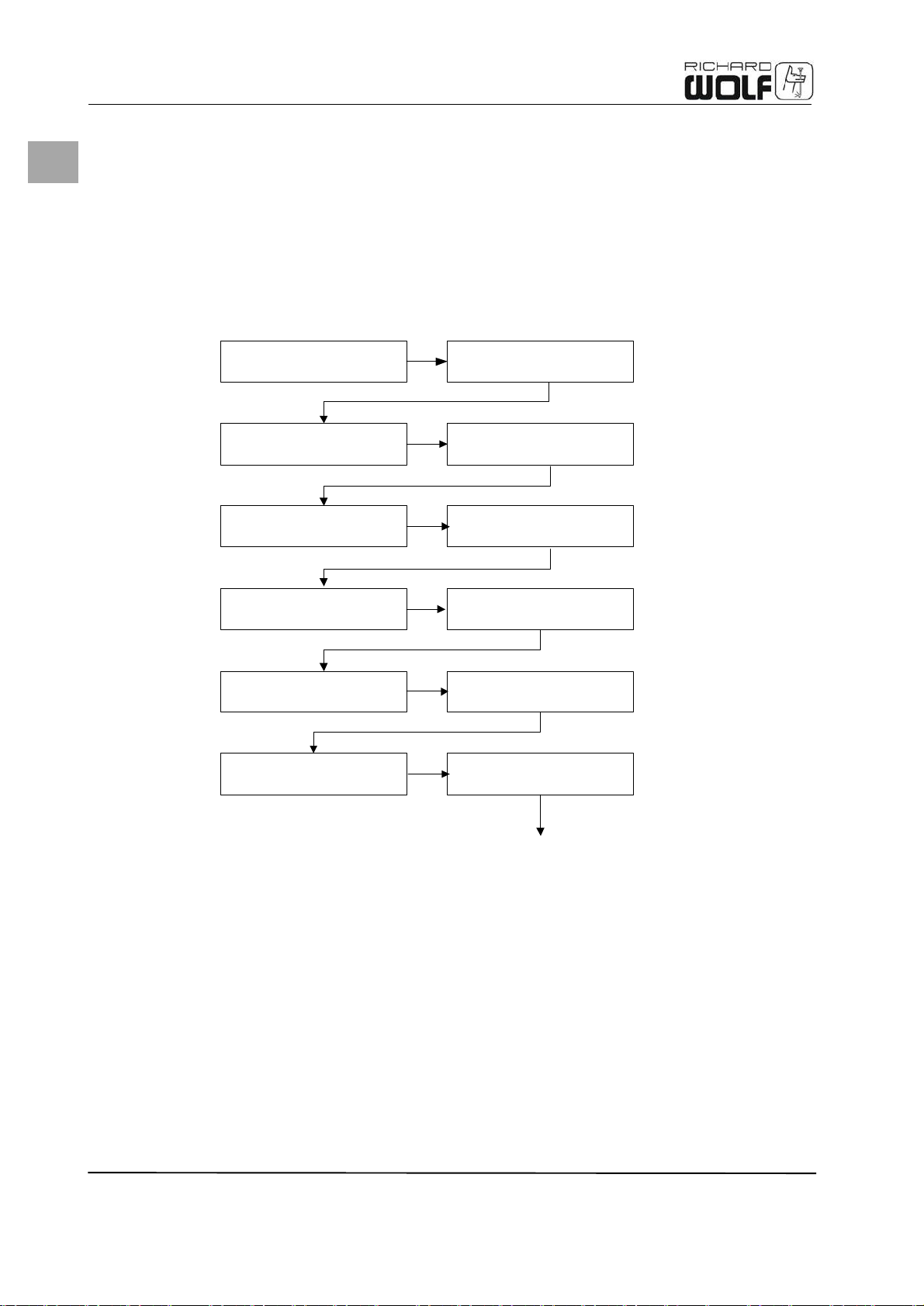

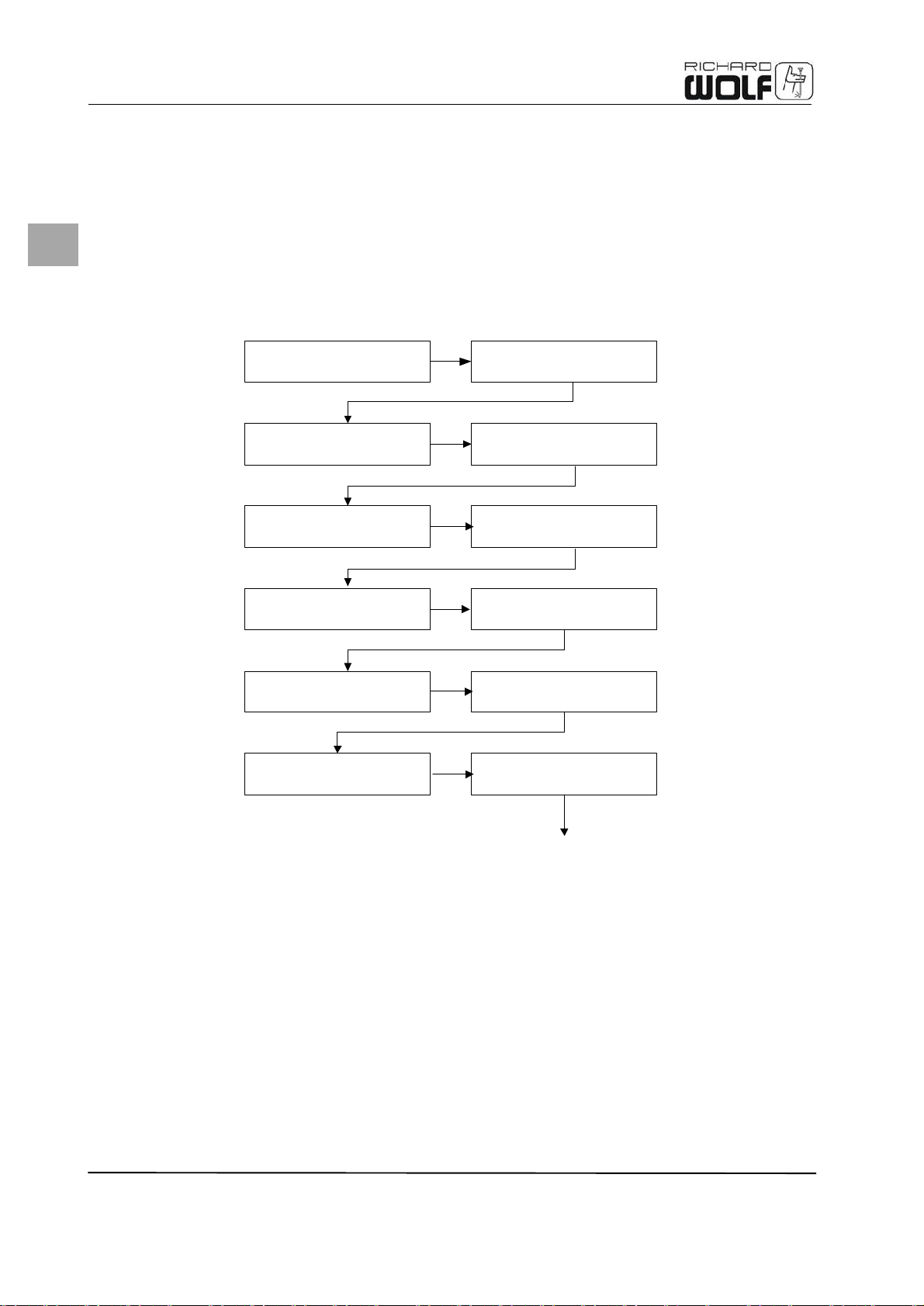

4Servicemenü

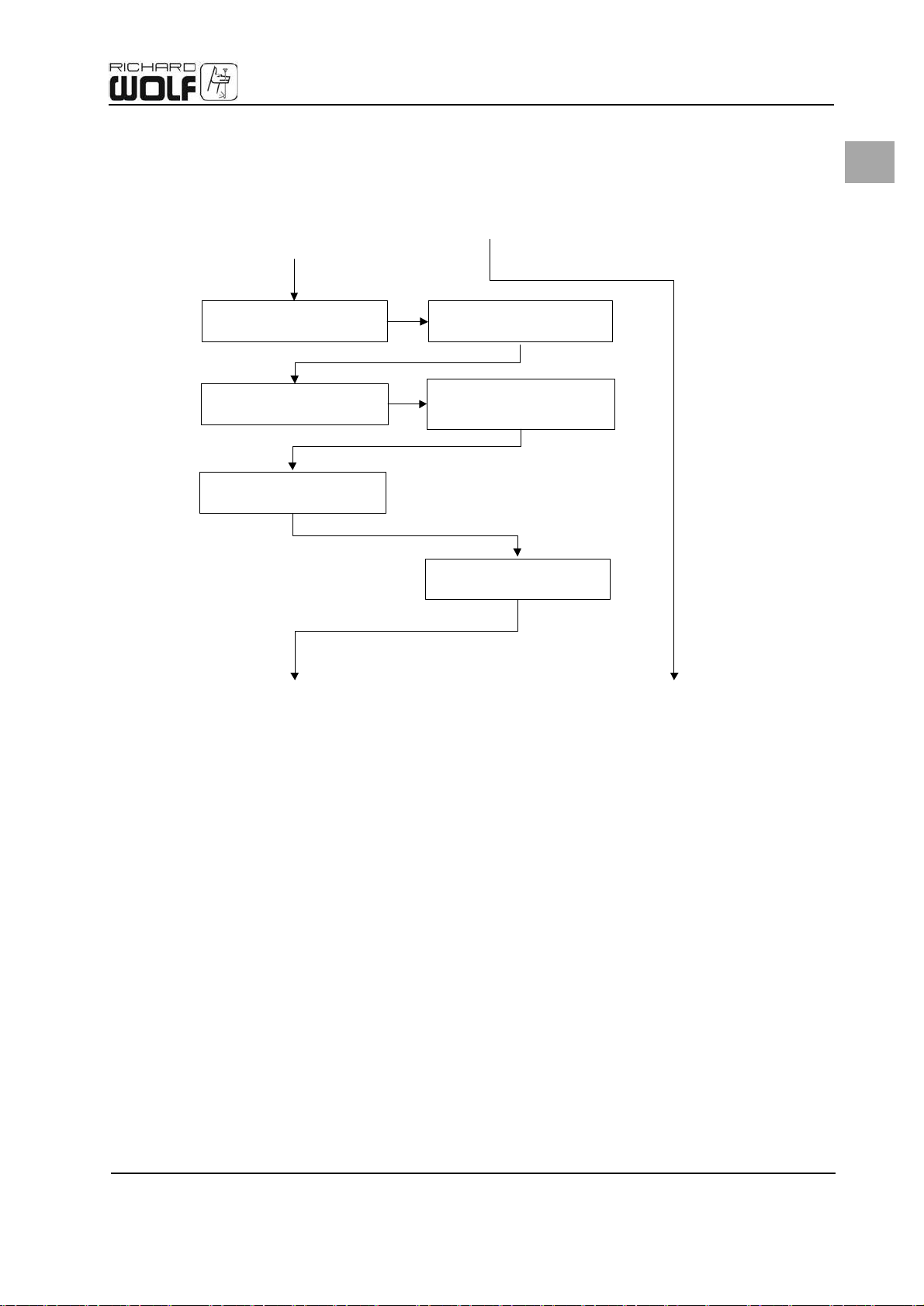

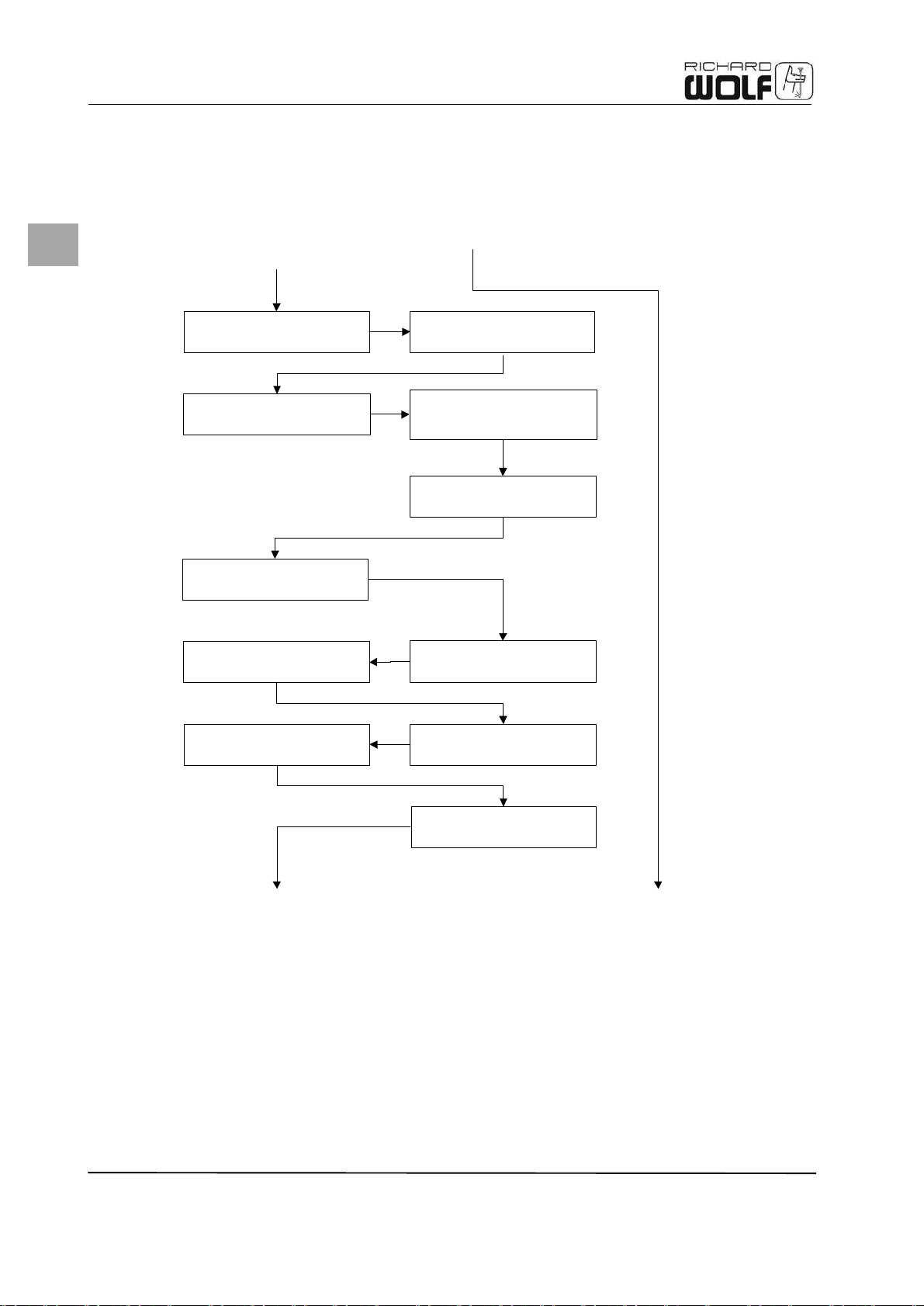

4.1Aufruf des Servicemenüs

Über das Servicemenü können Sie das Gerät kalibrieren.

Die Eingabe erfolgt mit den Tasten unterhalb des Displays.

Die Bestätigung (Enter) erfolgt jeweils mit der (M)-Taste.

Schritt zurück, bzw. das Verlassen der Menüebene (Esc) erfolgt mit der PRESSURE (&)-Taste.

Einschalten des Gerätes am

Schalter (I)

Drücken Sie die Taste (M)

Drücken Sie die Taste FLOW (%)

Drücken Sie die Taste (M) zur

Bestätigung

Drücken Sie die Taste FLOW (%)

Drücken Sie 4x die Taste (M)

Anzeige im Display:

Gerätecheck

Anzeige im Display:

Anwendermenü

Anzeige im Display:

Servicemenü

Anzeige im Display:

Service code

0

Anzeige im Display:

Service code

1

Anzeige im Display:

Service code

1 0 0 0

12

Fortsetzung nächste Seite

Page 17

DE

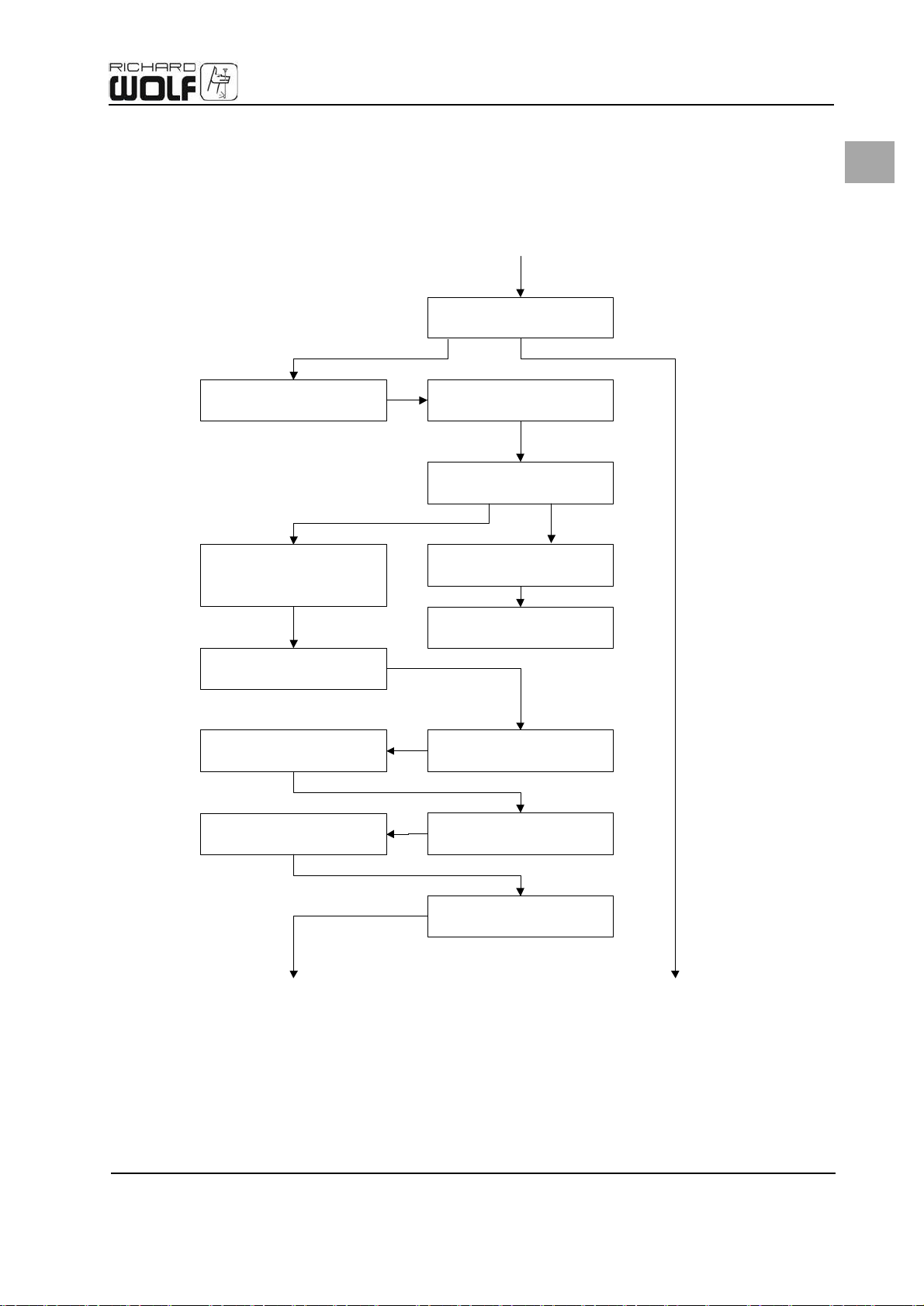

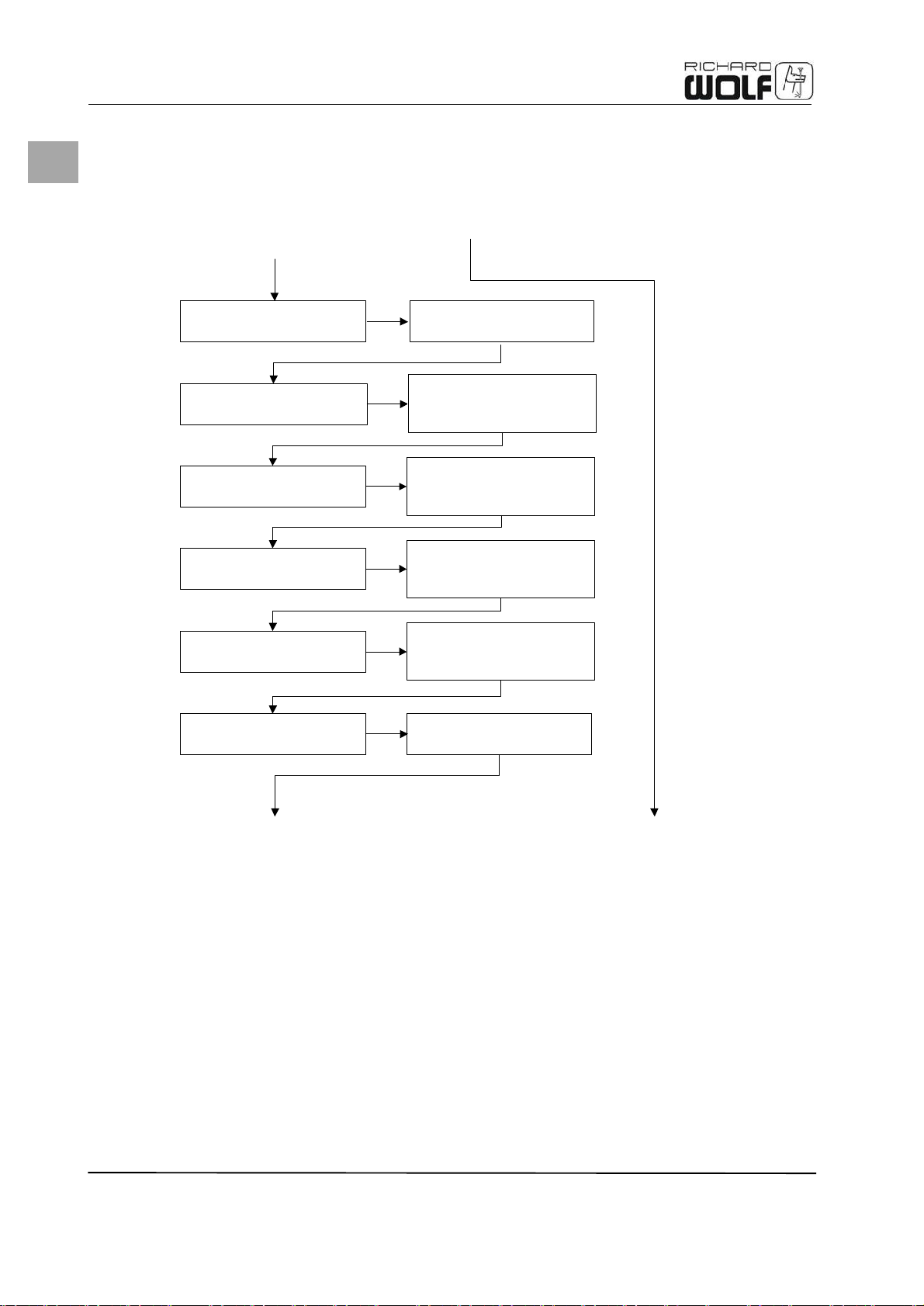

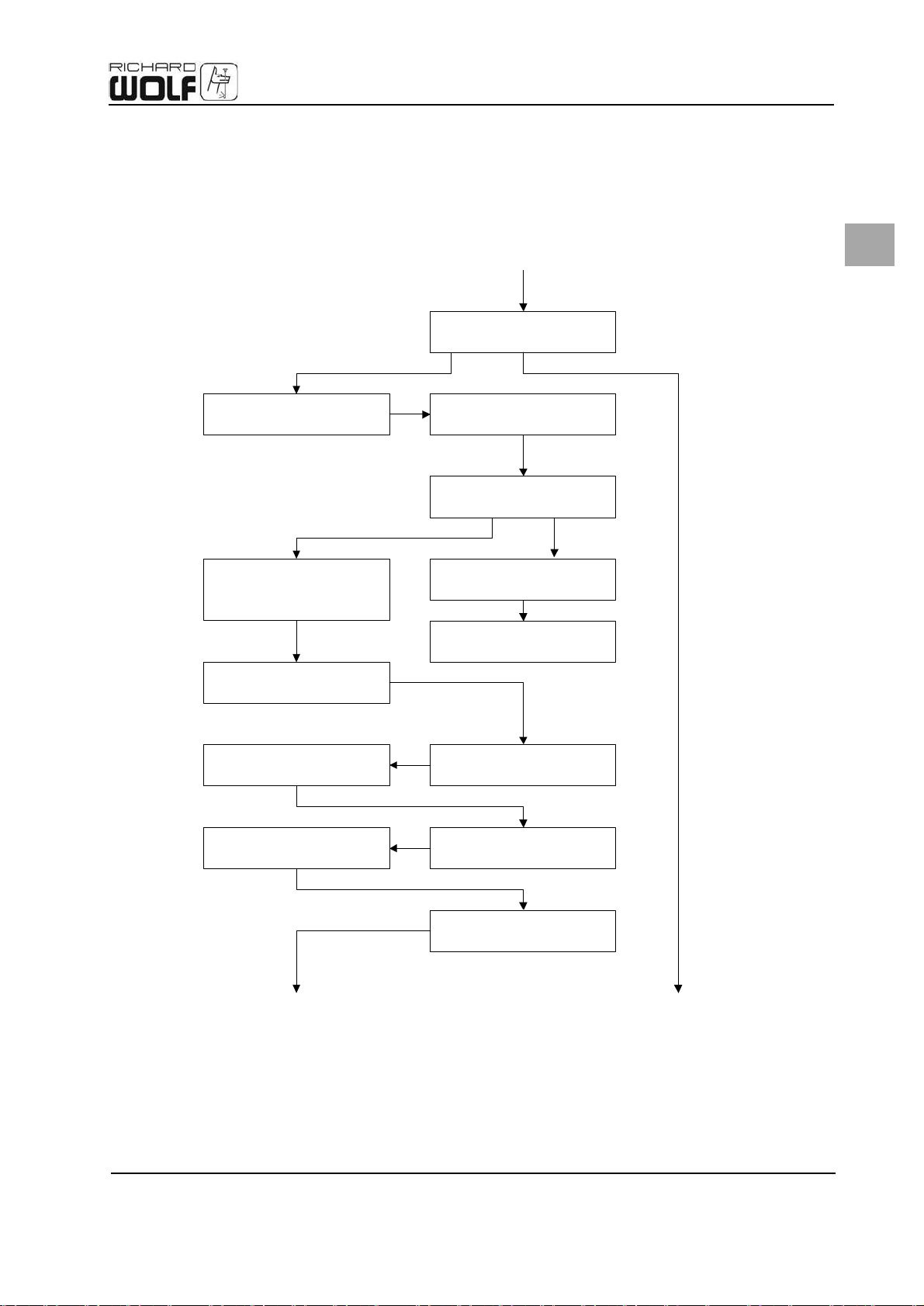

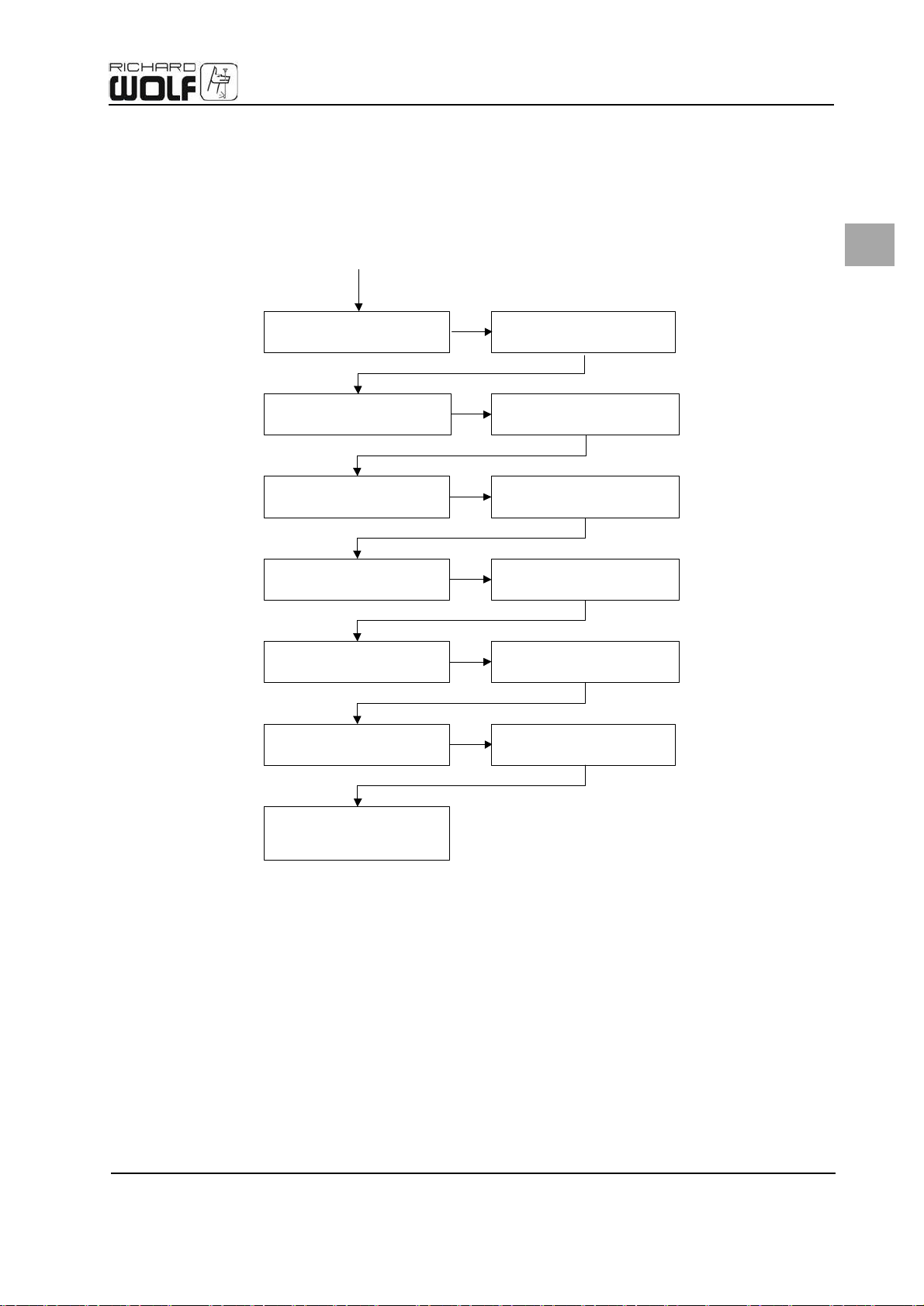

4.1.1Servicemenü - Kalibrierung der Drucksensoren

Fortsetzung

Anzeige im Display:

Pressure sensor calibration

ODER

Weitere Menüs mit Flow (%) -Taste

Servicemenü

Drücken Sie die Taste (M) zur

Bestätigung

Schließen Sie das

Testschlauchset! an und stellen

Sie damit einen Druck von

200 mm Hg ein

Drücken Sie die Taste (M) zur

Bestätigung

Drücken Sie erneut die Taste (M)

Drücken Sie die Taste (M), um

das Menü zu verlassen

Anzeige im Display:

Pressure sensor calibration

please wait

Anzeige im Display:

ACTUAL:

adjust pressure

Anzeige im Display:

ACTUAL:

error code 255

Vorgang wiederholen

(Kalibrierzeit abgelaufen)

Anzeige

! läuft hoch!

ACTUAL:

adjust pressure

ACTUAL:

Calibration success

Fortsetzung nächste Seite

Anzeige im Display:

Pressure sensor calibration

Fortsetzung nächste Seite

13

Page 18

DE

Servicemenü

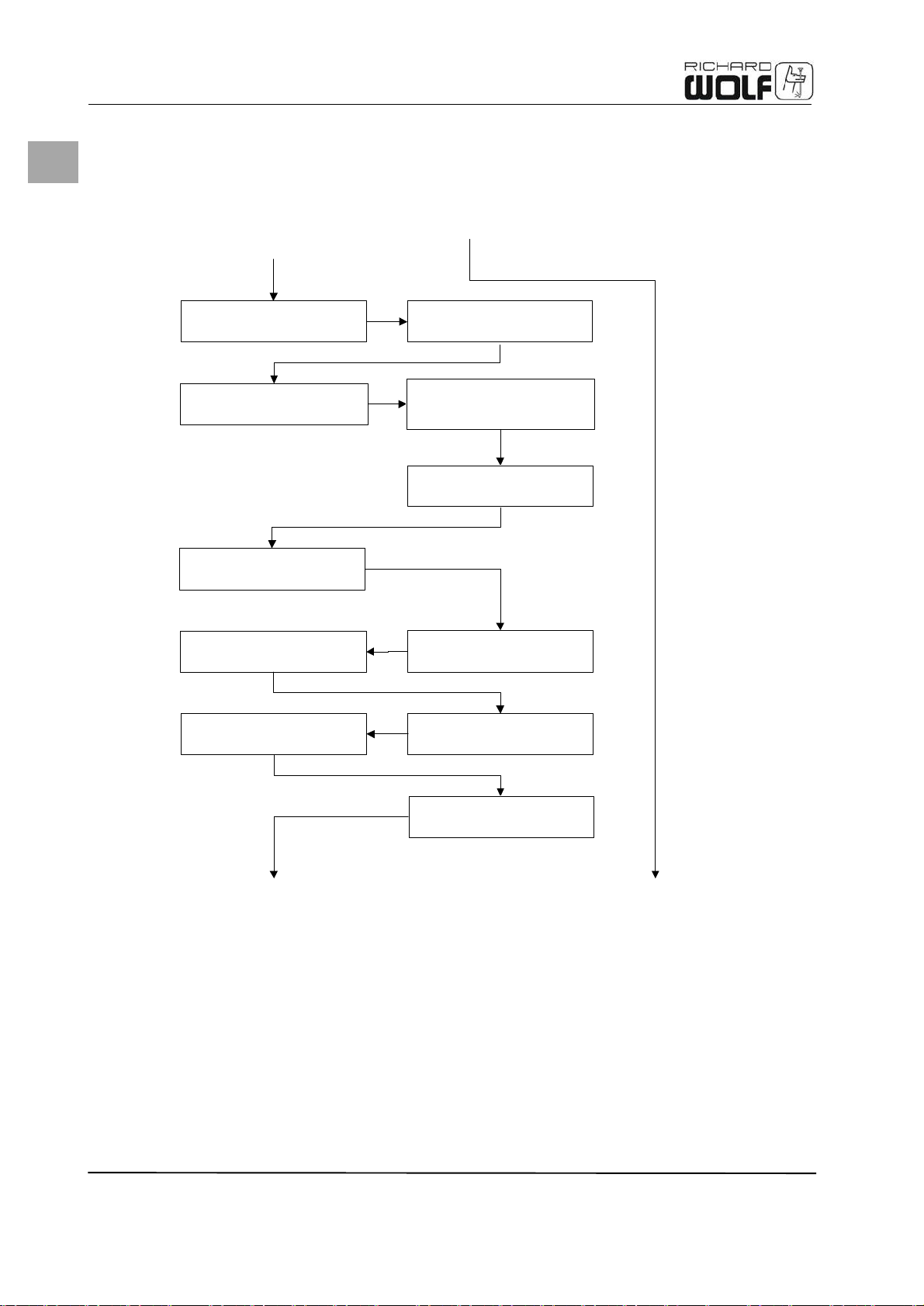

4.1.2Servicemenü - Kalibrierung Inflow speed

Fortsetzung

Drücken Sie die Taste FLOW (%)

für das nächste Menü

Drücken Sie die Taste (M) zur

Bestätigung

Druckkammer einlegen

Drücken Sie bei ACTUAL: 780-

800 die Taste (M)

ODER

Weitere Menüs mit Flow (%) -Taste

Anzeige im Display:

Inflow speed calibration

Anzeige im Display:

Inflow speed calibration

please wait

Rollenrad dreht

langsam

Anzeige im Display:

ACTUAL:

adjust flow

Rollenrad dreht

schnell

ACTUAL:

adjust flow

Drücken Sie die Taste (M), um

das Menü zu verlassen

Fortsetzung nächste Seite

ACTUAL: 800

Calibration success

Anzeige im Display:

Inflow speed calibration

Fortsetzung nächste Seite

14

Page 19

DE

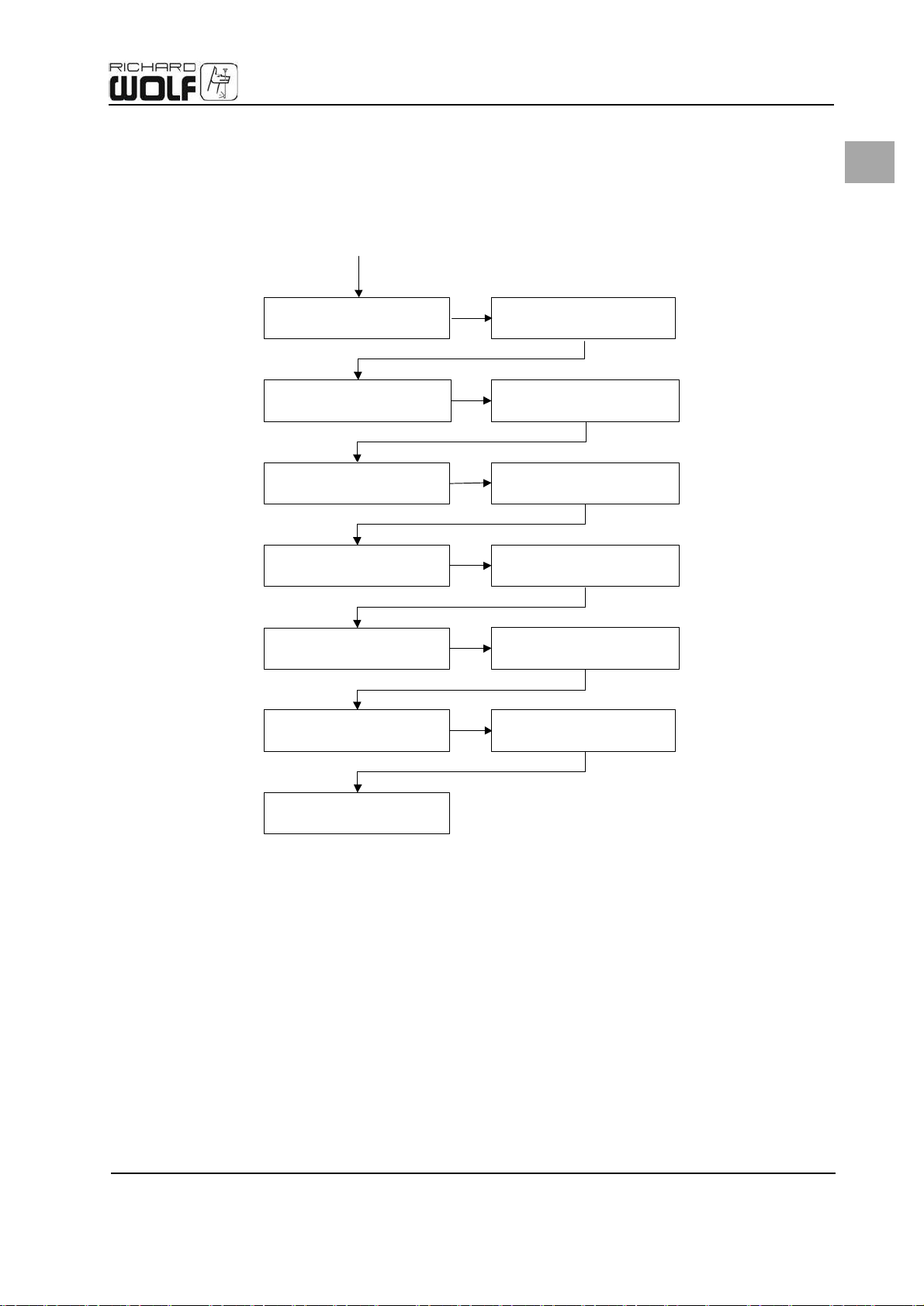

4.1.3Servicemenü - Display Voltage (nur bei Version MIO)

Servicemenü

Fortsetzung

Drücken Sie die Taste FLOW (%)

für das nächste Menü

Drücken Sie die Taste (M) zur

Bestätigung

Drücken Sie die Taste (M), um

das Menü zu verlassen

ODER

Weitere Menüs mit Flow (%) -Taste

Anzeige im Display:

Display Voltage

Anzeige im Display:

Display Voltage

150

Eine Veränderung des Wertes hat

keine Auswirkung auf die

Displayparameter.

Anzeige im Display:

Display Voltage

Fortsetzung nächste Seite

Fortsetzung nächste Seite

15

Page 20

DE

Servicemenü

4.1.4Servicemenü - Programm Version

Fortsetzung

Drücken Sie die Taste FLOW (%)

für das nächste Menü

Drücken Sie die Taste (M) zur

Bestätigung

Drücken Sie die Taste FLOW (%)

für die nächste Version

Drücken Sie die Taste FLOW (%)

für die nächste Version

Drücken Sie die Taste FLOW (%)

für die nächste Version

ODER

Weitere Menüs mit Flow (%) -Taste

Anzeige im Display:

Program version

Anzeige im Display:

Program version

AXX BAM 000X 0000

Anzeige im Display:

Program version

AXX MCM 000X 0000

Anzeige im Display:

Program version

AXX IOM 000X 0000

Anzeige im Display:

Program version

AXX IFM 000X 0000

Drücken Sie die Taste

PRESSURE (&), um das Menü zu

verlassen

Fortsetzung nächste Seite

Anzeige im Display:

Program version

Fortsetzung nächste Seite

16

Page 21

DE

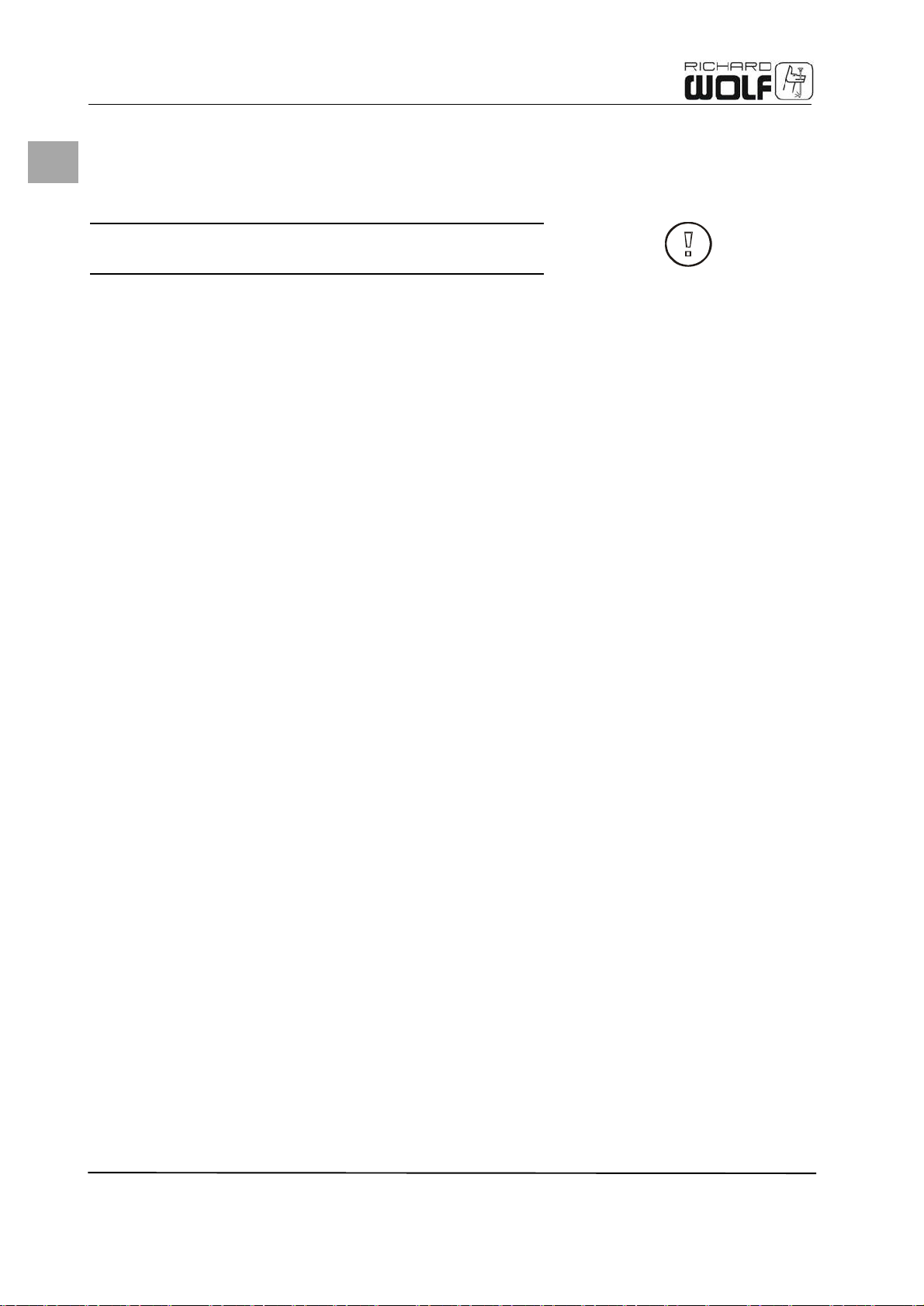

4.1.5Servicemenü - Kundenversion

Servicemenü

Fortsetzung

Drücken Sie die Taste FLOW (%)

für das nächste Menü

Drücken Sie die Taste (M) zur

Bestätigung

Drücken Sie die Taste FLOW (%)

für die nächste Version

Drücken Sie die Taste FLOW (%)

für die nächste Version

Drücken Sie die Taste FLOW (%)

für die nächste Version

Drücken Sie die Taste

PRESSURE (&), um das Menü zu

verlassen

Anzeige im Display:

Kunden version

Anzeige im Display:

AXX BAM 00X X

Anzeige im Display:

AXX MCM 000 X

Anzeige im Display:

AXX IOM 00X X

Anzeige im Display:

AXX IFM 00X X

Anzeige im Display:

Kunden version

Drücken Sie 2x die Taste

PRESSURE (&), um in das

Start-Menü zu gelangen

17

Page 22

DE

Servicemenü

4.2Durchführen eines Software Updates

Ein Software Update ist nur nach Absprache mit dem Technischen Support

durchzuführen.

Nach einem Softwareupdate ist eine vollständige Funktionskontrolle durchzuführen.

ACHTUNG

18

Page 23

DE

5Jährliche Inspektion

Die jährliche Inspektion umfasst die folgenden Prüfungen:

Sicherheitstest

Grundfunktionstest

Test der Druckmessung

Test der Drucksensoren

Die Durchführung dieser Tests wird in den folgenden Kapiteln beschrieben. Die

Inspektion wird durch das Anbringen einer Prüfplakette auf der Rückwand des

Gerätes dokumentiert.

5.1Sicherheitstest

Im Rahmen der jährlichen Inspektion ist ein Sicherheitstest durch eine Fachkraft

durchzuführen.

die Sicherung dem vom Hersteller angegebenen Wert entspricht,

die Aufschriften und Aufkleber am Gerät lesbar sind,

der mechanische Zustand einen sicheren Betrieb zulässt,

keine sicherheitsbeeinträchtigenden Verschmutzungen vorhanden sind.

durch.

durch. Der Schutzleiterwiderstand soll mit angeschlossener Netzleitung gemessen werden. Der maximale Wert beträgt 0,2 .

Der minimale Wert beträgt 50 M . Die Messung der Spannungsfestigkeit mit

Hochspannung ist nicht zulässig.

Jährliche Inspektion

Sichtkontrolle1.Führen Sie eine Sichtkontrolle durch. Beachten Sie insbesondere, dass

Messung der Ableitströme2.Führen Sie die Messung der Ableitströme nach DIN EN 60601-1/IEC 601-1

Messung des Schutzleiterwiderstandes3.Führen Sie die Messung des Schutzleiterwiderstandes nach DIN EN 60601-1

Messung des Isolationswiderstandes4.Führen Sie die Messung des Isolationswiderstandes mit 500-700 V DC durch.

Alternativ kann der Sicherheitstest nach DIN VDE 0751 Teil 1 durchgeführt werden.

5.2Schäden durch Desinfektionsmittel, UV-Strahlen u. a.

Die im OP-Raum angewandten Desinfektionsmittel sowie das beim Einsatz von

UV-Strahlern freiwerdende Ozon, können die Oberflächen der Geräteteile verändern. Daher müssen die folgenden Kontrollen durchgeführt werden:

An der Verkabelung

Die Kabel sind auf einwandfreien Zustand und Sitz zu überprüfen. Bei Verdacht

auf unzureichende Isolation, Brüchigkeit und mangelhafte Kontakte, sind die

entsprechenden Kabel auszutauschen.

An den Elektronikplatinen

Zeigen die Platinen Korrosion oder andere Beschädigungen an Kontakten oder

Lötstellen, sind sie aus Gründen der Gerätesicherheit auszutauschen.

An der Frontplatte und Gehäuse

Frontplatte und Gehäuse sind auf einwandfreien Zustand zu überprüfen. Es dürfen keine funktions- und sicherheitsbeeinträchtigenden Beschädigungen vorliegen. Bedienfelder und Anzeigen sind auf ihre bestimmungsgemäße Funktion zu

überprüfen.

19

Page 24

DE

Jährliche Inspektion

5.3Grundfunktionstest

Bei einem Grundfunktionstest werden die Anzeigen, die Tasten und die Förderleistung des Gerätes geprüft. Sie benötigen für diesen Test:

das Standard-Schlauchset,

einen gefüllten Flüssigkeitsbeutel (möglichst Purisol)

und einen Messbecher mit Skalierung (1,0 l)

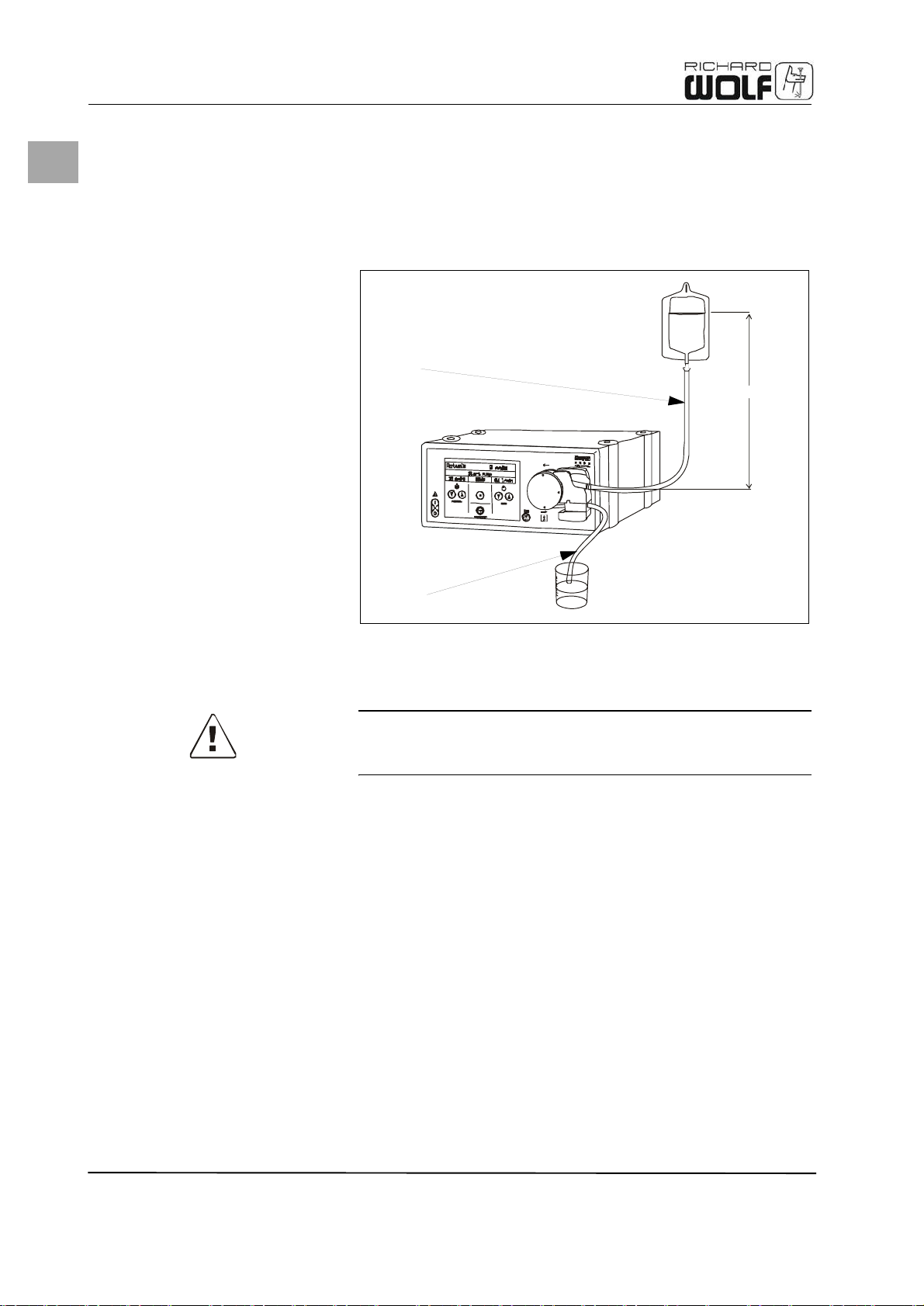

Abb. 5-1Prüfaufbau für Grundfunktions-

test

(1) Spülschlauch

(2) Instrumentenschlauch

(1)

1 m

(2)

Vorbereitung Grundfunktionstest Die Zusammenstellung des Prüfaufbaues sehen Sie in Abb. 5-1.

1.Schalten Sie das Gerät ein. Warten Sie bis der Gerätecheck durchgeführt ist.

2.Legen Sie das Schlauchset ein.

Instrumentenerkennung

Die Funktion Instrumentenerkennung ist nur bei Verwendung eines Standard-

GEFAHR

Durchführen 1.Entleeren Sie den Messbecher.

schlauchsets möglich. Bei der Verwendung eines Tagessets ist sie deaktiviert.

3.Die Druckkammer muss hörbar einrasten.

4.Hängen Sie den Flüssigkeitsbeutel so auf, dass sich eine Höhe gemäß Abb. 5-1

ergibt (Pumpeneinlauf zum Flüssigkeitsstand im Beutel) und verbinden Sie

diesen mit dem Spülschlauch.

5.Legen Sie den Instrumentenschlauch in das Messgefäß hinein.

6.Schalten Sie das Gerät am Netzschalter ein.

7.Wählen Sie folgende Werte:

Solldruck:150 mmHg

Sollflow:1l/min

8. Tippen Sie auf die Start/Stopp-Taste. Das Rollenrad beginnt sich zu drehen.

9.Füllen Sie das Schlauchset komplett mit Flüssigkeit.

10.Tippen Sie erneut auf die Start/Stopp-Taste. Das Rollenrad stoppt.

2.Starten Sie die Pumpe durch Tippen auf die Start/Stopp-Taste und stoppen

Sie 1 min.

3.Nach Ablauf dieser Zeit drücken Sie erneut die Start/Stopp-Taste.

Das Gerät muss ca. 1 l Flüssigkeit transportiert haben.

Im Messbecher muss sich 1 l (±10%) Flüssigkeit befinden.

Bei dem Erreichen dieser Werte ist der Grundfunktionstest erfolgreich abge-

schlossen.

20

Page 25

DE

5.4Test der Druckmessung

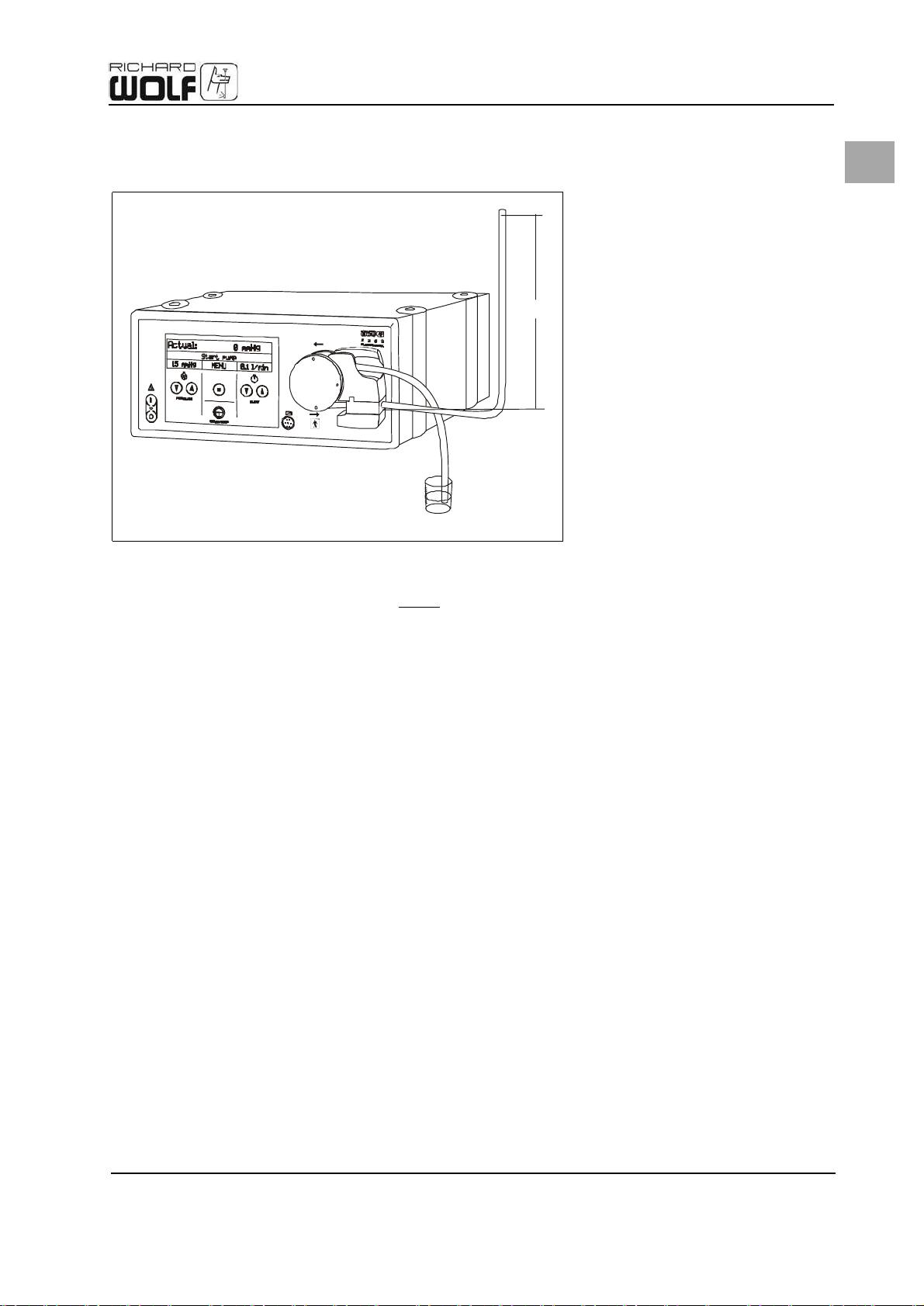

Die Zusammenstellung des Prüfaufbaues sehen Sie in Abb. 5-2.

Jährliche Inspektion

Abb. 5-2Anordnung für Test der Druck-

messung

h

Beim Test der Druckmessung werden die Druckkammer, die Drucksensoren und

die Druckmessung auf einwandfreie Funktion überprüft. Sie benötigen für diesen Test das komplette Schlauchset und einen mit Wasser gefüllten Behälter.

Die Höhe der Wassersäule (hydrostatischer Druck) wird hier zur Messung benutzt und in Millimeter Quecksilbersäule (mmHg) umgerechnet. Die Höhe der

Wassersäule über der Druckkammer muss nach der Umrechnung mit dem Wert

in der Istdruckanzeige übereinstimmen.

Umrechnungsformel: p (cm H2O) x 0,74 = p (mmHg)

1.Legen Sie den Spülschlauch in ein mit Wasser gefülltes Gefäß.

2.Starten Sie die Pumpe und füllen Sie das Schlauchset komplett mit Wasser.

3.Tippen Sie auf die Start/Stopp-Taste, um das Rollenrad anzuhalten. Die Istdruckanzeige am Gerät zeigt 0 mmHg.

4.Verschließen Sie das Instrumentenschlauchende (Schlauch mit dem Finger

verschließen).

5.Halten Sie den Wasserpegel des Instrumentenschlauchendes (h) 44 cm über

Druckkammerhöhe.

6.Die Wassersäule beträgt insgesamt 44 cm über der Druckkammer

(44cmH2O x 0,74 = ca. 33 mmHg).

7.In der Istdruckanzeige muss 33 mmHg (±2 mmHg) angezeigt werden.

8.Verändern Sie die Höhe der Wassersäule. Der Wert der Istdruckanzeige muss

der Veränderung entsprechend folgen.

Der Test der Druckmessung ist erfolgreich abgeschlossen, wenn die Werte der

Istdruckanzeige der umgerechneten Wassersäulenhöhe entsprechen.

21

Page 26

DE

Jährliche Inspektion

5.5Test der Drucksensoren

Dieser Test kontrolliert die einwandfreie Funktion der Drucksensoren. Die Position der Drucksensoren sehen Sie in Abb. 5-3.

Abb. 5-3Position der Drucksensoren und

Mikroschalter

(1) Mikroschalter Erkennung Tagesset

(2) Unterer Drucksensor

(3) Oberer Drucksensor

(4) Mikroschalter Schlauchset eingelegt

Überprüfung mit einmal-/wiederverwendbarem Schlauchset

(2)

(1)

1.Ziehen Sie die Druckkammer aus dem Pumpenkopf heraus.

2.Drücken Sie den unteren Mikroschalter (4) am Pumpenkopf.

3.Starten Sie die Pumpe.

4.Berühren Sie, bei gleichzeitiger Betätigung des unteren Mikroschalters (4),

den oberen Drucksensor (3) leicht mit dem Finger.

Folgende Reaktionen müssen ausgelöst werden:

Die Pumpe stoppt,

im Gerätedisplay wird Sensor defekt angezeigt,

es ertönt ein kontinuierlicher Signalton.

5.Lassen Sie den Drucksensor wieder los.

6.Schalten Sie das Gerät aus und wieder ein.

7.Wiederholen Sie den Test mit dem unteren Drucksensor (2).

Der Test der Drucksensoren ist damit abgeschlossen.

(3)

(4)

5.6Test der Mikroschalter zur Schlaucherkennung

Dieser Test kontrolliert die einwandfreie Funktion der Mikroschalter zur Schlaucherkennung. Die Position der Mikroschalter sehen Sie in Abb. 5-3 Position der

Drucksensoren und Mikroschalter, Seite22.

1.Schalten Sie das Gerät ein.

2.Legen Sie ein einmal-/wiederverwendbares Schlauchset (Druckkammer B,

siehe Abb. 2-1 Testschlauchset, Seite3) ein .

3.Im Display wird Start Pumpe angezeigt.

4.Schalten Sie das Gerät aus.

5.Schalten Sie das Gerät erneut ein.

6.Nach dem internen "Gerätecheck" wird in der Abfolge Gerät ok und S chlauch-

set entfernen angezeigt.

7.Ziehen Sie die Druckkammer ca. 2 mm aus dem Pumpenkopf heraus.

8.Im Display wird Prüfe Schlauchseterkennung angezeigt und nach ca. 2 Sekunden Schlauchset einlegen.

9.Drücken Sie die Druckkammer des Schlauchsets zurück in den Pumpenkopf.

10.Im Display wird Start Pumpe angezeigt.

11.Schalten Sie das Gerät aus.

12.Nehmen Sie das Schlauchset heraus.

22

Page 27

Jährliche Inspektion

DE

Überprüfung mit Tagespatientenset 1.Schalten Sie das Gerät ein.

2.Legen Sie ein Tagespatientenset (Druckkammer A, siehe Abb. 2-1 Test-

schlauchset, Seite3) ein.

3.Im Display wird in der Abfolge Tagesset eingelegt und Start Pumpe ange-

zeigt.

4.Schalten Sie das Gerät aus.

5.Schalten Sie das Gerät erneut ein.

6.Nach dem internen "Gerätecheck" wird in der Abfolge Gerät ok, Tagesset ein-

gelegt und Start Pumpe angezeigt.

7.Schalten Sie das Gerät aus.

8.Nehmen Sie das Tagespatientenset heraus.

Überprüfung ohne Schlauchset 1.Schalten Sie das Gerät ohne eingelegtes Schlauchset ein.

2.Nach dem internen "Gerätecheck" wird in der Abfolge Gerät ok und Schlauch-

set einlegen angezeigt.

3.Drücken Sie nur den oberen Mikroschalter (1) am Pumpenkopf.

4.Im Display des Gerätes wird Gerät defekt->Service rufen->Schlaucherken-

nung defekt angezeigt.

5.Schalten Sie das Gerät aus und nach 5 Sekunden wieder ein.

6.Nach dem internen "Gerätecheck" wird in der Abfolge Gerät ok und S chlauch-

set einlegen angezeigt.

7.Drücken Sie nur den unteren Mikroschalter (4) am Pumpenkopf.

8.Im Display wird Tageset eingelegt und nach 5 Sekunden Start Pumpe ange-

zeigt.

Der Test der Mikrotaster zur Schlaucherkennung ist damit abgeschlossen.

23

Page 28

DE

Wartung

6Wartung

Durchführung der Wartung Die Wartung des Gerätes muss alle zwei Jahre erfolgen. Dieses Kapitel beschreibt

die durchzuführenden Arbeiten. Zuvor sollten Sie den Sicherheitstest lt. Abschnitt 5.1 Seite19 und den Grundfunktionstest lt. Abschnitt 5.3 Seite20 durchführen. Protokollieren Sie alle durchgeführten Tests auf der Wartungs- und

Checkliste, die Sie am Ende dieses Servicehandbuches finden

6.1Überprüfung auf äußerliche Schäden

Im OP-Raum verwendete Desinfektionsmittel sowie das beim Einsatz von UV

Strahlen freiwerdende Ozon können eventuell Oberflächenveränderungen hervorrufen. Daher müssen regelmäßig folgende Sichtkontrollen durchgeführt werden:

6.1.1Zustand der Kabel

Alle Kabel im Inneren des Gerätes sind auf einwandfreien Zustand und Sitz zu

überprüfen. Bei Verdacht auf unzureichende Isolation, Brüchigkeit und mangelhafte Kontakte, sind die entsprechenden Kabel auszutauschen.

6.1.2Zustand der Elektronikplatinen

Zeigen Platinen Korrosion oder andere Beschädigungen an Kontakten oder Lötstellen, sind sie aus Gründen der Gerätesicherheit auszutauschen.

6.1.3Zustand der Frontplatte und des Gehäuses

Frontplatte und Gehäuse sind auf einwandfreien Zustand zu überprüfen. Es dürfen keine funktions- und/oder sicherheitsbeeinträchtigenden Beschädigungen

vorliegen. Bedienfeld, LED und Display sind auf ihre bestimmungsgemäße Funktion zu überprüfen.

6.1.4Zustand der Membranen und Abdeckungen

Die Membranen der Drucksensoren und die Abdeckung des Druckkammerschalters müssen unversehrt sein. Wenn bei der Sichtkontrolle Risse oder Löcher in

den Membranen und der Abdeckung festgestellt werden, sind diese Teile sofort

gegen neue auszutauschen.

6.2Überprüfung des Druckkammersitzes

Überprüfen Sie mit dem Testschlauchset das Einlegen der Druckkammer in den

Pumpenkopf. Die Druckkammer muß sich leicht einlegen lassen und der Pumpenkopf und die Druckkammer müssen miteinander bündig abschließen. Ist dies

nicht der Fall muss der Pumpenkopf mittels der "Abstandslehre" neu justiert werden.

24

Page 29

DE

6.3Erkennung Tagespatientenset

1.Schalten Sie das Gerät ein.

Wartung

Abb. 6-1Position der Mikroschalter

(1) Mikroschalter Erkennung Tagesset

(4) Mikroschalter Schlauchset eingelegt

(1)

2.(Abb. 6-1) Legen Sie eine Druckkammer eines Tagespatientensets ein (oder

drücken Sie den unteren Mikroschalter (4)).

3.Im Display muss Tagesset eingelegt / Start Pumpe angezeigt werden.

Im Fehlerfall, d.h. bei Abweichung von dieser Abfolge sind der obere Mikroschalter (1), Kabel mit Stecker oder die Platine MCM zu tauschen.

4.Entfernen Sie die Druckkammer.

(4)

6.4Istdruckprüfung

1.Schalten Sie das Gerät ein.

2.Legen Sie das Testschlauchset (siehe Abb. 2-1, Seite 3) ein.

3.Erzeugen Sie mit dem Hand-Blasebalg am Manometer des Testschlauchsets

nacheinander einen Druck von 50, 100 mmHg.

4.Die Werte zwischen Manometer und Istdruck-Anzeige dürfen um ±5 mmHg

voneinander abweichen.

Bei größeren Abweichungen muss das Gerät kalibriert werden (siehe 4.1.1, Seite

13). Funktioniert das Gerät danach nicht einwandfrei, muss die Motor-Control

Platine MCM (siehe Abb. 7-11, Seite 39) und/oder Pumpenkopfoberteil/Pumpenkopfunterteil mit den Drucksensoren ersetzt werden.

6.5Überprüfung der Sicherheitsfunktion bei Überdruck

Die Überprüfung der Sicherheitsfunktion bei Überdruck kann entweder mit einem einmal-/wiederverwendbarem Schlauchset oder mit einem Tagespatientenset durchgeführt werden.

1.Schalten Sie das Gerät ein.

2.Legen Sie ein einmal-/wiederverwendbares Schlauchset (Druckkammer B,

siehe Abb. 2-2 Testmittel/Testschlauchset, Seite3) ein.

3.Wählen Sie einen Solldruck von 100 mmHg und einen Sollflow von 0,25 l/min.

4.Betätigen Sie die Start/Stopp Taste.

5.Das Rollenrad der Pumpe muss starten.

6.Erhöhen Sie den Druck auf 150 mmHg.

7.Das Rollenrad muss sich nach spätestens 5 Sekunden rückwärts drehen, um

den Überdruck abzubauen.

8.Erhöhen Sie den Druck auf 260 mmHg.

9.Nach ca. 5 Sekunden wird im Display Kritischer Überdruck angezeigt,

die Druckanzeige blinkt,

das Rollenrad bleibt stehen,

Überprüfung mit einmal-/wiederverwendbarem Schlauchset

25

Page 30

DE

Wartung

ein Warnton ertönt.

10.Drücken Sie erneut auf die Start/Stopp Taste und lassen Sie den Druck ab, um

den Test zu beenden.

Wird der Warnton zu früh oder nicht erzeugt, muss das Gerät kalibriert werden (siehe 4.1.1, Seite 13). Funktioniert das Gerät danach nicht einwandfrei, muss die Motor-Control Platine MCM und/oder Pumpenkopfoberteil/Pumpenkopfunterteil mit

den Drucksensoren ersetzt werden.

Überprüfung mit Tagespatientenset 1.Schalten Sie das Gerät ein.

2.Legen Sie ein Tagespatientenset (Druckkammer A, siehe Abb. 2-2 Testmittel/Testschlauchset, Seite3) ein.

3.Wählen Sie einen Solldruck von 100 mmHg und einen Sollflow von 0,25 l/min.

4.Betätigen Sie die Start/Stopp Taste.

5.Das Rollenrad der Pumpe muss starten.

6.Erhöhen Sie den Druck auf 150mmHg.

7.Ab einem Druck von 130mmHg blinkt die Druckanzeige und Überdruck wird

angezeigt. Das Rollenrad darf sich nicht rückwärts drehen.

8.Erhöhen Sie den Druck auf 260 mmHg.

9.Ab einem Druck von 240mm Hg:

blinkt die Druckanzeige und im Display wird Überdruck angezeigt,

das Rollenrad bleibt stehen,

ein Warnton ertönt.

10.Drücken Sie auf die Start/Stopp Taste und lassen Sie den Druck ab, um den

Test zu beenden.

Wird der Warnton zu früh oder nicht erzeugt, muss das Gerät kalibriert werden (siehe 4.1.1, Seite 13). Funktioniert das Gerät danach nicht einwandfrei, muss die Motor-Control Platine MCM und/oder Pumpenkopfoberteil/Pumpenkopfunterteil mit

den Drucksensoren ersetzt werden.

6.6Überprüfung der Geräteabschaltung bei Drehgeberausfall

1.Schalten Sie das Gerät ein.

2.Legen Sie das Testschlauchset (siehe 2.3, Seite 3) ein.

3.Wählen Sie einen Solldruck von 150 mmHg und einen Sollflow von 0,5l/min.

4.Betätigen Sie die Start/Stopp Taste.

5.Halten Sie das langsam drehende Rollenrad mit der Hand vorsichtig fest.

6.Ein Warnton ertönt und im Display erscheint die Anzeige Motor defekt.

7.Schalten Sie das Gerät aus.

Wird keine Fehlermeldung oder kein Warnton erzeugt, muss das Gerät kalibriert

werden (siehe 4.1.2, Seite 14). Funktioniert das Gerät danach nicht einwandfrei,

muss die Motor-Control Platine MCM und/oder der Motor ersetzt werden.

6.7Überprüfung der Druckdifferenz-Überwachung

1.Entfernen Sie das Testschlauchset und schalten Sie das Gerät ein.

2.Drücken Sie den unteren Mikrotaster über dem Pumpenkopfunterteil

3.Berühren Sie vorsichtig mit dem Finger den oberen Drucksensor.

4.Die Fehlermeldung Drucksensor defekt erscheint im Display und ein Warnton

ertönt.

5.Schalten Sie das Gerät aus und nach 10 Sekunden wieder ein.

6.Wiederholen Sie den Test mit dem unteren Drucksensor.

7.Schalten Sie das Gerät aus.

26

Wird keine Fehlermeldung oder kein Warnton erzeugt, muss das Gerät kalibriert

werden (siehe 4.1.1, Seite 13). Funktioniert das Gerät danach nicht einwandfrei,

muss die Platine MCM gewechselt werden.

6.8Überprüfung des Fußpedals

1.Schließen Sie das Fußpedal an den Anschluß an der Geräterückwand an.

2.Schalten Sie das Gerät ein.

Page 31

DE

3.Schließen Sie den Flüssigkeitsbehälter und einen Schlauch an.

4.Drücken Sie die Start/Stopp-Taste.

5.Drücken Sie auf das Fußpedal. Die Sollflow-Anzeige springt auf '1,50'l/min

und die Solldruck-Anzeige springt auf den im Anwendermenü vorgewählten

Wert. Im Display wird Wash angezeigt.

6.Drücken Sie erneut auf das Fußpedal und die Sollflow- und Solldruck-Anzeige

springen auf den zuletzt eingestellten Wert zurück.

6.9Überprüfung der Instrumentenerkennung

1.Schalten Sie das Gerät ein.

2.Wählen Sie einen Solldruck von 100 mmHg und einen Sollflow von 1,50 l/min.

3. Drücken Sie auf die Start/Stopp-Taste solange, bis im Display Flow Erken-

nung angezeigt wird und ein langer Signalton ertönt

4.Das Gerät erkennt automatisch das angeschlossene Instrument. Dabei kann

das Rollenrad kurzfristig in verschiedenen Geschwindigkeiten laufen und

mehrmals stoppen.

5.Danach läuft das Rollenrad mit hoher Geschwindigkeit.

Im Display wird Best Flow angezeigt.

Die Instrumentenerkennung ist abgeschlossen.

Wartung

27

Page 32

DE

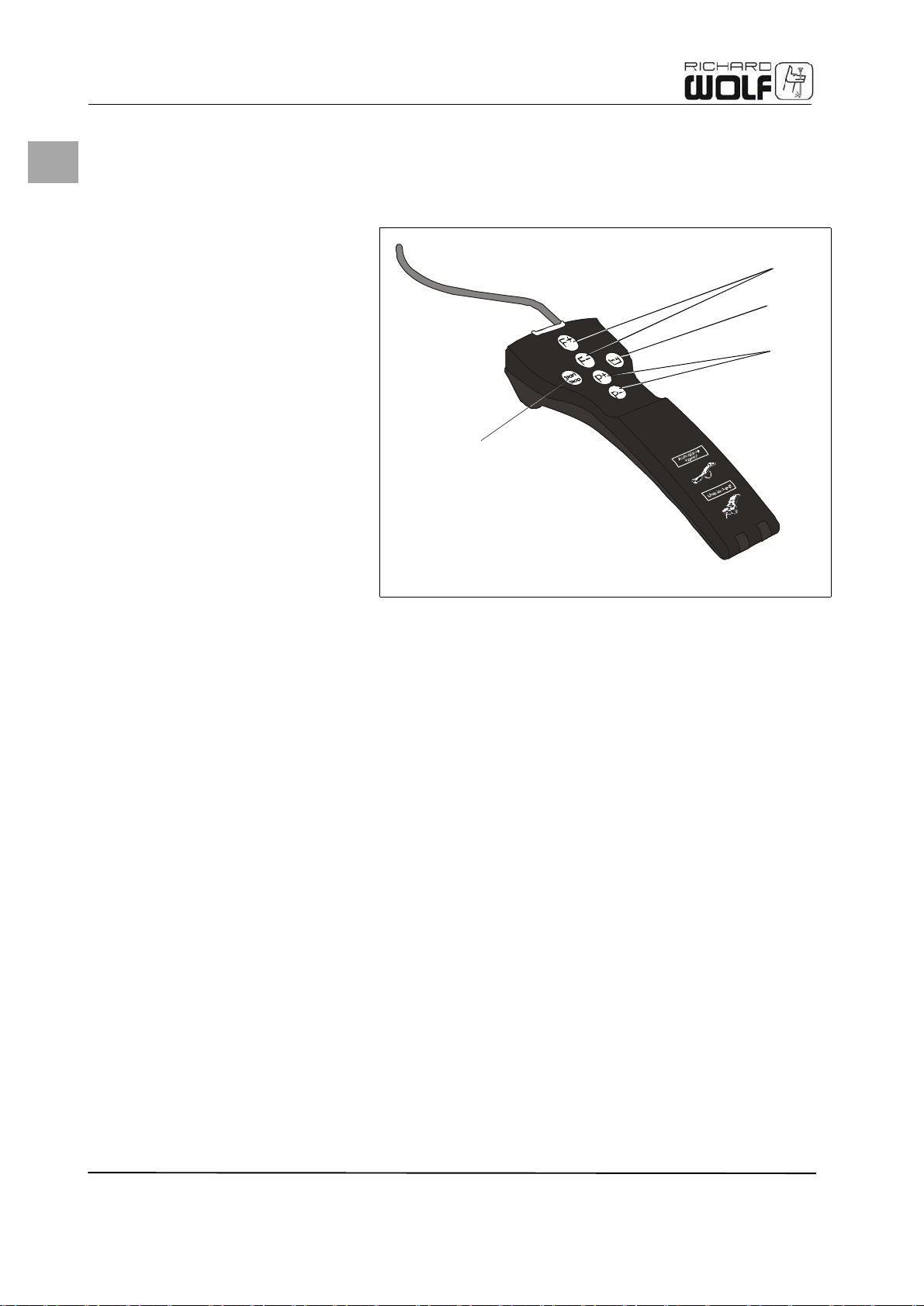

Abb.6-2Kabelf

Wartung

ernbedienung B01

(1) Erhöhen und Verringern des Sollflows

(2) Verändern von Druck und Flow

(Funktion 'Wash')

(3) Erhöhen und Verringern des Solldruk-

kes

(4) Start und Stopp der Spülung

6.10Überprüfung der Kabelfernbedienung

1.Schließen Sie die Kabelfernbedienung an die Anschlußbuchse (10) auf der

Vorderseite des Gerätes an (siehe Abb. 3-3, Seite 10).

2.Mit der Fernbedienung müssen die Funktionen Druck, Flow, Wash sowie

Start/Stopp ausführbar sein.

(1)

(2)

(3)

(4)

Wenn die Funktionen mit der Kabelfernbedienung nicht ausführbar sind, muss

die Kabelfernbedienung und/oder die Platine A112 KEY, Platine IOM (In-/Outmodul) bzw. die Platine MIO ausgetauscht werden.

28

Page 33

DE

7Baugruppentausch

7.1Geräteausführung mit Platine Display-Controller und Platine IOM

Sollten Sie bei der Überprüfung des Gerätes ein defektes Bauteil feststellen oder

an der einwandfreien Funktion zweifeln, tauschen Sie dieses Modul sofort aus.

Verwenden Sie bei dem Austausch elektronischer Bauteile oder Baugruppen

grundsätzlich eine ESD-Schutzmatte und Handmanschette.

Eine Liste der lieferbaren Ersatzteile finden Sie am Ende dieses Handbuches im

Kapitel 9 Ersatzteilliste, Seite61. Im folgenden wird der Austausch dieser Bauteile beschrieben. Führen Sie nach dem Austausch eines Bauteils immer einen erneuten Sicherheits- und Funktionstest durch.

Folgende Baugruppen können im Fehlerfall ausgetauscht werden:

Netzteil komplett

Kaltgerätestecker mit Sicherungsträger

Motor

Mikroschalter für Schlaucherkennung

Pumpenkopf mit Drucksensoren

Bedientasten/Display/Platine 2203 ARTHRO PUMP-KEY

Platine Display-Controller

Platine IFM 02 (CAN-Modul)

Platine IOM 01 (In-/Outmodul)

Platine BAM 02 (Basismodul)

Potentialausgleichstecker

Baugruppentausch

HINWEIS

Nach Austausch von Platinen ist eine Neuprogrammierung erforderlich (siehe

Kapitel 4.2 Durchführen eines Software Updates, Seite18).

(1)

(2)

(3)

Abb. 7-1Serviceschnittstelle an der Gerä-

terückseite

(1) Befestigungsschrauben

(2) Abdeckkappe

(3) Gehäuserückwand

29

Page 34

DE

Baugruppentausch

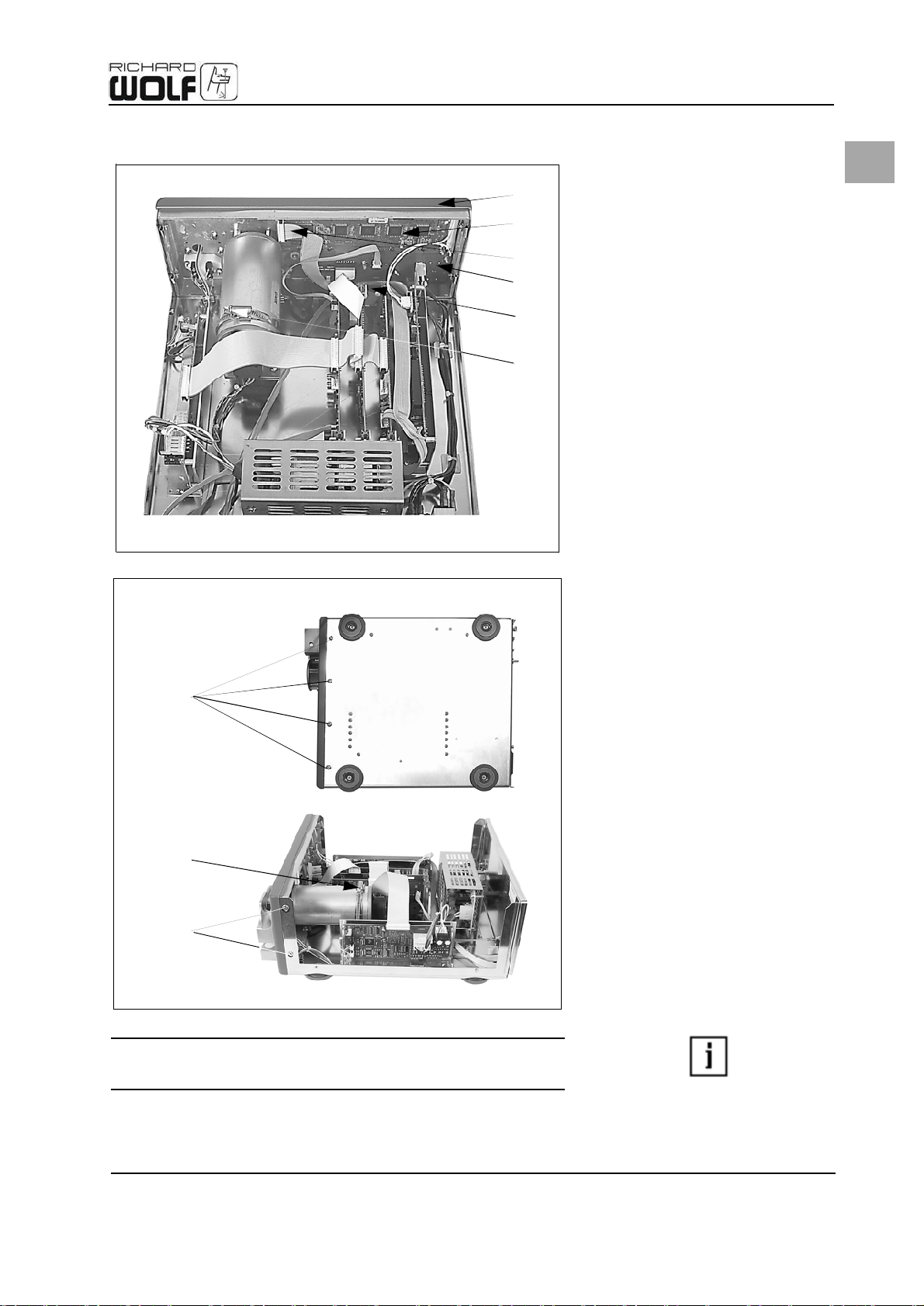

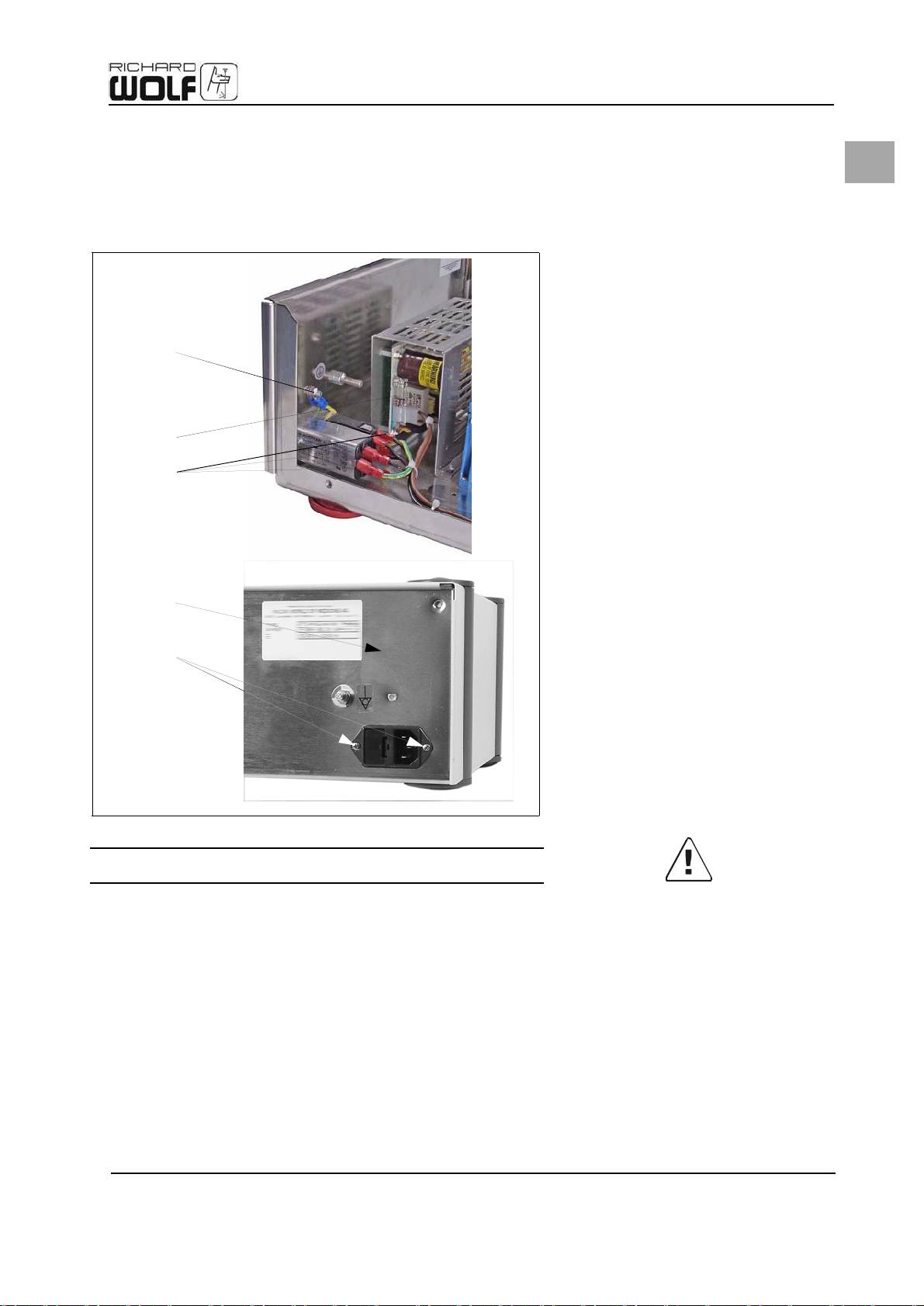

Abb. 7-2Position Netzteil

(1) Kabelsteckverbinder Netzspannung

(2) Kabelsteckverbinder Versorgungs-

spannung

(3) Befestigungsmuttern

(4) Netzteil

(5) Netzteilsicherung 250 V, 3 A

7.1.1Netzteil

Bei Fehlfunktion des Netzteiles und wiederholtem Sicherungsdefekt ist eine Auswechslung erforderlich (siehe Abb. 7-2 Position Netzteil, Seite30).

(1)

(5)

(2)

GEFAHR

(4)

Trennen Sie das Gerät vom Netz.

1.Öffnen Sie das Gerät wie in Kapitel 3.8 Öffnen des Gerätes, Seite11 beschrieben.

2.Kontrollieren Sie die Sicherung des Netzteiles (5).

3.Entfernen Sie die elektrischen Steckverbinder (1) und (2) an den Stirnseiten

des Netzteiles.

4.Lösen Sie mit einem Steckschlüssel SW 5,5 vier Befestigungsmuttern (3) von

den Stehbolzen und nehmen Sie das Netzteil ab.

5.Der Einbau erfolgt in umgekehrter Reihenfolge.

Nach Einbau eines neuen Netzteiles müssen folgende Tests durchgeführt werden:

Stellen Sie die Netzverbindung her und schalten Sie das Gerät ein.

Kontrollieren Sie mit einem Multimeter die Spannung des Netzteiles am Ein-

gang (1) (100-240 V~) und am Ausgang (2) (24 V=).

Führen Sie den Sicherheitstest nach Kapitel 5.1 Sicherheitstest, Seite19

durch.

(3)

30

Page 35

DE

7.1.2Kaltgerätestecker mit Sicherungsträger

Bei Fehlfunktion oder Beschädigung des Kaltgerätesteckers ist eine komplette

Auswechslung erforderlich.

Der Kaltgerätestecker wird als Ersatzteil incl. Schrauben, Kabel mit Steckern,

Netzfilter und Sicherungshalter geliefert.

(1)

(2)

(3)

Baugruppentausch

Abb. 7-3Position Kaltgerätestecker

(1) Schutzleiteranschluss

(2) Netzteilsicherung

(3) Steckverbinder

(4) Gehäuserückwand

(5) Befstigungsschrauben für

Kaltgerätestecker

(4)

(5)

Trennen Sie das Gerät vom Netz.

1.Öffnen Sie das Gerät wie in Kapitel 3.8 Öffnen des Gerätes, Seite11 beschrieben.

2.(Siehe Abb. 7-3 Position Kaltgerätestecker, Seite31) Ziehen Sie die Steckverbinder(3) und Kabel vom Kaltgerätesteckers ab.

3.Lösen Sie das Kabel der Schutzleiterverbindung (1) von der Gehäuserückwand.

4.Lösen Sie zwei Befestigungsschrauben aus der Rückwandaußenseite und ziehen Sie den Kaltgerätestecker nach hinten heraus.

5.Der Einbau erfolgt in umgekehrter Reihenfolge.

GEFAHR

Nach Einbau eines neuen Kaltgerätesteckers mit Sicherungsträger müssen folgende Tests durchgeführt werden:

Gerät Einschalten und Funktionskontrolle.

Sicherheitstest (siehe 5.1 Sicherheitstest, Seite19).

31

Page 36

DE

Baugruppentausch

ACHTUNG

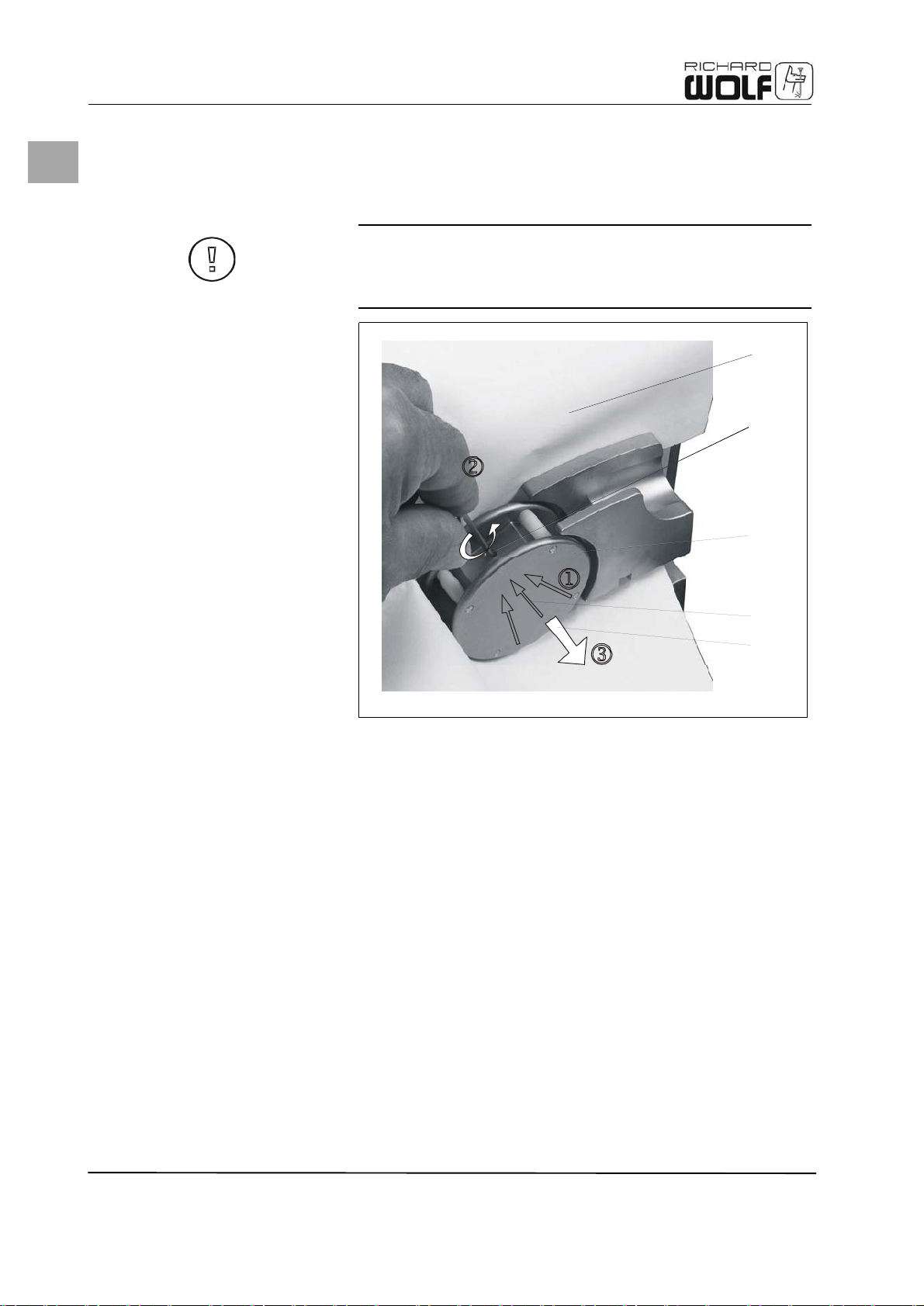

Abb. 7-4Lösen des Rollenrades

(1) Papier zum Schutz der Frontfolie

(2) Madenschraube/Inbusschlüssel

(3) Rollenrad

(4) Erwärmungsrichtung

(5) Abziehen des Rollenrades

7.1.3Rollenrad

Das Rollenrad ist mit einer Madenschraube befestigt. Aus Sicherheitsgründen ist

die Madenschraube mit einer flüssigen Schraubensicherung fixiert.

Zur Abnahme des Rollenrades muss dieses vor dem Lösen der Madenschraube erwärmt werden, da andernfalls die Madenschraube beschädigt werden kann

(100°C und mehr kann notwendig sein). Stellen Sie sicher, daß das Gerät vom

Netz getrennt ist.

(1)

(2)

(3)

(4)

(5)

1.Schützen Sie die Frontfolie des Gerätes, wie in Abb. 7-4 Lösen des Rollenrades,

Seite32 dargestellt, durch ein eingeschnittenes, hintergeschobenes Blatt Papier (1).

2.Drehen Sie das Rollenrad (3) mit der Hand so lange, bis der

Gewindestift (2) nach oben zeigt.

3. Erwärmen Sie das Rollenrad (4) im Schraubenbereich vorsichtig mit einem

Heißluftgebläse, bis sich die Madenschraube (2) mittels Inbusschlüssel

leicht lösen lässt.

4. Ziehen Sie das Rollenrad (5) von der Achse herunter und ersetzen Sie es

durch ein neues Rollenrad.

5.Richten Sie das Rollenrad so aus, daß Sie die Flachseite der Achse mit der Gewindebohrung für den Gewindestift in dem Rollenrad übereinanderbringen,

Rollenrad und Pumpenkopf in einer Flucht sind und das Rollenrad nicht an

den Befestigungsschrauben für den Motor schleift.

6.Benetzen Sie die Madenschraube mit Loctite 221 und setzen Sie diese sofort

ein und ziehen Sie sie fest.

7.Überprüfen Sie nach dem Festschrauben, ob das Rollenrad gleichmäßig in

den Ausschnitt im Pumpenkopf passt.

Nach Einbau des neuen Rollenrades müssen folgende Tätigkeiten durchgeführt

werden:

32

Funktionsprüfung

Page 37

DE

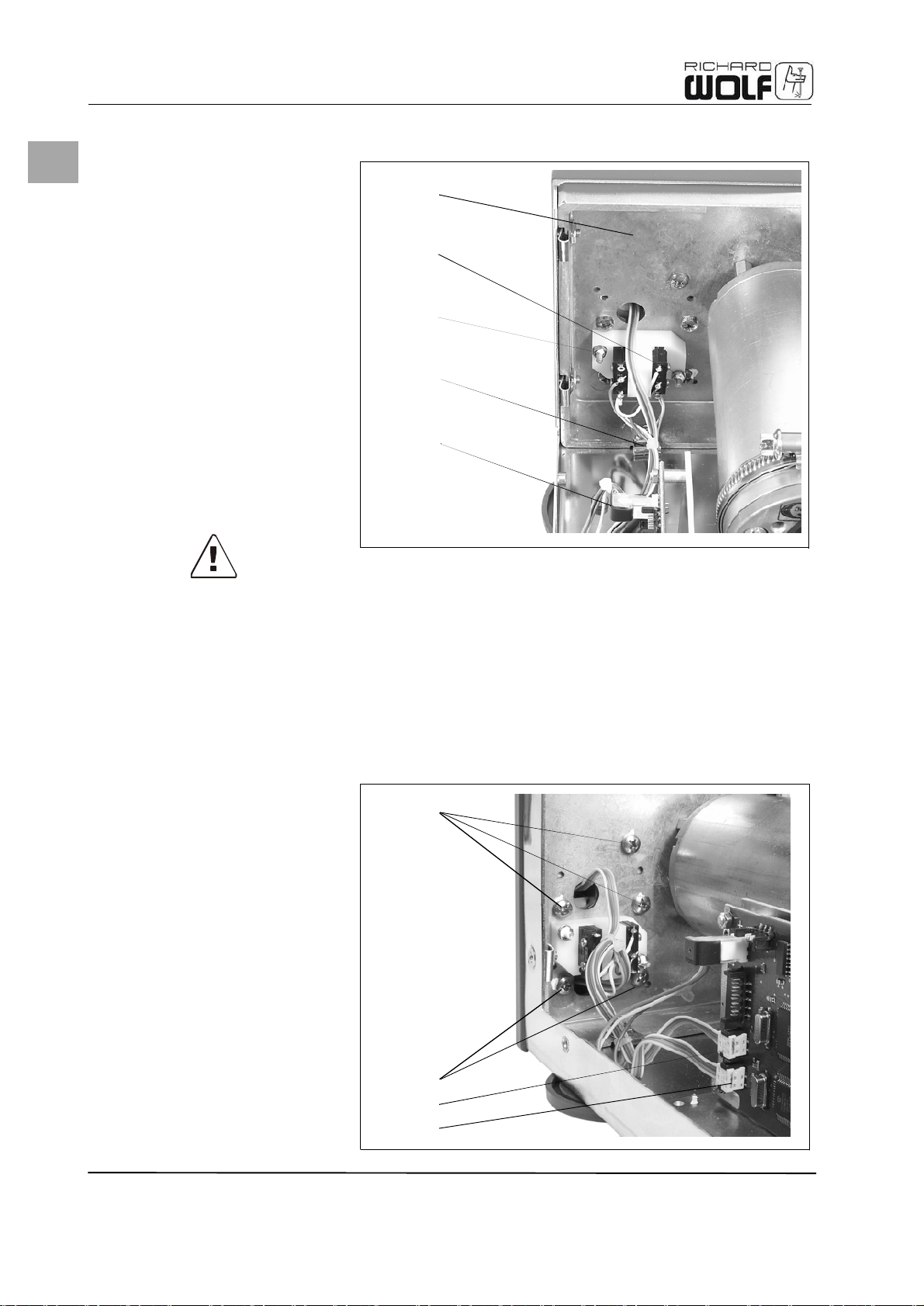

7.1.4Motor

(1)

(2)

(3)

(1)

(4)

Baugruppentausch

Abb. 7-5Aus-/Einbau des Motors

(1) 4 Befestigungsschrauben

(2) Motorachse

(3) Flachstelle auf der Motorachse

(4) Spannring

(5) Motorkabel mit Steckverbinder

(6) Platine MCM

(5)

(6)

Trennen Sie das Gerät vom Netz.

1.Entfernen Sie die Gehäuseabdeckung (3.8 Öffnen des Gerätes, Seite11).

2.Entfernen Sie das Rollenrad wie in 7.1.3, Seite32 beschrieben.

3.Lösen Sie die 4 Inbus-Befestigungsschrauben (1) aus der Frontseite des Gerä-

tes (siehe Abb. 7-5, Seite33).

4.Lockern Sie die Stellschraube (4) am Spannband der Motorbefestigung (sie-

he Abb. 7-5, Seite33).

5.Ziehen Sie den Steckverbinder mit Motorkabel (5)von der Platine MCM (6) ab.

6.Setzen Sie den neuen Motor ein und bringen alle Befestigungen und Kabelverbindungen wieder an.

Nach Einbau eines neuen Motors müssen folgende Tests durchgeführt werden:

Elektrische Sicherheitstests

Alle Einstellungen wie in Servicemenü 4.1 Aufruf des Servicemenüs, Seite12

beschrieben

Funktionsprüfung

GEFAHR

33

Page 38

DE

Baugruppentausch

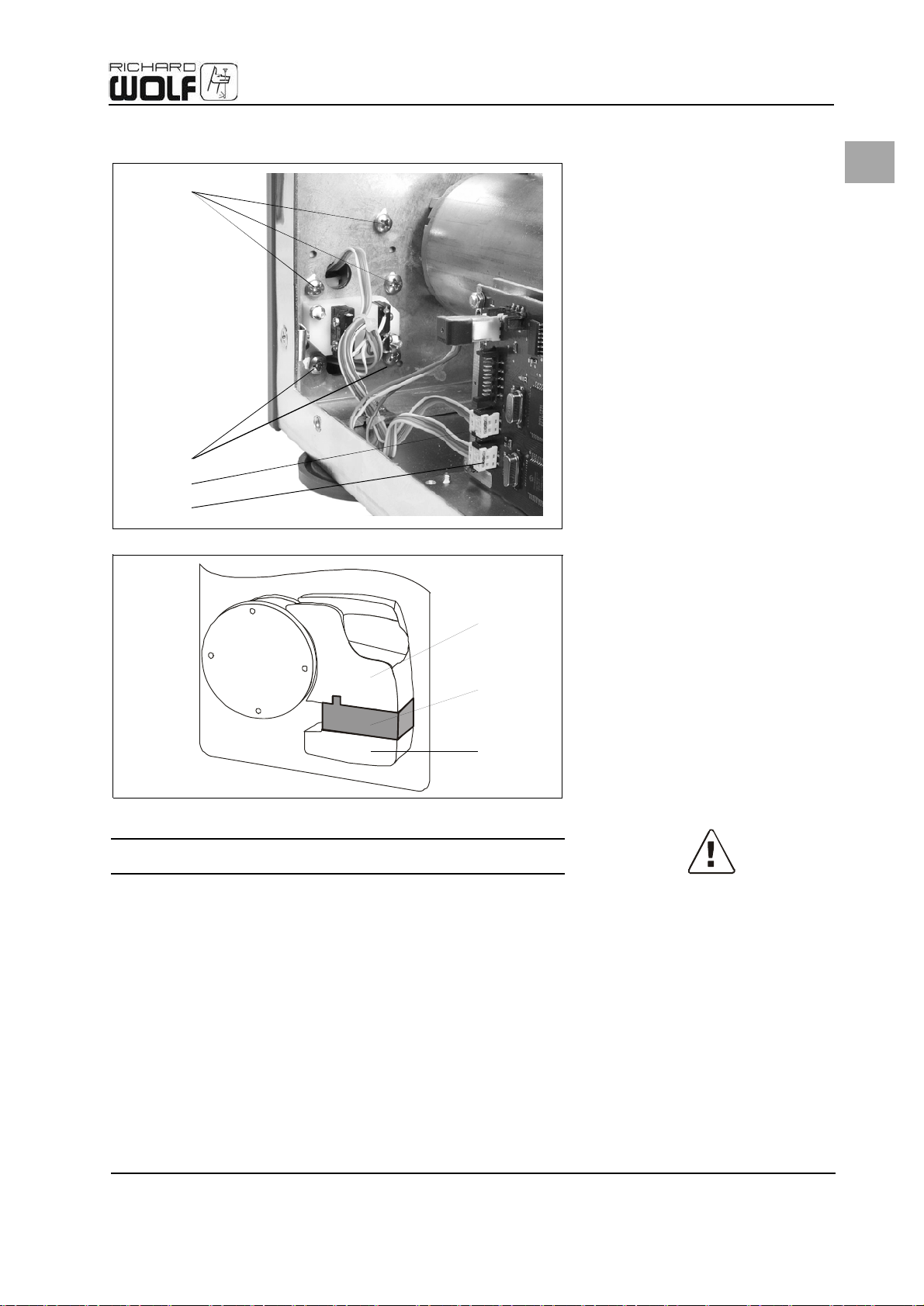

Abb. 7-6Aus-/Einbau der Mikroschalter

(1) Gerätefront innen

(2) Befestigungsmutter und Scheibe

(3) Befestigungsmutter und Scheibe

(4) Kabelbinder

(5) Steckverbinder für Mikroschalter

7.1.5Mikroschalter für Schlaucherkennung

(1)

(2)

(3)

(4)

(5)

GEFAHR

Trennen Sie das Gerät vom Netz.

1.Entfernen Sie die Gehäuseabdeckung (Abb. 3-5 Reihenfolge beim Öffnen des

Gerätes, Seite11).

2.(Abb. 7-6, Seite34) Lösen Sie die Befestigungen (2) (3) und den Steckverbinder(5) des Mikroschalters. Bei komplettem Austausch müssen Sie die Kabelbinder (4) auftrennen.

Nach Einbau der neuen Mikroschalter müssen folgende Tests durchgeführt werden:

Elektrische Sicherheitstests

Funktionsprüfung

34

Page 39

DE

7.1.6Pumpenkopf mit Drucksensoren

-

(1)

(2)

(3)

(4)

Baugruppentausch

Abb. 7-7Aus-/Einbau Pumpenkopf

(1) Befestigungsschrauben oberer Pum-

penkopf

(2) Befestigungsschrauben unterer Pum

penkopf

(3) Steckverbinder oberer Pumpenkopf

(4) Steckverbinder unterer Pumpenkopf

(1)

(2)

(3)

7.1.7Aus-/Einbau des Pumpenkopfunterteiles/Druckstückes

Trennen Sie das Gerät vom Netz.

1.Entfernen SIe die Gehäuseabdeckung (3.8 Öffnen des Gerätes, Seite11).

2.(Abb. 7-7, Seite35) Lösen Sie die Befestigungsschrauben (2) und den Steckverbinder (4) des Sensors für den unteren Pumpenkopf und nehmen Sie das

Pumpenkopfunterteil ab.

3.Das in das Pumpenkopfunterteil eingeschraubte Druckstück ist mit Loctite

577 gesichert. Legen Sie zur Vermeidung von Beschädigungen Pappe oder

dicke Folie zwischen und spannen Sie das Teil, mit der gerundeten Seite nach

oben, fest ein.

4.Erwärmen Sie es mit einem Heißluftgebläse und drehen Sie das Druckstück

mit einem kräftigen Schraubendreher aus der Bohrung des Pumpenkopfunterteiles heraus.

5.Vor dem Einbau des Druckstückes ist das Gewinde mit Loctite 577 einzustreichen.

Abb. 7-8Prüfhilfsmittel "Abstandslehre für

Montage Pumpenkopf"

(1) Pumpenkopfoberteil

(2) Prüfhilfsmittel "Abstandslehre für

Montage Pumpenkopf"

(3) Pumpenkopfunterteil

GEFAHR

35

Page 40

Baugruppentausch

DE

HINWEIS

HINWEIS

Achten Sie unbedingt darauf, dass kein Kleber an die Kugel gelangt.

6.Drücken Sie das Unterteil mit der ebenen Fläche leicht auf eine glatte Tischplatte

und schrauben Sie das Druckstück soweit ein, bis sich die Kugel in das Druckstück

eingeschoben hat und das Gewinde auf den Tisch drückt. D.h., das Druckstück ist

soweit einzuschrauben, dass der feststehende Teil des Druckstückes (Gewinde)

plan mit der ebenen Fläche des Pumpenkopfunterteiles abschließt.

Achten Sie darauf, dass Kabel und Stecker beim Durchziehen durch die Bohrung

im Gehäuse nicht beschädigt werden.

7.Der Einbau des Pumpenkopfunterteiles erfolgt in umgekehrter Reihenfolge.

Benutzen Sie zur Ausrichtung und Justage das Prüfhilfsmittel "Abstandslehre

für Montage Pumpenkopf" (Siehe Abb. 7-8, Seite 35). Legen Sie die "Abstandslehre" an das Pumpenkopfoberteil und drücken Sie das Pumpenkopfunterteil

an die "Abstandslehre" und schrauben Sie es fest. Der Abstand zwischen

Oberteil und Unterteil muss so einjustiert sein, dass die Abstandslehre leichtgängig und passgenau einlegbar ist. Sollte das Spaltmaß nicht passen oder

sollte der Spalt zu groß sein, müssen die Teile neu justiert werden.

Nach Einbau des Pumpenkopfunterteiles/Druckstückes müssen folgende Tests

durchgeführt werden:

Sicherheitstest

Funktionsprüfung

7.1.8Aus-/Einbau/Justage des Pumpenkopfoberteiles

GEFAHR

HINWEIS

Trennen Sie das Gerät vom Netz.

1.Entfernen SIe die Gehäuseabdeckung (3.8 Öffnen des Gerätes, Seite11).

2.(Abb. 7-7, Seite35) Lösen Sie die Befestigungsschrauben (1) und den Steckverbinder (3) des Sensors für den oberen Pumpenkopf und nehmen Sie das

Pumpenkopfoberteil ab.

Achten Sie darauf, dass Kabel und Stecker beim Durchziehen durch die Bohrung

im Gehäuse nicht beschädigt werden.

3.Benutzen Sie bei dem Einbau zur Ausrichtung und Justage das Prüfhilfsmittel

"Abstandslehre für Montage Pumpenkopf" (Siehe Abb. 7-8, Seite 35). Legen

Sie die "Abstandslehre" an das Pumpenkopfunterteil und drücken Sie das

Pumpenkopfoberteil an die "Abstandslehre" und schrauben Sie es fest. Der

Abstand zwischen Oberteil und Unterteil muss so einjustiert sein, dass die

"Abstandslehre" leichtgängig und passgenau einlegbar ist. Sollte das Spaltmaß nicht passen oder sollte der Spalt zu groß sein, müssen die Teile neu justiert werden.

Nach dem Einbau eines neuen Pumpenkopf OT müssen folgende Tests durchgeführt werden:

Elektrische Sicherheitstests

Funktionsprüfung

36

Page 41

DE

7.1.9LCD-Display/Platine 2203 ARTHRO PUMP-KEY

(1)

(2)

(3)

(4)

(5)

(6)

Baugruppentausch

Abb. 7-9Platine Display/Platine Key

(1) Frontplatte 2203 ARTHRO PUMP

(2) LCD-Display

(3) Steckverbinder

(4) Platine Key

(5) Anschluss Druckschalter

(6) Stellschraube Motorspannband

(1)

(6)

(3)

Abb. 7-10Befestigung Frontplatte

(1) 4x Befestigung Frontplatte im Boden.

(3) 2x links, 2x rechts Befestigung Front-

platte

(6) Stellschraube Motorspannband

Um die Platine KEY/das LCD-Display auszubauen, ist es zuerst erforderlich die

Frontplatte komplett auszubauen.

HINWEIS

37

Page 42

DE

Baugruppentausch

7.1.10LCD-Display

Trennen Sie das Gerät vom Netz.

GEFAHR

1.Entfernen Sie die Gehäuseabdeckung (siehe 3.8 Öffnen des Gerätes, Seite11)

2.(Abb. 7-9 Platine Display/Platine Key, Seite37) Lösen Sie die Steckverbinder

von den Platinen auf der Frontplatte, den Steckverbinder für die Displaybeleuchtung von der Platine Display-Controller, die Steckverbinder für die Netzspannung, die Steckverbinder für die Mikroschalter von der Platine MCM und

die Steckverbinder für die Drucksensoren von der Platine MCM

3.Ziehen Sie den Schlauchanschluss (5) für den Fußschalter am Druckschalter

ab (Siehe Abb. 7-9, Seite 37).

4.Lockern Sie die Stellschraube (6) am Spannband der Motorbefestigung (siehe Abb. 7-9, Seite37).

5.Drehen Sie 4 Schrauben aus der Bodenplatte und je 2 Schrauben rechts und

links aus dem Geräterahmen heraus (Siehe Abb. 7-10, Seite 37).

6.Nehmen Sie die Frontplatte komplett zusammen mit dem Motor nach vorn

heraus.

7.Lösen Sie 4 Befestigungsmuttern und Zahnscheiben von den Stehbolzen und

heben Sie das LCD-Display heraus.

8.Der Einbau erfolgt in umgekehrter Reihenfolge.

Nach dem Einbau eines neuen LCD-Displays müssen folgende Tests durchgeführt

werden:

GEFAHR

Elektrische Sicherheitstests

Funktionsprüfung

7.1.11Platine Key

Trennen Sie das Gerät vom Netz.

1.Entfernen Sie die Gehäuseabdeckung (siehe 3.8 Öffnen des Gerätes, Seite11).

2. (Abb. 7-9 Platine Display/Platine Key, Seite37) Lösen Sie die Steckverbinder

von den Platinen auf der Frontplatte, den Steckverbinder für die Displaybeleuchtung von der Platine Display-Controller, die Steckverbinder für die Netzspannung, die Steckverbinder für die Mikroschalter von der Platine MCM und

die Steckverbinder für die Drucksensoren von der Platine MCM.

3.Ziehen Sie den Schlauchanschluss (5) für den Fußschalter am Druckschalter

ab (Siehe Abb. 7-9, Seite 37).

4.Lockern Sie die Stellschraube (4) am Spannband der Motorbefestigung (siehe Abb. 7-5, Seite33).

5.Drehen Sie 4 Schrauben aus der Bodenplatte und je 2 Schrauben rechts und

links aus dem Geräterahmen heraus (siehe Siehe Abb. 7-10, Seite 37).

6.Nehmen Sie die Frontplatte komplett zusammen mit dem Motor nach vorn

heraus.

7.Lösen Sie den Steckverbinder für den Anschluss der Fernbedienungsbuchse

von der Platine Key.

8.Lösen Sie 4 Befestigungsmuttern und Zahnscheiben von den Stehbolzen und

heben Sie die Platine Key heraus.

9.Der Einbau erfolgt in umgekehrter Reihenfolge.

38

Nach dem Einbau einer neuen Platine Key müssen folgende Tests durchgeführt

werden:

Elektrische Sicherheitstests

Funktionsprüfung

Page 43

DE

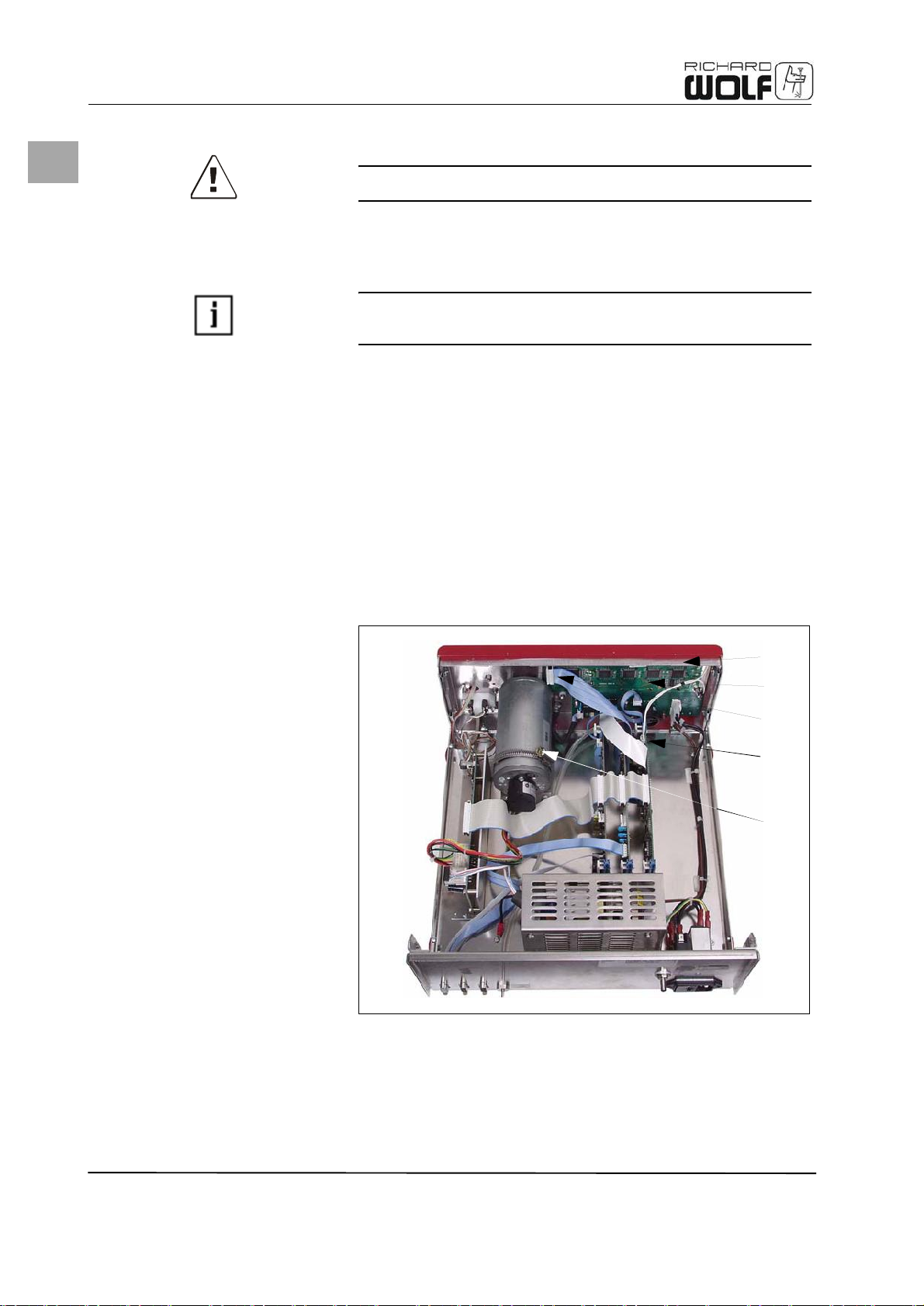

7.1.12Motor-Control-Platine MCM

Baugruppentausch

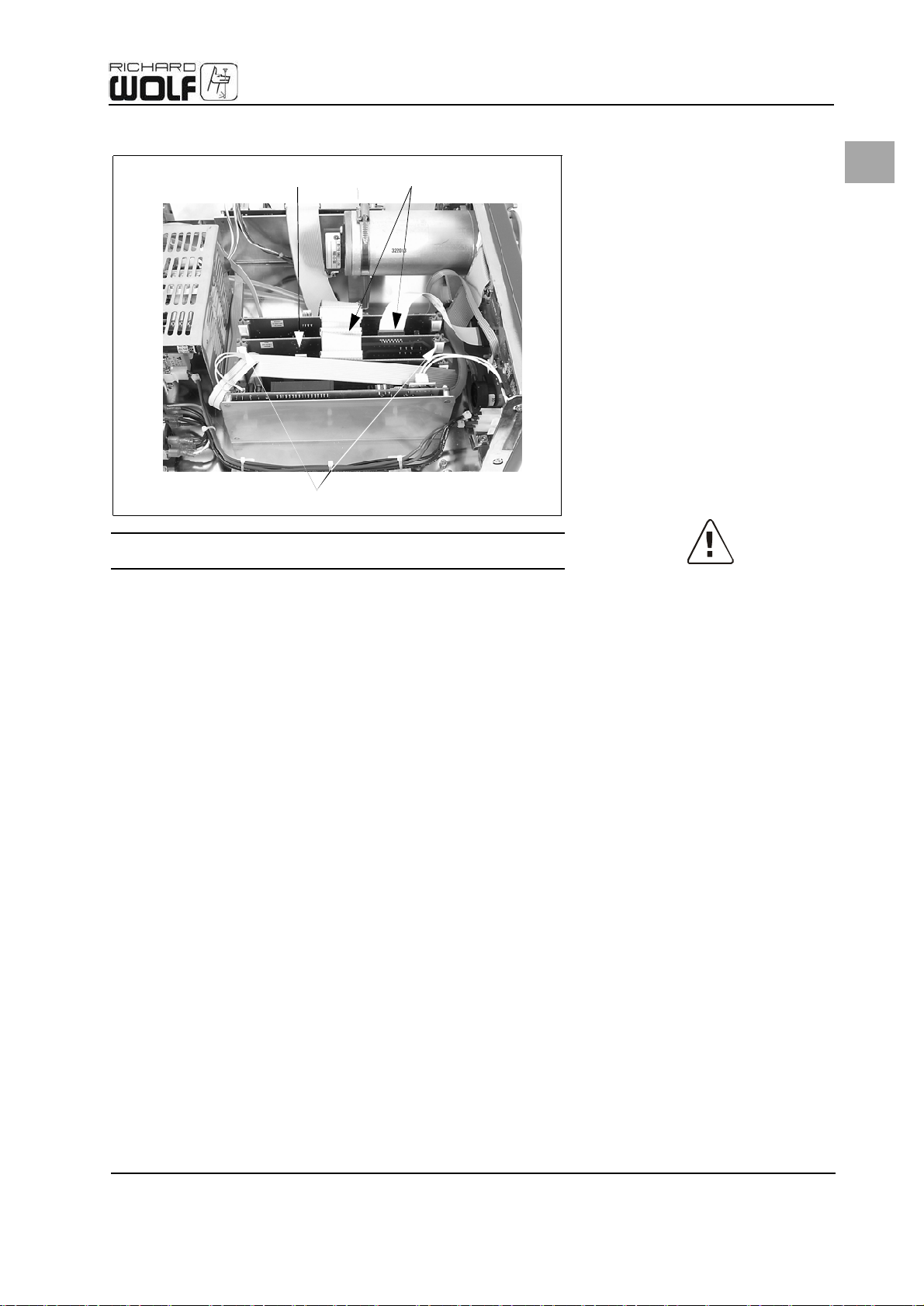

Abb. 7-11Anordnung/Befestigung der Mo-

tor-Control-Platine MCM

Motor-Control-Platine MCM

(1)

Steckverbinder für Mikroschalter

(2)

Steckverbinder für Sensoren

(3)

Steckverbinder Datenkabel

(4)

Steckverbinder Motorkabel

(5)

Steckverbinder für Versorgungsspan-

(6)

nung

Befestigungsschrauben für Mo-

(7)

tor-Control-Platine MCM

(1) (2)

(4) (5)(3)

(6)

(7)

Trennen Sie das Gerät vom Netz.

1.Entfernen Sie die Gehäuseabdeckung (siehe 3.8 Öffnen des Gerätes, Seite11)

2.(Abb. 7-11 Anordnung/Befestigung der Motor-Control-Platine MCM,

Seite39) Lösen Sie die Steckverbinder (2) - (6) von der Motor-Control-Platine MCM (1).

3.Halten Sie die Motor-Control-Platine fest, schrauben Sie aus der Bodenplatte

des Gerätes 2 Befestigungsschrauben (7) heraus und nehmen Sie die Platine

heraus.

4.Der Einbau erfolgt in umgekehrter Reihenfolge.

GEFAHR

Nach dem Einbau einer neuen Motor-Control-Platine MCM müssen folgende

Tests durchgeführt werden:

Elektrische Sicherheitstests

Funktionsprüfung

39

Page 44

DE

Baugruppentausch

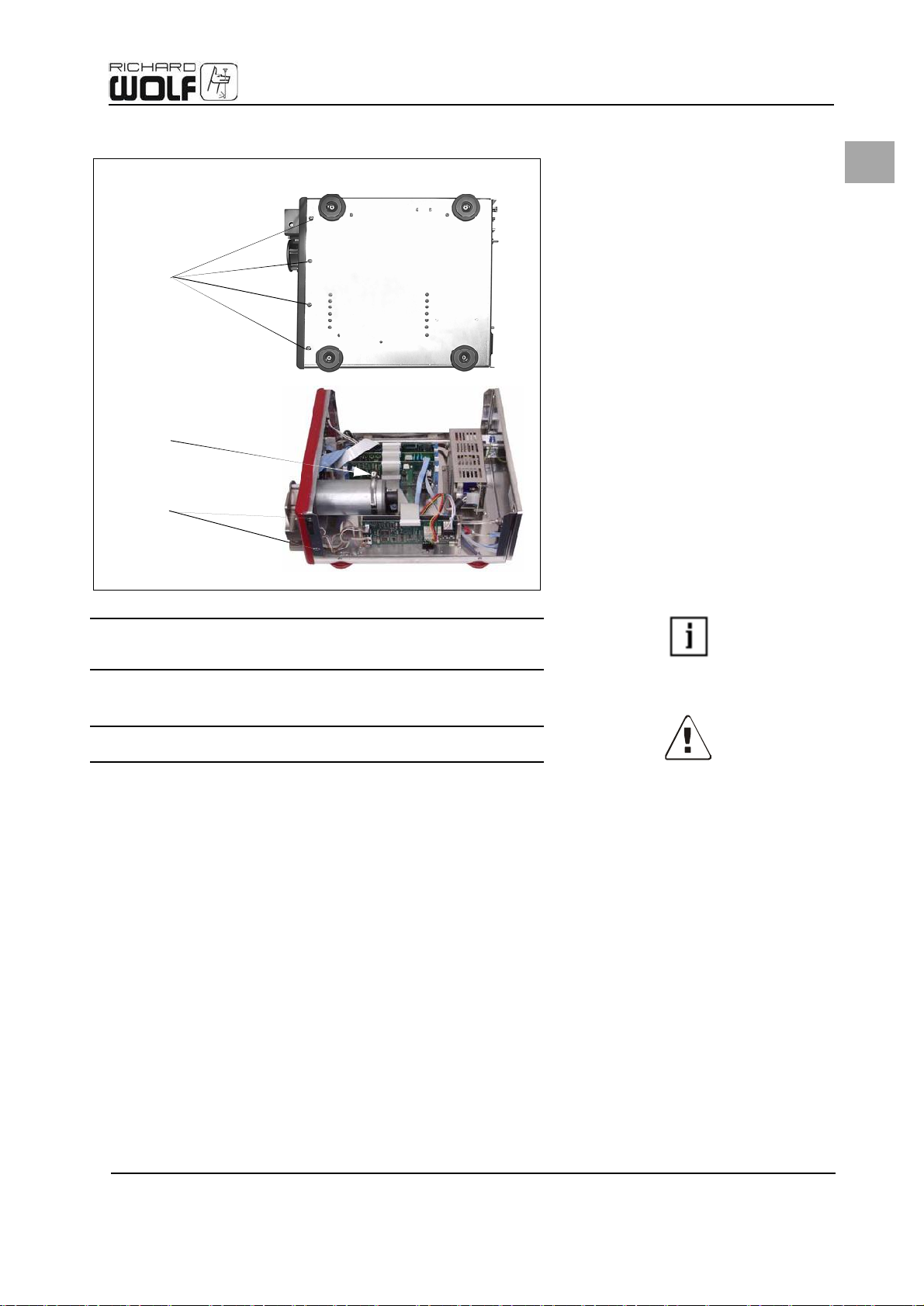

Abb. 7-12Anordnung/Befestigung Platine

BAM 02

(1) Platine BAM 02

(2) Kabel-Steckverbinder

(3) Verriegelung Platine BAM 02

GEFAHR

7.1.13Platine BAM 02 (Basismodul)

(1)

(2)

(3)

Trennen Sie das Gerät vom Netz.

1.Entfernen Sie die Gehäuseabdeckung (siehe 3.8 Öffnen des Gerätes, Seite11)

2.(Abb. 7-12 Anordnung/Befestigung Platine BAM 02, Seite40) Ziehen Sie die

Kabelsteckverbinder (2) von der Platine (1) ab.

3.Drücken Sie die Verriegelungen (3) zurück und ziehen Sie die Platine nach

oben heraus.

4.Der Einbau erfolgt in umgekehrter Reihenfolge.

Nach dem Einbau einer neuen Platine BAM 02 müssen folgende Tests durchgeführt werden:

Elektrische Sicherheitstests

Funktionsprüfung

40

Page 45

DE

7.1.14Platine IOM

(1)

(3)

(2)

Baugruppentausch

Abb. 7-13Anordnung/Befestigung Platine

IOM

(1) Platine IOM

(2) Kabel Steckverbinder

(3) Verriegelung Platine IOM

Trennen Sie das Gerät vom Netz.

1.Entfernen Sie die Gehäuseabdeckung (siehe 3.8 Öffnen des Gerätes, Seite11)

2.(Abb. 7-13) Ziehen Sie die Kabelsteckverbinder (2) von der Platine (1) ab.

3.Drücken Sie die Verriegelungen (3) zurück und ziehen Sie die Platine nach

oben heraus.

4.Der Einbau erfolgt in umgekehrter Reihenfolge.

Nach dem Einbau einer neuen Platine IOM müssen folgende Tests durchgeführt

werden:

Elektrische Sicherheitstests

Funktionsprüfung

GEFAHR

41

Page 46

DE

Baugruppentausch

Abb. 7-14Anordnung/Befestigung Platine

IFM

(1) Platine IFM02 (CAN-Modul)

(2) Kabel Steckverbinder

(3) Verriegelung Platine IFM

7.1.15Platine IFM (CAN-Modul)

(2)

(3)

(1)

GEFAHR

Trennen Sie das Gerät vom Netz.

1.Entfernen Sie die Gehäuseabdeckung (siehe 3.8 Öffnen des Gerätes, Seite11)

2.(Abb. 7-14) Ziehen Sie die Kabel/Steckverbinder (2) von der Platine (1) ab.

3.Drücken Sie die Verriegelungen (3) zurück und ziehen Sie die Platine nach

oben heraus.

4.Der Einbau erfolgt in umgekehrter Reihenfolge.

Nach dem Einbau einer neuen Display-Controller-Platine müssen folgende Tests

durchgeführt werden:

Elektrische Sicherheitstests

Funktionsprüfung

42

Page 47

DE

7.1.16Platine Displaycontroller

(1)

Baugruppentausch

Abb. 7-15Anordnung/Befestigung Platine

Display-Controller

(1) Kabel Steckverbinder

(2) Platine Display-Controller

(2)

Trennen Sie das Gerät vom Netz.

1.Entfernen Sie die Gehäuseabdeckung (siehe 3.8 Öffnen des Gerätes, Seite11)

2.(Abb. 7-13) Ziehen Sie die Kabelsteckverbinder (1) von der Platine (2) ab.

3.Schrauben Sie die Befestigungsschrauben für die Platinenhalterung aus dem

Gehäuseboden heraus.

4.Der Einbau erfolgt in umgekehrter Reihenfolge.

Nach dem Einbau einer neuen Display-Controller-Platine müssen folgende Tests

durchgeführt werden:

Elektrische Sicherheitstests

Funktionsprüfung

GEFAHR

43

Page 48

DE

Baugruppentausch

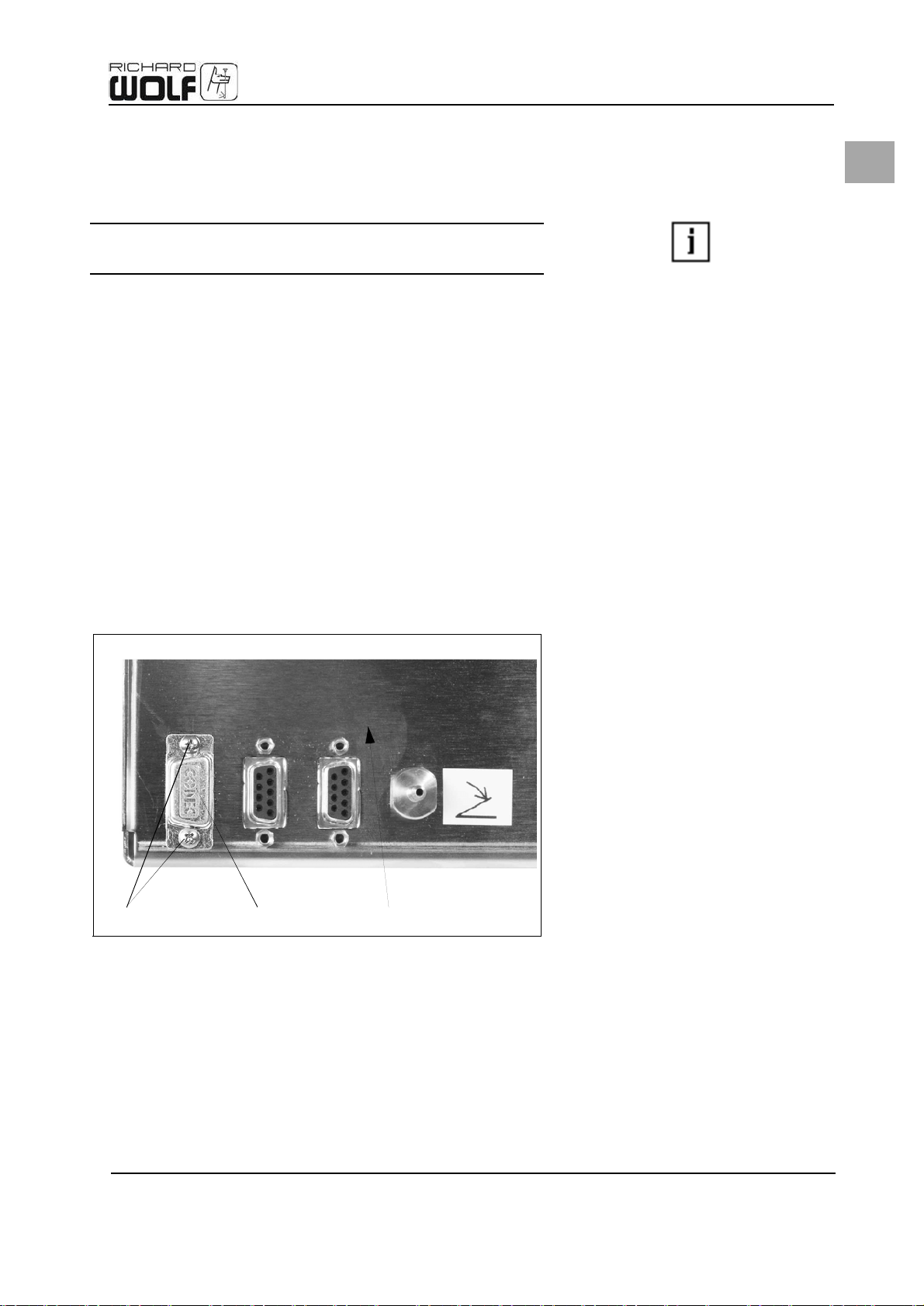

7.1.17Potentialausgleichsstecker

Abb. 7-16Anordnung/Befestigung Potenti-

alausgleichsstecker

(1) Gehäuserückwand

(2) Potentialausgleichsstecker

(3) Kaltgerätestecker

GEFAHR

(1) (2)

Trennen Sie das Gerät vom Netz.

1.(Abb. 7-16 Anordnung/Befestigung Potentialausgleichsstecker, Seite44) Ent-

fernen Sie das Netzanschlusskabel aus dem Kaltgerätestecker (3).

2.Schrauben Sie mit einem 10 mm Steckschlüssel den Potentialausgleichsstek-

ker (2) aus der Gehäuserückwand (1) heraus.

3.Der Einbau erfolgt in umgekehrter Reihenfolge.

Nach dem Einbau eines neuen Potentialausgleichssteckers müssen folgende

Tests durchgeführt werden:

Elektrische Sicherheitstests

(3)

44

Page 49

DE

7.2Geräteausführung mit Platine MIO

Sollten Sie bei der Überprüfung des Gerätes ein defektes Bauteil feststellen oder

an der einwandfreien Funktion zweifeln, tauschen Sie dieses Modul sofort aus.

Verwenden Sie bei dem Austausch elektronischer Bauteile oder Baugruppen

grundsätzlich eine ESD-Schutzmatte und Handmanschette.