Wilo Drain TS 40/10, Drain TS 40/14, Drain TS 40/10 A, Drain TS 40/14 A Installation And Operating Instructions Manual

Page 1

D Einbau- und Betriebsanleitung

GB Installation and operating instructions

F Notice de montage et de mise en service

NL Inbouw- en bedieningsvoorschriften

E Instrucciones de instalación y funcionamiento

I Istruzioni di montaggio, uso e manutenzione

P Manual de instalaç

ão e funcionamento

GR Οδηγίες εγκατάστασης και λειτουργίας

S Monterings- och skötselinstruktioner

FIN Asennus- ja käyttöohje

DK Monterings- og driftsvejledning

H Beépítési és üzemeltetési utasítás

PL Instrukcja montażu i obsługi

CZ Návod k montáži a obsluze

RUS Инструкция по монтажу и эксплуатации

Wilo-Drain TS 40/10, TS 40/14

TS 40/10 A, TS 40/14 A

2 065 337-Ed. 01 / 2006-05-Wilo

Page 2

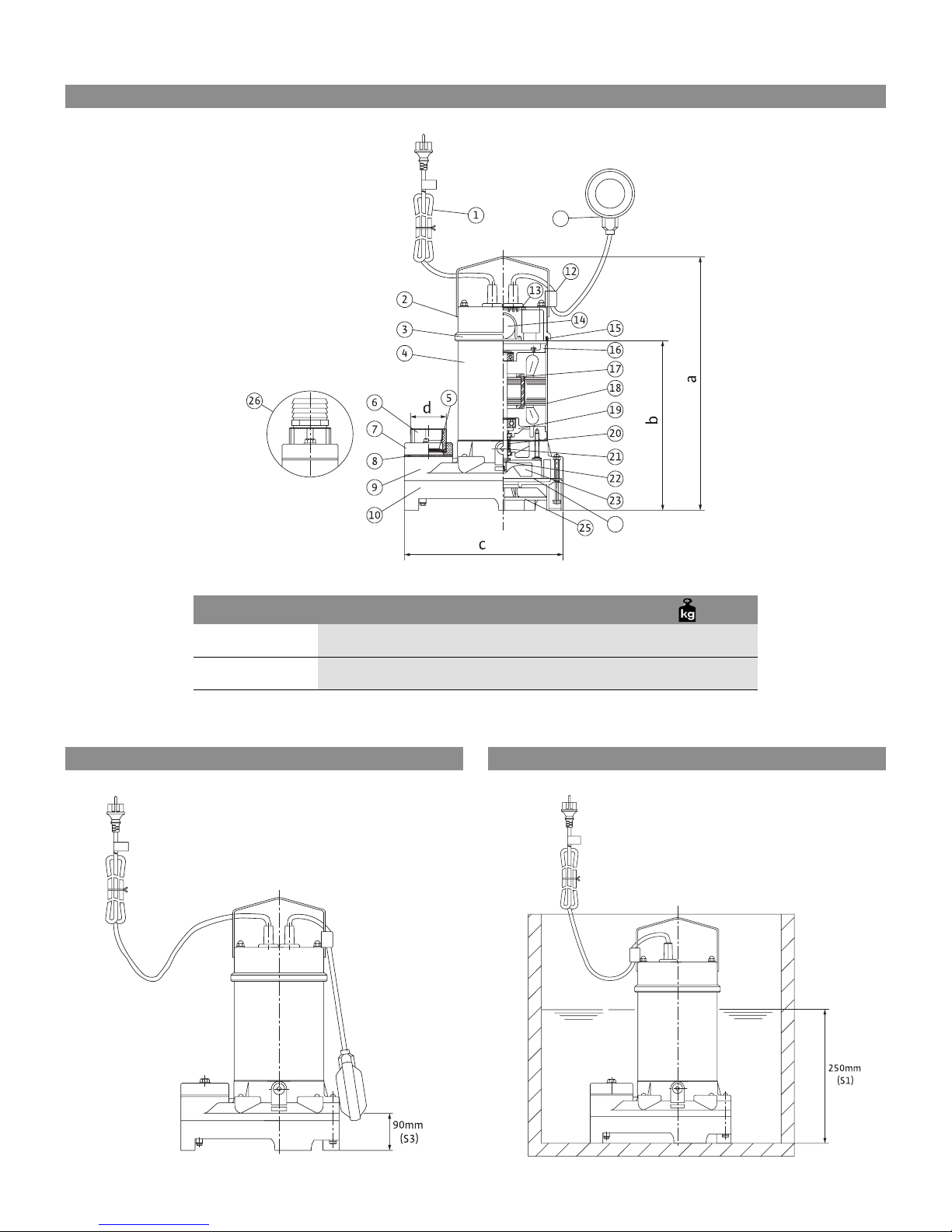

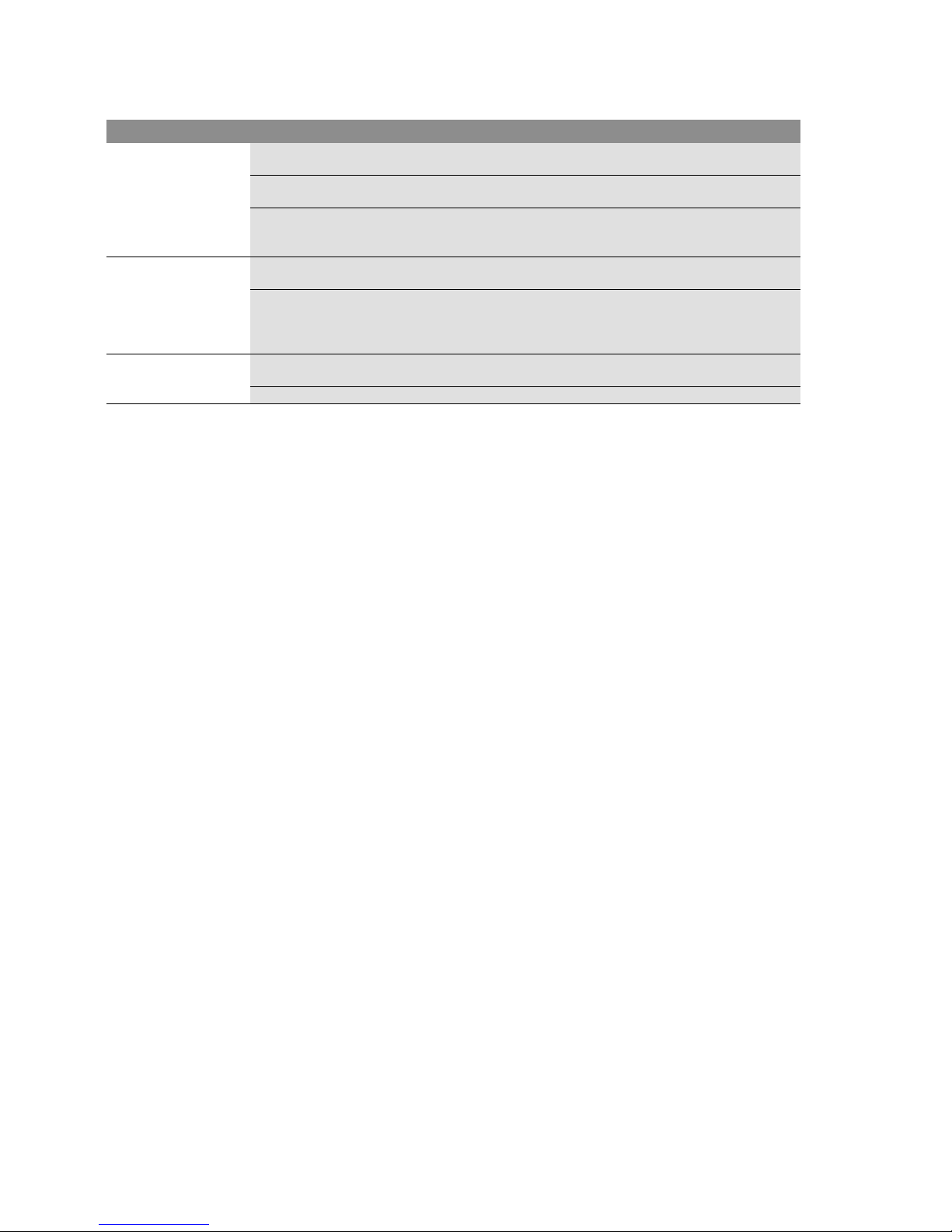

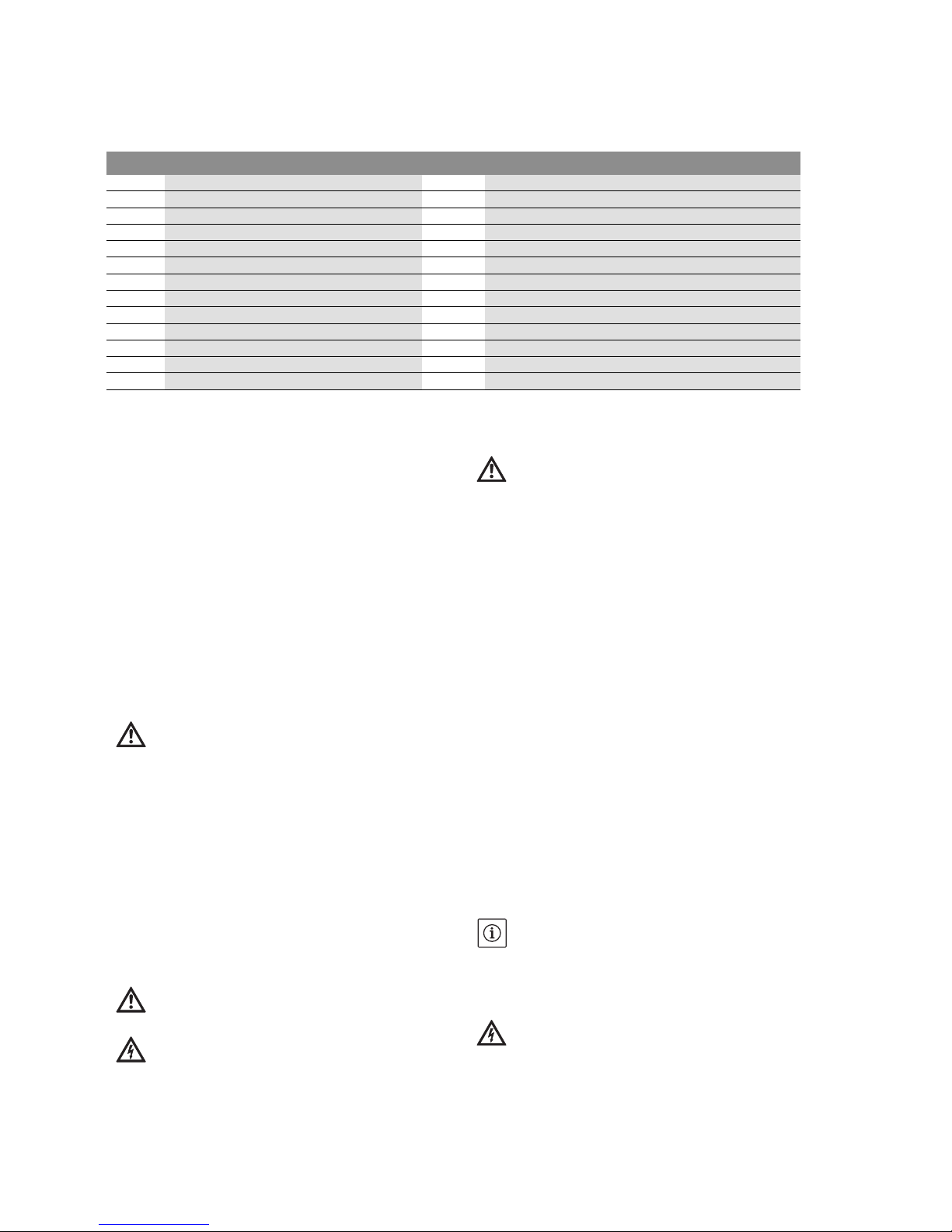

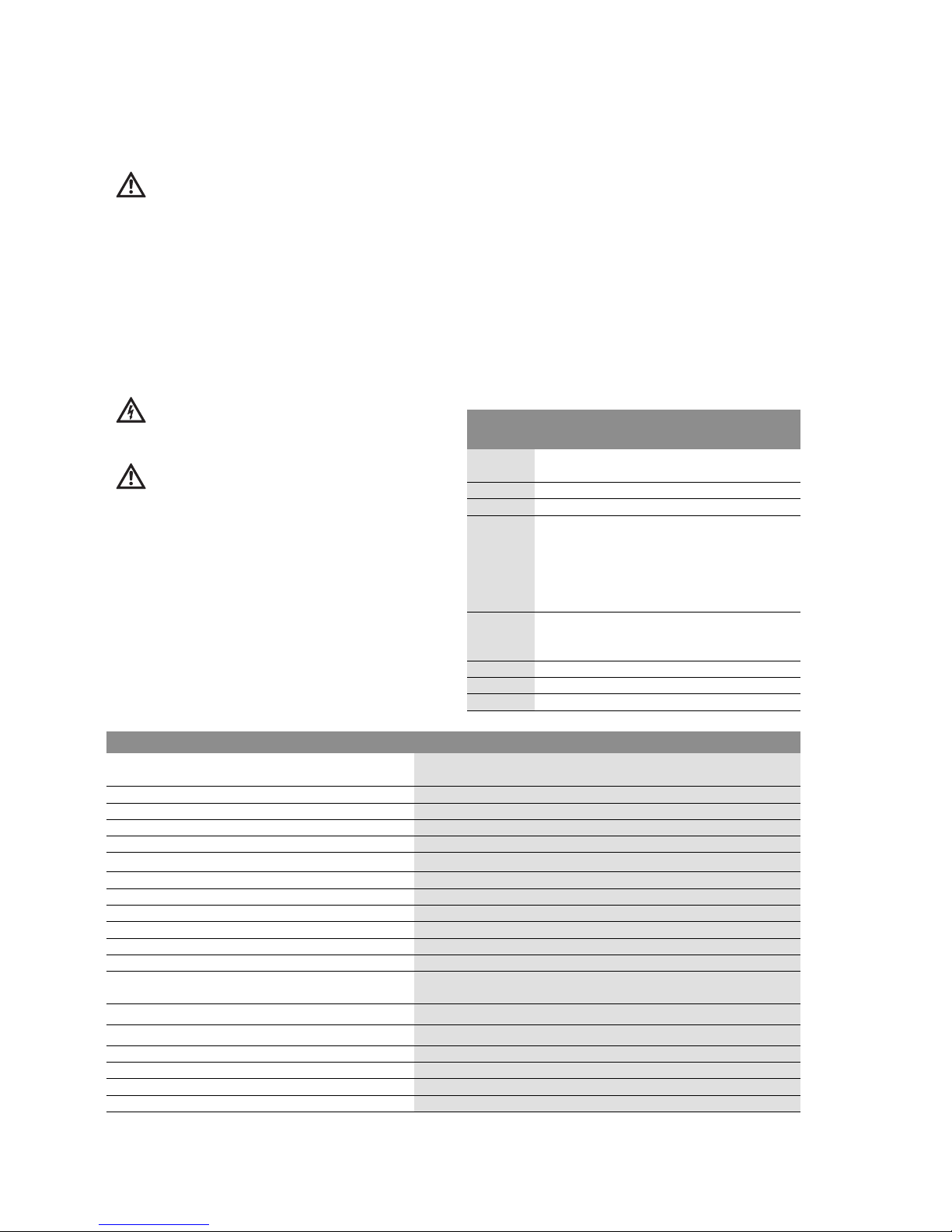

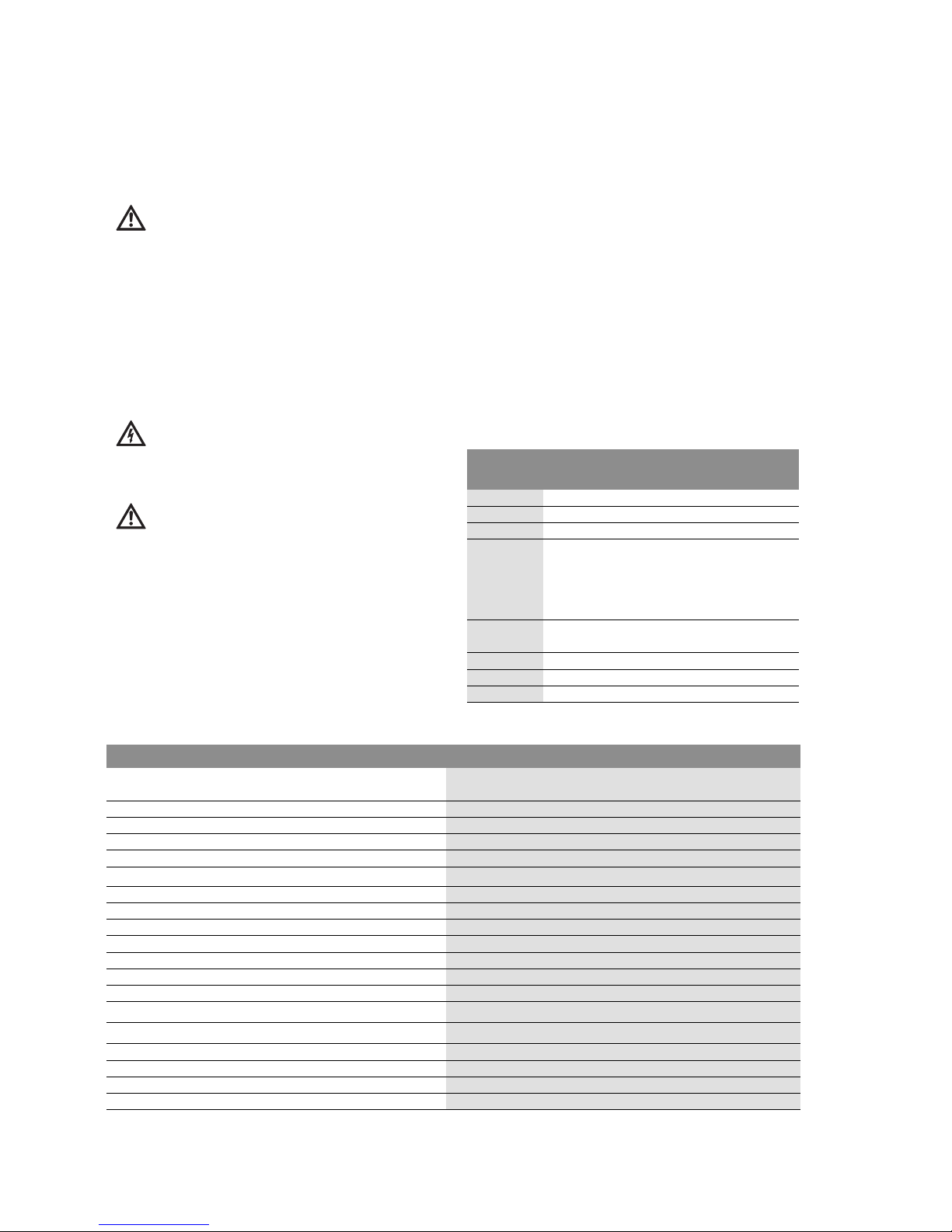

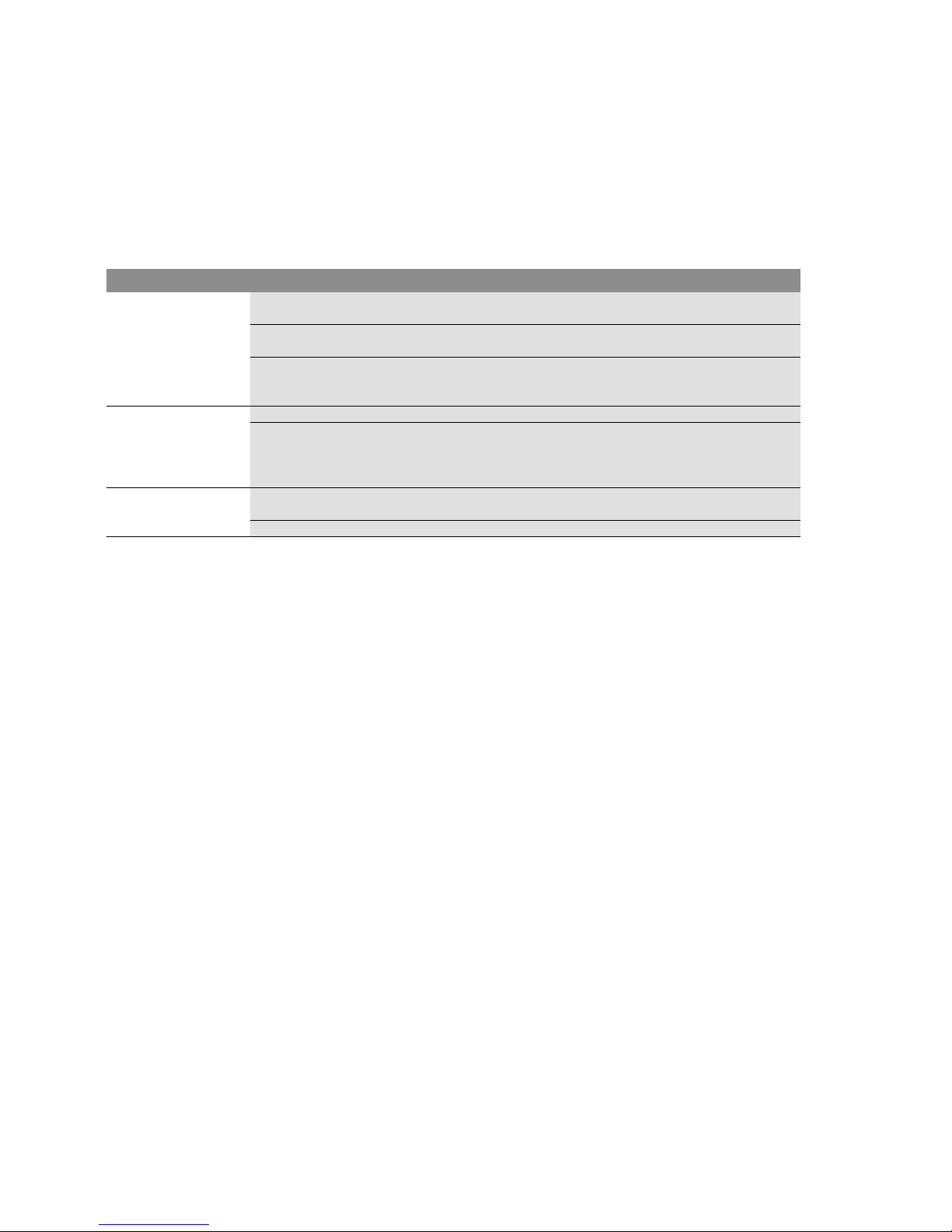

Fig.1:

Typ a b c d

TS 40/10

TS 40/10A

407 273 245 1½" 13 kg

TS 40/14

TS 40/14A

424 290 245 1½" 15 kg

11

24

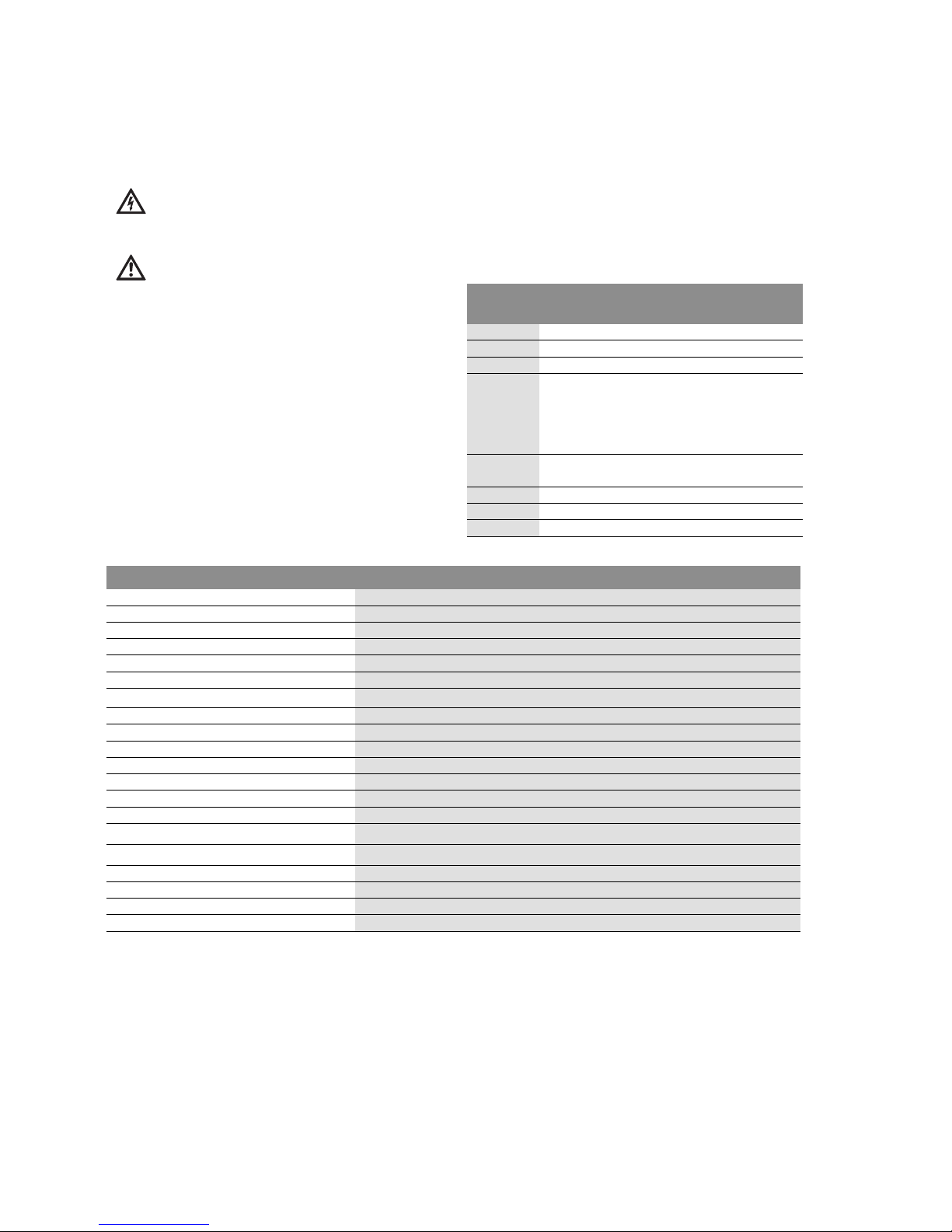

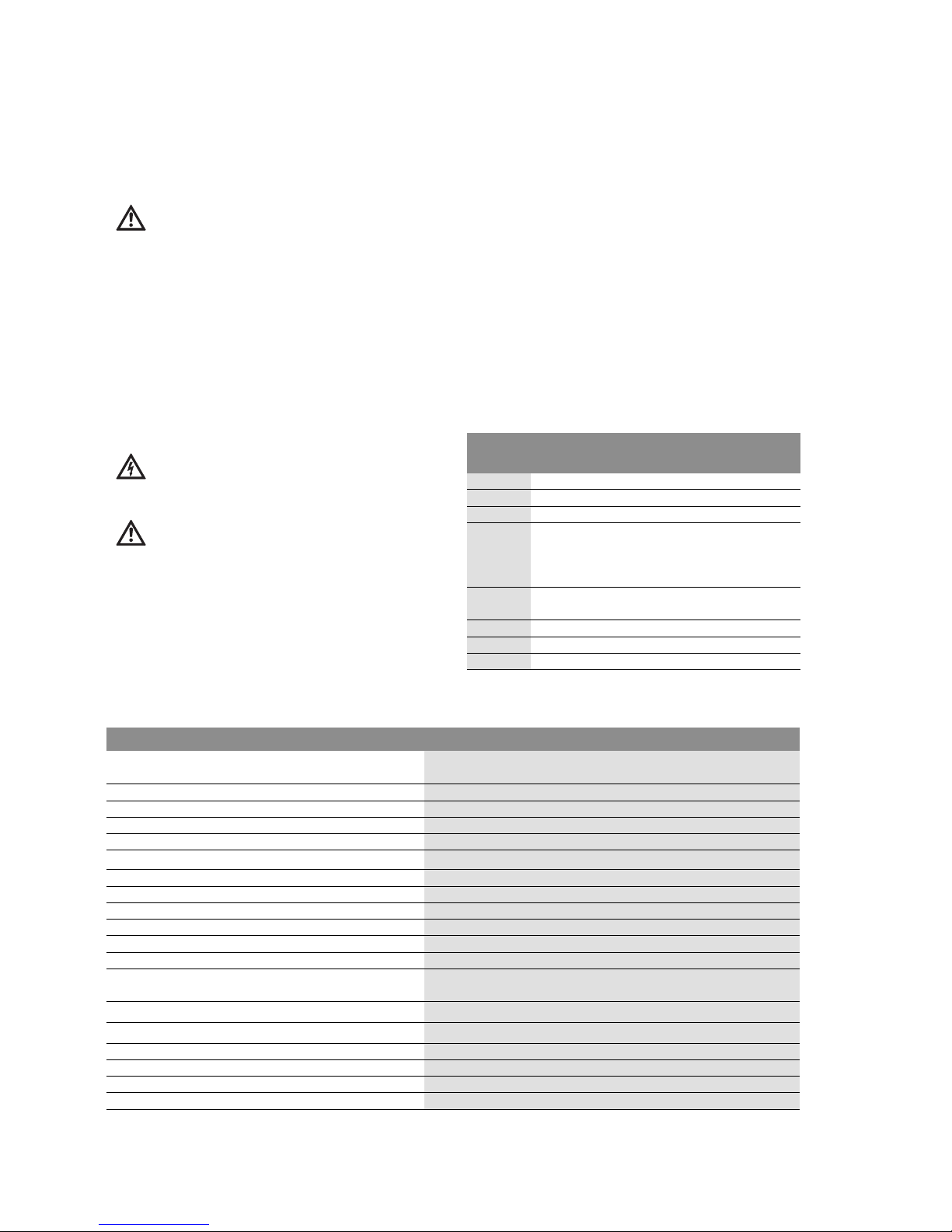

Fig.2a: Fig.2b:

Page 3

D Einbau- und Betriebsanleitung 3

GB Installation and operating instructions 8

F Notice de montage et de mise en service 13

NL Inbouw- en bedieningsvoorschriften 18

E Instrucciones de instalación y funcionamiento 23

I Istruzioni di montaggio, uso e manutenzione 28

P Manual de instalação e funcionamento 33

GR Οδηγίες εγκατάστασης και λειτουργίας 38

S Monterings- och skötselinstruktioner 44

FIN Asennus- ja käyttöohje 49

DK Monterings- og driftsvejledning 54

H Beépítési és üzemeltetési utasítás 59

PL Instrukcja montażu i obsługi 64

CZ Návod k montáži a obsluze 69

RUS Инструкция по монтажу и эксплуатации 74

Page 4

Deutsch

Einbau- und Betriebsanleitung Wilo-Drain TS 40 3

1 Allgemeines

1.1 Über dieses Dokument

Die Einbau- und Betriebsanleitung ist Bestandteil

des Produktes. Sie ist jederzeit in Produktnähe

bereitzustellen. Das genaue Beachten dieser

Anweisung ist Voraussetzung für den bestimmungsgemäßen Gebrauch und die richtige Bedienung des Produktes.

Die Einbau- und Betriebsanleitung entspricht der

Ausführung des Produktes und dem Stand der

zugrunde gelegten sicherheitstechnischen Normen bei Drucklegung.

2Sicherheit

Diese Betriebsanleitung enthält grundlegende

Hinweise, die bei Aufstellung und Betrieb zu

beachten sind. Daher ist diese Betriebsanleitung

unbedingt vor Montage und Inbetriebnahme vom

Monteur sowie dem zuständigen Betreiber zu

lesen.

Es sind nicht nur die unter diesem Hauptpunkt

Sicherheit aufgeführten allgemeinen Sicherheitshinweise zu beachten, sondern auch die unter den

folgenden Hauptpunkten mit Gefahrensymbolen

eingefügten, speziellen Sicherheitshinweise.

2.1 Kennzeichnung von Hinweisen in der

Betriebsanleitung

Symbole:

Allgemeines Gefahrensymbol

Gefahr durch elektrische Spannung

HINWEIS: ...

Signalwörter:

GEFAHR!

Akut gefährliche Situation.

Nichtbeachtung führt zu Tod oder schwersten

Verletzungen.

WARNUNG!

Der Benutzer kann (schwere) Verletzungen

erleiden. 'Warnung' beinhaltet, dass (schwere)

Personenschäden wahrscheinlich sind, wenn der

Hinweis missachtet wird.

VORSICHT!

Es besteht die Gefahr, die Pumpe/Anlage zu

beschädigen. 'Vorsicht' bezieht sich auf mögliche Produktschäden durch Missachten des Hinweises.

HINWEIS:

Ein nützlicher Hinweis zur Handhabung des Produktes. Er macht auch auf

mögliche Schwierigkeiten aufmerksam.

2.2 Personalqualifikation

Das Personal für die Montage muss die entsprechende Qualifikation für diese Arbeiten aufweisen.

2.3 Gefahren bei Nichtbeachtung der

Sicherheitshinweise

Die Nichtbeachtung der Sicherheitshinweise kann

eine Gefährdung für Personen und Pumpe/Anlage

zur Folge haben. Die Nichtbeachtung der Sicherheitshinweise kann zum Verlust jeglicher Schadenersatzansprüche führen.

Im einzelnen kann Nichtbeachtung beispielsweise

folgende Gefährdungen nach sich ziehen:

• Versagen wichtiger Funktionen der Pumpe/

Anlage,

• Versagen vorgeschriebener Wartungs- und Reparaturverfahren

• Gefährdungen von Personen durch elektrische,

mechanische und

bakteriologische Einwirkungen,

• Sachschäden

2.4 Sicherheitshinweise für den Betreiber

Die bestehenden Vorschriften zur Unfallverhütung sind zu beachten.

Gefährdungen durch elektrische Energie sind auszuschließen. Weisungen lokaler oder genereller

Vorschriften [z.B. IEC, VDE usw.] und der örtlichen

Energieversorgungsunternehmen sind zu beachten.

2.5 Sicherheitshinweise für Inspektions- und

Montagearbeiten

Der Betreiber hat dafür zu sorgen, dass alle

Inspektions- und Montagearbeiten von autorisiertem und qualifiziertem Fachpersonal ausgeführt werden, das sich durch eingehendes

Studium der Betriebsanleitung ausreichend informiert hat.

Die Arbeiten an der Pumpe/Anlage dürfen nur im

Stillstand durchgeführt werden.

2.6 Eigenmächtiger Umbau und

Ersatzteilherstellung

Veränderungen der Pumpe/Anlage sind nur nach

Absprache mit dem Hersteller zulässig. Originalersatzteile und vom Hersteller autorisiertes Zubehör

dienen der Sicherheit. Die Verwendung anderer

Teile kann die Haftung für die daraus entstehenden Folgen aufheben.

2.7 Unzulässige Betriebsweisen

Die Betriebssicherheit der gelieferten Pumpe/

Anlage ist nur bei bestimmungsgemäßer Verwendung entsprechend Abschnitt 4 der Betriebsanleitung gewährleistet. Die im Katalog/Datenblatt

angegebenen Grenzwerte dürfen auf keinen Fall

unter- bzw. überschritten werden.

Page 5

Deutsch

4 Wilo AG 05/2006

3 Transport und Zwischenlagerung

Bei Erhalt Produkt sofort auf Transportschäden

überprüfen. Bei Feststellung von Transportschäden sind die notwendigen Schritte innerhalb der

entsprechenden Fristen beim Spediteur einzuleiten.

VORSICHT! Beschädigungsgefahr für die Pumpe!

Gefahr der Beschädigung durch unsachgemäße

Handhabung bei Transport und Lagerung.

• Die Pumpe darf zum Transport nur an dem dafür

vorgesehenen Bügel aufgehängt / getragen

werden. Niemals am Kabel!

• Die Pumpe ist bei Transport und Zwischenlagerung gegen Feuchtigkeit, Frost und mechanischer Beschädigung zu schützen.

4 Verwendungszweck

GEFAHR! Gefahr durch Stromschlag!

Die Pumpe darf nicht zur Entleerung von

Schwimmbädern / Gartenteichen oder ähnlichen

Orten eingesetzt werden wenn sich dort Personen im Wasser aufhalten.

WARNUNG! Gefahr von Personenschäden

• Die Werkstoffe sind nicht für die Trinkwasserversorgung ausgelegt.

• Die Pumpen dürfen nicht zur Förderung von

Trinkwasser eingesetzt werden.

• Die Pumpen dürfen nicht

• zur Förderung von fäkalienbelastetem Rohabwasser eingesetzt werden.

• in explosionsgefährdeten Räumen

eingesetzt werden.

Die örtlichen Vorschriften sind zu beachten.

Die Tauchmotorpumpen Wilo-Drain TS 40 sind

geeignet zur Förderung von Schmutzwasser und

reinen Flüssigkeiten mit Feststoffen von max.

10 mm Ø aus Schächten, Gruben und Behältern.

Sie werden eingesetzt:

• zur Haus- und Grundstücksentwässerung,

• in der Abwasser- und Wasserwirtschaft,

• in der Umwelt- und Klärtechnik,

• in Industrie- und Verfahrenstechnik.

Die Pumpen

• sind aus rostfreiem Stahl Motor (1.4301) und

Kunststoff (Hydraulik).

• werden im Regelfall überflutet (getaucht),

• können nur vertikal stationär oder transportabel

aufgestellt werden.

5 Angaben über das Erzeugnis

5.1 Typenschlüssel

Beispiel: TS 40/10 A 1-230-50-2-5M KA,

TS 40/14 3-400-50-2-10M KA

TS Baureihe: Tauchmotorpumpe-Schmutzwasser

40 Nennweite: 40 = Rp 1½

/10 Max. Förderhöhe [m]: 10, 14

A A = mit Schwimmerschalter, Anschlusskabel mit

Stecker

- = keine Angabe: ohne Schwimmerschalter,

Anschlusskabel mit freiem Kabelende bei

3

~

Motor

1-230 Netzspannung: 1~230 V, Wechselstrommotor,

3

~

400 V, Drehstrommotor

-50 Netzfrequenz [Hz]

-2 Polzahl 2

-10M KA Anschlusskabellänge [m]: 5, 10

5.2 Technische Daten

Zulässige Bestandteile der Fördermedien: schwach sauer / schwach alkalisch,

Chloridgehalt max. 150 mg/l (für 1.4301 / AISI 304),

max. zulässige Korngröße:

10 mm

Netzspannung: 1 ~ 230 V, ± 10 %, 3 ~ 400 V, ± 10 %

Netzfrequenz:

50 Hz

Schutzart:

IP 68

Drehzahl:

max. 2900 1/min (50 Hz)

max. Stromaufnahme:

siehe Typenschild

Aufnahmeleistung P1:

siehe Typenschild

Motor-Nennleistung P2:

siehe Typenschild

max. Fördermenge:

siehe Typenschild

max. Förderhöhe: siehe Typenschild

Betriebsart S1:

200 Betriebsstunden pro Jahr

Betriebsart S3 (optimal):

Aussetzbetrieb, 25% (2,5 min Betrieb, 7,5 min Pause).

empfohlene Schalthäufigkeit:

20 1/

h

max. Schalthäufigkeit:

50 1/

h

Nennweite des Druckstutzens: siehe Typenschlüssel

zul. Temperaturbereich des Fördermediums: +3 bis 35 °C

max. Tauchtiefe:

5 m

Ölfüllung:

ELFOLNA DS 22 oder vergleichbare, 410 ml

Page 6

Deutsch

Einbau- und Betriebsanleitung Wilo-Drain TS 40 5

5.3 Lieferumfang

Jede Pumpe wird mit

• 5/10 m Anschlusskabel,

• Schukostecker (bei Wechselstrom),

• integrierter Rückschlagklappe,

• angeschlossenem Schwimmerschalter

(A-Version),

• Schlauchanschluss 1 ½",

• Rohranschluss mit Außengewinde 1 ½",

•Einbau- und Betriebsanleitung

geliefert.

6 Beschreibung und Funktion

6.1 Beschreibung der Pumpe (Fig. 1)

Die Tauchmotorpumpe wird von einem druckwasserdicht gekapselten Motor angetrieben. Pumpe

und Motor haben eine gemeinsame Welle. Das

Fördermedium dringt von unten durch die zentrale

Saugöffnung ein und tritt aus dem vertikalen

Druckstutzen aus. Die Pumpe hat eine integrierte

Rückschlagklappe (Pos. 5).

Die TS 40-Pumpen werden mit halboffenem Laufrad geliefert (Pos. 23). Es fördert Feststoffe bis

10 mm Ø (keine Faserfeststoffe wie Gras, Blätter,

Lappen).

Die Pumpe wird bei stationärer Aufstellung an eine

feste Druckleitung geschraubt (R 1½) oder bei

transportabler Aufstellung an eine Schlauchverbindung.

Der Motor beider Typen ist medium- und motorseitig mit einer Tandemgleitringdichtung (Pos. 20)

gegen den Pumpenraum abgedichtet. Damit die

Gleitringdichtungen bei Trockenlauf geschmiert

und gekühlt werden, ist die Gleitringdichtungskammer mit Öl gefüllt.

Vorsicht! Gefahr der Undichtigkeit!

Bei einer Beschädigung der Gleitringdichtung

kann in geringen Mengen Öl in das Fördermedium austreten.

Die Motoren sind mit einem thermischen Motorschutz (1

~

: Wicklungs-Schutz-Kontakt (WSK),

3~: thermische Motorüberwachung) ausgestattet,

der den Motor bei übermäßiger Erwärmung automatisch abschaltet und nach Abkühlung wieder

einschaltet. Zur Erzeugung des Drehfeldes ist im

1

~

Motor ein Kondensator integriert.

7 Installation und elektrischer Anschluss

Installation und elektrischer Anschluss sind

gemäß örtlicher Vorschriften und nur durch

Fachpersonal durchzuführen!

WARNUNG! Gefahr von Personenschäden!

Die bestehenden Vorschriften zur Unfallverhütung sind zu beachten.

WARNUNG! Gefahr durch Stromschlag!

Gefährdungen durch elektrische Energie sind

auszuschließen.

Weisungen lokaler oder genereller Vorschriften

[z.B. IEC, VDE usw.] und der örtlichen Energieversorgungsunternehmen sind zu beachten.

7.1 Installation

Die Pumpe ist für die Aufstellungsarten stationäre

Nassaufstellung und transportable Nassaufstellung vorgesehen.

VORSICHT! Beschädigungsgefahr für die Pumpe!

• Pumpe mit Hilfe einer Kette oder eines Seiles nur

am Handgriff einhängen, niemals am Elektrokabel oder Rohr- / Schlauchanschluss.

• Beim Absenken der Pumpe in den Schacht oder

die Grube darf das Anschlusskabel nicht beschädigt werden

• Der Aufstellungsort der Pumpe muss frostfrei sein.

• Der Schacht muss vor Aufstellung und Inbetriebnahme frei von groben Feststoffen (z.B. Bauschutt

usw.) sein.

• Einbaumaße siehe Katalog.

• Die Druckleitung muss die Nennweite der Pumpe

aufweisen (R 1½, Erweiterungsmöglichkeit).

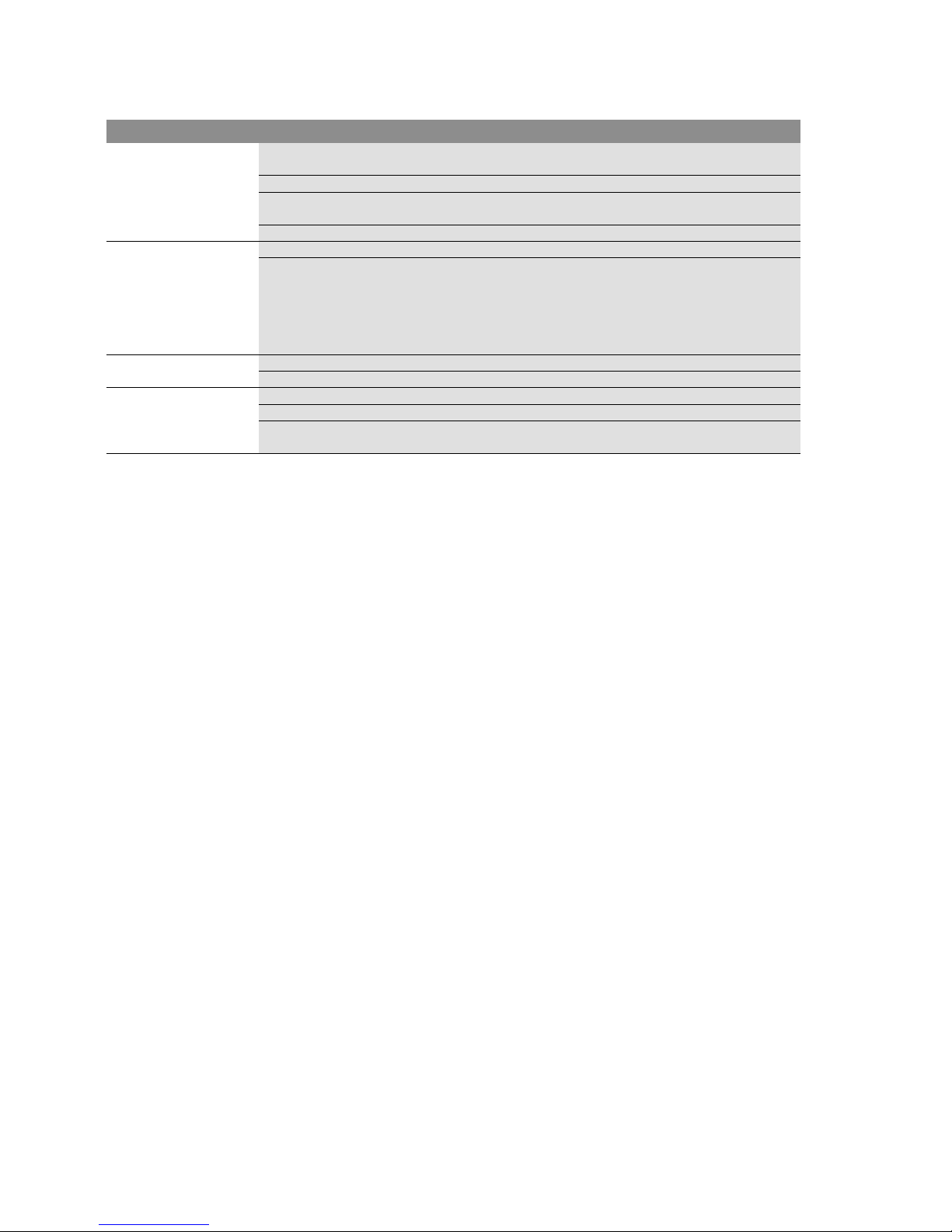

Pos. Bauteil-Beschreibung Pos. Bauteil-Beschreibung

1 Kabel kpl. 14 Kondensator

2

Deckel mit Griff 15 Deckeldichtung

3

Deckelaufnahme 16 Lagerträger oben

4 Motorgehäuse 17 Rotor kpl.

5

Rückschlagklappe 18 Stator

6

Rohranschluss 1 ½" 19 Lagerträger unten

7 Druckstutzen-Flansch 20 Gleitringdichtung

8

Flanschdichtung 21 Ölablassschraube mit Dichtung

9

Pumpengehäuse-Oberteil 22 Unterlegscheibe

10

Pumpengehäuse 23 Laufrad

11

Schwimmerschalter 24 Gehäusedichtung

12

Kabelhalter 25 Sieb

13 Abdichtung Kabeleinführung 26 Schlauchtülle R1½ (Aussengewinde)

Page 7

Deutsch

6 Wilo AG 05/2006

7.1.1 Stationäre Nassaufstellung

Bei stationärer Nassaufstellung der Pumpen TS 40

mit der Druckleitung ist die Pumpe so zu positionieren und zu befestigen, dass:

• der Druckleitungsanschluss nicht das Gewicht der

Pumpe hält

• die Belastung von der Druckleitung nicht auf den

Anschlussstutzen wirkt.

7.1.2 Transportable Nassaufstellung

Bei transportabler Nassaufstellung ist die Pumpe

im Schacht gegen Umfallen und Wegwandern zu

sichern. (z.B. die Kette mit leichter Vorspannung

befestigen).

HINWEIS:

Beim Einsatz in Gruben, ohne festen Boden, muss

die Pumpe auf eine ausreichend große Platte

gestellt werden oder in geeigneter Position an

einem Seil oder einer Kette aufgehängt werden.

7.2 Elektrischer Anschluss

WARNUNG! Gefahr durch Stromschlag!

Der elektrische Anschluss ist von einem beim

örtlichen Energieversorgungsunternehmen

(EVU) zugelassenen Elektroinstallateur und entsprechend den geltenden örtlichen Vorschriften

[z.B. VDE-Vorschriften] auszuführen.

• Stromart und Spannung des Netzanschlusses

müssen den Angaben auf dem Typenschild entsprechen,

• Netzseitige Absicherung: 16 A, träge,

• Anlage vorschriftsmäßig erden,

• Verwendung eines Fehlerstromschutzschalters

≤ 30 mA,

• Verwendung einer Trennvorrichtung zur Netztrennung mit min. 3 mm Kontaktöffnung,

• Die Pumpe ist anschlussfertig.

Pumpe mit Drehstrommotor (3

~

400V):

• Für den Drehstromanschluss (DM) sind die Adern

des freien Kabelendes wie folgt zu belegen:

4-adriges Anschlusskabel: 4 x 1,0

2

Das freie Kabelende ist im Schaltkasten zu verdrahten (s. Einbau- und Betriebsanleitung des

Schaltkastens).

8 Inbetriebnahme

GEFAHR! Gefahr durch Stromschlag!

Die Pumpe darf nicht zur Entleerung von

Schwimmbädern / Gartenteichen oder ähnlichen

Orten eingesetzt werden wenn sich dort Personen im Wasser aufhalten.

VORSICHT! Beschädigungsgefahr für die Pumpe

Vor Inbetriebnahme sind der Schacht und die

Zulaufleitungen vor allem von festen Stoffen

wie Bauschutt zu reinigen.

8.1 Drehrichtungskontrolle (nur für

Drehstrommotoren)

Die richtige Drehrichtung der Pumpe muss vor

dem Eintauchen in das Fördermedium geprüft

werden. Die richtige Drehrichtung wird durch

einen Drehrichtungspfeil auf der Oberseite des

Motorgehäuses angezeigt.

• Dazu die Pumpe entsprechend in der Hand halten,

• Pumpe kurz einschalten. Dabei ruckt die Pumpe in

die entgegengesetzte Richtung (Linksdrehung)

zur Motordrehung.

• Bei falscher Drehrichtung müssen 2 Phasen des

Netzanschlusses vertauscht werden.

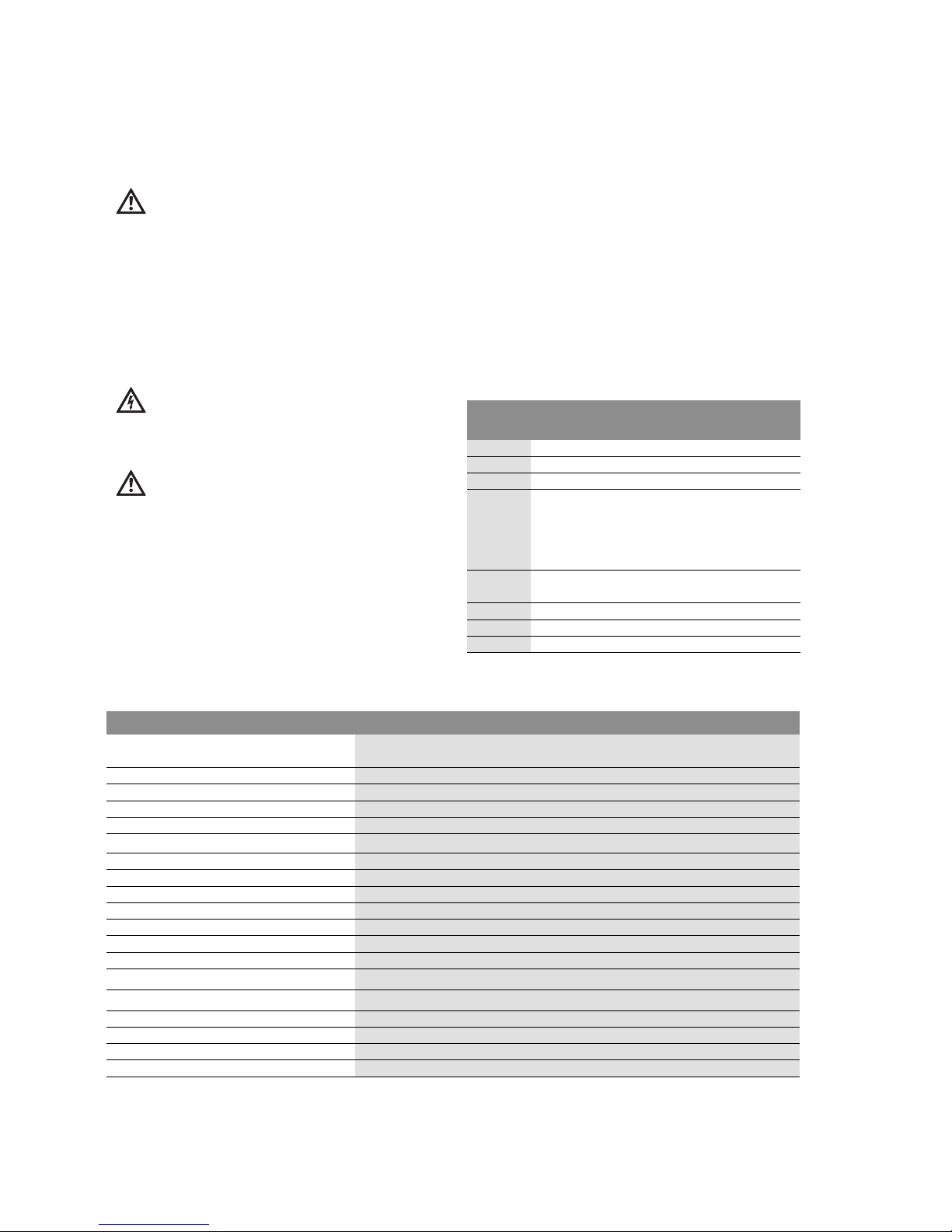

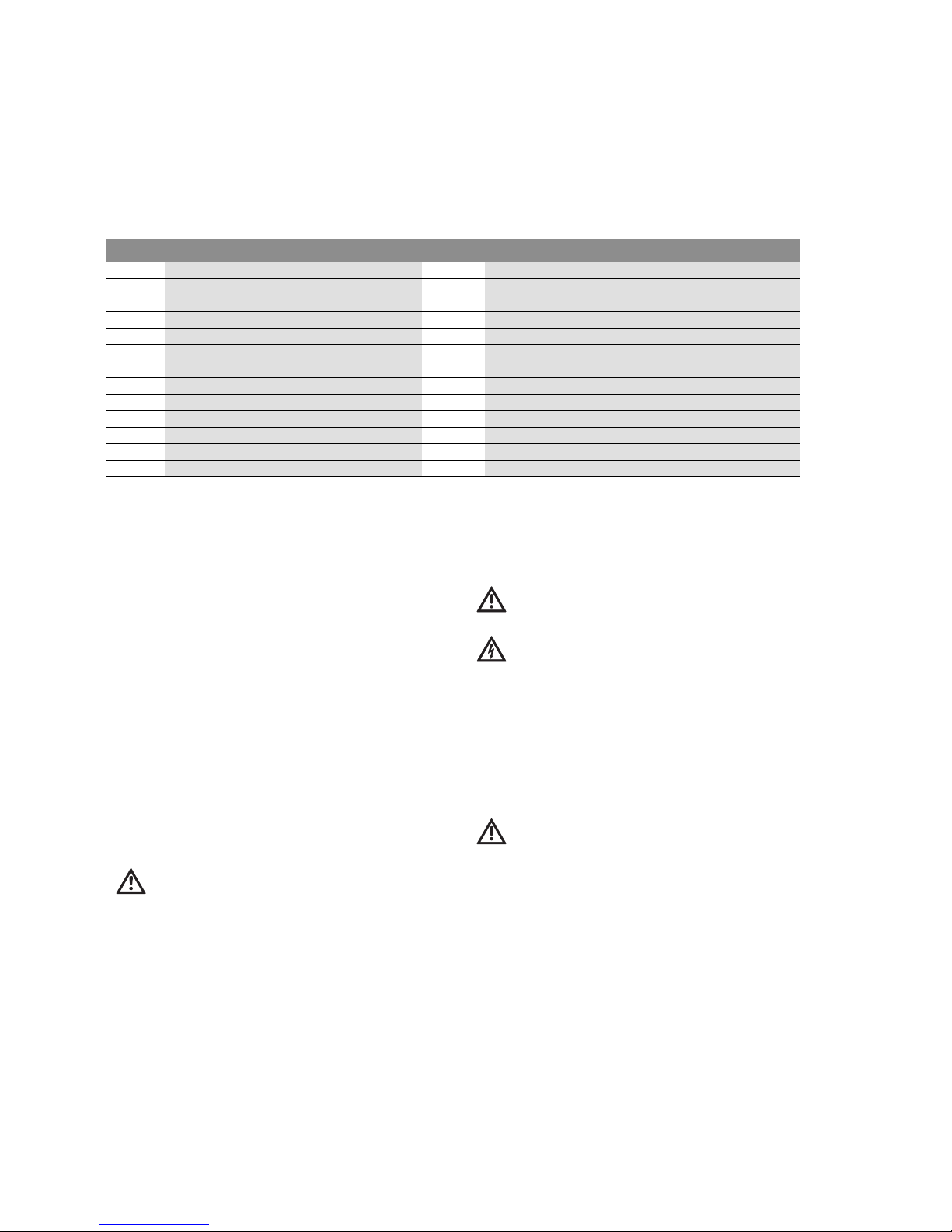

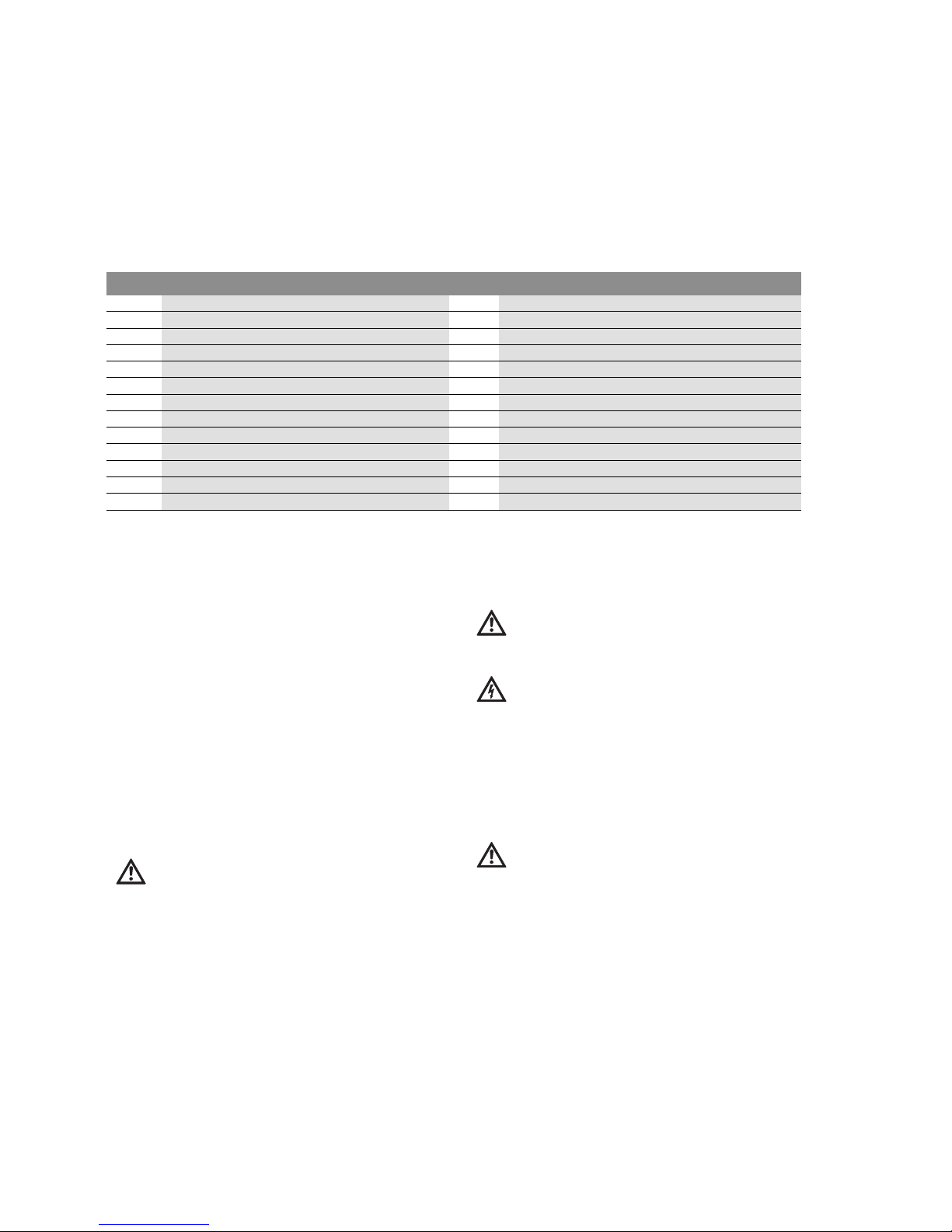

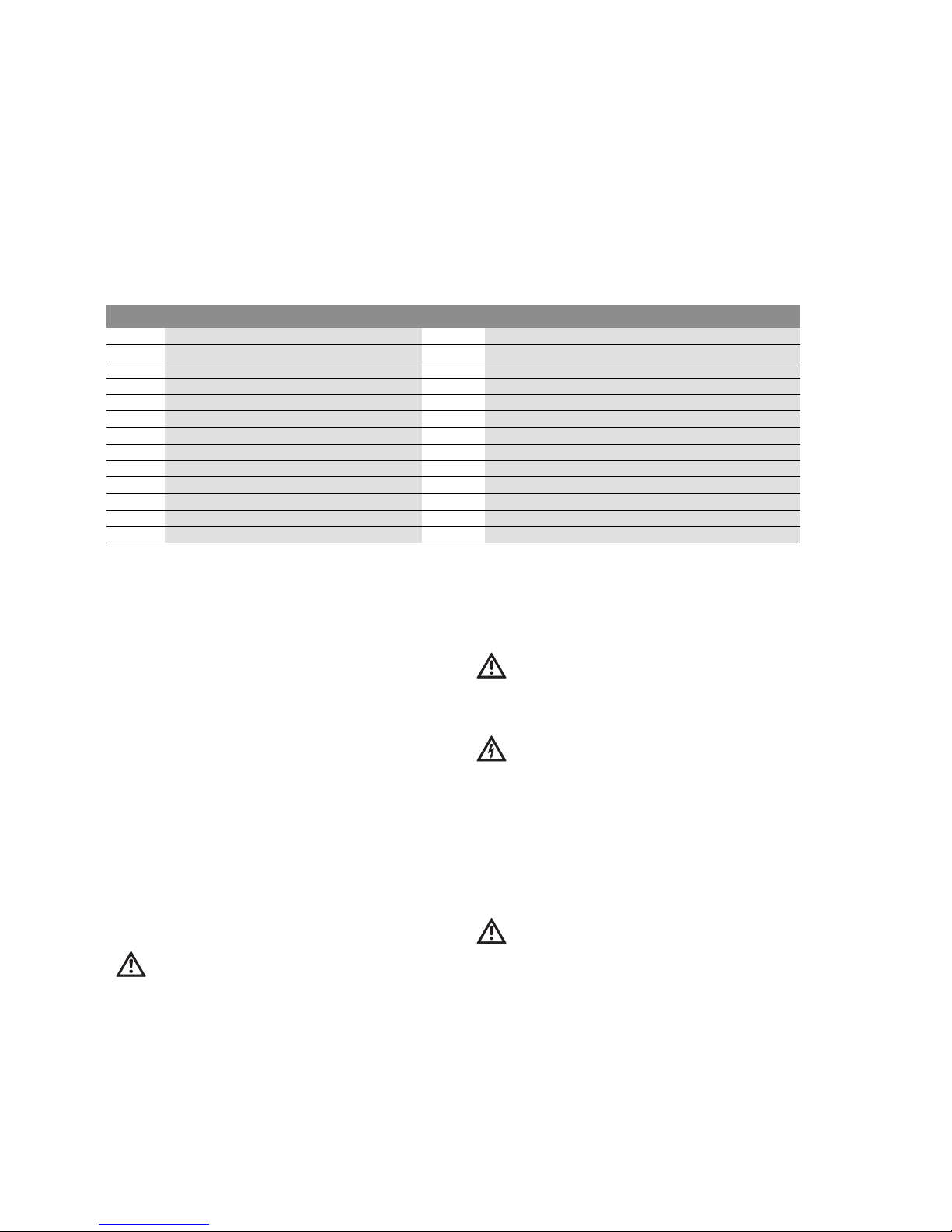

8.2 Einstellung der Niveausteuerung!

VORSICHT! Beschädigungsgefahr für die Pumpe!

Die Gleitringdichtung darf nicht trocken laufen!

• Der Trockenlauf vermindert die Lebensdauer

von Motor und Gleitringdichtung.

• Als Trockenlaufschutz für die Gleitringdichtung

ist der Motor mit einer ölgefüllten Trennkammer

versehen.

• Der Wasserspiegel darf nicht unter die MindestEintauchtiefe der Pumpe abgesenkt werden. Die

Niveausteuerung ist auf folgendes Mindestniveau

einzustellen: Fig. 2

• Fig. 2a:

Betriebsart S3: siehe Anschluss und Leistungs-

daten

• Fig. 2b:

Betriebsart S1: siehe Anschluss und Leistungs-

daten

• Beim Füllen des Schachtes bzw. Absenken der

Pumpe in die Grube ist darauf zu achten, dass die

Schwimmerschalter sich frei bewegen können.

• Pumpe einschalten.

9Wartung

Wartungs- und Reparaturarbeiten nur durch

qualifiziertes Fachpersonal!

WARNUNG! Infektionsgefahr!

Bei Wartungsarbeiten ist mit entsprechender

Schutzkleidung (Schutzhandschuhen) zu

arbeiten um einer evtl. Infektionsgefahr

vorzubeugen.

WARNUNG! Gefahr durch Stromschlag!

Gefahren durch elektrische Energie sind auszuschließen.

• Bei allen Wartungs- und Reparaturarbeiten ist

die Pumpe spannungsfrei zu schalten und gegen

unbefugtes Wiedereinschalten zu sichern.

• Schäden am Anschlusskabel sind grundsätzlich

nur durch einen qualifizierten Elektroinstallateur zu beheben.

• Öl in der Gleitdichtungskammer 1-mal jährlich

wechseln.

• Ölablassschraube mit Dichtring (Fig. 1, Pos. 21)

herausdrehen.

• Pumpe auf die Seite legen, bis Öl herausläuft (in

geeignetem Behälter auffangen und fachgerecht entsorgen).

• Neues Öl einfüllen (s. Absatz 5.2).

• Ölablassschraube mit Dichtring hereindrehen.

Ader braun schwarz blau grün/gelb

Klemme U V W PE

Page 8

Deutsch

Einbau- und Betriebsanleitung Wilo-Drain TS 40 7

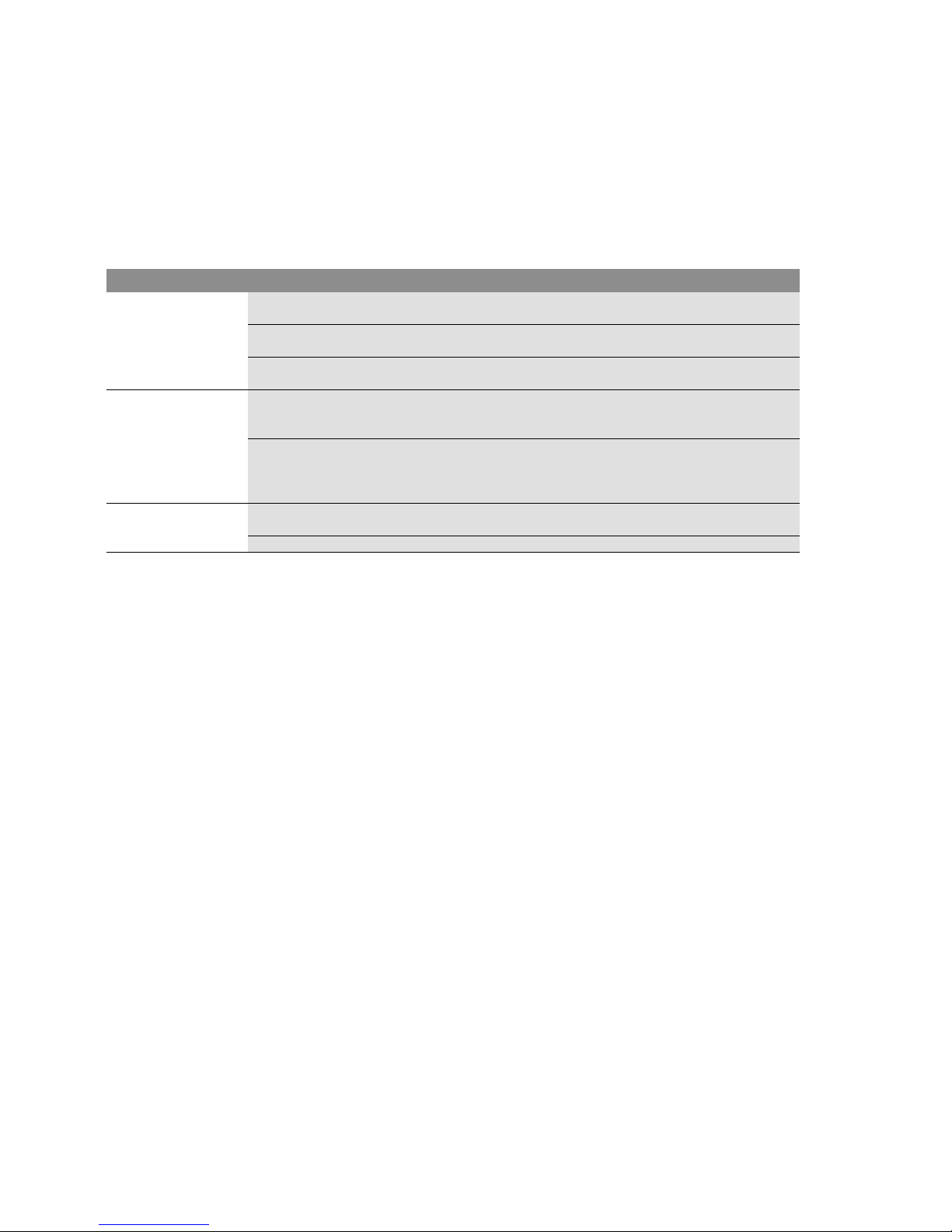

10 Störungen, Ursachen und Beseitigung

Lässt sich die Betriebsstörung nicht beheben,

wenden Sie sich bitte an das Fachhandwerk oder

an die nächstgelegene Wilo-Kundendienststelle

oder Vertretung.

11 Ersatzteile

Die Ersatzteil-Bestellung erfolgt über örtliche

Fachhandwerker und/oder den Wilo-Kundendienst.

Um Rückfragen und Fehlbestellungen zu vermeiden, sind bei jeder Bestellung sämtliche Daten des

Typenschildes anzugeben

Technische Änderungen vorbehalten!

Störung Ursache Beseitigung

Pumpe läuft nicht an Keine Spannung Leitungen u. Sicherungen überprüfen bzw. Siche-

rungsautomaten in Verteilerstation wieder einschalten

Rotor blockiert Gehäuse und Laufrad reinigen, falls weiter blockiert

Pumpe austauschen

Kabelunterbrechung Widerstand des Kabels prüfen. Wenn nötig, Kabel

wechseln. Nur originales WILO-Sonderkabel verwen-

den!

Sicherheitsschalter

haben abgeschaltet

Wasser im Motorraum Kundendienst einschalten

Fremdkörper in der Pumpe, WSK hat ausgelöst

Anlage spannungsfrei schalten u. gegen unbefugtes

Wiedereinschalten sichern,

Pumpe aus Sumpf herausheben,

Fremdkörper entfernen.

Pumpe hat keine

Leistung

Pumpe saugt Luft durch zu starkes

Absinken des Flüssigkeitsspiegels.

Funktion/Einstellung der Niveausteuerung überprüfen

Druckleitung verstopft. Leitung demontieren und reinigen

Page 9

English

8 Wilo AG 05/2006

1 General

1.1 About this document

These installation and operating instructions are

an integral part of the product. They must be kept

readily available at the place where the product is

installed. Strict adherence to these instructions is

a precondition for the proper use and correct

operation of the product.

These installation and operating instructions conform to the relevant version of the product and

the underlying safety standards valid at the time

of going to press.

2Safety

These instructions contain important information

which must be followed when installing and operating the pump. It is therefore imperative that

they be read by both the installer and the operator

before the pump is installed or operated.

Both the general safety instructions in this section

and the more specific safety points in the following sections should be observed.

2.1 Instruction symbols used in this operating

manual

Symbols:

General danger symbol

Hazards from electrical causes

NOTE: ...

Signal words:

DANGER!

Imminently hazardous situation.

Will result in death or serious injury if not

avoided.

WARNING!

Risk of (serious) injury. 'Warning' implies that

failure to comply with the safety instructions is

likely to result in (severe) personal injury.

CAUTION!

Risk of damage to the pump/installation. ‘Caution’ alerts to user to potential product damage

due to non-compliance with the safety instructions.

NOTE:

Useful information on the handling of the product.

It alerts the user to potential difficulties.

2.2 Personnel qualification

The personnel installing the pump must have the

appropriate qualification for this work.

2.3 Risks incurred by failure to comply with the

safety instructions

Failure to comply with the safety precautions

could result in personal injury or damage to the

pump or installation. Failure to comply with the

safety precautions could also invalidate any claim

for damages.

In particular, failure to comply with these safety

instructions could give rise, for example, to the

following risks:

• Failure of important pump or system functions,

• Failure of specified maintenance and repair methods

• Personal injury due to electrical, mechanical and

bacteriological causes.

• Damage to property

2.4 Safety instructions for the operator

The relevant accident precaution regulations must

be observed.

Potential dangers caused by electrical energy

must be excluded. Local or general regulations

[e.g. IEC, VDE, etc.] and directives from local

energy supply companies are to be followed.

2.5 Safety instructions for inspection and assembly

The operator must ensure that all inspection and

assembly work is carried out by authorised and

qualified specialists who have carefully studied

these instructions.

Work on a pump or installation should only be carried out once the latter has been brought to a

standstill.

2.6 Unauthorised modification and manufacture of

spare parts

Changes to the pump/machinery may only be

made in agreement with the manufacturer. The

use of original spare parts and accessories authorised by the manufacturer will ensure safety. The

use of any other parts may invalidate claims

invoking the liability of the manufacturer for any

consequences.

2.7 Improper use

The operating safety of the pump or installation

can only be guaranteed if it is used in accordance

with paragraph 4 of the operating instructions. All

values must neither exceed nor fall below the limit

values given in the catalogue or data sheet.

3 Transport and interim storage

Inspect the pump/system for transport damage

immediately upon arrival. Any transport damage

found must be reported to the carrier within the

prescribed periods.

CAUTION! Risk of damage to the pump!

Risk of damage due to improper handling during

transport or storage.

• The pump may only be hung from or carried

using the handle provided for transport. Never

suspend or carry using the cable!

Page 10

English

Installation and operating instructions Wilo-Drain TS 40 9

• The pump should be protected against moisture,

frost and physical damage during transport and

interim storage.

4 Applications

DANGER! Risk of electric shock!

The pump may not be used for draining swimming-pools / garden ponds or similar places

when there are people in the water.

WARNING! Risk of personal injury!

• The materials are not designed for drinking

water supply.

The pump must not be used for pumping drinking water.

• The pumps must not be used:

• to pump raw sewage containing faeces,

• in potentially explosive locations,

Local regulations must be observed.

The submersible motor pumps of the Wilo-Drain

TS 40 are suitable for removing dirty water and

clear fluids containing solids of max. 10 mm Ø

from shafts, pits and vessels.

They are used:

• for building and surface dewatering,

• in sewage and water-management,

• in environmental and domestic waste disposal,

• in industrial and process engineering.

The pumps

• are made from stainless steel (1.4301) and plastic

(hydraulic).

• are normally submerged by the flow medium,

• can be installed stationary or transportable, but

only vertically.

5 Product data

5.1 Type code

5.3 Scope of supply

Each pump is supplied with

• 5 / 10 m connecting cable,

• plug (earthing pin), (for single-phase current)

• built-in non return valve,

• connected float switch (A-version),

• hose connection 1½",

• pipe connection with outside thread 1½",

• Installation and operating instructions.

Example: TS 40/10 A 1-230-50-2-5M KA,

TS 40/14 3-400-50-2-10M KA

TS Series: submersible motor pump, waste water

40 Nominal width: 40 = Rp 1½

/10 Maximum pump lift [m]: 10, 14

A A = with float switch, connecting cable with

plug

- = not specified: without float switch, connecting cable with free cable end for

3

~

motor

1-230 Mains voltage: 1~230 V, single-phase motor,

3

~

400 V, three-phase motor

-50 Mains frequency [Hz]

-2 2 poles

-10M KA Connecting cable length [m]: 5, 10

5.2 Technical data

Permissible components of the flow Mildly acidic / mildly alkaline,

media: Chloride content max. 150 mg/l (for 1.4301 / AISI 304),

max. permissible grain size:

10 mm

Mains voltage:

1 ~ 230 V, ± 10 %, 3 ~ 400 V, ± 10 %

Mains frequency: 50 Hz

System of protection:

IP 68

Speed:

max. 2900 1/min (50 Hz)

max. current consumption:

see rating plate

Power input P1:

see rating plate

Motor power rating P2:

see rating plate

max. flow rate:

see rating plate

max. pump lift:

see rating plate

Operating mode S1: 200 operating hours a year

Operating mode S3 (optimum):

Intermittent service, 25 % (2.5 min mode, 7.5 min break).

recommended operating frequency:

20 1/

h

max. operating frequency:

50 1/

h

Nominal width of pipe mount: see rating plate

Temperature range of the flow medium:

+3 to 35 °C

max. immersion depth:

5 m

Oil filling:

ELFOLNA DS 22 or comparable, 410 ml

Page 11

English

10 Wilo AG 05/2006

6 Description and operation

6.1 Pump description (Figure 1)

The submersible motor pump is driven by an

enclosed motor that is impermeable to presswater. Motor and pump have a continuous shaft. The

flow medium enters from below through the central suction opening and exits by the vertical pressure-pipe connection. The pump has a built-in

non return valve (pos. 5).

The TS 40 pumps are delivered with a half-open

impeller (pos. 23). It pumps solids up to 10 mm Ø

(no fibrous materials such as grass, leaves or rags).

For stationary installation, the pump is screwed to

a fixed pressure-pipe (R 1½), and for transportable installation to a hose connection.

The motor of both types is sealed with a mechanical tandem seal (pos. 20) on the medium and

motor side against the pump housing. So that the

seals are lubricated and cooled in the case of dry

running, the chamber between the mechanical

seals is filled with oil.

CAUTION! Risk of leak!

If the mechanical seal is damaged, small quantities of oil may leak into the flow medium.

The motors are fitted with a thermal motor protection (1

~

: thermal winding contact (WSK), 3~:

thermal motor control) that automatically

sw itch es t he mo tor of if the re is a th reat of i t ove rheating and switches it back on again once it has

cooled down. A capacitor is fitted at the 1

~

motor

to generate the rotary field.

7 Installation and electrical connection

Installation and electrical connection should be

carried out in accordance with local regulations

and only by qualified personnel!

WARNING! Risk of personal injury!

The relevant accident precaution regulations

must be observed.

WARNING! Risk of electric shock!

Potential dangers caused by electrical energy

must be excluded.

Local or general regulations [e.g. IEC, VDE, etc.]

and directives from local energy supply companies are to be followed.

7.1 Installation

The pump is designed for stationary and transportable wet-well installation.

CAUTION! Risk of damage to the pump!

• Only suspend the pump using a chain or rope

from the transport loop, never by the electric

cable or pipe / hose connection.

• When the pump is lowered into the shaft or pit

the connecting cable must not be damaged.

• The pump must be installed in a frost-free place.

•

The shaft must be free from coarse solids (e.g.

building rubble) prior to installation and commissioning.

• See catalogue for installation dimensions.

• The pressure-pipe must show the pump’s nominal

width (R 1½, possibility for expansion).

7.1.1 Stationary wet-well installation

In the case of stationary wet-well installation of

TS 40 pumps with pressure-pipe the pump is to be

positioned and secured such that:

• the pressure-pipe connections do not bear the

weight of the pump,

• the load of the pressure-pipe does not act on the

connecting sleeve.

7.1.2 Transportable wet-well installation

In transportable wet-well installations, the pump

in the shaft is to be protected against tipping over

and slipping. (e.g. secure the chain with slight prestressing).

NOTE:

If used in pits without a solid floor, the pump must

be placed on a sufficiently large plate or be suspended in a suitable position on a rope or chain.

7.2 Electrical connection

WARNING! Risk of electric shock!

Electrical connection must be carried out by an

electrical installer authorised by the local power

supply company in accordance with the applicable local regulations (e.g. VDE regulations).

• Check that the mains current and voltage comply

with the data on the rating plate.

Pos. Part description Pos. Part description

1 Cable assy 14 Capacitor

2

Head Cover 15 Gasket, Head Cover

3

Adaptor cover 16 End bracket (B)

4 Motorhousing 17 Rotor assy

5

Non-return valve 18 Stator

6

Pipe connection 1 ½" 19 End bracket (A)

7 Delivery port, Flange 20 Mechanical seal

8

Gasket, Flange 21 Oil drain plug with seal

9 Cover, Casing 22 Washer

10

Pump casing 23 Impeller

11

Floatswitch 24 Gasket, Casing

12 Cable holder 25 Strainer

13

Sealing, cable entry 26 Hose nozzle R1½ (outside thread)

Page 12

English

Installation and operating instructions Wilo-Drain TS 40 11

• Mains fuse: 16 A, time-lag,

• Pump / installation must be earthed in compliance

with regulations,

• Use a residual current operating device ≤ 30 mA,

• Use a disconnecting device to disconnect from

the mains with a contact gap width of min. 3 mm,

• The pump is ready for connection.

Pump with three-phase current motor

(3~400V):

• For the three-phase current connection (DM) the

leads of the free cable end are to be assigned as

follows:

4-leaded connection cable: 4 x 1,0

2

The free cable end is to be wired up in the switch

box (see switch box Installation and Operating

Instructions).

8Starting-up

DANGER! Risk of electric shock!

The pump may not be used for draining swimming-pools / garden ponds or similar places

when there are people in the water.

CAUTION! Risk of damage to the pump

Prior to starting up the pump, the shaft and the

intake pipes should be freed from solid matter

such as rubbish.

8.1 Direction of rotation (only for three-phase

current motors)

The correct direction of rotation must be tested

before the pump is submerged. he correct direction of rotation is indicated by a directional arrow

on the top of the motor housing.

• Hold the pump in your hand,

• Briefly switch on the pump. The pump will move in

the opposite direction to the motor.

• If the direction of rotation is incorrect, 2 phases of

the mains connection must be exchanged.

8.2 Adjusting the control level

CAUTION! Risk of damage to the pump!

The mechanical seal must not run dry!

• Dry running reduces the life of motor and

mechanical seal.

• As protection against dry running for the

mechanical seal, the motor is fitted with an oilfilled separating chamber.

• The water level may not be reduced below the

minimum immersion depth of the pump. The level

control is originally set at the following level: see

figure 2

•Fig. 2a:

operating mode S3: connection and electrical

data

• Fig. 2b:

operating mode S1: connection and electrical

data

• When filling the shaft or lowering the pump into

the pit make sure that the float switches can move

freely.

• Switch on pump.

9Maintenance

Maintenance and repair work should only be

carried out by qualified personnel!

WARNING! Risk of infection!

In order to avoid any risk of infection, maintenance work should only be carried out using

appropriate protective clothing (protective

gloves).

WARNING! Risk of electric shock!

Potential dangers caused by electrical energy

must be excluded

• The pump must be switched off for all maintenance and repair work and secured against

unauthorised operation.

• In principle, damage to the connecting cable

should only be repaired by a qualified electrician.

• Change oil in the mechanical seal chamber one

times the year.

• Unscrew Oil drain plug with seal (Fig. 1, pos. 21).

• Cant the pump until the oil gets out (use a suitable

collecting basin and dispose the oil correctly).

• Fill in new oil (see connection and electrical data).

• Screw in Oil drain plug with seal.

Lead no brown black blue green/yellow

terminal U V W PE

Page 13

English

12 Wilo AG 05/2006

10 Problems, causes and remedies

If no solution can be found, please contact your

plumbing and heating specialist or your nearest

Wilo Customer Service or representative.

11 Spare parts

Spare parts are ordered via a local specialist dealer

and/or Wilo customer service.

In order to avoid queries and incorrect orders,

make sure to mention all data indicated on the

rating plate when placing your order.

Subject to technical alterations!

Problems Causes Remedy

Pump does not run Interruption of the current, short circuit.

Insulation fault in the motor winding.

Check power supply,.

Call on expert to check cable and motor.

Safety fuse, capacitor defect. Replace fuses, capacitor

Cable break. Check cable resistance. If necessary, replace

cable. Only use original Wilo special cable!

Level switch does not switch. Check level switch.

Protective motor switch

engaged

Protective motor switch not set correctly. Switch to nominal current.

Cutting device or impeller already blocked by

foreign bodies.

• Switch off the pump voltage and secure against

re-operation.

• Close the shut-off valve at the back of the

pump.

• Remove pump from the sump.

• Remove foreign bodies from the pump.

Pump does not pump

Air in spiral housing. Ventilate backflow preventer.

Level switch not set correctly. Ensure that the suction impeller is flooded.

Pump transports too little,

Wrong direction of rotation. interchange two phases of the mains connection.

noisy operation

Impeller worn down. Change impeller.

Impeller, cutting device or pump housing covered in sludge.

Clean pump, see sixth line.

Page 14

Français

Notice de montage et de mise en service Wilo-Drain TS 40 13

1 Généralités

1.1 A propos de ce document

La notice de montage et de mise en service fait

partie intégrante du matériel et doit être disponible en permanence à proximité. Le strict respect

de ses instructions est une condition nécessaire à

l'installation et à l'utilisation conformes du matériel.

La rédaction de la notice de montage et de mise en

service correspond à la version du matériel et aux

normes de sécurité en vigueur à la date de son

impression.

2Sécurité

Ce manuel renferme des instructions essentielles

qui doivent être respectées lors du montage et de

l’utilisation. C’est pourquoi il est indispensable

que le monteur et l’opérateur du matériel en prennent connaissance avant de procéder au montage

et à la mise en service.

Les instructions à respecter ne sont pas uniquement celles de sécurité générale de ce chapitre,

mais aussi celles de sécurité particulière qui figurent dans les chapitres suivants, accompagnées

d’un symbole de danger.

2.1 Signalisation des consignes de la notice

Symboles :

Symbole général de danger

Consignes relatives aux risques électriques.

REMARQUE : ...

Signaux :

DANGER !

Situation extrêmement dangereuse.

Le non-respect entraîne la mort ou des blessures graves.

AVERTISSEMENT !

L’utilisateur peut souffrir de blessures (graves).

« Avertissement » implique que des dommages

corporels (graves) sont vraisemblables lorsque

l’indication n’est pas respectée.

ATTENTION !

Il existe un risque d’endommager la pompe/installation. « Attention » Signale une instruction

dont la non-observation peut engendrer un

dommage pour le matériel et son fonctionnement.

REMARQUE :

Remarque utile sur le maniement du produit. Elle

fait remarquer les difficultés éventuelles.

2.2 Qualification du personnel

Il convient de veiller à la qualification du personnel

amené à réaliser le montage.

2.3 Dangers encourus en cas de non-observation

des consignes

La non-observation des consignes de sécurité

peut constituer un danger pour les personnes, la

pompe ou l’installation. Elle peut également

entraîner la suspension de tout recours en garantie.

Plus précisément, les dangers encourus peuvent

être les suivants :

• défaillance de fonctions importantes de la pompe

ou de l'installation

• défaillance du processus d’entretien et de réparation prescrit

• dangers pour les personnes par influences électriques, mécaniques ou bactériologiques

• dommages matériels

2.4 Consignes de sécurité pour l’utilisateur

Il convient d’observer les consignes en vue

d’exclure tout risque d’accident.

Il y a également lieu d’exclure tout danger lié à

l’énergie électrique. On se conformera aux dispositions de la réglementation locale ou générale

[IEC, VDE, etc.], ainsi qu’aux prescription de

l’entreprise qui fournit l’énergie électrique.

2.5 Conseils de sécurité pour les travaux

d’inspection et de montage

L’utilisateur doit faire réaliser ces travaux par une

personne spécialisée qualifiée ayant pris connaissance du contenu de la notice.

Les travaux réalisés sur la pompe ou l’installation

ne doivent avoir lieu que si les appareillages correspondants sont à l’arrêt.

2.6 Modification du matériel et utilisation de pièces

détachées non agréées

Toute modification de la pompe ou de l'installation ne peut être effectuée que moyennant

l'autorisation préalable du fabricant. L'utilisation

de pièces de rechange d'origine et d'accessoires

autorisés par le fabricant garantit la sécurité.

L'utilisation d'autres pièces dégage la société Wilo

de toute responsabilité.

2.7 Modes d'utilisation non autorisés

La sécurité de fonctionnement de la pompe/l’installation livrée n’est garantie que si les prescriptions précisées au chap. 4 de la notice d’utilisation

sont respectées. Les valeurs indiquées dans le

catalogue ou la fiche technique ne doivent en

aucun cas être dépassées, tant en maximum qu’en

minimum.

Page 15

Français

14 Wilo AG 05/2006

3Transport et stockage

Dès réception du matériel, vérifier s’il n’a pas subi

de dommages durant son transport. En cas de

défaut constaté, prendre toutes dispositions

nécessaires auprès du transporteur.

ATTENTION ! Risque d’endommagement de la

pompe!

Risque d’endommagement lié à un maniement

non conforme lors du transport et de l’entreposage.

• Lors du transport, la pompe ne peut être suspendue / transportée qu'à la poignée prévue à

cet effet Jamais au câble !

• Pendant le transport et le stockage, protéger la

pompe contre l'humidité, le gel ou tout dommage mécanique.

4 Applications

DANGER ! Risque de décharge électrique!

La pompe ne doit pas être appliquée pour la

vidange des piscines / étangs de jardin ou autres

quand il y a des personnes dans l'eau.

AVERTISSEMENT ! Risque de dommages corporels

• Les matériaux ne sont pas conçus pour l’adduction d’eau potable.

Ce pompes ne doit en aucun cas être utilisée

pour la circulation d’eau potable.

• Ces pompes ne doivent en aucun cas servir :

• au pompage des eaux-vannes ou chargées

• dans des zones présentant un risque d’explosion

Il convient de respecter les prescriptions locales

en vigueur.

Les pompes submersibles Wilo-Drain TS 40 sont

destinées au pompage des eaux claires et peu

chargées et des liquides claires à masse volumique

voisine de l’eau des cuves, fosses et réservoirs ou

autres contenant des matières solides de 10 mm.

Elles servent notamment :

• à l’assèchement des caves et terrains ;

• au traitement des eaux usées et peu chargées ;

• aux techniques écologiques et d’épuration ;

• aux applications industrielles.

Les pompes

• chemise moteur en inox (1.4301/AISI 304) corps

de pompe et hydraulique en matière synthétique.

• sont en règle générale complètement inondées

(immergées),

• les pompes peuvent être installées de manière fixe

ou mobile mais axe verticale uniquement.

5 Caractéristiques techniques

5.1 Plaque signalétique

Exemple : TS 40/10 A 1-230-50-2-5M KA,

TS 40/14 3-400-50-2-10M KA

TS Gamme : Pompe à moteur submersible pour

eaux claires

40 Diamètre nominal : 40 = Rp 1½

/10 Hauteur manométrique maximale [m] : 10, 14

A A = avec interrupteur à flotteur, câble de rac-

cordement avec fiche à contact de protection

- = non indiqué : sans interrupteur à flotteur,

câble de raccordement avec un extrémité

nue pou 3

~

moteur

1-230 Tension de réseau : 1~230 V, moteur mono-

phasé,

3

~

400 V, moteur triphasé

-50 Fréquence réseau [Hz]

-2 Nombre de pôles 2

-10M KA Longueur de câble de raccordement [m] :5, 10

5.2 Caractéristiques techniques

fluides autorisés :

Faiblement acides / faiblement alcalins.

Teneur en chlore maximale150 mg/l (pour 1.4301 / AISI 304)

Granulométrie maxi : 10 mm

Tension de réseau :

Mono ~ 230 V, ± 10 %, tri ~ 400 V, ± 10 %

Fréquence réseau :

50 Hz

Type de protection : IP 68

Vitesse de rotation :

Max. 2900 1/min (50 Hz)

Intensité absorbée maxi. : Voir plaque pompe

Puissance absorbée du moteur P1 :

Voir plaque pompe

Puissance nominale du moteur P2 :

Voir plaque pompe

Débit maxi. : Voir plaque pompe

Hauteur manométrique maxi. :

Voir plaque pompe

Mode de fonctionnement S1 :

200 heures de fonctionnement par an

Mode de fonctionnement S3 (optimal) : Fonctionnement intermittent, 25 % (2,5 min de fonctionnement, 7,5

min de pause).

Fréquence d’enclenchement recommandée :

20 1/

h

Fréquence d’enclenchement maxi. :

50 1/

h

Diamètre nominal du raccord de tuyau de refoulement : Voir Plaque signalétique

Plage de températures maximale du liquide pompé :

+3 à 35 °C

Profondeur de plongée maxi. :

5 m

Remplissage d’huile :

ELFOLNA DS 22 ou équivalent, 410 ml

Page 16

Français

Notice de montage et de mise en service Wilo-Drain TS 40 15

5.3 Étendue de la fourniture

Chaque pompe est livrée avec

• câble de raccordement de 5 / 10 m ;

• prise de terre au secteur (pour courant

monophasé) ;

• clapet anti-retour intégré ;

• flotteur intégré (A-version) ;

• raccord de tube 1½ " ;

• tuyauterie avec taraudage extérieur 1½ " ;

• notice de montage et de mise en service.

6 Description et fonction

6.1 Descriptif (figure 1)

La pompe et le moteur disposent d’un arbre commun. L’orifice d’aspiration pompe est situé en

base du corps, l’entrée du fluide se fait à la base du

corps et ressort par l’orifice vertical de refoulement. La pompe dispose d’un clapet anti-retour

intégré (pos. 5).

Les pompes TS 40 sont équipées d’une roue semiouverte de passage libre 10 mm (pos. 23) (pas de

matières solides fibreuses telles que herbe,

feuilles et pièces d’étoffe).

Pour une installation fixe, la pompe doit être fixée

à la conduite de refoulement (R 1½). Dans le cas

d’une installation mobile, elle est reliée à un tuyau

souple.

L’étanchéité entre le moteur et le fluide pompé est

assurée par une garniture double montée en tandem (pos. 20) pour permettre la lubrification des

garnitures mécaniques lors du fonctionnement à

sec, la chambre à huile fait barrage entre le fluide

pompé et le moteur.

ATTENTION ! Risque de manque d’étanchéité !

Lorsque la garniture mécanique est endommagée, de l’huile peut pénétrer en faible quantité

dans le fluide véhiculé.

Les moteurs sont équipés d’une protection thermique (monophasé : par sonde intégrée à réarmement automatique (WSK), triphasé : côntrole

thermique du moteur) qui coupe le moteur automatiquement en cas de surchauffe du moteur ; le

réarmement est automatique après refroidissement. Le condensateur est intégré dans le moteur

monophasé.

7 Installation et raccordement électrique

L’installation et le raccordement électrique doivent être effectués par un électricien agréé

conformément aux normes en vigueur !

AVERTISSEMENT ! Risque de dommages corporels !

Il convient d’observer les consignes en vue

d’exclure tout risque d’accident.

AVERTISSEMENT ! Risque de décharge électrique !

Il y a également lieu d’exclure tout danger lié à

l’énergie électrique.

Respectez les instructions de la norme NFC

15.100 et des normes européennes.

7.1 Installation

La pompe est prévue pour les types d’installation

suivants : installation immergée fixe ou mobile.

ATTENTION ! Risque d’endommagement de la

pompe !

• Suspendre la pompe à l’aide d’une chaîne ou d’un

câble à la poignée de transport uniquement (en

aucun cas au câble électrique, ni à la tuyauterie).

• Le câble électrique ne doit pas être détérioré, ni

utilisé lors de la descente de la pompe dans la

cuve ou la fosse.

• La pompe doit être installée à l'abri du gel.

• Le réservoir ne doit contenir aucun gros déchet (p.

ex. gravats) avant l'installation et la mise en service.

• Voir le catalogue pour les côtes d’intégration.

• La conduite de refoulement doit être au minimum

égale au diamètre nominal de la pompe (R 1 ½).

7.1.1 Installation immergée fixe

En cas d’installation fixe des pompes TS 40, la

Pos. Description du composant Pos. Description du composant

1 Câble compl. 14 Condensateur

2

Couvercle avec poignées 15 Joint du couvercle

3

Bague d’adaptation 16 Porte coussinet (haut)

4 Carcasse moteur 17 Rotor compl.

5

Clapet anti-retour 18 Stator

6

Tuyauterie 1 ½" 19 Porte coussinet (bas)

7 Bride du tuyau de refoulement 20 Garniture mécanique

8

joint de bride 21 Vis de vidange d’huile avec joint

9

Partie supérieure du corps de pompe 22 Rondelle

10 Corps de pompe 23 Roue

11

Contacteur à flotteur 24 Joint de corps

12

Porte-câble 25 Crépine

13 Etanchéité entrée câble 26 Raccord de tube R 1½ (taraudage extérieur)

Page 17

Français

16 Wilo AG 05/2006

pompe doit être positionnée et fixée de façon à ce

que :

• la tuyauterie ne supporte pas le poids de la

pompe ;

• la tuyauterie de refoulement ne s’appuie pas sur la

pompe.

7.1.2 Installation immergée mobile

En cas d’installation immergée mobile, la pompe

dans la cuve doit être protégée contre les chutes

et les déplacements (p. ex., fixez la chaîne avec

une faible tension initiale).

REMARQUE :

Pour l’utilisation dans les fosses ne disposant pas

de fonds fixes, la pompe doit être placée sur un

plateau suffisamment grand ou être suspendue à

un câble ou une chaîne dans une position adéquate.

7.2 Raccordement électrique

AVERTISSEMENT ! Risque de décharge électrique !

Le raccordement électrique doit être effectué

par un électricien agréé, conformément aux

prescriptions locales en vigueur (ex : NFC

15.100)

• Vérifier que la nature, du courant électrique et la

tension du réseau correspondent bien aux indications portées sur la plaque signalétique de la

pompe.

• Protection par fusibles : 16 A, neutre

• L'appareil doit être mis à la terre conformément

aux instructions.

• Utilisation d’un disjoncteur différentiel de protection ≤ 30 mA est obligatoire

• Utilisation d’un dispositif de protection homologué avec contacts séparés de 3 mm.

• La pompe est prête à être raccordée.

Pompe avec moteur à courant triphasé

(3

~

400V) :

• Pour le raccordement à courant triphasé (DM),

l’extrémité nue du câble se présente comme suit :

Câble de sortie à 4 fils : 4 x 1,0

2

L’extrémité nue du câble doit être raccordée

câblée dans le coffret de commande (voir la notice

de montage et de mise en service du coffret de

commande).

8 Mise en service

DANGER ! Risque de décharge électrique !

La pompe ne doit pas être appliquée pour la

vidange des piscines / étangs de jardin ou autres

quand il y a des personnes dans l'eau.

ATTENTION ! Risque d’endommagement de la

pompe !

Avant la mise en service, la cuve et les tuyauteries doivent être nettoyées et débarrassées de

matières solides telles que décombres éventuels.

8.1 Contrôle du sens de rotation (uniquement pour

les moteurs à courant triphasé)

Le sens de rotation correct de la pompe doit être

contrôlé avant immersion de la pompe dans le

fluide véhiculé. Ce sens de rotation est indiqué par

la flèche figurant sur la partie supérieure de la carcasse moteur.

• Tenir la pompe correspondante dans la main,

• Faire fonctionner la pompe brièvement. La pompe

tourne alors dans la direction inverse (rotation vers

la gauche) à la rotation du moteur.

• Si le sens de rotation est incorrect, permuter 2 fils

de phase sur l’arrivée du courant.

8.2 Réglage de la commande de niveau

ATTENTION ! Risque d’endommagement de la

pompe !

La garniture mécanique d’étanchéité ne doit pas

fonctionner à sec !

• Le fonctionnement à sec diminue la durée de vie

du moteur et de la garniture mécanique.

• Le moteur est pourvu d’une chambre intercalaire remplie d’huile afin d’assurer la protection

contre le fonctionnement à sec pour la garniture

mécanique d’étanchéité.

• Le niveau de l’eau ne peut descendre en dessous

de la profondeur d’immersion minimale de la

pompe. La commande de niveau doit être réglée

en fonction du niveau minimum suivant : voir

figure 2

• Fig. 2a :

Mode de fonctionnement S3 : voir raccordement

et puissance

• Fig. 2b :

Mode de fonctionnement S1 : voir raccordement

et puissance

• Lors du remplissage de la cuve ou de la descente

de la pompe dans la fosse, veillez à ce que le flotteur puisse se mouvoir librement.

• Mettre la pompe en marche.

9Entretien

Les travaux d’entretien et de réparation devront

être réalisés uniquement par du personnel

qualifié !

AVERTISSEMENT ! Risque d’infection !

Lors des travaux d’entretien, le port des vêtements de protection (gants de protection) est

obligatoire pour prévenir les éventuels dangers

d’infection.

AVERTISSEMENT ! Risque de décharge électrique !

Il y a également lieu d’exclure tous dangers liés à

l’énergie électrique.

• Lorsque vous effectuez des travaux d'entretien

et de réparation, veillez à mettre la pompe hors

tension et assurez-vous qu'aucune remise en

fonctionnement intempestive n'est possible.

Nbr. de fils marron noir bleu vert / jaune

Borne U V W PE

Page 18

Français

Notice de montage et de mise en service Wilo-Drain TS 40 17

• Les dommages occasionnés au câble de raccordement ne doivent être réparés que par un électricien qualifié.

• Changez l'huile de la chambre à huile une fois par

an.

• Retirez le vis de vidange d’huile avec joint (Fig. 1,

pos. 21).

• Inclinez la pompe afin que l’huile puisse s’écouler (recueillir l’huile dans un réservoir propre et la

jeter en respectant les prescriptions en vigueur).

• Remplissez la pompe avec de l'huile neuve

(regardez raccordement et puissance).

• Replaces la vis de vidange d’huile ainsi que son

joint.

10 Pannes, causes et remèdes

S’il n’est pas possible de remédier au défaut,

veuillez faire appel à un installateur agréé ou au

SAV Wilo le plus proche.

11 Pièces détachées

La commande de pièces de rechange est effectuée par des techniciens locaux et / ou le service

clientèle de Wilo.

Pour éviter les demandes de précision et commandes erronées, veuillez indiquer toutes les données de la plaque signalétique lors de chaque

commande.

Sous réserve de modifications techniques !

Problèmes Causes Remèdes

La pompe ne démarre

pas.

Pas de tension. Contrôler la ligne et les fusibles ou enclencher le dis-

contacteur ou le sectionneur du coffret.

Rotor bloqué. Nettoyer le boîtier et la roue et, si nécessaire, rempla-

cer la pompe.

Rupture du câble. Vérifier la résistance du câble. Si néce ssaire, changer le

câble. Utiliser uniquement le câble d’origine de WILO !

Les disjoncteurs de

sécurité ont mis la

pompe hors circuit.

Présence d'eau dans le moteur. Contacter le SAV.

Présence d'un corps étranger dans la

pompe ; le klixon s'est déclenché.

Veiller à mettre l'installation hors tension et à empê-

cher toute remise en marche non autorisée.

Relever la pompe hors de la cuve.

Enlever les corps étrangers.

La pompe ne débite pas.

La pompe aspire de l'air à cause du niveau

trop bas du liquide.

Vérifier le fonctionnement/la mise au point de la com-

mande de niveau.

La conduite de refoulement est bouchée. Contrôler et nettoyer la tuyauterie.

Page 19

Nederlands

18 Wilo AG 05/2006

1 Algemeen

1.1 Betreffende dit document

De montage- en gebruikshandleiding maakt deel

uit van het product. Zij dient altijd in de buurt van

het product aanwezig te zijn. Het naleven van

deze instructie is dan ook een vereiste voor een

juist gebruik en de juiste bediening van het product.

De montage- en gebruikshandleiding stemt overeen met de uitvoering van het apparaat en alle van

kracht zijnde veiligheidstechnische normen op het

ogenblijk van het ter perse gaan.

2Veiligheid

Deze gebruikshandleiding bevat basisrichtlijnen

die bij de montage en bij de bediening dienen te

worden nageleefd. De gebruikshandleiding dient

dan ook vóór de montage en de ingebruikname

door de monteur en de gebruiker te worden gelezen.

Niet alleen de algemene veiligheidsinstructies in

de paragraaf “Veiligheid” moeten in acht worden

genomen, ook de specifieke veiligheidsinstructies

in volgende paragrafen, aangeduid met een gevarensymbool.

2.1 Symbolen gebruikt in deze gebruikshandleiding

Symbool:

Algemeen gevarensymbool

Gevaar vanwege elektrische spanning

AANWIJZING: ...

Signaalwoorden:

GEVAAR!

Acuut gevaarlijke situatie.

Het niet naleven leidt tot de dood of tot zeer

zware verwondingen.

WAARSCHUWING!

De gebruiker kan (zware) verwondingen

oplopen. “Waarschuwing” betekent dat (ernstige) persoonlijke schade waarschijnlijk is wanneer de aanwijzing niet wordt opgevolgd.

VOORZICHTIG!

Het gevaar bestaat dat de pomp/installatie

beschadigd wordt. “Voorzichtig” heeft betrekking op mogelijke materiële schade bij het niet

opvolgen van de aanwijzing.

AANWIJZING:

Een nuttige aanwijzing voor het in goede toestand

houden van het product. De aanwijzing vestigt de

aandacht op mogelijke problemen.

2.2 Kwalificatie van het personeel

Het montagepersoneel dient de voor de werkzaamheden vereiste kwalificaties te bezitten.

2.3 Gevaar bij het niet opvolgen van de

veiligheidsrichtlijnen

Het niet opvolgen van de veiligheisrichtlijnen kan

leiden tot gevaar voor personen en voor de pomp/

installatie. Het niet opvolgen van de veiligheidsrichtlijnen kan leiden tot het verlies van elke aanspraak op schadevergoeding.

Meer specifiek kan het niet opvolgen van de veiligheidsrichtlijnen bijvoorbeeld de volgende gevaren inhouden:

• Verlies van belangrijke functies van de pomp/

installatie;

• Voorgeschreven onderhouds- en reparatieprocédés die niet uitgevoerd worden,

• Gevaar voor personen door elektrische, mechanische en bacteriologische werking,

• Materiële schade

2.4 Veiligheidsrichtlijnen voor de gebruiker

De bestaande voorschriften betreffende het

voorkomen van ongevallen dienen te worden

nageleefd.

Gevaren verbonden aan het gebruik van elektrische energie dienen te worden vermeden. Instructies van plaatselijke of algemene voorschriften

[bijv. IEC en dergelijke], alsook van

het plaatselijke energiebedrijf, dienen te worden

nageleefd.

2.5 Veiligheidsrichtlijnen voor inspectie- en

montagewerkzaamheden

De gebruiker dient er voor te zorgen dat alle

inspectie- en montagewerkzaamheden worden

uitgevoerd door bevoegd en bekwaam vakpersoneel, dat door het bestuderen van de gebruikshandleiding voldoende geïnformeerd is.

Werkzaamheden aan de pomp/installatie mogen

uitsluitend worden uitgevoerd als deze buiten

bedrijf is.

2.6 Eigen ombouw en zelf onderdelen maken

Wijzigingen aan de pomp/installatie zijn alleen

toegestaan na duidelijke afspraken hierover met

de fabrikant. Originele onderdelen en door de

fabrikant toegestane hulpstukken komen de veiligheid ten goede. Bij gebruik van andere onderdelen kan de aansprakelijkheid van de fabrikant voor

daaruit voortvloeiende gevolgen vervallen.

2.7 Niet toegestaan gebruik

De bedrijfszekerheid van de geleverde pomp/

installatie is alleen gewaarborgd bij correct

gebruik in overeenstemming met hoofdstuk 4 van

de gebruikshandleiding. De in de catalogus / het

gegevensblad aangegeven boven- en ondergrenswaarden mogen in geen geval worden overschreden.

Page 20

Nederlands

Inbouw- en bedieningsvoorschriften Wilo-Drain TS 40 19

3 Transport en tijdelijke opslag

Bij ontvangst van de pomp/installatie onmiddellijk

controleren of er transport-schade is opgetreden.

Bij vaststelling van transportschade dienen de

noodzakelijke stappen binnen de hiervoor geldende termijn bij de expediteur ondernomen te

worden.

VOORZICHTIG! Gevaar voor beschadiging van de

pomp!

Gevaar voor beschadiging door verkeerde

behandeling tijdens transport en opslag.

• De pomp mag voor transport uitsluitend aan de

daarvoor bedoelde beugel worden opgehangen /

gedragen. Nooit aan de kabel!

• De pomp dient tijdens transport en tijdelijke

opslag tegen vocht, vorst en mechanische beschadigingen beschermd te worden.

4 Correct gebruik

GEVAAR! Elektrocutiegevaar

De pomp mag niet worden gebruikt voor het

leegmaken van zwembaden, tuinvijvers en dergelijke wanneer personen zich in het water

bevinden.

WAARSCHUWING! Gevaar voor persoonlijk letsel

• De materialen zijn niet bedoeld voor de drinkwatervoorziening.

• De pompen mogen niet voor het transport van

drinkwater worden gebruikt.

• De pompen mogen niet

• voor het transport van met fecaliënhoudend

afvalwater worden gebruikt.

• in explosiegevaarlijke ruimten

worden toegepast.

De plaatselijke voorschriften moeten worden

aangehouden.

De dompelpompen met onderwatermotor WiloDrain TS 40 zijn geschikt voor het transport van

drainage- en schone vloeistoffen met vaste stoffen ter grootte van max. 10 mm Ø uit schachten,

putten en containers.

Deze worden toegepast:

• voor huis- en perceelontwatering,

• in de afvalwater en watertechniek,

• in de milieu- en zuiveringstechniek,

• in de industrie en procestechnologie.

De pompen

• zijn gefabriceerd uit een RVS motor (1.4301) en

kunststof (hydraulica).

• worden inde regel overstroomd (gedompeld),

• kunnen alleen verticaal stationair of transportabel worden opgesteld.

5Specificaties

5.1 Type-aanduiding

Voorbeeld: TS 40/10 A 1-230-50-2-5M KA,

TS 40/14 3-400-50-2-10M KA

TS Serie: Dompelpomp-drainage

40 Nom. doorlaat: 40 = Rp 1½

/10 Max. opvoerhoogte [m]: 10, 14

A A =met vlotterschakelaar, voedingskabel

met stekker

- = geen specificatie: zonder vlotterschakelaar, voedingskabel met vrij kabeluiteinde

bij 3

~

motor

1-230 Netspanning: 1~230 V, wisselstroommotor,

3

~

400 V, draaistroommotor

-50 Netfrequentie [Hz]

-2 Aantal polen 2

-10M KA Aansluitkabellengte [m]: 5, 10

5.2 Technische gegevens

Toegestane samenstelling van het te verpompen medium:

zwak zuur / zwak alkalisch,

chloorgehalte max. 150 mg/l (voor 1.4301 / AISI 304),

Max. toegestane deeltjesgrootte

10 mm

Netspanning: 1 ~ 230 V, ± 10 %, 3 ~ 400 V, ± 10 %

Netfrequentie:

50 Hz

Beschermingsklasse:

IP 68

Toerental:

max. 2900 1/min (50 Hz)

Max. stroomopname:

Zie typeplaat

Vermogensafname P1: Zie typeplaat

Nom. motorvermogen P2:

Zie typeplaat

Max. debiet:

Zie typeplaat

Max. opvoerhoogte: Zie typeplaat

Bedrijfsmodus S1:

200 bedrijfsuren per jaar

Bedrijfsmodus S3 (optimaal):

Intermitterend bedrijf, 25% (2,5 min bedrijf, 7,5 min pauze).

Aanbevolen schakelfrequentie:

20 1/

h

Max. schakelfrequentie:

50 1/

h

Nom. doorlaat van de persaansluiting: Zie typeplaatje

Toel. temperatuurbereik van het te verpompen medium: +3 ... 35 °C

Max. dompeldiepte:

5 m

Olievulling:

ELFOLNA DS 22 of vergelijkbaar, 410 ml

Page 21

Nederlands

20 Wilo AG 05/2006

5.3 Leveringsomvang

Iedere pomp wordt met

• 5/10 m voedingskabel,

• randaardestekker (bij wisselstroom),

• geïntegreerde terugslagklep,

• aangesloten vlotterschakelaar (A-versie),

• slangaansluiting 1 ½",

• buisaansluiting met buitendraad 1 ½",

• inbouw- en bedieningsvoorschriften

geleverd.

6 Beschrijving en werking

6.1 Beschrijving van de pomp (fig. 1)

De dompelpomp wordt door een drukwaterdicht

gekapselde motor aangedreven. Pomp en motor

hebben een gemeenschappelijke as. Het te verpompen medium dringt van onderen af door de

centrale zuigopening binnen en treedt uit bij de

verticale persaansluiting. De pomp heeft een

geïntegreerde terugslagklep (pos. 5).

De TS 40-pompen worden met halfopen waaier

geleverd (pos. 23). Deze transporteren vaste stoffen tot 10 mm Ø (geen vezelachtige stoffen zoals

gras, bladeren, lappen).

De pomp wordt bij een stationaire opstelling op

een vaste persleiding geschroefd (R 1½) of in

geval van een transportabele opstelling op een

slangkoppeling aangesloten.

De motor van beide typen is aan de medium- en

motorzijde met een tandem mechanische asafdichting (pos. 20) ten opzichte van de pompkamer

afgedicht. Om te zorgen dan de mechanische

asafdichtingen bij droogloop worden gesmeerd en

gekoeld, is de kamer van de asafdichting met olie

gevuld.

Voorzichtig! Gevaar voor lekkage!

Bij een beschadiging van de mechanische asafdichting kan in geringe hoeveelheden olie in het

medium terecht komen.

De motoren zijn met een thermische motorbeveiliging (1

~

: wikkelingsbeveiligingscontact (WSK),

3~: thermische motorbewaking) uitgerust, die de

motor bij overmatige opwarming automatisch uitschakelt, en na afkoeling weer inschakelt. Voor

het opwekken van het draaiveld is in de 1

~

motor

een condensator opgenomen.

7 Installatie en elektrische aansluiting

De installatie en elektrische aansluiting moeten

conform de lokale voorschriften door gekwalificeerd personeel worden uitgevoerd.

WAARSCHUWING! Gevaar voor persoonlijk letsel

De bestaande voorschriften betreffende het

voorkomen van ongevallen dienen te worden

nageleefd.

WAARSCHUWING! Elektrocutiegevaar

Gevaren verbonden aan het gebruik van elektrische energie dienen te worden uitgesloten.

Aanwijzingen uit lokale of algemene voorschriften [bijv. IEC, VDE enz.] en van het lokale energiebedrijf moeten worden aangehouden.

7.1 Installatie

De pomp is bedoeld voor opstelling als stationaire

natte opstelling en transportabele natte opstelling.

Voorzichtig! Gevaar voor beschadiging van de

pomp!

• Pomp met behulp van een ketting of een kabel

alleen aan de handgreep ophangen. Nooit aan de

voedingskabel of de buis-/slangaansluiting.

• Bij het neerlaten van de pomp in de schacht of

put mag de voedingskabel niet beschadigd

raken

• De opstellingsplaats van de pomp moet vorstvrij

zijn.

• De schacht moet voor het opstellen en de inbedrijfname vrij zijn van grove vaste stoffen (bijv.

bouwpuin enz.).

Pos. Bouwdeelbeschrijving Pos. Bouwdeelbeschrijving

1 Kabel cpl. 14 Condensator

2

Deksel met greep 15 Dekselafdichting

3

Dekselhouder 16 Lagerstoel boven

4 Motorhuis 17 Rotor cpl.

5

Terugslagklep 18 Stator

6

Buisaansluiting 1 ½" 19 Lagerstoel onder

7

Persaansluitingsflens 20 Mechanische asafdichting

8

Flensafdichting 21 Olieaftapschroef met afdichting

9

Pomphuis-bovendeel 22 Onderlegschijf

10 Pomphuis 23 Waaier

11

Vlotterschakelaar 24 Huispakking

12

Kabelhouder 25 Zeef

13 Afdichting kabeldoorvoer 26 Slangtule R1½ (buitendraad)

Page 22

Nederlands

Inbouw- en bedieningsvoorschriften Wilo-Drain TS 40 21

• Inbouwmaten zie catalogus.

• De persleiding moet dezelfde nom. doorlaat hebben als de pomp (R 1½, expansiemogelijkheid).

7.1.1 Stationaire natte opstelling

Bij een stationaire natte opstelling van de pompen

TS 40 met de persleiding moet de pomp zodanig

worden bevestigd en gepositioneerd dat:

• de persleidingkoppeling niet het gewicht van de

pomp draagt

• de belasting van de persleiding niet op de aansluitstomp inwerkt.

7.1.2 Transportabele natte opstelling

Bij een transportabele natte opstelling moet de

pomp in de schacht worden geborgd tegen

omvallen en verplaatsing. (de ketting moet bijv.

met een lichte voorspanning worden bevestigd).

AANWIJZING:

Bij toepassing in putten zonder vaste bodem,

moet de pomp op een voldoende grote plaat worden opgesteld of in een geschikte positie aan een

kabel of een ketting worden opgehangen.

7.2 Elektrische aansluiting

WAARSCHUWING! Elektrocutiegevaar

De elektrische aansluiting moet door een elektrotechnicus worden uitgevoerd die is geautoriseerd door de lokale energiebedrijven en

conform de geldende plaatselijke voorschriften

(bijv. VDE-voorschriften).

• Soort stroom en spanning van de netaansluiting

moeten overeenkomen met de specificaties op de

typeplaat,

• Zekering netzijde: 16 A, met vertraagde werking,

• Installatie conform de voorschriften aarden,

• Gebruik van een aardlekschakelaar ≤ 30 mA,

• Gebruik van een scheidingsinrichting voor

netscheiding met min. 3 mm contactopening,

• De pomp is gereed voor aansluiting.

Pomp met draaistroommotor (3

~

400V):

• Voor de draaistroomaansluiting (DM) moeten de

aders van het vrije kabeluiteinde als volgt worden

aangesloten.

4-aderige aansluitkabel: 4 x 1,0

2

Het vrije kabeluiteinde moet in de schakelkast

worden bedraad (zie inbouw- en bedieningsvoorschriften van de schakelkast).

8 Inbedrijfname

GEVAAR! Elektrocutiegevaar

De pomp mag niet worden gebruikt voor het

leegmaken van zwembaden, tuinvijvers en dergelijke wanneer personen zich in het water

bevinden.

Voorzichtig! Gevaar voor beschadiging van de

pomp!

Voor de inbedrijfname moeten de put en de toeloopleidingen vooral van vaste stoffen zoals

bouwpuin worden gereinigd.

8.1 Draairichtingscontrole (alleen voor

draaistroommotoren)

De juiste draairichting van de pomp moet voor het

dompelen in het medium worden gecontroleerd.

De juiste draairichting wordt door een draairichtingspijl op de bovenzijde van het motorhuis aangegeven.

• Daarvoor de pomp in de hand houden,

• en de pomp kort inschakelen. Daarbij geeft de

pomp een in de tegengestelde richting (linksom)

van de motordraairichting.

• Bij een verkeerde draairichting moeten 2 fasen van

de aansluiting op het net worden omgewisseld.

8.2 Instelling van de niveauregeling!

Voorzichtig! Gevaar voor beschadiging van de

pomp!

De mechanische asafdichting mag niet droog

lopen!

• Het drooglopen vermindert de levensduur van

de motor en de mechanische asafdichting.

• Als droogloopbeveiliging voor de mechanische

asafdichting is de motor voorzien van een met

olie gevulde scheidingskamer.

• De waterspiegel mag niet onder de minimale

dompeldiepte van de pomp komen. De niveauregeling moet op het volgende minimum niveau

worden ingesteld: Fig. 2

• Fig. 2a:

Bedrijfsmodus S3: Zie aansluiting en capaci-

teitsgegevens

• Fig. 2b:

Bedrijfsmodus S1: Zie aansluiting en capaci-

teitsgegevens

• Bij het vullen van de schacht resp. het neerlaten

van de pomp in de put moet erop worden gelet,

dat de vlotterschakelaar vrij kan bewegen.

• Pomp inschakelen.

9 Onderhoud

Onderhouds- en reparatiewerkzaamheden

mogen alleen door gekwalificeerd vakpersoneel

worden uitgevoerd.

WAARSCHUWING! Infectiegevaar!

Bij onderhoudswerkzaamheden moet met goede

beschermende kleding (veiligheidshandschoenen) worden gewerkt, om eventueel infectiegevaar te voorkomen.

WAARSCHUWING! Elektrocutiegevaar

Gevaren door elektrische energie moeten worden uitgesloten.

• Bij alle onderhouds- en reparatiewerkzaamheden moet de pomp spanningsloos worden

geschakeld en worden beveiligd tegen onbevoegd herinschakelen.

Ader Bruin Zwart Blauw Groen/geel

Klem U V W PE

Page 23

Nederlands

22 Wilo AG 05/2006

• Schade aan de aansluitkabel mag in principe

alleen door een gekwalificeerde elektrotechnicus worden gerepareerd.

• Olie in de kamer van de mechanische asafdichting

eenmaal per jaar verversen.

• Olieaftapschroef met dichtingsring (fig. 1,

Pos. 21) uitdraaien.

• Pomp op de zijkant leggen, tot de olie uitloopt

(in geschikte container opvangen en volgens de

voorschriften afvoeren).

• Nieuwe olie vullen (zie par. 5.2).

• Olieaftapschroef met dichtingsring indraaien.

10 Storingen, oorzaken en oplossingen

Wanneer de storing niet kan worden opgeheven,

neem dan s.v.p. contact op met een vaktechnicus of de dichtstbijzijnde Wilo-servicedienst of

Wilo-dealer.

11 Reserve-onderdelen

Reserve-onderdelen kunnen worden besteld bij

de lokale vakhandel en/of de WILO-servicedienst.

Om vragen en foutieve bestellingen te voorkomen, moeten bij iedere bestelling alle specificaties

van de typeplaat worden opgegeven.

Technische wijzigingen voorbehouden

Storing Oorzaak Remedie/oplossing

Pomp start niet Geen spanning Kabels en zekeringen controleren resp. automaten in

verdelerstation weer inschakelen.

Rotor blokkeert Huis en waaier reinigen, indien nog geblokkeerd pomp

vervangen

Kabelonderbreking Weerstand kabel controleren. Indien nodig, kabel ver-

vangen. Alleen originele WILO-speciaalkabel gebrui-

ken!

Veiligheidschakelaars

hebben afgeschakeld.

Water in motorruimte Servicedienst inschakelen

Vreemde objecten in de pomp, wikkelingsbeveiligingscontact aangesproken

Installatie spanningsloos schakelen en tegen onbe-

voegd herinschakelen borgen.

Pomp uit put halen,

vreemde objecten verwijderen.

Pomp heeft geen

capaciteit

Pomp zuigt lucht aan door sterke afname

van het vloeistofpeil.

Werking/instelling van de niveauregeling controleren

Persleiding verstopt. Leiding demonteren en reinigen

Page 24

Español

Instrucciones de instalación y funcionamiento Wilo-Drain TS 40 23

1 Generalidades

1.1 Acerca de este documento

Las instrucciones de instalación y funcionamiento

forman parte del producto y, por lo tanto, deben

estar disponibles cerca del mismo en todo

momento. Es condición indispensable respetar

estas instrucciones para poder hacer un correcto

uso del producto de acuerdo con las normativas

vigentes.

Las instrucciones de instalación y funcionamiento

se aplican al modelo actual del producto y a las

versiones de las normativas técnicas de seguridad

aplicables en el momento de su publicación.

2Seguridad

Este manual contiene indicaciones básicas que

deberán tenerse en cuenta durante la instalación y

uso del aparato. Por este motivo, el instalador y el

operador responsables deberán leerlo antes de

montar y poner en marcha el aparato.

No sólo es preciso respetar las instrucciones

generales de seguridad incluidas en este apartado,

sino también las instrucciones especiales de los

apartados siguientes que van precedidas por símbolos de peligro.

2.1 Identificación de los símbolos e indicaciones

utilizados en este manual

Símbolos:

Símbolo de peligro general

Peligro por tensión eléctrica

INDICACIÓN: ...

Palabras identificativas:

¡PELIGRO!

Situación extremadamente peligrosa.

Si no se tienen en cuenta las instrucciones

siguientes, se corre el peligro de sufrir lesiones

graves o incluso la muerte.

¡ADVERTENCIA!

El usuario podría sufrir lesiones que podrían