Wilo CronoLine-IL-E, CronoTwin-DL-E, CronoBloc-BL-E Installation And Operating Instructions Manual

Page 1

Pioneering for You

Wilo-CronoLine-IL-E

Wilo-CronoTwin-DL-E

Wilo-CronoBloc-BL-E

de Einbau- und Betriebsanleitung

en Installation and operating instructions

fr Notice de montage et de mise en service

nl Inbouw- en bedieningsvoorschriften

2 160 196-Ed.03 / 2017-12-Wilo

Page 2

Page 3

5,5 - 7,5 kW: 11 - 22 kW:1,5 - 4 kW:

IF-modul

!

E

n

tla

d

e

ze

it

K

o

n

d

e

n

s

a

to

re

n

5

m

in

!

D

is

c

h

a

rg

e

tim

e

c

a

p

a

c

ito

rs

5

m

in

!

Te

m

p

s

de

d

ec

h

ar

ge

d

u

c

o

nd

en

sa

te

ur

5

m

in

!

F

IS

c

h

u

tz

G

ro

u

n

d

fa

u

lt

c

u

r

re

n

t

in

te

rru

p

to

r

P

ro

te

c

tio

n

c

o

n

tre

le

s

m

is

e

s

a

la

m

a

s

s

e

AUX

SSM SBM

Ext.off

MP

DDG

Gnd

10V/20mA

LH

In2

Gnd

IN

n1

+24V

L1L1

L2

L3

PE

PE

M25

M20

M16

M16

M12

1 x M40

1 x M20

1 x M16

2 x M12

5,5 - 7,5 kW: 11 - 22 kW:1,5 - 4 kW:

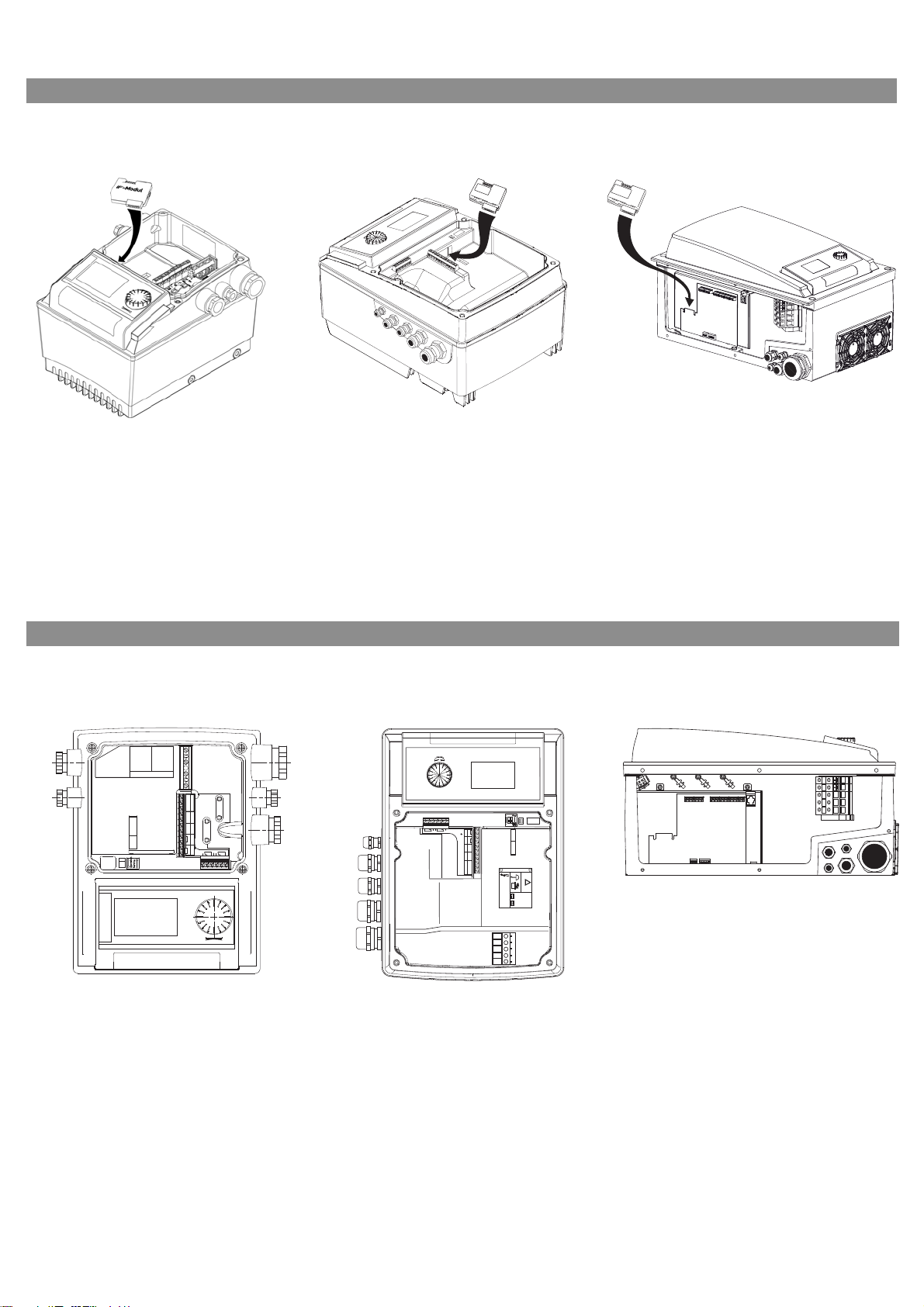

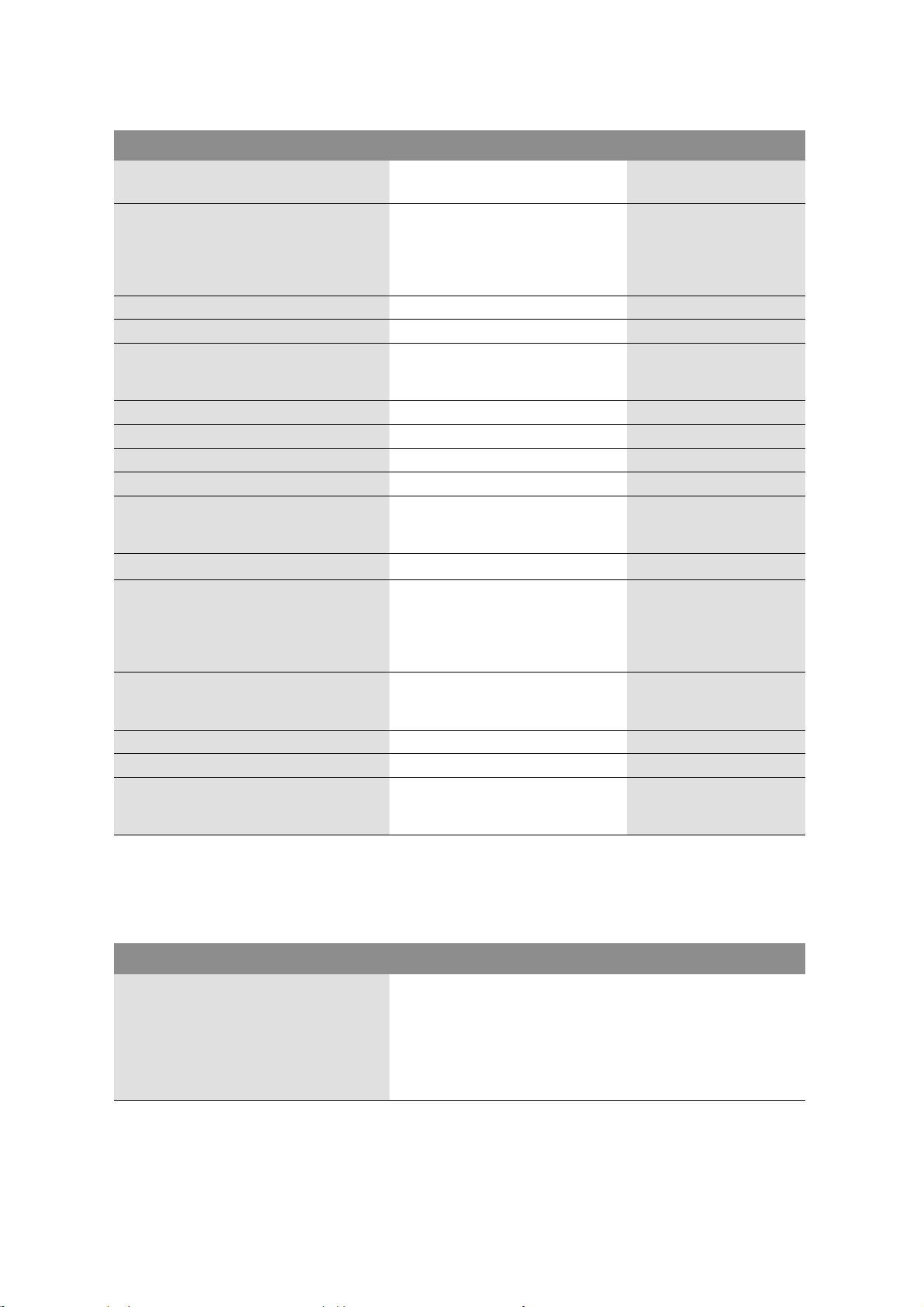

Fig. 1: IF-Modul

Fig. 2:

M16

M12

+24V

GND

IN1

IN2GND

LH

DDG

10V/20mA

MP

Ext.off

AUX

L1 L2 L3 PE

SSM SBM

M25

M12

M20

L3 L2 L1

Page 4

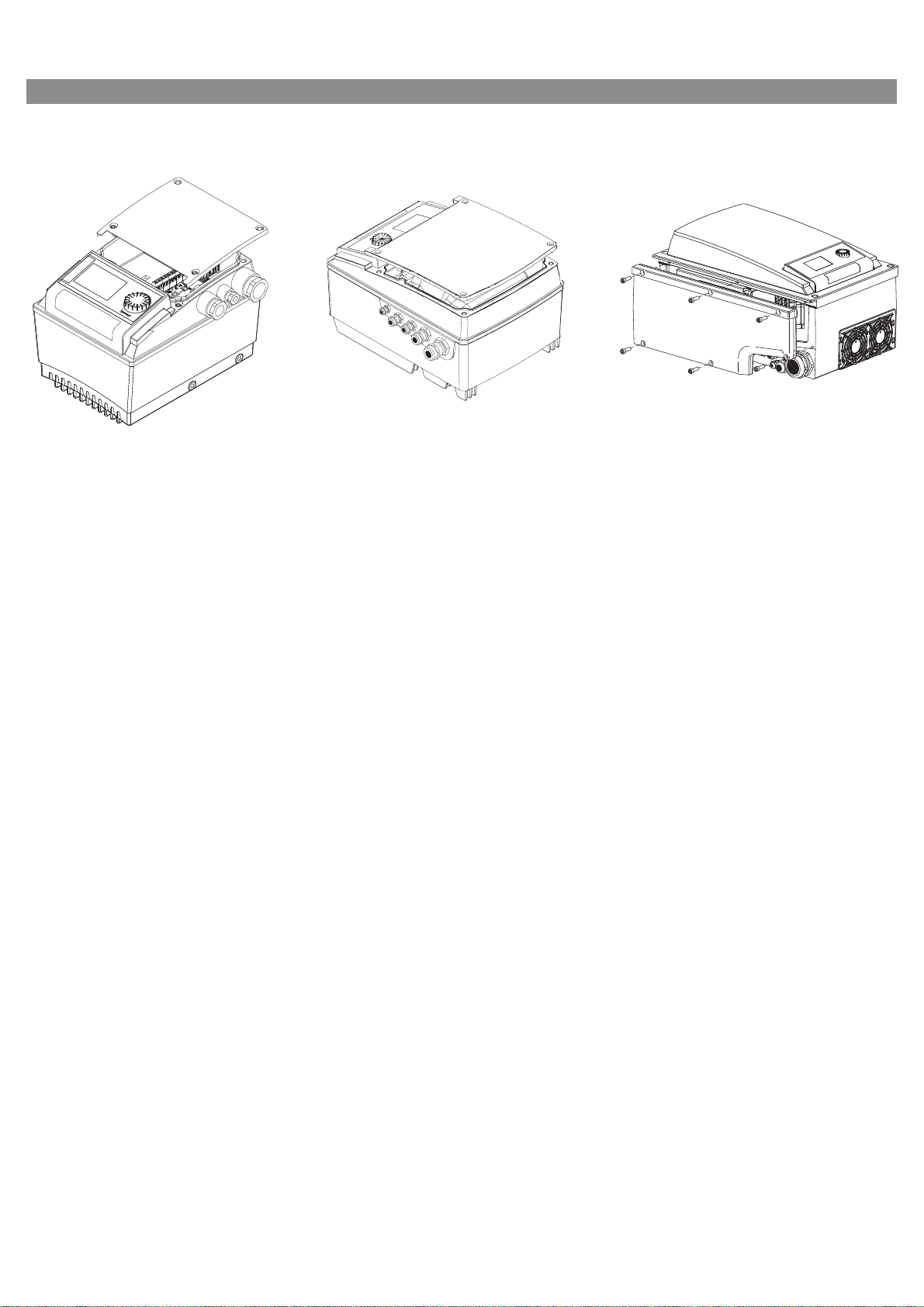

Fig. 3:

5,5 - 7,5 kW: 11 - 22 kW:1,5 - 4 kW:

Page 5

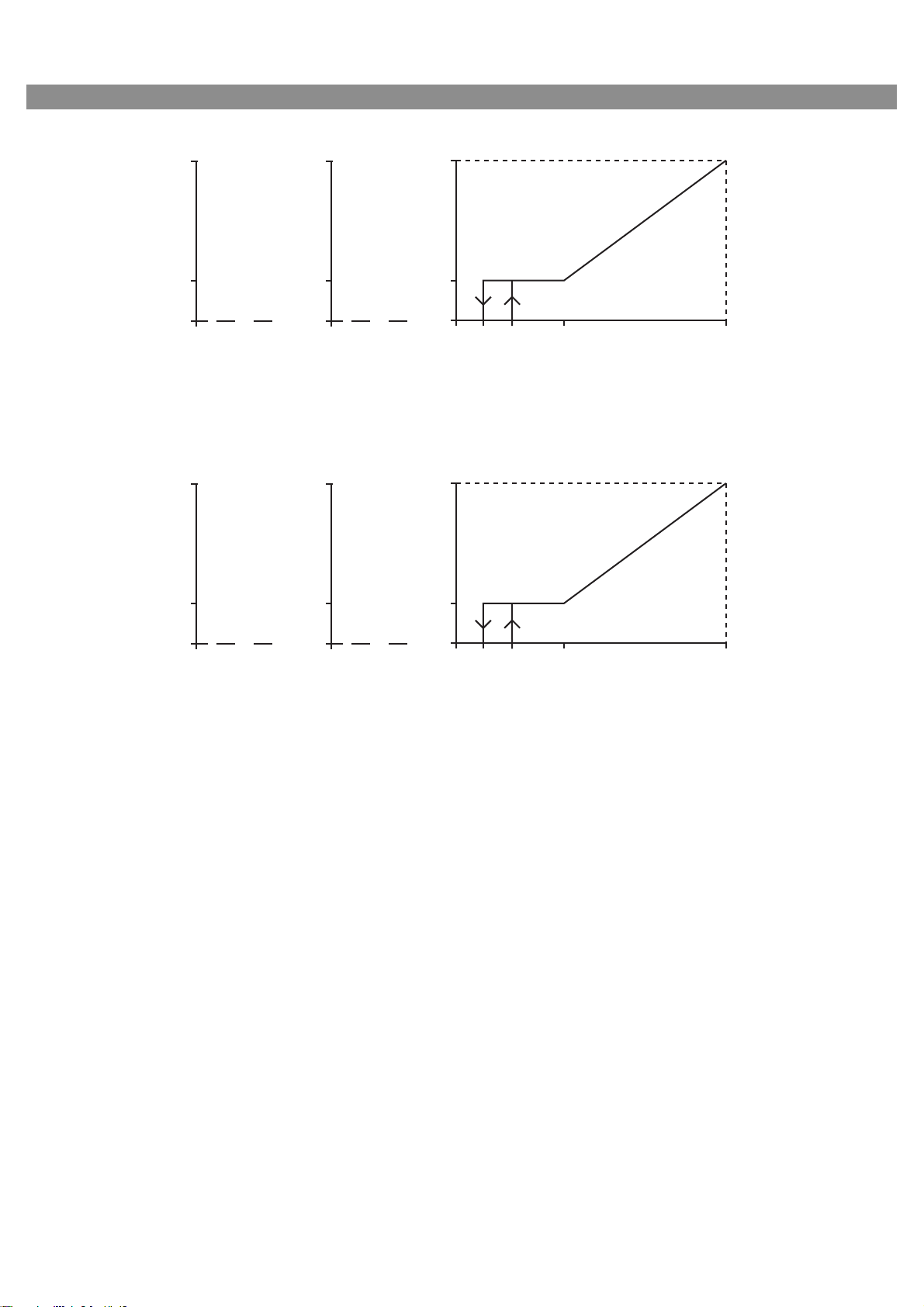

Fig. 4:

L1 L2 L3

Single pump

MA Twin pump

max. 20 A RK5

SL Twin pump

L1 L2 L3

SSMSBMDDGMPExt.offAUX

10V

/20mA

1

In1 GND

external supply

pressure sensor

min. 12 V DC / 10 mA

max. 250 V AC / 1 A

external value

10 V / 20 mA

external off (switch)

external off (switch)

pump cycling (button)

In2 GNDLH

+24V

23

SSMSBMDDGMPExt.offAUX

10V

/20mA

1

In1 GND

In2 GNDLH

+24V

23

Page 6

Fig. 5:

100

off

100

[%]

0

[%]

Δp

Δp

Δp

max

min

0

max

[m]

[m]

[1/min]

n

max

n

min

0

0 1,0 1,5

[1/min]

n

max

104,0

[V]

105,22 2,8 3,2

off

0

Δp

min

0

n

min

0

0 2,0 3,0

208,0

[mA]

2010,44 5,6 6,4

Page 7

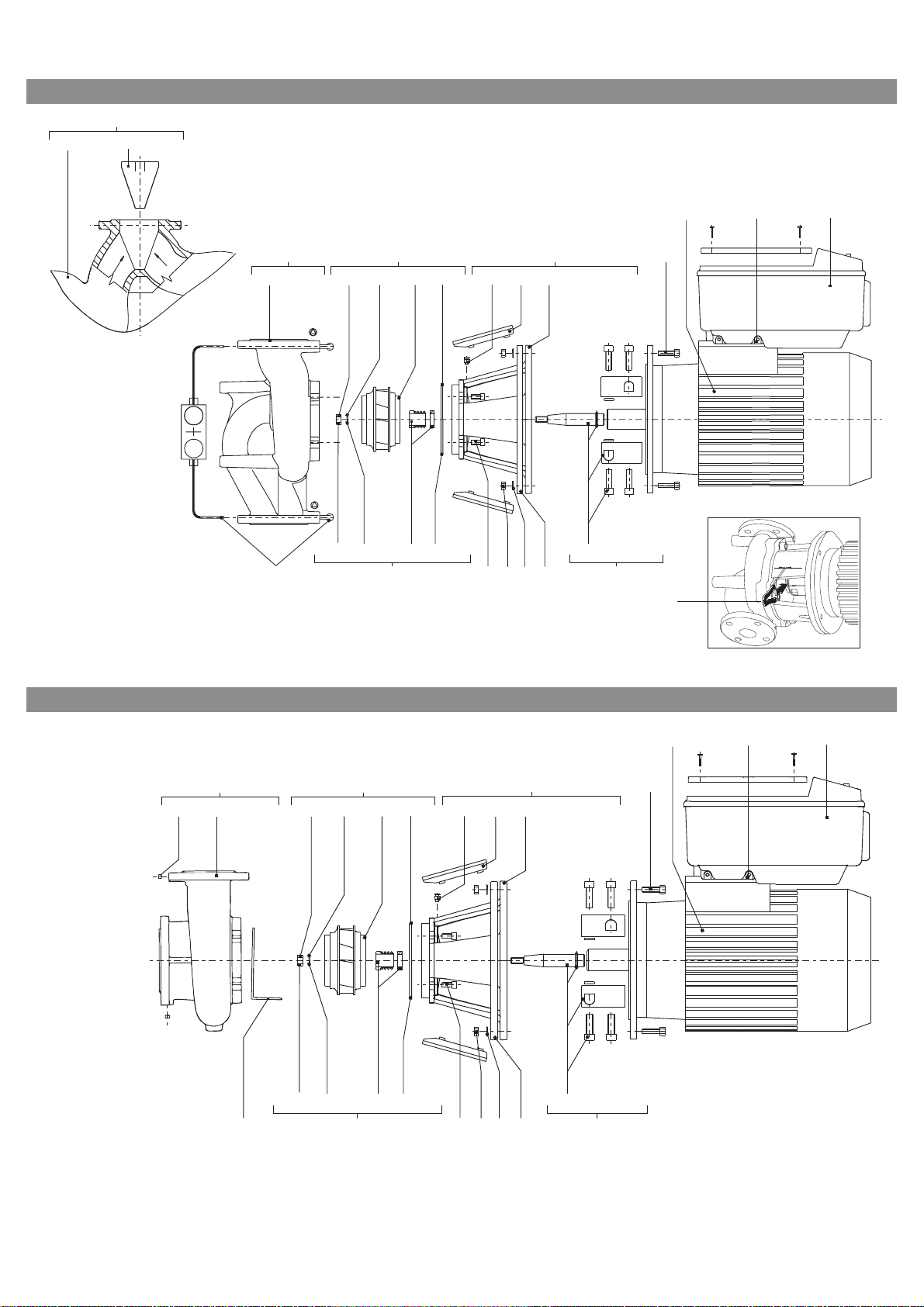

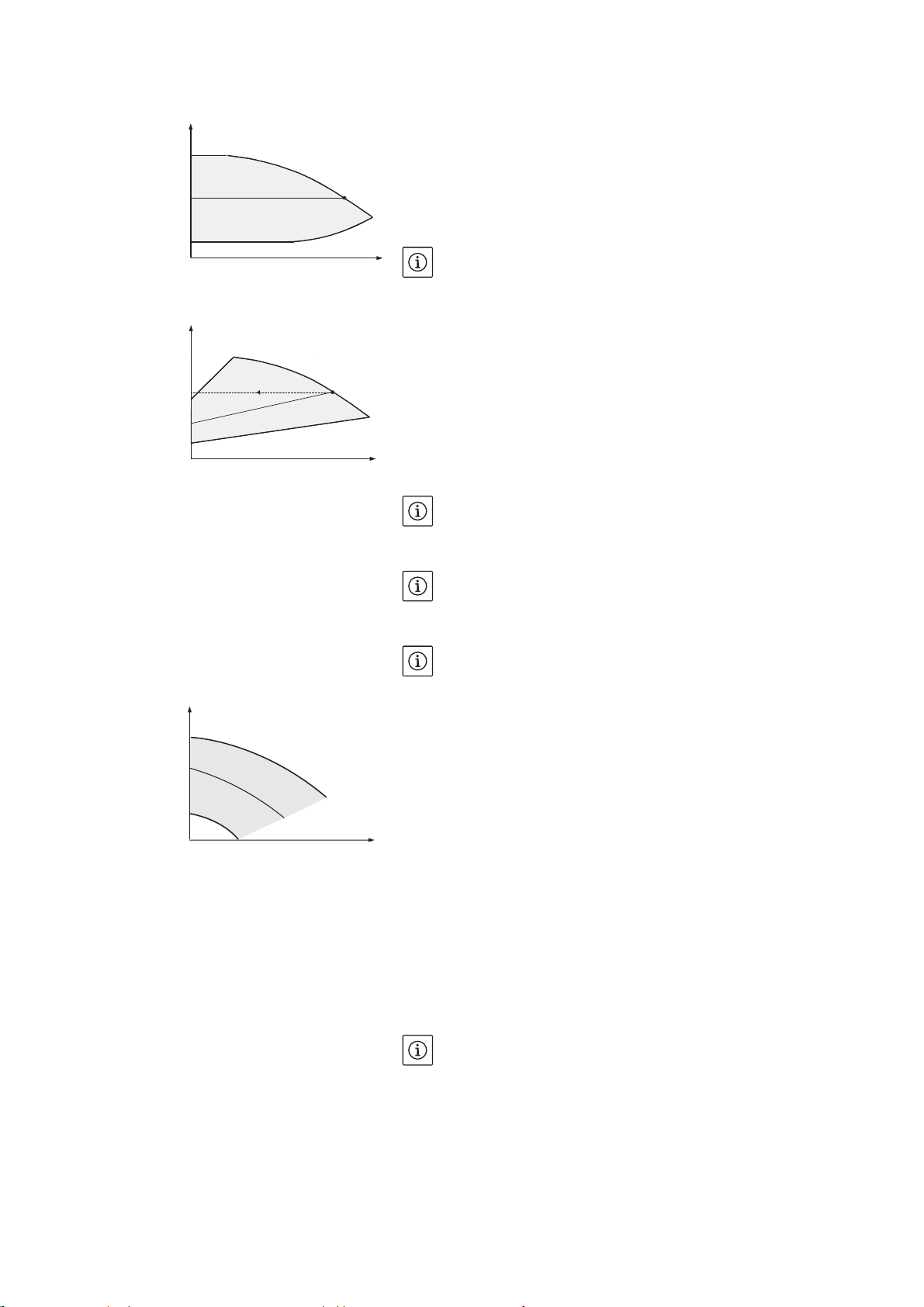

Fig. 6a: IL-E / DL-E

+

-

3.1

1.14

3

3.33.1

1.14

3

1.11

1.12 1.13

1.14

1.1

1.31

1.32

1.33

1.11

1.12

1.14

10

1.3

2

11

12

5

1.41

10

1.11

1.12

1.14

1.4

1.11 1.12 1.21

1.14

10

1.2

9

4

6

7

8

(5mm)

10

3.13.2

1.14

3

1.11

1.12 1.13

1.14

1.1

1.31

1.32

1.33

1.11

1.12

1.14

10

1.3

2

11

12

5

1.41

10

1.11

1.12

1.14

1.4

1.11 1.12 1.21

1.14

10

1.2

43.5

6

7

8

Fig. 6b: BL-E

Page 8

Page 9

de Einbau- und Betriebsanleitung 3

en Installation and operating instructions 65

fr Notice de montage et de mise en service 127

nl Inbouw- en bedieningsvoorschriften 189

Page 10

Deutsch

1 Allgemeines............................................................................................................................................. 3

2 Sicherheit ................................................................................................................................................ 3

2.1 Kennzeichnung von Hinweisen in der Betriebsanleitung................................................................................... 3

2.2 Personalqualifikation ............................................................................................................................................. 4

2.3 Gefahren bei Nichtbeachtung der Sicherheitshinweise..................................................................................... 4

2.4 Sicherheitsbewusstes Arbeiten ............................................................................................................................ 4

2.5 Sicherheitshinweise für den Betreiber................................................................................................................. 4

2.6 Sicherheitshinweise für Montage- und Wartungsarbeiten ...............................................................................4

2.7 Eigenmächtiger Umbau und Ersatzteilherstellung ............................................................................................. 5

2.8 Unzulässige Betriebsweisen .................................................................................................................................. 5

3 Transport und Zwischenlagerung......................................................................................................... 5

3.1 Versand .................................................................................................................................................................... 5

3.2 Transport für Montage-/Demontagezwecke ...................................................................................................... 5

4 Bestimmungsgemäße Verwendung ..................................................................................................... 6

5 Angaben über das Erzeugnis ................................................................................................................. 6

5.1 Typenschlüssel........................................................................................................................................................ 6

5.2 Technische Daten ................................................................................................................................................... 7

5.3 Lieferumfang........................................................................................................................................................... 8

5.4 Zubehör.................................................................................................................................................................... 8

6 Beschreibung und Funktion .................................................................................................................. 9

6.1 Beschreibung des Produktes ................................................................................................................................. 9

6.2 Regelungsarten.....................................................................................................................................................10

6.3 Doppelpumpenfunktion/Hosenrohranwendung ...............................................................................................11

6.4 Weitere Funktionen..............................................................................................................................................14

7 Installation und elektrischer Anschluss .............................................................................................16

7.1 Zulässige Einbaulagen und Änderung der Komponentenanordnung vor der Installation............................17

7.2 Installation.............................................................................................................................................................19

7.3 Elektrischer Anschluss .........................................................................................................................................22

8 Bedienung..............................................................................................................................................28

8.1 Bedienelemente ....................................................................................................................................................28

8.2 Displayaufbau........................................................................................................................................................29

8.3 Erläuterung Standardsymbole............................................................................................................................. 29

8.4 Symbole in Grafiken/Anweisungen .................................................................................................................... 30

8.5 Anzeigemodi ......................................................................................................................................................... 30

8.6 Bedienungsanweisungen .....................................................................................................................................33

8.7 Referenz Menüelemente......................................................................................................................................36

9 Inbetriebnahme ....................................................................................................................................43

9.1 Füllen und Entlüften .............................................................................................................................................43

9.2 Doppelpumpeninstallation/Hosenrohrinstallation ...........................................................................................44

9.3 Einstellung der Pumpenleistung .........................................................................................................................44

9.4 Einstellung der Regelungsart ..............................................................................................................................45

10 Wartung.................................................................................................................................................46

10.1 Luftzufuhr..............................................................................................................................................................47

10.2 Wartungsarbeiten................................................................................................................................................. 47

11 Störungen, Ursachen und Beseitigung...............................................................................................51

11.1 Mechanische Störungen....................................................................................................................................... 52

11.2 Fehlertabelle ......................................................................................................................................................... 53

11.3 Fehler quittieren ...................................................................................................................................................55

12 Ersatzteile .............................................................................................................................................60

13 Werkseinstellungen .............................................................................................................................61

14 Entsorgung............................................................................................................................................62

Page 11

Deutsch

1 Allgemeines

Über dieses Dokument Die Sprache der Originalbetriebsanleitung ist Deutsch. Alle weiteren

Einbau- und Betriebsanleitung

Sprachen dieser Anleitung sind eine Übersetzung der Originalbetriebsanleitung.

Die Einbau- und Betriebsanleitung ist Bestandteil des Produktes. Sie

ist jederzeit in Produktnähe bereitzustellen. Das genaue Beachten

dieser Anweisung ist Voraussetzung für den bestimmungsgemäßen

Gebrauch und die richtige Bedienung des Produktes.

Die Einbau- und Betriebsanleitung entspricht der Ausführung des

Produktes und dem Stand der zugrunde gelegten sicherheitstechnischen Vorschriften und Normen bei Drucklegung.

EG-Konformitätserklärung:

Eine Kopie der EG-Konformitätserklärung ist Bestandteil dieser

Betriebsanleitung.

Bei einer mit uns nicht abgestimmten technischen Änderung der dort

genannten Bauarten oder Missachtung der in der Betriebsanleitung

abgegebenen Erklärungen zur Sicherheit des Produktes/Personals

verliert diese Erklärung ihre Gültigkeit.

2Sicherheit Diese Betriebsanleitung enthält grundlegende Hinweise, die bei Mon-

tage, Betrieb und Wartung zu beachten sind. Daher ist diese Betriebsanleitung unbedingt vor Montage und Inbetriebnahme vom Monteur

sowie dem zuständigen Fachpersonal/Betreiber zu lesen.

Es sind nicht nur die unter diesem Hauptpunkt Sicherheit aufgeführten allgemeinen Sicherheitshinweise zu beachten, sondern auch die

unter den folgenden Hauptpunkten mit Gefahrensymbolen eingefügten, speziellen Sicherheitshinweise.

2.1 Kennzeichnung von Hinweisen in der

Betriebsanleitung

Symbole Allgemeines Gefahrensymbol

Gefahr durch elektrische Spannung

HINWEIS

Signalwörter GEFAHR!

Akut gefährliche Situation.

Nichtbeachtung führt zu Tod oder schwersten Verletzungen.

WARNUNG!

Der Benutzer kann (schwere) Verletzungen erleiden. 'Warnung'

beinhaltet, dass (schwere) Personenschäden wahrscheinlich sind,

wenn der Hinweis missachtet wird.

VORSICHT!

Es besteht die Gefahr, das Produkt/die Anlage zu beschädigen.

'Vorsicht' bezieht sich auf mögliche Produktschäden durch Missachten des Hinweises.

HINWEIS:

Ein nützlicher Hinweis zur Handhabung des Produktes. Er macht auch

auf mögliche Schwierigkeiten aufmerksam.

Direkt am Produkt angebrachte Hinweise wie z. B.

• Drehrichtungspfeil,

• Anschlussmarkierungen

Einbau- und Betriebsanleitung Wilo-CronoLine-IL-E, CronoTwin-DL-E, CronoBloc-BL-E 3

Page 12

Deutsch

• Typenschild,

• Warnaufkleber,

müssen unbedingt beachtet und in vollständig lesbarem Zustand

gehalten werden.

2.2 Personalqualifikation Das Personal für die Montage, Bedienung und Wartung muss die entsprechende Qualifikation für diese Arbeiten aufweisen. Verantwortungsbereich, Zuständigkeit und Überwachung des Personals sind

durch den Betreiber sicherzustellen. Liegen dem Personal nicht die

notwendigen Kenntnisse vor, so ist dieses zu schulen und zu unterweisen. Falls erforderlich kann dies im Auftrag des Betreibers durch

den Hersteller des Produktes erfolgen.

2.3 Gefahren bei Nichtbeachtung der

Sicherheitshinweise

Die Nichtbeachtung der Sicherheitshinweise kann eine Gefährdung

für Personen, die Umwelt und Produkt/Anlage zur Folge haben. Die

Nichtbeachtung der Sicherheitshinweise führt zum Verlust jeglicher

Schadenersatzansprüche.

Im Einzelnen kann Nichtbeachtung beispielsweise folgende Gefährdungen nach sich ziehen:

• Gefährdungen von Personen durch elektrische, mechanische und

bakteriologische Einwirkungen,

• Gefährdung der Umwelt durch Leckage von gefährlichen Stoffen,

• Sachschäden,

• Versagen wichtiger Funktionen des Produktes/der Anlage,

• Versagen vorgeschriebener Wartungs- und Reparaturverfahren.

2.4 Sicherheitsbewusstes Arbeiten Die in dieser Betriebsanleitung aufgeführten Sicherheitshinweise, die

bestehenden nationalen Vorschriften zur Unfallverhütung sowie

eventuelle interne Arbeits-, Betriebs- und Sicherheitsvorschriften

des Betreibers sind zu beachten.

2.5 Sicherheitshinweise für den

Betreiber

Dieses Gerät ist nicht dafür bestimmt, durch Personen (einschließlich

Kinder) mit eingeschränkten physischen, sensorischen oder geistigen

Fähigkeiten oder mangels Erfahrung und/oder mangels Wissen

benutzt zu werden, es sei denn, sie werden durch eine für ihre Sicherheit zuständige Person beaufsichtigt oder erhielten von ihr Anweisungen, wie das Gerät zu benutzen ist.

Kinder müssen beaufsichtigt werden, um sicherzustellen, dass sie

nicht mit dem Gerät spielen.

• Führen heiße oder kalte Komponenten am Produkt/der Anlage zu

Gefahren, müssen diese bauseitig gegen Berührung gesichert sein.

• Berührungsschutz für sich bewegende Komponenten (z. B. Kupplung)

darf bei sich im Betrieb befindlichem Produkt nicht entfernt werden.

• Leckagen (z. B. Wellendichtung) gefährlicher Fördermedien (z. B. explosiv, giftig, heiß) müssen so abgeführt werden, dass keine Gefährdung für Personen und die Umwelt entsteht. Nationale gesetzliche

Bestimmungen sind einzuhalten.

• Leicht entzündliche Materialien sind grundsätzlich vom Produkt fernzuhalten.

• Gefährdungen durch elektrische Energie sind auszuschließen. Weisungen lokaler oder genereller Vorschriften [z. B. IEC, VDE usw.] und

der örtlichen Energieversorgungsunternehmen sind zu beachten.

2.6 Sicherheitshinweise für Montageund Wartungsarbeiten

Der Betreiber hat dafür zu sorgen, dass alle Montage- und Wartungsarbeiten von autorisiertem und qualifiziertem Fachpersonal ausgeführt werden, das sich durch eingehendes Studium der Betriebsanleitung ausreichend informiert hat.

Die Arbeiten an dem Produkt/der Anlage dürfen nur im Stillstand

durchgeführt werden. Die in der Einbau- und Betriebsanleitung

beschriebene Vorgehensweise zum Stillsetzen des Produktes/der

Anlage muss unbedingt eingehalten werden.

4 WILO SE 12/2017

Page 13

Deutsch

Unmittelbar nach Abschluss der Arbeiten müssen alle Sicherheitsund Schutzeinrichtungen wieder angebracht bzw. in Funktion gesetzt

werden.

2.7 Eigenmächtiger Umbau und

Ersatzteilherstellung

Eigenmächtiger Umbau und Ersatzteilherstellung gefährden die

Sicherheit des Produktes/Personals und setzen die vom Hersteller

abgegebenen Erklärungen zur Sicherheit außer Kraft.

Veränderungen des Produktes sind nur nach Absprache mit dem Hersteller zulässig. Originalersatzteile und vom Hersteller autorisiertes

Zubehör dienen der Sicherheit. Die Verwendung anderer Teile hebt

die Haftung für die daraus entstehenden Folgen auf.

2.8 Unzulässige Betriebsweisen Die Betriebssicherheit des gelieferten Produktes ist nur bei bestim-

mungsgemäßer Verwendung entsprechend Kapitel 4 der Betriebsanleitung gewährleistet. Die im Katalog/Datenblatt angegebenen

Grenzwerte dürfen auf keinen Fall unter- bzw. überschritten werden.

3 Transport und Zwischenlagerung

3.1 Versand Die Pumpe wird ab Werk im Karton verpackt oder auf einer Palette

verzurrt und gegen Staub und Feuchtigkeit geschützt ausgeliefert.

Transportinspektion Bei Erhalt der Pumpe sofort auf Transportschäden überprüfen. Bei

Feststellung von Transportschäden sind die notwendigen Schritte

innerhalb der entsprechenden Fristen beim Spediteur einzuleiten.

Aufbewahrung Bis zum Einbau muss die Pumpe trocken, frostfrei und vor mechani-

schen Beschädigungen geschützt aufbewahrt werden.

VORSICHT! Beschädigungsgefahr durch falsche Verpackung!

Wird die Pumpe zu einem späteren Zeitpunkt erneut transportiert,

muss sie transportsicher verpackt werden.

• Dazu die Originalverpackung oder eine äquivalente Verpackung

wählen.

• Die Transportösen vor Gebrauch auf Beschädigungen und sichere

Befestigung prüfen.

3.2 Transport für Montage-/

Demontagezwecke

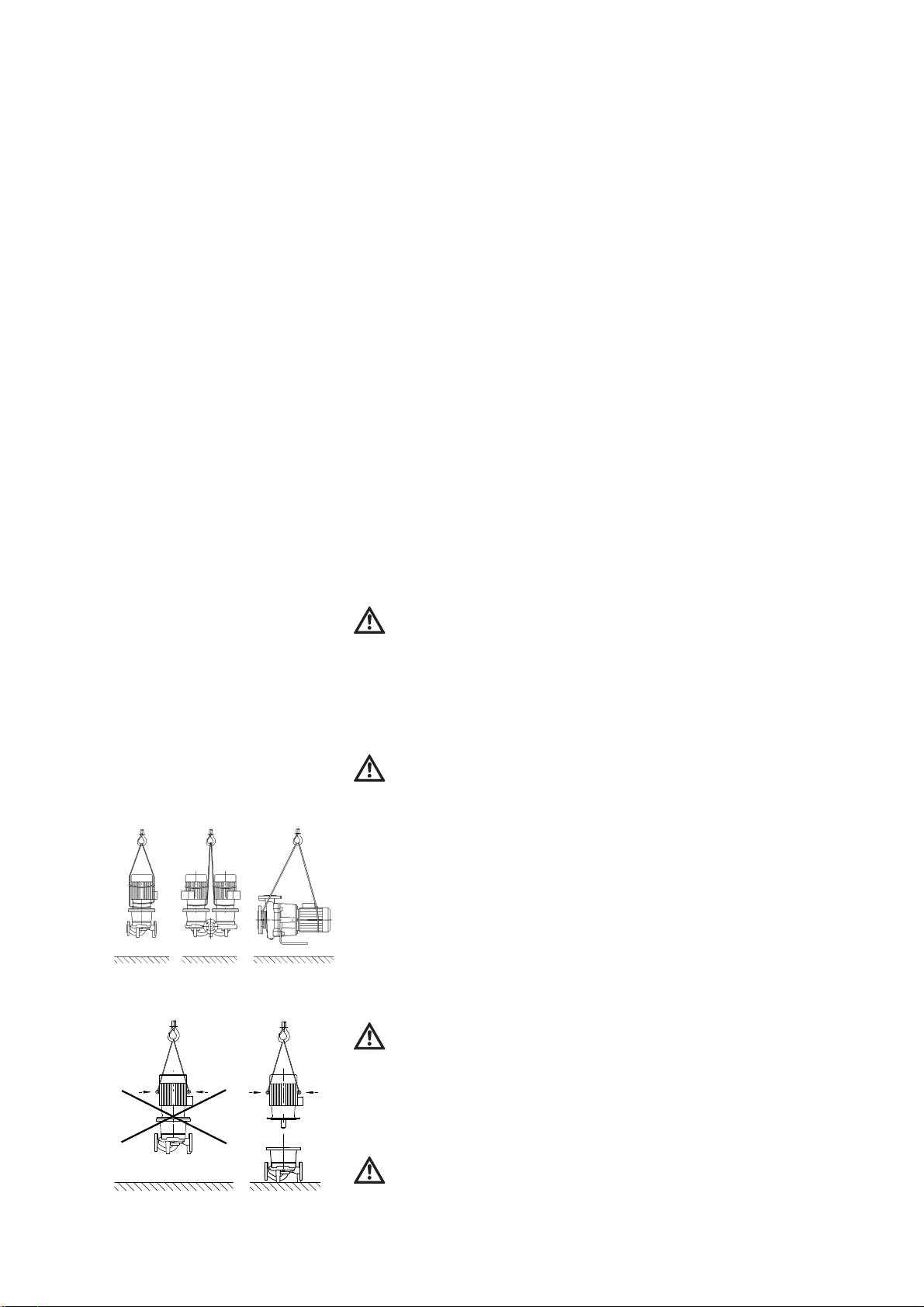

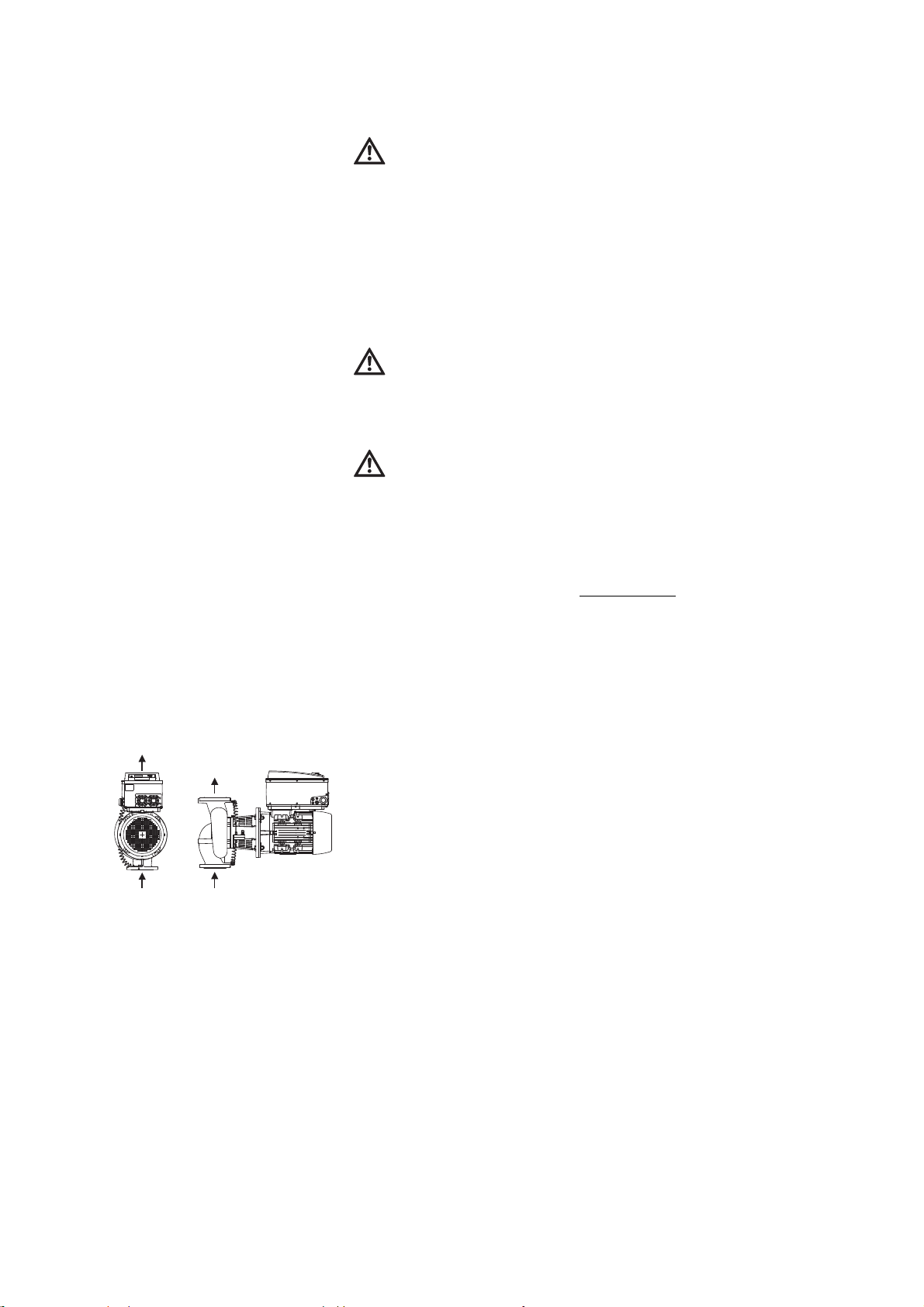

Fig. 7: Transport der Pumpe

Fig. 8: Transport des Motors

WARNUNG! Gefahr von Personenschäden!

Unsachgemäßer Transport kann zu Personenschäden führen.

• Der Transport der Pumpe ist mittels zugelassener Lastaufnahmemittel (z. B. Flaschenzug, Kran etc.) durchzuführen. Sie sind an den

Pumpenflanschen und gegebenenfalls am Motor-Außendurchmesser (Sicherung gegen Abrutschen erforderlich!) zu befestigen.

• Zum Anheben mit dem Kran muss die Pumpe wie dargestellt mit

geeigneten Riemen umschlungen werden. Die Riemen um die

Pumpe in Schlaufen legen, die sich durch das Eigengewicht der

Pumpe festziehen.

• Die Transportösen am Motor dienen dabei nur zur Führung bei

Lastaufnahme (Fig. 7).

• Die Transportösen am Motor sind nur zum Transport des Motors,

nicht aber der ganzen Pumpe zugelassen (Fig. 8).

WARNUNG! Gefahr von Personenschäden!

Ungesichertes Aufstellen der Pumpe kann zu Personenschäden

führen.

• Pumpe nicht ungesichert auf den Pumpenfüßen abstellen. Die Füße

mit Gewindebohrungen dienen ausschließlich der Befestigung. Im

freien Stand kann die Pumpe eine unzureichende Standfestigkeit

haben.

GEFAHR! Lebensgefahr!

Die Pumpe selbst und Teile der Pumpe können ein sehr hohes

Eigengewicht aufweisen. Durch herunterfallende Teile besteht die

Einbau- und Betriebsanleitung Wilo-CronoLine-IL-E, CronoTwin-DL-E, CronoBloc-BL-E 5

Page 14

Deutsch

Gefahr von Schnitten, Quetschungen, Prellungen oder Schlägen,

die bis zum Tod führen können.

• Immer geeignete Hebemittel verwenden und Teile gegen Herabfallen sichern.

• Niemals unter schwebenden Lasten aufhalten.

• Bei Lagerung und Transport sowie vor allen Installations- und

sonstigen Montagearbeiten für sichere Lage bzw. sicheren Stand

der Pumpe sorgen.

4 Bestimmungsgemäße

Verwendung

Bestimmung Die Trockenläuferpumpen der Baureihe IL-E (Inline-Einzel), DL-E

(Inline-Doppel) und BL-E (Block) sind zum Einsatz als Umwälzpumpen

in der Gebäudetechnik bestimmt.

Einsatzgebiete Sie dürfen eingesetzt werden für:

• Warmwasser-Heizungssysteme

• Kühl- und Kaltwasserkreisläufe

• Industrielle Umwälzsysteme

• Wärmeträgerkreisläufe

Gegenanzeigen Die Pumpen sind ausschließlich für Aufstellung und Betrieb in

geschlossenen Räumen ausgelegt. Typische Montageorte sind Technikräume innerhalb des Gebäudes mit weiteren haustechnischen Installationen. Eine unmittelbare Installation des Gerätes in anders

genutzten Räumen (Wohn- und Arbeitsräume) ist nicht vorgesehen.

Nicht zulässig ist:

• Außenaufstellung und der Betrieb im Freien

VORSICHT! Gefahr von Sachschäden!

Unzulässige Stoffe im Medium können die Pumpe zerstören. Abrasive Feststoffe (z. B. Sand) erhöhen den Verschleiß der Pumpe.

Pumpen ohne Ex-Zulassung sind nicht geeignet für den Einsatz in

explosionsgefährdeten Bereichen.

• Zur bestimmungsgemäßen Verwendung gehört auch die Einhaltung dieser Anleitung.

• Jede darüber hinausgehende Verwendung gilt als nicht bestimmungsgemäß.

5 Angaben über das Erzeugnis

5.1 Typenschlüssel Der Typenschlüssel besteht aus den folgenden Elementen:

Beispiel: IL-E 80/130-5,5/2-xx

DL-E 80/130-5,5/2-xx

BL-E 65/130-5,5/2-xx

IL

DL

BL

-E Mit Elektronikmodul zur elektronischen Drehzahl-

80 Nennweite DN des Flanschanschlusses

130

5,5 Motornennleistung P2 [kW]

2Polzahl Motor

xx Variante: z. B. R1 - ohne Differenzdruckgeber

6 WILO SE 12/2017

Flanschpumpe als Inline-Einzelpumpe

Flanschpumpe als Inline-Doppelpumpe

Flanschpumpe als Blockpumpe

regelung

(bei BL-E: Druckseite) [mm]

Laufraddurchmesser [mm]

Page 15

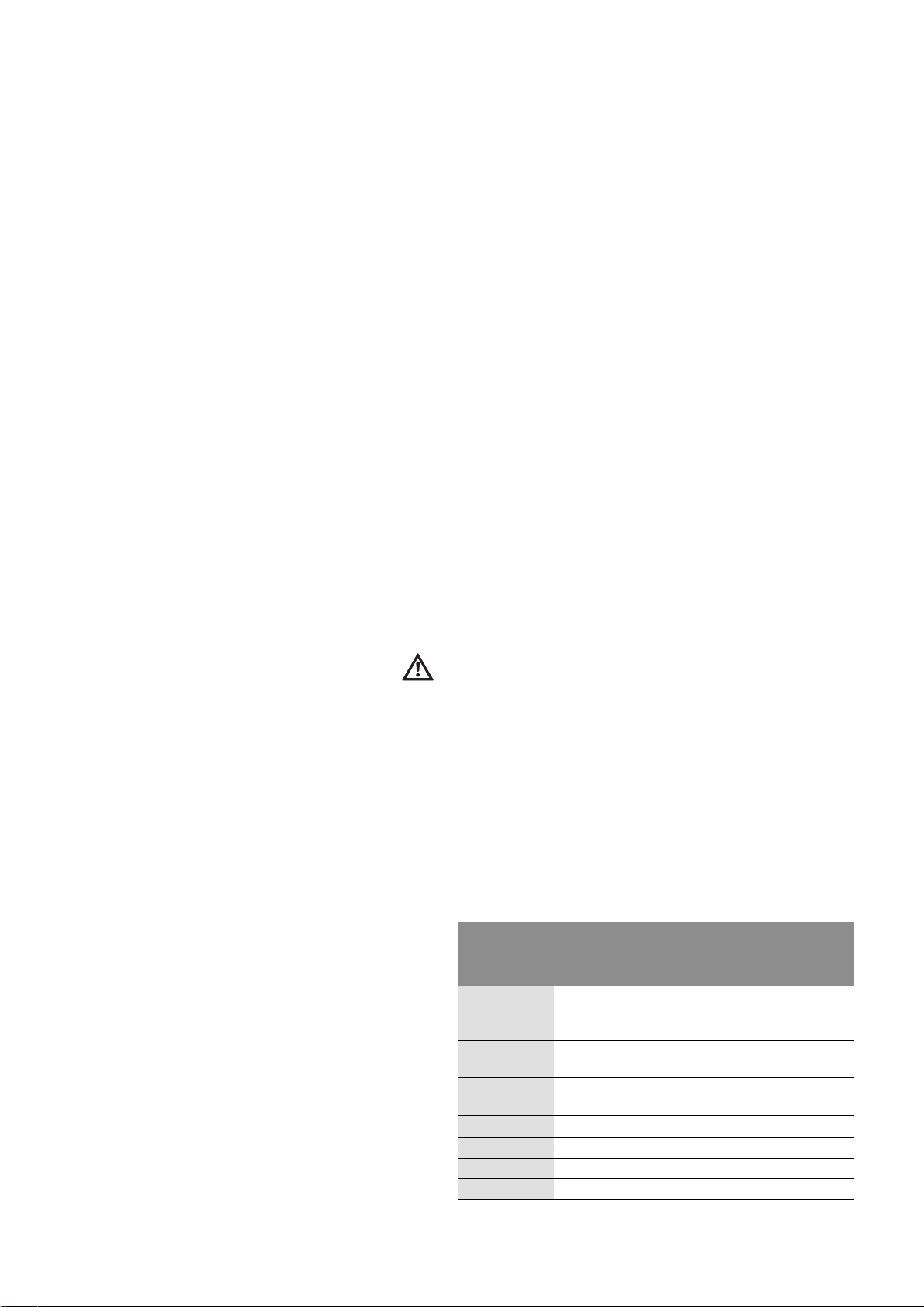

5.2 Technische Daten

Eigenschaft Wert Anmerkungen

Drehzahlbereich

Nennweiten DN IL-E/DL-E:

Rohranschlüsse Flansche PN 16 EN 1092-2

Zulässige Medientemperatur min./max. -20 °C bis +140 °C Abhängig vom Medium

Umgebungstemperatur min./max. 0 bis +40 °C Niedrigere oder höhere

Lagertemperatur min./max. -20 °C bis +60 °C

Max. zulässiger Betriebsdruck 16 bar

Isolationsklasse F

Schutzart IP 55

Elektromagnetische Verträglichkeit

Störaussendung nach

Störfestigkeit nach

Schalldruckpegel

Zulässige Fördermedien

Elektrischer Anschluss 3~380 V -5 %/+10 %, 50/60 Hz

Interner Stromkreis PELV, galvanisch getrennt

Drehzahlregelung Integrierter Frequenzumrichter

Relative Luftfeuchtigkeit

- bei T

Umgebung

- bei T

Umgebung

1)

Mittelwert der Schalldruckpegel auf einer räumlichen quaderförmigen Messfläche in 1 m Abstand von der Pumpenoberfläche gemäß DIN EN ISO 3744.

2)

Weitere Informationen zu zulässigen Fördermedien stehen auf der nächsten Seite unter dem Abschnitt „Fördermedien".

Tab. 1: Technische Daten

1)

= 30 °C

= 40 °C

Deutsch

750 - 2900 min

380 - 1450 min

-1

-1

40/50/65/80/100/125/150/200 mm

BL-E:

32/40/50/65/80/100/125 mm (Druckseite)

EN 61800-3

EN 61800-3

L

< 83 dB(A) | ref. 20 μPa

2)

pA, 1m

Heizungswasser gem. VDI 2035

Kühl-/Kaltwasser

Wasser-Glykol-Gemisch bis 40 % Vol.

Wärmeträgeröl

Andere Medien

3~400 V ±10 %, 50/60 Hz

3~440 V ±10 %, 50/60 Hz

< 90 %, nicht kondensierend

< 60 %, nicht kondensierend

Abhängig vom Pumpentyp

Umgebungstemperaturen

auf Anfrage

Wohnbereich

Industriebereich

Abhängig vom Pumpentyp

Standardausführung

Standardausführung

Standardausführung

nur bei Sonderausführung

nur bei Sonderausführung

Unterstützte Netzarten:

TN, TT

Ergänzende Angaben CH Zulässige Fördermedien

Heizungspumpen Heizungswasser

(gem. VDI 2035/VdTÜV Tch 1466/CH: gem. SWKI BT 102-01)

...

Keine Sauerstoffbindemittel, keine chemischen Dichtmittel

(auf korrosionstechnisch geschlossene Anlage entsprechend VDI 2035

(CH: SWKI BT 102-01) achten; undichte Stellen sind zu überarbeiten).

...

Einbau- und Betriebsanleitung Wilo-CronoLine-IL-E, CronoTwin-DL-E, CronoBloc-BL-E 7

Page 16

Deutsch

Fördermedien Werden Wasser-Glykol-Gemische (oder Fördermedien mit anderer

Viskosität als reines Wasser) eingesetzt, so ist eine erhöhte Leistungsaufnahme der Pumpe zu berücksichtigen. Nur Gemische mit

Korrosionsschutz-Inhibitoren verwenden. Die zugehörigen Herstellerangaben sind zu beachten!

• Das Fördermedium muss sedimentfrei sein.

• Bei Verwendung anderer Medien ist die Freigabe durch Wilo erforderlich.

• Gemische mit einem Glykolanteil > 10 % beeinflussen die Δp-v-

Kennlinie und die Durchfluss-Berechnung.

• Bei Anlagen, die nach dem Stand der Technik gebaut sind, kann unter

normalen Anlagenbedingungen von einer Kompatibilität der Standarddichtung/Standard-Gleitringdichtung mit dem Fördermedium

ausgegangen werden. Besondere Umstände (z. B. Feststoffe, Öle oder

EPDM-angreifende Stoffe im Fördermedium, Luftanteile im System

u. ä.) erfordern gegebenenfalls Sonderdichtungen.

HINWEIS:

Der Wert des Durchflusses, der im Display des IR-Monitors/IR-Sticks

angezeigt oder an die Gebäudeleittechnik ausgegeben wird, darf

nicht zur Regelung der Pumpe verwendet werden. Dieser Wert gibt

nur die Tendenz wieder.

Es wird nicht bei allen Pumpentypen ein Durchflusswert ausgegeben.

HINWEIS:

Das Sicherheitsdatenblatt des zu fördernden Mediums ist in jedem

Fall zu beachten!

5.3 Lieferumfang • Pumpe IL-E/DL-E/BL-E

•Einbau- und Betriebsanleitung

5.4 Zubehör Zubehör muss gesondert bestellt werden:

•IL-E/DL-E:

3 Konsolen mit Befestigungsmaterial für Fundamentaufbau

•BL-E:

4 Konsolen mit Befestigungsmaterial für Fundamentaufbau ab einer

Motornennleistung von 5,5 kW und größer

• Blindflansche für Doppelpumpengehäuse

• IR-Monitor

•IR-Stick

• IF-Modul PLR für Anbindung an PLR/Schnittstellenkonverter

• IF-Modul LON für Anbindung an das LONWORKS-Netzwerk

• IF-Modul BACnet

• IF-Modul Modbus

• IF-Modul CAN

Detaillierte Auflistung siehe Katalog sowie Ersatzteildokumentation.

HINWEIS:

IF-Module dürfen nur im spannungsfreien Zustand der Pumpe eingesteckt werden.

8 WILO SE 12/2017

Page 17

Deutsch

123 4 5

768

2

5

3

1

1,5 - 7,5 kW:

11 - 22 kW:

6 Beschreibung und Funktion

6.1 Beschreibung des Produktes Die beschriebenen Pumpen sind einstufige Niederdruck-Kreiselpum-

pen in Kompaktbauweise mit angekuppeltem Antrieb. Die Pumpen

können sowohl als Rohreinbaupumpe direkt in eine ausreichend verankerte Rohrleitung montiert oder auf einen Fundamentsockel

gestellt werden.

Das Pumpengehäuse der IL-E und der DL-E ist in Inline-Bauart ausgeführt, d. h. saug- und druckseitige Flansche liegen auf einer Achse.

Alle Pumpengehäuse sind mit Pumpenfüßen versehen. Die Montage

auf einen Fundamentsockel wird empfohlen.

HINWEIS:

Für alle Pumpentypen/Gehäusegrößen der Baureihe DL-E sind Blindflansche erhältlich (siehe Kapitel 5.4 „Zubehör“ auf Seite 8), die den

Austausch eines Einstecksatzes auch bei einem Doppelpumpengehäuse gewährleisten. Somit kann bei Austausch des Einstecksatzes

ein Antrieb weiter in Betrieb bleiben.

Das Pumpengehäuse der Baureihe BL-E ist ein Spiralpumpengehäuse

mit Flanschabmessungen nach DIN EN 733. Bis zu einer Motorleistung

von 4 kW ist an der Pumpe ein angeschraubter Standsockel vorhanden. Ab einer Motorleistung von 5,5 kW sind am Pumpentyp BL-E

angegossene bzw. angeschraubte Füße vorhanden.

Elektronikmodul Das Elektronikmodul regelt die Drehzahl der Pumpe auf einen inner-

halb des Regelbereiches einstellbaren Sollwert.

Mittels Differenzdruck und eingestellter Regelungsart wird die hyd-

raulische Leistung geregelt.

Bei allen Regelungsarten passt sich jedoch die Pumpe einem wech-

selnden Leistungsbedarf der Anlage, wie er besonders beim Einsatz

von Thermostatventilen oder Mischern entsteht, kontinuierlich an.

Die wesentlichen Vorteile der elektronischen Regelung sind:

• Energieeinsparung bei gleichzeitiger Reduzierung der Betriebskosten

• Einsparung von Überströmventilen

• Reduzierung von Fließgeräuschen

• Anpassung der Pumpe an wechselnde Betriebsanforderungen

Legende (Fig. 9):

1 Befestigungspunkte Abdeckung

2Der Rote Knopf

3 Infrarotfenster

4Steuerklemmen

5Display

6DIP-Schalter

7 Leistungsklemmen (Netzklemmen)

8 Schnittstelle für IF-Modul

Fig. 9: Elektronikmodul

Einbau- und Betriebsanleitung Wilo-CronoLine-IL-E, CronoTwin-DL-E, CronoBloc-BL-E 9

Page 18

Deutsch

Q

s

H

max

H

H

s

H

min

Q

H

Q

H

max

H

s

½ H

s

H

min

Q

H

Q

n

min

n

max

s

H

s

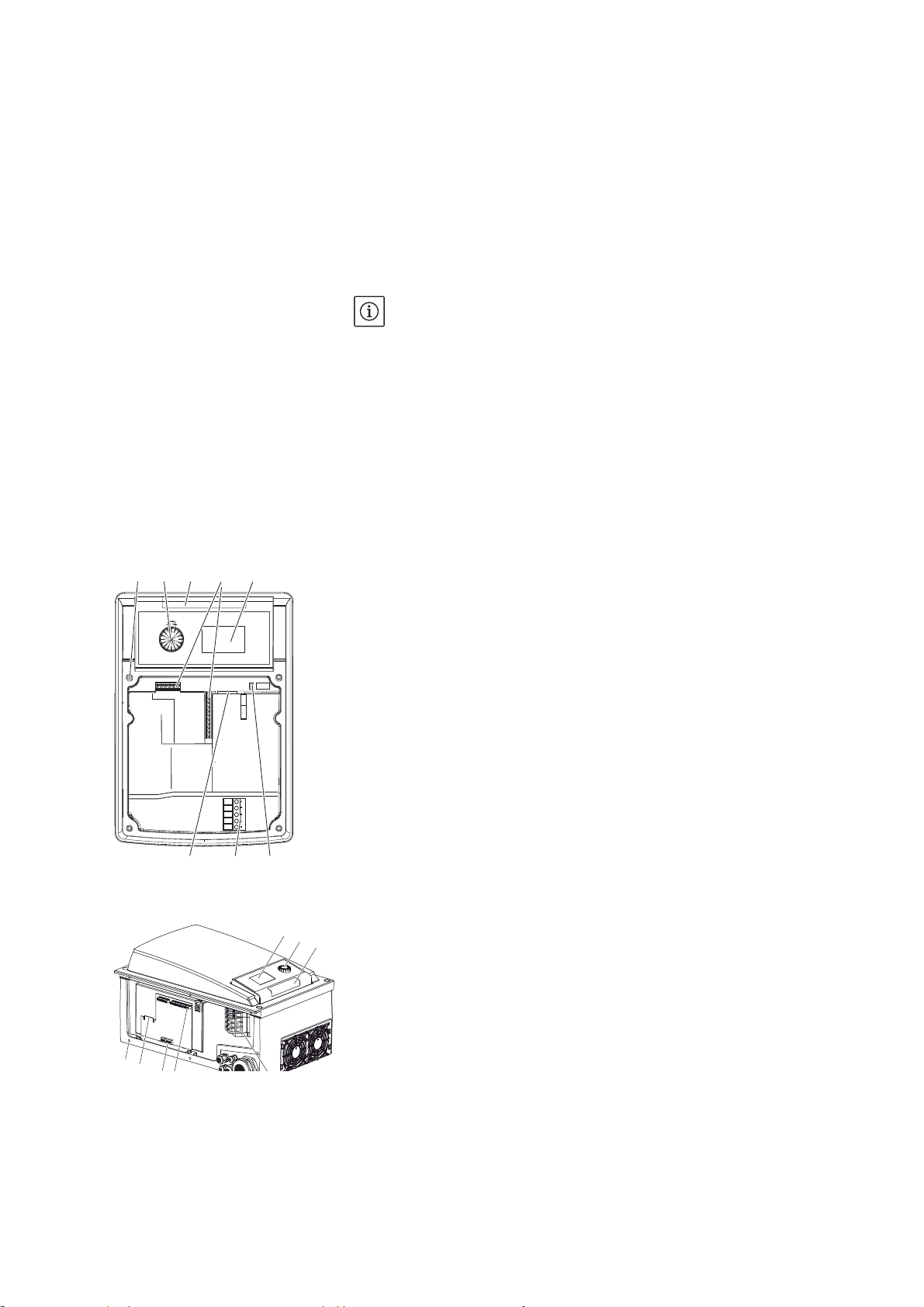

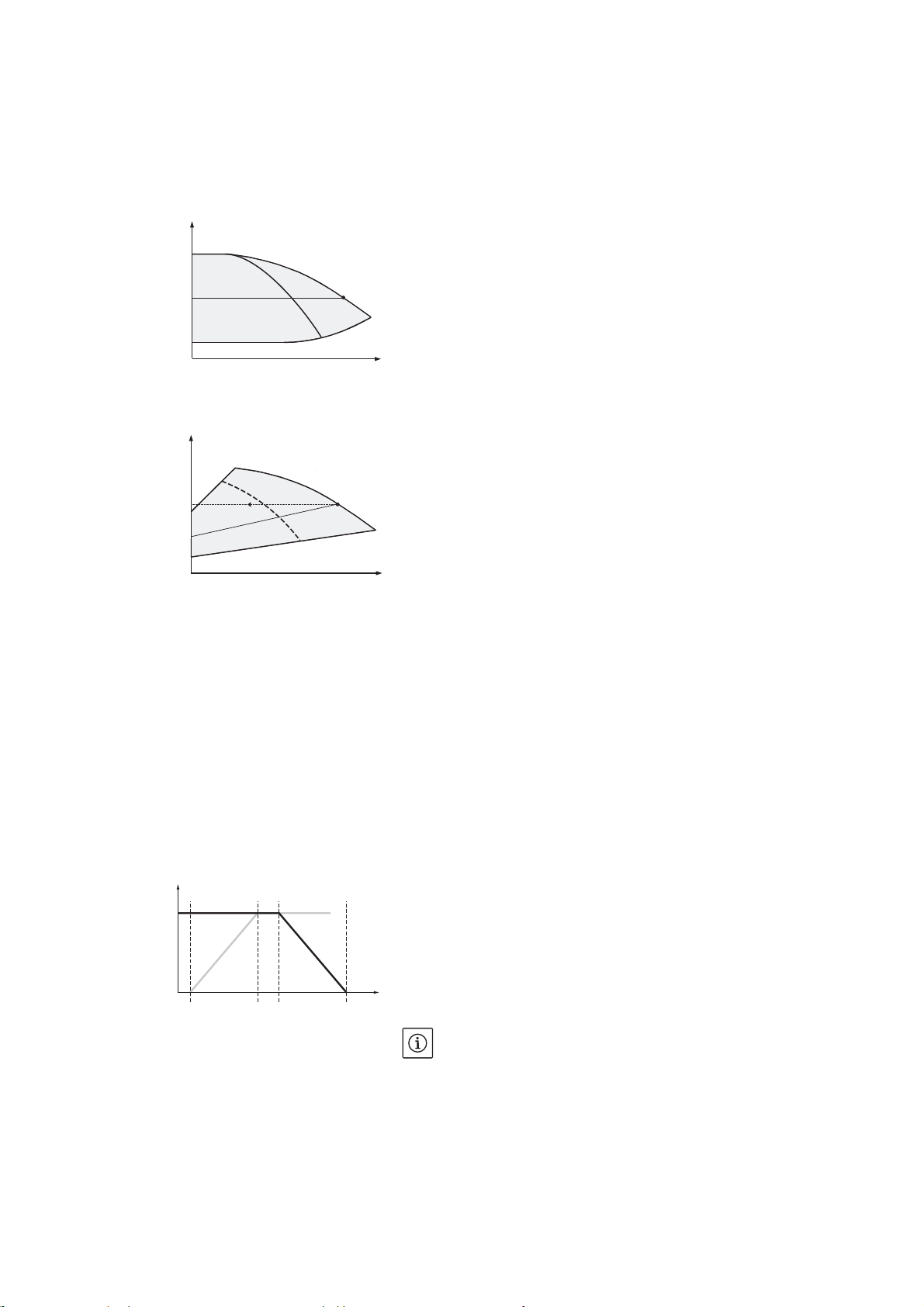

6.2 Regelungsarten Die wählbaren Regelungsarten sind:

Δp-c:

Die Elektronik hält den von der Pumpe erzeugten Differenzdruck über

den zulässigen Förderstrombereich konstant auf dem eingestellten

Differenzdruck-Sollwert H

Q= Volumenstrom

H = Differenzdruck (Min/Max)

H

= Differenzdruck-Sollwert

S

HINWEIS:

Weitere Informationen zum Einstellen der Regelungsart und der

Fig. 10: Regelung Δp-c

zugehörigen Parameter siehe Kapitel 8 „Bedienung“ auf Seite 28 und

Kapitel 9.4 „Einstellung der Regelungsart“ auf Seite 45.

H

Δp-v:

Die Pumpenelektronik verändert den von der Pumpe einzuhaltenden

Differenzdruck-Sollwert linear zwischen der Förderhöhe H

Der Differenzdruck-Sollwert H

zu (Fig. 11).

Q= Volumenstrom

H = Differenzdruck (Min/Max)

H

= Differenzdruck-Sollwert

S

Fig. 11: Regelung Δp-v

HINWEIS:

Weitere Informationen zum Einstellen der Regelungsart und der

zugehörigen Parameter siehe Kapitel 8 „Bedienung“ auf Seite 28 und

Kapitel 9.4 „Einstellung der Regelungsart“ auf Seite 45.

HINWEIS:

Für die aufgeführten Regelungsarten Δp-c und Δp-v wird ein Differenzdruckgeber benötigt, der den Istwert an das Elektronikmodul

sendet.

HINWEIS:

Der Druckbereich des Differenzdruckgebers muss mit dem Druckwert

im Elektronikmodul (Menü <4.1.1.0>) übereinstimmen.

H

Stellerbetrieb:

Die Drehzahl der Pumpe kann auf einer konstanten Drehzahl zwischen

n

min

und n

gehalten werden (Fig. 12). Die Betriebsart „Steller“

max

deaktiviert alle übrigen Regelungsarten.

PID-Control:

Wenn die oben genannten Standard-Regelarten nicht anwendbar

sind - z. B. wenn andere Sensoren verwendet werden sollen oder

wenn der Abstand der Sensoren zur Pumpe sehr groß ist - steht die

Fig. 12: Stellerbetrieb

Funktion PID-Control (Proportional-Integral-Differential-Regelung)

zur Verfügung.

Durch eine günstig gewählte Kombination der einzelnen Regelungsanteile kann der Betreiber eine schnell reagierende, stetige Regelung

ohne bleibende Sollwertabweichung erzielen.

Das Ausgangssignal des gewählten Sensors kann jeden beliebigen

Zwischenwert annehmen. Der jeweils erreichte Istwert (Sensorsignal)

wird auf der Statusseite des Menüs in Prozent angezeigt (100 % =

maximaler Messbereich des Sensors).

HINWEIS:

Der angezeigte Prozentwert entspricht dabei nur indirekt der aktuellen Förderhöhe der Pumpe(n). So kann die maximale Förderhöhe z. B.

bereits bei einem Sensorsignal < 100 % erreicht sein.

Weitere Informationen zum Einstellen der Regelungsart und der

zugehörigen Parameter siehe Kapitel 8 „Bedienung“ auf Seite 28 und

Kapitel 9.4 „Einstellung der Regelungsart“ auf Seite 45.

bis zur Maximal-Kennlinie (Fig. 10).

s

und ½ Hs.

nimmt mit der Fördermenge ab bzw.

s

s

10 WILO SE 12/2017

Page 19

Deutsch

6.3 Doppelpumpenfunktion/

Hosenrohranwendung

HINWEIS:

Die im Folgenden beschriebenen Eigenschaften stehen nur zur Verfügung, wenn die interne MP-Schnittstelle (MP = Multi Pump) genutzt wird.

• Die Regelung beider Pumpen geht von der Masterpumpe aus.

Bei Störung einer Pumpe läuft die andere Pumpe nach Regelvorgabe

des Masters. Bei einem Totalausfall des Masters läuft die Slavepumpe

mit der Notbetriebsdrehzahl.

Die Notbetriebsdrehzahl ist im Menü <5.6.2.0> einstellbar (siehe

Kapitel 6.3.3 auf Seite 13).

• Im Display des Masters wird der Status der Doppelpumpe angezeigt.

Beim Slave hingegen wird im Display 'SL' angezeigt.

• Im Beispiel in Fig. 13 ist die Masterpumpe die in Fließrichtung linke

Pumpe. An dieser Pumpe den Differenzdruckgeber anschließen.

Die Messpunkte des Differenzdruckgebers der Masterpumpe müssen

im jeweiligen Sammelrohr auf der Saug- und Druckseite der Doppelpumpenanlage liegen (Fig. 13).

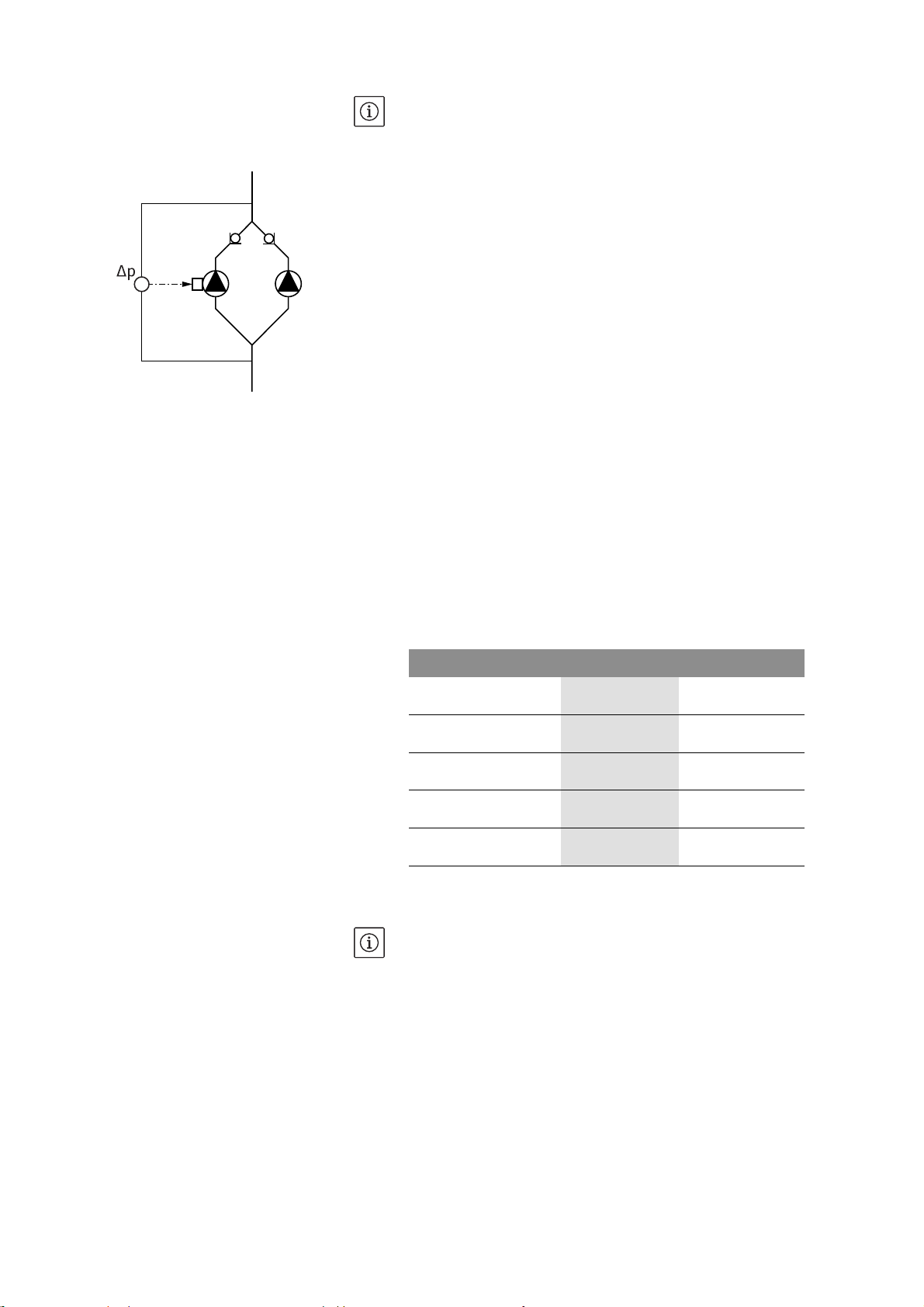

Fig. 13: Beispiel, Anschluss

Differenzdruckgeber

InterFace-Modul (IF-Modul) Zur Kommunikation zwischen Pumpen und Gebäudeleittechnik ist ein

IF-Modul (Zubehör) erforderlich, das im Klemmenraum aufgesteckt

wird (Fig. 1).

• Die Kommunikation Master – Slave erfolgt über eine interne Schnittstelle (Klemme: MP, Fig. 25).

• Bei Doppelpumpen muss grundsätzlich nur die Masterpumpe mit

einem IF-Modul ausgerüstet werden.

• Bei Pumpen in Hosenrohranwendungen, bei denen die Elektronikmodule untereinander über die interne Schnittstelle verbunden sind,

benötigen ebenfalls nur die Masterpumpen ein IF-Modul.

Kommunikation Masterpumpe Slavepumpe

PLR/Schnittstellenkonverter

IF-Modul PLR Kein IF-Modul

erforderlich

LONWORKS-Netzwerk IF-Modul LON Kein IF-Modul

erforderlich

BACnet IF-Modul BACnet Kein IF-Modul

erforderlich

Modbus

IF-Modul Modbus Kein IF-Modul

erforderlich

CAN-Bus

IF-Modul CAN Kein IF-Modul

erforderlich

Tab. 2: IF-Module

HINWEIS:

Vorgehensweise und weitere Erläuterungen zur Inbetriebnahme

sowie Konfiguration des IF-Moduls an der Pumpe ist der Einbau- und

Betriebsanleitung des verwendeten IF-Moduls zu entnehmen.

Einbau- und Betriebsanleitung Wilo-CronoLine-IL-E, CronoTwin-DL-E, CronoBloc-BL-E 11

Page 20

Deutsch

H

Q

H

max

H

s

H

min

t

Δp

Pumpe 1 Pumpe 2

6.3.1 Betriebsarten

Haupt-/Reservebetrieb Jede der beiden Pumpen erbringt die Auslegungsförderleistung. Die

andere Pumpe steht für den Störfall bereit oder läuft nach Pumpentausch. Es läuft immer nur eine Pumpe (siehe Fig. 10, 11 und 12).

Parallelbetrieb Im Teillastbereich wird die hydraulische Leistung zunächst von einer

H

H

max

s

H

s

H

min

Fig. 14: Regelung Δp-c (Parallelbetrieb)

H

Q

Pumpe erbracht. Die 2. Pumpe wird wirkungsgradoptimiert zugeschaltet, d. h. dann, wenn die Summe der Leistungsaufnahmen P1

beider Pumpen im Teillastbereich geringer ist als die Leistungsaufnahme P1 einer Pumpe. Beide Pumpen werden dann synchron bis zur

max. Drehzahl hochgeregelt (Fig. 14 und 15).

Im Stellerbetrieb laufen stets beide Pumpen synchron.

Additionsbetrieb zweier Pumpen ist nur mit zwei identischen

Pumpentypen möglich.

Vergleiche Kapitel 6.4 „Weitere Funktionen“ auf Seite 14.

Q

Fig. 15: Regelung Δp-v (Parallelbetrieb)

6.3.2 Verhalten im Doppelpumpenbetrieb

Pumpentausch Im Doppelpumpenbetrieb erfolgt in periodischen Zeitabständen ein

Pumpentausch (Zeitabstände einstellbar; Werkseinstellung: 24 h).

Der Pumpentausch kann ausgelöst werden

• intern zeitgesteuert (Menüs <5.1.3.2> +<5.1.3.3>),

• extern (Menü <5.1.3.2>) durch eine positive Flanke am Kontakt

„AUX“ (siehe Fig. 25),

• oder manuell (Menü <5.1.3.1>)

Ein manueller oder externer Pumpentausch ist frühestens 5 s nach

dem letzten Pumpentausch möglich.

Das Aktivieren des externen Pumpentauschs deaktiviert gleichzeitig

den intern zeitgesteuerten Pumpentausch.

Ein Pumpentausch lässt sich schematisch folgendermaßen beschreiben (siehe auch Fig. 16):

• Pumpe 1 dreht sich (schwarze Linie)

• Pumpe 2 wird mit minimaler Drehzahl eingeschaltet und fährt kurz

danach den Sollwert an (graue Linie)

• Pumpe 1 wird ausgeschaltet

Fig. 16: Pumpentausch

• Pumpe 2 läuft weiter bis zum nächsten Pumpentausch

HINWEIS:

Im Stellerbetrieb ist mit einer geringfügigen Durchflusserhöhung zu

rechnen. Der Pumpentausch ist abhängig von der Rampenzeit und

dauert in der Regel 2 s. Im Regelbetrieb kann es zu geringen Schwankungen in der Förderhöhe kommen. Die Pumpe 1 passt sich aber den

geänderten Bedingungen an. Der Pumpentausch ist abhängig von der

Rampenzeit und dauert in der Regel 4 s.

12 WILO SE 12/2017

Page 21

Verhalten der Ein- und Ausgänge Istwert-Eingang In1, Sollwert-Eingang In2:

• am Master: Wirkt auf das gesamte Aggregat

„Extern off“:

• am Master eingestellt (Menü <5.1.7.0>): Wirkt abhängig von der Einstellung unter Menü <5.1.7.0> nur am Master oder auf Master und

Slave.

• am Slave eingestellt: Wirkt nur auf Slave.

Stör-/Betriebsmeldungen ESM/SSM:

• Für eine zentrale Leitstelle kann eine Sammelstörmeldung (SSM) an

den Master angeschlossen werden.

• Dabei darf der Kontakt nur am Master belegt werden.

• Die Anzeige gilt für das gesamte Aggregat.

• Am Master (oder über IR-Monitor/IR-Stick) kann diese Meldung als

Einzel- (ESM) oder Sammelstörmeldung (SSM) im Menü <5.1.5.0>

programmiert werden.

• Für die Einzelstörmeldung muss der Kontakt an jeder Pumpe belegt

werden.

EBM/SBM:

• Für eine zentrale Leitstelle kann eine Sammelbetriebsmeldung (SBM)

an den Master angeschlossen werden.

• Dabei darf der Kontakt nur am Master belegt werden.

• Die Anzeige gilt für das gesamte Aggregat.

• Am Master (oder über IR-Monitor/IR-Stick) kann diese Meldung als

Einzel- (EBM) oder Sammelbetriebsmeldung (SBM) im Menü

<5.1.6.0> programmiert werden.

• Die Funktion - „Bereitschaft“, „Betrieb“, „Netz-Ein“ - von EBM/SBM

ist unter <5.7.6.0> am Master einstellbar.

HINWEIS:

„Bereitschaft“ bedeutet: Die Pumpe könnte laufen, es liegt kein

Fehler vor.

„Betrieb“ bedeutet: Motor dreht.

„Netz-Ein“ bedeutet: Netzspannung liegt an.

Deutsch

Bedienmöglichkeiten an der Slavepumpe

6.3.3 Betrieb bei

Kommunikationsunterbrechung

• Für die Einzelbetriebsmeldung muss der Kontakt an jeder Pumpe

belegt werden.

Am Slave können bis auf „Extern off“ und „Pumpe sperren/freigeben“

keine weiteren Einstellungen vorgenommen werden.

HINWEIS:

Wird bei einer Doppelpumpe ein einzelner Motor spannungsfrei

geschaltet, ist das integrierte Doppelpumpenmanagement außer

Funktion.

Bei einer Kommunikationsunterbrechung zwischen zwei Pumpenköpfen im Doppelpumpenbetrieb zeigen beide Displays den Fehlercode 'E052'. Für die Dauer der Unterbrechung verhalten sich beide

Pumpen als Einzelpumpen.

• Beide Elektronikmodule melden über den ESM/SSM-Kontakt die Störung.

• Die Slavepumpe läuft im Notbetrieb (Stellerbetrieb), entsprechend

der vorher eingestellten Notbetriebsdrehzahl am Master (siehe Menü

Punkte <5.6.2.0>). Die Werkseinstellung der Notbetriebsdrehzahl

liegt bei etwa 60 % der maximalen Drehzahl der Pumpe.

• Bei 2-poligen Pumpen: n = 1850 1/min

• Bei 4-poligen Pumpen: n = 925 1/min

Einbau- und Betriebsanleitung Wilo-CronoLine-IL-E, CronoTwin-DL-E, CronoBloc-BL-E 13

Page 22

Deutsch

• Nach Quittieren der Fehleranzeige erscheint für die Dauer der Kommunikationsunterbrechung auf beiden Pumpen-Displays die Statusanzeige. Damit wird gleichzeitig der ESM/SSM-Kontakt zurück

gesetzt.

• Auf dem Display der Slavepumpe wird das Symbol ( - Pumpe läuft

im Notbetrieb) blinkend angezeigt.

• Die (ehemalige) Masterpumpe übernimmt weiterhin die Regelung. Die

(ehemalige) Slavepumpe folgt den Vorgaben für den Notbetrieb. Der

Notbetrieb kann nur durch Auslösen der Werkseinstellung, Beseitigen

der Kommunikationsunterbrechung oder durch Netz-Aus/ Netz-Ein

verlassen werden.

HINWEIS:

Während der Kommunikationsunterbrechung kann die (ehemalige)

Slavepumpe nicht im Regelbetrieb laufen, da der Differenzdruckgeber

auf den Master geschaltet ist. Wenn die Slavepumpe im Notbetrieb

läuft, können keine Änderungen am Elektronikmodul vorgenommen

werden.

• Nach Beseitigen der Kommunikationsunterbrechung nehmen die

Pumpen den regulären Doppelpumpenbetrieb wieder auf, wie vor der

Störung.

Verhalten der Slavepumpe Notbetrieb an der Slavepumpe verlassen:

• Werkseinstellung auslösen

Wenn während der Kommunikationsunterbrechung am (ehemaligen)

Slave der Notbetrieb durch Auslösen der Werkseinstellung verlassen

wird, startet der (ehemalige) Slave mit den Werkseinstellungen einer

Einzelpumpe. Er läuft dann in der Betriebsart Δp-c mit etwa der halben maximalen Förderhöhe.

HINWEIS:

Liegt kein Sensorsignal an, läuft der (ehemalige) Slave auf maximaler

Drehzahl. Um dies zu vermeiden, kann das Signal des Differenzdruckgebers vom (ehemaligen) Master durchgeschliffen werden. Ein anliegendes Sensorsignal am Slave hat im Normalbetrieb der Doppelpumpe

keine Auswirkung.

• Netz-Aus, Netz-Ein

Wenn während der Kommunikationsunterbrechung am (ehemaligen)

Slave der Notbetrieb durch Netz-Aus/Netz-Ein verlassen wird, st artet

der (ehemalige) Slave mit den letzten Vorgaben, die er vorher vom

Master für den Notbetrieb erhalten hat (beispielsweise Stellerbetrieb

mit vorgegebener Drehzahl bzw. off).

Verhalten der Masterpumpe Notbetrieb an der Masterpumpe verlassen:

• Werkseinstellung auslösen

Wenn während der Kommunikationsunterbrechung am (ehemaligen)

Master die Werkseinstellung ausgelöst wird, startet er mit den

Werkseinstellungen einer Einzelpumpe. Er läuft dann in der Betriebsart Δp-c mit etwa der halben maximalen Förderhöhe.

• Netz-Aus/Netz-Ein

Wenn während der Kommunikationsunterbrechung am (ehemaligen)

Master der Betrieb durch Netz-Aus/Netz-Ein unterbrochen wird,

startet der (ehemalige) Master mit den letzten im bekannten Vorgaben aus der Doppelpumpenkonfiguration.

6.4 Weitere Funktionen

Pumpe sperren oder freigeben Im Menü <5.1.4.0> kann die jeweilige Pumpe generell für den Betrieb

freigegeben oder gesperrt werden. Eine gesperrte Pumpe kann bis

zum manuellen Aufheben der Sperrung nicht in Betrieb gesetzt werden.

Die Einstellung kann an jeder Pumpe direkt oder über die InfrarotSchnittstelle vorgenommen werden.

14 WILO SE 12/2017

Page 23

Deutsch

Diese Funktion ist nur bei Doppelpumpenbetrieb verfügbar. Wird ein

Pumpenkopf (Master oder Slave) gesperrt, ist der Pumpenkopf nicht

mehr betriebsbereit. In diesem Zustand werden Fehler erkannt, angezeigt und gemeldet. Wenn ein Fehler in der freigegebenen Pumpe

auftritt, springt die gesperrte Pumpe nicht an.

Der Pumpenkick wird dennoch durchgeführt, wenn dieser aktiviert ist.

Das Intervall zum Pumpenkick startet mit der Sperrung der Pumpe.

HINWEIS:

Wenn ein Pumpenkopf gesperrt und die Betriebsart „Parallelbetrieb“

aktiviert ist, kann nicht sicher gestellt werden, dass der gewünschte

Betriebspunkt mit nur einem Pumpenkopf erreicht wird.

Pumpenkick Ein Pumpenkick wird nach Ablauf eines konfigurierbaren Zeitraums

durchgeführt, nachdem eine Pumpe oder ein Pumpenkopf still stand.

Das Intervall kann über das Menü <5.8.1.2> zwischen 2 h und 72 h in

1 h-Schritten manuell an der Pumpe eingestellt werden.

Werkseinstellung: 24 h.

HINWEIS:

Ist das Menü <5.8.x.x> nicht anwählbar, können keine Konfigurationen

vorgenommen werden. Es gelten die Werte der Werkseinstellungen.

Dabei ist der Grund des Stillstandes nicht von Bedeutung (Manuell

aus, Extern off, Fehler, Adjustment, Notbetrieb, BMS-Vorgabe). Dieser Vorgang wiederholt sich, solange die Pumpe nicht gesteuert eingeschaltet wird.

Die Funktion „Pumpenkick“ lässt sich über das Menü <5.8.1.1> deaktivieren. Sobald die Pumpe gesteuert eingeschaltet wird, wird der

Countdown für den nächsten Pumpenkick abgebrochen.

Die Dauer eines Pumpenkicks beträgt 5 s. In dieser Zeit dreht der

Motor mit der eingestellten Drehzahl. Die Drehzahl lässt sich zwischen

der minimalen und maximalen zulässigen Drehzahl der Pumpe im

Menü <5.8.1.3> konfigurieren.

Werkseinstellung: minimale Drehzahl.

Sind bei einer Doppelpumpe beide Pumpenköpfe ausgeschaltet, z. B.

über Extern off, laufen beide für die Zeitdauer von 5 s. Auch in der

Betriebsart „Haupt-/Reservebetrieb“ läuft der Pumpenkick, sollte der

Pumpentausch mehr als die konfigurierte Zeit über das Menü

<5.8.1.2> betragen.

HINWEIS:

Auch in einem Fehlerfall wird versucht, einen Pumpenkick durchzuführen.

Die Restlaufzeit bis zum nächsten Pumpenkick ist über das Display im

Menü <4.2.4.0> abzulesen. Dieses Menü wird nur eingeblendet, wenn

der Motor steht. Im Menü <4.2.6.0> kann die Anzahl an Pumpenkicks

abgelesen werden.

Alle Fehler, mit Ausnahme von Warnungen, die während des Pumpenkicks erkannt werden, schalten den Motor aus. Der entsprechende

Fehlercode wird im Display angezeigt.

HINWEIS:

Der Pumpenkick reduziert das Risiko des Festsetzens des Laufrades

im Pumpengehäuse. Damit soll ein Betrieb der Pumpe nach längerem

Stillstand gewährleistet werden. Wenn die Funktion Pumpenkick

deaktiviert ist, kann ein sicherer Start der Pumpe nicht mehr garantiert werden.

Überlastschutz Die Pumpen sind mit einem elektronischen Überlastschutz ausge-

stattet, der im Überlastfall die Pumpe abschaltet.

Zur Datenspeicherung sind die Elektronikmodule mit einem perma-

nenten Speicher ausgerüstet. Bei beliebig langer Netzunterbrechung

bleiben die Daten erhalten. Nach Rückkehr der Spannung läuft die

Pumpe mit den Einstellwerten vor der Netzunterbrechung weiter.

Einbau- und Betriebsanleitung Wilo-CronoLine-IL-E, CronoTwin-DL-E, CronoBloc-BL-E 15

Page 24

Deutsch

Verhalten nach dem Einschalten Bei Erstinbetriebnahme arbeitet die Pumpe mit den Werkseinstellungen.

• Zum individuellen Ein- und Umstellen der Pumpe dient das Servicemenü siehe Kapitel 8 „Bedienung“ auf Seite 28.

• Zur Störungsbeseitigung siehe auch Kapitel 11 „Störungen, Ursachen

und Beseitigung“ auf Seite 51.

• Weitere Informationen zur Werkseinstellung siehe Kapitel 13

„Werkseinstellungen“ auf Seite 61.

VORSICHT! Gefahr von Sachschäden!

Ändern der Einstellungen für den Differenzdruckgeber kann Fehlfunktionen verursachen! Die Werkseinstellungen sind für den mitgelieferten Wilo-Differenzdruckgeber konfiguriert.

• Einstellwerte: Eingang In1 = 0-10 Volt, Druckwertkorrektur = ON

• Wenn der mitgelieferte Wilo-Differenzdruckgeber benutzt wird,

müssen diese Einstellungen erhalten bleiben!

Änderungen werden nur bei Einsatz anderer Differenzdruckgeber

erforderlich.

Schaltfrequenz Bei einer hohen Umgebungstemperatur kann die thermische Belas-

tung des Elektronikmoduls durch Herabsetzen der Schaltfrequenz

(Menü <4.1.2.0>) verringert werden.

HINWEIS:

Die Umschaltung/Änderung nur bei Stillstand der Pumpe (bei nicht

drehendem Motor) vornehmen.

Die Schaltfrequenz kann über das Menü, den CAN-Bus oder über den

IR-Stick geändert werden.

Eine niedrigere Schaltfrequenz führt zu einer erhöhten Geräuschentwicklung.

Varianten Sollte bei einer Pumpe das Menü <5.7.2.0> „Druckwertkorrektur“

über das Display nicht zur Verfügung stehen handelt es sich um eine

Variante der Pumpe, in der folgende Funktionen nicht zur Verfügung

stehen:

• Druckwertkorrektur (Menü <5.7.2.0>)

• Wirkungsgradoptimierte Zu- und Abschaltung bei einer Doppelpumpe

• Durchflusstendenzanzeige

7 Installation und elektrischer

Anschluss

Sicherheit GEFAHR! Lebensgefahr!

Unsachgemäße Installation und unsachgemäßer elektrischer

Anschluss können lebensgefährlich sein.

• Elektrischen Anschluss nur durch zugelassene Elektrofachkräfte

und gemäß den geltenden Vorschriften durchführen lassen!

• Vorschriften zur Unfallverhütung beachten!

GEFAHR! Lebensgefahr!

Aufgrund nicht montierter Schutzvorrichtungen des Elektronikmoduls bzw. im Bereich der Kupplung/des Motors können Stromschlag oder die Berührung von rotierenden Teilen zu lebensgefährlichen Verletzungen führen.

• Vor der Inbetriebnahme müssen zuvor demontierte Schutzvorrichtungen wie z. B. Moduldeckel oder Kupplungsabdeckungen wieder

montiert werden!

VORSICHT! Gefahr von Sachschäden!

Gefahr von Sachschäden durch nicht montiertes Elektronikmodul!

• Der Normalbetrieb der Pumpe ist nur mit montiertem Elektronikmodul zulässig.

16 WILO SE 12/2017

Page 25

Deutsch

Q

min

= 10 % x Q

max Pumpe

x

Ist-Drehzahl

Max-Drehzahl

• Ohne montiertes Elektronikmodul darf die Pumpe nicht angeschlossen oder betrieben werden.

GEFAHR! Lebensgefahr!

Die Pumpe selbst und Teile der Pumpe können ein sehr hohes

Eigengewicht aufweisen. Durch herunterfallende Teile besteht die

Gefahr von Schnitten, Quetschungen, Prellungen oder Schlägen,

die bis zum Tod führen können.

• Immer geeignete Hebemittel verwenden und Teile gegen Herabfallen sichern.

• Niemals unter schwebenden Lasten aufhalten.

• Bei Lagerung und Transport sowie vor allen Installations- und

sonstigen Montagearbeiten für sichere Lage bzw. sicheren Stand

der Pumpe sorgen.

VORSICHT! Gefahr von Sachschäden!

Gefahr der Beschädigung durch unsachgemäße Handhabung.

• Pumpe ausschließlich von Fachpersonal installieren lassen.

• Pumpe darf niemals ohne montiertes Elektronikmodul betrieben

werden.

VORSICHT! Beschädigung der Pumpe durch Überhitzung!

Die Pumpe darf nicht länger als 1 min ohne Durchfluss laufen. Durch

den Energiestau entsteht Hitze, die Welle, Laufrad und Gleitringdichtung beschädigen kann.

• Sicherstellen, dass der Mindestvolumenstrom Q

schritten wird.

Berechnung von Q

min

:

nicht unter-

min

7.1 Zulässige Einbaulagen und Änderung

der Komponentenanordnung vor der

Installation

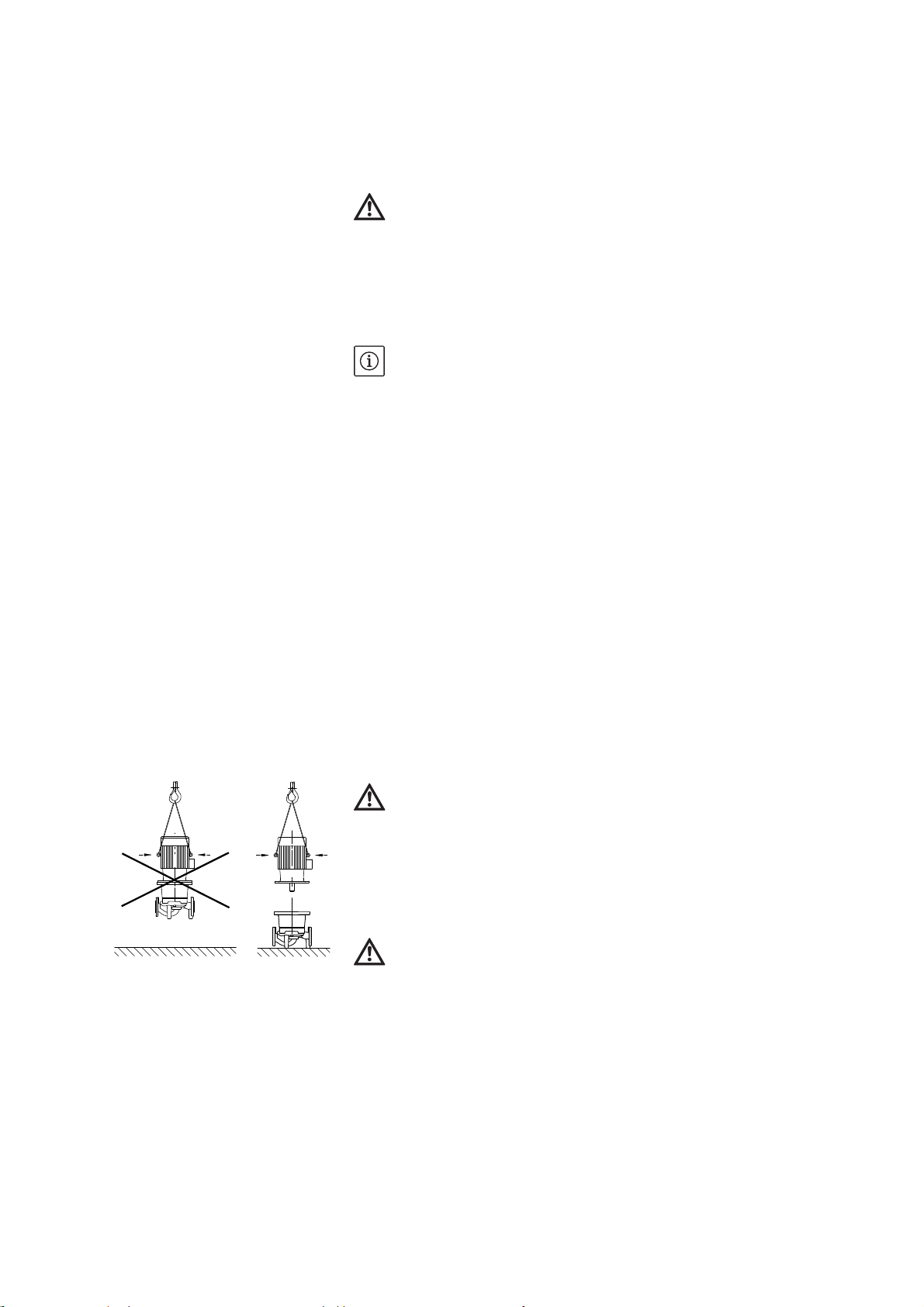

Fig. 17: Anordnung der Komponenten im

Lieferzustand

Die werkseitig vormontierte Komponentenanordnung relativ zum

Pumpengehäuse (siehe Fig. 17) kann bei Bedarf vor Ort geändert werden. Dies kann z. B. erforderlich sein, um

• die Entlüftung der Pumpe zu gewährleisten,

• eine bessere Bedienung zu ermöglichen,

• unzulässige Einbaulagen zu vermeiden (d. h. Motor und/oder Elektronikmodul nach unten).

In den meisten Fällen ist das Drehen des Einstecksatzes relativ zum

Pumpengehäuse ausreichend. Die mögliche Anordnung der Komponenten ergibt sich aus den zulässigen Einbaulagen.

Einbau- und Betriebsanleitung Wilo-CronoLine-IL-E, CronoTwin-DL-E, CronoBloc-BL-E 17

Page 26

Deutsch

4 x 90°

Zulässige Einbaulagen mit horizontaler Motorwelle

Fig. 18: Zulässige Einbaulagen mit horizontaler Motorwelle

Die zulässigen Einbaulagen mit horizontaler Motorwelle und Elektronikmodul nach oben (0°) sind in Fig. 18 dargestellt. Nicht abgebildet

sind die zulässigen Einbaulagen mit seitlich montiertem Elektronikmodul (+/- 90°). Jede Einbaulage außer „Elektronikmodul nach

unten“ (- 180°) ist zulässig. Die Entlüftung der Pumpe ist nur gewähr-

1

leistet, wenn das Entlüftungsventil nach oben zeigt (Fig. 18, Pos. 1).

Nur in dieser Position (0°) kann anfallendes Kondensat gezielt über

eine vorhandene Bohrungen, Pumpenlaterne sowie Motor (Fig. 18,

Pos. 2) abgeführt werden.

2

Zulässige Einbaulagen mit vertikaler

Motorwelle

Fig. 19: Zulässige Einbaulagen mit vertikaler Motorwelle

Änderung der Komponentenanordnung

Die zulässigen Einbaulagen mit vertikaler Motorwelle sind in Fig. 19

dargestellt. Jede Einbaulage außer „Motor nach unten“ ist zulässig.

Der Einstecksatz kann - relativ zum Pumpengehäuse - in 4 verschiedenen Positionen angeordnet werden (jeweils um 90° versetzt).

HINWEIS:

Zur Erleichterung der Montagearbeiten kann es hilfreich sein, den Einbau der Pumpe in die Rohrleitung vorzunehmen ohne elektrischen

Anschluss und ohne Befüllen der Pumpe bzw. der Anlage (Montageschritte siehe Kapitel 10.2.1 „Gleitringdichtung wechseln“ auf

Seite 48).

• Den Einstecksatz um 90° bzw. 180° in die gewünschte Richtung drehen und Pumpe in umgekehrter Reihenfolge montieren.

• Das Halteblech des Differenzdruckgebers mit einer der Schrauben auf

der dem Elektronikmodul gegenüberliegenden Seite befestigen (die

Lage des Differenzdruckgebers relativ zum Elektronikmodul ändert

sich dabei nicht).

• Den O-Ring (Fig. 6, Pos. 1.14) vor der Montage gut anfeuchten

(O-Ring nicht in trockenem Zustand montieren).

HINWEIS:

Es ist darauf zu achten, das der O-Ring (Fig. 6, Pos. 1.14) nicht verdreht montiert oder bei der Montage gequetscht wird.

• Vor der Inbetriebnahme Pumpe/Anlage befüllen und mit dem Systemdruck beaufschlagen, anschließend auf Dichtheit prüfen. Im Falle

einer Undichtigkeit am O-Ring tritt zuerst Luft aus der Pumpe aus.

18 WILO SE 12/2017

Page 27

Diese Leckage kann z. B. mit einem Lecksuchspray am Spalt zwischen

Pumpengehäuse und Laterne sowie an deren Verschraubungen überprüfen werden.

• Bei anhaltender Undichtigkeit gegebenenfalls einen neuen O-Ring

verwenden.

VORSICHT! Gefahr von Sachschäden!

Unsachgemäße Handhabung kann zu Sachschäden führen.

• Beim Drehen der Komponenten ist darauf zu achten, dass die

Druckmessleitungen nicht verbogen oder geknickt werden.

• Zum Wiederanbringen des Differenzdruckgebers die Druckmessleitungen minimal und gleichmäßig in die erforderliche bzw. eine geeignete Lage biegen. Dabei die Bereiche an den Klemmverschraubungen

nicht verformen.

HINWEIS:

Beim Verdrehen des Differenzdruckgebers darauf achten, dass

Druck- und Saugseite am Differenzdruckgeber nicht vertauscht werden. Weitere Informationen zum Differenzdruckgeber siehe

Kapitel 7.3 „Elektrischer Anschluss“ auf Seite 22.

7.2 Installation

Vorbereitung • Einbau erst nach Abschluss aller Schweiß- und Lötarbeiten und der

gegebenenfalls erforderlichen Spülung des Rohrsystems vornehmen.

Schmutz kann die Pumpe funktionsunfähig machen.

• Die Pumpen müssen witterungsgeschützt in einer frost-/staubfreien,

gut belüfteten und nicht explosionsgefährdeten Umgebung installiert werden. Die Pumpe darf nicht im Freien aufgestellt werden.

• Die Pumpe an gut zugänglicher Stelle montieren, so dass eine spätere

Überprüfung, eine Wartung (z. B. Gleitringdichtung) oder ein Austausch leicht möglich ist. Der Luftzugang zum Kühlkörper des Elektronikmoduls darf nicht eingeschränkt werden.

Deutsch

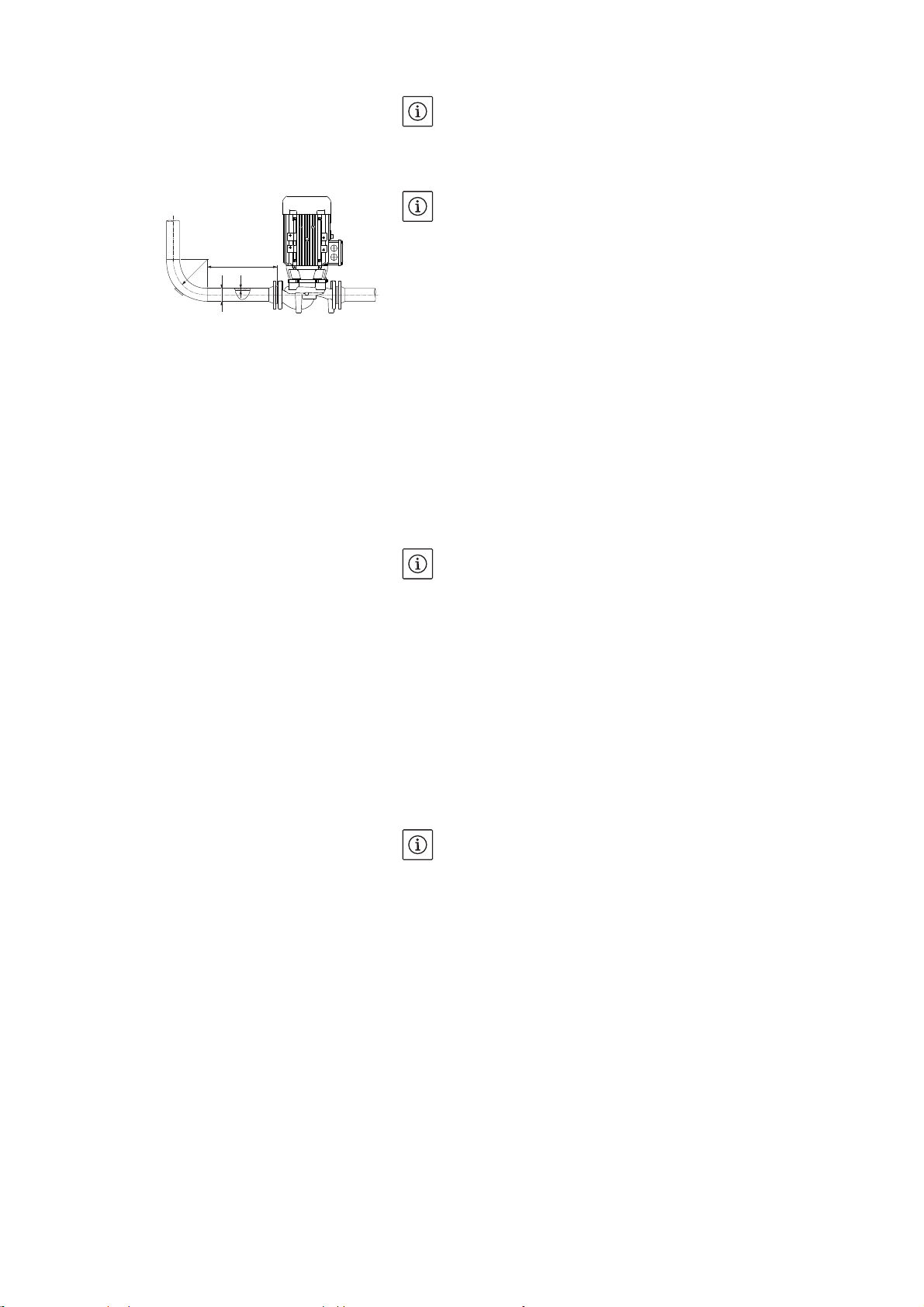

Positionierung/Ausrichtung • Senkrecht über der Pumpe ist ein Haken oder eine Öse mit entspre-

chender Tragfähigkeit (Gesamtgewicht der Pumpe: siehe Katalog/

Datenblatt) anzubringen, woran bei Wartung oder Reparatur der

Pumpe Hebezeug oder ähnliche Hilfsmittel angeschlagen werden

können.

GEFAHR! Lebensgefahr!

Die Pumpe selbst und Teile der Pumpe können ein sehr hohes

Eigengewicht aufweisen. Durch herunterfallende Teile besteht die

Gefahr von Schnitten, Quetschungen, Prellungen oder Schlägen,

die bis zum Tod führen können.

• Immer geeignete Hebemittel verwenden und Teile gegen Herabfallen sichern.

• Niemals unter schwebenden Lasten aufhalten.

VORSICHT! Gefahr von Sachschäden!

Gefahr der Beschädigung durch unsachgemäße Handhabung.

Fig. 20: Transport des Motors

• Hebeösen am Motor nur zum Tragen der Motorlast verwenden und

nicht zum Tragen der gesamten Pumpe (Fig. 20).

• Die Pumpe nur mittels zugelassener Lastaufnahmemittel heben

(z. B. Flaschenzug, Kran etc.; siehe Kapitel 3 „Transport und Zwischenlagerung“ auf Seite 5).

• Bei der Montage der Pumpe ist ein axialer Mindest-Wandabstand/

Deckenabstand der Lüfterhaube des Motors von min. 200 mm +

Durchmesser der Lüfterhaube einzuhalten.

Einbau- und Betriebsanleitung Wilo-CronoLine-IL-E, CronoTwin-DL-E, CronoBloc-BL-E 19

Page 28

Deutsch

r ≈ 2,5 * (d-2s)

5 x DN

r

d

s

Fig. 21: Beruhigungsstrecke vor und nach

der Pumpe

HINWEIS:

Vor und hinter der Pumpe sind grundsätzlich Absperreinrichtungen

einzubauen, um bei Überprüfung oder Austausch der Pumpe ein Entleeren der gesamten Anlage zu vermeiden. Auf der Druckseite jeder

Pumpe ist eine Rückschlagklappe einzubauen.

HINWEIS:

Vor und nach der Pumpe ist eine Beruhigungsstrecke in Form einer

geraden Rohrleitung vorzusehen. Die Länge der Beruhigungsstrecke

soll mindestens 5 x DN des Pumpenflansches betragen (Fig. 21). Diese

Maßnahme dient der Vermeidung von Strömungskavitation.

• Rohrleitungen und Pumpe frei von mechanischen Spannungen montieren. Die Rohrleitungen sind so zu befestigen, dass die Pumpe nicht

das Gewicht der Rohre trägt.

• Die Fließrichtung muss dem Richtungspfeil auf dem Pumpengehäuseflansch entsprechen.

• Das Entlüftungsventil an der Laterne (Fig. 6, Pos. 1.31) muss bei horizontaler Motorwelle immer nach oben zeigen (Fig. 6a:). Bei vertikaler

Motorwelle ist jede Orientierung zulässig. Siehe hierzu auch Fig. 18:

„Zulässige Einbaulagen mit horizontaler Motorwelle“ auf Seite 18

bzw. Fig. 19: „Zulässige Einbaulagen mit vertikaler Motorwelle“ auf

Seite 18.

• Jede Einbaulage außer „Motor nach unten“ ist zulässig.

• Das Elektronikmodul darf nicht nach unten zeigen. Im Bedarfsfall

kann der Motor nach Lösen der Sechskantschrauben gedreht werden.

HINWEIS:

Nach Lösen der Sechskantschrauben ist der Differenzdruckgeber nur

noch an den Druckmessleitungen befestigt. Beim Drehen des Motorgehäuses ist darauf zu achten, dass die Druckmessleitungen nicht

verbogen oder geknickt werden. Weiterhin ist darauf zu achten, dass

beim Verdrehen die Gehäuse-O-Ring-Dichtung nicht beschädigt

wird.

• Zulässige Einbaulagen siehe Kapitel 7.1 „Zulässige Einbaulagen und

Änderung der Komponentenanordnung vor der Installation“ auf

Seite 17.

• Die Einbaulage mit horizontaler Motorwelle ist nur bis zu einer Motorleistung von 11 kW zulässig. Eine Motorabstützung ist nicht erforderlich.

• Bei einer Motorleistung >11 kW ist nur die Einbaulage mit vertikaler

Motorwelle vorzusehen.

HINWEIS:

Blockpumpen der Baureihe BL-E sind auf ausreichenden Fundamenten bzw. Konsolen aufzustellen.

20 WILO SE 12/2017

Page 29

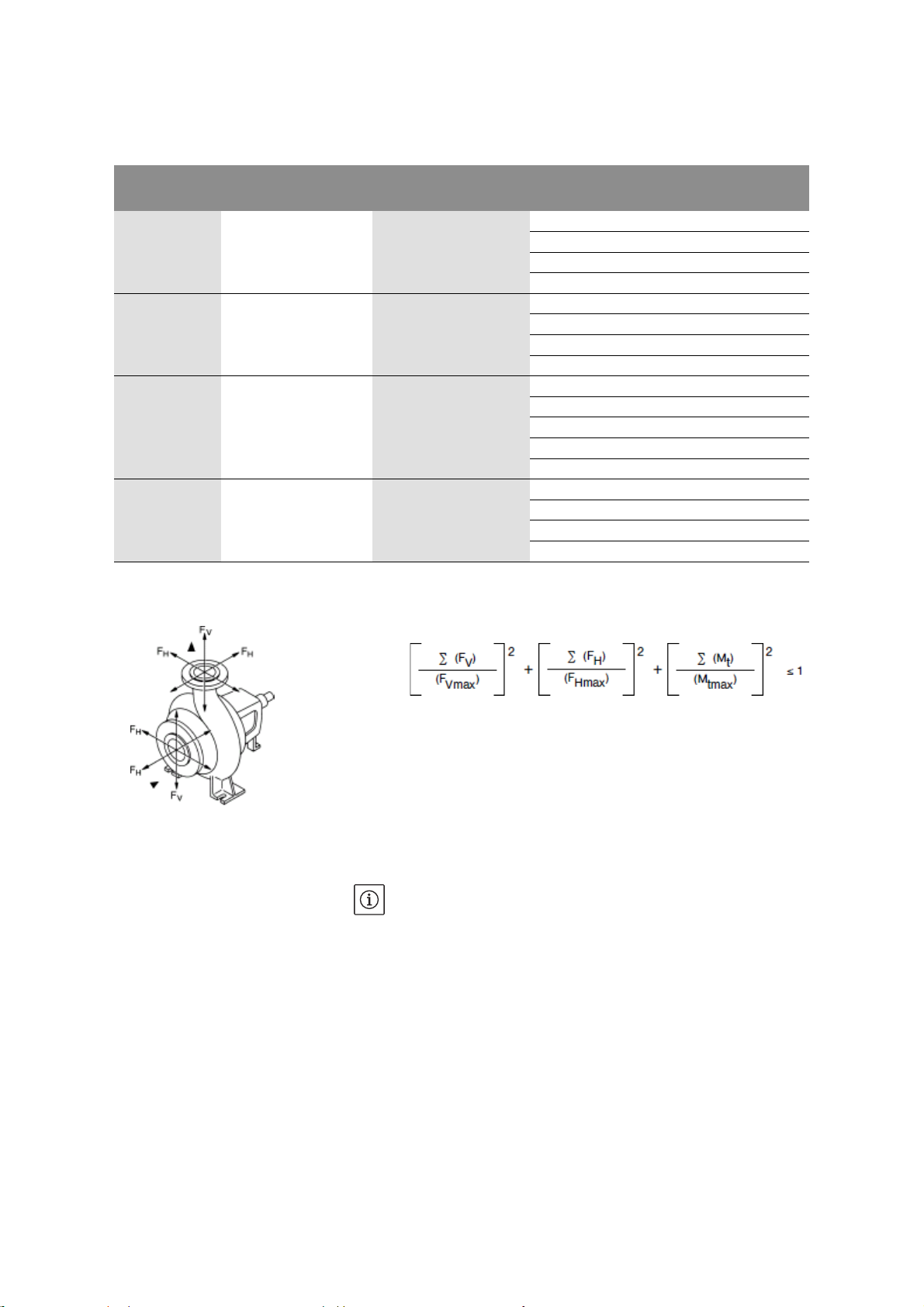

Zulässige Kräfte und Momente an

den Pumpenflanschen (nur Blockpumpen

Deutsch

Pumpentyp

CronoBloc-BL-E

Saugflansch DN [mm] Druckflansch DN [mm] Kraft F

[kN]

Vmax

Kraft F

[kN]

Hmax

Momente Σ

M

40/... 65 40 2,4 1,7 0,55

2,4 1,7 0,52

2,4 1,7 0,50

2,5 1,8 0,62

50/... 65 50 2,4 1,7 0,55

2,4 1,7 0,52

2,4 1,7 0,50

2,5 1,8 0,62

65/... 80 65 2,6 1,8 0,7

2,6 1,8 0,7

2,6 1,8 0,7

2,6 1,8 0,7

2,6 1,8 0,7

80/... 100 80 3,3 2,4 1,1

3,3 2,4 1,1

3,3 2,4 1,1

3,3 2,4 1,1

Tab. 3: Kräfte an den Pumpenflanschen

Die folgende Bedingung muss erfüllt sein:

tmax

[kNm]

), Σ (FH) und Σ (Mt) sind die Summen der absoluten Beträge der

Σ (F

V

entsprechenden, an den Stutzen angreifenden Lasten. Bei diesen

Summen wird weder die Richtung der Lasten noch ihre Aufteilung auf

die Stutzen berücksichtigt.

Fig. 22: An den Stutzen wirkende Kräfte

Fördern aus einem Behälter HINWEIS:

Beim Fördern aus einem Behälter ist für ein stets ausreichendes Flüssigkeitsniveau über dem Saugstutzen der Pumpe zu sorgen, damit die

Pumpe keinesfalls trocken läuft. Der Mindest-Zulaufdruck muss eingehalten werden.

Kondensatabführung, Isolierung • Bei Einsatz der Pumpe in Klima- oder Kälteanlagen kann das in der

Laterne anfallende Kondensat gezielt über eine vorhandene Bohrung

abgeführt werden. An dieser Öffnung kann eine Abflussleitung angeschlossen werden. Ebenso können auch geringe Mengen austretender Flüssigkeit abgeführt werden.

Die Motoren sind mit Schwitzwasserlöchern versehen, die werkseitig

(zur Gewährleistung der Schutzart IP 55) mit einem Kunststoffstopfen

verschlossen sind.

• Bei Einsatz in der Klima-/Kältetechnik muss dieser Stopfen nach

unten entfernt werden, damit Kondenswasser abfließen kann.

Einbau- und Betriebsanleitung Wilo-CronoLine-IL-E, CronoTwin-DL-E, CronoBloc-BL-E 21

Page 30

Deutsch

• Bei horizontaler Motorwelle ist die Lage der Kondensatbohrung nach

unten erforderlich (Fig. 18, Pos.2). Gegebenenfalls muss der Motor

entsprechend gedreht werden.

HINWEIS:

Bei entferntem Kunststoffstopfen ist die Schutzart IP 55 nicht mehr

gewährleistet.

HINWEIS:

Bei Anlagen die isoliert werden, darf nur das Pumpengehäuse einisoliert werden, nicht Laterne, Antrieb und Differenzdruckgeber.

Beim Isolieren der Pumpe muss ein Isolationswerkstoff ohne Ammoniakverbindungen verwendet werden, um Spannungsrisskorrosion an

den Überwurfmuttern zu verhindern. Ist dies nicht möglich, muss der

direkte Kontakt mit den Messingverschraubungen vermieden werden.

Hierzu stehen Edelstahl-Verschraubungen als Zubehör zur Verfügung. Alternativ kann auch ein Korrosionsschutzband (z. B. Isolationsband) verwendet werden.

7.3 Elektrischer Anschluss

Sicherheit GEFAHR! Lebensgefahr!

Bei unsachgemäßem elektrischem Anschluss besteht Lebensgefahr durch Stromschlag.

• Elektrischen Anschluss nur durch einen vom örtlichen Energieversorger zugelassenen Elektroinstallateur und entsprechend den

örtlich geltenden Vorschriften ausführen lassen.

• Einbau- und Betriebsanleitungen von Zubehör beachten!

GEFAHR! Lebensgefahr!

Personengefährdende Berührspannung.

Arbeiten am Elektronikmodul dürfen erst nach Ablauf von 5 min

wegen noch vorhandener personengefährdender Berührspannung

(Kondensatoren) begonnen werden.

• Vor dem Arbeiten an der Pumpe Versorgungsspannung unterbrechen und 5 min warten.

• Prüfen, ob alle Anschlüsse (auch potentialfreie Kontakte) spannungsfrei sind.

• Niemals mit Gegenständen in den Öffnungen im Elektronikmodul

herumstochern oder etwas hineinstecken!

WARNUNG! Gefahr von Netzüberlastung!

Unzureichende Netzauslegung kann zu Systemausfällen und zu

Kabelbränden durch Netzüberlastung führen.

• Bei Netzauslegung insbesondere im Bezug auf verwendete Kabelquerschnitte und Absicherungen berücksichtigen, dass im Mehrpumpenbetrieb kurzzeitig gleichzeitiger Betrieb aller Pumpen

auftreten kann.

HINWEIS:

Anforderungen und Grenzwerte für Oberschwingungsströme:

Bei den Pumpen der Leistungsklassen 11 kW, 15 kW, 18,5 kW und

22 kW handelt es sich um Geräte für den professionellen Einsatz.

Diese Geräte unterliegen Sonderanschlussbedingungen, da ein R

von 33 am Anschlusspunkt für ihren Betrieb nicht ausreicht. Der

Anschluss an das öffentliche Niederspannungs-Versorgungsnetz ist

über die Norm IEC 61000-3-12 geregelt – Grundlage für die Bewertung der Pumpen ist Tabelle 4 für dreiphasige Geräte unter besonderen Bedingungen. Für alle öffentlichen Anschlusspunkte muss die

Kurzschlussleistung Ssc an der Schnittstelle zwischen der Elektroinstallation des Anwenders und dem Versorgungsnetz größer als oder

gleich den in der Tabelle genannten Werten sein. Es liegt in der Verantwortung des Installateurs oder dem Anwender, gegebenenfalls

unter Hinzuziehung des Netzbetreibers, sicherzustellen, dass diese

sce

22 WILO SE 12/2017

Page 31

Deutsch

1

1

1

5,5 - 7,5 kW:

11 - 22 kW:

1,5 - 4 kW:

Pumpen ordnungsgemäß betrieben werden. Erfolgt der industrielle

Einsatz an einem werkseigenen Mittelspannungsabgang, so liegen die

Anschlussbedingungen rein in der Betreiberverantwortung.

Motorleistung [kW] Kurzschlussleistung SSC [kVA]

Vorbereitung/Hinweise

11

15

18,5

22

1800

2400

3000

3500

Durch Installation eines geeigneten Oberschwingungsfilters zwischen

der Pumpe und dem Versorgungsnetz reduziert sich der Anteil des

Oberschwingungsstroms.

• Der elektrische Anschluss muss über eine fest verlegte Netzanschlussleitung erfolgen (einzuhaltender Querschnitt siehe folgende

Tabelle, die mit einer Steckvorrichtung oder einem allpoligen Schalter

mit mindestens 3 mm Kontaktöffnungsweite versehen ist. Bei Verwendung von flexiblen Kabeln müssen Aderendhülsen verwendet

werden.

• Die Netzanschlussleitung ist durch die Kabelverschraubung M25/M40

(Fig. 23, Pos. 1) zu führen.

Leistung P

[kW]

1,5 - 4

N

Kabelquerschnitt

[mm2]

PE

[mm2]

1,5 - 4 2,5 - 4

5,5/7,5 2,5 - 6 4 - 6

11

15

4 - 6 4 - 35

6 - 10 4 - 35

18,5/22 10 - 16 4 - 35

Fig. 23: Kabelverschraubung M25/M40

HINWEIS:

Die richtigen Anzugsdrehmomente für die Klemmenschrauben können der Tabelle 10 „Schraubenanzugsmomente“ auf Seite 50 entnommen werden. Ausschließlich einen kalibrierten Drehmomentschlüssel verwenden.

• Um EMV-Standards einzuhalten, müssen folgende Kabel immer

abgeschirmt ausgeführt werden:

• Differenzdruckgeber (DDG) (wenn bauseitig installiert)

• In2 (Sollwert)

• Doppelpumpen- (DP-) Kommunikation (bei Kabellängen > 1 m);

(Klemme „MP“)

Polarität beachten:

MA = L => SL = L

MA = H => SL = H

•Ext. off

•AUX

• Kommunikationskabel IF-Modul

Der Schirm muss beidseitig, an den EMV-Kabelschellen im Elektronik-

modul und am anderen Ende, aufgelegt werden. Die Leitungen für

SBM und SSM müssen nicht abgeschirmt werden.

Einbau- und Betriebsanleitung Wilo-CronoLine-IL-E, CronoTwin-DL-E, CronoBloc-BL-E 23

Page 32

1

2

3

4

5,5 - 7,5 kW:

11 - 22 kW:

Deutsch

Fig. 24: Kabelabschirmung

Bei Elektronikmodulen der Motorleistung < 5,5 kW wird der Schirm im

Elektronikmodul im Klemmenkasten auf den Erdungsschienen angeschlossen. Bei Elektronikmodulen der Motorleistung 5,5 kW und

7,5 kW wird der Schirm an der Kabeldurchführung angeschlossen. Bei

den Elektronikmodulen der Motorleistung ≥ 11 kW wird der Schirm an

den Kabelklemmen oberhalb der Klemmleiste montiert. Die verschiedenen Vorgehensweisen zum Anschließen des Schirmes sind schematisch in Fig. 24 dargestellt.

Um den Tropfwasserschutz und die Zugentlastung der Kabelverschraubung sicherzustellen, sind Kabel mit einem ausreichenden

Außendurchmesser zu verwenden und ausreichend fest zu verschrauben. Außerdem sind die Kabel in der Nähe der Kabelverschraubung zu einer Ablaufschleife, zur Ableitung von anfallendem Tropfwassers, zu biegen. Es ist durch entsprechende Positionierung der

Kabelverschraubung oder durch entsprechende Kabelverlegung

sicherzustellen, dass kein Tropfwasser in das Elektronikmodul laufen

kann. Nicht belegte Kabelverschraubungen müssen mit den vom Hersteller vorgesehenen Stopfen verschlossen bleiben.

• Die Anschlussleitung ist so zu verlegen, dass in keinem Fall die Rohrleitung und/oder das Pumpen- und Motorgehäuse berührt werden.

• Bei Einsatz der Pumpen in Anlagen mit Wassertemperaturen über

90 °C muss eine entsprechend wärmebeständige Netzanschlussleitung verwendet werden.

• Diese Pumpe ist mit einem Frequenzumrichter ausgestattet und darf

nicht mit einem Fehlerstrom-Schutzschalter abgesichert werden.

Frequenzumrichter können die Funktion von Fehlerstrom-Schutzschaltungen beeinträchtigen.

Ausnahme: Fehlerstrom-Schutzschalter in selektiver allstromsensitiver Ausführung vom Typ B sind zulässig.

• Kennzeichnung: FI

• Auslösestrom (< 11 kW) > 30 mA

• Auslösestrom (≥ 11 kW) > 300 mA

• Stromart und Spannung des Netzanschlusses überprüfen.

• Typenschilddaten der Pumpe beachten. Stromart und Spannung des

Netzanschlusses müssen den Angaben auf dem Typenschild entsprechen.

• Netzseitige Absicherung: max. zulässig siehe nachfolgende Tabelle;

Typenschilddaten beachten.

Leistung PN [kW] Max. Sicherung [A]

1,5 - 4

5,5 - 11

15

25

25

35

18,5 - 22 50

• Zusätzliche Erdung beachten!

• Der Einbau eines Leitungsschutzschalters wird empfohlen.

HINWEIS:

Auslösecharakteristik des Leitungsschutzschalters: B

• Überlast: 1,13-1,45 x I

• Kurzschluss: 3-5 x I

24 WILO SE 12/2017

nenn

nenn

Page 33

Klemmen

AUX

SSM SBM

Ext. off MP

DD

G

GND

10V/20mA

LH

IN2

GND

IN1 +24V

L1 L2 L3

5,5 - 7,5 kW:

11 - 22 kW:

1,5 - 4 kW:

Fig. 25: Steuerklemmen

Deutsch

• Steuerklemmen (Fig. 25)

(Belegung siehe nachfolgende Tabelle)

• Leistungsklemmen (Netzanschlussklemmen) (Fig. 26)

L1 L2 L3

(Belegung siehe nachfolgende Tabelle)

Fig. 26: Leistungsklemmen (Netzanschlussklemmen)

Einbau- und Betriebsanleitung Wilo-CronoLine-IL-E, CronoTwin-DL-E, CronoBloc-BL-E 25

Page 34

Deutsch

Fig. 27: Zusätzliche Erdung

Belegung der Anschlussklemmen

Bezeichnung Belegung Hinweise

L1, L2, L3 Netzanschlussspannung 3~380 V - 3~440 V AC, (±10 %), 50/60 Hz, IEC 38

(PE) Schutzleiteranschluss

GEFAHR! Lebensgefahr!

Bei unsachgemäßem elektrischem Anschluss besteht Lebensgefahr durch Stromschlag.

• Aufgrund des erhöhten Ableitstroms bei Motoren ab 11 kW muss

nach EN 50178 zusätzlich eine verstärkte Erdung angeschlossen

werden (siehe Fig. 27).

In1

(1) (Eingang)

Istwert-Eingang Signalart: Spannung (0-10 V, 2-10 V)

Eingangswiderstand: Ri ≥ 10 kΩ

Signalart: Strom (0-20 mA, 4-20 mA)

Eingangswiderstand: R

= 500 Ω

i

Parametrierbar im Servicemenü <5.3.0.0>

Werkseitig über die Kabelverschraubung M12 (Fig. 2) angeschlossen, über (1), (2), (3) entsprechend der Sensorkabelbezeichnungen (1,2,3).

In2

(Eingang)

Sollwert-Eingang Bei allen Betriebsarten kann der In2 als Eingang für die Soll-

wert-Fernverstellung genutzt werden.

Signalart: Spannung (0-10 V, 2-10 V)

Eingangswiderstand: R

≥ 10 kΩ

i

Signalart: Strom (0-20 mA, 4-20 mA)

Eingangswiderstand: R

= 500 Ω

i

Parametrierbar im Servicemenü <5.4.0.0>

GND (2)

+ 24 V (3) (Ausgang)

Masseanschlüsse Jeweils für Eingang In1 und In2

Gleichspannung für einen ext.

Verbraucher/Signalgeber

Belastung max. 60 mA. Die Spannung ist kurzschlussfest.

Kontaktbelastung: 24 V DC/ 10 mA

AUX Externer Pumpentausch Über einen externen, potenzialfreien Kontakt kann ein Pum-

pentausch durchgeführt werden. Durch einmaliges Überbrü-

cken der beiden Klemmen wird der externe Pumpentausch,

soweit aktiviert, durchgeführt. Ein erneutes Überbrücken

wiederholt diesen Vorgang unter Einhaltung der Mindestlauf-

zeit.

Parametrierbar im Servicemenü <5.1.3.2>

Kontaktbelastung: 24 V DC/10 mA

MP

Ext. off Steuereingang „Vorrang AUS“

Multi Pump Schnittstelle für Doppelpumpenfunktion

Über den externen potentialfreien Kontakt kann die Pumpe

für externen, potentialfreien

Schalter

ein-/ausgeschaltet werden.

In Anlagen mit hoher Schalthäufigkeit (> 20 Ein-/Ausschal-

tungen pro Tag) ist das Ein-/Ausschalten über „Extern off“

vorzusehen.

Parametrierbar im Servicemenü <5.1.7.0>

Kontaktbelastung: 24 V DC/10 mA

SBM

Einzel-/Sammelbetriebsmeldung, Bereitschaftsmeldung und

Netz-Ein-Meldung

Potentialfreie Einzel-/Sammelbetriebsmeldung (Wechsler),

Betriebsbereitschaftsmeldung steht an den Klemmen SBM

zur Verfügung (Menüs <5.1.6.0>, <5.7.6.0>).

26 WILO SE 12/2017

Page 35

Deutsch

Bezeichnung Belegung Hinweise

Kontaktbelastung: minimal zulässig: 12 V DC, 10 mA,

maximal zulässig: 250 V AC/24 V DC, 1 A

SSM Einzel-/Sammelstörmeldung Potentialfreie Einzel-/Sammelstörmeldung (Wechsler) steht

an den Klemmen SSM zur Verfügung (Menü <5.1.5.0>).

Kontaktbelastung: minimal zulässig: 12 V DC, 10 mA,

maximal zulässig: 250 V AC/24 V DC, 1 A

Schnittstelle

IF-Modul

Tab. 4: Belegung der Anschlussklemmen

Anschlussklemmen der seriellen,

digitalen GA-Schnittstelle

HINWEIS:

Die Klemmen In1, In2, AUX, GND, Ext. off und MP erfüllen die Anforderung „sichere Trennung“ (nach EN61800-5-1) zu den Netzklemmen, sowie zu den Klemmen SBM und SSM (und umgekehrt).

HINWEIS:

Die Steuerung ist als PELV (protective extra low voltage)-Kreis ausgeführt, d. h. die (interne) Versorgung erfüllt die Anforderungen an

sichere Trennung der Versorgung, der GND ist mit PE verbunden.

Das optionale IF-Modul wird in einen Multistecker im Klemmenkasten eingeschoben.

Der Anschluss ist verdrehsicher.

Anschluss Differenzdruckgeber

Kabel Farbe Klemme Funktion

1schwarzIn1 Signal

2 blau GND Masse

3 braun + 24 V + 24 V

Tab. 5: Anschluss Kabel Differenzdruckgeber

HINWEIS:

Der elektrische Anschluss des Differenzdruckgebers ist durch die am

Elektronikmodul befindliche kleinste Kabelverschraubung (M12) zu

führen.

Bei einer Doppelpumpen- oder Hosenrohrinstallation ist der Differenzdruckgeber an der Masterpumpe zuschließen.

Die Messpunkte des Differenzdruckgebers der Masterpumpe müssen

im jeweiligen Sammelrohr auf der Saug- und Druckseite der Doppelpumpenanlage liegen.

Vorgehen • Anschlüsse unter Beachtung der Klemmenbelegung herstellen.

• Pumpe/Anlage vorschriftsmäßig erden.

Einbau- und Betriebsanleitung Wilo-CronoLine-IL-E, CronoTwin-DL-E, CronoBloc-BL-E 27

Page 36

Deutsch

8Bedienung

8.1 Bedienelemente Das Elektronikmodul wird mit Hilfe der folgenden Bedienelemente

bedient:

Der rote Knopf