Wilo Control SC-Booster, Control SC, Control SCe, Control SC-FC Installation And Operating Instructions Manual

Page 1

Wilo-Control SC-Booster (SC, SC-FC, SCe)

de Einbau- und Betriebsanleitung

en Installation and operating instructions

fr Notice de montage et de mise en service

nl Inbouw- en bedieningsvoorschriften

2 535 460-Ed. 02 / 2013-03-Wilo

Page 2

Ÿ

›

ž

œ

Ÿ

›

ž

œ

¡

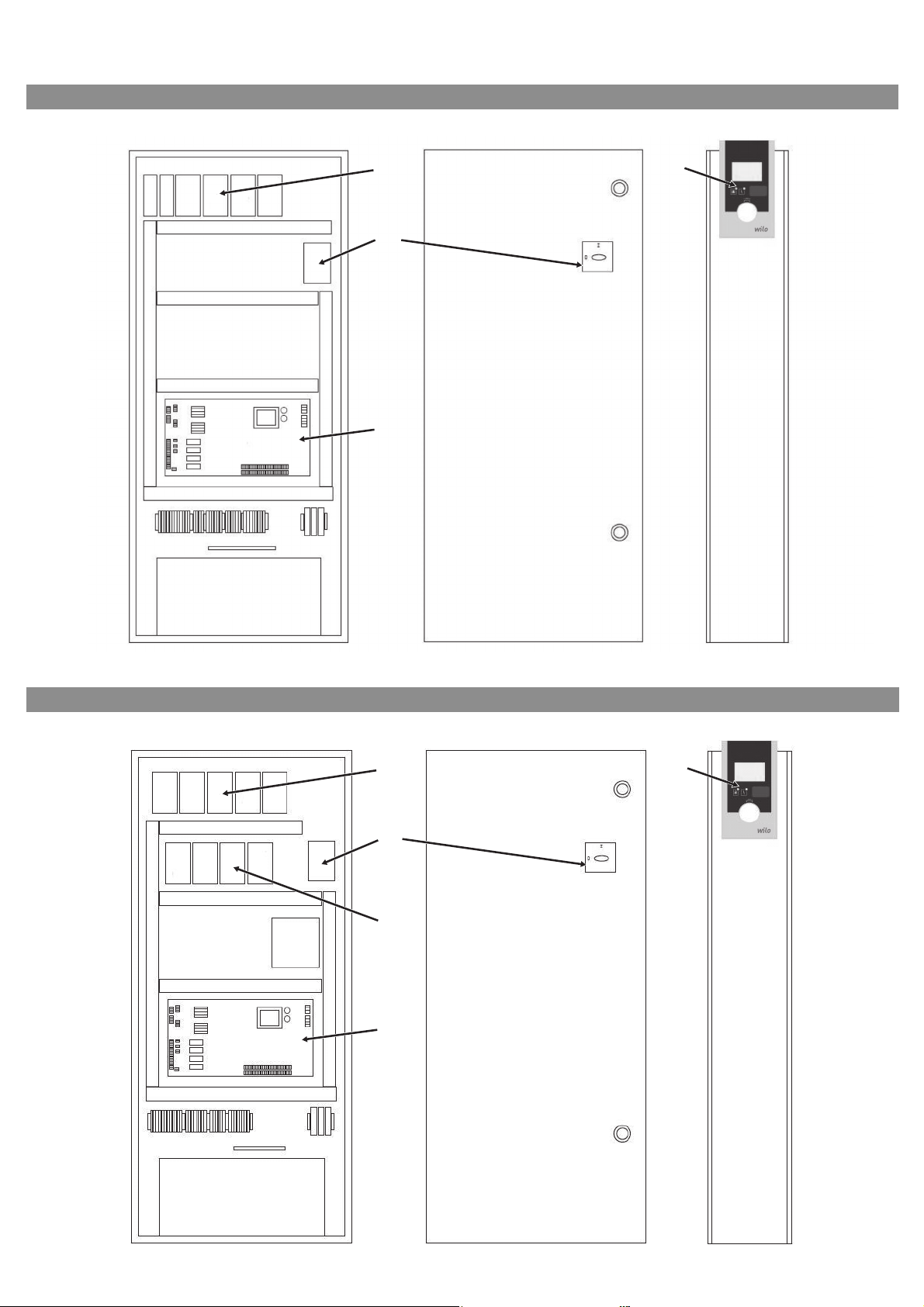

Fig. 1a:

Fig. 1b:

Page 3

Ÿ

›

ž

œ

¡

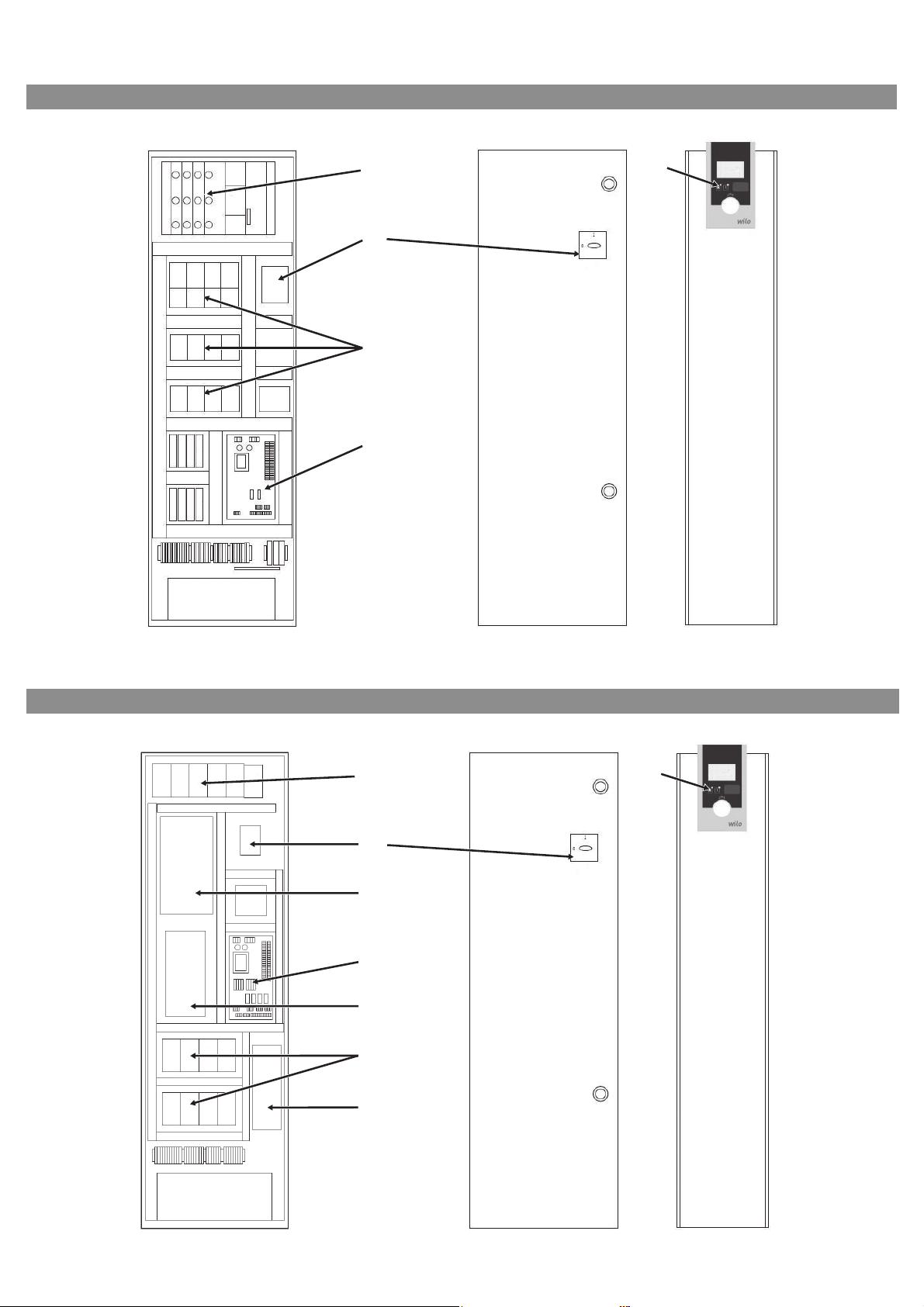

Fig. 1c:

Fig. 1d:

Ÿ

›

¢

ž

£

¡

¤

œ

Page 4

Ÿ

›

ž

œ

¡

¢

£

¤

›

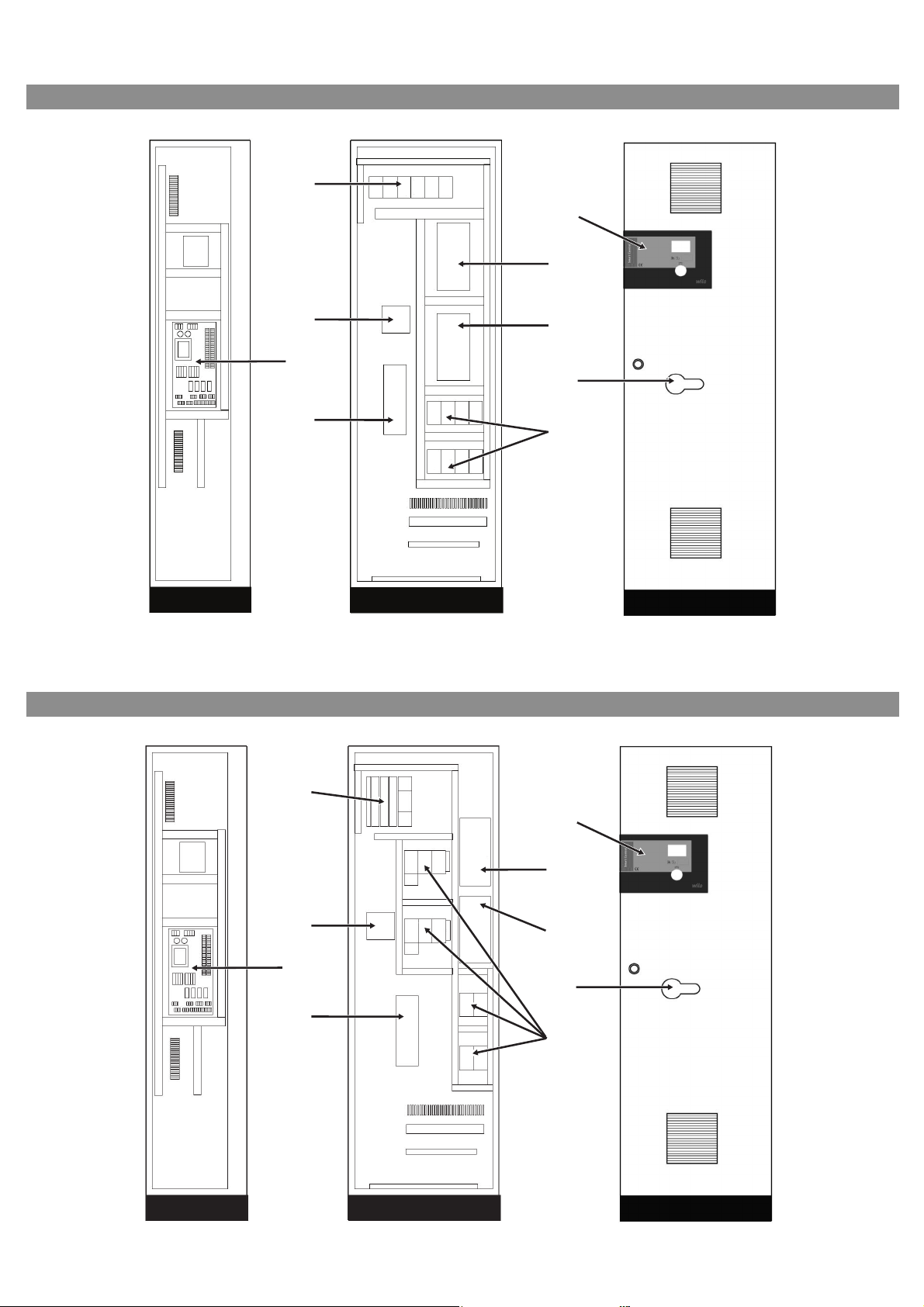

Fig. 1e:

Fig. 1f:

Ÿ

›

ž

¤

œ

¢

£

›

¡

Page 5

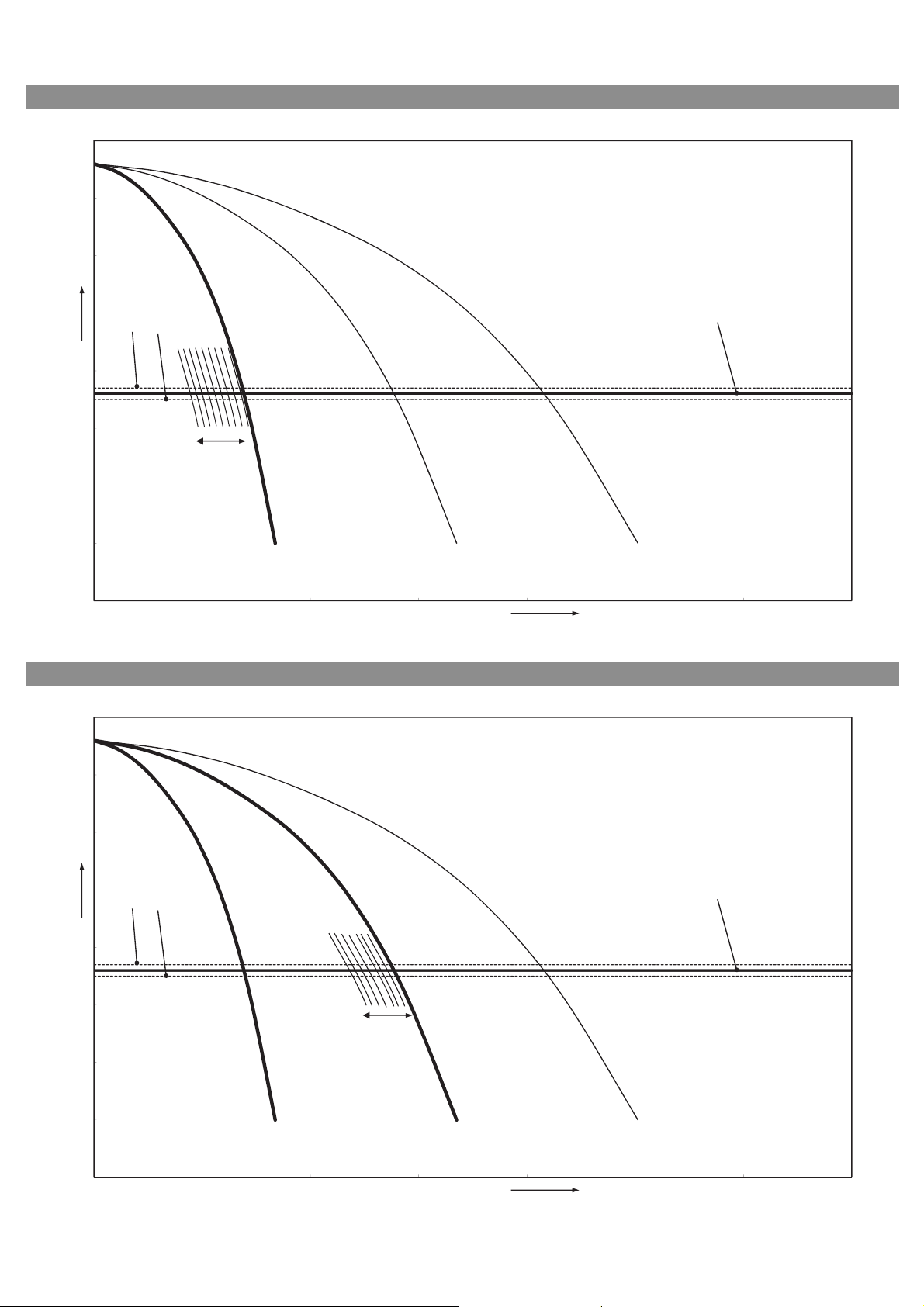

Fig. 2:

p [bar]

M

N

O

P

R

Q

p [bar]

Q [m³/h]

¢

› Ÿ¡

œ

p [bar]

N

O

Q

P

p [bar]

Q [m³/h]

œ

¡

Ÿ

Fig. 3:

Page 6

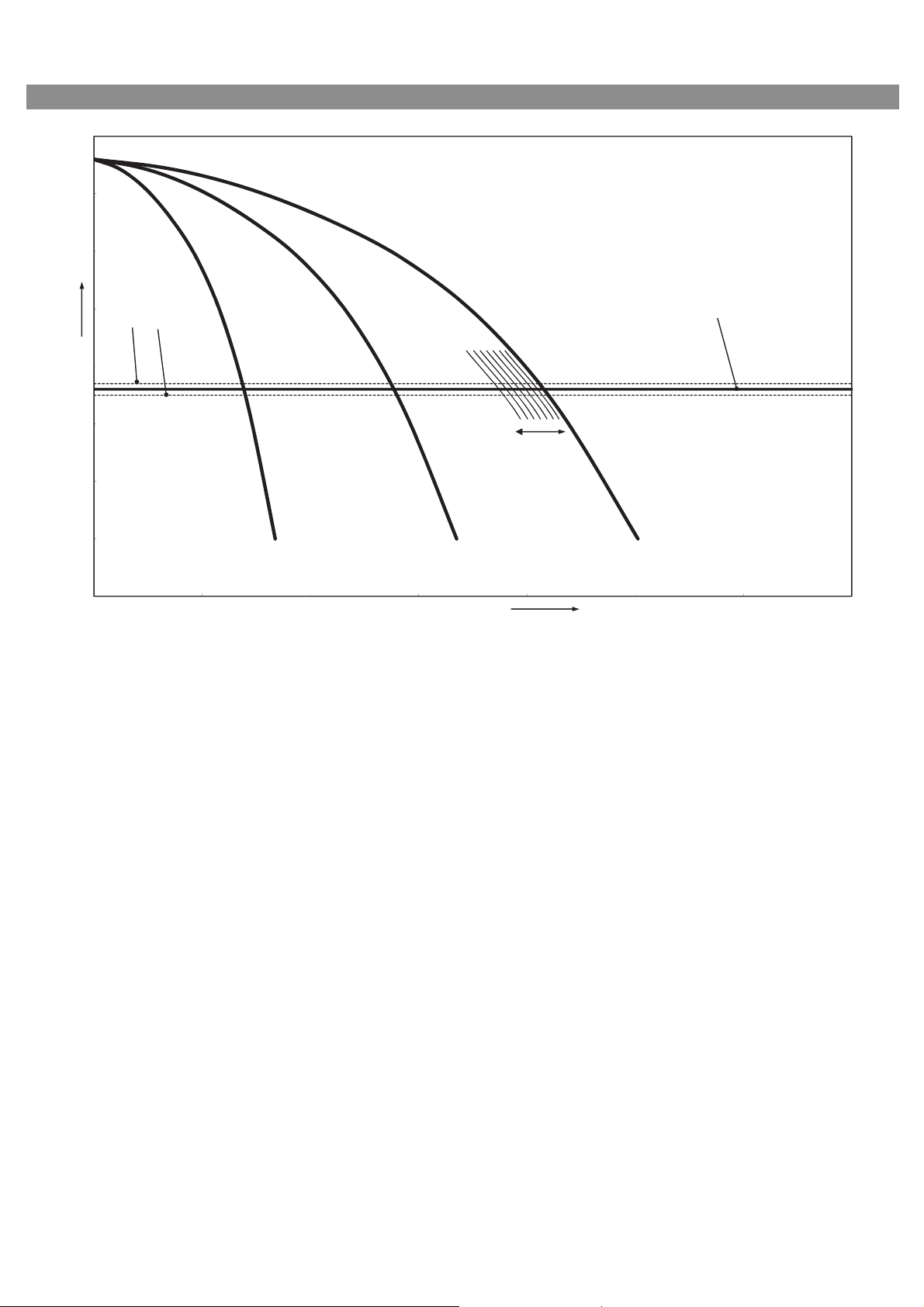

Fig. 4a:

p [bar]

M

N

O

R

p [bar]

Q [m³/h]

œ

¢

›

p [bar]

M

N

O

R

p [bar]

Q [m³/h]

›

¢

œ

Fig. 4b:

Page 7

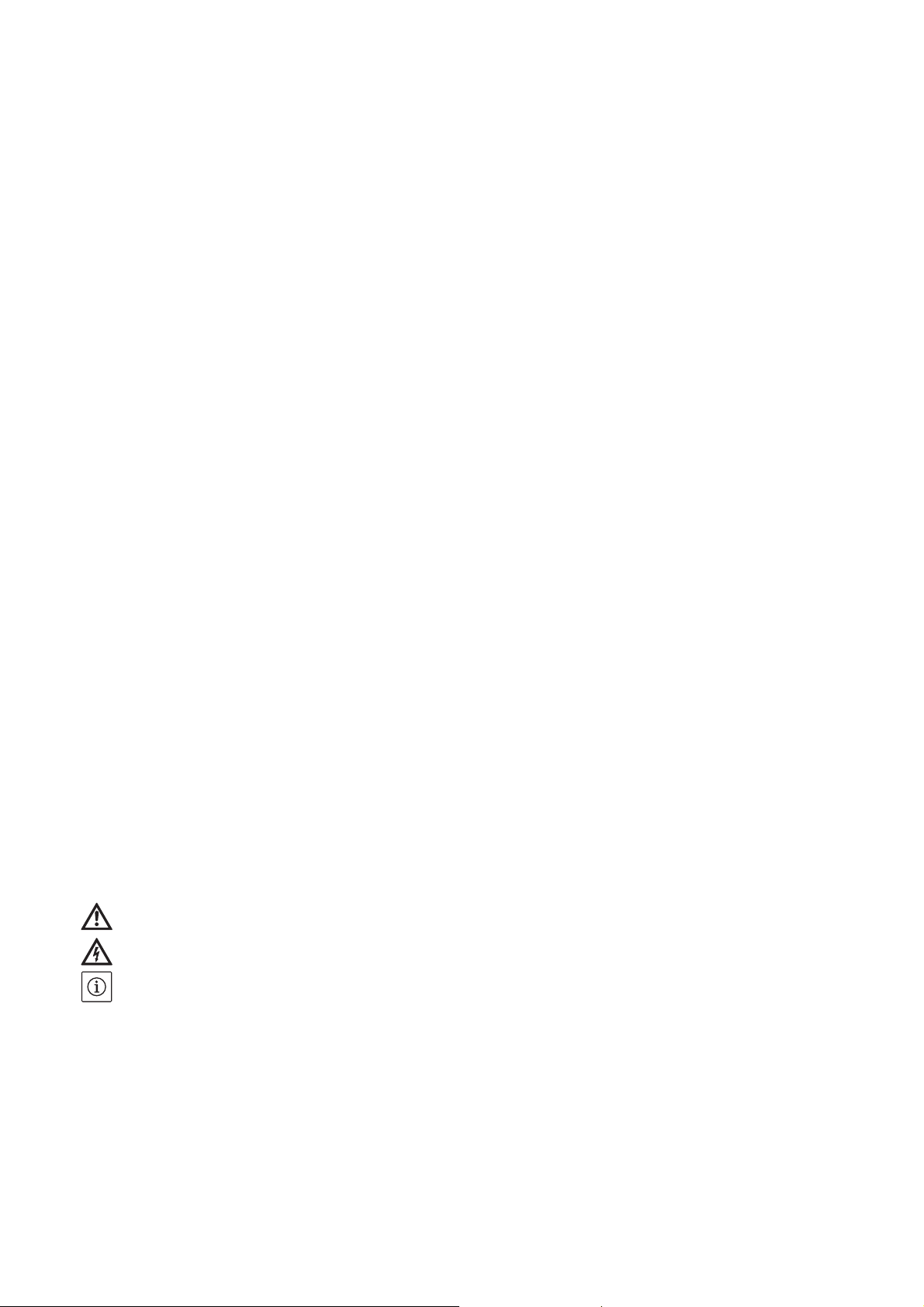

Fig. 4c:

p [bar]

M

N

O

R

p [bar]

Q [m³/h]

œ

¢

›

Page 8

de Einbau- und Betriebsanleitung 3

en Installation and operating instructions 39

fr Notice de montage et de mise en service 75

nl Inbouw- en bedieningsvoorschriften 111

Page 9

Deutsch

1 Allgemeines ............................................................................................................................................ 3

1.1 Über dieses Dokument .......................................................................................................................................... 3

2 Sicherheit ............................................................................................................................................... 3

2.1 Kennzeichnung von Hinweisen in der Betriebsanleitung .................................................................................. 3

2.2 Personalqualifikation ............................................................................................................................................ 3

2.3 Gefahren bei Nichtbeachtung der Sicherheitshinweise .................................................................................... 3

2.4 Sicherheitshinweise für den Betreiber ................................................................................................................ 3

2.5 Sicherheitshinweise für Inspektions- und Montagearbeiten ........................................................................... 4

2.6 Eigenmächtiger Umbau und Ersatzteilherstellung ............................................................................................ 4

2.7 Unzulässige Betriebsweisen ................................................................................................................................. 4

3 Transport und Zwischenlagerung ........................................................................................................ 4

4 Verwendungszweck (Bestimmungsgemäße Verwendung) .............................................................. 4

5 Angaben über das Erzeugnis ................................................................................................................ 5

5.1 Typenschlüssel ....................................................................................................................................................... 5

5.2 Technische Daten (Standardausführung) ............................................................................................................ 5

5.3 Lieferumfang .......................................................................................................................................................... 5

5.4 Zubehör ................................................................................................................................................................... 5

6 Beschreibung und Funktion .................................................................................................................. 6

6.1 Beschreibung des Produktes ............................................................................................................................... 6

6.1.1 Funktionsbeschreibung ........................................................................................................................................ 6

6.1.2 Aufbau des Regelgerätes (Fig. 1) ......................................................................................................................... 6

6.2 Funktion und Bedienung ....................................................................................................................................... 6

6.2.1 Betriebsweisen der Schaltgeräte ......................................................................................................................... 6

6.2.2 Motorschutz ........................................................................................................................................................... 9

6.2.3 Bedienung des Schaltgerätes ............................................................................................................................... 9

7 Installation und elektrischer Anschluss ............................................................................................32

7.1 Installation ............................................................................................................................................................32

7.2 Elektrischer Anschluss ........................................................................................................................................32

8 Inbetriebnahme ...................................................................................................................................36

8.1 Werkseinstellung ................................................................................................................................................. 36

8.2 Überprüfung der Motor-Drehrichtung .............................................................................................................. 36

8.3 Einstellung des Motorschutzes .......................................................................................................................... 36

8.4 Signalgeber und optionale Module ....................................................................................................................36

9 Wartung ................................................................................................................................................36

10 Störungen, Ursachen und Beseitigung ..............................................................................................37

10.1 Störungsanzeige und Quittierung ......................................................................................................................37

10.2 Historienspeicher für die Störungen .................................................................................................................37

11 Ersatzteile ............................................................................................................................................37

2 WILO SE 03/2013

Page 10

Deutsch

1 Allgemeines

1.1 Über dieses Dokument

Die Sprache der Originalbetriebsanleitung ist

Deutsch. Alle weiteren Sprachen dieser Anleitung

sind eine Übersetzung der Originalbetriebsanleitung.

Die Einbau- und Betriebsanleitung ist Bestandteil

des Produktes. Sie ist jederzeit in Produktnähe

bereitzustellen. Das genaue Beachten dieser

Anweisung ist Voraussetzung für den bestimmungsgemäßen Gebrauch und die richtige Bedienung des Produktes.

Die Einbau- und Betriebsanleitung entspricht der

Ausführung des Produktes und dem Stand der

zugrunde gelegten sicherheitstechnischen Vorschriften und Normen bei Drucklegung.

EG-Konformitätserklärung:

Eine Kopie der EG-Konformitätserklärung ist

Bestandteil dieser Betriebsanleitung.

Bei einer mit uns nicht abgestimmten technischen

Änderung der dort genannten Bauarten oder

Missachtung der in der Betriebsanleitung abgegebenen Erklärungen zur Sicherheit des Produktes/

Personals verliert diese Erklärung ihre Gültigkeit.

2Sicherheit

Diese Betriebsanleitung enthält grundlegende

Hinweise, die bei Montage, Betrieb und Wartung

zu beachten sind. Daher ist diese Betriebsanleitung unbedingt vor Montage und Inbetriebnahme

vom Monteur sowie dem zuständigen Fachpersonal/Betreiber zu lesen.

Es sind nicht nur die unter diesem Hauptpunkt

Sicherheit aufgeführten allgemeinen Sicherheitshinweise zu beachten, sondern auch die unter den

folgenden Hauptpunkten mit Gefahrensymbolen

eingefügten, speziellen Sicherheitshinweise.

2.1 Kennzeichnung von Hinweisen in der Betriebsanleitung

Symbole:

Allgemeines Gefahrensymbol

Gefahr durch elektrische Spannung

NÜTZLICHER HINWEIS

Signalwörter:

GEFAHR!

Akut gefährliche Situation.

Nichtbeachtung führt zu Tod oder schwersten

Verletzungen.

WARNUNG!

Der Benutzer kann (schwere) Verletzungen

erleiden. 'Warnung' beinhaltet, dass (schwere)

Personenschäden wahrscheinlich sind, wenn der

Hinweis missachtet wird.

VORSICHT!

Es besteht die Gefahr, die Pumpe/Anlage zu

beschädigen. 'Vorsicht' bezieht sich auf mögliche Produktschäden durch Missachten des Hinweises.

HINWEIS:

Ein nützlicher Hinweis zur Handhabung des Produktes. Er macht auch auf mögliche Schwierigkeiten aufmerksam.

2.2 Personalqualifikation

Das Personal für die Montage, Bedienung und

Wartung muss die entsprechende Qualifikation für

diese Arbeiten aufweisen. Verantwortungsbereich, Zuständigkeit und Überwachung des Personals sind durch den Betreiber sicherzustellen.

Liegen dem Personal nicht die notwendigen

Kenntnisse vor, so ist dieses zu schulen und zu

unterweisen. Falls erforderlich kann dies im Auftrag des Betreibers durch den Hersteller des Produktes erfolgen.

2.3 Gefahren bei Nichtbeachtung der Sicherheitshinweise

Das Personal für die Montage, Bedienung und

Wartung muss die entsprechende Qualifikation für

diese Arbeiten aufweisen. Verantwortungsbereich, Zuständigkeit und Überwachung des Personals sind durch den Betreiber sicherzustellen.

Liegen dem Personal nicht die notwendigen

Kenntnisse vor, so ist dieses zu schulen und zu

unterweisen. Falls erforderlich kann dies im Auftrag des Betreibers durch den Hersteller des Produktes erfolgen.

2.4 Sicherheitshinweise für den Betreiber

Dieses Gerät ist nicht dafür bestimmt, durch Personen (einschließlich Kinder) mit eingeschränkten

physischen, sensorischen oder geistigen Fähigkeiten oder mangels Erfahrung und/oder mangels

Wissen benutzt zu werden, es sei denn, sie werden

durch eine für ihre Sicherheit zuständige Person

beaufsichtigt oder erhielten von ihr Anweisungen,

wie das Gerät zu benutzen ist.

Kinder müssen beaufsichtigt werden, um sicherzustellen, dass sie nicht mit dem Gerät spielen.

• Führen heiße oder kalte Komponenten am Produkt/der Anlage zu Gefahren, müssen diese

bauseitig gegen Berührung gesichert sein.

• Berührungsschutz für sich bewegende Komponenten (z.B. Kupplung) darf bei sich im Betrieb

befindlichem Produkt nicht entfernt werden.

• Leckagen (z.B. Wellendichtung) gefährlicher Fördermedien (z.B. explosiv, giftig, heiß) müssen so

abgeführt werden, dass keine Gefährdung für Personen und die Umwelt entsteht. Nationale

gesetzliche Bestimmungen sind einzuhalten.

• Leicht entzündliche Materialien sind grundsätzlich

vom Produkt fernzuhalten.

Gefährdungen durch elektrische Energie sind aus-

Einbau- und Betriebsanleitung Wilo-Control SC-Booster (SC, SC-FC, SCe) 3

Page 11

Deutsch

zuschließen. Weisungen lokaler oder genereller

Vorschriften [z.B. IEC, VDE usw.] und der örtlichen

Energieversorgungsunternehmen sind zu beachten.

2.5 Sicherheitshinweise für Inspektions- und Montagearbeiten

Der Betreiber hat dafür zu sorgen, dass alle Montage- und Wartungsarbeiten von autorisiertem

und qualifiziertem Fachpersonal ausgeführt werden, das sich durch eingehendes Studium der

Betriebsanleitung ausreichend informiert hat.

Die Arbeiten an dem Produkt/der Anlage dürfen

nur im Stillstand durchgeführt werden. Die in der

Einbau- und Betriebsanleitung beschriebene Vorgehensweise zum Stillsetzen des Produktes/der

Anlage muss unbedingt eingehalten werden.

Unmittelbar nach Abschluss der Arbeiten müssen

alle Sicherheits- und Schutzeinrichtungen wieder

angebracht bzw. in Funktion gesetzt werden.

2.6 Eigenmächtiger Umbau und Ersatzteilherstellung

Eigenmächtiger Umbau und Ersatzteilherstellung

gefährden die Sicherheit des Produktes/Personals

und setzen die vom Hersteller abgegebenen

Erklärungen zur Sicherheit außer Kraft.

Veränderungen des Produktes sind nur nach

Absprache mit dem Hersteller zulässig. Originalersatzteile und vom Hersteller autorisiertes Zubehör

dienen der Sicherheit. Die Verwendung anderer

Teile hebt die Haftung für die daraus entstehenden Folgen auf.

3 Transport und Zwischenlagerung

Sofort nach Erhalt des Produktes:

• Produkt auf Transportschäden überprüfen,

• Bei Transportschäden die notwendigen Schritte

innerhalb der entsprechenden Fristen beim Spediteur einleiten.

VORSICHT! Gefahr von Sachschäden!

Unsachgemäßer Transport und unsachgemäße

Zwischenlagerung können zu Sachschäden am

Produkt führen.

• Das Schaltgerät ist gegen Feuchtigkeit und

mechanische Beschädigung zu schützen.

• Es darf keinen Temperaturen außerhalb des

Bereiches von –10 °C bis +50 °C ausgesetzt

werden.

4 Verwendungszweck (Bestimmungsgemäße

Verwendung)

Das SC-Schaltgerät dient zur automatischen,

komfortablen Regelung von Druckerhöhungsanlagen (Einzel- und Mehrpumpenanlagen).

Einsatzgebiet ist die Wasser-Versorgung in

Wohn-Hochgebäuden, Hotels, Krankenhäusern,

Verwaltungs- und Industriegebäuden.

In Verbindung mit geeigneten Signalgebern werden die Pumpen geräuscharm und energiesparend

betrieben. Die Leistung der Pumpen wird dem sich

ständig ändernden Bedarf im Wasserversorgungssystem angepasst.

Zur bestimmungsgemäßen Verwendung gehört

auch die Einhaltung dieser Anleitung.

Jede darüber hinausgehende Verwendung gilt als

nicht bestimmungsgemäß.

2.7 Unzulässige Betriebsweisen

Die Betriebssicherheit des gelieferten Produktes

ist nur bei bestimmungsgemäßer Verwendung

entsprechend Abschnitt 4 der Betriebsanleitung

gewährleistet. Die im Katalog/Datenblatt angegebenen Grenzwerte dürfen auf keinen Fall unterbzw. überschritten werden.

4 WILO SE 03/2013

Page 12

5 Angaben über das Erzeugnis

5.1 Typenschlüssel

Beispiel:

SC

SCe

Booster Anwendung Druckerhöhung

4x Pumpenanzahl

3,0 Maximale Motornennleistung P2 [kW]

DOL

SD

FC Mit Frequenzumrichter (Frequency Converter)

5.2 Technische Daten (Standardausführung)

Netzversorgungsspannung [V]: 3~400/380 V (L1, L2, L3, PE)

Frequenz [Hz]:

Steuerspannung [V]: 24VDC; 230VAC

max. Stromaufnahme [A]:

Schutzart: IP 54

max. netzseitige Absicherung [A]:

Umgebungstemperatur [°C]:

Elektrische Sicherheit: Verschmutzungsgrad II

Smart Controller für Festdrehzahlpumpen

Smart Controller für Elektronikpumpen

Direct online (Direktstart)

Stern-Dreieck-Start

50/60 Hz

Siehe Typenschild

Siehe Schaltplan

0 bis +40 °C

Deutsch

5.3 Lieferumfang

• Schaltgerät SC-Booster

•Schaltplan

• Einbau- und Betriebsanleitung SC-Booster

• Einbau- und Betriebsanleitung Frequenzumrichter (nur für Ausführung SC-FC)

• Prüfprotokoll gemäß EN60204-1

5.4 Zubehör

Zubehör muss gesondert bestellt werden:

Option Beschreibung

BACnet MSTP

ModBus RTU Anbindung an ModBus RTU (RS485)

LON

Anbindung an BACnet MSTP (RS485)

Anbindung an LON

Einbau- und Betriebsanleitung Wilo-Control SC-Booster (SC, SC-FC, SCe) 5

Page 13

Deutsch

6 Beschreibung und Funktion

6.1 Beschreibung des Produktes

6.1.1 Funktionsbeschreibung

Das mittels Mikrocontroller gesteuerte SmartRegelsystem dient der Steuerung und Regelung

von Druckerhöhungsanlagen mit bis zu 4 Einzelpumpen. Dabei wird der Druck eines Systems mit

entsprechenden Signalgebern erfaßt und lastabhängig geregelt.

Bei der Ausführung SC-FC wirkt der Regler auf

einen Frequenzumrichter ein, der wiederum die

Drehzahl der Grundlastpumpe beeinflusst. Mit der

Drehzahl ändert sich die Fördermenge und damit

die Leistungsabgabe der Druckerhöhungsanlage.

Je nach Lastanforderung werden nicht geregelte

Spitzenlastpumpen automatisch zu- bzw. abgeschaltet.

Bei der Ausführung SCe verfügt jede Pumpe über

einen (integrierten) Frequenzumrichter, wobei nur

die Grundlastpumpe die Drehzahlregelung übernimmt.

Bei der Ausführung SC sind alle Pumpen Festdrehzahlpumpen – die Druckregelung ist eine

2-Punkt-Regelung. Je nach Lastanforderung

werden nicht geregelte Spitzenlastpumpen automatisch zu- bzw. abgeschaltet.

• Frequenzumrichter: Frequenzumrichter zur

lastabhängigen Drehzahlregelung der Grundlastpumpe - nur vorhanden bei Ausführung SC-FC

(Pos. 6)

• Motorfilter: Filter zur Gewährleistung einer sinusförmigen Motorspannung und zur Unterdrückung

von Spannungsspitzen - nur vorhanden bei Ausführung SC-FC (Pos. 7)

• EMV-Filter: Filter zur Unterdrückung netzseitiger

EMV-Störungen - nur vorhanden bei Ausführung

SC-FC (Pos. 8)

6.2 Funktion und Bedienung GEFAHR! Lebensgefahr! Bei Arbeiten an geöffnetem Schaltgerät besteht Stromschlaggefahr durch Berührung spannungsführender Bauteile. Die Arbeiten dürfen nur durch Fachpersonal ausgeführt werden!

HINWEIS

Nach Anschluss des Schaltgerätes an die Versorgungsspannung sowie nach jeder Netzunterbrechung kehrt das Schaltgerät in die Betriebsart

zurück, die vor der Spannungsunterbrechung eingestellt war.

6.2.1 Betriebsweisen der Schaltgeräte

:

6.1.2 Aufbau des Regelgerätes (Fig. 1)

Der Aufbau des Regelgerätes ist von der Leistung

der anzuschließenden Pumpen und der Ausführung (SC, SC-FC, SCe) abhängig (siehe: Fig.1a SCe;

Fig.1b SC Direkt-Anlauf; Fig.1c SC Stern-Dreieck-Anlauf; Fig.1d SC-FC Direkt-Anlauf (im

Design-Schaltkasten); Fig.1e SC-FC DirektAnlauf (im Standschrank); Fig.1f SC-FC SternDreieck-Anlauf). Es besteht aus den folgenden

Hauptkomponenten:

• Hauptschalter: Ein-/Ausschalten des Schaltgerätes (Pos. 1)

• Human-Machine-Interface (HMI): LCD-Display

zur Anzeige der Betriebsdaten (siehe Menüs), LEDs

zur Anzeige des Betriebszustandes (Betrieb/Störung), Bedienknopf zur Menü-Auswahl und Parametereingabe. (Pos. 2).

• Grundplatine: Platine mit Mikrocontroller; Version

entsprechend Geräteausführung (SC/SC-FC bzw.

SCe) (Pos. 3)

• Absicherung von Antrieben und Frequenzumrichter: Absicherung der Pumpenmotoren und des

Frequenzumrichters. Bei Geräten in der Ausführung DOL: Motorschutzschalter. In der Ausführung

SCe: Leitungsschutzschalter zur Absicherung der

Pumpennetzzuleitung. (Pos. 4)

• Schütze/Schützkombinationen: Schütze zum

Zuschalten der Pumpen. Bei Geräten in der Ausführung SD einschließlich der thermischen Auslöser zur Überstromabsicherung (Einstellwert:

0,58 * IN) und der Zeitrelais für die Stern-DreieckUmschaltung (Pos. 5)

Normalbetrieb von SC-Schaltgeräten mit Frequenzumrichter (FC) (siehe Fig.2)

Ein elektronischer Signalgeber (Messbereich ist im

Menü 5.2.1.0 einzustellen) liefert den Regelgrößen-Istwert als 4...20 mA Stromsignal. Der Regler

hält daraufhin den Systemdruck mittels Soll-/Istwertvergleich konstant (Einstellung des Grund-

sollwertes › siehe Menü 1.2.1.1). Liegt keine

„Extern-Aus“-Meldung vor und keine Störung an,

so startet die lastabhängig drehzahlgeregelte

Grundlastpumpe bei Unterschreiten ihrer

Zuschaltschwelle œ (Menü 1.2.2.1). Kann der

geforderte Leistungsbedarf von dieser Pumpe

nicht abgedeckt werden, so schaltet das Regelsystem eine Spitzenlastpumpe bzw. bei weiter

steigendem Bedarf weitere Spitzenlastpumpen zu

(Zuschaltschwelle:

stellbar;

pen laufen mit konstanter Drehzahl, die Drehzahl

der Grundlastpumpe wird jeweils auf den Sollwert

geregelt

Sinkt der Bedarf soweit, dass die regelnde Pumpe

in ihrem unteren Leistungsbereich arbeitet und

zur Bedarfsdeckung keine Spitzenlastpumpe mehr

benötigt wird, so schaltet die Spitzenlastpumpe

ab (Abschaltschwelle:

einstellbar; Menü 1.2.2.4/6/8).

Ist keine Spitzenlastpumpe mehr aktiv, schaltet

die Grundlastpumpe bei Überschreiten der

Abschaltschwelle (

Ablauf der Verzögerungszeit (Menü 1.2.5.1) ab,

ggf. nach Nullmengentest.

Für die Zu- bzw. Abschaltung der Spitzenlast-

Menü 1.2.2.3/5/7). Die Spitzenlastpum-

¢.

Ÿ; individuell je Pumpe ein-

¡; individuell je Pumpe

ž Menü 1.2.2.2) und nach

6 WILO SE 03/2013

Page 14

Deutsch

pumpe können Verzögerungszeiten in den Menüs

1.2.5.2 und 1.2.5.3 eingestellt werden.

Bei gestörtem Frequenzumrichter verhält sich das

Schaltgerät wie ein Schaltgerät ohne Frequenzumrichter (siehe nächster Abschnitt).

Normalbetrieb von SC-Schaltgeräten ohne Frequenzumrichter (siehe Fig.3)

Ein elektronischer Signalgeber (Messbereich ist im

Menü 5.2.1.0 einzustellen) liefert den Regelgrößen-Istwert als 4...20 mA Stromsignal. Da die

Möglichkeit der lastabhängigen Drehzahlanpassung der Grundlastpumpe nicht gegeben ist,

arbeitet das System als Zweipunkt-Regler und

hält den Druck im Bereich zwischen den Zu- und

Abschaltschwellen (Menüs 1.2.2.1 bis 1.2.2.8).

Diese sind relativ zum Grundsollwert (Menü

1.2.1.1) einzustellen.

Liegt keine „Extern-Aus“-Meldung vor und keine

Störung an, so startet Grundlastpumpe bei Unterschreiten ihrer Zuschaltschwelle

geforderte Leistungsbedarf von dieser Pumpe

nicht abgedeckt werden, so schaltet das Regelsystem eine Spitzenlastpumpe bzw. bei weiter

steigendem Bedarf weitere Spitzenlastpumpen zu

(Zuschaltschwelle: Ÿ; individuell je Pumpe ein-

stellbar; Menü 1.2.2.3/5/7).

Sinkt der Bedarf soweit, dass zur Bedarfsdeckung

keine Spitzenlastpumpe mehr benötigt wird, so

schaltet die Spitzenlastpumpe ab (Abschaltschwelle: ¡; individuell je Pumpe einstellbar;

Menü 1.2.2.4/6/8).

Ist keine Spitzenlastpumpe mehr aktiv, schaltet

die Grundlastpumpe bei Überschreiten der

Abschaltschwelle (ž Menü 1.2.2.2) und nach

Ablauf der Verzögerungszeit (Menü 1.2.5.1) ab.

Für die Zu- bzw. Abschaltung der Spitzenlastpumpe können Verzögerungszeiten in den Menüs

1.2.5.2 und 1.2.5.3 eingestellt werden.

Normalbetrieb von SCe-Schaltgeräten (siehe

Fig.4)

Ein elektronischer Signalgeber (Messbereich ist im

Menü 5.2.1.0 einzustellen) liefert den Regelgrößen-Istwert als 4...20 mA Stromsignal. Der Regler

hält daraufhin den Systemdruck mittels Soll-/Istwertvergleich konstant (Einstellung des Grundsollwertes

„Extern-Aus“-Meldung vor und keine Störung an,

so startet die lastabhängig drehzahlgeregelte

Grundlastpumpe (Fig. 4a ) bei Unterschreiten ihrer

Zuschaltschwelle

geforderte Leistungsbedarf von dieser Pumpe bei

der im Menü 1.2.3.1 einstellbaren Drehzahl nicht

mehr abgedeckt werden, so startet eine weitere

Pumpe bei Unterschreiten des Grundsollwertes ›

und übernimmt die Drehzahlregelung (Fig. 4b). Die

vorherige Grundlastpumpe läuft auf max. Drehzahl als Spitzenlastpumpe weiter. Dieser Vorgang

wiederholt sich mit steigender Last bis zur maximalen Pumpenanzahl (hier. 3 Pumpen – siehe

Fig. 4c).

› siehe Menü 1.2.1.1). Liegt keine

œ (Menü 1.2.2.1). Kann der

œ. Kann der

Sinkt der Bedarf so wird die regelnde Pumpe bei

Erreichen der in Menü 1.2.3.2 einstellbaren Drehzahl und gleichzeitigem Überschreiten des Grundsollwertes abgeschaltet und eine bisherige

Spitzenlastpumpe übernimmt die Regelung.

Ist keine Spitzenlastpumpe mehr aktiv, schaltet

die Grundlastpumpe bei Überschreiten der

Abschaltschwelle (

Ablauf der Verzögerungszeit (Menü 1.2.5.1) ab,

ggf. nach Nullmengentest.

Für die Zu- bzw. Abschaltung der Spitzenlastpumpe können Verzögerungszeiten in den Menüs

1.2.5.2 und 1.2.5.3 eingestellt werden.

Nullmengentest (nur Ausführungen SC-FC und

SCe)

Bei Betrieb nur einer Pumpe im unteren Frequenzbereich und bei Druckkonstanz wird zyklisch ein

Nullmengentest durch kurzzeitige Erhöhung des

Sollwertes auf einen Wert oberhalb Abschaltschwelle der Grundlastpumpe (Menü 1.2.2.2)

durchgeführt. Sinkt der Druck nach Zurücknahme

des höheren Sollwertes nicht wieder ab, so liegt

eine Nullmenge vor und die Grundlastpumpe wird

nach Ablauf der Nachlaufzeit (Menü 1.2.5.1)

abgeschaltet.

Die Parameter des Nullmengentests sind werksseitig voreingestellt und können nur durch den

Wilo-Kundendienst verändert werden.

Pumpentausch

Um eine möglichst gleichmäßige Auslastung aller

Pumpen zu erzielen und die Laufzeiten der Pumpen somit anzugleichen werden wahlweise verschiedene Mechanismen des Pumpentausches

angewandt.

Bei jeder Anforderung (nach Abschaltung aller

Pumpen) wird die Grundlastpumpe getauscht.

Darüber hinaus kann ein zyklischer Tausch der

Grundlastpumpe aktiviert werden (Menü 5.6.1.0).

Die Laufzeit zwischen 2 Tauschvorgängen ist in

Menü 5.6.2.0 einstellbar.

Reservepumpe

Eine Pumpe kann als Reservepumpe definiert sein.

Die Aktivierung dieses Betriebsmodus führt dazu,

dass diese Pumpe nicht im normalen Betrieb

angesteuert wird. Sie wird nur eingeschaltet,

wenn eine Pumpe wegen Störung ausfällt. Die

Reservepumpe unterliegt aber der Stillstandsüberwachung und wird in den Probelauf einbezogen. Durch die Laufzeitoptimierung ist

gewährleistet, dass jede Pumpe einmal Reservepumpe wird.

Diese Funktion ist werksseitig voreingestellt und

kann nur durch den Wilo Kundendienst verändert

werden.

ž Menü 1.2.2.2) und nach

Einbau- und Betriebsanleitung Wilo-Control SC-Booster (SC, SC-FC, SCe) 7

Page 15

Deutsch

Pumpenprobelauf

Zur Vermeidung längerer Stillstandszeiten kann

ein zyklischer Probelauf der Pumpen aktiviert

werden (Menü 5.7.1.0). Im Menü 5.7.2.0 kann

hierfür die Zeit zwischen 2 Probeläufen festgelegt

werden. In den Ausführungen SCe und SC-FC kann

die Drehzahl der Pumpe (während des Probelaufes) eingestellt werden (Menü 5.7.3.0).

Ein Probelauf erfolgt nur bei Stillstand der Anlage

(nach Nullmengenabschaltung) und erfolgt nicht,

wenn sich das Schaltgerät im Zustand „extern

Aus“ befindet.

Wassermangel

Über die Meldung eines Vordruckwächters oder

Vorbehälter-Schwimmerschalters kann dem

Regelsystem über einen Öffner-Kontakt eine

Wassermangelmeldung zugeführt werden. Nach

Ablauf der unter Menü 1.2.5.4 einstellbaren Verzögerungszeit werden die Pumpen abgeschaltet.

Wird der Meldeeingang innerhalb der Verzögerungszeit wieder geschlossen, so führt das zu keiner Abschaltung.

Der Wiederanlauf der Anlage nach einer Abschaltung wg. Wassermangels erfolgt nach Schließen

des Meldeeinganges selbsttätig (Verzögerungszeit gemäß Menü 1.2.5.5).

Die Störmeldung setzt sich nach Wiederanlauf

selbsttätig zurück, kann aber im Historienspeicher

ausgelesen werden.

Überwachung von Maximal- und Minimaldruck

Im Menü 5.4.0.0 können die Grenzwerte für einen

sicheren Anlagenbetrieb eingestellt werden.

Eine Überschreitung des Maximaldruckes (Menü

5.4.1.0) führt zum verzögerten (Menü 5.4.4.0)

Abschalten aller Pumpen. Die Sammelstörmeldung wird aktiviert.

Nach Absinken des Druckes unter die Zuschaltschwelle wird der Normalbetrieb wieder freigegeben.

Im Menü 5.4.2.0 kann die Druckschwelle der Minimaldrucküberwachung und im Menü 5.4.5.0 die

Verzögerungszeit eingestellt werden. Das Verhalten des Schaltgerätes bei Unterschreitung dieser

Druckschwelle kann in Menü 5.4.3.0 gewählt werden (Abschaltung aller Pumpen oder Weiterbetrieb). Die Sammelstörmeldung wird in jedem Fall

aktiviert.

5.2.3.0 festgelegt werden. Das System wird wahlweise abgeschaltet oder läuft mit einer Pumpe

weiter. In den Ausführungen SCe und SC-FC ist die

Drehzahl dieser Pumpe im Menü 5.2.4.0 einstellbar.

Betriebsart der Pumpen

In den Menüs 3.2.1.1, 3.2.2.1, 3.2.3.1 und 3.2.4.1

kann die Betriebsart der Pumpen gewählt werden

(Hand, Aus, Auto). In der Ausführung SCe kann die

Drehzahl in der Betriebsart „Hand“ eingestellt

werden (Menüs 3.2.1.2, 3.2.2.2, 3.2.3.2 und

3.2.4.2).

Sollwertumschaltung

Das Regelsystem kann mit 2 verschiedenen Sollwerten arbeiten. Deren Einstellung erfolgt in den

Menüs 1.2.1.1 und 1.2.1.2.

Sollwert 1 ist der Grundsollwert. Eine Umschaltung auf Sollwert 2 erfolgt durch Schließen des

externen digitalen Eingangs (gemäß Schaltplan).

Sollwertfernverstellung

Über die entsprechenden Klemmen (gemäß

Schaltplan) kann eine Fernverstellung des Sollwertes über ein analoges Stromsignal (4-20 mA)

vorgenommen werden. Im Menü 5.3.1.0 kann

diese Funktion aktiviert werden.

Das Eingangssignal wird immer auf den Sensormessbereich bezogen (z.B. 16bar-Sensor: 20 mA

entspricht 16 bar).

Logikumkehr der Sammelstörmeldung (SSM)

Im Menü 5.5.2.0 kann die gewünschte Logik der

SSM eingestellt werden. Hierbei kann zwischen

negativer Logik (fallende Flanke im Fehlerfall =

„fall“) oder positiver Logik (steigende Flanke im

Fehlerfall = „raise“) gewählt werden.

Funktion der Sammelbetriebsmeldung (SBM)

Im Menü 5.5.1.0 kann die gewünschte Funktion

der SBM eingestellt werden. Hierbei kann zwischen „Ready“ (Schaltgerät ist betriebsbereit) und

„Run“ (mindestens eine Pumpe läuft) gewählt

werden.

Extern Aus

Über einen Öffner-Kontakt besteht die Möglichkeit, das Regelgerät extern zu deaktivieren. Diese

Funktion hat Vorrang, es werden alle im Automatikbetrieb laufenden Pumpen ausgeschaltet.

Rohrbefüllung

Zur Vermeidung von Druckspitzen bei der Befüllung leerer oder unter geringem Druck stehender

Rohrleitungen oder zur möglichst schnellen Befüllung von Rohrleitungen kann die Funktion Rohrbefüllung aktiviert werden (Menü 5.8.1.0). Hierbei

kann zwischen den Modi „slow“ und „fast“ unter-

Betrieb bei Sensorfehler

Für den Fall eines Sensorfehlers (z.B. Drahtbruch)

kann das Verhalten des Schaltgerätes in Menü

8 WILO SE 03/2013

schieden werden (Menü 5.8.2.0).

Ist die Funktion Rohrbefüllung aktiviert, wird nach

einem System-Neustart (Zuschalten der Netzspannung; extern Ein; Antriebe Ein) für eine in

Page 16

Deutsch

4

4

4

1

2

3

5

Menü 5.8.3.0 einstellbare Zeit ein Betrieb gemäß

folgender Tabelle gefahren:

Modus „slow“ Modus „fast“

SCe 1 Pumpe läuft mit Drehzahl gemäß Menü 5.8.4.0 Alle Pumpen laufen mit Drehzahl gemäß Menü

5.8.4.0

SC-FC

SC 1 Pumpe läuft mit Festdrehzahl Alle Pumpen laufen mit Festdrehzahl

1 Pumpe läuft mit Drehzahl gemäß Menü 5.8.4.0 Grundlastpumpe läuft mit Drehzahl gemäß Menü

5.8.4.0

Alle Spitzenlastpumpen laufen mit Festdrehzahl

Störumschaltung Mehrpumpenanlage

SC-Schaltgeräte mit Frequenzumrichter (FC):

Bei Störung der Grundlastpumpe wird diese abgeschaltet und eine andere Pumpe wird an den Frequenzumrichter geschaltet. Bei Störung des

Frequenzumrichters arbeitet das Schaltgerät wie

ein SC-Schaltgerät ohne Frequenzumrichter.

SC-Schaltgeräte ohne Frequenzumrichter:

Bei Störung der Grundlastpumpe wird diese abgeschaltet und eine der Spitzenlastpumpen steuerungstechnisch als Grundlastpumpe verwaltet.

SCe-Schaltgeräte:

Bei Störung der Grundlastpumpe wird diese abgeschaltet und eine andere Pumpe übernimmt die

Regelfunktion.

Eine Störung einer Spitzenlastpumpen führt

immer zu deren Abschaltung und zur Zuschaltung

einer weiteren Spitzenlastpumpe (ggf. auch der

Reservepumpe).

6.2.2 Motorschutz

Übertemperaturschutz

Motoren mit WSK (Wicklungs-Schutz-Kontakt)

melden dem Steuergerät eine Wicklungsübertemperatur durch Öffnen eines Bimetall-Kontaktes.

Der Anschluss der WSK erfolgt gemäß Schaltplan.

Störungen von Motoren, die zum Übertemperaturschutz mit einem temperaturabhängigen

Widerstand (PTC) ausgerüstet sind, können mittels optionaler Auswerterelais erfasst werden.

Nach Beseitigung der Störungsursache ist eine

Fehlerquittierung erforderlich.

Der Motorschutz ist auch im Handbetrieb aktiv

und führt zu einer Abschaltung der entsprechenden Pumpe.

In der Ausführung SCe schützen sich die Motoren

der Pumpen durch in die Frequenzumrichter integrierte Mechanismen selbst. Die Fehlermeldungen

der Frequenzumrichter werden im Schaltgerät wie

oben beschrieben behandelt.

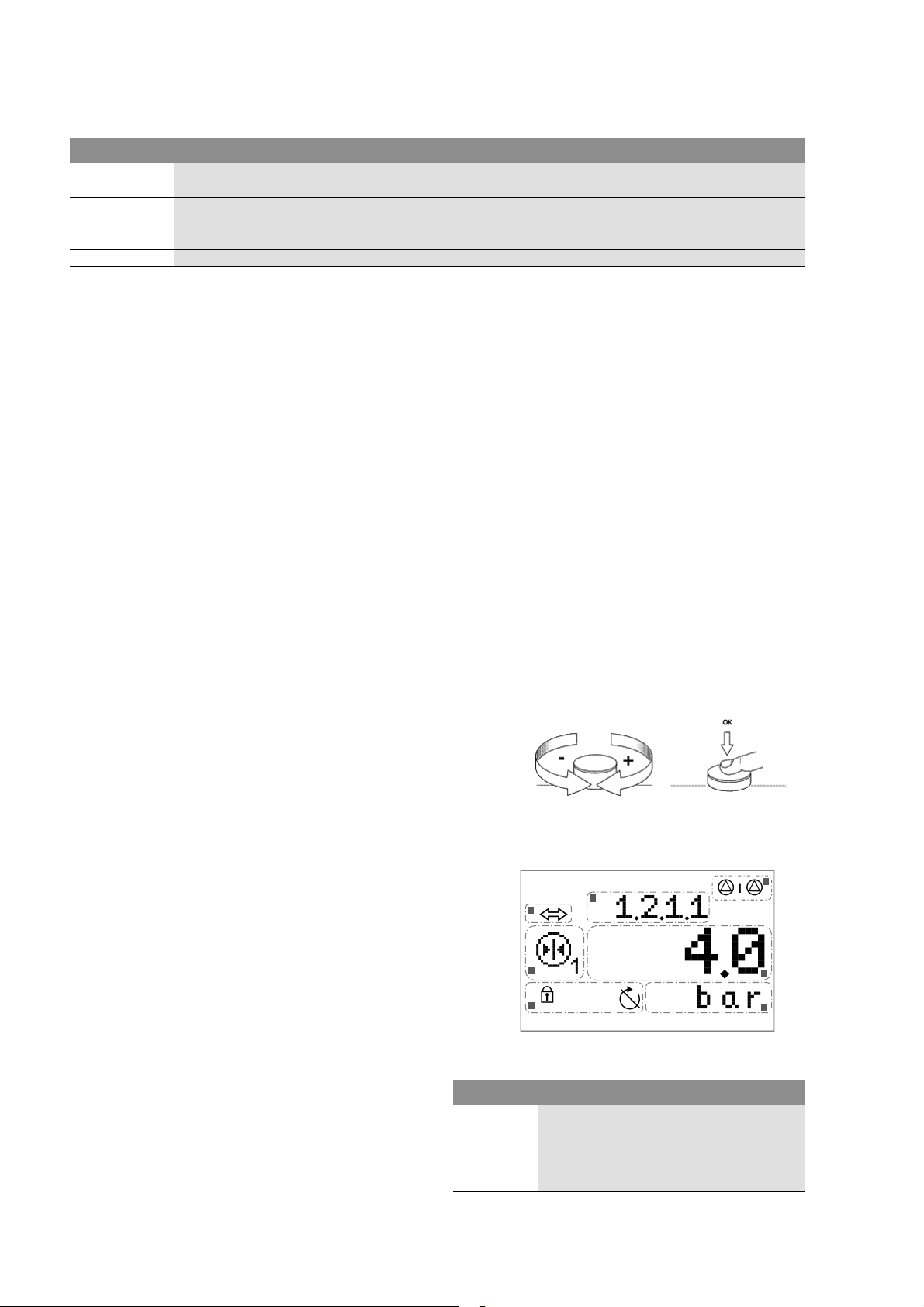

6.2.3 Bedienung des Schaltgerätes

Bedienelemente

• Hauptschalter Ein/Aus (abschließbar in Position

„Aus“)

•Das LCD-Display zeigt die Betriebszustände der

Pumpen, des Reglers und des Frequenzumrichters

an. Mittels Bedienknopf erfolgt die Menüauswahl

und Parametereingabe. Zur Veränderung von

Werten bzw. zum Scrollen durch eine Menüebene

ist der Knopf zu drehen, zum Auswählen und

Bestätigen ist er zu drücken:

Die Darstellung von Informationen erfolgt auf dem

Display nach folgendem Muster:

Überstromschutz

Direkt startende Motoren werden über Motorschutzschalter mit thermischem und elektromagnetischem Auslöser geschützt. Der Auslösestrom

muss direkt am Motorschutzschalter eingestellt

werden.

Motoren mit Y-∆-Anlauf werden über thermische

Überlastrelais geschützt. Diese sind direkt an den

Motorschützen installiert. Der Auslösestrom muss

Fig. 5: Displayaufbau

eingestellt werden und beträgt bei dem verwendeten Y-∆-Anlauf der Pumpen 0,58 * I

Nenn

.

Alle Motorschutzeinrichtungen schützen den

Motor im Betrieb mit dem Frequenzumrichter oder

im Netzbetrieb. Am Schaltgerät aufgelaufene

Einbau- und Betriebsanleitung Wilo-Control SC-Booster (SC, SC-FC, SCe) 9

Pumpenstörungen führen zum Abschalten der

jeweiligen Pumpe und zum Aktivieren der SSM.

Pos. Beschreibung

1 Menünummer

2

Wertanzeige

3 Einheitenanzeige

4

5

Standardsymbole

Grafische Symbole

Page 17

Deutsch

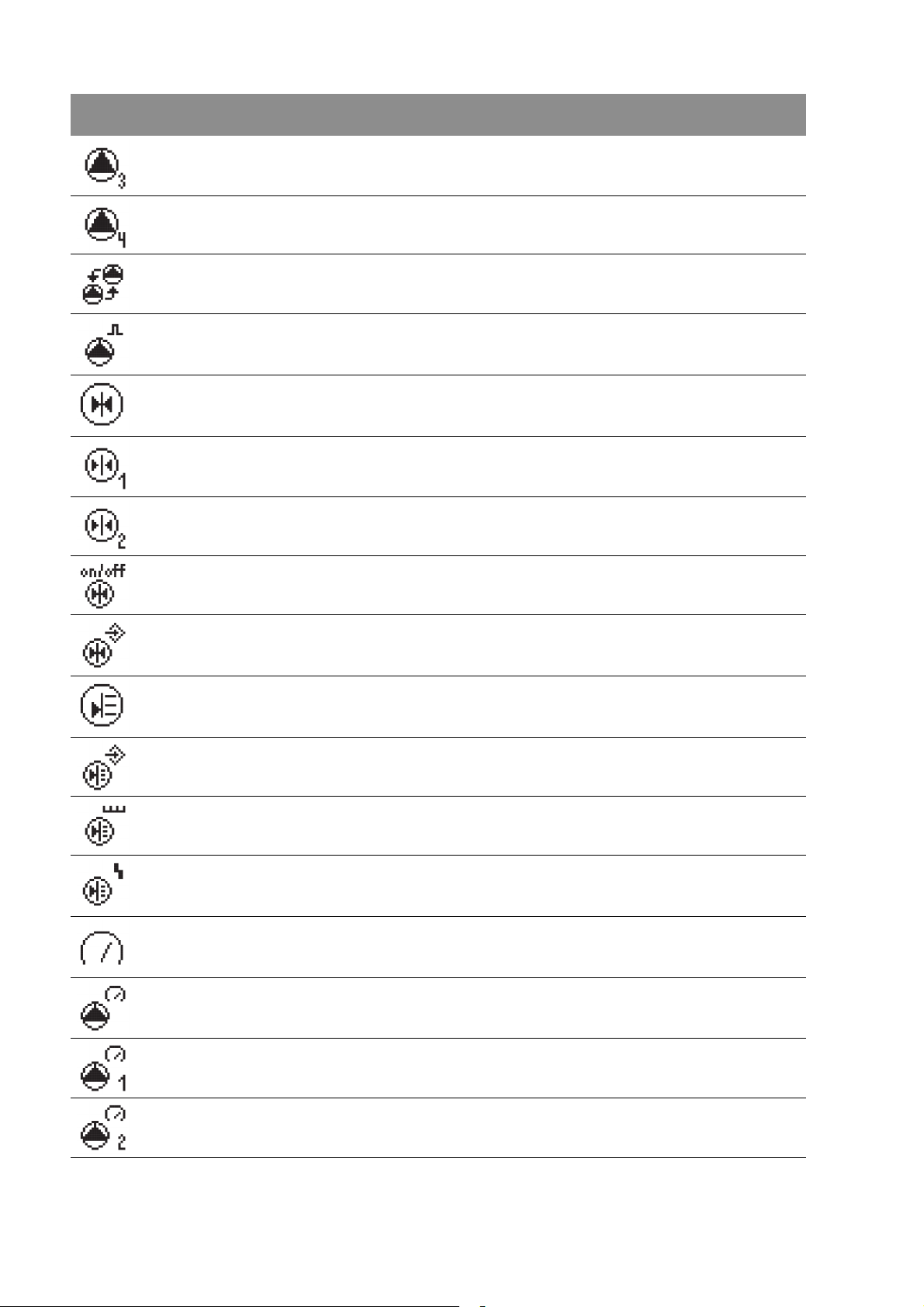

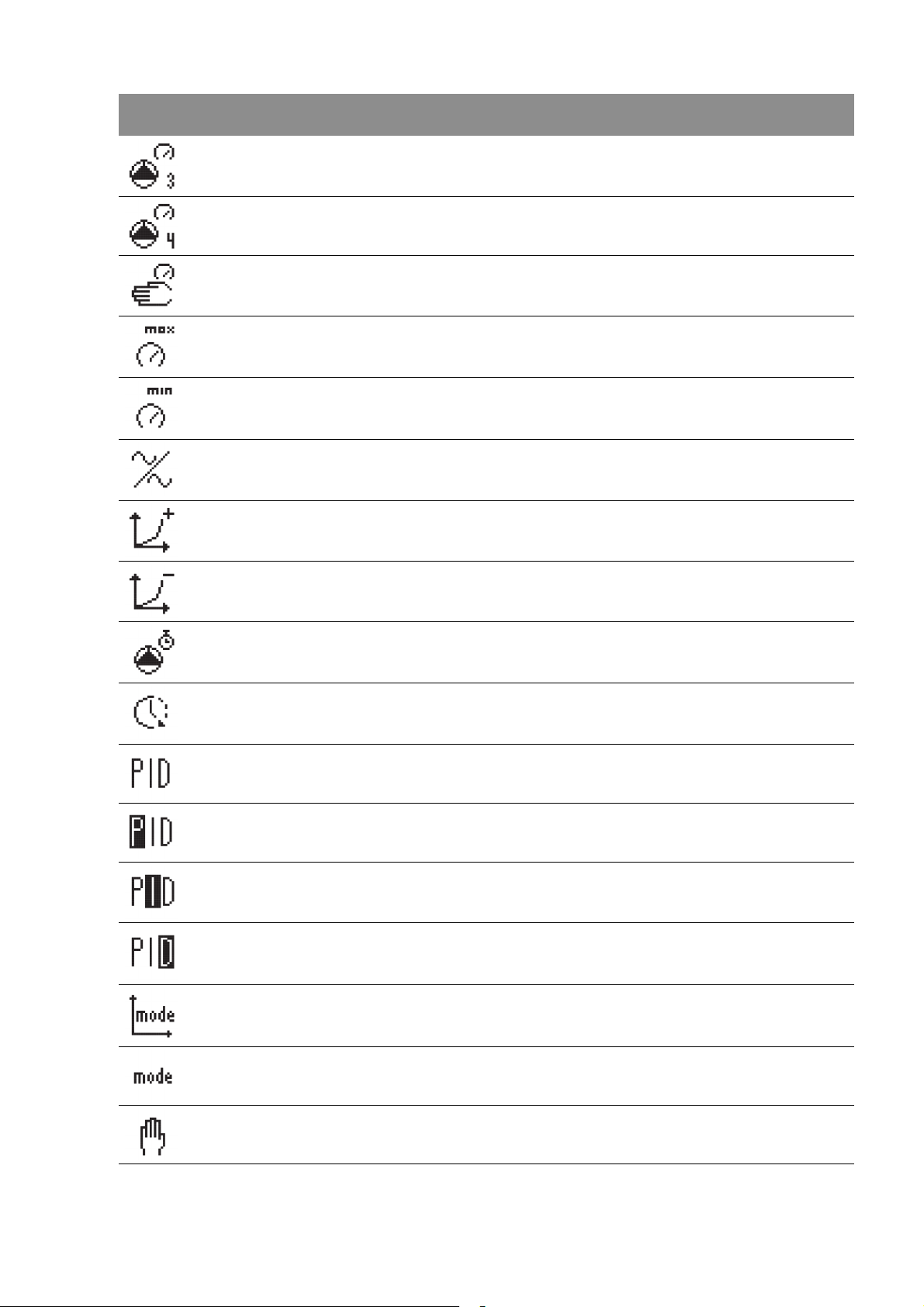

Folgende grafische Symbole kommen zur Anwendung:

Symbol Funktion/Beschreibung Verfügbarkeit

SC, SC-FC, SCe

Symbol Funktion/Beschreibung Verfügbarkeit

Rücksprung (kurzes Drücken: eine Menüebene; langes Drücken: Hauptbildschirm) alle

EASY-Menü alle

EXPERT-Menü alle

1. Bedeutung: Service nicht eingeloggt

alle

2. Bedeutung: Anzeigewert – keine Eingabe möglich

Pumpenstatus-Symbol: Pumpe verfügbar aber abgeschaltet alle

Pumpenstatus-Symbol: Pumpe läuft drehzahlgeregelt (Balken variiert mit Drehzahl

SCe, SC-FC

der Pumpe)

Pumpenstatus-Symbol: Pumpe läuft mit max. Drehzahl bzw. fest am Netz alle

Service alle

Parameter alle

Informationen alle

Fehler alle

Fehler rücksetzen alle

Alarmeinstellungen alle

Pumpe alle

Pumpe 1 alle

Pumpe 2 alle

10 WILO SE 03/2013

Page 18

Deutsch

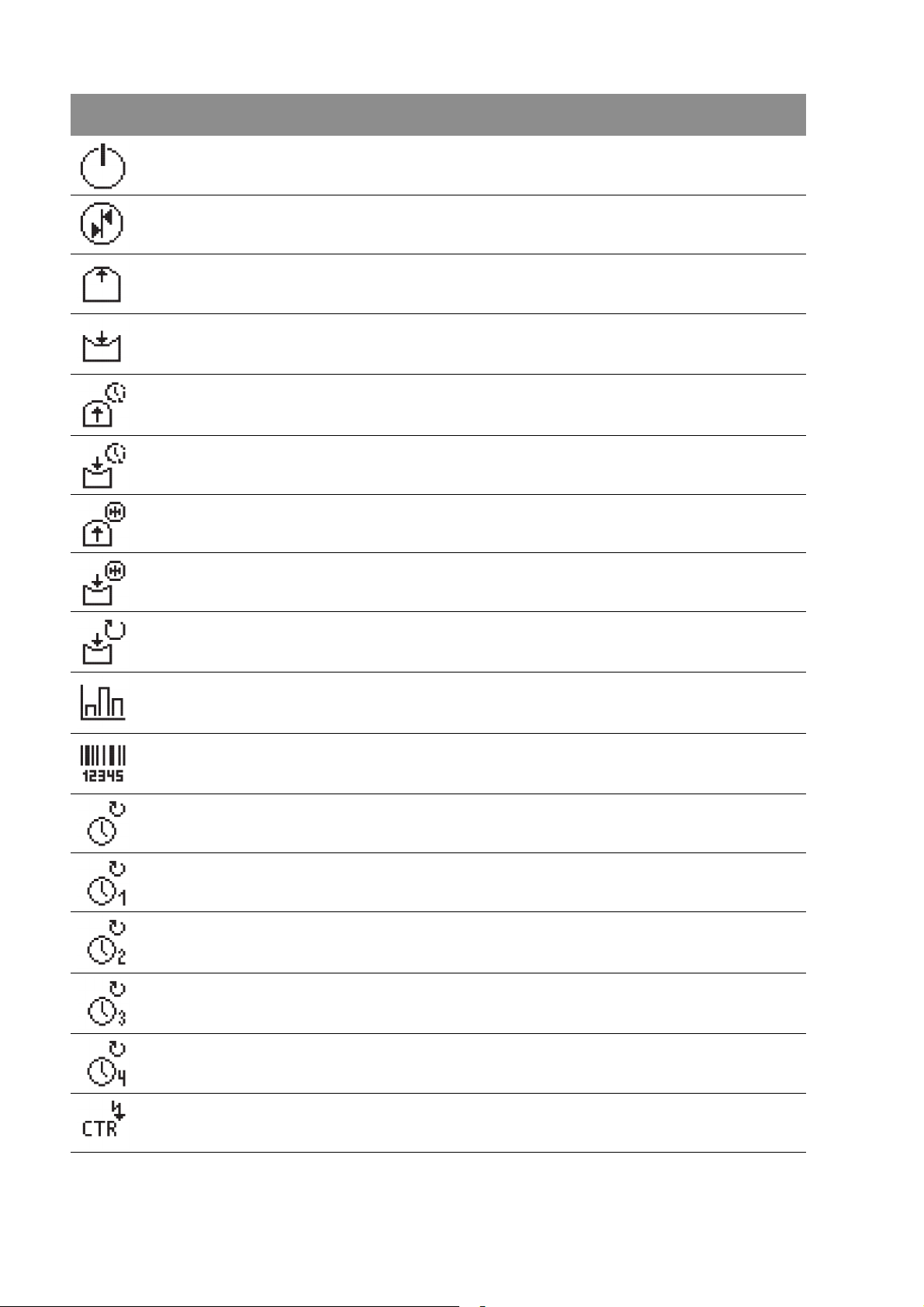

Symbol Funktion/Beschreibung Verfügbarkeit

SC, SC-FC, SCe

Pumpe 3 alle

Pumpe 4 alle

Pumpentausch alle

Pumpenprobelauf alle

Sollwert alle

Sollwert 1 alle

Sollwert 2 alle

Zu- und Abschaltschwellen alle

Externer Sollwert alle

Istwert alle

Sensor: Signaltyp alle

Sensor: Messbereich alle

Sensor: Fehler alle

Drehzahl SCe, SC-FC

Drehzahl Pumpe SCe, SC-FC

Drehzahl Pumpe 1 SCe, SC-FC

Drehzahl Pumpe 2 SCe, SC-FC

Einbau- und Betriebsanleitung Wilo-Control SC-Booster (SC, SC-FC, SCe) 11

Page 19

Deutsch

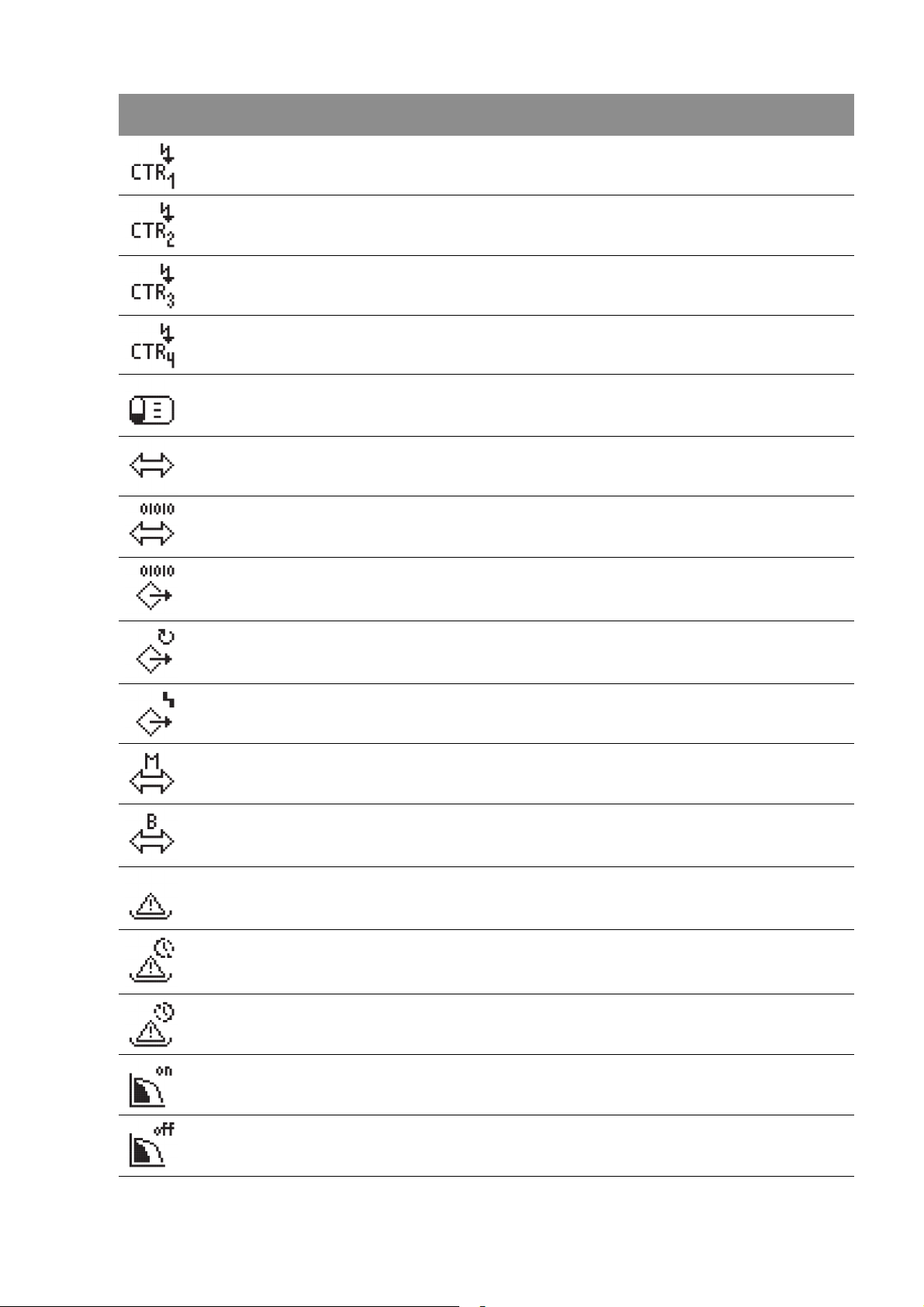

Symbol Funktion/Beschreibung Verfügbarkeit

SC, SC-FC, SCe

Drehzahl Pumpe 3 SCe, SC-FC

Drehzahl Pumpe 4 SCe, SC-FC

Drehzahl im Handbetrieb SCe

Maximale Drehzahl SCe, SC-FC

Minimale Drehzahl SCe, SC-FC

Frequenzumrichter SCe, SC-FC

Positive Rampe SCe, SC-FC

Negative Rampe SCe, SC-FC

Verzögerungszeiten Pumpen-Zu- und Abschaltung alle

Verzögerungszeit alle

Einstellung der PID-Parameter SCe, SC-FC

Einstellung Proportional-Anteil SCe, SC-FC

Einstellung Integral-Anteil SCe, SC-FC

Einstellung Differential-Anteil SCe, SC-FC

Regelart (hier nur p-c) alle

Betriebsart des Schaltgerätes alle

Betriebsart Pumpe alle

12 WILO SE 03/2013

Page 20

Deutsch

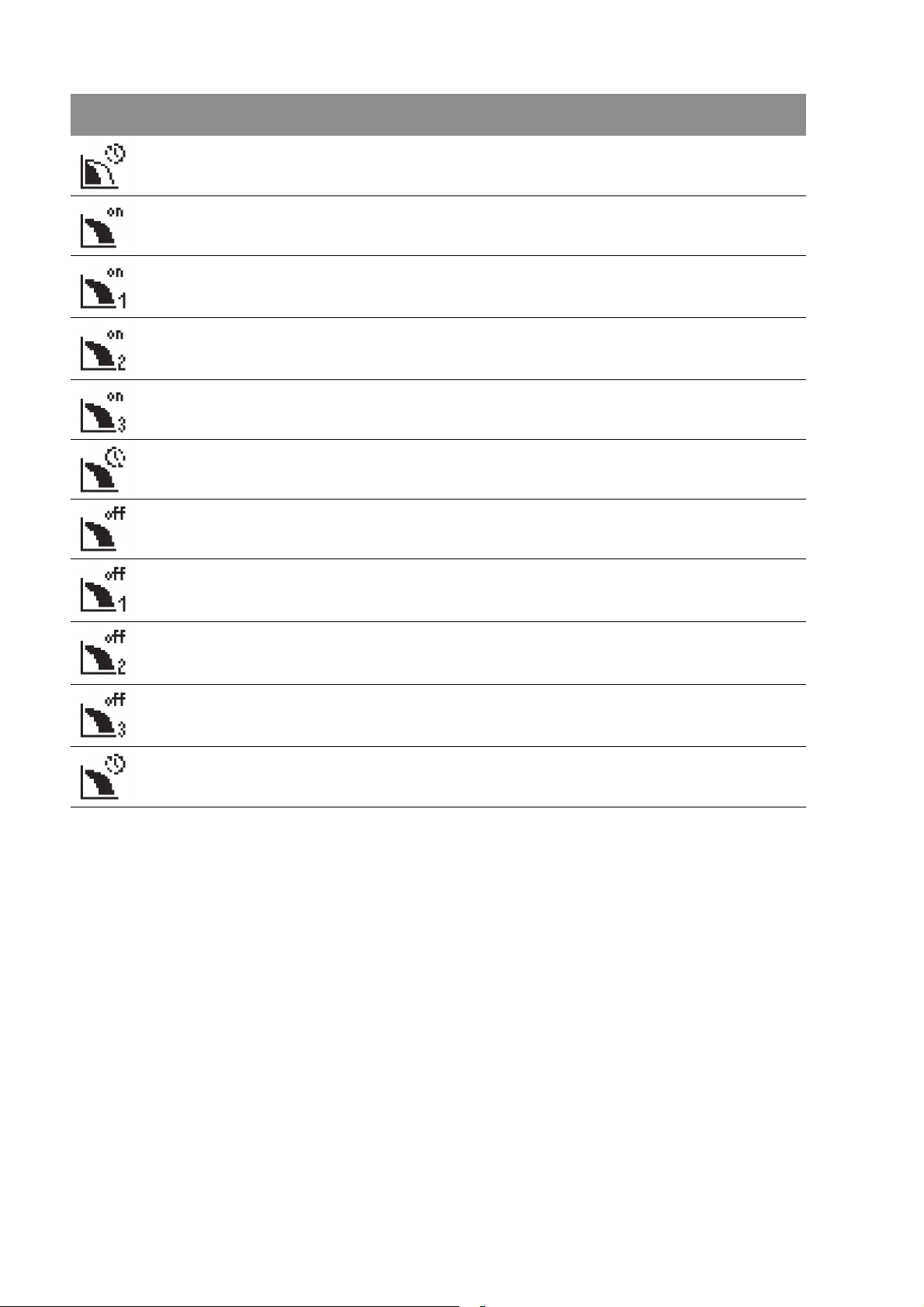

Symbol Funktion/Beschreibung Verfügbarkeit

SC, SC-FC, SCe

Stand-by alle

Grenzwerte alle

Maximaldruck alle

Minimaldruck alle

Maximaldruck: Verzögerungszeit alle

Minimaldruck: Verzögerungszeit alle

Maximaldruckschwelle alle

Minimaldruckschwelle alle

Verhalten bei Minimaldruck alle

Schaltgerätedaten alle

Controller-Typ; ID-Nummer; Soft-/Firmware alle

Betriebsstunden alle

Betriebsstunden Pumpe 1 alle

Betriebsstunden Pumpe 2 alle

Betriebsstunden Pumpe 3 alle

Betriebsstunden Pumpe 4 alle

Schaltspiele alle

Einbau- und Betriebsanleitung Wilo-Control SC-Booster (SC, SC-FC, SCe) 13

Page 21

Deutsch

Symbol Funktion/Beschreibung Verfügbarkeit

SC, SC-FC, SCe

Schaltspiele Pumpe 1 alle

Schaltspiele Pumpe 2 alle

Schaltspiele Pumpe 3 alle

Schaltspiele Pumpe 4 alle

Rohrbefüllung alle

Kommunikation alle

Kommunikationsparameter alle

Parameter der Ausgänge alle

Parameter SBM alle

Parameter SSM alle

ModBus alle

BACnet alle

Wassermangel alle

Verzögerungszeit (Wiederanlauf nach Wassermangel) alle

Nachlaufzeit bei Wassermangel alle

Grundlastpumpe: Zuschaltschwelle alle

Grundlastpumpe: Abschaltschwelle alle

14 WILO SE 03/2013

Page 22

Deutsch

Symbol Funktion/Beschreibung Verfügbarkeit

SC, SC-FC, SCe

Grundlastpumpe: Verzögerungszeit Abschaltung alle

Spitzenlastpumpe: Zuschaltschwelle alle

Spitzenlastpumpe 1: Zuschaltschwelle SC, SC-FC

Spitzenlastpumpe 2: Zuschaltschwelle SC, SC-FC

Spitzenlastpumpe 3: Zuschaltschwelle SC, SC-FC

Spitzenlastpumpe: Verzögerungszeit Zuschaltung alle

Spitzenlastpumpe: Abschaltschwelle alle

Spitzenlastpumpe 1: Abschaltschwelle SC, SC-FC

Spitzenlastpumpe 2: Abschaltschwelle SC, SC-FC

Spitzenlastpumpe 3: Abschaltschwelle SC, SC-FC

Spitzenlastpumpe: Verzögerungszeit Abschaltung alle

Einbau- und Betriebsanleitung Wilo-Control SC-Booster (SC, SC-FC, SCe) 15

Page 23

Deutsch

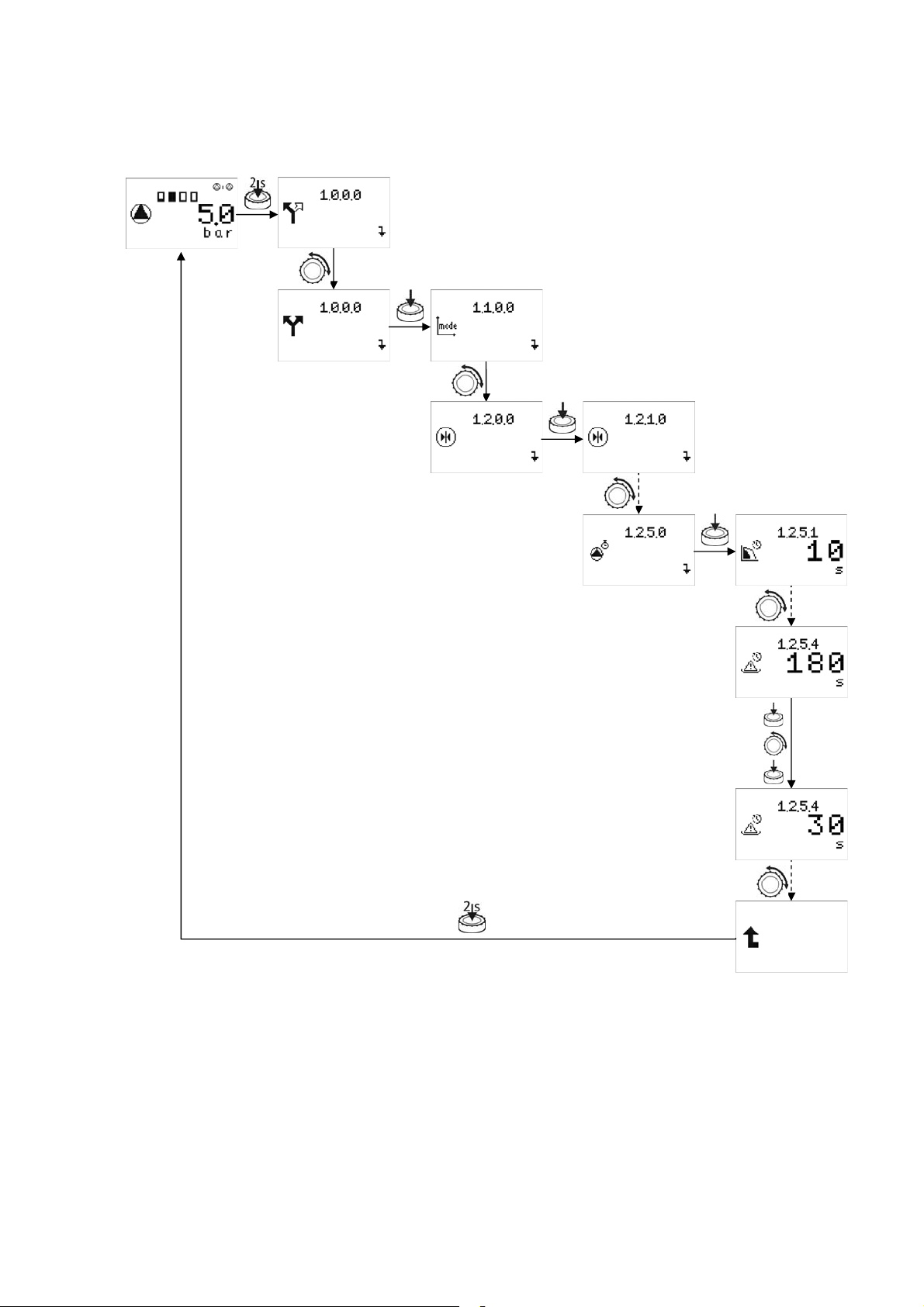

Menüstruktur

Die Menüstruktur des Regelsystems ist in 4 Ebenen aufgebaut.

Die Navigation in den einzelnen Menüs sowie die

Parametereingabe wird am folgenden Beispiel

(Veränderung der Wassermangel-Nachlaufzeit)

beschrieben:

Fig. 6: Navigation und Parametereingabe (Beispiel)

16 WILO SE 03/2013

Page 24

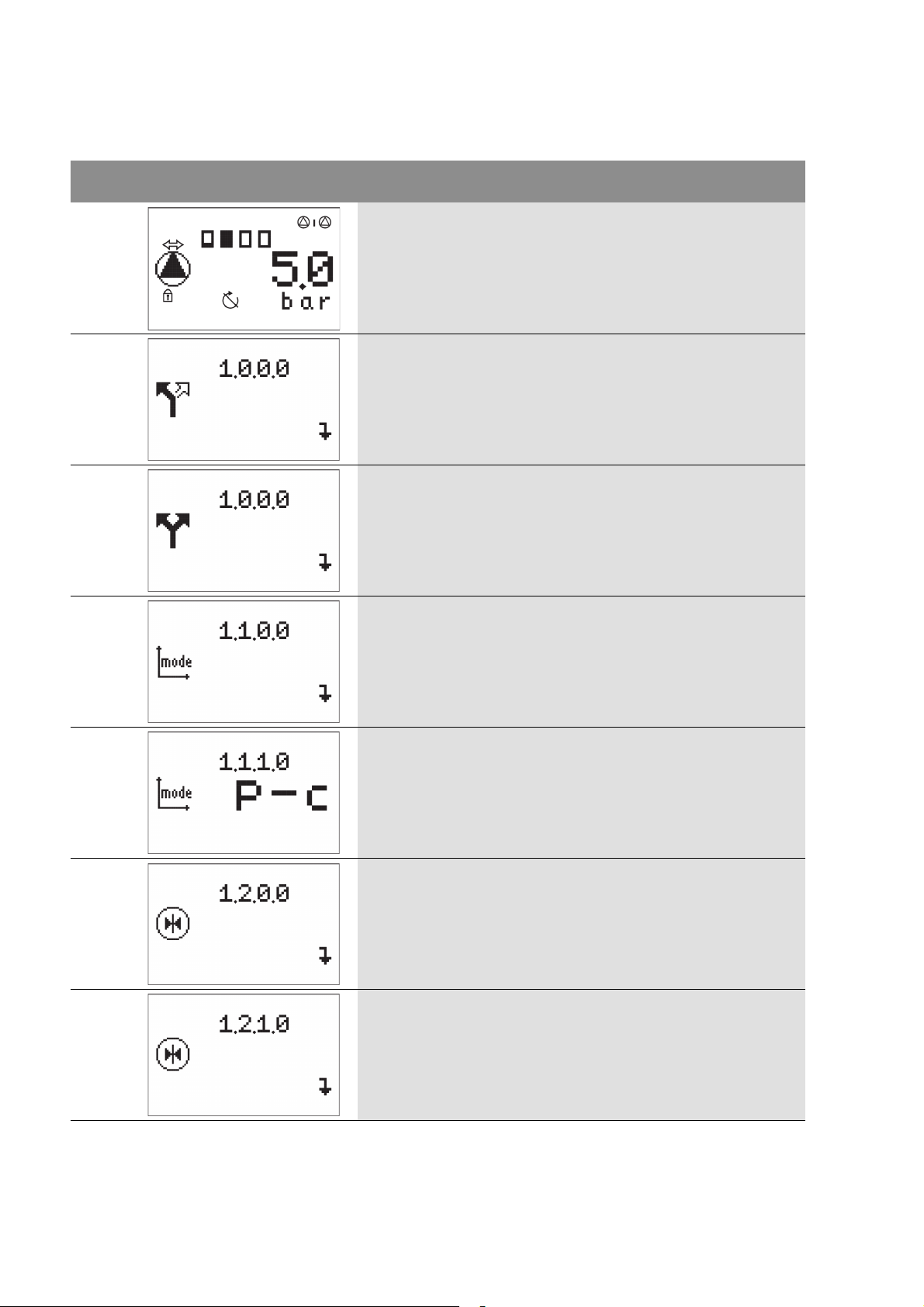

Eine Beschreibung der einzelnen Menüpunkte

kann der nachfolgenden Tabelle entnommen werden

Deutsch

MenüNr. /

Display Beschreibung Parameterbereich

Werkseinstellung

Der Hauptbildschirm zeigt den Status der Anlage

an.

Das EASY Menü erlaubt nur die Einstellung der

Regelart und des 1. Sollwertes.

Das EXPERT Menü enthält weitere Einstellungen,

die man zur detaillierten Einstellung des Schaltgerätes nutzen kann.

Menü zur Auswahl der gewünschten Regelarten.

Die Regelart „Druck konstant“ ist im Moment die

einzig mögliche Wahl.

Das Parameter Menü für alle Einstellungen, die den

Betrieb beeinflussen.

Das Einstellmenü für die Sollwerte 1 und 2

(nur bei EXPERT Menü).

p-c

Einbau- und Betriebsanleitung Wilo-Control SC-Booster (SC, SC-FC, SCe) 17

Page 25

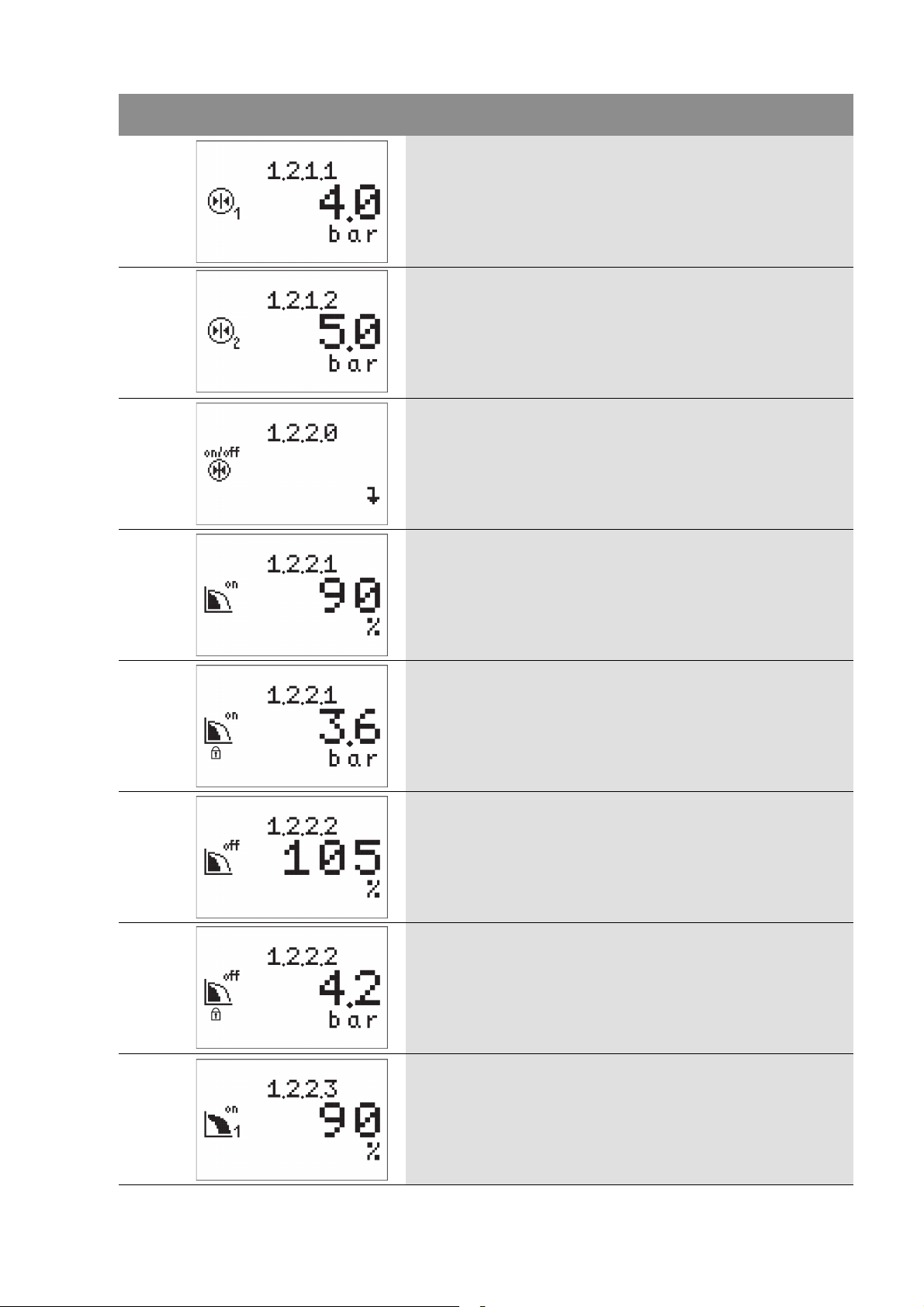

Deutsch

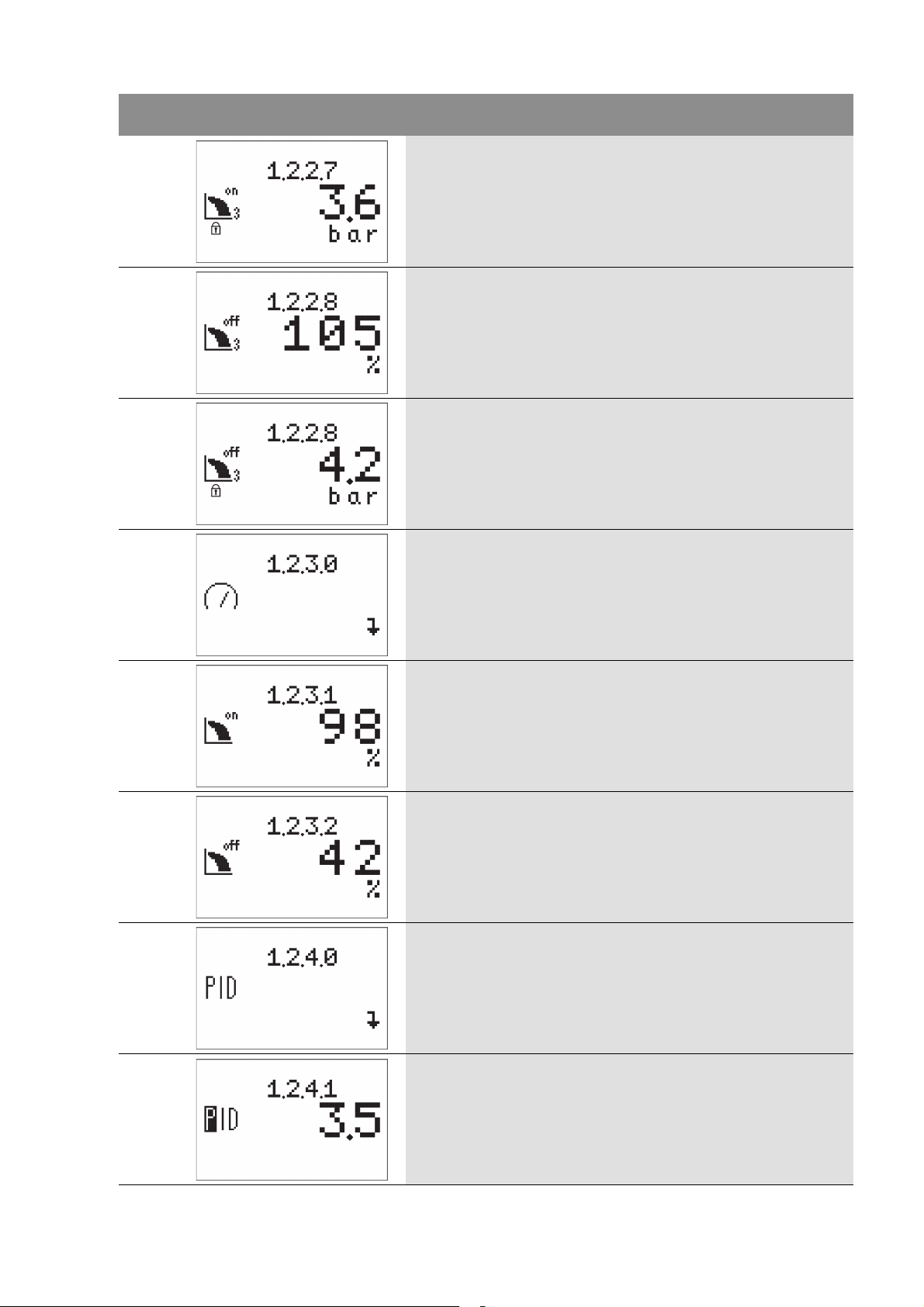

MenüNr. /

Display Beschreibung Parameterbereich

Werkseinstellung

Der 1. Sollwert. 0,0 ... 4,0 ... Sensor-

messbereich

Der 2. Sollwert. 0,0 ... 5,0 ... Sen-

sormessbereich

Zu- und Abschaltschwellen

Grundlastpumpe Ein 75 … 90 …100

SC

SC-FC

Grundlastpumpe Ein

Grundlastpumpe Aus 100 ... 105 ... 125

Grundlastpumpe Aus

Spitzenlastpumpe 1 Ein 75 … 90 …100

18 WILO SE 03/2013

Page 26

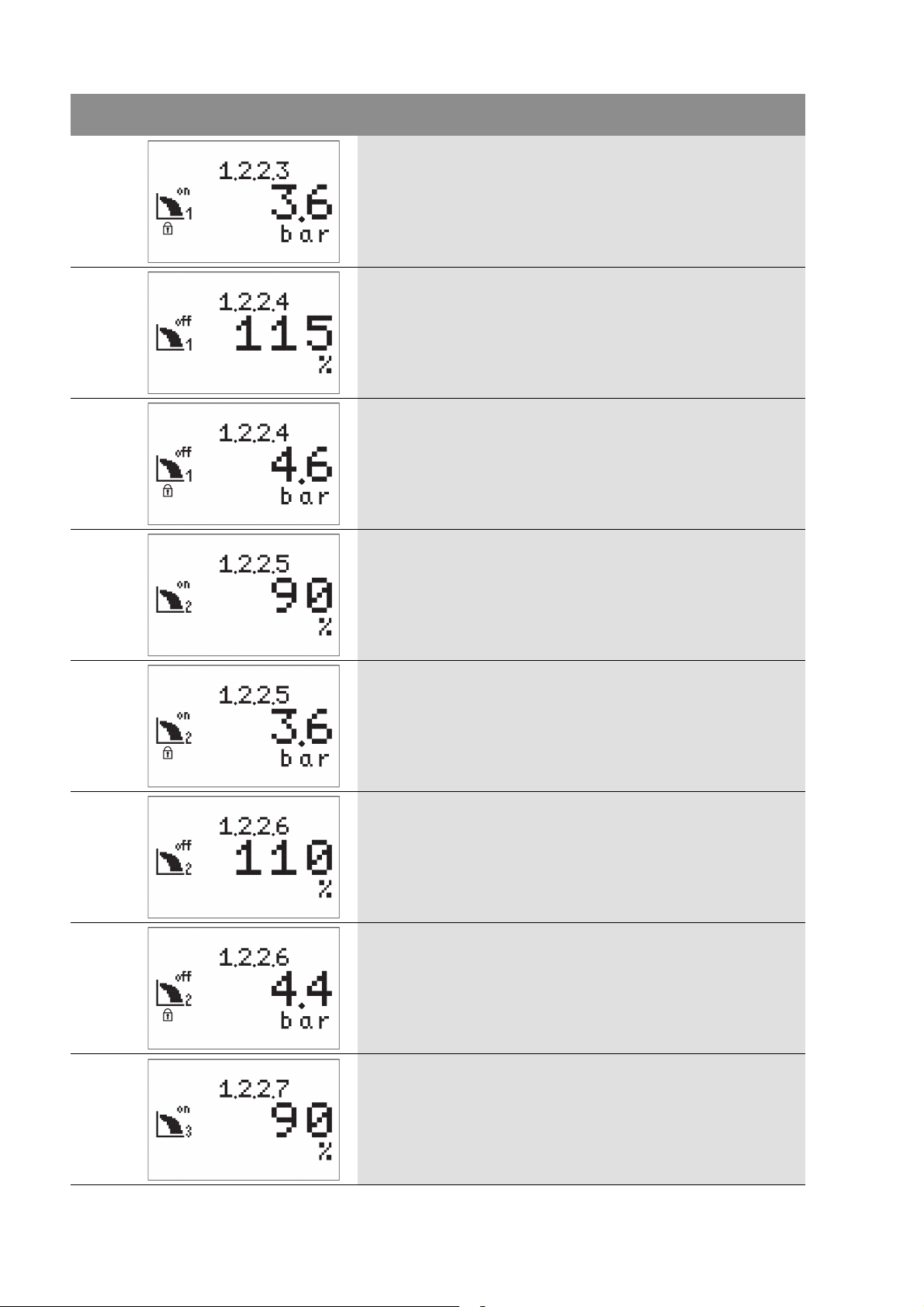

Deutsch

MenüNr. /

SC

SC-FC

SC

SC-FC

SC

SC-FC

SC

SC-FC

Display Beschreibung Parameterbereich

Werkseinstellung

Spitzenlastpumpe 1 Ein

Spitzenlastpumpe 1 Aus 100 ... 115 ... 125

Spitzenlastpumpe 1 Aus

Spitzenlastpumpe 2 Ein 75 … 90 …100

SC

SC-FC

SC

SC-FC

SC

SC-FC

SC

SC-FC

Spitzenlastpumpe 2 Ein

Spitzenlastpumpe 2 Aus 100 ... 110 ... 125

Spitzenlastpumpe 2 Aus

Spitzenlastpumpe 3 Ein 75 … 90 …100

Einbau- und Betriebsanleitung Wilo-Control SC-Booster (SC, SC-FC, SCe) 19

Page 27

Deutsch

MenüNr. /

SC

SC-FC

SC

SC-FC

SC

SC-FC

SCe

SC-FC

Display Beschreibung Parameterbereich

Werkseinstellung

Spitzenlastpumpe 3 Ein

Spitzenlastpumpe 3 Aus 100 ... 105 ... 125

Spitzenlastpumpe 3 Aus

Drehzahlen

SCe

SC-FC

SCe

SC-FC

SCe

SC-FC

SCe

SC-FC

Spitzenlastpumpe-Einschaltschwelle bezogen auf

78 … 98 … f

max

-2

die Drehzahl der Grundlastpumpe

Spitzenlastpumpe-Ausschaltschwelle bezogen

auf die Drehzahl der Grundlastpumpe

SCe:

f

+2 … 32 … 52

min

SC-FC:

+2 … 42 … 72

f

min

PID Regler Parameter Menü

Proportionalfaktor 0,1 … 3,5 … 100,0

20 WILO SE 03/2013

Page 28

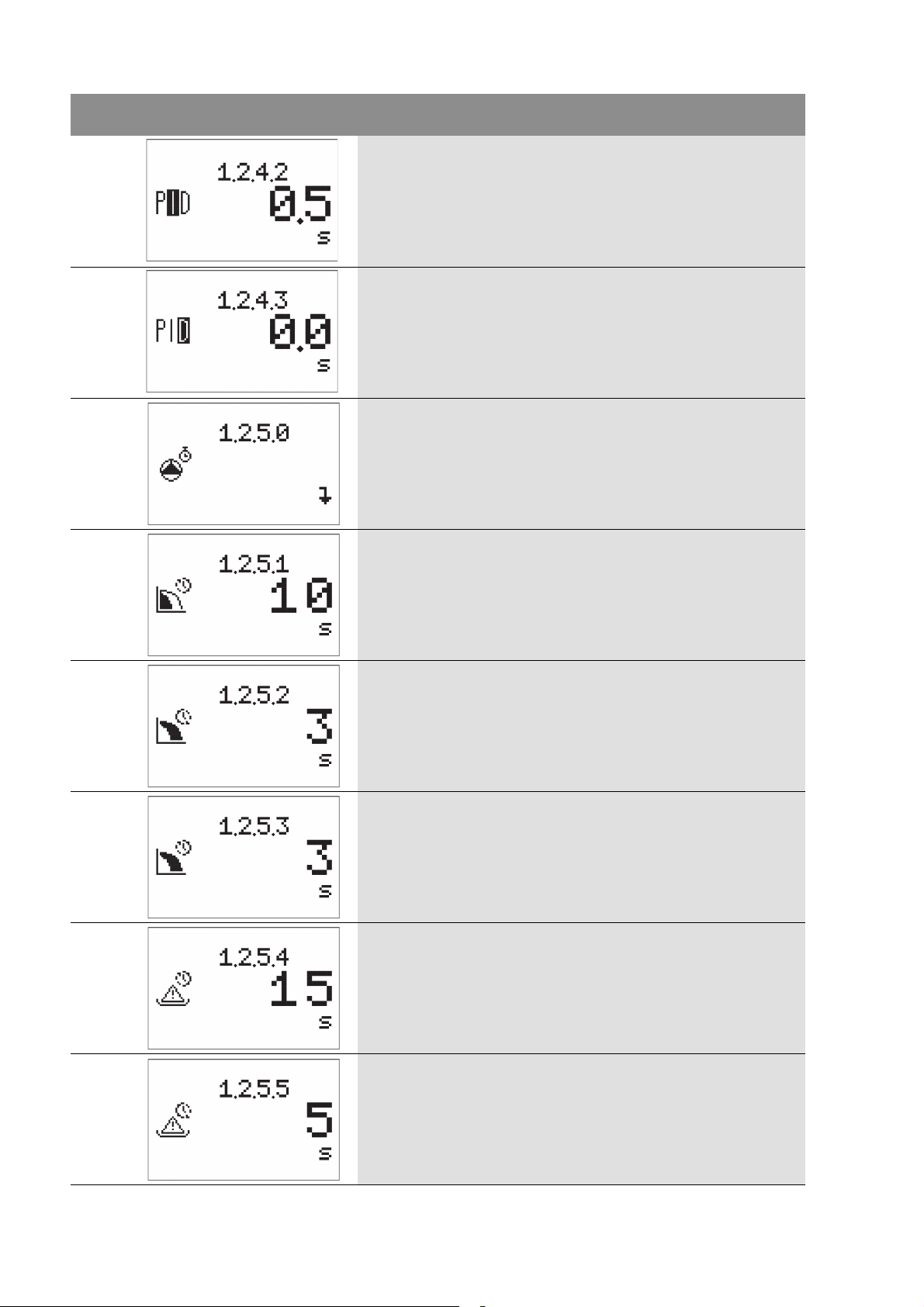

Deutsch

MenüNr. /

SCe

SC-FC

SCe

SC-FC

Display Beschreibung Parameterbereich

Werkseinstellung

Integralfaktor 0,0 … 0,5 … 300,0

Differentialfaktor 0,0 … 300,0

Verzögerungen

Ausschaltverzögerung Grundlastpumpe 0 … 10 … 180

Einschaltverzögerung Spitzenlastpumpe 1 … 3 … 30

Ausschaltverzögerung Spitzenlastpumpe 1 … 3 … 30

Verzögerung Trockenlaufschutz 1 …15…180

Wiederanlaufverzögerung Trockenlaufschutz 0 … 5 … 10

Einbau- und Betriebsanleitung Wilo-Control SC-Booster (SC, SC-FC, SCe) 21

Page 29

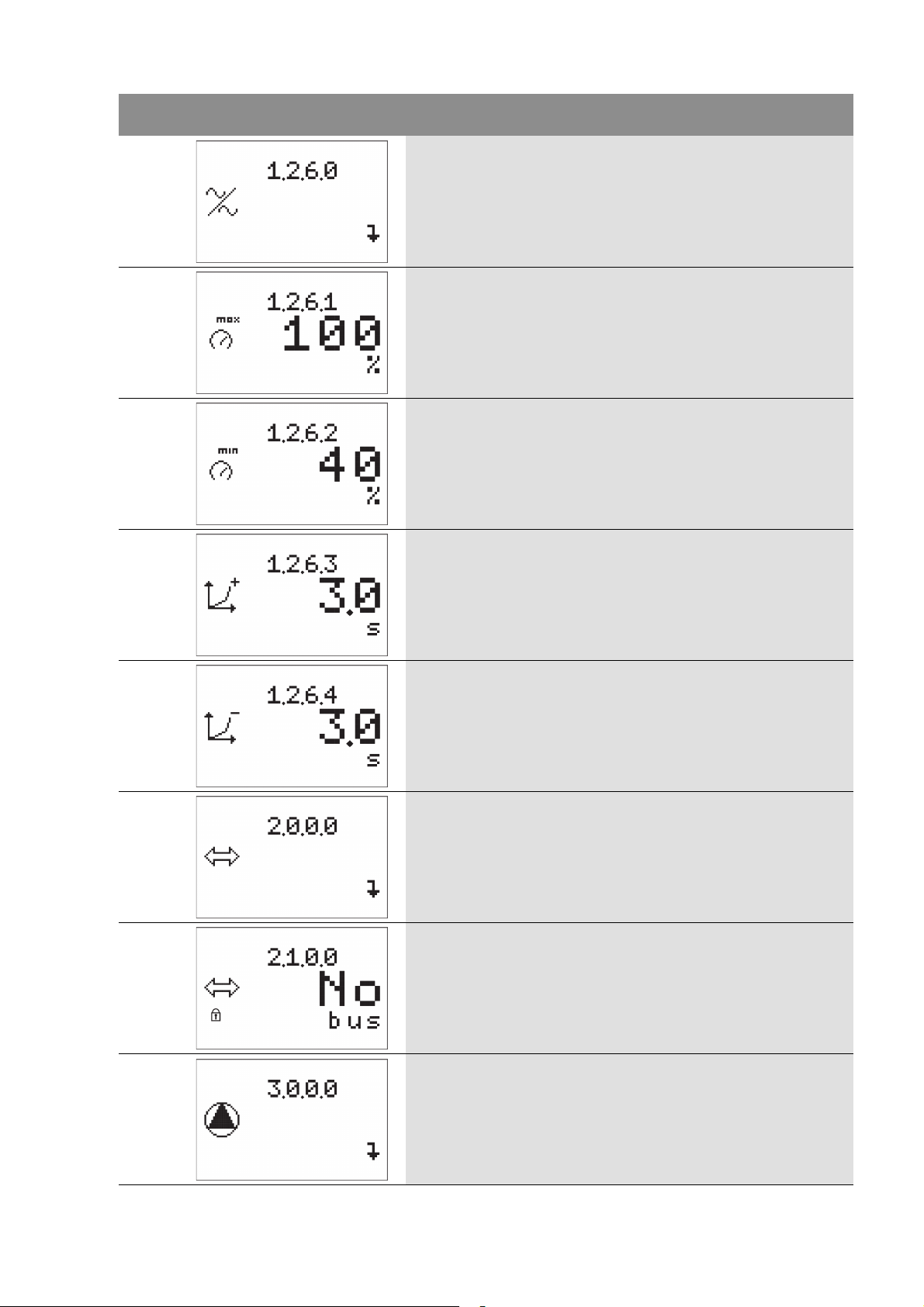

Deutsch

MenüNr. /

SCe

SC-FC

SCe

SC-FC

SCe

SC-FC

SCe

SC-FC

Display Beschreibung Parameterbereich

Werkseinstellung

Frequenzumrichter Parameter

Maximale Drehzahl 80 … 100

Minimale Drehzahl SC...FC:

40 … 70

SCe:

15…30 … 50

Hochfahrrampe für Pumpe 0,0 … 3,0 … 10,0

SCe

SC-FC

Herunterfahrrampe für Pumpe 0,0 … 3,0 … 10,0

Kommunikation

Anzeige des momentan aktivierten Feldbus Keiner

Modbus

BACnet LON

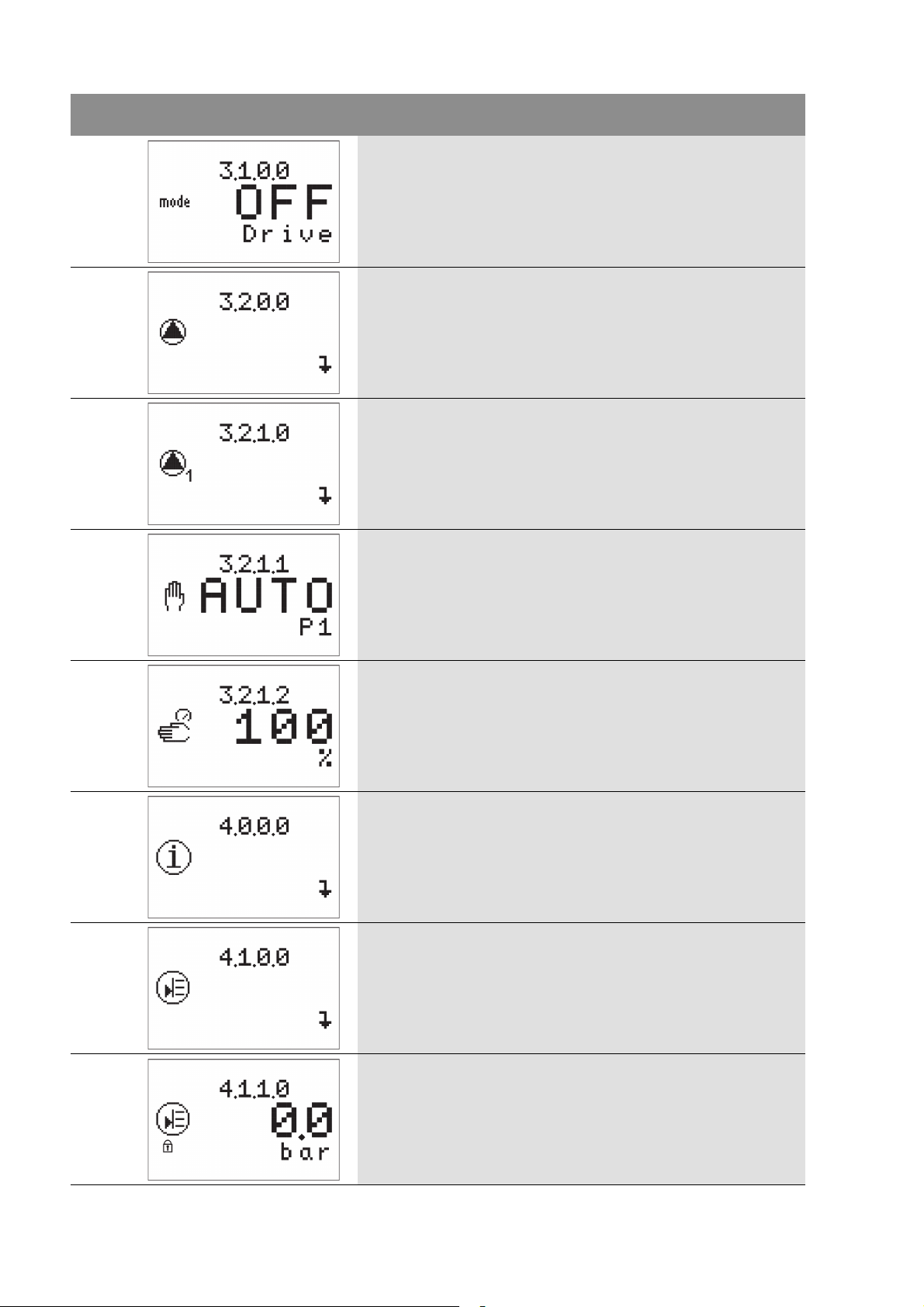

Pumpenmenü

22 WILO SE 03/2013

Page 30

Deutsch

MenüNr. /

3.2.1.0

3.2.2.0

3.2.3.0

3.2.4.0

3.2.1.1

3.2.2.1

3.2.3.1

3.2.4.1

Display Beschreibung Parameterbereich

Werkseinstellung

Antriebe an / aus OFF

ON

Einzelpumpen

Pumpe 1, 2, 3, 4

Betriebsart der Pumpe OFF

HAND

AUTO

SCe

3.2.1.2

3.2.2.2

3.2.3.2

3.2.4.2

Drehzahl für Handbetrieb 0 … 100

Informationen

Betriebswerte

Istwert

Einbau- und Betriebsanleitung Wilo-Control SC-Booster (SC, SC-FC, SCe) 23

Page 31

Deutsch

MenüNr. /

SCe

SC-FC

SCe

SC-FC

4.1.3.1

bis

4.1.3.4

Display Beschreibung Parameterbereich

Werkseinstellung

Aktiver Sollwert

Pumpendrehzahlen

Drehzahl Pumpe 1,2,3,4

Betriebsdaten

4.2.2.1

bis

4.2.2.4

Gesamtlaufzeit der Anlage

Laufzeit der Pumpen

Gesamtlaufzeit Pumpe 1,2,3,4

Schaltspiele der Anlage

24 WILO SE 03/2013

Page 32

Deutsch

MenüNr. /

4.2.4.1

4.2.4.2

4.2.4.3

4.2.4.4

Display Beschreibung Parameterbereich

Werkseinstellung

Menü für Schaltspiel der einzelnen Pumpen

Schaltzyklen Pumpe 1,2,3,4

Anlagedaten

Anlagentyp SC

SC-FC

SCe

Seriennummer als Laufschrift

Softwareversion

Firmwareversion

Einstellungen

Einbau- und Betriebsanleitung Wilo-Control SC-Booster (SC, SC-FC, SCe) 25

Page 33

Deutsch

MenüNr. /

Display Beschreibung Parameterbereich

Werkseinstellung

Kommunikation

Modbus

Baudrate 9,6

19,2

38,4

76,8

Slave Adresse 1 … 10 … 247

Parität even

non

odd

Stoppbits 1

2

BACnet

Baudrate 9,6

19,2

38,4

76,8

26 WILO SE 03/2013

Page 34

Deutsch

MenüNr. /

Display Beschreibung Parameterbereich

Werkseinstellung

Slave Adresse 1 … 128 … 255

Parität even

non

odd

Stoppbits 1

2

BACnet Device Instance ID 0 … 128 … 9999

Sensoreinstellungen

Messbereich 0-6

0-10

0-16

0-25

Elektrischer Signaltyp 0-10V

2-10V

0-20 mA

4-20 mA

Reaktion bei Sensorfehler Stop

Var

Einbau- und Betriebsanleitung Wilo-Control SC-Booster (SC, SC-FC, SCe) 27

Page 35

Deutsch

MenüNr. /

SCe

SC-FC

Display Beschreibung Parameterbereich

Werkseinstellung

Drehzahl bei Sensorfehler f

… 60 … f

min

max

Externer Sollwert

Externen Sollwert aktivieren OFF

ON

Grenzwerte

Maximaldruck 100,0 … 150,0 …

300,0

Maximaldruck

Minimaldruck 0,0 … 100,0

Minimaldruck

28 WILO SE 03/2013

Page 36

Deutsch

MenüNr. /

Display Beschreibung Parameterbereich

Werkseinstellung

Verhalten bei Minimaldruck OFF (Stop)

ON (Cont)

Verzögerung Meldung Maximaldruck 0 … 20 … 60

Verzögerung Minimaldruck 0 … 20 … 60

Parameter der Meldeausgänge

SBM Ready

Run

SSM Fall

Raise

Pumpentausch

Zyklischer Pumpentausch OFF

ON

Einbau- und Betriebsanleitung Wilo-Control SC-Booster (SC, SC-FC, SCe) 29

Page 37

Deutsch

MenüNr. /

Display Beschreibung Parameterbereich

Werkseinstellung

Zeit zwischen zwei Pumpentausch 1 … 6 … 24

Pumpenkick

Pumpenkick aktivieren OFF

ON

Intervall zwischen Pumpenkicks 1 … 6 … 24

SCe

SC-FC

Drehzahl bei Pumpenkick f

… 60 … f

min

Rohrfüllfunktion

Rohrfüllfunktion aktivieren OFF

ON

Füllvorgangstyp SLOW

FAST

max

30 WILO SE 03/2013

Page 38

Deutsch

MenüNr. /

SCe

SC-FC

Display Beschreibung Parameterbereich

Werkseinstellung

Maximale Laufzeit 1 … 10 … 20

Drehzahl bei Füllen f

… 60 … f

min

max

Störmeldungen

Reset für Störmeldungen

6.1.0.1

bis

6.1.1.6

Störmeldung 1 bis 16

Einbau- und Betriebsanleitung Wilo-Control SC-Booster (SC, SC-FC, SCe) 31

Page 39

Deutsch

Bedienebenen

Die Parametrierung des Schaltgerätes ist in die

Menü-Bereiche EASY und EXPERT getrennt.

Für eine schnelle Inbetriebnahme unter Nutzung

der werksseitigen Vorgaben ist eine Einstellung

des Sollwert1 im EASY-Bereich ausreichend.

Besteht der Wunsch, weitere Parameter zu verändern sowie Daten des Gerätes auszulesen, ist hierfür der EXPERT-Bereich vorgesehen.

Die Menüebene 7.0.0.0 bleibt dem Wilo-Kunden-

dienst vorbehalten.

7 Installation und elektrischer Anschluss

Installation und elektrischer Anschluss sind

gemäß örtlicher Vorschriften und nur durch

Fachpersonal durchzuführen!

WARNUNG! Gefahr von Personenschäden!

Die bestehenden Vorschriften zur Unfallverhütung sind zu beachten.

Warnung! Gefahr durch Stromschlag!

Gefährdungen durch elektrische Energie sind

auszuschließen.

Weisungen lokaler oder genereller Vorschriften

[z.B. IEC, VDE usw.] und der örtlichen Energieversorgungsunternehmen sind zu beachten.

7.1 Installation

• Montage auf Grundrahmen, FM (frame mounted):

Bei Kompakt-Druckerhöhungsanlagen wird das

Schaltgerät auf dem Grundrahmen der Kompaktanlage mit 5 Schrauben M10 montiert.

• Standgerät, BM (base mounted): Das Standgerät

wird freistehend auf einer ebenen Fläche (mit ausreichender Tragfähigkeit) aufgestellt. Im Standard

ist ein Montagesockel mit 100 mm Höhe für die

Kabeleinführung vorhanden. Andere Sockel sind

auf Anfrage lieferbar.

7.2 Elektrischer Anschluss WARNUNG! Gefahr durch Stromschlag Der elektrische Anschluss ist von einem beim örtlichen Energieversorgungsunternehmen zugelassenen Elektroinstallateur und entsprechend den geltenden örtlichen Vorschriften [z.B. VDE-Vorschriften] auszuführen.

Netzanschluss

Warnung! Gefahr durch Stromschlag!

Auch bei ausgeschaltetem Hauptschalter liegt

einspeiseseitig lebensgefährliche Spannung an.

• Netzform, Stromart und Spannung des Netzanschlusses müssen den Angaben auf dem Typenschild des Regelgerätes entsprechen.

• Netzanforderungen:

HINWEIS:

Gemäß EN / IEC 61000-3-11 (siehe nachfolgende

Tabelle) sind Schaltgerät und Pumpe mit einer

Leistung von ... kW (Spalte 1) für den Betrieb an

einem Stromversorgungsnetz mit einer Systemimpedanz Z

am Hausanschluss von max. ...

max

Ohm (Spalte 2) bei einer maximalen Anzahl von ...

Schaltungen (Spalte 3) vorgesehen.

Ist die Netzimpedanz und die Anzahl der Schaltungen pro Stunde größer als die in der Tabelle

genannten Werte, kann das Schaltgerät mit der

Pumpe aufgrund der ungünstigen Netzverhältnisse zu vorrübergehenden Spannungsabsenkungen sowie zu störenden

Spannungsschwankungen „Flicker“ führen.

Es können dadurch Maßnahmen erforderlich sein,

bevor das Schaltgerät mit Pumpe an diesem

Anschluss bestimmungsgemäß betrieben werden

kann. Entsprechende Auskünfte sind beim örtlichen Energieversorgungsunternehmen (EVU) und

beim Hersteller zu erhalten

32 WILO SE 03/2013

Page 40

Deutsch

Leistung [kW]

(Spalte 1)

Systemimpedanz [Ω]

(Spalte 2)

Schaltungen pro Stunde

(Spalte 3)

3~400/380 V 2,2 0,257 12

2-polig

Direktanlauf

2,2 0,212 18

2,2 0,186 24

2,2 0,167 30

3,0 0,204 6

3,0 0,148 12

3,0 0,122 18

3,0 0,107 24

4,0 0,130 6

4,0 0,094 12

4,0 0,077 18

5,5 0,115 6

5,5 0,083 12

5,5 0,069 18

7,5 0,059 6

7,5 0,042 12

9,0 – 11,0 0,037 6

9,0 – 11,0 0,027 12

15,0 0,024 6

15,0 0,017 12

3~400/380 V

2-polig

S-D-Anlauf

5,5 0,252 18

5,5 0,220 24

5,5 0,198 30

7,5 0,217 6

7,5 0,157 12

7,5 0,130 18

7,5 0,113 24

9,0 – 11,0 0,136 6

9,0 – 11,0 0,098 12

9,0 – 11,0 0,081 18

9,0 – 11,0 0,071 24

15,0 0,087 6

15,0 0,063 12

15,0 0,052 18

15,0 0,045 24

18,5 0,059 6

18,5 0,043 12

18,5 0,035 18

22,0 0,046 6

22,0 0,033 12

22,0 0,027 18

Einbau- und Betriebsanleitung Wilo-Control SC-Booster (SC, SC-FC, SCe) 33

Page 41

Deutsch

≈2a

HINWEIS:

Die in der Tabelle je Leistung angegebene maximale Anzahl Schaltungen pro Stunde ist durch den

Pumpenmotor bestimmt und darf nicht überschritten werden (Parametrierung des Reglers

entsprechend anpassen; siehe z.B. Nachlaufzeiten).

• Netzseitige Absicherung gemäß Angaben im

Schaltplan

• Die Kabelenden des Netzkabels durch die Kabelverschraubungen und Kabeleingänge einführen

und entsprechend der Kennzeichnung auf den

Klemmleisten verdrahten.

• Das 4-adrige Kabel (L1, L2, L3, PE) ist bauseitig

bereitzustellen. Der Anschluss erfolgt am Hauptschalter (Fig.1a-e, Pos. 1) bzw. bei Anlagen größerer Leistung an den Klemmleisten gemäß

Schaltplan, PE an der Erdungsschiene

Pumpen-Netzanschlüsse

Einbau- und Betriebsanleitung der Pumpen

beachten!

Leistungsanschluss

Der Anschluss der Pumpen ist an den Klemmleisten gemäß Schaltplan vorzunehmen, der Schutzleiter ist an der Erdungsschiene anzuschließen.

Abgeschirmte Motorkabel verwenden.

Auflegen von Kabelschirmen auf die Schirmklammern

(SC-FC ... BM)

Die Länge des Schnittes (Schritt ’3’)

muss genau auf die Breite der benutzten

Klammer angepasst werden!

(1)

(2)

(3)

Auflegen von Kabelschirmen auf die EMVKabelverschraubungen

(SC-FC FM)

(1) oder

(2)

(3)

(4)

HINWEIS

Bei Verlängerung der Pumpenanschlußleitungen

über das werksseitig gelieferte Maß hinaus, sind

die EMV-Hinweis im Bedienhandbuch des Frequenzumrichters zu beachten (nur Ausführung

SC-FC).

Anschluss Übertemperaturschutz/Pumpenstörung

Die Wicklungsschutzkontakte (WSK) bzw. Störmeldekontakte (Ausführung SCe) der Pumpen

können an den Klemmen gemäß Schaltplan angeschlossen werden.

Keine Fremdspannung an den Klemmen anlegen!

34 WILO SE 03/2013

Page 42

Deutsch

Anschluß Pumpensteuersignal (nur Ausführung

SCe)

Die analogen Steuersignale der Pumpen (0-10 V)

können an den Klemmen gemäß Schaltplan angeschlossen werden. Geschirmte Leitungen verwenden - Schirm beidseitig auflegen.

Keine Fremdspannung an den Klemmen anlegen!

Geber (Sensoren)

Den Geber an den Klemmen gemäß Schaltplan

anschließen.

Geschirmtes Kabel verwenden, einseitig Schirm im

Schaltkasten auflegen.

Keine Fremdspannung an den Klemmen anlegen!

Analogeingang für Sollwertfernverstellung

Über die entsprechenden Klemmen gemäß

Schaltplan kann eine Fernverstellung des Sollwertes über ein analoges Signal vorgenommen werden (4...20 mA).

Geschirmtes Kabel verwenden, einseitig Schirm im

Schaltkasten auflegen.

Sollwertumschaltung

Über die entsprechenden Klemmen gemäß

Schaltplan kann eine Umschaltung von Sollwert 1

auf Sollwert 2 mittels eines potentialfreien Kontaktes (Schließer) erzwungen werden.

Keine Fremdspannung an den Klemmen anlegen!

Externe Ein-/Ausschaltung

Über die entsprechenden Klemmen gemäß

Schaltplan kann nach Entfernen der Brücke

(werksseitig vormontiert) eine Fern-Ein-/Ausschaltung mittels eines potentialfreien Kontaktes

(Öffner) angeschlossen werden.

Wassermangelschutz

Über die entsprechenden Klemmen (gemäß

Schaltplan) kann nach Entfernen der Brücke

(werksseitig vormontiert) eine Wassermangelschutz-Funktion mittels eines potentialfreien

Kontaktes (Öffner) angeschlossen werden.

Wassermangelschutz

Kontakt geschlossen: kein Wassermangel

Kontakt offen:

Wassermangel

Keine Fremdspannung an den Klemmen anlegen!

Sammelbetriebs-/Sammelstörmeldungen (SBM/

SSM)

Über die entsprechenden Klemmen gemäß

Schaltplan stehen potentialfreie Kontakte

(Wechsler) für externe Meldungen zur Verfügung.

Potentialfreie Kontakte, max. Kontaktbelastung

250 V ~ / 1 A

Warnung! Gefahr durch Stromschlag!

Auch bei ausgeschaltetem Hauptschalter kann

an diesen Klemmen lebensgefährliche Spannung

anliegen.

Druck-Istwert-Anzeige

Über die entsprechenden Klemmen gemäß

Schaltplan steht ein 0...10 V – Signal für eine

externe Mess- / Anzeigemöglichkeit des aktuellen

Regelgrößen-Istwertes zur Verfügung. Hierbei

entsprechen 0...10 V dem Drucksensorsignal

0 ...Drucksensorendwert. z.B.

Sensor Anzeigedruckbereich Spannung/Druck

16 bar 0 ... 16 bar 1 V = 1,6 bar

Keine Fremdspannung an den Klemmen anlegen!

Externe Ein-/Ausschaltung

Kontakt geschlossen: Automatik EIN

Kontakt offen: Automatik AUS,

Meldung durch Symbol auf

dem Display

Keine Fremdspannung an den Klemmen anlegen!

Einbau- und Betriebsanleitung Wilo-Control SC-Booster (SC, SC-FC, SCe) 35

Page 43

Deutsch

8 Inbetriebnahme

WARNUNG! Lebensgefahr!

Inbetriebnahme nur durch qualifiziertes Fachpersonal!

Bei unsachgemäßer Inbetriebnahme besteht

Lebensgefahr. Inbetriebnahme nur durch qualifiziertes Fachpersonal durchführen lassen.

GEFAHR! Lebensgefahr!

Bei Arbeiten an geöffnetem Schaltgerät besteht

Stromschlaggefahr durch Berührung spannungsführender Bauteile.

Die Arbeiten dürfen nur durch Fachpersonal

ausgeführt werden!

Wir empfehlen die Inbetriebnahme des Schaltgerätes durch den Wilo-Kundendienst durchführen

zu lassen.

Vor dem ersten Einschalten ist die bauseitige Verdrahtung auf korrekte Ausführung, besonders

Erdung, zu überprüfen.

Alle Anschlussklemmen vor Inbetriebnahme

nachziehen!

Zusätzlich zu den in dieser Einbau- und Betriebsanleitung beschriebenen Tätigkeiten sind die

Inbetriebnahmemaßnahmen gemäß der Einbauund Betriebsanleitung der Gesamtanlage (DEA)

durchzuführen.

8.1 Werkseinstellung

Das Regelsystem ist werksseitig voreingestellt.

Die Werkseinstellung kann durch den Wilo-Kun-

dendienst wieder hergestellt werden.

8.2 Überprüfung der Motor-Drehrichtung

Durch kurzzeitiges Einschalten jeder Pumpe in der

Betriebsart »Handbetrieb« (Menü 3.2.1.1, 3.2.2.1,

3.2.3.1 und 3.2.4.1) prüfen, ob die Drehrichtung

der Pumpe im Netzbetrieb mit dem Pfeil auf dem

Pumpengehäuse übereinstimmt.

Bei falscher Drehrichtung aller Pumpen im Netzbetrieb 2 beliebige Phasen der Haupt-Netzleitung

vertauschen.

SC-Schaltgeräte ohne Frequenzumrichter:

• Bei falscher Drehrichtung nur einer Pumpe im

Netzbetrieb sind bei Motoren im Direktanlauf

(DOL) 2 beliebige Phasen im Motorklemmenkasten zu vertauschen.

• Bei falscher Drehrichtung nur einer Pumpe im

Netzbetrieb sind bei Motoren im Stern-DreieckAnlauf (SD) 4 Anschlüsse im Motorklemmenkasten zu vertauschen. Und zwar sind von 2 Phasen

Wicklungsanfang und Wicklungsende zu tauschen

(z.B. V

1 gegen V2 und W1 gegen W2).

SC-Schaltgeräte mit Frequenzumrichter (FC):

• Netzbetrieb: siehe oben (SC-Schaltgeräte ohne

Frequenzumrichter)

• Frequenzumrichter-Betrieb: alle Pumpen in die

Betriebsart »Off« (Menü 3.2.1.1, 3.2.2.1, 3.2.3.1

und 3.2.4.1) stellen und danach jede Pumpe einzeln auf »Automatik« einstellen und durch kurzes

Einschalten der einzelnen Pumpe die Drehrichtung

im Frequenzumrichter-Betrieb kontrollieren. Bei

falscher Drehrichtung aller Pumpen sind 2 beliebige Phasen am Frequenzrichter-Ausgang zu vertauschen.

8.3 Einstellung des Motorschutzes

• WSK / PTC: Beim Übertemperaturschutz ist keine

Einstellung erforderlich.

• Überstrom: siehe Abschnitt 6.2.2

8.4 Signalgeber und optionale Module

Für Signalgeber und optionale Zusatzmodule sind

deren Einbau- und Betriebsanleitungen zu beachten.

9Wartung

Wartungs- und Reparaturarbeiten nur durch

qualifiziertes Fachpersonal!

GEFAHR! Lebensgefahr!

Bei Arbeiten an elektrischen Geräten besteht

Lebensgefahr durch Stromschlag.

• Bei allen Wartungs- und Reparaturarbeiten ist

das Schaltgerät spannungsfrei zu schalten und

gegen unbefugtes Wiedereinschalten zu

sichern.

• Schäden am Anschlusskabel sind grundsätzlich

nur durch einen qualifizierten Elektroinstallateur zu beheben.

• Der Schaltschrank muss sauber gehalten werden.

• Schaltschrank und Ventilator sind bei Verschmutzung zu reinigen. Die Filtermatten in den Lüftern

müssen überprüft, gereinigt und ggf. ersetzt werden.

• Ab einer Motorleistung von 5,5 kW die Schützkontakte von Zeit zu Zeit auf Abbrand kontrollieren und bei stärkerem Abbrand austauschen.

36 WILO SE 03/2013

Page 44

Deutsch

10 Störungen, Ursachen und Beseitigung

Störungsbeseitigung nur durch qualifiziertes

Fachpersonal durchführen lassen! Sicherheitshinweise unter Sicherheit beachten.

aktiviert und die Störung wird auf dem LCD-Display angezeigt (Fehlercodenummer).

Eine gestörte Pumpe wird im Hauptbildschirm

durch ein blinkendes Statussymbol der jeweiligen

Pumpe markiert.

Eine Quittierung der Störung kann im Menü

10.1 Störungsanzeige und Quittierung

6.1.0.0 durch folgende Bedienhandlung erfolgen:

Beim Auftreten einer Störung leuchtet die rote

Störmelde-LED, die Sammelstörmeldung wird

Fig. 7: Ablauf der Fehlerquittierung

10.2 Historienspeicher für die Störungen

Für das Schaltgerät ist ein Historienspeicher ein-

Der Fehlerspeicher kann über die Menüs 6.1.0.1 –

6.1.1.6 aufgerufen werden.

gerichtet, der nach dem FIFO-Prinzip (First IN First

OUT) arbeitet. Der Speicher ist für 16 Störungen

ausgelegt.

Code Fehlerbeschreibung Ursachen Abhilfe

E40 Sensor gestört Drucksensor defekt Sensor tauschen

E60

E61

E62

E80.1 – E80.4

E82

Keine elektrische Verbindung zum

Sensor

Maximaldruck überschritten Der Ausgangsdruck des Systems ist

(z.B. durch Reglerstörung) über den im

Menü 5.4.1.0 eingestellten Wert

gestiegen

Minimaldruck unterschritten Der Ausgangsdruck des Systems ist

(z.B. durch Rohrbruch) unter den im

Menü 5.4.2.0 eingestellten Wert

gefallen

Wassermangel Wassermangelschutz hat ausgelöst Zulauf/Vorbehälter prüfen; Pum-

Fehler Pumpe1...4 Wicklungsübertemperatur (WSK/ PTC) Kühllamellen reinigen; Motoren

Motorschutz hat ausgelöst (Überstrom

bzw. Kurzschluss in Zuleitung)

Sammelstörmeldung des PumpenFrequenzumrichters wurde aktiviert

(nur Ausführung SCe)

Fehler Frequenzumrichter Frequenzumrichter hat Fehler gemel-

det

Motorschutz des Frequenzumrichters

hat ausgelöst (z.B. Kurzschluss der

FU-Netzzuleitung; Überlast der angeschlossenen Pumpe)

Elektrische Verbindung instandsetzen

Reglerfunktion prüfen

Installation prüfen

Prüfen, ob Einstellwert den örtlichen Gegebenheiten entspricht

Rohrleitung überprüfen und ggf.

instandsetzen

pen laufen selbstständig wieder an

sind für eine Umgebungstemperatur von +40 °C ausgelegt (siehe

auch Einbau- und Bedienungsanleitung der Pumpe)

Pumpe (gemäß Einbau- und Bedienungsanleitung der Pumpe) und

Zuleitung prüfen

Pumpe (gemäß Einbau- und Bedienungsanleitung der Pumpe) und

Zuleitung prüfen

Fehler am Frequenzumrichter

ablesen und entsprechend FUBetriebsanleitung handeln

Netzzuleitung prüfen und ggf.

instandsetzen; Pumpe (gemäß Einbau- und Bedienungsanleitung der

Pumpe) prüfen

Lässt sich die Betriebsstörung nicht beheben,

wenden Sie sich bitte an die nächstgelegene

Wilo-Kundendienststelle oder Vertretung.

11 Ersatzteile

Die Ersatzteilbestellung erfolgt über örtliche

Fachhandwerker und/oder den

Wilo-Kunden-

dienst. Um Rückfragen und Fehlbestellungen zu

vermeiden, sind bei jeder Bestellung sämtliche

Daten des Typenschildes anzugeben.

Einbau- und Betriebsanleitung Wilo-Control SC-Booster (SC, SC-FC, SCe) 37

Page 45

English

1 General ..................................................................................................................................................39

1.1 About this document ........................................................................................................................................... 39

2 Safety ....................................................................................................................................................39

2.1 Indication of instructions in the operating instructions .................................................................................39

2.2 Personnel qualifications ...................................................................................................................................... 39

2.3 Danger in the event of non-observance of the safety instructions ..............................................................39

2.4 Safety instructions for the operator ................................................................................................................. 39

2.5 Safety instructions for inspection and installation work ................................................................................40

2.6 Unauthorised modification and manufacture of spare parts ..........................................................................40

2.7 Improper use ........................................................................................................................................................40

3 Transport and interim storage ...........................................................................................................40

4 Application (intended use) .................................................................................................................40

5 Product information ............................................................................................................................41

5.1 Type key ................................................................................................................................................................ 41

5.2 Technical data (standard versions) ....................................................................................................................41

5.3 Scope of delivery .................................................................................................................................................41

5.4 Accessories ........................................................................................................................................................... 41

6 Description and function ....................................................................................................................42

6.1 Description of the product .................................................................................................................................42

6.1.1 Function description ............................................................................................................................................ 42

6.1.2 Set-up of the control device (Fig. 1) .................................................................................................................42

6.2 Function and operation .......................................................................................................................................42

6.2.1 Operating modes of the switchgear ..................................................................................................................42

6.2.2 Motor protection ................................................................................................................................................. 45

6.2.3 Operation of the switchgear ..............................................................................................................................45

7 Installation and electrical connection ...............................................................................................68

7.1 Installation ............................................................................................................................................................68

7.2 Electrical connection ...........................................................................................................................................68

8 Commissioning .....................................................................................................................................72

8.1 Factory setting ..................................................................................................................................................... 72

8.2 Checking the motor direction of rotation .........................................................................................................72

8.3 Adjusting the motor protection .........................................................................................................................72

8.4 Signal transmitters and optional modules ........................................................................................................ 72

9 Maintenance .........................................................................................................................................72

10 Faults, causes and remedies ...............................................................................................................73

10.1 Fault display and acknowledgement .................................................................................................................73

10.2 History memory for the faults ............................................................................................................................73

11 Spare parts ...........................................................................................................................................73

38 WILO SE 03/2013

Page 46

English

1 General

1.1 About this document

The language of the original operating instructions is German. All other languages of these

instructions are translations of the original operating instructions.

These installation and operating instructions are

an integral part of the product. They must be kept

readily available at the place where the product is

installed. Strict adherence to these instructions is

a precondition for the proper use and correct

operation of the product.

These installation and operating instructions correspond to the relevant version of the product and

the underlying safety regulations and standards

valid at the time of going to print.

EC declaration of conformity:

A copy of the EC declaration of conformity is a

component of these operating instructions.

If a technical modification is made on the designs

named there without our agreement or the declarations made in the installation and operating

instructions on product/personnel safety are not

observed, this declaration loses its validity.

2Safety

These operating instructions contain basic information which must be adhered to during installation, operation and maintenance. For this reason,

these operating instructions must, without fail, be

read by the service technician and the responsible

specialist/operator before installation and commissioning.

It is not only the general safety instructions listed

under the main point “safety” that must be

adhered to but also the special safety instructions

with danger symbols included under the following

main points.

2.1 Indication of instructions in the operating instructions

Symbols:

General danger symbol

Danger due to electrical voltage

USEFUL NOTE

Signal words:

DANGER!

Acutely dangerous situation.

Non-observance results in death or the most

serious of injuries.

WARNING!

The user can suffer (serious) injuries. “Warning”

implies that (serious) injury to persons is probable if this information is disregarded.

CAUTION!

There is a risk of damaging the pump/unit.

“Caution” implies that damage to the product is

likely if this information is disregarded.

NOTE:

Useful information on handling the product. It

draws attention to possible problems.

2.2 Personnel qualifications

The installation, operating and maintenance personnel must have the appropriate qualifications

for this work. Area of responsibility, terms of reference and monitoring of the personnel are to be

ensured by the operator. If the personnel are not in

possession of the necessary knowledge, they are

to be trained and instructed. This can be accomplished if necessary by the manufacturer of the

product at the request of the operator.

2.3 Danger in the event of non-observance of the safety instructions

The installation, operating and maintenance personnel must have the appropriate qualifications

for this work. Area of responsibility, terms of reference and monitoring of the personnel are to be

ensured by the operator. If the personnel are not in

possession of the necessary knowledge, they are

to be trained and instructed. This can be accomplished if necessary by the manufacturer of the

product at the request of the operator.

2.4 Safety instructions for the operator

This appliance is not intended for use by persons

(including children) with reduced physical, sensory

or mental capabilities, or lack of experience and

knowledge, unless they have been given supervision or instruction concerning use of the appliance

by a person responsible for their safety.

Children should be supervised to ensure that they

do not play with the appliance.

• If hot or cold components on the product/the unit

lead to hazards, local measures must be taken to

guard them against touching.

• Guards protecting against touching moving components (such as the coupling) must not be

removed whilst the product is in operation.

• Leakages (e.g. from the shaft seals) of hazardous

fluids (which are explosive, toxic or hot) must be

led away so that no danger to persons or to the

environment arises. National statutory provisions

are to be complied with.

• Highly flammable materials are always to be kept

at a safe distance from the product.

Danger from electrical current must be eliminated.

Local directives or general directives [e.g. IEC, VDE

etc.] and local energy supply companies must be

adhered to.

Installation and operating instructions Wilo-Control SC-Booster (SC, SC-FC, SCe) 39

Page 47

English

2.5 Safety instructions for inspection and installation work

The operator must ensure that all installation and

maintenance work is carried out by authorised and

qualified personnel, who are sufficiently informed

from their own detailed study of the operating

instructions.

Work on the product/unit must only be carried out

when at a standstill. It is mandatory that the procedure described in the installation and operating

instructions for shutting down the product/unit

are complied with.

Immediately on conclusion of the work, all safety

and protective devices must be put back in position and/or recommissioned.

2.6 Unauthorised modification and manufacture of spare parts

Unauthorised modification and manufacture of

spare parts will impair the safety of the product/

personnel and will make void the manufacturer's

declarations regarding safety.

Modifications to the product are only permissible

after consultation with the manufacturer. Original

spare parts and accessories authorised by the

manufacturer ensure safety. The use of other

parts will absolve us of liability for consequential

events.

2.7 Improper use

The operating safety of the supplied product is

only guaranteed for conventional use in accordance with Section 4 of the operating instructions.

The limit values must on no account fall under or

exceed those specified in the catalogue/data

sheet.

3 Transport and interim storage

Immediately after receiving the product: