Page 1

WHITE-RODGERS

Operator: Save these instructions for future use!

FAILURE TO READ AND FOLLOW ALL INSTRUCTIONS CAREFULLY BEFORE

INSTALLING OR OPERATING THIS CONTROL COULD CAUSE PERSONAL

INJURY AND/OR PROPERTY DAMAGE.

These water valves provide a low cost system of zoned temperature control wherever hot water is the heating medium. In

new construction, the heating piping system can be laid out to

produce any number of independent temperature controlled

zones by use of these valves.

In existing buildings, a variety of zone heating combinations can

be obtained, depending on the particular piping lay-outs. Each

zone requires one water valve and one thermostat, but only

one circulator is required for the entire system. New construction properly piped, will not require flow control valves,

since the water valve itself performs this function.

Existing construction, where flow control valves have been

installed, will operate quite satisfactorily without removing the

existing flow control valves.

TYPE 1311

HYDRONIC ZONE VALVES

(3 WIRE)

INST ALLA TION INSTRUCTIONS

DESCRIPTION

This zone valve motor is intended for use with a low voltage

system; do not use this zone valve with a millivolt or line voltage

system. If in doubt about whether your wiring is millivolt, line or

low voltage, have it inspected by a qualified heating contractor

or electrician.

Do not exceed the specification ratings.

All wiring must conform to local and national electrical codes and

ordinances.

CAUTION

!

To prevent injuries from scalding always drain system

before unlatching valve assembly from body.

All guarantees are void if these specifications are exceeded.

Maximum water temperature: 240°F (115°C)

Maximum system pressure: 50 PSI

Differential across valve: 15 PSI

Electrical Rating:

Valve Motor: 25 VAC (.40 Amp.)

Auxiliary Contacts: Do not exceed 2.0 Amp. at 25 VAC

(Terminals 2 and 3)

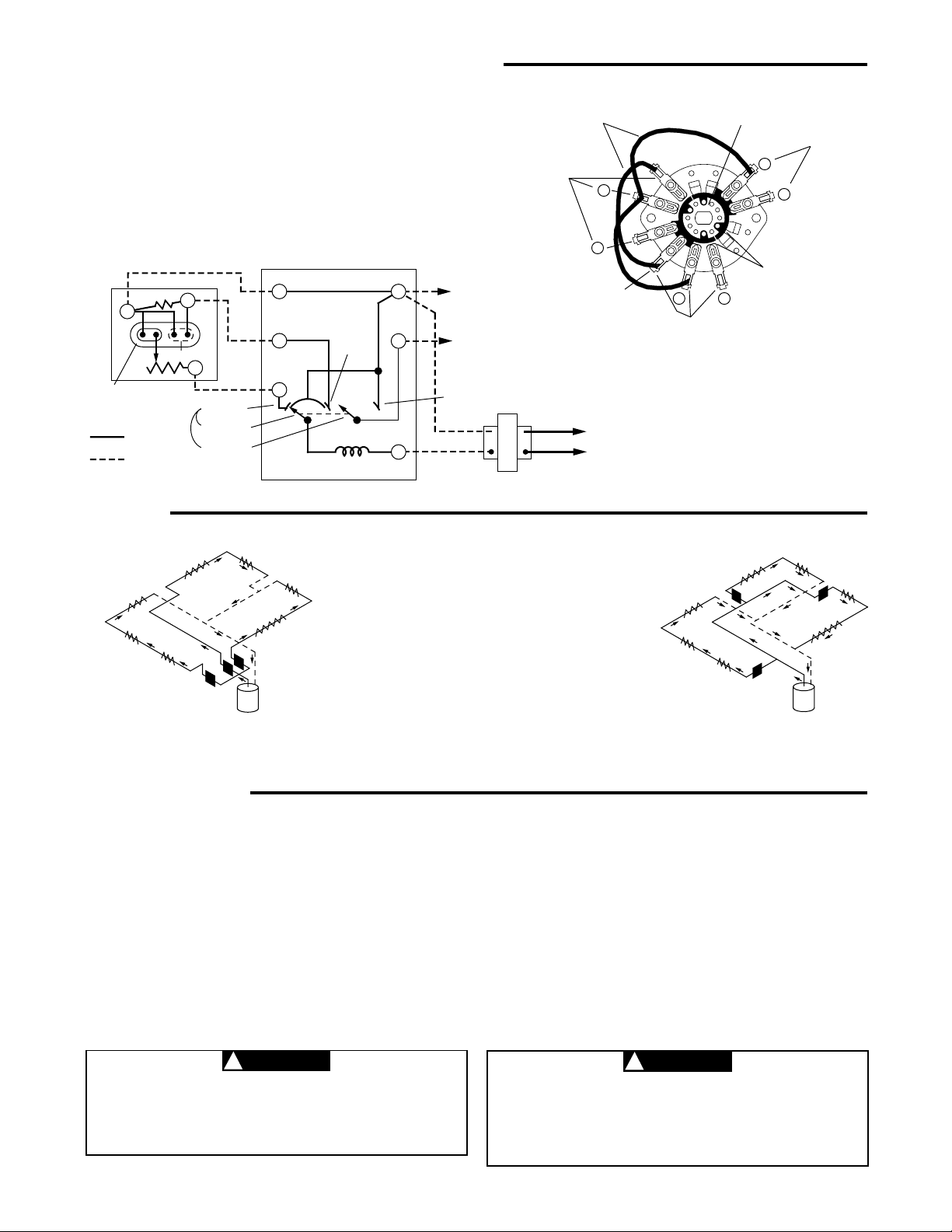

The schematic shows the valve in the closed position. As the

thermostat calls for heat, the valve motor is energized and

begins to open the valve. Soon thereafter side “A” of motor

switch makes with the holding contacts. This contact provides a

holding circuit to prevent the valve from stopping part way

through its cycle if the thermostat is changed to the satisfied

PRECAUTIONS

CAUTION

!

To prevent electrical shock and/or equipment damage,

disconnect electric power to system at main fuse or

circuit breaker box until installation is complete.

WARNING

!

Do not use on circuits exceeding specified voltages.

Higher voltages will damage control and could cause

shock or fire hazard.

SPECIFICATIONS

Timing: Approximately 45 seconds from full open to full close

or full close to full open.

Friction loss equivalents:

3/4" valve – 2-1/2 ft. copper tubing

1" valves – 4 ft. copper tubing

1-1/4" valves – 7 ft. copper tubing

PRINCIPLE OF OPERATION

position. Just before the valve reaches the full-open position,

side “B” of motor switch closes (providing a low voltage auxiliary

circuit for starting burner and/or circulator). The motor stops with

the valve in the open position when side “A” of motor switch

breaks the holding contact. (Completing a circuit through contact “6” and the thermostat anticipator.)

WHITE-RODGERS DIVISION

EMERSON ELECTRIC CO.

9797 REAVIS RD., ST. LOUIS, MO. 63123

(314) 577-1300, Fax (314) 577-1517

9999 HWY. 48, MARKHAM, ONT. L3P 3J3

(905) 475-4653, FAX (905) 475-4625

Printed in U.S.A.

PART NO. 37-5421B

Replaces 37-5421A

9812

Page 2

PRINCIPLE OF OPERATION (Continued)

When thermostat is satisfied, the valve motor is again energized. Just after the valve starts to close, side “A” of motor switch

makes with holding contact providing a holding circuit. The side

“B” of motor switch opens (breaking auxiliary circuit), and side

“A” of motor switch makes with contact “4” then breaks the

holding circuit stopping the valve in the closed position. (Fig. 2)

The contact arrangement is constructed so that when the shaft

of the motor revolves 90° a new set of stationary contacts makes

while the old set breaks. (Fig. 1)

WATER VALVE

THERMOSTAT

5

CALL FOR

HEAT

ANTIC.

▼

INTERNAL

WIRING

EXTERNAL

WIRING

6

▼

SATISFIED

4

CLOSED

▼

POSITION

SIDE “A” OF

MOTOR SWITCH

SIDE “B” OF

MOTOR SWITCH

Fig. 2

5

6

HOLDING

CONTACT

4

▼

▼

SCHEMATIC OF VALVE

SIDE “A”

OPEN

POSITION

▼

MOTOR

2

3

▼

▼

1

TO AUXILIARY CIRCUIT

FOR OPERATING BURNER

AND/OR CIRCULATOR.

(NOTE: IF SAME TRANSFORMER POWERS BOTH

THE AUXILIARY CIRCUIT

AND THE WATER VALVE,

CONNECT AUXILIARY CIRCUIT TO TERMINALS 1 AND

3 INSTEAD OF 2 AND 3.)

SIDE “B”

OPEN

POSITION

TRANSFORMER

PIPING

NOTE: INTERNAL PARTS AND

WIRING OF WATER VALVE.

STATIONARY CONTACTS

(TERMINALS 2 , 6 & COM.)

JUMPER WIRES

LINE

MOTOR SHAFT:

Revolves in 90° intervals

▼

2

▼

6

COMMON

▼

▼

▼

▼

▼

▼

▼

STATIONARY CONTACTS

(TERMINALS 2, 4 & COM.)

with each thermostat cycle.

▼

▼

▼

2

▼

4

2

▼

ROTATING BOARDS:

Each Board makes/breaks

1 set of contacts with each

90° revolution of motor

shaft on thermostat

demand.

STATIONARY CONTACTS

(TERMINALS 2 & 3)

▼

▼

3

(Valve is shown in the open position)

Fig. 1

NOTE: To check motor operation without thermostat

connected, jumper 4 to 5 to open valve; jumper

5 to 6 to close valve.

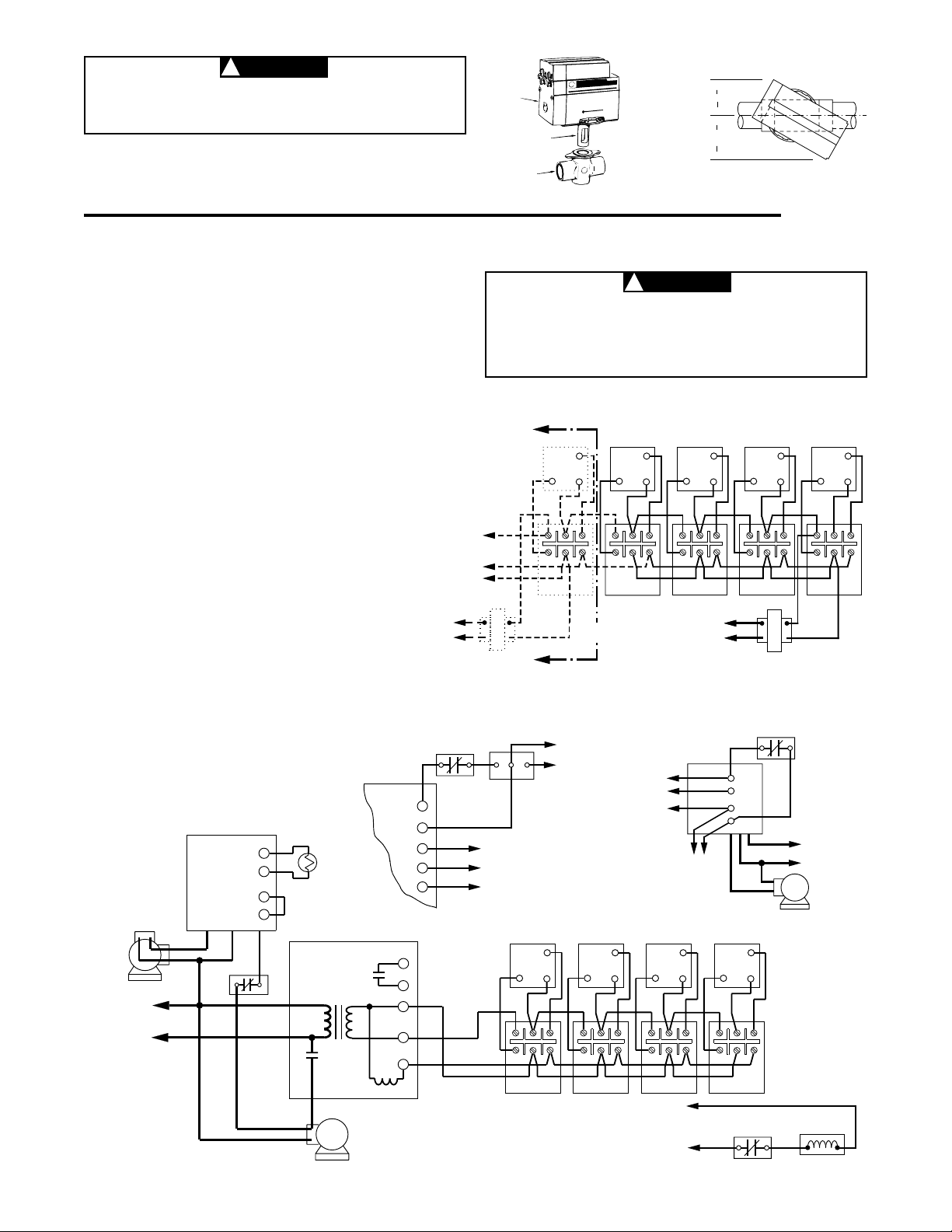

The two most commonly used piping systems are

shown below. Plan 1 is popular for new installations,

while plan 2 is frequently used for converting two-pipe

systems.

This valve does not seal completely. A small amount of

leakage through valve is permitted. The amount depends on valve size and pressure differential across

closed valve. Do not use if your application requires

PLAN 1

Water valves installed at the boiler

header to provide a separate supply to each zone.

Fig. 3

complete seal off. Maximum leakage at rated differen-

tial is two, four or six gal. per hour for 3/4", 1" or 1-1/4"

valves, respectively.

PLAN 2

A common main supplies all

zones, with a water valve installed

on the riser to each zone.

INSTALLATION

ALL GUARANTEES ARE VOID IF THE VALVE IS NOT ASSEMBLED ACCORDING TO THESE INSTRUCTIONS.

1. Remove body assembly only from shipping carton. Valve

head and stem should be left in carton at this time for

protective purposes. Do not assemble head to body before

attaching body into line.

2. Mount the valve body in the line in any desired position

except upside down. CAUTION: Provide the necessary

clearances for turning valve head sideways when assembling it to valve body (see fig. 3). Note that terminal end of

valve head requires more clearance.

3. Be sure that any excess solder, flux, or other foreign matter

is thoroughly removed from the valve bore.

4. With valve body mounted in the line, remove the head

assembly from the carton, and carefully wipe stem with a soft

cloth to remove any dust or grit.

5. The valve head may now be assembled to the valve body.

With valve head positioned as shown in figure 5, insert valve

stem into valve bore, push downward, and turn valve head

until it locks to valve body.

6. Support piping with a pipe hanger on each side of valve. The

valve is now ready to be wired.

729

Fig. 4

CAUTION

!

Use only silicone grease, water, or soap suds on O-ring

or Valve Body to facilitate assembly. Use of vaseline or

any petroleum grease or oil will cause O-ring to deteriorate.

CAUTION

!

Be sure that bayonet lock securely latches mounting

plate to body. Failure to do so could allow valve head

to separate from body and result in scalding injuries

and/or water damage.

2

Page 3

T2

T1-V1

V2-L1

Z-L2

CAUTION

!

To prevent injuries from scalding always drain system

before unlatching valve assembly from body.

Clearances required for assembling valve head to valve body.

All wiring should be done according to local and national electrical codes

VALVE

HEAD

BODY

STEM

2" MINIMUM

CLEARANCE

2-3/4" MINIMUM

CLEARANCE

Fig. 5

▼

▼

▼

▼

WIRING

For best connections, use #18 Thermostat wire. #16 will also

work satisfactorily.

Make connections to screw terminals according to wiring diagram.

NOTE: To check motor operation without thermostat connected, jumper 4 to 5 to open valve; jumper 5 to 6 to close

Do not attempt to wire two or more zone valves in

parallel to operate from a single thermostat. (If valves

are wired in parallel, the motors may run continuously,

due to feedback between the motor holding circuits.)

CAUTION

!

valve.

If the boiler manufacturer recommends a wiring diagram, follow

his instructions. If none are available, the following diagrams

show suggested circuits for Type 1311 Water Valves in conjunction with other W-R controls.

A 40 VA transformer will handle up to four (4) water valves. A 20

4

56

4

56

4

56

4

56

4

VA transformer will handle up to two (2) water valves.

2

452

DIAGRAM FOR SYSTEMS WHERE BURNER AND

CIRCULATOR OPERATION IS INDEPENDENT OF

THERMOSTAT

Fig. 6 Using Type 1311 Zone Valve

452

123

6

ADDITIONAL

ZONES

452

123

6

452

61

61

123

HOT

LINE

N

TRANSFORMER

2

3

6

DIAGRAM FOR SYSTEMS WHERE INTERNAL TRANSFORMER OF RELAY CONTROL SUPPLIES POWER

FOR ZONE VALVES

Alternate Wiring for using

750 Mv. Gas Valve

TYPE 668 OIL

BURNER CONTROL

IGNITION

TRANS.

ORANGE

WHITE

BURNER

MOTOR

N

LINE

HOT

Fig. 7 Diagram

for Oil-fired

System using

8A03A-2

WHITE

BLACK

HIGH LIMIT

F

F

T

T

BLACK

TYPE 956

FLAME DETECTOR

TYPE 8A03A-2

RELAY CONTACTS

(24V OR 750 MV)

TRANSFORMER

RELAY

CONTACTS

(LINE

VOLTAGE)

ORANGE

CIRCULATOR MOTOR

TYPE 8A03A-2

V1

V2

1

2

3

RELAY COIL

V1

V2

1

2

3

HIGH LIMIT

MUST BE N.E.C.

CLASS 1 WIRING

750 MV

GAS VALVE

TH

PG

TH PG

1

TO ZONE VALVES

2

}

3

4

56

123

6

Fig. 7a Diagram for

Gas-Fired System

750 MV

POWER

GENERATOR

TO ZONE

VALVES

{

MUST BE

N.E.C. CLASS 1

WIRING

Alternate Connections

For Type 8A02A Relay

4

56

452

452

6 123

6 123

123

TYPE 8A02A-1

1

2

3

TO 24 VOLT

GAS VALVE

4

56

1

MUST BE N.E.C.

CLASS 1 WIRING

3

HIGH LIMIT

MUST BE N.E.C.

CLASS 1 WIRING

HOT

LINE

N

YELLOW

CIRCULATOR

MOTOR

4

56

6

HIGH LIMIT

452

24 VAC

GAS VALVE

452

56

452

3

3

Page 4

WIRING – Continued

DIAGRAM FOR SYSTEMS WHERE INTERNAL TRANSFORMER OF RELAY-HOT WATER CONTROL

SUPPLIES POWER FOR ZONE VALVES

4

56

452

123

6

ADDITIONAL

ZONES

Fig. 8 Diagram for Gas-Fired

System using 842A-16

2

6

3

5

}

1

TO 24 VAC

GAS VALVE

4

TO ZONE

VALVES

56

452

3

4

56

452

123

6

N

LINE

HOT

4

56

452

61

123

TYPE 8F42A

T2

Z

1

2

C1 C2

4

56

2

452

61

3

T1

V1

V2

V3

B

W

Alternate Connections

For Type 8F42A

CIRCULATOR

MOTOR

TO LOW VOLTAGE

T3

T1

T2

CIRCULATOR

GAS VALVE

V1

V2

MOTOR

N

LINE

HOT

CIRCULATOR

MOTOR

TYPE 842A-16

1

C1 C2

1

C1 C2

HOT

LINE

N

2

TYPE 8F43A

T2

T1

Z

V1

V2

2

Alternate Connections

For Type 8F43A

3

5

}

1

TO 24 VAC

GAS VALVE

DIAGRAM FOR SYSTEMS WHERE EXTERNAL TRANSFORMER REQUIRED FOR POWERING ZONE

2

TO ZONE

VALVES

LINE

HOT

{

3

TYPE 8B42A

OR 8B43A

N

1

C1 C2

B1

4

56

452

123

6

4

56

452

123

6

4

56

452

61

123

4

56

2

452

3

61

4

56

2

6

TYPE 842A OR

843A

T1

T2

452

3

1 2

C1

B1 B2

HOT

LINE

N

C2

2

B2

TO ZONE

VALVES

IGN.

TRANS.

T1T2

ADDITIONAL

ZONES

TRANSFORMER

Fig. 9 Diagram for Gas-Fired System using

842A-1 or 843A-1

2

TO ZONE

VALVES

{

3

TO GAS VALVE

AND TRANSFORMER

OR OIL BURNER

CONTROL

Alternate Connections

For Type 809A Relay

TYPE 809 RELAY

1 2 L L

CIRCULATOR

MOTOR

TO ZONE

VALVES

HOT

LINE

2

{

3

N

TYPE 956

FLAME DETECTOR

TYPE 692 OR 693

HOT WATER CONTROL

FD

FD

T

1

T

C1 C2

B1

CIRCULATOR

MOTOR

Alternate Connections

For Type 692 or 693

MANUAL OPERA TION

Use manual operator only in case of power failure, or for testing

system prior to wiring. If power fails, valve may be in either

“Open” or “Closed” position.

If in “Open” position, valve will remain open until power is

resumed.

If in “Closed” position, valve may be opened by turning dial

clockwise with your thumb until word “Open” appears. When

OIL BURNER

2

B2

CIRCULATOR

CIRCULATOR

MOTOR

BURNER

CONTROL

MOTOR

Alternate Connections

For Type 8B42A or 8B43A

Alternate Connections

For Type 829A Relay

HOT

LINE

N

TO ZONE

VALVES

{

2

3

TO GAS VALVE AND

TRANSFORMER OR

OIL BURNER

CONTROL

TYPE 829A RELAY

IGN.

TRANS.

BURNER

MOTOR

TO ZONE

VALVES

HOT

LINE

N

{

TYPE 956

FLAME DETECTOR

HOT WATER CONTROL

2

3

T

FD

CIRCULATOR

MOTOR

1

C1 C2

B1

Alternate Connections

For Type 6C92 or 6C93

TYPE 6C92 OR 6C93

OIL BURNER

2

B2

IGN.

TRANS.

BURNER

MOTOR

power is resumed, valve will automatically return to command of

room thermostat.

OPEN

4

Fig. 10

452

THERM

163

BURNER

MOTOR

CIRCULATOR

MOTOR

HOT

LINE

N

Page 5

WHITE-RODGERS

ATTENTION

!

ATTENTION

!

Utilisateur : conservez ces instructions pour vous y référer au besoin !

SI VOUS NE LISEZ PAS ATTENTIVEMENT CES INSTRUCTIONS AVANT

D’INSTALLER ET D’UTILISER LA COMMANDE, VOUS RISQUEZ DE CAUSER DES

BLESSURES ET DES DOMMAGES MATÉRIELS.

Ces robinets constituent un système économique de régulation

par zones de la température des installations de chauffage à

l’eau chaude. Dans un nouveau bâtiment, la tuyauterie de

chauffage peut être installée de façon à créer, à l’aide de ces

robinets, un certain nombre de zones de réglage de la

température.

Dans les bâtiments existants, le réseau de zones qui peut être

créé dépend de la disposition de la tuyauterie en place. Chaque

zone nécessite un robinet et un thermostat, mais un seul

circulateur est requis pour l’ensemble du système. Les nouveaux

bâtiments dont la tuyauterie est adéquate ne nécessiteront pas

de robinets de réglage de débit, puisque les robinets de zones

remplissent cette fonction.

Dans les bâtiments existants qui sont déjà dotés de robinets de

réglage de débit, le système fonctionnera adéquatement sans

nécessiter leur démontage.

Le moteur du robinet de zone a été conçu pour fonctionner sur

un système à basse tension : ne vous en servez pas avec un

système en millivolts ou à la tension du réseau. Si vous n’êtes

pas certain de la tension du câblage de votre système (soit en

millivolts, à basse tension ou à la tension du réseau), faites

inspecter celui-ci par un électricien ou un entrepreneur agréé en

chauffage.

Ne dépassez pas les charges nominales.

Tout le câblage doit être conforme aux codes et règlements

locaux et nationaux qui régissent les installations électriques.

ATTENTION

ATTENTION

!

!

Dans le but de prévenir les brûlures, vidangez toujours le

système avant de séparer la tête du corps du robinet.

TYPE 1311

ROBINETS DE ZONE HYDRONIQUES

(À TROIS FILS)

INSTRUCTIONS D’INST ALLA TION

DESCRIPTION

PRÉCAUTIONS

ATTENTION

ATTENTION

!

!

Pour prévenir les risques d’électrocution et de dommages

matériels, coupez l’alimentation du système au panneau de

distribution électrique principal pendant toute la durée de

l’installation.

N’installez pas cet appareil sur des circuits qui dépassent la

tension nominale. Une tension trop élevée peut endommager

la commande et poser des risques d’électrocution et

d’incendie.

Toutes les garanties seront nulles si les charges ci-dessous ne sont pas respectées.

Température maximum de l’eau : 115°C (240°F)

Pression maximum du système : 50 PSI

Différence de pression de part et d’autre du robinet : 15 PSI

Charges électriques :

Moteur du robinet : 25 V c.a. (0,40 A)

Contacts auxiliaires : Ne pas dépasser 2,0 à 25 V c.a.

(Bornes 2 et 3)

Le schéma montre le robinet en position fermée. Lorsque le

thermostat déclenche un appel de chaleur, le moteur du robinet

est mis sous tension et commence à ouvrir le robinet. Bientôt, le

côté A du commutateur du moteur ferme le circuit de maintien.

Ce circuit empêche le robinet de s’arrêter au milieu de son cycle

si l’appel de chaleur du thermostat est satisfait. Tout juste avant

que le robinet soit complètement ouvert, le côté B du commutateur

du moteur ferme le circuit auxiliaire à basse tension qui sert à

WHITE-RODGERS DIVISION

EMERSON ELECTRIC CO.

9797 REAVIS RD., ST. LOUIS, MO. 63123

(314) 577-1300, Télécopieur (314) 577-1517

9999 HWY. 48, MARKHAM, ONT. L3P 3J3

(905) 475-4653, Télécopieur (905) 475-4625

Imprimé aux États-Unis

SPÉCIFICA TIONS

Minutage : Environ 45 secondes entre l’ouverture complète et

la fermeture complète ou entre la fermeture complète

et l’ouverture complète.

Equivalents de perte par frottement :

Soupapes de 3/4" : 75 cm (2,5 pi.) de tuyau de cuivre

Soupapes de 1" : 120 cm (4 pi.) de tuyau de cuivre

Soupapes de 1 1/4" : 215 cm (7 pi.) de tuyau de cuivre

PRINCIPE DE FONCTIONNEMENT

mettre en marche le brûleur ou le circulateur. Le moteur s’arrête

avec la soupape complètement ouverte lorsque le côté A du

commutateur du moteur ouvre le circuit de maintien. (Ce qui

ferme un circuit qui passe par la borne 6 et l’élément anticipateur

du thermostat.)

Lorsque le thermostat est satisfait, le moteur du robinet est à

nouveau mis sous tension. Lorsque le robinet commence à se

refermer, le côté A du commutateur du moteur ferme le circuit de

NO DE PIÈCE 37-5421B

Remplace 37-5421A

9812

Page 6

PRINCIPE DE FONCTIONNEMENT (suite)

maintien. Le côté B du commutateur du moteur ouvre le circuit

auxiliaire et le côté A du commutateur établit le contact avec la

borne 4, puis ouvre le circuit de maintien, ce qui arrête le robinet

lorsqu’il est complètement fermé. (Fig. 2)

La disposition des bornes est telle qu’avec chaque rotation de

90° du moteur, un circuit avec un nouveau jeu de bornes fixes

est fermé alors que le précédent est ouvert. (Fig. 1)

THERMOSTAT DU

ROBINET DE ZONE

2

3

▼

1

5

APPEL DE

CHALEUR

ANTICIP.

▼

CÂBLAGE

INTERNE

CÂBLAGE

EXTERNE

6

▼

APPEL SATISFAIT

4

CIRCUIT

▼

FERME

CÔTÉ A DU

COMMUTATEUR

DU MOTEUR

CÔTÉ B DU

COMMUTATEUR

DE MOTEUR

Fig. 2

5

6

BORNE DU

CIRCUIT DE

MAINTIEN

4

▼

CÔTÉ A :

CIRCUIT

OUVERT

▼

▼

SCHÉMA DU ROBINET

▼

MOTEUR

NOTE : PIÈCES ET

CÂBLAGE INTERNES

DU ROBINET

VERS LE CIRCUIT

AUXILIAIRE DE MISE EN

MARCHE DU BRÛLEUR

OU DU CIRCULATEUR.

(NOTE : SI LE MÊME

TRANSFORMATEUR

ALIMENTE LE CIRCUIT

AUXILIAIRE ET LE

ROBINET, BRANCHEZ LE

CIRCUIT AUXILIAIRE SUR

LES BORNES 1 ET 3 AU

LIEU DE 2 ET 3.)

CÔTÉ B :

CIRCUIT

OUVERT

TRANSFORMATEUR

TUYAUTERIE

BORNES FIXES

(BORNES 2 , 6 ET COM.)

ARBRE DU MOTEUR :

CAVALIERS

▼

2

▼

6

COMMUN

▼

▼

▼

▼

▼

▼

▼

Il tourne de 90° à chaque

cycle du thermostat.

▼

▼

▼

▼

▼

4

2

BORNES FIXES

(BORNES 2, 4 ET COM.)

BORNES FIXES

(BORNES 2 ET 3)

▼

2

▼

3

PLAQUES ROTATIVES :

Chaque plaque ouvre ou

ferme un jeu de contacts à

chaque rotation de 90° du

moteur, qui est commandé

par le thermostat.

(Le robinet est illustré complèlement ouvert)

Fig. 1

NOTE : Pour vérifiez le fonctionnement du moteur sans

brancher le thermostat, reliez les bornes 4 et 5

CIRCUIT

pour ouvrir le robinet et les bornes 5 et 6 pour

le fermer.

Les deux systèmes de tuyauterie les plus communs

sont illustrés ci-contre. Le plan 1 est populaire pour les

nouvelles installations tandis que le 2 sert souvent pour

la conversion de systèmes à deux tuyaux.

Le robinet n’est pas parfaitement étanche : il laisse

s’écouler un peu d’eau. Le volume de cet écoulement

dépend de la grosseur du robinet et de la différence de

pression de part et d’autre. Ne pas utiliser ce robinet si

votre système nécessite l’étanchéité parfaite.

L’écoulement maximum à la différence de pression

PLAN 1

Les robinets sont installés à la tête

de la chaudière afin d’alimenter

séparément chacune des zones.

Fig. 3

nominale est de 7,5, 15 et 22,5 litres (deux, quatre et six

gallons) par heure pour les robinets de 3/4", 1" et 1 1/4"

respectivement.

PLAN 2

Une conduite prinicipale alimente

toutes les zones et un robinet est

installée sur la colonne montante

de chaque zone.

Fig. 4

INSTALLATION

TOUTES LES GARANTIES SONT NULLES SI LE ROBINET N’EST PAS INSTALLÉ CONFORMÉMENT AUX DIRECTIVES SUIVANTES.

1. Sortez uniquement le corps de la boîte. Laissez la tête et la

tige du robinet dans la boîte pour l’instant afin d’éviter de les

endommager. Ne montez pas la tête sur le corps avant

d’avoir inséré le corps dans la conduite.

2. Montez le corps du robinet dans la conduite dans n’importe

quelle position, sauf à l’envers. ATTENTION : Assurez le

dégagement nécessaire pour tourner la tête du robinet

lorsque vous le montez sur le corps (voir fig. 3). Veuillez noter

que la partie où est situé le bornier nécessite plus de

dégagement.

3. Assurez-vous que tout excès de métal d’apport, de flux ou de

toute autre corps étranger a été éliminé du passage du

robinet.

4. Une fois le corps du robinet inséré dans la conduite, sortez

la tête de la boîte et essuyez-en attentivement la tige avec un

linge doux afin d’enlever la poussière et les saletés.

5. Vous pouvez maintenant monter la tête au corps du robinet.

Orientez la tête du robinet de la façon illustrée à la figure 5,

puis insérez la tige dans le passage du robinet. Enfoncez et

tournez la tête du robinet jusqu’à ce qu’elle s’engage sur le

corps.

6. Renforcez la tuyauterie avec un collier de suspension de

chaque côté du robinet. Vous pouvez maintenant procéder

au câblage.

729

ATTENTION

ATTENTION

!

!

Servez-vous exclusivement de graisse de silicone, d’eau et

de savon pour faciliter le montage de la bague d’étanchéité

ou du corps du robinet. La vaseline ainsi que les huiles et les

graisses de pétrole entraîneront la détérioration de la bague

d’étanchéité.

ATTENTION

ATTENTION

!

!

Assurez-vous que le dispositif de blocage retient solidement

la plaque de montage sur le corps, sans quoi la tête du

robinet pourrait se séparer du corps et entraîner des brûlures

ainsi que des dommages matériels.

2

Page 7

T2

T1-V1

V2-L1

Z-L2

ATTENTION

ATTENTION

!

!

DANS LE BUT DE PRÉVENIR LES BRÛLURES, VIDANGEZ

TOUJOURS LE SYSTÈME AVANT DE SÉPARER LA TÊTE DU

CORPS DU ROBINET.

Dégagement requis pour monter la tête au corps du robinet.

TÊTE DU

ROBINET

CORPS

TIGE

DÉGAGEMENT

MINIMUM DE 2"

DÉGAGEMENT

MINIMUM DE 2 3/4"

Fig. 5

▼

▼

▼

▼

CÂBLAGE

Tout le câblage doit être conforme aux codes et règlements locaux et nationaux qui régissent les installations électriques.

Pour assurer des raccordements de la meilleure qualité possible, servez-vous de fil à thermostat #18. Le #16 est aussi

adéquat.

Raccordez les conducteurs aux bornes à vis conformément au

schéma de montage.

NOTE : Pour vérifier le fonctionnement du moteur sans

brancher le thermostat, reliez les bornes 4 et 5 pour ouvrir

N’essayez pas de raccorder en parallèle deux robinets de

zone ou plus pour fonctionner avec un seul thermostat. (Si

les robinets sont montées en parallèle, une rétroaction

risque de s’établir entre les circuits de maintien des moteurs,

ce qui pourrait faire fonctionner ceux-ci de façon continue.)

ATTENTION

ATTENTION

!

!

le robinet et les bornes 5 et 6 pour le fermer.

Si le fabricant de la chaudière recommande un schéma de

câblage, suivez ces directives. S’il n’y en a pas de disponible,

consultez les schémas de montage qui suivent, qui indiquent les

circuits recommandés pour brancher les robinets de zone de

type 1311 sur des commandes WR.

4

56

4

56

4

56

4

56

Un transformateur de 40 VA peut alimenter un maximum de

quatre (4) robinets. Un transformateur de 20 VA peut alimenter

un maximum de deux (2) robinets.

452

123

6

452

61

123

6

123

23452

452

61

6

SCHÉMA POUR LES SYSTÈMES DONT LE BRÛLEUR ET LE

CIRCULATEUR FONCTIONNENT INDÉPENDAMMENT DU

THERMOSTAT.

Fig. 6 Utilisation d’un robinet de zone type 1311

ZONES

SUPPLÉMENTAIRES

SOUS TENSION

CIRCUIT

N

TRANSFORMATEUR

SCHÉMA POUR LES SYSTÈMES DONT LE TRANSFORMATEUR INTERNE DU RELAIS DE COMMANDE ALIMENTE LES

ROBINETS DE ZONE

6

LIMITEUR À

JAUNE

4

56

LIMITEUR À

MAXIMUM

MAXIMUM

CIRCULATEUR

452

MOTEUR DU

ROBINET À GAZ

DE 24 V C.A.

CÂBLAGE

C.N.É. CLASSE

1 OBLIGATOIRE

TRANSFO

D’ALLUMAGE

MOTEUR DU

CIRCULATEUR

N

CIRCUIT

SOUS

TENSION

Fig. 7 Schéma

pour un système

alimenté à

mazout et doté

d’un 8A03A-2

Câblage permettant d’utiliser

un robinet à gaz de 750 mV

COMMANDE DE BRÛLEUR

À MAZOUT TYPE 668

F

F

T

T

ORANGE

BLANC

BLANC

LIMITEUR À

MAXIMUM

NOIR

NOIR

DÉTECTEUR DE

FLAMME TYPE 956

TYPE 8A03A-2

BORNES DU LRELAIS

(24V OU 750 MV)

TRANSFORMATEUR

BORNES DU

RELAIS

(TENSION DU

RÉSEAU)

ORANGE

BOBINE DU RELAIS

MOTEUR DU

CIRCULATEUR

TYPE 8A03A-2

V1

V2

1

2

3

ROBINET À GAZ DE

TH

1

2

}

3

TH PG

750 MV

VERS LES

ROBINETS DE ZONE

LIMITEUR À

MAXIMUM

CÂBLAGE C.N.É.

V1

V2

CLASSE 1

OBLIGATOIRE

1

2

3

PG

ALIMENTATION

DE 750 MV

ROBINETS DE ZONE

VERS LES

1 OBLIGATOIRE

{

CÂBLAGE

C.N.É. CLASSE

TYPE 8A02A-1

1

2

3

ROBINET À GAZ

DE 24 VOLTS

VERS LE

Câblage pour l’utilisation avec

un relais type 8A02A

4

56

452

123

6

Fig. 7a Schéma pour un

système alimenté à gaz

4

56

452

6 123

123

4

56

6 123

1

CÂBLAGE

C.N.É. CLASSE

1 OBLIGATOIRE

3

452

3

4

56

2

452

3

Page 8

CÂBLAGE (suite)

SCHÉMA POUR LES SYSTÈMES DONT LE TRANSFORMATEUR INTERNE DE LA COMMANDE D’EAU CHAUDE À RELAIS

ALIMENTE LES ROBINETS DE ZONE

VERS LE ROBINET

À GAZ À BASSE

T3

T1

T2

MOTEUR DU

CIRCULATEUR

CIRCUIT

SOUS TENSION

TENSION

V1

V2

N

TYPE 842A-16

1

C1 C2

TYPE 8F43A

1

C1 C2

SOUS TENSION

CIRCUIT

N

2

3

VERS LES

ROBINETS DE

T2

T1

Z

V1

V2

2

5

ZONE

}

1

VERS LE ROBINET À

GAZ DE 24 V C.A.

6

Fig. 8 Schéma pour un

4

56

452

123

6

ZONES

SUPPLÉMENTAIRES

SOUS TENSION

CIRCUIT

123

N

4

56

452

4

56

452

61

123

TYPE 8F42A

T2

Z

1

2

C1 C2

4

56

2

61

T1

V1

V2

V3

B

W

452

2

3

6

3

VERS LES ROBINETS

5

DE ZONE

}

1

VERS LE ROBINET À

GAZ DE 24 V C.A.

4

56

452

3

système alimenté à gaz et

doté d’un 842A-16

MOTEUR DU

CIRCULATEUR

Câblage pour type 8F42A

MOTEUR DU

CIRCULATEUR

Câblage pour type 8F43A

SCHÉMA POUR LES SYSTÈMES QUI NÉCESSITENT UN TRANSFORMATEUR EXTERNE POUR ALIMENTER LES ROBINETS DE

ZONE

VERS LES

4

56

452

123

6

4

56

452

123

6

4

56

452

61

123

4

56

2

452

3

61

4

56

2

6

TYPE 842A OU 843A

T1

T2

452

3

1 2

C1

B1 B2

C2

SOUS TENSION

CIRCUIT

N

ROBINETS

SOUS TENSION

DE ZONE

CIRCUIT

N

{

2

3

C1 C2

B1

TYPE 8F42A

OU 8B43A

1

2

B2

TRANSFO

D’ALLUMAGE

T1T2

ZONES

SUPPLÉMENTAIRES

TRANSFORMATEUR

Fig. 9 Schéma pour un système alimenté à gaz

et doté d’un 842A-1 ou d’un 843A-1

VERS LES

ROBINETS

DE ZONE

2

{

3

VERS LE ROBINET À GAZ ET

LE TRANSFORMATEUR OU

VERS LA COMMANDE DU

BRÛLEUR À MAZOUT

RELAIS TYPE 809

1 2 L L

MOTEUR DU

CIRCULATEUR

SOUS TENSION

CIRCUIT

N

VERS LES

ROBINETS

DE ZONE

{

2

3

DÉTECTEUR DE

FLAMME TYPE 956

FD

FD

T

T

Câblage pour un

relais de type 809A

MOTEUR DU

CIRCULATEUR

Câblage pour type 692 ou 693

FONCTIONNEMENT MANUEL

Servez-vous de l’actionneur manuel seulement en cas de

panne de courant ou dans le but de mettre le système à l’essai

avant d’en effectuer le câblage. En cas de panne de courant, le

robinet sera soit ouvert, soit fermé.

S’il est ouvert, il restera ainsi jusqu’à ce que le courant soit

rétabli.

S’il est fermé, vous pouvez l’ouvrir en tournant l’actionneur avec

le pouce de façon à exposer le mot « OPEN ». Une fois le

VERS LES

ROBINETS

L’EAU CHAUDE

2

B2

TRANSFO

D’ALLUMAGE

MOTEUR DU

BRÛLEUR

DE ZONE

COMMANDE DE BRÛLEUR À

MAZOUT TYPE 692 OU

693 POUR SYSTÈMES À

1

C1 C2

B1

MOTEUR DU

2

{

3

SOUS TENSION

CIRCUIT

N

MOTEUR DU

BRÛLEUR

DÉTECTEUR DE

FLAMME TYPE 956

T

FD

MOTEUR DU

CIRCULATEUR

COMMANDE DU

BRÛLEUR

COMMANDE DE BRÛLEUR

TYPE 6C92 OU 6C93 POUR

SYSTÈMES À L’EAU CHAUDE

1

C1 C2

B1

Câblage pour type

6C92 ou 6C93

À MAZOUT

2

B2

D’ALLUMAGE

MOTEUR DU

ROBINETS

TRANSFO

BRÛLEUR

VERS LES

DE ZONE

Câblage pour type

8B42A ou 8B43A

SOUS TENSION

CIRCUIT

N

2

{

3

VERS LA VALVE DE GAZ

ET LE TRANSFORMATEUR

OU VERS LA COMMANDE

DU BRULEUR A MAZOUT

CIRCULATEUR

Câblage pour relais

de type 829A

RELAIS TYPE 829A-1

THERM

452

163

MOTEUR DU

BRÛLEUR

MOTEUR DU

BRULEUR

courant rétabli, le robinet se remettra automatiquement sous la

commande du thermostat d’ambiance.

OPEN

4

Fig. 10

SOUS TENSION

CIRCUIT

N

Loading...

Loading...