Weller WMRS Operating Instructions Manual

Weller

®

WMRS

Betriebsanleitung

Mode d’emploi

Gebruiksaanwijzing

Istruzioni per l’uso

Operating Instructions

Instruktionsbok

Manual de uso

Betjeningsvejledning

Manual do utilizador

Käyttöohjeet

D

F

NL

I

GB

E

S

DK

P

FIN

Οδηγίες Λειτουργίας

Kullan∂m k∂lavuzu

Návod k pouÏití

Instrukcja obs∏ugi

Üzemeltetési utasítás

Návod na pouÏívanie

Navodila za uporabo

Kasutusjuhend

Naudojimo instrukcija

Lieto‰anas instrukcija

GR

TR

CZ

PL

H

SLO

SK

EST

LT

LV

D

F

NL

1. Netschakelaar

2. Display

3. UP-toets

4. DOWN-toets

5. Optische regelcontrole

6. Houder WMRH

7. Soldeerboutgreep

8. Soldeerboutpunt

9. Kogelscharnier

10.Reinigingsspons

11.Potentiaalvereffening

12.Aansluitbus voor

soldeerapparaat

13.Netaansluiting

14.Netzekering

15.Klemschroef Kogelscharnier

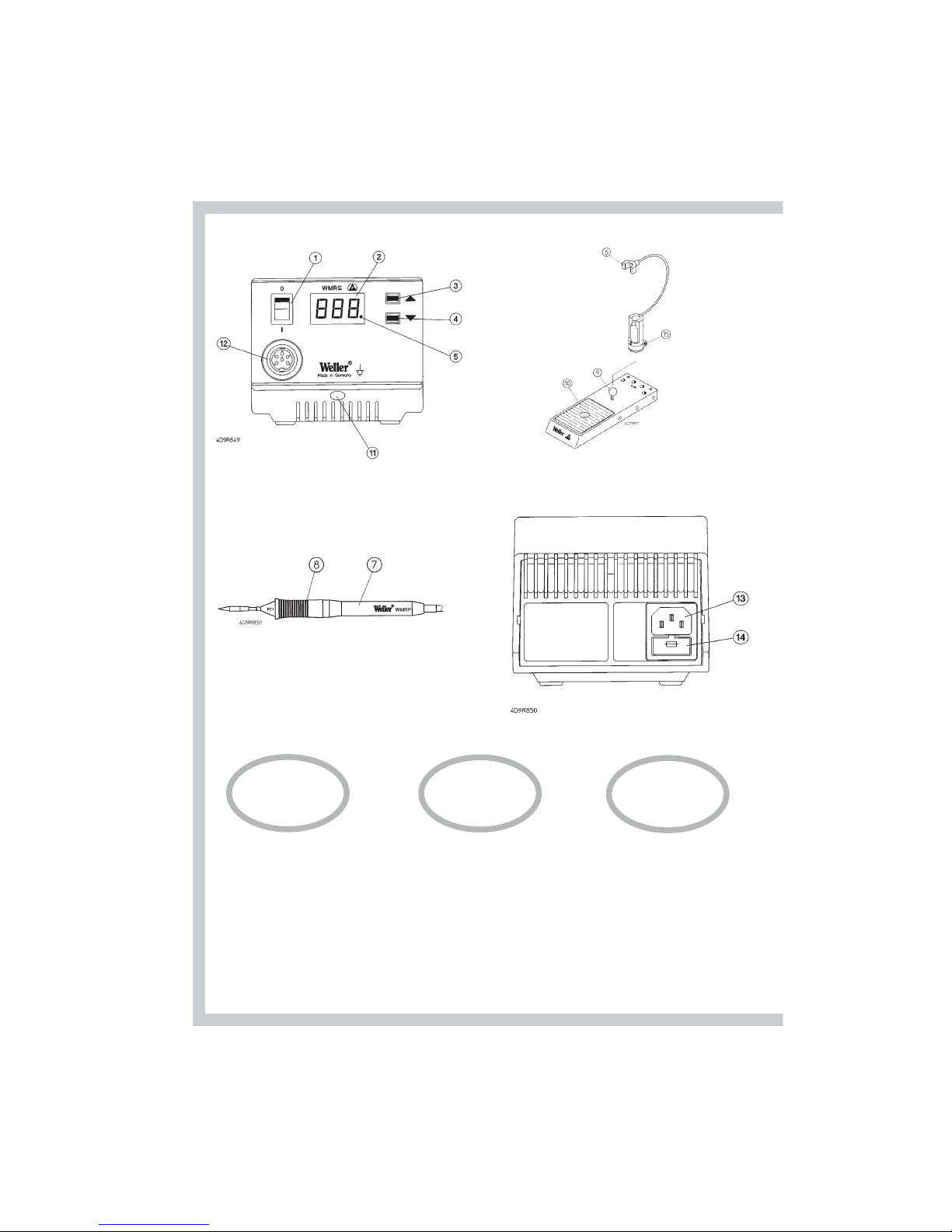

1. Netzschalter

2. Display

3. UP- Taste

4. DOWN- Taste

5. Optische Regelkontrolle

6. Schaltablage WMRH

7. Lötkolbengriff

8. Lötkolbenspitze

9. Kugelgelenk

10.Reinigungsschwamm

11.Potentialausgleich

12.Anschlussbuchse für Lötkolben

13.Netzanschluss (rückseitig)

14.Netzsicherung

15.Klemmschraube Kugelgelenk

1. Interrupteur secteur

2. Affichage

3. Touche UP

4. Touche DOWN

5. Voyant de contrôle

température

6. Support WMRH

7. Manche fer à souder

8. Panne

9. Rotule

10.Eponge de nettoyage

11.Borne équipotentielle

12.Prise de raccordement du le

fer à souder

13.Raccordement secteur

14.Fusible secteur

15.Vis de serrage Panne

S

DK

E

GB

I

1. Interruttore generale

2. Display

3. Tasto UP

4. Tasto DOWN

5. Controllo di regolazione ottico

6. Supporto interruttori WMRH

7. Manico saldatoio

8. Punta saldatoio

9. Giunto sferico

10.Spugnetta per la pulizia

11.Compensazione potenziale

12.Boccola di collegamento per

stilo saldatore

13.Collegamento a rete

14.Fusibile di rete

15.Vite a mano Giunto sferico

1. Mains switch

2. Display

3. UP button

4. DOWN button

5. Visual control check

6. Switching holder WMRH

7. Soldering iron handle

8. Soldering iron tip

9. Ball joint

10.Cleaning sponge

11.Potential balance

12.Connection bush for soldering

iron

13.Power supply connector

14.Fuse

15.Thumbscrew Ball joint

1. Interruptor principal

2. Pantalla

3. Tecla "UP" (subir)

4. Tecla "DOWN" (bajar)

5. Control óptico de regulación

6. Soporte WMRH

7. Mango

8. Punta de soldar

9. Articulación esférica

10. Esponja

11. Compensación del potencial

12. Conector hembra para soldador

13. Conexión de red

14.Fusible de red

15. Tornillo de apriete Esponja

1. Hovedkontakt

2. Display

3. UP-taste

4. DOWN-taste

5. Optisk styringskontrol

6. Aflægningsenhed WMRH

7. Loddekolbehåndtag

8. Loddekolbespids

9. Kugleled

10. Rengøringssvamp

11. Potentialudligning

12. Tilslutningsbøsning til lodde

kolbe

13. Nettilslutning

14.Netsikring

15. Klemmeskrue Kugleled

TR

GR

FIN

1. ∆ιακπτης ρεύµατος

2. Οθνη

3. Πλήκτρο UP (επάνω)

4. Πλήκτρο DOWN (κάτω)

5. Οπτικς έλεγχος ρύθµισης

6. Βάσης εναπθεσης µε διάταξη

απενεργοποίησης WMRH

7. Λαβή εµβλου συγκλλησης

8. Ακίδα εµβλου συγκλλησης

9. Σφαιρική άρθρωση

10. Σφουγγάρι καθαρισµού

11. Εξίσωση δυναµικού

12. Συνδετική υποδοχή για το έµβολο

συγκολλήσεων

13. Σύνδεση στο ηλεκτρικ ρεύµα

14. Ηλεκτρική ασφάλεια

15. Συσφιγκτικς Σφαιρική άρθρωση

1. verkkokatkaisija

2. näyttöruutu

3. UP-painike

4. DOWN-painike

5. optinen säätökontrolli

6. kytkentäteline WMRH

7. juottokolvin kahva

8. juottokolvin kärki

9. kuulanivel

10. puhdistussieni

11. potentiaalin tasaaminen

12. Kolvin liitäntä

13. Verkkoliitäntä

14.Verkkosulake

15. Kiristysruuvi

1. Nätomkopplare

2. Display

3. UP-knapp

4. DOWN-knapp

5. Optisk reglerkontroll

6. Kopplingsyta WMRH

7. Lödkolvsgrepp

8. Lödkolvsspets

9. Kulled

10. Rengöringssvamp

11. Potentialutjämning

12. Anslutningsbussning till

lödkolv

13. Nätanslutning

14.Nätsäkring

15. Klämskruv Kulled

P

1. Interruptor de rede

2. Visor

3. Tecla UP

4. Tecla DOWN

5. Controlo de regulação óptico

6. Suporte de comutação WMRH

7. Punho do ferro de soldar

8. Ponta do ferro de soldar

9. Articulação esférica

10. Esponja para limpeza

11. Compensação de potência

12. Conector para o ferro de

soldar

13. Ligação à rede

14.Fusível de rede

15. Parafuso Articulação esférica

1. Ωebeke µalteri

2. Ekran

3. UP-tuµu

4. DOWN-tuµu

5. Optik ayar kontrolü

6. Kumanda altl∂π∂ WMRH

7. Havya sap∂

8. Havya ucu

9. Bilyal∂ mafsal

10. Temizleme süngeri

11. Potansiyel dengelemesi

12. Lehim kalemleri için giri¸s

13. Elektrik ba˘glantısı

14. Elektrik sigortası

15. S∂k∂µt∂rma vidas∂

H

1. Hálózati kapcsoló

2. KijelzŒ

3. UP gomb

4. DOWN gomb

5. Optikai szabályozóellenŒrzŒ

6. WMRH kapcsoló tároló

7. forrasztópáka markolata

8. Forrasztópáka csúcs

9. gömbcsukló

10. Tisztítószivacs

11. Potenciálkiegyenlítés

12. forrasztópáka csatlakozóhüvelye

13. hálózati csatlakozás

14. hálózati biztosíték

15. Rögzítócsavar gömbcsukló

SK

LV

1. T¥kla slïdzis

2. Displejs

3. Tausti¿‰ UP

4. Tausti¿‰ DOWN

5. OptiskÇ regulï‰anas kontrole

6. WMRH slïgpaliktnis

7. LodÇmura rokturis

8. Lodgalva

9. Lod‰arn¥rs

10. Sklis t¥r¥‰anai

11. PotenciÇlu izl¥dzinljana

12. LodÇmura kontaktvieta

13. T¥kla pieslïgums

14. Elektr¥bas t¥kla dro‰¥bas

elements

15. StiprinÇjuma Lod‰arn¥rs

PL

1. W∏àcznik

2. WyÊwietlacz

3. Klawisz UP

4. Klawisz DOWN

5. Optyczna kontrola regulacji

6. Podstawka lutownicza WMRH

7. Uchwyt kolby lutowniczej

8. Grot lutowniczy

9. Przegub kulowy

10. Gàbka do czyszczenia

11. Wyrównanie potencja∏u

12. Gniazdo przy∏àczeniowe kolby

lutowniczej

13. Przy∏àcze sieciowe

14. Bezpiecznik sieciowy

15. Sruba Przegub kulowy

CZ

LT

SLO

EST

1. Võrgulüliti

2. Näidik

3. UP-klahv

4. DOWN-klahv

5. Optiline reguleerimiskontroll

6. Lülitushoidik WMRH

7. Jootekolvi käepide

8. Jootekolvi otsik

9. Kuulliigend

10. Puhastussvamm

11. Potentsiaalide ühtlustamine

12. Jootekolvi ühenduspuks

13. Võrguühendus

14. Võrgukaitse

15. Kinnituskruvi Kuulliigend

1. SíÈov˘ vypínaã

2. Displej

3. Tlaãítko UP

4. Tlaãítko DOWN

5. Optická kontrola regulace

6. Stojánek se spínáním WMRH

7. RukojeÈ pájeãky

8. Hrot pájeãky

9. Kulov˘ kloub

10. âisticí houba

11. Vyrovnání potenciálÛ

12. Zásuvka pro pfiipojení pájeãky

13. SíÈová pfiípojka

14. SíÈová pojistka

15. Zaji‰t’ovací Kulov˘ kloub

1. SieÈov˘ vypínaã

2. Displej

3. Tlaãidlo UP

4. Tlaãidlo DOWN

5. Optická kontrola regulácie

6. Stojan so spínaním WMRH

7. RukoväÈ spájkovaãky

8. Hrot spájkovaãky

9. Guºov˘ kæb

10. Huba na ãistenie

11. Vyrovnanie potenciálov

12. Pripájacia zásuvka pre spájko

vaãku

13. SieÈová prípojka

14. SieÈov˘ istiã

15.Upínacia Guºov˘ kæb

1. OmreÏno stikalo

2. Zaslon

3. Tipka UP

4. Tipka DOWN

5. Optiãna kontrola regulacije

6. Odlagalnik z moÏnostjo

vklopa/izklopa WMRH

7. Roãaj spajkalnika

8. Konica spajkalnika

9. Kroglasti sklep

10. âistilna goba

11. Izenaãevanje potenciala

12. Prikljuãna doza za spajkalnik

13. Vtiãnica za elektriãni kabel

14. OmreÏna varovalka

15. Privojni Kroglasti sklep

1. Tinklo jungiklis

2. Displòjus

3. Mygtukas „UP“

4. Mygtukas „DOWN“

5. Optinò reguliavimo kontrolò

6. Dòklas WMRH

7. Lituoklio rankena

8. Lituoklio antgalis

9. Rutulinis ‰arnyras

10. Valymo kempinò

11. Potencial˜ i‰lyginimas

12. Lituoklio jungimo lizdas

13. Lizdas elektros tinklui prijungti

14. Tinklo saugiklis

15. Spautuskas Rutulinis ‰arnyras

WMRS

I

D

F

NL

S

E

DK

Inhaltsverzeichnis Seite

1. Achtung! 1

2. Beschreibung 1

Technische Daten 1

3. Inbetriebnahme 2

Temperatureinstellungen 2

4. Potentialausgleich 3

5. Arbeitshinweise 3

6. Fehlermeldungen 4

7. Lötspitzen WMRP 4

8. Zubehörlister 4

9. Lieferumfang 4

Sommaire Page

1. Attention ! 5

2. Description 5

Caractéristiques techniques 5

3. Mise en service 6

Réglage température 6

4. Compensation de potentiel 7

5. Recommandations pour le travail 7

6. Messages d'erreur 8

7. Pannes WMRP 8

8. Accessoires 8

9. Eléments compris dans la fourniture 8

Inhoudsopgave Pagina

1. Attentie! 9

2. Beschrijving 9

Technische gegevens 9

3. Ingebruikneming 10

Temperatuurinstellingen 10

4. Potentiaalvereffening 11

5. Werkvoorschrift 11

6. Foutmeldingen 12

7. Soldeerpunten WMRP 12

8. Toebehorenlijst 12

9. Omvang van de levering 12

Istruzioni per l'uso pagina

1. Attenzione! 13

2. Descrizione 13

Dati tecnici 13

3. Messa in funzione 14

Regolazione temperatura 14

4. Compensazione potenziale 15

5. Indicazione 15

6. Avvisi di errore 16

7. Punte per la brasatura WMRP 16

8. Elenco accessori 16

9. Materiale compreso nella fornitura 17

GB

Table of contents Page

1. Important! 18

2. Description 18

Technical data 18

3. Commissioning 19

Temperature settings 19

4. Potential balance 20

5. Operating guidelines 20

6. Fault messages 21

7. Soldering tips WMRP 21

8. Accessories 21

9. Scope of delivery 21

Innehållsförteckning Sida

1. Observera 22

2. Beskrivning 22

Tekniska data 22

3. Idrifttagning 23

Temperaturinställningar 23

4. Potentialutjämning 23

5. Arbetsanvisning 24

6. Felmeddelanden 24

7. Lödspetsar WMRP 25

8. Tillbehörslista 25

9. Leveransomfattning 25

Índice página

1. ¡Atención! 26

2. Descripción 26

Datos técnicos 26

3. Puesta en funcionamiento 27

Ajuste de la temperatura 27

4. Compesación del potencial 28

5. Normas 28

6. Avisos de error 29

7. Puntas de soldar WMRP 29

8. Lista de accesorios 29

9. Piezas suministradas 29

Indholdsfortegnelse side

1. Bemærk! 30

2. Beskrivelse 30

Tekniske data 30

3. Ibrugtagning 31

Temperaturindstillinger 31

4. Potentialudligning 31

5. Arbejdsanvisning 32

6. Fejlmeldinger 32

7. Loddespids WMRP 33

8. Tilbehørsliste 33

9. Leveringsomfang 33

TR

GR

CZ

PL

H

SK

FIN

P

Índice Página

1. Atenção! 34

2. Descrição 34

Dados técnicos 34

3. Colocação em serviço 35

Regulações de temperatura 35

4. Compensação de potência 36

5. Instrução de trabalho 36

6. Avisos de erro 37

7. Pontas de solda WMRP 37

8. Lista de acessórios 37

9. Fornecimento 37

Sisällysluettelo sivu

1. Huomio! 38

2. Kuvaus 38

Tekniset tiedot 38

3. Käyttöönotto 39

Lämpötilan säätö 39

4. Potentiaalin tasaaminen 39

5. Työohjeet 39

6. Virheilmoitukset 40

7. Juottokärjet WMRP 41

8. Lisätarvikeluettelo 41

9. Toimituksen laajuus 41

Πίνακας περιεχοµένων Σελίδα

1. Προσοχή! 42

2. Περιγραφή 42

Τεχνικά στοιχεία 42

3. Θέση σε λειτουργία 43

Ρύθµιση της θερµοκρασίας 43

4. Εξίσωση δυναµικού 44

5. Υποδείξεις εργασίας 44

6. Μηνύµατα σφάλµατος 45

7. Ακίδες συγκλλησης WMRP 45

8. Κατάλογος εξαρτηµάτων 45

9. Υλικά παράδοσης 46

Fihrist Sayfa

1. Dikkat! 47

2. Tan∂m 47

Teknik bilgiler 47

3. Devreye alma 48

S∂cakl∂k ayarlar∂ 48

4. Potansiyel dengelemesi 48

5. Çal∂µt∂rma uyar∂s∂ 49

6. Hata mesajlar∂ 49

7. Havya uçlar∂ WMRP 50

8. Aksesuar listesi 50

9. Teslimat kapsam∂ 50

Obsah Strana

1. Pozor! 51

2. Popis 51

Technické údaje 51

3. Uvedení do provozu 52

Nastavení teploty 52

4. Vyrovnání potenciálÛ 52

5. Pracovní pokyny 53

6. Chybová hlá‰ení 53

7. Pájecí hroty WMRP 54

8. Seznam pfiíslu‰enství 54

9. Rozsah dodávky 54

Spis treÊci Strona

1. Uwaga! 55

2. Opis 55

Dane techniczne 55

3. Uruchomienie 56

Ustawienia temperatury 56

4. Wyrównanie potencja∏u 57

5. Wskazówki dot. pracy 57

6. Komunikaty o b∏´dach 58

7. Groty lutownicze WMRP 58

8. Lista akcesoriów 58

9. Zakres wyposa˝enia 58

Tartalomjegyzék Oldal

1. Figyelem! 59

2. Leírás 59

Mıszaki adatok 59

3. Üzembevétel 60

HŒmérséklet-beállítás 60

4. Potenciálkiegyenlítés 61

5. Útmutató a munkához 61

6. Hibaüzenetek 62

7. WMRP forrasztócsúcsok 62

8. Tartozéklista 62

9. Szállítási terjedelem 62

Obsah Strana

1. Upozornenie 63

2. Popis 63

Technické údaje 63

3. Uvedenie do prevádzky 64

Nastavenie teploty 64

4. Vyrovnanie potenciálov 65

5. Pracovné pokyny 65

6. Chybové hlásenia 66

7. Spájkovacie hroty WMRP 66

8. Zoznam príslu‰enstva 66

9. Rozsah dodávky 66

SLO

LV

LT

EST

Vsebina Stran

1. Pozor! 67

2. Opis 67

Tehniãni podatki 67

3. Zaãetek obratovanja 68

Nastavitve temperature 68

4. Izenaãevanje potenciala 69

5. Navodila za delo 69

6. Javljanje napak 70

7. Spajkalne konice WMRP 70

8. Seznam opreme 70

9. Obseg dobave 70

Sisukord Lehekülg

1. Tähelepanu! 71

2. Kirjeldus 71

Tehnilised andmed 71

3. Kasutuselevõtt 72

Temperatuuri seadistamine 72

4. Potentsiaalide ühtlustamine 73

5. Tööjuhised 73

6. Veateated 74

7. Jooteotsikud WMRP 74

8. Lisavarustuse nimekiri 74

9. Tarne sisu 74

Turinys Puslapis

1. Dòmesio! 75

2. Apra‰ymas 75

Techniniai duomenys 75

3. Pradedant naudotis 76

Temperatros nustatymas 76

4. Potencial˜ i‰lyginimas 77

5. Darbo nurodymai 77

6. Prane‰imai apie gedimus 78

7. Lituoklio antgaliai WMRP 78

8. Pried˜ sàra‰as 78

9. Komplektas 78

Satura rÇd¥tÇjs Lappuse

1. Uzman¥bu! 79

2. Apraksts 79

Tehniskie dati 79

3. Lieto‰ana 80

Temperatras iestat¥jumi 80

4. PotenciÇlu izl¥dzinljana 81

5. Darba norÇdes 81

6. K∫du pazi¿ojumi 82

7. WMRP lodïjamie uzga∫i 82

8. Piederumu saraksts 82

9. PiegÇdes komplekts 82

1

Deutsch

Wir danken Ihnen für das mit dem Kauf der Weller Lötstation

WMRS erwiesene Vertrauen.Bei der Fertigung wurden strengste Qualitäts-Anforderungen zugrunde gelegt, die eine einwandfreie Funktion des Gerätes sicherstellen.

1. Achtung!

Vor Inbetriebnahme des Gerätes lesen Sie bitte diese

Betriebsanleitung und die beiliegenden Sicherheitshinweise

aufmerksam durch. Bei Nichteinhaltung der

Sicherheitsvorschriften droht Gefahr für Leib und Leben.

Für andere, von der Betriebsanleitung abweichende

Verwendung,sowie bei eigenmächtiger Veränderung,wird von

Seiten des Herstellers keine Haftung übernommen.

Die Weller Lötstation WMRS entspricht der EG

Konformitätserklärung gemäß den grundlegenden

Sicherheitsanforderungen der Richtlinien 89/336/EWG und

73/23EWG.

2. Beschreibung

2.1 Steuergerät

Die mikroprozessorgeregelte Lötstation WMRS gehört einer

Gerätefamilie an, die für die industrielle Fertigungstechnik,

sowie den Reparatur- und Laborbereich entwickelt wurde.Die

digitale Regelelektronik und eine hochwertige Sensor- und

Wärmeübertragungstechnik im Lötwerkzeug gewährleistet ein

präzises Temperaturregelverhalten an der Lötspitze. Höchste

Temperaturgenauigkeit und ein optimales dynamisches

Temperaturverhalten im Belastungsfall wird durch eine

schnelle und präzise Messwerterfassung im geschlossenen

Regelkreis erreicht. Die Lötwerkzeuge selbst werden von der

WMRS automatisch erkannt und die entsprechenden

Regelparameter zugeordnet. Verschiedene

Potentialausgleichsmöglichkeiten zur Lötspitze,

Nullspannungsschaltung sowie antistatische Ausführung von

Steuergerät und Kolben ergänzen den hohen

Qualitätsstandard. Die Anschlussmöglichkeit eines externen

Eingabegerätes erweitert die Funktionsvielfalt dieser

Lötstation. Mit dem als Option erhältlichen Eingabegerät

WCB 2 können unter anderem Zeit- und

Verriegelungsfunktionen realisiert werden. Integriertes

Temperaturmessgerät und PC-Schnittstelle gehören zum

erweiterten Umfang des Eingabegerätes WCB 2. Die

gewünschte Temperatur kann im Bereich von 50°C - 450°C

(150°F - 850°F) über 2 Tasten (Up / Down) eingestellt werden.

Soll- und Istwert werden digital angezeigt. Das Erreichen der

vorgewählten Temperatur wird durch Blinken einer roten LED

in der Anzeige signalisiert, die zur optischen Regelkontrolle

dient. Dauerndes Leuchten bedeutet, dass das System aufheizt. Beim Ablegen des WMRP Lötkolbens in die dazugehörige Ablage wird eine Temperaturabschaltung aktiviert. Dies

verringert die Oxidation der Lötspitze bei längeren Lötpausen.

Durch die extrem schnelle Aufheizzeit ist der WMRP Lötkolben

unmittelbar nach dem Entnehmen aus der Ablage wieder

betriebsbereit.

2.2. Lötkolben

WMRP: Extrem leistungsfähiger 40 W Feinlötkolben mit

integrierter Heiztechnik in der Lötspitze. Die

Lötspitze lässt sich durch ein Stecksystem

werkzeuglos wechseln. Die Lötspitzentemperatur

wird blitzschnell erreicht und exakt ausgeregelt.

Durch eine eingebaute Sensorik im Handgriff wird

der Lötkolben beim Ablegen automatisch

abgeschaltet.

WSP 80: Der Lötkolben WSP 80 zeichnet sich durch sein

schnelles und präzises Erreichen der

Löttemperatur aus. Durch seine schlanke

Bauform und einer Heizleistung von 80 W ist ein

universeller Einsatz von extrem feinen Lötarbeiten

bis hin zu solchen mit hohem Wärmebedarf

möglich. Nach Wechsel der Lötspitze ist ein

unmittelbares Weiterarbeiten möglich,da die

Betriebstemperatur in kürzester Zeit wieder

erreicht ist.

MPR 80: Der W eller Peritronic MPR 80 ist ein Lötkolben mit

einstellbarem Arbeitswinkel von 40°.Dadurch

wird eine individuelle Gestaltung des

Lötprozesses hinsichtlich seiner Ergonomie

ermöglicht. Durch seine Leistung von 80 W und

Technische Daten

Abmessungen in mm: 166 X 115 X 101 (L X B X H )

Netzspannung (12): 230 V 50 / 60 Hz (120 V / 60 Hz)

Leistungsaufnahme: 95 W (85 W)

Schutzklasse: 1 Steuergerät ; 3 Lötkolben

Sicherung (13): T500mA (T1A)

Temperaturregelung: 50°C – 450°C (150°F – 850°F)

Genauigkeit: ± 9°C

Potentialausgleich: Auslieferungszustand hart geerdet (Klinkenstecker nicht gesteckt)

2

Deutsch

schlanker Bauform eignet er sich für feine

Lötarbeiten.

WTA 50: Die Entlötpinzette WTA 50 wurde speziell zum

Auslöten von SMD-Bauteilen konzipiert. Zwei

Heizelemente (2 x 25 W) mit jeweils eigenem

Temperatursensor sorgen für gleiche

Temperaturen an beiden Schenkeln.

LR 82: Leistungsfähiger 80 W Lötkolben für Lötarbeiten

mit großem Wärmebedarf.Die Befestigung der

Lötspitze erfolgt über einen Bajonettverschluss,

der einen positionstreuen Spitzenwechsel

ermöglicht.

WMP: Der Weller Micro Lötkolben WMP eignet sich

durch sein handliches Konzept zur Bearbeitung

professioneller SMD Elektronik. Eine kurze

Distanz zwischen Griffpunkt und Lötspitze erlaubt

eine ergonomische Handhabung des 65 W

Lötkolbens bei der Durchführung feinster

Lötaufgaben.

Weitere anschließbaren Werkzeuge siehe Zubehörliste.

3. Inbetriebnahme

Lötkolbenablage montieren, das Lötwerkzeug in der

Sicherheitsablage ablegen. Den Lötkolbenstecker in die

Anschlussbuchse (12) des Steuergerätes einstecken und

durch kurze Rechtsdrehung arretieren. Überprüfen ob die

Netzspannung mit der Angabe auf dem Typenschild übereinstimmt und der Netzschalter (1) sich im ausgeschalteten

Zustand befindet. Das Steuergerät mit dem Netz verbinden.

Gerät am Netzschalter (1) einschalten. Beim Einschalten des

Gerätes wird ein Selbsttest durchgeführt, bei dem alle

Anzeigeelemente (2) in Betrieb sind.Anschließend wird kurzzeitig die eingestellte Temperatur (Sollwert) und die

Temperaturversion (°C/°F) angezeigt. Danach schaltet die

Elektronik automatisch auf die Istwertanzeige um. Der rote

Punkt (5) in der Anzeige (2) leuchtet auf.Dieser Punkt dient als

optische Regelkontrolle. Dauerndes Leuchten bedeutet

System heizt auf. Blinken signalisiert das Erreichen der

Betriebstemperatur.

Temperatureinstellung

Grundsätzlich zeigt die Digitalanzeige (2) den

Temperaturistwert an.Durch Betätigen der UP- oder DOWNTaste (3) (4) schaltet die Digitalanzeige (2) auf den derzeit eingestellten Sollwert um. Der eingestellte Sollwert (blinkende

Anzeige) kann nun durch Antippen oder permanentes Drücken

der Up- oder Down- Taste (3) (4) in entsprechender Richtung

verändert werden.Wird die Taste permanent gedrückt,verändert sich der Sollwert im Schnelldurchlauf. Ca. 2 sec. nach

dem Loslassen schaltet die Digitalanzeige (2) automatisch

wieder auf den Istwert um.

Temperaturabsenkung WMRP

Einstellung Standardsetback OFF (Werkseinstellung)

Ist der Lötkolben in der Sicherheitsablage abgelegt wird die

Heizung automatisch abgeschalten. Beim Entnehmen des

Lötkolbens schaltet die Heizung wieder ein. Die eingestellte

Temperatur wird durch die schnelle Aufheizzeit der Lötspitze

innerhalb kürzester Zeit wieder erreicht.

Einstellung Standardsetback ON

Ist der Lötkolben in der Sicherheitsablage abgelegt findet

automatisch eine Temperaturabsenkung auf 150°C statt.

Nach 20min (Setbackzeit) wird die Heizung ganz abgeschalten (Blinkender Strich in der Anzeige). Beim Entnehmen des

Lötkolbens regelt die Lötstation wieder auf den eingestellten

Sollwert. Die eingestellte Temperatur wird durch die schnelle

Aufheizzeit der Lötspitze innerhalb kürzester Zeit wieder

erreicht.

Ein/Ausschalten des Standardsetback ON/OFF

Während dem Einschalten des Gerätes die "UP" Taste (3)

gedrückt halten bis in der Anzeige "ON" erscheint. Beim

Loslassen der "UP”Taste wird die Einstellung abgespeichert.

Gleiches Verfahren zum Ausschalten. In der Anzeige erscheint

"OFF" (Werkseinstellung).

Standardsetback

(Funktion mit optionalem Werkzeug,kein WMRP)

Einstellung Standardsetback OFF (Werkseinstellung)

Keine Temperaturabsenkung aktiv.

Einstellung Standardsetback ON

Bei Nichtgebrauch des Lötwerkzeuges wird die Temperatur

nach 20 min. automatisch auf den Standby Wert von 150°C

(300°F) abgesenkt.Nach dreifacher Setbackzeit (60 min.) wird

die "AUTO OFF" Funktion aktiviert. Der Lötkolben wird abgeschalten (Blinkender Strich in der Anzeige). Bei der

Verwendung von sehr feinen Lötspitzen kann die Setback

Funktion beeinträchtigt sein. In diesem Fall wird die

Verwendung der WPHT Schaltablage empfohlen

(siehe Zubehör).

Hinweis:

Die Setbackzeit kann mit dem externen Eingabegerät WCB2

von 0-99min eingestellt werden.

4. Potentialausgleich

Durch die unterschiedliche Beschaltung der 3,5 mm

Schaltklinkenbuchse (11) sind 4 Variationen realisierbar:

Hart geerdet: Ohne Stecker

(Auslieferungszustand)

Potentialausgleich Mit Stecker,

(Impedanz o Ohm): Ausgleichsleitung am Mittelkontakt

Potentialfrei: Mit Stecker

Weich geerdet: Mit Stecker und eingelötetem

Widerstand.

Erdung über den gewählten

Widerstandswert.

5. Arbeitshinweise

Lötspitzenwechsel

Vorsicht Verbrennungsgefahr

Das Auswechseln der Lötspitze darf nur im kalten Zustand

erfolgen. Für den Lötspitzenwechsel wird kein Werkzeug

benötigt. Die Lötspitze ist im hinteren Griffteil gesteckt kann

durch einfaches Ziehen am Softgriff der Lötspitze (8)

ausgesteckt werden.

Achtung:

Immer auf ordnungsgemäßen Sitz der Lötspitze achten.

Beim Einsetzen der neuen Lötspitze muss darauf geachtet

werden, dass die Lötspitze in einem Vorgang vollständig bis

zum Anschlag eingesteckt wird.Der Betrieb mit nicht vollständig eingesteckter Lötspitze kann zu Fehlfunktionen führen.

Beim ersten Aufheizen die selektive verzinnbare Lötspitze mit

Lot benetzen.Diese entfernt lagerbedingte Oxydschichten und

Unreinheiten der Lötspitze. Bei Lötpausen

und vor dem Ablegen des Lötkolbens immer darauf achten,

dass die Lötspitze gut verzinnt ist. Keine zu aggressiven

Flussmittel verwenden.

Reinigungsschwamm (9) stets feucht halten. Dazu nur destilliertes Wasser verwenden.

Die Lötgeräte wurden für eine mittlere Lötspitze justiert.

Abweichungen durch Spitzenwechsel oder der Verwendung

von anderen Spitzenformen können entstehen.

Externes Eingabegerät WCB 2 (Option)

Bei der Verwendung eines externen Eingabegerätes stehen

folgende Funktionen zur Verfügung:

Offset:

Die reale Lötspitzentemperatur kann durch die Eingabe eines

Temperaturoffsets um ±40°C verändert werden.

Setback:

Einstellbare Temperaturabsenkung wie in Kapitel 3 beschrieben. Die Setbackzeiten nach dem eine Temperaturabsenkung

stattfindet, können von 0-99 Minuten eingestellt werden.

Lock:

Verriegelung der Solltemperatur. Nach dem Verriegeln sind an

der Lötstation

keine Einstelländerungen möglich.

°C/°F:

Umschalten der Temperaturanzeige von °C in °F um umgekehrt Drücken der "Down"- Taste während des Einschaltens

zeigt die aktuelle Temperaturversion an.

Window:

Einschränkung des Temperaturbereiches auf max. ± 99°C

ausgehend von einer durch die "LOCK" Funktion verriegelten

Temperatur. Die verriegelte Temperatur stellt somit die Mitte

des einstellbaren Temperaturbereiches dar. Bei Geräten mit

potentialfreiem Kontakt (Optokopplerausgang) dient die

"WINDOW" Funktion zur Einstellung eines T emperaturfensters.

Liegt die Isttemperatur innerhalb des T emperaturfensters wird

der potentialfreie Kontakt (Optokopplerausgang)

durchgeschalten.

Cal: (Funktion nicht verwendbar für WMRS)

Neujustierung der Lötstation und Factory setting (FSE).

Rücksetzen aller Einstellwerte auf 0,T emperatur 350°C 660°F.

PC Schnittstelle: RS232

Temperaturmessgerät:

Integriertes Temperaturmessgerät für Thermoelement Typ K

3

Deutsch

4

7. Lötspitzen WMRP

005 44 601 99 RT1 Nadelspitze

005 44 602 99 RT2 Punktspitze R02

005 44 603 99 RT3 Meißelspitze 1,1 X 0,2

005 44 604 99 RT4 Meißelspitze 1,3 X 0,8

005 44 605 99 RT5 Meißelspitze 0,8X0,2, gebogen 30°

005 44 606 99 RT6 Rundform Ø 1,2, abgeschrägt 45°

005 44 607 99 RT7 Messerspitze 2,8, 45°

8. Zubehörliste

005 29 161 99 Lötkolbenset WSP 80

005 33 131 99 Lötkolbenset MPR 80

005 33 112 99 Lötkolbenset LR 21, antista tisch

005 33 113 99 Lötkolbenset LR 82

005 33 155 99 Lötkolbenset WMP

005 33 133 99 Entlötset WTA 50

005 27 028 99 Vorheizplatte WHP 80

005 25 030 99 Thermisches Abisoliergerät WST 20

005 31 180 99 Externes Eingabegerät WCB2

WPHT Schaltablage (WMP)

WPH80T Schaltablage (WSP 80)

9. Lieferumfang

WMRS

Steuergerät

Lötkolben WMRP

Netzkabel

Lötkolbenablage WMRH

Klinkenstecker

Betriebsanleitung

Sicherheitshinweise

Bild: Schaltplan siehe Seite 86

Bild Explo- Zeichnung siehe Seite 85

Technische Änderungen vorbehalten.

Deutsch

6. Fehlermeldungen

Anzeige Fehler Abhilfe

- - - Keine Spitze eingesteckt oder defekt (WMRP), Lötspitze oder Werkzeug einstecken

Kein Werkzeug eingesteckt.

tip Lötspitze nicht vollständig eingesteckt (WMRP) Lötspitze entfernen und vollständig einstecken

F01 Sensorjustierung Pt fehlt Lötstation neu justieren mit WCB2

F11 Thermoelement 1 Justierung (WMRP) Hersteller kontaktieren

F12 Thermoelement 2 Justierung (WMRP) Hersteller kontaktieren

Nous vous remercions de la confiance que vous nous avez

témoignée en achetant une station de soudage WELLER

WMRS. La fabrication de ce produit satisfait aux exigences

de qualité les plus rigoureuses qui garantissent son parfait

fonctionnement.

1. Attention!

Avant la mise en service de la station,lisez attentivement son

mode d'emploi. Le non-respect de cette consigne peut entraîner un danger d'atteinte à l'intégrité physique voire un

danger de mort.

Le fabricant décline toute responsabilité en cas d'utilisation

pour une destination autre que celle décrite dans le mode

d'emploi et en cas de modification de sa conception initiale.

La station de soudage WMRS de Weller fait l'objet d'une

déclaration de conformité aux exigences de sécurité des

directives 89/336/CEE et 73/23CEE .

2. Description

2.1 Unité d'alimentation et de régulation

La station de soudage pilotée par microprocesseur WMRS

appartient à une famille d'appareils destinés aux applications industrielles, de réparation et de laboratoire.

L'électronique de régulation numérique et un système sophistiqué de transfert de chaleur et de capteur thermique intégré au fer garantissent une régulation précise de la température de la panne. Un système de mesure rapide et précis

en boucle fermé permet d'obtenir une grande précision de

température et un comportement thermodynamique optimal.

La station reconnaît automatiquement le type de fer utilisé et

lui attribue les paramètres de régulation correspondants.

Différentes possibilités de liaison équipotentielle de la panne,

un déclencheur à minimum de tension ainsi qu'une version

antistatique du boîtier et du fer viennent compléter le standard de qualité élevé. La possibilité de raccordement d'un

boîtier de programmation externe disponible en option offre

une extension des fonctionnalités multiples de cette station.

Le boîtier de programmation WCB 2 autorise entre autre des

fonctions offset et verrouillage de température. Un thermomètre intégré et une interface PC sont d'autres options du

boîtier de programmation WCB 2. La température souhaitée

peut être réglée entre 50°C et 450°C (150°F - 850°F) à l'aide des 2 touches (Up / Down). Un affichage numérique visualise la valeur de consigne et la valeur réelle. Un voyant

rouge de contrôle clignote lorsque la température présélectionnée est atteinte.Le voyant allumé en continu signifie que

le système est en chauffe. Le système coupe dès que le fer

est placé sur son support.Le fer est ainsi protégé contre une

oxydation trop rapide pendant les phases d'attente. Grâce à

la montée en température extrêmement rapide, le fer WMRP

est prêt à fonctionner dès qu'il quitte son support.

2.2. Fer à souder

WMRP: Fer à souder fin 40 W extrêmement performant

avec système de chauffe intégré dans la panne.

La panne se change facilement par simple

emboîtement sans nécessiter d'outil. La

température de la panne est atteinte avec

exactitude en quelques dizaines de secondes.

Grâce à un capteur intégré au manche, le fer est

coupé automatiquement dès qu'il est placé sur

son support.

WSP 80: Le fer WSP 80 se distingue par la rapidité et la

précision avec lesquelles la température de

soudage est atteinte. Sa forme effilée et sa

puissance de chauffe de 80 W permettent une

utilisation universelle allant de la soudure de

précision jusqu'aux travaux nécessitant beau

coup d'énergie.Après le changement de panne,

le fer est immédiatement prêt à fonctionner,la

température requise étant atteinte en quelques

dizaines de secondes.

MPR 80: Le Weller Peritronic MPR 80 est un fer dont

angle de travail peut être modifié jusqu'à 40°.

Son ergonomie permet de personnaliser le pro

cessus de soudage. Grâce à sa puissance de

5

Français

Caractéristiques techniques

Dimensions en mm: 166 X 115 X 101 (L X l X H )

Tension d'alimentation (12) : 230 V 50 / 60 Hz (120 V / 60 Hz)

Puissance absorbée: 95 W (80 W)

Classe de protection : 1 unité d'alimentation et de régulation ; 3 fer à souder

Fusible (13): T500mA (T1A)

Réglage de la température : 50°C – 450°C (150°F – 850°F)

Précision : ± 9°C

Compensation de potentiel : Mise a la terre dure d’origine, fiche jack debranchee

6

80 W et sa forme effilée il convient pour le

soudage de précision.

WTA 50: La pince de dessoudage WTA 50 a été

spécialement conçue pour le dessoudage en

technologie CMS. Deux éléments de chauffe

(2 x 25 W) équipés chacun d'un capteur de

température assurent une température

identique aux deux extrémités de la pince.

LR 82: Fer à souder 80 W performant pour les travaux

de soudage nécessitant une source de chaleur

importante. La panne se fixe à l'aide d'un

système à baïonnette garantissant le parfait

positionnement de la panne lors de son

remplacement.

WMP: Grâce à son concept compact,le fer micro WMP

convient pour une utilisation professionnelle en

technologie CMS. La courte distance entre le

point de préhension et la panne autorise une

manipulation ergonomique du fer 65 W pour des

travaux de haute précision.

Autres outils adaptables voir liste des accessoires.

3. Mise en service

Monter le support, placer le fer sur son support. Brancher le

connecteur mâle du fer sur la prise femelle (12) de l'unité

d'alimentation et de régulation et le verrouiller par une brève

rotation vers la droite. S'assurer que la tension d'alimentation est identique à celle indiqué sur la plaque d'identification et que l'unité est hors tension.Raccorder l'unité au secteur.Mettre l'unité sous tension.A la mise sous tension, l'unité effectue un autotest de tous les éléments d'affichage

(2). A la fin de l'autotest, la température de consigne et l'unité (°C/°F) s'affichent brièvement.Ensuite le système passe

automatiquement à l'affichage de la valeur réelle. Le voy ant

rouge (5) de l'affichage (2) s'allume. Ce voy ant sert de contrôle visuel. Le voyant allumé en continu signifie que le

système est en chauffe. Le voy ant clignotant indique que la

température de travail est atteinte.

Réglage de la température

Par défaut, l'affichage numérique (2) affiche la valeur réelle

de température.Les touches UP ou DOWN (3) (4) permettent

d'afficher la valeur de consigne (voyant clignotant). Celle-ci

peut alors être modifiée par une brève pression ou par une

pression continue des touches UP ou DOWN (3) (4). Une

pression continue permet de modifier la valeur de consigne

par défilement rapide. Deux secondes après relâchement de

la touche, l'affichage numérique (2) repasse automatiquement sur la valeur réelle.

Abaissement de la température WMRP

Fonction setback standard OFF (réglage par défaut)

Lorsque le fer est placé sur son support, le système de

chauffe coupe automatiquement. Il se remet en marche dès

que le fer est retiré de son support. La température de consigne est atteinte en quelques dizaines de secondes grâce à

la montée en température extrêmement rapide.

Fonction setback standard ON

Lorsque le fer est placé sur son support,la température descend automatiquement à 150°C. Au bout de 20 minutes

(temps de setback), le chauffage s'arrête complètement

(barre clignotante dans l'affichage). Lorsque le fer est retiré

de son support, la station de soudage est réchauffée à la

température de consigne. La panne atteint très rapidement

la température de consigne grâce au temps de chauffe

extrêmement court.

Activation/désactivation de la fonction setback

standard ON/OFF

A la mise sous tension de l'unité, maintenir enfoncée la touche "UP" (3) jusqu'à ce que l'affichage affiche "ON".Au relâchement de la touche "UP”, la valeur est sauvegardée.

Procéder de la même manière pour la désactivation.

L'afficheur affiche "OFF" (réglage par défaut).

Setback standard

(fonction avec outil optionnel, pas de WMRP)

Fonction Setback standard OFF (réglage par défaut)

Abaissement température désactivé.

Fonction Setback standard ON

Au bout de 20 minutes d'inactivité,la température du fer est

automatiquement abaissée à la température de veille de

150°C (300°F).Au bout de trois mises en veille (60 minutes),

la fonction "AUTO OFF" s'active et coupe le fer (barre clignotante dans l'affichage). L'utilisation de pannes très fines

peut altérer le bon fonctionnement de la fonction setback.

Dans ce cas, il est recommandé d'utiliser un support WPHT

(voir accessoires).

Nota :

Le temps de setback peut être réglé de 0-99 minutes à

l'aide du boîtier de programmation externe WCB2.

Français

4. Compensation de potentiel

La borne équipotentielle 3,5 mm (11) autorise 4 possibilités

de liaison équipotentielle :

Mise à la terre directe : sans prise

(état de livraison)

Compensation de potentiel

(impédance 0 Ohm) : avec prise reliée au

contact central

Libre de potentiel : avec prise

Mise à la terre directe : avec prise et résistance

soudée

Mise à la terre par l'intermédiaire

de la valeur de résistance choisie.

5. Recommandations pour le travail

Changement de panne

Attention! Risque de brûlure

Attendre que la panne refroidisse avant de la changer. Le

changement de panne ne nécessite aucun outil. La panne

s'emboîte dans la partie arrière du manche et s'enlève en

tirant tout simplement sur la partie souple de la panne (8).

Attention:

Toujours veiller au bon positionnement de la panne.

Au moment d'emboîter la nouvelle panne, veiller à bien l'en-

clencher à fond en un seul tour de main. Une panne mal

emboîtée peut entraîner des dysfonctionnements.

Lors de la première mise en température, étamer la panne

pour supprimer les couches d'oxyde et les impuretés dues

au stockage. En période d'inactivité et avant de poser le fer,

s'assurer que la panne est bien étamée. Ne pas utiliser des

décapants trop agressifs.

L'éponge de nettoyage (9) doit toujours être humide. Utiliser

exclusivement de l'eau distillée pour l'humidifier.

Les fers à souder sont prévus pour recevoir une panne moyenne. Le changement de panne ou l'utilisation d'un autre

type de panne peut entraîner des écarts de température.

Boîtier de programmation externe WCB 2 (option)

Le boîtier de programmation externe autorise les fonctions

suivantes:

Offset:

Cette fonction permet le calibrage et la compensation automatique de la température de ± 40°C.

Setback:

Cette fonction permet de programmer l'abaissement de la

température comme décrit au chapitre 3. Les intervalles de

temps qui doivent être suivis d'un abaissement de la température peuvent être réglés de 0-99 minutes.

Lock:

Cette fonction permet de verrouiller de la température de

consigne. Le verrouillage interdit toute modification sur la

station de soudage.

°C/°F:

Cette fonction permet de sélectionner l'affichage de la température en °C ou en °F. Une pression de la touche "DOWN"

à la mise sous tension affiche l'unité de température en

cours.

Window:

Limitation de la plage de température à ± 99°C max.à partir d'une température verrouillée à l'aide de la fonction

"LOCK". La température verrouillée se situe ainsi au milieu

de la plage disponible. Sur les stations à contact libre de

potentiel (sortie opto-coupleur), la fonction "WINDOW" sert

au réglage d'une fenêtre de température. Si la température

réelle se situe à l'intérieur de la fenêtre, le contact libre de

potentiel (sortie opto-coupleur) commute.

Cal : (fonction non disponible pour WMRS)

Recalibrage de la station de soudage et rétablissement de la

configuration initiale. Remise à zéro de tous les paramètres,

température à 350°C 660°F.

Interface PC: RS232

Thermomètre:

Thermomètre intégré pour élément de chauffe type K

7

Français

8

7. Pannes WMRP

005 44 601 99 RT1 panne aiguille

005 44 602 99 RT2 panne en pointe R02

005 44 603 99 RT3 panne burin 1,1 X 0,2

005 44 604 99 RT4 panne burin 1,3 X 0,8

005 44 605 99 RT5 panne burin 0,8X0,2, courbée 30°

005 44 606 99 RT6 panne ronde Ø 1,2, biseautée 45°

005 44 607 99 RT7 panne couteau 2,8, 45°

8. Accessoires

005 29 161 99 Kit de fer à souder WSP 80

005 33 131 99 Kit de fer à souder MPR 80

005 33 112 99 Kit de fer à souder LR 21 antistatique

005 33 113 99 Kit de fer à souder LR 82

005 33 155 99 Kit de fer à souder WMP

005 33 133 99 Kit de dessoudage WTA 50

005 27 028 99 Plaque de préchauffage WHP 80

005 25 030 99 Dénudeur thermique WST 20

005 31 180 99 Boîtier de programmation WCB2

WPHT Support (WMP)

WPH80T Support (WSP 80)

9. Eléments compris dans la

fourniture

WMRS

Unité d'alimentation et de régulation

Fer à souder WMRP

Câble d'alimentation

Support WMRH

Fiche jack

Mode d'emploi

Consignes de sécurité

Schéma des connexions voir page 86

Dessin éclaté voir page 85

Sous réserve de modifications techniques !

Français

6. Messages d'erreur

Affichage Erreur Remède

- - - Panne absente ou défectueuse (WMRP), Mettre la panne ou le fer en place

Fer absent

tip Panne mal emboîtée (WMRP) Retirer la panne et l'enclencher complètement

F01 Calibrage capteur Pt absent Recalibrer la station à l'aide du boîtier WCB2

F11 Elément chauffant 1 calibrage (WMRP) Contacter le fabricant

F12 Elément chauffant 2 calibrage (WMRP) Contacter le fabricant

We danken u voor de aankoop van het Weller-soldeerstation

WMRS en het door u gestelde vertrouwen in ons product. Bij

de productie werd aan de strengste kwaliteitsvereisten voldaan om een perfecte werking van het toestel te garanderen.

1. Attentie!

Gelieve voor de ingebruikneming van het toestel deze gebruiksaanwijzing en de bijgeleverde veiligheidsvoorschriften

aandachtig door te nemen.Bij het niet naleven van de veiligheidsvoorschriften dreigt gevaar voor leven en goed.

Voor ander, van de gebruiksaanwijzing afwijkend gebruik,

alsook bij eigenmachtige verandering, wordt door de fabrikant geen aansprakelijkheid overgenomen.

Het Weller-soldeerstation WMRS is conform de EG-conformiteitsverklaring volgens de fundamentele veiligheidsvereisten van de richtlijnen 89/336/EEG en 73/23 EEG.

2. Beschrijving

2.1 Regelapparaat

Het microprocessorgeregelde soldeerstation WMRS behoort

tot een productfamilie die voor de industriële productietechniek alsook voor reparatie- en laboratoriumtoepassingen

ontwikkeld werd. De digitale regelelektronica en een hoogwaardige sensor- en warmteoverdrachttechniek in het soldeerwerktuig garanderen een precies temperatuurregelgedrag aan de soldeerpunt. Hoogste temperatuurnauwkeurigheid en een optimaal dynamisch temperatuurgedrag bij belasting worden door een snelle en precieze meetwaarderegistratie in de gesloten regelkring bereikt. De soldeerwerktuigen zelf worden door de WMRS automatisch herkend en de

betreffende regelparameters worden toegewezen.

Verschillende potentiaalvereffeningsmogelijkheden voor de

soldeerpunt, nulpspanningsschakeling alsook antistatische

uitvoering van regelapparaat en bout vullen de hoge kwaliteitsstandaard aan. De aansluitmogelijkheid van een extern

invoerapparaat breidt de veelzijdigheid van dit soldeerstation

nog uit. Met het als optie verkrijgbare invoertoestel WCB 2

kunnen onder andere tijd- en vergrendelingsfuncties gerealiseerd worden.Geïntegreerd temperatuurmeettoestel en pcinterface behoren tot de uitgebreide omvang van het invoertoestel WCB 2. De gewenste temperatuur kan in een bereik

van 50°C - 450°C (150°F - 850°F) via 2 toetsen (Up / Down)

ingesteld worden. Gewenste en werkelijke waarde worden

digitaal weergegeven. Het bereiken van de ingestelde temperatuur wordt door het knipperen van een rode LED op het

display gesignaleerd. Dit display dient voor de optische

regelcontrole. Permanent branden betekent dat het systeem

opwarmt. Bij het opbergen van een WMRP-soldeerbout in de

bijbehorende houder wordt een temperatuuruitschakeling

geactiveerd.Dit vermindert de oxidatie van de soldeerpunt bij

langere soldeerpauzes.Door de extreem snelle opwarmingstijd is de WMRP-soldeerbout onmiddellijk na het wegnemen

uit de houder opnieuw gebruiksklaar.

2.2. Soldeerbout

WMRP: Extreem krachtige 40 W fijnsoldeerbout met

geïntegreerde verwarmingstechniek in de

soldeerpunt. De soldeerpunt kan door een

steeksysteem zonder gereedschap gewisseld

worden. De soldeerpunttemperatuur wordt

bliksemsnel bereikt en exact geregeld. Door een

ingebouwde sensor in de handgreep wordt de

soldeerbout bij het afleggen automatisch

uitgeschakeld.

WSP 80: De soldeerbout WSP 80 onderscheidt zich door

het snel en precies bereiken van de

soldeertemperatuur.Door zijn slanke bouwvorm

en een verwarmingsvermogen van 80 W is een

universeel gebruik van extreem fijne

soldeerwerkzaamheden tot werkzaamheden

met een grote warmtebehoefte mogelijk. Na het

wisselen van de soldeerpunt is het mogelijk om

onmiddellijk voort te werken omdat de

bedrijfstemperatuur in de kortste tijd opnieuw

bereikt is.

9

Nederlands

Technische gegevens

Afmetingen in mm: 166 X 115 X 101 (l x b x h)

Netspanning (12): 230 V 50 / 60 Hz (120 V /60 Hz)

Opgenomen vermogen: 95 W (80 W)

Veiligheidsklasse: 1 regelapparaat ; 3 soldeerbouten

Zekering (13): T500mA (T1A)

Temperatuurregeling: 50°C – 450°C (150°F – 850°F)

Nauwkeurigheid: ±9°C

Potentiaalvereffening: Toestand bij levering hard geaard,klinkstekker niet ingestoken

10

Nederlands

MPR 80: De Weller Peritronic MPR 80 is een soldeerbout

met instelbare werkhoek van 40°. Daardoor

wordt een individuele vormgeving van het

soldeerproces met betrekking zijn zijn

ergonomie mogelijk. Door zijn vermogen van

80 W en zijn slanke bouwvorm is hij geschikt

voor fijne soldeerwerkzaamheden.

WTA 50: De soldeerruimpincet WTA 50 werd speciaal

voor het soldeerruimen van SMD-bouwdelen

geconcipieerd.Twee verwarmingselementen

(2 x 25 W) met telkens een eigen

temperatuursensor zorgen voor gelijke

temperaturen aan beide benen.

LR 82: Krachtige 80 W soldeerbout voor

soldeerwerkzaamheden bij grote warmte. De

bevestiging van de soldeerpunt gebeurt via een

bajonetafsluiting die een positiegetrouwe

puntwissel mogelijk maakt.

WMP: De Weller Micro soldeerbout WMP is door zijn

handig concept geschikt voor de bewerking van

professionele SMD elektronica. Een korte

afstand tussen grijppunt en soldeerpunt zorgt

voor een ergonomische bediening van de 65W

soldeerbout bij het uitvoeren van de fijnste

soldeerwerkzaamheden.

Overige aansluitbare werktuigen zie toebehorenlijst.

3. Ingebruikneming

Soldeerhouder monteren, het soldeerwerktuig in de veiligheidshouder plaatsen. De soldeerboutstekker in de aansluitbus (12) van het regelapparaat steken en vergrendelen door

kort naar rechts te draaien. Controleer of de netspanning

met de gegevens op het typeplaatje overeenkomt en de netschakelaar (1) zich in uitgeschakelde toestand bevindt. Het

regelapparaat met het net verbinden. Toestel aan de netschakelaar (1) inschakelen. Bij het inschakelen van het toestel wordt een zelftest uitgevoerd, waarbij alle indicatie-elementen (2) in gebruikt zijn. Daarna wordt gedurende korte

tijd de ingestelde temperatuur (gewenste waarde) en de

temperatuurversie (°C/°F) weergegeven. Daarna schakelt de

elektronica automatisch over op de weergave van de

gewenste waarde. Het rode punt (5) op het display (2)

brandt. Dit punt dient als optische regelcontrole. Permanent

branden betekent systeem warmt op. Knipperen signaleert

het bereiken van de bedrijfstemperatuur.

Temperatuurinstelling

Normaal gezien geeft het digitale display (2) de werkelijke

temperatuurwaarde weer.Door op de UP- of DOWN-toets (3)

(4) te drukken, schakelt het digitale display (2) over op de

momenteel ingestelde gewenste waarde. De ingestelde

gewenste waarde (knipperende indicatie) kan nu door het

aantippen of permanent indrukken van de Up- of Down-toets

(3) (4) in de gewenste richting veranderd worden. Wordt de

toets permanent ingedrukt, dan verandert de gewenste

waarde in snelloop. Ca. 2 sec. na het loslaten schakelt het

digitale display (2) automatisch opnieuw over op de

werkelijke waarde.

Temperatuurverlaging WMRP

Instelling standaardsetback OFF (fabrieksinstelling)

Is de soldeerbout in de veiligheidshouder geplaatst, dan

wordt de verwarming automatisch uitgeschakeld.Bij het uitnemen van de soldeerbout schakelt de verwarming opnieuw

in. De ingestelde temperatuur wordt door de snelle opwarmingstijd van de soldeerpunt binnen de kortste tijd opnieuw

bereikt.

Instelling standaardsetback ON

Is de soldeerbout in de veiligheidshouder geplaatst, dan

vindt automatisch een temperatuurverlaging tot 150°C

plaats. Na 20 min.(setbacktijd) wordt de verwarming volledig uitgeschakeld (knipperende streep op het display).Bij het

uitnemen van de soldeerbout regelt het soldeerstation

opnieuw tot op de ingestelde gewenste waarde.De ingestelde temperatuur wordt door de snelle opwarmingstijd van de

soldeerpunt binnen de kortste tijd opnieuw bereikt.

In-/uitschakelen van de standaardsetback ON/OFF

Tijdens het inschakelen van het toestel de "UP"-toets (3)

ingedrukt houden tot op het display "ON" verschijnt. Bij het

loslaten van de "UP"-toets wordt de instelling opgeslagen.

Op dezelfde manier te werk gaan voor het uitschakelen. Op

het display verschijnt "OFF" (fabrieksinstelling).

Standaardsetback

(functie met optioneel werktuig, geen WMRP)

Instelling standaardsetback OFF (fabrieksinstelling)

Geen temperatuurverlaging actief.

Instelling standaardsetback ON

Bij niet-gebruik van het soldeerwerktuig wordt de temperatuur na 20 min. automatisch op de stand-by-waarde van

150°C (300°F) verlaagd. Na drievoudige setbacktijd

(60 min.) wordt de "AUTO OFF"-functie geactiveerd. De soldeerbout wordt uitgeschakeld (knipperende streep op het

display). Bij het gebruik van heel fijne soldeerpunten kan de

setback-functie gehinderd zijn. In dit geval wordt het gebruik van de WPHT-schakelhouder aanbevolen (toebehoren).

Aanwijzing:

De setbacktijd kan met het externe invoertoestel WCB2 van

0-99 min. ingesteld worden.

4. Potentiaalvereffening

Door de verschillende beschakeling van de 3,5 mm schakelstekkerbus (11) zijn er 4 variaties realiseerbaar:

Hard geaard: zonder stekker

(toestand bij levering)

Potentiaalvereffening

(impedantie o ohm): Met stekker,compensatieleiding

aan het middencontact

Potentiaalvrij: met stekker

Zacht geaard: met stekker en ingesoldeerde

weerstand.

Aarding via de

gekozen weerstandswaarde.

5. Werkvoorschriften

Soldeerpuntwissel

Opgelet verbrandingsgevaar

Het vervangen van de soldeerpunt mag alleen in koude toestand gebeuren.Voor de soldeerpuntwissel is er geen werktuig nodig. De soldeerpunt is in het achterste greepdeel

gestoken en kan door gewoon aan de softgreep van de soldeerpunt (8) te trekken, verwijderd worden.

Attentie:

Altijd op de goede zitting van de soldeerpunt letten.

Bij het plaatsen van de nieuwe soldeerpunt moet erop gelet

worden dat de soldeerpunt in een bewerking volledig tot aan

de aanslag ingestoken wordt. Het gebruik met niet volledig

ingebrachte soldeerpunt kan tot storingen leiden.

Bij het eerste opwarmen de selectieve vertinbare soldeerpunt met soldeersel nat maken.Die verwijdert oxidelagen en

onreinheden aan de soldeerpunt. Bij soldeerpuazes en voor

het afleggen van de soldeerbout er altijd op letten dat de soldeerpunt goed vertind is. Geen te agressieve vloeimiddelen

gebruiken.

Reinigingsspons (9) altijd vochtig houden. Hiervoor alleen

gedestilleerd water gebruiken.

De soldeertoestellen werden voor een gemiddelde soldeerpunt gejusteerd. Afwijkingen door een puntwissel of het

gebruik van andere puntvormen kunnen ontstaan.

Extern invoertoestel WCB 2 (optie)

Bij het gebruik van een extern invoertoestel staan de

volgende functies ter beschikking:

Offset:

De reële soldeerpunttemperatuur kan door het invoeren van

een temperatuuroffset met ± 40°C veranderd worden.

Setback:

Instelbare temperatuurverlaging, zoals in hoofdstuk

3 beschreven.De setbacktijden waarna een temperatuurverlaging plaatsvindt, kunnen van 0-99 minuten ingesteld worden.

Lock:

Vergrendeling van de gewenste temperatuur. Na het vergrendelen zijn aan het soldeerstation geen instelwijzigingen

mogelijk.

°C/°F:

Omschakelen van de temperatuurindicatie van °C in °F en

omgekeerd. Indrukken van de "Down"-toets tijdens het

inschakelen toont de actuele temperatuurversie.

Window:

Beperking van het temperatuurbereik tot max. +-99°C uitgaande van een door de "LOCK"-functie vergrendelde temperatuur.De vergrendelde temperatuur geeft dus het midden

van het instelbare temperatuurbereik weer.Bij toestellen met

potentiaalvrij contact (optokoppelaaruitgang) dient de "WINDOW"-functie voor de instelling van een temperatuurvenster.

Ligt de werkelijke temperatuur binnen het temperatuurvenster,dan wordt het potentiaalvrije contact (optokoppelaaruitgang) uitgeschakeld.

Cal: (functie niet bruikbaar voor WMRS)

Herjustering van het soldeerstation en Factory setting (FSE).

Resetten van alle instelwaarden op 0, temperatuur

350°C 660°F.

Pc-interface: RS232

Temperatuurmeettoestel:

Geïntegreerd temperatuurmeettoestel voor thermo-element

type K

11

Nederlands

12

7. Soldeerpunten WMRP

005 44 601 99 RT1 Naaldpunt

005 44 602 99 RT2 Puntpunt R02

005 44 603 99 RT3 Beitelpunt 1,1 X 0,2

005 44 604 99 RT4 Beitelpunt 1,3 X 0,8

005 44 605 99 RT5 Beitelpunt 0,8X0,2, gebogen 30°

005 44 606 99 RT6 Rondvorm Ø 1,2, afgeschuind 45°

005 44 607 99 RT7 Mespunt 2,8, 45°

8. Toebehorenlijst

005 29 161 99 Soldeerboutset WSP 80

005 33 131 99 Soldeerboutset WSP 80

005 33 112 99 Soldeerboutset LR 21 antistatisch

005 33 113 99 Soldeerboutset LR 82

005 33 155 99 Soldeerboutset WMP

005 33 133 99 Soldeerruimset WTA 50

005 27 028 99 Voorverwarmingsplaats WHP 80

005 25 030 99 Thermisch isolatietoestel WST 20

005 31 180 99 Extern invoertoestel WCB2

WPHT Schakelhouder (WMP)

WPH80T Schakelhouder (WSP 80)

9. Omvang van de levering

WMRS

Regelapparaat

Soldeerbout WMRP

Netsnoer

Soldeerbouthouder WMRH

Stekker

Gebruiksaanwijzing

Veiligheidsinstructies

Schakelschema zie pagina 86

Explo-tekening zie pagina 85

Technische wijzigingen voorbehouden!

Nederlands

6. Foutmeldingen

Weergave Fout Oplossing

- - - Geen punt ingestoken of defect (WMRP), Soldeerpunt of werktuig insteken

Geen werktuig ingestoken.

tip Soldeerpunt niet volledig ingestoken (WMRP) Soldeerpunt verwijderen en volledig insteken

F01 Sensorjustering Pt ontbreekt Soldeerstation opnieuw justeren met WCB2

F11 Thermo-element 1 justering (WMRP) Contact opnemen met fabrikant

F12 Thermo-element 2 justering (WMRP) Contact opnemen met fabrikant

Vi ringraziamo per la fiducia dimostrata con l'acquisto della

stazione di brasatura Weller WMRS. Durante la produzione

dell'apparecchiatura sono state osservate le più severe specifiche di qualità, che ne garantiscono il perfetto funzionamento.

1. Attenzione!

Prima della messa in funzione dell'apparecchio leggere

attentamente queste istruzioni d'uso e gli allegati avvisi per

la sicurezza. In caso di mancata osservazione delle prescrizioni di sicurezza si mette in pericolo l'incolumità fisica e la

vita.

In caso di utilizzo differente da quanto descritto nelle istruzioni d'uso come anche in caso di modifiche eseguite di propria iniziativa,da parte del produttore non viene assunta nessuna responsabilità.

La stazione di brasatura Weller WMRS corrisponde alla dichiarazione di conformità UE secondo le basilari prescrizioni di

sicurezza delle direttive 89/336/CEE e 73/23/CEE.

2. Descrizione

2.1 Apparecchio di controllo

La stazione di brasatura WMRS regolata da microprocessore appartiene ad una famiglia di apparecchiature, che è stata

sviluppata per la produzione industriale e per i settori riparazioni e laboratorio.L'elettronica di regolazione digitale ed una

sofisticata tecnologia di sensori e di trasmissione del calore

nell'apparecchio di brasatura garantiscono una regolazione

precisa della temperatura nella punta dell'utensile di brasatura. La massima precisione nella temperatura ed un comportamento ottimale della dinamica della temperatura nelle

situazioni di carico vengono ottenute da una rapida e precisa misurazione nel circuito di regolazione chiuso. Gli utensili

di brasatura stessi vengono riconosciuti in automatico dalla

WMRS e vengono loro attribuiti i corrispondenti parametri di

regolazione. Diverse possibilità di compensazione del potenziale alla punta di brasatura,circuiti di tensione minima come

anche una versione antistatica dell'apparecchio di controllo

e del saldatoio completano l'alto livello di standard qualitativo. La possibilità di collegare un apparecchio esterno per

l'immissione dei dati allarga ulteriormente la varietà delle

funzioni di questa stazione di brasatura.Con l'apparecchio di

programmazione WCB 2 , disponibile come optional, possono essere realizzate tra l'altro funzioni di regolazione temporale e di bloccaggio. Un apparecchio integrato per la misurazione della temperatura ed un'interfaccia per PC fanno parte

dell'equipaggiamento allargato dell'apparecchio di programmazione WCB 2.La temperatura desiderata può essere

regolata nella fascia da 50°C a 450°C (150°F - 850°F) tramite 2 tasti (Up / Down). Il valore nominale e quello reale

vengono indicati in modo digitale . Il raggiungimento della

temperatura nominale viene segnalato da un LED rosso lampeggiante sull'indicatore che serve per il controllo visivo di

regolazione. L'accensione continua significa che il sistema è

in fase di riscaldamento. Quando il saldatoio WMRP viene

depositato nell'apposito supporto viene attivato il disinserimento della temperatura. Ciò diminuisce l'ossidazione sulla

punta di brasatura in caso di inattività prolungata. Grazie al

tempo di riscaldamento particolarmente rapido il saldatoio

WMRP è di nuovo pronto per il funzionamento immediatamente dopo il prelevamento dal supporto.

2.2. Saldatoio

WMRP: Saldatoio particolarmente potente da 40 W per

lavori di precisione con tecnologia di

riscaldamento integrata nella punta di brasatura.

La punta di brasatura tramite un sistema ad

incastro può essere sostituita senza la necessità

dell' utilizzo di attrezzi. La temperatura nella

punta di brasatura viene raggiunta in un baleno

e regolata con precisione. Grazie ad un sensore

montato sull'impugnatura il saldatoio viene

disinserito automaticamente nel momento che

viene appoggiato sull'apposito supporto.

WSP 80: Il saldatoio WSP 80 si distingue per il

raggiungimento rapido e preciso della

temperatura di brasatura. Grazie alla sua forma

13

Italiano

Dati tecnici

Dimensioni in mm: 166 X 115 X 101 (Lu X La X H )

Tensione di rete (12): 230 V 50 / 60 Hz (120 V / 60 Hz)

Assorbimento: 95 W (80 W)

Classe di protezione: 1 Apparecchio di controllo; 3 Saldatoio

Dispositivo di protezione (13): T500mA (T1A)

Regolazione temperatura: 50°C – 450°C (150°F – 850°F)

Precisione : ± 9°C

Compensazione potenziale: Stato di fornitura: collegamento a terra forte,boccla non inserita

14

snella ed una potenza di riscaldamento di 80 W

è possibile il suo utilizzo universale dal lavoro di

brasatura di estrema precisione fino a quello

che necessita temperature particolarmente alte.

Dopo la sostituzione della punta di brasatura si

può riprendere immediatamente a lavorare

poiché la temperatura di lavoro viene raggiunta

in tempi brevissimi.

MPR 80: Il Weller Peritronic MPR 80 è un saldatoio con

l'angolo di lavoro regolabile di 40°. In questo

modo diventa possibile una impostazione indivi

duale del processo di brasatura dal punto di

vista dell'ergonomia. Grazie alla sua potenza di

80 W ed alla sua forma snella è particolarmente

indicato per lavori di brasatura di alta

precisione.

WTA 50: La pinzetta dissaldante WTA 50 è stata

progettata specificatamente per togliere le

brasature a componenti con tecnologia SMD.

Due resistenze (2 x 25 W),ciascuna con un

proprio sensore per la temperatura garantiscono

la stessa temperatura su entrambi i lati.

LR 82: Saldatoio potente da 80 W per lavori di

brasatura che necessitano di molto calore. Il

fissaggio della punta di brasatura avviene

tramite un incastro a baionetta,che permette un

ricambio della punta con grande precisione nel

posizionamento.

WMP: Il microsaldatoio Weller WMP grazie alla sua

impostazione risulta particolarmente

maneggevole ed idoneo per le lavorazioni

professionali di componenti elettronici con

tecnologia SMD. La breve distanza tra

impugnatura e punta di brasatura permettono

una manipolazione ergonomica del saldatoio da

65W nell'esecuzione dei lavori ad alta

precisione.

Ulteriori utensili applicabili possono essere rilevati dall'elenco degli accessori.

3. Messa in funzione

Montare il supporto per il saldatoio, depositare l'attrezzatura

di brasatura sul supporto di sicurezza. Inserire la spina del

saldatoio nella presa di collegamento (12) dell'apparecchio

di controllo e bloccarlo con una breve rotazione verso destra.

Verificare se la tensione di rete corrisponde alle indicazioni

sulla targhetta caratteristiche e se l'interruttore generale (1)

è disinserito.Collegare l'apparecchio di controllo con la rete.

Accendere l'apparecchio con l'interruttore generale (1).

All'accensione dell'apparecchio viene eseguita un'autodiagnosi, durante la quale sono in funzione tutti gli elementi di

visualizzazione (2). In seguito viene brevemente visualizzato

il valore di temperatura impostato e la versione della temperatura (°C/°F). Poi l'elettronica passa automaticamente alla

visualizzazione della temperatura attuale. Si accende il

punto rosso (5) nella zona degli indicatori (2) . Questo punto

serve come controllo visivo di regolazione. Quando la lucina

è accesa significa che il sistema sta riscaldando. Quando

passa ad un segnale lampeggiante è stata raggiunta la temperatura di esercizio.

Regolazione della temperatura

Il display digitale (2) visualizza sempre il valore attuale di

temperatura.Azionando i tasti UP- o DOWN (3) (4) l'indicatore digitale (2) passa sul valore target correntemente impostato. Il valore nominale impostato (indicatore lampeggiante)

può essere ora regolato nella direzione corrispondente con

un tocco breve o mantenendo premuto rispettivamente il

tasto Up o quello Down (3) (4) . Se il tasto viene tenuto premuto il valore nominale cambia in modo veloce. Ca. 2 sec.

dopo aver rilasciato il tasto, la visualizzazione digitale (2)

ripassa in automatico sul valore attuale.

Abbassamento temperatura WMRP

Regolazione Standardsetback OFF

(Regolazione impostata in produzione)

Quando il saldatoio viene riposto sul supporto di sicurezza si

disinserisce automaticamente il riscaldamento. Quando il

saldatoio viene nuovamente prelevato il riscaldamento si

riaccende.La temperatura impostata nella punta di brasatura viene nuovamente raggiunta rapidamente, grazie al

brevissimo tempo di riscaldamento.

Regolazione Standardsetback ON

Se il saldatoio è depositato sul supporto di sicurezza la temperatura si abbassa automaticamente a 150°C.Dopo 20 min

(tempo di setback) il riscaldamento viene disinserito completamente (lineetta lampeggiante sul display). Dopo il prelevamento del saldatoio la stazione di brasatura regola la

temperatura riportandola al valore nominale impostato. La

temperatura impostata viene nuovamente raggiunta rapidamente, grazie al brevissimo tempo di riscaldamento della

punta di brasatura..

Inserimento/Disinserimento dello Standardsetback

ON/OFF

Durante l'accensione dell'apparecchio mantenere premuto il

tasto "UP" (3) fino a quando sul display non appare la scritta ON. Rilasciando il tasto "UP”viene memorizzata la regolazione. La stessa procedura è da applicarsi per lo spegnimento. Sul display appare la scritta "OFF" (regolazione di

fabbrica).

Italiano

Standardsetback

(funzione con l'utensile ottimale senza WMRP)

Regolazione Standardsetback OFF

(regolazione di fabbrica)

Non è attivato l'abbassamento della temperatura.

Regolazione Standardsetback ON

Qualora l'attrezzatura di brasatura non venisse utilizzato, la

temperatura dopo 20 minuti viene abbassata automaticamente sul valore di standby di 150°C (300°F). Dopo il triplo

del periodo di setbackzeit (60 min.) viene attivata la funzione

"AUTO OFF".Il saldatoio viene disinserito (lineetta lampeggiante sul display). Utilizzando punte di brasatura particolarmente sottili la funzione di setback può essere alterata. In

questo caso viene consigliato l'utilizzo del supporto di controllo WPHT (vedere accessori).

Avviso:

Il tempo di setback può essere impostato con l'apparecchio

di programmazione esterno WCB2 da 0 s 99 min.

4. Compensazione potenziale

Tramite il collegamento diversificato della bussola di innesto

da 3,5 mm (11) è possibile realizzare 4 varianti:

Collegamento a terra duro: Senza spina

(regolazione di fabbrica)

Compensazione di potenziale

(Impedenza o Ohm): Con spina, linea di

compensazione

sul contatto centrale

Senza potenziale: Con spina

Collegamento a terra morbido: Con spina e resistenza

saldata

Messa a terra tramite il

valore di resistenza

selezionato

5. Avvisi operativi

Cambio della punta di brasatura

Attenzione pericolo di ustioni

La sostituzione della punta di brasatura deve essere eseguita soltanto con utensile freddo.Per la sostituzione della punta

di brasatura non è necessario alcun attrezzo. La punta di

brasatura è inserita ad incastro nella parte posteriore dell'

impugnatura e viene estratta con una semplice trazione sull'impugnatura soft della punta (8).

Attenzione:

Fare sempre attenzione che la punta di brasatura sia posizionata correttamente.

Inserendo la nuova punta di brasatura si dovrà fare attenzione che la punta venga inserita fino alla battuta con un unico

movimento. L'utilizzo con la punta di brasatura non completamente inserita può comportare malfunzionamento.

Al primo riscaldamento umettare la punta di brasatura selettiva, stagnabile con lega brasante.Questa toglie gli strati di

ossidazione dovuti alla conservazione ed altre impurità della

punta di brasatura. Durante le pause di lavoro e prima di

riporre il saldatoio fare sempre attenzione che la punta di

brasatura sia ben stagnata. Non utilizzare fondenti troppo

aggressivi.

Mantenere sempre umida la spugnetta di pulizia (9). A tale

scopo utilizzare solo acqua distillata.

Gli apparecchi di brasatura sono tarati per una punta di brasatura media. Possono verificarsi scostamenti a causa della

sostituzione della punta o per l'utilizzo di altre forme di

punta.

Apparecchio di programmazione esterno WCB 2

(opzionale)

Utilizzando un apparecchio di programmazione esterno sono

disponibili le seguenti funzioni:

Offset:

L'effettiva temperatura della punta di brasatura può essere

variata con l'inserimento di un offset di temperatura di

± 40°C.

Setback:

La riduzione di temperatura corrisponde a quella descritta

nel capitolo 3. I tempi di setback dopo una riduzione della

temperatura possono essere programmati da 0 a 99 minuti.

Lock:

Bloccaggio della temperatura nominale. Dopo il bloccaggio

sulla stazione di brasatura non può essere effettuata più

alcuna regolazione.

°C/°F:

La commutazione dell'indicazione della temperatura da °C a

°F e viceversa tramite la pressione del tasto "Down" durante l'accensione fa visualizzare la versione della temperatura

attualmente selezionata.

15

Italiano

16

8. Elenco accessori

005 29 161 99 Set di brasatura WSP 80

005 33 131 99 Set di brasatura MPR 80

005 33 112 99 Set di brasatura LR 21 antistatico

005 33 113 99 Set di brasatura LR 82

005 33 155 99 Set di brasatura WMP

005 33 133 99 Set per disfare le brasature WTA 50

005 27 028 99 Piastre di preriscaldamento WHP 80

005 25 030 99 Apparecchio per l'solamento termico

WST 20

005 31 180 99 Programmatore esterno WCB2

WPHT Supporto con commutazione (WMP)

WPH80T Supporto (WSP 80)

Italiano

7. Punte di brasatura WMRP

005 44 601 99 RT1 punta ad ago

005 44 602 99 RT2 punta R02

005 44 603 99 RT3 punta a scalpello 1,1 X 0,2

005 44 604 99 RT4 punta a scalpello 1,3 X 0,8

005 44 605 99 RT5 punta a scalpello 0,8X0,2,

con curvatura di 30°

005 44 606 99 RT6 forma tonda Ø 1,2 smussata a 45°

005 44 607 99 RT7 Punta a coltello 2,8 45°

6. Avvisi di errore

Indicazioni Errore Soluzione

- - - Nessuna punta inserita o punta difettosa innestare punta di brasatura o utensile

(WMRP), nessun utensile innestato.

Suggerimento: punta non completamente innestata (WMRP) togliere la punta ed inserirla completamente

F01 Manca taratura sensori Pt Ritarare la stazione di brasatura con WCB2

F11 Taratura termoelemento 1 (WMRP) contattare il produttore

F12 Taratura termoelemento 2 (WMRP) contattare il produttore

Window:

Limitazione della fascia di temperatura ad un massimo di +99°C partendo da una temperatura bloccata dalla funzione

"LOCK".La temperatura bloccata rappresenta quindi il centro della fascia di temperatura all'interno della quale può

essere effettuata la regolazione. Negli apparecchi con il

contatto senza potenziale (uscita accoppiatore ottico) la funzione "WINDOW" serve per la regolazione di una finestra per

la temperatura. Se la temperatura reale si trova all'interno

della finestra di temperatura viene collegato il contatto

senza potenziale (uscita accoppiatore ottico).

Cal: (Funzione non utilizzabile per WMRS)

Ritaratura della stazione di brasatura ed impostazioni di fabbrica (FSE). Riposizionamento di tutti i valori di regolazione

sullo Zero, temperatura a 350°C 660°F.

Interfaccia con il PC: RS232

Apparecchio per la misurazione della temperatura:

Apparecchio integrato per la misurazione della temperatura

per termoelemento del tipo K.

9. Materiale compreso nella fornitura

WMRS

Apparecchio di controllo

Saldatoio WMRP

Cavo di collegamento alla rete

Supporto per saldatoio WMRH

Spina con innesto a nottolini

Istruzioni per l'uso

Norme di sicurezza

Schema elettrico vedere a pagina 86

Immagine Esploso vedere a pagina 85

Salvo variazioni tecniche!

17

Italiano

18

Thank you for placing your trust in our company by purchasing the Weller soldering station WMRS. Production was

based on stringent quality requirements which guarantee the

perfect operation of the device.

1. Important!

Please read these Operating Instructions and the attached

safety information carefully prior to initial operation. Failure

to observe the safety regulations results in a risk to life and

limb.

The manufacturer shall not be liable for damage resulting

from misuse of the machine or unauthorised alterations.

The Weller WMRS soldering station corresponds to the EC

Declaration of Conformity in accordance with the basic safety requirements of Directives 89/336/EEC and 73/23EEC.

2. Description

2.1 Control unit

The microprocessor-controlled soldering station WMRS is

part of a generation of devices which were developed for

industrial production technology,including repair and laboratory areas.Digital control electronics and high-quality sensor

and heat transmission technology in the soldering tool guarantee precise temperature control behaviour at the soldering tip. Top temperature accuracy and optimised, dynamic

temperature behaviour when under stress is achieved by

fast and precise measured value recording in the closed

control loop. The soldering tools themselves are recognised

automatically by the WMRS and the corresponding control

parameters assigned.Various potential balancing options for

the soldering tip, a zero voltage circuit and an antistatic

design of the control unit and iron add to the high quality

standard. The option of connecting an external input device

extends the functional diversification of this soldering station. With the input device WCB 2, a vailable as an option,

time and locking functions can be implemented, among

other things. An integrated temperature measuring device

and PC interface belong to the extended scope of the WCB 2

input device.The desired temperature can be set in a range

from 50 °C - 450 °C (150 °F - 850 °F) via 2 buttons

(Up / Down). Specified and actual value are displayed digitally.When the preselected temperature has been reached,

this is indicated by a red flashing LED in the display, which

serves as a visual control check. When lit up permanently,

this indicates that the system is heating up. When placing

the WMRP soldering iron in its holder,temperature cut-out is

activated. This reduces oxidation of the soldering tip during

long soldering pauses. Due to the extremely fast heating-up

time, the WMRP soldering iron is operational again directly

after removal from the holder.

2.2. Soldering iron

WMRP: Extremely powerful 40 W fine soldering iron with

integrated heating system in the soldering tip.

Thanks to a plug-in system,the soldering tip can

be changed without tools.The soldering tip

temperature is reached rapidly and adjusted