Verkstadshandbok

A

Motorenhet

2001, 2002, 2003, 2003T

2(0)

Motorenhet

2001, 2002, 2003, 2003T

Index

Säkerhetsanvisningar .............................................. 2

Allmän information .................................................. 5

Reparationsanvisningar ........................................... 6

Specialverktyg ........................................................ 9

Tekniska data ......................................................... 10

Presentation........................................................... 14

Demontering

Cylinderlock ............................................................ 16

Transmission .......................................................... 1 7

Kamaxel ................................................................. 1 7

Kolvar, vevstakar .................................................... 1 8

Svänghjul ............................................................... 1 8

Vevaxel .................................................................. 18

Renovering

Cylinderlock ............................................................ 19

Ventilstyrningar ....................................................... 19

Ventilsäten ............................................................. 19

Ventiler................................................................... 19

Ventilfjädrar ............................................................ 20

Vipparmarsmekanism .............................................. 20

Insprutare ............................................................... 2 1

Insprutarhylsa ......................................................... 21

Ihopsättning av cylinderlock .................................... 22

Matarpump ............................................................. 22

Kamaxel ................................................................. 23

Vevaxel .................................................................. 24

Kolvar ..................................................................... 2 4

Ve v s t a k a r ............................................................... 25

Termostat ............................................................... 2 5

Sjövattenpump........................................................ 25

Montering

Vevaxel .................................................................. 26

Kolvar ..................................................................... 26

Svänghjul ............................................................... 27

Transmission .......................................................... 27

Reglermekanism, insprutningspumpar...................... 28

Rökbegränsare ....................................................... 28

Cylinderlock, ventilmekanism................................... 30

Inshimsning av insprutningspumpar ......................... 30

Luftning av bränslesystem ....................................... 3 3

Turbokompressor .................................................... 34

Kylsystem ............................................................... 38

Elsystem ................................................................. 40

Felsökning.............................................................. 42

1

Säkerhetsinformation

Introduktion

Verkstadshandboken innehåller tekniska data, beskrivningar och reparationsanvisningar för i innehållsförteckningen rubricerade produkter eller produktutföranden från Volvo Penta. Förvissa dig om att rätt

verkstadslitteratur används.

Läs föreliggande säkerhetsinformation samt verkstadshandbokens ”Allmän information” och ”Reparationsanvisningar” noggrant innan servicearbeten påbörjas.

Viktigt

Följande speciella varningstecken förekommer i verkstadshandboken och på produkten.

V ARNING! Varnar för risk för kroppsskada, omfattande skada på produkt eller egendom, eller

att allvarliga funktionsfel kan uppstå om instruktionen ej följs.

Tillse att de varnings- eller informationsdekaler

som finns på produkten alltid är väl synliga. Ersätt dekal som skadats eller målats över .

Motor med turbokompressor: Starta aldrig motorn utan att luftfiltret är monterat. Det roterande

kompressorhjulet i turbon kan orsaka svåra personskador. Främmande föremål i inloppsledningen kan dessutom orsaka maskinskada.

Använd aldrig startspray eller liknande som

starthjälp. Explosion kan uppstå i inloppsröret.

F ara för personskador .

VIKTIGT! Används för att påkalla uppmärksamhet på sådant som kan orsaka skador eller

funktionsfel på produkt eller egendom.

OBS! Används för att påkalla uppmärksamhet till vik-

tig information för att underlätta arbetsprocesser eller handhavande.

För att du skall kunna ha överblick över de risker och

försiktighetsåtgärder som alltid skall uppmärksammas

resp. utföras har vi listat dessa här.

Omöjliggör start av motorn genom att bryta

strömmen med huvudströmbrytaren (-brytarna)

och låsa den (dem) i frånkopplat läge innan servicearbete påbörjas. Fäst en varningsskylt vid

förarplatsen.

Allt servicearbete skall som regel utföras på en

stillastående motor. En del arbeten, t.ex vissa

justeringsarbeten kräver emellertid att motorn

är igång. Att närma sig en motor som är igång

är en säkerhetsrisk. Tänk på att löst hängande

kläder eller långt hår kan fastna i roterande detaljer och orsaka svåra kroppsskador . Utförs arbete i närheten av en motor som är igång, kan

en oförsiktig rörelse eller ett tappat verktyg i

värsta fall leda till kroppsskada. Var vaksam på

heta ytor (avgasrör, turbo , laddluftrör, startelement m.m.) och heta vätskor i ledningar och

slangar hos en motorn som är igång eller just

har stoppats. Återmontera alla skydd som demonterats vid servicearbete före start av motorn.

Undvik att öppna påfyllningslocket för kylvätska

(färskvattenkylda motorer) när motorn är varm.

Ånga eller het kylvätska kan spruta ut. Öppna

påfyllningslocket långsamt och släpp ut övertrycket i kylsystemet. Var ytterst försiktig om

kran resp. om propp eller kylvätskeledning

måste demonteras vid varm motor. Ånga eller

het kylvätska kan strömma ut i oväntad riktning.

Varm olja kan orsaka brännskador . Undvik hudkontakt med varm olja. Tillse att oljesystemet

är trycklöst före ingrepp. Starta resp. kör aldrig

motorn med oljepåfyllningslocket avtaget p.g.a.

risken för oljeutkast.

Stoppa motorn och stäng bottenventilen före ingrepp i kylsystemet.

Starta motorn endast i väl ventilerat utrymme.

Vid körning i slutet utrymme skall avgaser och

vevhusgaser ledas ut ur motorrum eller verkstadsutrymme.

2

Använd alltid skyddsglasögon vid arbeten där

risk för splitter, slipgnistor , stänk av syror eller

andra kemikalier föreligger . Ögonen är ytterst

känsliga, en skada kan medföra förlorad syn!

Undvik hudkontakt med olja! Långvarig eller

återkommande hudkontakt med olja kan leda till

att huden avfettas. Följden blir irritation, uttorkning, eksem och andra hudbesvär. Ur hälsovårdssynpunkt är använd olja farligare än ny.

Använd skyddshandskar och undvik oljeindränkta kläder och trasor. Tvätta dig regelbundet, speciellt före måltider. An vänd för ändamålet avsedd hudkräm för att motverka uttorkning

och för att underlätta rengöring av huden.

Flertalet kemikalier avsedda för produkten (t.ex

motor- och transmissionsoljor , glykol, bensin

och dieselolja), alt. kemikalier för verkstadsbruk

(t.ex avfettningmedel, lacker och lösningsmedel) är hälsovådliga. Läs noggrant föreskrifterna

på förpackningen! Följ alltid föreskrivna skyddsföreskrifter (t.ex användning av andningsskydd,

skyddsglasögon, handskar o.s.v). Tillse att övrig personal inte ovetandes utsätts för hälsovådliga ämnen, t.ex via inandningsluften. Sörj

för god ventilation. Hantera förbrukade och

överblivna kemikalier på föreskrivet sätt.

Tillse att olje- och bränsleindränkta trasor samt

utbytta bränsle- och smörjoljefilter förvaras på

ett säkert sätt. Oljeindränkta tr asor kan under

vissa betingelser självantända. Utbytta bränsleoch oljefilter är miljöfarligt avfall och skall tillsammans med förbrukad smörjolja, förorenat

bränsle, färgrester , lösningsmedel, a vf ettningsmedel och tvättrester lämnas in på miljöstation

för destruktion.

Batterier får aldrig exponeras för öppen eld

eller elektrisk gnista. Rök aldrig i närheten av

batterierna. Vid laddning utv ecklar batterierna

vätgas, som i blandning med luft bildar knallgas. Denna gas är lättantändlig och mycket explosiv . En gnista, som kan bildas om batterierna ansluts felaktigt, är tillräcklig för att ett batteri skall kunna explodera och orsaka skador.

Rubba inte anslutningen under startförsöket

(risk för gnistbildning) och stå inte lutad över

något av batterierna.

Förväxla aldrig batteriernas plus- och minuspoler då batterierna monteras. En förväxling kan

förorsaka allvarliga skador på den elektriska utrustningen. Jämför med kopplingsschemat.

V ar ytterst försiktig vid läc kagesökning i bränslesystem och provning av bränslespridare. Bär

skyddsglasögon. Strålen från en bränslespridare har mycket högt tryck och stor genomslagskraft; bränslet kan tränga djupt in i kroppsvävnader och orsaka allvarliga skador. Risk för

blodförgiftning.

Alla bränslen liksom många kemikalier är eldfarliga. Tillse att öppen eld eller gnista ej kan

antända. Bensin, vissa förtunningsmedel och

vätgas från batterier är i rätt blandningsförhållande med luft ytterst lättantändliga och explosiva. Rökförbud! V entilera väl och vidta nödvändiga säkerhetsåtgärder innan exempelvis svetsnings- eller slipningsarbeten påbörjas i närheten.

Ha alltid en eldsläckare lättillgänglig vid arbetsplatsen.

Använd alltid skyddsglasögon vid laddning och

hantering av batterier. Batterielektrolyten innehåller starkt frätande svavelsyra. Vid hudk ontakt; tvätta med tvål och rikligt med vatten. Har

batterisyra kommit i ögonen, skölj genast med

vatten och kontakta omedelbart läkare.

Stoppa motorn och bryt strömmen med huvudströmbrytaren (-brytarna) före ingrepp i elsystemet.

Justering av koppling skall utföras på stillastående motor.

3

Säkerhetsanvisningar

Använd de lyftöglor som är monterade på motorn/backslaget vid lyft av drivaggregatet. K ontrollera alltid att alla lyftredskap är i god kondition samt att de har rätt kapacitet för lyftet (motorns vikt tillsammans med ev. backslag och

extrautrustning).

För säker hantering och för att undvika att komponenter monterade på motorns ovansida skadas skall motorn lyftas med en till motorn anpassad eller en justerbar lyftbom. Alla kedjor eller vajrar skall löpa parallellt med varandra och

så vinkelrätt som möjligt till motorns ovansida.

Om övrig utrustning kopplats till motorn som

förändrar dess tyngdpunkt, kan speciella lyftanordningar krävas för att erhålla rätt balans och

säker hantering.

Utför aldrig arbete på motor som enbart hänger i

lyftanordning.

Arbeta aldrig ensam när tunga komponenter

skall demonteras, även när säkra lyftanordningar i form av t.ex spärrbara taljor används. Även

när lyftanordningar används fordras i de flesta

fall två personer , en som sköter lyftanordningen

och en annan som ser till att komponenter går

fria och inte skadas vid lyftet. Vid arbete ombord på båt förvissa dig alltid i förväg om att tillräckligt utrymme finns tillgängligt som möjliggör

en demontering på plats, utan att risk föreligger

för person- eller materialskador.

Använd alltid av Volvo Penta rekommenderat

bränsle. Se instruktionsboken. Användning av

bränsle med sämre kvalitet kan skada motorn.

På en dieselmotor kan dåligt bränsle leda till att

reglerstången kärvar och motorn övervarvar

med risk för både maskin- och personskador.

Sämre bränsle kan också leda till högre underhållskostnader .

Komponenter i det elektriska systemet, i tändsystemet (bensinmotorer) och i bränslesystemet på Volvo Pentas produkter är konstruerade

och tillverkade för att minimera riskerna för explosion och brand. Motorn får ej köras i miljöer

med omgivande explosiva medier.

4

Allmän information

Om verkstadshandboken

Denna verkstadshandbok innehåller tekniska data, beskrivningar och reparationsanvisningar för standardutföranden av motorenheterna 2001, 2002, 2003, 2003T.

Verkstadshandboken kan visa arbetsmomenten utförda på valfri motor enl. förteckning ovan. Detta medför

att de illustrationer och bilder som åskådliggör vissa

detaljer i en del fall inte är helt överensstämmande för

övriga motorer. Reparationsmetoderna är dock i alla

väsentliga delar lika. Skulle så inte vara fallet anges

detta, betydande skillnader redovisas separat. Motorbeteckning och -nummer finns angivna på nummerplåten (se sidan 14). Vid all korrespondens angående någon motor skall alltid motorbeteckning och -nummer

anges.

Verkstadshandboken är primärt framtagen för Volvo

Pentas serviceverkstäder och deras kvalificerade personal. Det förutsätts därför att personer som använder

sig av boken har baskunskaper om marina drivsystem

och kan utföra arbeten av mekanisk/elektrisk karaktär

som tillhör yrket.

Volvo Penta utvecklar kontinuerligt sina produkter,

varför vi förbehåller oss rätten till ändringar. All information i denna bok är baserad på produktdata tillgängliga fram till tidpunkten för bokens tryckning. Eventuella ändringar av väsentlig betydelse som införts på

produkt eller servicemetoder efter bokens tryckdatum

meddelas i form av Servicebulletiner.

• Service som omfattar tändsystem, tändinställning

och bränsleinsprutningssystem (bensin) alternativt

insprutningspumpar, pumpinställningar och insprutare (diesel) skall alltid utföras av en auktoriserad V olvo Penta verkstad.

• Motorn får inte byggas om eller modifieras på något sätt, undantaget de tillbehör och servicesatser

som Volvo P enta har utv ec klat för motorn.

• Installationsförändringar på avgasrör och tillluftskanaler för motorrum (ventilationskanaler) får inte

utan vidare göras då detta kan påverka avgasemissioner.

• Eventuella plomberingar får ej brytas av icke auktoriserad personal.

VIKTIGT! När reservdelar erfordras, använd

endast Volvo Penta originaldelar. Användande

av icke-originaldelar medför att

AB Volvo Penta inte längre ansvarar för att

motorn motsvarar det certifierade utförandet. Alla slag av skador eller kostnader upp-

komna på grund av användande av icke-original

Volvo Penta reservdelar för produkten i fråga

kommer inte att regleras av Volvo Penta.

Reservdelar

Reservdelar till el- och bränslesystem är underställda

olika nationella säkerhetskrav, t.ex. U.S. Coast Guard

Safety Regulations. Volvo Pentas Orginal Reservdelar

uppfyller dessa krav. Alla slag av skador uppkomna

p.g.a. användande av icke-orginal Volvo Penta reservdelar för produkten i fråga kommer inte att regleras av

garantiåtaganden från Volvo Penta.

Certifierade motorer

För motorer som är certifierade för nationell och regional miljölagstiftning (t.ex Bodensjön) förbinder sig

tillverkaren att miljökraven uppfylls både hos nya och i

drift varande motorer. Produkten måste motsvara det

vid certifieringen godkända exemplaret. För att Volvo

Penta som tillverkare skall kunna svara för att i drift

varande motorer uppfyller ställda miljökrav, måste följande krav på service och reservdelar uppfyllas:

• Av V olvo Penta rekommenderade serviceintervaller

och underhållsåtgärder måste följas.

• Endast V olvo Penta Original Reservdelar, avsedda

för det certifierade motorutförandet får användas.

5

Reparationsanvisningar

De i verkstadshandboken beskrivna arbetsmetoderna

är gällande i verkstadsmiljö. Motorn är därför urlyft ur

båten och monterad i en motorbock. Renoveringsarbeten som inte kräver urlyft motor utföres på plats med

samma arbetsmetoder där inget annat anges.

De varningstecken som förekommer i verkstadshandboken (innebörd se;

V ARNING!

VIKTIGT!

OBS!

är på intet vis heltäckande, då vi naturligtvis inte kan

förutse allt på grund av att servicearbeten utförs under

de mest skiftande förhållanden. Därför kan vi bara

peka på de risker som vi anser kan uppstå vid ett felaktigt handhavande vid arbeten i en välutrustad

verkstad med arbetsmetoder och verktyg som är utprovade av oss.

I verkstadshandboken utförs alla arbetsmoment till vilka det finns Volvo Penta specialverktyg med hjälp av

dessa. Specialverktygen är speciellt framtagna för att

möjliggöra en så säker och rationell arbetsmetod som

möjligt. Därför åligger det den som använder andra

verktyg eller annan arbetsmetod än den av oss rekommenderade att förvissa sig om att risk inte föreligger för kropps- eller materielskada samt att felfunktion

ej kan bli följden.

I en del fall kan speciella säkerhetsföreskrifter och användaranvisningar finnas för de verktyg och kemikalier som är nämnda i verkstadshandboken. Dessa föreskrifter skall alltid följas och några särskilda

anvisningar för detta återfinns inte i verkstadshandboken.

Genom att vidta vissa elementära åtgärder och tillämpa sunt förnuft kan de flesta riskmoment förebyggas.

En ren arbetsplats och en rengjord motor eliminerar

många risker för både kroppsskada och funktionsfel.

Framförallt vid arbeten med bränslesystem, smörjsystem, insugningssystem, turboaggregat, lagerförband

och tätningsförband är det av yttersta vikt att smuts

eller främmande partiklar av annat slag inte kommer

in, då felfunktion eller förkortad reparationslivslängd

annars kan bli följden.

Säkerhetsinformation

)

Vårt gemensamma ansvar

V arje motor består a v många samverkande system

och komponenter , en komponents avvikelse från den

tekniska specifikationen kan dramatiskt öka miljöpåverkan från en i övrigt bra motor. Därför är det ytterst

viktigt att givna förslitningstoleranser hålles, att system som har justermöjlighet erhåller rätt inställning

samt att Volvo P entas Orginaldelar för motorn används. Tidsangivelserna i motorns skötselschema

måste följas.

Vissa system, t.ex. komponenter i bränslesystemet,

kan fordra specialkompetens och speciell provningsutrustning. A v bland annat miljöskäl är vissa k omponenter plomberade från fabrik. Ingrepp i plomberade

komponenter får ej ske, om man inte är auktoriserad

för dylika arbeten.

Tänk på att de flesta kemiska produkter , fel an vända,

är skadliga för miljön. Volvo Penta rekommenderar användande av biologiskt nedbrytbara avfettningsmedel

vid all rengöring av motorkomponenter , såvida inget

annat nämns i verkstadshandboken. Vid arbeten ombord i båt, var speciellt aktsam, så att oljor, tvättrester

etc. tas omhand för destruktion och inte oavsiktligt

hamnar t.ex med slagvattnet i naturen.

Åtdragningsmoment

Åtdragningsmoment för vitala förband som skall dras

åt med momentnyck el finns listad i ”Tekniska Data:

Åtdragningsmoment” samt angivna i bokens arbetsbeskrivningar. Alla momentangivelser gäller för rengjorda

gängor, skruvhuvuden och anliggningsytor. Momentangivelserna avser lätt inoljade eller torra gängor . Fordras smörjmedel, låsvätskor eller tätningsmedel till

skruvförbandet anges typ i arbetsbeskrivningen samt i

”Åtdragningsmoment”. För förband där särskild momentangivelse inte anges gäller allmänna åtdragningsmoment enl. tabell nedan. Momentangivelsen är ett

riktvärde och förbandet behöver då inte dras med momentnyckel.

Dimension Åtdragningsmoment

Nm lbf.ft.

M5 5 3,6

M6 10 7,3

M8 20 14,7

M10 40 29,5

M12 70 51,6

M14 115 84,8

6

Reparationsanvisningar

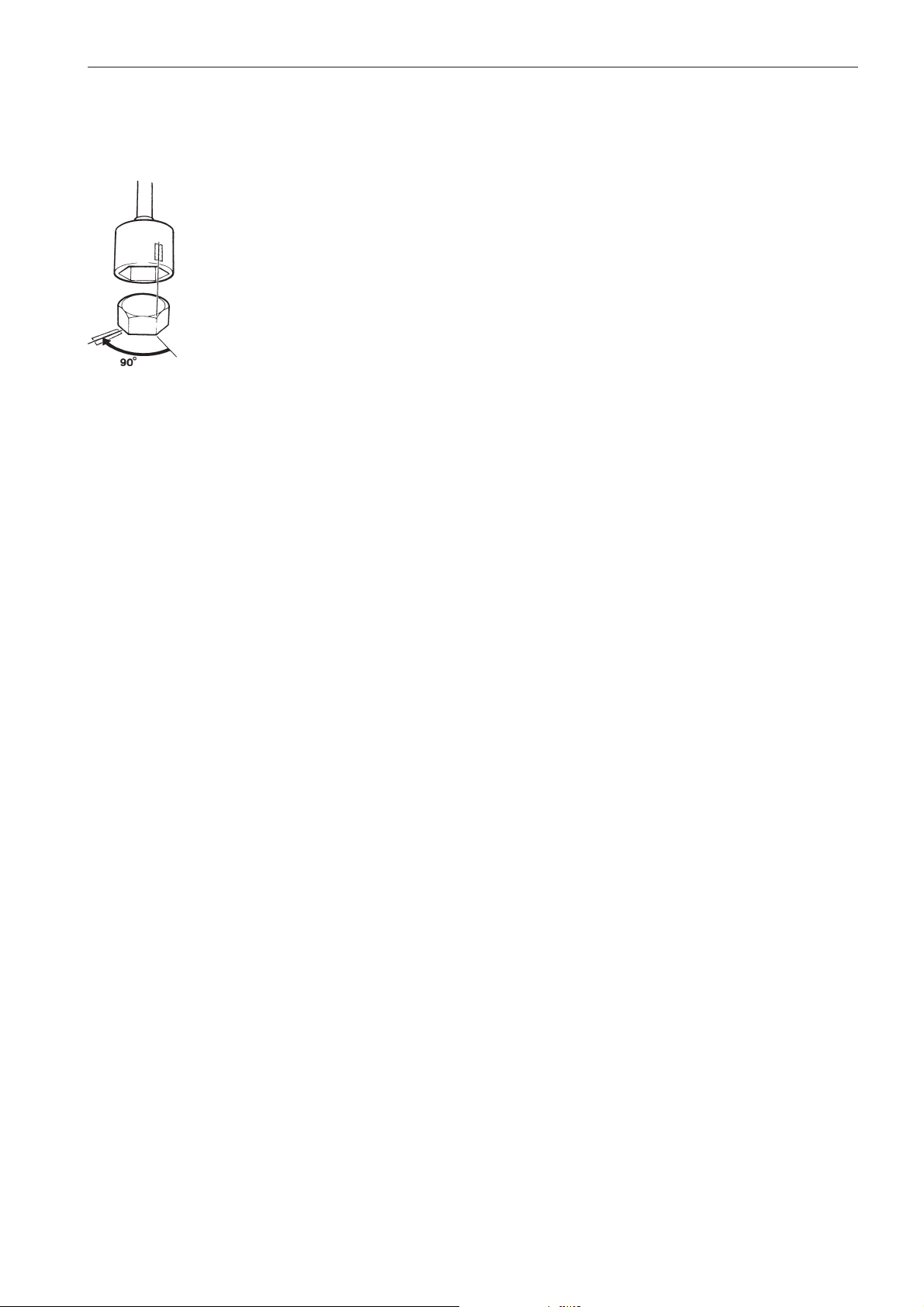

Moment-vinkeldragning

Vid moment-vinkeldragning dras

skruvförbandet med ett angivet moment, därefter fortsatt åtdragning med

en förutbestämd vinkel. Exempel;

vid 90° vinkeldragning dras förbandet ytterligare 1/4 varv i ett arbetsmoment efter det att det angivna åtdragningsmomentet har uppnåtts.

Låsmuttrar

Demonterade låsmuttrar skall inte återanvändas utan

ersättas med nya, då låsningsegenskaperna försämras eller förloras vid flergångsanvändning. För låsmuttrar med plastinsats t.ex Nylock® skall åtdragningsmomenten som anges i tabellen minskas om Nylock

muttern har samma mutterhöjd som en standard helmetallisk sexkantsmutter . Åtdragningsmomentet minskas med 25% vid skruvdimension 8 mm eller större.

För Nylock® muttrar med högre mutterhöjd, där den

helmetalliska gängan är lika hög som hos en standard

sexkantsmutter , gäller åtdragningsmoment enl tabell.

®

Hållfasthetsklasser

Skruvar och muttrar är indelade i olika hållfasthetsklasser; tillhörigheten framgår av märkning på skruvskallen. Ett högre nummer på märkningen representerar ett hållfastare material, exempelvis har en skruv

märkt 10-9 högre hållfasthet än en skruv märkt 8-8.

Det är därför viktigt när skruvförband demonteras att

skruvarna vid återmonteringen hamnar på sina ursprungliga platser. Vid utb yte av skruv ar , se reservdelskatalogen så att rätt utförande erhålls.

Tätningsmedel

Flera olika typer av tätningsmedel och låsvätskor används på motorn. Medlens egenskaper skiljer sig åt

och de är avsedda för olika förbandsstyrkor , temperaturområden, tålighet mot olja och andra kemikalier

samt för de olika material och spaltstorlekar som finns

i motorn.

För att ett servicearbete skall bli fullgott är det därför

viktigt att rätt typ av tätningsmedel och låsvätskor används till de förband där sådana erfordras.

I verkstadshandboken har vi i berörda avsnitt angett

de medel som används i vår motorproduktion.

7

Reparationsanvisningar

Vid servicearbeten skall samma medel eller medel

med motsvarande egenskaper men av annat fabrikat

användas.

Vid användande av tätningsmedel och låsvätskor är

det viktigt att ytorna är fria från olja, fett, färg och rostskyddsmedel samt är torra. Följ alltid tillverkarens anvisningar beträffande användningstemperatur, härdningstid och övriga anvisningar för produkten.

Två olika grundtyper av medel används på motorn och

kännetecknande för dessa är:

RTV-medel (Room temperature vulcanizing). Används

oftast ihop med packningar t.ex. tätning av packningsskarvar eller stryks på packningar. RTV -medel är fullt

synliga när detaljen har demonterats; gammalt RTVmedel måste avlägsnas innan förbandet tätas på nytt.

Följande RTV-medel nämns i verkstadshandboken:

Loctite® 574, V olvo Penta 840879-1, P ermatex® No. 3,

V ol vo Penta 1161099-5, Permatex® Nr 77. Gammalt

tätningsmedel avlägsnas i samtliga fall med denaturerad sprit.

Anaeroba medel. Dessa medel hårdnar (härdar) vid

frånvaro av luft. Medlen används när två solida detaljer , t.ex. gjutna komponenter, monteras ihop utan pac kning. Vanlig användning är även att säkra och täta

pluggar, gängor hos pinnbultar, kranar , oljetrycksv akter

etc. Härdade anaeroba medel är glasartade och medlen är därför färgade för att göra dem synliga. Härdade

anaeroba medel är mycket resistenta mot lösningsmedel och gammalt medel kan inte avlägsnas. Vid återmontering utförs en noggrann avfettning, varefter nytt

tätningsmedel anbringas.

Följande anaeroba medel nämns i verkstadshandboken: Loctite® 572 (vitfärgad), Loctite® 241 (blå).

Anm. Loctite® är ett registrerat varumärke för Loctite Corparation, Permatex® är ett registrerat varumärke för Permatex

Corporation.

8

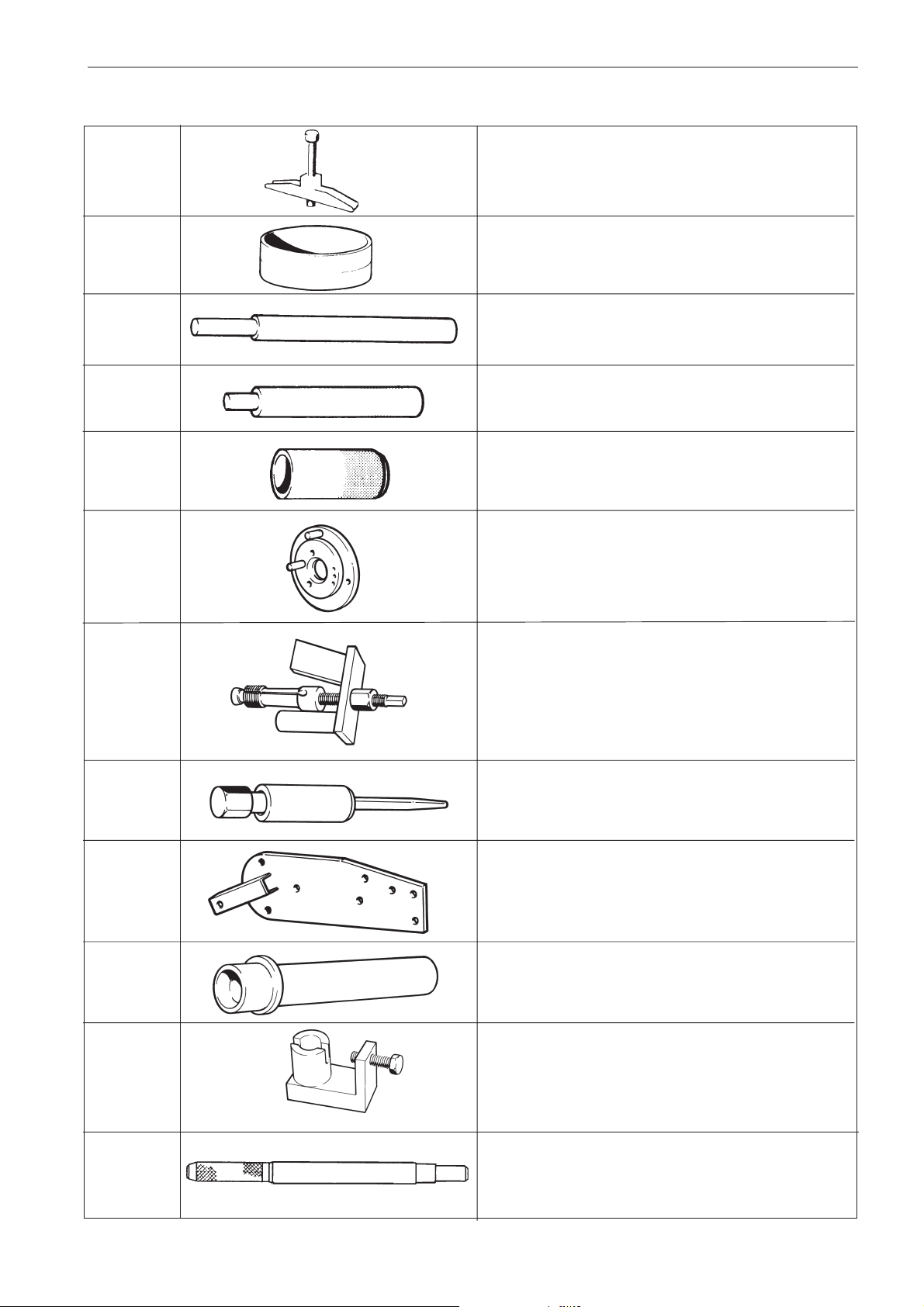

Specialverktyg

9992265-0 Avdragare för remskiva

884813-7 Monteringsring för kolv

9995218-6 Dorn för urpressning av ventilstyrning

884557-0 Dorn för montering av spridarhylsa

884559-6 Dorn för ipressning av ventilstyrning

884787-3 Inställningsskiva för pumpinställning

884811-1 Urdragare för spridarhylsa

884823-6 Uppdorningsverktyg för spridarhylsa

884837-6 Fläns för motorbock

884838-4 Dorn för montering av tätningsring i transmissionskåpa

884839-2 Monterings- och demonteringsverktyg för spännstift i

kamaxel

884840-0 Styrpinne för cylinderlock.

OBS! Två st erfodras.

9

Tekniska data

Allmänt

Typbeteckning ........................................................ 2001 2002 2003

Effekt1) vid 53 r/s (3200 r/m) ................................... 6,6 kW (9,0 hk) 13,2 kW (18,0 hk) 20,6 kW (28,0 hk)

Effekt1) vid 53 r/s (3200 r/m) 2003T......................... 33,1 kW (45,0 hk)

Cylinderantal ........................................................... 1 2 3

Slagvolym............................................................... 0,43 dm

3

0,852 dm

Cylinderdiameter ..................................................... 79 mm

Slaglängd ................................................................ 87 mm

Kompressionsförhållande ........................................ 17,5:1

Kompressionstryck vid startmotorvarvtal ................ 2 – 2,5 MPa (20 – 25 kp/cm2)

Rotationsriktning, sett framifrån .............................. Medurs

Tomgångsvarvtal .................................................... 13 – 14 r/s (775 – 825 r/m)

Oljetryck fullvarvtal, varm motor ............................. 0,35 – 0,40 MPa (3,5 – 4,0 kp/cm2)

Oljetryck tomgång, varm motor............................... 0,08 – 0,15 MPa (0,8 – 1,5 kp/cm2)

Cylinderblock

Material................................................................... Gjutjärn

Cylinderdiameter, standarddimension...................... 79,00 – 79,03

0,25 mm överdimension.......................................... 79,25 – 79,28

0,50 mm överdimension .......................................... 79,50 – 79,53

3

1,278 dm

3

Kolvar

Material................................................................... Lättmettall

Höjd totalt ............................................................... 78,3 mm

Höjd från kolvtappcentrum till kolvtopp.................... 50,3 mm

Kolvspel i cylinder................................................... 0,09 mm

Kolv, standarddiameter ........................................... 78,903 – 78,917 mm

0,25 mm överdimension .......................................... 79,153 – 79,167 mm

0,50 mm överdimension .......................................... 79,403 – 79,417 mm

Kolvtappar

Diameter ................................................................. 25,995 – 26,000 mm

Kolvtappsbussning, diameter .................................. 26,005 – 26,011 mm

Spel kolvtapp – bussning ........................................ 0,0050 – 0,0160 mm

Kolvringar

Kompressionsring, antal.......................................... 2

Oljering, antal.......................................................... 1

Övre kompressionsring har krominlägg.

Kolvringar finns för standarddimension samt

för 0,25 mm och 0,50 mm överdimension

Kolvringspel i spår axiellt

Övre kompressionsring ........................................... 0,070 – 0,102 mm

Undre kompressionsring.......................................... 0,050 – 0,082 mm

Oljering ................................................................... 0,030 – 0,062 mm

1)

Propelleraxeleffekt enligt DIN 6270B.

10

Kolvringsgap i cylindern

Övre kompressionsringen ............................................ 0,30 – 0,50 mm

Undre kompressionsringen ........................................... 0,30 – 0,50 mm

Oljeringen..................................................................... 0,25 – 0,50 mm

Vevaxel

Material........................................................................ Segjärn

Vevaxelns axialspel ..................................................... 0,040 – 0,221 mm

Ramlager radialspel...................................................... 0,040 – 0,092 mm

Vevlager radialspel....................................................... 0,024 – 0,068 mm

Ramlagertappar

Diameter, standard....................................................... 59,987 – 60,000 mm

0,250 mm överdimension ............................................. 59,737 – 59,750 mm

0,500 mm överdimension ............................................. 59,487 – 59,500 mm

Ramlagerskålar

Tjocklek, standard ...................................................... 2,987 – 2,997 mm

0,250 mm överdimension ............................................. 3,112 – 3,122 mm

0,500 mm överdimension ............................................. 3,237 – 3,247 mm

Vevlagertappar

Diameter, standard...................................................... 47,989 – 48,000 mm

0,250 mm överdimension ............................................. 47,739 – 47,750 mm

0,500 mm överdimension ............................................. 47,489 – 47,500 mm

Tekniska data

Vevlagerskålar

Tjocklek, standard ...................................................... 1,478 – 1,488 mm

0,250 mm överdimension ............................................. 1,603 – 1,613 mm

0,500 mm överdimension ............................................. 1,728 – 1,738 mm

Vevstakar

Axialspel vid vevaxeln ................................................. 0,15 – 0,35 mm

Kamaxel

Axialspel ...................................................................... 0,160 – 0,300 mm

Radialspel i lager.......................................................... 0,020 – 0,075 mm

Kamaxel diameter ........................................................ 46,975 – 47,000 mm

Kammarnas lyfthöjd ..................................................... 5,48 – 5,52 mm

Bussning diameter ....................................................... 47,02 – 47,05 mm

Cylinderlock

Material........................................................................ Speciallegerat gjutjärn

Inloppsventiler

Tallriksdiameter ........................................................... 34,4 – 34,6 mm

Spindeldiameter ........................................................... 7,955 – 7,970 mm

Ventilens sätesvinkel ................................................... 44°55’ – 44°85’

Cylinderlockets sätesvinkel.......................................... 4 5 °

Sätets bredd i cylinderlocket ........................................ ca. 1 mm

Spel, kall/varm motor ................................................... 0,3 mm

Avgasventiler

Tallriksdiameter 2001, 2002, 2003................................ 29,9 – 30,1 mm

Tallriksdiameter 2003T................................................. 35,8 – 36,0 mm

Spindeldiameter ........................................................... 7,950 – 7,965 mm

Ventilens sätesvinkel 2001, 2002, 2003 ....................... 44°55' – 44°85'

Ventilens sätesvinkel 2003T ........................................ 29°45' – 30°15'

Cylinderlockets sätesvinkel 2001, 2002, 2003.............. 45°

Cylinderlockets sätesvinkel 2003T............................... 3 0 °

Sätets bredd i cylinderlocket ........................................ ca. 1 mm

Spel, kall/varm motor ................................................... 0,3 mm

11

Tekniska data

Ventilstyrningar

Längd, inloppsventil ..................................................... 38 mm

Längd, avgasventil ....................................................... 38 mm

Innerdiameter ............................................................... 8,000 – 8,015 mm

Höjd över cylinderlockets fjäderplan ............................. 8,70 – 9,30 mm

Spel ventilspindel-styrning:

Inloppsventil ............................................................. 0,03 – 0,06 mm

Avgasventil .............................................................. 0,035 – 0,065 mm

Ventilfjädrar

Längd utan belastning .................................................. 42,5 mm

Belastad med 170±10 N (17±1 kp)............................... 32 mm

Belastad med 300± 20 N (30± 2 kp)............................. 24 mm

Smörjsystem

Motor

Oljerymd 2001............................................................. 1,40 L

Oljerymd 2002.............................................................. 2,75 L

Oljerymd 2003.............................................................. 4,10 L

Oljekvalitet enl. API-systemet .................................... CD

Viskositet, över +10°C ................................................. SAE 20

Viskositet, under +10°C ............................................... SAE 10 W

Oljetryck, varm motor, tomgångsvarv .......................... 0,8 – 1,5 kp/cm

Oljetryck, varm motor, fullvarv ..................................... 3,5 – 4,0 kp/cm

2

2

Smörjoljepump

Typ .............................................................................. Kugghjulspump

Kugghjulens axialspel .................................................. 0,025 – 0,065 mm

Fjäder för reducerventil, längd obelastad ...................... 49 mm

Belastad med 35 N ...................................................... 40 mm

Bränslesystem

Öppningstryck, insprutare 2001, 2002, 2003............ 180 – 190 kp/cm

2003T ............................. 204 – 212 kp/cm

2

2

Spridningsvinkel........................................................... 150°

Insprutningsvinkel; referens höjd* pumphylla - lyftare:

2001 ......................................................................... 22° f.ö.d. 55,8 mm

2001 S** ................................................................... 20° f.ö.d. 55,6 mm

2001 CE ................................................................... 20° f.ö.d. 55,6 mm

2001-B...................................................................... 16° f.ö.d. 55,2 mm

2002 ......................................................................... 22° f.ö.d. 55,8 mm

2002 S** ................................................................... 20° f.ö.d. 55,6 mm

2002 CE ................................................................... 20° f.ö.d. 55,6 mm

2002-B...................................................................... 18° f.ö.d. 55,4 mm

2002-D ...................................................................... 16° f.ö.d. 55,2 mm

2003 ......................................................................... 22° f.ö.d. 55,8 mm

2003 S** ................................................................... 20° f.ö.d. 55,6 mm

2003 CE ................................................................... 20° f.ö.d. 55,6 mm

2003-B...................................................................... 20° f.ö.d. 55,6 mm

2003-D ...................................................................... 16° f.ö.d. 55,4 mm

2003T ....................................................................... 23° f.ö.d. 55,9 mm

2003T-B.................................................................... 20° f.ö.d. 55,6 mm

* Med verktyg 884787 inställd på 22° ** S = Specialversion

12

Tekniska data

Insprutningsmängd...................................................... 25±1,5 mm3/slag vid 40±5°C och 1500 r/m

pumpvarv

Avregleringsvarv .......................................................... 3250 r/m

Turbo (2003T)

Laddtryck vid fullast / 3200 r/min................................ 100 – 120 kPa

Matarpump

Matartryck vid 2500 r/m.............................................. 0,65 – 0,85 kp/cm

Elsystem

Batterispänning ........................................................... 12V

Batterikapacitet ........................................................... Max. 70 Ah

Startmotoreffekt 2001 ................................................. 0,8 kW (1,1 Hp)

Startmotoreffekt 2002 och 2003.................................. 1,4 kW (1,9 Hp)

Växelströsgenerator, spänning/max. strömstyrka ...... 14V/50A

effekt ....................................................................... 700 W

Batterielektrolytens spec. vikt:

Fullladdat batteri ...................................................... 1,275 – 1,285

Laddning utföres vid ................................................ 1,230

Kylsystem

Termostat (sjövattenkylda) ......................................... Vaxtermostat

Börjar öppna vid ...................................................... 60± 2°C

Fullt öppen vid ......................................................... 75°C

Termostat (färskvattenkylning 2002, 2003, 2003T) .... Vaxtermostat

Börjar öppna vid ...................................................... 74±1°C

Fullt öppen vid ......................................................... 87°C

Färskvattensystem, volym 2002 ............................... 4,0 L

2003 ............................... 5,5 L

2003T............................. 7,0 L

Förslitningstolerans

Cylindrar

Borras vid 0,25 mm förslitning.

2

Vevaxel

Ram- och vevlagertappar:

Tillåten ovalitet............................................................. 0,06 mm

Tillåten konicitet........................................................... 0,05 mm

Max. axialspel på vevaxeln.......................................... 0,40 mm

Kamaxel

Lagertappar, tillåten ovalitet ......................................... 0,03 mm

Max. spel mellan kamaxel och bussningar................... 0,15 mm

Ventiler

Max. spel mellan ventilspindel och styrning ................. 0,15 mm

Min. tjocklek på ventiltallrikens kant ............................ 1,5 mm

Åtdragningsmoment

Ramlagerskruvar, ................................... 1:a dragning 20 Nm

2:a dragning .................................... 60 Nm

Vevlagerskruvar, 1:a dragning .................................... 25 Nm

2:a dragning .................................... 70 Nm

Svänghjulskåpans skruvar .......................................... 25 Nm

Svänghjulets skruvar .................................................. 65 Nm

Cylinderlocksskruvar, ............................. 1:a dragning 20 Nm

2:a dragning .............................. 70 Nm

Vipparmsbrygga .......................................................... 25 Nm

Insprutningspumpar .................................................... 25 Nm

Remskiva .................................................................... 40 Nm

Insprutare.................................................................... 20 Nm

13

Presentation

2001/MS2V 2003/MS2B-R

Typskylt

2002/120-S

14

2003T/MS2B-R

Samtliga motorer i 2000-serien är fytakts dieselmotorer

med direktinsprutning och separat insprutningspump för

varje cylinder. Av 2000- seriens motorer är 2001 encylindig, 2002 tvåcylindig och 2003 trecylindrig. 2003

finns också i turboutförande, med beteckningen 2003T.

Motorerna är modulärt byggda med många gemensamma komponenter, varför de i de flesta fall har samma

reparationsdata och servicemetoder.

2001, 2002 och 2003 är som standard sjövattenkylda,

2002 och 2003 kan förses med färskvattenkylning som

tillbehör. Turbomotorn 2003T är försedd med färskvattenkylning som standard.

Motorerna byggdes i ett tidigare A- , och ett senare Butförande. De huvudsakliga förändringarna som infördes med B-utförandet är:

• Modifierad förbränningsrum och 5-håls säcklösa in-

sprutare.

• Ändrad öppningstryck på insprutare

• Nya insprutningspumpar (ej 2003T) med ökad plung-

ediameter

• Rökbegränsare införd på 2003T

• Dekomprissionsanordningen bortagen på 2001 och

2003 (togs bort under löpande produktion av 2002A)

• Förändrad dragning av kylsystem (färskvattensys-

tem) på 2003T

15

Demontering

Tappa av kylvattnet och oljan från motorn. Rengör därefter motorn utvändigt. Montera motorn i motorbock

9992520 med fixtur 884837.

3. Demontera bränslefiltret, oljefiltret, matarpumpen,

termostathuset och avgaskröken. Demontera även sjövattenpumpen med anslutningsrör.

1. Demontera generatorn, generatorns spännjärn och

startmotorn. Lossa elcentralens anslutningar på motorn

och demontera elcentralen samt kabelstock.

1

4. Demontera ventilbryggan och lyft ur stötstängerna.

Ta bort gummiringarna för oljeröret. Demontera cylinderlocket och ventillyftarna. Placera lyftarna på ett ställ

i ordningsföljd.

OBS! Cylinderlocksskruvarna är fosfaterade och få ej

rengöras med stålborste.

2. Demontera returoljeröret, tryckoljerören och insugningsljuddämparen. Montera skyddshattar på pumpar

och spridare. Lossa skruven som håller hävarmen för

dekompressionsanordningen (1) och drag ut hävarmen.

Demontera ventilkåpan.

16

5. Lossa insprutningspumparna. Märk pumparna för

att säkerställa att de monteras till samma cylinder

vid monteringen. Tag vara på shimsen. Lossa skru-

varna på blockets sida och ta ur pumplyftarna. Placera

lyftarna i ett ställ i ordningsföljd. Se även illustration på

sidan 28.

6. Lossa remskivans centrumskruv och drag av remskivan med avdragare 9992265. Placera skydd mellan

avdragaren och vevaxeln så att vevaxeln ej skadas.

Demontering

1

2

8. Max. mängdskruven (1) och max. varvtalsskruven (2)

i transmissionskåpan är injusterade av Volvo Penta och

får ej ändras eftersom detta påverkar motorns effekt.

3

2

1

7. Demontera transmissionskåpan: Lossa först luckan

för gasreglaget, använd lämplig tång för att lossa

fjädern (1). Lossa därefter ändnippeln (2) och fjädern

(3). Lossa kåpan för oljepumpen och märk kugghjulen

med en färgpenna innan de demonteras (vid monteringen skall kugghjulen monteras med den märkta

sidan ut). Demontera kamaxelns spännstift med verktyg

884839. Spännstiftet får absolut inte slås ut med en

dorn eftersom kamaxeln då kan böjas. Lossa transmissionskåpans skruvar och drag rakt ut.

9. Drag ur reglerstången. Lossa först pluggen i blockets

bakkant och de två skruvarna på pumpplanet som håller

reglerstången.

10. Drag försiktigt ur kamaxeln.

17

Demontering

11. Demontera yttre svänghjulskåpan, svänghjulet och

inre svänghjulskåpan

13. Lossa vevstaksbultarna och demontera vevstakar

och kolvar. Vevstake och överfall är märkta med siffror.

12. Vänd motorn upp och ned och demontera oljetråget.

Var försiktig, tråget är limmat.

OBS! Oljetrågets kortsidor fungerar även som ramlager.

18

14. Lossa ramlageröverfallen. Ramlageröverfallen är

märkta med en siffra. Motsvarande siffra är instansad i

blocket. Lyft ur vevaxeln. På senare utförande är en pil

ingjuten på de lösa ramlageröverfallen (2002, 2003). Pilen skall peka mot oljemätstickan.

Cylinderlock

Renovering

3. Pressa ur styrningarna med dorn 9995218. Olja in

de nya styrningarna utvändigt och pressa i dem med

monteringsdorn 884559. Dornet skall pressas ända

ner mot cylinderlocket. Brotscha styrningarna om så

erfordras.

1. Demontera “knaster“ och ventilfjädrar med hjälp av

en ventilbåge. Ta ur ventilerna. Ta bort ventilskafttätningarna. Placera ventilerna i ordning i ett ventilställ.

Ventilstyrningar

2. Kontrollera ventilstyrningarnas förslitning genom att

placera en ny ventil i styrningen. Mät spelet med hjälp

av indikatorklocka. Byt styrningarna om så erfordras.

Förslitningsgräns:

Inloppsventil, max. spel ............................... 0,15 mm

Avgasventil, max. spel................................. 0,15 mm

Ventilsäten och ventiler

4. Fräs eller brotscha ventilsätena, vinkeln (C) skall

vara 45° (för 2003T inloppsventil, 30°). Tätningsytans

bredd (B) skall vara 1±0,1 mm. Slipa ventilerna i ventilslipmaskin. Vinkeln (D), se "Tekniska data". Om

tallrikskantens tjocklek efter slipning understiger 1,0

mm för 2001, 2002, 2003 resp. 0,8 mm för 2003T

kasseras ventilen. Likaså kasseras ventil med krokig

spindel eller om måttet (A) överstiger 2,5 mm. Slipa

anliggningsytan mot vipparmen om så erfordras. Slipa

in ventilerna med slippasta och kontrollera anliggningen med märkfärg.

19

Renovering

Byte av ventilsäte, avgasventil*

Slipa ner ventiltallriken på en skrotad ventil till just

under 27 mm diameter . Skjut in v entilskaftet genom

styrningen.

OBS! Skjut inte in för långt, ventiltallriken skall vara

just under ventilsäteskanten. Punktsvetsa fast ventiltallriken på tre ställen med en MIG/MAG-svets.

Slå med en plasthammare på ventilskaftet så att

ventilsätet kommer ut.

VIKTIGT! Täck noggrant för övriga ytor på cylinderhuvudet så att eventuellt svetsstänk ej

kan fastna.

K yl det n y a sätet till ung. -20°C, cylinderhuvudet skall

ha rumstemperatur (+20°C). Placera den nedkylda

sätet på verktyg 884961 och slå in den tills den

bottnar .

OBS! Vänd sätet med sätesvinkeln mot verktyget.

* Utbytbara avgasventilsäten infördes från motor-

nummer:

Modell Produkt Nr Motor Nr

2001 868212 46683

Ventilfjädrar

5. Kontrollera ventilfjädrarnas fria längd samt längden

vid belastning.

L = Längd utan belastning 42,5 mm

L1= Längd, belastad med 170±10 N (17±1 kp) 32 mm

L2= Length, loaded with 300±20 N (30±3 kp) 24 mm

2002 868213 46980

868214 46912

868215 46740

868216 46760

868217 47495

2003 868219 47947

868220 46922

868221 46897

868222 47500

2003T 868223 47214

868224 46775

868226 46807

20

Vipparmsmekanism

6. Ta isär vipparmsmekanismen och rengör detaljerna.

Kontrollera axelns och vipparmsbussningarnas förslitning. Om bussningarna behöver bytas används dorn

9991867 för ur- och ipressning (se till att oljehålet i

bussningen kommer mitt för hålet i vipparmen). Efter

ipressning brotschas bussningarna till noggrant löpande passning. Vid montering av vipparmsaxeln skall

den vändas så att smörjhålen kommer mot ventilsidan. Kontrollera om vipparmarnas anliggningsyta mot

ventilen är urgröpt, mindre justering görs i ventilslipmaskin. Anolja axeln och montera detaljerna.

1

Provtryckning av spridare

7. Kontrollera strålformen vid öppningstrycket ( se

Tekniska data). Kontrollera även att bränslestrålarna

upphör samtidigt vid alla fyra hålen och att inte någon

efterdroppning sker.

Öppningstrycket justeras med justerbrickor (1), som

finns i olika tjocklekar från 1 mm till 1,95 mm med 0,05

mm skillnad mellan justerbrickorna. Skruva isär insprutaren och byt ut justerbrickan mot en tunnare eller

tjockare beroende på om trycket skall minskas eller

ökas. Skruva ihop insprutaren och kontrollera öppningstrycket och strålformen.

Renovering

9. Byt O-ringen som tätar mellan hylsa och cylinderlock.

Doppa den nya O-ringen i såpvatten för att underlätta

monteringen. Olja in och montera den nya insprutarhylsan med verktyg 884557. Slå in hylsan tills den bottnar.

2

Hylsa för insprutare

8. För ner den expanderande skruven på verktyg

884811 i kopparhylsan och skruva motsols tills skruven

har expanderat och fastnat i hylsan. Dra hårt så att

gängorna går in i koppargodset. Trä därefter oket (1)

på insprutarens pinnskruv. Sätt en cylinderlocksskruv i

cylinderlocket som stöd för okets ben. Skruva på muttern (2) och dra runt den tills hylsan är demonterad.

1

10. Olja in uppdorningsverktyget 884823 och skjut ner

verktyget i hylsan (se till att tappen är ordentligt tillbakaskruvad). Spänn fast verktyget med insprutarens ok.

Skruva ner dornen så långt ansatsen i insprutarhylsan

tillåter varvid hylsan diktas ut. Ta bort verktyget.

Justera hylsans längd utanför cylinderlocksplanet till

max 1 mm.

21

Renovering

Ihopsättning av cylinderlock

11. Rengör cylinderlocket. Om vattenfördelningsröret

varit demonterat skall det monteras så att hålen i röret

vändes enligt bilden. Montera nya ventilskafttätningar.

Olja in ventilspindlarna och montera ventilerna. Var

noga med att ventilerna och ventilfjädrarna kommer på

sina ursprungliga platser. Montera ventilfjädrarna och

knastren. Använd ventilbåge.

Matarpump

13. Tryck på pumpens hävarm. Om pumpen “knarrar“ är

membranet helt.

2

1

Byte av membran

14. Lossa de sex skruvarna som håller ihop övre och

undre pumphus. Ta bort pumparmens fjäder (1) och

skruva ur skruven (2) som håller pumparmens axel.

Reducerventil

12. Demontera reducerventilens lock och kontrollera att

fjädern och kolven är felfria. Om fel misstänks beträffande reducerventilens öppningstryck skall fjäderns

data kontrolleras. Se "Tekniska data", reducerventil.

22

15. Demontera hävarmsaxeln med hjälp av en lämplig

tång. Dra ut hävarmen och membranet.

Renovering

Ventillyftare

17. Kontrollera ventillyftarna med avseende på slitage.

Byt ventillyftare om så erfordras.

2

3

1

16. Rengör pumphuset noga och byt ut slitna delar.

Tryck i det nya membranet och för på pumparmen i

membranets axel. För därefter in axeln och dra fast den

med skruven. Montera ihop hushalvorna och sätt på

fästblecket (1). Montera därefter fjädern (2) och sätt på

O-ringen (3).

Kamaxel

18. Kontrollera kamaxeln med avseende på förslitning

av kammar och lagerbanor. Kontrollera även lagrens

förslitning. Lagren är pressade i sina lägen och måste

arborras efter ipressningen.

19. Placera stöd under kamaxeldrevet och pressa av

drevet med en hydraulpress.

23

Renovering

Vevaxel

20. Demontera kuggdrevet. Använd kloavdragare.

Rengör vevaxeln. Mät vevlager- och ramlagertapparna.

Ovaliteten får ej överstiga 0,06 mm och koniciteten får

ej överstiga 0,05 mm. Om dessa värden överskrids slipas vevaxeln till lämplig underdimension (se “Tekniska

Data“).

22. Sätt en ny ring i cylindern och mät kolvringsgapet

på ringarna. Beträffande mått, se Tekniska Data. Vid

behov öka gapet med en specialfil.

Kolvar, cylindrar

21. Kontrollera slitage på kolvar, kolvringar och kolvtap-

par, byt dessa om så är erforderligt. Mät cylinderloppen

med en cylinderindikator. Mätningen för största slitage

görs omedelbart under övre vändkanten och i motorns

tvärled. Mätningen för minsta slitage görs vid nedre

vändläget. Cylinderdiameter, se Tekniska Data. Mät

kolvarna med en mikrometer. Kolvdiameter, se Tekniska

Data.

23. Mät kolvringarnas spel i kolvringsspåren. Beträffande mått, se Tekniska Data.

24. Montera kolvringarna med en kolvringsstång. Ringarnas märkning (TOP eller firmabeteckning) skall vändas uppåt.

Övre kompressionsringens höjd: 1,75 mm

Undre kompressionsringens höjd: 2,00 mm

Vrid kolvringarna så att gapen ligger ca 120° från varandra.

24

Renovering

1

4

4

Vevstakar

25. Kontrollera vevstakarna med avseende på rakhet

och vridning.

5

3

2

Sjövattenpump

27. Pumpen är försedd med två kullager (1). Vid de-

montering, lossa låsringen (2) i huset och tryck ut axeln

varvid kullagren följer med. Pressa av kullagren med

lämplig dorn.

OBS! Distanshylsan (3). Byt tätningsringarna (4).

OBS! Vänd tätningsringarna rätt och se till att de ej

blockerar dräneringshålet i pumphuset. Byt O-ringen

(5). Pressa kullagren och distanshylsan på axeln så att

avståndet från axeländan till kullagret blir 39,5 mm.

Stryk fett på axeln och skruva den genom tätningsringarna och O-ringen så att dessa ej skadas. Tryck in axeln så långt att lagren bottnar och montera låsringen

(2).

26. Kontrollera vevstaksbussningarna genom att använda kolvtappen som tolk. Något glapp får ej finnas. Om

bussningarna behöver bytas: använd lämplig dorn för ioch urpressning. Se till att oljehålet i bussningen

kommer mitt för hålet i vevstaken.

Brotscha de nya bussningarna. Vid rätt passning skall

en inoljad kolvtapp av sin egen tyngd sakta glida genom bussningen.

Kontroll av termostat

28. Sänk ned termostaten i varmt vatten och prova med

en termometer om termostaten öppnar vid rätt temperatur. Den skall börja att öppna vid 60±2°C och vara fullt

öppen vid 75°C. Termostaten hos färskvattenkylda motorer (2002, 2003, 2003T) börjar öppna vid 74±1°C och

är fullt öppen vid 87°C. En felaktig termostat måste bytas ut.

25

Montering

Använd nya packningar, tätningsringar, tätningsbrickor

och låsbrickor. Stryk fett eller olja på tätningsringarna

samt olja in rörliga delar före montering.

1. Värm vevaxelns kuggdrev till ca 150°C före monteringen. Placera kilen i vevaxelns kilspår och pressa på

drevet. Olja in de nya ramlagerhalvorna (med oljehål)

och montera dem i blocket. Lägg i vevaxeln.

OBS! Ramlagerskålen vid svänghjulet fungerar även

som axiallager.

3. Vrid kolvringarna så att gapen blir ca 120° förskjutna i förhållande till varandra. Kolvtoppen är märkt med

en pil som skall riktas mot remskivan. Använd monteringsring 884813. Montera överfallen så att märkningen stämmer med vevstakens märkning. Vevstaken

kan vändas godtyckligt på kolven. Åtdragningsmoment 70 Nm (7 kpm).

2. Olja in och montera ramlagerhalvorna i överfallen.

Placera överfallen efter blockets märkning (2001 har

inget mellanlager). Finns pil ingjuten, skall pilen peka

mot oljemätstickan. Åtdragningsmoment för ramlagren: 1:a dragning 20 Nm (2 kpm),

2:a dragning 60 Nm (6 kpm).

Vänd motorn.

26

4. Montera ramlagerhalvorna i oljetråget och stryk ett

tunt lager tätningsmassa (det nr 840879) på trågets

kant. Montera tråget och drag trågskruvarna och ramlagerskruvarna växelvis till 20 Nm (2 kpm). Drag därefter ramlagerskruvarna till 60 Nm (6 kpm).

1

5. Byt svänghjulskåpans tätningsring (1). Stryk

tätningsmassa (det nr 840879) på kanten mellan kåpan och tätningsringen.

OBS! Tätningsläppen med fjäder skall riktas inåt motorn. Kontrollera noga att tätningsringen monteras enligt figuren.

Montering

1

3

2

7A. Värm kamaxeldrevet till 150°C och montera det

med en lämplig hylsa. Kontrollera att drevet är monterat ända ner mot sitt läge på kamaxeln. Montera kamaxeln så att märkningen på kamaxeldrevet och vevaxeldrevet överensstämmer. Sätt brickan (1) på

kamaxeldrevets nav. Kontrollera att samtliga vikter är

intryckta så att dess klackar (2) kommer innanför

brickan (1).

6. Byt O-ringar och montera svänghjulskåpan.

Åtdragningsmoment 25 Nm (2,5 kpm). Montera

svänghjulet. Åtdragningsmoment 65 Nm (6,5 kpm).

7B. Montera en ny tätningsring för kamaxeln i transmissionskåpan med dorn 884838. Tätningsläppen

med fjäder skall riktas inåt motorn. Pressa i tätningsringen utifrån tills verktyget bottnar mot kåpan. Placera en ny O-ring för oljekanalen i blocket (3 fig. 7A).

Montera kåpan med ny packning.

Placera tryckhylsan (med lagret mot tryckbrickan) i

regulatorarmens gaffel. Håll hylsan på plats genom att

trycka in hävarmen i bottenläge varvid hylsan pressas

mot kåpan. Montera kamaxelns spännstift med verktyg 884839. Spännstiftet skall sticka ut lika långt på

båda sidor. Spännstiftet får absolut inte slås i med en

dorn eftersom kamaxeln då kan krökas.

27

Montering

1

5

2

4

7

3

10

8

9

6

Reglermekanism, insprutningspumpar

8. Reglermekanism, konstruktion

1. Insprutningspumpar

2. Rullyftare

3. Styrskruv, rullyftare

4. Reglerstång

5. Styrskruv, reglerstång

6. Centrifugalvikter, bränslemängdreglering

7. Reglerarm

8. Max. varvtalsskruv

9. Max. mängdskruv

10. Ändnippel, reglerstång

2003T -B har en rökbegränsare som maximerar bränslemängden efter turbons laddtryck. Ett snabbt gaspådrag

resulterar inte i full bränslemängd förrän turboaggregatet har varvat upp och ger ett luftöverskott som

räcker till att förbränna gaspådragets bränslemängd.

Rökbegränsaren består av en tryckdosa (11) med

membran (12) som håller turbons laddtryck. Membranet

(laddtrycket) påverkar kolven (13) som är påskruvad på

max. mängdskruven (9). K olvens rörelse motverkas av

fjädern (14). Rökbegränsaren är injusterad individuellt

på varje motor , har den demonterats skall den efter

monteringen injusteras, se ”Injustering rökbegränsare”.

Byte av membran (12) och o-ring (18) kan dock ske

utan att inställningen ändras.

A

B

16

11

17

18

10

19

9

12

14

Byte av membran.

Lossa locket med pådrags- och stopparmar . Haka av

regulatorfjädern på den invändiga delen av pådragsarmen. Skruva ur de fyra skruvar som håller ihop rökbegränsarhuset, bryt isär huset med en skruvmejsel i

det härför avsedda spåret samtidigt som bladfjädern

28

13

15

2003T-B

(19) hålles ut så att fullastspärren lossar från mängdskruven (9). Ytterdelen a v rökbegränsarenhuset, inkl.

fjäder, kolv och mängdskruv kan nu demontera s.

Hållaren (17) (invändig 8mm sexkant) skruvas ut och

kan sedan tryckas ur rökbegränsarhuset varvid

membranet (12) frigörs och kan bytas. Det är lämpligt

att samtidigt byta O-ringen (18). Vid montering skall

mängdskruvens (9) glidytor mot O-ringen (18) och

hållaren (17) samt hållarens yta mot membranet (12)

smörjas in med ett silikonfett, ex empelvis MOL YK OTE

PG 54 Plastislip.

Injustering rökbegränsare

Skruva in max. mängdskruven (9) så att måttet (B) till

justermuttern (15) är 7 mm och måttet (A) mellan

justermutter (15) och stoppmutter (16) är 0,3 mm.

Dessa mått är utgångsvärden som motsvarar medianvärdet på injusteringar gjorda i produktion. Ökas måttet

(A), dvs justermuttern (15) skruvas ut, minskas den

synliga rökmängden.

MOL YKO TE

®

är ett varumärke för Dow Corning Corporation

Montering

®

9. Montera oljepumpens kugghjul enligt märkning (vid

demonteringen). Placera en ny O-ring i transmissionskåpan. Olja in kugghjulen och montera locket tillsammans med en ny tätningsring.

8A. Stick reglerstången genom blocket och in i transmissionskåpan. För lagerkulan (1) på reglerstången och

stick reglerstången genom reglerarmens hål (2). Sätt på

fjädern (3). På 2001 och 2003T är fjädern (3) ersatt av

2 st fjädrar med en bricka mellan fjädrarna. Skruva dit

ändnippeln (4) tills den bottnar.

OBS! Använd ej verktyg.

Skruva i de övre skruvarna som styr reglerstången (med

sina kopparpackningar). Skruva därefter dit de nedre

skruvarna som håller reglerstången på plats i cylinderblocket.

OBS! De nedre skruvarna skall ej ha packningar, stryk

Permatex på gängorna. Kontrollera reglerstångens rörlighet, ingen kärvning får förekomma.

10. Placera kilen för remskivan i vevaxeln och montera

remskivan. Åtdragningsmoment 40 Nm (4 kpm).

11. Rengör ventillyftarna noga och stryk molybdendisulfid på anliggningsytan mot kamaxeln. Olja in styrningarna i blocket och montera lyftarna. Rengör insprutningspumparnas rullyftare och montera dem i blocket.

Rullyftarna låses med skruvar genom blocket efter monteringen (stryk Permatex på gängorna). Kontrollera

noga att lyftarna är rätt monterade och löper lätt i spåret.

29

Montering

Montering av cylinderlock

2001

13. Montera stötstängerna och vipparmsbryggan, tryck

nya gummiringar på oljeröret vilket monteras samtidigt

med bryggan.

2002

2003, 2003T

12. Placera de två styrpinnarna 884840 i blocket och

lägg på cylinderlockspackningen med märkningen TOP

vänd uppåt. Lägg på cylinderlocket.Se till att kontaktytan för cylinderlocksskruvarna är fria från färg vid monteringen. Annars riskerar man att få ett felaktigt åtdragningsmoment med otäthet som följd.

OBS! Skruvarna är fosfaterade och får ej rengöras med

stålborste. Stryk molybdendisulfid på cylinderlocksskruvarna och dra dem enligt schemat etappvis med 20 Nm

och 70 Nm.

14. Ventiljustering. Ventilspel, kall/varm motor 0,30

mm. Vrid vevaxeln i rotationsriktningen tills ventilerna

för en cylinder “vippar“. Vrid därefter ytterligare ett varv

och justera ventilerna för denna cylinder. Gör på samma sätt med övriga cylindrar.

(4)

4

4

Inshimsning av insprutningspump(ar)

15. Om det ursprungliga blocket, kamaxeln och

insprutningspumpen(arna) används vid monteringen

skall pumpen(arna) monteras på sina ursprungliga platser med samma shimstjocklek som tidigare. De s.k.

30

mjuka shimsen skall alltid bytas mot nya vid inshimsningen. Rengör noga anliggningsytorna mot blocket och

insprutningspumpen. Montera shims med en sammanlagd tjocklek av summan enligt märkningen på blocket

respektive insprutningspumpen, (4) = tidigare märkning.

Exempel: Blockets märkning 4 (4-tiondels mm)

Pumpens märkning 4 (4-tiondels mm)

Summa shims 0,8 mm

I detta fall väljs två mjuka shims 0,2 och 0,3 mm, samt

ett hårt 0,3 mm shims. Placera det hårda shimset mellan de två mjuka och montera pumpen.

OBS! Ett hårt shims får aldrig placeras ihop med ett annat hårt shims eller mot blocket eller pumpen. Hårda

shims finns med 0,3, 0,6 och 0,9 mm tjocklek. Mjuka

shims finns med 0,2 och 0,3 mm tjocklek.

Montering

2b

2a

1

Insprutningsinställning i samband med byte av

motorblock eller kamaxel

16. Om blocket eller kamaxeln har blivit utbytta måste

blocket uppmätas och märkas med hjälp av inställningsskivan 884787 och ett djupskjutmått.

A. Inställningsskivan består av två ringar, en inre och

en yttre. Med den inre bestäms insprutningsvinkeln och

den har märkningar (hål) för 20°, 22° och 23°. Ringen

fixeras med stift (1). Vid injustering av insprutningsvinkeln i samband med block eller kamaxel byte, skall in-

ställningsverktyget alltid ställas för 22°. Med verktyget inställt på 22° kan insprutningsvinklar för samliga

motorutföranden injusteras, inklusive 16° och 18° där

inställningshål saknas på verktyget.

B. Montera inställningsskivan på remskivan med två

skruvar, drag ej åt skruvarna. Vrid inställningsskivan så

att styrstiftet (2a) kommer i det största av de fyra hålen

på remskivan. Tryck i styrstiftet (2a) så att skivan centreras och drag åt skruvarna.Inställningsskivan är märkt

för resp cylinder:

På motorer av senare utförande finns en O-ring som

tätning mellan insprutningspump och motorblock.

Endast hårda shims får användas på dessa motorer vid

shimsning. Hårda shims finns med 0,2 mm,

0,3 mm, 0,6 mm och 0,9 mm tjocklek.

Märkning Betyder

Cylinder 1 Cylinder 1 (1, 2 och 3 cylindriga motorer)

Cylinder 2/2 Cylinder 2 (2 cylindriga motorer)

Cylinder 2/3 Cylinder 2 (3 cylindriga motorer)

Cylinder 3/3 Cylinder 3 (3 cylindriga motorer)

31

Montering

C. Ställ cylinder nr 1 i insprutningsläge. Placera styrstiftet (2b) i inställningsskivans hål märkt cyl. 1. Vrid

vevaxeln något mot rotationsriktningen och därefter

med i rotationsriktningen tills inställningsskivans styrstift (2b) passar i transmissionskåpans hål. Mät med

ett djupskjutmått avståndet mellan cylinderblocket

och rullyftarens kant (mät ej på rullen).

Utgåendes från uppmätt mått, skall shims med

lämplig tjocklek väljas så att: Uppmätt mått + shim

+ pumpmärkning = referensmått. När referensmåttet

uppnås motsvarar det insprutningsvinkeln för motorn.

För referensmått, se Tekniska Data sid. 12.

Exempel: Insprutningsvinkeln för en 2003-D skall

ställas in efter kamaxelbyte. Med verktyg 884787 inställd på 22° blir den uppmätna måttet 55,0 mm. Referensmåttet för 2003-D är 55,4 mm.

Pumpen är märkt 2.

Shimstjockleken blir då:

Referensmått 55,4

Uppmätt mått –55,0

= 0,4

Pumpmärkning 2 – 0,2

(= 0,2 mm)

Shimstjocklek 0,2

17. Montera insprutningspumpen(arna) med framräknad

shimstjocklek. Vrid runt motorn så att kammen för pumpen

ej står i lyftläge. Kontrollera att pumparnas tapp hamnar i

reglerstångens spår och att pumpen(arna) och blockets ritsar sammanfaller (se fig). Kontrollera efter varje pumps

montering att reglerstången går lätt. Åtdragningsmoment

för muttrarna 20 Nm (2,0 kpm). Anslut bränslerören mellan

pumparna och röret från bränslefiltret till insprutningspumpen.

OBS! Hålskruven för returslangen har klenare genomströmningskanal än de andra (på senare utförande är den

märkt “out“).

I detta fall välj ett mjukt 0,2 mm shims. Märk blocket

med "4" och montera pumpen med vald shims. Cylinder 1 är nu inställd för 16° .

OBS! Ett hårt shims får aldrig placeras ihop med ett

annat hårt shims eller mot blocket eller

pumpen.Hårda shims finns med 0,3, 0,6 och 0,9 mm

tjocklek. Mjuka shims finns med 0,2 och 0,3 mm

tjocklek.

D. Utför därefter mätningen för de övriga pumparna

(2002, 2003) på samma sätt som för cyl 1. Inställningsskivans märkning förklaras i punkt B.

32

18. Montera matarpumpen och bränslefiltret. Montera även

termostathuset med termostaten.

OBS! Lyftöglan mellan bränslefiltret och termostathuset.

Montering

19. Montera sjövattenpumpen och kylvattenrören.

20. Montera insprutarna och returoljeröret. Åtdragnings-

moment för insprutarna 20 Nm (2,0 kpm). Montera även

avgaskröken och vattenröret mellan termostathuset och

avgaskröken.

22. Montera startmotorn, generatorn och generatorns

drivrem. Montera även elcentralen och anslut kabelstocken.

23. Fyll smörjolja till rätt nivå. Beträffande mängd och

kvalitet se “Tekniska Data“.

21. Montera ventilkåpan med ny packning, observera

att det runda hålet för vevhusventilationen kommer rätt.

Sätt dit dekompressionsanordningens hävarm. Montera

tryckrören mellan spridarna och insprutningspumparna.

Montera även insugningsljuddämparen.

24. Luftning av bränslesystem

A. Öppna luftningsskruven på bränslefiltret ca 4 varv.

Se upp med bränslespill.

B. Pumpa fram bränsle med hjälp av handpumpen tills

bränsle utan luftbubblor kommer fram. Stäng luftningsskruven.

C. Lossa tryckrörsmuttrarna vid insprutarna. Ställ varvtalsreglaget på fullvarv och kör runt motorn med startmotorn tills bränsle kommer fram från tryckrören. Dra åt

tryckrörsmuttrarna.

33

Turbokompressor

Turbokompressor, 2003T

Vid starkt rökbemängda avgaser eller om motorn är

särskilt svag, kan fel på turbokompressorns funktion

misstänkas. Vid långsamt försämrad fart bör även

båtens botten undersökas och vid behov rengöras.

Kontrollera att luftintaget ej är tilltäppt. Rengör insugningsljuddämparen. Mät laddtrycket med fullast

vid 3200 r/min. Laddtrycket skall vara 100 kPa vid

20°C.

OBS! Det är viktigt att full belastning bibehålls under

så lång tid att trycket hinner stabiliseras för att resultatet skall vara rättvisande. Notera också att

trycket varierar med temperaturen på insugsluften

som visas i diagrammet nedan. Laddningstrycket

anges vid +20°C, vilket innebär att det uppmätta

trycket måste korrigeras enligt diagrammet, om insugningsluften inte har denna temperatur vid mättillfället.

1. Kontroll av täthet

Kontrollera tätheten mellan turbinhus - lagerhus och

tätheten mellan kompressorhus - lagerhus.

2. Övriga kontroller

Kontrollera insprutningsvinkeln, insprutarnas öppningstryck och strålbild. Kontrollera även motorns

ventilspel och kompressionstryck.

Laddningstryck vid olika temperaturer

A. Uppmätt laddtryck

B. Korrigeringskurvor

C. Insugningsluftens temperatur

Exempel:

Ett tryck på 100 kPa som registreras vid

0°C är ekvivalent med 92 kPa vid +25°C.

3. Kontroll av axial- och radialspel

Demontera turbokompressorn från motorn. Mät upp

rotorenhetens axial- och radialspel.

Max tillåtet axialspel = 0,09 mm

Max tillåtet radialspel = 0,17 mm..

Om förslitningsgränserna uppnåtts skall turbokompressorn bytas eller renoveras.

34

Renovering

Turbokompressor

4. Ritsa in överensmärken mellan turbinhuset, lagerhuset och kompressorhuset. Demontera kompressorhuset

(1). Lossa den vänstergängade muttern som håller kompressorhjulet, använd mothåll på turbinaxeln. Ta bort

kompressorhjulet (2) och demontera turbinhuset (3).

5. Demontera turbinaxeln (4) och värmeskölden (5). Om

turbinaxeln sitter fast: slå försiktigt med ett träskaft på

axeländan. Lossa de tre skruvarna som håller locket

(6). Skruva två skruvar (M5) i locket och drag upp locket. Ta oljeavkastaren (7) ur locket.

35

Turbokompressor

9. Kontrollera diametern på axelns lagerlägen. Min. tillåten diameter är 7,98 mm. Kontrollera bredden på axelns kolvringsspår. Bredden får vara max 1,29 mm.

Kompressorhus, turbinhus

10. Kontrollera husen med avseende på sprickor och

förslitningsskador. Skadade delar skall bytas.

Värmesköld

11. Kontrollera värmeskölden med avseende på förs-

litnings-, värme- och korrosionskador. Byt vid behov.

6. Lossa de 4 skruvarna som håller trycklagret (8). Tag

en smal koppardorn och slå ut trycklagret och bussningen (9). Demontera låsringarna (10) i lagerhuset och ta

ur de två lagren (11). Demontera tätningsringen (12) på

turbinaxeln och de två tätningsringarna (13) på oljeavkastaren. Rengör delarna noga.

Uppmätning och kontroll

Turbinhjul med axel

7. Kontrollera att turbinhjulet och axeln är fria från me-

kanisk åverkan. Skovlarna får ej vara slitna eller deformerade. Rikta aldrig skovlarna, skadade detaljer

skall bytas.

Bussning, oljeavkastare, trycklager

12. Kontrollera delarna med avseende på förslitning

och färgförändring. Skadade delar skall bytas även om

förslitningen ligger inom tillåtna värden.

8. Lägg axeln på två stöd som placeras under axelns

lagerlägen (se fig) och mät axelns kast vid axeländan.

Max tillåtet kast = 0,011 mm.

36

Bussning

13. Kontrollera måttet (A) som ej får understiga 4,07 mm.

Oljeavkastare

14. Kontrollera måtten (B) och (C).

Mått (B) får ej överstiga 1,31 mm

Mått (C) får ej överstiga 1,11 mm.

Trycklager

15. Kontrollera lagrets bredd. Byt trycklagret om förslit-

ningsgränsen överskrids. Min tillåten bredd är 3,98 mm.

Turbokompressor

Lager

16. Kontrollera lagren med avseende på onormal förslit-

ning och färgförändring. Byt lager vid behov. Kontrollera lagrens inner- och ytterdiameter.

Tillåten ytterdiameter är min. 12,31 mm.

Tillåten innerdiameter är max. 8,04 mm.

Lagerhus

17. Kontrollera lagerhuset med avseende på frätskador

och sprickor. Kontrollera måtten (D) och (E). Byt lagerhuset vid behov. Mått (D) får ej överstiga 12,42 mm,

mått (E) får ej överstiga 15,05 mm.

Ihopsättning

Smörj alla rörliga delar i samband med monteringen.

Montera låsringarna i lagerhuset så att låsringarnas

öppning vänds mot oljeutloppet. Montera tätningsringen

på turbinaxeln. Vänd tätningsringens öppning mot oljeinloppet. Placera värmeskölden på lagerhuset och placera turbinaxeln i lagerhuset. Placera bussningen på

turbinaxeln. Smörj trycklagret med motorolja och montera det på lagerhuset. Använd nya skruvar och låsbrickor. Åtdragningsmoment: 1,3 Nm ± 0,1 Nm.

Dra åt skruvarna till ovannämnda moment, lossa därefter

skruvarna 90° och dra åter skruvarna till rätt moment.

Montera de två tätningsringarna på oljeavkastaren.

OBS! Den inre tätningsringens öppning skall vändas

mot oljeutloppet och den yttre tätningsringens öppning

skall vändas mot oljeinloppet.

Placera oljeavkastaren i locket. Stryk Permatex på lagerhusets kanter för locket.Tätningsmassans tjocklek

ca 0,1-0,2 mm. Montera locket i lagerhuset och dra fast

med nya skruvar och låsbrickor.

Åtdragningsmoment: 1,3 Nm ± 0,1Nm (0,13 kpm).

Dra åt skruvarna till ovannämnda moment, lossa därefter skruvarna 90° och dra åter skruvarna till rätt moment. Placera kompressorhjulet på turbinaxeln och dra

fast det med den vänstergängade muttern. Åtdragningsmoment 2,0 Nm ± 0,1Nm.

Montera turbinhuset på lagerhuset enligt tidigare uppmärkning. Montera låsblecket och skruvarna. Kontrollera noga så att dessa skruvar ej förväxlas med skruvarna

för kompressorhuset. Åtdragningsmoment:11,0 Nm ±

0,5 Nm (M6) respektive 26,0 Nm ± 1,0 Nm (M8).

Stryk Permatex på lagerhusets kant mot kompressorhjulet. Tätningsmassans tjocklek ca 0,1-0,2 mm. Montera

kompressorhuset enligt tidigare uppmärkning. Montera

låsblecket och skruvarna.

Åtdragningsmoment: 4,5 Nm ± 0,5 Nm.

Kontrollera axial- och radialspelet.

Axialspel max 0,09 mm, radialspel max 0,17 mm.

Lock

18. Kontrollera måtten (F) och (G). Byt locket vid be-

hov. Mått (F) får ej överstiga 12,45 mm, mått (G) får

max. vara 10,05 mm.

Tätningsringar

19. Kontrollera tätningsringarnas förslitning och defor-

mation. Byt tätningsringarna mot nya vid behov.

Montering av turbokompressor

Före monteringen på motorn skall ny motorolja sprutas

in i oljeinloppet och turbinaxeln vridas runt så att oljan

fördelas. Rengör turbokompressorns tryck- och returoljeledning. Byt motoroljan och smörjoljefiltret. Rätt oljekvalitet måste användas (se “Tekniska Data“) och oljebyten skall göras enligt instruktionsboken för att hålla

motorn ren. Rengör luftfiltret.

37

Kylsystem

Kylsystem 2001, 2002, 2003

Sjövattenkyld (standard)

1. Termostat

2. Fördelningsrör

3. Sjövattenpump

K ylsystem 2003T

Sjövattensystem

1. Avgasrör

2. Värmeväxlare

3. Oljekylare

4. Sjövattenpump

5. Backslag

1

2

3

1

2

3

4

5

Färskvattensystem

1. Värmeväxlar

2. Expansionstank

3. "By-pass"-rör (vattenflöde vid stängd termostat)

4. Termostat

5. Cirkulationspump

6. Fördelningsrör

7. Turbo*

* På 2003T-B förändrades dragningen av utgående kylvattenrör från turboaggregatet. Utgående kylvatten leds

på B-versionen till cirkulationspumpen mot på

A-versionen till värmeväxlaren. Motorn uppnår därmed

snabbare arbetstemperatur, den får även högre arbetstemperatur vilket minskar avgasemissionerna.

2003T-A

2003T-B

1

3

6

5

1

3

5

6

2

4

7

2

4

7

38

Kylsystem

Färskvattenkylning

Tillbehör 2002, 2003

1. Montera cirkulationspumpen (komplett med spänn-

järn och distanshylsor), pos 4. Drag skruvarna

(M8x75) med 20 Nm, pos 1.

2. Häng upp värmeväxlaren löst i bakre skruven

(M8x16 och fjäderbricka), pos 5.

a) Montera röret (pos 6) och slangen (pos 3) mellan

värmeväxlaren och sjövattenpumpen, använd dubbla

slangklammor (stryk såpvatten på gummiringarna,

gäller samtliga gummiringar).

b) Montera röret mellan värmeväxlaren och termostathuset, pos 7.

c) Montera röret mellan värmeväxlaren och cirkulationspumpen, pos 8.

3. Passa in rören i värmeväxlaren och skjut fram den-

samma samt drag fast med de två skruvarna (M8x16

och fjäderbricka), pos 5 och 9.

4. Montera röret mellan värmeväxlaren och avgaskrö-

ken, pos 10.

OBS! Hållaren för rören, (pos 11) och låsningen

(pos 11a).

5. Montera röret mellan cirkulationspumpen (undre ut-

taget) och cylinderlocket, pos 12.

6. Montera röret mellan cirkulationspumpen (övre uttaget) och cylinderlocket, pos 13.

7. Montera generatorn, vänd skruven för spännjärnet

med skallen framåt. Häng på och spänn kilremmen.

8. Montera expansionstanken på avgaskröken, pos 15.

9. Montera slangen mellan tanken och cirkulations-

pumpen (grenanslutningen) 2002=450 mm,

2003=550 mm (endast enkla slangklammor på färskvattensdelen), pos 16.

10.Montera nippeln, pos 17.

11.Montera slangen mellan tank och termostathus (nip-

peln 17): 2002=350 mm, 2003=450 mm, pos 18.