Page 1

INDUSTRIAL SEWING EQUIPMENT

INSTRUCTIONS AND ENGINEER'S MANUAL

BETRIEBS- UND WARTUNGSANLEITUNG

BC100 HIGH SPEED BAG CLOSING MACHINES

BC100 HOCHLEISTUNGS-NÄHMASCHINEN ZUM SCHLIESSEN

GEFÜLLTER SÄCKE

MANUAL NO. / KATALOG NR. 280EN

FOR SERIES / FÜR KLASSEN

BC100

Page 2

MANUAL NO. 280EN

INSTRUCTIONS AND ENGINEER'S MANUAL FOR

BC100 SERIES SEWING MACHINES

PREFACE

This manual has been prepared to guide you while operating and maintaining the BC100 Series machines. It can be

used in conjunction with Illustrated Parts Manual 285P.

This manual explains in detail the proper settings for operation and maintenance of the machine. Illustrations are used

to show the adjustments and reference letters are used to

point out specific items discussed.

Careful attention to the maintenance instructions and cautions for operating and adjusting these machines will enable

you to maintain the superior performance and reliability designed and built into every Union Special machine.

Adjustments and cautions are presented in sequence so

that a logical progression is accomplished. Some adjustments performed out of sequence may have an adverse effect on the function of the other related parts.

This manual has been comprised on the basis of available

information. Changes in design and / or improvements may

incorporate a slight modification of configuration in illustrations or cautions.

On the following pages will be found illustrations and terminology used in describing the instructions for your machine.

Second Edition Copyright 2003

by

Union Special GmbH Rights Reserved in all

Countries

Printed in Germany

KATALOG NR. 280EN

BETRIEBS- UND WARTUNGSANLEITUNG FÜR

MASCHINENKLASSEN BC100

Zweite Auflage 2003

Weltweit beanspruchte Union Special GmbH Rechte

Gedruckt in Deutschland

VORWORT

Diese Wartungsanleitung leitet Sie bei der Bedienung und

Instandhaltung der Klassen BC100 an. Sie kann zusammen mit dem Illustrierten Teileverzeichnis 285PT angewendet werden.

In dieser Wartungsanleitung werden die richtigen Einstellungen zum Betreiben der Maschine erläutert. Abbildungen zeigen die Einstellungen und Referenzbuchstaben

weisen auf die speziell erörterten Punkte hin.

Die sorgfältige Beachtung der Wartungsanleitung mit den

Sicherheitshinweisen für den Betrieb und das Einstellen

dieser Maschine hält die hohe Leistung und Betriebssicherheit dieser Union Special Maschinen aufrecht.

Einstellungen und Sicherheitshinweise sind folgerichtig im

logischen Verlauf aufgeführt. Einige Einstellungen, die außer der Reihe ausgeführt werden, können die Funktion

anderer zugehöriger Teile ungünstig beeinflussen.

Dieser Katalog basiert auf vorhandenen Informationen.

Konstruktionsänderungen und / oder -verbesserungen

können sich geringfügig auf den Aufbau der bildlichen

Darstellungen und die Sicherheitshinweise auswirken.

Die nachfolgenden Seiten beinhalten die bildlichen Darstellungen und Beschreibungen der Wartungsanleitung

Ihrer Maschine.

I

Page 3

TABLE OF CONTENTS

INHALTSVERZEICHNIS

Page / Seite

Preface

Identification of Machines

Styles of Machines

Types of Bag Closures

Needles Nadeln 5

Torque Requirements Erforderliche Drehmomente 5

Noice Emission

Safety Rules

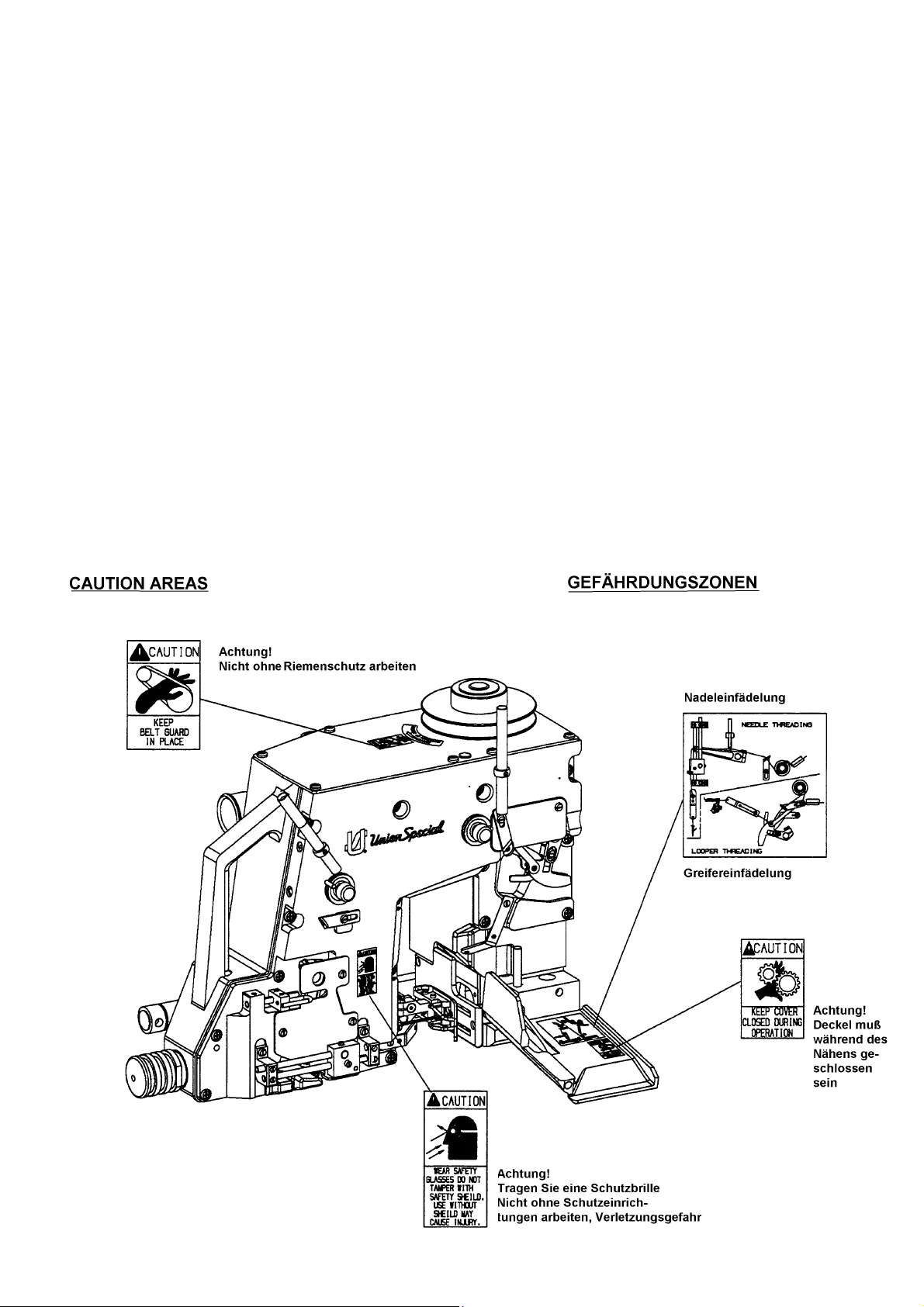

Caution Areas Gefährdungszonen 7

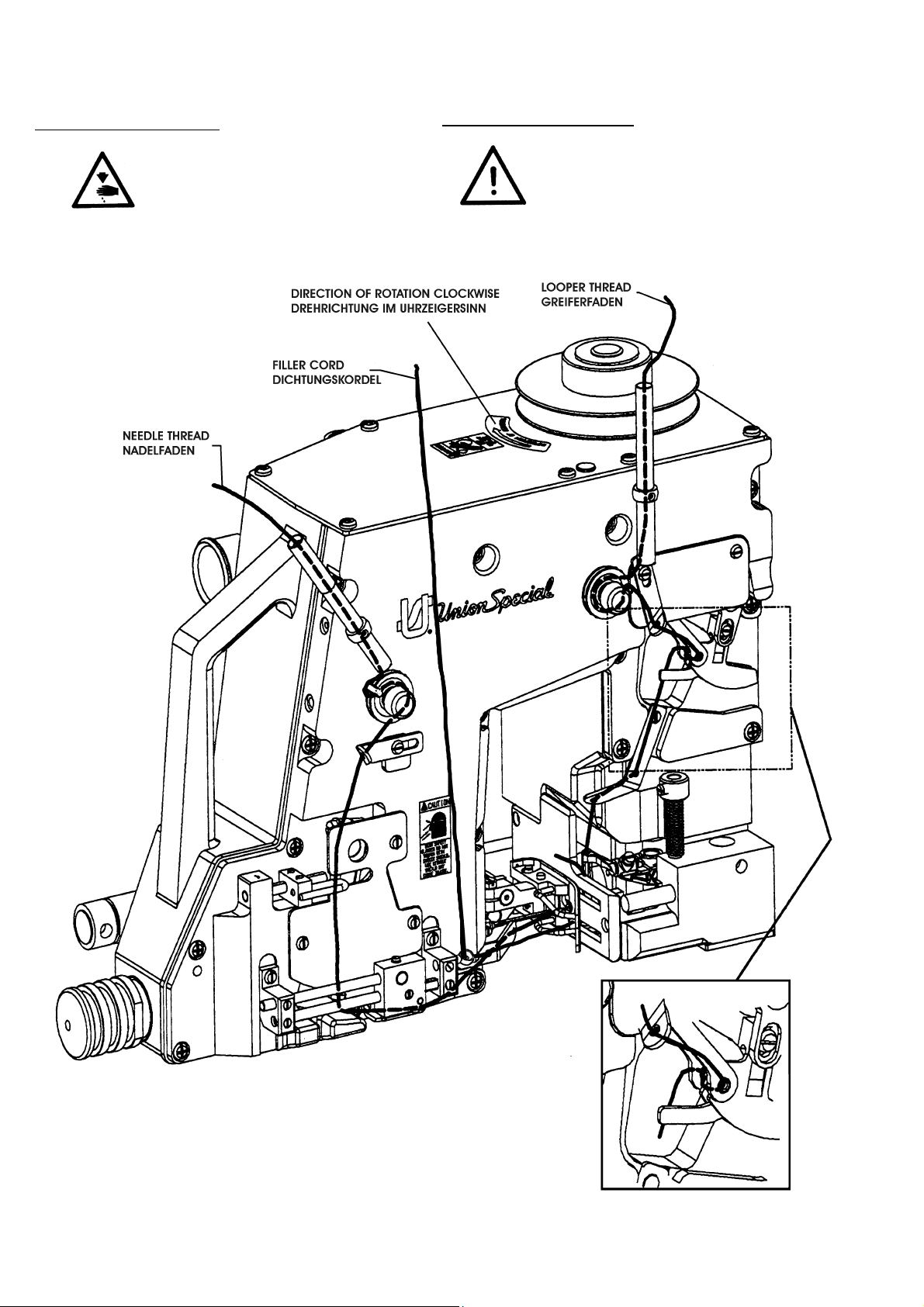

Threading the Machine Einfädeln der Maschine 8

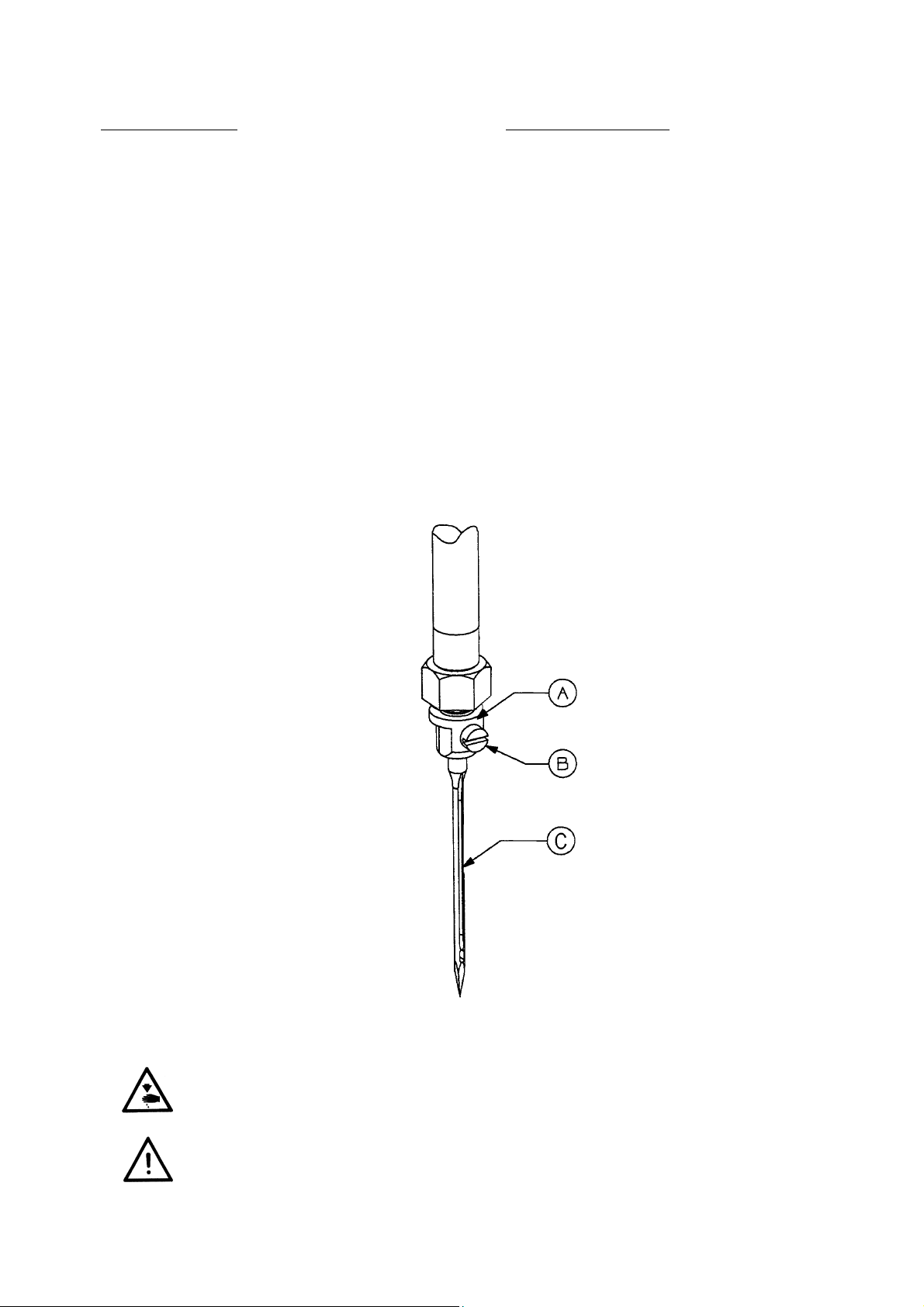

Inserting Needle Einsetzen der Nadel 9

Lubrication, First Time Start-Up Ölen, Erstinbetriebnahme 10 – 11

Oil Flow Diagram Ölfluß-Diagramm 12 – 13

Oil Specification Requirements Erforderliche Öl-Spezifikationen 14

Adjusting the Stitch Length Stichlängen-Einstellung 15

Feed Dog Setting Transporteur-Einstellung 16

Chaining Section Setting Kettelteil-Einstellung 16

Presser Foot Setting Drückerfuß-Einstellung 17

Presser Foot and Chaining Section Pressure Drückerfuß- und Kettelteildruck 17

Looper Setting Greifer-Einstellung 18

Needle Height Setting Nadelhöhen-Einstellung 18

Needle Guard Setting Nadelanschlag-Einstellung 19

Needle Thread Control Nadelfadenkontrolle 19

Looper Thread Control Greiferfadenkontrolle 20

Looper Thread Take-Up Setting Greiferfadenaufnehmer-Einstellung 20

Stitch Formation and Thread Tension Stichbildung und Fadenspannung 21

Style BC111PG01-01: Klasse BC111PG01-01: 21

Thread Chain Cutter Setting Fadenkettenabschneider-Einstellung 21

Styles BC111P12, T12 and TA12: Klassen BC111P12, T12 und TA12: 22

Mounting the Proximity Switch for Feeler Einbau des Näherungsschalters 22

Feeler Setting Taster-Einstellung 22

Switching Pressure Setting Schaltdruck-Einstellung 22

Switching Point Setting Schaltpunkt-Einstellung 22

Styles BC111P11-1, BC111P12M-1M, -1A and -1B: Klassen BC111P11-1, BC111P12-1M, -1A und -1B: 24

Scissors Type Thread Chain Cutter Setting Fadenkettenscheren-Einstellung 24

Replacing the Scissors Type Thread Chain Cutter Austausch der Fadenkettenschere 24

Re-Sharpening Thread Chain Cutter Knives Nachschleifen der Fadenkettenscheren-Messer 24

Setting the Time Relays in the Switch Box Einstellung der Zeitrelais im Schaltkasten 25

Wiring Diagram Schaltschema 26

Styles BC111T11-1, BC111T12-1M and TA12-1M: Klassen BC111T11-1, BC111T12-1M und TA12-1M: 27

Tape Cutter Knife Adjustments Einstellung des Bandabschneiders 27

Replacing the Tape Cutter Austausch des Bandabschneiders 28

Tape Folder for Style BC111T12-1M Bandeinfassapparat für die Klasse BC111T12-1M 28

Setting the Time Relays in the Switch Box Einstellung der Zeitrelais im Schaltkasten 29

Wiring Diagram Schaltschema 30

Disassembly of Main Shaft and Crankshaft

and their Components

Assembly of Stitch Length Adjusting Mechanism Montage des Stichstellers 33

Assembly of Oil Pump Montage der Ölpumpe 33 – 34

Assembly – Lower Unit Montage – Unterteil 35 – 38

Assembly of Driven Thread Chain Cutter, Crankshaft,

Feed and Looper Drive

Assembly – Upper Unit Montage – Oberteil 39 – 44

Assembly of Main Shaft, Needle Drive and Feed Dog Montage der Hauptwelle, Nadelantrieb und Transpor-

Needle / Looper Synchronisation Nadel- / Greifersynchronisierung 42 – 43

Assembly of Presser Foot Lift Device Montage der Drückerfußeinrichtung 44

Mounting of Sewing Machine to Base Plate of Column Montage der Nähmaschine an die Grundplatte der

Trouble Shooting Fehlersuche 46

Notes Notizen 47

Vorwort

Bezeichnung der Maschinen

Maschinentypen

Sackverschlußarten

Geräuschemission

Sicherheitshinweise

Demontage der Hauptwelle und Kurbelwelle

sowie ihrer Komponenten

Montage Mitlaufender Kettenabschneider, Kurbelwelle, Transportantrieb und Greiferantrieb

teur

Säule

I

2

2

4

5

6 – 7

31 – 32

35 – 38

39 – 41

45

1

Page 4

IDENTIFICATION OF MACHINES

Each UNION SPECIAL BC100 series machine is identified by

a style number, which is stamped on the style plate located on

the center portion at the rear of the casting. Serial number is

also stamped on the style plate, see page 11.

BEZEICHNUNG DER MASCHINEN

Jede UNION SPECIAL BC100 Maschine hat eine Typnummer,

die in das Typenschild eingeprägt ist, das mittig an der hinteren

Gehäuseseite befestigt ist. Die Seriennummer ist ebenfalls in das

Typenschild eingeprägt, siehe Seite 11.

STYLES OF MACHINES

STANDARD VERSION

High speed and high performance sewing machine with mechanical driven thread chain cutter for closing filled bags and

sacks made of jute, cotton, paper, plastic or woven polypropylene tapes, bituminized or foil-laminated materials.

Equipped with guides for application of filler cord for sealing

needle punctures.

The thread chain after being guided into the V-cut out of the

throat plate will be cut by the thread chain cutting knives.

One needle, hight throw, internal forced lubrication, with automobile type oil filter, totally enclosed plain feed mechanism,

totally enclosed looper mechanism, independently driven rear

needle guard with no readjustment required when changing

stitch length, built in mechanical chain cutter, and presser foot

with independently spring-loaded chaining section.

BC111PG01-1: Sewing machine for closing filled bags and

sacks with a two thread double locked stitch.

With mechanically driven thread chain cutter.

Seam Specification: 1.01.01/401 (ISO 4916 and 4915)

401 SSa-1 (Federal Standard

No. 751a – USA)

Stitch Range: 6.5 mm to 12.5 mm (2 to 4 SPI)

Standard Setting: 8 mm (3 SPI)

Capacity Under Presser

Foot: 12.7 mm (1/2 inch)

Sewing Capacity on Paper

Bags: up to 32 plies, depending on

weight of paper

Working Diameters of the

Variable Pitch Hand Wheel: 90 mm (3.50 inch) to 108 mm

(4.25 inch).

Maximum Speed: up to 2750 stitches/min.,

depending on stitch length, speed

of conveyor, type of operation,

and material to be sewn.

Weight Net: 41 kg

10008A Blind Looper (extra send and charge item) will produce single thread chain stitch.

Stitch type: 101 (ISO 4915 / Federal Standard No. 751a-USA).

MASCHINENTYPEN

STANDARDAUSFÜHRUNG

Hochleistungs-Nähmaschine mit mechanisch angetriebenem Fadenketten-Abschneider zum Schließen gefüllter Säcke und Beutel aus Jute, Baumwolle, Papier, Kunststoffolie oder Kunststoffbändchengewebe sowie bitumen- oder folienkaschiertem Material.

Ausgestattet mit Führung für Beilaufgarn zum Abdichten der Nadeleinstiche.

Die Fadenkette wird, nachdem sie in den V-förmigen Ausschnitt

der Stichplatte geführt ist, von den FadenkettenAbschneidmessern abgeschnitten.

Eine Nadel, hoher Nadelhub, eingebaute Druckschmierung mit

außen angebrachtem großem Ölfilter, völlig geschlossener Sacktransport-Mechanismus, völlig geschlossener Greifer-antrieb, unabhängig angetriebener hinterer Nadelanschlag, der bei Stichlängenänderung nicht nachgestellt werden muß und Drückerfuß mit

unabhängig federndem Kettelteil.

BC111PG01-1: Nähmaschine zum Zunähen gefüllter Säcke und

Beutel mit Zweifaden-Doppelkettenstich.

Mit mechanisch angetriebenem Fadenketten-Abschneider.

Nahtbild: 1.01.01/401 (ISO 4916 und 4915)

401 SSa-1 (Federal Standard

No. 751a – USA)

Stichlänge: 6,5 mm bis 12,5 mm

Standard-Einstellung: 8 mm

Durchgang unter dem

Drückerfuß: 12,7 mm

Maximale Nähgutdicke

bei Papiersäcken: bis zu 32 Lagen, abhängig vom

Papiergewicht

Wirksamer Durchmesser

des verstellbaren Handrads: 90 mm bis 108 mm

Maximale Drehzahl: bis 2750 Stiche/Min., abhängig von

Stichlänge, Transportbandgeschwindigkeit, Einsatzzweck

und Material.

Gewicht netto: 41 kg

10008A Einfachkettenstichgreifer (Extra-Bestellung) produziert

einen Einfaden-Einfachkettenstich.

Nähstichtyp: 101 (ISO 4915 / Federal Standard No. 751a-USA).

2

Page 5

AUTOMATIC VERSIONS

High speed and high performance automatic sewing machines

with automatic start and stop of the machine and automatically

operated thread chain or tape cutters for closing filled bags and

sacks made of jute, cotton, paper, plastic or woven polypropylene tapes, bituminized or foil-laminated materials.

Equipped with guides for application of filler cord for sealing

needle punctures.

The bag being fed into the machine starts the sewing operation

by a feeler controlled, contactless, electronic proximity switch.

When the bag is closed, the machine stops automatically .

Thread chain respectivelly thread chain with binding tape are

cut automatically.

One needle, high throw, internal forced lubrication, with automobile type oil filter, totally enclosed plain feed mechanism, totally enclosed looper mechanism, independently driven rear

needle guard with no readjustment required when changing

stitch length, and presser foot with independently spring-loaded

chaining section.

BC111P12-1M: Sewing machine for closing filled bags and

sacks with a two thread double locked stitch.

With electro-pneumatically operated thread chain cutter, operating pressure: 44 to 59 PSI (3 to 4 bar).

Degree of protection of solenoid valve: IP65 (IEC 529).

Control Voltage: 24 V DC.

Seam Specification: 1.01.01/401 (ISO 4916/4915)

401 SSa-1 (Federal Standard

No. 751a – USA)

Stitch Range: 6.5 mm to 12.5 mm (2 to 4 SPI)

Standard Setting: 8 mm (3 SPI)

Capacity Under Presser

Foot: 12.7 mm (1/2 inch)

Sewing Capacity on Paper

Bags: up to 32 plies, depending on

weight of paper

Working Diameters of the

Variable Pitch Hand Wheel: 90 mm (3.50 inch) to 108 mm

(4.25 inch).

Maximum Speed: up to 2750 stitches/min.,

depending on stitch length,

speed of conveyor, type of ope ration, and material to be sewn.

Weight Net: 43 kg

BC111P12-1A: Same as BC111P12-1M, but control voltage

200 - 230 V, 50/60 Hz.

BC111P12-1B: Same as BC111P12-1M, but control voltage

100 - 110 V, 50/60 Hz.

BC111P11-1: Same as BC111P12-1M, but without any electromechanical components and without solenoid valve.

10008A Blind Looper (extra send and charge item) will produce single thread chain stitch.

Stitch type: 101 (ISO 4915 / Federal Standard No. 751a-USA).

AUTOMATIK-AUSFÜHRUNGEN

Hochleistungs-Automatik-Nähmaschinen mit automatischem Start

und Stopp der Maschine und automatisch arbeitenden Fadenketten– oder Bandabschneidern zum Schließen gefüllter Säcke und

Beutel aus Jute, Baumwolle, Papier, Kunststoffolie oder Kunststoffbändchengewebe, sowie bitumen- oder folienkaschiertem Material.

Ausgestattet mit Führung für Beilaufgarn zum Abdichten der Nadeleinstiche.

Der in die Maschine einlaufende Sack startet den Nähvorgang über einen Taster mit kontaktlosem, eletronischem Näherungsschalter. Ist der Sack verschlossen stoppt die Maschine automatisch. Die Fadenkette bzw. Fadenkette mit Einfaßband werden

automatisch abgeschnitten.

Eine Nadel, hoher Nadelhub, eingebaute Druckschmierung mit außen angebrachtem großem Ölfilter, völlig geschlossener Sacktransport-Mechanismus, völlig geschlossener Greiferantrieb, unabhängig angetriebener hinterer Nadelanschlag, der bei Stichlängenänderung nicht nachgestellt werden muß und Drückerfuß mit unabhängig federndem Kettelteil.

BC111P12-1M: Nähmaschine zum Zunähen gefüllter Säcke und

Beutel mit Zweifaden-Doppelkettenstich.

Mit elektropneumatisch betätigtem Fadenkettenabschneider, erforderlicher Luftdruck: 3 bis 4 bar.

Schutzgrad des Magnetventils: IP65 (IEC 529).

Steuerspannung: 24 V DC.

Nahtbild: 1.01.01/401 (ISO 4916/4915)

401 SSa-1 (Federal Standard

No. 751a – USA)

Stichlänge: 6,5 mm bis 12,5 mm

Standard-Einstellung: 8 mm

Durchgang unter dem

Drückerfuß: 12,7 mm

Maximale Nähgutdicke

bei Papiersäcken: bis zu 32 Lagen, abhängig vom

Papiergewicht

Wirksamer Durchmesser

des verstellbaren Handrads: 90 mm bis 108 mm

Maximale Drehzahl: bis 2750 Stiche/Min., abhängig

von Stichlänge, Transportband geschwindigkeit, Einsatzzweck

und Material.

Gewicht netto: 43 kg

BC111P12-1A: Wie BC111P12-1M, jedoch mit Steuerspannung

200 - 230 V, 50/60 Hz.

BC111P12-1B: Wie BC111P12-1M, jedoch mit Steuerspannung

100 - 110 V, 50/60 Hz.

BC111P11-1: Wie BC111P12-1M, jedoch ohne elektromechanische Komponenten und ohne Magnetventil.

10008A Einfachkettenstichgreifer (Extra-Bestellung) produziert

einen Einfaden-Einfachkettenstich.

Nähstichtyp: 101 (ISO 4915 / Federal Standard No. 751a-USA).

3

Page 6

BC111T12-1M: Sewing machine for closing filled bags and

sacks made of paper of plastic foil (minimum thickness of

foil .007 in. (0.18 mm) with a two thread double locked stitch,

and simultaneously binding the bag mouth with a 2" to 2

1/2" (50 to 63 mm) wide crepe paper or plastic tape (folder adjustable).

With electro-pneumatically operated thread chain and tape cutter, operating pressure: 44 to 59 PSI (3 to 4 bar).

Degree of protection of solenoid valve: IP65 (IEC 529).

Control Voltage: 24 V DC.

Seam Specification: 3.01.01/401 (ISO 4916/4915)

401 BSa-1 (Federal Standard

No. 751a – USA)

Stitch Range: 6.5 mm to 12.5 mm (2 to 4 SPI)

Standard Setting: 8 mm (3 SPI)

Capacity Under Presser

Foot: 12.7 mm (1/2 inch)

Sewing Capacity on Paper

Bags: up to 32 plies, depending on

weight of paper

Working Diameters of the

Variable Pitch Hand Wheel: 90 mm (3.50 inch) to 108 mm

(4.25 inch).

Maximum Speed: up to 2750 stitches/min., depen ding on stitch length, speed of

conveyor, type of operation, and

material to be sewn.

Weight Net: 43 kg

BC111TA12-1M: Same as BC111T12-1M, except without tape

folder. For use with bag feed-in, trimming and taping device

Nos. G29910, GB29910 and GBR29910.

BC111T11-1: Same as BC111TA12-1M, but without any electromechanical components and without solenoid valve.

10008A Blind Looper (extra send and charge item) will produce single thread chain stitch.

Stitch type: 101 (ISO 4915 / Federal Standard No. 751a-USA).

BC111T12-1M: Nähmaschine zum Zunähen gefüllter Säcke

und Beutel aus Papier oder Plastikfolie (Mindeststärke der Folie

0,18 mm) mit einem Zweifaden-Doppelkettenstich, bei gleichzeitigem Einfassen der Sacköffnung mit einem 50 bis 63 mm

breiten Krepppapier- oder Kunststoffreiterband (Bandapparat

einstellbar).

Mit elektropneumatisch betätigtem Fadenketten- und Bandabschneider, erforderlicher Luftdruck: 3 bis 4 bar.

Schutzgrad des Magnetventils: IP65 (IEC 529).

Steuerspannung: 24 V DC.

Nahtbild: 3.01.01/401 (ISO 4916/4915)

401 BSa-1 (Federal Standard

No. 751a – USA)

Stichlänge: 6,5 mm bis 12,5 mm

Standard-Einstellung: 8 mm

Durchgang unter dem

Drückerfuß: 12,7 mm

Maximale Nähgutdicke

bei Papiersäcken: bis zu 32 Lagen, abhängig vom

Papiergewicht

Wirksamer Durchmesser

des verstellbaren Handrads: 90 mm bis 108 mm

Maximale Drehzahl: bis 2750 Stiche/Min., abhängig

von Stichlänge, Transportband geschwindigkeit, Einsatzzweck

und Material.

Gewicht netto: 43 kg

BC111TA12-1M: Wie BC111T12-1M, jedoch ohne Reiterbandapparat. Zur Verwendung mit den Sackzuführ-, Beschneide- und Bandeinfaßeinrichtungen Nr. G29910,

GB29910 und GBR29910.

BC111T11-1: Wie BC111TA12-1M, jedoch ohne elektromechanische Komponenten und ohne Magnetventil.

10008A Einfachkettenstichgreifer (Extra-Bestellung) produziert einen Einfaden-Einfachkettenstich.

Nähstichtyp: 101 (ISO 4915 / Federal Standard No. 751a-USA).

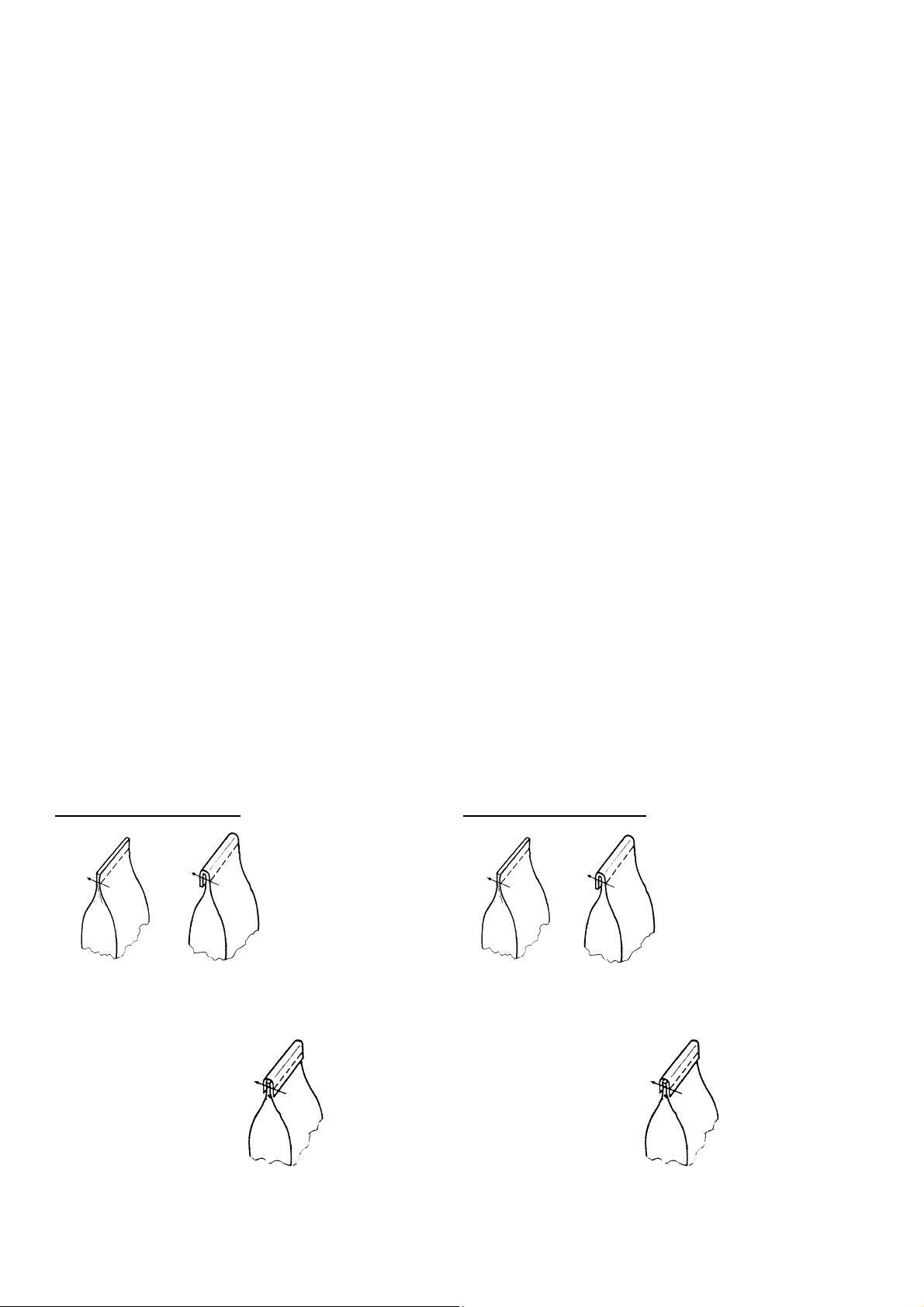

TYPES OF BAG CLOSURES

BC111PG01-1, BC111P11-1

BC111P12-1M, -1A, -1B

BC111T11-1

BC111T12-1M, BC111TA12-1M

Fold over closure

manually by operator or

by additional bag feedin device with bag-top

fold-over device.

SACKVERSCHLUSSARTEN

BC111PG01-1, BC111P11-1

BC111P12-1M, -1A, -1B

BC111T111

BC111T12-1M, BC111TA12-1M

4

Umschlag-Verschluß

von Hand durch Bediener oder durch zusätzliche Sackzuführeinrichtung mit Sackumfalteinrichtung.

Page 7

NEEDLES

Each needle has both a type and size number. The type

number denotes the kind of shank, point, length, groove, finish and other details. The size number, stamped on the

needle shank, denotes the largest diameter of the blade

measured midway between the shank and the eye. Collectively, the type and size number represent the complete symbol which is given on the label of all needles packed and sold

by Union Special.

TYPES AND DESCRIPTION

9848GF Round shank with tapered flat, square point, double

groove spotted, chromium plated.

Sizes available: 200/080, 250/100, 300/120.

9856TF Round shank with tapered flat, round point, double

groove spotted, teflon coated.

Sizes available: 200/080, 250/100.

For closing bags made of plastic or woven polypropylene tapes it is recommended to use needle type 9856TF with teflon

coating.

The standard needle for this machine is 9848GF 250/100.

When changing the needle, make sure it is fully inserted in

the needle head with the tapered flat of the needle shank facing the screw, before the screw is tightened.

NEEDLE ORDERING

When ordering needles, please use the complete type and

size numbers as printed on the package to ensure prompt

and accurate processing of your order. A complete order

should read as follows: 100 needles, type 9848GF, size

250/100.

TORQUE REQUIREMENTS

Torque (measured in inch-pounds) is a „rotating“ force in

pounds applied through a distance by a lever (in inches or

feet). This is accomplished by a wrench, screwdriver, etc.

Many of these devices are available, which when set at the

proper amount of torque will tighten the part to the correct amount and no tighter.

All straps and eccentric should be tightened to 26-28 inch

pounds (3 - 3.2 Nm) unless otherwise noted.

Screws requiring a specific torque will be indicated on the illustrations in BC100 Parts Manual 285PT.

NOISE EMISSION

Equivalent continuous A-weighted sound pressure level

) at the workstation: 78,5 dB(A) according to ISO

(L

pAd

10821 – CB – M1 at 2700 SPM and 50 % duty cycle.

NADELN

Jede Nadel hat eine Typ- und eine Dickennummer. Die Typnummer bezeichnet die Art des Nadelkolbens, der Spitze,

Länge, Rinne, Oberfläche und andere Einzelheiten. Die Dikkennummer, im Nadelkolben eingeprägt, gibt den größten

Durchmesser des Nadelschaftes an, gemessen in der Mitte

zwischen Kolben und Öhr. Typ- und Dickennummer zusammen ergeben die vollständige Nadelbezeichnung, die auf jedem Etikett aller von UNION SPECIAL gepackten und verkauften Nadeln steht.

TYPNUMMERN UND BESCHREIBUNG

9848GF Rundkolben mit konischer Fläche, Vierkantspitze,

Doppelrinne, Hohlkehle, verchromt.

Lieferbare Dicken: 200/080, 250/100, 300/120.

9856TF Rundkolben mit konischer Fläche, Rundspitze, Doppelrinne, Hohlkehle, Teflon beschichtet.

Lieferbare Dicken: 200/080, 250/100.

Zum Schließen von Säcken aus Plastik oder Kunststoffbändchengewebe ist es empfehlenswert, den Nadeltyp 9856TF mit

Teflon-Beschichtung zu verwenden.

Die Standardnadel für die Maschine ist 9848GF 250/100.

Stellen Sie beim Nadelwechsel sicher, daß der Nadelkolben

voll im Nadelkopf eingesetzt ist und die konische Fläche am

Nadelkolben gegen die Schraube zeigt, bevor sie festgezogen

wird.

NADELBESTELLUNG

Um Nadelbestellungen richtig und prompt erledigen zu können, geben Sie bitte die auf der Verpackung aufgedruckte

komplette Typ- und Dickennummer an. Eine vollständige Bestellung würde lauten: 100 Nadeln Typ 9848GF, Dicke

250/100.

ERFORDERLICHE DREHMOMENTE

Das Drehmoment (gemessen in Nm) ist eine „Dreh“-Kraft in N

mal einem Hebelarm in m. Es wird mittels eines Schraubenschlüssels, Schraubendrehers usw. aufgebracht. Dafür gibt es

viele Werkzeuge, die, wenn sie auf das richtige Drehmoment

eingestellt sind, das Teil korrekt aber nicht zu fest anziehen.

Alle Verbindungen und Exzenter sollen mit 3 - 3,2 Nm (26 - 28

inch pounds) angezogen werden, wenn nicht anders angegeben.

Schrauben, welche ein spezielles Drehmoment benötigen, finden Sie in den Darstellungen im BC100 Teileverzeichnis

285PT.

GERÄUSCHEMISSION

Arbeitsplatzbezogener Emissionswert (L

ISO 10821 – CB – M1 bei Betriebsdrehzahl 2700 1/min.

und 50 % Einschaltdauer.

) 78,5 dB(A) nach

pAd

5

Page 8

SAFETY RULES SICHERHEITSHINWEISE

1. Before putting the machines described in this manual into service, carefully read the instructions. The starting of

each machine is only permitted after taking notice of the

instructions and by qualified operators.

IMPORTANT! Before putting the machine into service,

also read the safety rules and instructions from the motor

supplier.

2. Observe the national safety rules valid for your country.

3. The sewing machines described in this instruction manual

are prohibited from being put into service until it has been

ascertained that the sewing units which these sewing machines will be built into, have conformed with the provisions of EC Machinery Directive 98/37/EC,

Annex II B.

Each machine is only allowed to be used as foreseen.

The foreseen use of the particular machine is described in

paragraph "STYLES OF MACHINES" of this instruction

manual. Another use, going beyond the description, is not

as foreseen.

4. All safety devices must be in position when the machine

is ready for work or in operation. Operation of the machine without the appertaining safety devices is prohibited.

5. Wear safety glasses.

6. In case of machine conversions and changes all valid sa-

fety rules must be considered. Conversions and changes

are made at your own risk.

7. The warning hints in the instructions are marked with one

of these two symbols:

8. When doing the following the machine has to be discon-

nected from the power supply by turning off the main

switch or by pulling out the main plug:

8.1 When threading needle(s), looper, spreader etc.

8.2 When replacing any parts such as needle(s), presser

foot, throat plate, looper, spreader, feed dog, needle

guard, folder, fabric guide etc.

8.3 When leaving the workplace and when the workplace

is unattended.

8.4 When doing maintenance work.

8.5 When using clutch motors without actuation lock, wait

until motor is stopped totally.

1. Lesen Sie vor Inbetriebnahme der in diesem Katalog beschriebenen Maschinen die Betriebsanleitung sorgfältig.

Jede Maschine darf erst nach Kenntnisnahme der Betriebsanleitung und nur durch entsprechend unterwiesene

Bedienungspersonen betätigt werden.

WICHTIG: Lesen Sie vor Inbetriebnahme auch die Sicherheitshinweise und die Betriebsanleitung des Motorherstellers.

2. Beachten Sie die für Ihr Land geltenden nationalen Unfallverhütungsvorschriften.

3. Die Inbetriebnahme der in dieser Betriebsanleitung beschriebenen Nähmaschinen ist solange untersagt, bis festgestellt wurde, daß die Näheinheiten bzw. Nähanlagen, in

die diese Nähmaschinen eingebaut werden sollen, den Bestimmungen der EG-Richtlinie Maschinen 98/37/EG, Anhang II B entsprechen.

Jede Maschine darf nur ihrer Bestimmung gemäß verwen-

det werden. Der bestimmungsgemäße Gebrauch der einzelnen Maschine ist im Abschnitt "MASCHINENTYPEN"

der Betriebsanleitung beschrieben. Eine andere, darüber

hinausgehende Benutzung ist nicht bestimmungsgemäß.

4. Bei betriebsbereiter oder in Betrieb befindlicher Maschine

müssen alle Schutzeinrichtungen montiert sein. Ohne zugehörige Schutzeinrichtungen ist der Betrieb nicht erlaubt.

5. Tragen Sie eine Schutzbrille.

6. Umbauten und Veränderungen der Maschinen dürfen nur

unter Beachtung der gültigen Sicherheitsvorschriften vorgenommen werden. Umbauten und Veränderungen erfolgen auf eigene Verantwortung.

7. Überall da, wo die Betriebsanleitung Warnhinweise enthält,

sind diese durch eines der beiden Symbole gekennzeichnet.

8. Bei folgendem ist die Maschine durch Ausschalten am

Hauptschalter oder durch Herausziehen des Netzsteckers

vom Netz zu trennen:

8.1. Zum Einfädeln von Nadel(n), Greifer, Leger usw.

8.2. Zum Auswechseln von Nähwerkzeugen, wie Nadel,

Drückerfuß, Stichplatte, Greifer, Leger, Transporteur,

Nadelanschlag, Apparat, Nähgutführung usw.

8.3. Beim Verlassen des Arbeitsplatzes und bei unbeauf-

sichtigtem Arbeitsplatz.

8.4. Für Wartungsarbeiten.

8.5. Bei mechanisch betätigten Kupplungsmotoren ohne

Betätigungssperre ist der Stillstand des Motors abzuwarten.

6

Page 9

9. Maintenance, repair and conversion work (see item 8) must

be done only by trained technicians or special skilled personnel under consideration of the instructions. Only genuine spare parts approved by UNION SPECIAL have to be

used for repair.

10. Any work on the electrical equipment must be done by an

electrician or under direction and supervision of special

skilled personnel.

11. Work on parts and equipment under electrical power is not

permitted. Permissible exceptions are described in the applicable section of standard sheet EN 50 110 / VDE 0105.

12. Before doing maintenance and repair work on the pneumatic equipment, the machine has to be disconnected from

the compressed air supply. In case of existing residual air

pressure after disconnecting from compressed air supply

(e.g. pneumatic equipment with air tank), the pressure has

to be removed by bleeding. Exceptions are only allowed for

adjusting work and function checks done by special skilled

personnel.

9. Wartungs-, Reparatur- und Umbauarbeiten (siehe

Punkt 8) dürfen nur von Fachkräften oder entsprechend unterwiesenen Personen unter Beachtung der

Betriebsanleitung durchgeführt werden. Für Reparaturen sind nur die von UNION SPECIAL freigegebenen

Original-Ersatzteile zu verwenden.

10. Arbeiten an der elektrischen Ausrüstung dürfen nur von

Elektrofachkräften oder unter Leitung und Aufsicht von

entsprechend unterwiesenen Personen durchgeführt

werden.

11. Arbeiten an unter Spannung stehenden Teilen und Einrichtungen sind nicht erlaubt. Ausnahmen regeln die

zutreffenden Teile der EN 50 110 / VDE 0105.

12. Vor Wartungs- und Reparaturarbeiten an pneumatischen Einrichtungen ist die Maschine vom pneumatischen Versorgungsnetz zu trennen. Wenn nach der

Trennung vom pneumatischen Versorgungsnetz noch

Restenergie ansteht (z. B. bei pneumatischen Einrichtungen mit Windkessel), ist diese durch Entlüften abzubauen. Ausnahmen sind nur bei Einstellarbeiten und

Funktionsprüfungen durch entsprechend unterwiesene

Fachkräfte zulässig.

7

Page 10

THREADING THE MACHINE

Turn off main power switch before

threading! When using clutch motors

without actuation lock wait until motor

has completely stopped.

EINFÄDELN DER MASCHINE

Schalten Sie vor dem Einfädeln den

Hauptschalter aus! Beim Gebrauch von

Kupplungsmotoren ohne Betätigungssperre ist der Stillstand des Motors abzuwarten.

8

Page 11

INSERTING NEEDLE

The standard needle is 9848GF 250/100. Insert needle

according to the following procedure:

1. Bring needle head (A) to the highest position.

2. Loosen screw (B). Insert needle (C) into hole.

The needle spot should face rearwards as viewed from the operator's side, with the tapered

flat of the needle shank facing screw (B).

3. Retighten screw (B).

EINSETZEN DER NADEL

Die Standardnadel ist 9848GF 250/100. Setzen Sie

die Nadel wie folgt ein:

1. Bringen Sie den Nadelkopf (A) in die obere

Stellung.

2. Lösen Sie die Schraube (B). Setzen Sie die

Nadel (C) so in die Bohrung ein, daß die Hohlkehle aus Bedienersicht nach hinten und die

konische Fläche am Nadelkolben gegen die

Schraube (B) zeigt.

3. Ziehen Sie die Schraube (B) wieder an.

Turn off main switch on machine before replacing the needle!

Schalten Sie vor dem Nadelwechsel den Hauptschalter der Maschine aus!

9

Page 12

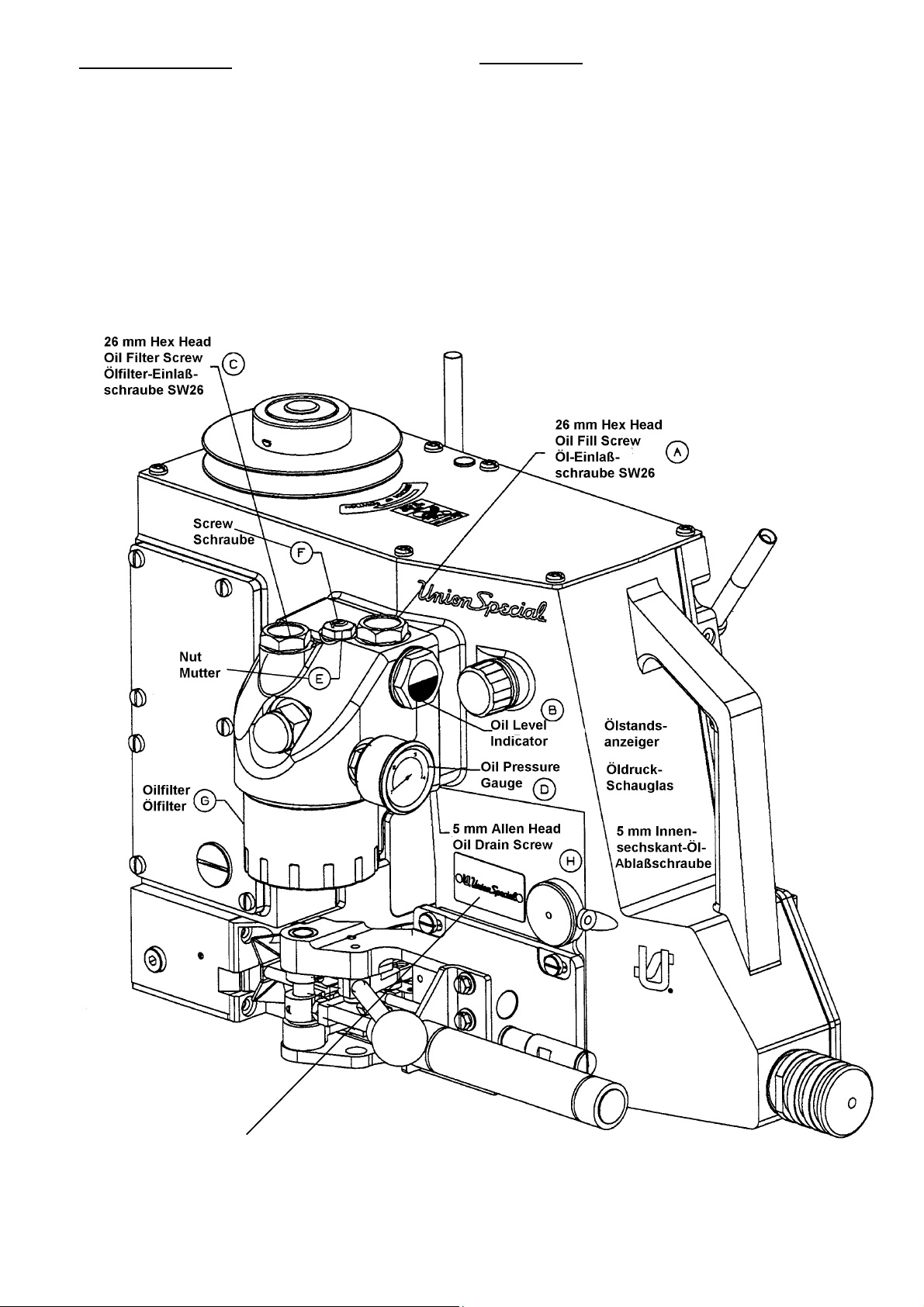

LUBRICATION

CAUTION! Oil has been drained from machine before ship-

ping and the reservoir must be filled before beginning to operate. Use the oil with UNION SPECIAL Specification No.

175 which is delivered with the accessories of the machine.

This oil is equivalent to a hydraulic oil according to ISO VG

22 and can be purchased from UNION SPECIAL in 0.5

liter containers under part No. 28604 U, or in 5 liter containers under part No. 28604 V.

It is recommended that oil and filter be changed after the

first 200 hours of operation. Thereafter, oil and filters must

be changed every 500 hours of operation depending on

material being bagged.

ADDING OIL THE FIRST TIME AND WHEN OIL AND FILTER IS CHANGED:

1. Remove 26 mm oil fill screw (A) nearest oil level indicator (B) and 26 mm oil filter fill screw (C) above

oil filter. Fill oil in filter, and then lock screw (C).

2. Add oil in the oil hole until oil registers in the oil level

indicator (B).

3. Run machine and add oil until oil line is at the

center dot of the oil level indicator (B). The oil

capacity of the machine with the filter is 0.5 l

(18.0 ounces).

4. Screw oil fill screw (A) back on and tighten.

5. The oil pressure gauge (D) should register 15 PSI

(1 bar) while the machine is running.

6. The oil pressure and oil level should remain as above while the machine is in operation.

7. If the oil pressure registers more than 15 PSI (1 bar)

loosen nut (E) and turn screw (F) counterclockwise

to reduce the oil pressure.

8. Retighten nut (E).

NOTE: If the machine has not been used in a while,

the oil level will take about 30 seconds machine running time to raise to the center lever, and

the oil pressure to register at the normal pressure.

- Follow the same procedure with changing oil

and filter.

NOTE: If during operation no oil pressure is indicated

on the oil pressure gauge (D), shut off the machine and check the oil lines to make sure they

are not bent improperly to reduce oil flow or if

there is an obstruction in the oil line or oil siphon filters.

1. Oil and oil filter (G) should be replaced after the

first 200 hours of operation. Thereafter oil and filters must be changed every 500 hours of operation.

2. Use Union Special Spec. 175 or equivalent.

3. The 5 mm Allen head oil drain screw (H) is located on

the underside of the reservoir next to the filter.

ÖLEN

ACHTUNG! Vor dem Versand wurde das Öl aus der Ma-

schine abgelassen, der Ölbehälter muß deshalb vor der

Inbetriebnahme gefüllt werden. Verwenden Sie das im Zubehör der Maschine mitgelieferte Öl mit der UNION SPECIAL Spezifikation Nr. 175. Dieses Öl entspricht einem

Hydraulik-Öl nach ISO VG 22 und ist in 0,5 l Behältern

unter der Teil Nr. 28604 U, oder in 5 l Behältern unter

der Teil Nr. 28604 V von UNION SPECIAL erhältlich.

Es wird empfohlen, Öl und Filter nach den ersten 200 Betriebsstunden zu wechseln, Danach sollen Öl und Filter alle 500 Betriebsstunden, abhängig vom Füllgut, gewechselt

werden.

ERSTE ÖLFÜLLUNG SOWIE ÖL- UND FILTERWECHSEL:

1. Entfernen Sie die Öl-Einlaßschraube SW26 (A) beim

Ölstands-Anzeiger (B) und die Ölfilter-Einlaßschraube

(C) oberhalb des Ölfilters. Füllen Sie Öl in den Filter

und verschließen Sie ihn danach mit der Schraube

(C).

2. Füllen Sie Öl in die Ölbohrung, bis der ÖlstandsAnzeiger (B) Öl anzeigt.

3. Setzen Sie die Maschine in Betrieb und ergänzen

Sie Öl, bis der Ölspiegel die Mitte des ÖlstandsAnzeigers (B) erreicht hat. Die Ölfüllmenge der

Maschine mit Filter beträgt 0,5 l (18.0 ounces).

4. Verschließen Sie die Ölbohrung mit der Schraube (A).

5. Das Öldruck-Schauglas (D) soll 1 bar (15 PSI) im

Dauerbetrieb der Maschine anzeigen.

6. Der Öldruck und der Ölstand soll beim Betrieb der Maschine (wie oben angegeben) in etwa konstant bleiben.

7. Falls der Öldruck 1 bar (15 PSI) übersteigt, lösen Sie

die Mutter (E) und drehen Sie die Schraube (F) gegen

den Uhrzeigersinn, um den Öldruck zu reduzieren.

8. Ziehen Sie die Mutter (E) wieder an.

BEACHTEN SIE: Wenn die Maschine einige Zeit außer

Betrieb war, benötigt der Ölspiegel bei laufender Maschine etwa 30 Sekunden bis er zur Mitte des Ölstands-Anzeigers ansteigt und das Öl

den Betriebsdruck erreicht.

- Folgen Sie dem gleichen Ablauf, wenn Sie Öl

und Filter wechseln.

BEACHTEN SIE: Falls während des Betriebs kein Öl-

druck am Öldruckschauglas (D) angezeigt

wird, schalten Sie die Maschine aus, und prüfen Sie die Ölleitungen, um sicher zu sein, daß

sie nicht abgeknickt sind und den Ölfluß behindern oder ob die Ölleitung oder die ÖlSiphon-Filter verstopft sind.

1. Öl und Ölfilter (G) sollen nach den ersten 200 Betriebsstunden gewechselt werden. Danach sollen

Öl und Filter alle 500 Betriebsstunden gewechselt

werden.

2. Verwenden Sie Union Special Öl Spezifikation 175

oder entsprechendes Öl.

3. Die 5 mm Innensechskant-Öl-Ablaßschraube (H) befindet sich an der Unterseite des Reservoirs in der Nähe

des Filters.

10

Page 13

LUBRICATION (CONT.)

4. Loosen the 5 mm Allen head oil drain screw (H), and oil

fill screw (A).

NOTE: Create a funnel from under the oil drain to the

drain can by making a "V" in precut heavy paper that will

fit under the drain area and into the drain can. Remove

oil drain screw (H). Run the machine and drain the oil

down the funnel until no more oil is pumped from the

machine.

5. DO NOT run the machine after the oil is drained. Re-

place oil drain screw (H), and retighten oil fill screw (A).

ÖLEN (FORTS).

4. Lösen Sie die 5 mm Innensechskant-Öl-Ablaßschraube (H)

und die Öl-Einlaßschraube (A).

BEACHTEN SIE: Verwenden Sie eine V-förmige stabile Papierrinne, die das Öl von der Ablaß-Öffnung in den ÖlAuffangbehälter leitet. Entfernen Sie die Öl-Ablaßschraube

(H). Lassen Sie die Maschine laufen und lassen Sie das Öl

mittels der Papierrinne ab, bis die Maschine aufhört, Öl abzupumpen.

5. Lassen Sie die Maschine nicht laufen, nachdem das Öl

abgelassen ist. Drehen Sie die Öl-Ablaßschraube (H) wieder

fest ein und ziehen Sie die Öl-Einlaßschraube (A) fest.

Model Number and

Serial Number

Typnummer und

Seriennummer

11

Page 14

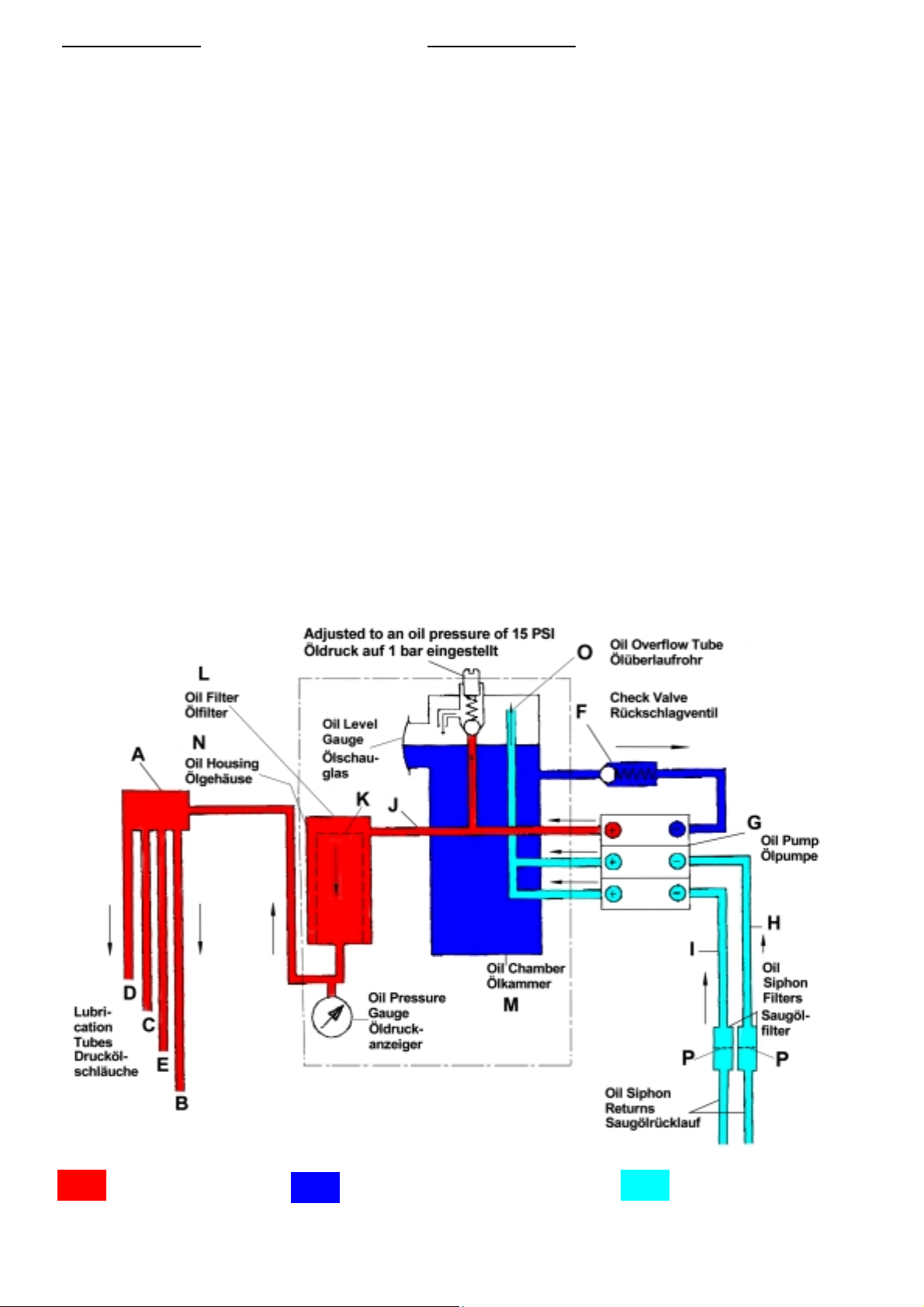

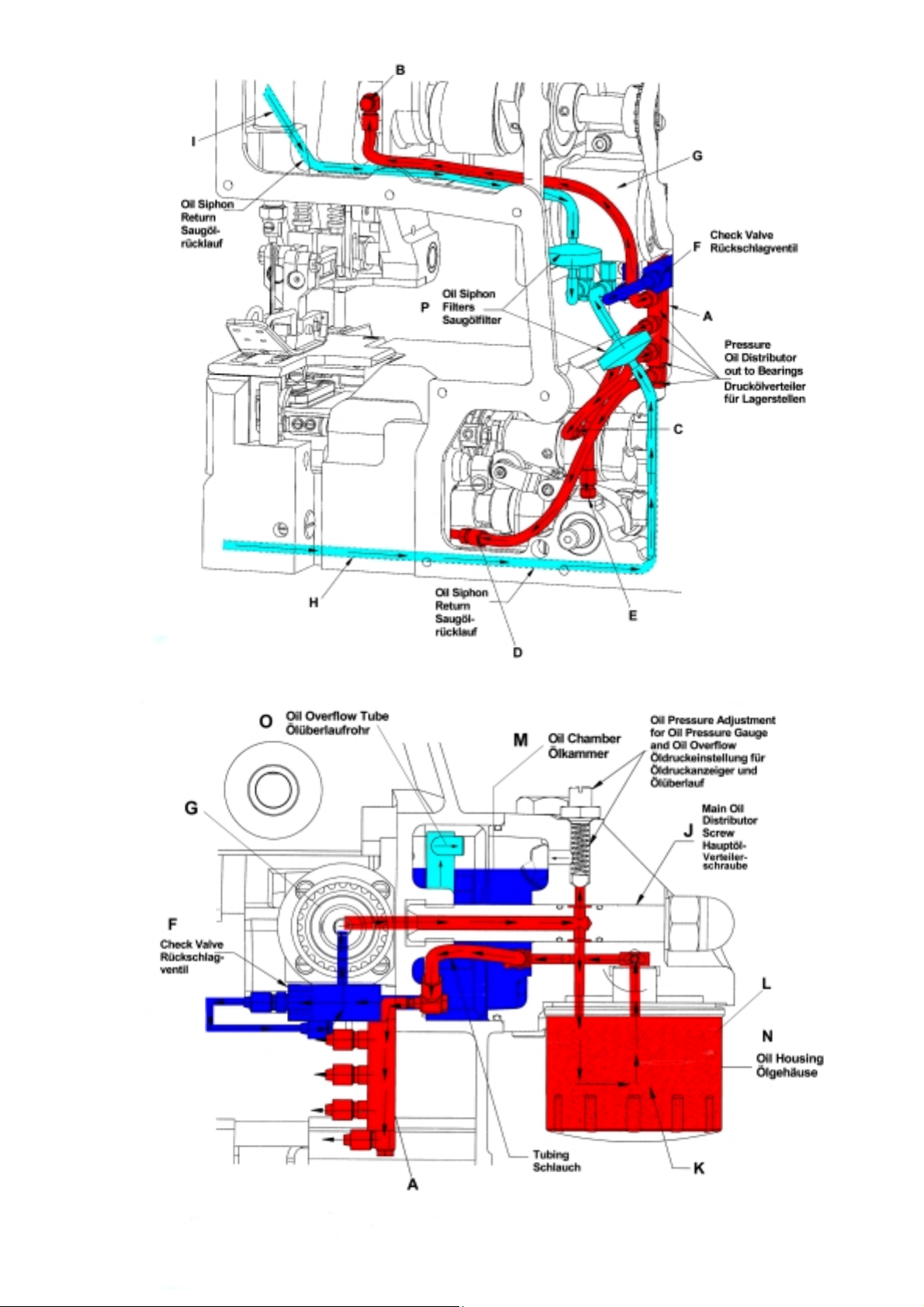

OIL FLOW DIAGRAM

The oiling system consists of pressurized oil 1 bar (15

PSI) through oil distributor (A) to four bearing areas (B),

(E), (C), (D). From there, the oil is sent to strategic areas where oiling is necessary. First, the oil flows from

the oil chamber (M) through the check valve (F) into the

3.5mm portion of the gerotor in the oil pump (G),

through the main oil distribution pipe (J) in the oil housing (N) through the oil filter media (K), into the center of

the oil filter (L), and out into the oil distributor (A) to the

four bearing areas. The check valve (F) provides security to prevent oil from draining back into the sewing

machine when the machine is idle.

There are two oil returns (I, H):

One return (H) is located in the lowest part of the feed

area while the other return (I) is located in the lowest

part of the needle drive area. The oil in these areas is

returned to the oil chamber (M) by suction through the

gerotor oil pump (G). The oil is ensured to stay in the

oil chamber (M) by passing through an oil overflow tube

(O) located in the oil chamber (M). The tube opening is

above the oil line so oil will not return to the feed drive

and needle drive areas.

There is also an oil siphon filter (P) attached to each

return line to ensure filtered oil at all times.

NOTE: If oil pressure gauge does not function, make

sure oil return lines and line filters (P) are not

filled with foreign material preventing the oil to

return. Check also to ensure that there is at

least .060" (1.5 mm) gap between the end of

the return tube and the casting for the upper

tube (I) and the feed cover for lower tube (H).

ÖLFLUSS-DIAGRAMM

Die Druckschmierung arbeitet mit 1 bar Drucköl über einen

Druckölverteiler (A), der vier Lagerstellen (B), (E), (C), (D) versorgt. Von dort aus werden die zu schmierenden Stellen bedient. Zuerst fließt das Öl aus der Ölkammer (M) durch das

Rückschlagventil (F) in den 3,5 mm Teil des Gerotors der Ölpumpe (G) durch die Hauptöl-Verteilerschraube (J) in das Ölgehäuse (N) und durch das Filtermaterial (K) in die Mitte des Ölfilters (L) und heraus in den Druckölverteiler (A) hin zu den vier

Lagerstellen. Das Rückschlagventil (F) stellt sicher, daß kein Öl

zurück in die Nähmaschine fließt, wenn die Maschine still steht.

Es sind zwei Saugölrückläufe (I, H) vorhanden:

Ein Rücklauf (H) ist im untersten Teil des Transportbereichs und

der andere Rücklauf (I) im untersten Teil des Nadelantriebbereichs angeordnet. Das Öl in diesen Bereichen wird über den

Saugölrücklauf mittels der Gerotor-Ölpumpe (G) in die Ölkammer (M) zurückgeführt. Das Öl verbleibt in der Ölkammer (M),

da es durch ein in der Ölkammer (M) angeordnetes Ölüberlaufrohr (O) fließt. Die Rohröffnung befindet sich über dem Ölspiegel, so daß kein Öl in den Transport– und Nadelantriebsbereich

zurückfließen kann.

Es sind auch Saugölfilter (P) in den Saugölrückläufen eingebaut,

so daß nur gefiltertes Öl im Umlauf ist.

ACHTUNG: Falls der Öldruckanzeiger nicht funktioniert, stellen

Sie sicher, daß die Saugölrückläufe (H, I) und Filter

( P) nicht verstopft sind und dadurch den Ölrücklauf

blockieren. Prüfen Sie auch, daß mindestens 1,5

mm Platz zwischen den Öffnungen der SaugölRücklaufrohre und dem Gehäuse für das obere

Rohr (I) bzw. der Transport-Abdeckung für das untere Rohr (H) vorhanden ist.

Pressure Oil

Drucköl

Oil Siphon from Oil Chamber

Saugöl aus Ölkammer

12

Oil Siphon Returns

Saugölrücklauf

Page 15

13

Page 16

OIL SPECIFICATION REQUIREMENTS

All oils shall be non compounded, straight mineral oils, of

high viscosity index (will not thin down excessively with

heat). Practically all oil companies have Union Special Specification 175 and their industrial representatives will make

their recommendations conforming to Union Special requirements.

UNION SPECIAL SPEC. 175

Nominal Viscosity 100 S.S.U at 100°F (Nominally ISO Grade 22)

Viscosity at 100°F 90 - 125 S.U.S (22 cSt)

Flash Point (min.) 350°F (176°C)

Pour Point (max.) 20°F (- 7°C)

Color (max). 1

Neutralization No. (max). 0.10

Viscosity Index (D&D min.) 90

Copper Corrosion (max.) 1 A

Aniline Point 175-225°F (79-107°C)

Compounding Not a requirement

ASTM = American Society for Testing Materials

NOTE: The use of non corrosive oxidation, rust and foam

inhibitators and / or film strenght, and lubricity enhancers is

permitted, but these additives must be completely soluble in

the oil, they must not separate, nor be removed by wick feeding. „EP“ (extreme pressure), tackiness / adhesive, lead

soap and detergent additives are not permitted, nor are solid lubricants like graphite, and PTFE, etc.

ERFORDERLICHE ÖL-SPEZIFIKATIONEN

Sämtliche Öle sollten ungebundene, pure Mineralöle mit hoher Viskosität sein (verdünnen sich bei Hitze nicht übermäßig). Praktisch alle Ölgesellschaften haben Öle entsprechend der Union Special Spezifikationen 175 und ihre Vertreter in der Industrie werden ihre Empfehlungen gemäß unserer Vorgaben vornehmen.

UNION SPECIAL SPEZ. 175

Nominelle Viscosität 100 S.S.U bei 100° F (ISO VG 22).

Viskosität bei 100°F 90-125 S.U.S (22 cSt)

Flammpunkt (min.) 350°F (176°C)

Stockpunkt (max.) 20°F (-7°C)

Farbe (max.) 1

Neutralisationsfaktor (max.) 0,10

Viskositätsindex (D&D min.) 90

Korrosionswirkung auf Kupfer (max.) 1 A

Anilinpunkt 175-225°F (79-107°C)

Verbundbildung nicht gefordert

ASTM = Amerikanische Gesellschaft für Materialprüfung

BEACHTEN SIE: Die Verwendung nicht korrosiver Oxydations-, Rost-, und Schaumverhüter und / oder Filmverstärkern und Fließverbesserer ist erlaubt, jedoch müssen diese

Additive vollkommen öllöslich sein und dürfen nicht ausfällen bzw. in den Dochten ausgeschieden werden.

"EP" (extremer Druck)-, Klebrigkeits / Haftungs-, Bleiseifeund Reinigungsmittel-Zusätze sind unzulässig, sowie auch

feste Schmierstoffe wie Graphit und PTFE usw.

14

Page 17

ADJUSTING THE STITCH LENGTH

1. Remove screw (A).

2. Turn handwheel until center adjustment screw is lo cated.

3. Turn adjustment screw clockwise to lengthen stitch

length.

4. Turn adjustment screw counterclockwise to shorten

stitch length.

5. Replace screw (A) after adjustment is made.

NOTE: Needle guard requires no readjustment when stitch

length is changed.

STICHLÄNGEN-EINSTELLUNG

1. Entfernen Sie die Schraube (A).

2. Drehen Sie die Riemenscheibe bis die mittig angeordnete

Einstellschraube sichtbar wird.

3. Drehen der Einstellschraube im Uhrzeigersinn vergrößert

die Stichlänge.

4. Drehen der Einstellschraube gegen den Uhrzeigersinn

verkleinert die Stichlänge.

5. Drehen Sie die Schraube (A) nach der Einstellung wieder ein.

BEACHTEN SIE: Der Nadelanschlag muß bei Stichlängenänderung nicht nachgestellt werden.

Turn off main power before setting stitch length! When using clutch motors without actuation

lock wait until the motor has completely stopped.

Schalten Sie vor dem Einstellen der Stichlänge den Hauptschalter aus! Beim Gebrauch von

Kupplungsmotoren ohne Betätigungssperre ist der Stillstand des Motors abzuwarten.

15

Page 18

FEED DOG SETTING

Set the height of the feed dog in its highest position so that

the rear teeth project .060" (1.5 mm) above the throat plate

surface. Tilt front of the feed dog to be at its highest position when tilted, but not exceed .060" (1.5 mm).

TRANSPORTEUR-EINSTELLUNG

Stellen Sie die Höhe des Transporteurs in seiner

höchsten Stellung so ein, daß die hinteren Zähne 1,5

mm aus der Stichplatte ragen. Neigen Sie die Vorderseite des Transporteurs in seine höchste Stellung, aber

nicht mehr als 1,5 mm.

Tilt to highest position. Do

not exceed .060" (1.5 mm)

CHAINING SECTION SETTING

The chaining section lever must be parallel to the throat

plate. Adjust the screws of the chaining section shank to

have slight movement forward and backward. This is required for securing the thread chain.

1. Locate front raised portion of chaining section .196"

to .216" (5 to 5.5 mm) from rear of needle.

2. Rest the chaining section bottom on the top of the

throat plate. Both sides of bottom must have "0" clearance with the throat plate.

3. With the feed dog at the top position, check to insure

that the chaining section bottom lays flat front to rear

on the feed dog. Adjust with the front and rear screws

on the underside of chaining section shank. Set the

front screw to .040" (1.0 mm) and the rear screw

to .020" (0.5 mm) to the underside of the shank.

NOTE: These screws must be loctited. Use Union

Special Part No. 999-114C.

4. Set the limit screw to just clear chaining section lever

and then lock in place with the nut (see also page 17).

KETTELTEIL-EINSTELLUNG

Der Kettelteil-Halter soll parallel zur Stichplatte stehen. Stellen

Sie die Schrauben der Kettelteil-Nabe so ein, daß die Nabe

noch etwas hin- und herbewegbar ist. Dies ist zum Sichern

der Fadenkette erforderlich.

1. Die Vorderseite des Kettelteils soll 5 bis 5,5 mm von der

Rückseite der Nadel entfernt sein.

2. Setzen Sie die Kettelteil-Sohle auf die Stichplatte auf. Sie

darf nicht verkantet sein.

3. Wenn der Transporteur in seiner oberen Stellung ist, prüfen Sie, daß die Kettelteil-Sohle plan vorn und hinten auf

dem Transporteur aufliegt. Stellen Sie dies mit der vorderen und hinteren Schraube an der Unterseite der Kettelteil-Nabe ein. Stellen Sie die vordere Schraube auf 1 mm

und die hintere Schraube auf 0,5 mm relativ zur Unterseite der Nabe ein.

BEACHTEN SIE: Diese Schrauben müssen mit Loctite

gesichert werden. Verwenden Sie Union Special Teil Nr.

999-114C.

4. Stellen Sie die Anschlag-Schraube so ein, daß der Kettelteilhalter gerade freigeht und kontern Sie mit der Mut-

Geneigt in höchste Stellung,

aber nicht mehr als 1,5 mm

ter (siehe auch Seite 17).

16

Page 19

PRESSER FOOT SETTING

The presser foot and chaining section must rest as flat as

possible on the throat plate. This can be checked with a

strip of paper under each side of presser foot, being careful not to get under the chaining section. An equal amount of force should be required for each strip. The

presser lever must be parallel to the throat plate. Set the

limit screw to float the presser foot if desired by raising

the presser foot lever with the limit screw and then lock in

place with the nut.

DRÜCKERFUSS-EINSTELLUNG

Der Drückerfuß und das Kettelteil sollen plan auf der Stichplatte aufliegen. Dies kann mittels eines Papierstreifens unter jeder Seite des Drückerfußes geprüft werden. Klemmen

Sie die Streifen nicht unter den Kettelfuß . Die Streifen sollten gleichmäßig geklemmt werden. Der Drückerfußhalter

soll parallel zur Stichplatte stehen. Stellen Sie die Anschlagschraube so gegen den Drückerfußhalter, daß der

Drückerfuß - falls gewünscht - gerade von der Stichplatte

abhebt und kontern Sie mit der Mutter.

PRESSER FOOT AND CHAINING SECTION PRESSURE

1. Turning presser foot presser adjustment screw (A)

clockwise increases the pressure, while counter clockwise decreases the pressure. Set required force at 16

to 17 lbs. (75 N).

2. Turning chaining section pressure adjustment screw

(B) clockwise increases the pressure, while counter

clockwise decreases the pressure. Set required force

at 24 to 25 lbs. (110 N).

Measurement made by pulling on handle (C).

DRÜCKERFUSS- UND KETTELTEILDRUCK

1. Drehen der Drückerfußdruck-Einstellschraube (A) im

Uhrzeigersinn erhöht den Druck. Drehen gegen den Uhrzeigersinn reduziert den Druck. Stellen Sie die erforderliche Kraft auf 75 N (16 bis 17 lbs.) ein.

2. Drehen der Kettelteildruck-Einstellschraube (B) im Uhr-

zeigersinn erhöht den Druck. Drehen gegen den Uhrzei-

gersinn reduziert den Druck. Stellen Sie die erforderliche Kraft auf 110 N (24 bis 25 lbs.) ein.

Gemessen wird durch Ziehen am Handgriff (C).

Stop should be set so that when the presser

foot is lifted to its maximum position, the

foot can not strike the needle head when the

needle bar is at bottom dead center.

The presser foot will be approximately .500" (13 mm) from the top of the throat

plate.

Der Anschlag soll so eingestellt sein, daß

der voll geliftete Drückerfuß nicht gegen den

Nadelkopf in Nadeltiefstellung schlägt. Der

Drückerfuß ist dabei ca. 13 mm oberhalb der

Stichplatte.

LOCATION OF LIMIT SCREWS AND LOCK NUTS FOR CHAINING SECTION AND PRESSER FOOT SETTING.

POSITION DER ANSCHLAGSCHRAUBEN UND KONTERMUTTERN FÜR KETTELTEIL UND DRÜCKERFUSS.

17

Page 20

LOOPER SETTING

Set the looper so that the looper point is .196" (5 mm)

from the centerline of the needle, when the looper is at

its furthest position to the right. Looper gauge number

21225-13/64 is available for setting the looper. The

looper should pass as close as possible to the back of

the needle without contacting .003" to .005" (0.08 to

0.13 mm) clearance. For adjustment, loosen screw in

the looper holder, move forward or backward as required. Retighten screw in looper holder.

GREIFER-EINSTELLUNG

Stellen Sie den Greifer so ein, daß der Abstand von Mitte

Nadel bis zur Spitze des Greifers 5 mm beträgt, wenn der

Greifer in seiner rechten Endstellung ist. Die Greifereinstellehre Nr. 21225-13/64 erleichtert diese Einstellung.

Der Greifer soll so dicht wie möglich hinter der Nadel im

Abstand von 0,08 bis 0,13 mm vorbeigehen, ohne diese

zu berühren. Zur Einstellung lösen Sie die Schraube im

Greiferhalter und bewegen sie ihn nach Bedarf vor oder

zurück. Ziehen Sie die Schraube im Greiferhalter wieder

an.

NEEDLE HEIGHT SETTING

Loosen nut (D). Set needle height by turning the needle head (A) in the needle bar (E) so that the top of the

needle eye is flush with the bottom of the looper blade

when looper point is .040" to .060" (1 to 1.5 mm) left to

the left side of the needle (C). Lock needle head (A) by

retightening nut (D). Recheck looper setting.

NADELHÖHEN-EINSTELLUNG

Lösen Sie die Mutter (D). Stellen Sie die Nadelhöhe durch

Ein– oder Herausdrehen des Nadelkopfes (A) in der Nadelstange (E) so ein, daß die Oberkante des Nadelöhrs mit der

Unterkante der Greiferklinge auf gleicher Höhe ist, wenn die

Greiferspitze 1 bis 1,5 mm über die linke Seite der Nadel (C)

hinaussteht. Sichern Sie den Nadelkopf (A) durch Kontern

mit der Mutter (D). Prüfen Sie nochmals die Greifereinstellung.

18

Page 21

NEEDLE GUARD SETTING

1. Slip shaft of guard onto holder.

2. Position the guard about central in the clearance of the

rubber sealing frame.

3. Position the guard so the guard shank clears the right side

of the needle. Allow .040" to .080" (1 to 2 mm) so if the

largest diameter needle is ever used, it will clear.

4. Rotate adjustable pulley to bring the tip of the looper close

to the right side of the needle, then push the guard to just

contact the needle and not deflect it. Tighten the guard

with one screw. Rotate adjustable pulley in direction of arrow to check this setting. If good, tighten both screws very

tight (will not have to be reset when changing stitch

length).

NADELANSCHLAG-EINSTELLUNG

1. Schieben Sie den Schaft des Anschlags in den Halter.

2. Setzen Sie den Anschlag etwa mittig in die Aussparung

des Gummi-Dichtrahmens.

3. Setzen Sie den Anschlag so, daß der Anschlagschenkel

rechts der Nadel 1 bis 2 mm Abstand aufweist, so daß

auch die dickste Nadel noch Platz hat.

4. Drehen Sie die Riemenscheibe bis die Greiferspitze die

rechte Seite der Nadel erreicht. Drücken Sie den Anschlag so an die Nadel, daß er gerade die Nadel berührt,

aber nicht ablenkt. Befestigen Sie den Anschlag mit nur

einem Gewindestift. Drehen Sie die Riemenscheibe ein

volle Umdrehung in Pfeilrichtung, um diese Einstellung zu

kontrollieren. Falls sie in Ordnung ist, ziehen Sie beide

Schrauben fest an (muß bei Stichlängenänderung nicht

nachgestellt werden).

NEEDLE THREAD CONTROL

1. Needle thread lever to be set 1 1/8" (28 mm) from the

center of needle thread lever eyelet hole to the underside of the top needle thread strike-off support

bracket.

2. The underside of "U" shaped needle thread control

eyelet should be ¼" (6.3 mm) above the center line of

the needle thread lever cross shaft.

3. Set eyelet that it is directly left of needle thread ten-

sion assembly to the bottom of its slot.

NADELFADENKONTROLLE

1. Stellen Sie den Nadelfadenhebel von Mitte Nadelfadenhebel-Öse bis Unterseite des oberen Fadenabzugsträgers auf das Maß 28 ein.

2. Die Unterseite des "U"-förmigen Nadelfadenbügels soll

auf das Maß 6,3 mm über Nadelfadenhebel-Querwelle

eingestellt werden.

3. Befestigen Sie die links neben der NadelfadenSpanneinrichtung angeordnete Fadenöse im unteren

Schlitzbereich.

19

Page 22

LOOPER THREAD CONTROL

1. Set the cast off edge of looper thread take-up to

be 2.000" (51 mm) from the outside of the looper

thread take-up shaft.

2. Set the center line of the take-up eyelet hole to

be 1.850" (47 mm) from the outside of the looper

thread take-up shaft.

3. Set the edge of the looper thread take-up so that

the take-up eyelet hole is just free when the takeup is at the end of its stroke.

GREIFERFADENKONTROLLE

1. Stellen Sie die Abzugskante des Greiferfadenabzugs

bis Außenseite Greiferfadenabzugswelle auf das

Maß 51 mm ein.

2. Stellen Sie die Mitte der Abzugsöse bis Außenseite

Greiferfadenabzugswelle auf das Maß 47 mm ein.

3. Stellen Sie die Kante des Greiferfadenabzugs in Hubende so ein, daß die Abzugsöse gerade frei ist.

LOOPER THREAD TAKE-UP SETTING

The looper thread should cast-off at the high point of

the cam of the thread take up when the tip of the needle is within .040" (1 mm) of the bottom of the looper

blade. Increase the amount of the looper thread when

lengthening the stitch by raising the cast-off cam in its

slot. Recheck the cast-off setting.

GREIFERFADENAUFNEHMER-EINSTELLUNG

Der Greiferfaden soll dann am höchsten Punkt der Kurve

des Fadenaufnehmers "abspringen", wenn die Spitze der

Nadel innerhalb 1 mm oberhalb der Unterkante der Greiferklinge steht. Sie vergrößern die Greiferfadenmenge –

bei größerer Stichlänge - durch Höherstellen des Fadenaufnehmers in seinem Aufnahmeschlitz. Prüfen Sie

nochmals die Greiferfadenkontrolle.

20

Page 23

STITCH FORMATION AND THREAD TENSION

Set the needle thread tension to be light enough to maintain a needle loop at the tip of the needle on half the

length of one stitch.

There should be approximately 9 ounces (2.5 N) of

needle thread tension at the needle thread tension assembly and 2.5 ounces (0.7 N) of looper thread tension

at the looper thread tension assembly.

Use just enough needle thread strike-off to be set with

the "U"-shaped needle thread control eyelet to form an

adequate needle loop.

STICHBILDUNG UND FADENSPANNUNG

Stellen Sie die Nadelfadenspannung so ein, daß bei

Bildung einer halben Stichlänge eine ausreichend

große Nadelfadenschlinge an der Nadelspitze gebildet wird.

Die Nadelfadenspannung an der Nadelfaden-Spanneinrichtung beträgt ca. 2,5 N (9 ounces), die Greiferfadenspannung an der Greiferfaden-Spanneinrichtung ca. 0,7 N (2,5 ounces).

Ziehen Sie nur soviel Nadelfaden mit dem "U"förmigen Nadelfadenbügel ab, daß eine ausreichend

große Nadelfadenschlinge gebildet wird.

STYLE BC111PG01-1: KLASSE BC111PG01-1:

THREAD CHAIN CUTTER SETTING

The knife tip of the stationary knife is positioned just below underside of the throat plate. The moveable knife tip

should move freely .012" to .020" (0.3 to 0.5 mm) below

the throat plate and its cutting edge overlap the cutting

edge of the stationary knife by .020" (0.5 mm) when in

cutting position.

FADENKETTENABSCHNEIDER-EINSTELLUNG

Die Messerspitze des feststehenden Messers ist

knapp unter der Unterseite der Stichplatte angeordnet. Die Spitze des beweglichen Messers soll sich

frei mit einem Abstand von 0,3 bis 0,5 mm unter der

Stichplatte bewegen und seine Schneidkante soll die

Schneidkante des feststehenden Messers 0,5 mm in

Schneidstellung überlappen.

21

Page 24

STYLES BC111P12, T12 AND TA12:

MOUNTING THE PROXIMITY SWITCH FOR FEELER

Remove left end cover. Mount the electronic proximity switch

(A) as shown in Fig. 1.

NOTE: Be careful when tightening the two screws (B) in order

not to damage the proximity switch (A).

The electronic proximity switch (A)

for styles BC111P12-1M, 1A, -1B is connected according to wiring diagram on page 21,

for styles BC111T12-1M, TA12-1M according to wiring diagram on page 27.

KLASSEN BC111P12, T12 UND TA12:

EINBAU DES NÄHERUNGSSCHALTER FÜR TASTER

Entfernen Sie das linke Abschlußblech. Montieren Sie den elektronischen Näherungsschalter (A), wie in der Figur 1 gezeigt.

BEACHTEN SIE: Die beiden Schrauben (B) müssen vorsichtig

angezogen werden, damit der Näherungsschalter (A) nicht beschädigt wird.

Der elektronische Näherungsschalter (A)

für die Klassen

BC111P12-1M, -1A, -1B wird entsprechend dem Schaltschema

auf Seite 21 angeschlossen, für die Klassen BC111T12-1M,

TA12-1M entsprechend dem Schaltschema auf Seite 27.

FEELER SETTING

The feeler (C, D, Fig.1) should not have any lateral play but

should turn readily. For this, adjust the centering shaft (E, Fig.

2, 2A) with centering screw (F) and lock nut (G) accordingly.

Loosen screw (H, Fig. 2) and center the feeler (C, D) in centering shaft (E) laterally. The feeler must turn readily. Retighten

screw (H).

Hang in tension spring (J, Fig. 1).

The feeler should be set at .290" (7.5 mm) (Fig. 1) between

upper throat plate surface and upper edge of feeler at the bag

entrance zone.

For adjustment loosen nut (K, Fig. 1) and turn-off screw (L), so

that the head of screw does not contact the magnet in the

magnet support stud. Loosen nut (M) and turn the feeler stop

screw (N) in or out, as required, to adjust the correct feeler

height.

NOTE: When the presser foot rests on the throat plate (feed

dog below throat plate), the clearance between upper edge of

feeler and lower edge of the feeler slot cut-out in the presser

foot (see Fig. 1) should be approximately .040" (1 mm).

Secure the set feeler height with lock nut (M, Fig. 1).

SWITCHING PRESSURE SETTING

The switching pressure on the feeler is set with screw (L,

Fig. 1).

Turn screw (L) slowly towards the magnet in the magnet support stud until its head just contacts the magnet, then turn it

back ¼ turn, so that the feeler moves freely and the screw

head is within the range of influence of the magnet.

NOTE: The closer the head of screw (L, Fig. 1) to the magnet

the higher the switching pressure on the feeler. Secure the position of screw (L) with lock nut (K).

TASTER-EINSTELLUNG

Der Taster (C, D, Fig. 1) darf kein seitliches Spiel haben, muß

sich aber ganz leicht drehen. Stellen Sie dazu die Zentrierachse

(E, Fig. 2) mit dem Zentrierstift (F) und der Kontermutter (G)

entsprechend ein.

Lösen Sie die Schraube (H, Fig. 2) und vermitteln Sie den Taster (C, D) durch seitliches Verschieben der Zentrierachse (E) im

Stichplatten- und Drückerfußschlitz. Der Taster muß sich frei

bewegen lassen. Ziehen Sie die Schraube (H) wieder an.

Hängen Sie die Zugfeder (J, Fig. 1) ein.

Der Taster soll auf das Maß 7,5 mm (Fig. 1) zwischen Stichplattenoberfläche und Tasteroberkante in der Sackeinlaufzone eingestellt sein.

Zur Einstellung lösen Sie die Mutter (K, Fig. 1) und drehen die

Schraube (L) soweit zurück, daß der Schraubenkopf den Magneten im Magnethaltebolzen nicht berühren kann. Lösen Sie

die Mutter (M) und drehen Sie die Taster-Anschlagschraube (N)

entsprechend ein oder aus bis die richtige Tasterhöhe erreicht

ist.

BEACHTEN SIE: Wenn der Drückerfuß auf der Stichplatte aufliegt (Transporteur unter der Stichplatte), soll zwischen Oberkante Taster und Unterkante Tasteraussparung im Drückerfuß

(siehe Fig. 1) ein Abstand von etwa 1 mm sein.

Sichern Sie die eingestellte Tasterhöhe durch Kontern der Mutter (M, Fig. 1).

SCHALTDRUCK-EINSTELLUNG

Der Schaltdruck am Taster wird mit der Schraube (L, Fig. 1) eingestellt.

Drehen Sie die Schraube (L) langsam gegen den Magneten im

Haltebolzen, bis der Schraubenkopf gerade am Magneten anliegt. Dann drehen Sie die Schraube ¼ Umdrehung zurück, so

daß der Taster leichtgängig bleibt und der Schraubenkopf im

Einflußbereich des Magneten liegt.

BEACHTEN SIE: Je näher der Schraubenkopf der Schraube (L,

Fig. 1) am Magneten ist, um so höher ist der Schaltdruck am

Taster. Sichern Sie die Stellung der Schraube (L) durch Kontern

der Mutter (K).

SWITCHING POINT SETTING

CAUTION! Adjustment has to be done without

V-belt and without air pressure.

The electrical switching point of the proximity switch (A, Fig. 1)

is determined by screw (Q, Fig. 1). The distance between

screw head and the face of the proximity switch is approximately 5/64" (2 mm) (see Fig. 1), when the feeler is in home position. This distance 5/64" (2 mm) is not exactly the same for all

switches. Connect the machine electrically. With feeler in home position set the proper switching point as follows:

Loosen nut (P, Fig. 1). Turn screw (Q) away from switch, until

the switch switches on. Then turn screw (Q) slowly towards

the switch, until the switch switches off. Now turn screw (Q) a

further ½ turn towards the switch. Secure this position of screw

(Q) with lock nut (P).

22

SCHALTPUNKT-EINSTELLUNG

VORSICHT! Einstellung ohne Keilriemen und

ohne Druckluft durchführen.

Mit der Schraube (Q, Fig. 1) wird der elektrische Schaltpunkt

des Annäherungsschalters (A, Fig. 1) bestimmt. Der Abstand

zwischen Schraubenkopf und Stirnfläche des Näherungsschalters beträgt in Ruhestellung des Tasters etwa 2 mm

(siehe Fig. 1). Dieser Abstand von 2 mm ist nicht bei allen

Schaltern genau gleich. Schließen Sie die Maschine elektrisch

an. Der genaue Schaltpunkt wird in Ruhestellung des Tasters,

wie folgt eingestellt:

Lösen Sie die Mutter (P, Fig. 1). Drehen Sie die Schrauben (Q)

vom Schalter weg bis der Schalter einschaltet. Dann drehen

Sie die Schraube (Q) langsam zum Schalter hin, bis der Schalter ausschaltet. Drehen Sie dann die Schraube (Q) noch ½

Drehung weiter zum Schalter hin. Sichern Sie die Stellung der

Schraube (Q) durch Kontern der Mutter (P).

Page 25

23

Page 26

STYLES BC111P11-1, BC111P12-1M, -1A AND -1B: KLASSEN BC111P11-1, BC111P12-1M, -1A UND -1B:

SCISSORS TYPE THREAD CHAIN CUTTER SETTING

When the air cylinder for the chain cutter (R, Fig. 1) is not activated and the chain cutter (R) is in its home position below the

throat plate, the knife tips of the chain cutter (R) should be positioned .020" (0.5 mm) below the throat plate top surface. To obtain this setting, adjust the knife drive lever (S, Fig. 2) and secure this position by tightening the two screws (T, Fig. 2).

In cutting position, above the throat plate, the cutting edges of

the chain cutter (R, Fig. 1) should overlap by .012" (0.3 mm)

when nut (U, Fig. 2) on the piston rod of the air cylinder butts on

the hexagon head stop screw (V).

For adjusting loosen lock nut (W, Fig. 2) and press nut (U) against the hexagon head stop screw (V). Now turn stop screw

(V) in or out, as required, until the cutting edges overlap approximately .012" (0.3 mm). Secure the setting of stop screw (V)

with lock nut (W).

NOTE: The piston of the air cylinder should not strike against

the cylinder inside when actuated. The stroke of piston must be

limited by nut (U) striking against hexagon head stop screw (V).

Operating pressure of air cylinder: 3 to 4 bar (44 to 59 psi).

REPLACING THE SCISSORS TYPE THREAD CHAIN CUTTER

The knives of the chain cutter can not be changed individually.

The complete chain cutter part No. 10069 has to be replaced.

Remove left end cover, presser foot and throat plate. Turn pulley until the feed dog is in its front position. Loosen nut (O, Fig.

2) and screw (Z). Pull the thread chain cutter to the front and

take it out of the machine.

Assemble the new thread chain cutter. Insert the slot on the rear

knife pilot on the pin of the throat plate support. Tighten front

knife with screw (Z) and lock with nut (O). Check if the cutting

edges overlap approximately .012" (0.3 mm).

Remount throat plate, presser foot and left end cover.

FADENKETTENSCHEREN-EINSTELLUNG

Wenn der Luftzylinder für die Kettenschere (R, Fig. 1) nicht aktiviert ist und die Kettenschere (R) in ihrer Ausgangslage unter

der Stichplatte ist, sollen die obersten Messerkanten der Kettenschere (R) etwa 0,5 mm unter der Stichplattenoberfläche stehen. Stellen Sie dazu den Messerantriebshebel (S, Fig. 2 entsprechend ein und sichern Sie die Stellung durch Festziehen

der zwei Schrauben (T, Fig. 2).

In Schneidstellung über der Stichplatte sollen sich die Messerschneiden der Kettenschere (R, Fig. 1) etwa 0,3 mm überlappen, wenn die Mutter (U, Fig. 2) auf der Kolbenstange des Luftzylinders an der Sechskant-Anschlagschraube (V) anschlägt.

Zur Einstellung lösen Sie die Kontermutter (W, Fig. 2) und drücken die Mutter (U) gegen die Sechskant-Anschlagschraube

(V). Drehen Sie nun die Anschlagschraube (V) nach Bedarf aus

oder ein, bis sich die Messerschneiden etwa 0,3 mm überlappen. Sichern Sie die Einstellung der Anschlagschraube (V)

durch Kontern der Mutter (W).

BEACHTEN SIE: Der Kolben des Luftzylinders darf beim Betätigen nicht im Zylinder anschlagen, der Kolbenweg soll durch Anschlagen der Mutter (U) an der Sechskant-Anschlagschraube

(V) begrenzt werden.

Betriebsdruck des Luftzylinders: 3 bis 4 bar.

AUSTAUSCH DER FADENKETTENSCHERE

Die Messer der Kettenschere können nicht einzeln ausgetauscht werden. Es muß immer die komplette Schere Teil Nr.

10069 ausgewechselt werden.

Entfernen Sie das linke Abschlußblech, den Drückerfuß und die

Stichplatte. Drehen Sie die Riemenscheibe, bis der Transporteur in seiner vorderen Stellung ist. Lösen Sie die Mutter (O,

Fig. 2) und die Schraube (Z). Ziehen Sie die Fadenkettenschere

nach vorne und nehmen Sie sie aus der Maschine.

Montieren Sie die neue Schere. Hängen Sie den Schlitz im hinteren Messerschenkel am Stift im Stichplattenträger ein. Befestigen Sie mit der Schraube (Z) den Messerschenkel wieder und

kontern Sie mit der Mutter (O). Prüfen Sie ob die Messerschneiden der Schere etwa 0,3 mm überlappen.

Montieren Sie die Stichplatte, den Drückerfuß und das linke

Abschlußblech wieder.

RE-SHARPENING THREAD CHAIN CUTTER KNIVES

The knives of the chain cutter can be re-sharpened as long as

the cutting edges will overlap approximately .012" (0.3 mm)

and the knife pilot clears on the bottom surface of the throat

plate when in cutting position. The knife pilot should not contact

the bottom surface of the throat plate, because the stroke of

the chain cutter must be limited by the nut (U, Fig. 2) striking

against the hexagon head stop screw (V).

24

NACHSCHLEIFEN DER FADENKETTENSCHEREN-MESSER

Die Kettenscheren-Messer können nur so oft nachgeschliffen

werden, solange sich die Schneiden etwa 0,3 mm überlappen

und der Messerschenkel in Schneidstellung an der Stichplattenunterlage freigeht. Der Messerschenkel darf die Unterseite

der Stichplatte nicht berühren, da die Hubbegrenzung der Kettenschere durch die an der Sechskant-Anschlagschraube (V,

Fig. 2) anschlagende Mutter (U) erfolgen muß.

Page 27

SETTING THE TIME RELAYS IN THE SWITCH BOX OF

THE SEWING STATION

When the bag is closed the thread chain cutter should cut at

the moment the sewing machine stops and the bag conveyed

on just tightens the thread chain.

The time delay up to the cutting action is set on the time delay

relay D1, the operating time of the solenoid valve is set on the

impulse relay D2 and the time delay up to the stop of the motor is set on the time delay relais D3 in the switch box of the

UNION SPECIAL sewing station 20600 div. BC.

CAUTION! WHEN SETTING THE TIME RELAYS, THERE IS

LINE-VOLTAGE ON THE OPEN SWITCH BOX.

EINSTELLUNG DER ZEITRELAIS IM SCHALTKASTEN DER

NÄHSTATION

Wenn der Sack zugenäht ist, soll die Fadenkettenschere in dem

Augenblick schneiden, in dem die Nähmaschine stillsteht und

der auf dem Transportband weiterlaufende Sack die Fadenkette

gerade strafft.

Die Verzögerungszeit bis zum Schneidvorgang kann am Verzögerungsrelais D1, die Anzugszeit des Magnetventils kann am

Impulsrelais D2 und die Verzögerungszeit bis zum Anhalten des

Motors kann am Verzögerungsrelais D3 im Schaltkasten der UNION SPECIAL Nähstation 20600 div. BC eingestellt werden.

VORSICHT! BEIM EINSTELLEN DER ZEITRELAIS IM OFFENEN SCHALTKASTEN LIEGT NETZSPANNUNG AN.

D1 D2 D3

TIME RELAYS / ZEITRELAIS

25

Page 28

WIRING DIAGRAM

STYLES BC111P12-1M, -1A, -1B

Pay attention to the numbers on contact

insert of plug when connecting the cable

leads.

When assembling the plug choose built-in

position “A” for the contact insert, i.e.

screw driver slot, ground contact and the

letter “A” on the contact insert must point

to the wide stay on the plug housing after

being pushed in and locked (see illustration).

SCHALTSCHEMA

KLASSEN BC111P12-1M, -1A, -1B

Beachten Sie beim Anschließen der Kabeladern die Ziffern am Kontrakträger des

Steckers.

Wählen Sie beim Zusammenbau des Stekkers die Einbaustellung „A“ für den Kontaktträger, d. h. Schraubendreherschlitz,

Erdungskontakt und der Buchstabe „A“ auf

dem Kontaktträger müssen nach dem Eindrücken und Verriegeln auf den breiten

Steg des Steckergehäuses zeigen (siehe

Abbildung).

26

Page 29

STYLES BC111T11-1, BC111T12-1M AND TA12-1M:

TAPE CUTTER KNIFE ADJUSTMENTS

1. Install lower knife. Keep lock screws (A) on lower knife

loose. Make sure lock screws do not protrude past

knife surface to insure no interference.

2. Loosen lock screw (B). Set eccentric (C) to have movable knife overlap stationary knife by 1/32" (0.8 mm).

Lock screws (B). Maintain movable knife in down position.

3. Loosen lock screw (D) and screw (E). Turn knife pressure screw (F) so movable knife has 40-50N (9-11 lbs.)

force in and out. Make sure that screw (G) will not rotate. Turning screw (F) clockwise increases pressure.

Lock screw (G) again with screw (E) and retighten lock

screw (D).

4. Turn screw (H) to slightly contact lower knife against

movable knife.

5. Turn screw (I) to touch stationary knife slightly more

than screw (H), and touch movable knife.

6. Turn screw (K) to slightly contact lower knife against

movable knife. Lock screws (A). This determines the

shear angle. Check shear angle by cutting the tape paper easily.

SHEAR ANGLE MUST BE AS SLIGHT AS POSSIBLE

FOR LONG LASTING KNIFE WEAR.

7. Repeat above procedure if knives are not cutting properly.

8. Lightly oil knife edges.

NOTE: Lightly apply grease to needle bearings and movable parts when shafts are removed for cleaning or replacement.

KLASSEN BC111T11-1, BC111T12-1M UND TA12-1M:

EINSTELLUNG DES BANDABSCHNEIDERS

1. Bauen Sie das Untermesser an. Lassen Sie dabei die

Befestigungsschrauben (A) des Untermessers lose.

Stellen Sie sicher, daß diese nicht aus dem Untermesser herausragen.

2. Lösen Sie die Sicherungsschrauben (B). Stellen Sie

den Exzenter (C) so ein, daß das bewegliche Messer

das Untermesser um 0,8 mm überlappt. Ziehen Sie die

Schrauben (B) wieder an und bringen Sie das bewegliche Messer wieder in die untere Position.

3. Lösen Sie die Sicherungsschraube (D) und den Gewindestift (E). Drehen Sie die Messerdruck-Gewindehülse

(F) so ein, daß das bewegliche Messer mit 40-50 N

Kraft am Untermesser anliegt. Stellen Sie dabei sicher,

daß sich die Schraube (G) nicht mitdreht. Drehen der

Messerdruck-Gewindehülse (F) im Uhrzeigersinn erhöht den Druck. Kontern Sie die Schraube (G) wieder

mit dem Gewindestift (E) und ziehen Sie die Sicherungsschraube (D) an.

4. Drehen Sie den Gewindestift (H) ein, bis das Untermesser das bewegliche Messer leicht berührt.

5. Drehen Sie den Gewindestift (I) etwas weiter als den

Gewindestift (H) ein, bis das Untermesser das bewegliche Messer berührt.

6. Drehen Sie den Gewindestift (K) ein, bis das Untermesser das bewegliche Messer leicht berührt. Ziehen

Sie die Schrauben (A) an. Dies bestimmt den Schnittwinkel. Der Schnittwinkel ist korrekt eingestellt, wenn

sich das Papierband leicht schneiden läßt.

STELLEN SIE DEN SCHNITTWINKEL SO GERING WIE

MÖGLICH EIN, UM EINE LANGE LEBENSDAUER DER

MESSER ZU GEWÄHRLEISTEN.

7. Wiederholen Sie die obige Vorgehensweise, falls die

Messer nicht korrekt schneiden.

8. Ölen Sie die Messerkanten leicht.

BEACHTEN SIE: Die Nadellager und Teile, die sich bewegen, müssen nach dem Reinigen oder Austausch leicht

eingefettet werden.

27

Page 30

REPLACING THE TAPE CUTTER

Remove left end cover and solenoid impulse valve. Remove

two mounting screws (L) and replace tape cutter.

Remount tape cutter with two mounting screws (L) so that

lower knife edge is .020" (0.5 mm) below top of the throat

plate.

Remount the parts removed.

CAUTION! Do not remove knife guard (M) while tape cutter is in operation!

AUSTAUSCH DES BANDABSCHNEIDERS