Page 1

INSTRUCTIONS AND ILLUSTRATED PARTS MANUAL

BETRIEBSANLEITUNG UND ILLUSTRIERTES TEILEVERZEICHNIS

MANUAL NO. / KATALOG NR. 230A

FOR STYLES / FÜR TYPEN

81300A, AJ, A1, A1H, A2

81300B, B1H, B2

Page 2

MANUAL NO. 230A

INSTRUCTIONS AND ILLUSTRATED PARTS LIST FOR

81300 SERIES MACHINES

KATALOG NR. 230A

BETRIEBSANLEITUNG UND ILLUSTRIERTES

TEILEVERZEICHNIS FÜR MASCHINENKLASSE 81300

Third Edition Copyright 2002

by

Union Special GmbH Rights Reserved in All

Countries

Printed in Germany

PREFACE

This catalog has been prepared to guide you while

operating 81300 series machines and arranged to

simplify ordering spare parts.

This catalog explains in detail the proper settings for

operation of the machines. Illustrations are used to

show the adjustments and reference letters are

used to point out specific items discussed.

Careful attention to the instructions and cautions for

operating and adjusting these machines will enable

you to maintain the superior performance and

reliability designed and built into every Union Special

bag sewing machine.

Adjustments and cautions are presented in

sequence so that a logical progression is

accomplished. Some adjustments performed out of

sequence may have an adverse effect on the

function of the other related parts.

Dritte Auflage © 2002

Weltweit beanspruchte Union Special GmbH

Rechte

Gedruckt in Germany

VORWORT

Dieser Katalog leitet Sie bei der Bedienung und

Instandhaltung der Maschinenklasse 81300 und

wurde zusammengestellt, um Ersatzteilbestellungen

zu vereinfachen.

In diesem Katalog werden die richtigen Einstellungen

zum Betreiben der Maschine erläutert. Abbildungen

zeigen die Einstellungen und Referenzbuchstaben

weisen auf die speziell erörterten Punkte hin.

Die sorgfältige Beachtung der Betriebsanleitung mit

den Sicherheitshinweisen für den Betrieb und das

Einstellen dieser Maschinen hält die hohe Leistung

und Betriebssicherheit dieser Union Special Sacknähmaschinen aufrecht.

Einstellungen und Sicherheitshinweise sind folgerichtig im logischen Verlauf aufgeführt. Einige Einstellungen, die außer der Reihe ausgeführt werden, können

die Funktion anderer zugehöriger Teile ungünstig beeinflussen.

This manual has been comprised on the basis of

available information. Changes in design and / or

improvements may incorporate a slight modification

of configuration in illustrations or cautions.

On the following pages will be found illustrations

and terminology used in describing the instructions

and the parts for your machine.

In addition to the instructions and to the mandatory

rules and regulations for accident prevention and

environmental protection in the country and place

of use of the machine / unit, the generally recognized

technical rules for safe and proper working must also

be observed.

The instructions are to be supplemented by the

respective national rules and regulations for accident

prevention and environmental protection.

Dieser Katalog basiert auf vorhandenen

Informationen. Konstruktionsänderungen und / oder

-verbesserungen können sich geringfügig auf den

Aufbau der bildlichen Darstellungen und die

Sicherheitshinweise auswirken.

Die nachfolgenden Seiten beinhalten die bildlichen

Darstellungen und Beschreibungen der Betriebsanleitung und der Teile Ihrer Maschine.

Neben der Betriebsanleitung und den im Verwenderland und an der Einsatzstelle geltenden verbindlichen Regelungen zur Unfallverhütung und zum Umweltschutz sind auch die anerkannten fachtechnischen Regeln für sicherheits- und fachgerechtes Arbeiten zu beachten.

Die Betriebsanleitung ist um Anweisungen aufgrund

bestehender nationaler Vorschriften zur Unfallverhütung und zum Umweltschutz zu ergänzen.

2

Page 3

SAFETY RULES

SICHERHEITSHINWEISE

TABLE OF CONTENTS

INHALTSVERZEICHNIS

Page

Seite

4 - 5

IDENTIFICATION OF MACHINES

BEZEICHNUNG DER MASCHINEN

APPLICATION OF THIS INSTRUCTION MANUAL

BENÜTZUNG DIESER BETRIEBSANLEITUNG

ORDERING WEAR AND SPARE PARTS

BESTELLEN VON VERSCHLEISS- UND ERSATZTEILEN

STYLES OF MACHINES

MASCHINENTYPEN

INSTALLATION

AUFSTELLUNG

LUBRICATING

ÖLEN

NEEDLES

NADELN

THREADING DIAGRAM

EINFÄDELANLEITUNG

OPERATING INSTRUCTIONS

BEDIENUNGSANLEITUNG

MAINTENANCE

WARTUNG

6

6

6

7

8 - 9

10 - 11

11

12

13

13

INSTRUCTIONS FOR MECHANICS

MECHANIKERANLEITUNG

VIEWS AND DESCRIPTION OF PARTS

DARSTELLUNGEN UND TEILEBESCHREIBUNGEN

BUSHINGS, SIGHT FEED OILER, SPRING VALVE OILER

BUCHSEN, TROPFÖLER, KUGELÖLER

CLOTH PLATE, BASE PLATE, GUARDS AND MISCELLANEOUS COVERS

STOFFPLATTE, GRUNDPLATTE, SCHUTZTEILE UND VERSCHIEDENE ABDECKUNGEN

THREAD TENSIONS AND THREAD GUIDE PARTS

FADENSPANNUNGEN UND FADENFÜHRUNGSTEILE

NEEDLE BAR, NEEDLE LEVER, CRANK SHAFT, HANDWHEEL

NADELSTANGE, NADELHEBEL, KURBELWELLE, HANDRAD

LOOPER DRIVE MECHANISM

GREIFERANTRIEBSMECHANISMUS

LOWER AND UPPER FEED DRIVE MECHANISM

UNTER- UND OBERTRANSPORT-ANTRIEBSMECHANISMUS

PRESSER BARS, LEAF SPRINGS AND PRESSER FOOT LIFTER LEVER FOR 81300A, AJ, A1, B

DRÜCKERFUSSSTANGEN, BLATTFEDERN UND DRÜCKERFUSSLIFTERHEBEL FÜR 81300A, AJ, A1, B

ELECTRO-PNEUMATIC PARTS KIT FOR UPPER FEED PRESSURE AND LIFTER FOR 81300A1H, A2, B1H, B2

ELEKTROPNEUMATIK-TEILESATZ FÜR OBERTRANSPORTDRUCK UND -LIFTUNG FÜR 81300A1H, A2, B1H, B2

CONTROL FOR ELECTRO-PNEUMATIC HOT THREAD CHAIN CUTTER FOR 81300A1H, B1H

STEUERUNG FÜR ELEKTROPNEUMATISCH BETÄTIGTEN FADENKETTEN-HEISSSCHNEIDER FÜR 81300A1H, B1H

14-22

23

24 - 25

26 - 27

28 - 29

30 - 31

32 - 35

36 - 37

38 - 39

40 - 41

42 - 45

ELECTRO-PNEUMATIC HOT THREAD CHAIN CUTTER FOR 81300A1H, B1H

ELEKTROPNEUMATISCH BETÄTIGTER FADENKETTEN-HEISSSCHNEIDER FÜR 81300A1H, B1H

SEWING PARTS

NÄHTEILE

ACCESSORIES

ZUBEHÖR

NUMERICAL INDEX OF PARTS

NUMMERISCHES TEILEVERZEICHNIS

3

46 - 47

48 - 49

50 -51

52 - 53

Page 4

SAFETY RULES

SICHERHEITSHINWEISE

1. Before putting the machines described in this manual

into service, carefully read the instructions. The

starting of each machine is only permitted after

taking notice of the instructions and by qualified

operators.

IMPORTANT! Before putting the machine into service,

also read the safety rules and instructions from the

motor supplier.

2. Observe the national safety rules valid for your

country.

3. The sewing machines described in this instruction

manual are prohibited from being put into service

until it has been ascertained that the sewing units

which these sewing machines will be built into, have

conformed with the provisions of EC Machinery

Directive 98/37/EC, Annex II B.

Each machine is only allowed to be used as foreseen.

The foreseen use of the particular machine is

described in paragraph "STYLES OF MACHINES" of

this instruction manual. Another use, going beyond

the description, is not as foreseen.

4. All safety devices must be in position when the

machine is ready for work or in operation. Operation

of the machine without the appertaining safety

devices is prohibited.

1. Lesen Sie vor Inbetriebnahme der in diesem Katalog

beschriebenen Maschinen die Betriebsanleitung

sorgfältig. Jede Maschine darf erst nach Kenntnisnahme der Betriebsanleitung und nur durch

entsprechend unterwiesene Bedienungspersonen

betätigt werden.

WICHTIG! Lesen Sie vor Inbetriebnahme auch die

Sicherheitshinweise und die Betreibsanleitung des

Motorherstellers.

2. Beachten Sie die für Ihr Land geltenden nationalen

Unfallverhütungsvorschriften.

3. Die Inbetriebnahme der in dieser Betriebsanleitung

beschriebenen Nähmaschinen ist so lange untersagt,

bis festgestellt wurde, daß die Näheinheiten bzw.

Nähanlagen, in die diese Nähmaschinen eingebaut

werden sollen, den Bestimmungen der EG-Richtlinie

Maschinen 98/37/EG, Anhang II B entsprechen.

Jede Maschine darf nur ihrer Bestimmung gemäß

verwendet werden. Der bestimmungsgemäße Gebrauch der einzelnen Maschine ist im Abschnitt

"MASCHINENTYPEN" der Betriebsanleitung beschrieben. Eine andere, darüber hinausgehende

Benutzung ist nicht bestimmungsgemäß.

4. Bei betriebsbereiter oder in Betrieb befindlicher

Maschine müssen alle Schutzeinrichtungen montiert

sein. Ohne zugehörige Schutzeinrichtungen ist der

Betrieb nicht erlaubt.

5. Wear safety glasses.

6. In case of machine conversions and changes all

valid safety rules must be considered. Conversions

and changes are made at your own risk.

7. The warning hints in the instructions are marked

with one of these two symbols.

8. When doing the following the machine has to

be disconnected from the power supply by

turning off the main switch or by pulling out the

main plug.

8.1 When threading needle(s), looper,

spreader etc.

8.2 When replacing any parts such as

needle, presser foot, throat plate,

looper, spreader, feed dog, needle guard,

folder, fabric guide etc.

8.3 When leaving the workplace and when

the work place is unattended.

8.4 When doing maintenance work.

8.5 When using clutch motors with or without

actuation lock, wait until motor is stopped

totally.

5. Tragen Sie eine Schutzbrille.

6. Umbauten und Veränderungen der Maschinen

dürfen nur unter Beachtung der gültigen

Sicherheitsvorschriften vorgenommen werden.

Umbauten und Veränderungen erfolgen auf eigene

Verantwortung.

7. Überall da, wo die Betriebsanleitung Warnhinweise

enthält, sind diese durch eines der beiden Symbole

gekennzeichnet.

8. Bei folgendem ist die Maschine durch Ausschalten

des Hauptschalters oder durch Herausziehen des

Netzsteckers vom Netz zu trennen:

8.1 Zum Einfädeln von Nadel(n), Greifer, Leger

usw.

8.2 Zum Auswechseln von Nähwerkzeugen, wie

Nadel, Drückerfuß, Stichplatte, Greifer, Leger,

Transporteur, Nadelanschlag, Apparat, Nähgutführung usw.

8.3 Beim Verlassen des Arbeitsplatzes und bei

unbeaufsichtigtem Arbeitsplatz.

8.4 Für Wartungsarbeiten.

8.5 Bei mechanisch betätigten Kupplungsmo-

toren mit oder ohne Betätigungssperre ist der

Stillstand des Motors abzuwarten.

4

Page 5

9. Maintenance, repair and conversion work (see

item 8) must be done only by trained technicians

or special skilled personnel under condsideration

of the instructions.

9. Wartungs-, Reparatur- und Umbauarbeiten (siehe

Punkt 8) dürfen nur von Fachkräften oder entsprechend unterwiesenen Personen unter Beachtung der Betriebsanleitung durchgeführt werden.

Only genuine spare parts approved by UNION

SPECIAL have to be used for repairs. These parts

are designed specifically for your machine and

manufactured with utmost precision to assure

long lasting service.

10. Any work on the electrical equipment must be

done by an electrician or under direction and

supervision of special skilled personnel.

11. Work on parts and equipment under electrical

power is not permitted. Permissible exceptions

are described in the applicable section of

standard sheet EN 50 110 / VDE 0105.

12. Before doing maintenance and repair work on

the pneumatic equipment, the machine has to

be disconnected from the compressed air supply.

In case of existing residual air pressure after

disconnecting from compressed air supply (e.g.

pneumatic equipment with air tank), the pressure

has to be removed by bleeding. Exceptions are

only allowed for adjusting work and function

checks done by special skilled personnel.

Für Reparaturen sind nur die von UNION SPECIAL

freigegebenen Original-Ersatzteile zu verwenden.

Diese Teile sind speziell für Ihre Maschine konstruiert

und mit höchster Präzision für eine lange

Lebensdauer gefertigt.

10. Arbeiten an der elekrischen Ausrüstung dürfen

nur von Elektrofachkräften oder unter Leitung

und Aufsicht von entsprechend unterwiesenen

Personen durchgeführt werden.

11. Arbeiten an unter Spannung stehenden Teilen

und Einrichtungen sind nicht erlaubt. Ausnahmen

regeln die zutreffenden Teile der EN 50 110 / VDE

0105.

12. Vor Wartungs- und Reparaturarbeiten an pneumatischen Einrichtungen ist die Maschine vom

pneumatischen Versorgungsnetz zu trennen.

Wenn nach der Trennung vom pneumatischen

Versorgungsnetz noch Restenergie ansteht (z. B.

bei pneumatischen Einrichtungen mit Windkessel),

ist diese durch Entlüften abzubauen. Ausnahmen

sind nur bei Einstellarbeiten und Funktionsprüfungen durch entsprechend unterwiesene

Fachkräfte zulässig.

5

Page 6

IDENTIFICATION OF MACHINES

BEZEICHNUNG DER MASCHINEN

Each UNION SPECIAL 81300 series machine is

identified by a style number, which is stamped on the

style plate affixed to the right front of machine. Serial

number is stamped into bed casting at the right front

base of machine.

APPLICATION OF THIS INSTRUCTION MANUAL

NOTE: Instructions stating direction or location, such

as right, left, front or rear of machine, are given

relative to operator’s position at the machine,

unless otherwise noted.

The handwheel pulley rotates clockwise, in

operating direction. when viewed from the

right end of machine.

CAUTION! Before putting into service check the di-

rection of rotation. Breakage may occur

when the direction of rotation is wrong.

ORDERING WEAR AND SPARE PARTS

To simplify ordering wear and spare parts exploded

views of various sections of the mechanism are shown,

so that the parts may be seen in their actual position

in the machine. On the page opposite the illustration

will be found a listing of the parts with their part

numbers, descriptions and the number of pieces

required in the particular view being shown.

Jede UNION SPECIAL 81300 Maschine hat eine in das

Typenschild eingeprägte Typennummer, das rechts

vorne am Gehäuse befestigt ist. Die Seriennummer

ist in das Gußgehäuse rechts vorne im Sockel der Maschine eingeprägt.

BENÜTZUNG DIESER BETRIEBSANLEITUNG

BEACHTEN SIE: Hinweise auf Richtung und Lage, wie

rechts, links, vorne oder hinten beziehen sich auf die Sicht vom Platz der

sich vor der Maschine befindlichen

Bedienungsperson aus, wenn nicht

anders angegeben. Die Handrad-Riemenscheibe dreht sich im Uhrzeigersinn in Nährichtung, vom rechten Ende

der Maschine aus gesehen.

ACHTUNG! Überprüfen Sie vor Inbetriebnahme die

Drehrichtung. Bei falscher Drehrichtung

kann Bruch entstehen.

BESTELLEN VON VERSCHLEISS- UND ERSATZTEILEN

Um Verschleiß- und Ersatzteilbestellungen zu vereinfachen, zeigen Explosionszeichnungen der einzelnen

Gruppen des Mechanismus die Lage der Einzelteile

in der Maschine. Auf der der Bildseite gegenüberliegenden Seite befindet sich ein Verzeichnis der Teile

mit Teilenummern, Beschreibungen und der für den

gezeigten Bildausschnitt benötigten Anzahl.

Numbers in the first column are reference numbers

only, and merely indicate the position of that part in

the illustration. Reference numbers should never be

used in ordering parts. Always use the part number

listed in the second column.

Component parts of sub-assemblies which can be

furnished for repairs are indicated by identing their

description under the description of the main subassembly.

At the back of the catalog will be found a numerical

index of all parts shown in this catalog. This will faciliate

locating the illustration and description when only the

part number is known.

IMPORTANT! ON ALL ORDERS, PLEASE INCLUDE PART

NUMBER, PART NAME, QUANTITY REQUIRED AND STYLE

OF MACHINE FOR WHICH PART IS ORDERED.

Die Nummern in der ersten Spalte sind Positionsnummern und zeigen lediglich, wo das Teil in der Abbildung zu finden ist. Positionsnummern dürfen bei

Teilebestellungen nie verwendet werden. Verwenden

Sie immer die Teilenummer in der zweiten Spalte.

Einzelteile von Komplettteilen, die als Ersatzteile geliefert werden können, sind durch Einrücken ihrer Beschreibung unterhalb der Beschreibung des

Komplettteiles gekennzeichnet.

Am Ende des Katalogs befindet sich ein Nummernverzeichnis sämtlicher im Katalog dargestellter Teile.

Dies erleichtert das Auffinden der Abbildung und Beschreibung, wenn nur die Teilenummer bekannt ist.

WICHTIG! BITTE GEBEN SIE AUF ALLEN BESTELLUNGEN

DIE TEILENUMMER, DIE TEILEBESCHREIBUNG, DIE BENÖTIGTE MENGE UND DEN MASCHINENTYP, FÜR DEN DAS

TEIL BESTELLT WIRD, AN.

6

Page 7

STYLES OF MACHINES

MASCHINENTYPEN

81300A: Combined ANTAEUS / HERAKLES two needle

four thread safety stitch machine. Lower and upper feed.

Adjusted for polypropylene sewing threads.

Manual lubrication.

For matched seaming of very heavy bag fabrics made

of jute, burlap or woven polypropylene with a 10 mm

(3/8") wide overedge stitch on the fabric edge and in

a distance of 5 mm (13 gauge) to this with an additional double locked stitch.

Seam specification (401.502) SSa-2.

Needle distance 5 mm (13 gauge).

Seam width over all 15 mm (19/32").

Standard needle 9853GA430/172.

Stitch range 6 to 13 mm ( 2 to 4 SPI), standard setting

10 mm (2 1/2").

Working dia. of handwheel pulley 150 mm (5 29/32").

Capacity below the presser foot up to 19 mm (3/4").

Speed up to 1400 stitches per minute depending on

the operation.

Recommended operating speed 1200 stitches per

minute.

Equivalent continuous A-weighted sound pressure level

on work stations at recommended operating speed:

84 dB(A) according to DIN 45635-48 / ISO 10 821.

Weight net: 40 kg

81300AJ: Same as 81300A, but adjusted for jute threads.

81300A1: Same as 81300A, but with feed dog A10482A

and throat plate A10481AC with opening 6 mm for filler

cord from below and guide for filler cord from the top

for sealing the needle punctures of the left needle.

81300A: Kombinierte ANTAEUS / HERAKLES Zweinadel-Vierfaden-Sicherheitsnahtmaschine. Unter- und Obertransport.

Justiert für Polypropylen-Nähfäden

Manuelle Schmierung.

Zum verschiebungsfreien Zusammennähen von extra

schweren Sackstoffen aus Jute, Sackleinen oder Polypropylengewebe mit einem 10 mm breiten ZweifadenÜberwendlichstich an der Stoffkante und im Abstand von

5 mm dazu mit einem zusätzlichen Doppelkettenstich.

Nahtbild (401.502) SSa-2.

Nadelabstand 5 mm.

Gesamtnahtbreite 15 mm.

Standardnadel 9853GA430/172.

Stichlänge 6 - 13 mm, Standard-Einstellung 10 mm.

Wirksamer Durchmesser der Handrad-Riemenscheibe

150 mm.

Nähgutdurchgang unter dem Drückerfuß bis 19 mm.

Drehzahl bis 1400 Stiche / min., abhängig von der Nähoperation.

Empfohlene Betriebsdrehzahl 1200 Stiche / min.

Arbeitsplatzbezogener Emissionswert der Näheinheit bei

empfohlener Betriebsdrehzahl: 84 dB(A) nach DIN 4563548 / ISO 10 821.

Gewicht: netto 40 kg

81300AJ: Wie 81300A, jedoch justiert für Jute-Nähfäden.

81300A1: Wie 81300A, jedoch mit Transporteur A10482A

und Stichplatte A10481AC mit Bohrung 6 mm für Dichtkordel von unten und Führung für Dichtkordel von oben

zum Abdichten der Nadeleinstiche der linken Nadel.

81300A1H: Same as 81300A, but with built-in electropneumatically operated hot thread chain cutter.

Electro-pneumatically operated presser foot and upper

feed dog lifter.

Pneumatic presser foot spring.

Guides for filler cord from the top and / or from below

for sealing the needle punctures of the left needle.

81300A2: Same as 81300A1H, but without any thread

chain cutter.

81300B: Same as 81300A, but oberedge seam width

19 mm = seam width overall 24 mm.

81300B1H: Same as 81300A1H, but overedge seam

width 19 mm = seam width overall 24 mm.

81300B2: Same as 81300A1H, but overedge seam width

19 mm = seam width overall 24 mm and without any

thread chain cutter.

Use UNION SPECIAL sewing tables for the described

sewing machines. UNION SPECIAL sewing tables

complete the particular sewing machine to a sewing

unit and guarantee safe operation as well as the

indicated data of the sound pressure level generated

by the sewing unit.

81300A1H: Wie 81300A, jedoch mit eingebautem

elektropneumatisch betätigtem Heißschneider zum Trennen der Fadenkette.

Elektropneumatisch betätigte Drückerfuß- und Obertransporteurliftung.

Pneumatische Drückerfußfeder.

Führungen für Dichtkordel von oben und / oder unten zum

Abdichten der Nadeleinstiche der linken Nadel.

81300A2: Wie 81300A1H, jedoch ohne jeden Fadenkettenabschneider.

81300B: Wie 81300A, aber Überwendlichnahtbreite 19 mm

= Gesamtnahtbreite 24 mm.

81300B1H: Wie 81300A1H, aber Überwendlichnahtbreite

19 mm = Gesamtnahtbreite 24 mm.

81300B2: Wie 81300A1H, aber Überwendlichnahtbreite 19

mm = Gesamtnahtbreite 24 mm und ohne jeden Fadenkettenabschneider.

Verwenden Sie UNION SPECIAL Nähtische für die beschriebenen Nähmaschinen. UNION SPECIAL Nähtische ergänzen die einzelne Nähmaschine zur Näheinheit und gewährleisten den sicheren Betrieb sowie die angegebenen

arbeitsplatzbezogenen Emissionswerte der Näheinheit.

7

Page 8

INSTALLATION AUFSTELLUNG

8

Page 9

INSTALLATION (continued)

AUFSTELLUNG (Fortsetzung)

1. Unpack the sewing machine and the

accessories.

2. Mount the base plate (A) with four screws, nuts

and washers (B) in the provided holes on the

table board.

3. Place the sewing machine on the base plate so

that the roll pin (C) in the base plate engages

with the right rear hole in the machine base.

4. Fasten the sewing machine with the two T-screws

(D) on the base plate.

5. Place the V-belt, supplied with the sewing table,

on the handwheel pulley .

6. Assemble the handwheel pulley (E) with three

countersunk screws (F) to the sewing machine.

Pin (G) must engage with the hole in hub (H).

7. Screw in needle bar guard (J).

8. Screw in sight feed oiler (K).

9. Align the handwheel belt guard (L) with the Vbelt slot (M) in the table board and with the

handwheel pulley and fasten it with two wood

screws (N) on the table board.

1. Packen Sie die Nähmaschine und das Zubehör aus.

2. Montieren Sie die Grundplatte (A) mit vier Schrauben, Muttern und Scheiben (B) in den dafür vorgesehenen Bohrungen auf der Nähtischplatte.

3. Stellen Sie die Nähmaschine auf die Grundplatte,

so daß die Spannhülse (C) in der Grundplatte in

der Bohrung rechts hinten im Maschinensockel eingreift.

4. Befestigen Sie die Nähmaschine mit den beiden

Knebelschrauben (D) auf der Grundplatte.

5. Legen Sie den mit dem Nähtisch gelieferten Keilriemen auf die Handrad-Riemenscheibe.

6. Montieren Sie die Handrad-Riemenscheibe (E) mit

drei Senkschrauben (F) an die Nähmaschine. Der

Stift (G) muß in die Bohrung in der Nabe (H) eingreifen.

7. Schrauben Sie den Nadelstangenschutz (J) ein.

8. Schrauben Sie den Tropföler (K) ein.

9. Richten Sie den Handrad-Riemenschutz (L) zum

Keilriemenschlitz (M) in der Nähtischplatte und zur

Handrad-Riemenscheibe aus und befestigen Sie

ihn mit zwei Holzschrauben (N) auf der

Nähtischplatte.

10. Dismount motor belt guard. Place the V-belt

around the motor pulley and slue the motor to

tense the belt. The tension on the V-belt is correct,

when with moderate finger pressure it will deflect

approx.10 mm (3/8") midway between handwheel pulley on the sewing machine and motor

pulley.

Remount motor belt guard.

11. Hook the lifter chain to the lifter lever of the

sewing machine and to the small treadle on the

sewing table.

12. Assemble the thread stand and mount the thread

stand base with four wood screws on the right

rear corner of the table board.

13. Before being put into service note the specified

service voltage and frequency of the motor.

Check if the mains voltage and frequency at site

correspond with the factory specified service

voltage and frequency.

14. Check the direction of rotation. The handwheel

pulley must rotate clockwise (to the right), when

viewed from the right end of the machine.

Switch on the motor. Only shortly and very slightly

depress the motor treadle and check the

direction of rotation. Immediately release the

treadle. Switch off and wait until the motor has

stopped.

10. Bauen Sie den Motor-Riemenschutz ab. Legen Sie

den Keilriemen um die Motor-Riemenscheibe und

schwenken Sie den Motor, um den Riemen zu spannen. Der Keilriemen ist richtig gespannt, wenn er in

der Mitte zwischen Handrad-Riemenscheibe und

Motor-Riemenscheibe mit mäßigem Fingerdruck

etwa 10 mm eingedrückt werden kann.

Bauen Sie den Motor-Riemenschutz wieder an.

11. Hängen Sie die Lifterkette am Lifterhebel der Nähmaschine und am kleinen Pedal des Nähtisches

ein.

12. Bauen Sie den Fadenständer zusammen und montieren Sie den Fadenständerfuß mit vier Holzschrauben auf die rechte hintere Ecke der

Nähtischplatte.

13. Beachten Sie vor Inbetriebnahme die angegebene Betriebsspannung und Frequenz des Motors. Prüfen Sie, ob die lokale Netzspannung und Frequenz

mit der werkseitig angegebenen Betriebsspannung

und Frequenz übereinstimmen.

14. Prüfen Sie die Drehrichtung. Die Handrad-Riemenscheibe muß sich im Uhrzeigersinn (nach rechts)

drehen, vom rechten Ende der Maschine aus gesehen.

Schalten Sie den Motor ein. Treten Sie das Motorpedal nur ganz kurz und leicht nach unten und prüfen Sie die Drehrichtung. Lassen Sie das Pedal sofort wieder los. Schalten Sie aus und warten Sie den

Stillstand des Motors ab.

CAUTION! In case the direction of rotation has to

be changed, the reversing of the

polarity is only allowed to be done by

a skilled electrician.

ACHTUNG! Wenn die Drehrichtung geändert werden

muß, darf das Umpolen nur von einer Elektro-Fachkraft durchgeführt werden!

9

Page 10

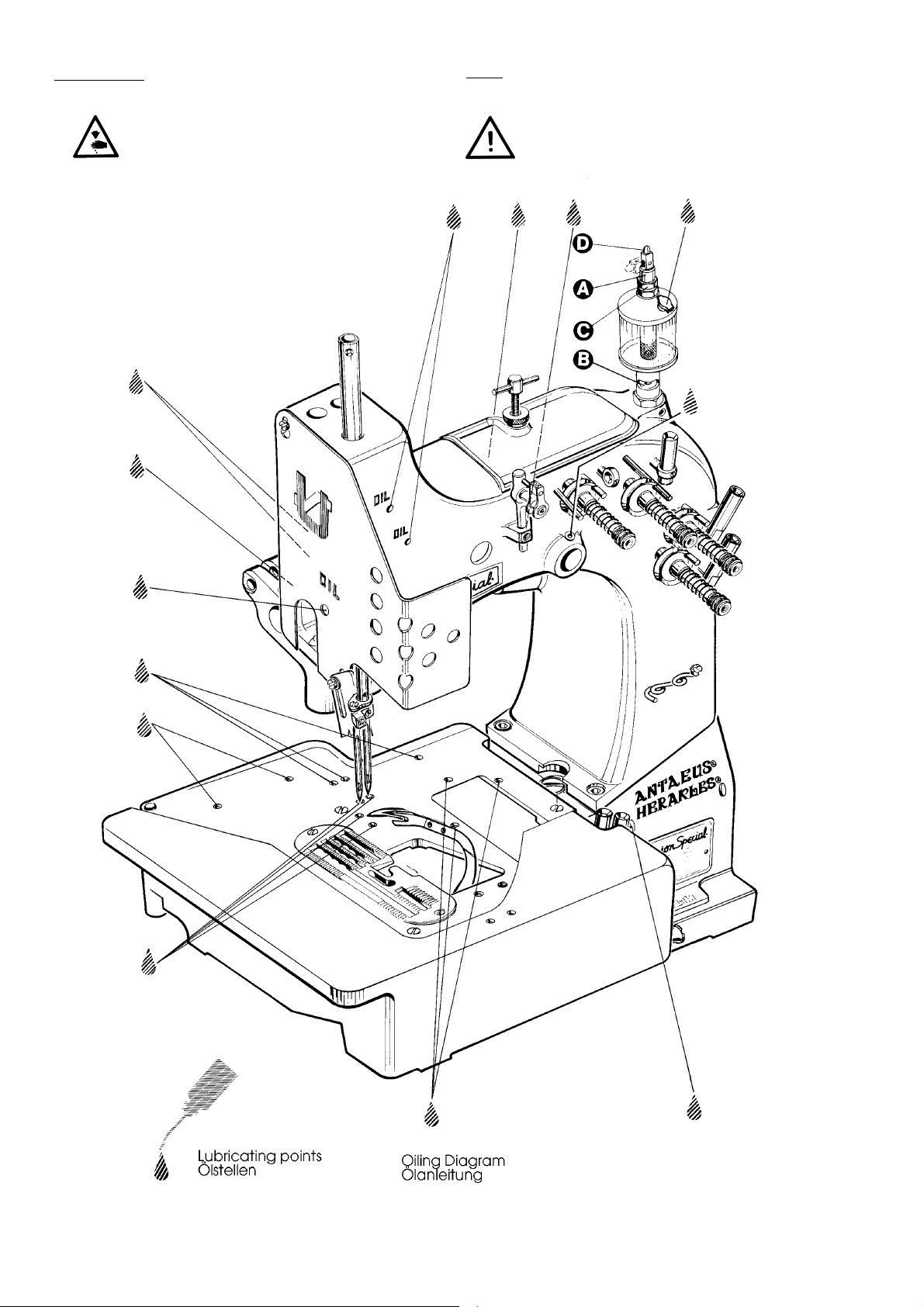

LUBRICATING

ÖLEN

CAUTION!

Turn off main power switch before lubricating!

When using clutch motors with or without

actuation lock wait until motor has completely stopped.

ACHTUNG!

Schalten Sie vor dem Ölen den Hauptschalter aus! Beim Gebrauch von Kupplungsmotoren mit oder ohne Betätigungssperre ist der Stillstand des Motors abzuwarten.

Fig. 1

10

Page 11

LUBRICATING (continued)

ÖLEN (Fortsetzung)

PREPARING FOR OPERATION

Before operating a new machine for the first time,

the sight feed oiler has to be adjusted. All lubricating

points, indicated on the oiling diagram (Fig. 1) have

to be oiled.

For adjusting fill the sight feed oiler halfway with oil

and turn the metering pin (A, Fig. 1) a little bit out and

then turn it in, until there will flow two to three drops of

oil per minute. This can be checked on the sight glass

(B). Secure the setting of the metering pin with lock

nut (C). Fill the oiler.

Repeat the oiling of a new machine after 10 minutes

of operation!

When the machine is out of operation, the oil flow

can be stopped by tilting lever (D) on the sight feed

oiler.

IMPORTANT! The oil flow has to be switched on again

before operating the machine.

For lubrication we recommend "Mobil Oil DTE Medium" or equivalent, which can be purchased from

UNION SPECIAL in 1/2 liter containers under part

number G28604L or in 5 liter containers under part

number G28604L5.

NEEDLES

VORBEREITEN ZUR INBETRIEBNAHME

Bevor eine neue Maschine zum ersten Mal in Betrieb

genommen wird, muß der Tropföler eingestellt werden.

Alle in der Ölanleitung (Fig. 1) angegebenen Ölstellen

müssen geölt werden.

Füllen Sie den Tropföler zum Einstellen halb mit Öl und

drehen Sie den Zumeßstift (A, Fig. 1) etwas aus und dann

so weit ein, bis pro Minute zwei bis drei Tropfen Öl fließen.

Dies kann am Schauglas (B) geprüft werden. Sichern Sie

die Einstellung des Zumeßstiftes mit der Kontermutter (C).

Füllen Sie den Öler.

Wiederholen Sie bei einer neuen Maschine das Ölen

nach einer Betriebsdauer von 10 Minuten!

Wenn die Maschine nicht in Betrieb ist, kann der Ölfluß

durch Umlegen des Hebels (D) am Tropföler gestoppt

werden.

WICHTIG! Der Ölfluß muß

Maschine wieder eingeschaltet werden.

Zum Ölen empfehlen wir "Mobil Oil DTE Medium" oder ein

gleichwertiges Öl, das von UNION SPECIAL in 1/2 Liter

Behältern unter der Teilnummer G28604L oder in 5 Liter

Behältern unter der Teilnummer G28604L5 bezogen

werden kann.

NADELN

vor Inbetriebnahme der

Each needle has both a type and a size number. The

type number denotes the kind of shank, point, length,

groove, finish and other details. The metric size

number, stamped on the needle shank, denotes

largest diameter of blade, measured in hundreds of

a mm midway between shank and eye. Collectively,

the type and size number represent the complete

symbol, which is given on the label of all needles

packaged and sold by UNION SPECIAL.

TYPE AND DESCRIPTION

9853GA Round shank with tapered flat, rounded

square point, single groove, spotted, chromium

plated.

Sizes available: 300/120, 400/156, 430/172.

Standard needle for these machines is 9853GA430/172.

When changing the needle, make sure it is fully

inserted in the needle head with the fastening flat of

the needle shank facing the screw, before the screw

is tightened.

NEEDLE ORDERING

When ordering needles please use the complete type

and size numbers as printed on the package to ensure

prompt and accurate processing of your order.

A complete order should read as follows:

100 needles, type 9853GA430/172.

Jede Nadel hat eine Typ- und eine Dickennummer. Die

Typnummer bezeichnet die Art des Nadelkolbens, der

Spitze, Länge, Rinne, Oberfläche und andere Einzelheiten.

Die Dickennummer, im Nadelkolben eingeprägt, gibt den

größten Durchmesser an, gemessen in hundertstel mm in

der Mitte zwischen Kolben und Öhr. Typnummer und

Dickenbezeichnung zusammen ergeben die vollständige

Nadelbezeichnung, die auf jedem Etikett aller von UNION

SPECIAL gepackten und verkauften Nadeln steht.

TYPNUMMER UND BESCHREIBUNG

9853GA Rundkolben mit konischer Fläche, verrundete

Vierkantspitze, eine Rinne, Hohlkehle, verchromt.

Lieferbare Dicken: 300/120, 400/156, 430/172.

Die Standardnadel für diese Maschinen ist 9853GA430/172.

Stellen Sie beim Nadelwechsel sicher, daß der Nadelkolben

voll im Nadelkopf eingesetzt ist und die Befestigungsfläche

am Nadelkolben gegen die Schraube zeigt, bevor sie

festgezogen wird.

NADELBESTELLUNG

Um Nadelbestellungen richtig und prompt erledigen zu

können, geben Sie bitte die auf der Packung aufgedruckte

komplette Typ- und Dickennummer an.

Eine vollständige Bestellung würde z. B. lauten:

100 Nadeln, Typ 9853GA430/172.

11

Page 12

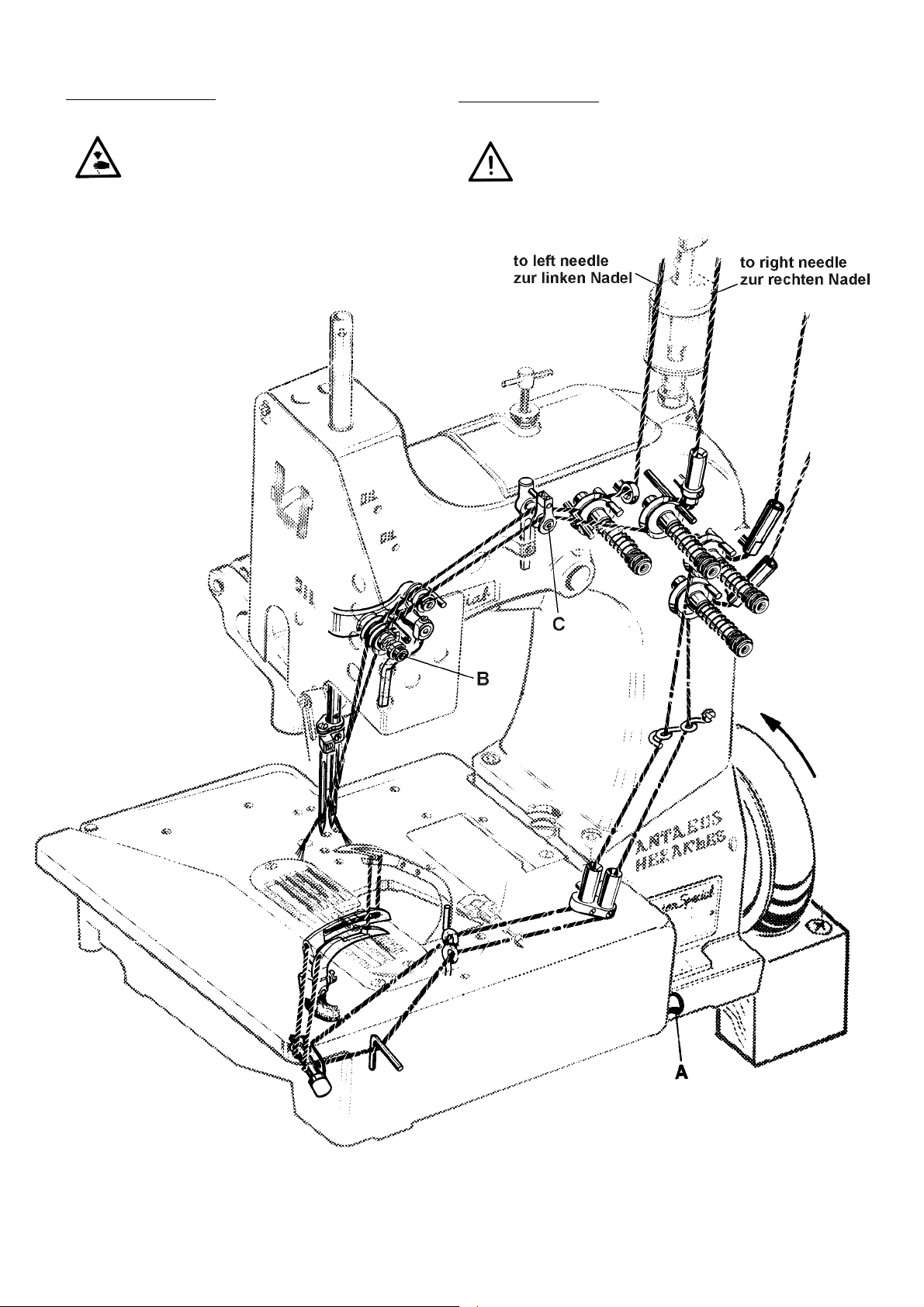

THREADING DIAGRAM

EINFÄDELANLEITUNG

CAUTION! Turn off main power switch before

threading! When using clutch motors with

or without actuation lock wait until the

motor has completely stopped!

ACHTUNG! Schalten Sie vor dem Einfädeln den Haupt-

schalter aus! Warten Sie bei Kupplungsmotoren mit oder ohne Betätigungssperre den

Stillstand des Motors ab!

Fig. 2

12

Page 13

OPERATING INSTRUCTIONS

BEDIENUNGSANLEITUNG

THREADING

81300 series are threaded as shown in Fig. 2.

For threading the needle turn handwheel in operating

direction until the needle is in the upmost position.

For looper threading open the hinge plate by lifting

locking bolt knob (A, Fig. 2).

Reclose hinge plate after threading.

OPERATING

1. Switch on main power switch.

2. Without lifting the presser foot, place the fabric to

be sewn as close as possible in front of the needle

and to the right on the edge guide.

CAUTION! Remove the foot from the motor treadle,

to avoid inadvertently starting of the

machine, in case it is necessary to lift presser

foot and upper feed dog for aligning the

fabric to be sewn!

3. Depress the motor treadle. The machine sews.

Guide the fabric to be sewn.

EINFÄDELN

Die Maschinen 81300 werden, wie in Fig. 2 gezeigt, eingefädelt.

Drehen Sie zum Einfädeln der Nadel das Handrad in

Nährichtung bis die Nadel in ihrer obersten Stellung ist.

Öffnen Sie zum Greifer-Einfädeln die Scharnierplatte durch

Anheben der Griffschraube (A, Fig. 2).

Schließen Sie die Scharnierplatte nach dem Einfädeln wieder.

BEDIENEN

1. Schalten Sie den Hauptschalter ein.

2. Legen Sie das Nähgut, ohne dabei den Drückerfuß

anzuheben, so dicht wie möglich vor die Nadel und

rechts an der Kantenführung an.

ACHTUNG! Nehmen Sie den Fuß vom Motorpedal, da-

mit die Maschine nicht unabsichtlich startet,

wenn es notwendig ist, Drückerfuß und

Obertransporteur zum Ausrichten des

Nähgutes anzuheben!

3. Treten Sie das Motorpedal nach vorne. Die Maschine näht.

Führen Sie das Nähgut.

CAUTION! Keep a security distance of approx. 100 mm

(4") between hand and sewing needle

when guiding the fabric to be sewn!

4. Release the motor treadle. The machine stops.

Cut the thread chain at the trailing edge of the

fabric and remove the fabric from the machine.

MAINTENANCE

CAUTION! Turn off main power switch before doing

maintenance works! When using clutch

motors with or without actuation lock wait

until the motor has stopped!

LUBRICATING AND CLEANING

The machines of class 81300 have to be cleaned and

lubricated twice a day before the morning and

afternoon start on the lubrication points indicated on the

oiling diagram (Fig. 1, page 10). The sight feed oiler has

to be kept filled and should be ajdusted so, that it feeds

two to three drops of oil per minute. The oiler has to be

refilled latest, when 2/3 of the oil are used up (see also

page 11).

ACHTUNG! Halten Sie beim Führen des Nähgutes einen

Sicherheitsabstand von ca. 100 mm zwischen

Hand und Nähnadel ein!

4. Lassen Sie das Motorpedal los. Die Maschine stoppt.

Trennen Sie die Fadenkette am Ende des Nähgutes,

und nehmen Sie das Nähgut von der Maschine.

WARTUNG

ACHTUNG! Schalten Sie vor Wartungsarbeiten den Haupt-

schalter aus! Warten Sie bei Kupplungsmotoren mit oder ohne Betätigungssperre den Stillstand des Motors ab!

ÖLEN UND REINIGEN

Die Maschinen der Klasse 81300 müssen zweimal täglich,

vor der Inbetriebnahme am Morgen und Nachmittag,

gereinigt und an den in der Ölanleitung (Fig. 1, Seite 10)

angegebenen Stellen geölt werden. Der Topföler muß

gefüllt und so eingestellt sein, daß pro Minute zwei bis drei

Tropfen Öl fließen. Der Öler muß spätestens nachgefüllt

werden, wenn 2/3 der Ölmenge verbraucht sind (siehe

auch Seite 11).

13

Page 14

INDSTRUCTIONS FOR MECHANICS

MECHANIKERANLEITUNG

HINT: The right needle forms along with the left lower

looper at the rear, the right upper spreader with

thread hook and the thread retainer the overedge

stitch type 502 (HERAKLES).

The left needle forms along with the left lower looper

at the front and the upper cross looper the double

locked stitch type 401 (ANTAEUS).

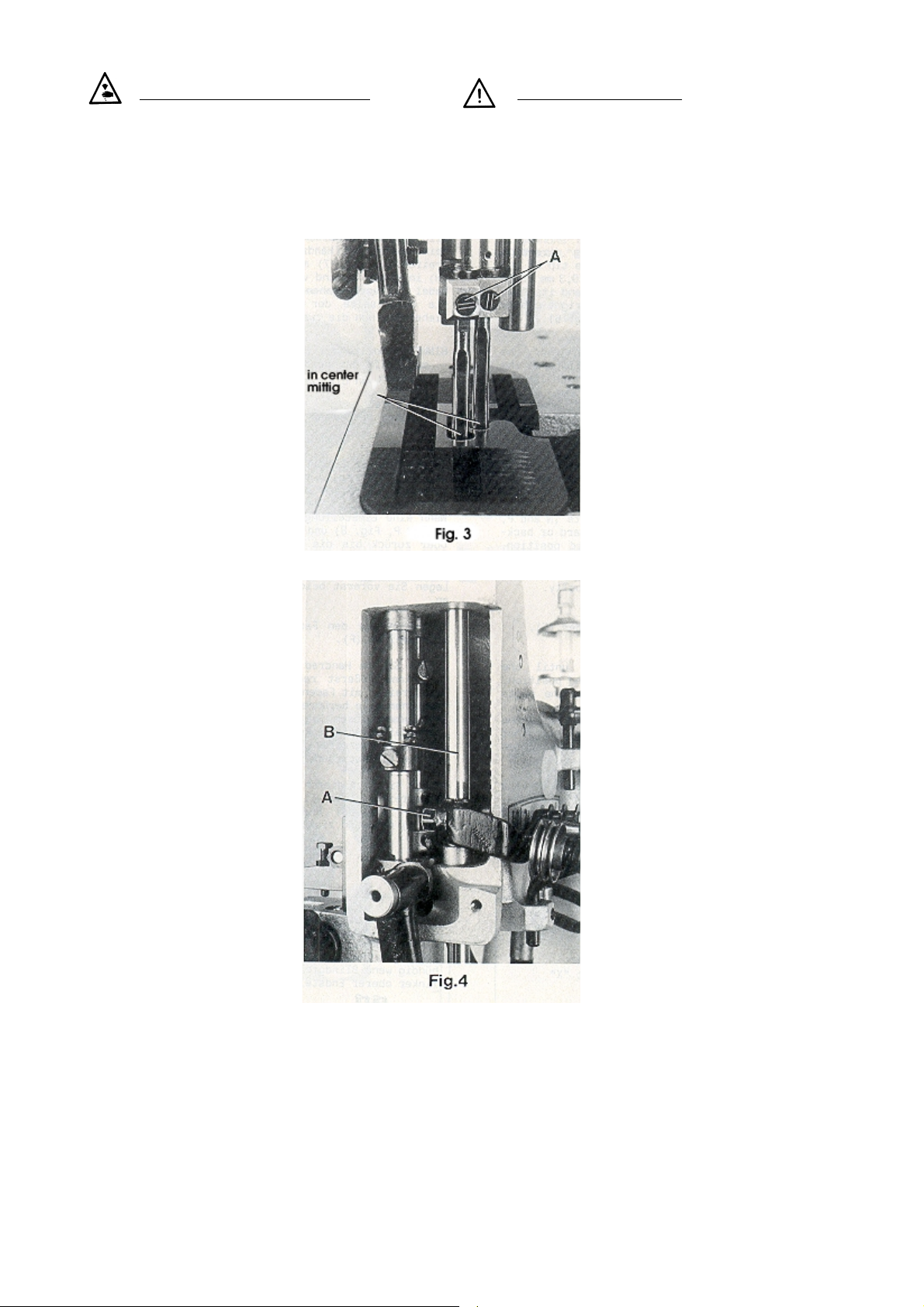

INSERTING THE NEEDLES

Before adjusting the machine

insert a new set of needles with

the shank as far as possible into

the needle holder. The long

groove of the needles must

point to the front (towards the

operator). Tighten the set

screws (A, Fig. 3) on the tapered

fastening flats of the needle

shanks.

ALIGNING THE NEEDLE BAR

Remove the face cover and

the finger guard left on the

machine head as well as the

upper feed dog and the presser

foot. Rotate handwheel in

operating direction and check

if the needles center in the

associated needle holes of the

throat plate (see Fig. 3). If not

loosen clamp screw (A, Fig. 4)

in the needle bar connection

and turn the needle bar (B)

accordingly. Retighten screw

(A.).

HINT: For aligning the needle

bar test plate No. 040 37006

0000 can be used in lieu of the

throat plate. The test plate is an

extra order and charge item.

SETTING THE LOWER LOOPER

FOR THE OVEREDGE STITCH

Remove the cloth plate with

hinge plate and throat plate,

the feed dog, the throat plate

support and the needle guard.

Insert the lower looper (A, Fig.

5) into the rear hole of the

looper lever (B). Now snug the

set screw (C) at the back of the

looper lever against the flat on

the looper shank (E) so that the

lower looper point passes as

close as possible to the spot on

the back of the right needle

(R), without deflecting it. Now

tighten the second screw (D)

firmly.

SETTING HEIGHT OF NEEDLE BAR

Rotate handwheel in operating direction until the

point of lower looper (A, Fig. 5) projects 3 mm (1/8") to

the right from the right side of the right needle. Lower

edge of looper and upper edge of needle eye must

be flush in this position.

If an adjustment is necessary loosen clamp screw (A,

Fig. 4) in the needle bar connection and move the

needle bar (B) up or down, as required. Care should

be taken not to disturb the alignment of the needle

bar when making this adjustment. Retighten clamp

screw.

HINWEIS: Die rechte Nadel bildet zusammen mit dem

Untergreifer links hinten, dem rechten oberen Blindgreifer

mit Fadenhaken und dem Fadenholer den Überwendlichstich, Typ 502 (HERAKLES).

Die linke Nadel bildet zusammen mit dem Untergreifer

links vorne und dem oberen Quergreifer den

Doppelkettenstich, Type 401 (ANTAEUS).

EINSETZEN DER NADELN

Setzen Sie vor dem Einstellen der

Maschine einen Satz neuer Nadeln so

ein, daß der Nadelkolben oben im

Nadelhalter anstößt und die lange

Rinne der Nadeln nach vorne (zur

Bedienungsperson) zeigt. Ziehen Sie

die Gewindestifte (A, Fig. 3) auf der

konischen Befestigungsfläche am

Nadelkolben fest.

AUSRICHTEN DER NADELSTANGE

Entfernen Sie den Abschlußdeckel

und den Fingerschutz links am Maschinenkopf, sowie den Obertransporteur

und den Drückerfuß. Drehen Sie das

Handrad in Nährichtung und prüfen

Sie, ob die Nadeln mittig in die zugehörigen Stichlöcher der Stichplatte

einstechen (siehe Fig. 3). Wenn nicht,

lösen Sie die Klemmschraube (A, Fig.

4) im Nadelstangenmitnehmer und

drehen die Nadelstange (B) entsprechend. Ziehen Sie die Schraube (A)

wieder an.

HINWEIS: Zum Ausrichten der Nadelstange kann anstelle der Stichplatte

die Testplatte Nr. 040 37006 0000

verwendet werden. Die Testplatte ist

gegen zusätzliche Bestellung und

Berechnung lieferbar.

EINSTELLUNG DES UNTERGREIFERS FÜR

DEN ÜBERWENDLICHSTICH

Entfernen Sie die Stoffplatte mit

Scharnierplatte und Stichplatte, den

Transporteur, die Stichplattenstütze

und den Nadelanschlag. Stecken Sie

den Untergreifer (A, Fig. 5) in die

hintere Bohrung des Greiferhebels (B).

Legen Sie nun den Gewindestift (C)

hinten im Greiferhebel an der Fläche

des Greiferschaftes (E) so an, daß die

Untergreiferspitze so dicht wie möglich

in der Hohlkehle auf der Rückseite der

rechten Nadel (R) vorbeigeht, ohne

diese abzulenken. Ziehen Sie dann

die zweite Schraube (D) gut an.

EINSTELLUNG DER NADELSTANGENHÖHE

Drehen Sie das Handrad in Nährichtung bis die Spitze des

Untergreifers (A, Fig. 5) 3 mm rechts von der rechten Seite

der rechten Nadel steht. In dieser Stellung müssen Unterkante Greifer und Oberkante Nadelöhr bündig sein.

Ist eine Einstellung notwendig, lösen Sie die Klemmschraube

(A, Fig. 4) im Nadelstangenmitnehmer und schieben Sie

die Nadelstange (B) entsprechend nach oben oder unten.

Beachten Sie, daß bei dieser Einstellung die Ausrichtung

der Nadelstange nicht verändert wird. Ziehen Sie die

Klemmschraube wieder an.

14

Page 15

SETTING THE RIGHT UPPER SPREADER FOR THE

OVEREDGE STITCH

EINSTELLUNG DES RECHTEN OBEREN BLINDGREIFERS FÜR

DEN ÜBERWENDLICHSTICH

Before inserting a new spreader (F, Fig. 6) remove

thread hook (J). This facilitates the visual check of the

adjustment.

For adjustment of spreader (F, Figs. 6 and 7) with

respect to the needles (L and R), the shank of spreader

(F) has two offset flats.

Proceed as follows:

First snug one screw (M, Fig. 6) on the flat of the

spreader shank which obtains the following position

of the spreader:

When rotating the handwheel in operating direction

spreader (F, Fig. 7) should pass with the tip of its upper

prong (H) in a distance of 0.25 to 0.3 mm (.010 to .012")

behind the left needle (L) and its face (K) should not

contact the front of the right needle (R). Now tighten

the second screw (M, Fig. 6).

HINT: In case the adjusting possibility of the spreader

by means of the two offset flats on the spreader shank

is not sufficient, additionally the complete spreader

shaft bearing (S, Fig. 8) can be moved slightly up or

down when loosening screws (R). Retighten screws.

In the extreme left upper end position of spreader (F,

Fig. 6), the bottom of the cutout between the two

looper prongs (G and H) should be flush with the left

side of the left needle (L).

If an adjustment is necessary, loosen nuts (N and P,

Fig. 8) and turn connecting rod (Q) forward or

backward as required to obtain the required position.

NOTE: The left nut (P) has a left hand thread.

Temporarily snug the two nuts (N and P)

manually.

Bevor Sie einen neuen Blindgreifer (F, Fig. 6) einsetzen,

entfernen Sie den Fadenhaken (J). Dies erleichtert die

visuelle Prüfung der Einstellung.

Zum Einstellen des Blindgreifers (F, Fig. 6 und 7) in Bezug zu

den Nadeln (L und R) hat der Schaft des Blindgreifers (F)

zwei versetzte Befestigungsflächen.

Gehen Sie wie folgt vor:

Legen Sie zuerst eine Schraube (M, Fig. 6) auf der Fläche

des Blindgreifers an, mit der Sie folgende Stellung des

Blindgreifers erhalten:

Beim Drehen des Handrades in Nährichtung muß der

Blindgreifer (F, Fig. 7) mit der Spitze seines oberen Zinkens

(H) in einem Abstand von 0,25 bis 0,3 mm hinter der linken

Nadel (L) vorbeigehen und darf mit seiner Stirnfläche (K)

die Vorderseite der rechten Nadel (R) nicht berühren.

Ziehen Sie nun die zweite Schraube (M, Fig. 6) an.

HINWEIS: Sollte die Einstellmöglichkeit des Blindgreifers mit

Hilfe der beiden versetzten Befestigungsflächen am

Greiferschaft nicht ausreichen, kann nach Lösen der

beiden Schrauben (R, Fig. 8) zusätzlich das ganze Greiferachslager (S) etwas nach oben oder unten verschoben

werden. Ziehen Sie die beiden Schrauben wieder an.

In der äußerst linken oberen Endstellung des Blindgreifers

(F, Fig. 6) soll die tiefste Stelle des Einschnittes zwischen den

beiden Greiferzinken (G und H) mit der linken Seite der

linken Nadel (L) bündig sein.

Wenn eine Einstellung notwendig ist, lösen Sie die Muttern

(N und P, Fig. 8) und drehen die Verbindungsstange (Q)

vor oder zurück bis die erforderliche Stellung erreicht ist.

BEACHTEN SIE: Die linke Mutter (P) hat ein

Linksgewinde. Legen Sie vorerst beide

Muttern (N und P) von Hand leicht an.

Remount thread hook (J, Fig. 6) on spreader (F).

Rotate handwheel in operating direction until the

spreader is in its extreme right lower end position. The

spreader should not contact any machine parts

during its motion.

If required loosen clamp screw (U, Fig. 10) in the

spreader drive lever (V) and set the lever so that the

spreader (F) clears at all points. Retighten clamp

screw.

After this setting recheck the position of the spreader

to the left needle, as described above. Reset with

connecting rod (Q, Fig. 8) if required and tighten nuts

(N and P).

Montieren Sie den Fadenhaken (J, Fig. 6) wieder an den

Blindgreifer (F).

Drehen Sie das Handrad in Nährichtung bis der Blindgreifer

in seiner äußerst rechten unteren Endstellung ist. Der

Blindgreifer mit Fadenhaken darf bei seiner Bewegung

keine Maschinenteile berühren.

Bei Bedarf lösen Sie die Klemmschraube (U, Fig. 10) im

Blindgreifer-Antriebshebel (V) und stellen den Hebel so,

daß der Blindgreifer (F) an allen Stellen freigeht. Ziehen Sie

die Klemmschrauben wieder an.

Prüfen Sie nach dieser Einstellung nochmals die Stellung

des Blindgreifers zur linken Nadel, wie oben beschrieben.

Stellen Sie bei Bedarf mit der Verbindungsstange (Q, Fig.

8) nach und ziehen Sie die Muttern (N und P) an.

15

Page 16

SETTING THE RIGHT UPPER SPREADER FOR THE OVEREDGE

STITCH (continued)

EINSTELLUNG DES RECHTEN OBEREN BLINDGREIFERS FÜR DEN

ÜBERWENDLICHSTICH (Fortsetzung)

Rotate handwheel in operating direction. On the

upward travel of spreader (F, Fig. 9) the tip of its lower

prong (G) must pass as close as possible in the recess

behind the eye of the lower looper (A) without

contacting it.

If an adjustment is required, loosen nut (T, Fig. 8) on

the double joint and swing the lower looper lever with

lower looper accordingly to the right or left. Retighten

nut (T).

NOTE: Check the setting of the needle bar

height after making this adjustment and

reset if required. Refer to paragraph

"SETTING HEIGHT OF NEEDLE BAR".

Drehen Sie dasHandrad in Nährichtung. Bei der Bewegung

des Blindgreifers (F, Fig. 9) nach oben muß die Spitze seines

unteren Zinkens (G) so dicht wie möglich in der Aussparung

hinter dem Öhr des Untergreifers (A) vorbeigehen, ohne

diesen zu berühren.

Ist eine Einstellung notwendig, lösen Sie die Mutter (T, Fig. 8)

am Doppelgelenk und schwenken Sie den Untergreiferhebel mit dem Untergreifer entsprechend nach

rechts oder links. Ziehen Sie die Mutter (T) wieder an.

BEACHTEN SIE: Prüfen Sie nach dieser Einstellung die

Nadelstangenhöhe und stellen Sie bei

Bedarf nach. Siehe Absatz "EINSTELLUNG

DER NADELSTANGENHÖHE".

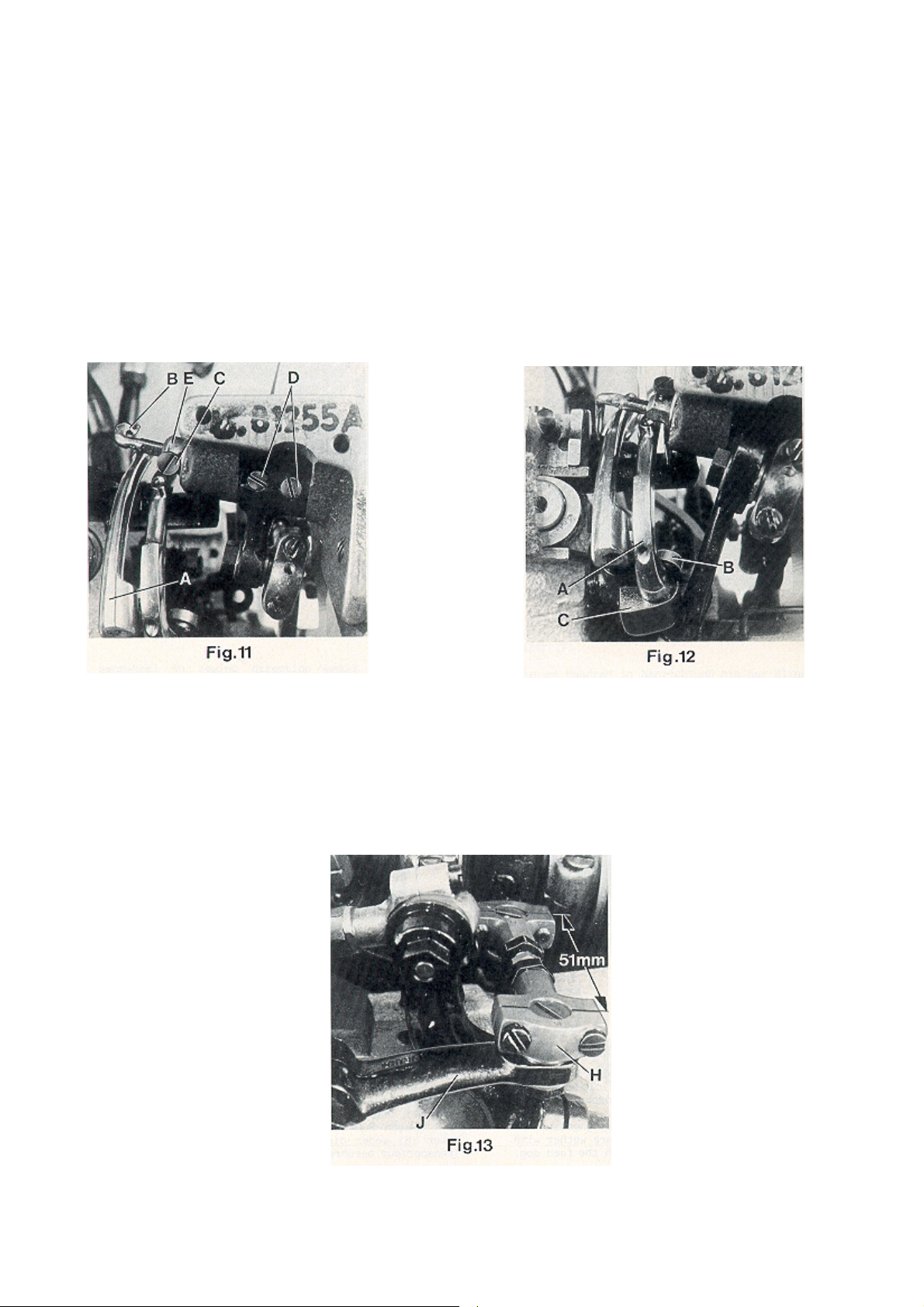

SETTING THE THREAD RETAINER FOR THE OVEREDGE

STITCH

Viewed from the left end of the machine the thread

retainer (B, Fig. 11) should pass as close as possible on

the left side of lower looper (A) when swinging upward

without contacting it.

On the most upward position of its swing motion the

thread retainer (B) should not interfere neither with the

bottom of the throat plate nor with the feed dog.

EINSTELLUNG DES FADENHOLERS FÜR DEN ÜBERWENDLICHSTICH

Vom linken Ende der Maschine aus gesehen soll der

Fadenholer (B, Fig. 11) beim Schwenken nach oben so

dicht wie möglich an der linken Seite des Untergreifers (A)

vorbeigehen, ohne diesen zu berühren.

Am höchsten Punkt seiner Schwenkbewegung darf der

Fadenholer (B) weder die Unterseite der Stichplatte noch

den Transporteur berühren.

16

Page 17

SETTING THE THREAD RETAINER FOR THE OVEREDGE

STITCH (continued)

After loosening screw (C, Fig. 11) the thread retainer

(B) can be moved to the left or right. Retighten screw

on the flat of the thread retainer shank.

After loosening the two set screws (D), shaft (E) with

the thread retainer (B) can be rotated into the correct

position. Make sure to remove all lateral end play

when tightening the set screws.

EINSTELLUNG DES FADENHOLERS FÜR DEN ÜBERWENDLICHSTICH (Fortsetzung)

Nach Lösen der Schraube (C, Fig. 11) kann der Fadenholer

(B) nach links oder rechts verschoben werden. Ziehen Sie

die Schraube wieder auf der Befestigungsfläche des

Fadenholerschaftes an.

Nach Lösen der beiden Gewindestifte (D) kann die Achse

(E) mit dem Fadenholer (B) in die richtige Stellung gedreht

werden. Achten Sie beim Anziehen der Gewindestifte

darauf, daß kein seitliches Spiel vorhanden ist.

SETTING THE DOUBLE LOCKED STITCH LOOPER

Insert the double locked stitch looper (A, Fig. 12) and

tighten it with screw (B) on the flat of its shank so that

it passes as close as possible behind the left needle

without touching it. Now tighten set screw (C).

SETTING THE CROSS LOOPER FOR DOUBLE LOCKED STITCH

EINSTELLUNG DES DOPPELKETTENSTICHGREIFERS

Setzen Sie den Doppelkettenstichgreifer (A, Fig. 12) ein

und ziehen Sie ihn mit der Schraube (B) auf der Befestigungsfläche seines Schaftes so fest, daß er so dicht wie

möglich hinter der linken Nadel vorbeigeht, ohne diese zu

berühren. Ziehen Sie nun den Gewindestift (C) an.

EINSTELLUNG DES QUERGREIFERS FÜR DOPPELKETTENSTICH

The distance (set at the factory) from center to center

of the two ball joints driving the cross looper should be

51 mm (2") (see Fig. 13).

Basically the front ball joint (H, Fig. 13) should be

positioned as far as it will go to the left in the fastening

slot of the cross looper drive lever (J).

When rotating the handwheel in

operating direction cross looper

(D, Fig. 14) should swing as close

as possible in the recess behind

the eye over the double locked

stitch looper (A) without

contacting it.

At the left end of its swing motion

cross looper (D, Fig. 15) must be

positioned so that the left needle

(L) securely stitches into the

thread loop hanging around the

hook of cross looper (D). In front

of the left needle the cross looper

should pass in a distance of 0.3

mm (.012") (see Fig. 15).

Check this as follows:

Hang a piece of thread around

the hook of the cross looper and

draw it slightly in sewing direction.

Now rotate handwheel in sewing

direction. The left needle must

enter securely between the two

thread ends.

Der Abstand (im Werk eingestellt) von Mitte zu Mitte zwischen den beiden Kugelgelenken zum Antrieb des Quergreifers muß 51 mm betragen (siehe Fig. 13).

Standardmäßig soll das vordere Kugelgelenk (H, Fig. 13) so

weit wie möglich nach links im Befestigungslangloch des

Quergreifer-Antriebhebels (J) gestellt werden.

Beim Drehen des Handrades in

Nährichtung soll der Quergreifer

(D, Fig. 14) so dicht wie möglich in

der Aussparung hinter dem Öhr

über den Doppelkettenstichgreifer (A) schwenken, ohne diesen

zu berühren.

Am linken Ende seiner Schwenkbewegung muß der Quergreifer

(D, Fig. 15) so stehen, daß die linke

Nadel (L) sicher in die um den

Haken des Quergreifers (D) hängende Fadenschleife einsticht.

Vor der linken Nadel soll der Quergreifer in einem Abstand von 0,3

mm vorbeischwenken (siehe Fig.

15).

Prüfen Sie dies wie folgt:

Hängen Sie einen Faden um den

Haken des Quergreifers und

ziehen ihn leicht in Nährichtung.

Nun drehen Sie am Handrad in

Nährichtung; die linke Nadel muß

sicher zwischen den beiden Fa-

17

denenden einstechen.

Page 18

SETTING THE CROSS LOOPER FOR DOUBLE LOCKED

STITCH (continued)

After loosening the two screws (E, Fig. 15) the 0.3 mm

(.012") distance to the left needle is adjustable.

Retighten screws on the flat of the cross looper shank.

After loosening clamp screw (G. Fig. 14) cross looper

lever (F) can be raised or lowered for setting the height

of cross looper (D) with respect to the double locked

stitch looper (A) and it can be tilted to the right or left

for adjusting the swing motion of the cross looper with

respect to the left needle. Retighten clamp screw.

If required the length of the path of the cross looper

swing motion can be reduced by positioning ball joint

(H, Fig. 13) to the right in the fastening slot of the cross

looper drive lever (J).

Make sure when setting the cross looper that it does

not interfere with the bottom of the throat plate or

other machine parts.

EINSTELLUNG DES QUERGREIFERS FÜR DOPPELKETTENSTICH

(Fortsetzung)

Nach Lösen der beiden Schrauben (E, Fig. 15) kann der 0,3

mm Abstand zur linken Nadel eingestellt werden. Ziehen

Sie die Schrauben wieder auf der Befestigungsfläche des

Quergreiferschaftes fest.Nach Lösen der Klemmschraube

(G, Fig. 14) kann der Quergreiferhebel (F) nach oben oder

unten verschoben werden, um die Höhe des Quergreifers

(D) zum Doppelkettenstichgreifer (A) einzustellen und nach

rechts oder links geschwenkt werden, um die Schwenkbewegung des Quergreifers in Bezug zur linken Nadel

einzustellen. Ziehen Sie die Klemmschraube wieder fest.Bei

Bedarf kann der Schwenkweg des Quergreifers durch

Versetzen des Kugelgelenks (H, Fig. 13) im Befestigungslangloch des Quergreifer-Antriebhebels (J) nach rechts

verkleinert werden.

Achten Sie beim Einstellen des Quergreifers darauf, daß er

weder die Unterseite der Stichplatte noch andere Maschinenteile berührt.

SETTING THE NEEDLE GUARD

When the needle guard (A, Fig. 16) is in its most forward

end position, its guarding surfaces should just contact

the back of the needles without deflecting them.

After loosening screw (B, Fig. 16) needle guard (A) can

be moved accordingly to the front or to the rear.

Retighten screw.

NOTE: Any change in stitch length necessitates a

corresponding change in the needle guard

setting.

EINSTELLUNG DES NADELANSCHLAGS

Wenn der Nadelanschlag (A, Fig. 16) in seiner vorderen

Endstellung ist, sollen seine Schutzflächen die Rückseite

der Nadeln gerade berühren, ohne sie abzulenken.

Nach Lösen der Schraube (B, Fig. 16) kann der Nadelanschlag (A) entsprechend nach vorne oder hinten

geschoben werden. Ziehen Sie die Schraube wieder an.

BEACHTEN SIE: Jede Änderung der Stichlänge erfordert

ein entsprechendes Nachstellen des

Nadelanschlags!

18

Page 19

SETTING THE LOWER FEED DOG

The lower feed dog (A, Fig. 17)

should center laterally in the

slots of throat plate (B).

If an adjustment is necessary

loosen the two set screws (C,

Fig. 18) and move feed rocker

(D) to the left or right as

required. Retighten set screws.

At highest point of feed travel

the rear teeth of the feed dog

(A, Fig. 19) should just project

their full depth above the top

surface of throat plate.

Adjust the supporting screw

(E, Fig. 16) in the feed bar to

the required height and

assemble the feed dog.

THROAT PLATE SUPPORT

Assemble the throat plate support (A, Fig. 20) with

screws (B) so that it does not interfere with the feed

dog or any other machine parts.

EINSTELLUNG DES UNTEREN TRANSPORTEURS

Der untere Transporteur (A, Fig. 17)

muß in den Schlitzen der Stichplatte

(B) seitlich vermittelt sein.

Ist eine Einstellung notwendig, lösen

Sie die Gewindestifte (C, Fig. 18) und

schieben Sie den Transportantriebsrahmen (D) nach Bedarf nach links

oder rechts. Ziehen Sie die Gewindestifte wieder an.

Im höchsten Punkt der Transportbewegung sollen die hinteren Zähne

des Transporteurs (A, Fig. 19) gerade

eine Zahnhöhe über die Stichplattenoberfläche ragen.

Stellen Sie die Stützschraube (E, Fig.

16) im Transporteurträger auf die entsprechende Höhe und montieren Sie

den Transporteur.

STICHPLATTENSTÜTZE

Montieren Sie die Stichplattenstütze (A, Fig. 20) mit den

Schrauben (B) so, daß sie weder den Transporteur noch

andere Maschinenteile berührt.

SETTING THE UPPER FEED DOG

Assemble the upper feed dog (B, Fig. 21) and the

presser foot (C). The upper feed dog (B) should not

push against the front or rear end when moving in

the slots of presser foot (C).

Simultaneously the upper feed

dog (B, Fig. 19) should be

positioned so that the tips of its

teeth engage with the tooth

spaces of the lower feed dog

(A), without contacting it. When

the lower feed dog (A) is in its

highest and the upper feed dog

(B) in its lowest point of travel,

there must be a small gap

between both feed dogs.

The feed travel of the upper

and the lower feed dog should

be synchronous.

For setting the upper feed dog

with respect to the slot ends in

the presser foot and the tooth

spaces of the lower feed dog,

loosen screw (D, Fig. 21) and

turn drive lever (E) accordingly

to the front or rear. Retighten

screw.

EINSTELLUNG DES OBEREN TRANSPORTEURS

Montieren Sie den Obertransporteur (B, Fig. 21) und den

Drückerfuß (C). Der Obertransporteur (B) darf bei seiner

Bewegung in den Schlitzen im Drückerfuß (C) weder vorne

noch hinten anstoßen.

Gleichzeitig muß der Obertransporteur (B, Fig. 19) so positioniert

sein, daß die Spitzen seiner Zähne in

die Zahnlücken des unteren Transporteurs (A) eingreifen, ohne diesen

zu berühren. Wenn der untere Transporteur (A) in der höchsten und der

Obertransporteur (B) in der untersten

Stellung seiner Bewegung ist, muß

zwischen beiden Transporteuren ein

Luftspalt sein. Die Transportwege

des oberen und unteren Transporteurs müssen gleich (synchron)

sein.

Zum Einstellen des Obertransporteurs in Bezug zu den Schlitzenden

im Drückerfuß und zu den Zahnlücken des unteren Transporteurs

lösen Sie die Schraube (D, Fig. 21)

und schwenken Sie den Antriebshebel (E) entsprechend nach vorn

oder hinten. Ziehen Sie die Schraube

wieder an.

19

Page 20

SETTING THE UPPER FEED DOG (continued)

For setting the small gap between the feed dogs

loosen nut (F, Fig. 22). Turning in screw (G) increases

the gap, turning it out decreases the gap. Retighten

nut (F).

For matching the upper feed dog travel with the

lower feed dog travel loosen screw (A, Fig. 23).

Moving the ball link in the slot of rocker lever (B) to

the front decreases the upper feed dog travel,

moving it to the rear increases the travel. Retighten

screw (A).

EINSTELLUNG DES OBEREN TRANSPORTEURS (Fortsetzung)

Zum Einstellen des Luftspalts zwischen den Transporteuren

lösen Sie die Mutter (F, Fig. 22). Eindrehen der Schraube

(G) vergrößert den Luftspalt, Herausdrehen verkleinert

ihn. Ziehen Sie die Mutter (F) wieder an.

Zum Angleichen des Obertransportwegs an den Weg des

unteren Transporteurs lösen Sie die Schraube (A, Fig. 23).

Verschieben des Kugelgelenks im Kulissenhebel (B) nach

vorne verkleinert den Transportweg, Verschieben nach

hinten vergrößert ihn. Ziehen Sie die Schraube (A) wieder

an.

SETTING THE LIFT MOTION OF THE UPPER FEED DOG

On the return travel, the upper feed dog should lift

so high that no fabric will be pulled against the

sewing direction.

The motion should be set so that the rear four teeth

of the upper feed dog (B, Fig. 21) remain approx.

1/3 of their height in the presser foot slots when

lifting.

For adjustment loosen the two screws (H, Fig. 22)

and raise the supporting yoke (J) when the upper

feed dog should lift more, or lower it when it should

lift less. Retighten screws (H).

EINSTELLUNG DER ABHEBBEWEGUNG DES OBERTRANSPORTEURS

Beim Rückweg muß der Obertransporteur so hoch abheben, daß kein Nähgut entgegen der Nährichtung gezogen wird.

Die Bewegung muß so eingestellt sein, daß die hinteren

vier Zähne des Obertransporteurs (B, Fig. 21) beim Abheben

noch mit etwa 1/3 ihrer Höhe in den Drückerfußschlitzen

sind.

Zum Einstellen lösen Sie die beiden Schrauben (H, Fig. 22)

und stellen das Stützlager (J) höher, wenn der Obertransporteur mehr oder tiefer, wenn er weniger abheben

soll. Ziehen Sie die Schrauben (H) wieder an.

PRESSER FOOT PRESSURE ON 81300A, AJ, B

Rotate handwheel until the lower feed dog is

below the throat plate. Loosen knurled nut (A. Fig.

24) and turn out T-screw (B) until it does not excert

any pressure on the leaf springs. In this position, the

pressure excerted on the presser foot should be so

strong that the presser foot bottom and the front

end of the presser foot tongue rest squarly on the

throat plate.

DRÜCKERFUSSDRUCK BEI 81300A, AJ, B

Drehen Sie das Handrad bis der untere Transporteur unter

der Stichplatte steht. Lösen Sie die Rändelmutter (A, Fig.

24) und drehen Sie die Knebelschraube (B) soweit heraus,

daß sie nicht mehr auf die Blattfedern drückt. In dieser

Stellung soll der Druck auf den Drückerfuß so stark sein,

daß die Drückerfußsohle und das vordere Ende der

Drückerfußzunge flach auf der Stichplatte aufliegen.

20

Page 21

PRESSER FOOT PRESSURE (contiued)

By relocating the collars (C, Fig. 25) which serve as a

leaf spring rest on the left and right presser bar, the

pressure can be changed. Raising the collars increases the pressure, lowering the collars decreases it.

The presser foot lift is limited with the upper stop collar

(D, Fig. 25) on the right presser bar. When the needles

are in their lowest position and the presser foot is

lifted with the presser foot lifter lever, the needle

holder should not contact the presser foot. Besides

this, the lifted presser foot should not contact the

right upper spreader moving upwards. Set the stop

collar (D) accordingly.

Make sure that both presser bars move up and down

freely without binding.

Now turn in T-screw (B, Fig. 24) until the necessary

presser foot pressure for proper feeding is excerted

(determine by sewing tests). Secure this setting with

the knurled nut (A), which simultaneously fastens the

upper arm cover. Remount the face cover and the

finger guard.

DRÜCKERFUSSDRUCK (Fortsetzung)

Durch Verstellen der als Blattfederauflage dienenden Stellringe

(C, Fig. 25) auf der linken und rechten Drückerfußstange kann

der Druck verändert werden. Verstellen der Stellringe nach

oben verstärkt, Verstellen nach unten verringert den Druck.

Der Hub des Drückerfußes wird mit dem Anschlag-Stellring (D,

Fig. 25) oben auf der rechten Drückerfußstange begrenzt.

Wenn die Nadeln in der untersten Stellung sind und der

Drückerfuß mit dem Drückerfuß-Lifterhebel angehoben wird,

darf der Nadelhalter den Drückerfuß nicht berühren. Zudem

darf der geliftete Drückerfuß den nach oben gehenden

rechten oberen Blindgreifer nicht berühren. Stellen Sie den

Anschlag-Stellring (D) entsprechend ein.

Überzeugen Sie sich, daß sich beide Drückerfußstangen, ohne

zu klemmen, auf- und abbewegen.

Nun drehen Sie die Knebelschraube (B, Fig. 24) soweit ein, daß

der zum einwandfreien Transport notwendige Drückerfußdruck

erzeugt wird (durch Nähversuche ermitteln). Sichern Sie diese

Einstellung mit der Rändelmutter (A), mit der gleichzeitig der

obere Armdeckel befestigt wird. Montieren Sie den Stirndeckel

und den Fingerschutz wieder.

EDGE GUIDE AND STITCH TONGUE

Set the edge guide (A, Fig. 26) laterally as close as

possible to the presser foot without contacting it.

When loosening the two screws (B), the edge guide

(A) can be moved laterally. Retighten screws.

Set the stitch tongue (C, Fig. 26) so that the rear part

of the thread loop slides over the tongue onto the

fabric, while the front part of the loop is retained until

the right needle securely has entered the loop. After

loosening screw (D) the stitch tongue (C) can be

moved to the front or to the rear. When moving the

sitch tongue to the rear, the front part of the thread

loop is retained longer. Retighten screws (D).

On its travel the upper spreader (E, Fig. 26) should not

contact stitch tongue (C).

CHANGING STITCH LENGTH

The length of the stitch can be adjusted by raising or

lowering stud (A, Fig. 27) in the segment slot of feed

rocker (C) located at the rear of machine below the

cloth plate. Lowering stud (A) will lengthen the stitch,

raising the stud will shorten the stitch. After loosening

nut (B), stud (A) can be moved accordingly. When

the desired stitch length is obtained, retighten nut

(B).

NOTE: Any change in stitch length necessitates a

corresponding change in the needle guard

setting and matching of the upper feed dog

travel!

KANTENFÜHRUNG UND STICHZUNGE

Stellen Sie die Kantenführung (A, Fig. 26) seitlich so dicht wie

möglich an den Drückerfuß, ohne diesen zu berühren. Nach

Lösen der beiden Schrauben (B) kann die Kantenführung (A)

seitlich verschoben werden. Ziehen Sie die Schrauben wieder

an.

Stellen Sie die Stichzunge (C, Fig. 26) so, daß der hintere Teil

der Fadenschlinge über die Zunge auf das Nähgut gleitet,

während der vordere Teil der Schlinge so lange zurückgehalten

wird, bis die rechte Nadel sicher in die Schlinge eingestochen

hat. Nach Lösen der Schrauben (D) kann die Stichzunge (C)

nach vorne oder hinten verschoben werden. Wird die

Stichzunge nach hinten verschoben, wird der vordere Teil der

Fadenschlinge länger zurückgehalten. Ziehen Sie die

Schrauben (D) wieder an.

Der obere Blindgreifer (E, Fig. 26) darf bei seiner Bewegung die

Stichzunge nicht berühren.

ÄNDERN DER STICHLÄNGE

Die Stichlänge kann durch Höher- oder Tieferstellen des Bolzens

(A, Fig. 27) in der Nut des Transportantriebsrahmens (C) hinten

an der Maschine unter der Stoffplatte verändert werden.

Tieferstellen des Bolzens (A) verlängert den Stich, Höherstellen

verkürzt ihn. Nach Lösen der Mutter (B) läßt sich der Bolzen (A)

entsprechend verschieben. Wenn die gewünschte Stichlänge

eingestellt ist, ziehen Sie die Mutter (B) wieder an.

BEACHTEN SIE: Bei jeder Änderung der Stichlänge muß der

Nadelanschlag entsprechend nachgestellt

und der Obertransportweg angeglichen

werden!

21

Page 22

NEEDLE THREAD TAKE-UP AND THREAD TENSIONS

NADELFADENABZUG UND FADENSPANNUNGEN

Basically the needle thread take-up roller (B, Fig. 2),

located left on the upper bed casting under the face

cover, is set as low as possible.

In case more needle thread should be pulled off

(depending on thread and fabric), raise the needle

thread take-up roller accordingly.

Fasten the needle thread roller guide (C, Fig. 2), located

on the top of the upper bed casting, approx. in the

middle of its shank.

The tension applied on the needle threads should be

fairly strong to produce uniform stitches.

Set the collar for the needle thread tension on the up

and down moving needle bar connection so that its

front face is flush with the face of the tension post.

The tension applied to the double locked stitch looper

thread (stitch type 401) should be very slight and just

sufficient to steady the thread.

The tension applied to the overedge stitch looper

thread (stitch type 502) should be slightly higher than

the tension applied to the double locked stitch looper

thread.

SETTING THE TIME RELAYS IN THE SWITCH BOX OF HOT

THREAD CHAIN CUTTER

Styles 81300A1H, B1H

The switch box includes two time relays marked K2T

and K4T.

Standardmäßig wird die Nadelfadenabzugs-Rollenführung (B,

Fig. 2) links am Gehäuseoberteil unter dem Stirndeckel so tief

wie möglich gestellt.

Soll mehr Nadelfaden abgezogen werden (abhängig von

Faden und Nähgut), stellen Sie die NadelfadenabzugsRollenführung entsprechend höher.

Befestigen Sie die Nadelfaden-Rollenführung (C, Fig. 2), die

sich oben am Gehäuseoberteil befindet, ungefähr in der Mitte

ihres Schaftes.

Die Spannung der Nadelfäden soll so stark sein, daß eine

gleichmäßige Stichbildung erreicht wird.

Stellen Sie den Stellring für die Nadelfadenspannung am aufund abgehenden Nadelstangenmitnehmer so, daß seine

Vorderseite mit der Stirnseite des Spannungsbolzens bündig ist.

Die Spannung des Doppelkettenstich-Greiferfadens

(Nähstichtyp 401) soll gerade so stark sein, daß der Faden ganz

leicht gespannt ist und gleichmäßig abläuft.

Die Spannung des Überwendlichstich-Greiferfadens

(Nähstichtyp 502) soll etwas stärker sein als die des Doppelkettenstich-Greiferfadens.

EINSTELLUNG DER ZEITRELAIS IM STEUERGERÄT DES

HEISSSCHNEIDERS FÜR FADENKETTE

Klassen 81300A1H, B1H

Der Schaltkasten beinhaltet zwei Zeitrelais, die mit K2T und K4T

gekennzeichnet sind.

Set the heat up periode for the knife for hot cutter on

relay K2T to approximately 3 seconds.

Choose the time delay between two cutting

operations on relay K4T. Recommended delay should

be set to approximately 10 seconds.

Stellen Sie die Aufheizperiode für die Schneide des Heißschneiders am Zeitrelais K2T auf ca. 3 Sekunden ein.

Wählen Sie die Pausenzeit zwischen zwei Schneidvorgängen

am Zeitrelais K4T. Die empfohlene Pause sollte ca. 10 Sekunden betragen.

TORQUE REQUIREMENTS

Torque specifications given in this catalog are

measured in Nm (Newtonmeter and inch-pound

(in.lbs.). All straps and eccentrics must be tightened to

2.2 - 2.4 Nm (19 - 21 in.lbs), unless otherwise noted. All

nuts, bots, screws etc. without torque specifications

must be secured as tightly as possible, unless otherwise

noted. Special torque specifications of connecting

rods, links, screws etc. are shown on part illustrations.

ERFORDERLICHE DREHMOMENTE

Die Drehmomente werden in diesem Katalog in Nm (Newtonmeter) und inch-pound (in.lbs.) angegegen.

Alle Verbindungslager und Exzenter sollen mit 2,2 - 2,4 Nm (19 21 in.lbs.) angezogen werden, wenn nicht anders angegeben. Alle Muttern, Bolzen, Schrauben usw. ohne Drehmomentangaben müssen so stark wie möglich angezogen werden,

wenn nicht anders angegeben. Spezielle Drehmomentangaben von Verbindungsstangen, Gelenken, Schrauben usw.

finden Sie bei den Teileabbildungen.

22

Page 23

VIEWS AND DESCRIPTION

OF PARTS

DARSTELLUNGEN UND

TEILEBESCHREIBUNGEN

23

Page 24

24

Page 25

BUSHING, SIGHT FEED OILER, SPRING VALVE OILER

BUCHSEN, TROPFÖLER, KUGELÖLER

Ref. No.

Pos. Nr.

1*

2*

3

4

5

6

7

8

9

10

11*

12*

13

14

15

16

17

18

19

20

21

22

23

24

25

26*

27

28

29

30

31

32

33

34

35

36

37

38

39

40*

41

42

Part No.

Teil Nr.

80862

81373A

80293A

22894K

22894J

666-79

80846

89

80644

88

80640EA

80694DA

M129KR

TR54

999-216E

95861

80692EA

81240DA

29111C

81261

81260

15465F

22894W

12987A

22539

80694DA

80885

80885C

22596D

999-106D

80885B

22891

HA81

HA95

999-212-073

M129KA

M129KB

M129K

666-197

81354

80689C

80689D

Description Beschreibung

Presser Bar Bushing

Needle Bar Bushing

Oil Distributor

Spot Screw, headless

Set Screw

Sight Feed Oiler

Bushing for needle lever shaft

Spot Screw, headless

Plug Screw

Set Screw

Bushing, left for upper feed drive shaft

Bushing, right for upper feed drive shaft

Sticker "OIL"

Transfer

Plug

Screw

Bushing for feed rocker shaft

Bushing for looper drive rocker shaft

Bushing and Cone Shaft Assembly

for looper lever

Bushing

Cone Shaft

Cone

Set Screw

Nut

Plug Screw

Bushing for crankshaft

Ball Bearing Assembly for crankshaft

Retaining Ring

Screw

Deep Groove Ball Bearing

Hub

Screw

Spot Screw, headless

Set Screw

Plug

Transfer ANTAEUS

Transfer HERAKLES

Style Plate

Grooved Drive Pin

Bushing for cross looper drive shaft

Spring Valve Oiler

Spring Valve Oiler

Buchse für Drückerfußstange

Buchse für Nadelstange

Ölverteiler

Gewindestift mit Spitze

Gewindestift

Tropföler

Buchse für Nadelhebelwelle

Gewindestift mit Spitze

Verschlußschraube

Gewindestift

Buchse, links für Obertransport-Antriebswelle

Buchse, rechts für Obertransport-Antriebswelle

Aufkleber "OIL" (ÖL)

Abziehbild

Verschlußstopfen

Schraube

Buchse für Transportrahmenwelle

Buchse für Greiferantriebs-Schwingwelle

Buchse und Konuswelle, komplett für

Greiferhebel

Buchse

Konuswelle

Konus

Gewindestift

Mutter

Verschlußschraube

Buchse für Kurbelwelle

Kugellager, komplett für Kurbelwelle

Haltering

Schraube

Rillenkugellager

Nabe

Schraube

Gewindestift mit Spitze

Gewindestift

Verschlußstopfen

Abziehbild ANTAEUS

Abziehbild HERAKLES

Typenschild

Kerbnagel

Buchse für Quergreifer-Antriebswelle

Kugelöler

Kugelöler

Amt. Req.

Anzahl

4

2

1

1

1

1

2

2

2

2

1

1

4

1

1

3

2

2

1

1

1

1

2

2

2

2

1

1

3

1

1

2

1

1

1

1

1

1

2

2

2

4

*NOTE: Bushings marked with an asterisk are cemented in the

bed casting. Instead of single bushings we recommend to

order the following repair sets, which include the required

amount of bushings with engineering adhesive and instructions:

29916RED

29916REF

29916REM

29916REL

29916RER

29916REP

29916REH

IMPORTANT! When cementing align the oil holes in the

bushings with the oil holes in the bed casting!

Presser Bar Bushings (Ref. No. 1)

Needle Bar Bushings (Ref. No. 2)

Bushings for upper feed drive shaft

(Ref. Nos. 11 and 12)

Bushings for feed rocker shaft

(Ref. No. 17)

Bushings for looper drive rocker shaft

(Ref. No. 18)

Bushings for crankshaft (Ref. No. 26)

Bushings for cross looper drive shaft

(Ref. No. 40)

25

*BEACHTEN SIE: Mit einem Sternchen bezeichnete

Buchsen sind im Gußgehäuse eingeklebt. Wir

empfehlen, anstelle einzelner Buchsen folgende Repa-

ratursätze zu bestellen, welche die benötigte Anzahl

Buchsen mit Konstruktionskleber und Anleitung

enthalten: