Page 1

INSTRUCTIONS, ENGINEER’S AND ILLUSTRATED PARTS

MANUAL

INSTRUCCIONES, MANUAL DEL INGENIERO Y LISTADO

ILUSTRADO DE PARTES

CLASS 80800 - AUT OMATIC SEWING MACHINES

FOR CLOSING FILLED BAGS

CLASE 80800 - MAQUINAS AUTOMATICAS

PARA CERRAR SACOS LLENOS

MANUAL NO. G280 E

FOR STYLES / PARA ESTILOS

80800R, S, RL, SL, TL, TAL, U, UL, UA, UAL

Page 2

MANUAL NO. G280

INSTRUCTIONS FOR 80800 SERIES MACHINES

Seventh Edition Copyright 2003

by

Union Special GmbH Rights Reserved in All Coun-

tries

Printed in Germany

INSTRUCCIONES PARA MAQUINAS DE LA SERIE

MANUAL NO. G280 E

80800

Séptima Edición Propiedad Literaria 2003

por Union Special GmbH Derechos Reservados en

todos los países

Impreso en Alemania

PREFACE

This manual has been prepared to guide you while

operating 80800 series machines and arranged to simplify ordering wear and spare parts.

This manual explains in detail the proper settings for

operation of the machines. Illustrations are used to show

the adjustments and reference letters are used to point

out specific items discussed.

Careful attention to the instructions and cautions for

operating and adjusting these machines will enable you

to maintain the superior performance and reliability

designed and built into every Union Special bag closing

machine.

Adjustments and cautions are presented in sequence so

that a logical progression is accomplished. Some adjustments performed out of sequence may have an

adverse effect on the function of the other related parts.

This manual has been comprised on the basis of available information. Changes in design and / or improvements may incorporate a slight modification of configuration in illustrations or cautions.

INTRODUCCION

Este manual fue preparado para guiar al usuario en la

operación de maquinas de la serie 80800 y ayudar para

simplificar la elaboración de los pedidos de los repuestos.

Este manual explica detalladamente los ajustes para la

operación de la maquina. Las ilustraciones sirven para

demostrar los ajustes y las letras en referencia indican

los puntos específicos discutidos.

Una cuidadosa atención a las instrucciones y las

precauciones operando y ajustando estas maquinas le

va a permitir mantener el mejor funcionamiento y la

confiabilidad que caracteriza las maquinas cerradoras

de sacos de Union Special.

Los ajustes y precauciones son presentados en

secuencia para que se consiga una progresión lógica.

La ejecución de algunos ajustes fuera de la secuencia

puede causar un efecto adverso para el funcionamiento

de otras partes relacionadas.

Este manual se comprende a base de la información

actual. Cambios en diseño y/o mejoras pueden significar

leves modificaciones de la configuración de las

ilustraciones o precauciones.

On the following pages will be found illustrations and

terminology used in describing the instructions and the

parts for your machine.

In addition to the instructions and to the mandatory rules

and regulations for accident prevention and environmental

protection in the country and place of use of the machine

/ unit, the generally recognized technical rules for safe

and proper working must also be observed.

The instructions are to be supplemented by the respective

national rules and regulations for accident prevention and

environmental protection.

En las paginas siguientes se encuentran ilustraciones y

terminologías usadas en la descripción de las

instrucciones y las piezas de la maquina.

Adicionalmente a las instrucciones, las reglas y

regulaciones obligatorias para prevenir accidentes y la

protección ambiental del país y lugar donde se encuentra

la maquina/unidad, hay que considerar las reglas

técnicas para un trabajo seguro y adecuado.

Las instrucciones hay que complementarlas con las

respectivas reglas y regulaciones nacionales contra

accidentes y protección del ambiente.

2

Page 3

TABLE OF CONTENTS

TABLA DE CONTENIDOS

Page

Pag.

PREFACE

INTRODUCCION

IDENTIFICATION OF MACHINES, STYLES OF MACHINES

IDENTIFICACION DE LA MAQUINAS, ESTILOS DE MAQUINAS

SAFETY RULES

REGLAS DE SEGURIDAD

NOISE EMISSION

EMISION DE RUIDO

OILING DIAGRAM, LUBRICATION AND OPERATION, NEEDLES, THREADING

DIAGRAMA DE LUBRICACION, LUBRICACION Y OPERACION, AGUJAS, DIAGRAMA PARA ENHEBRAR

THREADING THE MACHINE

ENHEBRANDO LA MAQUINA

ADJUSTING INSTRUCTIONS

INSTRUCCIONES DE AJUSTE

ORDERING WEAR AND SPARE PARTS

PEDIDOS DE REPUESTOS

EXPLODED VIEWS AND DESCRIPTION OF PARTS

ILUSTRACIONES Y DESCRIPCIONES DE PIEZAS

BUSHINGS AND OILING PARTS

BOCINAS Y PUNTOS DE LUBRICACION

CLOTH PLATES AND MISCELLANEOUS COVERS

TAPA FRONTAL Y OTRAS TAPAS

THREAD TENSIONS, THREAD GUIDES AND NEEDLE BAR GUARD

TENSIONES DE HILO, GUIA HILOS Y PROTECTOR DE LA BARRA DE LA AGUJA

NEEDLE BAR, NEEDLE LEVER, CRANKSHAFT, PULLEY, LOOPER DRIVE AND LOOPER

AVOID ECCENTRIC

BARRA DE LA AGUJA, PALANCA DE MOVIMIENTO DE LA AGUJA, CIGUENAL, VOLANTE, ECCENTRICAS

DEL ACCIONAMIENTO DEL LOOPER

LOOPER AVOID ECCENTRIC FORK, LOOPER, LOOPER DRIVE LEVER AND ROCKER,

LOOPER THREAD CAST-OFF

HORQUILLA PARA LA EXCENTRICA DEL LOOPER, LOOPER, ACCIONAMIENTO DEL LOOPER Y

ALIMENTADOR DEL HILO DEL LOOPER

FEED MECHANISM

DIENTES DEL ARRASTRE

PRESSER BAR, PRESSER BAR SPRINGS AND PRESSER FOOT LIFTER PARTS

BARRA DEL PRENSA TELA, RESORTES DE LA BARRA DEL PRENSA TELA, PIEZAS PARA LEVANTAR EL PRENSA TELA

AIR CYLINDER DRIVE ASSEMBLY AND SOLENOID DRIVE ASSEMBLY FOR CUTTER

CLILINDRO NEUMATICO Y SOLENOIDE DEL CORTADOR

FEELER, PROXIMITY SWITCH, THREAD CHAIN CUTTER FOR STYLES 80800R, S, RL AND SL

PALPADOR, INTERRUPTOR DE PROXIMIDAD, CORTADORES DE CADENETA PARA ESTILOS 80800R, S, RL Y SL

TAPE CUTTER FOR STYLES 80800U, UA, UL AND UAL

CORTADOR DE CINTA PARA ESTILOS 80800U, UA, UL Y UAL

TAPE CUTTER FOR STYLES 80800TL AND TAL

CORTADOR DE CINTA PARA ESTILOS 80800TL Y TAL

PRESSER FEET, THROAT PLATES AND FEED DOGS

PRENSA TELA, PLACA DE AGUJA Y DIENTES DE ARRASTRE

TAPE REEL ASSEMBLY FOR STYLES 80800TL, TAL, U, UA, UL, UAL

PORTA CINTA PARA ESTILOS 80800TL, TAL, U, UA, UL, UAL

TAPE FOLDER FOR STYLES 80800U, UL, MACHINE FASTENING SCREWS

DOBLADILLADORES PARA ESTILOS 80800U, UL, TORNILLOS PARA FIJAR LA MAQUINA

ADHESIVE TAPE FOLDER AND GUIDE ROLLERS FOR ADHESIVE TAPE FOR STYLES 80800TL AND TAL

AND BAG GUIDE RAIL FOR STYLE 80800TL

DOBLADILLADOR PARA CINTAS ADHESIVAS Y RODILLOS DE GUIA PARA LA CINTA ADHESIVA PARA

ESTILOS 80800TL Y TAL Y GUIA PARA LOS SACOS PARA ESTILO 80800TL

ACCESSORIES AND ADDITIONAL ACCESSORIES FOR MOUNTING THE SEWING MACHINE ON FORMER BAG CLOSING COLUMNS

WITHOUT TRAVERSE AND ON BAG CLOSING COLUMNS 20600 WITH TRAVERSE

ACCESORIOS Y ACCESORIOS ADICIONALES PARA MONTAR LA MAQUINA EN COLUMNAS ANTERIORES SIN TRAVESANO Y

EN COLUMNAS 20600 CON TRAVESANO

NUMMERICAL INDEX OF PARTS / INDICE NUMERICO DE PIEZAS

2

4 - 5

6 - 7

8

8 - 9

10

11 - 21

22

23 - 55

24 - 25

26 - 27

28 - 29

30 - 31

32 - 33

34 - 35

36 - 37

38 - 39

40 - 41

42 - 43

44 - 45

46 - 49

50 - 51

50 - 51

52 - 53

54 - 55

56 - 58

3

Page 4

IDENTIFICATION OF MACHINES

Each UNION SPECIAL machine is identified by a Style number , which

on this Class machine is stamped into the Style plate affixed to the right

front of machine. Serial number is stamped into bed casting at the right

front base of machine.

IDENTIFICACION DE LA MAQUINAS

Cada maquina Union Special está identificada con un numero de estilo,

que en este tipo de maquina esta estampado en una placa que está

fijada en la parte derecha frontal de la maquina. El número del serial

está troquelado en la base frontal de la carcasa.

STYLES OF MACHINES

High performance automatic sewing machines with automatic start and

stop of the machine and automatically operated thread chain and tape

cutters. For closing filled bags and sacks made of jute, cotton, paper,

plastic or woven polypropylene tapes as well as bituminized or foil

laminated materials.

Equipped with guides for application of filler cord sealing the needle

punctures.

The bag being fed into the machine starts the sewing operation by a

feeler controlled, contactless, electronic proximity switch. When the bag

is closed, the machine stops automatically. Thread chain, respectively

thread chain with binding tape, are cut automatically.

One Needle, High Throw , Manual Lubrication, Lateral Looper Travel, Plain

Feed, Weight net: 30 kg.

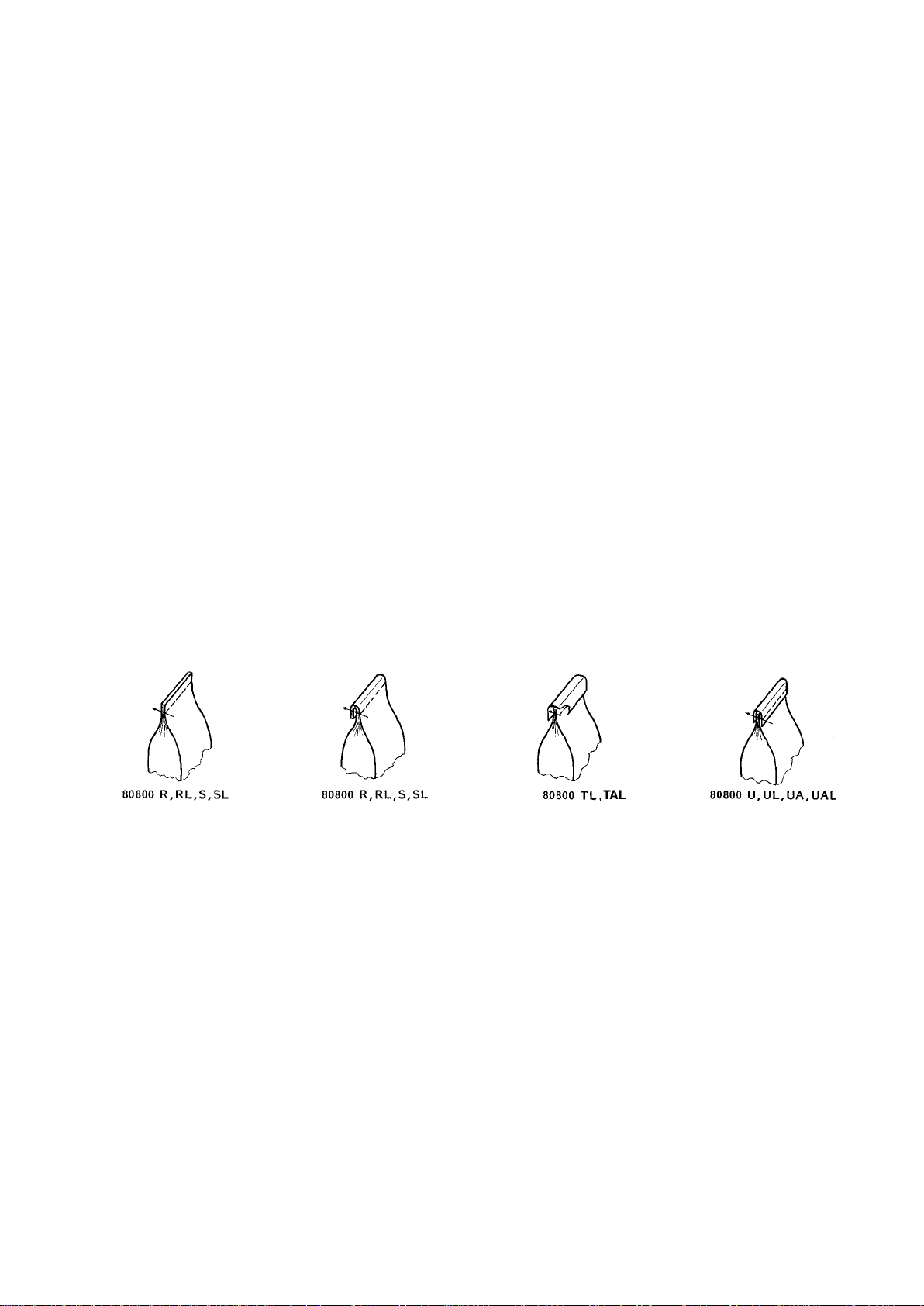

80800R Sewing machine for closing filled bags and sacks of all kinds

with a two thread double locked stitch. With solenoid operated thread

chain cutter. Degree of protection of the cutting solenoid: IP54 (IEC 529).

Seam Specification: 1.01.01/401* (401 SSa-1**)

Stitch range: 2 1/2 to 4 S.P .I. (6.5 to 11 mm)

Standard setting: 3 S.P.I. (8 mm)

Capacity under presser foot: 7/16" (11 mm), adjust able

up to 5/8" (16 mm)

Sewing capacity on paper bags: up to 32 plies of paper

Working dia. of handwheel: 4 1/4" (108 mm)

Maximum speed: up to 1800 stitches/min., depending

on stitch length and speed of conveyor as well as on

operation and material.

80800S same as style 80800R, but single thread chain stitch, seam

specification 1.01.01/101* (101 SSa-1**).

80800RL same as style 80800R, except with electro-pneumatically

operated thread chain cutter.

Operating pressure 44 to 59 psi (3 to 4 bar).

Degree of protection of the solenoid valve: IP65 (IEC 529).

80800SL same as style 80800S, except with electropneumatically

operated thread chain cutter.

Operating pressure 44 to 59 psi (3 to 4 bar).

Degree of protection of the solenoid valve: IP65 (IEC 529).

80800TL Sewing machine for closing filled bags and sacks made of

paper or plastic foil (minimum thickness of foil .007" (0.18 mm) with a

two thread double locked stitch, and simultaneously folding a 2" (50

mm) or 2 3/8" (60 mm) wide self-adhesive crepe paper tape over the

closed mouth of the bag and the seam, which seals the bag closing

seam very tight.

Electro-pneumatically operated thread chain and tape cutter. Operating pressure 44 to 59 psi (3 to 4 bar).

Degree of protection of the solenoid valve: IP65 (IEC 529).

The projecting length of tape on both ends of bag is approx. 1 1/

2" (35 mm).

Seam specification: 3.01.01/401* (401 BSa-1**)

Stitch range: 2 1/2 to 3 S.P.I. (6,5 to 8 mm)

Standard setting: 3 S.P.I. (8 mm)

Capacity under presser foot: 9/32" (7 mm)

Sewing capacity on paper bags: up to 24 plies of paper

Working dia. of handwheel: 4 1/4" (108 mm)

Maximum speed: up to 1200 stitches/min., depending on

stitch length and speed of conveyor, as well as on

operation and material.

Recommended self-adhesive crepe paper tape:

Part No. 999-114TB50, Wi dth: 50 mm (2"),

Color: chamois.

Part No. 999-1 14TB60, Width: 60 mm (2 3/8")

Color: chamois.

Length of roll 200 m (219 yd.)

Root dia of roll 76 mm (3")

* according to ISO 4916 and 4915

** according to Federal S tandard No. 751a (USA)

ESTILOS DE MAQUINAS

Las maquinas son de alto rendimiento que arrancan y paran

automáticamente y con cortadores automáticos de la cadeneta de hilos y

de las cintas. Las maquinas son para cerrar bolsas y sacos hechos de

yute, algodón, papel, plástico o polipropileno tejido y material de betún o

laminado.

Las maquinas están equipadas con guías para la aplicación de cordeles

para sellar los huecos causados por la aguja.

El saco que entra en la maquina empieza la operación de coser mediante

un interruptor electrónico de aproximación, activado por un palpador.

Cuando el saco este cerrado, la maquina para automáticamente. La

cadeneta o la cadeneta con la cinta de papel están cortados

automáticamente.

La maquina tiene una aguja, largo recorido de la aguja, lubricación manual,

recorrido lateral del looper y transporte simple, peso neto 30 kg.

80800R cerradora de sacos llenos y sacos de todo tipo con costura de

cadeneta de dos hilos. Tiene cortador de cadeneta activado por solenoide.

Grado de protección del solenoide IP54 (IEC 529)

Tipo de costura: 1.01.01/401* (401 Ssa-1**)

Largo de la puntada: 2 ½ a 4 S.P.I. (6,5 a 11 mm)

Ajuste normal: 3 S.P.I. (8 mm)

Capacidad debajo del pie: 7/16" (11 mm), ajustable hast a

5/8" (16 mm)

Capacidad para sacos de papel : hasta 32 pliegos

Diámetro del volante: 4 ¼“ (108 mm)

Velocidad máxima: hasta 1800 punt adas/min., dependiendo del largo de

la puntada, velocidad de la cinta transportadora y la operación y el material.

80800S idéntica a la 80800R, pero con costura de cadeneta de un solo

hilo, tipo de costura 1.01.01/101* (101Ssa-1**)

80800RL idéntica a la 80800R, pero con cortador del hilo de la cadeneta

electro neumático.

Presión en operación 44 a 59 psi ( 3 a 4 bar)

Grado de protección del solenoide IP65 (IEC 529)

80800SL idéntica a la 80800S, pero con cortador del hilo de la cadeneta

electro neumático.

Presión en operación 44 a 59 psi ( 3 a 4 bar)

Grado de protección del solenoide IP65 (IEC 529).

80800TL Maquina para cerrar bolsas o sacos de papel o plástico (grosor

mínimo .007" /.18 mm) con costura de cadeneta de 2 hilos, aplicando

simultáneamente una cinta autoadhesiva de 2" (50 mm) o 2 cintas de 3/

8" (60 mm) sobre la boca del saco y la costura, sellando de esta manera

la costura de herméticamente.

Cortador electro neumático para la cadeneta y la cinta. Presión de

operación: 44 a 59 psi (3 a 4 bar)

Grado de protección para el solenoide: IP 65 (IEC 529)

La cinta sobresale en ambos lados del saco 1 ½“ (35 mm)

Tipo de costura: 3.01.01/401* (401BSa-1**)

Largo de la puntada: 2 ½ a 3 S.P.I. (6,5 a 8 mm)

Ajuste normal: 3 S.P.I. (8 mm)

Capacidad debajo del pie: 9/32" (7 mm)

Capacidad para sacos de papel : hasta 24 pliegos

Diámetro efectivo del volante: 4 ¼“ (108 mm)

Velocidad máxima: hasta 1200 punt adas/min., dependiendo del largo de

la puntada, velocidad de la cinta transportadora y la operación y el material.

Cinta autoadhesiva recomendada:

P/P No. 999-1 14TB50, ancho 50 mm (2")

Color chamois

P/P No. 999-1 14TB60, ancho 60 mm (2 3/8"),

Color chamois.

Largo 200m (219yd.)

Diámetro interior del rollo 76 mm (3")

* según ISO 4916 y 4915

** según Fed. Standard No. 751a ( USA)

4

Page 5

80800TAL same as style 80800TL, but for use with combined bag

feed-in and trimming device GBR29920.

80800TAL idéntica al 80800TL, pero en combinación con el

alimentador y cortador de sacos GBR29920.

80800U Sewing machine for closing filled bags and sacks made of

paper or plastic foil (minimum thickness of foil .007" (0.18 mm) with

a two thread double locked stitch, and simultaneously binding the

bag mouth with a 2" to 2 3/4" (50 to 70 mm) wide crepe paper or

plastic tape (folder adjustable). With solenoid operated thread chain

and tape cutter.

Degree of protection of the cutting solenoid: IP54 (IEC 529).

The projecting length of tape on both ends of bag is approx. 1 5/8"

(40 mm).

Seam specification: 3.01.01 / 401* (401 BSa-1**)

Stitch range: 2 1/2 to 4 S.P .I. (6.5 to 10 mm)

Standad setting: 3 S.P.I. (8 mm)

Capacity under presser foot: 9/32" (7 mm)

Sewing capacity on paper bags: up to 24 plies of paper

Working dia. of handwheel: 4 1/4" (108 mm)

Maximum speed: up to 1800 stitches/min., depending

on stitch length and speed of

conveyor, as well as on operation

and material.

80800UL same as style 80800U, except with electro-pneumatically

operated thread chain and tape cutter. Operating pressure 44 to 59

psi (3 to 4 bar).

Degree of protection of the solenoid valve: IP65 (IEC 529).

80800UA, same as style 80800U, except without tape folder. For

use with combined bag feed-in, trimming- and taping device No.

GBR29910.

80800UAL same as style 80800UL, except without tape folder. For

use with combined bag feed-in, trimming- and taping device No.

GBR29910.

80800U Maquina para cerrar bolsas y sacos de papel y plástico

(grosor mínimo .007" / 0.18 mm) con costura de doble cadeneta,

aplicando simultáneamente una cinta de papel o plástico de un

ancho de 2" a 2 ¾“ (50 a 70 mm) con un dobladillador ajustable.

El cortador de la cinta y de la cadeneta opera con solenoide.

Grado de protección del solenoide IP54 (IEC 529).

La cinta sobresale en ambos lados del saco en 1 5/8" (40 mm).

Tipo de costura: 3.01.01 / 401* (401 BSa-1**)

Largo de la puntada: 2 ½ a 4 S.P .I. (6,5 a 10 mm)

Ajuste normal: 3 S.P.I.(8 mm)

Capacidad debajo del pie: 9/32" (7 mm)

Capacidad para sacos de papel : hasta 24 pliegos

Diámetro del volante: 4 ¼“ (108 mm)

Velocidad máxima: hasta 1800 puntadas/min., dependiendo del

largo de la puntada, velocidad de la cinta transportadora, la

operación y el material.

80800UL idéntica a la 80800U, pero con cortador del hilo de la

cadeneta electro neumático.

Presión en operación 44 a 59 psi ( 3 a 4 bar)

Grado de protección del solenoide IP65 (IEC 529).

80800UA idéntica al 80800U, pero sin dobladillador de cinta y en

combinación con el alimentador que corta el borde del saco y pone

la cinta (No. GBR29910).

80800UAL idéntica al 80800UL, pero sin dobladillador de cinta y

en combinación con el alimentador que corta el borde del saco y

pone la cinta (No. GBR29910).

TYPES OF BAG CLOSURES

DIFERENTES MANERAS DE CERRAR LOS SACOS

* according to ISO 4916 and 4915

** according to FED. STD. No. 751a (USA)

* Según ISO 4916 y 4915

** Según Fed. Standard No. 751a (USA)

5

Page 6

SAFETY RULES

IINDICACIONES DE SEGURIDAD

1. Before putting the machine described in this manual into

service, carefully read the instructions. The starting of each

machine is only permitted after taking notice of the instructions

and by qualified operators.

IMPORTANT! Before putting the machine into service, also

read the safety rules and instructions from the motor supplier.

2. Observe the national safety rules valid for your country.

3. The sewing machine described in this instruction manual is

prohibited from being put into service until it has been ascertained that the sewing units which these sewing machines will

be built into, have conformed with the provisions of EC Machinery Directive 98/37/EC, Annex II B.

The machine is only allowed to be used as foreseen. The

foreseen use of the particular machine is described in paragraph STYLE OF MACHINE of this instruction manual. Another use, going beyond the description, is not as foreseen.

4. All safety devices must be in position when the machine

is ready for work or in operation. Operation of the machine

without the appertaining safety devices is prohibited.

5. Wear safety glasses.

6. In case of machine conversions and all valid safety rules must

be considered. Conversions and changes are made at your

own risk.

1. Antes de poner en marcha las maquinas descritas en este manual,

hay que leer cuidadosamente las instrucciones. El arranque de

cada maquina solamente se permite después de haber leído las

instrucciones y por personal calificado.

IMPORTANTE! También hay que leer las reglas de seguridad y

las instrucciones del fabricante del motor.

2. Observe las reglas nacionales de seguridad que rigen para su

país.

3. No se puede poner en marcha la maquina descrita en este manual

hasta que se confirme que la unidad de coser esta conforme con

el reglamento del Directivo de las Maquinas de la Comunidad

Europea 98/37/EC, Anexo II B.

La maquina solamente se puede utilizar para su uso previsto. El

uso previsto esta descrito en el capitulo ESTILO DE MAQUINAS

de este manual de instrucciones. Otro uso, diferente de la

descripción, no esta previsto.

4. Todos los dispositivos de seguridad tienen que estar en su sitio

cuando la maquina este lista para trabajar u operando. La operación

de la maquina sin los dispositivos de seguridad esta prohibida.

5. Utilice lentes de seguridad.

6. En el caso de una modificación de la maquina hay que tomar en

cuenta las reglas de seguridad. Modificaciones y cambios corren

por su riesgo.

7. Para las siguientes maniobras hay que desconectar la maquina del

suministro eléctrico apagando el interruptor principal o

desconectando el enchufe principal:

7. When doing the following machine has to be disconnected

from the power supply by turning off the main switch or by

pulling out the main plug.

7.1 When threading needle(s), looper, spreader

etc.

7.2 When replacing any parts such as needle(s),

presser foot, throat plate, looper, spreader,

feed dog, needle guard, folder, fabric guide

etc.

7.3 When leaving the workplace and when the

work place is unattended.

7.4 When doing maintenance work.

7.5 When using clutch motors without actuation

lock, wait until motor is stopped totally.

7.1 Enhebrando las agujas, looper, etc.

7.2 Reemplazando piezas como agujas, pie prensa tela, placa

de aguja, looper, diente de arrastre, guarda aguja, dobla dillador, etc.

7.3 Cuando salga de su puesto de trabajo y no se encuentre

nadie para atender la maquina.

7.4 Durante trabajos de mantenimiento.

7.5 Si esta utilizando motores de embrague, espere hasta que

el motor se detenga totalmente.

6

Page 7

8. Maintenance, repair and conversion work (see item 7) must

be done only by trained technicians or special skilled personnel under condsideration of the instructions.

Only genuine spare parts approved by Union Special have to

be used for repairs.

9. Any work on the electrical equipment must be done by an

electrician or under direction and supervision of special skilled personnel.

8. Mantenimiento, reparación y trabajos de conversión (vease

No. 7) solamente pueden ser efectuados por técnicos

entrenados o personal especializado bajo consideración de

las instrucciones.

Solamente repuestos originales y aprobados por Union

Special pueden ser utilizados para reparaciones.

9. Cualquier trabajo con el equipo eléctrico tiene que ser

ejecutado por un electricista o bajo la supervisión de personal

especialmente entrenado.

10. Work on parts and equipment under electrical power is not permitted.

Permissible exceptions are described in the applicable section of

standard sheet EN 50110 / VDE 0105.

11. Before doing maintenance and repair work on the pneumatic

equipment, the machine has to be discon- nected from the

compressed air supply. In case of existing residual air pressure after disconnecting from compressed air supply (e.g.

pneumatic equipment with air tank), the pressure has to be

removed by bleeding. Exceptions are only allowed for adjusting work and function checks done by special skilled personnel.

10. No esta permitido trabajar en piezas y equipos con la

electricidad conectada. Excepciones permitidas están

descritas en EN 50110 / VDE 0105.

11. Antes de hacer mantenimiento o reparaciones del equipo

neumático, hay que desconectar la maquina de la alimentación

del aire comprimido. En el caso que exista una presión de aire

residual después de desconectar la maquina (por ejemplo

equipos con tanques de aire), la presión tiene que ser

eliminada abriendo las válvulas. Excepciones están solamente

permitidas para trabajos de ajuste y revisión de funciones

por personal especialmente entrenado.

7

Page 8

NOISE EMISSION

EMISION DE RUIDO

Equivalent continuous A-weighted sound pressure

level (L

10821-CB-M1 at 1400 RPM and 50 % duty cycle.

) at workstation: 81 dB(A) according to ISO

pAd

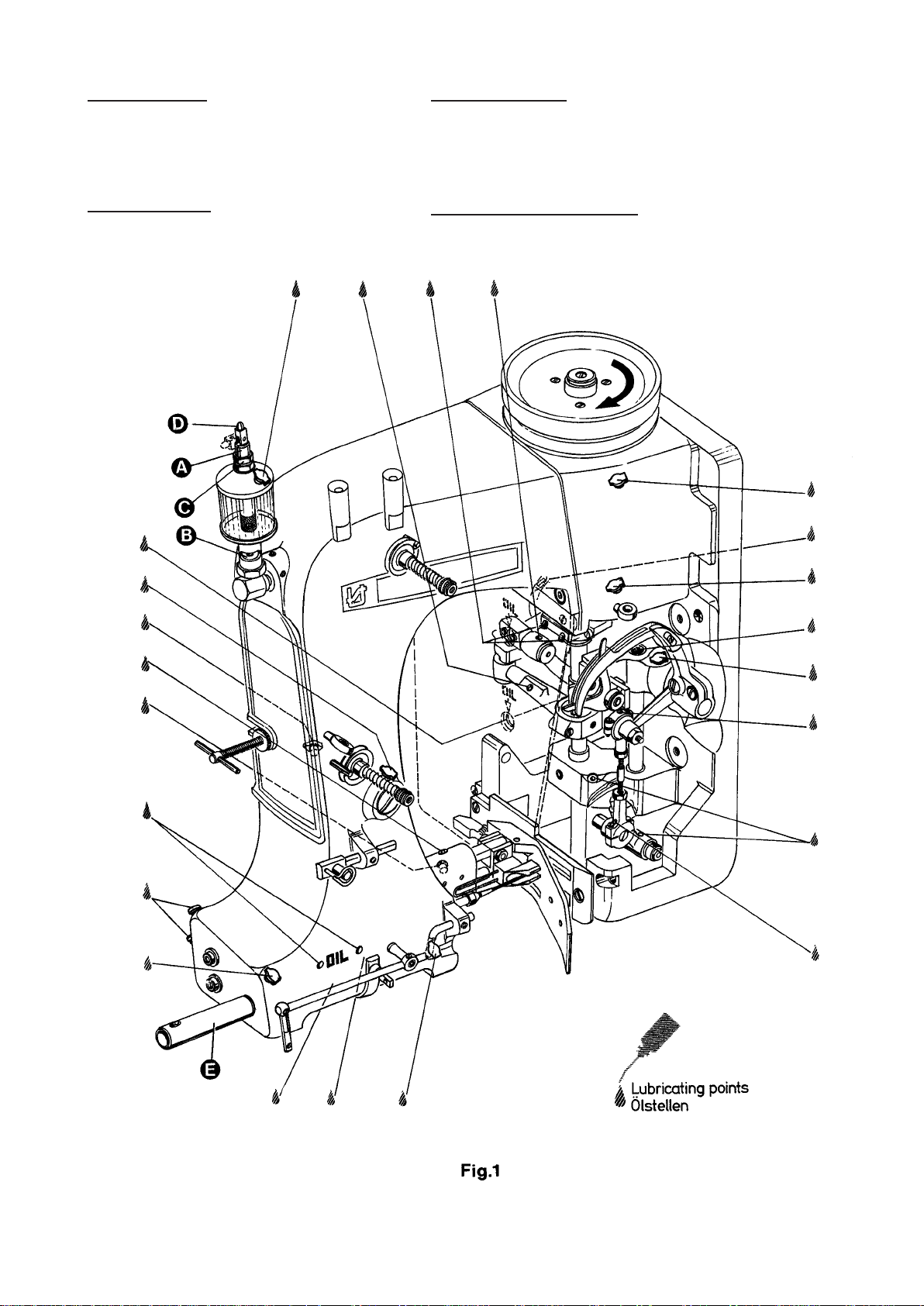

OILING DIAGRAM

Nivel de la intensidad del sonido en la estación del trabajo: 81

dB (A) segun ISO 10821-CB-M1 con 1400 revoluciones y 50%

del ciclo del trabajo.

DIAGRAMA DE LUBRICACION

8

Page 9

LUBRICATION AND OPERATION

LUBRICACION Y OPERACIÓN

The machines of class 80800 have to be cleaned and lubricated

twice a day before the morning and afternoon start on the lubricating

points indicated on the oiling diagram (Fig. 1). The sight feed oiler

has to be kept filled and should be adjusted so that it feeds two to

three drops of oil per minute. The oiler has to be refilled latest, when

2/3 of the oil is used up.

For lubrication we recommend "Mobil Oil DTE Medium" or

equivalent, which can be purchased from UNION SPECIAL

CORPORATION in 1/2 liter containers under part number G28604L,

or in 5 liter containers under part no. G28604L-5.

Before operating a new machine for the first time, the needle bar

guard (E, Fig. 1) and the sight feed oiler, which come with the

accessories of the machine, have to be screwed in. The sight feed

oiler has to be adjusted. All lubricating points, indicated on the oiling

diagram (Fig. 1), have to be oiled.

For adjusting fill the sight feed oiler half-way with oil and turn the

metering pin (A, Fig. 1) a little bit out and then turn it in, until there

will flow approx. two drops of oil per minute. This can be checked

on the sight glass (B, Fig. 1). Secure the setting of the metering pin

with lock nut (C, Fig. 1). Fill the oiler.

Repeat the oiling of a new machine after 10 minutes of operation!

When the machine is out of operation, the oil flow can be stopped

by tilting the lever (D, Fig. 1) on the sight feed oiler.

IMPORTANT! The oil flow has to be switched on again before

operating the machine.

NEEDLES

Each needle has both a type and size number. The type number

denotes the kind of shank, point, length, groove, finish and other

details. The size number , stamped on the needle shank, denotes

largest diameter of blade, measured in hundredths of a millimeter

respectively in thousandths of an inch, midway between shank and

eye. Collectively, type and size number represent the complete

symbol, which is given on the label of all needles packaged and

sold by UNION SPECIAL.

The standard needle for machines covered in this manual is

9848G250/100.

For closing bags made of plastic or woven polypropylene tapes it is

recommended to use needle type 9856T with teflon coating.

Below are the descriptions and available sizes:

Type No. Description and sizes

9848G Round shank, square point, double groove,

spotted, chromium plated.

Sizes available: 150/060, 170/067, 200/080,

250/100, 300/120, 400/156.

9856T Round shank, round point, double groove,

spotted, teflon-coated.

Sizes available: 200/080, 250/100.

Selection of proper needle size is determined by size of thread used.

Thread should pass freely through needle eye in order to produce a

good stitch formation.

To have needle orders promptly and accurately filled, an empty

package, a sample needle or type and size number should be

forwarded. Use description on label. A complete order would read:

"100 needles, Type 9848G, Size 250/100".

Las maquinas de la clase 80800 tienen que ser limpiadas y lubricadas

dos veces al día antes del turno de la mañana y de la tarde en los

puntos de lubricación indicados en el diagrama de lubricación (Fig. 1).

El deposito del aceite hay que mantener lleno y debe estar ajustado

para que suelte dos a tres gotas de aceite por minuto. El deposito de

aceite debe ser rellenado cuando 2/3 del aceite fue gastado.

Para la lubricación recomendamos „Mobil Oil DTE Medium“ o su

equivalente, que puede ser adquirido de UNION SPECIAL

CORPORATION en envases de ½ litro bajo el P/P No. G28604L, o en

envases de 5 litros bajo el P/P No. G28604L-5.

Antes de operar la maquina por la primera vez, el protector de la barra

de la aguja (E, Fig. 1) y el deposito del aceite, que están en los

accesorios de la maquina, tienen que ser fijados en la maquina. El

deposito de aceite tiene que ser ajustado. Todos los puntos de

lubricación, indicados en el diagrama de lubricación (Fig. 1) hay que

lubricarlos.

Para el ajuste llene el deposito hasta la mitad con aceite y ajuste el

pasador de medición (A, Fig. 1) hasta que salgan aprox. dos gotas de

aceite por minuto. Esto puede ser revisado en el visor (B, Fig. 1).

Asegure la posición del pasador de medición con la tuerca (C, Fig. 1).

Llene el deposito con aceite.

Repita la lubricación de una nueva maquina después de 10 minutos de

operación!.

Cuando la maquina no esta operando, se para el flujo del aceite doblando

la palanca (D, Fig. 1) del deposito.

IMPORTANTE: Acuérdese de activar el flujo del aceite otra vez antes

de arrancar la maquina.

AGUJAS

Cada aguja tiene un numero del tipo y del grosor. El numero del tipo

determina el cabo, la punta, el largo, la ranura, la determinación y otros

detalles. El numero del grosor, troquelado en el cabo de la aguja,

significa el diámetro máximo de la aguja, expresado en centésimos de

un milímetro o milésimos de pulgada, entre el cabo y el ojo de la aguja.

En conjunto los números del tipo y del grosor representan el símbolo

completo, que aparece en la etiqueta de los empaques de las agujas,

que vende UNION SPECIAL.

La aguja común para las maquinas de este manual es la 9848G250/

100.

Para cerrar sacos de plástico o polipropileno tejido se recomienda el

uso de la aguja tipo 9856T con recubrimiento de teflon.

A continuación encuentra la descripción y los grosores disponibles::

Tipo numero: Descripción y grosores

9848G Cabo redondo, punta cortante, doble ranura,

cromado.

Grosores disponibles: 150/060, 170/067, 200/080,

250/100, 300/120, 400/156.

9856T Cabo Redondo, punta redonda, doble ranura,

recubrimiento de teflon.

Grosores disponibles: 200/080, 250/100.

La selección de la aguja apropiada esta determinada por el grosor del

hilo utilizado. El hilo debería pasar libremente por el ojo de la aguja,

para permitir una buena formación de la puntada.

Para asegurar que los pedidos de las agujas se cumplan rápido y

correctamente, se recomienda enviar un empaque vacío, una muestra

de una aguja o indicar los números del tipo o del grosor. Un pedido

completo seria: „100 agujas, tipo 9848G , grosor 250/100“.

THREADING

Thread machine as illustrated in Fig. 2.

When threading the looper, be sure the thread goes through the

front eyelets, over the take-up and through the back eyelet before

threading the looper.

ENHEBRAR

Enhebre la maquina como se demuestra en la Fig. 2.

Cuando enhebre el looper, asegúrese que el hilo pase por los ojetes

frontales, encima del alimentador y por el ojete trasero antes de pasarlo

por el looper.

9

Page 10

THREADING THE MACHINE

EINFÄDELN DER MASCHINE

ADJUSTING AND THREADING INSTRUCTION FOR THE

THREAD GUIDING PARTS

Proper adjustment of the thread guides and thread take-ups ensures a durable seam and consequently tight closure of the bags.

Needle Thread: Basic adjustment see Adjusting Instructions. Shift

needle thread take-up c (80865 MX) on support d(80865PX) as

well as needle thread guide e (80858AX) on the machine housing

for proper control of the needle thread. The above mentioned parts

should be adjusted so that the needle thread, when slung around

the looper blade, is controlled before the needle enters the thread

triangle.

Looper Thread: Shift looper thread guide f (80858BX2) so, that

depending on the stitch length a sufficient amount of looper thread

is available for setting the next stitch.

Important Note: The above needle thread take-ups cannot be used

on machines with long needle bar connection (e.g. 80659 or 29774D)

which should be exchanged against the short needle bar connection

80659B together with thread guide G334. The threaded hole required for mounting bracket 80865QX of needle thread take up support 80865PX will already be provided in all future machines.

FF

igig

. 2. 2

F

ig

. 2

FF

igig

. 2. 2

AJUSTE E INSTRUCCIONES P ARA LOS GUIA HILOS

El ajuste correcto de los guía hilos y de los alimentadores asegura

una costura duradera y por consiguiente un firme cierre de los sacos.

Hilo de la aguja: Vea el ajuste básico en Instrucciones de ajustes.

Mueva el alimentador del hilo de la aguja (1) (80865MX) en su

soporte (2) (80865PX) igual como el guía hilo (3) (80858AX) en la

carcasa para el control apropiado para el hilo de la aguja. Las piezas

antes mencionadas deberían ser ajustadas en tal manera para que

el lazo del hilo de la aguja que se forma alrededor del looper este

controlado antes de que la aguja entre en el triángulo.

Hilo del looper: Mueva el guía hilo del looper (4) (80858BX2) en tal

manera que dependiendo del largo de la puntada haya suficiente

hilo para la próxima puntada.

Nota Importante: Los alimentadores de hilo arriba mencionados no

se pueden utilizar en maquinas con una conexión larga de la barra

de la aguja (por ejemplo 80669 o 22774D) las cuales deberían ser

cambiadas por una conexión corta 80669B en conjunto con un guía

hilo G334. El hueco con rosca requerido para el soporte de montaje

80865QX del soporte del alimentador 80865PX se encontrara en

todas las futuras maquinas.

10

Page 11

ADJUSTING INSTRUCTIONS

INSTRUCCIONES DEL AJUSTE

NOTE: Instructions stating direction or location, such as right, left,

front or rear of machine, are given relative to mechanic's

position in front of the machine, when the machine is placed

on an adjusting table, with the pulley to the right and the needle

bar in vertical position. The pulley rotates clockwise, in

operating direction; when viewed from the right end of the

machine.

INSERTING THE NEEDLE

Before adjusting the machine, insert a new needle with the shank as

far as possible into the needle bar. The long needle groove must

point to the front (toward the operator). Tighten the needle clamp nut

securely. Use the single ended open jaw wrench p art No. 21388 from

the accessories of the machine.

SETTING THE LOOPER

Remove the presser foot, throat plate and feed dog and on styles

80800TL, TAL, U, UA, UL and UAL also the needle guard for

convenient access to the machine. On styles 80800R, RL, S and SL

loosen the screw (A, Fig. 3) in the feed bar (B) and push the feed bar

needle guard (C) to the rear to avoid its contacting the needle (D).

For the two thread double locked stitch styles 80800R, RL, TL, T AL,

U, UA, UL and UAL, set the looper connecting rod (E) so the distance

(X, Fig. 4) between the center lines of the two ball joints is 69.8 mm (2

3/4"). The dimension (X, Fig. 4) should be 68.3 mm ( 2 11/16) on the

single thread chain stitch styles 80800S and SL. For adjustment

loosen the two nuts (F , Fig. 3) and turn connecting rod (E) forward or

backward as required to obtain specified dimension, retighten nuts

(F).

NOTE: The left nut has a left hand thread.

Set the looper (G) so the distance from the centerl ine of the needle

(D) to the looper (G) is 8 mm (5/16") when the looper is at its farthest

position to the right. Looper gauge No. 21225-5/16 can be used

advantageously in making this adjustment. For adjustment loosen

screws (H) in the looper drive lever (J), reposition as required to obtain

specified dimension and retighten screws (H) assuring that all end

play is taken out of the looper drive lever rocker shaft. Check to insure

a clearance of approx. 1 mm (.040") between the point of the looper

and the bed end cover when the looper is at its extreme left position.

Should the looper strike the bed end cover, recheck the distance

between center lines of ball joints and the looper gauge distance as

described above.

Rotate the machine pulley in operating direction so that the looper

moves from right to left. The looper point should pass as close as

possible to the back of the needle without contacting 0.08 to 0.13 mm

(.003 to .005") clearance. For adjustment loosen screws (A, Fig. 4)

in the looper eccentric fork (B) and turn looper rocker shaft (C) on the

looper rocker forward or backward as required. Retighten screw (A).

NOTA: T odas las indicaciones como derecho, izquierdo, adelante o atrás,

se refieren a la posición del mecánico en frente de la maquina,

con la maquina puesta en una mesa de trabajo, con el volante a

la derecha y la barra de la aguja en posición vertical. El volante

gira en sentido de reloj para la operación, desde el punto de vista

del lado derecho de la maquina.

INSERTAR LA AGUJA

Antes de ajustar la maquina debe insertar una nueva aguja con el cabo

de la aguja en la barra de la aguja. Las ranuras de las agujas deben

estar hacia adelante (hacia el operador). Apriéte la tuerca que fija la

aguja firmemente. Utilíze la llave P/P No. 21388 de los accesorios de la

maquina.

AJUSTE DEL LOOPER

Quite el pie prensa tela, la placa de la aguja y el diente de arrastre y en

las maquinas 80800TL, TAL, UA, UL y UAL t ambién el guarda aguja

para tener mejor acceso a la maquina. En los estilos 80800R, RL, S, y

SL suelte el tornillo (A, Fig.3) en la barra de alimentación B y mueva el

guarda aguja (C) en la barra de alimentación hacia atrás para evitar

que tenga contacto con la aguja (D).

Para las maquinas de dos hilos como 80800R, RL, TL, T AL, U, UA, UL

y UAL ajuste la barra del looper (E) para que la distancia (X, Fig. 4)

entre los centros de las junturas tenga una distancia de 69,8 mm (2 3/

4"). Esta distancia (X, Fig. 4) debería ser 68,3 mm (2 11/16) en las

maquinas de un solo hilo 80800 S y SL. Para ajustarlo suelte las dos

tuercas (F , Fig. 3) y gire la barra (E) hacia adelante o hacia atrás para

conseguir la distancia requerida. Apriete nuevamente las tuercas (F).

NOTA: La tuerca izquierda tiene una rosca izquierda.

Ponga el looper (G) de manera tal que la distancia entre el medio de la

aguja (D) al looper (G) sea de 8 mm (5/16) cuando el looper se

encuentre en su posición a la extrema derecha. El calibrador P/P No.

21225-5/16 puede ser utilizado para un ajuste preliminar. Para ajust ar

suelte los tornillos (H) en la palanca (J) del looper, mueva la p alanca

para obtener la distancia requerida y apriete los tornillos (H), asegurando

que la barra del accionamiento del looper no tenga juego. Asegure que

haya una distancia de aprox. 1 mm (.040") entre la punta del looper y la

tapa final de la maquina cuando el looper se encuentre en su posición

de la extrema izquierda. Si el looper tocaría la tapa, revise otra vez la

distancia entre los centros de las junturas y la distancia entre el looper

y la aguja como se ha descrito anteriormente.

Gire el volante en sentido de operación para que el looper se mueva

desde la derecha hacia la izquierda. La punta del looper debería pasar

muy cerca detrás de la aguja sin tocarla – distancia 0.08 a 0,13 mm

(.003 a .005"). Para lograr este ajuste debería soltar el tornillo (A, Fig.

4) en la horquilla excéntrica (B) del looper y girar el eje del looper (C)

hacia adelante o hacia atrás. Apriete el tornillo (A) otra vez.

Fig. 3

11

Page 12

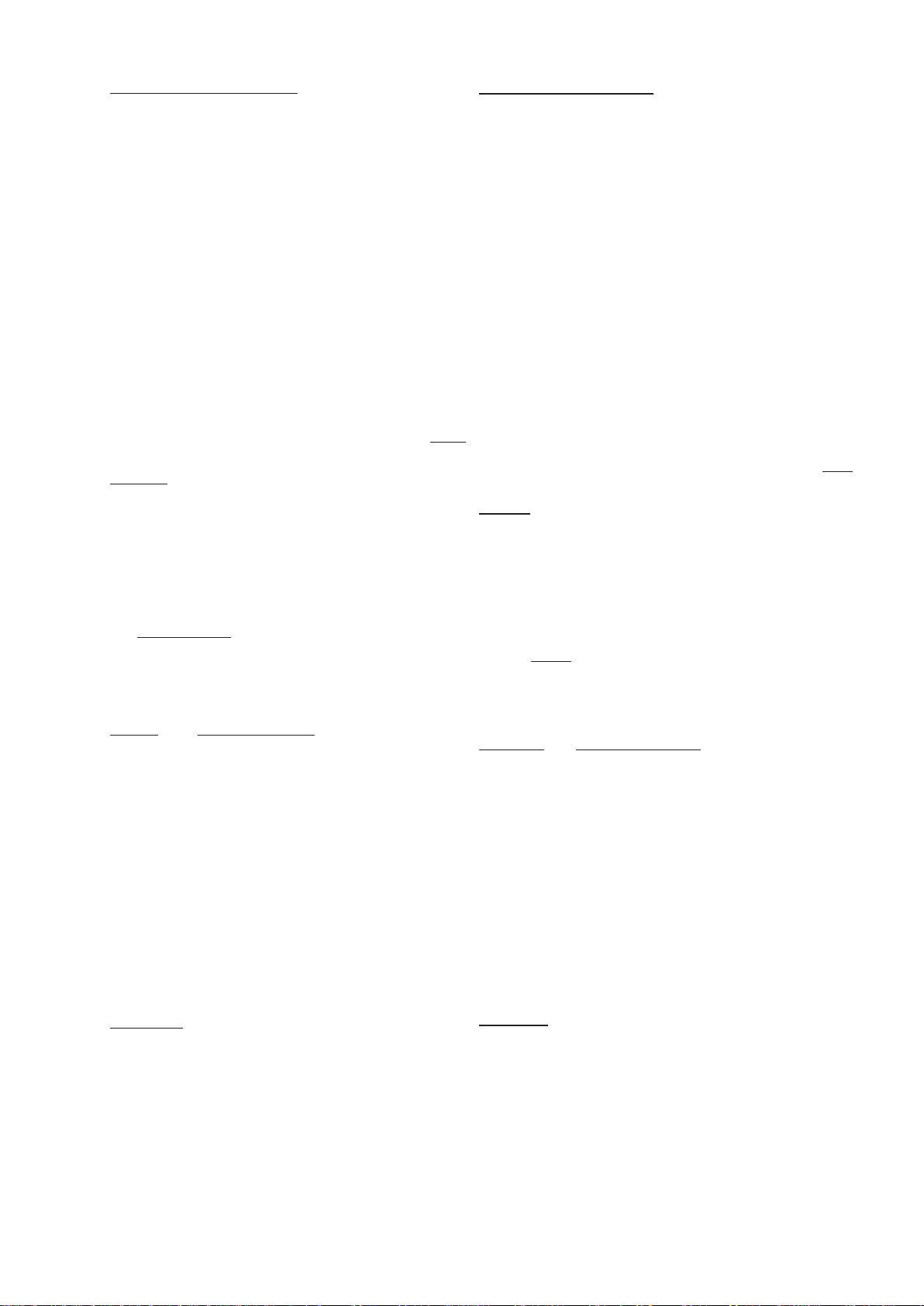

SETTING HEIGHT OF NEEDLE BAR

AJUSTE DE LA BARRA DE LA AGUJA

Remove the face cover on machine arm. Rotate

machine pulley in operating direction until the

looper point, moving to the left, projects 1 to 1.5

mm (.040" to .060") left of the needle (see Fig. 5).

Lower edge of looper and upper edge of needle

eye must be flush in this position. If adjustment is

necessary, loosen clamp screw (A, Fig. 6) in the

needle bar connection and move the needle bar

up or down, as required. Retighten screw (A) and

remount face cover.

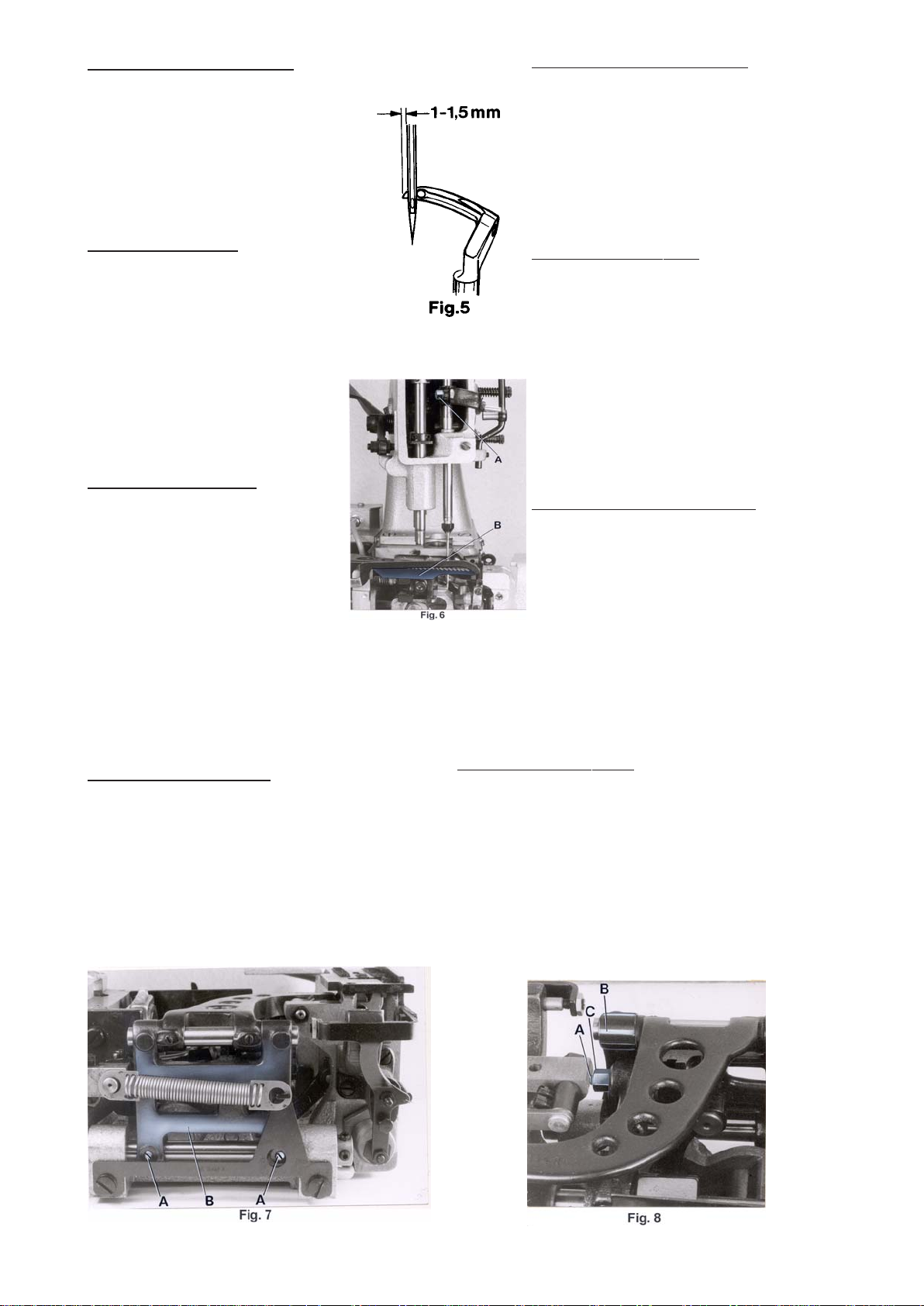

SETTING THE FEED DOG

At highest point of feed dog travel, the feed dog

(B, Fig. 6) should be set so, that the rear teeth

project their full depth above the throat plate

surface. For setting remove the feed dog and

adjust the supporting screw (K, Fig. 3) on the top

of the feed bar to the required height. Remount

the feed dog, and on styles 80800TL, T AL, U, UA,

UL and UAL also the needle guard.

After loosening screws (A, Fig. 7) rear in the feed

rocker (B), the feed bar with feed dog can be

moved laterally to center the feed dog in the throat

plate slots, if required. Retighten screws (A).

CHANGING STITCH LENGTH

Remove the rear cloth plate. The length of the

stitch can be adjusted by raising or lowering the

stud (A, Fig. 8) in the segment slot of the feed

rocker (B). Lowering stud (A) will lengthen the

stitch, raising the stud will shorten the stitch. After loosening nut (C), stud (A) can be moved

accordingly. When the desired stitch length is

obtained, retighten nut (C) and remount cloth plate.

Remueva la tapa frontal en el brazo de la maquina.

Gire el volante de la maquina en sentido de operación

hasta que la punta del looper pase 1 a 1,5 mm (.040"

a .060") la aguja (vea Fig. 5). En esta posición el borde

inferior del looper tiene que encontrarse en el limite

superior del ojo de la aguja. Si se requiere ajuste,

suelte el tornillo (A, Fig. 6) en la conexión de la barra

de la aguja y mueva la barra hacia arriba o hacia abajo

como requerido. Apriete el tornillo (A) y ponga la tapa

frontal otra vez.

AJUSTE DEL ALIMENTADOR

En el punto mas alto del recorrido del alimentador,

los dientes del alimentador deberían sobrepasar la

placa de la aguja por la altura completa de los dientes.

Para lograr este ajuste remueva el alimentador y ajuste

el tornillo de soporte (K, Fig. 3) en la parte superior

de la barra de la alimentación a la altura requerida.

Monte el alimentador otra vez y en los estilos 80800TL,

TAL, U, UA, UL y UAL también el guarda aguja.

Después de haber soltado los tornillos (A, Fig. 7) en

el marco del transporte (B), la barra de alimentación

con el alimentador puede ser movido lateralmente para

centrar el alimentador en las ranuras de la placa de la

aguja, si haga falta. Apriete los tornillos (A).

AJUSTE DEL LARGO DE LA PUNT ADA

Remueva la tapa trasera. El largo de la puntada se

ajusta moviendo el perno (A, Fig. 8) en la ranura del

marco del alimentador (B). Bajando el perno (A) pone

la puntada mas larga y subiéndolo la pone mas corta.

Después de aflojar la tuerca (C), el perno (A) se deja

mover. Cuando se logra el largo de la puntada

deseado, hay que apretar la tuerca (C) otra vez y

montar la tapa trasera.

NOTE: Any change in stitch length will necessitate a

corresponding change in the needle guard

setting!

SETTING THE NEEDLE GUARD

The needle guard (C, Fig. 3) has to be set so, that it just contacts the

needle at its most forward point of travel, without deflecting it.

On styles 80800R, RL, S and SL loosen screw (A, Fig. 3) in the feed

bar (B) and adjust the needle guard (C) accordingly. Retighten screw

(A).

On styles 80800TL, TAL, U, UA, UL and UAL loosen the feed dog

fastening screw and move the needle guard accordingly. Retighten

screw and make sure that the feed dog rests on the supporting screw

in the feed bar.

NOT A: Después de cada cambio en el largo de la puntada, se debe

ajustar el guarda aguja!

AJUSTE DEL GUARDA AGUJA

Hay que ajustar el guarda aguja (C, Fig. 3) para que toque en su

movimiento hacia delante la aguja pero no la desvíe.

En los estilos 80800R, RL, S y SL suelte el tornillo (A, Fig. 3) en el

soporte del transportador (B) y ajuste el guarda aguja (C). Apriete

el tornillo (A) nuevamente.

En los estilos 80800TL, T AL, U, UA, UL y UAL suelte el tornillo que

fija el alimentador y mueva el guarda aguja. Apriete el tornillo otra

vez y asegúrese que el alimentador reposa en el tornillo de soporte

de la barra de la alimentación.

12

Page 13

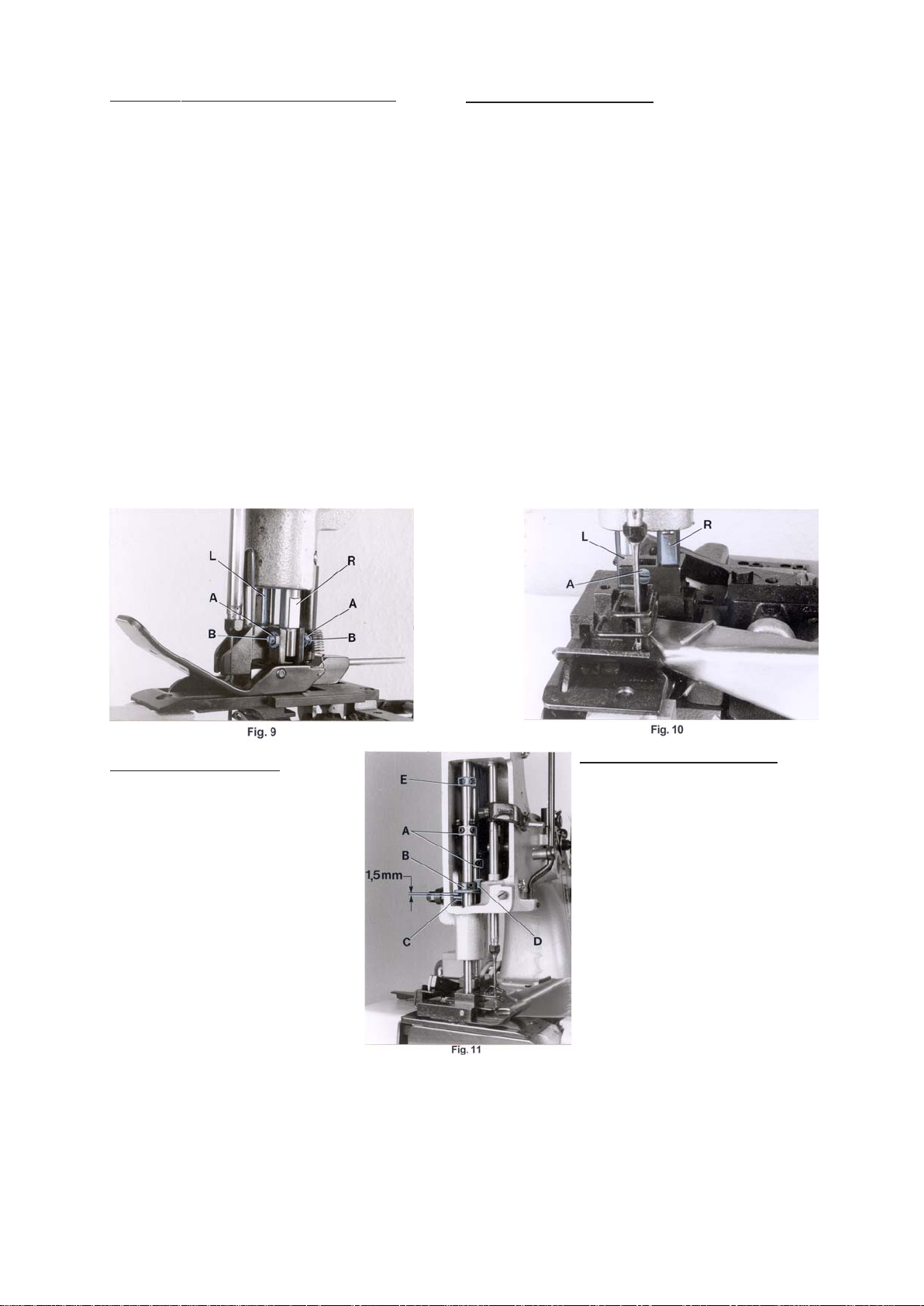

MOUNTING AND SETTING THE PRESSER FOOT

AJUSTE DEL PIE PRENSA TELA

Remove the needle and rotate the pulley until the feed dog is

below the throat plate. Depress the presser foot lifter lever and

insert the presser foot in the two presser bars (L and R, Fig. 9).

The right presser bar (R) should only engage with its pivot in the

groove of the presser foot shank.

Loosen the two lock nuts (A, Fig. 9) and align with the two set

screws (B) the needle slot in the presser foot with the needle

slot in the throat plate. Secure this setting with the two lock nuts

(A). Note: The two set screws (A) should just contact the pivot

of the right presser bar (R) but not be tightened. Now tighten the

two set screws left in the presser foot shank on the left presser

bar. Insert the needle.

Styles 80800TL, T AL, U, UA, UL and UAL have a two-piece presser foot. Insert the right presser foot part on the pivot of the right

presser bar (R, Fig. 10) and align the flats on the left presser bar

(L, Fig. 10) to the guide fork of the presser foot shank. The flats

on the left presser bar should slide freely in the fork, this can be

adjusted with screw (A). Secure this setting with the lock nut.

Now insert the left presser foot part on the pivot of the left presser bar (L) and align it with needle slot and feeler slot to the

throat plate. Tighten set screws in both presser foot shanks.

Remueva la aguja y gire el volante hasta que el alimentador se encuentre

debajo de la placa de la aguja. Apriete la palanca levantadora del pie e

inserte el pie en las barras (L y R, Fig. 9). La barra derecha (R) debería

entrar solamente con el pivote en la apertura del pie.

Afloje las dos tuercas (A, Fig. 9) y alinee con los dos tornillos (B) la ranura

para la aguja en el pie con la ranura para la aguja en la placa de la aguja.

Asegure este ajuste con los dos tornillos (A). Nota: Los dos tornillos (A)

deberían tocar solamente el pivote de la barra de presión derecha (R)

pero no apretarla. Ahora apriete los dos tornillos al lado izquierdo del tronco

del pie de la barra de presión izquierda. Inserte la aguja otra vez.

Los estilos 80800TL, T AL, U, UA, UL y UAL tienen un pie de dos piezas.

Inserte la parte derecha de pie en el pivote de la barra de presión derecha

(R, Fig. 10) y alinee las partes planas de la barra de presión izquierda (L,

Fig. 10) con la horquilla del tronco del pie. Las partes planas de la barra de

presión izquierda deberían deslizarse libremente en la horquilla, este ajuste

se logra con el tornillo (A). Asegure este ajuste con la tuerca. Ahora inserte

la parte izquierda del pie en el pivote de la barra de presión izquierda (L) y

alinee lo con la ranura para la aguja y la ranura del palpador en la placa de

la aguja. Apriete los tornillos en ambas partes del pie.

PRESSER FOOT PRESSURE

Rotate the pulley until the feed dog is below the

throat plate. Remove the face cover left on

machine arm and turn out the T-screw (H, Fig.

12) on the top of the machine arm, until it does

not excert any pressure on the leaf springs. In

this position, the pressure excerted on the presser foot, should be just strong enough to keep it

flat on the throat plate. By relocating the collars

(A, Fig. 11), which serve as a leaf spring rest,

on the left and right presser bar, the pressure

can be changed. Raising the collars increases

the pressure, lowering the collars decreases the

pressure.

On styles 80800TL and TAL the collar for the

leaf springs on the right presser bar is pressed

up slightly more when setting, than the collar on

the left presser bar, so that the pressure

excerted on the right presser foot part is slightly

higher than the pressure on the left presser foot

part.

Set the presser bar lifter collar (B, Fig. 11) on the lef t presser

bar so, that there is a distance of approx. 1.5 mm (1/16") between

lifter lever stud (C) and lower surface of the lifter collar (B), when

the presser foot rests on the throat plate (see Fig. 11). Set the

collar (D) on the right presser bar close to the fork of the presser bar lifter collar (C) on the left presser bar.

AJUSTE DE LA PRESION DEL PIE

Gire el volante hasta que los dientes del transportador

se encuentren debajo de la placa de la aguja.

Remueva la tapa frontal en el brazo y afloje el tornillo

(H, Fig.12) en la parte superior de la maquina hasta

que no haya mas presión en las ballestas. En esta

posición la presión al pie es solamente para

mantenerlo plano en la placa de la aguja. Moviendo

los anillos (A, Fig. 11), que sirven como soporte para

las ballestas, en la barra de presión izquierda y

derecha, se puede modificar la presión. Subiendo

los anillos aumenta la presión, bajando los anillos

disminuye la presión.

En las maquinas 80800TL y TAL el anillo para las

ballestas en la barra de presión derecha se encuentra

un poco encima del anillo en la barra de presión

izquierda, así que la presión que se ejerce a la parte

derecha del pie es un poco mayor que la presión de

la parte izquierda del pie.

Coloque el anillo (B, Fig. 11) para levantar la barra de presión en la

barra izquierda en tal manera para que haya una distancia de aprox. 1.5

mm (1/16") entre el perno levantador (C) y la superficie inferior del anillo

(B), cuando el pie reposa en la placa de aguja (vea Fig. 11). Coloque

el anillo (D) en la barra derecha cerca a la horquilla del anillo (C)

para levantar la barra de presión de la barra izquierda.

13

Page 14

PRESSURE FOOT PRESSURE (continued)

AJUSTE DE LA PRESION DEL PIE (continuación)

On styles 80800TL and TAL set the collar (D, Fig. 11) on the

right presser bar approx. 2.5 mm (7/64") above the fork of the

presser bar lifter collar (B). This effects, when lifting the presser foot, that the left presser foot part is lifted first by approx. 2.5

mm (7/64"), before the right presser foot part will lift too.

The presser foot lift is limited with the upper stop collar (E, Fig.

11) on the left presser bar. When the needle is in its lowest

position and the presser foot is lifted with presser foot bottom

tilted up, the needle bar respectively needle clamp nut should

not contact the presser foot bottom. Set collar (E) accordingly.

Now turn in T-screw (H, Fig. 12) until the necessary presser

foot pressure for proper feeding is excerted (determine by sewing

tests). Secure this setting with the knurled nut (J), which

simultaneously fastens the upper arm cover. Remount the face

cover.

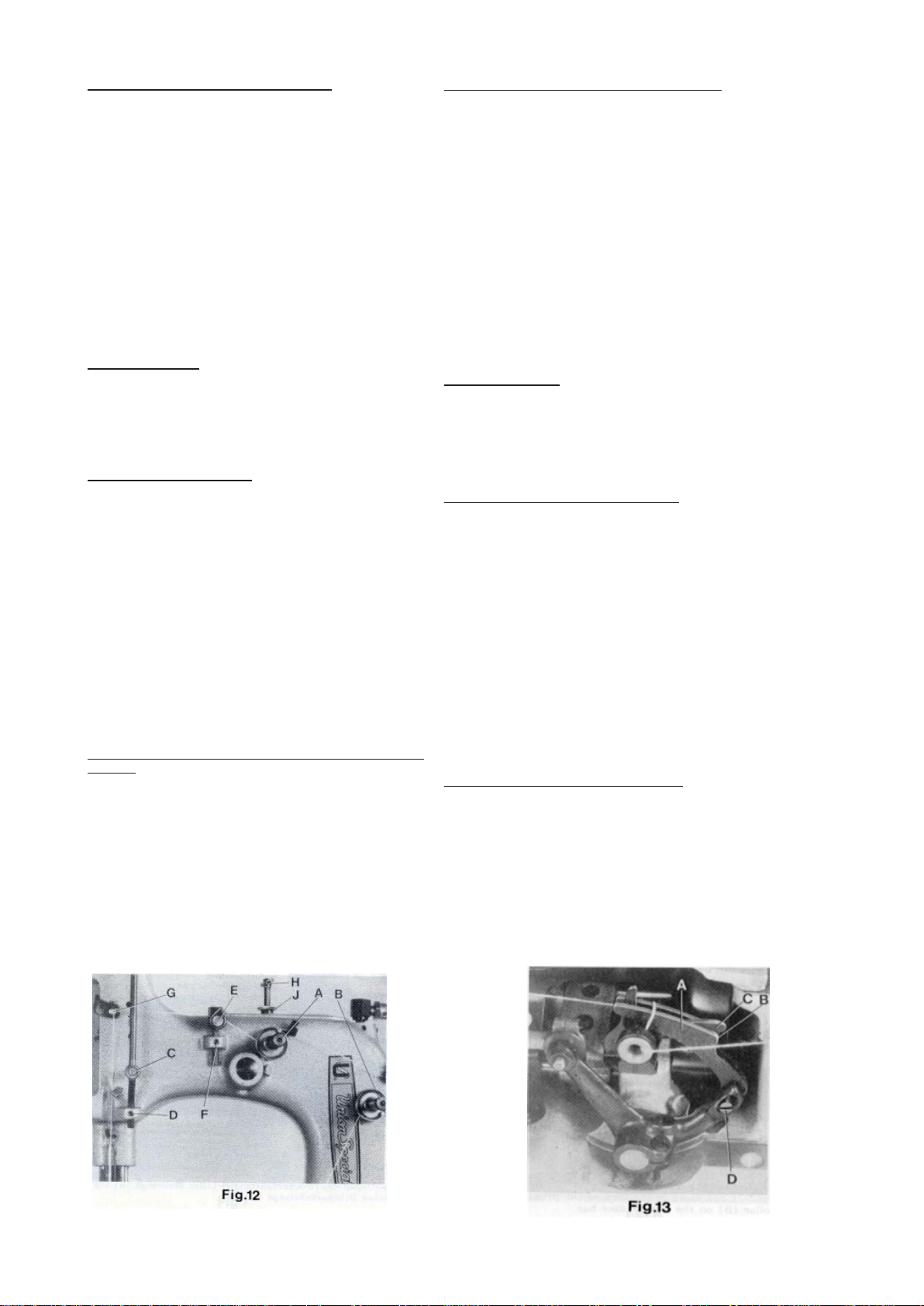

THREAD TENSION

The tension (A, Fig. 12) on the needle thread should be fairly

strong to produce uniform stitches. On the two thread double

locked stitch styles the tension (B) on the looper thread should

be barely sufficient to steady it.

LOOPER THREAD TAKE-UP

On the two thread double locked stitch styles, the height of the

looper thread take-up (A, Fig. 13) is set so, that the cast-off

hook (C) forces the looper thread over the corner (B) of the

looper thread take-up (A) at the time the point of the descending

needle is flush with the lower edge at looper or projects up to 1

mm (.040") below the lower edge of looper.

Draw the looper thread into the machine, rotate pulley in operating

direction and note the position of the needle point to lower edge

of looper at the time the cast-off (C) forces the looper thread

over the corner (B).

For setting the looper thread take-up loosen screw (D, Fig. 13).

When needle point is positioned above the lower edge of looper,

the looper thread take-up (A) has to be raised accordingly . When

the needle point is positioned more than 1 mm (.040") below the

lower edge of looper, the looper thread take-up (A) has to be

lowered accordingly. Retighten screw (D).

SETTING NEEDLE THREAD TAKE-UP ROLLER AND

EYELET

On the two thread double locked stitch styles 80800R, RL, TL,

TAL, U, UA, UL and UAL, the height of the needle thread takeup roller (C, Fig. 12) is set so, that the needle thread on the

downstroke of the needle just contacts the roll at the time the

needle thread loop is released from the looper. Loosen screw

(D) and set the needle thread take-up roller accordingly.

Retighten screw (D).

En las maquinas 80800TL y TAL coloque el anillo (D, Fig. 11) en la

barra de presión derecha aprox. 2,5 mm (7/64") encima de la horquilla

del anillo(B) de la barra de presión izquierda. De esto resulta que,

cuando se levante el pie, la parte izquierda del pie este levantado

primero por 2,5 mm (7/64") antes de que la parte derecha del pie se

levante también.

La altura del levantamiento del pie esta limitado por el anillo de parada

(E, Fig. 11) en la barra de presión izquierda. Cuando la aguja este en

su posición mas baja y el pie este levantado e inclinado hacia arriba,

la barra de la aguja o la tuerca que fija la guía no deberían tocar la

parte inferior del pie. Coloque el anillo (E) adecuadamente.

Ahora ajuste el tornillo con forma de „T“ (H, Fig. 12), para conseguir la

presión necesaria para una alimentación optima (determine esto con

pruebas de costura). Asegure este ajuste con la tuerca (J), que al

mismo tiempo fija la tapa superior del brazo. Coloque otra vez la tapa

frontal.

TENSION DEL HILO

El tensor (A, Fig. 12) del hilo de la aguja debería ser ajustado de tal

manera que la tensión del hilo de la aguja produzca unas puntadas

uniformes. En los estilos con costura de doble cadeneta de dos hilos,

el tensor (B) debe ser ajustado apenas lo suficiente para mantener la

costura.

ALIMENTACION DEL HILO DEL LOOPER

En las maquinas de costura de doble cadeneta de dos hilos, se ajusta

la altura del alimentador del hilo del looper (A, Fig. 13) en tal manera

para que el gancho (C) del alimentador del hilo del looper suelte el hilo

sobre el canto (B) del alimentador (A) en el momento cuando la punta

de la aguja coincida con el borde inferior del looper o pase hasta 1 mm

(.040") debajo el borde inferior del borde del looper. Enhebre el hilo

del looper, gire el volante en sentido de operación y memorice la

posición de la punta de la aguja referente al looper en el momento

cuando el gancho del alimentador (C) suelte el hilo sobre el canto (B).

Para ajustar el alimentador del hilo del looper suelte el tornillo (D, Fig.

13). Si la punta de la aguja se encuentra por encima del borde inferior del looper, hay que ajustar el alimentador (A) hacia arriba. Si la

punta de la aguja se encuentra más que 1 mm por debajo del borde

inferior del looper, hay que bajar el alimentador (A) adecuadamente.

Apriete el tornillo (D) otra vez.

ALIMENTACION DEL HILO DE LA AGUJA

En las maquinas de costura de doble cadeneta 80800R, RL, TL, T AL,

U, UA, UL y UAL, la altura del rodillo (C, Fig. 12) del alimentador del

hilo de la aguja esta fijado de manera tal, que el hilo durante el

movimiento de la aguja hacia abajo solamente toque el rodillo en el

mismo momento cuando el looper suelte el lazo del hilo de la aguja.

Suelte el tornillo (D) y ajuste el rodillo del alimentador del hilo de la

aguja adecuadamente. Apriete el tornillo (D) otra vez.

14

Page 15

SETTING NEEDLE THREAD TAKE-UP ROLLER AND EYELET

continued

On the single thread chain stitch styles 80800S and SL, the needle

thread take-up roller (C) should be positioned so as not to contact

the needle thread at any time.

On all styles the eyelet (E, Fig. 12) should be positioned so, that

the needle thread runs nearly horizontal, parallel to cloth plate,

between eyelet (G) on needle bar connection and eyelet (E) on

machine arm, when the needle is in its upmost position. Eyelet

(E) is secured by screw (F).

MOUNTING THE PROXIMITY SWITCH FOR FEELER

Remove cloth plate and left end cover. Mount the electronic

proximity switch (A, Fig. 14) to the dimension of 28 mm (1.1"), as

shown in Fig. 14.

NOTE: Be careful when tightening the two plastic nuts (B) in

order not to damage the switch.

The electronic proximity switch (A) is short circuit proof! It is

connected according to wiring diagrams Fig. 26 for styles

80800R, S, U and UA and Fig. 27 for styles 80800RL, SL, TL,

TAL, UL and UAL.

MOUNTING AND SETTING THE FEELER

The feeler (D, Figs. 14 and 15) is adjusted initially with the two

fastening screws (C, Fig. 14) for the feeler support bracket.

The feeler (D, Figs. 14 and 15) should not have any lateral play

but should turn readily. For this, adjust the centering shaft (E,

Fig. 15) with centering screw (F) and lock nut (G) accordingly.

Loosen screw (H, Fig. 15) and center the feeler (D) in the throat

plate and presser foot slot, by moving the centering shaft (E)

laterally. The feeler must turn readily . Retighten screw (H).

Hang in tension spring (J, Fig. 14).

The feeler should be set as high as possible. The dimension (X,

Fig. 14) between upper throat plate surface and upper edge of

feeler at the bag entrance zone, should not be less than 7 mm

(.270") on styles 80800R, RL, S and SL, and not less than 7 mm

(.290") on styles 80800TL, TAL, U, UA, UL and UAL.

For adjustment loosen nut (K, Fig. 14) and turn-off screw (L), so

that the head of screw does not contact the magnet in the feeler

support bracket. Loosen nut (M) and turn the feeler stop screw

(N) in or out, as required, to adjust the correct feeler height.

NOTE: When the presser foot rests on the throat plate (feed dog

below throat plate), the distance between upper edge of feeler

and lower edge of the feeler slot cut-out in the presser foot (see

Y, Fig. 14) should be approx. 1 mm (.040") on styles 80800R,

RL, S and SL, and approx. 2 mm (.080") on styles 80800TL,

TAL, U, UA, UL and UAL.

Secure the set feeler height with lock nut (M, Fig. 14).

ALIMENTACION DEL HILO DE LA AGUJA (continuación)

En las maquinas de cadeneta simple 80800S y SL el rodillo (C) del

alimentador del hilo de la aguja debe ser colocado de forma que nunca

toque el hilo.

En todos los estilos el ojete (E, Fig. 12) debería ser puesto para que el

hilo de la aguja se mueva casi en forma horizontal, paralelamente a la

tapa principal de la maquina, entre el ojete (G) en la conexión de la barra

de la aguja y el ojete (E) en el brazo de la maquina, cuando la aguja se

encuentre en su posición mas alta. Asegure el ojete (E) con el tornillo (F).

COLOCACION DEL INTERRUPTOR DE APROXIMACION

Remueva la tapa principal y la tapa final izquierda. Coloque el interruptor

de aproximación (A, Fig.14) en una distancia de 28 mm (1.1") como se

demuestra en la Fig. 14.

NOTA: Apriete las dos tuercas plásticas (B) cuidadosamente para no

dañar el interruptor.

El interruptor de aproximación esta a prueba de corto circuito! El esta

conectado de acuerdo al diagrama de la Fig. 26 para maquinas del estilo

80800R, S, U, y UA y al diagrama de la Fig. 27 p ara maquinas del estilo

80800RL, SL, TL, T AL, UL y UAL.

AJUSTE DEL PALPADOR

El palpador (D, Figs. 14 y 15) esta fijado inicialmente con dos tornillos (C,

Fig. 14) a su soporte. El palpador (D, Figs. 14 y 15) no puede tener juego

lateral, pero debe girar libremente. Para esto ajuste adecuadamente el

eje central (E, Fig. 15) con el tornillo para centrar (F) y la contra-tuerca

(G).

Suelte el tornillo (H, Fig. 15) y centre el palpador ( D) en las ranuras de la

placa de aguja y del pie moviendo el eje central (E) lateralmente. El

palpador debe girar libremente. Apriete el tornillo (H) otra vez.

Coloque el resorte (J Fig. 14).

El palpador tiene que ser colocado tan alto como sea posible. La distancia

(X, Fig. 14) entre la superficie superior de la placa de la aguja y el borde

superior del palpador en la parte donde entra el saco no debería ser menor

a una distancia de 7 mm (.270") para maquinas 80800R, RL, S y SL y no

menor a 7,5 mm (290") parta maquinas 80800 TL,TAL, U, UA, UL y

UAL.

Para este ajuste suelte la tuerca (K, Fig. 14) y gire el tornillo (L) tanto

hacia atrás hasta que la cabeza del tornillo no pueda tocar más el imán

en el perno fijador del imán. Suelte la tuerca (M) y gire el tornillo tope del

palpador (N) adecuadamente hasta que logre la altura correcta del

palpador.

NOTA: Cuando el pie prensa-tela reposa en la placa de la aguja (con el

transportador debajo de la placa de la aguja), debería haber una distancia

de aprox. 1 mm (.040") para maquinas 80800R,RL,S y SL y aprox. 2 mm

(.080") para maquinas 80800TL, TAL,U ,UA, UL y UAL entre el borde

superior del palpador y el borde inferior del sacado para el palpador en el

pie prensa-tela (vea Y Fig. 14).

Asegure la altura del palpador con la contra-tuerca (M, Fig. 14).

15

Page 16

SETTING THE SWITCHING PRESSURE

AJUSTE DE LA PRESIÓN DEL INTERRUPTOR EN EL PALPADOR

The switching pressure on the feeler is set with screw (K, Fig.

14).

Turn screw (K) slowly towards the magnet in the feeler support

bracket, until its head just contacts the magnet, then turn it back

1/2 turn, so that the feeler moves freely and the screw head is

within the range of influence of the magnet.

NOTE: The closer the head of screw (K, Fig. 14) to the magnet

the higher the switching pressure on the feeler. Secure the

position of screw (K) with lock nut (L).

SETTING THE SWITCHING POINT

The electrical switching point of the proximity switch (A, Fig. 14)

is determined by screw (Q, Fig. 14). The distance between screw

head and the face of the proximity switch is approx. 4 mm (5/

32") (see Fig. 14), when the feeler is in home position. This

distance of 4 mm (5/32") is not exactly the same for all switches.

Connect the machine electrically . With feeler in home position

set the proper switching point as follows:

Loosen nut (P , Fig. 14). Turn screw (Q) away from switch, until

the switch switches on. Then turn screw (Q) slowly towards the

switch, until the switch switches off. Now turn screw (Q) a further 1/2 turn towards the switch. Secure this position of screw

(Q) with lock nut (P).

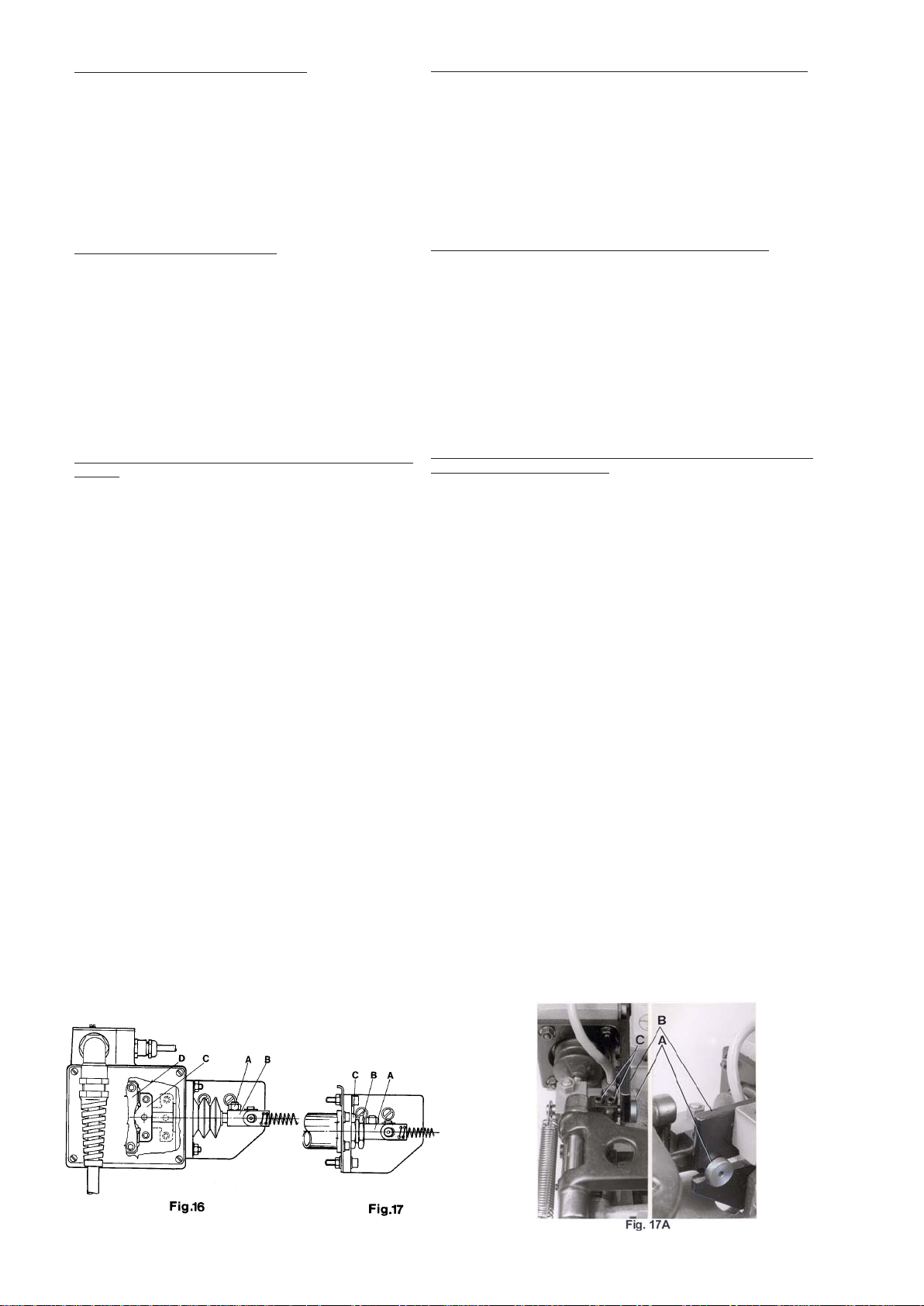

SETTING THE CHAIN CUTTER ON STYLES 80800R, RL, S

AND SL

When the solenoid on styles 80800R and S or the air cylinder on

styles 80800RL and SL for the chain cutter (S, Fig. 15) is not

activated and the chain cutter is in its home position below the

throat plate, the knife tips of the chain cutter (S) should be

positioned 0.5 mm (.020") below the throat plate top surface.

T o obtain this setting, adjust the knife lever stop screw with lock

nut (T , Fig. 15) in the bottom of the bed casting accordingly . The

slotted thread end of screw (T) is accessible from the bottom of

the bed casting for adjustment.

In cutting position, above the throat plate, the cutting edges of

the chain cutter (S, Fig. 15) should overlap by 0.3 mm (.012") to

assure a proper thread chain cutting.

When the chain cutter is in its home position, set the stud (A,

Fig. 17A) so, that the head of stud just contacts the holder (B)

but does not bind. After loosening screws (C) the stud can be

set accordingly. Retighten screws (C) on the flat of stud (A).

On styles 80800R and S with solenoid operated chain cutter the

core of solenoid (C, Fig. 16) must rest firmly on the solenoid (D)

while adjusting the overlapping of the knife cutting edges of the

chain cutter. Unhook pull-back spring (R, Fig. 15) and press the

solenoid rod against the solenoid until the core of solenoid (C,

Fig. 16) butts on the solenoid (D). Loosen nut (A, Fig. 16) and

move clamp (B) on the solenoid rod to the left or right, until the

cutting edges overlap approx. 0.3 mm (.012"). Retighten nut (A)

and replace pull-back spring (R, Fig. 15).

NOTE: A metallic sound must be heard on the solenoid when it

is energized.

La presión del interruptor en el palpador se ajusta con el tornillo (K, Fig.

14).

Gire el tornillo (K) suavemente contra el imán en el perno fijador hasta

que la cabeza del tornillo toque el imán. Después gire el tornillo 1/2 de

vuelta hacia atrás, para que el palpador gire todavía libremente y la

cabeza del tornillo sigue todavía bajo la influencia del imán.

NOTA: Cuánto más cerca se encuentre la cabeza del tornillo (K, Fig.

14) al imán, tanto mayor es la presión del interruptor en el palpador.

Asegure la posición del tornillo (K) con la contra-tuerca (L).

AJUSTE DEL PUNTO DE ACTIVACIÓN DEL INTERRUPTOR

El punto de activación del interruptor de aproximación (A Fig. 14) esta

determinado con el tornillo (Q, Fig. 14). La distancia entre la cabeza del

tornillo y el frente del interruptor es de aprox. 4 mm (5/32") ( vea Fig. 14)

cuando el palpador esta en su posición básica . Esta distancia no es

exactamente igual para todos los interruptores. Conecte la máquina

eléctricamente. El punto exacto de la activación se ajusta de la siguiente

manera:Suelte la tuerca (P, Fig. 14). Gire el tornillo (Q) alejándolo del

interruptor hasta que el interruptor se active. Después gire el tornillo (Q)

hacia el interruptor hasta que el interruptor se apague. Después gire el

tornillo (Q) ½ vuelta más en sentido hacia el interruptor. Asegure esta

posición del tornillo (Q) con la contra-tuerca (P).

AJUSTE DE LA TIJERA PARA CORTAR LA CADENETA EN

MAQUINAS 80800R, RL, S y SL

Cuando el solenoide en las maquinas 80800R y S y en las maquinas

80800RL y SL el cilindro neumático de la tijera (S, Fig. 15) para la

cadeneta no esté activado y la tijera esté en su posición básica debajo

de la placa de la aguja, los bordes superiores de las cuchillas de la tijera

deberían encontrarse aprox. 0,5 mm (.020") debajo de la placa de la

aguja.

Ajuste para esto el tornillo tope para la tijera con la contra tuerca (T , Fig.

15) en el fondo de la cama de la maquina. En posición de corte encima

de la placa de aguja, las cuchillas de la tijera (S, Fig. 15) deberían

solaparse aprox. 0,3 mm (.012") para asegurar un corte limpio de la

cadeneta.

Cuando la tijera esta en su posición básica, ajuste el perno (A, Fig. 17 A)

de manera tal que la cabeza del perno toque solamente el portador (B)

pero no se tranque. Después de soltar los tornillos (C) el perno se puede

ajustar adecuadamente. Apriete los tornillos (C) en la parte plana del

perno (A) otra vez.

En las maquinas 80800R y S con la tijera activada por solenoide, el

nucleo del solenoide (C, Fig. 16) tiene reposar firmemente contra el

solenoide mientras se ajuste el solapado de la hojas de la tijera. Suelte

el resorte (R, Fig. 15) y presione el perno del solenoide contra el solenoide

hasta que el nucleo del solenoide (C, Fig. 16) este plano con el solenoide

(D). Suelte la tuerca (A, Fig. 16) y mueva la abrazadera (B) en el perno

del solenoide hacia la izquierda o derecha, hasta que las hojas de la

tijera se solapan aprox. 0.3 mm (.012"). Apriete la tuerca (A) otra vez y

coloque el resorte (R, Fig.15).

NOTA: Cuando se activa el solenoide debería escucharse un sonido

metálico.

16

Page 17

SETTING THE CHAIN CUTTER ON STYLES 80800R, RL, S AND

SL (continued)

AJUSTE DE LA TIJERA PARA CORTAR LA CADENETA EN

MAQUINAS 80800R, RL y SL (continuacion)

On styles 80800RL and SL with electro-pneumatic operated chain

cutter, the cutting edges should overlap approx. 0.3 mm (.012"),

when clamp (A, Fig. 17), on the piston rod of the air cylinder butts

on the hexagon head stop screw (B).

For adjusting loosen lock nut (C, Fig. 17) and press clamp (A) against

the hexagon head stop screw (B). Now turn stop screw (B) in or

out, as required, until the cutting edges overlap approx. 0.3 mm

(.012"). Secure the setting of stop screw (B) with lock nut (C).

NOTE: The piston of the air cylinder should not strike against the

cylinder inside when actuated. The stroke of piston must be limited

by clamp (A, Fig. 17) striking against hexagon head stop screw (B).

Operating pressure of air cylinder: 3 to 4 bar (44 to 59 psi).

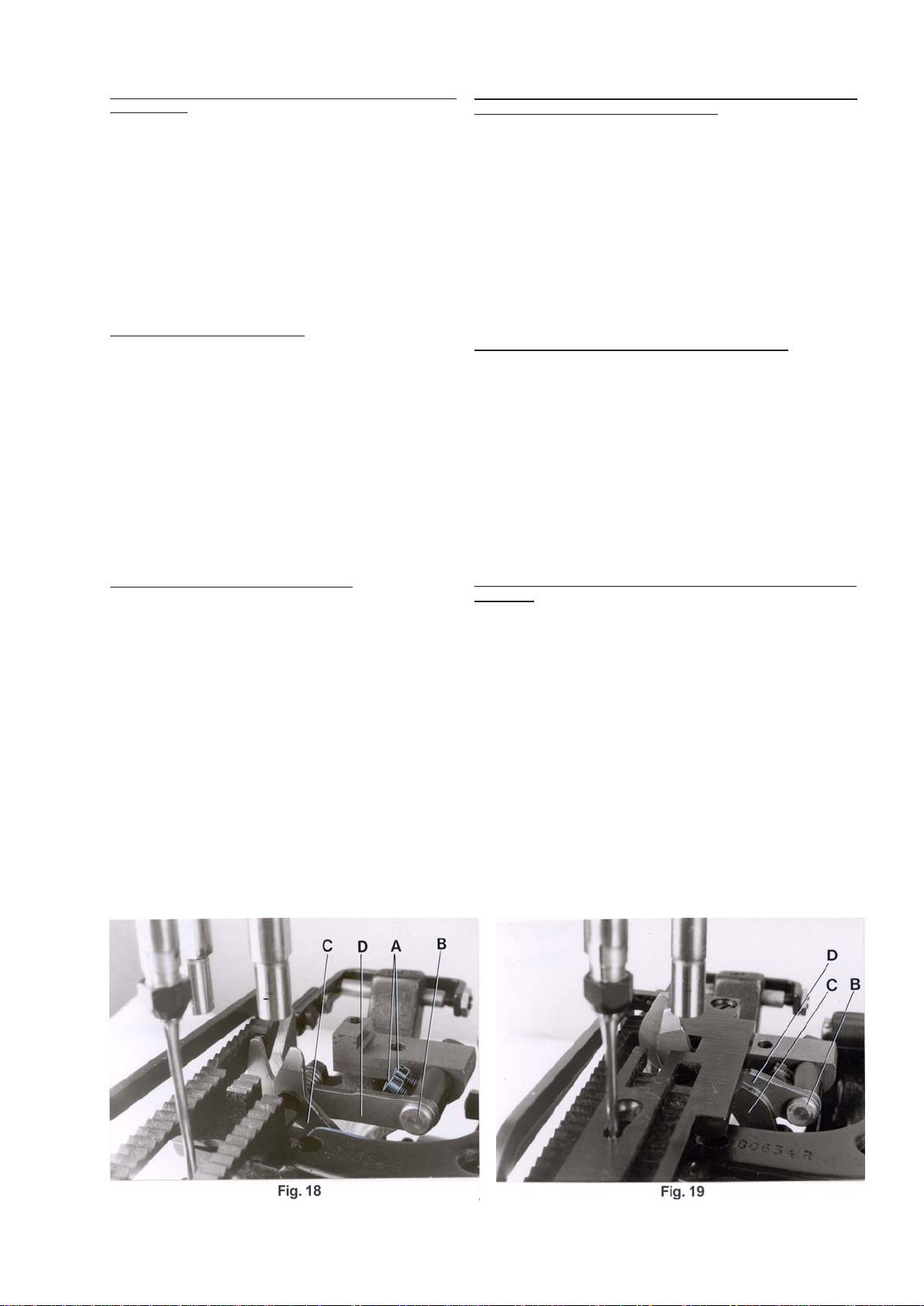

REPLACING THE CHAIN CUTTER

The knives of the chain cutter can not be changed individually, the

complete chain cutter part No. 80677R has to be replaced.

Remove presser foot, throat plate and cloth plate. Swing-off the

end dover. Turn pulley until the feed dog is in its extreme front

position. Loosen screws (A, Fig. 18) and pull the chain cutter with

stud (B) to the front and take it out of the machine.

Assemble the new chain cutter. Insert the hole on knife pilot (C, Fig.

18) down on the pin in the knee lever. Insert stud (B) in the hole on

knife pilot (D) and tighten screws (A) on the flat of the stud. Check

if the cutting edges overlap approx. 0.3 mm (.012").

Swing-in the end cover. Remount cloth plate, throat plate and presser foot.

RESHARPENING CHAIN CUTTER KNIVES

The knives of the chain cutter can be resharpened as long as the

cutting edges will overlap approx. 0,3 mm (.012") and the knife pilot

(D, Fig. 19) clears on the bottom surface of the throat plate when in

cutting position. The knife pilot (D) should not contact the bottom

surface of the throat plate, because the stroke of the chain cutter

must be limited on styles 80800R and S by the core of the solenoid

(C, Fig. 16) striking against the solenoid (D, Fig. 16) and on styles

80800RL and SL by the clamp (A, Fig. 17) striking against the

hexagon head stop screw (B, Fig. 17). The knife pilot (C, Fig. 19)

and head of stud (B, Fig. 19) should not contact, when in cutting

position.

En las maquina 80800RL y SL con un cort ador electro neumático, las

hojas de la tijera deberían solaparse aprox. 0.3 mm (.012"), cuando la

abrazadera (A, Fig. 17) en el perno del pistón de aire, choca contra el

tornillo tope hexagonal (B).

Para este ajuste suelte la contra-tuerca (C, Fig. 17) y presione la

abrazadera (A) contra el tornillo tope hexagonal (B). Gire ahora el tornillo

tope hexagonal (B) como fuera necesario, hasta que las cuchillas de la

tijera se están solapando aprox. 0,3 mm (.012"). Asegure el ajuste del

tornillo tope hexagonal (B) con la contra-tuerca (C).

NOTA: El pistón del cilindro neumático no debe chocar contra el cilindro

cuando se lo activa,. El recorrido del pistón tiene que ser limitado con

abrazadera (A, Fig. 17) que choca contra el tornillo tope hexagonal (B).

Presión operacional del cilindro neumático: 3 a 4 bar (44 a 59 psi).

CAMBIO DE LA TIJERA PARA CORTAR LA CADENETA

Las cuchillas de la tijera no pueden ser cambiadas individualmente.

Siempre hay que cambiar la tijera completa No. 80677R.

Remueva la tapa lateral izquierda, el pie prensa-tela y la placa de la

aguja. Gire el volante hasta que el transportador se encuentre en su

posición delantera. Suelte los tornillos (A, Fig. 18) y hale la tijera con el

perno (B) hacia adelante y remuévala de la máquina.

Coloque la tijera nueva. Inserte la ranura de la cuchilla trasera (C, Fig.

18) de la tijera en la clavija . Inserte el perno (B) en el hueco de la cuchilla

(D) y apriete los tornillos (A) en la parte plana del perno. Revise si las

cuchillas de la tijera se están solapando 0.3 mm (.012").

Coloque la placa de la aguja, el pie prensa-tela y la tapa lateral izquierda

otra vez.

AFILAR LAS CUCHILLAS DE LA TIJERA DEL CORTE DE LA

CADENTA

Las cuchillas de la tijera del corte de la cadeneta se puede afilar solamente

tantas veces hasta que las cuchillas se estén solapando 0,3 mm y la

cuchilla (D, Fig. 19) en posición de corte tenga suficiente espacio libre

en la superficie inferior de la placa de la aguja. La cuchilla (D) de la tijera

no debe tocar la superficie inferior de la placa de la aguja, porque el

recorrido de la tijera tiene que ser limitada en la maquinas 80800R y S

por la parte central del solenoide (C, Fig. 16) contra el solenoide (D, Fig.

16) y en las maquinas 80800RL y SL por la abrazadera (A, Fig. 17) que

choca contra el tornillo tope hexagonal (B, Fig. 17). La cuchilla (C, Fig.

19) y la cabeza del perno (B, Fig. 19) no deberían tocarse en posición de

corte.

17

Page 18

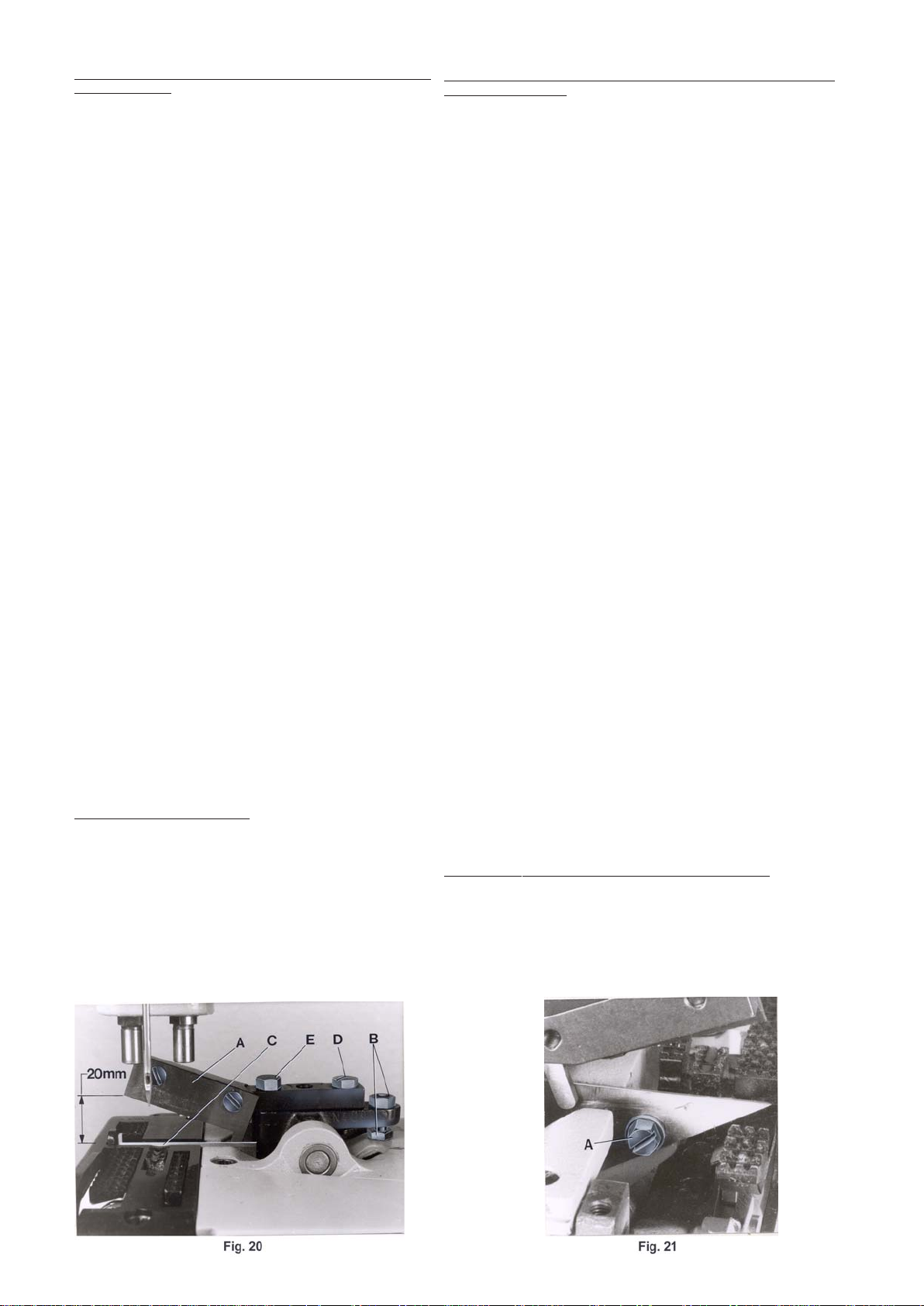

SETTING THE TAPE CUTTER ON STYLES 80800TL, TAL, U,

UA, UL AND UAL

When the solenoid on styles 80800U and UA or the air cylinder on

styles 80800TL, T AL, UL or UAL for the t ape cutter is not activated

and the upper knife (A, Fig. 20) is in its home position, the tip of the

cutting edge of upper knife should be positioned approx. 20 mm

(51/64") above the throat plate top surface (see Fig. 20).

To obtain this setting, adjust the stop screw with lock not (B, Fig.

20) in the knife holder lever accordingly.

The lower knife (C, Fig. 20) has to be set so, that its cutting edge is

flush with the throat plate top surface. The fastening screw is located

below the throat plate (See A, Fig. 21 for styles 80800U, UA, UL

and UAL and A, Fig. 22 for styles 80800TL and TAL). In cutting

position the cutting edges of upper and lower knife should overlap

approx. 0.3 mm (.012") to assure a proper tape and thread chain

cutting.

AJUSTE DEL CORTADOR DE CINTA EN LAS MAQUINAS 80800TL,

TAL, U, UA, UL Y UAL

Cuando el solenoide en las máquinas 80800U y UA o el cilindro neumático

en las maquinas 80800TL, UL o UAL para el cortador de cinta no esta

activado y la cuchilla superior (A, Fig. 20) esta en su posición básica, la

punta de la cuchilla superior debería encontrarse aprox. 20 mm (51/64")

por encima de la superficie de la placa de la aguja (vea Fig. 20).

Para conseguir esta distancia, ajuste el tornillo tope con la contra-tuerca

(B, Fig. 20) en el porta-cuchilla adecadamente.

La cuchilla inferior (C, Fig. 20) tiene que ser ajustada para que su borde

cortante este al ras con la superficie de la placa de la aguja. El tornillo

respectivo está ubicado debajo de la placa de la aguja ( vea A, Fig. 21 para

maquinas 80800U, UA, UL y UAL y A, Fig. 22 para maquinas 80800TL y

TAL). En posición de corte los bordes cort antes de la cuchilla superior e

inferior deberían solaparse aprox. 0.3 mm (.012") para asegurar un corte

limpio de la cinta y de la cadeneta de los hilos.

When the tape cutter is in its home position, set the stud (A, Fig.

17A) so, that the head of stud just contacts the holder (B) but does

not bind. After loosening screws (C) the stud can be set accordingly .

Retighten screws (C) on the flat of stud (B).