TWECO FABRICATOR 252i 3-IN-1 Multi Process Welding Systems, FABRICATOR 252i Instruction manual [fr]

Page 1

300

FABRICATOR® 252i

Systèmes De Soudage

Multifonction 3 EN 1

Manuel de

l’utilisateur

English

Canadien Français

Americas Español

Português (Brasil)

Révision : AJ Date de publication : 11

4005679

novembre

2014 Manuel no. : 0-5155FC

Tweco.com

Page 2

NOUS APPRÉCIONS VOTRE FIDÉLITÉ!

Félicitations pour avoir reçu votre nouveau produit Tweco. Nous sommes fiers de vous avoir comme

client et nous nous efforcerons de vous fournir le meilleur service possible et d’apporter notre soutien

à l’industrie. Ce produit est couvert par notre garantie étendue et par notre réseau de service dans le

monde entier.

Nous savons que vous êtes fier de votre travail et nous nous sentons privilégiés de vous offrir ce

produit de haute performance qui vous aidera à accomplir votre tâche.

Cela fait plus de 75 ans que Tweco fournit des produits de qualité sur lequel vous pouvez compter

quand votre réputation en dépend.

VOUS ÊTES EN BONNE COMPAGNIE!

Tweco est une Marque mondiale de produits de Soudage à l’arc de Victor Technologies Inc. Nous

nous distinguons de nos concurrents par une innovation qui domine le marché et avec des produits

réellement fiables qui résisteront à l’épreuve du temps.

Nous nous efforçons d’améliorer vos performances en matière de productivité, d’efficacité et de

soudure vous permettant ainsi d’exceller dans votre métier. Nous concevons les produits en pensant

au soudeur et en offrant des fonctionnalités avancées, ainsi que durabilité, facilité d’utilisation et

confort ergonomique.

Et surtout, nous sommes engagés à un environnement de travail plus sûr au sein de l’industrie du

soudage. Notre préoccupation principale est que vous soyez satisfait de ce produit et qu’il fonctionne

en toute sécurité. Veuillez prendre le temps de lire le manuel en entier, en particulier les Précautions de

sécurité.

Si vous avez des questions ou des préoccupations au sujet de votre nouveau produit Tweco, veuillez

contacter notre équipe sympathique et compétente de service à la clientèle au :

1-800-462-2782 (États-Unis) et au 1-905-827-4515 (Canada),

ou visitez-nous sur notre site Web à www.Tweco.com

Page 3

!

MISE EN GARDE

Lire et assimiler l’intégralité du présent manuel et les consignes de sécurité de votre employeur

avant l’installation, l’exploitation ou l’entretien de l’équipement.

L’information contenue dans ce manuel représente le bon jugement du fabricant, mais celui-ci

n’assume aucune responsabilité lors de l’utilisation.

Manuel de fonctionnement numéro 0-5155 pour :

Ondulateur du bloc d’alimentation du Fabricator 252i

de Tweco Numéro de pièce W1004400

Système de l’ondulateur du Fabricator 252i

de Tweco Numéro de pièce W1004401

Système de l’ondulateur du Fabricator 252i Tweco

vec un chariot simple de cylindre Numéro de pièce W1004402

Système de l’ondulateur du Fabricator 252i Tweco

avec un chariot duel de cylindre Numéro de pièce W1004403

Publié par :

Victor Technologies International, Inc.

82 Benning Street

West Lebanon, New Hampshire, É.-U. 03784

(603) 298-5711

www.victortechnologies.com

Droit d’auteur 2011, 2012, 2013 par

Victor Technologies International, Inc.

Tous droits réservés.

Il est interdit de reproduire tout ou partie de ce document sans la permission de l’éditeur.

L’éditeur décline toute responsabilité envers les parties en cas de pertes ou de dommages

provoqués par une erreur ou une omission figurant dans ce Guide, qu’elle soit le résultat d’une

négligence, d’un accident ou d’une autre cause.

Publié le : 15 novembre 2011

Révisé le :

Conserver les renseignements suivant pour la garantie :

Endroit de l’achat : ______________________________________

Date de l’achat : ______________________________________

11

novembre

2014

No de série de l’appareil : ______________________________________

Page 4

TABLE DES MATIÈRES

CHAPITRE 1 : CONSIGNES DE SÉCURITÉ En Soudage A L’arc ....................................... 1-1

1.01 Dangers relatifs

au soudage à l’arc ........................................................................................... 1-1

1.02 Informations Générales de Sécurité ................................................................ 1-6

1.03 Principales Normes De Securite ..................................................................... 1-8

1.04 Graphique de Symboles .................................................................................. 1-9

CHAPITRE 2 : INTRODUCTION ............................................................................ 2-1

2.01 Comment utiliser ce manuel ........................................................................... 2-1

2.02 Identification de l’équipement ......................................................................... 2-1

2.03 Réception de l’équipement .............................................................................. 2-1

2.04 Description ..................................................................................................... 2-2

2.05 Responsabilité de l’utilisateur ......................................................................... 2-2

2.06 Méthodes de transport .................................................................................... 2-2

2.07 Produits inclus ................................................................................................ 2-3

2.08 Cycle de service .............................................................................................. 2-4

2.09 Caractéristiques .............................................................................................. 2-5

CHAPITRE 3 : INSTALLATION, FONCTIONNEMENT ET CONFIGURATION .......................... 3-1

3.01 Environnement ................................................................................................ 3-1

3.02 Emplacement .................................................................................................. 3-1

3.03 Ventilation ....................................................................................................... 3-1

3.04 Exigences en matière de tension de l’alimentation de secteur......................... 3-1

3.05 Compatibilité électromagnétique ..................................................................... 3-2

3.06 Commandes, témoins et caractéristiques du bloc d’alimentation ................... 3-4

3.07 Détails des caractéristiques avancées ........................................................... 3-10

3.08 Fixation du pistolet MIG de Fusion de Tweco 250 A ...................................... 3-15

3.09 Installation d’une bobine de 12,5 lb (8 po de diamètre) ................................ 3-16

3.10 Installation d’une bobine standard (12 po de diamètre) ................................ 3-17

3.11 Insertion du fil dans le mécanisme d’alimentation ........................................ 3-18

3.12 Réglage de la pression du dévidoir ............................................................... 3-19

3.13 Alignement du dévidoir ................................................................................. 3-19

Page 5

TABLE DES MATIÈRES

3.14 Changement du dévidoir ............................................................................... 3-20

3.15 Installation des audes d’entrée et sortie ........................................................ 3-21

3.16 Frein de bobine de fil .................................................................................... 3-22

3.17 Directives relatives au fonctionnement du régulateur de gaz de protection .. 3-22

3.18 Configuration du soudage MIG (procédé GMAW) avec fil MIG avec gaz de pro-

tection ........................................................................................................... 3-26

3.19 Configuration du soudage MIG (procédé GTAW) avec fil MIG sans gaz ....... 3-27

3.20 Configuration pour le soudage LIFT TIG (procédé GTAW) ............................ 3-29

3.21 Configuration pour le soudage à l’arc métallique STICK (procédé SMAW) ... 3-30

CHAPITRE 4 : GUIDE DE SOUDURE DE BASE .......................................................... 4-1

4.01 Technique de soudure MIG de base (procédé GMAW/FCAW) ......................... 4-1

4.02 Dépannage en matière de soudage MIG (procédé GMAW/FCAW) .................. 4-5

4.03 Technique de soudage STICK de base (SMAW) .............................................. 4-7

4.04 Dépannage en matière de soudure STICK (procédé SMAW) ......................... 4-15

4.05 Technique de soudure de base TIG (procédé GTAW) ................................... 4-17

4.06 Problèmes de soudage TIG (procédé GTAW) ............................................... 4-19

CHAPITRE 5 : PROBLÈMES AVEC LE BLOC D’ALIMENTATION ET EXIGENCES EN MATIÈRE D’ENTRETIEN

COURANT ............................................................................................. 5-1

5.01 Problèmes avec le bloc d’alimentation ............................................................ 5-1

5.02 Exigences en matière d’entretien courant et d’étalonnage............................... 5-3

5.03 Nettoyage du bloc d’alimentation de soudage ................................................. 5-5

5.04 Nettoyage des dévidoirs .................................................................................. 5-6

CHAPITRE 6 : PIÈCES DE RECHANGE ................................................................... 6-1

6.01 Pièces de rechange du bloc d'alimentation du Fabricator 252i ....................... 6-1

6.02 Pistolet MIG de Fusion 250A de Tweco .......................................................... 6-4

ANNEXE 1 : OPTIONS ET ACCESSOIRES ................................................................ A-1

ANNEXE 2 : SCHÉMA DE CIRCUITS DU FABRICATOR 252i ........................................... A-2

COORDONNÉES INTERNATIONALES .....................................SUR LE COUVERCLE ARRIÈRE

Page 6

Page intentionnellement laissée vierge

Page 7

CONSIGNES DE SÉCURITÉ FABRICATOR 252i

!

CHAPITRE 1 : CONSIGNES DE SÉCURITÉ EN SOUDAGE A L’ARC

MISE EN GARDE

LE SOUDAGE A L’ARC EST DANGEREUX

PROTEGEZ-VOUS, AINSI QUE LES AUTRES, CONTRE LES BLESSURES GRAVES POSSIBLES OU LA MORT.

NE LAISSEZ PAS LES ENFANTS S’APPROCHER, NI LES PORTEURS DE STIMULATEUR CARDIAQUE (A

MOINS QU’ILS N’AIENT CONSULTE UN MEDECIN). CONSERVEZ CES INSTRUCTIONS. LISEZ LE MANUEL

D’OPERATION OU LES INSTRUCTIONS AVANT D’INSTALLER, UTILISER OU ENTRETENIR CET EQUIPEMENT.

Les produits et procédés de soudage peuvent sauser des blessures graves ou la mort, de même que des dommages

au reste du matériel et à la propriété, si l’utilisateur n’adhère pas strictement à toutes les règles de sécurité et ne prend

pas les précautions nécessaires.

En soudage et coupage, des pratiques sécuritaires se sont développées suite à l’expérience passée. Ces pratiques doivent

être apprises par étude ou entraînement avant d’utiliser l’equipement. Toute personne n’ayant pas suivi un entraînement

intensif en soudage et coupage ne devrait pas tenter de souder. Certaines pratiques concernent les équipements raccordés

aux lignes d’alimentation alors que d’autres s’adressent aux groupes électrogènes.

La norme Z49.1 de l’American National Standard, intitulée « SAFETY IN WELDING AND CUTTING » présente les pratiques

sécuritaires à suivre. Ce document ainsi que d’autres guides que vous devriez connaître avant d’utiliser cet équipement

sont présentés à la fin de ces instructions de sécurité. SEULES DES PERSONNES QUALIFIEES DOIVENT FAIRE DES

TRAVAUX D’INSTALLATION, DE REPARATION, D’ENTRETIEN ET D’ESSAI.

1.01 Dangers relatifs au soudage à l’arc

MISE EN GARDE

L’ELECTROCUTION PEUT ETRE MORTELLE.

Une décharge électrique peut tuer ou brûler

gravement. L’électrode et le circuit de soudage

sont sous tension dès la mise en circuit. Le

circuit d’alimentation et les circuits internes

de l’équipement sont aussi sous tension dès

la mise en marche. En soudage automatique

ou semi-automatique avec fil, ce dernier,

le rouleau ou la bobine de fil, le logement

des galets d’entrainement et toutes les

pièces métalliques en contact avec le fil de

soudage sont sous tension. Un équipement

inadéquatement installé ou inadéquatement

mis à la terre est dangereux.

1. Ne touchez pas à des pièces sous tension.

2. Portez des gants et des vêtements isolants,

secs et non troués.

3 Isolez-vous de la pièce à souder et de la mise à la terre

au moyen de tapis isolants ou autres.

4. Déconnectez la prise d’alimentation de l’équipement

ou arrêtez le moteur avant de l’installer ou d’en faire

l’entretien. Bloquez le commutateur en circuit ouvert

ou enlevez les fusibles de l’alimentation afin d’éviter

une mise en marche accidentelle.

5. Veuillez à installer cet équipement et à le mettre à

la terre selon le manuel d’utilisation et les codes

nationaux, provinciaux et locaux applicables.

6. Arrêtez tout équipement après usage. Coupez

l’alimentation de l’équipement s’il est hors d’usage ou

inutilisé.

7. N’utilisez que des porte-électrodes bien isolés. Ne

jamais plonger les porte-électrodes dans l’eau pour

les refroidir. Ne jamais les laisser traîner par terre ou

sur les pièces à souder. Ne touchez pas aux porteélectrodes raccordés à deux sources de courant en

même temps. Ne jamais toucher quelqu’un d’autre

avec l’électrode ou le porte-électrode.

8. N’utilisez pas de câbles électriques usés, endommagés,

mal épissés ou de section trop petite.

9. N’enroulez pas de câbles électriques autour

de votre corps.

10. N’utilisez qu’une bonne prise de masse pour la mise

à la terre de la pièce à souder.

11. Ne touchez pas à l’électrode lorsqu’en contact avec le

circuit de soudage (terre).

12. N’utilisez que des équipements en bon état. Réparez

ou remplacez aussitôt les pièces endommagées.

13. Dans des espaces confinés ou mouillés, n’utilisez pas

de source de courant alternatif, à moins qu’il soit muni

d’un réducteur de tension. Utilisez plutôt une source

de courant continu.

14. Portez un harnais de sécurité si vous travaillez en

hauteur.

15. Fermez solidement tous les panneaux et les capots.

Manuel 0-5155 1-1

CONSIGNES DE SÉCURITÉ EN SOUDAGE A L’ARC

Page 8

FABRICATOR 252i CONSIGNES DE SÉCURITÉ

AWS F2.2 : 2001 (R2010), Modifié avec l’accord de l’American Welding Society (AWS), Miami, Florida

Guide de teinte des lentilles

Procédé

Soudage à l’arc avec

électrode enrobée (procédé

SMAW)

Soudage à l’arc sous gaz

avec fil plein (procédé

GMAW) et soudage avec fil

fourré (procédé FCAW)

Soudage à l’électrode

réfractaire (procédé GTAW)

Coupage à l’arc avec

électrode de carbone et jet

d’air (procédé AAC)

Soudage à l’arc au plasma

(procédé PAW)

Coupage plasma (procédé

PAC)

Taille de l’électrode

en mm (po)

Moins de 2,4 (3/32)

3/32-5/32 (2,4-4,0)

5/32-1/4 (4,0-6,4)

Plus de 1/4 (6,4)

(Clair)

(Sombre)

Courant

d’arc

(ampères)

Moins de 60

60-160

160-250

250-550

Moins de 60

60-160

160-250

250-550

Moins de 50

50-150

150-500

Moins de

500 500-

1000

Moins de 20

20-100

100-400

400-800

Moins de 20

20-40

40-60

60-80

80-300

300-400

400-800

Gamme

d’intensité

minimum

7

8

10

11

7

10

10

10

8

8

10

10

11

6

8

10

11

4

5

6

8

8

9

10

Numéro de teinte

recommandée*

(Confort)

10

12

14

11

12

14

10

12

14

12

14

6 à 8

10

12

14

4

5

6

8

9

12

14

* En règle générale, commencer avec une teinte plus foncée pour voir la zone de soudage. Réduire ensuite

progressivement vers la teinte qui permet de voir la zone de soudage sans dépasser le minimum. Lors

du soudage, du coupage ou du brasage au gaz oxygéné, la torche ou le fondant produit une puissante

lumière jaune; il est préférable d’utiliser un filtre qui absorbe cette lumière jaune ou le sodium du spectre

de la lumière visible.

CONSIGNES DE SÉCURITÉ EN SOUDAGE A L’ARC 1-2 Manuel 0-5155

Page 9

CONSIGNES DE SÉCURITÉ FABRICATOR 252i

7. Ne soudez des tôles galvanisées ou plaquées au

plomb ou au cadmium que si les zones à souder ont

MISE EN GARDE

LE RAYONNEMENT DE L’ARC PEUT BRÛLER

LES YEUX ET LA PEAU; LE BRUIT PEUT

ENDOMMAGER L’OUIE.

L’arc de soudage produit une chaleur et des

rayons ultraviolets intenses, susceptibles de

brûler les yeux et la peau. Le bruit causé par

certains procédés peut endommager l’ouïe.

1. Portez une casque de soudeur avec filtre oculaire de

nuance appropriée (consultez la norme ANSI Z49

indiquée ci-après) pour vous protéger le visage et

les yeux lorsque vous soudez ou que vous observez

l’exécution d’une soudure.

2. Portez des lunettes de sécurité approuvées. Des écrans

latéraux sont recommandés.

3. Entourez l’aire de soudage de rideaux ou de cloisons

pour protéger les autres des coups d’arc ou de

l’éblouissement; avertissez les observateurs de ne pas

regarder l’arc.

4. Portez des vêtements en matériaux ignifuges et

durables (laine et cuir) et des chaussures de sécurité.

5. Portez un casque antibruit ou des bouchons d’oreille

approuvés lorsque le niveau de bruit est élevé.

MISE EN GARDE

LES VAPEURS ET LES FUMEES SONT

DANGEREUSES POUR LA SANTE.

Le soudage dégage des vapeurs et des fumées

dangereuses à respirer.

1. Eloignez la tête des fumées pour éviter de les respirer.

2. A l’intérieur, assurez-vous que l’aire de soudage est

bien ventilée ou que les fumées et les vapeurs sont

aspirées à l’arc.

3. Si la ventilation est inadequate, portez un respirateur

à adduction d’air approuvé.

4. Lisez les fiches signalétiques et les consignes

du fabricant relatives aux métaux, aux produits

consummables, aux revêtements et aux produits

nettoyants.

5. Ne travaillez dans un espace confiné que s’il est bien

ventilé; sinon, portez un respirateur à adduction d’air.

Les gaz protecteurs de soudage peuvent déplacer

l’oxygène de l’air et ainsi causer des malaises ou la

mort. Assurez-vous que l’air est propre à la respiration.

6. Ne soudez pas à proximité d’opérations de dégraissage,

de nettoyage ou de pulvérisation. La chaleur et les

rayons de l’arc peuvent réagir avec des vapeurs et

former des gaz hautement toxiques et irritants.

été grattées à fond, que si l’espace est bien ventilé; si

nécessaire portez un respirateur à adduction d’air. Car

ces revêtements et tout métal qui contient ces éléments

peuvent dégager des fumées toxiques au moment du

soudage.

MISE EN GARDE

LE SOUDAGE PEUT CAUSER UN INCENDIE

OU UNE EXPLOSION

L’arc produit des étincellies et des projections.

Les particules volantes, le métal chaud,

les projections de soudure et l’équipement

surchauffé peuvent causer un incendie

et des brûlures. Le contact accidentel de

l’électrode ou du fil-électrode avec un objet

métallique peut provoquer des étincelles, un

échauffement ou un incendie.

1. Protégez-vous, ainsi que les autres, contre les

étincelles et du métal chaud.

2. Ne soudez pas dans un endroit où des particules

volantes ou des projections peuvent atteindre des

matériaux inflammables.

3. Enlevez toutes matières inflammables dans un rayon

de 10, 7 mètres autour de l’arc, ou couvrez-les

soigneusement avec des bâches approuvées.

4. Méfiez-vous des projections brulantes de soudage

susceptibles de pénétrer dans des aires adjacentes

par de petites ouvertures ou fissures.

5. Méfiez-vous des incendies et gardez un extincteur à

portée de la main.

6. N’oubliez pas qu’une soudure réalisée sur un plafond,

un plancher, une cloison ou une paroi peut enflammer

l’autre côté.

7. Ne soudez pas un récipient fermé, tel un réservoir ou

un baril.

8. Connectez le câble de soudage le plus près possible

de la zone de soudage pour empêcher le courant de

suivre un long parcours inconnu, et prévenir ainsi les

risques d’électrocution et d’incendie.

9. Ne dégelez pas les tuyaux avec un source de courant.

10. Otez l’électrode du porte-électrode ou coupez le fil au

tube-contact lorsqu’inutilisé après le soudage.

11. Portez des vêtements protecteurs non huileux, tels

des gants en cuir, une chemise épaisse, un pantalon

revers, des bottines de sécurité et un casque.

Manuel 0-5155 1-3

CONSIGNES DE SÉCURITÉ EN SOUDAGE A L’ARC

Page 10

FABRICATOR 252i CONSIGNES DE SÉCURITÉ

MISE EN GARDE

LES ETINCELLES ET LES PROJECTIONS

BRULANTES PEUVENT CAUSER DES

BLESSURES.

Le piquage et le meulage produisent

des particules métalliques volantes. En

refroidissant, la soudure peut projeter du

éclats de laitier.

1. Portez un écran facial ou des lunettes

protectrices approuvées. Des écrans latéraux

sont recommandés.

2. Portez des vêtements appropriés pour protéger la

peau.

MISE EN GARDE

LES BOUTEILLES ENDOMMAGEES PEUVENT

EXPLOSER.

Les bouteilles contiennent des gaz protecteurs

sous haute pression. Des bouteilles

endommagées peuvent exploser. Comme les

bouteilles font normalement partie du procédé

de soudage, traitez-les avec soin.

1. Protégez les bouteilles de gaz comprimé contre les

sources de chaleur intense, les chocs et les arcs de

soudage.

2. Enchainez verticalement les bouteilles à un support ou

à un cadre fixe pour les empêcher de tomber ou d’être

renversées.

3. Eloignez les bouteilles de tout circuit électrique ou de

tout soudage.

4. Empêchez tout contact entre une bouteille et une

électrode de soudage.

5. N’utilisez que des bouteilles de gaz protecteur, des

détendeurs, des boyauxs et des raccords conçus pour

chaque application spécifique; ces équipements et les

pièces connexes doivent être maintenus en bon état.

6. Ne placez pas le visage face à l’ouverture du robinet

de la bouteille lors de son ouverture.

7. Laissez en place le chapeau de bouteille sauf si en

utilisation ou lorsque raccordé pour utilisation.

8. Lisez et respectez les consignes relatives aux bouteilles

de gaz comprimé et aux équipements connexes, ainsi

que la publication P-1 de la CGA, identifiée dans la liste

de documents ci-dessous.

MISE EN GARDE

LES MOTEURS PEUVENT ETRE DANGEREUX.

LES GAZ D’ECHAPPEMENT DES MOTEURS

PEUVENT ETRE MORTELS.

Les moteurs produisent des gaz d’échappement nocifs.

1. Utilisez l’équipement à l’extérieur dans des aires

ouvertes et bien ventilées.

2. Si vous utilisez ces équipements dans un endroit

confiné, les fumées d’échappement doivent être

envoyées à l’extérieur, loin des prises d’air du bâtiment.

MISE EN GARDE

LE CARBURANT PEUR CAUSER UN INCENDIE

OU UNE EXPLOSION.

Le carburant est hautement inflammable.

1. Arrêtez le moteur avant de vérifier le niveau e carburant

ou de faire le plein.

2. Ne faites pas le plein en fumant ou proche d’une source

d’étincelles ou d’une flamme nue.

3. Si c’est possible, laissez le moteur refroidir avant de

faire le plein de carburant ou d’en vérifier le niveau au

début du soudage.

4. Ne faites pas le plein de carburant à ras bord : prévoyez

de l’espace pour son expansion.

5. Faites attention de ne pas renverser de carburant.

Nettoyez tout carburant renversé avant de faire

démarrer le moteur.

MISE EN GARDE

DES PIECES EN MOUVEMENT PEUVENT

CAUSER DES BLESSURES.

Des pièces en mouvement, tels des ventilateurs, des

rotors et des courroies peuvent couper doigts et mains,

ou accrocher des vêtements amples.

1. Assurez-vous que les portes, les panneaux, les capots

et les protecteurs soient bien fermés.

2. Avant d’installer ou de connecter un système, arrêtez

le moteur.

3. Seules des personnes qualifiées doivent démonter des

protecteurs ou des capots pour faire l’entretien ou le

dépannage nécessaire.

4. Pour empêcher un démarrage accidentel pendant

l’entretien, débranchez le câble d’accumulateur à la

borne négative.

CONSIGNES DE SÉCURITÉ EN SOUDAGE A L’ARC 1-4 Manuel 0-5155

Page 11

CONSIGNES DE SÉCURITÉ FABRICATOR 252i

5. N’approchez pas les mains ou les cheveux de pièces

en mouvement; elles peuvent aussi accrocher des

vêtements amples et des outils.

6. Réinstallez les capots ou les protecteurs et fermez les

portes après des travaux d’entretien et avant de faire

démarrer le moteur.

MISE EN GARDE

DES ETINCELLES PEUVENT FAIRE EXPLOSER

UN ACCUMULATEUR; L’ELECTROLYTE D’UN

ACCUMU-LATEUR PEUT BRULER LA PEAU

ET LES YEUX.

Les accumulateurs contiennent de l’électrolyte acide et

dégagent des vapeurs explosives.

1. Portez toujours un écran facial en travaillant sur un

accumu-lateur.

2. Arrêtez le moteur avant de connecter ou de déconnecter

des câbles d’accumulateur.

3. N’utilisez que des outils anti-étincelles pour travailler

sur un accumulateur.

4. N’utilisez pas une source de courant de soudage pour

charger un accumulateur ou survolter momentanément

un véhicule.

5. Utilisez la polarité correcte (+ et –) de l’accumulateur.

MISE EN GARDE

LA VAPEUR ET LE LIQUIDE DE

REFROIDISSEMENT BRULANT SOUS

PRESSION PEUVENT BRULER LA PEAU ET

LES YEUX.

Le liquide de refroidissement d’un radiateur

peut être brûlant et sous pression.

1. N’ôtez pas le bouchon de radiateur tant que le moteur

n’est pas refroidi.

2. Mettez des gants et posez un torchon sur le bouchon

pour l’ôter.

3. Laissez la pression s’échapper avant d’ôter

complètement le bouchon.

AVERTISSEMENT : Ce produit contient des

produits chimiques, notamment du plomb,

reconnu par l’État de la Californie pour causer

des malformations congénitales et d’autres

dommages touchant le système reproductif.

Se laver les mains après manipulation.

Facteurs relatifs au soudage et aux effets des

champs magnétiques et électriques de basse

fréquence

Voici une citation tirée du chapitre des conclusions

générales du document de base de l’Office of Technology

Assessment (bureau des évaluations technologiques) de

l’U.S. Congress, « Biological Effects of Power Frequency

Electric & Magnetic Fields », OTA-BP-E-63 (Washington,

DC : U.S. Government Printing Office, mai 1989) : « ...

il existe de nos jours, un nombre très élevé de travaux

scientifiques qui rapportent les résultats d’expériences

menées au niveau cellulaire et d’études auprès d’homme

et d’animaux qui établissent nettement le rapport entre

les champs magnétiques de basse fréquence et les

systèmes biologiques, soit par des interactions ou des

modifications. Quoique la plupart de ces travaux soient

de très bonne qualité, les résultats sont complexes.

À la lumière des connaissances scientifiques actuelles,

il nous est encore impossible d’interpréter les évidences

en un seul cadre de référence cohérent. La situation est

toutefois très contrariante. En effet, il nous est aussi

impossible de tirer des conclusions définitives quant aux

risques éventuels ou de proposer des stratégies fondées

sur des faits scientifiques visant à atténuer ou éviter des

risques potentiels ».

Pour atténuer les champs magnétiques sur les lieux de

travail, respectez les procédures qui suivent :

1. Maintenez les câbles l’un près de l’autre en les

entrelaçant ou les reliant ensemble au ruban.

2. Acheminez les câbles à un côté du soudeur, le plus

loin possible.

3. N’enroulez pas de câble autour du corps.

4. Maintenez le bloc d’alimentation du poste de

soudage et les câbles aussi loin que possible du

corps.

PLOMB MISE EN GARDE

REMARQUE

Manuel 0-5155 1-5

STIMULATEURS CARDIAQUES :

Les procédures décrites ci-dessus sont

habituellement celles recommandées pour

les porteurs de stimulateurs cardiaques. Pour

de plus amples renseignements, consulter un

médecin.

CONSIGNES DE SÉCURITÉ EN SOUDAGE A L’ARC

Page 12

FABRICATOR 252i CONSIGNES DE SÉCURITÉ

!

!

!

!

1.02 Informations Générales de Sécurité

A. Prévention D’incendie

Les opérations de soudage utilisent le feu ou la combustion

comme outil de base. Ce processus est très utile quand il est

cor rectement contrôlé.

1. La zone doit comporter un sol ignifugé.

2. Les établis ou tables utilisés pendant les opérations

de soudage doivent avoir un revêtement ignifuge.

3. Utilisez des écrans résistants à la chaleur ou en

matériau approuvé pour protéger les cloisons

proches ou le sol vul nérable des étincelles et du

métal chaud.

4. Gardez un extincteur approuvé du bon type et de

la bonne taille dans la zone de travail. Inspectez-le

régulièrement pour vous assurer qu’il est en état de

fonctionner. Apprenez à vous en servir.

5. Enlevez tous les matériaux combustibles de la zone de

travail. Si vous ne pouvez pas les enlever, protégez-les

avec une cou vre ignifuge.

MISE EN GARDE

N’effectuez JAMAIS d’opérations de soudage

sur un récipient qui a contenu des liquides

ou vapeurs toxiques, combustibles ou

inflammables. N’effectuez JAMAIS d’opérations

de soudage dans une zone contenant des vapeurs

combustibles, des liquides inflammables ou des

poussières explosives.

B. Entretien des Locaux

MISE EN GARDE

Ne laissez JAMAIS l’oxygène en contact avec

la graisse, l’huile ou d’autres substances

inflammables. Bien que l’oxygène elle même

ne brûle pas, ces substances peuvent devenir

extrême ment explosives. Elles peuvent

prendre feu et brûler violem ment en présence

d’oxygène.

C. Aération

MISE EN GARDE

Ventilez les zones de soudage, chauffage

et découpage de façon adéquate pour

éviter l’accumulation de gaz explosifs ou

toxiques. Certaines combinaisons de métaux,

revêtements et gaz génèrent des fumées

toxiques: Utilisez un équipement de protection

respiratoire dans ces circonstances. Si vous

soudez ou brasez, lisez et assimilez la fiche

technique de sécurité de matériau relative à

l’alliage de soudage/brasage.

D. Protection Personnelle

Les flammes de gaz produisent une radiation infrarouge qui

peut avoir un effet néfaste sur la peau, et particulièrement

sur les yeux. Choisissez des lunettes ou un masque avec

des verres trempés assombris au niveau 4 ou plus sombre,

pour protéger vos yeux des dommages et garder une

bonne visibilité sur le travail.

Portez en permanence des gants de protection et des

vête ments ignifuges pour la protection de la peau et des

vêtements contre les étincelles et le laitier. Gardez col,

manches et poches boutonnés. Il ne faut pas remonter

vos manches ou les pantalons à revers.

Quand vous travaillez dans un environnement non dédié

au soudage ou découpage, portez toujours une protection

des yeux appropriées ou un masque facial.

MISE EN GARDE

Mettez en pratique les procédures de sécurité

et de mode opératoire suivantes à chaque fois

que vous utilisez cet appareil de régulation de

pression. Si vous déviez de ces procédures,

cela peut entraîner incendie, explosion, dégâts

matériels et/ou blessures corporelles pour

l’opérateur.

Gardez TOUS les appareils propres et exempts de graisse,

huile ou autres substances inflammables.

CONSIGNES DE SÉCURITÉ EN SOUDAGE A L’ARC 1-6 Manuel 0-5155

Page 13

CONSIGNES DE SÉCURITÉ FABRICATOR 252i

!

!

E. Bouteilles de Gaz Comprimé

Le Département des Transports américain (DOT)

approuve la conception et la fabrication des bouteilles qui

contiennent les gaz utilisés pour les opérations de soudage

ou de découpage.

1. Placez la bouteille (Le schéma 1) là où elle sera

utilisée. Gardez-la en position verticale. Fixez-la

sur un chariot une cloison, un établi, etc.

Art # A-12127

Le schéma 1-1 : Cylindres de gaz

REMARQUE

Ce document CGA p. t peut être obtenu en

écrivant à « Compressed Gas Association »,

4221 Walney Roed, 5th Floor. Chantilly, VA

20151.2923, USA.

2. Placez le bouchon de protection de vanne sur la

bouteille à chaque fois que vous la déplacez ou

ne l’utilisez pas. Ne faites jamais glisser ou rouler

d’aucune manière les bouteilles. Utilisez un diable

approprié pour les déplacer.

3. Entreposez les bouteilles vides à l’écart des

bouteilles pleines. Marquez-les « VIDE » et

refermez leur vanne.

4. N’utilisez JAMAIS des bouteilles de gaz comprimé

sans un régulateur de pression en série sur la

vanne de bouteille.

5. Inspectez la vanne de bouteille pour y détecter

de l’huile ou de la graisse, ou dès pièces

endommagées.

MISE EN GARDE

MISE EN GARDE

Les bouteilles sont sous haute pression.

Manipulez-les avec précautions. Des accidents

sérieux peuvent résulter d’une mauvaise

manutention ou d’un mauvais emploi des

bouteilles de gaz comprimé. NE faites PAS

tomber la bouteille, ne la cognez pas, ne

l’exposez pas à une chaleur excessive,

aux flammes ou étincelles. NE la cognez

PAS contre d’autres bouteilles. Contactez

votre fournisseur de gaz ou reportez vous

à la publication CGA P-1 « Manipulation

sécurisée des gaz comprimés en conteneur

» pour plus d’informations sur l’utilisation

et la manutention des bouteilles.

N’UTILISEZ PAS la bouteille si vous trouvez

de l’huile, de la graisse ou des pièces

endommagées. Informez immédiate ment

votre fournisseur de’ gaz de cet état.

6. Ouvrez et fermez momentanément la vanne de la

bouteille, délogeant ainsi d’éventu lIes poussières

ou saletés. qui pour raient être présentes dans la

vanne.

Manuel 0-5155 1-7

CONSIGNES DE SÉCURITÉ EN SOUDAGE A L’ARC

Page 14

FABRICATOR 252i CONSIGNES DE SÉCURITÉ

ATTENTION

Ouvrez la vanne de bouteille légèrement.

Si vous l’ouvrez trop en grand, la bouteille

pourrait se renverser. Quand vous ouvrez/

fermez rapidement la vanne de bouteille, ne

vous tenez pas directement devant. Opérez

toujours cette opération dans une zone bien

ventilée. Si une bouteille d’acétylène crache un

brouillard, laissez reposer pendant 15 minutes.

Essayez de nouveau la vanne. Si le problème

persiste, con tactez votre fournisseur de gaz.

1.03 Principales Normes De Securite

Safety in Welding and Cutting, norme ANSI Z49.1,

American Welding Society, 550 N.W. LeJeune Rd., Miami,

FL 33128.

Safety and Health Standards, OSHA 29 CFR 1910,

Superintendent of Documents, U.S. Government Printing

Office, Washington, D.C. 20402.

Recommended Safe Practices for the Preparation for

Welding and Cutting of Containers That Have Held

Hazardous Substances, norme AWS F4.1, American

Welding Society, 550 N.W. LeJeune Rd., Miami, FL 33128.

National Electrical Code, norme 70 NFPA, National Fire

Protection Association, Batterymarch Park, Quincy, MA

02269.

Safe Handling of Compressed Gases in Cylinders,

document P-1, Compressed Gas Association, 1235

Jefferson Davis Highway, Suite 501, Arlington, VA 22202.

Code for Safety in Welding and Cutting, norme CSA

W117.2 Association canadienne de normalisation,

Standards Sales, 276 Rexdale Boulevard, Rexdale, Ontario,

Canada M9W 1R3.

Safe Practices for Occupation and Educational Eye and

Face Protection, norme ANSI Z87.1, American National

Standards Institute, 1430 Broadway, New York, NY 10018.

Cutting and Welding Processes, norme 51B NFPA, National

Fire Protection Association, Batterymarch Park, Quincy,

MA 02269.

CONSIGNES DE SÉCURITÉ EN SOUDAGE A L’ARC 1-8 Manuel 0-5155

Page 15

CONSIGNES DE SÉCURITÉ FABRICATOR 252i

Soudage à l’électrode

de tungstène

(procédé GTAW)

Coupage à l’arc avec

électrode de carbone

et jet d’air (procédé AAC)

Courant continu

Tension constante

ou potentiel constant

Température élevée

Témoin de défaillance

Amorçage au toucher

(GTAW)

Inductance variable

Tension d’entrée

Monophasé

Triphasé

Convertisseur/

transformateur/

redresseur statique

de fréquence triphasée

Tension dangereuse

ARRÊT

MARCHE

Panneau/local

Soudage à l’arc avec

électrode enrobée

(procédé SMAW)

Soudage à l’arc sous

gaz avec fil plein

(procédé GMAW)

Augmenter/réduire

Disjoncteur

Alimentation

c.a. auxiliaire

Télécommande

Cycle de service

Pourcentage

Ampérage

Tension

Hertz (cycles/sec)

Fréquence

Négatif

Positif

Courant continu (CC)

Terre de protection

(masse)

Ligne

Connexion en ligne

Alimentation auxiliaire

Classification

du récipient –

alimentation auxiliaire

Art # A-10665

115 V 15 A

t

t1

t2

%

X

PPM

MPM

t

Fusible

Fonction d'alimentation

du fil-électrode

Le fil-électrode est alimenté

vers la pièce à souder

lorsque la tension de sortie

est DÉSACTIVÉE.

Durée du pré-débit

Durée du débit du gaz

Durée des points

Mode de soudage

par points

Enfoncer pour lancer le dévidoir

du fil-électrode et commencer

à souder, relâcher pour arrêter.

Purge du gaz

Mode de soudage

continu

Pouces par minute

Mètres par minute

Pistolet de soudage

Durée de réinflammation

Appuyer et maintenir enfoncé pour

le pré-débit, relâcher pour démarrer

l’arc. Appuyer pour arrêter l’arc

et maintenir enfoncé pour le pré-débit.

Fonctionnement

de la gâchette

en 4 étapes

Fonctionnement

de la gâchette

en 2 étapes

V

S

Voir la remarque

Voir la remarque

Puissance de l’arc

1.04 Graphique de Symboles

Seulement certains de ces symboles apparaîtront sur votre modèle.

Manuel 0-5155 1-9

CONSIGNES DE SÉCURITÉ EN SOUDAGE A L’ARC

Page 16

FABRICATOR 252i CONSIGNES DE SÉCURITÉ

Page intentionnellement laissée vierge

CONSIGNES DE SÉCURITÉ EN SOUDAGE A L’ARC 1-10 Manuel 0-5155

Page 17

INTRODUCTION FABRICATOR252i

!

CHAPITRE 2 : INTRODUCTION

2.01 Comment utiliser ce manuel

Le présent manuel de fonctionnement décrit habituellement

les pièces répertoriées à la page i. Pour assurer une

exploitation sécuritaire de l’appareil, lire le manuel dans son

intégralité, notamment le chapitre concernant les directives

de sécurité et les avertissements. Tout au long du manuel,

vous retrouverez les mots AVERTISSEMENT, MISE EN

GARDE et REMARQUE. Soyez particulièrement attentif aux

renseignements fournis sous ces symboles. Ces symboles

spéciaux se reconnaissent facilement comme suit :

MISE EN GARDE

Fournit l’information concernant une possible

blessure due à une décharge électrique. Il sera

encadré par deux lignes noires épaisses comme

celles-ci.

MISE EN GARDE

Un AVERTISSEMENT fournit des renseignements

relatifs à d’éventuelles blessures. Il sera encadré

par deux lignes noires épaisses comme celles-ci.

ATTENTION

2.02 Identification de l’équipement

Vous trouverez habituellement le numéro d’identification

(caractéristiques ou numéro de pièce), le nom du modèle

et le numéro de série sur une plaque signalétique fixée à

l’appareil. Les composants qui ne comportent aucune plaque

signalétique sont identifiés uniquement par la caractéristique

ou le numéro de pièce imprimé sur l’emballage d’expédition.

Inscrivez ces numéros pour référence ultérieure.

2.03 Réception de l’équipement

À la réception de l’appareil, vérifiez le contenu en le comparant

aux articles décrits sur la facture pour vous assurer d’avoir

tous les composants et inspectez l’appareil à la recherche

d’éventuels dommages provoqués par l’expédition. En

cas de dommage, avisez le transporteur immédiatement

pour procéder à une réclamation. Fournissez tous les

renseignements nécessaires relatifs à une réclamation

concernant un dommage ou une erreur de livraison. Utilisez

les coordonnées de l’emplacement le plus près de chez vous,

répertorié à la troisième couverture du manuel.

Inscrivez tous les numéros d’identification de l’appareil

comme décrit ci-dessus et fournissez une description

complète de la pièce défectueuse ou de l’erreur à la livraison.

Déplacez l’équipement au lieu de travail avant de retirer

l’appareil de sa boîte. Lors du déballage de l’appareil, prenez

soin d’éviter d’endommager l’appareil avec des barres, un

marteau, etc.

Une mise en garde signale la possibilité

d’endommager l’appareil. Elle sera écrite en

caractères gras.

REMARQUE

Une remarque fournit des renseignements utiles

concernant certaines procédures d’exploitation

de l’appareil. Les remarques seront écrites en

italique.

D’autres exemplaires du présent manuel sont en vente.

Communiquez avec Tweco aux coordonnées répertoriées à

l’intérieur de la couverture de ce manuel. Veuillez indiquer

le numéro du manuel de l’utilisateur et les numéros

d’identification de l’appareil.

Manuel0-5155 2-1 INTRODUCTION

Page 18

FABRICATOR252i INTRODUCTION

!

2.04 Description

Le Fabricator 252i, produit par Tweco, est un bloc complet

d’alimentation monophasée de soudure multi procédés

permettant d’accomplir la soudure au MIG (procédé

GMAW/FCAW), au STICK (procédé SMAW) et au Lift

TIG (procédé GTAW). Le Fabricator 252i est équipé d’un

bloc d’alimentation du fil-électrode intégré, de compteurs

numériques de tension et d’intensité de courant électrique,

d’une correction du facteur de puissance (PFC) incluant

une technologie d’économie d’énergie et d’une quantité

de caractéristiques diverses visant à satisfaire les vastes

besoins fonctionnels du professionnel de la soudure

moderne.

Le Fabricator 252i répond entièrement à la norme IEC

60974.1. Le procédé de soudure MIG du Fabricator 252i

fournit une excellente qualité de soudure selon une large

gamme de fonctions lorsqu’il est utilisé avec les bons

matériaux et les bons procédés de soudage. Les instructions

suivantes décrivent l’ajustement exact et sécuritaire de

la machine. Elles fournissent également les directives

afin d’obtenir la meilleure qualité de rendement du bloc

d’alimentation. Veuillez lire ces instructions minutieusement

avant l’utilisation de l’appareil.

2.05 Responsabilité de l’utilisateur

Cet appareil fonctionnera conformément aux présentes

informations lors de son installation, de son utilisation,

de son entretien et de sa réparation selon les directives

prévues. Cet appareil doit être vérifié périodiquement. Un

appareil défectueux (incluant les câbles de soudage) ne

devrait pas être utilisé. Les pièces brisées, manquantes,

clairement usées, déformées ou corrompues devraient

être immédiatement remplacées. Dans l’éventualité où

de telles réparations ou remplacements deviendraient

nécessaires, il est recommandé que ces réparations soient

effectuées par des personnes adéquatement qualifiées et

certifiées par Tweco. Si une telle situation se présente, il

est possible d’obtenir des conseils en communiquant avec

un distributeur accrédité de Tweco.

2.06 Méthodes de transport

MISE EN GARDE

UNE DÉCHARGE ÉLECTRIQUE peut être mortelle.

NE PAS TOUCHER les composants électriques

sous tension. Débranchez les conducteurs

d’alimentation de la source électrique mise hors

tension avant de déplacer le bloc d’alimentation

du poste de soudage.

MISE EN GARDE

La CHUTE DE L’APPAREIL peut causer des

blessures physiques sérieuses et le bris de

l’appareil.

Levez l’unité à l’aide des poignées intégrées se trouvant à

l’avant et à l’arrière de l’appareil.

Utilisez un chariot ou un dispositif de transport d’une

capacité suffisante.

Si vous utilisez un élévateur à fourche, fixez d’abord l’appareil

solidement à un châssis mobile avant de le transporter.

Nul ne devrait modifier les spécifications normalisées de cet

appareil ou de chacune de ses pièces sans le consentement

écrit de Tweco. L’utilisateur de cet appareil sera tenu

entièrement responsable de toute défaillance qui résulte

d’une utilisation inappropriée ou d’une modification non

autorisée des spécifications normalisées, d’un mauvais

entretien, d’un dommage ou d’une réparation inappropriée

par toute personne qui n’est pas adéquatement qualifiée et

certifiée par Tweco.

INTRODUCTION 2-2 Manuel0-5155

Page 19

INTRODUCTION FABRICATOR252i

2.07 Produits inclus

Nº de pièce (W1004401) du Fabricator 252i

- Alimentation électrique pour le Fabricator 252i

- Pistolet MIG TwecoMD Fusion 250 A avec 15 pi de câblage

- Tubes-contact de Velocity (1 de chaque mesure)

• 0,8 mm (0,030 po)

• Base à rainures en V 0,9 à 1,2 mm (0,035 po)

• Bobine de l fourré 1,2 mm (0,045 po)

- Régulateur VictorMD Argon/tuyau de 3 m (10 pi) et jauge

- Porte-électrode WeldSkill 200 A de Tweco avec 4 m (13 pi) de câblage

- Prise de masse avec 3 m (10 pi) de câblage WeldSkill 200 A de Tweco

- Dévidoirs :

• Base à rainures en V 0,9 à 1,2 mm (0,035 à 0,045 po) et tête plate (pliée)

• Bobine de l fourré 1,2 mm (0,045 po)

- Manuel de fonctionnement

- Cordon d’alimentation de 2,75 m (9 pi)et prise c.a. 230 V NEMA 6-50P

A-12125

Figure 2-2 : Produits inclus

Manuel0-5155 2-3 INTRODUCTION

Page 20

FABRICATOR252i INTRODUCTION

2.08 Cycle de service

Le cycle de service nominal du bloc d’alimentation du poste de soudage est une constatation du temps de son fonctionnement

à la sortie du courant de soudage nominal sans excéder la limite de température du matériau isolant des composants.

L’exemple suivant est utilisé afin d’expliquer la période du cycle de service de dix minutes. Si l’on considère qu’un bloc

d’alimentation du poste de soudage est conçu pour fonctionner à un cycle de service de 40 pour cent, de 250 ampères

à 26,5 volts. Autrement dit, l’appareil est conçu et fabriqué pour fournir l’intensité nominale de (250 A) pendant quatre

minutes, soit un temps de soudage à l’arc de trois minutes pour toute période de dix minutes 40 pour cent de dix minutes

est quatre minutes). Au cours des six autres minutes de cette période de dix minutes, l’alimentation du poste de soudage

doit fonctionner au ralenti pour refroidir.

Avec le cordon d’alimentation et la prise montés en usine

100

90

80

70

60

50

40

30

20

Cycle de service (pourcentage)

10

0

0

Région de

fonctionnement

sécuritaire

25 50 75

100

STICK (SMAW)

125 150 225 250

175

TIG (GTAW)

MIG (GMAW)

200

Courant de soudure max. (ampères)

Art # A-10666

Figure 2-3 : Cycle de service du Fabricator 252i avec prise et fil d’alimentation améliorés

INTRODUCTION 2-4 Manuel0-5155

Page 21

INTRODUCTION FABRICATOR252i

2.09 Caractéristiques

Description

Dimensions du bloc d’alimentation H 17,5 po x L 10,25 po x P 23,5 po

Masse du bloc d’alimentation 65 lb

Refroidissement Par ventilation

Type de poste de soudage Bloc d’alimentation multi procédés

Équipé IEC60974.1

Nombre de phases Monophasé

Tension d’alimentation nominale 208/230 V c.a. ± 15 %

Plage de tension d’alimentation 187 à 265 V c.a.

Fréquence d’alimentation nominale 50/60 Hz

Tension de circuit ouvert 72 V c.c.

Plage de tension MIG 14 à 30 V c.c.

Plage de vitesse du dévidoir 1,7 à 17,8 m/min. (67 à 700 ppm)

Classe de protection IP23S

Valeur nominale du fil d’alimentation et de la prise 50 A (10 AWG)

Plage de courant de soudage (mode MIG) 20 à 300 A

Plage de courant de soudage (mode LIFT TIG) 5 à 300 A

Plage de courant de soudage (mode STICK) 20 à 230 A

Courant d’entrée efficace (I1eff) 22,4 A

Courant d’entrée maximal (I1max) 34,7 A

Besoin de la génératrice monophasée 10 kVA

Sortie de soudage au MIG (procédé GMAW), 40 °C,

10 min.

Sortie de soudage au STICK (procédé SMAW), 40

°C, 10 min.

Sortie de soudage au TIG (procédé GTAW),

40 °C, 10 min.

ONDULATEUR DE SOUDURE MULTI

PROCÉDÉS du Fabricator 252i

250 A à 40 %, 26,5 V

200 A à 60 %, 24 V

150 A à 100 %, 21,5 V

230 A à 40 %, 29,2 V

200 A à 60 %, 28 V

150 A à 100 %, 26 V

250 A à 40 %, 20 V

200 A à 60 %, 18 V

150 A à 100 %, 16 V

Tableau 2-1 : Caractéristiques du Fabricator 252i

REMARQUE

Étant donné que des irrégularités peuvent survenir lors de la fabrication des produits, les performances

annoncées, les tensions, les valeurs nominales, l’ensemble des capacités, les mesures, les dimensions et les

masses mentionnées ne sont que des estimations. Le rendement et les valeurs nominales réalisables lors de

l’utilisation et de l’exploitation de l’appareil dépendront de l’installation, de l’utilisation, de la mise en application

adéquate ainsi que du bon entretien et du bon fonctionnement de l’appareil.

Manuel0-5155 2-5 INTRODUCTION

Page 22

FABRICATOR252i INTRODUCTION

Page intentionnellement laissée vierge

INTRODUCTION 2-6 Manuel0-5155

Page 23

INSTALLATION/CONFIGURATION FABRICATOR252i

!

CHAPITRE 3 : INSTALLATION, FONCTIONNEMENT ET CONFIGURATION

3.01 Environnement

Cette unité est conçue pour être utilisée dans des

environnements où les risques de choc électrique sont

élevés selon la norme IEC 60974.1. Des précautions de

sécurité supplémentaires peuvent être nécessaires lors de

l’utilisation de l’unité dans un environnement où les risques

de choc électrique sont élevés. Veuillez consulter les normes

locales applicables pour d’autres informations avant de

l’utiliser dans ces zones.

A. Voici quelques exemples d’environnement où le risque

de choc électrique est plus élevé :

1. Emplacements avec liberté de mouvement restreinte

de sorte que le soudeur doit exécuter le travail dans

une position peu confortable (à genou, assis ou

allongé) en contact physique avec les composants

conducteurs;

2. Emplacements limités, en partie ou en tout, par la

présence d’éléments conducteurs au sein desquels

existe un risque élevé de contact inévitable ou

accidentel avec le soudeur;

3. Emplacements très humides, ou chauds et humides,

où l’humidité ou la sueur réduit considérablement la

résistance cutanée de l’organisme et les propriétés

isolantes des accessoires.

H. Des précautions doivent être prises afin d’éviter que le

bloc d’alimentation se renverse. Le bloc d’alimentation

doit être situé sur une surface horizontale adéquate et

en position verticale lorsqu’utilisé.

MISE EN GARDE

Les équipements doivent être électriquement

connectés par un électricien qualifié.

3.03 Ventilation

MISE EN GARDE

Étant donné que l’inhalation des fumées de

soudage peut être nocive, s’assurer que la zone

de soudage est adéquatement aérée.

3.04 Exigences en matière de tension de l’alimentation de secteur

B. Les environnements avec risque accru de décharges

électriques excluent les endroits dont les éléments

conducteurs électriques (hausse du risque) à proximité du

soudeur ont été isolés.

3.02 Emplacement

Assurez-vous de placer le poste de soudage à un endroit

conforme aux lignes directrices ci-dessous :

A. Dans des zones exemptes d’humidité et de poussières.

B. À une température ambiante entre -10 °C et 40 °C

(32 °F et 104 °F).

C. Dans des zones exemptes d’huile, de vapeurs et de gaz

corrosifs.

D. Dans des zones sans vibrations ou chocs anormaux.

E. Dans des zones protégées des rayons directs du soleil

ou de la pluie.

F. Dans des endroits à une distance de 300 mm (12 po)

ou plus de murs ou d’éléments similaires qui risquent

de limiter la circulation naturelle de l’air nécessaire au

refroidissement.

La tension de l’alimentation de

secteur doit se situer à ± 15 % de la tension nominale de

l’alimentation de secteur. Une tension d’alimentation trop

faible peut engendrer un rendement de soudure médiocre

ou un mauvais fonctionnement du dévidoir. Une tension

d’alimentation trop élevée peut entraîner une surchauffe des

composants et leur défaillance éventuelle.

MISE EN GARDE

Le Fabricator 252i doit être électriquement

connecté par une personne de métier qualifiée en

électricité. L’application de 276 V c.a. ou plus au

câble d’alimentation principal peut endommager

le PCA (ensemble de commandes de puissance)

G. La conception du boîtier de ce bloc d’alimentation répond

aux exigences de la norme IP23S décrite dans la norme

IEC60529.

Manuel 0-5155 3-1 INSTALLATION/CONFIGURATION

Page 24

FABRICATOR252i INSTALLATION/CONFIGURATION

!

50/60 Hz

monophasé

Oui 10 AWG 208 à 230/50 A 50 A 40 % à 250 A 40 % à 250 A 40 % à 230 A

Taille du fil de

l’alimentation

principale

Tableau 3-1 : Fils du bloc d’alimentation d’entrée du Fabricator 252i

Taille minimale du

circuit de courant

primaire (Vin/lin)

Taille

minimale

de la prise

MIG AMORÇAGE TIG STICK

Courant et facteur de marche

MISE EN GARDE

Une DÉCHARGE ÉLECTRIQUE peut être mortelle; Une TENSION EN C.C. IMPORTANTE est encore présente même

après la coupure de l’alimentation.

COUPEZ l’alimentation au poste de soudage, débranchez le bloc d’alimentation et respectez les procédures de verrouillage et

d’étiquetage. Celles-ci consistent à verrouiller avec un cadenas l’interrupteur général au réseau en position ouverte, retirer les

fusibles de la boîte de fusibles ou déconnecter le disjoncteur, ou tout autre dispositif de connexion, et l’étiqueter en rouge.

Exigences en matière d’alimentation électrique

Utilisez uniquement une source d’alimentation monophasée c.a. de 50/60 Hz pour mettre sous tension le bloc d’alimentation

du poste de soudage. La source d’alimentation de soudage doit :

• être correctement installée par un électricien qualié, au besoin;

• être correctement mise à la terre (électriquement) conformément aux règlements locaux;

NE PAS TOUCHER les composants électriques sous tension.

• être connectée à un point de puissance, un fusible et à un l d’alimentation principale de la bonne taille selon le Tableau 3-1.

MISE EN GARDE

Tous les travaux électriques doivent être réalisés par une personne de métier qualifiée dans l’électricité.

3.05 Compatibilité électromagnétique

MISE EN GARDE

Lors de l’utilisation du bloc d’alimentation du poste de soudage dans un milieu domestique, porter une attention

particulière à la compatibilité électromagnétique.

A. Installation et utilisation : responsabilités de l’utilisateur

L’utilisateur est responsable de l’installation et de l’utilisation du poste de soudage conformément aux directives du fabricant.

En cas d’interférences électromagnétiques, il est de la responsabilité de l’utilisateur du poste de soudage de résoudre la

situation avec le soutien technique du fabricant. Dans certains cas, les mesures à prendre sont aussi simples que de mettre

le circuit du poste à la terre. Consultez la REMARQUE ci-dessous. Dans d’autres cas, la solution peut mener à la construction

d’un écran électromagnétique autour du bloc d’alimentation du poste de soudage et de la pièce de fabrication, avec tous les

filtres d’entrée connexes. Dans tous les cas, les interférences électromagnétiques peuvent être réduites à tel point qu’elles

ne représentent plus un problème.

REMARQUE

Le circuit de soudage peut ou peut ne pas être mis à la terre pour des raisons de sécurité. Les modifications à

l’égard de la mise à la terre ne devraient être autorisées que par une personne qui possède les compétences pour

évaluer si ces modifications augmenteront les risques de blessures, par exemple, en permettant les chemins

de retour de courant de soudage en parallèle, ce qui peut endommager les circuits de mise à la terre des autres

équipements. Des directives supplémentaires sont fournies dans la norme IEC 60974-13, Matériel de soudage

à l’arc – installation et utilisation (en préparation).

INSTALLATION/CONFIGURATION 3-2 Manuel0-5155

Page 25

INSTALLATION/CONFIGURATION FABRICATOR252i

B. Évaluation de la zone

Avant l’installation du poste de soudage, l’utilisateur

doit bien évaluer les sources potentielles de problèmes

électromagnétiques de la zone environnante. Voici les points

dont on doit tenir compte :

1. Les autres câbles d’alimentation, de commandes, de

signaux et de téléphonesau-dessus, sous et aux environs

du poste de soudage.

2. Les transmetteurs et récepteurs de radio et de télévision.

3. Les ordinateurs et autres matériels de commande.

4. Le matériel de sécurité essentiel, comme les dispositifs

de protection des machines industrielles.

5. La santé des personnes aux alentours (p.ex. les

stimulateurs cardiaques et les appareils auditifs);

6. Le matériel utilisé pour l’étalonnage et les mesures;

7. Le moment de la journée où de la soudure ou d’autres

activités seront exécutées.

8. L’immunité des autres matériaux dans le secteur :

l’utilisateur doit s’assurer que les autres appareils utilisés

dans la zone sont compatibles; ceci peut entraîner

l’utilisation de mesures de protection supplémentaires.

2. Entretien du poste de soudage

Il faut entretenir le poste de soudage régulièrement selon

les recommandations du fabricant. Les voies d’accès, les

portes destinées à l’entretien et les couvercles doivent

être fermés et adéquatement fixés lors de l’utilisation du

poste de soudage. Le poste ne doit pas être modifié d’une

façon ou d’une autre, sauf dans le cas de modifications

et de réglages décrits dans les directives du fabricant.

3. Câbles de soudage

Les câbles de soudage doivent être aussi courts que

possible, acheminés les uns près des autres et posés

sur le sol ou près de celui-ci.

4. Liaison équipotentielle

Considérer lier tous les composants métalliques au

système de soudage et aux systèmes adjacents. Les

composants métalliques liés à la pièce de fabrication

hausseraient toutefois le risque que le soudeur reçoive

une décharge électrique s’il venait à toucher les

composants métalliques et l’électrode simultanément.

Le soudeur doit être isolé de tous les composants

métalliques liés.

5. Mise à la terre de la pièce de fabrication

La superficie de la zone avoisinante qui doit faire partie de

l’analyse dépend de la structure de l’édifice et des autres

activités en cours. Il arrive parfois que la zone avoisinante

dépasse les limites de l’établissement.

C. Méthodes de réduction des émissions

électromagnétiques

1. Alimentation de secteur

Le poste de soudage doit être relié à l’alimentation de

secteur selon les recommandations du fabricant. En

cas d’interférence, la filtration de l’alimentation secteur

serait éventuellement une mesure supplémentaire

requise. Dans le cas de postes de soudage installés en

permanence, on peut aussi procéder au blindage du

câble d’alimentation dans une conduite métallique ou un

équivalent. Le blindage doit être homogène sur toute sa

longueur. Il doit être relié au bloc d’alimentation du poste

de soudage pour maintenir un bon contact électrique

entre la conduite et le bâti du bloc d’alimentation du

poste.

Dans les cas où il est impossible de relier la pièce à la

terre par mesure de sécurité électrique, ou de la mettre

à la masse en fonction de sa taille et de sa position

(notamment une coque d’un navire ou une structure

en acier d’un édifice), une connexion qui relie la pièce

de fabrication à la terre peut réduire les émissions

dans certains cas, mais pas nécessairement à tout

coup. Veillez à ce que la mise à la terre de la pièce ne

hausse pas le risque que les utilisateurs se blessent ou

que des dommages soient causés à d’autres matériels

électriques. Lorsque nécessaire, la mise à la terre de la

pièce de fabrication doit s’effectuer par connexion directe

à la pièce, mais dans certains pays où ces connexions

sont interdites, effectuer la liaison adéquate avec un

condensateur sélectionné conformément aux règlements

nationaux.

6. Blindage et bouclier

Le blindage sélectif d’autres câbles et matériels dans

la zone avoisinante peut amenuiser les problèmes

d’interférence. Le blindage complet du système de

soudage peut s’envisager pour des applications

particulières.

Manuel 0-5155 3-3 INSTALLATION/CONFIGURATION

Page 26

FABRICATOR252i INSTALLATION/CONFIGURATION

6

8

9

3.06 Commandes, témoins et caractéristiques du bloc d’alimentation

1

2

3

4

5

Art # A-10503_AB

Figure 3-1 : Panneau de commande du Fabricator

11

10

+

13 14

15

-

Art # A-10504

12

Figure 3-2 : Connexions frontales du Fabricator

MISE EN GARDE

NE PAS TOUCHER au fil-électrode lorsque celui-ci est alimenté dans le système. Le fil-électrode aura le potentiel

de tension de soudage.

INSTALLATION/CONFIGURATION 3-4 Manuel0-5155

Page 27

INSTALLATION/CONFIGURATION FABRICATOR252i

1. Témoin de mise sous tension

Le témoin de mise sous tension vert s’allume lorsque le poste

de soudage est MIS SOUS TENSION et indique la présence

d’une alimentation.

2. Témoin de défaillance

Le témoin de défaillance jaune s’allumera lorsque des fautes

quelconques sont détectées. Le témoin s’allumera pour

TOUTES les fautes.

3. Bouton de sélection du procédé de soudage

Process

MIG

TIG

STICK

Appuyer sur le bouton, puis le relâcher pour modifier le mode

du procédé de soudage sélectionné, passant de MIG à LIFT

TIG à STICK. Le procédé de soudage passera au prochain

procédé dans la séquence chaque fois que le bouton est

enfoncé, puis relâché. Les témoins rouges à côté du bouton

s’allumeront pour identifier le mode de procédé MIG, LIFT

TIG ou STICK.

MISE EN GARDE

Lorsque le témoin de mise sous tension est

allumé, l’appareil est connecté à la tension de

l’alimentation de secteur et les composants

électriques internes sont au potentiel de la

tension du secteur.

5. Boutons des caractéristiques avancées

Advanced

Features

Appuyer sur le bouton des caractéristiques avancées, puis

le relâcher pour entrer ou quitter le mode de programmation

avancée. Pour quitter, appuyer simplement de nouveau

sur le bouton, puis le relâcher. Toutes les modifications

apportées sont sauvegardées. Les éléments du menu de

programmation avancée sont décrits en détail pour chaque

mode de soudage au Chapitre 3.07.

Advanced

Features

Purge de gaz.

En outre, le bouton des caractéristiques avancées sert à

lancer la fonction de purge de la conduite de gaz de 30

secondes pour remplir la conduite de gaz de protection

provenant de la bombonne de gaz connectée. Pour lancer

la fonction de purge de gaz, simplement appuyer sur le

bouton et le maintenir enfoncé pendant environ deux (2)

secondes. Une fois que la purge est commencée, un compte

à rebours dans l’écran alphanumérique de gauche indiquera

le nombre de secondes restantes avant que la purge soit

automatiquement terminée. Vous pouvez arrêter la purge

de gaz en tout temps pendant les 30 secondes en appuyant

et en relâchant rapidement le bouton de nouveau.

6. Bouton de gauche : contrôle de la puissance

(vitesse filaire)

A

Bouton gauche

4. Bouton du loquet de la gâchette 2T – 4T

Trigger

2T Normal

4T Latch

WIRESPEED

Le bouton de contrôle de la puissance permet de régler

la quantité de courant de soudage provenant du bloc

Appuyer sur le bouton, puis le relâcher pour modifier

le mode de fonctionnement sélectionné de la gâchette.

Le mode sélectionné peut être le fonctionnement « 2T »

(déverrouillé) ou « 4T » (verrouillé) Le témoin rouge près du

bouton s’allumera permettant d’identifier le mode sélectionné

(2T ou 4T). En mode 4T, lorsque le soudage est commencé,

vous pouvez relâcher la gâchette et poursuivre le soudage

jusqu’à ce que la gâchette soit de nouveau activée ou que

l’arc de soudage est brisé pour arrêter le soudage à l’arc.

d’alimentation. En modes STICK et LIFT TIG, le bouton

de contrôle de la puissance permet de régler directement

l’onduleur de façon à acheminer le niveau de courant de

sortie souhaité. En mode MIG, le bouton de puissance permet

de régler la vitesse du moteur du dévidoir (lequel en retour

permet de régler le courant de sortie en variant la quantité

de fil MIG acheminé vers l’arc de soudage). La vitesse filaire

optimale requise dépend du type d’application de soudage.

Le graphique de configuration situé à l’intérieur de la porte du

compartiment du dévidoir fournit un résumé des paramètres

de sortie requis pour une gamme d’applications MIG de base.

Manuel 0-5155 3-5 INSTALLATION/CONFIGURATION

Page 28

FABRICATOR252i INSTALLATION/CONFIGURATION

La valeur peut également être réglée pendant le soudage –

si cela se produit, l’écran de gauche affichera brièvement

la valeur réglée lorsque le bouton est tourné et reviendra

automatiquement aux mesures du courant de soudages

lorsque le bouton n’est pas tourné.

7. Bouton de droite : contrôle multifonctions – tension

MIG/contrôle de l’arc (inductance) & la puissance de

l’arc STICK

V

Bouton droit

ARC CONTROL

Contrôle de la tension du MIG

Dans ce mode, le bouton de contrôle sert à régler la

tension de sortie du bloc d’alimentation. Le bouton permet

d’augmenter la tension de soudage en tournant celui-ci

dans le sens horaire ou de réduire la tension en tournant

le bouton dans le sens antihoraire. Le niveau de tension

optimal requis dépend du type d’application de soudage. Le

graphique de configuration situé à l’intérieur de la porte du

compartiment du dévidoir fournit un résumé des paramètres

de sortie requis pour une gamme d’applications MIG de base.

La valeur peut également être réglée pendant le soudage –

si cela se produit, l’écran de gauche affichera brièvement

la valeur réglée lorsque le bouton est tourné et reviendra

automatiquement aux mesures du courant de soudages

lorsque le bouton n’est pas tourné.

V

Right Knob

Bouton droit

ARC CONTROL

Contrôle de l’arc MIG (inductance)

Le contrôle de l’arc fonctionne uniquement en mode MIG et

sert à régler l’intensité de l’arc de soudage. Pour accéder à

la fonction de contrôle de l’arc, pousser le bouton de droite

vers l’intérieur et le maintenir enfoncé pendant environ deux

secondes. Il est possible d’accéder à cette fonction et de

régler celle-ci pendant le soudage.

Lorsque le mode STICK est sélectionné

Dans ce mode, le bouton de contrôle multifonctions sert

à régler la puissance de l’arc. La commande de puissance

de l’arc fournit un contrôle réglable de la puissance (ou «

contrôle de la coupure »). Cette fonction est principalement

utile lorsque le soudeur cherche à compenser la variation de

l’assemblage des joints dans certaines situations de soudage

avec des électrodes particulières. Habituellement, la hausse

de la commande de puissance de l’arc vers le « 100 % »

(puissance maximale de l’arc) permet un meilleur contrôle

de la pénétration. Le bouton de contrôle permet d’augmenter

la puissance de l’arc en le tournant dans le sens horaire ou

de réduire celle-ci en le tournant dans le sens antihoraire. Il

est possible d’accéder à cette fonction et de régler celle-ci

pendant le soudage.

Pour accéder à la fonction de contrôle de l’arc, pousser

le bouton de droite vers l’intérieur et le maintenir enfoncé

pendant environ deux secondes. Il est possible d’accéder à

cette fonction et de régler celle-ci pendant le soudage.

L’écran de gauche affichera le nom du paramètre de contrôle

de l’arc en vigueur pour les modes de courant MIG ou STICK

et l’écran de droite affichera la valeur actuelle. Utiliser le

bouton de droite pour modifier cette valeur. Lorsque la valeur

souhaitée est sélectionnée, appuyer de nouveau sur le bouton

vers l’intérieur sans le tourner et le relâcher pour quitter la

fonction de contrôle de l’arc et sauvegarder cette valeur.

8. Écran numérique de gauche

Mode MIG

Cet écran numérique sert à afficher la vitesse du dévidoir

préétablie (prévisualisation) en pouces par minute (PPM)

en mode MIG et la puissance réelle de soudage du bloc

d’alimentation pendant le soudage. Pendant les périodes

sans soudage, l’écran numérique affichera une valeur de

vitesse du dévidoir préétablie (prévisualisation). Cette valeur

peut être réglée en variant le bouton de gauche (contrôle nº 6)

Modes STICK et LIFT TIG

L’écran numérique sert à afficher la puissance préétablie

(prévisualisation) en mode STICK ou LIFT TIG et la puissance

réelle de soudage du bloc d’alimentation pendant le soudage.

Pendant les périodes sans soudage, l’écran de la puissance

affichera une valeur préétablie (prévisualisation) en modes

STICK et LIFT TIG. Cette valeur peut être réglée en variant

le bouton de gauche (contrôle nº 6)

Pendant le soudage, l’écran numérique affichera la puissance

réelle de soudage dans tous les modes.

Modes de soudure Fonction de contrôle de l’arc Écran de gauche Écran de droite Limites

MIG Inductance INDU 25 % (par défaut) 0 à 100 %

STICK Puissance de l’arc ARC- / FRCE 50 % (par défaut) 0 à 100 %

Tableau 3-2 :

INSTALLATION/CONFIGURATION 3-6 Manuel0-5155

Page 29

INSTALLATION/CONFIGURATION FABRICATOR252i

Lorsque le soudage est terminé, l’écran numérique

conservera la dernière valeur de puissance enregistrée

pendant environ dix secondes dans tous les modes. L’écran

numérique conservera cette valeur jusqu’à ce que; (1) l’un ou

l’autre des contrôles du panneau avant soient réglés, auquel

cas l’unité reviendra au mode précédent, (2) la soudure soit

reprise, auquel cas la tension réelle de soudage sera affichée

ou (3) une période de dix secondes soit écoulée lorsque le

soudage est terminé, auquel cas l’unité reviendra en mode

de prévisualisation.

L’écran sert également à fournir des messages d’erreur à

l’utilisateur et à afficher d’autres informations qui seront

expliquées au Chapitre 5.

9. Écran numérique de droite

Mode MIG

Cet écran numérique sert à afficher la tension préétablie

(prévisualisation) en mode MIG et la tension réelle de

soudage du bloc d’alimentation pendant le soudage.

Pendant les périodes sans soudage, l’écran numérique

affichera une valeur de tension préétablie (prévisualisation).

Cette valeur peut être réglée en variant le bouton de droite

(contrôle nº 7).

Modes STICK et LIFT TIG

L’écran numérique sert à afficher la tension de la borne

de sortie de soudage en mode STICK ou LIFT TIG pendant

le soudage et pendant les périodes sans soudage. Cette

valeur ne peut pas être réglée en variant le bouton de droite

(contrôle nº 7).

Pendant le soudage, l’écran numérique affichera la tension

réelle de soudage dans tous les modes.

Lorsque le soudage est terminé, l’écran numérique

conservera la dernière valeur de tension enregistrée pendant

environ dix secondes dans tous les modes. L’écran de

tension conservera cette valeur jusqu’à ce que; (1) l’un ou

l’autre des contrôles du panneau avant soient réglés, auquel

cas l’unité reviendra au mode précédent, (2) la soudure soit

reprise, auquel cas la tension réelle de soudage sera affichée

ou (3) une période de dix secondes soit écoulée lorsque le

soudage est terminé, auquel cas l’unité reviendra en mode

de prévisualisation.

L’écran sert également à fournir des messages d’erreur à

l’utilisateur et à afficher d’autres informations qui seront

expliquées au Chapitre 5.

10. Adaptateur du pistolet MIG

L’adaptateur du pistolet MIG est le point de connexion pour le

pistolet MIG de Fusion de Tweco 250 A. Consulter la section

3.08 pour la bonne procédure de fixation du pistolet MIG de

Fusion de Tweco.

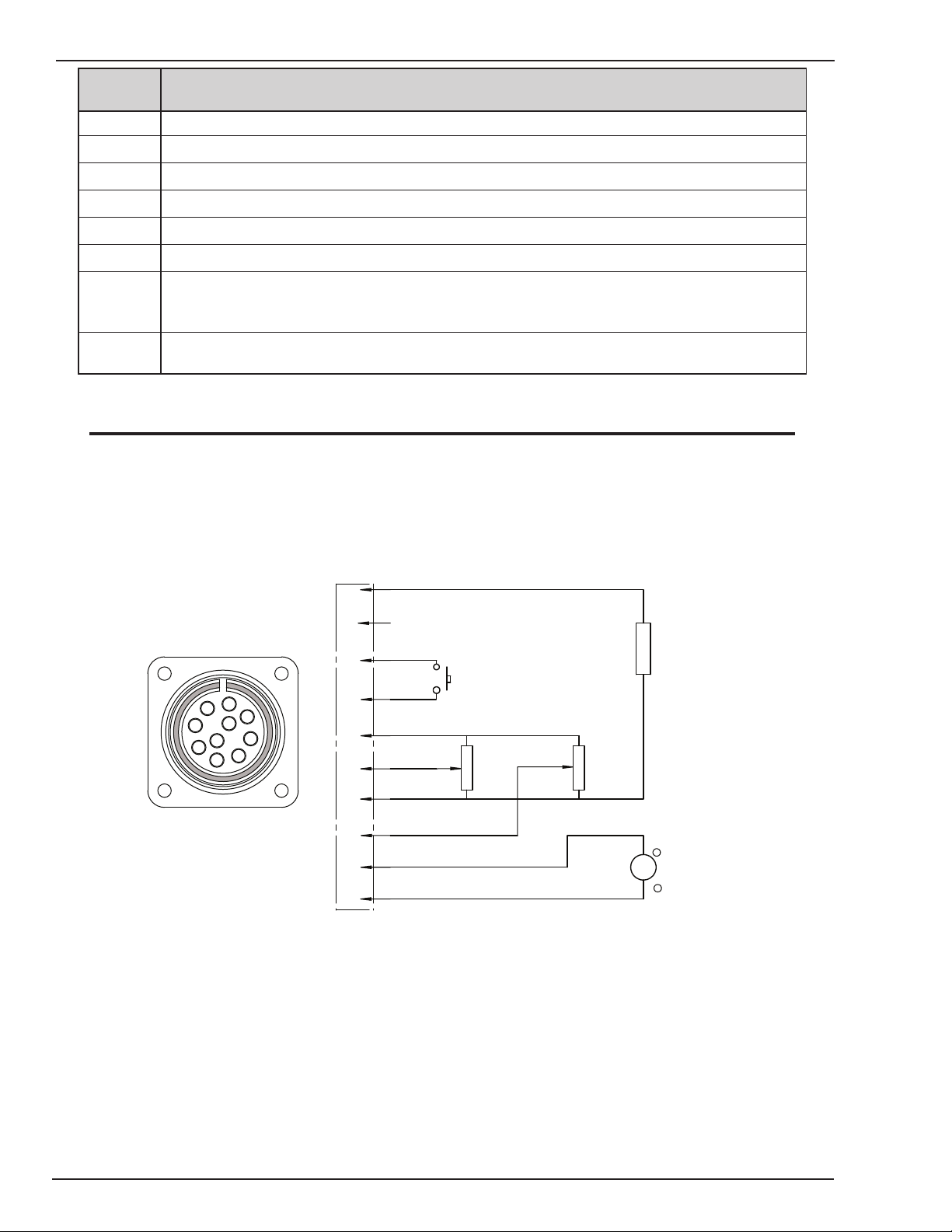

11. Prise de la commande à distance

La prise du contrôle à distance à huit broches sert à connecter les appareils de la commande à distance au bloc

d’alimentation de soudage. Pour effectuer le raccord, aligner la rainure de clavette, insérer la fiche et tourner complètement

la bague filetée dans le sens horaire.

1

2

5

8

A-09594FC_AC

2

1

3

4

6

7

3

4

5

6

7

8

Vitesse filaire à distance en mode GMAW

Ampères à distance en mode GTAW

Commutateur à gâchette

Volts à distance

W

V

en mode GMAW

Figure 3-3 : Prise du contrôle à distance

Manuel 0-5155 3-7 INSTALLATION/CONFIGURATION

Page 30

FABRICATOR252i INSTALLATION/CONFIGURATION

Broche

de la prise

Fonction

1 Non connecté

2

3

4

5

6

Entrée de l’interrupteur de la gâchette

Entrée de l’interrupteur de la gâchette

Non connecté

Connexion de 5 k-ohm (max.) au potentiomètre de 5 k-ohm à commande à distance.

Connexion de 0 k-ohm (min.) au potentiomètre de 5 k ohms à commande à distance.

Connexion du bras à balais au potentiomètre de 5 k-ohm du dévidoir du mode MIG à commande à distance.

7

Connexion du bras à balais au potentiomètre de 5 k-ohm du dévidoir du mode LIFT TIG commande à distance

de la puissance.

8

Connexion du bras à balais au potentiomètre de 5 k-ohm du mode MIG à commande à distance de la tension.

Tableau 3-3

REMARQUE